Logistyka

– jest dziedziną wiedzy, korzysta z badań operacyjnych, marketingu, zarządzania, bada przepływy

informacyjne (ważniejsze bo umożliwiają koordynację np. przepływu materiałów) i przepływy rzeczowe,

Koncepcja zarządzania przedsiębiorstwem – logistyczne 7 x R! – cele logistyki

Zarządzanie – planowanie, sterowanie, kontrola, motywowanie,

Ciąg czynności zwanych procesem,

Dziedzina gospodarki narodowej (albo ponadnarodowej)

Logistyk ma dwa cele:

-

odpowiedni poziom obsługi klienta, (klient: dostawca i odbiorca, transport)

-

minimalizowanie kosztów całkowitych

Koszty całkowite

:

Decyzje logistyczne podejmuje się w oparciu o trzy kryteria:

a) kryterium kosztu całkowitego

-

koszty transportu, utraty sprzedaży, utraty wizerunku itp. Spadają

Koszt całkowity jako kryterium decyzyjne:

-

suma wszystkich kosztów, które uda nam się zidentyfikować i policzyć, związanych z daną decyzją

(logistyczną). Kupować należy tam gdzie suma kosztów jest najmniejsza.

-

operując kosztem logistycznym unikamy suboptymalizacji (czyli nie sugerujemy się tylko jednym

kosztem)

-

gdy klient nie jest zadowolony z naszych ofert np. z obsługi klienta to rezygnuje się z kosztów

a) odpowiedni poziom obsługi klienta

b) kryterium obsługi czasu,

Logistyka nie dotyczy tylko przedsiębiorstw:

-

szpitale,

-

org. Non profit

-

wojsko,

-

w przypadku katastrof itp.

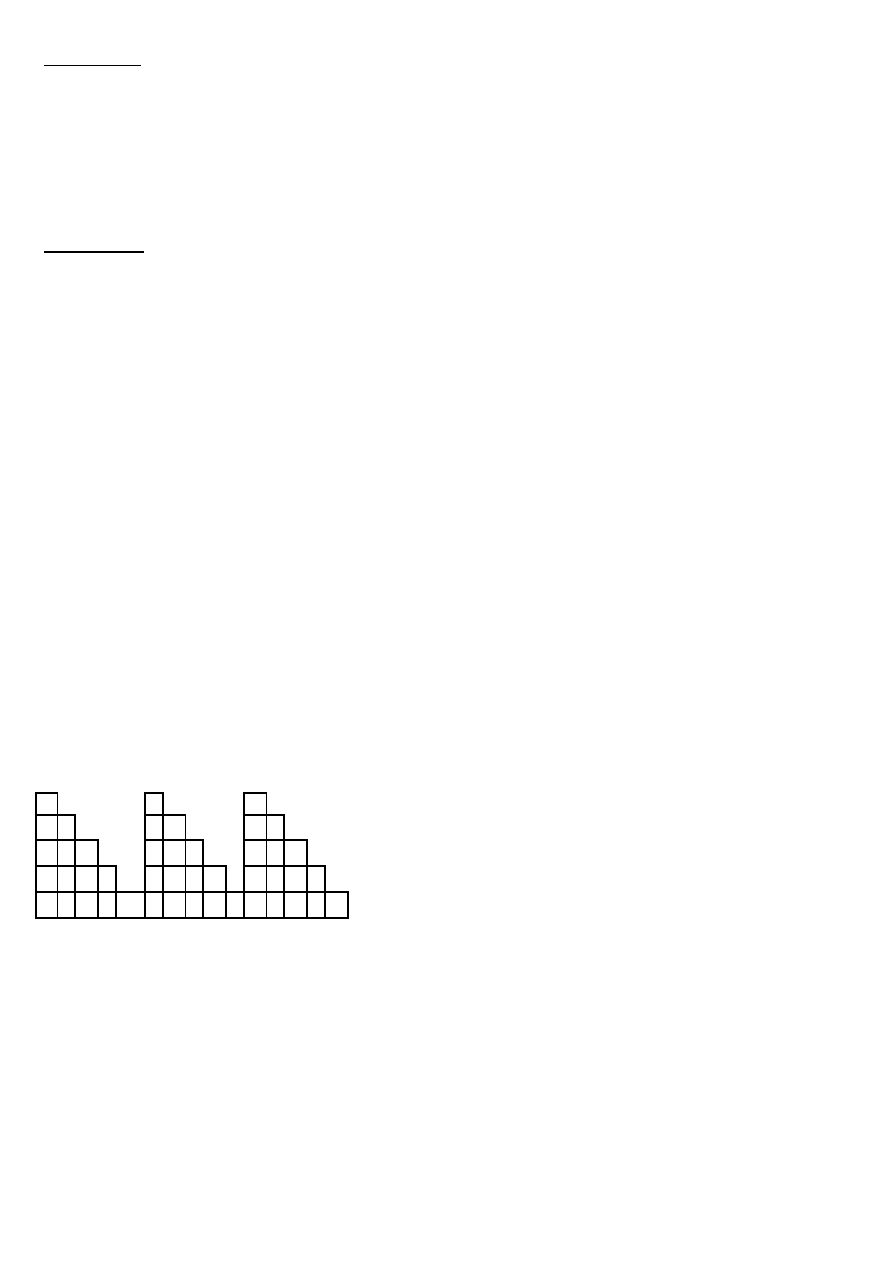

Logistykę rozpatrujemy na trzech różnych poziomach:

1. Mikro – l

ogistyka przedsiębiorstwa

-

optymalizujemy wnętrze przedsiębiorstwa 3 funkcje ( etap 60 czy 70)

-

funkcja zaopatrzeniowa,

-

logistyka produkcji,

-

logistyka dystrybucji czy też sprzedaży,

2. Meta logistyka 80 (późne 70)

weszła w etap łańcuchów dostaw

-

podejmujemy decyzje w skali łańcucha dostaw ( interes firmy, nie tylko)

wpłynęły one na:

-

procesy globalizacyjne, (jak dostarczać w dalekie obszary?)

-

firmy stanęły przed konkurencją w skali globalnej,

-

zmieniają się wymagania konsumentów (skraca się cykl życia produktu).

Dlatego firmy zaczęły współpracować ze sobą?

-

likwidowany wzrost kosztów surowców ( żeby redukować koszty transportu współpracujemy min. Z

dostawcami)

-

rozwój technologii ( telekomunikacyjnych, systemy informatyczne)

Just – in – time , rozwój konkurentów, (kontyneryzacji)

brak powoduje: postój, zniszczenie etc,

umożliwiło nam to koordynację

3. Makro sieci logistyczne, np. decyzje o autostradach morskich ( podejmowane głównie przez samorządy)

Trzy obszary funkcjonalne:

ZAOPATRZENIE

PRODUKCJA

SPRZEDAŻ

Obszary logistyczne:

-

gospodarka zapasami,

-

obsługa klienta,

-

magazynowanie,

-

transport,

-

lokalizacja,

-

logistyka odwrotna,

Logistyka w przedsiębiorstwie zawsze ma jakiś konflikt w kosztach

Dział produkcji/montażu – wymaga 100% dostępności zapasu materiału,

-

zainteresowany długimi produkcjami,

-

mało dostawców,

-

mało odmian produktów,

-

rytmiczność,

-

ile produkować? Na kiedy?

W Japonii funkcjonuje pojecie HEIJUNKA – równoważenie produkcji, (linia produkcyjna ma pracować w

stabilnym tempie)

Dział logistyki, gdzie są wszystkie problemy firmy,

Dział sprzedaży / handlowy:

-

wymagają krótkich serii,

-

im większy wybór produktów, tym lepiej

-

QR – szybka odpowiedź (jak duże zapotrzebowanie to duża produkcja)

-

Chce zapasów wyrobów gotowych (a nie zapasów), które mają być blisko klienta (w przypadku klientów

detalicznych)

Dyrektor finansowy

-

musi zapewnić równowagę między przychodami z działalności operacyjnej i kapitałowej,

Bardzo często decyzje logistyczne mają charakter kryterialny

Do logistyki należy podchodzić w sposób systemowy

System logistyczny

– celowo zorganizowany i zinterpretowany ( 1 element ma wpływ na drugi), przepływ

materiałów i informacji, musi mieć określony sposób tego przepływu ( pięciu tam będzie czy czterech i tp.)

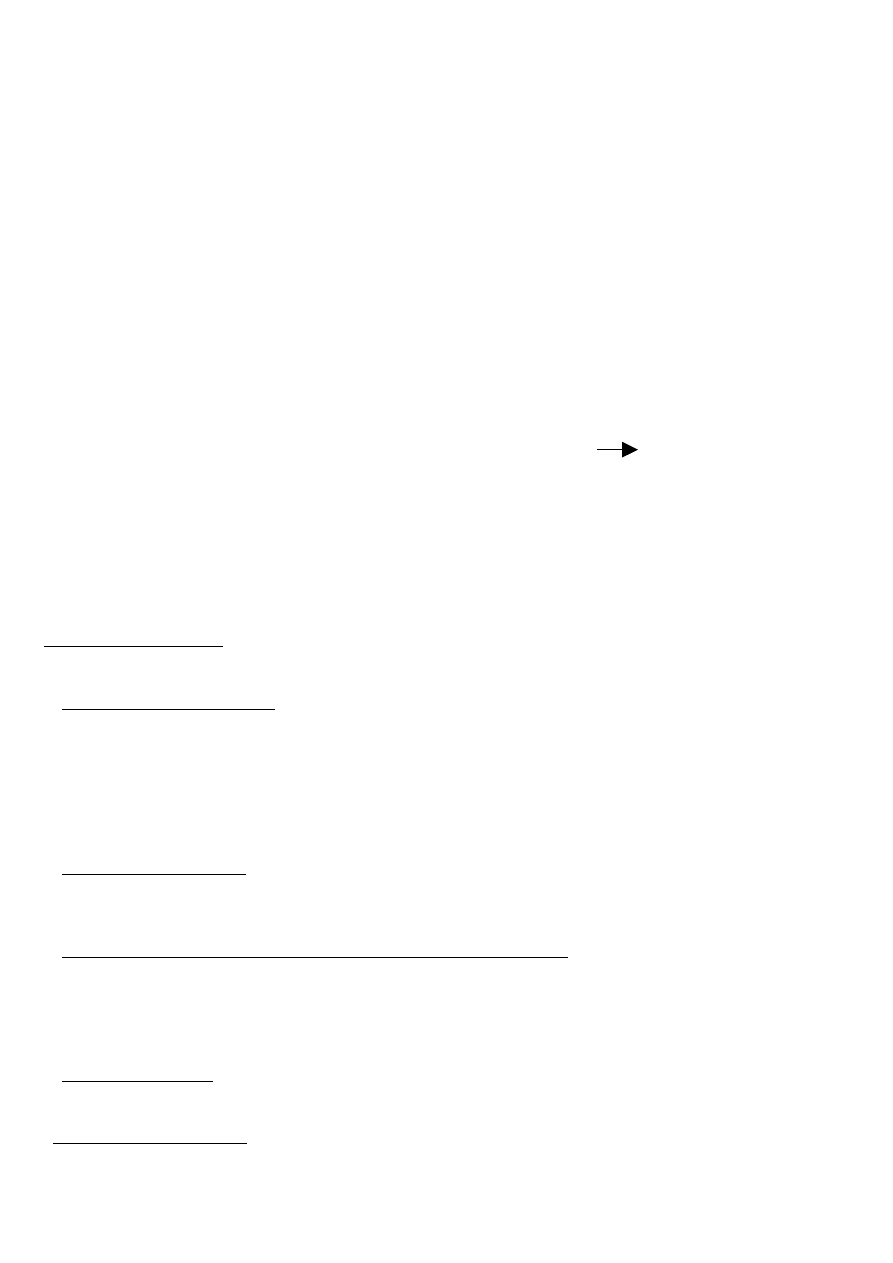

PRZEPŁYW

a) transakcyjny – ogniwami są firmy

TR

Między nimi przebiega przepływ informacji i rzeczy

- system logistyczny tworzą firmy – bardziej lub mniej dobrowolne (bo np. nie mają możliwości wyboru bo są

np. oddziałem)

b) rzeczowy

-

mogą należeć do 1 firmy

RZECZ.

Magazyn

zakład produkcyjny

magazyn

zaopatrzeniowy

celny

-

czyli miejsca przez które te produkty przechodzą

W systemie logistycznym określamy jak te przepływy wyglądają

*produkt przechodzący przez kanał syntetyczny – coś złożone z masy części np. statek, samolot

* Sposób przepływu ma charakter modualany – ryzyko się zmniejsza – zaopatrzenie rozbudowane w

ograniczony sposób

* Przepływ może być przeprowadzony analitycznie

- rozkładające na jeden surowiec

- te branże są poddana na ryzyko analityczne Np. ropa

* Są też mieszane

Systemy logistyczne:

- muszą uwzględniać zasoby;

- systemy informacyjne, patenty

Zawiera system zarządzania, sterowanie

I obszar zapasów tj. gospodarowanie zapasami

1. 3PL – koncepcja 3 uczestnika

– jak się na czymś nie znam lub za drogo to mnie wychodzi to zlecam to innym firmą, od

samego początku pewien proces robi inna firmom

– od samego początku pewien proces robi inna firma w przeciwieństwie do

outsourcingu, gdzie to polega na oddelegowaniu pewnych czynności,

– nie outsourcujemy czynności, które tworzą wartość dodaną (bo to są sprawy patentowe).

2. Zmniejszenie zapasów ! Jeden z głównych tematów do redukcji kosztów

3. wyprzedaż

4. brak podwyżek

5. tańszy dostawca

Chcemy zredukować zapasy tak żeby sprzedaż wzrosła.

Klasyfikacje zapasów

(dobro wykorzystane w przyszłości) – funkcjonalna klasyfikacja czyli po co jest ten

zapas?, do czego służy?

1. zapas bieżący / cykliczny

– kupujemy go do dostawcy już znając jego moment wykorzystania

- prognozujemy zapotrzebowanie i pod to zapotrzebowanie organizujemy zapas (który cały czas ma być

w ruchu)

a) jednorazowe (np. pączki, prasa codzienna) – trzeba się wstrzelić w bieżący popyt

b) wielostadialne – też jednorazowe, ale z czasem nie tracą wartości w oczach klienta

- Optymalizacja tych zapasów uwzględnia koszty magazynowania

2. zapas bezpieczeństwa – służą zapewnieniu ciągłości obsługi klienta i produkcji, ma nas zabezpieczyć

przed niepewnością (w związku z obszarem zaopatrzenia i obszarem sprzedaży – czyli niespodziewany wzrost

zapotrzebowania)

3. zapasy spekulacyjne / kwazispekulacyjne / pseudospekulacyjne

– tworzą się gdy przewidujemy wzrost cen lub niekorzystne wahania kursu walutowego (kupuj w walucie w

której sprzedajesz !)

- mogą wynikać z wojny konkurencyjnej (gdy np. ze strony zaopatrzenia jest tak mało produktów, które chcemy

wykupić by klient kupował drożej) np. branża tytoniowa

4. zapasy sezonowe – dotyczą przede wszystkim tych przedsiębiorstw które dotyczą sezonowości, np. branża

rolna, spożywcza

5. zapasy marketingowe

– gdy firma planuje promocje,

- sprzedaż wiązana (gratis, dodatek do sprzedaży)

- wystawki np. daszki z 2 dachówkami, ubrania na manekinach

- podarunki dla klientów

6. zapasy zbędne – stworzone z nadzieją, że się ich pozbędziemy a nie udało się

Najwyższy wpływ mamy na zapas bieżący! Bo na pozostałe raczej nie…

II Podział zapasów

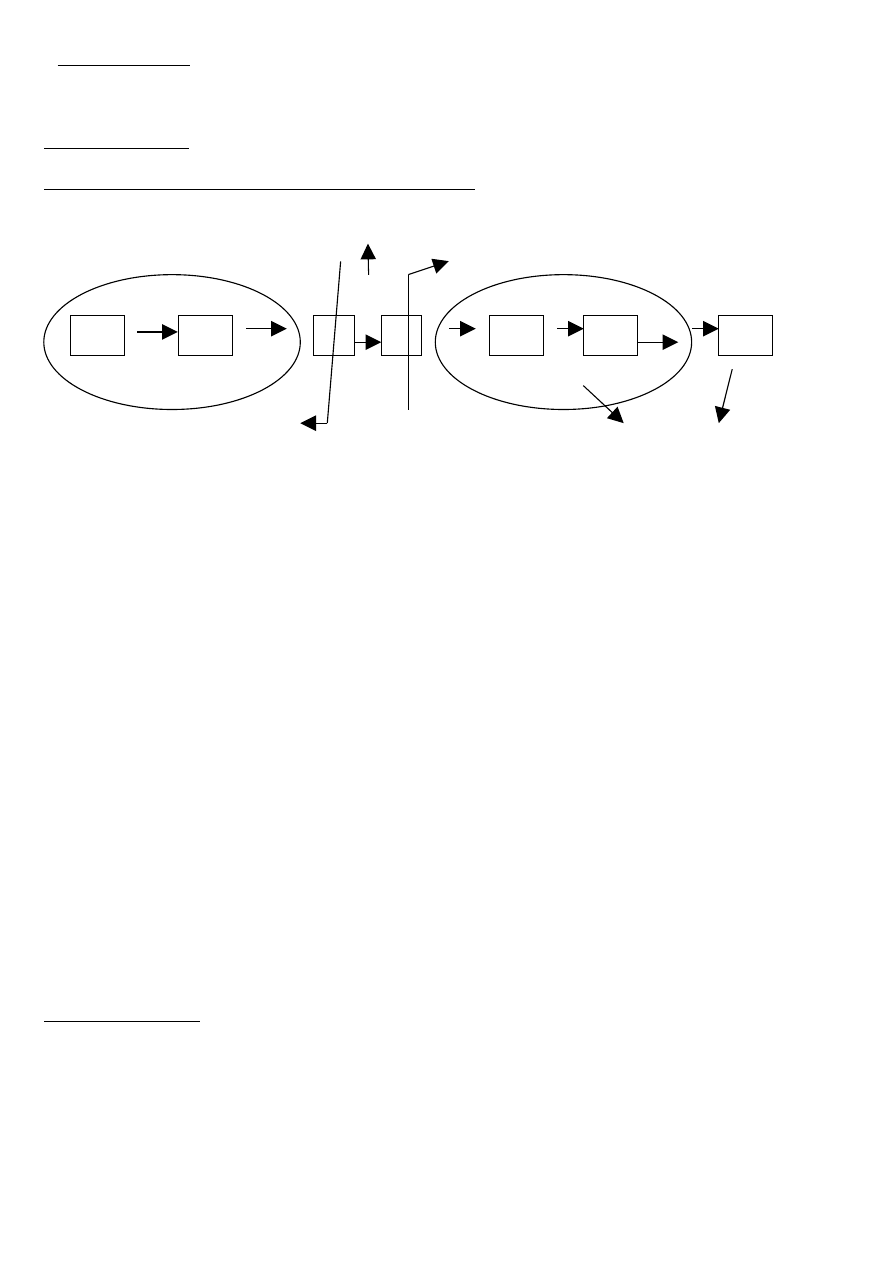

Punkt przełamania (decoupling point = rozsprzęgnięcie) – uniezależnia od siebie obszary łańcucha

System logistyczny w ujęciu rzeczowym (gdzie przez miejsca) to w nim funkcjonuje co najmniej 1 punkt

przełamania

Przewoźnik Duże centra dystrybucyjne, przez jakiś okres względnie niezależne od

zaopatrzenia

Linia produkcyjna w branży samochodowej DRP – planowanie

Firma

potrzeb dystrybucyjnych

Gdy znamy tempo linii produkcyjnej znamy też zapotrzebowanie

MRP – planowanie potrzeb materiałowych

Przewoźnik – gdy mamy regularnego przewoźnika to jest tańszy

RÓZNICA

DRP – jednostką planowania jest gotowy produkt

MRP – jednostką planowania jest część składowa jednostki produktu, eksplozja zaopatrzenia

W przypadku MRP z jednego produktu masa części składowych – to jest ta eksplozja

Dobrze gdy klient wcześniej zgłosi zapotrzebowanie, gdy tego nie robi to nie da się planować i w tedy nie robi

się MRP i DRP, wtedy mamy do czynienia z zapasami prognozowanymi (bo wcześniej gdy się dało były

zapasy planowane).

W niektórych przedsiębiorstwach lepiej utrzymywać zapas w magazynie centralnym (lub centrum dystrybucji) –

sklepy dostaną dostawę dopiero gdy sądzimy że już akurat klient przyjdzie, śledzimy sprzedaż do sklepu (bo im

później tym więcej o rynku wiemy)

- wtedy poziom zapasów się zmniejsza

- często w tym magazynie jeszcze robi się ostatnie procesy np. metkuje się – łatwiej to zrobić gdy produkty są w

jednym miejscu.

- odraczamy (postpomenent) do ostatniej chwili dostarczenie, żeby nie wysłać do złego miejsca czy za dużo, np.

zamówienia przez Internet czy McDOnadls

*najważniejsze; to to co robi klient

III podział zapasów

1. zapasy których dostępność musi być 100% wa, czyli - krytyczne

2. zapasy, na które można poczekać - niekrytyczne

LT (lead time) –od niego w dużym stopniu zleży zapas bezpieczeństwa,

- całkowity czas realizacji zamówienia:

Od momentu generowania zamówienia (często zamówienie jest generowane drogą elektroniczną, często bez

udziału ludzi)

MRP

dostawcy

(MRP)

Zamówienie

Pula zamówienia – zbieranie zamówień – Batch

Priorytetyzacja – ustalenie kolejności

Lokalizacja – czy to co zostało zamówione jest czy nie

Pobranie

Kompletacja

Załadunek środka transportu (dokumentacja)

Transport (możliwe że będzie kilka aut, przeładunków)

Rozładunek

Należy pamiętać o kontroli jakości dostawcy i przy przeładunku

Pula zamówień – priorytety – lokalizacje (k. jakość) – pobranie – kompletacja – załadunek, śr. Transportu,

dokumentacja – transport - przeładunek – transport – przeładunek – rozładunek – kontrola jakości

Kompletacja – czynność następująca, w magazynie – należy odpowiednio zestawić zamówione produkty

Dobry klient:

- płaci

- nie zwraca

- planuje zamówienia

- mamy z niego duży zysk

To był wariant korzystny ( dołączany do Lead Time)

- gdy firma produkcyjna to produkuje

- zamówić w firmie dostawy

Zadanie logistyka polega na policzeniu tego

Logistyk – osoba która całościowo patrzy na przepływ materiałów

Metody ustalania wielkości dostaw (optymalizacja zapasów) – zapasy, które da się planować (nimi się

zajmujemy) : zaopatrzeniowe do produkcji

Zapasy, które są regularnie zużywane, mniej więcej w tych samych ilościach, możemy wtedy skorzystać z

formuły matematycznej EOQ.

Przykłady takich asortymentów: wiązki elektryczne, uszczelki, wycieraczki, blacha, wkręty, profile aluminiowe

(w branży samochodowej)

EOQ w systemie R3 (komputerowym) – liczono gdy został wprowadzony system komputerowy

EOQ – ekonomiczna wielkość zamówienia (Economicy Ordery Quantity)

EOQ = √ 2 x D x Kd / Kuz ( Kujz na okres) ≈

Dzięki formule EOQ chcemy zminimalizować koszty logistyczne

k. całk. = min

EOQ – najczęściej liczymy na okres roku, 2 złożenia: zapotrzebowania na asortyment musi być stałe, dlatego nie

ma sensu liczyć na krótsze okresy; wyjątkiem jest – gdy firma ma silna sezonowość (ewenutlanei na półrocze).

D – szacunkowe zapotrzebowanie w ciągu okresu

Kd – koszty dostawy (odnowienie zapasów) – gdy brakuje zapasu i musimy go uzupełnić (koszty zamówienia,

transportu itp.), zakładamy że nie zależą od wielkości dostawy, gdyby zależały – to opłaca się zamawiać rzadziej

i więcej.

Kuz – koszty utrzymania zapasów

Kujz – koszt utrzymania jednostki zapasu (jaki powstaje gdy ta jednostka cały czas leży)

- gdy magazynujemy w magazynie zewnętrznym to koszt dostajemy wprost w postaci faktury

% - gdy nieznany tego kosztu (bo to nasz magazyn)

≈ - zaokrąglamy do jednostek ładunkowych

Wady EOQ:

- nadaje się tylko dla asortymentów o niewielkich wahaniach

- nie ma ciągłości

- zapotrzebowanie ciągłe, w miarę wyrównane równe

- nie nadaje się do wyrobów gotowych ]

- „zapasy do punktu przełamania”

- nie uwzględnia kosztu braku zapasów ( utrata wizerunku)

- te zapasy, które idą do nas na linię produkcyjna (przede wszystkim)

Zalety EOQ:

- prosta w obliczeniach

- dopasowujemy środek transportu – EOQ pomaga dobrać odpowiedni środek transportu (bo np. znamy ciężar

transporut)

- dzięki tej formie dostawca wysyłam nam patie jednakowe pod względem wielkości dostawy, inaczej metoda ta

zwana jest metodą STAŁEJ WIELKOŚCI DOSTAWY

–

jeżeli nasz dostawca ma magazyn – to optymalizuje się go

Magazyn może pracować w dwóch trybach :

1 – SMS – stałe miejsce składowania – dostawca przeznacza przestrzeń magazynową dla konkretnego odbiorcy,

dzięki temu dla magazyniera jest łatwiej, czasami miejsce wg asortymentu, ale tego nie da się zoptymalizować bo

w danym miejscu raz 2 palety, raz 5 – dlatego system EOQ ułatwia pracę bo można spodziewać się ile tych palet

będzie

2 – LMS – losowe miejsce składowania, system komputerowy dokonuje losowej alokacji miejsca wg algorytmu:

im częściej paczki rotują tym bliżej wyjścia, te które rzadko rotują są na tyłach - drugi punkty widzenia

magazyniera to jest całkowita losowość, dzięki temu magazyn zoptymalizowany, jest to drogie

Przestrzeń magazynowa podzielona jest wg asortymentu lub klientów. Odb. ma ustalone 40 gniazd w które

dostawca składuje towar nie zależnie od tego ile towaru magazynujemy.

Formuła ROP – Re Order Point – Punkt Odnowienia Zamówienia (punkt ponownego złożenia zamówienia) -

mówi kiedy składać zamówienie, żeby przyszło na czas

Dt = 100 szt. (Średnia na tydzień zapotrzebowanie)

LT – 3 tygodnie

EOQ = 450 – tyle towaru przyjedzie i będzie się zużywać

X

MODEL PIŁY

X – zapas bieżący 90 szt.

ROP = 3 x 100 = 300 szt.

- gdy stan sięgnie 300 szt. To musimy zamówić (3 tyg. Na dostawę)

- cały czas mówimy o zapasach bieżących / cyklicznych

- moment złożenia zamówienia jest poziomem zapasów

Gdyby 100 x 6 = 600 – to przy zapasie 150; gdy ROP > EOQ to od ROP – EOQ

Na wszelki wypadek zamiast Dt = 100 – Dt = 130 – ROP z zapasem bezpieczeństwa w razie gdyby zamówienie

przewyższyło 100 szt.

Przy długich LT ryzyko opóźnienia dostawy wynosi 80%, im dłuższy ten okres tym większe ryzyko:

- zakładamy opóźnienie LT- 3 tyg – LT = 3,5 tyg.

- w przypadku produktów zabezpiecza się zapasy

(100 x 3,5 = 350 130 x 3,5 = 455)

KANBAN

- ROP – jest stosowane wewnątrz firmy produkcyjnej

- w firmach funkcjonuje „supermarket” – magazyn operacyjny pod zakład produkcyjny

I II

SUPERMARKET

…....................

……………….

……………..

…………….

……………

Pojemniki z częściami

- gdy pojemnik I się opróżni to osiąga ROP, wtedy w II pojemniku jest tyle części żeby wystarczyło na dostawę

z „supermarketu” do pojemnika I

- gdybyśmy dali od początku więcej pojemników to zawalmy człowiekowi miejsce pracy i zakładamy że jak on

ma nadmiar zapasów to je gubi i niszczy – dlatego dostaje tyle ile potrzebuje.

W nowoczesnym KANBANIE 1 pojemnik ma na dnie czujnik wagowy, który określa że np. na dany moment

pozostało mam tyle produktów ile wystarczy na 10 min.

KAN – kartka, tak na dole pojemnika,

BAN– kartka która krąży między supermarketem a dostawcami

METODA STAŁEGO OKRESU SKŁADOWANIA ZAMÓWIEŃ – metoda lepsza niż EOQ, ale trudniejsza,

EOQ – stała wielkość

- wiemy kiedy będziemy składać zamówienie ale nie wiemy ile mamy zamawiać;

- żeby to określić to też trzeba obliczyć EOQ

450 / 100 = 4,5 TYGODNIE

CO 4,5 Tygodnie będzie zamówienie

EOQ = 450

Dt – 100 szt.

LT – 3 tygodnie

Stały okres zamówienia = stałą kontrola zapasów

Zapotrzebowanie roczne dzielimy prze jakiś okres, np. tydzień

EOQ co 4,5 tygodnia, czyli zamówienie co 30-31 dni

Wykres

Tmax – poziom max zapasów, co 4,5 tygodnia sprawdzamy ile nam brakuje do Tmax., bo tyle będziemy

zamawiać

Tmax – nigdy nie osiągniemy, bo zawsze ustalony jest trochę wyżej niż stan max. Magazynów; bo to tylko stan

zapasów obliczeniowy, bo zanim dojedzie dostawa z różnicą to już zdąży i tak dodatkowo w czasie transportu

coś więcej ubyć.

Tmax = EOQ + ZB + LT = 450 + 455 = 905

ZB – zapas bezpieczeństwa (130 x 3,5(wydłużony LT) = 455)

Zakładamy że nastąpi perturbacja – najgorsza opcja – w tym okresie ochronnym

450 / 100 = 4,5 – okres kontroli zapasów

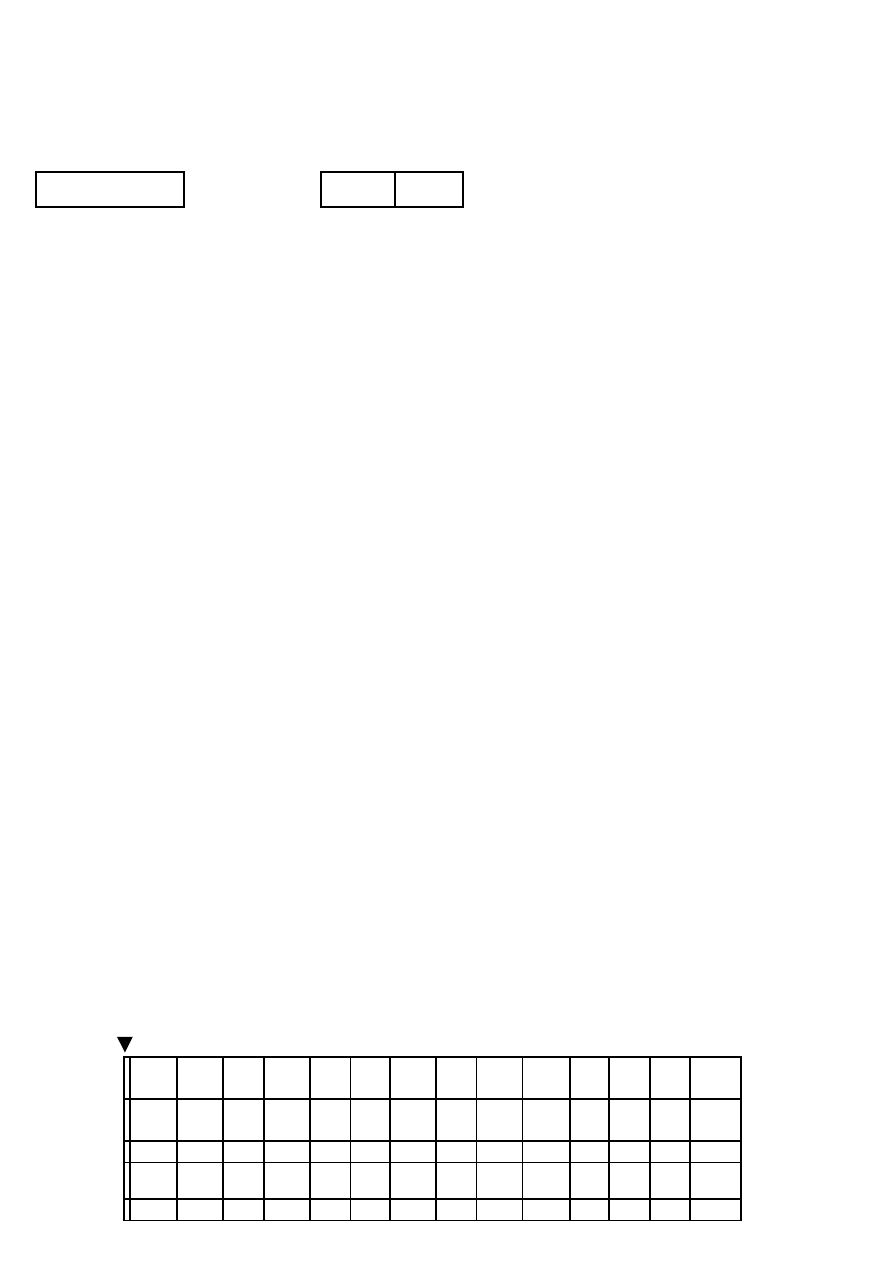

Niekiedy zapotrzebowanie ze strony klienta da się przedstawić za pomocą rozkładu statystycznego:

Horyzont planowania

Tyg.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

Z1000 130

0

950 120

0

600 500 100

0

750 130

0

1300 800 900 650 750

D2300 -

k

z

k

- Długość tabelki nazywa się horyzontem planowania – u nasz 14 okresów

- każda kolumna jest okresem planistycznym np. tydzień, dzień ( może być godzina, a u nas tydzień)

Im dłuższy ten okres tym mniej dokładny

Mamy do czynienia z kosztami utrzymania zapasów KUZ

Kosztami dostaw KDF

Kosztami całkowitymi KC

Ekc – min – wtedy dostawa będzie optymalna

500 zł / dostawa

Kuz = 0,20 na tydzień za sztukę (zamrożony kapitał, koszt funkcjonowania magazynu, ubezpieczenia, ryzyko)

Metoda LUC

LPC –– najmniejszy koszt jednostkowy

1000: 500 + 0 / 100 = 50 gr

0 – koszt zapasu - przyjeżdża i od razu sprzedajemy

1000 – bo tyle profili przyjechało

WARIANT I

2300: 500 + 260 / 2300 = 0,33 gr/szt

(260 jest z 1300x0,2)

3250: 760 + 380/ 3250 = 0,35 gr /szt

(500 + 380)

W LUC dzielimy przez liczbę tygodni

Np. 3250 : 760+380 / 3

Just – In – time – 7 tys ( wg w/w metod odnajdziemy lepszy wynik) – dobry gdy KUZ wysoki a KD niski.

Wybieramy najmniejszą wartość

1300 x 0,10 = 260

1900 x 0,20 = 380

500+260=760

Metoda balansowania kosztów – polega na tym, że tak ustalamy wielkość dostawy, aby koszty dostaw i koszty

zapasów równoważyły się (żaden nie dominuje)

KD – 500

KZ – 0

500 - 0 = 500

(1300 x 0,2) gdy 1300 profili 500 – 260 = 240

500 – 640 = - 140 = 140

380 + 260 = 640

500

0

/500/

500

260

/240/

500

640

/140/

500

1380 /880/

W przypadku różnych dostaw wystękuje darta dygresywna

Metoda programowania dynamicznego zawsze daje gwarancje najlepszego wyniku

Metoda balansowania kosztów

- uwzględnia koszt dostawy uzależniony od ładunku (zróżnicowane stawki przewozowe)

Gdy w EOQ pojawiają się zróżnicowane stawki przewozowe pojawia się również problem

- w oparciu o KD obliczamy ile pojedzie

- to ile pojedzie zależy od KD a KD zależy od tego ile pojedzie – zapętlenie

Gdy przewoźnik ma tab. Malejącą to liczymy EOQ dla największej stawki (stawka bazowa)

- liczymy ręcznie w punktach, które są na granicy – tam gdzie zmienia się stawka.

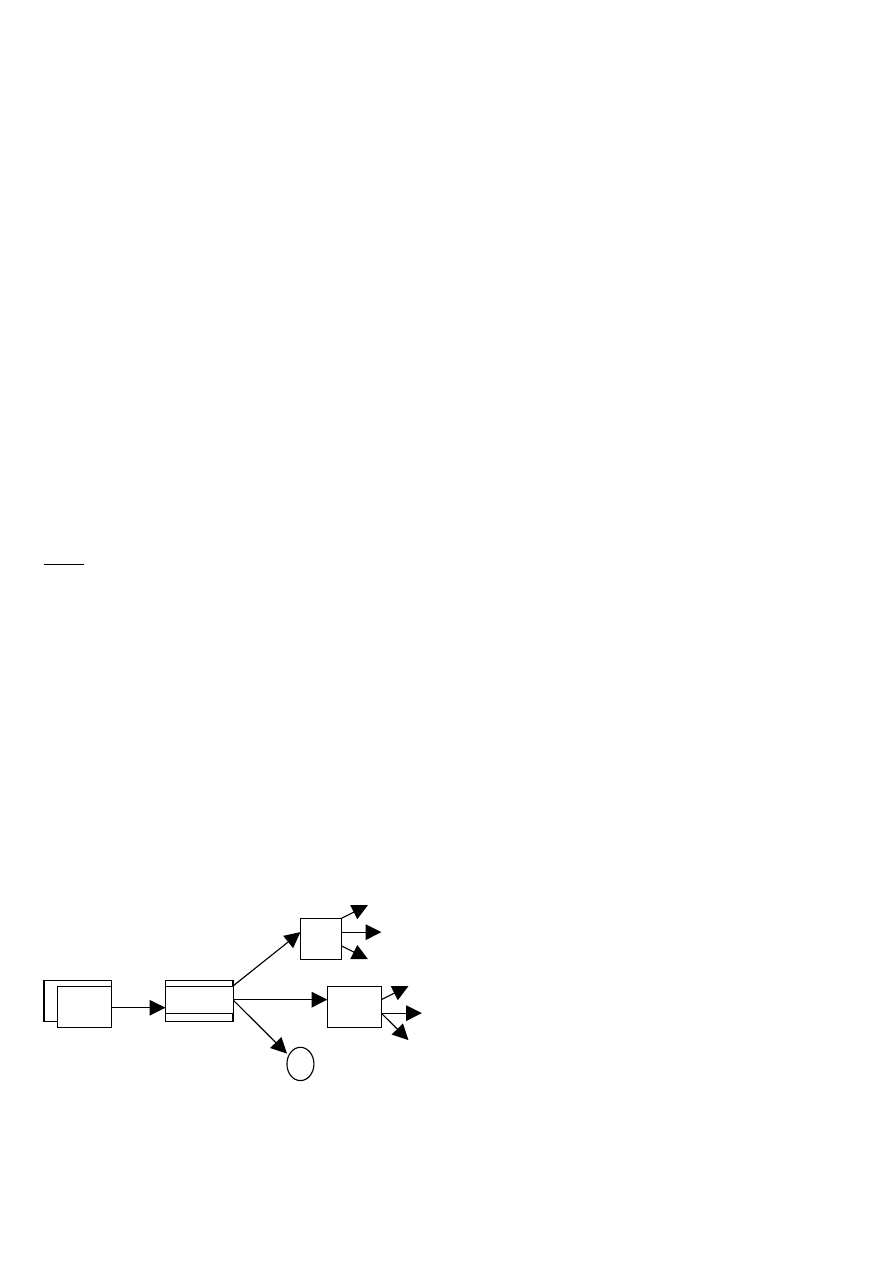

Planowanie potrzeb materiałowych – MRP

Planowanie potrzeb dystrybucyjnych – DRP

Planowanie wszystkich zasobów w przedsiębiorstwie – ERO

Różnica MRP i DRP :

- MRP do momentu gdy „rzutnik” będzie gotowy – w częściach składowych

- DRP – zaczyna się gdy produkt jest już gotowy

Strefa DRP wpływa na to ile jest produkowanych rzutników

MRP i DRP się zazębiają , są zintegrowane

Nie wszystkie asortymenty nadają się do planowania MRP np. drewno.

DRP

- punktem wyjścia są prognozy sprzedaży

- najlepiej byłoby mieć informacje o planowanych zamówieniach

- staramy się zaprzęgnąć do prognozowania jak największą liczbę pracowników (bo mają różne punkty widzenia)

Prognozy sprzedaży:

•

jakościowy opis trendu: co wg pracownika spowodowało wahania (można wprowadzać korekty)

•

prognozowanie kroczące:

- nie bierzemy pod uwagę sprzedaży tylko zapotrzebowanie

- prognozujemy to co znamy, ta pseudo prognoza ma pokazać jakość badań, gdy wynik pokrywa się z tym co

nam wyszło, tzn., że wynik jest OK.

* do DRP musimy znać również strukturę dystrybucji:

- LEAD time LT ( jeden z aspektów pomiarów, systemów logistycznych)

- hurtownia musi zsumować zapotrzebowanie każdego ze sklepów

O

O

O

26.02

1 dzień

O

O

27.02 O

CD – centrum dystrybucyjne

H - hurtownie

Staramy się zbierać info bezpośrednio z punktów sprzedaży:

Point of sale POS

- sprzedawcy gromadzą dane o zapotrzebowaniu

- ankiety, tworzenie bazy danych

my

y

CD

H

H

W każdym ogniwie, które jest w dystrybucji tworzy się tabelkę

Dni

23.04

25.04

X

Potrzeby

Dostawy

Zapas

Zamówienie X

X

Zapas: to co zostało – potrzeby

Ograniczenia np. zapas jest większy lub równy 200 szt.

- co kiedy wyjechać, skąd dokąd żeby było na czas

- warunkiem spięcie informacyjne tak abyśmy zareagowali na czas

MRP

- mamy do czynienia z BOM-em ( zestawieniem materiałowym) – Bill of Materiale

- im więcej dostawców tym większe ryzyko że ktoś się spóźni

–

decydujemy czy produkujemy od początku czy zamawiamy półprodukt ( do złożenia)

MAGAZYNOWANIE LOKALIZACJA

Funkcje magazynów (przechowywanie towarów):

1. Funkcja konsolidacyjna

Konsolidować – łączyć

O

O

O

O

O

O

O

O

O

O

O

O

O

Magazyn – konsoliduje dostawy różnych dostawców

2. Funkcja buforowa

- im większy magazyn tym mniejszy koszt utrzymania jednostki

3. Funkcja konfekcjonowania / kompletacyjna

- z dużych partii wybrać X sztuk i wysłać; kompletacja zamówień

- czasem kompletowanie magazynu, konkurencja

4. Usługi dodatkowe

- np. dodawanie łyżeczek / etykiet/ ważenie / mierzenie / liczenie / obieg dokumentów / czasem finalna produkcja

( czyli „odroczenie w logistyce)

Podstawowe decyzje związane z magazynowaniem

1. czy w ogóle wykorzystywać magazyn?

- wysokiej dostępności produktu wymaga klient, duże wahania zapotrzebowania

2. Ile magazynów? - wszystko zależy od wymagań klientów, konkurencji

3. Formy własności magazynów :

a) własne

- gdy wymagania jest ścisła kontrola nad produktem (np. lekarstwa)

- gdy musi działać w specyficznych warunkach ( noce niedzielne)

- gdy produkt nie może być łączony z innymi (chemikalia)

- możemy adoptować wg własnych potrzeb (zmieniać regały)

- czy magazyn będzie scentralizowany (centralna praca wszystkich magazynów) czy zdecentralizowany

b) obce

- gdy na krótki czas ( nie jesteśmy pewni zysku)

- małe powierzchnie magazynowe

- sezonowość (produkcja zniczy na groby)

- czas decyzji, najwyżej 2 m-ce od kiedy potrzebne Dec. O magazynowaniu ( bo swój budowalibyśmy b. długo)

- specyficzne warunki magazynowania

- lokalizacja

Lokalizacja magazynów !

Czym się kierujemy wybierając miejsce ?

- kiedyś współczynnik WEBERA ( przy produktach)

Ciężar produktów przez ciężar składników = duże ciężary wozić chcemy przy jak najmilszej długości drogi.

- media

- dostęp do szlaków komunikacyjnych

- dostęp do siły roboczej

- koszty budowy

- przepisy prawne, stabilność tych przepisów

- przepisy dot. ochrony środowiska

- możliwość odsprzedaży

- koszty transportu

PRODUCENT (Gdańsk)

100tys szt. na rok

punkt dominujący 100000x2=200000

(60000+140000)

transport po

linii prostej jest

szybszy niż po

linii łamanej

Odp. Magazyn w Gdańsku

(Wrocław)

Bielsko

ODBIORCA

30000szt odbiera

70000szt.odbiera

(60000)

(140000)

Rozpatrujemy 2 stawki :

- do magazynu – od producenta

- do odbiorców z magazynów

2zł za km

Stawka taka sama w przypadku np. transportu art. – bo jadą na lawetach – laweta – do magazynu – laweta – do

klienta

Jeżeli w jakimś punkcie iloczyn stawki marży jest przynajmniej równy sumie iloczynów stawek i mas w innych

punktach tj. to punkt dominujący.

Transport z magazynu do odbiorcy droższy bo jedzie go mniej i........

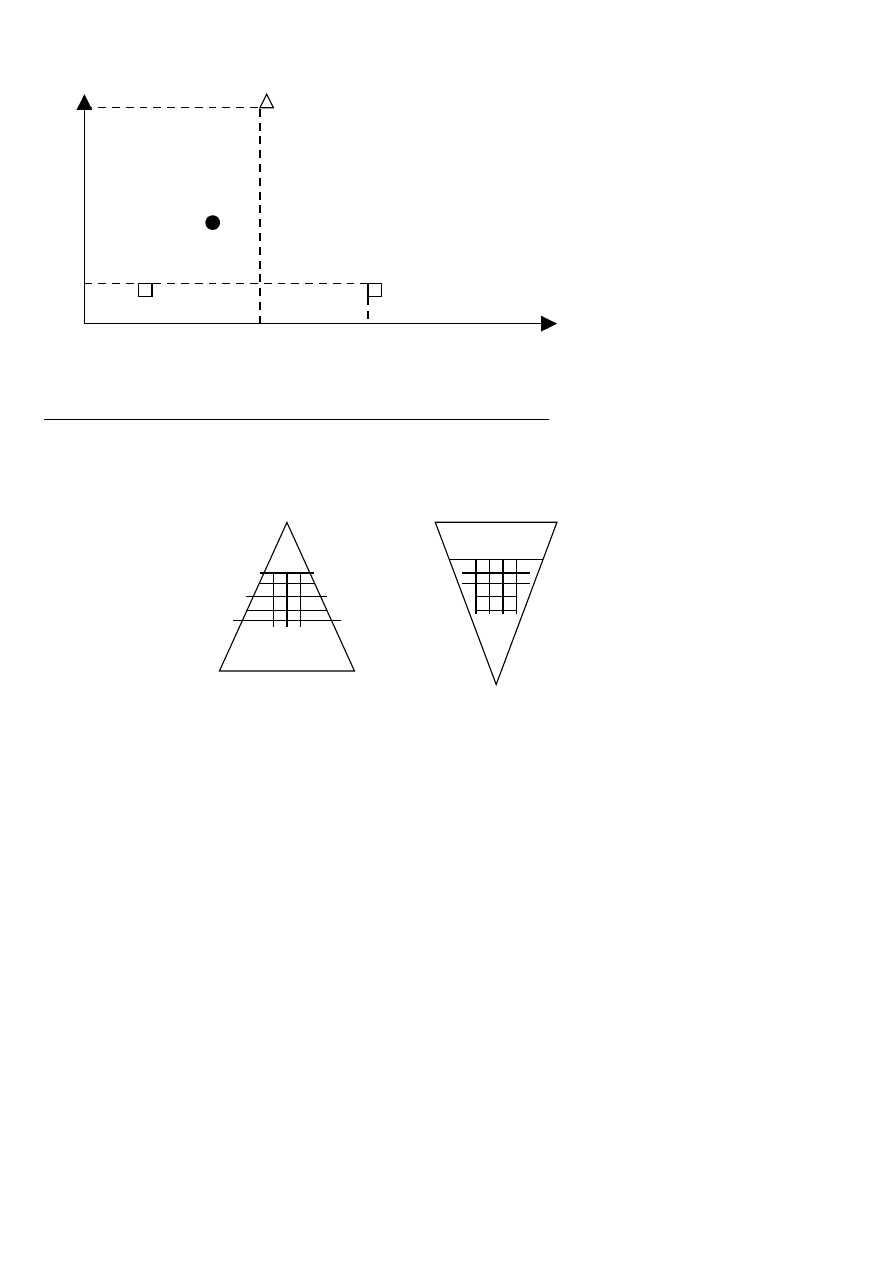

Jeśli nie ma punktu dominującego to liczymy ŚRODEK CIĘŻKOŚCI

Gdańsk

7

tolerancja błędu

1

Wrocław

Bielsko

1

4

7

Współrzędna Xm (magazyn)

Dwa rodzaje centów dystrybucji ( magazyny dystrybucyjne)

a) który utrzymuje zapasy ( zmagazynowane są tam towary)

b) sortownia

planowanie

realizowanie

usuwanie

problemów

Lean production - odchudzona produkcja

- Eliminacja zbędnych czynności

- każdy robi to co umie

Kluczowe kompetencje

- trudne do podrobienia

Motoryzacja – czas, pewność

Kaizen – nieustanna poprawa jakości

Document Outline

Wyszukiwarka

Podobne podstrony:

Logistyka wykład magazyn zapasy definicje

GOI GIP wykład 1 JZP 2015 definicje

Podstawy Logistyki Wykład I

Logistyka wykład, 9 01 2013

Analiza i pomiar systemów logistycznych wykład 1( 24.02.2008)(1), Logistyka, Logistyka

logistykazaliczenie wykładów i, Logistyka

pytania na egzamin z logistyki, Gospodarka magazynowa, Logistyka

download Zarzadzanie Logistyka wykład na dzień 18.12.2004-[ www.potrzebujegotowki.pl ], Ściągi i wyp

logistyka wykłady, UE Katowice, II stopień sem2, LOGISTYKA

LOGISTYKA W12, LOGISTYKA - WYKŁAD 12

systemy logistyczne, wykład4, Przedmiot: SYSTEMY LOGISTYCZNE

Badania Operacyjne UW, wykład 3 produkcja-zapasy, Programowanie dynamiczne

do druku, UJK, zarzadzanie w sektorze publ i pryw 1 rok, logistyka wykłady

więcej podobnych podstron