Politechnika Warszawska

Wydział Samochodów i Maszyn Roboczych

Instytut Maszyn Roboczych Ciężkich

Laboratorium Konstrukcji Nośnych

Obciążenia eksploatacyjne i widmo obciążeń

Wersja robocza

Tylko dla użytku wewnętrznego SiMR PW

Opracowanie:

Hieronim Jakubczak

Wojciech Sobczykiewicz

Artur Jankowiak

Warszawa 2014

Wszelkie prawa zastrzeżone

2

Ćwiczenie 5

Obciążenia eksploatacyjne i widmo obciążeń

5.1 CEL ĆWICZENIA

Dla przeprowadzenia oceny trwałości, zarówno na drodze obliczeniowej jak

i eksperymentalnej, niezbędna jest znajomość obciążeń, jakim rozważany element

konstrukcyjny podlega w trakcie eksploatacji. Celem niniejszego ćwiczenia jest zapoznanie

z metodami rejestracji obciążeń eksploatacyjnych, jak też ich przetwarzania.

5.2 PODSTAWY TEORETYCZNE

Konstrukcjom nośnym maszyn stawia się coraz wyższe wymagania, które dotyczą między

innymi problemów trwałości zmęczeniowej. Zarówno konstrukcja nośna jak i mechanizmy

współczesnych maszyn roboczych ciężkich muszą być projektowane (wymiarowane) na

zadany okres trwałości, uzasadniony technicznie i ekonomicznie w danych warunkach

wytwarzania i eksploatacji.

Wymiarowanie na zadaną trwałość oznacza konieczność udokumentowania, że

konstrukcja nośna nie ulegnie uszkodzeniu na skutek cyklicznych obciążeń w trakcie

eksploatacji. Dokonuje się to w trakcie realizacji szeroko pojętego procesu projektowego

konstrukcji, wstępnie na drodze obliczeniowej, a następnie eksperymentalnej poprzez różnego

rodzaju badania o charakterze laboratoryjnym, poligonowym i eksploatacyjnym. Do oceny

trwałości na drodze obliczeniowej lub doświadczalnej (badania laboratoryjne) niezbędna jest

znajomość obciążeń eksploatacyjnych.

Proces obciążeniowy i jego rejestracja

Pod pojęciem obciążeń eksploatacyjnych należy rozumieć obciążenia zewnętrzne

rozpatrywanego obiektu, np.: udźwig żurawia, siła skrawania koparki lub moment obciążający

wciągarkę. Mogą to być również skutki działania tych obciążeń zewnętrznych w postaci

odkształceń lub naprężeń, odniesionych do określonego miejsca konstrukcji nośnej.

Obciążenia eksploatacyjne wyznacza się oddzielnie dla podstawowych zespołów maszyny

(np. wysięgnik i ramię łyżki koparki), bowiem często różne fazy jej cyklu pracy są w różnym

stopniu istotne dla poszczególnych zespołów maszyny. Podobnie przedstawia się problem

warunków eksploatacji. Poszczególne warunki eksploatacji mają różny wpływ na trwałość

3

różnych zespołów tej samej maszyny. Z tego względu określenie zbiorczego obciążenia

opisującego różne warunki eksploatacji, na jakie projektowana jest dana maszyna, a zarazem

służącego za podstawę do wykazania spełnienia założonej trwałości, jest sprawą złożoną.

Elementy tego postępowania zostaną przedstawione w dalszej części opracowania.

Elementy i zespoły maszyn roboczych ciężkich pracują w warunkach ciągłych lub

okresowo ciągłych zmian obciążeń w czasie, z racji cyklicznego charakteru pracy maszyn.

Oznacza to, że powstające w nich naprężenia zmieniają się nieregularnie zarówno pod

względem wartości, częstości jak i kolejności występowania.

Rejestracji obciążeń eksploatacyjnych dokonuje się najczęściej poprzez pomiar i zapis

odkształceń za pomocą czujników tensometrycznych, umieszczając je w określonych

punktach konstrukcji nośnej. Są to z reguły miejsca, w pobliżu których występują spiętrzenia

naprężeń. Miejsca takie nazywane są potencjalnymi słabymi ogniwami trwałościowymi

(PSO), bowiem w nich najpierw dochodzi do zainicjowania pęknięcia zmęczeniowego,

a zatem one decydują o trwałości zmęczeniowej całej konstrukcji. Są to zwykle karby,

o charakterze konstrukcyjnym (odsadzenie na wałku, spoina spawalnicza itp.), które leżą

ponadto w strefie znacznych obciążeń wewnętrznych konstrukcji. Miejsca takie określa się

z reguły na podstawie numerycznej analizy naprężeń (MES), przy wykorzystaniu kruchych

pokryć, bądź też na podstawie analizy dokumentacji konstrukcyjnej i posiadanego

doświadczenia.

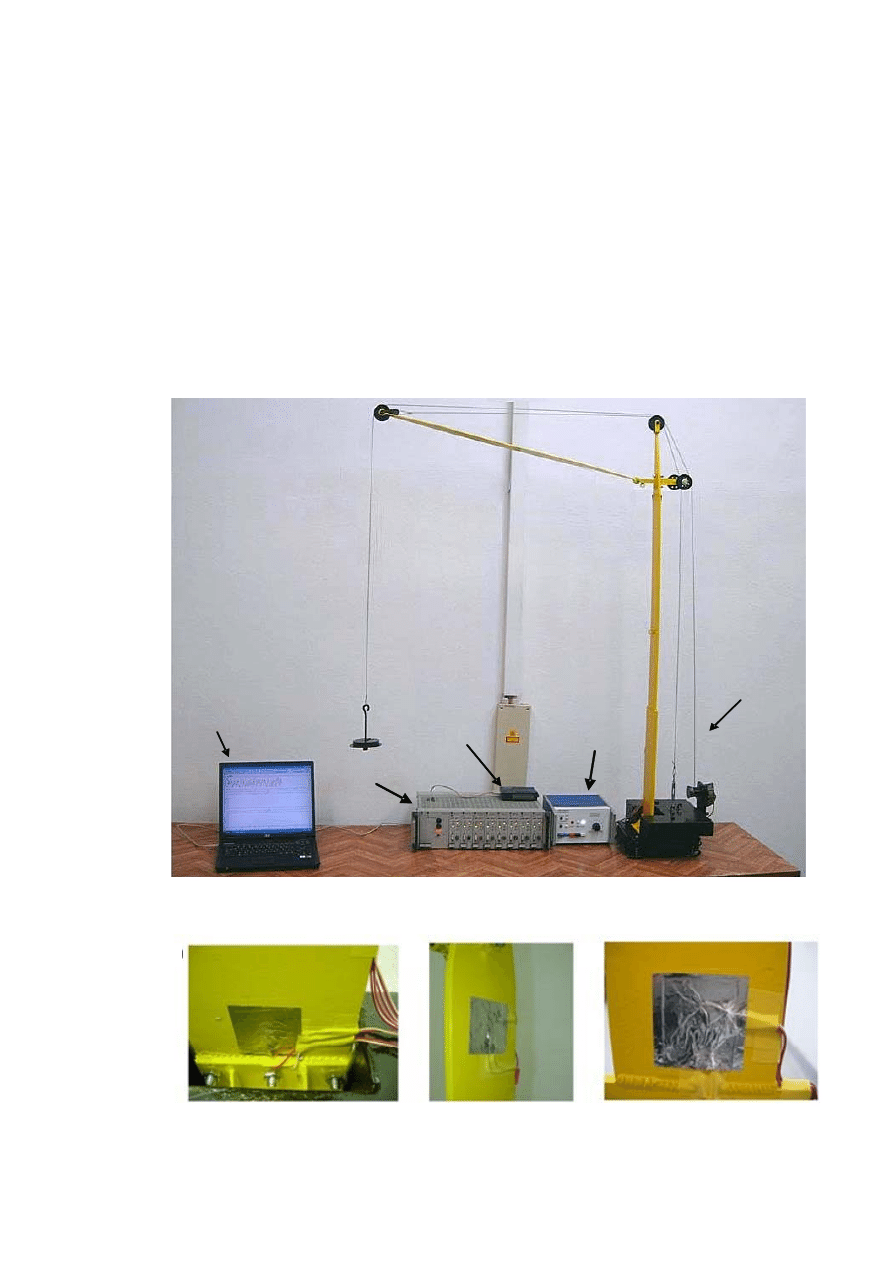

Przykładowy zestaw aparatury pomiarowej przedstawiono na rys. 5.1. Przy pomiarze

odkształceń za pomocą tensometrów oporowych niezbędnym elementem składowym tego

zestawu jest mostek tensometryczny wraz ze wzmacniaczem. Sygnał wychodzący ze

wzmacniacza może mieć postać analogową lub też może być przetworzony do postaci

cyfrowej.

T

ensom

et

ry

Mostek

tensometryczny

Wzmacniacz

Przetwornik

Komputer

A/D

T

ensom

et

ry

Mostek

tensometryczny

Wzmacniacz

Przetwornik

Komputer

A/D

T

ensom

et

ry

Mostek

tensometryczny

Wzmacniacz

Przetwornik

Komputer

A/D

T

ensom

et

ry

Mostek

tensometryczny

Wzmacniacz

Przetwornik

Komputer

A/D

Rys. 5.1 Układ pomiarowy do rejestracji obciążeń eksploatacyjnych

Rejestracji procesu obciążenia w trakcie eksploatacji dokonuje się współcześnie na ogół

przy użyciu komputera, który odpowiednio wzmocniony sygnał z czujnika pomiarowego

4

zapisuje na cyfrowym nośniku informacji (dysku). Gdy sygnał wyjściowy ma postać

analogową, komputer musi być wyposażony w przetwornik analogowo-cyfrowy

(analog/digital – A/D). Na ogół rejestracji dokonuje się od razu z kilku, a nawet kilkunastu

punktów pomiarowych.

Współcześnie do pomiarów i rejestracji wielkości dynamicznych stosuje się

specjalistyczne oprogramowanie, umożliwiające szybką kalibrację urządzeń pomiarowych

oraz podgląd na ekranie komputera mierzonych sygnałów, jak też pozwalające sprawdzić

poprawność ustawień aparatury pomiarowej.

Obróbka zarejestrowanych obciążeń eksploatacyjnych

Zarejestrowany proces obciążeń wymaga pewnego przetworzenia (obróbki), zanim

zostanie wykorzystany do określenia trwałości zmęczeniowej konstrukcji na drodze

obliczeniowej lub doświadczalnej. Wynika to zarówno z konieczności dostosowania jego

postaci do określonego przeznaczenia, jak też ze względu na konieczność zmniejszenia

ogromnych rozmiarów przechowywanych informacji. Profesjonalne programy służące do

akwizycji obciążeń eksploatacyjnych umożliwiają ponadto usunięcie wielu efektów

ubocznych, zarejestrowanych wraz z wielkością mierzoną, jak szumy, znoszenie itp.

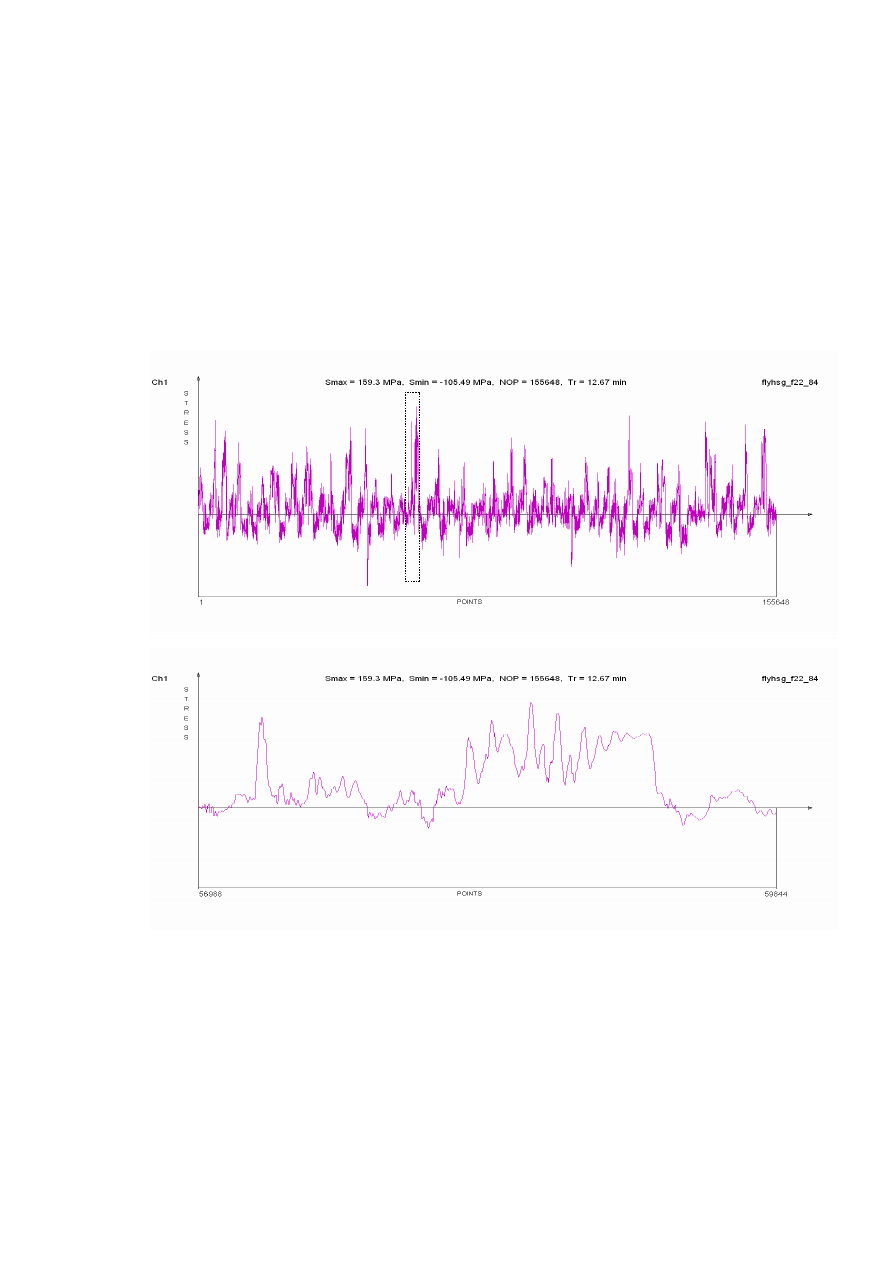

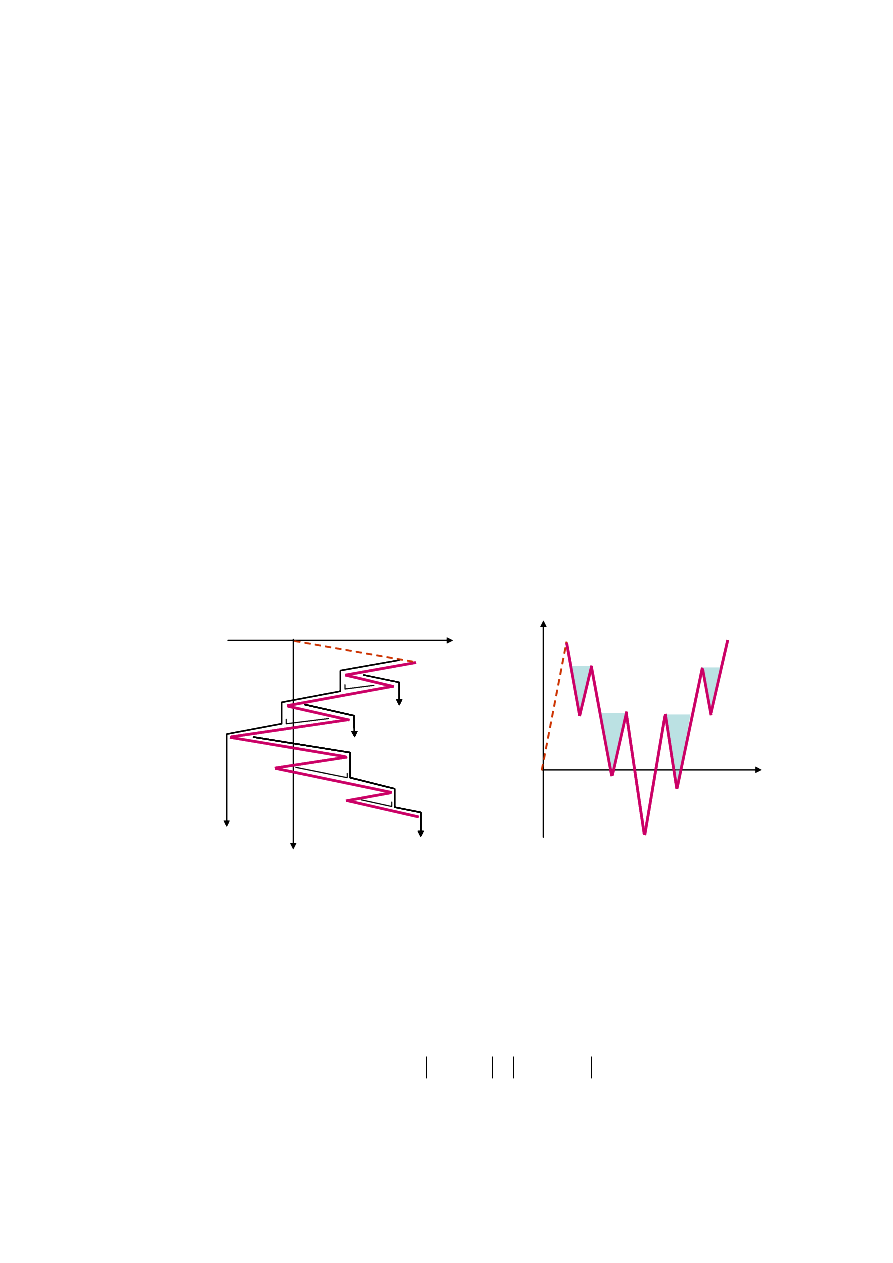

Przykład zarejestrowanego sygnału przedstawiono na rys. 5.2a. Został on utworzony

z dyskretnych punktów, których liczba zależy od czasu rejestracji oraz częstości próbkowania

sygnału, tj. odwrotności czasu pomiędzy poszczególnymi pomiarami mierzonego sygnału.

Fragment przebiegu zaznaczony linią kreskową przedstawiono na rys. 5.2b.

Dalsza obróbka zarejestrowanego przebiegu obciążeń eksploatacyjnych jest możliwa na

dwa sposoby:

• polegającym na określeniu częstości występowania cykli harmonicznych w przebiegu

obciążeń o charakterze losowym, zwanym także często sposobem zliczeń (counting

method),

• polegającym na określeniu charakterystyk statystycznych procesu losowego opartych na

teorii korelacji.

Do zliczania cykli opracowano wiele metod schematyzacji przebiegu obciążeń, opartych

na takich parametrach charakterystycznych, jak szczyt, zakres, poziom. Współcześnie

powszechnie uznaną i najczęściej stosowaną metodą schematyzacji przebiegu obciążeń jest

metoda rainflow (kropli deszczu), która definiuje cykl obciążenia w sensie fizycznym.

5

Sposób charakterystyk statystycznych procesu losowego umożliwia dokonanie opisu tego

procesu na podstawie takich charakterystyk zaczerpniętych z teorii korelacji, jak:

• wartość średnia procesu,

• wartość skuteczna procesu,

• funkcja gęstości prawdopodobieństwa procesu,

• funkcja autokorelacji procesu,

• funkcja widmowej gęstości mocy procesu.

Rys. 5.2 Przykład zarejestrowanego przebiegu obciążeń eksploatacyjnych [2]

Przy ich pomocy można dokonać opisu procesu losowego w dziedzinach: amplitud,

częstości i czasu, a zatem otrzymać informacje o wartościach poszczególnych realizacji

obciążenia, kolejności ich występowania (historii) oraz prędkości przebiegu. Charakterystyki

te mogą być zastosowane do oceny trwałości zmęczeniowej, zarówno na drodze

obliczeniowej jak i eksperymentalnej. Wymagają jednak (w pierwszym przypadku

6

stworzenia) innych metodyk obliczeniowych [3], a w drugim specjalnego oprogramowania

dla aparatury kontrolującej wymuszanie obciążeń na stanowisku badawczym. Dalsze

rozważania tej instrukcji są poświęcone głównie metodzie zliczeń.

Zliczanie cykli obciążeń metodą rainflow

Z punktu widzenia procesu zmęczeniowego istotne są jedynie punkty zwrotne przebiegu

obciążeń, zatem usuniecie wszystkich punktów pośrednich jest pierwszym krokiem obróbki

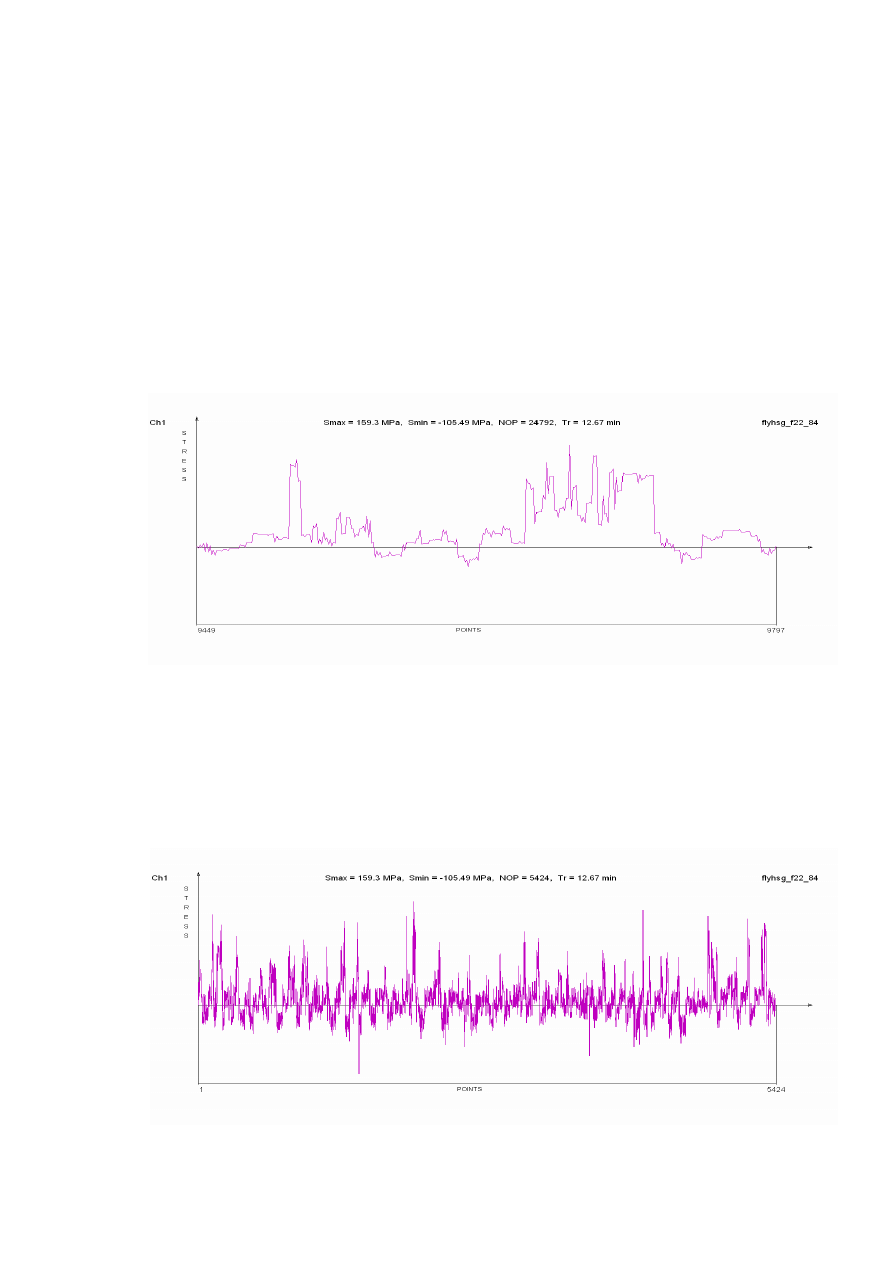

zarejestrowanego przebiegu. Przykład takiej obróbki dla przebiegu obciążeń z rys. 5.2b

przedstawiono na rys. 5.3.

Rys. 5.3 Przykład przebiegu obciążeń zawierającego tylko punkty zwrotne [2]

Dalsza obróbka tego sygnału polega na usunięciu punktów wyznaczających małe zmiany

mierzonej wartości, nie wpływające w ogóle lub w bardzo nieznacznym stopniu na proces

pękania zmęczeniowego. Przykładowy efekt usunięcia punktów wyznaczających zmiany

naprężeń

ΔS < 1% ΔS

max

(największego zakresu w tym przebiegu) przedstawia rys. 5.4.

Rys. 5.4 Przebieg obciążeń z rys. 5.2a po usunięciu zmian < 1% [2]

7

Warto zwrócić uwagę, że liczba punktów w przebiegu zmodyfikowanym (rys. 5.4) jest

ok. 30 razy mniejsza od liczby punktów w przebiegu oryginalnym (rys. 5.2a). Zatem ta

modyfikacja, przypominająca wygładzanie zarejestrowanego przebiegu jest korzystna z

dwóch powodów: (1) znacznie zmniejsza rozmiar pliku danych, (2) pozwala na skrócenie

badań doświadczalnych prowadzonych z wykorzystaniem zarejestrowanego przebiegu

obciążeń, bowiem pomija znaczną liczbę małych zmian naprężeń.

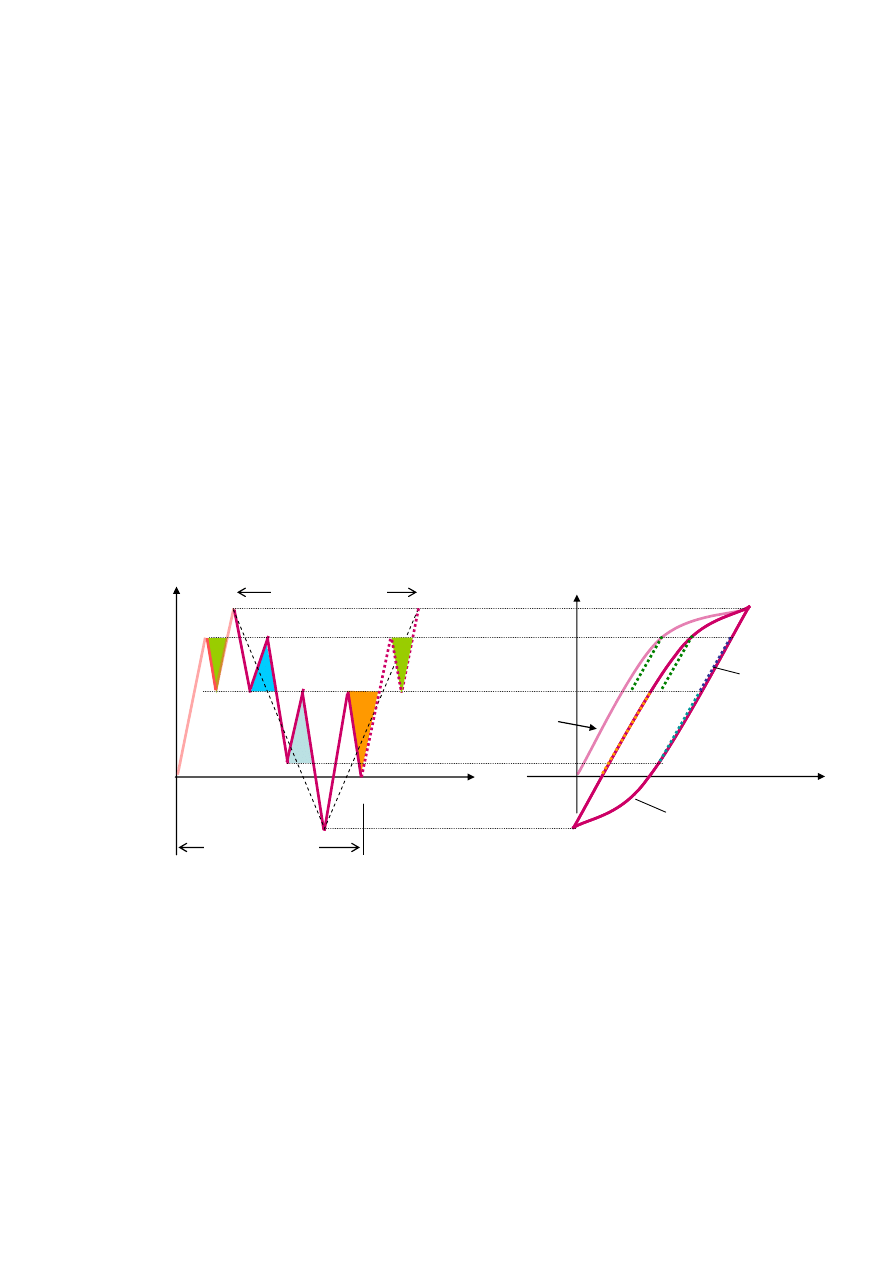

Metoda rainflow to jedyna metoda schematyzacji mająca sens fizyczny. Zliczanie cykli

zmian naprężeń następuje tu bowiem zgodnie z cyklicznym zachowaniem się materiału, które

w układzie współrzędnych naprężenie - odkształcenie opisane jest pętlą histerezy. Zamknięta

pętla histerezy wyznacza pełny cykl obciążenia, zaś jedna jej gałąź - półcykl. Zgodnie z tym

dla przebiegu oznaczonego na rys. 5.5 jako Blok obciążenia (a) składającego się z 10

punktów, pełne cykle tworzą pary zakresów wyznaczone przez punkty 1–2, 4–5 i 6–7,

natomiast zmiany obciążenia 1–3, 3–8, 8–9 i 9–10 powinny być zliczone jako półcykle. Takie

zliczanie cykli byłoby niedokończone.

Cykl

4-5

czas

Na

pr

ęż

en

ie

3

0

4

6

5

7

2’

3,3’

4

5

6

7

8

2’

9

1’

3’

10

0

Cykl (pętla histerezy)

3-8-3’

odkształcenie

1

2

9

10

1’

1

2

Na

pr

ęż

en

ie

Blok obciążenia (a)

Blok obciążenia (b)

Tylko przy

pierwszym

przejściu

8

Rys. 5.5 Zachowanie się materiału pod obciążeniem zmiennym

(pętla histerezy celowo powiększona)

Warto zwrócić uwagę, że Blok obciążeń (a) może przedstawiać obciążenia przy typowym

cyklu pracy maszyny, bądź też jest reprezentatywnym blokiem obciążeń zarejestrowanym

w trakcie pracy maszyny w różnych warunkach. Z punktu widzenia projektanta oznacza to, że

w ocenie trwałości należy założyć wielokrotne powtarzanie tego bloku obciążeń. Z kolei

patrząc na przebieg obciążeń na wykresie

σ−ε

widać, że przejście po ścieżce 1–3 jest

jednorazowe, a potem nigdy nie zostanie powtórzone przy kolejnych cyklach obciążeń.

8

To zachowanie się materiału można wykorzystać do zamiany Bloku obciążeń (a)

w równoważny Blok obciążeń (b), który rozpoczyna punkt o największej bezwzględnie

wartości naprężeń. Dzięki temu zamiast wymienionych wyżej półcykli zostaną zliczone cykle

9–10 i 3–8 (odpowiadający największej pętli histerezy na rys. 5.5).

Autorem metody rainflow jest Tatsuo Endo, a jej nazwa pochodzi od skojarzenia zasad

zliczania cykli z zasadami zachowania się kropli spływających po dachu japońskiej pagody.

Jest wiele opisów zasad zachowania się spływającej kropli, z których jedna jest

przedstawiona na rys. 5.6a. Spływanie kropli zaczyna się od wewnętrznej strony każdego

wierzchołka (ekstremum) i może trwać dopóty, dopóki nie napotka kropli, która zaczęła

spływać z ekstremum o większej wartości, tj. kropli płynącej z większą prędkością. Dwie

sąsiadujące krople, które przebyły jednakową drogę po pochyłości tworzą cykl.

Innym znanym wyjaśnieniem jest metoda rezerwuaru, w której należy sobie wyobrazić

spuszczanie wody w najniższym punkcie (punkt 6 na rys. 5.6b). Woda, która wypłynęła

wyznacza cykl główny (1–6), ta która pozostała w zagłębieniach wyznacza pozostałe cykle.

a)

b)

cz

as

Naprężenie

1

2

3

5

7

9

11

4

6

8

10

cz

as

Naprężenie

1

2

3

5

7

9

11

4

6

8

10

czas

Napr

ęż

en

ie

0

1

3

5

7

9

11

2

4

8

6

8

6

10

czas

Napr

ęż

en

ie

0

1

3

5

7

9

11

2

4

8

6

8

6

10

Rys. 5.6 Zliczanie cykli zgodnie z metodą rainflow

Powyższe sposoby zliczania cykli są możliwe do zastosowania przy małej liczbie

punktów w przebiegu obciążeń, ale są trudne do zastosowań komputerowych. W istocie

algorytm matematyczny dla tej metody jest bardzo prosty, bowiem cykl obciążenia wyznacza

się, gdy spełniony jest warunek:

2

1

1

−

−

−

−

≥

−

i

i

i

i

σ

σ

σ

σ

(5.1)

gdzie dla i jest punktem wspólnym dwóch porównywanych zakresów naprężeń. Zliczanie

cykli rozpoczyna się od i = 2 (pomija się zakres 0–1), a parametry cyklu obciążenia

9

(odpowiadającego zamkniętej pętli histerezy) są następujące:

zakres naprężeń:

2

1

−

−

−

=

Δ

i

i

σ

σ

σ

(5.2)

wartość średnia:

2

2

1

−

−

+

=

i

i

m

σ

σ

σ

(5.3)

Jeśli warunek (5.1) nie jest spełniony, wartość i zwiększa się o jeden, itd. Po zliczeniu

cyklu należy usunąć punkty tworzące cykl i dokonać renumeracji poprzednich punktów

w przebiegu obciążeń i rozpocząć zliczanie od tej samej wartości i. Warto zwrócić uwagę, że

liczba cykli w przebiegu mającym n punktów wynosi (n-1) / 2.

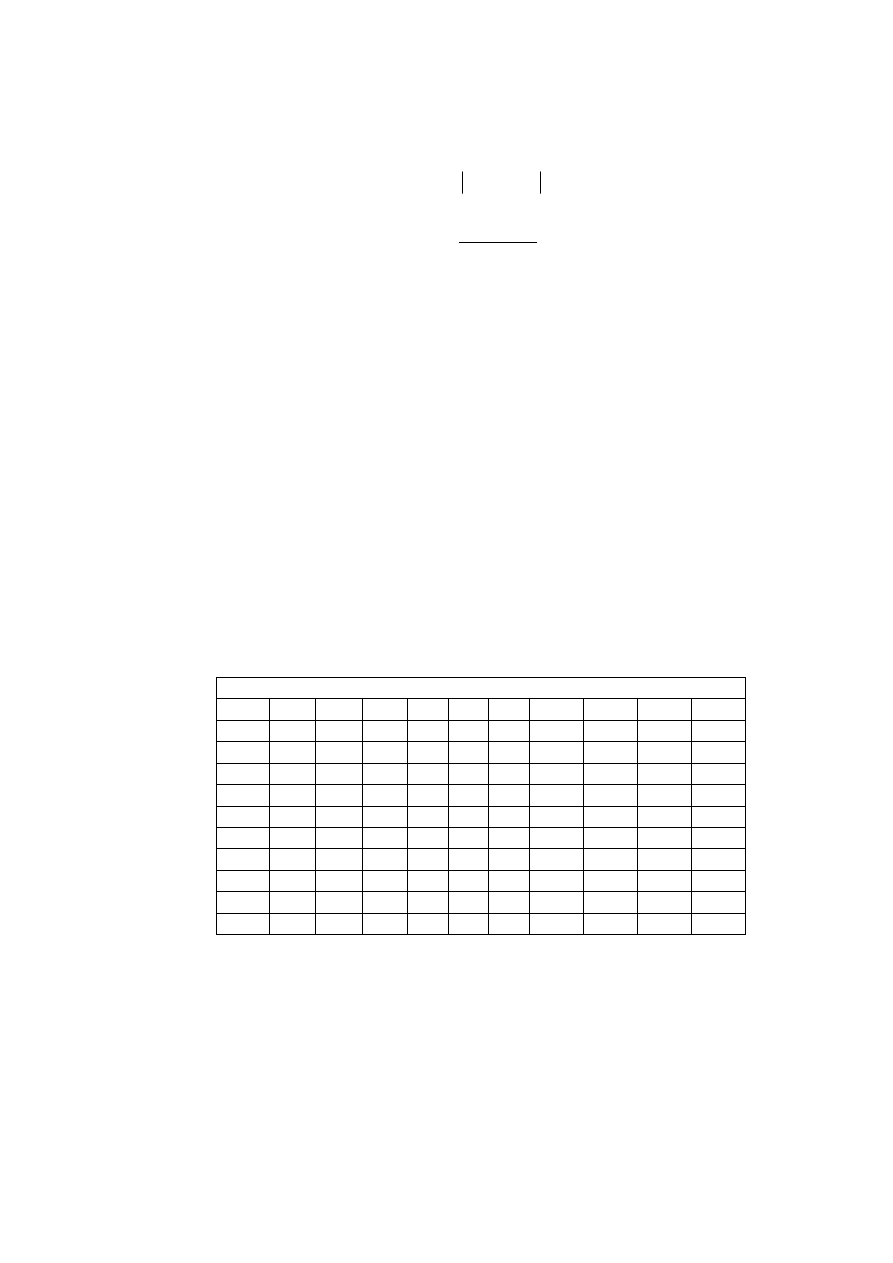

Zliczone w ten sposób cykle mogą być uporządkowane na dwa sposoby:

1. Przez utworzenie tzw. tablicy rainflow,

Δ

σ

–

σ

m

, zawierającej liczby cykli o określonej

wartości (z przedziału) zakresu i poziomu średniego (Tab. 5.1). Graficzną interpretację

takiej tablicy o wymiarach 10 x 10 dla przebiegu naprężeń z rys. 5.4, przedstawiono na

rys. 5.7 (wysokość słupków jest proporcjonalna do liczby cykli obciążeń). Rysunek ten

wskazuje, że w analizowanym przebiegu najwięcej jest cykli o bardzo małych wartościach

zakresu naprężeń.

Tabela 1. Tablica rainflow dla przebiegu z rys. 5.4

Naprężenia średnie

Zakres

127.1

102.5

77.9

53.4

28.8 4.2 -20.3 -44.9 -69.5 -94.1

264.78

0

0

0

0

1

0

0 0 0 0

238.3

0

0

0

0

0

0

0 0 0 0

211.83

0

0

0

0

1

0

0 0 0 0

185.35

0

0

0

2

3

0

0 0 0 0

158.87

0

0

0

4

1

1

0 0 0 0

132.39

0

0

0

0

5

3

0 0 0 0

105.91

0

1

0

1

10

4

0 0 0 0

79.43

0

0

4

5

8

10

3 0 0 0

52.96 0 1 7 18 27 63 15

0

0

0

26.48

0

10

24

40

92

318

185 7 1 1

2. Przez utworzenie widma obciążeń, zawierającego tylko liczby cykli o określonej wartości

zakresu naprężeń. Pod pojęciem widma obciążeń eksploatacyjnych rozumie się rozkład

częstości występowania poszczególnych wartości amplitudy obciążenia zmiennego

w trakcie eksploatacji. Najczęściej widmo obciążeń przedstawione jest w postaci

krzywych częstości skumulowanej. Może być zapisane w formie dyskretnej

(schodkowej) lub analogowej (ciągłej). Widmo sporządza się dla jednej (przyjętej)

10

wartości naprężeń średnich (na ogół

σ

m

= 0, czyli dla współczynnika asymetrii cyklu

R =

σ

min

/

σ

max

= -1).

Rys. 5.7 Graficzna interpretacja tablicy rainflow [2]

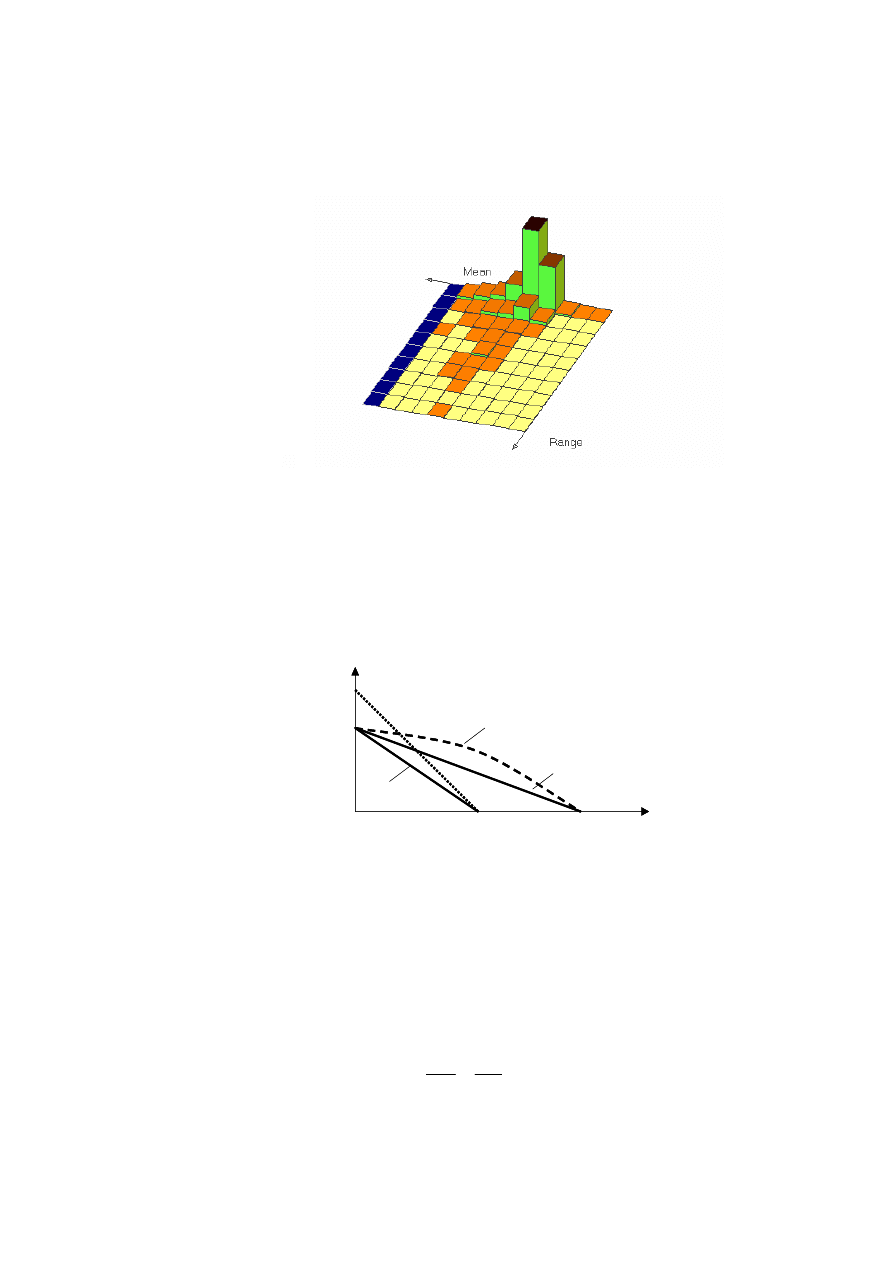

Przy tworzeniu widma obciążeń informacja nt. poziomu średniego każdego cyklu

określonego z przebiegu obciążeń jest pomijana, bądź też uwzględniana w sposób pośredni.

Uwzględnienie poziomu średniego cykli naprężeń odbywa się poprzez modyfikację amplitud

naprężeń zgodnie z zasadami podanymi przez Goodmana, Soderberga lub Gerbera (rys. 5.8).

R

e

R

e

σ

ar

σ

a

σ

m

R

m

Gerber

Goodman

Soderberg

R

e

R

e

σ

ar

σ

a

σ

m

R

m

Gerber

Goodman

Soderberg

Rys. 5.8 Modyfikacja zliczanych cykli naprężeń uwzględniająca wpływ naprężeń średnich

Najczęściej stosowana jest zależność Goodmana. W ogólności jej postać przedstawia

zależność (5.4), z której można wyznaczyć ekwiwalentną amplitudę naprężeń dla cyklu

przemiennego

σ

ar

(R = -1), równoważną z punktu widzenia zmęczenia materiału (trwałości),

cyklowi obciążenia o amplitudzie

σ

a

i naprężeniu średnim

σ

m

:

1

=

σ

+

σ

σ

m

m

ar

a

R

(5.4)

11

Warto podkreślić, że przedstawione modyfikacje dotyczą jedynie naprężeń średnich

o wartościach dodatnich. Pozytywny wpływ ujemnych naprężeń średnich jest na ogół

pomijany, co prowadzi do konserwatywnych (bezpiecznych) oszacowań trwałości.

Dziesięciostopniowe widma naprężeń utworzone dla przebiegu z rys. 5.4 bez

uwzględnienia oraz z uwzględnieniem wpływu naprężeń średnich przedstawia rys. 5.9.

Wartość maksymalnego zakresu naprężeń widma zmodyfikowanego, uwzględniającego

wpływ naprężeń średnich (rys. 5.9b), jest wyższa niż jej odpowiednik obliczony bez

modyfikacji cykli obciążeń.

Rys. 5.9 Widmo naprężeń dla przebiegu z rys. 5.4 [2]

W wyniku zastosowania schematyzacji przebiegu obciążeń, zarejestrowanego w trakcie

pomiarów eksploatacyjnych, otrzymuje się rozkład częstości występowania poszczególnych

wartości danego parametru. W ten sposób uzyskana zostaje informacja o liczbie zmian

obciążeń o określonej wartości, które wystąpiły w trakcie okresu pomiarowego. Warto

podkreślić, że przy zapisie wyników w postaci widma obciążeń, traci się przy tym jednak

informację o kolejności (historii) zmian obciążenia, mającą pewien wpływ na przebieg

kumulacji uszkodzenia zmęczeniowego.

Zintegrowany opis widma

Widmo obciążeń (naprężeń) uzyskane w trakcie pomiarów eksploatacyjnych,

a wykorzystywane następnie dla celów obliczeniowych może zostać zapisane w postaci

zintegrowanej, posługując się następującym wzorem:

s

p

ai

m

p

m

i

n

n

n

n

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

σ

σ

⎥

⎦

⎤

⎢

⎣

⎡

=

(5.5)

12

gdzie:

n

i

– ilość cykli naprężeń o amplitudzie

σ

ai

n

m

– objętość widma,

n

p

– ilość cykli naprężeń o amplitudzie najwyższej,

σ

p.

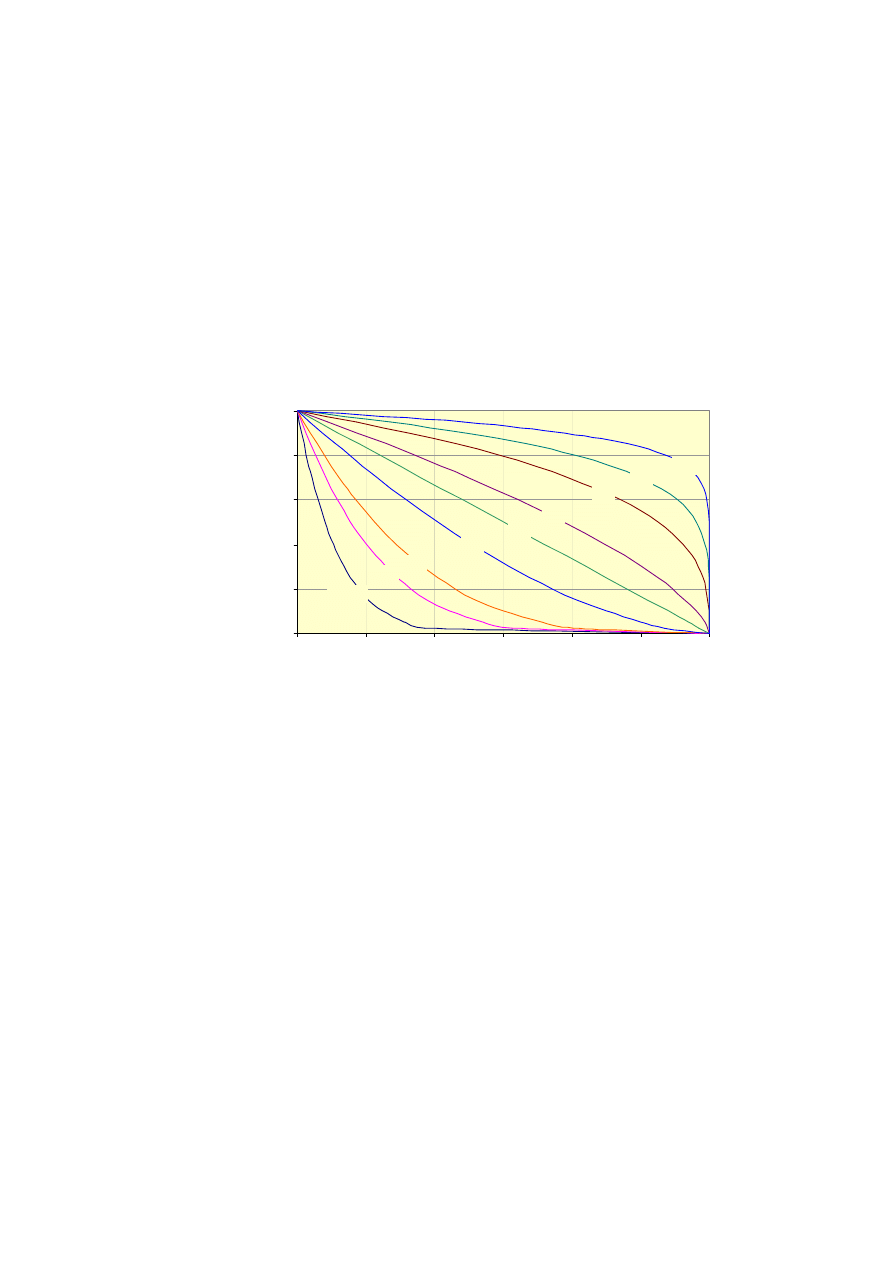

W zależności od wartości wykładnika s, ulega zmianie charakter rozkładu widma

(rozkład normalny – s = 2, rozkład, wykładniczy – s = l). Wykładnik s może przyjmować

dowolną wartość większą od 0. Rys. 5.10 przedstawia zbiór możliwych rozkładów dla

widma jednostkowego, tj. przy: n

p

= 1, n

m

= 10

6

.

0

0.2

0.4

0.6

0.8

1

1.E+00

1.E+01

1.E+02

1.E+03

1.E+04

1.E+05

1.E+06

n

i

[cykli]

σ

ai

/

σ

p

s = 0.1

0.2

0.3

0.6

1.0

1.5

3.0

5.0

10.0

Rys. 5.10 Rodzina krzywych opisujących widma naprężeń wg zależności (5.2)

dla stałych wartości n

p

= 1 i n

m

= 10

6

Widmo obliczeniowe.

Współcześnie od konstruktora wymaga się oceny trwałości zmęczeniowej konstrukcji

już we wczesnym etapie jej projektowania. Jednym z elementów koniecznych do

przeprowadzenia tej oceny jest blok obciążeń, reprezentatywny dla warunków eksploatacji

projektowanej konstrukcji. Na tym etapie rozwoju konstrukcji najczęściej wykorzystuje się

widmo obciążeń, które można otrzymać w trojaki sposób:

• z norm lub przepisów wymiarowania dotyczących określonej grupy konstrukcji, jako

tzw. widmo normatywne np. dla dźwignic [4],

• z tzw. "banku informacji" firmy, w którym gromadzone są wg określonej metodyki

widma obciążeń, pochodzące z pomiarów dokonanych w trakcie eksploatacji na

identycznych (lub podobnych) maszynach bieżącej generacji,

• na drodze obliczeń analitycznych prowadzonych w trakcie konstruowania.

13

Tak otrzymane widma obciążeń są oczywiście mniej dokładne niż otrzymane

z bezpośredniej rejestracji na egzemplarzach prototypowych lub pochodzących z serii

próbnej projektowanej maszyny, lecz umożliwiają przeprowadzenie wstępnej oceny jej

trwałości, zanim zostanie ona wykonana w metalu.

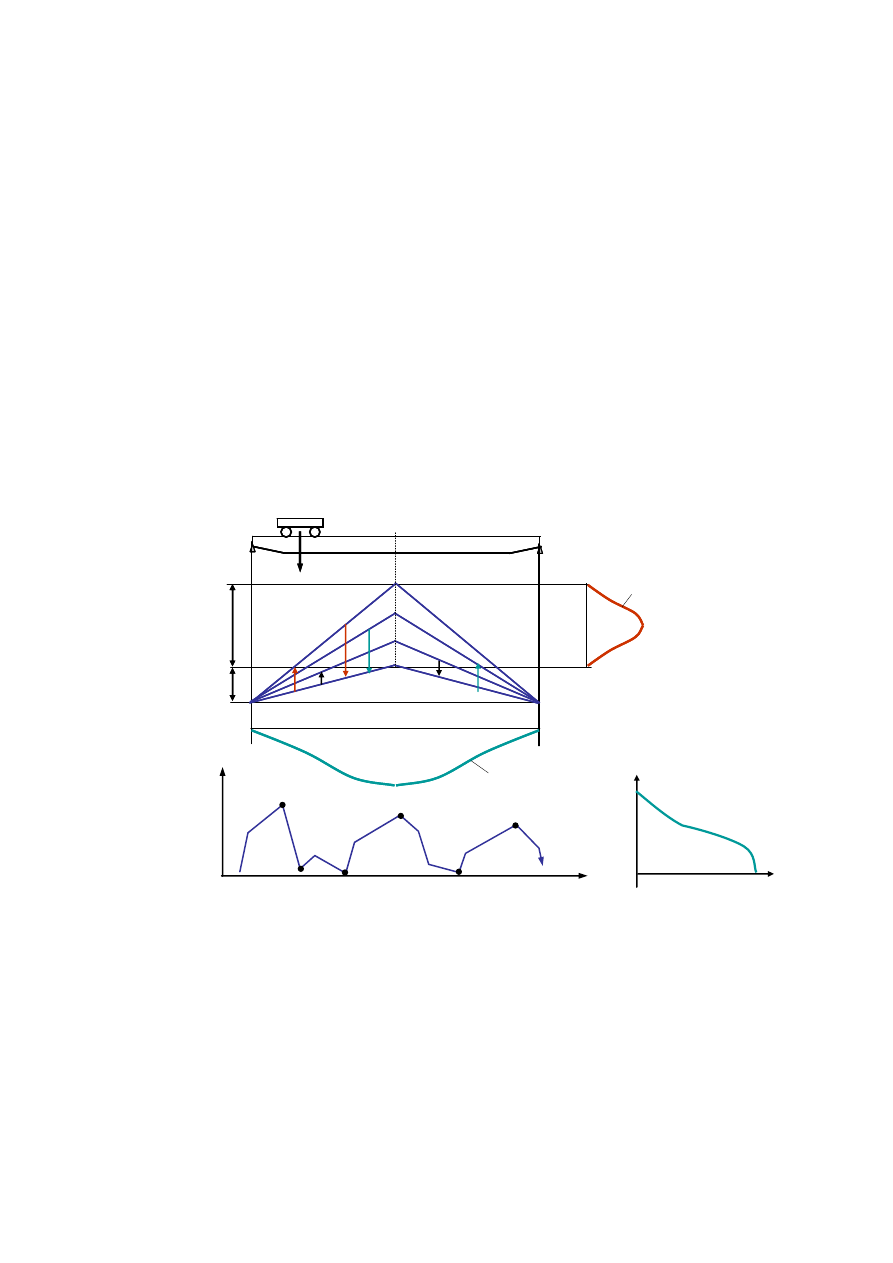

Na rys. 5.11 przedstawiono schematycznie sposób określania widma obciążeń w postaci

momentów gnących w przekroju środkowym belki głównej suwnicy suwnicy. Znając rozkład

częstości realizacji poszczególnych położeń wózka f

x

oraz rozkład częstości obciążeń na haku

f

Q

, a także przebieg procesu technologicznego obsługiwanego przez daną suwnicę, można

wyznaczyć wzorcowe cykle pracy i w oparciu o nie symulować obciążenia wewnętrzne

(momenty gnące) w wybranym przekroju wykorzystując do tego celu metodę linii

wpływowych. Tak uzyskane widmo obliczeniowe wymaga zawsze konfrontacji

eksperymentalnej przeprowadzonej z reguły na prototypie lub egzemplarzach serii próbnej.

Obc

iąż

en

ie

zm

ienne

Q

Q

Obc.

st

ał

e

Li

ni

e w

pł

yw

ow

e

f

Q

f

X

1

1’

2’

3

2

3’

1

1’

2

2’

3

3’

Symulacja w czasie – wzorcowy cykl pracy

t

M

o

(t)

ΔM

o

n

Rys. 5.11 Symulacja obciążeń belki suwnicy pomostowej

Widmo okresu eksploatacji

Cechą charakterystyczną eksploatacji maszyn roboczych ciężkich jest częsta zmiana

warunków ich użytkowania. Fakt ten musi być wzięty pod uwagę przy wymiarowaniu

konstrukcji na zadaną trwałość, bowiem wprowadza istotne różnice w ilości i wartościach

występujących obciążeń. Zmusza to do przeprowadzania możliwie pełnej oceny procesu

obciążenia poprzez rejestrację cząstkowych widm obciążeń reprezentujących wszystkie

14

istotne warunki użytkowania. Na ich podstawie budowane jest widmo zbiorcze,

odpowiadającego założonemu okresowi eksploatacji, wraz z podziałem na przewidywane

warunki użytkowania.

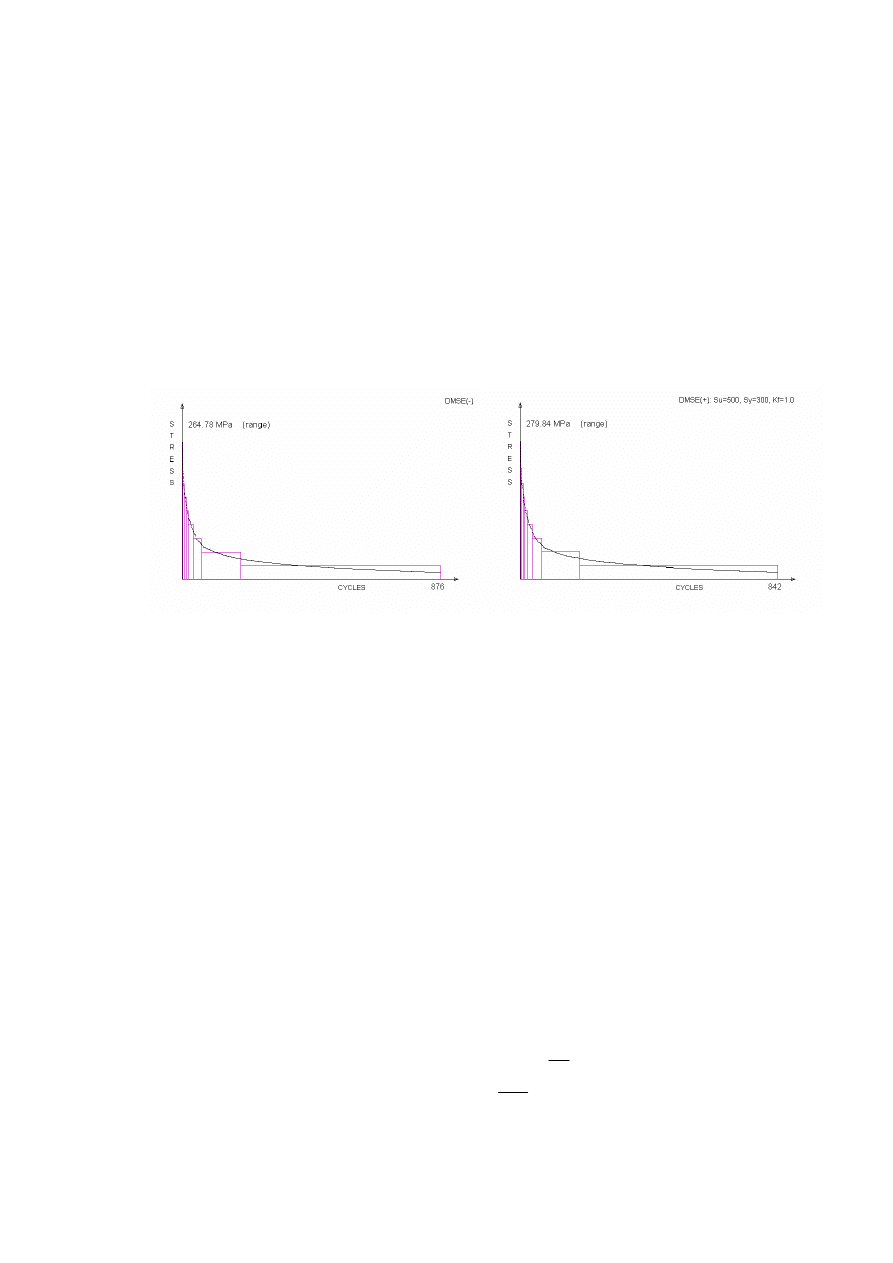

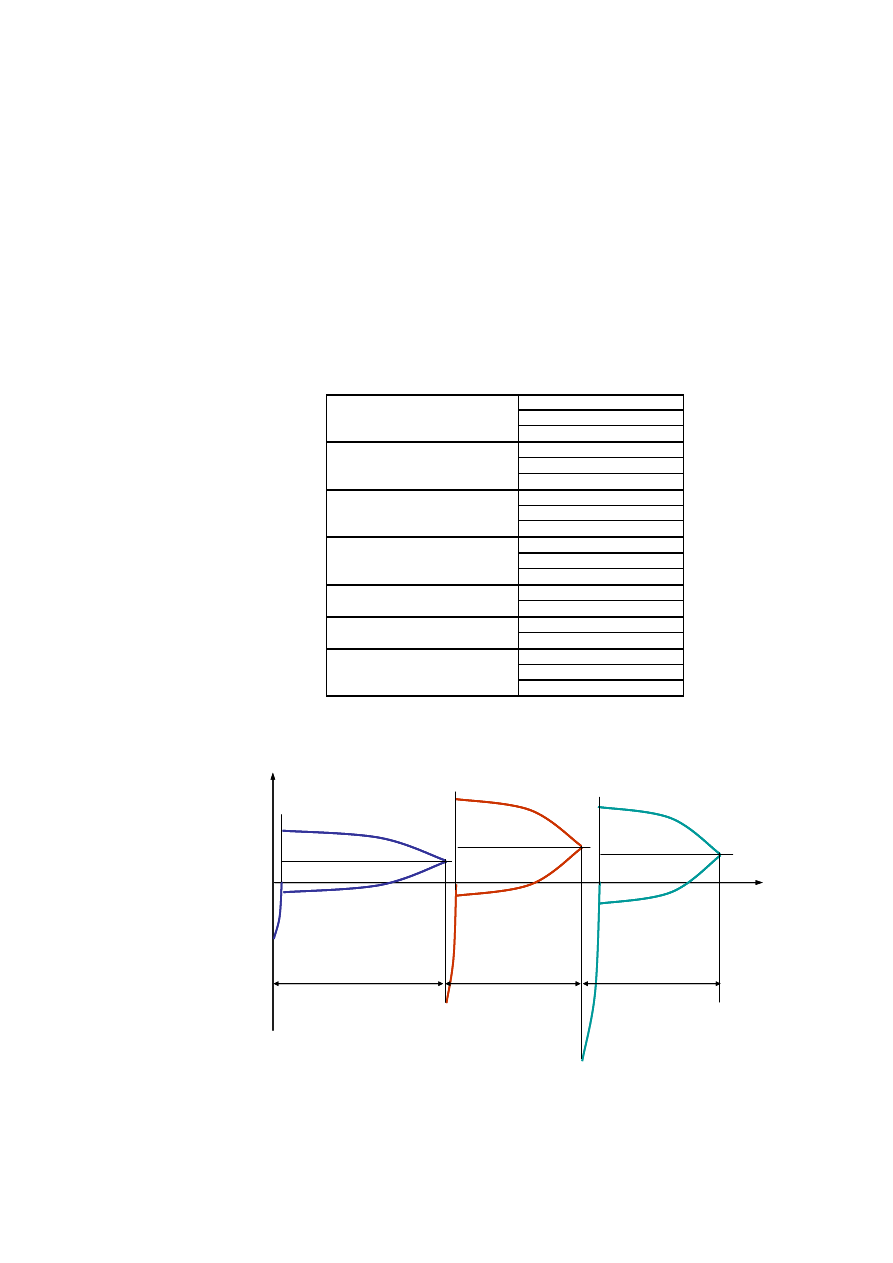

Na rys. 5.12 przedstawiono podział warunków użytkowania, charakterystyczny dla

koparek jednonaczyniowych, zaś na rys. 5.13 cząstkowe widma naprężeń zarejestrowane

w podsiębiernym osprzęcie roboczym koparki o średniej długości ramienia łyżki, przy

kopaniu rowu w poziomym terenie, wysypywaniu urobku na odkład dla trzech rodzajów

urobiska o średniej wilgotności: piasek, glina, skała.

Kopanie rowu

Kopanie wykopu

Urabianie ściany

Piasek

Glina

Skała

Poziom

Zbocze

Wzniesienie

< 10%

10 - 20%

> 20%

Na odwał

Na samochód

Podsiębierny

Ładowarkowy

Krótkie

Średnie

Długie

Sposób rozładunku

Typ osprzętu

Ramię łyżki

Rodzaj pracy

Urobisko

Pochylenie podłoża

Wilgotość gruntu

Rys. 5.12 Opis warunków użytkowania koparek jednonaczyniowych

Piasek

Glina

Skała

-740

-1400

-2550

Transport

Kopanie

Transport

Kopanie

Transport

Kopanie

Σn

i

= 19310

Σn

i

= 19310

Σn

i

= 14500

Σn

i

= 13200

22

54

27

cykle

Naprężenie

[MPa]

Piasek

Glina

Skała

-740

-1400

-2550

Transport

Kopanie

Transport

Kopanie

Transport

Kopanie

Σn

i

= 19310

Σn

i

= 19310

Σn

i

= 14500

Σn

i

= 13200

22

54

27

cykle

Naprężenie

[MPa]

Rys. 5.13 Widmo naprężeń w osprzęcie podsiębiernym koparki hydraulicznej

zarejestrowane dla trzech rodzajach gruntów, przeliczone na 1000 cykli pracy koparki.

15

Wykorzystanie obciążeń eksploatacyjnych do wymiarowania konstrukcji nośnych

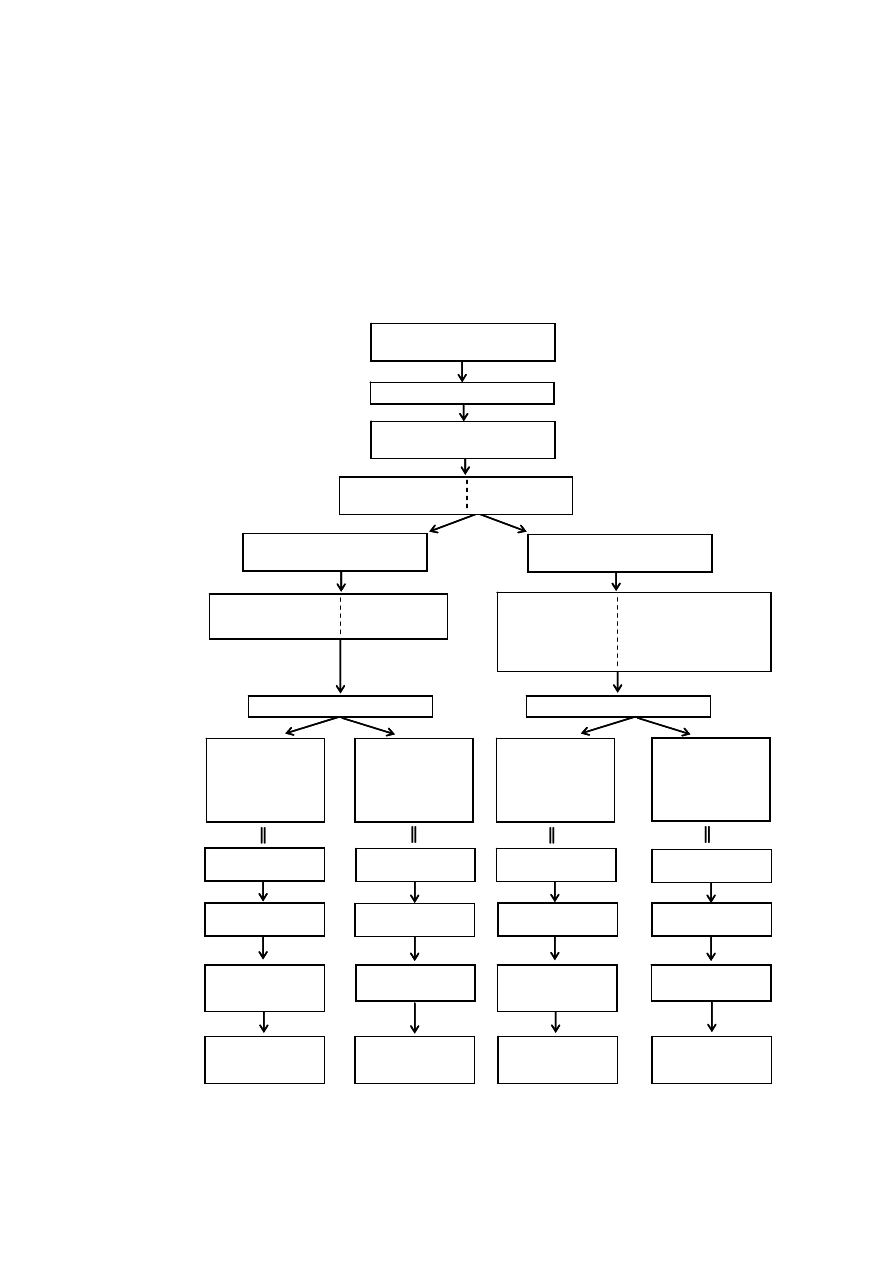

Obciążenia eksploatacyjne są podstawą do przeprowadzenia oceny trwałości

zmęczeniowej konstrukcji nośnej. Może się to odbywać przy wykorzystaniu do opisu

obciążeń metod schematyzacji, bądź też charakterystyk procesu losowego. Wyniki tego opisu

mogą być następnie zastosowane do oceny trwałości na drodze teoretycznej lub

doświadczalnej (rys. 5.14).

Proces losowy (PL)

obciążenia zewnętrznego

Schematyzacja PL za pomocą

parametrów charakterystycznych

Analiza PL za pomocą

charakterystyk statystycznych

Częstość zliczeń

parametrów

- rain flow

charakterystycznych

- wartość średnia

- wartość skuteczna

Charakterystyki

- f. gęstości prawdop.

statystyczne PL

- f. autokorelacji

- f. widmowej gęst. mocy

Konstrukcja

, element

Proces losowy (PL) wytężenia

PSOT - naprężenia

Widmo amplitud harmonicznych

Zespół charakterystyk PL

Pomiar i rejestracja PL

- komputer

obciążenia i wytężenia

Obliczeniowa ocena

trwałości wg hipotez

kumulacji uszkodzeń

zmęczeniowych

na podstawie

widma obciążeń

Obliczeniowa ocena

trwałości wg hipotez

kumulacji uszkodzeń

zmęczeniowych

na podstawie

charakterystyk PL

Eksperymentalna

ocena trwałości

przez symulację

widma obciążeń

na stanowisku

badawczym

Eksperymentalna

ocena trwałości

przez symulację

obciążeń PL

na stanowisku

badawczym

Widmo amplitud

harmonicznych

Widmo amplitud

harmonicznych

Charakterystyki

statystyczne PL

Charakterystyki

statystyczne PL

Krzywa Woehlera

Blokowy program

obciążeń

Krzywa Woehlera

Losowy program

obciążeń

Hipoteza kumulacji

uszkodzeń

zmęczeniowych

Stanowisko

badawcze

Hipoteza kumulacji

uszkodzeń

zmęczeniowych

Stanowisko

badawcze

Obliczeniowa

trwałość

zmęczeniowa

Eksperymentalna

trwałość

zmęczeniowa

Obliczeniowa

trwałość

zmęczeniowa

Eksperymentalna

trwałość

zmęczeniowa

Proces losowy (PL)

obciążenia zewnętrznego

Schematyzacja PL za pomocą

parametrów charakterystycznych

Analiza PL za pomocą

charakterystyk statystycznych

Częstość zliczeń

parametrów

- rain flow

charakterystycznych

Częstość zliczeń

parametrów

- rain flow

charakterystycznych

- wartość średnia

- wartość skuteczna

Charakterystyki

- f. gęstości prawdop.

statystyczne PL

- f. autokorelacji

- f. widmowej gęst. mocy

- wartość średnia

- wartość skuteczna

Charakterystyki

- f. gęstości prawdop.

statystyczne PL

- f. autokorelacji

- f. widmowej gęst. mocy

Konstrukcja

, element

Proces losowy (PL) wytężenia

PSOT - naprężenia

Widmo amplitud harmonicznych

Zespół charakterystyk PL

Pomiar i rejestracja PL

- komputer

obciążenia i wytężenia

Pomiar i rejestracja PL

- komputer

obciążenia i wytężenia

Obliczeniowa ocena

trwałości wg hipotez

kumulacji uszkodzeń

zmęczeniowych

na podstawie

widma obciążeń

Obliczeniowa ocena

trwałości wg hipotez

kumulacji uszkodzeń

zmęczeniowych

na podstawie

charakterystyk PL

Eksperymentalna

ocena trwałości

przez symulację

widma obciążeń

na stanowisku

badawczym

Eksperymentalna

ocena trwałości

przez symulację

obciążeń PL

na stanowisku

badawczym

Widmo amplitud

harmonicznych

Widmo amplitud

harmonicznych

Charakterystyki

statystyczne PL

Charakterystyki

statystyczne PL

Krzywa Woehlera

Blokowy program

obciążeń

Krzywa Woehlera

Losowy program

obciążeń

Hipoteza kumulacji

uszkodzeń

zmęczeniowych

Stanowisko

badawcze

Hipoteza kumulacji

uszkodzeń

zmęczeniowych

Stanowisko

badawcze

Obliczeniowa

trwałość

zmęczeniowa

Eksperymentalna

trwałość

zmęczeniowa

Obliczeniowa

trwałość

zmęczeniowa

Eksperymentalna

trwałość

zmęczeniowa

Rys. 5.14 Schemat oceny trwałości zmęczeniowej - warianty

16

5.3 WYKONANIE ĆWICZENIA

Ćwiczenie wykonywane jest na stanowisku z modelem żurawia wieżowego (rys. 5.15).

Na modelu tym umieszczono czujniki tensometryczne pozwalające na rejestrację obciążeń

eksploatacyjnych w trzech punktach konstrukcji nośnej (kolumny żurawia). Czujniki

umieszczono w bezpośrednich okolicach węzłów konstrukcyjnych:

a) osadzenie kolumny żurawia (rys. 5.16a)

b) osadzenie odciągu (rys. 5.16b)

c) połączenie dolnej i górnej części kolumny (rys. 5.16c)

KARTA

POMIAROWA

WZMACNIACZ

KOMPUTER

PRZENOŚNY

STEROWNIK

MECHANIZMU

PODNOSZENIA

MODEL

ŻURAWIA

KARTA

POMIAROWA

WZMACNIACZ

KOMPUTER

PRZENOŚNY

STEROWNIK

MECHANIZMU

PODNOSZENIA

MODEL

ŻURAWIA

Rys. 5.15 Stanowisko z modelem żurawia wieżowego

a)

b)

c)

a)

b)

c)

Rys. 5.16 Miejsca umieszczenia czujników (a, b, c)

17

Każdy z tensometrów pracuje w układzie Wheastone’a. Tensometry naklejono w

układzie „T” (dwa prostopadłe tensometry jednoosiowe). Tor pomiarowy uzupełniają

wzmacniacz pomiarowy, zewnętrzna karta pomiarowa USB oraz komputer przenośny ze

specjalnym oprogramowaniem. Układ w sensie ideowym jest zbieżny z przedstawionym na

rysunku 5.1.

Przebieg ćwiczenia

W ramach ćwiczenia należy przeprowadzić rejestrację i obróbkę przebiegów obciążeń

(naprężeń) pod kątem wykorzystania ich w prognozowaniu trwałości zmęczeniowej. W tym

celu należy:

1. Uruchomić model żurawia (włączyć i sprawdzić sterownik mechanizmu podnoszenia).

2. Uruchomić wzmacniacz oraz komputer (w tym program obsługujący rejestrację), uzyskać

odpowiednie ustawienia wzmacniacza oraz programu (zgodnie z zaleceniami instrukcji

stanowiskowej).

3. Uruchomić pomiar jednocześnie rozpoczynając symulację pracy żurawia (podnoszenie,

opuszczanie, podrywanie ładunku z podłoża, zmienne obciążenie na haku) posługując się

sterownikiem mechanizmu podnoszenia.

4. Zakończyć pomiar, zapisać zarejestrowane przebiegi w postaci pliku komputerowego.

5. Dokonać filtracji oraz schematyzacji uzyskanego przykładowego przebiegu obciążenia

(zapisanego uprzednio w pliku) przy pomocy specjalnego oprogramowania (Program

FALLO [2]).

5.4 LITERATURA

1. A. Piątkiewicz, R. Sobolski: Dźwignice, T.2, WNT Warszawa 1978.

2. H. Jakubczak, G. Glinka, FALLO v.6.3., Program for Acquisition of Loading Data, 2005.

3. ASTM E1049-1985 Standard Practices for Cycle Counting in Fatigue Analysis

4. ISO 20332-1: Cranes – Proof of competence of steel structures – Part 1: General, 2005

Wyszukiwarka

Podobne podstrony:

Lab KN cw 4 id 258467 Nieznany

Lab technologii cw 4 id 258645 Nieznany

Lab technologii cw 6 id 258649 Nieznany

Lab technologii cw 1 id 258643 Nieznany

MD cw 1 id 290131 Nieznany

cw 9 id 122181 Nieznany

cw 5 id 121769 Nieznany

Lab 05 Obliczenia w C id 257534 Nieznany

28 04 2013 cw id 31908 Nieznany

Cw 8 id 97501 Nieznany

immunologia cw 3 id 212083 Nieznany

@sprawozdanie cw 3 id 38478 Nieznany (2)

Jung cw 4 id 229101 Nieznany

@sprawozdanie cw 4 id 38479 Nieznany (2)

cw 5 id 122432 Nieznany

CCNA4 lab 1 1 4a pl id 109119 Nieznany

więcej podobnych podstron