Wydział Mechaniczny - Technologiczny

Politechnika Śląska w Gliwicach

Obróbka Cieplna - Laboratorium

Sprawozdanie

Prowadzący zajęcia:

dr inż. Beata KRUPIŃSKA

Opracowali:

Paweł SKARWECKI

Grzegorz ŁAPA

Janusz ŁASKAWIEC

Roman WYSZYŃSKI

Kierunek:

AiR

Grupa:

3

Semestr:

3

Gliwice, grudzień 2006

Obróbka Cieplna - Laboratorium.

Gliwice 2006

2

Spis Treści

1. Parametry hartowania ......................................................................... 3

1.1 Temperatura

hartowania................................................................................ 3

1.2 Szybkość

nagrzewania .................................................................................... 4

1.3 Czas

wygrzewania .......................................................................................... 4

1.4 Szybkość

chłodzenia ....................................................................................... 4

2. Rodzaje hartowania.............................................................................. 6

2.1 Hartowanie zwykłe ......................................................................................... 6

2.2 Hartowanie

stopniowe .................................................................................... 7

2.3

Hartowanie z przemianą izotermiczną............................................................ 8

2.4 Hartowanie

powierzchniowe ........................................................................... 9

2.5 Patentowanie .................................................................................................10

3. Przebieg ćwiczenia ............................................................................. 10

3.1 Próbki

poddane

hartowaniu. .........................................................................10

3.2 Parametry

i

przebieg

zabiegu hartowania. ....................................................11

3.3

Pomiar twardości – metoda Rockwella. ........................................................11

3.4 Zestawienie wyników. ....................................................................................12

3.5 Struktury

stali C45E. ....................................................................................13

4. Odpuszczanie...................................................................................... 15

5. Wyżarzanie ........................................................................................ 16

5.1 Wyżarzanie

rekrystalizujące. .........................................................................16

5.2 Wyżarzanie

normalizujące.............................................................................18

5.3 Wyżarzanie

zupełne.......................................................................................18

5.4 Wyżarzanie

izotermiczne. ..............................................................................19

6. Obróbka cieplna dla stali C45E .......................................................... 19

7. Wnioski .............................................................................................. 20

8. Bibliografia......................................................................................... 21

Wykorzystane normy ...............................................................................................21

Obróbka Cieplna - Laboratorium.

Gliwice 2006

3

1.

Parametry hartowania

1.1

Temperatura hartowania

Hartowanie, jako zabieg cieplny, polega na nagrzaniu materiału do

temperatury austenityzowania, wygrzaniu go w tej temperaturze, a następnie

chłodzeniu z prędkością większą od krytycznej w celu otrzymania w strukturze

martenzytu lub bainitu. Hartowanie stali wymaga stosowania odpowiedniej

temperatury powodującej powstanie w strukturze drobnoziarnistego austenitu, a przy

chłodzeniu drobnoiglastego martenzytu. Stosowanie zbyt wysokiej temperatury

spowoduje powstanie martenzyu gruboiglastego (z gruboziarnistego austenitu) o

gorszych własnościach wytrzymałościowych i zwiększonej kruchości.

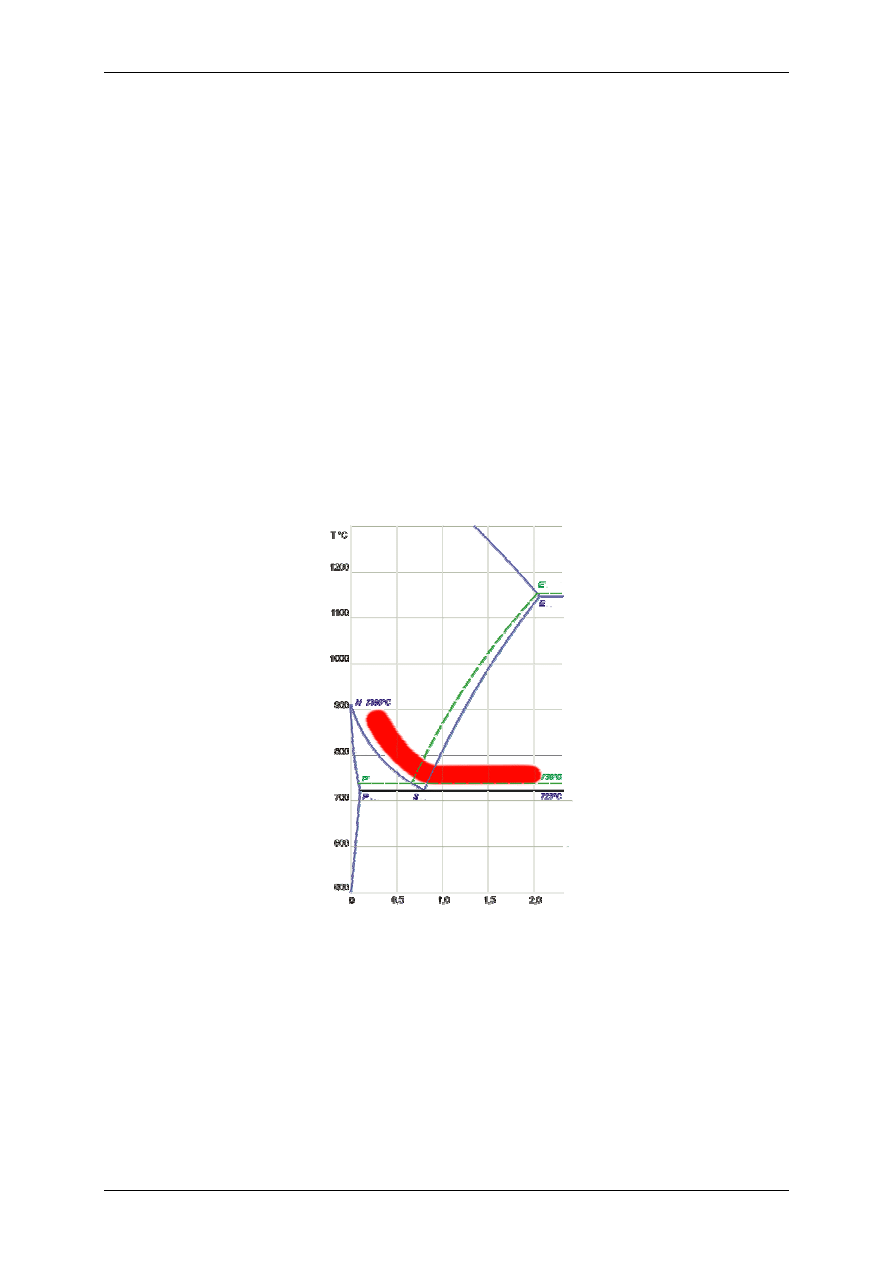

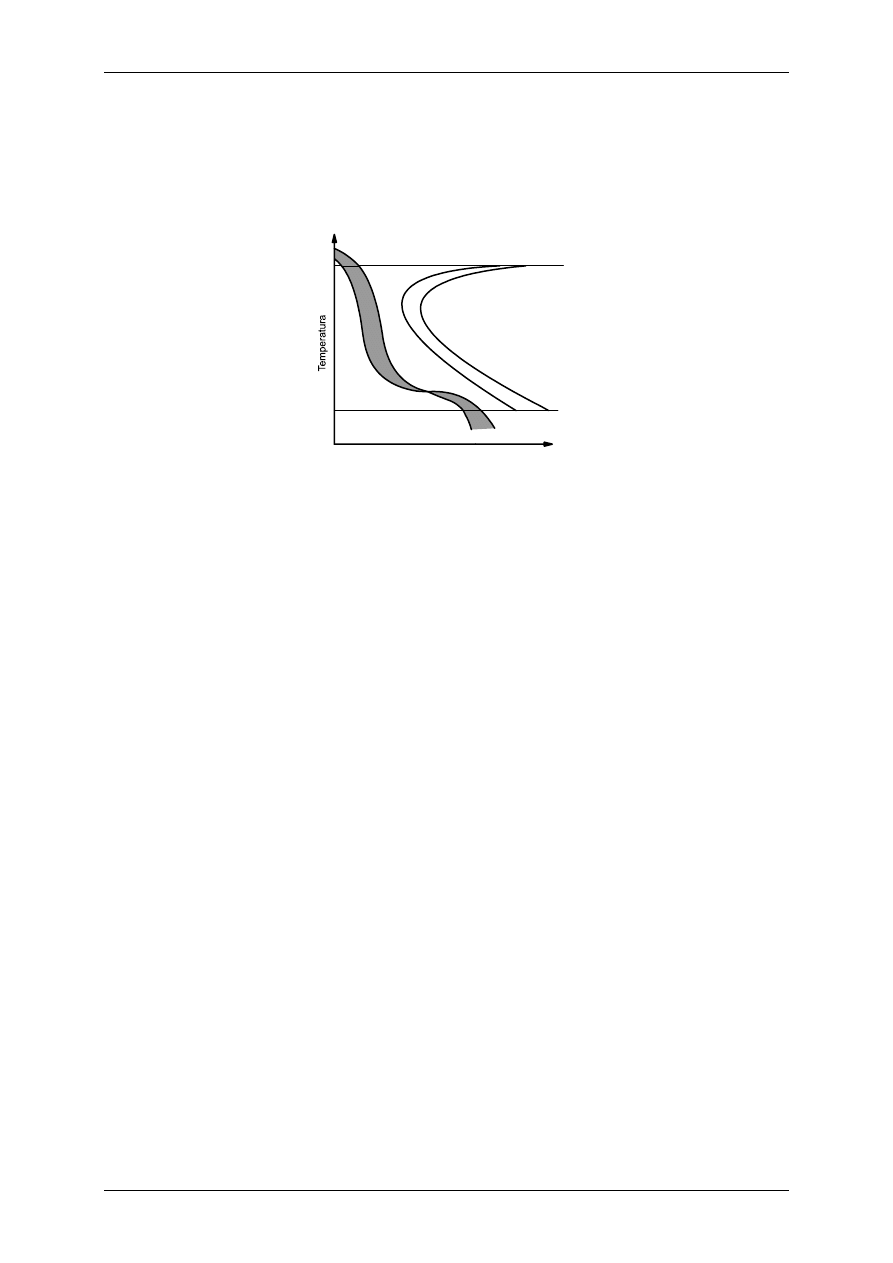

Dobór temperatury dla hartowania stali węglowej i niskostopowej przyjmuje

się jako równą Ac

3

+(30÷50

°C), co obrazuje rysunek:

Rys. 2.1. Dobór temperatury hartowania stali węglowych.

Powyższy wykres nie daje jednak odniesienia dla określania temperatury

austenityzacji dla stali stopowych. W ich przypadku trzeba posługiwać się układami

równowagi fazowej dla trzech lub więcej składników, ponieważ temperatury krytyczne

w stalach stopowych zmieniają się w zależności od dodatków stopowych. W

przypadku braku danych literaturowych temperaturę nagrzewania stali stopowych

określa się eksperymentalnie.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

4

1.2

Szybkość nagrzewania

Z reguły szybkość nagrzewania do temperatury austenityzacji nie ma wpływu

na proces tworzenia martenzytu przy chłodzeniu, zależy jedynie od kształtów

materiału oraz jego przewodności cieplnej i wymiarów.

Szybkość nagrzwania ma natomiast znaczny wpływ na powstające w materiale

naprężenia cieplne i związane z nimi odkształcenia. Dlatego często zaleca się powolne

grzanie do temperatury 600÷700

°C, a następnie szybkie grzanie do temperatury

wymaganej. Powolne nagrzewanie w fazie wstępnej powoduje zmniejszenie różnicy

temperatur pomiędzy rdzeniem a powierzchnią przedmiotu oraz przekrojami o

różnych wymiarach. Tym samym powoduje to zmniejszenie naprężeń cieplnych.

1.3

Czas wygrzewania

Temperatura i czas austenityzacji mają bardzo duży wpływ na rodzaj

powstałego austenitu oraz późniejszego martenzytu. Przekroczenie czasu wygrzewania

ma taki sam wpływ na proces austenityzacji ja przekroczenie dopuszczalnych

temperatur, czyli także prowadzi do nadmiernego rozrostu ziarn i w konsekwencji

powstania martenzytu gruboiglastego.

Z punktu widzenia technologii czas wygrzewania powinien być możliwie

najkrótszy, dający jednak wystarczające nagrzanie materiału. W praktyce czas

austenityzacji mieści się w przedziale od kilku do kilkudziesięciu minut, w zależności

od rodzaju i kształtu przedmiotu hartowanego.

1.4

Szybkość chłodzenia

W zależności od szybkości chłodzenia możemy uzyskać trzy różne struktury, z

czego dwie można zaliczyć do procesu hartowania. Przy powolnym chłodzeniu (w

piecu, powietrzu) uzyskana struktura stali będzie zgodna z wykresem Fe-Fe

3

C, czyli

powstałą strukturą będzie perlit (przemiana perlityczna nie jest zatem zaliczana do

procesów hartowania)

Przy zwiększonej szybkości (np. w oleju) powstanie struktura zwana bainitem.

Przemiana bainityczna jest pośrednią pomiędzy przemianą perlityczną a

martenzytyczną. Bainit charakteryzuje się zatem większą twardością i mniejszą

ciągliwością od perlitu i odwrotnie w stosunku do martenzytu.

Przy największych prędkościach chłodzenia (z prędkością większą od

Obróbka Cieplna - Laboratorium.

Gliwice 2006

5

krytycznej, np. w wodzie) powstanie struktura zwana martenzytem i charakteryzuje

się największą twardością i najmniejszą ciągliwością.

Do procesu hartowania zaliczamy więc tylko przeminę bainityczną

i martezytyczną. Należy także zaznaczyć, że podczas procesu hartowania nie da się w

uzyskać struktury martenzytycznej na całym przekroju. Jest to powodowane

rosnącymi naprężeniami w materiale, przez co po zakończeniu przemiany występuje

pewna ilość austenitu szczątkowego.

Z krzywych kształtu przemiany austenitu wynika, że najintensywniejsze

chłodzenie jest potrzebne w zakresie temperatur 650÷550

°C, czyli w zakresie

najmniejszej trwałości austenitu. W niższych temperaturach i temperaturach czasie

samej przemiany prędkość chłodzenia może być mniejsza, co spowoduje zmniejszenie

naprężeń wewnętrznych.

Wpływ na proces chłodzenia i tym samym wynik hartowania ma także ośrodek

chłodzący. Najczęściej stosowanymi do tego celu są różnego rodzaju ciecze, jak woda,

roztwory wodne soli, rzadziej kwasów oraz wszelkiego rodzaju oleje, które

charakteryzują się różnym stopniem odprowadzania ciepła.

Dobrą ciecz hartowniczą charakteryzować będą następujące czynniki:

9

duże ciepło właściwe oraz ciepło parowania,

9

duża przewodność cieplna,

9

małe napięcia powierzchowne,

9

stałe własności przy zmianach temperatur.

Szybkość chłodzenia jest uzależniona od możliwości odprowadzenia ciepła z

przedmiotu do otoczenia (woda, olej). Zależy więc od trwałości otoczki pary tworzącej

się na powierzchni przedmiotu hartowanego, która oddziela go od ośrodka

chłodzącego. Warstwę tą można usuwać poprzez ruch ośrodka lub przedmiotu, a

także poprzez wprowadzenie do ośrodka dodatków, tj. kwasu solnego, siarkowego, soli

kuchennej lub zmniejszyć w ośrodku zawartość powietrza. Dodatki wodorotlenku

wapnia, mydła czy gliceryny zwiększają tworzenie się pary zmniejszając tym samym

właściwości chłodzące ośrodka.

W zależności od sposobu chłodzenia możemy wyróżnić następujące rodzaje

hartowania:

9

martenzytyczne zwykłe z chłodzeniem ciągłym,

9

martenzytyczne z chłodzeniem stopniowym,

Obróbka Cieplna - Laboratorium.

Gliwice 2006

6

9

bainityczne z przemianą izotermiczną.

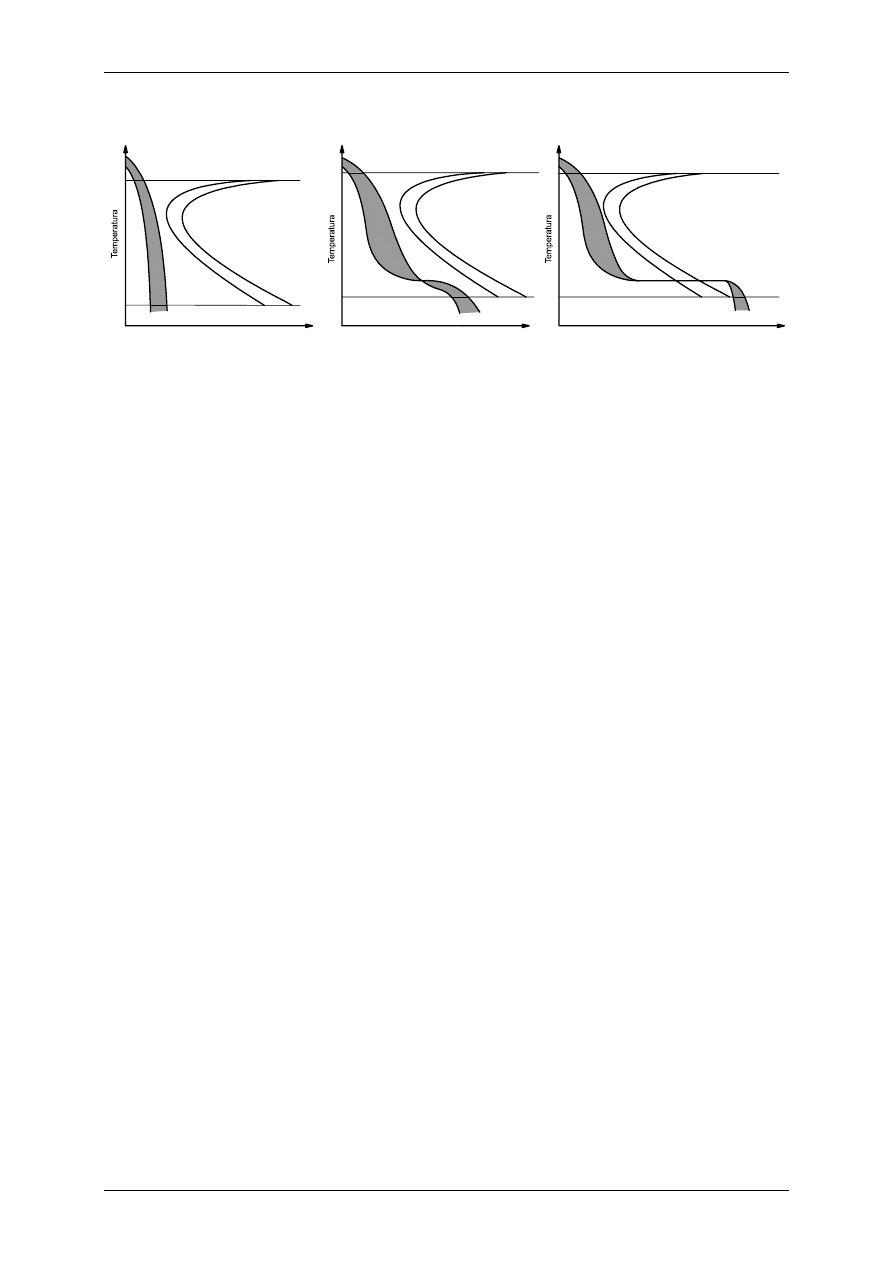

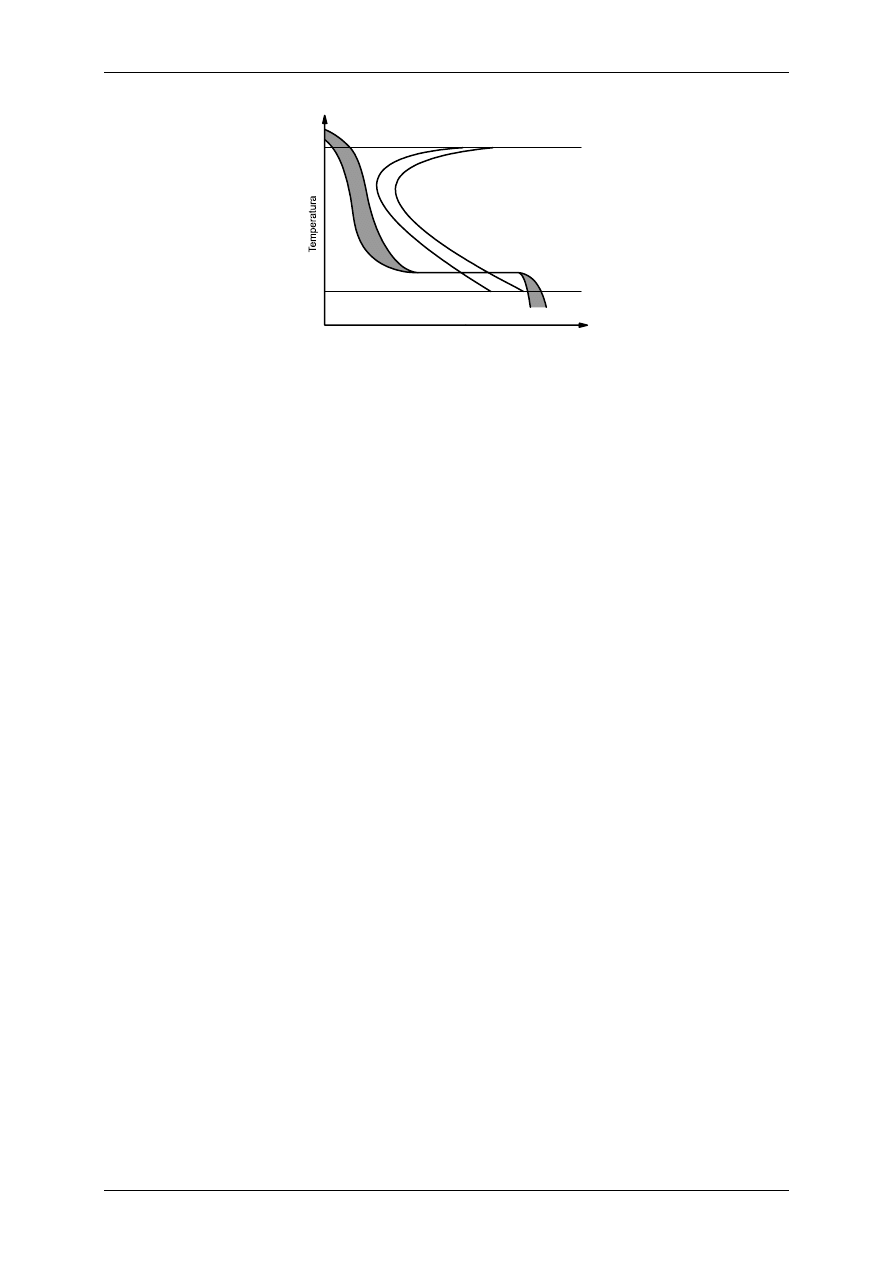

Czas

Austenit

Ac

1,3

M

s

p

r

b)

Martenzyt

Czas

Austenit

Ac

1,3

M

s

p

r

c)

Martenzyt

Bainit

Czas

Austenit

Ac

1,3

M

s

p

r

a)

Martenzyt

Rys. 2.2. Różne rodzaje hartowania stali

a – hartowanie zwykłe, b – stopniowe, c – z przemianą izotermiczną;

p – powierzchnia, r – rdzeń przedmiotu.

Hartowanie martenzytyczne wraz z odpuszczaniem wysokim nosi nazwę

ulepszania cieplnego.

2.

Rodzaje hartowania

2.1

Hartowanie zwykłe

Hartowanie zwykłe (ciągłe) jest najszerzej stosowanym i najpopularniejszym

rodzajem hartowania. Polega na nagrzaniu stali do temperatury austenityzacji,

wygrzaniu w tej temperaturze i bezpośrednim chłodzeniu z prędkością większą od

krytycznej (także w rdzeniu przedmiotu). Dzięki takim warunkom procesu

powinniśmy uzyskać strukturę martenzytyczną na całym przekroju hartowanego

przedmiotu, w praktyce jednak uzyskujemy ok. 90 % martenzytu na powierzchni oraz

ok. 50 % w pozostałej części.

Szybkość chłodzenia podczas hartowania jest uzależniona od ciepła właściwego

i przewodności cieplnej stali, także od rodzaju ośrodka i wielkości oraz kształtu

przedmiotu. Kluczowy czynnik odgrywa tutaj ośrodek chłodzący, warunkujący

szybkość oziębiania.

Najszybsze chłodzenie powinno występować w zakresie temperatur 700÷450

°C,

w którym, austenit jest najmniej trwały. W temperaturach powyżej oraz poniżej

chłodzenie może odbywać się wolniej, austenit pozostaje wówczas dłużej w stanie

przechłodzonym. Chłodzenie pomiędzy temperaturami M

s

i M

f

powinno być powolne

z uwagi na zmniejszenie naprężeń strukturalnych. Dla większości stali węglowych

temperatura zakończenia procesu przemiany martenzytycznej M

f

leży poniżej zera.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

7

Najogólniej proces hartowania odbywa się następująco: w pierwszej fazie

chłodzenie jest gwałtowne i maleje proporcjonalnie do spadku różnicy temperatur

pomiędzy przedmiotem i ośrodkiem chłodzącym. Podczas chłodzenia w powietrzu nie

uzyskuje się wymaganej szybkości krytycznej dla stali węglowych (przemiana

perlityczna). Jedynie niektóre stale wysokostopowe o małej szybkości krytycznej

hartują się w powietrzu (tzw. stale samohartujące się).

Stale węglowe z reguły hartuje się w wodzie natomiast stale stopowe w oleju.

Oziębianie przy hartowaniu zwykłym można przeprowadzić w cieczy spokojnej lub z

wymuszonym obiegiem, a także za pomocą prasy hartowniczej.

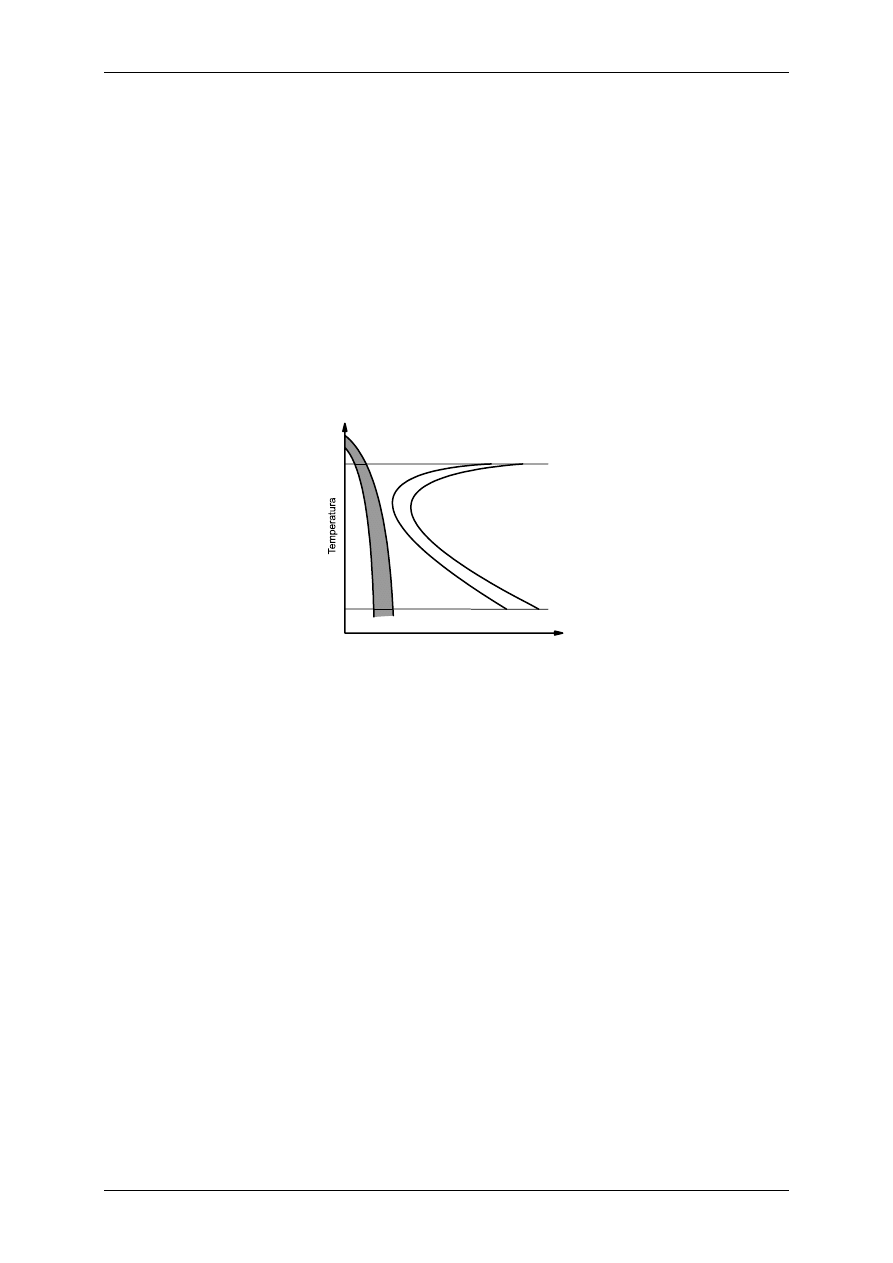

Hartowanie zwykłe stosuje się zwykle dla przedmiotów o małych przekrojach.

Czas

Austenit

Ac

1,3

M

s

p

r

Martenzyt

Rys. 3.1. Hartowanie zwykłe

2.2

Hartowanie stopniowe

Hartowanie stopniowe polega na nagrzaniu stali powyżej temperatury Ac

3

,

wygrzaniu w tej temperaturze, następnym zanurzeniu w kąpieli solnej o temperaturze

nieznacznie (20÷40

°C) wyższej od M

s

(potrzebnym na wyrównanie temperatury na

całym przekroju) i powolnym chłodzeniu w powietrzu. Wytrzymanie przedmiotu w

kąpieli solnej ma na celu zmniejszenie do minimum naprężeń cieplnych powstających

podczas hartowania. Ten rodzaj hartowania zmniejsza także naprężenia strukturalne

przez przedłużenie przebiegu przemiany martenzytycznej, częściowo zmniejsza

odkształcenia i zapobiega powstaniu pęknięć.

Ograniczeniem stosowania tej metody jest zmniejszenie prędkości chłodzenia

do temperatury M

s

(pierwsza faza) poprzez zanurzenie w gorącej kąpieli, dlatego aby

proces hartowania mógł być spełniony prędkość ta nie powinna być niższa od

prędkości krytycznej. Hartowanie stopniowe można zatem stosować tylko dla stali

charakteryzujących się dużą hartownością, a przekroje przedmiotów powinny być

Obróbka Cieplna - Laboratorium.

Gliwice 2006

8

mniejsze niż przy hartowaniu ciągłym.

Hartowanie stopniowe stosuję głównie się w obróbce cieplnej narzędzi i części

maszyn (o przekroju nieprzekraczającym 5 mm) ze stali węglowych lub

niskowęglowych oraz przedmiotów o skomplikowanych kształtach.

Czas

Austenit

Ac

1,3

M

s

p

r

Martenzyt

Rys. 3.2. Hartowanie stopniowe

2.3

Hartowanie z przemianą izotermiczną

Hartowanie z przemianą izotermiczną jest rozszerzeniem hartowania

stopniowego. Polega ona na nagrzaniu przedmiotu do temperatury austenityzacji i

wygrzaniu w tej temperaturze. Następnie ochłodzeniu w kąpieli (roztopiona saletra

lub ołów) o temperaturze wyższej od M

s

, wytrzymaniu w tej kąpieli aż do zupełnego

zakończenia przemiany bainitycznej i dowolnym chłodzeniu do temperatury

otoczenia.

Po hartowaniu z przemianą izotermiczną w strukturze na ogół występuje

bainit. Występują także wszystkie pozytywne cechy hartowania stopniowego, tj.

zmniejszenie naprężeń, pęknięć i deformacji.

Hartowanie izotermiczne nadaje materiałowi zbliżone wartości jak hartowanie

z odpuszczaniem (ulepszanie cieplne). Stosuje się je głównie dla przedmiotów o

małych przekrojach (ok. 20 mm), można jednak hartować większe przekroje ze stali

wysokostopowych, które charakteryzują się dużym zakresem trwałości austenitu.

Hartowanie izotermiczne jest jednak procesem długotrwałym, niekiedy

przeciągającym się do kilku godzin.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

9

Czas

Austenit

Ac

1,3

M

s

p

r

c)

Martenzyt

Bainit

Rys. 3.3. Hartowanie z przemianą izotermiczną.

Odmianą hartowania izotermicznego jest hartowanie w celu uzyskania w

strukturze martenzytu i bainitu. Przeprowadza się je podobnie do hartowania

stopniowego, jednak czas wytrzymania w kąpieli wydłuża się aż do otrzymania

częściowej przemiany bainitycznej. Po wyjęciu z kąpieli pozostały austenit rozpada się

na martenzytu i dzięki temu otrzymuje się strukturę bainitu i martenzytu o

pośrednich własnościach. Obróbce takiej poddaje się z reguły narzędzia w celu

zachowania dużej twardości i ciągliwości.

2.4

Hartowanie powierzchniowe

Hartowanie powierzchniowe stosuje się głównie w celu uzyskania zahartowanej

powierzchni przedmiotu z zachowaniem niezmienionego rdzenia. Polega ona na

nagrzaniu powierzchni przedmiotu do temperatury o 50

°C wyższej od temperatury

hartowania dla danej stali i następnym chłodzeniu z prędkością większą od

krytycznej. Grubość warstwy zahartowanej zależy od grubości warstwy nagrzanej

powyżej temp. austenityzacji. Przegrzanie nie powoduje zbytniego rozrostu ziarna

austenitu ze względu na bardzo krótki czas nagrzewania. Powierzchniowo hartuje się

stale węglowe o 0,4÷0,5% zwartości węgla lub niskostopowe o 0,3÷0,6%C.

Cienka warstwa powierzchniowa poddawana hartowaniu wymaga bardzo

szybkiego nagrzania i chłodzenia tak, aby jej ciepło nie zdążyło nagrzać wnętrza

przedmiotu.

Rozróżnia się następujące rodzaje hartowania powierzchniowego, różniące się

metodą nagrzewania powierzchni przedmiotu:

•

Hartowanie powierzchniowe metodą płomieniową – polega na nagrzaniu

przedmiotu za pomocą płomienia ze spalania gazów (palnika) i następnym

Obróbka Cieplna - Laboratorium.

Gliwice 2006

10

chłodzeniu natryskiem wodnym,

•

Hartowanie powierzchniowe metodą indukcyjną – polega na rozgrzaniu

przedmiotu (powierzchni) poprzez szybkozmienne prądy wzbudzone (prądy

wirowe), materiał z reguły jest przeciągany przez cewką indukcyjną,

•

Hartowanie powierzchniowe metodą kąpielową – polega na rozgrzaniu

powierzchni przedmiotu poprzez zanurzenie go na krótką chwilę w kąpieli o

temperaturze na tyle wysokiej, aby powierzchnia zdążyła się nagrzać do

temperatury austenityzacji, chłodzenie następuje pod natryskiem wodnym.

Z wymienionych metod najpopularniejsza staje się metoda indukcyjna ze

względu na możliwość kontrolowania temperatury orz głębokości warstwy nagrzanej.

2.5

Patentowanie

Patentowanie jest szczególnym rodzajem hartowania izotermicznego. Celem

tego rodzaju hartowania jest jednak uzyskanie w strukturze drobnoziarnistego perlitu

i jest stosowane dla drutów lub taśm ze stali o zawartości 0,35÷1%C.

Polega na austenityzowaniu przedmiotu w temperaturze ok. 1100

°C i

oziębianiu do temperatury przemiany izotermicznej, z reguły w kąpieli ołowiowej lub

solnej w temperaturze 400÷550

°C. Dzięki takim zabiegom otrzymuje się strukturę

drobnego perlitu, które po zastosowaniu obróbki plastycznej na zimno zwiększa

wytrzymałość.

3.

Przebieg ćwiczenia

3.1

Próbki poddane hartowaniu.

Materiałem poddanym hartowaniu była stal węglowa oznaczona symbolem

C45E (wg PN-EN 10083-1). Zabiegowi poddano dwie próbki walcowe o wymiarach

30 x 20mm. Jedna z próbek poddana została wygrzewaniu i chłodzeniu w oleju,

natomiast druga wygrzaniu, wstępnym ochłodzeniu na powietrzu i następnym

chłodzeniu w wodzie.

Skład chemiczny stali C45E jest następujący:

Skład chemiczny wytopu (%):

C

0,42 – 0,50

Si

max 0,40

Ciąg dalszy tabeli na

następnej stronie

Obróbka Cieplna - Laboratorium.

Gliwice 2006

11

Mn

0,50 – 0,80

P max

0,035

S max

0,035

Cr max

0,40

Mo max

0,10

Ni max

0,40

V -

Cr + Mo + Ni

max 0,63

3.2

Parametry i przebieg zabiegu hartowania.

Dla próbki wykonanej z materiału C45E zakres temperatury hartowania waha

się w granicach 830 – 860°C dla chłodzenia w oleju. Czas wygrzewania jest natomiast

zależny od wielkości próbki oraz jej kształtu. Czas wygrzewania określa iloczyn

współczynnika kształtu oraz wymiaru dominującego. W naszym przypadku

współczynnik dla walca wnosi 1 natomiast wymiar dominujący 30 (wynik podawany

jest w minutach).

W doświadczeniu parametry były następujące i jednakowe dla obu próbek:

9

Temperatura wygrzewania - 850°C

9

Czas wygrzewania – 30 minut

Chłodzenie z temperatury austenityzowania odbyło się dla jednej próbki

prawidłowo (bezpośrednio w oleju), natomiast dla drugiej próbki było niewłaściwe:

wstępne chłodzenie w powietrzu i następnie w wodzie nie zważając na tworzącą się

wokół próbki strefę powietrza.

3.3

Pomiar twardości – metoda Rockwella.

Dla zahartowanych próbek zbadano twardość korzystając z metody Rockwella.

Pomiar polega na wciskaniu wgłębnika (w naszym przypadku dla skali C jest to

stożek diamentowy) w powierzchnię próbki dwustopniowo w określonych warunkach.

Pomiar trwałego przyrostu głębokości odcisku h pod działaniem określonej siły po

usunięciu głównej siły obciążającej.

Twardość Rockwella oblicza się z wartości h i dwóch stałych wartości N i S

według następującego wzoru:

S

h

N

HRx

−

=

gdzie: HR oznacza twardość Rockwella, natomiast x – skalę (np. HRC), S

określa jednostkę skali, a N stałą liczbową odpowiednią do skali.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

12

Skalę C (stożek diamentowy o kącie wierzchołkowym 120° i promieni

krzywizny 0,2mm) stosuje się dla elementów hartowanych ze względu na wysoką ich

twardość. Popularnie stosowana jest także skala B (kulka stalowa o średnicy

1,587mm), jednak dla przedmiotów hartowanych wykazuje zbyt małą twardość, co

może spowodować uszkodzenie twardościomierza.

Dla stożka diamentowego (skale A, C i D) wzór jest następujący:

002

,

0

h

100

HRC

−

=

natomiast dla kulki stalowej (skale B, E, F, G, H i K):

002

,

0

h

130

HRB

−

=

Skala HRC charakteryzuje się następującymi parametrami:

Siła obciążająca wstępna – 98,07 N,

Siła obciążająca główna – 1373 N,

Siła obciążająca całkowita 1471 N.

Czas przejścia siły obciążającej wstępnej do siły obciążającej całkowitej

powinien wynosić 1 do 8 sekund, natomiast czas działania siły obciążającej całkowitej

(pomiar) powinien trwać 4 sekundy (

±2 sekundy). Zakres stosowania skali C wynosi

20 do 70 HRC.

3.4

Zestawienie wyników.

W doświadczeniu uzyskano następujące wyniki pomiaru twardości:

9

Próbka surowa: 37.5, 29, 33, 29, 34, 33 [HRC],

9

Próbka niewłaściwie hartowana: 20.5, 28, 29, 26, 27, 26 [HRC],

9

Próbka hartowana w oleju: 37, 38, 35.5, 39, 35, 36, 35 [HRC].

Wartości średnie wynoszą odpowiednio:

9

Próbka surowa: 32.58 [HRC],

9

Próbka niewłaściwie hartowana: 26.08 [HRC],

9

Próbka hartowana w oleju: 36.50 [HRC].

Skala B posiada zakres 20 do 100 HRB. Maksymalny zakres (100 HRB)

odpowiada wartości 20 HRC, czyli najniższemu zakresowi skali C. Stąd wnioskujemy,

że skala B nie nadaje się do pomiaru zahartowanych materiałów.

Wyniki możemy przliczyć na skalę Brinella (HB). Przy pomiarze twardości

metodą Brinella, w próbkę metalu wciska się kulkę z węglików spiekanych. Średnica

Obróbka Cieplna - Laboratorium.

Gliwice 2006

13

kulki wynosi 1 do 10 mm, a czas oraz siła docisku jest zależna od rodzaju materiału i

grubości próbki.

Wynik pomiaru metodą Brinella ustala się wg wzoru:

]

mm

N

[

S

F

HB

2

=

gdzie: F – jest siłą obciążającą, a S – powierzchnią odcisku.

Wartości średnie wynoszą odpowiednio dla skali Brinella (podane wartości

zostały przybliżone do wartości podanych w nawiasach):

9

Próbka surowa: 308 [HB] (dla 32 HRC),

9

Próbka niewłaściwie hartowana: 245 [HB] (dla 22 HRC),

9

Próbka hartowana w oleju: 340 [HB] (dla 36 HRC).

Wartość twardości HRC podana w normie dla stali C45E, jest zależna od

odległości od czoła hartowanej próbki i wynosi odpowiednio:

Odległość od hartowanego czoła [mm]

Gatunek

Numer

materiałowy

Symbol

hartowności

Zakres

1 2 3 4 5 7 8 8 9 10

max 62 61 61 60 57 51 44 37 34

33

C45E 1.1191

+H

min 55 51 37 30 28 27 26 25 24

23

Przyjmując, że pomiar na próbkach wyznaczono w okolicach połowy promienia

próbki oraz na zeszlifowanej powierzchni, która też uległa zahartowaniu, odległość od

hartowanego czoła wynosi ok 1÷2 mm. Hartowane czoło próbki znajduje się bowiem

na powierzchni, która uległa zeszlifowaniu. Przyjmując wielkość zeszlifowania ok 1÷2

mm wartość twardości według normy powinna mieścić się w zakresie od ok 55 do 62

HRC.

3.5

Struktury stali C45E.

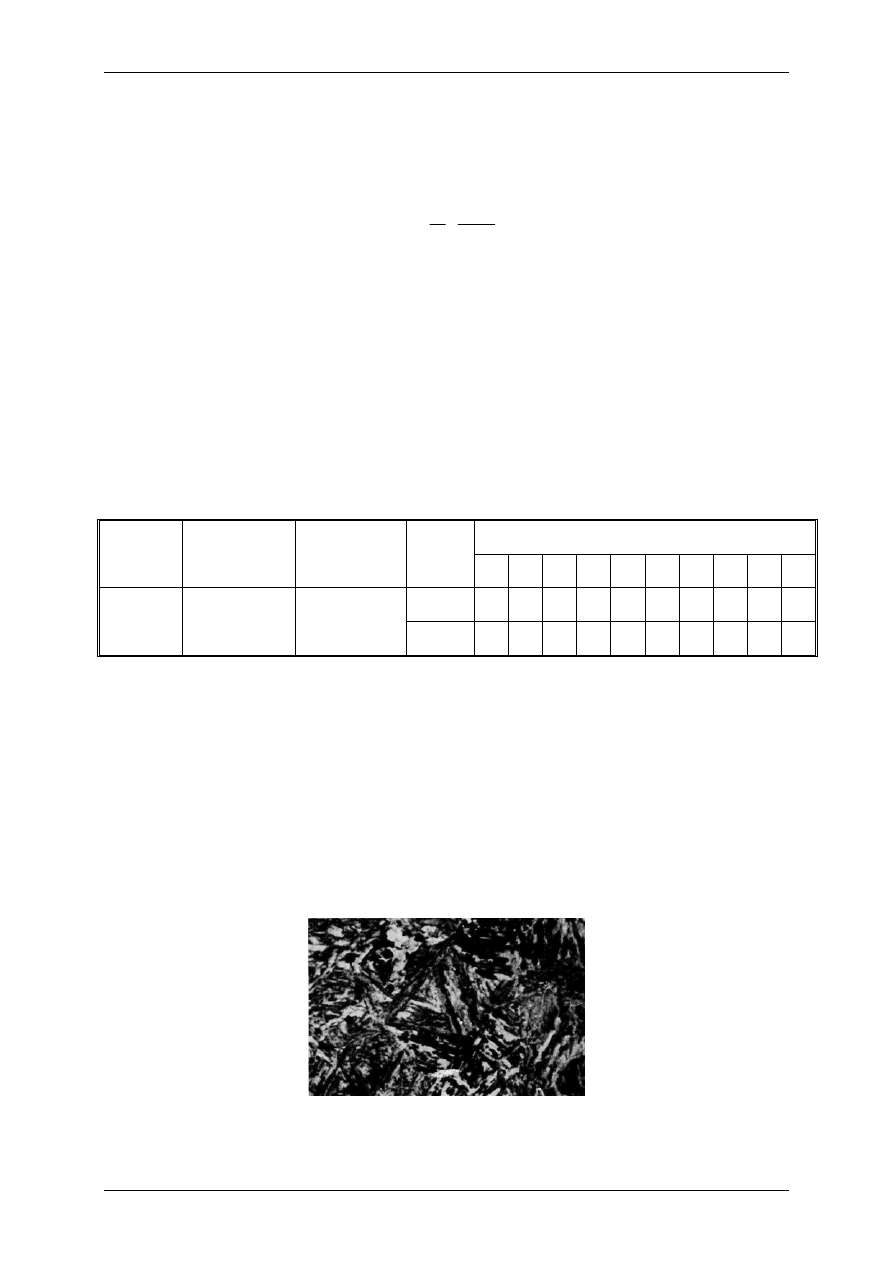

Ryc

3.5.1 Martenzyt (hartowanie 900°C) – układ iglasty, w środkowej części zdjęcia

charakterystyczne ułożenie igieł (zwany „Heynit”); pow 1000x, nital.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

14

Ryc

3.5.2 Ulepszanie cieplne – hartowanie i odpuszczanie średnie; struktura martenzytu

odpuszczonego (troostyt), układ iglasty jako pozostałość po strukturze martenzytycznej;

pow

500x,

nital.

Ryc 3.5.3

Ulepszanie cieplne – struktura sorbityczna, typowa dla stali cieplnie ulepszonej, w osnowie

ferrytu b. drobne ziarenka cementytu, prawie niewidoczne przy takim powiększeniu;

pow

500x,

nital.

Ryc 3.5.4

Hartowanie niezupełne (750°C) – ferryt i martenzyt, jasne ziarna ferrytu w osnowie

martenzytu iglastego, wydłużone wtrącenia w ferrycie charakteryzują pasma

niejednorodne, bogatsze w fosfor, których przeprowadzanie w roztwór stały wymaga

wyższych temperatur oraz dłuższych czasów wygrzewania; wada spowodowana

niejednorodnością

składu

chemicznego

oraz zbyt niską temperaturą hartowania;

pow

x500,

nital.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

15

Ryc 3.5.5 Hartowanie izotermiczne (860°C/sól, 350°C/20sek/woda) – grube, ciemne igły

bainitu ułożone gdzieniegdzie pod kątem 60°, w osnowie drobnoiglastego

martenzytu; pow 2000x, nital.

4.

Odpuszczanie

Odpuszczanie jest to zabieg cieplny, polegający na nagrzaniu uprzednio za-

hartowanej stali do temperatury poniżej A

c1

, wygrzaniu w tej temperaturze a

następnie chłodzeniu.

Celem tego zabiegu jest podwyższenie własności plastycznych zahartowanej

stali. Rozróżnia się kilka zakresów temperatur odpuszczania, zaznaczających się mniej

lub bardziej wyraźnie zmianami w strukturze. W szczególności, zmiany struktury

zahartowanej stali nadeutektoidalnej mają przebieg następujący:

Do ok. 80 °C nie zachodzą żadne wyraźne zmiany.

Od 80-200°C zaznacza się zanik tetragonalności sieci martenzytu spowodowany

wydzieleniem węgla w postaci subdyspersyjnej (węglik

ε, ~Fe

x

C). Na krzywej

dilatometrycznej obserwuje się skurcz. Powstaje martenzyt odpuszczony jako

niejednorodny roztwór stały węgla w ferrycie i bardzo drobne cząstki węglika

ε. Przy

dalszym wzroście temperatury odpuszczania, do ok. 250 °C, występuje wzrost

objętości tłumaczony przemianą austenitu szczątkowego w bainit (zakres 17). Jeżeli

odpuszczanie zostaje zakończone zanim wszystek austenit szczątkowy przemieni się w

bainit (w tym zakresie temperatur czas trwania przemiany bainitycznej jest wg

krzywych CTP na ogół długi), podczas chłodzenia pozostały austenit szczątkowy

przemienia się w martenzyt. W badaniu mikroskopowym zgładu próbki zahartowanej

widoczne są w osnowie ciemnych igieł martenzytu jasne pola austenitu szczątkowego.

W przypadku wyższej zawartości węgla niż eutektoidalna oraz wyższej temperatury

hartowania ilość austenitu szczątkowego wzrasta; po odpuszczeniu w niskiej

temperaturze pola austenitu szczątkowego ciemnieją, wskutek przejścia w bainit lub

Obróbka Cieplna - Laboratorium.

Gliwice 2006

16

martenzyt odpuszczony.

W zakresie 250-400°C następuje intensywny skurcz próbki (zakres III)

spowodowanej całkowitym wydzieleniem węgla z roztworu przesyconego oraz

przemianą węglika

ε w cementyt. W przypadku stali węglowych powstaje wówczas

łatwo ulegająca natrawieniu struktura martenzytu odpuszczonego, nazywana

tradycyjnie strukturą troostytyczną.

Powyżej 400°C (zakres IV) następuje koalescencja i koagulacja węglików w

ferrycie oraz rekrystalizacja osnowy ferrytycznej. Zanika budowa iglasta, wydzielania

węglików stają się widoczne pod mikroskopem optycznym, szczególnie w stalach

węglowych i niskostopowych. Powstaje struktura sorbityczna.

W temperaturach bliskich A

c1

przy długotrwałym odpuszczaniu koagulacja

wydzieleń cementytu (lub węglików) zachodzi tak dalece, że powstaje struktura

sferoidytu składająca się ze stosunkowo dużych cząstek węglików o kształcie

sferoidalnym w osnowie ferrytycznej.

W praktyce wyodrębnia się trzy zakresy temperatur odpuszczania, tzw. niskie

w temperaturze poniżej 300 °C, średnie w zakresie 300-500 °C i wysokie powyżej

500°C. Po przeprowadzeniu takiego zabiegu otrzymuje się struktury martenzytu

odpuszczonego lub sorbitu, wyraźnie się różniące własnościami — głównie twardością

i plastycznością.

Połączenie zabiegów hartowania i wysokiego odpuszczania określa się nazwą

„ulepszanie cieplne”, które stosuje się przeważnie do stali konstrukcyjnych w celu

uzyskania optymalnych własności mechanicznych przy możliwości obróbki

skrawaniem. Szybkość nagrzewania oraz czas wygrzewania zależą od wielkości i

kształtu przedmiotów. Stale węglowe po odpuszczaniu studzi się na powietrzu,

niektóre stale stopowe (Cr, Ni, Mn) należy chłodzić w wodzie lub oleju, w celu

zapobieżenia kruchości odpuszczania.

5.

Wyżarzanie

5.1

Wyżarzanie rekrystalizujące.

Metale i stopy odkształcone plastycznie na zimno wykazują w porównaniu ze

stanem wyjściowym zwiększoną energie wewnętrzną wynikającą z dużej gęstości wad

sieci krystalicznej, w wyniku tego wzrasta stopniowo opór odkształcenia materiału w

Obróbka Cieplna - Laboratorium.

Gliwice 2006

17

trakcie dalszej obróbki plastycznej i aby ją kontynuować, należy stosować coraz

większe siły nacisku. Zmagazynowana energia odkształcenia zwiększa energię

swobodną materiału, w wyniku czego pozostaje on w stanie równowagi metastabilnej.

Wydzielanie energii Zmagazynowanej i powrót materiału do stanu równowagi

stabilnej zachodzi w szeregu procesów fizycznych zwanych ogólnie rekrystalizacją.

Podczas wyżarzania rekrystalizującego zachodzą procesy:

1.

Zdrowienie,

2.

Rekrystalizacja pierwotna,

3.

Rozrost ziarn,

4.

Rekrystalizacja wtórna.

Zdrowienie jest procesem aktywowanym cieplnie prowadzącym do

przegrupowania dyslokacji w konfiguracje o niższej energii jak i również do

częściowego zmniejszenia gęstości dyslokacji oraz zmniejszenia stężenia defektów

punktowych.

Rekrystalizacja pierwotna rozpoczyna się w odkształconym metalu po

przekroczeniu tzw. Temperatury rekrystalizacji. Definiuje się ją jako tworzenie i

wzrost zarodków nowych ziarn. Rekrystalizacja pierwotna obejmuje kolejne objętości

materiału odkształconego i kończy się powstaniem ziarn rekrystalizowanych w całej

jego objętości.

Rozrost rekrystalizowanych ziarn zachodzi przez migracje szerokokątowych

granic i prowadzi do uzyskania struktur o ziarnach oddzielonych granicami

prostoliniowymi.

Rekrystalizacja wtórna występuje w przypadku nagrzania metalu do

temperatur o kilkaset stopni powyżej temperatury rekrystalizacji. Charakteryzuje ją

selektywny rozrost ziarn kosztem zrekrystalizowanch obszarów po zakończonej

rekrystalizacji pierwotnej.

Przywrócenie struktury oraz własności, jakie materiał posiadał przed

odkształceniem plastycznym, wymaga nagrzania go do określonej temperatury zwanej

temperaturą rekrystalizacji. Temperatura ta zależy głownie od temperatury topnienia

metali i stopów. Zależność pomiędzy temperaturą topnienia T

t

i rekrystalizacji T

r

określa wzór empiryczny:

a

T

T

t

r

⋅

=

gdzie: a – współczynnik proporcjonalności.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

18

Ustalono doświadczalnie, że dla metali o bardzo dużej czystości współczynnik

a=0,35÷0,6, a dla stopów będących roztworami stałymi a=0,7.

Temperatura rekrystalizacji jest ważnym parametrem w praktyce

przemysłowej, gdyż stanowi granicę oddzielającą proces obróbki plastycznej na zimno

i na gorąco.

W celu przywrócenia plastyczności metalu stosuje się międzyoperacyjne

wyżarzanie rekrystalizujące pozwalające na przeprowadzenie kolejnych operacji

odkształcenia plastycznego. Ten rodzaj wyżarzania stosuje się w procesach

technologicznych obróbki plastycznej na zimno: prętów, taśm, blach i rur. Prowadzi

się go w takich warunkach, aby materiał uzyskał ziarno o określonej wielkości

determinujące optymalne własności do dalszego przerobu technologicznego. W celu

otrzymania określonych własności gotowego wyrobu stosuje się tzw. Końcowe

wyżarzanie rekrystalizujące. Po wyżarzaniu końcowym można uzyskać gotowy wyrób

w postaci drutu, taśmy itp. w stanie twardym, półtwardym lub miękkim.

5.2

Wyżarzanie normalizujące.

Wyżarzanie to polega na nagrzaniu stali do stanu austenitycznego, wygrzaniu

w tej temperaturze i następnym chłodzeniu w spokojnym powietrzu, co najmniej do

temperatur podkrytycznych. Temperaturę wyżarzania normalizującego dla

określonego gatunku materiału podają zwykle karty materiałowe. Czas grzania

natomiast zależy od przekroju wyżarzanego materiału.

Duży wpływ na strukturę i własności uzyskane w wyniku operacji wyżarzania

wywiera wielkość przekroju przedmiotu oraz szybkość chłodzenia.

Praktycznie wyżarzaniu normalizującemu poddaje się stale o dostatecznie dużych

szybkościach chłodzenia oraz staliwo i żeliwo. Nie znajduje ono zastosowania dla stali

stopowych o małych szybkościach chłodzenia.

5.3

Wyżarzanie zupełne.

Wyżarzanie zupełne różni się od normalizowania sposobem chłodzenia. Polega

ono na nagrzaniu przedmiotów o 30÷50°C powyżej linii GSE, wygrzaniu w tej

temperaturze i następnie powolnym ich chłodzeniu w zakresie temperatur

krytycznych. Najczęściej po austenityzowaniu stosuje się bardzo powolne chłodzenie

Obróbka Cieplna - Laboratorium.

Gliwice 2006

19

wsadu z piecem. Dzięki temu uzyskuje się strukturę bardziej zbliżoną do

równowagowej aniżeli po wyżarzaniu normalizującym. Celem tego wyżarzania jest

zmniejszenie niejednorodności struktury i wielkości ziarna, polepszenie ciągliwości i

obrabialności materiału. Poddaje się niemu stale, dla których szybkość chłodzenia w

spokojnym powietrzu stosowana podczas wyżarzania normalizującego jest większa od

krytycznej.

5.4

Wyżarzanie izotermiczne.

Posiada ono podstawy analogiczne jak normalizujące i zupełne, różni się

natomiast od nich sposobem chłodzenia. Po austenityzowaniu stosuje się szybkie

chłodzenie do temperatury

Nieco poniżej A

r1

, a następnie przetrzymuj się w niej przez czas niezbędny do

zakończenia przemiany perlitycznej; dalsze chłodzenie do temperatury otoczenia jest

prowadzone z dowolną szybkością. Taki przebieg wyżarzania izotermicznego skraca

czas jego trwania w porównaniu z wyżarzaniem zupełnym 2 – 3-krotnie.

6.

Obróbka cieplna dla stali C45E

Materiałem wykorzystanym w doświadczeniu były walcowe próbki ze stali

C45. Jako, że praktycznie przeprowadzono tylko zabieg hartowania, parametry dla

pozostałych zabiegów stosowanych dla tej stali zostaną wypisane poniżej.

9

Hartowanie

o Temperatura – 820÷860°C

o Środek hartowniczy – woda lub olej

9

Odpuszczanie

o Temperatura – 550÷660°C

o Czas odpuszczania minimum 60 minut

9

Próba hartowania od czoła

o Temperatura – 850±5°C

9

Normalizowanie

o Temperatura – 840÷880°C

o Czas austenityzowania minimum 30 minut

Obróbka Cieplna - Laboratorium.

Gliwice 2006

20

7.

Wnioski

Badanie miało na celu wyznaczenie zależności pomiędzy dwoma rodzajami

chłodzenia: prawidłowym oraz nieprawidłowym. Dzięki badaniu twardości mogliśmy

ocenić prawidłowość uzyskanej struktury i odnieść uzyskane wyniki do normy.

Analizując wyniki możemy łatwo zauważyć, że obie próbki zostały

zahartowane nieprawidłowo. Prześledźmy zatem zabiegi dla poszczególnych próbek.

Próbka chłodzona w wodzie została wstępnie ochłodzona (kilka sekund) w powietrzu,

co oczywiście spowodowało hartowanie z temperatury niższej niż wymagana. Po

drugie próbka została ochłodzona w wodzie nie przygotowanej do hartowania (tzn.

bez wymaganych dodatków), czyli podczas chłodzenia wokół materiału utworzyła się

warstwa powietrza otaczająca próbkę. Taka sytuacja oczywiście negatywnie wpływa

na proces chłodzenia, zmniejszając jego prędkość, zgodnie z teorią przemiany

perlitycznej.

Prawidłowe chłodzenie zostało zapewnione próbce chłodzonej w oleju. Tutaj

wyniki także w znacznym stopniu odbiegają od znormalizowanych. Przyjmując, że

jeśli olej był prawidłowy, błędy mogły być spowodowane niewłaściwymi warunkami

wygrzewania. Do warunków tych możemy zaliczyć niewłaściwą temperaturę wewnątrz

pieca, która mogła być zależna także od umiejscowienia próbki.

Należy także zaznaczyć, że norma umożliwia chłodzenie próbek w wodzie lub

oleju, zatem jeżeli chłodziliśmy próbki w oleju interesować powinny nas niższe

wartości twardości, zgodnie z teorią przemiany bainitycznej.

Podsumowując: twardość obu próbek nie mieści się w zakresach

znormalizowanych. Jednak próbka hartowana w oleju wykazuje własności bliższe

znormalizowanym, stąd można przyjąć prawidłowość przebiegu zabiegu tylko dla tej

próbki.

Obróbka Cieplna - Laboratorium.

Gliwice 2006

21

8.

Bibliografia

[1]

Dobrzański L.A.: Metaloznawstwo i obróbka cieplna stopów metali.

Wydawnictwo Politechniki Śląskiej, Gliwice 1995.

[2]

Staub F.: Metaloznawstwo. Wydawnictwo „Śląsk”, Katowice 1979.

[3]

Szewieczek D.: Ćwiczenia laboratoryjne z obróbki cieplnej stopów metali.

Wydawnictwo Politechniki Śląskiej, Gliwice 1992.

Wykorzystane normy

[4]

PN-EN 10083-1+A1 „Stale do ulepszania cieplnego.”

[5]

PN-EN ISO 6508-1 „Pomiar sposobem Rockwella. Część 1: Metoda badań.”

[6]

PN-93/H-01200 „Obróbka cieplna metali i stopów. Terminologia.”

[7]

Atlas metalograficzny

Wyszukiwarka

Podobne podstrony:

obróbka cieplna (tem6), Sprawka

Sprawko spawalnictwo 1, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 semestr, obro

Sprawko spawalnictwo 1, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

Str.5 - Obróbka cieplna, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje,

Sprawko spawalnictwo 2, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

Sprawko spawalnictwo 3, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

07. Obróbka cieplna, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tu

Sprawko spawalnictwo 3, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 semestr, obro

Krystaliczna struktura metali - laborka, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powier

sprawko 8 obróbka cieplno chemiczna

Obróbka cieplna, Studia Transport, Sem1, 1semestr, Nauka o Materiałach, Sprawka

Następna laborka, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

sprawko 5 obróbka cieplna

Sprawko spawalnictwo 1, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 semestr, obro

Sprawko spawalnictwo 1, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

Obróbka cieplna sprawko nr 2 Natalia Znojkiewicz

więcej podobnych podstron