ZAGADNIENIE:

1. Metody projektowania:

· QFD

· FMEA;

· DOE.

QFD – z ang. Quality Funcion Deployment – Rozwinięcie Funkcji Jakości

QFD to metoda polegająca na przełożeniu wymagań klienta na techniczną

specyfikację wyrobu (charakterystykę, bądź atrybuty) czyli ustaleniu

czynników warunkujących dopasowanie wyrobu do potrzeb klienta.

Metoda QFD występuje w literaturze przedmiotu

także pod nazwą „dom jakości” jest rozbudowaną

wersją innego narzędzia, a mianowicie diagramu

tablicowego. Jest ona szczególnie przydatna w

procesie doskonalenia jakości na etapie

projektowania wyrobu Metoda ta została

opracowana w latach 60-tych przez Akao, a

zastosowana po raz pierwszy w roku 1972 w

stoczni Mitsubishi w Kobe. Lata osiemdziesiąte to

rozwój zastosowań QFD w dużych firmach

japońskich i amerykańskich: Toyota, Ford, General

Motors, Hewleet-Packard

Cel QFD

Celem metody QFD jest przełożenie informacji,

które docierają z rynku od konsumentów na język

techniczny, z którego korzystają projektanci

wyrobu. Przy jej pomocy ustala się parametry

techniczne produktu oraz parametry procesu, w

którym dany produkt jest wytwarzany. QFD jest

więc narzędziem, które pozwala przełożyć

wymagania rynkowe co do produktu na zbiór

warunków jakie muszą być spełnione przez

produkujący go podmiot na każdym etapie

powstawania (od projektowania po serwis).

QFD jest uniwersalnym narzędziem

przeznaczonym zarówno dla wszystkich gałęzi

przemysłu i usług, a także procesów

administracyjnych. Znajduje zastosowanie w

przemyśle samochodowym, chemicznym,

farmaceutycznym, budowlanym, a także w

handlu w instytucjach kredytowych itp.

Szczególnie często można spotkać się z

zastosowaniem tej metody:

w przygotowaniu, konstruowaniu i produkcji nowych

wyrobów,

w przygotowaniu nowych usług np. w bankach i

służbie zdrowia,

w opracowaniu nowych systemów komputerowych w

zakresie sprzętu i oprogramowania,

w przemyśle farmaceutycznym przy opracowywaniu

nowych substancji,

przy opracowywaniu nowych technik przekazu

informacji.

Przeprowadzenie procesu QFD jest zadaniem

pracochłonnym jednak w efekcie bardzo opłacalnym, na

co ma wpływ wiele zalet tej metody. Zalety tej metody i

korzyści wynikające z jej zastosowania to:

- prosta metoda realizacji analizy i udokumentowania,

- uwzględnienie wymagań klienta,

- planowanie wyrobu staje się integralnym elementem

planowania jakości

- stała poprawa jakości produktu,

- lepsze planowanie kosztów jakości,

- planowanie i kształtowanie produktów zgodnie z

wymaganiami klienta,

- przekształca wymagania klientów na konkretne

wymagania badawczo-rozwojowe w przedsiębiorstwie,

- poznawanie własnych zalet i słabości w stosunku do

innych firm,

- możliwość wykorzystania przy strategicznym planowaniu

produkcji,

- mniejsza liczba zmian wprowadzanych do konstrukcji i

procesu produkcji,

- skrócenie czasu trwania cyklu rozwoju wyrobu,

- niższe koszty uruchomienia produkcji.

Procedura przeprowadzenia postępowania w

metodzie QFD (tworzenia diagramu tablicowego tzw.

domu jakości)

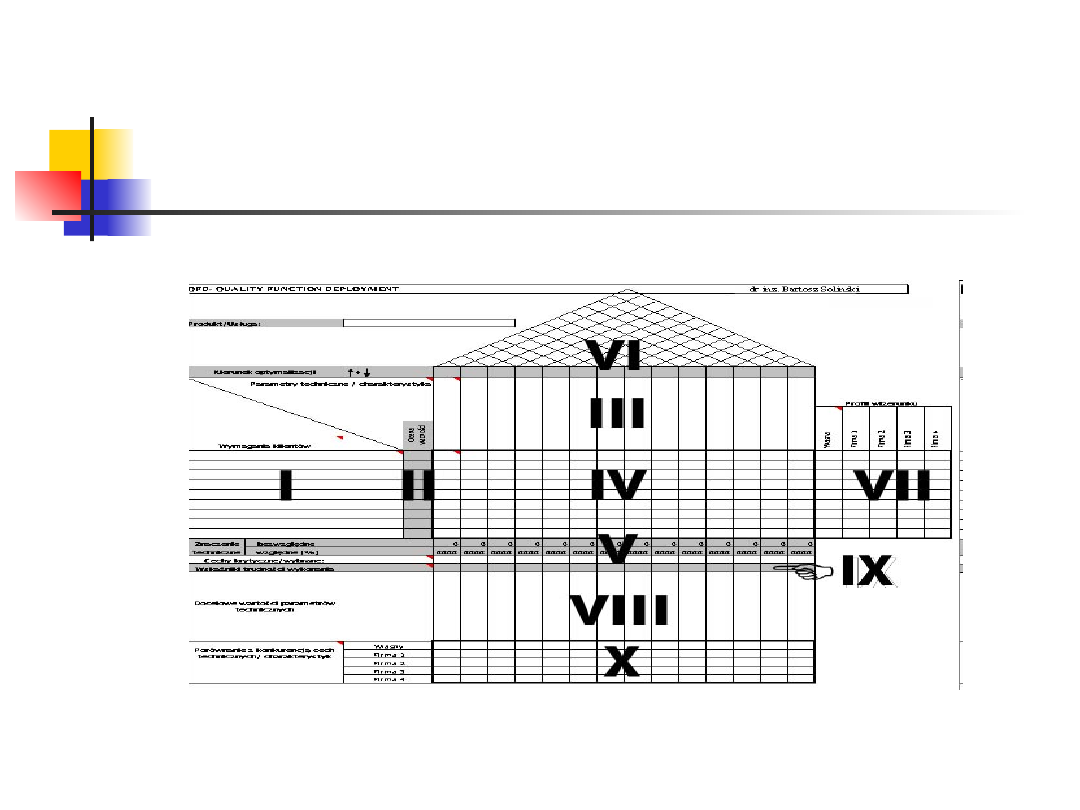

Schemat domu jakości

I. Wymagania klientów

Użytkownicy wyrobu definiują swoje oczekiwania wobec wyrobu używając określeń “łatwy w

użyciu”, “niezawodny”, “uniwersalny”, “bezpieczny w użyciu”, które dla potrzeb projektanta

muszą zostać sprecyzowane.

II. Ważność wymagań według klientów

Nie wszystkie wymieniane przez klientów cechy maja dla nich jednakowe znaczenie. Do

określenia ważności cech używa się skali punktowej (najczęściej punktacja 1-10), wykorzystując

techniki badań marketingowych.

III. Parametry techniczne wyrobu

Parametry techniczne charakteryzują wyrób z punktu widzenia projektanta. Muszą zostać tak

dobrane by spełniać wymagania klienta (wyrażone w jego języku), być mierzalne i realne do

uzyskania w procesie produkcji. Parametry techniczne mogą mieć charakter minimanty (Ż),

maksymanty ( ) lub nominanty. (·)

IV. Zależności pomiędzy wymaganiami klienta i parametrami technicznymi

Zależności pomiędzy parametrami technicznymi i wymaganiami klienta ustala się na podstawie

analizy funkcjonalnej, doświadczeń, analizy reklamacji, kosztów napraw itp. Wyróżnia się kilka

poziomów zależności i przypisuje się im wartości liczbowe: O = 9, = 3, D = 1.

V. Znaczenie parametrów technicznych

Jest wyrażone sumą iloczynów współczynników ważności kolejnych wymagań i

współczynników ich zależności z danym parametrem technicznym. Jeśli Wi jest współczynnikiem

ważności wymagania i, a Zij jest współczynnikiem zależności pomiędzy wymaganiem i oraz

parametrem technicznym j, to ważność parametru technicznego Tj określa zależność:

VI. Zależność pomiędzy parametrami technicznymi

Parametry techniczne bardzo często oddziałują na siebie, co ma wpływ na spełnienie oczekiwań

klientów. Oddziaływania mogą być pozytywne (+) lub negatywne (-).

VII. Profil wizerunku

Jest to ocena rynkowa wymagań które powinny być spełnione według klientów. Bierze się tu pod uwagę

istniejące na rynku produkty.

1- spełnienie słabe

3- przeciętne

5- dobre

VIII. Docelowe wartości parametrów technicznych

Ustala się mierzalne parametry techniczne, których osiągnięcie pozwoli zaspokoić potrzeby klientów,

lub przynieść przewagę konkurencyjną. Przyjęte wartości muszą być realne, to znaczy możliwe do

osiągnięcia w procesie produkcji.

IX. Wskaźniki technicznej trudności wykonania

Określa się stopień trudności technicznej i organizacyjnej (czasem także finansowej), związany z

osiągnięciem docelowych parametrów technicznych. Najczęściej ocenę prowadzi się w skali od 1-5.

Wysoka wartość wskaźnika świadczy o trudnościach, które mogą wystąpić w procesie produkcji.

X. Porównanie z konkurencją cech technicznych/charakterystyk

Dane zawarte w tym polu mogą posłużyć działowi marketingu w opracowaniu strategii promocji wyrobu.

Dane powinny pochodzić z badań produktów konkurencyjnych względem własnego produktu. Należy

uwzględniać docelowe wartości parametrów, a także wymagania klientów.

Skala 1-5

1- stan zły

3- stan przeciętny

5- stan dobry

FMEA

(

Failure mode and effects analysis

) - analiza

rodzajów i skutków możliwych błędów.

FMEA jest to metoda systematycznej

identyfikacji potencjalnych wad wyrobu (lub

procesu), określenia ich możliwych przyczyn i

ryzyka jakie ze sobą dana wada niesie. Na tej

podstawie opracowuje się działania mające na

celu minimalizację lub eliminację przyczyny

powstawania tych wad.

Celem tej metody jest identyfikowanie

potencjalnych wad produktu lub procesu, a

następnie ich eliminowanie lub minimalizowanie

ryzyka z nimi związanego.

Możemy ciągle doskonalić nasz produkt/proces

poprzez poddawanie go kolejnym analizą i na

podstawie uzyskanych wyników wprowadzać

nowe poprawki i rozwiązania, skutecznie

eliminujące źródła wad oraz dostarczające nam

nowe pomysły ulepszające właściwości wyrobu.

Można ją wykorzystywać do procesów bardzo

złożonych zarówno w produkcji masowej jak i

jednostkowej.

FMEA produktu która jest ukierunkowana głównie na

optymalizację niezawodności produktu. W wyniku jej

przeprowadzenia uzyskujemy informacje o silnych i

słabych punktach wyrobu. Oprócz działań prewencyjnych

pozwala na określenie działań, które powinny być

podjęte gdy produkt opuści nasze przedsiębiorstwo np. w

czasie transportu czy też w serwisie.

FMEA procesu stosowana jest w początkowej fazie

projektowania procesów technologicznych, przed

uruchomieniem produkcji seryjnej (planowanie

produkcji) oraz w produkcji seryjnej w celu doskonalenia

procesów, które są niestabilne lub nie zapewniają

uzyskania wymaganej wydajności.

Przebieg FMEA

Analizę FMEA możemy podzielić na 3 etapy:

Etap 1. Na tym etapie zespół ma za zadanie

przygotowanie założeń do przeprowadzenia

właściwej analizy, która powinna być uogólniona i

bardzo przejrzysta. W tym celu stosuje się podejście

systemowe, w którym każdy wyrób (czy też proces)

jest systemem, w skład którego wchodzą

podsystemy niższego rzędu. Każdy element systemu

spełnia określone funkcje, które dzielimy na

wewnętrzne (zasadnicze funkcje elementu), funkcje

wyjścia (przesyłane do innych elementów) oraz

funkcje wejścia (odbierane od elementów

umieszczonych wyżej w hierarchii. Jednym z

pierwszych zadań zespołu jest określenie granic

systemu i wyodrębnienie w nim stopni i liczby

podsystemów.

Etap 2. W tym etapie przeprowadza się zasadniczą

część FMEA. Pierwsze zadanie to określenie

potencjalnych wad, których wystąpienie w wyrobie

jest prawdopodobne. Przyczyną wady jest

niezgodne z założeniami działanie podsystemu

niższego rzędu, zaś jej skutkiem zakłócenie

działania systemu wyższego rzędu. Przyczyny

danej wady można odnaleźć w wyrobie i jego

konstrukcji jak i w procesie technologicznym, w

którym produkt powstaje. W tym etapie istotne jest

określenie związków przyczynowo skutkowych, w

których wada jest elementem.

Etap 3. W tym etapie pojawiają się propozycje

wprowadzenia działań zapobiegawczych i

korygujących w celu zmniejszenia lub eliminacji

ryzyka wystąpienia wad określonych jako

krytyczne. Propozycje te powstają na podstawie

wyników przeprowadzonych wcześniej analiz. Jeśli

całkowite wyeliminowanie wady jest niemożliwe,

należy zaproponować działania zmierzające do

zwiększenia wykrywalności lub zmniejszenia

negatywnych skutków ich występowania. Należy

ciągle monitorować realizację działań

zapobiegawczych i korygujących, a ich wyniki

poddawać weryfikacji metodą FMEA.

DOE - Projektowanie eksperymentów

angielska nazwa „Design Of Experiments” (DOE)

jest techniką służącą do optymalizacji

parametrów wyrobu i procesu produkcyjnego.

Polega na stworzeniu matematycznego modelu

opisującego jak zachowuje się badany system

pod wpływem zmiany parametrów wyrobu lub

procesu.

Celem optymalizacji może być znalezienie takich

nastaw parametrów, aby zapewnić maksymalną

jakość, wydajność, zmniejszyć zmienność

procesu, bądź zapewnić jego nieczułość na

zmiany niekontrolowanych parametrów.

DOE jest niezwykle ważnym narzędziem, za

pomocą, którego możliwe jest ustalenie źródłowej

przyczyny problemu, poprzez identyfikację

zmiennych mających istotne znaczenie z punktu

widzenia analizowanego zagadnienia. Może być

wykorzystywane do identyfikacji czynników

wpływających na proces, oceny wielkości tego

wpływu oraz wzajemnej relacji (interakcji)

pomiędzy czynnikami. Projektowanie

eksperymentu może również zostać wykorzystane

w celu określenia konkretnych poziomów, na

jakich powinny zostać ustawione te zmienne, aby

zoptymalizować wynik procesu.

Dzięki DOE w metodyce Six Sigma ocenić można,

poprzez przeprowadzanie testów, jaką optymalną

strategię należy przyjąć przy wprowadzaniu strategii

przełomu. Działania jakie należy podjąć chcąc

wprowadzić tę metodę do przedsiębiorstwa są

następujące:

dokonanie identyfikacji elementów, które poddane będą

ocenie,

zdefiniowanie poziomów czynników poddawanych

testom,

stworzenie zasięgu kombinacji eksperymentalnych,

przeprowadzenie doświadczeń w danym środowisku -

należy tu zwrócić uwagę na inne czynniki, których nie

uwzględniono, a które mogą mieć wpływ na końcowy

efekt,

LITERATURA:

A. Hamrol, W. Mantura Zarządzanie jakością : teoria i

praktyka

A. Hamrol,W.Mantura Zarządzanie jakością z

przykładami

Internet

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

3 METODY PROJEKTOWANIA

Metody projekcyjne

Magia interfejsu Praktyczne metody projektowania aplikacji internetowych

Metody projektowania1

Metody projektowania 1 podstawowa wersja

Metody projekcyjne, SWPS, ROK 3, Diagnoza psychologiczna

metody projekcyjne teoria do prezentacji

Świat teatru kukiełkowego w trzech etapach metody projektu

metodyka projektowanie systemow Nieznany

metody projekyt

metody projekcyjne, Psychologia materiały do obrony UJ

METODY PROJEKCYJNE, Psychologia UŚ, Semestr VI, Diagnoza psychologiczna

Wniosek o dzierzawe lokalu w CSB, szkola, metodyka projektowania systemow

Wykorzystanie metody projekt w w nauczaniu przedmiot w za, metody nauczania

Metodyka projekt inż

Metody projektowania i zlozonosc

więcej podobnych podstron