METODA QFD

Jedną z największych trudności, jakie trzeba

rozwiązać w przedsiębiorstwie, jest dostosowanie

produkcji lub usług do oczekiwań i wymagań klienta.

Produkt, który nie spełnia wymagań klienta, choćby

był doskonały z technicznego punktu widzenia, nie

znajdzie we spółczesnym, konkurencyjnym rynku

nabywców.

Dlatego dokładne poznanie potrzeb klienta powinno

być najważniejszym elementem działań podczas

projektowania nowych produktów i usług.

Coraz ostrzejsza walka o klienta powoduje

konieczność stosowania nowoczesnych

metod pozwalających wytworzyć produkt

lub świadczyć usługę lepiej niż robią to

konkurenci.

Jednym ze sposobów, pozwalającym

projektować lepsze produkty i usługi oraz

w doskonały sposób usprawniać istniejące,

jest zastosowanie metody QFD.

Metoda QFD służy do projektowania nowych

produktów i usług oraz do modyfikowania istniejących

w taki sposób, aby zaspokajały one w możliwie

wysokim stopniu wymagania określone przez klienta.

Należy ona do metod projektowych zorientowanych

na klienta.

Oznacza to, że podczas projektowania nie rozpoczyna

się prac od planowania cech produktu, ale od

wymagań klienta a następnie projektuje się taki

produkt lub usługę, aby zaspokoić te wymagania.

Dobry nowy produkt lub usługa powinny

charakteryzować się następującymi cechami :

prowadzić do znaczącego ułatwienia życia klienta

dostarczać klientowi większą wartość niż produkty

konkurencyjne

należy dostosować do niego właściwą strategię

marketingową oraz dobrze przygotować i

zorganizować wprowadzenie na rynek

Metoda QFD przyczynia się do osiągnięcia

trzech najważniejszych celów organizacji :

umiejętnego zaoferowania i dostarczenia

atrakcyjnych usług – jakość

w odpowiednim momencie – czas

za rzetelną cenę – zysk

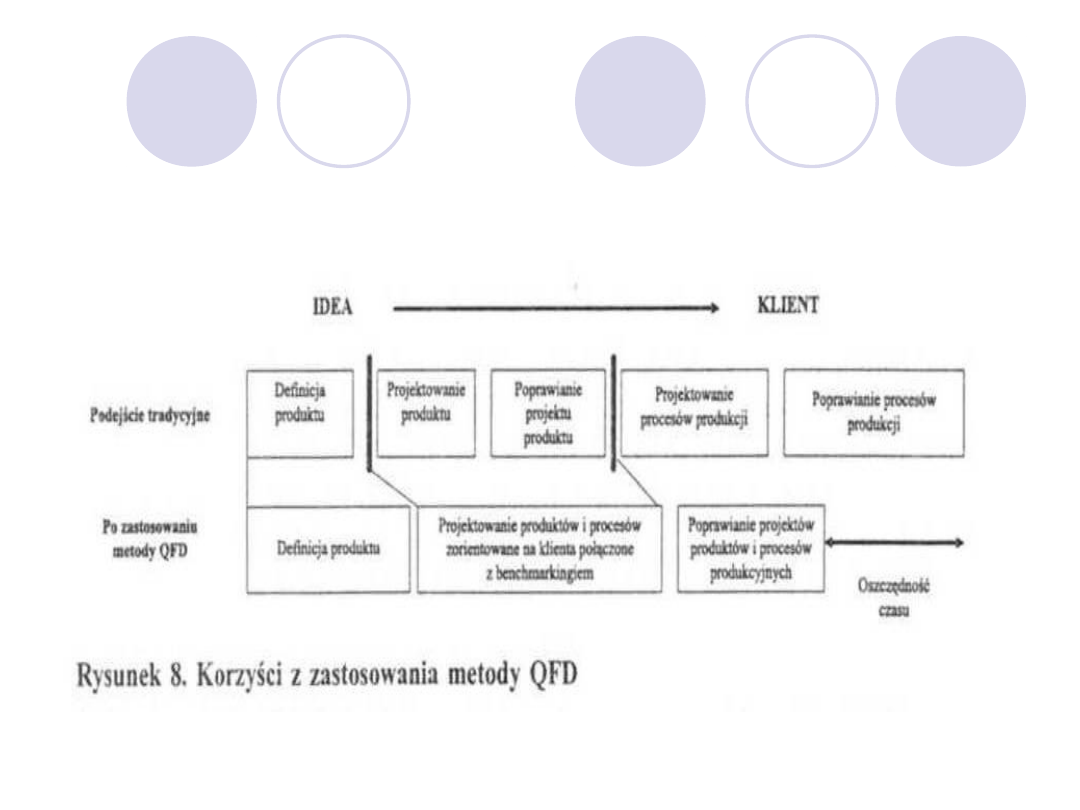

Podstawową organizacyjną korzyścią wynikającą z zastosowania

metody QFD w organizacji jest skrócenie cykli projektowych.

Jest to bardzo duża zaleta, ponieważ szybkość działania staje się w

coraz wyższym stopniu centralnym punktem działania

przedsiębiorstwa.

Cykl prac związanych z produktem lub usługą składa się z trzech

etapów :

planowania

produkcji

sprzedaży

Wyprodukowanie dobrego produktu lub

świadczenie usług wysokiej jakości nie

będzie możliwe gdy popełni się błędy na

etapie projektowania, w wyniku których

produkty i usługi będą niskiej jakości.

Błędy na kolejnych etapach prowadzące do

powstania złego produktu lub świadczenie

nieodpowiedniej usługi wpłyną na to, że nie

będą mogły one znaleźć nabywców i

wystąpią problemy na etapie ich sprzedaży.

W ten sposób tworząc od początku jak

najlepsze koncepcje i projekty unikamy

błędów na dalszych etapach prac.

Efektem jest skrócenie cykli

produkcyjnych i szybsze dostarczanie

wyrobów na rynek w porównaniu z

tradycyjnym podejściem do

projektowania.

Korzyści z zastosowania metody QFD :

organizacyjne - związane ze strukturą

organizacyjną, organizacją pracy

ekonomiczne - koszty i zyski wynikające z

zastosowania metody

socjo - psychologiczne - odczucia

pracowników i klientów, zadowolenie, style

kierowania, komunikacja

Korzyści z zastosowania metody QFD :

redukcja zmian technologicznych o 30%-50 %

skrócenie cykli produkcyjnych o 30%-50%

redukcja kosztów uruchomienia o 20%-60%

spadek liczby skarg gwarancyjnych o 20%-

60%

Przykładem firmy, w której metoda

QFD jest stosowana podczas

opracowywania nowych produktów jest

Toyota.

Zastosowanie tej metody pozwoliło

firmie w okresie lat 1977-84 na

ograniczenie kosztów do poziomu 39%

kosztów początkowych.

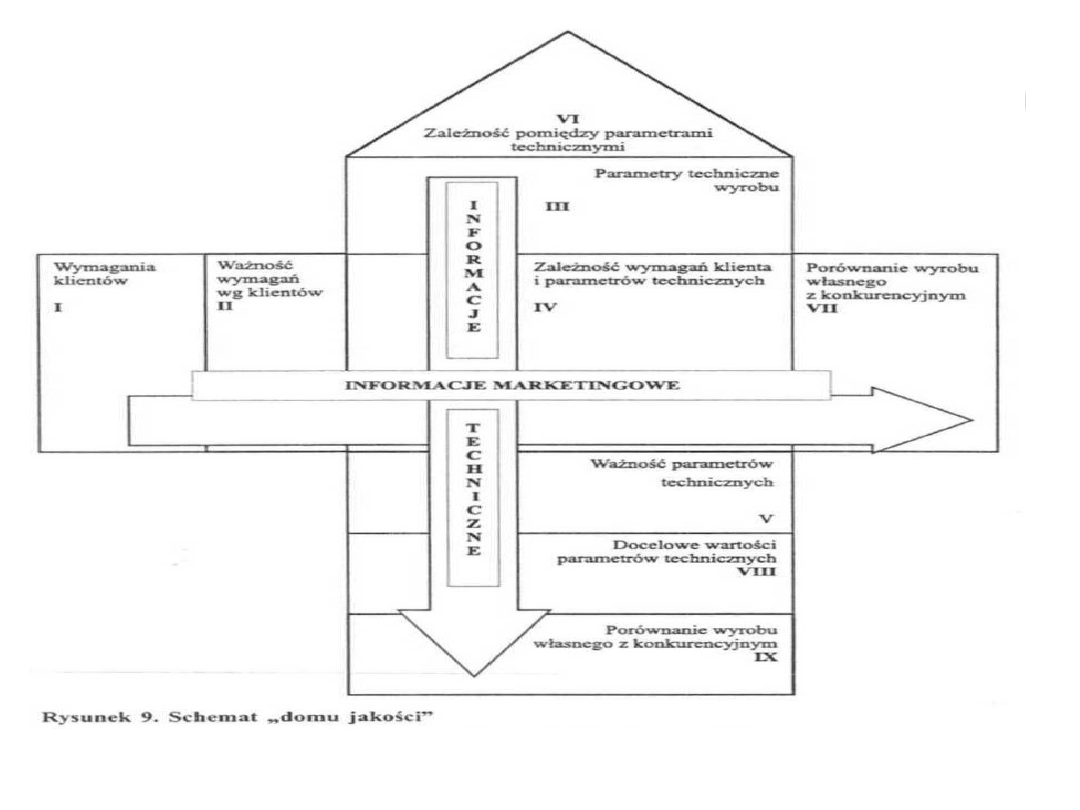

Standardowy schemat metody QFD-”domu

jakości”.

I wymagania klientów : należy je podzielić na

kilka grup. Określa się je za pomocą badań

potrzeb klienta. Można w tym celu zastosować :

kwestionariusze ankietowe

wywiady standaryzowane

W tej fazie zaleca się stosowanie oryginalnych

sformułowań klienta, aby nie pominąć żadnych

istotnych problemów.

II ważność wymagań klientów : powinny

one zostać zhierarchizowane w

zależności od ich wagi z punktu widzenia

klienta. Należy określić, które potrzeby są

dla klienta najważniejsze, a które pełnią

jedynie pomocniczą, uzupełniającą rolę.

Punkty przeliczane są na skalę np. 1-5

lub 1-10, w której ostatecznie określa się

ważność wymagań klientów.

III parametry techniczne wyrobu : oznaczają one

cechy techniczne, które występują w danym

wyrobie. Parametry te powinny zostać określone

przez inżynierów i projektantów pracujących w

zakładzie. Mogą one mieć charakter :

minimanty - wyrób spełnia wymagania

użytkowników tym lepiej, im mniejsza jest jego

wartość

maksymanty - zachodzi sytuacja odwrotna

nominanty – najlepsza jest jedna, ustalona wartość

optymalna

IV zależności wymagań klienta i parametrów technicznych : obszar

ten bywa nazywany „pokojami domu jakości”. Określa się w nim

związek, jaki zachodzi pomiędzy danym wymaganiem klienta a

parametrem technicznym wyrobu.

W praktyce związek ten określa się najczęściej :

brak związku

związek mały

związek średni

związek duży

Odpowiednim związkom przypisuje się parametry liczbowe oraz

oznaczenia graficzne. Zalecana skala to 0,1,3,9 ponieważ różnicuje

ona lepiej obszary w przypadku, których związek jest duży i te,

których jest on mały.

V docelowe wartości parametrów

technicznych : należy określić, jakie

mierzalne wartości powinny osiągać

parametry, aby wyrób w możliwie

najlepszym stopniu spełniał

oczekiwania klientów.

VI zależności pomiędzy parametrami technicznymi : należy

porównać, jakie zależności występują między poszczególnymi

parametrami technicznymi. Parametry techniczne wzajemnie

na siebie oddziaływują i poprawa jednego z nich może

spowodować pogorszenie drugiego. Należy rozpoznać

istniejące zależności, ponieważ klient może chcieć realizacji

dwóch parametrów, których jednoczesna poprawa jest

niemożliwa. Trzeba również dokonać krzyżowej analizy

wszystkich par parametrów technicznych.

Oddziaływanie między parametrami technicznymi może być :

ujemne : poprawa jednego z parametrów przyczynia się do

pogorszenia drugiego

dodatnie : poprawa jednego parametru przyczynia się do

bezpośrednio do poprawy drugiego

VII porównanie własnego wyrobu z konkurencją

z punktu widzenia atrybutów klienta : należy

dokonać porównania własnego wyrobu z

wyrobami 2,3 najważniejszych konkurentów.

Porównania tego powinni dokonać klienci,

oceniając jak zostały zrealizowane

poszczególne atrybuty klienta w naszym

wyrobie i w produktach konkurentów. Oceny

dokonuje się zwykle za pomocą badań

ankietowych lub wywiadów. Dokonana analiza

ma na celu stwierdzenia, w jakich obszarach

ma się przewagę nad konkurencją, a które

obszary mogą stanowić źródło problemów na

rynku.

VIII ważność parametrów technicznych :

oblicza się ją w dwóch etapach. Najpierw

należy obliczyć wagę absolutną dla

każdego parametru, a następnie na tej

podstawie określić jego wagę względną.

Wagę absolutną oblicza się sumując dane

podane w matrycy zależności wymagań

klienta i parametrów technicznych, z

których każdą należy pomnożyć, przez

odpowiadającą jej wagę klienta.

IX porównanie własnego wyrobu z

konkurencją z punktu widzenia

atrybutów technicznych : w ostatnim

polu macierzy dokonuje się analizy

analogicznej do prowadzonej w

punkcie VIII, tym razem z punktu

widzenia parametrów technicznych.

Metoda QFD stanowi bardzo wygodne narzędzie

pozwalające na badanie potrzeb klientów, przełożenie

tych potrzeb na parametry techniczne i porównanie

pozycji firmy z konkurencją względem stwierdzonych

parametrów klienta.

Jest doskonałym narzędziem umożliwiającym stworzenie

produktu dobrze zaspokajającego potrzeby klienta, a

periodyczne zastosowanie metody pozwala na kontrolę

satysfakcji klienta i ciągłą optymalizację produktów i

usług zgodną z ideami TQM.

Metoda QFD ma usprawniać proces komunikacji na linii

klient – przedsiębiorstwo i przyczynić się do wzrostu

obustronnej satysfakcji.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

¤ QFD metoda rozwinięcia jakości, zarządzanie jakością, Zagadnienia Jakości

Metoda QFD w procesie zarządzania jakością w predsiębiorstwie

METODY ZARZĄDZANIA JAKOŚCIĄ QFD

Zarządzanie jakością w projektowaniu QFD, Uczelnia, sem VI, zarządzanie jakością produkcji, wykład

Zarzadzanie jakością - Wykres Pareto-Lorenza, Kaizen - metoda małych kroków

TQM, TQM, czyli zarządzanie przez jakość, nie jest kolejną metodą, jak zarządzanie przez cele czy w

Zarządzanie jakością, Metoda Taguchi, Za jedno z najbardziej istotnych wyzwań, stojących przed przed

Zarządzanie Jakością wykład 1

Zarządzanie Jakością Wykład 4

Zarządzanie Jakością Wykład 2

Zarządzanie jakością wykład 4

Narszędzia zarządzania jakością1

TQM zarządzanie jakością (power point)

koncepcje i zasady zarzadzania jakoscia

Metody kompleksowego zarządzania jakością karty kontrolne

Narządzia zarządzania jakością 3

haccp4, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

więcej podobnych podstron