NOWOCZESNE

TECHNOLOGIE PRODUKCJI

PREFABRYKATÓW

Z BETONÓW.

Wykonał: Krzysztof Mukawa

WPŁYW METODY PRODUKCJI NA CECHY

PREFABRYKATÓW

PLAN PREZENTACJI

Rodzaje zakładów prefabrykacji

Rodzaje zakładów prefabrykacji

Podział elementów prefabrykowanych z

betonu

Podział elementów prefabrykowanych z

betonu

Metody produkcji prefabrykatów

Metody produkcji prefabrykatów

Wpływ metod na cechy prefabrykatów

Wpływ metod na cechy prefabrykatów

RODZAJE ZAKŁADÓW

PREFABRYKACJI

Tradycyjnie zakłady prefabrykacji betonowej dzieli się na

trzy grupy:

zakłady przyobiektowe

zakłady przyobiektowe

zakłady poligonowe

zakłady poligonowe

stałe zakłady

prefabrykacji

stałe zakłady

prefabrykacji

ZAKŁADY PRZYOBIEKTOWE

Zakłady przyobiektowe powstają wówczas, gdy na placu budowy

wytworzyć należy elementy trudne do wykonania metodą monolityczną.

Bardzo często wykonywane w zakładach przyobiektowych są ciężkie i

wielkogabarytowe słupy hal przemysłowych, biegi schodowe, obudowy

szybów windowych.

W takim przypadku korzysta się z typowego wyposażenia placu budowy

(żuraw, betonownia, zbrojarnia, warsztat ciesielski) uzupełniając go o

przenośną formę stendową dla wykonania określonego typu elementu.

Przyobiektowa wytwórnia elementów funkcjonuje do czasu zakończenia

budowy.

ZAKŁADY POLIGONOWE

Zakłady poligonowe zaliczane są do grupy zakładów półstałych

przewidzianych do eksploatacji na okres 3-6 lat. Na przełomie lat

sześćdziesiątych i siedemdziesiątych XX wieku wytwórnie takie

lokalizowane były w centrum budowanego osiedla i wyposaża w

niezbędny sprzęt i urządzenia do seryjnej produkcji elementów.

Wydziela się budynki administracyjne, produkcyjne (zbrojarnia, warsztat

mechaniczny, laboratorium badań betonów), węzły betoniarskie i

kotłownie oraz poligony (na otwartej przestrzeni) z urządzeniami do

produkcji określonych typów elementów.

Obok poligonów lokalizowane są składowiska wyrobów gotowych i

miejsca załadunku prefabrykatów na środki transportowe.

W szczytowym okresie prefabrykacji elementów betonowych (lata 1975-

1978) w Polsce funkcjonowało około 100 wytwórni.

STAŁE ZAKŁADY

PREFABRYKACJI

Stałe zakłady prefabrykacji nazywane potocznie fabrykami domów i

fabrykami fabryk.

Są to zakłady typu przemysłowego, zlokalizowane w halach

produkcyjnych, o masowej i wielkoseryjnej produkcji elementów.

Przyjmuje się zasadę, że wytwórnie stałe są lokalizowane w większych

ośrodkach miejskich, najlepiej przy źródłach surowców, z możliwością

zaopatrzenia w prefabrykaty danego rejonu.

Produkcja elementów jest całkowicie uniezależniona od warunków

klimatycznych. Funkcjonują stałe wytwórnie produkcji mieszanki

betonowej z zadaszonymi składnikami kruszyw, zbrojarnie, warsztaty

renowacji form, laboratorium. Ponadto zakłady posiadają instalacje do

przyspieszania

dojrzewania

betonu,

sprężonego

powietrza,

pneumatyczne i taśmowe ciągi transportu mieszanki betonowej do

urządzeń formujących.

PODZIAŁ ELEMENTÓW

PREFABRYKOWANYCH Z

BETONU

Betonow

e

Żelbeto

we

Sprężon

e

ze względu na technologie wykonania:

PODZIAŁ ELEMENTÓW

PREFABRYKOWANYCH Z

BETONU

Kanalizacja

• Kręgi betonowe

• Kręgi żelbetowe

• Płyty denne i

pokrywy

nastudzienne

• Komory

osadników

Drogi

• Płyty

chodnikowe

• Płyty drogowe

• Krawężniki

• Przepusty

• Kostka brukowa

• Bariery drogowe

• Ekrany

akustyczne

• Elementy

odwodnienia

Linie

teletechniczne

• Studnie kablowe

• Szczudła

żelbetowe

• Belki ustrojowe

• Kanały kablowe

Budownictwo

mieszkalne i

przemysłowego

• Płyty stropowe

• Dachowe płyty

kortytkowe

• Elementy

ścienne

• Słupy i dźwigary

• Bloczki

betonowe

• Ogrodzenia

ze względu przeznaczenie:

METODY PRODUKCJI

PREFABRYKATÓW

BETONOWYCH

• Technologia

wibroprasowan

ia betonu

• Technologia

odlewania

betonu

• Technologia

radialnego

prasowania

betonu

ŻELBETOWYCH

• Technologia

odlewania

betonu

• Formy

bateryjne

SPRĘŻONYCH

• Metoda torów

naciągowych

• Metoda

sztywnych

form

TECHNOLOGIA

WIBROPRASOWANIA BETONU

Elementy betonowe są produkowane metodami pozwalającymi na

zagęszczenie mieszanki betonowej o konsystencji półsuchej

poprzez wibrowanie, prasowanie i ubijanie oraz metodami

łączącymi te działania.

Technika wibroprasowania polega na mechanicznym

zagęszczaniu mieszanki betonowej w wyniku jednoczesnego

oddziaływania za pomocą drgań i nacisku.

Podczas wibroprasowania parametry drgań i ciśnienia prasującego

powinny być tak dobrane, aby się nie znosiły, a ponadto powinny

być dostosowane do składu mieszanki betonowej.

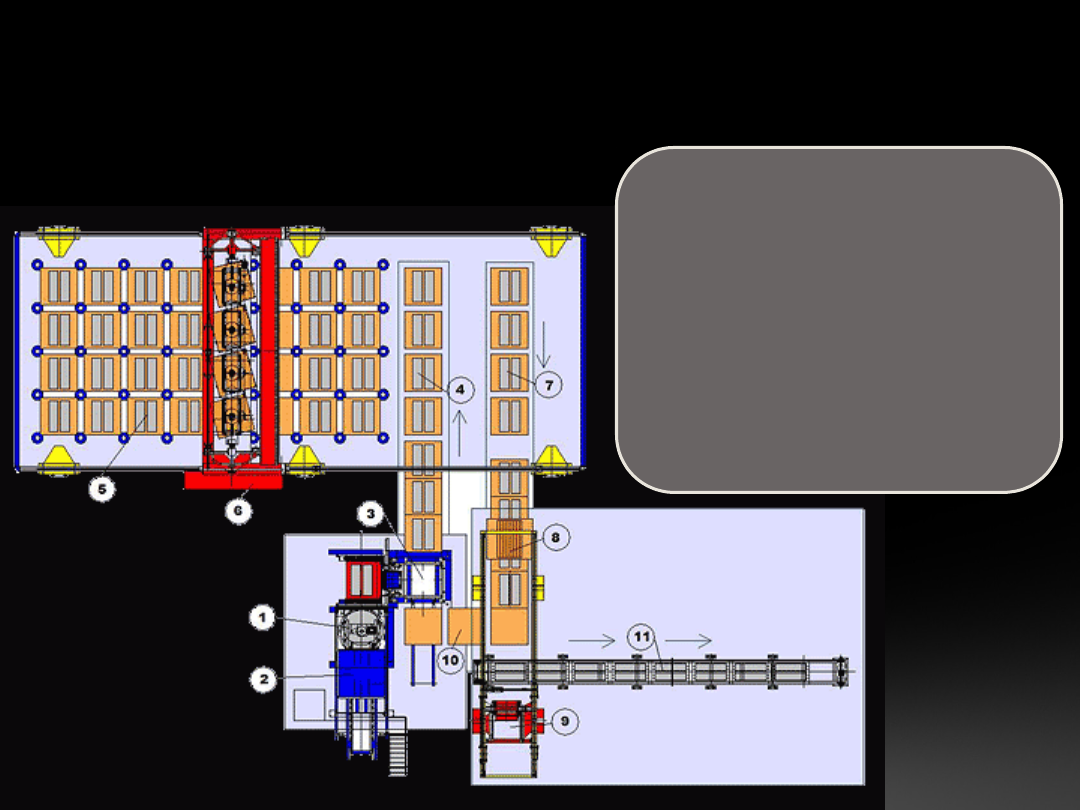

TECHNOLOGIA

WIBROPRASOWANIA BETONU-

SYSTEM ATLAS

1. Stanowisko produkcyjne

2. Silos betonu

3. Stanowisko rozformowywania

4. Przenośnik świeżych wyrobów

5. Regały dojrzewalni

6. Robot bramowy

7. Przenośnik wyrobów

gotowych

8. Paletowanie wyrobów

gotowych

9. Robot składajacy wyroby w

stosy

10. Czyszczenie i natryskiwanie

palet

11. Odbiór wyrobów gotowych

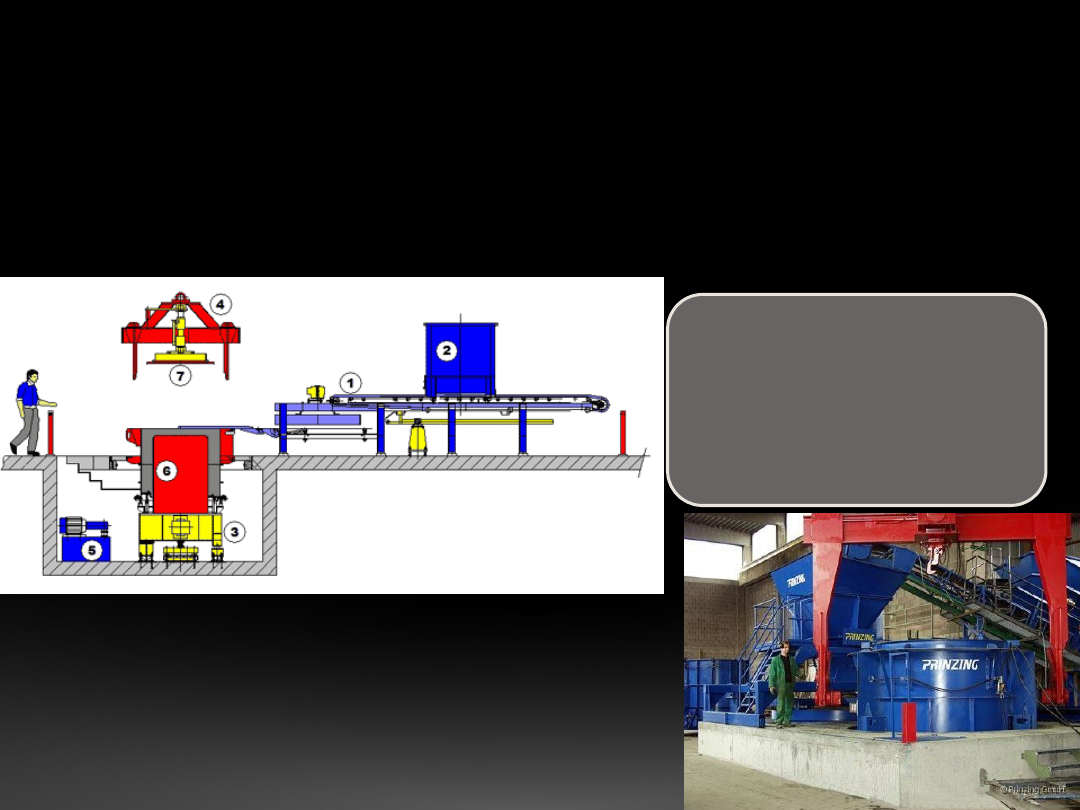

TECHNOLOGIA

WIBROPRASOWANIA BETONU -

SYSTEM ATLAS

1. Podawanie betonu ze

zgarnianiem

2. Silos

3. Jednostka zagęszczająca

4 .Krzyżak podnoszący z

prasą

5. Hydraulika

6.Forma

7. Stempel prasy

1. Stanowisko produkcyjne

TECHNOLOGIA ODLEWANIA

BETONU

W technologii odlewania, formy do najróżniejszych wyrobów są

napełniane mieszanką betonową o konsystencji płynnej i

następnie zagęszczane wibratorami wgłębnymi albo na stołach

wibracyjnych.

Stosując beton samozagęszczający można zrezygnować z jego

zagęszczania.

Gdy beton zwiąże, urządzenie formujące zostaje otwarte, aby

rozformować wyrób.

Urządzenie formujące można napełniać raz, maksymalnie dwa

razy na dobę.

Stosując odpowiednie systemy automatyzacji i większą ilość

urządzeń formujących, można ekonomicznie produkować także

dużą ilość wyrobów.

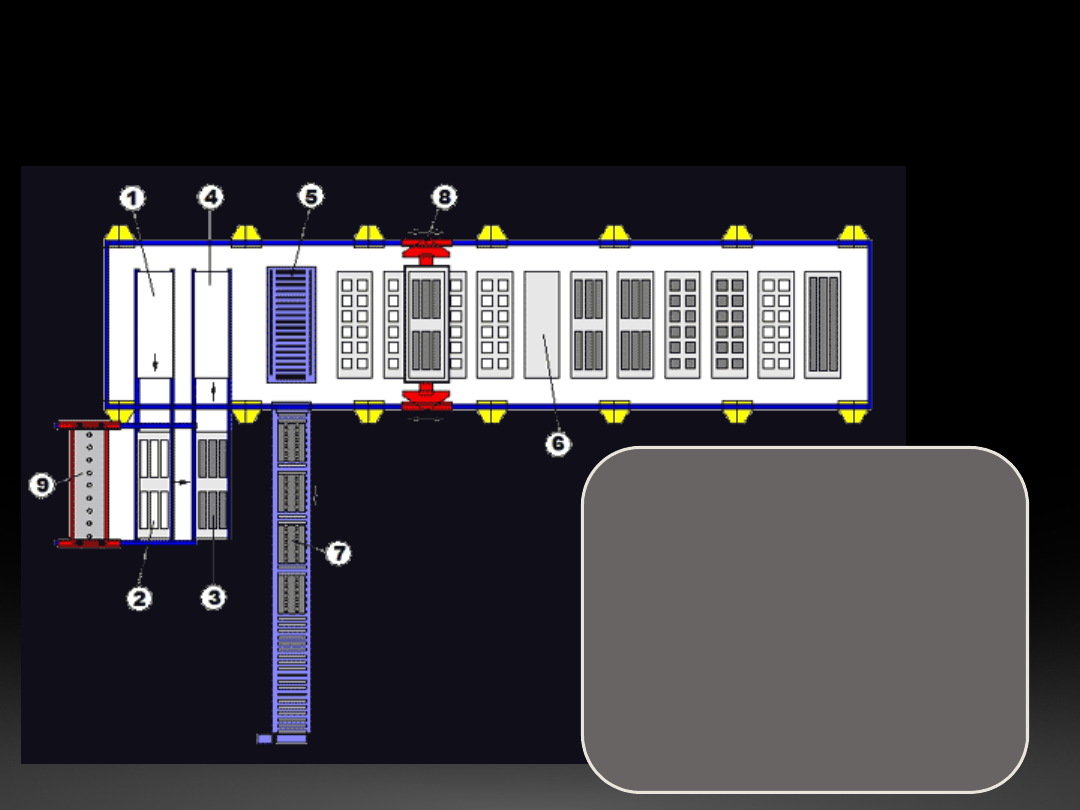

TECHNOLOGIA ODLEWANIA

BETONU

- SYSTEM ZELUS

1.Stanowisko przygotowania

2. Stanowisko napełniania

3. Stanowisko robót

dodatkowych

4. Zabieranie formy przez robota

5. Stanowisko rozformowywania

6. Dojrzewalnia i magazyn form

7. Transporter wyrobów

gotowych

8. Robot suwnicowy

9. Silos z urządzeniem

napełniającym

TECHNOLOGIA ODLEWANIA

BETONU

- SYSTEM ZELUS

1.Stanowisko przygotowania

2. Stanowisko napełniania

6. Dojrzewalnia i magazyn form

TECHNOLOGIA RADIALNEGO

PRASOWANIA BETONU

W przeciwieństwie do technologii wibriprasowania w której beton

jest zagęszczany przez wibracje, w technologii prasowania

radialnego beton jest prasowany promieniowo przez obracającą

się głowicę.

Głowica spełnia klika funkcji, z tego powodu jest zbudowana z

kilku segmentów. Pierwszy segment rozdziela beton, przy czym

ten rozdział odbywa się przeciwbieżnie do prasowania przez drugi

segment. Oprócz tego głowica zawiera trzeci segment, który

wygładza wewnętrzną powierzchnię rury.

Jest to najszybsza technologii produkcji o bardzo niskim poziome

hałasu

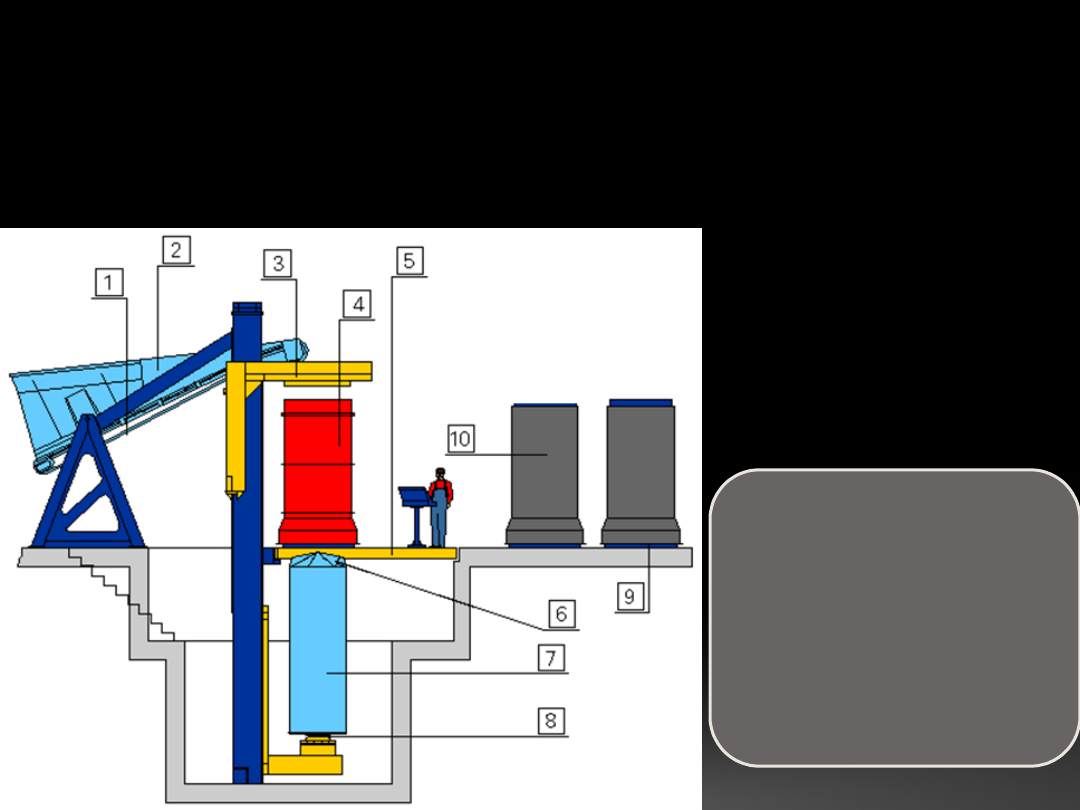

TECHNOLOGIA RADIALNEGO

PRASOWANIA BETONU-SYSTEM

PEGAZ

1. Taśmociąg

2. Silos betonu

3. Wózek

4. Płaszcz formy

5. Stół obrotowy

6. Głowica zagęszczająca

7. Forma

8. Centralny wibrator

9. Pierścień formy

10. Świeży wyrób

TECHNOLOGIA RADIALNEGO

PRASOWANIA BETONU-SYSTEM

PEGAZ

6. Głowica zagęszczająca z formą

4. Płaszcz formy

5. Stół obrotowy

2. Silos betonu

3. Wózek

10. Świeży wyrób

FORMY BATERYJNE

Formy bateryjne jest odmianą technologii odlewania betonu,

przeznaczone są do produkcji różnego rodzaju elementów

żelbetowych, takich jak: belki nadprożowe, płyty chodnikowe i

drogowe, bariery drogowe, krawężniki drogowe, szczudła

żelbetowe, itp.

Forma bateryjna składa się z dwóch podstawowych elementów:

stołu wibracyjnego oraz elementów formujących kształt wyrobu

FORMY BATERYJNE- BATERIE

TIBAT

FORMY BATERYJNE- BATERIE

BIBAT

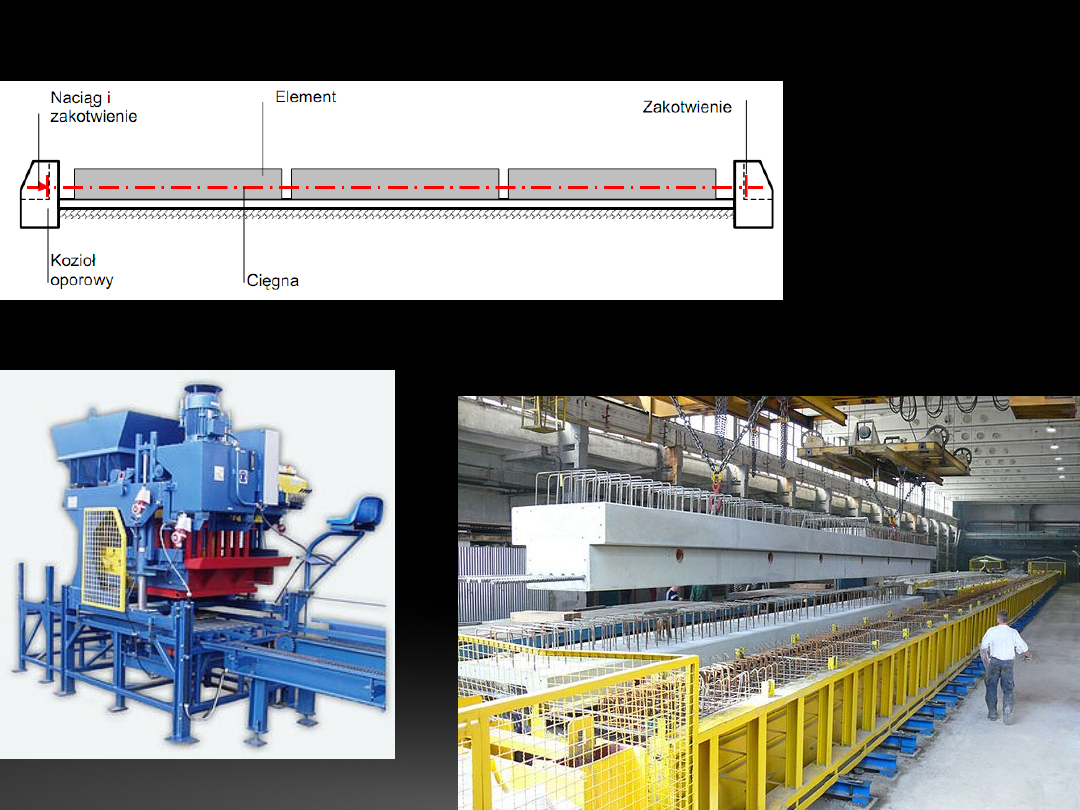

METODA TORÓW

NACIĄGOWYCH

Metodę tą wykorzystuje się gdy wykonywane są długie serie

elementów

strunobetonowych, o przekrojach stałych lub nieznacznie

zróżnicowanych.

Elementy produkowane są szeregowo na długości toru, natomiast

naciągu cięgien dokonuje się raz dla całego szeregu. Stanowiska

takie nazywane są torami naciągowymi a na ich końcach znajdują

się masywne konstrukcje oporowe w których kotwi się cięgna

Kształtowanie elementów na takim torze odbywa się za pomocą

stałych lub

przesuwnych form, które nie są obciążone siłami naciągu.

Tor, o płaskim lub korytkowym kształcie, ma zazwyczaj osadzone

elementy umożliwiające ustawianie form prefabrykatów.

Dodatkowe elementy towarzyszące, zazwyczaj przejezdne

umożliwiają transport szkieletu zbrojenia, układanie i

zagęszczanie mieszanki oraz jej pielęgnację. W tym celu tory

naciągowe często umieszczane są w tunelu umożliwiającym

przyśpieszenie dojrzewania betonu.

METODA TORÓW

NACIĄGOWYCH

Schemat

Agregat formujący

Belka mostowa strunobetonowa typu "T" na

torze naciągowym o długości 85m

wykonana dla FABET S.A.

METODA SZTYWNYCH FORM

W tej metodzie naciąg cięgien i ich technologiczne kotwienie

odbywa się w oparciu o czoła formy. Formy muszą być na tyle

sztywne, aby ta siła nie powodowała ich uszkodzenia i deformacji

kształtu elementu.

Metoda sztywnych form jest bardzo zbliżona do wytwarzania

wszelkich prefabrykatów betonowych i żelbetowych. Formy muszą

jednak przenieść siły naciągu cięgien, a zatem muszą być

odpowiednio sztywne i masywne.

W tej metodzie można stosować technologie stacjonarną lub

potokową.

Przy produkcji stacjonarnej, formy są umiejscowione i na jednym

stanowisku przebiega kolejno wszystkie etapy produkcji.

Produkcja potokowa polega na umieszczeniu formy na podwoziu

przejezdnym które porusza się wzdłuż linii kolejnych

wyspecjalizowanych stanowisk, często łącznie z tunelem

przyspieszonego dojrzewania betonu.

METODA SZTYWNYCH FORM

Formy do produkcji podkładów kolejowych

METODA TORÓW NACIĄGOWYCH

I SZTYWNYCH FORM OBEJMUJE:

Przygotowanie cięgien

Przygotowanie zbrojenia pomocniczego

Naciąg cięgien sprężających i ich kotwienie

Ustawienie i zamocowanie form na torze lub przygotowanie agregatu z formą ślizgową

Ułożenie zbrojenia pomocniczego

Układanie mieszanki betonowej

Zagęszczanie betonu i zabiegi pielęgnacyjne przyspieszające dojrzewanie

Rozformowanie

Przekazanie sprężenia na beton

Transport elementów i odpowiednie ułożenie na składowisku

Oczyszczenie form lub część agregatu, kontrola wymiarów form i przygotowanie

produkcji następnej serii

WPŁYW METOD NA CECHY

PREFABRYKATÓW

Współczesnym prefabrykatom betonowym stawia się zdecydowanie

wyższe wymagania jakościowe niż w latach siedemdziesiątych, co

wynika

z

traktowania

gotowego

elementu

jako

ostatecznie

wykończonego.

Funkcje takie sprawują elementy szkieletowe hal i mostów, elementy

elewacyjne budynków, studnie kanalizacyjne, elementy nawierzchni

drogowych typu krawężniki czy kostka brukowa. Do uzyskania takich

efektów przyczyniają się głównie technologie formowania prefabrykatów

betonowych realizowanych poprzez dwa zasadnicze typy urządzeń:

− uniwersalne podkłady formujące przystosowane do wytwarzania

różnych typów prefabrykatów, także wielkogabarytowych,

− w pełni zautomatyzowane agregaty produkcyjne do wytwarzania

elementów gabarytowo małych, lecz o bardzo wysokich parametrach

technicznych.

W celu zapewnienia wymaganej jakości prefabrykatów należy

przeprowadzić na bieżąco kontrolę kolejnych faz wykonania

prefabrykatów oraz kontrolę końcową gotowego wyrobu. Bieżącą

kontrolę końcową przeprowadza się bezpośrednio po wykonaniu

prefabrykatu, tj. przed przekazaniem go do magazynu wyrobów

gotowych.

W tym celu należy sprawdzić rodzaj i jakość wykończenia, wygląd

zewnętrzny, wymiary elementów, wymiary i położenie otworów oraz

innych elementów wyposażenia, a także powinno się sprawdzić

wytrzymałość betonu na ściskanie po zakończeniu składowania na hali,

porównując ją z wymaganą wytrzymałością składowania. Również do

kontroli bieżącej należy sprawdzenie prefabrykatu przez wysłaniem na

budowę.

Poza kontrolą bieżącą jakości wykonania prefabrykatów powinny być

przeprowadzone okresowe badania niepełne i pełne. Zakresy badań

określają normy dla danego asortymentu prefabrykatów.

WPŁYW METOD NA CECHY

PREFABRYKATÓW

W celu ułatwienia kontroli produkcji i określenia przyczyn obniżenia

jakości prefabrykatów stosuje się następujące grupy ocen:

WPŁYW METOD NA CECHY

PREFABRYKATÓW

Nieprzestrzeganie technologiczno-produkcyjne dyscypliny

przez robotników produkcji

Niska jakość maszyn i urządzeń produkcyjnych

Niska jakość materiałów

Brak materiałów przewidzianych projektem

Brak przewidzianych w projekcie maszyn i urządzeń

produkcyjnych

Nieprawidłowe przyspieszanie dojrzewania prefabrykatów

Nieprawidłowe składowanie gotowych wyrobów

OBNIŻENIE JAKOŚCI

PREFABRYKATÓW

Największe obniżenie jakości prefabrykatów spowodowane jest

nieprzestrzeganiem dyscypliny przez robotników produkcyjnych i

personel techniczny zakładów prefabrykacji.

Do największego obniżenia jakości prefabrykatów zachodzi podczas :

Przygotowania form

Podawania i zagęszczania mieszanki betonowej

Nieprawidłowego przyspieszania dojrzewania mieszanki

betonowej

PRZYGOTOWANIE FORM

Formy służą do produkcji prefabrykatów betonowych i mają zapewnić ich

ukształtowanie geometryczne, zgodnie z projektami. Dlatego więc formy

muszą zapewniać uzyskiwanie:

wymiarów prefabrykatów w granicach dopuszczalnych

tolerancji

projektowanego rozmieszczenia zbrojenia oraz innych detali

z możliwością kontroli przy napełnianiu form mieszanką

betonową oraz w czasie jej zagęszczania

dogodność przeprowadzania wymaganych działań

produkcyjnych.

Ogólna klasyfikacja form do produkcji prefabrykatów betonowych

przewiduje podział na formy do prefabrykatów bez zbrojenia

sprężającego oraz formy do prefabrykatów sprężonych.

Stosowana jest też druga ogólna klasyfikacja :dzieląca formy na

agregatowe , stanowiące wyposażenie agregatów formujących lub

agregatów produkcyjnych oraz formy samodzielne.

PRZYGOTOWANIE FORM

Smarowanie

Dla zapewnienia gładkości powierzchni prefabrykatów oraz

prawidłowości użytkowania form niezbędna jest eliminacja przyczepności

betonu do wewnętrznych powierzchni form; uzyskuje się ją dzięki

prawidłowemu smarowaniu tych powierzchni odpowiednim preparatem

przeciwprzyczepnościowym, spełniającym następujące warunki:

łatwe odspajanie betonu od formy

niepowodowanie korozji stali

jednorodność i zachowywanie właściwych cech w okresie

przechowywania

niedoprowadzenie do odkruszeń oraz zanieczyszczeń

prefabrykatu

możliwości mechanizacji i ewentualnej automatyzacji

przygotowania oraz nanoszenia preparatu na powierzchnie

form

dobra przyczepność do pionowych powierzchni form przy

napełnianiu ich mieszanką i stosowaniu wibracji

wysoki stopień wykończenia powierzchni prefabrykatów bez

uzupełniającego zacierania lub szpachlowania

PRZYGOTOWANIE FORM

Czyszczenie

Czyszczenie form może odbywać się w sposób ręczny (szczotki

druciane), mechaniczny (tarcze druciane na szlifierkach) lub

pneumatyczny (czyszczenie form za pomocą strumienia powietrza)

.Niezależnie od dokładnego czyszczenia wszystkich płaszczyzn

stykających się z mieszanką betonową, powinny być oczyszczone te

miejsca formy do których może się przedostać mieszanka betonowa w

czasie wibrowania.

Oczyszczenie formy z betonu z poprzedniego elementu.

Sprawdzenie podstawowych wymiarów formy (długość,

szerokość, wysokość, przekątne)

Sprawdzenie wkładów formujących (średnice, wysokości,

szerokości, długości, przekątne)

Sprawdzenie czy nie występują odkształcenia złączy i innych

elementów form rozbieralnych

Sprawdzenie równoległości ścian bocznych, kątów i

płaszczyzn form, sprawdzenie zamków i uchwytów.

Smarowanie środkiem antyadhezyjnym wszystkich części

stykających się z produkowanym prefabrykatem.

PODAWANIE MIESZANKI

BETONOWEJ

Przy układaniu mieszanki betonowej ważnym zagadnieniem jest to, aby

nie zmieniła ona swoich właściwości w czasie transportu z betonowni do

miejsca jej ułożenia.

Decydującą rolę odgrywa tu liczba przeładunków mieszanki, czas

transportu oraz budowa pojemnika.

Lokalizacja betonowni na przedłużeniu linii produkcyjnej umożliwia

podjazd rozdzielaczy bezpośrednio pod betoniarkę, a następnie przejazd

na stanowisko formowania.

Rozdzielacze są konstruowane w postaci samojezdnego wózka z

pojemnikami na mieszankę betonową oraz urządzeniami roboczymi

zapewniającymi prawidłowe napełnienie formy.

ZAGĘSZCZANIE MIESZANKI

BETONOWEJ

Zagęszczanie mieszanki betonowej w trakcie jej układania lub

bezpośrednio po ułożeniu w formie ma istotne znaczenie dla cech

wytrzymałościowych, szczelności, mrozoodporności, jednorodności

betonu, a więc wszystkich składających się na jakość techniczną

prefabrykatów betonowych:

do cech tych ponadto należy zaliczyć gładkość powierzchni oraz

prawidłowości zagęszczenia. Dwie ostatnie cechy zależą też od gładkości

wewnętrznych powierzchni form, starannego ich czyszczenia oraz

właściwej granulacji kruszywa.

Oddziaływania zewnętrzne prowadzące do zagęszczania mieszanki

betonowej można zawrzeć w dwu podstawowych grupach:

Oddziaływania w postaci drgań

Oddziaływania w postaci nacisków

PRZYŚPIESZONE DOJRZEWANIE

PREFABRYKATÓW

Przy prefabrykowaniu elementów żelbetowych stosuje się przeważnie

przyśpieszone dojrzewanie betonu, jedynie w małych wytwórniach, przy

produkcji elementów drobnowymiarowych, stosowane jest naturalne

twardnienie betonu. Przy zastosowaniu sztucznego dojrzewania

przyspiesza się wiązanie betonu i po upływie kilku lub kilkudziesięciu

godzin osiągana jest wytrzymałość pozwalająca na rozformowanie

prefabrykatu. Skraca to znacznie długość cyklu produkcyjnego, który

zależy od wytrzymałości osiąganej przez beton.

Wyróżnia się trzy metody przyspieszenia dojrzewania prefabrykatów:

Mechaniczne przyśpieszanie dojrzewania betonu

• odbywa się poprzez odpowiednie zagęszczenie mieszanki betonowej za

pomocą wibrowania, ubijania, prasowania, odpowietrzania, wirowania.

Chemiczne dojrzewanie betonu

• poprzez stosowanie dodatków chemicznych przyśpieszających proces

wiązania cementu, np. chlorek wapniowy, cementy specjalne

szybkotwardniejące itp.

Obróbka termiczna

• metoda jest stosowana najczęściej łącznie z metodami z grupy 1 i 2.

WPŁYW METOD NA CECHY

PREFABRYKATÓW

Dzięki prawidłowemu wykonaniu wszystkich kolejnych faz produkcji

prefabrykatu uzyskamy gotowy wyrób o najwyższej jakość:

Wykończenia

Wyglądu zewnętrznego

Wymiarów elementów

Wymiarów i położenia otworów

Wytrzymałości betonu na ściskanie

BIBLIOGRAFIA

http://www.prinzing-gmbh.de

http://www.construx.be

http://www.margoprefabrykaty.pl

http://www.daninwest.com.pl

http://www.road.polish.ru

http://www.unimex.net.pl

http://www.wiadomi.info.pl

http://www.marpo.com.pl

http://www.tkm-projekt.pl

http://www.road.com.pl

http://www.consolis.pl

http://www.inmetkielce.ovh.org

KONIEC

Document Outline

- Nowoczesne technologie produkcji prefabrykatów z betonów.

- Plan prezentacji

- Rodzaje zakładów prefabrykacji

- Zakłady przyobiektowe

- Zakłady poligonowe

- Stałe zakłady prefabrykacji

- Podział elementów prefabrykowanych z betonu

- Podział elementów prefabrykowanych z betonu

- Metody produkcji prefabrykatów

- Technologia wibroprasowania betonu

- Technologia wibroprasowania betonu- SYSTEM ATLAS

- Technologia wibroprasowania betonu - SYSTEM ATLAS

- Technologia odlewania betonu

- Technologia odlewania betonu - system zelus

- Slide 15

- Technologia radialnego prasowania betonu

- Technologia radialnego prasowania betonu-System pegaz

- Technologia radialnego prasowania betonu-System pegaz

- Formy bateryjne

- Formy bateryjne- baterie TIBAT

- Formy bateryjne- baterie BIBAT

- Metoda torów naciągowych

- Metoda torów naciągowych

- Metoda sztywnych form

- Metoda sztywnych form

- Metoda torów naciągowych i sztywnych form obejmuje:

- Wpływ metod na cechy prefabrykatów

- Slide 28

- Slide 29

- Slide 30

- PRZYGOTOWANIE FORM

- PRZYGOTOWANIE FORM

- PRZYGOTOWANIE FORM

- PODAWANIE MIESZANKI BETONOWEJ

- ZAGĘSZCZANIE MIESZANKI BETONOWEJ

- PRZYŚPIESZONE DOJRZEWANIE PREFABRYKATÓW

- Wpływ metod na cechy prefabrykatów

- Bibliografia

- KONIEC

Wyszukiwarka

Podobne podstrony:

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

3.2. Nowoczesne technologie w produkcji roślinnej (1), Przedmioty do wyboru na sem. 3 i 4, przedmiot

Nowoczesne technologie produkcji ciepła i elektryczności

Mechanizacja wytwarzania prefabrykatów betonowych w świetle współczesnych technologii produkcji i wy

Zioło Nowoczesne technologie przetwarzania informacji w zarządzaniu logistyką w przedsiębiorstwie(2)

Nowoczesne technologie wytwarzania biopaliw Prof Koltuniewicz

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Nowe technologie w produkcji żywności wygodnej 1, PRAWO ŻYWNOŚCIOWE, Ogólna technologia żywności, Pr

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

Magazynowanie pasz i odchodów (organizacja przechowywania i zagospodarowania), Studia, Technologia w

Nowoczesne technologie czy natura

Technologia produkcji roślin kolokwium

Nowoczesne technologie izolacji przeciwwilgociowych w Polsce (2)

44 46 Nowoczesne technologie

Podstawy technologii produkcji piwa

Nowoczesne technologie sprzedaży

więcej podobnych podstron