Sterowniki PLC/PAC

Uwagi wstęne

-Sterowniki PLC/PAC są jednymi z najczęściej stosowanych w przemyśle cyfrwych urządzeń sterujących

-Skróty nazw oznaczają Programmable Logic Controller i Programmable Automation Controller

-Pod względem konstrukcyjnym obie wersje nie różnią się między sobą nazwa PAC jest raczej chwytem marketingowym i oznacza PLC o większych możliwościach

obliczeniowych i platformą programową o większej otwartości.

-Sterowniki PLC pierwotnie były dedykowane wyłącznie do realizacji sterowania logicznego , obecnie (zwłaszcza wersje PAC) są w stanie realizować większość zadań sterowania

za wyjątkiem sterowania numerycznego i robotyki.

-Kostrukcja i zasady programowania sterowników PLC są znormalizowane.

Generalne założenia dotyczące systemów PLC:

-Łatwe programowanie i rekonfiguracja(sprzętowa i programowa) w zależności od potrzeb.

-Konstrukcja modułowa i łatwość napraw i utrzymania w ruchu poprzez wymianę modułów

-Wyższa niezawodność mniejsze wymiary i pobór energii niż systemy przekaźnikowe

-Cena porównywalna ze sprzętem przekaźnikowym

Uwagi

-Konfiguracja jest budowana z modułów ściśle pod kątem wymagań określonej aplikacji

-W ramach jednej "rodziny" sterowników jest dostępna duża liczba różnych modułów o różnych możliwościach i cenie

-Lokalizacja modułów na szynie jest ściśle okreslona i determinuje np. Ich adresy

-W praktyce często stosowana jest konfiguracja rozproszona, gdy moduły sygnałowe są połaczone z CPU za pośrednictwem sieci.

Podstawowe typy modułów sterownika PLC:

-Zasilacze

-jednostki centralne (CPU)

-moduły komunikacyjne np ETHERNET

-moduły sygnałów procesowych:(wejścia binarne, analogowe, wyjścia binarne, analogowe)

-Specjalizowane moduły "inteligentne" z własnymi procesami i układami wejść i wyjśc np.:pozyjonowanie osi ,regulacja temperatury

Dodatkowe elementów PLC:

Panele operatorskie – są to autonomiczne elementy o różnej funkcjonalności od prostej aż do bardzo rozbudowanej. Te bardziej rozbudowane pracują np pod windowsami ce i

mogą być platformą sprzętową dla aplikacji SCADA i stopnia nadrzędnego.

Sieć przemysłowa:

-Do połączenia rozproszonej konfiguracji pojedynczego PLC

-do połączenia sterownika PLC z innymi elementami systemu(np komputer)

-sieć przemysłowa może siędość znacznie różnic od ETHERNETU

Kompaktowy sterownik "hard PLC". Cechy:

-W jednej obudowie jest CPU zasilacz i zespół wejści wyjśc

-rozwiązanie dedykowane do prostszych aplikacji i tańsze niż sterownik modułowy

-większość sterowników kompaktowych ma możliwość rozbudowy o dodatkowe wejścia i wyjścia.

System sterowania "soft PLC"

Idea:Interfejs procesowy oraz metody programowania są te same co dla systemu hard plc.; Jednostka centralna jest zrealizowana wirtualnie pod nadzorem systemu WINDOWS

Zalety:Znacznie większa moc obliczeniowa w stosunku do systemu hard PLC; intergracja na jednej platformie sprzętowo-programowej systemu SCADA i CPU sterownika(i ew.

Środowiska konfiguracyjnego)

Wady:Praca pod nadzorem systemu WINDOWS (zawodność działania)

Cykl programowy PLC i regulatora cyfrowego:

od „odczyt wejść” do „uaktualnienie wejść”: czas odpowiedzi T

0

od początku do końca: czas cyklu Ts

Czas cyklu ( ang. Cycle Time, Scan Time) Ts Jest to czas trwania 1 cyklu programowego, od inicjalizacji do diagnostyki.

Czas odpowiedzi ( ang. Response Time) To Jest to czas od odczytu wejścia do zapisu skojarzonego z tym wejściem wyjścia.

Podczas pracy sterownika wartości T

s oraz To nie są stałe, lecz zmieniają się w pewnym zakresie i można jedynie oszacować ich minimalne i maksymalne wartości:

Dokładność zależy od oszacowań producenta

W przypadku regulatorów PID i innych prostych urządzeń nie mamy wpływu na wartość T

s oraz To, natomiast mamy wpływ na te parametry i mogą one być szacowane oraz

mierzone w przypadku systemów PLC.

Przykład szacowania wartości T

o dla sterownika PLC (SIEMENS):

T

omin

=T

R

+Tos+Tu+Tw+T

Di

+T

Do+

T

T

T

omax

=2T

R

+2Tos+2Tu+2Tw+T

Di

+T

Do+

T

T

+2T

DP

TR – czas odczytu wejść,Tos -czas wykonania systemu operacyjnego,Tu – czas wykonania programu użytkownika,TW – czas zapisu wyjść,TDi –czas opóźnienia wejść,TDo –czas

opóźnienia wyjść,

Oszacowanie czasu obsługi wejść i wyjść:

T

R

+T

W

=K+A*LB

0

+B*LB

1%3

+D*LB

DP

LB – liczba bajtów czytanych lub zapisywanych:

0 – na szynie 0,

1-3 – na szynach 1 – 3,

DP- w układach rozproszonych wejść /wyjść

K, A, B, D - stałe, równe w przypadku CPU 315 SIEMENS SIMATIC S7 300: K = 109 [us] , A= 10.6 [us] , B = 12.6 [us] , D = 10 [us] .

Oszacowanie czasu wykonania programu użytkownika:

F = 1.15 ( dla CPU 315 )

Tinstr – czasy wykonania wszystkich instrukcji programu

Czas wykonania pojedynczej instrukcji programu jest zdeterminowany przez: Typ CPU;Typ instrukcji;typ danych na jakich ta insrukcja jest wykonana

Czasy wykonania timerów:

T

T

=8n; n = ilość timerów użytych w programie

WNIOSKI ( tylko system „Hard-PLC”):

-Operacje wykonywane na danych typu DINT są znacznie szybsze, niż na danych typu REAL, przy tej samej precyzji.

-W przypadku wysokich wymagań dot czasu cyklu należy pamiętać o wyłączaniu nie używanych wejść i wyjść,

-Sterownik „hard PLC” nie nadaje się do realizacji zadań sterowania numerycznego i robotyki, gdyż te zadania wymagają wykonywania dużej ilości szybkich obliczeń z użyciem

funkcji trygonometrycznych.

-Oszacowania podawane przez producenta sprzętu są zwykle bardzo „ostrożne” i opisują najgorsze możliwe przypadki.

Zasady programowania sterowników PLC

Ogólne zasady programowania opisane w normie:

-Model i elementy oprogramowania

-typy danych

-typy zmiennych

-języki i metody programowania

Zasady nieomówione (zleżne od systemu sprzętu)

-zasady adresacji

-"nieformalne" elementy oprogramowania

-metody implementacji niektórych elementów

Konfiguracja – element na najwyższym poziomie jest to całość oprogramowania sterownika determinująca jego pracę. Obejmuje zarówno OS jak i program użytkownia

Zasób – Element opisujący platformę sprzętową do realizacji programu. Program aby był wykonywalny musi być załadowany do zasobu np symulator PLC jest symulatorem

zasobu.

Program – Jest to logiczne połączenie wszystkich elementów konstrukcji potrzebnych do założonego przetworzenia sygnałów wymaganego do sterowania maszyny lub procesu

przez system PLC

Zadanie – Element nadzorujący wykonanie programu lub pewnej jego logicznej całości

Blok funkcyjny - element dynamiczny o wielu wejściach i wyjściach

-bloki funkcyjne są podstawowym narzędziem programowania obiektowego systemów PLC

-wyjścia bloku są zdeterminowane zarówno przez wejścia jak i przez historię działania bloku (część zmiennych jest zapamiętywana z poprzednich wywołań)

-"na zewnątrz" bloku są dostępne wyłącznie zmienne wejśiowe i wyjśiowe a nie są dostępne zmienne wewnętrzne

Standardowe bloki funkcyjne są częścią firmware’u sterownika i są dostępne w każdym systemie PLC:-elementy bistabilne,-elementy detekcji zbocza,-liczniki,-timery.

Niektóre (nie wszystkie systemy PLC umożliwiają budowę własnych FB podczas budowy oprogramowania.

Funkcja Element statyczny o wielu wejściach i zwracający jedną wartość określonego typu.

-Funkcyjne są również podstawowym narzędziem programowania obiektowego systemów PLC

-Wartość wyjścia funkcji jest zdeterminowana wyłącznie przez wartość jej wejść (funkcja nie posiada „pamięci”).

-„na zewnątrz” funkcji są dostępne wyłącznie zmienne wejściowe i jej wyjście, a nie są dostępne zmienne wewnętrzne

W każdym systemie PLC dostępny jest dość duży zestaw funkcji standardowych

-funkcje konwersji typu,

-funkcje arytmetyczne i matematyczne,

-funkcje porównania,

-funkcje wyboru,

-funkcje operujące na danych typu STRING,

-funkcje operujące na danych typu czasowego,

Niektóre (nie wszystkie) systemy PLC umożliwiają budowę własnych funkcji podczas budowy oprogramowania.

Zmienna globalna -Zmienna dostępna dla wszystkich elementów programu, zasobu lub konfiguracji.

-Zmienne globalne umożliwiają szybką wymianę danych w obrębie programu,

-Zaburzona jest sekwencyjność wykonania programu,

-„Dobre narzędzie do budowy zupełnie niezrozumiałych programów”,

-Szczegóły definiowania i stosowania zależne są od konkretnego systemu.

Zmienna bezpośrednio reprezentowana -Zmienna, której nazwą jest adres(wejścia, wyjścia lub komórki pamięci wewnętrznej).

Zasady adresacji są zależne od systemu i pomimo ogólnych podobieństw różnią się pomiędzy sobą.

Przykładowo: adresy wejścia binarnego w 3 systemach:

SIEMENS: 10.0, GEFANUC: %l1, ALLEN_BRADLEY: l1:0.0/0

Ścieżka dostępu –Element oprogramowania zapaeniający wymianę danych z innymi konfiguracjami lub konfiguracją a innym elementem(np. systemem SCADA)

„Nieformalne” elementy organizacyjne oprogramowania PLC – W

każdym rzeczywistym systemie PLC są również do dyspozycji różne

nietypowe (charakterystyczne tylko dla tego systemu) elementy

oprogramowania,

- Zasady ich konfiguracji i wykorzystania są różne i zależą od

konkretnej platformy

-Przykłady zostaną omówione dla systemów ALLEN – BRADLEY i

SIEMENS

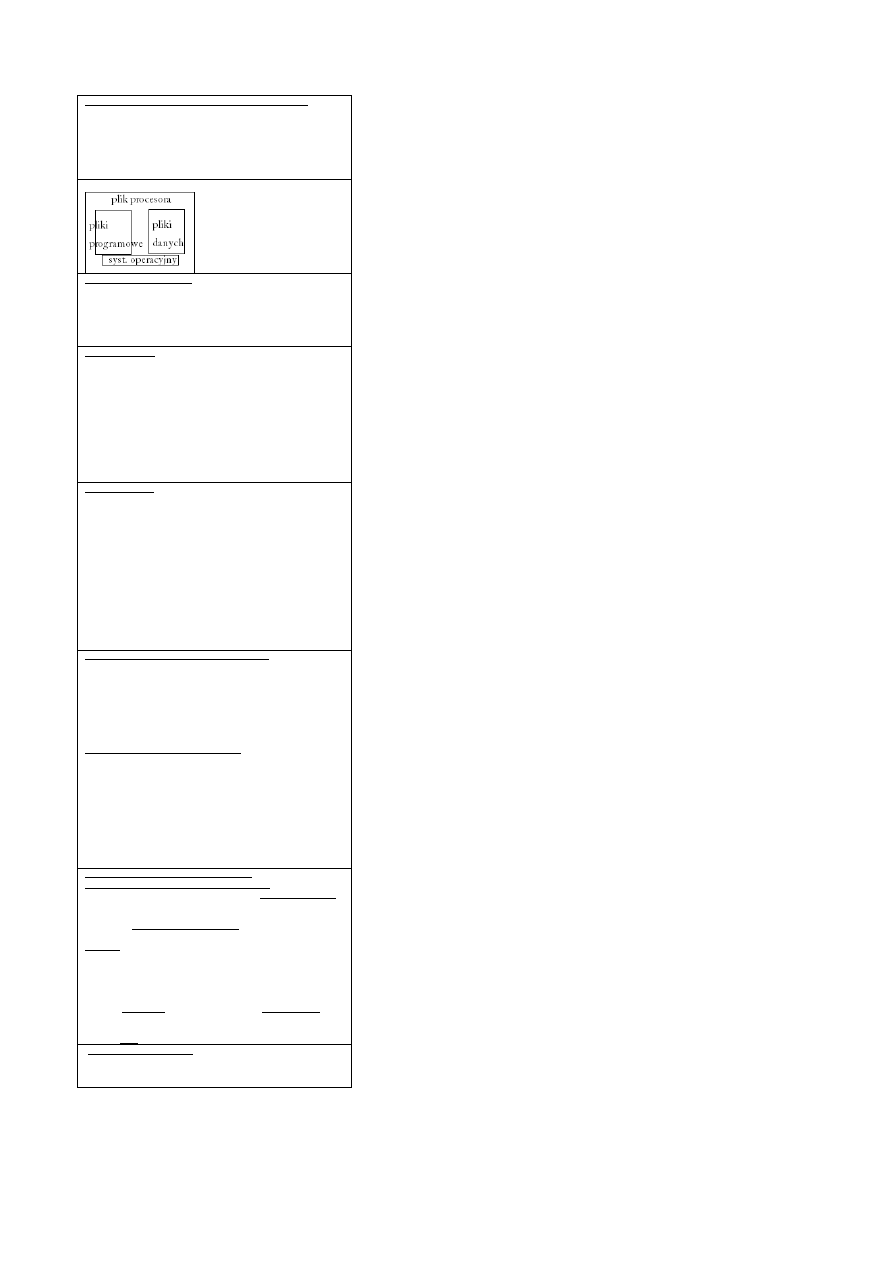

ALLEN-BRADLEY: ogólna struktura oprogramowania:

SIEMENS SIMATIC S7 300 W tym systemie jest możliwość

samodzielnego definiowania FC i FB ponadto są stosowane

następujące elementy „nieformalne”:

-Bloki organizacyjne (OB.)

-Bloki danych (DB),

Typy danych definiowane przez użytkownika (User – Defined Data

Types:UDT

Blok organizacyjny (OB) to rodzaj „pomost” pomiędzy programem

użytkownika i systemem operacyjnym.

-OB. To jedyny element oprogramowania uaktywniany bezpośrednio z

poziomu OS.

- Każdy element programu aby mógł być wykonany musi być

wywołany z jakiegoś OB. Element nie wywołany w żadnym OB nie

będzie wykonany.

- Jest możliwy zapis programu lub jego części bezpośrednio w OB

-Różne części programu mogą być wywoływane przez różne bloki

organizacyjne.

-Są dostępne różne typy bloków, uaktywniane w różny sposób.

-Każdy OB Ma nazwę zastrzeżoną: OB<numer> ale można tym

nazwom przypisać także nazwy symboliczne.

Bloki danych (DB) – Blok danych nie zawiera żadnych

wykonywalnych instrukcji, służy on wyłącznie do przechowywania

danych.

-DB może być interpretowany jako struktura i dostęp do jego

elementów jest taki, jak do elementów struktury.

-Nazwa jest zastrzeżona: DB<numer>, ale nazwy symboliczne są

dozwolone i ich użycie jest zalecane.

- Przydział pamięci dla DB jest wykonywany automatycznie przez

kompilator,

-Niektóre typy danych mogą być przechowywane wyłącznie w DB

(np. STRING)

-Dostęp do DB spoza konfiguracji jest możliwy przy stosowaniu

firmowego oprogramowania SCADA SIEMENS(WinCC,

ProTool/Pro),

-Pewne bloki danych mogą być zapamiętywane po wyłączeniu

zasilania PLC (należy to zdefiniować podczas konfiguracji sprzętu)

Typ danych definiowany przez użytkownika (UDT ). UDT-szablon

bloku danych. [UDT]->DB1 i ->DB2 i ... i ->DBn

Ideą UDTjest budowa „szablonu” bloku danych, który może być

sklonowany w dużej liczbie bloków.

-Wszystkie bloki stowarzyszone z tym samym UDT mają tę samą

strukturę, ale są w pełni niezależne od siebie.

-Konstrukcja przydatna podczas budowy dużych aplikacji oraz

automatycznego generowania kodów źródłowych.

Typy danych stosowane w systemach PLC

- Norma 61131 dopuszcza do stosowania w systemach PLC wiele

różnych typów danych.

-Dostępność znormalizowanych typów danych na rożnych platformach

jest różna.

[1Typy danych]

[2Elementarne – liczbowe: całkowite, rzeczywiste, binarne; ciąg

znaków; czasowe: czas trwania, godzina dnia, data i godzina]

[2Rodzaje danych]

[2Pochodne – złożone: tablica, struktura; proste: okrojone,

wyliczeniowe]

Typy zmiennych stosowane w systemach PLC

Typ zmiennej- Słowo kluczowe do deklaracji- Opis

Wewnętrzna- VAR- Zmienna lokalna, widoczna wyłącznie wewnątrz

danej POU

Wejściowa- VAR_INPUT- Zmienna służąca do podawania wartości

wejściowych nie może być modyfikowana

Wejściowa modyfikowana- VAR_IN_OUT- Zmiennawejściowa która

może być modyfikowana wewnątrz danej POU

Wyjściowa- VAR_OUTPUT- Zmienna służąca do podawania na

zewnątrz wyników działania POU

Tymczasowa- VAR_TEMP- Zmienna której wartość jest kasowana po

zakończeniu wykonywania danej POU

Zewnętrzna- VAR_EXTERNAL- Zmienna lokalna która może być

widoczna na zewnątrz POU(deklaracja używana wewnątrz POU)

Globalna - VAR_GLOBAL- Zmienna globalna

Bezpośrednia reprezentowana- Nie deklaruje się- Zmienna której

nazwa to adres dostępnej przestrzeni adresowej sterownika

[1Języki programowania PLC]-[Graf sekwencji]

[2Graficzne – język drabinkowy LD; język schematów blokowych

FBD]

[2Tekstowe – lista instrukcji IL; tekst strukturalny ST]

Język drabinkowy LD

-Sposób budowy programu jest zbliżony do projektowania układu

sterowania logicznego zrealizowanego w technice przekaźnikowej.

-Działanie programu jest analogiczne, jak działanie układu sterowania

logicznego zrealizowanego w technice przekaźnikowej

-Podstawowym elementem języka jest obwód lub szczebel,

przyłączony do szyn prądowych. Lewa szyna prądowa ma wysoki

potencjał (stan „1” logicznej), prawa może być interpretowana jako

masa.

-Wykonanie programu to „przepływ prądu” od lewej do prawej szyny,

sterowany stykami.

-Obwody są budowane ze styków, cewek oraz bloków

reprezentujących funkcje i instancje bloków funkcyjnych.

-Bloki reprezentujące funkcje i instancje FB są elementem „wtórnym”,

dodanym później.

Podstawowe elementy obwodu w języku LD:

Styki:

<***>

--||-- normalnie otwarty

--|/|-- normalnie zamknięty

--|P|-- reagujący na zbocze dodatnie

--|P|-- reagujący na zbocze ujemne

Styk reaguje na wartość logiczną zmiennej typu BOOL, która jest z

nim skojarzona. Ze stykiem można skojarzyć zmienne: wejściowe,

wyjściowe i wewnętrzne. Styk nie może modyfikowac wartości

zmiennej skojarzonej z nim.

Cewki

<***>

--( )—cewka zwykła

--( /)—cewka negująca

--( S)—cewka ustawiająca

--( R)—cewka kasująca

--(M )—cewka z pamięcią

--( SM)—cewka ustawiająca z pamięcią

--(RM )—cewka kasująca z pamięcią

--(P )—cewka reagująca na zbocze rosnące

--( N)—cewka reagująca na zbocze malejące

Cewka modyfikuje wartość zmiennej typu BOOL, która jest z nią

skojarzona. Z cewkami można skojarzyć zmienne wewnętrzne i

wyjściowe a nie można wyjściowych

Choć nie jest to nigdzie wprost podane w normie, to w większości

środowisk programowych cewka powinna być ostatnim elementem

obwodu.

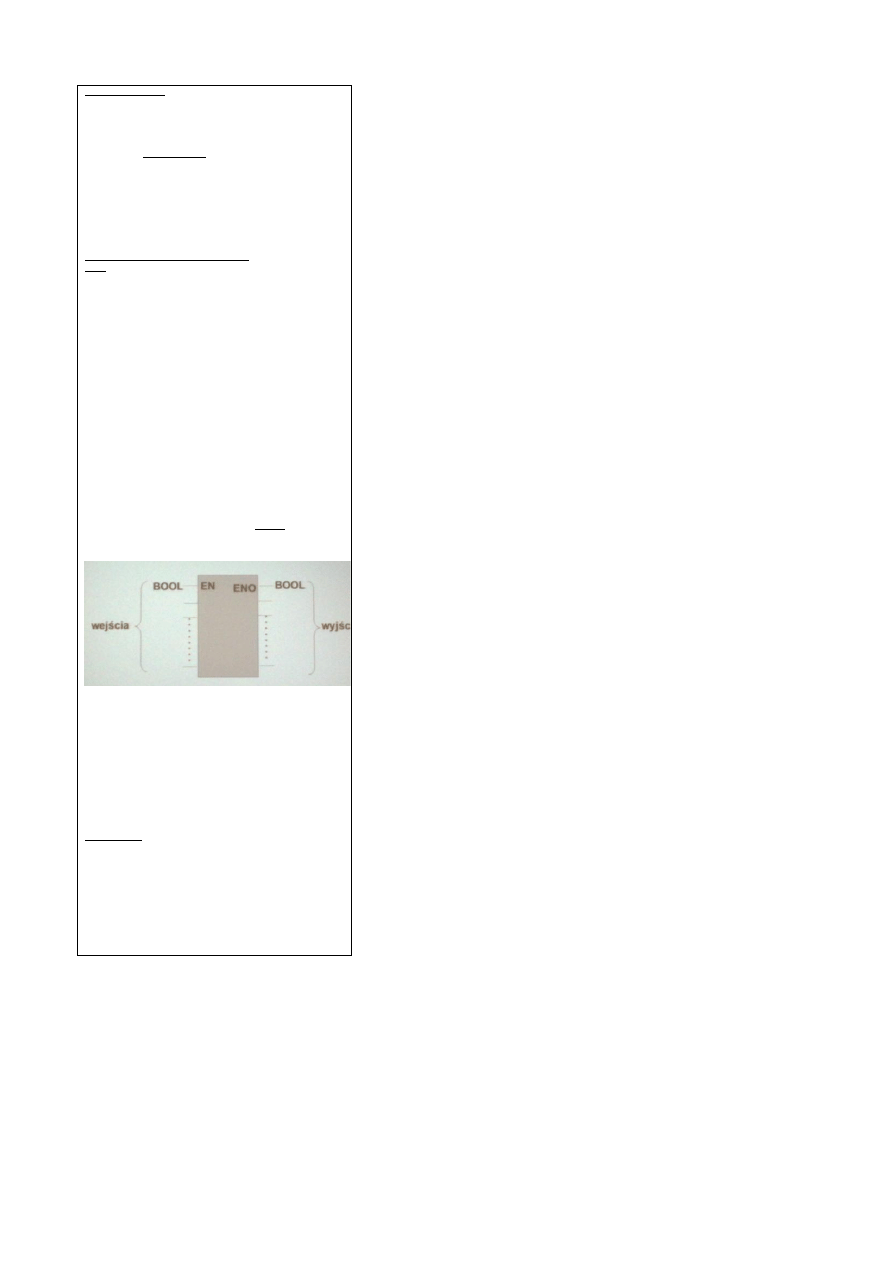

Wywoływanie funkcji i instancji bloków funkcyjnych w języku LD:

EN – służy do uruchomienia wykonania bloku – blok jest

wykonywany tylko wtedy gdy EN=1, a nie wykonywany, gdy EN =0.

ENO=1 – informuje, że blok został wykonany poprawnie, ENO = 0 –

blok nie wykonywany lub wykonany niepoprawnie

1.Wykonanie żadnego elementu obwodu nie zaczyna się dopóki ni

wyznaczono jego wszystkich wejść. 2.Wykonanie żadnego elementu

obwodu nie jest zakończone dopóki nie wyznaczono wszystkich jego

wyjść. 3.Wykonanie programu nie jest zakończone dopóki nie

wyznaczono wszystkich wyjść z tego programu. 4. W obrębie obwodu

elementy są wykonywane od strony lewej do prawej, a kolejne

obwody są wykonywane od góry do dołu, chyba że zastosowano

instrukcje skoku, która zmieniła tę kolejność

Podsumowanie:

1.Język LD jest przeznaczony do realizacji układów sterowania

logicznego oraz prostszych układów regulacji ciągłej (nie

zawierających złożonych operacji matematycznych, zbyt

rozbudowanych warunków i alternatywnych ścieżek wykonania).

2.LD dobrze się nadaje także do łączenia w całość mniejszych

elementów oprogramowania, napisanych z użyciem innych języków.

3.Interpretacja i kolejność wykonania programu jest jasna i

jednoznaczna.

4.łatwa diagnostyka błędów dzięki wyjściu ENO.

5. Nie jest zalecane używanie instrukcji skoków, w przypadku aplikacji

wymagających użycia tej konstrukcji lepiej użyć Graf Sekwencji SFC

Język listy instrukcji IL

Jest to język tekstowy typu asembler. W wielu przypadkach jest on

bezpośrednio interpretowany przez CPU (nie jest kompilowany). Ma

on największe możliwości ze wszystkich omawianych języków.

Program w IL to sekwencja instrukcji, z których każda się zaczyna w

nowej linii.

Wszystkie operacje są wykonywane na zawartości roboczej komórki

pamięci CPU, nazywanej akumulatorem.

Sposób realizacji akumulatora jest zależny od sprzętu: GE FANUC: 1

akumulator liczbowy 32bitowy i 1 binarny (oba definiowane przez

użytkownika) SIEMENS: 2 lub 4 akumulatory 32 bitowe i bit RLO

jako akumulator binarny.

Składnia pojedynczej liniii:

(etykieta)—operator—(modyfikator) – operand //komentarz

Interpretacja wykonania instrukcji:

ACC

n

:=ACC

p

{operator}OPERAND gdzie: n-nowa zawartość

akumulatora p-poprzednia zawartość akumulatora.

-Norma IEC 1131 definiuje podstawowy zestaw operatorów Listy

instrukcji. Operatory te obejmują wszystkie podstawowe operacje

logiczne i arytmetyczne.

-IL zapewnia także możliwość wywoływania wszystkich funkcji oraz

instancji bloków funkcyjnych dostępnych na danym

sterowniku(standardowych i definiowanych przez użytkownika)

-Należy zawsze zwracać uwagę na zgodność zawartości akumulatora i

operandu. W szczególności powinny one być tego samego typu.

-Nazwy instrukcji i składnia języka dla poszczególnych systemów PLC

mogą się różnić, ale „filozofia” programowania jest ta sama

Podsumowanie:

1.Język IL jest przeznaczony do realizacji niewielkich, krytycznych

pod względem funkcjonalności, jakości i szybkości działania

fragmentów programów(np.FC lub FB), które mogą być wywoływane

w programach napisanych w innych językach

2.Wadą znormalizowanego IL jest brak diagnostyki błędow. W

niektórych systemach(SIEMENS) jest diagnostyka niektórych błędów.

3.Interpretacja programu nie jest zdefiniowana w normie, w

szczególności nie wiadomo, w jaki sposób są wykonywane operacje na

złożonych typach danych.

Język Schematów funkcyjnych FBD – Język graficzny, budowa

programu jest podobna do budowy np. diagramu w SIMULINK-u.

Język zbliżony do języka drabinkowego

Tekst Strukturalny ST – Język tekstowy wysokiego poziomu zbliżony

do PASCALA. Dostępne są pętle i instrukcje wyboru oraz wyrażenia

(nawet bardzo złożone). Plik źródłowy musi być kompilowany.

Graf Sekwencji – Jest to graficzne narzędzie programowe, bazujące na

metodologii sieci Petriego typu P/T, umożliwiające realizację

algorytmów sterowania sekwencyjnego(tj. takich, w których da się

wyróżnić poszczególne etapy i wykonywane w nich działania oraz

zdefiniować warunki przejścia od jednego etapu do następnego).

Podstawowe elementy grafu:

1.Etapy , 2.Przejścia, 3.Działania

Etap określa, w którym miejscu realizacji program się aktualnie

znajduje. Powinien mieć unikalną nazwę skojarzeniową. Każdy etap

może tylko jeden raz występować w jednym grafie. Graficzna

reprezentacja etapu jest następująca:

[nazwa] – etap początkowy

|

|

[nazwa] – etap

|

Przejście – określa warunki logiczne, jakie muszą być spełnione aby

nastąpiło przejście od etapu poprzedniego do następnego. Warunki te

mogą być zapisane w każdym z wcześniej omówionych języków:

Działanie opisuje, co ma być wykonane w etapie, z którym jest ono

skojarzone. Reprezentacja graficzna działania jest następująca:

kwalifikator|nazwa działania|zmienna zwrotna

instrukcje

Kwalifikator działania

Określa korelację czasową pomiędzy czasem aktywności etapu i

czasem aktywności działania. W najprostszym przypadku działanie jest

wykonywane przez cały czas aktywności etapu(Inne kalifaktory – zob

Legierski, Lewis)

Podstawowe typy sekwencji:pojedyncza,wyboru,współbieżne

Aby zakończenie było możliwe, to wszystkie etapy współbieżne muszą

być aktywne!

Podstawowe reguły budowy i wykonania SFC:

Każde 2 etapy muszą być rozdzielone przejściem i każde 2 przejścia

musza być rozdzielone etapem,

Aby nastąpiło przejście do następnego etapu to:

-Poprzedni etap musi być aktywny,

- Musi być spełniony warunek logiczny na przejście.

Sieci komputerowe są obecnie stosowane powszechnie w przemyśle na wszystkich poziomach sterowania, zarówno na niższych (sterowanie bezpośrednie) jak i na wyższych

(sterowanie decyzyjne). Na różnych poziomach hierarchicznego systemu sterowania są stosowane różne typy sieci: -na

poziomach niższych – sieć przemysłowa -na poziomach wyższych- sieć biurowa

Wymaganie

Sieć biurowa

S.

przemysłowa

Ilość

danych

Duża [Mb]

Mała

[bity,bajty]

Determiniz

m czasowy

Nie wymagany

wymagany

Szybkość

dzialania

mała

duża

Natężenie

przepływu

danych w

sieci

Duże

wiadomości o

zmiennym i

nieprzewidywal

nym natężeniu

Duża liczba

krótkich

wiadomości o

prawie stałym

i dającym się

oszacować

natężeniu.

Dodatkowe wymagania wobec sieci przemysłowej: - łatwość dołączania prostych urządzeń - możliwość zasilania elementów sieci przez magistralę

- łatwość lokalizacji uszkodzeń - odporność na błędy w montażu i konfiguracji - odporność na zakłócenia

Przykłady sieci przemysłowych: HART, Profibus, Modbus, DeviceNet, LonWorks, Ethernet(wersja przemysłowa).

Model sieci wg OSI. (7warstwowy)

7 aplikacji

6 prezentacji

5 sesji

4transportowa

3sieciowa

2łącza danych

1fizyczna

Funkcje wartwy fizycznej OSI:

- specyfikacje medium fizycznego - definiowanie sygnałów elektrycznych, optycznych - taktowanie interfejsu

- specyfikacje interfejsu NIC -Network interface card - sprawdzanie błędów transmisji - kodowanie binarne Funkcje warstwy

łącza danych: -mostkowanie i przełączanie ramek – ramkowanie danych – tworzenie architektury sieci

fizycznej – synchronizacja transmisji – kontrola błędów (suma kontrolna) – sterowanie i kontrola

przepływu danych – adresowanie portów (adres MAC) Warstwa liniowa- 2 podwartwy : wyższa LCC, niższa MAC.

Funkcje warstwy aplikacji OSI: -jest najbliżej użytkownika - steruje integralnością danych i odtwarzaniem błędnych

informacji -aplikacje np. sterownik „soft PLC”

Topologie sieci przemysłowych:

Nazwa

Zalety

Wady

magistra

lowa

Prosta budowa,

mała ilość

przewodów,

awaria jednego

węzła nie

powoduje

awarii sieci,

łatwość

rozbudowy

Trudna

diagnostyka

błędów, awaria

terminatora lub

kabla

uniemożliwia

działanie,

możliwe

opóźnienia

pierście

niowa

Proste

okablowanie,

łatwa

diagnostyka

błędów

Awaria jednego

węzła lub kabla

uniemożliwia

działanie,

złożona

konstrukcja

węzłów

gwiaździ

sta

Awaria jednego

węzła nie

powoduje

awarii sieci,

łatwość

rozbudowy,

łatwa

diagnostyka

błędów i awarii

Wymagany

HUB, awaria

HUBa- awaria

sieci, duża ilość

kabli

Siatkow

a

(mieszan

a)

Wysoka

niezawodność

(każdy węzeł

można osiągnąć

Duża ilość

kabli, złożona

komunikacja

(wiadomości

7 aplikacji

6 prezentacji

5 sesji

4transportowa

3sieciowa

2łącza danych

1fizyczna

System otwarty A System

otwarty B

System otwarty B

różnymi

drogami awaria

węzła nie

powoduje

awarii całości

przechodzą

przez węzły

pośrednie)

Protokoły dostępu do medium: -CSMA/CD – nie używana w sieciach przemysłowych( nie zapewnia determinizmu czasowego)

- protokoły znacznikowe – z przekazywaniem znacznika (token passing), pierścień znacznikowy (token ring) : pomiędzy węzłami sieci przekazywany jest znacznik – token,

prawo do nadawania w danej chwili ma tylko ten węzeł z tok enem, maksymalny czas posiadania tokena i kolejność jego przekazywania są zdefiniowane, ZALETY: determinizm

czasowy, brak ograniczeń na minimalną długość wiadomości, niezależność szybkości działania od obciążenia

WADY: skomplikowana obsługa błędów związanych ze zgubieniem bądź powieleniem znacznika, konieczność ciągłego przekazywania znacznika pomiędzy węzłami.

–odpytywanie – polling (sieci typu master/slave) komunikacja odbywa się wyłącznie pomiędzy master a slave na zasadzie transakcji – pytanie-odpowiedz. Slave – nie

inicjalizuje komunikacji, może odpowiedzieć na zapytanie, Master – ma uprawienie do wysyłania danych i zapytań do stacji slave, może inicjalizować komunikację. ZALETY:

prostota, slave nie musi być komputerem WADY: całkowity rozpad sieci w wyniku awarii mastera.

Na poziomie warstwy łącza logicznego (wyższej) stosowane są protokoły:

-bezpołączeniowe (datagram) - wiadomość jest odpowiednio formatowana i wysyłana, brak sprawdzenia czy wiadomość dotarła do odbiorcy, nie odebranie wiadomości przez

odbiorcę lub błąd w transmisji prowadzą do utraty wiadomości

-połączeniowe (connection – oriented)- etap I- nawiązanie połączenia, etap II – wymiana danych w obie strony(dowolne dane i komunikaty), etap III- zamknięcie połączenia.

Poprawność odbioru jest kontrolowana i są wysyłane potwierdzenia odbioru. W razie błędu przesyłane jest żądanie powtórzenia transmisji, długotrwały brak potwierdzenia lub

żądania retransmisji powoduje powtórne wysłanie ostatniego komunikatu, brak odpowiedzi po kilku próbach oznacza awarię odbiorcy. ZALETY: pewność i niezawodność

transmisji, łatwość wykrycia awarii WADY: mniejsza szybkość, konieczność przesyłania potwierdzeń, duża złożoność obsługi.

Sieć przemysłowa PROFIBUS:

Jeden z najbardziej rozpowszechnionych standardów sieci przemysłowych, 3 wersje standardu: FMS – najbardziej rozbudowany i uniwersalny, pozwala na realizację złożonych

zdań komunikacji i na łączenie z prostymi urządzeniami. DP – najszybsza wersja przeznaczona do łączenia rozproszonych konfiguracji sterowników PLC. PA – wersja

iskrobezpieczna i pozwalająca na zasilanie urządzeń z magistrali, dedykowana do współpracy z przetwornikami inteligentnymi.

3 warstwy modelu OSI dla PROFIBUSa:

warstwa 1- fizyczna (medium fizyczne – skrętka lub światłowód, maksymalnie 32 urządzenia w segmencie max 128 w całej sieci- ograniczeniem długość pola adresowego,

topologia pojedynczego segmentu magistralowa, max. długość doprowadzeń węzłów 0.3m, prędkość transmisji- 9.6, 19.2, 93.75,187.5, 1500, 12000 kbit/s, węzły sieci dołączane

9cio stykowym złączem ISO, topografia styków w złączu: 1-SHIELD ,2-RP,3-RxD/TxD-P(dane sygnał „+”),4-CNTR-P,5-DGND,6-VP,7-RP,8-RxD/TxD-N(dane sygnał „-

”),9-CNTR-N) bity kodowane napięciem różnicowym między stykami 3 a 8 – stałe napięcie dodatnie „1”, stałe napięcie ujemne „0”, nadajnik powinien być zabezpieczony przed

kolizjami , nie pracujące nadajniki w stanie wysokiej impedancji. Stan spoczynkowy linii to „1” i musi on być zapewniony przez terminatory, najprostszy terminator to rezystor

150 Ohm załączony pomiędzy stykami 3 i 8.

warstwa 2-liniowa- protokół dostępu do kabla jest złożeniem protokołu znacznikowego oraz metody odpytywania. W sieci mogą występować wezły czynne MASTER jak i bierne

SLAVE ( w sieci DP-1 węzeł MASTER + 1rodzaju + 1 MASTER 2 rodzaju – programator). Transakcja odbywa się z wykorzystaniem usług realizowanych przez węzły

nadrzędne. 4 rodzaje usług: a). wysyłanie danych z potwierdzeniem, b) wysyłanie danych bez potwierdzenia c) wysyłanie danych i odebranie odpowiedzi d) cykliczne wysyłanie

danych i odebranie odpowiedzi.

warstwa 7 aplikacji. VFD- wirtualne urządzenie sieciowe, OD –słownik obiektów- zawiera listę wszystkich obiektów, które mają się komunikować z innymi. Inne węzły mają

dostęp tylko do danych zdefiniowanych w tej liście. Wymiana danych odbywa się wg. Schematu klient-serwer. Dla każdej pary portów w obu węzłach jest tworzona osobna

relacja komunikacyjna dostępna dla programów wykonywanych w tym węźle. Obiekt jest podstawowym elementem na którym wykonywane są usługi. Obiektami są: zmienne,

typy danych , zdarzenia opisujące wyjątki lub szczególnie stany powstałe w programie. Domena – obszar pamięci do którego można załadować program, dane czy parametry.

Program który można zatrzymać, uruchomić itp. Obiekt fizyczny opisany przez jego adres i długość ale o nieznanej strukturze wewnętrznej. Usługi udostępniają programom w

innych węzłach obiekty zdefiniowane w dowolnym węźle. Usługa zdefiniowana przez 4 operacje: REQUEST- wywołanie usługi, INDICATION-sygnalizacja odebrania

wywołania, RESPONSE- przekazanie potwierdzenia, CONFIRM- sygnalizacja odebrania potwierdzenia.

Schemat wywołania usługi:

KLIENT SERWER

Rodzaj usługi

Request->indication

Confirm<-response

Usługa potwierdzana

Indication<-request

Usługa nie

potwierdzana

SCADA

– Zdalny system monitorowania i nadzoru procesów

technologicznych.

ma z założenia zastępować tablice synoptyczne

stosowane w sterownikach.

współpracuje zawsze z urządzeniami mającymi

możliwości komunikacji cyfrowej (regulatory cyfrowe,

przetworniki inteligentne).

pracuje zawsze w czasie rzeczywistym.

Typowe funkcje systemu SCADA:

uruchamianie i zatrzymywanie całej instalacji lub jej

części.

nadzór przebiegu procesu

wykrywanie i sygnalizacja stanów awaryjnych

archiwizacja danych procesowych

zadawanie parametrów regulatorów pracujących na

stopniu bezpośrednim

sterowanie zdalne (automatyczne lub ręczne)

Dodatkowe funkcje:

samostrojenie i autoadaptacja algorytmów regulacyjnych

optymalizacja sterowania na poziomie

bezpośrednim

W typowej sytuacji

różne grupy użytkowników mają dostęp

do różnych funkcji systemu. Każda powinna mieć dostęp do

swojej części i nie powinna mieć dostępu do innych

Architektura systemu SCADA

Każdy system SCADA jest budowany ściśle pod kątem

wymagań określonego systemu, który ma nadzorować.

Składniki systemu:

sterownik PLC, system akwizycji danych lub urządzenie

inteligentne

system komunikacyjny ( port komunikacyjny, sieć,

łączność bezprzewodowa)

komputer, który pełni funkcje: (stacja robocza, serwer

komunikacyjny, serwer danych)

Rozbudowany SCADA zawiera 5 poziomów

1.

urządzenia polowe: przetworniki inteligentne, sterowniki

PLC

2. Stacje akwizycji danych z urz. polowych (RTU)

3.

system komunikacyjny zrealizowany z użyciem sieci

przemysłowej lub urządzeń bezprzewod.

4. Stacje operatorskie z zaimplementowanymi aplikacjami

użytkownika

5.

System komputerowy na poziomie zarządu

Wymiana danych w systemie SCADA

Najczęściej wymiana danych odbywa się wg schematu

klient-

serwer gdzie klientem jest aplikacja użytkownika, a

serwerem jest:

- sterowni

k PLC połączony z aplikacją za pośrednictwem

drivera komunikacyjnego (prostsze przypadki). Komunikacja

jest wykonywana na końcu cyklu programowego.

- serwer danych aplikacji

Elementem niezbędnym do komunikacji jest zawsze driver

komunikacyjny, który jest dedykowany do określonego

sprzętu.

Komponenty systemu SCADA

1.

Sprzętowe: - sprzęt sieciowy, - serwery danych, - serwery

aplikacji, -

stacje robocze: (panel operatorski o różnych

możliwościach i złożoności, lub komputer klasy PC)

2. Programowe: - oprogramowanie komunikacyjne

-

środowisko uruchomieniowe

- system operacyjny

- oprogramowanie baz danych

-

środowisko konfiguracyjne

Oprogramowanie i jego elementy

Środowisko konfiguracyjne, umożliwiające budowę i

testowanie aplikacji (symulator)

Środowisko uruchomieniowe (runtime), zapewniające

uruchomienie i działanie aplikacji w czasie rzeczywistym

Driver komunikacyjny, pozwalający na realizację

komunikacji pomiędzy aplikacją i urządzeniem.

Podstawowe elementy

z których budowana jest

aplikacja SCADA:

-zmienne (Tags), - obiekty graficzne,

- archiwa, -skrypty i funkcje, -receptury

Znaczna część aplikacji użytkownika ma charakter

graficzny i pogrupowana jest na „ekrany”

Zmienne („Tagi”)

Wewnętrzne, lokalne: są to zmienne wewnętrzne

aplikacji, które nie mają możliwości połączenia ze

zmiennymi sterownika. Ich ilość jest limitowana.

Wejścia/wyjścia globalne: są to zmienne, które mają

przypisane adresy w przestrzeni adresowej

urządzenia, z którym się komunikują i ich wartości

mogą być zmieniane zarówno z poziomu urządzenia,

jak i z poziomu aplikacji.

Możliwe są następujące typy: -binarne (dyskretne), -

całkowite, - czasowe, -tekstowe

- rzeczywiste, - timery, - liczniki.

Zmienne mogą mieć też przypisane dodatkow atrybuty

ułatwiające budowę aplikacji (definiowane podczas

konfiguracji zmiennych), np.:

-

wartości początkowe,

-

zakresy dopuszczalnych wartości

-

alarmy różnych typów

- przypisanie zmiennej do archiwum

-

częstotliwość odczytu/zapisu (tylko global.)

Obiekty graficzne

-

okienka wejściowe

-

okienka wyjściowe

-elementarne figury geometryczne

-

przyciski, przełączniki, suwaki, lampki

-

wskaźniki analogowe, pola tekstowe

Mogą być powiązane z określonymi zmiennymi

(pokazuje wartość, zmienia wart.)

Mogą być powiazane z funkcjami, skryptami.

Skrypty i funkcje

Elementy oprogramowania wykonujące różne operacje

na zmiennych: oper. obliczeniowe, zapis i odczyt do

archiwum itp.

Są pisane z użyciem zestawu instrukcji

charakterystycznego dla danego środowiska lub np. z

użyciem języka Visual Basic.

Metody aktywacji skryptów/funkcji

Jednorazowo podczas startu lub zatrzymania

cyklicznie podczas pracy aplikacji (w sposób ciągły

lub z zadanym okresem próbkowania

z użyciem przycisku – różne opcje

przy zmianie wartości określonej zmiennej

przy wystąpieniu alarmu/ostrzeżenia

Archiwa i bazy danych

Archiwizacja danych związanych z prowadzeniem

procesu jest jednym z fundamentalnych zadań aplikacji

SCADA.

Dane procesowe archiwizowane w typowych formatach

np. w pliku .csv lub w bazie danych (MS Access, MS

SQL Server). Archiwizacja uruchamiana w różny

sposób:

-cyklicznie

-po aktywacji przyciskiem

-

po zmianie wartości określonej zmiennej

Receptury

Stosowane przy wytwarzaniu produktów, które są

zestawiane z pojedynczych składników w różnych

proporcjach i w zależności od proporcji tych samych

składników wejściowych możemy otrzymać różne

produkty. Receptura ma postać rekordu danych, w

którym są opisane poszczególne składniki oraz ich

ilości.

Minimalizacja bezpośrednich wskaźników jakości regulacji – zadanie optymalizacyjne

najczęściej realizowane na poziomie sterowania bezpośredniego;

Bezpośrednie wskaźniki jakości – wskaźniki, których wartość jest wyznaczana

bezpośrednio na podst. przebiegu czasowego uchybu regulacji w układzie; w wielu

wypadkach mają bezpośredni związek z wymaganiami konkretnego procesu

technologicznego.

1. czas regulacji T – czas po jakim uchyb regulacji jest w sposób trwały mniejszy od

założonej wartości Δ (najczęściej Δ=5%)

2. odchylenie maksymalne e

m

3. przeregulowanie χ (

)

Modele matematyczne obiektów regulacji na poziomie sterowania bezpośredniego:

Niezależnie od systemu sterowania konstrukcja regulatora optymalnego jest dokonywana w

oparciu o model matematyczny sterowanego procesu (proces = wszystko, co jest poniżej

elementu decyzyjnego).

Model matematyczny – narzędzie pozwalające przewidzieć i ocenić zachowanie się

systemu pod wpływem różnych oddziaływań sterujących; jest też podstawą przy budowie

narzędzi informatycznych służących do badań symulacyjnych. W przypadku jego braku

należałoby wykonywać eksperymenty na rzeczywistym systemie (b. niekorzystne). Model

jest zawsze pewnym uproszczeniem rzeczywistości; klasyfikacja modeli jest dość złożona;

przed budową modelu można próbować dokonać dekompozycji lub agregacji systemu.

Dekompozycja – podział złożonego systemu na mniejsze, niezależne części, mogące być

analizowane, modelowane oddzielnie; b. ułatwia analizę systemu (analiza części jest

prostsza niż całości).

Agregacja – podczas budowy modelu uwzględnia się tylko te cechy procesu które są

istotne z punktu widzenia sterowania; b. ułatwia budowę modelu (pominięcie nieistotnych,

a komplikujących budowę modelu szczegółów).

Cele modelowania. Jakiemu celowi model ma służyć? (inny model do symulacji

zachowania sie procesu, inny do budowy algorytmu sterowania procesem) – odp. na to

pytanie determinuje wybór kategorii i struktury modelu.

Kategoria i struktura modelu – określana na podstawie teorii opisującej procesy zachodzące

w obiekcie i wyników doświadczalnych; ściśle związana z algorytmem sterowania, który

chcemy zbudować w oparciu o model.

Identyfikacja – jej celem wyznaczenie liczbowych wartości parametrów modelu,

zaproponowanego w poprzednim etapie od strony jakościowej. 2 metody identyfikacji:

-bierna – gdy nie możemy wykonać eksperymentu na obiekcie; mierzymy sygnały

wejściowe i wyjściowe obiektu podczas normalnej pracy systemu, następnie

identyfikujemy parametry modelu metodami statystycznymi na podst. korelacji wejścia i

wyjścia; skomplikowana i mało dokładna

-czynna – stosujemy ją zawsze gdy można; przeprowadzamy zaplanowany eksperyment na

obiekcie i na jego podstawie wyznaczamy parametry modelu;

Równanie stanu systemu dynamicznego ciągłego w dziedzinie czasu

f(..)-funkcja nieliniowa, niestacjonarna, opisująca związek między stanem w chwili

następnej a sterowaniem i stanem w chwili poprzedniej; g(..) – funkcja nieliniowa,

niestacjonarna, opisująca związek między sterowaniem, stanem i wyjściem.

Równanie stanu dla sytemu liniowego stacjonarnego o parametrach skupionych:

A-macierz stanu systemu, B –sterowań, C – wyjść, D – bezpośrednich sterowań

Transmitancja operatorowa

U(s)->obiekt->Y(s)

U(s)-transformata Laplace’a wejścia (sterowania); Y(s) – tr. L. wyjścia

zał. warunki początkowe na wszystkie zmienne stanu są zerowe.

Transmitancja operatorowa G(s) obiektu regulacji – stosunek transformaty Laplace’a

wyjścia obiektu Y(s) do tr. L. sterowania U(s) przy zerowych warunkach początkowych:

Opisuje ona tylko sterowalną i obserwowalną częśc systemu. Wzór na transmitancję, dla

rzeczywistego systemu dynamicznego może być wyprowadzony z równania stanu ( o

parametrach skupionych).

Transmitancja zastępcza - jej parametry mogą być wyznaczone w prosty sposób (na podst.

odpowiedzi skokowej obiektu, bez konieczności znajomości modelu dokładnego).

Model Kupfmullera I rzędu: G(s)=(k*exp(-τs))/(Ts+1). Transmitancja ta jest nazywana

transmitancją zastępczą obiektu regulacji; jej parametry(nazywane parametrami

zastępczymi obiektu): -stała czasowa T, -czas opóźnienia (martwy) τ .

Model Kupfmullera II rzędu: G(s)=(k*exp(-τ_2*s))/[(T_1*s+1) (T_2*s+1)]. Parametry

zast.: stałe czasowe T1 i T2, -czas martwy τ2 .

Model Strejca bez opóźnienia: G(s)=k/ (T_n*s+1)^n. Parametry zast.: rząd transmitancji n,

stała czasowa Tn.

Model Strejca z opóźnieniem: G(s)= [k*exp(-τ_n*s)]/[(T_n*s+1)^n]. Parametry zast: rząd

transmitancji n, stała czasowa Tn, czas martwy τ_n

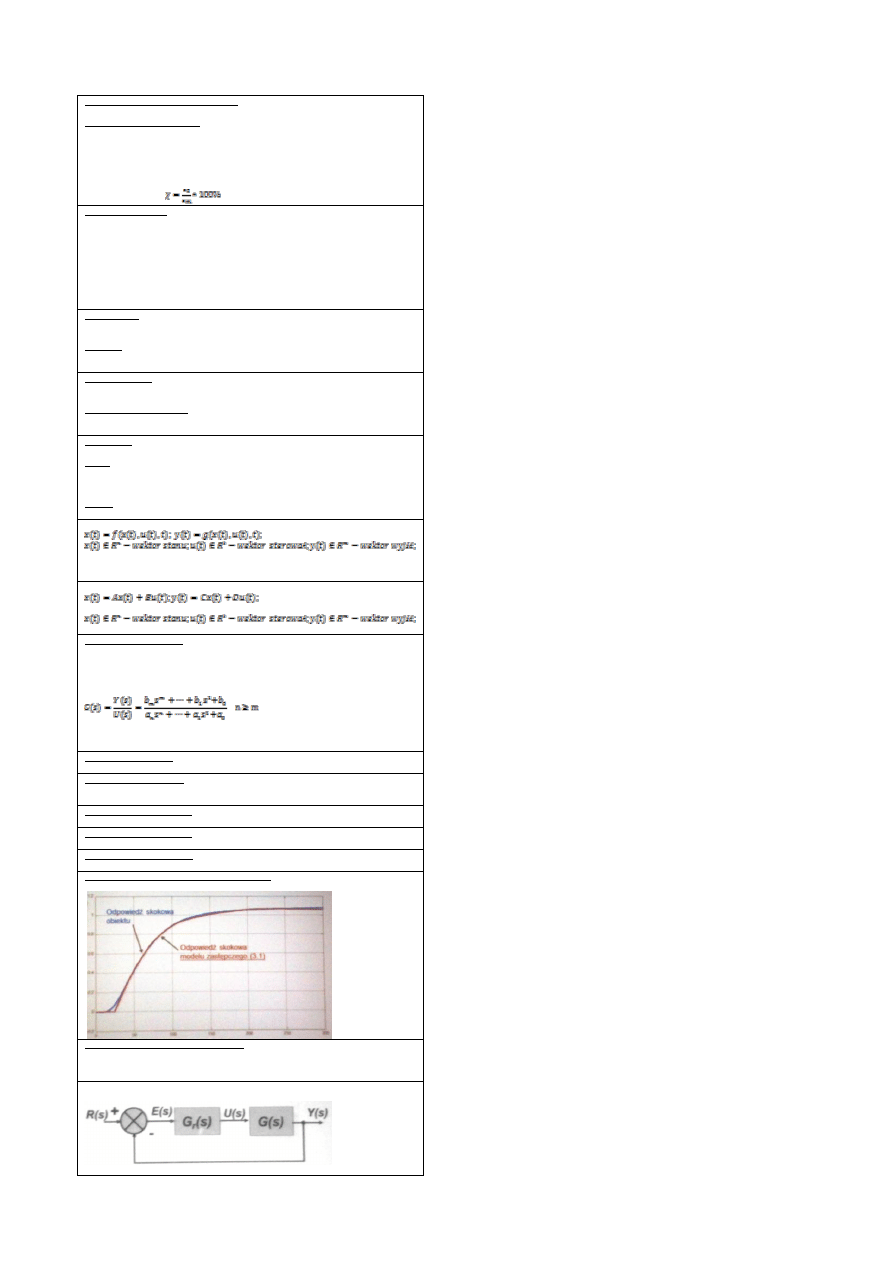

Ogólna idea identyfikacji parametrów transmitancji zastępczej na przykładzie transmitancji

zgodnie z modelem Kupfmullera I rzędu (na wykresie zależność y(t)):

Parametry transmitancji zast. dobieramy tak, by odpowiedzi skokowe: modelu i obiektu jak

najmniej się między sobą różniły. Dobór parametrów można wykonać metodami:

graficzną, najmniejszych kwadratów. Z wykorzystaniem modelu zast. można zbudować

regulator suboptymalny (lub optymalny).

Synteza suboptymalnego regulatora PID:

Rozważmy układ zamknięty regulacji:

R(s) - transf. Laplace’a wartości zadanej; E(s) –tr. L uchybu regulacji; U(s)-tr.L.

sterowania; Y(s)- tr. L. wielkości regulowanej; G(s) – transmitancja obiektu regulacji;

G_r(s)-transmitancja regulatora.

Załóżmy, że obiekt regulacji jest opisany transmitancją zastępczą zgodnie z modelem

Kupfmullera I rzędu, której parametry wyznaczono na podst. identyfikacji.

Regulatorem jest idealny regulator PID (proporcjonalno-calkująco-różniczkujący) o

transmitancji: G_r(s)=k_r+(k_r/T_i)(1/s)+k_r*T_d*s. PID jest najcześciej stosowany w

przemyśle (80% wszystkich aplikacji).

Parametry regulatora PID: k_r – wzmocnienie proporcjonalne regulatora, T_i - czas

całkowania ( zdwojenia, izodromu), T_D – czas różniczkowania(wyprzedzenia).

Synteza regulatora optymalnego polega na doborze takich parametrów, które zapewnią

minimalną wartość przyjętej funkcji kosztu.

Dobór parametrów zawsze dokonywany z użyciem modelu. Może być dokonany

metodami: -analitycznymi, -numerycznymi, -z wykorzystaniem gotowych wzorów.

Zakładamy, że regulator ma zapewnić suboptymalne sterowanie w sensie następujących

funkcji kosztu: 1. I_1=T_r , χ≈0% 2. I_2=T_r, χ≤20% 3. I_3=

Realizacja algorytmów sterowania optymalnego z wykorzystaniem techniki cyfrowej.

T.cyfr. pozwala na łatwą realizację każdego algorytmu sterowania (warunek:

realizowalność fizyczna). Sterowniki i regulatory są zróżnicowane pod wzgl. możliwości i

ceny, ale ich zasadnicze elementy działania są wspólne dla wszystkich rozwiązań. Każdy

regulator cyfrowy jest systemem czasu rzeczywistego. Znaczny wpływ na wartość funkcji

kosztu w ukł. sterowania cyfrowego jest okres próbkowania.

Cyfrowa realizacja regulatora PID. Dyskretne algorytmy PID otrzymujemy po

dyskretyzacji algorytmu ciągłego o postaci:

dt

t

de

T

k

d

e

T

k

t

e

k

t

u

d

r

t

i

r

r

)

(

)

(

)

(

)

(

0

Założenia do dyskretyzacji:

-okres próbkowania jest stały i równy T

_p;

-Dyskretne chwile czasu są oznaczane przez 1, 2, …, n-1, n, n+1, ….

-Wartości sterowania i uchybu w dyskretnych chwilach czasu oznaczamy przez u

_n

oraz

e

_n

.

-Pochodną zastępujemy ilorazem różnicowym,

-Całkę zastępujemy w najprostszym wypadku sumą.

Algorytm pozycyjny PID:

1

0

2

1

1

n

r

p

n

n

d

r

i

p

n

n

T

e

e

kT

e

T

kT

ke

u

Zalety: Możliwość realizacji każdej wersji algorytmu ( P, PD, PI, PID )

Wady: Konieczność zabezpieczania przed przepełnieniem części całkującej;Duża

złożoność obliczeniowa ( wyznaczanie wartości całki w każdym kroku );Brak

zabezpieczenia przed dużymi skokami wartości sterującej

Algorytm przyrostowy PID: Jest otrzymany po zróżnicowaniu algorytmu pozycyjnego. W

każdym kroku jest liczony przyrost sterowania w stosunku do poprzedniego kroku.

Oznaczenia:

3

2

1

1

2

2

1

1

1

2

n

n

n

n

n

n

n

n

n

n

e

e

e

e

e

e

e

u

u

u

W każdym kroku liczony jest przyrost sygnału sterującego w stosunku do sygnału w kroku

poprzednim:

1

2

1

1

n

p

d

n

i

p

n

n

e

T

kT

e

T

kT

e

k

u

Zasady poprawnego doboru okresu próbkowania

1.Okres próbkowania T_p jest jednym z najważniejszych parametrów pracy każdego

układu cyfrowego.

2.Poprawny dobór okresu próbkowania ma kluczowe znaczenie dla poprawnego działania

układu regulacji cyfrowej: zapewnia optymalną jakość regulacji i częściową filtrację

zakłóceń.

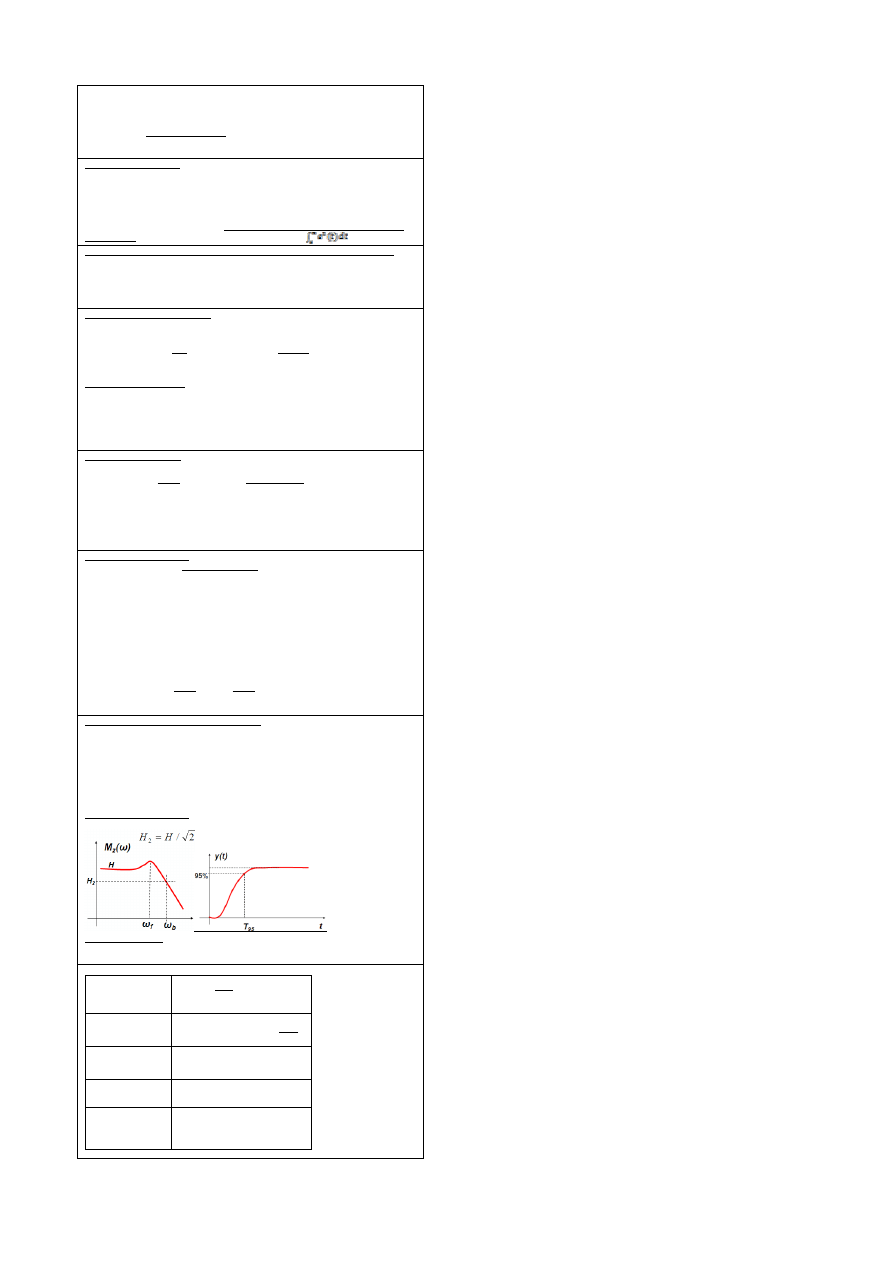

3. Okres T_p można dobrać na podst.: ch-ki częstotliwościowej układu zamkniętego

(regulator+obiekt); parametrów odpowiedzi skokowej obiektu regulacji.

Ch-ka częstotl (ta po lewej).: ω

f

– pulsacja rezonansowa, ω

b

– szerokość pasma

przepustowości,

Odpowiedź skokowa: T – zastępcza stała czasowa, τ - zastępczy czas martwy, T

95

– czas,

po jakim odpowiedź obiektu osiąga 95% odpowiedzi ustalonej.

Zasady doboru okresu próbkowania

Tw Shannona

Częstotliwość

własna

95% stanu

ustalonego,

Stała czasowa

Czas

różniczkowania

regulatora

f

p

T

1

)

8

/

1

16

/

1

(

95

)

6

/

1

12

/

1

(

T

T

p

T

T

p

)

5

.

0

25

.

0

(

d

p

T

T

)

5

.

0

1

.

0

(

b

p

T

Klasyfikacja sprzętu do realizacji sterowania cyfrowego:

Urządzenie sterowania cyfrowego:

1) Urządzenie specjalizowane:

- regulator wielofunkcyjny

- sterownik PLC

- regulator PID

- przetwornik inteligentny z algorytmem PID

2) Komputer klasy PC (biurowy lub przemysłowy)

- z kartą przemysłową

- z układem akwizycji danych

- z kartą sieciową (PROFIBUS, ETHERNET) i rozproszonym układem

wejść/wyjść.

Konstrukcja regulatora cyfrowego

Podstawowym wymaganiem jest zapewnienie wysokiej niezawodności

działania. Jest to realizowane przez:

Eliminację pamięci dyskowych (zamiast nich pamięci

półprzewodnikowe)

Konstrukcja zapewniająca chłodzenie bez użycia wentylatorów

Stosowanie obudów i wykonań o zwiększonej odporności na

warunki przemysłowe (wibracje, zapylenie, wilgoć itp)

Stosowanie ekranów dotykowych w panelach operatorskich

Stosowanie starszych ale dopracowanych i sprawdzonych rozwiązań

sprzętu i jego elementów

Układy pamięci

1. Pamięć stała (np. EPROM): zawiera dane i oprogramowanie, które

nie powinno być dostępne dla użytkownika (system operacyjny,

biblioteki funkcji standardowych, algorytmy). Rekonfiguracja

możliwa tylko w serwisie.

2. Pamięć zapisywalna (RAM, EEPROM): zawiera dane zmieniane

podczas pracy sterownika oraz definiowane przez użytkownika

(bieżąca konfiguracja, program użytkownika, dane robocze, aktualne

parametry).

RAM – krótki czas dostępu ale wymaga podtrzymywania (bateria lub

kondensator)

EEPROM – długi czas dostępu, ale bez podtrz.

Układ Watch Dog – jest to układ kontrolujący poprawność pracy

procesora. Jeśli odbiera sygnały z procesora to OK, jeśli ich nie dostanie

to interpretuje to jako awarię i wykonuje czynności:

- blokada procesora

-ustawianie wyjść analogowych zgodnie z ustawioną opcją

- zerowanie wyjść binarnych

- blokada komunikacji

- wysyłanie sygnałów o awarii

Wejścia binarne – dokonują zamiany sygnałów logicznych (0,1) na

sygnały możliwe do dalszej interpretacji przez sterownik.

Wejścia analogowe – zamieniają znormalizowane sygnały analogowe z

przetworników pomiarowych na ich reprezentację maszynową. Na

wejścia mogą być podawane sygnały np. prądowe, napięciowe,

rezystancyjne, z czujników temperatury, ciśnienie.

Wejścia są konstruowane jako różnicowe albo jednokońcówkowe. Na

wejściu różnicowym konwertowana jest różnica napięć pomiędzy

wejściem + i -. Na jedno-końcówkowym różnica pomiędzy + a masą.

Wejście różnicowe jest mniej wrażliwe na zakłócenia.

Podstawowe parametry wejść analogowych

1. Rozdzielczość (ang. Resolution) – miara błędu kwantowania,

określonego przez wagę LSB. Jest wyrażana jako waga najmniej

znaczącego bitu

2. Dokładność (ang. Accuracy) – definiowana analogicznie jak klasa

dokładności przyrządów pomiarowych. Jest to wielkość

maksymalnej różnicy pomiędzy wielkością zmierzoną i oczekiwaną.

Jest zależna m.in. od temp. układu.

3. Liniowość (ang. Linearity) – różnica pomiędzy zmierzonymi

zmianami dla dwóch sąsiednich kanałów pomiarowych dokładnie o 1

bit LSB

4. Czas uaktualnienia (ang. Update Rate) – wybranej liczby kanałów –

jest zależny od parametrów sprzętu, czasem może być definiowany.

Wykład dotyczy:

1.Konstrukcja regulatora cyfrowego dokończenie

2.Sterowniki PLC/PAC

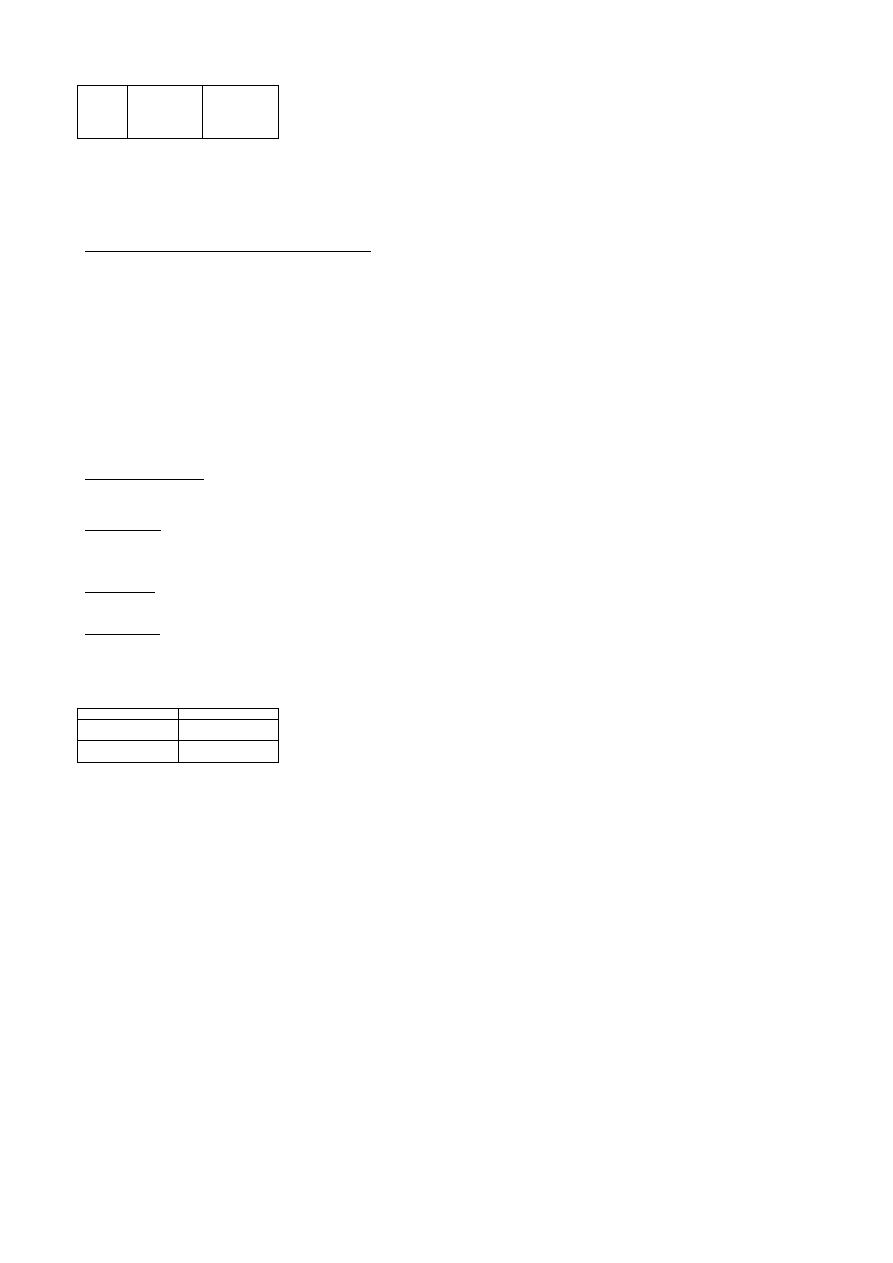

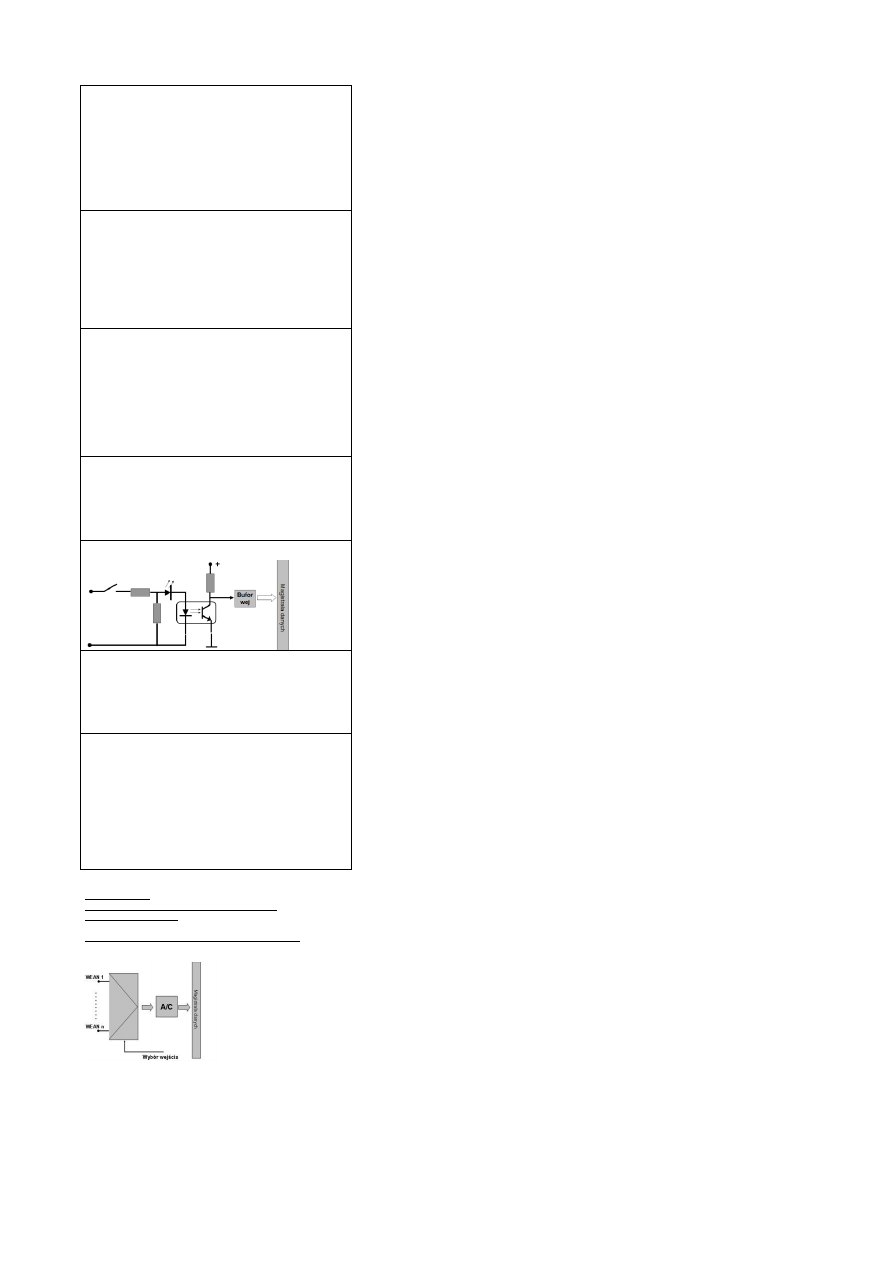

Podstawowe układy konstrukcyjne wejść analogowych:

1/ z jednym przetwornikiem A/C( polewej); Z kiloma

przetwornikami ( po prawej)

W układach wejść analogowych stosowane są następujące

typy przetworników A/C:

-Kompensacyjne – b. szybkie, ale kosztowne i

skomplikowane w obsłudze,

-Integracyjne – ok.. 1000 razy wolniejsze, ale o rząd

wielkości tańsze, niż kompensacyjne,

-Napięcie – częstotliwość,

-Czasem przetwornik A/C jest częścią mikrokontrolera (

zwłaszcza w prostszych rozwiązaniach regulatorów )

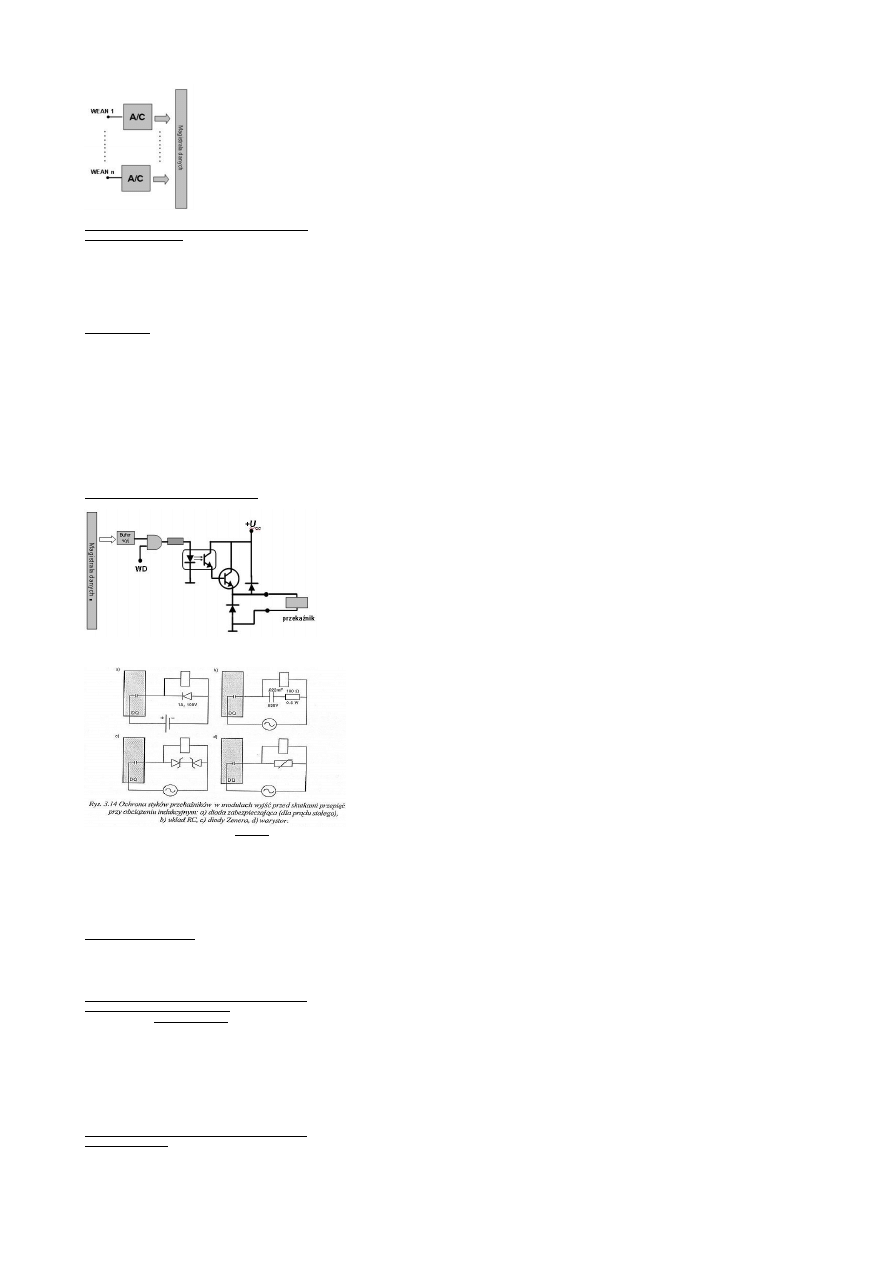

Wyjścia binarne

Funkcją wyjść binarnych jest zamiana binarnych sygnałów

wyjściowych z regulatora na sygnały binarne, które mogą

być podane na obiekt ( mogą to być zarówno sygnały

sterujące, jak i np. sygnalizujące stany procesu lub

diagnostyczne).

Są budowane w 3 standardach:

-Wyjścia 24 V DC: „0” 0V, „1” 24V DC,

-Wyjścia 230 V AC: „0” 0V, „1” 230 V AC,

-Wyjścia przekaźnikowe: normalnie zwarte, normalnie

rozwarte i przełączne. Czasem są stosowane wyjścia mocy do

bezpośredniego sterowania obiektem.

W obwodach wyjść binarnych są stosowane układy ochrony

przeciwprzepięciowej ( ze względu na ich współpracę z

przekaźnikami ).

Uproszczony schemat wyjścia binarnego DC: [Ochrona

przeciwprzepięciowa zrealizowana z użyciem diod. ]

Układy zabezpieczeń przeciwprzepięciowych w układach

wyjść 230 V AC:

W wielu przypadkach wyjścia binarne są jedynymi wyjściami

sterownika ( np. w przypadku regulatora PID z wyjściem

PWM ).

Sterowanie PWM może być zastosowane do sterowania

procesów wysokiego rzędu. Typowe przykłady to:

-Regulacja temperatury,

-Sterowanie silnikami elektrycznymi,

-Układ zasilania wtryskowego paliwem w silniku

samochodowym.

Funkcją wyjść analogowych jest zamiana ciągłego sygnału

sterującego wyliczonego przez regulator w postaci

maszynowej ( np. słowo, słowo podwójne ) na jego postać

możliwą do podania na wejście analogowe siłownika lub

innego elementu wykonawczego.

Istotnym problemem jest zdefiniowanie działania wyjścia

w sytuacji STOP- u awaryjnego CPU. Nie zawsze

dopuszczalne jest wyłączenie wyjścia ( ustawienie go na

zero ) . W praktyce stosowane są 3 możliwości:

1.Podtrzymanie ostatniej wartości sygnału sterującego sprzed

awarii,

2.Przełączenie sygnału sterującego na wartość zastępczą,

3.Zerowanie wyjścia ( jeśli jest to dopuszczalne)

Przykład gdzie nie można ustawiać na 0 – piec ze stopionym

metalem/szkłem

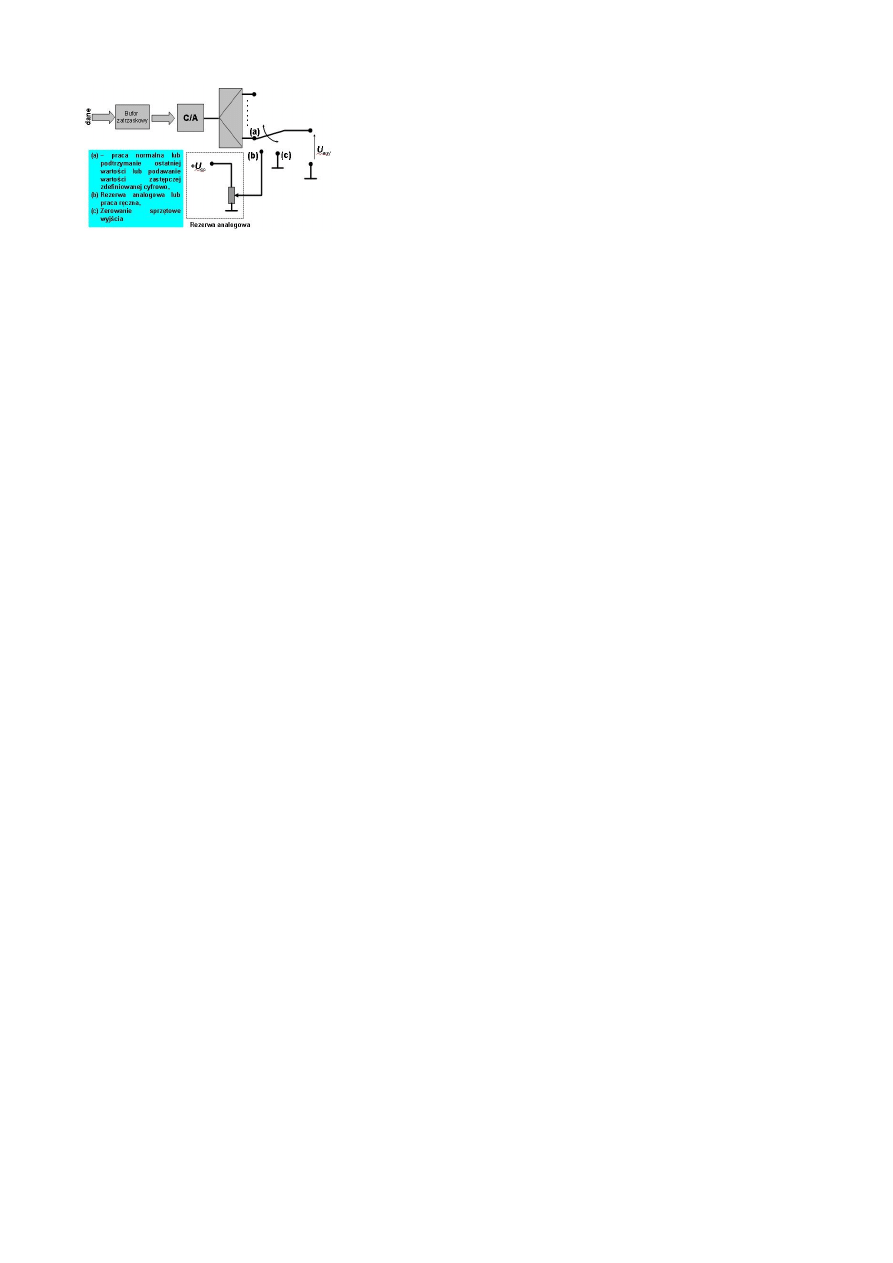

Dodatkowo w układach wyjśc analogowych można stosować

tzw "rezerwę analogową"

Uproszczony schemat wyjścia analogowego napięciowego

z rezerwą analogową:

Wyszukiwarka

Podobne podstrony:

mo all

mo all

IO ALL

ZLL ALL

All Flesh Must Be Eaten Two Rotted Thumbs Up

Jim Hall at All About Jazz

all

MO 21 25, AB

MO 1 10, A,B0029

PDH, Broadband ISDN, ATM and all that

MO pytania przykladowe

MO 1 10, A,B0012

MO 1 10, A,B0009

MO 11 15, A,B0009

MO - sprawozdanie 2(1), Politechnika Poznańska, Mechatronika, SEMESTR I, Odlewnictwo

Twarde dyski, Informatyka -all, INFORMATYKA-all

farmacja 12czerwca2007, Receptura, Farma - pytania, testy egzaminacyjne-all

więcej podobnych podstron