Centrum Nauk Biologiczno-Chemicznych - (CeNT III) – ETAP II

Wydział Biologii i Chemii

Uniwersytetu Warszawskiego

ul. Miecznikowa / Al. Żwirki i Wigury, Warszawa

dz. nr 18/1,18/2cz. obrębu 2–02–09

PROJEKT WYKONAWCZY

TOM IV.7

INSTALACJE SANITARNE

GAZY TECHNICZNE

INWESTOR:

UNIWERSYTET WARSZAWSKI

ul. Krakowskie Przedmieście 26/28.

00-927 Warszawa

GENERALNY

PROJEKTANT:

KURYŁOWICZ & ASSOCIATES Sp z o.o.

ul. Berezyńska 25; 03-908 Warszawa

PRACOWNIA

PROJEKTOWA:

WSP Polska Sp z o.o.

ul. Rakowiecka 30; 02-582 Warszawa

WSPÓŁPRACA

Gas Engineering

ul. Siemianowicka 98; 41-902 Bytom

PROJEKTANT:

mgr inż. Radosław Radziecki

403/

02

ZESPÓŁ AUTORSKI:

mgr inż.

mgr inż.

Marcin Korczak

Marcin Olczak

SPRAWDZIŁ:

WARSZAWA, WRZESIEŃ 2011

2

SPIS TREŚCI:

1.

Podstawa opracowania ............................................................................................... 4

1.1.

Podstawa prawna ................................................................................................... 4

1.2.

Podstawa merytoryczna ......................................................................................... 4

2.

Przedmiot i zakres opracowania ................................................................................ 5

3.

Dane wyjściowe ........................................................................................................... 5

3.1.

Rodzaje gazów i ich źródła: .................................................................................... 5

3.2.

Wymagane parametry instalacji technologicznych ................................................. 6

3.3.

Ilość punktów poboru ............................................................................................. 6

4.

Rozwiązania projektowe i technologiczne ................................................................ 7

4.1.

Funkcja i przeznaczenie ......................................................................................... 7

4.2.

Podział instalacji technologicznych ........................................................................ 7

4.2.1.

Instalacje centralne .......................................................................................... 7

4.2.2.

Instalacje wewnątrzzakładowe ........................................................................ 7

4.2.3.

Instalacje lokalne ............................................................................................. 7

4.3.

Główne elementy instalacji technologicznych i ich rozmieszczenie ....................... 8

4.3.1.

Źródła gazów ................................................................................................... 8

4.3.2.

Rurociągi .......................................................................................................... 8

4.3.3.

Punkty poboru gazów ...................................................................................... 8

5.

Zestawienie i charakterystyka techniczna urządzeń i armatury ............................. 9

5.1.

Źródła i urządzenia do ich eksploatacji .................................................................. 9

5.1.1.

Instalacje centralne .......................................................................................... 9

5.1.2.

Instalacje wewnątrzzakładowe ...................................................................... 10

5.1.3.

Instalacje lokalne ........................................................................................... 11

5.2.

Rurociągi rozprowadzające i armatura ................................................................. 13

5.2.1.

Instalacje centralne ........................................................................................ 13

5.2.2.

Instalacje wewnątrz zakładowe ..................................................................... 14

5.2.3.

Instalacje lokalne ........................................................................................... 14

5.3.

Punkty poboru mediów ......................................................................................... 14

5.3.1.

Instalacje centralne ........................................................................................ 15

5.3.2.

Instalacja wewnątrz zakładowa i lokalna ....................................................... 15

6.

Podstawowe właściwości gazów ............................................................................. 16

7.

Klasyfikacja rurociągów wg Dyrektywy Ciśnieniowej 97/23/WE (PED) ................ 16

8.

Warunki techniczne wykonania i odbioru robót budowlano-montażowych ........ 17

8.1.

Rurociągi miedziane ............................................................................................. 17

8.2.

Rurociągi stalowe. ................................................................................................ 18

8.3.

Instalacja ciekłego azotu ...................................................................................... 19

8.4.

Montaż wytwornicy sprężonego powietrza ........................................................... 19

8.5.

Ogólne warunki montażu instalacji ....................................................................... 20

8.6.

Znakowanie .......................................................................................................... 20

8.7.

Próby rurociągów ................................................................................................. 21

8.8.

Odbiór końcowy instalacji ..................................................................................... 22

9.

Zagadnienia BHP i warunków ochrony przeciwpożarowej ................................... 23

9.1.

Zagadnienia BHP ................................................................................................. 23

3

9.2.

Zagadnienia warunków ochrony przeciwpożarowej. ............................................ 24

10.

Wytyczne branżowe .................................................................................................. 25

10.1.

Branża budowlana ................................................................................................ 25

10.2.

Branża wentylacyjna ............................................................................................ 25

10.3.

Branża elektryczna ............................................................................................... 26

11.

Załączniki ................................................................................................................... 27

11.1.

Specyfikacja zbiorcza ........................................................................................... 27

11.2.

Karta charakterystyki - skroplony azot ................................................................. 27

11.3.

Karta charakterystyki - argon, azot ....................................................................... 27

11.4.

Karta charakterystyki - acetylen ........................................................................... 27

11.5.

Karta charakterystyki – tlen sprężony .................................................................. 27

11.6.

Zbiornik kriogeniczny VT6/18 ............................................................................... 27

11.7.

Zawór bezpieczeństwa kriogeniczny HEROSE 06002 ......................................... 27

11.8.

Zawór odcinający kriogeniczny HEROSE 01301 ................................................. 27

11.9.

Gas vent DEMACO .............................................................................................. 27

11.10. Rura izolowana próżniowo DEMACO .................................................................. 27

11.11. Wąż elastyczny izolowany próżniowo DEMACO ................................................. 27

11.12. Stacja rozprężania MESSER BM65-2U ............................................................... 27

11.13. Stacja rozprężania MESSER BM65-1 .................................................................. 27

11.14. Stacja rozprężania acetylenu MESSER BT2000AC ............................................ 27

11.15. Rura z przyłączem typu Pigtail ............................................................................. 27

11.16. Punkt poboru MESSER M55-SC .......................................................................... 27

11.17. Punkt poboru MESSER EM65 ............................................................................. 27

11.18. Sprężarka śrubowa KAESER SX 8 T ................................................................... 27

11.19. Filtr KAESER FF-10 B .......................................................................................... 27

11.20. Automatyczny spust kondensatu KAESER Eco Drain 30 .................................... 27

11.21. System uzdatniania kondensatu KAESER Aquamat ........................................... 27

11.22. Szybkozłącze RECTUS 1600KA .......................................................................... 27

11.23. Zawór kulowy odcinający BEE 90 ........................................................................ 27

11.24. Szafa na butle z gazem KOTTERMAN 2-335 ...................................................... 27

11.25. Zawór elektromagnetyczny .................................................................................. 27

11.26. Detektor tlenu GAZEX DEX-9E-N ........................................................................ 27

11.27. Detektor acetylenu GAZEX DEX-71-CY .............................................................. 27

11.28. Centralka sterująca GAZEX MD-2 ....................................................................... 27

11.29. Zasilacz systemowy GAZEX PS-3 ....................................................................... 27

11.30. Sygnalizator GAZEX SL-32 .................................................................................. 27

12.

Rysunki ....................................................................................................................... 28

12.1.

BCHII-PW-MS-102 – Rzut instalacji gazów technicznych – rzut poziomu -1 ....... 28

12.2.

BCHII-PW-MS-103 – Rzut instalacji gazów technicznych – rzut poziomu 0 ........ 28

12.3.

BCHII-PW-MS-104 – Rzut instalacji gazów technicznych – rzut poziomu 1 ........ 28

12.4.

BCHII-PW-MS-105 – Rzut instalacji gazów technicznych – rzut poziomu 2 ........ 28

12.5.

BCHII-PW-MS-106 – Rzut instalacji gazów technicznych – rzut poziomu 3 ........ 28

12.6.

BCHII-PW-MS-107 – Rzut instalacji gazów technicznych – rzut poziomu 4 ........ 28

12.7.

BCHII-PW-MS-108 – Rzut instalacji gazów technicznych – rzut sprężarkowni.... 28

12.8.

BCHII-PW-MS-201 – Schemat instalacji gazów technicznych – poziom -1, 0, 1 . 28

12.9.

BCHII-PW-MS-202 – Schemat instalacji gazów technicznych – poziom 2, 3, 4 .. 28

12.10. BCHII-PW-MS-301 – Rozwinięcie instalacji gazów technicznych – instalacja

ciekłego azotu ...................................................................................................... 28

4

1. Podstawa opracowania

1.1. Podstawa

prawna

Podstawę opracowania stanowi zlecenie złożone przez WSP Polska Sp. z o.o.

ul. Rakowiecka 30, 02-528 Warszawa firmie Gas Engineering z siedzibą w Bytomiu na

wykonanie II etapu projektu wykonawczego instalacji gazów technicznych w budynku

Centrum Nauk Biologiczno chemicznych (CeNT III) ul. Miecznikowa/ Al. Źwirki i Wigury

w Warszawie dz. Nr 18/1, 18/2 cz. Obrębu 2-02-09.

1.2. Podstawa

merytoryczna

Opracowanie wykonano w oparciu o:

• materiały, wytyczne, zalecenia i

uzgodnienia ustalone z

przedstawicielem

Inwestora;

• obowiązujące przepisy prawa, w szczególności:

o

Ustawa z dnia 7 lipca 1994 r. – Prawo budowlane (Dz. U. z 2006 r., nr 156,

poz. 1118 z późniejszymi zmianami);

o

Rozporządzenie Ministra pracy i Polityki Socjalnej z dnia 26 września 1997 r.

w

sprawie ogólnych przepisów bezpieczeństwa i

higieny pracy

(Dz. U. z 2003 r., nr 169, poz. 1650 z późniejszymi zmianami);

o

Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie

warunków technicznych, jakim powinny odpowiadać budynki i ich

usytuowanie (Dz. U. Nr 75, poz. 690 z późniejszymi zmianami);

o

Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z

dnia

21 kwietnia 2006 r. w sprawie ochrony przeciwpożarowej budynków, innych

obiektów budowlanych i terenów (Dz. U., nr 80, poz. 563);

o

Rozporządzenie Ministra Gospodarki z dnia 21 grudnia 2005 w sprawie

zasadniczych wymagań dla urządzeń ciśnieniowych i zespołów urządzeń

ciśnieniowych (Dz. U. 2005 nr 263 poz. 2199 i 2200);

o

Rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia

23 grudnia 2003 r. w sprawie bezpieczeństwa i higieny pracy przy produkcji

i magazynowaniu gazów, napełnianiu zbiorników gazami oraz używaniu

i magazynowaniu karbidu (Dz. U. 2004 nr 7 poz. 59);

o

Dyrektywa 97/23/WE Parlamentu Europejskiego i Rady z dnia 29 maja 1997

r. w sprawie zbliżenia ustawodawstwa Państw Członkowskich dotyczących

urządzeń ciśnieniowych

•

normy i opracowania branżowe

•

karty katalogowe dostawców wyposażenia

• materiały własne projektującego

5

2. Przedmiot i zakres opracowania

Przedmiotem niniejszego opracowania jest II etap projektu wykonawczego instalacji

gazów technicznych w branży technologicznej obejmujący rozwiązanie zagadnienia

zasilania i rozprowadzenia gazów w nowoprojektowanym budynku Centrum Nauk

Biologiczno chemicznych (CeNT III) ul. Miecznikowa/ Al. Źwirki i Wigury w Warszawie

dz. Nr 18/1, 18/2 cz. Obrębu 2-02-09.

Zakres opracowania obejmuje:

• dobór

źródeł gazów i urządzeń do ich eksploatacji

• projekt

rurociągów rozprowadzających,

•

dobór armatury zabudowanej na instalacji

•

dobór punktów odbioru gazów,

• opracowanie wytycznych branżowych (budowlano konstrukcyjnej, elektrycznej,

wentylacyjnej) niezbędnych do budowy instalacji gazów technicznych

3. Dane wyjściowe

Z uwagi na brak precyzyjnych informacji ze strony inwestora przyjmuje się

analogiczne założenia jak na etapie I budowy Centrum Nauk Biologiczno Chemicznych

CeNTIII.

Założenia przedstawiają poniższe punkty.

3.1. Rodzaje gazów i ich źródła:

• Sprężone Powietrze – Sprężarki powietrza

- punkt rosy +3 stC

- zawartość oleju 1 mg/m3

- cząstki stałe: filtr 1 µm

•

Azot skroplony (LIN) – stacjonarny zbiornik kriogeniczny

- czystość – nie mniejsza niż 4.0

•

Azot gazowy – butla ze sprężonym gazem

- czystość 4.6

•

Azot gazowy – butla ze sprężonym gazem

- czystość: 6.0

•

Argon gazowy – butla ze sprężonym gazem

- czystość 6.0

•

Tlen gazowy – butla ze sprężonym gazem

- czystość 5.0

•

Acetylen – butla z rozpuszczonym i sprężonym gazem

- czystość: 2.8

6

3.2. Wymagane parametry instalacji technologicznych

Ze względu na brak danych związanych z rodzajem wyposażenia poszczególnych

jednostek naukowo badawczych oraz nieprzewidywalnego cyklu badań, przepływ, ciśnienia

i średnie zużycia poszczególnych gazów przyjęto w oparciu o najczęściej spotykane

warianty.

Przepływ maksymalny chwilowy na 1 punkcie poboru:

- dla sprężonego powietrza:

Q ≤ 2,4 Nm3/h;

- dla azotu skroplonego:

Q ≤ 2,4 Nm3/h

- dla azotu gazowego 4.6 :

Q ≤ 1 Nm3/h;

- dla azotu gazowego 6.0:

Q ≤ 1 Nm3/h;

- dla argonu gazowego 6.0:

Q ≤ 1 Nm3/h;

- dla tlenu gazowego 5.0:

Q ≤ 1 Nm3/h;

-

dla

acetylenu:

Q

≤ 1 Nm3/h;

Przepływ średni – zakładane zużycie gazów:

- dla sprężonego powietrza: ~45 m3/h (współczynnik jednoczesności 0,25 dla 80 punktów

poboru)

- dla sprężonych gazów technicznych: 1 butla (50dm3; 200 bar) na minimum 1 tydzień)

- dla skroplonego azotu - założono tankowanie 4 razy dziennie termosów o pojemności

ok 60l

Ciśnienie robocze w rurociągu:

- dla sprężonego powietrza

P ≤ 7 bar

- dla azotu skroplonego

P ≤ 4 bar

-

dla

acetylenu:

P

≤ 1,bar

- dla pozostałych gazów

P ≤ 10 bar

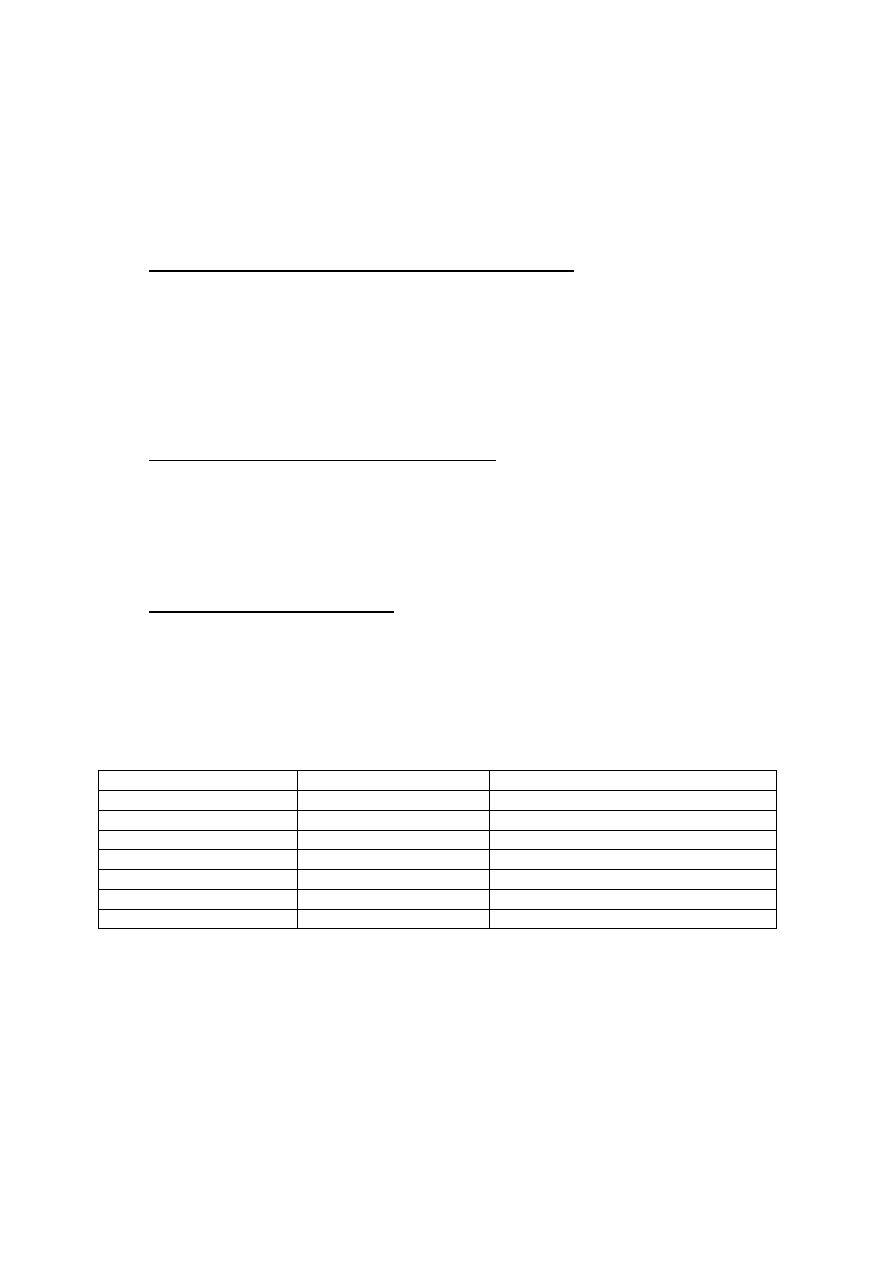

3.3. Ilość punktów poboru

RODZAJ GAZU

ILOŚCI PUNKTÓW

UWAGI:

sprężone powietrze

101

Instalacja centralna

azot skroplony

1

Instalacja centralna

azot 4.6

96

Instalacje wewnątrzzakładowe

Azot 6.0

1

Instalacja lokalna

Argon 6.0

1

Instalacja lokalna

Tlen 6.0

1

Instalacja lokalna

Acetylen 1

Instalacja

lokalna

UWAGA:

Ze względu na brak precyzyjnych informacji ze strony inwestora, związanej

z wyposzrzeniem poszcególnych pomieszceń w których projektuje się odbiory gazów,

ostateczna lokalizacja poszczególnych punktów poboru może ulec zmianie podczas

uzgodnień na montażu.

Projekt oparto o założenia:

- punktu poboru przewidywane przy stołach wyspowych – montaż nablatowy

- punktu poboru przewidywane przy stołach przyściennych – montaz naścienny.

7

4. Rozwiązania projektowe i technologiczne

4.1. Funkcja

i

przeznaczenie

Przedmiotowa instalacja będzie pełnić funkcje wspomagającą proces naukowo

dydaktyczny prowadzony w laboratoriach Uniwersytetu. Przeznaczona jest do zasilania

stanowisk badawczych, w szczególności urządzeń takich jak chromatografy, analizatory

oraz do celów technologicznych m.in. oczyszczania, przedmuchiwania próbek.

Azot skroplony przeznaczony jest do schładzania i przechowywania w niskich

temperaturach materiałów biologicznych, oraz doświadczeń wymagających niskich

temperatur.

4.2. Podział instalacji technologicznych

W ramach rozwiązań projektowych instalacje podzielono na trzy grupy.

4.2.1. Instalacje

centralne

INSTALACJA CENTRALNA – centralne źródło zasilania usytuowane w jednym miejscu,

zasilające w media technologiczne wszystkie wymagane stanowiska w całym obiekcie

usytuowanych na różnych poziomach.

Rozwiązanie to zastosowano dla następujących gazów:

Sprężone powietrze – medium rozprowadzane od sprężarkowni znajdującej się na

poziomie -1, do wszystkich punktów poboru sprężonego powietrza w całym budynku

Azot skroplony

– od stacjonarnego zbiornika kriogenicznego zlokalizowanego na

zewnątrz budynku do 1 stanowiska napełniania termosów (dewarów) dla całego ośrodka

badawczego.

4.2.2. Instalacje

wewnątrzzakładowe

INSTALACJA WEWNĄTRZZAKŁADOWA – instalacja zasilająca wszystkie punktu poboru

w obrębie całego zakładu, ze źródłem usytuowanym wewnątrz budynku w obrębie tego

zakładu.

Rozwiązanie to zastosowano dla następujących gazów:

Azot gazowy 4.6

– medium rozprowadzane od poszczególnych magazynów butli do

poszczególnych punktów poboru zlokalizowanych w obrębie danego zakładu

4.2.3. Instalacje

lokalne

INSTALACJE LOKALNE – źródło – butla – znajduje się wewnątrz pomieszczenia lub jego

bliskim sąsiedztwie, w którym znajduje się odbiór gazu .

Rozwiązanie to zastosowano dla następujących gazów:

Azot gazowy 6.0, Tlen 6.0, Argon 6.0, Acetylen

(poziom -1)

8

4.3. Główne elementy instalacji technologicznych i ich rozmieszczenie

4.3.1.

Źródła gazów

Instalacja sprężonego powietrza – układ 2 sprężarek ze sterownikami, osuszaczami

powietrza, filtrami olejowymi i cząstek stałych, podłączonych do zbiornika buforowego.

Źródło sprężonego powietrza usytuowano w pomieszczeniu sprężarkowni nr BCHII.-1.14.

(poziom -1). Lokalizację układu i rozmieszczenie urządzeń przedstawiają rysunki

BCHII-PW-MS-102 i BCHII-PW-MS-108.

Instalacje gazowego azotu, argonu, tlenu, azotu 6.0 i acetylenu – butle gazów

sprężonych, podłączonych do stacji rozprężania w układzie 1 x 1 butla lub 2 x 1 butla (N2

4.6), rozmieszczone w poszczególnych segmentach budynku w pomieszczeniach

przeznaczonych do magazynowania gazów, zasilające wydzielone zakłady. Lokalizacje

układów przedstawiają rysunki BCHII-PW-MS-102 i BCHII-PW-MS-108.

Wyjątkowo butla acetylenu umieszczona została w szafie na butle gazowe z niezależną

wentylacją i obudowie ognioodpornej 30 min. w pomieszczeniu CHII.-1.03.

Instalacja skroplonego azotu – stacjonarny zbiornik kriogeniczny podłączony do

rurociągu izolowanego próżniowo, wyposażony w ręczne zawory odcinające oraz zawór

upustowy stabilizujący ciśnienie w zbiorniku na poziomie do 4 bar.

Zbiornik usytuowano na zewnątrz w kierunku północno-zachodnim od projektowanego

budynku. Teren zbiornika otacza ażurowe ogrodzenie zabezpieczające przed dostępem

osób niepowołanych. Instalacja zostanie wprowadzona do budynku przez pomieszczenie nr

CHII.-1.06.

4.3.2. Rurociągi

W zależności od gazu rurociągi projektuje się jako rury miedziane lutowane na twardo, rury

stalowe spawane orbitalnie, lub rury stalowe izolowane próżniowo łączone za pomocą

połączeń kołnierzowych zaciskanych klamrami.

Na rurociągu sprężonego powietrza zamontowano skrzynki zaworowe umożliwiające

niezależne odcięcie poszczególnych poziomów w przypadku awarii, konserwacji lub

modernizacji danych odcinków instalacji.

Rurociągi kończą się punktami poborów.

Trasy rurociągów, wraz z rozmieszczeniem skrzynek zaworowych i punktów poboru gazów

przedstawiają rysunki: BCHII-PW-MS-102 do BCHII-PW-MS-107.

4.3.3.

Punkty poboru gazów

Instalacja sprężonego powietrza – zawór kulowy odcinający z szybkozłączem.

Instalacje gazowego azotu, argonu, tlenu, azotu N6.0 – zawór odcinający z reduktorem

ciśnienia.

Instalacja acetylenu – zawór odcinający z reduktorem ciśnienia i bezpiecznikiem

płomieniowym.

Instalacja ciekłego azotu – zawór kulowy, manometr i wąż elastyczny z końcówką do

tankowania dewarów.

9

5. Zestawienie i charakterystyka techniczna urządzeń i armatury

Podane w niniejszym opracowaniu urządzenia i materiały można zastąpić

urządzeniami i materiałami o własnościach i parametrach analogicznych lub wyższych od

przytoczonych w tym opracowaniu.

5.1. Źródła i urządzenia do ich eksploatacji

5.1.1. Instalacje

centralne

Wytwornica sprężonego powietrza pobiera powietrze atmosferyczne z otoczenia,

poprzez czerpnę, następnie spręża i uzupełnia zbiornik buforowy do zadanego ciśnienia.

Projektowana instalacja składa się z układu 2 sprężarek pracujących przemiennie lub wraz

ze wzrostem zapotrzebowania w układzie równoległym. Procesem pracy sprężarek sterują

zintegrowane i programowalne sterowniki będące na wyposażeniu sprężarek.

Dobrane sprężarki mają również wbudowany osuszacz powietrza dostosowany do ich

wydajności.

Elementy składowe wytwornicy dobiera się:

• Sprężarka śrubowa KAESER typ SX 8 T

szt.2

Parametry 1 spręzarki:

- wydajność:0,8 m3/min

-

ciśnienie: 8 bar

- zasilanie: 3 x 400V

- moc : 5,5 kW

- osuszacz ziębniczy : punkt rosy +3

0

C

- sterowanie: automatyczne - wbudowany sterownik Sigma Control

• Filrt

FF-10B

(cząstki stałe 1µm, olej 0,1 mg/m3)

2 szt.

• Zbiornik

sprężonego powietrza typ KP-500-11 (500dm3 / 11bar)

1 szt.

• Automatyczny spust kondensatu Eco Drain 30

1. szt.

• Separator wody i oleju z kondensatu AQUAMAT CF3

1 szt.

Parametry techniczne przedstawiają karty techniczne wraz z załącznikami.

Program pracy układu:

Podstawowym elementem wytwarzającym sprężone powietrze będzie sprężarka

o zmiennej wydajności typ SX 8 T.W przypadku osiągnięcia 100% wydajności

automatycznie załączy się w układzie równoległym druga sprężarka.

Układ należy zaprogramować w taki sposób aby sprężarki pracowały naprzemiennie , czas

pracy wg zaleceń producenta.

Każda z dobranych sprężarek ma zintegrowany, programowalny system sterownia,

osuszacz powietrza, oraz automatyczny zawór spustowy kondensatu. W przypadku awarii

jednej ze sprężarek druga jest w stanie zabezpieczyć dostawy sprężonego powietrza na

wydajność nominalną.

10

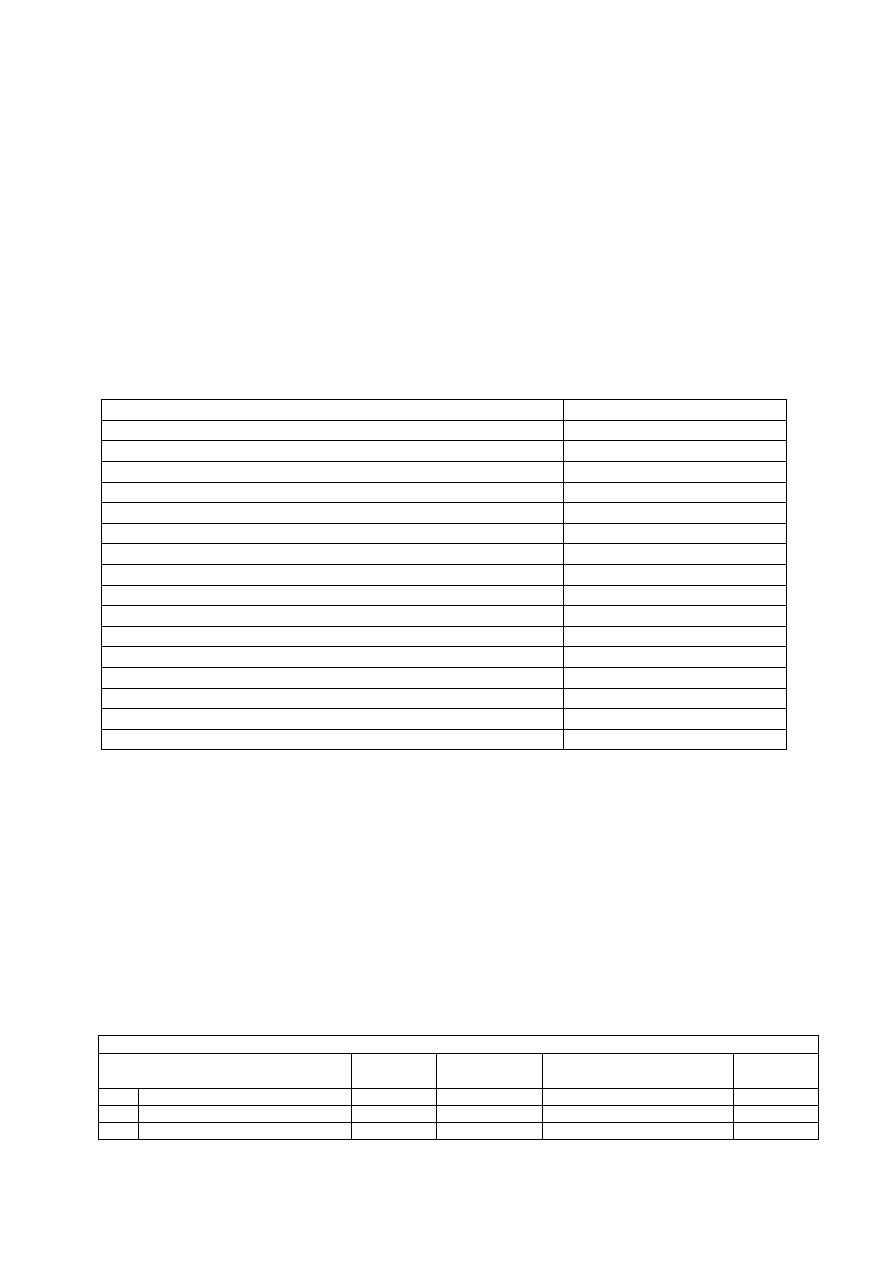

Zbiornik magazynowy skroplonego azotu:

Zbiornik magazynowy to zbiornik naziemny, pionowy. Posiada 4 podpory ze stopami

z otworami umożliwiającymi zakotwienie zbiornika do fundamentu. Zbiornik ma budowę

dwupłaszczową z izolacją próżniową, przystosowaną do magazynowania silnie

schłodzonych kriogenicznych płynów pod ciśnieniem. Zbiornik wyposażony jest w układy

zaworowe sterujące napełnianiem i poborem azotu, układ regulacji odbudowy ciśnienia,

układ pomiarowy i układ bezpieczeństwa. Dostarczenie ciekłego azotu do zbiornika

magazynowego odbywać się będzie z autocysterny, wyposażonej w pompę przetłaczającą,

która wymaga elektroenergetycznego zasilania.

Parametry technologiczne oraz wyposażenie zbiornika magazynowanego na ciekły azot

przedstawia poniższa tabela:

Typ:

VT6/18

Producent:

CHART FEROX a.s.

Pojemność geometryczna :

6150 dm

3

Średnica zewnętrzna D:

1800 mm

Wysokość H:

5840 mm

Rozstaw stóp zbiornika A:

2000 mm

Odległość skrajnych elementów B:

2150 mm

Masa pustego zbiornika:

4320 kg

Pojemność ciekłego azotu

4730 kg

Ciśnienie maksymalne

18 bar

Ciśnienie robocze

4 bar

Układ kontrolno pomiarowy cienienia

Manometr ciśnienia

Układ kontrolno pomiarowy poziomu napełnienia

Manometr różnicy ciśnień

Układ odbudowy ciśnienia

tak

Zawór nadmiarowy 4 bar

tak

Zawór poboru fazy skroplonej

tak

5.1.2. Instalacje

wewnątrzzakładowe

Źródła azotu 4.6 będą butle 50 dm3 ze sprężonym gazem do ciśnienia 200bar

o pojemności azotu ok. 10 Nm3. Na każdą instalację wewnątrzzakładową przewiduje się

układ 2 butli podłączonych do jednej stacji rozprężania.

Stacja rozprężania służy do jednoczesnej eksploatacji (poboru gazu) z jednej lub kilku butli

/ wiązek. Podstawową funkcją jest redukcja ciśnienia gazu znajdującego się

w butli / butlach / wiązkach w stanie sprężonym max 200 bar do wartości ciśnienia 10bar.

Podstawowymi urządzeniami są: reduktor ciśnienia, układy zaworów odcinających,

manometry, elastyczne przyłącza butlowe.

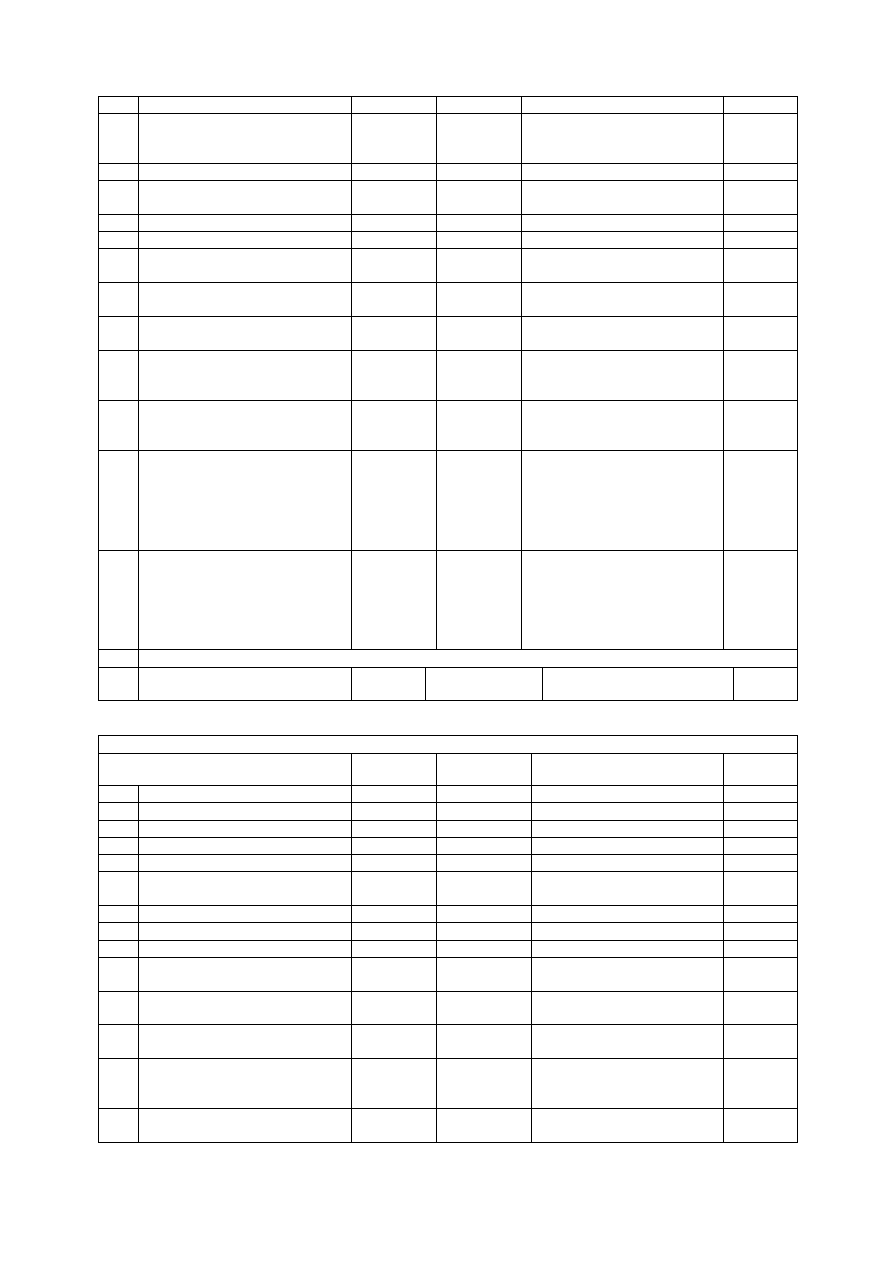

STACJA ROZPRĘŻANIA: AZOT INSTALACJA WEWNĄTRZZAKŁADOWA

Opis funkcji

Wartość Wymagane

TAK / NIE

Opcje UWAGI

1

wymagany przepływ Q

max

20 Nm3/h

2

max. ciśnienie wejścia

200 bar

3

max. ciśnienie wyjścia

10 bar

Regulacja

11

4

Zasilanie

‐

dwustronne stacja 2 x 1 butla

5

przyłącze butli na kocówce węża

wg DIN 477

10

6

Sposób montażu naścienny

‐

tak

7

Rodzaj przełączania

‐

Automatyczne ciśnieniowe

8

redukcja ciśnienia

Jednostopniowa

9

płukanie kolektorów

tak

10

pomiar ciśnienia gazu w butlach /

wiązkach

tak

Manometr analogowy

11

pomiar ciśnienia gazu na wyjściu z

reduktora

tak

Manometr analogowy

12

sygnalizacja

stanu

napełnienia

butli/ wiązek

nie

13

centralne

odcięcie

zaworem

kolektorów od głównej tablicy z

reduktorem

tak

14

indywidualne odcięcie zaworem

zamocowanym

na

kolektorze

poszczególnych butli/wiązek.

nie

odcięcie zaworem zwrotnym lub

zaworem

anti‐flapping

zamocowanym

na

wężach

przyłączeniowych butli /wiązek

wypływ gazu z układu przy

wymianie butli

nie

15

upust gazu zaworem upustowym

zamocowanym

na

reduktorze

ciśnienia w przypadku uszkodzenia

reduktora

lub

nieszczelności

pomiędzy siedziskiem a grzybkiem

zaworu

tak

16

Dodatkowo przewiduje się dla gazów palnych trujących i korozyjnych :

23

Przygotowane do pracy z gazami o

czystości 5.0

tak

Dobiera się:

•

BM65-2U-300-10-M-M-N2

• Wysokociśnieniowe przyłącze spiralne SR-S-200-DIN10-N2

• Producent Messer Cutting&Welding

5.1.3. Instalacje

lokalne

Źródem azotu 6.0, argonu 6.0 oraz tlenu 6.0, będą butle 50 dm3 ze sprężonym gazem do

ciśnienia 200bar o pojemności azotu ok. 10 Nm3. Na każdą instalację lokalną przewiduje

się układ 1 butli podłączonej do jednej stacji rozprężania.

Stacja rozprężania służy do jednoczesnej eksploatacji (poboru gazu) z jednej lub kilku butli

/ wiązek. Podstawową funkcją jest redukcja ciśnienia gazu znajdującego się

w butli / butlach / wiązkach w stanie sprężonym max 200 bar do wartości ciśnienia 10bar.

Podstawowymi urządzeniami są: reduktor ciśnienia, układy zaworów odcinających,

manometry, elastyczne przyłącza butlowe.

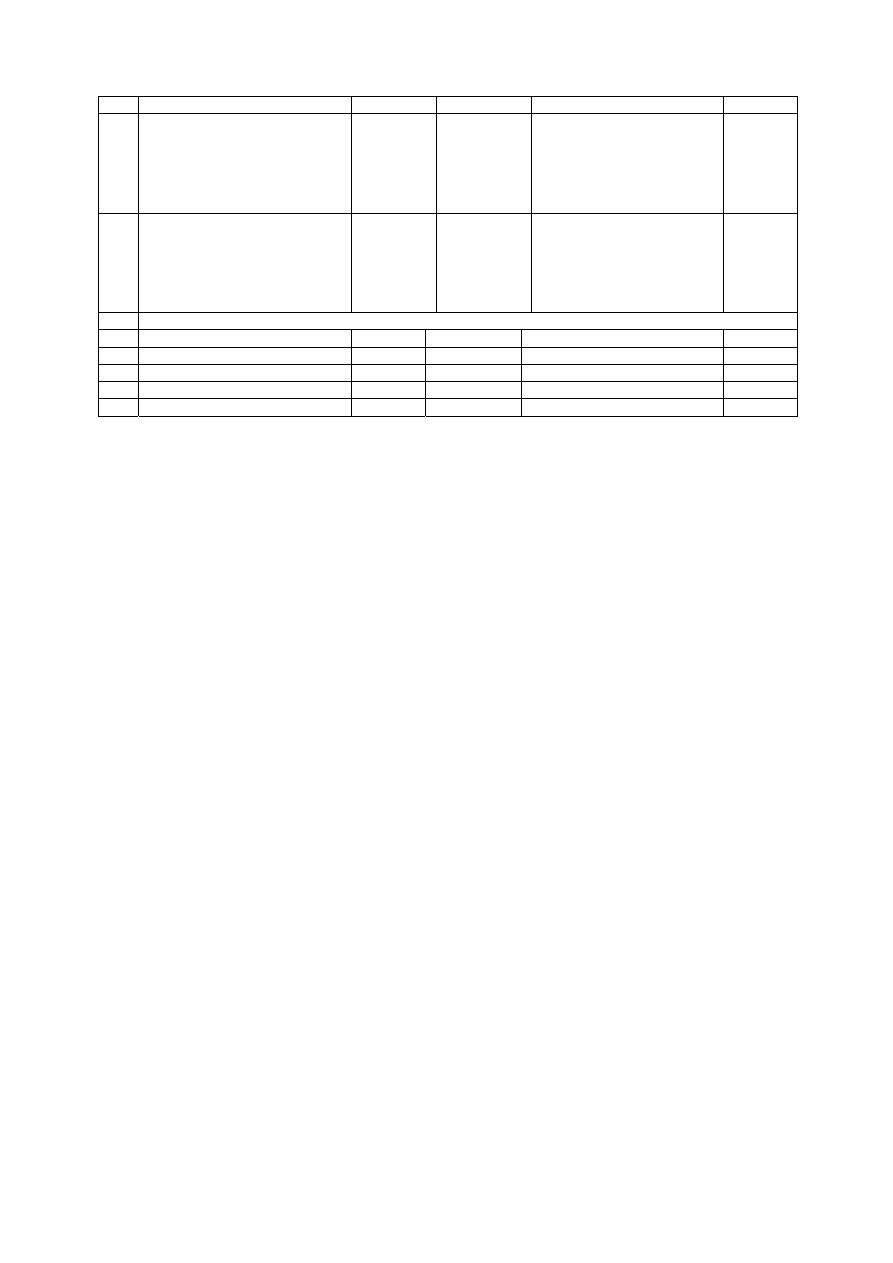

STACJA ROZPRĘŻANIA: AZOT, , ARGON, TLEN INSTALACJE LOKALNE

Opis funkcji

Wartość Wymaga

ne

TAK / NIE

Opcje UWAGI

1

wymagany przepływ Q

max

10

2

max. ciśnienie wejścia

200

3

max. ciśnienie wyjścia

10

Regulacja

12

4

Zasilanie

‐

jednostronne stacja 1 x1 butla

5

przyłącze butli na kocówce węża

wg DIN 477

6 ‐,Ar,

9 –O2

10 ‐ N2

6

Sposób montażu naścienny

‐

tak

7

Rodzaj przełączanie

‐

nie

8

redukcja ciśnienia

Jednostopniowa

9

płukanie kolektorów

tak

10

pomiar ciśnienia gazu w butlach /

wiązkach

tak

Manometr analogowy /

11

pomiar ciśnienia gazu na wyjściu z

reduktora

tak

Manometr analogowy /

12

sygnalizacja

stanu

napełnienia

butli/ wiązek

nie

13

centralne

odcięcie

zaworem

kolektorów od głównej tablicy z

reduktorem

tak

14

indywidualne odcięcie zaworem

zamocowanym

na

kolektorze

poszczególnych butli/wiązek.

nie

15

odcięcie zaworem zwrotnym lub

zaworem

anti‐flapping

zamocowanym

na

wężach

przyłączeniowych butli /wiązek

wypływ gazu z układu przy

wymianie butli

tak

15

upust gazu zaworem upustowym

zamocowanym

na

reduktorze

ciśnienia w przypadku uszkodzenia

reduktora

lub

nieszczelności

pomiędzy siedziskiem a grzybkiem

zaworu

tak

16

Dodatkowo przewiduje się dla gazów palnych trujących i korozyjnych :

23

Przygotowane do pracy z gazami o

czystości 5.0 i tlenem

tak

STACJA ROZPRĘŻANIA: ACETYLENU, INSTALACJA LOKALNA

Opis funkcji

Wartość

Wymagane

TAK / NIE

Opcje

UWAGI

1

wymagany przepływ Q

max

2 Nm3/h

2

max. ciśnienie wejścia

25

3

max. ciśnienie wyjścia

1,5

Regulacja

4

Zasilanie

‐

jednostronna stacja 1 x 1butli

5

Sposób montażu naścienny

‐

tak

6

przyłącze butli na końcówce węża

wg DIN 477: Nr 3 (śruba rzymska)

7

Rodzaj przełączania

‐

Ręczne

8

redukcja ciśnienia

Jednostopniowa

9

płukanie kolektorów

nie

10

pomiar ciśnienia gazu w butlach /

wiązkach

tak

Manometr analogowy

11

pomiar ciśnienia gazu na wyjściu z

reduktora

tak

Manometr analogowy

12

sygnalizacja

stanu

napełnienia

butli/ wiązek

nie

13

centralne

odcięcie

zaworem

kolektorów od głównej tablicy z

reduktorem

tak

14

indywidualne odcięcie zaworem

zamocowanym

na

kolektorze

tak

13

poszczególnych butli/wiązek.

odcięcie zaworem zwrotnym lub

zaworem

anti‐flapping

zamocowanym

na

wężach

przyłączeniowych butli /wiązek

wypływ gazu z układu przy

wymianie butli

nie

15

upust gazu zaworem upustowym

zamocowanym

na

reduktorze

ciśnienia w przypadku uszkodzenia

reduktora

lub

nieszczelności

pomiędzy siedziskiem a grzybkiem

zaworu

nie

16

Dodatkowo przewiduje się dla gazów palnych trujących i korozyjnych :

17

zawór bezpieczeństwa

tak

18

zawór szybkoodcinający

tak

20

bezpiecznik płomieniowy

tak

21

bloków płuczących

nie

22

przygotowanie do pracy z tlenem

nie

Dobiera się dla N2, Ar, O2

•

BM65-1-300-10-M-M-N2/O2/Ar

• Wysokociśnieniowe przyłącze spiralne SR-S-200-DIN10-N2 / DIN9-O2 / DIN6/Ar

• Producent Messer Cutting&Welding

Dobiera się dla C2H2

• Messer C&W typ: BT2000AC -M-KH-SV-O -

• Wysokociśnieniowe przyłącze wg. DIN 477 Nr 3

5.2. Rurociągi rozprowadzające i armatura

5.2.1. Instalacje

centralne

Sprężone powietrze :

• Rurociąg wykonać z miedzi wg normy EN-PN-13348,stan kwalifikacji R290

• Zastosowane

średnice dla sprężonego powietrza:

- Ø35 x 1,5mm,

- Ø28 x 1mm,

- Ø22 x 1mm,

- Ø15 x 1mm,

Ciśnienie nominalne rurociągu sprężonego powietrza wynosi 6,5 bar +/- 0,5bar.

• Skrzynka zaworowa SZ-1 :

- wymiarach 300x300x200mm,

- zabudowa natynkowa,

- zawór kulowy: typ 095-11/2 producent G. Bee GmbH;

- manometr: typ MB-SW-Cu-0-Ø63-G1/4-R-10bar-1,6 zakres 0 – 10 bar; kl. 1.6;

przyłącze radialne.

14

Skroplony azot

• Rurociąg wykonać z rur izolowanych próżniowo – systemu prefabrykowanego (prod.

DeMaCo)

• Zastosowane

średnice dla skroplonego azotu DN15 ss gat 1.4301/1.4306/1.4307:

- średnica rurociągu procesowego ø18 x 1mm,

- średnica rurociągu zewnętrznego ø63,5 x 1,5mm,

- Izolacja 0,45 W/m

- Poziom próżni 1x10

-5

mbar

- Ciśnienie max wynosi 16 bar

- Ciśnienie nominalne wynosi 4 bar +/- 0,5bar.

• Na rurociągu zastosować układ zaworów odcinających, ciśnieniowych zaworów

bezpieczeństwa, manometru.

• Na końcu rurociągu zabudować urządzenie „Gas Vent” umożliwiające

odprowadzenie par skroplonego azotu poza rurociąg. Gas Vent zlokalizować na

końcu rurociągu na poziomie wyższym od osi głównej rurociągu

• Gas Vent wymaga wyprowadzenia oparów azotu poza układ – rurociąg miedziany fi

15x1mm

5.2.2. Instalacje

wewnątrz zakładowe

Azot gazowy 4.6

• Rurociąg wykonać z miedzi wg normy EN-PN-13348,stan kwalifikacji R290

• Zastosowane

średnice dla azotu 4.6:

- Ø10 x 1mm,

• Ciśnienie nominalne rurociągu sprężonego powietrza wynosi 10 bar +/- 2 bar.

5.2.3. Instalacje

lokalne

Azot 6.0, Argon 6.0, Tlen 6.0

• Rurociąg wykonać z rur ze stali nierdzewnej gat 1.4571 odtłuszczonej i oczyszczonej

chemicznie

• Zastosowane

średnice dla azotu 6.0, argonu 6.0, tlenu 6.0:

- Ø 10x 1mm,

• Ciśnienie nominalne rurociągu sprężonego powietrza wynosi 9,5 bar +/- 0,5 bar.

Acetylen

• Rurociąg wykonać z rur ze stali nierdzewnej gat 1.4301 Zastosowane średnice dla

acetylenu:

- Ø 10x 1mm,

• Ciśnienie nominalne rurociągu sprężonego powietrza wynosi 1,5 bar /- 0,5 bar.

5.3. Punkty poboru mediów

Punkty poboru gazów są ostatnimi elementami sieci rozprowadzającej medium na stałe

zamocowanymi do instalacji. Służą do odcinania/przepuszczania gazu, regulacji przepływu

oraz ciśnienia gazu. W zależności od konfiguracji składają się z zaworów odcinających,

zaworów dozujących, zaworów zwrotnych, regulatorów ciśnienia, urządzeń kontrolno

pomiarowych np.: przepływomierze, manometry.

15

5.3.1. Instalacje

centralne

Sprężone powietrze

Punkt poboru dla sprężonego powietrza stanowią zawory odcinające DN15 PN30 typ 090-

1/2” (Producent G. Bee GmbH) z wkręconym szybkozłączem z zaworkiem odcinającym typ

1600KA AK21 SPN (Rectus)

Azot skroplony

Punkt poboru skroplonego azotu stanowi stanowisko do do napełniania azotem ciekłym

termosów przenośnych (dewar’ów)

Układ składa się z

zawór

bezpieczeństwa kriogeniczny, ciśnienie otwarcia 5 bar;

2 zaworów odcinających kriogenicznych DN15

węża elastycznego kriogenicznego L = 2,0 m

końcówki węża: rura stalowa 90 cm z uchwytem izolowanym, separator faz

nakręcony na końcu rury

5.3.2. Instalacja

wewnątrz zakładowa i lokalna

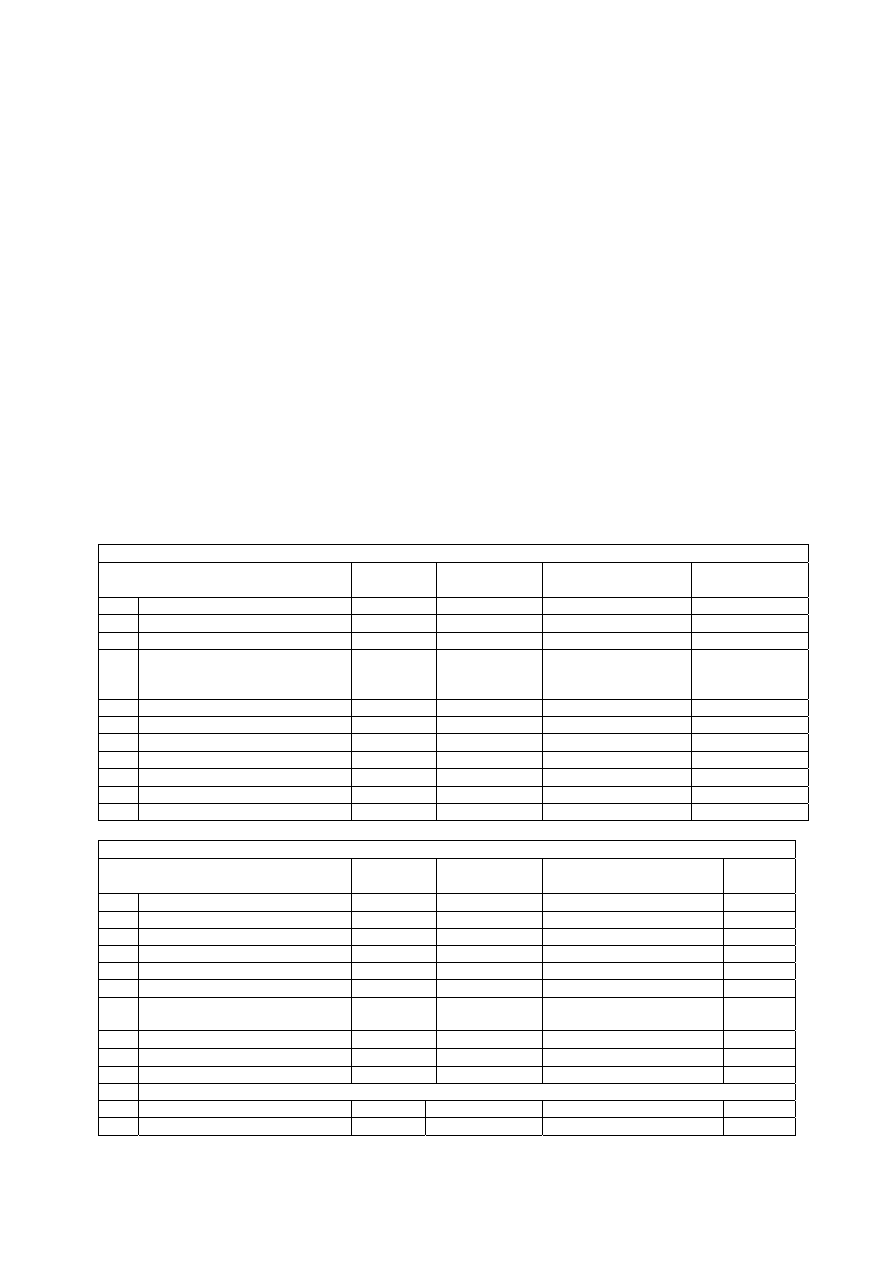

PUNKT POBORU gazów neutralnych dla sieci lokalnych, wewnątrzzakładowych

Opis funkcji

Wartość Wymagane

TAK / NIE

Opcje UWAGI

1

wymagany przepływ Q

max

[Nm

3

/ h ]

10

2

max. ciśnienie wejścia [bar]

40

3

max. ciśnienie wyjścia [bar]

10

Regulacja

4

Sposób mocowania

Naścienny/nablatowy

Nablatowy na

stołach

wyspowych

5

Stopnie redukcji ciśnienia

Jednostopniowa

6

pomiar ciśnienia gazu na wejściu

nie

7

pomiar ciśnienia gazu na wyjściu

tak

Manometr analogowy /

8

pomiar przepływu

nie

9

regulacja przepływu gazu

nie

10

zawór odcinający

tak

15

przygotowanie do pracy z tlenem

tak

Punkt poboru acetylenu

Opis funkcji

Wartość Wymagane

TAK / NIE

Opcje UWAGI

1

wymagany przepływ Q

max

[Nm

3

/ h ]

0,5

2

max. ciśnienie wejścia [bar]

20

3

max. ciśnienie wyjścia [bar]

1,5

Regulacja

4

Sposób mocowania

naścienny

5

Stopnie redukcji ciśnienia

Jednostopniowa

6

pomiar ciśnienia gazu na wejściu

nie

7

pomiar ciśnienia gazu na wyjściu

Tak

Manometr analogowy /

8

pomiar przepływu

nie

9

regulacja przepływu gazu

nie

10

zawór odcinający

tak

Dodatkowo przewiduje się dla gazów palnych trujących i korozyjnych :

13

bezpiecznik płomieniowy

Tak

14

Zawór zwrotny

Tak

16

6. Podstawowe właściwości gazów

Własności poszczególnych gazów zawarte są w załączonych przykładowych kartach

charakterystyk dostarczanych przez dostawców gazów technicznych.

Przykładowe karty zestawione są w załącznikach 11.2 – 11.5

7. Klasyfikacja rurociągów wg Dyrektywy Ciśnieniowej 97/23/WE

(PED)

AZOT :

Średnica nominalna DN32; ciśnienie nominalne PN10;

DNxPN<1000 płyn gr.II

Projektować i wytwarzać zgodnie z dobrą praktyką inżynierską.

POWIETRZE SPRĘŻONE:

Średnica nominalna DN32 , ciśnienie nominalne PN10,

DNxPN<1000 płyn gr. II

Projektować i wytwarzać zgodnie z dobrą praktyką inżynierską

TLEN:

Średnica nominalna DN8; ciśnienie nominalne PN10;

DNxPN<1000 płyn gr.I

Projektować i wytwarzać zgodnie z dobrą praktyką inżynierską.

ARGON:

Średnica nominalna DN8; ciśnienie nominalne PN10;

DNxPN<1000 płyn gr.II

Projektować i wytwarzać zgodnie z dobrą praktyką inżynierską.

ACETYLEN :

Średnica nominalna DN8; ciśnienie nominalne PN1,5;

DN≤25; PN≤1,5 bar płyny gr.I

Projektować i wytwarzać zgodnie z dobrą praktyką inżynierską.

Projektowane rurociągi wg Rozporządzenia Ministra Gospodarki z dnia 21 grudnia 2005

(Dz. U. Nr 263, poz. 2200) w sprawie zasadniczych wymagań dla urządzeń ciśnieniowych

i zespołów urządzeń ciśnieniowych, nie podlegają certyfikacji na oznaczenie CE.

17

8. Warunki techniczne wykonania i odbioru robót budowlano-

montażowych

8.1. Rurociągi miedziane

Dotyczy: instalacji sprężonego azotu 4.6 , sprężonego powietrza,

RURY

Instalacje centralnego azotu wykonać z rur miedzianych wg PN-EN 13348 Stan

kwalifikacyjny R290.

ŁĄCZNIKI

Do łączenia rur miedzianych wykorzystać typowe kształtki – trójniki, łuki PN-EN 1254-

1:2004, Miedź i stopy miedzi. Łączniki instalacyjne. Część 1: Łączniki do rur miedzianych

z końcówkami do kapilarnego lutowania miękkiego lub twardego.

Dla instalacji o średnicach <22 mm dopuszcza się kielichowanie rur.

Do połączenia rur z armaturą zaworową wykorzystać łączniki mosiężne lub z brązu.

Połączenia rura – rura, rura – łącznik (kształtka), rura-śrubunek, złączka wykonać metodą

lutowania twardego.

Celem uniknięcia połączeń lutowanych na łukach dopuszcza się gięcie rur. Gięcie rur

powinna wykonać firma posiadająca uprawnienia w zakresie obróbki plastycznej - gięcie

rur. Przeróbki wykonywać na specjalistycznym sprzęcie.

SPAJANIE

Do lutowania wykorzystać luty wg DIN8513. Do łączenia miedzi dopuszcza się luty

fosforowe, do połączeń miedź – brąz, miedź – mosiądz dopuszcza się luty srebrne npLS45

Przy zastosowaniu łączników mosiężnych temperatura lutowania nie może przekraczać

730

o

C. Lutowanie wykonywać w osłonie azotowej lub argonowej.

Wykonanie połączeń lutowanych powierzyć firmie, która posiada zatwierdzoną technologię

lutowania BPS oraz zatrudnia uprawnionych lutowaczy.

ZAGADNIENIA MONTAŻOWE, PROWADZENIE INSTALACJI

Trasę instalacji przedstawiają rysunki.

Główne rurociągi na poszczególnych poziomach prowadzić w szachtach oraz

przestrzeniach między sufitowych. Zwrócić uwagę na lokalizację rurociągów względem

innych instalacji (patrz rysunki rzutów). Zabrania się prowadzenia rurociągów w kanałach

w których temperatura może przekraczać 500C.

Zejścia do punktów poborów przy stołach półwyspowych prowadzić po ścianach

natynkowo w korytkach maskujących

Podejścia do punktów poboru montowanych przy stołach wyspowych prowadzić

w wykutych korytkach podłogowych zabezpieczonych klapą rewizyjną.

Instalację prowadzić równolegle względem poziomów i pionów budynku, mocując do

stałych i stabilnych elementów konstrukcyjnych budynku, takich jak: ściany, słupy, stropy,

belki stropowe, itp. Punkty mocowania rozmieścić w odległości do 1,2 dla średnic do DN10,

do 1,5 dla średnic do DN15 do 2 m dla średnic do DN32

W przypadku braku możliwości przytwierdzenia w wymaganej odległości punktów

mocujących, wykonać stabilną konstrukcję nośną. Rurociągi nie przenoszą żadnych

obciążeń zewnętrznych, największe obciążenie pochodzi od masy własnej rurociągu. Masę

gazu transportowanego pomija się, ze względu na jej znikomą wartość w stosunku do

ciężaru rury . Przyjęto, że na punkty podparcia oddziałują niewielkie siły, pochodzące od

ciężaru własnego rurociągów, stąd dobrano typowe uchwyty rurowe. Zastosowano

rozwiązania firmy WALRAWEN/HILTI

18

Nie przewiduje się specjalnych układów kompensacji wydłużeń liniowych. Zastosować

naturalną metodę kompensacji wydłużeń liniowych przewodów, rozmieszczając punkty

mocowania w pobliżu miejsc, w których następuje zmiana kierunku prowadzenia rurociągu,

w odległości 0,5 m – 1 m od łuków i zagięć. W przypadku krótszych odcinków prostych

punkt mocowania umieścić centralnie.

Należy unikać sytuacji, w których rurociąg mógłby się krzyżować z innymi instalacjami.

Jeżeli nie da się tego uniknąć, należy wykonać obejście i zachować wystarczający odstęp

co najmniej 20 cm, aby możliwe było wykonywanie prac konserwacyjnych lub naprawczych

niezależnych rurociągów.

W czasie montażu należy zadbać o estetykę wykonania instalacji, zachowanie

równoległości prowadzenia instalacji przez wykorzystanie odpowiednich wielopunktowych

uchwytów mocujących.

Zachować odległość rurociągów od przewodów elektrycznych, puszek , łączników, gniazd

umożliwiającą swobodny ich serwis.

Do montażu zastosować typowe uchwyty mocujące, umożliwiające przesuw wzdłużny

rurociągu.

Przejścia przez przegrody prowadzić w metalowej, miedzianej lub z tworzywa sztucznego

rurze osłonowej o średnicy większej min. 10 mm od średnicy instalacji głównej. Prześwit

wypełnić masą plastyczną. Miejsca przejść przez przegrody pożarowe wypełnić masą

o odporności ogniowej równej odporności przegrody.

Punkty poboru gazu mocować w wyznaczonych miejscach, do stabilnych elementów

konstrukcyjnych, w pobliżu urządzeń zasilanych poszczególnymi mediami. w miejscach

dostępnych dla pracowników obsługi.

Ze względu na brak informacji związanej z dokładną lokalizacją urządzeń zasilanych

gazami, dopuszcza się odstępstwa od projektu na etapie montażowym po indywidualnych

uzgodnieniach z osobami decyzyjnymi ze strony inwestora.

8.2. Rurociągi stalowe.

Dotyczy: instalacji azotu 6.0 , argonu 6.0, tlenu 6.0, acetylenu

RURY

Materiał zalecany - rura ze stali nierdzewnej kwasoodpornej bez szwu o grubości ścianki

1mm, gatunku 1.4435 lub1.4571.

Chropowatość powierzchni wewnętrznej RA ≤ 0,8 µm, powierzchnia wewnętrzna

odtłuszczona ≤ 0,2 mg/dm

2

Acetylen - gatunek1.4301 lub 1.4404, chropowatość standardowa, nie wymaga się

odtłuszczania i oczyszczania

ŁĄCZNIKI :

Stosować system złączek stalowych (stal 316) pierścieniowo-zaciskowych firmy

SWAGELOK. Połączenia armatury z rurociągiem: gwint – rura, wykonać za pomocą

oryginalnych złączek przewidzianych przez producenta armatury lub za pomocą ww. złączy

pierścieniowo zaciskowych stalowych. Przewidziany standard połączeń gwintowych

armatury to ¼” NPT.

Celem uniknięcia złączek na łukach dopuszcza się gięcie rur. Gięcie rur powinna wykonać

firma posiadająca uprawnienia w zakresie obróbki plastycznej - gięcie rur. Przeróbki

wykonywać na specjalistycznym sprzęcie.

SPAJANIE :

Spawać metodą TIG w osłonie gazu objętego - typ spawanie orbitalne. Należy przygotować

brzegi rur do spawania zgodnie z normą PN-EN ISO 9692-1:2005 (U).

Połączenia rur spawane należy wykonać zgodnie z posiadanymi przez wytwórcę rurociągu

zatwierdzonymi Instrukcjami Technologicznymi Spawania WPS. Instrukcje te określają

warunki techniczne spawania dla określonego przedziału wielkości średnic i grubości

19

ścianek rur oraz obowiązującą dla danego materiału technologię spawania. Wykonanie

połączeń spawanych należy powierzyć firmie, która posiada odpowiednie uprawnienia,

sprzęt oraz zatrudnia uprawnionych spawaczy.

Połączenia spawane rurociągów projektowanej instalacji podlegają wzrokowej kontroli

jakości wykonania.

ZAGADNIENIA MONTAŻOWE, PROWADZENIE INSTALACJI

Rury łączyć metodą spawania orbitalnego z wyjątkiem miejsc odgałęzień oraz połączeń

z armaturą, gdzie dopuszcza się system połączeń pierścieniowo zaciskowych.

Na instalacji przewiduje się system podwójnych odcięć.

Pozostałe wytyczne prowadzenia instalacji, jak dla rur miedzianych zgodnie z opisem w pkt.

8.1

8.3. Instalacja

ciekłego azotu

Do wykonania użyć gotowych elementów prefabrykowanych.

Parametry rury:

Średnica nominalna: DN15;

Ciśnienie nominalne: PN16;

Poziom próżni: ≤ 1x10-6 mbar;

Szczelność połączeń : ≤ 1x10-8 mbar/l sec;( hel )

Rurociąg podłączyć do króćca cieczowego na zbiorniku. Należy zdublować dodatkowy

zawór odcinający od strony zbiornika. Z uwagi na mogące powstać wysokie ciśnienie

w zbiorniku 18 bar, na zbiorniku należy zabudować zawór nadmiarowy – upustowy

ograniczający ciśnienie do poziomu 4 bar. Każdy odcinek pomiędzy zaworami odcinającymi

lub pomiędzy zaworem a reduktorem zabezpieczyć zaworem bezpieczeństwa 5 bar. Od

zbiornika do budynku instalację prowadzić w korycie betonowym , zakrywanym z góry

demontowanym włazem betonowym lub płytą stalową.

Przejście pomiędzy poziomami z zewnątrz do wewnątrz budynku wykonać za pomocą

połączenia elastycznego – izolowanego próżniowo węża. Średnica otworu nie mniejsza niż

150mm.

W budynku instalację prowadzić pod stropem na poziomie pozwalającym montować odcinki

rur w jednej osi. Na końcu instalacji rurociąg rozgałęzić doprowadzając rurę do punktu

poboru na poziom ok. 1m nad poziom podłogi oraz wyprowadzając rurę pionową do

szachtu. W szachcie na poziomie powyżej osi rurociągu, instalację należy zakończyć

układem odgazowywania azotu „GAS VENT”. Od gas vent’u należy poprowadzić rurę

miedzianą pionowo do góry z wyjściem ponad dach, gdzie będzie odprowadzany

zgazowany azot.

Punkt poboru azotu zakończyć 2 zaworami odcinającymi (roboczy i awaryjny) z zaworem

bezpieczeństwa pomiędzy nimi. Wyrzut z zaworu bezpieczeństwa odprowadzić do

rurociągu za Gas Vent’em, prowadzącego ponad dach budynku. Do zaworu odcinającego

podłączyć wąż elastyczny z końcówką do tankowania zbiorników. Wąż wyposażyć w

rękojeść umożliwiającą izolowanie dłoni od niskich temperatur i prosty odcinek rurowy o

długości 1m umożliwiający bezpieczne tankowanie W odległości do 1 m przymocować

stojak do odkładnia węża z końcówką.

8.4. Montaż wytwornicy sprężonego powietrza

Urządzenia montować zgodnie z DTR producenta.

20

8.5. Ogólne

warunki

montażu instalacji

Instalację montować z zachowaniem zasad czystości i higieny osobistej montażystów. Rury

i armatura montowane muszą być jako wolne od wszelkiego rodzaju zanieczyszczeń

(cząstki stałe, smary, woda, itp.). Przed montażem sprawdzić stan ogólny i czystość

każdego elementu. W przypadku wątpliwości co do jakości danego elementu zamontować

nowy spełniający wymagania niniejszego projektu. Instalacje na czas przerw w montażu

zabezpieczyć przed możliwością zabrudzenia (w szczególności jej wnętrza).

Przed zamontowaniem na rurociągu zaworów, reduktorów, manometrów, przedmuchać

odcinki łączące poszczególne elementy armatury pozbywając się ewentualnych

zanieczyszczeń mechanicznych. Po zamontowaniu całego rurociągu instalację przepłukać

właściwym gazem roboczym. Zaleca się wykonanie 10 cykli płuczących: napełnienie

i opróżnienie do poziomu 0,5 ÷ 1 bar nadciśnienia.

8.6. Znakowanie

ZNAKOWANIE STACJI ZGAZOWANIA AZOTU

AZOT

SPRĘŻONY

NISKIE

TEMPAETARURY

NIEUPOWAŻNIONYM WSTĘP WZBRONIONY

ZNAKOWANIE POMIESZCENIA Z ACETYLENEM

ZAKAZ

UŻYWANIA OTWARTEGO OGNIA

PALENIE TYTONIU WZBRONIONE

NIEUPOWAŻNIONYM WSTĘP WZBRONIONY

NAZWY

GAZÓW: ACETYLEN ,

STREFA 2

ZNAKOWANIE ŻRÓDEŁ INSTALACJI LOKALNYCH I WEWNĄTRZ ZAKŁADOWYCH

Znaki przymocować do drzwi wejściowych magazynów z butlami

NAZWA

GAZU

GAZ

SPRĘŻONY WYSOKIE CISNIENIE

PUNKTY POBORU GAZÓW OZNAKOWAĆ NASTĘPUJĄCO:

NAZWA GAZU

STANOWISKO NAPEŁNIANIA TERMOSÓW AZOTEM CIEKŁYM

NAZWA GAZU

UWAGA NISKIE TEMPERATURY

ZAGROŻENIE ATMOSFERĄ BEZTLENOWA

INSTALACJA

Oznakować tabliczkami lub naklejkami informującymi o rodzaju i kierunku przepływu gazu.

Oznaczenia wykonać w miejscach widocznych w odległościach nie większych niż 10 m i co

najmniej 1 tabliczka w pomieszczeniu.

21

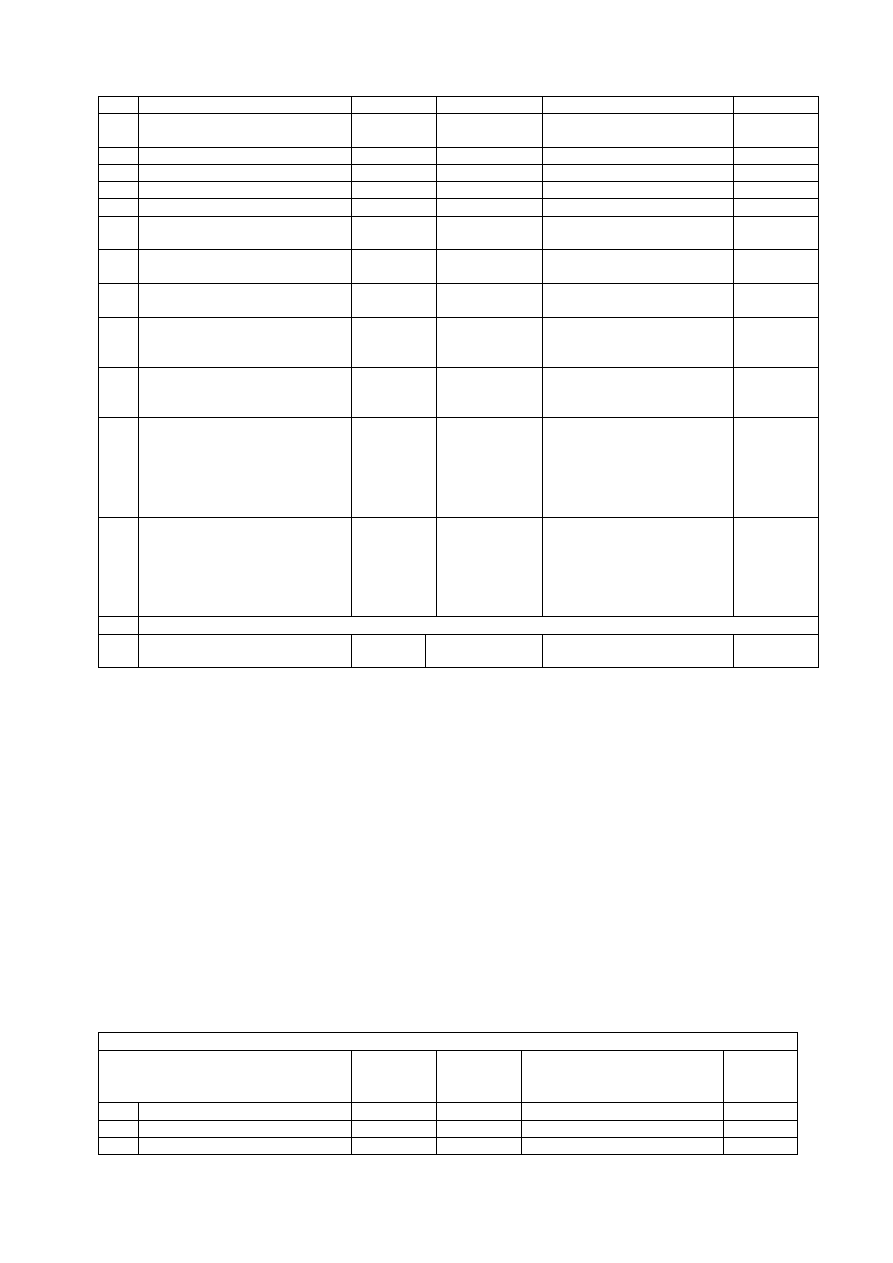

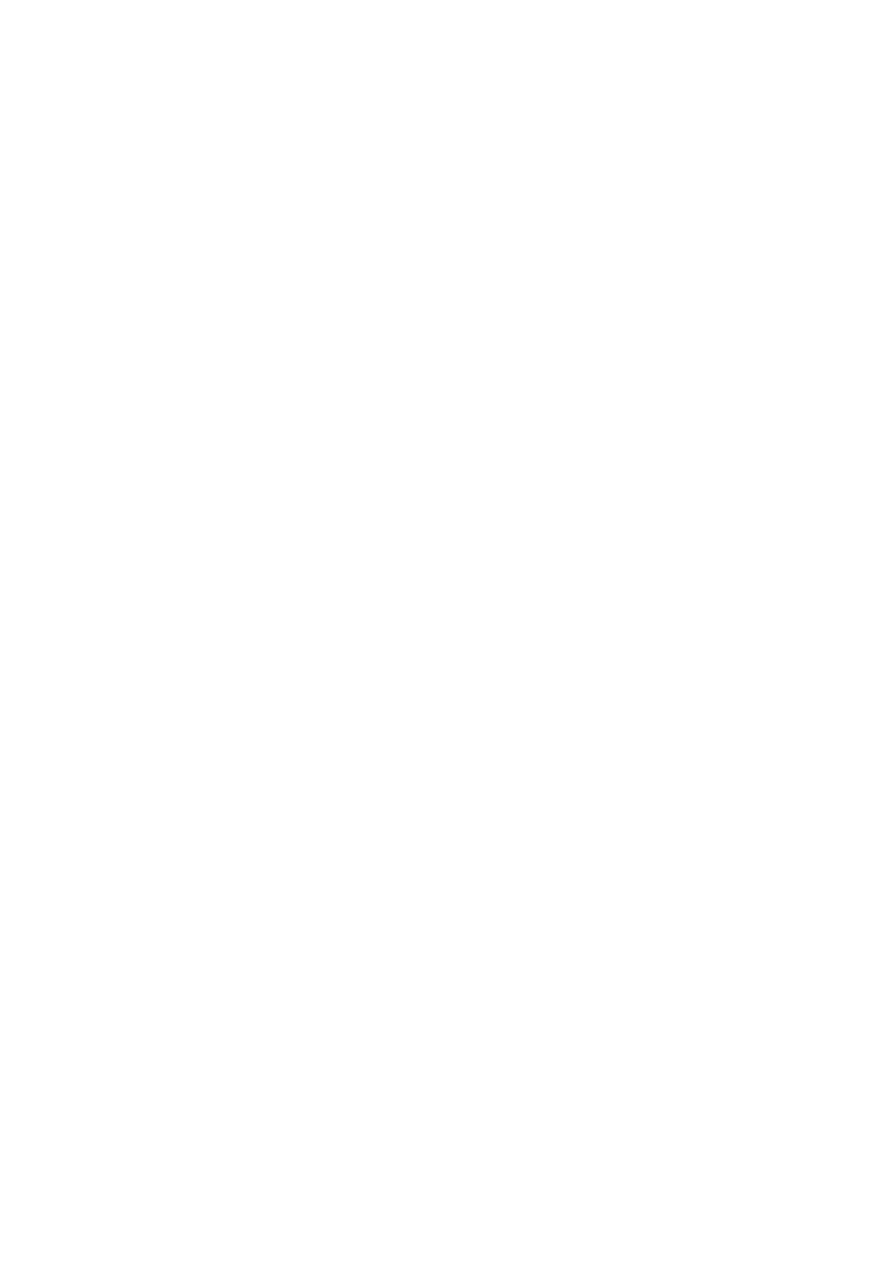

8.7. Próby

rurociągów

Po wykonaniu rurociągu, lub jego poszczególnych odcinków, należy przeprowadzić

próbę ciśnieniową – pneumatyczną, wg wytycznych Dyrektywy Ciśnieniowej 97/23/WE

(PED).

Próbę należy przeprowadzić w następujących warunkach:

- zdemontować armaturę, która nie jest przystosowana do parametrów próby;

- zaślepić wolne wyloty rurociągów, zamknąć zawory odcinające zainstalowane na

końcach badanych odcinków.

- podłączyć układ pomiarowy;

- teren w pobliżu rurociągów zabezpieczyć przed dostępem osób nieupoważnionych,

- po wykonaniu próby rurociąg odprężyć, zamontować armaturę nie biorącą udziału w

próbie, przed uruchomieniem instalacji przeprowadzić próbę szczelności zgodnie z

punktem 9.4.2.

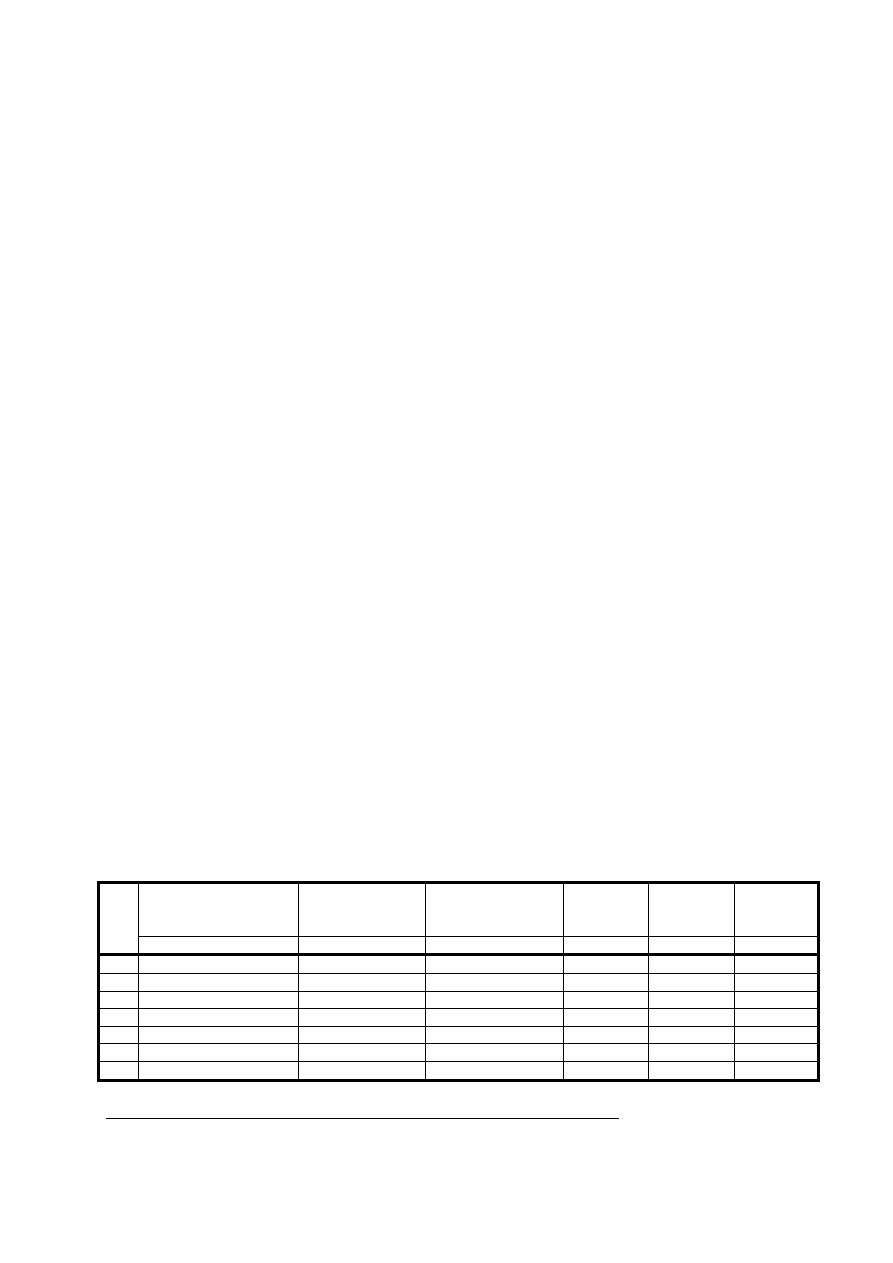

Parametry próby:

• ciśnienie próby wymagane: p = 1,43 x PS; przyjęto 1,5 x PS;

• prędkość podnoszenia ciśnienia: Ciśnienie podnosić stopniowo, prędkość

podnoszenia ciśnienia nie powinna przekraczać 0,2 MPa/min po osiągnięciu

ciśnienia PS;

• po

osiągnięciu wartości ciśnienia próby, odłączyć układ napełniający instalację;

• próbę prowadzić przez minimum 1 godzinę od ustabilizowania się ciśnienia

w rurociągach, w stałych warunkach temperaturowych.

• układ pomiarowy – dopuszcza się dwie metody pomiaru:

a) manometr z rurką Bourdona, wersja do pomiarów kontrolnych o zakresie

0÷100 bar, o klasie dokładności 1.0, o średnicy tarczy ø 100 mm, posiadający

świadectwo wzorcowania;

b) układ:

-przetwornik ciśnienia z zakresem pomiarowym 0÷400 bar, o klasie

dokładności 1.0 rozdzielczości 0,1 bar ze świadectwem wzorcowania;

- rejestrator odczytu ciśnienia o rozdzielczość mniejszej od rozdzielczości

przetwornika ciśnienia, ze świadectwem wzorcowania.

Dopuszczalny spadek ciśnienia w trakcie trwania próby: Δp = 1% dla rurociągów

technologicznych.

Medium

technologiczne

Materiał

rurociągu

Maksymalne

ciśnienie robocze

Ciśnienie

próby

Czynnik

próby

Czas

trwania

próby

bar

bar

-

h

1. Azot

skroplony

5

7,5

N

2

1

2. Sprężone powietrze

8

12

N

2

1

3. Azot

4.6

12

18 N

2

1

4. Azot

6.0

12

18 N

2

1

5. Argon

6.0

12

18 N

2

1

6. Tlen

6.0

12

18 N

2

1

7. Acetylen

1,5

3 N

2

1

Po wykonaniu prób należy sporządzić protokół z ich przeprowadzenia.

22

Próba szczelności kompletnego układu

Parametry próby:

• ciśnienie próby wymagane: minimum 75% maksymalnego dopuszczalnego

ciśnienia roboczego

• próbę prowadzić przez minimum 0,5 godziny od ustabilizowania się ciśnienia

w instalacji;

• w czasie próby należy dokonać oględzin organoleptycznych wszystkich dostępnych

połączeń rozłącznych.

Próbę uważa się za pozytywną jeśli podczas jej trwania nie zauważono nieszczelności

W przypadku zauważenia spadku ciśnienia w układzie, sprawdzić przy pomocy

środka pianotwórczego kolejno wszystkie połączenia rozłączne.

W przypadku zauważenia nieszczelności na nowobudowanych elementach instalacji

należy je naprawić. W przypadku zauważenia nieszczelności lub jakichkolwiek istotnych

wad na pierwotnej części instalacji, należy je również usunąć przed dopuszczeniem

instalacji do ruchu. Po usunięciu nieszczelności próbę należy przeprowadzić od początku.

Po wykonaniu próby sporządzić osobny protokół, lub wpisać wynik z próby zapisać

w całościowym protokole powykonawczym instalacji.

8.8. Odbiór

końcowy instalacji

W trakcie odbioru należy dokonać oceny zgodności wykonania instalacji

z dokumentacją projektową oraz sprawdzić dokumentacje odbiorową.

Dokumentacja odbiorowa powinna zawierać:

•

wymagane uprawnienia osób do wykonywania instalacji gazowych:

o

świadectwa kwalifikacyjne E;

o

uprawnienia do spawania;

o

uprawnienia do lutowania

• protokół próby ciśnieniowej;

• instrukcję obsługi urządzeń;

• instrukcję eksploatacji instalacji;

•

świadectwo 3.1 wg PN-EN 10204:2006 dla rur;

•

karty techniczne urządzeń i armatury.

23

9. Zagadnienia BHP i warunków ochrony przeciwpożarowej

9.1. Zagadnienia

BHP

Zagrożenia występujące przy magazynowaniu i użytkowaniu gazów technicznych wynikają

z ich własności fizykochemicznych oraz wysokiego ciśnienia, pod jakim są przechowywane,

transportowane i użytkowane.

Ogólne warunki eksploatacji:

Eksploatujący zobowiązany jest użytkować rurociąg zgodnie z przeznaczeniem, wg zaleceń

zawartych w instrukcji technicznej eksploatacji, utrzymywać rurociąg we właściwym stanie

technicznym oraz stosować odpowiednie środki bezpieczeństwa .

Dla zapewnienia bezpiecznej eksploatacji rurociągu, eksploatujący zobowiązany jest

zabezpieczyć szkolenie personelu w zakresie obsługi i eksploatacji.

Do obsługi instalacji mogą być dopuszczeni jedynie pracownicy posiadający odpowiednie

kwalifikacje, posiadający przeszkolenie związane z eksploatacją instalacji.

Pracownicy muszą być zapoznani z instrukcją eksploatacji instalacji, własnościami

mediów,.

W przypadku wystąpienia uszkodzenia lub awarii rurociągu, eksploatujący powinien

zabezpieczyć rurociąg zgodnie z

instrukcją eksploatacji, powiadomić wytwórcę

lub odpowiednio przeszkolony serwis. W przypadku uszkodzenia lub awarii, mogącej

spowodować zagrożenie życia lub zdrowia ludzkiego oraz środowiska i

mienia,

eksploatujący zobowiązany jest działać niezwłocznie w celu wyeliminowania zagrożenia, do

wyłączenia rurociągu z użytkowania włącznie.

Zbiornik do magazynowania ciekłego azotu przed uruchomieniem powinien zostać

odebrany i dopuszczony do ruchu przez UDT.

Eksploatujący zobowiązany jest prowadzić książkę ruchu instalacji, w której powinny być

odnotowywane wszystkie czynności związane z rurociągiem w szczególności protokoły

z przeglądów okresowych.

UWAGA: Należy opracować instrukcję eksploatacji instalacji z określeniem warunków,

okresów i czynności związanych z kontrolą oraz naprawami.

Obsługa:

Pracownicy obsługujący instalacje rozprężania muszą być wyposażeni w odzież, rękawice

i inny sprzęt ochronny oraz narzędzia nieiskrzące ( przy obsłudze i serwisowaniu instalacji

z gazami palnymi).

W przypadku kontaktu z tlenem obsługujący muszą mieć odzież wierzchnią oraz ręce

czyste bez śladów związków organicznych (smary, oleje, tłuszcze), jak również narzędzia

wykorzystywane do pracy z tlenem muszą być czyste, odtłuszczone.

Pracownicy przebywający w pomieszczeniach zakwalifikowanych do strefy zagrożenia

wybuchem, powinni zwrócić szczególną uwagę na sygnalizację detekcji gazów palnych.

W przypadku wycieku gazów stosować się instrukcji stanowiskowych lub instrukcji obsługi

instalacji.

Pracownicy przebywający w pomieszczeniu, w którym znajduje się stanowisko do pełnienia

termosów ciekłym azotem powinni zwrócić szczególną uwagę na sygnalizację detektora

tlenu. W przypadku spadku tlenu poniżej 18% stosować się instrukcji stanowiskowych lub

instrukcji obsługi instalacji.

Przy operacji pełnienia ciekłym azotem zbiorników bezciśnieniowych bezwzględnie muszą

uczestniczyć co najmniej 2 osoby, przy złączonej wentylacji i potwierdzonej sprawności

układu detekcji.

Bezpieczeństwo przy naprawach:

Naprawa instalacji może być wykonana po spełnieniu następujących warunków:

− Zamknięcie dopływu medium technologicznego do miejsca uszkodzenia - zawory

regulacyjne nie stanowią odcięcia.

24

− Opróżnieniu i przedmuchaniu instalacji gazów palnych, gazem obojętnym.

− Wywietrzeniu

pomieszczeń, które narażone są na wypływ gazów palnych lub

neutralnych (duszących).

− Sprawdzać działanie armatury zabezpieczającej i wskazującej

− Po wykonanej naprawie należy wykonać próbę szczelności

− Prace naprawcze powinny być wykonywane wyłącznie na podstawie pisemnego

polecenia, z określeniem ich zakresu i warunków przeprowadzenia.

Naprawy mogą być wykonywane wyłącznie przez firmy lub pracowników

przeszkolonych do wykonywania tych prac.

9.2. Zagadnienia

warunków ochrony przeciwpożarowej.

Eksploatacja instalacji z acetylenem stwarza zagrożenie wybuchem, gdy stężanie

acetylenu w powietrzu znajdzie się pomiędzy dolną granicą wybuchowości (DGW)

wynoszącą 2,3% objętości, a górną granicą wybuchowości (GGW) wynoszącą 83%.

Temperatura samozapłonu wynosi 305

0

C (klasy temperaturowa T2). Minimalna energia

zapalenia wynosi 0,011 mJ, bez względu na temperaturę otoczenia. Acetylen

zakwalifikowany jest do grupy wybuchowości IIC. Więcej informacji zawiera karta

charakterystyki substancji chemicznej zawartej w załączniku nr 2

Uwaga: Acetylen reaguje z materiałami typu: miedź i jego stopami powyżej 70% Cu,

srebrem i jego stopami, aluminium, mosiądz, cynk i ich stopy, żeliwo szare i kowalne i inne

niemetaliczne materiały. W przypadku bezpośredniego kontaktu może dojść do

samozapłonu i rozpadu acetylenu bez udziału tlenu. Dlatego powyższych materiałów nie

można używać do wytwarzania instalacji.

Atmosfera wybuchowa z udziałem mieszaniny acetylenu z powietrzem może

powstać w pomieszczeniach zamkniętych, nie wentylowanych, lub pomieszczeniach,

w których wentylacja nie zapewni większej lub równej ilości wymiany powietrza w stosunku

do ilości wydzielania się gazów.

W przypadku projektowanej instalacji potencjalnym miejscem pojawienia się atmosfery

wybuchowej ze względu na wyżej określone warunki jest:

a) ograniczona strefa wokół stacji rozprężania acetylenu oraz butli w szafie gazowej

b) ograniczona strefa wokół punktów poboru acetylenu w pomieszczeniu

W obu przypadkach wyklucza się powstania atmosfery wybuchowej zawierającej

mieszaninę acetylenu z powietrzem w trakcie normalnego działania instalacji, jedynie

w przypadkach awaryjnych może ona powstać, ale trwać będzie przez krótki okres czasu.

Dla tych miejsc wyznacza się strefa 2.

Mając na uwadze nawet minimalne prawdopodobieństwo powstania atmosfery wybuchowej

tylko w określonych strefach, zaleca się zastosowanie odpowiednich środków

bezpieczeństwa tj. system aktywny system detekcji acetylenu. Detektory należy

zamontować w pobliżu potencjalnych punktów wypływu gazu w pomieszczeniu (punkty

poboru gazu) na wysokości i w promieniu nie przekraczającym zalecenia instrukcji montażu

układów detekcji danego producenta. oraz w szafie gazowej.

Detektory powinny być skalibrowane 2 progowo:

20% DGW – zadziałanie sygnalizacji alarmowej

40% DGW – zadziałanie elektrozaworu i wentylacji

25

Przy sprawnie działającym układzie detekcji i wentylacji przestrzeń możan zakwalifikować

do przestrzeni 2 NE.

Niedopuszczalne jest magazynowanie i eksploatowaniew tej samej przestrzeni butli

acetylenu z butlą z tlenem.

10. Wytyczne

branżowe

10.1. Branża budowlana

Instalacja skroplonego azotu:

• Należy zaprojektować i wykonać fundament pod zbiornik z ciekłym azotem.

Parametry zbiornika opisane są w pnkcie 5.1.1. Minimalne gabaryty fundamentu to

2,8 x 2,8m x 0,6m.

• Zbiornik

należy ogrodzić w celu ochrony przed dostępem osób nieupoważnionych

• Ogrodzenie powinno mieć bramkę wejściową umożliwiającą dostęp do urządzenia

podczas jego obsługi , kontroli i serwisu. Bramka otwierana o szerokości 1m.

• Instalacje skroplonego azotu prowadzić należy w kanale betonowym

z odwodnieniem, przykrywanym demontowanym włazem lub blachą. Minimalny

przekrój to 400 x 400 mm.

• Zapewnić odwodnienie kanału

10.2. Branża wentylacyjna

Instalacja skroplonego azotu:

• W pomieszczeniu BII.-1.01a zapewnić stałą wentylację podczas użytkowania

stanowiska i przebywania osób , na poziomie 15 m

3

/min wyciąg i 16 m

3

nawiew.

W chwilach braku poboru azotu wentylacja powinna zapewniać min 5 wymian na

godzinę.

Ze względu na odgazowywanie azotu podczas nalewania do naczyń dwearów,

silnie schłodzony gaz będzie gromadził się w dolnej części pomieszczenia , dlatego

w tych rejonach należy zlokalizować kratki wyciągowe na poziomie ok. 0,3m nad

podłogą, Nawiew z górnej przestrzeni pomieszczenia.

Wentylacja powinna być sprzęgnięta z 2 niezależnymi układami detekcji tlenu, które

w chwili zadziałania na skutek spadku tlenu poniżej 19 % powinny załączyć układ

wentylacyjny.

Instalacja sprężonego powietrza

• W celu zapewnienia poprawnej skuteczności pracy sprężarek należy zapienić

odpowiednią wentylację uwzględniając możliwość jednoczesnej pracy obu

sprężarek. W oparciu o dane producenta należy zaprojektować wentylację, tj

zapotrzebowanie na dopływ powietrza 2600 m3/h dla jednej – łącznie 5200 m3/h.

• Proponuje

się wykonanie czerpni od strony parkingu samochodowego, z ruchomymi

żaluzjami – współpracującymi z czujnikiem temperatury.

Instalacje gazów technicznych

Zapewnić wentylację w stopniu średnim i dyspozycyjności dobrej w pomieszczeniu

w którym przechowywana i eksploatowana będzie butle z acetylenem , jak również

w pomieszczeniu stanowiska pełnienia termosów azotem ciekłym oraz stanowisk poboru

acetylenu.

W przypadku pomieszczeń monitorowanych pod kątem stężeń gazów, wentylacja

powinna zapewnić skuteczne wietrzenie w sytuacji wystąpienie górnych progów stężeń

alarmowych. W celu szybkiego wyeliminowania zagrożenia, dopuszcza się wentylacje

26

naturalną przez otwarcie okien na oścież na czas wyeliminowania stężenia alarmowego lub

niebezpiecznego.

Należy zapewnić niezależny wyciąg dla szafy przeznaczonej do magazynowania

i eksploatacji acetylenu.

W pomieszczeniach, w których przechowywane będą butle z azotem należy

zamontować wentylację o stałej wymianie powietrza na poziomie minimum 5 wymian na

godzinę.

10.3. Branża elektryczna

Instalacja sprężonego powietrza:

• W sprężarkowni wybudować rozdzielnicę elektryczną zapewniającą możliwość

podłączenia 2 sprężarek 3x400V wraz z pozostałymi urządzeniami 230V

Łączna moc 15 kW.

• Uziemić sprężarki i inne urządzenia elektryczne

Instalacja azotu skroplonego

• Przy zbiorniku kriogenicznym wybudować skrzynkę elektryczną z gniazdem 3 x

400V i 1 x 230V do podłączenia pompy autocysterny o przewidywanej mocy 22kW i

ewentualnych elektronarzędzi (serwis)

• Zapewnić oświetlenie zbiornika od strony zaworowej. (dopuszcza się zastosowanie

oświetlenia okresowego, tj. tylko na czas kontroli, obsługi i serwisu zbiornika.

• Zapewnić możliwość podłączenia instalacji detekcji tlenu w pomieszczeniu poboru

skroplonego azotu

• Uziemić zbiornik – podpinając bednarkę do stopy zbiornika, potwierdzić

skuteczność uziemienia pomiarami elektrycznymi.

Instalacja acetylenu

• Zapewnić możliwość podłączenie instalacji detekcji acetylenu w pomieszczeniu

punktu poboru acetylenu

• Uziemić instalację – zapieniając ochronę przed gromadzeniem się ładunków

elektrostatycznych, potwierdzić skuteczność uziemienia pomiarami elektrycznymi

Wyszukiwarka

Podobne podstrony:

Cent III etap II Opis Inst Elektryczne Biochemia II

Cent III etap II Opis wyk gazu Biochemia II

Cent III etap II Opis wentylacja BIOCHEMIA II

Cent III etap II Opis Przylacze Gazowe

Cent III etap II Opis wod kan

Cent III etap II Opis węzeł cieplny

Cent III etap II Opis Przylacze Kanalizacyjne

Cent III etap II Opis Architektura

Cent III etap II Opis BMS

Cent III etap II Opis Konstrukcja

Cent III etap II Opis Teletechnika

Cent III etap II Opis inst grz i chłodn

Instalacje budowlane - Grzejniki, Budownictwo S1, Semestr III, Instalacje budowlane, Opis techniczny

Klucz test II III etap IX OWoUE

Klucz test II III etap IX OWoUE

AAA Test III OWH - II etap z odpowiedziami!!!!!!!!!, Olimpiada Hotelarska

13 II i III etap terapii pedagogicznej, zajęcia z dr E. Kalinowską

Instalacje budowlane - Natężenie przepływu wody, Budownictwo S1, Semestr III, Instalacje budowlane,

Instalacje budowlane - Opis techniczny 3, Budownictwo S1, Semestr III, Instalacje budowlane, Opis te

więcej podobnych podstron