POLITECHNIKA ŚWIĘTOKRZYSKA WYDZIAŁ MECHATRONIKI I BUDOWY MASZYN |

Laboratorium z obróbki plastycznej |

|||||

Nr ćwiczenia: 3 |

Temat ćwiczenia: Cięcie blach na wykrojnikach.

|

|||||

Robert Kaniowski Kamil Nogaj Karol Lewaniak |

Grupa 23A |

Ocena: |

2001-04-09 |

Podpis: |

||

Cel ćwiczenia.

Celem ćwiczenia jest zapoznanie się z technologią wykrawania blach za pomocą dwóch noży (stempla i matrycy) i określenie wpływu wybranych parametrów procesu na wielkość i przebieg siły wykrawania oraz wgląd powierzchni bocznej wykrawanego krążka.

Opis teoretyczny.

Cięcie. W celu przecięcia materiału w żądanym przekroju trzeba doprowadzić w tym miejscu do koncentracji naprężeń, zdolnych do pokonania spójności materiału. Taką koncentrację naprężeń wzdłuż żądanej linii cięcia najłatwiej jest uzyskać przez wywarcie odpowiedniego nacisku na powierzchnię blachy za pośrednictwem dwu noży (stempla i płyty tnącej). Jeżeli jednak kształt przedmiotu zapewnia koncentrację naprężeń w żądanym przekroju, to możliwe jest cięcie za pomocą tylko jednego elementu tnącego. Przypadek taki występuje np.: podczas okrawania okuwek. Jeden element tnący może być również stosowany przy wygładzeniu małych otworów oraz przy cięciu gumą. Przy cięciu gumą oprócz ścinania występuje również rozciąganie materiału.

Cięcie na wykrojnikach. Wykrojnictwo obejmuje operacje cięcia blach za pomocą tłoczników mocowanych na prasach. Tłoczniki przystosowane do cięcia nazywają się wykrojnikami. Wykrawanie umożliwia otrzymanie płaskich przedmiotów bez otworów, lub z otworami o różnych kształtach. Koszty wykonania wykrojników są znaczne, wobec czego stosuje się je tylko wtedy gdy przewidziane jest wykonanie dostatecznie dużej serii jednakowych przedmiotów.

Wygląd powierzchni przecięcia. Obserwując powierzchnię wykrojonego otworu można wyodrębnić na niej następujące strefy:

zaokrąglenie górnej powierzchni blachy w sąsiedztwie miejsca przecięcia powstałe w fazie sprężysto - plastycznej;

strefę walcową charakteryzującą się błyszczącą i gładką powierzchnią z ewentualnymi rysami biegnącymi równolegle do osi otworu;

strefę pęknięcia; powierzchnia pęknięcia ma kształt stożka;

zadzior; ostry występ na dolnej powierzchni blachy.

Przebieg ćwiczenia.

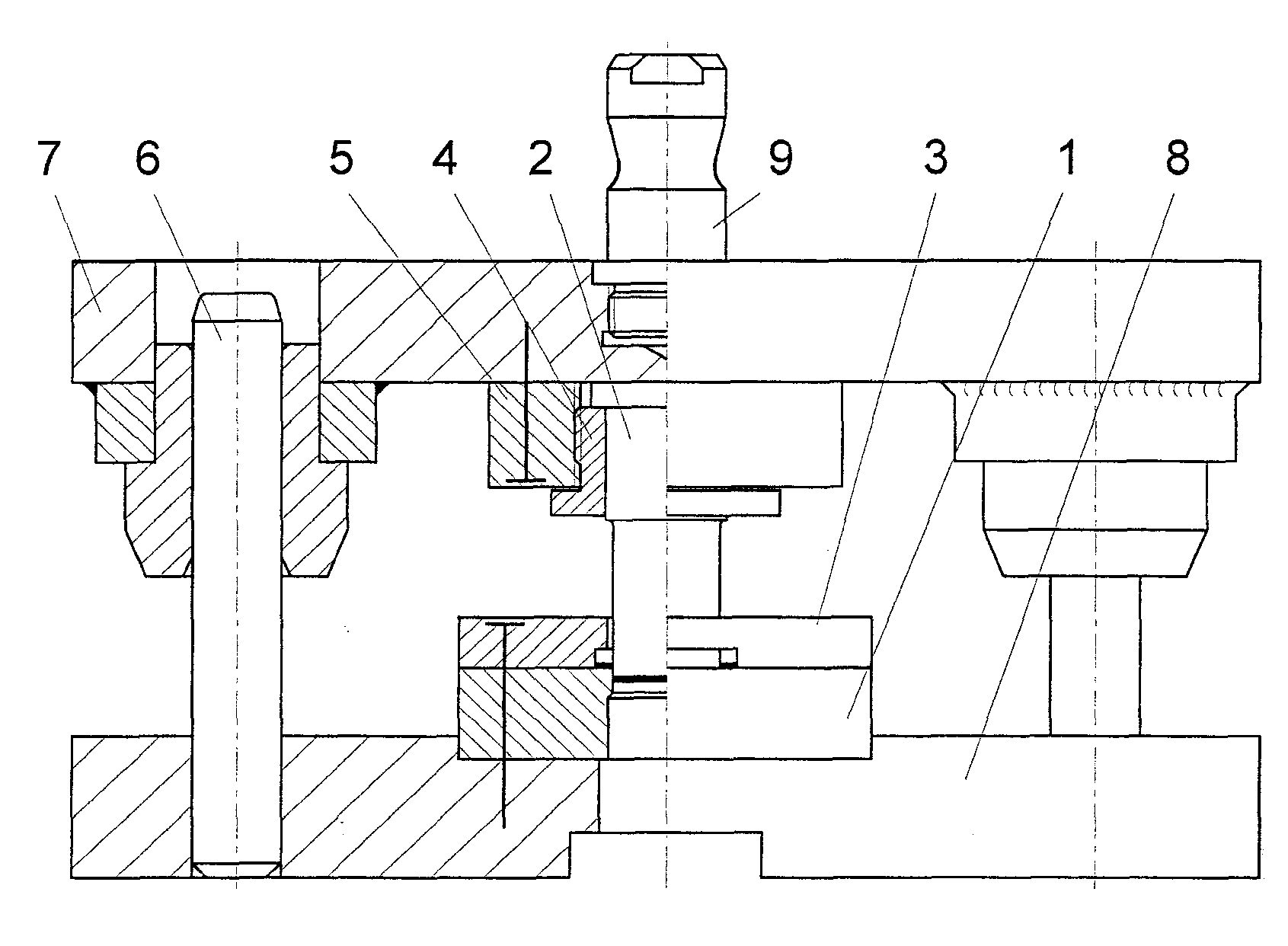

Wykrawanie krążków zostało wykonane na tłoczniku (wykrojniku), którego schemat przedstawia rysunek. Tłocznik został zamocowany na maszynie wytrzymałościowej z możliwością rejestracji przebiegu siły w trakcie trwania procesu.

Materiał w postaci pasków o szerokości b = 46±1 mm wprowadzony jest do tłocznika pomiędzy listwami prowadzącymi, wykonanymi w zgarniaczu, a następnie w czasie ruch stempla w dół, następuje proces wykrawania krążka w matrycy. W czasie ruchu stempla w górę, ażur, powstały po wycięciu krążka, zostaje zgarnięty ze stempla za pomocą zgarniacza stałego. Po przesunięciu paska o określoną wielkość skoku możliwe jest wykonanie następującej operacji wykrawania.

Przed przystąpieniem do wykonania operacji wykrawania krążków należy pomierzyć grubość materiałów z dokładnością do 0.01 mm. Po wykonaniu operacji wykrawania należy zmierzyć średnicę otrzymanego krążka i obejrzeć powierzchnię pobocznicy tego krążka. W czasie próby należało zarejestrować przebieg siły procesu wykrawania. Wyniki uzyskane w próbach wykrawania przedstawić w postaci tabeli i wykresów.

Schemat stanowiska do procesu wykrawania.

matryca;

stempel;

zgarniacz;

nakrętka mocująca stempel;

obsada stemplowa;

prowadzenie słupowe;

płyta górna;

płyta dolna;

czop mocujący;

Skład chemiczny stali węglowej konstrukcyjnej zwykłej jakości ogólnego przeznaczenia (wg PN - 88/H - 84020)

Znak stali |

Skład chemiczny % |

Uwagi |

|||||

|

C |

Si |

Mn |

Pmax |

Smax |

Al. met. |

|

St3S |

0,22 |

0,1-0,35 |

1,2 |

0,05 |

0,045 |

0,02 |

Cu do 0,3% |

Własności mechaniczne stali węglowej konstrukcyjnej zwykłej jakości ogólnego przeznaczenia (wg PN - 88/H - 84020)

Znak stali |

Re [MPa] |

Rm [MPa] |

A5 [%] |

Zginanie o kąt 180° a - gróbość próbki d - średnica trzpienia w zależności od grubości wyrobu |

St3S |

185 - 235 |

340 - 520 |

19 - 26 |

d = a - 2,5a |

Wyniki pomiarów.

Lp. |

Grubość nominalna gn [mm] |

Grubość rzeczywista [mm] |

Średnica krążka Dk [mm] |

Doświadczalna siła wykrojnika Pd [kG] |

|||

|

|

g1 |

g2 |

g3 |

gśr. |

|

|

1 |

0.6 |

0.59 |

0.59 |

0.59 |

0.590 |

40.34 |

2200 |

2 |

0.8 |

0.77 |

0.76 |

0.77 |

0.767 |

40.34 |

2800 |

3 |

1.0 |

1.04 |

1.03 |

1.03 |

1,033 |

40.33 |

4600 |

4 |

2.0 |

1.95 |

1.97 |

1.98 |

1.967 |

40.36 |

10200 |

Szerokość blachy b = 46±1 [mm]

Średnica stempla - 42 [mm]

Średnica matrycy - 43 [mm]

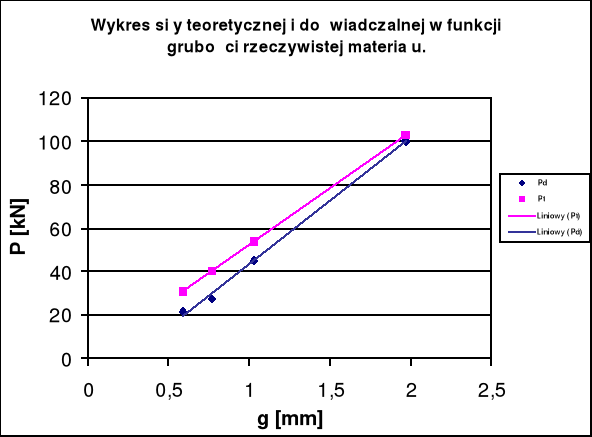

Ptw = k l gśr Rt;

gdzie:

k - współczynnik bezpieczeństwa (k = 1.1÷1.25), przyjmujemy 1.25;

l - długość linii cięcia l = πD;

gśr - grubość rzeczywista ciągłej warstwy;

Rt - wytrzymałość materiału na cięcie (Rt = 0.30÷0.36) przyjmujemy 0.33;

Parametry geometryczne

Grubość rzeczywista [mm] |

Średnica krążka [mm] |

Doświadczalna siła wykrojnika Pdw [kN] |

Teoretyczna siła wykrojnika Ptw [kN] |

0.590 |

40.34 |

21.57 |

30.84 |

0.767 |

40.34 |

27.46 |

40.10 |

1.033 |

40.33 |

45.11 |

53.99 |

1.967 |

40.36 |

100.03 |

102.88 |

![]()

![]()

![]()

![]()

Wnioski:

Powierzchnia przecięcia krążka świadczy o tym, że luz w czasie pracy wykrojnika był optymalny. Podczas obserwacji wyciętego krążka można było zauważyć zaokrąglenie górnej powierzchni blachy. Następnie zauważyłem strefę walcową, która charakteryzowała się błyszczącą i gładką powierzchnią z rysami biegnącymi równolegle, co było spowodowane płynięciem plastycznym, oraz największą strefę pęknięcia. Miała ona kształt stożka. Była ona chropowata i matowa. Na krążku wystąpił również zadzior, był on spowodowana niewłaściwym luzem między stemplem i otworem płyty tnącej. Mógł być także spowodowany zaokrągleniem stempla.

Różne własności wytrzymałościowe materiałów, brak prostopadłości i równoległości osi tnącej, oraz to że próbka nie była dobrze osadzona, mogło spowodować rozbiegnięcie się punktów na wykresie. W czasie cięcia wystąpiło niewielkie wygięcie brzegów materiału ciętego. Jest to spowodowane wzrostem momentu gnącego wskutek rozsunięcia krawędzi tnących.

1

Wyszukiwarka

Podobne podstrony:

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabOdlewnictwo4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

ZESTAWIENIE WYNIKÓW, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie5 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OP1-Wnioski - wytłaczanie, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~5, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OPcd, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lub6 moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie3 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lubecki4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

op5, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

więcej podobnych podstron