Utrudnienia w montażu:

- brak opracowań podstaw teoretycznych montażu (zwłaszcza automatycznego)

- długi cykl i wysoki koszt opracowania urządzeń montażowych - okres zwrotu 15 - 20 lat

- względnie niski koszt robocizny

Dlaczego zajmujemy się montażem?

- Udział pracochłonności montażu w wyrobie wynosi min. 20 %, częściej 50 %, a dochodzi do 70 - 80 %

- 30 - 50 % pracowników do montażu z całej załogi

- Stopień automatyzacji jest najniższy wśród innych technik wytwarzania (duży udział prac ręcznych), wynosi 20-25%, a w produkcji seryjnej 10%

Pojęcia podstawowe

Montaż - ogół czynności mających na celu połączenie części lub zespołów w zespoły bardziej złożone lub gotowy wyrób (maszynę, urządzenie) przy wykorzystaniu różnego rodzaju połączeń

Jednostka montażowa - część maszyny lub urządzenia, występująca w procesie montażu jako całość rozróżnia się:

- proste (części)

- złożone (podzespoły, zespoły)

- bazowe

Proces technologiczny montażu - część procesu technologicznego obejmująca ogół wykorzystywanych w określonej kolejności operacji montażowych związanych z łączeniem oddzielnym jednostek montażowych w określoną jednostkę wyższego rzędu lub wyrób wg określonych wariantów technologicznych

Operacje montażowe - zamkniętą część procesu technologicznego montażu obejmujące działania wykonywane bez przerwy na jednym stanowisku montażowym na określonych jednostkach montażowych:

- główna

- specjalna

- pomocnicza

Zabieg montażowy - zamknięta część operacji montażowej, wykonywana w ściśle określonych miejscach połączenia dwóch lub więcej jednostek montażowych, bez zmiany położenia tych jednostek i przy zastosowaniu tych samych środków technologicznych montażu:

- prosty (1 miejsce)

- złożony (kilka miejsc)

Formy organizacyjne montażu:

Rytm montażowy - liczba stanowisk montowanych obiektów w jednostce czasu, odwrotność taktu montażowego

Cykl - czas, który wpłynął do momentu dostarczenia jednostek montażowych na pierwsze stanowisko do chwili zmontowania ich w zespół

Sposoby (metody) montażu:

Z zamiennością

Polega na łączeniu części i zespołów o określonej dokładności, eliminującej potrzebę stosowania dodatkowych zabiegów ich dopasowywania, montaż z zamiennością:

- częściową

- pełną

Z dopasowaniem

Montaż z zamiennością częściową, polegającą na zastosowaniu dodatkowych zabiegów obróbkowych w celu uzyskania pożądanej zmiany wymiarów

Selekcyjny

Montaż polegający na tym, że założoną tolerancję wymiaru wynikowego uzyskuje się przez odpowiednie łączenie jednostek montażowych podzielonych na grupy o węższych tolerancjach

Kompensacyjny

Żądana dokładność ogniwa zamykającego łańcuch wymiarowy uzyskuje się przez zmianę wielkości jednego z ogniw składowych tego łańcucha, kompensacja:

- ciągła

- nieciągła

Z kompensacją ciągłą

Zmiana położenia jednego elementu zespołu w stosunku do innych

Rodzaje połączeń:

technologiczne

- spójne

- szczepne

- odkształcone plastycznie (nity)

konstrukcyjne

- czopowo - cierne

- skręcane

- kształtowe

ze względu na stałość połączenia

- nierozłączne

- rozłączne

Środki technologiczne montażu:

a) Maszyna montażowa - maszyna robocza obsługiwana przez człowieka bądź pracująca w cyklu pół- lub pełnym cyklu automatycznym

b) Urządzenia montażowe - mechanizm lub zespół części

c) Automat montażowy - maszyna montażowa pracująca w cyklu automatycznym (bez udziału człowieka).W zależności od przyjętego systemu wyróżnia się automaty jedno- i wielopozycyjne o międzyoperacyjnym ruchu obrotowym i liniowym. Jednocześnie w zależności od sposobu konstrukcji wyróżnia się:

- automaty monolityczne (człony funkcjonalne poszczególnych układów)

- automaty modułowe składające się z układów - modułów

Mechanizacja i automatyzacja

Zastępowanie pracy ręcznej przy montażu pracą zmechanizowaną:

- częściową

- kompleksową

Automatyzacja

Wprowadzanie do procesu montażu środków technologicznych, samoczynnie sterujących i kontrolujących.

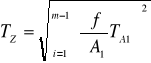

Metoda pełnej zamienności części

Wykorzystuje analizę wymiarów oraz założenie, że tolerancje wymiarów elementów wchodzących w skład jednostki montażowej są węższe od tolerancji ogniwa zamykającego. Umożliwia to przy łączeniu dwóch lub więcej wybranych dowolnie części ze zbioru tych jednostek, w każdym przypadku uzyskiwanie tej samej żądanej wielkości ogniwa zamykającego łańcuch wymiarowy. Oznacza to, że tolerancja Tz ogniwa zamykającego pozwala na składanie zespołu bez uprzedniego dobierania lub dopasowywania części.

![]()

TZ - tolerancja ogniwa zamykającego

ΣTi - tolerancje innych ogniw

Dla otrzymania wymiarów ogniwa zamykającego o określonej wielkości konieczne jest, aby tolerancja elementów wchodzących w skład montażowej jednostki były węższe niż tolerancja ogniwa zamykającego.

Uzyskanie określonego wymiaru ogniwa zamykającego jest tym łatwiejsze, im mniejsza jest liczba ogniw w łańcuchu wymiarowym

Zalety:

- prosty przebieg procesu technologicznego

- pracownicy o niezbyt dużych kwalifikacjach

- łatwe przystosowanie technologii montażu

- podział prac na wykonywane w zakładzie i poza nim

- łatwiejsze i tańsze przeprowadzenie napraw

Wady:

- wysoki koszt produkcji poszczególnych części (zawężenie pola tolerancji) - wzrost kosztów części wg zależności hiperbolicznej.

Powiększenie poszczególnych tolerancji cyklu prowadzi do tego, że należy zastosować inne metody do rozwiązania łańcuchów wymiarowych, wskutek czego koszty montażu rosną wg zależności wykładniczej

Ograniczenia:

- wielkość produkcji uzasadniająca stosowanie oprzyrządowania

- wysoka dokładność wyrobu z elementami o dokładności przekraczającej 5 - 6 klasę dokładności

- bardzo złożony kształt utrudnia obróbkę

- duże wymiary przedmiotów wykonane z dużą dokładnością

- małe wymiary przedmiotów (tolerancje zbliżone do 0)

Zmax = A1max - (A2+A3) min

Zmin = A1min - (A2 + A3) max

Tz = Z max - Z min = TA1 + TA2 + TA3

![]()

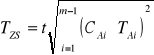

Metoda niepełnej zamienności (niemiecka)

W metodzie tej korzysta się z założenia, że równoczesne wystąpienie niekorzystnych, granicznych wartości odchyłek występuje w wieloczłonowych łańcuchach bardzo rzadko.

Wykorzystując zasady prawdopodobieństwa rozkładu, tolerancje wykonania TAi można rozszerzyć (i tym samym ułatwiać ich wykonanie).

Prawdopodobieństwo wystąpienia niekorzystnych wartości ekstremalnych maleje z rosnącą liczbą członów w łańcuchu wymiarowym. Wynika stąd, że wielkość, o jaką należy zmniejszyć sumę poszczególnych tolerancji rośnie wraz z liczbą członów w łańcuchu.

Obliczanie prawdopodobnej wielkości tolerancji sumy

Obliczanie prawdopodobieństwa wielkości tolerancji sumy wg metody niepełnej zamienności wymaga znajomości prawa rozkładu wymiarów nominalnych dla wszystkich członów łańcucha wymiarowego. Jeżeli wymiary rzeczywiste są symetryczne względem osi rzędnych pola tolerancji (krzywa Gaussa), to prawdopodobną wielkość tolerancji ogniwa zamykającego oblicza się ze wzoru:

Dla liniowych łańcuchów wymiarowych zależność przyjmuje postać:

Na ogół wymiary rzeczywiste poszczególnych wielkości nie są rozłożone w sposób nominalny w chwilowym polu tolerancji. Przy wykorzystaniu określonych zależności rachunku prawdopodobieństwa można obliczyć prawdopodobną wielkość pola tolerancji ze wzoru:

t - współczynnik ryzyka

CA - współczynnik rozproszenia

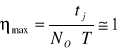

Metoda montażu selekcyjnego

Montaż selekcyjny jest jedną z metod stosowaną w produkcji o niepełnej zamienności. Stosuje się ją zwłaszcza w tych przypadkach, gdy ze względów konstrukcyjnych nie ma możliwości rozszerzenia tolerancji ogniwa zamykającego, a zawężenie poszczególnych ogniw łańcucha jest niemożliwe, bądź nieopłacalne.

Polega na tym, że przed rozpoczęciem właściwego montażu cała partia części maszyn lub jednostek montażowych zostaje zmierzona, a następnie podzielona na grupy, w ten sposób, że w każdej z nich są jednostki, których wymiary graniczne zawierają część pola tolerancji wykonania.

Uogólniając można powiedzieć, że jeżeli całą partię jednostek montażowych, dla których tolerancja ogniwa zamykającego jest równa TZ, podzieli się na n grup, to w danej grupie Tgr wyniesie:

![]()

Metoda montażu selekcyjnego najlepiej nadaje się na łączenie 2, 3 części okrągłych (tuleja, wałek), choć są przypadki kojarzenia jednostek, kiedy wymiarem ogniwa zamykającego jest wypadkowa wymiarów liniowych.

PRZYKŁAD

Montaż selekcyjny wałków w otworach

W montażu tym mogą zachodzić 2 przypadki:

a) jednakowej tolerancji wałka i otworu Tw = TO

b) różnej tolerancji wałka i otworu Tw ≠ TO.

Montaż selekcyjny, przy jednakowej tolerancji wałka i otworu.

Ogniwem zamykającym tego łańcucha jest luz L, określony wartościami granicznymi Lmax i Lmin (tolerancja pasowania w tym przypadku to różnica między luzem najwyższym i najmniejszym)

TP = LMAX - LMIN = TW + TO

Przy podziale łącznych jednostek na 3 grupy, tolerancja pasowania każdej z nich będzie równa 1/3 tolerancji pasowania całkowitego.

Faktyczne zależność występuje przy podziale na n grup wychodząc z założenia, że:

Tw = TO = ![]()

b) Montaż selekcyjny przy Tw ≠ TO. Połączenie ruchome (suwliwe H/h):

![]()

![]()

Wynika z tej zależności, że max i min wartości luzów zależą od oddalenia danej grupy od wymiaru nominalnego. Są zmienne, natomiast tolerancje pasowania w każdej grupie są stałe

c) Połączenie spoczynkowe

TO>TW (wcisk):

1 grupa

W1min=Wmin=AW - BO

W1max=Wmax=BW - AO

k grupa

![]()

![]()

Luzy rosną, a wciski maleją

Tą metodą można uzyskać bardzo dużą dokładność, ale może wystąpić zjawisko zmienności pasowań (wcisk, kiedy będzie ujemny, zmieni się na luz).

TW>TO

Luzy maleją, a wciski rosną

Z zależności tych wynika, że wciski nie są jednakowe w poszczególnych grupach i przy przechodzeniu do wyższych grup (wzrostem ich średnic) wartość wcisku maleje.

Gdy wartość ![]()

jest większa od W1min lub W1max wcisk zmienia się na luz.

Uogólniając:

- w przypadku, gdy tolerancja otworu jest większa od tolerancji wałka (To>Tw), to przy przechodzeniu do wyższych grup, niezależnie od rodzaju pasowania, luzy rosną, a wciski maleją o wartość:

![]()

- w przypadku, gdy To<TW w miarę oddalania się od wymiaru nominalnego, luzy będą malały, a wciski będą rosły. W pewnej grupie (np. k) w pasowaniu ruchomym luz zmieni się na wcisk.

Zmienność pasowań łączonych przedmiotów jest wadą montażu selekcyjnego, ograniczająca stosowanie metody w przypadkach, gdy Tw ≠ TO

Podsumowanie:

- przy jednakowych tolerancjach otworu i wałka (To = Tw) tolerancja pasowania ogniwa zamykającego po selekcji jest n razy mniejsza od tolerancji pasowania bez podziału na grupy. Uzyskuje się, zatem, znaczące zwiększenie dokładności wykonania wyrobu.

- jeżeli uwzględni się fakt, że dokładność wymiarowa danej grupy po selekcji nie przekracza kilku mikrometrów, dużego znaczenia nabierają dokładność kształtu i powierzchni.

- dokładność kształtu (niekiedy także powierzchni) powinna być n razy wyższa od tej, jaka jest dopuszczalna przy rozszerzonych n razy tolerancjach wymiarowych (przyjmuje się w praktyce, że dokładność kształtu wynosi 1/5 tolerancji wymiaru).

Inną wadą jest trudność uzyskiwania jednakowej liczby sztuk części łączonych w tych samych grupach selekcyjnych.

Zagadnienie to można rozwiązać za pomocą krzywej rozkładu normalnego (Gaussa).

Metoda Lesochina

Stosuje się ją do rozwiązania zagadnienia, gdy krzywe rozrzutu nie są symetryczne i przy podziale pól tolerancji To i Tw na różne liczby grup:

![]()

Nie uzyskuje się jednakowej liczby części w poszczególnych grupach selekcyjnych.

Przy zastosowaniu metody wykreślnej uzyskujemy nowe pola tolerancji.

Metoda montażu kompensacyjnego:

Występuje w produkcji o niepełnej zamienności i daje podobne efekty ekonomiczne jak metoda selekcyjna. Polega na tym, że żądaną dokładność ogniwa zamykającego otrzymuje się przez zmianę wielkości jednego z jego ogniw składowych.

Zmianę tę otrzymuje się przez:

- wprowadzenie do zespołu jednej lub kilku dodatkowych części (podkładki) tzw. kompensatorów

- zmianę położenia jednego z elementów montowanych w stosunku do pozostałych

- zdjęcie specjalne zostawionego naddatku na obróbkę na jednym z elementów zespołu

Dwa pierwsze przypadki to kompensacja konstrukcyjna, a trzeci przypadek to kompensacja technologiczna.

Zmiana wymiaru ogniwa może być dokonana w sposób nieciągły za pomocą jednej lub kilku dodatkowych części (podkładek, tulejek) lub w sposób ciągły przez odpowiednią zmianę konstrukcji jednego z elementów, umożliwiającą zmianę jego położenia (śruba regulująca)

Wybór rodzaju kompensatora (w kompensacji nieciągłej) zależy od konstrukcji montowanej maszyny lub jej zespołu oraz od możliwości wykonania podkładek „cienkich”, których produkcja w szczególnych przypadkach może być trudniejsza od produkcji podkładek grubych.

Montaż z kompensacją ciągłą

Wyrównanie dodatkowej odchyłki ogniwa zamykającego uzyskuje się przez zmianę położenia jednej części zespołu w stosunku do pozostałych

Pozwala to na uzyskanie dużych dokładności działania zespołów. Proces montażu jest łatwy

Kompensatory ruchome (śruby, nakrętki, kliny, pierścienie osadzane) lub zespoły dopasowywane automatycznie

Najistotniejszą zaletą tej metody jest to, że elementy składowe mogą być wykonane w szerszych tolerancjach.

Metody montażu z dopasowaniem (kompensatorami technologicznymi)

Żądaną dokładność ogniwa zamykającego uzyskuje się przez zmianę wymiaru jednego z elementów wchodzących w skład zespołu montażowego.

Kompensatorem technologicznym jest element, na powierzchni którego pozostawiono naddatek na obróbkę o danej grubości.

Najważniejszym zagadnieniem jest prawidłowe określenie wielkości naddatku na powierzchni kompensatora.

Ważny jest wybór elementu-kompensatora. Wymiar, który ma ulec zmianie może należeć tylko do jednego łańcucha wymiarowego.

Zalety:

- możliwość wykonania części składowych z tolerancjami większymi niż to wynika z ogniwa zamykającego

- uproszczenie montażu

- brak konieczności wykonania elementów dodatkowych, co korzystnie wpływa na ekonomikę

Wady:

- konieczność wprowadzania obróbki w fazie montażu

- zależne od konstrukcji „kompensatora” wielkości naddatku i żądanej dokładności, zdjęcie naddatku odbywa się ręcznie lub na obrabiarkach (mogą wystąpić kłopoty transportowe i organizacyjne)

- w przypadkach obróbki ręcznej „kompensatora” (skrobanie, docieranie, polerowanie) zatrudnienie pracowników o wysokich kwalifikacjach

- bardzo duża pracochłonność usuwania naddatków kompensacyjnych

Z tych powodów stosuje się tę metodę głównie w produkcji jednostkowej.

Formy organizacyjne montażu

Sposób techniczno-organizacyjno-produkcyjnego rozwiązania w aspekcie czasowym i przestrzennym zadania montażowego

Wyróżnia się 3 podstawowe formy organizacyjne montażu:

a) stacjonarny

b) gniazdowy

c) potokowy

Montaż stacjonarny

Dokonywany jest na nieruchomym przedmiocie przez pojedynczego wykonawcę (montaż indywidualny) lub zespół wykonawców (montaż brygadowy). Jednocześnie może być montowany pojedynczy wyrób lub zespół wyrobów.

Tę formę montażu stosuje się w produkcji jednostkowej i małoseryjnej dużych i ciężkich jednostek.

Montaż stacjonarny jest najmniej efektywną formą. Charakteryzuje się dużą pracochłonnością, dużym zaangażowaniem powierzchni produkcyjnej, długim cyklem wykonania.

Montaż gniazdowy

Wykonywany w gnieździe przedmiotowym. Podzielony jest na operacje lub grupy operacji, które przydzielone są do wykonania wyspecjalizowanym stanowiskiem.

Montowana jednostka dla wykonania na niej kolejnych operacji jest na ogół przemieszczana pomiędzy stanowiskami gniazda. Ruch kompletowanej jednostki, co do kierunku i czasu, jest nieregularny. Czasy operacji są nierówne.

Cechy charakterystyczne:

- wyższa efektywność (od montażu stacjonarnego)

- niższa pracochłonność

- mniejsze zaangażowania powierzchni

- lepsze wykorzystanie wyposażenia technicznego

- krótszy cykl

Montaż potokowy (w linach), np. VW w Antoninku, cechuje się:

- stałym i jednokierunkowym ruchem montowanej jednostki

- liniowym rozmieszczanie stanowisk roboczych zgodnym z przebiegiem procesu technologicznego

- specjalizacją pracy stanowisk w wykonywaniu określonych operacji

- synchronizacją (zgodność) czasów pracy realizacji

- zastosowanie specjalnych środków do transportu międzystanowiskowego montowanej jednostki

Odmiany potoku ( ze względu na brak spełnienia danej cechy)

- potok zmienny grupowy - brak cechy specjalizacji pracy stanowisk

- potok niezsynchronizowany - brak zgodności czasowej operacji

- potok z rytmem swobodnym - brak środka (urządzenia transportowego) wymuszającego jednolity rytm pracy wszystkich stanowisk linii

Niespełnienie określonej cechy pogarsza na ogół efektywność potoku.

Efektywność potoku wyraża się w minimalizacji zużycia, zaangażowania czynników produkcji, pracy żywej, wyposażenia, powierzchni produkcyjnej, środków obrotowych.

Dodatkową korzyścią w skali przedsiębiorstwa ze stosowaną potokową formą organizacji montażu jest:

- pewność planowania wielkości produkcji i poziomu jakościowego wyrobu

- ograniczenie i uproszczenie funkcji planowania i kontroli produkcji

- rytmiczność spływu produkcji

Korzyści odnoszone w skali ogólnogospodarczej i ogólnospołecznej, wyrażają się przez:

- umasowienie i potanienie szerokiego asortymentu wyrobów

- uprzystępnienie pracy ogółowi robotników bez względu na predyspozycje psychofizyczne i kwalifikacje

- stworzenie przesłanek do mechanizacji i automatyzacji robót

Wybór formy organizacji montażu determinowany jest szeregiem czynników. Do najważniejszych należą:

- cechy konstrukcyjne wyrobów, a głównie wymiary powierzchnio-przestrzenne i ciężar

- typ produkcji uwarunkowany skalą produkcji w wyrobach finalnych i zespołach

- złożoność wyrobów i pracochłonność montażu

- technologia łączenia elementów i stosowania do niej rodzajów używanych narzędzi

Współczesne rozwiązania montażu występujące w praktyce przemysłowej uwzględniają aspekty:

- elastyczność układu, jego adaptacyjność (dostosowania się do zmian w otoczeniu) poprzez zmianę rodzaju produkcji lub zmianę typu wyrobów

- odporność układu na zakłócenia zewnętrzne i wewnętrzne (układ musi być stabilny)

- intensywność wykorzystania potencjału ludzkiego (wykorzystanie czasu pracy potencjalnej wydajności indywidualnych wykonawców), szukanie rozwiązań zwiększających wydajność pracy ludzkiej

- ograniczoność obciążeń psychofizycznych i społecznych wykonawców

Do potrzeb projektowania nowych układów montażowych i modernizacji zastosowano szereg zasad i reguł:

Linie z zapasami międzyoperacyjnymi (zakładkowymi)

Zakres pracy wykonawcy:

Z1 - minimalny

Z2 - normalny

Z3 - maksymalny

Stanowiska wzdłuż przenośnika transportowego. Operowanie w obrębie jednego stanowiska kilkoma wyrobami.

2 warianty:

I - ruch taśmy jest ciągły (taśma się przesuwa i wyrób też cały czas). Praca na przedmiocie odbywa się w ruchu. Maksymalna liczba w pojedynczym stanowisku to 5 sztuk. Stanowiska bezpośrednio ze sobą sąsiadujące mogą pracować w tzw. „zakładkę”

II - ruch cięgna (element przesuwa taśmę) jest ciągły, ale regulowany jest ruch elementów przenoszących wyrób (tzw. ramki montażowe, które regulują pracę na wyrobie, praca na wyrobie odbywa się w spoczynku).

Liczba przedmiotów na pojedynczym stanowisku wynosi 4-6 sztuk

Zaoszczędzony czas jest przeznaczony na tworzenie i utrzymanie stałego zapasu międzyoperacyjnego; wykonywanie dodatkowych zadań, pozwala na krótkie opuszczenie stanowiska roboczego przez wykonawcę.

Pozwala to na:

- wzrost wydajności pracy u pracowników

- zdecydowaną poprawę jakości wyrobu, spadek prac kontrolno-naprawczych

- poprawę samopoczucia wykonawców i pewne złagodzenie zjawisk wynikających z narzucenia tempa pracy

Linie z wewnętrznym podziałem na odcinki

I - stopień pojedyncze stanowisko robocze, odcinki 3-4 stanowiskowe

II - stopień odcinki wewnętrzne, odcinki 8-9 stanowiskowe, złożone z 2-3 odcinków I stopnia

Bufory - zapasy międzyoperacyjne, obejmujące 5-6 sztuk montowanych wyrobów, służą do kompensacji różnic wydajności sąsiadujących ze sobą stanowisk.

Między odcinkami II stopnia znajdują się stanowiska kontroli technologicznej montażu. Obsada robocza odcinka I stopnia stanowi stały zespół roboczy tworzony na zasadzie dobrowolnego doboru pracowników działających na wspólny rachunek. Podział zadań wewnątrz zespołu ustalony wspólnie (grupa decyduje w zależności od ilości pracy, czasu, jakim dysponują. Zespół taki ma prawo regulować tempo pracy (i ilość przerw). Każdy zespół ma swojego szefa, którego sam wybiera, a który organizuje prace odcinka.

Podział na odcinki 3 - 4 stanowiskowe oraz wprowadzenie miedzy nimi buforów pozwala na uzyskanie niezależności pracy stanowisk od ogólnego taktu pracy linii konwencjonalnej. W ten sposób firmy, które wykorzystują to uważają, że:

- wykorzystanie części czasu dotychczas traconego w wyniku niepełnej synchronizacji operacji w linii konwencjonalnej

- uwalnianie części potencjalnej pracy - większa wydajność części wykonawców

- wzrost wydajności dzięki zaistnienia warunków do współdziałania (wzajemnej pomocy)

Ten wariant realizuje zasadę rozszerzenia pracy i stosowanie zasady wzbogacenia pracy. Rozszerzenia i wzbogacenia pracy oraz ograniczenia wymuszenia tempa prac stwarza przesłanki do zadowolenia (dużo lepszego niż normalnie)

Zespół linii równoległych (zespół mini linii)

Zakłada się tworzenie kilku linii równoległych w miejsce linii konwencjonalnej.

Liczba nowo utworzonych linii równoległych wynika z rodzaju montowanego wyrobu.

W każdej mniejszej linii powinny się znaleźć stanowiska kontrolno-naprawcze.

Określona liczba linii równoległych tworzy jeden odcinek produkcyjny rozmieszczony wzdłuż jednego przenośnika transportowego i realizujący stały program produkcji.

Liczba linii w odcinku zależy od:

- wielkości zadania produkcyjnego na dany dzień

- stanu obecności w pracy siły roboczej

- zabezpieczenie materiałów produkcji

Obsada robocza pojedynczej linii równoległej stanowi grupę autonomiczną (dowolny zespół, podział zadań jest ustalany wewnątrz)

Wyniki tego rozwiązania:

a) realizacja wzbogacenia i rozszerzania pracy

b) realizacja zespołowej formy organizacji pracy

c) kojarzenie funkcji kontroli z wykonawstwem

Efekty:

a) niwelowanie strat z tytułu niepełnej synchronizacji

b) pełniejsze wykorzystanie potencjalnej wydajności pracy (podział na mniejsze zespoły odpowiadające za konkretny problem)

c) poprawa jakości (na każdej linii stanowiska kontrolne)

d) wzrost poziomu wydajności przez tworzenie warunków do współzawodnictwa

e) systematyczny wzrost poziomu kwalifikacji

Stanowiska ze stołami przepływowymi (typu Lanco)

Tworzenie stanowisk produkcyjnych o elastycznie regulowanym zakresie zadań/prac

Parametry techniczne produkcji (zależą od budowy stanowisk i całego odcinka):

- takt (przepustowość), zależą od przyjętego rozwiązania technologicznego, budowy stanowisk

- zmienność prac wykonywanych na takich stanowiskach

Zakres prac jest regulowany, dostosowywany do możliwości pracowników.

Rozwiązania konstrukcyjne:

- Rozwiązanie a - bazuje na tym, że zakłada się operowanie w obrębie 1 stanowiska partią przedmiotów.

W przypadku montażu małych przedmiotów ustala się partię 50 - 100

Przepływ przedmiotów odbywa się w płaszczyźnie poziomej

Element napędzającym jest łańcuch, cała partia przekazywana jest na następne stanowisko

- Rozwiązanie b - grupuje się 4 - 5 stanowisk w jeden odcinek tak, by przedmioty wykonywały ruch obrotowy zamknięty, montaż całkowity odbywa się w trakcie 1 - 2 pełnych obiegów.

Rozwiązanie takie pozwala na:

- całkowite lub częściowe wyeliminowanie sztywnych powiązań czasowych pomiędzy kooperującymi stanowiskami

- ograniczenie, wyeliminowanie strat czasu wynikającej z niepełnej synchronizacji czasu

- ograniczenie strat wynikających ze złej jakości pracy

- ograniczenie wymuszanego tempa pracy, niezadowolenia pracowników itp.

Układ produkcyjny o zróżnicowanej strukturze gniazd, stanowisk montażowych (hybrydowa)

Zamknięcie w 1 hali maksymalnej liczby faz procesu produkcyjnego (chcemy mieć cały czas montaż realizowany na 1 hali)

Występują zróżnicowane jednostki montażowe:

a) gniazda indywidualne - realizuje najprostsze zadania (mało pracochłonne podzespoły, mały zakres prac)

b) gniazda ze stanowiskami partnerskimi - zespoły lub podzespoły średnio złożone o małej pracochłonności

c) gniazda z montażem zespołowym - zespołów złożonych - zróżnicowany zakres prac

Warianty:

- wieloboczne lub okrągłe o konstrukcji monolitycznej, stoły wieloosobowe

- modułowy - zbudowany z klocków w postaci zespołów stołów jednoosobowych

- stanowiska obiegowe - w postaci 3 - 5 stanowisk łączonych w dłuższe stanowiska typu linia

Założenia tych rozwiązań to realizacja jednocześnie kilku celów ekonomicznych, produkcyjnych, humanizacyjnych. Jest to najnowocześniejszy wariant, powinien być traktowany jako forma docelowa danego zakładu.

Efekty:

- umożliwia ograniczenie strat czasu pracy

- gwarancja pełniejszego wykorzystania potencjalnej wydajności pracy wykonawców

- poprawa jakości produkcji

- rozwiązanie o dużej elastyczności produkcyjnej

d) linie konwencjonalne zmodernizowane (m.in. zautomatyzowane)

Zakres pracy na poszczególnych stanowiskach roboczych bardzo zróżnicowany, zależy od przewidzianych do wykonania na poszczególnych stanowiskach przedmiotów.

Elementy charakterystyczne omówionych wariantów:

- ograniczenie strat wynikających z transportu ( wszystko robimy na jednej hali)

- duża koncentracja procesu na małej powierzchni, czyli racjonalizacja

- poprawa jakości

- duża elastyczność

Tendencje zmian w organizacji montażu:

Doskonalenie konwencjonalnej formy potoku przez modyfikację niektórych jego fragmentów techniczno - organizacyjnych

Wybór formy organizacji bardziej właściwej w świetle szerokiego uwzględnienia wśród czynników determinujących ją, czynnika ludzkiego

Punkt wyjścia dla poszukiwania nowych form organizacji produkcji i pracy stanowi analiza i ocena relacji zachodzących pomiędzy treściowo - ilościowym zakresem pracy (polem pracy) a potencjałem rzeczowo - ludzkim. Wzajemne dostosowanie tych elementów jest celem i istotą rozwiązań organizacyjnych. Bazując na określonym poziomie potencjału reprezentowanego przez wykonawców należy, poprzez zmiany ilościowo - jakościowe zakresu pracy - strukturalizacje, szukać pożądanej zgodności.

Ilościowe rozszerzenie pola pracy jest poszerzeniem zakresu prac o charakterze wykonawczym bez zmiany udziału w zadaniu składników decyzyjnych. Zwiększa złożoność zadań, podnosi wymagania kwalifikacyjne, zmniejsza jednostronność i powtarzalność. Wzrasta motywacja. Mamy 2 warianty organizacyjne rozwiązania:

poszerzanie pracy - wzrasta liczba elementów składa się na 1 zadanie (operacja), wydłużeniu ulega sumaryczny czas jego trwania

zmienność pracy - zadanie jest okresowo zmienne. Zmienność jest realizowana w 2 formach:

- zmiana operacji stanowisk z zachowaniem rodzaju pracy

- zmiana typu czynność, tj. przejście od czynności bezpośrednio produkcyjnej do pomocniczych (np. czynności obsługi własnego stanowiska roboczego)

Jakościowe rozszerzenie obszaru pracy wyraża się w zmianie w zadaniu proporcji elementów wykonawczych i decyzyjnych przez dodanie tych ostatnich. Obejmuje 2 warianty rozwiązań:

wzbogacenie pracy - jest to zwiększenie udziału elementów decyzyjnych w zadaniu roboczym

grupy autonomiczne - wzbogacenie zadania o elementy decyzyjne jest spotęgowane faktem istnienia autonomiczne działającego zespołu roboczego.

W zakresie kompetencji grupy autonomicznej wchodzą najczęściej następujące uprawnienia:

- ustalenie składu i liczebności grupy

- wybór przedstawiciela do kontaktów z nadzorem. Funkcje mogą pełnić kolejno poszczególni członkowie zespołu. Grupa może też zrezygnować z wyboru szefa

- podział zarobku między członków grupy

- wewnętrzny podział zadań i rozdziałów zadań częściowych z określeniem trybu rotacji

- ustalenie rytmu pracy i przerw

- prawo żądania zmian metod i narzędzi pracy. We współpracy z ekspertami grupa zajmuje się racjonalizacją produkcji

- prawo do obniżania wielkości zadań z tytułu prowadzonego szkolenia

Strukturalizacja pracy

Systemy montażu i ich optymalizacja:

Procesy technologiczne montażu realizowane są w systemach produkcyjnych. System jest tutaj zbiorem elementów i związków między nimi zachodzących.

Systemy montażu:

- wielopozycyjne

- jednopozycyjne

UT - zespół mechanizmów niezbędnych do wykonywania na stanowisku łączenia części (nitowanie, zgrzewanie, itp.)

UM - układy zasilania, realizują funkcję doprowadzenia odpowiednio zorientowanego przedmiotu na pozycję montażową

UP - stoły obrotowe i liniowe, wózki, rozwiązania (mechanizmy) służące do przemieszczania przedmiotu między różnymi stanowiskami

US - sterowanie przebiegiem procesu na stanowisku zgodnie z cyklem montażu

UO - zapewnienie odpowiedniego komfortu (oświetlenie, itp.)

UT, UM - układy wykonawcze

UP, US, UO - układy pomocnicze

Każdy układ złożony z mniejszych elementów - człony funkcjonalne

W przemyśle znalazły zastosowanie systemy:

Kryteria:

- liczba łączonych części

- liczba układów technologicznych

|

PROSTY |

ZŁOŻONY |

JEDNO POZYCYJNY |

|

|

WIELOPOZYCYJNY |

|

|

Przebieg procesu czynnościowo-operacyjnego:

Mw - magazynowanie wstępne - gromadzenie nieuporządkowanych, wyselekcjonowanie części

O - orientowanie - doprowadzanie części do stanu uporządkowania poprzez kolejne odbieranie stopni swobody w celu ustawienia w pozycji montażowej

Dw - dozowanie wstępne - wydzielanie zorientowanej pojedynczej sztuki lub partii części

Tc - przemieszczanie części - transportowanie części na pozycje montażową

Mo - magazynowanie operacyjne - gromadzenie zapasu uporządkowania części przed pozycją montażową dla zabezpieczenia ciągłości cyklu technologicznego

Do - dozowanie operacyjne - wydawanie pojedynczych części do montażu

P - pozycjonowanie - ustalenie części w osi montażowej

UT - wykonanie zabiegu technologicznego montażu lub związanego z montażem (wiercenie, gwintowanie, frezowanie)

Te - przemieszczanie elementu - transportowanie elementu montowanego do następnego układu technologicznego, albo zdjęcie zmontowanego wyrobu i odprowadzenie go poza układ

Mw - magazynowanie zmontowanych wyrobów

Te czynności obowiązują w procesie technologicznym montażu ręcznego i maszynowego

k - zakłócenia

s - system

c1 - człon systemu początkowy

cn - człon systemu końcowy

x - trajektoria wejściowa

y - trajektoria wyjściowa

W systemie montażu wyróżniamy 3 podstawowe formy ruchu montażowego:

a) wejście do systemu (x)

b) realizacja procesu systemowego czynnościowo - operacyjnego (s)

c) wyjście z systemu y

Części przemieszczają się trajektoriami x do wejścia, gdzie tworzą kolejkę, jeżeli w systemie s zachodzi proces czynnościowo - operacyjny w stosunku do części wprowadzonej wcześniej.

W wyniku realizacji procesów prowadzonych w systemie (np. przyłączenie części do bazowej) zespół i wyrób opuszcza system trajektorią y.

Przebieg procesu czynnościowego powinien być stabilny.

W idealnym systemie montażowym liczba części dostarczanych do systemu powinna być równa liczbie części montowanych w tym systemie w jednostce czasu.

W rzeczywistości liczba części dostarczanych do systemu jest większa od liczby części montowanych w tym systemie w jednostce czasu.

Podstawowe przyczyny powstawania zakłóceń stabilnej pracy systemu:

niewłaściwa organizacja obsługi systemu, przejawiająca się nierytmicznością dostaw komponentów do montażu

awaryjność (blokowanie się członów i układów) wpływa na niestabilną pracę

wahania napięcia prądu elektrycznego i ciśnienia sprężonego powietrza (dla małych urządzeń)

drgania własne elementów układu oraz drgania pochodzące z otoczenia

zmienność masy części (w czasie, w przestrzeni)

zanieczyszczenia elementów układów oraz części

(podajniki wibracyjne transportują części dzięki tarciu - jeśli coś się stanie to wystąpi niestabilność)brak korelacji konstrukcyjno-technologicznej kształtu części z konfiguracją bieżni w tym szczególnie z rozmieszczeniem orientatorów w przestrzeni orientującej podajnika (kształt części musi być wciąż taki sam, dopasowany)

niewłaściwy dobór struktury systemu do realizacji określonego procesu czynnościowo-operacyjnego (zła linia produkcyjna, zły dobór układów)

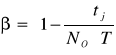

Podstawowe warunki optymalizacji takich systemów

Optymalny system montażu spełnia warunki:

przebieg procesu czynnościowo-operacyjnego powinien być stabilny

przy projektowaniu należy uwzględnić zasadę minimalnej liczby stanowisk (pozycji) przy założeniu maksymalnej wydajności procesu, pokrywającej zapotrzebowanie na określone wyroby w przedsiębiorstwie

nowy system montażu powinien charakteryzować się najwyższym wskaźnikiem efektywności ekonomicznej

Warunek b) optymalizacji wyraża się zależnością:

![]()

(szt.)

N0 min - minimalna liczba stanowisk (pozycji) montażowych systemu w sztukach

η - współczynnik wykorzystania systemu

TC - czas przebiegu cyklu montażowego wyrobu w minutach

Ph max - maksymalna wydajność systemu w szt. na godzinę

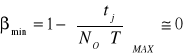

Z zależności wynika, że należy dążyć do minimalizacji czasów przebiegu cyklu (cyklu T) oraz maksymalizacji czasu wykorzystania systemu, czyli

![]()

gdzie:

Σtj - suma czasów jednostkowych realizacji przebiegu procesu czynnościowo-operacyjnego na kolejnych pozycjach montażowych w korelacji z układem zasilania

Współczynnik wykorzystania systemu powinien (w przybliżeniu) być bliski jedności

Przy założeniu, że średnie czasy jednostkowe będą zbliżone do wielkości taktu systemu, czyli:

W celu praktycznego osiągania tych założeń należy dążyć do zmniejszenia czasu traconego w wyniku wpływu zakłóceń stabilnej pracy systemu.

Wskaźnik strat pracy systemu określa zależność:

![]()

lub

przy dążeniu do:

Warunkiem uzasadniającym wprowadzenie nowego systemu, z punktu widzenia osiągnięcia najwyższej efektywności ekonomicznej, jest spełnienie nierówności

![]()

TO - okres zwrotu poniesionych dodatkowych nakładów w stosunku do nakładów poniesionych na uruchomienie systemu bazowego (porównywalnego)

TN - okres normatywnej eksploatacji systemu

TE - okres rzeczywistej eksploatacji

Wprowadzenie nowego systemu nie jest ekonomiczne uzasadniane, jeżeli TE<TO, lub, jeśli warunek TE>TO zostanie spełniony w końcowym okresie eksploatacji. Wynika stąd, że okres rzeczywisty eksploatacji nowego systemu powinien być wielokrotnie większy od okresu normatywnego TN.

Połączenia w montażu

Klasyfikacja według ustawienia połączeń

Klasyfikacja według wzajemnych przemieszczeń przyłączy

Klasyfikacja według połączeń jednostek montażowych dla potrzeb montażu

Klasyfikacja według sposobu p[owiązania przyłączy

1.

2.

3.

1. Grupy

2. Typy

3. Rodzaje

Rozłączne połączenia części

Połączenia skrętne (gwinty) - występuje tu połączenie kształtowe, lub cierne łączonych elementów. Właściwości połączeń zależą od zarysu gwintu, oraz kąta zarysu gwintu. Najczęściej stosowane to gwinty o zarysie trójkątnym - zwykłe i drobnoziarniste. Gwinty o zarysie trapezowym symetrycznym stosowane są w połączeniach ruchomych przenoszących obciążenia w obu kierunkach.

Gwinty wykonuje się w jednej z trzech klas dokładności:

- dokładnej - o zwiększonej dokładności

- średniej

- zgrubnej

Podział ze względu na rodzaj elementu łączącego:

- pośrednie - z wykorzystaniem łączników

- bezpośrednie - jeden element wkręcany jest w drugi

Połączenia skrętne są najpopularniejsze, jednak przy ich stosowaniu należy zwrócić szczególna uwagę na siłę docisku przykręcania.

Połączenia zaciskowe - stosunkowo rzadko stosowane, opierają się na odkształceniach sprężystych powierzchni, wywołanych przez wcisk łącznika zewnętrznego (pierścienia, kotwicy lub śruby).

Połączenia rozporowe - bazują na odkształceniach sprężystych. Szeroko stosowane ze względu na:

- łatwość prac montażowych

- dużą wytrzymałość

- dobre osiowanie

- niskie koszty stosowania

Nie ma konieczności dokładnego pasowania. Łącznikami mogą być tuleje stożkowe, pierścienie stożkowe.

Połączenia kołkowe - łącznikiem jest kołek lub sworzeń. Wyróżnia się kołki:

- gładkie - walcowe i stożkowe (dokładniejsze)

- karbowe (mniej dokładne)

Połączenia klinowe - Elementem łączącym jest klin osadzony w rowach wału i piasty. Kliny mogą być:

- płaskie

- wklęsłe

- styczne

Najczęściej stosuje się kliny wpuszczane.

Połączenie wpustowe - wielowypustowe (obwodowe) lub wwieloząbkowe (czołowe), wieloboczne i bagnetowe. W rowku wałka wpusty osadza się z wciskiem, a w rowku piasty stosuje się pasowanie. Rodzaje wpustów:

- prostokątne

- ewolwentowe

- trójkątne

Połączenie łapkowe - odmiana połączeń zaginanych, uzyskiwane przez przetknięcie występów (łapek) jednego z elementów przez otwory drugiego

Nierozłączne połączenia części

Połączenia lutowane - polegają na wykonaniu więzi kohezyjnej między elementami łączonymi. Między lutem i materiałem przyłączy zachodzi reakcja dyfuzji. Elementy łączone nie są nadtapiane. Rodzaje lutów:

- płaskie

- rurowe

- mieszane

Połączenia spawane - uzyskiwane przez doprowadzenie stopionego dodatkowego materiału o składzie zbliżonym do materiałów łączonych, przy nadtopieniu spoiwa przyłączy.

Połączenia klejone - są wynikiem występowania reakcji adhezji (siły przyczepności) kleju i przyłącza. Na wytrzymałość tych przyłączy mają wpływ mechaniczne i technologiczne właściwości klejonych materiałów, przyłączy i kleju.

Zalety:

- możliwość łączenia różnych materiałów

- hermetyczność połączeń

- odporność na korozję

- zdolność do tłumienia drgań

Wady:

- mały zakres temperatur eksploatacji (do 200°C)

- mała odporność na odrywanie

- szybkie starzenie się kleju

- ograniczona odporność na działanie wilgoci

Połączenia zgrzewane - tworzone przy wzajemnym docisku elementów oraz jednoczesnym podgrzaniu w miejscu łączenia (z wykorzystaniem prądu elektrycznego, tarcia itp.). Powoduje to zwiększenie oddziaływania sił międzyatomowych i powstanie zgrzeiny. Rodzaje zgrzewania:

- punktowe

- liniowe

- garbowe

- doczołowe

- indukcyjne

- ultradźwiękowe

Połączenia spajane zgniotem - wykonywane na prasach hydraulicznych lub mechanicznych w temperaturze otoczenia, bez stosowania dodatkowych substancji. Wykorzystywane do łączenia metali i stopów nieżelaznych o dobrych właściwościach plastycznych.

Połączenia nitowane - połączenie uzyskiwane przez odkształcenie końców (lub końca) nitu i utworzenie łbów (łba) zamykających nit i zwiększenie jego wymiarów poprzecznych. Rodzaje łbów:

- płaskie

- kuliste

- soczewkowe

Połączenia wtłaczane - przy wciskaniu następuje odkształcenie sprężyste powierzchni walcowatych i stożkowy elementów łączonych.

Połączenia skurczowe i rozprężne - wcisk uzyskiwany jest przez wyrównanie temperatur złączy, z których jedno z nich zostało przed połączeniem podgrzane (skurczowe) lub oziębione (rozprężne).

Projektowanie procesów montażu

Pętla projektowania:

Proces projektowy można podzielić na:

- fazy

- czynności

- zdarzenia

- sekwencje

Podstawowe prawo metody to maksymalne zróżnicowanie toku projektowania.

1 - dane wejściowe

2 - schemat i metoda montażu

3 - technologia i organizacja montażu

4- ocena jakości opracowania

5 - sformułowanie wyników

Podział prac projektowych odbywa się według zamkniętych cykli działania.

Każdy proces musi być realizowany w kilku wariantach.

Sekwencja 1 - Dane wejściowe

1. Kompletowanie i porządkowanie danych wejściowych

2. Studia danych wejściowych

3. Analiza technologiczności konstrukcji

4. Plan realizacji projektu procesu technologicznego

Sekwencja 2 - Schemat montażu

5. Wstępny podział wyrobu na jednostki montażowe

6. Wybór części bazowej (do której będziemy przyłączać pozostałe części) montażu głównego

7. Wstępny schemat montażu głównego

8. Dla każdej jednostki montażowej:

- podział na jednostki montażowe niższych rzędów

- wybór części bazowej każdej jednostki montażowej

- schemat montażu każdej jednostki montażowej

9. Analiza technologiczności konstrukcji

10. Ostateczny schemat montażu wyrobu

Sekwencja 3 - Metoda montażu

11. Analiza warunków technicznych wykonania i odbioru wyrobu

12. Analiza warunków technicznych wykonania i odbioru każdej jednostki montażowej

13. Wybór metody montażu dla każdej jednostki montażowej

14. Analiza technologiczności konstrukcji

15. Wprowadzanie ustaleń do rysunków wykonawczych oraz schemat montażu

Sekwencja 4 - Proces technologiczny montażu

16. Określenie dla każdej jednostki montażowej zestawu zadań montażowych

17. Określenie dla każdej jednostki montażowej i każdego zadania montażowego sposobu technologicznego wykonania (np. zgrzewanie laserowe)

18. Określenie - dla każdej jednostki montażowej i każdego zadania montażowego - wymaganego wyposażenia technologicznego (np. co jest potrzebne do takiego zgrzewania)

19. Określenie - dla każdej jednostki montażowej i każdego zadania montażowego - norm czasu pracy i kategorii zaszeregowania pracy

20. Analiza technologiczności konstrukcji

Sekwencja 5 - Forma organizacyjna montażu

21. Określenie typu produkcji

22. Ustalenie formy organizacyjnej montażu

23. Określenie wielkości partii lub taktu produkcyjnego

24. Projekt technologiczno-organizacyjny zagospodarowania wydziału montażowego

25. Zgrupowanie zadań montażowych w operacje montażowe

26. Analiza technologiczności konstrukcji

27. Opracowanie cyklogramu montażu

Sekwencja 6 - Ocena jakości opracowania

28. Ocena poprawności ekonomicznej

29. Ocena poprawności technicznej

30) Decyzja dopuszczenia do produkcji

Fazy istnienia wyrobu:

1. koncepcja

2. projektowanie

3. opracowanie technologiczne

4. wytwarzanie

5. eksploatacja

6. unicestwienie

Zagadnienia jakości montażu

Wszystkie części składowe spływające do montażu wykazują poziom minimalnie dopuszczonej jakości oznaczonej symbolem Jcz.

Jakość montażu można wyrazić ogólną zależnością w postaci:

Jmt = f {Jm1, Jm2, Jm3, Jmn}

Jm1 - jakość przystosowania części do montażu

Jm2 - jakość zestawienia części

Jm3 - jakość utrwalenia zestawionych części składowych

Jmn - jakość wykończenia zmontowanego zespołu funkcjonalnego

Przystosowanie części do montażu

Ta grupa operacji montażowych lub czynności poprzedzających właściwy montaż, mających na celu przygotowanie części, a więc: wybór części z grup selekcyjnych, dopasowanie (pilnikowanie, docieranie, wiercenie, rozwiercanie, pogłębianie).

Zestawienie części - czynności ich układania przestrzennego w porządku strukturalnym, według wymogów dokumentacji technicznej

Utrwalenie - czynności ustalenia wzajemnego położenia zestawionych części przez skręcenie śrubami, kołkowanie, nitowanie.

Zestawienie i utrwalenie to montaż właściwy.

Wykończenie grupa czynności kończących montaż (prostowanie, oczyszczenie, mycie, smarowanie).

Praktycznie w procesach montażowych ujawnia się bardzo mało braków wynikających ze składowych Jm2 i Jm3.

Jakość wyjściowa:

Jmt = f {Jcz, Jmt, Jpo, Jxy}

Jcz - jakość części składowych obiektu

Jmt - jakość montażu

Jpo - jakość powłok ochronnych

Jxy - jakość dopełniająca wynikająca z czynników szczególnych

Technologiczność konstrukcji

Zbiór cech konstrukcyjno-technologicznych części, zespołów lub wyrobu, decydujących o jego łatwym lub trudnym wykonaniu. Decyduje o tym, czy mamy, czy nie mamy problemów.

Formy oceny technologiczności:

- przeanalizować technologiczność półfabrykatów (rodzaj, postać, dokładność, stan)

- technologiczność obróbki (dokładność wymiarowo-kształtowa, tolerancja wymiarów i kształtu, chropowatość, pracochłonność obróbki)

- stopień normalizacji, w tym typizacji i unifikacji

Technologiczność w zakresie montażu

Zgodność dokumentacji zestawieniowej i wykonawczej.

Poprawność konstrukcji ze względu na montaż.

Dokładność montażu

- główne łańcuchy wymiarowe

- prawidłowość doboru połączeń

- dobór baz montażowych

Możliwość podziału na jednostki montażowe

Pracochłonność montażu:

- liczba części w zespole

- zamienność części

- obróbka w montażu

- ograniczenie czynności pomocniczych

- uproszczenie operacji montażowych

14

Negatywna:

- podział funkcji

- podział operacji

Kształtowanie pracy wg. zasad Taylora

Pozytywna:

- zmienność pracy:

a) zmiana stanowiska

b) zmiana charakteru czynności

- poszerzenie roboty

- wzbogacenie pracy

- grupy autonomiczne

Motywacyjne kształtowanie pracy

Człony funkcjonalne

Układy wykonawcze

UO

orgatechniczne

US

sterowania

UP

transportowe

UM

manipulacyjne

UT

technologiczne

Układy pomocnicze

połączenia

technologiczne

konstrukcyjne

spójne

szczepne

plastycznie

odkształcone

czopowe-cierne

skrętne

kształtowe

spawane

lutowane

zgrzewane

zlepiane

wtapiane

odkształcane

nitowe

połączenia

spoczynkowe

ruchowe

napięte

nienapięte

przesuwne

obrotowe

obrotowo-

przesuwne

połączenia

czopowe

nieczopowe

przelotowe

kątowe

czołowe

(czoło do czoła)

zakładkowe

(bokiem do boku)

teowe

(czołem do boku)

narożne

(w narożu)

śrubowe

zębate

cierne

cięgnowe

napędowe

toczne

ślizgowe

prowadnicowe

toczne

ślizgowe

łożyskowe

czopowo-cierne

kształtowe

skrętne

czynne

bierne

konstrukcyjne

plastycznie odkształcone

skrętne

spójne

technologiczne

połączenia

wciskowe

rozporowe

zaciskowe

gwintowe

skrętkowe

śrubowe

wzębne

wtyczkowe

prowadnicowe

dopływ danych wejściowych, potrzebnych do sformułowania problemu

analiza

synteza

ocena

przekazywanie sformatowanych wyników do dalszego wykorzystania

1

2

3

4

5

Jmt

Jm1

Jm2

Jm3

Jmn

Jcz

Jwy

Jpo

Jorg

Wyszukiwarka

Podobne podstrony:

pdf wykład 02 budowa materii, podstawowe prawa chemiczne 2014

biol.medyczna, wykład - Ogólna budowa komórki, Ogólna budowa komórki

Derma wyklady calosc, BUDOWA SKÓRY, BUDOWA SKÓRY

6 Wykład VIII Budowa genów

6 Wykład VI Budowa genów

6 Wykład VI Budowa genów

6 Wykład VIII Budowa genów

wykład 2, Mechanika i budowa maszyn, III semestr, Sem III od kogoś, terma skraw, terma

0202 04 03 2009, wykład nr 2 , Budowa i funkcje błony komórkowej oraz transport przez błony(1)

pdf wykład 02 budowa materii, podstawowe prawa chemiczne 2014

Wykład 1, budowa atomu, wiązania chemiczne

Budowa materii wykład 2

wyklad 5.1, PRz - Mechanika i Budowa Maszyn, ROK I, Matematyka cz1

okb- wykłady-ściąga do druku, Politechnika Krakowska, VI Semestr, Organizacja kierowanie budowa i BH

Wykład 1-Normy w budownictwie, BUDOWA DOMU BUDOWNICTWO ROBOTY BUDOWLANE BETON ZAPRAWY CERAMIKA

Budowa DrogVII wyklad2

więcej podobnych podstron