1. Normalizacja, unifikacja, typizacja. Rodzaje norm. Historia obecna struktura PKN w Polsce.

Normalizacja - proces tworzenia, stosowania reguł zmierzających do porządkowania działalności dla dobra i przy współpracy zainteresowanych a w szczególności dla osiągnięcia optymalnej oszczędności ogólnej z uwzględnieniem bezpieczeństwa.

Unifikacja - metoda normalizacji polegająca na zastąpieniu dwóch lub więcej odmian jedną odmianą równoważną w taki sposób, aby uzyskane wyroby były zamienne w użyciu.

Typizacja - metoda normalizacji polegająca na redukcji liczby istniejących odmian do liczby wystarczającej w danych warunkach i danym czasie; powoduje nacjonalizację produkcji poprzez wybór pewnych wybranych typów.

Rodzaje norm:

- przedmiotowe - określają cechy przedmiotów fizycznych np. mur, zawór

- czynnościowe - cechy sposobów wykonania czynności

- znaczeniowe - ustalenie poprawnego słownictwa, nazw, określenia pojęć

- klasyfikacyjne

2. Podstawowe pojęcia zakresu tolerancji i pasowań: odchyłki, wymiar nominalny, wymiary graniczne, tolerancje, luzy - interpretacja graficzna.

Dla każdej średnicy wałka lub otworu podaje się wymiary graniczne: dolny A i górny B, między którymi winien być utrzymany wymiar rzeczywisty przedmiotu. Różnica tych wymiarów nazywa się tolerancją wymiaru: T = B - A

Wymiar nominalny jest to wymiar jaki powinien mieć wałek lub otwór.

Różnicę algebraiczną między wymiarem górnym i odpowiadającym mu wymiarem nominalnym nazywamy odchyłką górną Różnicę algebraiczną między wymiarem dolnym i odpowiadającym mu wymiarem nominalnym nazywamy odchyłką dolną.

Górna odchyłka:- dla wałka: es = B - N

- dla otworu ES = B - N

Dolna odchyłka: dla wałka: ei = A - N

- dla otworu EI = A - N

Zarówno górna jak i dolna odchyłka może mieć wartość dodatnią, ujemną lub zerową. Odchyłki odmierzamy od linii wymiaru nominalnego czyli tak zwanej linii zerowej, nadając Im znak plus ponad tą linię i minus poniżej niej.

Tolerancje wymiarowe są znormalizowane. W układzie określane są dla każdego wymiaru dwa elementy: szerokość pola tolerancji i położenie jego pola w stosunku do linii zerowej. Tolerancje według szerokości pola dzielą się na 18 klas dokładności. Klasy oznacza się numerami 01, 0 i od 1 do 16. Klasy dokładności od 01, 0 i od 1 do 7 stosowane są przy wyrobie części mierniczych, klasy od 5 do 16 stosuje się przy wyrobie części maszyn, przy czym klasy od 5 do 12 stosuje się w pasowaniach części maszyn, a klasy od 12 do 16 stosuje się w przypadkach wielkich luzów oraz powierzchni swobodnych i surowych .

Luzy.

Luz graniczny najmniejszy powstaje wtedy, gdy otwór będzie miał wymiar graniczny dolny Ao, a wałek wymiar graniczny górny Bw

Lmin = Bo-Aw = EJ - es

Luz graniczny największy powstanie, jeżeli otwór będzie miał wymiar graniczny górny Bo, wałek wymiar graniczny dolny Aw

Lmax= Bo-Aw = ES - ei

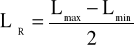

Luz średni

Tolerancja pasowania jest to różnica granicznych luzów Tx = Lmax - Lmin = (ES-EJ)+(es-ei) = To- Tw

3. Wykres rozciągania próbki stalowej - granica proporcjonalności, sprężystości, plastyczności, doraźna wytrzymałość na rozciąganie.

Dla większości materiałów w początkowym stadium aż do osiągnięcia przez siłe rozciągającą pewnej granicznej wartości PH wykres ma charakter prostoliniowy - obowiązuje tu prawo Hooke'aczyli proporcjonalność pomiędzy naprężeniem a odkształceniem. Granicą proporcjonalności nazywamy maksymalną wartość naprężenia przy której ważne jest jeszcze to prawo. Granica sprężystości to maksymalna wartość naprężenia przy którym rozciągana próbka bo odciążeniu powraca jeszcze do pierwotnej długości. Plastyczne płynięcie materiału bez wzrostu obciążenia następuje przyrost odkształceń Rpl. Wytrzymałość doraźna to punkt odpowiadający przyłożonej największej siły P. - Rr.

4. Naprężenia dopuszczalne w częściach maszyn. Jakie czynniki mają wpływ na określenie współczynników bezpieczeństwa.

Warunki współczynników bezpieczeństwa:

- jednorodność materiału - jakość wykonania

- naprężenia wstępne - w czasie procesu technologicznego np. kucia, odlewu, spawania

- obciążenia przewidywane i przypadkowe

- czynnik głupoty ludzkiej

- niedoskonałość metod obliczeniowych

- wpływ czasu pracy - procesy korozji, ścierania, wietrzenia

- zmęczenia materiału

- spiętrzenie naprężeń

Wartości współczynnika x przyjmujemy:

- dla lotnictwa x=1,5

- dla mostów x=2,5÷4

- dla dźwigów, łańcuchów x=7÷12

Naprężenia dopuszczalne w częściach maszyn.

Aby ustalić wsp bezpieczeństwa należy ustalić następujące czynniki:

- Stopień znaczenia części dla pewności działania maszyny

- poprawność przyjętego schematu obciążeń przy obliczeniach wytrzymałościowych

- prawidłowość uwzględnienia rodzaju obciążenia(stałe, zmienne)

- pewność odnośnie do materiału

- przewidywana jakość wykonania

- kształt części i stan jej powierzchni

Z uwzględnieniem przepisów odbioru maszyn

5. Rodzaje naprężeń zmęczeniowych - wykresy. Wytrzymałość zmęczeniowa, wykres Wohlera. Określenie współczynników bezpieczeństwa przy wytrzymałości zmęczeniowej.

Pod wpływem sił działających zmiennie w czasie

- obciążenia jednostronnie zmienne (tętniące)

- Obciążenia obustronne zmienne (wahadłowe)

- obciążenia niesymetryczne

ko=zo/xz

wartość wsp wytzymałości zmęczeniowej określa wg metody Moszyńskiego. Xz = A B C

A- wsp spiętrzenia naprężeń; B- wsp wielkości przedmiotu; C- wsp. Pewności.

A= A1 + A2 -1 A1- działanie karbu A2= wsp stanu powierzchni A1= 1+(alfa -1) * wsp wrażliwości na działanie karbu.

Jedna z hipotez mówi że zmiany obciążeń tworzą histerezę. W praktyce naprężenie max jest małe bo jest już poza strefą sprężystą i odkształcenie plastyczne niweluje część naprężeń.

Rodzaje przełomu - statyczny (włóknisty lub ziarnisty) - zmęczeniowy ( gładki)

Wykres Wohlera

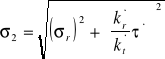

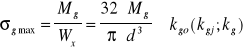

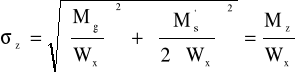

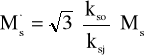

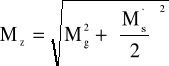

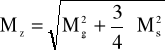

Określanie współczynnika bezpieczeństwa.

![]()

( krj, krc ) przy rozciąganiu

![]()

( kcj ) przy ścinaniu

![]()

( kgs, kgo ) przy zginaniu

![]()

( ksj, kso ) przy skręcaniu

![]()

( ktj, kto ) przy ścinaniu

![]()

(pj, po ) nacisk powierzchniowy

7. Pojęcie karbu, rozkłady naprężeń, spiętrzenie naprężeń - przykłady rysunkowe.

Karb - w maszynie lub konstrukcji nagła zmiana przekroju elementu np. wgłębienia, rysa, pęknięcie; w otoczeniu karbu naprężenia spiętrzają się zmieniając wytrzymałość elementu (zwłaszcza przy obciążeniach przemiennych)

8. Rodzaje karbów, zabiegi konstrukcyjne zmniejszające działanie karbu - szkice.

Części maszyn nie mają jednolitego kształtu, lecz kształty zmieniające się, oraz powierzchnie niedostatecznie wygładzone. Z doświadczeń wiadomo, że szczególnie silny wpływ na wytrzymałość zmęczeniową wywierają gwałtowne (ostre przejścia) zmiany przekrojów przedmiotów (np. podtoczenie, karby, otwory poprzeczne i rysy), gdyż wywołują one spiętrzenia naprężeń występujące np. u dna karbu.

Rodzaje karbu.

10. Rodzaj nitów i połączeń nitowych - szkice. Zamykanie nitów. Wady i zalety połączeń nitowych.

a) złbem kulistym b) z płaskim c) soczewkowym d)grzybkowym e) soczewkowym niskim f) trapezowym

Połączenia nitowe: - rozłączne - nierozłączne

Połączenia nitowe - połączenie kształtowo - cierne - wykonane za pomocą odpowiedniego ukształtowania nitu, materiału nit powinien być plastyczny

Zamykanie nitów może odbywać się uderzeniowo, młotkiem ręcznym albo mechanicznym (pneumatycznym albo elektrycznym) lub naciskowo - za pomocą nitownic mechanicznych, hydraulicznych, pneumatycznych lub elektrycznych

Zalety połączeń nitowych

- duża plastyczność

- nitowanie na gorąco i na zimno

- nitowanie nie wpływa na zmianę właściwości przedmiotów nitowanych

Wady połączeń nitowanych:

- ograniczają możliwości konstrukcyjne

- wiercenie otworów - znaczne nakłady robocizny

- wykonanie połączeń szczelnych - techniczne doszczelnianie

duże koszty nakładowe

11. Wykres rozciągania próbki nitowej , rozkład na nitach. Postacie zniszczeń połączeń nitowych.

Wykres rozciągania próbki nitowej tablica

Rozkład naprężeń na nitach tablica

Połączenie nitowe może ulec zniszczeniu z trzech powodów :

1. zerwania blach wzdłuż osi rzędu nitowego, najczęściej rzędu skrajnego (w szwach pełnych zawsze rzędu skrajnego)

2. ścięcie nitu

3. zniekształcenia otworów nitowych w blasze z powodu zbyt dużego nacisku nitów na ściany otworów

Postacie zniszczeń połączeń nitowych tablica

12. Obliczanie wytrzymałościowe połączeń nitowych rozciąganych siłą osiową

Obliczanie blach

![]()

n' - liczba nitów w skrajnym rzędzie,

Obliczanie nitów na ścinanie

Warunek wytrzymałościowy wyraża wzór:

![]()

Przy szwach nakładkowych liczymy zawsze tylko połowę połączenia po jednej stronie płaszczyzny symetrii szwu

d - jest średnicą otworu nitowego , a nie nitu ; w obliczeniu bierzemy pod uwagę tę średnicę gdyż nit zamykany pęcznieje i wypełnia otwór. Liczba przekrojów ścinanych przypadająca na jeden nit jest o 1 mniejsza od liczby blach ściskanych przez ten nit, tak więc w szwie zakładkowym i nakładkowym jednostronnym na 1 nit przypada 1 przekrój, a w nakładkowym obustronnym 2 przekroje ścinane.

Obliczanie blachy na docisk w otworze

13. Rodzaje połączeń spawanych oraz spoin spawalniczych , spoiny robocze - szkice.

Spoiny mogą być :

- dolne - górne - pionowe - jednowarstwowe

- jednowarstwowo - dwustronne - wielowarstwowe

Rodzaje połączeń spawanych

- czołowe - zakładkowe- teowe- kątowe- „na zamek „

- czołowe z jednostronną nakładką

- czołowe z dwustronną nakładką' - nakładkowe

Rodzaje spoin

- nakładki cząstkowe

- stykowa w połączeniu teowym

- stykowa w połączeniu czołowym

- stykowa w połączeniu kątowym

- szczelinowe - otworowa - przetapiana

- krawędziowa

- pachwinowa w połączeniu zakładkowym

- pachwinowa w połączeniu teowym

- pachwinowa w połączeniu kątowym

- stykowa ( krawędziowa ) - stykowa (pachwinowa )

- stykowa ( przetapiana ) - elektrolit

14. Naprężenia i odkształcenia spawalnicze - przyczyny powstania. Konstrukcyjne i technologiczne . Sposoby kompensacji spawalniczych.

Odkształcenia i naprężenia - przyczyny powstania:

W procesie stygnięcia następuje skurcz materiału , który ma charakter

nierównomierny wywołany

nierównomiernym rozkładem temp. Wskutek tego skurcz w materiale spawanym występują naprężenia spawalnicze oraz odkształcenia części spawanej. Naprężenia spawalnicze są bezpośrednim powodem pęknięć w czasie stygnięcia. Zmniejszenie ich jest możliwe przez odpowiednio dobrany proces technologiczny spawania, wstępne wygrzewanie elementów spawanych w całości i potem powolne ich studzenie lub przez wyżarzanie części po spawaniu. Stale stopowe stosowane do spawania poddawane są po spawaniu obróbce cieplnej, polegającej na wyżarzaniu , normalizacji lub ulepszaniu .

W spoinach występują naprężenia, żeby je zmniejszyć wykonuje się odpowiednie zabiegi np. - spawać należy blachy o tej samej grubości

16. Porównanie połączeń spawanych i nitowanych . Zastosowania wady i zalety.

Połączenia spawane stosuje się:

- w konstrukcjach stalowych , masztach, słupach, mostach,

- w budownictwie stalowym

- przy produkcji kadłubów okrętowych

- przy wytwarzaniu karoserii samochodowych

- w produkcji wagonów kolejowych

- przy wykonywaniu korpusów ciężkich maszyn

- przy wykonywaniu rozmaitych części maszynowych w różnych gałęziach przemysłu

Wady połączeń spawanych:

- niepełne przetopienie materiału łączącego , a więc przyklejanie spoiny do materiału

- przepalanie materiału lub spoiny i powstanie tlenków

- wtrącanie szlaki w spoinie

- pęknięcia w spoinie

Zalety połączeń spawanych:

- dowolne ustawienie łączących ścian

- nie osłabiają przekroju łączonych materiałów

- pozwalają osiągnąć szczelność

Zalety połączeń nitowych

- duża plastyczność

- nitowanie na gorąco i na zimno

- nitowanie nie wpływa na zmianę właściwości przedmiotów nitowanych

- nie zmieniają kształtów przedmiotów nitowanych

Wady połączeń nitowanych

- ograniczają możliwości konstrukcyjne

- wiercenie otworów

- znaczne nakłady robocizny

- wykonanie połączeń szczelnych - techniczne doszczelnianie

- duże koszty nakładowe

Połączenia nitowane stosuje się:

- w konstrukcjach stalowych, kadłubów samolotów

- zaleca się stosowanie nitów do łączenia elementów wykonanych z materiałów trudno spawalnych

- w przypadku gdy nie można spawać ze względu na odkształcenia termiczne lub ze względu na małą grubość elementów łączonych.

17. Obliczanie wytrzymałościowe spoin czołowych, naprężenia w spoinie ukośnej oraz w spoinie czołowej z nakładkami.

Spoina ukośna

![]()

![]()

![]()

![]()

- naprężenia zastępcze

Połączenie czołowe z dwiema nakładkami

F - przekrój pręta

![]()

18. Obliczanie wytrzymałościowe dwuteownika połączonego spoiną czołową z nakładkami obciążonego momentem zginającym. Gdzie należy umieścić nakładki i dlaczego?

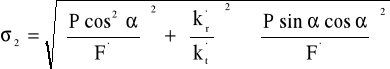

kg` - naprężenia dopuszczalne na zginanie dla spoiny

y - odległość od skrajnych włókien

Nakładki należy dać na pólkach ponieważ I jest większe mimo Momentu gnącego mniejszego.

19. Obliczanie wytrzymałościowe spoiny pachwinowej łączącej pręt niesymetryczny (kątownik) z blachą węzłową

20. Obliczanie wytrzymałościowe spoiny pachwinowej obciążonej momentem skręcającym i siłą tnącą

![]()

![]()

między ![]()

![]()

= 0

![]()

21. Obliczanie wytrzymałościowe spoiny pachwinowej obciążonej momentem zginającym, siłą normalną i siłą tnącą na przykładzie dwuteownika przyspawanego czołowo do płyty.

![]()

![]()

- przekrój spoiny równoległych do kierunku siły T

22. Połączenia gwintowe- rodzaje gwintów i ich zastosowanie, oznaczanie gwintów, rodzaje śrub, nakrętek i podkładek. Zabezpieczanie nakrętek przed odkręcaniem się.

Połączenia gwintowe wykonuje się za pomocą łączników gwintowych. Śruby, wkręty, nakrętki

Śruba to łącznik mający łeb ukształtowany tak aby można go było wkręcić odpowiednim kluczem. Trzpień śruby może być nagwintowany na całej swojej długości lub częściowo. Wykonane najczęściej przez toczenie z prętów walcowych lub ciągnionych czworokątnych. Śruby wykonywane z prętów okrągłych - łeb wykonuje się poprzez spęcznienie trzpienia i uformowanie łba.

Wkręty - łączniki mające łeb z wcięciem do wkrętaka

Nakrętki to elementy współpracujące ze śrubami lub wkrętami.

Rodzaje gwintów

a) trójkątne (stożkowe, walcowe)

zalety:

- zapewnia szczelność,

- przenosi duży moment skręcający,

- szybkie łączenie i rozkręcanie

Wady:

- trudne wykonanie,

- niemożność regulowania przesunięć osiowych

b) okrągły

- duża sztywność zmęczeniowa,

- nie jest stosowany w szerokim zakresie

c) gwinty dociskowe i napędowe - stosowane są trapezowe i prostokątne

Oznaczanie gwintów:

2″; 3/4″ - calowe

Tw 48 x 8 - trapezowy symetryczny

S 48 x 8 - trapezowy niesymetryczny

Rd 40 x 1/6″ -okrągły

M30 -metryczny zwykły

M80 x 3 - metryczny drobnozwojowy

R 3/4″Pt - rurowy przytępiony

Em 16 - Edisona metryczny

Rodzaje śrub:- śruba surowa- śruba półsurowa- śruba toczona- śruba dwustronna- śruba do drewna

Rodzaje nakrętek:- sześciokątne- czworokątne- dwuścienne- rowkowe- otworowe- skrzydełkowe- z uchem- radełkowe- koronowa

Rodzaje podkładek:

- sprężyste

Zabezpieczenie połączenia przed poluzowaniem lub odkręceniem pod wpływem przypadkowych sił np.:przy drganiach - specjalna podkładka, zapunktowanie trzpienia, zaklepanie trzpienia

Podkładka sprężysta z ostrymi odgiętymi końcówkami wciska się jednym końcem w nakrętkę a drugim w łączony element. Nakręcenie przeciwnakrętki, Nakrętka koronowa - przez otwór wycięty w śrubie przetyka się zawleczkę i rozgina końce, podkładki odginane, zębate

23. Sposoby wykonywania gwintów, materiały do produkcji śrub.

Poprzednie pytanie

Sposoby wykonywania gwintów:

- nacinanie

- frezowanie

- walcowanie- gwinty zewnętrzne trójkątne

- odlewanie gwintów ze stopów niezależnych

Materiały do produkcji śrub:

- stale automatowe - oznaczenie A10, A12 - zawartość węgla do 0,1%

24. Obliczanie sił potrzebnych do odkręcenia (wkręcenia) nakrętki obciążonej siłą osiową - szkice.

Obracając śrubę, możemy podnieść na pewna wysokość ciężar Q lub przezwyciężyć na pewnej drodze siłę Q.

Takie zastosowanie śruby do wykonania pewnej pracy jest szeroko spotykane w budowie maszyn, np.: podnośniki gwintowe.

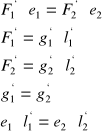

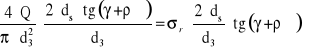

Pracę wykonujemy przez działanie momentem Ms na śrubę. Zwój gwintu tworzy równię pochyłą o kącie nachylenia γ. Ciężar posuwany jest wzdłuż równi przez siłę H, leżącą w płaszczyźnie prostopadłej do osi śruby. Przedstawia ona działanie momentu Ms, którego wektor leży wzdłuż os śruby. Tarcie równi powoduje odchylenie reakcji od normalnej, do równi o kąt tarcia ρ. Rozkład sił działających na ciężar pokazany jest na rys. b,

N oznacza reakcję normalną równi, R zaś reakcję wypadkową z uwzględnienie siły tarcia, przy czym:

T = N⋅μ = N⋅tgρ μ - współczynnik tarcia

Z trójkątów sił obliczamy sile H, jaka jest potrzebna do poruszania ciężaru ruchem jednostajnym H = Q⋅tg(γ+ρ)

Gdybyśmy ciężar opuszczali, to zmieni się kierunek sił tarcia, a więc zmieni się ką, jaki tworzy ona z pionem

Ogólny zapis H = Q⋅tg(γρ)

przy czym znak „+” dotyczy ruchu ciężaru w górę, czyli podnoszenia, a znak „-” dotyczy opuszczania.

25. Sens fizyczny pozornego kąta tarcia. Moment potrzeby do okręcenia nakrętki.

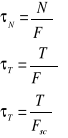

Obliczenia dla gwintu o zarysie trapezowym lub trójkątnym.

W tym przypadku siła tarcia będzie większa niż przy gwincie prostokątnym. Do obliczenia siły tarcia trzeba bowiem w tym przypadku wziąć reakcję N', normalną do boku zarysu i tworzącą kąt αr z siła N

Siła tarcia wynosi

T=N'⋅μ=

Jeżeli wyrażenie μ/cosα oznaczymy symbolem μ`, to możemy obliczyć sile tarcia ze wzoru:

T = N⋅ μ` = N⋅tgρ`

Wartość ρ` nazywamy pozornym kątem tarcia i obliczamy ze wzoru

tgρ` =

Moment potrzebny do okręcenia nakrętki:

Ms = 0,5⋅ds⋅Q⋅tg(γ±ρ`)

26. Sprawność gwintu.

Sprawność gwintu jako maszyny roboczej wyrażamy stosunkiem pracy użytecznej do pracy włożonej. Sprawność dla przypadku zmiany pracy momentu obrotowego na pracę siły podłużnej

Praca użyteczna odniesiona do jednego obrotu śruby jest równa iloczynowi siły prze skok

Lu = Q⋅h = Q⋅π⋅ds⋅tgγ

praca włożona w czasie jednego obrotu

Lw = 2⋅π⋅Ms = 0,5⋅2⋅π⋅Q⋅ds⋅tg(γ+ρ`)

więc sprawność

η=

czyli:

η =

Sprawność śruby zależy od kąta pochylenia linii śrubowej i od współczynnika tarcia

Kąt największej sprawności

γopt =

wartość zaś sprawności maksymalnej przy tym kącie wynosi:

ηmax =

27. Pojęcie samohamowalności gwintu. Wykres zależności sprawności gwintu od kąta wzniosu.

Śruba będzie samohamowalna, jeżeli dowolnie duża siła osiowa Q, obciążająca śrubę, nie wywoła jej obrotu. Warunek ten będzie spełniony, jeżeli przy opuszczaniu moment Ms będzie równy zero lub mniejszy od zera:

Ms = 0,5⋅ds⋅Q⋅tg(γ+ρ`) ≤ 0

Nierówność ta będzie spełniona, jeżeli γ≤ ρ` - warunek samohamowalności śruby. Śruba jest samohamowalna, jeżeli kąt wzniosu linii śrubowej jest mniejszy od pozornego kąta tarcia. Śruby samohamowalne są mało sprawne.

Wykres zależności sprawności gwintu od kąta wzniosu,

Z wykresu widać, że przy wzroście kąta sprawności rośnie najpierw bardzo szybko, potem woniej. Stosujemy w śrubach różnie kąty γ. W mechanizmach, w których zależy nam na dużej sprawności, np. w prasach, stosujemy kąt γ = 18 ÷ 25o.

W mechanizmach, które muszą być samohamowalne, np. podnośniki stosujemy kąt

γ = 4 ÷ 6o.

W śrubach złączonych wymagana jest samohamowność, toteż stosujemy małe kąty

γ = 1,5 ÷ 5o.

28. Obliczanie wytrzymałościowe wysokości nakrętki.

Wzór na wysokość nakrętki

Obliczenie gwintu na nacisk wymaga obliczenia wysokości nakrętki. Wysokość nakrętki normalnych łączników gwintowych wynosi 0,8d. Przy normalnych łącznikach gwintowych, tworzących połączenia spoczynkowe, w których śruba i nakrętka wykonane są z tego samego materiału przyjmujemy bez obliczania normalną wysokość nakrętki:

h = 0,8⋅d

Z tych samych względów przyjmujemy bez obliczeń wysokość nakrętki w normalnych gwintach rurowych h = 3⋅s, gdzie s oznacza grubość ścianki

Natomiast wysokość nakrętki musimy obliczyć, gdy:

a) śruba i nakrętka są wykonane z różnych materiałów

b) połączenie jest ruchowe lub półruchowe

29. Obliczenie wytrzymałościowe średnicy rdzenia śruby obciążonej siłą osiową.

Przykładem takiego obciążenia jest obciążenie haka. W tym przypadku w rdzeniu śruby nie ma żadnego zacisku wstępnego. W czasie pracy złącze obciążone jest siłą rozciągającą osiową Q.

Obliczamy przekrój rdzenia śruby na rozerwanie:

![]()

(względnie krj)

Z tego wzoru najdokładniej jest obliczyć potrzebny przekrój rdzenia śruby:

![]()

i dobrać ze wzoru odpowiednie wymiary gwintu o przekroju rdzenia Fr - równym lub większym od obliczeniowego.

30. Obliczanie wytrzymałościowe śruby skręcanej pod obciążeniem (nakrętka rzymska).

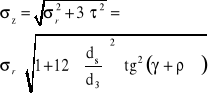

Nakrętka rzymska - służy ona do naciągania lin lub prętów. W czasie skręcanie w rdzeniu śruby panuje naprężenie rozciągające. Jest on więc poddany naprężeniom złożonym, pochodzącym od rozciągania siła Q i od skręcania momentem Ms

- naprężenia rozciągające

![]()

- naprężenia skręcające

Wzór na naprężenia skręcające można przedstawić w postaci:

τ =

Naprężenia zastępcze przyjmujemy według hipotezy energii odkształcenia postaciowego:

Dla normalnych łączników gwintowych o gwincie metrycznym lub Whitwortha, dla których kąty γ są bardzo małe, wartość pierwiastka jest równa albo mniejsza od około 1,17. Dla takich łączników σz = 1,17⋅σr.

Warunek wytrzymałości:

σz ≤ kr (lub krj)

można przekształcić na σr ≤ 0,85⋅kr (lub krj)

Śruby takie można liczyć na rozerwanie, przyjmując niższe naprężenia dopuszczalne

Przekrój rdzenia śruby:

wymiary gwintu dobiera się z norm dla obliczonego rdzenia śruby.

31. Schemat oraz zasada działania hydroforu (pojemnościowego wymiennika ciepła)

Pojemnościowe wymienniki ciepła najczęściej stosowane są w instalacjach dostarczających ciepłą wodę do budynków mieszkalnych i zakładów przemysłowych. Zadaniem takiego wymiennika jest przygotowanie ciepłej wody o odpowiedniej stałej temperaturze w ilości zapewniającej pokrycie maksymalnego jej zużycia bez obniżenia założonej temperatury.

Główną częścią składową pojemnościowego wymiennika ciepła jest zbiornika wypełniony wodą, która jest ogrzewana przepływającym przez wężownicę czynnikiem grzejnym (para lub woda). Doprowadzony jest on z kotła lub z sieci cieplnej do głowicy wymiennika, która jest przedzielona na dwie części przegrodą.

Głowica oddzielona jest od zbiornika ścianą sitową, a elementy te są ze sobą szczelnie połączone za pomocą śrub.

Pojemnościowy wymiennik ciepła powinien być wyposażony w:

- zawór bezpieczeństwa

- zawór odpowietrzający

- termometry pozwalające odczytać temperaturę wody grzejnej i ciepłej wody

- zawór spustowy umożliwiający całkowicie opróżnienie zbiornika

- manometry wskazujące ciśnienie wody w zbiorniku i w głowicy

Powinien on być zaizolowany przed stratami ciepła, a wewnętrzna część zbiornika zabezpieczona przed korozją.

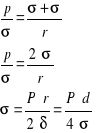

32. Naprężenia powłokowe w zbiornikach walcowych, kulistych

Naprężenia w naczyniach ciśnieniowych (cienkościennych)

naczynie cienkościenne - grubości bardzo małe w stosunku do średnic

ds1=ρ1⋅dϕ1

ds2=ρ2⋅dϕ2

p⋅F=p⋅ds1⋅ds2 (a)

σ1⋅F1=σ1ds1⋅δ

σ1⋅ds1δ⋅sin(dϕ1/2) - rzut na kierunek osi y

2⋅σ1ds2⋅δ⋅sin(dϕ2/2) (b)

bok AD

σ2⋅ds1⋅δ

2⋅σ2⋅δ⋅ds1⋅sin(dϕ2/2) (c )

układ w równowadze

a=b+c

p⋅ds1⋅ds2=2⋅σ1⋅δ⋅ds2⋅sin(dϕ1/2)+2⋅σ2⋅δ⋅ds1⋅sin(dϕ2/2)

sin(dϕ/2)= dϕ/2

p⋅ds1⋅ds2=σ1⋅δ⋅dϕ1+σ2⋅δ⋅ds1⋅dϕ2

dϕ1=ds1/ρ1

dϕ2=ds2/ρ2

p⋅ds1⋅ds2=σ1⋅δ⋅ ds1/ρ1+σ2⋅δ⋅ds1⋅ ds2/ρ2 /δ, ds1, ds2

![]()

- naprężenia w naczyniach cienkościennych

Naprężenia w powłoce kulistej

ρ1=ρ2=ρ=r

σ1=σ2=σ

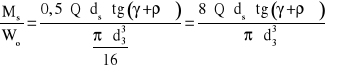

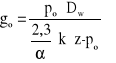

33. Wzór na go dennicy - omówienie

Obliczeniową grubość dna tłoczonego (dennicy) możemy określić ze wzoru:

![]()

[mm]

gdzie:

Dz - średnica zewnętrzna dennicy [mm]

po - ciśnienie obliczeniowe [MPa]

k - naprężenia dopuszczalne [MN/m2]

yω - współczynnik wytrzymałościowy zależy od ω i

gdzie: d - średnica największego otworu w dennicy

Hz - wysokość części elipsoidalnej dennicy

Jeżeli w dennicy wykonane są dwa lub więcej otwór, to mostek między dwoma otworami nie może być mniejszy od średnicy mniejszego otworu, w przeciwnym wypadku takie otwory należy traktować jako jeden otwór o średnicy zastępczej równej koła opisanego na tych otworach. Odległość między krawędzią dennicy, a krawędzią otworu nie powinna być mniejsza niż 0,1 Dz.

35. Obliczanie grubości rzeczywistej ścianki walcowej zbiornika ciśnieniowego.

Wzór na grubość obliczeniową grubości blachy zbiornika ciśnieniowego:

[mm]

Do obliczenia rzeczywistej grubości blachy na ściankę zbiornika niezbędna jest znajomość naddatków:

1) c1, uwzględniającego odchyłkę minusową grubości wyrobu hutniczego; jest on dla blachy, z której będzie wykonany zbiornika

2) c2, którego wartość zależy od szybkości korozji ścianki zbiornika, a jego średnia wartość wynosi s=0,02 ÷ 0,5 mm/rok

Wielkość tego współczynnika zależy od:

- materiału zastosowanego do konstrukcji (stal, żeliwo, stal stopowa itp.),

- rodzaju czynników mających kontakt z konstrukcją

W przypadku przewodów stalowych, przez które przepływa woda, duży wpływ na naddatek na korozję s mają następujące czynniki:

- temperatura wody

- zawartość tlenu w wodzie

- zawartość soli (np. NCL, Na2SO4) w wodzie: c2 = s ⋅τ

gdzie τ założony czas pracy zbiornika.

3) c3, naddatek grubości ścianki ze względu na występowanie w nim naprężeń związanych z ciśnieniem c3 = 20%⋅(c1+c2)

36. Wzmacnianie otworów w częściach walcowych zbiorników.

Warunek wzmacniający liczymy ze wzorów:

[mm]

gdzie:

d2 = 0,35 ⋅ Dz [mm]

d3 = 200 [mm]

dn ≤ d (d1, d2, d3)

Otwór nie wymaga wzmocnienia. W przeciwnym razie blachę w okolicy otworu należy dodatkowo wzmocnić

Jeżeli prostokąty wzmocnienia dwóch sąsiednich otworów częściowo pokrywają się, daje się wspólne wzmocnienie.

Elementy wzmacniające powinny być tak umieszczone, aby jak najwięcej materiału wzmacniającego znajdowało się w okolicach otworu.

37. Rodzaje zaworów.

W zależności od przeznaczenia, zawory można podzielić na następujące grupy:

- zawory odcinające (zaporowe) - służące do zamykania i otwierania drogi przepływającemu czynnikowi

- zawory dławiące - służące do regulacji natężenia przepływu czynnika

- zawory zwrotne - umożliwiające przepływ czynnika tylko w jednym kierunku

- zawory bezpieczeństwa - zabezpieczające instalację przed nadmiernym wzrostem ciśnienia (zawory bezpieczeństwa ciśnieniowe) lub przed nadmiernym natężeniem przepływu (zawory bezpieczeństwa natężeniowe)

Oprócz wymienionych rodzajów zaworów istnieje duża grupa zaworów specjalnego przeznaczenia:

- sterownicze- rozrządcze- regulacyjne- spustowe- odpowietrzające

W zależności od ruchu zawieradła rozróżniamy różne typy zaworów:- wzniosowe- odchylone- przesuwne

- obrotowe

38. Szkic zaworu kulowego

39. Zawór częściowo odciążony - szkice, zasada działania.

40. Zawór całkowicie odciążony - szkic, zasada działania.

41. Wymagania techniczne dla zaworów bezpieczeństwa.

Wymagania techniczne:

- kąt między tworzącymi powierzchni przylgowej grzybka i gniazda osi walca 45o - 90o

- grzybki i wrzeciona muszą mieć prawidłowe prowadzenie; z brakiem możliwości wyrzucenia na zewnątrz

- niedopuszczalne jest uszczelnienie wrzeciona szczeliwem

- powierzchnie przylgowe grzybka i gniazda muszą być odporne na korozję w danym ośrodku

- sprężynowe zawory bezpieczeństwa muszą mieć możliwość przedmuchania.

Zadaniem zaworów bezpieczeństwa jest zabezpieczenie układu napędu przed nadmiernym wzrostem ciśnienia. Przy ciśnieniu przekraczającym ciśnienie pracy układu zawór samoczynnie otwiera się i wypuszcza nadmiar czynnika, zabezpieczając układ przed przeciążeniem W czasie normalnej pracy układu zawór jest zamknięty.

Najprostszym rozwiązaniem konstrukcyjnym zaworu bezpieczeństwa jest zawór kulowy. Czynnik pod ciśnieniem przepływający przez zawór działa na kulkę 1. w chwili, gdy siła wynikająca z działania ciśnienia na kulkę przekroczy napięcia sprężyny 2, kulka unosi się otwierając przepływ.

Zawory bezpieczeństwa kulkowe i podobnej konstrukcji grzybkowe nie nadają się do pracy w warunkach wyższych ciśnień i dużych natężeń przepływu przez zawór. Wtedy stosuje się odciążone zawory bezpieczeństwa. Przy wzroście ciśnienia do nastawionej wartości otwiera się zawór pomocniczy 2, co powoduje spadek ciśnienia w komorze B. W wyniku różnicy ciśnień między komarami A i B następuje przesunięcie tłoczka 1 i połączenie wlotu zaworu z wylotem.

42. Definicja osi i wałów maszynowych. Klasyfikacja osi i wałów.

Osiami lub wałami nazywamy części służące do podtrzymywania ruchomych elementów maszynowych (przeważnie kół napędowych i innych), a same podparte w łożyskach.

Wałem nazywamy część, której głównym zadaniem jest przenoszenie momentu skręcającego.

Osie to tylko takie elementy, których zadaniem jest tylko podtrzymywanie elementów ruchomych. Oś nie przenosi w zasadzie momentu skręcającego.

Klasyfikacja osi i wałów:

- gładkie

- kształtowe - przekrój poprzeczny zmienny

Ze względu na sztywność:

- sztywne

- półsztywne

- giętkie

43. Obliczanie wytrzymałościowe osi ruchomych i nieruchomych

Osie obliczamy na ogół na zginanie. Po ustaleniu obciążenia zewnętrznego obliczamy reakcję łożysk osi. Następnie obliczamy moment gnący w przekroju niebezpiecznym. Jako naprężenia dopuszczalne w przypadku osi ruchomej kgo. W tym przypadku bowiem naprężenia we włóknach skrajnych zmieniają się od σgmax do σgmax. W przypadku osi nieruchomej bierzemy do obliczeń kg lub kgj , gdyż naprężenia nie mogą zmieniać tu znaku, a najwyżej wartość od 0 do σgmax. W pewnych przypadkach oś nieruchoma może być poddana obciążeniom zmiennym.

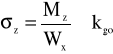

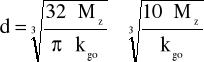

Warunek wytrzymałościowy:

skąd obliczamy średnicę osi:

lub

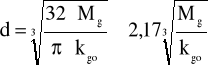

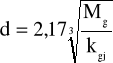

Obliczanie wałów maszynowych dwupodporowych.

Wały dwupodporowe obliczamy na zginanie i skręcanie. W dowolnym przekroju wału panują naprężenia normalne wywołane zginaniem.

oraz styczne wywołane skręcaniem

naprężenia zastępcze

(1)

![]()

- przyjmujemy naprężenia zastępcze

gdzie zredukowane naprężenie

Przekształcając ten wzór następująco

gdzie

możemy obliczyć tak zwany moment zastępczy

W przypadku jednoczesnych naprężeń zginających i skręcających obustronnie zmiennych, ważny będzie wzór (1) oraz wynikający z niego wzór na moment zastępczy.

Warunek wytrzymałości dla danego przekroju ma postać

stąd średnica danego przekroju dla wału pełnego

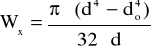

[cm]

dla wału drążonego uwzględniamy wartość wskaźnika wytrzymałości

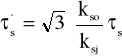

Obliczanie wałów maszynowych wielopodporowych

Długie wały wielopodporowe stanowią one belki na wielu podporach jednocześnie skręcanie zginane. Ponieważ nie znamy z góry rozstawienia podpór, więc upraszczamy sobie zagadnienie obliczając je tylko na skręcanie. Przyjmujemy za to niższe naprężenia dopuszczalne . Obciążenie skrętne takich wałów może być co najwyżej tętniące. Bierzemy do obliczenia naprężenie ksj zmniejszone o połowę. Ponieważ 0,5 ksj = kso, a więc do wzorów można zamiast ksj wstawić kso. Warunek wytrzymałości na skręcanie ma więc postać

44. Porównanie łożysk ślizgowych i tocznych.

Łożyska toczne

Zalety

- mały współczynnik tarcia - niezależny od prędkości kątowej: 0,001 ÷ 0,003

- opory w czasie rozruchu prawie takie same jak dla ruchu ciągłego

- mniejsze zużycie smaru

- mniej wrażliwe na złe warunki smarowania

- małe wymiary wzdłużne, większe wymiary poprzeczne

- łatwa naprawa

- elementy znormalizowane, łatwo dostępne, znormalizowane według norm światowych

- małe koszty eksploatacji

Wady

- sztywność łożyskowania - duży hałas

- duże wymiary poprzeczne

- utrudniony montaż i demontaż wału

- duże koszty

- łożyska nie docierają się - duża dokładność montażu

Łożyska ślizgowe

45. Rodzaje tarcia w łożyskach ślizgowych, krzywa Stribecka.

W pracy łożyska decydującą rolę odgrywa tarcie czopa i panwi. Tarcie między dwiema powierzchniami trącymi zależy od gładkości tych powierzchni oraz od obecności smaru między nimi. Przy braku smaru - tarcie suche - co w łożyskach zasadniczo nie powinno występować, tarcie jest największe. Zwilżenie powierzchni smarem powoduje zmniejszenie współczynnika tarcia. Tarcie w tym przypadku nazywamy - półsuchym (lub mieszanym). W pewnych warunkach czop nie styka się z panwią, ale pływa w smarze. Stan taki cechuje się bardzo małym tarciem. Taki przypadek nazywamy - tarciem płynnym.

Krzywa Stribecka.

46. Materiały łożyskowe.

Materiały łożyskowe:

- brązy cynowe i ołowiane: B10, B550, B111

- stopy łożyskowe

- mosiądze - lepsza odporność na wysokie temperatury

47. Smary i smarowanie łożysk ślizgowych - szkice.

Rodzaje smarów:

a) płynne - oleje smarowe

- oleje mineralne

- oleje roślinne i zwierzęce

- oleje syntetyczne pochodzące z przeróbki wtórnej niektórych produktów ropy naftowej, bądź z przeróbki gazów

- oleje syntetyczne estrowe

- oleje syntetyczne polisiloksanowe

b) maziste

c) gazowe (łożysko Michela)

Smarowanie łożysk ślizgowych:

- smarownice knotowe

- smarownice do smarów stałych

- smarownice kroplowe

- smarownice centrowe

48. Łożyska toczne, budowa, rodzaje - szkice. Materiały.

Budowa.

Łożysko składa się z pierścienia zewnętrznego i wewnętrznego oraz elementów tocznych umieszczonych między pierścieniami. Pierścień wewnętrzny osadzony jest na wale, zewnętrznym w oprawie łożyska Elementy toczne toczą się po bieżniach wewnętrznej i zewnętrznej, wykonanych w pierścieniach. Elementy te dla zachowania stałych odległości między nimi ujęte są zwykle w lekki koszyczek wytłoczony z blachy Elementami tocznymi są kuliki lub wałeczki o kształcie walcowym, stożkowym, baryłkowym i igiełkowym

Rodzaje łożysk tocznych:

a) poprzeczne

- łożyska kulkowe

- łożyska wałeczkowe

b) wzdłużne

- łożyska kulkowe

- łożyska wałeczkowe

Materiały

Elementy toczne i pierścienie wykonuje się ze stali chromowej o zawartości 1%węgla, 1,5% chromu, 0,5% manganu.

49. Przyczyny niszczenia łożysk tocznych.

Przyczyny niszczenia:

- brak smarowania

- uderzenia i wstrząsy (drgania)- brak izolacji- zmęczenie powierzchniowe elementów tocznych i bieżni

50. Żywotność łożysk tocznych.

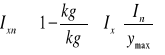

Zwykle trwałość łożyska określamy nie liczbą obrotów, ale liczbą godzin pracy Ln przy stałych obrotach n. W tym znaczeniu nośność podana w katalogu odpowiada trwałości Ln=500 godzin i liczba obrotów n =331/3 [obr/min]. Jeżeli jest to dane obciążenie obliczeniowe łożyska P, to przyjmując łożysko ma nośność c=P, mamy zagwarantowaną pracę łożyska przy 331/3 [obr/min] w ciągu 500 godzin. Zależnie od danej liczby obrotów wałka oraz żądanej liczby trwałości ustalamy nośność ruchową wg. wzoru

gdzie współczynniki przeliczeniowe

fn - współczynnik czasu pracy

fn - współczynnik ilości obrotów

Obciążenie zastępcze P ustalamy w zależności od rodzaju łożyska. Dla łożysk porzecznych obliczmy ze wzoru: P = x⋅Pp+y⋅Pw

gdzie

Pp - oznaczamy obciążenie poprzeczne

Pw - obciążenie wzdłużne

x - współczynnik przypadku obciążenia

y - współczynnik przeliczeniowy obciążenia wzdłużnego.

Do obliczeń bierzemy siłę obciążającą łożysko, z uwzględnieniem możliwego przeciążenia zależnego od rodzaju napędu, rozłożone na składowe porzeczne Pp i wzdłużną Pw. Obciążenia poprzeczne przeliczmy mnożąc przez współczynnik x. Wartość tego współczynnik zależy od przypadku obciążenia.

51. Nośność dynamiczna i statyczna łożyska tocznych.

Nośność ruchowa (dynamiczna) C - jest to obciążenie, które można ono przenieść bez obawy zniszczenia przed upływem jednego miliona obrotów:

P - obciążenie łożyska

C - nośność ruchowa łożyska w idealnym warunku

- współczynnik ilość obrotów

- współczynnik czasu pracy

Nośność spoczynkowa Co - jest to takie obciążenie, przy którym odkształcenie trwałe części tocznej najbardziej obciążonej wynosi 0,001 średnicy kulki lub wałka. Obliczenie to ma na celu uniknięcie odkształceń trwałych, występujących w spoczynku pod obciążeniem. Nośność tę obliczamy ze wzoru:

Co = so⋅Po

Współczynnik bezpieczeństwa so przyjmujemy od 1 do 2 zależnie od charakteru obciążenia, wyższy przy uderzeniach i wstrząsach

Obciążenie obliczeniowe Po przyjmujemy, podobnie jak P według wzoru:

Po = xo⋅Ppo+yo⋅Pwo

xo = 0,5 dla łożysk skośnych i stożkowych

xo = 1 dla pozostałych

yo = 0,75 dla łożysk kulkowych zwykłych

yo = 0,5 dla pozostałych

52. Klasyfikacja i cel stosowania sprzęgieł.

Cel stosowania.

Sprzęgła są to urządzenia, które służą do łączenia wałów. Stosuje się je wówczas, gdy np.

a) ze względu na znaczną długość, nie możemy użyć wału z jednolitego materiału, lecz z kilku odcinków (np. długie wały transmisyjne); mamy wówczas do czynnika ze sprzęgłami stałymi (sztywnymi)

b) zachodzi potrzeba okresowego odłączenia pewnych części wału, aby nie przenosiły ruchu np. w obrabiarkach, samochodach itp.; mamy wówczas do czynienia ze sprzęgłami wyłączalnymi

c) wały nie są współosiowe, lecz równoległe lub pochylone o pewien kąt (np. wał pędny samochodowy ze sprzęgłem Cardana); mamy wówczas do czynienia ze sprzęgłami okuwanymi lub przegubowymi

Klasyfikacja

a) sprzęgła sztywne

- sprzęgła tulejowe

- sprzęgła łubkowe

- sprzęgła tarczowe

b) sprzęgła samonastawne

- sprzęgła kołowe

- sprzęgła krzyżowe

- sprzęgła przegubowe

- sprzęgła zębate

- sprzęgła przegubowe zdwojone

- sprzęgła podatne

53. Sprzęgła sztywne i samonastawne - szkice.

Sprzęgła sztywne:

- tulejowe rys. 8.1

- łubkowe rys. 8.2

- tarczowe rys. 8.3, 8.4, 8.5

Sprzęgła samonastawne:

- kłowe rys. 8.8

- krzyżowe rys. 8.10

- przegubowe rys. 8.16

- zębate rys. 8.11

- przegubowe zwojowe rys. 8.17

- podatne rys. 8.32

54. Sprzęgła podatne, rodzaje charakterystyk, sztywność, współczynnik tłumienia - szkice

Jako sprzęgła podatne stosuje się przede wszystkim sprzęgła sprężyste. W sprzęgłach sprężystych między elementami łączącymi umieszczone zostają łączniki sprężyste Sprężyste ugięcia łącznika umożliwia pewną swobodę względnych odkształceń, w szczególności skrętnych

- sprzęgło tarczowe

tarcze łączone są ze sworzniami; sworznie połączone są z jedną tarczą sztywno, a z drugą za pośrednictwem krążków gumowych, skórzanych lub płóciennych

Sprzęgła podatne nierozłączne - sprzęgła kłowe mają one na swych tarczach występy (kły) zewnętrzne i wewnętrzne. Między kły wsunięte są skórzane klocki:

Specjalnym rodzajem sprzęgieł podatnych są sprzęgła zębate Na końcu wałów umieszczone są pierścienie z uzębieniem zewnętrznym Zęby te mają kształt łukowy i współpracują z

uzębieniem wewnętrznym umieszczonym w tulejach obejmujących wał. Takie wykonanie sprzęgła umożliwia przesunięcie względne wzdłużne oraz zmianę kąta pochylenia

osi wałów

Współczynnik tłumienia

55. Sprzęgła cierne, czas włączenia - szkice.

Sprzęgła cierne tarczowe - składa się z dwóch tarcz umieszczonych na końcach wałów i połączonych śrubami. Kołnierze mogą być odkute z wału, przyspawane do końca wału lub osadzone na nich skurczowo.

Najczęściej tarcze wykonane są oddzielnie i osadzone na wałach za pomocą klinów, wpustów, wieloklinów na stożek lub skurczowo. Dla środkowania tarcz stosuje się wytoczenia na płaszczyznach czołowych tarcz.

Sprzęgło tarczowe konstruujemy przy założeniu, że mement skręcający jest przenoszony tarcie między płaszczyznami czołowymi tarcz. Dla uzyskania koniecznej siły tarcia należy zaciskać tarczę śrubami z odpowiednią siła Pw.

Siła tarcia wynosi: T = P ⋅ μ

i powinna być równa sile wynikającej z momentu obrotowego

Pw ⋅ μ = Pz ⋅ μ =

stąd siła przypadająca na jedną śrubę

μ = 0,1 ÷ 0,2 - współczynnik tarcia

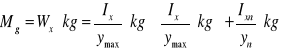

Czas włączania.

Moment rozruchu

Mr = Mt - Mo

wał napędzany osiągnie moment po czasie:

![]()

Mt - pełny moment tarcia, który utrzymuje się w ruchu

Mo - moment oporu wału napędowego

ω - prędkość kątowa

57. Rodzaje kół zębatych - szkice, rozwiązania konstrukcyjne

a) o zębach prostych - koło walcowe

b) koło stożkowe o zębach prostych

c) zębatka prosta

d) zębatka koronowa

e) koło walcowe wewnętrzne z zębach prostych

f) koło walcowe zewnętrzne o zębach śrubowych

g) koło walcowe o zębach daszkowych

h) koło walcowe o zębach łukowych

i) koło stożkowe o zębach śrubowych

j)koło stożkowe o zębach łukowych

58. Przekładnie cierne - klasyfikacja, wady, zalety

Klasyfikacja przekładni ciernych:

- walcowa zewnętrzna

- walcowa wewnętrzna

- stożkowa wewnętrzna

- walcowa planetarna

- stożkowa

Charakterystyka przekładni ciernych

Zalety:

- prosta konstrukcja

- cichobieżność

- płynność pracy

- możliwość przeciążeń

Wady:

- duże gabaryty na jednostkę mocy

- duże obciążenia wałów i łożysk

- występowanie poślizgów

Przekładnie cierne: wielorowkowe, obiegowe o bezstopniowej regulacji przełożenia

Schematy przekładni ciernych o bezstopniowej regulacji przełożenia

Przekładnia cierna obiegowa

Przekładnia rowkowa

Schemat wieńców wielorowkowych składanych

Wyszukiwarka

Podobne podstrony:

PKM ściąga 2 wer

PKM SCIAGA

PKM sciaga, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semes

PKM sciaga 1, PKM egzamin kolosy ( łukasik, Salwiński )

spis tresci, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

pkm sciaga 1 5

PKM sciaga - przek adnie pasowe, PRZEKŁADNIE:

PKM sciaga 3 wer id 359796 Nieznany

PKM - sciaga 1, różne przeróżne, 4Misiek, Materiały

PKM I ściąga, PKM egzamin kolosy ( łukasik, Salwiński )

PKM 2 Ściąga

punkt 5, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

PKM sciaga - waly i ozyska 1, PKM egzamin kolosy ( łukasik, Salwiński )

PKM@SCIAGA, SiMR, PKM II, PKM-projekty

punkt 6, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

więcej podobnych podstron