4. Odlewnictwo

4.1. Wiadomości podstawowe

4.1.1. Ogólna charakterystyka odlewnictwa

Odlewy są wytwarzane przez zalewanie ciekłym materiałem specjalnie przygotowanych form odlewniczych. Wszystkimi działaniami związanymi z wytwarzaniem odlewów zajmuje się technika wytwarzania zwana odlewnictwem. Do działań tych zalicza się:

• przygotowanie dokumentacji konstrukcyjnej i technologicznej odlewów, modeli oraz form odlewniczych;

• wykonanie modeli, rdzeni i form odlewniczych; proces wytwarzania form jest nazywany formowaniem — w produkcji jednostkowej i małoseryjnej formowanie odbywa się ręcznie, a w seryjnej i masowej — maszynowo ;

• przygotowanie ciekłego materiału;

• wypełnianie (zalewanie) form odlewniczych ciekłym materiałem;

• wybijanie odlewów z form odlewniczych;

• czyszczenie i wykańczanie powierzchni odlewów;

• kontrola techniczna odlewów;

• ewentualna naprawa odlewów;

• konserwacja odlewów.

Udział odlewów w ogólnej masie surówek, wytwarzanych w zakładach budowy maszyn, wynosi 40—85%. Odlewy stanowią około:

70% masy koparek, 60% masy ciągników i 85% masy obrabiarek ciężkich.

Jako materiały odlewnicze zazwyczaj są stosowane: żeliwa, staliwa i stopy metali nieżelaznych — głównie miedzi, aluminium, cynku, magnezu, cyny i ołowiu.

Produkcja odlewów w Polsce osiąga 2,5 min ton rocznie. Są to głównie, bo w 82^ odlewy żeliwne. Produkcja odlewów staliwnych wynosi ok. 14%, a odlewów ze stopów metali nieżelaznych — ok. 4%. Prognozy dotyczące rozwoju odlewnictwa w Polsce i na świecie wskazują na zwiększanie się produkcji odlewów z metali nieżelaznych.

4.1.2. Metody wytwarzania odlewów

Klasyfikację najczęściej stosowanych metod wytwarzania odlewów ujęto w tabl. 4-1.

W formach jednorazowego użycia wytwarza się około 90% od ewów z żeliwa i staliwa oraz 10—20% odlewów z metali nieżelaznych.

4.1.3. Dokładność wykonania odlewów

Tolerancje wymiarowe, odchyłki masy oraz naddatki na obróbkę skrawaniem odlewów są określone

w normach PN — patrz tabl. 4-2* Tolerancje wymiarowe dla poszczególnych

4.2. Wykonywanie odlewów w formach-piaskowych

4.2,1. Etapy wykonywania odlewów w formach

piaskowych

Na proces technologiczny odlewów w formach piaskowych składają się następujące etapy:

• wykonanie modelu odlewu;

• wykonanie rdzeni i forpiy odlewniczej;

• przygotowanie ciekłego materiału odlewniczego;

• zalewanie formy odlewniczej ciekłym materiałem;

• wybijanie odlewu z formy;

• wykańczanie odlewu.

4.2.2. Modele

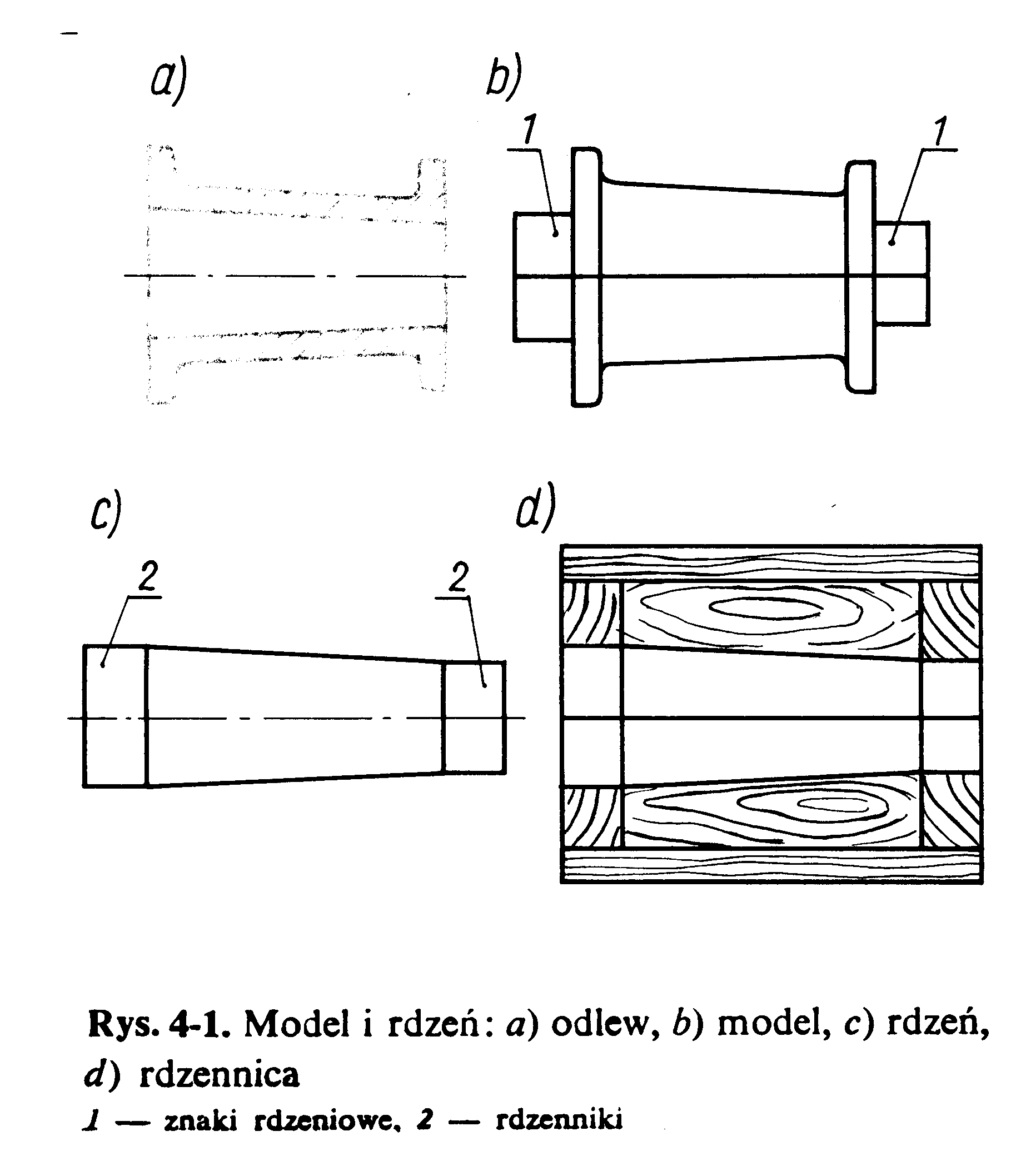

Do odtwarzania zewnętrznych kształtów odlewu w formie odlewniczej s'uzy model, natomiast do odtwarzania kształtów wewnętrznych — rdzeń lub rdzenie (rys. 4-1). W związku z tym modele powinny być wyposażone w tzw. znaki rdzeniowe, służące do wykonania w formie odlewniczej gniazd rdzeniowych, w których jest osadzany rdzeń.

Modele najczęściej są wytwarzane jako dzielone, co ułatwia wykonanie formy i następnie wyjmowanie modelu z formy. W zależności od stopnia złożoności modele mogą być dzielone wzdłuż jednej lub wielu płaszczyzn, a nawet powierzchni krzywoliniowych.

Modele mogą być drewniane, metalowe, z tworzyw sztucznych lub kombinowane (z drewna i metali lub tworzyw sztucznych).

Modele drewniane — wytwarzane z sosny, olchy, lipy, gruszy, świerku, brzozy, buku — są stosowane do ręcznego wykonywania form odlewniczych, a więc w produkcji jednostkowej i małoseryjnej. W celu zwiększenia wytrzymałości i odporności na paczenie się modele drewniane są wytwarzane z kilku kawałków drewna, odpowiednio przygotowanych i połączonych. Aby zwiększyć odporność na wilgoć i zmniejszyć chropowatość powierzchni, modele są malowane specjalnymi lakierami.

Za pomocą jednego modelu drewnianego można wykonać do kilku tysięcy form odlewniczych.

Modele metalowe najczęściej wykonuje się ze stopów aluminium i miedzi oraz z żeliwa. Są stosowane głównie do maszynowego wykonywania form odlewniczych, a więc w produkcji seryjnej i masowej; są mocowane do żeliwnych lub staliwnych płyt podmodelowych, tworząc wraz z nimi i układem wlewowym płytę modelową.

Model metalowy umożliwia wykonanie 25000—150000 form odlewniczych.

Modele małe i średniej wielkości coraz częściej są wykonywane z tworzyw sztucznych, głównie żywic epoksydowych. Modele z tworzyw sztucznych są stosowane do ręcznego oraz maszynowego wykonywania form odlewniczych.

Podczas projektowania modeli należy uwzględnić :

• naddatki materiału na obróbkę skrawaniem odlewu; wartości naddatków są określone w normach PN — patrz tabl. 4-2;

• skurcz odlewniczy materiału (tabl. 4-5).

Pionowe ścianki modelu powinny być nieco odchylone od pionu — o ką oc == = 0°30'—3°. Większe wartości kąta oc są stosowane w przypadku ścianek o wysokości do 40 mm, a mniejsze — ścianek o wysokości

4.2.3. Ręczne wytwarzanie form odlewniczych

Formy piaskowe są wytwarzane z mas formierskich, sporządzanych jako mieszaniny takich składników, jak:

• piasek kwarcowy, odznaczający się dużą twardością i odpornością na wysoką temperaturę; w niektórych przypadkach, gdy wymagana jest szczególnie wysoka odporność na działanie wysokiej temperatury (np. podczas odlewania staliwa), zamiast piasku kwarcowego, jako osnowa mas formierskich, są używane: piasek cyrkonowy, magnezyt itp.,

• substancje wiążące ziarna piasku lub innej osnowy, np. glinka kaolinitowa, glinka ben-tonitowa, cement, szkło wodne sodowe, smoła, dekstryna, żywice syntetyczne;

• substancje zapobiegające przypalaniu się masy do odlewu, np. smoła, pył koksowy;

• materiały polepszające przepuszczalność^ np. trociny, paździerze, torf.

Skład masy formierskiej jest dobierany w zależności od materiału odlewniczego.

Podczas produkcji odlewów są zużywane bardzo duże ilości mas formierskich. Na przykład do wyprodukowania l tony odlewów żeliwnych zużywa się około 4—8 ton masy formierskiej. Dlatego, ze względów oszczędnościowych, formy zazwyczaj są wykonywane z mieszaniny świeżych składników (w ilości około 5—10°^) oraz masy już wykorzystanej, pochodzącej z form rozbitych podczas wyjmowania odlewów.

Podczas ręcznego wykonywania średnich i dużych form są używane dwa rodzaje mas formierskich — przymodelowe i wypełniające. Masy przymodelowe charakteryzują się korzystniejszymi własnościami i są nakładane tuż przy modelu, tworząc warstwę grubości 30—50 mm.

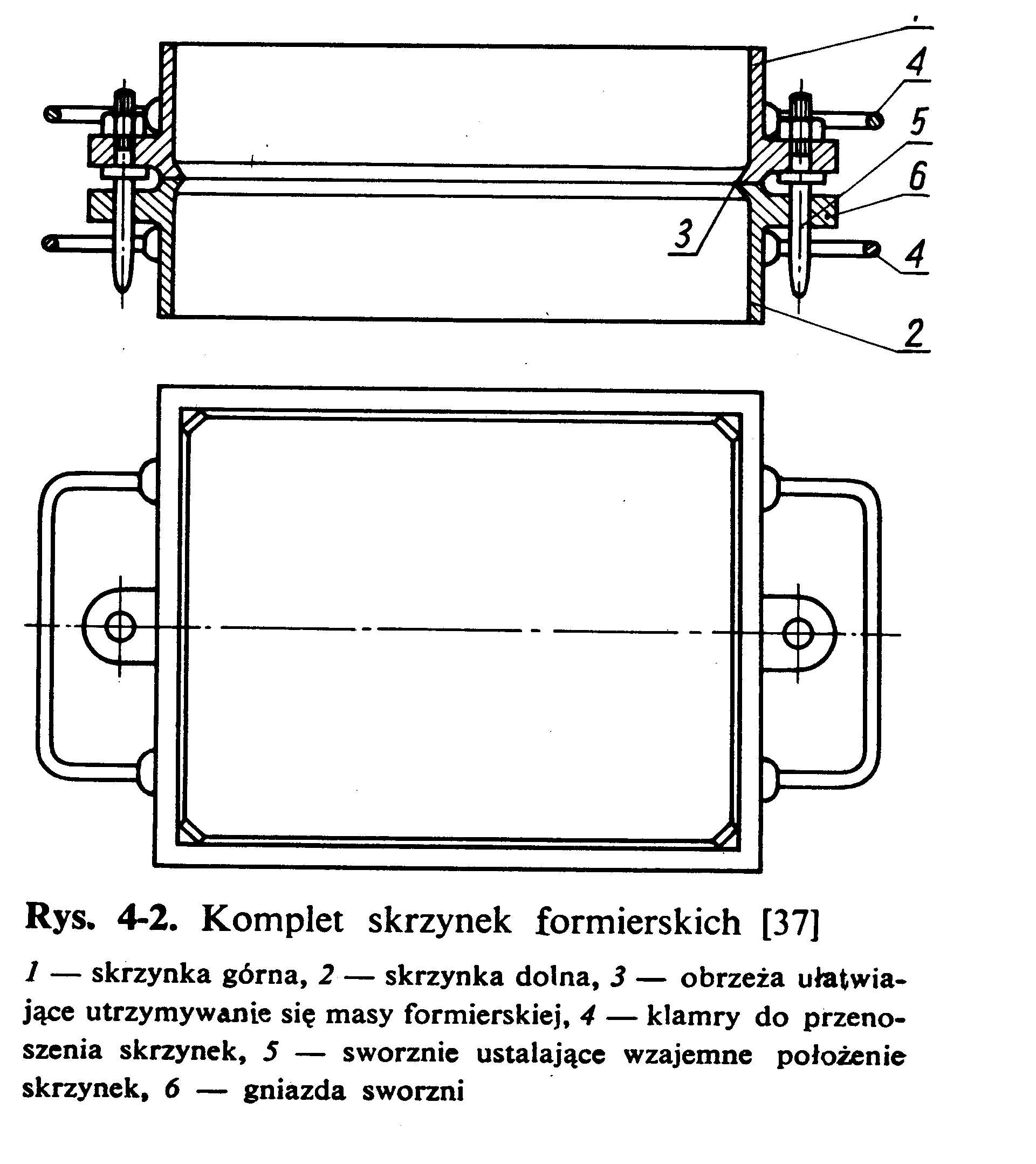

Formy piaskowe najczęściej są wykonywane w specjalnych skrzynkach formierskich (jednej, dwu lub kilku), mających kształt ram (rys. 4-2). Przykład formowania ręcznego w dwu skrzynkach przedstawiono w tabl. 4-6. <

Po wykonaniu formy są suszone lub nie. Zależy to od sposobu zalewania formy ciekłym materiałem — „na sucho", czy „na wilgotno". W przypadku zalewania „na wilgotno" formy są wypełniane ciekłym materiałem zaraz po ich wykonaniu. W pozostałym przypadku formy są uprzednio suszone. Obecnie większość form dla odlewów żeliwnych jest zalewana „na wilgotno", a większość form dla odlewów staliwnych — „na sucho".

4.2.4. Ręczne wytwarzanie rdzeni

Rdzenie (rys. 4-1^) są wytwarzane z mas rdzeniowych w przyrządach zwanych rdzennicami (rys. 4-lrf). Rdzeń powinien być wyposażony w rdzenniki, na których spoczywa później w gniazdach rdzeniowych formy odlewniczej.

Podczas zalewania form rdzenie są szczególnie obciążone mechanicznie i cieplnie.

Dlatego wymagania stawiane masom rdzeniowym są wyższe niż masom formierskim.

Masy rdzeniowe są mieszaniną piasku kwarcowego, substancji wiążącej (szkło wodne sodowe, cement portlandzki, żywice syntetyczne, ług posiarczynowy, oleje roślinne itp.) oraz dodatków polepszających ich własności.

Rdzennice do ręcznego wytwarzania rdzeni są wykonywane z drewna. Aby zabezpieczyć je przed paczeniem się wskutek wilgoci, rdzennice klei się z wielu warstw drewna oraz maluje specjalnymi lakierami.

Przebieg ręcznego wytwarzania rdzenia przedstawiono w tabl. 4-7.

Coraz częściej stosuje się obecnie masy rdzeniowe umożliwiające wyeliminowanie zabiegu suszenia rdzenia. Substancje wiążące tych mas — np. cement, szkło wodne sodowe, żywice utwardzalne termicznie lub chemicznie — utwardzają rdzeń w rdzennicy pod wpływem utwardzacza lub wskutek podwyższonej temperatury.

4.2.5. Maszynowe wytwarzanie form i rdzeni

Zastosowanie maszyn formierskich — formierek — umożliwia zwiększenie dokładności i wydajności oraz zmniejszenie kosztów wytwarzania form i rdzeni.

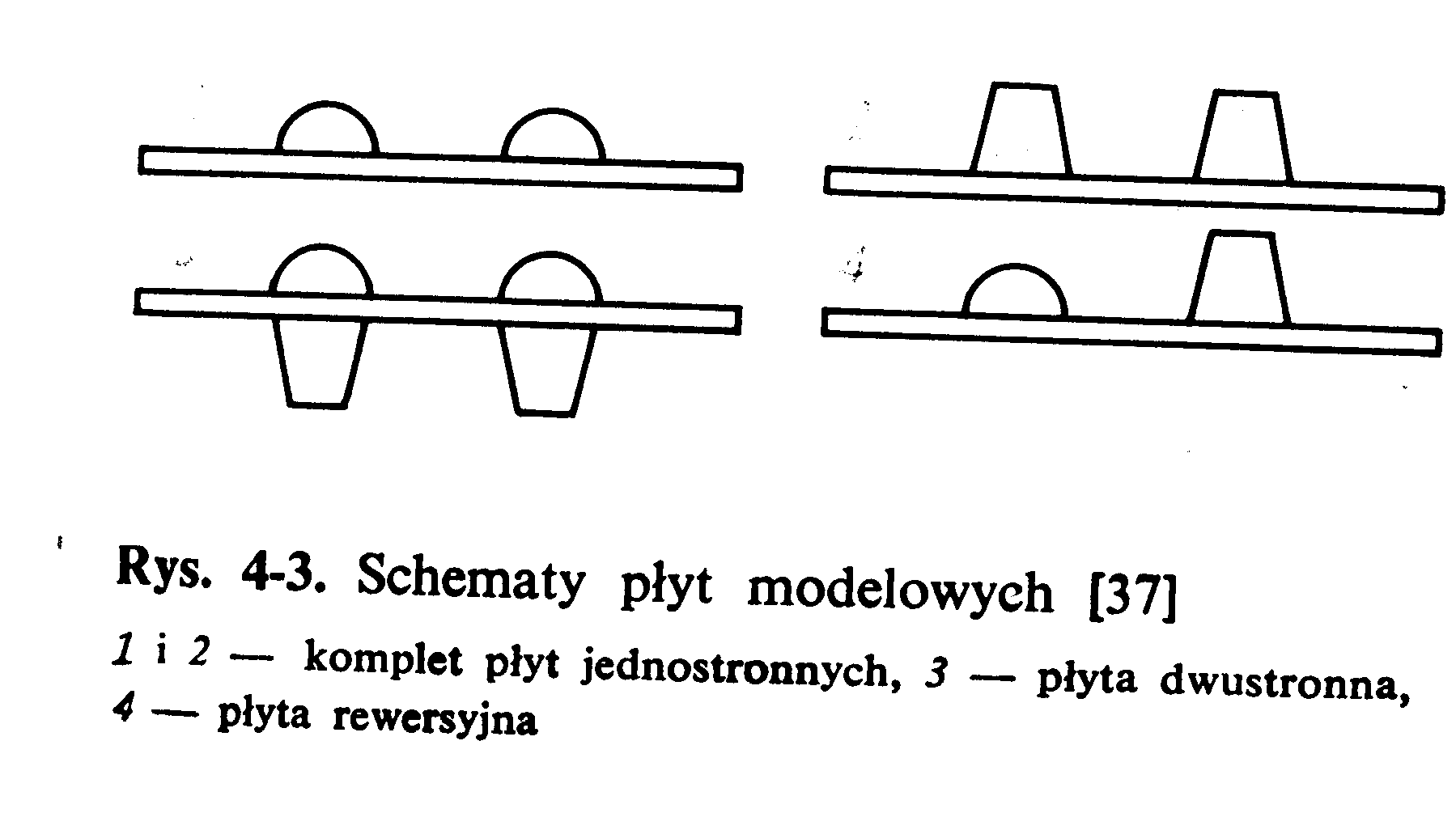

Do formowania maszynowego stosuje się modele metalowe lub z tworzyw sztucznych (małe i o średniej wielkości), przymocowane do żeliwnej (rzadziej staliwnej lub aluminiowej) płyty podmodelowej i tworzące wraz z nią tak zwaną płytę modelową.

Płyty modelowe są wykonywane jako (rys. 4-3):

• plyty jednostronne^ zawierające tylko górna lub dolną część modelu; do formowania obydwu skrzynek są potrzebne wtedy dwie płyty modelowe;

• płyty dwustronne, mające obydwie połówki modelu umieszczone po dwóch stronach płyty; do zaformowania dolnej skrzynki wykorzystuje się wówczas jedną stronę płyty modelowej, a do zaformowania górnej — drugą;

• płyty rewersyjne, mające obydwie części modelu umieszczone na tej samej stronie płyty.

Do formowania maszynowego nie stosuje się mas formierskich przymodelowych i wypełniających, lecz masę jednolitą,

Maszyny formierskie (formierki) umożliwiają zmechanizowanie zagęszczania masy formierskiej oraz oddzielania modelu od formy. Ze względu na sposób zagęszczania masy formierskiej rozróżnia się:

• formierki prasujące, w których masa formierska jest dociskana do modelu płytą prasującą;

• formierki-wtrząsarki, w których masa formierska jest zagęszczana na skutek wstrząsów stołu formierki;

• formierki \vstrząso\vo-prasujcice,

• formierki-narzucarki, w których masa formierska jest zagęszczana przez miotanie niewielkich jej porcji za pomocą łopatek szybko obracającego się wirnika.

Formierki prasujące oraz formierki wstrzą-sarki są obecnie rzadko stosowane. Do wykonywania form małych i średniej wielkości najczęściej wykorzystuje się formierki wstrzą-sowo-prasujące.

Schemat budowy i działania formierki wstrzą-sowo-prasująsej przedstawiono na rys. 4-4. Skrzynka formierska jest ustawiona na płycie modelowej, zamocowanej na stole formierki, który jest połączony z tłokiem wstrząsowym 4 i spoczywa na tłoku prasującym 3. Po napełnieniu skrzynki masą formierską i opuszczeniu płyty prasującej 2 zostaje włączony dopływ sprężonego powietrza do cylindra prasującego 7; tłok prasujący przesuwa się ku górze — następuje dociśnięcie masy formierskiej do płyty prasującej 2. Tłok prasujący 3 pozostaje unieruchomiony w tym położeniu aż do końca cyklu zagęszczania masy formierskiej.'W górnym położeniu tłoka prasującego zostaje doprowadzone sprężone powietrze do cylindra wstrząsowego 5, który — pokonując opór sprężyny 6 — przesuwa się ku dołowi, aż do odsłonięcia otworu wylotowego powietrza (niewidocznego na rysunku). Sprężyna 6 powoduje

• podnoszenie skrzynki formierskiej za pomocą trzpieni (rys. 4-6^);

• opuszczanie płyty modelowej (rys. 4-6&); między płytą modelową a skrzynką formierską jest umieszczana wtedy tzw. plyta grzebieniowa, chroniąca masę formierską przed wypadnięciem z formy podczas wyjmowania modelu;

• podnoszenie płyty grzebieniowej (rys. 4-6c);

• obracanie i następnie podnoszenie stołu formierki (rys. 4-6rf); oddzielanie modelu odbywa się wtedy pod ciężarem formy;

• przerzucanie stołu formierki (rys. 4-6^) stół formierki (wraz z płytą modelową i skrzynką formierską) jest obracany wtedy o 180° względem osi poziomej — oddzielanie modelu od formy odbywa się pod ciężarem formy. W produkcji seryjnej i przede wszystkim

masowej rdzenie są wykonywane na maszynach zwanych rdzeniarkami. Rdzeniarki można podzielić na: prasujące, wstrząsarki, narzu-carki, nadmuchiwarki i strzelarki.

Schemat strzelarki przedstawiono na rys. 4-7. Napełnianie rdzennicy i zagęszczanie masy rdzeniowej odbywa się w niej przez wstrzelenie — za pomocą sprężonego powietrza — porcji masy rdzeniowej. Przed wstrzeleniem porcji masy rdzeniowej rdzennica 5 zostaje dociśnięta do głowicy strzałowej 3 stołem 8 o napędzie pneumatyczno-hydraulicznym.

4.2.6. Zalewanie form

Przed przystąpieniem do zalewania formy poszczególne jej części należy połączyć klamrami lub na górną część formy nałożyć odpowiednio dobrane obciqzmki', zapobiega to rozdzielaniu się obu części formy podczas jej zalewania.

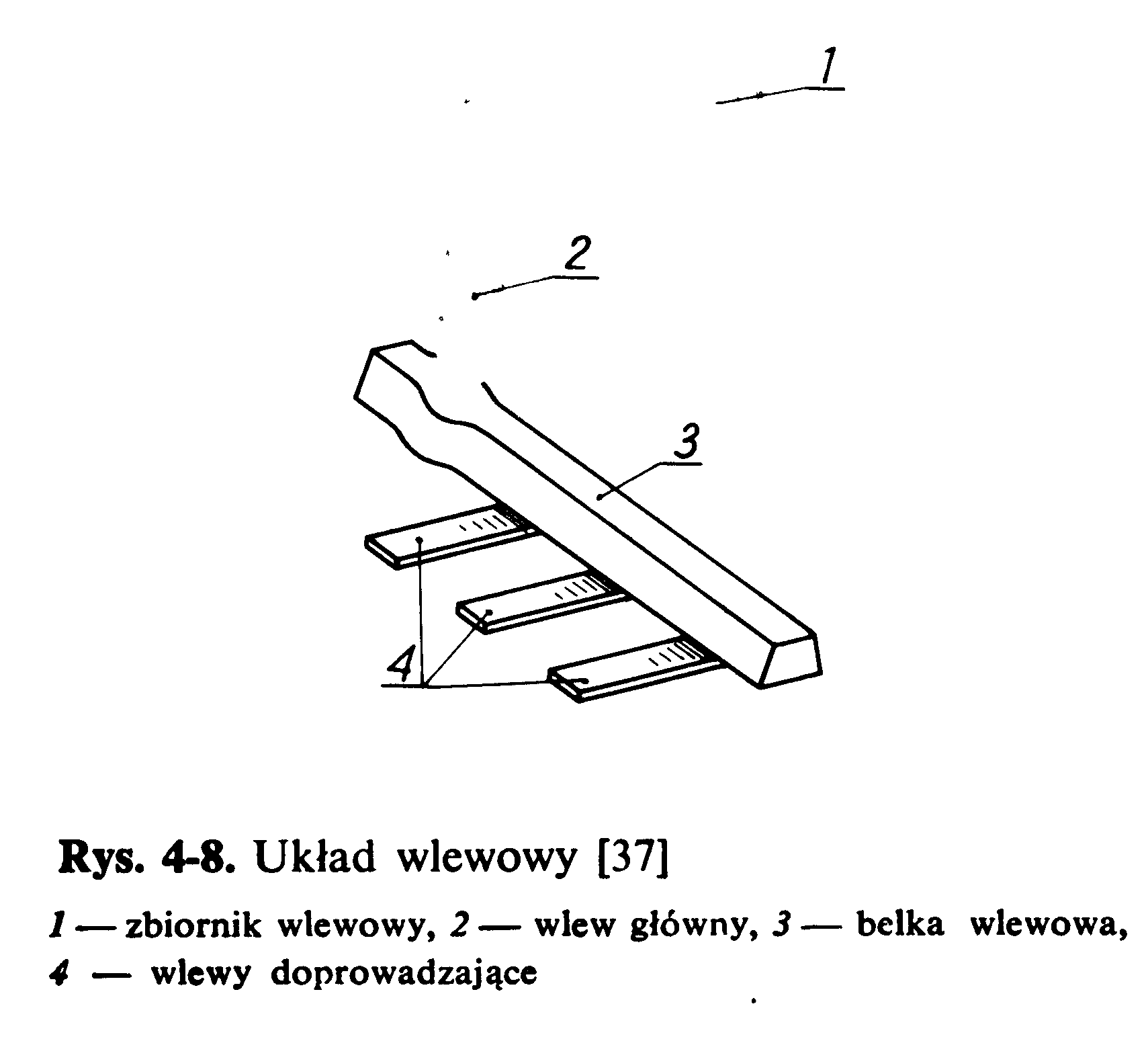

Zalewanie formy polega na wypełzaniu jej wnętrza ciekłym materiałem odlewniczym. Aby zalewanie odbywało się spokojnie i równomiernie, w formach są wykonywane tzw. układy wlewowe. Stopień skomplikowania układów wlewowych zależy od kształtów i wielkości odlewów. Przykład prostego układu wlewowego przedstawiono na rys. 4-8

Zbiornik wlewowy l — dzięki gromadzeniu się w nim pewnej ilości ciekłego materiału — ułatwia równomierne wypełnianie formy, ponadto zatrzymują się w nim ewentualne zanieczyszczenia. Wlew główny 2 doprowadza materiał w głąb formy, natomiast belka wlewowa 3 (wlew rozprowadzający) rozprowadza go do poszczególnych wlewów 4 (również w belce wlewowej zatrzymują się zanieczyszczenia). Wlewy doprowadzające 4 dostarczają ciekły materiał do poszczególnych części formy.

Układy wlewowe bardziej złożone mają ponadto: specjalne odżuźlacze, filtry, nad-lewy, przelewy itp.

Ciekły materiał jest dostarczany zazwyczaj w kadziach odlewniczych ręcznych (rys. 4-9a), przystosowanych do obsługi przez dwóoh pracowników, lub suwnicowych (rys. 4-9b),

Kadzie ręczne mogą pomieścić 30—80 kg materiału odlewniczego, a kadzie suwnicowe — kilka ton. ^

Kadzie odlewnicze, przede wszystkim suwnicowe, są zaopatrywane w przegrody (rys. 4-10), które służą do zatrzymywania zanieczyszczeń.

Podczas zalewania form należy zachować szczególną ostrożność, aby uniknąć poparzenia rozpryskującymi się cząstkami ciekłego mten^ odlewniczego.

4.2.7. Wybijanie odlewów z form

Po skrzepnięciu i ostygnięciu odlewu odbywa się tzw. wybijanie form. Polega ono na usunięciu masy formierskiej i rdzeniowej ze skrzynek formierskich oraz usunięciu odlewu.

W przypadku form małych, w produkcji jednostkowej i małoseryjnej, wybijanie jest wykonywane ręcznie za pomocą młotków oraz przecinaków pneumatycznych, strumienia wody itp.

W produkcji seryjnej wybijanie form odbywa się w urządzeniach wibracyjnych lub wstrząsowych.

4.2.8. Wykańczanie odlewów

Wykańczanie odlewów polega na:

• oddzieleniu odlewu układu wlewowego od odlewu właściwego;

• usunięciu zalewek i wypływek, deformujących kształt odlewu;

• usunięciu cząstek masy formierskiej i rdzeniowej, przypalonych do powierzchni odlewu.

Oddzielanie odlewu układu wlewowego od odlewu właściwego odbywa się przez:

• odtrącanie miotem — w przypadku odlewów żeliwnych;

• odcinanie palnikiem acetylenowym — w przypadku odlewów staliwnych:

• odcinanie piłami taśmowymi lub ściernicami — w przypadku odlewów z metali nieżelaznych.

Zalewki i wypływki są usuwane za pomocą młotków i przecinaków pneumatycznych oraz szlifierek ręcznych itp.

Oczyszczanie powierzchni odlewów z przywartych do nich cząstek masy formierskiej i rdzeniowej może być wykonywane za pomocą: śrutowania, piaskowania, zanurzania odlewów w roztworach soli lub metodą ultradźwiękową.

4.3. Wykonywanie odlewów w formach jednorazowego użycia

4.3.1. Wykonywanie odlewów w formach z ciekłych mas samoutwardzalnych

Ciekłe masy samoutwardzalne są mieszaniną piasku kwarcowego, substancji wiążącej w postaci szkła wodnego (6—7°^) oraz żużla chromowego (utwardzacza). Stan ciekły uzyskują po dodaniu do nich niewielkiej ilości (0,3—0,5%) kwasów sulfonowych.

Odlewanie w formach z ciekłych mas samoutwardzalnych przebiega w sposób zbliżony do odlewania w formach piaskowych. Metody te róźnią się wypełnianiem skrzynek formierskich masą formierską i zagęszczaniem (utwardzaniem) masy formierskiej.

Ciekłymi masami samoutwardzalnymi są zalewane modele właściwe i układu wlewowego, umieszczone — podobnie, jak ma to miejsce podczas wykonywania form piaskowych — w skrzynkach formierskich. Po upływie kilkudziesięciu minut masa utwardza się sama, na skutek zachodzących w niej reakcji chemicznych.

4.3.2. Wykonywanie odlewów w formach skorupowych

W przypadku form skorupowych masa formierska składa się z: drobnoziarnistego piasku kwarcowego, będącego składnikiem podstawowym masy; nowolakowej żywicy fenowej (4—8°^), stanowiącej substancję wiążącą ziarna piasku; urotropiny (10—12^ ilości żywicy), odgrywającej rolę utwardzacza żywicy; nafty (około 0,l^o), ułatwiającej wymieszanie ziarn piasku z żywicą oraz zabezpieczającej przed oddzielaniem się (segregacją) ziarn piasku od żywicy po sporządzeniu masy formierskiej.

Obecnie są stosowane dwie metody wykonywania form skorupowych:

• metoda Croninga (nazywana również procesem C), w której grubość skorupy zależy od czasu przetrzymywania sproszkowanej masy formierskiej na gorącej płycie modelowej;

• metoda Dieterta (nazywana również procesem D), w której grubość skorupy nie zależy od czasu przetrzymywania sproszkowanej masy formierskiej na gorącej płycie modelowej.

W przypadku metody Croninga przebieg wytwarzania formy skorupowej jest następujący (rys. 4-11):

1. Zbiornik 2 z sypką masą formierską 3 jest przyczepiany do gorącej (220—300°C w zależności od gatunku żywicy i wymagań stawianych formie), metalowej (żeliwo lub staliwo) płyty modelowej l (rys. 4-11^).

2. Płyta modelowa l i zbiornik 2 obracają się w położenie takie, aby masa formierska przylegała do gorącej płyty modelowej (rys. 4-116). Zachodzi wtedy proces mazania (zestalania) masy formierskiej, postępujący od powierzchni płyty modelowej w głąb masy.

3. Po upływie kilku do kilkudziesięciu sekund, gdy utworzy się skorupa 4 o wymaganej grubości (zazwyczaj do 15 mm), płyta modelowa l i zbiornik 2 wracają do położenia początkowego (rys. 4-11 c).

4. Następuje odłączenie płyty modelowej l od zbiornika 2. Pozostała w zbiorniku 2 masa formierska jest używana do dalszej produkcji.

5. Przywarta do płyty modelowej skorupa zostaje poddana krótkotrwałej (kilka minut) obróbce cieplnej w temperaturze 300—400°C, w wyniku której uzyskuje wymaganą wytrzymałość. Obróbka cieplna skorup może się odbywać w plecach z obrotową komorą grzejną (patrz rys. 4-llrf).

6. Po obróbce cieplnej skorupę odłącza się od płyty modelowej za pomocą wypychaczy wmontowanych w płytę modelową (rys. 4-11^).

7. Wyprodukowane w powyższy sposób połówki formy skorupowej są łączone klamrami 7 (rys. 4-11/) lub sklejane. Aby zabezpieczyć formy — zwłaszcza większe — przed rozerwaniem podczas zalewania, umieszcza się je zazwyczaj w skrzynkach 10, wypełnionych piaskiem lub żeliwnym śrutem 9. Forma jest zalewana ciekłym materiałem odlewniczym przez układ wlewowy 8.

Czynności wymienione w punktach 1—6 są zmechanizowane. Umożliwiają to maszyny automatyczne jedno- i wielostanowiskowe, produkowane przez firmę Croning. Czas wykonywania skorupy w maszynie jednostanowiskowej wynosi 2—3 min, a w wielostanowiskowej — 15—60 s.

W przypadku metody Dieterta zewnętrzne kształty i wymiary formy skorupowej są odtwarzane przez model, a wewnętrzne — przez odpowiednio ukształtowane wkładki metalowe. Masa formierska jest doprowadzana między model a wkładki metalowe za pomocą nadmuchiwarki lub strzelarki.

4.3.3. Wykonywanie odlewów w formach z wytapianymi modelami

Charakterystyczną cechą tej metody jest zastosowanie modeli jednorazowego użytku, wykonywanych z materiałów łatwo topli-wych — głównie wosku oraz mieszaniny parafiny i stearyny.

W procesie sporządzania formy z wytapianymi modelami można wyróżnić następujące etapy:

1. Wykonywanie bardzo dokładnego wzorca odlewu (rys. 4-12^).

2. Sporządzanie formy metalowej, służącej do wytwarzania modeli (rys. 4-12Ż?).

3. Topienie masy modelowej (rys. 4-12c).

4. Wtryskiwanie roztopionej masy modelowej do formy (rys. 4-12rf).

5. Wyjmowanie zakrzepniętego modelu z formy (rys. 4-12^).

6. Przyklejanie całego szeregu modeli (10— —100 sztuk w zależności od wymiarów) do uprzednio przygotowanego — z tej samej masy łatwo topliwej — modelu układu wlewowego (rys. 4-12/).

7. Kilkakrotne zanurzanie, na kilka sekund, zespołu modeli w ciekłej masie ceramicznej w celu utworzenia ogniotrwałej skorupy (rys. 4-12^). M^sa ceramiczna jest najczęściej mieszaniną krzemianu etylu (30—40 %) i mączki kwarcowej. Jednorazowe zanurzenie zespołu modeli w ciekłej masie ceramicznej powoduje utworzenie się na ich powierzchni warstwy grubości 0,4—0,8 mm. Po każdym wynurzeniu zespołu modeli z masy ceramicznej posypuje się je suchym piaskiem kwarcowym, co przyspiesza utwardzanie masy ceramicznej.

8. Suszenie formy w temperaturze pokojowej (5—6 godzin), podczas którego następuje dalsze utwardzanie skorupy.

9. Wytapianie modeli w strumieniu gorącego powietrza (100—130°C) lub pary wodnej.

10. Czyszczenie wnętrza formy strumieniem sprężonego powietrza.

11. Wygrzewanie formy w temperaturze 900— —1100°C w celu nadania jej wymaganej twardości i wytrzymałości.

Produkuje się formy zwykłe i samonośne. Formy zwykłe mają skorupę ceramiczną grubości 2—5 mm; są umieszczone w skrzynkach formierskich i zasypywane piaskiem kwarcowym lub masą szamotową. Formy samonośne mają skorupę ceramiczną grubości do kilkudziesięciu mm; nie wymagają umieszczania ich i zasypywania w skrzynkach formierskich.

Formę zwykłą, zalaną materiałem odlewniczym, przedstawiono na rys. 4-12/?. Przed zalaniem formy skorupowe są podgrzewane, co ułatwia wypełnianie materiałem odlewniczym i podnosi jakość odlewów.

Na uwagę zasługuje fakt, że wytapianie modeli eliminuje konieczność ich wyjmowania z formy, jak ma to miejsce w opisanych dotychczas metodach formowania. Dzięki temu formy nie ulegają uszkodzeniom, na które są narażone podczas wyjmowania modeli.

Ponadto formy wykonywane metodą wytapiania modeli są jednolite, co eliminuje tworzenie się na odlewie zalewek i zwiększa dokładność wymiarową odlewów, ponieważ nie ma w nich powierzchni podziału.

4.3.4. Wykonywanie odlewów w formach z wypalanymi modelami

W metodzie tej modele (rys. 4-13^) są wykonywane z pianopolistyrenu, zwanego także styropianem.

Następnie zostaje sporządzona forma piaskowa (rys. 4-13&). Model nie jest wyjmowany z formy, lecz ulega zgazowaniu podczas jej zalewania ciekłym materiałem odlewniczym (rys. 4-13c). Umożliwia to wykonywanie form niedzielonych, co zwiększa dokładność odlewów.

Zaletą tej metody jest prosty proces wytwarzania form.

4.3.5. Wykonywanie odlewów metodą Shawa

Cechą charakterystyczną metody Shawa jest specjalny sklad masy formierskiej, będącej mieszaniną: materiałów wysokoognio-trwałych w rodzaju: silimanitu (AlgOa • SiC^), mulitu, mączki cyrkonowej; roztworu krzemianu etylu w spirytusie, odgrywającego rolę substancji wiążącej.

Proporcje poszczególnych składników są dobierane tak, aby masa formierska uzyskiwała postać gęstego szlamu. Z masy tej sporządza się również rdzenie. Masą formierską jest wypełniana skrzynka, w której umieszcza się komplet modelowy (model właściwy i model układu wlewowego). Ze względu na znaczny koszt masy Shawa jej warstwa, grubości 20—50 mm, jest nakładana tylko na komplet modelowy. Pozostałą część formy wypełnia się zagęszczoną masą piaskową. W ciągu kilku sekund do kilku minut, w zależności od grubości, nałożona warstwa zestala się do postaci przypominającej gumę. Należy wtedy wyjąć z niej komplet modelowy.

Wykonane w powyższy sposób połówki formy odlewniczej są poddawane wypalaniu, które odbywa się dwuetapowo — w etapie pierwszym zostają podpalone opary alkoholu^ wydzielające się z formy, w etapie drugim ostateczne wypalenie formy następuje w piecu, w temperaturze 1000°C.

Podczas wypalania forma uzyskuje niezbędną twardość i wytrzymałość. Ponadto — co jest bardzo istotne — w formie powstaje siatka mikroskopijnych pęknięć. Pęknięcia te są na tyle drobne, że nie powodują pogorszenia czystości i gładkości powierzchni odlewów, zwiększają natomiast przepuszczalność i odporność formy na zmiany wymiarów i kształtu pod wpływem ciekłego materiału odlewniczego.

Po wypaleniu składa się połówki formy i zalewa ją materiałem odlewniczym.

4.4. Wykonywanie odlewów w formach wielokrotnego użycia

4.4.1. Odlewanie grawitacyjne w kokilach

Kokilami nazywa się formy odlewnicze wielokrotnego użycia, wykonywane z materiałów metalowych, głównie z żeliwa. W zależności od rodzaju materiału odlewniczego oraz wielkości i kształtów odlewu jedna ko-kila umożliwia wykonanie od kilkuset do kilkudziesięciu tysięcy odlewów.

W kokilach mogą być wykonywane odlewy z żeliwa, staliwa oraz stopów metali nieżelaznych. Jednak odlewy staliwne są

wykonywane w kokilach stosunkowo rzadko (około 1%), ponieważ staliwa charakteryzują się: małą lejnością i znacznym skurczem, co może być przyczyną pękania odlewów podczas stygnięcia, oraz wysoką temperaturą topnienia, co wymaga wysokiej temperatury zalewania form, która powoduje obniżanie trwałości kokil.

Ze względu na znaczne koszty wykonania kokil odlewanie w nich jest opłacalne tylko w produkcji wielkoseryjnej i masowej.

Kokile, podobnie jak formy piaskowe, odtwarzają zewnętrzne kształty odlewów. Do odtwarzania wewnętrznych kształtów odlewów kokilowych służą rdzenie, które są wykonywane z materiałów metalowych (głównie żeliwa) lub mas rdzeniowych. Rdzenie z mas rdzeniowych są stosowane w przypadku odlewów żeliwnych i staliwnych — ze względu na wysoką temperaturę zalewania kokil oraz skomplikowanych odlewów z motali nieżelaznych — ze względu na trudności związane z wyjmowaniem z odlewów ewentualnych rdzeni metalowych.

Kokile do grawitacyjnego odlewania aluminiowych tłoków silników spalinowych przedstawiono na rys. 4-14. Układ wlewowy 4 został wykonany w płaszczyźnie podziału kokili. Metalowe rdzenie kokili pokazano na rys. 4-15. Po zakrzepnięciu odlewu wyjmuje się najpierw rdzenie boczne, odtwarzające otwory pod sworznie tłokowe, potem

klinową część l rdzenia głównego i w końcu części 2 oraz 3 rdzenia głównego.

W ciągu jednej zmiany pracy wewnętrzne powierzchnie kokil są 2—3-krotnie pokrywane, zazwyczaj przez natryskiwanie, cienką — 0,05—2 mm — warstwą substancji, w której skład wchodzą: materiały "ogniotrwałe (np. tlenek chromu, grafit, talk, mączka kwarcowa), woda w ilości 10—20% oraz — jako materiał wiążący — szkło wodne lub ług posulfitowy. Warstwa ta chroni kokilę przed wysoką temperaturą materiału odlewniczego oraz zapobiega przywieraniu odlewu do jej ścianek.

Bardzo duży wpływ na własności odlewów ma temperatura kokili w chwili jej zalecania. Zależy ona od rodzaju materiału odlewniczego oraz grubości ścianek odlewu. Na przykład kokilę przeznaczone do wykonywania odlewów ze stopów aluminium (temperatura zalewania wynosi 680—800°C) w chwili zalewania powinny mieć temperaturę 200— —350°C. Obowiązuje zasada, by podczas wykonywania kolejnych odlewów temperatura kokili pozostawała jednakowa.

Mechanizację grawitacyjnego odlewania w kokilach umożliwiają maszyny zwane kokilar-kami. W zależności od konstrukcji w koki-larkach mogą być zmechanizowane następujące czynności: zamykanie i otwieranie kokili, wstawianie i wyjmowanie rdzeni metalowych, nanoszenie warstwy ochronnej, podgrzewanie i chłodzenie kokili, zalewanie kokili, wyjmowanie odlewu z kokili.

Kokilarki mają napęd pneumatyczny (w przypadku małych kokil) lub hydrauliczny (w przypadku kokil średnich i dużych). Kokilarkę pneumatyczną przedstawiono schematycznie na rys. 4-16. Umożliwia ona

zmechanizowanie czynności otwierania i zamykania kokili oraz wypychania odlewów. Jedna część kokili jest przymocowana do nieruchomej płyty 7, a druga — do przesuwnej płyty 2.

Całkowicie zautomatyzowane gniazdo do grawitacyjnego wykonywania odlewów ko-kilowych ze stopów aluminum przedstawiono na rys. 4-17.

4.4.2. Odlewanie pod ciśnieniem

Odlewanie pod ciśnieniem jest stosowane do masowego wytwarzania cienkościennych odlewów z różnych materiałów odlewniczych — głównie jednak ze stopów metali nieżelaznych. Polega ono na wtłaczaniu ciekłego materiału do form metalowych pod ciśnieniem wynoszącym 2—350 MPa.

Formy metalowe — tzw. formy ciśnieniowe — przeznaczone do wykonywania odlewów pod ciśnieniem odznaczają się większą dokładnością wymiarową i większą gładkością powierzchni niż formy (kokile) służące do odlewania grawitacyjnego. Rdzenie są wykonywane wyłącznie z materiałów metalowych.

Odlewanie pod ciśnieniem odbywa się w specjalnych maszynach odlewniczych, które można podzielić na:

• maszyny z gorącą komorą ciśnieniową: tłokowe lub powietrzne;

• maszyny z zimną komorą ciśnień ową, poziomą lub pionową, wykonywane tylko jako tłokowe.

W maszynach z gorącą komorą ciśnieniową na ciekły materiał odlewniczy działa ciśnienie 2—20 MPa. Schemat tłokowej maszyny odlewniczej z gorącą komorą ciśnieniową przedstawiono na rys. 4-18. Ciekły materiał odlewniczy wypełnia żeliwny zbiornik 7, mający stałą i dokładnie określoną temperaturę. Na skutek ruchu tłoka 5 w dół materiał odlewniczy jest wtłaczany do formy 7 przez dyszę 6. Po napełnieniu formy i zakrzepnięciu odlewu tłok 5 przesuwa się ku górze — forma otwiera się i następuje wypchnięcie z niej odlewu.

Tłok 5 uzyskuje napęd najczęściej od siłownika pneumatycznego.

Maszyny z zimną komorą ciśnieniową wytwarzają ciśnienie 20—350 MPa. Schemat maszyny z zimną komorą ciśnieniową (pionową) przedstawiono w trzech położeniach na rys. 4-19.

W położeniu / komora ciśnieniowa jest napełniana ciekłym materiałem odlewniczym. W położeniu 11 tłok wywiera nacisk na materiał i powoduje wypełnienie nim formy ciśnieniowej. Po zakrzepnięciu odlewu (położenie III) forma ciśnieniowa otwiera się, a wy-pychacz 7 usuwa z niej odlew.

Ciśnieniowe maszyny odlewnicze mogą pracować w cyklu automatycznym lub półautomatycznym.

4.4.3. Odlewanie w formach wirujących

Podczas odlewania w formach wirujących na ciekły materiał odlewniczy działa siła odśrodkowa. Rozróżnia się trzy podstawowe metody odlewania w formach wirujących: odlewanie odśrodkowe w formach z pionową lub poziomą osią wirowania, odlewanie pod ciśnieniem odśrodkowym oraz tzw. odlewanie półodśrodkowe.

Podczas odlewania odśrodkowego w formach z pionową (rys. 4-20^) lub poziomą osią wirowania (rys. 4-206) zewnętrzna powierzchnia odlewu jest kształtowana przez formę metalową, a wewnętrzna — pod wpływem jednocześnie działających sil grawitacji i odśrodkowej, W przypadku pionowej osi wirowania formy wewnętrzna powierzchnia odlewu ma tworzące w kształcie paraboli — różnica grubości ścianek odlewu zależy od jego wysokości i prędkości obrotowej formy. W formach o pionowej osi wirowania są wykonywane odlewy o małej wysokości, np. krótkie tuleje, pierścienie. W formach o poziomej osi wirowania wykonuje się odlewy rur i dlu-gich tulei. Powyższa metoda umożliwia wykonywanie odlewów wielowarstwowych, których ścianki składają się z kilku warstw różnych materiałów odlewniczych.

Odlewanie pod ciśnieniem odśrodkowym (rys. 4-20c) polega na tym, że do całego zespołu form odlewniczych lub komór tej samej formy ciekły materiał odlewniczy jest dostarczany wspólnym wlewem, przy czym oś wlewu pokrywa się z pionową osią wirowania stołu maszyny odlewniczej. Wypełnianie formy lub komory następuje zatem pod działaniem sily odśrodkowej. Metoda ta umożliwia jednoczesne wykonanie kilku lub kilkunastu jednakowych odlewów. Formy odlewnicze mogą być metalowe lub z mas ceramicznych.

Podczas odlewania półodśrodkowego (rys. 4-20rf) zewnętrzna powierzchnia odlewu jest kształtowana przez formę — metalową lub z masy formierskiej, a wewnętrzna — za pomocą rdzeni. Metoda ta umożliwia wykonywanie odlewów o skomplikowanych kształtach.

Dokładność wymiarowa odlewów wykonywanych metodą odśrodkową pogarsza się wraz ze wzrostem ich wymiarów. Dotyczy to zwłaszcza odlewania w formach o pionowej osi wirowania. W przypadku pozostałych dwóch metod dokładność wymiarowa oraz czystość i gładkość powierzchni odlewów zależą od rodzaju i staranności wykonania form odlewniczych.

Odlewy wykonywane w formach wirujących wykazują lepsze własności mechaniczne niż sporządzane w formach piaskowych, ponadto są pozbawione porowatości wewnętrznej i wtrąceń niemetalicznych.

4*4.4* Odlewanie ciągle i półciągle

Metodą odlewania ciągłego są wykonywane odlewy o długości wielokrotnie przewyższającej długość formy metalowej, zwanej w tym przypadku krystalizatorem. Krystalizatory są obficie chłodzone wodą i mają budowę otwartą, umożliwiającą przesuwanie odlewu w sposób ciągły lub skokowy. W zależności od położenia osi krystalizatora rozróżnia się odlewanie ciągłe pionowe i poziome.

Zasadę poziomego odlewania ciągłego wyjaśnia rys. 4-21. Przed rozpoczęciem odlewania wnętrze krystalizatora 5 jest zamknięte korkiem, którego koniec spoczywa w rolkach 7 urządzenia ciągnąco-prowadzącego. Ciekły materiał odlewniczy 3 jest systematycznie dostarczany do tygla 2 tak, że jego poziom pozostaje stały. Z tygla materiał wpływa do krystalizatora 5, intensywnie chłodzonego wodą. W zetknięciu z krystalizatorem oraz korkiem następuje krzepnięcie materiału, najbardziej intensywne w pobliżu powierzchni krystalizatora i korka. Po zakrzepnięciu zewnętrznych ścianek odlewu 6 jest uruchamiane urządzenie ciągnąco-pro-wadzące. Prędkość przesuwania odlewu dobiera się tak, aby kolejne jego odcinki opuszczające krystalizator były w wystarczającym stopniu skrzepnięte. Następnie odlew jest cięty na odcinki o wymaganej długości.

Odlewanie pólciągłe różni się tym od ciągłego, że odlew ma określoną długość — zbędne staje się więc cięcie go na części.

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

MO - sprawozdanie 2(1), Politechnika Poznańska, Mechatronika, SEMESTR I, Odlewnictwo

Odlewnia śrem, MiBM, semestr II, Odlewnictwo, INNe

Oprzyrządowanie odlewnicze-Rozdział 2, Polibuda, Odlewnictwo i metalurgia

Modrzynski 1-10, MiBM, semestr II, Odlewnictwo, INNe

Rozk ad labów, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Se

modelarz odlewniczy 722[01] o1 06 n

modelarz odlewniczy 722[01] o1 01 u

Odlewnictwo Auto Expert(1)

odlewnictwo AGH wykład

operator maszyn i urzadzen odlewniczych 812[03] z2 05 n

hamonogram 3rok st 1st 10 11 letni, Metalurgia i odlewnictwo metali nieżelaznych

więcej podobnych podstron