M Feld TBM564

564

12. Projektowanie procesu technologicznego dla części płaskich

Mikropasty i mieszaniny ścierne do docierania powinny odznaczać się odpowiednią konsystencją, właściwą temperaturą topnienia oraz powinny należycie zwilżać powierzchnię obrabianą. Należy pamiętać o tym, ażeby między powierzchnią obrabianą a docierakiem znajdowała się zawsze odpowiednia warstwa czynnika docierającego, odpowiadająca wymiarowi charakterystycznemu zastosowanego mi-kroziarna ściernego. Mikropasty uzupełnia się dodatkami w celu nadania paście odpowiedniej twardości, spoistości i przyczepności (stearyna, parafina), przyspieszenia usuwania materiału (kwas oleinowy) oraz nadania paście określonej konsystencji i właściwego rozprowadzania mikroziarna ściernego na powierzchni docieraka (nafta, oleje).

Warunki docierania. Na warunki docierania mają wpływ: naddatek obróbkowy, nacisk jednostkowy, prędkość docierania i kinematyka obróbki.

Naddatek na docieranie powierzchni płaskich wynosi średnio od 0,05 do 0,01 mm i jest zależny od dokładności kształtowo-wymiarowej i chropowatości powierzchni po poprzedniej fazie obróbki, jaką jest najczęściej obróbka wykańczająca szlifowaniem.

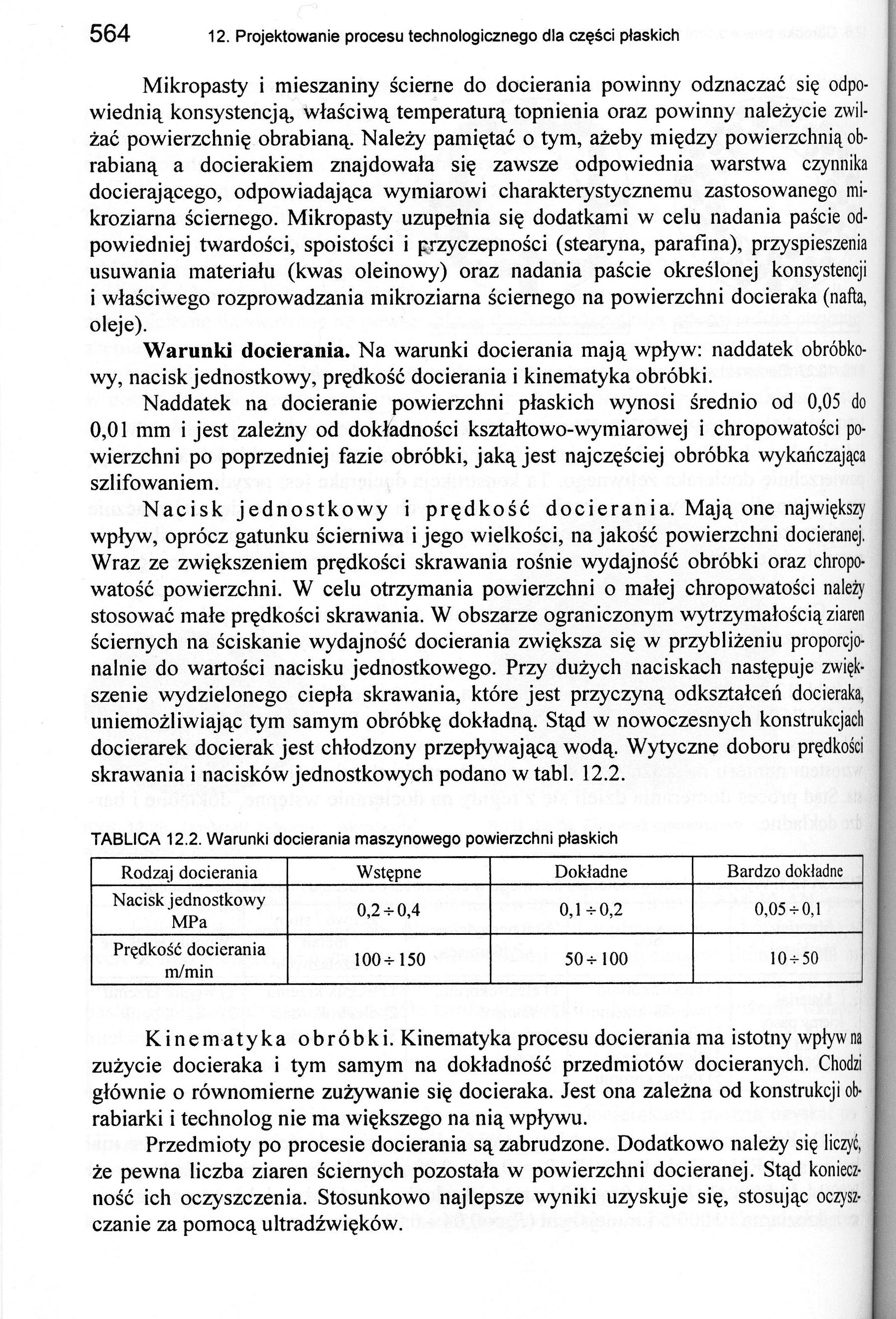

Nacisk jednostkowy i prędkość docierania. Mają one największy wpływ, oprócz gatunku ścierniwa i jego wielkości, na jakość powierzchni docieranej. Wraz ze zwiększeniem prędkości skrawania rośnie wydajność obróbki oraz chropowatość powierzchni. W celu otrzymania powierzchni o małej chropowatości należy stosować małe prędkości skrawania. W obszarze ograniczonym wytrzymałością ziaren ściernych na ściskanie wydajność docierania zwiększa się w przybliżeniu proporcjonalnie do wartości nacisku jednostkowego. Przy dużych naciskach następuje zwiększenie wydzielonego ciepła skrawania, które jest przyczyną odkształceń docieraka, uniemożliwiając tym samym obróbkę dokładną. Stąd w nowoczesnych konstrukcjach docierarek docierak jest chłodzony przepływającą wodą. Wytyczne doboru prędkości skrawania i nacisków jednostkowych podano w tabl. 12.2.

TABLICA 12.2. Warunki docierania maszynowego powierzchni płaskich

|

Rodzaj docierania |

Wstępne |

Dokładne |

Bardzo dokładne |

|

Nacisk jednostkowy MPa |

0,2 -s- 0,4 |

0,1 -0,2 |

0,05 + 0,1 |

|

Prędkość docierania m/min |

O O •I* Ui O |

50+100 |

O •I* C-/1 o |

Kinematyka obróbki. Kinematyka procesu docierania ma istotny wpływ na zużycie docieraka i tym samym na dokładność przedmiotów docieranych. Chodzi głównie o równomierne zużywanie się docieraka. Jest ona zależna od konstrukcji obrabiarki i technolog nie ma większego na nią wpływu.

Przedmioty po procesie docierania są zabrudzone. Dodatkowo należy się liczyć, że pewna liczba ziaren ściernych pozostała w powierzchni docieranej. Stąd konieczność ich oczyszczenia. Stosunkowo najlepsze wyniki uzyskuje się, stosując oczyszczanie za pomocą ultradźwięków.

Wyszukiwarka

Podobne podstrony:

M Feld TBM544 544 12. Projektowanie procesu technologicznego dla części płaskich równoległości powie

M Feld TBM546 546 12. Projektowanie procesu technologicznego dla części płaskich12.3. Półfabrykaty d

M Feld TBM548 548 12. Projektowanie procesu technologicznego dla części płaskich12.5.1.1. &nbs

M Feld TBM550 550 12. Projektowanie procesu technologicznego dla części płaskich12.5.2. Ramowe proce

M Feld TBM552 552 12. Projektowanie procesu technologicznego dla części płaskich12.6.1. Szlifowanie

M Feld TBM554 554 12. Projektowanie procesu technologicznego dla części płaskich Na proces szlifowan

M Feld TBM556 556 12. Projektowanie procesu technologicznego dla części płaskich kańczającej. Od nac

M Feld TBM558 558 12. Projektowanie procesu technologicznego dla części płaskich RYS. 12.19. Zasada

M Feld TBM560 560 12. Projektowanie procesu technologicznego dla części płaskich RYS. 12.23. Dociera

M Feld TBM562 562 12. Projektowanie procesu technologicznego dla części płaskich Najbardziej rozpows

M Feld TBM568 568 12. Projektowanie procesu technologicznego dla części płaskich12.7. Możliwości obr

M Feld TBM566 566 12. Projektowanie procesu technologicznego dla części ptaskich W szlifowaniu wedłu

M Feld TBM551 551 12.6. Obróbka powierzchni płaskich12.5.2.4. Ramowy proces technologiczny dla częśc

M Feld TBM490 490 11. Projektowanie procesu technologicznego części klasy korpus Korpus przedstawion

M Feld TBM549 549 12.5. Ramowe procesy technologiczne Opracowanie procesów technologicznych dla tej

M Feld TBM660 660 13. Projektowanie procesu technologicznego części klasy koto zębate Drugi proces,

Technologiczne przygotowanie produkcji polega na projektowaniu procesów technologicznych dla obróbki

Mieczysław Feld Projektowanie procesów technologicznych typowych części maszyn

M Feld TBM355 355 8.7. Przykłady procesów technologicznych dla części klasy wał8.7. Przykłady proces

więcej podobnych podstron