I.

Założenia techniczno – technologiczne

1. Element i technologia jego wykonania.

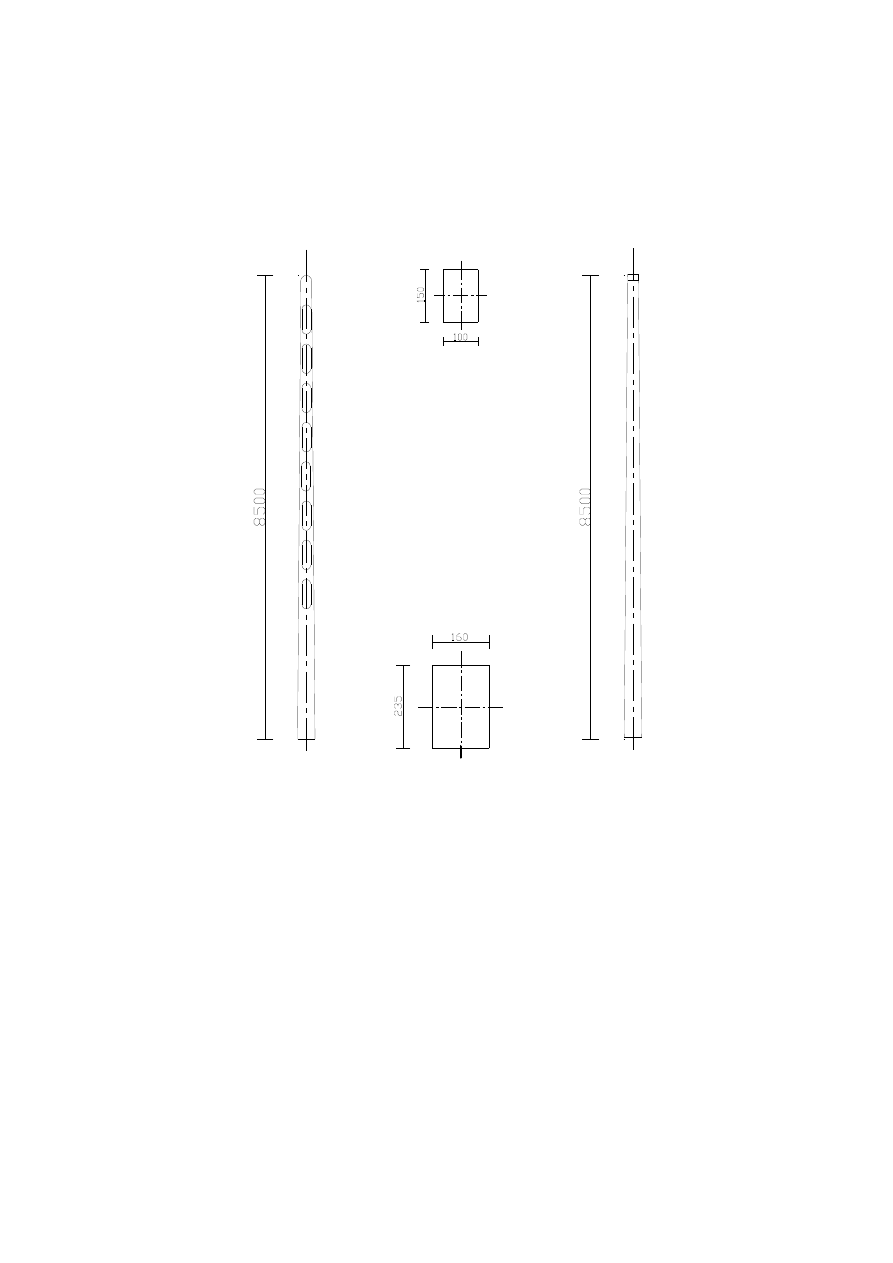

o Nazwa elementu: słupy żelbetowe dla telekomunikacyjnych linii

napowietrznych

o Symbol elementu: SZT – 8,5

o Długość słupa: 8,5 m

o Objętość betonu: 0,196 m3

o Ciężar elementu: 489 kg

o Zbrojenie: cztery pręty żebrowane o średnicy φ 10, strzemiona co 40 cm, mini-

malny rozstaw prętów zbrojenia w kierunku prostopadłym do kierunku betono-

wania e = 50 mm

o Zagęszczanie mechaniczne

o Warunki dojrzewania naturalne

o Ilość elementów: n=100

o Pojemność teoretyczna betoniarki: 750 dm

3

o Klasa ekspozycji środowiska: XF1

2. Beton

o Klasa betonu: C20/25

o Konsystencja: K3

o Stopień wodoszczelności i mrozoodporności: Beton zwykły B25 F50 W4

PN-88/B-06250

o Wymagania wynikające z klasy ekspozycji środowiska zaczerpnięte z normy

PN EN 206-1

II.

Dobór składników

1. Cement

o Cement portlandzki

o Klasa cementu: 32,5 N

2. Kruszywo

WŁAŚCIWOŚĆ

Kruszywo drobne

(piasek Mokrzec)

Kruszywo grube

(Zwir)

Gęstość pozorna (

ς

p

) [g/cm

3

]

2,6

2,5

Gęstość nasypowa

[g/cm

3

]

Stan luźny (

ς

l

)

1,6

1,5

Stan utrzęsiony (

ς

u

)

1,8

1,6

Jamistość [%]

Stan luźny (

ς

l

)

38%

41%

Stan utrzęsiony (

ς

u

)

32%

36%

3.

Woda zarobowa

– pochodzi z sieci wodociągowej – nie wymaga badań.

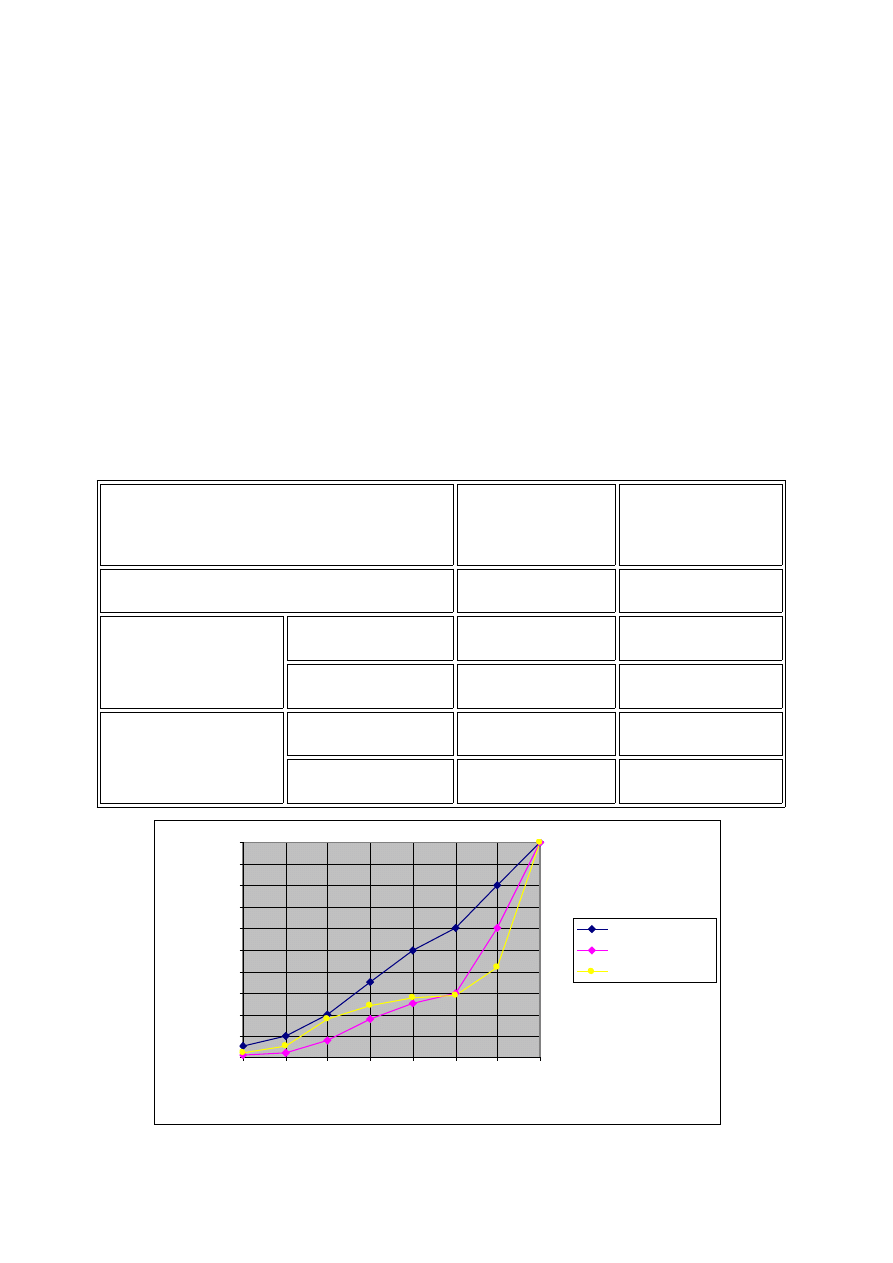

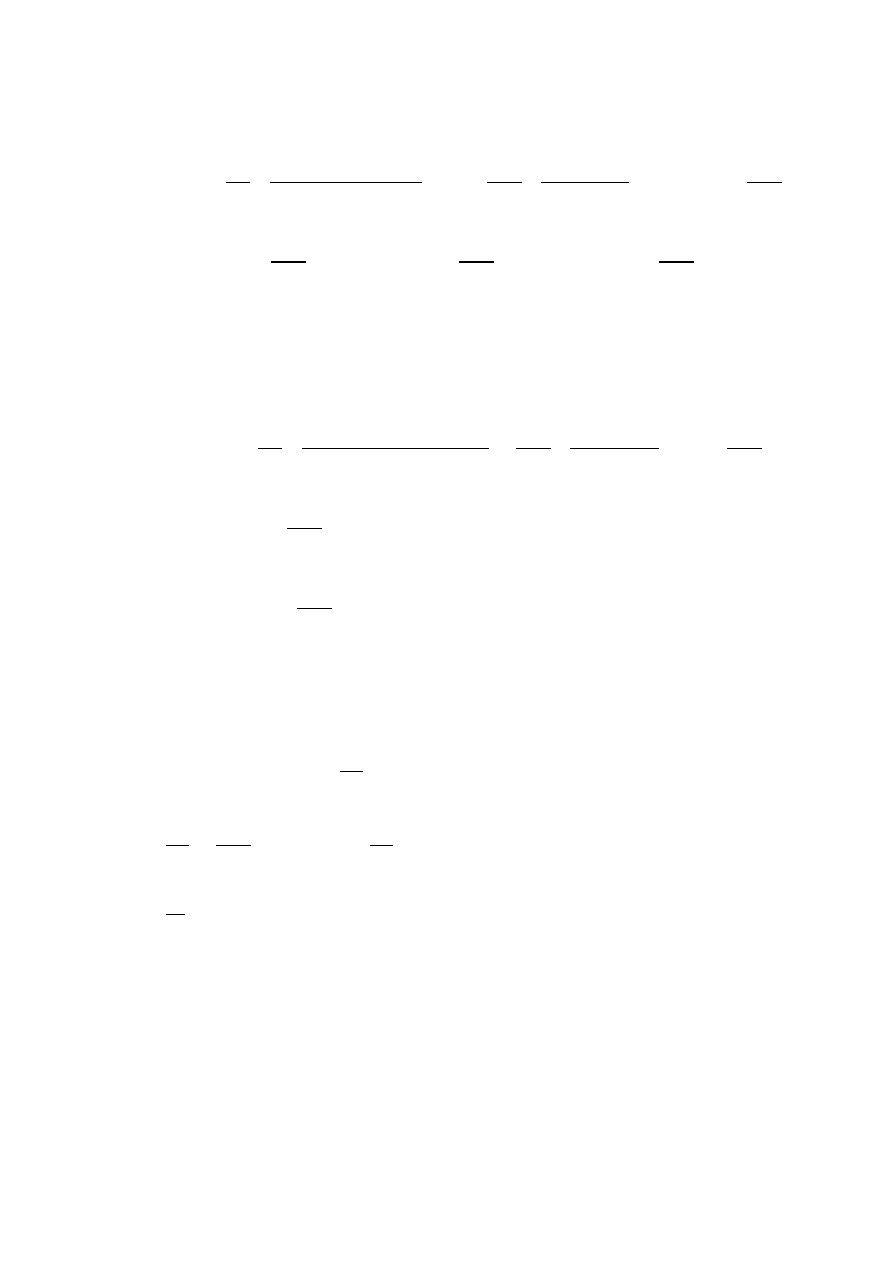

0,0%

10,0%

20,0%

30,0%

40,0%

50,0%

60,0%

70,0%

80,0%

90,0%

100,0%

0,125 0,250 0,500 1,000 2,000 4,000 8,000 16,000

Bok oczk a [m m ]

P

rz

es

ie

w

[

%

]

Krzyw a graniczna

Krzyw a graniczna

Stos okruchow y

III.

Dobór parametrów w równaniach

1. Średnia wytrzymałość betonu na ściskanie po 28 dniach

R

c

28

=

1,3⋅R

b

G

⋅

R

b

G

=

25 MPa

=

1

R

c

28

=

1,3⋅25 = 32,5 MPa

2. Współczynniki A

1

i A

2

do wzoru Bolomey'a

3. Wodożądność cementu

W

c

=

0,27 [dm

3

/

kg ]

4. Wodożądność kruszywa

W

k

=

0,041864 [dm

3

/

kg ]

5. Gęstość pozorna mieszanki kruszywa

k

=

2,55 [ kg /dm

3

]

wodożądność kruszywa mnożymy razy 2,65

k

W

k

=

0,041864 2,65

2,55

=

0,0435 [dm

3

/

kg ]

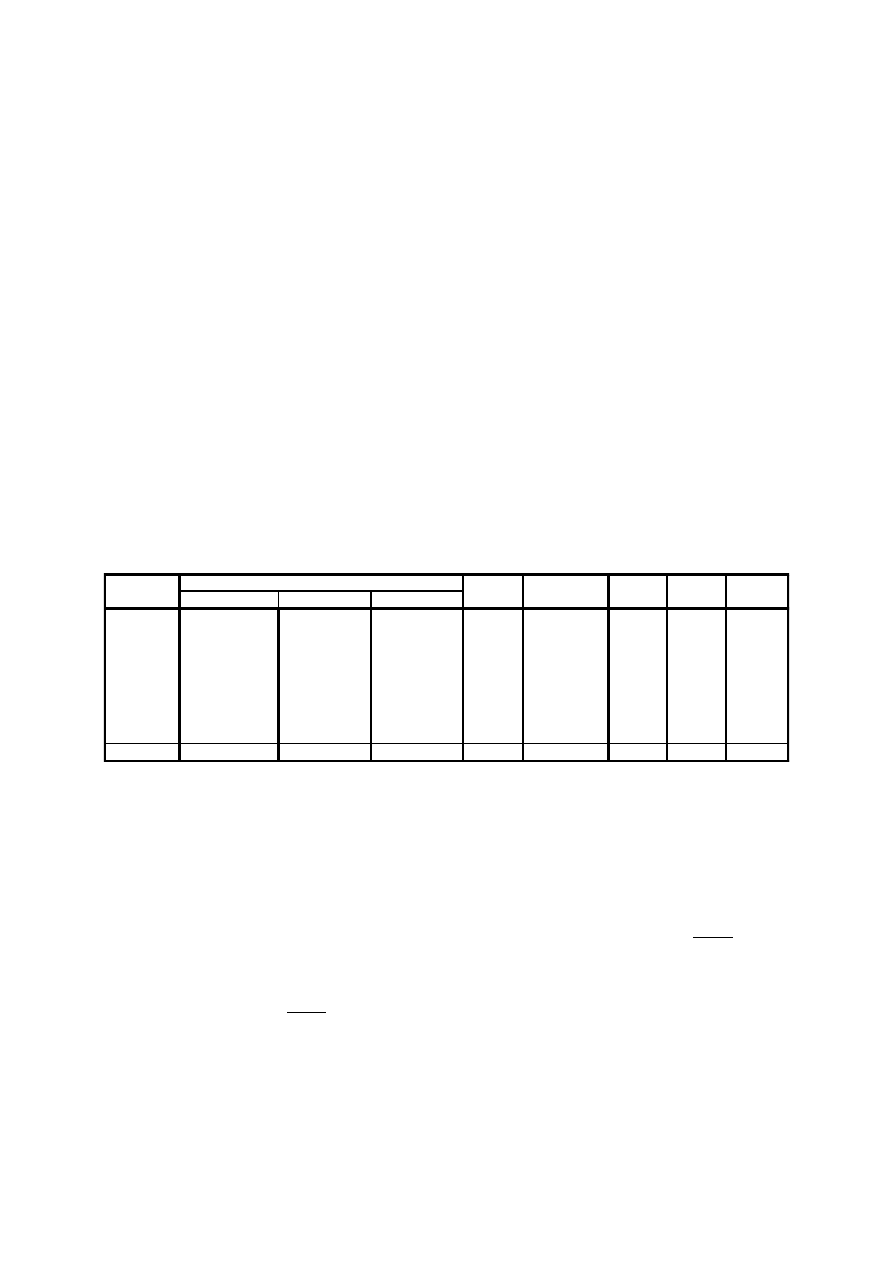

Kruszywo drobneKruszywo grubeStos okruchowy

0 – 0,125

5,2%

0,0%

1,5%

2%

0,265

1,378

0

0,3994

0,125 – 0,25

10,4%

0,0%

3,0%

5%

0,128

1,3312

0

0,3859

0,25 – 0,5

44,8%

0,0%

13,0%

18%

0,088

3,9424

0

1,1427

0,5 – 1,0

23,3%

0,0%

6,8%

24%

0,063

1,4679

0

0,4255

1,0 – 2,0

12,9%

0,0%

3,7%

28%

0,046

0,5934

0

0,1720

2,0 – 4,0

3,1%

0,4%

1,2%

29%

0,035

0,1085

0,014

0,0414

4,0 – 8,0

0,0%

18,3%

13,0%

42%

0,027

0

0,4941

0,3509

8,0 – 16,0

0,0%

81,2%

57,7%

100%

0,022

0

1,7864

1,2686

Suma:

100%

100%

100%

0,674

8,8214

2,2945

4,1864

Udział frakcji [%]

Frakcje

[mm]

Przesiew

[%]

W skaźnik

wodożądności

Kruszywo

drobne

Kruszywo

grube

Stos

okruchowy

IV. Obliczenia

1.

Równanie wody

W = C⋅W

C

K⋅W

K

W – zawartość wody zarobowej

C – cement [kg/m

3

]

W

C

– wodożądność cementu

K – kruszywo [kg/m

3

]

W

K

– wodożądność kruszywa

2.

Warunek szczelności

C

C

K

K

W = 1000

C

=

3,1 [kg /dm

3

]

3.

Równianie Bolomey'a

R

c

28

=

A C

W

−

0,5

4. Obliczenie wstępnego składu betonu

Zakładamy wstępnie, że

C

W

2,5 A = 18

m =

C

W

=

R

C

28

A

0,5

C =

1000

1

m

1

1−W

C

⋅

m

W

K

⋅

K

1

C

K =

C 1−W

C

⋅

m

W

K

⋅

m

W = C

m

m = 32,5

18

0,5 = 2,31

2,5 OK

C =

1000

1

2,31

1

1−0,27⋅2,31

0,0435⋅2,55

1

3,1

=

449 kg

m

3

K =

4491−0,27⋅2,31

0,0435⋅2,31

=

1681

kg

dm

3

W =

449

2,31

=

194

dm

3

m

3

5.

Obliczenie poszczególnych zawartości kruszyw

K = G P = 1685 kg

m

3

G

P

=

2,45

P =

K

G

P

1

=

1681

3,45

=

487 kg

m

3

G = K −P = 1685−487 = 1198 kg

m

3

V.

Sprawdzenie otrzymanego składu i korekty

1.

Zawartość cementu

C

min

=

260 kg

m

3

C = 449 kg

m

3

C

max

=

450 kg

m

3

Zawartość cementu mieści się w wartościach normowych.

2.

Zawartość zaprawy

V

zap

=

C

C

przesiew 2mm⋅K

P

W =

449

3,1

0,28⋅1681

2,6

194 = 520

dm

3

m

3

V

zap

min

=

450

dm

3

m

3

V

zap

=

520

dm

3

m

3

V

zap

max

=

550

dm

3

m

3

Zawartość zaprawy mieści się w wartościach normowych.

3.

Minimalna zawartość cząstek poniżej 0,125 mm

V

cz0,125

=

C

C

przesiew 0,125mm⋅K

P

=

449

3,1

0,02⋅1681

2,6

=

158

dm

3

m

3

V

cz0,125

min

=

80

dm

3

m

3

V

cz0,125

=

158

dm

3

m

3

Zawartość cząstek poniżej 0,125 mm jest większa niż minimalna dopuszczalna przez

normę.

4.

Maksymalne W

C

W

C

=

194

449

=

0,43 W

C

max = 0,65

W

C

jest mniejsze niż maksymalne dopuszczalne przez normę.

5.

Uwzględnienie wilgotności naturalnej kruszywa.

Przyjmujemy:

W

np

= 2%

W

ng

= 1%

W

skor

=

W −

p⋅W

np

100

−

G⋅W

ng

100

=

197−

487⋅2

100

−

1198⋅1

100

=

175

dm

3

m

3

P

skor

=

P 1

W

np

100

=

4871

2

100

=

497

kg

m

3

G

skor

=

G 1

W

ng

100

=

11981

1

100

=

1210

kg

m

3

C

skor

=

C

VI.

Obliczenie składu zarobu roboczego

1.

Objętość nominalna betoniarki

V

nom

=

500 dm

3

2.

Współczynnik wykorzystania objętości betoniarki

=

1000

C

skor

nc

P

skor

np

G

skor

ng

=

0,7

3.

Objętość użyteczna betoniarki

V

użyt

= ⋅

V

nom

=

0,7⋅500 = 350 dm

3

4.

Skład zarobu roboczego

C

rob

=

V

użyt

1000

⋅

C

skor

=

350

1000

⋅

449 = 157 kg

W

rob

=

V

użyt

1000

⋅

W

skor

=

350

1000

⋅

175 = 61 dm

3

P

rob

=

V

użyt

1000

⋅

P

skor

=

350

1000

⋅

497 = 174 kg

G

rob

=

V

użyt

1000

⋅

G

skor

=

350

1000

⋅

1210 = 424 kg

VII.

Obliczenie ilości składników przeznaczonych do wykonania n

elementów

1.

Ilość elementów

n = 100

2.

Objętość elementu

V

E

= 0,196 m

3

3.

Objętość mieszanki betonowej przeznaczonej do wykonania n

elementów

V

B

=

V

E

⋅

n = 0,196⋅100 = 19,6 m

3

4.

Ilość składników na n elementów

C

n

=

C

skor

⋅

V

B

=

449⋅19,6 = 8800 kg

W

n

=

W

skor

⋅

V

B

=

175⋅19,6 = 3430 dm

3

P

n

=

P

skor

⋅

V

B

=

497⋅19,6 = 9741 kg

G

n

=

G

skor

⋅

V

B

=

1210⋅19,6 = 23716 kg

VIII. Ilość zarobów na wykonanie n elementów

I =

n⋅V

E

V

użyt

=

100⋅0,196 m

3

0,350 m

3

=

56

IX.

Literatura

1.

PN-88/B-06250 Beton zwykły;

2.

PN-EN 206-1 Część 1: wymagania, właściwości, produkcja i

zgodność;

3.

Zygmunt Jamroży „Beton i jego technologie”;

Wyszukiwarka

Podobne podstrony:

Projekt mieszanki betonowej, beton 4.1

Projektowanie mieszanki betonowej, 1 budownictwo, 7 semestr, KB lab

Projekt mieszanki betonowej metoda pojedynczej otuliny, budownictwo studia, semestr II, Materiały bu

Projekt mieszanki betonowej do wykonania belki nadprożowej typu L, Budownictwo, PWSZ -BUDOWNICTWO, S

pr got-1, PK, Technologia Betonu, projekt mieszanki betonowej

mieszanka betonowa projekt, Budownictwo, PWSZ -BUDOWNICTWO, SEMESTR III, 2R, Technologia betonu, sta

Ustalanie składu mieszanki betonowej1

5 MIESZANKA BETONOWA

Projekt 1 Konstrukcje Betonowe

Objętość zaprawy a właściwości reologiczne mieszanki betonowej i ich zmiany w czasie

projekt mieszalnika a s

Badanie mieszanki betonowej

budownictwo, beton cementowy, Ustalenie recepty mieszanki betonowej:

Projekt mieszanki?tonowej

więcej podobnych podstron