1

ZIP 1

o

Materiałoznawstwo

Badanie drewna i materiałów drewnopodobnych

Wprowadzenie:

Lasy w Polsce zajmują około 29% powierzchni kraju, co stanowi obszar 9,1 mln ha. Znaczna

część tego areału to lasy państwowe, pozostała należy do osób prywatnych. Z uwagi na duży

ubytek lasów, który miał miejsce w okresie I i II Wojny Światowej od 1945 r. trwają prace

nad zalesianiem lasów. „Krajowy program zwiększania lesistości” zakłada wzrost lesistości

do 30% w 2020 r. i do 33% w 2050 r. Przeciętny wiek lasu w Polsce wynosi 60 lat, natomiast

najczęściej występują drzewa w wieku od 40 do 80 lat.

1

Drewno w gospodarce odgrywa istotną rolę, ponieważ jest ono surowcem w pełni

odnawialnym i ulegającym biodegradacji. Co więcej, nie znaleziono dotąd jego idealnego

substytutu, choć np. w budownictwie jego rola w ostatnich latach się zmieniła. W życiu

człowieka znalazło ono ponad 30 tysięcy zastosowań

2

, m.in. w meblarstwie, budownictwie,

kolejnictwie, galanterii, górnictwie, przemyśle papierniczym, energetyce, szkutnictwie, czy

w przemyśle chemicznej przeróbki drewna.

Drzewo to żywa roślina drzewiasta, a wytworzony z niej po ścięciu surowiec nazywa się

drewnem. Choć w języku potocznym często pojęcia te stosuje się zamiennie, należy

pamiętać, że dopiero ścięte drzewo staje się drewnem (surowcem).

3

Wiele właściwości drewna jest ściśle związanych z jego budową.

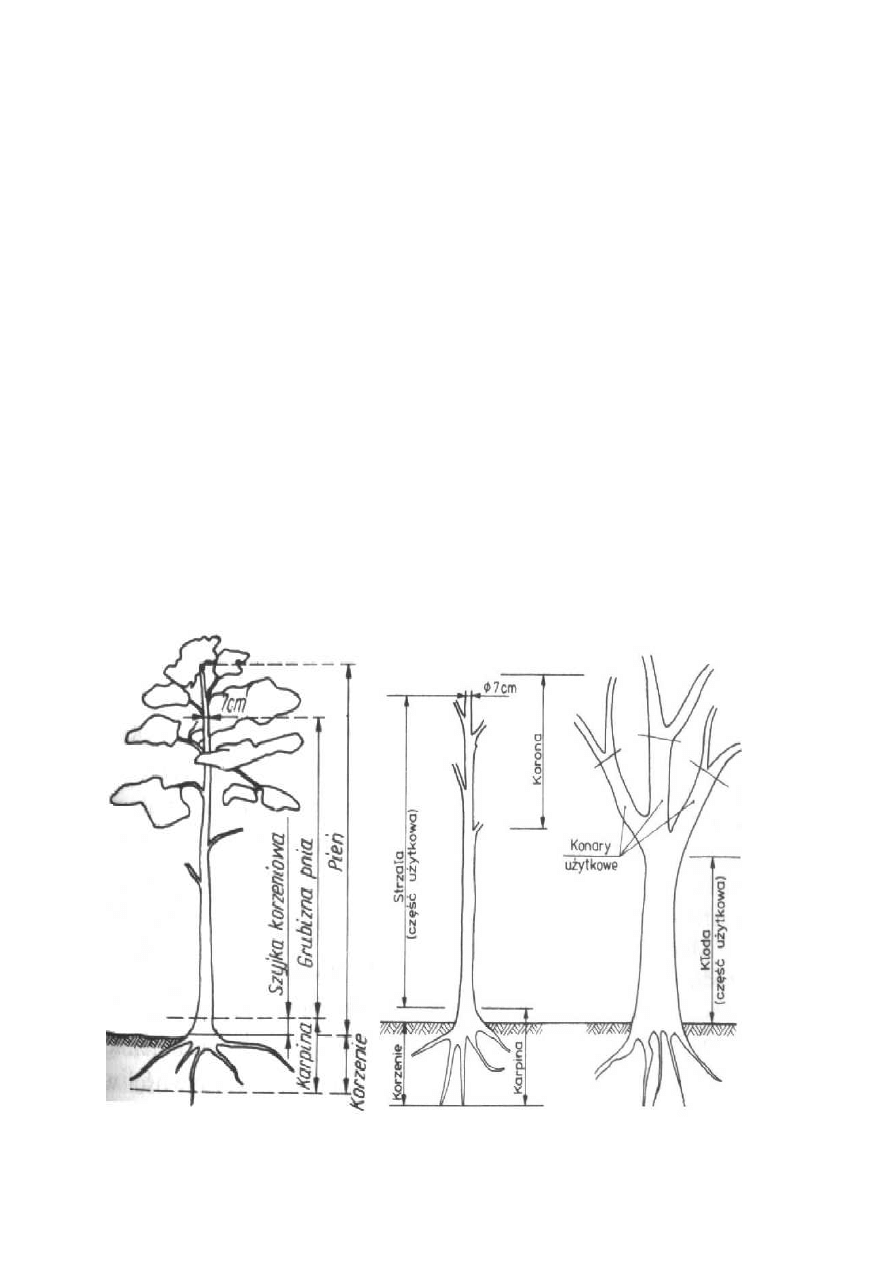

Rys. 1a. Schemat budowy drzewa

Rys. 1b. Nazwy części drzewa

Źródło: http://www.akademia.marwlo.cad.pl/Mat_wyklad/Temat_09/Budowa_drewna1.pdf

2

Karpa (karpina) obejmuje korzenie razem z dolną zgrubiałą częścią pnia (szyją korzeniową).

Zadaniem korzeni jest transport wody z solami mineralnymi z gleby oraz wiązanie drzewa

z podłożem.

Pień natomiast składa się z: dolnej części ponad szyją korzeniową zwanej odziomkiem,

powyżej którego znajduje się część środkowa, a nad nią wierzchołkowa pnia. Drzewa iglaste,

których gałęzie korony rozmieszczone są mniej lub bardziej symetrycznie tworzą strzałę

(pień). Szczególnie wyraźnie strzała zaznaczona jest u takich gatunków jak: świerk, modrzew,

jodła, czy daglezja. Natomiast pień, który na pewnej wysokości rozdziela się na konary

i wyrastające z nich gałęzie, jak u drzew liściastych, to kłoda. Jedynie olsza z drzew

liściastych ma pokrój w postaci strzały.

Pień magazynuje i przewodzi substancje odżywcze pobrane z gleby przez korzenie. Stanowi

on największą wartość techniczno-użytkową jako surowiec drzewny.

Pnie mogą mieć kształt zbliżony do walca (pełne) lub do stożka (zbieżyste). Z kolei przekrój

poprzeczny pnia po ścięciu może przybierać kształt koła, owalu, może być też falisty, a nawet

nieregularny.

3,4,5

Masa drzewa to przede wszystkim pień, który stanowi 50 – 90% objętości drewna oraz

gałęzie i korzenie, na które przypada 5 – 25% objętości. Z kolei wiek drzew np. iglastych

waha się od 300 do 400 lat, a gatunki drzew liściastych żyją jeszcze dłużej. Do najbardziej

długowiecznych należą dęby, a do rosnących najszybciej topole (już po 20 latach osiągają

wiek rębności). Większość gatunków nadających się na surowiec przemysłowy może zostać

ścięta, gdy osiągnie wiek 40 – 60 lat.

5

Budowa makroskopowa drewna:

Po ścięciu drzewa pod względem użytkowym najcenniejszy jest jego pień, a dokładniej

drewno pnia, które znajduje się między korą (ściślej łykiem) i rdzeniem. Właściwości

fizyczne i dekoracyjne pnia zmieniają się w zależności od 3 prostopadłych do siebie

przekrojów. Drewno jest zatem materiałem niejednorodnym i jego właściwości są różne

w zależności od danego kierunku anatomicznego, wykazuje więc anizotropowość.

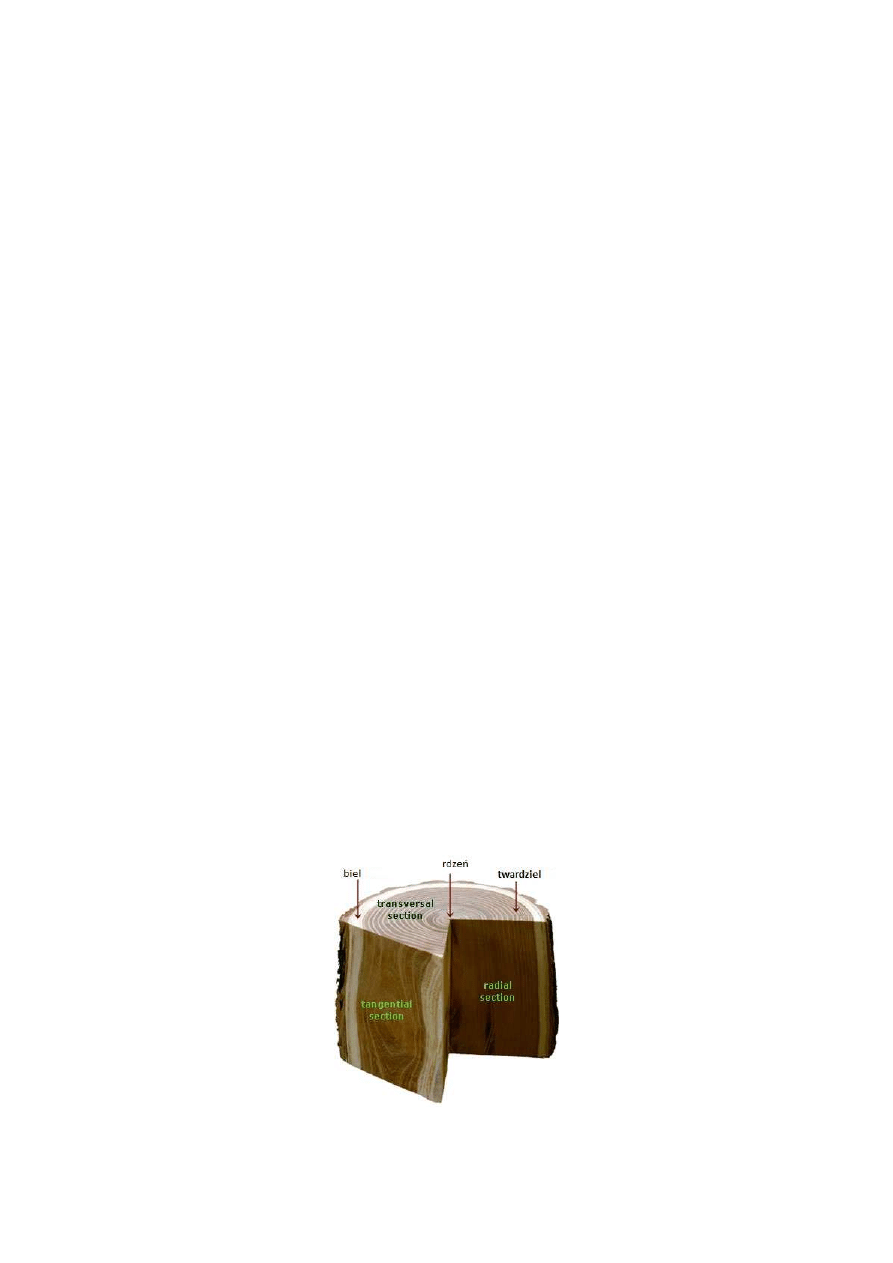

Zasadnicze przekroje anatomiczne pnia to:

−

przekrój poprzeczny in. czołowy (ang. transversal section),

−

przekrój podłużny promieniowy (ang. radial section),

−

przekrój podłużny styczny (ang. tangenial section).

Rys. 2. Przekroje zasadnicze drewna

Źródło: http://www.waldwissen.net/themen/holz_markt/wsl_woodanatomy_EN

3

Przekrój poprzeczny przebiega prostopadle do podłużnej osi pnia i widoczne są na nim

pierścienie współśrodkowe zwane słojami rocznymi lub pierścieniami przyrostu. W samym

środku pnia znajduje się rdzeń, na zewnątrz od niego jest twardziel, często o ciemnym

zabarwieniu, a tuż przy obwodzie pnia nieco jaśniejszy biel. Nie wszystkie jednak gatunki

drzew wykształcają twardziel, są to tzw. gatunki beztwardzielowe (brzoza, buk, grab, grusza,

klon, lipa, olcha, leszczyna). Natomiast gatunki twardzielowe posiadają twardziel, która nie

przewodzi wody, a jej wilgotność jest dużo niższa niż bielu (sosna, modrzew, dąb, wiąz,

jesion, akacja, wierzba, orzech, jabłoń, jodła i świerk).

Powstawanie słoi rocznych wynika z różnic klimatycznych panujących w ciągu roku.

Prowadzą one do nierównomiernego narastania tkanki drzewnej, tworząc wiosną warstwy

o innej strukturze niż latem, czy zimą. Stąd w obrębie jednego słoja rocznego tworzą się

warstwy drewna wczesnego i późnego. W naszej strefie klimatycznej w normalnych

warunkach powstaje jeden słój rocznie, dlatego na podstawie ich liczby na przekroju

poprzecznym można określić wiek drzewa.

Ze względu na wyrazistość słojów rocznych drewno dzieli się na gatunki:

−

pierścieniowonaczyniowe (dąb, jesion, wiąz),

−

rozpierzchłonaczyniowe (lipa, brzoza, olcha, osika, grab), u których odgraniczenie

słojów rocznych jest trudne.

Natomiast ze względu na szerokość słojów drewno dzieli się na wąskosłoiste lub

szerokosłoiste.

Przekrój podłużny promieniowy biegnie przez środek pnia, a słoje roczne widoczne są na

nim w postaci równoległych do rdzenia pasm. Widać tu także strefę bielu i twardzieli.

Przekrój podłużny styczny przebiega w pewnej odległości od środka pnia. Tu przyrosty

roczne są widoczne w postaci parabolicznych smug, które np. deskom nadają dekoracyjny

wygląd. Na tym przekroju nigdy nie widać rdzenia, a im odległość tego przekroju od rdzenia

jest mniejsza, tym bardziej przypomina on przekrój promieniowy.

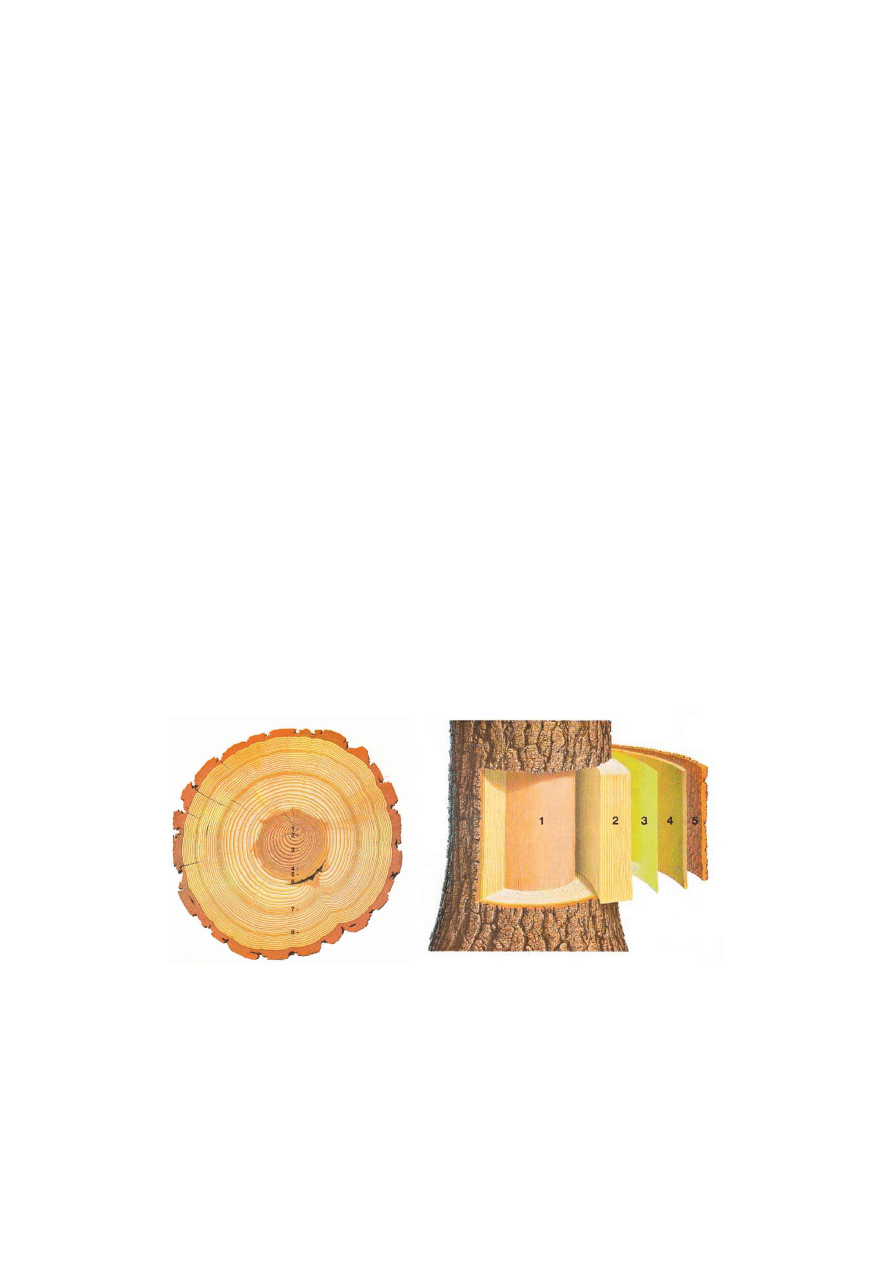

Rys. 3a. Przekrój promieniowy drzewa

Rys. 3b. Poszczególne warstwy przekroju

czołowego pnia: 1 – rdzeń, 2 – twardziel,

3 – biel, 4 – miazga i łyko, 5 - kora

Źródło: http://technikseiten.hsr.ch/fileadmin/technikseiten/Bibliotheken/Materialberichte/holz/Holz_2.pdf

Rdzeń znajduje się w samym środku pnia i stanowi jego oś fizjologiczną. Jest on porowaty,

gąbczasty, miękki i stanowi mało użyteczną część pnia. Zbudowany jest z cienkościennych

komórek miękiszowych, które w początkowy stadium rozwoju drzewa są żywe, następnie

4

obumierają i wypełniają się powietrzem. Średnica rdzenia u gatunków drzew iglastych

wynosi około 1 – 5 mm, a u drzew liściastych jest nieco większa. Rdzeń wraz z otaczającą go

warstwą drewna, zwanego drewnem pierwotnym są najsłabszą częścią pnia, dlatego

w wysokowartościowych sortymentach drewna jego obecność jest niedopuszczalna. Często

na przekroju czołowym widać wyraźne linie biegnące od rdzenia do kory, czyli promienie

rdzeniowe, których obecność przyczynia się do większej łupliwości drewna, a nadmierna ich

ilość jest często przyczyną pękania drewna.

3,4,5,6,7,8

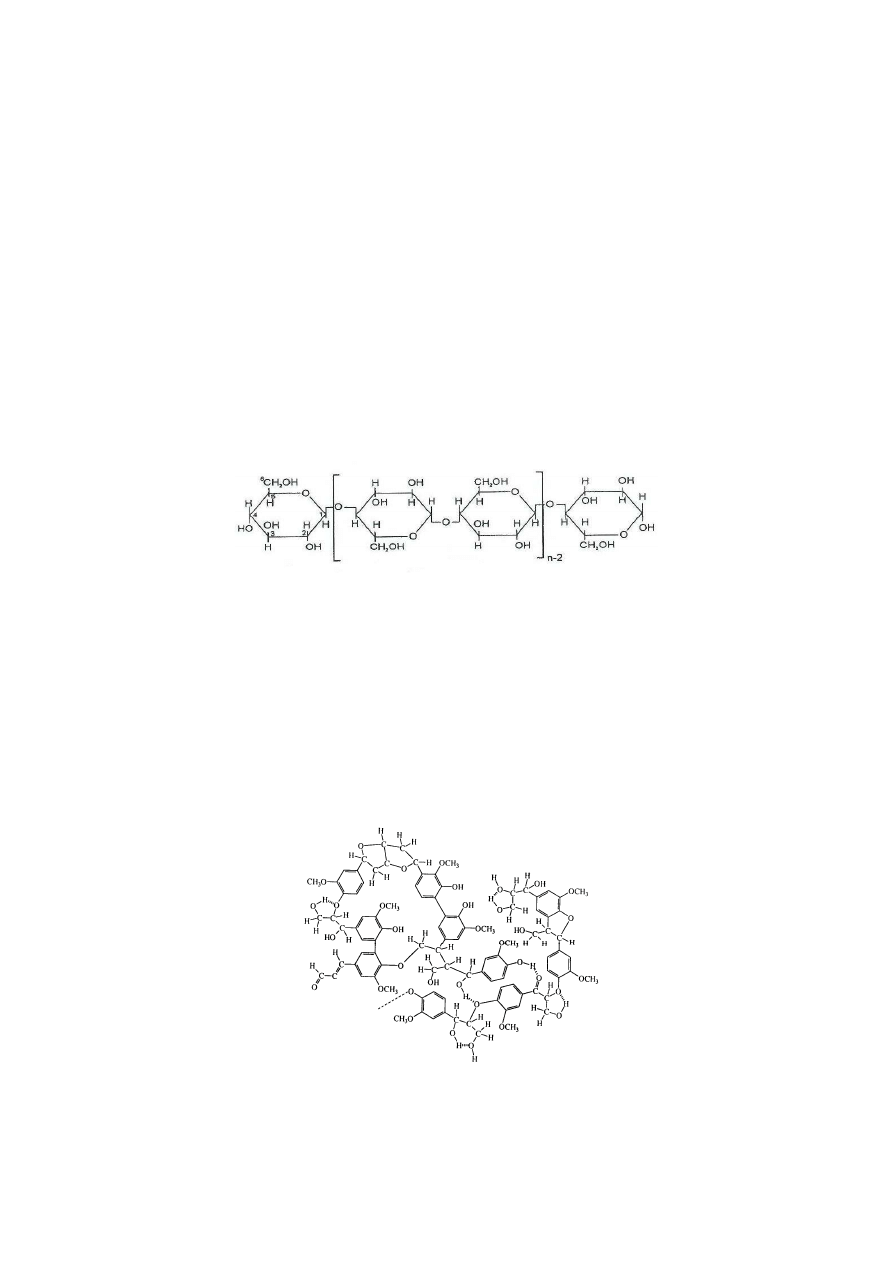

Skład chemiczny drewna:

Drewno składa się przede wszystkim ze złożonych substancji organicznych, które są

głównym materiałem konstrukcyjnym błon komórkowych (ok. 95% s.m.). Błona komórkowa

drewna zbudowana jest głównie z celulozy (błonnika), która nadaje drewnu giętkość

i elastyczność. Celuloza jest substancją bezbarwną, włóknistą, nierozpuszczalną w wodzie

i większości rozpuszczalników organicznych, co więcej charakteryzuje się wysoką

wytrzymałością mechaniczną. Zawartość celulozy w drewnie waha się w zależności od

gatunku drzewa od 40 do 60%.

Rys. 4. Wzór strukturalny celulozy

Źródło: Budowa i morfologia surowców i mas włóknistych, J. Surmiński, Wyd. AR, Poznań 2000

Obok celulozy w ścianach komórkowych występują również hemicelulozy, które są lepiej od

niej rozpuszczalne. Hemicelulozy stanowią około 15% s.m. drewna.

Szkielet celulozowy jest przesycony i inkrustowany ligniną (drzewnikiem), która stanowi

lepiszcze usztywniające i utwardzające tkanki drewna. Lignina jest substancją bezpostaciową

o skomplikowanej budowie chemicznej i strukturalnej, które dotąd nie zostały dokładnie

poznane. W zależności od stopnia zdrewnienia i gatunku drewna ilość ligniny wynosi

26 – 30%.

Rys. 5. Struktura ligniny

Źródło: K. Haider, S. Lim, W. Flaig, Holzforschung 18, 81-88 (1964)

5

Celuloza, hemicelulozy i lignina stanowią ok. 95% s.m. drewna. Pozostałe 5% przypada na

żywice, garbniki, olejki eteryczne, skrobię, tłuszcze, alkaloidy i sole mineralne.

3,4,6,7,8

Właściwości drewna:

Zalety i wady drewna są ściśle związane z jego budową, a jego właściwości można

rozpatrywać jako:

a)

dekoracyjne,

b)

fizyczne,

c)

mechaniczne,

d)

chemiczne.

WŁAŚCIWOŚCI DEKORACYJNE

Właściwości te zależą od barwy, połysku i rysunku drewna. Barwa drewna uzależniona jest

od gatunku drzewa składników gleby oraz położenia geograficznego. W strefie klimatu

umiarkowanego drewno jest jasne, co pozwala na jego barwienie, np. poprzez bejcowanie.

Drewno gatunków beztwardzielowych jest jednolicie jasne. Im bliżej równika, tym

zabarwienie drewna staje się bardziej intensywne. Dlatego tak cenione za swoje walory

dekoracyjne są gatunki drzew tropikalnych (egzotycznych), np. czarne drewno hebanu,

ciemnobrązowe lub fioletowe palisandru, czy też brunatnoczerwone mahoniu.

Należy mieć na uwadze, że barwa drewna zmienia się pod wpływem czynników

atmosferycznych (światła, wilgoci etc.) oraz działania grzybów. W wyniku procesów

utleniania barwa świeżo ściętego drzewa ciemniej, najwyraźniej widoczny jest ten proces

u olchy. Na barwę drewna mają także wpływ garbniki, które w połączeniu z solami metali

powodują nawet jego czernienie (drewno dębu). Z kolei w wyniku porażenia drewna

grzybami na drewnie powstaje sinizna lub czerwień bielu i twardzieli.

Barwa jest najczęściej charakterystyczną cechą danego gatunku drewna i jest cechą

pozwalającą na jego identyfikację. Barwę tę można jednak zmieniać lub modyfikować

poprzez odpowiednie zabiegi techniczne, jak politurowanie, woskowanie, lakierowanie

i bejcowanie.

Połysk drewna jest uzależniony od jego gatunku, rodzaju przekroju, gładkości, twardości

i sposobu wykończenia. W stanie naturalnym jednak drewno nie posiada wyraźnego połysku.

Drewno drzew iglastych i miękkich liściastych pomimo wygładzenia powierzchni ma zawsze

słabszy połysk niż twarde drewno drzew liściastych. Połysk drewna jest związany przede

wszystkim od promieni rdzeniowych widocznych na przekroju stycznym i promieniowym

(dąb, buk, wiąz, platan). Połysk drewna można w pewnym stopniu zmieniać stosując różne

zabiegi wykańczania jego powierzchni, jak wygładzanie, lakierowanie lakierami

bezbarwnymi, woskowanie. W efekcie połysk nadają nanoszone warstwy lakieru lub wosku

odbijające światło.

Rysunek drewna tworzą słoje roczne, promienie rdzeniowe, układ włókien, sęki, a także

barwa i połysk. Jest on związany z gatunkiem drewna, rodzajem przekroju i cechami

anatomicznymi drewna. Rysunek drewna jest bardziej urozmaicony u gatunków drzew

liściastych niż iglastych. Niektóre wady w budowie anatomicznej drewna, w niektórych

przypadkach stają się zaletą pod względem dekoracyjnym. Wpływają bowiem na piękniejszy

rysunek drewna wynikający np. z falistego lub zawiłego układu włókien, bądź różnego

rodzaju naroślami na pniu („drewno barankowe” jesionu, jaworu falistego, „drewno

kędzierzawe” jesionu węgierskiego, „ptasie oczko” jaworu i klonu).

6

Zapach drewna spowodowany jest zawartymi w nim żywicami, olejkami eterycznymi,

garbnikami, tłuszczami itp. W zasadzie drewno wydziela słaby zapach, który zanika w miarę

jego wysychania. Są jednak niektóre gatunki o bardzo intensywnym zapachu, jak drewno

cedru (cedreli), jałowca wirginijskiego i in., które z uwagi na wydzielaną woń mogą być

stosowane do wyrobu np. skrzynek na cygara, cygarniczek, opraw ołówków. Istnieją również

gatunki bezwonne jak buk, świerk i jodła, które stanowią surowiec do wyrobu sprzętu

kuchennego, opakowań żywności itp.

3,6,7,8

WŁAŚCIWOŚCI FIZYCZNE

Masa drewna zależy od ilości substancji drzewnej w danej jednostce objętości i od ilości

porów z zawartą w nich wodą oraz powietrzem. Gęstość (ciężar objętościowy) drewna to

stosunek jego masy do objętości w stanie naturalnym (wraz z porami i zawartą w nich wodą

i powietrzem) wyrażona w g/cm

3

lub częściej w kg/m

3

. Gęstość ta zależy od gatunku drewna

i jego wilgotności. Ze względu na różną gęstość rozróżnia się 6 klas drewna:

a)

drewno bardzo ciężkie > 0,80 g/cm

3

(grab, cis, gwajak, heban, eukaliptus),

b)

drewno ciężkie 0,71 - 0,80 g/cm

3

(grochodrzew, buk, dąb, jesion, orzech, grusza, śliwa),

c)

drewno umiarkowanie ciężkie 0,61 – 0,70 g/cm

3

(brzoza, klon, jawor, modrzew, wiąz),

d)

drewno lekkie 0,51 – 0,60 g/cm

3

(kasztanowiec, mahoń, jałowiec),

e)

drewno umiarkowanie lekkie 0,41 – 0,50 g/cm

3

(sosna pospolita, świerka, jodła, lipa,

olcha, osika, cedr, cyprys, teak),

f)

drewno bardzo lekkie < 0,40 g/cm

3

(topola, sosna wejmutka).

Gęstość substancji drzewnej (ciężar właściwy) to masa określonej objętości drewna

z wyłączeniem porów i zawartości wody. Nie ma ona praktycznego znaczenia, ponieważ dla

wszystkich gatunków drewna jest ona jednakowa i wynosi około 1,50 g/cm

3

.

Gęstość poszczególnych gatunków drewna jest ważnym wskaźnikiem właściwości

mechanicznych, bowiem drewno o dużej gęstości charakteryzuje się dużą wytrzymałością

mechaniczną.

3,7,8, 9

Wilgotność drewna to stosunek masy wody zawartej w drewnie do masy drewna w stanie

zupełnie suchym wyrażona w kg/kg lub w %. Wyróżnia się wilgotność względną, czyli

stosunek masy wody w drewnie do masy drewna wilgotnego oraz bezwzględną, która jest

stosunkiem masy wody w drewnie do masy drewna całkowicie suchego.

Drzewo zaraz po ścięciu ma różną wilgotność wynoszącą 60 – 70%, na którą wpływa jego

rodzaj, wiek, rodzaj gleby, pora ścięcia i występowanie twardzieli. Na skutek składowania na

wolnym powietrzu drewno traci część zgromadzonej w nim wody. Kiedy osiągnie wilgotność

około 20 – 25% nazywane jest drewnem załadowczo-suchym, ponieważ z utratą wody

zmniejsza się jego masa, co ułatwia transport. Drewno powietrzno-suche to takie, którego

wilgotność wynosi około 15%. W warunkach naturalnych, czyli podczas suszenia drewna

ułożonego w stosy jeszcze w lesie lub po jego przetarciu można osiągnąć jedynie drewno

powietrzno-suche, a proces ten trwa nawet kilka lat. Obniżenie wilgotności drewna możliwe

jest jedynie na skutek sztucznego suszenia w suszarniach, gdzie temperatura i wilgotność

komory suszarniczej są odpowiednio dobrane. Suszenie sztuczne skraca czas suszenia z około

1 roku do 2 dni w przypadku desek świerkowych. Drewno do wyrobu przedmiotów użytku

domowego suszy się w suszarniach do wilgotności 8 – 10%. Natomiast drewno o zwartości

wody 0% to drewno bezwzględnie suche. W praktyce nie suszy się drewna do takiej

wilgotności, ponieważ z uwagi na swoje właściwości higroskopijne podczas składowania i tak

osiągnie wilgotność ok. 8%. Wyróżnia się jeszcze wilgotność użytkową, która związana jest

7

z zastosowaniem i warunkami użytkowania danego drewna (stolarka meblowa

w pomieszczeniach z centralnym ogrzewaniem, pomieszczeniach ogrzewanych piecami,

stosowana na zewnątrz budynków i budownictwo wodne).

3,4,7,8,9

Nasiąkliwość drewna związana jest z jego budową anatomiczną. Drewno lekkie zawierające

więcej porów i mniej zwartą strukturę wchłania więcej wody niż drewno ciężkie. Na

nasiąkliwość wpływa również występowanie bielu, który jest bardziej nasiąkliwy niż

twardziel, która jest zwarta i trudniej przepuszczalna.

3

Przewodnictwo ciepła (λ w W/m K) to zdolność drewna do przewodzenia ciepła, celem

wyrównania różnic temperatury w całym materiale. Wyraża się ono współczynnikiem

przewodnictwa cieplnego, który mówi o tym, ile ciepła w ciągu 1 godziny przepływa przez 1

m

2

powierzchni, kiedy odległość przeciwległych ścian wynosi 1 m, a różnica temperatur 1 K.

Drewno jest generalnie złym przewodnikiem ciepła, a właściwości te pogarszają się ze

spadkiem jego wilgotności. Im współczynnik przewodnictwa cieplnego jest mniejszy, tym

lepsze właściwości izolacyjne drewna. Dodatkowo im większa jest gęstość drewna, tym

większy współczynnik przewodzenia ciepła.

3,7,9

Właściwości akustyczne drewna wykazują tylko niektóra gatunki drewna (świerk, jodła,

jawor, klon), z których wyrabia się np. instrumenty muzyczne. Drewno ze względu na

różnokierunkową budowę ma zdolność przewodzenia i tłumienia dźwięku. Największą

zdolność przewodzenia dźwięku ma drewno wzdłuż włókien, a najmniejszą w kierunku

stycznym. Izolacyjność drewna uzależniona jest od jego gęstości i porowatości. Drewno

o mniejszej gęstości jednocześnie jest bardziej porowate, co zwiększa jego izolacyjność.

Przewodnictwo elektryczne drewna jest stosunkowo niewielkie i wzrasta wraz ze wzrostem

wilgotności drewna. Drewno suche jest słabym przewodnikiem prądu elektrycznego, dlatego

można stosować je jako izolator w elektrotechnice.

3,7

WŁAŚCIWOŚCI MECHANICZNE

Mają one duży wpływ na użytkowość drewna, na ich podstawie można określić do jakiej

obróbki i wyrobu jakich produktów nadaje się dane drewno. Właściwości mechaniczne

drewna wyrażają współczynniki wytrzymałości na różne działania mechaniczne, które

charakteryzują zdolność drewna do przeciwstawiania się działaniu zewnętrznych sił

odkształcających i niszczących. Wartości współczynników wytrzymałościowych drewna są

zależne od kierunku działania siły w stosunku do ułożenia włókien w drewnie

(anizotropowość). Wzdłuż włókien wytrzymałość drewna jest większa, niż w kierunku

prostopadłym, co więcej twardziel jest bardziej wytrzymała niż biel.

4,6,8

Wytrzymałość drewna na ściskanie jest to opór, jaki stawia drewno poddane działaniu sił

ściskających, którego miarą jest naprężenie w MPa, przy którym następuje zniszczenie

badanej próbki. Przeciętna wytrzymałość drewna wzdłuż włókien wynosi 39 – 49 MPa,

a w kierunku prostopadłym jest nawet do 10 razy mniejsza.

Wytrzymałość drewna na rozciąganie to inaczej opór, jaki stawia drewno pod wpływem

działa sił rozciągających, którego miarą jest naprężenie w MPa, przy którym następuje

zniszczenie badanej próbki. Drewno jest bardziej wytrzymałe na rozciąganie wzdłuż włókien

niż w poprzek. Średnia wytrzymałość drewna na rozciąganie wynosi wzdłuż włókien

8

110 – 140 MPa. Należy zaznaczyć, że obecność sęków i skręt włókien wyraźnie obniżają

wytrzymałość na rozciąganie.

Poza wymienionymi współczynnikami wytrzymałościowymi w drewnie wyznacza się

również wytrzymałość na skręcanie oraz wytrzymałość na ścinanie.

Twardość drewna zależy do jego gatunku. Jest ona wyrażona przez opór jaki stawia drewno

ciałom wciskanym w jego powierzchnię. Ze względu na twardość drewno dzieli się na 6 klas:

a)

bardzo miękkie – osika, topola, wierzba, balsa, jodła, świerk, limba,

b)

drewno miękkie – brzoza, olcha czarna, jawor, lipa, sosna pospolita, modrzew, jałowiec,

daglezja, mahoń, platan,

c)

drewno średnio twarde – wiąz, orzech, sosna czarna,

d)

drewno twarde – dąb szypułkowy, jesion, grusza, jabłoń, wiśnia,

e)

drewno bardzo twarde – buk, grab, dąb bezszypułkowy, grochodrzew, palisander, cis,

bukszpan,

f)

drewno twarde jak kość – heban, gwajak, kokos, quebracho.

3,4,7,8

WŁAŚCIWOŚCI CHEMICZNE

Właściwości te wynikają ze składu chemicznego drewna, które stanowi podstawowy surowiec

do wyrobu mas włóknistych do produkcji papieru (celuloza). Drewno wykorzystywane jest

także przez przemysł pirolizy drewna, który produkuje m.in. węgiel drzewny, gaz drzewny.

Natomiast na drodze chemicznej przeróbki drewna otrzymuje się terpentynę, kalafonię,

garbniki, barwniki, niektóre substancje lecznicze, olejki eteryczne, żywice i wiele innych.

Z właściwościami chemicznymi związana jest również wartość opałowa drewna, która dla

drewna powietrzno-suchego wynosi 3000 – 3800 kcal/kg.

6,7

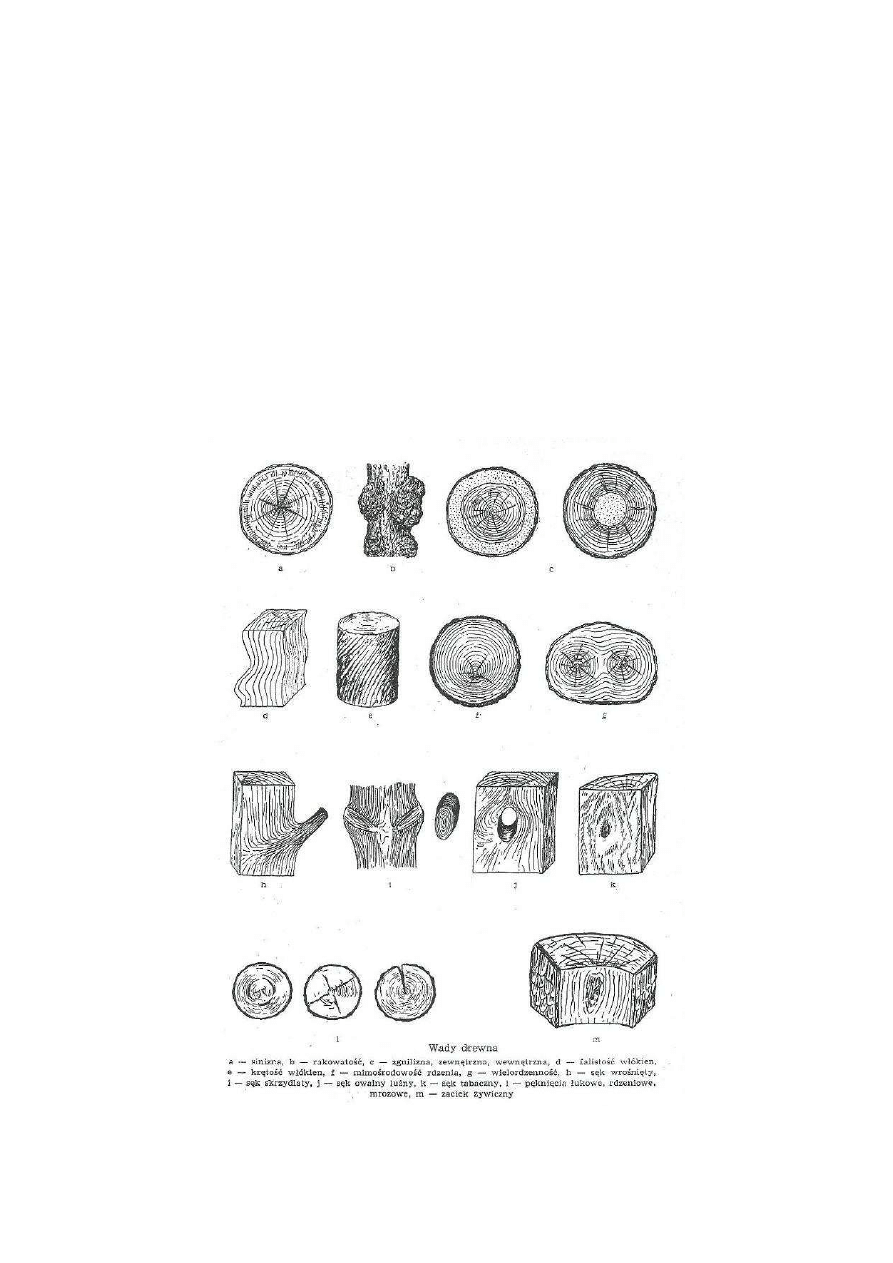

Wady drewna:

Określa się nimi wszelkie odstępstwa od regularnej budowy oraz normalnych właściwości

fizycznych i chemicznych. Do wad drewna zalicza się zarówno cechy wrodzone powstałe

podczas wzrostu drzewa, jak i nabyte po ścięciu oraz wszelkie uszkodzenia, których obecność

zmniejsza wartość użytkową drewna lub wręcz uniemożliwia jego wykorzystanie. Wady

drewna i wyrobów z drewna dzieli się na grupy, rodzaje i odmiany.

Wyróżnia się następujące grupy wad:

a)

sęki,

b)

pęknięcia,

c)

wady budowy drewna i zabarwienia,

d)

porażenia grzybami,

e)

uszkodzenia,

f)

wady kształtu,

g)

wady przetarcia.

Sęki to nic innego jak części gałęzi wrośnięte w drewno. Posiadają one własny układ słojów

rocznych o węższych przyrostach i ciemniejszej barwie niż otaczające je drewno. Sęki

występują we wszystkich rodzajach drzew i wpływają negatywnie na właściwości

mechaniczne drewna. Wyróżnia się sęki otwarte i zamknięte. Sęki otwarte są widoczne na

powierzchni drewna, a zamknięte widoczne są jedynie jako zgrubienia, guzy lub

zmarszczenia kory.

9

Pęknięcia tworzą się na skutek rozerwania tkanki drzewnej wzdłuż włókien w wyniku

pozyskiwania surowca, jego obróbki i wysychania. Wpływają one ujemnie na wydajność

materiałową i jakość materiałów, a także obniżają właściwości techniczne.

Do wad budowy zalicza się skręt włókien i ich falistość, wielordzenność, mimośrodowe

położenie rdzenia, czy występowanie pęcherzy żywicznych. Odstępstwa od naturalnego

zabarwienia, czyli wady zabarwienia obejmują plamy i smugi twardzieli, czy zabarwienie

bielu.

Porażenia grzybami wywołują siniznę i zgniliznę drewna, jego pleśnienie.

Do uszkodzeń, z kolei zalicza się obecność ciał obcych, zwęglenie, oddarcie kory, chodniki

owadów, uszkodzenia przez rośliny pasożytnicze.

Wady kształtu to m.in. krzywizna, zgrubienie odziomkowe, spłaszczenie, rakowatość, czy

zbieżystość.

Rys. 6. Wady drewna

Źródło: Praca zbiorowa, Towaroznawstwo Artykułów Przemysłowych, PWE – Warszawa 1961 r.

10

Ważniejsze gatunki drewna:

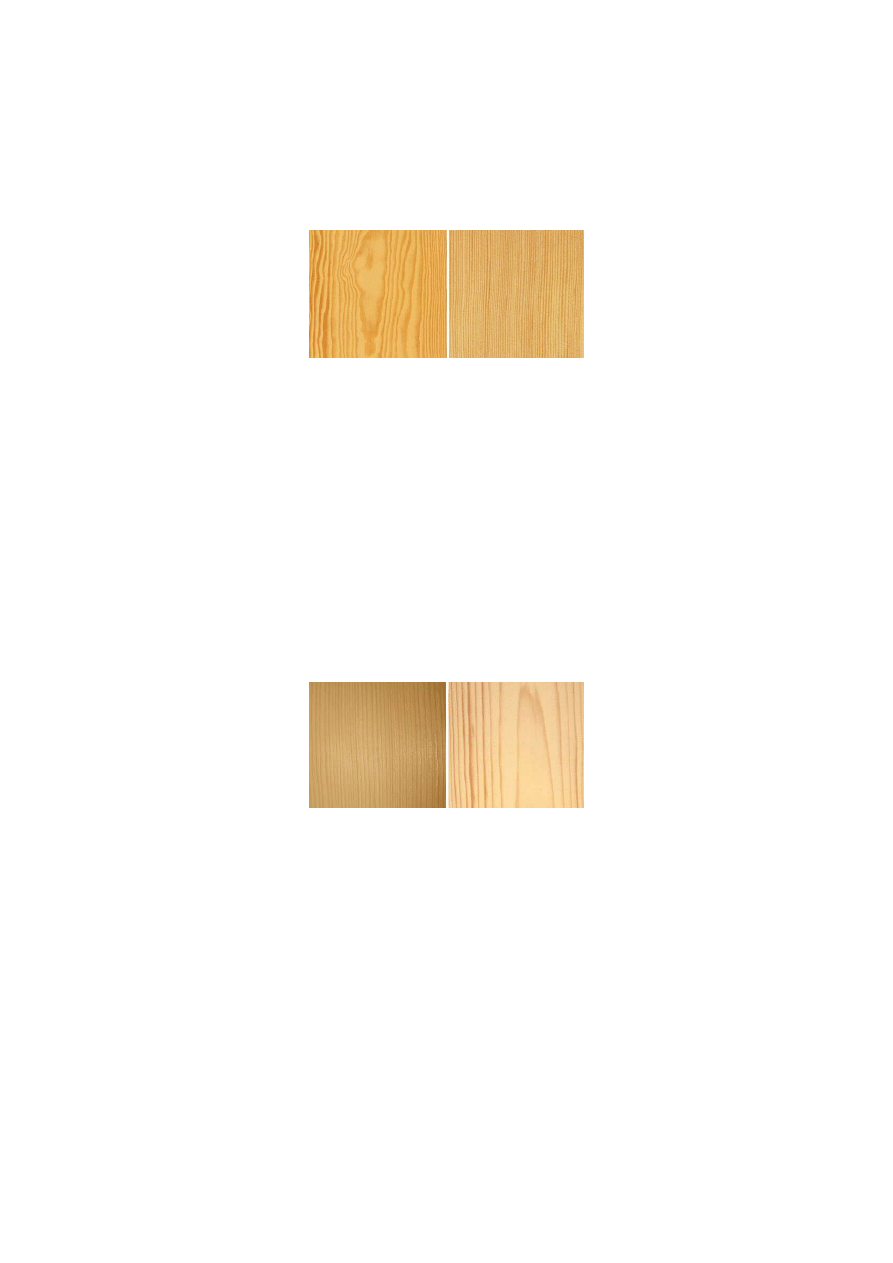

Sosna (Pinus) jest najpospolitszym drewnem w Polsce. Jej drewno jest twardzielowe –

żywiczne, biel jasnożółta, a twardziel brunatnoczerwona. Posiada wyraźne usłojenie, jednak

promienie rdzeniowe są niewidoczne gołym okiem. Drewno po ścięciu zaczyna ciemnieć na

skutek utleniania.

Rys. 7. Przekrój styczny i promieniowy drewna sosny

Źródło: http://www.eurostyl.net.pl/84,o_drewnie_slow_kilka.html

Gęstość drewna wynosi 0,52 g/cm

3

; jest drewnem średnio ciężkim o dobrych właściwościach

mechanicznych. Cechuje je trwałość na powietrzu i w wodzie z uwagi na dużą zawartość

żywicy, dobra łupliwość, łatwość obróbki skrawaniem i wykończeniowej; biel daje się łatwo

nasycać, w odróżnieniu od twardzieli.

Drewno sosny wykorzystywane jest jako drewno kopalniane, celulozowe, tartaczne, do

wyrobu sklejki, płyt stolarskich, półfabrykatów meblowych i na elementy konstrukcyjne

stolarki budowlanej.

Świerk (Picea) zajmuje drugie miejsce po sośnie. Drewno świerka jest białe z odcieniem

jasnożółtym, a twardziel nie zabarwiona. Drewno przeważnie szerokosłoiste z wyraźnymi

słojami rocznymi i słabo żywiczne. Jedynie gatunki północne i wysokogórskie są

wąskosłoiste z uwagi na warunki klimatyczne.

Rys. 8. Przekrój promieniowy i styczny drewna świerka

Źródło: http://www.eurostyl.net.pl/84,o_drewnie_slow_kilka.html

Gęstość drewna wynosi 0,43 g/cm

3

, a gęsto; jest drewnem umiarkowanie lekkim o dość

dobrych właściwościach mechanicznych. Oznacza się dobrą łupliwością, ale jego obróbka

skrawaniem jest trudna, dobrze się barwi, choć trudniej nasyca impregnatami. Drewno

wąskosłoiste i o falistym układzie włókien ma dobre właściwości rezonansowe.

Świerk jest cennym surowcem do wyrobu mas celulozowych i materiałów tartych.

Wykorzystuje się go także w przemyśle zapałczanym, na obłogi i wełnę drzewną,

półfabrykaty meblowe i elementy konstrukcyjne stolarki budowlanej, a także wyroby

galanterii drzewnej oraz drewniane instrumenty muzyczne.

3,7,8

Jodła (Abies) posiada drewno twardzielowe o nie zabarwionej twardzieli, jego barwa jest

biała z szarym odcieniem, nieco podobne do świerka, ale w odróżnieniu od niego matowe.

Nie jest drewnem żywicznym, ma wyraźny rysunek słojów rocznych.

11

Rys. 9. Przekrój promieniowy drewna jodły

Źródło: http://www.itd.poznan.pl/pl/index.php?id=53

Gęstość drewna wynosi 0,45 g/cm

3

; jest umiarkowanie lekkie, łupliwe i trwałe w wodzie.

Wadą drewna jodłowego jest skłonność do pękania i paczenia. Jest trudniejsze w obróbce

skrawaniem, choć łatwiejsze w obróbce wykończeniowej. Cechują je średnie właściwości

mechaniczne.

Jodła znalazła zastosowanie w budownictwie (mosty drewniane), jako surowiec w przemyśle

celulozowo-papierniczym, a także na materiały tarte i skrawane. Z drewna jodłowego

rodukuje się półfabrykaty meblowe i elementy konstrukcyjne stolarki budowlanej, a także

wyroby galanterii drzewnej oraz drewniane instrumenty muzyczne.

3,7

Dąb (Quercus) jest cennym surowcem drzewnym, jego twardziel jest brunatna z uwagi na

znaczne ilości garbnika, przez co odznacza się dużą trwałością. Świeżo ścięte drewno dębu

ma charakterystyczny kwaśny zapach. Słoje roczne i promienie rdzeniowe są dobrze

widoczne. Kolor bielu jest żółtobiała, a twardzieli brunatna.

Rys. 10. Przekrój styczny i promieniowy drewna dębu

Źródło: http://www.eurostyl.net.pl/84,o_drewnie_slow_kilka.html

Gęstość drewna dębu wynosi 0,69 g/cm

3

; jest drewnem giętkim i sprężystym, jest

umiarkowanie ciężka lub ciężka, odznacza się dobrą łupliwością. Biel jest nietrwały

i nieużyteczny. Dąb o drewnie wąskosłoistym jest miękki i łatwy w obróbce skrawaniem, za

to dąb szerokosłoisty jest twardy i ma dobre właściwości mechaniczne, ale jest trudne

w obróbce skrawaniem. Jego twardziel trudno się nasyca, w przeciwieństwie do bielu. Pod

wpływem działania wody kamienieje i ciemnieje.

Głównie stosuje się drewno dębu w budownictwie lądowym i wodnym, do produkcji

materiałów tartych i skrawanych oraz na okleiny, deszczułki posadzkowe. Znalazło również

zastosowanie w meblarstwie, do produkcji beczek winnych, koniakowych i piwnych oraz

kadzi dla przemysłu fermentacyjnego i chemicznego.

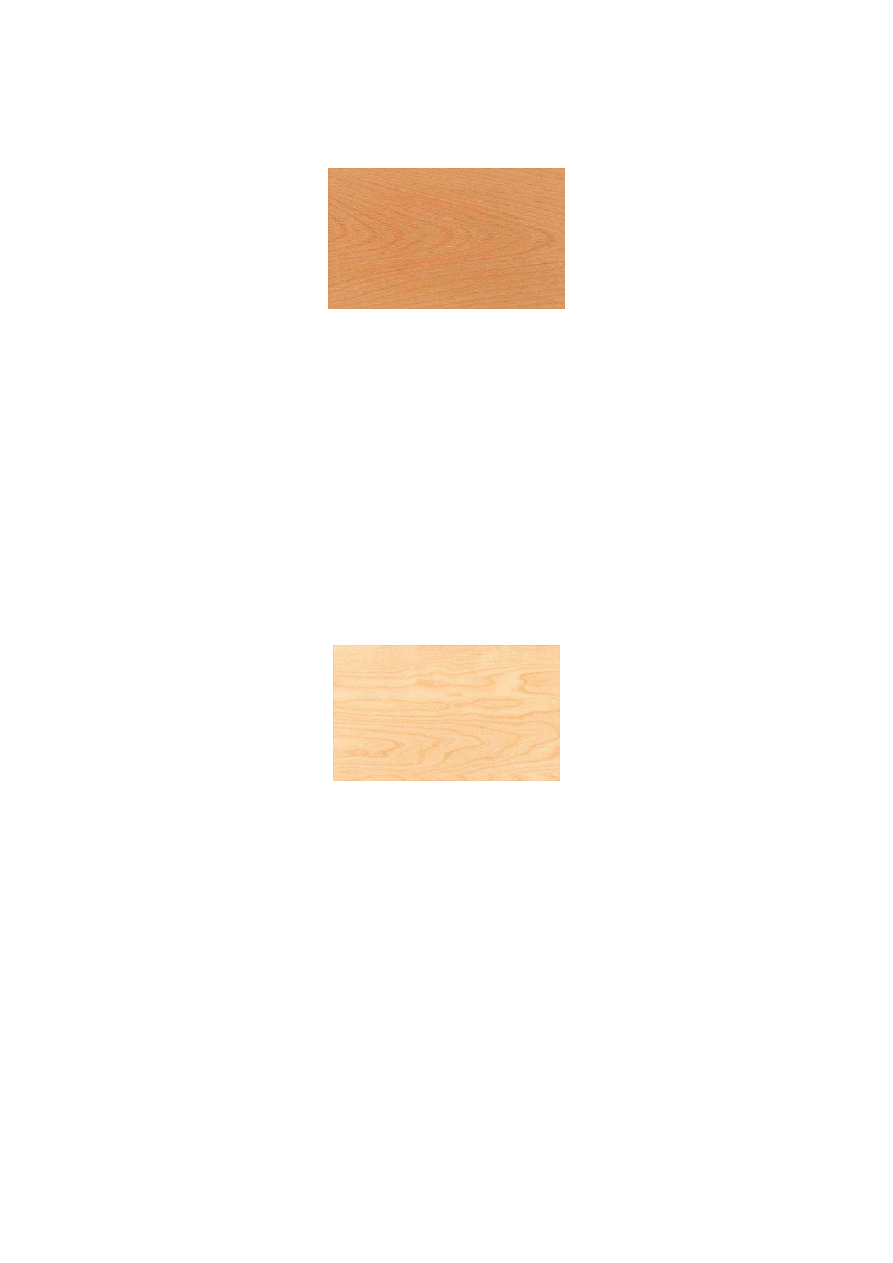

Buk (Fagus) ma drewno beztwardzielowe białe z odcieniem lekko różowym, które staje się

ciemniejsze z upływem czasu. Charakterystyczna jest często występująca fałszywa twardziel

12

o szarobrunatnym zabarwieniu. Drewno bukowe posiada wyraźnie widoczne słoje roczne

i promienie rdzeniowe, które na przekroju podłużnym widoczne są jako charakterystyczne

lśniące błyszczyki.

Rys. 11. Przekrój styczny drewna bukowego

Źródło: http://www.idealne-schody.pl/gatunki_drewna.htm

Gęstość drewna bukowego wynosi 0,72 g/cm

3

; jest ono ciężkie i twarde o dobrych

właściwościach mechanicznych. Jest jednak trudno łupliwe i trudne w obróbce skrawaniem,

z uwagi na silne kurczenie się i pękanie. Trudno poddaje się barwieniu i wykańczaniu

powierzchni (np. lakierowaniu, bejcowaniu itp.). W odpowiednich warunkach wilgotności

i temperatury daje się łatwo wyginać (gięte części mebli).

Jest drewnem bezzapachowym dlatego stosuje się je do wyrobu przedmiotów kuchennych,

opakowań produktów spożywczych. Wytwarza się z niego również deszczułki posadzkowe,

obłogi, sklejki, okleiny, forniry, drewno warstwowe (lignofol) i drewno prasowane

(lignoston).

Brzoza (Betula) posiada drewno białe beztwardzielowe, ze złocistym odcieniem. Słoje roczne

nie są tak wyraźne. Cechą charakterystyczną drewna są liczne plamki rdzeniowe.

Rys. 12. Przekrój styczny drewna brzozy

Źródło: http://www.idealne-schody.pl/gatunki_drewna.htm

Gęstość drewna brzozy wynosi 0,65 g/cm

3

; jest średnio ciężkie i średnio twarde. Jest za to

łupliwe o dobrych właściwościach mechanicznych zwłaszcza na rozerwanie, ma stosunkowo

małą twardość. Drewno brzozy nie paczy się, jest łatwe w obróbce skrawaniem i podatne na

obróbkę plastyczną. Poza tym łatwo się barwi i lakieruje.

Znalazło zastosowanie na materiały tarte i skrawane, na półfabrykaty mebli szkieletowych, do

wyrobu sklejki i galanterii drzewnej (narty, instrumenty muzyczne).

3,7,8

Grab (Carpinus) ma drewno beztwardzielowe z odcieniem szarobiałym, o słabo widocznym

usłojeniu. Słoje roczne są niewyraźne, natomiast widoczne są promienie rdzeniowe na

przekroju promieniowym. Czasem spotyka się szarobrunatną fałszywą twardziel.

13

Rys. 13. Fragment podłogi wykonanej z drewna grabu

Źródło: http://www.podlogi-katowice.pl/gatunki-drewna/grab-2.html

Gęstość drewna grabu wynosi 0,83 g/cm

3

; jest bardzo ciężkie, twarde i trudno łupliwe, ale

o dobrych właściwościach mechanicznych. Dobrze przyjmuje barwniki i materiały

lakiernicze, wykazuje dużą kurczliwość. Drewno to jest trudne w obróbce skrawaniem,

ponieważ łatwo się wyłupuje.

Stosuje się je jako drewno narzędziowe, generatorowe i na materiały tarte, a także jako

półfabrykaty do wyrobu części maszyn, deszczułki posadzkowe i galanterię drzewną.

3,7

Jesion (Fraxinus) dostarcza bardzo cennego surowca z uwagi na rysunek słojów rocznych

i właściwości mechaniczne. Jest to drewno twardzielowe o nie zabarwionej jasnożółtej lub

brązowej twardzieli i wąskim bielu. Słoje roczne są wyraźne, widać też duże naczynia

w strefie drewna wczesnego. Promienie rdzeniowe są najwyraźniej widoczne na przekroju

promieniowym, ale niewidoczne na przekroju stycznym.

Rys. 14. Przekrój styczny drewna jesionu

Źródło: http://www.idealne-schody.pl/gatunki_drewna.htm

Gęstość drewna jesionu wynosi 0,69 g/cm

3

; posiada dobre właściwości mechaniczne, które

zależne są od gatunku. Jest to drewno twarde, średnio ciężkie, trudno łupliwe, za to giętkie,

sprężyste i wytrzymałe. Drewno jesionu jest łatwe w obróbce skrawaniem i gięciem, dobrze

się poleruje i polituruje, ale źle barwi.

Zastosowanie jest podobne jak w przypadku dębiny, wyrabia się z niego okleiny, deszczułki

posadzkowe, sprzęt sportowy i gimnastyczny, a także półfabrykaty do wyrobu elementów

mebli.

Olcha (Alnus) dostarcza drewna beztwardzielowego o zabarwieniu białym, które po ścięciu

czerwienieje. Słoje roczne są raczej niewyraźne, czasem występuje fałszywa twardziel

z odcieniem szarobrunatnym. Liczne brunatne plamki rdzeniowe są cechą charakterystyczna

olszyny.

14

Rys. 15. Przekrój promieniowy drewna olchy

Źródło: http://hurt-meb.pl/wybarwienia.html

Gęstość drewna olchowego wynosi 0,65 g/cm

3

; drewno to jest lekkie i miękkie oraz dość

łupliwe i kruche. Jest wyjątkowo trwałe w wodzie i nie paczy się. Podobnie jak drewno dębu

w wodzie kamienieje. Dobrze przyjmuje barwniki i lakiery.

Z uwagi na lepszą trwałość w wodzie niż na powietrzu stosuje się drewno olchy

w budownictwie wodnym, do produkcji sklejek i obłogów, w meblarstwie, do produkcji

modeli odlewniczych, części maszyn, galanterii drzewnej, do wyrobu ołówków, wieszaków

na ubrania i wełny drzewnej.

3,7,8

Lipa (Tilia) ma drewno białożółte o niewyraźnych słojach, z kolei o licznych i widocznych

promieniach rdzeniowych, szczególnie na przekroju stycznym. Drewno lipy ma silny

srebrzysty połysk.

Rys. 16. Przekrój styczny drewna lipy

Źródło: http://www.itd.poznan.pl/pl/index.php?id=58

Gęstość drewna lipy wynosi 0,53 g/cm

3

; drewno jest miękkie, lekkie o stosunkowo dobrych

właściwościach mechanicznych, średnio łupliwe i o dużej kurczliwości, ale bez skłonności do

pękania lub paczenia. Drewno lipy jest łatwe w obróbce skrawaniem i obróbce

wykończeniowej.

Głównie jest to drewno modelarskie i snycerskie. Wykorzystuje się je także do wyrobu mebli,

modeli odlewniczych, instrumentów muzycznych (części fortepianów), na sklejki, okładziny

ołówkowe, skrzynki, pudełka do cygar, sprzęty domowe i kuchenne, drewniaki (obuwie),

zabawki, węgiel rysunkowy i węgiel do wyrobu prochu strzelniczego.

3,7

Klasyfikacja materiałów drzewnych:

Drzewo po ścięciu w lesie zostaje poddane pierwszej obróbce już na miejscu. Zostaje ono

pozbawione z gałęzi i dzieli się je na odpowiednie sortymenty o określonych wymiarach,

15

jakości i przeznaczeniu. Z kolei grupy sortymentów o podobnych właściwościach drewna to

asortymenty. Biorąc pod uwagę rodzaj drewna dzieli się je na:

−

drewno iglaste,

−

drewno liściaste,

−

drewno krzewów.

Natomiast ze względu na postać wyróżnia się:

−

drewno okrągłe (od naturalnego kształtu),

−

drewno łupane,

−

drewno rozdrobnione.

Poza opisanymi wcześniej podziałami istnieje jeszcze wiele innych w zależności od

przyjętego kryterium podziału. Przykładowo ze względu na metodę produkcji drewno dzieli

się na podstawowe grupy :

1.

materiały okrągłe,

2.

materiały ciosane,

3.

materiały łupane,

4.

materiały tarte,

5.

materiały skrawane,

6.

drewno ulepszone i tworzywa drzewne.

10

Poszczególne sortymenty drewna są podzielone na grupy ze względu na ich wymiary.

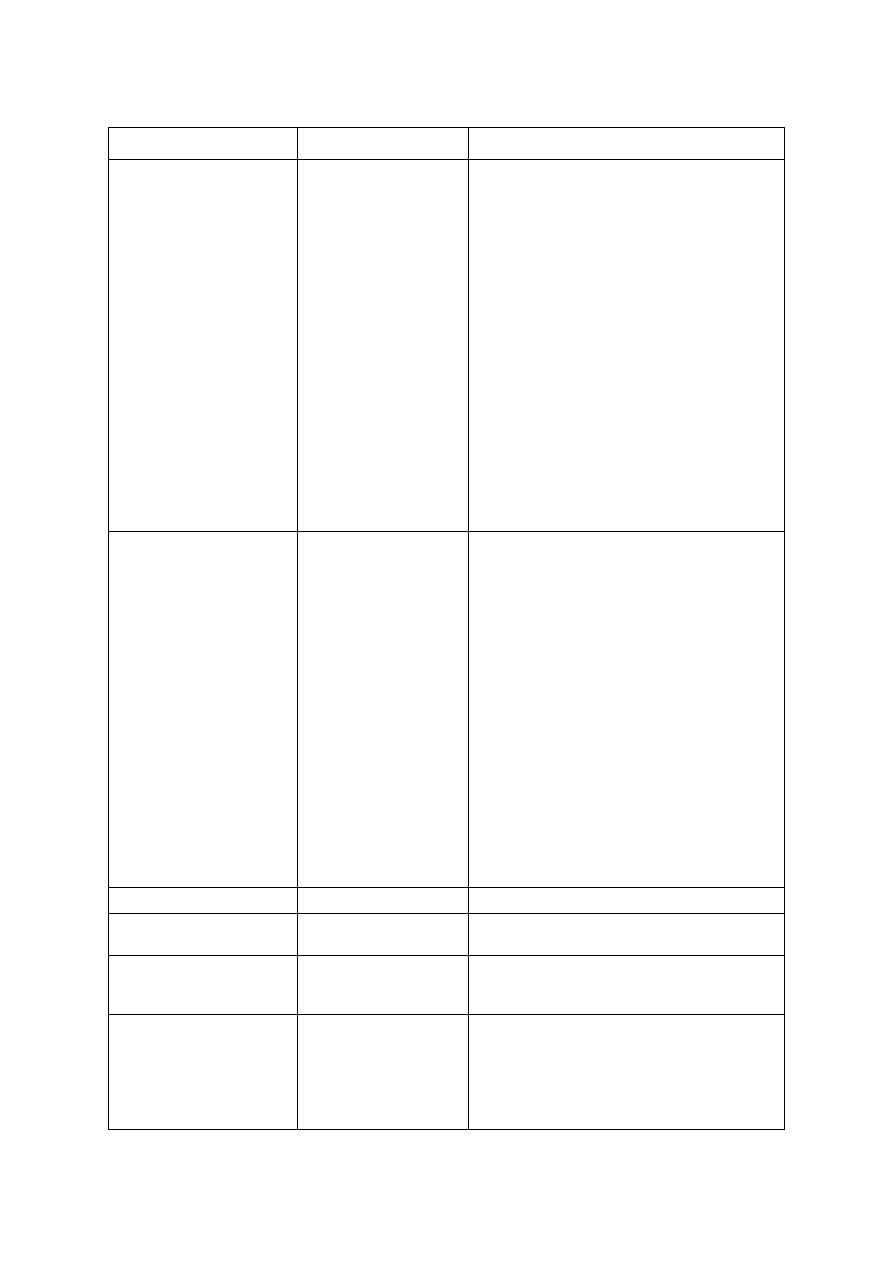

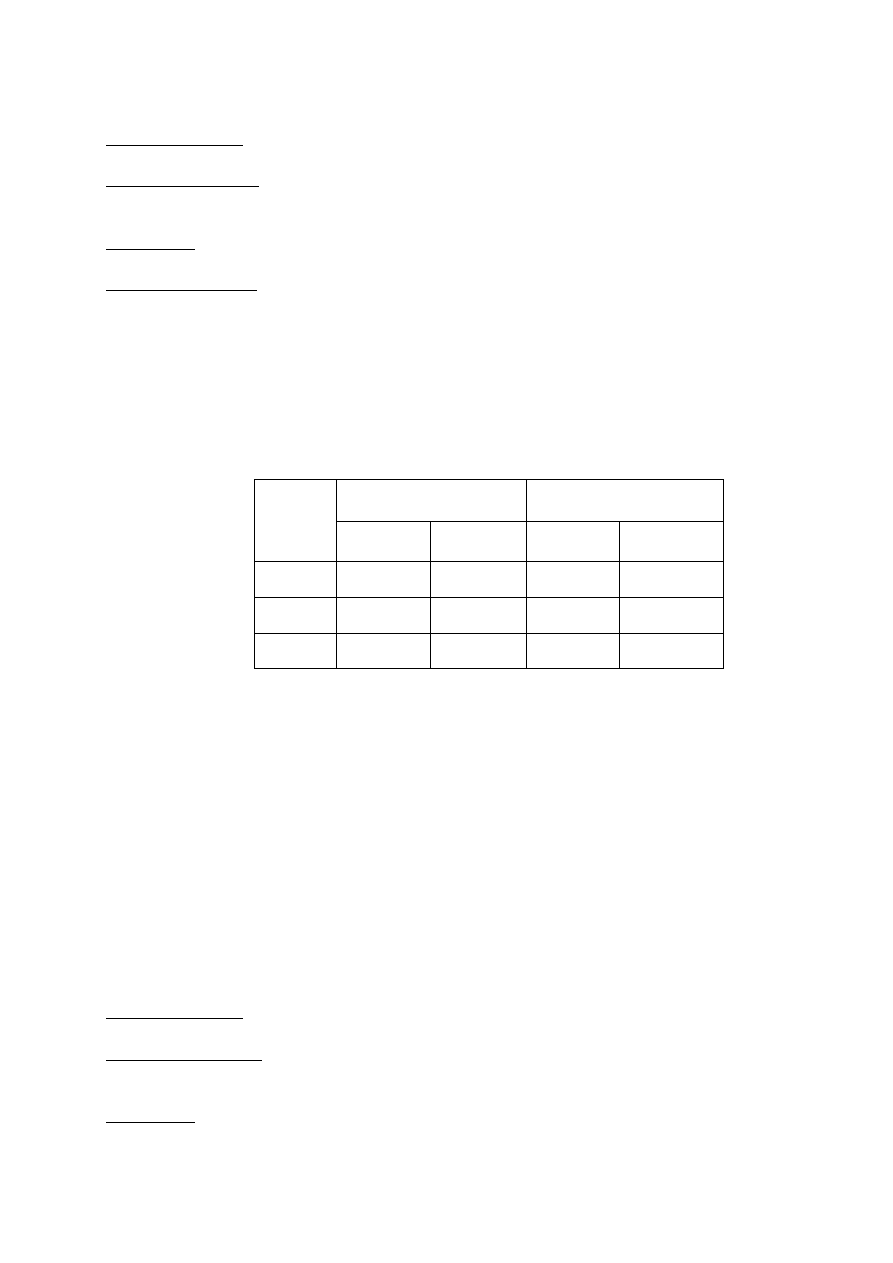

Tabela 1. Nazwy i symbole sortymentów drewna (wg PN-85/D-02002)

Grupa

Nazwa sortymentu

Symbol literowy

sortymenty wielkowymiarowe (W)

drewno tartaczne

drewno łuszczarskie

drewno sklejkowe

drewno zapałczane

drewno okleinowe

drewno rezonansowe

drewno na prowadniki szybowe

słupy teleenergetyczne

T

Ł

S

Z

F

R

PS

E

sortymenty średniowymiarowe (Ś)

słupy chmielowe

drewno kopalniakowe

drewno na stemple budowlane

papierówka

szczapy i wałki użytkowe

szczapy i walki opałowe

żerdzie do produkcji płyt

żerdzie ogólnego przeznaczenia

paliki

słupki

kołki faszynowe zwykłe

karpina przemysłowa

karpina opałowa

odpady zrębowe

SC

K

SB

C

U

O

żp

żo

pa

sł

kfz

kp

ko

oz

sortymenty małowymiarowe (M)

kolki faszynowe wegetatywne

faszyna

tyczki do produkcji płyt

tyczki ogólnego przeznaczenia

gałęzie do produkcji płyt

gałęzie opałowe

chrust brzozowy hutniczy

chrust brzozowy miotlarski

chrust opałowy

zrębki

choinki

kfw

fa

tp

to

gp

go

chh

chm

cho

z

chi

Źródło: J. Szczuka, J. śurowski, Materiałoznawstwo Przemysłu Drzewnego, WSiP - Warszawa 1995 r.

16

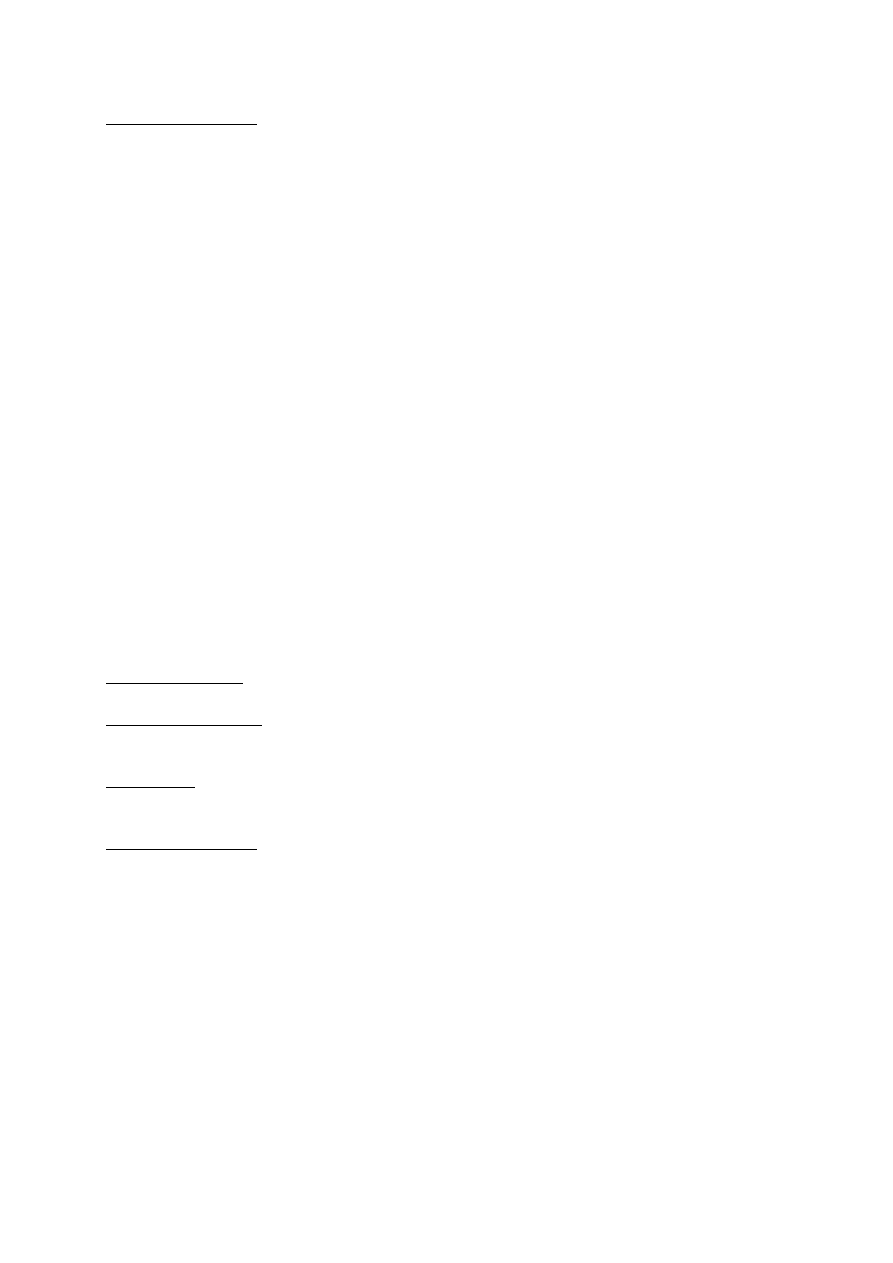

Tabela 2. Podział materiałów drzewnych na sortymenty wymiarowe i użytkowe

Grupa materiałów drzewnych

Sortymenty drewna

wg wymiarów granicznych

Sortymenty drewna

wg wykorzystania

materiały okrągłe

dłużyce

kłody

wyrzynki

żerdzie

tyczki

laski

szczapy (przełupane)

wałki

chrust

karpina

−

drewno tartaczne

−

drewno na prowadniki szybowe

−

drewno rezonansowe

−

drewno beczkowe świerkowe i jodłowe

−

drewno okleinowe

−

drewno sklejkowe

−

drewno zapałczane

−

drewno na wełnę drzewną

−

szczapy i wałki użytkowe

−

drewno do wyrobu płyt pilśniowych

−

drewno do wyrobu płyt wiórowych

−

drewno celulozowo-papiernicze

−

drewno do suchej destylacji

−

karpina przemysłowa

−

drewno i kora do ekstrakcji garbników

−

kopalniaki i drewno kopalniakowe

−

drewno na stemple budowlane

−

pale fundamentowe

−

słupy teletechniczne

−

słupy chmielowe

−

żerdzie i tyczki

−

drewno opałowe

materiały tarte

deseczki nieobrzynane

deski nieobrzynane

bale nieobrzynane

deski okorkowe

deseczki obrzynane

deski obrzynane

bale obrzynane

łaty

krawędziaki

belki

deski zbieżyste obrzynane

−

tarcica z drzew iglastych

−

tarcica z drzew liściastych

−

materiały nawierzchni kolejowej

−

materiały podłogowe

−

fryzy i deszczułki posadzkowe

−

płyty mozaikowe

−

deski i bale podłogowe z drzew iglastych

−

listwy przyścienne

−

tarcica wagonowa

−

tarcica okrętowa

−

tarcica lotnicza

−

półfabrykaty tarte do wyrobu stolarki budowlanej

−

półfabrykaty stolarki meblowej

−

bukowe półfabrykaty do wyrobu mebli giętych

−

półfabrykaty do wyrobu maszyn rolniczych

−

tarcica rezonansowa

−

deski okorkowe kopalniane

−

eksportowe materiały tarte

−

odpady drzewne do wyrobu masy celulozowej

−

odpady do wyrobu płyt pilśniowych

−

kostka brukowa

materiały ciosane

−

bale ciosane

materiały łupane

−

dranice

−

gonty łupane

materiały skrawane

−

okleiny (in. forniry)

−

obłogi (in. forniry)

−

wełna drzewna

drewno ulepszone

i tworzywa drzewne

−

sklejki

−

płyty stolarskie

−

drewno warstwowe (np. lignofol)

−

drewno ścieśnione (np. lignoston)

−

płyty pilśniowe

−

płyty wiórowe

−

płyty wiórkowo-mineralne

Źródło: Opracowanie własne wg J. Chudobiecki, Towaroznawstwo Drzewne, wyd. AR – Poznań 1972 r.

17

Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z wybranymi gatunkami drewna krajowego oraz ich

właściwościami fizycznymi i mechanicznymi.

1.

Identyfikacja drewna na podstawie oceny organoleptycznej

Zasada metody polega na określeniu na podstawie barwy i rozłożenia słojów rodzaj drewna.

2.

Oznaczanie gęstości drewna metodą wagową

Gęstość drewna jest to stosunek masy drewna do jego objętości w stanie określonej

wilgotności lub w stanie całkowicie suchym. Do celów naukowo-badawczych określa się

gęstość drewna w gramach na centymetr sześcienny (g/cm

3

), w praktyce natomiast najczęściej

w kilogramach na metr sześcienny (kg/m

3

).

W badaniach laboratoryjnych znane są pojęcia:

- umownej gęstości drewna (to stosunek masy drewna w stanie całkowicie suchym do jego

objętości w stanie maksymalnego spęcznienia)

- gęstości drewna w stanie całkowicie suchym (to stosunek masy całkowicie suchego

drewna do jego objętości przy tej samej wilgotności)

Gęstość poszczególnych rodzajów drewna jest ważnym wskaźnikiem jego właściwości

mechanicznych; bowiem drewno o dużej gęstości ma dużą wytrzymałość mechaniczną.

Zasada metody polega na zwymiarowaniu i zważeniu danej próbki drewna i określenia jego

gęstości.

Materiał badawczy: próbki różnych gatunków drewna

Sprzęt laboratoryjny: piła do drewna, suwmiarka, waga analityczna

Etapy postępowania:

1.

Z podanej próbki drewna wyciąć kawałki o wymiarach 2 x 2 x 2 cm lub 2 x 3 x3 cm

(można użyć całą próbkę otrzymaną do badań i zwymiarować).

2.

Następnie próbkę zważyć na wadze analitycznej z dokładnością do 0,01g.

3.

Obliczyć gęstość ze wzoru:

0

0

0

V

G

d

=

W

W

W

V

G

d

=

gdzie:

d

0

– gęstość drewna w stanie całkowicie suchym w g/cm

3

d

w

– gęstość drewna o wilgotności W (%) w g/cm

3

G

0

– masa próbki całkowicie suchej w gramach

G

w

– masa próbki o wilgotności W (%) w gramach

V

0

– objętość próbki całkowicie suchej w cm

3

V

w

– objętość próbki o wilgotności W (%) w cm

3

4.

Wynik podać jako średnią z kilku oznaczeń.

18

3.

Oznaczanie wilgotności drewna metodą suszarko-wagową

Zasada metody polega na zważeniu próbki drewna w czasie jej trwania oraz po suszeniu do

stałej masy i wyznaczeniu ubytku masy wyrażonej w procentach

Materiał badawczy: próbki różnych gatunków drewna

Sprzęt laboratoryjny: piła do drewna, suwmiarka, waga analityczna

Etapy postępowania:

1.

Z podanego materiału drewna wyciąć 3 próbki o wymiarach 20 x 20 x 20 mm lub 20 x

30 x30 mm i odpowiednio ponumerować (lub użyć z poprzedniego oznaczenia).

2.

Zważyć na wadze analitycznej z dokładnością do 0,001g.

3.

Włożyć próby do suszarki laboratoryjnej i suszyć do stałej masy w temperaturze

100±5°C.

4.

Próby studzić w eksykatorze przed ponownym ważeniem.

5.

Próbki uważa się za zupełnie suche, jeżeli dwa kolejno po sobie następujące ważenia,

wykonane w odstępie 2 godzin, wykażą różnicę masy nie większą niż 1%.

6.

Wilgotność W oblicza się w procentach według wzoru:

100

2

2

1

0

⋅

−

−

=

G

G

G

G

W

gdzie:

W

0

– wilgotność bezwzględna próbki w procentach

G – masa naczynka wagowego w gramach

G

1

– masa naczynka wagowego z próbką przed suszeniem w gramach

G

2

– masa naczynka wagowego z próbką po wysuszeniu w gramach

7.

W sprawozdaniu wynik podać jako średnią z dwóch równoległych oznaczeń z

dokładnością do 0,1%.

4.

Oznaczanie impregnacji drewna metodą moczenia

Impregnacja metodą moczenia jest jednym z prostszych i częściej spotykanych sposobów

zabezpieczania drewna przed czynnikami niszczącymi. Skutecznością podobna jest do

metody powlekania lub opryskiwania, znajdując szerokie zastosowanie w impregnacji drewna

budowlanego. Efekt kąpieli uzależniony jest od wielu różnorodnych parametrów, z których

najważniejsze to rodzaj i wilgotność drewna, charakter i właściwości impregnatu, temperatura

i czas kąpieli, itp.

Metoda kąpieli gorąco-zimnej należy do bardziej skutecznych sposobów impregnacji drewna,

efektami nie ustępuje niekiedy metodom ciśnieniowym. Przy swojej wysokiej skuteczności

cechuje się jednocześnie prostotą stosowanych urządzeń.

Zasada metody polega na zważeniu próbki drewna przed i po impregnacji i podaniu ilości

wchłoniętego roztworu impregnatu w g/m

2

drewna.

Zasada metody kąpieli gorąco-zimnej opiera się na ogrzewaniu drewna w gorącym

impregnacie i studzeniu ogrzanego w ten sposób drewna w zbiorniku zawierającym ten sam

impregnat o temperaturze 20°C.

19

Materiał badawczy: próbki różnych gatunków drewna

Sprzęt laboratoryjny: piła do drewna, suwmiarka, waga analityczna, zlewki o pojemności 400

ml, szalki Petriego, siatka ogrodowa, odważniki, termometr do 100°C, ołówek,

Odczynniki: 10% roztwór impregnatu do drewna

Etapy postępowania:

1.

Pobrać do badań 3 klocki tego samego rodzaju drewna.

2.

Próbki odpowiednio oznaczyć (ołówkiem).

3.

Zważyć każdy z osobna na szalce Petriego na wadze z dokładnością do 0,01g oraz

zwymiarować.

4.

Klocki umieścić pod obciążeniem w zlewkach z roztworem impregnacyjnym zimnym

i gorącym w następujących warunkach:

Parametry impregnacji

Kąpiel gorąca

Kąpiel zimna

Wariant

temp. °C

czas (min)

temp. °C czas (min)

I

90

40

20

30 sek

II

50

40

20

30

III

20

90

5.

Klocki umieszczone w podwyższonej temperaturze po zakończeniu czasu impregnacji

należy ostudzić w zimnym roztworze impregnacyjnym (około 15 minut).

6.

Po zakończonym zabiegu klocki powierzchniowo osuszyć za pomocą bibuły i zważyć

na szalce Petriego celem oznaczenia ilości wchłoniętego roztworu.

Ilość wchłoniętego przez każdą próbkę roztworu impregnacyjnego podać w g/m

2

drewna.

5.

Oznaczanie chropowatości metodą Fleminga

Zasada metody polega na nanoszeniu na badaną odmierzonej ilości określonej cieczy, którą

się następnie rozprowadza po tej powierzchni i mierzy wielkość powstałej plamy. Im

mniejsza jest chropowatość powierzchni, tym większa powstaje plama.

Materiał badawczy: płyta wiórowa, płyta paździerzowa, próbki różnych gatunków drewna

Sprzęt laboratoryjny: piła do drewna, suwmiarka, strzykawka, folia polietylenowa, wałek,

liniał.

Odczynniki: szkło wodne (o gęstości 1,4g/cm

3

i lepkości 345-385 cP)

20

Etapy postępowania:

1.

Na badaną powierzchnię materiału (płyta wiórowa, paździerzowa lub drewno) nanieść

za pomocą strzykawki 0,2 cm

3

szkła wodnego.

2.

Przykryć naniesioną kroplę folią polietylenową i za pomocą wałka rozprowadzić szkło

wodne tak, aby uzyskać plamę o kształcie zbliżonym do elipsy.

3.

Pomierzyć linijką długość większej i mniejszej osi powstałej plamy z dokładnością do

0,1 cm.

4.

Powierzchnię plamy wyliczyć ze wzoru:

F = 0,785 · a · b

gdzie:

F – powierzchnia plamy, cm

2

a – długość osi większej, cm

b – długość osi mniejszej, cm

5.

Wykonać trzy pomiary chropowatości, a następnie wyliczyć wartości średnie.

6.

Oznaczanie wpływu nawilżania powierzchni na zmianę jej chropowatości

W procesie przygotowania powierzchni drewna i tworzyw drzewnych do malowania oraz

oklejania, podczas nakładania na nie powłok lakierowych i oklejania, podłoże zostaje

zwilżone wodnymi roztworami kleju, barwnikami i rozpuszczalnikami, rozcieńczalnikami

wyrobami lakierowymi. Pod wpływem tych cieczy zewnętrzne warstwy podłoża pęcznieją,

skutkiem czego następuje zwiększenie chropowatości powierzchni.

Materiał badawczy: płyta wiórowa, płyta paździerzowa, próbki różnych gatunków drewna

Sprzęt laboratoryjny: piła do drewna, suwmiarka, strzykawka, folia polietylenowa, wałek,

liniał.

Odczynniki: woda, nafta, rozcieńczalnik do wyrobów nitrocelulozowych, octan etylu, szkło

wodne (o gęstości 1,4g/cm

3

i lepkości 345-385 cP)

Etapy postępowania:

1.

Nanieść pędzlem na powierzchnię badanego materiału wybrane ciecze (np. woda,

rozcieńczalnik do wyrobów nitrocelulozowych, naftę)

2.

Po wchłonięciu cieczy przez podłoże lub po jej odparowaniu zmierzyć ponownie

chropowatość podłoża metodą Fleminga.

21

LITERATURA

1

http://www.lasy.gov.pl/o_lasach/polskie_lasy

2

http://www.lasy.gov.pl/dzialalnosc_rynkowa/drewno_surowiec_doskonaly

3

J. Szczuka, J. śurowski, Materiałoznawstwo Przemysłu Drzewnego, WSiP - Warszawa 1995 r.

4

W. Glazer, Technologia i towaroznawstwo część II, PWSZ – 1972 r.

5

J. Surmiński, Budowa i Morfologia Surowców i Mas Włóknistych, wyd. AR – Poznań 2000 r.

6

W. Nalepa, Artykuły Przemysłowe, PWE – Warszawa 1986 r.

7

M. Mysona, Towaroznawstwo Artykułów Przemysłowych, PWE – Warszawa 1968 r.

8

Praca zbiorowa, Towaroznawstwo Artykułów Przemysłowych, PWE – Warszawa 1961 r.

9

M. Ławniczak, Zarys Hydrotermicznej i Plastycznej Obróbki Drewna, wyd. AR – Poznań 1995 r.

10

J. Chudobiecki, Towaroznawstwo Drzewne, wyd. AR – Poznań 1972 r.

Wyszukiwarka

Podobne podstrony:

drewno 2005-znaczek, Studia Inż, I semestr inż, Materiały Budowlane

materialoznawstwo architektura krajobrazu, Drewno z felerem, Drewno z felerem

drewno2, Materiały Budowlane

budownictwo, OG LNA CHARAK DREWNA I KONS, Ogólna charak drewna i konstr drew Drewno jest podstaw mat

Materiały budowlane Drewno

Drewno i inne naturalne materiały kompozytowe wersja demo

Materiały cz 3 drewno 2008 2009

7 DREWNO, SZKŁO I MATERIAŁY CERAMICZNE

budownictwo, drewno, Drewno i materiały drewnoodporne

Drewno i materiały drewnopochodne

drewno, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały budowlane, spraw

klasa-4-materialy-drewnopochodne, Prace z papieru, drewna i słomy

Drewno i materiały drewnopodobne

Drewno, Elektrotechnika, dc pobierane, pnom wimir, PNOM, Materiałki, Materiałoznastwo

Drewno1, Materiały Budowlane

Badania techniczne drewna oraz materiałów drewnopochodnych, Materiały budowlane z Materiałoznastwem

Sprawozdanie(drewno)(1), I rok, materiały budowlane, Sprawka

materialoznawstwo architektura krajobrazu, drewno od natali, Kochane Dzieci

materialoznawstwo architektura krajobrazu, Drewno, Drewno - to surowiec otrzymywany ze ściętych drze

więcej podobnych podstron