•

Lignofol

-

materiał warstwowy ze sklejonych wodoodpornym klejem syntetycznym cienkich warstw

drewna, charakteryzujący się dużą wytrzymałością i twardością. Jest stosowany m.in. do wyrobu

części maszyn, szybowców; drewno warstwowego.

•

Płyty pilśniowe - otrzymywane są z rozwłóknionej masy drewna (rozwłóknieniu poddaje się

odpady tartaczne - ścinki, odpadki) sklejonej z równoczesnym sprasowaniem. W zależności od

stopnia sprasowania i ewentualnego wykończenia powierzchni rozróżniamy płyty:

powered by GeX3M

1

o

porowate - podczas klejenia, płyty poddane są tylko

podwyższonej temperaturze (bez podniesionego

ciśnienia), otrzymany materiał jest porowaty i miękki.

Płyty używane są do izolacji akustycznych w miejscach nie

narażonych na działanie wilgoci. Grubość płyt wynosi 9,5 -

25,0 mm

o

twarde - podczas klejenia poddane są obróbce termicznej

pod ciśnieniem Używane są do robót stolarskich jako

okładziny np. skrzydeł drzwiowych. Płyty są produkowane

o grubości 2,4 - 6,4 mm.

o

bardzo twarde - proces produkcji przebiega analogicznie jak płyt twardych. Płyty dodatkowo

nasączane są olejem lub żywicami, albo mają wierzchnią powierzchnię pokrytą emalią. Przeznaczone

są do robót stolarskich.

•

Płyty wiórowe - produkowane są z odpadów tartacznych

rozdrobnionych do postaci wiórów. Cząsteczki drewna zespala się przy

pomocy kleju podczas obróbki termicznej pod ciśnieniem. Płyty

produkowane są z okleiną zewnętrznej powierzchni lub bez okleiny. Jako

okleiną można zastosować fornir naturalny lub fornir (laminat) z żywic

syntetycznych. Płyty są produkowane o grubości od 10 - 56 mm.

Stosowane przy robotach stolarskich, meblarstwie

•

Płyty wiórkowo –cementowe – otrzymuje się je z wełny drzew iglastych, którą poddaje się

mineralizacji, następnie miesza z cementem portlandzkim 32,5, formuje i prasuje. Są one niepalne,

ulegają jedynie zwęgleniu podczas palenia. Są odporne na działanie wilgoci. Płyty wiórkowo -

cementowe stosuje się do izolacji cieplnej i dźwiękowej ścian, stropów i dachów, a ponadto na

warstwy pod posadzki w celu tłumienia dźwięków wywołanych uderzeniem

•

Płyty MDF i HDF - są to płyty drewnopochodne nowszej generacji. Produkowane z włókien

drzewnych klejonych w podniesionej temperaturze pod ciśnieniem. Otrzymany materiał ma

jednorodny przekrój. Jest twardy, Może być produkowany w okleinach naturalnych (fornir) lub

sztucznych albo tylko pokryty lakierem. Stosowany jest do produkcji paneli podłogowych, płyt dla

przemysłu meblarskiego, do robót stolarskich. Oprócz płyt, z masy można wytłaczać elementy do

dekoracyjnego wykończenia powierzchni (np. listwy o różnym profilu).

•

Płyta OSB - to jest płyta drewnopochodna opracowana specjalnie dla budownictwa, tak zwana

płyta o ukierunkowanych wiórach płaskich. Zawiera ponad 90% drewna. Słada się z trzech warstw.

W warstwie górnej i dolnej wióry o wymiarach 100x0,6 mm kierunkowo umieszczone są wzdłuż

długości płyty natomiast w warstwie środkowej w poprzek płyty.

Wysokie parametry techniczne płyt OSB wynikają z zachowania włóknistości drewna, zazębiania się

długich wiórów, a przez natryskiwanie wiórów specjalnym klejem i emulsją parafinową w tzw.

zaklejarkach uzyskuje się dużą odporność na wpływy warunków atmosferycznych.

Zastosowanie płyt OSB - w budownictwie szkieletowym na poszycie ścian zewnętrznych i wewnętrznych

oraz poszycie podłóg i dachu.

W ofercie handlowej znajdują się płyty OSB w następujących rodzajach:

•

wodoodporne OSB-3 grub.12,15,18,22 mm

•

szalunkowe grub.16,18,22 mm

•

antypoślizgowe grub.16,18,22 mm

•

Materiały podłogowe:

o

deski podłogowe - tarcica podłogowa, to deski o szerokości 100 - 200 mm, długości 3,0 -

5,5 m i grubości 28, 32, 38, 45, 50 mm. Najczęściej spotykane są deski z iglastych gatunków

drzew.

powered by GeX3M

2

o

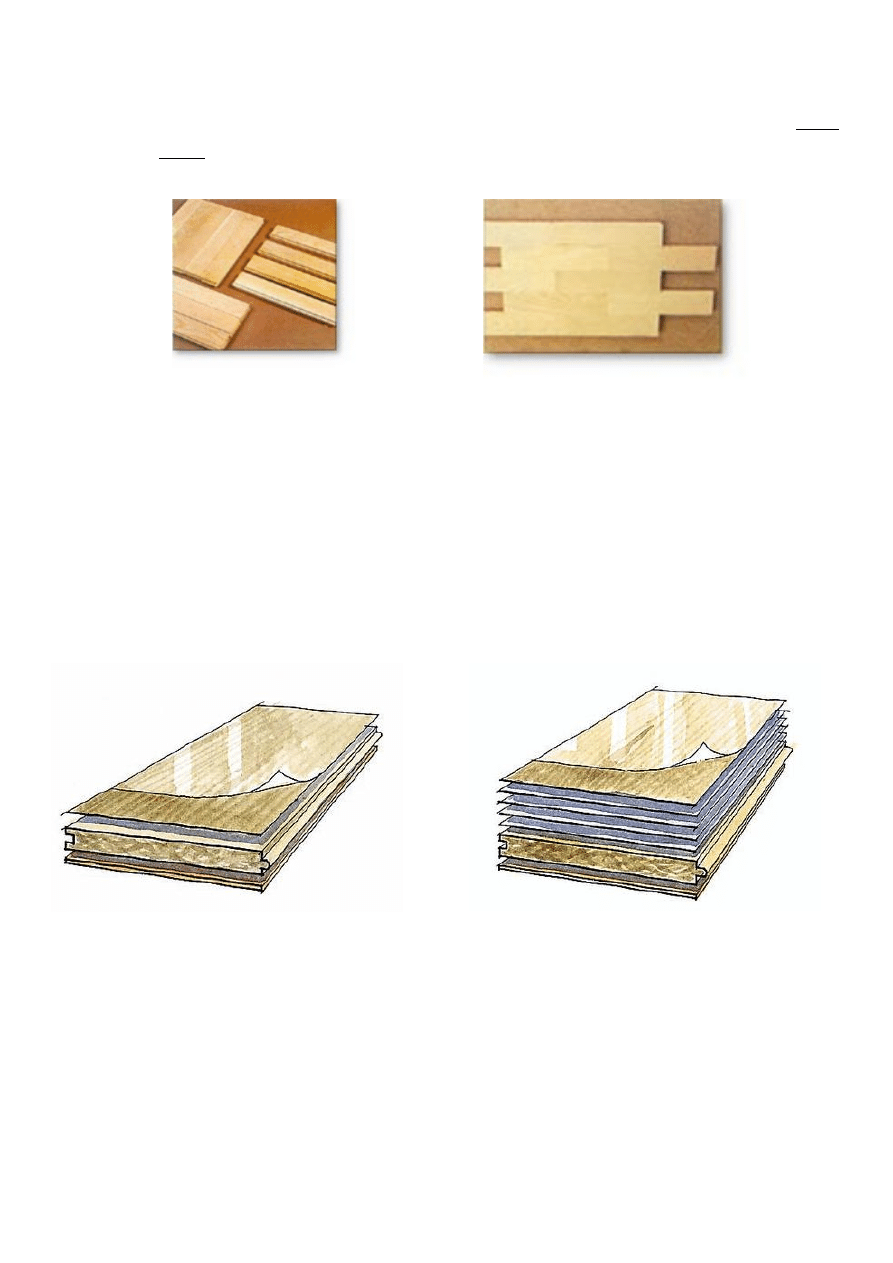

deszczułki posadzkowe (parkiet) - produkowane są najczęściej z liściastych gatunków

drzew. Deszczułki mają grubość od 16 - 22 mm, szerokość 30 - 100 mm, długość 200 - 500

mm. Produkowane są o różnych kształtach przekroju, który umożliwia łączenie na styk, wpust

i pióro na dwóch lub czterech krawędziach.

o

płyty posadzki mozaikowej - produkowane są z liściastych gatunków drzew, z listewek o

grubości 8 - 10 mm. Listewki układa się w zestawy o boku kwadratu, płyta złożona jest z 16

takich zestawów ułożonych w "kratkę" i naklejonych na papier. Parkiet mozaikowy układa się

na na twardym równym podłożu, na klej. Do podłoża przyklejana jest powierzchnia płyty bez

papieru. Papier odkleja się po nawilżeniu go wodą po związaniu kleju z podłożem.

o

panele podłogowe i ścienne - produkowane są z płyt HDF z bardzo cienką i twardą

warstwą okleiny. Układane są na twardym, równym podłożu "na sucho". Panele łączone są

na pióro i wpust.

Budowa paneli laminowanych: zwykłych; od góry:

odporna na ścieranie warstwa wierzchnia, papier dekoracyjny,

płyta nośna (MDF, HDF lub płyta wiórowa), warstwa

przeciwprężna

Rys. Krzysztof Rodak

Budowa paneli laminowanych: z dodatkową warstwą

wyciszającą; od góry: odporna na ścieranie warstwa wierzchnia,

papier dekoracyjny, impregnowane podkładki przeciwudarowe,

płyta nośna (MDF, HDF lub płyta wiórowa), warstwa wyciszająca,

warstwa przeciwprężna

Rys. Krzysztof Rodak

o

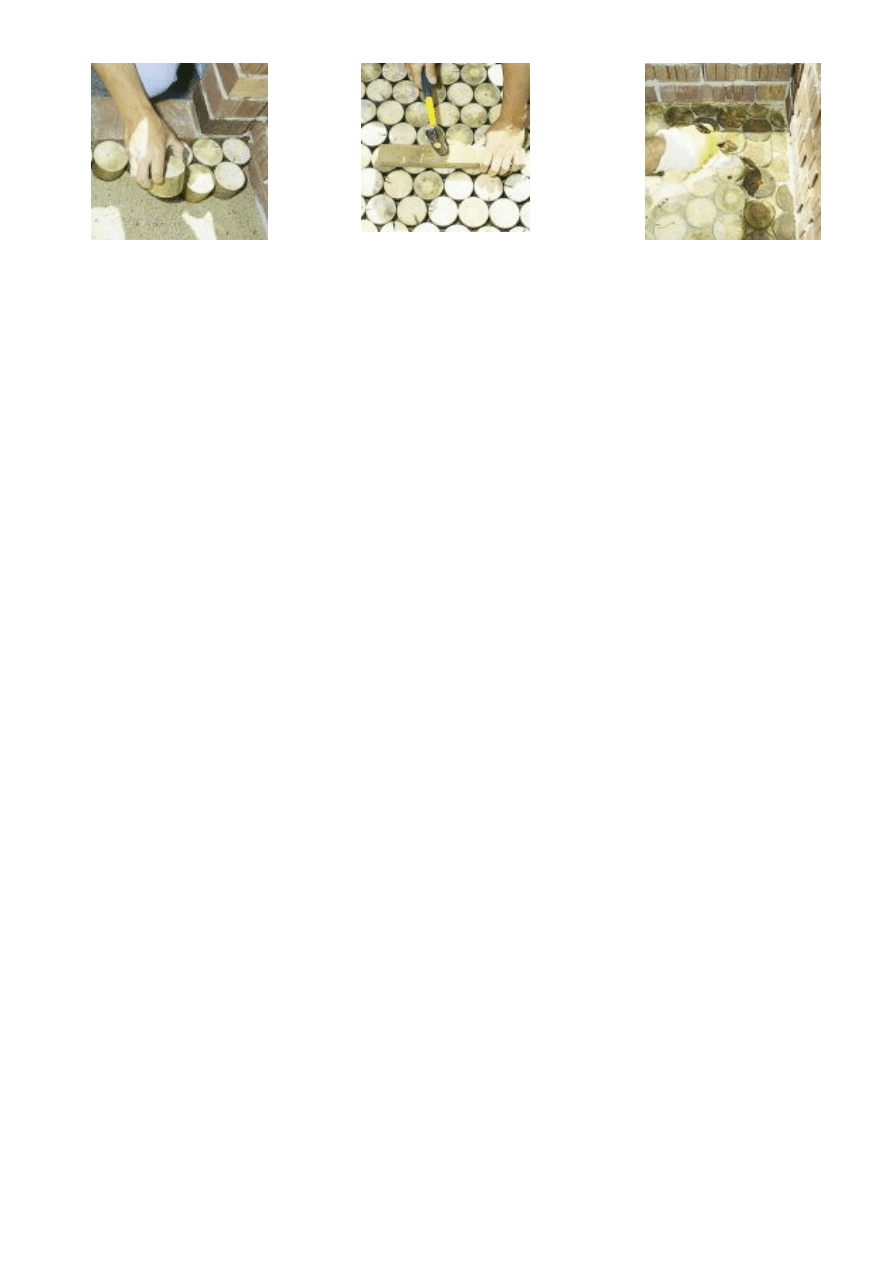

kostka brukowa drewniana - produkowane z drewna iglastego. Kostka miała kształt

najczęściej graniastosłupa lub walca o wysokości od 60 - 100 mm. Układana była w halach

fabrycznych, magazynowych w taki sposób, że widoczny był przekrój poprzeczny drewna.

Obecnie raczej nie stosowana.

powered by GeX3M

3

powered by GeX3M

4

Układanie bruku

Po ułożeniu bruku dociskamy go i

wyrównujemy do poziomu cegieł,

używając listwy i młotka. Trzeba zwrócić

uwagę

na wypoziomowanie elementów.

Impregnowane ciśnieniowo elementy

bruku pokrywamy dodatkowo preparatem

zabezpieczającym powierzchniowo.

WYBRANE WADY I ZALETY DREWNA I MATERIAŁÓW DREWNOPOCHODNYCH

Drewno jako odnawialny i ekologicznie czysty surowiec, jest w swym charakterze materiałem

unikatowym. Niepowtarzalność malownicza wzorzystość, głębia barwy, specyficzny zapach – to cechy, które

stanowią

o jego naturalnym pięknie.

Dzięki dużej porowatości (ok. 60-70%) drewno należy do najcenniejszych materiałów

konstrukcyjnych jako tworzywo konstrukcyjne wykazuje najwięcej zalet w porównaniu z innymi materiałami.

Struktura komórkowa drewna stanowi niedościgniony wzorzec dla wielu inny materiałów. Znajomość

wskaźnika wytrzymałości jest podstawą oszczędnego stosowania drewna w najróżniejszych konstrukcjach.

Możliwość elastycznego wykorzystania własności technicznych drewna oraz dowolność kształtowania

ustrojów budowlanych, powinna dodatkowo wpływać na zwiększenia popularności drewna jako

uniwersalnego materiału budowlanego.

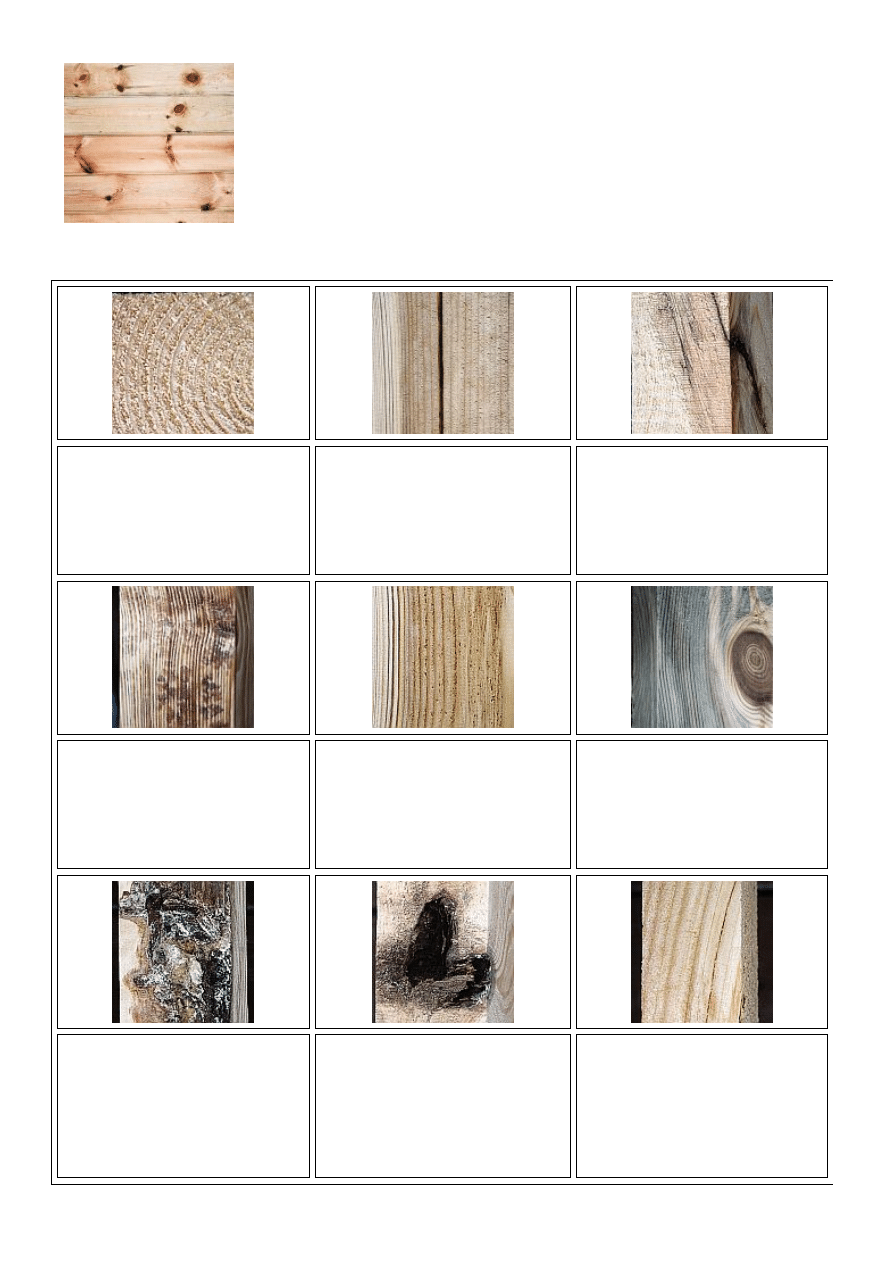

WADY DREWNA - zawsze powodują obniżenie jego wartości albo mogą spowodować jego dyskwalifikację,

jako materiału. Zależą od różnych czynników:

•

związane ze wzrostem drzewa to - sęki, rdzenie położone mimośrodowo, rdzenie podwójne, zawoje,

skręt włókien, pęknięcia np. mrozowe itp..

Sęk skrzydlaty (tzw. skrzydlak) składa się z dwóch sęków podłużnych ułożonych

symetrycznie względem osi tarcicy i zwężających się ku rdzeniowi. Sęki takie mogą stykać

się w okolicy rdzenia, tworząc kształt litery V.

powered by GeX3M

5

nich dyskwalifikują drewno ja

Drewno z felerem

Wady drewna powstają w trakcie nieprawidłowego wzrostu lub chorób drzew. Jedne z

ko materiał konstrukcyjny, inne nie mają wpływu na jego wytrzymałość, jedynie na

wygląd.

Zbyt duże przyrosty - widoczne są

na poprzecznym przekroju elementu.

Najlepsze jest drewno o wąskich i

gęstych przyrostach (słojach). Drewno

z dużymi przyrostami (szerszymi

słojami) ma gorszą wytrzymałość

mechaniczną. Nie jest to poważna

wada, raczej wskaźnik jakości drewna

Pęknięcie - przebiegające wzdłuż

włókien drewna nie wyklucza go jako

materiału do budowy konstrukcji.

Groźne są pęknięcia przebiegające w

poprzek włókien, takie, które powodują

ich poprzeczne rozwarstwienie, oraz

widoczne na całym przekroju elementu

Sęk przechodzący - czyli taki, który

przerasta element konstrukcyjny od

jednej krawędzi do krawędzi

przeciwległej. W miejscu jego

przebiegu drewno jest osłabione i

może pęknąć. Wada ta wyklucza

stosowanie elementu w konstrukcji

Przeżywiczenie - plamy żywicy psują

jedynie wygląd drewna. Nie jest to

wada wykluczająca drewno jako

materiał konstrukcyjny. Co więcej,

element przeżywiczony ma nawet

większą wytrzymałość niż

nieprzeżywiczony

Huba - pozostawia na drewnie różowo-

pomarańczowe ślady. Przerost tego

grzyba powoduje w drewnie zgniliznę

miękką. Drewno z widocznymi

przebarwieniami spowodowanymi przez

hubę nadaje się tylko na opał

Sinizna - szaroniebieskie

przebarwienie drewna głównie

iglastego. Psuje wygląd drewna, ale nie

obniża jego wytrzymałości. W

niewielkim stopniu zwiększa

nasiąkliwość drewna. Drewno z sinizną

może być z powodzeniem stosowane w

konstrukcjach

Zakorek - fragment kory wrośnięty w

drewno. Gdy jest niewielki, można go

odciąć. Gdy zakorków na elemencie

jest dużo, nadaje się on jedynie do

spalenia.

Uwaga! Fragmenty kory na

powierzchni drewna konstrukcyjnego

nie są wadą. Wystarczy je usunąć z

i

h i

d

t

i

i

d

Chory sęk - czyli sęk, który nie jest

trwale zrośnięty z drewnem lub, co

gorsza, wypadł. Powstała dziura

znacznie osłabia wytrzymałość

elementu konstrukcyjnego. Fragment z

dziurą po sęku lub chorym sękiem

można wyciąć. Z jednego elementu

otrzymamy dwa krótsze, które można

zastosować w konstrukcji

Skręt włókien - jest to wada budowy

drewna. Fragment ze skręconymi

włóknami to miejsce, które ma gorszą

wytrzymałość mechaniczną w stosunku

do reszty elementu. Elementy z taką

wadą nie nadają się na konstrukcję

budowy

•

związane z procesami gnilnymi, zagrzybieniem podczas wzrostu drzewa albo po jego ścięciu,

powodują zmianę zabarwienia, siniznę, zgniliznę czyli mursz. Przykłady grzybów rozwijających się na

drewnie:

o

grzyby powodujące szybki rozkład drewna na dużych powierzchniach: grzyb domowy

właściwy stroczek domowy (

Merulius lacrimans

), grzyb domowy biały porzyca inspektowa

(

Poria vaporaria

), grzyb piwniczny gnilica mózgowata (

Coniophora cerebella

), grzyb

kopalniany krowiak łykowaty (Paxillus acheruntius

);

o

grzyby występujące "gniazdowo": grzyb podkładowy twardział łuskowaty (

Lentinus lepideus

),

grzyb słupowy siatkowiec płotowy (

Lensites sepiaria

)

•

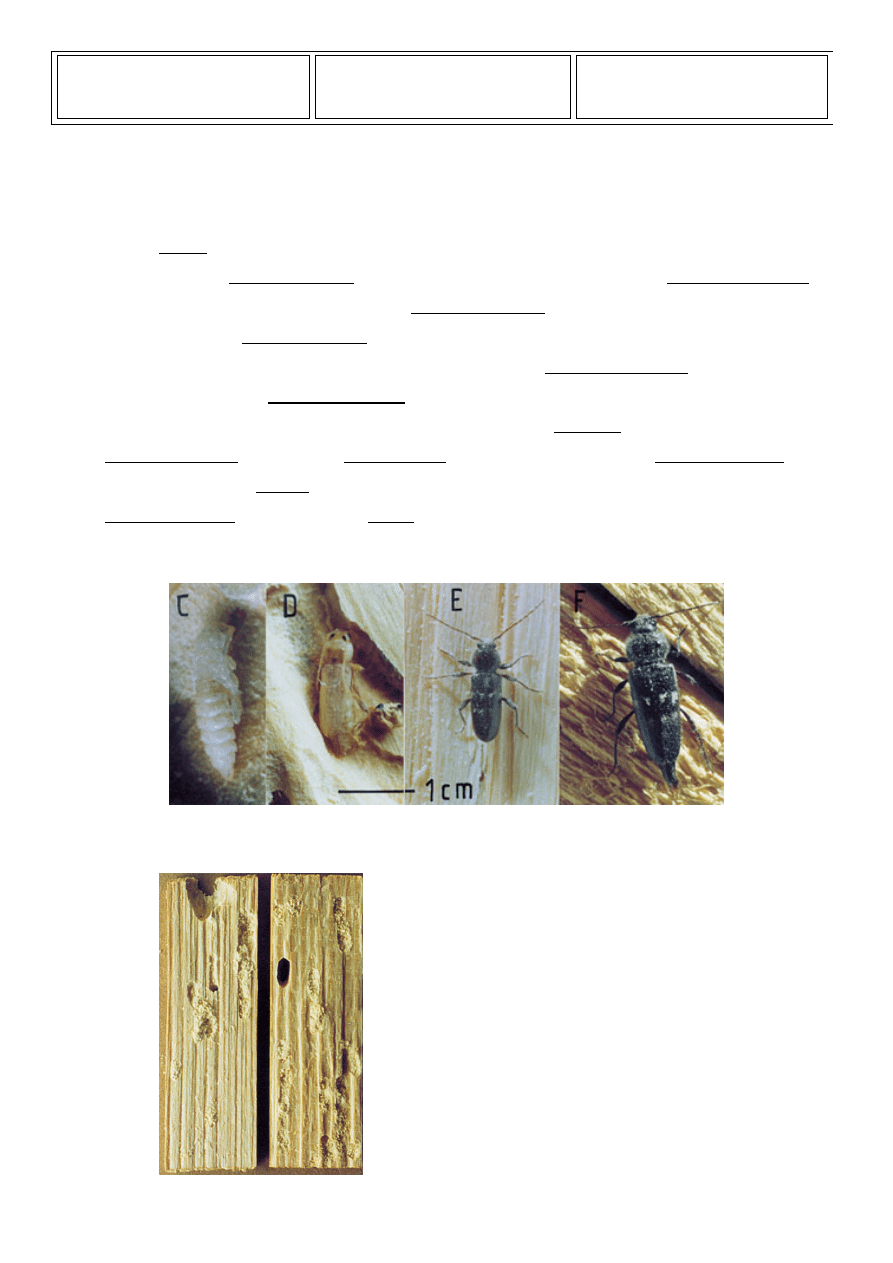

związane z żerowaniem owadów na drzewie lub drewnie (np. spuszczel (

Hylotrupes bajulus

),

Sirex gigas

Hylocoetus dermestoides

(

Xyloterus lineatus

), kołatek mieszkaniowy (

Anobium pertinax

) i meblowy (

Anobium domesticus

),

Teredo navalis

Limmonoria lignorum

)).

a) b) c) d)

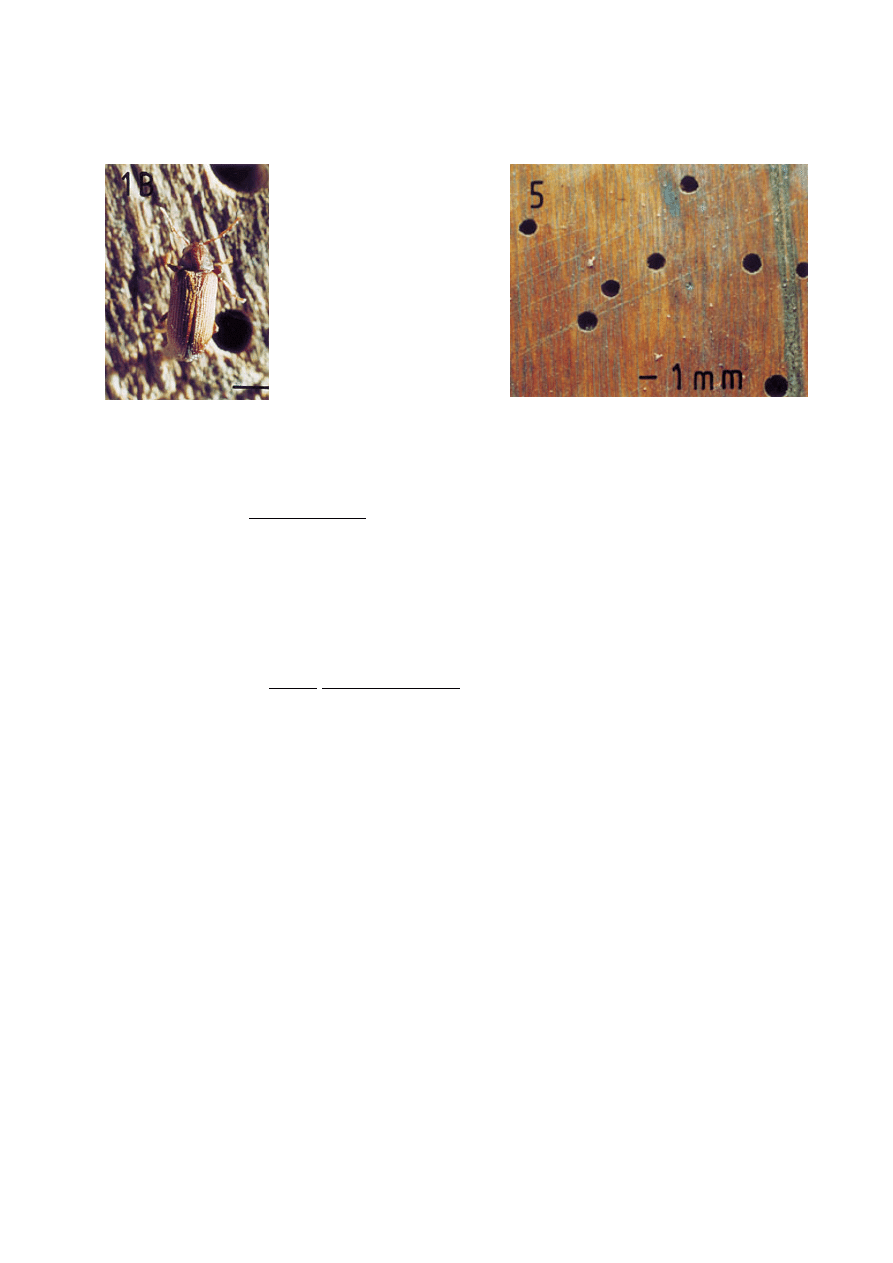

Rysunek 3. Spuszczel pospolity: a)poczwarka, b)młody jeszcze nie wybarwiony chrząszcz,

c) wybarwiony chrząszcz, d) wybarwiony chrząszcz (samica)

powered by GeX3M

6

Rysunek 4. Drewno stoczone przez larwy spuszczela

(średni stopień zniszczenia).

a)

b)

Rysunek. 5.a) Chrząszcz w ruchu - w tle widoczne otwory wylotowe; b) otwory wylotowe chrząszczy kołatka

domowego na powierzchni drewna.

Wymienione grzyby, owady, małże są pasożytami drewna. Do szkodników żerujących na drzewie należy też

objęty ochroną gatunkową kozioróg dębosz. Do ochrony drewna, zwłaszcza w budownictwie, należą takie

przedsięwzięcia jak:

•

nie używanie drewna pochodzącego z rozbiórki starych domów

•

nie malowanie drewna farbami olejnymi przed jego wysuszeniem

•

wietrzenie pomieszczeń, w których drewno jest zastosowane

•

wykonanie poprawnej izolacji przeciwwilgociowej

•

wykonanie impregnacji preparatami grzybo- i pleśniobójczymi

•

wykonanie zabezpieczenia przeciwogniowego

ZALETY DREWNA

Do najważniejszych zalet drewna jako materiału budowlanego, należy zaliczyć:

o

małą gęstość – kilkakrotnie mniejszą niż stali czy żelbetu (żużlobetonu). W stanie powietrzno

suchym (15% wilgotności) średnia gęstość objętościowa drewna waha się w granicach

500-820 kg/m

3

),

o

stosunkowo duża wytrzymałość właściwa – stosunek wytrzymałości do ciężaru własnego oraz

sprężystości np. wytrzymałość na rozciąganie podłużne drewna wynosi 90-150 MPa,

o

moduł sprężystości podłużnej (moduł Younga) dla drewna jest stosunkowo wysoki i wynosi dla

drewna bezsęcznego 12-13 GPa, dla tarcicy konstrukcyjnej 9-10 GPa. Dla porównania dla

tworzywa sztucznego (np. PCV) ten sam moduł wynosi zaledwie 2,5 GPa,

powered by GeX3M

7

o

stosunkowo duża udarność, czyli odporność na uderzenia. Właściwość ta charakteryzuje

wytrzymałość drewna na obciążenia dynamiczne. Typowe gatunki drewna dla stolarki budowlanej

(świerk, sosna) wykazują średnią udarność 40-70 kJ/m

2

,

powered by GeX3M

8

o

dobra izolacyjność termiczna (cieplna), szczególnie w poprzek włókien np. dla drewna sosny

wynosi 0,163 W/mK, dla powietrzno suchego drewna wynosi 0,13-0,47 W/mK,

o

mały współczynnik rozszerzalności termicznej (zwłaszcza liniowej) dla kierunku wzdłuż włókien.

Współczynnik ten jest miarą rozszerzalności drewna pod wpływem zmian temperatury. Dla

drewna wynosi on

3-6 10

-6

/1K,

o

dobra dźwiękochłonność. Charakteryzuje ją współczynnik pochłaniania dźwięku oraz izolacyjność,

czyli wyrażoną w decybelach zdolność osłabiania natężenia przechodzących przez przegrodę

dźwięków,

o

odporność na działanie większości związków chemicznych,

o

łatwość obróbki elementów drewnianych przy użyciu stosunkowo prostych narzędzi i urządzeń,

o

łatwość połączenia na klej – łączniki całopowierzchniowe oraz na płytki wielogwoździowe lub

wieloklockowe (kolczaste), gwoździe, wkręty, blachy perforowane – łączniki punktowe,

o

możliwość wykonywania robót budowlanych zarówno latem jak

i zimą,

o

pochłanianie szkodliwych pól wytwarzanych przez otaczające nas urządzenia i sieci elektryczne i

inne emitowanie promieniowania,

o

nie ulega naładowaniu elektrostatycznemu (drewno jest wolne od elektrostatycznych ładunków) i

tym samym nie przyciąga zanieczyszczeń,

o

energooszczędność (korzystny bilans energetyczny),

o

jest to jedyny regenerujący się ( odtwarzalny – odnawialny) surowiec wykazujący korzystny

bilans ekologiczny.

Do innych zalet drewna zaliczyć można:

o

naturalną odporność na działanie promieniowania cieplnego (niskie przewodnictwo cieplne i

charakterystyczna zdolność do tworzenia izolującej warstwy węgla drzewnego),

o

możliwość dokładnego i solidnego wykonania domu,

o

dowolność w osiąganiu formy i funkcji domów,

o

stosunkowo krótki czas realizacji budowy – bez konieczności przerw technologicznych,

o

mniejszy koszt budowy domu niż w budownictwie monolitycznym,

o

łatwość rozbiórki konstrukcji drewnianych i recykling,

o

duże możliwości właściwego zabezpieczenia przed korozją biologiczną (działaniem owadów,

pleśni, grzybów, bakterii) poprzez impregnację i konserwację.

ZALETY MATERIAŁÓW DREWNOPOCHODNYCH

W

materiałach drewnopochodnych, czyli w tworzywach drzewnych

i w drewnie ulepszonym (warzonym, parzonym, powleczonym, nasyconym, ścieśnionym, termicznie

uszlachetnionym) surowiec drzewny uległ określonym przeobrażeniom (np.: rozdrobnieniu wyjściowemu w

powered by GeX3M

9

stopniu bardzo małym - jak produkcja desek, elementów konstrukcyjnych klejonych, w stopniu

małym - produkcja sklejki, lignofolu, wyprasek z forniru, płyt stolarskich,

w stopniu pośrednim – produkcja płyt budowlanych na lepiszczu mineralnym,

w stopniu dużym - produkcja płyt wiórowych i bardzo dużym –produkcja płyt pilśniowych oraz sklejeniu,

przesyceniu klejem, ułożeniu w różnych kierunkach włókien itp.).

Przeobrażenia te spowodowały usunięcie lub ograniczenie wad surowca wyjściowego (drewna

litego), przedłużenie trwałości różnych własności drewna, polepszenie i zwiększenie tych własności oraz

nadanie nowych, pożądanych cech i własności, których nie posiada drewno naturalne.

Nowe wyroby drewnopochodne posiadają specjalnie nadane

i ukierunkowane właściwości. Z tego wynika, że drewno odpowiednio przerobione może być lepsze od

naturalnego – charakteryzować się korzystniejszymi właściwościami.

Do ogólnych ekonomicznych zalet materiałów drewnopochodnych, drewnopochodnych zwłaszcza

tworzyw drzewnych, należy zaliczyć między innymi:

o

równomierne właściwości ( w znacznym stopniu izotropowe

w płaszczyźnie płyty),

o

homogeniczność i równość warstw zewnętrznych,

o

wielka różnorodność wytwarzanych obecnie tworzyw drzewnych,

np. na bazie drewna litego, forniru itp.,

o

korzystny stosunek wytrzymałości gęstości,

o

dużą izolacyjność termiczną i akustyczną,

o

dobrą i wyjątkową podatność na uszlachetnianie.

Natomiast do najważniejszych zalet ekologicznych, będących silnym atutem materiałów

drewnopochodnych, zaliczamy:

o

surowiec – przewaga drewna (powyżej 90˚),

o

wykorzystanie drewna małowymiarowego (drobnicy) i odpadów przemysłu tartacznego,

o

korzystny bilans energetyczny – mniejsza energochłonność w porównaniu do np. stali i

betonu,

o

zamknięty obieg surowca i energii,

o

bardzo mało odpadów (praktycznie żądnych),

o

niskoemisyjne wyroby i metody produkcji,

o

produkty nadające się do recyklingu (w ok. 90˚)

Document Outline

Wyszukiwarka

Podobne podstrony:

drewno 2005-znaczek, Studia Inż, I semestr inż, Materiały Budowlane

drewno2, Materiały Budowlane

drewno, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały budowlane, spraw

Drewno1, Materiały Budowlane

Badania techniczne drewna oraz materiałów drewnopochodnych, Materiały budowlane z Materiałoznastwem

Sprawozdanie(drewno)(1), I rok, materiały budowlane, Sprawka

Drewno, Materiały Budowlane

drewno i izolatory-sciaga, Materiały Budowlane

wyk4 drewno, Materiały budowlane

Drewno i materiały drewnoodporne, NAUKA, Politechnika Bialostocka - budownictwo, I rok, sem II, Mate

Materiały budowlane - materiały, drewno sprawozdanie, Semestr I

Sprawozdanie drewno 1-magda, Studia Inż, I semestr inż, Materiały Budowlane

Właściwości fizyczne materiałów budowlanych

MATERIAŁY BUDOWLANE 1

8 Materiały budowlane

Materiały budowlane wykład3 2010 (2)

Sprawozdanie nr 1 CECHY TECHNICZNE MATERIAfLOW BUDOWLANYCH, Budownictwo studia pł, sprawka maater

Materialy budowlane pytania 2008, PG Budownictwo, Semestr III, Materiały budowlane, egzaminy itp, In

więcej podobnych podstron