Stosowanie powłok żelbetowych w wybranych obiektach budownictwa

przemysłowego

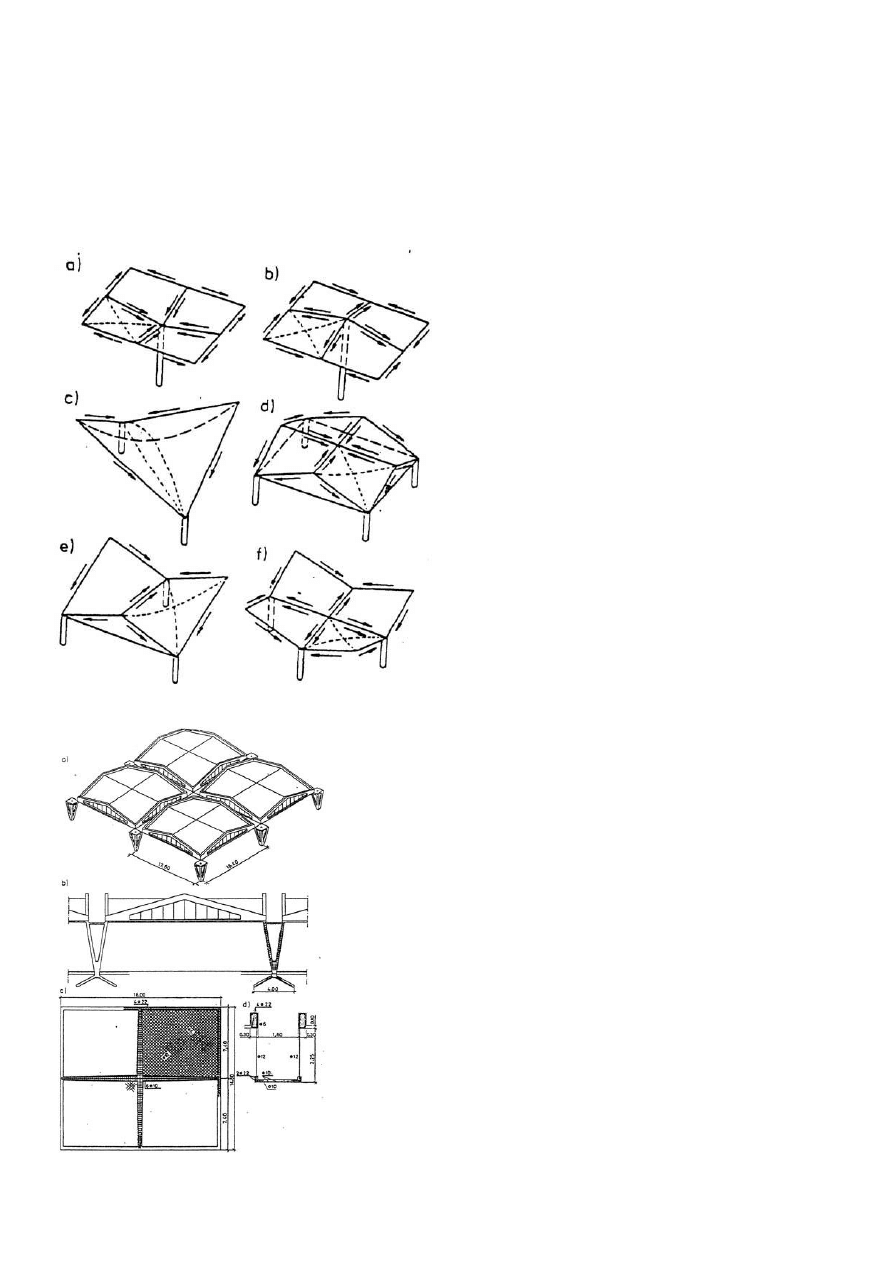

Jednym ze sposobów atrakcyjnego architektonicznie przekrywania parterowych obiektów, np. magazynowych lub

użyteczności publicznej jest zastosowanie lekkich, cienkościennych prefabrykatów żelbetowych; stosowane są rożne

kształty przekryć, a ich przykłady pokazano na rys. 3-1. Jednym ze stosowanych rozwiązań jest użycie powłok,

wspartych na słupach za pośrednictwem trójkątnych przepon, jak pokazano na rys. 3-2; innym przykładem jest

scalona ze składowych prefabrykatów powłoka dwukrzywiznowa, oparta na słupach za pośrednictwem

krawędziowych łukowych dźwigarach sprężonych - co pokazano na rys. 3. Jako przepony stosowane są również inne

rodzaje konstrukcji: łukowe lub kratownicowe (rys. 3-4).

Przykłady powłok o kształcie paraboloid hiperbolicznych opartych na słupach: a), b) d) e) i f) powłoki złożone; c)

powłoka pojedyncza [6]

Fragment hali przemysłowej o powtarzalnym układzie przekrycia: a) widok aksonometryczny; b) przekrój pionowy;

c) układ zbrojenia; d) i e) przekrój pionowy przez elementy przeponowe wraz z podwieszonym łącznikiem [6]

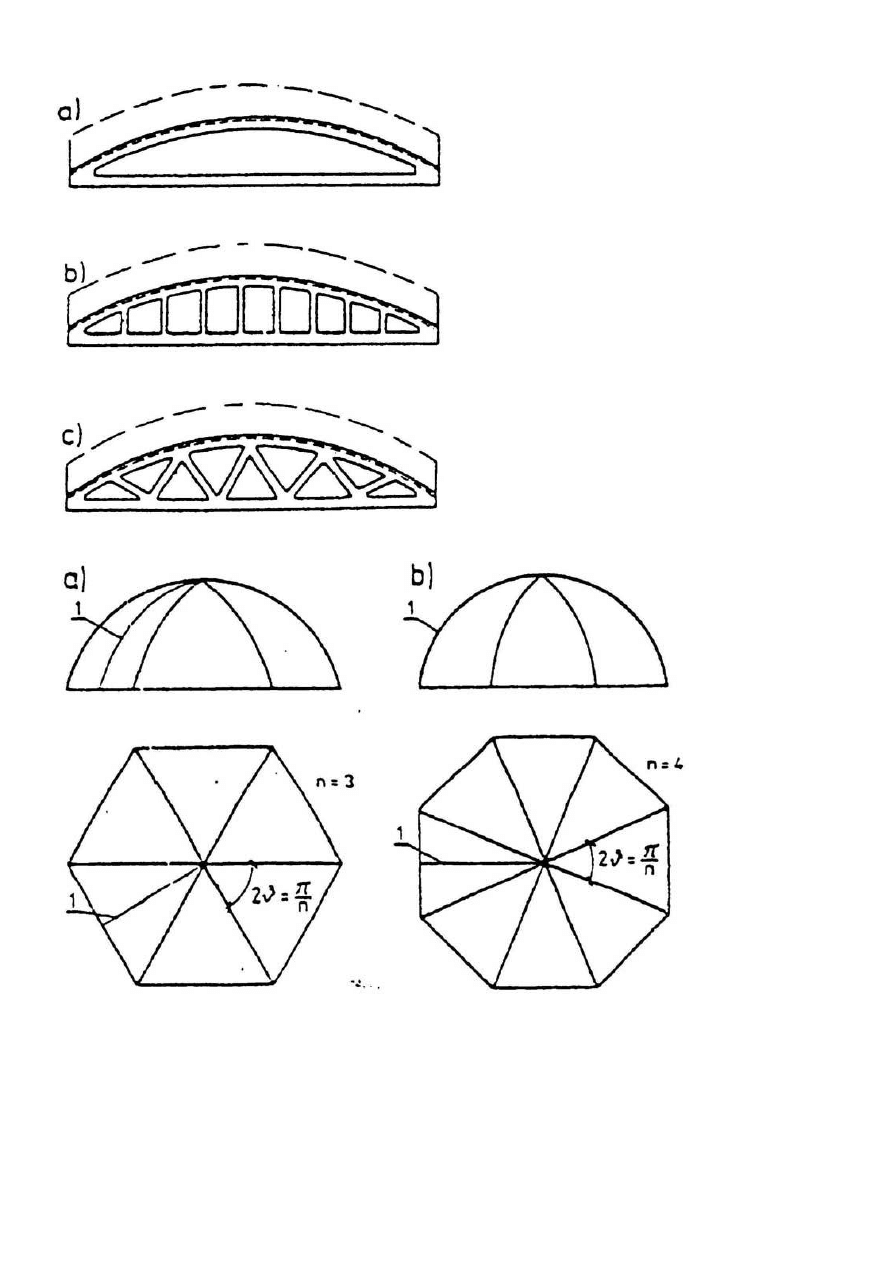

Trzy typy przepon o kształcie: a) łuku ze ściągiem; b) słupkowej kratownicy łukowej; c) krzyżulcowej kratownicy

łukowej [6]

Dwa przykłady kopuł wielościennych, utworzonych przez: a) sześć powłoki translacyjnych; b) osiem powłok

translacyjnych; „1” - południk jednej ze składowych powłok [6]

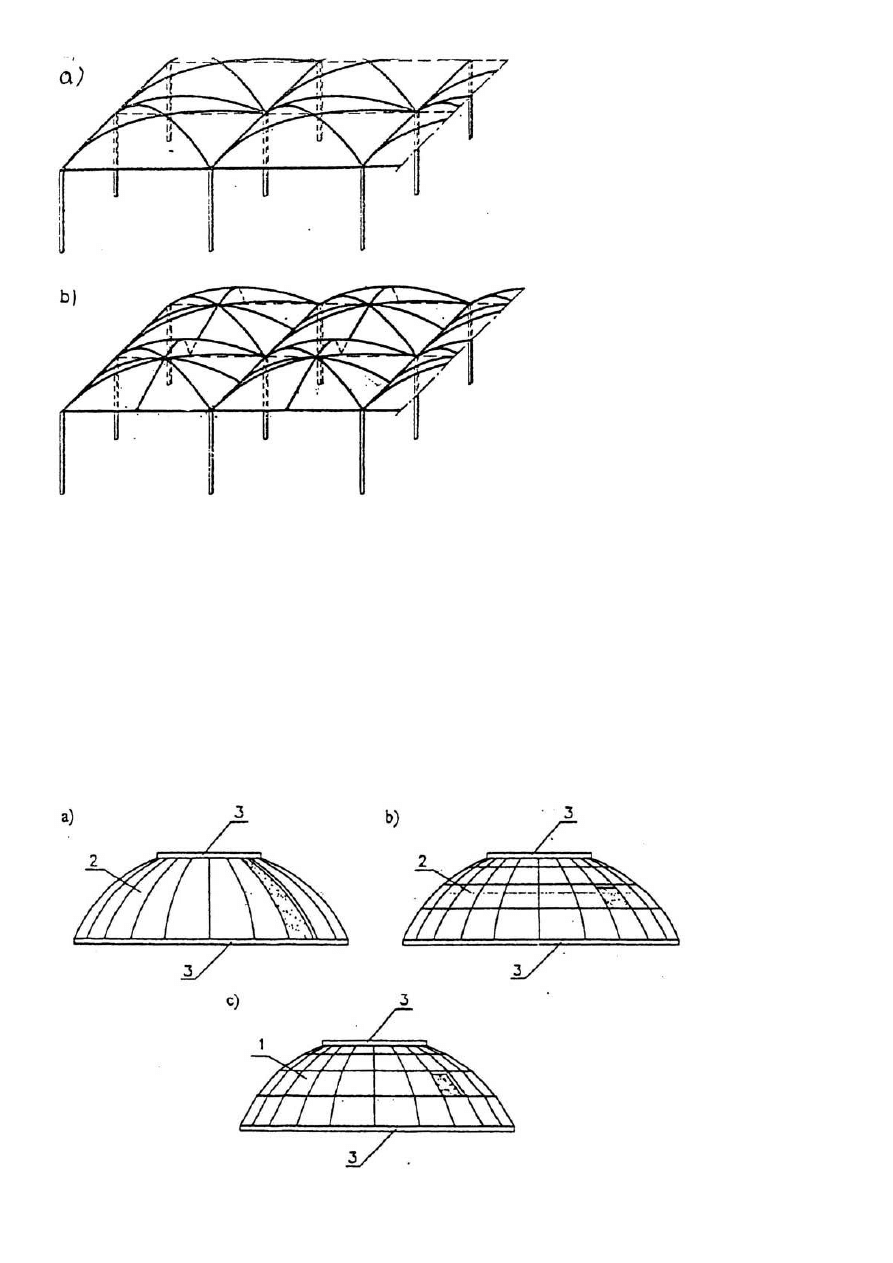

Dwie koncepcje konstrukcji przekrycia hali wielonawowej o kształcie kopuł wielościennych: a) mo-nolitycznych; b)

prefabrykowanych z elementów składających się z półpłatów powłokowych z żebrami obwodowymi [6]

Kopuły żelbetowe – zarys zasad doboru kształtu i obliczania kopuł wg

momentowej teorii powłok

Kopuły

żelbetowe

są

konstrukcjami

cienkościennymi

przykrywającymi

obiekty

budowlane

o znaczących wymiarach w rzucie poziomym. Kopuły powstają w wyniku obrotu krzywej, tworzącej linię

południkową, wokół osi pionowego obrotu. Najczęściej stosowaną, bo najłatwiejsza do wykonania kopułą obrotową,

jest czasza kulista; powstaje ona w wyniku obrotu łuku okręgu. Kopuły są realizowane zarówno w wersjach:

monolitycznej, jak i prefabrykowanej. Posiadają one najczęściej stałą grubość; pogrubienie stosuje się tylko w pobliżu

krawędzi dolnego podparcia na wieńcu podporowym. Stosuje się czasem użebrowanie wg linii południków lub

południków i równoleżników; jest to niezbędne w przypadku prefabrykacji kopuł. Kopuły wspierają się na

obwodowym wieńcu podporowym, który ma zazwyczaj trapezowy przekrój poprzeczny. Jest on wykonywany w

wersjach: żelbetowej lub sprężonej. Przykłady zrealizowanych kopuł pokazano na rysunkach 4-1 do 4-4; podział

kopuł na prefabrykaty pokazano na rys.4-5.

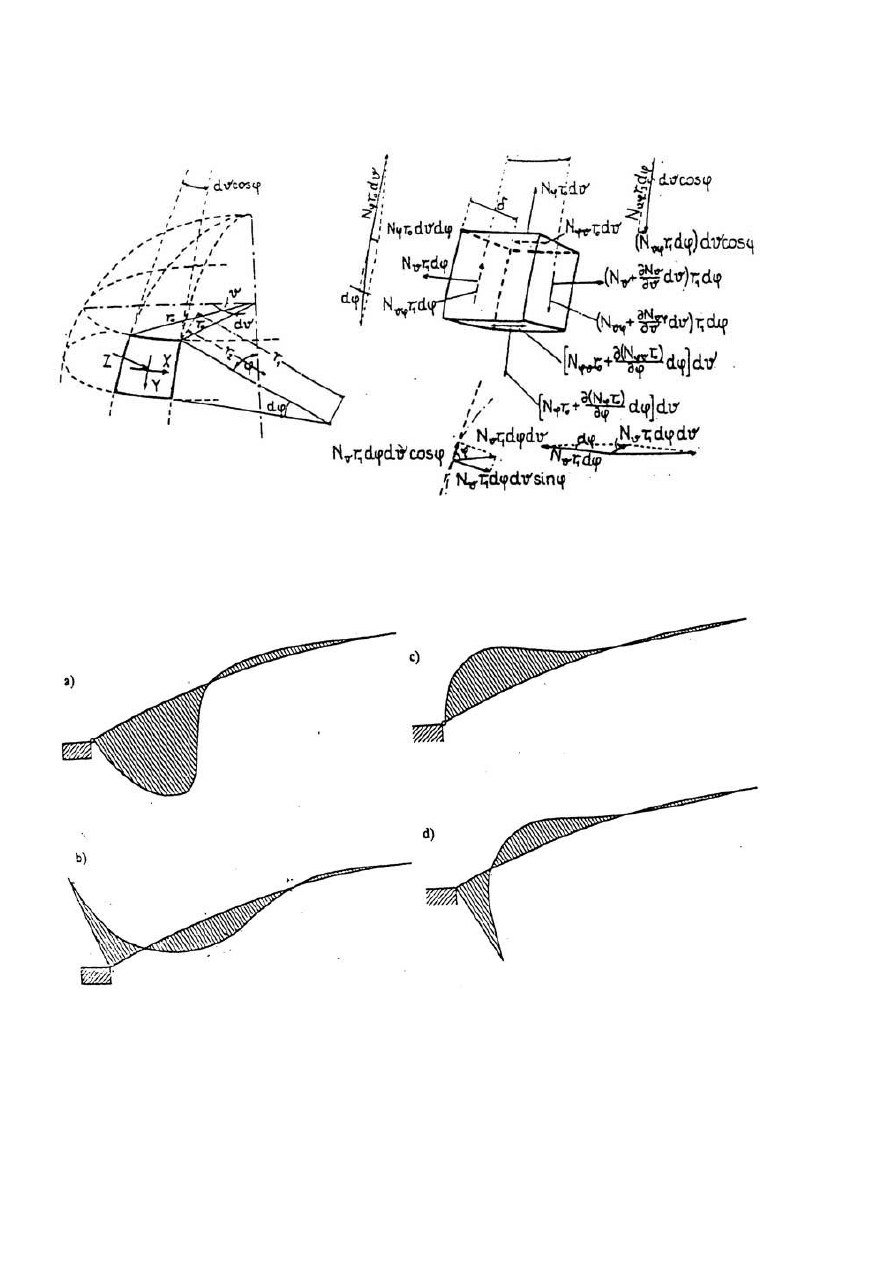

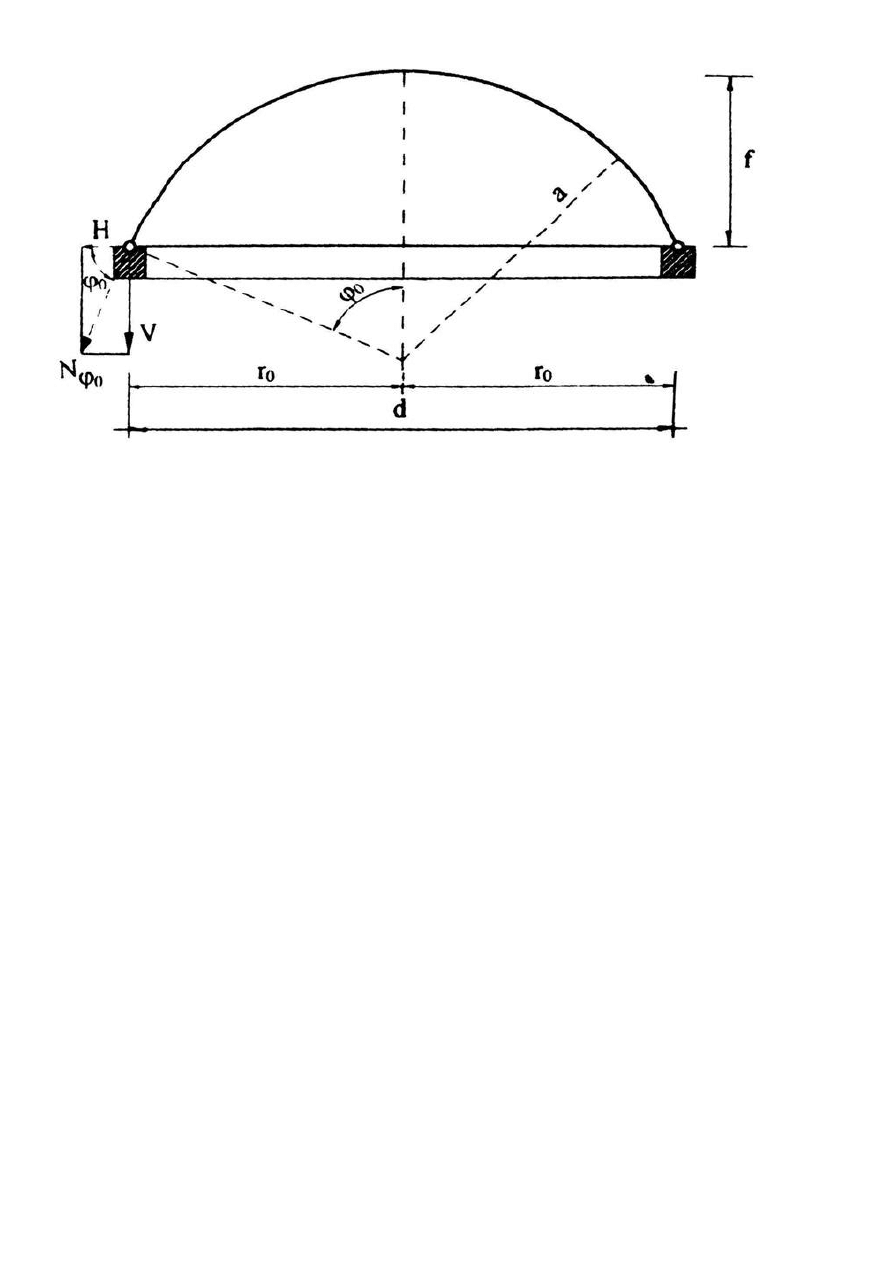

Jeżeli kopuła spełnia założenia teorii powłok cienkich, jest obliczana jako izotropowa powłoka obrotowo –

symetryczna; na rys. 4-6 pokazano wycinek takiej powłoki z zaznaczeniem sił przekrojowych, Na dolnej krawędzi

modeluje się warunki, wyznaczone przez sposób podparcia kopuły na wieńcu podporowym. Możliwe jest podparcie

na wieńcu leżącym na podłożu nieodkształcalnym (rys.4-7) lub z możliwością odkształceń kątowych wieńca (rys. 4-

11). Z uwagi na rzeczywiste warunki podparcia obliczenia statyczne wykonuje się wg tzw. zgięciowej (momentowej)

teorii po-włok. Powoduje to konieczność uwzględnienia, występowania na styku powłoki i wieńca, sił nad-

liczbowych: rozporu H

R

i krawędziowego momentu południkowego M; pokazano to na rysunkach 4-7 - 4-11.

4-6

Schemat działania sił przekrojowych w elementarnym wycinku powłoki [5]

W wyniku obliczeń statycznych powłoki kulistej i wieńca podporowego w stanie zgięciowym otrzymuje się wykresy

sił przekrojowych: równoleżnikowych N

φ

i południkowych N

θ

oraz momentów południkowych M

φ

i

równoleżnikowych M

θ

; wykresy sił w powłoce pokazano na rysunkach 4-12 do 4-16.

4-12

Wykresy momentów południkowych M

φ

w powłoce kulistej w zależności od sposobu jej podparcia:

a) przegubowe podparcie powłoki na odkształcalnym wieńcu podporowym; b) monolityczne połączenie powłoki z

wieńcem odkształcalnym; c) przegubowe podparcie powłoki na nieodkształcalnym wieńcu;

d) monolityczne połączenie powłoki z wieńcem nieodkształcalnym [5]

Wyszukiwarka

Podobne podstrony:

moczko,technologia betonów i zapraw, tarcze żelbetonowe

moczko,technologia betonów i zapraw, zbiorniki cylindryczne

moczko,technologia betonów i zapraw, zbiorniki do materiałów sypkich

moczko,technologia betonów i zapraw, zbiorniki skrzyniowe

Ad 3, Budownictwo Studia, Rok 2, Technologia Betonów i Zapraw

ściąga egzamin B.K, Budownictwo PCz, Technologia betonów i zapraw, Ściągi

betony-egzamin ;), Budownictwo Studia, Rok 2, Technologia Betonów i Zapraw

Project1, Budownictwo Studia, Rok 2, Technologia Betonów i Zapraw

Obliczenie składu kruszywa, Technologia Betonów i Zapraw

Mieszanka kruszyww, Technologia Betonów i Zapraw

sprawozdanie technolgia betonów i zapraw, recepta robocza moja, ETAP 6 - SPORZĄDZENIE RECEPTY ROBOCZ

sprawozdanie technolgia betonów i zapraw, Tech. betonw sprawko 3a, Bydgoszcz, dnia 28

sprawozdanie technolgia betonów i zapraw, Tech. betonw sprawko 3a, Bydgoszcz, dnia 28

sciaga badanie konsystencji, Budownictwo PCz, Technologia betonów i zapraw, Ściągi

więcej podobnych podstron