„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

i NAUKI

Jadwiga Rudecka

Określanie właściwości materiałów odzieżowych

311[34].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2005

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Eugenia Popławska

mgr inż. Janina Zielińska

Opracowanie redakcyjne:

Katarzyna Maćkowska

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Joanna Iwanowska

Edyta Kozieł

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[34].Z1.01

„Określanie właściwości materiałów odzieżowych”, zawartego w modułowym programie

nauczania dla zawodu technik technologii odzieży.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2005

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały odzieżowe i technologie ich otrzymywania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 18

4.1.3. Ćwiczenia 18

4.1.4. Sprawdzian postępów 21

4.2. Metody badania właściwości materiałów odzieżowych

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające 24

4.2.3. Ćwiczenia 24

4.2.4. Sprawdzian postępów 26

4.3. Właściwości użytkowe materiałów odzieżowych

27

4.3.1. Badania właściwości higienicznych materiałów odzieżowych 28

4.3.1.1.Materiał nauczania

28

4.3.1.2. Pytania sprawdzające 32

4.3.1.3. Ćwiczenia 33

4.3.1.4. Sprawdzian postępów 34

4.3.2. Badania właściwości wytrzymałościowych materiałów odzieżowych 35

4.3.2.1.Materiał nauczania

35

4.3.2.2. Pytania sprawdzające 41

4.3.2.3. Ćwiczenia 42

4.3.2.4. Sprawdzian postępów 43

4.3.3. Badania właściwości estetycznych materiałów odzieżowych 44

4.3.3.1.Materiał nauczania

44

4.3.3.2. Pytania sprawdzające 53

4.3.3.3. Ćwiczenia 53

4.3.3.4. Sprawdzian postępów 56

4.4. Właściwości konfekcyjne materiałów odzieżowych

57

4.4.1. Materiał nauczania

57

4.4.2. Pytania sprawdzające 60

4.4.3. Ćwiczenia 60

4.4.4. Sprawdzian postępów 61

4.5. Właściwości specjalne materiałów odzieżowych

62

4.5.1. Materiał nauczania

62

4.5.2. Pytania sprawdzające 65

4.5.3. Ćwiczenia 65

4.5.4. Sprawdzian postępów 66

5. Sprawdzian osiągnięć

67

6. Literatura

71

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1

.

WPROWADZENIE

Otrzymujesz do ręki poradnik „Określanie właściwości materiałów odzieżowych”, który

zawiera:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, zawierający niezbędne wiadomości teoretyczne, umożliwiający

samodzielne przygotowanie się do wykonania ćwiczeń i zaliczenia sprawdzianu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

zestaw pytań sprawdzających twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej,

−

literaturę.

W materiale nauczania zostały omówione:

−

materiały odzieżowe i technologie ich otrzymywania,

−

metody badania właściwości materiałów odzieżowych,

−

właściwości użytkowe, konfekcyjne i specjalne materiałów odzieżowych.

Przed przystąpieniem do wykonywania ćwiczeń zapoznaj się z pytaniami

sprawdzającymi, które pozwolą Ci ocenić stan Twojej wiedzy, potrzebnej do wykonania

ćwiczeń.

Kolejnym etapem poznawania właściwości materiałów odzieżowych będzie realizacja

ćwiczeń, których celem jest nabycie praktycznych umiejętności rozpoznawania materiałów

odzieżowych, oceny ich właściwości użytkowych, konfekcyjnych i specjalnych.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując test, zamieszczony

po ćwiczeniach. W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w odpowiednie miejsce:

wpisz TAK, jeśli Twoja odpowiedź na pytanie jest prawidłowa,

wpisz NIE, jeśli Twoja odpowiedź na pytanie jest niepoprawna.

Odpowiedzi NIE wskazują na luki w Twojej wiedzy. Oznacza to konieczność powrotu

do treści, które nie zostały jeszcze dostatecznie opanowane.

Poznanie przez Ciebie wszystkich wiadomości o właściwościach materiałów odzieżowych

i metodach badań będzie stanowiło dla nauczyciela podstawę do przeprowadzenia

sprawdzianu poziomu przyswojonych wiadomości i nabytych umiejętności. W tym celu

nauczyciel posłuży się zestawem pytań zawierających różnego rodzaju zadania.

Sprawdzian osiągnięć zawiera:

−

instrukcję, w której omówiono tok postępowania podczas prowadzenia sprawdzianu,

−

zestaw pytań testowych,

−

przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach wpisz odpowiedzi

na pytania.

Będzie to dla Ciebie stanowić trening przed sprawdzianem zaplanowanym przez

nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

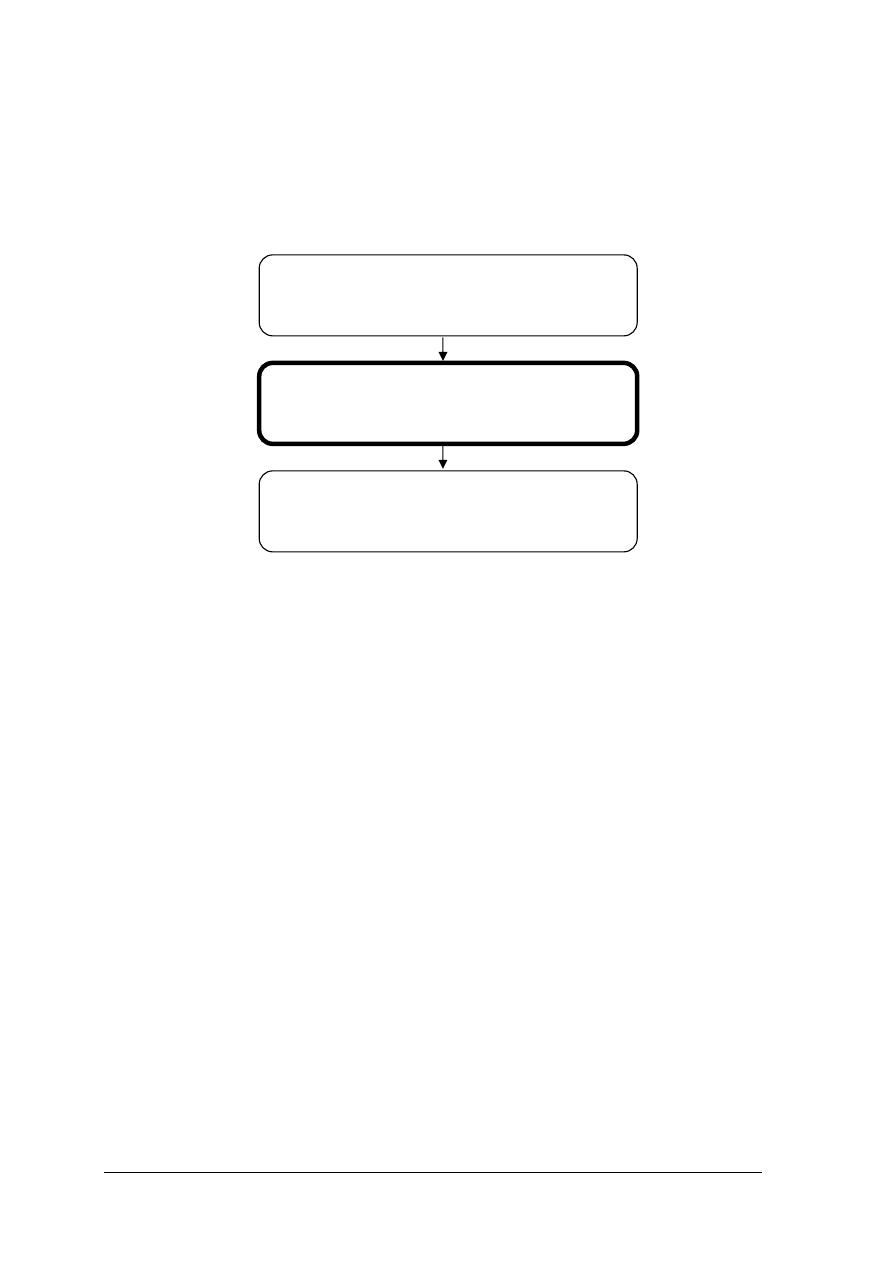

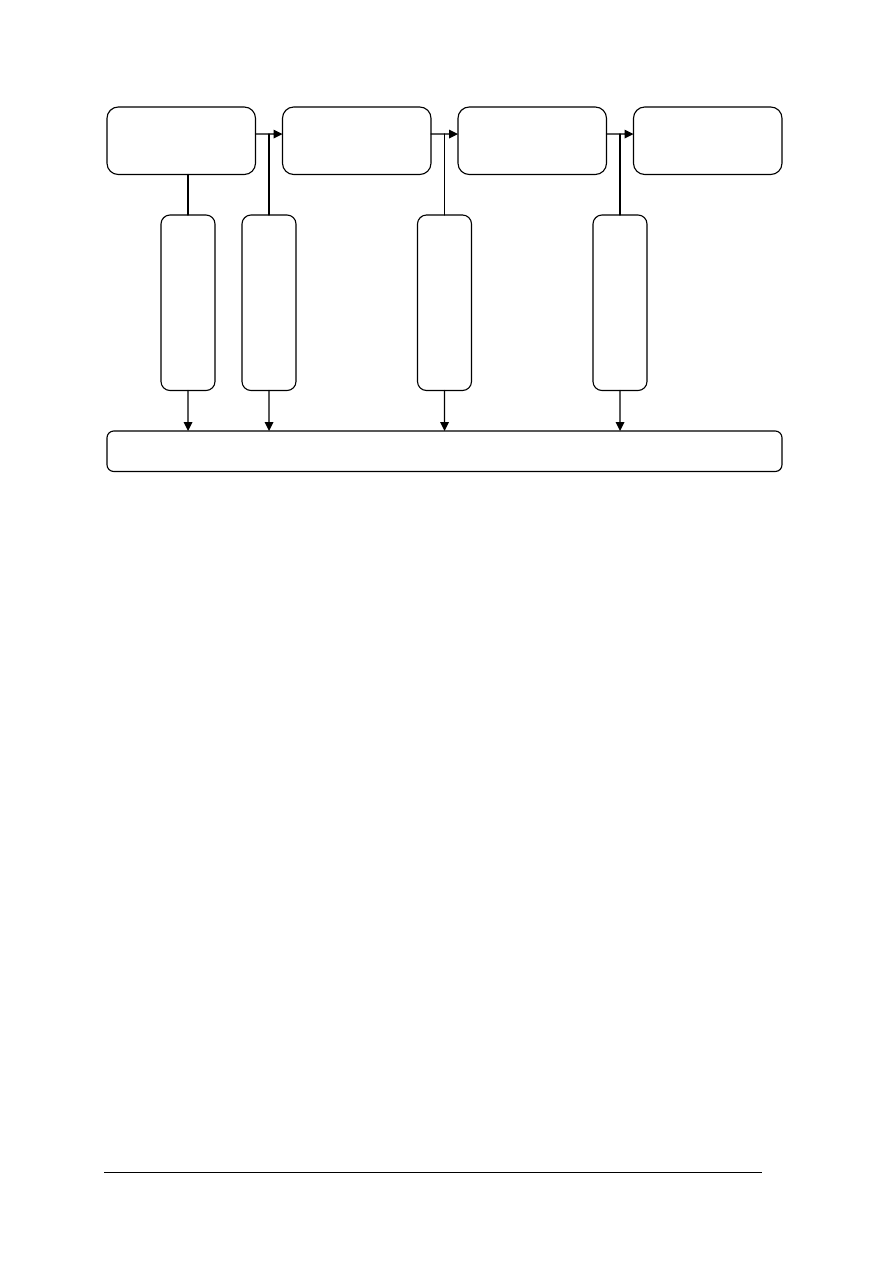

Jednostka modułowa „Określanie właściwości materiałów odzieżowych”, której treść

teraz poznasz jest jednym z modułów koniecznych do zdobycia wiedzy z zakresu

materiałoznawstwa odzieżowego – rys. 1.

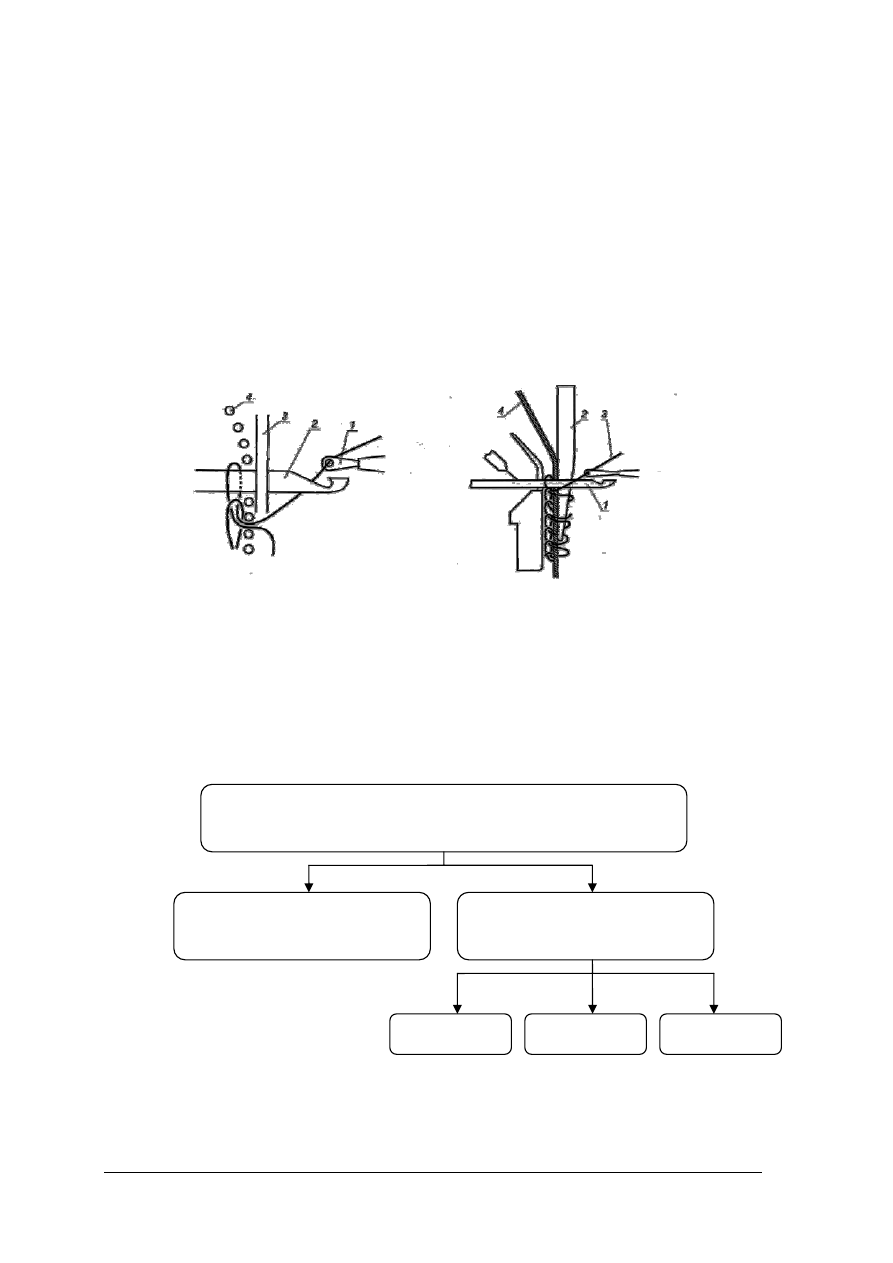

Rys.1. Struktura układu jednostek modułowych – moduł 311[34].Z1

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni materiałoznawstwa zobowiązany jesteś przestrzegać

regulaminów, przepisów bhp i higieny pracy oraz instrukcji przeciwpożarowych,

wynikających z rodzaju wykonywanych ćwiczeń.

Przepisy te poznasz w czasie nauki.

311[34].Z1.01

Określanie właściwości materiałów odzieżowych

311[34].Z1.02

Dobieranie materiałów odzieżowych i dodatków

krawieckich do asortymentu

odzieży

Moduł 311[34].Z1

Materiałoznawstwo odzieżowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

rozpoznawać surowce włókiennicze,

−

określać właściwości fizyczne i chemiczne włókien,

−

stosować zasady identyfikacji włókien,

−

charakteryzować włókna wtórne i ponowne,

−

określać warunki klimatyczne niezbędne do przeprowadzania badań metrologicznych,

−

posługiwać się urządzeniami do oznaczania parametrów klimatycznych pomieszczeń

przeznaczonych do wykonywania pomiarów,

−

stosować urządzenia do aklimatyzacji próbek przeznaczonych do badań,

−

stosować zasady aklimatyzacji próbek przeznaczonych do badań,

−

opracowywać i interpretować wyniki pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

-

rozróżnić materiały odzieżowe,

-

scharakteryzować technologie otrzymywania materiałów odzieżowych,

-

określić czynniki decydujące o właściwościach materiałów odzieżowych,

-

scharakteryzować metody badania właściwości materiałów odzieżowych,

-

zaplanować rodzaj i zakres badań niezbędnych do oceny właściwości materiałów

i dodatków krawieckich,

-

zorganizować stanowisko do badania materiałów odzieżowych zgodnie z zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz wymaganiami

ergonomii,

-

dobrać metody badań materiałów odzieżowych,

-

przygotować próbki materiałów odzieżowych do badania laboratoryjnego,

-

posłużyć się przyrządami i aparatami do badania właściwości tkanin i dzianin,

-

określić wpływ rodzaju włókna i struktury materiału na właściwości higieniczne,

-

określić higieniczne właściwości materiałów odzieżowych oraz ich przydatność

w produkcji odzieży,

-

określić wpływ surowca i splotu na właściwości wytrzymałościowe materiałów,

-

określić czynniki niszczące odzież podczas użytkowania,

-

określić właściwości wytrzymałościowe materiałów odzieżowych oraz ich przydatność w

przemyśle odzieżowym,

-

ocenić wytrzymałość materiałów odzieżowych wykonanych z różnych surowców,

-

określić estetyczne właściwości materiałów odzieżowych oraz ich przydatność

w produkcji odzieży,

-

scharakteryzować właściwości konfekcyjne materiałów odzieżowych,

-

określić zasady konfekcjonowania materiałów odzieżowych,

-

określić wpływ właściwości konfekcyjnych materiałów odzieżowych na technologię

produkcji wyrobu,

-

zbadać właściwości specjalne materiałów odzieżowych,

-

zbadać właściwości dodatków krawieckich,

-

zastosować przepisy bezpieczeństwa i higieny pracy podczas badania materiałów

odzieżowych i dodatków krawieckich,

-

opracować i zinterpretować wyniki badań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały odzieżowe i technologie ich otrzymywania

4.1.1. Materiał nauczania

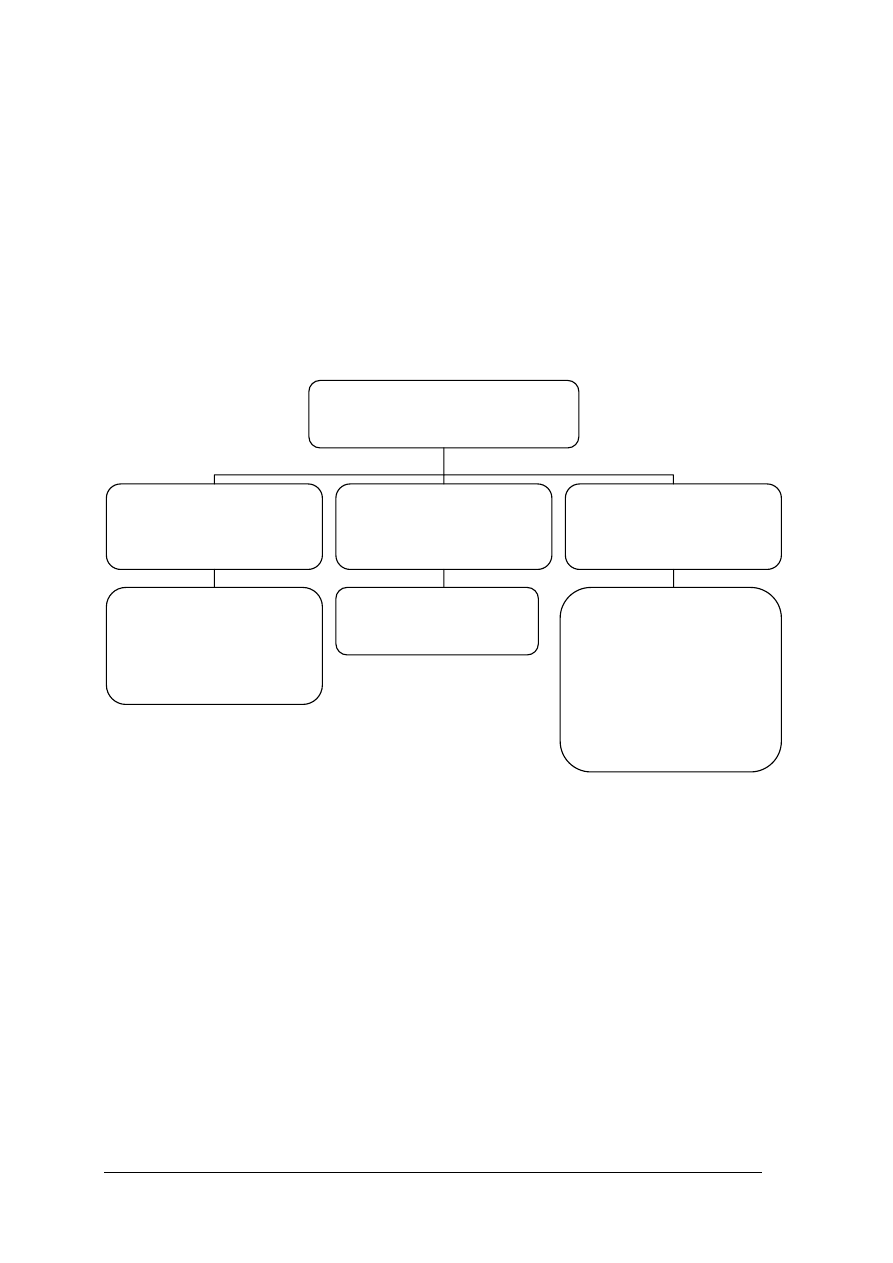

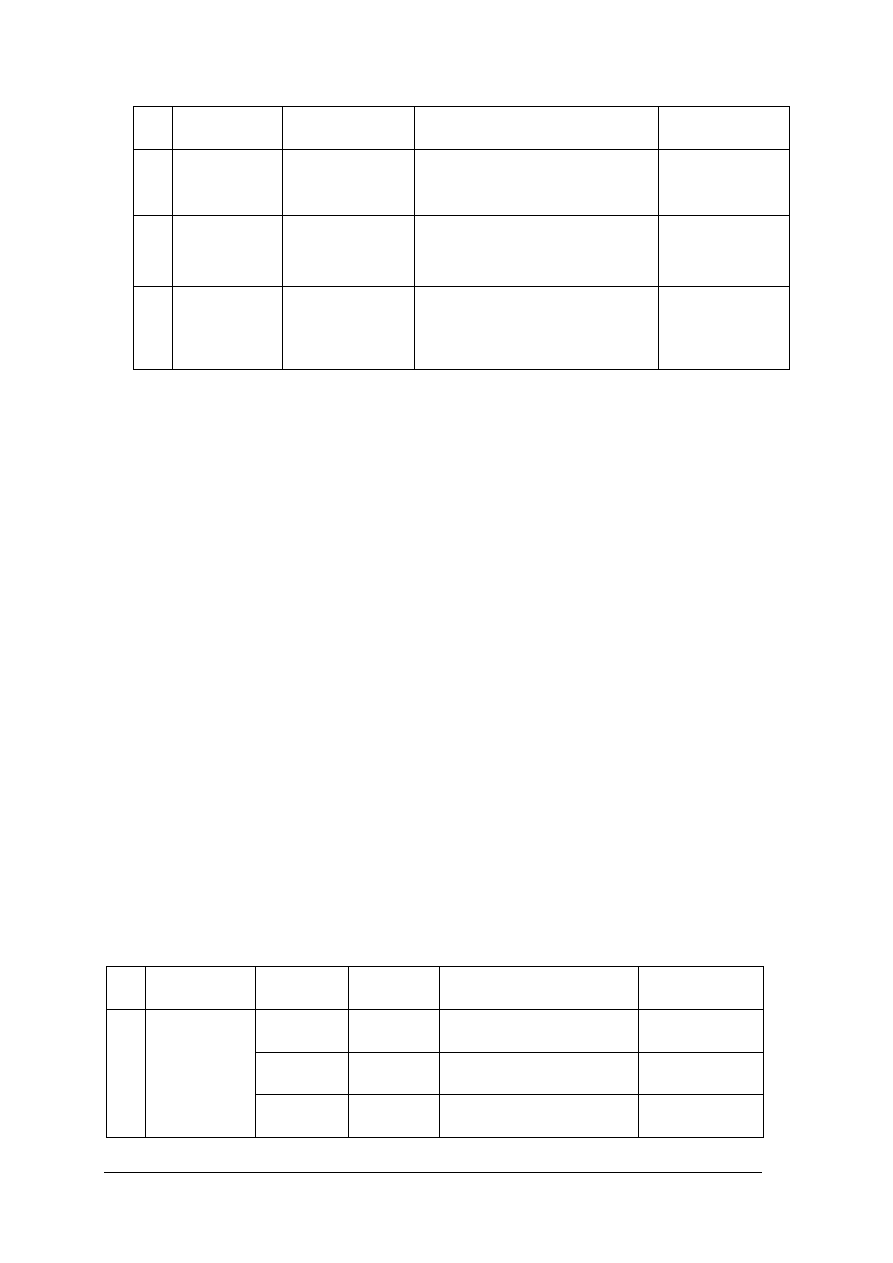

Materiały odzieżowe są wyrobami, które powstają w wyniku różnorodnych procesów

produkcyjnych.

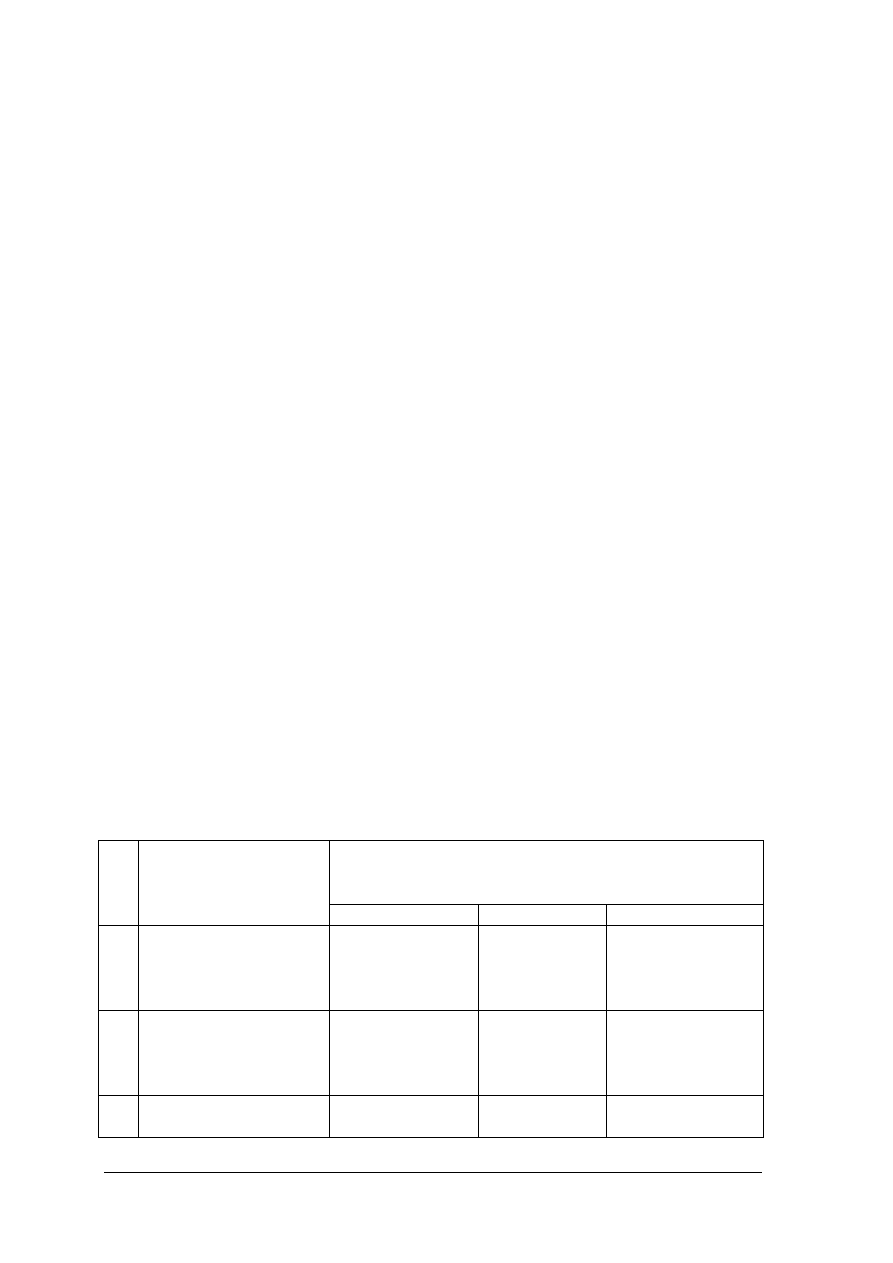

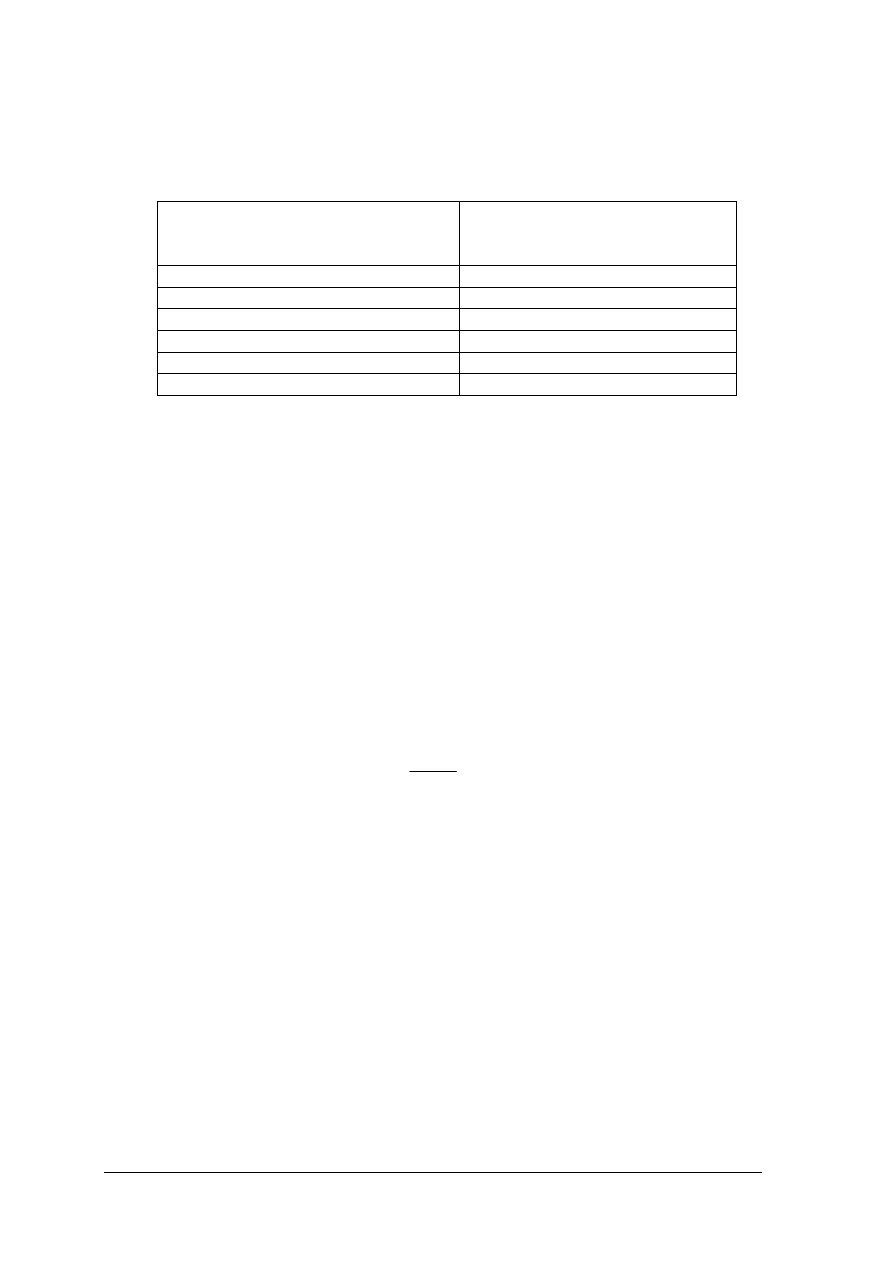

Rys. 2. Klasyfikacja materiałów odzieżowych

Źródło: Opracowanie własne na podstawie Krawiectwo. Materiałoznawstwo – podręcznik tłumaczony z języka

niemieckiego przez Samek P., WSiP, Warszawa 1999.

Materiały odzieżowe z nitek

Podstawowe materiały odzieżowe oraz materiały dodatkowe są wyrabiane z nitek.

W przeważającej ilości są to wyroby płaskie, których grubość jest bardzo mała w stosunku

do długości i szerokości. Zależnie od systemu przeplatania nitek rozróżnia się następujące

podstawowe rodzaje tych wyrobów:

−

tkaniny, które powstają z dwóch układów nitek, przeplatających się pod kątem prostym,

−

dzianiny, których zasadniczym elementem jest oczko, które łącząc się z sąsiednimi

oczkami w kierunku poziomym tworzy rządki, a w kierunku pionowym kolumienki,

−

wyroby plecione, w których nitki przeplatają się między sobą nie tworząc

wyodrębniających się układów,

−

przędziny, które powstają przez odpowiednie przeszycie nitek lub przez wszycie nitek

w spód tkaninę lub dzianinę.

MATERIAŁY ODZIEŻOWE

INNE

Z LUŹNYCH

WŁÓKIEN

Z NITEK

tkanina

dzianina

wyroby plecione

przędzina

filc

włóknina

materiały powlekane

laminaty

folie odzieżowe

membrany półprzepuszczalne

tworzywa skóropodobne

skóry naturalne

futra naturalne

futra sztuczne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

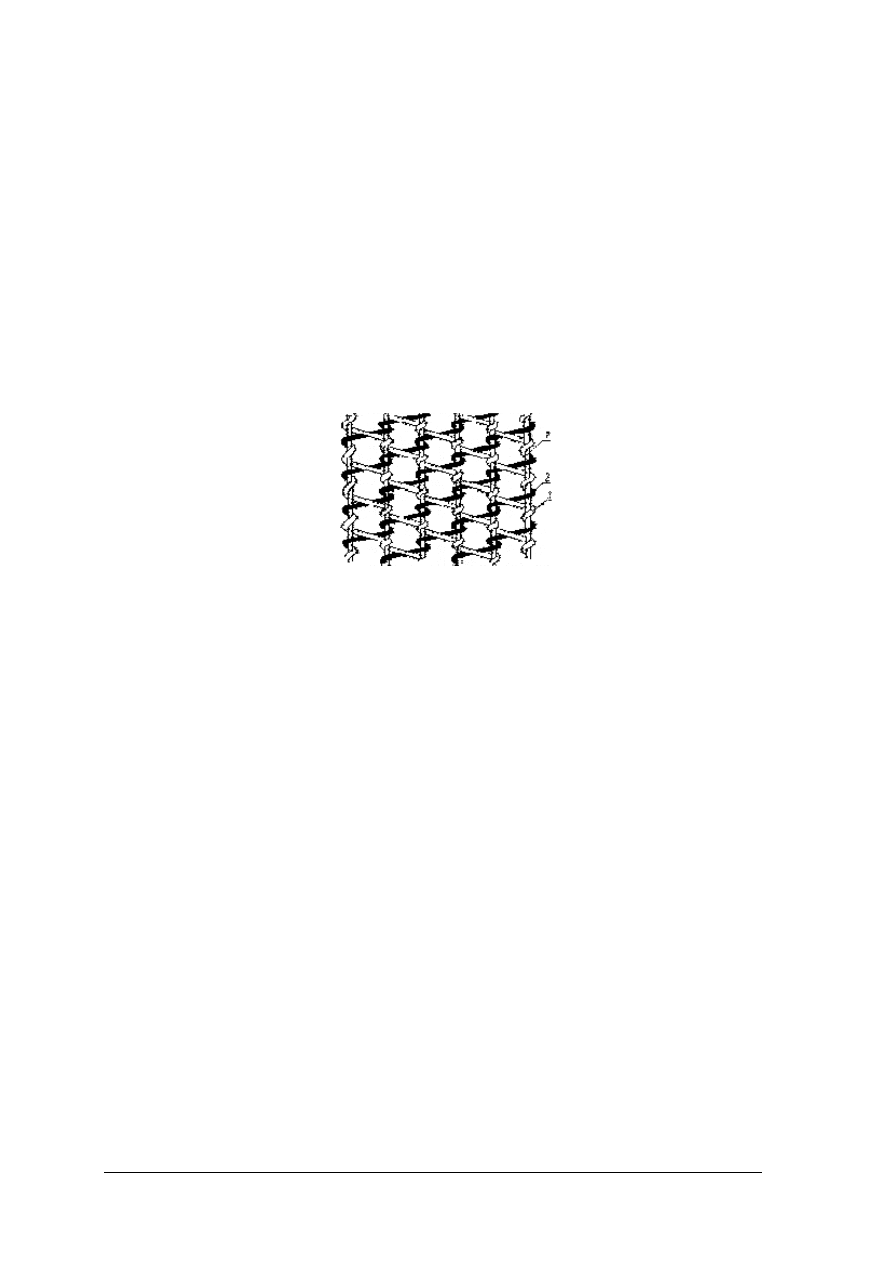

Wyroby plecione

Do wyrobów plecionych zalicza się: tiule, koronki, pasmanterie plecione. Tiule wykonuje

się z włókien bawełny, jedwabiu naturalnego, sztucznego lub syntetycznego oraz nici

metalowych. Do ich wyrobu służą maszyny bobinetowe. W maszynie tej nitki osnowy są

napięte w kierunku pionowym równolegle do siebie, natomiast nitki wątku są nawinięte na

płaskie okrągłe cewki, zwane bobinami. Liczba bobin odpowiada liczbie nitek osnowy, są one

podzielone na bobiny nieparzyste (1,3,5….) i parzyste (2,4,6….). Bobiny nieparzyste

okręcają się dookoła jednej nitki osnowy i wędrują skośnie w dół na prawo do następnej nitki

osnowy.

Bobiny parzyste natomiast po okręceniu się dookoła nitki osnowy, wędrują ukośnie w dół

na lewo. Po dojściu do ostatniej nitki osnowy bobiny zawracają w kierunku przeciwnym.

Przez skrzyżowanie się nitek wątku pod kątem około 45

o

ich okręcanie się dookoła nitek

osnowy powstają sześciokątne regularne oczka tiulu (rys. 3).

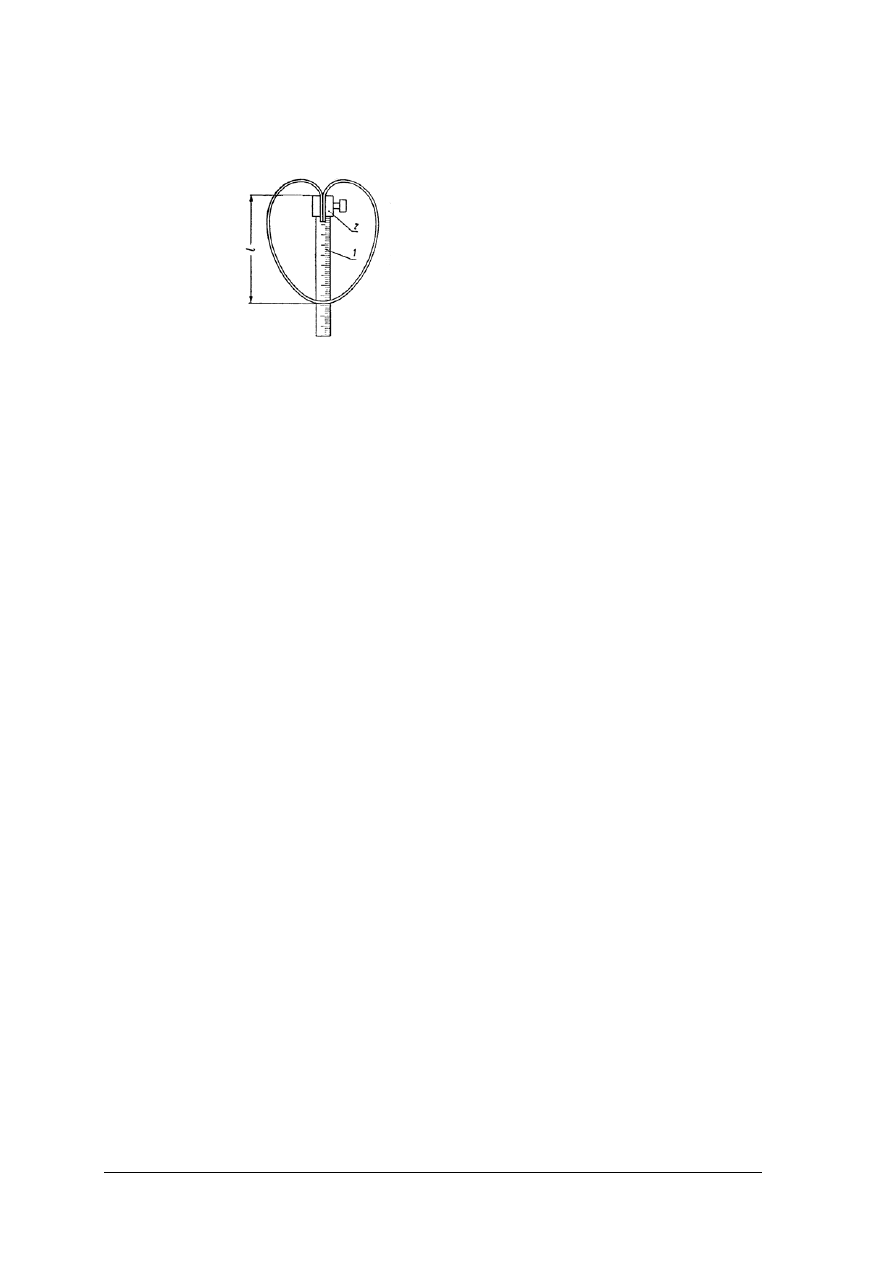

Rys. 3. Przebieg nitek osnowy 1 i wątków 2 i 3 w tiulu

Źródło: Chyrosz M., Zembowicz-Sułkowska E.: Materiałoznawstwo odzieżowe, WSiP, Warszawa 1999.

Utkany tiul wykończa się: pierze, bieli, krochmali i napina. Tiul napina się w stanie

mokrym na specjalne ramy w celu rozciągnięcia i nadania oczkom regularnego kształtu.

Tiulu cienkiego używa się na suknie balowe, na welony ślubne, woalki. Tiul gruby gładki

lub wzorzysty- na firanki i zasłony do okien, na kapy do łóżek. Tiul służy także jako materiał

podstawowy do haftów i koronek.

Koronkami są nazywane wyroby plecione, w których na ażurowym tle występuje wyraźny

gęstszy ornament. Koronki tiulowe wyrabiane są na maszynach bobinetowych. Maszyny te

mają urządzenia żakardowe umożliwiające uzyskiwanie wzorów koronek naśladujących

najdelikatniejsze koronki ręczne.

Koronki klockowe wyrabiane są z bawełny lub włókien sztucznych. Wykonuje się je na

maszynach z ustawionymi na obwodzie koła szpulami, które poruszając się przeplatają i łączą

ze sobą nitki. Koronki klockowe, często nazywane niciankami stosowane są głównie do

ozdabiania bielizny pościelowej.

Koronki haftowane są wykonywane na tkaninach, dzianinach lub na tiulu z włókien

bawełnianych, sztucznych lub syntetycznych. Nitka haftująca jest często tego samego

surowca co materiał stanowiący tło haftu. Do haftu bywają też stosowane nitki metalowe.

Przędziny

Przędziny to wyroby włókiennicze zbudowane z nitek odpowiednio ułożonych

i połączonych metodą klejenia, przeszywania lub wszywania w spód.

Wyróżnia się następujące rodzaje przędzin:

− przędziny gładkie produkowane technologią Malimo, która polega na przeszyciu ściegiem

łańcuszkowym za pomocą osnowy łączącej nałożone na siebie nitki osnowy i wątku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

− przędziny z okrywą zewnętrzną (pętelkową) – produkowane technologią Malipol, która

polega na wszywaniu w podkładkę (z tkaniny) nitek, które wcześniej zostały uformowane

w pętelki. Wyrób przypomina jednostronną tkaninę frotté. Wszywana nić tworzy z jednej

strony gładkie rzędy ściegów łańcuszkowych, a z drugiej – wysokie pętelki.

Przędziny gładkie (Malimo) przeznaczone są na zasłony, serwety, pieluszki, kaftaniki,

podpinki, lekką odzież, wkłady usztywniające, worki na owoce, ręczniki. Są

najpopularniejszymi przędzinami ze względu na podobieństwo do tkanin.

Przędziny z okrywą zewnętrzną (Malipol) mają węższe zastosowanie niż przędziny

Malimo, ze względu na większą objętość i masę powierzchniową. Produkuje się z nich

ręczniki, prześcieradła i płaszcze kąpielowe, gdy są wykonywane z przędzy bawełnianej.

Jeżeli przędzina wykonana jest z wełny i następnie poddana folowaniu oraz drapaniu znajduje

zastosowanie w wyrobach odzieżowych, obiciach mebli i innych.

Rys. 4. Tworzenie przędziny na maszynie Malimo:

Rys. 5. Tworzenie przędziny na maszynie Malipol:

1 – iglica; 2-igła suwakowa, 3 –nitki

1 – igła suwakowa, 2 – blaszka stalowa,

osnowy podkładowej, 4 – nitka wątku

3 – nitka formowana w oczko, 4 – tkanina

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

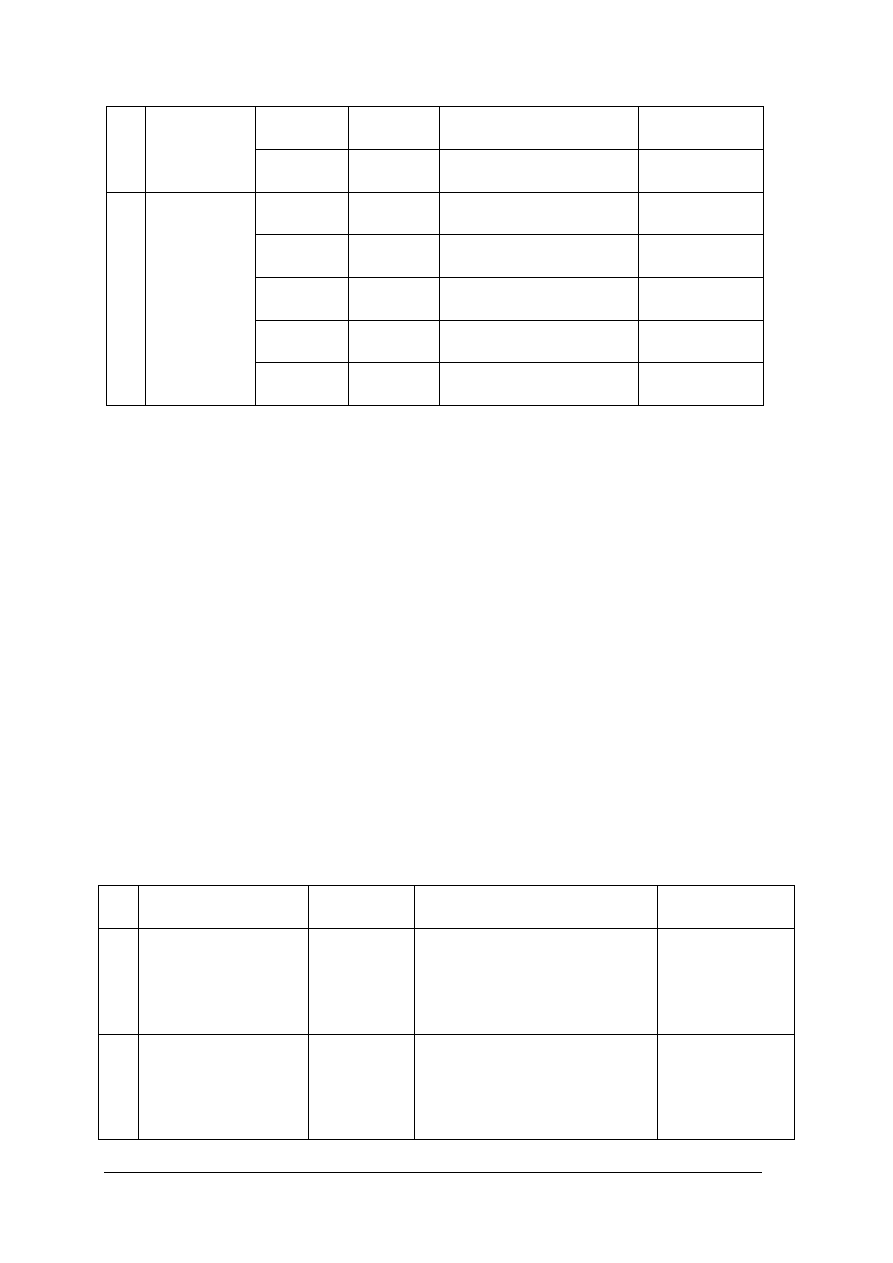

Materiały odzieżowe otrzymywane bezpośrednio z luźnych włókien

Ze względu na rodzaj połączeń włókien wyróżnia się dwie grupy materiałów: filce

i włókniny.

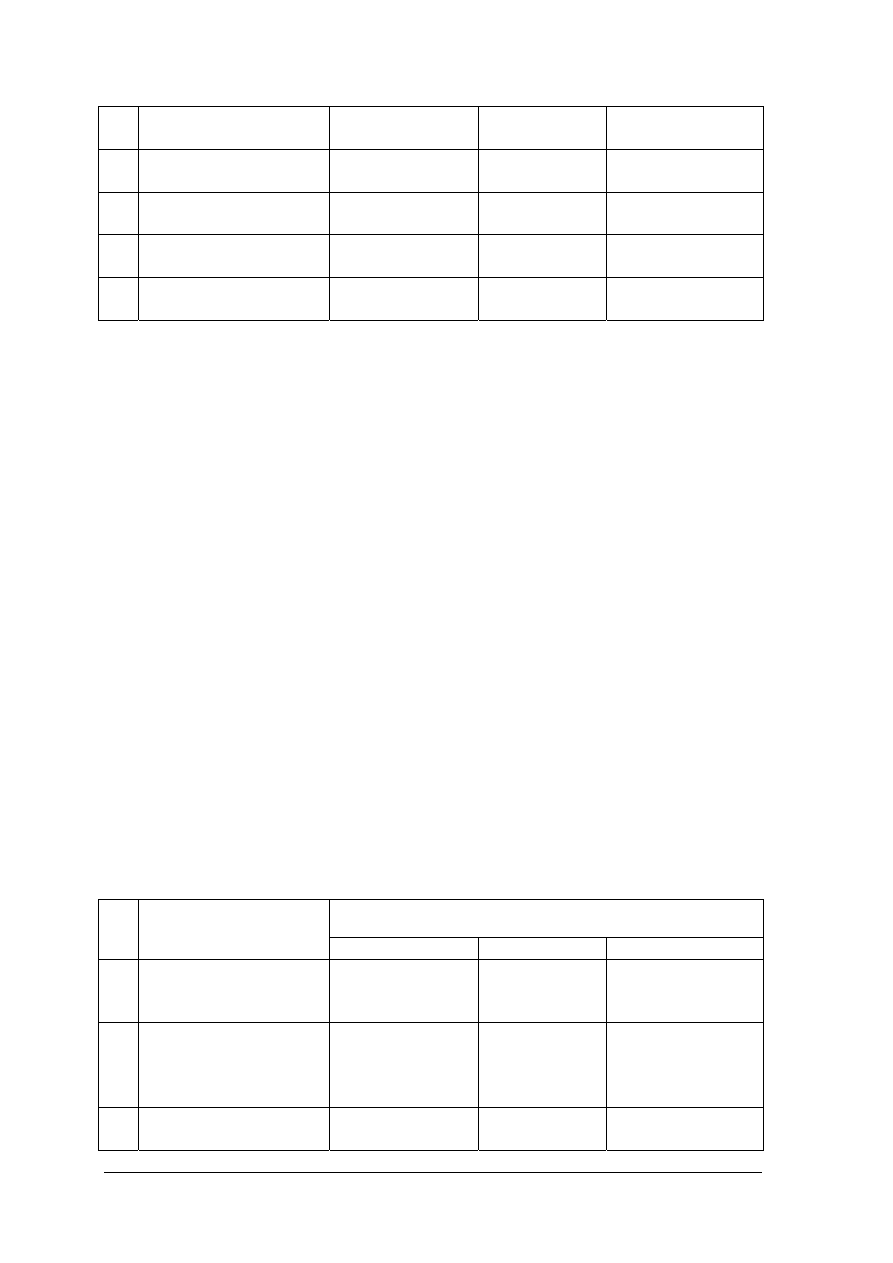

Rys. 6. Klasyfikacja materiałów odzieżowych otrzymanych z luźnych włókien

Źródło: Opracowanie własne.

MATERIAŁY OTRZYMYWANE Z LUŹNYCH WŁÓKIEN

FILCE

WŁÓKNINY

przeszywane

klejone

igłowane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Filce

Filce są to wyroby włókiennicze zbudowane z masy luźnych włókien, które nie tylko

stanowią ich podstawową masę lecz są same dla siebie spoiwem dzięki naturalnej zdolności

do spilśniania.

Surowcami do produkcji filców są:

− wełna jako surowiec podstawowy (dzięki zdolności do spilśniania),

− włókna wypełniające, które nie biorą udziału w procesie spilśniania, powodują jednak

zwiększenie masy filcu i wpływają na obniżenie kosztów produkcji.

Produkcja filców przebiega w następujących etapach:

− przygotowanie mieszanki włókien,

− zgrzeblenie – tworzenie jednolitej warstwy włókien – runa,

− spilśnianie – przesycone parą wodną włókna zakleszczają się wstępnie na maszynach

zwanych pilśniarkami,

− folowanie – wstępnie spilśnione runo wprowadza się do kąpieli foluszniczej

(zakwaszonej lub zalkalizowanej) i poddaje ubijaniu drewnianymi młotami; następuje

znaczne wykurczenie wyrobu po długości i szerokości, rośnie natomiast grubość i ciężar

właściwy tworzonego filcu,

− wykończenie, w zależności od potrzeb, prowadzi się następujące procesy: pranie,

barwienie, szlifowanie, nanoszenie apretury przeciwmolowej i wodoodpornej.

Filc jest stosowany w odzieżownictwie jako materiał usztywniający (filc podkołnierzowy)

przy szyciu płaszczy wełnianych, w instrumentach muzycznych, na wkładki do obuwia,

w rymarstwie, na filtry i uszczelki (filc techniczny). Przede wszystkim jest wykorzystywany

w produkcji kapeluszy damskich i męskich.

Włókniny

Włókniny to wyroby włókiennicze utworzone z masy luźnych, odpowiednio

uformowanych włókien, poddanych następnie wiązaniu.

Produkcja włóknin przebiega w następujących etapach:

1) przygotowanie mieszanki włókien,

2) zgrzeblenie czyli tworzenie jednolitej warstwy włókien, runa,

3) łączenie włókien,

4) wykończanie.

Łączenie włókien może się odbywać następującymi metodami:

− przeszywanie, które odbywa się na maszynach (Maliwatt lub Arachne) zaopatrzonych

w zestaw igieł zasilanych nićmi,

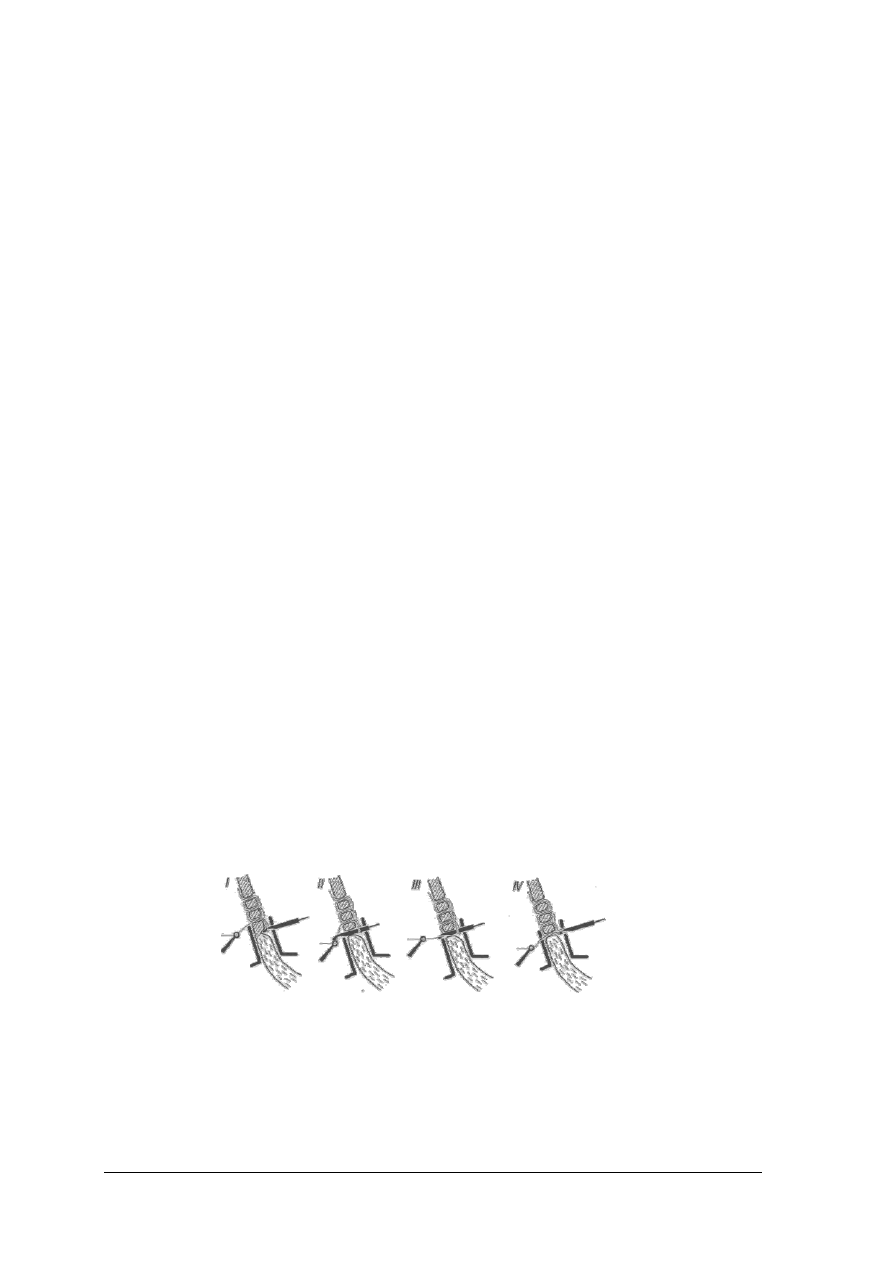

Rys. 7. Fazy przeszywania runa:

I - przechodzenie igieł przeszywających przez runo,

II - zakładanie nitek osnowy za pomocą igieł oczkowych na igły przeszywające,

III - zamykanie igieł przez pręciki (typ Ara) lub suwaki (typ Mali),

IV - przeciąganie nitek osnowy przez runo,

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

igłowanie, które odbywa się przy użyciu specjalnych igieł z nacięciami, które

przekłuwając runo powodują przeciąganie pojedynczych włókien, które stają się

dla włókniny elementem wiążącym,

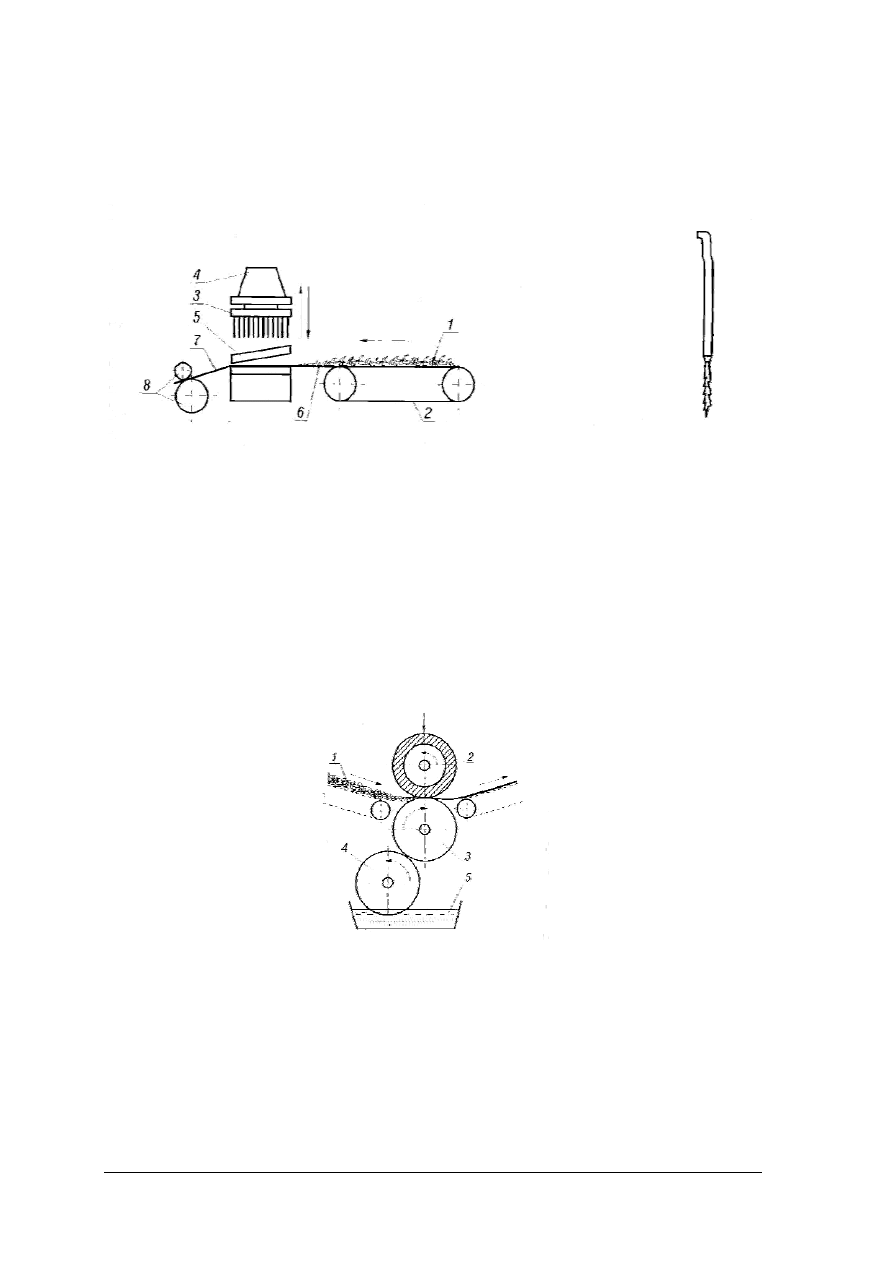

Rys. 8. Schemat urządzenia do produkcji włóknin igłowanych

Rys. 9. Igła przekłuwająca runo

1,2 – przenośniki, 3 – uiglona głowica, 4,5 – płyty z otworami,

6 – runo, 7 – włóknina igłowa

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

−

klejenie, prowadzi się następującymi metodami:

a) nanoszenie środka wiążącego na całą powierzchnię lub tylko miejscowo (przy

użyciu wałków drukarskich o wyżłobionych wzorach wypełnionych środkiem

klejącym),

Rys. 10. Urządzenie do jednostronnego nanoszenia środka wiążącego na runo: 1– runo, 2,3 – wały wyżymające,

4 – wał przenoszący lepiszcze, 5 – wanna z płynnym środkiem wiążącym

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

b) nanoszenie środka wiążącego dokonywane jest przez pełne zanurzenie runa

w przygotowanej kąpieli środka wiążącego o określonym stężeniu, a następnie

odżymanie w celu usunięcia nadmiaru lepiszcza,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

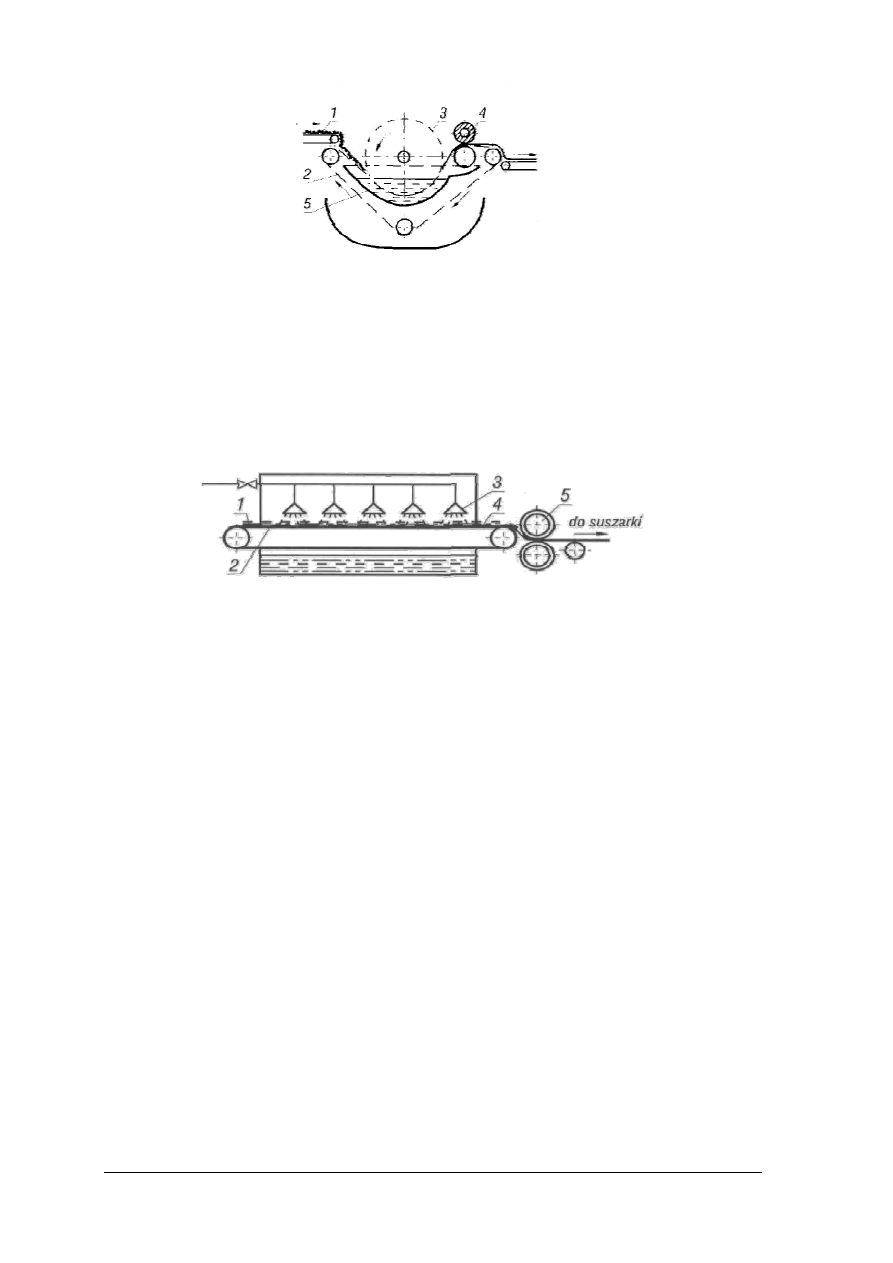

Rys. 11. Napawarka siatkowo-bębnowa: 1 – runo, 2 – siatka, 3 – bęben perforowany, 4 – wał wyżymający,

5 – wanna z lepiszczem

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

c) natryskiwanie środka wiążącego przy użyciu dysz rozpylających,

Rys. 12. Urządzenie do wytwarzania włóknin metodą natryskiwania środka wiążącego: 1 – runo, 2 – siatka

prowadząca, 3 – dysze rozpylające środek wiążący, 4 – sklejone runo, 5 – wałki wyżymające

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

d) zastosowanie w runie włókien termoplastycznych, które pod działaniem

podwyższonej temperatury topią się i sklejają sąsiadujące z nimi włókna

zasadnicze.

Wykończenie włóknin w zależności od potrzeb prowadzi się poprzez barwienie,

drukowanie, nanoszenie apretur, wytłaczanie powierzchni.

Surowcami do produkcji włóknin są: bawełna, włókna: wiskozowe, poliakrylonitrylowe,

poliestrowe i różnego rodzaju włókna ponowne i wtórne.

Włókniny stosowane są jako:

−

wkłady usztywniające do odzieży i bielizny,

−

wkłady termoizolacyjne do odzieży wierzchniej (zastępują watolinę),

−

koce i dywany,

−

artykuły jednorazowego użycia: chusteczki higieniczne, pieluszki, ręczniki, fartuchy

i czepki chirurgiczne, pościel szpitalna, obrusy, serwety.

Inne materiały odzieżowe

Materiały powlekane

Materiały powlekane są to wyroby włókiennicze zbudowane z podłoża włóknistego i

warstwy powlekającej z żywicy syntetycznej lub lateksu. Zależnie od rodzaju warstwy

powlekającej rozróżnia się następujące materiały:

−

materiały powlekane polichlorkiem winylu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

materiały powlekane poliuretanem,

−

materiały powlekane lateksami, gumowane.

Na podłoża materiałów powlekanych stosuje się tkaniny, dzianiny lub włókniny z włókien

naturalnych (najczęściej bawełny), włókien sztucznych (wiskozowych) oraz syntetycznych

(najczęściej poliamidowych i poliestrowych). Wytwarzanie materiałów powlekanych odbywa

się na urządzeniach zwanych powlekarkami.

Powleka się zależnie od rodzaju materiału i przeznaczenia, od dwóch do czterech razy

warstwą tworzywa sztucznego sporządzonego w postaci pasty.

Materiały powlekane charakteryzują następujące właściwości:

−

są mocniejsze od tkanin (dzianin) niepowlekanych,

−

nie przemakają,

−

nie przepuszczają powietrza, pary wodnej i potu (są niehigieniczne),

−

nie są wrażliwe na zmiany temperatury,

−

są sprężyste i elastyczne,

−

są lekkie i łatwe w konserwacji.

Ze względu na włókniste podłoże materiałów powlekanych w procesie konfekcjonowania

stosuje się łączenie elementów na maszynach szwalniczych.

Materiały powlekane stosowane są na: skafandry, kombinezony narciarskie, parasole,

płaszcze przeciwdeszczowe, odzież wodoochronną dla rybaków, żeglarzy i górników

(materiały gumowane), kalosze, obrusy kuchenne.

Laminaty

Laminaty to wyroby włókiennicze powstające przez trwałe połączenie płaskiego wyrobu

włókienniczego z innym materiałem, którym może być pianka z tworzywa syntetycznego

(najczęściej jest to pianka poliuretanowa).

Materiały laminowane pianką poliuretanową wytwarza się przez:

−

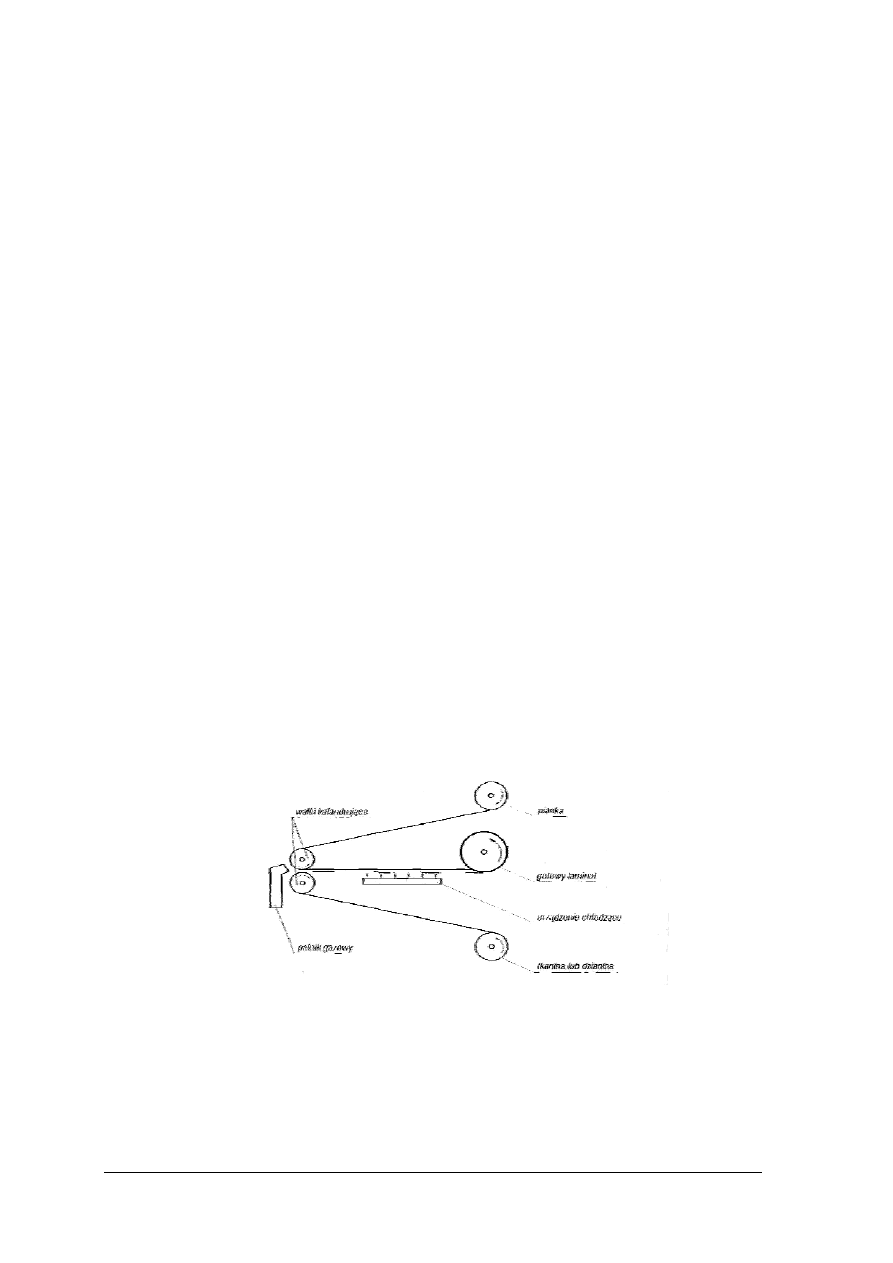

laminowanie termiczno-płomieniowe (rys. 13): tkanina i pianka po odwinięciu są

kierowane między wałki kalandrujące. Przesuwająca się obok palnika pianka zostaje

powierzchniowo nadtopiona, tworząc warstwę sklejającą, która pod dociskiem wałków

kalandra łączy tkaninę z pianką. Po przejściu nad urządzeniem chłodzącym, gotowy

laminat zostaje nawinięty na urządzenie odbierające,

Rys. 13. Schemat urządzenia do laminowania

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

−

klejenie – może odbywać się na mokro i na sucho. Sposób mokry oparty jest na łączeniu

tkaniny z pianką bezpośrednio po naniesieniu warstewki kleju, bez jego podsuszania

Suszenie odbywa się dopiero po złączeniu tkaniny z pianką na bębnie suszącym. Klejenie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

suche polega na naniesieniu kleju na tkaninę i ostrożnym podsuszeniu go w celu

odparowania rozpuszczalnika. W takim „suchym” stanie następuje połączenie tkaniny

z pianką pod lekkim dociskiem wałków kalandrujących. Wyroby trójwarstwowe

otrzymuje się w metodzie klejenia przez powtórne laminowanie sklejonej z materiałem

pianki,

−

pikowanie (przeszywanie).

Laminaty są materiałami lekkimi, o dobrej odprężności, ciepłymi, o stabilnych wymiarach,

łatwymi w konserwacji, trudnymi do konfekcjonowania. Trudności w konfekcjonowaniu

związane są z dużą sztywnością laminatów i dużym oporem, jaki stawia pianka podczas

szycia.

Laminaty stosowane są na: odzież wierzchnią dziecięcą, damską i męską, wdzianka

skafandry, kombinezony narciarskie, podpinki, rękawice, płaszcze, wkładki ocieplające

butów, kaloszy.

Folie odzieżowe

Do wyrobu odzieży stosuje się folie ze zmiękczonego PCW. Otrzymuje się je przez

zmieszanie polichlorku winylu z dodatkami (barwniki, plastyfikatory), a następnie

walcowanie w podwyższonej temperaturze. Powierzchnia folii może być przezroczysta lub

matowa, gładka lub reliefowa (wytłaczana na walcu o wyrytym wzorze). Bywa

jednokolorowa lub z nadrukowanym wzorem. Folia nie przepuszcza powietrza i pary wodnej.

Jest niepalna, pali się tylko dopóty, dopóki znajduje się w płomieniu. W temperaturze poniżej

0

o

C staje się sztywna i pęka w załamaniach. W temperaturze powyżej 30

o

C mięknie. Jest

odporna na działanie stężonych kwasów i zasad oraz olejów mineralnych. Z folii PCW

wyrabia się odzież chroniącą od deszczu, płaszcze, peleryny, kaptury oraz fartuchy ochronne

dla pracowników zatrudnionych w warunkach dużej wilgotności i w warunkach działania

różnych związków chemicznych.

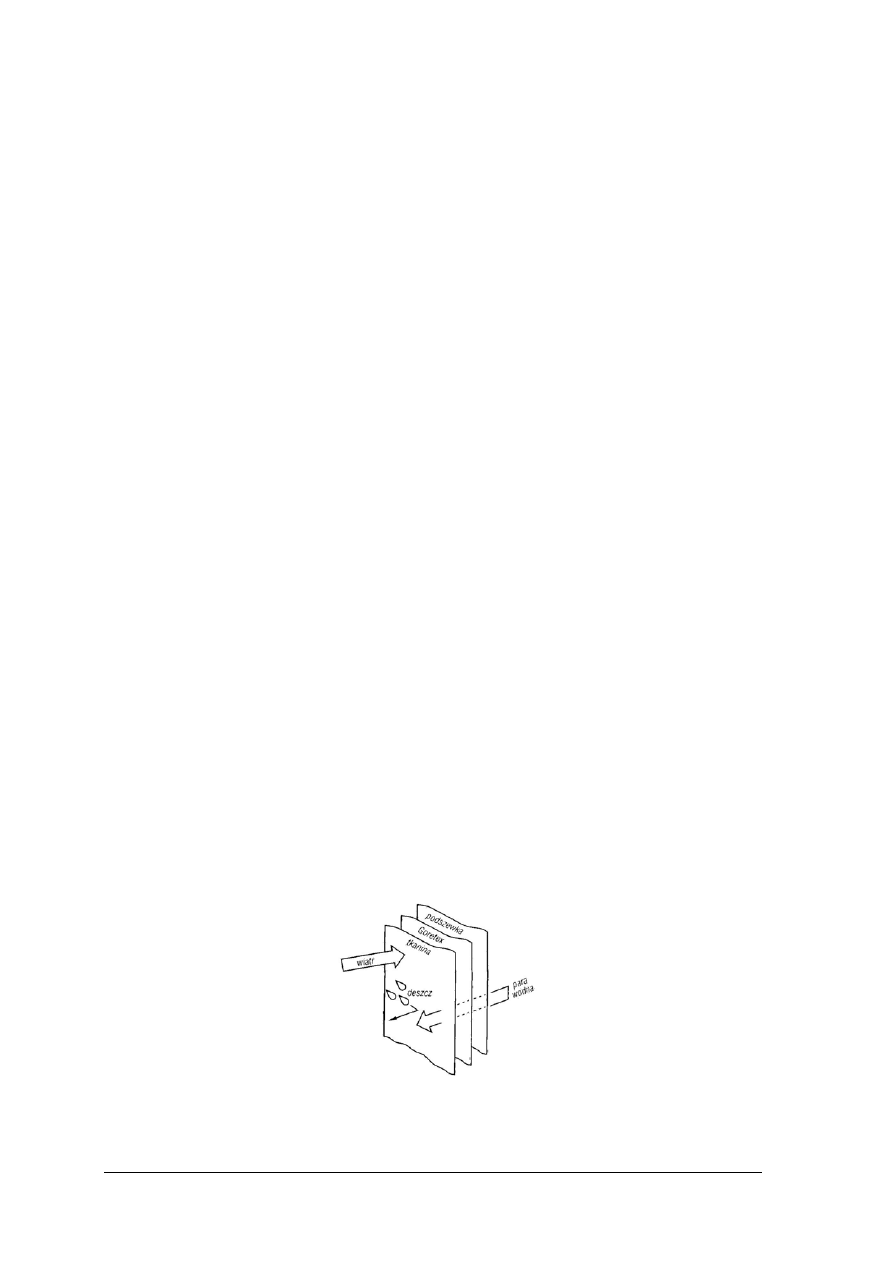

Membrany półprzepuszczalne

Półprzepuszczalne membrany polimerowe są to materiały nowej generacji, produkowane

w formie bardzo cienkich, mikroporowatych folii.

Membrany łączone są z tradycyjnymi materiałami włókienniczymi poprzez:

− laminowanie czyli zgrzewanie membrany z tkaniną, dzianiną lub włókniną,

− bezpośrednie nanoszenie na materiał włókienniczy cienkiej warstwy odpowiedniej

żywicy polimerowej, w postaci roztworu lub pianki,

− umieszczanie membrany jako luźnej przekładki między warstwą zewnętrzną odzieży,

a podszewką.

.

Rys. 14. Działanie membrany Goretex

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Właściwości membran wynikające z ich mikroporowatej budowy:

−

wodoodporność – mikropory są zbyt małe, aby krople wody mogły przez nie przenikać,

−

zdolność do oddychania – wilgoć w postaci pary wodnej pochodzącej z ciała łatwo

przenika przez mikropory na zewnątrz. Zapobiega to poceniu się i stwarza korzystny

mikroklimat między powierzchnią skóry, a warstwami odzieży,

−

wiatroszczelność – wiatr wplątuje się w niezliczone mikroskopijne rozgałęzienia włókien

membrany i zostaje przez nie skutecznie zatrzymany,

−

zwiększona ciepłochronność – wynika z małej przewiewności i możliwości

utrzymywania korzystnego mikroklimatu; membrany są jednak cienkie i dlatego nie

wykazują dobrych właściwości izolacyjnych. W przypadku stosowania ich na odzież

noszoną w niskich temperaturach niezbędne jest użycie dodatkowej warstwy

ocieplającej.

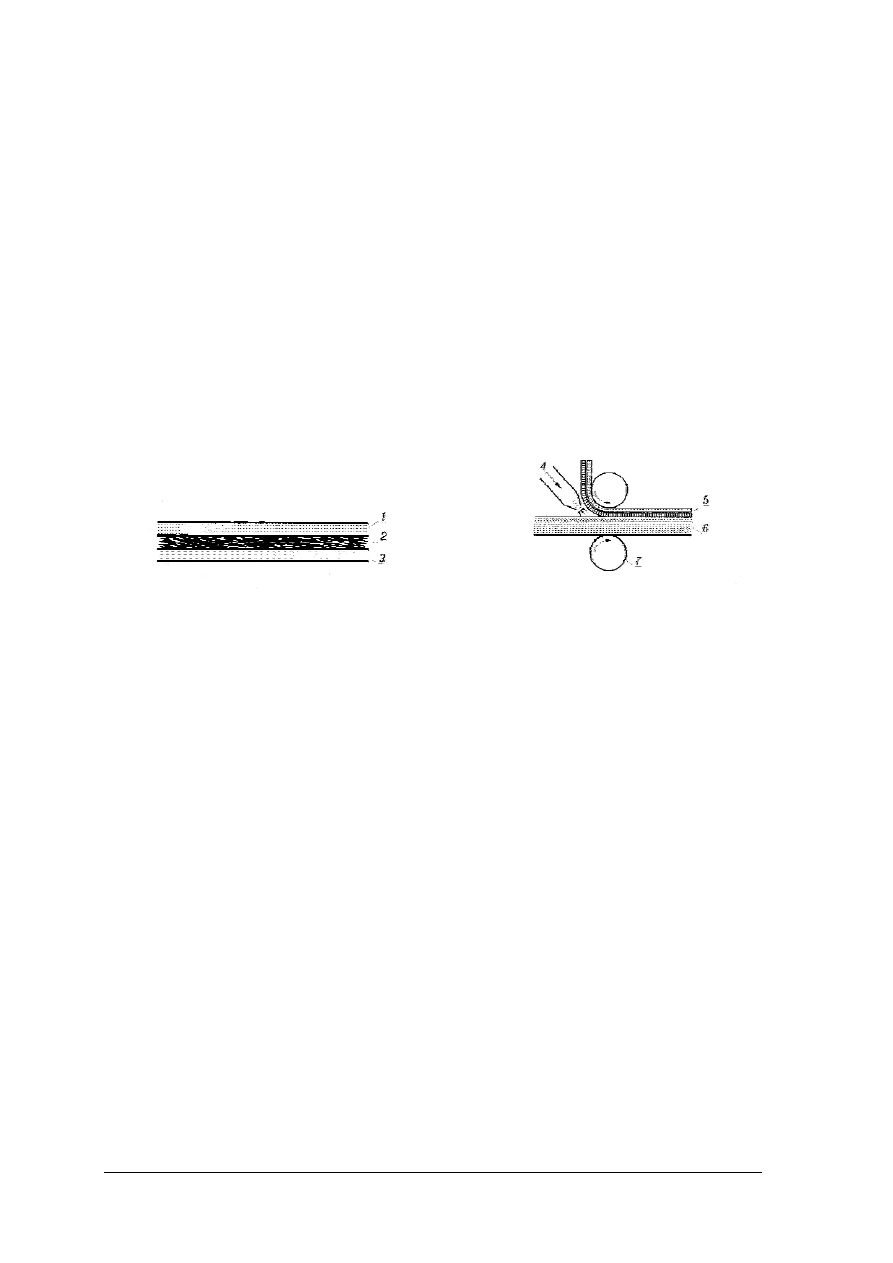

Membrany są bardzo wrażliwe na przebicie, dlatego nie mogą być uszkodzone podczas

konfekcjonowania i użytkowania. Szwy w odzieży wykonanej z tych materiałów powinny

być uszczelnione poprzez zgrzewanie lub zaklejone taśmą izolacyjną.

Rys. 15. Budowa taśmy uszczelniającej szwy:

Rys.16. Sposób nanoszenia taśmy uszczelniającej

1 – papier, 2 – nośnik, 3 – klej termotopliwy

4 – gorące powietrze, 5 – taśma uszczelniająca

6– laminat, 7 – ciśnienie, temperatura, prędkość

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. Zeszyt ćwiczeń nr 2, Stowarzyszenie Oświatowców

Polskich, Toruń 2000.

Konserwacja wyrobów odzieżowych zawierających membrany jest bardzo łatwa, mogą

być zarówno czyszczone chemicznie, jak i prane w wodzie o temp. 40°. Właściwości

membrany nie ulegają zmianie nawet po wielokrotnym praniu. Ponieważ ubiory szyte są

z różnych tkanin i mają różne podszewki, należy bezwzględnie przestrzegać wskazówek

dotyczących prania, które podane są przez producenta na etykietce dołączonej do każdej

sztuki ubioru.

Rodzaje membran półprzepuszczalnych:

−

Goretex to mlecznobiała membrana z politetrafluoroetylenu (PTFE) zwanego teflonem.

Materiał ten jest odporny na podwyższoną temperaturę (do 260

o

C), jest odporny

na chemikalia, jest bardzo cienki, ma grubość 0,02 mm, wykazuje znakomitą

wodoodporność.

Membrany Goretex stosowane są do:

-

do produkcji odzieży i obuwia,

- do produkcji odzieży o specjalnym przeznaczeniu, kombinezony kosmiczne,

skafandry dla alpinistów, różne stroje sportowe i rekreacyjne,

-

do wytwarzania protez naczyń krwionośnych,

-

do wyrobu przewodów i zespołów kablowych w lotnictwie, telekomunikacji,

- w

przemyśle chemicznym na uszczelki,

- w

ochronie

środowiska - na filtry redukujące emisję szkodliwych substancji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

Sympatex to bezbarwna, przezroczysta membrana o grubości około 0,015 mm,

wykonana z chemicznie modyfikowanego poliestru. Sympatex w zasadzie nie posiada

mikroporów, a zdolność do oddychania zawdzięcza specjalnej budowie chemicznej.

Zdolność do odprowadzania wilgoci z powierzchni skóry na zewnątrz jest jednak

mniejsza od Goretexu, przy równorzędnej zdolności ochrony przed wiatrem i deszczem.

Zastosowanie jest zbliżone do zastosowania Goretexu.

−

Hydrotex to materiał hydrofobowy (odpychający wodę) otrzymany w wyniku

powlekania tkaniny nylonowej spienionym poliamidem. Przepuszcza parę wodną

w mniejszym stopniu niż Goretex. Ma natomiast większą wytrzymałość mechaniczną

i lekkość oraz zachowuje miękkość nawet w niskich temperaturach.

Stosowany przede wszystkim na odzież sportową i rekreacyjną.

Materiały skóropodobne

Produkcja materiałów skóropodobnych jest podobna do produkcji materiałów

powlekanych, ale z tą różnicą, że do warstwy powlekającej dodaje się substancje

porotwórcze, które nadają powierzchni mikroporowatą strukturą.

Dzięki mikroporom materiały skóropodobne przepuszczają powietrze, przepuszczają parę

wodną, nie przepuszczają wody, są miękkie, elastyczne, wykazują odporność na zginanie,

odporność na zmiany właściwości w obniżonej temperaturze.

Skóry naturalne

W odzieżownictwie stosuje się skóry naturalne pochodzące z następujących zwierząt:

krów, cieląt, świń, koni, owiec, jeleni, węży, jaszczurek, krokodyli i innych.

Skóra naturalna zbudowana jest z: lica, skóry właściwej i mizdry.

Skóra naturalna dobrze przepuszcza parę wodną i powietrze, ma dużą zdolność

do pochłaniania pary wodnej z wilgotnej atmosfery, ma dobrą wytrzymałość na rozciąganie

i rozdzieranie, ma zdolność do wiązania kwasów, zasad i innych szkodliwych składników

znajdujących się w pocie, ma niski współczynnik przewodzenia ciepła.

Wyprawa skór naturalnych przebiega w następujących etapach:

−

usuwanie mizdry,

−

moczenie skóry w celu rozszerzenia porów,

−

usuwanie uwłosienia z powierzchni lica,

−

garbowanie (roślinne, mineralne, tłuszczowe) w celu zwiększenia odporności na gnicie,

wzrostu odporności termicznej i utraty zdolności do pęcznienia w wodzie,

−

obróbka mechaniczna polega na rozciąganiu, wygładzaniu i nadawaniu skórze miękkości

i elastyczności,

−

wykończanie.

Rozróżnia się następujące rodzaje skór:

−

skóry licowe o gładkiej powierzchni z wyraźnym rysunkiem otworków powstałych

po usunięciu włosów przed garbowaniem,

−

skóry zamszowe, zwane irchowymi produkowane ze skór dziczyzny, pozbawione

warstwy lica,

−

welury, nazywane niesłusznie zamszami chromowymi. Wyprawiane są z surowca

koziego, cielęcego, świńskiego oraz bydlęcego. Charakterystyczną ich cechą jest

wykończenie od strony mizdry przez dokładne oszlifowanie, w celu skrócenia włókna

i otrzymania charakterystycznego „zamszowego” wyglądu,

−

nubuki, wyprawiane z surowca cielęcego, świńskiego, bydlęcego. W odróżnieniu do skór

welurowych wykończane są od strony lica przez delikatne szlifowanie,

−

dwoiny to skóry otrzymane przez przepłowienie grubych skór (końskich) i nadanie im

sztucznego lica.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Futra naturalne

Futrem nazywa się skórę ssaka wraz z włosem. Najczęściej futra dostarczają następujące

zwierzęta: lisy, rysie, żbiki, koty, wydry, norki, piżmaki, króliki, szynszyle, owce, foki i inne.

Skóra futerkowa składa się:

−

ze skóry właściwej (od spodu),

−

z lica wraz z okrywą włosową (na wierzchu), na którą składają się włosy dłuższe

i sztywniejsze, włosy ościste oraz włosy puchowe - cienkie, delikatne, chroniące przed

zimnem.

Obróbka futer naturalnych przebiega w następujących etapach:

−

usuwanie mizdry,

−

garbowanie,

−

obróbka mechaniczna,

−

wykończanie - w zależności od potrzeb prowadzi się: barwienie, drukowanie, wyrywanie

lub wszywanie włosów ościstych, przycinanie włosa.

Błamy są to większe powierzchnie materiałów futrzanych powstałe przez zszycie

wąskich pasków futer dobranych pod względem kolorystycznym i jakości włosa.

Futra sztuczne

Futra sztuczne wytwarza się na:

−

na krosnach, tak jak tkaniny z okrywą włókienną, aksamit lub jak tkaniny podwójne,

rozcinane,

−

na maszynach dziewiarskich, nitka wiązana splotem dziewiarskim, trykotu, tworzy

podstawową konstrukcję dla luźnych włókien wprowadzonych w ten splot w momencie

jego tworzenia się.

Surowcami do wytwarzania futer sztucznych są: wełna, włókna wiskozowe,

poliakrylonitryl, poliamid.

Futra sztuczne powinny:

−

mieć trwale zamocowane runo, włókna okrywy nie powinny wypadać, w tym celu lewą

stronę wyrobu pokrywa się klejem lateksowym,

−

mieć runo odporne na ścieranie,

−

być barwione barwnikami o dużej odporności na światło, wodę i tarcie.

Przy konfekcjonowaniu futer w operacji układania form do rozkroju należy uwzględnić

kierunek włosa. Futro z wysokim włosem należy kroić pojedynczo nożyczkami lub żyletką.

Po lewej stronie kroi się samą tkaninę lub dzianinę, a następnie rozciąga przecięte krawędzie,

nie uszkadzając przy tym włosa.

Prasowanie futer należy prowadzić bardzo ostrożnie, unikając spłaszczenia włosa

(postępować tak, jak przy prasowaniu aksamitu).

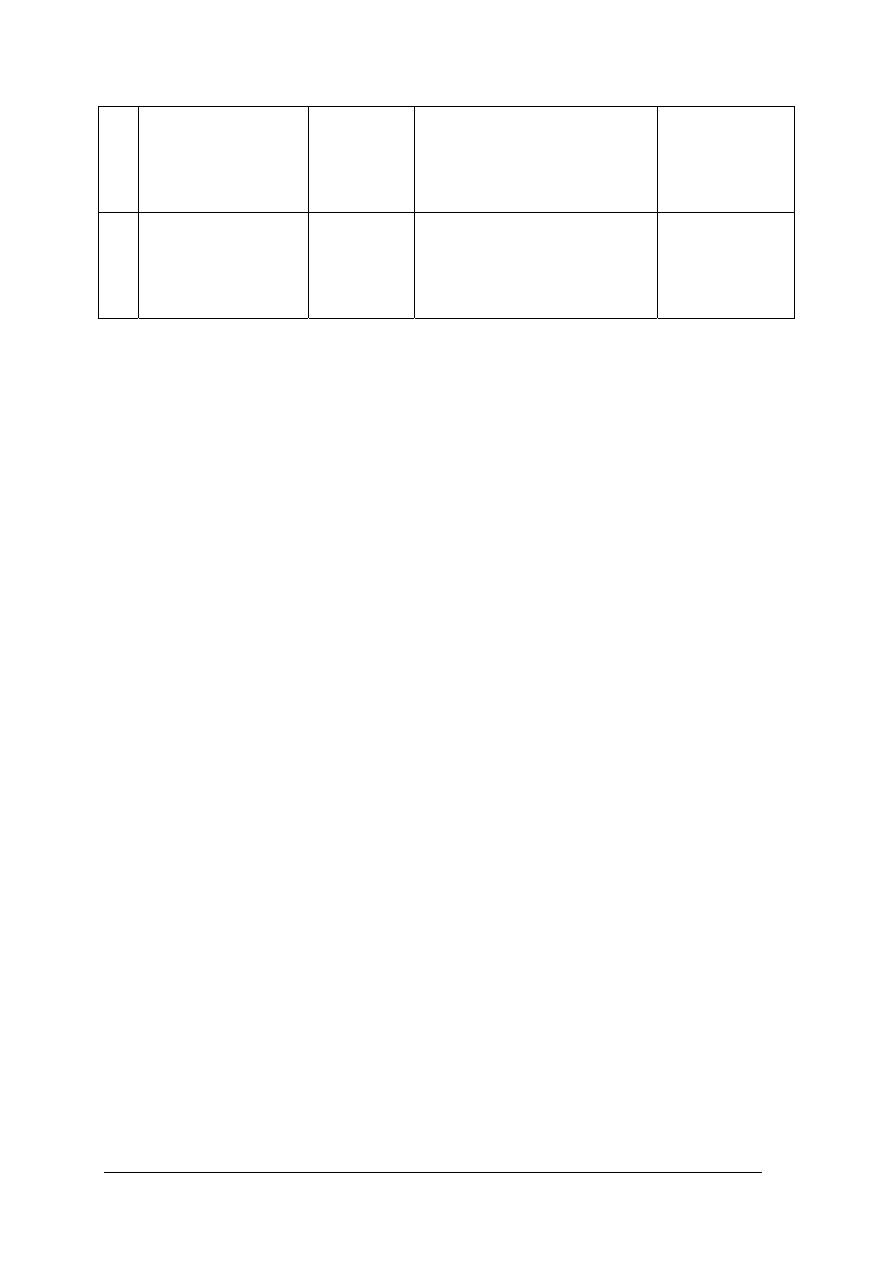

Czynniki decydujące o właściwościach materiałów odzieżowych

Właściwości użytkowe i estetyczne materiałów odzieżowych zależą od wielu czynników,

w których dominujące znaczenie mają właściwości włókien. Mogą one zmieniać w szerokich

granicach prawie wszystkie cechy gotowych wyrobów. Odpowiedni dobór włókien,

tworzenie prawidłowych ich mieszanek pozwala przystosować właściwości wytwarzanych

wyrobów do z góry założonych warunków użytkowania.

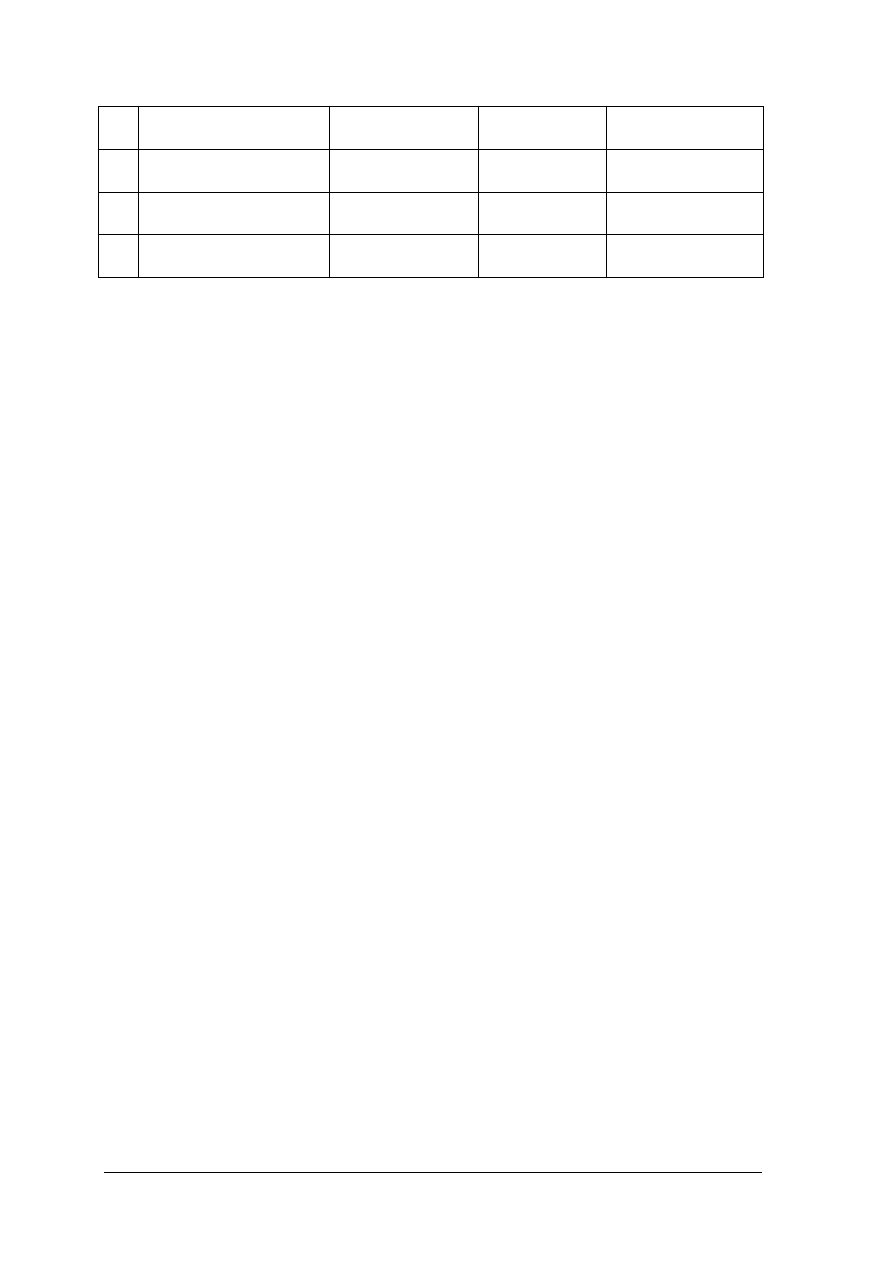

Na rys. 17 przedstawiono czynniki kształtujące właściwości tkaniny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 17. Czynniki kształtujące właściwości tkaniny

Źródło: Chyrosz M., Zembowicz-Sułkowska E.: Materiałoznawstwo odzieżowe, WSiP, Warszawa 1999 r.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz materiały odzieżowe wykonane z luźnych włókien?

2. Jakie znasz materiały odzieżowe wykonane z nitek?

3. Jakie znasz inne materiały odzieżowe?

4. Czym różni się otrzymywanie filców od otrzymywania włóknin?

5. Jakimi technologiami wytwarza się przędziny?

6. Jakie znasz metody otrzymywania laminatów?

7. Czym różnią się materiały powlekane od laminatów i tworzyw skóropodobnych?

8. W jaki sposób odróżnić skórę naturalną od tworzywa skóropodobnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj włókniny, określ sposoby ich produkcji oraz przeznaczenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać z kolekcji włóknin i rozróżnić włókniny: klejone, przeszywane, igłowane,

2) wkleić przykładowe próbki poszczególnych włóknin na wcześniej przygotowany arkusz

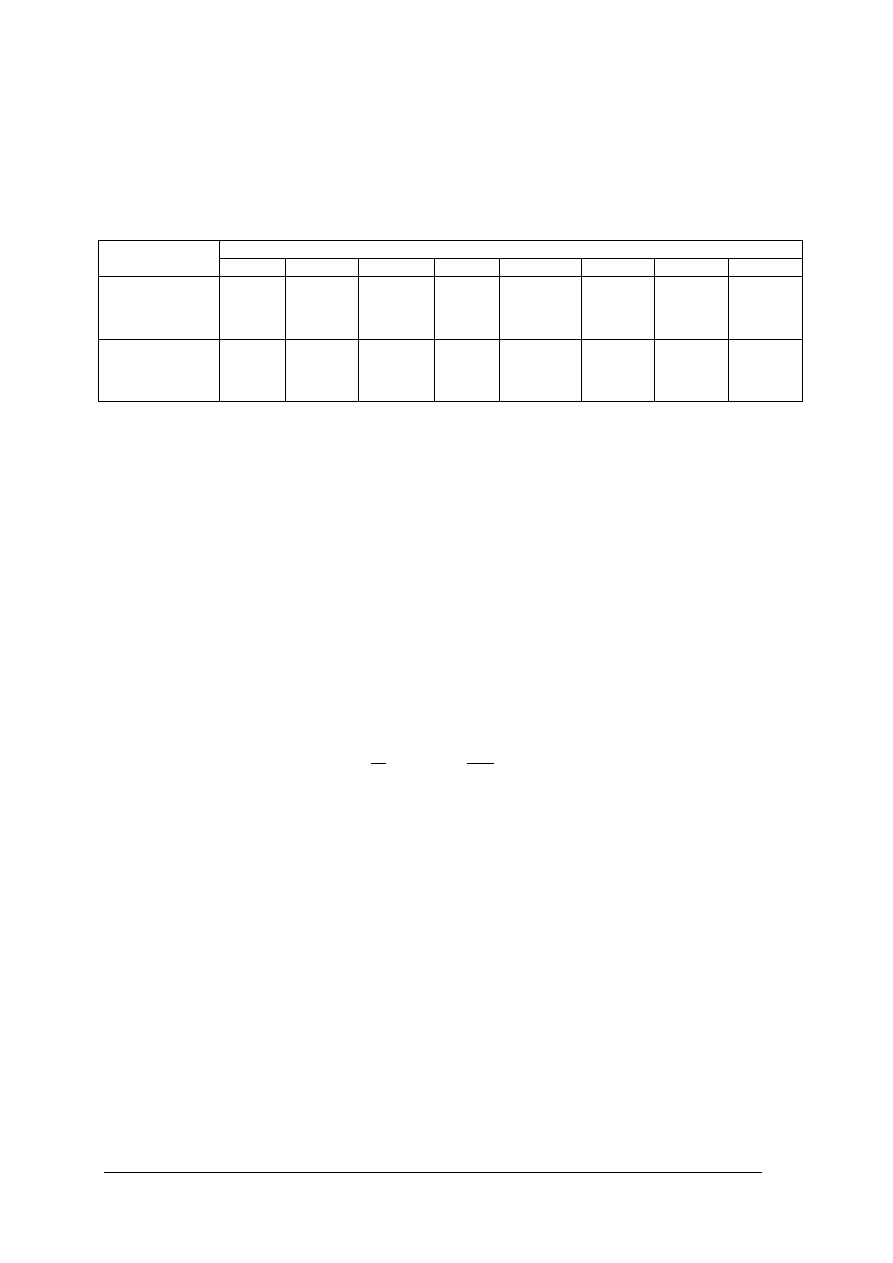

papieru według wzoru:

Włókno

Nitka

Tkanina

surowa

Tkanina

wykończona

W

ła

ściwo

ści w

łókna

Sposób prz

ędzenia

Sposób tkania

Sposób wyko

ńczenia

W ł a ś c i w o ś c i u ż y t k o w e t k a n i n y

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

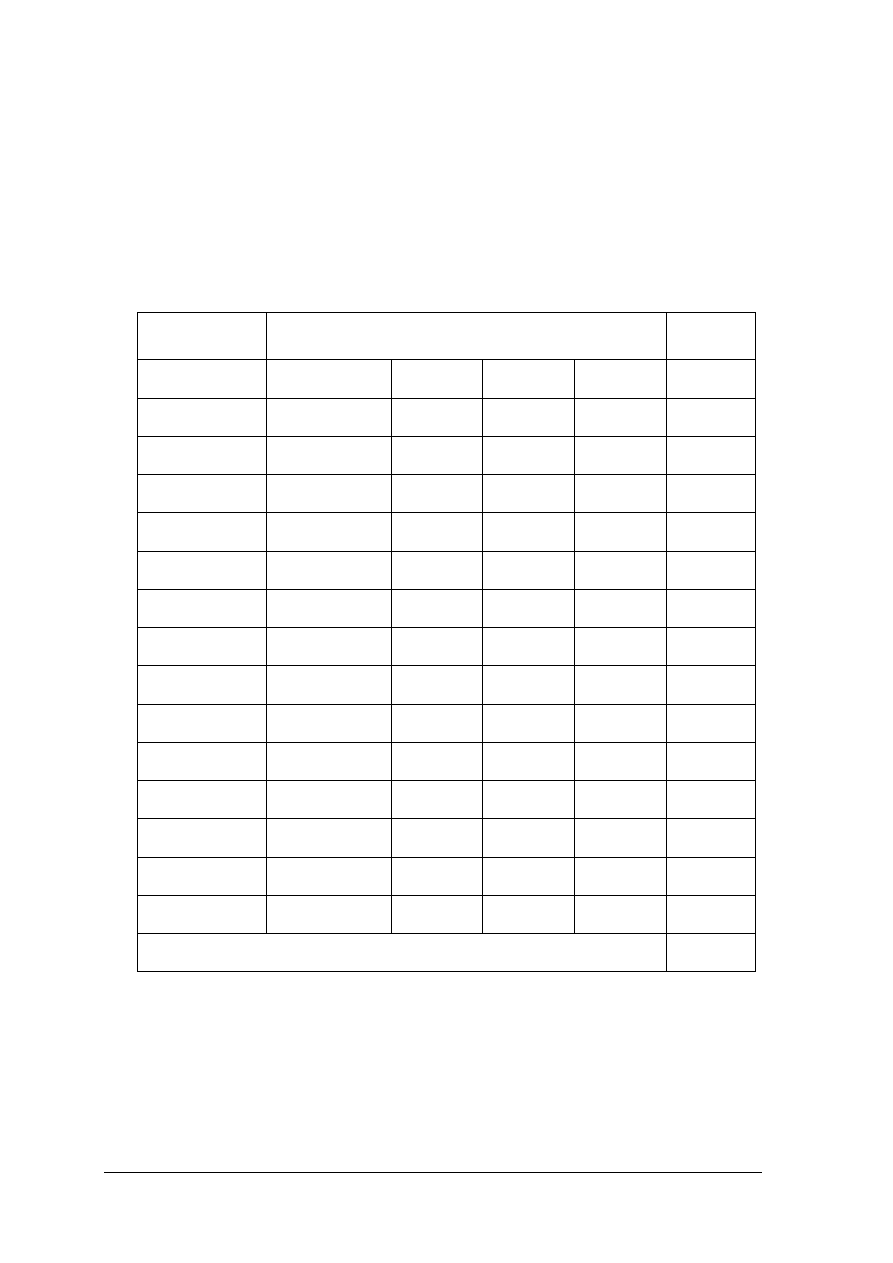

Lp. Rodzaj

włókniny

Próbka

włókniny

Etapy procesu otrzymywania

Przeznaczenie

1 Klejona

2 Przeszywana

3 Igłowana

3) wpisać w tabeli: etapy procesu produkcji poszczególnych rodzajów włóknin, określić

przeznaczenie poszczególnych rodzajów włóknin,

4) Zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy

:

−

kolekcja włóknin,

−

katalogi włóknin różnego przeznaczenia,

−

materiały reklamowe dotyczące włóknin odzieżowych,

−

lupa,

−

igła preparacyjna.

Ćwiczenie 2

Rozpoznaj materiały odzieżowe wykonane z nitek i materiały wykonane z luźnych

włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać z kolekcji materiałów odzieżowych próbkę: tkaniny, dzianiny, włókniny,

przędziny Malimo, przędziny Malipol, filcu,

2) określić, który z wybranych materiałów jest wykonany z luźnych włókien, a który z nitek,

3) wkleić próbki poszczególnych materiałów na wcześniej przygotowany arkusz

według wzoru,

4) dla każdego materiału określić etapy procesu otrzymywania oraz jego przeznaczenie,

5) zaprezentować wyniki ćwiczenia.

Lp. Rodzaj

materiału

Nazwa

materiału

Próbka Etapy

procesu

otrzymywania

Przeznaczenie

1. Materiały

odzieżowe

z nitek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

2. Materiały

odzieżowe

z luźnych

włókien

Wyposażenie stanowiska pracy

:

−

kolekcja materiałów odzieżowych z nitek i z luźnych włókien,

−

katalogi materiałów odzieżowych,

−

lupa,

−

igła preparacyjna.

Ćwiczenie 3

Rozróżnij materiały odzieżowe: laminaty, materiały powlekane, skóry naturalne,

tworzywa skóropodobne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać z kolekcji materiałów odzieżowych: laminaty, materiały powlekane, skóry

naturalne i tworzywa skóropodobne,

2) wkleić próbki poszczególnych materiałów za wcześniej przygotowany arkusz

według wzoru,

3) dla każdego materiału określić etapy procesu otrzymywania oraz przeznaczenie,

4) zaprezentować wyniki ćwiczenia.

Lp. Rodzaj

materiału

Próbka

Etapy procesu otrzymywania

Przeznaczenie

1. Laminat

2. Materiał powlekany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

3. Skóra naturalna

4. Tworzywo

skóropodobne

Wyposażenie stanowiska pracy

:

−

kolekcja laminatów, materiałów powlekanych, skór naturalnych, tworzyw

skóropodobnych,

−

katalogi laminatów, materiałów powlekanych, skór naturalnych, tworzyw

skóropodobnych,

−

lupa,

−

igła preparacyjna.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) rozpoznać materiały odzieżowe wykonane z luźnych włókien?

2) rozpoznać materiały odzieżowe wykonane z nitek?

3) scharakteryzować technologie otrzymywania: włóknin, filców,

przędzin, laminatów, materiałów powlekanych, tworzyw

skóropodobnych?

4) rozróżnić materiały odzieżowe: filce, włókniny, przędziny?

5) rozróżnić materiały odzieżowe: laminaty, materiały powlekane, skóry

naturalne, tworzywa skóropodobne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Metody badania właściwości materiałów odzieżowych

4.2.1. Materiał nauczania

Badania wyrobów włókienniczych wykonuje się metodami:

-

organoleptycznymi,

-

laboratoryjnymi,

-

przez próbne użytkowanie odzieży.

Badania organoleptyczne

Badania organoleptyczne polegają na ocenie właściwości tkanin, dzianin lub innych

wyrobów za pomocą zmysłów: wzroku, dotyku i węchu. Metoda ta wymaga dużej wprawy,

pozwala jednak na szybką i bezpośrednią ocenę. Wadą jej jest to, że nie daje dokładnych

liczbowych wyników. Organoleptyczną ocenę tkanin i dzianin powinien umieć

przeprowadzić każdy odzieżowiec.

Na podstawie badań organoleptycznych można określić niektóre właściwości tkaniny

związane z jej budową i wykończeniem. Wrażenie przy dotyku i wygląd zewnętrzny

tkaniny pozwala określić rodzaj zastosowanego splotu, rodzaj wykończenia, sprężystość

tkaniny, układalność. Wzrokowo określa się sposób nadawania wzoru tkaninie; czy jest to

tkanina kolorowo tkana, czy też drukowana.

Przez wyprucie kilku nitek osnowy i wątku, a następnie rozkręcenie ich można

w przybliżeniu określić sposób otrzymywania przędzy (czy jest to przędza zgrzebna, czy

czesankowa) i nitek, stopień ich skrętu, liczbę pojedynczych nitek, z których nitka została

skręcona, a przez ręczne rozciąganie – jej wytrzymałość. Przez zgniecenie próbki w ręku

można również zbadać odporność tkaniny na mięcie.

Na podstawie znajomości rodzaju włókien oraz budowy i wykończenia tkaniny można

przewidzieć do pewnego stopnia jej właściwości higieniczne, wytrzymałościowe, konfekcyjne

itp.

Organoleptycznie ustala się również kierunek osnowy i wątku oraz prawą i lewą stronę

tkaniny. Prawa strona tkaniny jest najczęściej staranniej wykończona, a więc gładsza

(w tkaninach drukowanych ma wyraźniejszy deseń). W tkaninach podszewkowych prawa

strona jest błyszcząca, w tkaninach z efektami splotowymi - na prawej stronie efekty są

wyraźniejsze.

Istnieją tkaniny, w których dwie strony mogą być przyjęte w odzieży za prawą stronę, tak

zwanej double face (czyt. dabl fejs). W większości jednak tkanin występuje różnica między

stroną prawą i lewą.

Badanie organoleptyczne dzianin przeprowadza się podobnie jak tkanin. Wzrokowo oraz

na podstawie wrażenia przy dotyku można określić budowę dzianiny, rodzaj zastosowanych

nitek, rodzaj splotu, sposób nadania wzoru dzianinie, miękkość, układalność. Wyciągając

nitkę można stwierdzić, czy jest to dzianina rządkowa, czy też dzianina kolumienkowa.

Na podstawie rozciągania dzianiny w obu kierunkach, a następnie obserwowania

zachowania się po odłożeniu siły rozciągającej można określić sprężystość dzianiny. Rodzaj

zastosowanych nitek bada się podobnie jak w tkaninie. Wzrokowo można określić również

kierunek rządków i kolumienek (prując dzianinę, wypruwa się kolejne rządki). W kierunku

kolumienek dzianina przeważnie jest mniej rozciągliwa niż w kierunku rządków. Prawą

i lewą stronę dzianiny można rozróżnić na podstawie oglądania przeplotu oczek,

wyraźniejszego wzoru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Badania laboratoryjne

Dokładną ocenę wyrobów włókienniczych uzyskuje się przez badania laboratoryjne.

Wynikami badań i pomiarów laboratoryjnych dotyczącymi zmiany wymiarów wyrobu

po praniu, odporności wybarwień na działanie wody, wytrzymałości wyrobu na rozciąganie,

są dane liczbowe, zwane wskaźnikami.

Metoda laboratoryjna wymaga posiadania aparatury pomiarowej i przyrządów, na których

można określić poszczególne wskaźniki, oraz odpowiednich warunków klimatycznych do

przeprowadzania badań. W celu uzyskania prawidłowych wyników należy przeprowadzić

określoną liczbę pomiarów, a następnie wyznaczyć wartości średnie. W badaniach tych

wymagane jest staranne przygotowanie próbek, zgodne z obowiązującymi przepisami, jak

również bardzo dokładne przeprowadzenie samych prób.

Szczegółowe przepisy dotyczące sposobu przeprowadzania badań laboratoryjnych oraz

obliczanie wskaźników, jak również ich dopuszczalne wielkości określają normy.

Badania laboratoryjne przeprowadza się w celu kontroli jakości wyrobów

włókienniczych i

oceny ich właściwości użytkowych. Tego rodzaju badania są

przeprowadzane zarówno w laboratoriach metrologicznych zakładów włókienniczych jak

i odzieżowych.

Laboratoryjna ocena jakości wyrobów włókienniczych, poza wyznaczaniem parametrów

strukturalnych obejmuje również badania wskaźników użytkowych, które można

sklasyfikować w trzech zasadniczych grupach:

-

wskaźniki higieniczne wyrobu,

-

wskaźniki określające trwałość wyrobu,

-

wskaźniki estetyczne wyrobu.

Próbne użytkowanie odzieży

Do badania wyrobów z włókien sztucznych i syntetycznych oraz z mieszanek tych

włókien z włóknami naturalnymi stosowanie laboratoryjnych metod oceny wyrobów jest

niewystarczające. Rzeczywistą ocenę nowych pod względem składu włókien, jak i sposobu

wykończania wyrobów, można uzyskać w doświadczalnym użytkowaniu odzieży z nich

wykonanej.

Zasady doświadczalnego użytkowania tak ustalono, aby gwarantowały porównywalność

i obiektywność wyników. Badania takie są jednak długotrwałe i kosztowne, ponieważ

obserwacje przeprowadza się w ciągu założonego czasu użytkowania, często trwającego

nawet kilkanaście miesięcy. Poza tym badania te przeprowadza się na co najmniej kilkunastu

sztukach odzieży wykonanej z badanego wyrobu włókienniczego użytkowanej przez wybraną

grupę osób oraz dla porównania na tej samej ilości odzieży wykonanej z materiałów

z surowców tradycyjnych przewidywanych do zastąpienia przez badany nowy wyrób. Metoda

doświadczalnego użytkowania wyrobów odzieżowych określa czas użytkowania w godzinach

oraz czynniki decydujące o właściwościach użytkowych i sposobie ich wyznaczania.

Badania użytkowe są przeprowadzane w komórkach naukowo-badawczych przemysłu

włókienniczego i odzieżowego. Szczególnie szerokimi badaniami użytkowymi są objęte nowe

pod względem budowy i wykończenia tkaniny i dzianiny z udziałem włókien syntetycznych

oraz materiały wytwarzane nowymi technikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polegają badania organoleptyczne?

2. Jakie właściwości tkanin i dzianin możemy określić na podstawie badań

organoleptycznych?

3. Na czym polegają badania laboratoryjne?

4. Jakie właściwości tkanin i dzianin możemy określić na podstawie badań laboratoryjnych?

5. Gdzie należy szukać szczegółowych przepisów przeprowadzania badań laboratoryjnych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ na podstawie badań organoleptycznych właściwości tkanin związane z ich

budową i wykończeniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać z kolekcji materiałów odzieżowych 3 próbki tkanin i na postawie badań

organoleptycznych określić:

−

prawą i lewą stronę,

−

kierunek osnowy i wątku,

−

surowiec,

−

splot,

−

sposób nadania wzoru (drukowana, kolorowo tkana),

−

rodzaj nitek (czesankowe, zgrzebne, czy jedwabne; pojedyncze czy wielokrotne),

−

rodzaj i kierunek skrętu nitek wątku i osnowy,

2) oznaczyć na każdej próbce kierunek osnowy i wątku,

3) wkleić próbki tkanin i uzupełnić poniższą tabelę,

4) zaprezentować wyniki ćwiczenia.

5)

Numer próbki tkaniny

Lp. Nazwa

wskaźnika

1 2 3

1 Strona

prawa

2 Strona

lewa

3 Surowiec

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4 Splot

5

Sposób nadania wzoru

6 Rodzaj

nitek

7

Rodzaj i kierunek skrętu

nitek wątku

8

Rodzaj i kierunek skrętu

nitek wątku

Wyposażenie stanowiska pracy

:

−

kolekcja materiałów odzieżowych,

−

lupa,

−

igła preparacyjna.

Ćwiczenie 2

Określ na podstawie badań organoleptycznych właściwości dzianin związane z ich

budową i wykończeniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać z kolekcji materiałów odzieżowych 3 próbki dzianin i na postawie badań

organoleptycznych określić:

−

prawą i lewa stronę,

−

kierunek kolumienek i rządków,

−

surowiec,

−

sposób wytwarzania (rządkowa, kolumienkowa),

−

sposób nadania wzoru (drukowana, kolorowo dziana),

−

rodzaj nitek (przędza czy jedwab, pojedyncza czy wielokrotna, gładka czy

fantazyjna), dla dzianin rządkowych,

−

kierunek skrętu nitek dla dzianin rządkowych.

2) oznaczyć na każdej próbce kierunek kolumienek i rządków.

3) wkleić próbki tkanin i uzupełnić poniższą tabelę.

4) zaprezentować wyniki ćwiczenia.

Numer próbki dzianiny

Lp. Nazwa

wskaźnika

1 2 3

1 Strona

prawa

2 Strona

lewa

3 Surowiec

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4 Sposób

wytwarzania

5

Sposób nadania wzoru

6 Rodzaj

nitek

7 Kierunek

skrętu nitek

Wyposażenie stanowiska pracy

:

−

kolekcja materiałów odzieżowych,

−

lupa,

−

igła preparacyjna.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić na czym polegają badania organoleptyczne materiałów

odzieżowych?

2) wymienić jakie właściwości tkanin i dzianin można ocenić na

podstawie badań organoleptycznych?

3) określić na podstawie badań organoleptycznych podstawowe

właściwości tkanin związane z ich budową i wykończeniem?

4) określić na podstawie badań organoleptycznych podstawowe

właściwości dzianin związane z ich budową i wykończeniem?

5) określić na czym polegają badania laboratoryjne materiałów

odzieżowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

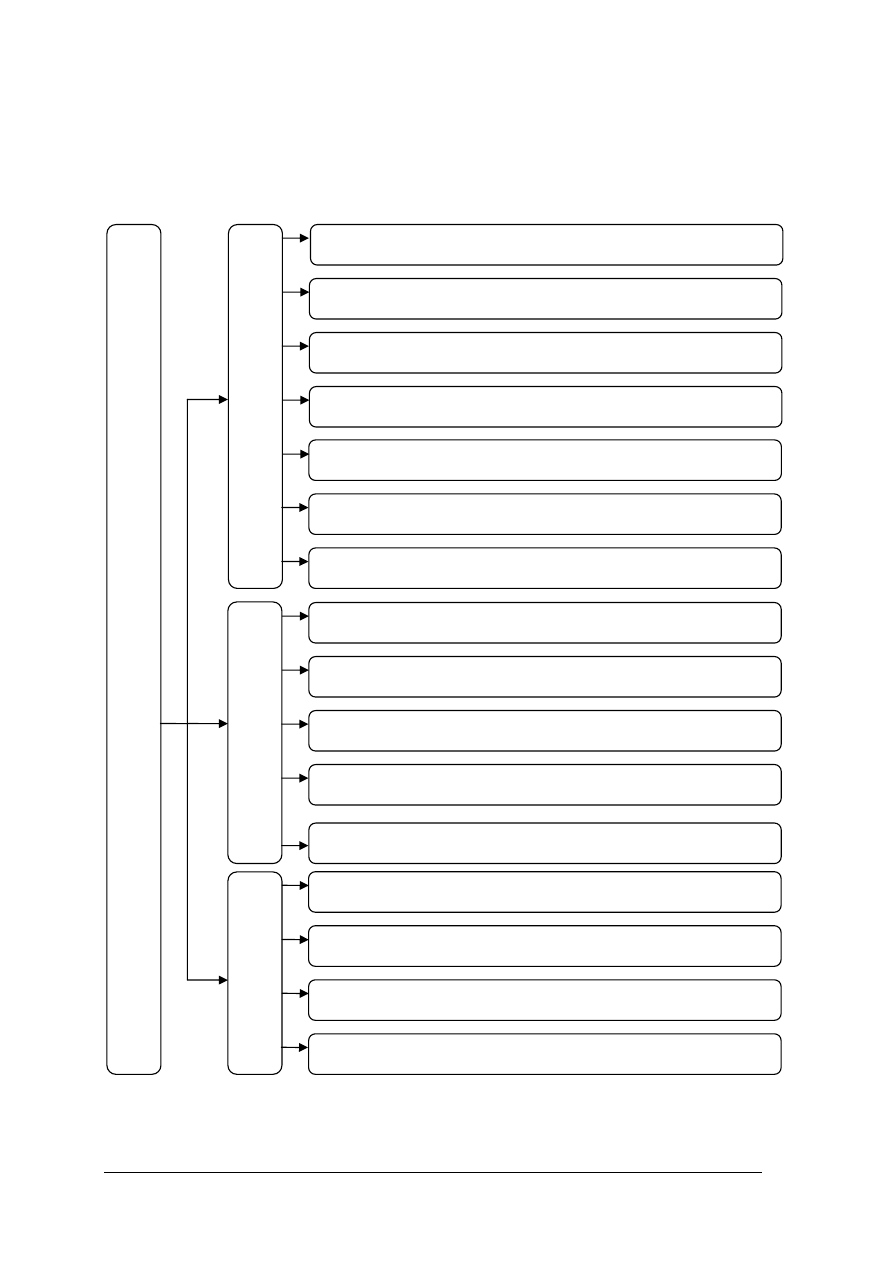

4.3. Właściwości użytkowe materiałów odzieżowych

Do właściwości użytkowych materiałów odzieżowych należą: właściwości higieniczne,

właściwości wytrzymałościowe, właściwości estetyczne.

Rys. 18. Właściwości użytkowe materiałów odzieżowych

Źródło: Opracowanie własne

W

ła

ściwo

ści u

żytkowe materia

łów odzie

żowych

estetyczne

higieniczne

wytrzyma

ło

ściowe

ciepłochronność

wytrzymałość na wypychanie

przepuszczalność powietrza

wodochłonność

higroskopijność

odporność na mięcie

wytrzymałość na rozciąganie

wytrzymałość na rozdzieranie

wytrzymałość na przebicie kulką

odporność na ścieranie

trwałość wymiarów

odporność na pilling

sztywność zginania

odporność wybarwień

odporność na brudzenie

odporność na wybłyszczanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.1. Badania właściwości higienicznych materiałów odzieżowych

4.3.1.1. Materiał nauczania

Z punktu widzenia wymagań zdrowotno-higienicznych główną rolą odzieży jest

utrzymywanie stałej temperatury ciała (wynoszącej ok. 37°C), niezbędnej do normalnego

funkcjonowania organizmu. W chłodnym klimacie odzież powinna zatrzymywać odpływ

ciepła z organizmu do otoczenia. Natomiast w klimacie ciepłym, jak również przy pracy

związanej z wysiłkiem fizycznym, któremu towarzyszy zawsze wytwarzanie pewnej ilości

ciepła, odzież może pośrednio przyczyniać się do ochładzania organizmu. Organizm bowiem

w tych warunkach wydziela znaczne ilości potu, który zostaje wchłonięty przez odzież

bezpośrednio stykającą się z ciałem (bielizną) i przekazany na zewnątrz w postaci pary przez

warstwę odzieży wierzchniej. Wchłanianie potu z powierzchni skóry przez tkaninę zapobiega

jednocześnie zaziębieniu, które mogłoby nastąpić, gdyby pot wyparowując bezpośrednio

ze skóry na zewnątrz powodował gwałtowne oziębienie ciała.

Ze względu na wymagania higieny, tkaniny powinny wykazywać w zależności

od przeznaczenia:

-

odpowiednią higroskopijność,

-

odpowiednią wodochłonność,

-

odpowiednią przepuszczalność powietrza,

-

odpowiednie właściwości cieplne.

Higroskopijność

Włókna, a tym samym i wyroby włókiennicze, należą do materiałów higroskopijnych,

czyli odznaczają się zdolnością wiązania pary wodnej z powietrza. Ilość wody związanej

przez włókna zależy od warunków atmosferycznych i zmienia się do momentu ustalenia się

stanu równowagi między wilgotnością właściwą dla danego rodzaju włókna i wilgotnością

powietrza. Zależnie od panujących warunków atmosferycznych wyrób włókienniczy będzie

wchłaniał lub oddawał wilgoć do otaczającego powietrza.

Higroskopijność tkaniny i dzianiny zależy od rodzaju surowca oraz ich budowy i sposobu

wykończenia. Tkaniny porowate, luźno tkane lub spulchnione wchłaniają więcej pary wodnej

niż tkaniny wytworzone z tych samych włókien, ale o zwartej budowie. Dobrze wchłaniają

wilgoć tkaniny lniane, bawełniane, natomiast słabo tkaniny z włókien chemicznych. Ilość

wilgoci, którą może wchłonąć surowiec, zależy od temperatury i ilości wilgoci zawartej

w otaczającej atmosferze.

Higroskopijność według normy PN-80/P-04635 określa się procentowym stosunkiem

przyrostu masy próbki aklimatyzowanej, umieszczonej na określony czas w powietrzu

o wilgotności względnej 100%, do masy tej próbki po wysuszeniu .

Higroskopijność tkaniny lub dzianiny oblicza się ze wzoru:

[%]

100

⋅

=

−

s

s

w

m

m

m

H

w którym:

m

w

– masa próbki w warunkach 100% wilgotności względnej powietrza [g],

m

s

– masa próbki wysuszonej [g].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Higroskopijność niektórych tkanin podano w tabeli 1.

Tabela 1. Higroskopijność niektórych tkanin

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego, WSiP, Warszawa 1998.

Rodzaj tkaniny

Higroskopijność w %

Lniana 15,0

Bawełniana 10,0

Wełniana 14,5

Wiskozowa 17,9

Anilanowa i z włókien poliamidowych

3,0

Elanowa 0,9

Wodochłonność

Po zanurzeniu wyrobu włókienniczego w wodzie znaczna jej ilość zostaje zatrzymana

między włóknami przędzy, tak że masa wyrobu może wzrosnąć nawet trzykrotnie, zależnie

od struktury, rodzaju surowca.

W czasie użytkowania odzież jest narażona na działanie deszczu, śniegu, prania

i wielokrotnego suszenia, co powoduje zmianę jej właściwości.

Znajomość wodochłonnych właściwości danej tkaniny lub dzianiny pozwala na odpowiednie

jej zastosowanie.

Dla materiałów odzieżowych oznacza się wodochłonność względną W

w

wg PN-72/P-

04734.

Wodochłonność względna W

w

jest to iloraz masy wody pochłoniętej przez

aklimatyzowaną próbkę po zanurzeniu jej w ciągu określonego czasu w wodzie, do masy

próbki aklimatyzowanej, wyrażony w %.

Wodochłonność tkaniny lub dzianiny oblicza się ze wzoru:

[%]

100

⋅

=

−

a

a

m

m

m

m

w

W

w którym: m

m

— masa próbki po zanurzeniu w wodzie [g],

m

a

— masa próbki aklimatyzowanej [g].

Przepuszczalność powietrza

Przepuszczalność powietrza jest to ilość powietrza przenikającego przez jednostkę

powierzchni wyrobu w ciągu jednostki czasu przy określonej różnicy ciśnień powietrza

po obu stronach wyrobu. Wymagania dotyczące wartości przepuszczalności powietrza zależą,

podobnie jak i inne właściwości użytkowe, od przeznaczenia odzieży, dla tkanin lub dzianin

przeznaczonych na bieliznę osobistą przepuszczalność powietrza powinna być duża,

natomiast dla tkanin na kurtki zimowe - stosunkowo niewielka.

Decydujący wpływ na przepuszczalność powietrza wywiera budowa i wykończenie

tkaniny. Do pomiaru przepuszczalności powietrza stosuje się aparaty pracujące na zasadzie

wytworzenia odpowiedniej różnicy ciśnień po obu stronach badanej próbki, w rezultacie

czego przez wyrób włókienniczy przepłynie mierzona objętość powietrza w ciągu

określonego czasu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przepuszczalność powietrza wyrobów włókienniczych określa się według PN-89/P-

04618, jako objętość powietrza przechodzącego przez jednostkową powierzchnię

aklimatyzowanego wyrobu włókienniczego w ciągu jednostki czasu przy ustalonej różnicy

ciśnień po obu stronach wyrobu. Przepuszczalność powietrza W określa się zależnością:

t

F

V

W

⋅

=

⎥

⎦

⎤

⎢

⎣

⎡

⋅ s

m

dm

2

3

gdzie:

V

–

objętość przepływającego powietrza przez badaną próbkę w dm

3

,

F – powierzchnia badanej próbki w m

2

,

t – czas badania w sekundach.

Przepuszczalność powietrza niektórych tkanin podano w tabeli 2.

Tabela. 2. Przepuszczalność powietrza niektórych tkanin

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego, WSiP, Warszawa 1998.

Rodzaj tkaniny

Różnica ciśnień w

mm H

2

O

Przepuszczalność powietrza w

dm

3

/(m

2

·s)

Płaszczowe

Ubraniowe i sukienkowe

Żaglowe

Włókniny klejone

20

20

20

10

150-600

150-1000

15-50

150-1400

Do wyznaczania przepuszczalności powietrza stosuje się wiele różnych aparatów,

z

których najbardziej rozpowszechnione są aparaty z gazomierzem i aparaty

z przepływomierzem do pomiaru prędkości przepływu powietrza (rys.19).

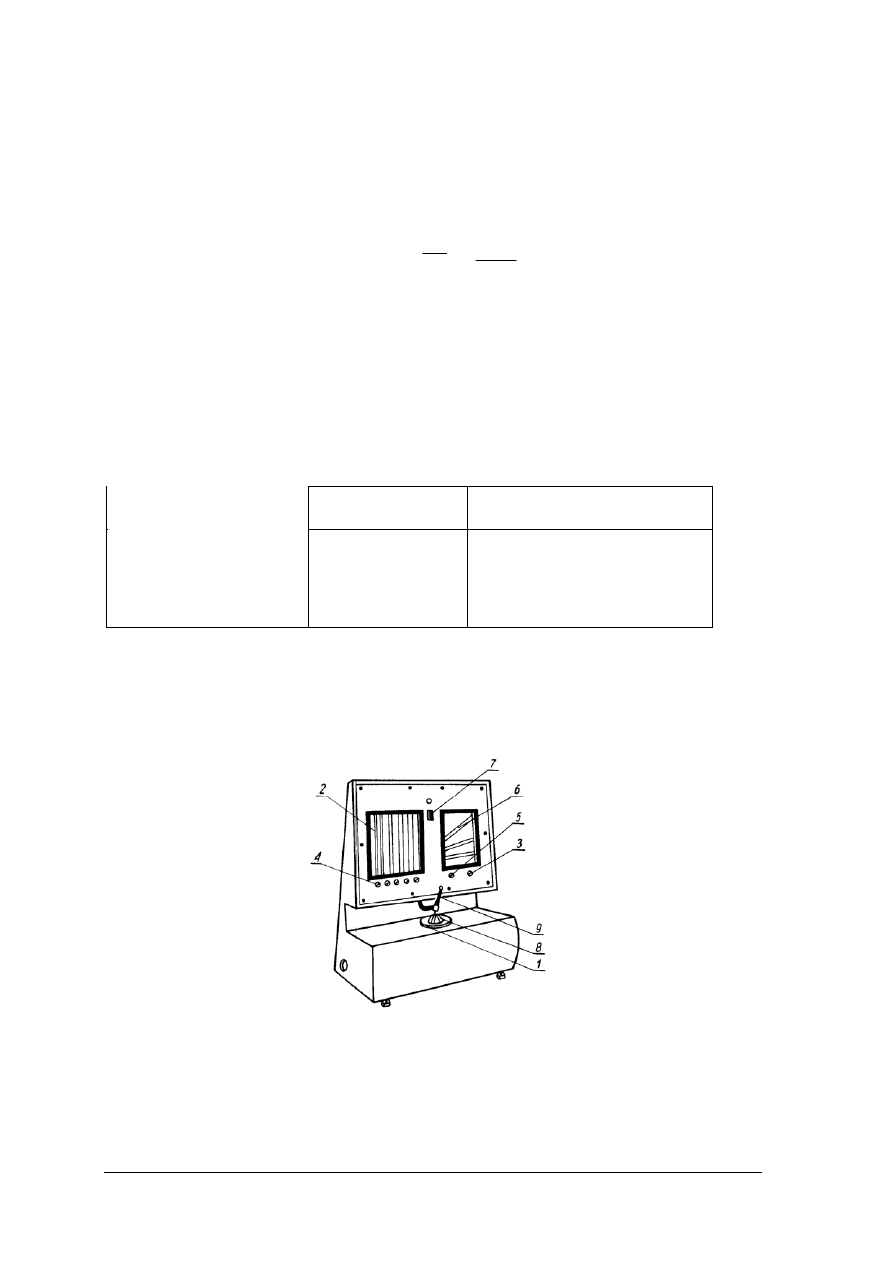

Rys. 19. Aparat do oznaczania przepuszczalności powietrza

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego, WSiP, Warszawa 1998.

Aparat z przepływomierzem do pomiaru przepuszczalności powietrza) jest wyposażony w:

-

manometr do pomiaru różnicy ciśnień po obu stronach próbki o zakresie 0–200 mm słupa

wody i dokładności odczytu do 0,5 mm,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

-

urządzenie do pomiaru ilości przechodzącego przez próbkę powietrza, przy czym

elementem pomiarowym jest przepływomierz, zapewniający dokładność odczytu

do trzech cyfr znaczących,

-

urządzenie równomiernie zasysające powietrze,

-

urządzenie regulujące ilość zasysanego powietrza,

-

wymienne głowice pomiarowe, umożliwiające badanie próbek powierzchni 1, 2, 5, 10,

50, 100 cm

2

.

Po włączeniu aparatu włącznikiem (7), pokrętłem (3) ustawia się poziom zerowy płynu

w manometrze (6). Na stoliku pomiarowym (1) umieszcza się badaną próbkę prawą stroną

na zewnątrz i dociska koszyczkiem (8), przez opuszczenie rączki (9) dźwigni kątowej.

Kolejno obraca się pokrętłami (4) rotametrów (2), począwszy od najmniejszego, aż do

momentu kiedy pływak kolejnego znajdzie się w polu widzenia. Jednocześnie obraca się

pokrętłem zaworu regulacyjnego (5) aż do uzyskania różnicy ciśnień w najniższej rurce

manometrycznej równej 10 mm słupa wody. Ilość powietrza przechodzącego przez badana

próbkę odczytuje się ze skali rotametrów (2).

W przypadku trudności w uzyskaniu żądanej różnicy ciśnień zmienia się głowicę

pomiarową, zwiększając lub zmniejszając powierzchnię badanej próbki.

Ciepłochronność wyrobów włókienniczych

Właściwości cieplne tkanin dotyczą ich izolacyjności oraz zdolności do pochłaniania lub

odbijania promieni cieplnych. Miarą izolacyjności cieplnej tkaniny jest ilość ciepła

przewodzonego przez jednostkę powierzchni tkaniny w ciągu jednostki czasu przy określonej

różnicy temperatur po obu stronach tkaniny. Co najmniej 2/3 objętości poszczególnych

materiałów odzieżowych stanowi powietrze, które jest dobrym izolatorem ciepła, objętość

powietrza wynosi: w tkaninach gładkich ok. 50%, w tkaninach drapanych ok. 90%,

w dzianinach ok. 90%. O izolacyjności tkanin decyduje zatem ilość powietrza zawartego

w tkaninie. Jak wiadomo, różnice w izolacyjności cieplnej włókien są stosunkowo niewielkie.

Ciepłochronność to przenikanie ciepła przez wyrób w wyniku jednoczesnego

przewodzenia, promieniowania i unoszenia. Miarą ciepłochronności jest ilość ciepła

przenikająca przez jednostkę powierzchni wyrobu w ciągu jednostki czasu przy określonej

różnicy temperatur po obu stronach próbki.

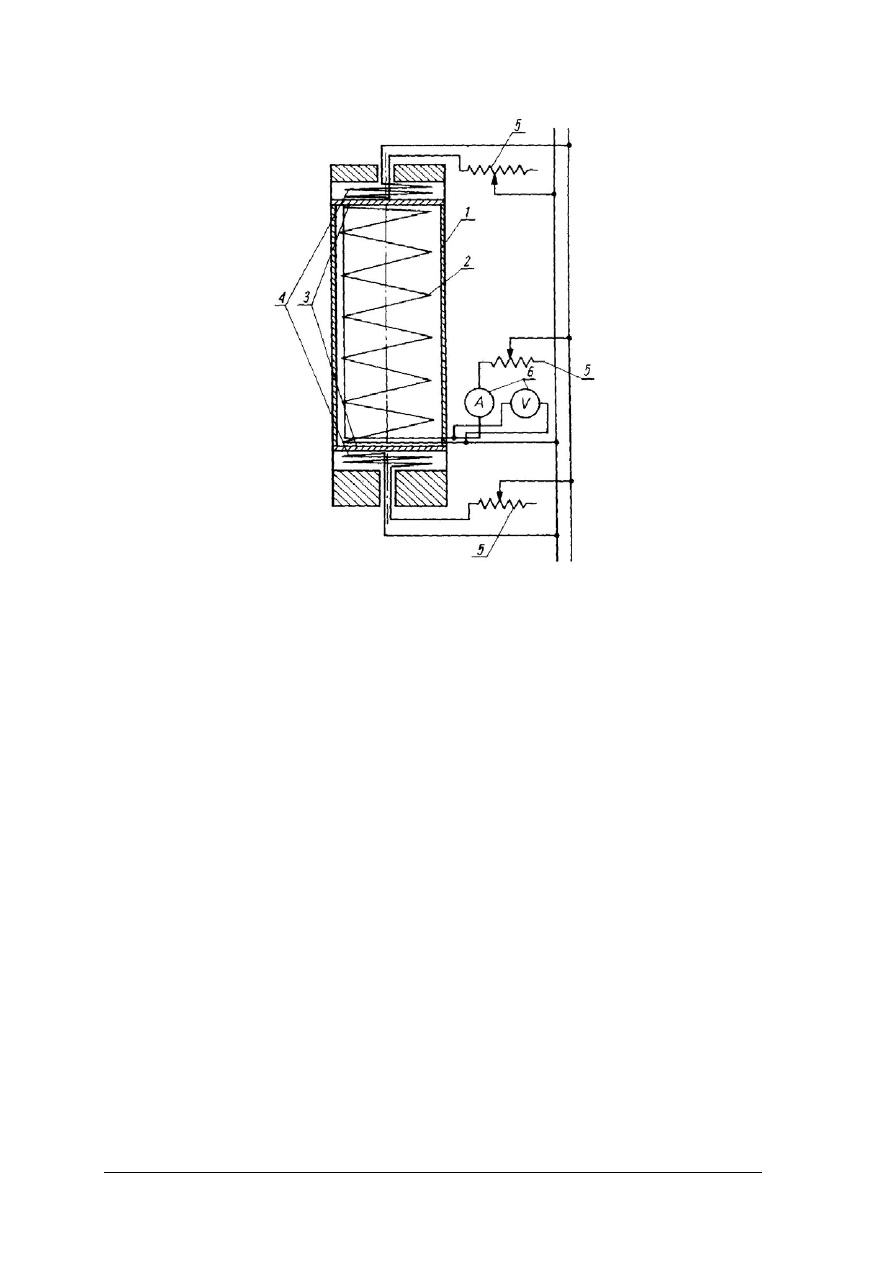

Wyznaczanie przenikania ciepła przez badaną próbkę wykonuje się na przyrządzie

pokazanym na rys. 20. Zasadniczym elementem przyrządu jest walec (1) wykonany z blachy

miedzianej grubości 1 mm, długości 200 mm i średnicy zewnętrznej 86 mm. Na walec

ogrzany do temperatury 37°C±0,l°C nakłada się badaną tkaninę.

Aby zapewnić żądane parametry powietrza na zewnątrz próbki, temperaturę 20°C

i wilgotność względną 65%, aparat umieszcza się w termohigrostacie.

Wytworzona różnica temperatur powoduje przenikanie ciepła z ogrzanego walca przez

próbkę do otoczenia. Walec przyrządu jest ogrzewany spiralą grzejną (2). W celu

równomiernego i szybszego ogrzania ścianki, wnętrze walca jest wypełnione olejem

transformatorowym wprawionym w ruch mechanicznym mieszadłem. Podstawy walca

stanowią krążki (3), ogrzewane również do temperatury 37°C spiralami grzejnymi (4).

W czasie pomiaru reguluje się zmianą oporności oporników (5) moc prądu spiral grzejnych

tak, aby temperatura walca przyrządu nie zmieniała się. W tym przypadku ilość ciepła

wytworzona w walcu równa się ilości ciepła przechodzącego przez próbkę. Moc prądu spiral

grzejnych w watach wyznacza się na podstawie wskazań mierników (6).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 20. Schemat przyrządu do wyznaczania przenikania ciepła

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego, WSiP, Warszawa 1998.

Zdolność tkanin do pochłaniania lub odbijania promieni cieplnych zależy od rodzaju

powierzchni tkaniny oraz jej koloru. Tkanina o powierzchni chropowatej i matowej, podobnie

jak tkaniny w kolorach ciemnych przyciągają promienie cieplne.

Jeżeli założymy, że tkanina biała pochłonie 100 jednostek ciepła, to:

−

tkanina jasnozielona pochłonie 102 jednostki ciepła,

−

tkanina jasnożółta pochłonie 152 jednostki ciepła,

−

tkanina jasnoczerwona pochłonie 161 jednostek ciepła,

−

tkanina czarna pochłonie 208 jednostek ciepła.

4.3.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wskaźniki charakteryzują właściwości higieniczne materiałów odzieżowych?

2. Co to jest higroskopijność materiałów odzieżowych i od czego zależy?

3. Co to jest wodochłonność materiałów odzieżowych i od czego zależy?

4. W jaki sposób określa się wartość wskaźnika przepuszczalności powietrza przez tkaninę?

5. Od czego zależy wartość wskaźnika przepuszczalności powietrza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.1.3. Ćwiczenia

Ćwiczenie 1

Określ wpływ rodzaju surowca na wodochłonność tkaniny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

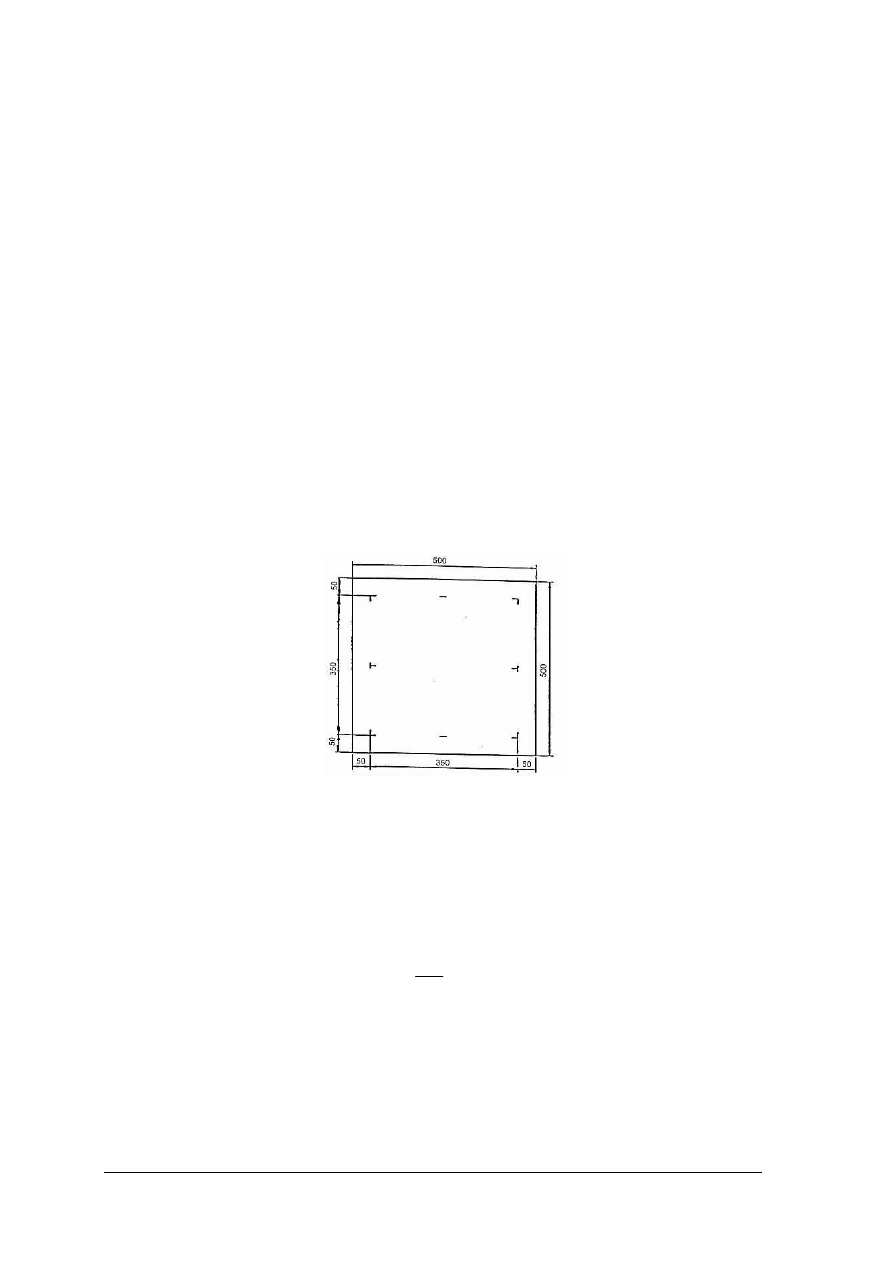

1) zorganizować stanowisko pracy zgodnie z wymaganiami bhp i ergonomii pracy,

2) z kolekcji materiałów odzieżowych wybrać próbki: tkaniny bawełnianej, wiskozowej,

poliamidowej o zbliżonej grubości,

3) zapoznać się z normą PN-72/P-04734 Metody badań wyrobów włókienniczych.

Wyznaczanie wodochłonności:

4) z poszczególnych tkanin wyciąć po 3 próbki o wymiarach 100 x 100 mm,

5) wycięte próbki aklimatyzować zgodnie z PN-EN ISO 139,

6) zważyć na wadze analitycznej przygotowane do pomiaru naczynka wagowe,

7) umieścić każdą próbkę osobno w naczynkach wagowych i zważyć je,

8) wyjąć próbki z naczynek,

9) jeden z rogów próbki przewlec przez haczyk w odległości 1 cm od brzegów próbki

i próbkę z haczykiem zanurzyć w zlewce z wodą destylowaną,

10) próbki pozostawić w wodzie na 5 minut, a następnie wyjąć je i pozostawić zawieszone na

haczykach przez 2 minut w celu usunięcia nadmiaru wody,

11) próbki zdjąć z haczyków, umieścić w odpowiednich naczynkach wagowych, zamknąć

naczynka i zważyć na wadze analitycznej,

12) wyznaczyć wodochłonność względną dla każdej próbki według wzoru:

%

100

⋅

=

−

−

n

a

a

m

m

m

m

m

w

W

w

którym:

m

m

– masa mokrej próbki z naczynkiem [g],

m

a

– masa próbki aklimatyzowanej z naczynkiem [g],

m

n

– masa naczynka [g].

13) wodochłonność względną danej tkaniny wyznaczyć jako średnią arytmetyczną

poszczególnych wyników pomiarów.

14) porównać wodochłonność poszczególnych rodzajów tkanin.

15) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy

:

– norma PN-EN 20139 ISO 139 Tekstylia. Klimat normalny do aklimatyzacji i badań,

– norma PN-72/P-04734 Metody badań wyrobów włókienniczych. Wyznaczanie

wodochłonności,

– kolekcja materiałów odzieżowych,

– przymiar liniowy,

– nożyczki,

– waga analityczna,

– naczynka wagowe,

– zlewki szklane o średnicy nie mniejszej niż 10 cm i wysokości około 20 cm,

– metalowe nierdzewne haczyki do zawieszania próbek,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

– pinceta,

– woda destylowana,

– sekundomierz,

– higrostat lub eksykator.

Ćwiczenie 2

Określ wpływ struktury tkaniny bawełnianej na wartość wskaźnika przepuszczalności

powietrza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą: PN-89/P-04618 Płaskie wyroby włókiennicze. Wyznaczanie

przepuszczalności powietrza,

2) zorganizować stanowisko pracy zgodnie z wymaganiami bhp i ergonomii pracy,

3) z kolekcji materiałów odzieżowych wybrać 3 próbki tkanin bawełnianych o różnej

strukturze np. perkal, flanela bawełniana, teksas,

4) wyznaczyć przepuszczalność powietrza dla poszczególnych tkanin według obowiązującej

normy (pkt.1),

5) porównać przepuszczalność tkanin o różnej strukturze,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy

:

−

PN-89/P-04618 Płaskie wyroby włókiennicze. Wyznaczanie przepuszczalności

powietrza,

−

aparat do badania przepuszczalności powietrza,

−

kolekcja materiałów odzieżowych,

−

higrostat lub eksykator.

4.3.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić jakie wskaźniki charakteryzują właściwości higieniczne

materiałów odzieżowych?

2) oznaczyć wodochłonność materiałów odzieżowych?

3) określić wpływ rodzaju surowca na wodochłonność materiałów

odzieżowych?

4) oznaczyć przepuszczalność powietrza materiałów odzieżowych?

5) określić wpływ struktury tkaniny na wartość wskaźnika

przepuszczalności powietrza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.2. Badania właściwości wytrzymałościowych materiałów odzieżowych

4.3.2.1. Materiał nauczania

Odzież w czasie użytkowania i w procesach konserwacji ulega zniszczeniu pod

działaniem czynników mechanicznych i chemicznych, których wartość zależy od warunków

użytkowania. Siły mechaniczne działające w procesie użytkowania powodują przecieranie się

tkaniny, jej wypychanie, rozdzieranie, rozciąganie. Zwykle ślady zniszczenia występują

stopniowo. Początkowo rozluźnia się struktura tkaniny i osłabieniu ulegają poszczególne

włókienka, a następnie przerywają się nitki i ujawniają się zniszczenia tkaniny (przetarcia,

dziury).

Najważniejszymi właściwościami materiałów odzieżowych są:

− odporność na ścieranie,

− wytrzymałość na wypychanie,

− wytrzymałość na przebicie kulką,

− wytrzymałość na rozdzieranie,

− maksymalna siła przy rozciąganiu i wydłużenie względne przy maksymalnej sile.

Odporność na ścieranie

Jednym z tych czynników mechanicznych powodujących powstawanie uszkodzeń

w różnych miejscach odzieży w postaci dziur, przetarcia na kantach i załamaniach, wytartych

prześwitów i tym podobnych jest ścieranie.

Zjawisko ścierania jest wynikiem tarcia powierzchni tkaniny o tkaninę lub o inne

tworzywo, w wyniku czego następuje ubytek masy użytkowanego wyrobu. Odporność tkanin

na ścieranie jest właściwością decydującą o trwałości wyrobu podczas użytkowania.

Odporność tkanin na ścieranie zależy od:

-

surowca: największą odporność wykazują włókna syntetyczne poliamidowe

i poliestrowe, a najmniejszą włókna naturalne bawełniane i wełniane,

-

kierunku działania siły tarcia: tkanina przeciera się szybciej, gdy siła trąca działa

w kierunku prostopadłym do powierzchni materiału (przetarcia na kolanach spodni) oraz

wtedy, gdy ścieranie następuje w jednym kierunku (przecieranie się kołnierzyka koszuli

w wyniku ocierania o szyję),

-

splotu: atłasy, satyny, czyli sploty mające długie przeploty i małą liczbę przewiązań

osnowy z wątkiem, nadają tkaninom większą wytrzymałość na ścieranie niż sploty

krótkoprzeplotowe, np. splot płócienny, tkaniny o splotach złożonych, z nawarstwionym

jednym lub dwoma układami nitek również uodporniają tkaninę na ścieranie,

-

liczności nitek: wzrost liczności nitek zwiększa odporność na ścieranie,

-

rodzaju nitek: nitki wielokrotne i skręcane wielostopniowo zastosowane na osnowę

i wątek zwiększają odporność tkanin na tarcie,

-

wykończenia: nałożone na powierzchnię tkaniny apretury chronią ją przed zbyt szybkim

przetarciem, z kolei proces drapania (flanela) osłabia strukturę materiału.

Laboratoryjnie odporność na ścieranie bada się w aparacie Martindale’a i określa się

liczbą obrotów potrzebną do powstania zniszczenia próbki (norma PN-EN ISO 12947-2)

lub ubytkiem masy próbki po ścieraniu (norma PN-EN ISO 12947-3).

Za zniszczenie próbki uznaje się:

−

w tkaninie, dwie oddzielne nitki są całkowicie zniszczone (przetarte),

−

w dzianinie, jedna zniszczona (przetarta) nitka powoduje powstanie dziury,

−

w wyrobie z okrywą, okrywa jest całkowicie zniszczona,

−

we włókninie, pierwsze zniszczenie (przetarcie) w postaci dziury ma średnicę równą co

najmniej 0,5 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

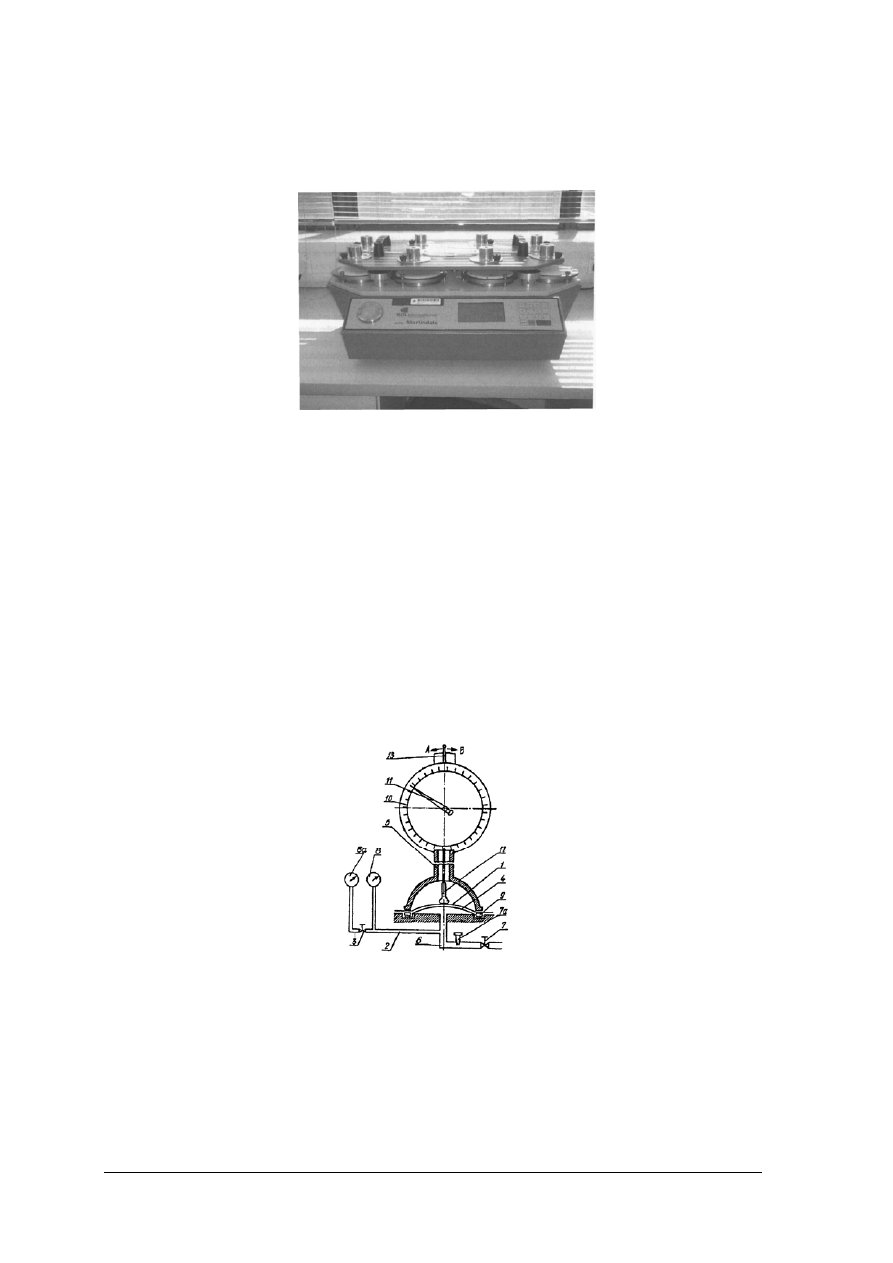

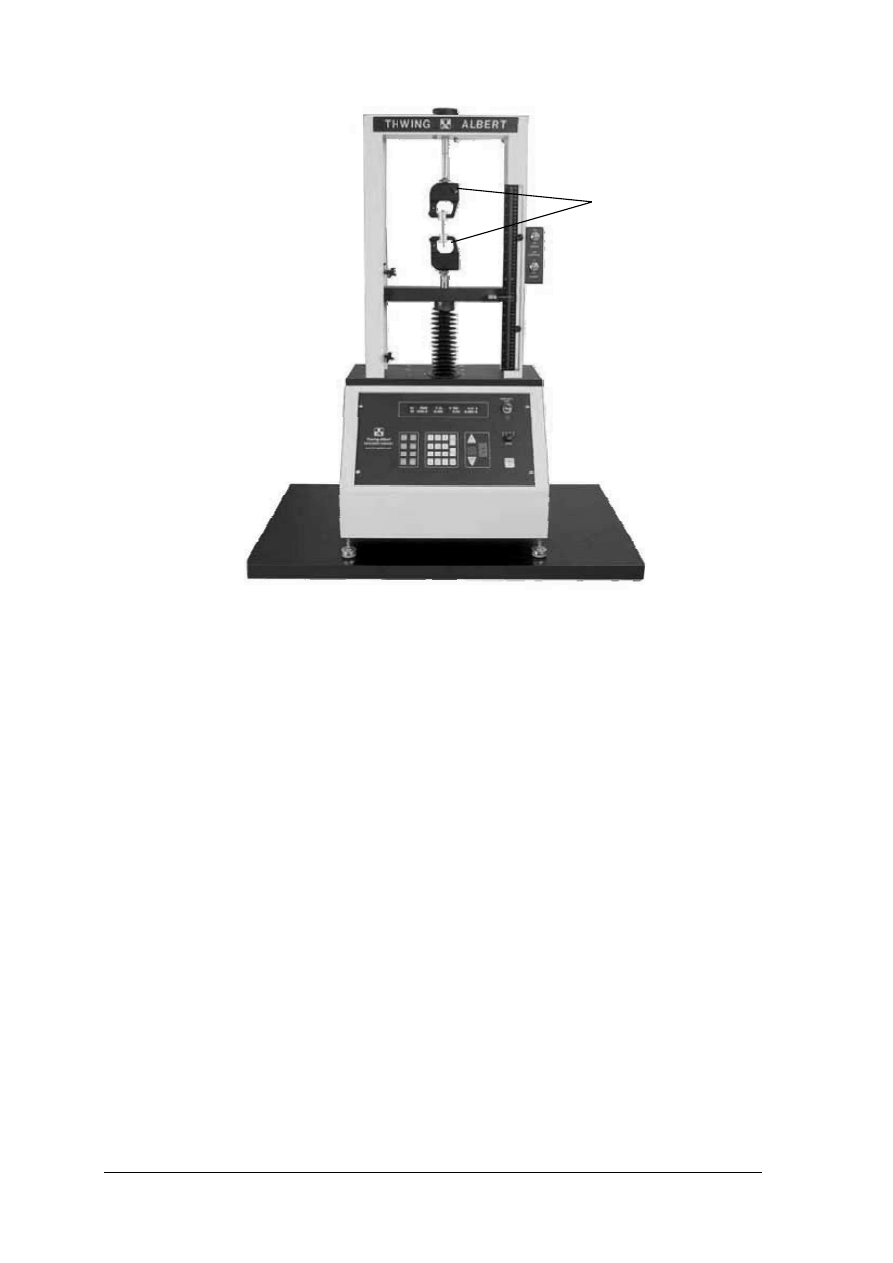

Na rys. 21 przedstawiono aparat Martindale’a do określania ścieralności tkanin. Zasada

wyznaczania polega na tym, że próbki wyrobu włókienniczego będące w stałym kontakcie

z nieruchomym ścieraczem pod ustalonym ciśnieniem, poruszają się cyklicznie po krzywych

Lissajous.

Rys. 21. Aparat do oznaczania odporności tkanin na

ścieranie

Źródło: Praca zbiorowa pod redakcją Pawłowej M.: Materiałoznawstwo odzieżowe. Ćwiczenia laboratoryjne,

Politechnika Radomska, Radom 2004.

Wytrzymałość tkanin na wypychanie

Wytrzymałość na wypychanie jest wskaźnikiem charakteryzującym przydatność

użytkową wyrobów włókienniczych poddawanych rozciąganiu wielokierunkowemu.

Wskaźnik ten ma szczególne znaczenie dla tych wyrobów, które w czasie użytkowania są

poddawane intensywnemu wypychaniu, jak tkaniny spadochronowe, żaglowe.

W czasie badania próbka jest poddawana wielokierunkowemu naciskowi, powodującemu

jej wyoblenie, a następnie pęknięcie. Wartość ciśnienia w kN/m

2

powodującego pęknięcie

określonej powierzchni wyrobu nazywamy wytrzymałością na wypychanie. Występujące

wyoblenie mierzy się w mm w chwili pęknięcia próbki.

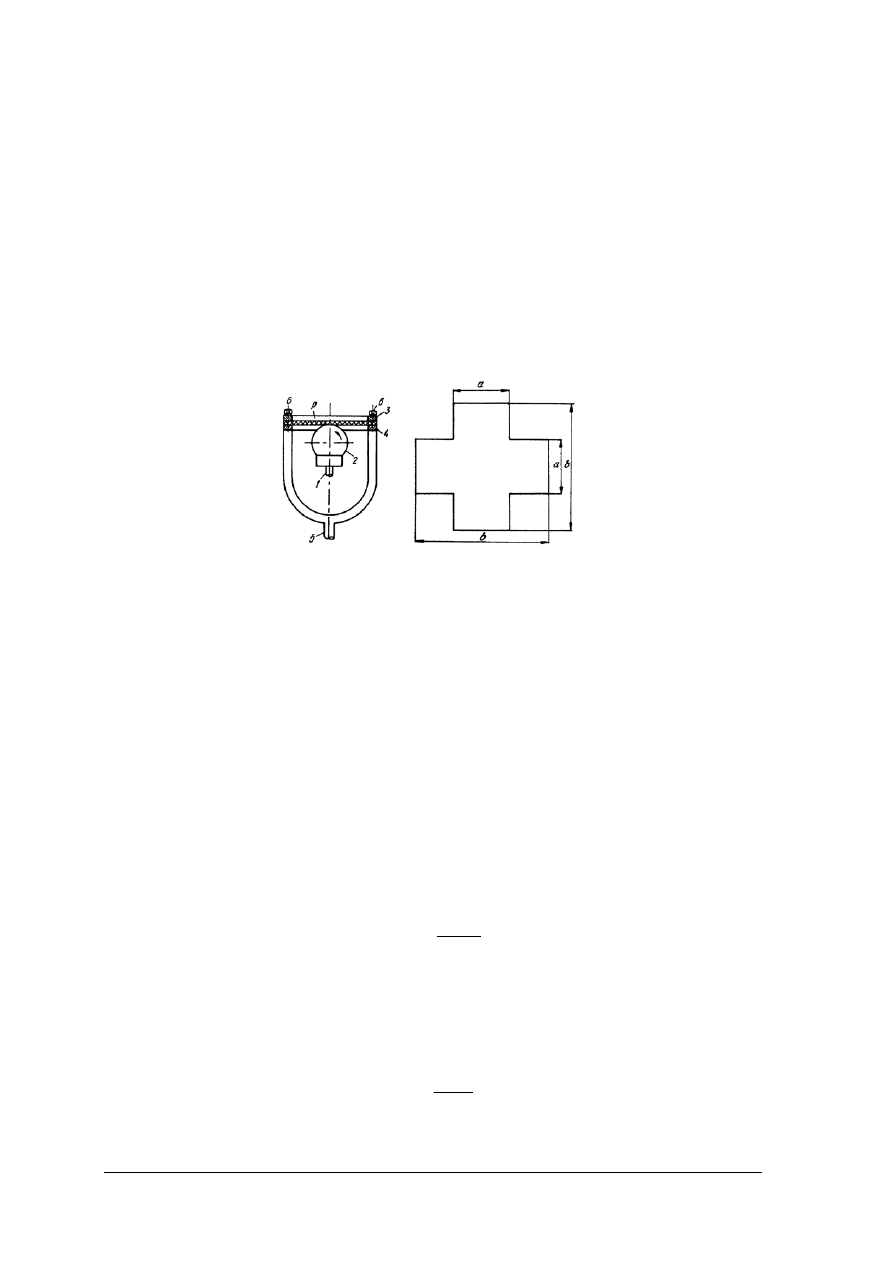

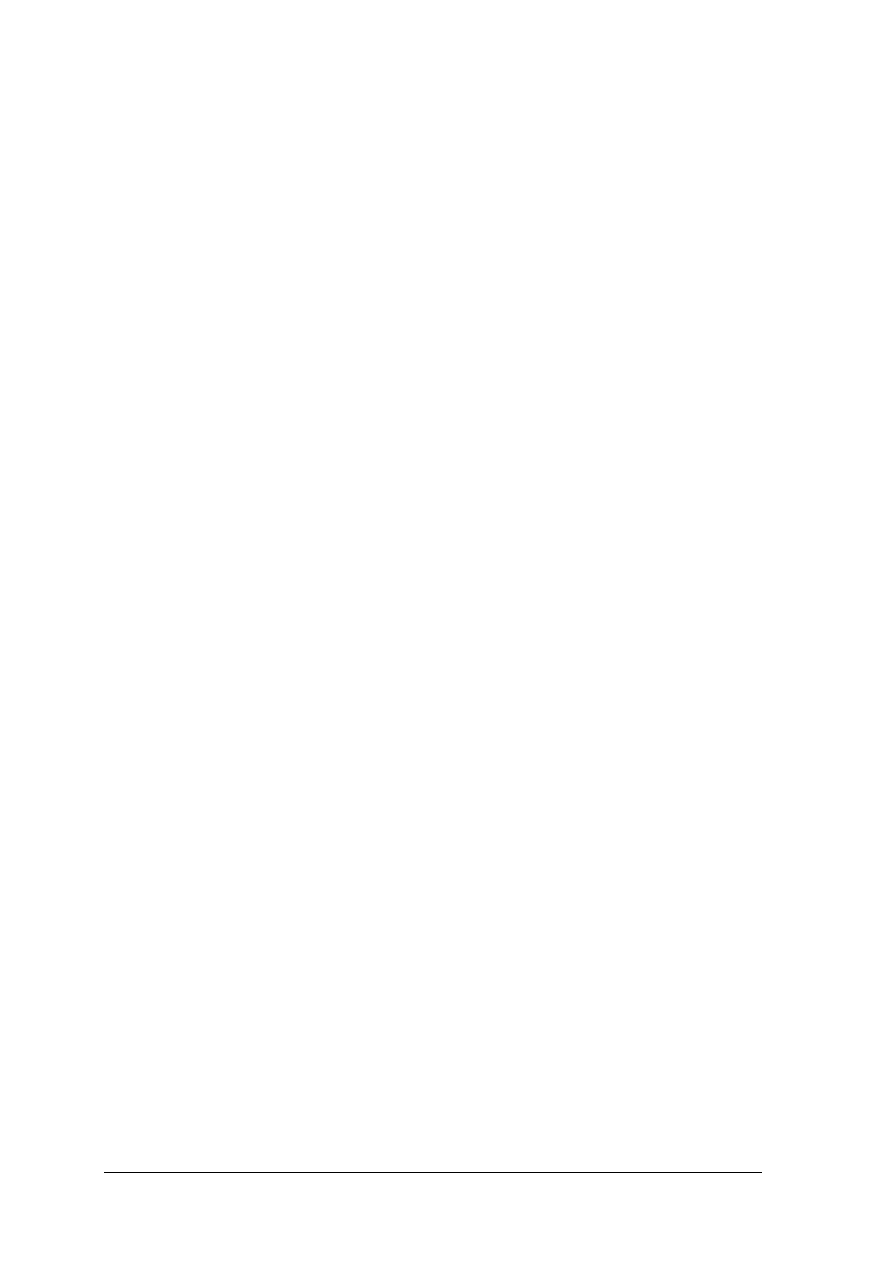

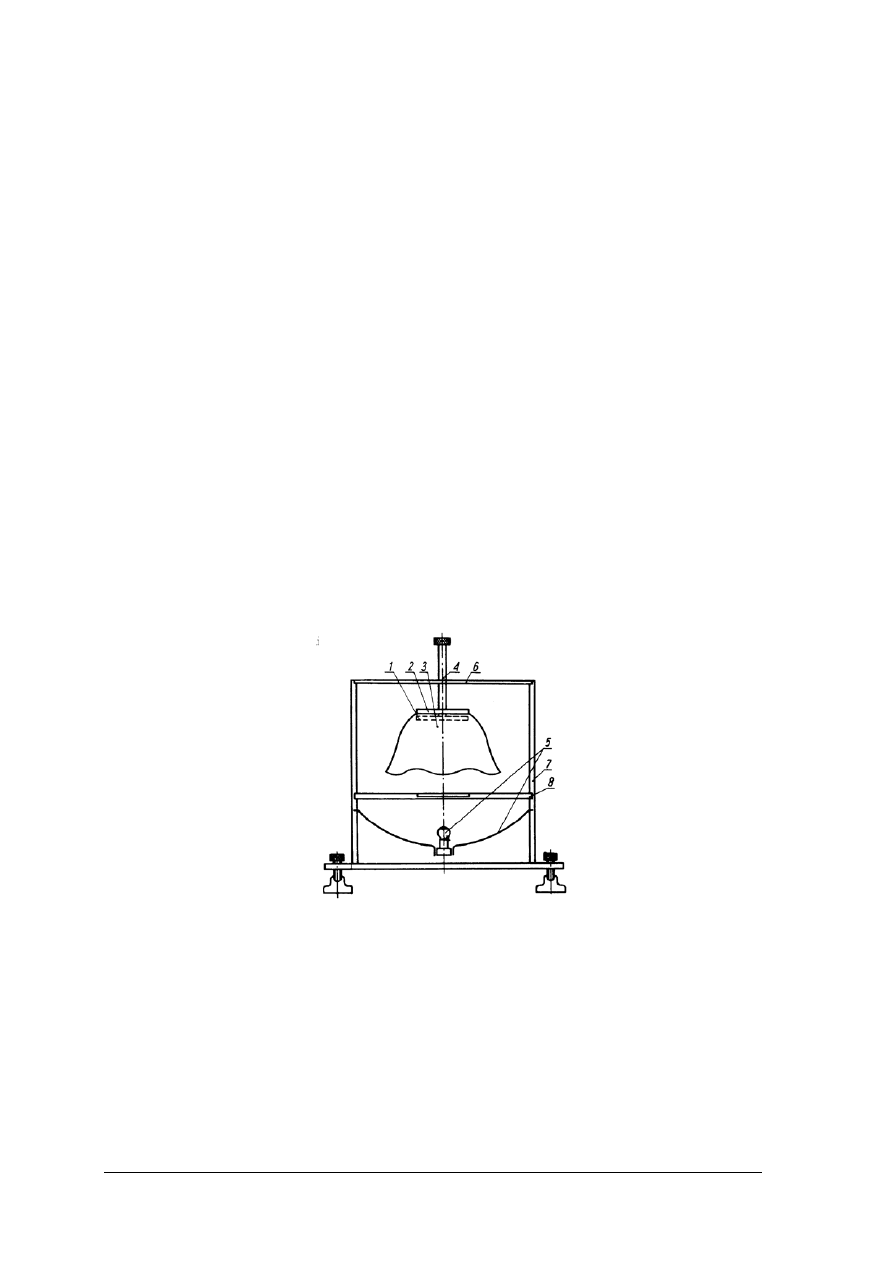

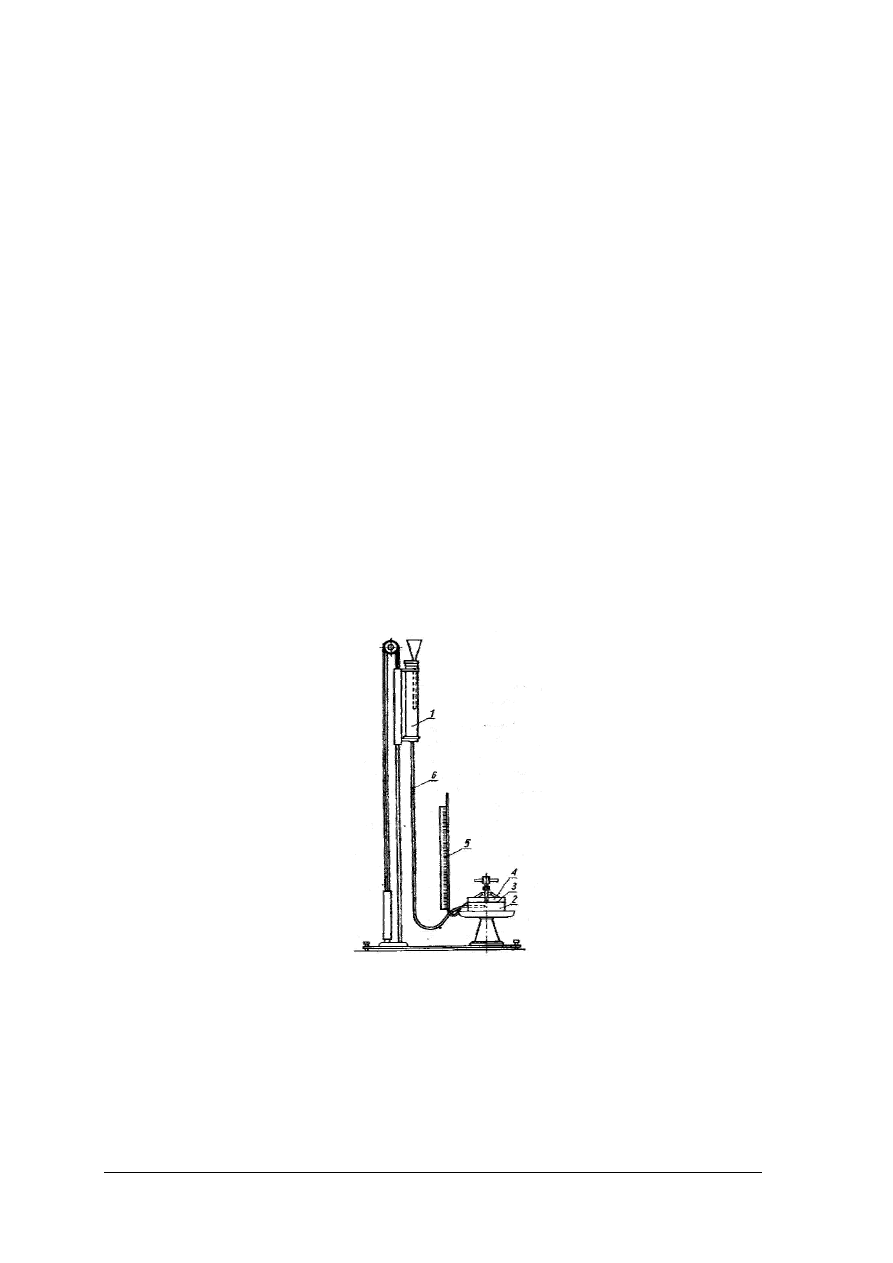

Pomiary przeprowadza się na przyrządzie do wyznaczania wytrzymałości na wypychanie

(rys. 22).

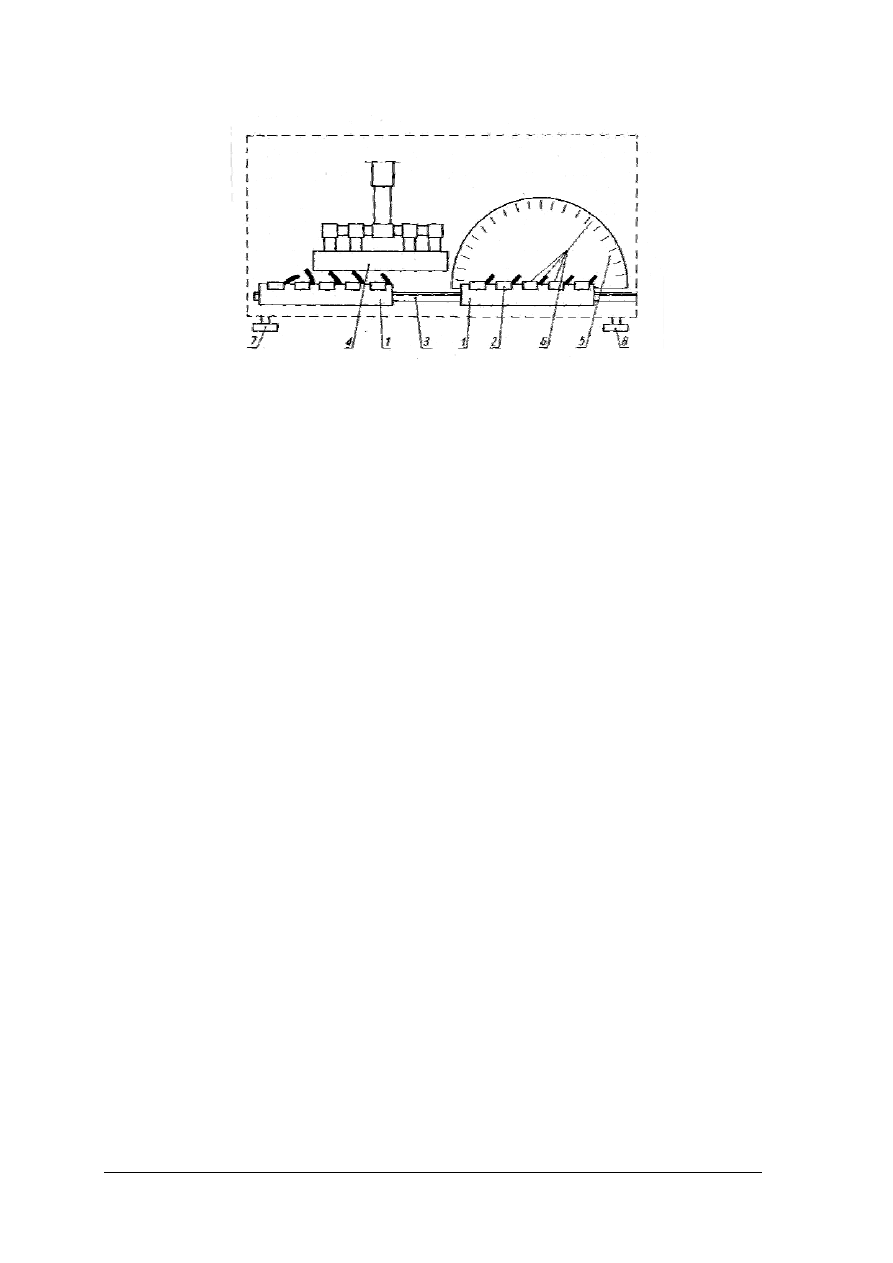

Rys. 22. Schemat przyrządu do pomiaru wytrzymałości na wypychanie: 1 – próbka tkaniny, 2 – przewód

manometru, 3 – zawór odcinający, 4 – membrana gumowa, 5 – dzwon, 6 – doprowadzenie sprężonego

powietrza, 7 – zawór główny, 7a – zawór regulacyjny, 8 – manometr o zakresie 0–0,981 MPa,

8a – manometr o zakresie 0–3,92 MPa, 9 – pierścień dociskowy, 10 – skala pomiarowa,

11 – wskazówka, 12 – stopka, 13 – dźwignia wskazówki

Źródło: Praca zbiorowa pod redakcją Pawłowej M.: Materiałoznawstwo odzieżowe. Ćwiczenia laboratoryjne,

Politechnika Radomska, Radom 2004.

Badaną próbkę (1) umieszcza się na pierścieniu (9), następnie dociska za pomocą dzwonu (5).

Po uruchomieniu przyrządu stopniowo zwiększa się ciśnienie sprężonego powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

doprowadzanego przewodem (6) do głowicy. Pod wpływem ciśnienia przepona i próbka

zaczynają się rozciągać, przybierając kształt kulistej czaszy, a po przekroczeniu

maksymalnych wydłużeń, dopuszczalnych dla danego wyrobu próbka pęka. Na manometrze

(8) odczytuje się wówczas wartość panującego ciśnienia, a na skali (10) wysokość wyoblenia

w mm z dokładnością do 0,5 mm

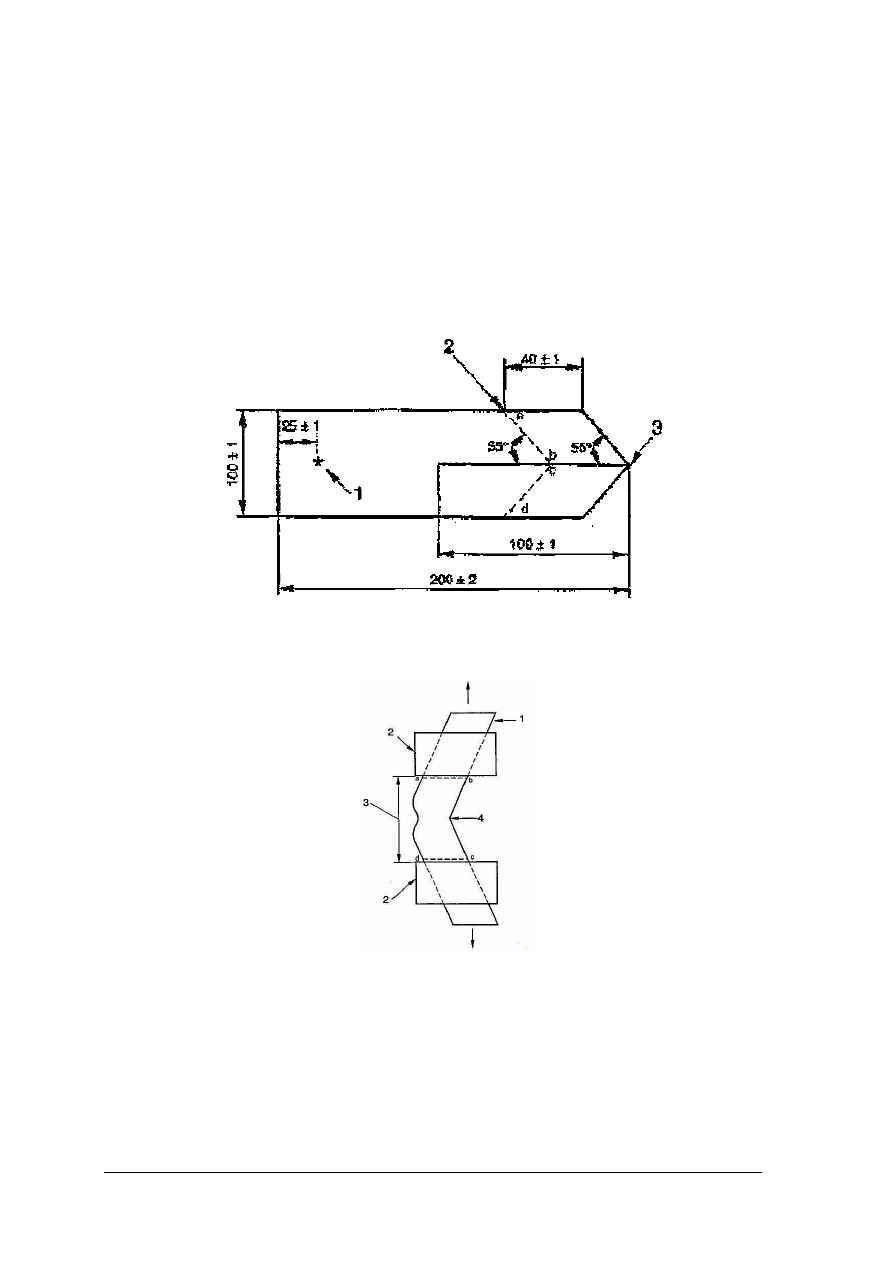

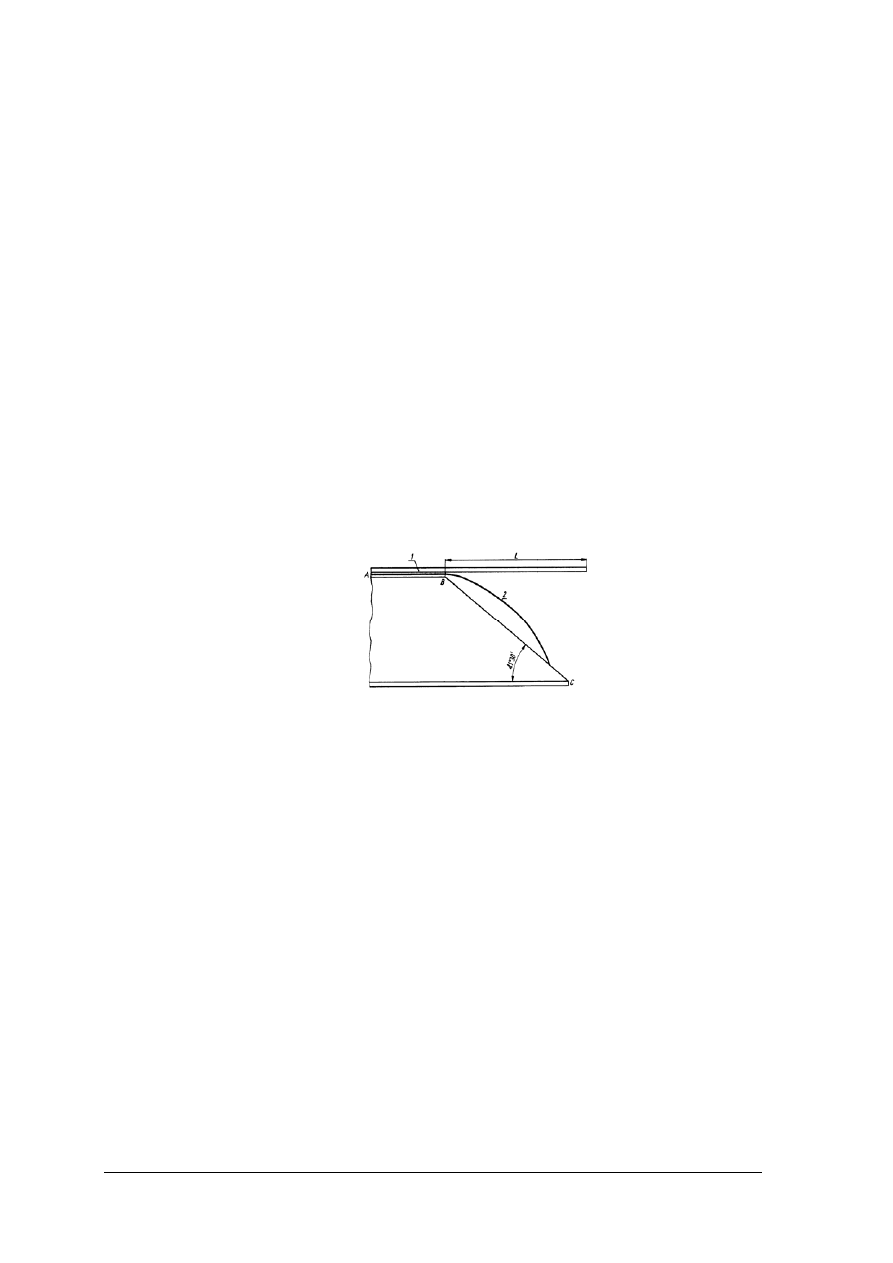

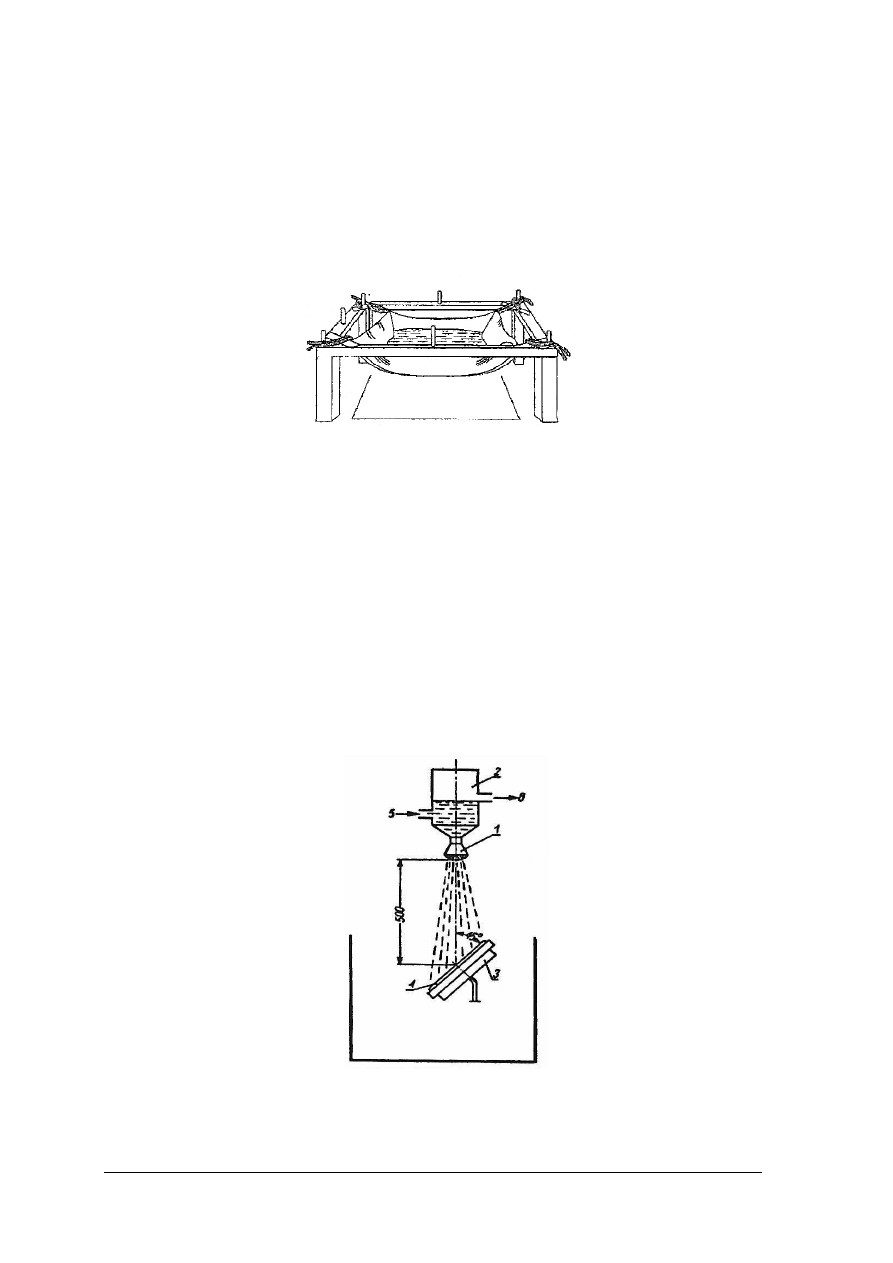

Wytrzymałość na przebicie kulką

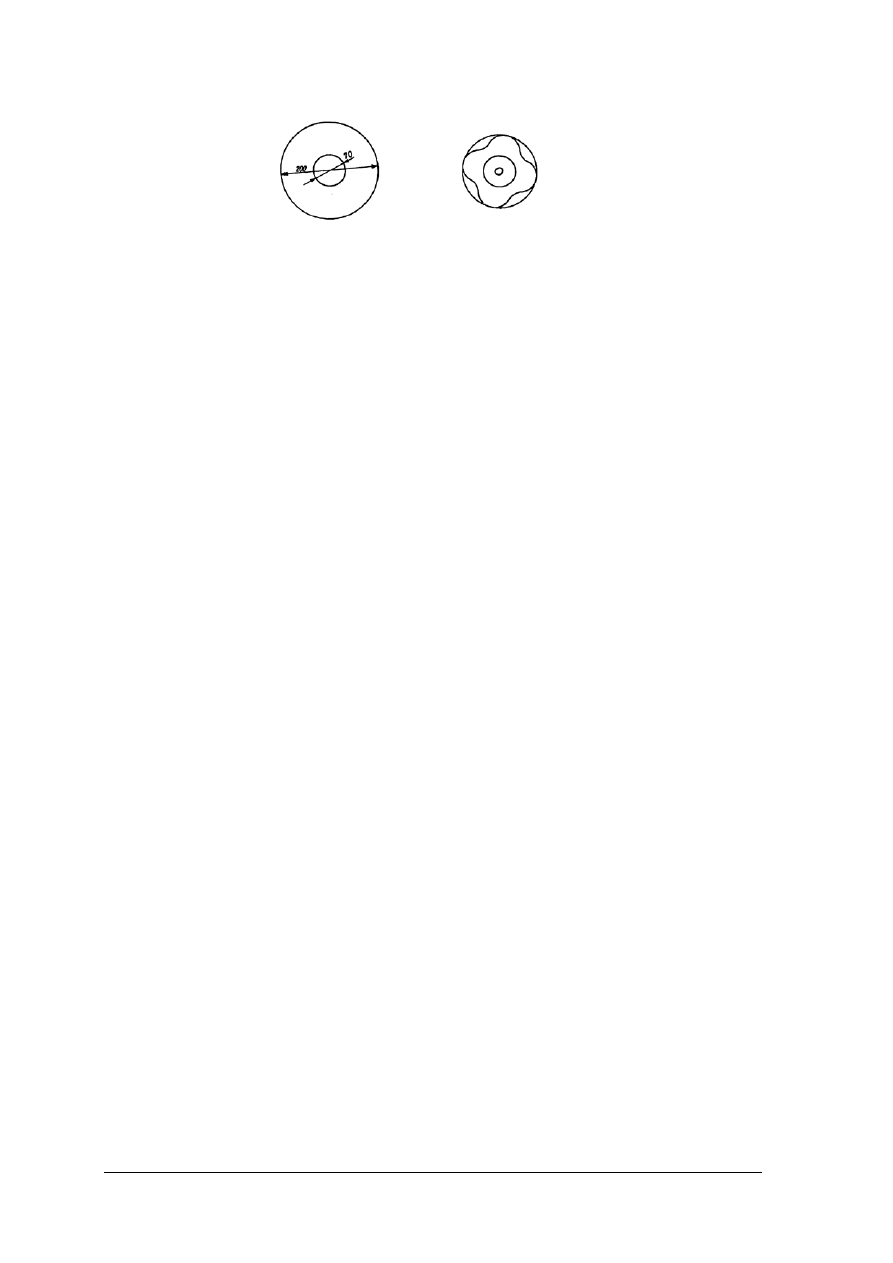

Badanie wytrzymałości na przebicie kulką jest bardzo istotne dla dzianin i wyrobów

pończoszniczych. Przeprowadza się je według normy PN-79/P-04738, na specjalnym

przyrządzie lub na zrywarce zaopatrzonej w odpowiednie urządzenie, umożliwiające

przebicie próbki wyrobu włókienniczego prostopadle do powierzchni kulką metalową o

określonej średnicy (rys. 23). Do badań tkanin technicznych, włóknin, filców stosuje się

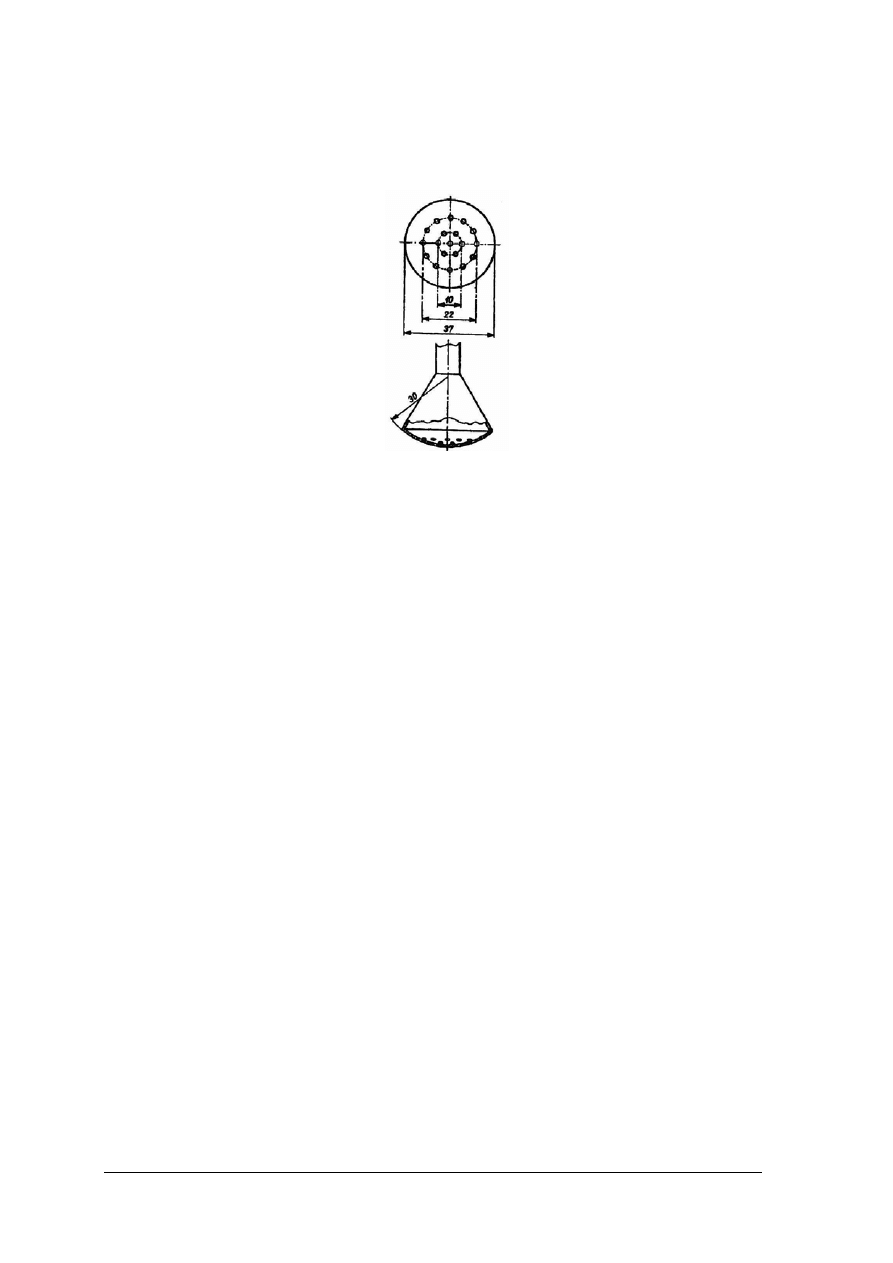

kulkę o średnicy 10 mm, dla pozostałych rodzajów wyrobów o średnicy 20 mm.

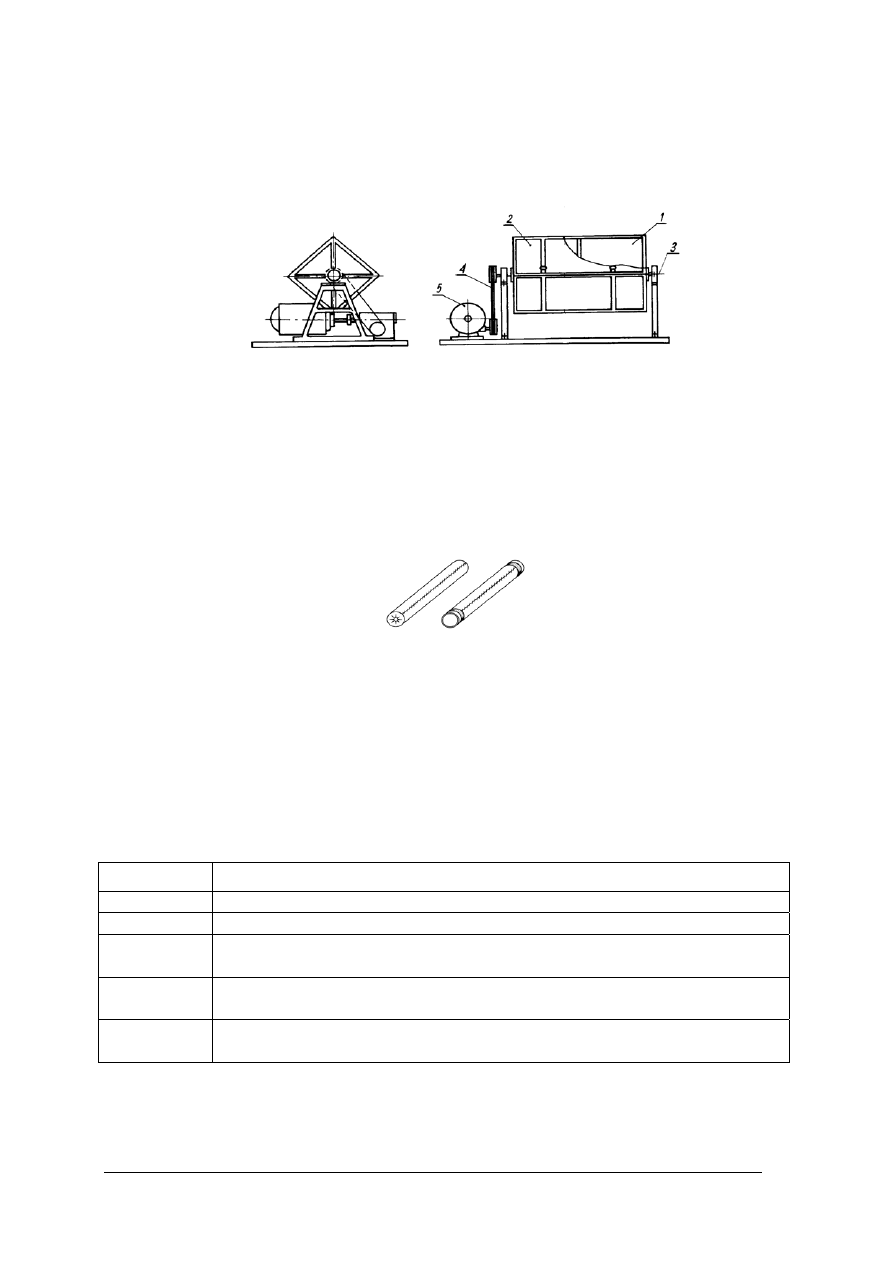

Rys. 23. Schemat uchwytu do wyznaczania wytrzymałości tkaniny na przebicie kulką (z lewej) i widok

szablonu (z prawej)

Źródło: Praca zbiorowa pod redakcją Pawłowej M.: Materiałoznawstwo odzieżowe. Ćwiczenia laboratoryjne,

Politechnika Radomska, Radom 2004.

Uchwyt do wypychania kulką składa się z dwóch elementów, trzpień (1) wraz

z umieszczoną na nim kulką (2) są połączone z siłomierzem zrywarki natomiast korpus (5)

wraz z pozostałymi częściami z dolnym zaciskiem zrywarki. Podczas pomiaru rejestrowana

jest siła działania kulki na próbkę.

Rozprostowaną próbkę umieszcza się między pierścieniami (3) i (4) uchwytu i zakleszcza

przez dokręcenie śrub (6). Prędkość posuwu zrywarki dobiera się tak, aby czas badania

wynosił 20

±5 sekund.

Na podstawie wyników pomiarów oblicza się:

-

średnią siłę przebicia wg wzoru:

n

W

W

i

∑

=

[N]

w którym: W

i

– siła przebicia poszczególnych próbek,

n – liczba pomiarów.

−

średnią wysokość wyoblenia ze wzoru:

n

h

h

i

P

∑

=

[mm]

w którym: h

i