Materiał opublikowano z pewnymi

skrótami w czasopiśmie „Instalacje

Sanitarne” Nr 2(7)/2003, str. 27-30

Projektowanie płytowych wymienników ciepła

Lidia Zander, Zygmunt Zander

Uniwersytet warmińsko-Mazurski w Olsztynie

Katedra Inżynierii i Aparatury Procesowej

Wśród użytkowników płytowych wymienników ciepła panuje przekonanie, że aparaty tego

typu mogą być konfigurowane w sposób niemalże nieograniczenie zróżnicowany. Trzeba

przyznać, że w porównaniu z wymiennikami rurowymi istnieje o wiele więcej możliwości

dokonywania przebudowy istniejących urządzeń i dostosowywania ich do aktualnych potrzeb,

jeżeli tylko dysponuje się odpowiednio dużym zestawem płyt. W rzeczywistości jednak nie

można płyt tych zestawiać w sposób dowolny. Nie wystarcza tu przybliżone określenie wielkości

powierzchni wymiany ciepła i odpowiedniej liczby płyt. Taką samą powierzchnię wymiany

ciepła można bowiem uzyskać w wielu kombinacjach przepływów, co w konsekwencji daje

aparaty istotnie różne z punktu widzenia ich wydajności cieplnej i oporów przepływu.

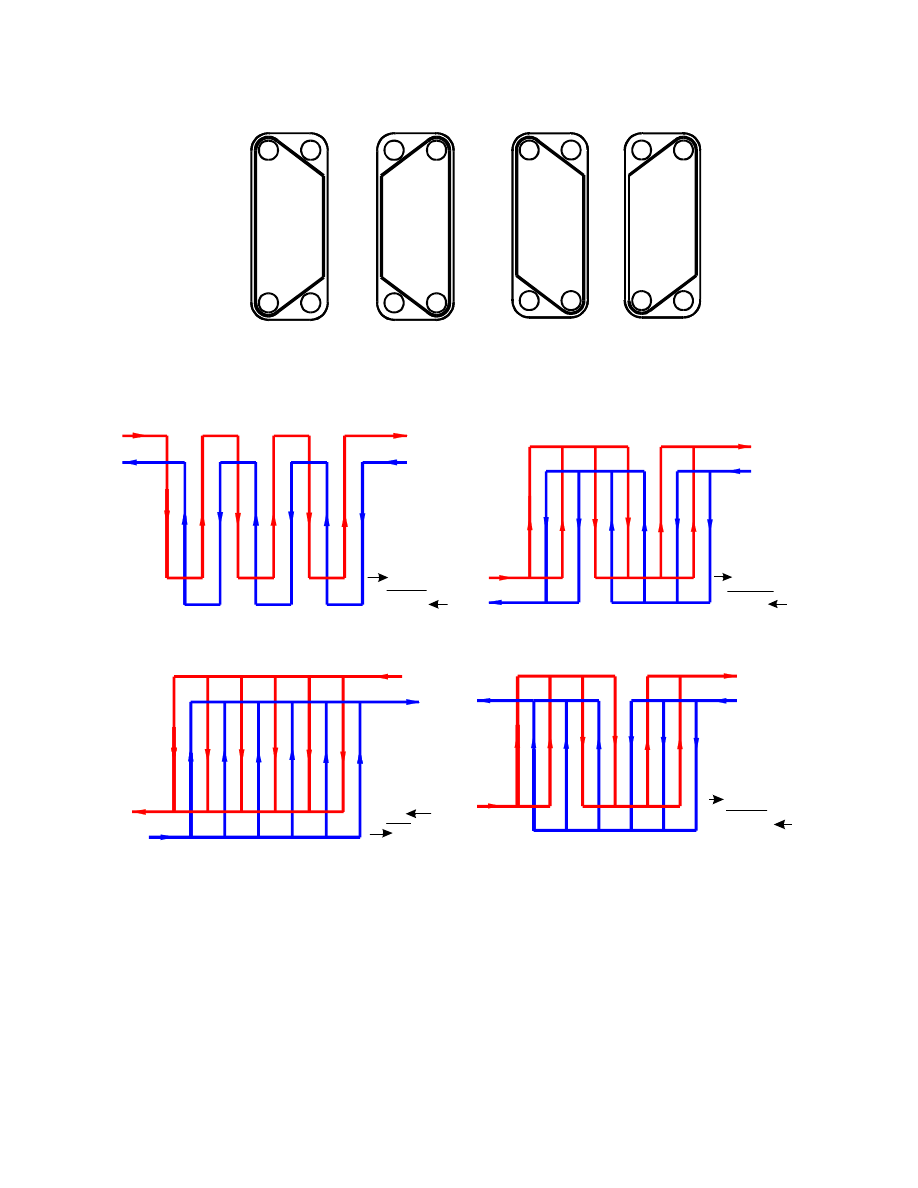

Charakterystyka przepływu strumieni czynników w wymiennikach płytowych

Powierzchnię ogrzewalną płytowych wymienników ciepła zestawia się z tzw. płyt

strumieniowych. Ich powierzchnia jest pofalowana charakterystycznymi wytłoczeniami

zapewniającymi płycie odpowiednią sztywność i, co najważniejsze, pozwalającymi na

rozwijanie odpowiednio wysokiej burzliwości strumienia cieczy przy relatywnie niskich

prędkościach przepływu. Płyta zaopatrzona jest w cztery otwory rozmieszczone w narożnikach,

przy czym dla każdego czynnika płynącego przez aparat zarezerwowana jest jedna, zawsze ta

sama para otworów. Sposób uformowania uszczelki pozwala na to, że po powierzchni płyty od

strony uszczelki może przepływać tylko jeden z czynników – zimny, bądź gorący. Projektant

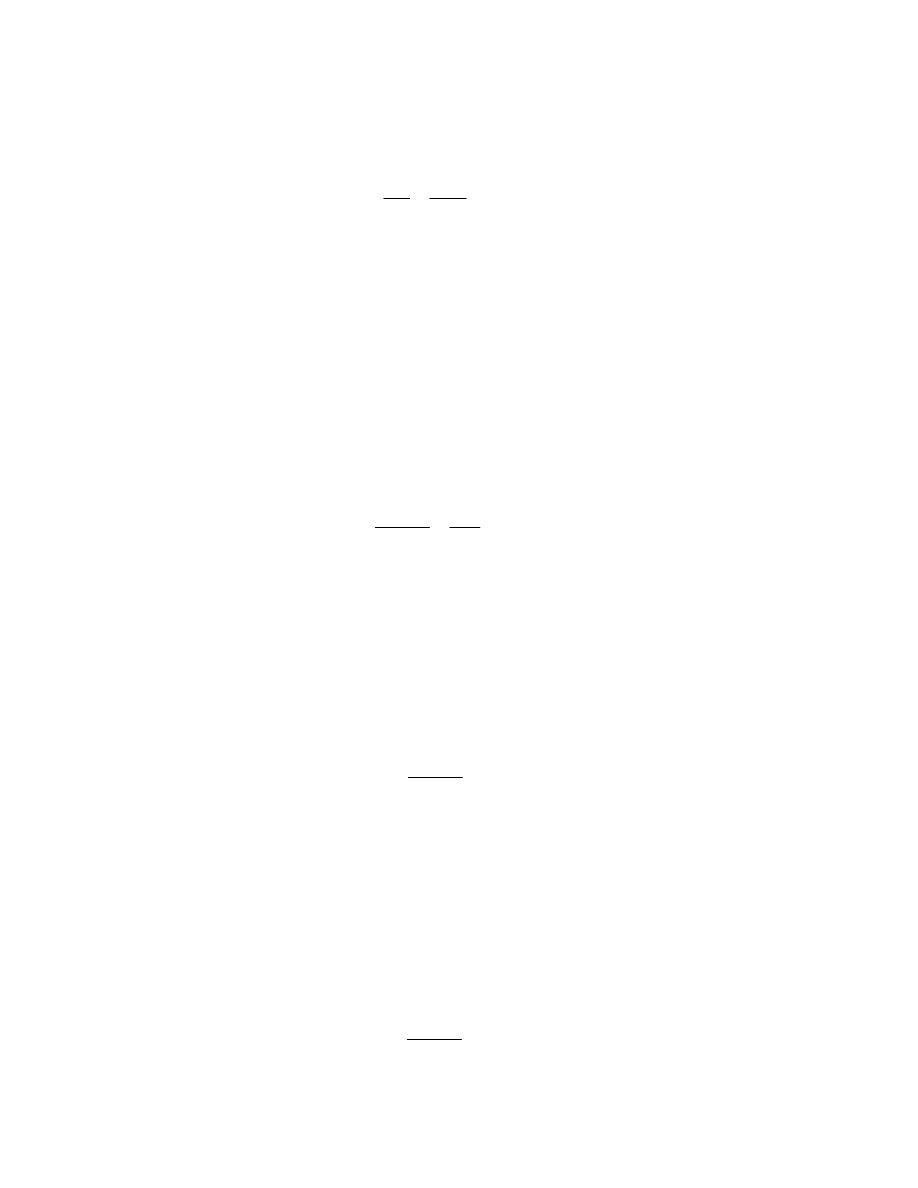

dysponuje zatem płytami tzw. lewymi i prawymi (rys. 1), które zestawia się na przemian. W ten

sposób otrzymuje naprzemiennie biegnące kanały nośnika ciepła i czynnika podgrzewanego.

Nakładające się otwory w narożnikach płyt tworzą cztery kolektory, za pośrednictwem których

oba czynniki są doprowadzane i

odprowadzane z przestrzeni międzypłytowych. Przez

wykorzystanie płyt o zaślepionych otworach możliwa jest zmiana kierunku przepływu każdego

z

czynników i wywołanie układu wielobiegowego. Liczba możliwych kombinacji jest

praktycznie nieograniczona, ale wszystkie rozwiązania można tak usystematyzować, że

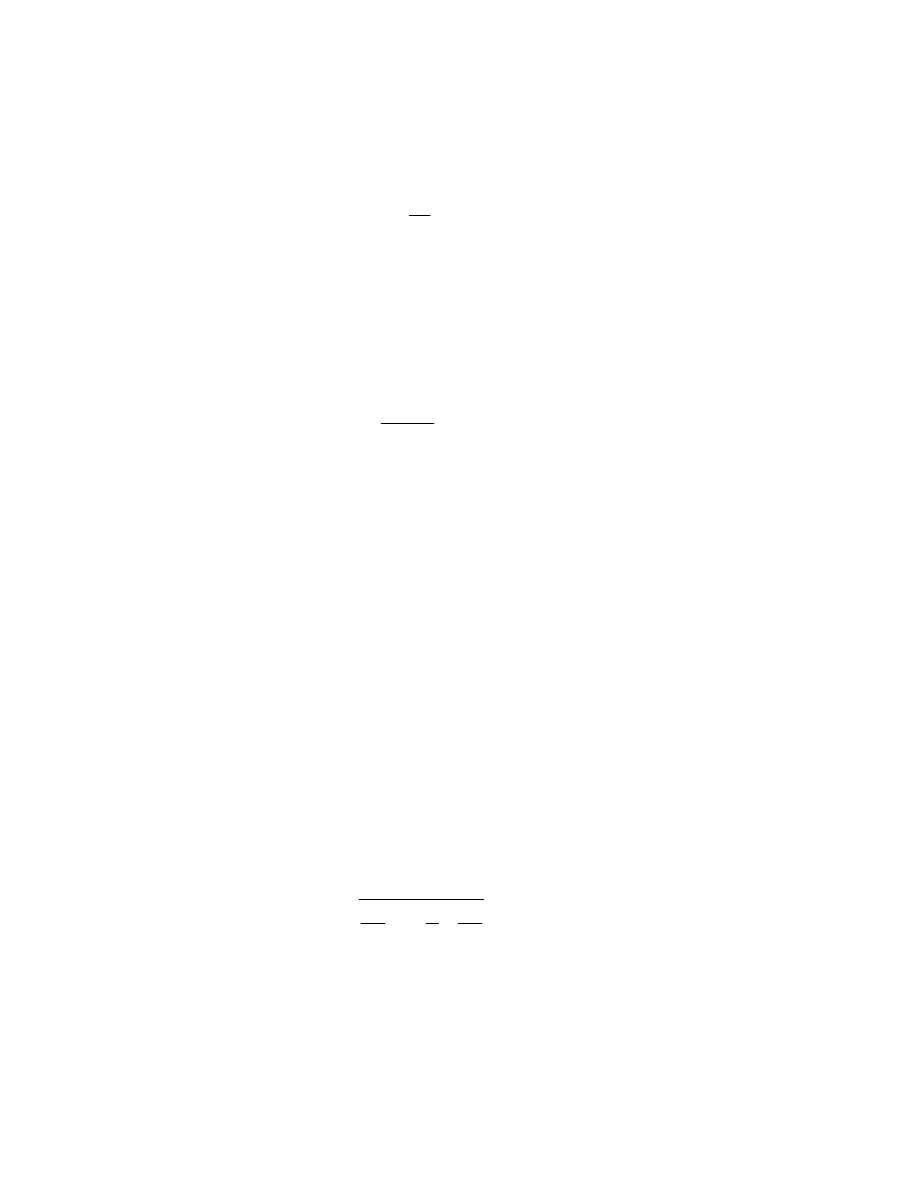

wyróżnia się trzy główne rodzaje przepływu czynników przez aparat – tzn. układy szeregowe,

równoległe i mieszane (rys. 2).

W układzie szeregowym (rys. 2a) czynnik płynie kolejno przez poszczególne kanały. Droga

przepływu jest długa, ponieważ łączna długość strumienia jest sumą długości wszystkich

kanałów międzypłytowych. Układ ten cechuje się zatem dużym oporem hydraulicznym przy

stosunkowo niewielkim natężeniu przepływu, limitowanym wielkością pola powierzchni

poprzecznego przekroju kanału i dopuszczalną prędkością liniową.

Układ równoległy (rys. 2b) charakteryzuje jednakowy kierunek przepływu wszystkich

strumieni czynnika. Droga przepływu jest krótka, ponieważ odpowiada długości pojedynczego

kanału, zatem i spadek ciśnienia cieczy jest mały. Przez odpowiedni dobór liczby kanałów

równoległych można budować aparaty dostosowane do szerokiego zakresu natężeń przepływu

czynników. Jedynym aspektem limitującym jest średnica otworów wlotowych na płytach -

najczęściej przyjmuje się, że ze względu na opory hydrauliczne prędkość przepływu cieczy

w kolektorze nie powinna przekraczać 3 m/s. Równoległe połączenie kanałów powinno zawsze

występować w przypadkach stosowania nasyconej pary wodnej w charakterze nośnika ciepła.

Wówczas wlot pary powinien mieć miejsce górnym króćcem, zaś odbiór skroplin – z dolnego

kolektora.

W sytuacjach praktycznych nie zawsze spotyka się czyste układy szeregowe, bądź

równoległe. Zazwyczaj w jednym aparacie konieczne jest uzyskanie żądanego natężenia

przepływu czynników, zakresu zmian temperatur, a także często jako parametr limitujący określa

się dopuszczalny spadek ciśnienia jednego, lub obu czynników. Wówczas stosuje się układy

mieszane (rys. 2c-d), łączące cechy obu układów podstawowych. Odpowiednia liczba

równoległych kanałów składających się na wiązkę strumieni płynących w jednym kierunku

może zapewnić żądane natężenie przepływu, zaś szeregowe połączenie wiązek pozwala na taką

drogę przepływu czynnika, jaka jest niezbędna dla osiągnięcia zamierzonego zakresu zmian

temperatury. We wszystkich przykładach pokazanych na rys 2. powierzchnia wymiany ciepła

jest taka sama, zatem wybór konkretnego rozwiązania wymaga przeprowadzenia obliczeń

projektowych.

Obliczanie konfiguracji zestawu płyt

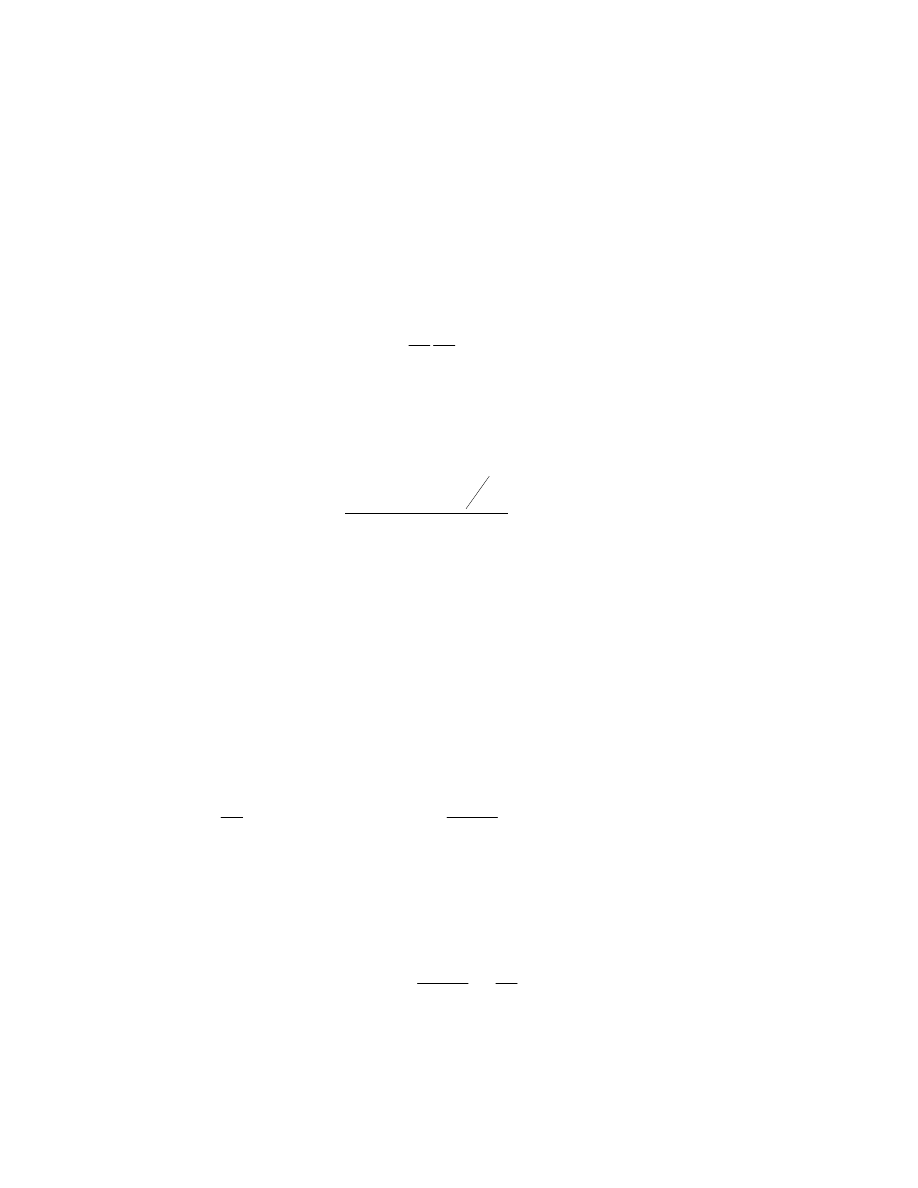

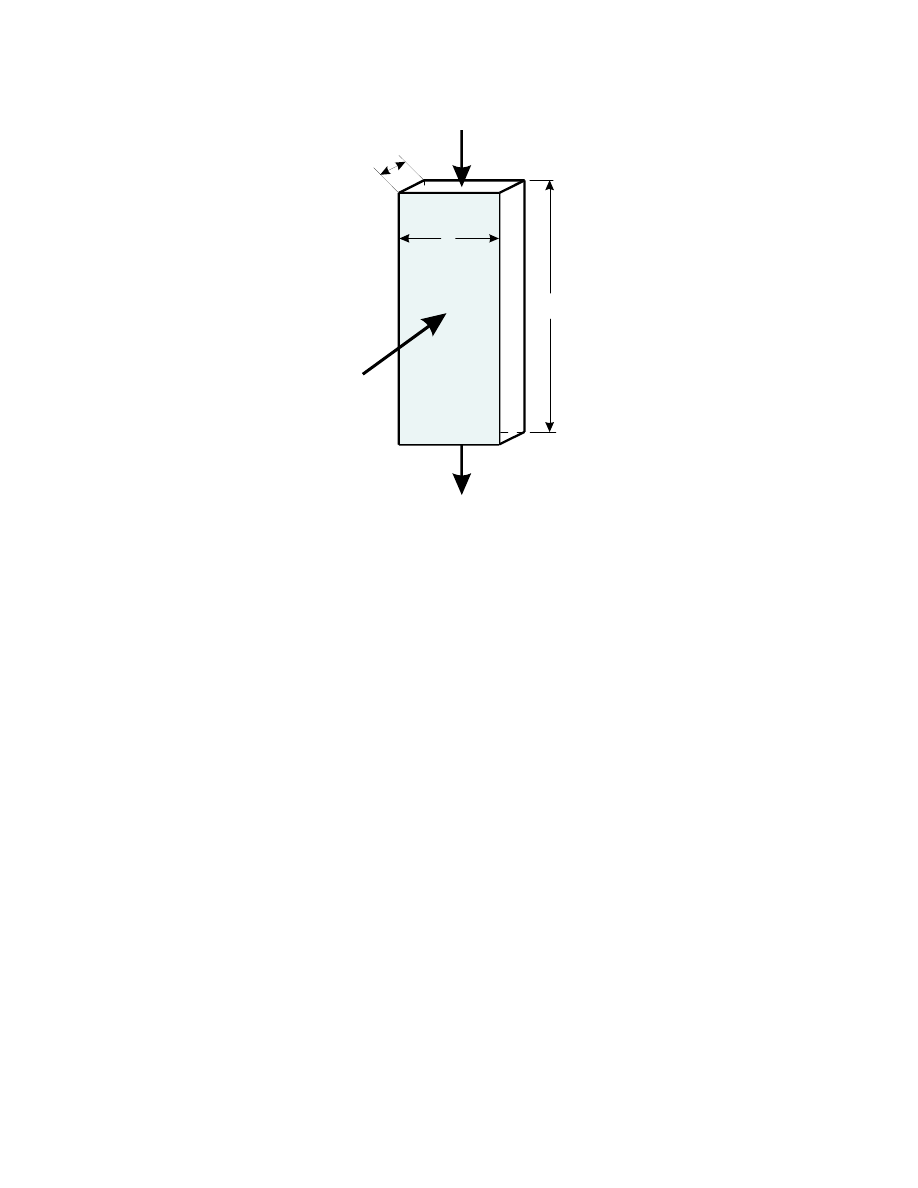

W obliczeniach projektowych płytowych wymienników ciepła trzeba uwzględnić

rzeczywiste wymiary kanału międzypłytowego traktując go w przybliżeniu jako układ płaski –

rys. 3. Wielkość pola powierzchni poprzecznego przekroju strumienia cieczy wynika

z rozwiniętej szerokości kanału b i średniej odległości między płytami h. W takim układzie ciecz

płynie ze średnią prędkością u, którą oblicza się z równania:

f

u

V

⋅

=

&

(1)

Nie wszyscy producenci wymienników płytowych podają graniczne wartości dopuszczalnych

prędkości u, ale zazwyczaj mieszczą się one w przedziale 0,2<u<0,6 m/s. Dolna granica wynika

z konieczności zachowania ciągłości strumienia przy przepływie z góry na dół, ponieważ przy

zbyt niskich obciążeniach przestrzeni międzypłytowej jest prawdopodobne, że prędkość

swobodnego spadania jest większa od prędkości wynikającej z prawa ciągłości. W takich

przypadkach przy zbyt niskiej prędkości liniowej trzeba liczyć się z ryzykiem rozrywania się

strumieni płynących w dół. Górna granica podanego przedziału ma związek ze znacznym

wzrostem oporów hydraulicznych ze wzrostem prędkości przepływu. Ze względu na sztuczną

turbulizację strumienia i znaczne straty ciśnienia cieczy w płytowych wymiennikach ciepła

prędkości przepływu zbliżające się do 1 m/s stosuje się raczej rzadko. Przy żądanej wydajności

i założonej prędkości przepływu otrzymuje się z równania (1) wielkość pola powierzchni

poprzecznego przekroju strumienia f, niezbędnego dla spełnienia przyjętych założeń. Przy znanej

wartości pola powierzchni przekroju pojedynczego kanału f

V&

0

uzyskuje się liczbę strumieni

połączonych równolegle w jednej wiązce:

0

f

f

n

=

(2)

Jeżeli wielkość f

0

nie jest podawana przez producenta, można ją obliczyć jako iloczyn średniej

odległości między płytami h i rozwiniętej szerokości pojedynczej płyty b

0

. Wielkość n

2/10

zaokrągla się do najbliższej liczby całkowitej według ogólnie obowiązujących zasad, a następnie

dokonuje się korekty prędkości przepływu:

h

nb

V

nf

V

u

0

0

&

&

=

=

(3)

Skorygowana wg równania (3) prędkość u jest następnie wykorzystywana w dalszych

obliczeniach.

Obliczenie

całego zestawu płyt wymiennika wymaga sporządzenia bilansu ciepła

Ciepło potrzebne do podgrzania czynnika:

t

c

V

Q

∆

ρ

⋅

⋅

⋅

= &

(4)

Ciepło przenoszone przez przeponę wymiennika:

m

t

F

k

Q

∆

⋅

⋅

=

(5)

Równania (4) i (5) jednocześnie określają wydajność cieplną (obciążenie cieplne)

projektowanego aparatu. Proste przekształcenie układu równań (4) i (5) prowadzi do otrzymania

bilansu cieplnego w postaci bezwymiarowej

m

t

t

t

c

V

kF

K

∆

∆

ρ

=

⋅

⋅

=

&

(6)

Wielkość K

t

zwana kryterium termicznym (ang. NTU = Number of Thermal Units) jest często

wykorzystywana w obliczeniach projektowych płytowych wymienników ciepła, zwłaszcza

w procedurach optymalizacji złożonych układów i stosowania inżynierskich algorytmów

opracowywanych oddzielnie dla każdego typu płyt [W

ANG

i S

UNDEN

, 2003]. Jak wynika

z definicji (6) określenie wielkości kryterium K

t

wymaga znajomości rozkładu temperatur

w projektowanym aparacie.

Niezależnie od sposobu sprecyzowania założeń wyjściowych sumaryczną powierzchnię

wymiany ciepła wyraża równanie

k

c

V

K

F

t

⋅

⋅

=

ρ

&

(7)

W celu uzyskania informacji o liczbie biegów wiązek strumieni w całym aparacie niezbędne jest

obliczenie sumarycznej długości strumienia L (rys. 3.). Wypada przy tym podkreślić, że ciecz

płynąca w przestrzeni międzypłytowej ograniczona jest ścianami płyt z dwóch stron (rys. 3.),

wobec czego

L

nb

F

0

2

=

(8)

stąd otrzymuje się łączną długość kanału

k

nb

c

V

K

L

t

0

2

⋅

⋅

=

ρ

&

(9)

3/10

Ponieważ jednak długość pojedynczego kanału międzypłytowego L

0

jest określona przez

geometrię płyty, to stosunek

0

L

L

i

=

(10)

wyraża liczbę wiązek strumieni połączonych szeregowo. Ze względu na bezpieczeństwo

obliczeń wielkość i powinna być zawsze zaokrąglana „w górę” do najbliższej liczby całkowitej.

Obliczenia takie wykonuje się oddzielnie dla czynnika gorącego A otrzymując wielkości n

A

oraz i

A

i dla czynnika chłodnego B - wielkości n

B

oraz i

B

. W rezultacie dane te składają się na

kompletny układ przepływu obu czynników w aparacie, który można przedstawić za pomocą

ułamka kompozycji

B

B

A

A

i

n

i

n

×

×

(11)

Przykłady stosowania ułamków kompozycji do uproszczonego przedstawienia układu strumieni

w wymienniku płytowym podano na rys. 2.

W zdecydowanej większości przypadków łączna liczba strumieni obu czynników jest taka sama.

W niektórych szczególnych zastosowaniach (np. w przemyśle spożywczym) praktykuje się

zasadę, że łączna liczba strumieni nośnika ciepła jest o 1 większa od sumy wszystkich strumieni

produktu. Liczba płyt składających się na wymiennik ciepła wynosi:

1

+

+

=

B

B

A

A

i

n

i

n

z

(12)

Obliczanie współczynnika przenikania ciepła

Współczynnik przenikania ciepła k jest wielkością kluczową w obliczeniach wymienników

płytowych, a jednocześnie dostępność danych, umożliwiających określenie wartości liczbowej k

dla konkretnego typu płyty jest dość ograniczona. Najczęściej bowiem producenci płyt

dysponują empirycznymi charakterystykami, których raczej się nie publikuje, lecz co najwyżej

są one udostępniane wraz z licencją tym firmom, które dostarczają kontrahentom kompletne

aparaty. Pomimo tego możliwe jest zastosowanie klasycznych metod obliczeniowych.

Obliczenie wartości współczynnika k

wymaga znajomości wszystkich oporów cieplnych

występujących w układzie:

∑

+

+

=

B

A

1

s

1

1

k

α

λ

α

(13)

Najmniej problematyczne jest określenie sumarycznego oporu przepony, jednak opory wnikania

ciepła w obu czynnikach wymagają przeprowadzenia obliczeń. Okazuje się bowiem, że w

wymiennikach płytowych intensywność ruchu ciepła jest ściśle związana z

oporami

hydraulicznymi (T

ARASOV

, 1969, 1970). Ma to związek ze specyficzną aranżacją wytłoczeń na

płytach w taki sposób, że burzliwość wywołana w początkowym odcinku kanału nie wygasa,

4/10

lecz jest podtrzymywana przez następne. W rezultacie opór hydrauliczny takiego kanału jest

wprawdzie znacznie większy niż w kanale gładkim o tych samych wymiarach, ale jednocześnie

jest on mniejszy od sumy wszystkich oporów miejscowych na płycie.

Na podstawie analizy charakterystyk warunków hydraulicznych i cieplnych w wymiennikach

zbudowanych z płyt o różnej geometrii wytłoczeń zostały opracowane oraz opublikowane

zależności empiryczne, pozwalające na wykonywanie obliczeń projektowych aparatów

płytowych (T

ARASOV

, 1969, 1970).

Opory hydrauliczne w kanale międzypłytowym charakteryzuje współczynnik oporu

przepływu

ζ

u

(umowny) zdefiniowany równaniem Darcy-Weisbacha

ρ

ζ

∆

2

u

d

L

P

2

e

u

=

(14)

Równanie to może też być wykorzystywane do oszacowania wielkości spadku ciśnienia

w kanałach międzypłytowych.

Wartość współczynnika

ζ

u

jest funkcją liczby Reynoldsa i odległości między płytami

n

0

u

Re

h

h

lg

07

,

1

65

,

0

C

+

=

ζ

(15)

gdzie wartości stałych C i n wynoszą: C = 340 i n = 0,85, gdy Re

≤ 1500 oraz C = 4,23

i n = 0,25, gdy Re

≥ 1500. Liczba Reynoldsa Re wprawdzie nie w pełni odzwierciedla charakter

ruchu czynnika w kanale międzypłytowym, ale stanowi ona ważną wielkość w procedurze

obliczeń cieplnych. Jako charakterystyczny wymiar liniowy we wszystkich obliczeniach

przyjmuje się podwójną odległość między płytami

h

2

d

e

=

(16)

Do obliczenia wartości liczbowych współczynników wnikania ciepła trzeba także wyznaczyć

współczynniki oporu przepływu w kanałach gładkich, korzystając ze znanych zależności:

Re

96

0

=

ζ

, gdy Re

≤ 2100 lub

25

,

0

0

Re

3164

,

0

=

ζ

, gdy Re > 2100

(17)

Sztuczna turbulizacja strumienia cieczy wskutek obecności wytłoczeń sprawia, że opór

hydrauliczny kanału międzypłytowego jest większy w porównaniu z oporem kanału gładkiego

przy tej samej wartości liczby Reynoldsa. Ilościowo wyraża to współczynnik wymuszonej

burzliwości strumienia w kanale:

0

0

66

0

33

0

1

ζ

ζ

β

u

e

t

ln

d

h

,

,

−

+

=

(18)

Oba przeciwstawne zjawiska występujące w kanale międzypłytowym, tzn. sztuczna burzliwość,

wymuszana przez wytłoczenia na powierzchniach płyt i jednoczesne jej tłumienie w wyniku

5/10

małej odległości między płytami mają istotny wpływ na intensywność wymiany ciepła. Do

obliczeń wprowadza się zatem również współczynnik tłumienia burzliwości wskutek zbliżenia

ścian kanału

e

d

h

,

0

65

1

4

−

=

β

(19)

Wszystkie te wielkości są uwzględniane w równaniu korelacyjnym na liczbę Nusselta

54

,

0

825

,

0

t

0

Pr

Re

022

,

0

Nu

ββ

ζ

=

(20)

Zależności (15) i (18)-(20) mogą być stosowane w obliczeniach wymienników ciepła

budowanych z płyt o dowolnym kształcie wytłoczeń przy odległości między płytami wynoszącej

h=1

÷10 mm (T

ARASOV

, 1969). W przypadku wytłoczeń ‘w jodełkę’ (ang. chevron-type) można

też stosować równanie (P

ERRY

, 1999):

4

0

65

0

28

0

,

,

Pr

Re

,

Nu

=

(21)

Współczynnik wnikania ciepła oblicza się z równania definiującego liczbę Nusselta, przy czym

jako charakterystyczny wymiar poprzeczny stosuje się średnicę zastępczą określoną zależnością

(16).

Obliczenia współczynnika wnikania ciepła wg algorytmu obejmującego równania (13) – (21)

trzeba wykonać dla każdego czynnika oddzielnie. Jest to zadanie stosunkowo mało

skomplikowane, jeżeli z góry można przewidzieć układ strumieni nośnika ciepła i dysponuje się

danymi do obliczenia średniej prędkości przepływu cieczy w kanale. W praktyce sytuacja taka

występuje dość rzadko, dlatego najczęściej we wstępnej fazie projektu wprowadza się do

równania (9) orientacyjną wartość współczynnika k, którą następnie koryguje się w wyniku

kolejnych obliczeń, dokonywanych metodą prób i błędów. Jako regułę przy budowie aparatu

praktykuje się nadmiar powierzchni ogrzewalnej na poziomie 10-20% w stosunku do wielkości

wynikającej z obliczeń. Wypada też dodać, że przy dokładnych obliczeniach aparatu należy

stosować współczynniki korygujące wartość napędowej różnicy temperatur

∆t

m

. Przeważnie

oblicza się jako średnią logarytmiczną dla układu przeciwprądowego, ale w wymienniku

płytowym czysty układ przeciwprądowy może wystąpić tylko w przypadku równoległego

przepływu obu czynników. Wartości współczynników korekcyjnych określa się na podstawie

rzeczywistego układu strumieni w wymienniku i rozkładu temperatur, korzystając

z odpowiednich wykresów (Z

ALESKI

i K

LEPACKA

, 1992).

Uwagi końcowe

Przedstawiony

wyżej tok postępowania projektowego przy komponowaniu konfiguracji

połączeń w aparacie płytowym jest na tyle ogólny, że może być wykorzystywany praktycznie

w wielu zastosowaniach. Z jednej strony wyjaśnia on zasady, jakimi kierują się producenci

gotowych aparatów, z drugiej zaś daje inżynierowi narzędzie pozwalające na kreowanie

konfiguracji wymienników dostosowanych do konkretnych potrzeb. Podane tu obliczenia były

wielokrotnie i z powodzeniem wykorzystywane w celu dokonania przebudowy istniejących

6/10

wymienników zestawianych z płyt z wytłoczeniami sinusoidalnymi, trójkątnymi

i trapezoidalnymi. W każdym przypadku po włączeniu wymiennika do linii procesowej

uzyskiwano parametry zgodne z oczekiwaniem.

Piśmiennictwo

P

ERRY

’s Chemical Engineers’ Handbook. 1999 (6

th

ed.). The Mc Graw-hill Comp., Inc.

T

ARASOV

F.M., 1969. Teploobmen v plastinčatych apparatch. IzVuz Piščevaja Technologija,

No 3: 143-147

T

ARASOV

F.M., 1970. O dal’nejšem ulučšenii konstrukcij teploobmennych apparatov piščevoj

promyšlennosti. IzVuz Piščevaja Technologija, No 1: 127-133

W

ANG

L., B. S

UNDÉN

, 2003. Optimal design of plate heat exchangers with and without pressure

drop specifications. Applied Thermal Engineering, 23: 295-311

Z

ALESKI

T., K. K

LEPACKA

, 1992. Plate heat exchangers – method of calculation, charts and

guidelines for selecting plate heat exchanger configurations. Chem. Eng. and Proc., 31: 49-56

7/10

Oznaczenia

b

szerokość kanału, m

c

ciepło właściwe czynnika, J/(kg

⋅K)

d

e

zastępczy wymiar liniowy, m

f

pole powierzchni poprzecznego przekroju kanału, m

2

F

powierzchnia ogrzewalna wymiennika, m

2

h

odległość między płytami (grubość ściśniętej uszczelki), m

h

0

wielkość umowna równa 1 mm

i

liczba połączeń szeregowych

k

współczynnik przenikania ciepła, W/(m

2

⋅K)

K

t

kryterium termiczne (NTU), -

L

długość strumienia cieczy, m

n

liczba strumieni równoległych, -

Q

strumień ciepła, W

s

grubość warstwy przewodzącej ciepło, m

u

prędkość przepływu, m/s

V&

objętościowe natężenie przepływu, m

3

/s

z

liczba płyt

Litery greckie:

α

współczynnik wnikania ciepła, W/(m

2

⋅K)

β

współczynnik tłumienia burzliwości przy zbliżeniu ścianek

β

t

współczynnik wymuszonej burzliwości

ζ

0

współczynnik oporu przepływu w kanałach gładkich

ζ

u

współczynnik oporu przepływu w kanałach międzypłytowych (umowny)

η

lepkość czynnika, Pa

⋅s

λ

współczynnik przewodzenia ciepła, W/(m

⋅K)

ρ

gęstość czynnika, kg/m

3

∆P spadek ciśnienia, Pa

∆t

różnica temperatur czynnika, °C

∆t

m

średni spadek temperatury w wymienniku (średnia logarytmiczna), °C

Indeksy:

A, B - dotyczy rodzaju czynnika

0

- dotyczy wymiarów pojedynczego kanału międzypłytowego

c

- dotyczy cieczy

e -

wielkość zastępcza

Liczby bezwymiarowe:

c

e

d

Nu

λ

α ⋅⋅

=

liczba Nusselta

c

c

Pr

λ

η ⋅

=

liczba Prandtla

η

ρ

e

ud

Re

=

liczba Reynoldsa

8/10

1

1

1

1

2

2

2

2

3

3

3

3

4

4

4

4

a)

b)

Płyta

lewa

Płyta

lewa

Płyta

prawa

Płyta

prawa

Rys. 1. Układy płyt lewych i prawych stosowanych w praktyce: a) płyty o przepływie „prostym”,

b) płyty o przepływie krzyżowanym

Czynnik A

Czynnik B

a)

6 x 1

6 x 1

Czynnik A

Czynnik B

c)

3 x 2

3 x 2

Czynnik B

Czynnik A

b)

6

6

Czynnik B

Czynnik A

d)

3 x 2

2 x 3

Rys. 2. Przykłady układów połączeń strumieni w płytowych wymiennikach ciepła

9/10

Q

b

L

h

u

u

b

Rys. 3. Schemat kanału międzypłytowego

10/10

Document Outline

Wyszukiwarka

Podobne podstrony:

Wymienniki ciepła - sprawozdanie, obliczenia - poprawione, Obliczam współczynnik przenikania ciepła

OBLICZENIA CIEPLNO PRZEPŁYWOWE PŁASZCZOWO RUROWEGO WYMIENNIKA CIEPŁA

Schemat obliczeń przeponowego wymiennika ciepła

Instalacja urządzeń grzewczych i wymienników ciepła

hybrydowy wymiennik ciepła

GWC gruntowy wymiennik ciepła

wymiennik ciepła, Studia, UTP Ochrona środowiska, III rok, Semestr VI, Aparatura OS

wymienniki ciepła

Obliczenie zapotrzebowania ciepła na przygotowanie c

lamperski,przenoszenie ciepła, WYMIENNIKI CIEPŁA

Wymienniki ciepła DRUK

WYMIENNIK CIEPŁA TYPU RURA W RURZE (2)

Lista C - wymienniki ciepła, LISTA C - wymienniki ciepła, Zadanie 301

4. Wymiennik ciepła typu rura-w-rurze

GRUNTOWE WYMIENIKI CIEPŁA

Ćwiczenie 5 wymiennik ciepła

Wymienniki ciepla k

Wymiennik ciepła

więcej podobnych podstron