INFORMACJE TECHNOLOGICZNE

BUDOWA LINY STALOWEJ

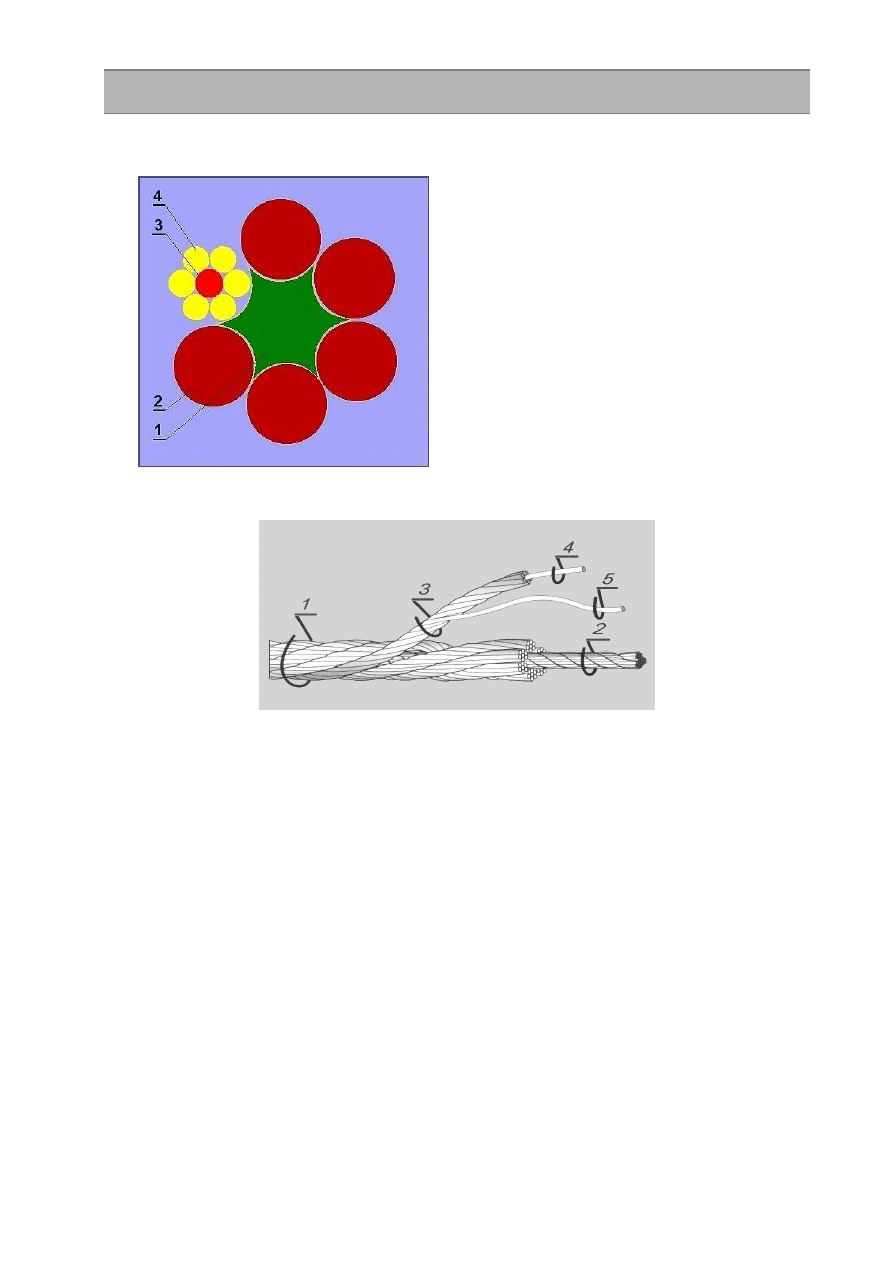

Rysunek 1 Budowa liny stalowej – 1. rdzeń włókienny liny; 2. splotka liny; 3. drut rdzeniowy - centralny splotki; 4. druty

splotki.

Rysunek 2 Lina stalowa dwuzwita– 1. lina; 2. rdzeń włókienny liny; 3. splotka liny; 4. drut rdzeniowy - centralny splotki; 5.

druty splotki.

Lina stalowa zbudowana jest ze splotek i rdzenia. Rdze

ń

liny mo

ż

e by

ć

włókienny lub stalowy. Rdze

ń

pełni w linie przede wszystkim

rol

ę

podpory dla splotek, jest jednocze

ś

nie zbiornikiem smaru i odpowiada za wła

ś

ciwy kształt liny. Rdzenie włókienne mog

ą

by

ć

wykonane z włókien ro

ś

linnych, sizalowych lub bawełnianych (z innych włókien DRUMET Liny i Druty sp. z o.o. nie produkuje

rdzeni) oraz z włókien sztucznych - polipropylenowych.

Rdzenie stalowe najcz

ęś

ciej wykonane s

ą

w postaci liny konstrukcji 7x7, rzadziej w postaci splotu tej samej konstrukcji co sploty

liny, sporadycznie w postaci liny o konstrukcji innej ni

ż

powy

ż

sze.

Rdzenie stalowe w porównaniu z rdzeniami włókiennymi zapewniaj

ą

wi

ę

ksz

ą

odporno

ść

liny na naciski poprzeczne, wi

ę

ksz

ą

odporno

ść

na działanie temperatury, wi

ę

ksz

ą

sił

ę

zrywaj

ą

c

ą

, przy zwi

ę

kszonej sztywno

ś

ci liny.

CO TO S

Ą

LINY ODPORNE NA KR

Ę

CENIE?

W linie konwencjonalnej, obci

ąż

enie zewn

ę

trzne wytwarza moment skr

ę

caj

ą

cy, który d

ąż

y do rozkr

ę

cenia liny i obracania

ładunku.

Liny odporne na kr

ę

cenie, zbudowane s

ą

, z co najmniej dwóch warstw splotek, gdzie warstwa wewn

ę

trzna liny (b

ą

d

ź

warstwy) skr

ę

cona jest w kierunku przeciwnym do kierunku skr

ę

cania splotów zewn

ę

trznych (Rys. 1).

Taka budowa liny powoduje,

ż

e pod wpływem obci

ąż

enia warstwa wewn

ę

trzna liny – czyli rdze

ń

liny, b

ę

d

ą

cy niezale

ż

n

ą

lin

ą

-

próbuje kr

ę

ci

ć

lin

ę

w jednym kierunku, natomiast splotki zewn

ę

trzne staraj

ą

si

ę

kr

ę

ci

ć

lin

ę

w kierunku przeciwnym. W procesie

produkcji nale

ż

y doprowadzi

ć

do sytuacji, w której oba momenty skr

ę

caj

ą

ce b

ę

d

ą

si

ę

wzajemnie równowa

ż

y

ć

, w szerokim

spektrum obci

ąż

enia liny, zapewniaj

ą

c jej mo

ż

liwo

ść

pracy przy du

ż

ych wysoko

ś

ciach podnoszenia bez wyst

ę

powania skr

ę

tu

liny i ładunku.

Rys. 1 Zasada budowy liny odpornej na kr

ę

cenie.

CO TO S

Ą

LINY KOMPAKTOWANE?

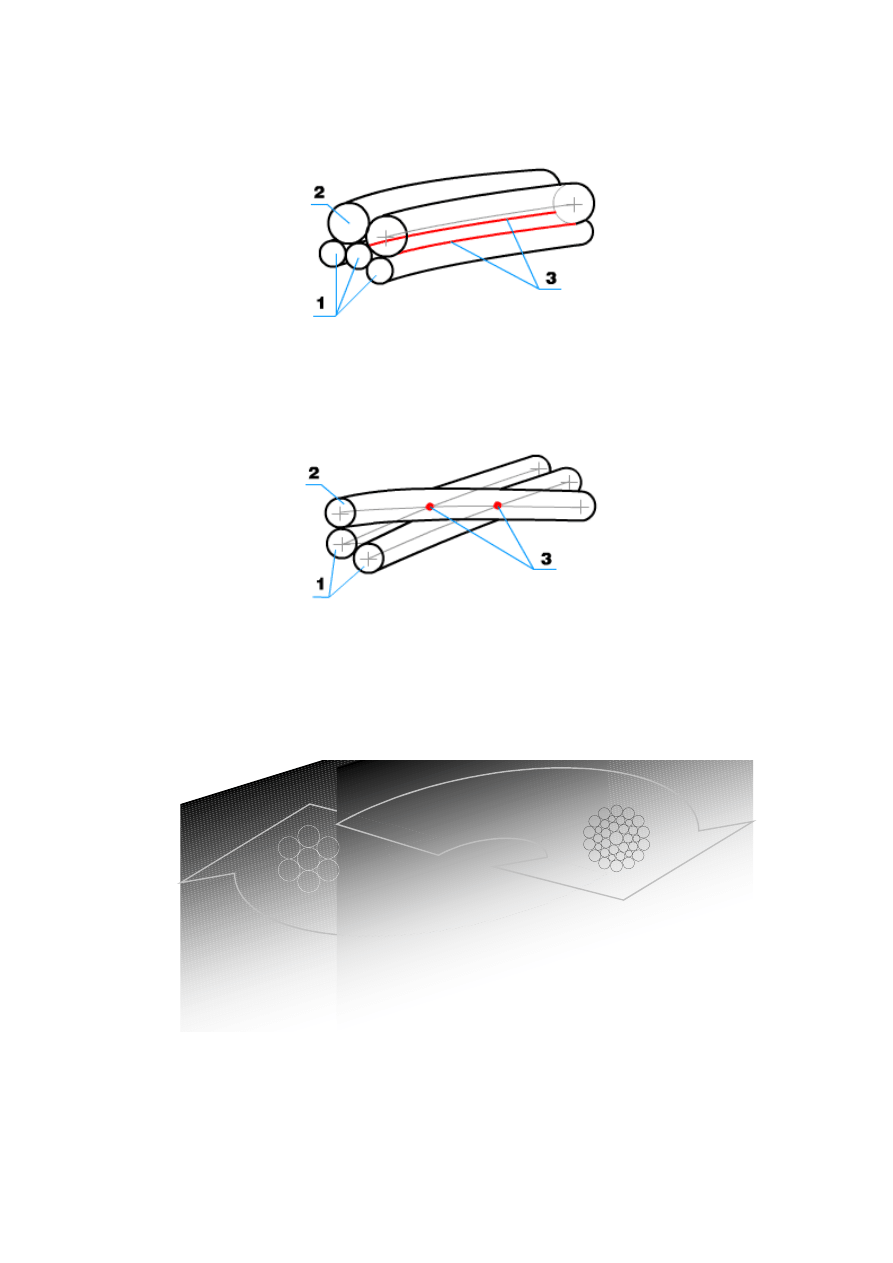

Liny kompaktowane wykonuje si

ę

ze splotek, które w procesie produkcji poddawane s

ą

operacji zagniatania. Produkcja splotu

kompaktowanego (Rys. 3) polega na przeci

ą

ganiu splotki konwencjonalnej – wykonanej z drutów okr

ą

głych (Rys. 2) – przez

urz

ą

dzenie kompaktuj

ą

ce, którym mo

ż

e by

ć

ci

ą

gadło, b

ą

d

ź

specjalna głowica kompaktuj

ą

ca. Podczas procesu

kompaktowania druty splotki ulegaj

ą

odkształceniu plastycznemu,

ś

rednica splotki zmniejsza si

ę

(przy jednoczesnym

wi

ę

kszym wypełnieniu przekroju splotki metalem), a jej powierzchnia zewn

ę

trzna staje si

ę

bardziej gładka. Warunki kontaktu

pomi

ę

dzy pojedynczymi drutami w splotce i pomi

ę

dzy splotkami w linie ulegaj

ą

poprawie

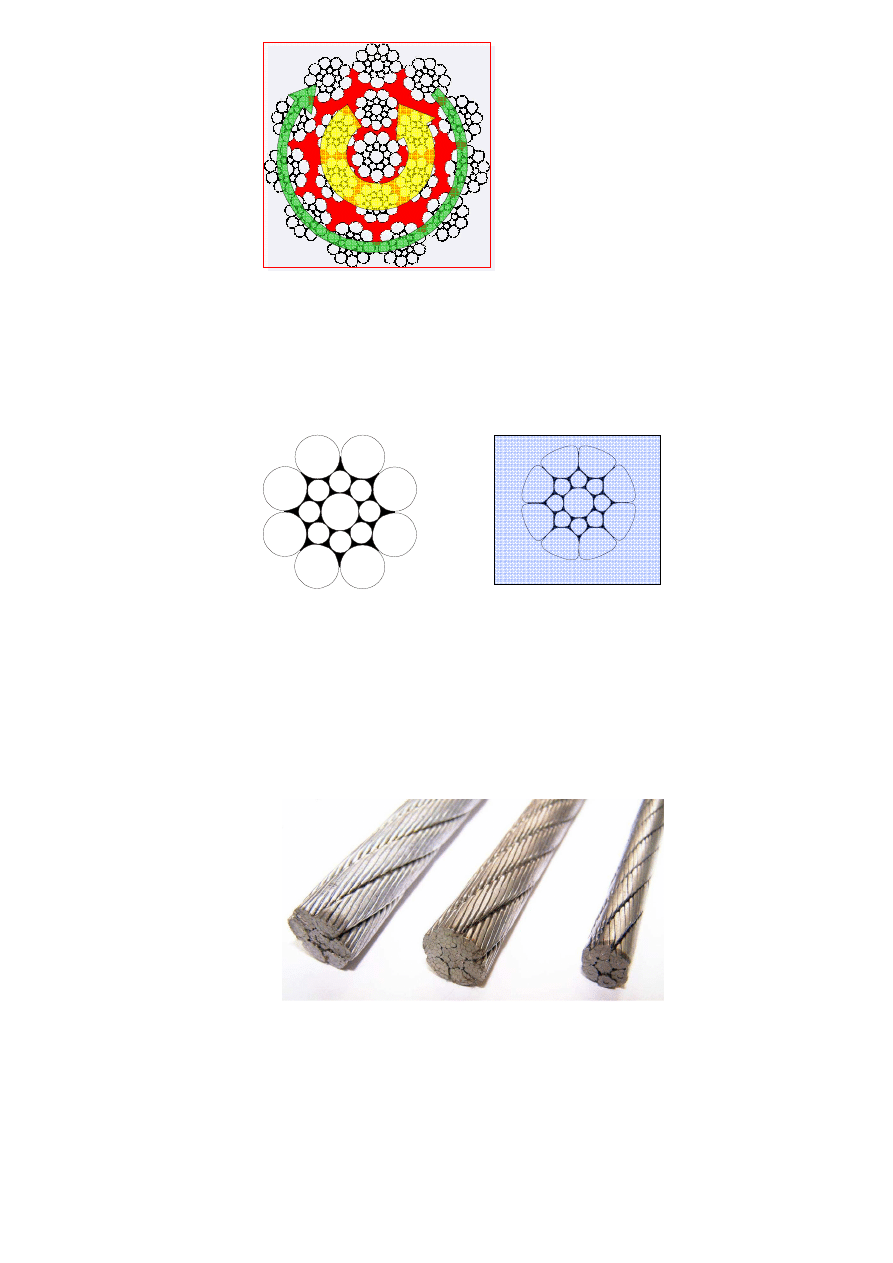

Rys. 2 Splotka konwencjonalna

Rys. 3 Splotka kompaktowana

W porównaniu z linami wykonanymi ze splotów konwencjonalnych liny z splotek kompaktowanych maj

ą

wy

ż

sz

ą

sił

ę

zrywaj

ą

c

ą

, wi

ę

ksz

ą

elastyczno

ść

, lepsze warunki kontaktu pomi

ę

dzy lin

ą

a rowkami b

ę

bnów i kół przewojowych, s

ą

mniej

podatne na wydłu

ż

enie. Z powodu grubszych drutów zewn

ę

trznych i zamkni

ę

cia zewn

ę

trznej powierzchni splotki s

ą

one

bardziej odporne na korozj

ę

i tarcie powierzchniowe.

CO TO S

Ą

LINY KOWARKOWANE?

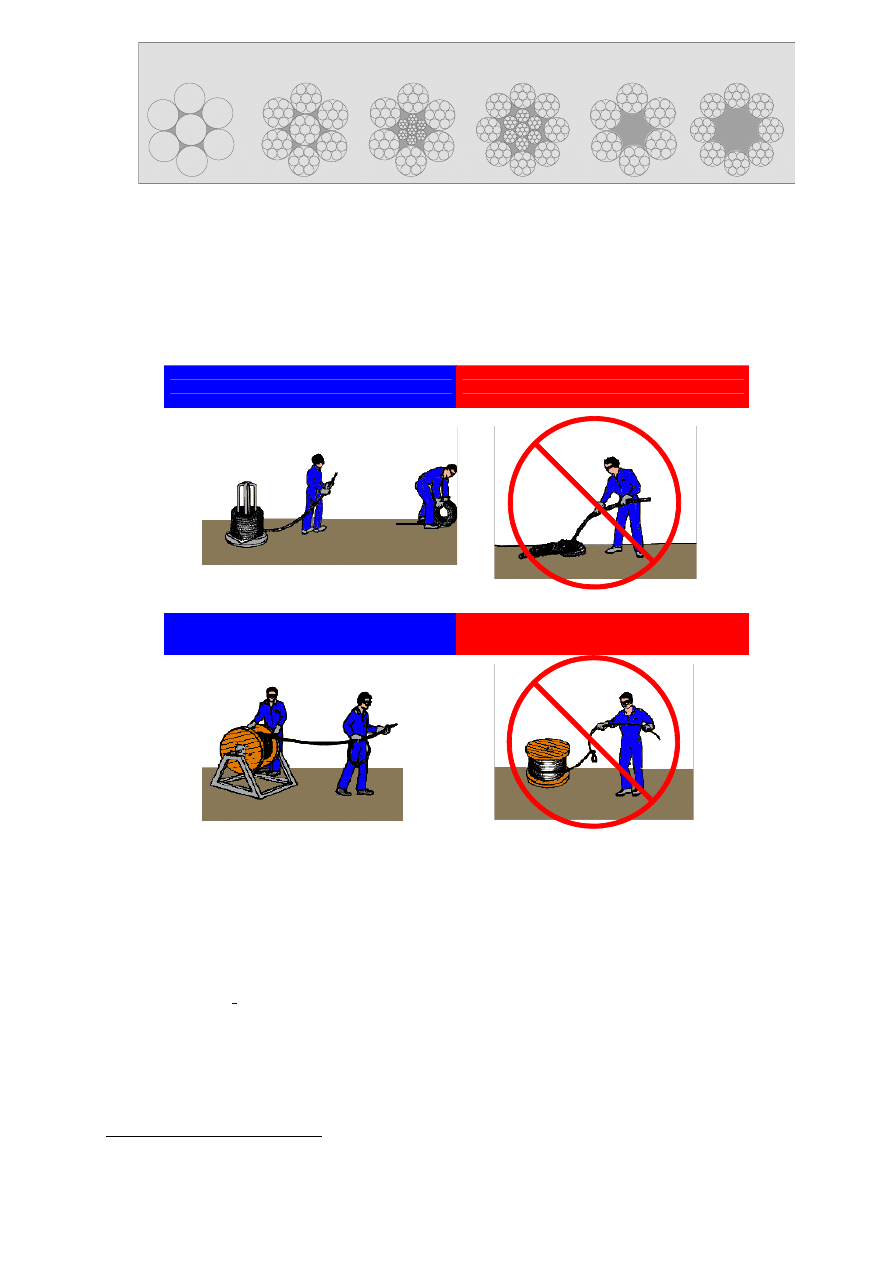

Liny kowar kowane s

ą

to liny o zag

ę

szczonym przekroju drog

ą

kowarkowania liny w cało

ś

ci. Liny takie nazywane s

ą

te

ż

czasem

młotkowanymi, lub zagniatanymi (ang. swaged) z powodu sposobu w jaki si

ę

je produkuje.

Najwa

ż

niejsz

ą

zalet

ą

lin o takiej konstrukcji jest znakomita odporno

ść

na

ś

cieranie zewn

ę

trznej powierzchni liny oraz znacznie

podwy

ż

szona siła zrywaj

ą

ca lin

ę

w porównaniu do liny o standardowym wykonaniu o tej samej

ś

rednicy.

Powy

ż

sze zdj

ę

cie przedstawia liny o ró

ż

nym stopniu zag

ę

szczenia przekroju liny: od lewej nieznaczny stopie

ń

zagniecenia, w

ś

rodku

ś

redni stopie

ń

zag

ę

szczenia i z lewej bardzo wysokie zagniecenie liny

Ś

rednica nominalna – d [mm]–

ś

rednica liny b

ę

d

ą

ca warto

ś

ci

ą

teoretyczn

ą

, wyra

ż

an

ą

warto

ś

ci

ą

zaokr

ą

glon

ą

do wielko

ś

ci

całkowitej.

Warto

ść

ta jest wykorzystywana do specyfikacji i opisu lin podczas tworzenia zapytania ofertowego, wystawiania atestów,

oraz oblicze

ń

wytrzymało

ś

ciowych lin.

Ś

rednica rzeczywista liny [mm]– wielko

ść

ś

rednicy liny otrzymana w wyniku pomiaru liny za pomoc

ą

przyrz

ą

du

pomiarowego do tego przeznaczonego – suwmiarki lub mikromierza z odpowiednimi szcz

ę

kami. Pomiaru liny dokonuje si

ę

poprzez zmierzenie

ś

rednicy w dwóch prostopadłych do siebie płaszczyznach, po dwa pomiary dla ka

ż

dej z nich. Tak

uzyskane wyniki u

ś

rednia si

ę

i uzyskany wynik jest

ś

rednic

ą

rzeczywist

ą

. W przypadkach w

ą

tpliwych dopuszcza si

ę

dokonanie pomiaru liny pod obci

ąż

eniem.

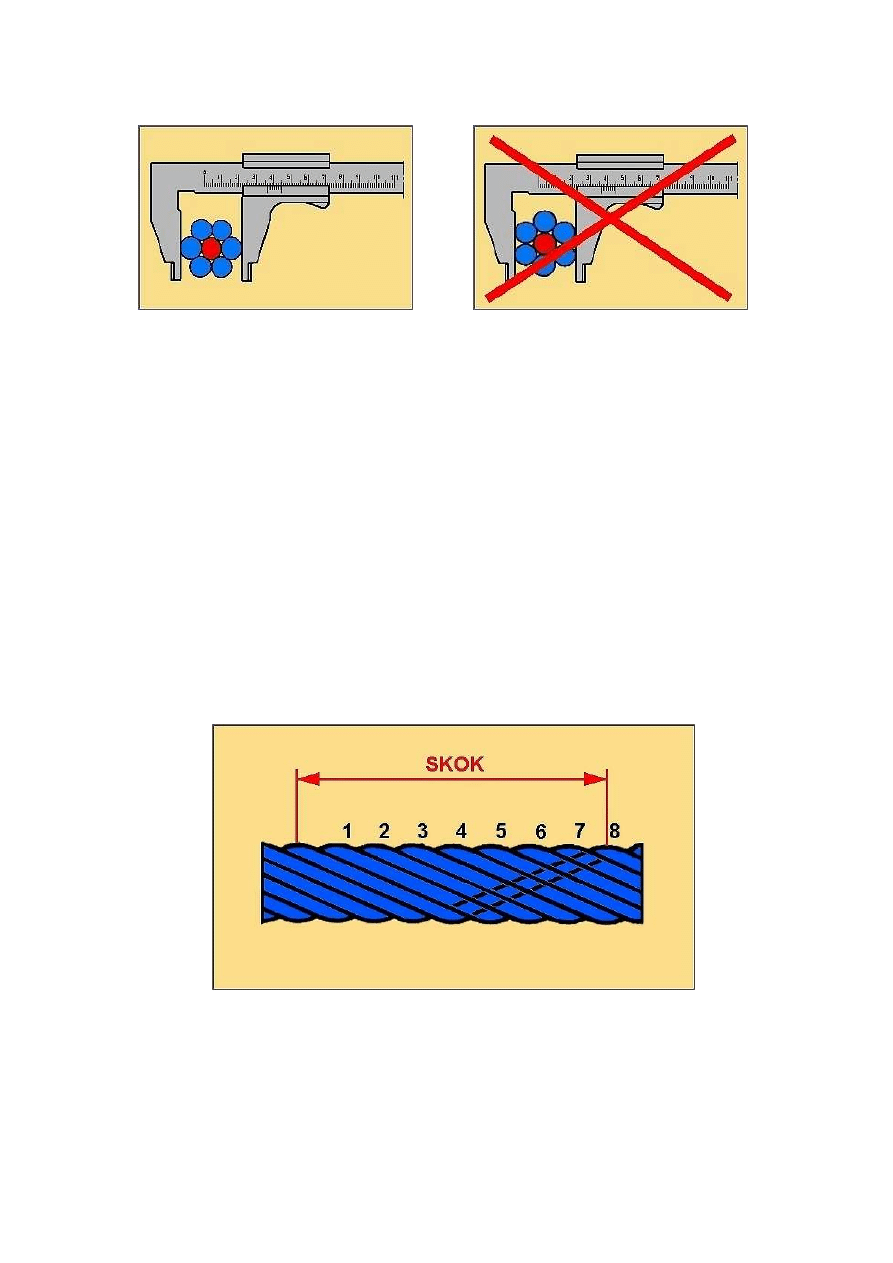

Rysunek 3 Prawidłowy sposób pomiaru średnicy liny za pomocą

suwmiarki

Rysunek 4 Nieprawidłowy sposób pomiaru średnicy liny

Tolerancja

ś

rednicy – dopuszczalna odchyłka

ś

rednicy nominalnej liny – dopuszczalny przedział wymiarowy odchyłki

rzeczywistej

ś

rednicy

liny

mierzonej

bez

obci

ąż

enia,

okre

ś

lony

przez

wła

ś

ciwe

normy

przedmiotowe.

Normy DIN dla lin o

ś

rednicy

≥

8,0 mm dopuszczaj

ą

tolerancj

ę

ś

rednicy od 0 do +5 %, normy ISO od –1 do +4%.

Nie ma mo

ż

liwo

ś

ci technicznych wyprodukowania liny o

ś

rednicy rzeczywistej równej

ś

rednicy nominalnej.

Minimalna siła zrywaj

ą

ca [kN] – wielko

ść

odpowiadaj

ą

ca gwarantowanej sile zrywaj

ą

cej, warto

ść

wymagana przez

poszczególne

normy

przedmiotowe,

któr

ą

producent

liny

musi

bezwzgl

ę

dnie

spełni

ć

.

Pomiaru

siły

zrywaj

ą

cej

dokonuje

si

ę

na

maszynach

zrywaj

ą

cych.

Niektóre normy operuj

ą

równie

ż

wielko

ś

ci

ą

obliczeniowej siły zrywaj

ą

cej, która w zale

ż

no

ś

ci od normy wyznaczana jest w

sposób empiryczny, poprzez przemno

ż

enie przekroju metalicznego liny przez wytrzymało

ść

drutów liny.

Klasa wytrzymało

ść

liny [MPa] – poziom wymaganej wytrzymało

ś

ci dla której wyznaczona jest warto

ść

siły zrywaj

ą

cej liny,

okre

ś

lany warto

ś

ciami 1770, 1960, 2160, itp.Klasa wytrzymało

ś

ci koresponduje bezpo

ś

rednio z wytrzymało

ś

ci

ą

drutów Rm na

lin

ę

, która wyra

ż

a si

ę

stosunkiem siły zrywaj

ą

cej drut do jego przekroju poprzecznego. Klasa wytrzymało

ś

ci liny nie musi

dokładnie odpowiada

ć

wytrzymało

ś

ci drutów na lin

ę

(np. normy dopuszczaj

ą

odchyłk

ę

wykonania drutu w zakresie + 350

MPa, czyli drut o Rm 1770 MPa mo

ż

e mie

ć

rzeczywist

ą

wytrzymało

ść

w zakresie 1770

÷

2120 MPa).W zale

ż

no

ś

ci od

wytrzymało

ś

ci drutów zmienia si

ę

warto

ść

siły zrywaj

ą

cej i sztywno

ść

liny.

Nominalna masa 1 m liny [kg] – masa 1 m liny wyznaczona dla normy przedmiotowej w wyniku oblicze

ń

teoretycznych.

Rzeczywista masa 1 m liny [kg] – masa otrzymana w wyniku pomiaru.

Skok zwicia drutów w splotce (analogicznie splotek w linie) - jest odległo

ś

ci

ą

co jak

ą

powtarza si

ę

ten sam drut (splotka) przy

nawini

ę

ciu na drut centralny splotek (rdze

ń

liny) i symbolicznie oznaczamy go liter

ą

h;

•

Rysunek 5 Sposób pomiaru skoku zwicia

SCHEMAT PRODUKCJI LINY STALOWEJ

Mi

ę

dzyoperacyjne punkty kontroli jako

ś

ci

!

SKR

Ę

CANIE SPLOTEK LINY

Lin a stalow a

oc ynkow ana

Rdze

ń

włókienny

SplotkI

liny

SKŁADANIE LINY STALOWEJ

SKR

Ę

CANIE RDZENIA WŁÓKIENNEGO

Prz

ę

dza

sizalowa

!

!

!

!

!

PRZEWIJANIE DRUTU

Drut stalowy

ocynkowany

Produkcja lin stalowych składa si

ę

z wielu operacji technologicznych. Liczba tych operacji zale

ż

y głównie od konstrukcji i

ś

rednicy liny. Do zasadniczych operacji zalicza si

ę

:

1 Nawijanie drutu na szpule – przewijanie drutu na cewki maszyn skr

ę

caj

ą

cych – splotarek.

2 Produkcj

ę

splotów – skr

ę

canie splotów na maszynach skr

ę

caj

ą

cych.

3 Produkcj

ę

rdzeni do lin – wykonanych z włókien b

ą

d

ź

stalowych.

4 Produkcj

ę

lin – składanie lin na maszynach składaj

ą

cych.

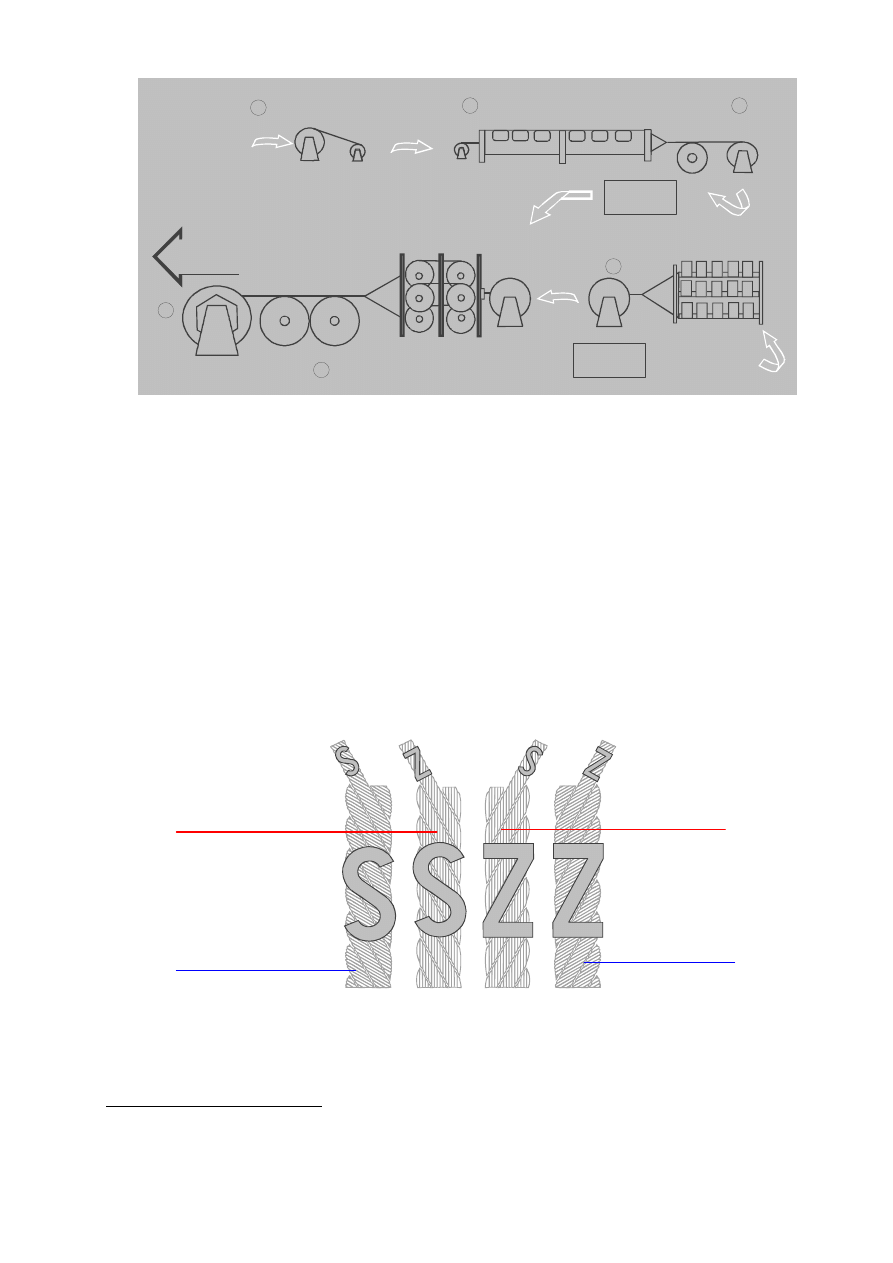

KIERUNKI ZWICIA DRUTÓW W SPLOTCE I SPLOTEK W LINIE

1

Kierunki zwicia splotki: litery Z i S, które oznaczaj

ą

odpowiednio prawe i lewe zwicie drutów w splotce.

Typy zwicia:

Zwicie zwykłe – kierunek zwicia drutów warstwy zewn

ę

trznej jest przeciwny do kierunku zwicia zewn

ę

trznych splotek w linie

(ten typ zwicia popularnie nazywa si

ę

przecizwitym)

Zwicie Langa – kierunek zwicia drutów warstwy zewn

ę

trznej jest taki sam jak kierunek zwicia zewn

ę

trznych splotek w linie

(ten typ zwicia popularnie nazywa si

ę

współzwitym)

Wzajemne kierunki zwicia splotek i liny:

zwicie zwykłe, prawe – splotki warstwy zewn

ę

trznej liny zwite w prawo, druty warstwy zewn

ę

trznej splotek zwite w lewo,

oznaczenie sZ

2

zwicie zwykłe, lewe – splotki warstwy zewn

ę

trznej liny zwite w lewo, druty warstwy zewn

ę

trznej splotek zwite w prawo,

oznaczenie zS

zwicie Langa, prawe – splotki warstwy zewn

ę

trznej liny zwite w prawo, druty warstwy zewn

ę

trznej splotek zwite w prawo,

oznaczenie zZ

zwicie Langa, lewe – splotki warstwy zewn

ę

trznej liny zwite w lewo, druty warstwy zewn

ę

trznej splotek zwite w lewo,

oznaczenie sS

zwicie naprzemienne, prawe – zwicie, gdzie kierunek zwicia drutów w splotkach jest naprzemiennie lewy i prawy, splotki w

linie zwite w prawo aZ

zwicie naprzemienne, lewe – zwicie, gdzie kierunek zwicia drutów w splotkach jest naprzemiennie lewy i prawy, splotki w

linie zwite w lewo aS

1

Oznaczenie zgodnie z norm

ą

EN 12385-2

2

Pierwsza mała litera oznacza kierunek zwicia drutów warstwy zewn

ę

trznej splotek, druga du

ż

a litera oznacza kierunek zwicia

splotek warstwy zewn

ę

trznej liny.

d). Lina sS

b). Lina zS

a). Lina sZ

c). Lina zZ

Je

ż

eli zamówienie nie przewiduje inaczej, liny wykonuje si

ę

jako przeciwzite prawe. Znajduj

ą

one szerokie zastosowanie w

wi

ę

kszo

ś

ci urz

ą

dze

ń

przemysłowych.

Liny o zwiciu Langa (współzwite) s

ą

bardzo elastyczne i charakteryzuj

ą

si

ę

du

żą

wytrzymało

ść

zm

ę

czeniow

ą

. Układ drutów

zewn

ę

trznych w tego typu linach zapewnia bardziej równomierne ich

ś

cieranie ni

ż

w linie o zwiciu zwykłym (przeciwzwitej).

Liny o zwiciu Langa maj

ą

jednak wad

ę

, która ogranicza zakres ich stosowania. Lina taka, obci

ąż

ona swobodnie zawieszonym

ci

ęż

arem, rozkr

ę

ca si

ę

, a zluzowana tworzy p

ę

tl

ę

. Nadaje si

ę

ona do pracy tylko w urz

ą

dzeniach, w których lina jest stale

obci

ąż

ona, a podnoszony ci

ęż

ar jest stale w prowadnikach, np. w górniczych urz

ą

dzeniach wyci

ą

gowych, windach

osobowych, kolejkach linowych.

3

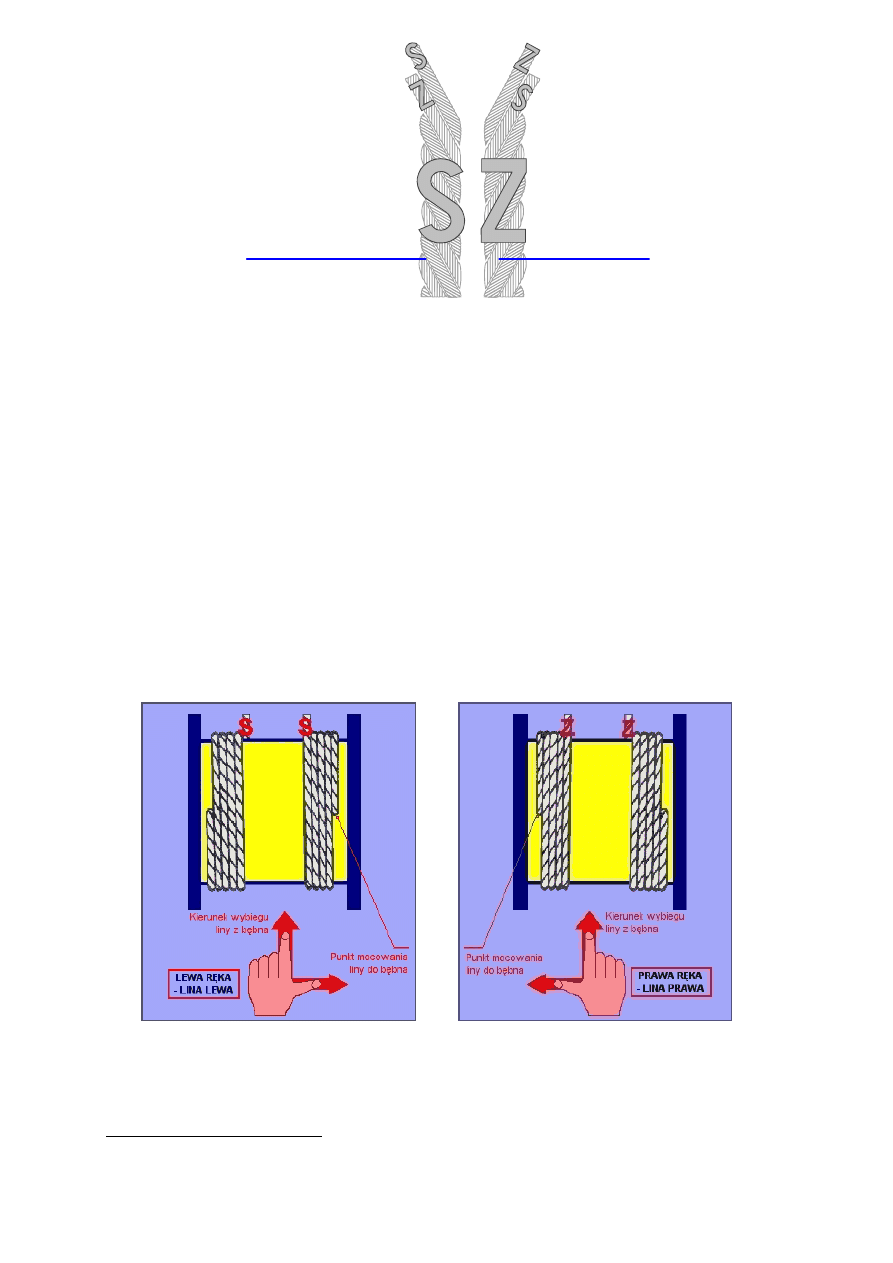

PRAWIDŁOWY SPOSÓB NAWIJANIA LINY NA B

Ę

BEN

Wybór wła

ś

ciwego kierunku zwicia liny jest bardzo wa

ż

ny dla prawidłowego funkcjonowania systemów przewojowych

układów d

ź

wignic. Niewła

ś

ciwie dobrany kierunek zwicia prowadzi do narastania momentów skr

ę

tów w linach, do problemów

z nawijaniem i do strukturalnego zniszczenia liny.

Liny prawozwite powinny by

ć

nawijane na b

ę

bny o lewej podziałce, natomiast liny lewozwite na b

ę

bny o prawej podziałce.

Prawidłowy kierunek skr

ę

cania liny w stosunku do kierunku podziałki b

ę

bna, okre

ś

li

ć

mo

ż

na na podstawie reguły

mnemotechnicznej przedstawionej na poni

ż

szych rysunkach. Je

ż

eli kciukiem dłoni wska

ż

emy punkt mocowania liny do

kraw

ę

dzi b

ę

bna, palcem wskazuj

ą

cym poka

ż

emy kierunek wybiegu liny z b

ę

bna, a pozostałymi palcami odejmiemy b

ę

ben, to

je

ż

eli takie uło

ż

enie wskazali

ś

my praw

ą

dłoni

ą

to powinna by

ć

zastosowana lina prawa; je

ż

eli natomiast takie uło

ż

enie

wskazali

ś

my lew

ą

dłoni

ą

to powinna by

ć

zastosowana lina lewa.

3

Nie dotyczy to lin odpornych na kr

ę

cenie o zwiciu langa.

Lina aZ

Lina aS

RODZAJE ZWICIA DRUTÓW W SPLOTKACH

DRUMET Liny i Druty Sp. z o.o. produkuje liny ze splotek o dwóch podstawowych rodzajach zwicia drutów:

1)

O równoległym zwiciu – splotki, które posiadaj

ą

minimum dwie warstwy drutów, wszystkie skr

ę

cone w

jednej operacji (w tym samym kierunku) co skutkuje liniowym stykiem drutów pomi

ę

dzy warstwami.

Rysunek 6 Splotka o równoległym zwiciu: 1. druty warstwy wewnętrznej; 2. druty warstwy

zewnętrznej; 3. liniowy styk pomiędzy drutami.

2)

O zwiciu krzy

ż

owym – splotki wykonane z minimum dwóch warstw drutów, skr

ę

conych w tym samym

kierunku w oddzielnych operacjach przy ró

ż

nych długo

ś

ciach skoków zwicia. Druty s

ą

siednich warstw

krzy

ż

uj

ą

si

ę

mi

ę

dzy sob

ą

i stykaj

ą

punktowo.

Rysunek 7 Krzyżowe zwicie drutów. 1. druty warstwy wewnętrznej; 2. drut warstwy zewnętrznej; 3.

miejsce skrzyżowania drutów w warstwach, jednocześnie miejsce styku pomiędzy drutami.

WPŁYW KONSTRUKCJI LINY NA SZTYWNO

ŚĆ

, PARAMETRY ZM

Ę

CZENIOWE

I ODPORNO

ŚĆ

LINY NA

Ś

CIERANIE

Wzajemn

ą

zale

ż

no

ść

pomi

ę

dzy konstrukcja liny a jej sztywno

ś

ci

ą

i odporno

ś

ci

ą

na

ś

cieranie obrazuje poni

ż

szy rysunek.

Odporno

ść

liny na

ś

cieranie

Odporno

ść

liny na zginanie

W

S

6

x

2

6

S

6

x

1

9

F

6

x

2

1

W

6

x

1

9

F

6

x

2

5

S

8

x

1

9

W

S

6

x

3

1

F

8

x

2

5

W

S

8

x

2

6

W

S

6

x

3

6

W

S

8

x

3

1

W

S

8

x

3

6

Rysunek 8 Zależność pomiędzy konstrukcją liny a jej odpornością na zginanie i odpornością na ścieranie.

1x7

6x7+IWS

6x7+IWR

8x7+IWR

6x7+FC

8x7+FC

Sztywne

Odporne na

ś

cieranie

Mało odporne na zginanie

Grube druty (w odniesieniu do

ś

rednicy liny)

Odporne na rozci

ą

ganie

Elastyczne

Mało odporne na

ś

cieranie

Odporne na zginanie

Cienkie druty (w odniesieniu do

ś

rednicy liny)

Mało odporne na rozci

ą

ganie

Rysunek 9 Zależność parametrów liny -o tej samej średnicy i konstrukcji splotu - od liczby splotów i rodzaju rdzenia,

ilustrująca zależność pomiędzy sztywnością a elastycznością z poprzedniego rysunku

SPOSOBY ODWIJANIA LIN

Z KR

Ę

GU

Dobrze

Ź

le

Z B

Ę

BNA

DOBRZE

Ź

le

Uwaga:

Nieprawidłowe odwijanie liny mo

ż

e by

ć

przyczyn

ą

jej uszkodzenia i znacz

ą

cego skrócenia czasu pracy.

Do rozcinania ta

ś

m spinaj

ą

cych stosowa

ć

no

ż

yce do metali, w

ż

adnym wypadku nie nale

ż

y u

ż

ywa

ć

przecinaków, czy innych

ostrych narz

ę

dzi mog

ą

cych uszkodzi

ć

lin

ę

.

Niestosowanie si

ę

do podanych zasad obsługiwania lin stalowych podczas transportu oraz monta

ż

u, spowoduje utrat

ę

wszelkich praw do gwarancji, r

ę

kojmi oraz innych roszcze

ń

w jakiejkolwiek formie, a tak

ż

e mo

ż

e by

ć

przyczyn

ą

powa

ż

nych

awarii, a w konsekwencji wypadków w trakcie pracy urz

ą

dze

ń

d

ź

wigowych.

SMAROWANIE LIN

Celowo

ść

smarowania lin.

4

Ogólnie zakłada si

ę

,

ż

e wła

ś

ciwie prowadzone smarowanie lin stalowych pozwala trzykrotnie przedłu

ż

y

ć

ich trwało

ść

. W

szczególno

ś

ci uzyskuje si

ę

:

a) znaczne obni

ż

enie post

ę

pu korozji;

b) obni

ż

enie zu

ż

ycia w wyniku przecierania si

ę

liny;

c) obni

ż

enie zu

ż

ycia frettingowego, niekiedy wyst

ę

puj

ą

cego w przypadku lin pracuj

ą

cych statycznie;

d) ograniczenie procesu butwienia rdzenia liny.

4

Materiał opracowany przez Dr in

ż

. Leszka Sta

ń

kowskiego.

Niektóre

ś

rodki smarne pozwalaj

ą

dodatkowo podwy

ż

szy

ć

współczynnik tarcia liny o niektóre wykładziny b

ę

bnów i nadawa

ć

przez to wła

ś

ciwo

ś

ci przeciwpo

ś

lizgowe, po

żą

dane w licznych zastosowaniach – np. w linach stosowanych w windach, a w

szczególno

ś

ci w wyci

ą

gach górniczych. W tym ostatnim przypadku wła

ś

ciwie dobrany smar do lin w znacznym stopniu

wpływa na bezpiecze

ń

stwo pracy wyci

ą

gu.

Smarowanie i konserwacja lin mo

ż

e potencjalnie spowodowa

ć

powa

ż

ne korzy

ś

ci ekonomiczne ze wzgl

ę

du na oszcz

ę

dno

ś

ci

wynikaj

ą

ce z wydłu

ż

enia czasu eksploatacji (zmniejszenie zu

ż

ycia lin, obni

ż

enie zakresu obsługi oraz napraw urz

ą

dze

ń

lub

konstrukcji zawieraj

ą

cych liny stalowe) oraz z poprawy warunków bhp (zwi

ę

kszenie niezawodno

ś

ci urz

ą

dze

ń

lub konstrukcji

oraz poprawa stanu bezpiecze

ń

stwa w urz

ą

dzeniach wykluczaj

ą

cych po

ś

lizg liny). Potencjalne korzy

ś

ci w pełni uzasadniaj

ą

koszty wynikaj

ą

ce ze stosowania

ś

rodków do smarowania i konserwacji oraz kosztów ich naniesienia lub uzupełniania.

Rodzaje

ś

rodków do smarowania i konserwacji lin.

Zasadniczo

ś

rodki do smarowania i konserwacji lin mog

ą

by

ć

klasyfikowane na trzy sposoby:

a) Wg technologii – na

ś

rodki ogólnego stosowania (

ś

rodki do konserwacji, oleje przemysłowe, smary plastyczne i in.) oraz

ś

rodki specjalne opracowane z uwzgl

ę

dnieniem specyficznych wymaga

ń

lin stalowych;

b) Wg sposobu nanoszenia – na oleje smarowe, smary (podobne do wazelin) nanoszone po roztopieniu i smary plastyczne;

c) Wg miejsca nanoszenia – na

ś

rodki producenta i

ś

rodki u

ż

ytkownika (te ostatnie z reguły zawieraj

ą

rozcie

ń

czalnik

ułatwiaj

ą

cy nanoszenie).

Niektóre dost

ę

pne na rynku

ś

rodki smarne i

ś

rodki do konserwacji daj

ą

pozytywne wyniki przy smarowaniu lin stalowych. Np.

do tego celu stosuje si

ę

liczne oleje maszynowe, konserwacyjne, przekładniowe lub olej cylindrowy. W takich przypadkach

uzyskuje si

ę

wyniki pozytywne, ale z reguły gorsze, ni

ż

w przypadku

ś

rodków przeznaczonych specjalnie do lin stalowych.

Nale

ż

y jednak zakwestionowa

ć

powszechn

ą

praktyk

ę

stosowania do dosmarowywania lin olejów przepracowanych. Proceder

ten jest naganny nie tylko ze wzgl

ę

dów ochrony

ś

rodowiska, ale te

ż

z powodu niskiego poziomu zabezpieczenia

przeciwkorozyjnego. Wi

ę

cej – oleje przepracowane wr

ę

cz sprzyjaj

ą

korozji.

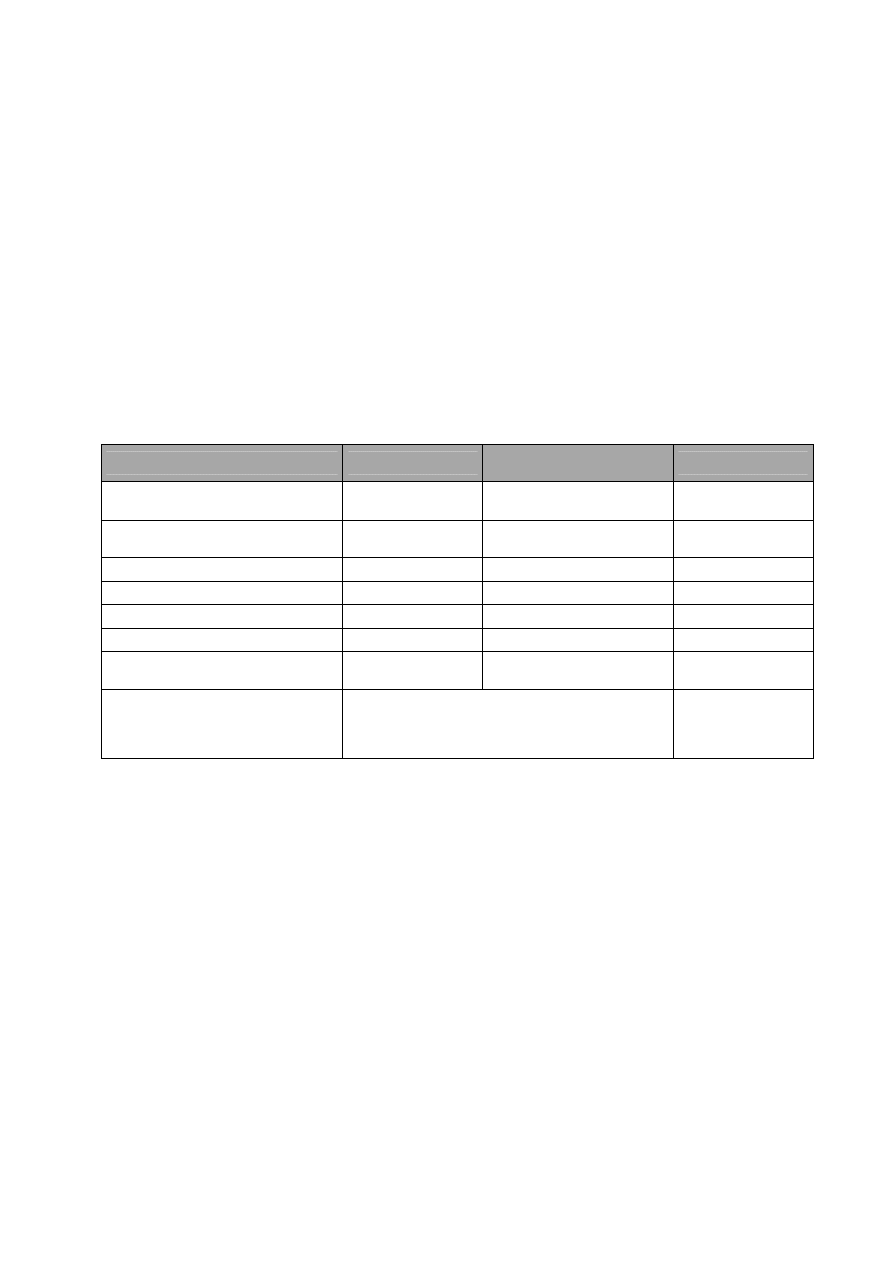

W poni

ż

szej tabeli przedstawiono ogólnie wła

ś

ciwo

ś

ci trzech typów

ś

rodków do smarowania i konserwacji lin.

Wła

ś

ciwo

ś

ci

Oleje smarowe

Smary nanoszone po

roztopieniu

Smary plastyczne

1. Potencjalna najwy

ż

sza

temperatura pracy,

°

C

100

80

150

2. Skuteczno

ść

ochrony przed

korozj

ą

+

+++

++

3. Wła

ś

ciwo

ś

ci przeciwzu

ż

yciowe

+

++

+++

4. Wła

ś

ciwo

ś

ci przeciwfrettingowe

++

+

+++

5. Trwało

ść

warstwy ochronnej

+

+++

++

6. Łatwo

ść

nanoszenia

+++

++

+

7. Wła

ś

ciwo

ś

ci przeciwpo

ś

lizgowe

(potencjalne)

+

+++

-

8. Uwagi

nas

ą

czony rdze

ń

mo

ż

e stanowi

ć

rezerw

ę

ś

rodka

smarnego;

Mog

ą

by

ć

rozcie

ń

czone benzyn

ą

lub innym

rozpuszczalnikiem celem poprawy penetracji

Ź

le penetruj

ą

, na-

wet w postaci

rozcie

ń

czonej

Ogólne zasady doboru

ś

rodków do smarowania lin.

Przy doborze

ś

rodka do smarowania liny, nale

ż

y uwzgl

ę

dnia

ć

nast

ę

puj

ą

ce czynniki:

a) Prognozowany zakres temperatury roboczej. Najni

ż

sza temperatura pracy w przypadku

ś

rodków nanoszonych po

roztopieniu jest w przybli

ż

eniu równa temperaturze łamliwo

ś

ci (temperatur

ę

łamliwo

ś

ci dla smarów do lin oznacza si

ę

specyficzn

ą

metod

ą

, nieco odbiegaj

ą

c

ą

od przyj

ę

tej dla asfaltów – badanie prowadzi si

ę

dla warstwy o grubo

ś

ci podobnej do

stosowanej w praktyce). W przypadku olejów – jest ona zbli

ż

ona do temperatury płyni

ę

cia, a w przypadku smarów – do

temperatury płyni

ę

cia oleju bazowego. Najwy

ż

sza temperatura pracy w przypadku olejów i smarów plastycznych jest trudna

do oszacowania. W przypadku smarów nanoszonych po roztopieniu jest równa temperaturze spełzania.

b) Wymagania dla trwało

ś

ci. Trwało

ść

uzale

ż

niona jest od lepko

ś

ci i stabilno

ś

ci (odporno

ś

ci na starzenie) stosowanego

ś

rodka. Z reguły

ś

rodki o wysokiej lepko

ś

ci s

ą

trwalsze, ale nie zawsze powłoki z ich udziałem s

ą

akceptowalne ze wzgl

ę

dów

estetycznych. Trwało

ść

ś

rodka jest szczególnie istotna w przypadku lin nara

ż

onych na wymywanie wod

ą

.

c) Warunki pracy i prognozowany przewa

ż

aj

ą

cy proces zu

ż

ycia (korozja,

ś

cieranie, fretting lub inne).

d) Wymagania dla wła

ś

ciwo

ś

ci przeciwpo

ś

lizgowych.

e) Dost

ę

pna technika nanoszenia.

f) Wzgl

ę

dy bhp i ochrony

ś

rodowiska – np.

ś

rodki zawieraj

ą

ce asfalt lub ekstrakty naftowe podlegaj

ą

licznym ograniczeniom

w

ś

wietle ustawodawstwa krajowego. Rozpuszczalniki w

ę

glowodorowe s

ą

palne, przez co powoduj

ą

problem bezpiecze

ń

stwa

po

ż

arowego. Z kolei niepalne rozpuszczalniki chloroorganiczne podlegaj

ą

ograniczeniom prawnym ze wzgl

ę

dów ochrony

ś

rodowiska lub ze wzgl

ę

du na toksyczno

ść

.

Jak stosowa

ć

?

Z reguły nale

ż

y unika

ć

zbyt obfitego smarowania. W trakcie produkcji lin w Drumecie stosuje si

ę

szereg technologii, maj

ą

cych

na celu optymalne dozowanie

ś

rodków do smarowania i konserwacji. Smary nanoszone s

ą

metod

ą

natryskow

ą

, a oleje

nanoszone metod

ą

kropelkow

ą

za pomoc

ą

dokładnych urz

ą

dze

ń

dozuj

ą

cych.

Ś

rodki smarne nanoszone zbyt obficie zanieczyszczaj

ą

ś

rodowisko pracy. W przypadku smarów do lin, przy nadmiernym

dozowaniu mog

ą

by

ć

utracone wła

ś

ciwo

ś

ci przeciwpo

ś

lizgowe.

W przypadku smarowania uzupełniaj

ą

cego, najcz

ęś

ciej stosowane s

ą

oleje lub smary podobne do stosowanych przez

producenta, ale w postaci rozcie

ń

czonej lotnym rozpuszczalnikiem. Stosowanie olejów jest proste – nanosi si

ę

je natryskiem,

metod

ą

kropelkow

ą

lub p

ę

dzlem. Nadmiar oleju bez problemu

ś

cieka. Istnieje mo

ż

liwo

ść

ci

ą

głego nanoszenia oleju w trakcie

pracy.

Stosowanie oleju ma dwie istotne wady. Po pierwsze – warstwy olejowe nie s

ą

trwałe. Po drugie – trudno ustali

ć

moment

uzupełnienia, poniewa

ż

warstwa olejowa działa nawet wtedy, kiedy nie jest wyczuwalna dotykiem (dobrej jako

ś

ci oleje do lin

zapewniaj

ą

skuteczn

ą

ochron

ę

przed korozj

ą

przy grubo

ś

ci warstwy rz

ę

du 1

µ

m).

Smary do lin w postaci rozcie

ń

czonej s

ą

znacznie skuteczniejsze. Nanosi si

ę

je podobnie jak oleje, jakkolwiek w tym

przypadku najcz

ęś

ciej jest stosowana metoda nakładania p

ę

dzlem. W trakcie nanoszenia dobrze jest smar „wciera

ć

” w lin

ę

,

ż

eby zapewni

ć

penetracj

ę

w gł

ą

b splotów. Lina z zewn

ą

trz powinna by

ć

pokryta cienk

ą

warstw

ą

. Przy nanoszeniu nale

ż

y

pami

ę

ta

ć

o pewnych wła

ś

ciwo

ś

ciach rozpuszczalnika. Rozpuszczalniki naftowe s

ą

palne, a ich opary (nawet w przypadku

„ekologicznych” rozpuszczalników odaromatyzowanych) raczej szkodliwe dla zdrowia. Rzadziej stosowane rozpuszczalniki

chloroorganiczne s

ą

niepalne, ale klasyfikowane jako toksyczne i wyj

ą

tkowo szkodliwe dla

ś

rodowiska. Dlatego konserwacj

ę

lin za pomoc

ą

ś

rodków tego typu nale

ż

y prowadzi

ć

na wolnym powietrzu lub w pomieszczeniach z dobr

ą

wentylacj

ą

. W

przypadku rozpuszczalników naftowych nale

ż

y dodatkowo uwzgl

ę

dni

ć

do

ść

długi czas odparowania – rz

ę

du 48h. (Producenci

staraj

ą

si

ę

zapewni

ć

temperatur

ę

zapłonu powy

ż

ej 55

0

C, poniewa

ż

klasyfikuje ona produkt w III klasie wybuchowo

ś

ci, która

nie wymaga kosztownych zabezpiecze

ń

przeciwpo

ż

arowych. Cen

ą

wi

ę

kszego bezpiecze

ń

stwa jest dłu

ż

szy czas

odparowania rozpuszczalnika).

Nakładanie smaru po roztopieniu na gor

ą

co wymaga do

ść

kosztownych urz

ą

dze

ń

, je

ż

eli chce si

ę

zapewni

ć

prawidłow

ą

grubo

ść

powłoki i jednorodne powleczenie całej liny. Ten sposób jest wi

ę

c głównie praktykowany przez producentów lin.

Je

ż

eli jednak posiada si

ę

odpowiednie urz

ą

dzenia, uzyskuje si

ę

znakomite wyniki, a jednocze

ś

nie nie powoduje zastrze

ż

e

ń

ze wzgl

ę

dów bhp.

Smary plastyczne stosowane s

ą

głównie w celu maksymalnego obni

ż

enia tarcia lub zabezpieczenia liny przed przecieraniem,

je

ż

eli wła

ś

ciwo

ś

ci przeciwpo

ś

lizgowe nie s

ą

istotne. Nanosi si

ę

je mechanicznie (na ogół p

ę

dzlem). Nale

ż

y pami

ę

ta

ć

,

ż

e

penetruj

ą

one bardzo

ź

le, nawet je

ż

eli s

ą

rozcie

ń

czone rozpuszczalnikiem. Nasycenie rdzenia liny smarem plastycznym jest

bardzo trudne – nawet u producenta. Dlatego dobrze jest nanie

ść

smar powtórnie, po krótkim czasie eksploatacji, kiedy jego

cz

ęść

wniknie w gł

ą

b splotów.

W trakcie eksploatacji lina powinna by

ć

poddawana konserwacji tym samym smarem, którym została posmarowana przez

producenta.

RODZAJE STOSOWANYCH SMAROWA

Ń

W DRUMET LINY I DRUTY SP. Z O.O.

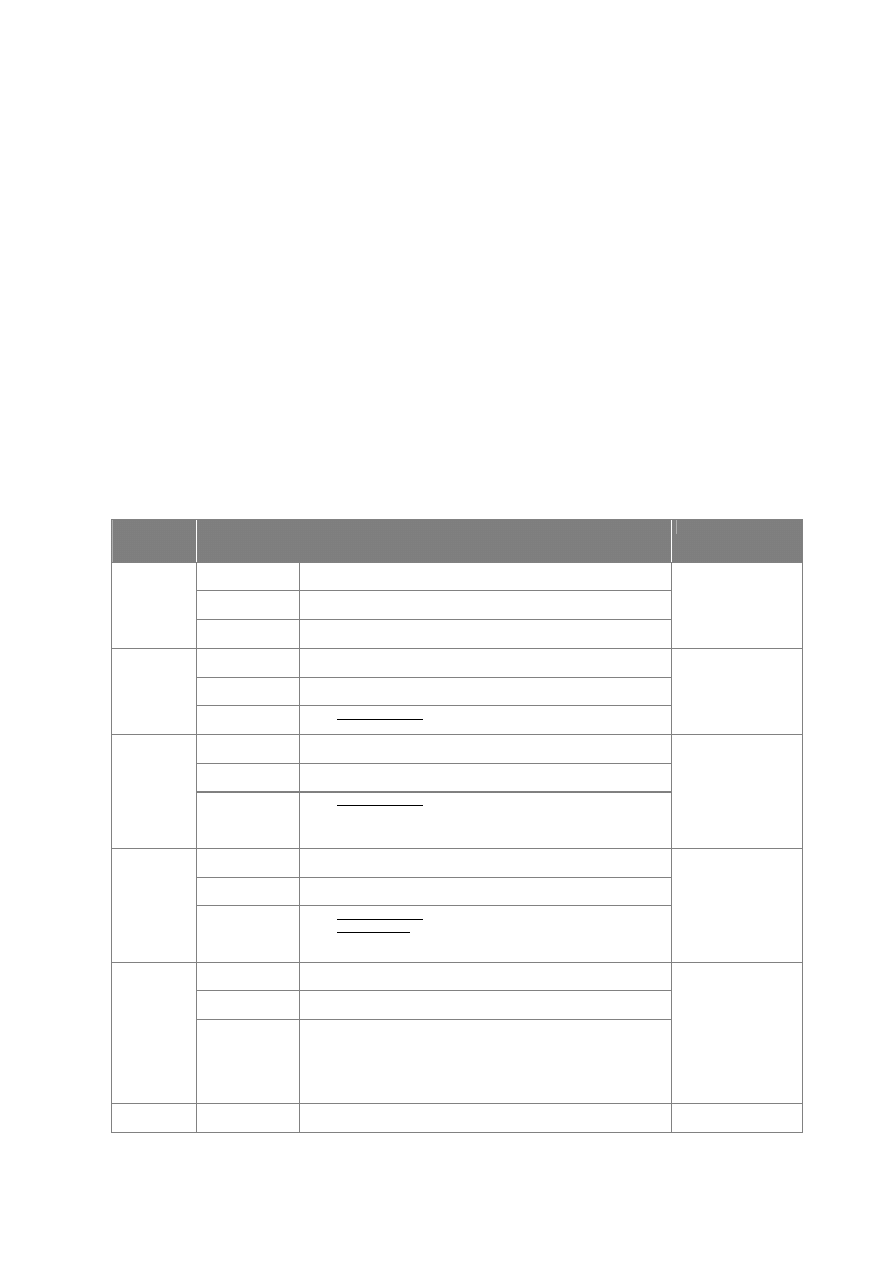

Tabela 1 Rodzaje stosowanych smarowań w DRUMECIE.

Typ

smarow

ania

Metoda smarowania

Smar

składanie

liny

bez smarowania

splatanie

splotów

bez smarowania

A0

wykonanie

rdzenia

rdze

ń

bawełniany, polipropylenowy, stalowy, sizalowy: bez

smarowania

składanie

liny

bez smarowania

splatanie

splotów

bez smarowania

A1

wykonanie

rdzenia

rdze

ń

włókienny: słabo smarowany

dla

rdzeni

bawełnianych:

olej osiowy

dla pozostałych:

do uzgodnienia

składanie

liny

bez smarowania

splatanie

splotów

bez smarowania

A2

wykonanie

rdzenia

rdze

ń

włókienny:

ś

rednio smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym:

smarowany

do uzgodnienia

z klientem

składanie

liny

bez smarowania

splatanie

splotów

słabo smarowane

B0

wykonanie

rdzenia

rdze

ń

włókienny: bez smarowania

rdze

ń

stalowy: bez smarowania

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym: bez

smarowania

do uzgodnienia

z klientem

składanie

liny

bez smarowania

splatanie

splotów

słabo smarowane

B1

wykonanie

rdzenia

Rdze

ń

włókienny:

słabo smarowany

ś

rednio smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym:

smarowany

do uzgodnienia z

klientem

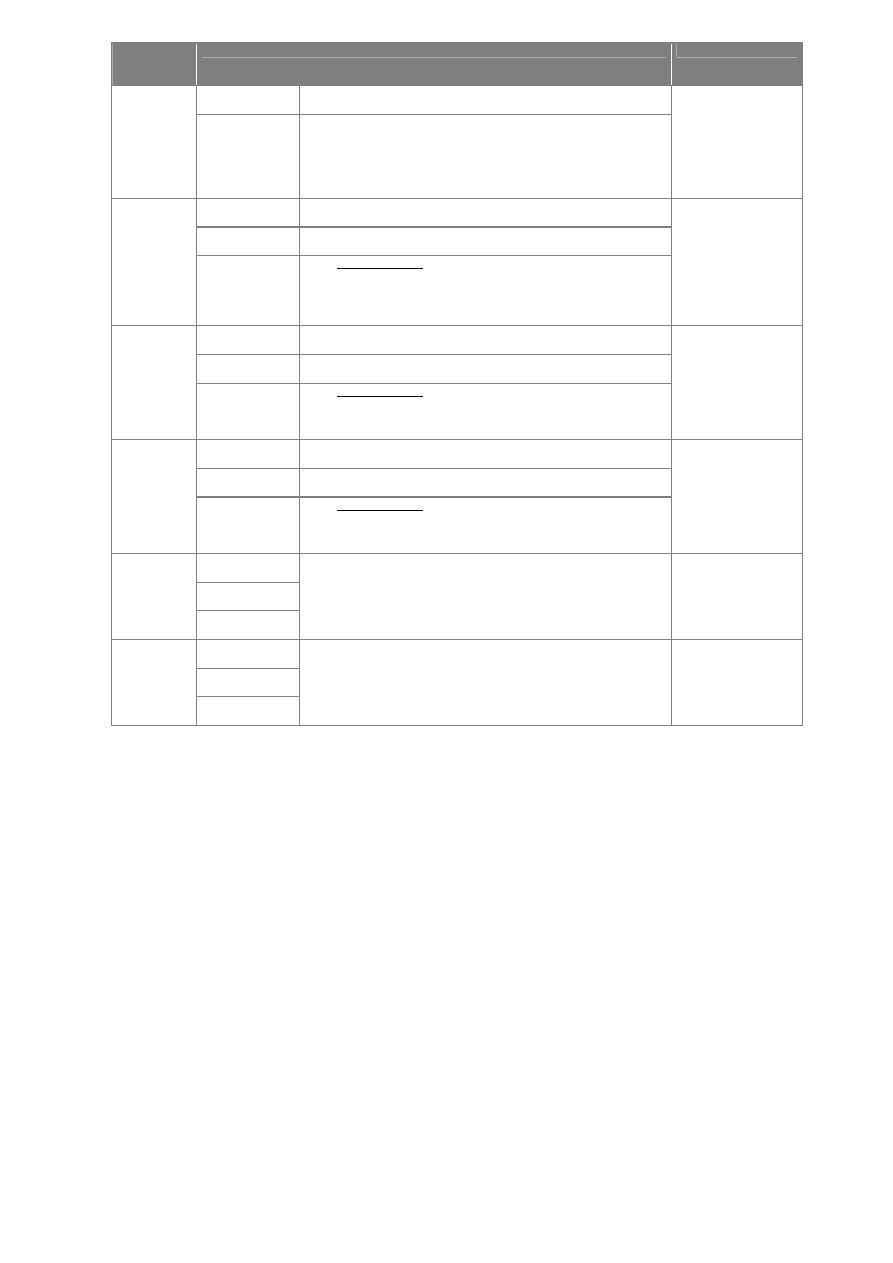

B2

składanie

liny

bez smarowania

do uzgodnienia z

klientem

Typ

smarow

ania

Metoda smarowania

Smar

splatanie

splotów

ś

rednio smarowane

wykonanie

rdzenia

rdze

ń

włókienny:

słabo smarowany

ś

rednio smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej z rdzeniem włókiennym:

smarowany

składanie

liny

bez smarowania

splatanie

splotów

mocno smarowane

B3

wykonanie

rdzenia

rdze

ń

włókienny: mocno smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym:

smarowany

gł

ę

boko smarowany

do uzgodnienia z

klientem

składanie

liny

smarowane i mocno ocierane

splatanie

splotów

bez smarowania

C0

wykonanie

rdzenia

rdze

ń

włókienny: mocno smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym: gł

ę

boko

smarowany

do uzgodnienia z

klientem

składanie

liny

liny do 16 mm smarowane podczas składania

splatanie

splotów

smarowane

C1

wykonanie

rdzenia

rdze

ń

włókienny: mocno smarowany

rdze

ń

stalowy: smarowany

rdze

ń

w postaci liny stalowej na rdzeniu włókiennym: gł

ę

boko

smarowany

do uzgodnienia z

klientem

składanie

liny

splatanie

splotu

D0

wykonanie

rdzenia

liny przeznaczone głównie do pokrywania gum

ą

;

sploty i rdze

ń

podczas splatania i lina podczas składania

odtłuszczane

składanie

liny

splatanie

splotów

S0

wykonanie

rdzenia

liny przeznaczone głównie do pokrywania tworzywem

sztucznym;

sploty i rdze

ń

podczas splatania i lina podczas składania

pokrywana specjalnym smarem

Istnieje mo

ż

liwo

ść

indywidualnego ustalenia z klientem smaru i rodzaju smarowania

Rdzenie włókienne – znaczenie okre

ś

le

ń

:

słabo smarowany:

30-50% nitek smarowanych

ś

rednio smarowany:

smarowany z ocieraniem

mocno smarowany:

smarowany bez ocierania

Rdzenie stalowe

– znaczenie okre

ś

le

ń

:

smarowany: smarowany podczas składania bez ocierania

Rdze

ń

w postaci liny stalowej na rdzeniu w postaci liny włókiennej – znaczenie okre

ś

le

ń

:

smarowany: smarowany podczas składania, rdze

ń

rdzenia (włókienny) 30-50% nitek smarowanych lub smarowany i

ocierany

gł

ę

boko smarowany:

smarowany podczas składania bez ocierania, rdze

ń

rdzenia smarowany bez ocierania

Sploty – znaczenie okre

ś

le

ń

:

słabo smarowane:

smarowane i podwójnie obcierane

ś

rednio smarowane:

smarowane z ocieraniem

mocno smarowane:

smarowane bez ocierania

Smarowanie A1:

dla linek na rdzeniu zło

ż

onym z 4 nitek dopuszcza si

ę

25% nitek smarowanych

Smarowanie A1:

w przypadku rdzenia stalowego lub rdzenia w postaci liny stalowej na rdzeniu włókiennym jest

równoznaczne ze smarowaniem A2

Przy smarowaniu

B1, B2, B3 wskazane jest wybranie opcji a) lub b) tam gdzie ona wyst

ę

puje. Je

ż

eli klient nie narzuci

opcji a) lub b) to zostanie ona przyj

ę

ta przez Wydział Liniarni.

Smary stosowane w DRUMET Liny i Druty Sp. z o.o.

Smar do lin powinien charakteryzowa

ć

si

ę

nast

ę

puj

ą

cymi wła

ś

ciwo

ś

ciami:

dobrym zabezpieczeniem przed korozj

ą

,

ograniczeniem oporów tarcia (do wyci

ą

gów systemu KOEPE),

wła

ś

ciw

ą

temperatur

ą

kroplenia, łamliwo

ś

ci i krzepni

ę

cia,

dobr

ą

przyczepno

ś

ci

ą

do powierzchni,

brakiem działania koroduj

ą

cego w stosunku do drutów liny,

rozpuszczalno

ś

ci

ą

w rozpuszczalnikach lub lekkich olejach w wypadku konieczno

ś

ci oczyszczania liny,

odpowiedni

ą

lepko

ś

ci

ą

i wysok

ą

temperatur

ą

zapłonu,

zdolno

ś

ci

ą

szybkiego twardnienia po powlekaniu,

niebrudzeniem, co jest szczególnie wa

ż

ne w rybołówstwie i okr

ę

townictwie,

estetycznym wygl

ą

dem (bezbarwny, przezroczysty)

DRUMET Liny i Druty Sp. z o.o. najcz

ęś

ciej stosuje wymienione poni

ż

ej rodzaju smarów:

Nyrosten T55-13-20510:

substancja stała-spr

ęż

ysta zielona;

temperatura łamliwo

ś

ci: -40

°

C;

temperatura kroplenia: 100

°

C;

temperatura zapłonu: 220

°

C;

lepko

ść

:

80 mm

2

/s;

zastosowanie: liny wyrównawcze, liny nawijane na b

ę

bny, liny prowadz

ą

ce

NYROSTEN N113:

substancja stała, zielona, lepka;

temperatura łamliwo

ś

ci: -30

°

C;

temperatura kroplenia: 90

°

C;

temperatura zapłonu: 220

°

C;

lepko

ść

:

122 mm

2

/s;

zastosowanie: liny do wyci

ą

gów Koepe

VECONOL LR-PLUS 50:

substancja jasna, przezroczysta;

temperatura łamliwo

ś

ci: -25

°

C;

temperatura kroplenia: 55

°

C;

temperatura zapłonu: 200

°

C;

lepko

ść

:

80 mm

2

/s;

zastosowanie: liny ogólnego przeznaczenia

SMARY WYCOFANE Z OFERTY:

KOLINSTAL I:

temperatura łamliwo

ś

ci: -23

°

C;

temperatura kroplenia: 70

°

C;

temperatura zapłonu: 200

°

C;

zastosowanie: liny do wyci

ą

gów b

ę

bnowych i koparek, liny przemysłowe

LWKP:

substancja czarna smołowata;

temperatura łamliwo

ś

ci: -20

°

C;

temperatura zapłonu: 200

°

C;

lepko

ść

:

65 mm

2

/s;

zastosowanie: liny do wyci

ą

gów Koepe

SMAROWANIE LIN DO D

Ź

WIGÓW

Informacje ogólne

Wszystkie liny do d

ź

wigów produkcji Drumetu - DruLift s

ą

wst

ę

pnie smarowane. Zgodnie z tym, co stanowi norma, druty u

ż

yte do

wykonania lin s

ą

pokryte smarem, a główny rdze

ń

lin jest nim odpowiednio nasycony.

Poniewa

ż

odst

ę

p czasu pomi

ę

dzy produkcj

ą

a instalacj

ą

mo

ż

e by

ć

bardzo du

ż

y, dlatego zaleca si

ę

smarowanie lin bezpo

ś

rednio po

zamontowaniu.

Liny d

ź

wigowe nie powinny by

ć

montowane bez nasmarowania./

Liny musz

ą

by

ć

smarowane przynajmniej raz w roku. Cz

ę

stotliwo

ść

smarowania lin zale

ż

y tak

ż

e od nat

ęż

enia ruchu d

ź

wigu.

Ś

rodek

smarny nale

ż

y nanosi

ć

w odpowiedniej ilo

ś

ci. Nie powinien on jednak

ś

cieka

ć

, ani kapa

ć

podczas ruchu liny. Przy zbyt silnym

nasmarowaniu nie mo

ż

na zagwarantowa

ć

prawidłowego tarcia pomi

ę

dzy lin

ą

a wałem nap

ę

dowym. Dobr

ą

praktyk

ą

jest, aby do

smarowania u

ż

ywa

ć

raczej mniejszych ilo

ś

ci smaru, a za to proces konserwacji prowadzi

ć

cz

ęś

ciej.

Natomiast liny nienasmarowane, mog

ą

przyczyni

ć

si

ę

do znacznego skrócenia

ż

ywotno

ś

ci wałów nap

ę

dowych i ich samych.

Liny d

ź

wigowe odnosz

ą

korzy

ś

ci z okresowego dosmarowywania w trakcie pracy. Podwy

ż

szona temperatura, wysoka pr

ę

dko

ść

lin,

małe promienie zgi

ęć

wysuszaj

ą

i usuwaj

ą

ś

rodki smarne naniesione fabrycznie. Nie wytrzymaj

ą

one całego okresu u

ż

ytkowania lin

d

ź

wigowych. Wła

ś

ciwe smarowanie lin no

ś

nych przedłu

ż

y

ż

ywotno

ść

lin poprzez zredukowanie

ś

cierania pomi

ę

dzy drutami i

pomi

ę

dzy splotkami i opó

ź

ni niszczenie rdzenia, eliminuj

ą

c zniekształcenie liny. Smarowanie zmniejszy tak

ż

e zu

ż

ycie kół linowych.

Dla otrzymania optymalnej

ż

ywotno

ś

ci lin, zalecane jest racjonalne ich dosmarowywanie, oprócz innych wymaganych przepisami

czynno

ś

ci konserwacyjnych.

Drumet poleca np. „UNOLIT SPRAY OIL” niemieckiej firmy DEA ELASKON z Drezna www.dea.de lub te

ż

„NYROSTEN Seilol

Compound” produkcji niemieckiej firmy Nyrosten z Geldern www.nyrosten.de lub porównywalny

ś

rodek smaruj

ą

cy o przeznaczeniu

do lin d

ź

wigowych.

Sposób konserwacji lin

Oba smary przeznaczone s

ą

do smarowania i konserwacji lin do wind, suwnic,

ż

urawi i kolejek linowych.

Charakteryzuj

ą

si

ę

bardzo dobr

ą

smarowno

ś

ci

ą

, szybkim pokrywaniem i wnikaniem pomi

ę

dzy druty, ochron

ą

przed korozj

ą

jak te

ż

doskonał

ą

przyczepno

ś

ci

ą

.

Ś

rodki nanosi

ć

mo

ż

na poprzez malowanie szczotk

ą

lub p

ę

dzlem, z u

ż

yciem wałka rolkowego lub poprzez natrysk. Smar nanoszony

powinien by

ć

na czyst

ą

, such

ą

lin

ę

d

ź

wigow

ą

. Najbardziej odpowiedni

ą

i efektywn

ą

metod

ą

wydaje si

ę

by

ć

nanoszenie

ś

rodka

smarnego za pomoc

ą

wałka rolkowego nakr

ę

conego na odwrócon

ą

do góry dnem butelk

ę

oryginalnego opakowania z podziałk

ą

miarow

ą

na jej

ś

ciance. Przystawiaj

ą

c wałek do przewijanej liny łatwo mo

ż

na obserwowa

ć

na podziałce odmierzanie wła

ś

ciwej ilo

ś

ci

smaru.

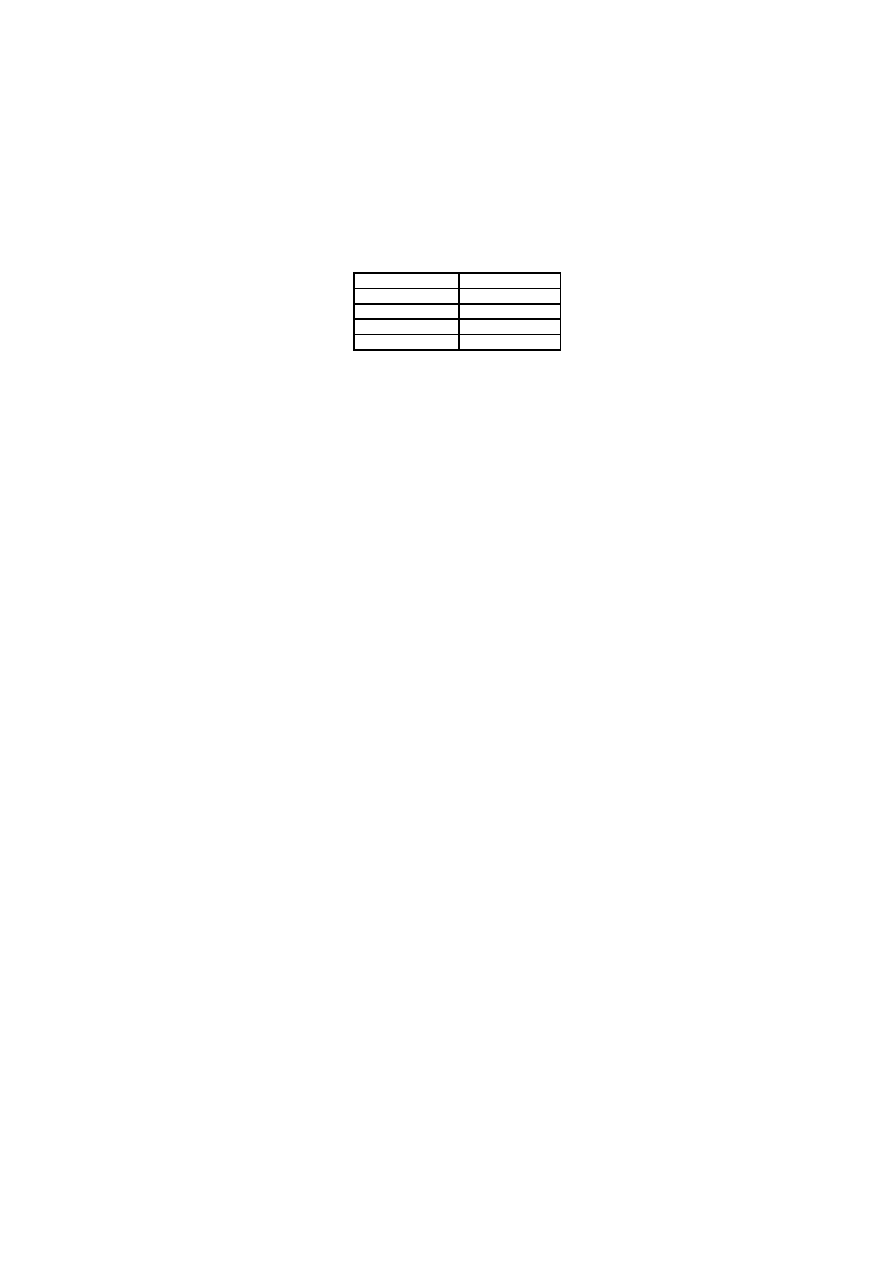

Zalecane ilo

ś

ci

ś

rodka smarnego

Smarowanie lin w czasie u

ż

ytkowania:

Na odcinek liny o wskazanej długo

ś

ci nale

ż

y u

ż

y

ć

ok. 1 litr smaru

Ś

rednica liny [mm] Długo

ść

liny [mb]

10

400

12

310

16

200

18

150

Np. na typowy komplet 4 odcinków liny po 43 mb. o

ś

rednicy 12 mm nale

ż

y u

ż

y

ć

4 x 43 m / 310 m = około 0,55 litra smaru, jednak post

ę

puj

ą

c zgodnie z zasad

ą

cz

ę

stszego smarowania mniejsz

ą

ilo

ś

ci

ą

smaru

zaleca si

ę

u

ż

ycie 0,4 – 0,5 litra smaru tj. około 100 -125 ml na ka

ż

d

ą

lin

ę

.

Po zastosowaniu smaru, rowki kół linowych powinny dawa

ć

odczucie lekkiej wilgotno

ś

ci olejowej lub smug

ę

na palcu inspektora.

Brak odczucia obecno

ś

ci wilgotno

ś

ci olejowej w rowkach kół linowych, wraz z obecno

ś

ci

ą

opiłków i zabrudze

ń

w tych rowkach, jest

dobrym wskazaniem,

ż

e wymagane jest czyszczenie i smarowanie.

Kilka zasad wła

ś

ciwej konserwacji lin d

ź

wigowych

Przeprowadza

ć

konserwacj

ę

zanim lina stanie si

ę

sucha lub skorodowana

Stosowa

ć

ś

rodki smarne zalecane do lin no

ś

nych do d

ź

wigów

Nale

ż

y smarowa

ć

tylko liny no

ś

ne d

ź

wigów, nie zaleca si

ę

smarowania innych lin.

Nie nale

ż

y miesza

ć

ró

ż

nych typów smarów

Nadmiar

ś

rodka smarnego mo

ż

e spowodowa

ć

utrat

ę

wła

ś

ciwego zachowania si

ę

lin, po

ś

lizgi lub inne nieprzewidziane zdarzenia

(utrat

ę

cierno

ś

ci). Po

ś

lizg lin podczas przyspieszania lub hamowania mo

ż

e by

ć

wskazaniem,

ż

e zastosowano nadmiern

ą

ilo

ść

smaru.

Nie stosowanie si

ę

do powy

ż

szych zasad i zalece

ń

mo

ż

e by

ć

przyczyn

ą

powa

ż

nych problemów, wypadków prowadz

ą

cych do

kalectwa lub utraty

ż

ycia.

UWAGA:

Przestrzeganie powy

ż

szych zasad nie zwalnia od odpowiedniego stosowania i przestrzegania przepisów obowi

ą

zuj

ą

cych w

odniesieniu do d

ź

wigów osobowych i towarowych, a zwłaszcza zasad ustalonych przez odpowiednie Urz

ę

dy Dozoru Technicznego

czy poszczególnych dostawców elementów d

ź

wigów lub ich projektantów. W zwi

ą

zku z powy

ż

szym Drumet nie bierze

odpowiedzialno

ś

ci za trafno

ść

stosowania podanych zasad oraz za ewentualnie wynikłe szkody mienia i zdrowia lub

ż

ycia mog

ą

ce

powsta

ć

w wyniku ich stosowania.

Wyszukiwarka

Podobne podstrony:

INFORMATYKA TECHNOLOGIA tresci programowe, Informatyka

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Information Technology Unit 4

testB, Technologia informacyjna, TECHNOLOGIA INFORMACYJNA

Test z informatyki, Technologia Informacyjna

pojcia informatyki, Technologie informacyjne

nJoy, Technologie informacyjne, technologie informacyjne

Informatyka prawnicza, Technologia informacyjna, TECHNOLOGIA INFORMACYJNA

technologie informacyjne - wykład 2 - 24.11.2012, GWSH, 1 sem, technologie informacyjne, technologie

Information Technology Unit 3

Informatyka a Technologia Informacyjna

techinf (1), Technologie informacyjne, technologie informacyjne, KOLOKWIUM(2)

pojęcia technologia informacyjna, Technologia informacyjna

CENNIK BOMBEK CHOINKOWYCH, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna

testA, Technologia informacyjna, TECHNOLOGIA INFORMACYJNA

pytania na egzamin - Technologie informacyjne, GWSH, 1 sem, technologie informacyjne, technologie in

format, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

pismo, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

więcej podobnych podstron