Instrukcje laboratoryjne wykonywania ćwiczeń z przedmiotu:

„Nawierzchnie drogowe i technologia robót drogowych”

Studia stacjonarne I stopnia

Spis treści

I.

MATERIAŁY KAMIENNE i KRUSZYWA

1. Oznaczenie gęstości, gęstości pozornej, porowatości i szczelności –

L1

2. Oznaczenie nasiąkliwości: masowej i objętościowej – L1

3. Oznaczenie wytrzymałości na ściskanie – L1

4. Oznaczenie ścieralności na tarczy Boehmego – L1

5. Oznaczenie składu ziarnowego (P)

6. Badanie przyczepności do bitumu (P)

7. Oznaczenie wskaźnika kształtu (W)

8. Oznaczenie wskaźnika piaskowego (P)

9. Oznaczenie odporności na rozdrabnianie w bębnie Los Angeles (P)

II.

ASFALTY

1.

Oznaczenie penetracji (W)

2.

Oznaczenie temperatury mięknienia wg metody „Pierścienia i

Kuli” – L1

3.

Oznaczenie temperatury łamliwości wg Frassa - L1

4.

Oznaczenie ciągliwości w duktylometrze – L1

5.

Oznaczenie nawrotu sprężystego asfaltów modyfikowanych (P)

III. MIESZANKI MINERALNO-BITUMICZNE

1.

Projektowanie MMA – pokaz program MASA

2.

Wykonanie próbek i badania cech fizycznych MMA – pokaz

+zdjęcia

3.

Optymalizacja asfaltu (Badania stabilności i odkształcenia wg

Marshalla) (P)

4.

Badania połączenia międzywarstwowego metodą Leutnera (P)

5.

Badanie wytrzymałości na rozciąganie pośrednie (P)

6.

Badania modułu sztywności sprężystej i modułu sztywności

pełzania – NAT (P)

7.

Badanie zmęczenia metodą belki 4-punktowo zginanej (P)

8.

Badanie koleinowania (P)

IV. NAWIERZCHNIE

1.

Badanie nośności i zagęszczenia warstw podłoża i podbudowy z

zastosowaniem płyty dynamicznej (W)

2.

Badanie nośności i zagęszczenia warstw podłoża i podbudowy z

zastosowaniem płyty VSS (P)

3.

Badanie nośności nawierzchni przy użyciu ugięciomierza

Benkelmana (P)

4.

Badanie odporności na poślizg metodą wahadła (W)

Uwaga: pochyłą czcionką wyszczególniono badania wykonywane w

Instytucie L1

Oznaczenia:

W - badanie wykonywane przez studentów pod opieką prowadzącego i

laborantów

P - pokaz badania prowadzony przez laborantów wraz z omówieniem

prowadzącego

1.

BADANIA KRUSZYW

TERMINOLOGIA

Kruszywo ‐ ziarnisty materiał stosowany w budownictwie. Kruszywo

może być naturalne, sztuczne lub z recyklingu.

Kruszywo naturalne ‐ kruszywo ze złóż naturalnych pochodzenia

mineralnego, które poza obróbką mechaniczną nie zostało poddane

żadnej innej obróbce.

Uwaga: Do kruszyw naturalnych zalicza się wszystkie rodzaje kruszyw

wyprodukowanych z mineralnych surowców naturalnych występujących

w przyrodzie np.: żwir, piasek, żwir kruszony, kruszywo łamane ze skał,

kruszywo z nadziarna i otoczaków.

Kruszywo sztuczne ‐ kruszywo pochodzenia mineralnego, uzyskane w

wyniku procesu przemysłowego obejmującego termiczną lub inną

modyfikację.

Uwaga: Do kruszyw sztucznych zalicza się kruszywa np. z żużli

wielkopiecowych, stalowniczych i pomiedziowych.

Kruszywo z recyklingu ‐ kruszywo powstałe w wyniku przeróbki

nieorganicznego materiału zastosowanego uprzednio w budownictwie.

Wymiar kruszywa ‐ oznaczenie kruszywa poprzez określenie dolnego (d)

i górnego (D) wymiaru sita, wyrażone jako d/D.

Uwaga: Oznaczenie dopuszcza obecność pewnej ilości ziaren, które

pozostają na górnym sicie D (nadziarno) i pewnej ilości ziaren, które

przejdą przez dolne sito d (podziarno). Dolna granica (d) może być równa

0.

Kruszywo grube – oznaczenie kruszywa, o wymiarach ziaren D równych

45 mm lub mniejszych oraz d równych 2 mm lub większych.

Kruszywo drobne ‐ kruszywo o wymiarach ziaren D mniejszych lub

równych 2 mm, którego przeważająca część pozostaje na sicie 0,063 mm.

Uwaga: Kruszywo drobne może powstać w wyniku naturalnego

rozdrobnienia skały albo żwiru i/lub kruszenia skały albo żwiru, lub

przetworzenia kruszywa sztucznego.

Pyły ‐ kruszywo o wymiarach ziaren przechodzących przez sito 0,063

mm.

Wypełniacz ‐ kruszywo, którego większa część przechodzi przez sito

0,063 mm i które może być dodawane do materiałów budowlanych w

celu uzyskania pewnych właściwości.

Kruszywo o ciągłym uziarnieniu ‐ kruszywo będące mieszanką kruszyw

grubych i drobnych

Uwaga: Może być ono wytwarzane bez rozdzielania na grube i drobne

kruszywo lub przez połączenie kruszywa grubego i drobnego.

Uziarnienie ‐ skład ziarnowy kruszywa, wyrażony w procentach masy

przechodzącej przez określony zestaw sit.

Podziarno ‐ część kruszywa przechodząca przez dolne sito używane do

oznaczania wymiaru kruszywa.

Nadziarno ‐ część kruszywa pozostająca na górnym sicie używanym do

oznaczania wymiaru kruszywa.

Kategoria ‐ poziom właściwości kruszywa wyrażony jako przedział

wartości lub wartość graniczna.

Uwaga: Nie ma zależności pomiędzy kategoriami różnych właściwości.

Podstawowe normy klasyfikacyjne:

a)

PN-EN 12620 – Kruszywa do betonu

b)

PN-EN 13043 – Kruszywa do mieszanek bitumicznych i

powierzchniowych utrwaleń stosowanych na drogach, lotniskach i

innych powierzchniach przeznaczonych do ruchu,

c)

PN-EN 13242 – Kruszywa do niezwiązanych i związanych

hydraulicznie materiałów stosowanych w obiektach budowlanych i

budownictwie drogowym

Krajowy dokument aplikacyjny normy PN-EN 13043:

WT Kruszywa MMA PU-2008 - Wymagania techniczne Kruszywa do

mieszanek mineralno-asfaltowych i powierzchniowych utrwaleń

stosowanych na drogach, lotniskach i innych powierzchniach

przeznaczonych do ruchu.

1.1.

Oznaczenie składu ziarnowego wg PN-EN 933-1

PRZEDMIOT INSTRUKCJI

Celem instrukcji jest określenie procentowej zawartości kruszywa

pozostającej na poszczególnych sitach. Dotyczy ona kruszyw naturalnych,

pochodzenia sztucznego, kruszyw lekkich o nominalnej wielkości ziaren do

63mm, z wyłączeniem wypełniaczy.

TERMINOLOGIA

Próbka analityczna – próbka użyta w całości w pojedynczym badaniu

Stała masa – masa próbki, która po kolejnym suszeniu, co najmniej

przez 1h, nie różni się więcej niż o 0,1% wyjściowej masy

R

i

– [kg] masa kruszywa pozostałego na poszczególnych sitach, gdzie

i = 1….n

P

– [kg] masa pyłów uzyskanych w wyniku przesiewania na sucho

(masa kruszywa pozostającego na denku)

M

1

– [kg] masa próbki analitycznej po wysuszeniu do stałej masy

M

2

– [kg] masa kruszywa po przemyciu i wysuszeniu do stałej masy

pozostającego na sicie 0,063

M

3

– [kg] masa frakcji do 0,063 mm uzyskana w wyniku przemycia

Z

i

– [%mm] zawartość kruszywa na danym sicie

f

– [%mm] zawartość frakcji pyłowej w kruszywie (< 0,063)

PRZYRZĄDY I URZĄDZENIA

•

Sita badawcze o nominalnych wymiarach kwadratowych otworów:

o

w przypadku kruszywa drobnego D ≤ 2mm: 0,063mm, 0,125mm,

2,0mm

o

w przypadku kruszywa grubego D > 2 mm: 0,063, 1,0 mm, 2,0 mm,

4,0 mm, 5,6 mm, 8,0 mm, 11,2 mm, 16 mm, 22,4 mm,31,5 mm, 45

mm, 63 mm

o

w przypadku kruszywa o ciągłym uziarnieniu: jak dla kruszywa

drobnego w zakresie 0 – 2 mm oraz sita z zakresu kruszywa

grubego dostosowane do maksymalnego ziarna D

•

Waga o dokładności ±0,1% masy próbki analitycznej

•

Suszarka z wentylacją i termostatem umożliwiającym utrzymanie

temp. 110±5

0

C

•

Tace, szczotki, miski

•

Wstrząsarka (nieobowiązkowo)

Wybór sit w przypadku kruszywa grubego zależy od rzeczywistego

uziarnienia badanego materiału.

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej

W celu uzyskania próbki analitycznej należy zmniejszyć próbkę

laboratoryjną według instrukcji „Pobieranie próbek kruszywa” i

instrukcji „Zmniejszanie próbek laboratoryjnych”. W przypadku

suchego kruszywa drobnego z dużą zawartością pyłów przed

pomniejszaniem próbki należy ją zwilżyć.

Jeżeli gęstość objętościowa kruszywa zawiera się pomiędzy 2,00

kg/cm

3

a 3,00 kg/cm

3

to minimalną masę próbki analitycznej można

wyznaczyć wg tabeli 1.

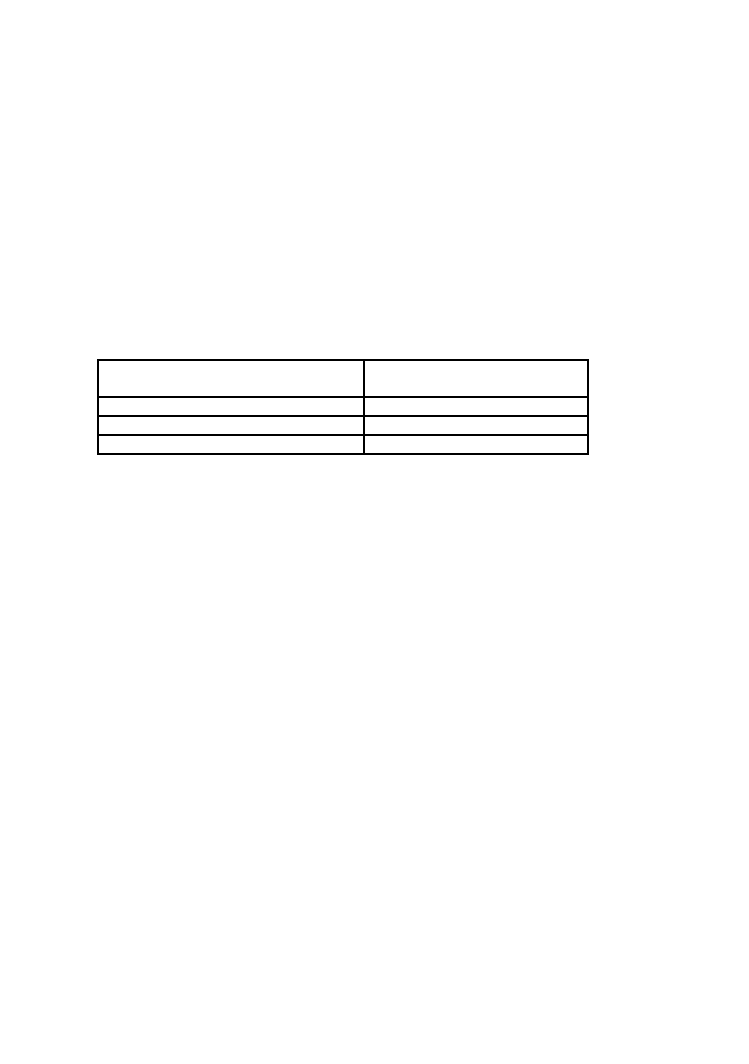

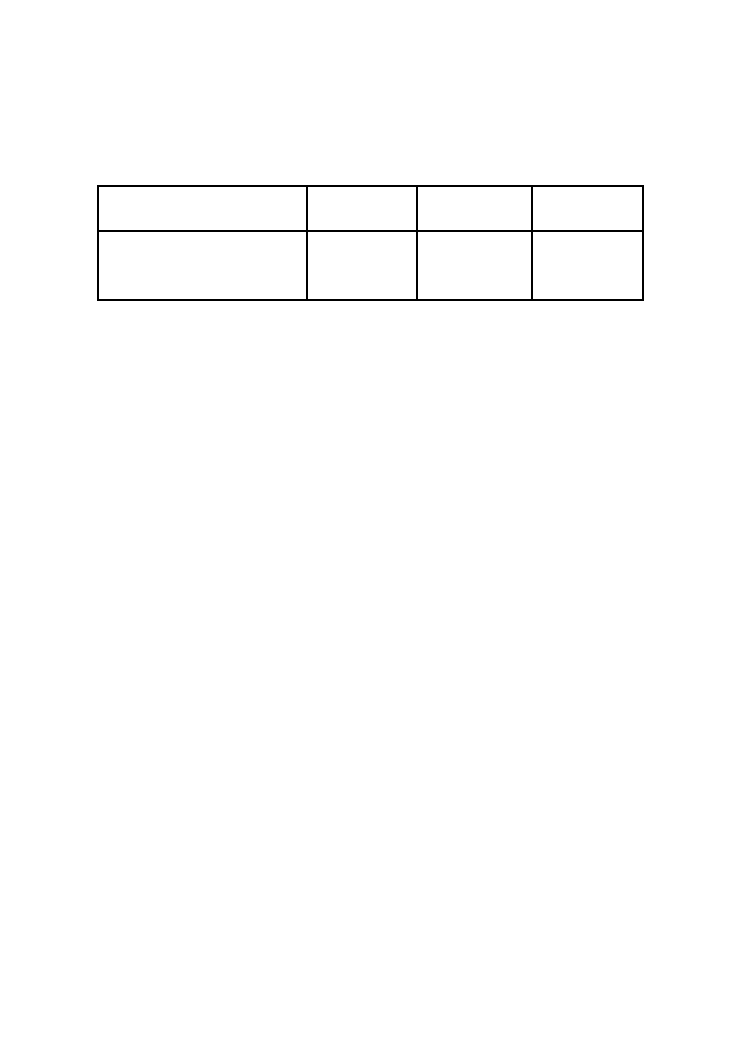

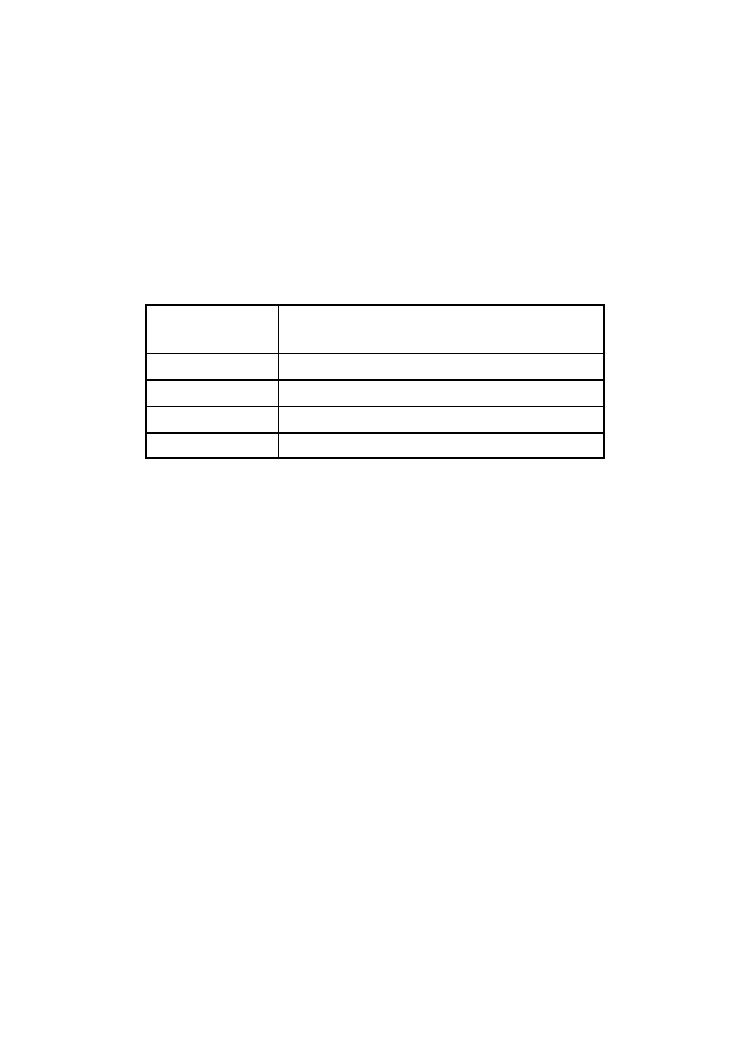

Tabela 1. Minimalna masa próbki analitycznej kruszywa do analizy sitowej w

zależności od nominalnego maksymalnego wymiaru ziaren kruszywa

Nominalny wymiar ziaren kruszywa

D (maksimum)

[mm]

Masa próbki analitycznej

(minimum)

[kg]

63

40

32

10

16

2,6

8

0,6

≤ 4

0,2

W przypadku innych nominalnych wymiarów ziaren minimalna masa

próbki analitycznej może być interpolowana z mas podanych w

tablicy.

Zmniejszenie próbki powinno zapewnić uzyskanie masy próbki

analitycznej większej niż minimalna, lecz nie o dokładnie z góry

określonej wielkości.

Ze względu na wielkość próbki analitycznej, szczególnie dla kruszywa

o D > 16 mm, należy sprawdzić przed wykonaniem badania poniższą

zależność:

200

d

A

R

i

p

∗

<

Gdzie:

R

pi

– [g] przewidywana zawartość frakcji (należy oszacować na

podstawie poprzednich przesiewów lub badań producenta

kruszywa)

A – [mm

2

] powierzchnia sita

D – [mm] wymiar wielkości otworu sita dla frakcji i

Jeżeli przewidywana masa poszczególnych frakcji jest większa od

obliczonej pojemności sita (powyższa zależność nie jest spełniona)

próbkę analityczną należy podzielić na mniejsze i po wykonaniu kilku

przesiewów mniejszej ilości kruszywa masy kruszywa pozostające w

kolejnych operacjach na poszczególnych sitach dodać.

Przemywanie

a)

Umieścić próbkę analityczną w suszarce w temperaturze 110±5

0

C i

wysuszyć ją do suchej masy.

b)

Wysuszoną do stałej masy i ostudzoną próbkę należy zważyć i zapisać

na druku roboczym(m

1)

c)

Próbkę należy umieścić w pojemniku i zalać wodą, tak aby była

całkowicie zanurzona,

d)

Na sito 0,063mm (przeznaczone tylko do tego badania) nałożyć sito

ochronne (np.:1 mm lub 2 mm) i na tak złożone sita należy przelać

zawartość pojemnika,

e)

Próbkę należy przemywać przy pomocy wężyka podłączonego do

kranu z bieżącą wodą skierowanego na górne sito. W trakcie

przemywania nie można dopuścić do wypływania wody ponad

obudowę sita, cały strumień wody musi przechodzić przez sita.

Przemywanie należy zakończyć gdy woda wypływająca przez sito

0,063 mm jest klarowna,

f)

Kruszywo pozostałe na sicie ochronnym i sicie zasadniczym należy

przełożyć do miski, resztki pozostałe na ściankach sit należy

delikatnie spłukać strumieniem wody nad miską z przemytą próbką.

Po opadnięciu frakcji drobnych na dno naczynia należy delikatnie zlać

nadmiar wody,

g)

Naczynie z przemytą próbką wstawić do suszarki z temperaturą pracy

105-110

0

C i wysuszyć do stałej masy,

h)

Suchą próbkę zważyć z dokładnością jak w punkcie 4 i zapisać na

druku roboczym (m

2

),

Przesiewanie

a)

Wsypać przemyty i wysuszony materiał (lub bezpośrednio suchą

próbkę) na górne sito zestawu sit ułożonych od największego do

najmniejszego na podstawce i przykryć pokrywą,

b)

Cały zestaw sit zamocować na wstrząsarce i włączyć ją na 15 min. W

przypadku braku wstrząsarki należy zestaw sit wstrząsać ręcznie. Dla

upewnienia się czy cały materiał został przesiany należy zdejmować

sita, zaczynając od sita z największymi otworami, i wstrząsać ręcznie

każde sito nad denkiem lub kartką papieru w taki sposób, żeby ziarna

nie uciekały. Przesiewanie można uznać za zakończone gdy przez sito

nie przechodzi więcej niż 1,0% po 1 min wstrząsania, aby to

skontrolować należy:

•

Zważyć kruszywo, które zostało przesiane do denka lub na

kartkę papieru metodą jw.

•

Wsypać kruszywo na sito znajdujące się bezpośrednio

poniżej kontrolowanego

•

Obliczyć jaki procent stanowi kruszywo które przeszło przez

sito w stosunku do kruszywa pozostałego na sicie, jeśli jest

to więcej niż 1% należy kontynuować przesiewanie i

powtórzyć operację ważenia ziaren przechodzących

c)

Po skontrolowaniu skuteczności przesiewu na wszystkich sitach

przesiane kruszywo z poszczególnych sitach należy osobno zważyć a

masy zapisać na druku roboczym jako wielkości: R

1

, R

2

…. R

n

gdzie R

1

jest zawsze masą kruszywa pozostałego na sicie o największych

oczkach w zestawie a R

2

…R

n

masami kruszywa na kolejnych

malejących sitach. Masę kruszywa pozostałego na denku (< 0,063)

należy oznaczyć jako P.

Obliczanie wyników

Zawartość poszczególnych frakcji (pozostałości na sitach) należy obliczać

na druku roboczym wg poniższego wzoru:

100

1

∗

=

M

R

Z

i

i

[%mm]

Wynik należy podać z dokładnością do liczby całkowitej

Zawartość pyłów (< 0,063 mm) należy obliczyć na druku roboczym wg

poniższego wzoru:

100

)

(

1

2

1

∗

+

−

=

M

P

M

M

f

[%mm]

Wynik należy podać z dokładnością do pierwszego miejsca po przecinku

Sprawdzenie poprawności wykonania analizy

W celu sprawdzenia prawidłowości wykonania analizy należy obliczyć

ubytek kruszywa powstały podczas przesiewu wg poniższego wzoru:

100

*

)

(

2

2

M

P

R

M

i

+

Σ

−

[%] < 1%

Jeżeli powyższa zależność jest spełniona różnicę pomiędzy masą próbki

suchej po przemyciu a sumą mas kruszywa na poszczególnych sitach i

denku należy rozrzucić proporcjonalnie do wielkości tych mas. Natomiast

jeżeli różnica jest większa od dopuszczalnej badanie należy wykonać na

kolejnej próbce analitycznej a wynik próby niepoprawnej odrzucić.

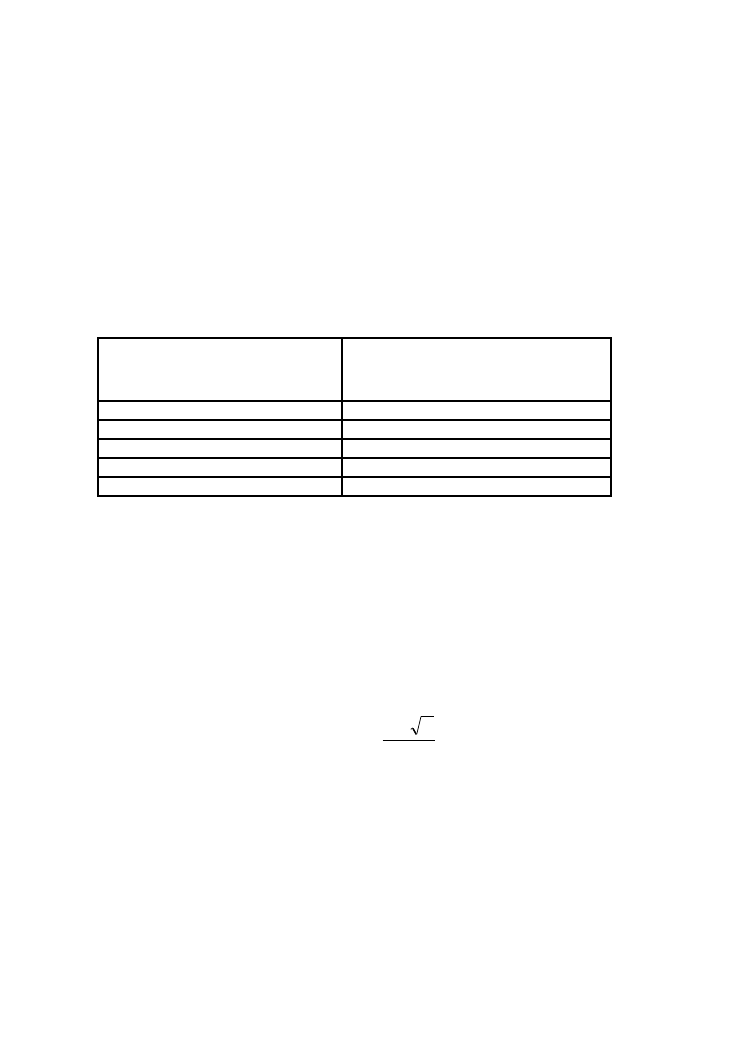

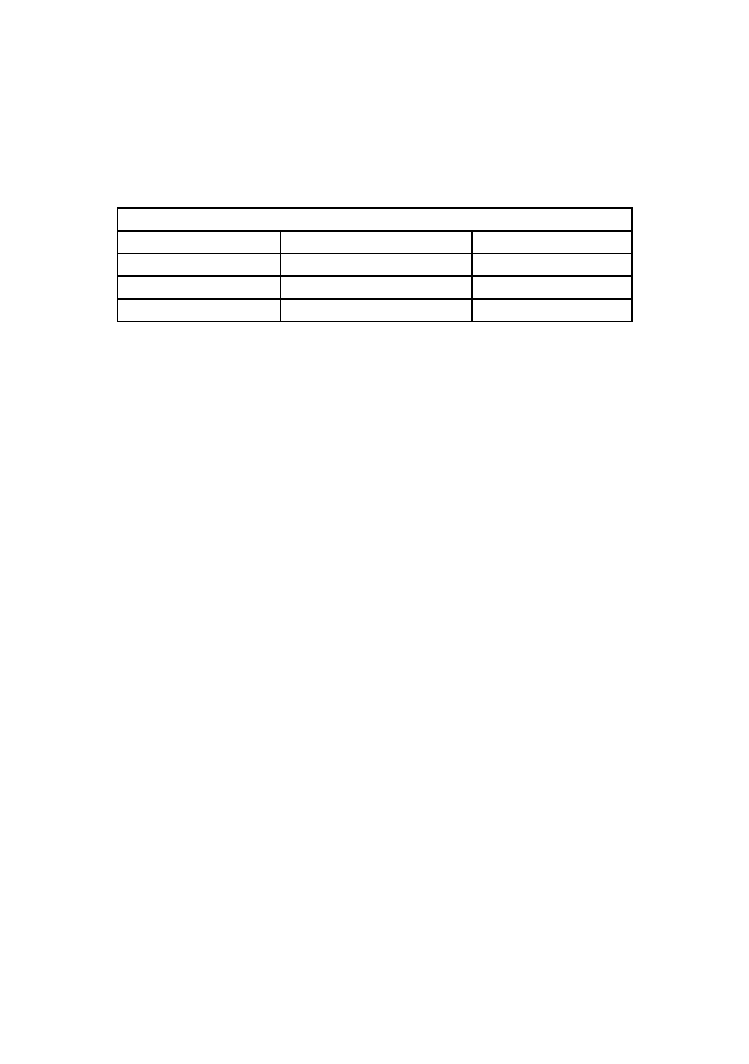

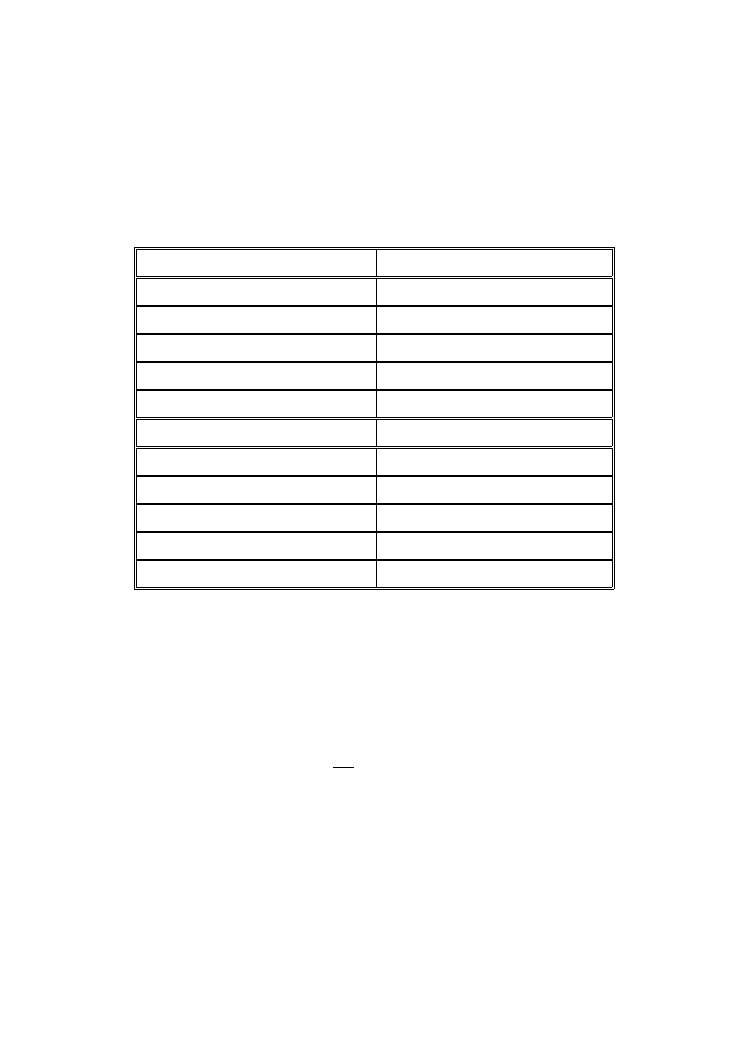

Poniżej w tabeli 2 przedstawiono przykładową analizę sitowa kruszywa

żużlowego, a na rys. 1 wrysowano uzyskaną krzywą uziarnienia.

Tabela 1. Przykładowa analiza sitowa żużla wielkopiecowego

Sito # [mm]

Masa próbki [g]

Odsiew [%]

Przesiew [%]

31,5

-

-

100,0

25

444

8,2

91,8

20

766

14,3

77,5

16

543

10,1

67,4

12,8

422

7,8

59,6

9,6

314

5,8

53,8

8

278

5,2

48,6

6,3

270

5,0

43,6

4

383

7,1

36,5

2

418

7,8

28,7

0,85

460

8,5

20,2

0,42

396

7,3

12,9

0,3

161

3,0

9,9

0,18

200

3,7

6,2

0,15

86

1,6

4,6

0,075

121

2,2

2,4

p.p. 0,075

127

2,4

suma

5389,0

100,0

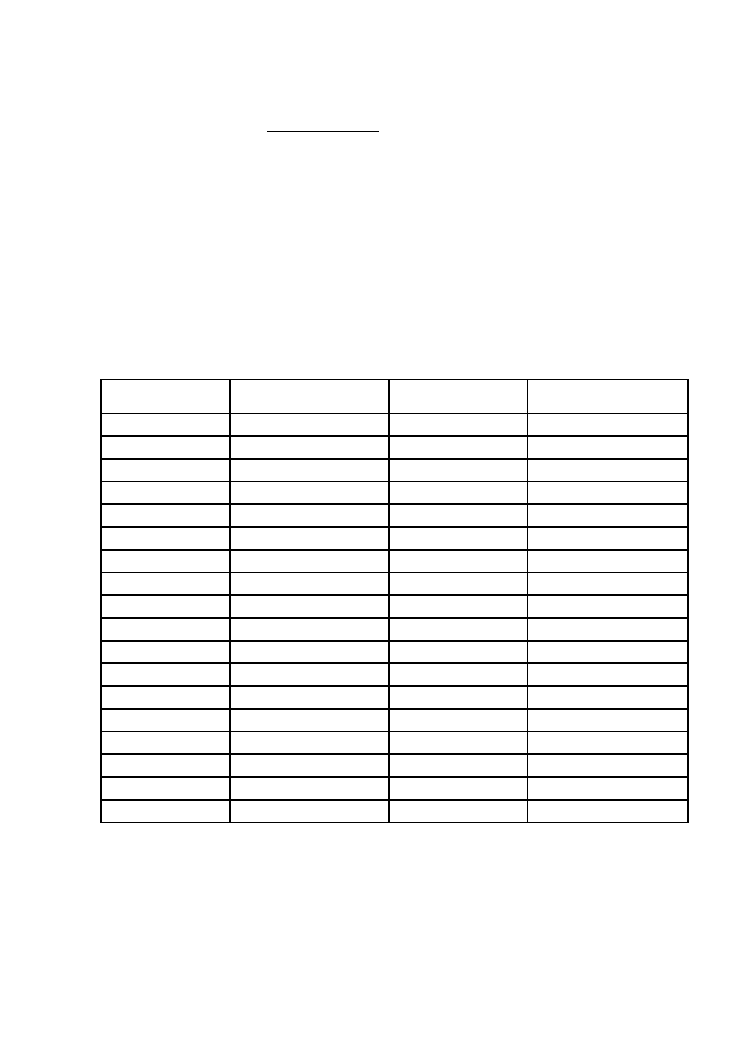

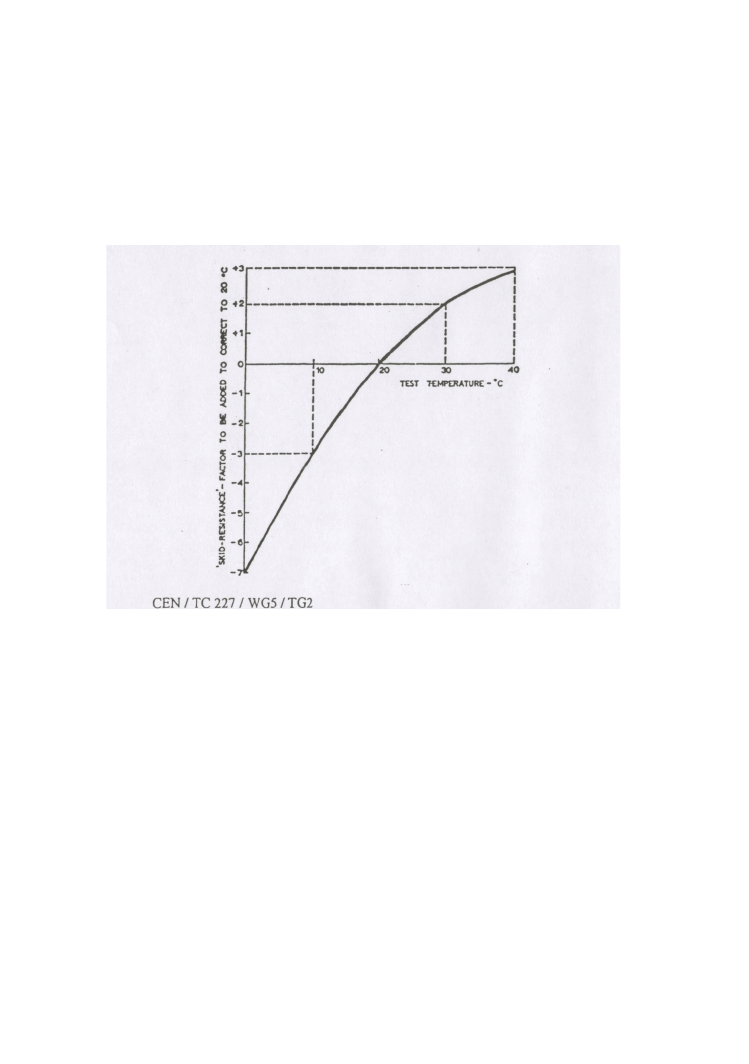

Rys. 1. Wykres krzywej uziarnienia żużla wielkopiecowego w odniesieniu

do krzywych granicznych dla mieszanki MCE

1.2.

Badania geometrycznych właściwości kruszyw – Część

4: Oznaczanie kształtu ziaren wg PN-EN 933-4

PRZEDMIOT INSTRUKCJI

Celem instrukcji jest określenie procentowego udziału w próbce kruszywa

grubego ziaren nieforemnych wydzielonych w wyniku pomiaru ziaren za

pomocą suwmiarki Schulza, wynik należy podawać zgodnie z odpowiednią

kategorią wg tabeli 3.

Tabela 3. Kategorie maksymalnych wartości wskaźnika kształtu

Wskaźnik kształtu

Kategoria SI

≤ 15

≤ 20

SI15

SI20

projektowana

granica górna

granica dolna

P

oz

os

ta

je

na

s

ic

ie

[

%

]

0,15

9,6

25

63

31,5

20

16

12,8

8

6,3

4

2

0,85

0,42

0,30

0,18

0,075

P

rz

ec

hodz

i pr

ze

z

si

to

%

0

10

20

30

40

50

60

70

80

90

100

0

30

10

20

60

40

50

70

80

90

100

≤ 25

≤ 30

≤ 35

≤ 50

>50

SI25

SI30

SI35

SI50

SIDeklarowana

TERMINOLOGIA

Wymiar kruszywa

– oznaczenie kruszywa poprzez określenie dolnego

(d) i górnego (D) wymiaru sita Oznaczenie to dopuszcza obecność pewnej

ilości ziaren, które pozostają na górnym sicie (nadziarno) i pewnej ilości

ziaren, które mogą przejść przez dolne sito (podziarno)

Próbka analityczna – próbka użyta w całości w pojedynczym badaniu

Stała masa – masa próbki, która po kolejnych suszeniach co najmniej

przez 1h, nie różni się więcej niż o 0,1%

Frakcja o wymiarze d

i

/D

i

– frakcja kruszywa, która przechodzi przez

większe z dwóch sit (D

i

), a pozostaje na mniejszym (d

i

)

Długość ziarna L

– największy wymiar ziarna,

Grubość ziarna E

– najmniejszy wymiar ziarna,

Ziarna nieforemne – są to ziarna, których stosunek wymiarów L/E jest

większy od 3

M

o

– [g] masa próbki analitycznej

SI – [%] wskaźnik kształtu

Dla kruszywa o uziarnieniu d/D gdzie D ≤ 2d:

M

1

– [g] masa dominującej frakcji

M

2

– [g] masa ziaren nieforemnych we frakcji jw.

Dla kruszywa o uziarnieniu d/D gdzie D > 2d:

M

1i

– [g] masa pojedynczej frakcji „i” bez pomniejszania

M’

1i

– [g] masa pojedynczej frakcji „i” po pomniejszeniu

M

2i

– [g] masa ziaren nieforemnych w pojedynczej frakcji „i”

∑M

1i

– [g] suma mas badanych frakcji

∑M

2i

– [g] suma mas ziaren nieforemnych w badanych frakcjach

V

i

– [%] udział pojedynczej frakcji „i” w próbce analitycznej

SI

i

– [%] wskaźnik kształtu pojedynczej frakcji „i”

PRZYRZĄDY I URZĄDZENIA

Waga o dokładności 0,1% masy próbki analitycznej

Suszarka z wentylacją i termostatem umożliwiającym utrzymanie

temp. 110±5

0

C

Przyrząd do pomiaru liniowego – suwmiarka Schulza

Sita badawcze: d = z zestawu: 4 mm; 5,6 mm; 8 mm; 11,2 mm; 16

mm; 22,4 mm; 31,5 mm; 45 mm; 63 mm

Drobny sprzęt laboratoryjny

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej i podział kruszywa na frakcje

a)

Próbkę analityczną otrzymuje się pomniejszając próbkę

laboratoryjną zgodnie z EN 932-2 do masy nie mniejszej niż

wskazana w tabeli 4.

Tabela 4. Minimalna masa próbki analitycznej kruszywa do określania kształtu ziaren

w zależności od nominalnego maksymalnego wymiaru ziaren kruszywa

Maksymalny wymiar kruszywa D

[mm]

Masa próbki (minimalna)

[kg]

32

6

16

1

8

0,1

b) Pomniejszoną próbkę należy wysuszyć do stałej masy

c)

Przygotowaną w ten sposób próbkę zważyć a uzyskaną masę zapisać

jako M

o

d) Po zważeniu przesiewamy próbkę przez zestaw sit odpowiedni do

frakcji kruszywa

e) Uziarnienie kruszywa może być określone:

•

Przez producenta (d/D)

•

Na podstawie własnego badania odbiorcy

f) Ziarna mniejsze od (d) i większe od (D) należy odrzucić

Wykonanie badania

Kruszywo o uziarnieniu d/D gdzie D ≤ 2d

a) Po rozdzieleniu kruszywa na frakcje wybrać frakcję dominującą (o

największej masie)

b)

Określić masę wybranej frakcji i zapisać na druku roboczym (M

1

)

c)

Na wybranej próbce przeprowadzić badanie polegające na tym, że

dla każdego ziarna należy oceniamy długość L i grubość E. Przed

użyciem przyrządu liniowego można dokonać oceny wizualnej

kształtu ziaren i oddzielić ziarna, których stosunek L/E znacznie różni

się od 3 (dwa oddzielne zbiory: L/E<<3 i L/E>>3)

d) Badanie przyrządem liniowym polega na umieszczeniu ziarna

kruszywa najdłuższym wymiarem (L) pomiędzy ramionami A i B

przyrządu i zaciśnięciu ich. Następnie, bez zmiany położenia

ruchomej części, należy wyjąć ziarno i spróbować przesunąć je

najmniejszym wymiarem (E) pomiędzy ramionami C i D przyrządu.

Jeżeli ziarno przechodzi pomiędzy ramionami C i D należy je uznać za

nieforemne

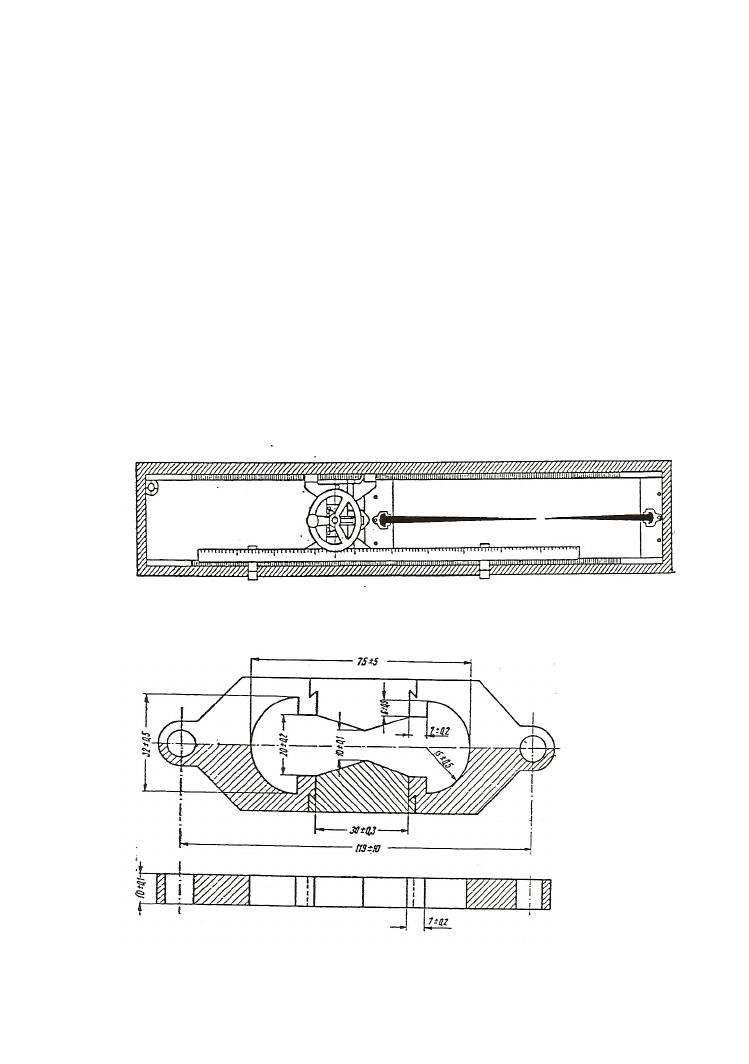

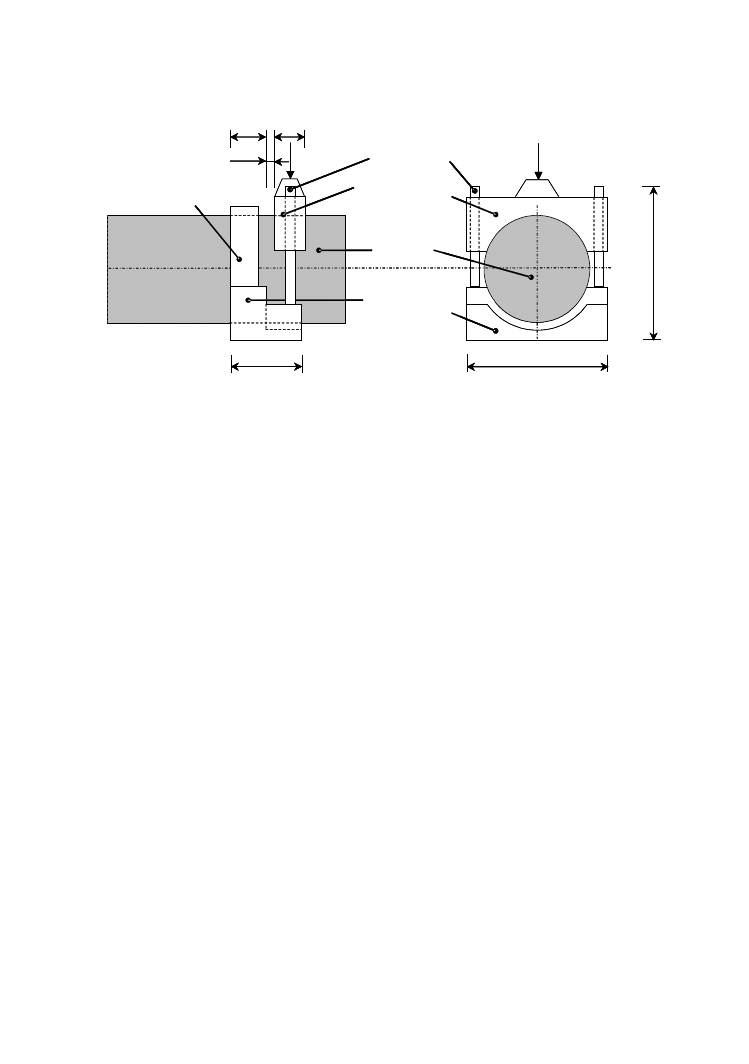

Rys. 2. Widok suwmiarki Schulza

e)

Połączyć ziarna wyselekcjonowane podczas oceny wizualnej o

proporcjach L/E>>3 z pomierzonymi ziarnami nieforemnymi (L/E>3) i

określić łączną masę ziaren nieforemnych we frakcji; zapisać na druku

roboczym (M

2

)

Kruszywo o uziarnieniu d/D gdzie D > 2d

a)

Po rozsianiu próbki na poszczególne frakcje z zestawu sit opisanych w

punkcie 4 określić masę każdej frakcji (M

1i

) i zapisać na druku

roboczym

b)

Obliczyć, wyrażony w procentach, udział masy każdej frakcji w masie

próbki analitycznej (M

o

) jako V

i

:

%

100

0

∗

=

M

M

V

i

i

c)

Jeżeli procentowa zawartość kruszywa dla danej frakcji jest mniejsza

niż 10% w stosunku do masy próbki analitycznej wówczas tę frakcję

należy pominąć w badaniu,

d)

W przypadku dużej ilości ziaren każda frakcja może być

pomniejszona

zgodnie

z

normą

PN-EN 932-2, ale po redukcji powinno pozostać co najmniej 100

ziaren dla każdej frakcji,

e)

Jeżeli pomniejszono poszczególne frakcje po tej operacji należy

ponownie zważyć wszystkie frakcje (pomniejszane i niepomniejszane)

w masy zapisać jako M’

1i

f)

Oznaczenie kształtu ziaren należy wykonać osobno dla każdej frakcji.

Badanie

wykonać

wg pkt. 5.2.1. c, d, e; zapisać masy ziaren nieforemnych w

poszczególnych frakcjach (M

2i

) na druku roboczym

Obliczanie wyników

a)

Kruszywo o uziarnieniu d/D gdzie D ≤ 2d:

Wskaźnik kształtu (SI) należy obliczać wg wzoru:

100

1

2

∗

=

M

M

SI

M

1

– [g] masa dominującej (badanej) frakcji

M

2

– [g] masa ziaren nieforemnych we frakcji jw.

Wynik podaje się zaokrąglając do liczby całkowitej

b) Kruszywo o uziarnieniu d/D gdzie D > 2d frakcje niepomniejszane:

Wskaźnik kształtu (SI) należy obliczać wg wzoru:

100

1

2

∗

Σ

Σ

=

i

i

M

M

SI

∑M

1i

– [g] suma mas badanych frakcji

∑M

2i

– [g] suma mas ziaren nieforemnych w badanych frakcjach

Wynik podaje się zaokrąglając do liczby całkowitej

c) Kruszywo o uziarnieniu d/D gdzie D > 2d frakcje pomniejszane:

Wskaźnik kształtu (SI) należy obliczać wg wzoru:

100

)

(

∗

Σ

∗

Σ

=

i

i

i

V

SI

V

SI

Wynik podaje się zaokrąglając do liczby całkowitej

V

i

– [%] udział pojedynczej frakcji „i” w próbce analitycznej

SI

i

– [%] wskaźnik kształtu pojedynczej frakcji „i”

100

'

1

2

∗

=

i

i

i

M

M

SI

1.3. Ocena zawartości drobnych cząstek. Badanie

wskaźnika piaskowego wg PN-EN 933-8

PRZEDMIOT INSTRUKCJI

Instrukcja została opracowana w celach dydaktycznych, na podstawie

normy PN-EN 933-8, z 2001 roku, pod tytułem: Badania geometrycznych

właściwości kruszyw. Ocena zawartości drobnych cząstek. Badanie

wskaźnika piaskowego. Celem instrukcji jest określenie metody

oznaczania wartości wskaźnika piaskowego SE

i

w kruszywach

naturalnych.

TERMINOLOGIA

Próbka laboratoryjna – Próbka przeznaczona do badania

laboratoryjnego.

Próbka analityczna – Próbka użyta w całości w pojedynczym badaniu.

Próbka do badania – Próbka użyta w pojedynczym oznaczeniu, jeżeli

metoda badania wymaga więcej niż jednego oznaczenia danej

właściwości.

Drobne cząstki – Frakcja kruszywa o wymiarze ziarn, które przechodzą

przez sito 0,063 mm.

Frakcja o wymiarze ziarn – Frakcja kruszywa przechodząca przez większe

z dwóch sit i pozostająca na mniejszym, dolną granicą może być zero.

ZASADA METODY I ZAKRES JEJ STOSOWANIA

Próbkę analityczną badanego materiału (piasku) i niewielką ilość

roztworu flokulacyjnego przenosi się do cylindra z podziałką i miesza w

celu usunięcia otoczek gliniastych z ziarn piasku. Następnie z użyciem

dodatkowej porcji roztworu flokulacyjnego piasek jest przemywany, w

wyniku czego drobne cząstki przechodzą do zawiesiny nad piaskiem. Po

20 min. oblicza się wartość wskaźnika piaskowego SE

i

jako wysokość

osadu, wyrażoną w procentach, całkowitej wysokości flokulacyjnego

materiału w cylindrze.

Norma przewiduje procedurę oznaczania wskaźnika piaskowego dla

frakcji 0/2 mm (SE

2

), oraz procedurę dla frakcji 0/4 mm (SE

4

).

Instrukcja dotyczy:

•

pobrania próbki,

•

wykonania badania,

•

opracowania wyników.

ODCZYNNIKI I APARATURA

Odczynniki

Procedura przewiduje sporządzenie dwóch rodzajów roztworów.

Pierwszy to roztwór stężony sporządzany z:

•

krystalicznego lub bezwodnego chlorku wapnia,

•

gliceryny,

•

roztworu formaldehydu,

•

wody destylowanej lub dejonizowanej.

Drugi rodzaj to roztwór do przemywania, przygotowany w wyniku

rozcieńczenia 125 ml stężonego roztworu do 5,0 l z użyciem wody

destylowanej lub dejonizowanej. Roztwór do przemywania

wykorzystywany jest bezpośrednio w trakcie prowadzenia badania.

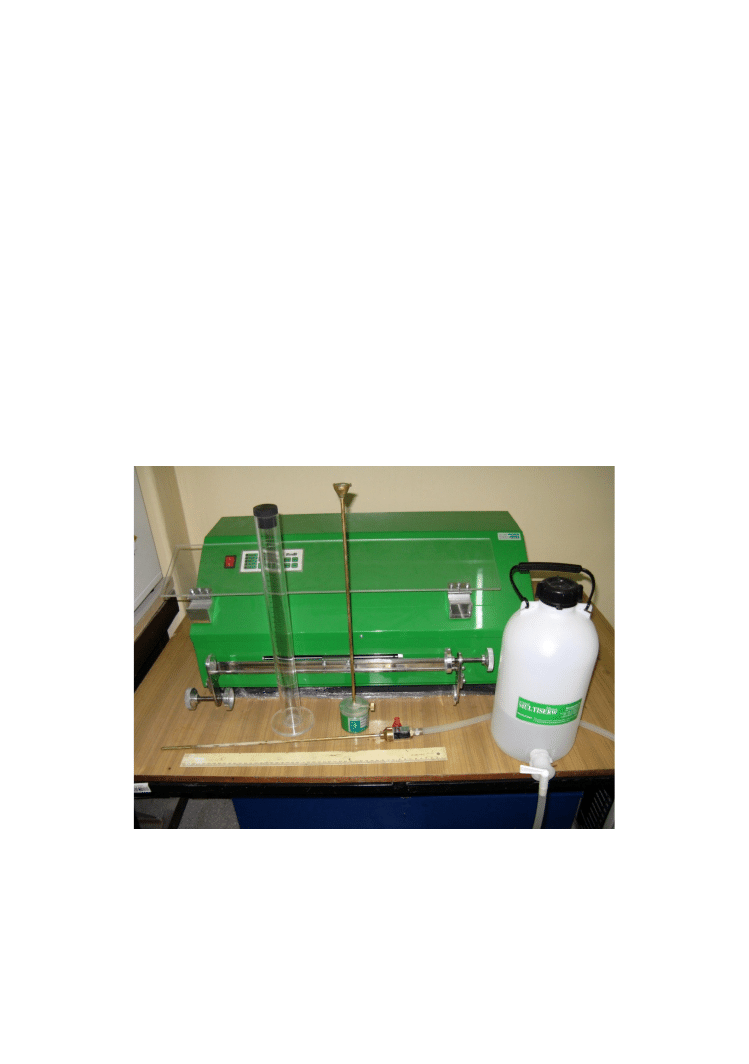

Aparatura

Aparatura wykorzystywana w badaniu składa się z następujących

elementów:

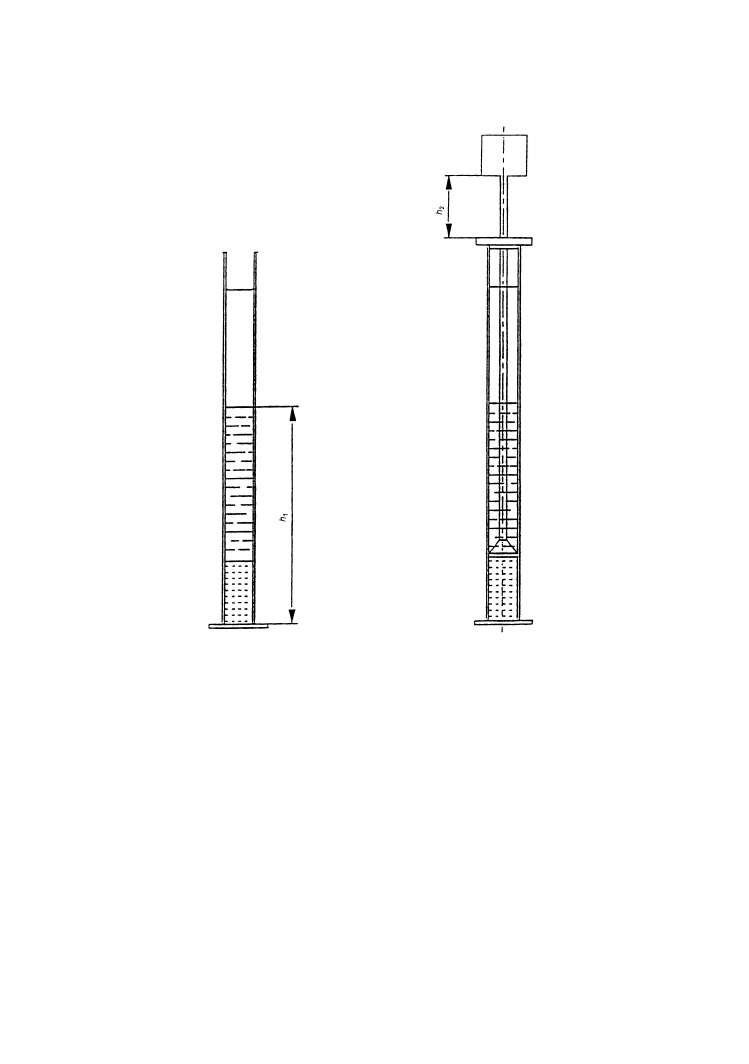

•

Dwa cylindry z podziałką, szklane lub z przeźroczystego plastiku

(Rys. 3) z gumową zatyczką, o następujących wymiarach:

grubość ścianki około 3 mm,

średnica wewnętrzna 32,0 ± 0,5 mm,

wysokość 430,0 ± 0,25 mm

Cylindry powinny mieć wyraźnie oznaczone liniami dwa poziomy:

100,0 ± 0,25 mm od podstawy,

380,0 ± 0,25 mm od podstawy.

•

Zespół tłoka nurnikowego (Rys. 3) składający się z:

pręta o długości 440,0 mm

końcówki o średnicy 25,0 mm,

kołnierza o grubości 10,0 mm, odpowiedniego do

zastosowania z cylindrem, działającego jak prowadnica dla

pręta a jednocześnie jako wskaźnik głębokości zanurzenia

tłoka w cylindrze,

głowicy tłoka, przymocowanej do górnego końca pręta,

zapewniającej zespołowi tłoka bez kołnierza łączną masę

1,0 kg.

•

Sito badawcze, o boku oczka sita kwadratowego 2mm (przy

oznaczaniu SE

2

)

i 4 mm (przy oznaczaniu SE

4

).

•

Rurka do przemywania (Rys. 3), wykonana z sztywnej rurki z

niekorodującego metalu. Rurka do przemywania powinna być

wyposażona na górze w kranik. Dolny koniec rurki powinien mieć

kształt stożkowy z wykonanymi otworami.

•

Pojemnik na roztwór do przemywania. Pojemnik powinien być

połączony z rurką do przemywania przy pomocy gumowej lub

plastikowej rurki o długości około 1,50 m.

•

Wstrząsarka, umożliwiająca przeniesienie na cylinder ruchu

poziomego, prostoliniowego, okresowego i sinusoidalnego o

amplitudzie 200 ± 10 mm i częstotliwości 1/3 sekundy (Rys. 3).

•

Oraz pozostałego, drobnego sprzętu, takiego jak: termometr,

stoper, waga, pędzel do sit, łopatka, lejek, linijka.

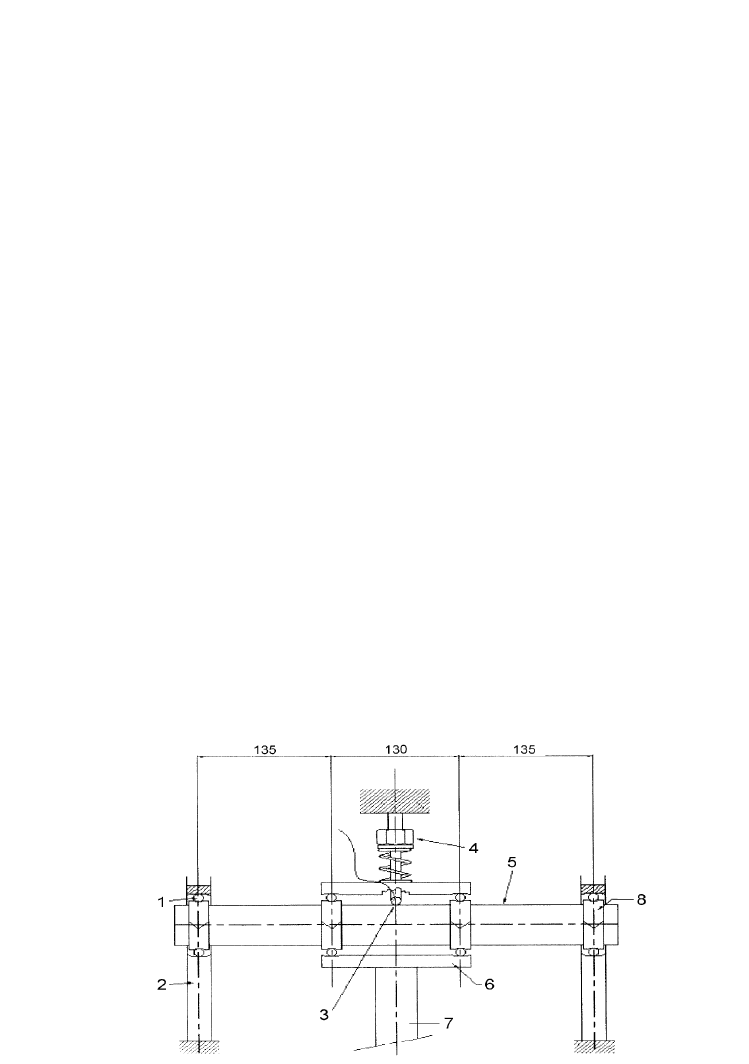

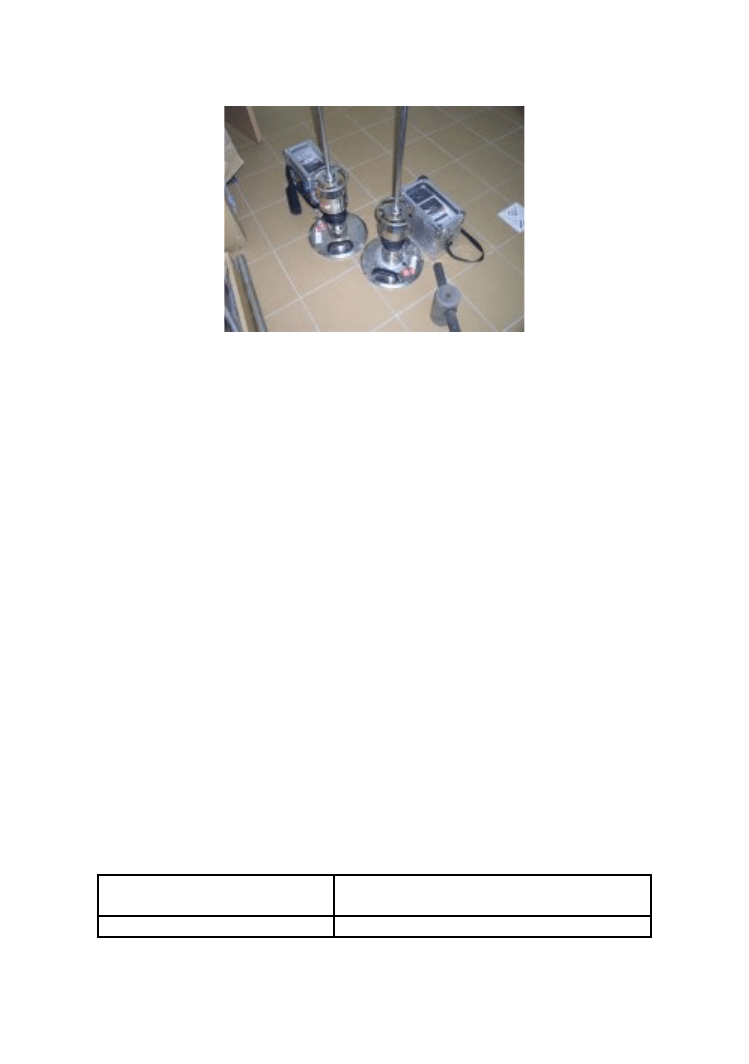

Rys. 3. Zestaw urządzeń do badania wskaźnika piaskowego

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej

Norma przewiduje procedurę oznaczania wskaźnika piaskowego dla

frakcji 0/2 mm (SE

2

), oraz dla frakcji 0/4 mm (SE

4

). Procedury te są

praktycznie identyczne. Jedyna istotna różnica dotyczy maksymalnej

dopuszczalnej wilgotności badanego materiału w temperaturze 23 ± 3ºC.

Dla frakcji 0/2 mm jest to 2 %, natomiast dla frakcji 0/4 mm jest to 8 %.

Próbki analityczne oraz próbki do badania powinny zostać wydzielone

zgodnie z normą EN 932-2. Masa każdej próbki do badania w gramach

powinna wnosić:

100

)

100

(

120

w

m

+

=

Gdzie w jest zawartością wilgoci w piasku (procent w stosunku do suchej

masy).

Wykonanie badania

Norma przewiduje wykonanie badania w dwóch cylindrach. Jednak w

celach dydaktycznych możliwe jest przeprowadzenie badania w jednym

cylindrze. W celu wykonania oznaczenia należy przeprowadzić

następujące kroki:

•

Wypełnienie cylindrów z podziałką.

Do każdego cylindra z podziałką przelać syfonem roztwór do

przemywania do wysokości dolnego znaku na cylindrze. Następnie,

stosując lejek przenieść badaną próbkę do każdego cylindra z podziałką,

trzymając go w pozycji pionowej. Popukać w dno cylindra kilka razy

dłonią, aby uwolnić pęcherzyki powietrza i poprawić zwilżenie badanej

próbki. Pozostawić każdy cylinder na 10 ± 1 min, aby namoczyć próbkę.

•

Wstrząsanie cylindrów

Pod koniec dziesięciominutowego okresu uszczelnić cylinder za pomocą

gumowej zatyczki i umocować go we wstrząsarce. Wstrząsać cylinder

przez 30 ± 1 s, a następnie przenieść go na stół w pozycji pionowej.

Cylinder powinien zostać poddany 90 ± 3 cyklom wstrząsania. W

przypadku wykonywania oznaczenia na dwóch cylindrach powtórzyć

powyższą procedurę wstrząsania z drugim cylindrem.

•

Przemywanie

Usunąć gumową zatyczkę z cylindra, opłukać ją nad cylindrem za pomocą

roztworu do przemywania, zapewniając wprowadzenie całego materiału

do cylindra. Umieścić rurkę do przemywania w cylindrze, przepłukując

uprzednio jego ścianki roztworem do przemywania, a następnie

przepchnąć rurkę w dół, przez osad, do dna cylindra. Trzymać cylinder w

pozycji pionowej, pozwalając aby roztwór do przemywania mieszał

zawartość, pobudzając do unoszenia się składniki ilaste i drobne cząstki.

Następnie, poddając cylinder powolnemu ruchowi obrotowemu, wolno i

równo podnosić rurkę do przemywania. Gdy płyn zacznie zbliżać się do

poziomu górnego znaku podziałki, podnosić rurkę do przemywania i

regulować przepływ tak, aby utrzymać poziom płynu na poziomie

górnego znaku aż do momentu całkowitego wycofania rurki i

zatrzymania przepływu. Rozpocząć mierzenie czasu osiadania

natychmiast po wycofaniu rurki do przemywania. Powtórzyć procedurę

płukania z drugim cylindrem.

•

Pomiary

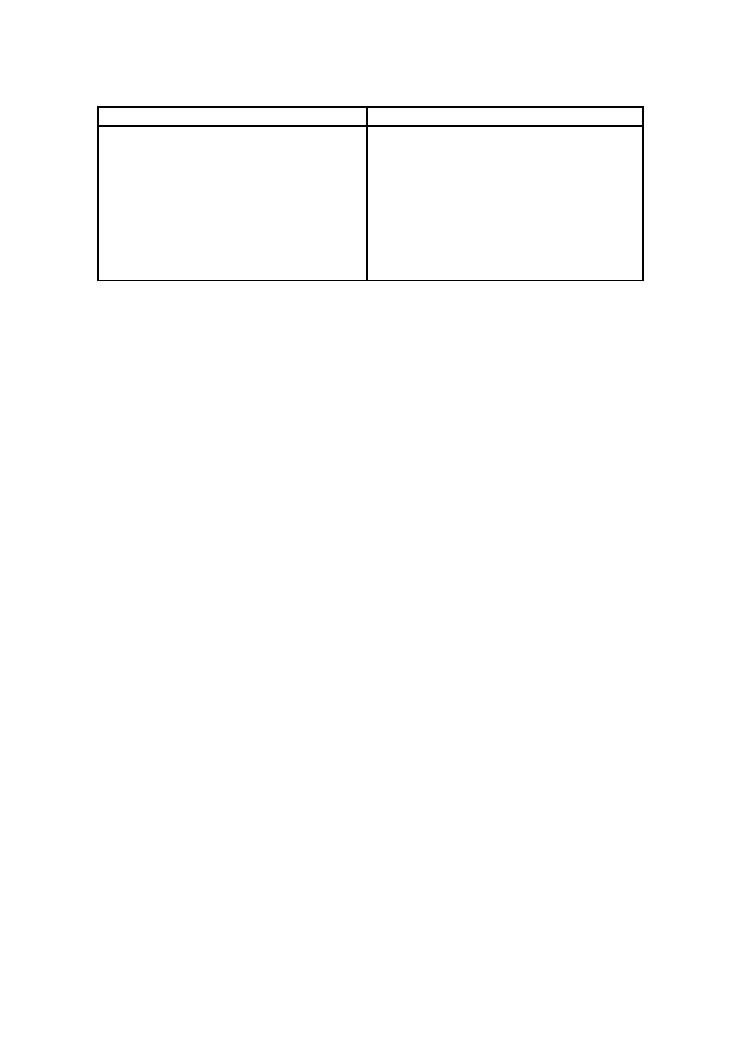

Pozostawić każdy cylinder do sedymentacji na 20 min, bez zakłóceń i

wibracji. Pod koniec tego okresu zmierzyć, za pomocą przymiaru

liniowego, wysokość h

1

górnego poziomu osadu sedymentacyjnego w

odniesieniu do podstawy cylindra (Rys. 4). Następnie ostrożnie opuścić

zespół tłoka nurnikowego w cylindrze, aż jego koniec spocznie na

osadzie. Umieścić kołnierz na górnej części cylindra a następnie

zablokować go na pręcie tłoka nurnikowego. Określić wysokość osadu h

2

mierząc odległość między dolną powierzchnią głowicy nurnika a górną

powierzchnią kołnierza, stosując przymiar liniowy. Zapisać wysokości h

1

i

h

2

z zaokrągleniem do jednego milimetra.

Rysunek 4. Pomiar wysokości h

1

i h

2

OBLICZENIE WYNIKÓW

Obliczyć wskaźnik (h

2

/h

1

) × 100 dla każdego cylindra z dokładnością do

jednego miejsca po przecinku. Jeżeli dwie wartości różnią się więcej niż o

4, badanie powinno zostać powtórzone. Obliczyć wartość wskaźnika

piaskowego SE

i

jako średnią wskaźników (h

2

/h

1

) × 100 otrzymanych z

każdego cylindra i zapisać z zaokrągleniem do liczby całkowitej.

SPRAWOZDANIE Z BADANIA

Sprawozdanie z badania powinno zawierać następujące informacje:

•

powołanie na normę PN-EN 933-8, pod tytułem: Badania

geometrycznych właściwości kruszyw. Ocena zawartości

drobnych cząstek. Badanie wskaźnika piaskowego,

•

identyfikację laboratorium,

•

datę otrzymania i badania próbki,

•

identyfikację próbki, z podaniem opisu badanego materiału i

masy próbki,

•

wyniki pomiarów h

1

i h

2

, dla każdej próbki,

•

wyniki wskaźników (h

2

/h

1

) × 100 otrzymanych z każdego cylindra,

•

wartość wskaźnika piaskowego SE

i

, z zaokrągleniem do liczby

całkowitej,

•

protokół pobrania próbki, jeśli jest dostępny.

Wyniki badania powinny zostać przedstawione w formie arkusza

wyników badania. W badaniach przeprowadzonych w celach

dydaktycznych, w sprawozdaniu należy również podać interpretację

uzyskanego wyniku.

1.4.

Badania mechanicznych i fizycznych właściwości

kruszyw. Metody oznaczania odporności na

rozdrabianie wg PN‐EN 1097‐2

PRZEDMIOT INSTRUKCJI

Celem instrukcji jest określenie odporności na rozdrabnianie kruszywa

grubego, ścieranego w bębnie kulowym Los Angeles

,

które należy

przeprowadzać wg PN‐EN 1097‐2, rozdział 5, a wynik podawać zgodnie z

odpowiednią kategorią wg tabeli 5.

TERMINOLOGIA

Współczynnik Los Angeles (LA) – część masy próbki analitycznej, wyrażona

w procentach, która po zakończeniu badania przeszła przez sito 1,6 mm.

Tabela 5. Kategorie maksymalnych wartości wskaźnika Los Angeles

Wskaźnik Los Angeles

Kategoria LA

≤ 15

≤ 20

≤ 25

≤ 30

≤ 40

≤ 50

> 50

LA

15

LA

20

LA

25

LA

30

LA

40

LA

50

LA

Deklarowana

PRZYRZĄDY I URZĄDZENIA

−

sita badawcze:

#1,6; 10; 11,2; 12,5; 14 mm

−

waga o dokładności do 0,1 % masy próbki analitycznej

−

suszarka z wentylacja i termostatem utrzymującym temperaturę

(110±5)

o

C

−

bęben Los Angeles - prędkość od 31 do 33 obr/min, ściany ze stali

konstrukcyjnej o grubości 12 mm, otwór o szerokości 150±3 mm,

półka umieszczona miedzy 380-820 mm od krawędzi otworu,

szerokość półki 90±2 mm, grubość półki 25±1 mm

−

kule stalowe: 8-12 szt; masa od 400 do 445 g średnica od 45 do

59 mm; masa załadowanych kul zależna od badanej frakcji

uziarnienia

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej

Badanie wykonuje się dla frakcji 10/14 mm, masa próbki 5000 g,

Wykonanie badania

Kruszywo umieszcza się w raz z 11 kulami w bębnie Los Angeles i poddaje

ścieraniu w wyniku obrotów 500 bębna. Bęben obraca się z prędkością

31 – 33 obr/min. Po 500 obrotach bęben jest zatrzymywany, kruszywo

wraz z kulami należy wysypać z bębna i odsiać przez sito referencyjne o

średnicy 1,6 mm z jednoczesnym przemywaniem wodą. Następnie

kruszywo pozostałe na sicie 1,6 mm należy umieścić w suszarce z

wentylacją i termostatem i suszyć w temperaturze 110±5

o

C do uzyskania

stałej masy, a następnie zważyć.

Alternatywne badanie kruszyw o wąskich przedziałach uziarnienia, masa

próbki 5000

g, liczba obrotów 500, liczba kul 8-12 szt.

Obliczanie wyników

Wynikiem badania jest ścieralność całkowita (LA) obliczana wg wzoru:

100

1

2

1

∗

−

=

M

M

M

LA

M

1

– [g] masa próbki kruszywa przed badaniem

M

2

– [g] masa próbki kruszywa pozostającego na sicie 1,6 mm po

badaniu.

Wynik podajemy z dokładnością do liczby całkowitej, badanie

wykonuje się na jednej próbce.

Przykładowe kategorie odporności na rozdrabnianie kruszyw

naturalnych i sztucznych do mieszanek mineralno‐asfaltowych i

powierzchniowych utrwaleń podano w tabeli 6

Tabela 6: Podział kruszyw (naturalnych i sztucznych) do mieszanek mineralno‐

asfaltowych i powierzchniowych utrwaleń w zależności od odporności na

rozdrabnianie metodą wg normy PN‐EN 1097‐2, rozdział 5, (Los Angeles)

Grupa

kruszywa

Pochodzenie

kruszywa

Gęstość ziaren

wg PN‐EN

1097‐6, rozdz.

7, 8 lub 9, Mg/

m

3

Odporność kruszywa na

rozdrabnianie wg normy PN‐

EN 1097‐2, rozdział 5;

kategoria co najmniej

Grupa A

Dioryt

Gabro

Andezyt

Mikrodioryt

Bazalt

Melafir

Diabaz

2,70 ‐ 3,00

2,70 ‐ 3,00

2,50 – 2,85

2,50 – 2,85

2,85 – 3,05

2,85 – 3,05

2,75 – 2,95

LA

25

Grupa B

Granit

Granodioryt

Sjenit

Wapień

Dolomit

Szarogłaz

2,60 – 2,80

2,60 – 2,80

2,60 – 2,80

2,65 – 2,85

2,65 – 2,85

2,60 – 2,75

LA

30

Kwarcyt

Gnejs

Amfibolit

Serpentynit

Żwir kruszony

Żużel stalowniczy

2,60 – 2,75

2,65 – 3,10

2,65 – 3,10

2,65 – 3,10

2,60 – 2,75

3,20 – 3,80

Grupa C

Żwir

Żużel hutniczy

nieżelazny

Żużel

wielkopiecowy

2, 55 – 2,75

3,40 – 4,00

2,10 – 2,80

LA

40

1.5.

Ocena przyczepności asfaltu do kruszywa PN-B-

06714/22

PRZEDMIOT INSTRUKCJI

Niniejsza instrukcja została opracowana w celach dydaktycznych, na

podstawie normy PN-B-06714/22, z 1984 roku, która do niedawna

obowiązywała w Polsce w zakresie badania przyczepności asfaltu do

kruszywa oraz podręcznika pt Technologia materiałów i nawierzchni

drogowych, autorstwa: M. Kalabińskiej, J. Piłata i P. Radziszewskiego.

Aktualnie obowiązująca norma to EN-12697-11. Celem instrukcji jest

określenie metody oznaczania przyczepności asfaltu do kruszywa.

TERMINOLOGIA

Przyczepność (adhezja) asfaltu do kruszywa definiowana jest jako

zdolność związania się lepiszcza z powierzchnią materiału.

ZASADA METODY I ZAKRES JEJ STOSOWANIA

Metoda badania przyczepności wg PN-B-06714/22:1984 polega na

oddziaływaniu wrzącej wody na otoczone asfaltem kruszywo o

odpowiedniej frakcji, w wyniku czego następuje częściowe odmycie

asfaltu. Miarą przyczepności jest udział w procentach nie odmytej z

asfaltu, widocznej, powierzchni próbki kruszywa.

Norma przewiduje procedurę oznaczania przyczepności na jednej z

trzech frakcji (sita kwadratowe): 4/6,3 (lub 5/8 mm – sita okrągłe),

6,3/10, i 10/12,5 mm.

Instrukcja dotyczy:

•

przygotowania próbek laboratoryjnych,

•

wykonania badania,

•

opracowania wyników.

APARATURA I MATERIAŁY

Aparatura

Aparatura wykorzystywana w badaniu składa się z następujących

elementów:

•

suszarka laboratoryjna,

•

sita kontrolne o wymiarach boku oczka kwadratowego: 4,0, 6,3,

10,0, 12,5 mm, w zależności od wybranej do badania frakcji

materiału,

•

zlewka szklana,

•

parownice porcelanowe,

•

bibuła odsączająca,

•

szczypce stalowe,

Materiały

Należy pobrać taką ilość kruszywa, aby po odsianiu uzyskać próbki:

•

dla frakcji 4/6,3 – około 100 g,

•

dla frakcji 6,3/10 – około 150 g,

•

dla frakcji 10/12,5 – około 300 g,

Kruszywo należy przemyć a następnie osuszyć w suszarce w

temperaturze około 105-110 ºC. Po osuszeniu i ostudzeniu należy pobrać

dwie próbki do równoległych oznaczeń, odważając masy próbek wg

poniższej tabeli. W tabeli podano również masę asfaltu który należy użyć

w badaniu, w zależności od wybranej frakcji kruszywa. Do badania

wykorzystywany jest asfalt drogowy D50/70.

Tabela 7. Masy składników próbki do badania przyczepności

Masy składników próbki w zależności od wybranej frakcji kruszywa:

Frakcja kruszywa

Masa kruszywa [g]

Masa asfaltu [g]

4/6,3

30

0,8

6,3/10

50

1,8

10/12,5

100

2,7

OPIS CZYNNOŚCI

Przygotowanie próbek

Próbki kruszywa należy ogrzewać w suszarce przez jedną godzinę w

temperaturze 150ºC. Asfalt należy ogrzać do temperatury 150ºC w czasie

5 – 10 minut.

Wykonanie badania

Do wyjętej z suszarki próbki asfaltu należy dodać próbkę kruszywa i

starannie wymieszać, aż do całkowitego i równomiernego pokrycia

lepiszczem wszystkich ziaren kruszywa. Przygotowaną w ten sposób

próbkę analityczną należy umieścić w pustej zlewce i pozostawić przez

dwie godziny w temperaturze pokojowej. Następnie do zlewki należy

dolać wodę destylowaną w ilości zależnej od wybranej do badania frakcji

kruszywa:

•

dla frakcji 4/6,3 mm: 50 g wody,

•

dla frakcji 6,3/10 mm: 80 g wody,

•

dla frakcji 10/12,5 mm: 130 g wody,

Zlewkę należy ustawić na płytce i ogrzać do temperatury wrzenia, co

powinno nastąpić po 10±1 minutach. W chwili zagotowania należy

uruchomić stoper i utrzymywać próbkę w stanie wrzenia przez 3 minuty.

W czasie gotowania należy zbierać bibułą asfalt, który wypłyną na

powierzchnię. Po zakończeniu gotowania zlać gorącą wodę a następnie

opróżnić zlewkę nad bibułą do sączenia, odwracając zlewkę do góry

dnem. Próbka, spadając na bibułę, nie powinna się rozpaść na

pojedyncze ziarna.

USTALENIE WYNIKU OZNACZENIA

Przyczepność asfaltu ocenia się wizualnie, określając w procentach nie

odmytą, widoczną powierzchnię próbki kruszywa. Dopuszczalna różnica

między wynikami dwóch równoległych oznaczeń nie powinna być

większa niż 10%. W przypadku większej różnicy w wartościach wyników,

badanie należy powtórzyć. Jako wynik końcowy oznaczenia należy

przyjąć średnią arytmetyczną dwóch równoległych oznaczeń.

SPRAWOZDANIE Z BADANIA

Sprawozdanie z badania powinno zawierać następujące informacje:

•

powołanie na odpowiednią normę

•

identyfikację próbki, z podaniem opisu badanego materiału i

masy składników próbki,

•

wyniki poszczególnych oznaczeń,

•

wynik końcowy oznaczenia.

W badaniach przeprowadzonych w celach dydaktycznych, w

sprawozdaniu należy również podać interpretację uzyskanego wyniku.

2.

BADANIA LEPISZCZY ASFALTOWYCH

TERMINOLOGIA

Asfalty drogowe niemodyfikowane

Najczęściej stosowane w mieszankach: 20/30, 35/50, 50/70, 70/100

Asfalty specjalne

Asfalty kolorowe (na bazie żywic, np.”Kameleon”)

Asfalty wielorodzajowe (multigrade) 35/50, 50/70, 60/80

Asfalty drogowe twarde 10/20 i 15/25. (projekt normy EN 13924)

Asfalty drogowe modyfikowane polimerami (PMB):

PMB 25/55-60, PMB 25/55-65, PMB 45/80-55, PMB 45/80-60, PMB

65/105-60, PMB 65/105-70

Asfalty drogowe modyfikowane dodatkami innymi niż polimery:

włóknami, asfaltenami, solami

Emulsje asfaltowe kationowe (C) :

ZM – do złączania warstw: C60 (B, BP) (3,4,5), ZM

RC – do remontów cząstkowych: C(65, 60), (B, BP), 4 RC

PU – powierzchniowych utrwaleń: C(69,65) (B, BP),(3,4) PU

CWZ – do cienkich warstw układanych na zimno: C (65,60) BP (5,6)CWZ

ME - do mieszanek mineralno-emulsyjnych: C (65,60) B (5,6,7) ME

R - do mieszanek mineralno-cementowo-emulsyjnych: C 60 B 5R

Oznaczenia:

B: asfalt niemodyfikowany

BP: asfalt modyfikowany polimerem,

69-60: zawartość asfaltu w emulsji,

3-7 klasa indeksu rozpadu.

Indeks rozpadu: IR=100m/E [g/100 g emulsji] (im wyższa klasa indeksu –

im wyższy indeks rozpadu, tym rozpad emulsji jest wolniejszy)

Asfalty upłynnione („cut back fluxed bitumens”)

AUN – do napraw cząstkowych nawierzchni

AUG – do stabilizacji gruntów

Podstawowe normy klasyfikacyjne:

a)

PN-EN 12591: Asfalty i produkty asfaltowe, Wymagania dla asfaltów

drogowych.

b)

PN-EN 14023: Asfalty i lepiszcza asfaltowe. Zasady specyfikacji dla

asfaltów modyfikowanych polimerami.

c)

PN-EN 13808: Asfalty i lepiszcza asfaltowe. Zasady klasyfikacji

kationowych emulsji asfaltowych

d)

Projekt normy: prEN 15322: Asfalty upłynnione

2.1. Oznaczenie penetracji wg PN-EN 1426

PRZEDMIOT INSTRUKCJI

Celem instrukcji jest pomiar penetracji asfaltów w zakresie 0 – 200. W

przypadku kontroli asfaltu o penetracji powyżej 200 należy stosować

warunki badania określone w normie PN-EN 1426.

TERMINOLOGIA

Penetracja – głębokość, na jaką zanurza się w badanym asfalcie

znormalizowana igła penetracyjna o masie 100 g w temperaturze 25°C, w

ciągu 5 s. Jednostką penetracji (dawniej stopień penetracji) jest liczba

niemianowana odpowiadająca zagłębieniu 0,1 mm igły penetracyjnej.

Próbka laboratoryjna – próbka do oznaczeń laboratoryjnych

Próbka do badań (próbka analityczna) - próbka otrzymana przez podział

lub przez odpowiednie przygotowanie próbki laboratoryjnej do

poszczególnych oznaczeń

PRZYRZĄDY I URZĄDZENIA

Penetrometr spełniający wymagania PN-EN 1426, w którym

sworzeń łatwo odłącza się od aparatury a jego waga bez igły

wynosi (47,50 ± 0,05) g lub z igłą (50,00 ± 0,05) g, wyposażony

także w obciążnik sworznia o masie (50,00 ± 0,05) g; wszystkie

elementy stanowiące łącznie obciążenie w badaniu muszą łatwo

się demontować w celu prowadzenia stałej kontroli tego

obciążenia

Igła penetracyjna z atestem producenta na zgodność z PN-EN

1426

Naczynko penetracyjne szklane lub metalowe z płaskim dnem o

zalecanej głębokości całkowitej 35 mm, średnicy wewnętrznej

mieszczącej się w granicach 55 – 70 mm

Łaźnia wodna o objętości co najmniej 10 l z perforowaną półką

umieszczoną nie mniej niż 50 mm od dna naczynia i nie mniej

niż 100 mm od poziomu cieczy w łaźni, z dokładnością

utrzymującą żądaną temperaturę ±0,1°C; należy uważać, żeby

woda w łaźni nie była zanieczyszczona żadnymi substancjami

oleistymi, ropopochodnymi ani detergentami, co mogłoby skazić

wynik badania; zaleca się stosowanie wody destylowanej lub

odjonizowanej

Mała łaźnia wodna (jeżeli badania nie wykonuje się w dużej

łaźni) o objętości co najmniej 350 ml, wystarczająco głębokie

aby zapewnić całkowite przykrycie wodą naczynka

penetracyjnego; dno łaźni powinno jej zapewnić stabilne

pozycję na podstawce penetrometru.

Stoper o dokładności nie mniejszej niż 0,1s

Termometry o dokładności do 0,1 °C

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej

a) Próbkę analityczna przygotować wg instrukcji

b) Naczynko używane do penetracji asfaltu należy przed użyciem

ogrzać w tej samej temperaturze co asfalt; naczynko musi być

suche i czyste tj. wolne od kurzu, zatłuszczeń i rdzy

c) Po osiągnięciu określonej temperatury i całkowitym stopieniu

próbki laboratoryjnej, asfalt należy przelać do naczynka

penetracyjnego do poziomu ok. 5 mm poniżej krawędzi naczynka

d) Po napełnieniu naczynka należy go nakryć luźno (np. zlewką

odpowiednich rozmiarów)

e) Tak przygotowaną próbkę analityczną pozostawić do ochłodzenia

w temperaturze pokojowej przez czas 60 – 90 min.

f) Nie należy poddawać badaniu próbek dłużej schładzanych

g)

Umieścić naczynko penetracyjne w tzw. małej łaźni wodnej a

następnie wstawić ją do dużej łaźni w temperaturze 25

0

C na taki

sam czas w jakim próbka była chłodzona

Warunki badania

Dla procedury badania penetracji asfaltu w granicach 0 – 200

opisanej niniejszą instrukcją ustalone są poniższe warunki badania:

•

Całkowite obciążenie – 100 g

•

Temperatura badania

– 25 °C

•

Czas pomiaru

– 5 s

Przygotowanie przyrządów i warunków badania

a) Jeden raz dziennie, przed przystąpieniem do pierwszego badania w

danym dniu należy:

•

sprawdzić wagę elementów obciążających penetrometru (łącznie

lub każdego osobno i zsumować)

•

sprawdzić czas badania (w laboratorium należy posiadać jedno

naczynko z dowolnym asfaltem, które podstawia się pod

penetrometr i przeprowadza badanie próbne włączając

równolegle z penetrometrem stoper; pomierzony czas trwania

penetracji nie może się różnić więcej niż 0,1 s od nominalnych 5 s)

b) w przypadku negatywnego wyniku któregokolwiek parametru

opisanego w punkcie a) badanie kontrolowanym sprzętem nie może

być wykonane;

c) Oczyścić igłę do penetracji rozpuszczalnikiem do asfaltu, wytrzeć i

zamontować w penetrometrze

d) Wyjąć małą łaźnię wraz z próbką asfaltu i umieścić ją na podstawce

badawczej penetrometru

e) Sprawdzić stabilność ustawienia naczynka z asfaltem na dnie małej

łaźni

f) Zmierzyć temperaturę wody w małej łaźni – wymagane (25 ± 0,1)°C

g) Sprawdzić poziom wody – woda musi całkowicie przykrywać

naczynko z próbką

Wykonanie badania

a) Powoli opuścić igłę, za pomocą śrub regulujących, do momentu aż

koniec igły dotknie jej odbitego w obrazu na powierzchni próbki.

Istotne jest dobre oświetlenie powierzchni próbki

b) Sprawdzić czy na tarczy penetrometru jest pozycja zerowa i nacisnąć

przycisk zwalniający sworzeń na 5s

c) Odczytać wynik penetracji i zapisać na druku roboczym

d) Wykonać minimum trzy pomiary na próbce za pomocą trzech

oddzielnych igieł, w punktach oddalonych co najmniej 10 mm od

krawędzi naczynka i co najmniej 10 mm wzajemnie od siebie.

e) Badanie należy wykonać w jak najkrótszym czasie

f) Maksymalne dopuszczalne różnice pomiędzy wynikami:

Penetracja

do 49

od 50 do 149

Od 150 do

200

Maksymalna różnica

pomiędzy największym i

najmniejszym wynikiem

2

4

6

g) Jeżeli zostały przekroczone maksymalne różnice, wynik należy

odrzucić i powtórzyć badanie na innej próbce analitycznej, aż do

uzyskania trzech ważnych pomiarów

h) Po zakończeniu badania wyczyścić igły za pomocą rozpuszczalnika i

umieścić w pojemniku do jej przechowywania.

Obliczanie wyników

Za wynik penetracji należy przyjąć średnią arytmetyczną trzech (lub

więcej) wyników prawidłowo przeprowadzonych pomiarów

wyrażoną w dziesiętnych milimetra i zaokrągloną do najbliższej liczby

całkowitej (zgodnie z zasadami zaokrąglania liczb tj. w przypadku

zaokrąglania liczby „5” należy to zrobić do parzystej np. 34,5 = 34;

33,5 = 34)

2.1. Oznaczenie temperatury mięknienia wg PN-EN 1427

PRZEDMIOT INSTRUKCJI

Celem instrukcji jest przedstawienie oznaczenia temperatury mięknienia

asfaltów metodą Pierścień i Kula.

TERMINOLOGIA

Temperatura mięknienia – temperatura , w której asfalt w

znormalizowanych warunkach badania osiąga określoną konsystencję

Próbka laboratoryjna – próbka do oznaczeń laboratoryjnych

Próbka do badań ( próbka analityczna ) – próbka otrzymana przez

podział lub przez odpowiednie przygotowanie próbki laboratoryjnej do

poszczególnych oznaczeń

PRZYRZĄDY, URZĄDZENIA I MATERIAŁY

Aparat Pierścień i Kula, ręczny, półautomatyczny lub automatyczny

zawierający wszystkie elementy opisane w normie PN-EN 1427

Dwa pierścienie o wymiarach opisanych w normie jw.

Płytka do przygotowywania próbek badawczych w pierścieniach o

wymiarach opisanych w normie jw.

Szklana, żaroodporna zlewka o średnicy wewnętrznej nie mniejszej

niż 85 mm i głębokości nie mniej niż 120 mm

Termometr szklany pałeczkowy o parametrach opisanych w

załączniku A do normy jw.

Mieszadło łopatkowe lub magnetyczne opisane w normie jw.

Świeżo przegotowana woda destylowana lub odjonizowana

Gliceryna o gęstości 1250±10 kg/m

3

w temperaturze 20

O

C, czystości

99%

OPIS CZYNNOŚCI

Przygotowanie próbki analitycznej

a) Pobrać próbkę laboratoryjną wg EN 58 i przygotować próbkę do

badań zgodnie z instrukcją IZKP-L10

b)

Ogrzać dwa pierścienie do temperatury w przybliżeniu o 90

O

C

wyższej od przewidywanej temp. mięknienia asfaltu i umieścić je na

nieogrzanej płytce do nalewania, pokrytej mieszaniną talku

mineralnego i gliceryny; w przypadku badania asfaltu

modyfikowanego przygotować cztery pierścienie

c) Rozgrzany asfalt wlać z niewielkim nadmiarem do każdego z

pierścieni i pozostawić do wystygnięcia w temperaturze otoczenia,

co najmniej na 30 min.; od czasu wykonania próbek analitycznych do

całkowitego zakończenia badania nie może minąć więcej niż 4 h

d) Po ostygnięciu próbek, ściąć nadmiar asfaltu rozgrzanym, czystym

nożem, tak aby każda próbka wypełniała pierścień do jego górnej

krawędzi

Wykonanie badania

a) Umieścić w metalowym stelażu pierścienie z asfaltem na których

umieścić prowadnice dla kulek, termometr i mieszadło

b) Wstawić stelaż do zlewki i zalać go wodą, tak aby powierzchnia wody

znajdowała się 50 mm ponad górną krawędzią pierścieni; kulki także

należy umieścić w zlewce jednakże nie mogą być położone na

powierzchni asfaltu

c)

Schłodzić zlewkę do 5

0

C ±1

0

C umieszczając ją w wodzie z lodem lub w

zamrażarce

d)

Ustalić i utrzymywać w zlewce temp. 5

0

C ±1

0

C przez 15 min

e) Używając pęsety umieścić kulki w prowadnicach

f)

Podgrzewać od spodu wodę w łaźni (palnikiem gazowym lub płytą

grzejną w przypadku aparatu automatycznego), tak aby temperatura

podnosiła się równomiernie z szybkością 5

0

C/min. Maksymalne

dopuszczalne odchylenie w okresie 1 min, po pierwszych 3 min

wykonywania badania, może wynosić ±0,5

0

C

g)

W momencie gdy kulka (każda z osobna) otoczona asfaltem dotknie

dolnej płytki należy zanotować temperaturę wskazaną przez

termometr (w przypadku aparatu automatycznego temperatura

zostanie zarejestrowana)

h)

W przypadku gdy różnica pomiędzy dwoma odczytami temperatur

przekracza 1

0

C, badanie należy powtórzyć na nowej próbce

analitycznej.

Obliczanie wyników

Jako wynik należy podać średnią z dwóch odczytów temperatury z

dokładnością do 0,2

0

C.

2.2. Oznaczenie temperatury łamliwości metodą Fraassa

wg PN-EN 12593

PRZEDMIOT INSTRUKCJI

Temperatura łamliwości, zwana również temperaturą Fraassa,

charakteryzuje zachowanie się asfaltów w niskiej temperaturze, co jest

szczególnie ważne dla asfaltów twardych, skłonnych do pękania w

okresie zimowym.

TERMINOLOGIA

Temperatura łamliwości asfaltów jest to najwyższa temperatura, w

której warstwa asfaltu nałożona na płytkę stalową oziębianą ze stałą

prędkością pęka lub zarysowuje się po jej wygięciu.

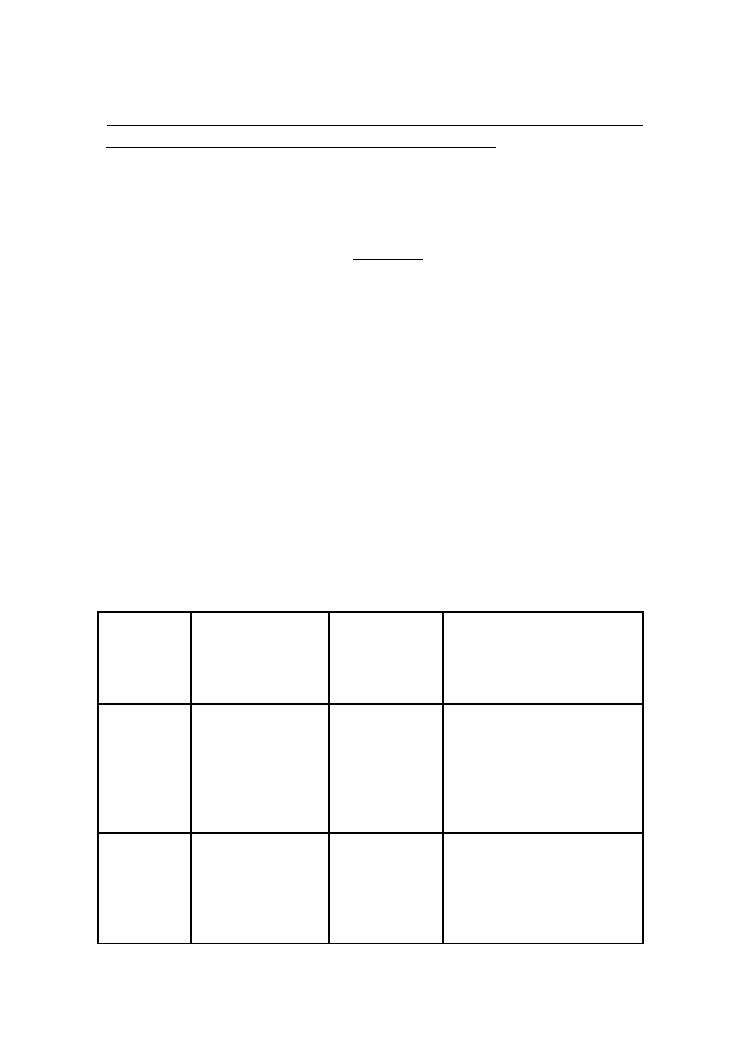

PRZYRZĄDY I URZĄDZENIA

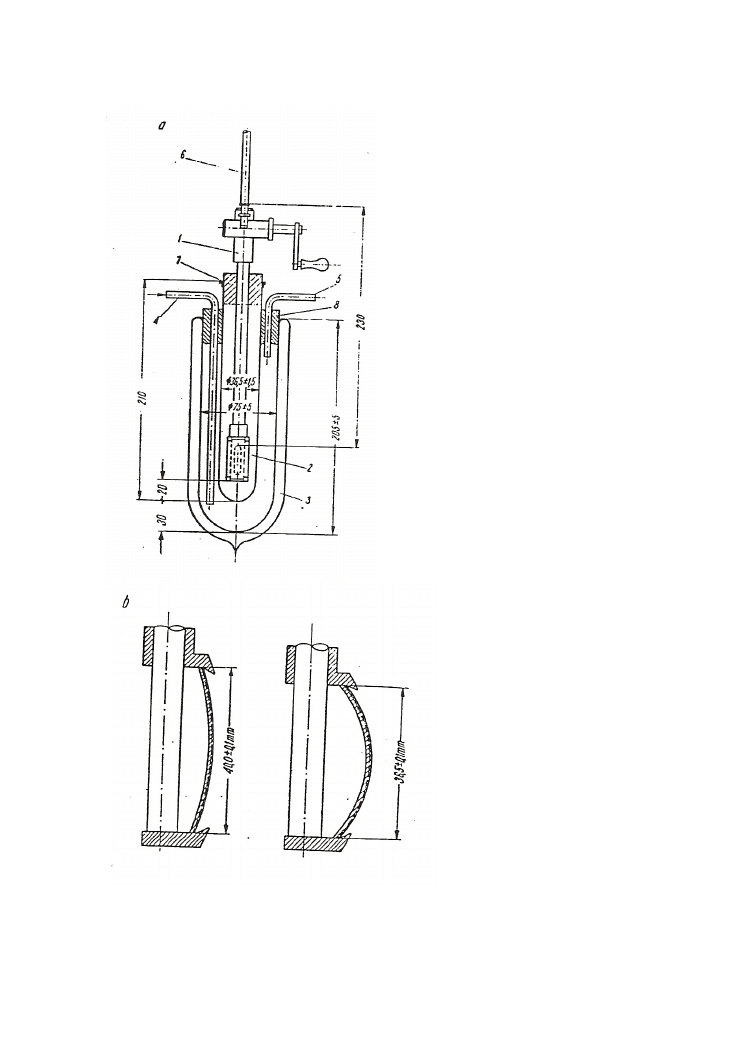

•

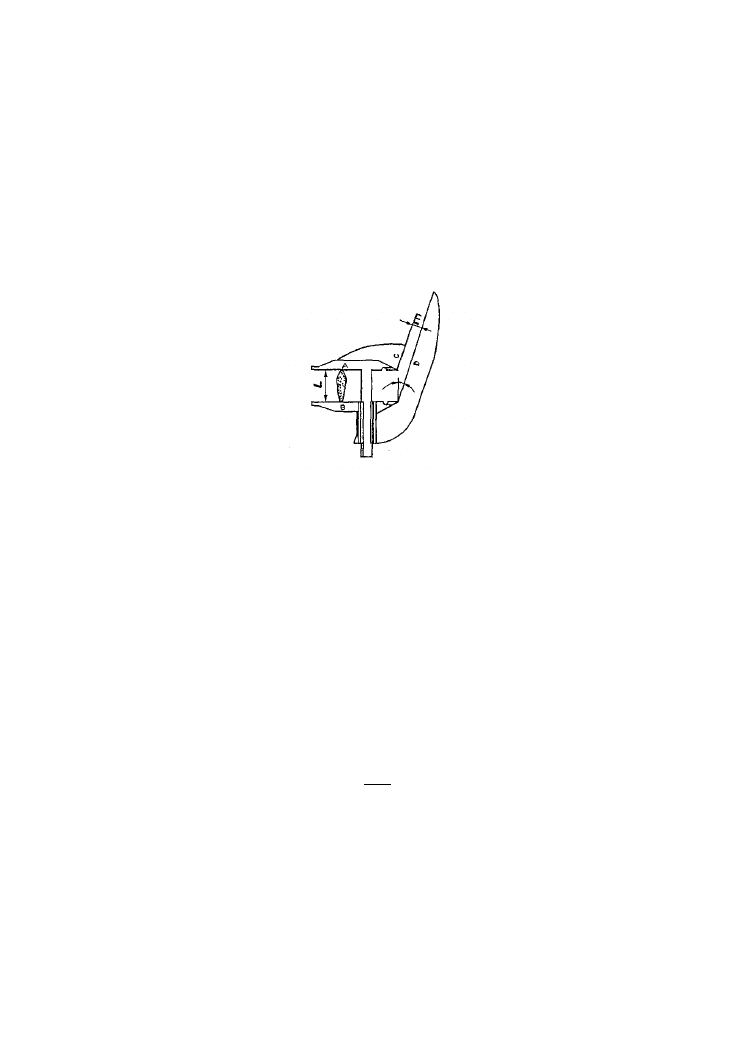

aparat Fraassa (rys. 5),

•

blok metalowy z rurką ochronną i otworem na termometr,

zapewniający utrzymanie żądanej temperatury z dokładnością do

+ 1°C,

•

płuczka do osuszania powietrza, wypełniona do 1/3 objętości

perełkami szklanymi i stężonym kwasem siarkowym, stosowana

w przypadku używania eteru dwuetylowego do oziębiania,

•

płyta metalowa 160x80x3 mm, stosowana do podkładania pod

stalowe płytki przy rozprowadzaniu stopionego asfaltu.

Rys. 5. Aparat Fraassa do oznaczania temperatury łamliwości asfaltu

a- schemat aparatu, b- schemat badania

1-przyrząd do wyginania płytek,

2-probówka szklana,

3-naczynie Dewara,

4-rurka doprowadzająca,

5-rurka odprowadzająca,

6-termometr szklany rtęciowy,

7-korek gumowy probówki,

8-korek gumowy naczynia Dewara

OPIS CZYNNOŚCI

Przygotowanie próbek

Asfalt topi się, miesza i przesącza przez sito podobnie jak przy badaniu

penetracji Trzy metalowe płytki przemywa się benzyną lub benzenem,

dokładnie osusza i waży z dokładnością do 0,01 g. Na powierzchnię płytki

nanosi się 0,4+0,01 g asfaltu o gęstości poniżej 1,03 cm

3

w temperaturze

25°C, oznaczonej piknometrem wg PN-66/C-04004, a w przypadku

gęstości powyżej 1,03 g/cm

3

- 0,4 + 0,01 cm

3

. Następnie na bloku

metalowym ogrzanym do temperatury 80-:-120

o

C powyżej temperatury

mięknienia ustawia się poziomo płytę metalową, na której dopiero

umieszcza się płytki stalowe z naniesionym asfaltem, po czym asfalt

rozprowadza się równomiernie na płytkach.

Płytki szybko ogrzewa się palnikiem długości płomienia 5-:-10 mm, w

celu usunięcia pęcherzyków powietrza do otrzymania gładkiej

powierzchni asfaltu. Czas czynności topienia asfaltu i rozprowadzania go

na płytki nie powinien przekroczyć 10 min. Następnie płytki stalowe

zdejmuje się z metalowej płyty i kładzie się je na poziomo ustawionym

trójnogu w temperaturze 20 ± 3°C co najmniej na 30 min, ale nie dłużej

niż 4 h. Płytki powinny być zabezpieczone w tym czasie przed pyłem.

Przygotowanie aparatu

W celu ustalenia wymaganego początkowego wygięcia płytki stalowej

pokręca się korbą aparatu do wyginania płytek w przeciwnym kierunku

do wskazówek zegara do wyczucia oporu. Do uchwytu aparatu zakłada

się płytkę stalową i przez obrót korbą powoduje się jej wygięcie tak, aby

odstęp między wgłębieniami wyniósł 40 ± 0,1 mm i to położenie

przyjmuje się jako początkowe wygięcie płytki.

Równocześnie napełnia się cieczą oziębiającą przestrzeń między

naczyniem Dewara a probówką do wysokości 100 mm. W przypadku

stasowania do oziębienia eteru dwu etylowego w warunkach łaźni

powietrznej, płuczkę do osuszania powietrza łączy się wężem gumowym

również z rurką szklaną 5. Otwór w korku 9 zamyka się korkiem

gumowym. Do probówki 2 wprowadza się chlorek wapnia lub żel

krzemionkowy w ilości koniecznej do usunięcia pary wodnej mogącej

utrudniać obserwacje.

Oznaczenie

Urządzenie do wyginania płytki stalowej 1 wraz z nałożoną płytką

umieszcza się w probówce. Termometr ustawia się tak, aby dolny koniec

zbiornika rtęci znajdował się na wysokości połowy stalowej płytki.

Następnie wprowadza się porcjami stały dwutlenek węgla do naczynia

Dewara w przypadku stosowania jako cieczy oziębiającej alkoholu

etylowego lub izooktanu. W przypadku stosowania do oziębienia eteru

dwuetylowego przepuszcza się przez eter powietrze osuszone w płuczce.

Szybkość oziębiania powinna wynosić 1°C/min.

Początkowa temperatura cieczy oziębiającej powinna wynosić co

najmniej 10°C powyżej przewidywanej temperatury łamliwości. Gdy

termometr wykaże tę temperaturę przeprowadza się próbę zginania

płytki stalowej co l min przy każdym spadku temperatury o 1°C,

obracając korbą jednostajnie z prędkością kątową jednego obrotu na

12,5 s od wyczucia oporu, po czym natychmiast z tą samą prędkością

obraca się w przeciwnym kierunku. przy każdej próbie zginania

obserwuje się powierzchnię próbki w świetle odbitym. Temperaturę,

przy której utworzy się pierwsza rysa lub pęknięcie asfaltu, należy przyjąć

za temperaturę łamliwości. Przy maksymalnym wygięciu płytki odległość

między wgłębieniami powinna wynosić 36,5 ± 1 mm.

Obliczanie wyników

Wyniki oblicza się jako średnią arytmetyczną co najmniej trzech

pomiarów, nie różniących się między sobą przy powtarzalności więcej niż

o 3°C, przy odtwarzalności więcej niż o 6°C.

2.3. Oznaczenie nawrotu sprężystego asfaltów

modyfikowanych wg EN 13398

PRZEDMIOT INSTRUKCJI

Przedmiotem instrukcji jest określenie zdolności asfaltów

modyfikowanych poddanych rozciąganiu do powrotu do pierwotnego

stanu.

TERMINOLOGIA

Nawrót sprężysty asfaltów określa w % zdolność do powrotu do

pierwotnych wymiarów próbki asfaltu umieszczonej w normowej

foremce, rozciągniętej do 200 mm, po czasie 30 minut, badanej w

temperaturze 25°C.

PRZYRZĄDY I URZĄDZENIA

•

duktylometr (Rys. 6),

•

dwie foremki z mosiądzu (Rys. 7).

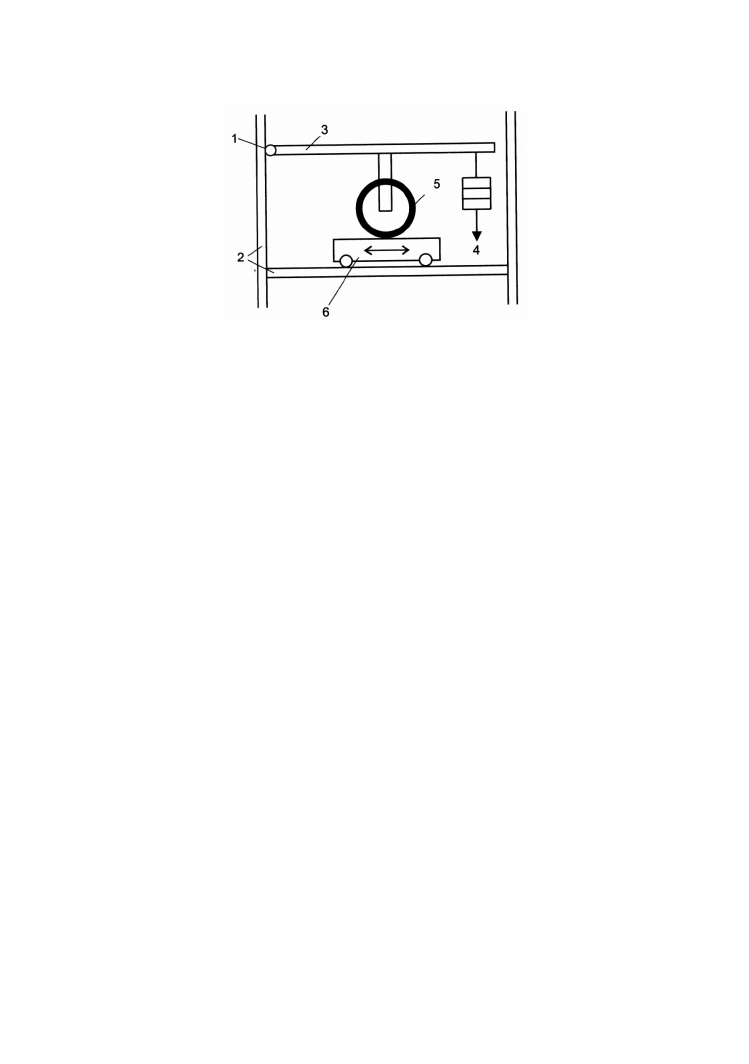

Rysunek 6. Duktylometr. Widok z góry

Rysunek 7. Foremka z mosiądzu do oznaczania nawrotu sprężystego

Wymagania dla duktylometru:

•

Wymiary umożliwiające rozciągnięcie próbki do min. 200 mm,

•

Możliwość rozciągania równocześnie 2 próbek,

•

Odległość między próbkami oraz między próbką a ścianami

duktylometru powinna wynosić minimum 10 mm

•

Termostat i izolacja powinny umożliwić osiągnięcie temperatury

badania 25±0,5 °C, przy cyrkulacji wody podczas badania ok. 1,5

l/min.

•

Prędkość rozciągania 50±2 mm/min,

•

Dokładność liniału 1 mm

Próbka asfaltu powinna być pobrana zgodnie z PN-EN 58 i

przygotowana do badania wg PN-EN 12594.

OPIS CZYNNOŚCI

Badanie przebiega następująco:

•

Termostatowanie próbek w łaźni duktylometru 30±5 min,

odcięcie nadmiaru asfaltu z próbki i pozostawienie w łaźni na

kolejne 90±5 min,

•

Czas od napełnienia form do rozpoczęcia testu 150±10 min,

•

Temperatura badania 25°C

•

Rozciągnąć próbkę do 200 mm i zatrzymać duktylometr,

•

W ciągu 10 s od osiągnięcia zakładanego wydłużenia przeciąć

próbkę nożycami w środku jej długości,

•

Po 30 min od przecięcia zmierzyć odległość od końców dwóch

części próbki,

W przypadku, gdy końcówki próbki zawijają się, dozwolone jest delikatne

przesuwanie ich pod wodą, aby znalazły się we właściwym położeniu.

Obliczenie Nawrotu sprężystego R

E

dokonuje się wg wzoru:

%

100

0

⋅

=

L

d

R

E

L

o

– pierwotne wydłużenie próbki po rozciągnięciu = 200 mm,

d – odległość między końcami nitek przeciętej próbki [mm]

Obliczanie wyników

Za wynik przyjmuje się średnią arytmetyczną co najmniej dwóch

pomiarów, nie różniących się między sobą więcej niż 5% wartości

bezwzględnej. Jeżeli wyniki różnią się więcej niż 5% należy wykonać

badanie dodatkowej próbki. Po jej wykonaniu należy porównać dwa

najmniej różniące się wyniki. Jeżeli dalej różnią się więcej niż 5% wartości

bezwzględnej wówczas należy wykonać badanie dwóch nowych próbek,

uznając dotychczasowe badania za błędne.

Według EN 13398 powtarzalność wyników określa się za dobrą, jeśli

dopuszczalna różnica większa od 4% wystąpi tylko w 1 na 20

przypadków, a przy odtwarzalności 7% w 1 na 20 przypadków.

3. MIESZANKI MINERALNO-ASFALTOWE (MMA)

TERMINOLOGIA

mieszanka mineralno‐asfaltowa: mieszanka kruszyw i lepiszcza

asfaltowego

typ mieszanki mineralno‐asfaltowej: określenie mieszanki mineralno‐

asfaltowej wyróżniające tę mieszankę spośród zbioru wszystkich

mieszanek mineralno‐asfaltowych, wyróżnienie to może wynikać ze

względu na metodę wyboru krzywej uziarnienia kruszywa (ciągłe,

nieciągłe) lub zawartości wolnych przestrzeni, lub proporcji składników,

lub technologii wytwarzania i wbudowania; w niniejszym dokumencie

wyróżnia się następujące typy mieszanek mineralno‐asfaltowych: beton

asfaltowy, beton asfaltowy do bardzo cienkich warstw (mieszanka

BBTM), mieszanka SMA, asfalt lany, asfalt porowaty

wymiar mieszanki mineralno‐asfaltowej: określenie mieszanki

mineralno‐asfaltowej wyróżniające tę mieszankę ze zbioru mieszanek

tego samego typu ze względu na największy wymiar kruszywa, np.

wymiar 8 lub 11 itd.

beton asfaltowy (AC): mieszanka mineralno‐asfaltowa, w której

mieszanka kruszywa o uziarnieniu ciągłym lub nieciągłym tworzy

wzajemnie klinującą się strukturę

beton asfaltowy do bardzo cienkich warstw (mieszanka BBTM):

mieszanka mineralno‐asfaltowa do warstw ścieralnych o grubości od 20

do 30 mm, w której mieszanka mineralna ma nieciągłe uziarnienie i

tworzy połączenia ziarno do ziarna, co zapewnia uzyskanie otwartej

tekstury; uziarnienie może być zaprojektowane według jednej z krzywych

granicznych, zwanymi modelami uziarnienia A, lub B, lub C

mieszanka SMA: mieszanka mineralno‐asfaltowa o nieciągłym

uziarnieniu, składająca się z grubego łamanego szkieletu kruszywowego

związanego zaprawą mastyksową

asfalt lany (MA): mieszanka mineralno‐asfaltowa o bardzo małej

zawartości wolnych przestrzeni z lepiszczem asfaltowym, w której

objętość wypełniacza i lepiszcza przewyższa objętość wolnych przestrzeni

w mieszance mineralnej

asfalt porowaty (PA): mieszanka mineralno‐asfaltowa przygotowana, tak

aby uzyskać bardzo dużą zawartość połączonych wolnych przestrzeni,

które umożliwiają przepływ wody i powietrza w celu zapewnienia

właściwości drenażowych i zmniejszających hałas

destrukt asfaltowy (RA): mieszanka mineralno‐asfaltowa, która jest

uzyskiwana w wyniku frezowania warstw asfaltowych, w wyniku

rozkruszenia płyt wyciętych z nawierzchni asfaltowej, brył uzyskiwanych

z płyt oraz z mieszanki mineralno‐asfaltowej odrzuconej lub będącej

nadwyżką produkcji

granulat asfaltowy: destrukt asfaltowy o odpowiednich parametrach

przygotowany do użycia jako materiał składowy w produkcji mieszanek

mineralno‐asfaltowych w technologii na gorąco

Podstawowe normy klasyfikacyjne:

PN‐EN 13108‐1 Mieszanki mineralno‐asfaltowe ‐‐ Wymagania ‐‐ Część 1:

Beton asfaltowy

PN‐EN 13108‐2 Mieszanki mineralno‐asfaltowe ‐‐ Wymagania ‐‐ Część 2:

Beton asfaltowy do bardzo cienkich warstw

PN‐EN 13108‐5 Mieszanki mineralno‐asfaltowe ‐‐ Wymagania ‐‐ Część 5:

Mieszanka SMA

PN‐EN 13108‐6 Mieszanki mineralno‐asfaltowe ‐‐ Wymagania ‐‐ Część 6:

Asfalt lany

PN‐EN 13108‐7 Mieszanki mineralno‐asfaltowe ‐‐ Wymagania ‐‐ Część 7:

Asfalt porowaty

Krajowy dokument aplikacyjny dotyczący nawierzchni asfaltowych:

WT Nawierzchnie Asfaltowe DiL – 2008. Wymagania Techniczne.

Nawierzchnie Asfaltowe Drogowe i Lotniskowe

c.1. Projektowanie MMA

Projektowanie mieszanki mineralno-asfaltowej polega na:

−

doborze składników mieszanki z jednoczesnym sprawdzeniem ich

przydatności (na podstawie norm i wytycznych),

−

zaprojektowaniu składu mieszanki mineralnej (metoda krzywych

granicznych),

−

doborze optymalnej ilości asfaltu (np. metodą Marshalla),

−

określeniu jej właściwości w badaniu laboratoryjnym i próbie

technologicznej na odcinku doświadczalnym i porównaniu

wyników z założeniami projektowymi.

Optymalizacja ilości asfaltu wg metody Marshalla

W ramach badania Marshalla wyznacza się następujące parametry:

–

Stabilność [kN]

–

Odkształcenie [mm]

–

Gęstość strukturalną mma [g/cm

3

]

–

Zawartość wolnych przestrzeni w mma [%]

–

Wypełnienie asfaltem wolnych przestrzeni w mm [%]

–

Sztywność wg Marshalla [kN/mm]

Przygotowanie próbek laboratoryjnych przez ubijanie

PRZYRZĄDY I URZĄDZENIA

Ubijak z drewnianą podstawą lub ubijak ze stalowym kowadłem o

parametrach podanych w odnośnej normie

Forma do zagęszczania o wewnętrznej średnicy 101,6±0,1mm

Waga o dokładności ±0,1g

Suszarka z termostatem

OPIS CZYNNOŚCI

Przygotowanie próbek do badań

a)

Próbka powinna być walcem o średnicy (101,6±0,1) mm i wysokości

(63,5±2,5) mm; maksymalny wymiar kruszywa nie powinien

przekroczyć 22,4 mm

b)

Próbkę można wykonać z mieszanki wymieszanej laboratoryjnie lub

próbki pobranej z produkcji

c)

Na jedną próbkę o wysokości 63,5±2,5mm należy odważyć ok. 1250 g

mieszanki. Masa mieszanki przeznaczonej na próbkę zmienia się w

zależności od maksymalnej gęstości objętościowej mieszanki. Ilość

mieszanki potrzebnej do uzyskania próbki o odpowiedniej wysokości

należy ustalić doświadczalnie lub obliczyć, jeżeli jest znana

oczekiwana wielkość gęstości objętościowej MMA

d)

Próbki powinny być przygotowane z tej samej partii materiału,

wszystkie o równej masie

Wykonanie próbek

a)

Odważyć odpowiednią ilość mieszanki i umieścić ją w miskach w

suszarce w temperaturze nie wyższej niż 130

0

C na czas nie dłuższy niż

3 h

b)

Po wstępnym rozgrzaniu, mieszankę należy szybko rozgrzać do

temperatury zagęszczania. Temperaturę zagęszczania dla danej

mieszanki zależy od zastosowanego w mieszance asfaltu i należy ją

przyjąć wg tabeli 8 i pomniejszyć o 10°C

c) W przypadku gdy temperatura mieszanki jest większa od

temperatury zagęszczania, należy umieścić ją w suszarce

nastawionej na temperaturę zagęszczania na czas potrzebny do

uzyskania żądanej temperatury

d) Przed zagęszczeniem pierwszej próbki z partii należy stopę młota

uderzającego i kompletną formę

umieścić w suszarce w temperaturze zagęszczania na 10 min.

e) Zsypać porcjami rozgrzaną mieszankę do formy do zagęszczania,

rozprowadzając nożem lub szpachelką. Zwrócić uwagę aby nie

nastąpiło rozsegregowanie mieszanki. Po wypełnieniu wyrównać

powierzchnię mieszanki nożem lub szpachelką

f) Wstawić formę z próbką do ubijaka i rozpocząć zagęszczanie. Ilość

uderzeń młota ubijaka zależy od rodzaju badań mieszanki. Wsypanie

próbki do formy i zagęszczenie powinno trwać nie dłużej niż 4 min.

g) Po ubiciu jednej strony próbki należy odwrócić formę z próbką i

ponownie zagęścić taką samą ilością uderzeń

h)

Wyjąć próbkę z ubijaka i schłodzić na powietrzu lub przy pomocy

wentylatora do 40

0

C a następnie wyjąć z formy przy pomocy lewarka

i)

Po wyjęciu umieścić próbkę na płaskiej powierzchni i ochładzać do

temperatury pomiędzy 18

0

C i 28

0

C

Tabela 8. Temperatury zagęszczania MMA w zależności od rodzaju asfaltu

Asfalty drogowe

Temperatura zagęszczania [

O

C]

20/30

180

30/45

175

50/70

150

70/100

145

160/220

135

Asfalty modyfikowane

10/40-65

175

25/55-55

150

45/80-50

150

120/200-40

135

40/100-65

150

Oznaczenie gęstości strukturalnej

Gęstość strukturalna jest to iloraz zagęszczonej masy mieszanki mma do

jej objętości z porami wewnątrz ziarn i przestrzeniami

międzyziarnowymi. Wzór jest następujący:

V

m

ST

=

ρ

[g/cm

3

]

gdzie:

ST

ρ

– gęstość strukturalna

m

– masa próbki zważona z dokładnością do 1 g.

V – objętość

próbki wraz z porami wewnątrz ziaren i przestrzeniami

międzyziarnowymi.

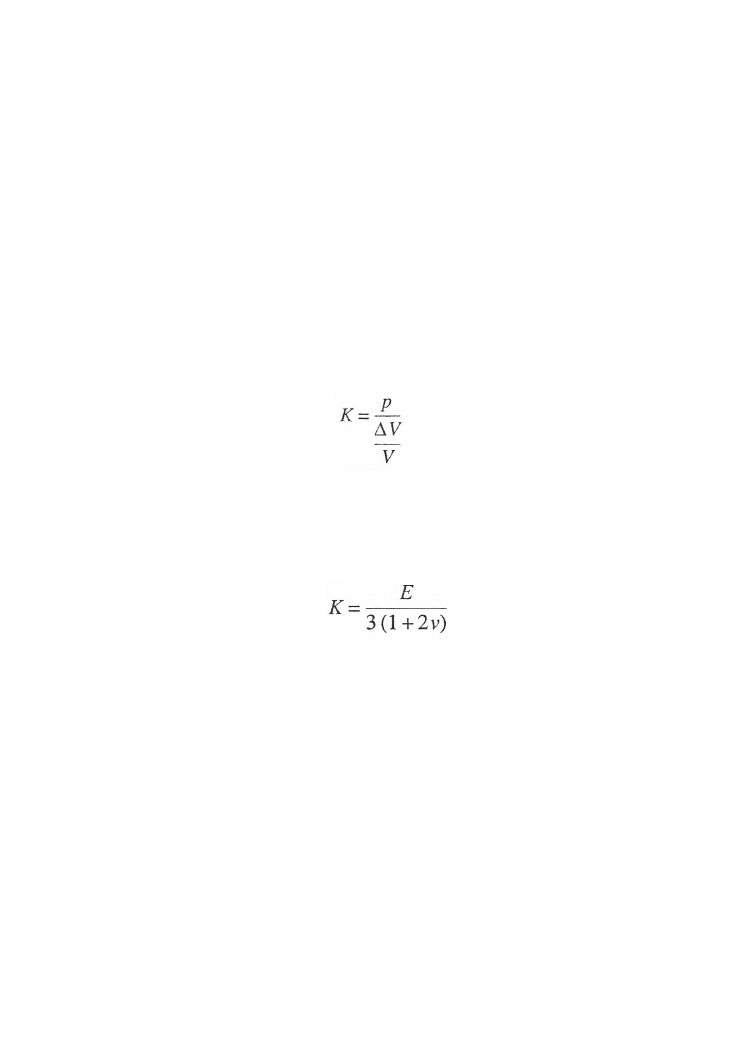

Oznaczenie gęstości objętościowej mma

Oznaczenie gęstości objętościowej polega na obliczeniu ilorazu masy

mma do jej objętości z porami wewnątrz ziaren bez przestrzeni

międzyziarnowych.

Gęstość objętościową wyznaczamy ze wzoru:

A

W

G

P

obj

A

W

G

P

ρ

ρ

ρ

ρ

ρ

+

+

+

=

100

[g/cm

3

]

gdzie:

P, G, W, A – procentowa masowa zawartość odpowiednio piasku, grysu,

wypełniacza i asfaltu w mieszance mineralno-

asfaltowej

ρ

P, G, W, A – gęstości objętościowe poszczególnych składników mma

Zawartość wolnej przestrzeni w zagęszczonej mieszance mineralno-

asfaltowej

Zawartość wolnej przestrzeni w zagęszczonej mieszance mineralno –

asfaltowej to iloraz objętości przestrzeni niewypełnionej przez lepiszcze

oraz kruszywo i objętości składników mineralnych otoczonych lepiszczem

i wyznaczana ze wzoru:

100

*

obj

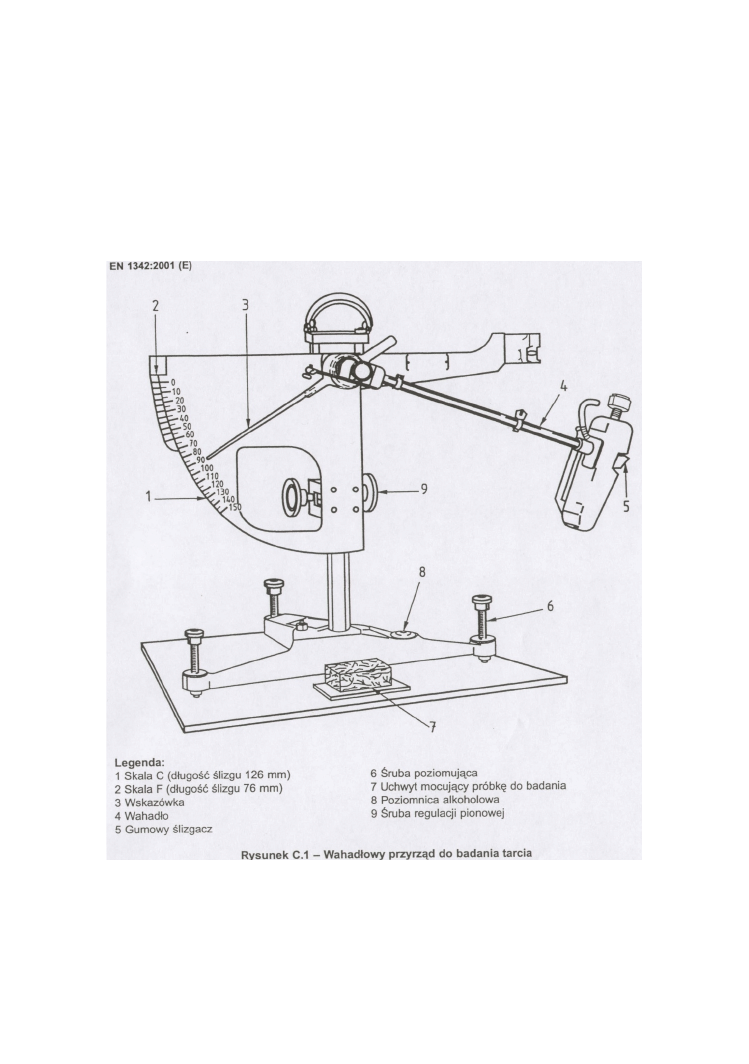

ST

obj

V

V

ρ

ρ

ρ

−

=

[%]

Zawartość wolnej przestrzeni w mieszance mineralnej

B

obj

V

B

V

VMA

ρ

ρ

∗

+

=

[%]

B - zawartość asfaltu w próbce (wagowo)

B

ρ

- gęstość asfaltu

Wypełnienie asfaltem wolnych przestrzeni w mieszance mineralnej

100

*

VMA

V

VFB

B

=

[%]

V

B

– zawartość objętościowa asfaltu w mieszance mineralno-asfaltowej

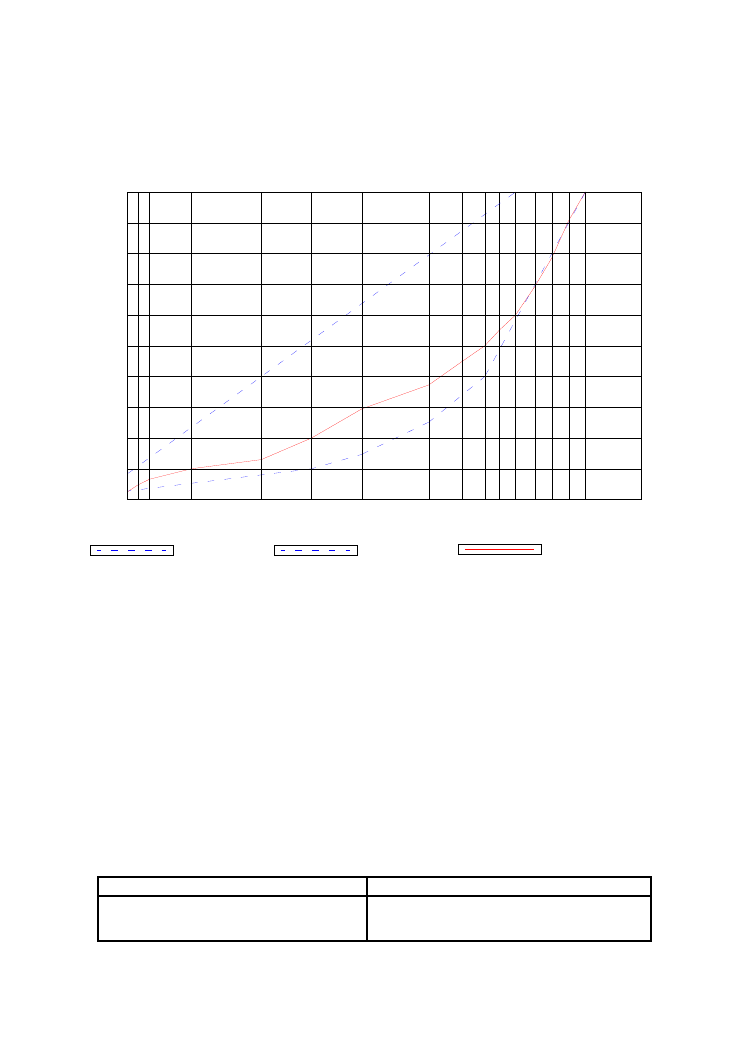

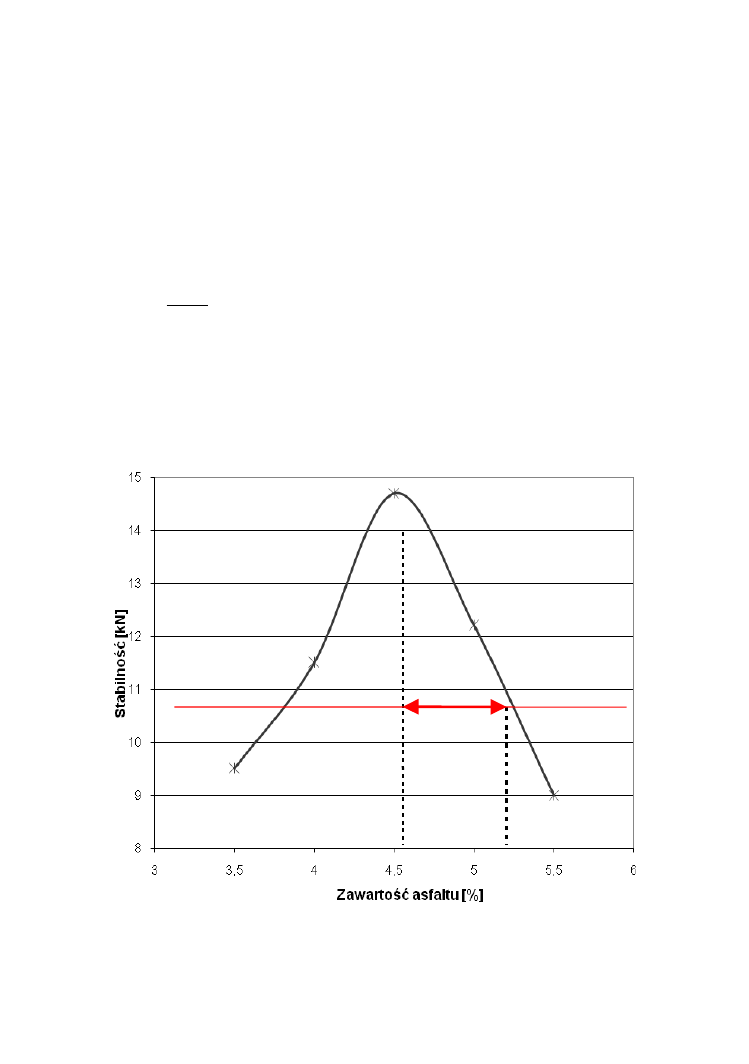

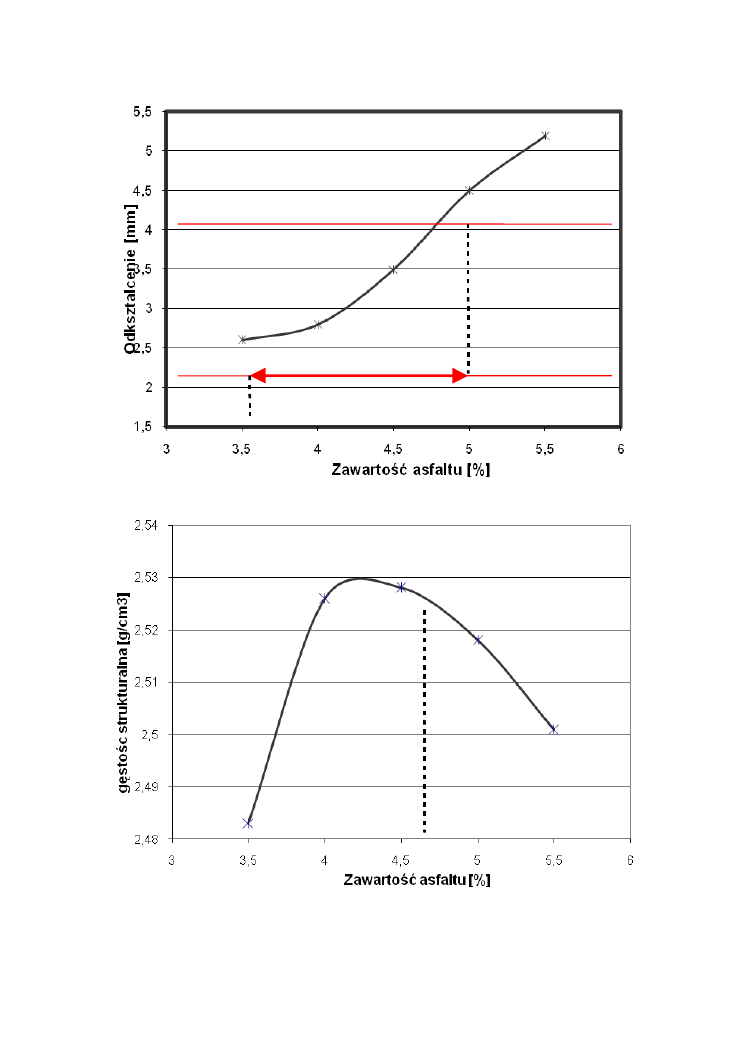

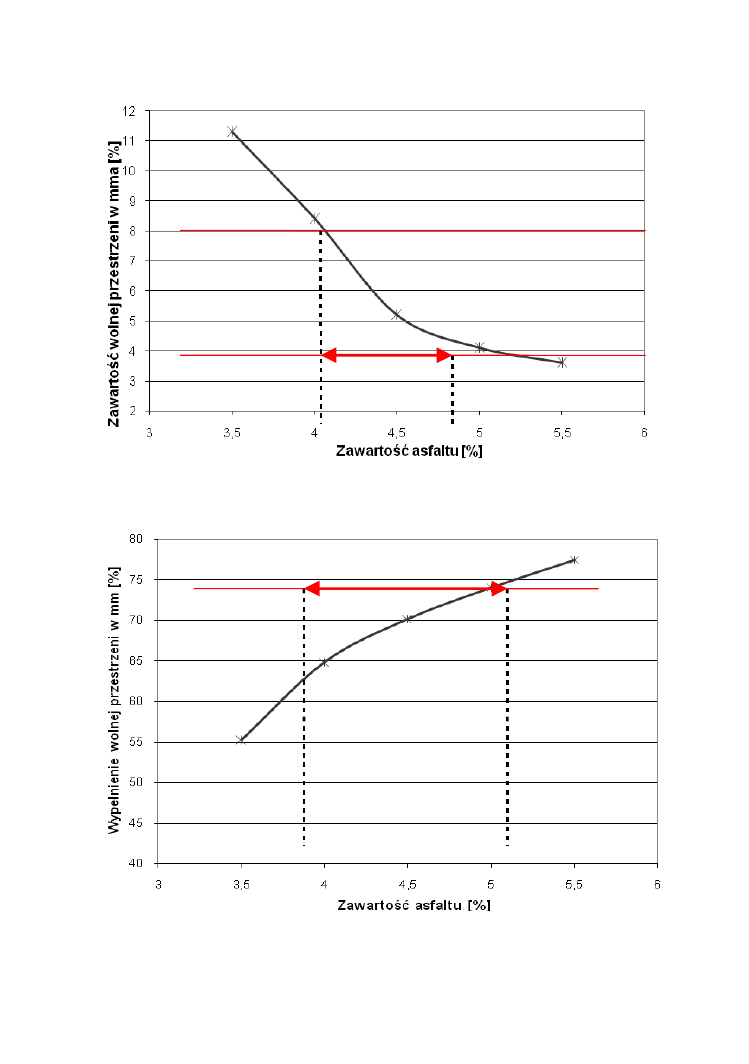

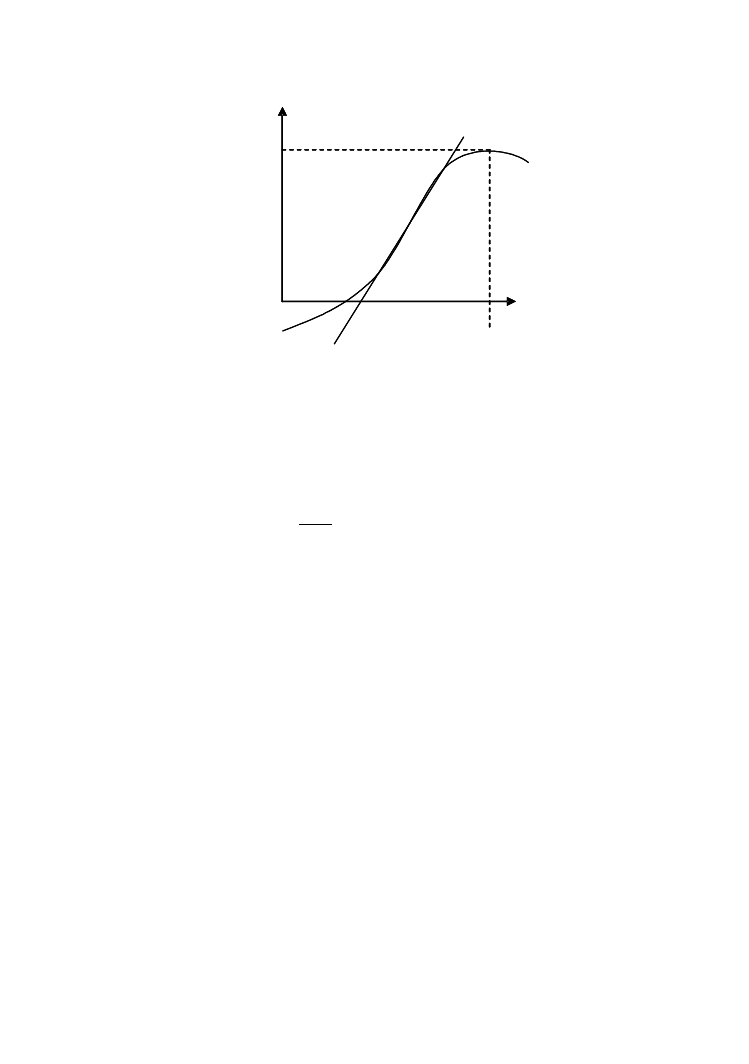

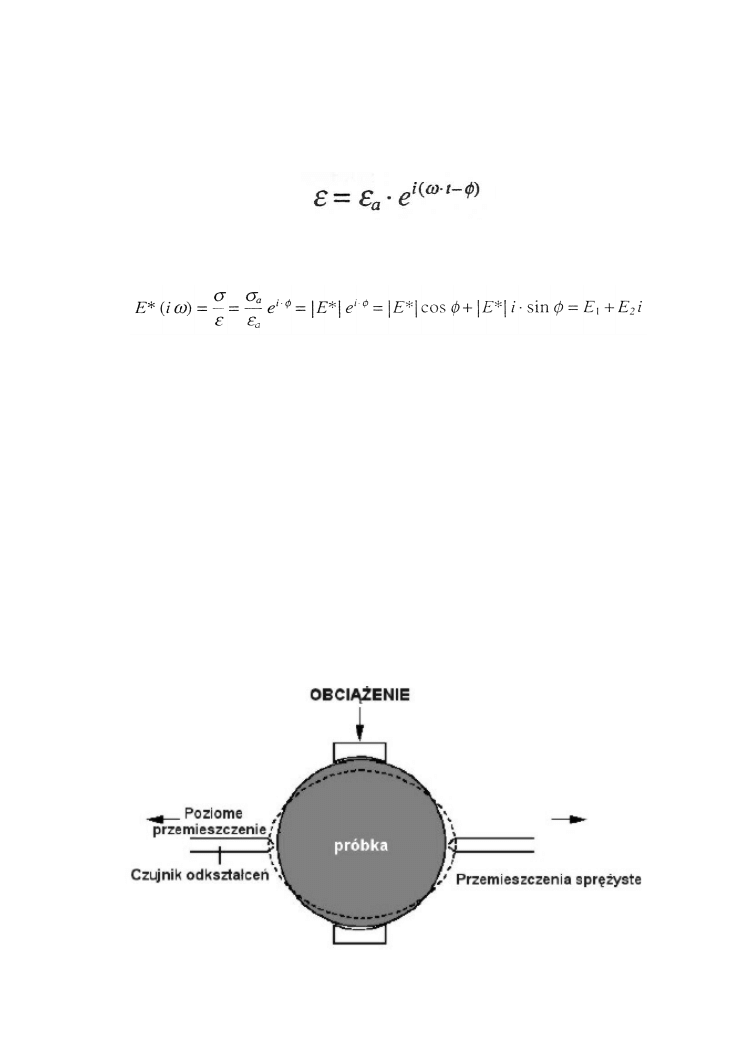

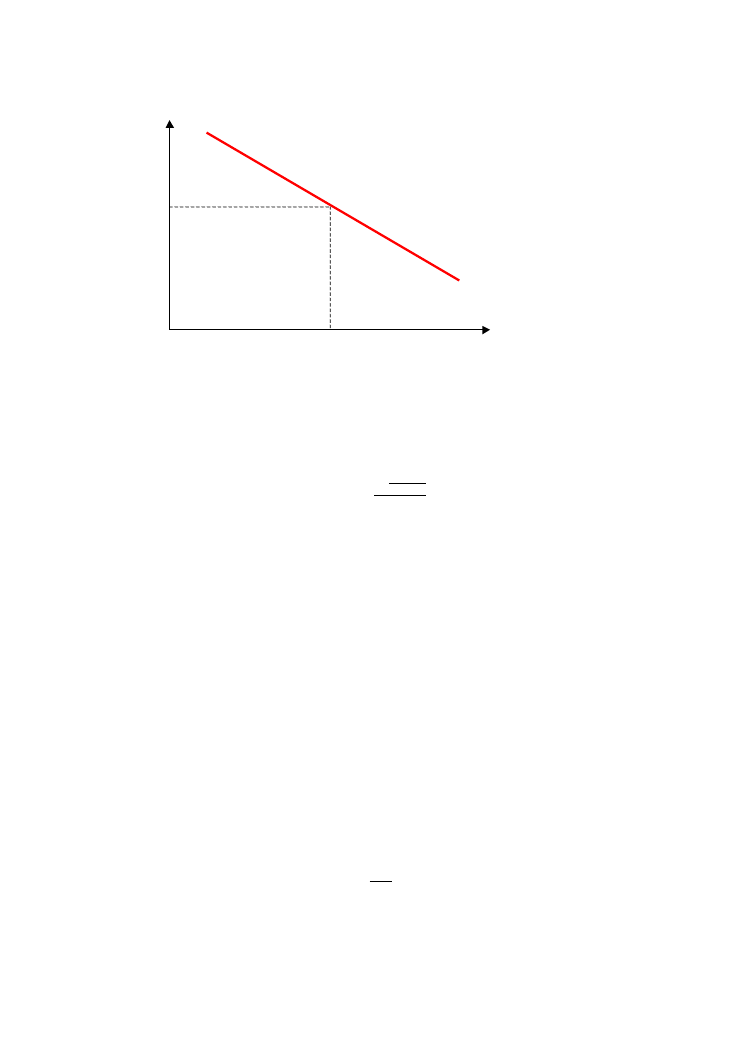

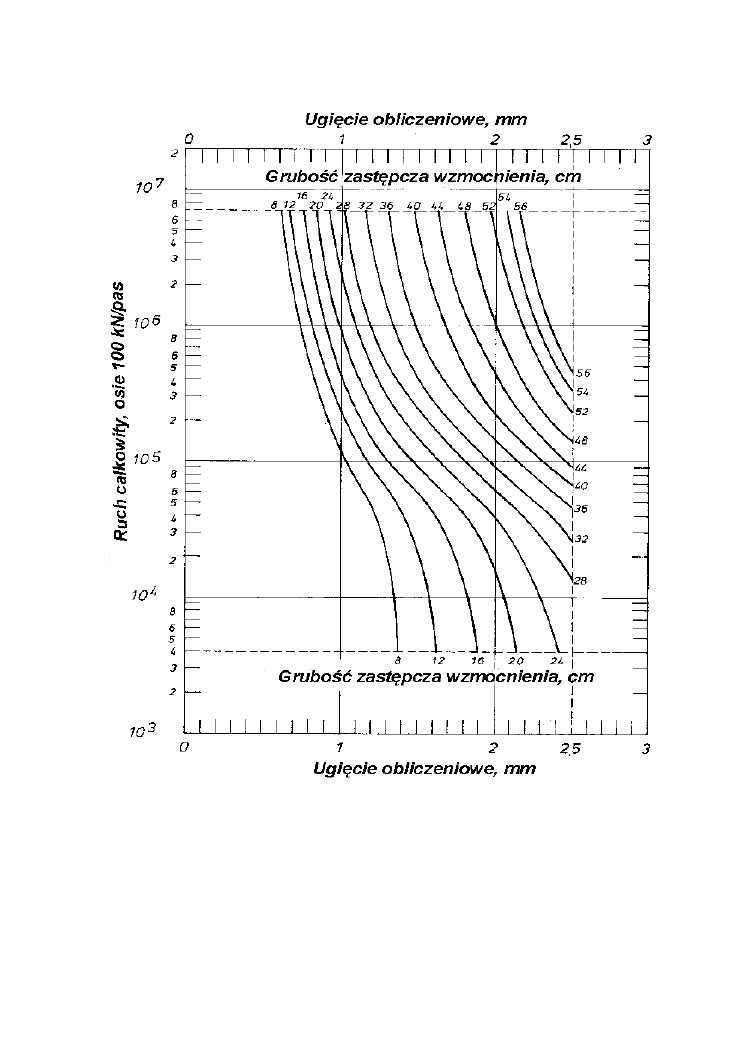

Przykładowe wykresy do optymalizacji ilości asfaltu wg Marshalla podano

na rysunkach 8-12.

Rys. 8. Wykres stabilności próbek MMA wg Marshalla

Rys. 9. Wykres odkształcenia próbek MMA wg Marshalla

Rys. 10 . Wykres gęstości strukturalnej próbek MMA wgMarshalla

Rys.11. Wykres zawartości wolnych przestrzeni w próbkach MMA wg

Marshalla

Rys. 12. Wykres wypełnienia wolnych przestrzeni w mieszance

mineralnej przez asfalt w próbkach MMA wg Marshalla

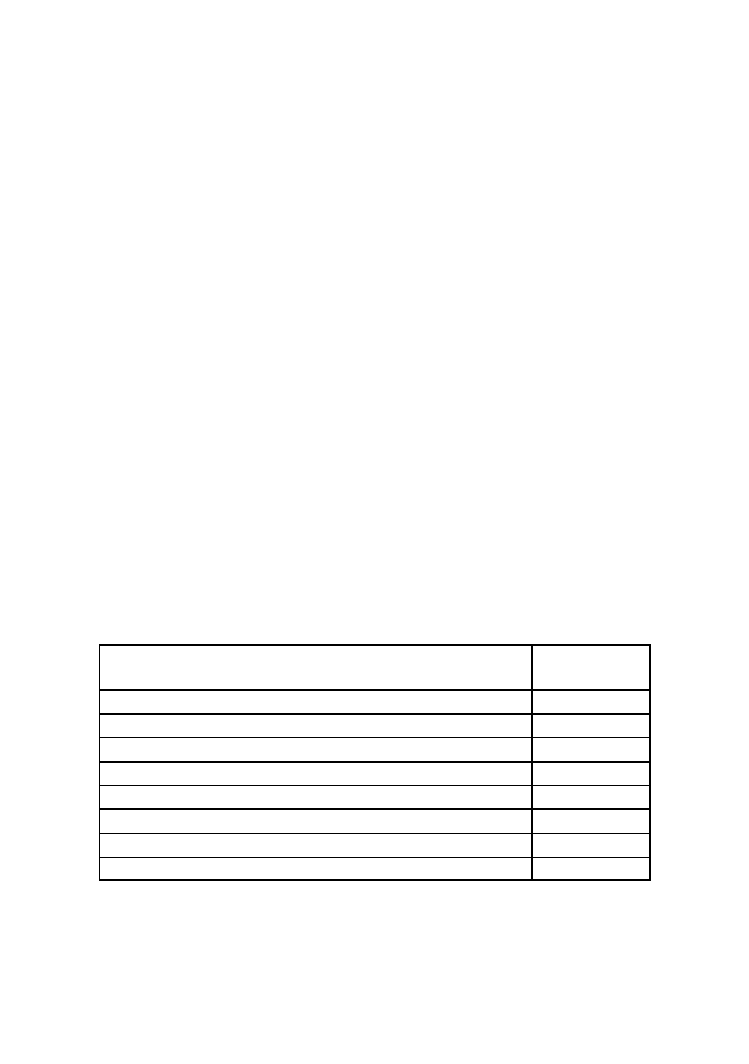

Zestawienie wyników badań Marshalla podano w tabeli 9, a optymalne

zawartości asfaltu dla poszczególnych cech MMA w tabeli 10.

Tabela 9.

Zestawienie wyników badań Marshalla

Parametry

Zawartość asfaltu [%]

3,5

4,0

4,5

5,0

5,5

Stabilność [kN]

9,5

11,5

14,7

12,2

9,0

Odkształcenie [mm]

2,6

2,8

3,5

4,5

5,2

Gęstość strukturalna [g/cm

3

]

2,483 2,526 2,528 2,518 2,501

Wypełnienie wolnej przestrzeni w mm [%] 55,2

64,9

70,2

74,1

77,5

Zawartość wolnej przestrzeni w mma [%]

11,3

8,4

5,2

4,1

4,0

Wskaźnik sztywności Marshalla [kN/mm]

3,7

2,9

4,1

2,7

1,7

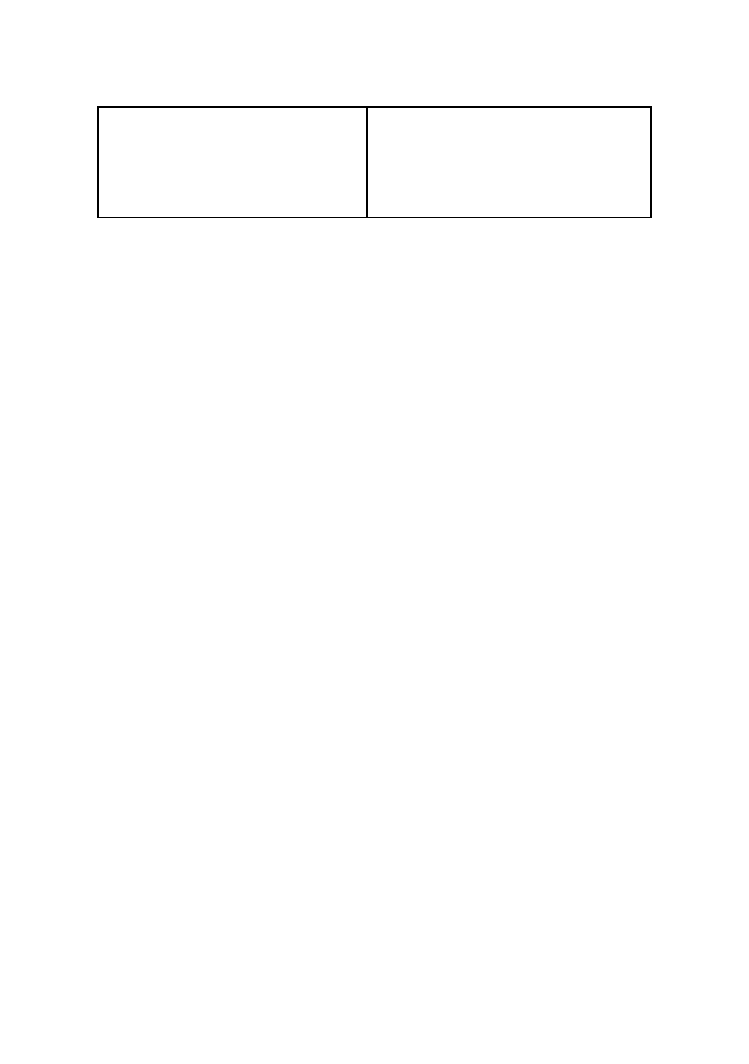

Tabela 10. Optymalne zawartości asfaltu wyznaczone dla poszczególnych

cech MMA

Cecha

Optymalna zawartość asfaltu

Stabilność [kN]

4,5 – 5,2 %

Odkształcenie [mm]

3,5 – 5,0 %

Gęstość strukturalna [g/cm

3

]

4,2 %

Wypełnienie wolnej przestrzeni [%]

3,5 – 5,1 %

Zawartość wolnej przestrzeni [%]

3,9 – 4,7 %

Przedział optymalny

4,5 – 4,7 %

3.2. Badania połączenia międzywarstwowego metodą

Leutnera wg instrukcji IBDiM

PRZEDMIOT INSTRUKCJI

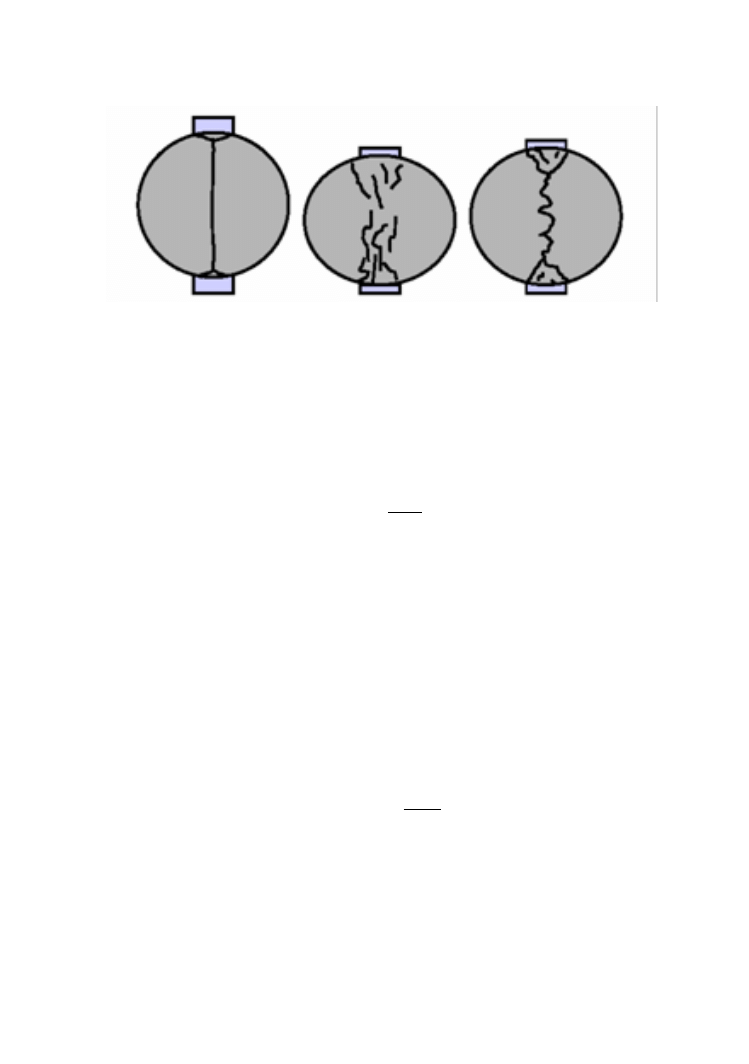

Umowną miarą współpracy warstwy asfaltowej z powierzchnią podłoża

jest maksymalna wartość siły ścinającej w połączeniu

międzywarstwowym, w temperaturze nominalnej + 20 °C, oraz

odpowiadające temu maksymalne przesunięcie ścinanej warstwy

(przesunięcie szczęki w aparacie do ścinania). Badanie połączenia

międzywarstwowego może być wykonane na rdzeniach wyciętych z

nawierzchni oraz na próbkach wykonanych w laboratorium. Badanie

przeprowadza się na próbkach o średnicy nominalnej 100 lub 150 mm, w

zależności od średnicy otworu w aparacie do ścinania próbek.

TERMINOLOGIA

Wytrzymałość na ścinanie - maksymalna siła ścinająca podzielona przez

powierzchnię ścinanego przekroju próbki; powierzchnia

mierzona przed badaniem.

PRZYRZĄDY I URZĄDZENIA

•

Wiertnica z osprzętem i koronką o średnicy wewnętrznej 100 mm

lub 150 mm ± 2 mm.

•

Ubijak oraz formy do wykonywania próbek laboratoryjnych

Marshalla o średnicy wewnętrznej 101,6 mm ± 0,1 mm.

•

Urządzenie do ścinania próbek (aparat Leutnera).

•

Prasa (z urządzeniem rejestrującym) do ściskania próbek, w

urządzeniu do ścinania próbek, o prędkości przesuwu tłoka pod

obciążeniem 50 mm/min ± 3mm/min. Z reguły w badaniu stosuje

się prasę do oznaczania stabilności próbek Marshalla.

•

Komora klimatyzacyjna do termostatowania próbek w powietrzu o

temperaturze + 20 °C ± 1 °C.

•

Termometr od 0 do ± 100 °C z podziałką co 1 °C.

OPIS CZYNNOŚCI

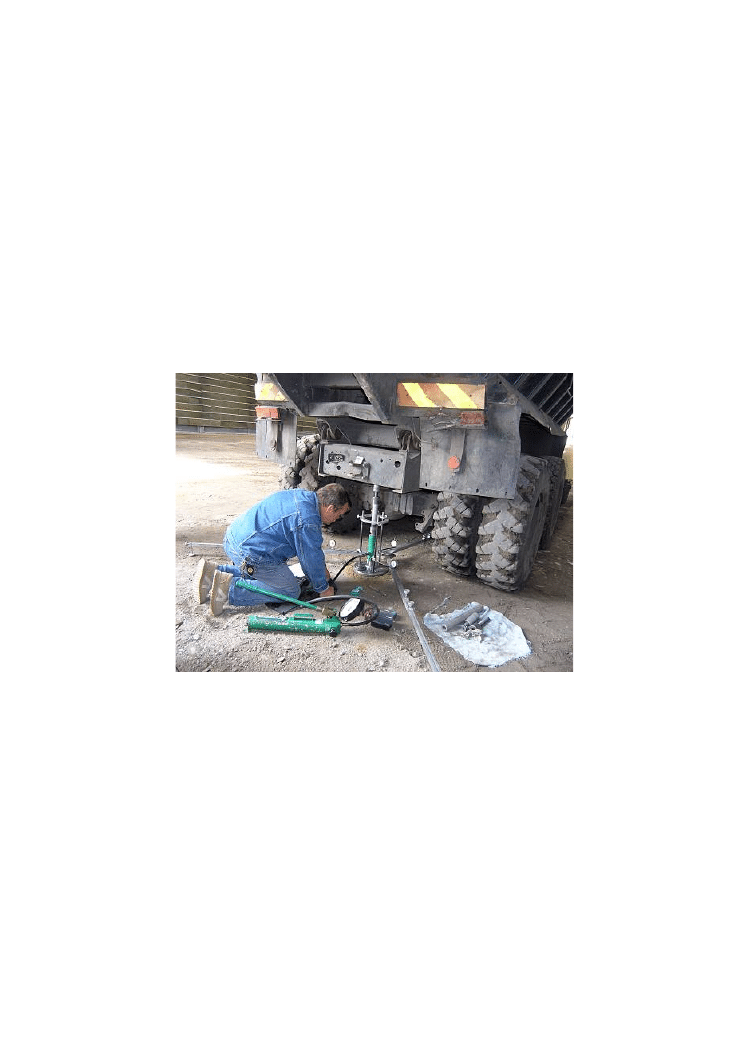

Wycinanie rdzenia z nawierzchni

Rdzenie (co najmniej 2 o średnicy 150 mm ± 2mm lub co najmniej 3 o

średnicy 100 mm ± 2 mm) do badania połączenia międzywarstwowego

powinny być wycięte z nawierzchni w miejscu odpowiednio oznaczonym,

np. numerem, przed jej oddaniem do użytkowania. Wiertnicę należy tak

ustawić i umocować, aby po uruchomieniu silnika nie drgała ani nie

przesuwała się, a oś wycinanego rdzenia była skierowana prostopadle do

wycinanej powierzchni. Płaszcz rury oraz koronka powinny być w dobrym

stanie technicznym. Jakiekolwiek uszkodzenia lub zniekształcenia są