prof. dr hab. inż. Mieczysław A. Gostomczyk, prof. dr hab. inż. Włodzimierz Kordylewski

Usuwanie NOx w instalacji odsiarczania spalin

Konieczność ograniczania emisji NO

x

do poziomu poniżej 200 mg NO

2

/m

3

(6% O

2

),

zmusza do poszukiwania nowych jego technologii usuwania ze spalin. Ostatnio następuje

rozwój metod umożliwiających usuwanie kilku zanieczyszczeń w jednym urządzeniu.

Konieczność ograniczenia emisji NO

x

z kotłów energetycznych do poziomu ≤ 200

mg/m

3

będzie obowiązkowa w Polsce od 2016 r. Z tego względu niezbędne jest

przeanalizowanie technicznych i ekonomicznych możliwości spełnienia tego warunku. Jedyną

sprawdzoną w skali przemysłowej technologią, dającą gwarancję obniżenia stężenia NO

x

do

poziomu 200 mg NO

2

/m

3

, jest metoda katalitycznej redukcji (SCR). Jednak generuje ona

wysokie koszty inwestycyjne, ze względu na reaktor katalityczny oraz eksploatacyjne, w

wyniku zużywania ok. 0,6 Mg amoniaku na 1 Mg usuniętego NO

2

. Skłania to do

poszukiwania tańszych rozwiązań. Rozpatruje się więc możliwość stosowania SNCR, czyli

selektywnej, niekatalitycznej redukcji amoniakiem lub mocznikiem. Metoda ta polega na ich

iniekcji do strefy spalania w tzw. okno temperaturowe (900-1000°C). Jej zaletą są znacznie

niższe koszty inwestycyjne, m.in. w postaci układu dozowania amoniaku lub mocznika do

strefy spalania, która składa się ze zbiornika reduktora i systemu dozowania z odpowiednią

konfiguracją dysz oraz automatyki minimalizującej zużycie reduktora. Wadą tej technologii

jest znaczny, molowy nadmiar reduktora oraz trudności z uzyskaniem stężeń NO

2

< 200

mg/m

3

w spalinach, a także nieunikniona emisja amoniaku. Znacznie tańszą metodą jest,

obecnie intensywnie badany, proces polegający na utlenianiu części zawartego w spalinach

NO do NO

2

, N

2

O

3

, N

2

O

5

(= NO

y

) i usuwaniu powstałych tlenków azotu w mokrych,

półsuchych i suchych instalacjach odsiarczania spalin

1,2

. Proces utleniania następuje w

wyniku iniekcji gazowych lub ciekłych utleniaczy do spalin przed absorberem. Sprawdzono,

że w temperaturze mniejszej od 170°C stosowane utleniacze praktycznie nie utleniają SO

2

. Z

kolei wytworzone wyższe tlenki azotu, takie jak: NO

2

, N

2

O

3

, N

2

O

4

, po obniżeniu temperatury

spalin poniżej 72°C tworzą krople HNO

3

. Te rozpuszczają pary rtęci zgodnie z reakcją

2HNO

3

+Hg = Hg(NO

3

)

2

+H

2

. Powstaje produkt dobrze rozpuszczalny w wodzie i łatwo

usuwalny wraz ze ściekami z instalacji odsiarczania spalin (IOS), z których to eliminuje się

go po dodaniu Na

2

S w postaci trudno rozpuszczalnego HgS.

Utlenianie NO do NO

y

Analiza wyników badań w różnej skali wskazuje, że w mokrych, suchych i półsuchych

instalacjach odsiarczania można prostym sposobem usuwać SO

2

, NO

x

i przy okazji

(bezinwestycyjnie) rtęć

3-7

. Produkty sorpcji NO

y

, głównie Ca(NO

3

)

2

, znalazłyby się wraz z

CaCl

2

w ściekach z mokrego odsiarczania lub w suchym produkcie z SDA (tj. odsiarczania

metodą półsuchą), takim jak: mieszanina: CaSO

3

, CaSO

4

, CaCl

2

, Ca(NO

3

)

2

i Ca(OH)

2

).

Ograniczenie emisji Hg

0

przy stosowaniu tej technologii nie wymagałoby

dodatkowych kosztów. W przypadku odpadu z SDA obecność większej ilości Ca(NO

3

)

2

nie

miałaby znaczenia, gdyż ze względu na metale ciężkie, CaSO

3

, Ca(OH)

2

i CaCl

2

, odpad z

SDA musi być bezpiecznie składowany. W jednym i drugim rozwiązaniu należy znaleźć

najlepszy i najtańszy utleniacz oraz optymalne miejsce jego wtrysku do spalin. W przypadku

SDA i spalarni odpadów jest to odpadowy roztwór NaOCl. W mokrych metodach usuwania

SO

2

, wytworzony w wyniku utleniania i reakcji z sorbentem odpad Ca(NO3)

2

, znajdzie się w

strumieniu zawiesiny odprowadzanej z absorbera do układu oddzielania i przemywania

CaSO

4

·2H

2

O. W związku z tym, że azotan, jest znacznie lepiej rozpuszczalny od chlorku, a

jego stężenie będzie mniejsze od stężenia chlorków prawdopodobieństwo zanieczyszczenia

gipsu jest żadne.

Charakterystyka tlenków azotu

Głównym źródłem emisji tlenków azotu są procesy spalania paliw. W przypadku

kotłów pyłowych wyróżnia się dwa główne mechanizmy, których produktem jest przede

wszystkim tlenek azotu (NO). Pierwszy to synteza: N

2

+O

2

= 2NO, zachodząca zwykle w

temperaturze wyższej od 1600°C. Drugi jest bardziej złożony i polega na przemianach

zawartych w paliwie, np. węglu i oleju, do związków azotu. Mechanizm ten powoduje

znaczną emisję NO

x

[forma stosowana do określenia sumy NO i NO

2

w przeciwieństwie do

NO

y

= suma (NO

2

, N

2

O

3

, N

2

O

4

i N

2

O

5

)]. W procesach spalania powstaje głównie NO i w tej

postaci emitowany jest do atmosfery, gdzie następuje jego utlenienie do NO

2

. Ten ostatni jest

źródłem pozostałych tlenków: N

2

O

3

, N

2

O

4

i N

2

O

5

, które są toksyczne i wchodzą w liczne

reakcje w fazie gazowej oraz ciekłej. NO

2

, N

2

O

3

, N

2

O

4

i N

2

O

5

są dobrze rozpuszczalne w

wodzie i tworzą kwasy HNO

2

i HNO

3

.

Łatwość utleniania NO w powietrzu przekłada się na znacznie efektywniejszy proces

przy zastosowaniu aktywnych utleniaczy, takich jak: O

3

, H

2

O

2

, NaOCl, Ca(ClO)

2

, ClO

2

.

Produkty utleniania NO zostaną zaabsorbowane w mokrych i półsuchych instalacjach

odsiarczania spalin, w których temperatura procesu w skruberach jest rzędu 50-70°C. W tym

zakresie temperaturowym rozpuszczalność SO

2

w wodzie wynosi 27 g/dm

3

, a NO

2

213g/dm

3

.

Z kolei w temperaturze 50°C dla SO

2

kształtuje się ona na poziomie 27 g/dm

3

, a w 90°C

wynosi tylko 5,8 g/dm

3

.

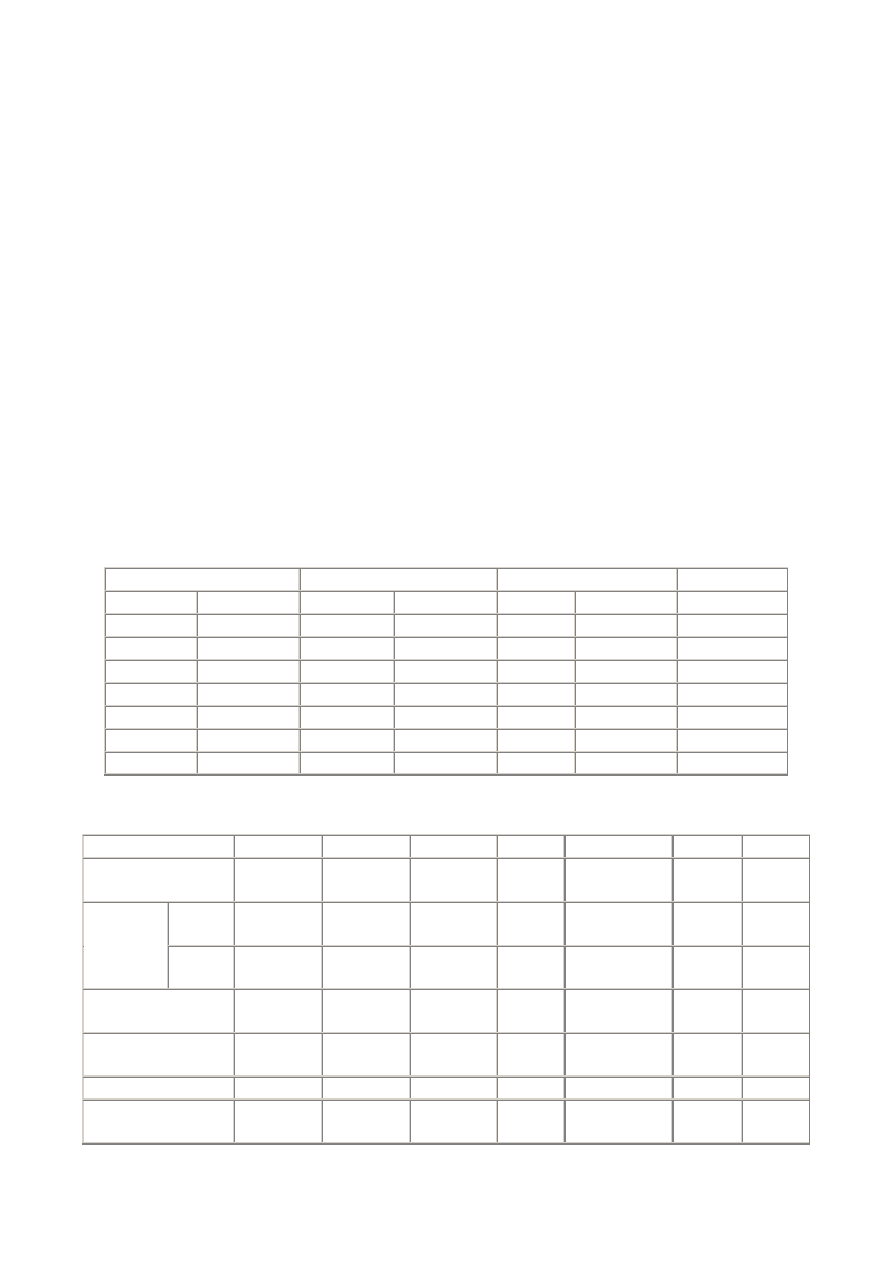

Przytoczone w tabelach 1 i 2 dane potwierdzają słuszność przyjętych założeń.

Przeprowadzone przez autorów badania nad iniekcją wody utlenionej i ozonu do spalin,

umożliwiły wstępną ocenę kosztów eksploatacyjnych procesu ograniczania emisji NO

x

w IOS

kotłów OP-650 i BP-1150b. Również koszty inwestycyjne przy iniekcji wody utlenionej do

kanału spalin są minimalne, co wynika z zastosowania zbiornika na roztwór wodny H

2

O

2

i

układu jego dozowania do kanału spalin przed IOS. W przypadku tego procesu, ale z

zastosowaniem ozonu do spalin, układ dozowania jest jeszcze prostszy. Występuje natomiast

dodatkowy koszt w postaci generatorów ozonu. Ponadto aktualnie wytworzenie ozonu w

ilości 1 kg wymaga 16 kWh energii elektrycznej. O kosztach decydować będzie cena energii

na potrzeby własne. Dla obliczeń przyjęto 160 zł/MWh.

Tab. 1. Czas przemiany NO w NO

2

w powietrzu (50%) w zależności od stężenia NO

Stężenie początkowe NO Czas utleniana

Stężenie NO

2

Pozostałe NO

ppm

mg/m

3

min

s, min, h

ppm

mg/m

3

mg/m

3

20 000

26 786

0,175

10,5 s

10 000

20 536

13 393

10 000

13 393

0,35

21 s

5000

10 268

6696,5

1000

1339,3

3,5

210 s

500

1026,8

669,65

300

401,8

22,05

1323 s

150

308,0

200,9

100

134,0

35

2100 s

50

102,68

67,0

10

13,4

350

5 h 50 min

5

10,268

6,7

1

1,34

3500

58 h 20 min 0,5

1,0268

0,67

Tab. 2. Własność tlenków azotu i ozonu

Własności

NO

N

2

O

NO

2

N

2

O

3

N

2

O

4

N

2

O

5

Ozon O

3

Masa

molowa [g/mol]

30,0061

44,0128

46,0055

76,01

92,011

108,01 47,998

Ciecz

[kg/dm

3

]

1,3

1,2228

1,443

1,4

1,443

2,144

Gęstość w

294,25 K

Para

[kg/m

3

]

1,34

1,8

3,4

Temperatura

topnienia [°C]

- 163,6

-90,86

-11,2

-100,1 -11,2

41

-197,2

Temperatura

wrzenia [°C]

- 151,7

-88,48

21,1

3

21,1

rozkłada

się

-111,9

Entalpia [kJ/mol]

82,05

-35,05

142,3

Kolor

bezbarwny bezbarwny bezbarwny

błękitna

ciecz

przeźroczysty

biały

proszek

błękitny

gaz

Rozpuszczalność w

wodzie [g/dm

3

]

0,032

0,111

213

500

213

500

1,05

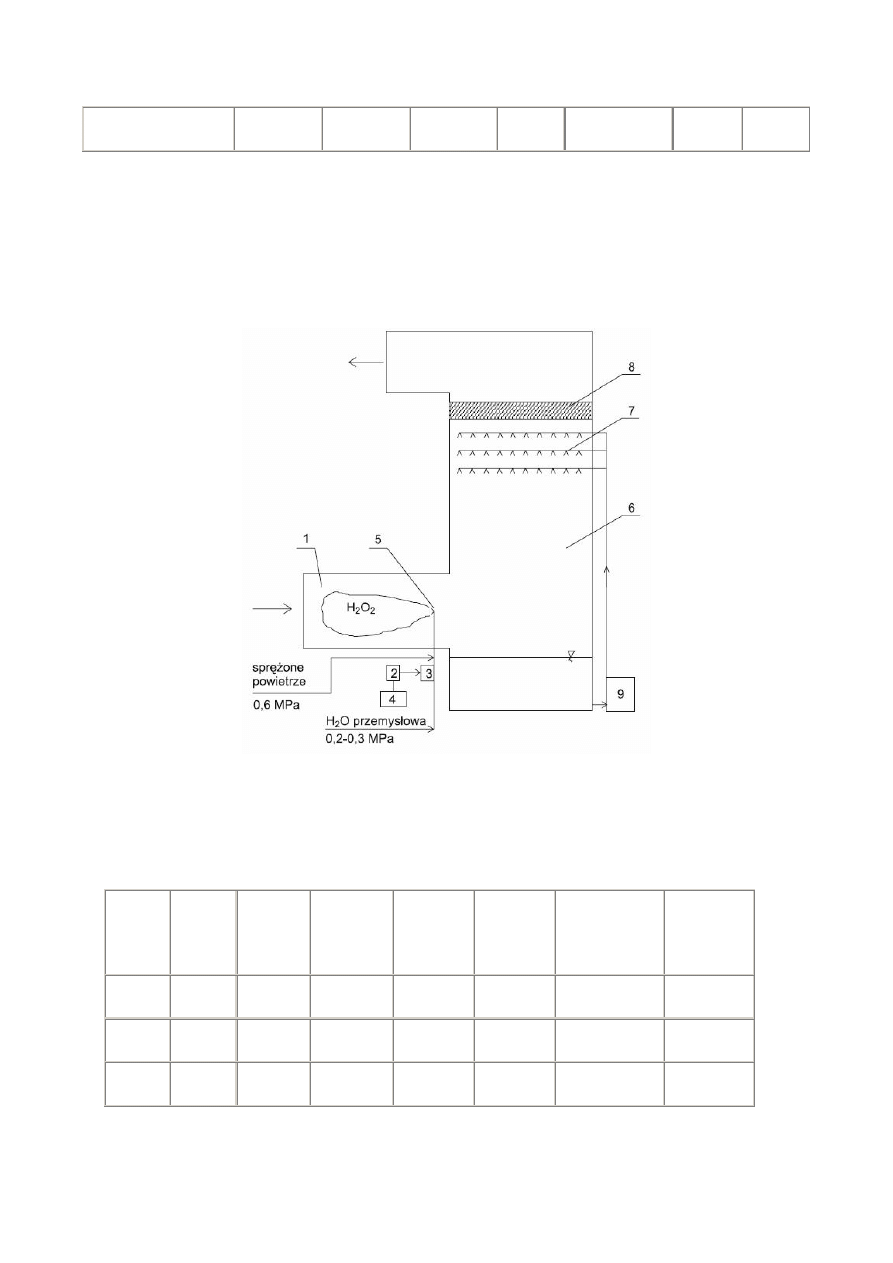

Na rysunku 1 przedstawiono schemat instalacji usuwania SO

2

ze spalin, mokrą metodą

wapniakową z układem do iniekcji wody utlenionej do kanału spalin, przed instalacją

odsiarczania spalin z kotła OP-650. Z kolei w tabeli 3 zebrano dane określające koszty i

bilans produktów dla stężeń NO

2

w spalinach 300 i 350 mg NO

2

/m

3

dla tego kotła.

Rys. 1. Mokra instalacja wapniakowa z iniekcją H

2

O

2

;

1 - kanał spalin, 2 - pompa tłokowa, 3 - kolektor H

2

O

2

+ H

2

O, 4 - zbiornik H

2

O

2

,

5 - dysze dwustrumieniowe, 6 - absorber IOS, 7 - dysze absorbera, 8 - odkraplacz, 9 - pompa zawiesiny CaCO

3

Tab. 3. Bilans procesu ograniczania emisji NO

x

z kotła OP-650 do poziomu 200 lub 100 mg NO

2

/m

3

(strumień

spalin 700 000 m

3

/h, temperatura spalin = 150°C, strumień ścieków z IOS = 11 m

3

/h)

C

NOx

E

NOx

M

NOx

200/100

Strumień

Ca(NO

3

)

2

200/100

M

H2O2

100%

200/100

Koszt

H

2

O

2

200/100

Stężenie

Ca(NO

3

)

2

w

ściekach

200/100

Koszt H

2

O

2

7000 h/rok

mg/m

3

kg

NO

2

/h

kg NO

2

/h kg/h

kg/h

zł/h

kg/m

3

zł/rok

350

245

105

175

187,2

312,0

97,8

162,0

247,2

412,1

17,2

28,7

1 731 000

2 885 000

300

210

70

140

124,8

249,6

64,8

129,6

164,8

329,7

11,6

22,7

1 154 000

2 308 000

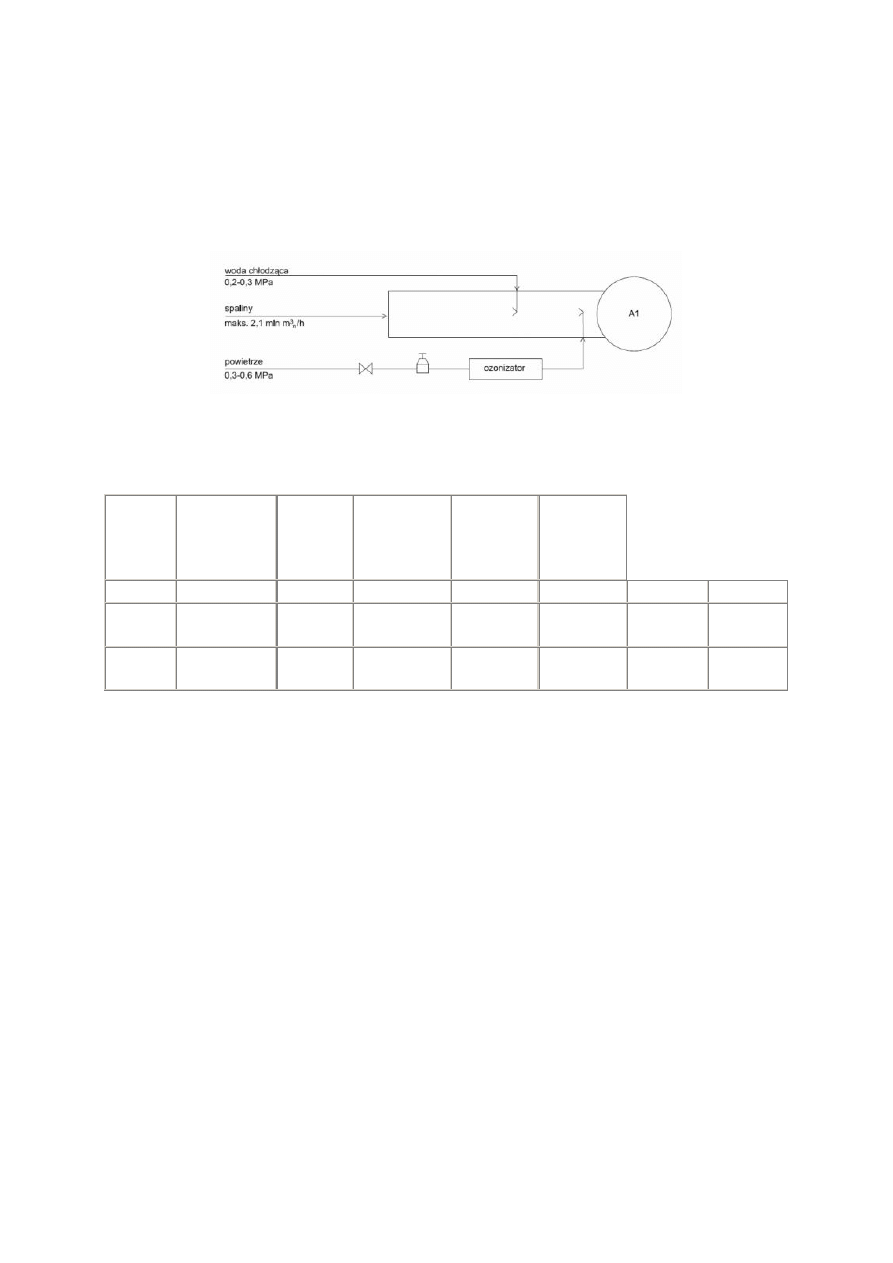

Rysunek 2 przedstawia schemat i opis procesu iniekcji ozonu do kanału spalin z kotła

BP-1150b. W tabeli 4 przedstawiono koszty iniekcji ozonu do kanału spalin tego kotła oraz

bilans produktów odazotowania spalin. Przyjęto przy tym koszt wytwarzania ozonu: 16

kWh/1 kg O

3

= 0,016 MWh·160 zł/MWh = 2,56 zł/kg O

3

.

Rys. 2. Schemat instalacji do iniekcji ozonu do kanału spalin przed absorberem IOS (A1)

Tab. 4. Bilans procesu ograniczenia emisji NO

x

z kotła BP-1150b do poziomu 200 lub 100 mg NO

2

/m

3

(strumień

spalin 2,1 mln m

3

/h, temperatura spalin = 150°C, strumień ścieków z IOS = 18 m

3

/h)

200/100

Strumień

Ca(NO

3

)

2

200/100

M

O3

100%

200/100

Koszt O

3

200/100

Stężenie

Ca(NO

3

)

2

w ściekach

200/100

Koszt O

3

7000 h/rok

mg/m

3

kg NO

2

/h

kg NO

2

/h kg/h

kg/h

zł/h

kg/m

3

zł/rok

400

840

420

630

748,7

1123,0

438,3

657,4

1122,0

1682,9

41,6

63,4

3 068 100

7 861 000

300

630

210

420

374,35

748,7

219,1

438,3

560,9

1122,0

20,8

41,6

2 620 450

3 068 100

Do kanałów spalin wprowadzone zostaną dysze dwustrumieniowe, rozpylające przy

pomocy sprężonego powietrza wodę na krople o średnicy 63 mm. W związku z koniecznością

dobrego rozpylenia wody w kanale o powierzchni przekroju ok. 60 m

2

, zakłada się montaż

sześciu dysz o wydajności 2-5 m

3

H

2

O

2

/h (po trzy na każdym boku kanału). Mają one za

zadanie wprowadzać do spalin wodę przemysłową, przez cały czas pracy absorbera. Na

rurociągu wody zasilającej dysze, zamontowany zostanie trójnik. Do niego pompa tłokowa P1

podawać będzie strumień 35% H

2

O

2

w ilości 0,1-2 m3/h. Strumień H

2

O

2

sterowany będzie

zaworem Z1, w zależności od stężenia NO

x

w spalinach po IOS. Do kanału spalin

wprowadzone zostaną też dodatkowe dysze zasilane wodą przemysłową, umożliwiające

obniżenie temperatury spalin kontaktujących się z H

2

O

2

.

W kanale doprowadzającym spaliny do absorbera znajdą się dodatkowe dysze,

nawilżające spaliny i obniżające temperaturę spalin. Równowaga tego procesu jest zależna od

temperatury. Im niższa, tym więcej kropelek H

2

SO

3

. Przykładowo w temperaturze 0°C

rozpuszczalność SO

2

w wodzie wynosi 228 g/dm

3

, a w 90°C tylko 5,8 g/dm

3

.

Wprowadzenie do spalin wody utlenionej zainicjuje reakcję utleniania NO, która

przebiega wg równania:

H

2

O

2

+NO → H

2

O+O*+NO → H

2

O+NO

2

2NO

2

+H

2

O → HNO

3

+HNO

2

Rozpuszczalność NO

2

w wodzie i tworzenie kwasów azotowych jest też zależne od

temperatury. Im niższa, tym więcej cząsteczek NO

2

przejdzie z fazy gazowej do ciekłej. O

skuteczności procesu usuwania NO

x

decydują również pozostałe reakcje, np. te zachodzące w

fazie ciekłej:

HSO

3

+HNO

2

→ H

2

SO

4

+NO

Wyszukiwarka

Podobne podstrony:

Instalacja elektryczna puma od Nieznany

Jak przestac palic Wolnosc od Nieznany

opracowania ochr instal n nap i Nieznany

Monter instalacji klimatyzacyjn Nieznany

Cw 5 10 Analiza tolerancji i od Nieznany

EGZAMIN PYTANIA I SUGEROWANE OD Nieznany

09 wspolczesne instalacje miesz Nieznany

monaz instalacji elektrycznej i Nieznany

ISI OD Nieznany

Jak sprawdzic czy pracodawca od Nieznany

NDSforJ2ME InstallationGuide v2 Nieznany

Instrukcja instalacji programu Nieznany

Oswiadczenie o odstapieniu od u Nieznany

Powiadomienie o odstapieniu od Nieznany

Metody usuwania NOx z gazów odlotowych, Sprawozdania

Prosba o zaniechanie podatku od Nieznany

więcej podobnych podstron