Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

1/13

Bezprzeponowa wymiana ciepła

Opracowanie: L. Zander

Przenoszenie ciepła w operacjach cieplnych może odbywać się w przeponowych

wymiennikach ciepła lub przy bezpośrednim kontakcie czynników (tzn. bezprzeponowo).

W tym ostatnim przypadku procesy cieplne prowadzą jednocześnie do zmiany

koncentracji składników suchej substancji produktu. Do najczęściej spotykanych operacji

prowadzonych bezprzeponowo należy podgrzewanie czynników ciekłych bezpośrednio

parą wodną. Nasycona para wodna w kontakcie z chłodniejszym produktem ulega

skropleniu, co jednocześnie powoduje jego lekkie rozcieńczenie. Kontakt produktu może

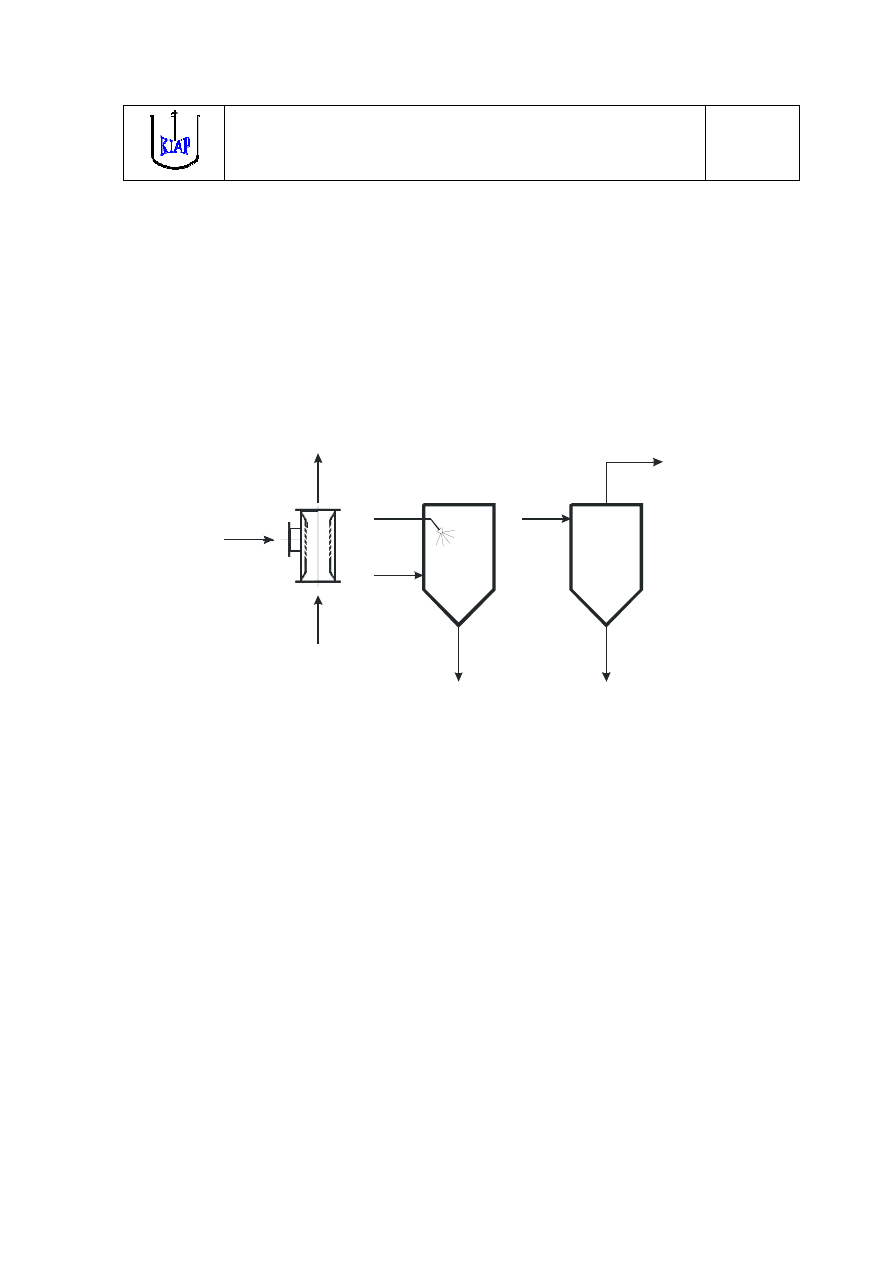

mieć miejsce w wyniku wtrysku pary do strumienia mleka w tzw. iniektorze

zainstalowanym w rurociągu (rys. 1a) lub w komorze infuzyjnej (rys. 1 b), wypełnionej

parą, do której wtryskuje się mleko. W obu przypadkach para powinna być wytworzona

z wody pitnej, a instalacja parowa musi odpowiadać wszystkim wymogom higienicznym

stawianym instalacjom procesowym w przemyśle spożywczym.

Bardzo często po bezpośrednim podgrzaniu czynnika parą stosuje się operację

oziębiania próżniowego (rys. 1c). Proces ten polega na wprowadzeniu podgrzanej cieczy

do komory próżniowej, w której panuje ciśnienie odpowiadające temperaturze nasycenia

pary wodnej równej żądanej końcowej temperaturze ochładzania produktu, niższej od

jego temperatury początkowej. W

tych warunkach ciecz wrze kosztem ciepła

przegrzania, co prowadzi do odparowania części wody z

produktu. Parametry

następujących po sobie operacji podgrzewania bezpośredniego i oziębiania próżniowego

powinny być tak dobrane, aby zachować niezmienną zawartość suchej substancji

w produkcie. Oziębianie próżniowe stosuje się także w instalacjach wyparnych, gdy

pożądane jest błyskawiczne schładzanie koncentratu.

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

2/13

Cel ćwiczenia:

1. poznanie istoty bezprzeponowej wymiany ciepła poprzez samodzielne

przeprowadzenie procesu podgrzewania zawartości zbiornika parą wodną

doprowadzaną metodą bełkotkowania;

2. sporządzenie bilansu cielnego układu i określenie udziału poszczególnych

składowych bilansu w ogólnym obciążeniu cieplnym.

Para

Para

Produkt

rozcieńczony

Produkt

Opary

Produkt

a

b

c

Produkt

rozcieńczony

Produkt

zatężony

Produkt

G , i

n

n

G , i

n

n

G

t

x

m

1

1

G + G

t

x

m n

2

2

G ,t , x

m 1

1

G + G

t

x

m n

2

2

W, i

w

G ,t , x

m 1

1

G - W

t

x

m

2

2

1

2

4

3

Rys. 1. Przykłady bezprzeponowej wymiany ciepła w przetwórstwie spożywczym -

iniektor parowy (a), komora infuzyjna (b), oziębiacz próżniowy (c)

Stanowisko doświadczalne

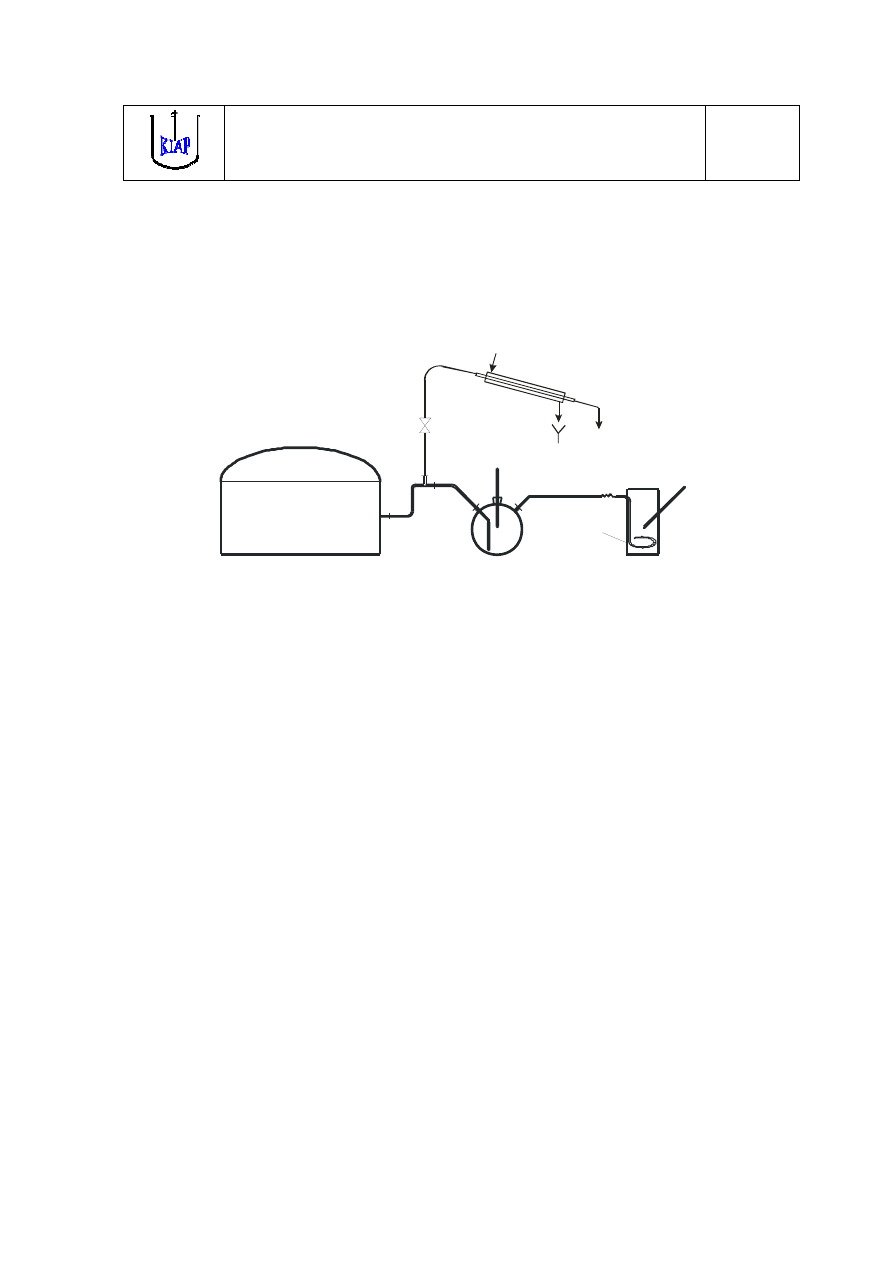

Główne zespoły stanowiska doświadczalnego (rys. 2.) stanowią: elektryczna

wytwornica pary (1) przezroczysty zbiornik (2), wyposażony w bełkotkę (3) i miarkę

milimetrową (4) służącą do określenia wysokości słupa cieczy w zbiorniku. Do kontroli

temperatury cieczy w zbiorniku służy termometr elektroniczny (5). Pomiędzy

wytwornicą pary a bełkotką umieszczono zespół łapacza kropel (6), zaopatrzony

w termometr (7) służący do pomiaru temperatury pary t

n

. Rolą łapacza kropel jest

oddzielenie wody z pary mokrej i zapewnienie zasilania bełkotki parą nasyconą. Ponadto

w układzie zainstalowano manometr PI do kontroli ciśnienia pary w układzie i skraplacz

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

3/13

nadmiaru pary (4). Para odprowadzana do skraplacza nie jest uwzględniania w bilansie

cieplnym zbiornika (2). Ewentualna regulację odpływu pary do skraplacza umożliwia

zacisk (9) umieszczony na przewodzie elastycznym łączącym wytwornice pary ze

skraplaczem..

1

2

3

5

6

7

t

n

t

c

8

4

Woda

Skropliny

9

Rys. 2. Schemat stanowiska doświadczalnego: 1 – wytwornica pary, 2 – zbiornik

procesowy, 3 – bełkotka, 4 – skraplacz, 5 –termometr, 6 – łapacz kropel (odwadniacz),

7 – termometr, 8 – złącze elastyczne, 9 – zacisk

Obsługa wytwornicy sprowadza się do włączania i wyłączania zasilania grzałki

elektrycznej oraz nadzorowania ilości wody wewnątrz wytwornicy. Zbyt niski poziom

wody jest sygnalizowany zapaleniem się czerwonej lampki i powoduje samoczynne

wyłączenie się wytwornicy.

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

4/13

Środki ostrożności

1.

Zbiornik wytwornicy pary wolno napełniać tylko wodą destylowaną lub

demineralizowaną;

3. Nie wolno opróżniać zbiornika z badanym roztworem przez przechylanie

i wylewanie cieczy do zlewu. Do opróżniania zbiornika służy zestaw próżniowy,

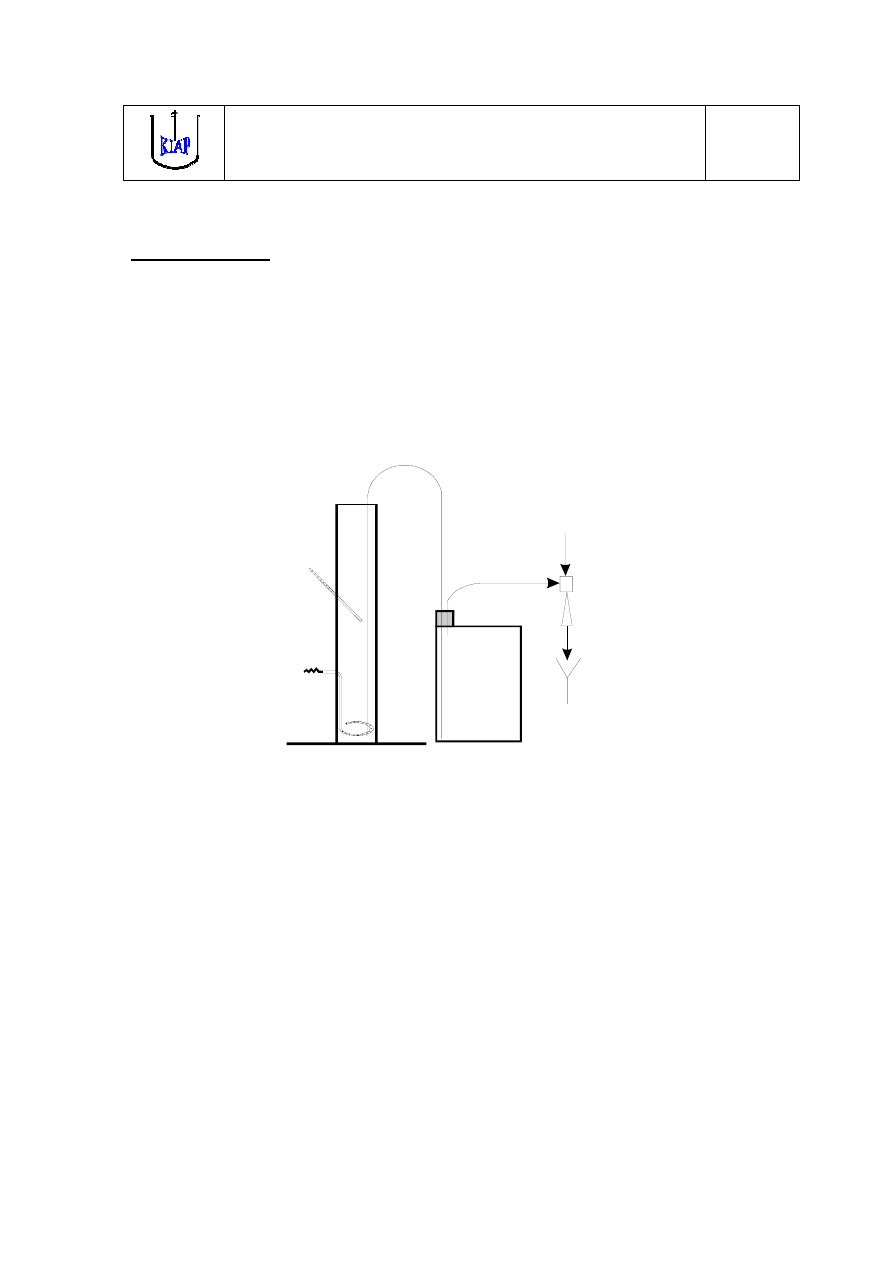

przedstawiony na rys. 3. (dotyczy wersji stanowiska z wysokim zbiornikiem)

Rys. 3. Zestaw próżniowy do opróżniania zbiornika procesowego: 1 – zbiornik

procesowy; 2 – sonda (przewód elastyczny); 3 – zbiornik magazynowy roztworu; 4 –

pompka wodna (wykorzystywany w wersji stanowiska z wysokim grzejnikiem)

Opis doświadczenia

Para wodna otrzymywana z wytwornicy (1) jest za pomocą bełkotki (3) doprowadzona

do kontaktu z cieczą znajdującą się w zbiorniku (2). Temperatura cieczy jest niższa od

temperatury skraplania pary t

n

, zatem następuje skroplenie pary. Powstałe skropliny

mieszają się z cieczą w zbiorniku, skutkiem czego z upływem czasu wzrasta ilość cieczy

1

t

c

2

3

4

woda

z

sieci

odpływ

do

ścieków

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

5/13

w zbiorniku i podnosi się jej temperatura, wskazywana przez termometr (5). Skutkiem

mieszania się skroplin z roztworem stężenie roztworu ulega zmniejszeniu.

Wykonanie doświadczenia

1. Wlać do wytwornicy zadaną ilość wody (np. 500 cm

3

);

2. Wytarować zbiornik;

3. Wlać do zbiornika zadaną ilość roztworu cukru (G

0

); pobrać próbkę roztworu

i refraktometrycznie oznaczyć jego stężenie (x

0

);

4. Zmierzyć temperaturę początkową roztworu w zbiorniku (t

0

);

5. Podłączyć elastyczny odcinek przewodu parowego do króćca bełkotki;

6. Włączyć zasilanie grzałki wytwornicy (1);

7. Następnie należy obserwować dopływ pary do odwadniacza (6) i wskazania

termometru (7);

8. Gdy temperatura pary w odwadniaczu (6) zbliży się do 100 °C należy rozpocząć

eksperyment odnotowując godzinę startu. Od tego momentu należy co 2 minuty

dokonywać odczytów temperatury cieczy t

c

w zbiorniku. Jednocześnie trzeba

obserwować zachowanie się pęcherzyków pary wypływających przez otwory bełkotki

i ewentualnie zanotować spostrzeżenia.

9. Doświadczenie prowadzi się do momentu samoczynnego wyłączenia wytwornicy.

W każdym przypadku, gdy temperatura cieczy w zbiorniku osiągnie 90°C należy

zakończyć eksperyment.

10. Wyłączyć zasilanie wytwornicy;

11. Odłączyć zbiornik procesowy od przewodu parowego;

12. Zważyć zbiornik z zawartością, obliczyć końcową masę cieczy w zbiorniku (G

k

);

14. Pobrać próbkę roztworu po procesie i refraktometrycznie oznaczyć stężenie cukru

w roztworze (x

k

).

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

6/13

Opracowanie wyników doświadczenia

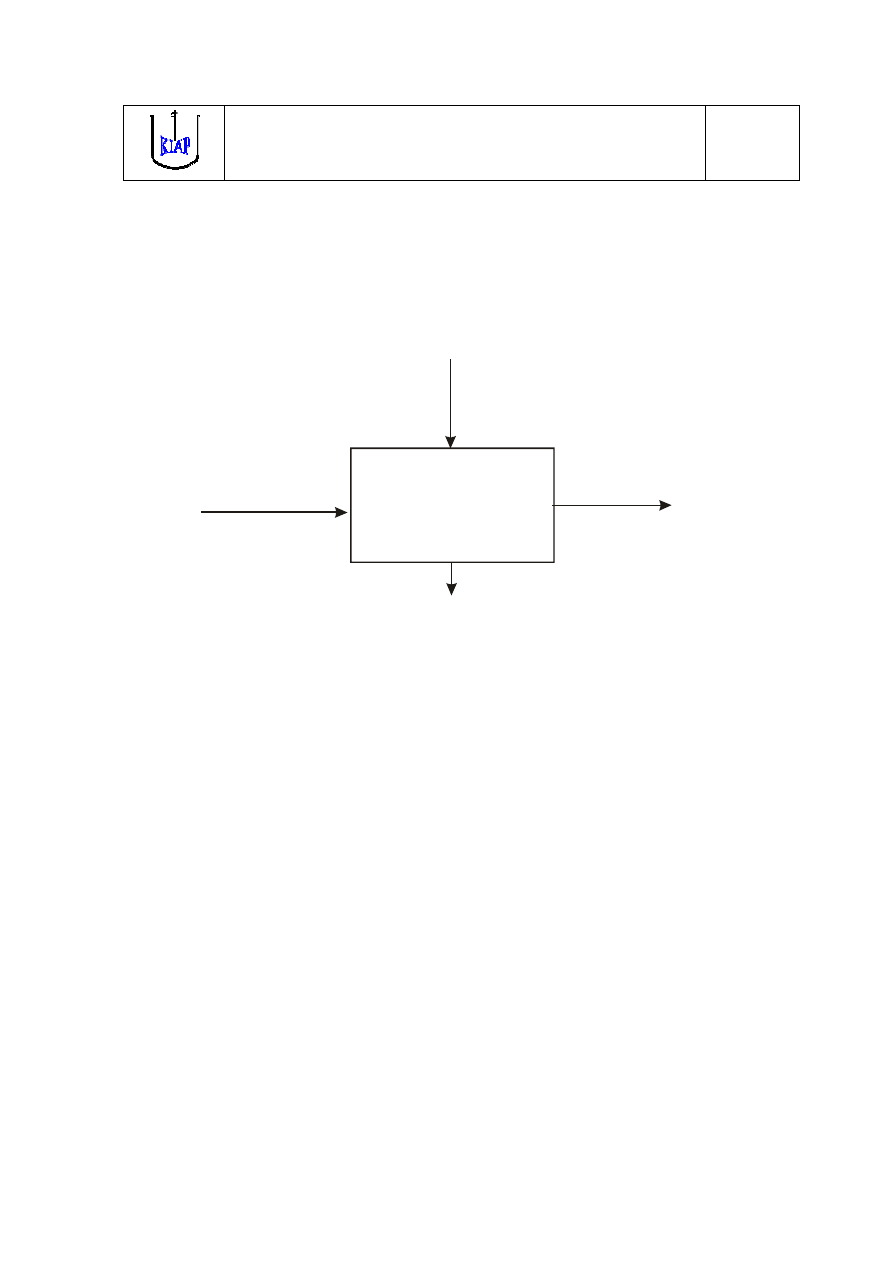

W oparciu o zebrane dane i ogólny schemat badanego układu (rys. 3) sporządzić bilans

ciepła w przeprowadzonym procesie.

Rys. 4. Schemat do sporządzenia bilansu ciepła

− Ciepło wprowadzone do układu wraz z roztworem surowym:

S

S

S

we

t

c

G

q

⋅

⋅

=

1

(1)

− ciepło wprowadzone do układu wraz z parą

n

n

we

i

G

q

⋅

=

2

[kJ]

(2)

− ciepło wyprowadzone z układu po procesie

K

K

K

wy

t

c

G

q

⋅

⋅

=

[kJ]

(3)

− ciepło strat

str

q

[kJ]

(4)

Ogólny bilans ciepła w układzie wyraża równanie:

G ·c ·t

S

S 0

Roztwór

surowy

Q

str

Roztwór

podgrzany

G ·c ·t

S

S 0

G ·c ·t

K

K K

Para

G ·i

n n

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

7/13

str

K

K

K

n

n

S

S

S

q

t

c

G

i

G

t

c

G

+

⋅

⋅

=

⋅

+

⋅

⋅

[kJ]

(5)

Ciepło zawarte w podgrzanym, rozcieńczonym roztworze końcowym (q

wy

) można

traktować jako sumę ciepła zawartego w roztworze surowym podgrzanym do

temperatury t

k

K

S

S

wy

t

c

G

q

⋅

⋅

=

1

[kJ]

(6)

i ciepła zawartego w wodzie powstałej ze skroplenia pary w ilości G

n

i doprowadzonej do

temperatury t

k

K

w

n

wy

t

c

G

q

⋅

⋅

=

2

[kJ]

(7)

Otrzymując:

K

w

n

K

S

S

K

K

K

t

c

G

t

c

G

t

c

G

⋅

⋅

+

⋅

⋅

=

⋅

⋅

[kJ]

(8)

Podstawiając prawą stronę równania (8) do równania (5) i uporządkowaniu otrzymuje

się:

(

)

(

)

str

S

K

S

S

K

w

n

n

q

t

t

c

G

t

c

i

G

+

−

⋅

⋅

=

−

⋅

[kJ]

(9)

Lewa strona równania (9) wyraża obciążenie cieplne układu, czyli ilość ciepła oddanego

przez skraplającą się parę i skropliny powstałe w wyniku tego procesu (q

n

), przy czym

należy tu wyróżnić ciepło oddane w wyniku przemiany fazowej (G

n

·r), zachodzącej

w stałej temperaturze t

n

i ciepło oddane przez przechłodzone skropliny [G

n

·c

w

·(t

n

-t

K

)].

Prawa strona równania (9) przedstawia ilość ciepła pobranego przez podgrzany roztwór

surowy i uwzględnia straty ciepła do otoczenia (q

str

).

Należy wykonać obliczenia wszystkich składowych bilansu ciepła dla każdego

wariantu doświadczenia oddzielnie. Wielkość strat ciepła należy podać jako ilość ciepła

strat q

str

w [kJ] i procentowo w stosunku do ogólnego obciążenia cieplnego q

n

.

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

8/13

Na podstawie całkowitego obciążenia cieplnego q

n

i czasu trwania doświadczenia

τ

(w sekundach) należy obliczyć strumień ciepła płynącego wraz z parą

τ

q

Q

=

[W]

(10)

Informacja o wielkości strumienia ciepła Q

n

powinna się znaleźć w zestawieniu wyników

z przeprowadzonego ćwiczenia.

Ciepło właściwe wody w średniej temperaturze i entalpię pary w temperaturze

skraplania odczytuje się z tablic. Ciepło właściwe roztworu oblicza się na podstawie

znajomości koncentracji substancji rozpuszczonej, korzystając z zasady addytywności

n

n

B

B

A

A

c

x

c

x

c

x

C

⋅

+

+

⋅

+

⋅

=

...

(11)

1

...

=

+

+

+

n

B

A

x

x

x

(12)

1

=

∑

i

x

(13)

Materiały pomocnicze (tablice własności fizycznych wody, pary i składników żywności)

stanowią załącznik do niniejszego przewodnika.

Wyniki obliczeń należy zestawić w formie tabeli sporządzonej wg własnego uznania

i sformułować wnioski ze szczególnym zwróceniem uwagi na proporcje między ilością

ciepła oddawanego w procesie skraplania a pozostałymi elementami bilansu i zmiany

stężenia roztworu. Do sprawozdania należy załączyć wykres zmian temperatury cieczy

w zbiorniku podczas doświadczenia i schemat bilansu ciepła (jak na rys. 4.)

z naniesionymi wartościami liczbowymi poszczególnych wielkości.

Oznaczenia

c

- ciepło właściwe, kJ/(kg·K)

Indeksy:

G

- masa, kg

c

dotyczy cieczy w zbiorniku

i

- entalpia, kJ/kg

K

dotyczy stanu końcowego

q

- ciepło, kJ

n

dotyczy pary nasycowej

Q

- strumień ciepła [W]

S

dotyczy stanu początkowego (surowca)

t

- temperatura, °C

str

dotyczy strat

x

- stężenie, ułamek mas.

w

dotyczy wody

we

wejście

wy

wyjście

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

9/13

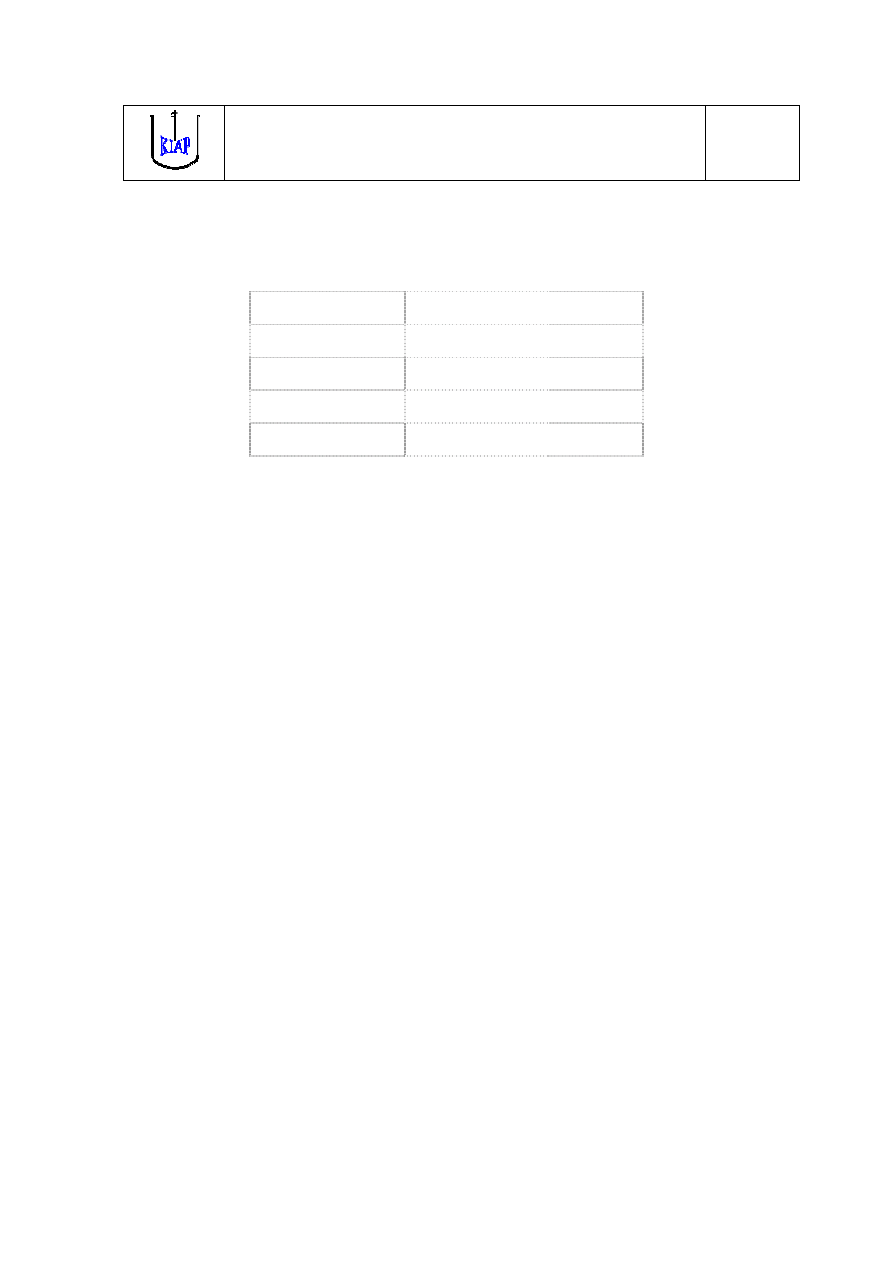

Tabela 1. Wzór protokołu nr 1

Imię i nazwisko: ………………………………….

Grupa: ……………………………………………….

Protokół nr 1 z dnia …………..

Ćwiczenie C09 - Bezprzeponowa wymiana ciepła

Doświadczenie nr ……………

Dane podstawowe:

- masa pustego zbiornika

G

1

kg

- masa zbiornika z cieczą

G

2

kg

- masa cieczy w zbiorniku

G

S

kg

- masa cieczy podgrzanej

G

K

kg

- ilość skroplonej pary

G

n

- stężenie początkowe roztworu

x'

S

%

x

S

uł. mas.

- stężenie końcowe roztworu

x'

S

%

x

S

uł. mas.

- ciepło właściwe

c

S

- temperatura początkowa

t

S

°C

- załączenie dopływu pary

godz.

- czas trwania doświadczenia

τ

s

Olsztyn,

dnia

……………………..

Prowadzący: ………………………………….

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

10/13

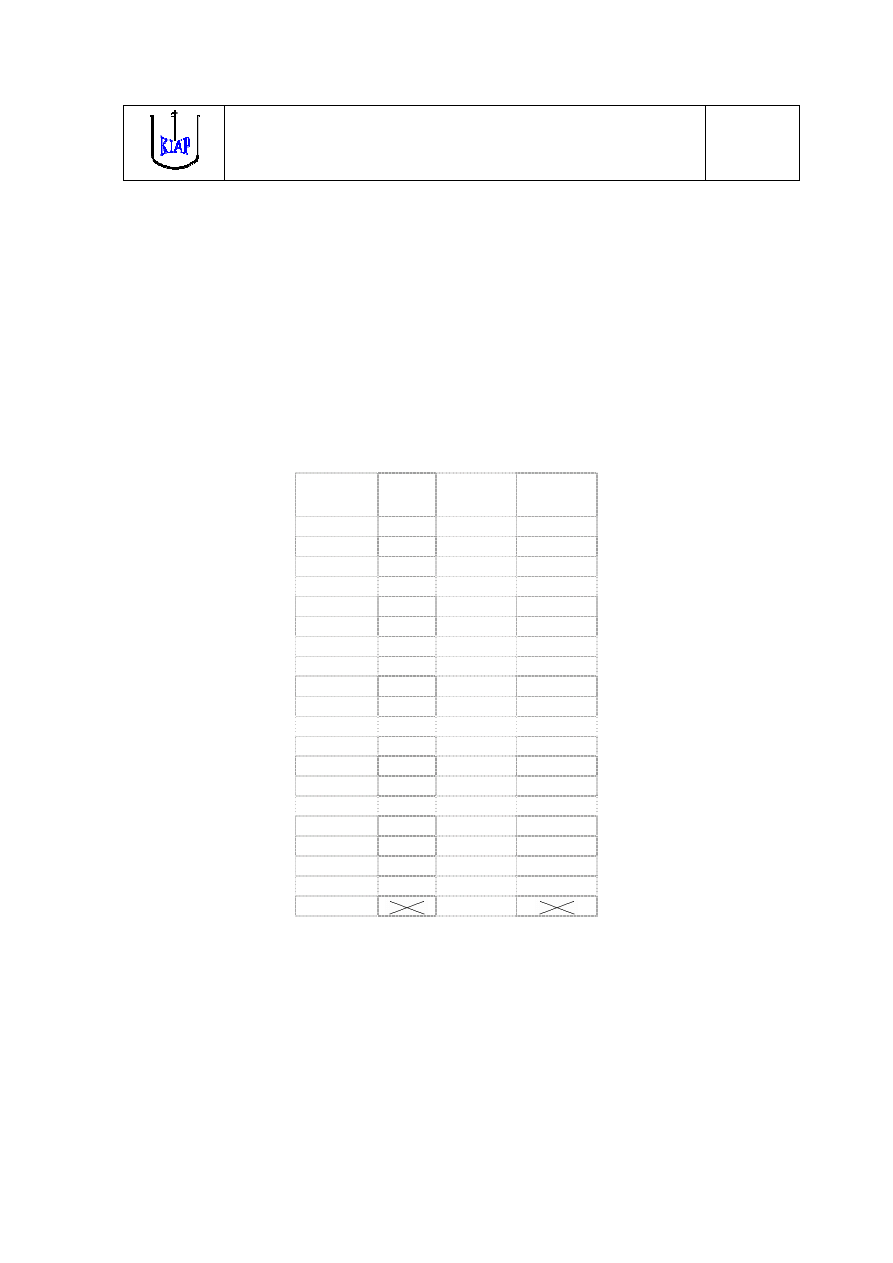

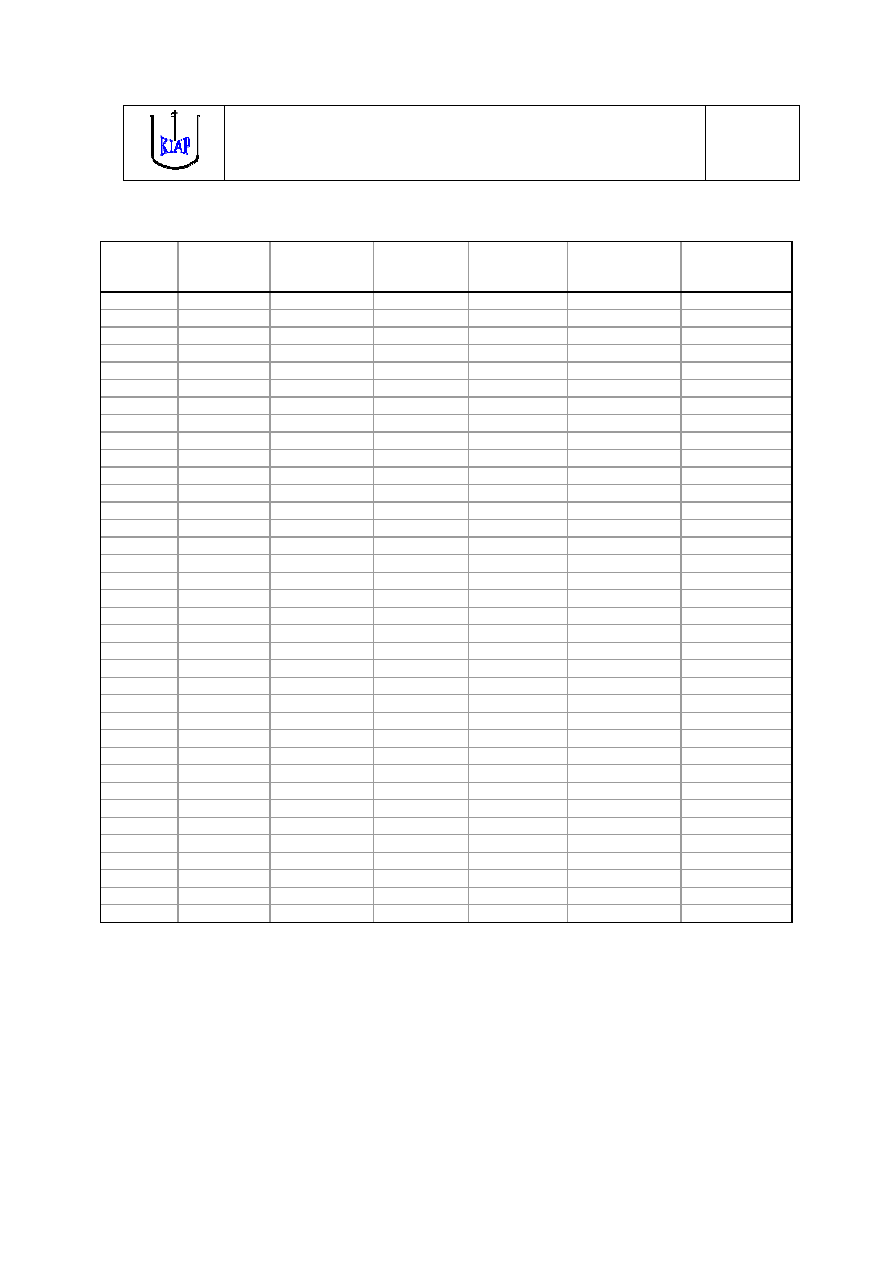

Tabela 2. Wzór protokołu nr 2

Imię i nazwisko: ………………………………….

Grupa: ……………………………………………….

Protokół nr 2 z dnia …………..

Ćwiczenie C09 - Bezprzeponowa wymiana ciepła

Doświadczenie nr ……………

Zmiany temperatur w procesie:

Godz.

Czas

[min]

t

n

°C

t

K

°C

0

Średnia

Olsztyn,

dnia

……………………..

Prowadzący: ………………………………….

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

11/13

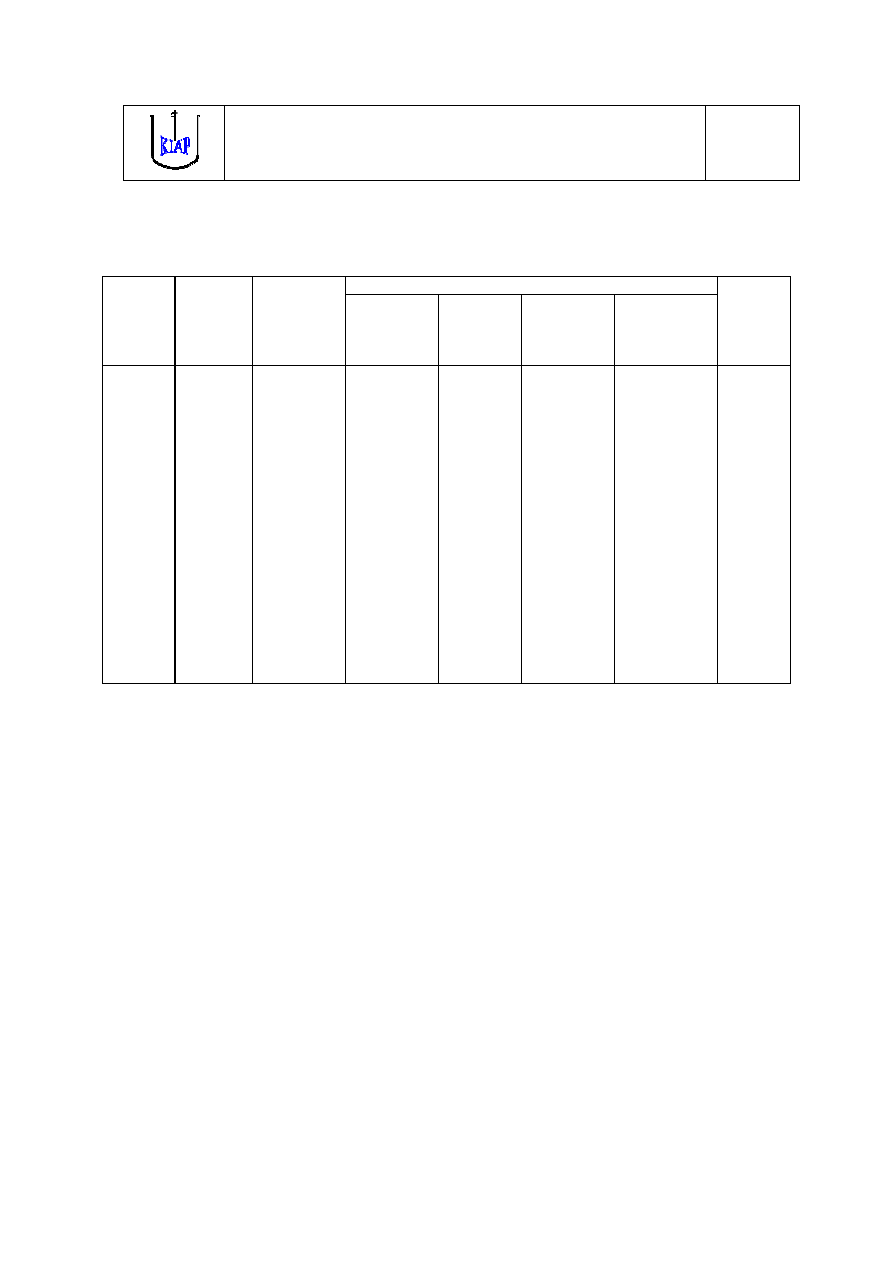

Tabela 3. Wybrane fizyczne właściwości wody

Współczynnik

Tempera-

tura

t

Gęstość

ρ

Ciepło

właściwe

c

przewodze-

nia ciepła

λ

dyfuzyjnoś-

ci cieplnej

α⋅10

7

dynamiczny

lepkości

η⋅10

3

kinematyczny

lepkości

v

⋅10

6

Liczba

Prandtla

Pr

°C

kg/m

3

J/(kg

K) W/(m

Κ)

m

2

/s Pa,s m2/s

-

0

999,8

4240

0,550

1,31

1,790

1,790

13,7

5

999,7

4228

0,561

1,33

1,530

1,540

11,3

10

999,6 4215 0,573 1,36 1,304 1,300 9,56

15

998,9 4211 0,585 1,39 1,128 1,100 8,15

20

998,2 4207 0,597 1,42 1,001 1,000 7,06

25

996,9 4207 0,607 1,44 0,898 0,910 6,20

30

995,6 4203 0,616 1,47 0,801 0,805 5,50

35

993,9 4203 0,624 1,50 0,716 0,720 4,85

40

992,2 4203 0,632 1,53 0,653 0,659 4,30

45

990,1 4203 0,639 1,54 0,603 0,615 3,90

50

988,0 4203 0,646 1,56 0,549 0,556 3,56

55

985,6 4203 0,652 1,58 0,505 0,515 3,25

60

983,2 4207 0,658 1,61 0,471 0,479 3,00

65

980,5 4211 0,662 1,61 0,437 0,445 2,75

70

977,7 4215 0,666 1,61 0,406 0,415 2,56

75

974,8 4215 0,669 1,61 0,378 0,385 2,35

80

971,8 4219 0,673 1,64 0,356 0,366 2,23

85

968,5 4224 0,676 1,64 0,338 0,347 2,10

90

965,3 4228 0,679 1,67 0,315 0,326 1,95

95

961,8 4228 0,680 1,67 0,304 0,310 1,85

100

958,3 4232 0,681 1,69 0,283 0,295 1,75

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

12/13

Tabela 4. Tablice parowe

Nadciś-

nienie

[bar]

Ciśnienie

absolutne [bar]

Temperatura

nasycenia t [°C]

Entalpia wody

wrzącej

i' [kJ/kg]

Ciepło parowania

r [kJ/kg]

Entalpia pary nas.

suchej

i" [kJ/kg]

Objętość właściwa

pary nas. [m

3

/kg]

0,50

81,33

340,49

2305,4

2645,9

3,240

0,55

83,72

350,54

2299,3

2649,8

2,964

0,60

85,94

359,86

2293,6

2653,5

2,732

0,65

88,01

368,54

2288,3

2656,9

2,535

0,70

89,95

376,70

2283,3

2660,0

2,365

0,75

91,78

384,39

2278,6

2663,0

2,217

0,80

93,50

391,66

2274,1

2665,8

2,087

0,85

95,14

398,57

2269,8

2668,4

1,972

0,90

96,71

405,15

2265,7

2670,9

1,869

0,95

98,20

411,43

2261,8

2673,2

1,777

1,00

99,63

417,46

2258,0

2675,5

1,694

0

1,013

100,00

419,04

2257,0

2676,0

1,673

0,05

1,063

101,40

424,9

2253,3

2678,2

1,601

0,10

1,113

102,66

430,2

2250,2

2680,4

1,533

0,15

1,163

103,87

435,6

2246,7

2682,3

1,471

0,20

1,213

105,10

440,8

2243,4

2684,2

1,414

0,25

1,263

106,26

445,7

2240,3

2686,0

1,361

0,30

1,313

107,39

450,4

2237,2

2687,6

1,312

0,35

1,363

108,50

455,2

2234,1

2689,3

1,268

0,40

1,413

109,55

459,7

2231,3

2691,0

1,225

0,45

1,463

110,58

464,1

2228,4

2692,5

1,186

0,50

1,513

111,61

468,3

2225,6

2693,9

1,149

0,55

1,563

112,60

472,4

2223,1

2695,5

1,115

0,60

1,613

113,56

476,4

2220,4

2696,8

1,083

0,65

1,663

114,51

480,2

2217,9

2698,1

1,051

0,70

1,713

115,40

484,1

2215,4

2699,5

1,024

0,75

1,763

116,28

487,9

2213,0

2700,9

0,997

0,80

1,813

117,14

491,6

2210,5

2702,1

0,971

0,85

1,863

117,96

495,1

2208,3

2703,4

0,946

0,90

1,913

118,80

498,9

2205,6

2704,5

0,923

0,95

1,963

119,63

502,2

2203,5

2705,7

0,901

1,00

2,013

120,42

505,6

2201,1

2706,7

0,881

1,05

2,063

121,21

508,9

2199,1

2708,0

0,860

1,10

2,113

121,96

512,2

2197,0

2709,2

0,841

1,15

2,163

122,73

515,4

2195,0

2710,4

0,823

1,20

2,213

123,46

518,7

2192,8

2711,5

0,806

1 bar = 100 kPa = 0,1 MPa

wg materiałów Spirax Sarco

Katedra Inżynierii i Aparatury Procesowej

C09

L. Z. Zander

13/13

Tabela 5.

Ciepło właściwe głównych składników żywności

1420

J/(kg

⋅

o

C)

Białko 1550

J/(kg

⋅

o

C)

Tłuszcz 1670

J/(kg

⋅

o

C)

Popiół 840

J/(kg

⋅

o

C)

Woda 4190

J/(kg

⋅

o

C)

i

c

n

i

i

x

c

∑

=

=

1

Wyszukiwarka

Podobne podstrony:

bezprzeponowa wymiana ciepła cw 1

bezprzeponowa wymiana ciepła, cw 1

4 Cwiczenia z wymiany ciepla i Nieznany (2)

Klek wymiana ciepla id 236139 Nieznany

Wymiana Ciepla

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Laboratorium z wymiany ciepła

przydróżny,wentylacja i klimatyzacja,ORGANIZACJA WYMIANY CIEPŁA W POMIESZCZENIACH

ZŁOŻONA WYMIANA CIEPŁA

nieustalona wymiana ciepła Dok1

biofizyka, nie wiem-wymiana ciepła, mam-Fizjoterapia1 - wykład 8

Propozycje pytań na Zaawansowane procesy wymiany ciepła i masy Errata

6 ZŁOŻONA WYMIANA CIEPŁA W WYMIENNIKACH

wymiana ciepla i masy ZAMIANA JEDNOSTEK

wymiana ciepla i masy, przew przen plaska, 1

wymiana ciepla i masy, Własności fizyczne suchego powietrza tablice, Własności fizyczne suchego powi

WYMIANA CIEPŁA

więcej podobnych podstron