„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krystyna Kiedrzyńska

Organizowanie stanowiska prac tynkarskich

712[07].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Agnieszka Mikulska

inż. Bogusława Zawalska

Opracowanie redakcyjne:

mgr inż. arch. Anna Preis

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[07].Z4.02

„Organizowanie stanowiska prac tynkarskich” zawartego w modułowym programie

nauczania dla zawodu renowator zabytków architektury.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1. Organizacja robót tynkarskich w budownictwie

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2. Rusztowania stosowane do robót tynkarskich

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Normy, instrukcje, warunki wykonania i odbioru robót tynkarskich

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

4.4. Podstawowe zasady organizacji pracy

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

5. Sprawdzian osiągnięć

6. Literatura

3

5

6

7

7

7

12

12

13

14

14

25

25

26

27

27

31

31

32

33

33

34

35

35

36

41

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik będzie Ci pomocny w przyswajaniu wiadomości i kształtowaniu

umiejętności w zakresie organizowania stanowiska prac tynkarskich.

W poradniku zamieszczono:

− wymagania wstępne, w których wykazano umiejętności, jakie powinieneś posiadać przed

rozpoczęciem pracy z poradnikiem,

− cele kształcenia, które wskazują umiejętności, jakie będziesz kształtował w procesie

nauczania – uczenia się w niniejszej jednostce modułowej,

− materiał nauczania, podzielony na 4 tematy – ściśle z sobą powiązane

i pozostające względem siebie w logicznym układzie, w którym wyodrębnione zostały

następujące elementy:

• materiał nauczania ma na celu poszerzenie Twoich wiadomości i stanowiące

podstawę do kształtowania określonych umiejętności, pozwolą Ci poznać

podstawowe wymagania przy organizowaniu stanowiska prac tynkarskich,

• pytania sprawdzające, które umożliwią Ci samoocenę w zakresie przygotowania do

wykonania ćwiczeń,

• ćwiczenia ułatwiające kształtowanie planowanych umiejętności,

• sprawdzian postępów, zawierający zestaw pytań sprawdzających, dzięki którym

będziesz miał możliwość dokonania samooceny, czy wszystko dobrze zrozumiałeś

i możesz kontynuować proces nauczania – uczenia się,

− sprawdzian osiągnięć, który pozwoli ocenić poziom ukształtowanych przez Ciebie

umiejętności w całej jednostce modułowej,

− wykaz literatury, który ułatwi Ci pogłębianie wiedzy z zakresu jednostki modułowej oraz

doskonalenie umiejętności.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

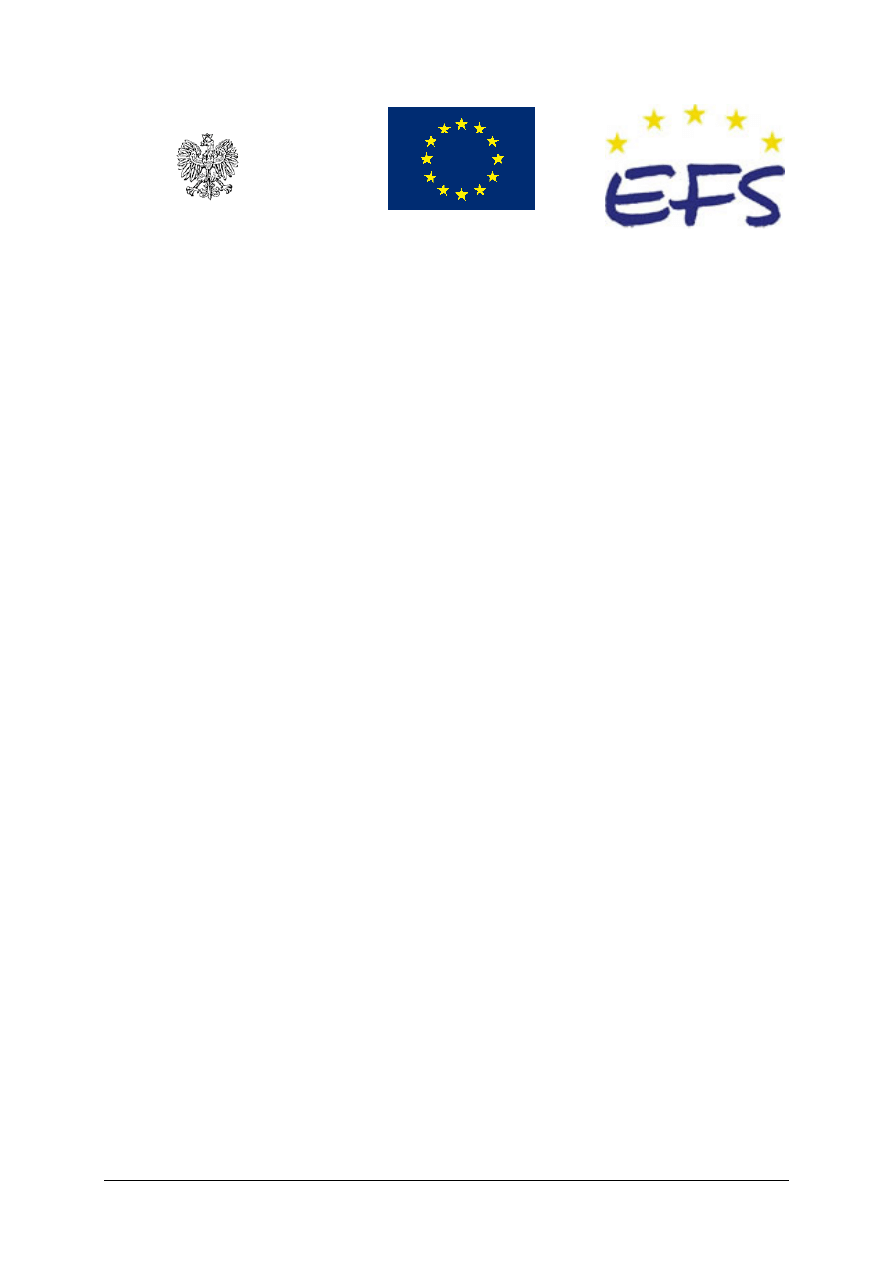

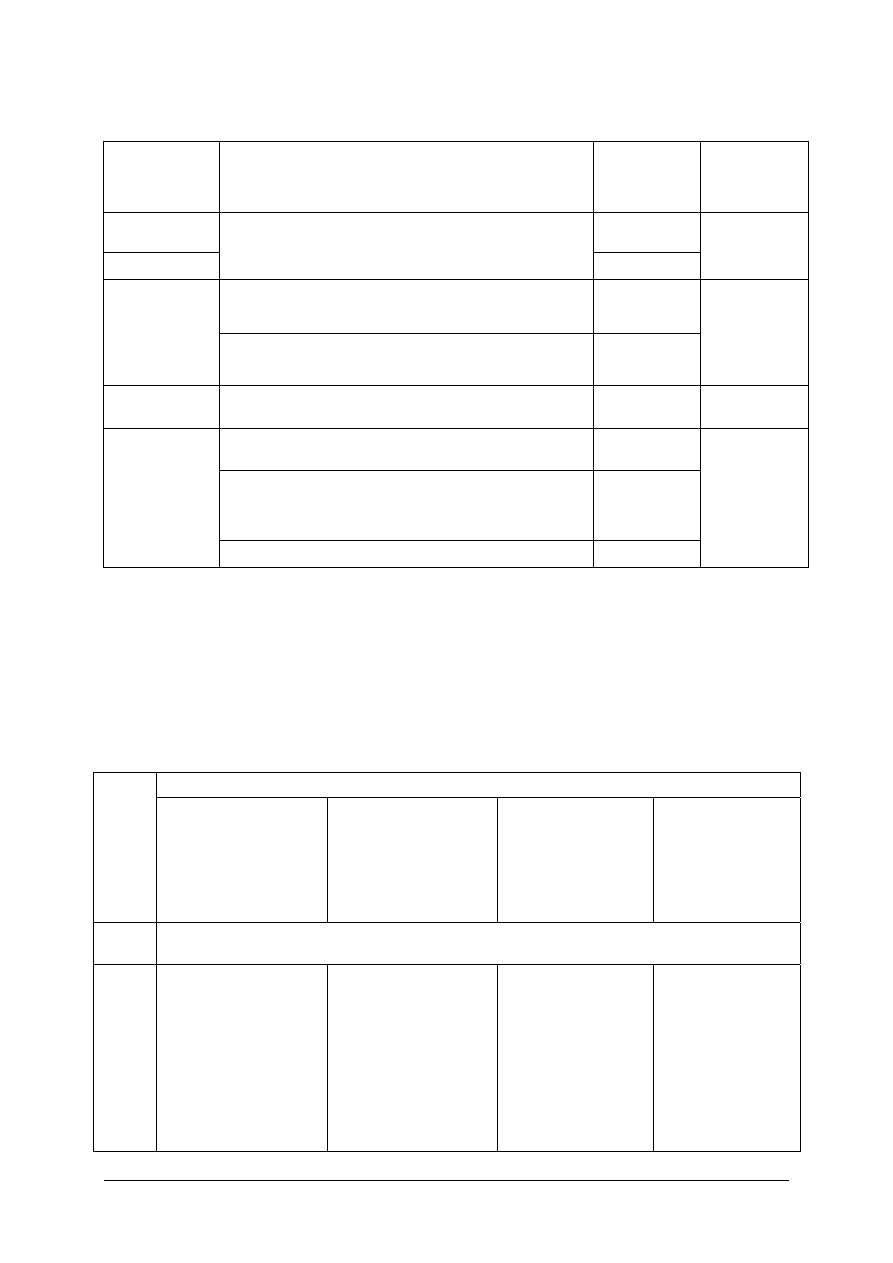

Schemat układu jednostek modułowych

712[07].Z4.02

Organizowanie stanowiska prac

tynkarskich

712[07].Z4.01

Stosowanie przepisów bhp przy

wykonywaniu robót tynkarskich

712[07].Z4.03

Dobieranie materiałów, narzędzi

i sprzętu do robót tynkarskich

712[07].Z4.04

Wykonywanie zapraw, mieszanek i mas

tynkarskich

712[07].Z4.06

Wykonywanie tynków szlachetnych

i ozdobnych

712[07].Z4.05

Wykonywanie tynków pospolitych

i doborowych

712[07].Z4.07

Wykonywanie i naprawa stiuków

Moduł 712[07].Z4

Technologia robót tynkarskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– rozróżniać rodzaje budowli i budynków,

– rozpoznawać spoiwa budowlane,

– rozpoznawać kruszywa,

– rozróżniać zaprawy budowlane,

– określać skład zapraw,

– przygotowywać podstawowe rodzaje zapraw,

– określać zastosowanie podstawowych materiałów budowlanych,

– wykonywać szkice elementów budowlanych obiektów,

– odczytywać dokumentację,

– przeprowadzać pomiary, sporządzić rysunki inwentaryzacyjne,

– oszacowywać ilość magazynowanego i składowanego materiału,

– dobierać sposób i środki transportu do rodzaju materiału,

– określać ogólne zasady bezpieczeństwa higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zorganizować i przygotować typowe stanowiska prac tynkarskich,

− zabezpieczyć miejsce pracy zgodnie z wymaganiami bhp,

− wyznaczyć miejsca składowania materiałów na stanowiskach pracy,

− wyznaczyć pas roboczy i transportowy,

− dobrać narzędzia i sprzęt do wykonania zadania,

− dobrać materiały do robót tynkarskich pod względem jakościowym i ilościowym,

− przetransportować materiały na stanowisko pracy,

− zmontować i przygotować rusztowanie do wykonania robót,

− zastosować materiał zgodnie z normami zużycia,

− zlikwidować stanowisko pracy, dokonać składowania odpadów na stanowisku pracy i na

placu budowy,

− porozumieć się z przełożonymi i współpracownikami,

− wykonać pracę z zachowaniem przepisów bhp, ochrony ppoż. i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja robót tynkarskich w budownictwie

4.1.1. Materiał nauczania

Organizację robót tynkarskich określa dokumentacja techniczna budowy. To na jej

podstawie przyjmuje się metodę tam zalecaną. Wypadku braku projektu organizacyjnego

w dokumentacji technicznej, sposób prowadzenia robót ustala się na podstawie projektu

technicznego. Na podstawie harmonogramu wykonania robót wyznacza się m.in. kolejność

poszczególnych robót z określeniem czasu ich wykonywania. Przestrzeganie harmonogramu

zapewnia ciągłość i płynność robót. Na podstawie harmonogramu ogólnego ustala się

szczegółowy harmonogramy wykonania robót tynkarskich. Harmonogram szczegółowy

określa wykonywanie robót tynkarskich w powiązaniu z innymi robotami, które powinny być

wykonane równolegle.

Proces roboczy wykonywania tynku można podzielić na następujące procesy proste

− ustawienie rusztowań,

− przygotowanie podłoża,

− przygotowanie zaprawy,

− dostarczenie zaprawy na stanowisko robocze tynkarza,

− właściwe tynkowanie,

− rozbiórka rusztowań.

Każdy proces roboczy dzieli się na operacje. Są one organizacyjnie jednorodne

i wykonywane przez ten sam zespół roboczy tymi samymi narzędziami. Proces roboczy

ręcznego przygotowania zaprawy wapiennej składa się z następujących operacji:

− nalanie wody do skrzyni,

− dozowanie składników

− dowiezienie w taczce i dodanie do skrzyni odmierzonej porcji ciasta wapiennego,

− rozpuszczenie ciasta wapiennego w wodzie,

− dowiezienie taczkami i wrzucenie do skrzyni potrzebnej ilości piasku,

− wymieszanie gracą zaprawy,

− przewiezienie zaprawy taczkami lub japonkami na stanowisko.

Operacja składa się z czynności, np. dowiezienie piasku, na którą składają się następujące

czynności:

− przyprowadzenie do miejsca zmagazynowanego piasku pustej taczki,

− napełnienie taczki piaskiem,

− przewiezienie piasku,

− wysypanie piasku do skrzyni.

Czynności składają się z ruchów roboczych. Umiejętne i celowe wykonywanie

poszczególnych ruchów roboczych przez robotnika powoduje zwiększenie jego wydajności

pracy i zmniejszenie wysiłku w czasie pracy.

Realizacja procesu roboczego wiąże się również z organizacją stanowiska roboczego.

Stanowisko robocze organizowane do wykonania tynku, powinno:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

− zapewniać jak najoszczędniejsze ruchy podczas pracy i swobodę poruszania się

robotnika,

− zapewniać możliwość zaopatrywania robotnika w materiały,

− zapewniać właściwe warunki otoczenia, tj. oświetlenie i temperaturę,

− być utrzymane w czystości.

Miejscem pracy nazywamy przestrzeń, w obrębie której mieszczą się i poruszają

robotnicy biorący udział w pracy, materiały, sprzęt oraz wynik produkcji czyli tynk. Będą to

robotnicy pracujący przy przygotowaniu zaprawy, ustawianiu rusztowań, transporcie zaprawy

i oczyszczaniu podłoża oraz tynkowaniu. Na materiały i sprzęt składają się: hałdy piasku,

składy materiałów wiążących (doły na wapno, szopy z cementem lub silosy), skrzynia lub

urządzenia do mieszania zapraw, taczki, japonki, wyciągi lub pompy do transportu zaprawy,

rusztowania, skrzynki murarskie lub zbiorniki i tynkownice oraz narzędzia bezpośrednio

używane przez tynkarzy.

Podczas robót tynkowych stosuje się system dwójkowy, trójkowy i zespołowy. System

dwójkowy stosujemy najczęściej przy tynkowaniu ręcznym (tynkarz + pomocnik) dla jednego

pomieszczenia. Tynkarz wykonuje wszystkie czynności związane bezpośrednio

z nanoszeniem tynków, a robotnicy mniej wykwalifikowani przegotowują zaprawę i podają ją

na miejsce pracy tynkarza, pomagają w wyznaczeniu powierzchni tynków. Wydajność takiej

dwójki wynosi 20÷25 m

2

powierzchni tynków.

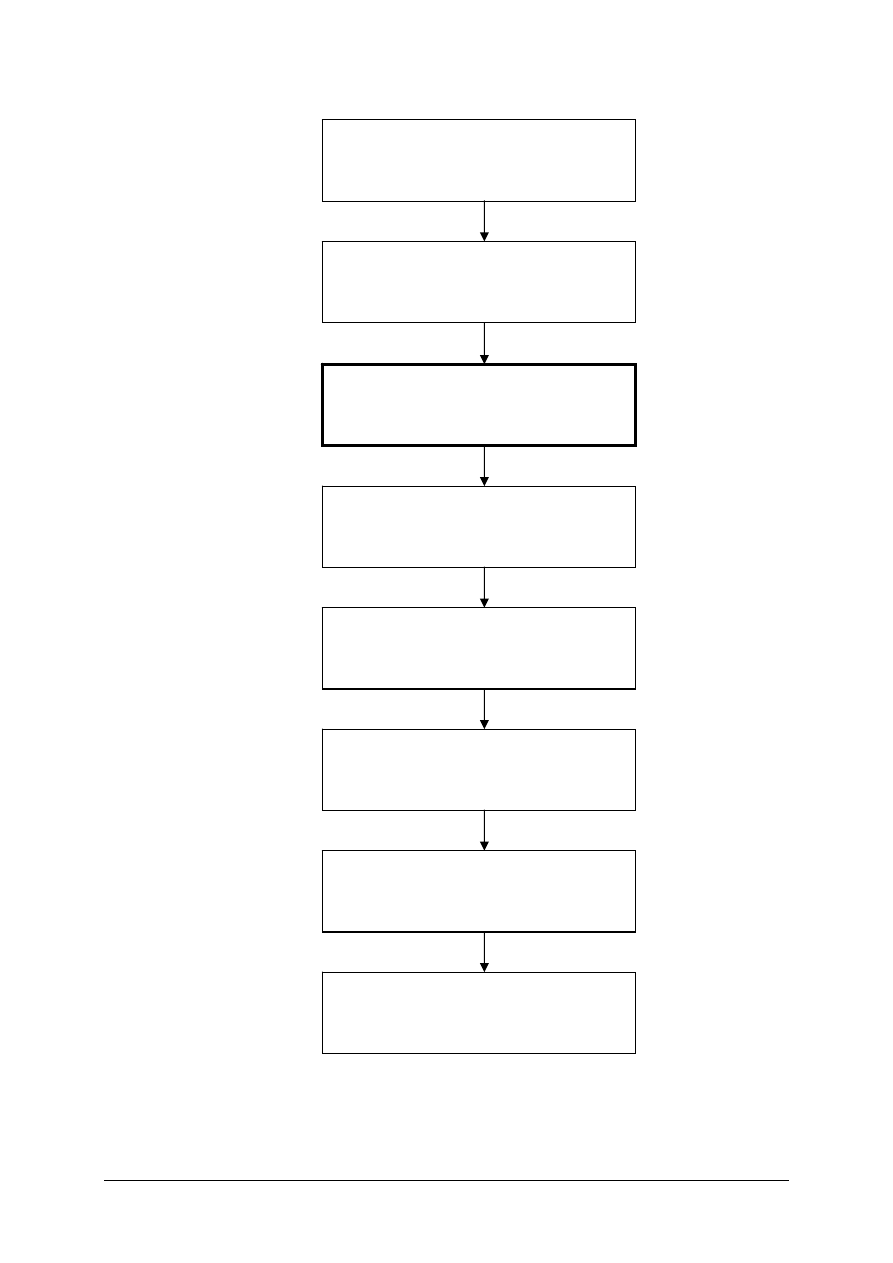

Organizację podstawowego stanowiska pracy dla tynkarza przedstawiono na rysunku 1.

Rys. 1. Stanowisko robocze tynkarza [2]

Przyglądając się temu rysunkowi, widzimy że stanowisko składa się z trzech pasm, tj.:

1. pasma roboczego,

2. pasma materiałowego,

3. pasma komunikacyjnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Materiały na stanowisku powinny być tak składowane, by robotnik miał je w zasięgu

ręki, aby mógł je brać możliwie bez odwracania się i schylania. Ważne jest również właściwe

ustawienie tynkarza w stosunku do tynkowanej powierzchni. Projektując długość

podstawowego stanowiska roboczego, bierze się pod uwagę przeciętny wzrost człowieka

i długość jego ramion. Długość stanowiska dla tynkarza wynosi 2,5÷3,0 m.

W budownictwie mieszkaniowym koszt robót tynkowych wynosi 5-11% ogólnych

kosztów wszystkich robót budowlanych. Pracochłonność robót tynkowych zależy od stopnia

ich zmechanizowania i wynosi 15÷25% ogólnej pracochłonności robót, obejmujących

wykonanie całego budynku. Dlatego mechanizacją objęto: przygotowanie zapraw, transport

zaprawy na stanowisko robocze, narzut zaprawy na powierzchnie tynków, narzut gładzi na

wyprawione powierzchnie oraz zacieranie gładzi.

Zmechanizowane roboty tynkowe wymagają starannego przygotowania frontów pracy,

właściwego doboru brygad roboczych oraz poprawnej organizacji. Szczególną trudnością

organizacyjną przy zmechanizowanych robotach tynkowych jest wzajemne zharmonizowanie

czynności dokonywanych mechanicznie tj. narzucanie zaprawy na obrzutkę i na narzut,

z pracochłonnymi czynnościami ręcznymi jak wyrównywanie dwóch warstw narzutu,

narzucanie i zacieranie gładzi, wyprawienie ościeży, tynkowanie małych pomieszczeń, jak

łazienki, nisze itp.

Przy mechanizacji robót tynkowych na większych obiektach podstawową zasadą

organizacyjną jest podział pomieszczeń na równe co do powierzchni (lub zbliżone) działki

(np. 1000 m

2

), w ten sposób, aby odpowiednie zespoły robocze przechodząc z jednej działki

na drugą w niezmienionym składzie i wykonując na nich te same czynności, zastawały

wszędzie należycie przygotowane fronty robót.

Podział powinien być pionowy, w granicach klatek schodowych, gdyż daje to możliwość

tynkowania na wszystkich kondygnacjach z jednego punktu ustawienia maszyn tynkarskich.

Przy określaniu wielkości powierzchni działek, należy uwzględniać: wydajność agregatu

tynkarskiego oraz niezbędny czas na przeschnięcie każdej warstwy tynku, aby możliwe było

narzucanie następnej warstwy. Skład zespołów roboczych brygady oraz harmonogram robót

tynkowych należy ustalić w zależności od rodzaju tynku, techniki wykonania, mechanizacji

robót i innych warunków.

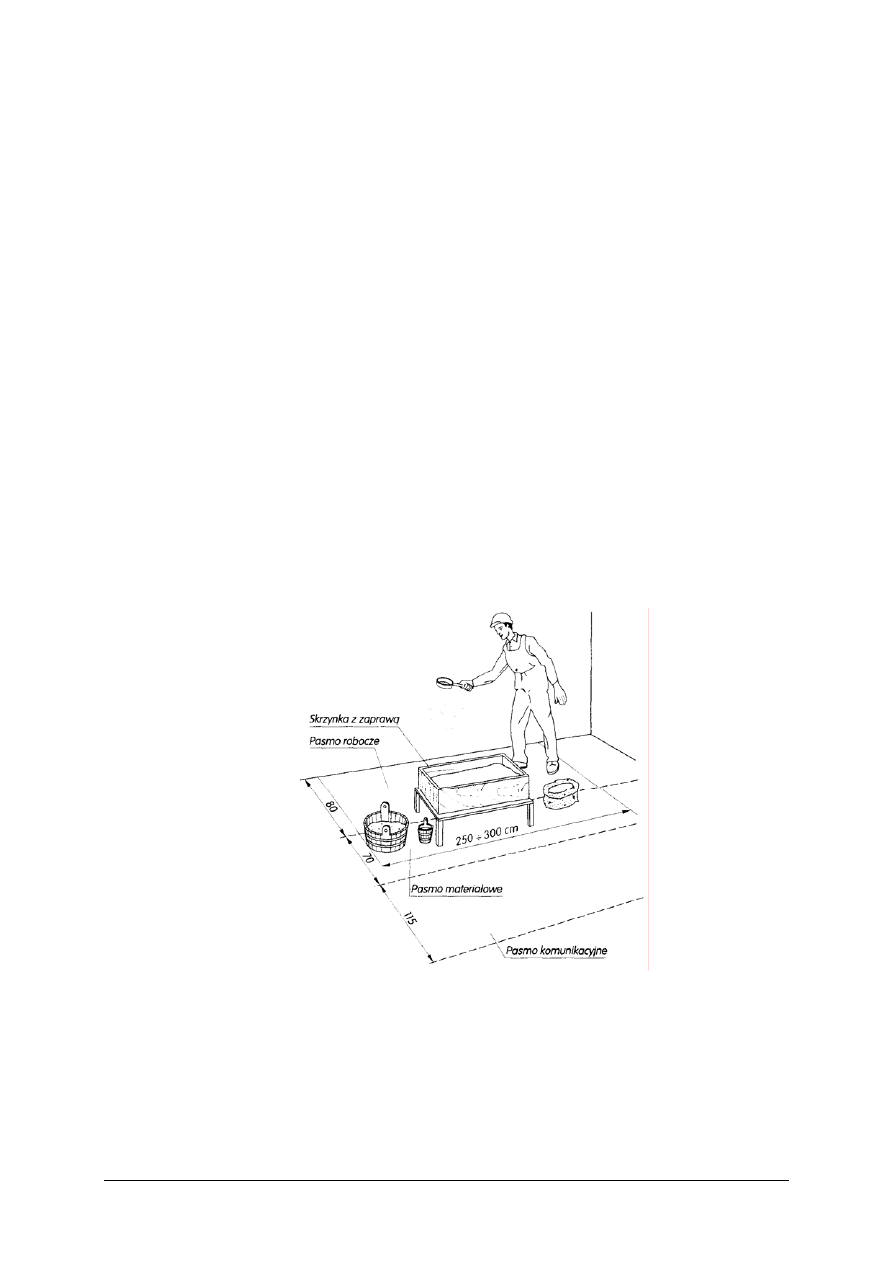

Do wykonywania tynków wewnętrznych przy robotach tynkowych w obiektach niskich

i małej odległości transportowania zaprawy pompami (lub przenośnikami pneumatycznymi)

zaprawę łączy się wężami gumowymi bezpośrednio do narzutnic (rys. 2).

W takich przypadkach roboty tynkowe prowadzone są przez jedną brygadę, a zaprawę

przygotowuje się zazwyczaj przy samych obiektach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

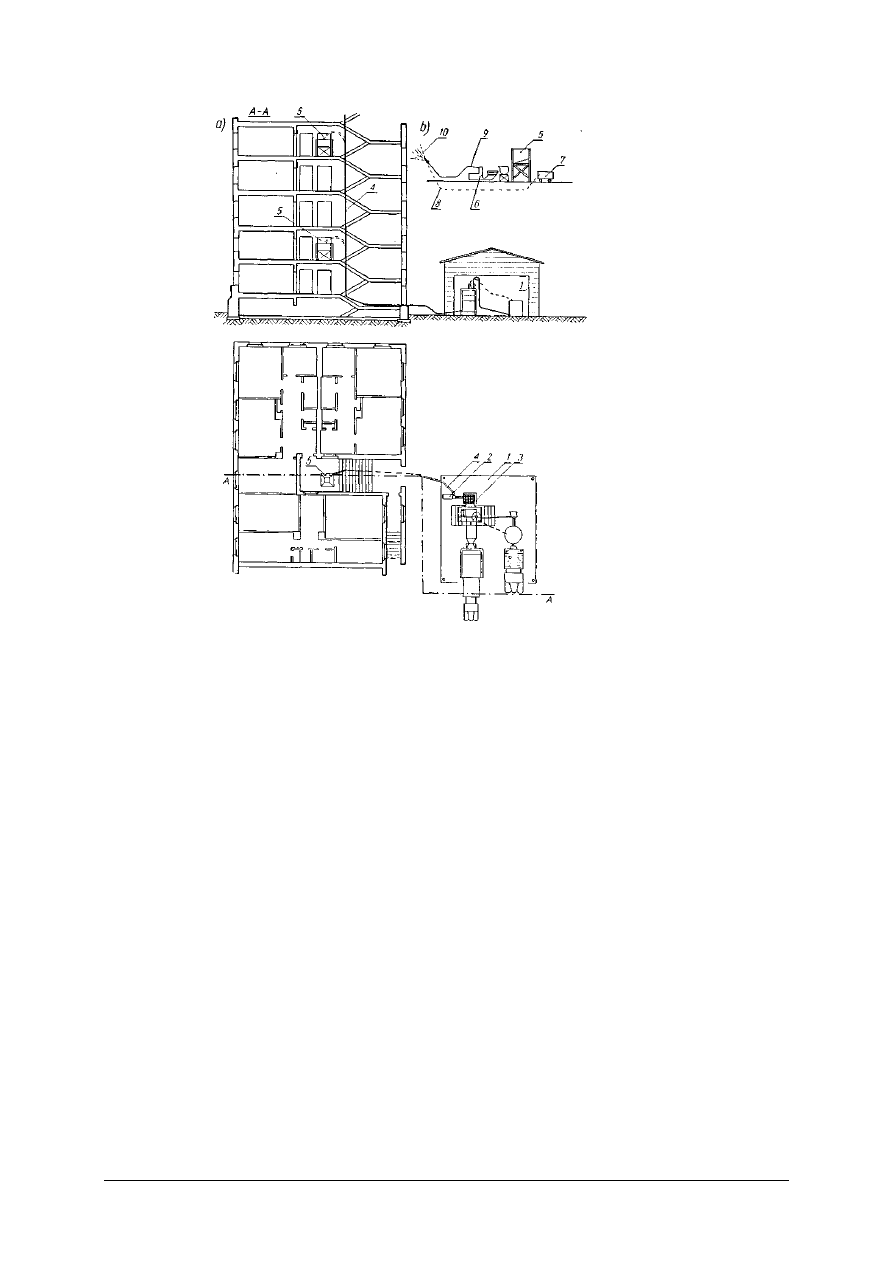

Rys. 2. Schemat mechanizacji robót tynkowych na mniejszych i niewysokich obiektach[2]

1-punkt wytwarzania zaprawy, 2-sito wibracyjne, 3-zasobnik pompy do zaprawy, 4-pompa, 5-sprężarka, 6-

przewód tłoczny zaprawy, 7-przewod sprężonego powietrza, 8-wyrzutnica

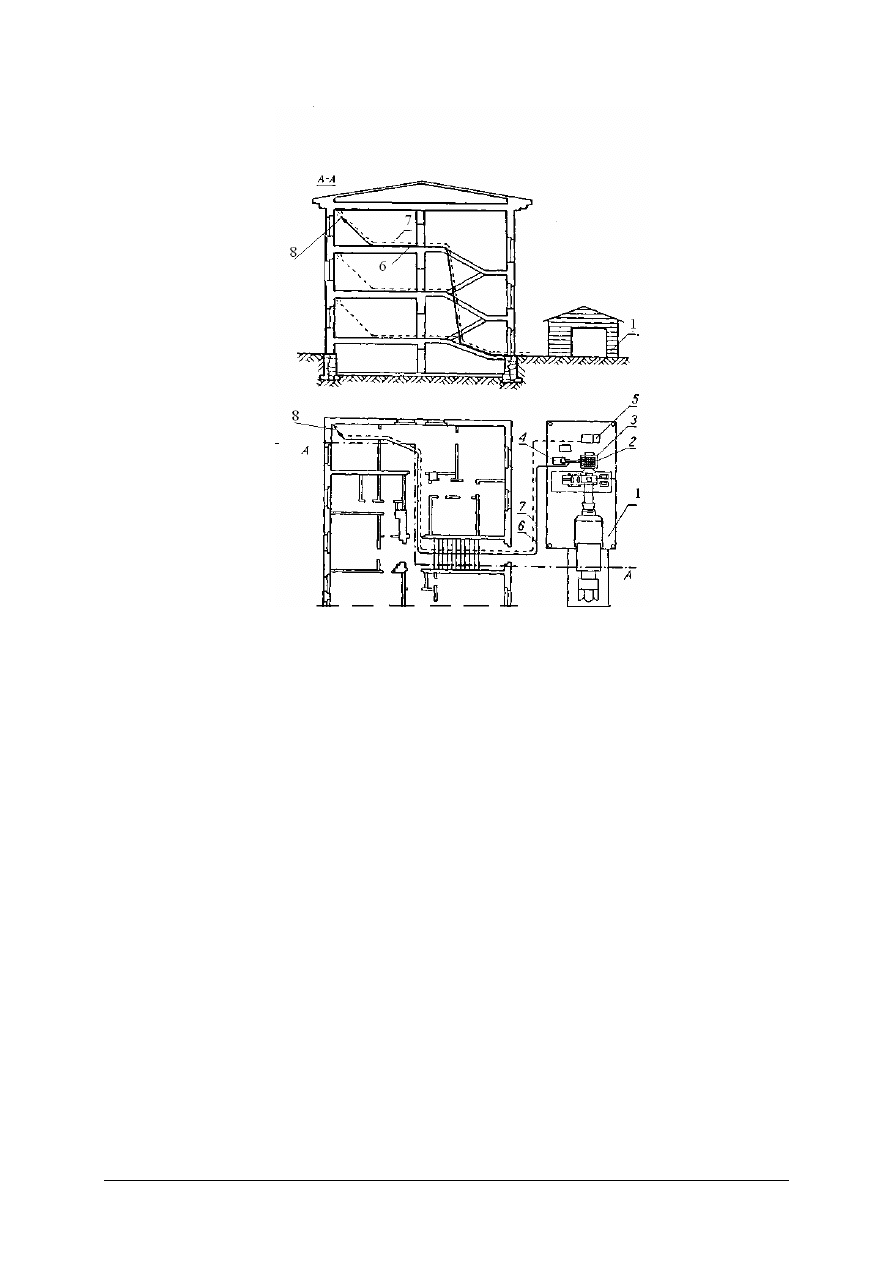

Natomiast przy obiektach o większej liczbie kondygnacji (rys. 3) organizacja robót

tynkowych jest inna. W tych przypadkach najlepiej jest stosować rurociąg stalowy w układzie

jednoliniowym lub obwodowym, dostarczając zaprawę do zasobników ustawionych na

poszczególnych kondygnacjach za pomocą pompy o większej wydajności, ustawionej na

poziomie terenu, z zasobników natomiast zaprawę tłoczyć do wyrzutnic za pomocą pomp

o małej wydajności, ustawianych na poszczególnych kondygnacjach. W tych przypadkach

liczba brygad tynkowych uzależniona jest od liczby jednocześnie pracujących pomp na

poszczególnych kondygnacjach.

W tynkowaniu mechanicznym najbardziej racjonalne i wydajne są brygady dwunastoosobowe

wyposażone w jedną końcówkę. Brygada tynkarska dzieli się na trzy zespoły.

– Zespół 1- składa się z tynkarza i pomocnika. Ma on za zadanie przygotowanie

powierzchni do tynkowania.

– Zespół 2- składa się z czterech ludzi: robotnika operującego końcówką, tynkarza

wykwalifikowanego i dwóch tynkarzy przyuczonych. Zespół ten wykonuje obrzutkę

oraz nanosi i wyrównuje narzut.

– Zespół 3- składa się z sześciu tynkarzy, którzy zacierają gładź, wykańczają ościeża,

wnęki, naroża, osadzają parapety itp.

Aby zapewnić ciągłą pracę zespołów, dzieli się front robót dla brygady na 4 odcinki po ok.

500 m

2

. Wydajność brygady obsługującej końcówkę agregatu w czasie zmiany roboczej

wynosi 250÷300 m

2

tynku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Schemat mechanizacji robót tynkowych na obiektach o większej wysokości:

a) schemat ogólny,

b) schemat instalacji do tynkowania mechanicznego na

poszczególnych kondygnacjach

l - punkt wytwarzania zaprawy, 2 - duża pompa do zapraw, 3 - zasobnik pompy do zaprawy, 4 - rurociąg

tłoczny do transportu zaprawy na poszczególne kondygnacje, 5 - zasobniki zaprawy tynkarskiej, 6 - pompa

do zapraw o małej wydajności, 7 - sprężarka, 8 - przewód sprężonego powietrza, 9 - przewód do zaprawy,

10 - wyrzutnica [2]

Miejsce pracy przy tynkowaniu mechanicznym tynków zewnętrznych systemem

zespołowym obejmuje stanowisko agregatu tynkarskiego, gdzie wytwarza się zaprawę

i tłoczy ją, oraz stanowiska pracy tynkarzy. Schemat organizacji stanowiska pracy

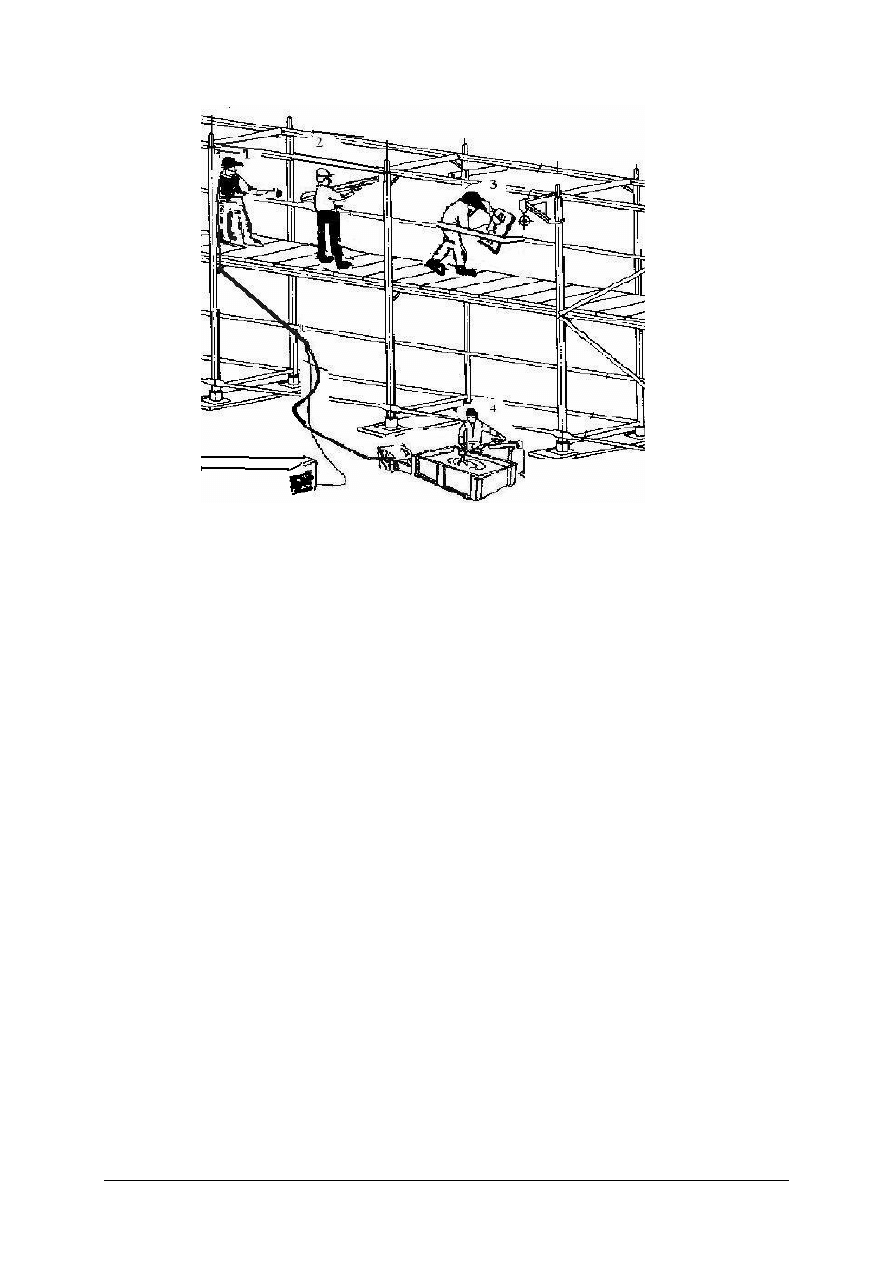

przedstawia rys. 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 4. Stanowisko robocze przy tynkowaniu mechanicznym system zespołowym. 1- narzucanie

zaprawy, 2-wyrównywanie łatą, 3-zacieranie pacą, 4-obsługa mieszarki i pompy [opracowanie własne]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są etapy procesu roboczego wykonania tynku?

2. Z jakich pasm składa się stanowisko robocze tynkarza?

3. Jaka jest szerokość pasm na stanowisku roboczym tynkarza?

4. Jaki jest podział prac tynkarskich przy pracy zespołowej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj stanowisko pracy do wykonania pospolitego tynku wewnętrznego dla

pomieszczeń: kuchni i pokoju o wysokości pomieszczeń 3 m. Wymiary kuchni 3,0 × 4,5 [m],

a pokoju 6,0 × 5,0 [m].

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami dobierania długości pasów,

2) ustalić ilość i długość pasów pomieszczeniu,

3) dobrać sprzęt i narzędzia,

4) dobrać materiały,

5) dobrać rusztowania

Wyposażenie stanowiska pracy:

– karton A4,

– materiały piśmienne.

– literatura zgodna z poradnikiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 2

Przygotuj stanowisko pracy do wykonania doborowego tynku wewnętrznego dla

pomieszczenia holu o wysokości 3 m. Wymiary holu 10,0 × 6,0 [m].

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami dobierania długości pasów,

2) ustalić ilość i długość pasów pomieszczeniu,

3) dobrać sprzęt i narzędzia,

4) dobrać materiały,

5) dobrać rusztowania.

Wyposażenie stanowiska pracy:

– karton A4,

– materiały piśmienne,

– literatura zgodna z poradnikiem.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić etapy procesu roboczego wykonania tynku?

□

□

2) wymienić elementy stanowiska roboczego tynkarza?

□

□

3) określić szerokość pasm na stanowisku roboczym tynkarza?

□

□

4) określić, jaki jest podział prac tynkarskich przy pracy zespołowej?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Rusztowania stosowane do robót tynkarskich

4.2.1. Materiał nauczania

Rusztowanie stanowi konstrukcję pomocniczą – ale niezbędną – do wykonywania robót

na wysokości ponad 1,0 m od poziomu. Rusztowanie wzniesione wewnątrz budynku nazywa

się rusztowaniem wewnętrznym, (do robót malarskich tynkarskich i sztukatorskich).

Najczęściej stosowanymi rusztowaniami

wewnętrznymi, są:

– na kozłach,

– ramowe, np. warszawskie,

– stojakowe teleskopowe,

– stolikowe.

Rusztowania te posiadają konstrukcję umożliwiająca regulowanie wysokości i są

przystosowane do przenoszenia obciążeń do 200 kg.

Pomosty robocze wykonane są z tarcicy iglastej obrzynanej o grubości 32 mm.

Najczęściej stosowanymi rusztowaniami

do robót zewnętrznych są:

– stojakowe,

– drabinowe,

– ramowe,

– przejezdne,

– na wysuwnicach,

– wiszące.

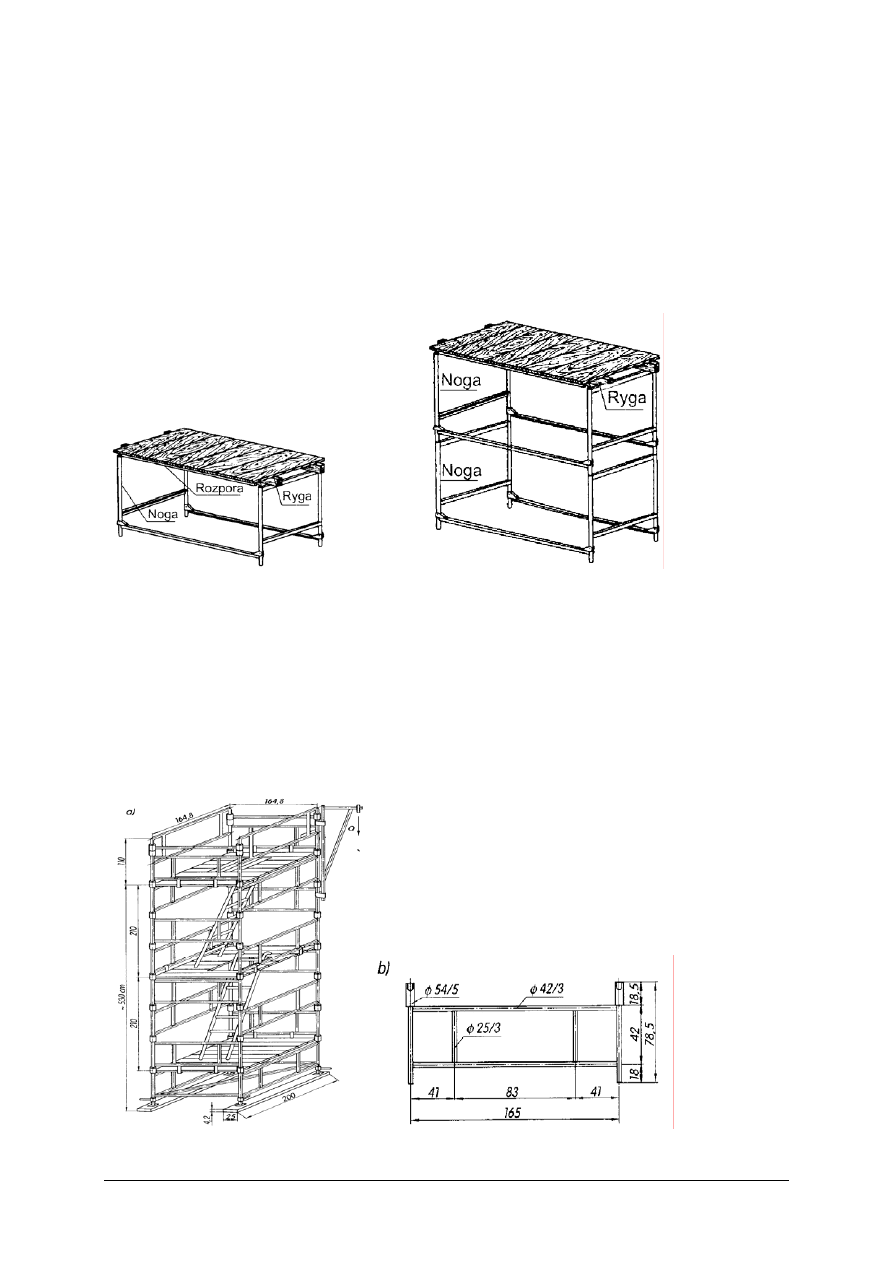

Rusztowania na kozłach

Pomimo dość dużego postępu w rozwiązaniach resztowań nadal podstawowym rusztowaniem

przy pracach murarskich jest tradycyjne rusztowanie na kozłach (kobyłkach). Rusztowanie to

składa się z dwóch elementów: kozłów oraz ułożonego na nich pomostu z desek.

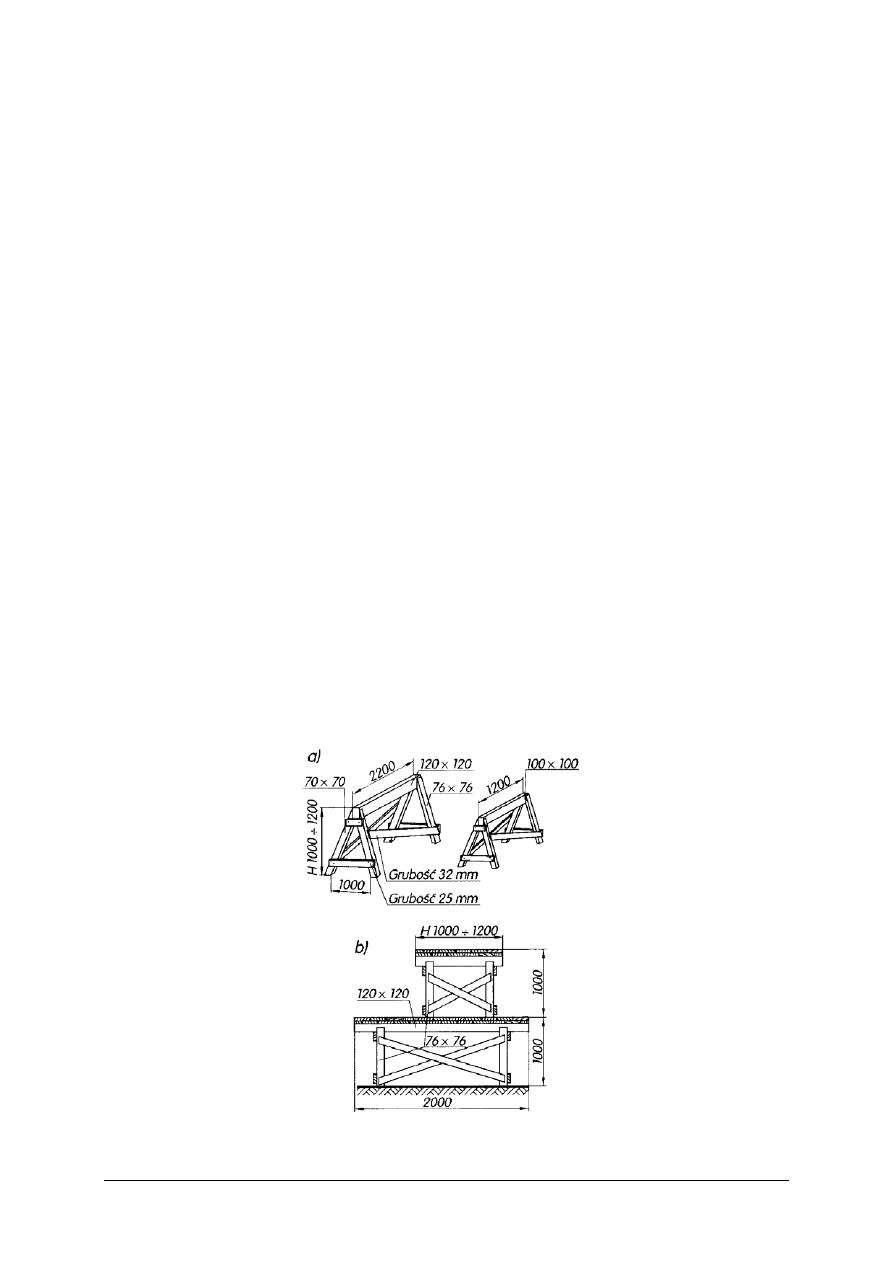

Rys. 5. Rusztowania na kozłach, a) kozły, b)widok rusztowania zestawionego w dwóch poziomach [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Kozły pod pomost dolny mają długość 2,0 m oraz wysokość l,0÷l,2 m. Leżnie i nogi

kozłów należy wykonać z krawędziaków o wymiarach nie mniejszych niż podane na rysunku.

Nogi kozłów są pochylone do poziomu pod kątem ok. 70°. Powinny być one tak przycięte,

aby opierały się całym przekrojem na podłożu. W celu nadania kozłom sztywności należy

stężyć je deskami w czterech płaszczyznach. Kozły rozstawia się w odstępach nie mniejszych

niż 1,5 m i układa na nich pomost z dwu warstw desek grubości 32 mm i szerokości 18 cm.

Deski pomostu łączy się tylko nad kozłami na zakład, uważając by nie był on mniejszy niż 20

cm, licząc od osi oparcia. Kozły można ustawiać na wykonanych pomostach rusztowań, jak

również na belkowaniu stropów.

Rusztowanie na kozłach można ustawiać najwyżej w dwóch kondygnacjach. Przy

ustawianiu rusztowań w dwóch poziomach, na pomoście pokrywającym dolne kozły ustawia

się kozły górne, krótsze, pozostawiając wolny pas szerokości ~ 1,0 m, służący do transportu

materiałów. Wejścia i wyjścia z pomostów powinny odbywać się po schodniach czyli

pochylniach zaopatrzonych w listwy przeciwpoślizgowe, poręcze i odbojnice.

Kozły rusztowań mogą być wykonane również z kątowników stalowych z drewnianą

leżnią.

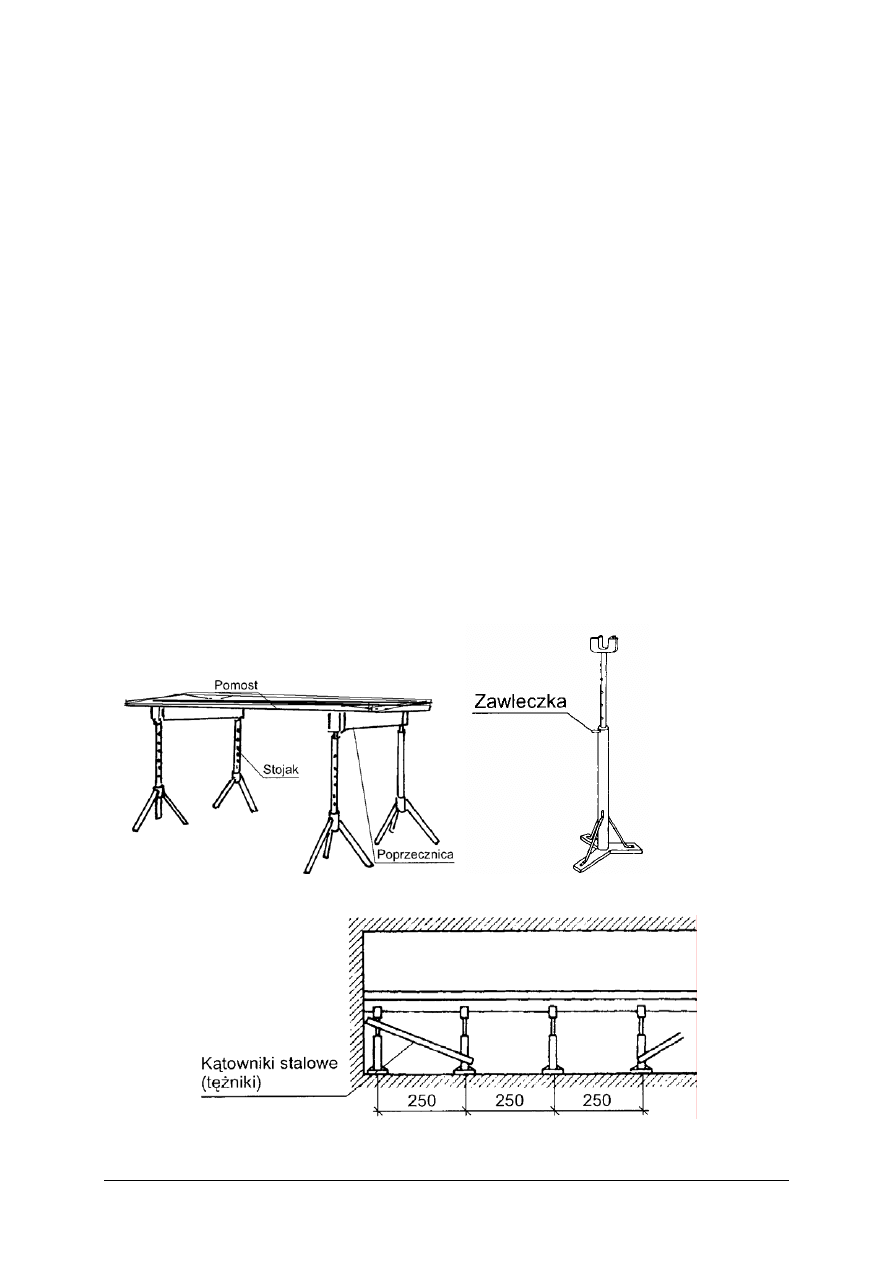

Rusztowania stojakowe (rys. 6)

Składają się one ze stojaków, poprzecznic (rygli) i pomostu. Pomost opiera się na

stojakach za pośrednictwem rygli.

Wysokość stojaków reguluje się za pomocą wysuwanych trzpieni odpowiednią zawleczką.

Po ustawieniu trzpienia ustala się jego położenie, umieszczając zawleczkę w otworze rury

i trzpienia.

Stojaki rozstawia się w dwóch rzędach w odległości co 2,5 m. W celu zapewnienia

stateczności rusztowania, stojaki usztywnia się kątownikami stalowymi (tężnikami).

stojak

Rys. 6. Rusztowania stojakowe teleskopowe [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rusztowanie stolikowe

To odmiana rusztowania na kozłach. Składają się one ze stolików ustawianych na styk.

Konstrukcja stolika to składana rama wykonana z rur stalowych o średnicy jednego cala.

Wysokość stolika wynosi 90 cm. Ramę rozstawiamy a na niej układa się pomost roboczy

z dwóch bali lub krawędziaków i przybitych do nich desek o grubości co najmniej 25 mm

(rys. 7).

Rusztowania o podwójnej wysokości ramy uzyskuje się łącząc rusztowania piętrowo, za

pomocą trzpieni łącznikowych. Dolne końce trzpieni wkłada się w górne końce nóg ramy na

miejsce rozpory, a na górne końce trzpieni nakłada się nogi wyższego stolika.

W rusztowaniach stolikowych ustawianych na styk rygi muszą zachodzić na siebie.

Rys. 7. Rusztowanie stolikowe [ 4]

Rys. 8. Rusztowanie stolikowe o podwójnej wysokości stolika

[opracowanie własne]

Rusztowaniami typu „Warszawa"(ramowe)

To rusztowania z rur stalowych zespawanych w ramy, które wsuwa się jedna w drugą (rys. 9).

Rusztowania te mogą być zaopatrzone są w urządzenia umożliwiające przesuw (kółka).

Rusztowania takie mogą mieć różny kształt, np. postać kwadratowej wieży. Używane do

wykonywania tynków na elewacjach niewysokich budynków (do 4 lub 5 kondygnacji),

a także do robót tynkarskich w wysokich salach, halach fabrycznych itp.

Rys. 9. Rusztowanie wolno stojące z elementów typu Warszawa: a) widok, b) ramka [ 2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

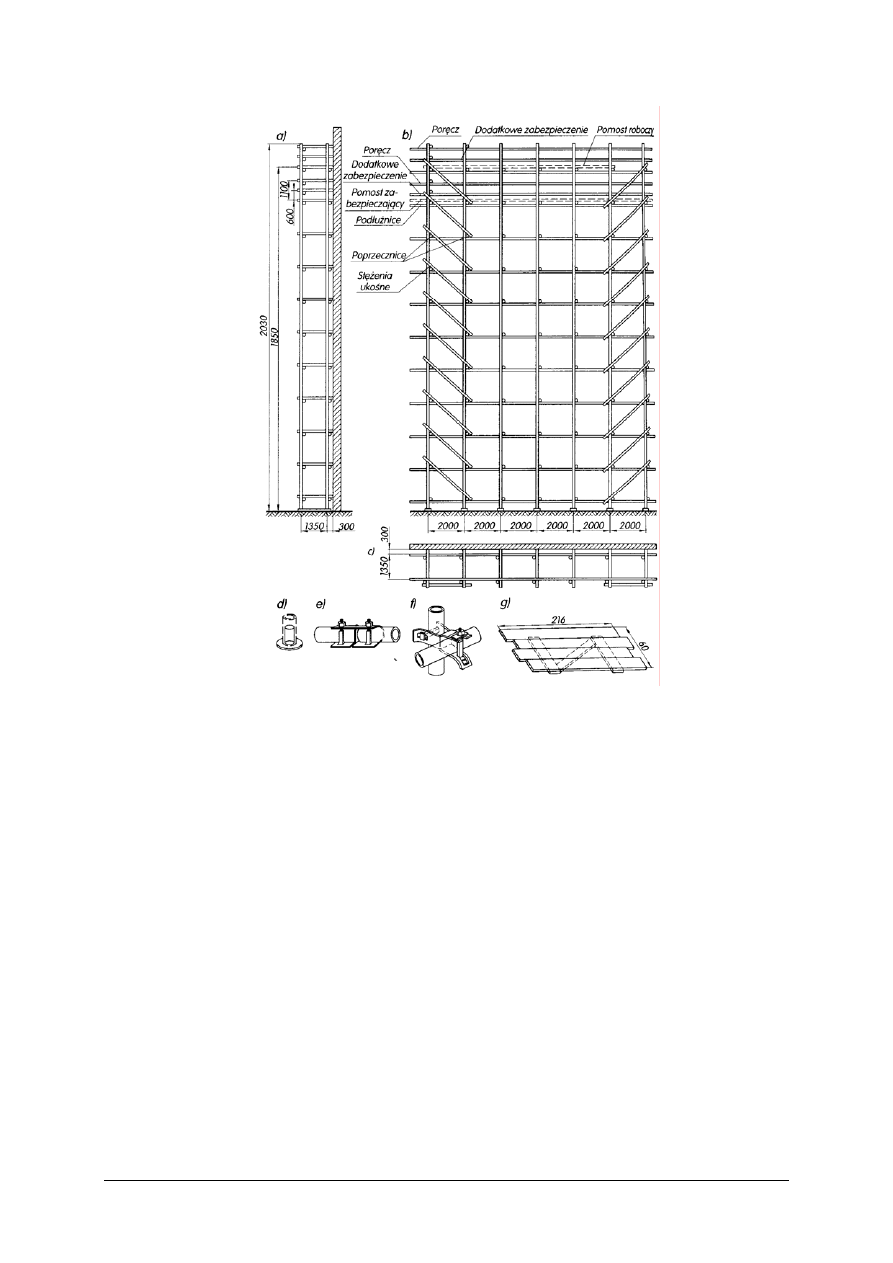

Rusztowania ramowe

Rusztowanie ramowe jest przeznaczone do stosowania przy robotach elewacyjnych

i montowane z kilku elementów:

−

ramy stojakowej i rur stalowych zakończonych czopami do łączenia na górze

ramy i gniazdami na dole,

−

podłużnic i zastrzałów łączonych z ramami na proste zamki,

−

elementów pomostu (drewnianych lub w niektórych typach rusztowań

wykonanych z kratki metalowej),

−

drabinek komunikacyjnych.

Rys. 10. Rusztowania ramowe [2]

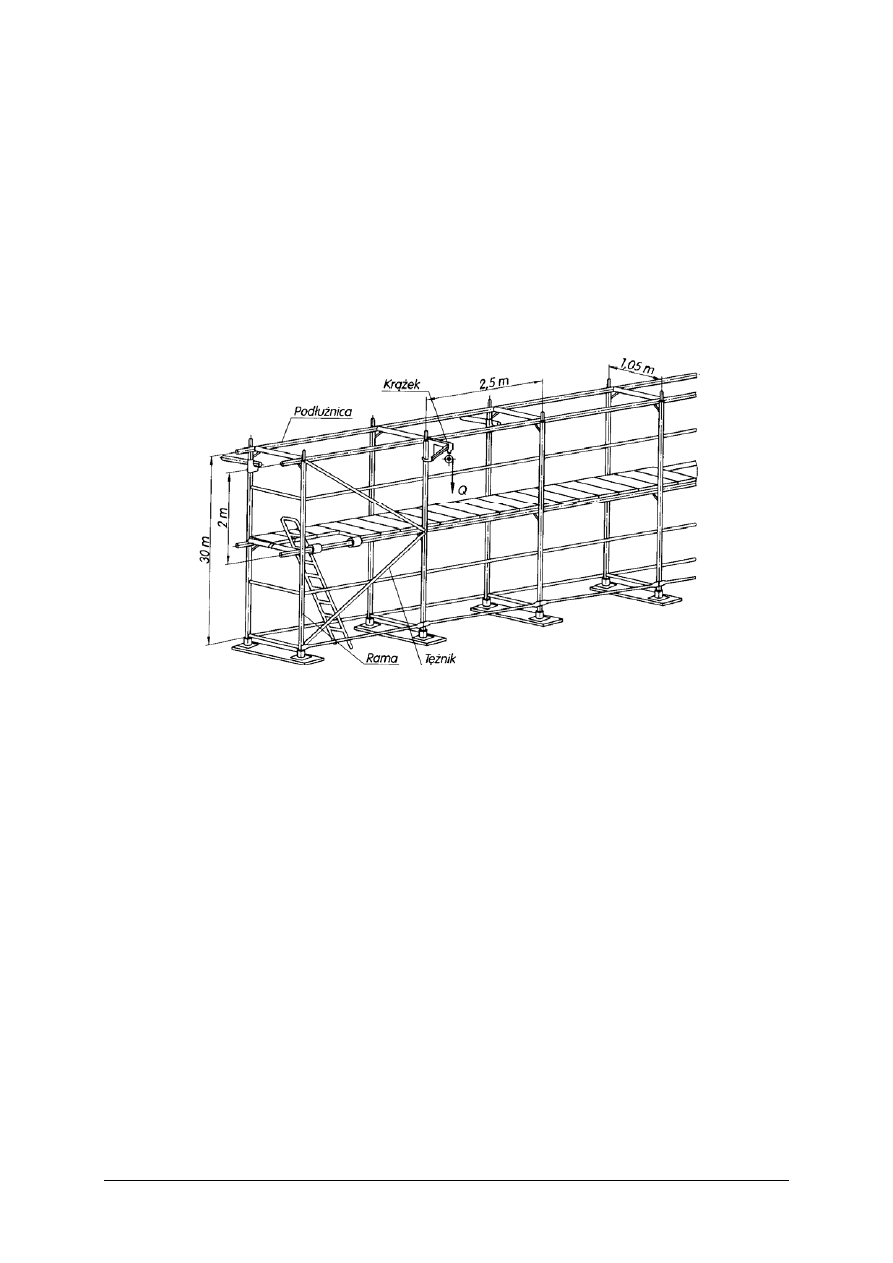

Rusztowanie rurowe

Składają się z dwóch rzędów stojaków ustawionych przy ścianie budynku. Stojaki

i podłużnice wykonuje się z jednakowych rur gazowych gładkich średnicy 48,25 mm

i długości 5,4 lub 3,6 m, natomiast leżnie z rur długości 1,8 m. Stojaki ustawia się na

specjalnych podstawkach (rys. 11) opieranych na drewnianych podkładach. Połączenie rur

stojaków i podłużnie uzyskuje się stosując łączniki wzdłużne (rys. 11e). Stojaki

z podłużnicami, podłużnice z leżniami i leżnie z krzyżulcami łączy się stosując złącza

krzyżowe (rys. 11) lub krzyżowo-obrotowe. Pomosty układa się z gotowych płyt drewnianych

(rys. 11g) opieranych na leżniach. Należy ustawić odbojnice z desek i poręcze, które

wykonuje się z rur.

Do komunikacji między poziomami służą drabiny metalowe ustawione w jednym pionie

komunikacyjnym. Pochylenie drabin nie powinno przekraczać 60°. Piony komunikacyjne

wykonuje się jako oddzielne przęsła rusztowania albo przyległą do podstawowego

rusztowania konstrukcję. Odległość między sąsiednimi pionami komunikacyjnymi nie może

przekraczać 40 m, odległość zaś od najdalszego stanowiska do pionu wynosi 20 m. Do

wciągania podręcznego materiału na rusztowania stosuje się żurawie o konstrukcji

wspornikowej, wykonane z dwóch rur średnicy 48,5 mm każda i długości l m. Rury te łączy

się za pomocą łączników krzyżowoobrotowych i krzyżowych z rurą stojakową. Urządzenia

wyciągowe powinny być przymocowane do słupków w odstępach ok. 5,0 m. Rusztowanie

powinno być mocowane do konstrukcji budynków i zaopatrzone w odgromnik i uziemienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 11. Rusztowanie rurowe: a) przekrój pionowy, b) widok z przodu, c) krój poziomy, d) podstawka,

e) łączniki wzdłużne, f) łączniki krzyżowe, g) elementy pomostu roboczego [2]

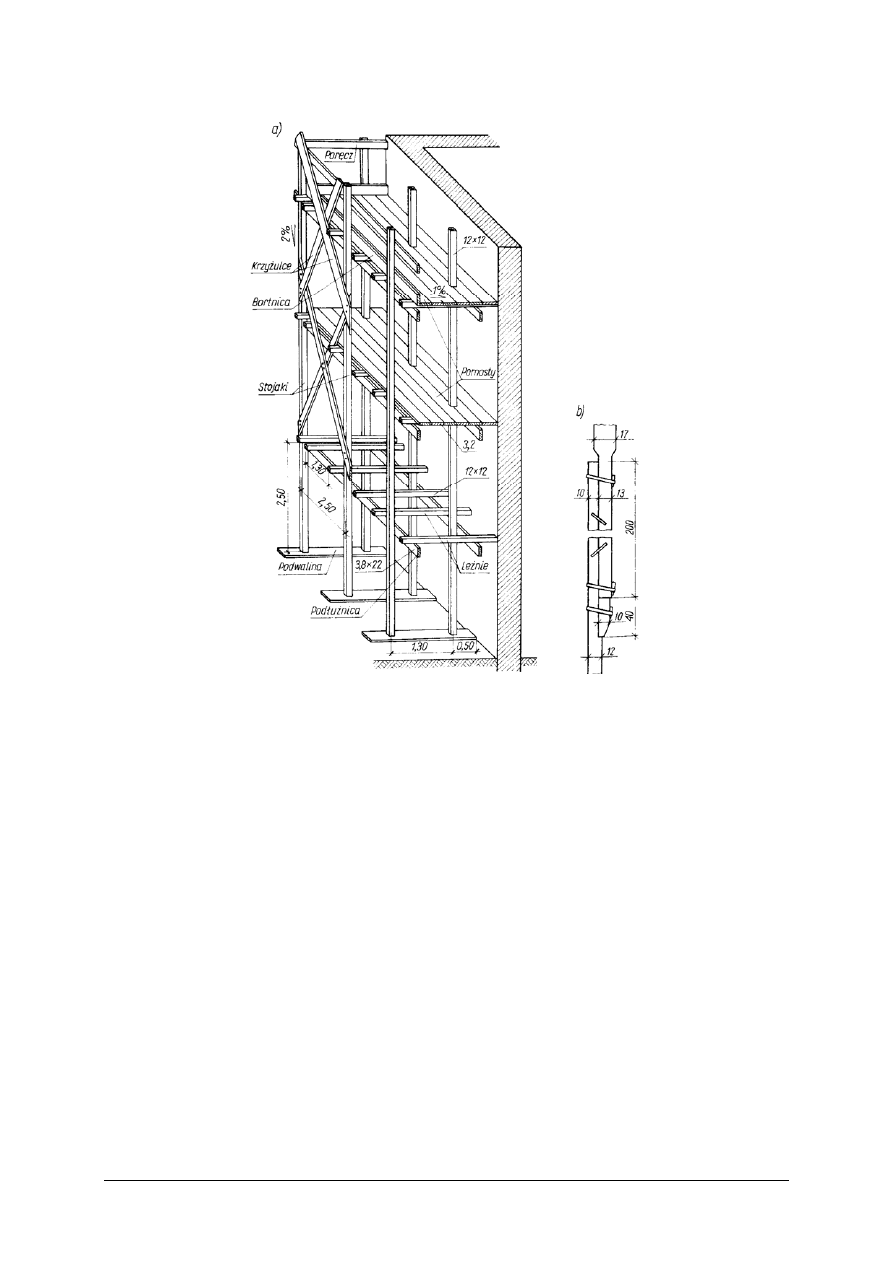

Rusztowania stojakowe drewniane

Mogą być jedno lub dwurzędowe. Do robót tynkarskich na zewnątrz budynku stosuje się

rusztowania stojakowe dwurzędowe. Składają się one z dwu rzędów stojaków, podłużnic,

leżni, krzyżulców oraz pomostów, okolonych bortnicami i zabezpieczonych poręczami.

Stojaki wykonuje się z krawędziaków lub częściej z dłużyc podobnie jak leżnie. Na

podłużnice, krzyżulce i pomosty stosuje się najczęściej deski. Wysokość rusztowania

o stojakach pojedynczych nie powinna przekraczać 20 m. W rusztowaniach wyższych,

o wysokości powyżej 20 m, stosuje się stojaki podwójne. Najwyższy pomost rusztowania nie

powinien być położony wyżej niż 25 m nad poziom terenu.

Rząd stojaków zewnętrznych ustawia się z 2% nachyleniem w kierunku ściany budynku

na podwalinie ciągłej lub na podkładach ułożonych w wykopie głębokości co najmniej 60 cm.

Stojaki łączy się na zakład wzmocniony klamrami i jarzmami. Długość zakładu dłużyc

powinna wynosić 2m, a krawędziaków 1,5 m. W połączeniu stojaków pojedynczych nakłada

się pod górną część podpórkę. Powinna ona być wcięta w dolną część stojaka

i przymocowana do niego 2 śrubami i jarzmami. Dla połączenia dłużyc ściosuje się je na całej

długości zakładu: dłużycę dolną jednostronnie, górną – dwustronnie (rys 12.).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 12. Rusztowania stojakowe drewniane dwurzędowe: a) widok, b) złącze stojaka z dłużyc [4]

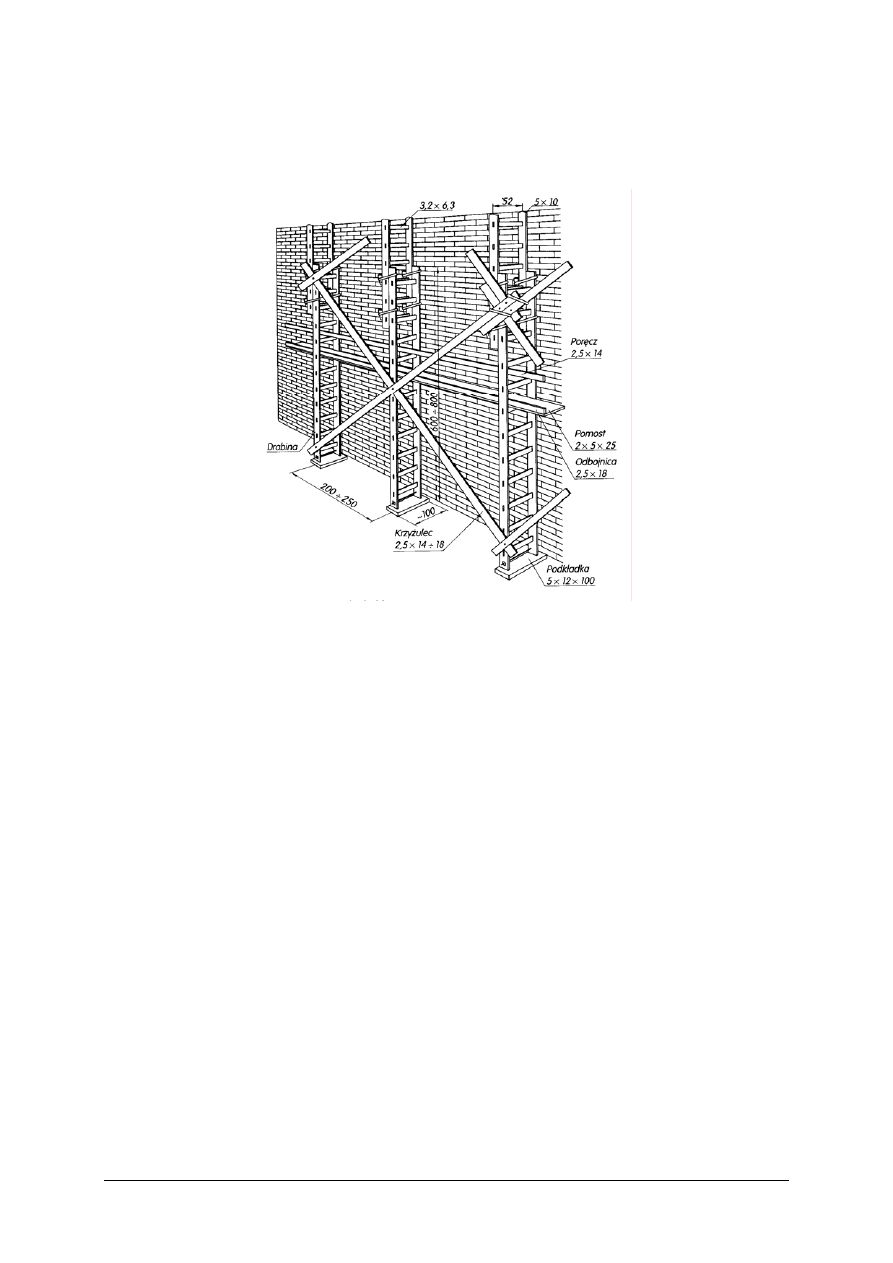

Rusztowanie drabinowe (wiedeńskie)

Rusztowania drabinowe łatwe w montażu i demontażu. Składają się one z szeregu

ustawionych pionowo - prostopadle do muru - drabin oraz ułożonych na ich szczeblach

pomostów roboczych (rys. 13). Rusztowanie wykonuje się z drabin pojedynczych lub drabin

podwójnych w dolnej kondygnacji. Szerokość drabiny w świetle między stojakami wynosi

52 cm. Szczeble rozstawione są co 50 cm. Drabiny mają długość 6 lub 8 m. Stojaki drabin

wykonane są z drewna o przekroju 50×100 mm, a szczeble 32×63 mm. Każda drabina jest

wzmocniona trzema ściągami wykonanymi z prętów stalowych średnicy 10 mm. Ściągi są

umieszczone pod środkowym i skrajnymi szczeblami. Końce ściągów powinny być

nagwintowane i naciągnięte nakrętką z umieszczoną pod nią podkładką. Drabiny rozstawia

się co 2,0÷2,5 m. Drabiny stęża się krzyżulcami wykonanymi z desek grubości 25 mm

i szerokości 14÷18 cm i przybija do stojaków drabin. Pomost wykonuje się z bali grubości

50mm i szerokości 25 cm, a odbojnice z desek grubości 25 mm i szerokości 14cm. Podkładki

pod stojaki drabin mają grubość 32÷50 mm, szerokość 12 cm i długość l,0 m. Każda drabina

w odstępach co 4,0 m powinna być przymocowana do ściany. Przywiązuje się ją drutem

grubości 2mm, okręconym na haku wbitym w ścianę na głębokość nie mniejszą niż 15 cm.

Wadą rusztowań drabinowych jest ich stosunkowo wąski pomost szerokości 50 cm

i utrudnione przejście wzdłuż rusztowania przez szczeble każdej kolejnej drabiny.

Konieczność mocowania hakami drabin do ściany powoduje, po demontażu rusztowania,

konieczność zacierania otworów, co zwłaszcza przy robotach elewacyjnych pozostawia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

niepożądane ślady. Rusztowanie tego typu jest stosunkowo słabe i może być obciążane tylko

do wielkości l,5 kN/m

2

. Montaż i rozbiórkę takich rusztowań powinni wykonywać

odpowiednio wykwalifikowani robotnicy.

Rusztowania drewniane są dość ciężkie i nietrwałe, a przez to kosztowne.

Rys. 13. Rusztowanie drabinowe (wiedeńskie) [2]

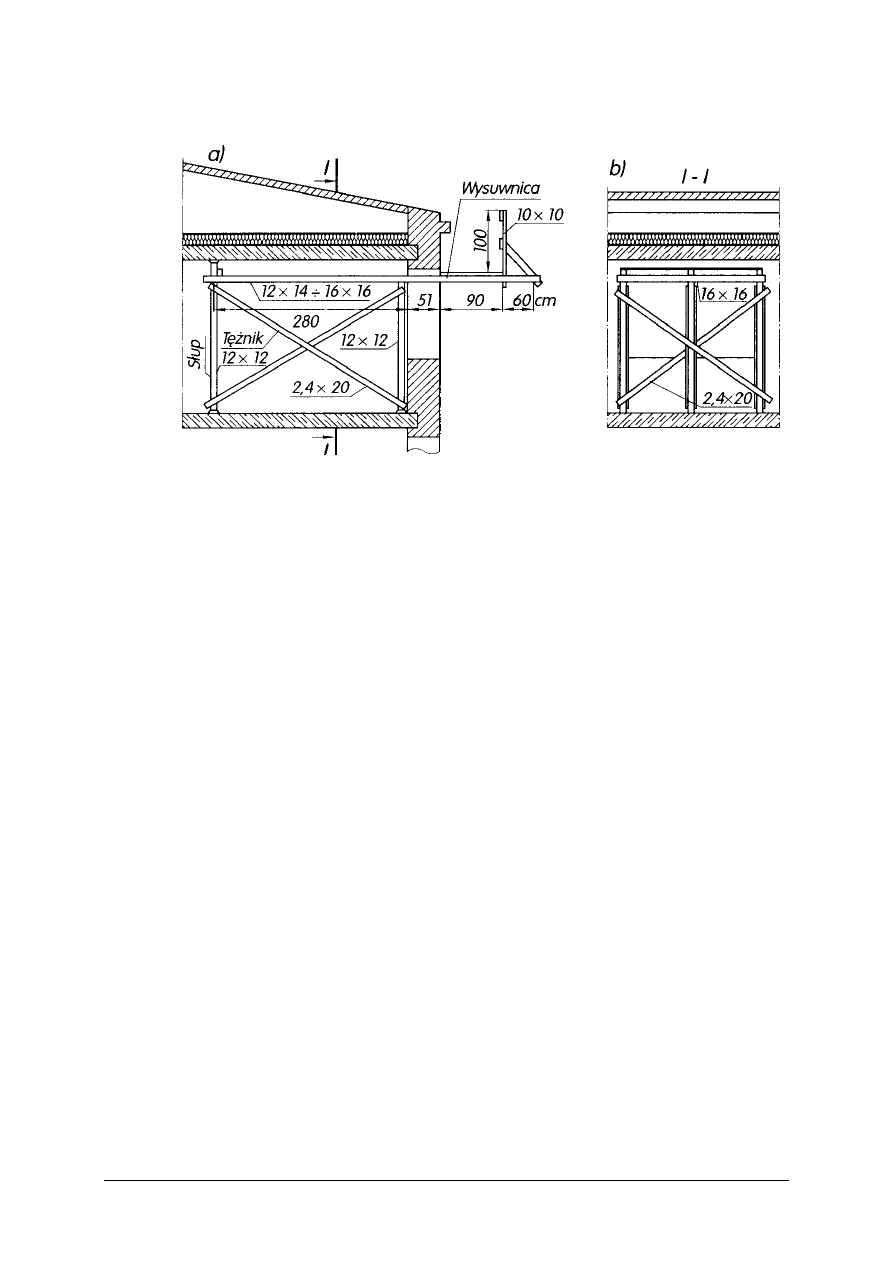

Rusztowanie na wysuwnicach

Rusztowania wspornikowe na wysuwnicach są stosowane bardzo rzadko. Mogą być

wykonane z drewna lub metalu. Pokazane na rysunku 14 rusztowanie składa się z wysuwnic,

które na 1/3 ich długości wysuwa się na zewnątrz, przez otwory okienne lub specjalne otwory

wykute w ścianie. Wewnątrz budynku wysuwnice mocuje się za pomocą specjalnej

konstrukcji najczęściej między stropami. Zamocowanie wysuwnic składa się ze słupków,

zaklinowanych między stropami oraz usztywnionych zastrzałami i ryglami, podtrzymujących

bezpośrednio końce wysuwnic. Na wysuniętych częściach belek układa się pomost. Do końca

wysuwnicy przybija się słupki podparte zastrzałami, podtrzymujące poręcz. Szerokość

pomostów nie może być większa niż 1,5 m, podobnie jak i rozstaw wysuwnic. Minimalny

przekrój wysuwnicy nie może być mniejszy niż 14×14 cm. Metalowe rusztowania

wspornikowe są u nas stosowane wyłącznie przy ustawianiu deskowań szczytowych ścian

budynków wykonywanych z betonu monolitycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 14

.

Rusztowanie na wysuwnicach: a) przekrój poprzeczny, b) przekrój podłużny [2]

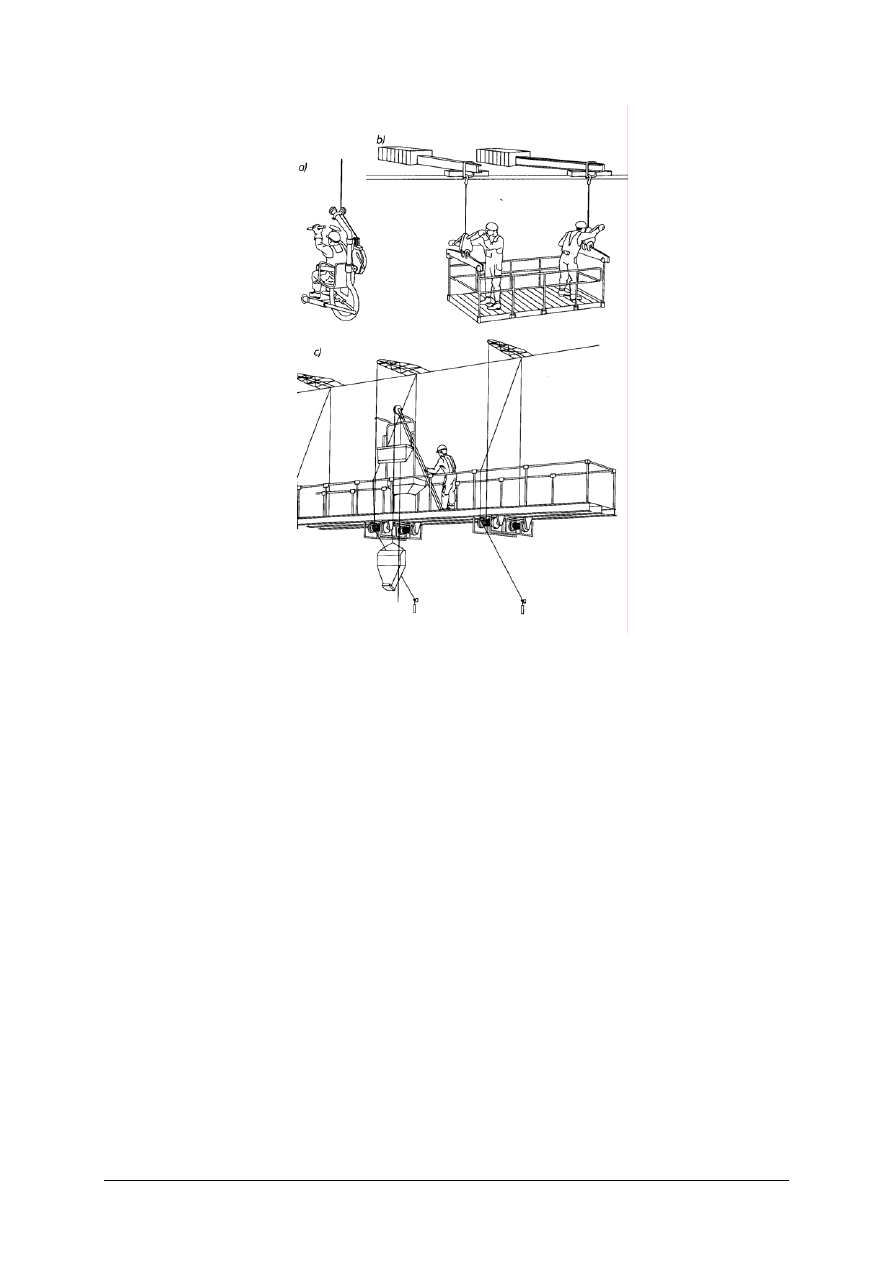

Rusztowania wiszące

Bardzo wygodne przy wykonywaniu robót elewacyjnych, szczególnie na budynkach

wysokich. Rusztowanie takie składa się z: pomostu, kosza lub krzesełka podwieszonego do

wysuwnic układanych na stropie lub dachu budynku. Wysuwnice są unieruchomione

i dociśnięte do podłoża za pomocą ułożonego na nich balastu. Pomost jest unoszony lub

opuszczany ręcznie za pomocą wciągarek ręcznych lub mechanicznych. Wysuwnice powinny

być ułożone prostopadle do ściany. Długość wysuwnicy poza zewnętrznym licem ściany

powinna być dwa razy mniejsza niż długość spoczywająca na stropie lub dachu. Krzesełka,

kosze i pomosty są zawieszone na linach stalowych (odpowiedniej średnicy), które muszą być

w dobrym stanie, tzn. bez załamań, pęknięć drutów i śladów korozji. Obecnie stosuje się

wyłącznie rusztowania wiszące typowe produkowane fabrycznie.

Rusztowanie koszowe (rys. 15) składa się z dwóch wysuwnic z ceowników stalowych

obciążanych specjalnymi żeliwnymi kształtkami balastowymi. Liny, na których wisi pomost,

są jednym końcem zaczepione za pomocą haków do wysuwnic, a drugim wchodzą do

wciągarek korbowych (lub elektrycznych). Jak każde rusztowanie, pomost jest zabezpieczony

balustradą, która jest demontowana w czasie transportu rusztowania na inne stanowisko

pracy. Wciągarki ręczne są zaopatrzone w samoczynny mechanizm zapadkowy, który

umożliwia zatrzymanie pomostu na dowolnej wysokości. Pomost może unieść obciążenia ok.

3 kN. Na tego typu rusztowaniach można wykonywać elewacje na budynkach do 25 m

wysokości.

Przy wykonywaniu drobnych robót na elewacjach budynków (spoinowania, zawieszania

rur spustowych, drobnych reperacji) stosuje się rusztowanie krzesełkowe (rys. 15a).

Krzesełko jest zawieszone na jednej linie i poruszane wciągarką ręczną. Może na nim

pracować tylko jeden robotnik.

Przy pracach na elewacjach dużych budynków stosuje się też rusztowania pomostowe

segmentowe (rys. 15c), które można łączyć dla otrzymania pomostu potrzebnej długości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 15. Rusztowania wiszące: a)krzesełkowe, b) koszowe, c) segmentowe [2]

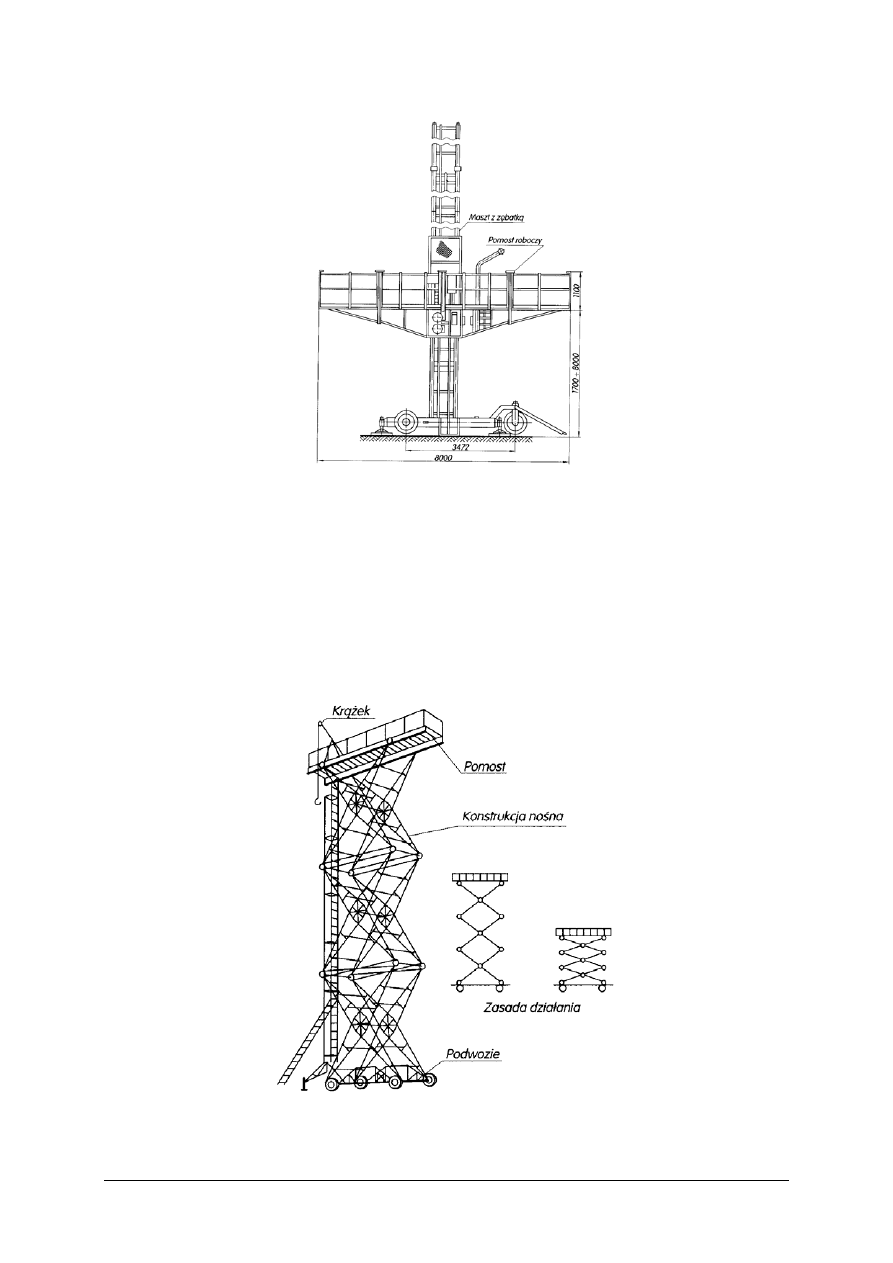

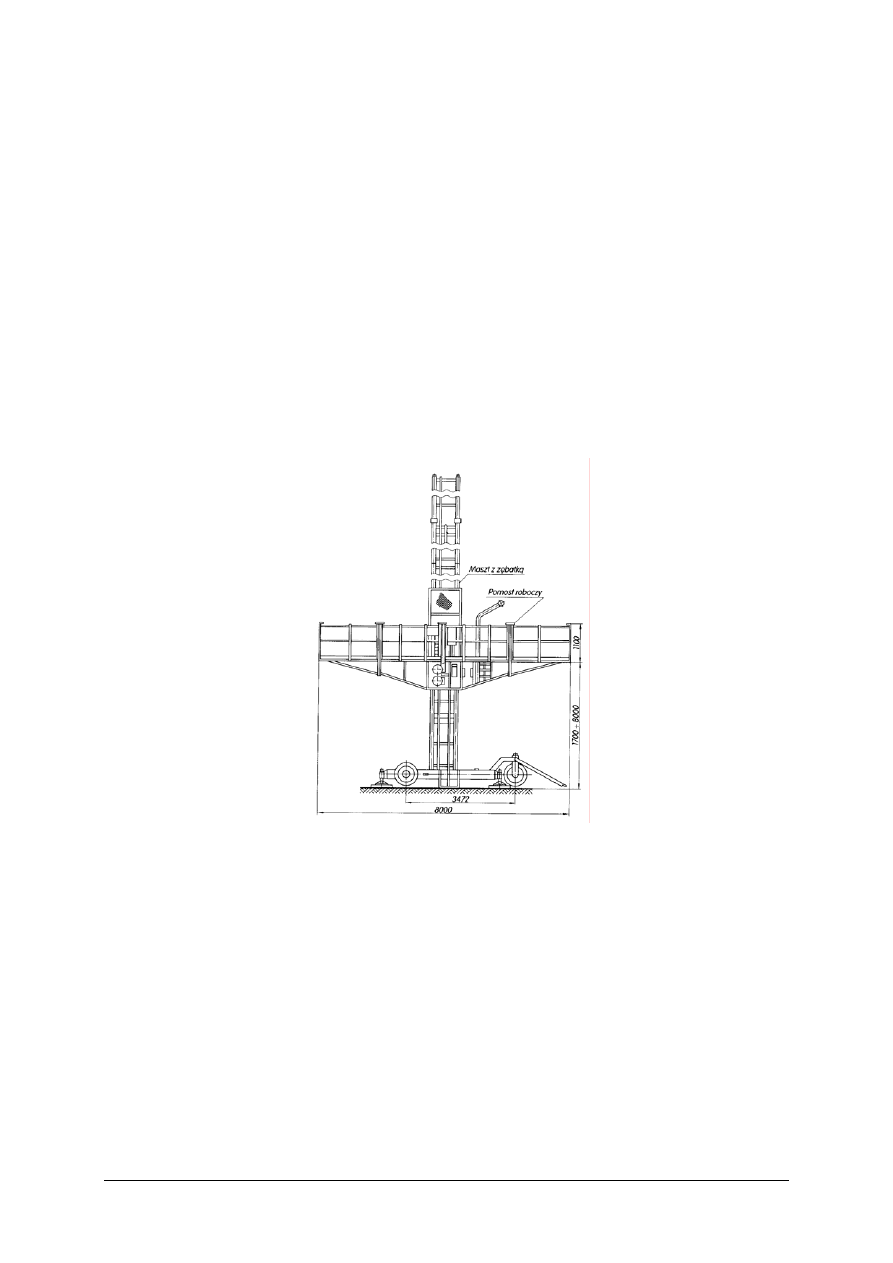

Rusztowania pomostowe

W budynkach, przy których nie można wykorzystać rusztowań wiszących (np. tam, gdzie

dachy są strome, a na czas robót nie można ich części zdemontować), można zastosować

mechaniczne pomosty robocze (rys. 16). Pomost taki składa się z trójkołowego podwozia, na

którym ustawiony jest maszt z przymocowaną zębatką, po której porusza się mechanizm

jazdy. Sterowanie pomostem odbywa się z szafki sterowniczej zamocowanej na pomoście

roboczym. Pomosty robocze (odpowiednich typów) można zastosować obok siebie i łączyć je

za pomocą tzw. pomostów pośrednich długości 8 m, co pozwala na zwiększenie frontu robót.

Mechaniczne pomosty robocze są wyposażone w wyciągi materiałowe, umożliwiające

zaopatrzenie w materiały i sprzęt pracujących na pomostach robotników. Mechaniczne

pomosty robocze można stosować do wysokości 35 m.

Dla przykładowego mechanicznego pomostu roboczego typu MPR-400/35:

- wysokość podnoszenia: typowa – 35 m, maksymalna – 80 m,

- maksymalny udźwig – 400 kg,

- prędkość podnoszenia – 5,5 m/min,

- wymiary pomostu roboczego: długość – 400 m lub 800 cm, szerokość – 100 do 150 cm,

- wysokość transportowa pomostu - 210 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 16. Mechaniczny pomost roboczy [2]

Rusztowania przejezdne

Tam, gdzie prace odbywają się na powierzchni długich i stosunkowo wąskich pasm,

wykorzystuje się rusztowania przesuwne albo przejezdne. Pokazane na rysunku 17

rusztowanie składa się z wózka jezdnego, podwozia stałego i konstrukcji nożycowej

unoszącej pomost. Urządzenie jest wykonane z rur i kształtowników stalowych. Wszystkie

rusztowania produkowane seryjnie przez różnego rodzaju wytwórnie powinny mieć atest,

czyli urzędowe zaświadczenie gwarantujące poprawność ich konstrukcji, jakość i nośność.

Rys. 17. Rusztowania przejezdne [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rusztowania i ruchome podesty robocze powinny być wykonywane zgodnie

z dokumentacją producenta albo projektem indywidualnym.

Osoby zatrudnione przy montażu i demontażu rusztowań oraz monterzy ruchomych

pomostów roboczych powinni posiadać wymagane uprawnienia.

Użytkowanie rusztowania jest dopuszczalne po wykonaniu jego odbioru przez kierownika

budowy lub uprawnioną osobę.

Odbiór rusztowania potwierdza się wpisem do dziennika budowy lub w protokole odbioru

technicznego. Wpis powinien określić:

- użytkownika rusztowania,

- przeznaczenie rusztowania,

- wykonawcę montażu,

- dopuszczalne obciążenie robocze pomostów i konstrukcji rusztowania,

- datę przekazania rusztowania do użytkowania,

- oporność uziomu,

- terminy kolejnych przeglądów rusztowania.

Na rusztowaniu lub ruchomym podeście roboczym powinna być umieszczona tablica

informacyjna określająca:

– wykonawcę montażu,

– dopuszczalne obciążenia pomostów i konstrukcji rusztowania lub ruchomego

pomostu roboczego.

Rusztowania i ruchome podesty robocze powinny być wykorzystywane zgodnie

z przeznaczeniem. Rusztowania i ruchome pomosty robocze powinny:

– posiadać pomost o powierzchni roboczej wystarczającej dla osób wykonujących

roboty oraz do składowania narzędzi i niezbędnej ilości materiałów,

– posiadać stabilną konstrukcję dostosowaną do przeniesienia obciążeń,

– zapewnić możliwość wykonania robót w pozycji nie powodującej nadmiernego

wysiłku,

– posiadać poręcz ochronną,

– posiadać piony komunikacyjne.

Rusztowania należy ustawiać na podłożu ustabilizowanym i wyprofilowanym ze spadkiem

umożliwiającym odpływ wód opadowych.

Rusztowania i ruchome pomosty robocze powinny posiadać:

– zabezpieczenia przed spadaniem przedmiotów z rusztowania

– zabezpieczenie przechodniów przed możliwością powstania urazów oraz

uszkodzeniem odzieży przez elementy konstrukcyjne rusztowania.

Montaż, eksploatacja i demontaż rusztowań i ruchomych pomostów roboczych są

zabronione:

– jeśli o zmroku nie zapewniono oświetlenia pozwalającego na dobrą widoczność,

– w czasie burzy lub wiatru, o prędkości przekraczającej 10 m/s.

Rusztowania i ruchome pomosty robocze powinny być każdorazowo sprawdzane, przez

uprawnioną osobę, po silnym wietrze, opadach atmosferycznych, jeżeli przerwa robocza trwa

dłużej niż 10 dni oraz okresowo, nie rzadziej niż raz w miesiącu

Po pomostach rusztowań nie wolno biegać. Wchodzić i schodzić można tylko po drabinach

i schodach do tego celu przeznaczonych. Muszą one być czyszczone z zaprawy i śmieci

przynajmniej raz w tygodniu, ze względu na możliwość poślizgnięć. Nad przejściem pod

rusztowaniami należy wykonać daszki pod kątem 45° w stronę ściany. Nie wolno pracować

na rusztowaniu w obuwiu o drewnianych podeszwach ani na dwóch pomostach w jednym

pionie, tak żeby robotnicy nie byli jeden nad drugim. Rusztowania metalowe powinny mieć

instalację odgromową zabezpieczającą ludzi na rusztowaniach przed porażeniem piorunem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rusztowania stosuje się do robót wewnętrznych?

2. Jakie warunki muszą spełniać rusztowania i ruchome pomosty robocze?

3. Jakie warunki powinno posiadać podłoże pod rusztowanie?

4. Kiedy nie wolno montować, eksploatować ruchomych pomostów roboczych?

5. Co powinien zawierać protokół technicznego odbioru rusztowania?

6. Kiedy powinny być sprawdzane rusztowania i przez kogo?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zmontować rusztowanie do robót tynkarskich typu Warszawa zgodnie z instrukcją

i

warunkami bhp., które niezbędne jest do przeprowadzenia remontu szkolnej sali

gimnastycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami ustawiania rusztowań,

2) ustalić ilość poziomów na rusztowaniach,

3) podać, czy i jakie podkłady pod rusztowania przygotujesz,

4) zmontować rusztowanie,

5) sprawdzić jego ustawienie,

6) wypróbować pracę na nim.

Wyposażenie stanowiska pracy:

– literatura zgodna z punktem 2 poradnika,

– ramki rusztowania Warszawa,

– normy rusztowań,

– sprzęt pomocniczy.

Ćwiczenie 2

Zaplanuj rusztowania wewnętrzne i zewnętrzne do wykonania robót tynkarskich w/g

projektu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rodzajem wykonywanych robót zewnętrznych i wewnętrznych,

2) dobrać rusztowanie do robót zewnętrznych,

3) dobrać rusztowanie do robót wewnętrznych,

4) przedstawić warunki montażu i użytkowania wybranych rusztowań i pomostów

roboczych,

5) uzasadnić wybór biorąc pod uwagę warunki bhp.

Wyposażenie stanowiska pracy:

– projekt wykonywanego obiektu,

– normy rusztowań,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

– materiał rozdziału 2,

– zeszyt ćwiczeń,

– przybory do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rusztowania stosowane się do robót wewnętrznych?

□

□

2) określić, jakie warunki muszą spełniać rusztowania i ruchome

pomosty robocze?

□

□

3) określić warunki jakie powinno posiadać podłoże pod rusztowanie?

□

□

4) wymienić, co powinien zawierać protokół technicznego odbioru

rusztowania?

□

□

5) wymienić warunki kontrolowania rusztowań?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Normy, instrukcje, warunki wykonania i odbioru robót

tynkarskich

4.3.1. Materiał nauczania

Warunki przystąpienia do wykonywania robót tynkowych:

– Przed przystąpieniem do wykonywania robót tynkowych powinny być zakończone

wszystkie roboty stanu surowego, roboty instalacyjne podtynkowe, zamurowane

przebicia i bruzdy, osadzone ościeżnice drzwiowe i okienne oraz wbudowane meble, o ile

są wstawiane w nieotynkowane wnęki. W uzasadnionych przypadkach dopuszcza się

osadzanie mebli wbudowanych po wykonaniu tynków.

– Zaleca się przystępowanie do wykonywania tynków po okresie osiadania i skurczu

murów lub skurczu ścian betonowych, tj. po upływie 4÷6 miesięcy po zakończeniu robót

stanu surowego.

– Tynki należy wykonywać w temperaturze nie niższej niż + 5ºC i pod warunkiem, że

w ciągu doby nie nastąpi spadek poniżej 0°C. W niższych temperaturach można

wykonywać tynki jedynie przy zastosowaniu odpowiednich środków zabezpieczających,

zgodnie z „Wytycznymi wykonywania robót budowlano-montażowych w okresie

obniżonych temperatur”, ITB, Warszawa 1988.

– Zaleca się chronić świeżo wykonane tynki zewnętrzne w ciągu pierwszych dwóch dni

przed nasłonecznieniem dłuższym niż dwie godziny dziennie. Należy je osłaniać matami,

daszkami lub w inny odpowiedni sposób.

– W okresie wysokich temperatur świeżo wykonane tynki cementowe, cementowo-

wapienne i wapienne powinny być w czasie wiązania i twardnienia, tj. w ciągu jednego

tygodnia, zwilżane wodą.

Wykonanie tynku składa się z następujących czynności:

– przygotowanie podłoża,

– wyznaczenie powierzchni tynku,

– przygotowanie zaprawy

– narzucenie i wyrównanie kolejnych warstw,

– wykończenie warstwy licowej,

– wykończenie ościeży, uskoków i gzymsów.

Wszystkie te czynności mają bardzo istotny wpływ na jakość tynków.

Roboty tynkarskie trzeba wykonywać zgodnie z warunkami technicznymi

i z dokumentacją projektowo-kosztorysową, w której powinny być określone:

– rodzaj tynku i kategoria tynku,

– rodzaj i marka zaprawy,

– ewentualnie specjalne wymagania techniczne (np. dotyczące odporności chemicznej,

szczelności itp.),

– rysunki ozdobnych wnętrz i elewacji z oznaczeniem barw i faktur.

Podczas odbioru prac tynkarskich należy sprawdzić prawidłowość i dokładność

wykonania wypraw, biorąc pod uwagę grubość tynku i przyczepność do podłoża oraz. wygląd

otynkowanych powierzchni tabela 2 i tabela 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

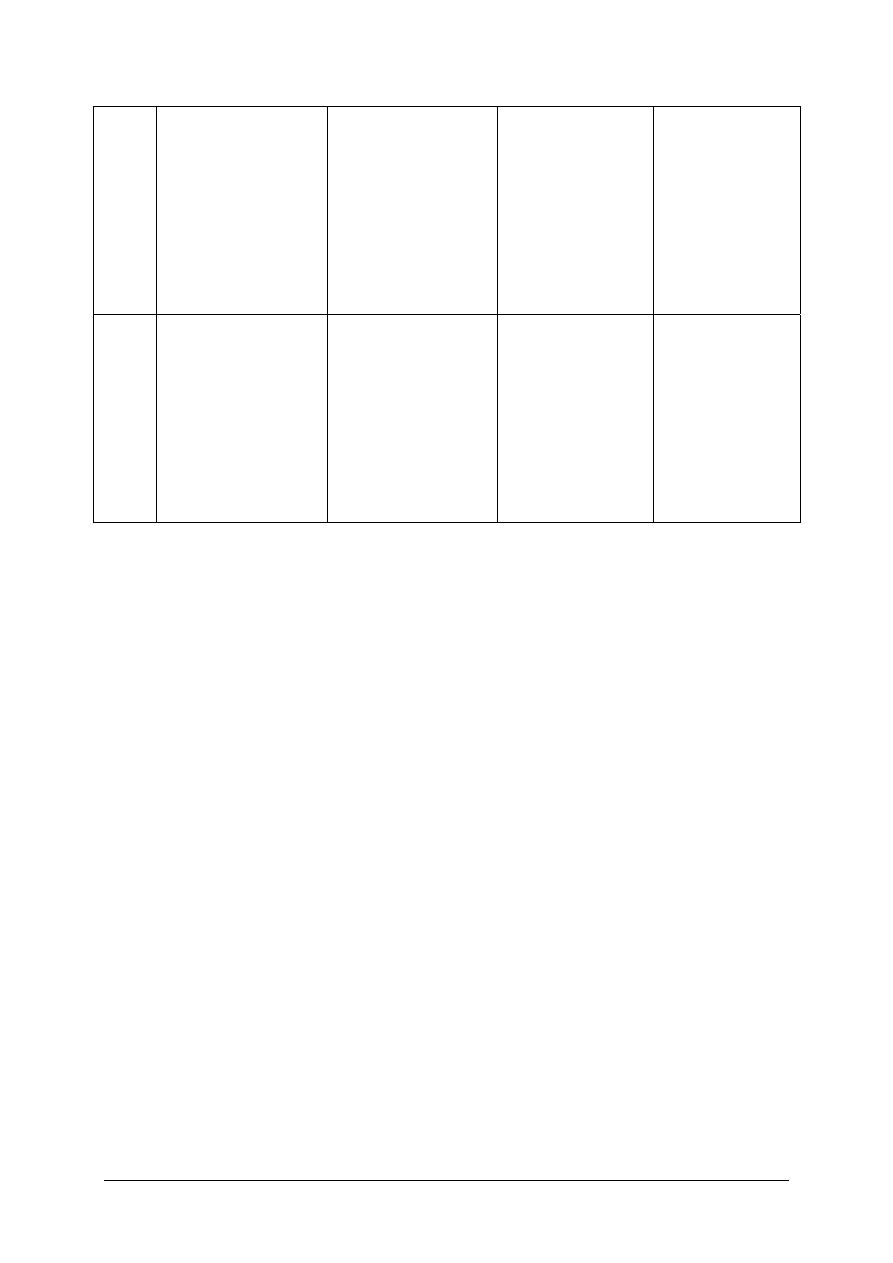

Tabela 2. Grubość tynków zwykłych [2]

Kategoria

tynku

Podłoże lub podkład

Grubość

tynku [mm]

Dopuszczalne

odchyłki

[mm]

0

cegła, beton, drobnowymiarowe elementy

ceramiczne i betonowe

12

I i la

10

- 6

+ 4

II

jak wyżej oraz płyty wiórkowo-cementowe itp.

15

- 5

+ 3

siatka stalowa lub druciano-ceramiczna,

otrzcinowanie

20

II i III

Prefabrykowane wielkowymiarowe elementy

betonowe

5

+ 3

III. IV

IV f i

podłoże gipsowe i gipsobetonowe

12

cegła, beton, drobnowymiarowe elementy

ceramiczne i betonowe, płyty wiórkowo-

cementowe itp.

18

siatka stalowa

23

Podczas odbioru tynków zwykłych należy sprawdzić:

– czy ukształtowanie powierzchni, krawędzie przecięcia powierzchni oraz kąty dwuścienne

są zgodne z dokumentacją techniczną,

– czy dopuszczalne odchylenia powierzchni i krawędzi oraz przecinających się płaszczyzn

tynków zwykłych wewnętrznych nie przekraczają wartości podanych w tabeli nr 3,

Tabela 3. Dopuszczalne wady tynków zwykłych[ 4]

Dopuszczalne odchylenia

Kategoria tynku

powierzchni tynku

od płaszczyzny

i krawędzi od linii

prostej lub

założonego

szablonu.

powierzchni

i krawędzi od

kierunku poziomego

powierzchni

i krawędzi od

kierunku

pionowego

przecinających

się płaszczyzn od

kąta

przewidzianego

w dokumentacji

0, I,

Ia

Nie podlegają sprawdzeniu

II

nie większe niż

4 mm na długości

łaty (2 m)

nie większe niż

3 mm na 1 m

nie większe niż

4 mm na 1m

i ogółem nie

więcej niż 10mm

na całej

powierzchni

ograniczonej

przegrodami (np.

ściany i belki)

nie większe niż

4 mm na 1m

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

III nie

większe niż

3 mm i w liczbie nie

większej niż 3 na

długości łaty (2 m)

nie większe niż

2 mm i ogółem nie

więcej niż 4 mm

w pomieszczeniach

do 3,5 m wysokości

oraz nie więcej niż

6 mm

w pomieszczeniach

powyżej 3,5 m

wysokości

nie większe niż

3 mm na 1m

i ogółem nie

więcej niż 6 mm

na całej

powierzchni

ograniczonej

pionowymi

przegrodami (np.

ściany i belki)

nie większe niż

3 mm na 1 m

IV

IVf

IVw

nie większe niż 2 m

i w liczbie nie

większej niż 2 na

długości łaty (2m)

nie większe niż

1,5 mm na 1 m

i ogółem nie więcej

niż 3 mm

w pomieszczeniach

do 3,5m wysokości

i 4 m

w pomieszczeniach

powyżej 3,5 m

wysokości

nie większe niż

2 mm na 1 m

i ogółem nie

więcej niż 3 mm

na całej

powierzchni

ograniczonej

przegrodami

pionowymi (np.

ściany i belki)

nie większe niż

2 mm na 1 m

– czy odchylenie promieni krzywizny powierzchni faset, wnęk itp. od projektowanego

promienia nie są większe niż 7 mm - w tynkach kategorii II i III i 5 mm w tynkach

kategorii IV i IVf,

– czy dopuszczalne odchylenia od pionu powierzchni i krawędzi zewnętrznych tynków

kategorii II÷ IV nie są większe niż 10 mm na całej wysokości kondygnacji ani 30 mm na

całej wysokości budynku,

– czy powierzchnia tynku doborowego kategorii IVf jest bardzo gładka, matowa, bez

widocznych ziarenek piasku,

– czy powierzchnia tynku wypalanego jest bardzo gładka, z połyskiem o ciemnym

zabarwieniu, czy tynki nie przewidziane do malowania mają na całej powierzchni barwę

o jednakowym natężeniu, bez smug i plam (warunek ten nie dotyczy tynków surowych

rapowanych, wyrównywanych kielnią, ściąganych pacą i pędzlowanych),

– czy nie ma wyprysków ani spęcznień na powierzchni (wskutek obecności w zaprawie nie

zgaszonych cząstek wapna, margla itp.) tynków pocienionych, pospolitych, doborowych

i wypalanych lub czy ich liczba na tynkach surowych i jednowarstwowych zacieranych

na ostro nie przekracza 5 szt. na 10 m

2

tynku,

– czy na powierzchni tynków nie występują pęknięcia, za wyjątkiem pęknięć

włoskowatych na tynkach surowych i jednowarstwowych zacieranych na ostro,

–

czy nie ma (niedopuszczalnych na tynkach) wykwitów w postaci nalotu

wykrystalizowanych na powierzchni tynków roztworów soli przenikających z podłoża,

pleśni itp.,

– czy nie ma trwałych śladów zacieków na powierzchni,

– czy nie ma odparzeń i pęcherzy powstałych wskutek niedostatecznej przyczepności tynku

do podłoża,

– czy minimalna przyczepność tynku do podłoża z cegły, pustaków lub bloków

betonowych wynosi 0,01 MPa - jeśli tynk jest wapienny, 0,025 MPa - jeśli tynk jest

cementowo-wapienny, gipsowo-wapienny. cementowo-gliniany, 0.04 MPa - jeśli tynk

jest gipsowy lub 0,05 MPa - jeśli tynk jest cementowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Podczas odbioru tynków szlachetnych sprawdza się:

– czy odchylenie powierzchni i krawędzi nie przekracza wartości dopuszczalnych

w odniesieniu do tynków zwykłych (tynki nakrapiane, zmywane i cyklinowane mogą

mieć odchyłki jak tynki zwykłe kategorii III, a tynki kamieniarskie - jak tynki zwykłe

kategorii IV),

– czy faktura tynków szlachetnych ma w przybliżeniu jednakową głębokość lub wysokość,

szerokość itp., bez widocznych skupisk, miejsc pozbawionych faktury lub innych wad

i usterek,

– czy nie ma pęknięć tynku (dopuszcza się rysy i draśnięcia powierzchni nie wynikające

z techniki wykonania, jeżeli ich powierzchnia nie przekracza 8% powierzchni tynku),

– czy barwa tynków kolorowych jest jednolita, bez smug i plam oraz zgodna z ustalonym

wzorem,

– czy nie ma wykwitów i zacieków, pleśni, odstawania wierzchniej warstwy od podkładu,

pęcherzy ani odparzeń (wszystkie te wady są niedopuszczalne).

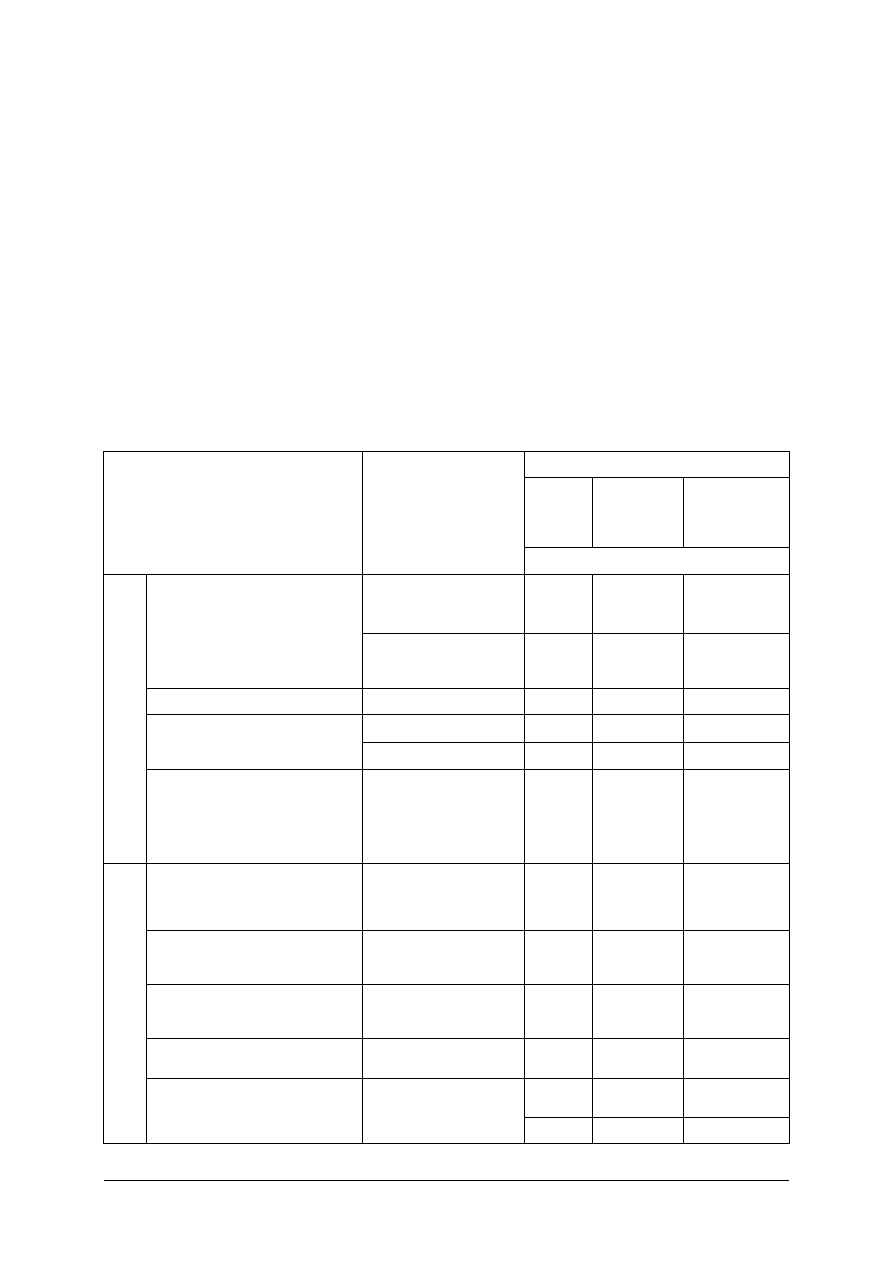

Tabela 3. Grubość tynków specjalnych i szlachetnych [4]

Grubość tynków

normalna

minimalna

maksymalna

Rodzaj

Podłoże

[mm]

cegła, beton, płyty

izolacyjne

3

2

5

obrzutka z rzadkiej zaprawy

(wykonana jako odrębna

robota)

siatka z podkładką

z papieru

5

4

8

tynk gładzony (sztablatura) tynk gotowy

2

1

3

cegła 15

12

20

tynk gładzony cementowy

i wypalany

beton 10

8

15

Tynki specjalne

tynk dwuwarstwowy drapany

jako podkład pod tynki

szlachetne, z wyjątkiem

tynku nakrapianego

cegła, beton, płyty

izolacyjne, siatka

15

10

20

tynk trójwarstwowy drapany

jako podkład pod tynk

szlachetny nakrapiany

cegła, beton, płyty

izolacyjne, siatka

20

12

25

tynk szlachetny nakrapiany

zaprawa cementowo-

wapienna

3

2

5

tynk szlachetny cyklinowany

średnioziarnisty

zaprawa cementowo-

wapienna

5

4

6

tynk szlachetny cyklinowany

gruboziarnisty

zaprawa cementowo-

wapienna

8 7

10

12 10

20

Tynki szlachetne

tynk szlachetny kamieniarski

szlifowany

zaprawa cementowo-

wapienna

10 8

20

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Po jakim czasie od wykonania murów można przystąpić do wykonywania tynków?

2. Jakie są dopuszczalne temperatury w których można wykonywać tynki?

3. Jak zabezpieczamy świeże tynki przed nasłonecznieniem?

4. Jakie są dopuszczalne grubości tynków zwykłych?

5. Jakie wady tynku są badane przy odbiorze?

4.3.3. Ćwiczenia

Ćwiczenie 1

Ocenić, czy wady tynku wykonanego na przykładowej ścianie wewnętrznej budynku

twojej szkoły mieszczą się w granicach dopuszczanych przy odbiorze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić kategorię tynku na ścianie,

2) dobrać narzędzia do pomiaru odchyleń powierzchni i krawędzi tynku,

3) dokonać pomiaru odchyleń powierzchni tynku od płaszczyzn i krawędzi od linii prostej,

4) dokonać pomiaru odchyleń powierzchni i krawędzi od kierunku poziomego,

5) dokonać pomiaru odchyleń powierzchni i krawędzi od kierunku pionowego,

6) dokonać pomiaru przecinających się płaszczyzn od kąta prostego,

7) na podstawie wykonanych pomiarów ocenić jakość tynku.

Wyposażenie stanowiska pracy:

– zestaw narzędzi,

– wymagania techniczne dotyczące dopuszczalnych odchyleń powierzchni tynków różnych

kategorii,

– materiały piśmienne.

Ćwiczenie 2

Charakteryzowanie warunków technicznych, umożliwiających przystąpienie do

wykonania tynku zewnętrznego, waszej szkoły.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) Ustalić z jakim rodzajem tynku masz do czynienia

2) Zapoznać się z normami i warunkami przystąpienia do wykonania tego tynku

3) Wypisać wszystkie warunki przy jakich można przystąpić do jego wykonania .

Wyposażenie stanowiska pracy:

– normy i instrukcje,

– przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić czas, po jakim można przystąpić do wykonania tynków?

□

□

2) podać temperatury, w których można wykonywać tynki?

□

□

3) wymienić, jak zabezpieczamy świeże tynki?

□

□

4) wymienić dopuszczalne grubości tynków zwykłych?

□

□

5) określić wady tynku są badane przy odbiorze?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4. Podstawowe zasady organizacji pracy

4.4.1. Materiał nauczania

Do wykonania robót tynkowych należy przystąpić dopiero po:

−

zakończeniu wszystkich robót stanu surowego,

−

wykonaniu pokrycia dachu,

−

wykonaniu ścianek działowych,

−

osadzeniu stolarki (okiennej, drzwiowej, mebli wbudowanych), przy czym

powinna ona być należycie zabezpieczona,

−

założeniu przewodów instalacji podtynkowych,

−

zamurowaniu otworów oraz bruzd dla instalacji sanitarnych itp.

Proces technologiczny tynkowania, niezależnie od rodzaju tynku, obejmuje:

−

przygotowanie podłoża (wyrównanie, oczyszczenie, skropienie wodą itp.),

−

wyznaczenie linii horyzontu,

−

wyznaczenie powierzchni lica tynku na sufitach i ścianach z wykonaniem pasów

kierunkowych,

−

zabezpieczenie stolarki (zakrywanie drzwi, okien),

−

wykonanie obrzutki sufitów i ścian,

−

wykonanie narzutu na powierzchnie sufitów i ścian,

−

wykonanie narzutu odpowiedniej faktury na ostatniej warstwie tynku lub gładzi,

z mechanicznym, względnie ręcznym zatarciem,

−

ręczne wykańczanie tynków przy ościeżnicach, uskokach itp.

Skład zespołów roboczych brygady oraz harmonogram robót tynkowych należy ustalić

w zależności od rodzaju tynku, techniki wykonania, mechanizacji robót i innych warunków.

Zaleca się rozpoczynać roboty tynkowe od najwyższych kondygnacji i od powierzchni

najbardziej odległych od klatki schodowej. Przygotowanie podłoża pod tynk jest czynnością

pomocniczą (wykonywaną najczęściej przez pomocników), natomiast wyznaczanie

powierzchni tynku należy już do czynności tynkarza. Od dokładnego wyznaczenia tej

powierzchni zależy w dużym stopniu wygląd i jakość tynków. Tynki są wykonywane kolejno

w pomieszczeniach i na klatce schodowej z rusztowań. Sufit tynkuje się od okna w głąb

pomieszczenia, a ściany od drzwi wokół pomieszczenia. Na stropie wzdłuż tynkowanych

ścian powinny być ułożone deski do zbierania spadającej zaprawy.

Składowanie materiałów

Na terenie budowy wyznacza się, utwardza i odwadnia miejsca do składowania

materiałów i wyrobów.

Piasek grysy i mączki kamienne powinny być przechowywany tak, aby nie dopuścić do

ich zanieczyszczenia oraz zmieszania różnych klasa gatunków i frakcji. Składowisko powinno

być oznaczone tabliczkami aby zapewnić dobór odpowiedniego kruszywa do danej zaprawy.

Suche mieszanki do tynków szlachetnych przygotowywane są fabrycznie w workach

o masie 50 kg.

Wszystkie spoiwa dostarczane na budowę wymagają właściwego magazynowania, by nie

straciły swoich właściwości i nie uległy zniszczeniu.

Wapno palone w kawałkach powinno być transportowane i przechowywane w sposób

zabezpieczający go przed opadami atmosferycznymi i wilgocią. Wapno to chłonąc wodę

silnie się rozgrzewa i przy niewłaściwym sposobie przechowywania, gdyby dostała się do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

niego woda, np. z opadów atmosferycznych mogłoby spowodować pożar wskutek

gwałtownego gaszenia. Zaleca się przystąpić do gaszenia wapna zaraz po jego dostarczeniu,

odpowiednio. Doły na wapno gaszone powinny mieć umocowane ściany i zabezpieczone

balustradami ochronnymi umieszczonymi w odległości >1 m od krawędzi dołu.

Wapno palone mielone dostarczane w workach, wapno hydratyzowane (suchogaszone),

wapno hydrauliczne, suche mieszanki do tynków szlachetnych przygotowywane fabrycznie

w workach o masie 50 kg i spoiwa gipsowe pakowane w papierowe worki należy

przechowywać w suchych, szczelnych magazynach, a podczas transportu jak i składowania

musi być ono zabezpieczone przed działaniem czynników atmosferycznych i wilgoci stosy

materiałów workowych układa się:

– w warstwach krzyżowo do wysokości nie przekraczającej 10 warstw,

– na drewnianych pomostach ułożonych na legarach,

– odległość ułożonego stosu od ścian magazynu nie może być mniejsza niż 60,cm.

Cementy dostarczane są na budowę luzem oraz w workach papierowych po 50 kg lub 25 kg.

W czasie transportu i magazynowania powinien być zabezpieczony przed działaniem

czynników atmosferycznych oraz wilgoci. Magazyny na cement powinny być suche

i przewiewne podłoże na legarach. Okres magazynowania cementu nie powinien przekraczać

6 miesięcy od daty workowania. Cement dowożony luzem specjalnymi samochodami musi

być magazynowany w specjalnie do tego przeznaczonych zasobnikach

Przy składowaniu materiałów sypkich odległość stosów nie powinna być mniejsza niż:

– 0,75 m – od ogrodzenia lub zabudowań,

– 5,0 m – od stałego stanowiska pracy.

Bezpieczeństwo i higiena pracy

Osoby uczestniczące w procesie budowlanym powinny współdziałać ze sobą w zakresie bhp

w procesie przygotowania i realizacji robót.

Uczestnicy w czasie wykonywania robót powinni mieć dostęp do szatni na odzież roboczą

i ochronną.

Strefy gromadzenia odpadów należy wygrodzić i oznakować.

Odpady należy usuwać w sposób ograniczający ich rozrzut i pylenie.

W pomieszczeniach zamkniętych powinna być zapewniona wymiana powietrza, jeżeli jest

zamontowana wentylacja – nie może powodować przeciągów, wyziębienia lub przegrzania.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak należy składować materiały workowe?

2. Jak należy gromadzić i usuwać odpady?

3. Jakie należy magazynować kruszywa na budowie?

4. Po wykonaniu jakich prac przystępujemy do wykonywania robót tynkowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.3. Ćwiczenia

Ćwiczenie 1

Opracuj na podstawie projektu tynkowanego obiektu miejsce składowania materiałów

i odpadów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z projektem i kosztorysem wykonania obiektu,

2) wyróżnić materiały do składowania w pomieszczeniach zamkniętych,

3) wybrać materiały do składowania na placu budowy,

4) wyznaczyć miejsce składowania odpadów,

5) zaprezentować wykonane zadanie.

Wyposażenie stanowiska pracy:

– projekt i kosztorys wykonywanego obiektu,

– przybory kreślarskie,

– zeszyt ćwiczeń.

Ćwiczenie 2

Ustal, jakie warunki musi spełnić pomieszczenie do przechowywania materiałów

workowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) poznać właściwości materiałów przeznaczonych do składowania,

2) opisać warunki jakie powinno spełniać pomieszczenie do składowania, materiałów

workowych,

3) opracować warunki składowania,

4) zaprezentować wykonane zadanie

Wyposażenie stanowiska pracy:

– projekt i kosztorys wykonywanego obiektu,

– przybory do pisania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić okres przechowywania cementu w workach?

□

□

2) określać, jak należy składować materiały workowe?

□

□

3) określać, jak należy gromadzić i usuwać odpady?

□

□

4) określać, jak należy magazynować kruszywa na budowie?

□

□

5) wymienić po wykonaniu jakich prac przystępujemy do

wykonywania robót tynkowych?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wyboru wielokrotnego. W każdym zadaniu są 4 możliwości

odpowiedzi, z których jedna jest prawidłowa.

5. Za każdą prawidłową odpowiedź otrzymasz 1 punkt. Za odpowiedź błędną lub jej brak

- 0 punktów.

6. Jeśli któreś zadanie sprawi Ci trudność, przejdź do kolejnego, do tego powrócisz po

rozwiązaniu pozostałych zadań.

7. Udzielaj odpowiedzi na załączonej karcie odpowiedzi zaznaczając krzyżykiem właściwe

pole.

8. Jeśli się pomyliłeś, zaznacz błędną odpowiedź kółkiem i następnie dokonaj poprawnego

oznaczenia.

9. Na rozwiązanie testu masz 45 minut.

10.Po zakończeniu testu sprawdź jeszcze raz poprawność oznaczeń w karcie odpowiedzi.

11.Oddaj kartę odpowiedzi nauczycielowi.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Stosy worków ze spoiwem przechowywane w pomieszczeniach magazynowych muszą

być oddalone od ścian magazynu co najmniej:

a) 40 cm,

b) 50 cm,

c) 100 cm,

d) 60 cm.

2. Szerokość pasma roboczego na stanowisku tynkarza wynosi:

a) 40 cm,

b) 50 cm,

c) 80 cm,

d) 120 cm.

3. Doły na wapno powinny mieć umocnione ściany. Powinny one być zabezpieczone

barierami ochronnymi

a) o wysokości 0,9 m,

b) o wysokości 1,1m ustawionymi w odległości nie mniejszej niż l m od dołu,

c) o wysokości 1,3 m w odległości 0,5 m od dołu,

d) o wysokości 1,0 m ustawionymi w odległości nie mniejszej niż 0,7 m. od dołu.

4. Maksymalny okres przechowywania cementu w workach wynosi:

a) 3 tygodnie od czasu workowania,

b) 6 tygodni od czasu workowania,

c) 3 miesiące od czasu workowania,

d) 6 miesięcy od czasu workowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. Czas dołowania wapna gaszonego do tynków zwykłych wynosi co najmniej:

a) 3 tygodnie,

b) 6 tygodni,

c) 3 miesiące,

d) 6 miesięcy.

6. Materiały budowlane dostarczane na budowę w workach należy składować układając

w stosy do:

a) 20 warstw,

b) 15 warstw,

c) 10 warstw,

d) 5 warstw.

7. Stanowisko robocze tynkarza nie składa się z:

a) pasma ruchu produkcyjnego,

b) pasma składowania materiałów,

c) pasma dowozu materiałów,

d) pasma odpadów.

8. Rysunek przedstawia:

a) rusztowania przejezdne,

b) mechaniczny pomost roboczy,

c) rusztowania wiszące: segmentowe,

d) rusztowanie na wysuwnicach.

9. Przy wykonywaniu drobnych robót na elewacjach budynków (spoinowania, zawieszania

rur spustowych, drobnych reperacji) stosuje się rusztowanie:

a) rusztowanie stolikowe,

b) rusztowania wiszące krzesełkowe,

c) rusztowanie drabinowe,

d) rusztowania stojakowe drewniane dwurzędowe.

10. Pomosty robocze rusztowań do prac tynkarskich wykonane są z tarcicy iglastej

obrzynanej o grubości:

a) 32 mm,

b) 45 mm,

c) 25 mm,

d) 19 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

11. Rusztowaniami stosowanymi do prac wewnętrznych są:

a) wiszące,

b) na wysuwnicach,

c) stojakowe,

d) stolikowe.

12. Bortnicami nazywamy:

a) poręcz na wysokości 120 cm,

b) deskę pod stojakiem rusztowania,

c) deskę poziomą zabezpieczająca przed spadaniem przedmiotów z podestu rusztowania,

d) przedłużenie pionowe stojaka drewnianego.

13. Rząd stojaków zewnętrznych ustawia się:

a) z 2% nachyleniem w kierunku ściany budynku,

b) z 2% nachyleniem w kierunku od ściany budynku,

c) dokładnie pionowo,

d) z 5% nachyleniem w kierunku ściany budynku.

14. Podczas odbioru tynków sprawdzane są dopuszczalne odchylenia powierzchni

i krawędzi, tynki które nie podlegają sprawdzeniu to:

a) Kategorii 0, I i la,

b) Kategorii II,

c) Kategorii III,

d) Kategorii IV.

15. Rusztowania i ruchome pomosty robocze nie muszą być sprawdzane przez uprawnioną

osobę:

a) po silnym wietrze,

b) po opadach atmosferycznych,

c) jeżeli przerwa robocza trwa 5 dni,

d) oraz okresowo, nie rzadziej niż raz w miesiącu.

16. Zaleca się przystępowanie do wykonywania tynków:

a) po okresie osiadania murów, tj. po upływie 4 — 6 miesięcy po zakończeniu robót

stanu surowego,

b) zaraz po okresie zakończenia murowania,

c) przed wykonaniem dachu,

d) po wykonaniu posadzek.

17. Grubość tynku kamieniarskiego i szlifowanego na podłożu z zaprawy cementowo-

wapiennej wynosi:

a) 10-14 mm,

b) 10-12 mm,

c) 5-10 mm,

d) 15-20 mm.

18. Która z wymienionych prac nie należy do obowiązków pomocnika tynkarza:

a) przygotowanie zaprawy,

b) zacieranie warstwy gładzi,

c) dostarczenie zaprawy na miejsca prac tynkarskich,

d) pomoc w wyznaczeniu powierzchni tynku.

19. Tynki kategorii III to:

a) tynki surowe dwuwarstwowe,

b) tynki rapowane,

c) tynki doborowe,

d) tynki pospolite trójwarstwowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

20. Wykonanie tynków trójwarstwowych należy rozpocząć od:

a) bicia pasów kierunkowych,

b) wyznaczenia linii horyzontu,

c) wykonania narzutu,

d) wykonania gładzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

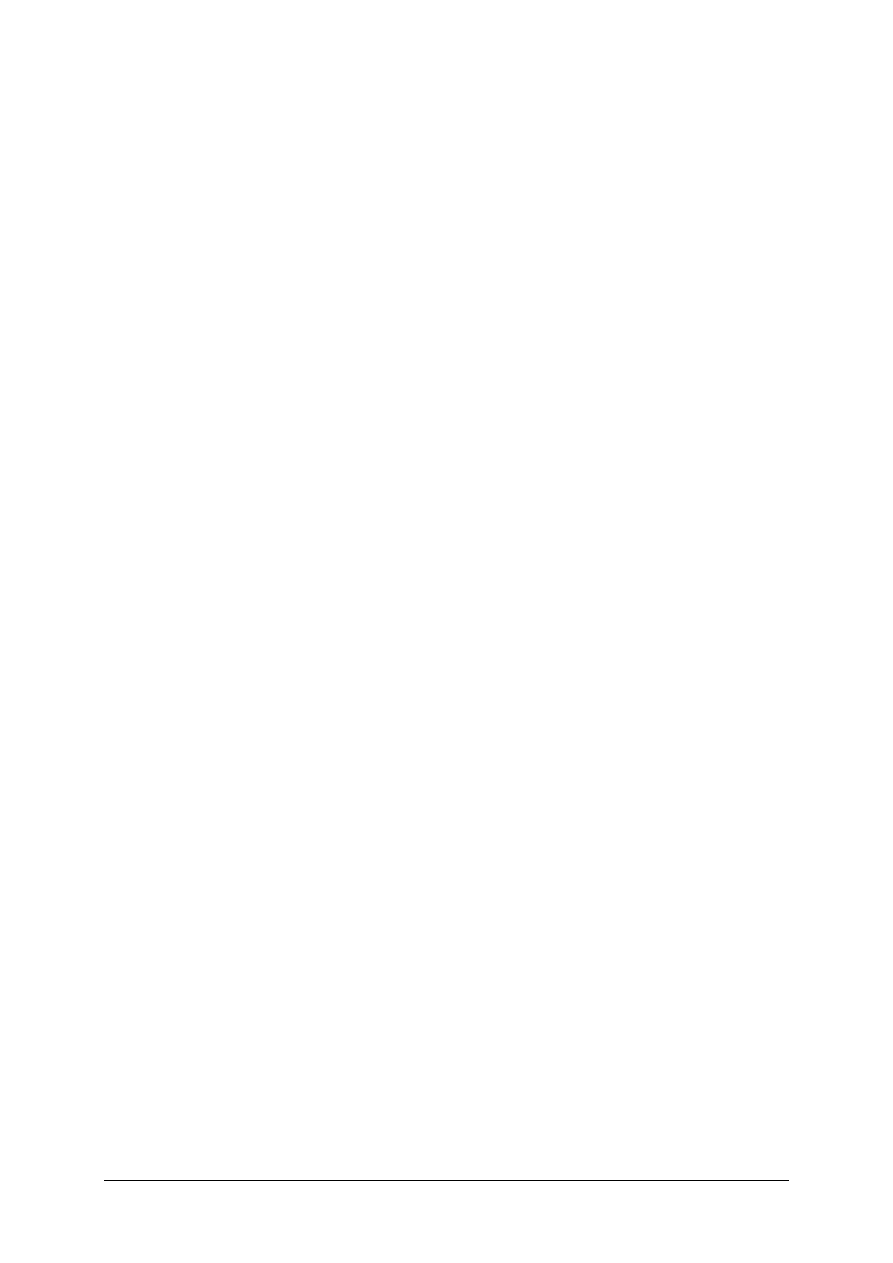

KARTA ODPOWIEDZI

Imię i nazwisko ................................................................................................

Organizowanie stanowiska prac tynkarskich

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź Punktacja

1.

a

b c d

2.

a

b c d

3.

a

b c d

4.

a

b c d

5.

a

b c d

6.

a

b c d

7.

a

b c d

8.

a

b c d

9.

a

b c d

10.

a

b c d

11.

a

b c d

12.

a

b c d

13.

a

b c d

14.

a

b c d

15.

a

b c d

16.

a

b c d

17.

a

b c d

18.

a

b c d

19.

a

b c d

20.

a

b c d

Razem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

6. LITERATURA

1. Martinek W., Pieniążek J.: Technologia budownictwa. Cz. 5. WSiP, Warszawa 1997

2. Martinek W., Szymański E.: Technologia. Murarstwo i tynkarstwo. WSiP, Warszawa

1999

3. Szymański E.: Materiały budowlane. WSiP, Warszawa 2003

4. Urban L.: Murarstwo i tynkarstwo. WSiP, Warszawa 1995

5. Widera J.: Poradnik majstra budowlanego ( rozdział 12), Arkady 2004

6. Wolski Z.: Sztukatorstwo. WSiP, Warszawa 1990

Wyszukiwarka

Podobne podstrony:

Organizowanie stanowiska prac tynkarskich

25 Organizowanie stanowiska prac tynkarskich

Organizowanie stanowiska prac sztukatorskich

Organizowanie stanowiska prac sztukatorskich

18 Organizowanie stanowiska prac sztukatorskich

11 Organizacja stanowiska i przebieg prac na stanowisku pomiaru tachimetrycznego

Zasady organizowania stanowisk pracy

Organizacja stanowiska pracy przykładowa prezentacja słuchaczy

organizacja stanowiska pracy INFORMATYKA

Organizacja stanowiska pracy z komputerem

Wymagania dotyczące organizacji stanowiska pracy, bhp, BHP ogólne

Szkolenie BHP, ORGANIZACJA STANOWISKA PRACY Z KOMPUTEREM, ORGANIZACJA STANOWISKA PRACY Z KOMPUTEREM

Organizowanie stanowiska do robót dekarsko blacharskich (1)

Organizacja stanowiska pracy pusty projekt

Program instruktażu stanowiskowego murarz tynkarz

Organizacja stanowiska pracy z komputerami

Organizacja stanowisk pracy z komput

więcej podobnych podstron