12.

SILNIK WYSOKOPRĘŻNY

1,9 TDI - 74 kW (ATD)

12.1. CHARAKTERYSTYKA OGÓLNA

Silnik wysokoprężny 1,9 TDI - 74 kW (ATD) to jeden z

dwóch silników wyposażonych w nowy układ wtryskowy

paliwa PDS (Pumpe Düse System), które zaczęto

montować po 2000 roku do samochodów Skoda Octawia.

PODSTAWOWE PARAMETRY

SILNIKA 1,9 TDI -74 KW

Tablica 12-1

Parametr

Wartość

Kod silnika

AMD

Produkowany od →do

09/00→

Pojemność skokowa w cm

3

1896

Średnica cylindra/skok tłoka

w mm

79,5/95,5

Stosunek skoku tłoka do

średnicy cylindra

1,201

Liczba łożysk głównych wału

korbowego

5

Liczba zaworów w cylindrze

2

Stopień sprężania

19

Moc maksymalna wg ISO

w kW/obr/min

74/4000 +5%

Moment maksymalny wg ISO

w N - m/obr/min

240/1800-2400

Doładowanie powietrza

turbosprężarka

Paliwo

olej napędowy

System zapłonowo-wtryskowy

bezpośredni wtrysk

paliwa za pomocą

pompowtryskiwaczy

BOSCH PDE,

elektroniczne urządzenie

sterujące BOSCH

EDC 15P-5,3

Katalizator w układzie

wylotowym

oksydacyjny

Norma emisji spalin

EU3

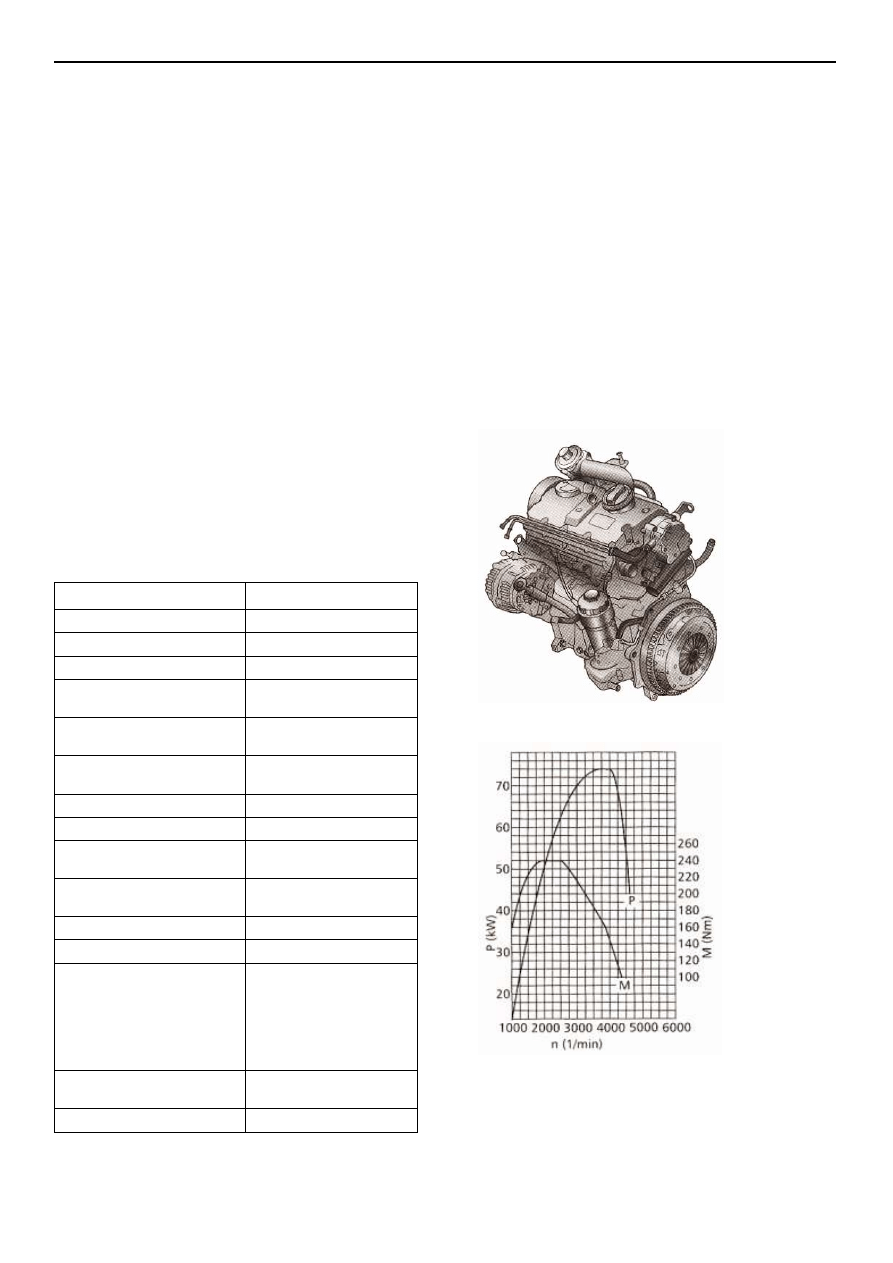

Rys. 12.1. Silnik 1,9 TDI - 74 kW

Rys. 12. 2. Charakterystyka silnika 1,9 TDI - 74 kW

P - moc

M - moment obrotowy

n - prędkość obrotowa

11 - Skoda Octavia

161

SILNIK WYSOKOPRĘŻNY 1,9 TDI -74 kW (ATD)

Silnik ten był montowany od września 2000 roku i ma

mniejszą moc, niż silnik o oznaczeniu kodowym ASZ,

który zaczęto montować od grudnia 2002 roku.

Na rysunku 12.1 przedstawiono wygląd tego silnika, a na

rysunku 12.2 - jego charakterystyki. W tablicy 12-1 są

zestawione podstawowe parametry techniczne silnika.

12.2. KADŁUB SILNIKA

Kadłub silnika jest odlany z żeliwa szarego. Cylindry o

średnicy 79,5 mm są wykonane bezpośrednio w kadłubie.

12.3. UKŁAD TŁOKOWO-KORBOWY

Wał korbowy

Odkuty ze stali wał korbowy, ułożony w kadłubie silnika

na pięciu łożyskach, ma osiem przeciwciężarów. Przejście

wału przez przednią i tylną pokrywę kadłuba silnika jest

uszczelnione pierścieniami z polytetrafluoroetylenu

(PTFE).

Korbowody

Korbowody są odkute ze stali. Pływające sworznie tłoka są

zabezpieczone

przed

wysunięciem

pierścieniami,

osadzonymi w rowkach na wewnętrznej stronie tłoków.

Tłoki

Tłoki są odlane ze specjalnego stopu lekkiego. Każdy tłok

ma trzy pierścienie. Komory spalania są wykonane w

denkach tłoków. Skok tłoka wynosi 95,5 mm.

12.4. ZESPÓŁ GŁOWICY I UKŁAD

ROZRZĄDU

Głowica silnika

Głowica silnika jest wykonana jako odlew ze stopu

aluminium. Jest to głowica ośmiokanałowa (cztery kanały

dolotowe i cztery wylotowe). Kanały są wyprowadzone na

tylną stronę głowicy (patrząc po zamontowaniu w kierunku

przodu samochodu). Po przeciwnej stronie są otwory na

wtryskiwacze i świece żarowe. Kanały dolotowe mają

specjalny kształt, powodujący intensywne zawirowanie

zasysanego powietrza. Zawirowanie jeszcze zwiększa się

podczas sprężania przez tłok.

Wał rozrządu

Zastosowano układ rozrządu typu OHC. Wał rozrządu jest

napędzany paskiem zębatym, który jednocześnie napędza

pompę wtryskową.

12.5. FILTRACJA POWIETRZA

Filtr powietrza nie jest umieszczony pod osłoną tłumiącą

hałas silnika, lecz oddzielnie. Obudowa wkładu filtrującego

jest prawie taka sama, jak obudowa filtra montowana w

samochodzie z silnikiem 1,9 SDI - 47 kW. Różnica polega

na innym umiejscowieniu czujnika temperatury za-

sysanego powietrza.

12.6. POMPA PALIWA

W zbiorniku paliwa jest zamontowana pompa paliwa, która

wytwarza bardzo niskie nadciśnienie

; (tylko 0,05

MPa). Jest to konieczne, aby nie j dopuścić do

zapowietrzenia przewodu wylotowego z pompy, gdyż takie

są wymagania układu wtryskowego typu PDS.

W układzie tym pracują dwie pompy paliwa: jedna

elektryczna (umieszczona w zbiorniku paliwa), druga

mechaniczna (umieszczona obok pompy podciśnieniowej,

bezpośrednio na głowicy silnika). Zespół tych dwóch pomp

działa następująco: po włączeniu zapłonu pompa elekt-

ryczna pracuje przez 2 sekundy. Gdy silnik rozpocznie

pracę (już przy prędkości obrotowej wymuszonej przez

rozrusznik), wówczas pompa ta dostarcza paliwo do pompy

mechanicznej i tak jest przez cały czas, gdy silnik pracuje.

Zawór zwrotny umieszczony przed pompą mechaniczną nie

pozwala na powrót paliwa do zbiornika, gdy silnik

zostanie

unieruchomiony.

Zawór

ten

utrzymuje

nadciśnienie 0,02 MPa. Paliwo z pompy mechanicznej pod

wysokim ciśnieniem jest dostarczane do pompowtryskiwa-

czy.

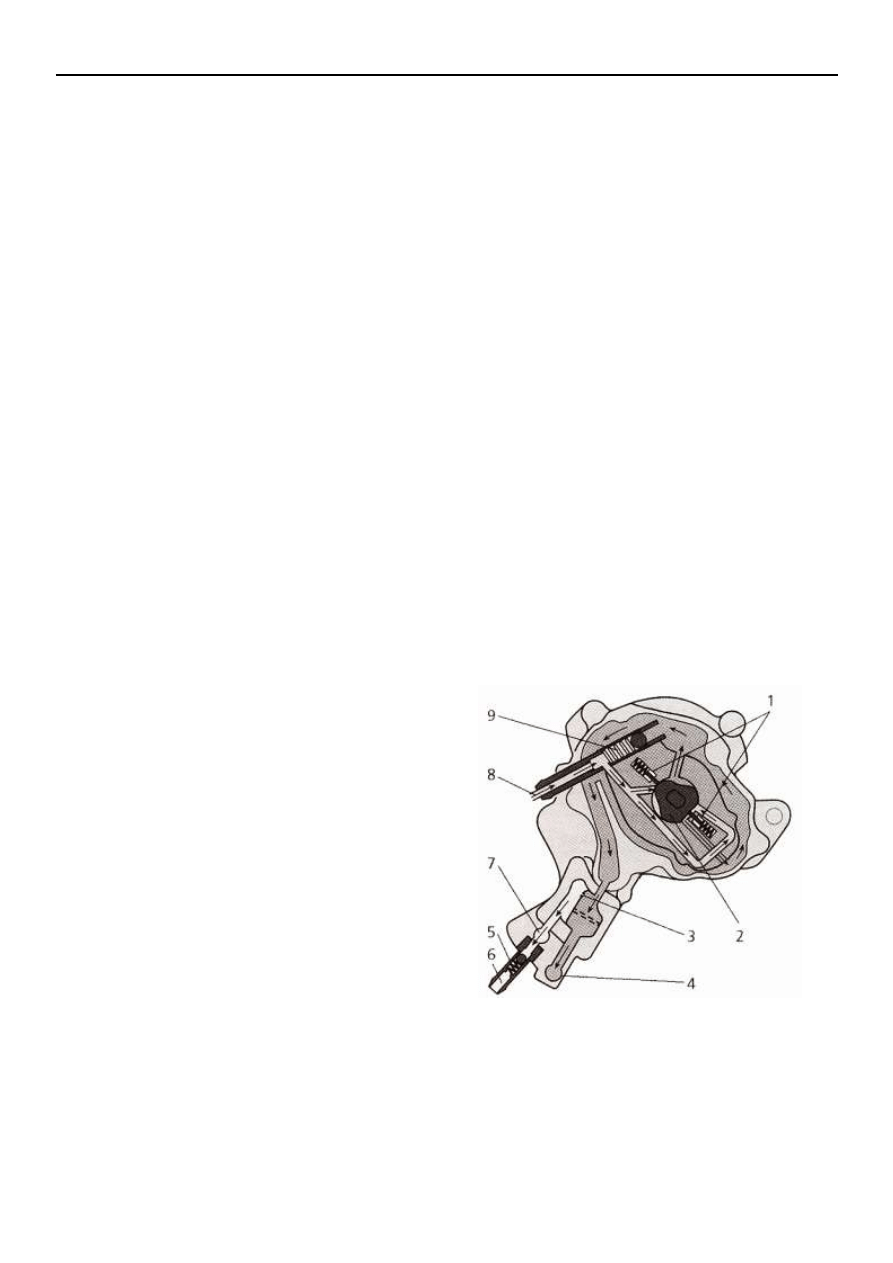

Rys. 12.3. Schemat działania mechanicznej pompy paliwa dla układu

wtryskowego PDS

1 - pływające płytki ze sprężynami

2 - rotor

3 - zwężony kanał

4 - kanał wylotowy paliwa do pompowtryskiwaczy

5 - kulkowy zawór regulacyjny

6 - wylot nadmiaru paliwa do zbiornika

7 - kanał wylotowy

8 - wlot paliwa ze zbiornika

9 - kulkowy zawór regulacyjny na wlocie paliwa

162

UKŁAD WTRYSKOWY

Nadmiar paliwa jest odprowadzany do zbiornika paliwa.

Na drodze powrotnej paliwa znajdują się jeszcze:

ciśnieniowy zawór regulacyjny, który utrzymuje w

przewodach powrotnych paliwa ciśnienie 0,1 MPa,

czujnik temperatury paliwa i chłodnica paliwa.

Mechaniczna pompa paliwa jest wysokociśnieniową

pompą rotacyjną, która jest zbudowana z pływających

płytek,

dociskanych

sprężynami

do

specjalnie

ukształtowanego rotora. Nacisk sprężyn na płytki

umożliwia działanie pompy już przy małej prędkości

obrotowej. Pompa mechaniczna pracuje tak, że przy

zwiększaniu objętości komory paliwo jest zasysane, a

przy zmniejszaniu objętości komory paliwo jest

wytłaczane na zewnątrz. Jednocześnie i zgodnie pracują

zawsze dwie komory. Schematyczny przekrój mechanicz-

nej pompy paliwa przedstawiono na rysunku 12.3

.

12.7. UKŁAD W T R Y S K O W Y

Zastosowano wtrysk bezpośredni, co pozwala uzyskać

większą moc silnika przy mniejszym zużyciu paliwa.

Paliwo jest wtryskiwane do cylindrów pod bardzo

wysokim ciśnieniem, znacznie wyższym niż w silniku 1,9

SDI - 47 kW, gdyż zastosowane są pompowtryskiwacze.

Zastosowanie pompowtryskwiaczy spowodowało bardzo

dokładne rozpylenie paliwa przez dysze, co w rezultacie

daje doskonałe spalenie paliwa, mniejsze jego zużycie

dzięki większemu wykorzystaniu jego energii, a więc

większą sprawność energetyczną silnika i mniejszą

zawartość szkodliwych związków w spalinach.

Układ wtryskowy PDS ma zupełnie inną konstrukcję niż

dotychczas powszechnie stosowane układy, na przykład

nie ma długiego przewodu paliwa między pompą

wtryskową a wtryskiwaczami. Nadmiar paliwa z

pompowtryskiwaczy jest na drodze powrotnej do

zbiornika paliwa ochładzany.

Dzięki zastosowaniu tzw. wtrysku wstępnego wzrost

ciśnienia w cylindrach nie następuje gwałtownie i hałas,

jaki powstaje podczas gwałtownego spalania paliwa jest

przytłumiony. Silnik jest więc bardziej cichy. Obniżona

jest także zawartość tlenków azotu w spalinach.

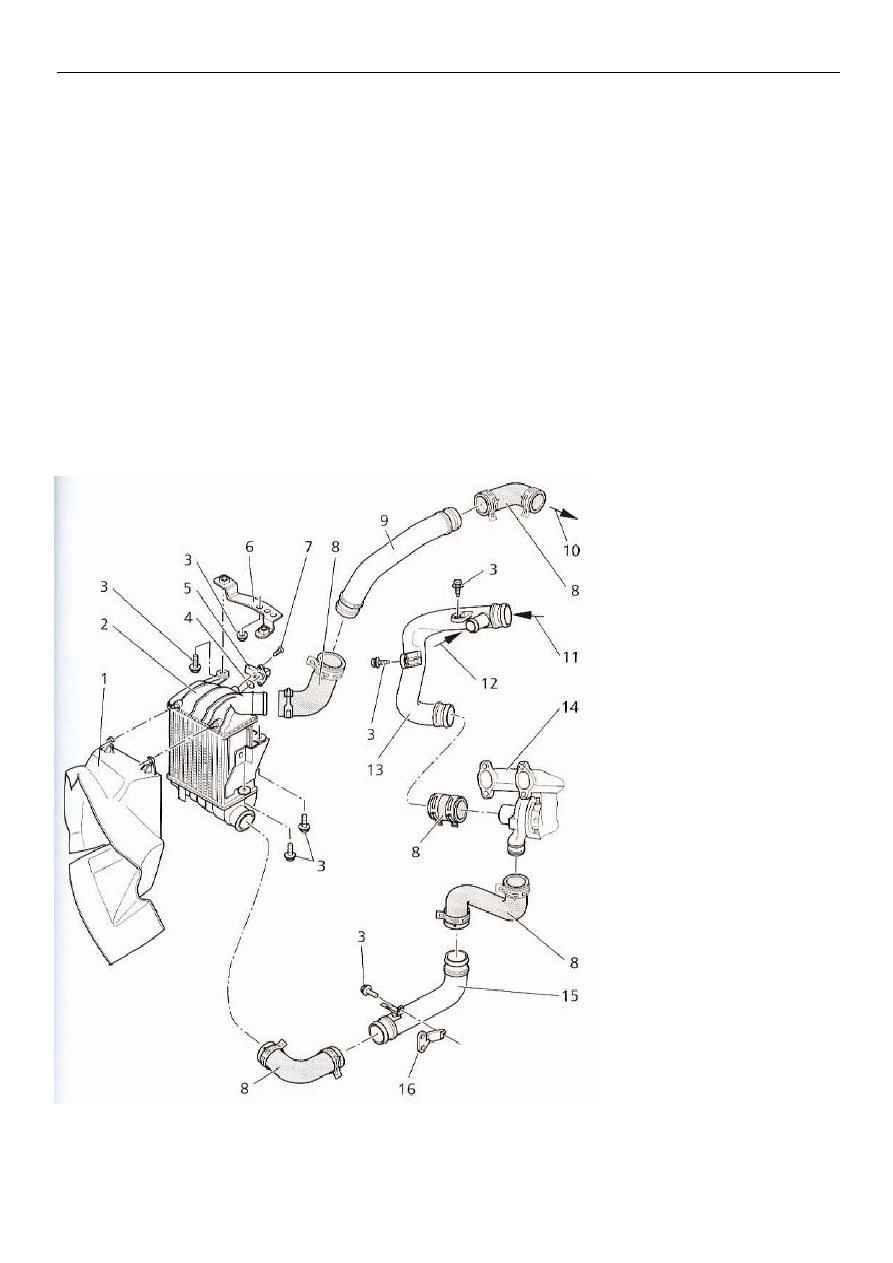

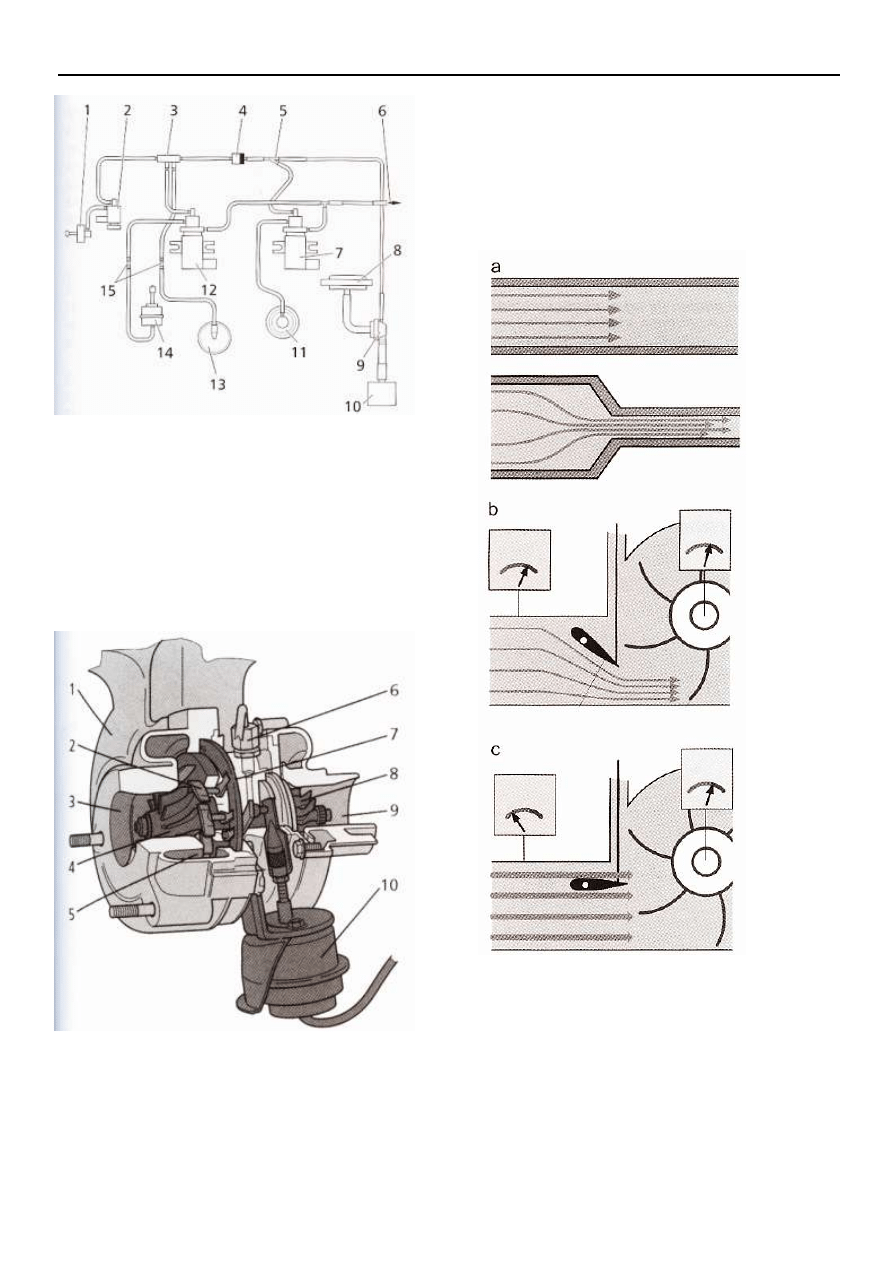

Rys. 12.4. Elementy układu chłodzenia powietrzem

1 - chwytak powietrza, 2 - chłodnica zasysanego powietrza, 3 - śruba montażowa, 4 - pierścień uszczelniający,

5 - czujnik temperatury zasysanego powietrza i czujnik ciśnienia tego powietrza, 6 - wspornik, 7 - śruba mocująca, 8 - przewody gumowe,

9 - górna rura przepływu powietrza, 10 - wylot do kolektora dolotowego, 11 - wlot powietrza z filtra powietrza,

12 - wlot powietrza z układu odpowietrzania skrzyni korbowej, 13 - tylna rura przepływu powietrza, 14 - turbosprężarka,

15 - dolna rura przepływu powietrza, 16 - wspornik

163

SILNIK WYSOKOPRĘŻNY 1,9 TDI - 74 kW (ATD)

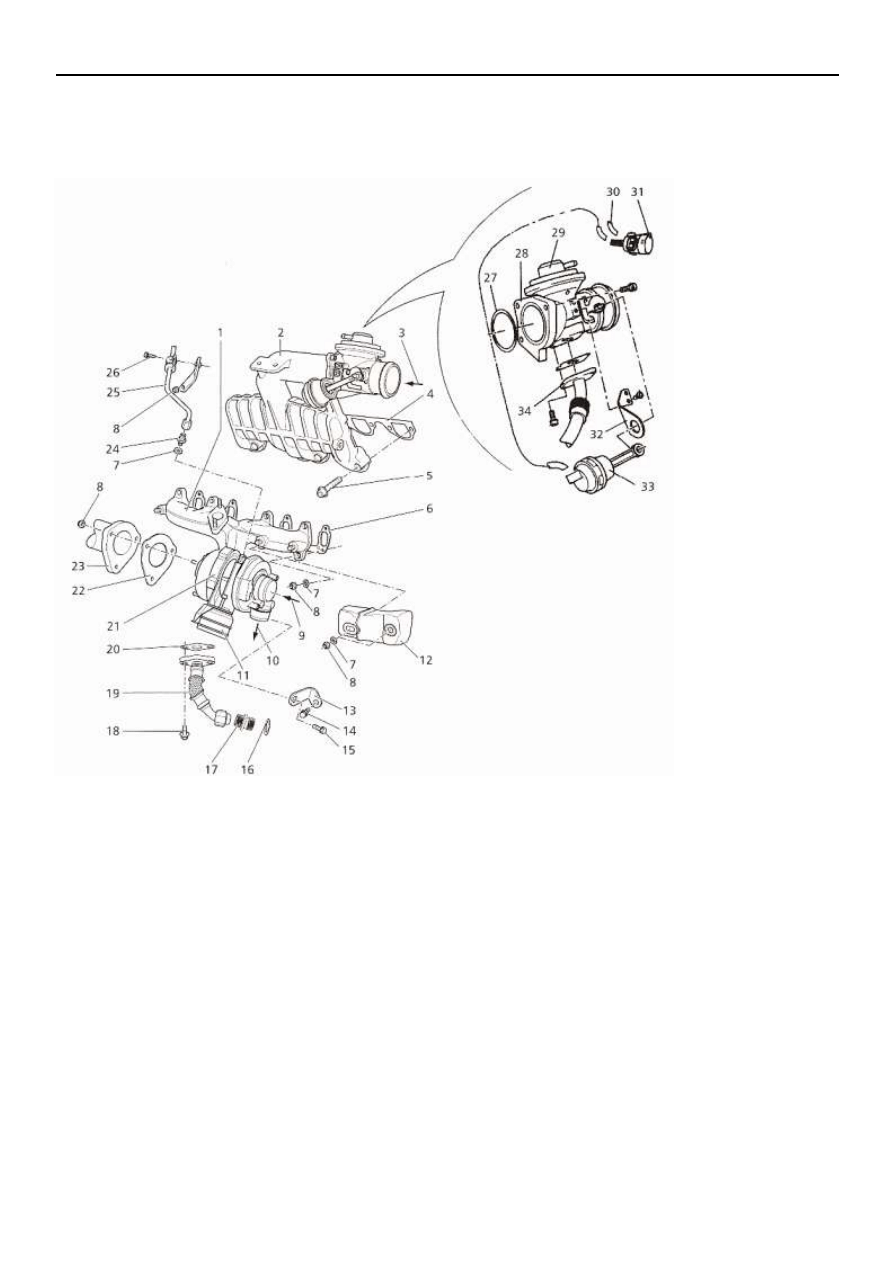

Rys. 12.5. Kolektory dolotowy, wylotowy i turbosprężarka

1 - kolektor wylotowy, 2 - kolektor dolotowy z zaworem mechanicznym powrotnego doprowadzenia spalin, 3 - wlot powietrza z chłodnicy powietrza,

4 - uszczelka kolektora dolotowego, 5 - śruba, 6 - uszczelka kolektora wylotowego, 7 - podkładka, 8 - nakrętki, 9 - wlot powietrza z filtru powietrza,

10 - wylot powietrza do chłodnicy powietrza, 11 - zbiornik ciśnieniowy, 12 - osłona blaszana, 13 - wspornik, 14 - śruba, 15 - śruba, 16 - pierścień uszczelniający,

17 - łącznik, 18 - śruba, 19 - przewód odpływowy oleju, 20 - uszczelka kołnierza przewodu odpływowego oleju, 21 - turbosprężarka,

22 - uszczelka kołnierza przedniej rury wylotowej z katalizatorem, 23 - kołnierz przedniej rury wylotowej z katalizatorem, 24 - reduktor, 25 - przewód dopływowy oleju,

26 - śruba, 27 - pierścień uszczelniający, 28 - kołnierz zaworu mechanicznego, 29 - zawór mechaniczny powrotnego doprowadzenia spalin, 30 - przewód podciśnienia,

31 - zawór przełączający przepustnicę, 32 - wspornik, 33 - sterownik podciśnieniowy, 34 - rura powrotnego doprowadzenia spalin

12.8. TURBOSPRĘŻARKA

Efektywność turbosprężarki jest większa, jeżeli jest do

niej zasysane chłodne powietrze, gdyż ma ono mniejszą

objętość niż powietrze ciepłe. Dlatego w silniku 1,9 TDI

- 74 kW zastosowano chłodnicę powietrza zasysanego

przez turbosprężarkę.

Na rysunku 12.4 przedstawiono elementy wchodzące w

skład układu chłodzenia powietrza, a na rysunku 12.5 są

pokazane wszystkie elementy zewnętrzne układu

turbosprężania. Na rysunku 12.6 jest przedstawiony

schemat połączeń przewodów podciśnienia.

Turbosprężarka, której częściowy przekrój przed-

stawiono na rysunku 12.7, jest zamocowana trzema

nakrętkami do śrub dwustronnych wkręconych w

kołnierz kolektora wylotowego. Obracająca się turbina

(8, rys. 12.7) zwiększa ciśnienie zasysanego powietrza.

Jej konstrukcja umożliwia płynną zmianę kąta

ustawienia łopatek turbiny, co pozwala na płynną

regulację ciśnienia powietrza, dzięki czemu silnik

pracuje płynnie bez szarpnięć. Efektem pracy

turbosprężarki

jest

zwiększona

moc

silnika.

Turbosprężarka jest napędzana przez gazy spalinowe.

Smarowanie turbosprężarki jest zapewnione dzięki

połączeniu jej z układem smarowania silnika.

164

TURBOSPRĘŻARKA

Rys. 12.6. Schemat połączeń przewodów podciśnienia

1 - zbiornik podciśnienia, 2 - zawór przełączający przepust nicę w kolektorze

dolotowym, 3 - rozgałęźnik, 4 - zawór zwrotny,

5 - rozgałęźnik, 6 - wylot do filtru powietrza, 7 - zawór elektromagnetyczny

powrotnego doprowadzenia spalin,

8 - podciśnieniowe urządzenie wspomagające hamul ce,

9 - rozgałęźnik, 10 - pompa podciśnienia, 11 - zawór mechaniczny powrotnego

doprowadzenia spalin, 12 - zawór magnetyczny ograniczający ciśnienie

sprężania, 13 - zbiornik podciśnienia,

14 - zbiornik podciśnienia, 15 - łącznik

Rys. 12.7. Turbosprężarka ze zmienną geometrią turbiny

1 - obudowa turbosprężarki, 2 - nastawne łopatki turbiny napędowej,

3 - wylot spalin, 4 - koło turbiny napędowej, 5 - wlot spalin z silnika,

6 - doprowadzenie oleju, 7 - pierścień nastawczy łopatek,

8 - koło turbiny napędzającej sprężarkę, 9 - wlot powietrza,

10 - zawór podciśnieniowy ustawiający łopatki

Na rysunkach 12.8 i 12.9 wyjaśniono jak odbywa się

zmiana kąta ustawienia łopatek turbiny. Zmianą kata

ustawienia łopatek kieruje elektroniczne urządzenie

sterujące silnika, wykorzystując do tego celu podciśnienie,

dlatego jest zamontowany specjalny zbiornik, aby było

zachowane stałe podciśnienie.

Rys. 12.8. Zasada regulacji ciśnienia w turbosprężarce

a - turbosprężarka jest tak wykonana, aby dostarczała powietrze pod stałym

ciśnieniem (przy zmniejszaniu przekroju przepływu zwiększa się prędkość

przepływu powietrza),

b - podczas pacy silnika z małą prędkością obrotową, łopatki zostają ustawione

w położeniu zmniejszającym przekrój przepływu powietrza, które płynąc

prędzej rozpędza turbinę do większej prędkości. Dzięki temu silnik osiąga

większą moc już w dolnym zakresie jego prędkości obrotowej,

c - silnik pracuje z dużą prędkością obrotową. Ciśnienie doła dowania nie może

zostać przekroczone i dlatego łopatki zostają ustawione w położeniu

zwiększającym średnicę przelotu. Przekrój przepływu jest na tyle zwiększony,

aby przepływające powietrze napędzało koło turbiny tylko do wyma ganej

prędkości. Moc turbosprężarki zostanie zachowana, a ciśnienie doładowania nie

zostanie przekroczone. Ciśnienie gazów spalinowych obniży się.

165

SILNIK WYSOKOPRĘŻNY 1,9 TDI - 74 kW (ATD)

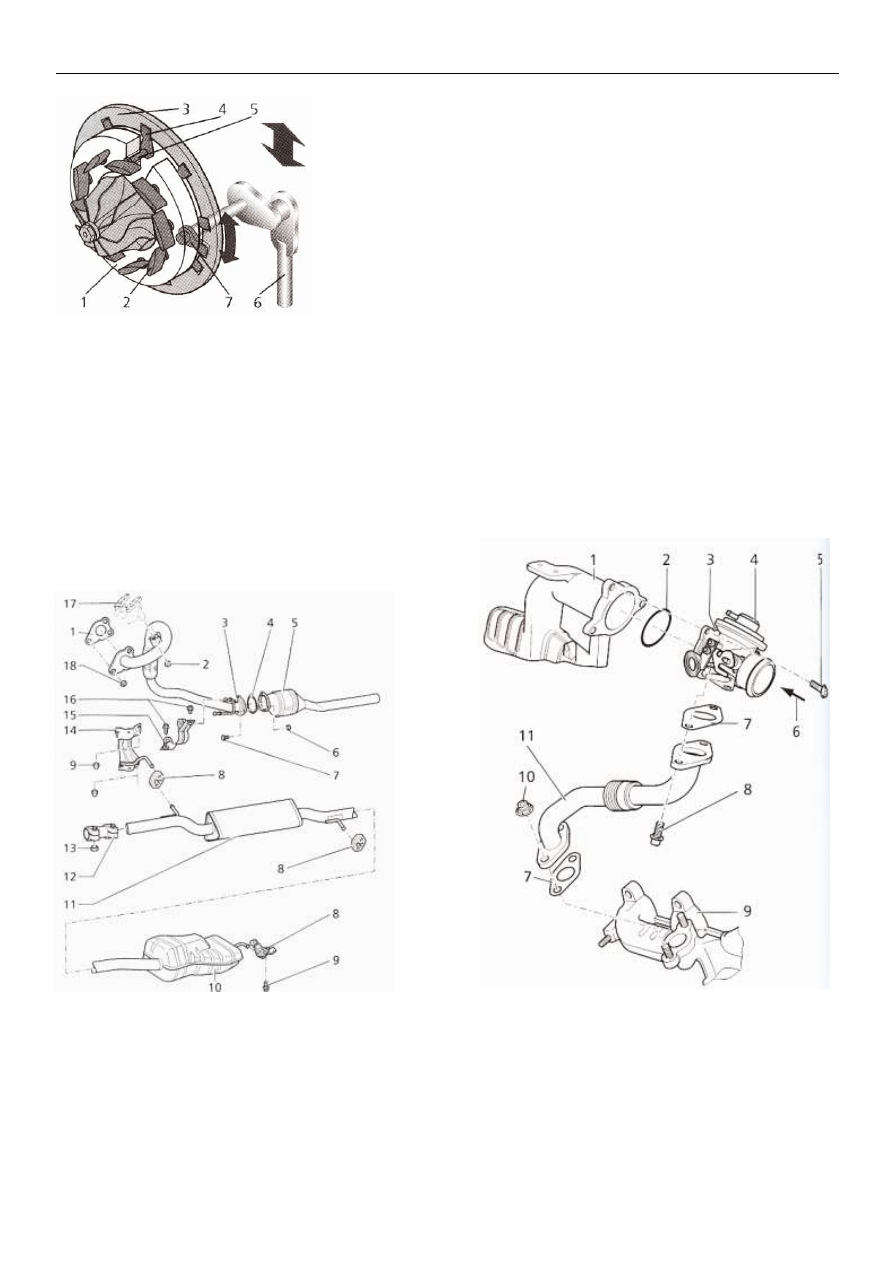

Rys. 12.9. Mechanizm ustawiania łopatek turbosprężarki

1 - pierścień nośny, 2 - nastawna łopatka, 3 - pierścień nastawczy łopatek,

4 - wspornik, 5 - kołek prowadzący, 6 - mechanizm przesuwu pierścienia,

7 - wspornik mechanizmu przesuwu pierścienia

12.9. UKŁAD WYLOTOWY

Układ wylotowy składa się z dwóch głównych części:

przedniej i tylnej. Obie części są przymocowane do

podłogi nadwozia za pomocą sprężystych elementów.

Przednia rura wylotowa stanowi całość z katalizatorem.

Przed katalizatorem jest umieszczona jedna sonda lambda.

Kołnierz rury jest połączony z kołnierzem kolektora

wylotowego silnika trzema nakrętkami nakręconymi na

śruby wkręconej w kołnierz kolektora. Ze względu na

ruchy silnika połączenie kolektora z rurą wylotową nie

jest sztywne i w tym celu na rurze znajduje się specjalna

sprężysta wkładka.

Połączenie części przedniej układu wylotowego z częścią

tylną jest zrealizowane za pomocą krótkiej rury

(łącznika), mocowanej obejmami skręcanymi śrubami.

Położenie łącznika jest wyznaczone odległością od znaku

wykonanego na rurze przedniej.

Część tylna układu wylotowego składa się z dwóch

tłumików, pierwszy - ekspander i drugi - tłumik właściwy,

z którego wychodzą dwie krótkie, zagięte do dołu rury.

Część tylna układu wylotowego jest zawieszona pod

podłogą nadwozia na trzech elementach sprężystych.

Na rysunku 12.10 przedstawiono elementy układu

wylotowego.

Podczas montażu elementów układu wylotowego należy

zwrócić uwagę, aby nie były one montowane

Rys. 12.10. Elementy montażowe układu wylotowego (silnik 19 TDI -74 kW i 1,9 TDI

-96 kW)

1 - uszczelka kołnierza przedniej rury wylotowej, 2 - nakrętka mocowania kołnierza

przedniej rury wylotowej do kolektora wylotowego, 3 - przednia rura wylotowa z

katalizatorem oksydacyjnym, 4 - uszczelka, 5 - katalizator oksydacyjny, 6 - nakrętka,

7 - śruba, 8 - elementy zawieszenia układu, 9 - śruba, element tylnego zawieszenia tłumika,

10 - tłumik tylny, 11 - tłumik przedni (ekspander), 12 - łącznik, 13 - nakrętka, 14 - uchwyt,

15 - podpora, 16 - śruba, 17 - kolektor wylotowy, 18 - nakrętka, 19 - nakrętka

Rys. 12.11. Elementy wchodzące w skład układu recyrkulacji spalin

1 - kolektor dolotowy, 2 - uszczelka, 3 - kołnierz obudowy, 4 - zawór mechaniczny

recyrkulacji, 5 - śruby mocujące, 6 - wlot powietrza z chłodnicy zasysanego powietrza,

7 - uszczelka łącznika, 8 - śruba mocowania łącznika, 9 - kolektor wylotowy, 10 - nakrętka,

11 - łącznik

166

RECYRKULACJA SPALIN

z naprężeniem. Po każdym demontażu i ponownym

montażu muszą być wymienione nie tylko wszystkie

elementy z objawami zużycia (najczęściej sprężyste

elementy zawieszenia układu pod podłogą), ale także

wszystkie nakrętki i śruby, które nie są przyspawane, z

wyłączeniem śrub dwustronnych.

12.10. RECYRKULACJA SPALIN

Recyrkulacja spalin - pisząc bardziej zrozumiale,

doprowadzenie spalin z powrotem do kolektora dolotowego

- jest aktualnie najskuteczniejszą metodą zmniejszającą

ilość tlenków azotu w spalinach. Ilość spalin skierowanych

do kolektora dolotowego musi być ściśle określona, aby zo-

stała jeszcze zachowana dostateczna ilość tlenu

niezbędnego do spalenia wtryśniętego paliwa. Ze

względu na to, że w silnikach wolnossących jest bardzo

mała różnica między ciśnieniem w kolektorach dolotowych

a kolektorach wylotowych, zwłaszcza przy częściowym

obciążeniu silnika, doprowadzenie z powrotem spalin do

kolektora dolotowego jest skomplikowane.

Elementy wchodzące w skład układu recyrkulacji spalin są

przedstawione na rysunku 12.11. Doprowadzenie części

spalin do kolektora dolotowego przyniosło w rezultacie

zmniejszenie zawartości w spalinach tlenku azotu i zużycia

paliwa. Cały proces jest bardzo złożony. Regulacja odbywa

się za pomocą elektronicznego urządzenia sterującego

silnika, które otrzymuje sygnały z różnych czujników.

Jeżeli układ recyrkulacji spalin działa, to do powietrza

zasysanego do kolektora dolotowego doprowadzanych jest

18% spalin.

167

Wyszukiwarka

Podobne podstrony:

14 12id 15183 Nieznany (2)

13 Rozdziae 12id 14782 Nieznany (2)

10 12id 10429 Nieznany (2)

03 12id 4271 Nieznany (2)

12 12id 13172 Nieznany (2)

2 12id 19313 Nieznany (2)

1 12id 8317 Nieznany (2)

15 12id 15946 Nieznany (2)

17 12id 17090 Nieznany (2)

09 12id 7697 Nieznany (2)

2010 01 18 10;22;12id 27106 Nieznany

13 12id 14347 Nieznany

1585 12id 16543 Nieznany (2)

1824 7288 40 12id 17958 Nieznany (2)

1 MSL temat 2011'12id 10324 Nieznany (2)

2004 02 12id 25187 Nieznany (2)

06 12id 6104 Nieznany (2)

12id 13164 Nieznany

10 11 12id 10723 Nieznany (2)

więcej podobnych podstron