1

ZESPÓŁ SZKÓŁ

W OSTROWIE LUBELSKIM

MASZYNY I URZĄDZENIA

GÓRNICZE

CZ. I

OBUDOWY ZMECHANIZOWANE

Ostrów Lubelski, 2005

2

3

Spis treści

1

Czynniki geologiczno-górnicze wyrobiska ścianowego wpływające na dobór

obudowy zmechanizowanej ..................................................................................................... 5

1.1

Zestawy maszyn do eksploatacji ścianowej pokładów węgla .................................... 6

1.1.1

Ś

cianowa obudowa zmechanizowana ................................................................ 7

1.1.2

Kombajn ścianowy węglowy.............................................................................. 7

1.1.3

Strug węglowy.................................................................................................... 8

1.1.4

Przenośnik zgrzebłowy podścianowy............................................................... 10

1.1.5

Łączność głośnomówiąca i oświetlenie............................................................ 10

1.1.6

Kołowrót bezpieczeństwa................................................................................. 11

1.1.7

Kruszarka kęsów............................................................................................... 12

1.1.8

Pociąg aparatury elektrycznej........................................................................... 12

2

Technologia pracy ściany kompleksowo zmechanizowanej .......................................13

2.1

Technologia pracy ściany kombajnowej .................................................................. 13

2.2

Technologia pracy ściany strugowej ........................................................................ 14

3

Podział obudów ścianowych zmechanizowanych ........................................................15

3.1

Wiadomości ogólne o rozwoju obudów ścianowych ............................................... 15

3.2

Obudowy do ścian zawałowych ............................................................................... 19

3.2.1

Obudowa podporowa........................................................................................ 19

3.2.2

Obudowa ramowa............................................................................................. 20

3.2.3

Obudowa podporowo-osłonowa....................................................................... 21

3.2.4

Obudowa osłonowo-podporowa....................................................................... 23

3.3

Obudowy do ścian podsadzkowych ......................................................................... 23

3.3.1

Obudowy do ścian z podsadzką hydrauliczną.................................................. 24

3.3.2

Obudowy do ścian z podsadzką pneumatyczną ............................................... 25

4

Komplet obudowy ścianowej zmechanizowanej..........................................................27

5

Budowa zestawu obudowy zmechanizowanej.............................................................. 28

5.1

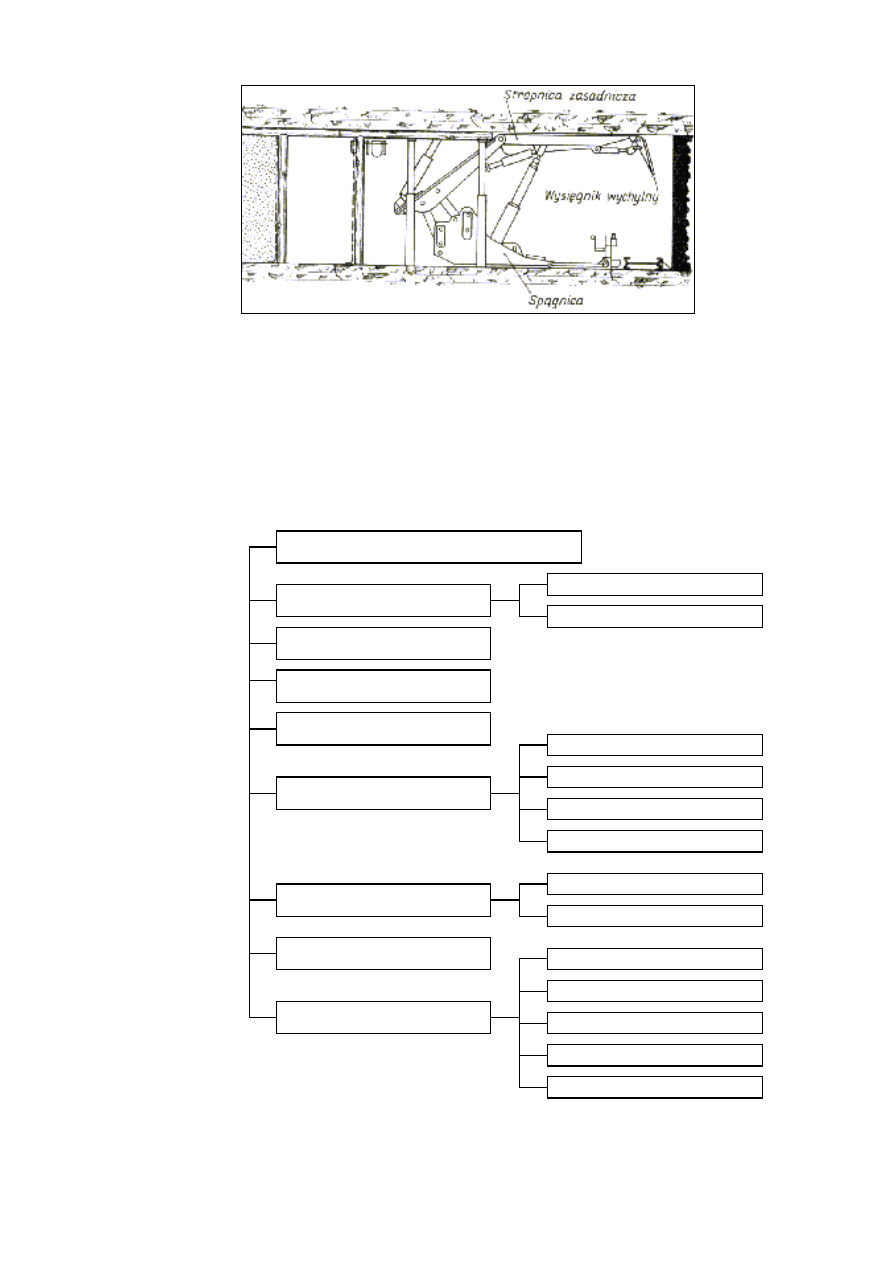

Stropnica................................................................................................................... 29

5.2

Osłona odzawałowa.................................................................................................. 32

5.3

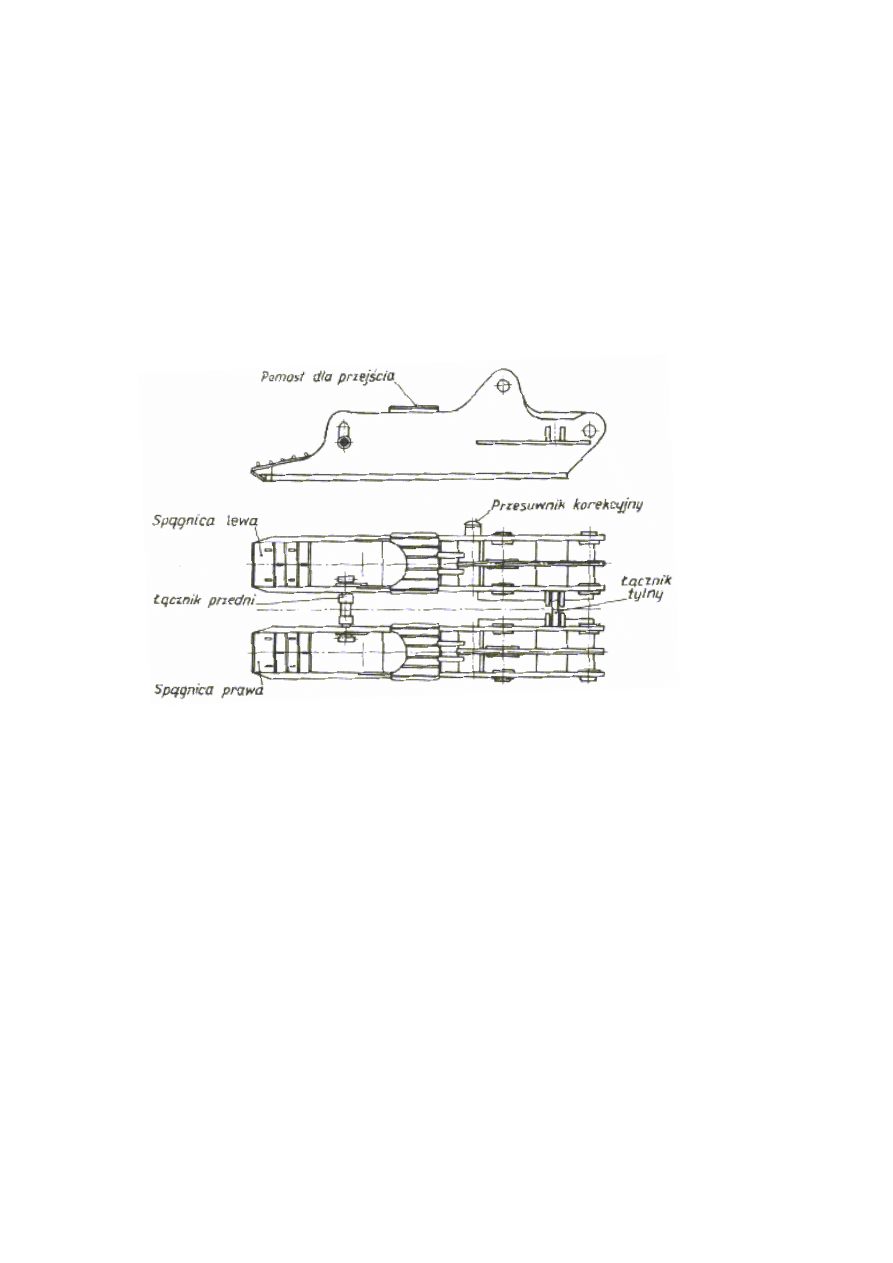

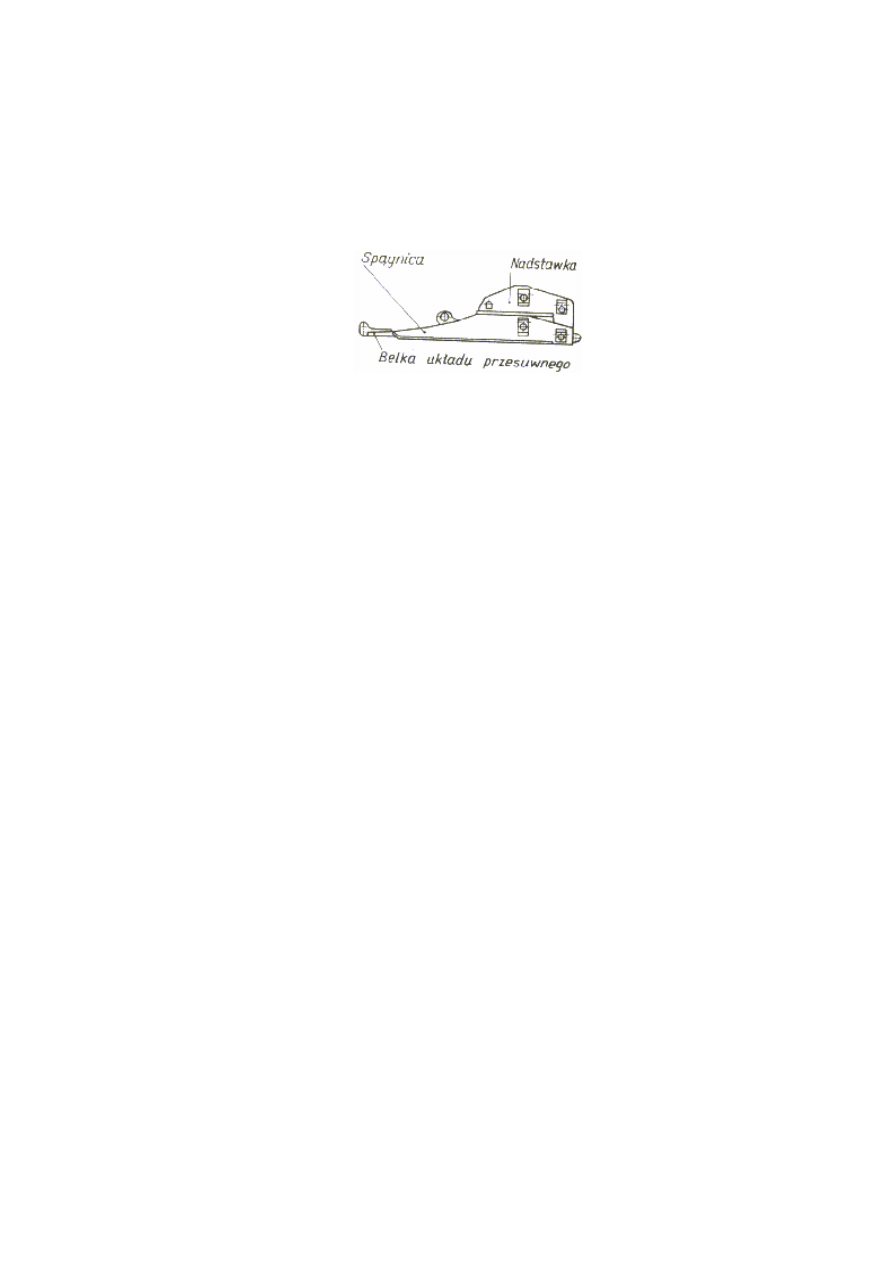

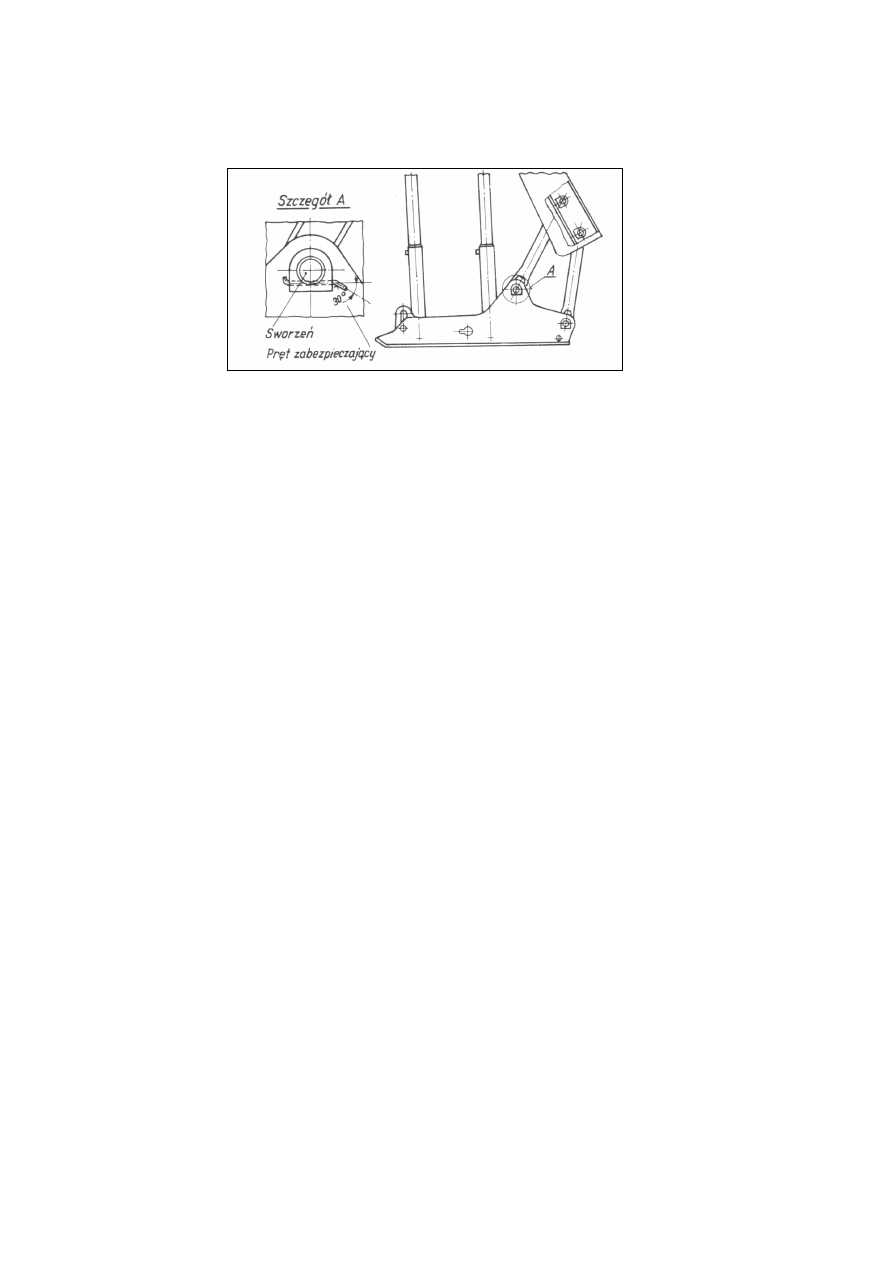

Spągnica ................................................................................................................... 33

5.4

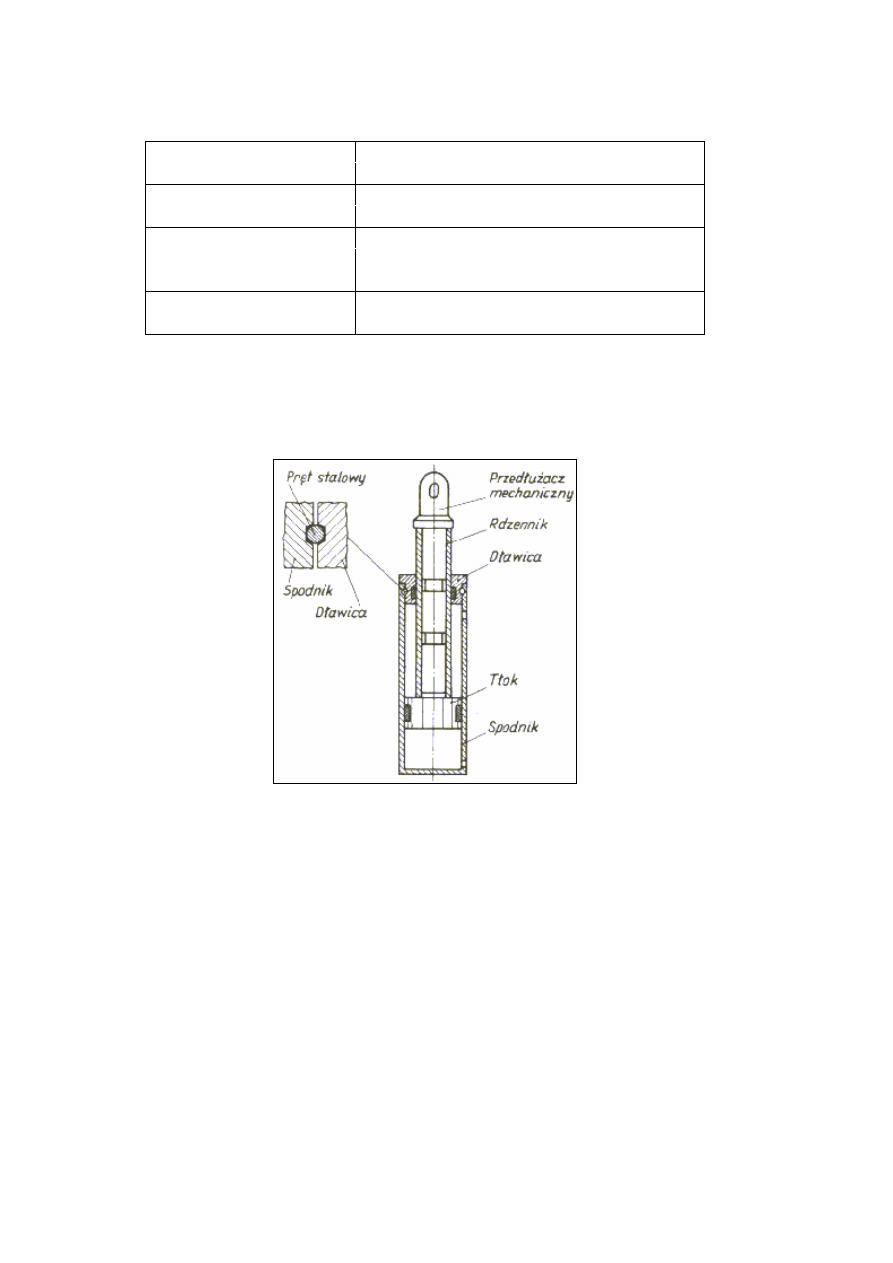

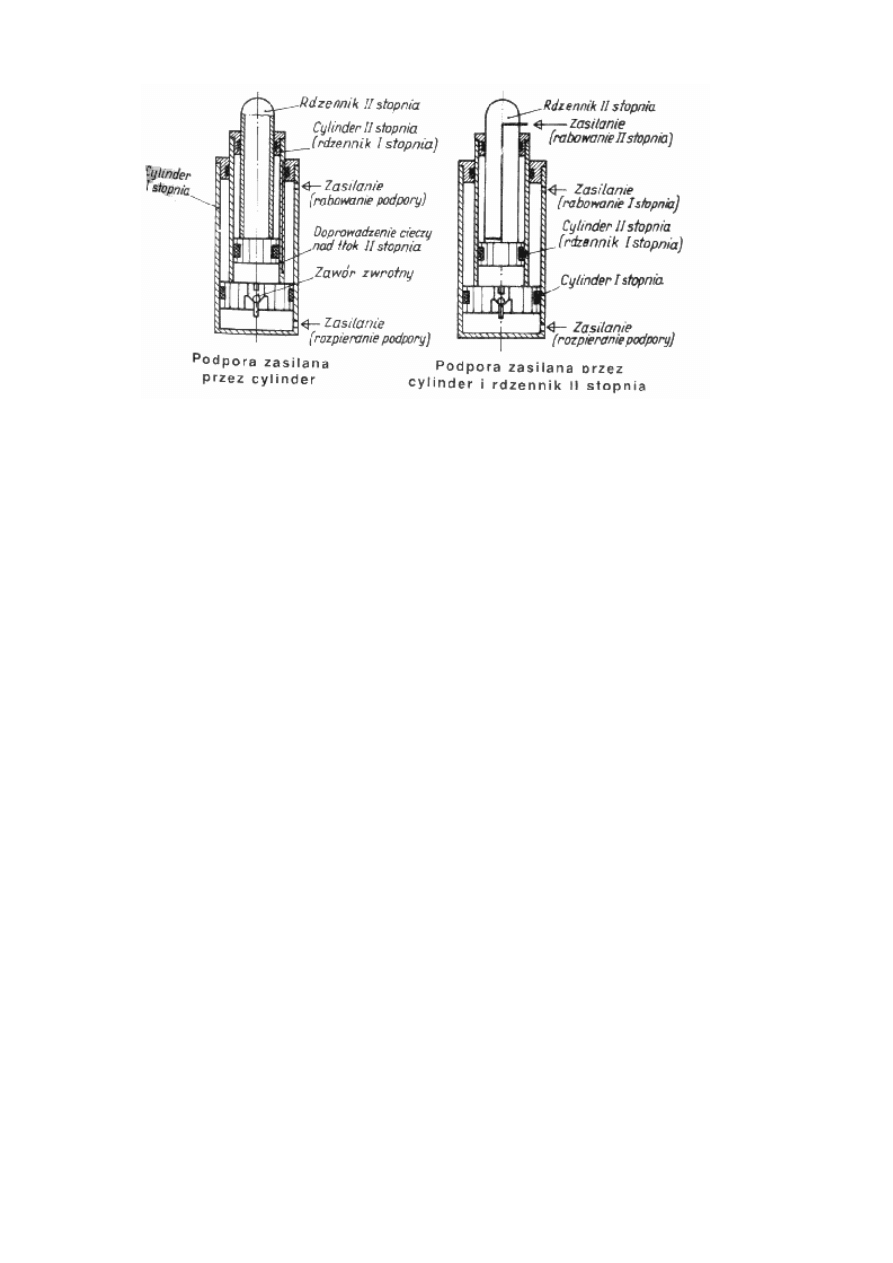

Podpory hydrauliczne ............................................................................................... 35

5.5

Siłowniki................................................................................................................... 38

5.6

Układ przesuwny ...................................................................................................... 39

5.7

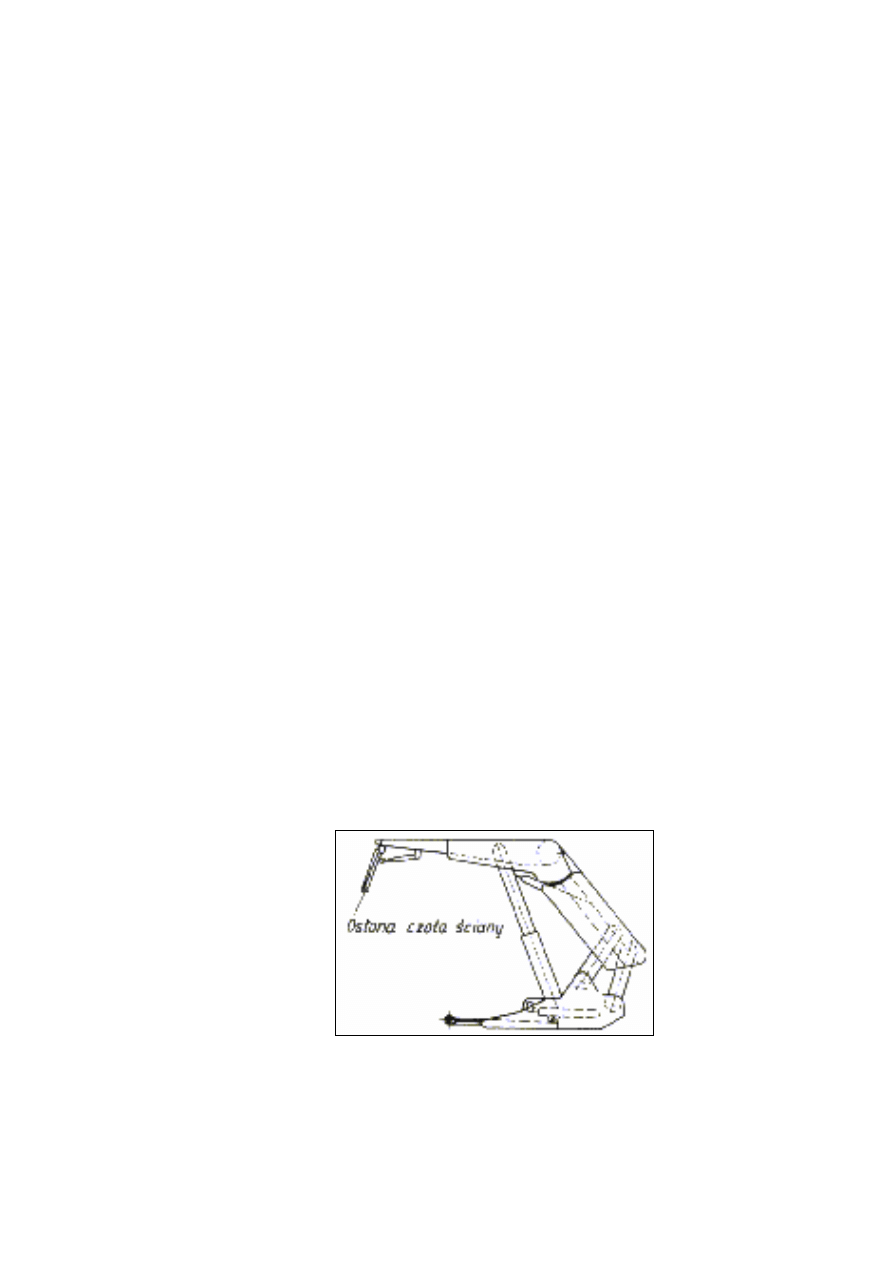

Osłona czołowa ........................................................................................................ 41

5.8

Osłona przejścia........................................................................................................ 42

5.9

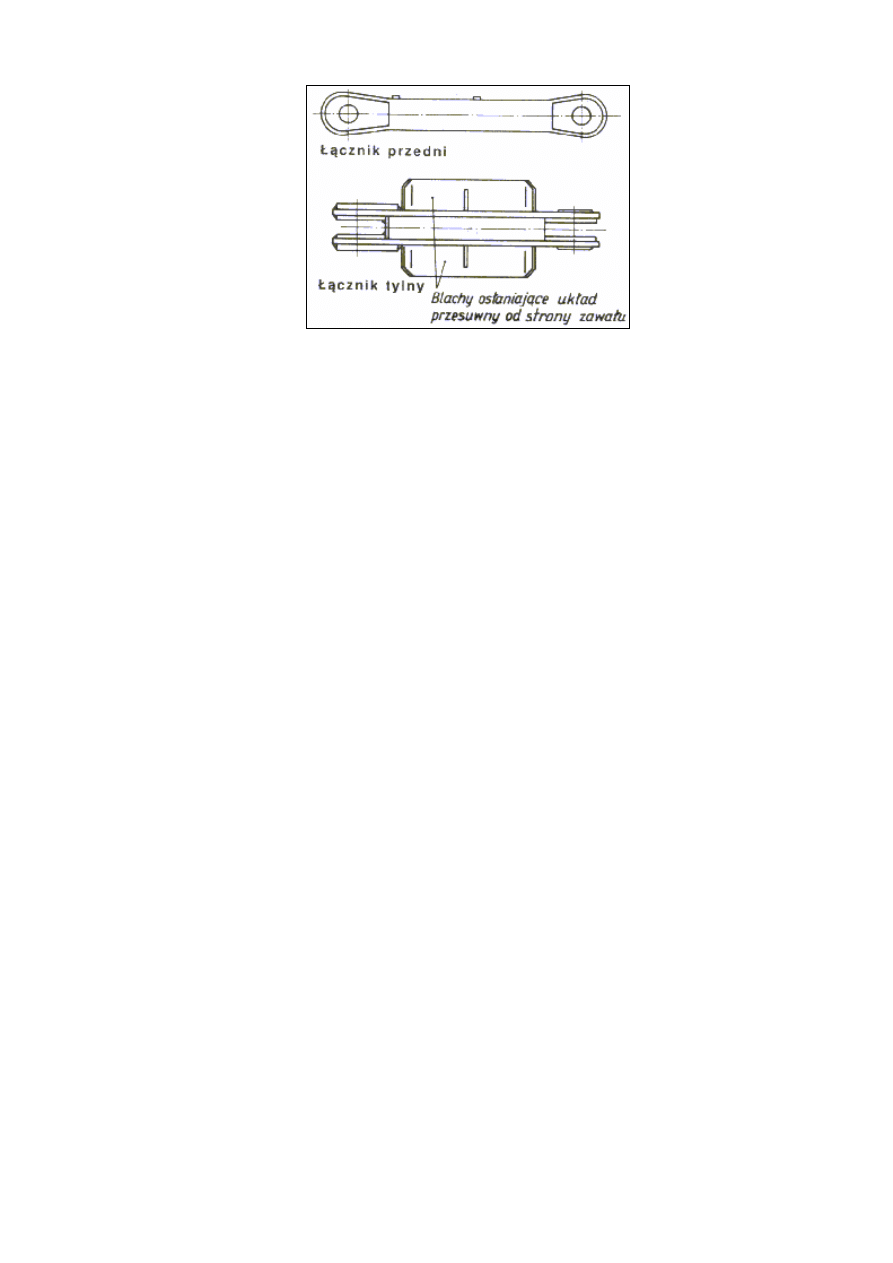

Łączniki układu lemniskaty...................................................................................... 42

6

Zespoły i elementy hydrauliki stosowane w obudowach zmechanizowanych .......... 43

6.1

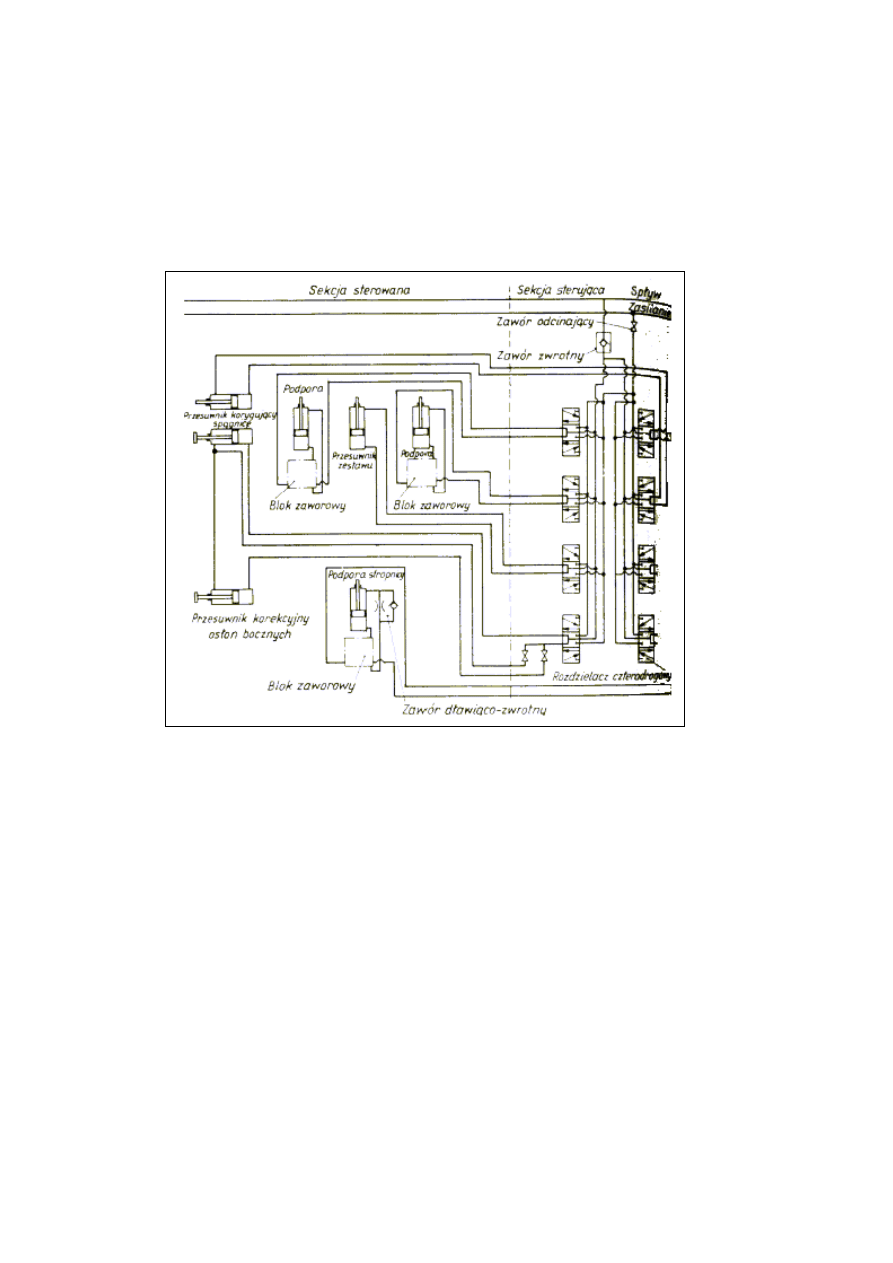

Budowa układu hydraulicznego zestawu obudowy ................................................. 44

7

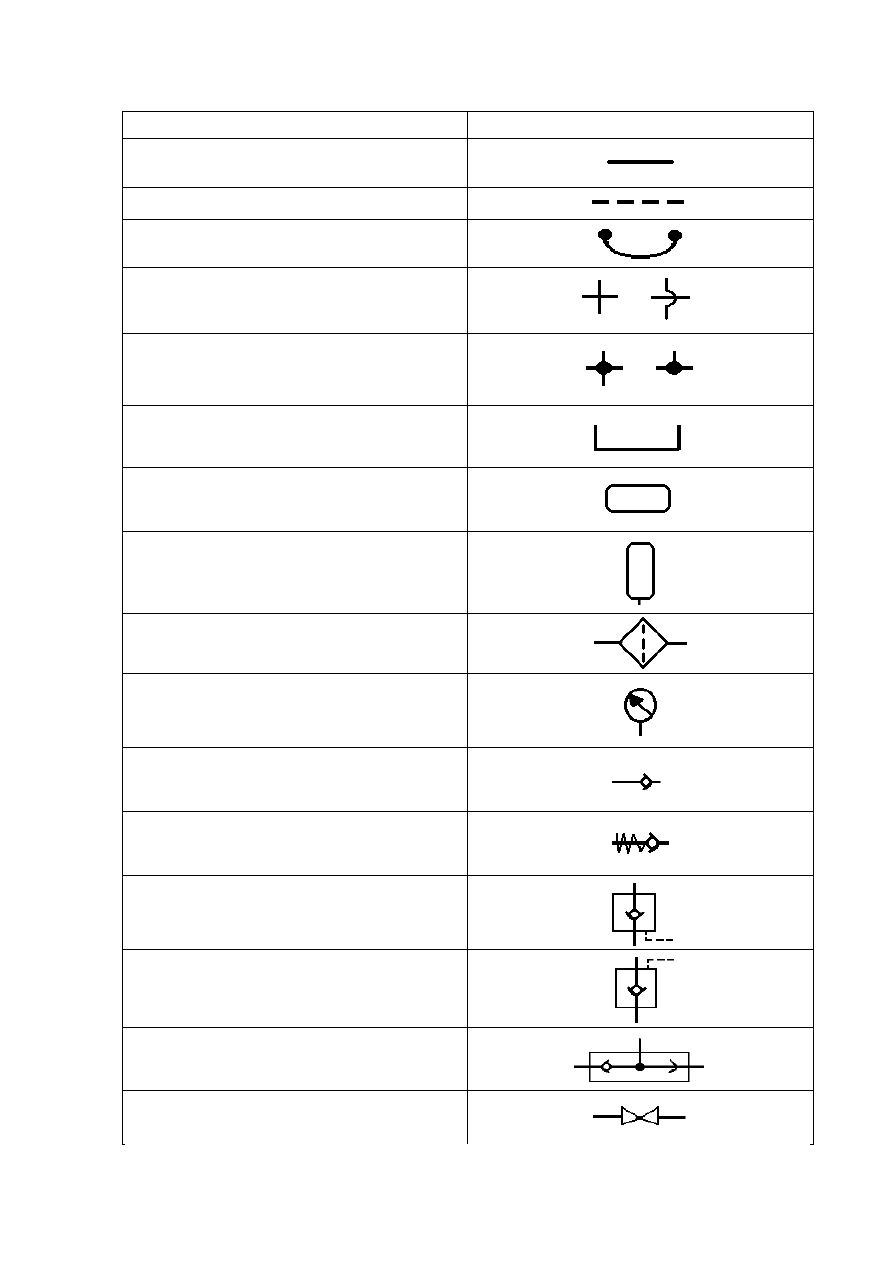

Schemat układu hydraulicznego zestawu i symbole graficzne elementów

hydraulicznych........................................................................................................................ 46

7.1

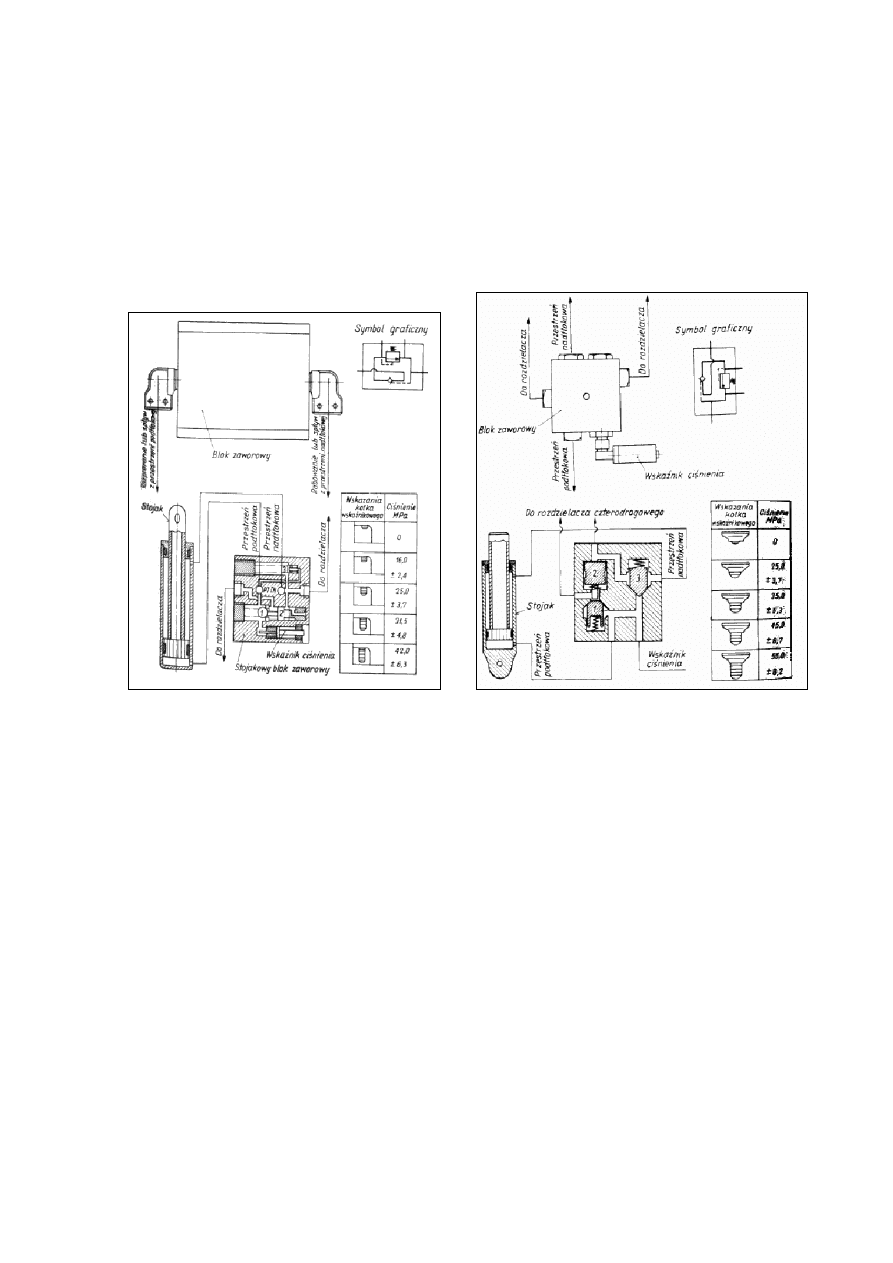

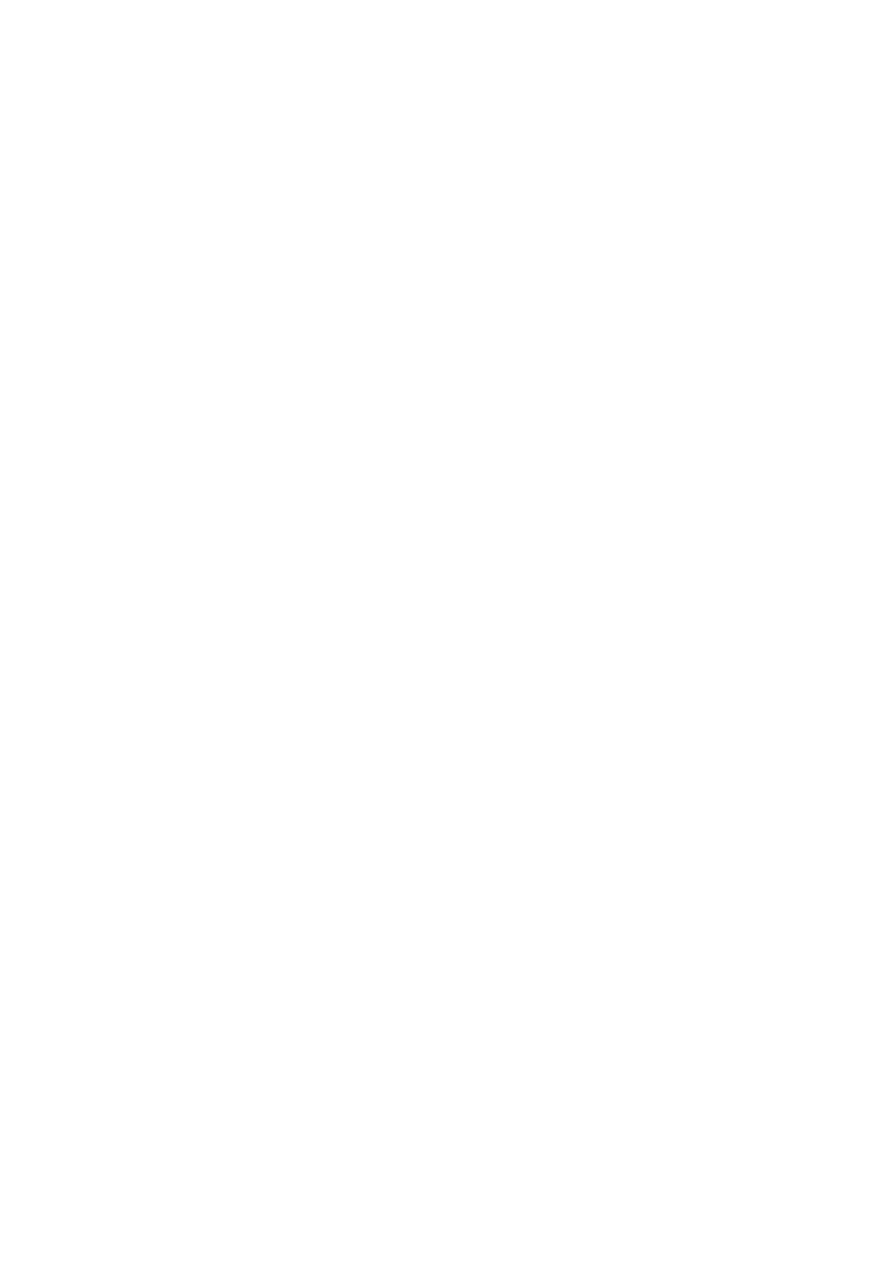

Stojakowe bloki zaworowe....................................................................................... 48

7.2

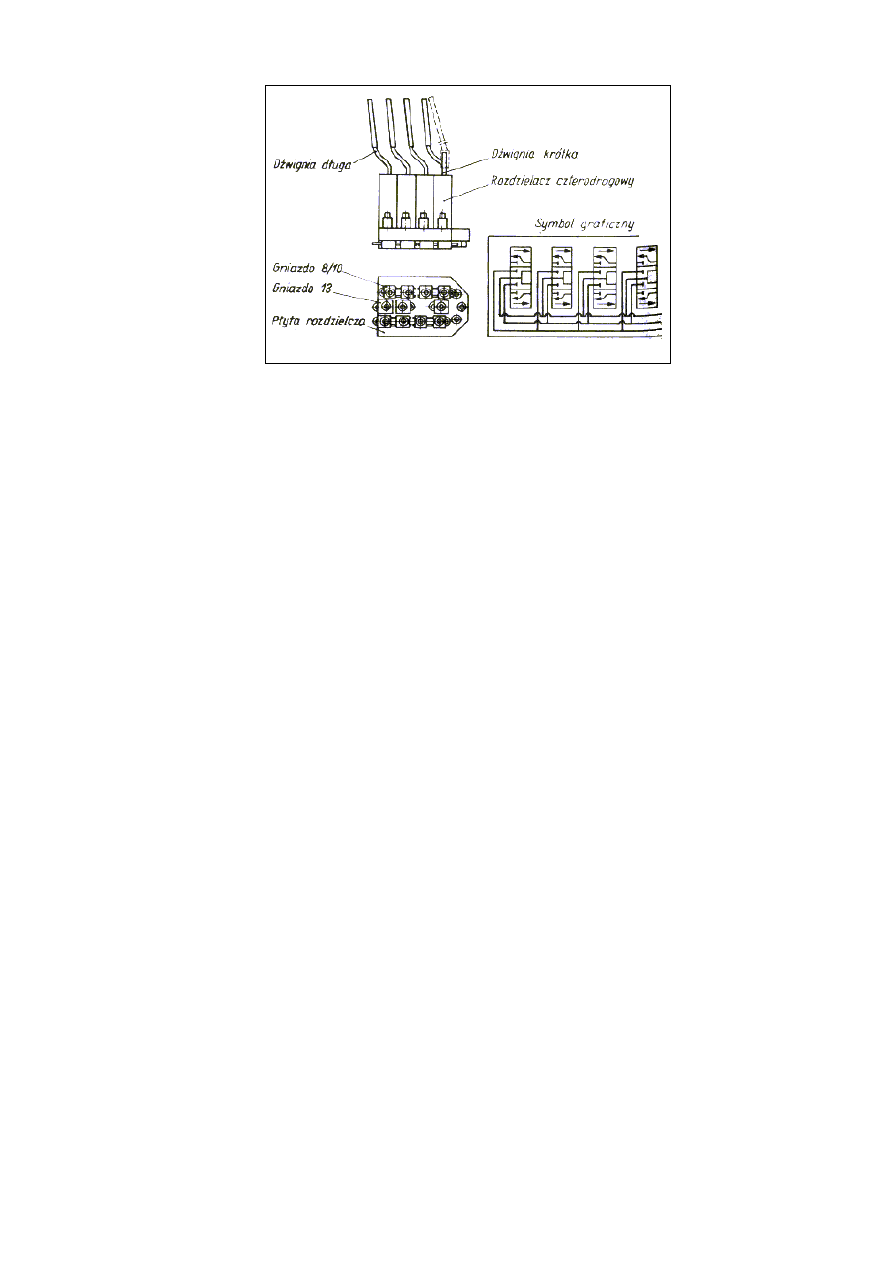

Rozdzielacze sterujące.............................................................................................. 50

7.3

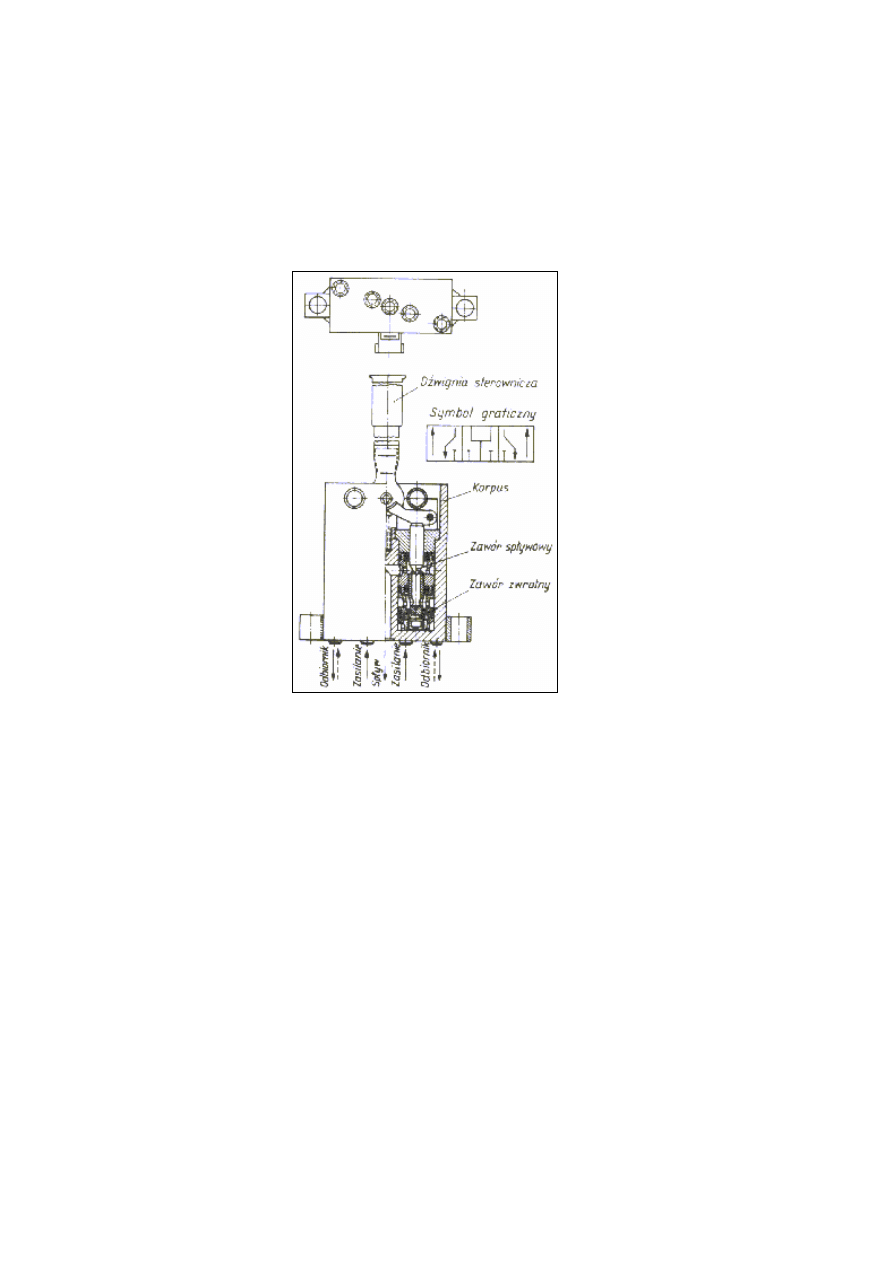

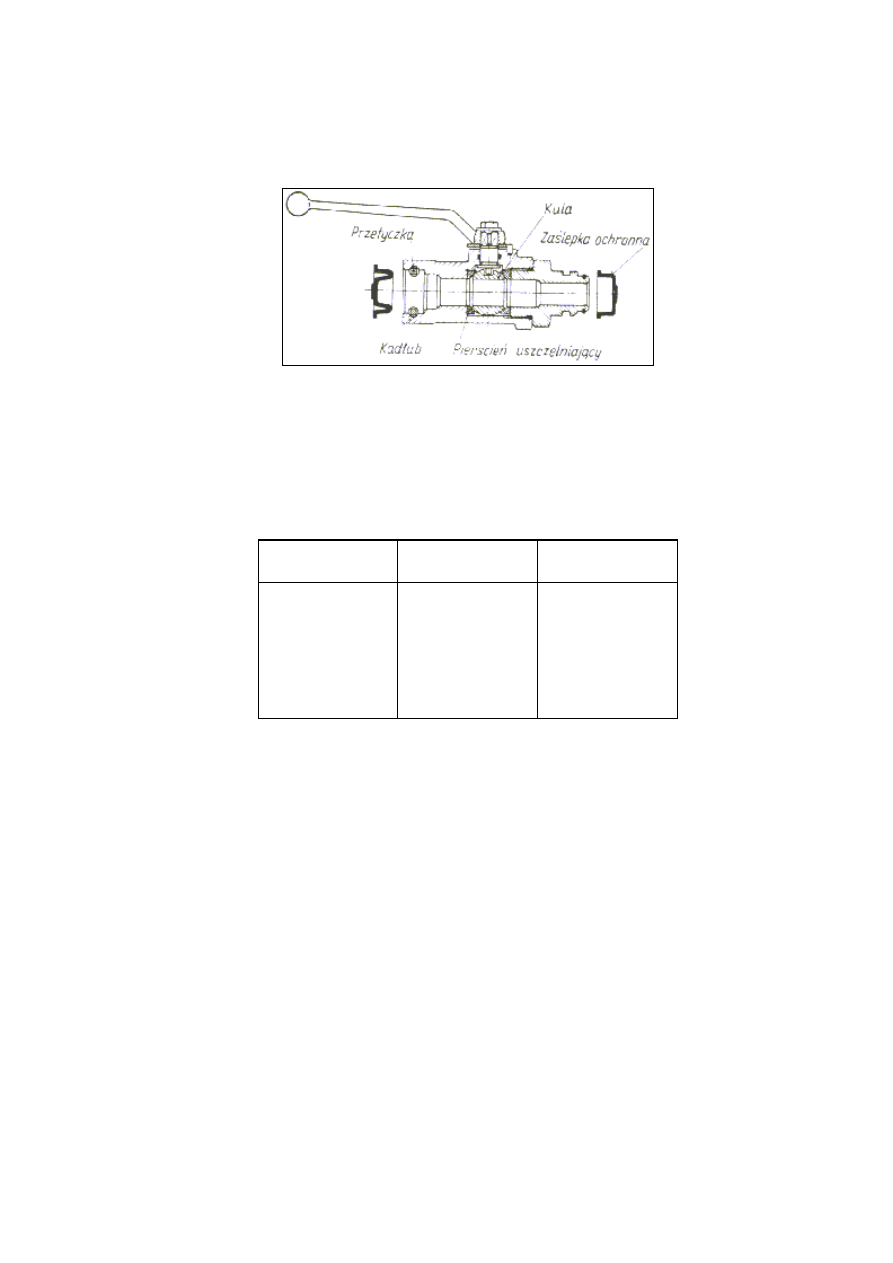

Zawory...................................................................................................................... 52

7.4

Przewody hydrauliczne wysokociśnieniowe ............................................................ 54

7.5

Uszczelnienia zespołów i elementów hydrauliki siłowej i sterowniczej.................. 56

7.6

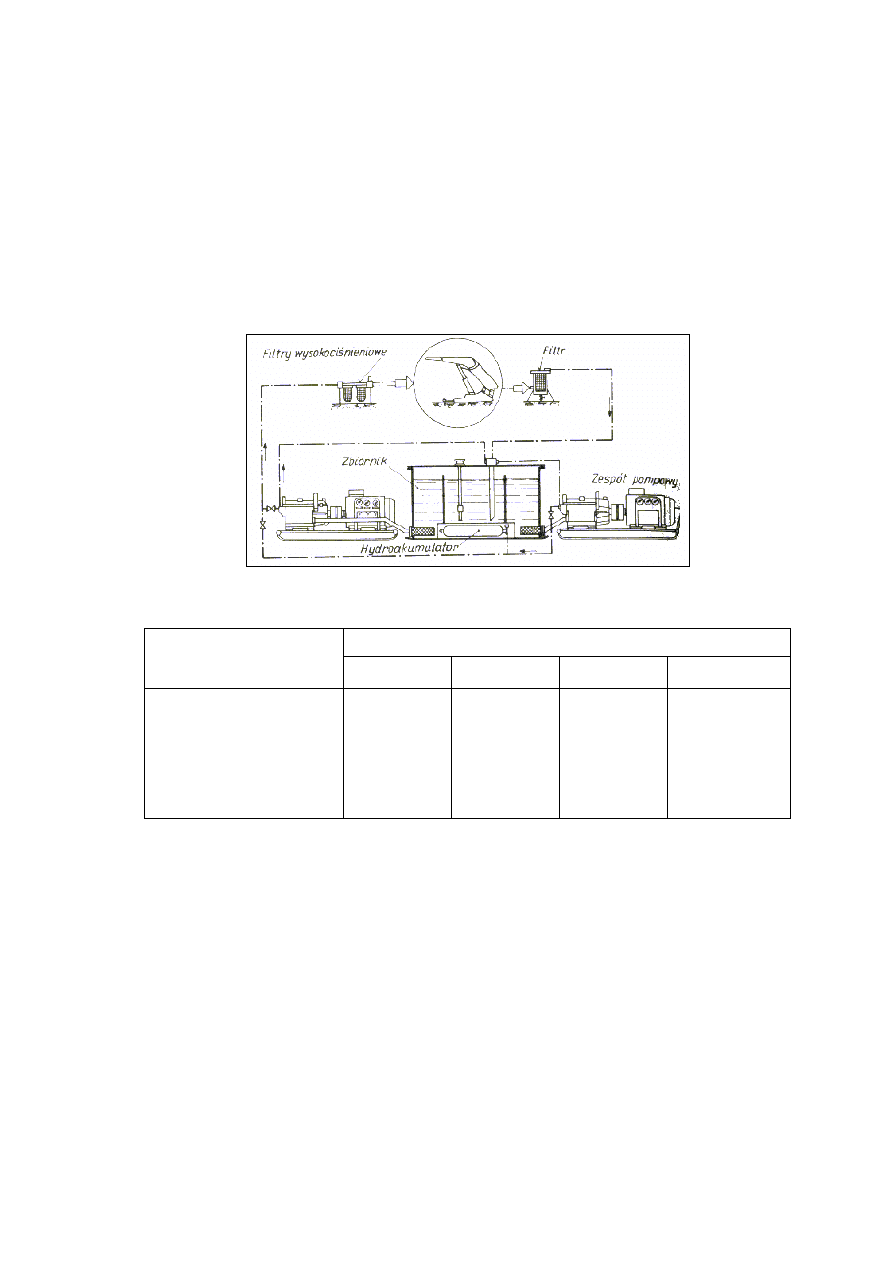

Agregaty zasilające................................................................................................... 58

7.7

Systemy sterowania .................................................................................................. 61

7.7.1

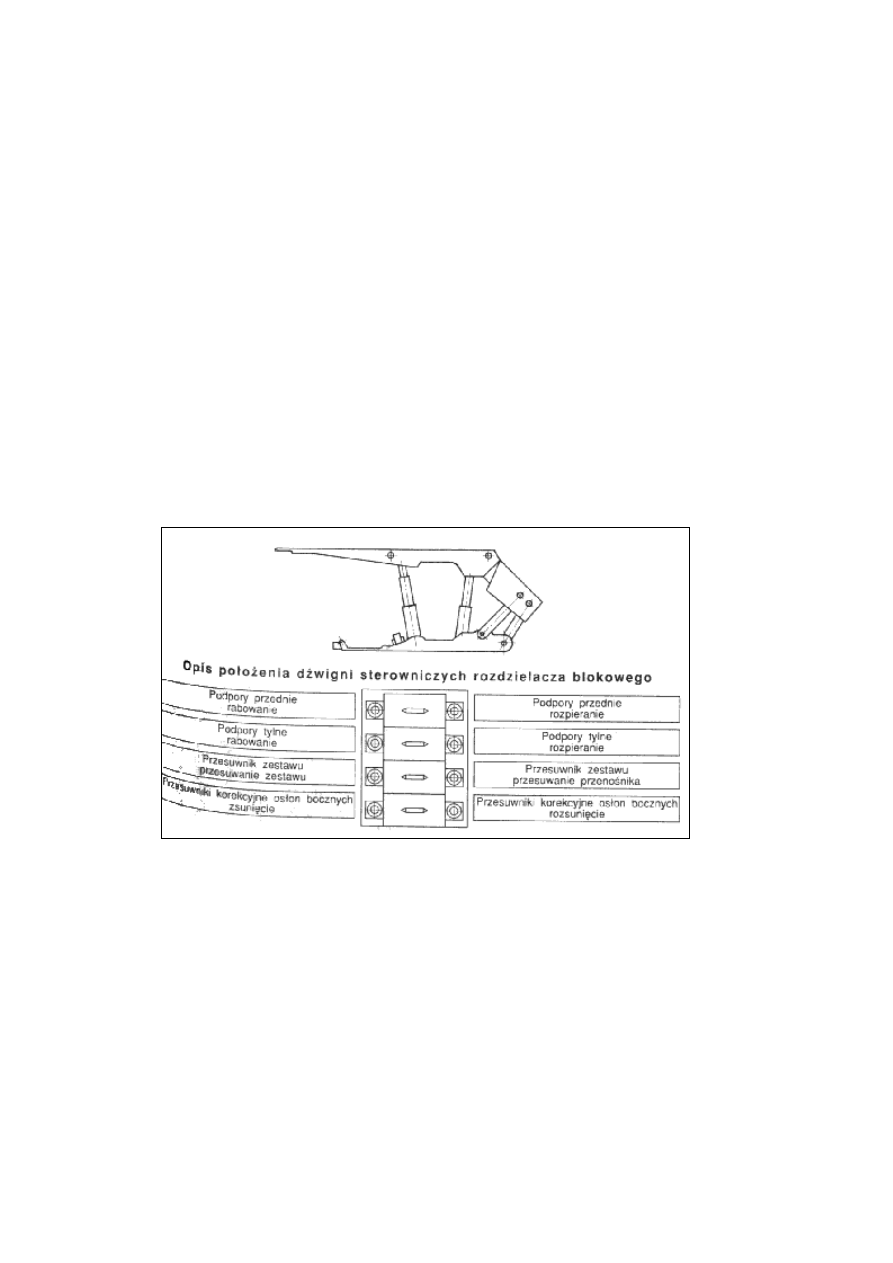

Sterowanie bezpośrednie przyległe .................................................................. 61

7.7.2

Sterowanie pilotowe ......................................................................................... 62

7.7.3

Sterowanie elektrohydrauliczne ....................................................................... 63

4

8

Najczęściej stosowane obudowy zmechanizowane...................................................... 63

8.1

Obudowy podporowo-osłonowe z układem lemniskatowym do ścian zawałowych64

8.1.1

Ś

cianowa obudowa zmechanizowana GLINIK-066/16-OzK.......................... 64

8.1.2

Ś

cianowa obudowa zmechanizowana GLINIK-08/22-OzK............................ 65

8.1.3

Ś

cianowa obudowa zmechanizowana FAZOS-12/28-Oz................................ 67

8.1.4

Ś

cianowa obudowa zmechanizowana FAZOS-15/31-Oz................................ 69

8.2

Wprowadzenie obudowy do przecinki ścianowej.................................................... 70

8.3

Wycofywanie obudowy ze ściany............................................................................ 71

9

Zagadnienia bezpieczeństwa pracy związane z transportem i montażem................ 72

9.1

Obsługa i eksploatacja obudowy zmechanizowanej ................................................ 73

9.1.1

Wymagania i wytyczne obsługi obudowy ....................................................... 73

9.1.2

Odpowiedzialność pracowników obsługujących obudowę ............................. 74

10

Konserwacja i naprawy obudowy zmechanizowanej ............................................. 75

10.1

Przeglądy codzienne ................................................................................................ 77

10.2

Przeglądy okresowe ................................................................................................. 77

10.3

Zasada likwidowania uszkodzeń.............................................................................. 78

11

Obudowa zmechanizowana skrzyżowania ściany z chodnikami przyścianowymi

78

11.1.1

Obudowa wlotów ścian przy systemie bezwnękowym.................................... 78

11.2

Obudowa wlotów ścian przy systemie z wnękami .................................................. 79

5

1

Czynniki

geologiczno-górnicze

wyrobiska

ścianowego

wpływające na dobór obudowy zmechanizowanej

Przy doborze obudowy zmechanizowanej dla danej ściany należy brać pod uwagę:

czynniki zapewniające bezpieczne utrzymanie wyrobiska,

-

względy ekonomiczne.

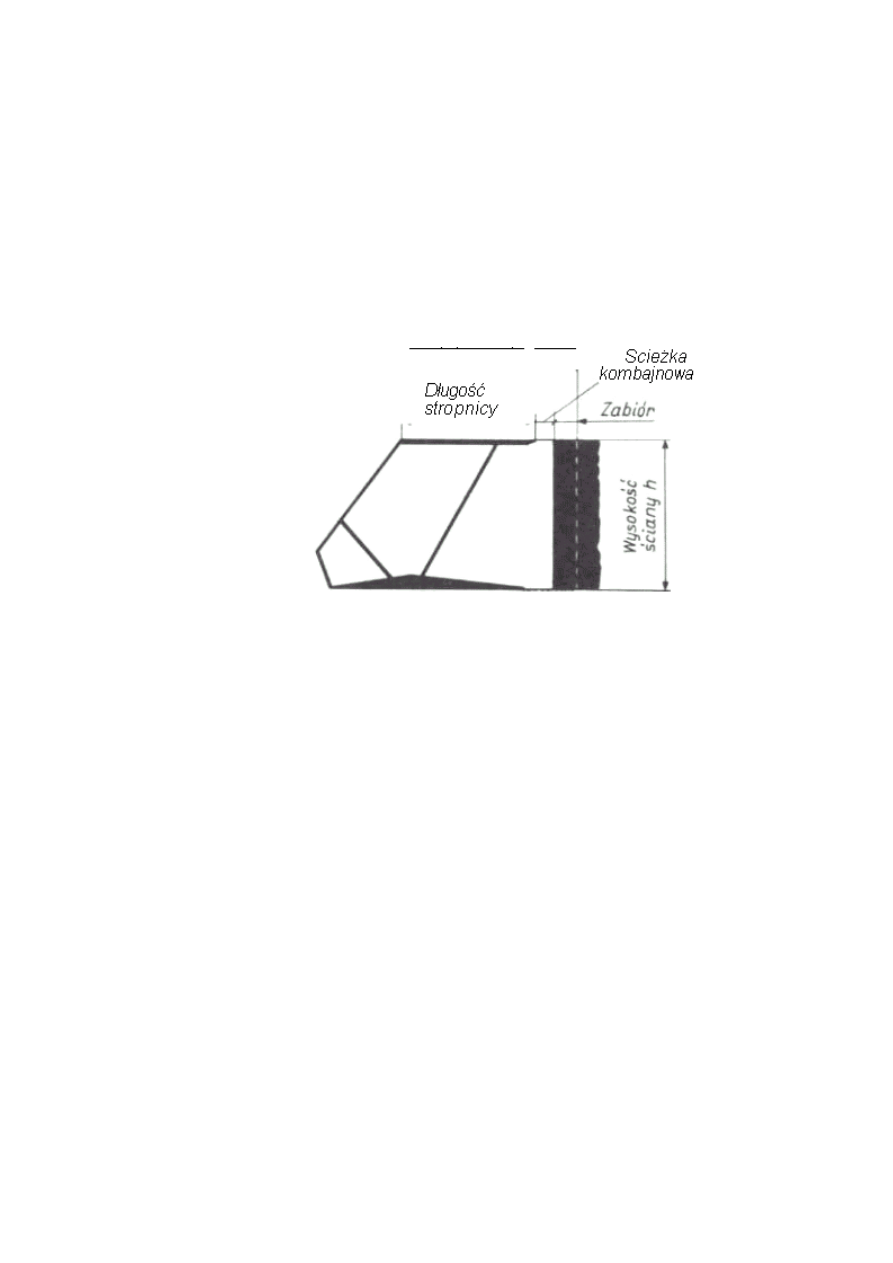

Zagadnienia te należy traktować łącznie. Do czynników mających duże znaczenie

ekonomiczne można zaliczyć długość ściany i jej wybieg. Preferuje się ściany długości

powyżej 150 m i o wybiegu ponad 1000 m.

Bezpieczne utrzymanie ściany z obudową zmechanizowaną określone jest przede

wszystkim klasą stropu, wielkością utrzymywanej rozpiętości wyrobiska oraz wysokością

ś

ciany (rys. 9).

Rysunek 1 Rozpiętość wyrobiska

Dla potrzeb praktyki górniczej skały otaczające pokłady węglowe, tzn. skały stropowe

i spągowe, występujące w polskich kopalniach węgla kamiennego usystematyzowano według

ich laboratoryjnej wytrzymałości na ściskanie określanej w jednostkach ciśnienia (MPa)

w sześciu grupach podanych w tabl. 1.

Dobór obudowy dla danej ściany poprzedzić należy zatem dokładnym Zeznaniem

warunków górniczo-geologicznych w celu określenia klasy stropu oraz wytrzymałości na

ś

ciskanie skał spągowych. Dla danej wysokości wyrobiska oraz klasy stropu ustala się

konieczną podporność roboczą budowy.

Przy doborze podporności obudowy należy uwzględnić również konieczność przyjęcia

przez nią zwiększonych obciążeń w okresie rozruchu (do pierwszego zawału), jak

i normalnego jej biegu. Na podstawie tych ustaleń dobiera się optymalny typ obudowy

zgodnie z jej charakterystyką techniczną. Przy doborze obudowy korzystać należy również z

własnych doświadczeń stosowania tej obudowy, a w przypadku ich braku z doświadczeń

innych kopalń stosujących w podobnych warunkach ten sam typ obudowy.

6

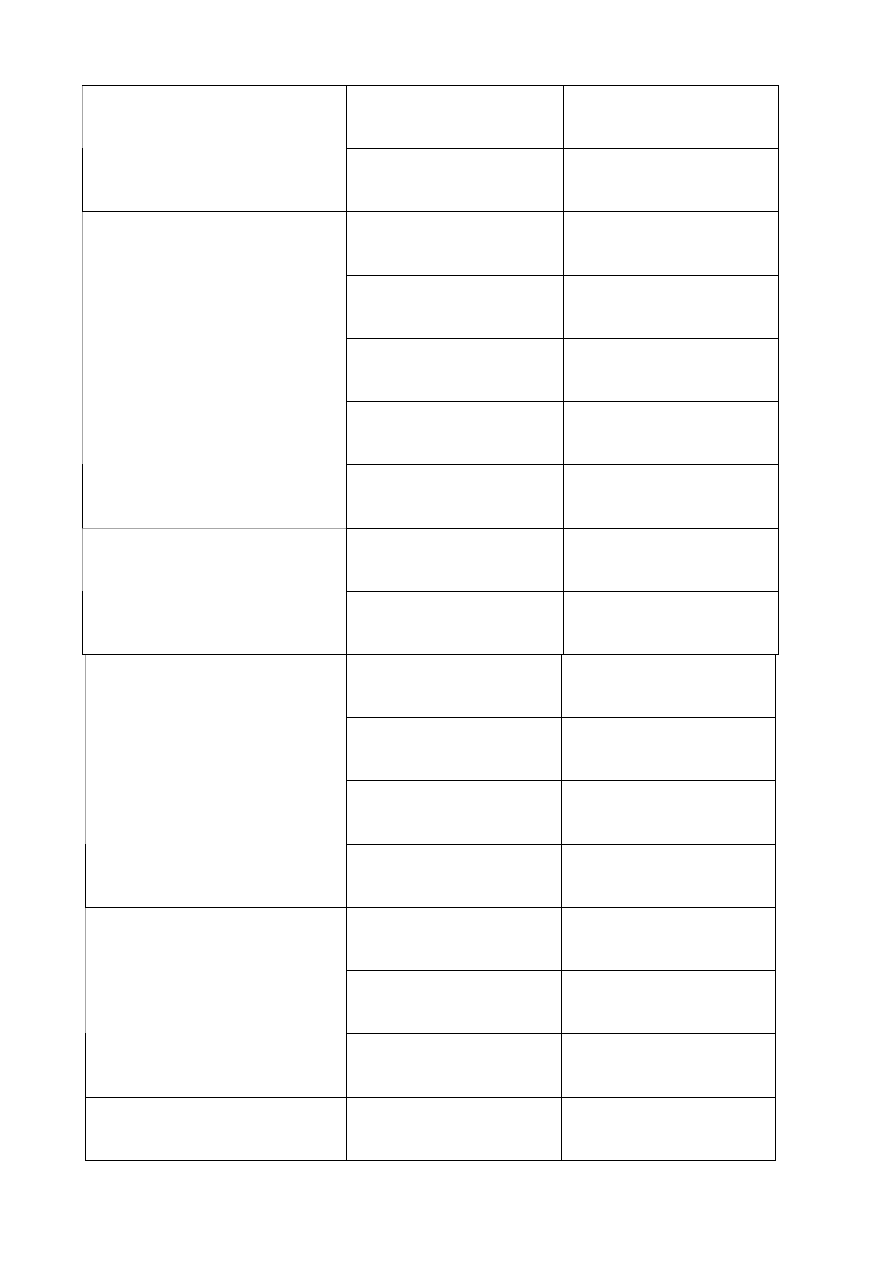

Tabela 1. Ogólna charakterystyka wytrzymałościowa skał występujących

w polskich kopalniach węgla kamiennego

Wytrzymałość laboratoryjna

na ściskanie R

c

, MPa

Rodzaj skały

skały

węgla

A1

A

B

C

D

E

Bardzo kruche łupki ilaste, gęsto uławicone

Łupki ilaste gęsto uławicone lub bardzo mało

zwięzły węgiel

Łupki ilaste średnio uławicone lub średnio

i mało zwięzły węgiel

Łupki

piaszczyste

lub

piaskowce

ś

rednio

uławicone albo zwięzły węgiel

Łupki piaszczyste lub piaskowce grubo uławicone

albo bardzo zwięzły węgiel

Piaskowce bardzo grubo uławicone

5-12 (śr. 9)

13-24 (śr. 19)

25-39 (śr. 32)

40-54 (śr. 48)

55-74 (śr. 65)

75-110 (śr. 90)

15-24 (śr. 19)

24-35 (śr. 30)

36-43 (śr. 40)

44-52 (śr. 48)

-

1.1

Zestawy maszyn do eksploatacji ścianowej pokładów węgla

W polskim górnictwie węglowym preferowane są systemy ścianowe eksploatacji

pozwalające na dużą koncentrację wydobycia i uzyskiwanie dużej wydajności pracy. Rozwój

systemów ścianowych eksploatacji pokładów związany jest silnie z postępem mechanizacji

podstawowych prac, takich jak: urabianie, odstawa i obudowa wyrobiska.

Zmienność warunków górniczo-geologicznych wymaga stałego dostosowywania

maszyn do tych warunków, ich ciągłą modernizację i doskonalenie konstrukcji.

Rozwój mechanizacji wybierania pokładów systemem ścianowym doprowadził do

opracowania i zastosowania w wyrobiskach ścianowych kompletnych zestawów maszyn

górniczych, zwanych ścianowymi kompleksami zmechanizowanymi.

Zestaw maszyn wchodzących w skład ścianowych kompleksów zmechanizowanych,

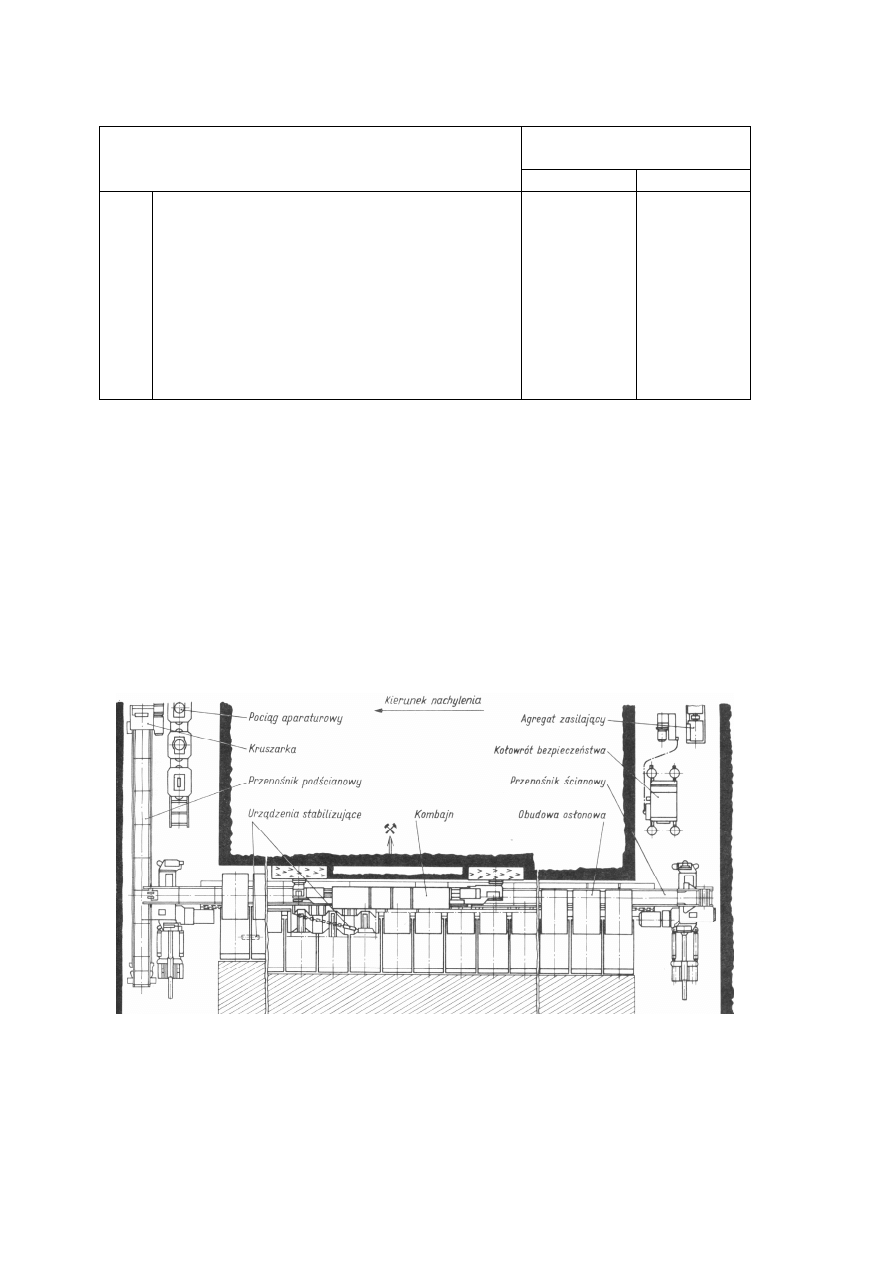

kombajnowego i strugowego, przedstawiono na rys. 2 i 3.

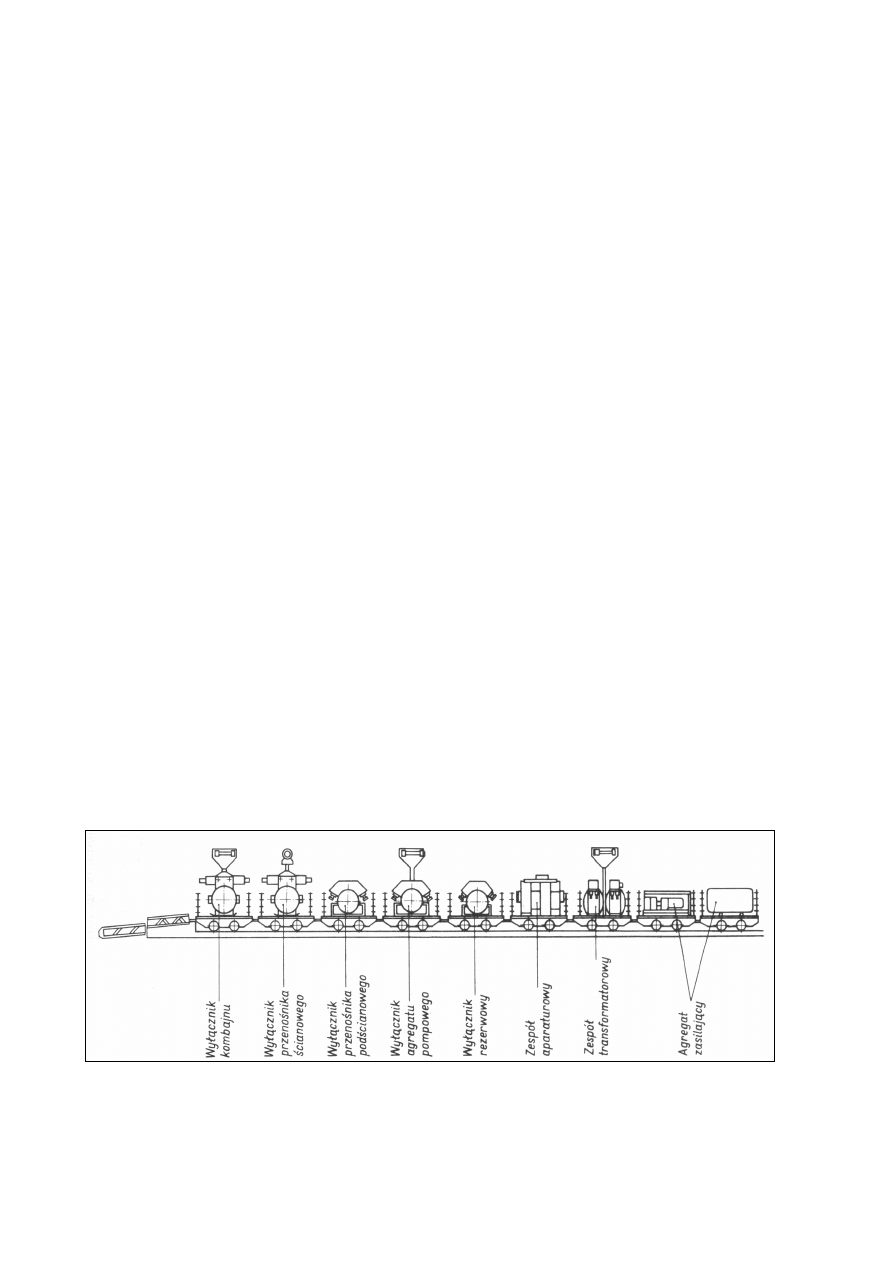

Rysunek 2. Ścianowy kompleks kombajnowy

7

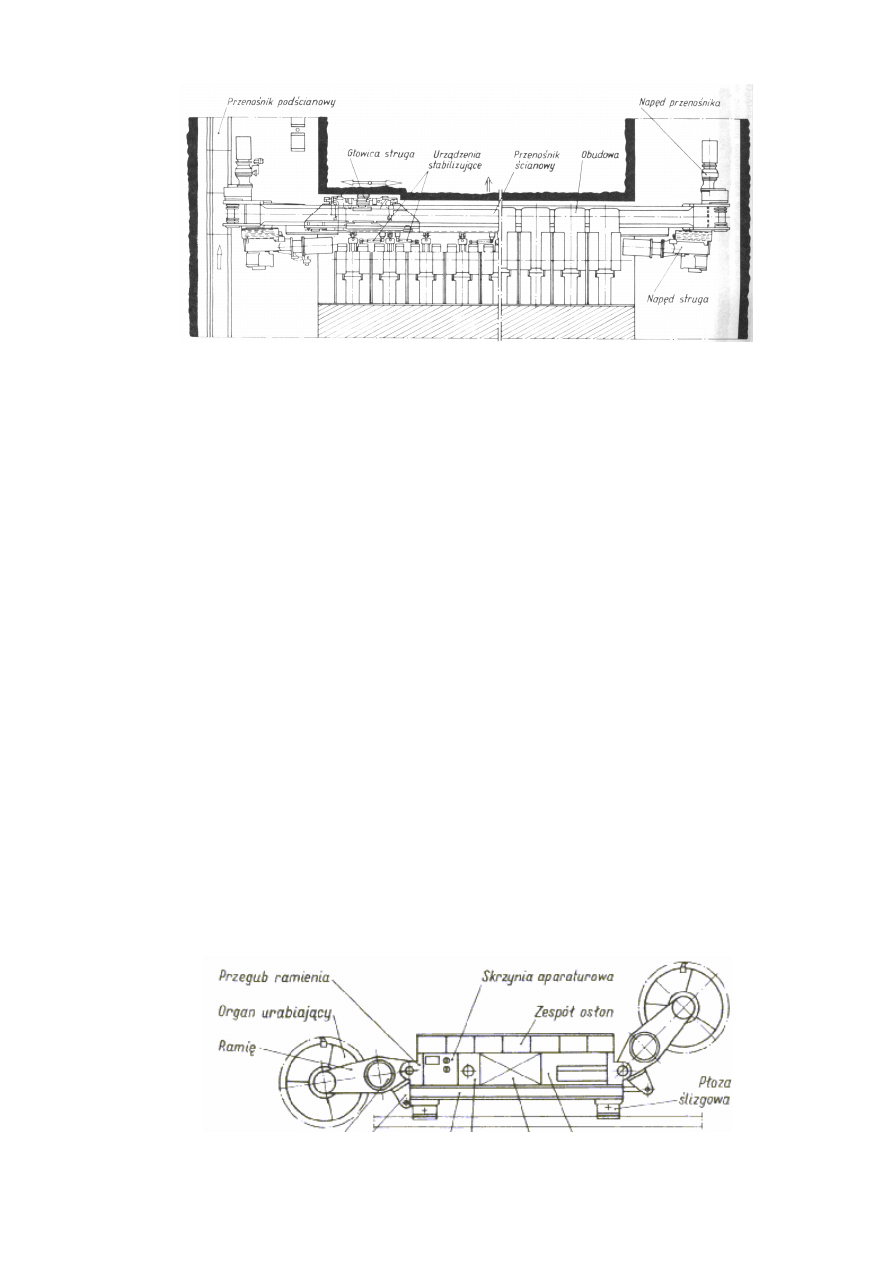

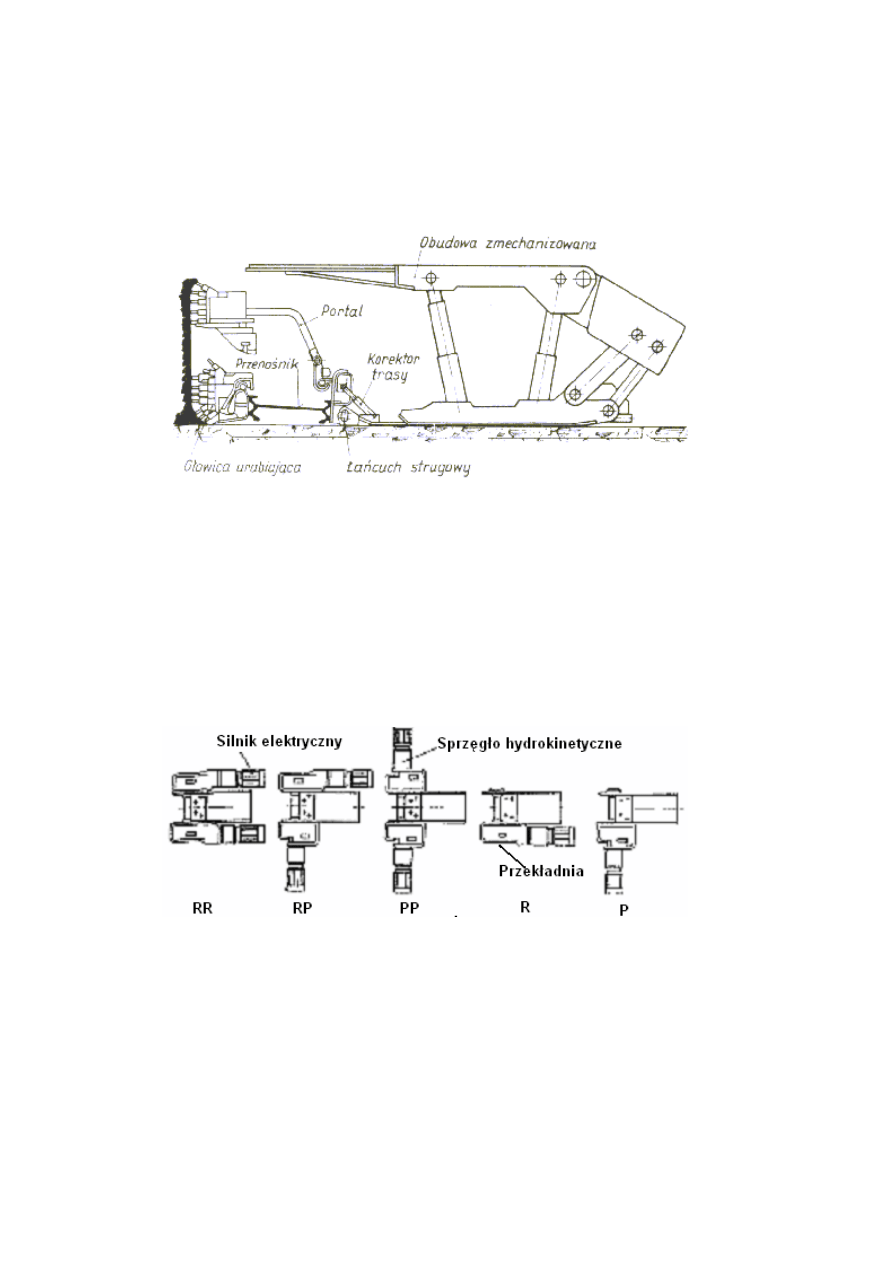

Rysunek 3.Ścianowy kompleks strugowy

W skład ścianowego kompleksu zmechanizowanego wchodzą najczęściej następujące

maszyny i urządzenia:

-

ś

cianowa obudowa zmechanizowana,

-

kombajn węglowy lub strug,

-

przenośnik zgrzebłowy ścianowy,

-

przenośnik zgrzebłowy podścianowy,

-

łączność głośnomówiąca,

-

oświetlenie,

-

kołowrót bezpieczeństwa,

-

kruszarka kęsów,

-

pociąg z aparaturą elektryczną i agregat pompowy do zasilania obudowy.

1.1.1

Ścianowa obudowa zmechanizowana

Obudowa zmechanizowana kompleksu ścianowego składa się z powtarzalnych

zestawów (liczba zestawów zależy od długości ściany), urządzeń stabilizujących obudowę

i przenośnik ścianowy na nachyleniach, agregatu pompowego zasilającego obudowę oraz

przewodów magistralnych.

Zestawy obudowy są połączone z przenośnikiem ścianowym za pomocą układów

przesuwnych umożliwiających przekładkę przenośnika ścianowego oraz przesuwanie

zestawów w czasie pracy kompleksu.

1.1.2

Kombajn ścianowy węglowy

Ś

cianowy kompleks kombajnowy jest wyposażony w kombajn urabiający węgiel na

całą wysokość ściany (rys. 4). Kombajn ten ma bębnowe organy urabiające na obu końcach

maszyny i przemieszcza się ślizgowo po przenośniku ścianowym wzdłuż wyrobiska.

Napęd kombajnu może odbywać się za pomocą łańcucha ogniwowego rozpiętego

między napędami ścianowego przenośnika zgrzebłowego lub przy zastosowaniu

bezcięgnowego mechanizmu posuwu. Ze względu na bezpieczeństwo zatrudnionych

w ścianie (biczowanie łańcucha) oraz równomierną i elastyczną pracę kombajnu, coraz

częściej stosuje się bezcięgnowe mechanizmy posuwu.

Rysunek 4. Kombajn KGS-324

8

1.1.3

Strug węglowy

Strug węglowy jest maszyną przeznaczoną do urabiania calizny węglowej techniką

strugania oraz do równoczesnego ładowania i odstawiania urobku ze ściany (rys. 5).

Strugi węglowe stosuje się najczęściej w pokładach cienkich o węglach łatwo i średnio

urabialnych nachylonych pod kątem do 35°. Przy wybieraniu pokładów trudniej urabialnych

stosuje się tzw. techniki pomocnicze, do których zalicza się strzelanie wstrząsowe, strzelanie

z przybitką wodną lub wtłaczanie wody do calizny.

Rysunek 5. Strug węglowy

Przenośnik zgrzebłowy służy do odstawy urobku oraz stanowi tor jezdny dla maszyny

urabiającej. Przenośnik połączony jest z układami przesuwu zestawów obudowy za pomocą

specjalnych łączników.

Przenośniki zgrzebłowe stanowiące wyposażenie kompleksów zmechanizowanych

mogą mieć jednostki napędowe usytuowane w układzie:

PP — prostopadły prostopadły,

RR — równoległy równoległy,

RP — równoległy prostopadły.

lub w przypadku napędów pojedynczych w układzie R równoległym albo

P prostopadłym (rys. 14).

Rysunek 6. Układy napędów

Najkorzystniejszy jest układ PP — napędy usytuowane prostopadle, gdyż pozwala na

wysunięcie ich do chodników przyścianowych i prowadzenie ściany bez wnęk.

Napędy przenośników ścianowych wysuniętych do chodników przyścianowych, a nie

pracujące w układzie PP muszą być odpowiednio kotwione.

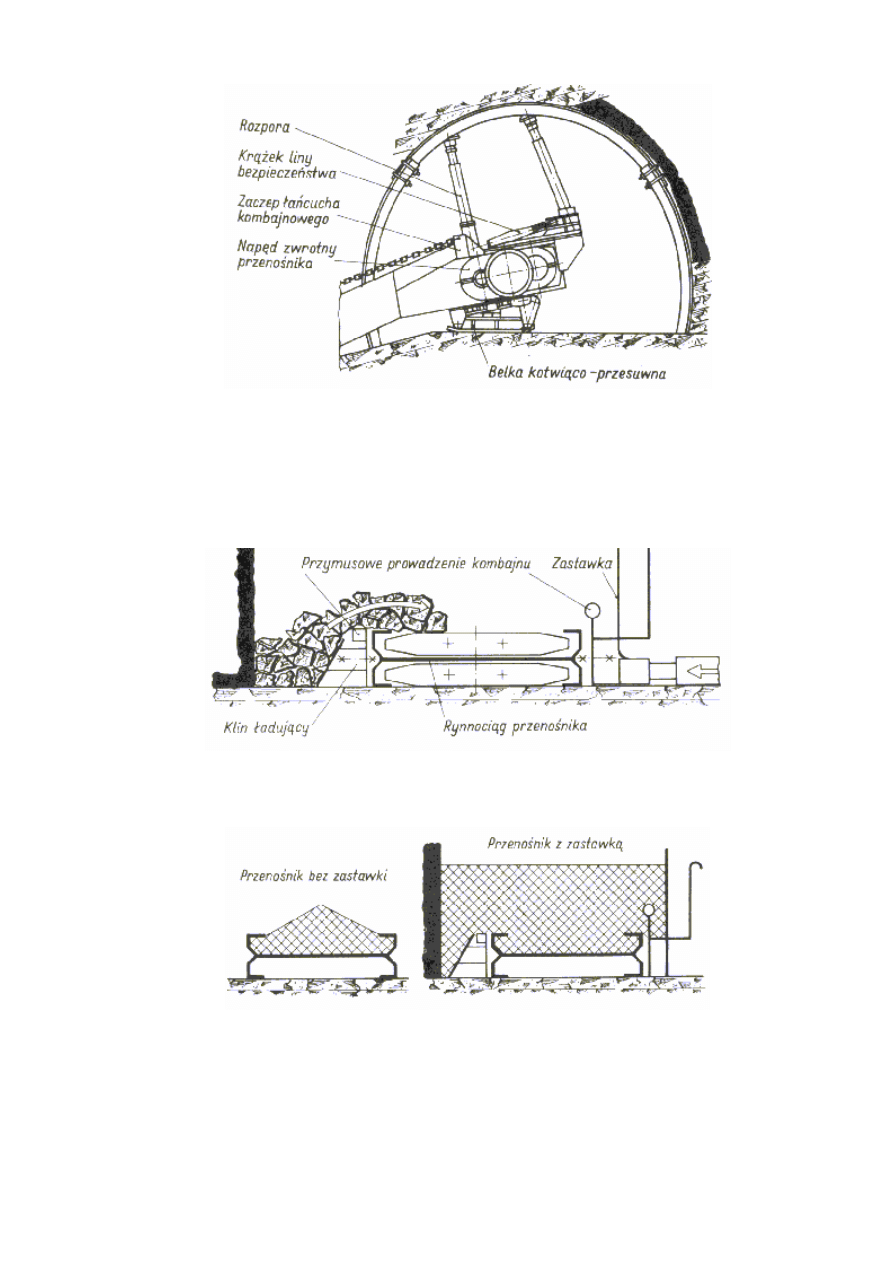

Do kotwienia stosuje się belki kotwiąco-przesuwne lub płyty pod-napędowe,

w przypadku stosowania zmechanizowanej obudowy skrzyżowania ściany z chodnikiem

przyścianowym. Urządzenia te stanowią podstawę napędu i służą do mechanicznego

kotwienia i przesuwania napędu w miarę postępu wyrobiska ścianowego. Ponadto

zabezpieczają przenośnik przed spełzaniem po nachyleniu (rys. 7).

9

Rysunek 7. Mocowanie napędu zwrotnego

Podczas przesuwania napędów wysuniętych do chodników zachodzi konieczność

wypinania łuków ociosowych obudowy chodnikowej. Wymaga to stosowania specjalnych

podciągów zabezpieczających; najkorzystniej jest stosować podciągi zmechanizowane

kroczące.

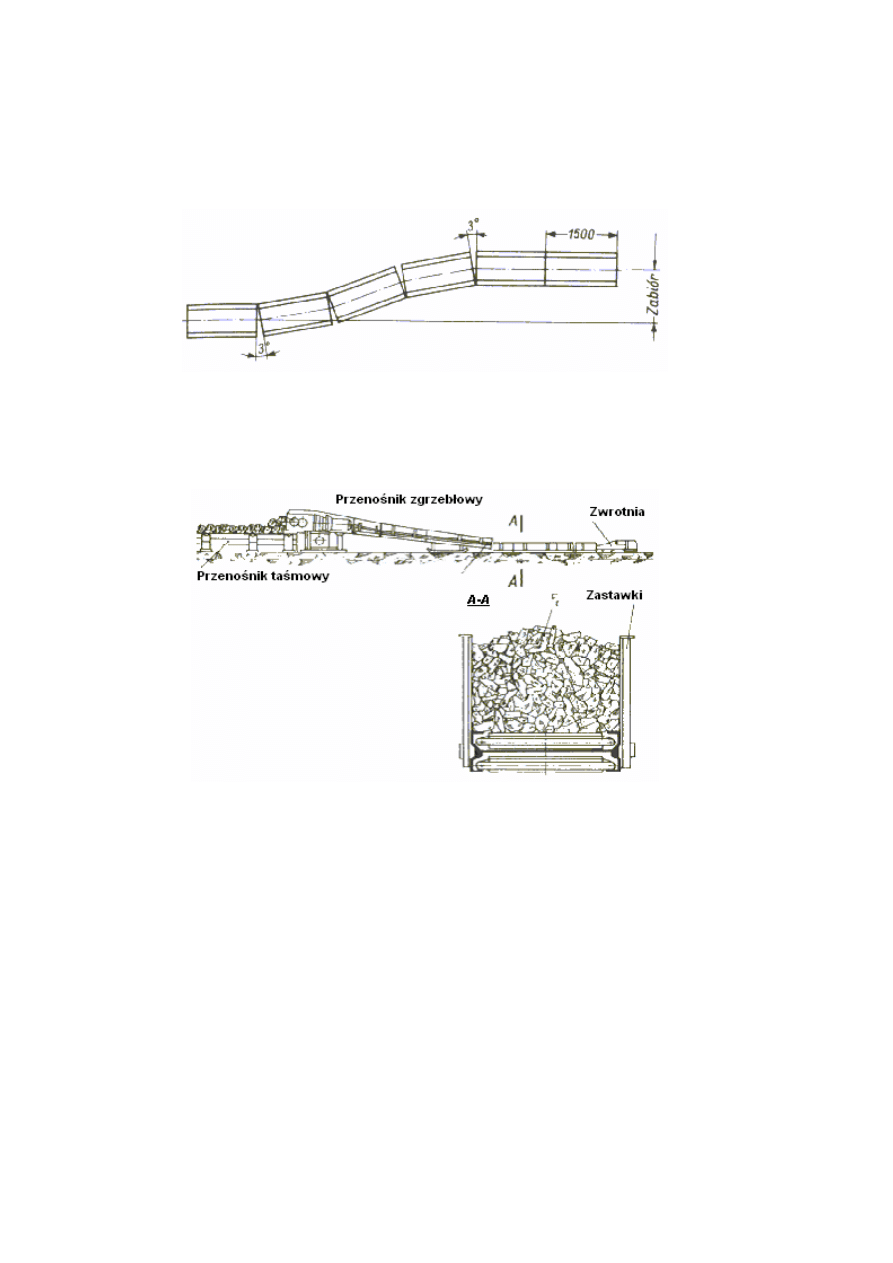

W celu załadowania resztek urobku pozostałego po przyjeździe kombajnu wyposaża

się przenośniki zgrzebłowe w tzw. kliny ładujące usytuowane od strony czoła ściany (rys. 8).

Rysunek 8. Ładowanie urobku

Od strony obudowy do rynien przenośnika ścianowego są mocowane zastawki

podwyższające przekrój transportowy przenośnika (rys. 9).

Rysunek 9. Przekroje transportowe przenośnika

Zastawki zapobiegają możliwości przerzucania urobionego węgla przez organ

urabiający kombajnu do obudowy. Koryto między blachą czołową zastawki i blachą od strony

zawału stanowi osłonę dla prowadzenia przewodu zasilającego kombajn oraz przewodu

doprowadzającego wodę do chłodzenia silników i zraszania.

Ciąg rynien przenośnika wzdłuż czoła ściany stanowi tor jazdy dla kombajnu oraz

„belkę", do której są mocowane zestawy obudowy i stanowią oporę w czasie ich przesuwania.

10

Ciąg rynien przenośnika w ścianie jest elastyczny, co ułatwia jego przekładkę odcinkami.

Złącza rynien przenośnika pozwalają na przegięcia rynien względem siebie o kąt ±3° (rys.

10).

Niezależnie od elastyczności przenośnika w płaszczyźnie poziomej złącza rynien

pozwalają na przegięcia rynien o kąt ±3° w płaszczyźnie pionowej, co pozwala na

dopasowanie się trasy przenośnika do nierówności spągowych.

Rysunek 10.Przekładka przenośnika

1.1.4

Przenośnik zgrzebłowy podścianowy

Węgiel transportowany z wyrobiska ścianowego przesypywany jest na przenośnik

podścianowy usytuowany w chodniku odstawczym, który transportuje go dalej na przenośnik

taśmowy (rys. 19).

Rysunek 11. Przenośnik podścianowy

Ponieważ

struga

węgla

przekazywana

przez

przenośnik

ś

cianowy

jest

nierównomierna, przeto dla jej wyrównania i ułatwienia dalszego transportu przenośnikami

taśmowymi stosuje się większe prędkości transportowe przenośnika podścianowego. Również

zastawki przenośnika podścianowe-go są podwyższone, co ułatwia przejęcie okresowo

zwiększonych strug węgla (rys. 19).

Przenośnik podścianowy współpracuje z przenośnikiem taśmowym przesypując na

niego transportowany urobek. Napęd przenośnika podścianowego jest podniesiony

i ustawiony na podbudowie; pod napędem znajduje się zwrotnia przenośnika taśmowego.

Przenośniki podścianowe są stosunkowo krótkie. Ich długość nie przekracza 80 m, co

umożliwia przesuwanie przenośnika w całości wraz z postępem ściany.

1.1.5

Łączność głośnomówiąca i oświetlenie

Mała

liczba

pracowników

zatrudnionych

przy

obsłudze

kompleksu

zmechanizowanego oraz znaczna długość wyrobiska, przy równoczesnym wysokim poziomie

hałasu wytwarzanym przez pracujące maszyny, bardzo utrudnia porozumiewanie się ludzi.

Dobra łączność między załogą ściany zwiększa bezpieczeństwo pracy zatrudnionych,

poprawia komfort pracy oraz umożliwia koordynację pracy całego zespołu, co niewątpliwie

11

wpływa na wydajność. W tym celu kompleksy zmechanizowane wyposaża się w urządzenia

głośnomówiące.

Zespoły nadawczo-odbiorcze rozmieszcza się na zestawach obudowy w odległościach

nie większych od 20 m. Za pomocą tych zestawów każdy zatrudniony w ścianie może

przekazać informacje lub ostrzeżenie pozostałym członkom załogi, którzy pracują w innych

rejonach ściany.

Rozmieszczenie zespołów nadawczo-odbiorczych i oświetlenia na zestawach

obudowy przedstawiono na rys. 20.

Rysunek 12. Oświetlenie i łączność głośnomówiąca

Aby przekazać informację, należy podejść do zespołu nadawczo-odbiorczego nacisnąć

przycisk włączający nadajnik i po zbliżeniu do głośnika zameldować o zaistniałej sytuacji

w danym odcinku ściany lub wydać polecenie wykonania określonych czynności. Urządzenia

głośnomówiące umożliwiają zatem kierowanie pracą zespołu zatrudnionego w ścianie.

Komfort pracy załogi obsługującej kompleks zmechanizowany zwiększa w sposób

istotny oświetlenie całego wyrobiska lampami elektrycznymi podwieszonymi na zestawach

obudowy. W zmechanizowanych kompleksach ścianowych dla ścian niskich oświetlenie

rozmieszcza się na zastawkach przenośnika ścianowego. Poza wyrobiskiem ścianowym

oświetlenie montuje się również na skrzyżowaniach ściany z chodnikami podścianowymi

i nadścianowymi oraz przy pociągu aparatury elektrycznej.

1.1.6

Kołowrót bezpieczeństwa

Kołowroty bezpieczeństwa stosuje się w ścianach nachylonych podłużnie, gdy

nachylenie to przekracza 12°. Kołowrót ma zapobiec samoczynnemu zsuwaniu się kombajnu

po rynnach przenośnika ścianowego. Ze względu na dużą masę kombajnu stanowi to wielkie

zagrożenie dla załogi oraz może spowodować awarie trudne do usunięcia.

Kombajn w wyrobisku nachylonym jest mocowany w tylnej części do liny

bezpieczeństwa, która jest utrzymywana w stałym napięciu przez kołowrót. Napięcie w linie

bezpieczeństwa przewyższa składową siłę ciężkości masy kombajnu.

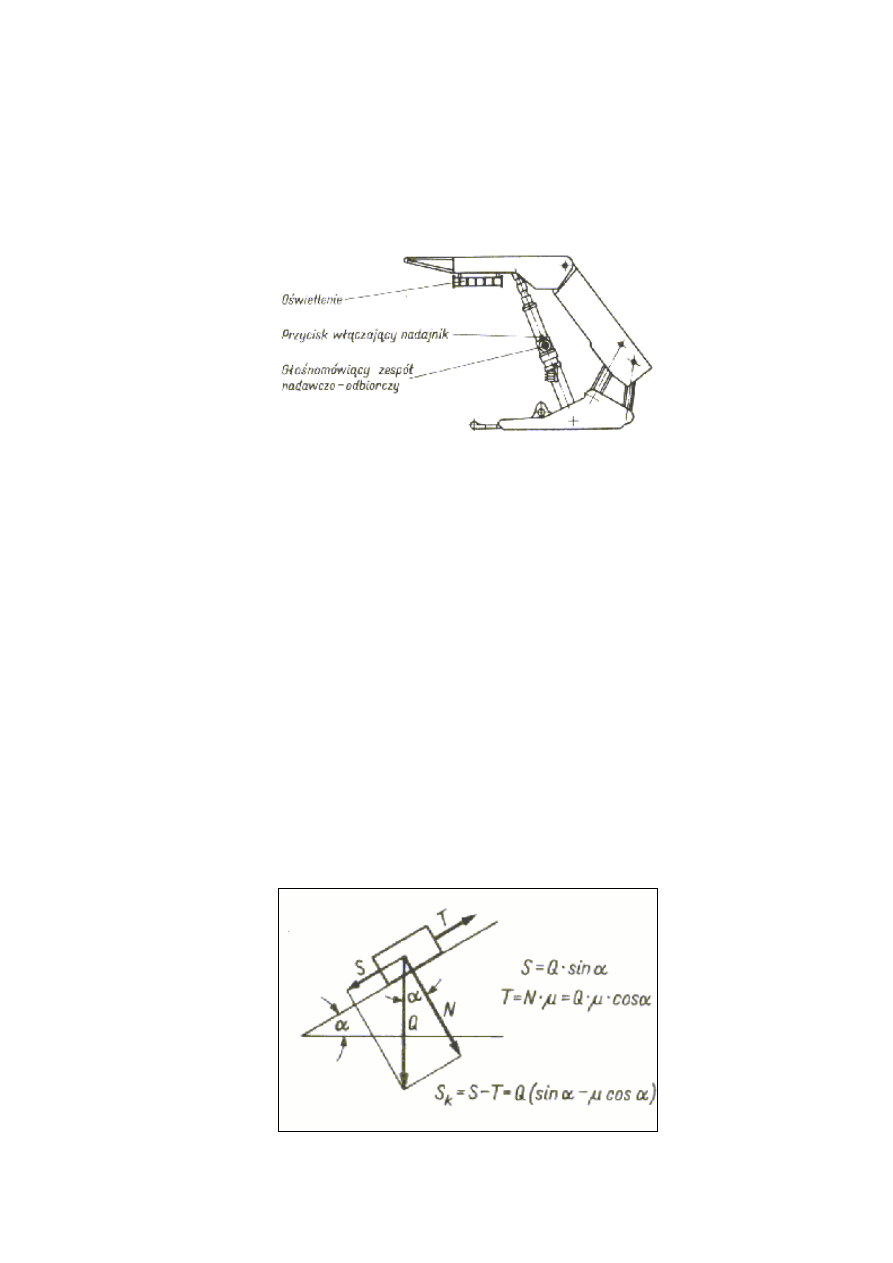

Sposób określenia niezbędnej siły zabezpieczenia, jaką powinien zapewniać kołowrót

bezpieczeństwa, przedstawiono na rys. 13.

Rysunek 13. Wyznaczanie siły zabezpieczenia kombajnu

12

Siła ciężkości kombajnu Q rozkłada się na siłę składową S równoległą do nachylenia

ś

ciany powodującą staczanie kombajnu i siłę N prostopadłą do nachylenia. Sile samostaczania

S przeciwstawia się siła tarcia T.

Z tego wynika, że wartość siły powodującej staczanie się kombajnu S jest równa

różnicy sił działających na kombajn równolegle do nachylenia

S

k

= S—T = Q (sin α - µcos α)

Współczynnik tarcia stalowych płóz kombajnu o rynny przenośnika H = 0,1.

Wyposażenie nowoczesnych krajowych kombajnów typu KGS w zdwojony ciągnik

hydrauliczny przystosowany do bezcięgnowego systemu posuwu BP (Eicotrack) oraz

automatycznie działający hamulec bezpieczeństwa eliminują konieczność stosowania

kołowrotu bezpieczeństwa w przypadku pracy kombajnu w ścianach o nachyleniu podłużnym

powyżej 12°.

1.1.7

Kruszarka kęsów

Urobek transportowany przez przenośnik ścianowy często zawiera bryły węgla, które

blokują przesypy i nie nadają się do dalszego transportu przenośnikami taśmowymi. W celu

ich rozdrobnienia do wymiarów umożliwiających dalszy transport, zabudowuje się na

przenośniku podścianowym kruszarkę kęsów.

Kruszarki rozdrabniają bryły węgla do wymiarów nie przekraczających, 250 mm.

1.1.8

Pociąg aparatury elektrycznej

Każde urządzenie wchodzące w skład kompleksu zmechanizowanego mające silnik

elektryczny ma własną aparaturę zasilającą i sterowniczą, i Aparatura ta przemieszcza się

wraz z postępem ściany, a dla ułatwienia tego j przemieszczania, zwłaszcza przy dużych

postępach ściany, niezbędne jest zmechanizowanie tych czynności.

Aparaturę sterowniczą i zasilającą najczęściej rozmieszcza się na specjalnych

platformach kołowych, jeżeli w chodniku znajduje się tor jezdny, j a w przypadku jego braku

często wykorzystuje się również kolejki podwieszane.

Zestaw platform, na którym rozmieszcza się kompletną aparaturę zasilającą

i sterowniczą, nosi nazwę pociągu aparatury elektrycznej i stanowi integralną część

kompleksu ścianowego (rys. 22).

Zgromadzenie w jednym ciągu wszystkich wyłączników i agregatów pomocniczych

kompleksu znacznie ułatwia kontrolę prawidłowej pracy urządzeń oraz przyczynia się do

szybszego usuwania awarii.

Na pierwszym wózku pociągu najczęściej znajduje się pulpit dyspozytorski całego

kompleksu oraz zespół nadawczo-odbiorczy urządzenia głośnomówiącego.

Długość pociągu z aparaturą elektryczną kompleksu zmechanizowanego dochodzi

niekiedy do 50 m.

Rysunek 14.Pociąg aparatury elektrycznej

Odpowiedni dobór typów maszyn i urządzeń wchodzących w skład kompleksu

ś

cianowego przy dużej ich różnorodności musi uwzględniać warunki geologiczno-górnicze,

w których

kompleks

będzie

eksploatowany

Również

specyfika

ś

rodowiskowa

13

poszczególnych kopalń oraz stan posiadanego już wyposażenia mechanizacyjnego powoduje

konieczność samo. dzielnego kompletowania przez kopalnie zestawów maszyn kompleksu

łącznie z dokonywaniem niewielkich przeróbek adaptacyjnych. Zmiany te dokonywane przez

użytkownika powinny być jednak dobrze przemyślane-należy brać pod uwagę doświadczenia

eksploatacyjne innych kopalń, gdyż koszt zestawu maszyn jest bardzo wysoki i musi się

możliwie szybko zwrócić.

Często zastosowanie kompleksu zmechanizowanego wymaga zmiany istniejącej

organizacji pracy rejonu, co wiąże się najczęściej z dostosowaniem odstawy do zwiększonych

ilości wydobytego węgla.

2

Technologia pracy ściany kompleksowo zmechanizowanej

Ś

cianowe kompleksy zmechanizowane są to zestawy maszyn i urządzeń przodkowych

o dobranych wzajemnie parametrach pracy, funkcjonalnie ze sobą powiązanych.

Zestawy te całkowicie mechanizują proces wybierania węgla systemem ścianowym.

W zależności od rodzaju zastosowanej maszyny urabiającej rozróżnia się kompleksy

kombajnowe i kompleksy strugowe.

2.1

Technologia pracy ściany kombajnowej

Dyspozytor ściany kompleksowo zmechanizowanej po upewnieniu się, i odstawa

taśmociągami została uruchomiona włącza przenośnik podścianowych i kolejno przenośnik

ś

cianowy, zezwalając kombajniście na uruchomienie kombajnu.

Dla zapewnienia bezpieczeństwa osobom przebywającym w ścianie uruchomienie

przenośnika ścianowego poprzedzone jest sygnałem dźwiękowym. Kombajnista po

uruchomieniu silników elektrycznych kombajnu i skorygowaniu położenia organów

urabiających tak, aby calizna była urabiana na pełną wysokość ściany, uruchamia kombajn.

Po czym, obserwując pracę organów urabiających oraz wsłuchując się w odgłosy pracy

silników, dobiera optymalną prędkość kombajnu.

Pomocnik kombajnisty obserwuje sposób układania się kabla zasilającego

w zastawkach przenośnika oraz prowadzi obserwację pracy przenośnika, czystości wybierania

węgla itp.

W przypadku zauważenia zagrożenia kombajnista jest zobowiązany wyłączyć

kombajn i przenośnik.

Za przemieszczającym się kombajnem operatorzy obudowy zmechanizowanej

przesuwają zestawy obudowy zabezpieczając odkryty strop, a następnie w odległości od 10

do 15 m od kombajnu przesuwają przenośnik ścianowy sukcesywnie do nowego pola.

Opisana kolejność czynności w cyklu pracy ściany dotyczy obudowy pracującej jako

„odsunięta".

W przypadku stosowania obudowy pracującej jako „dosunięta" (bez kroku wstecz), za

urabiającym kombajnem najpierw przesuwany jest przenośnik ścianowy, a następnie dopiero

obudowa.

Większość produkowanych i stosowanych obudów pracuje jako ,,odsunięta" ze

względu na zapewnienie dogodnego przejścia dla obsługi kombajnu.

Podczas pracy kompleksu występują okresowe przestoje spowodowane m.in. trudnymi

warunkami górniczymi, wykonywaniem korekcji pracy kombajnu, np. zmianą położenia

ramion, bądź trudnościami z przesuwaniem zestawów obudowy albo przenośnika lub

konieczne jest wykonanie wykładki drewnem nad obudową. Powodem przestojów kompleksu

mogą być również awarie urządzeń lub maszyn, stanowiących wyposażenie kompleksu, albo

przerwy w zasilaniu energią elektryczną.

Po urobieniu kombajnem skrawu na całej długości ściany (rys. 15A) kombajnista

zmienia położenie ramion i cofając kombajn urabia caliznę na długości kombajnu, a następnie

przesuwając się po częściowo dosuniętym przenośniku wcina się pod kątem w caliznę

węglową (rys. 15B).

14

Po dojściu tylnego organu urabiającego na wysokość zestawów obudowy już

dosuniętych do czoła ściany (rys. 15C), tj. na odległość od 20 do 25 m od chodnika,

kombajnista ponownie zmienia położenie ramion i kierunek jazdy (rys. 15D) wjeżdżając na

dosunięta do czoła ściany końcówkę przenośnika.

Rysunek 15.Manewry na końcu ściany

Po dojechaniu do chodnika kombajnista ponownie zmienia położenie ramion,

przygotowując kombajn do wykonania następnego skrawu na całej długości ściany. Po

dojechaniu do chodnika podścianowego kombajnista wykonuje te same czynności

manewrowe.

Wcinanie kombajnu w caliznę na początku każdego cięcia jest czasochłonne

i zmniejsza zdolność wydobywczą kompleksu, jednak dzięki zastosowaniu obudowy

zmechanizowanej zdolność ta jest duża i pozwala na wykonanie w ciągu jednej zmiany kilku

cykli pracy.

Zdolność wydobywcza kompleksu, a tym samym liczba wykonywanych cykli

w czasie jednej zmiany roboczej, jest ograniczona przestojami kompleksu wynikającymi

najczęściej z następujących przyczyn:

-

trudnych warunków geologiczno-górniczych, a zwłaszcza stropowych,

-

awarii maszyn wchodzących w skład kompleksu,

-

braku odstawy urobku,

-

zaniku zasilania elektrycznego.

Ponieważ koszty zakupu kompleksu zmechanizowanego są duże i rosną

w miarę wprowadzania do produkcji nowych udoskonalonych i modernizowanych maszyn

i urządzeń, należy dążyć do jego jak najlepszego wykorzystania. Koncentrację wydobycia ze

ś

ciany kompleksowo zmechanizowanej można podnieść głównie przez zwiększenie

efektywnego czasu pracy oraz eliminowanie możliwości powstawania awarii. Należy

przeprowadzać czynności konserwacyjne i naprawcze warunkujące prawidłową pracę maszyn

i urządzeń kompleksu.

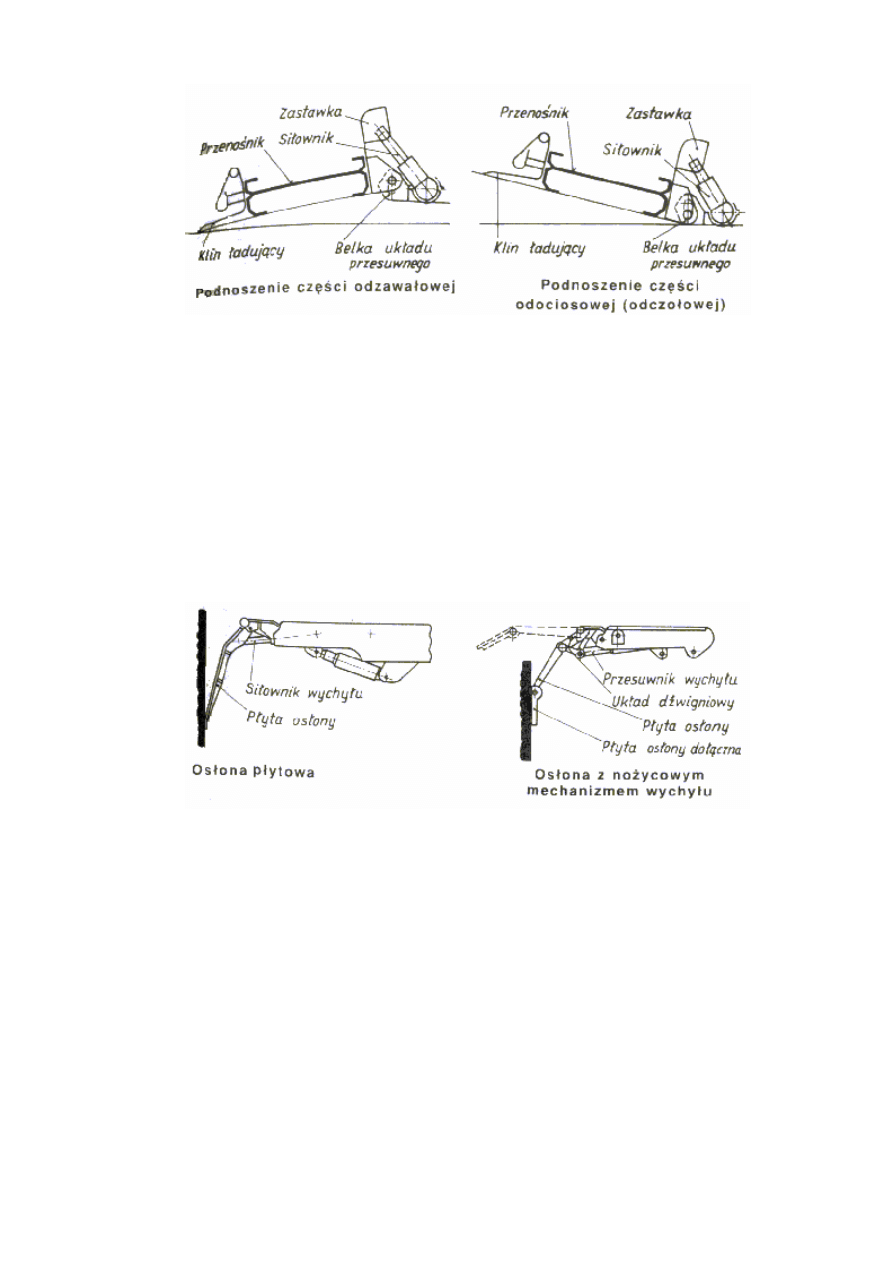

2.2

Technologia pracy ściany strugowej

Strugi węglowe stosuje się w pokładach cienkich i średniej grubości, a to głównie ze

względu na zalety tej technologii nie wymagającej przemieszczania się operatora w ślad za

maszyną urabiającą, co w pokładach cienkich jest bardzo uciążliwe. Konstrukcja strugów

pozwala obecnie na ich stosowanie do wybierania pokładów o węglach łatwo i średnio

urabialnych zapewniając wielkości wydobycia porównywalne do wydobycia ze ścian

kombajnowych o zbliżonych parametrach.

Technika eksploatacji strugowej ma wiele zalet, do których należą:

-

potokowy system urabiania, ładowania i odstawy urobku,

-

możliwość urabiania cienkich pokładów,

-

prosta konstrukcja i łatwość obsługi,

15

-

większy wychód grubych sortymentów,

-

samoczynne ładowanie urobku,

-

stosunkowo małe zapylenie przodku.

Powszechnie stosuje się strugi węglowe statyczne różnych typów. Organem

urabiająco-ładującym w strugu jest głowica strugowa ciągniona łańcuchem przez napędy

umocowane do kadłubów napędów przenośnika.

Głowica porusza się wzdłuż ciągu przenośnika ścianowego po spągu lub po

specjalnych prowadnikach umocowanych do rynien.

Głowica urabia caliznę pod wpływem siły ciągnącej łańcucha napędowego

wywieranej przez napędy struga i sił wywieranych przez przesuwniki zestawów obudowy

dociskających przenośnik do czoła ściany. Głowica urabiająca uzbrojona jest w narzędzia

skrawające węgiel. Maksymalna głębokość urabiania - zabiór - przy łatwo urabialnym węglu

dochodzi do 20 cm.

Przenośnik dociskany jest do czoła ściany pod działaniem sił przesuwników zestawów

obudowy zmechanizowanej. Przesuwniki te zasilane są z oddzielnej magistrali zasilającej,

tzw. magistrali strugowej o ciśnieniu regulowanym od 10 do 20 MPa. Pozwala to na

dostosowanie siły docisku do zmieniającej się twardości węgla na wybiegu ściany.

Dyspozytor ściany, po upewnieniu się, że odstawa została uruchomiona, włącza

przenośnik podścianowy, a następnie ścianowy, którego uruchomienie poprzedzone jest

ostrzegawczym sygnałem dźwiękowym oraz zezwala maszyniście struga na jego

uruchomienie. Głowica struga może urabiać caliznę na całej długości ściany lub jej części

i zależy to od twardości węgla w poszczególnych odcinkach ściany.

W miejscach, gdzie węgiel ma mniejszą twardość urabianie jest łatwiejsze

i przesuwanie przenośnika odbywa się szybciej, dlatego dla zachowania prostoliniowości

ś

ciany maszynista struga powinien w miejscach występowania twardego węgla częściej

przejeżdżać głowicą urabiającą.

Urabianie prowadzi się do czasu przesunięcia przenośnika na cały skok przesuwników

zestawów obudowy, po czym zabezpieczyć należy nowo odkryty strop przez zrabowanie,

dosunięcie do przenośnika i rozparcie zestawów obudowy.

Po rozparciu zestawu na nowym miejscu pracy włącza się przesuwniki i wywiera stały

docisk przenośnika do czoła ściany - dalsze urabianie strugiem jest możliwe. Zestawy

obudowy przesuwa się w ścianie sukcesywnie w miejscach, gdzie przenośnik przemieszczono

na wielkość skoku Przesuwników zestawu, który dla obudowy strugowej wynosi 550 mm.

Podczas urabiania strugami, na całej długości ściany należy obserwować sposób

urabiania przez głowicę warstwy przyspągowej. W przypadku pozostawiania przez strug nie

urobionych warstw przyspągowych tzw. progów, należy korygować podczas pracy struga

położenie trasy przenośnika przez podnoszenie części odzawałowej przenośnika za pomocą

specjalnych

hydraulicznych

cylindrów

korekcyjnych,

umieszczonych

na

belkach

przesuwnych zestawów obudowy.

Postęp ściany uzyskiwany w ciągu jednej zmiany wydobywczej jest ograniczony jak

w przypadku ściany kombajnowej, przestojami wynikającymi z następujących przyczyn:

-

trudnych warunków geologiczno-górniczych,

-

awarii maszyn kompleksu,

-

braku odstawy urobku,

-

zaniku zasilania elektrycznego

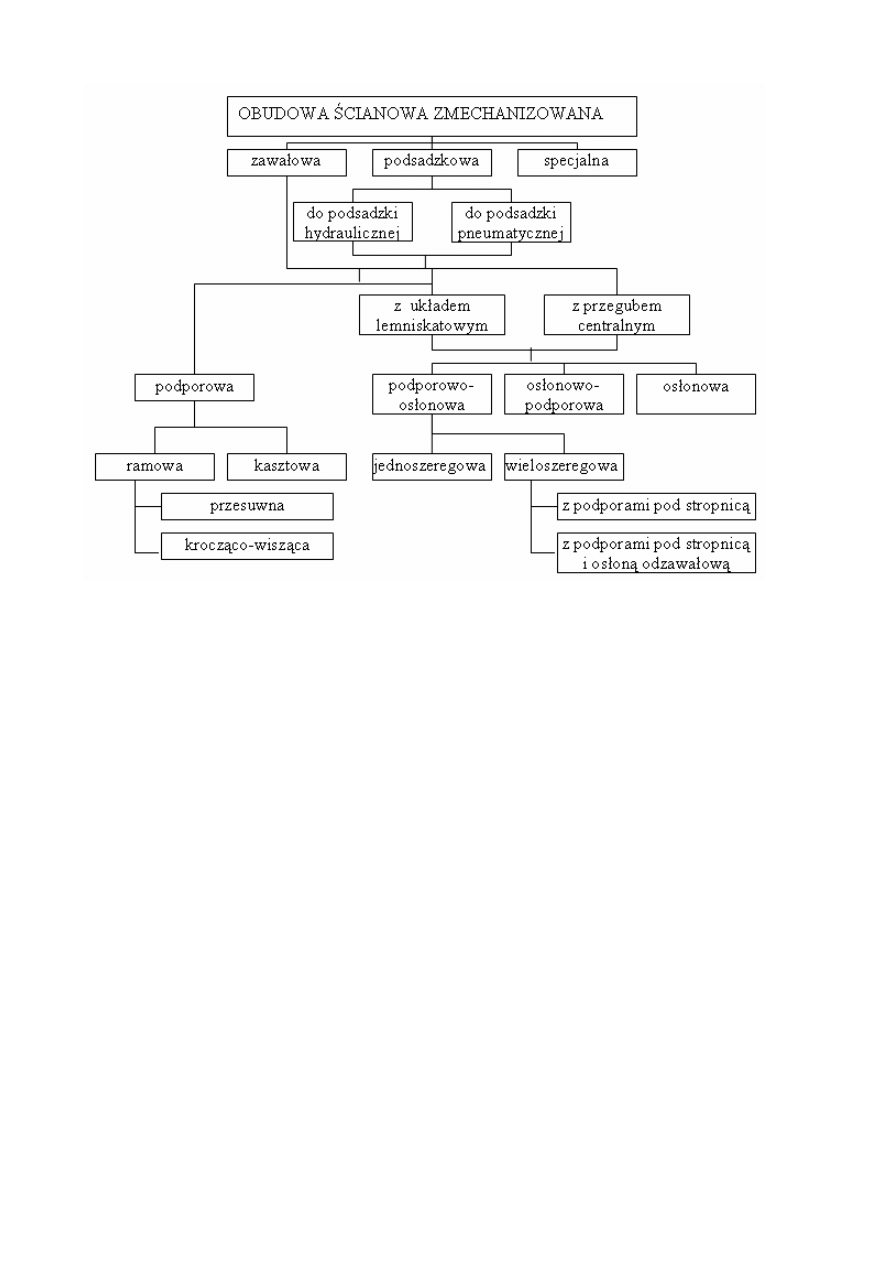

3

Podział obudów ścianowych zmechanizowanych

3.1

Wiadomości ogólne o rozwoju obudów ścianowych

W procesie mechanizacji prac wybierkowych w pierwszej kolejności mechanizuje się

procesy urabiania, ładowania i odstawy urobku jako najbardziej pracochłonne. W miarę

wprowadzania do ruchu coraz doskonalszych rozwiązań maszyn do urabiania, ładowania i

odstawy urobku ze ściany, zmniejszających w dużym stopniu pracochłonność tych czynności,

16

wzrastała z kolei pracochłonność wykonywania obudowy indywidualnej w miarę postępu

ś

ciany.

Pierwszymi elementami obudowy indywidualnej były stojaki i stropnice drewniane.

Mała podporność obudowy drewnianej oraz duża pracochłonność jej stawiania, wynikająca

z konieczności indywidualnego dopasowania każdego stojaka do wysokości wyrobiska oraz z

uciążliwości transportu i dostawy ich do przodku, obniżała wydajność pracy.

Istotnym usprawnieniem obudowy wyrobisk ścianowych było zastosowanie do

obudowy stojaków metalowych rozsuwanych teleskopowo, pracujących na zasadzie tarcia,

stąd nazwa stojaki cierne. Zamki stojaków wykonywane jako układy klinowe umożliwiają

zsuw stojaka przy określonej sile wywieranej przez strop.

Równolegle ze stojakami ciernymi rozwijano konstrukcję stojaków hydraulicznych.

Głównymi zaletami tych stojaków są: dobre dostosowanie ich charakterystyki technicznej do

współpracy

z

górotworem

oraz

łatwość

i

szybkość

obsługi.Rozwój

obudów

zmechanizowanych rozpoczął się w końcu lat pięć' dziesiątych. Pierwsze próby polegały na

łączeniu stojaków hydraulicznych indywidualnych w kaszty mające stropnicę i spągnicę, co

pozwalało na ich bezpieczne rabowanie.Pierwsze próby stosowania kompletów ścianowych

obudów zmechanizowanych w kopalniach krajowych przypadają na początek lat sześć'

dziesiątych. W tym czasie opracowano i uruchomiono produkcję pierwszych krajowych

obudów zmechanizowanych. Były to obudowy podporowe ramowe typu MOP-BZ i OSM.

Oprócz obudów produkcji krajowej stosowano w kopalniach również budowy z

importu, były to komplety obudów firm brytyjskich DOWTY i DOBSON.

Kolejnym znaczącym krokiem w rozwoju krajowych obudów zmechanizowanych

było opracowanie i wdrożenie do produkcji seryjnej obudów podporowych kasztowych OK-1

i KRAB (rys. 24 i 25).Właściwy rozwój wielkoseryjnej produkcji obudów rozpoczął się w

końcu lat siedemdziesiątych z chwilą wybudowania Fabryki Zmechanizowanych Obudów

Ś

cianowych FAZOS w Tarnowskich Górach, która rozpoczęła produkcję obudów

podporowych ramowych na dokumentacji niemieckiej firmy Hemscheidt.Równolegle z

uruchomieniem produkcji obudów licencyjnych w przemyśle maszyn górniczych do

produkcji wchodzą obudowy podporowo-osłonowe z układem lemniskatowym FAZOS-

19/32-Oz (rys. 26) oraz FAZOS-12/28-Oz i GLINIK-08/22-Oz, z których dwie ostatnie

w dalszym 39u są produkowane i szeroko stosowane.

Rysunek 16. Obudowa kasztowa OK-1

17

Rysunek 17

.

Obudowa kasztowa KRAB

Szybki rozwój obudów zmechanizowanych w ciągu ostatnich lat, a mający na celu

coraz lepsze ich dostosowanie do różnorodnych warunków geologiczno-górniczych,

spowodował konieczność opracowania ogólnie przyjętego ich podziału.

Rysunek 18. Obudowa FAZOS-19/32-Oz

Ustanowiona przez Polski Komitet Normalizacji Miar i Jakości obowiązująca od

1.07.1988 r. polska norma PN-87/G-01100/01 pt. „Obudowa górnicza. Obudowa wyrobisk

eksploatacyjnych. Obudowy zmechanizowane. Podział i terminologia" wprowadza podział

obudów przedstawionych na rys. 19. Norma wprowadza także nazwy i określenia z zakresu

obudów, które należy stosować w dokumentacji technicznej obudowy.

18

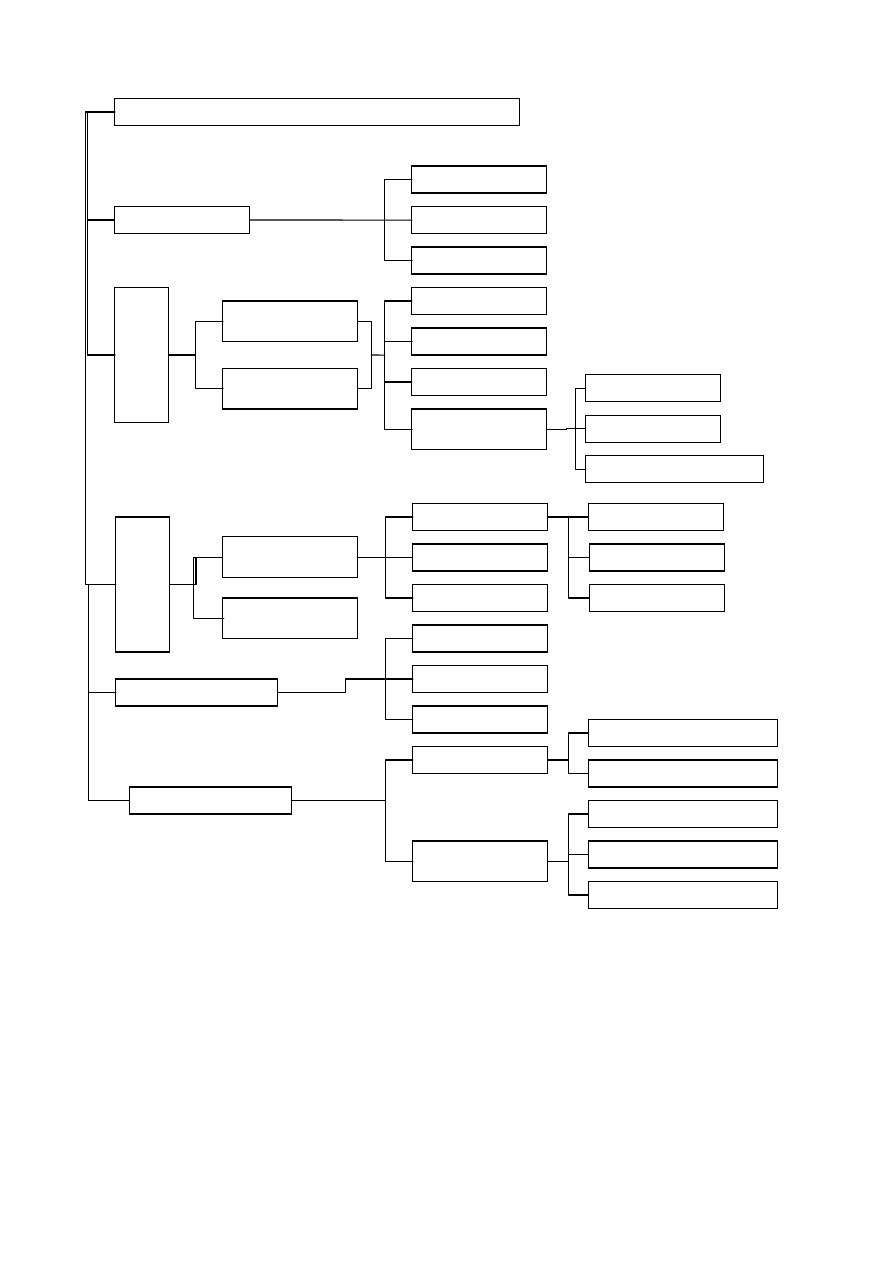

Rysunek 19. Podział obudów ścianowych zmechanizowanych

Z podziałem zmechanizowanych obudów ścianowych wiąże się również sposób

ustalenia symbolu obudowy. W symbolu obudowy zawarte są informacje dotyczące

obudowy, takie jak:

-

producent obudowy,

-

minimalna wysokość obudowy,

-

maksymalna wysokość obudowy,

-

rodzaj obudowy,

-

sposób likwidacji wybranej przestrzeni za obudową.

Przykładem mogą być: FAZOS-17/36-POz; FAZOS-18/32-Pp.

Dodatkowo może być podana informacja dotycząca, z jaką maszyną urabiającą

obudowa współpracuje. Jeżeli obudowa jest produkowana w wersjach do współpracy

z kombajnem i strugiem, to na końcu nazwy dodaje się odpowiednią literę „K" do współpracy

z kombajnem, „S" do współpracy ze strugiem.

Ponieważ norma PN-87/G-01100/01 obowiązuje od 1.07.1988 roku, to równolegle

z nazewnictwem nowym stosowane jest stare nazewnictwo dla obudów skonstruowanych

przed rokiem 1988 i nadal produkowanych, np. obudowa podporowo-osłonowa oznaczona

jest symbolem „O", tak jak obudowa osłonowa. Przykładem jest obudowa GLINIK-08/22-Oz.

Pierwszy podział dotyczy sposobu likwidacji wybranej przestrzeni za obudową.

Z uwagi na to kryterium ścianowe obudowy zmechanizowane dzieli się na:

-

zawałowe,

-

do podsadzki hydraulicznej,

-

do podsadzki pneumatycznej,

-

specjalne.

Dla zaznaczenia przeznaczenia obudowy wprowadza się w symbolu obudowy

wyróżniki literowe: z - dla obudowy zawałowej oraz p - dla obudowy podsadzkowej,

umieszczane za wyróżnikiem literowym charakteryzującym rozwiązanie konstrukcyjne.

19

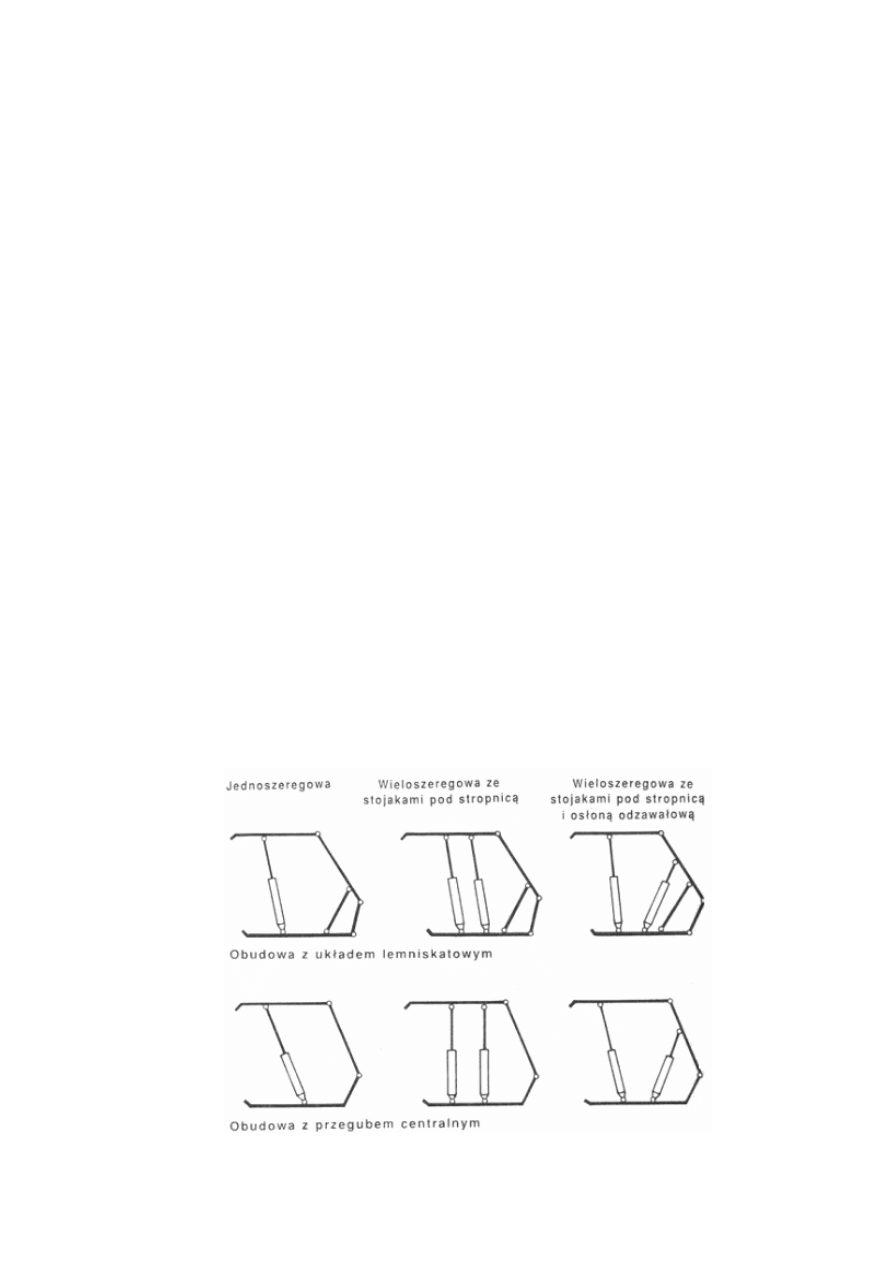

Drugim kryterium podziału obudów zmechanizowanych jest rozwiązanie konstrukcji

obudowy. W tym przypadku uwzględnia się następujące cechy konstrukcyjne:

-

sposób rozmieszczenia podpór (stojaków) hydraulicznych,

-

zastosowanie

mechanizmu

sterującego

ruchem

końca

stropnicy

i stabilizującego zestaw obudowy.

Ze względu na sposób rozmieszczenia podpór i przenoszenia nacisku skał stropowych

obudowy dzieli się na:

-

podporowe,

-

podporowo-osłonowe,

-

osłonowo-podporowe,

-

osłonowe.

Rozwiązanie konstrukcyjne zaznacza się w symbolu obudowy dużymi literami: P -

obudowa podporowa, 0 - obudowa osłonowa.

Zastosowanie mechanizmu sterującego ruchem końca stropnicy również kryterium

podziału obudów, jednak nie znajduje się ono w symbolu obudowy.

Ze względu na zastosowanie mechanizmu sterującego ruchem końca stropnicy

wyróżnia się obudowy:

-

z układem lemniskatowym,

-

z przegubem centralnym.

Obecnie stosuje się niemal wyłącznie obudowy z układem lemniskatowym.

Obudowy zmechanizowane specjalne są to obudowy, które zabezpieczają wyrobiska

przed naciskami skał stropowych przez zastosowanie metod niekonwencjonalnych. Obudowy

te nie są produkowane przez krajowy przemysł maszyn górniczych, jak również nie są

stosowane w polskich kopalniach węgla kamiennego.

3.2

Obudowy do ścian zawałowych

Ponieważ najczęściej powadzi się eksploatację z zawałem stropu, to dla tych ścian

istnieje najwięcej typów obudów. Obudowy zmechanizowane dzieli się w zależności od

sposobu pracy oraz podstawowych cech konstrukcyjnych.

3.2.1

Obudowa podporowa

Jest to obudowa bez osłony odzawałowej, w której nacisk skał stropowych górotworu

przenoszony jest przez stropnicę na podpory (stojaki).

W grupie obudów podporowych wyróżnia się obudowy kasztowe i obudowy ramowe.

Cechą charakterystyczną obudów kasztowych jest przestrzenność ich konstrukcji

(rys. 16 i 17). W odróżnieniu od zestawów ramowych, zestawy kasztowe mają większą

szerokość, a podpory hydrauliczne tych zestawów rozmieszczone są w ten sposób, że tworzą

na spągnicy siatkę, np.: trójkąt, prostokąt, trapez, przy czym większe zgrupowanie podpór

występuje w części odzawałowej zestawu.

Rysunek 20. Obudowa KM-87

20

Rysunek 21. Obudowa FAZOS-12/23-Pz

Rysunek 22. Obudowa wisząca SOW

Zestawy kasztowe wyróżniają się dużą podpornością i dużą powierzchnią spągnic,

dzięki czemu utrzymują bez rozparcia stabilną równowagę oraz charakteryzują się małymi

naciskami na spąg. Obudowy kasztowe były szeroko stosowane w latach siedemdziesiątych.

Krajowy przemysł produkował dwa typy tych obudów - obudowy OK-1 i KRAB.

3.2.2

Obudowa ramowa

Obudowa ramowa jest obudową podporową mającą co najmniej dwie podpory

(stojaki), przy czym podpory te są usytuowane w płaszczyźnie prostopadłej do czoła ściany.

Ze względu na rozwiązania konstrukcyjne obudowy te dzieli się na: ramowe

przesuwne i ramowe kroczące (wiszące).

21

Zestaw ramowy przesuwny jest to zestaw (rama), który wykonuje wszystkie fazy

pracy obudowy i jest połączony z przenośnikiem ścianowym Poprzez przesuwnik zestawu.

Przykładem takiej obudowy jest obudowa KM-87 (rys. 21) dla pokładów średniej

grubości.

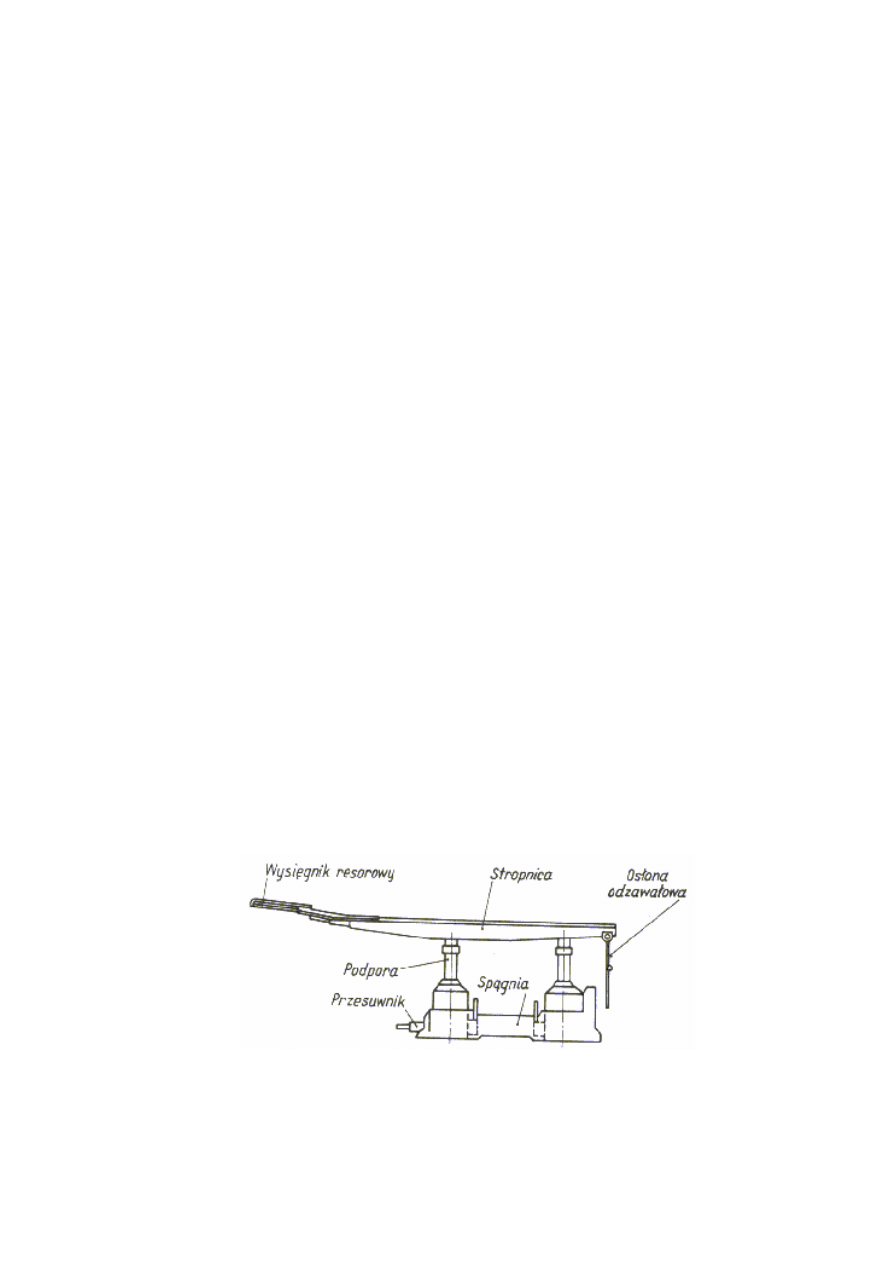

Pojedynczy zestaw tej obudowy składa się z dwóch podpór połączonych ze sztywną

stropnicą i spągnicą. Stropnica od strony czoła ma resorowy wysięgnik, w spągnicy natomiast

umieszczony jest przesuwnik stawu połączony z przenośnikiem ścianowym.

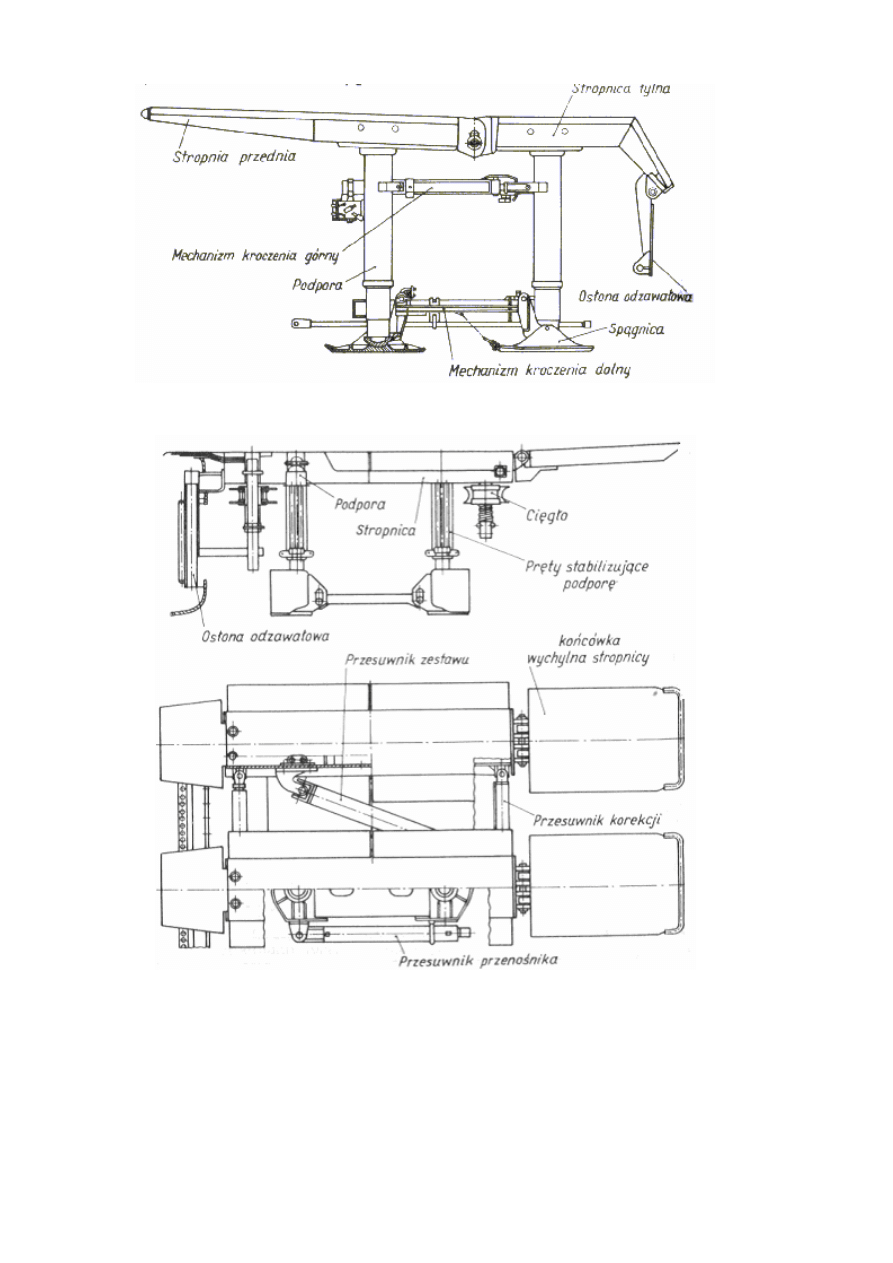

Zestaw ramowy kroczący (wiszący) składa się (rys. 29) z dwóch sekcji (ram), które

wykonują kolejno wszystkie fazy pracy obudowy.

Sekcje połączone są ze sobą mechanizmem kroczenia (przesuwu), który przesuwa

(niezależnie od przenośnika ścianowego) na przemian obie ramy, przy czym ramy podczas

kroczenia wzajemnie się wspierają (rama przesuwana wspiera się o ramę rozpartą). Dzięki

temu rozwiązaniu strop podczas przesuwania obudowy odsłonięty jest tylko na wąskiej

przestrzeni.

Sekcje (ramy) zestawu przesuwane mogą być po spągu lub pod stropem. W przypadku

przesuwania sekcji pod stropem (rys. 21) podpory są rabowane i unoszone nad powierzchnię

spągu, a przesuwana sekcja zawisa na cięgnach łączących sekcje w zestaw i jest przesuwana

przez ukośny przesuwnik umieszczony pod stropnicami zestawu. Obudowy ramowe wiszące

przewidziane są głównie do stosowania w ścianach o dużych nachyleniach.

W kraju produkowane są obudowy tego typu o nazwie SOW - Ścianowa Obudowa

Wisząca - dla ścian eksploatowanych z zawałem i z podsadzką hydrauliczną.

3.2.3

Obudowa podporowo-osłonowa

Jest to obudowa, w której nacisk skał stropowych górotworu przenoszony jest na spąg

przez stropnicę podpartą podporami (stojakami). Obudowa ma osłonę odzawałową, która

może być również podparta podporami (stojakami).

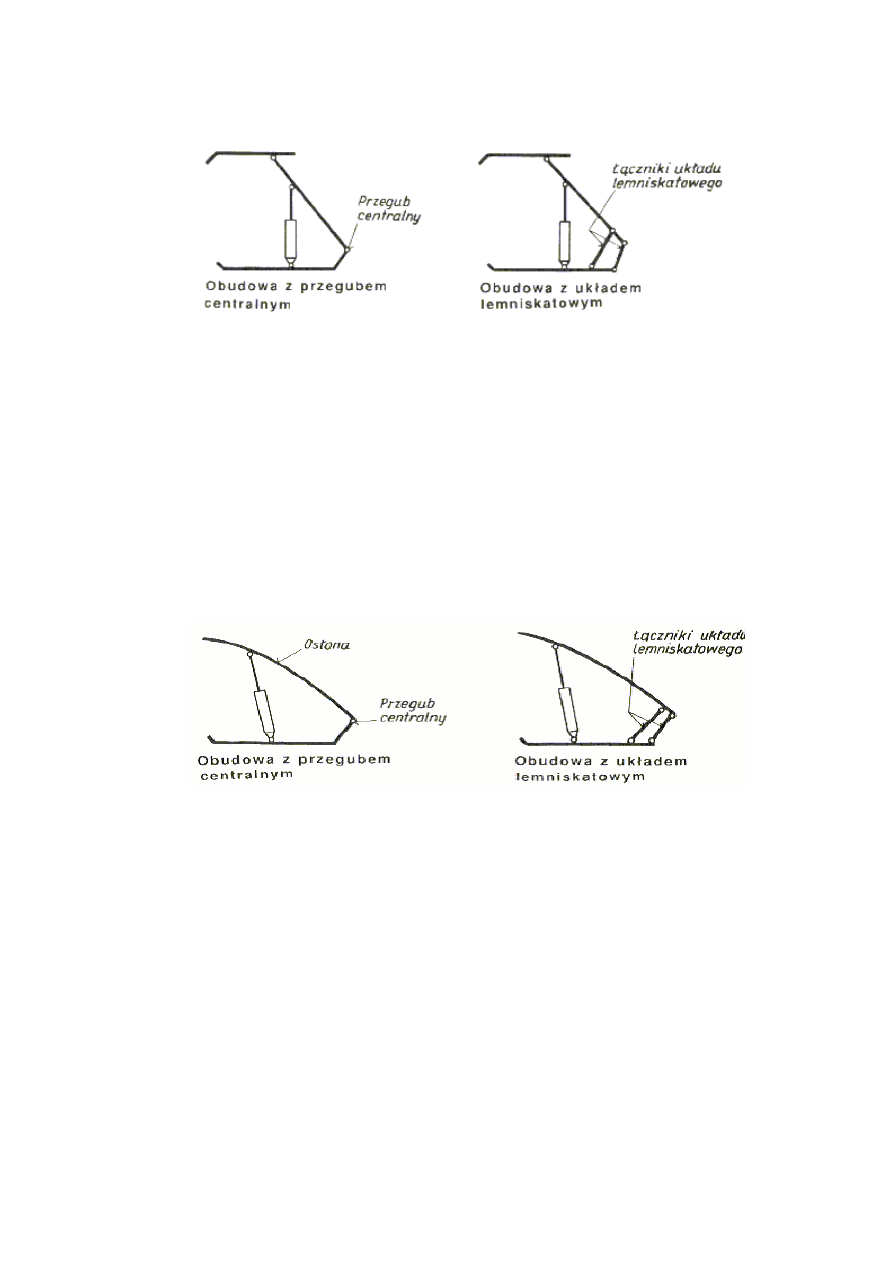

Obudowy podporowo-osłonowe wykonuje się najczęściej z układem lemniskatowym,

rzadziej z przegubem centralnym (rys. 23).

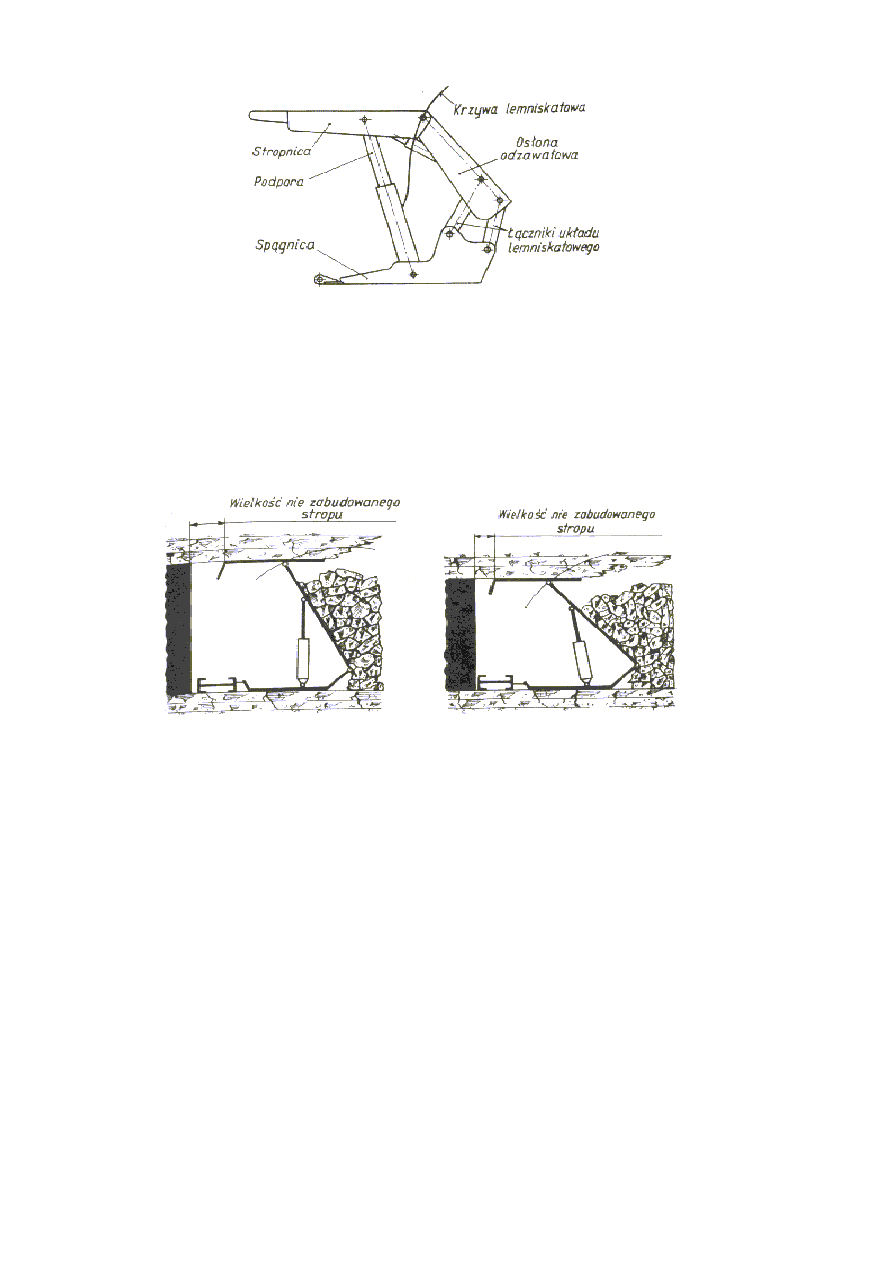

Układ lemniskatowy jest to czworobok przegubowy, służący do prowadzenia

stropnicy w całym zakresie wysokości obudowy z możliwie małą zmianą jej odległości do

czoła ściany (rys. 24).

W obudowie z układem lemniskatowym w czasie rozpierania i rabowania zestawu -

od minimalnego zsuwu do maksymalnego rozparcia - koniec stropnicy (każdy punkt

stropnicy) zakreśla krzywą matematyczną zwaną lemniskatą.

Rysunek 23. Obudowa podporowo-osłonowa

22

Rysunek 24. Obudowa z układem lemniskatowym

Praktycznym efektem stosowania układu lemniskatowego w obudowie jest w całym

zakresie pracy obudowy prawie jednakowe odsłonięcie stropu przy czole ściany, które

nazywane jest potocznie ścieżką kombajnową.

Wielkość ścieżki kombajnowej dla obudów z układem lemniskatowym najczęściej

waha się w granicach od 280 do 320 mm.

W obudowach z przegubem centralnym spągnica zestawu połączona jest sworzniem

z osłoną odzawałową. W czasie rozpierania i rabowania zestawu od minimum do maksimum

koniec stropnicy zatacza łuk o promieniu równym odległości stropnicy od przegubu

centralnego (rys. 25).

Rysunek 25. Obudowa z przegubem centralnym

W praktyce oznacza to, ze w przypadku zwiększenia się wysokości ściany rośnie

odległość końca stropnicy od czoła ściany, a tym samym zwiększa się odsłonięcie stropu, co

przy słabych stropach może prowadzić do opadów kamienia do przestrzeni roboczej. Gdy

natomiast wysokość ściany maleje, wówczas stropnica przybliża się do czoła ściany i może

dojść do kolizji z organem urabiającym kombajnu.

W celu wyeliminowania skutków zmian wysokości wyrobiska ścianowego zmniejsza

się odległość obudowy od przenośnika ścianowego, gdy rośnie wysokość ściany lub odsuwa

się obudowę od przenośnika, gdy wysokość ściany maleje. W tym przypadku korzystnie jest

stosować układy przesuwu obudowy o regularnej długości. Innym sposobem jest stosowanie

osłony odzawałowej teleskopowej o regulowanej długości.

Pod względem rozwiązań konstrukcyjnych zestawy obudów podporowo-osłonowych

mogą być wykonywane z podporami (stojakami) w jednym szeregu, z podporami (stojakami)

w kilku szeregach (najczęściej

w

dwóch) podpierających stropnicę lub z podporami w

układzie wielo-szeregowym podpierające stropnice i osłonę odzawałową.

Ponadto wszystkie rodzaje obudów podporowo-osłonowych mogą pracować

w wyrobisku w pozycji wyjściowej do cyklu pracy odsunięte o zabiór (krok wstecz) od

przenośnika lub dosunięte do przenośnika.

Zestawy mogą być połączone bezpośrednio z przenośnikiem lub z belkowym układem

przesuwnym i przesuwane z kontaktem stropnicy ze stropem lub z pewnym określonym

dociskiem stropnic do stropu.

23

3.2.4

Obudowa osłonowo-podporowa

Obudowa osłonowo-podporowa przenosi nacisk skał stropowych górotworu i gruzu

skalnego przez osłonę podpartą stojakami - rys. 26.

Rysunek 26. Obudowa osłonowo - podporowa

Obudowy osłonowo - podporowe wykonywane mogą być zarówno z układem

lemniskatowym, jak i z przegubem centralnym. Obudowy osłonowo-podporowe

charakteryzują się krótką stropnicą, wobec czego wielkość utrzymywanej rozpiętości

wyrobiska (belki stropu) jest mniejsza niż w innych typach obudów. Obudowa ta może mieć

więc mniejszą podporność i nadaje się zwłaszcza do pracy w ścianach o słabych i kruchych

stropach. W obudowie tej nacisk skał stropowych górotworu i gruzu zawałowego jest

przenoszony przez osłonę podpartą podporami (stojakami) i pełniącą zadanie stropnicy oraz

osłony odzawałowej (rys. 27).

Obudowy osłonowe mogą być wykonywane z przegubem centralnym i z układem

lemniskatowym. Obudów osłonowych krajowych przemysł maszyn górniczych nie

produkuje, również kopalnie ich nie stosują. Za granicą były produkowane i stosowane

pojedyncze komplety tych obudów, jednak nie uzyskały takiego uznania jak inne typy

obudów. Obudowy z przegubem centralnym wychodzą z użycia. Krajowy przemysł maszyn

górniczych zaprzestał ich produkcji.

Rysunek 27. Obudowa osłonowa

3.3

Obudowy do ścian podsadzkowych

Eksploatacja złóż pod zaludnionymi aglomeracjami oraz obiektami przemysłowymi

wymaga ochrony powierzchni przed szkodami i degradacją środowiska. W ośrodkach

górniczych występuje również problem zagospodarowania odpadów technologicznych, jak

skała płonna z kopalń, odpady z elektrowni, pyły dymnicowe oraz hałdy niszczące

ś

rodowisko naturalne człowieka.

Stwarza to konieczność rozwoju systemów eksploatacji z podsadzką i prowadzi do

udoskonalenia technologii wypełniania pustek poeksploatacyjnych. Rozwijane więc są

technologie wybierania pokładów ścianami z zastosowaniem podsadzki hydraulicznej

i pneumatycznej. Postępuje rozwój konstrukcji ciągów technologicznych: wytwarzających

mieszaniny podsadzkowe, transportujących je do przodków, podsadzarek, a zwłaszcza

odpowiednich obudów zmechanizowanych.

Obudowy podsadzkowe są to obudowy przeznaczone do pracy w ścianach

eksploatowanych z podsadzaniem wybranej przestrzeni przy użyciu podsadzki hydraulicznej

lub suchej (pneumatycznej).

24

Zgodnie z tą definicją obudowy podsadzkowe dzieli się na:

-

obudowy zmechanizowane stosowane w systemach wybierania ścian z podsadzką

hydrauliczną,

-

obudowy zmechanizowane stosowane w systemach wybierania ścian z podsadzką

pneumatyczną.

3.3.1

Obudowy do ścian z podsadzką hydrauliczną

Początkowo ściany z podsadzką hydrauliczną prowadzono wyłącznie w obudowie

indywidualnej drewnianej. Za obudową stawiana była stała tama podsadzkowa wykonana

z drewna i specjalnego płótna podsadzkowego. Obecnie mechanizacja procesu obudowy ścian

prowadzonych z podsadzą hydrauliczną rozwijana jest w dwóch kierunkach.

W ścianach, gdzie występują korzystne warunki geologiczno-górnicze, stosuje się

lekkie obudowy przesuwne. Są to obudowy podporowe składające się ze stosunkowo wąskiej

stropnicy teleskopowej i czterech podpór hydraulicznych wolno stojących na spągu.

Zestaw takiej obudowy (rys. 36) spełnia tylko funkcję podtrzymania stropu

i przesuwania się do przodu, nie wykonuje natomiast funkcji przesuwania przenośnika

ś

cianowego. Obudowy tego typu stosuje się najczęściej jako obudowę tymczasową, za którą

wykonuje się ostateczną obudowę drewnianą.

Rysunek 28. Obudowa GLINIK OK-21/37

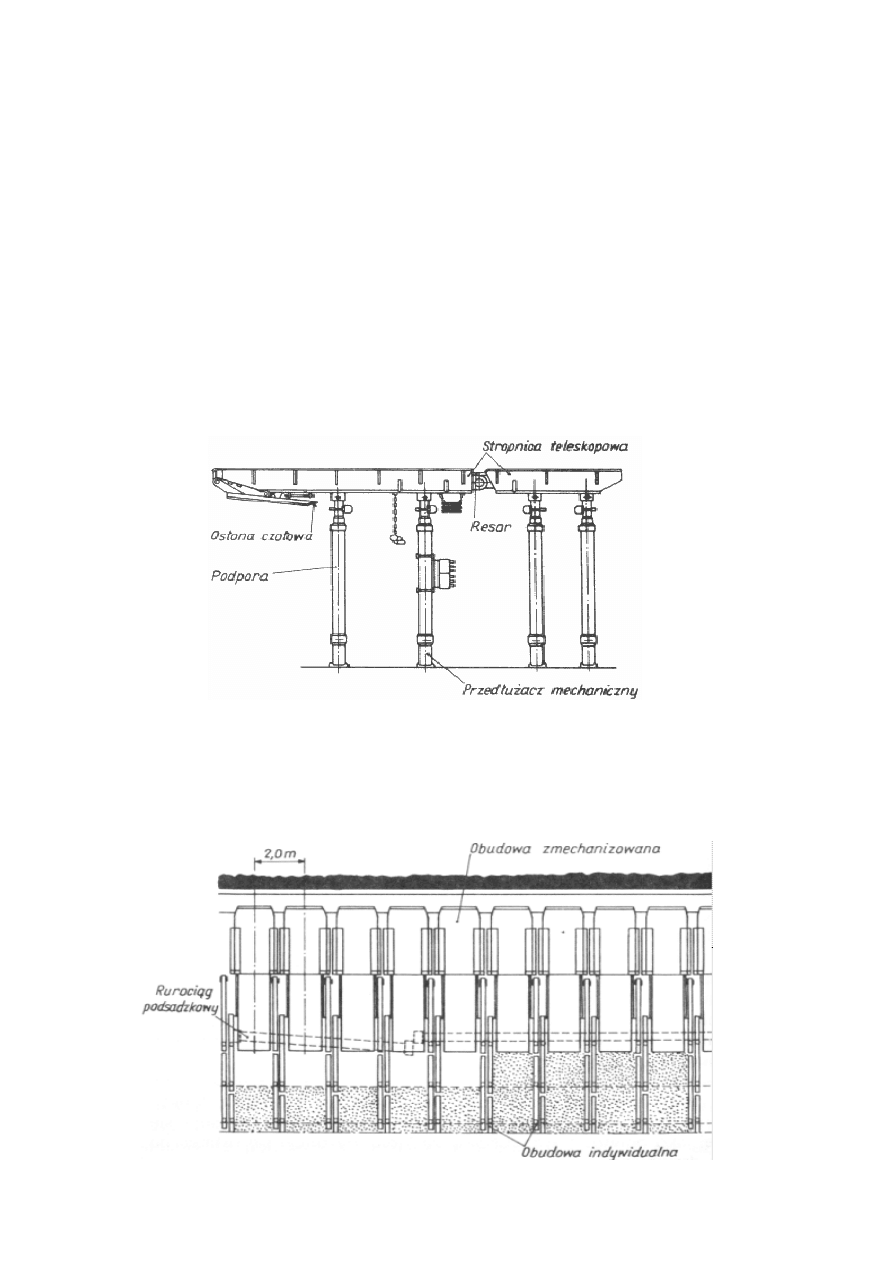

W celu zwiększenia stopnia mechanizacji prac w ścianach podsadzkowych,

opracowano i wdrożono do pracy obudowy zmechanizowane połączone z przenośnikiem

i dostosowane do pracy w tych warunkach. Nastąpiło to głównie przez przystosowanie

obudów zawałowych podporowo-osłonowych do wymogów systemu podsadzkowego.

Wprowadzono zmiany konstrukcyjne, głównie umożliwiające utrzymanie stropu w tylnej

części wyrobiska i pozwalające na budowę drewnianej tradycyjnej tamy podsadzkowej

Rysunek 29. Ściana podsadzkowa z obudową zmechanizowaną

25

W

obudowach tych wydłużono stropnicę w kierunku pola podsadzkowego przez

zastosowanie stropnicy tylnej połączonej przegubowo ze stropnicą zasadniczą. Stropnicę

tylną podparto stojakiem opartym w gnieździe znajdującym się na osłonie odzawałowej.

W ścianie zestawy ustawia się w zwiększonej do 2,0 m podziałce (rys. 29). Rozszerzona

podziałka stwarza przejście komunikacyjne między zestawami ze strefy przyczołowej

ociosowej do strefy podsadzania. Przejście to wykorzystuje załoga do transportu drewna

i innych materiałów.

Dla zabezpieczenia stropu w przejściu między zestawami, stawia się dodatkowo

obudowę drewnianą, która stanowi szkielet dla tamy podsadzkowej wykonywanej za

obudową w sposób tradycyjny.

Możliwy jest inny układ zestawów w ścianie, np. grupowanie zestawów parami lub

w innych konfiguracjach, zależnie od warunków geologiczno-górniczych występujących

w ścianach.

Podczas pracy obudowy zmechanizowanej na spągu piaskowym (eksploatacja na

warstwy) stosuje się dodatkowo jednolitą sztywną spągnicę o dużej powierzchni kontaktu

z podłożem, przez co zmniejsza się naciski jednostkowe na spąg nawet o połowę.

Dzięki stosowaniu tych obudów uzyskuje się większy, w stosunku do stosowania

tradycyjnej obudowy drewnianej, stopień mechanizacji prac oraz większą wydajność.

Technologia ta jednak ma również wady, do których zaliczyć należy głównie brak

mechanizacji prac podczas budowy tamy podsadzkowej drewnianej pozostającej

w wyrobisku. Wady te obniżają ogólne efekty ekonomiczne stosowanej technologii.

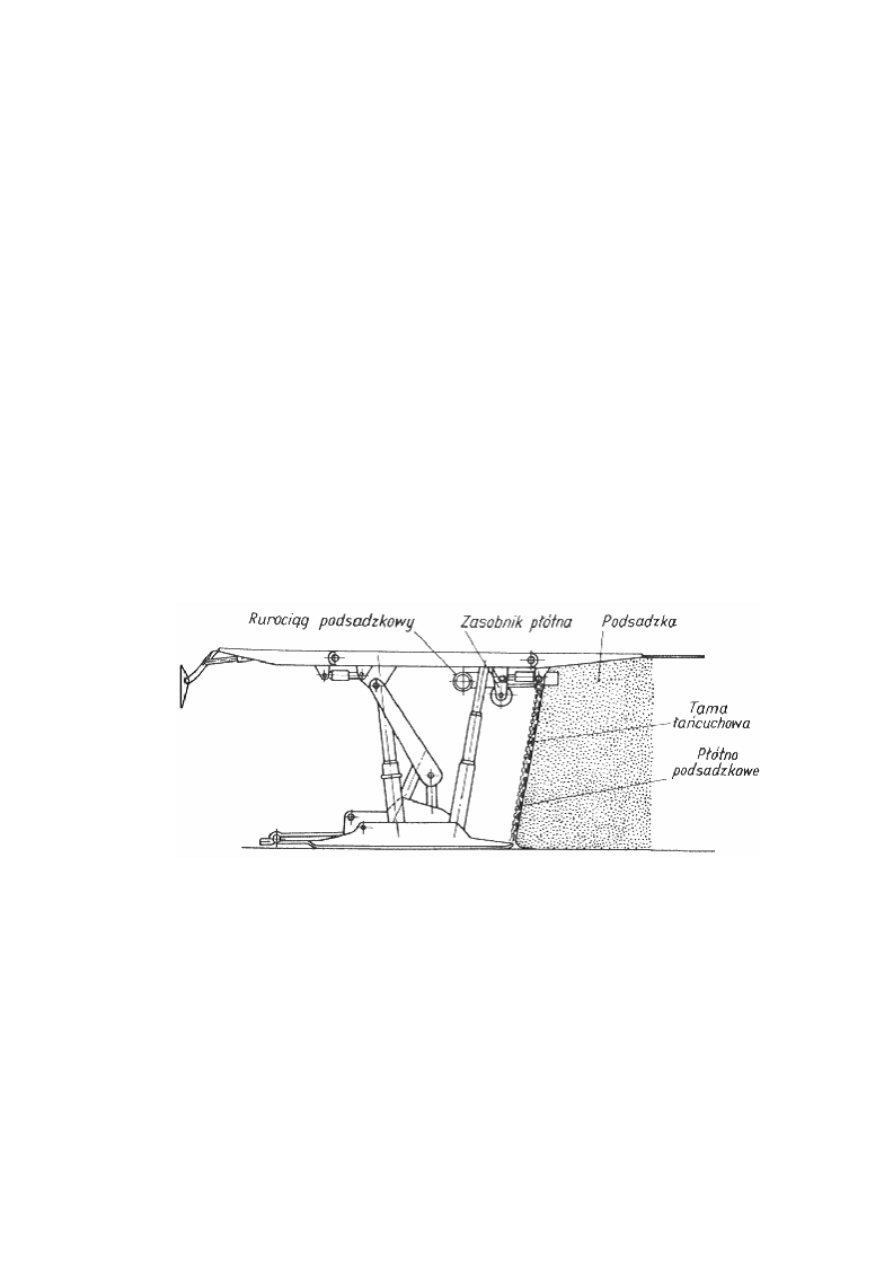

Podejmuje się więc prace dotyczące opracowania szczelnej tamy przesuwnej wraz

z obudową. Powstałe rozwiązania konstrukcyjne obudów dostosowane do prowadzenia ściany

bez stawiania tamy drewnianej możliwe są do stosowania tylko w korzystnych warunkach

stropowych i przy systematycznym i szczelnym podsadzaniu.

Rysunek 30. Obudowa GLINIK-16/30-Pp z przesuwną tamą podsadzkową

Przykład obudowy zmechanizowanej podsadzkowej z przesuwną tamą łańcuchową

pokazano na rys. 38.

Technologia prowadzenia ścian podsadzkowych jest bardziej złożona niż ścian

zawałowych, w których cykl pracy obejmuje: urabianie, ładowanie i odstawę urobku,

przesuwanie przenośnika i przesuwanie obudowy i może powtarzać się w ciągu doby

wielokrotnie.

W ścianach podsadzkowych dochodzi podsadzanie wybranej przestrzeni, które

powtarza się co kilka cykli urabiania. W celu zapewnienia odpływu wody ściany te prowadzi

się jako nachylone poprzecznie po wzniosie.

3.3.2

Obudowy do ścian z podsadzką pneumatyczną

Podsadzkę pneumatyczną stosuje się przy wybieraniu pokładów systemem ścianowym

podłużnym.

26

Ś

cianę z podsadzką pneumatyczną prowadzi się wtedy, gdy:

-

konieczna jest ochrona obiektów powierzchni, a kopalnia nie dysponuje

podsadzką hydrauliczną,

-

nie ma możliwości składowania wydobywanego z dołu kamienia na

powierzchni lub jeśli lokowanie kamienia na dole kopalni jest opłacalne.

Podsadzkę pneumatyczną stosuje się zwłaszcza przy wybieraniu pod chronionymi

obiektami powierzchni węgla z pokładów, w których prowadzenie ścian z podsadzką

hydrauliczną jest ze względów technologicznych niemożliwe. W pokładach grubszych od 1,5

m podsadzkę pneumatyczną stosuje się wtedy, gdy istnieje konieczność lokowania kamienia

na dole kopalni.

Stosowanie podsadzki pneumatycznej sprawia mniej trudności niż wykonanie

podsadzki hydraulicznej, gdyż nie ma problemu odsączania mieszaniny podsadzkowej

i odprowadzania wody. Dlatego, opierając się na doświadczeniach zdobytych przy

konstruowaniu obudów dla ścian z podsadzką hydrauliczną, opracowano i wdrożono do ruchu

obudowy zmechanizowane dla ścian z podsadzką pneumatyczną.

W sprzyjających warunkach geologiczno-górniczych stosowana może być technologia

prowadzenia ścian z podsadzką pneumatyczną bez konieczności przebywania ludzi w polu

podsadzania za zestawami obudowy-W takich warunkach obudowa zmechanizowana ściany

stanowi ciąg przylegających do siebie zestawów, a komunikacja z przestrzenią podsadzaną

odbywa się przez prostokątne włazy wykonane w osłonach odzawałowych zestawów.

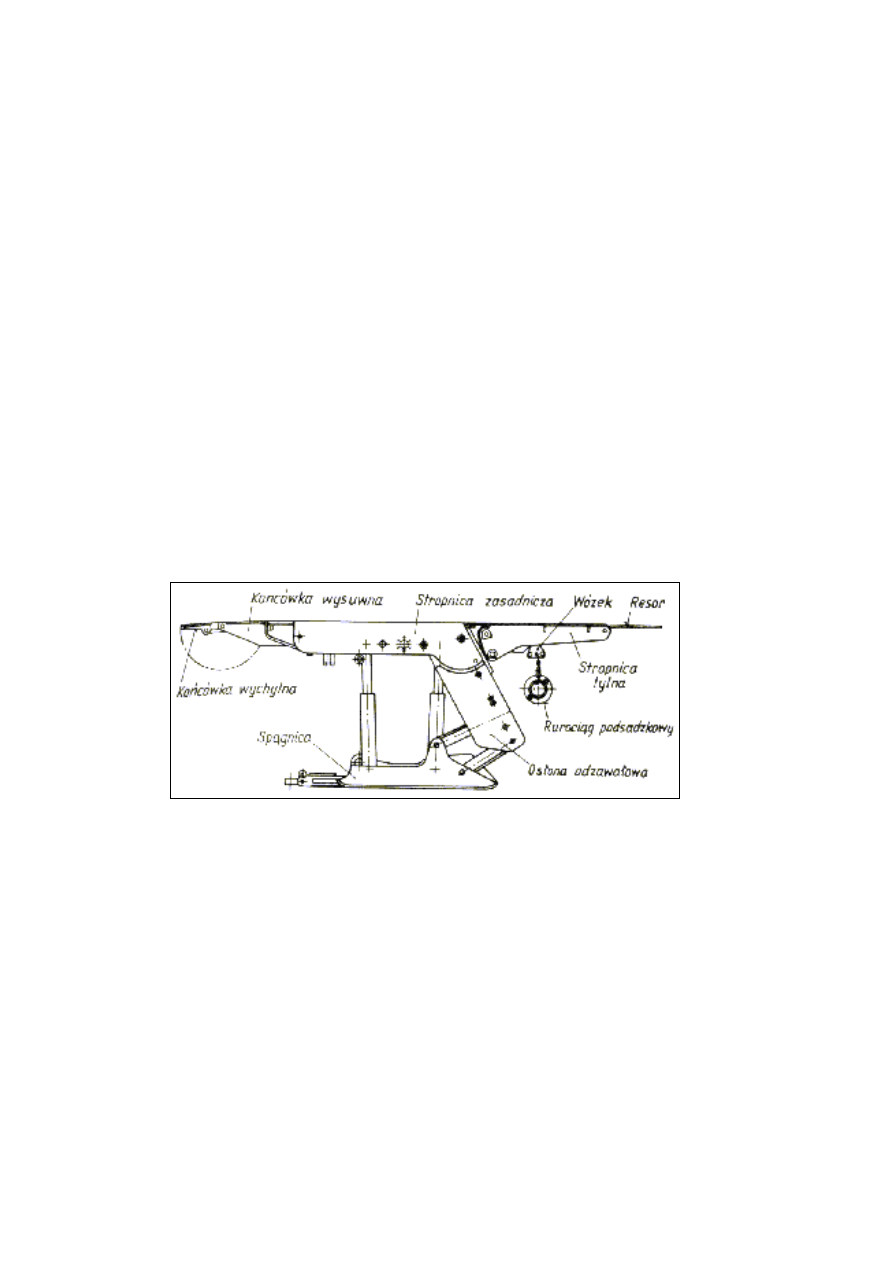

Zestaw taki (rys. 31) składa się z zespołu stropnic, czterech podpór, spągnicy osłony

typu lemniskatowego, układu przesuwnego oraz zespołu przesuwania i podciągania rurociągu.

Stropnicę tylną można opuścić na osłonę odzawałową i stosować obudowę w ścianie

zawałowej.

Rysunek 31. Obudowa FAZOS-17/27-POp

W nie sprzyjających warunkach geologiczno-górniczych, a szczególnie w przypadku

występowania słabych kruchych stropów, konieczne jest wykonywanie dodatkowej

wzmacniającej obudowy drewnianej i przebywanie ludzi w polu podsadzania za zestawami

obudowy zmechanizowanej.

Przy takiej technologii eksploatacji ściany stosuje się obudowy zmechanizowane

zawałowe podporowo-osłonowe z następującymi zmianami konstrukcyjnymi (rys. 32):

-

stosuje się tylną stropnicę z podporą hydrauliczną osadzoną w gnieździe na osłonie

odzawałowej; zadaniem tej stropnicy jest zabezpieczenie załogi zatrudnionej przy

wykonywaniu prac podsadzkowych za zestawami obudowy, a ponadto służy ona

do podwieszania rurociągu podsadzkowego;

-

zwiększa się podziałkę zestawu do 1,75 m;

-

stosuje się końcówkę wychylną stropnicy, która wychyla się do czoła ściany;

dzięki tej końcówce możliwe jest wykonanie pierwszego skrawu bez konieczności

dosuwania obudowy do czoła ściany.

27

Rysunek 32. Obudowa FAZOS-19/34-Op

4

Komplet obudowy ścianowej zmechanizowanej

Polska norma PN-87/G-01100/01 określa w następujący sposób pojęcie

kompletu

obudowy ścianowej zmechanizowanej: jest to określona liczba zestawów (sekcji) obudowy

wynikająca z długości ściany wraz z układem zasilania i wyposażeniem dodatkowym.

Wynika z tego, że elementy kompletu ścianowego nie są jednorodne Na schemacie

(rys. 41) wymieniono elementy wchodzące w skład kompletu ścianowego obudowy

ś

cianowej zmechanizowanej.

Rysunek 33. Zespoły kompletu obudowy ścianowej zmechanizowanej

Komplet obudowy ścianowej zmechanizowanej

Zestaw podstawowy

Zestaw stabilizujący

Zestaw wnękowy

Zestaw przychodnikowy

Układ zasilania hydraulicznego

Układ zasilania

elektrycznego

Centralny mikrokomputerowy

zespół

sterowania

podwójny

potrójny

przewody magistralne

agregat zasilający

centralna stacja zasilająca

rurociąg magistralny

zasilacz

przewody elektryczne

instalacja oświetleniowa

instalacja łącznościowa

tama podsadzkowa

zespoły do pracy na

pochylniach

inne

Wyposażenie dodatkowe

28

Zestawy podstawowe (sekcje podstawowe)

Są to samodzielne jednostki obudowy ścianowej zmechanizowanej powtarzające się

na długości roboczej czoła ściany. Ich liczba w komplecie zależy od długości ściany. Zestawy

te w ścianie mogą pracować jako:

-

pojedyncze,

-

podwójne (sekcje podwójne), których przemieszczenie następuje kolejno,

-

potrójne (sekcje potrójne) przemieszczające się według ustalonej kolejności.

Zestawy stabilizujące (sekcje stabilizujące)

Zestawy te są samodzielnymi jednostkami obudowy ścianowej zmechanizowanej

wyposażonymi w dodatkowe, w porównaniu do zestawu podstawowego, układy do

prawidłowego prowadzenia ruchu obudowy w ścianach nachylonych.

Zestawy wnękowe (sekcje wnękowe)

Stanowią one samodzielne jednostki obudowy ścianowej zmechanizowanej

przeznaczone do zabezpieczenia wyrobiska w obrębie wnęk.

Zestawy przychodnikowe (sekcje przychodnikowe)

Są to samodzielne jednostki obudowy ścianowej zmechanizowanej zabezpieczające

wyrobisko w obrębie skrzyżowania chodników przyścianowych ze ścianą.

Układ zasilania hydraulicznego

Jest to układ służący do dostarczania czynnika roboczego (emulsji olejowo-wodnej)

pod

odpowiednim

ciśnieniem

do

poszczególnych

zestawów

(sekcji)

obudowy

zmechanizowanej oraz do odprowadzenia czynnika roboczego.

W skład układu indywidualnego zasilania hydraulicznego kompletu obudowy

wchodzą:

-

agregat zasilający,

-

przewody magistralne (zasilające i spływowe).

W przypadku zasilania centralnego będzie odpowiednio:

-

centralna stacja zasilająca,

-

rurociągi magistralne.

Układ zasilania elektrycznego

Jest to zespół urządzeń elektrycznych przeznaczony do zasilania, rozdziału

i sterowania. W skład układu wchodzi zasilacz (transformator) i przewody elektryczne.

Wyposażenie dodatkowe

Należy do niego urządzenie lub urządzenia zamocowane na zestawach (sekcjach)

obudowy lub współpracujące z nimi, służące do podniesienia bezpieczeństwa i komfortu

pracy lub wykonywania specjalnych zabiegów technologicznych.

Do urządzeń tych zalicza się:

-

instalację oświetleniową,

-

instalację łączności,

-

tamy podsadzkowe,

-

zespoły do pracy na nachyleniach i inne.

Wymienione elementy składowe kompletu obudowy stosuje się w zależności od

przyjętej technologii pracy ściany, organizacji pracy przyjętej w kopalni oraz warunków

geologiczno-górniczych.

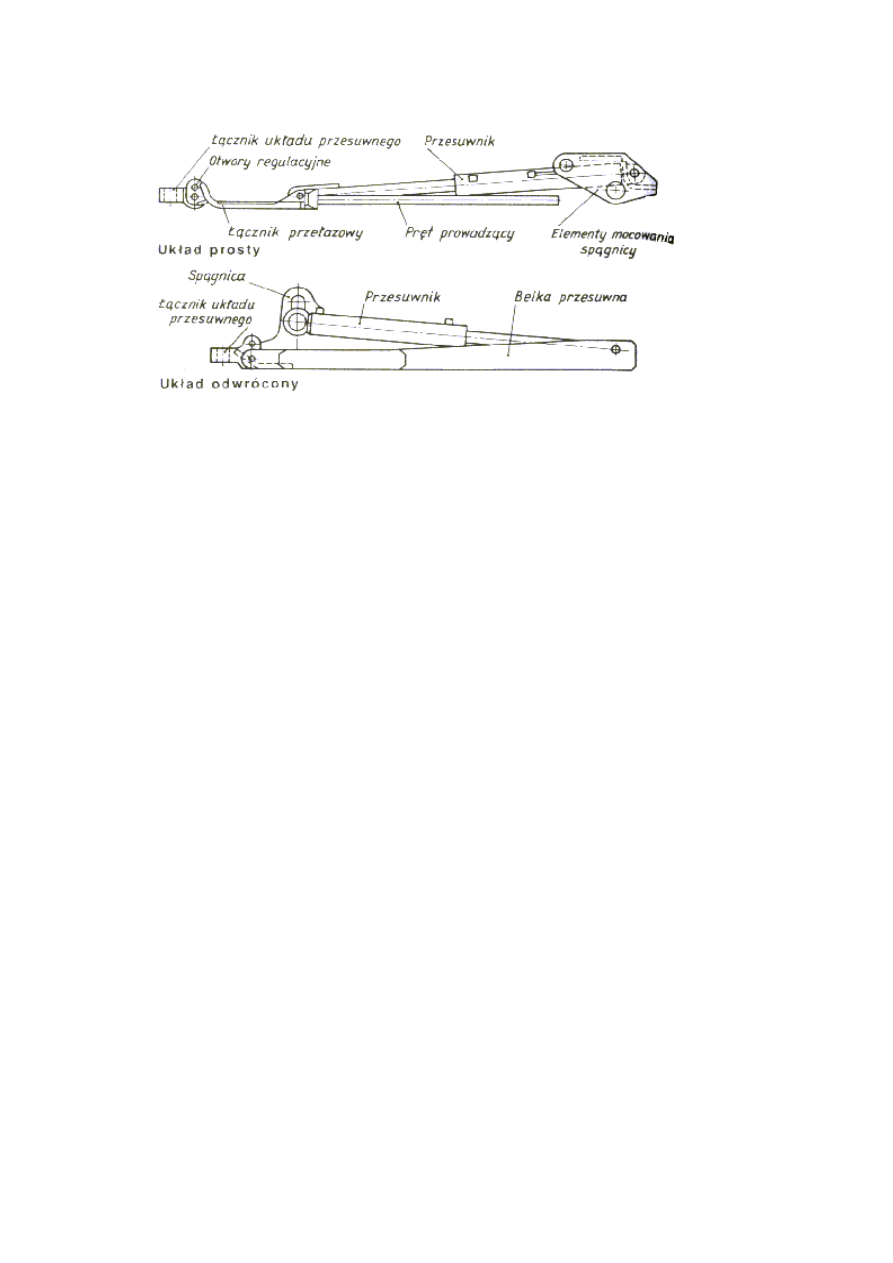

5

Budowa zestawu obudowy zmechanizowanej

Zestawy obudowy zmechanizowanej poszczególnych typów obudów różnią się

między sobą konstrukcyjnie w zależności od przeznaczenia, tzn. warunków geologiczno-

górniczych, w których mają być zastosowane, takich jak grubość i nachylenie pokładu węgla,

systemu kierowania stropem (zawał, podsadzka) oraz rodzaju współpracującej maszyny

urabiającej. Zestawy obudowy składają się z wielu podzespołów i elementów mających do

spełnienia określone zadania, podzielone na:

29

-

część konstrukcyjną, do której zalicza się spągnice, stropnice, osłonę

odzawałową, łączniki lemniskatowe, belki układów przesuwnych,

-

część hydrauliczną siłową obejmującą podpory i przesuwniki,

-

część hydrauliczną sterowniczą obejmującą rozdzielacze, bloki zaworowe,

zawory, przewody i elementy złączne.

Wymagania stawiane obudowom zmechanizowanym stale wzrastają. W miarę

zwiększania głębokości eksploatacji warunki geologiczno-górnicze pogarszają się, rosną

naciski górotworu na obudowę, utrzymanie stropu jest coraz trudniejsze. Konieczność

zapewnienia bezpieczeństwa zatrudnionym w ścianie, poprawa komfortu pracy oraz

dostosowanie obudowy do zmieniających się warunków wymagają dużego zróżnicowania

konstrukcji zespołów i elementów zestawów obudów.

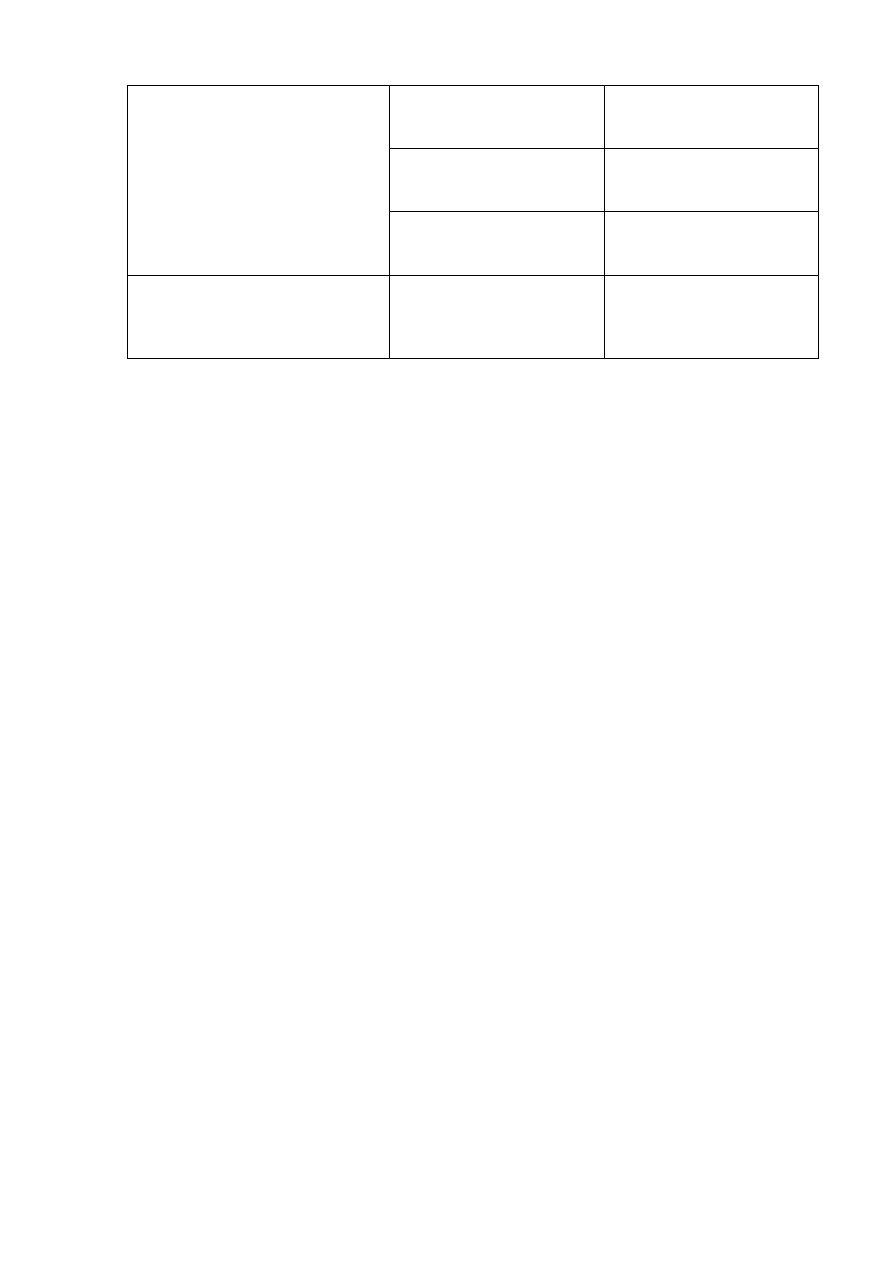

W budowie zestawów zmechanizowanych obudów ścianowych wyróżnia się elementy

składowe podane na rys. 42

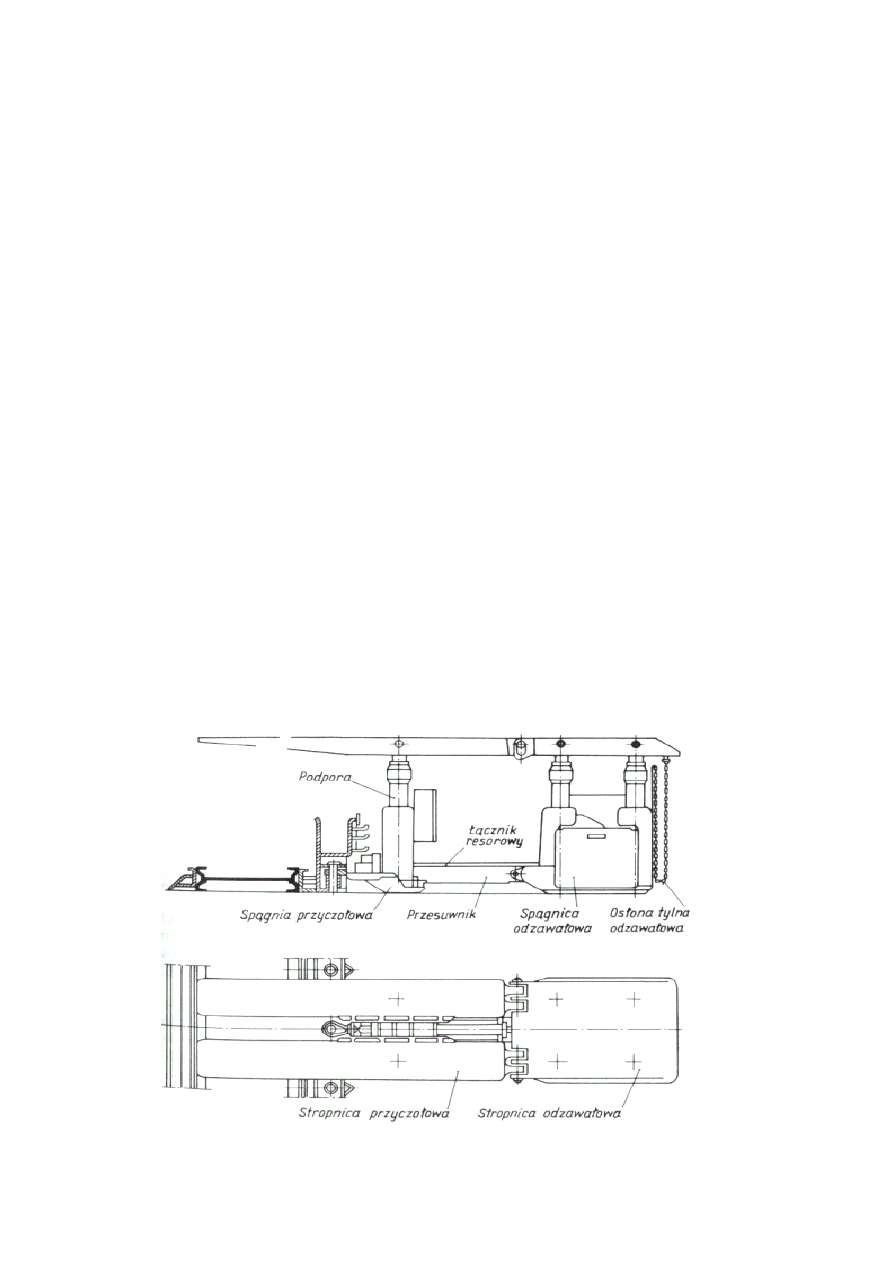

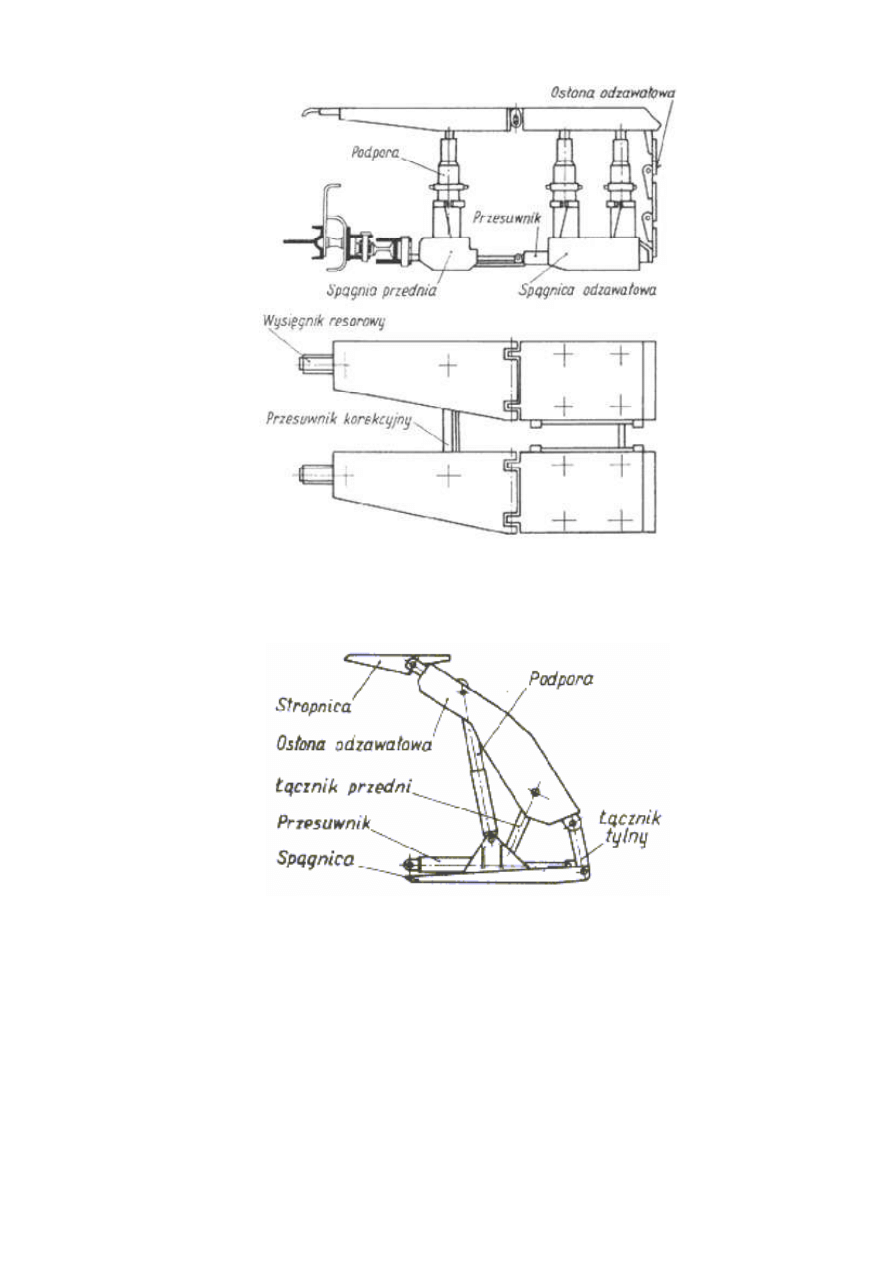

5.1

Stropnica

Stropnica jest podstawowym zespołem zestawu obudowy zmechanizowanej który

kontaktuje się bezpośrednio ze skałami stropu, przenosząc nań siły wywierane poprzez

podpory hydrauliczne, oraz zabezpiecza wyrobiska przed opadaniem skał.

Stropnica pracuje zasadniczo na zginanie, a w partii bezpośrednio nad stojakami na

ś

ciskanie. Zróżnicowane warunki stropowe mogą spowodować również wystąpienie obciążeń

skręcających, zwłaszcza przy obciążeniach niesymetrycznych.

W

zależności od charakteru pracy stropnicy oraz typu obudowy wyróżnia się

następujące rodzaje stropnic:

-

z wysięgnikiem przednim,

-

z wysięgnikiem przednim i tylnym

-

przegubowe.

Stropnice z wysięgnikiem przednim skierowanym w kierunku czoła ściany

przykrywającym pole przejścia dla załogi i pole zajmowane przez przenośnik ścianowy

stosowane są niemal we wszystkich obudowach przyścianowych. Wysięgnik jest to część

stropnicy od pierwszego lub drugiego szeregu stojaków do końca stropnicy.

Stropnice z wysięgnikiem przednim i tylnym mają, oprócz wysięgnika skierowanego

w kierunku czoła ściany, wysięgnik z tyłu zestawu stwarzający możliwość przebywania ludzi

za zestawem dla wykonania taśmy podsadzkowej.

Stropnice przegubowe stosowane są najczęściej w obudowach podporowych

(rys. 16, 17). Mają one przegub między szeregami podpierających je podpór (stojaków).

Najczęściej stosowane w obudowach są stropnice sztywne wykonane jako jednolita

konstrukcja spawana płytowa lub rzadziej belkowa o przekroju skrzynkowym. Stropnice mają

gniazda do osadzania podpór oraz ucha do połączenia z osłoną odzawałową.

Dla poprawy współpracy stropnicy ze stropem, a zwłaszcza lepszego jej dostosowania

do występujących nierówności stropowych oraz zakrywania wyrw powstałych po

wypadnięciu kamienia ze stropu (obwałach), zestawy obudów wyposaża się w stropnicę z

wysięgnikami złożonymi, tworząc konstrukcję składającą się ze stropnicy zasadniczej

i końcówki.

30

Rysunek 34. Podstawowe elementy zestawu obudowy zmechanizowanej

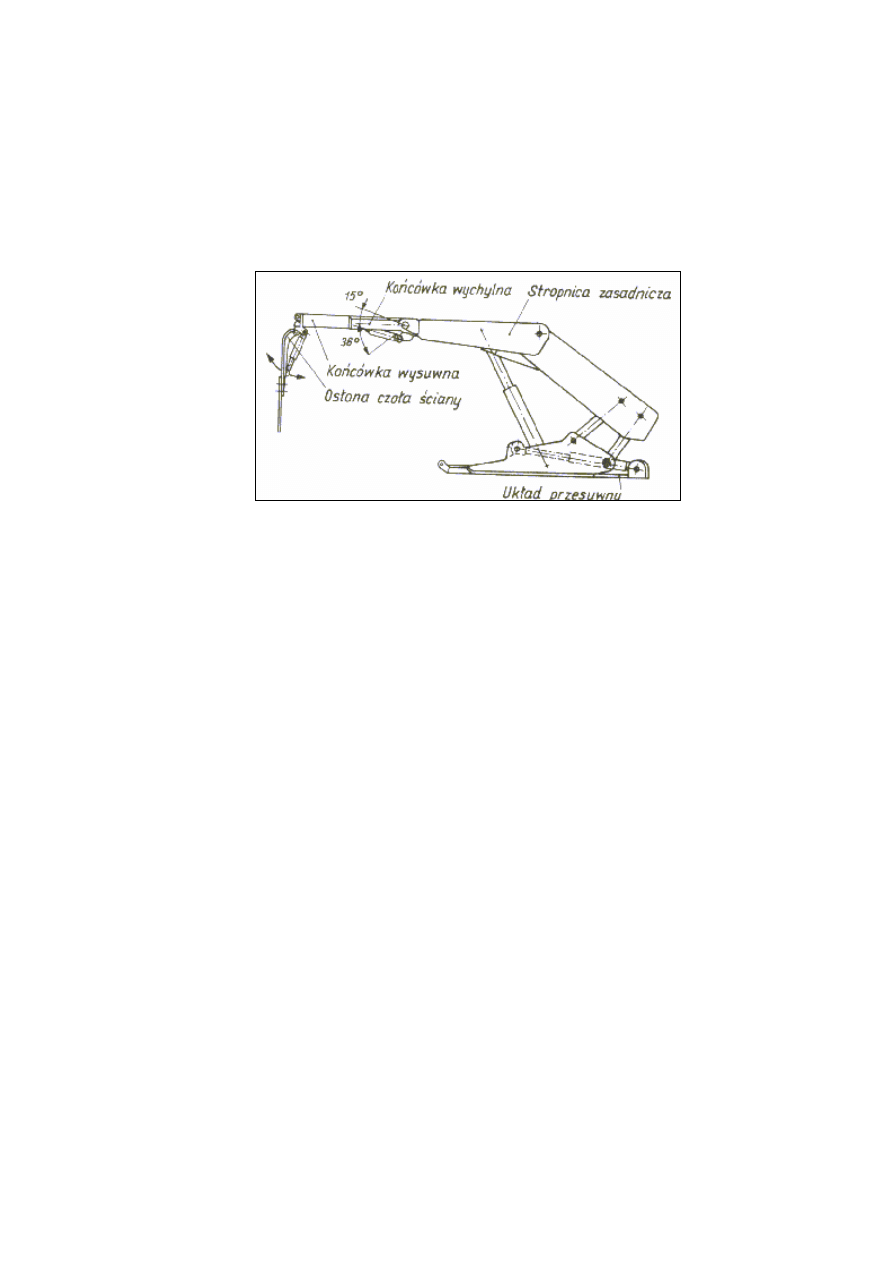

Wysięgniki stropnic wyposaża się w końcówki (rys. 35):

-

wychylne,

-

wysuwne,

-

wychylno-wysuwne.

Końcówka wychylna połączona jest ze stropnicą zasadniczą przegubowo

i podpierana dwoma siłownikami. Wychył końcówki jest najczęściej w granicach ±20°.

W praktyce wykorzystuje się najczęściej wychył do góry, w celu zakrycia wyrw w stropie

powstałych po wypadnięciu kamienia bez konieczności wypełniania pustki nad stropnicą

drewnem.

dzielona

wychylnym

dwuteleskopowa

Podstawowe elementy obudowy zmechanizowanej

wieloteleskopowa

złożona

sztywna

przegubowa

sprężysta

z wysięgnikiem

złożonym

spągnica płytowa

spągnica belkowa

stopa

jednolita

rozsuwana

złożona

hydrauliczny

elektro-

hydrauliczny

wysuwnym

sztywna

wychylno-wysuwnym

przegubowa

sprężysta

Ze sterowaniem automatycznym

Ze sterowaniem zdalnym

Ze sterowaniem zdalnym

Ze sterowaniem przyległym

Ze sterowaniem przyległym

z wysięgnikiem

przednim

z wysięgnikiem

przednim i tyln.

jednolita

st

ro

p

n

ic

a

sp

ą

g

n

ic

a

Podpora (stojak)

osłona odzawałowa

układ sterowania

31

Rysunek 35. Końcówki stropnic

Przy stropach kruchych łatwo rabujących się można przez docisk końcówki do stropu

aktywnie go podpierać w bliskiej odległości od czoła. Wielkości docisku kształtują się w

granicach od około 100 do 300 kN i zależą od przeznaczenia obudowy i zakresu jej

wysokości.

Końcówka wysuwna służy do natychmiastowego zasłonięcia świeżo odkrytego stropu

bezpośrednio za urabiającym kombajnem bez konieczności rabowania i przesuwania zestawu.

Końcówkę wysuwną stanowi najczęściej blacha odpowiedniej grubości wysuwana za pomocą

siłowników hydraulicznych ze stropnicy zasadniczej na wielkość zabioru kombajnu.

Końcówka taka pracuje wyłącznie jako osłona i nie służy do podparcia stropu.

Stosuje się również końcówki wysuwne aktywnie podpierające strop w końcowej fazie

wysuwu. Końcówka taka ma przekrój skrzynkowy i wykonana jest z elementów spawanych.

Końcówka wychylno-wysuwna jest połączeniem w jedno końcówki wychylnej

i wysuwnej. Końcówka wychylna połączona jest przegubowo ze stropnicą zasadniczą

i podpierana (dociskana do stropu) dwoma siłownikami.

Konstrukcja końcówki wychylnej jest skrzynkowa i mieści wewnątrz płytową

końcówkę wysuwną, która jest wysuwana za pomocą dwóch, a rzadziej jednego siłownika

hydraulicznego. Końcówka wysuwna po całkowitym wysunięciu wraz z końcówką wychylna

aktywnie podpiera strop przy czole ściany z niewielką siłą około 20 kN, co wynika z długości

ramienia składającego się z długości końcówki wychylnej i wysuwnej.

Końcówki wychylno-wysuwne zaleca się stosować na końcach ścian przy napędach

przenośnika ścianowego przy bezwnękowej eksploatacji ściany. Stropnice z końcówkami

wychylno-wysuwnymi pozwalają na zabezpieczenie stropu przy skrzyżowaniu ściany

z chodnikami, gdzie warstwy stropu bezpośredniego na ogół są naruszone w czasie

wykonywania chodnika.

Stosowanie końcówek wychylno-wysuwnych w całym kompleksie ścianowym jest

natomiast wskazane w przypadku stropu kruchego i trudnego do utrzymania.

W ścianach prowadzonych z zawałem stropu, zwłaszcza przy stropach kruchych,

stropnice zestawów obudowy muszą szczelnie zakrywać strop przeciwdziałając opadaniu

kamienia do przestrzeni roboczej. W tym celu są one wyposażone w osłony boczne, z których

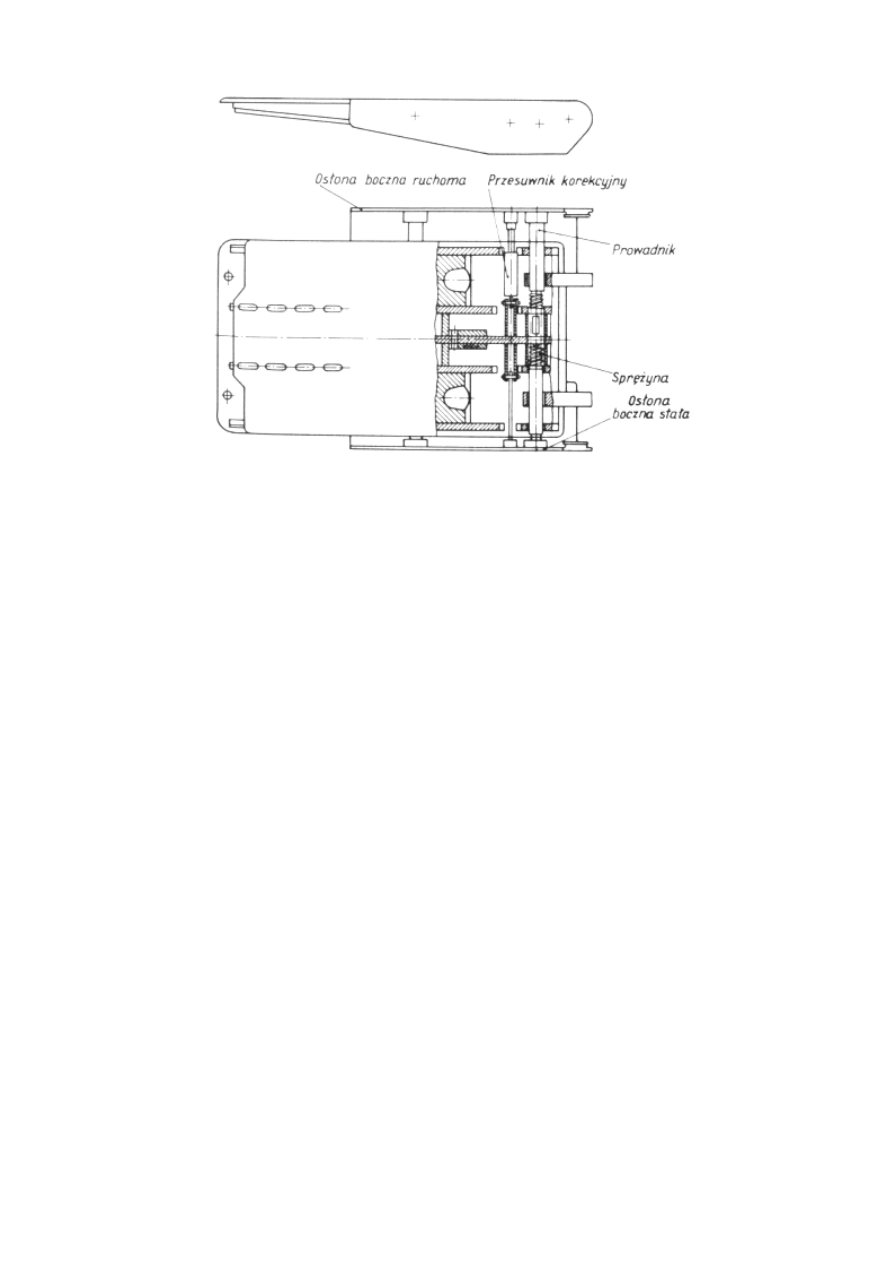

jedna jest rozsuwana (ruchoma), a druga po przeciwnej stronie zablokowana.

Obowiązuje zasada, że osłona ruchoma stropnicy powinna znajdować się od strony

chodnika podścianowego; jest to bardzo istotne w ścianach nachylonych, gdzie osłona

wysuwna służy do korygowania położenia zestawu.

Można zatem stwierdzić, że osłony boczne stropnicy spełniają dwa zadania:

-

uszczelniają przestrzeń pomiędzy stropnicami zestawów,

-

służą do korygowania położenia zestawu na nachyleniach.

Uszczelnienie odbywa się przez rozsuw i docisk sprężynami śrubowymi osłony

ruchomej do osłony stałej (nieruchomej) zestawu sąsiedniego.

Korygowanie położenia stropnicy odbywa się natychmiast przez dalszy rozsuw osłony

ruchomej siłownikiem (siłownikami) korekcyjnym i odpychanie się od stropnicy zestawu

sąsiedniego. Korygowanie odbywa się po zrabowaniu zestawu, czyli odsunięciu stropnicy od

stropu. Jednocześnie z włączaniem siłowników (przesuwników) korekcyjnych znajdujących

się na stropnicy włączane są siłowniki znajdujące się w spągnicy oraz w osłonach bocznych.

Stropnica wraz z osłonami bocznymi, sprężynami śrubowymi, przesuwnikiem

korekcyjnym oraz prowadnikami w konstrukcji obudowy podporowo-osłonowej nosi nazwę

stropnicy kompletnej (rys. 36).

32

Rysunek 36. Stropnica kompletna

W skład elementów stropnicy kompletnej wchodzą również, jeżeli są zastosowane,

końcówki stropnicy.

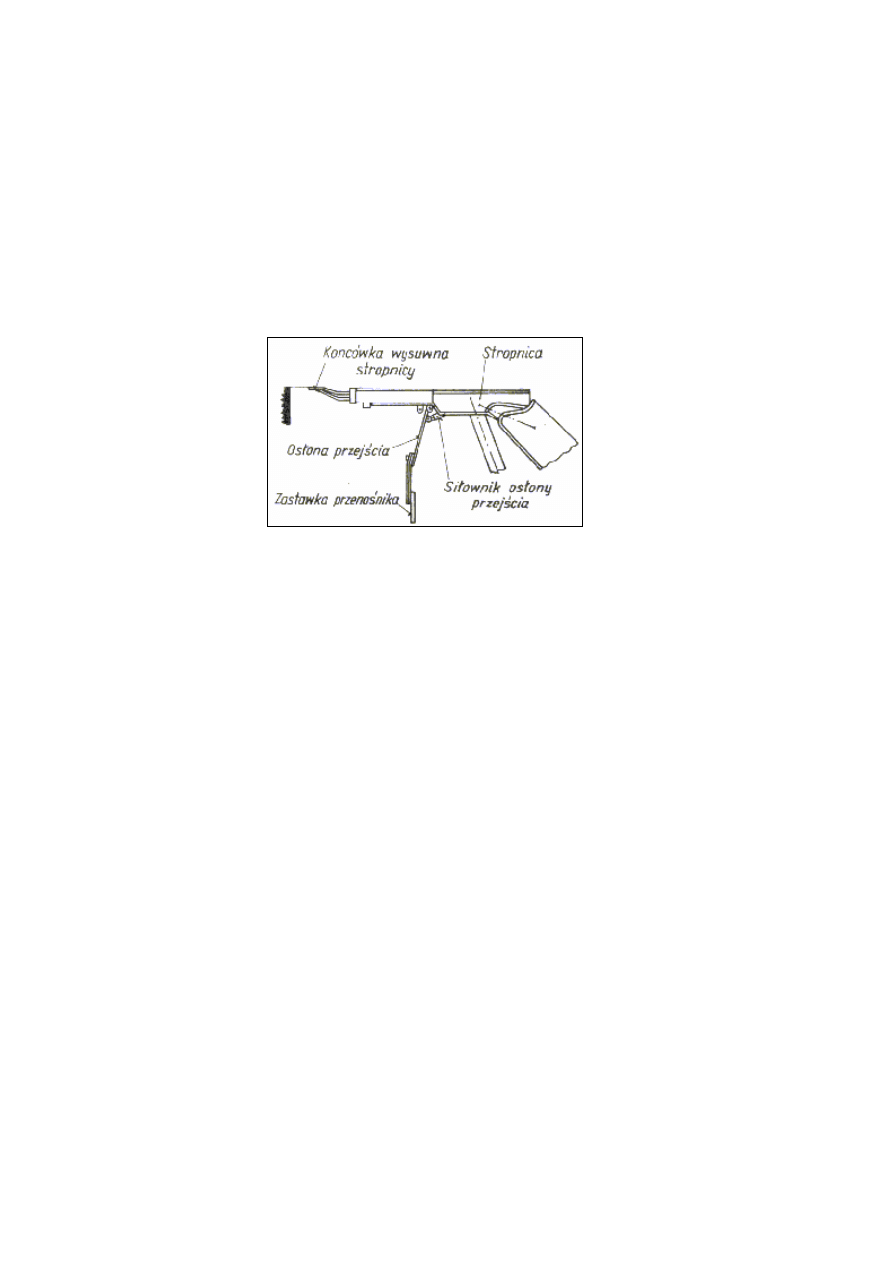

5.2

Osłona odzawałowa

Osłona odzawałowa jest podstawowym elementem zestawu obudowy odgradzającym

wyrobisko od zrobów i częściowo przejmującym nacisk skał stropowych oraz w całości

nacisk rumowiska zawałowego.

W produkowanych obecnie i powszechnie stosowanych obudowach podporowo-

osłonowych przy eksploatacji ścian systemem z zawałem stropu stosuje się jednolite osłony

odzawałowe. Osłona jednolita stałej długości połączona jest przegubowo ze stropnicą oraz z

łącznikami układu lemniskatowego lub przegubowo ze spągnicą w obudowach z centralnym

przegubem.

Osłona odzawałowa ma najczęściej przekrój skrzynkowy i jest spawana z blach różnej

grubości. Podobnie jak stropnica, osłona ta wyposażona jest w boczne osłony służące do

uszczelnienia przestrzeni roboczej oraz do korygowania położenia zestawu, zwłaszcza na

nachyleniach.

Osłona ruchoma wysuwna znajduje się po tej samej stronie co osłona ruchoma

stropnicy i jest rozsuwana sprężynami śrubowymi oraz przesuwnikiem korekcyjnym

(przesuwnikami korekcyjnymi) - rys. 37.

A więc w osłonie odzawałowej kompletnej wyróżnia się:

-

osłonę,

-

osłony boczne,

-

sprężyny śrubowe,

-

prowadniki osłon bocznych,

-

przesuwniki korekcyjne.

Na wewnętrznej powierzchni osłony odzawałowej umieszcza się ucha i obejmy do

mocowania elementów wyposażenia hydraulicznego zestawu. Osłona odzawałowa ma

również uchwyty i punkty do mocowania haków urządzeń dźwignicowych, niezbędne w

czasie przeładunków i montażu zestawu obudowy.

33

Rysunek 37. Osłona odzawałowa

W obudowach podporowych pracujących w ścianach zawałowych osłona odzawałowa

jest elementem ochraniającym przestrzeń roboczą wyrobiska ściany przed przedostawaniem

się do niego kamienia z zawału. Osłony te nie przenoszą zatem obciążeń wynikających

z nacisku górotworu. Wykonuje się je najczęściej jako elastyczne, zbudowane z segmentów

połączonych przegubowo (rys. 17) lub rzadziej z łańcuchów (rys. 16).

Osłony takie nie zapewniają pełnej szczelności i drobny gruz skalny ma możliwość

przesypywania się do zestawu.

Starsze konstrukcje obudów podporowo-osłonowych z przegubem centralnym

importowane z krajów zachodnich miały osłony odzawałowe zmiennej długości. Osłona

budowy teleskopowej była rozsuwana siłownikami hydraulicznymi; zmiana długości osłony

kompensowała zmiany odległości końca stropnicy od ociosu węglowego powstałe w wyniku

zmiany wysokości wyrobiska ścianowego (rys. 33).

5.3

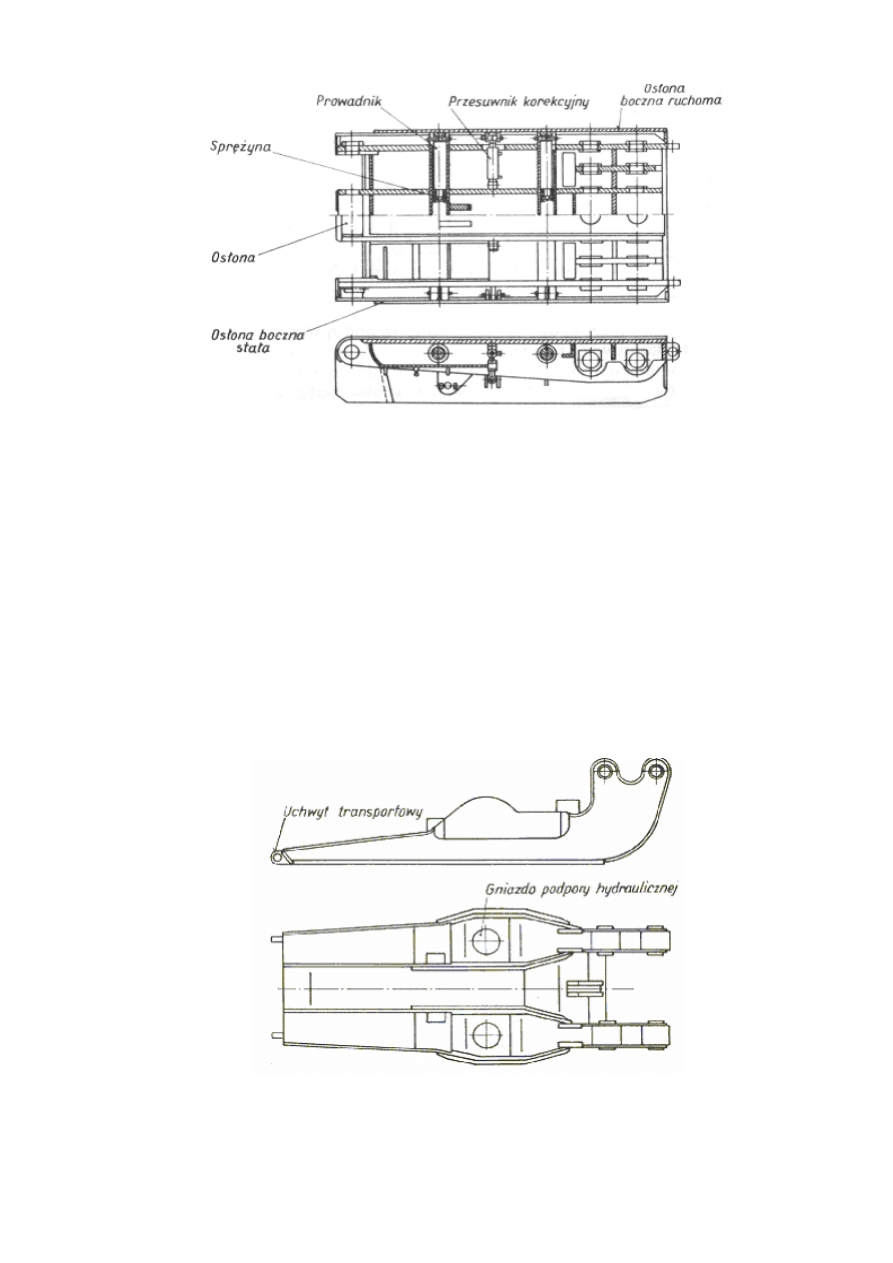

Spągnica

Spągnica zestawu jest podstawowym zespołem obudowy stykającym się bezpośrednio

ze spągiem i pośredniczącym w przenoszeniu nacisków skał stropowych na spąg.

Rysunek 38.Spągnica jednolita

W obudowach zmechanizowanych stosuje się dwa rozwiązania konstrukcyjne spągnic:

-

spągnicę jednolitą

-

spągnicę dzieloną.

34

Spągnica jednolita wykonana jest najczęściej jako płyta o konstrukcji spawanej

i przekroju skrzynkowym (rys. 38) mająca gniazda do osadzania podpór hydraulicznych oraz

ucha do połączenia z łącznikami układu lemniskaty lub ucha do połączenia z osłoną

odzawałową (przegub centralny).

Spągnica jednolita zapewnia dużą sztywność zestawu obudowy i ma dużą

powierzchnię kontaktu ze spągiem, co jest korzystne dla pracy obudowy na miękkich

spągach, gdyż naciski przenoszone na spąg rozkładają się na większą powierzchnię.

Sztywność konstrukcji zestawu zapewniona przez jednolitą spągnicę jest również zaletą w

obudowach do eksploatacji ścian silnie nachylonych.

Spągnica dzielona jest podstawowym elementem zestawu wykonanym w formie dwu

płyt lub belek ułożonych równolegle obok siebie na spągu, prostopadle do czoła ściany.

W zestawach obudów podporowo-osłonowych stosowanych w ścianach zawałowych

spągnica dzielona nosi nazwę spągnicy kompletnej (rys. 39).

Rysunek 39.Spągnica kompletna

Spągnica kompletna składa się z dwu połówek - spągnicy prawej i spągnicy lewej -

połączonych z osłoną odzawałową za pomocą łączników przednich i tylnych lub za pomocą

sworzni przy obudowach z centralnym przegubem.

Spągnice są konstrukcją spawaną o przekroju skrzynkowym. W tylnej części znajdują

się ucha do połączenia z łącznikami lemniskatowymi, a w środkowej - gniazda do osadzania

podpór hydraulicznych.

W przedniej części spągnice mają ucha do pomieszczenia sworznia łączącego

spągnicę oraz służącego zarazem do mocowania przesuwnika układu przesuwnego zestawu.

Otwory w uchach mieszczących sworzeń mają wzdłużne wycięcia umożliwiające

przemieszczanie się względem siebie spągnic w płaszczyźnie pionowej.

W tylnej części spągnicę łączone są najczęściej łącznikiem przegubowo, co zapewnia

zachowanie równoległości spągnic.

W obudowach o zakresie pracy powyżej 2 do 2,5 m i o większych masach stosuje się

korelację spągnic. W tym celu spągnica kompletna wyposażona jest w tzw. przesuwnik

korekcyjny spągnic umieszczony w spągnicy prawej lub lewej, zależnie od kierunku

nachylenia ściany. Dla pomieszczenia i montażu przesuwnika korekcyjnego w bocznych

zewnętrznych ścianach spągnic wykonane są odpowiednie otwory.

Na ścianach wewnętrznych, w tylnej części, spągnicę mają prowadniki układu

przesuwnego zestawu.

Budowa spągnicy kompletnej w formie dwóch połówek spągnic prawej i lewej

umożliwia dostosowanie się spągnicy zestawu do nierówności spągowych i pozwala na

35

podnoszenie spągnic, co jest bardzo pomocne przy wyciąganiu spągnic z zanieczyszczeń lub

rozmiękłych warstw spągu oraz przy pokonywaniu progów.

W obudowach podporowych stosowane są bardziej różnorodne rozwiązania

konstrukcyjne spągnic, jak np. skrzynie o konstrukcji spawanej lub odlewanej mieszczące

podpory (rys. 16) albo belki spągowe lub stopy pod każdą podporą (rys. 18).

W celu zwiększenia górnego zakresu wysokości obudowy, w zestawach można

stosować tzw. nadstawki spągnic (rys. 40) montowane na spągnicach, do których łączy się

łączniki układu lemniskatowego.

Rysunek 40.

Spągnica z nadstawką

Stojaki mogą być montowane w nadstawkach lub w gniazdach spąg, nic, ale w tym

przypadku stosować należy przedłużacze mechaniczne stojaków większej długości.

Zwiększenie górnego zakresu obudowy zależy od typu obudowy, jej wytrzymałości

i kinematyki i waha się w granicach od 0,4 do 0,7 m.

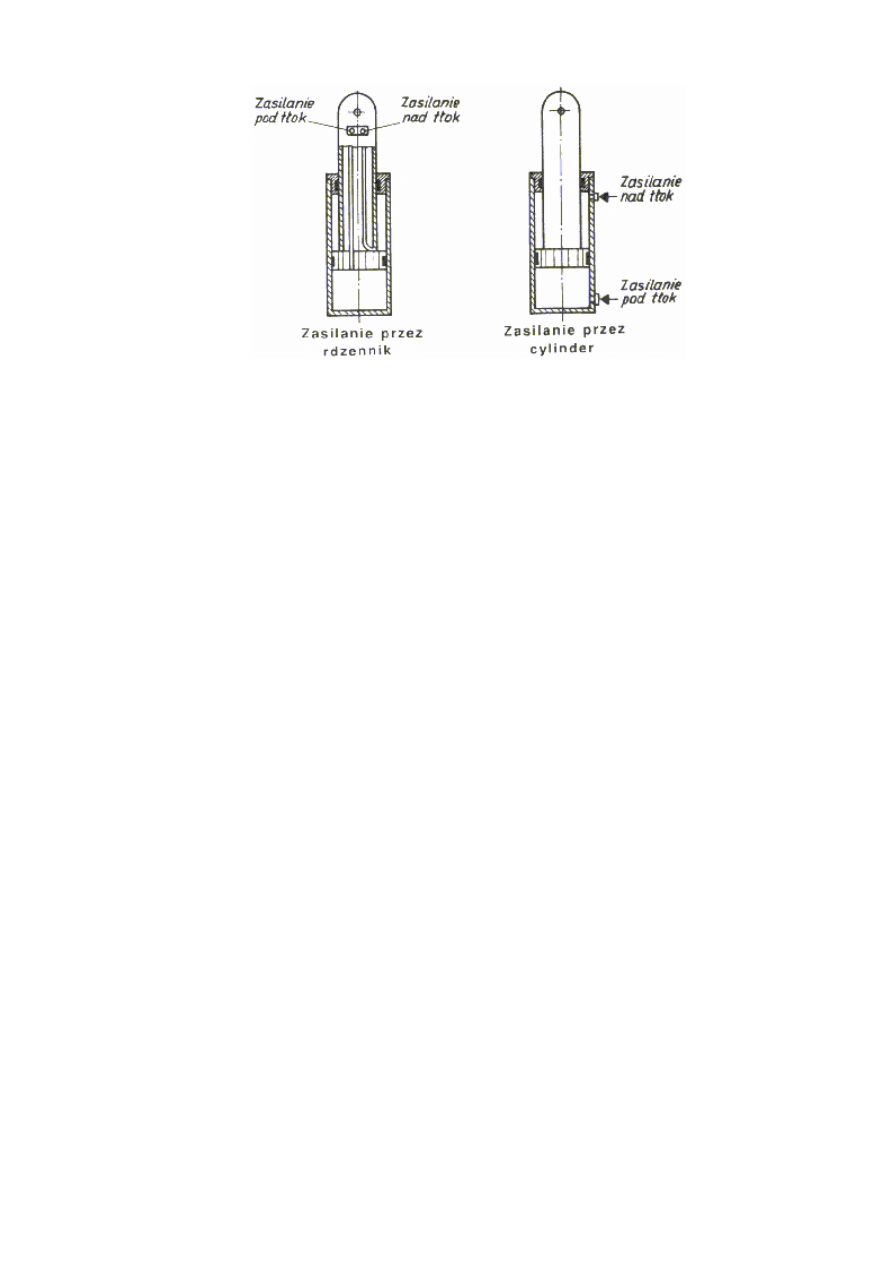

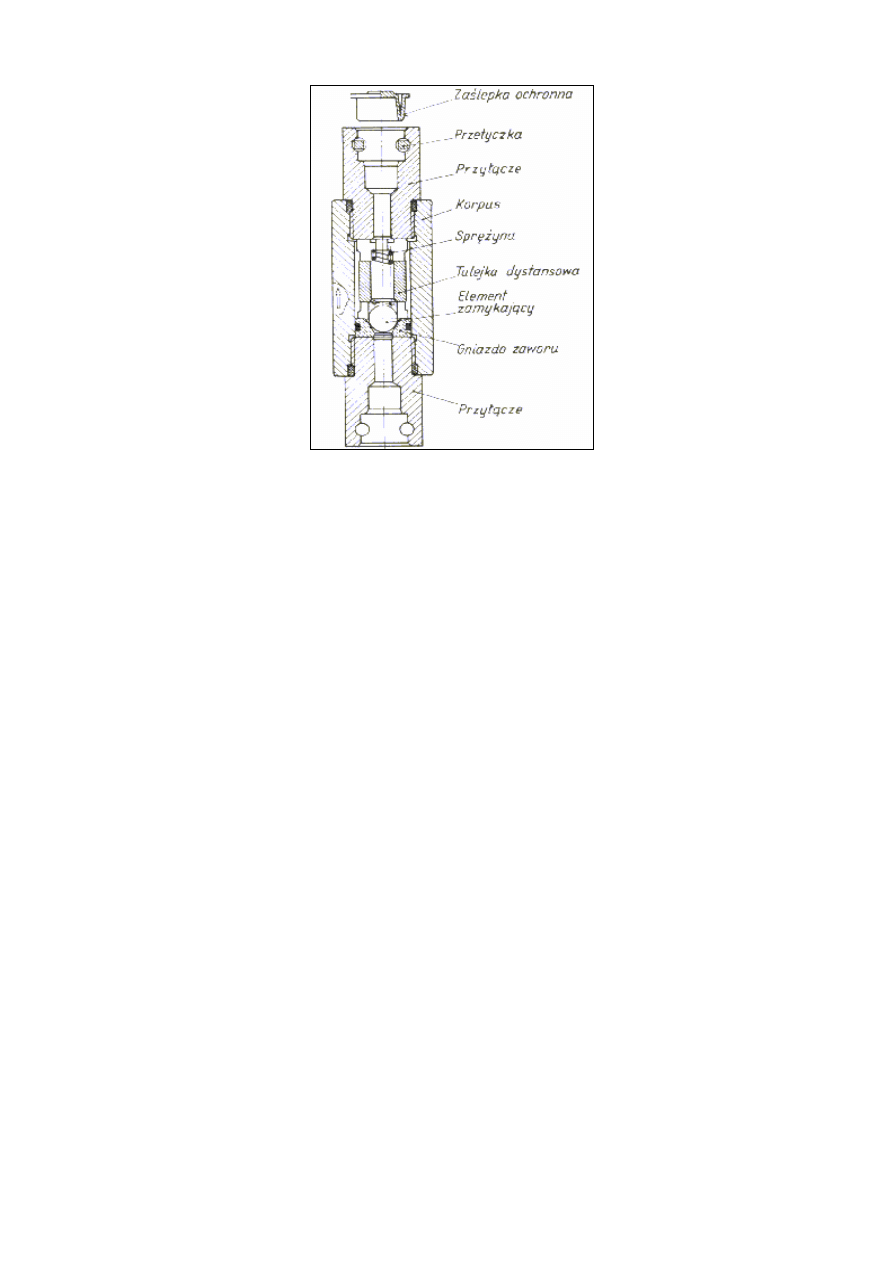

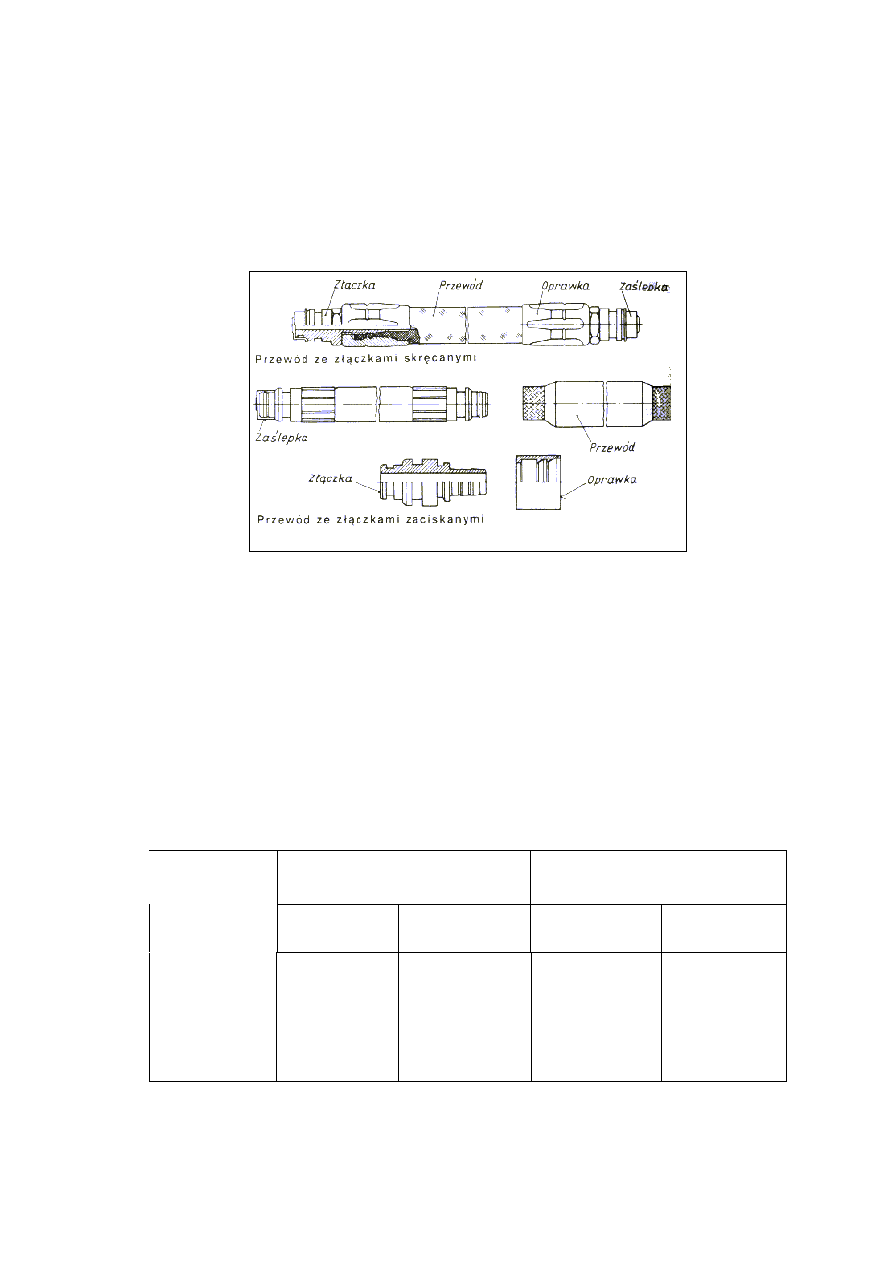

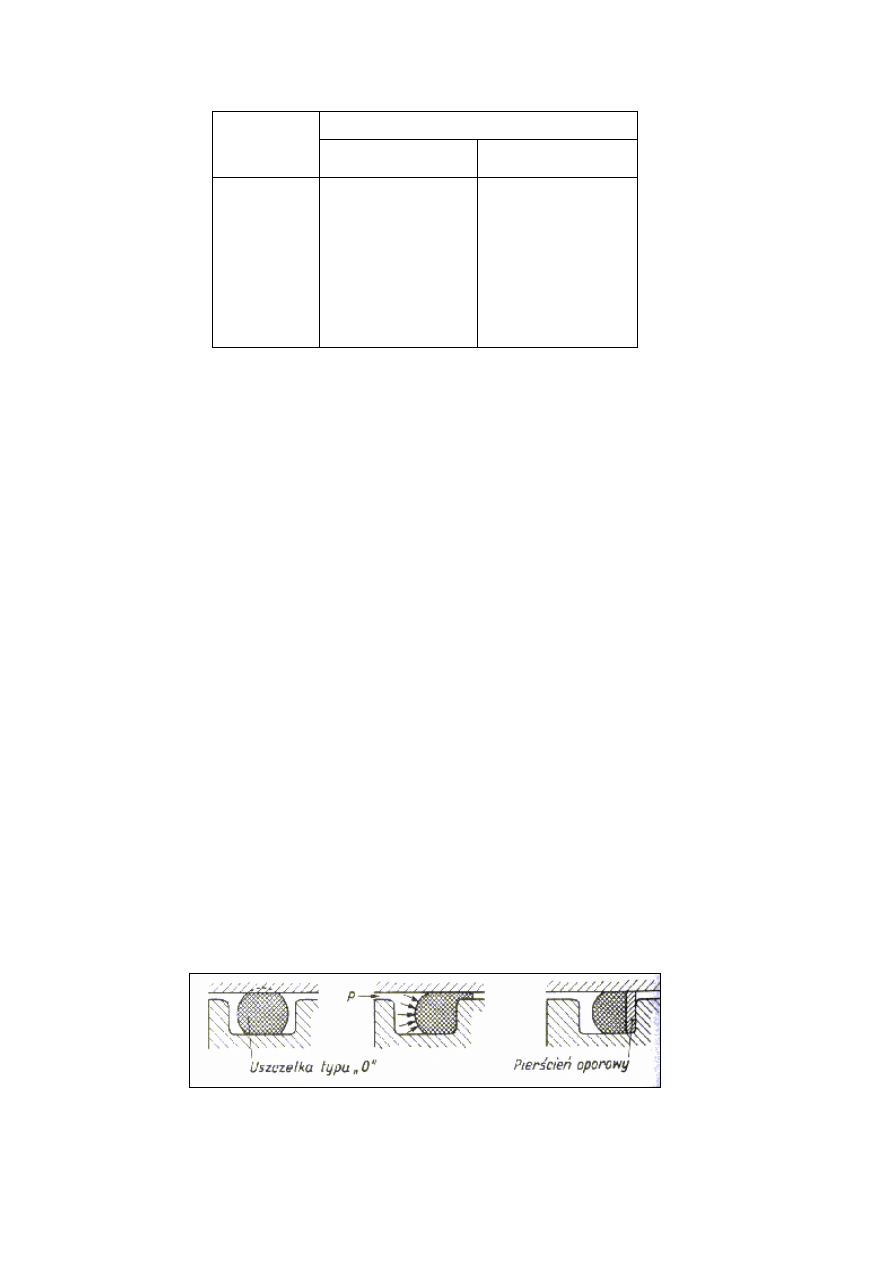

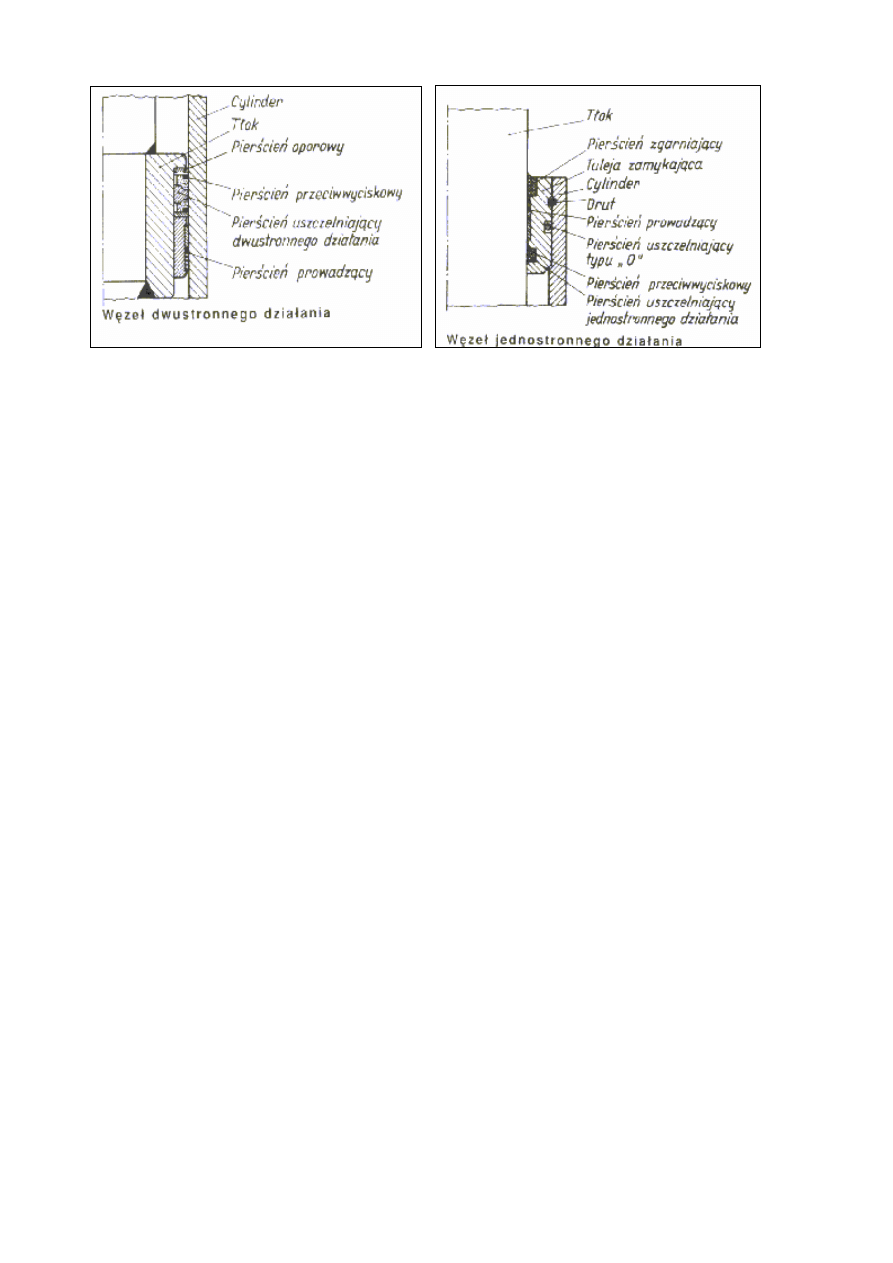

5.4

Podpory hydrauliczne

Podpory

hydrauliczne

są

podstawowymi

elementami

zestawu

obudowy

przenoszącymi naciski skał stropowych górotworu na spągnice. Podpory te mają jeden lub

wiele stopni wysuwu.

Podpory muszą mieć zmienną i nastawialną długość w celu dostosowania wysokości

zestawu do zmieniającej się wysokości wyrobiska ścianowego.

Wysuwem podpory nazywa się różnicę między jej maksymalną L

max

a minimalną L

min

długością, przy czym zmiana długości następuje wyłącznie hydraulicznie. Zwiększanie

długości podpory w sposób mechaniczny nazywa się przedłużaniem, a elementy do tego celu

służące przedłużaczami mechanicznymi.

W zestawie obudowy zmechanizowanej podpory zabudowane przegubowo do

stropnicy i spągnicy służą do wykonania następujących zadań:

-

rozpierania zestawu obudowy między spągiem a stropem z podpornością

wstępną, której wielkość zależy od ciśnienia zasilania,

-

podtrzymywania stropu ze stałą podpornością roboczą,

-

stopniowego (łagodnego) zsuwania się po przekroczeniu ciśnienia roboczego

(nominalnego) zabezpieczanego przez zawór bezpieczeństwa,

-

rabowania (zsuwania) w celu umożliwienia przesunięcia zestawu,

-

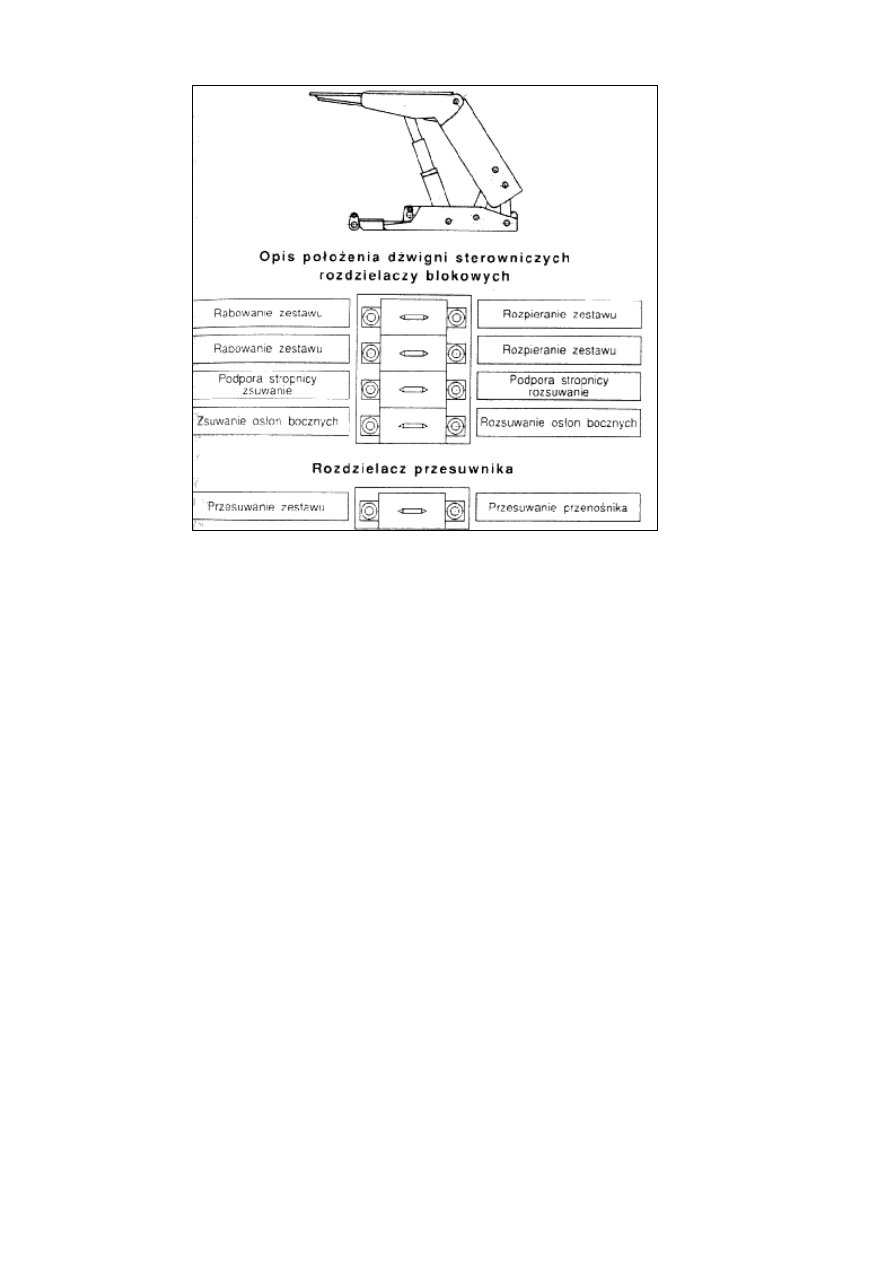

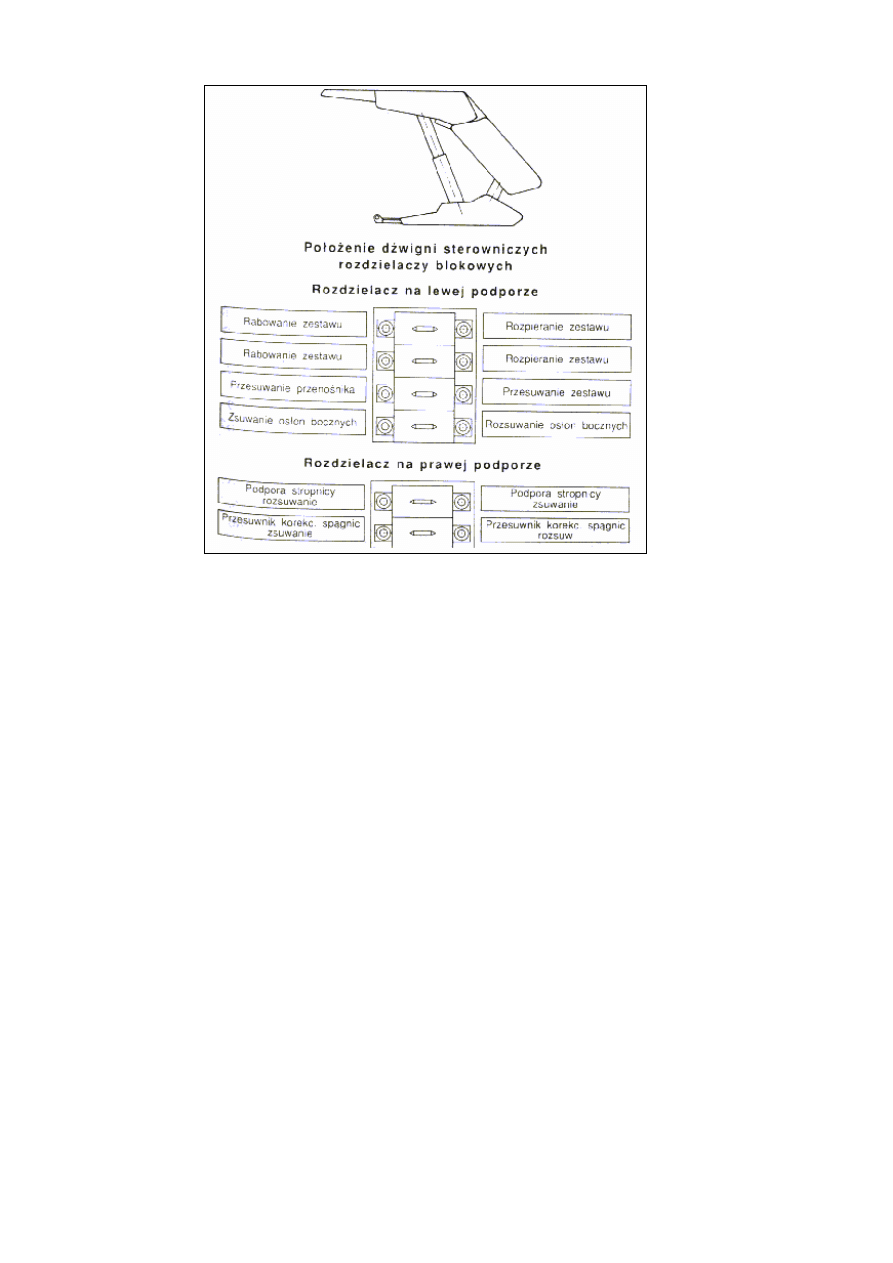

regulacji wysokości obudowy umożliwiającej dostosowanie wysokości