Temat: Połączenia rozłączne. Klasyfikacja połączeń rozłącznych.

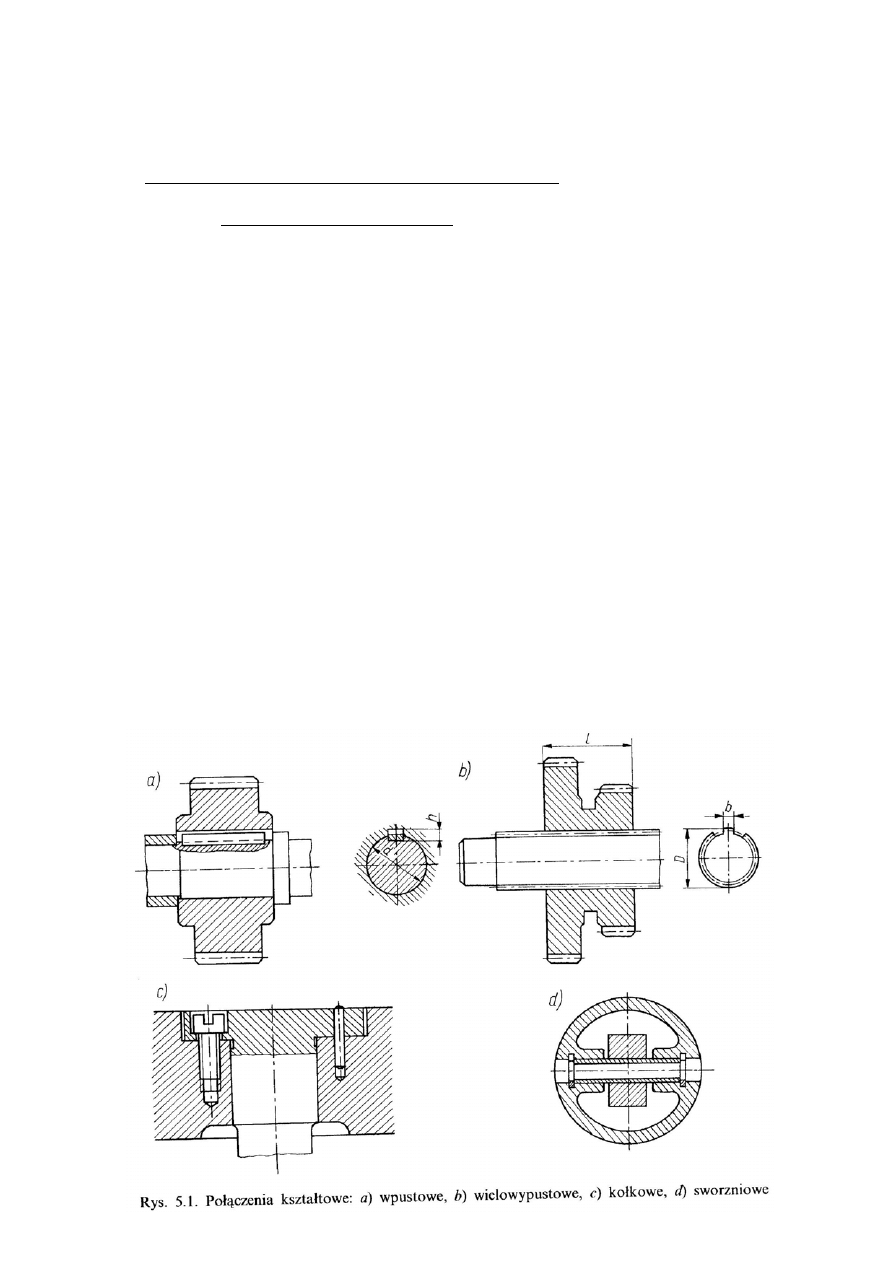

1. Połączenia kształtowe należą do spoczynkowych połączeń rozłącznych. W połączeniach

kształtowych łączenie części i ich wzajemne położenie uzyskuje się przez:

a) odpowiednie ukształtowanie ich powierzchni (połączenia bezpośrednie), na powierzchni

styku elementów są wykonane występy i wgłębienia, które łączą ze sobą elementy główne

(połączenia wielowypustowe, wielokarbowe, wieloboczne). (rys.)

b) zastosowanie dodatkowych łączników (połączenia pośrednie), łącznikami są osobne

elementy (wpusty, kołki, sworznie, kliny), przenikające powierzchnię styku elementów

głównych. (rys.)

2. Podstawowym zadaniem połączeń kształtowych jest:

- przenoszenie obciążeń głównych (moment obrotowy, skręcający, siła poprzeczna, siła

wzdłużna) między wałem a piastą części, osadzonej na nim.

- ustalenie położenia jednej części względem drugiej (osiowanie elementów połączenia)

- skasowanie luzów

- umożliwiają przesuwanie elementów względem siebie

- zapewniają ścisłą powtarzalność położenia łączonych elementów w przypadku ich

wielokrotnego montażu i demontażu.

3. Odmiany połączeń kształtowych.

a) w zależności od spełnianych zadań:

- złączne (przenoszące obciążenia główne) np. wpust

- ustalające np. kołek

- prowadzące (kierujące) np. wielowypust

c) zależnie od kształtu powierzchni styku mamy:

- płaskie (czołowe) np. wpust, wielowypust, klin

- walcowe np. sworznie, kołki

- stożkowe np. kołki

d) zależnie od ustawienia łączników względem osi elementu:

- połączenia wzdłużne np. wpust, klin

- połączenia poprzeczne (promieniowe lub styczne) np. kołek, klin

e) zależnie od rodzaju powierzchni styku lub rodzaju łączników:

- bezpośrednie (wielowypustowe)

- pośrednie (wpustowe, kołkowe, sworzniowe, klinowe)

4. Połączenia wpustowe służą do:

- osadzania na wale części maszyn (kół zębatych, pasowych).

- przenoszenia momentu obrotowego z wału na współpracujące części i odwrotnie.

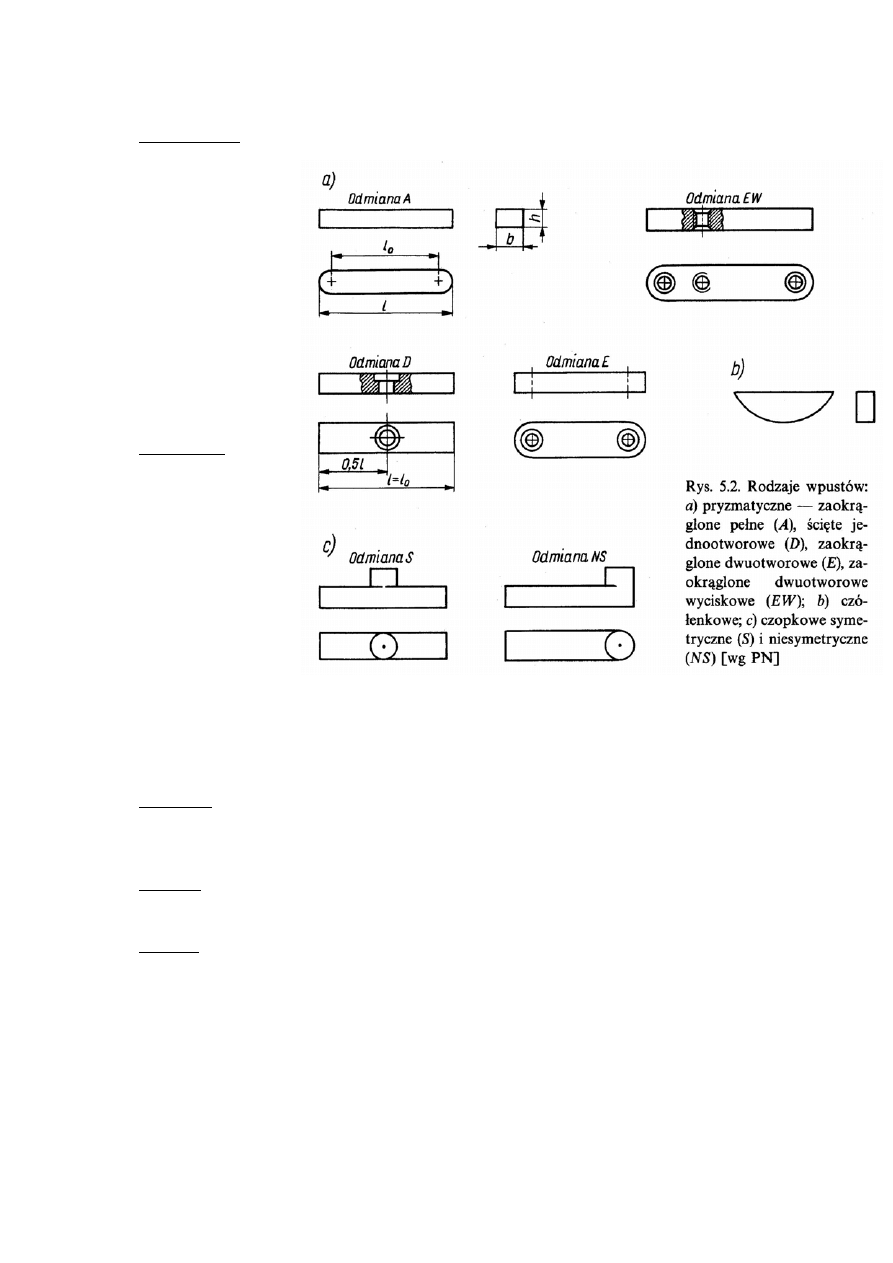

5. Rodzaje wpustów:

a) pryzmatyczne (odmiany A, B, AB, D, E, EW)

- wpusty pełne do

przenoszenia

obrotów

- jedno i

dwuotworowe

szerokości b

≥ 8

mm do połączeń

przesuwnych

(zmniejszenie

wytrzymałości

zmęczeniowej

przez otwory

gwintowane w

czopie).

b) czółenkowe

(Woodruffa)

- stosowane do

wałów d

≤ 58

mm, (3-58 mm)

- łatwe w

wykonaniu i

montażu (cięte z

krążków)

- znaczne

osłabienie wału

(przez głęboki

otwór)

- stosowane do niewielkich obciążeń momentem skręcającym

- stosowane w samochodach, ciągnikach, obrabiarkach, maszynach rolniczych,

włókienniczych.

- stosowane w czopach walcowych i stożkowych (dobre osiowanie części)

c) czopkowe (odmiana S, NS)

- stosowane do połączeń ruchowych (zamiast długich wpustów pryzmatycznych)

- trudności w wykonaniu otworu w piaście

- konieczność wykonania przelotowych rowków na wale (co najmniej jednostronnie)

d) kołkowe

(rys. 5.1 str.130 cz I)

- stosowane jako cylindryczne lub stożkowe

- stosowane gdy piasta jest na końcu wału

e) czołowe

(rys. 5.1 str.130 cz I)

- mają kształt zwykłego wpustu pryzmatycznego,

- osadzane w płaszczyźnie zetknięcia części sprzęgających końce dwóch wałów (np.

ich kołnierzowym połączeniu wzdłużnym

m momencie obrotowym.

ie osadza się ciasno

- spoczynkowe (H7/j6), ponieważ wpusty nie zapewniają osiowania

- przesuwne (H7/f7)

c) osiowanie części

- stosowane przy duży

6. Konstrukcja połączeń wpustowych.

a)

osadzanie wpustów

9, P9/h9)

- ciasne (N9/h

- ruchowe (D10/h9), natomiast wpust w czop

b) połączenie piasty z otworem

- wał i części powin

suma wysokoś

0,2-0,4 m

ny mieć wspólną oś obrotu w celu uniknięcia bicia

-

m

7. Ob

a

Wymiary

pustów pryzmatycznych (b*h) są dobierane wg PN-70/M-85005, w

zależnoś

a wału.

Wpusty

warunku na naciski

powierzc

rys.

p= F/

k

o

w którym

F – siła wyznaczona na podstawie przenoszonego

momentu

= 2M/d

l

o

- czynn

h/2- prz

powierzchni wpustu

narażonej na naciski

n

k

o

- na

zalne (wg tabl.) k

o

=z* k

c

k

c

dop z

nające najsłabszego

elementu

z-współc

d rodzaju połączenia i

waru

- całko

zaokrągla się do

warto

rmie

- dla wpustów zaokrąglonych l= l

o

+ b , przy czym szerokość piasty koła współpracującego

p

i

najmniej równa czynnej długości dobranego wpustu

- wpus

materiału o mniejszej wytrzymałości niż materiały części łączonych

(stal

8. Oblicza

ości wpustu z warunku na ścinanie.

F/S ≤

Przykład 3

Poł

ci obu rowków (t

1

+t

2

) powinna być większa od wysokości wpustu o

licz nie połączeń wpustowych.

poprzeczne w

ci od średnicy czop

oblicza się z

hniowe

(l

o

*h/2*n)

≤

obrotowego F

a długość wpustu

ybliżona wartość

- liczba wpustów

ciski dopuszc

us czalne naprężenie ści

połączenia

zynnik zależny o

nków pracy

(tablica 3.8)

wita długość wpustu

ści podanych w no

ow nna być co

ty wykonuje się z

St6, St7)

nie dług

k

t

S= b*n*l

o

τ = F/(b*n*l

o

)≤ k

t

stąd mamy

l

o

=F/(b*n* k

t

)

.9 str. 149

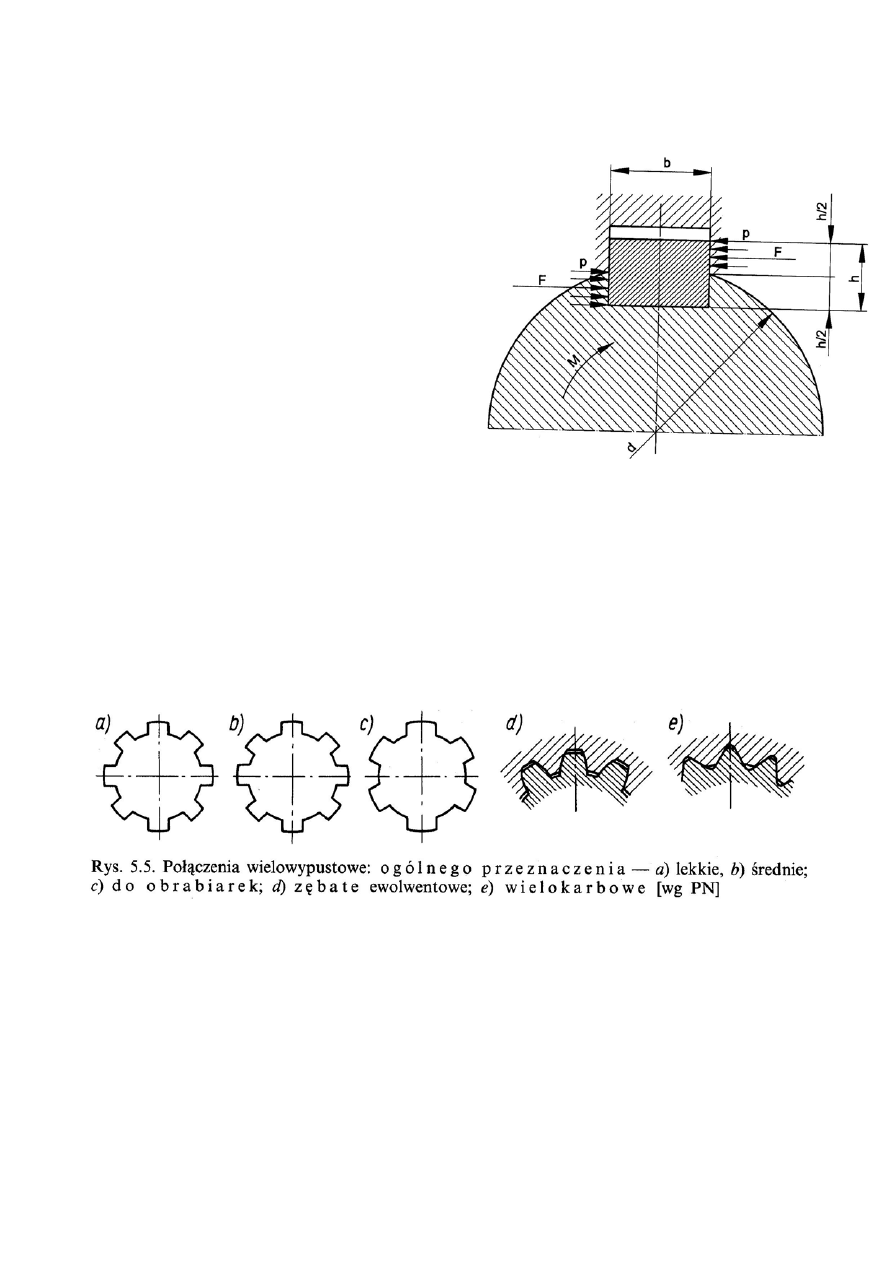

ączenia wielowypustowe

9. Połącze

czopie wału są wykonane

mi w piaście.

. Rys. 5.5

a)

c

okątnych. PN-63/M-85015

1)

, o dużych wysokościach H, nie są objęte normami)

unkach i

4)

0

oseryjnej (obrabiarki do kół zębatych)

- charakteryzują się dużą wytrzymałością

n wielowypustowe to połączenia bezpośrednie, na

z odpowiednimi rowka

ia

występy (wypusty), współpracujące

10.

zaje

ustowych

Rod

połączeń wielowyp

Połą zenia o wypustach prost

Lekkie – (z= 6,8,10 zależnie od średnicy wewnętrznej d)

ączeń spoczynkowych

stosowane do poł

2) Średnie – (z= 6,8,10 wy

ższe o 1-2 mm od lekkiej)

o połączeń ruchowych

stosowane d

,16,20

3) Ciężkie – (z= 10

stosowane przy bardzo dużych obciążeniach o zmiennych kier

i .

dużej częstotliwości zm an

D

– (z= 4 lub 6) wykonywane wg PN-63/M-85016

o obrabiarek

b) Połączenia zębate. PN-69/M-8501

- stosowane do produkcji wielk

- stosowane są zęby niskie (H = m, moduł) o kącie α = 30

o

- parametry, m= 0,8-8 mm, z= 6-61 zależ

ąt drobnych wypustów trójkątnych

ją

rzymałości czopa

lkiej dokładności osiowania

promieniowych stosuje się połączenia stożkowe o zbieżności

ędem czopa wału o mały kąt (w niektórych

konstrukcyjnych)

1

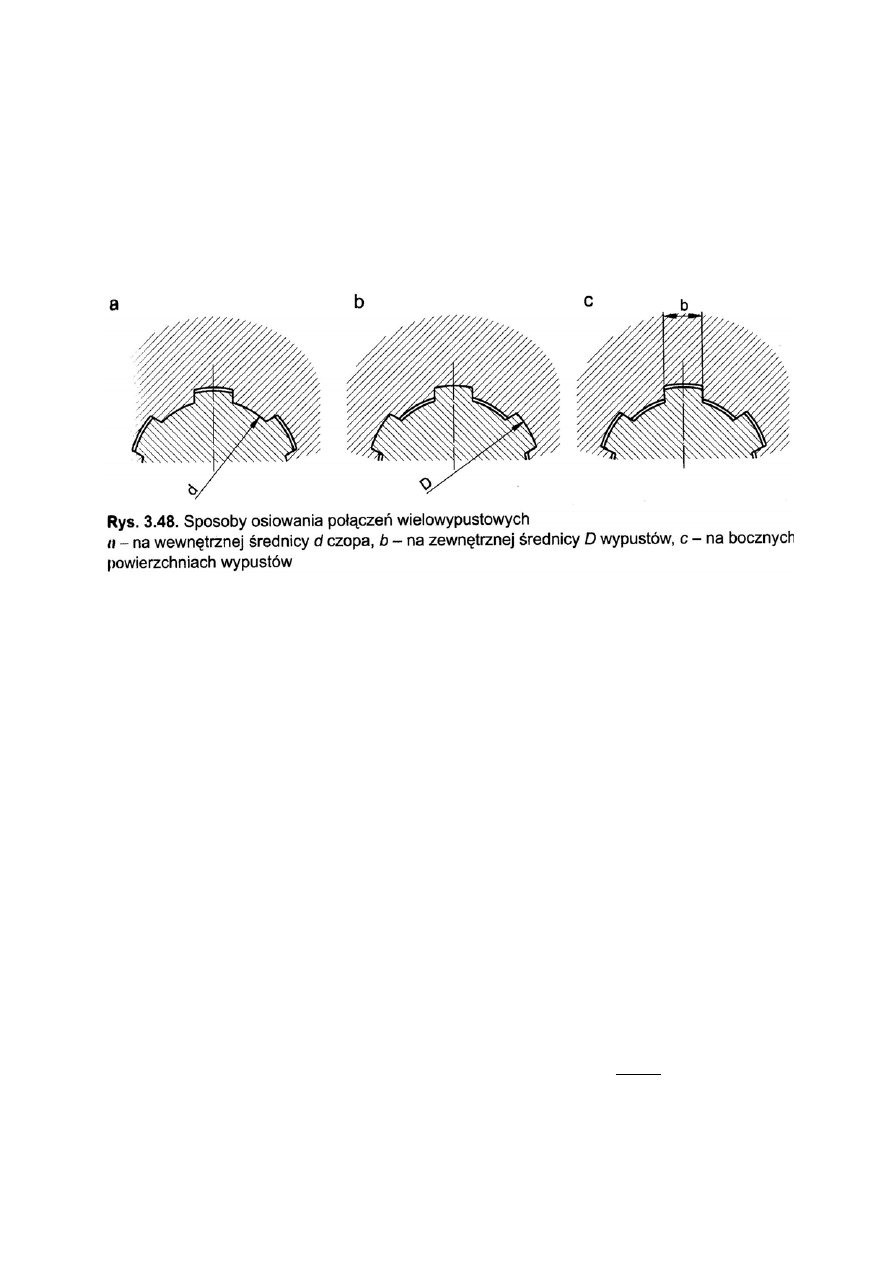

Rys.3.48

nie od modułu

c) Połączenia wielokarbowe. PN-63/M-85014

- posiadają kilkadziesi

- charakteryzu się nieznacznym osłabieniem wyt

- należą do połączeń spoczynkowych o niewie

- w celu skasowania luzów

1:16

- umożliwiają regulację położenia piasty wzgl

rozwiązaniach

-

1. Osiowanie połączenia wielowypustowego.

1).Osiowanie na wewnętrznej średnicy d

czeniach dokładnych, przy wypustach utwardzonych (głównie w

2) Osiowanie na zewnętrznej średnicy D

- stosowane w połączeniach spoczynkowych i średnio dokładnych ruchowych, przy

wypustach miękkich (nie utwardzonych)

3) Osiowanie na bokach wypustów

- stosowane do zmniejszania do minimum luzu obwodowego (przy częstych zmianach

kierunku)

- stosowane w połączeniach wykonanych wg PN-63/M-85015

rodzaje osiowania uzależnia się od warunków pracy, twardości powierzchni styku, od

wymaganej dokładności połączenia

-

tów w połączeniach ruchowych

-

e piasty kół)

tałtu i podziałki oraz małych odchyłek

na

Z

śr

- stosowane w połą

produkcji małoseryjnej)

dobór pasowań uzależnia się od charakteru połączenia i rodzaju osiowania

PN-/M-85017 (projekt normy)

12. Charakterystyka połączeń wielowypustowych.

- umożliwiają uzyskanie dokładnego osiowania

możliwość stosowania większych obciążeń

- zmniejszenie oporów tarcia przy przesuwaniu elemen

możliwość zmniejszenia wymiarów urządzeń (krótsz

- wymóg zachowania dużej dokładności ksz

równoległości bocznych powierzchni i rowków względem osi połączenia (max 0,02 mm

długości 200 mm).

13. Obliczanie połączeń wielowypustowych.

akłada się że siła F działa na połowie wpustów, czyli wyznaczamy D =

2

w znaczamy z momentu obrotowego, czyli F= 2M

d

D

+

Siłę F y

Waru k

gdzie h

o

=D-d/2

l

o

– c

k

lementu połączenia

Przyk

o

/D

śr

= 4 M

o

/D+d

ne wytrzymałościowy określamy p= F/(0,75*h

o

*l

o

*n) ≤k

o

zynna długość połączenia

n – liczba wypustów

dla słabszego e

o

= z*k

c

– dopuszczalne naciski powierzchniowe

ład 3.10 str. 152

Wyszukiwarka

Podobne podstrony:

PKM POŁĄCZENIA ROZŁĄCZNE WTŁACZANE LEPIARCZYK

polaczenia rozlaczne

05 Wykonywanie połączeń rozłącznych i nierozłącznych

Polaczenia rozlaczne Projekt 2

Polaczenia rozlaczne - projekt 6, Uczelnia, PKM, Sprawka i Projekty

2 1 POŁĄCZENIA ROZŁĄCZNE

polaczenia rozlaczne gwintowe laczniki zabezpieczenia

PKM POŁĄCZENIA ROZŁĄCZNE KOŁKOWE LEPIARCZYK

Projekt 3 połączenia rozłączne

połączenia rozłączne i nierozłączne

połączeni rozłączne i nierozłączne

,pytania na obronę inż,Nierozłączne i rozłączne połączenia elementów mechanicznych

Polaczenia nitowe

Połączenia gwintowe js

więcej podobnych podstron