261

* Opracowa³: Marek Mazur.

Æwiczenie 31

BADANIA MIKROSKOPOWE

STOPÓW ALUMINIUM I MAGNEZU*

1. CEL ÆWICZENIA

Celem æwiczenia jest poznanie struktur typowych stopów aluminium i magnezu.

2. WIADOMOCI PODSTAWOWE

Rozwój techniki, szczególnie w dziedzinie budowy samolotów, rakiet i samocho-

dów, spowodowa³ wzrost zapotrzebowania na stopy konstrukcyjne o ma³ym ciê¿arze

w³aciwym. Stopami, które mog³y sprostaæ temu wymaganiu, s¹ stopy aluminium (c. w³.

2,7 G/cm

3

) i magnezu (c. w³. 1,7 G/cm

3

), popularnie zwane stopami metali lekkich.

W³asnoci mechaniczne stopów metali lekkich ocenia siê stosunkiem wytrzyma³o-

ci na rozci¹ganie do ciê¿aru w³aciwego, zwanym wytrzyma³oci¹ ciê¿arow¹, umo¿-

liwiaj¹cym porównanie ró¿nych materia³ów konstrukcyjnych. Wybór stopu zale¿y rów-

nie¿ od jego ci¹gliwoci, udarnoci, podatnoci na dzia³anie karbu, wytrzyma³oci

zmêczeniowej, odpornoci na korozjê oraz od jego ceny. Poza tym w konstrukcjach

du¿e znaczenie ma sztywnoæ zale¿na od modu³u sprê¿ystoci, np. jeli sztywnoæ

stalowej belki przyjmiemy jako 100%, to sztywnoæ utwardzonego wydzieleniowo dur-

aluminium bêdzie wynosiæ 33%, a stopu magnezu równie¿ w stanie obrobionym ciepl-

nie zaledwie 22%.

2.1. Stopy aluminium

Stopy aluminium s¹ dwu- lub wielosk³adnikowe; w zale¿noci od ich w³asnoci tech-

nologicznych dzieli siê je na na stopy odlewnicze i stopy przerabialne plastycznie.

2.1.1. Odlewnicze stopy aluminium

Stopami odlewniczymi s¹ stopy aluminium z krzemem, miedzi¹ lub magnezem.

Przewa¿nie s¹ to stopy o sk³adzie eutektycznym, gdy¿ maj¹ wówczas nisk¹ tempera-

turê topnienia, dobr¹ lejnoæ i ma³y skurcz odlewu.

Najpopularniejsze s¹ stopy aluminium z krzemem (dwusk³adnikowe), zwane

siluminami. Pod wzglêdem zawartoci krzemu siluminy dzielimy na:

podeutektyczne, zawieraj¹ce od 4 do 10% Si,

262

eutektyczne, zawieraj¹ce od 10 do 13% Si, np. AlSi11,

nadeutektyczne, zawieraj¹ce od 17 do 30% Si.

Siluminy pod- i nadeutektyczne s¹ zwykle wielosk³adnikowe, oprócz krzemu za-

wieraj¹ dodatki Cu, Mg, Mn i Ni (np. AlSi21CuNi, AlSi5Cu1), co pozwala obrabiaæ je

cieplnie (przesycanie i starzenie), zwiêkszaj¹c ich wytrzyma³oæ.

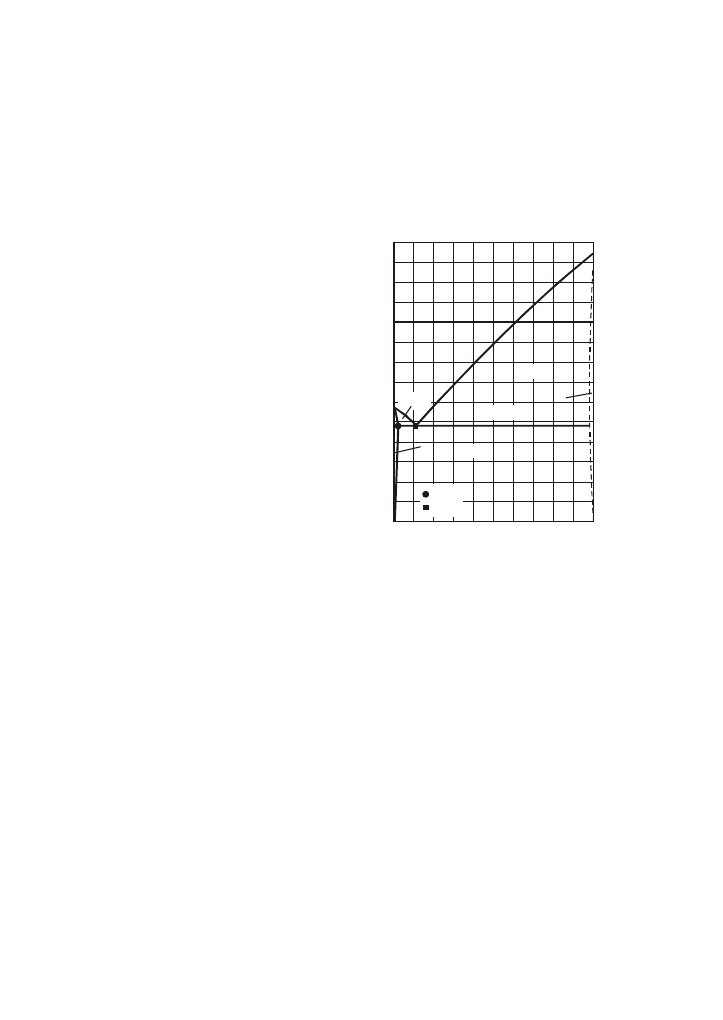

Na podstawie wykresu równowagi

fazowej Al-Si (rys. 31.1) mo¿na stwier-

dziæ, ¿e stopy aluminium z krzemem przy

zawartoci 11,6% Si krzepn¹ jako stopy

eutektyczne. Charakteryzuj¹ siê one do-

brymi w³asnociami odlewniczymi, nie

wykazuj¹ sk³onnoci do pêkania na go-

r¹co. Eutektyka sk³ada siê z gruboigla-

stych kryszta³ów roztworu

β

(prawie czy-

sty Si) na tle kryszta³ów roztworu sta³ego

α

. W stopach nadeutektycznych wystê-

puj¹ na tle eutektyki doæ du¿e, wydzie-

lone pierwotnie, ostrok¹tne kryszta³y

β

.

W stopach podeutektycznych spotykamy

rozetkowate wydzielenia eutektyki (

α+β

)

na tle roztworu sta³ego

α

. Wystêpowa-

nie du¿ych i ostrok¹tnych kryszta³ów

β

(prawie czysty Si) w stopach eutektycz-

nych i nadeutektycznych wp³ywa nega-

tywnie na ich w³asnoci mechaniczne.

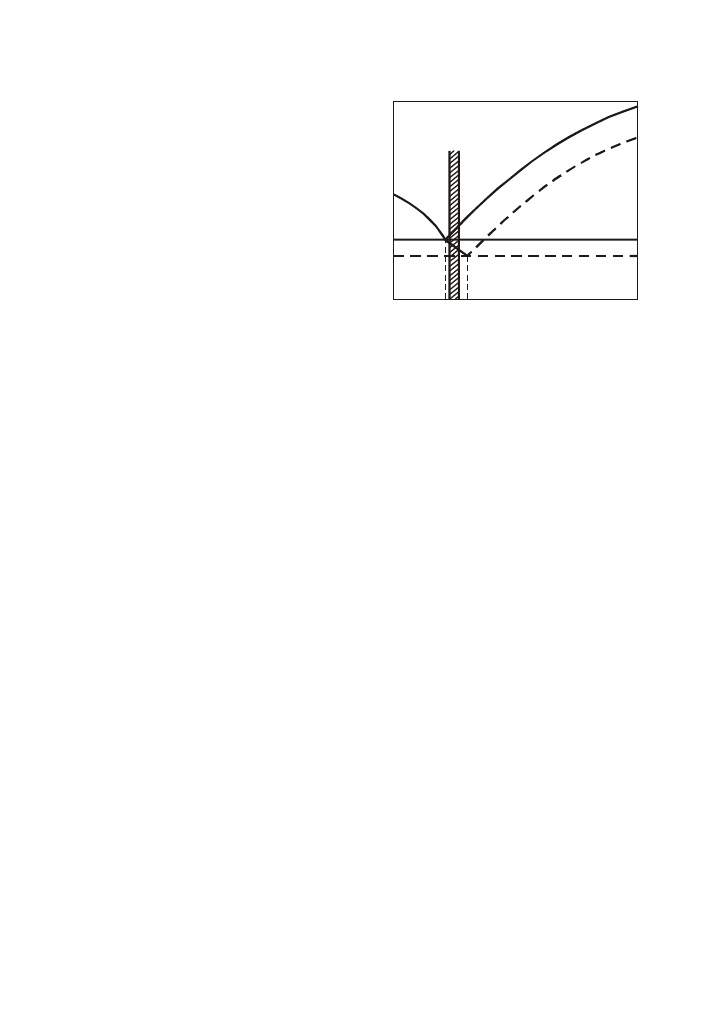

W wyniku dodatku do stopu eutektycznego bezporednio przed jego odlaniem ma³ej

iloci sodu lub soli sodu (tzw. zabieg modyfikowania) sk³ad eutektyki ulega przesu-

niêciu do wiêkszego stê¿enia Si, tj. ok. 13%, a temperatura przemiany eutektycznej

obni¿a siê do 564°C (rys. 31.2), przez co stopy takie maj¹ budowê charakterystyczn¹

dla stopów podeutektycznych (drobnoziarnista eutektyka

α+β

na tle roztworu sta³e-

go

α

). Siluminy nadeutektyczne modyfikowane s¹ fosforem, w zwi¹zku z czym w ich

strukturze wystêpuje eutektyka

α+β

i drobne cz¹stki dyspersyjnie wydzielonego roz-

tworu

β

.

Siluminy wyró¿niaj¹ siê dobrymi w³asnociami odlewniczymi, maj¹ ma³y skurcz

i du¿¹ rzadkop³ynnoæ, co umo¿liwia wykonywanie cienkociennych wyrobów. Poza

tym jako stopy eutektyczne krzepn¹ przy sta³ej temperaturze, nie wykazuj¹c przy tym

sk³onnoci do segregacji. Siluminy odznaczaj¹ siê dobr¹ odpornoci¹ na korozjê at-

mosferyczn¹ pod warunkiem, ¿e nie maj¹ nadmiernej iloci zanieczyszczeñ, a zw³asz-

cza ¿elaza. S¹ one odporne równie¿ na dzia³anie wody morskiej, wód mineralnych,

a nawet sody, amoniaku i kwasu azotowego stê¿onego i rozcieñczonego. Siluminy

pod- i eutektyczne stosowane s¹ g³ównie na skomplikowane i wysoko obci¹¿one od-

Rys. 31.1. Wykres równowagi Al-Si

20

40

60

80

100

0

% wagowy Si

Al

Si

1430oC

% atomowy Si

100

200

300

400

500

600

700

800

900

1100

1000

1300

1200

1500

1400

L

L + Si

α

+ Si

oC

L +

α

Si

α

577oC

1,65

11,6

263

lewy czêci maszyn, silników, statków itp.

Siluminy nadeutektyczne s¹ stopami sto-

sowanymi do wyrobu g³owic i t³oków do

silników spalinowych, gdy¿ maj¹ ma³y

wspó³czynnik rozszerzalnoci cieplnej i do-

br¹ odpornoæ na cieranie.

Oprócz siluminów na odlewy stosuje

siê stopy aluminium - mied i aluminium -

- magnez, o sk³adzie zapewniaj¹cym im

strukturê podeutektyczn¹, która sk³ada siê

z kryszta³ów roztworu sta³ego

α

i eutek-

tyki. Stopy Al-Cu zawieraj¹ do 5% Cu

i niekiedy dodatek Ti wp³ywaj¹cy na roz-

drobnienie ziarna. Ustêpuj¹ one siluminom pod wzglêdem w³asnoci, s¹ jednak mniej

sk³onne do tworzenia warstewek tlenków przy topieniu, dziêki czemu odlewanie ich

jest ³atwiejsze. Charakteryzuj¹ siê dobr¹ lejnoci¹, odpornoci¹ na uderzenia oraz nie-

zmienn¹ wytrzyma³oci¹ przy podgrzaniu do temperatury 200°C. Nie wykazuj¹ jed-

nak dobrej odpornoci na korozjê, gdy¿ wydzielenia CuAl

2

stwarzaj¹ ogniwa lokalne.

Stopy te obrabia siê cieplnie podobnie jak siluminy (przesycanie i starzenie). S¹ stoso-

wane na wszelkiego rodzaju odlewy o doæ dobrych w³asnociach mechanicznych

i dobrej obrabialnoci.

Stopy aluminium z magnezem zawieraj¹ zwykle od 4 do 11% Mg i Si (np. AlMg10,

AlMg5Si1) oraz w niewielkich stê¿eniach: Mn, Cr, Cu, Ti, Li. S¹ one, po siluminach,

najczêciej stosowanymi stopami odlewniczymi aluminium. Charakteryzuj¹ siê gor-

szymi w³asnociami odlewniczymi ni¿ stopy Al-Si i Al-Cu przy dobrych w³asnociach

mechanicznych. Wa¿n¹ ich cech¹ jest dobra odpornoæ na korozjê, szczególnie w sta-

nie przesyconym. Stosowane s¹ na odlewy armatury morskiej, aparaturê chemiczn¹,

czêci silnie obci¹¿one i nara¿one na uderzenia, elementy dekoracyjne.

2.1.2. Stopy aluminium do przeróbki plastycznej

Ze wzglêdu na podatnoæ do obróbki cieplnej stopy te mo¿na podzieliæ na:

a) nie obrabiane cieplnie,

b) obrabiane cieplnie.

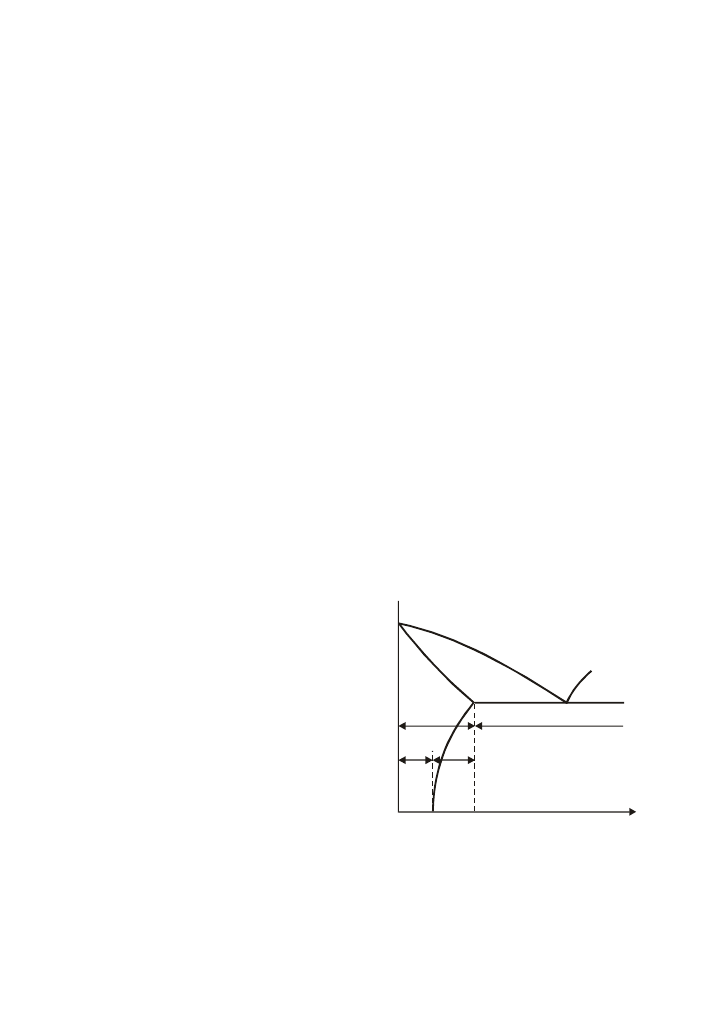

Teoretyczn¹ granicê podzia³u stanowi najwiêksza zawartoæ rozpuszczonego sk³ad-

nika w roztworze sta³ym przy temperaraturze pokojowej (rys. 31.3). Stopy aluminium

nie obrabiane cieplnie maj¹ strukturê roztworu sta³ego, dziêki czemu charakteryzuj¹

siê bardzo dobr¹ plastycznoci¹ w temperaturze otoczenia i dobr¹, zale¿nie od zawar-

toci zanieczyszczeñ, odpornoci¹ na korozjê. Wad¹ ich jest stosunkowo niska wy-

trzyma³oæ. Mo¿na j¹ zwiêkszyæ przez umocnienie zgniotem, równoczenie jednak

ulegaj¹ obni¿eniu w³asnoci plastyczne. Stosowane s¹ na elementy g³êbokot³oczne

Rys. 31.2. Wp³yw modyfikowania na uk³ad rów-

nowagi Al-Si

te

m

per

at

ur

a

Al

11,6

Si [%]

silumin

12-13% Si

264

i kute o z³o¿onych kszta³tach. Nale¿¹ do nich odporne na korozjê stopy Al-Mg (do 5%

Mg, Si, Mn, Cr) zwane hydronalium, np. AlMg1, AlMg1SiMn oraz stopy z manganem

(do 2% Mn), tzw.alumany, np. AlMn1.

Stopy do przeróbki plastycznej obrabiane cieplnie s¹ oparte na uk³adach równowa-

gi podwójnej: Al-Zn i Al-Cu (durale), Al-Si (stop AVIA) oraz Al-Mg (Anticorodal

i Aldrey). Dziêki obróbce cieplnej uzyskuj¹ one wysok¹ wytrzyma³oæ; maj¹ jednak

gorsz¹ plastycznoæ od stopów nie obrabianych cieplnie (przeróbka plastyczna na

gor¹co).

Durale to stopy Al-Cu-Mg-Mn, tzw. durale miedziowe (np. AlCu4Mg1, Al-Cu2Mg)

i durale cynkowe Al-Zn-Mg-Cu (np. AlZn6Mg2Cu). Ze wzglêdu na wysokie, po

obróbce cieplnej, w³asnoci wytrzyma³ociowe przeznaczone s¹ do wyrobu szczegól-

nie odpowiedzialnych elementów. Rozró¿nia siê durale o podwy¿szonej wytrzyma³o-

ci z 4 do 5% Cu i o podwy¿szonej plastycznoci o zawartoci poni¿ej 3% Cu. Po

utwardzeniu wydzieleniowym wytrzyma³oæ durali cynkowych siêga R

m

= 650 MPa,

czyli jest zbli¿ona do wytrzyma³oci stali typu SSPW. Wad¹ durali miedziowych jest

ich ma³a odpornoæ na korozjê, zw³aszcza w wodzie morskiej, dla unikniêcia której

trzeba czêci konstrukcji pokryæ farb¹, metalizowaæ lub platerowaæ. Durale cynkowe

maj¹ dobr¹ spawalnoæ i wiêksz¹ odpornoæ korozyjn¹.

Wielosk³adnikowe stopy Al z Cu, zawieraj¹ce oprócz Mg, Si i Mn tak¿e Fe, Ni, Ti

lub Zn (np. AlCu2Mg2NiSi, AlCu4SiMn), charakteryzuj¹ siê w temperaturze pokojo-

wej nieco gorszymi w³asnociami mechanicznymi ni¿ durale miedziowe, jednak¿e nie-

zmiennoæ w³asnoci pozwala na stosowanie ich w temperaturach podwy¿szonych, tj.

do 350°C. Maj¹ przy tym dobr¹ odpornoæ na korozjê gazow¹ i erozjê. Obróbka ciepl-

na durali polega na wy¿arzaniu rekrystalizuj¹cym po zgniocie na zimno oraz utwar-

dzaniu wydzieleniowym.

Stopy aluminium z krzemem (AVIA)

cechuje dobra skrawalnoæ, odpornoæ na

korozjê i cieranie. Podobne w³asnoci ma

stop Anticorodal (Al-Mg-Si-Mn), przy

czym jego odpornoæ na korozjê jest du¿o

wiêksza. Inny stop z rodziny stopów Al-Mg

Aldrey, z uwagi na nieco tylko gorsz¹

ni¿ aluminium przewodnoæ elektryczn¹,

przy dwukrotnie wiêkszej wytrzyma³oci,

jest stosowany jako materia³ na druty

i przewody elektryczne. Stopy aluminium

z manganem (do 1,5% Mn) i niewielkimi

dodatkami Ta, Ti, Zr lub B maj¹ dobr¹ od-

pornoæ na korozjê, dziêki czemu znajdu-

j¹ zastosowanie na elementy pracuj¹ce

w agresywnych orodkach korozyjnych,

Rys. 31.3. Podzia³ stopów: a) przerabiane pla-

stycznie; a

1

nie obrabiane cieplnie,

a

2

obrabiane cieplnie, b) odlewni-

cze; B drugi sk³adnik stopu

te

m

pe

rat

ur

a

Al

B [%]

a)

b)

a1

a2

265

np. w przemyle chemicznym i spo¿ywczym oraz na spawane zbiorniki na ciecze

i gazy techniczne.

Wszystkie stopy aluminium z miedzi¹, magnezem lub cynkiem maj¹ du¿¹ sk³on-

noæ do korozji miêdzykrystalicznej (zw³aszcza przy dzia³aniu naprê¿eñ).

Obecnie prowadzone s¹ prace nad optymalizacj¹ sk³adu chemicznego przerabia-

nych plastycznie stopów aluminium - lit (do 2,7% Li) z niewielkimi dodatkami Mg, Cu

i Zr. Lit ma piêciokrotnie ni¿sz¹ gêstoæ od aluminium, a wysoka wartoæ modu³u

sprê¿ystoci jego stopu z Al pozwala na zmniejszenie masy konstrukcji, np. samolotu,

o ok. 7,5% w stosunku do konstrukcji z duralu.

2.2. Stopy magnezu

Stopy magnezu maj¹ ciê¿ar w³aciwy nieco wiêkszy od ciê¿aru w³aciwego czy-

stego magnezu. Dziêki wyj¹tkowej lekkoci stopy te czêsto nosz¹ nazwê ultralekkich.

Wed³ug w³asnoci technologicznych dzieli siê je na stopy odlewnicze i stopy przera-

biane plastycznie.

2.2.1. Odlewnicze stopy magnezu

Odlewnicze stopy magnezu mo¿na podzieliæ na dwie grupy, a to:

dwusk³adnikowe z dodatkiem 1,2% Si lub 2% Mn,

czterosk³adnikowe na bazie Mg-Al-Zn-Mn.

Stopy grupy pierwszej maj¹ niskie w³asnoci mechaniczne przy du¿ej odpornoci

na korozjê. Odlewy z nich s¹ bardzo cis³e i dlatego bywaj¹ stosowane na zbiorniki na

benzynê, oleje oraz armaturê chemiczn¹ o podwy¿szonej odpornoci na korozjê.

Stopy grupy drugiej, zwane elektronami, zawieraj¹ oprócz magnezu: 2,5 do 11% Al,

0,5 do 3% Zn, 0,10 do 0,5% Mn. Stopy z ma³¹ zawartoci¹ aluminium nie s¹ obrabiane

cieplnie i u¿ywa siê ich na proste odlewy o dobrej szczelnoci. Elektrony o zawartoci

powy¿ej 6% Al poddaje siê utwardzaniu wydzieleniowemu. W³asnoci wytrzyma³o-

ciowe elektronów pozwalaj¹ na stosowanie ich na rednio lub silnie obci¹¿one czêci

samolotów, samochodów, obudowy przyrz¹dów, korpusy wiertarek, przy czym ich

odpornoæ na dzia³anie atmosfery jest prawie taka sama jak aluminium. Stosunkowo

wysok¹ odpornoæ wykazuj¹ elektrony na dzia³anie silnych zasad oraz zwi¹zków or-

ganicznych, natomiast mniejsz¹ na dzia³anie kwasów.

2.2.2. Stopy magnezu do przeróbki plastycznej

S¹ to przewa¿nie stopy czterosk³adnikowe Mg-Al-Zn-Mn, tj. elektrony o mniej-

szych zawartociach aluminium ni¿ w stopach odlewniczych (poni¿ej 3% Al) oraz

stopy trójsk³adnikowe: Mg-Zn-Zr, Mg-Mn-Cu. Ze wzglêdu na strukturê krystaliczn¹

magnezu (typu A3) w³asnoci plastyczne stopów magnezu s¹ znacznie gorsze od

266

stopów ¿elaza, miedzi czy aluminium. Dlatego te¿ przeróbka plastyczna na zimno jest

w ich przypadku ograniczona, zw³aszcza ¿e zjawisko zgniotu jeszcze bardziej utrudnia

ten proces. W wy¿szych temperaturach, pomiêdzy 230 a 450°C, plastycznoæ stopów

magnezu wzrasta (przeróbka plastyczna na gor¹co). Obróbka cieplna stopów przera-

bianych plastycznie daje ma³e efekty i jest rzadko stosowana.

Czterosk³adnikowe stopy Mg s¹ odporne na korozjê, dobrze spawalne i skrawalne.

Nie wykazuj¹ one sk³onnoci do korozji naprê¿eniowej, jednak¿e wraz ze wzrostem

temperatury ich w³asnoci mechaniczne obni¿aj¹ siê. Wady tej nie maj¹ stopy trój-

sk³adnikowe z Zr lub Ce. Podczas spawania stopów Mg nale¿y stosowaæ specjalne

topniki i atmosfery ochronne, gdy¿ stopy te ulegaj¹ silnemu utlenieniu.

Stopy magnezu do przeróbki plastycznej stosowane s¹ na blachy, prêty, odkuwki,

kszta³towniki do budowy samolotów, mig³a, zawieszenia silników lotniczych itp. Po-

dobnie jak w przypadku stopów aluminium prowadzi siê badania nad stopami Mg-Li.

2.2.3. Uwagi ogólne

Stopy magnezu nie dorównuj¹ w³asnociami wytrzyma³ociowymi stopom alumi-

nium. Je¿eli jednak porównaæ wytrzyma³oci ciê¿arowe, to otrzymuje siê wartoci

bardzo zbli¿one, na przyk³ad:

Rm/

γ

: dla stopów Al 40/2,8 = 14

dla stopów Mg 24/1,8 = 13,5

Dlatego te¿ nie jest celowe zastêpowanie czêci ze stopów aluminium przez ele-

menty wiêksze wykonane ze stopów magnezu. Natomiast celowe jest stosowanie

stopów magnezu tam, gdzie nie s¹ zbyt wysokie wymagania wytrzyma³ociowe, a ob-

ni¿enie ciê¿aru konstrukcji pozwala na znaczn¹ oszczêdnoæ pracy zwi¹zanej z prze-

noszeniem elementów o ma³ej masie (np. pojazdy, samoloty).

3. MATERIA£Y I URZ¥DZENIA

Mikroskop metalograficzny, komplet zg³adów metalograficznych, komplet prze-

roczy mikrostruktur stopów Al, Mg.

4. PRZEBIEG ÆWICZENIA

W trakcie æwiczenia nale¿y:

1) omówiæ cel æwiczenia z równoczesnym prezentowaniem na przeroczach charak-

terystycznych mikrostruktur i odpowiadaj¹cym im fragmentów uk³adów równo-

wagi fazowej,

2) przeprowadziæ obserwacje mikroskopowe zg³adów,

3) narysowaæ wskazane przez prowadz¹cego mikrostruktury z zaznaczeniem sk³ad-

ników strukturalnych.

267

5. WYTYCZNE DO OPRACOWANIA SPRAWOZDANIA

Sprawozdanie powinno zawieraæ:

1) rysunki mikrostruktur,

2) krótkie informacje dotycz¹ce zwi¹zku pomiêdzy charakterem mikrostruktury a w³a-

snociami stopów.

6. LITERATURA UZUPE£NIAJ¥CA

[1] Rudnik S., Metaloznawstwo, PWN, Warszawa 1994.

[2] Wendorff Z., Metaloznawstwo, WNT, Warszawa 1976.

[3] Dobrzañski L.A., Metaloznawstwo i obróbka cieplna stopów metali, Wyd.

Polit. l., Gliwice 1993.

Wyszukiwarka

Podobne podstrony:

MEW11 Stopy Al 04 04 2011na strone

UNIT 7 Stopy Al

12 W10 Stopy Al

stopy Al, Automatyka i Robotyka, Semestr II, Zasady doboru materiałów inżynierskich

Odlewnicze stopy al i ich obr ciepl, Studia, SEMESTR 3, TPM

STOPY AL, Politechnika Białostocka, MATERIA2

stopy al cu

MEW11 Stopy Al 04 04 2011na strone

UNIT 7 Stopy Al

stopy al i mg

09 Stopy Al,Mg,Ti pl

12 W10 Stopy Al

MEW11 Stopy Al 04 04 2011na strone

pytania na sprawko, ZUT-Energetyka-inżynier, I Semestr, Materiały konstrukcyjne, Metale, 3. Stopy Cu

Badania stopow Al stosowanych w budownictwie okretowym, Aluminium i jego stopy

W10.3.Al i jego stopy, Spawanie

więcej podobnych podstron