(+-)

35%

40%

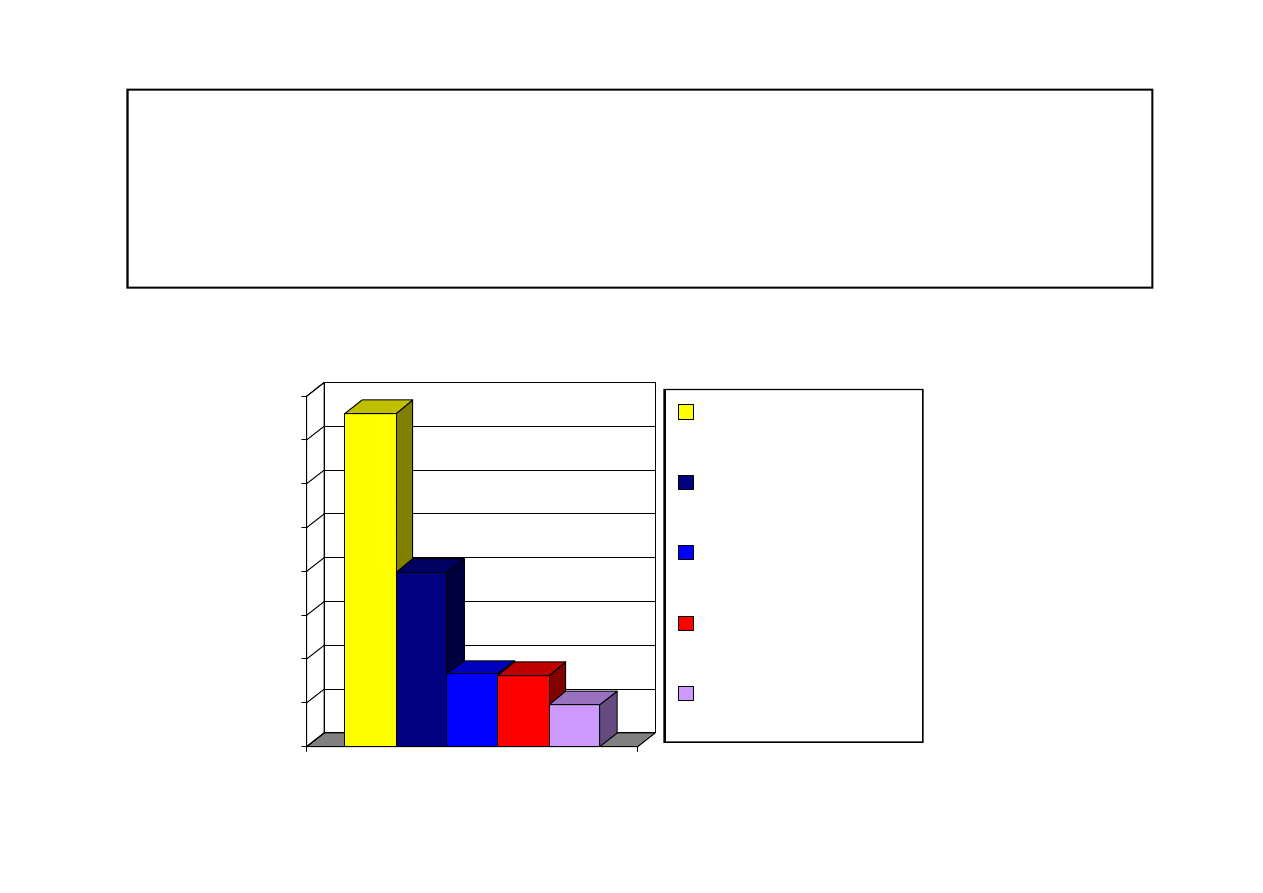

budowa pojazdów,

statków, samolotów

••••

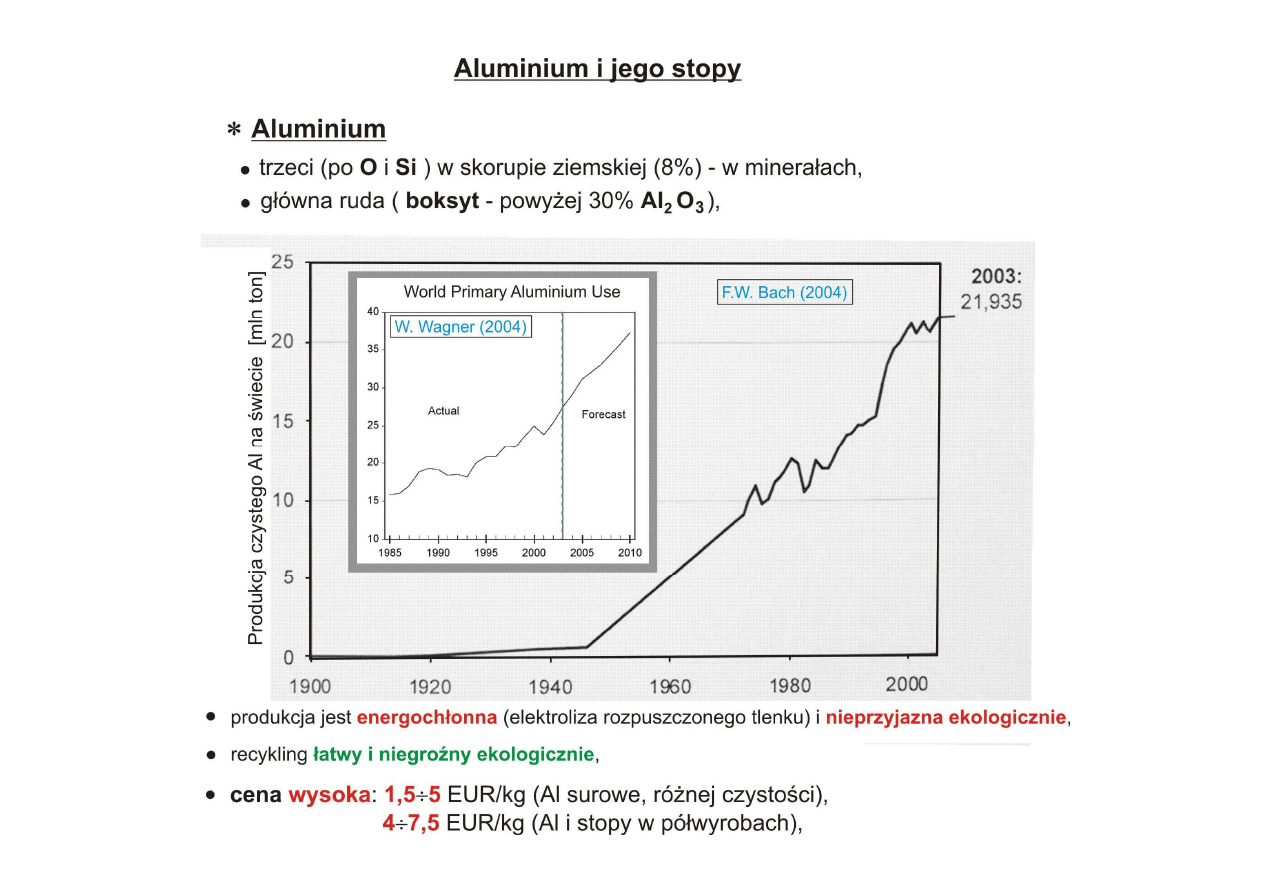

1852 – 1890 wyprodukowano ok. 200t aluminium na drodze chemicznej redukcji zwi

ą

zków,

••••

1886 – metody otrzymywania Al na drodze elektrolizy, P.T. Heroult (Francja), C.M. Hall (USA)

••••

1906 – stopy aluminium

⇒

⇒

⇒

⇒

zdecydowane podwy

ż

szenie wytrzymało

ś

ci, A. Wilm (Niemcy)

••••

1825 – H.C. Oersted (Dania) pierwsze Al na drodze redukcji chlorku ,

(-+)

0%

5%

10%

15%

20%

25%

30%

35%

Główne dziedziny zastosowa

ń

Al

statków, samolotów

budownictwo

budowa maszyn

opakowania

elektrotechnika

U

d

z

ia

ł

p

ro

c

e

n

to

w

y

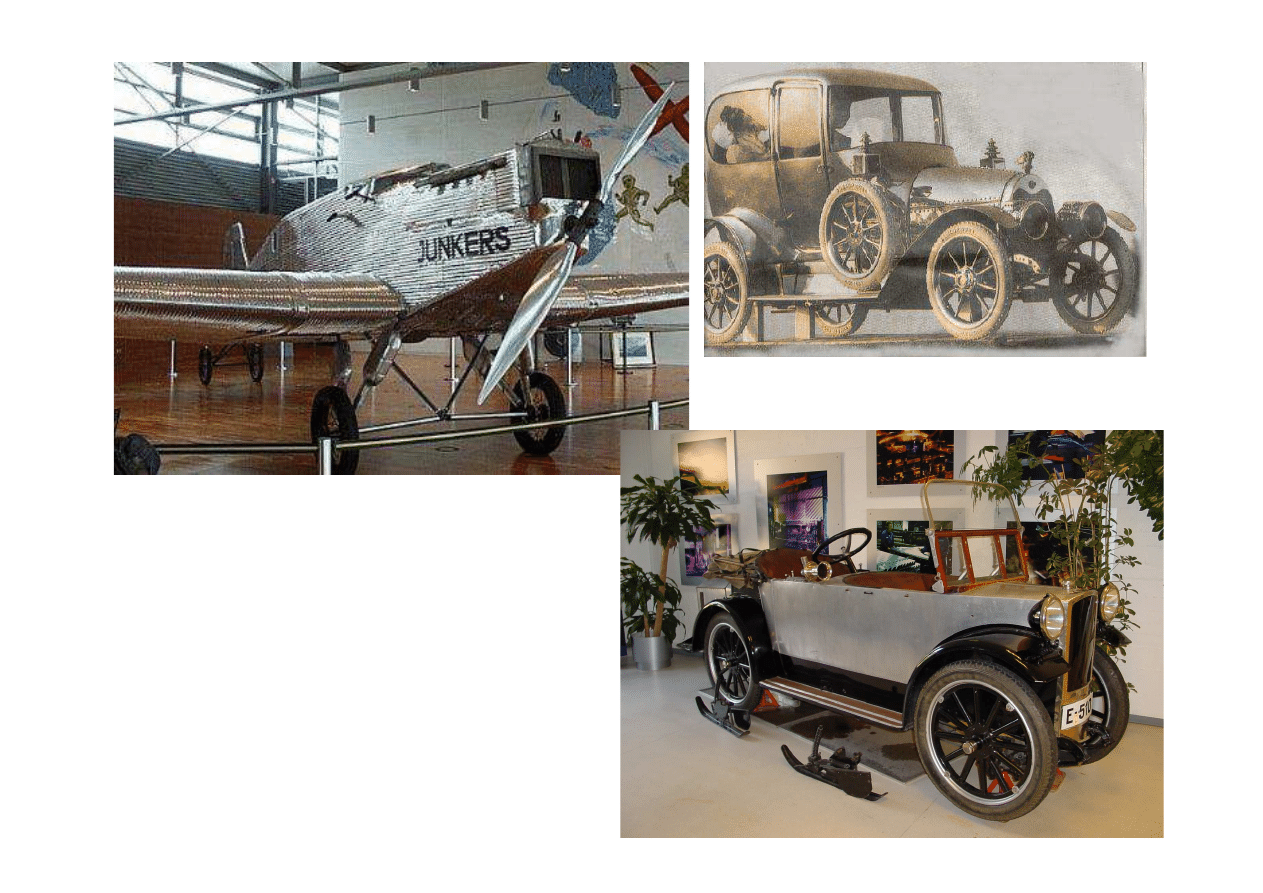

NSU - 1923

www.nsu.nu/history.htm

Junkers W33 „Bremen“ (D-1167) - 1927

(współczynnik

przewodzenie ciepła)

(współczynnik

temperaturowy

rezystancji)

(+-)

••••

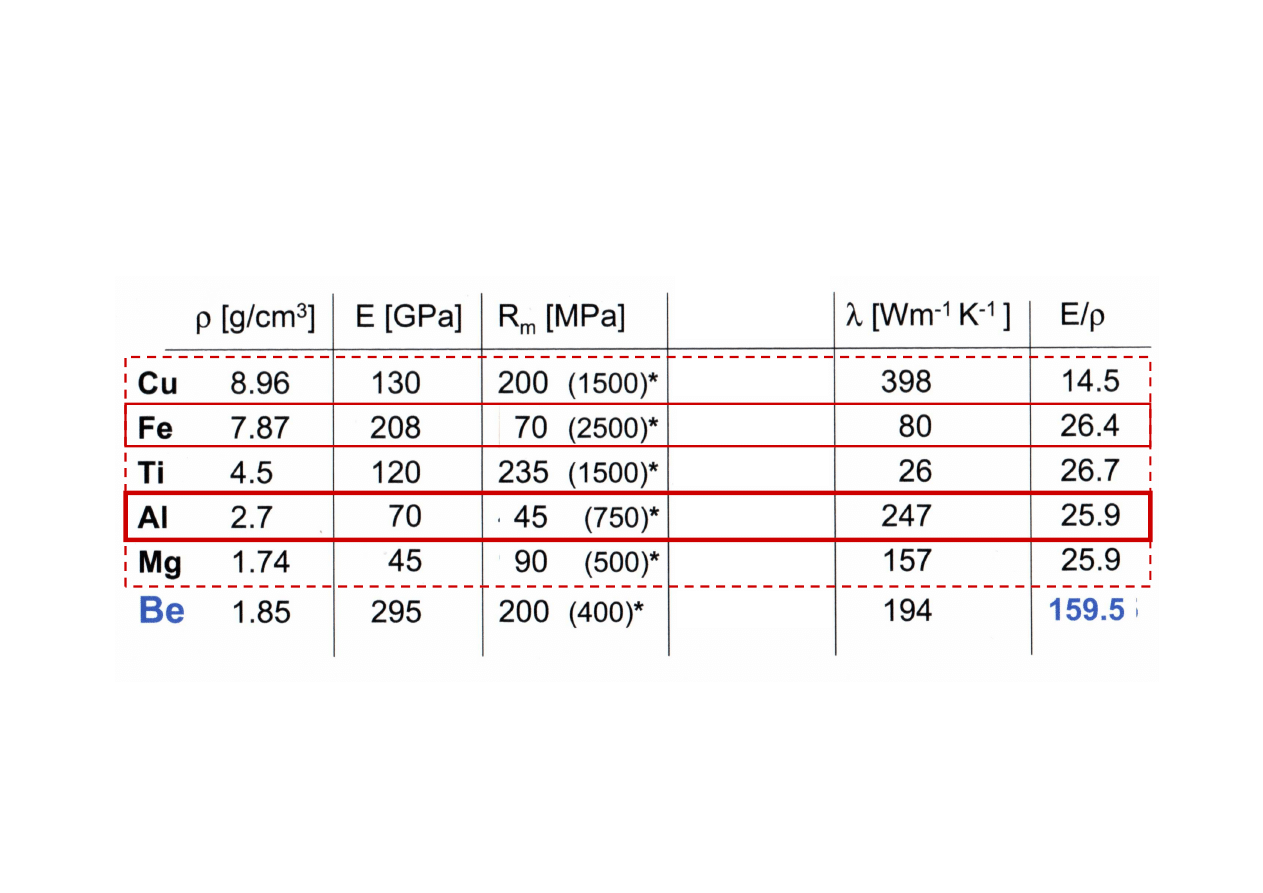

porównanie własno

ś

ci Al z innymi metalami

T

0

[

°

C]

1083

1536

∗

- maksymalna wytrzymało

ść

w stopach (po obróbkach cieplno-mechanicznych),

Be

– niestety toksyczny i bardzo drogi,

Ti

– trudny w przetwarzaniu oraz drogi,

(O. Beffort, EMPA)

1668

660

650

1277

(+-)

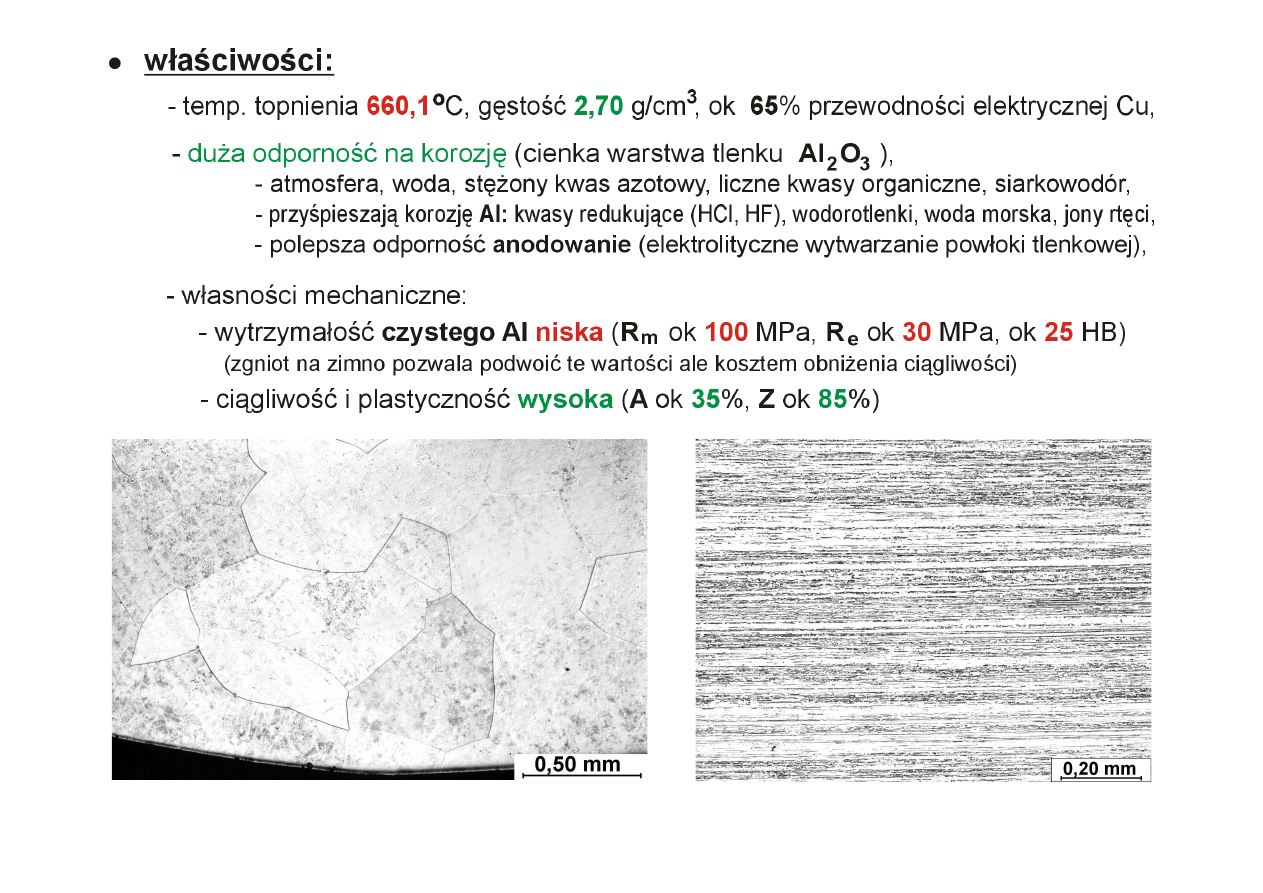

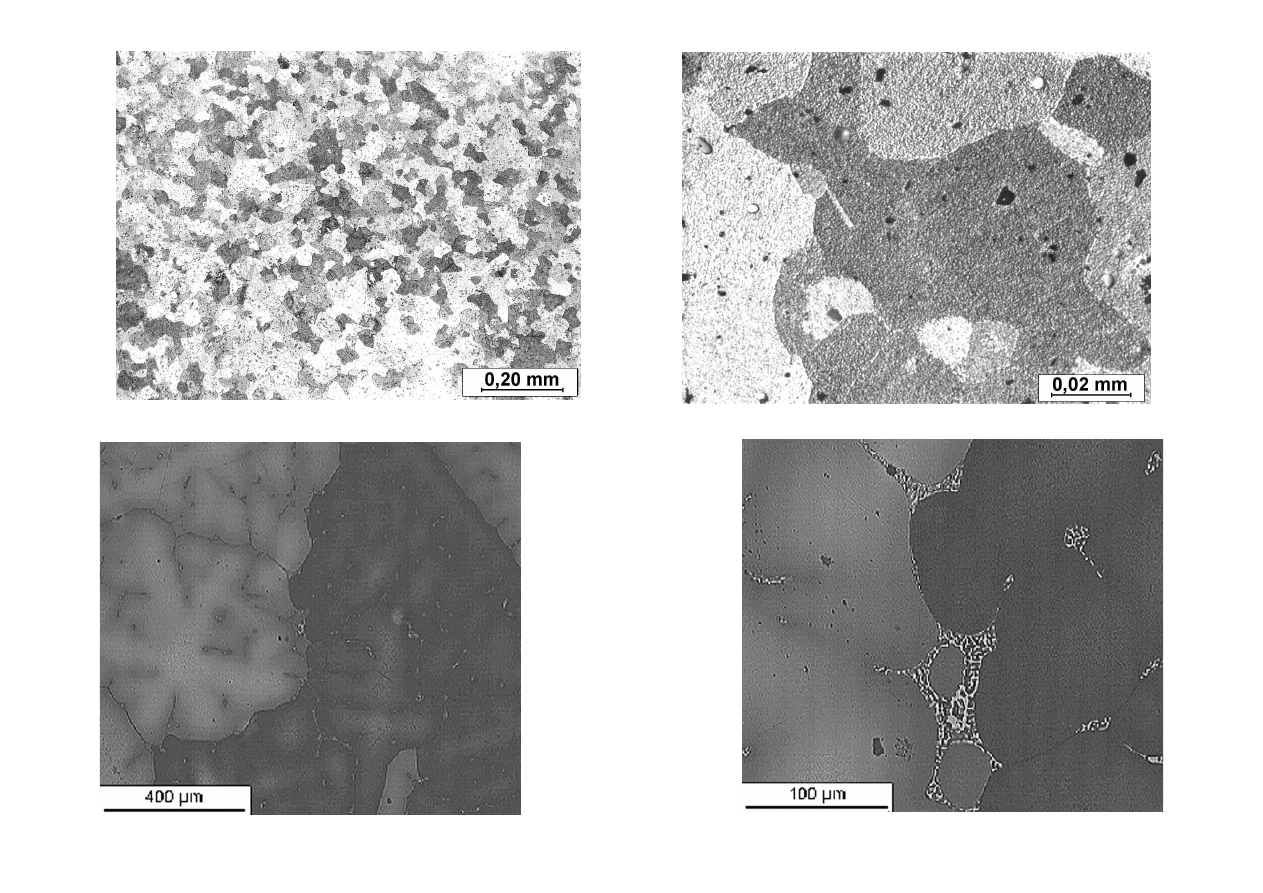

aluminium technicznie czyste po zgniocie 80%

aluminium technicznie czyste po zgniocie 80% oraz

rekrystalizacji i rozro

ś

cie ziaren

(A. Krajczyk)

(-+)

(W

– od ang. „wrought”)

(17 gatunków )

⇒

⇒

⇒

⇒

b. cz

ę

sto u

ż

ywane s

ą

okre

ś

lenia:

stop aluminium serii, np. 2000, 5000 itd.

(+-)

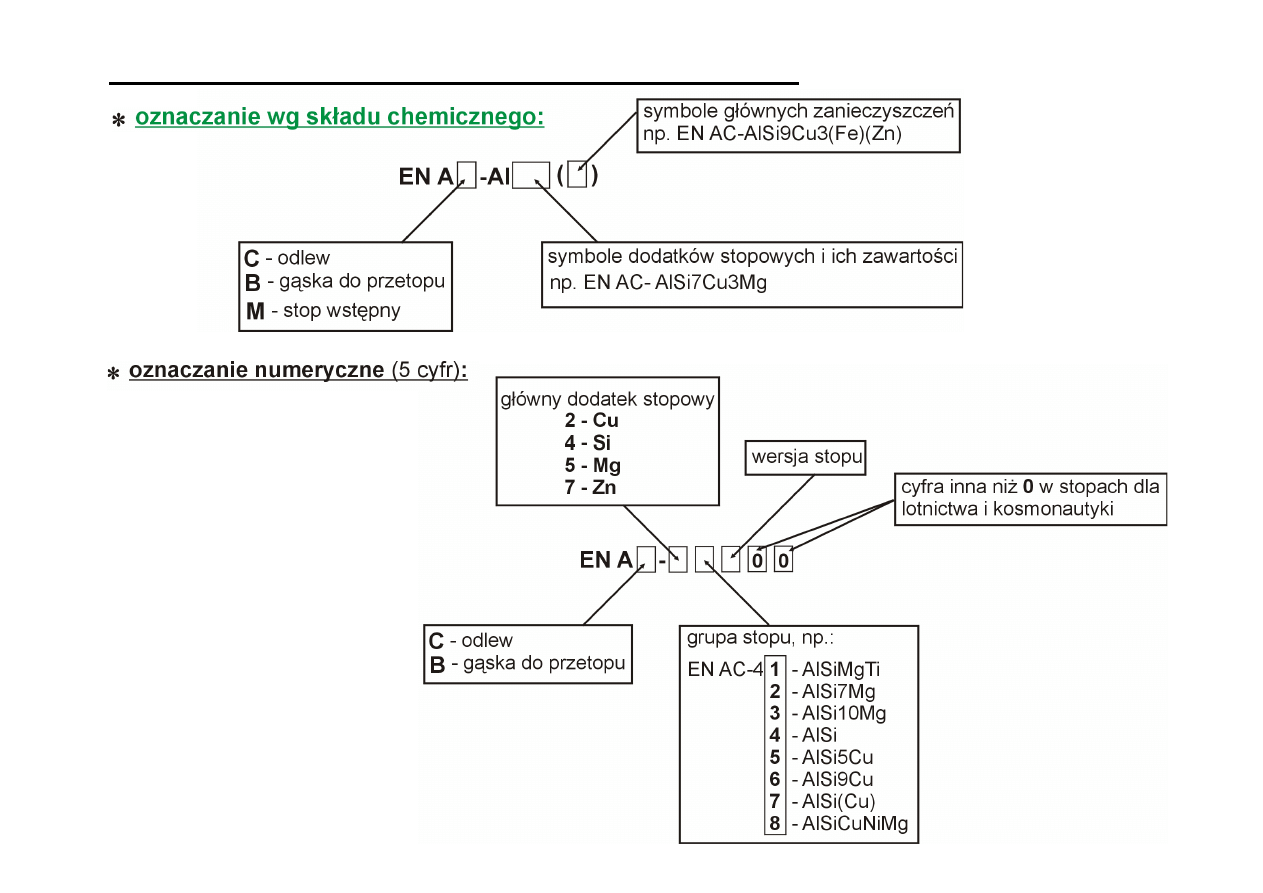

Systemy oznaczania odlewniczych stopów aluminium

(PN-EN 1780-1 oraz 2)

(+-)

(casting)

(+)

(+!)

EN AW- serie:

1xxx

(Al 99,..)

3xxx

(Al Mn)

5xxx

(Al Mg)

EN AC-

4xx

(Al Si)

••••

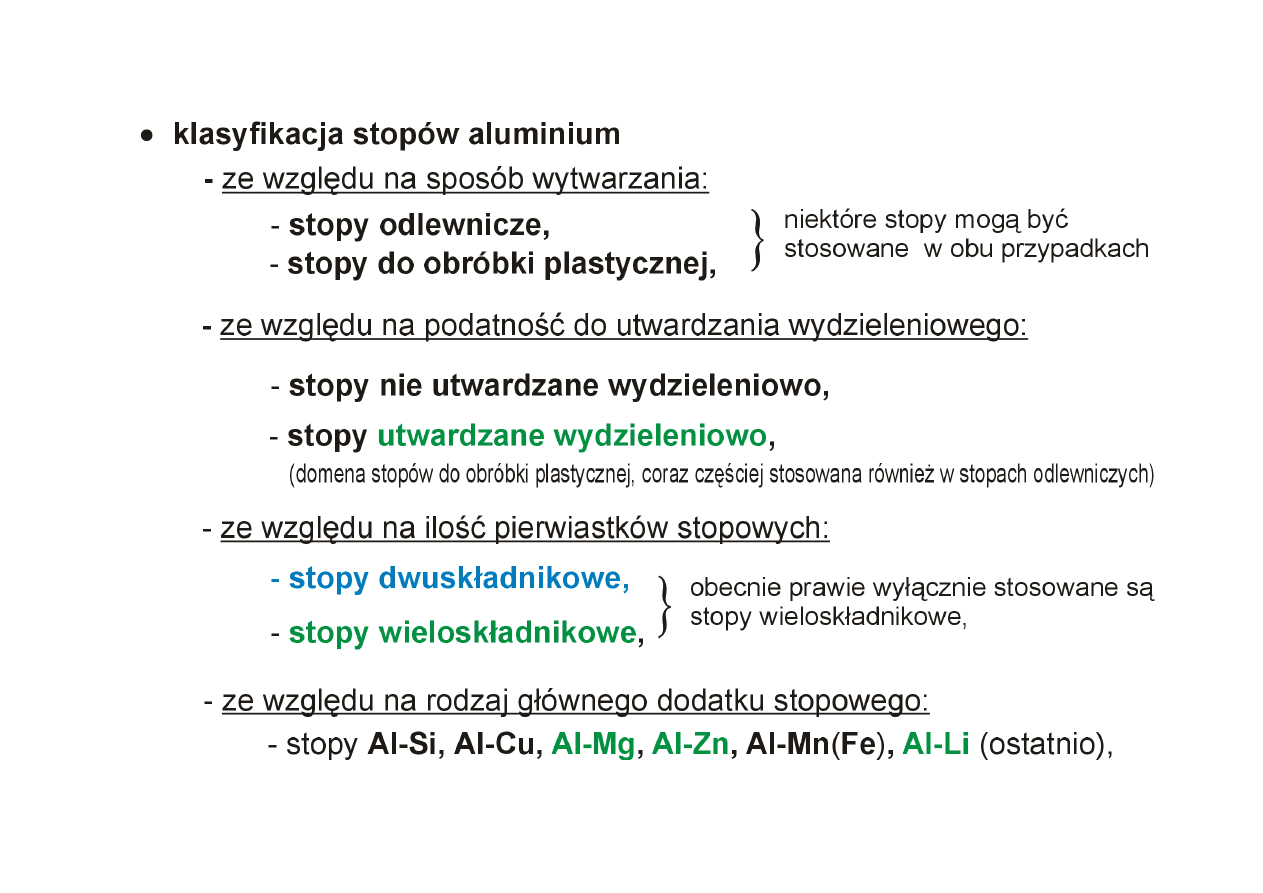

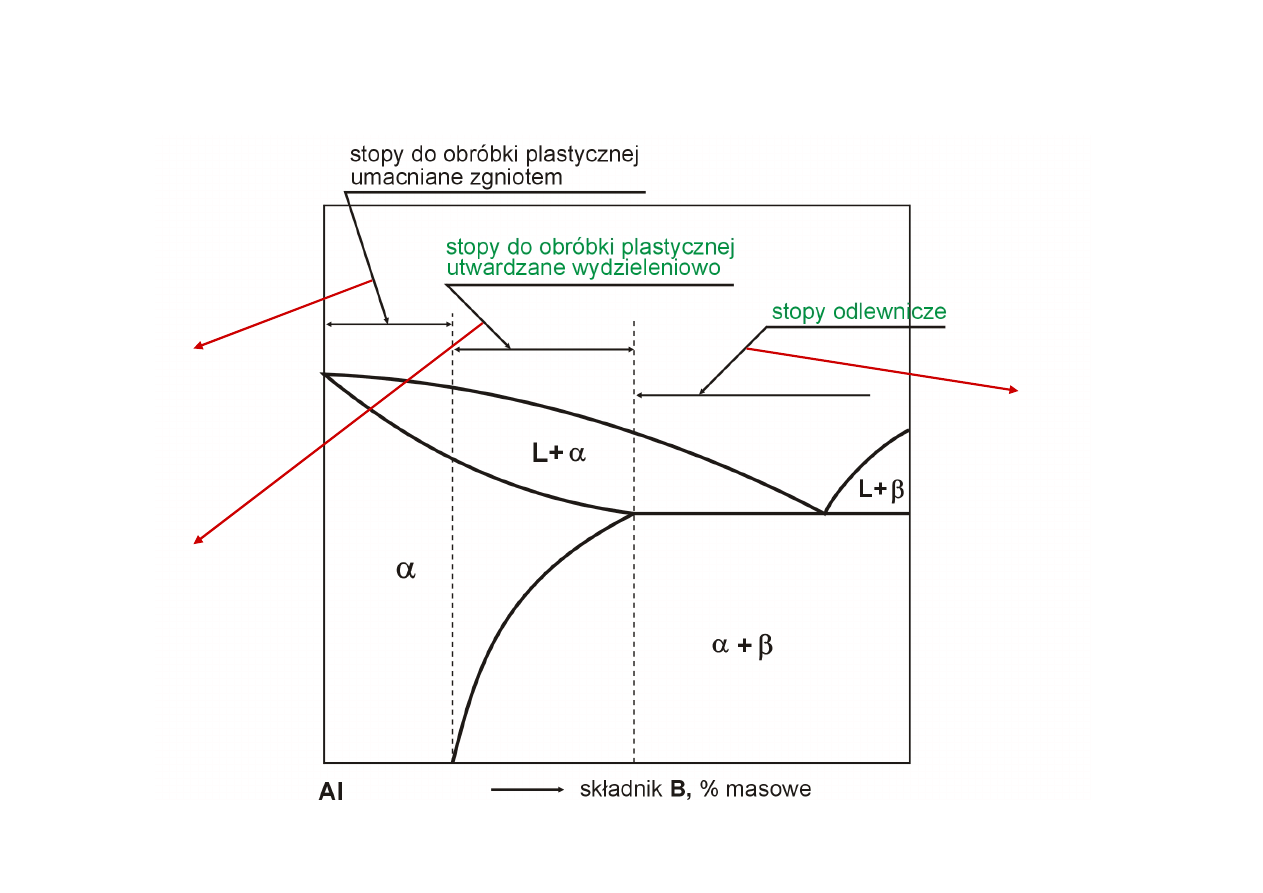

podział stopów aluminium w zale

ż

no

ś

ci od usytuowania na wykresie równowagi

5xxx

(Al Mg)

8xxx

(Al Fe)

EN AW- serie:

2xxx

(Al Cu)

6xxx

(Al MgSi)

7xxx

(Al Zn)

8xxx

(Al Li)

odlewnicze

bez eutektyki:

EN AC- serie:

2xx (Al Cu)

5xx

(Al Mg)

7xx (Al Zn)

(+)

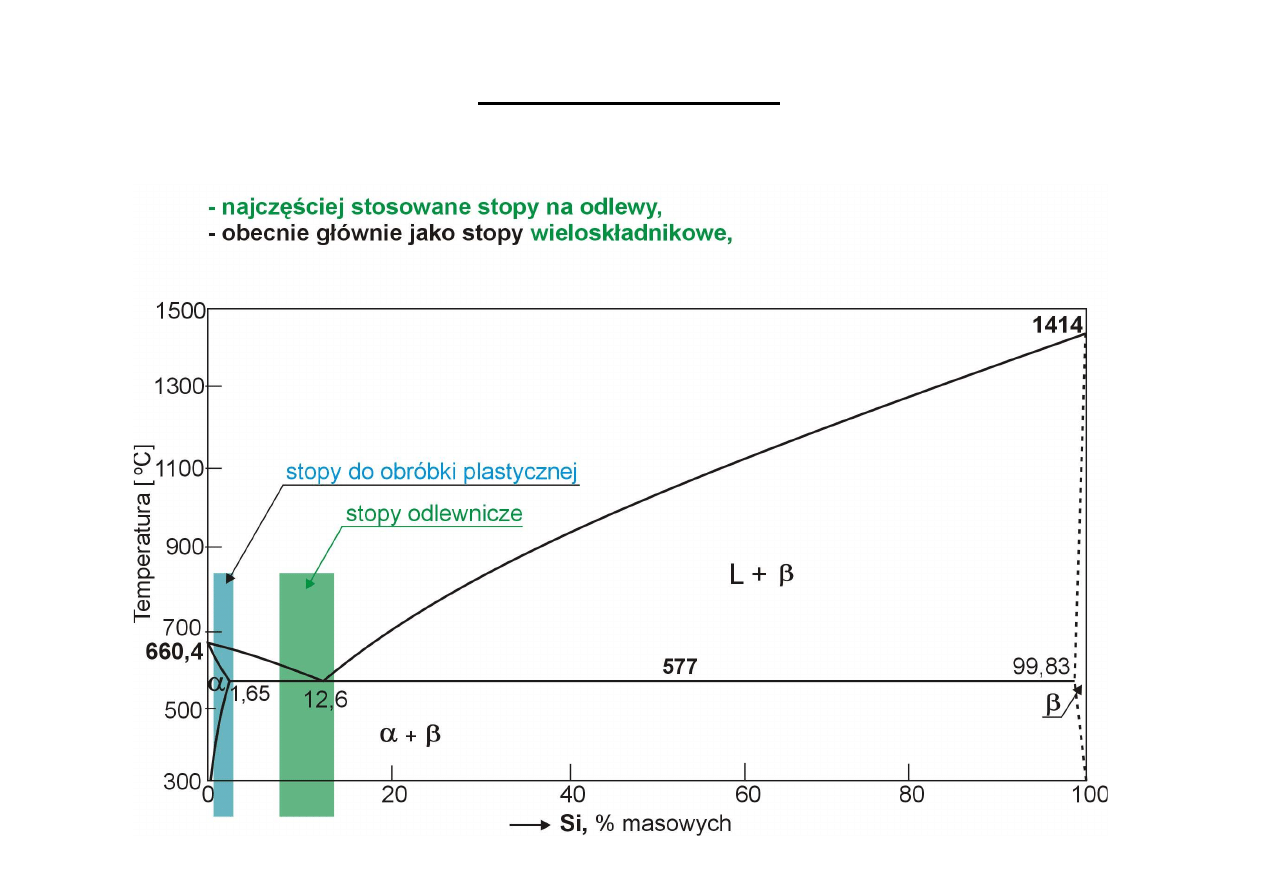

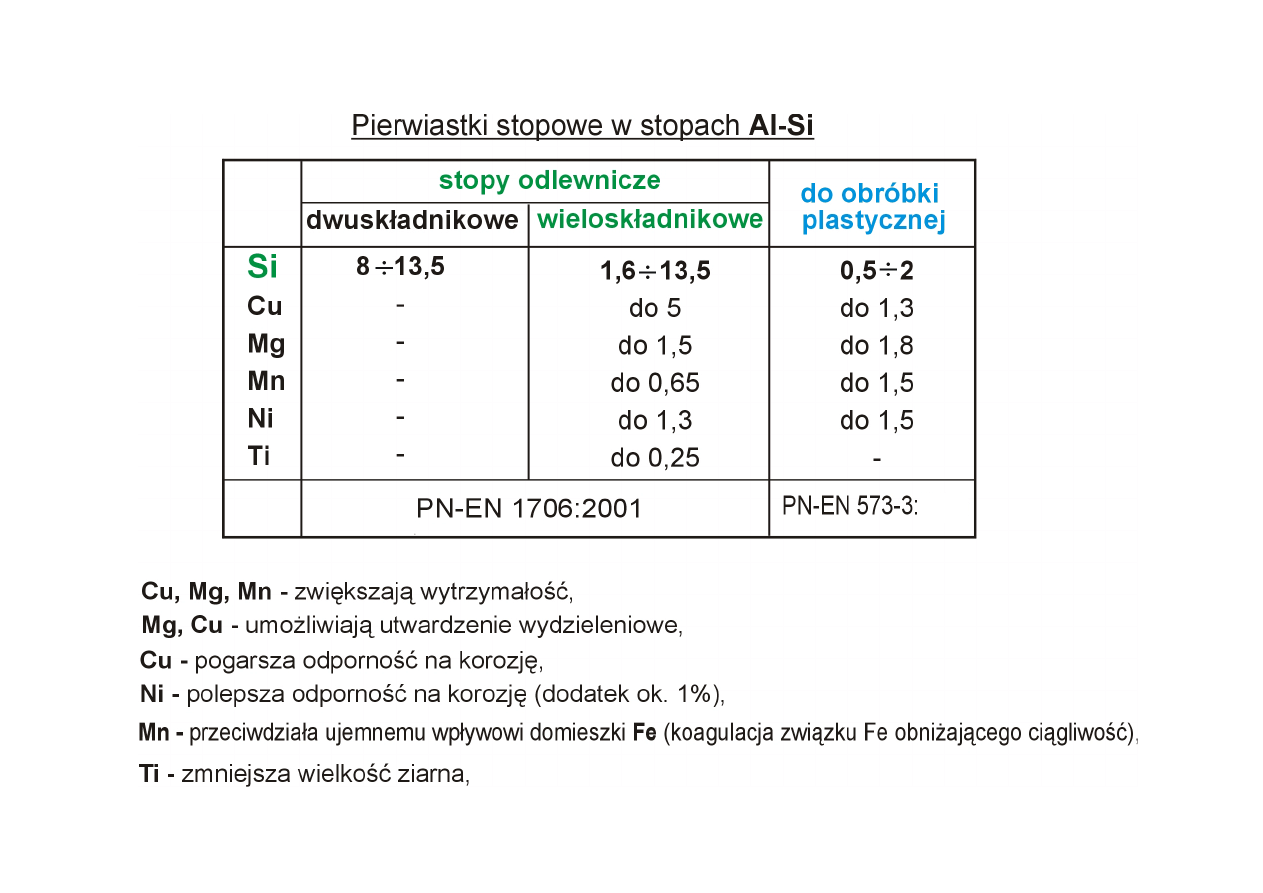

Stopy odlewnicze

••••

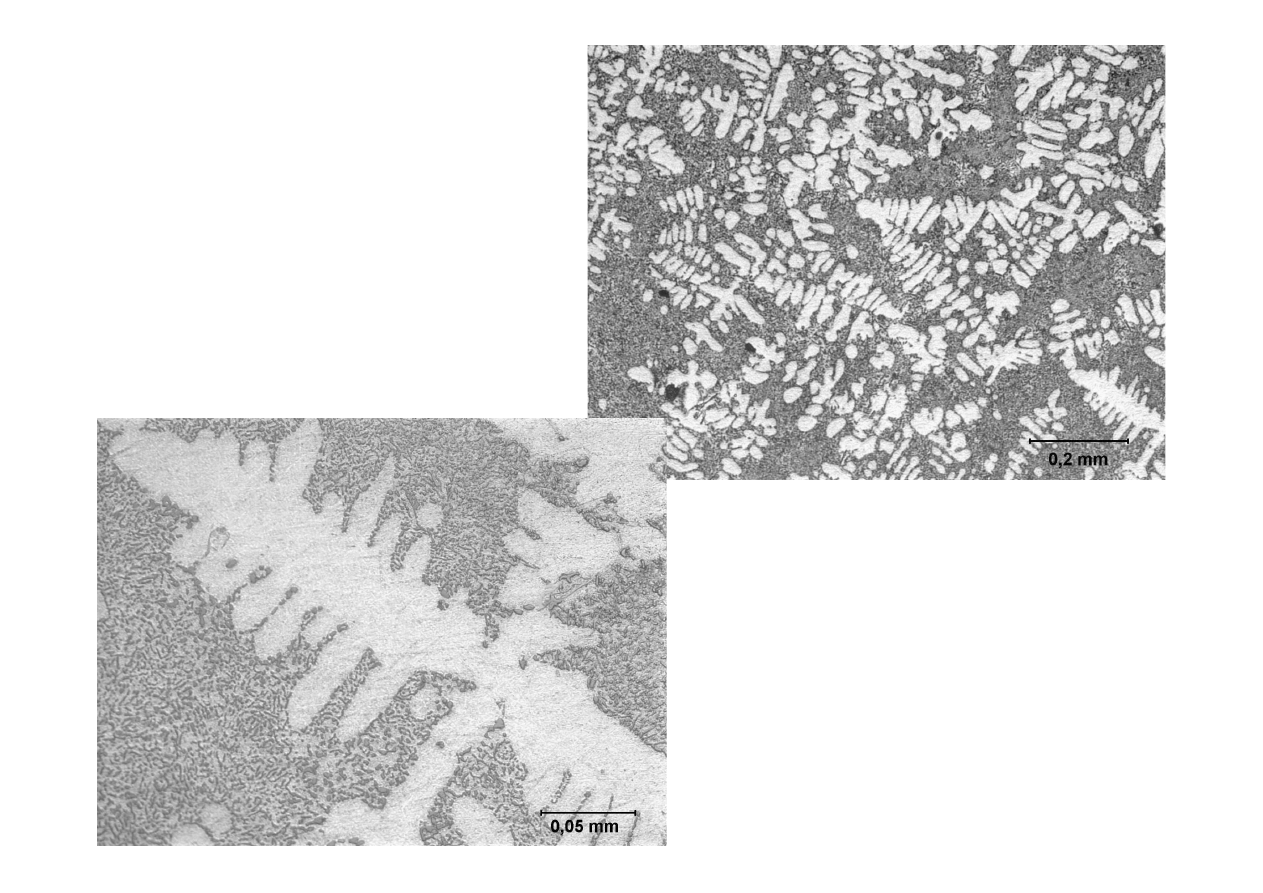

stopy aluminium z krzemem (siluminy) – stopy z eutektyk

ą

(-+)

2005

-

dobra rzadkopłynno

ść

oraz lejno

ść

i mały skurcz odlewniczy

, niska temperatura odlewania,

-

wad

ą

jest gruboziarnista struktura

, której zapobiega

modyfikowanie

:

- podeutektyczne i eutektyczne – sodem

(tak

ż

e Sr lub niekiedy Sb),

którego zwi

ą

zki ułatwiaj

ą

zarodkowanie oraz tworz

ą

c „błonk

ę

” utrudniaj

ą

wzrost kryształów Si (drobne i bardziej owalne),

(punkt eutektyczny przesuwa si

ę

w kierunku wy

ż

szych zawarto

ś

ci Si i ni

ż

szej temperatury),

- nadeutektyczne – fosforem (cz

ą

stki AlP stanowi

ą

zarodki heterogeniczne),

(+)

••••

stopy aluminium z krzemem (siluminy) – stopy z eutektyk

ą

- nadeutektyczne – fosforem (cz

ą

stki AlP stanowi

ą

zarodki heterogeniczne),

- zastosowanie:

- eutektyczne i nadeutektyczne, np. tłoki silników spalinowych (znaczna

ż

arowytrzymało

ść

),

- podeutektyczne, np. elementy dla przemysłu okr

ę

towego i elektrycznego, pracuj

ą

ce w

podwy

ż

szonej temperaturze i w wodzie morskiej,

- wieloskładnikowe stopy Al z Si, np. głowice silników spalinowych, alufelgi oraz inne

odlewy w przemy

ś

le maszynowym.

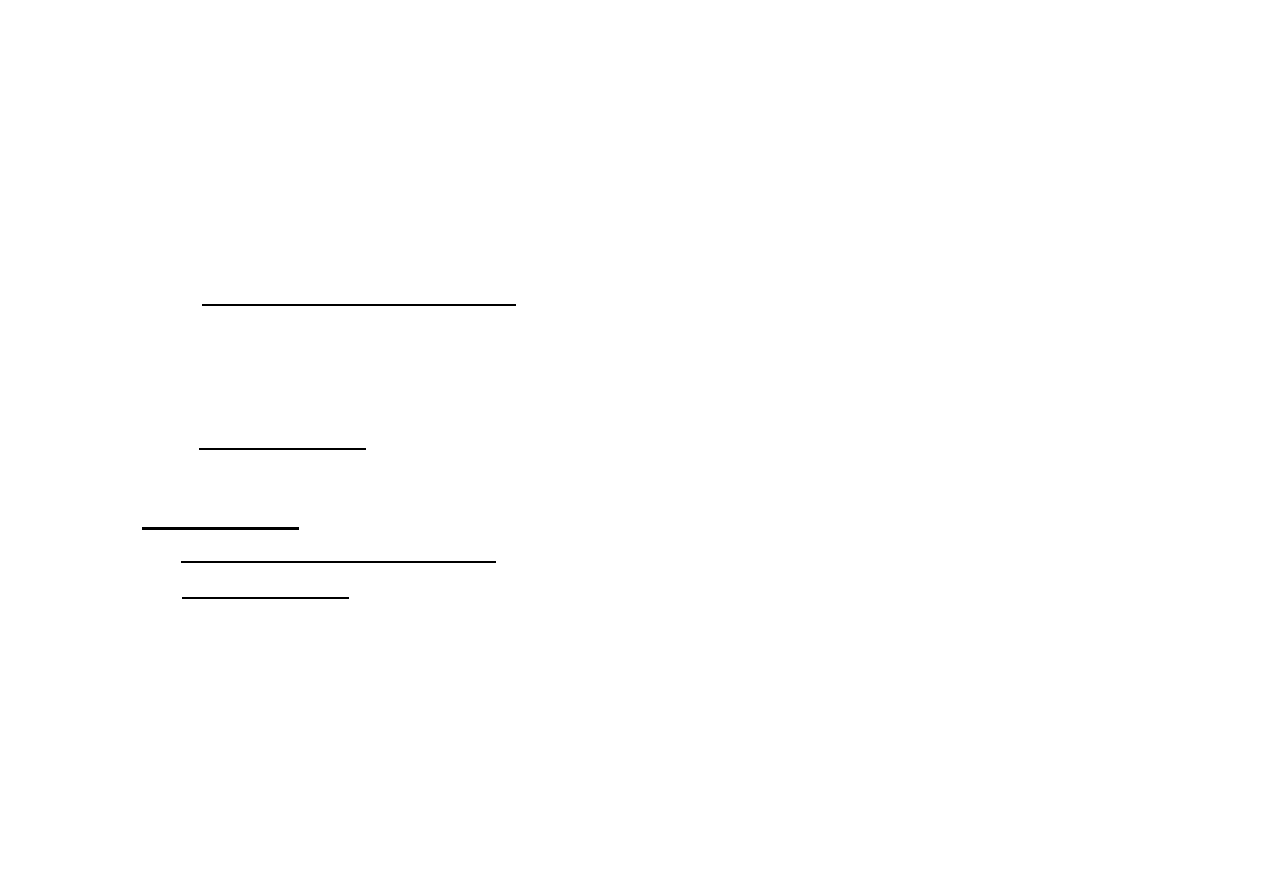

niemodyfikowana eutektyka

(

αααα

+ Si) układu Al-Si

obszar eutektyki niezmodyfikowanej

(cz

ę

sta wada struktury)

(+-)

αααα

Si

modyfikowana eutektyka

układu Al-Si

Pow. 125x

Pow. 125x

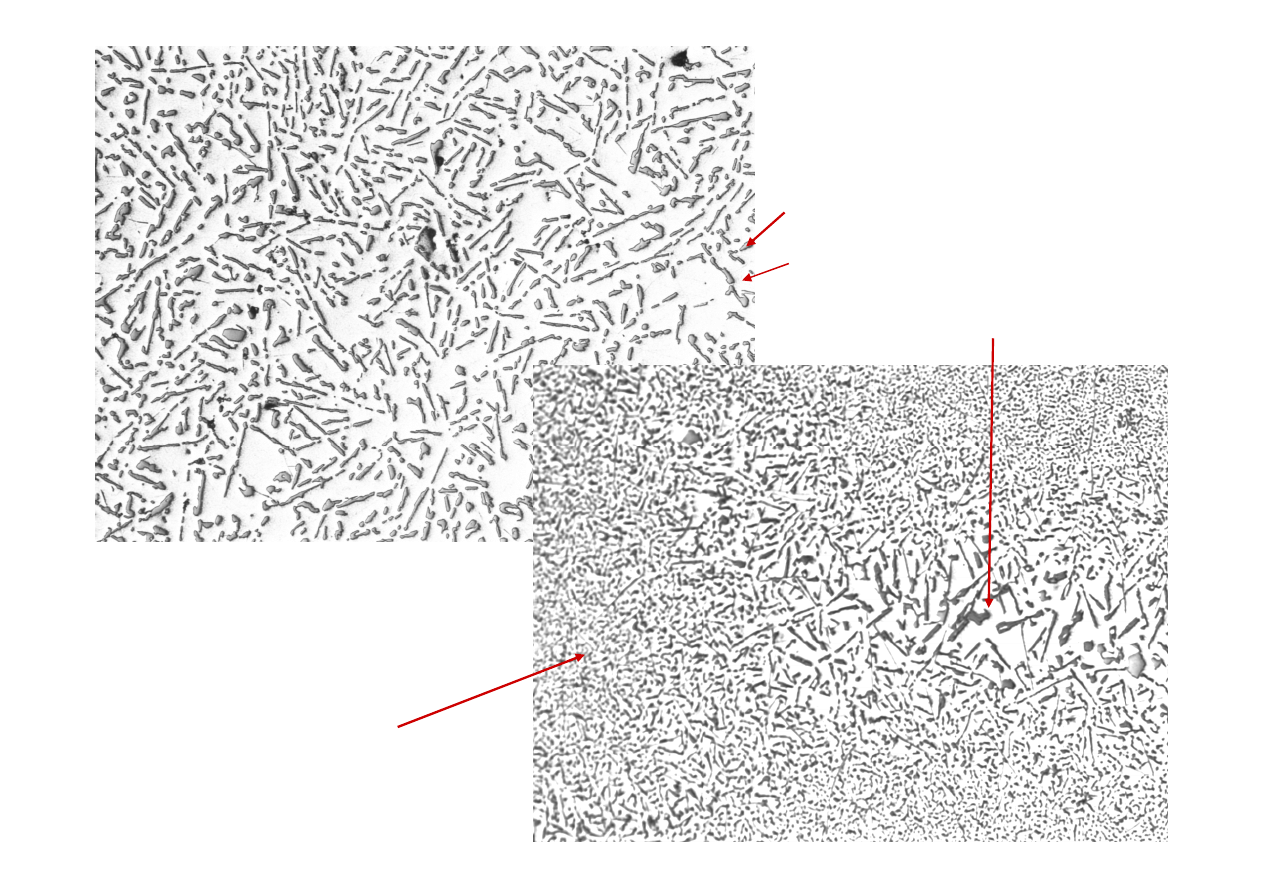

prawidłowo modyfikowany silumin przedeutektyczny

Pow. 100x

⇒

⇒

⇒

⇒

(+-)

Pow. 500x

AlSi13Mg1CuNi

(nieudane

modyfikowanie)

(A. Krajczyk)

(R. Haimann)

modyfikowanie

przesuwa linie

wykresu

eutektyka

niezmodyfikowana

silumin zaeutektyczny

niemodyfikowany

(nieregularne wydzielenia Si

na tle eutektyki (

αααα

+ Si))

(+-)

silumin zaeutektyczny

po modyfikowaniu

(regularne wydzielenia Si

na tle drobnoiglastej eutektyki)

(A. Krajczyk)

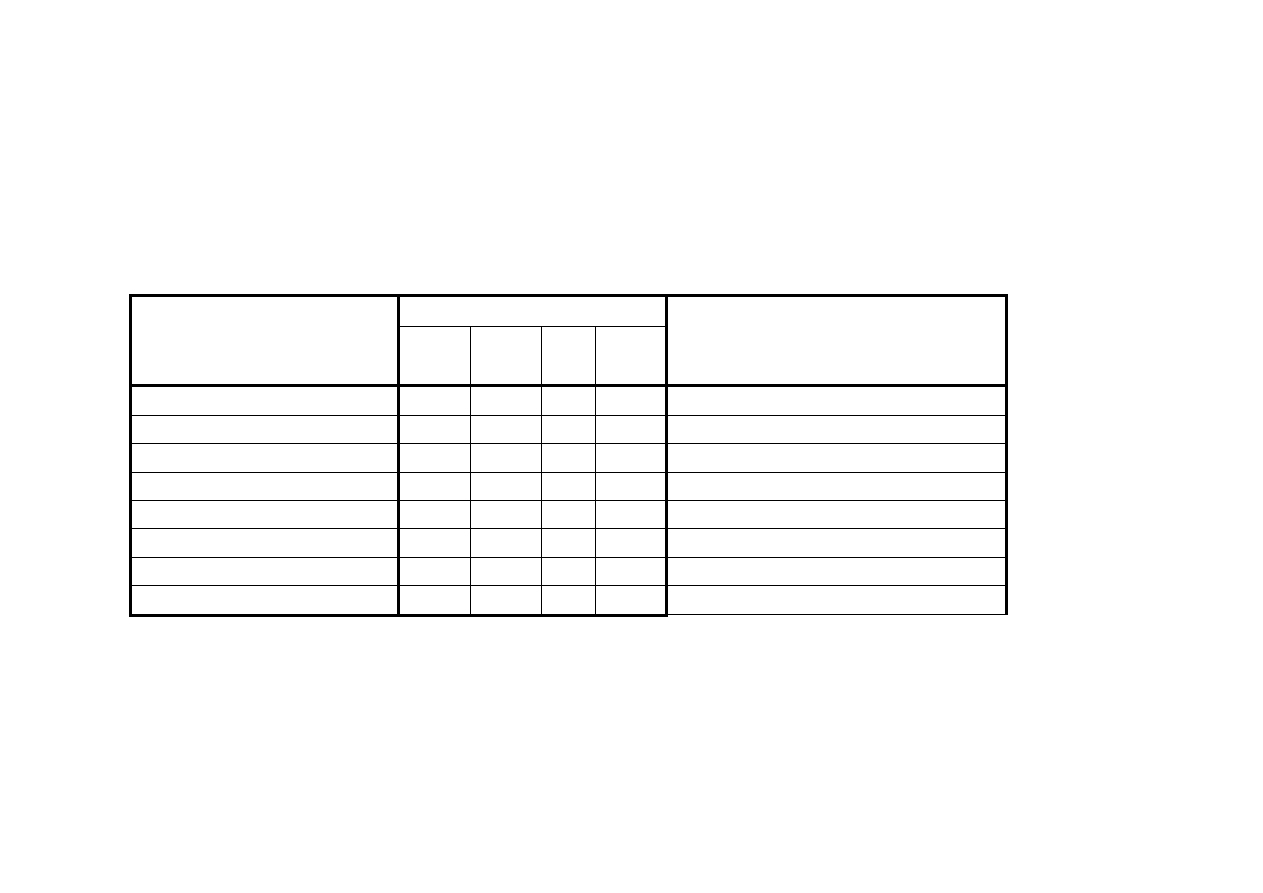

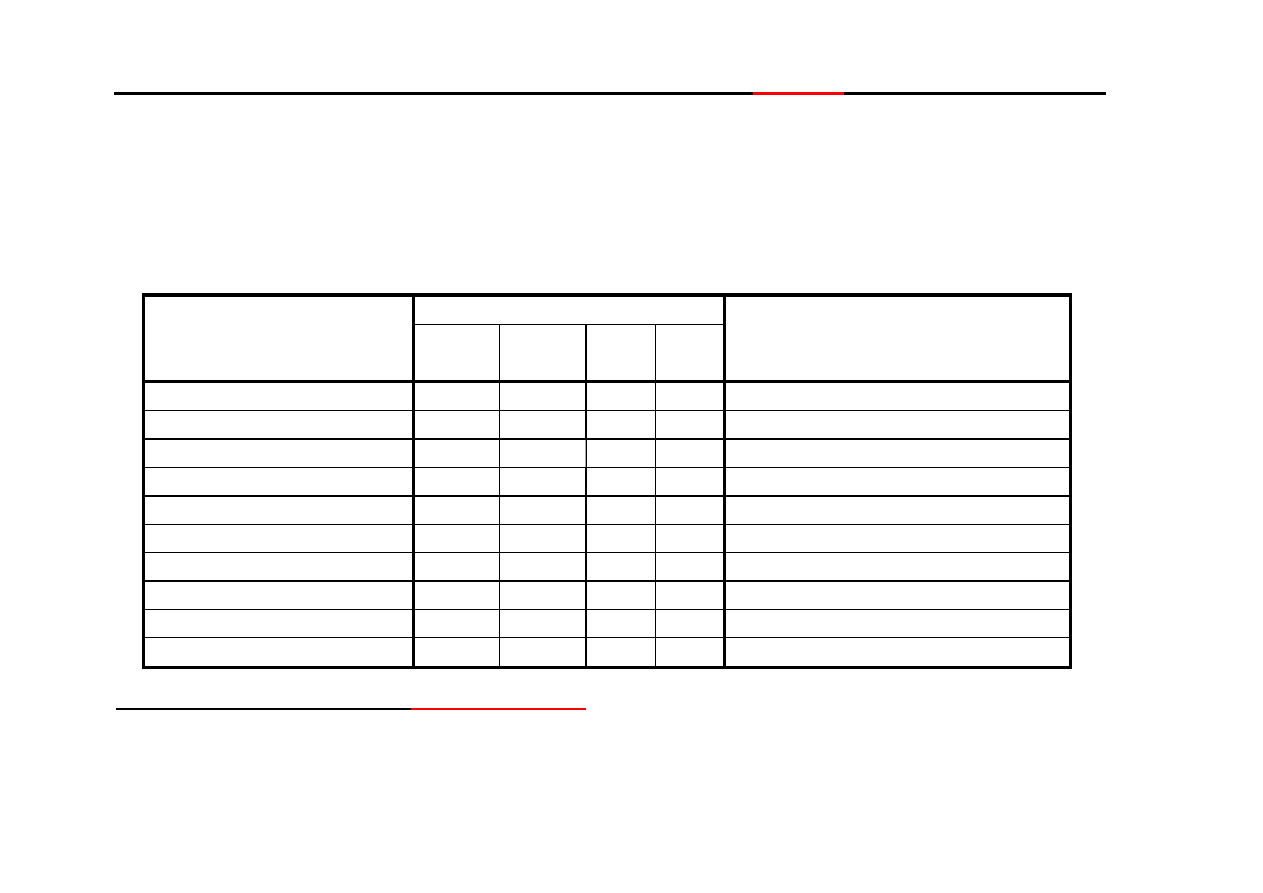

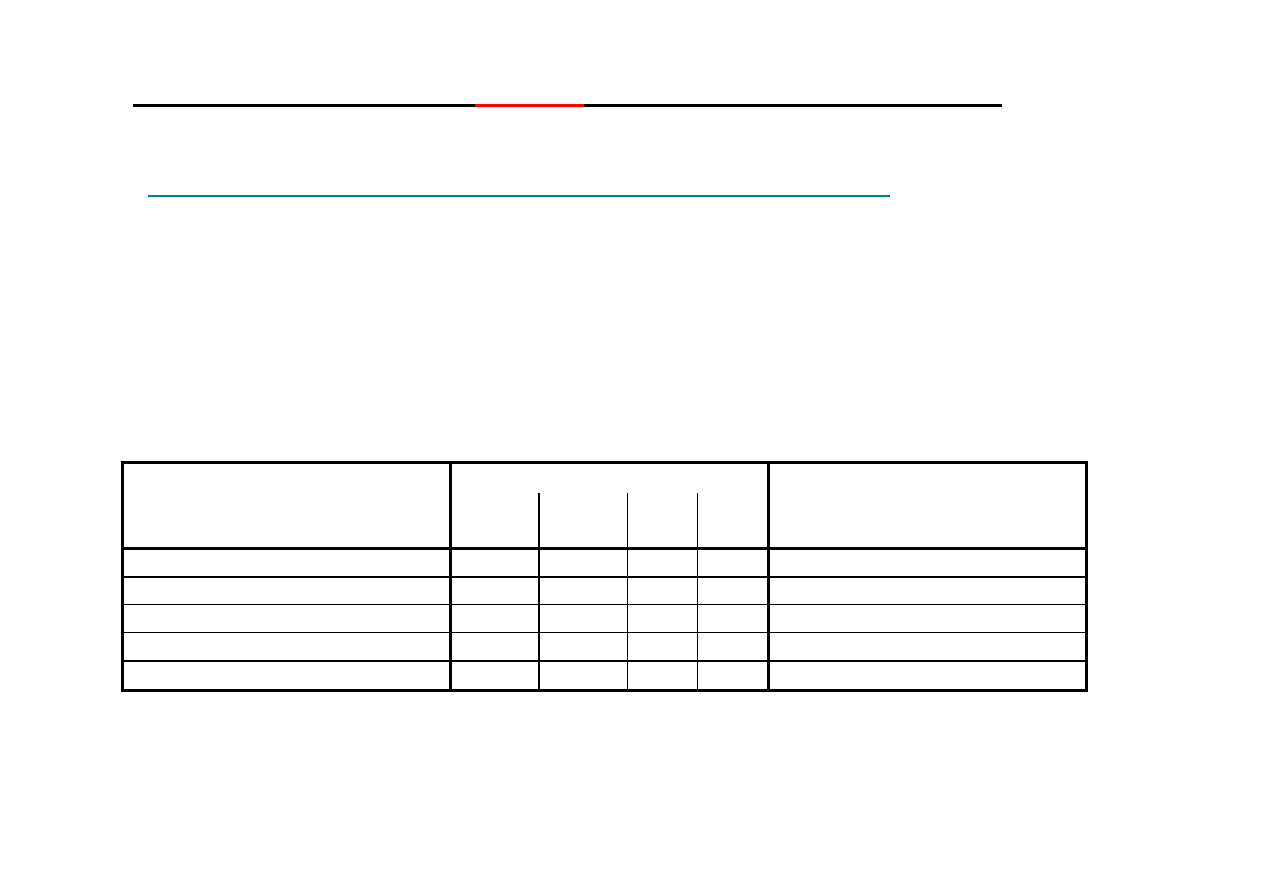

Przykłady odlewniczych stopów aluminium z krzemem

wg PN-EN 1706:2001

Minimalne właściwości

Znak stopu

(C od ang. „casting”)

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AC-AlSi11

70

150

6

45

stan surowy

EN AC-AlSi5Cu1Mg

200

230

1

100

przesycanie i starzenie

EN AC-AlSi5Cu3Mg

180

270

2,5

85

przesycanie i starzenie

(-+)

EN AC-AlSi5Cu3Mg

180

270

2,5

85

przesycanie i starzenie

EN AC-AlSi5Cu3Mn

200

230

1

90

przesycanie i starzenie

EN AC-AlSi9Cu1Mg

235

275

1,5

105

przesycanie i starzenie

EN AC-AlSi12CuNiMg

240

280

1

100

przesycanie i starzenie

EN AC-AlSi2MgTi

180

240

3

85

przesycanie i starzenie

EN AC-AlSi7Mg0,3

190

230

2

75

przesycanie i starzenie

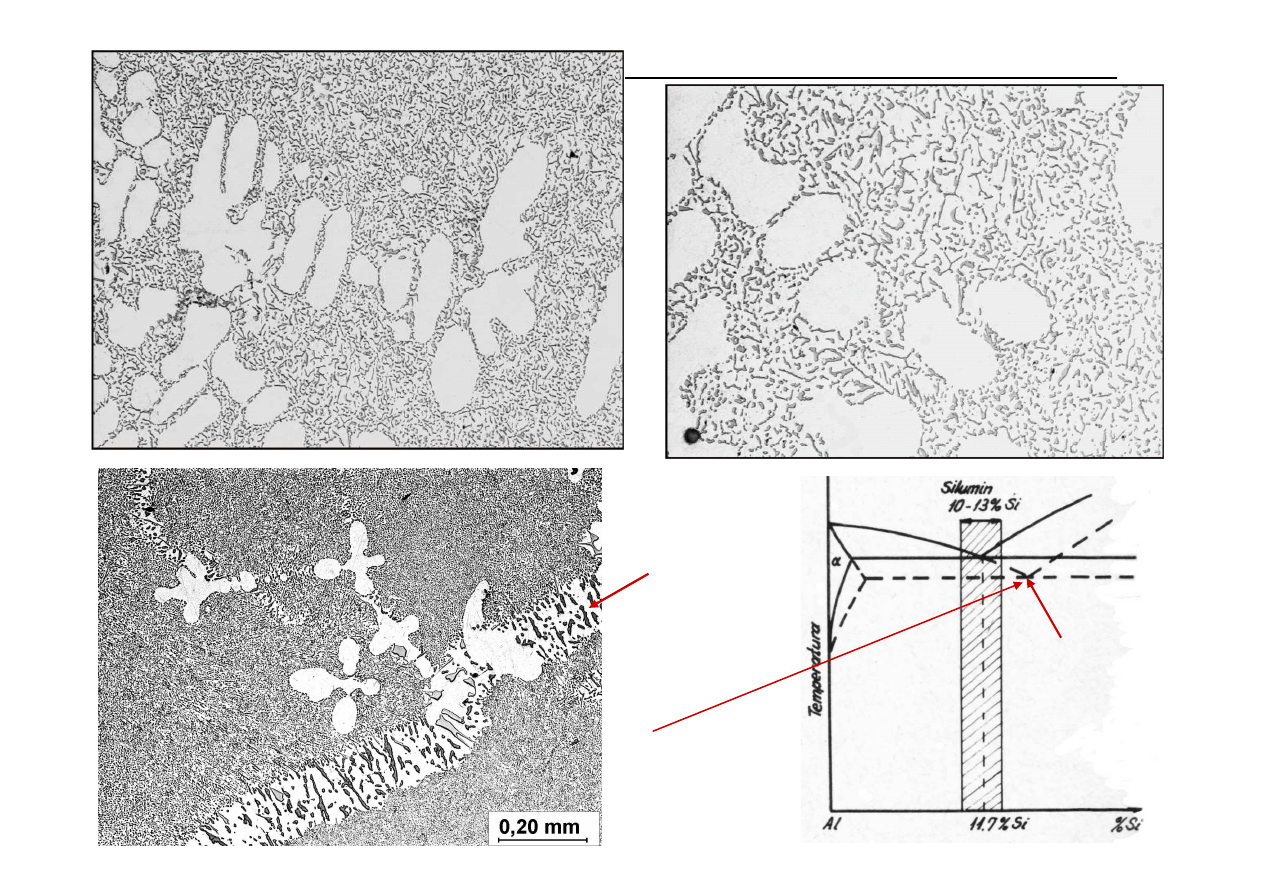

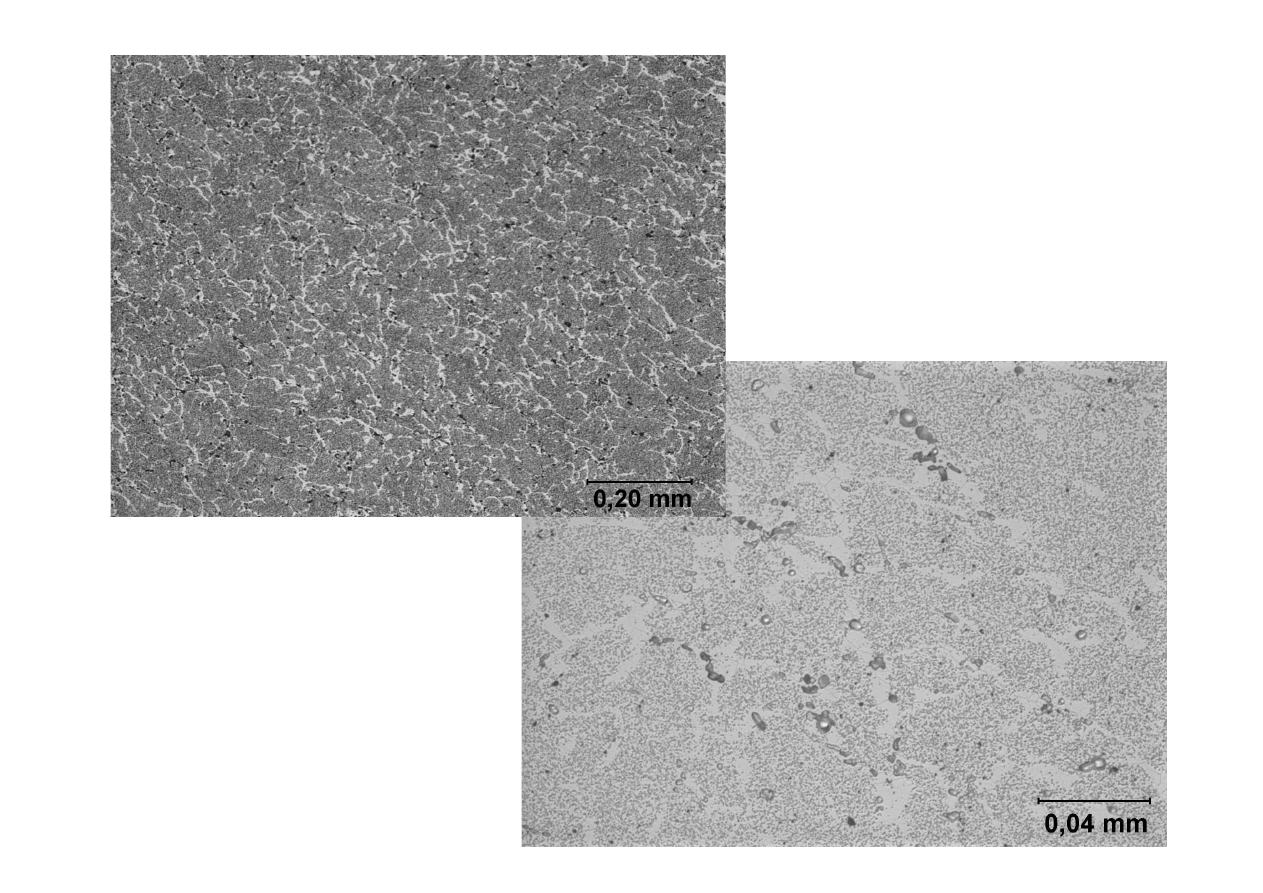

typowa struktura obr

ę

czy koła (alufelgi),

(modyfikowany silumin przedeutektyczny),

(+-)

- prawidłowa drobna eutektyka (

α

+ Si),

- typowy dendrytyczny kształt wydziele

ń

roztworu stałego

α

,

- silnie rozgał

ę

zione dendryty negatywnie

wpływaj

ą

na własno

ś

ci mechaniczne, np. R

m

, K

Casting

Low pressure casting

Investiment casting

Sand or plaster casting

Permanent mold casting

Hot chamber DC

(forma piaskowa lub gipsowa)

(forma trwała)

(metoda traconego wosku)

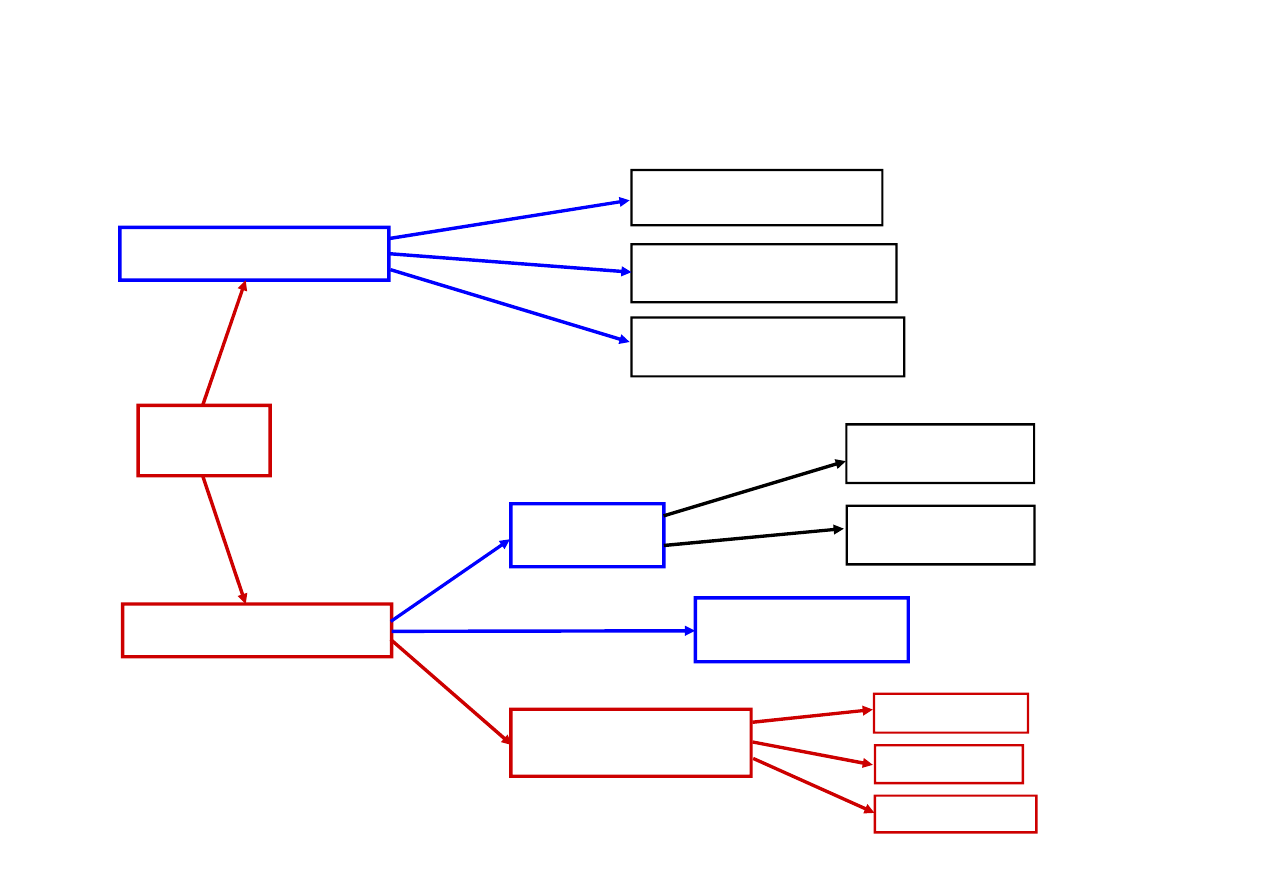

••••

metody odlewania stopów aluminium i magnezu,

(-+)

Casting

High pressure casting

Die casting

Squeeze casting

Thixocasting

Thixomolding

Rheocasting

Semi-solid forming

Hot chamber DC

Cold chamber DC

(kokilowe)

(z gor

ą

c

ą

komor

ą

)

(z zimn

ą

komor

ą

)

(w stanie półstałym)

(przez prasowanie)

(odlewanie)

(nowe metody formowania)

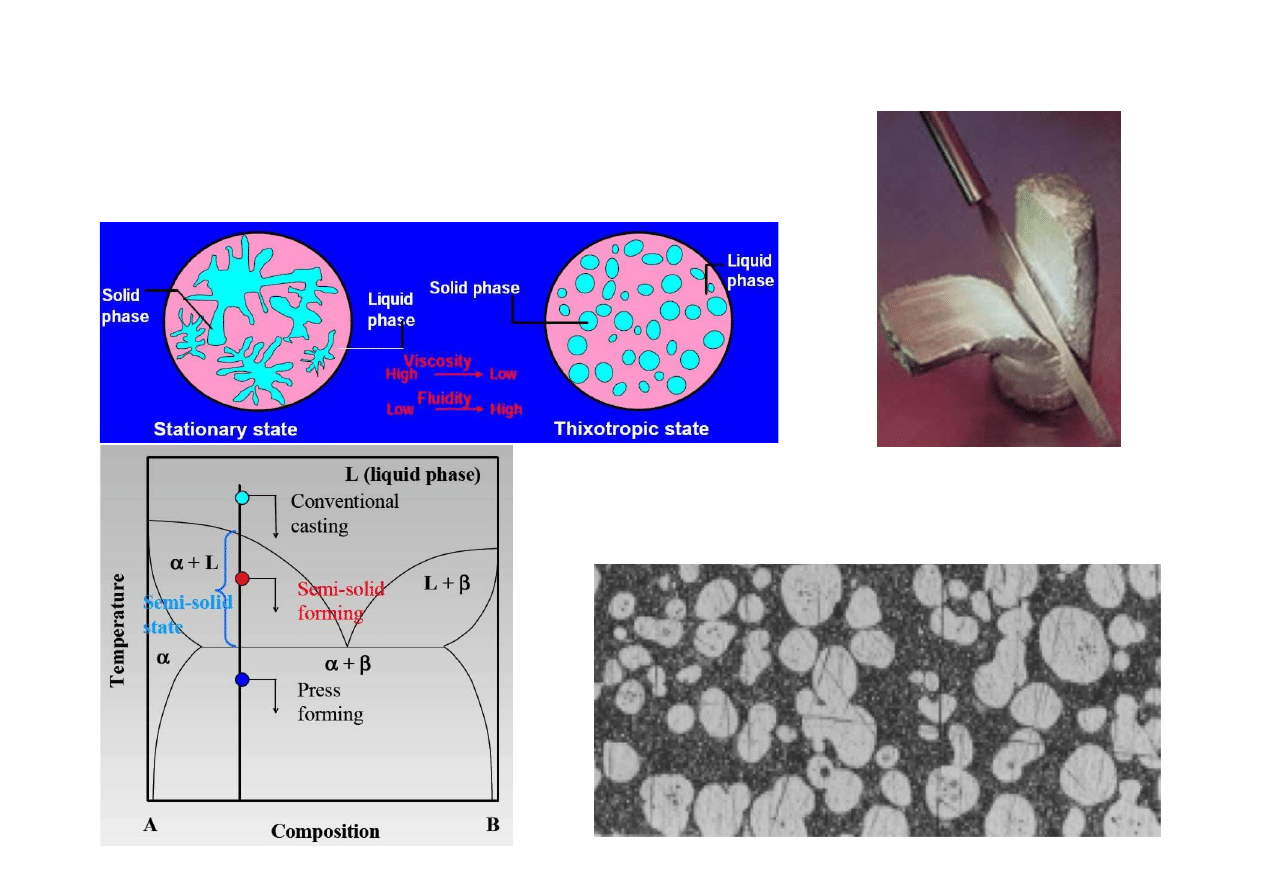

••••

ci

ś

nieniowe odlewanie (formowanie) w stanie półstałym „

semi-solid forming

”,

- wykorzystanie

tiksotropowego

zachowania si

ę

stopu

w temperaturach mi

ę

dzy lini

ą

likwidus a solidus,

- rozbicie dendrytów roztworu stałego na drobne i zaokr

ą

glone

ziarna poprzez intensywne mieszanie w stanie półstałym,

stan tiksotropowy

(Kevin Pang)

(-+)

(O. Granath – Jönköping University)

- wtłaczanie do formy w stanie tiksotropowym

z rozbitymi dendrytami,

(Kevin Pang)

(Kevin Pang)

••••

stopy odlewnicze bez eutektyki (Al-Mg,

Al-Cu, Al-Zn

)

••••

stopy odlewnicze Al-Mg (poza siluminami najcz

ęś

ciej stosowane stopy odlewnicze Al)

(+)

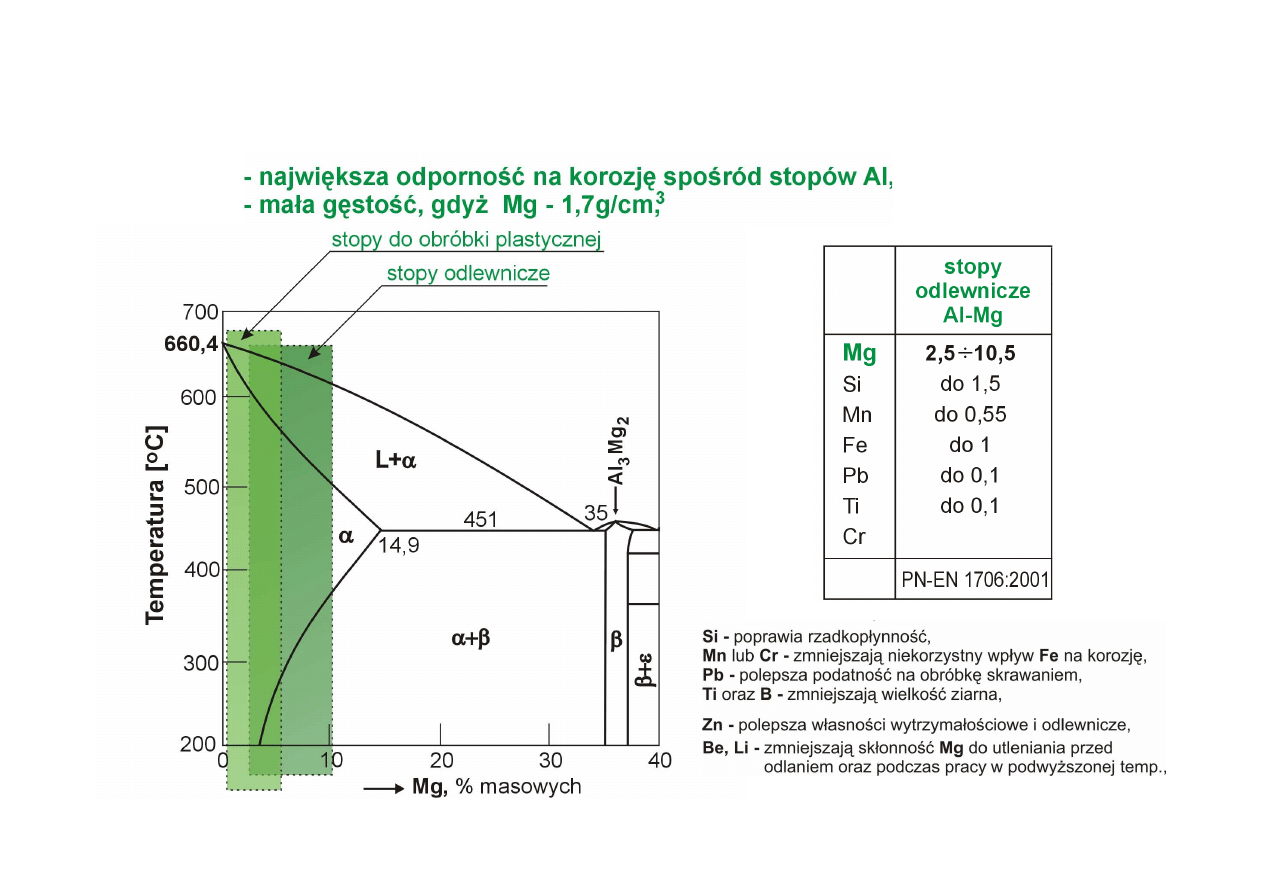

- największa odporność na korozję i mała gęstość

(Mg - 1,7g/cm

3

),

- własności odlewnicze gorsze niż siluminów (nie wchodzimy w obszar eutektyki),

- struktura dwufazowa jest niekorzystna więc:

- przesycanie,

- w niektórych możliwe starzenie - w stopach Al-Mg-Si (utwardzają wydzielenia Mg

2

Si),

- zastosowanie:

- odlewy o dużej odporności na korozję a także silnie obciążone i narażone na uderzenia,

np. armatura morska, elementy aparatury chemicznej, elementy samochodów,

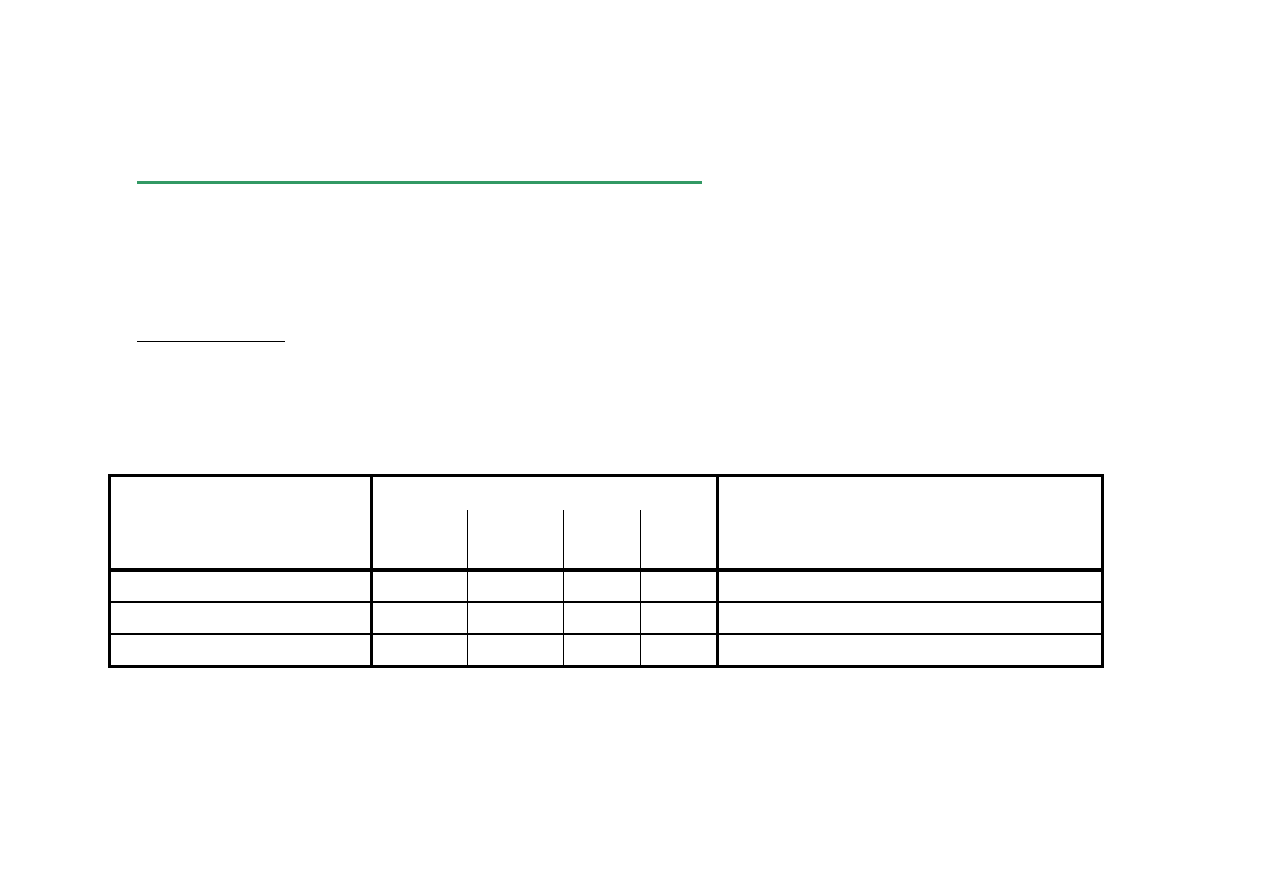

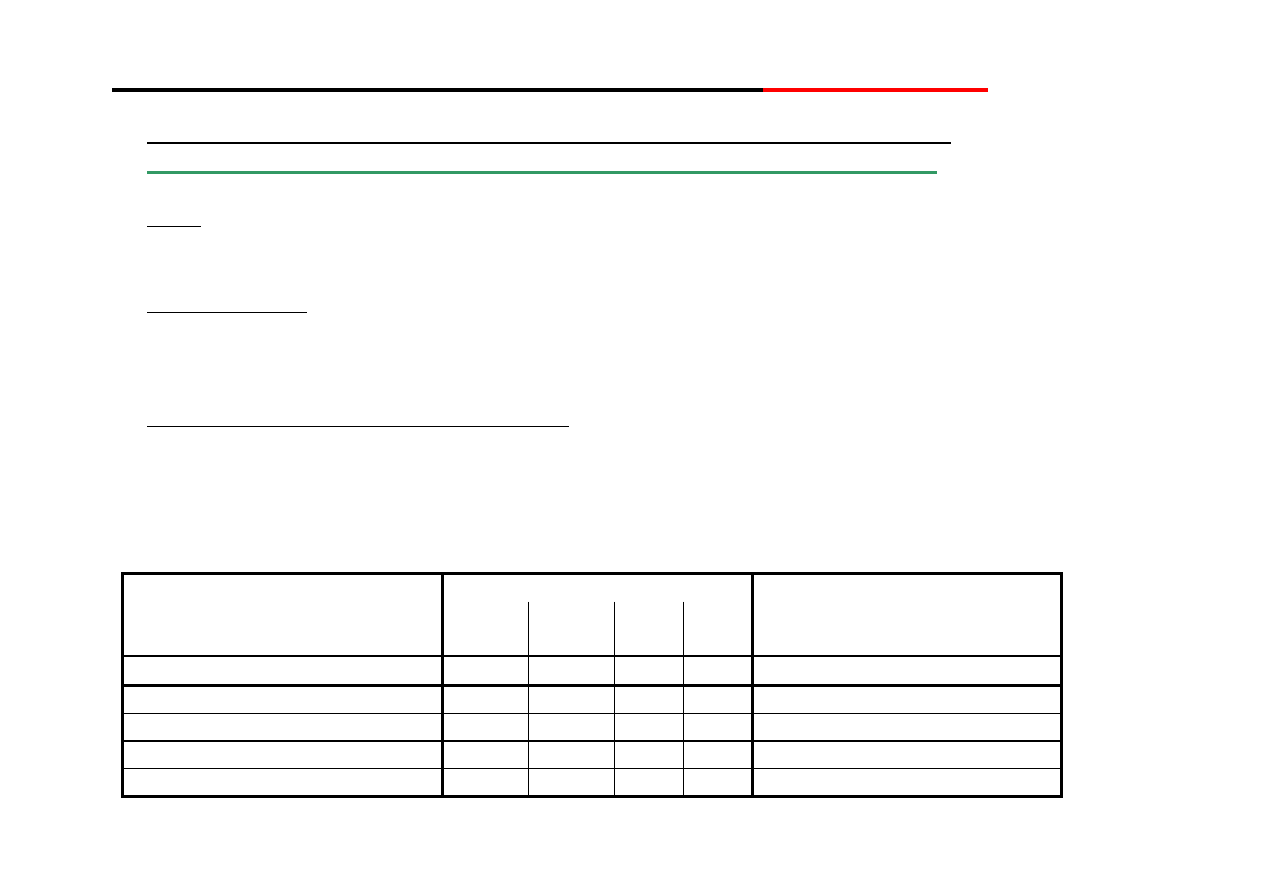

Przykłady odlewniczych stopów aluminium z magnezem wg PN-EN 1706:2001

(+-)

••••

stopy odlewnicze Al-Mg

Przykłady odlewniczych stopów aluminium z magnezem wg PN-EN 1706:2001

Minimalne właściwości

Znak stopu

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AC-AlMg3

70

140

3

50

surowy (po odlewaniu)

EN AC-AlMg5

90

160

3

55

surowy (po odlewaniu)

EN AC-AlMg5Si

100

160

3

60

surowy (po odlewaniu)

••••

stopy odlewnicze Al-Cu oraz Al-Zn

- s

ą

rzadziej stosowane - skład chemiczny, własno

ś

ci i rekomendowane zastosowanie mo

ż

na znale

źć

w normie PN-EN 1706:2001 lub aktualnych informatorach producentów,

Stopy odlewnicze Al-Cu

– stosowane rzadziej niż stopy Al-Si i Al-Mg.

- trudności technologiczne przy wytwarzaniu odlewów (skłonność do pęknięć na gorąco oraz porowatości skurczowej),

- możliwe utwardzanie wydzieleniowe odlewów (Cu, Mg),

- stosowane na średnio i bardzo obciążone elementy samochodów i maszyn,

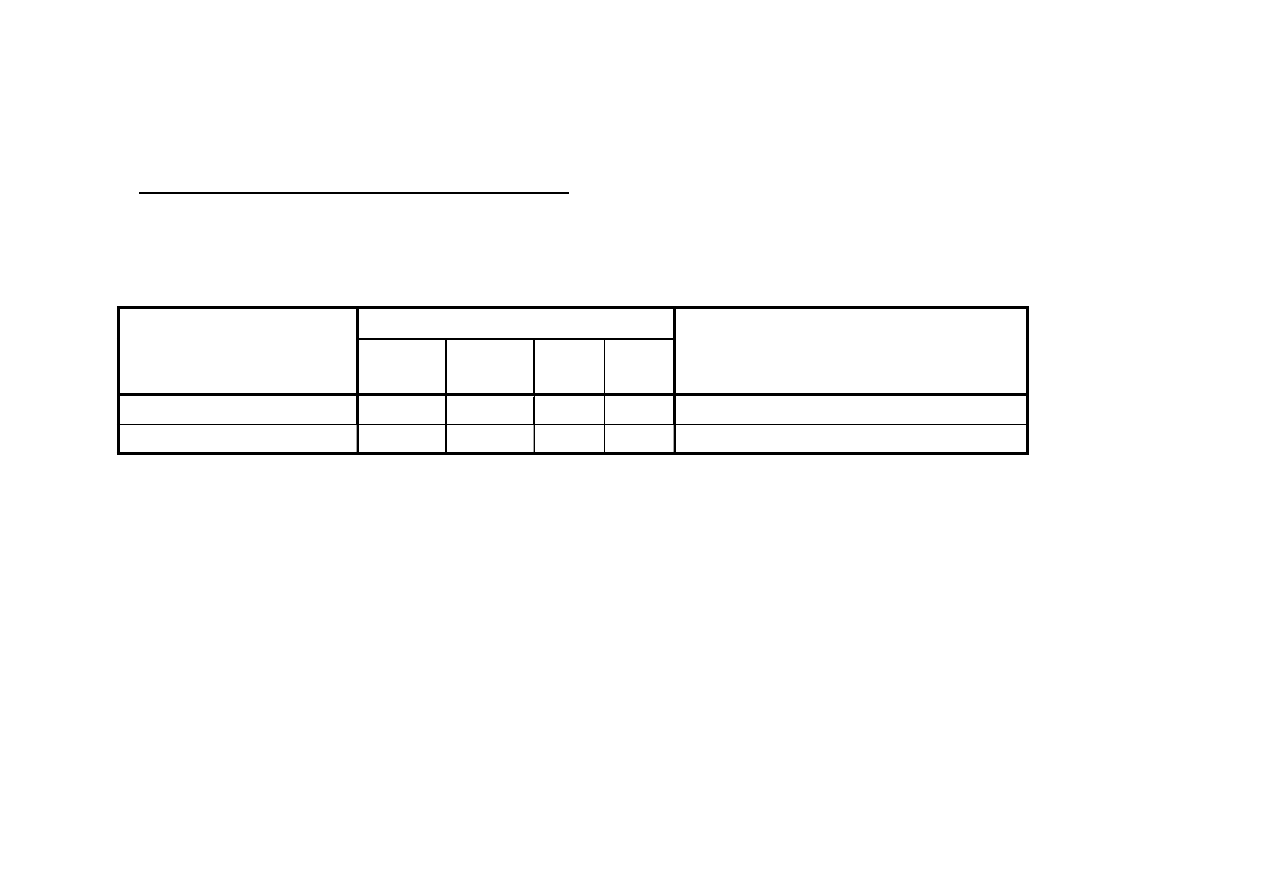

Przykłady odlewniczych stopów aluminium z miedzią wg PN-EN 1706:2001

Minimalne właściwości

Znak stopu

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AC-AlCu4MgTi

200

300

5

90

przesycane i starzone

EN AC-AlCu4Ti

200

300

3

95

przesycane i starzone

EN AC-AlCu4Ti

200

300

3

95

przesycane i starzone

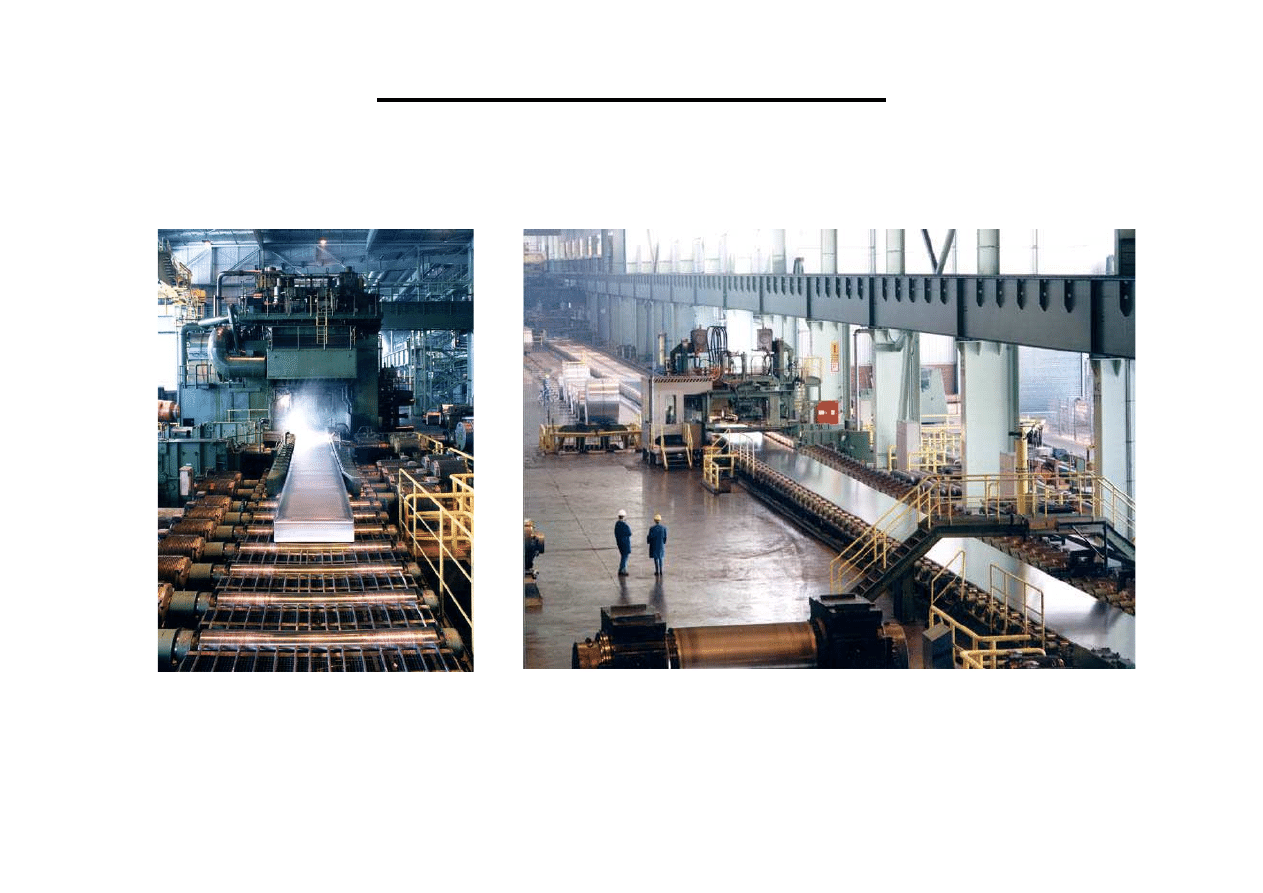

Stopy do obróbki plastycznej

••••

walcowanie na gor

ą

co oraz na zimno,

- wytwarzanie płyt, blach, ta

ś

m, folii,

walcowanie na gor

ą

co

walcowanie na zimno

••••

ci

ą

gnienie na gor

ą

co oraz na zimno,

- wytwarzanie drutów, pr

ę

tów, rur, kształtowników

••••

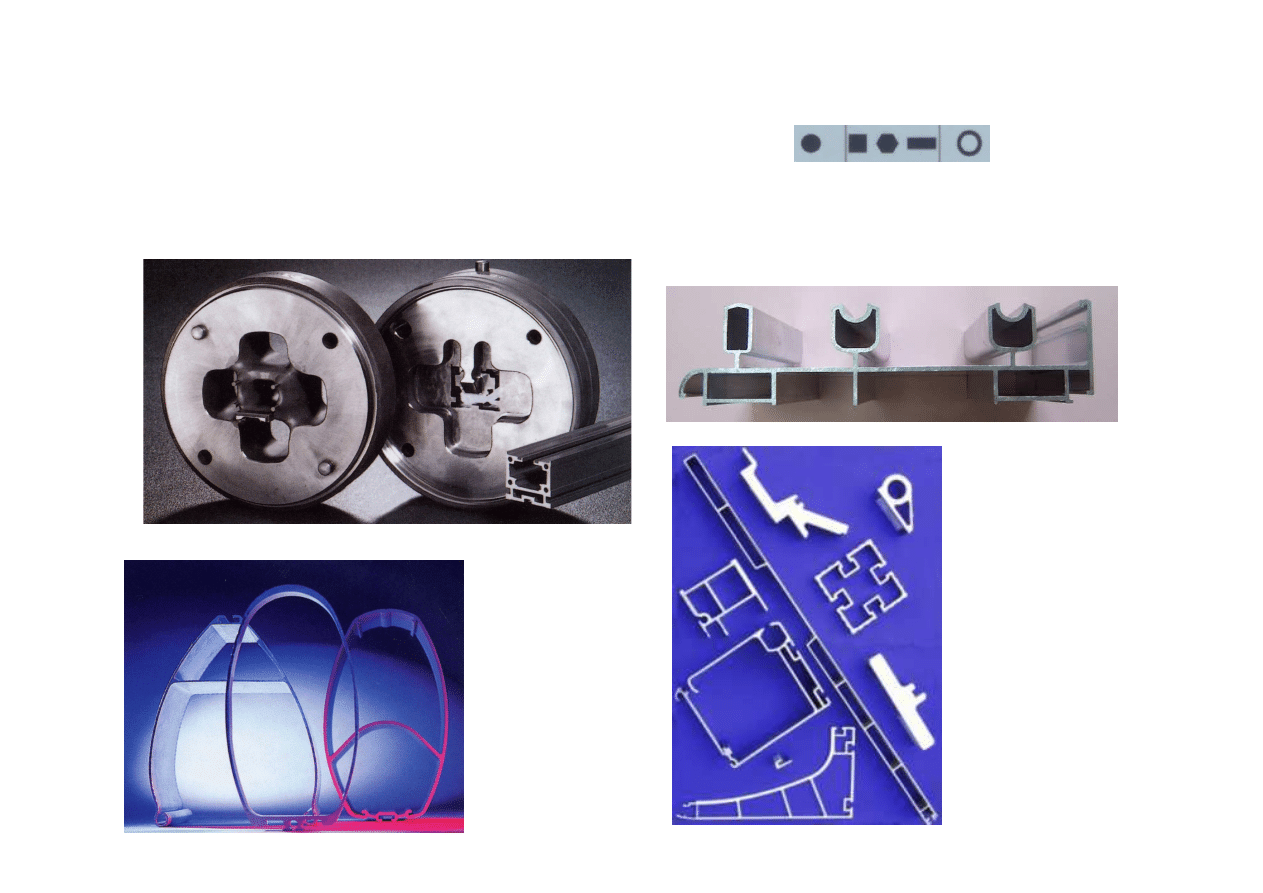

wyciskanie na gor

ą

co,

dwucz

ęś

ciowa matryca do wyciskania profilu

przykłady profili

wyciskanych

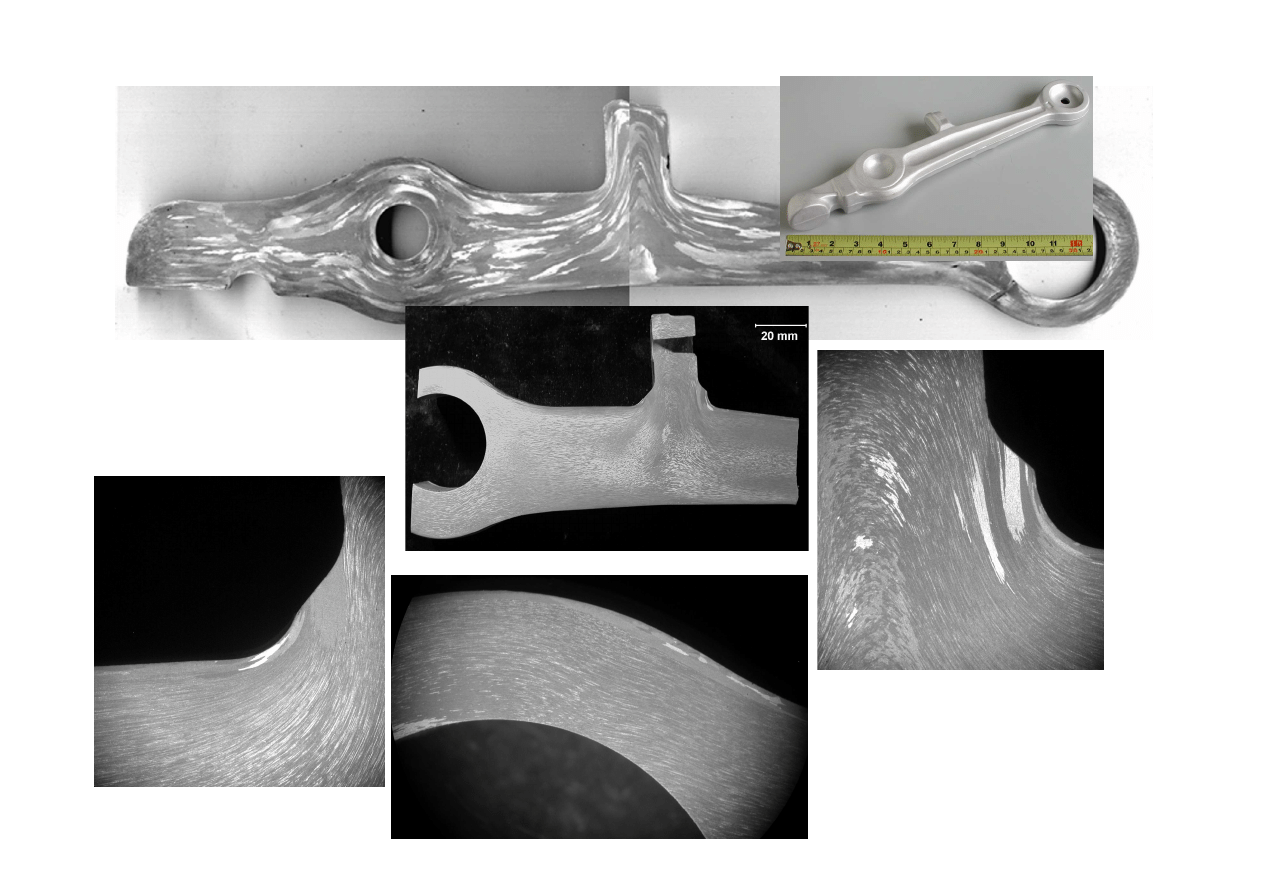

••••

kucie na gor

ą

co,

••••

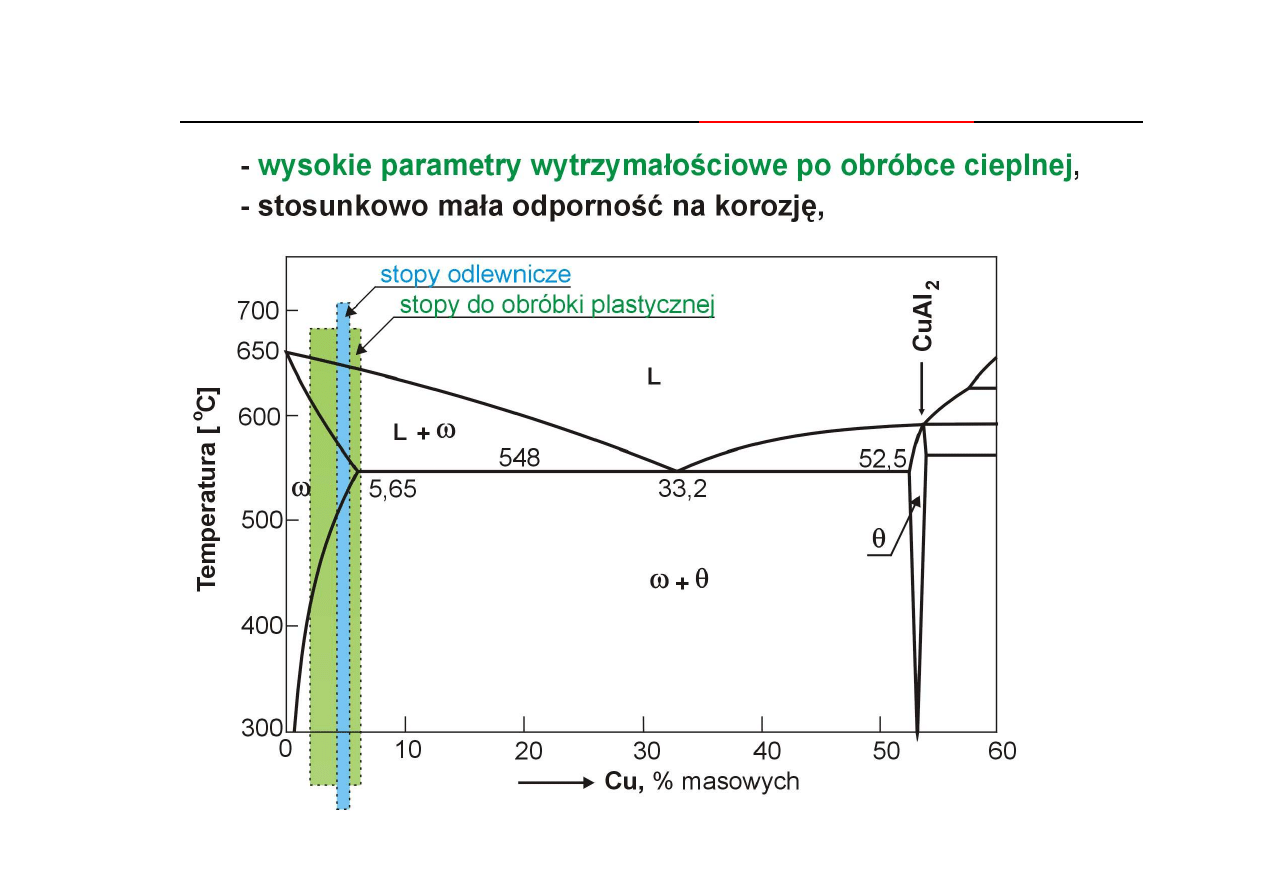

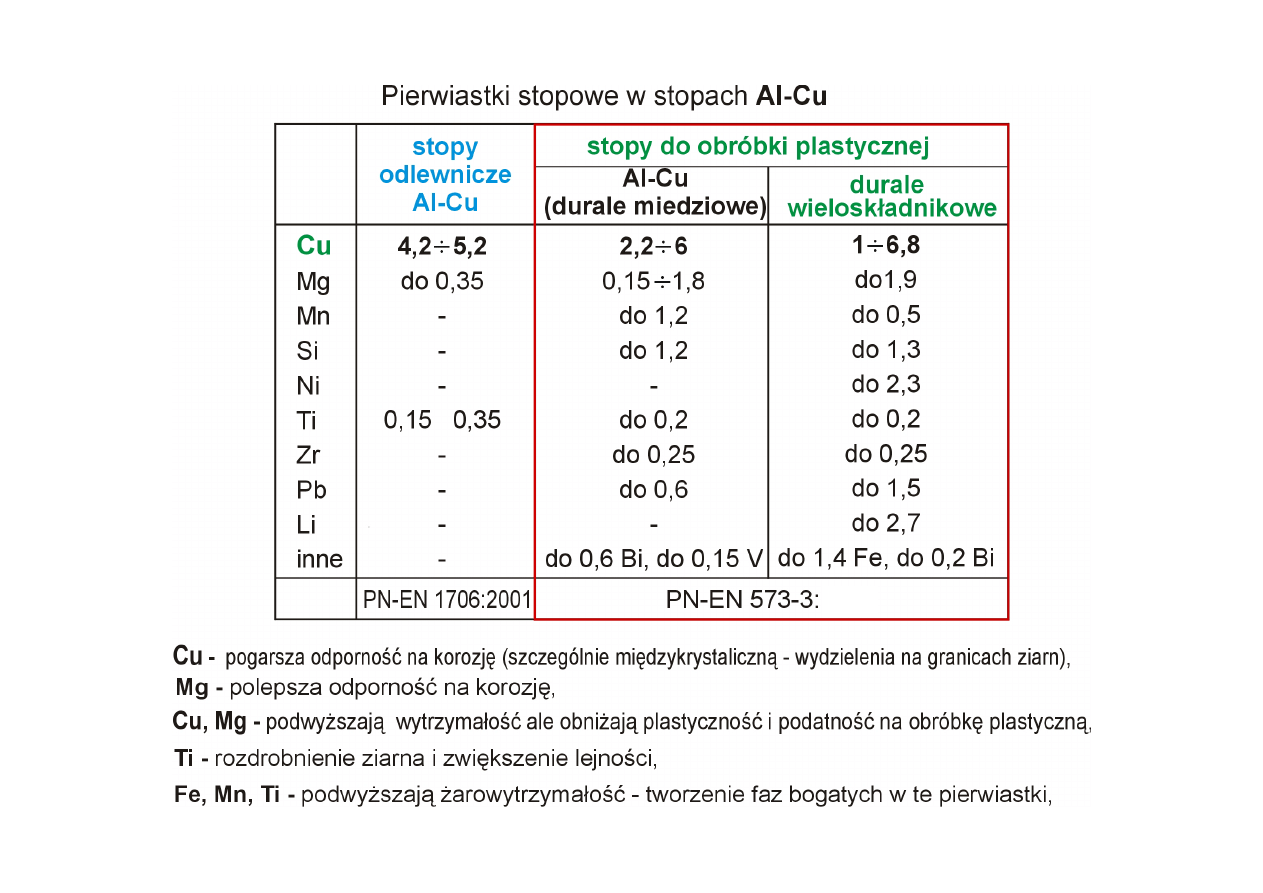

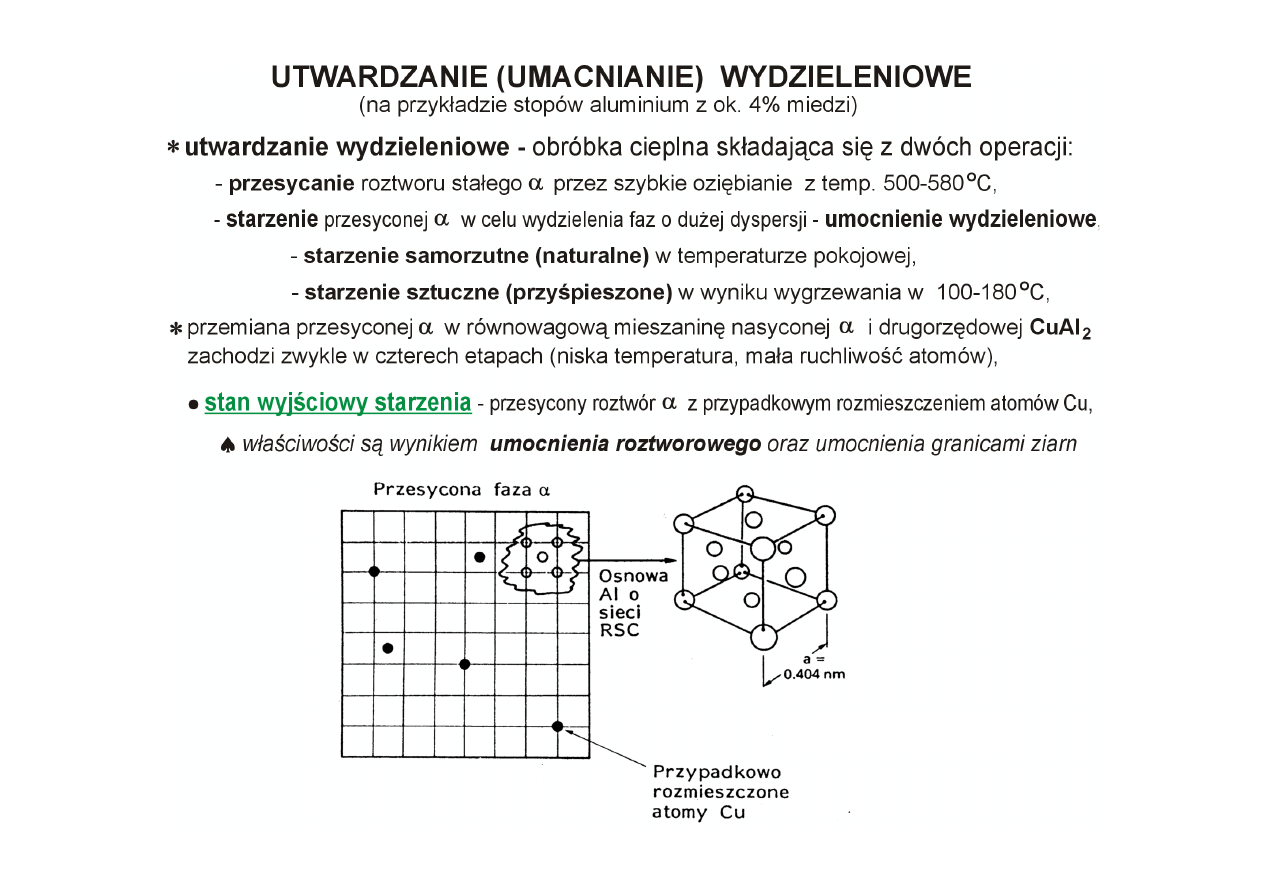

historycznie pierwsze stopy Al-Cu (ok. 4%), obecnie stopy wieloskładnikowe,

- stopy Al-Cu utwardzane wydzieleniowo (

durale, duraluminium

) – seria 2000,

(+)

(-+)

2005

(+)

(M.F. Ashby, D.R.H. Jones)

(+)

(M.F. Ashby, D.R.H. Jones)

(L.A. Dobrza

ń

ski)

(+)

(L.A. Dobrza

ń

ski)

(M.F. Ashby, D.R.H. Jones)

(+)

(M.F. Ashby, D.R.H. Jones)

(+)

(L.A. Dobrza

ń

ski)

(M.F. Ashby, D.R.H. Jones)

(+)

R

0,2

[MPa]

R

m

[MPa]

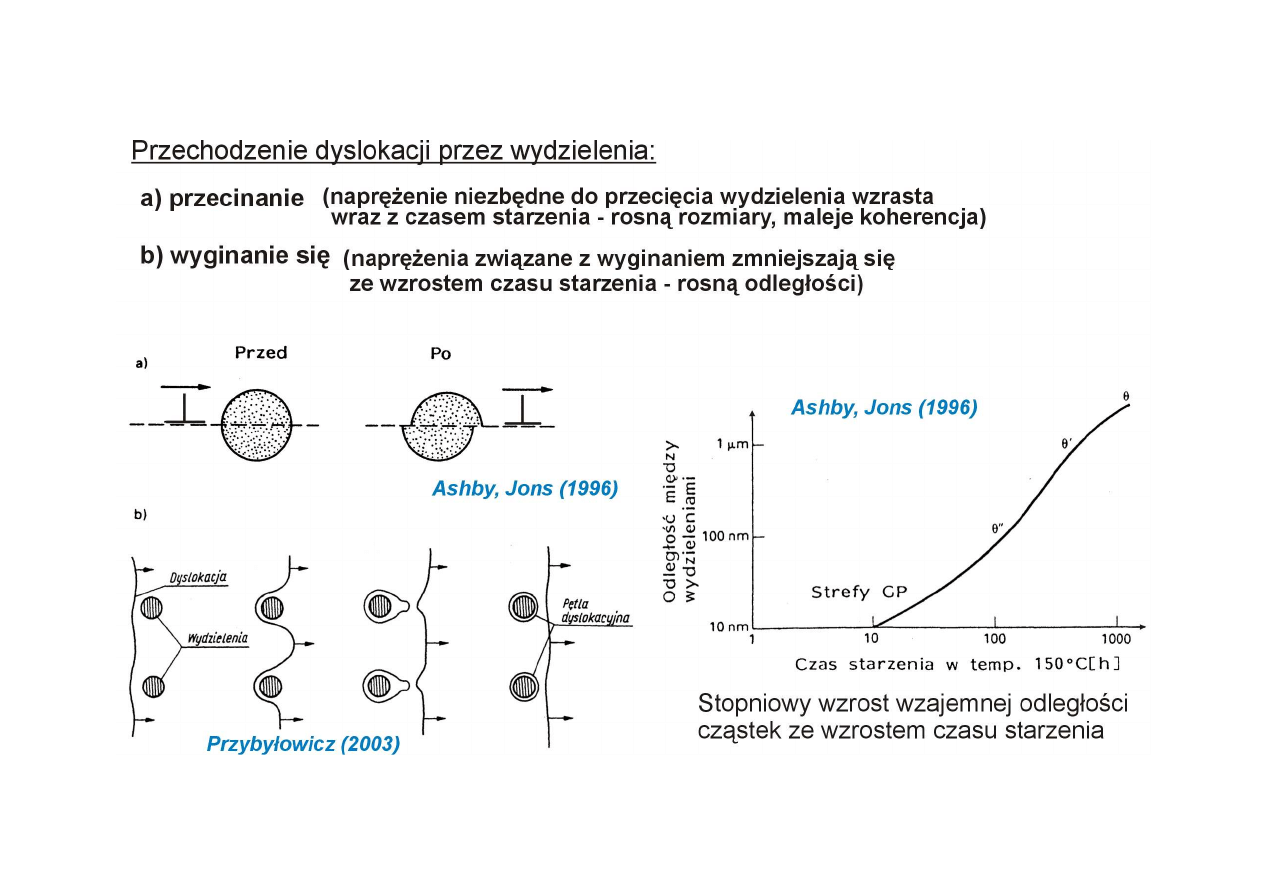

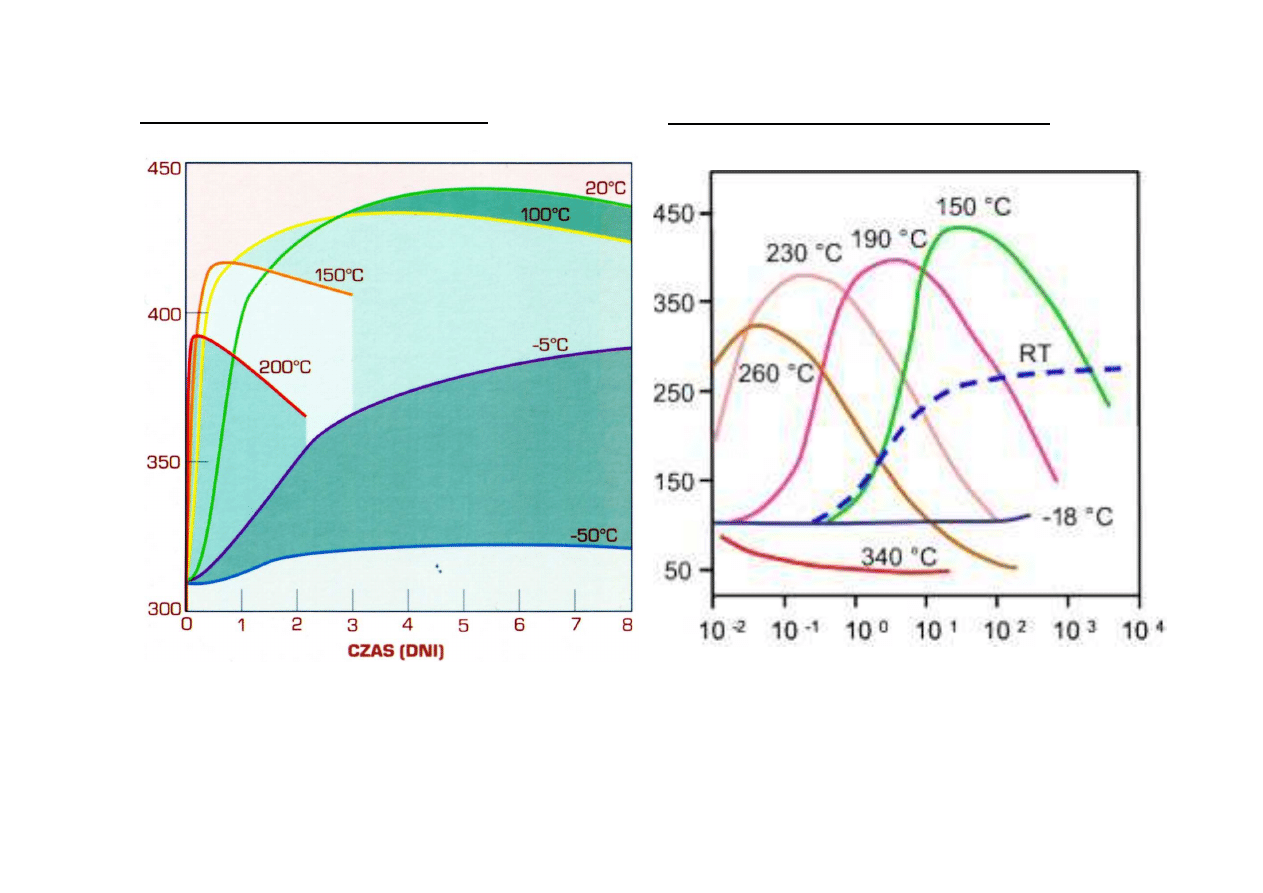

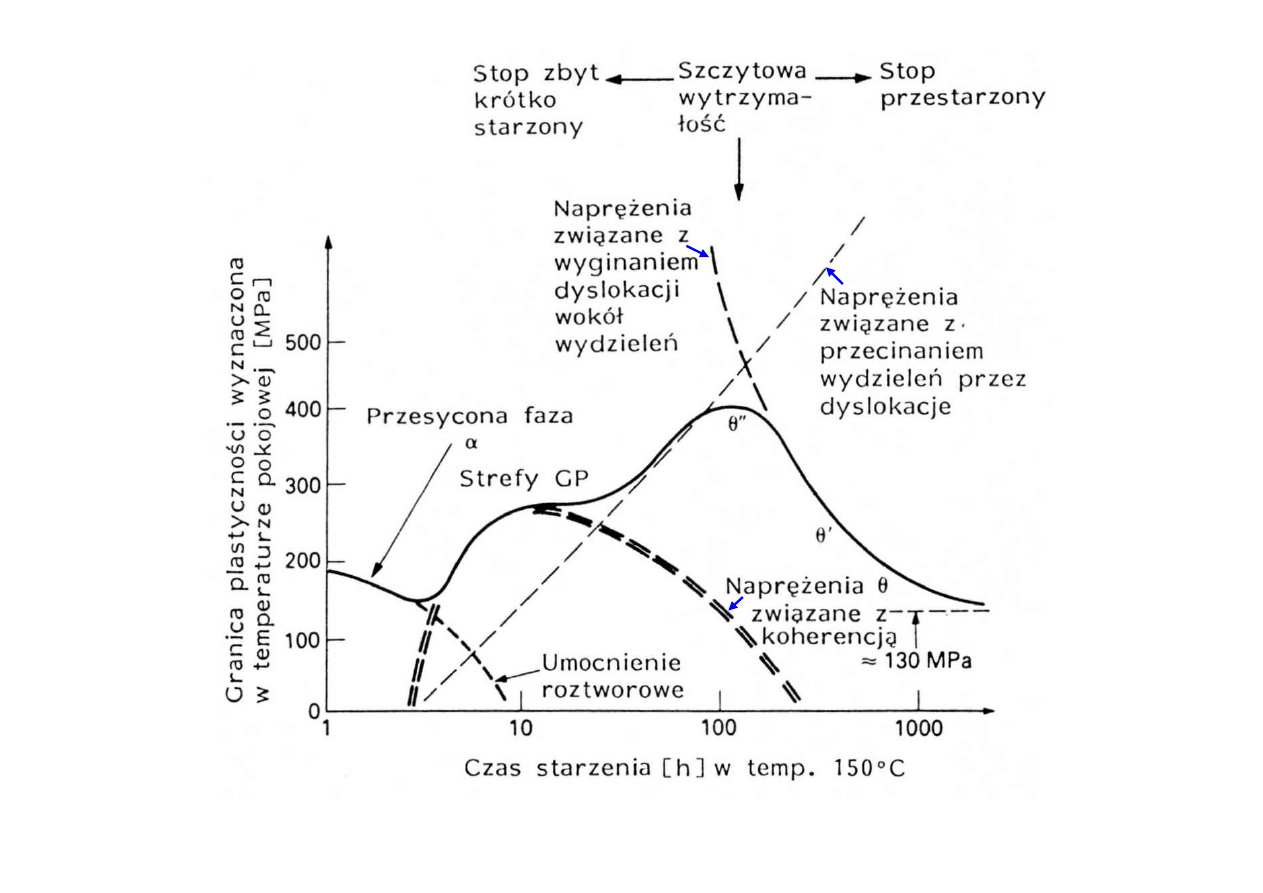

••••

wpływ temperatury i czasu starzenia na wytrzymało

ść

stopów:

- dwuskładnikowy klasyczny AlCu4

- wieloskładnikowy serii 6000 (AlMgSi)

(+-)

Czas starzenia [h]

- starzenie samorzutne daje najwy

ż

sz

ą

wytrzymało

ść

,

-

ż

arowytrzymało

ść

prostych stopów AlCu jest niewielka

(powy

ż

ej 100

°

C obni

ż

a si

ę

szybko z upływem czasu)

- najwy

ż

sz

ą

wytrzymało

ść

daje starzenie sztuczne

(fazy o zło

ż

onym składzie),

- wy

ż

sza

ż

arowytrzymało

ść

zale

ż

na od temperatury

starzenia,

•

nale

ż

y pami

ę

ta

ć

,

ż

e im wy

ż

sza wytrzymało

ść

tym mniejsza ci

ą

gliwo

ść

(potrzebny kompromis)

(L.A. Dobrza

ń

ski)

(+)

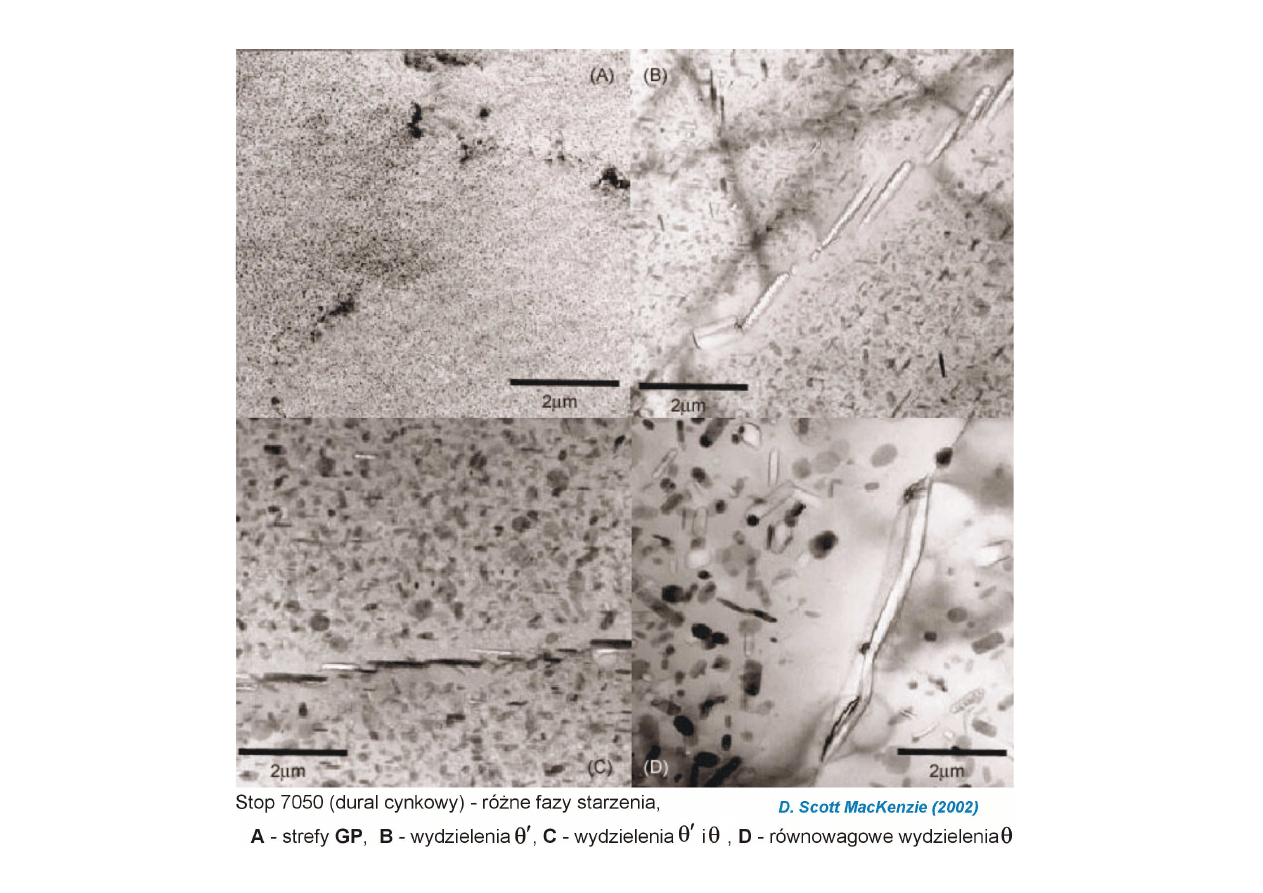

Zmiana R

0,2

stopu aluminium typu AlCu4 w trakcie starzenia sztucznego w 150

°

C

struktura równowagi

(M.F. Ashby, D.R.H. Jones)

(-+)

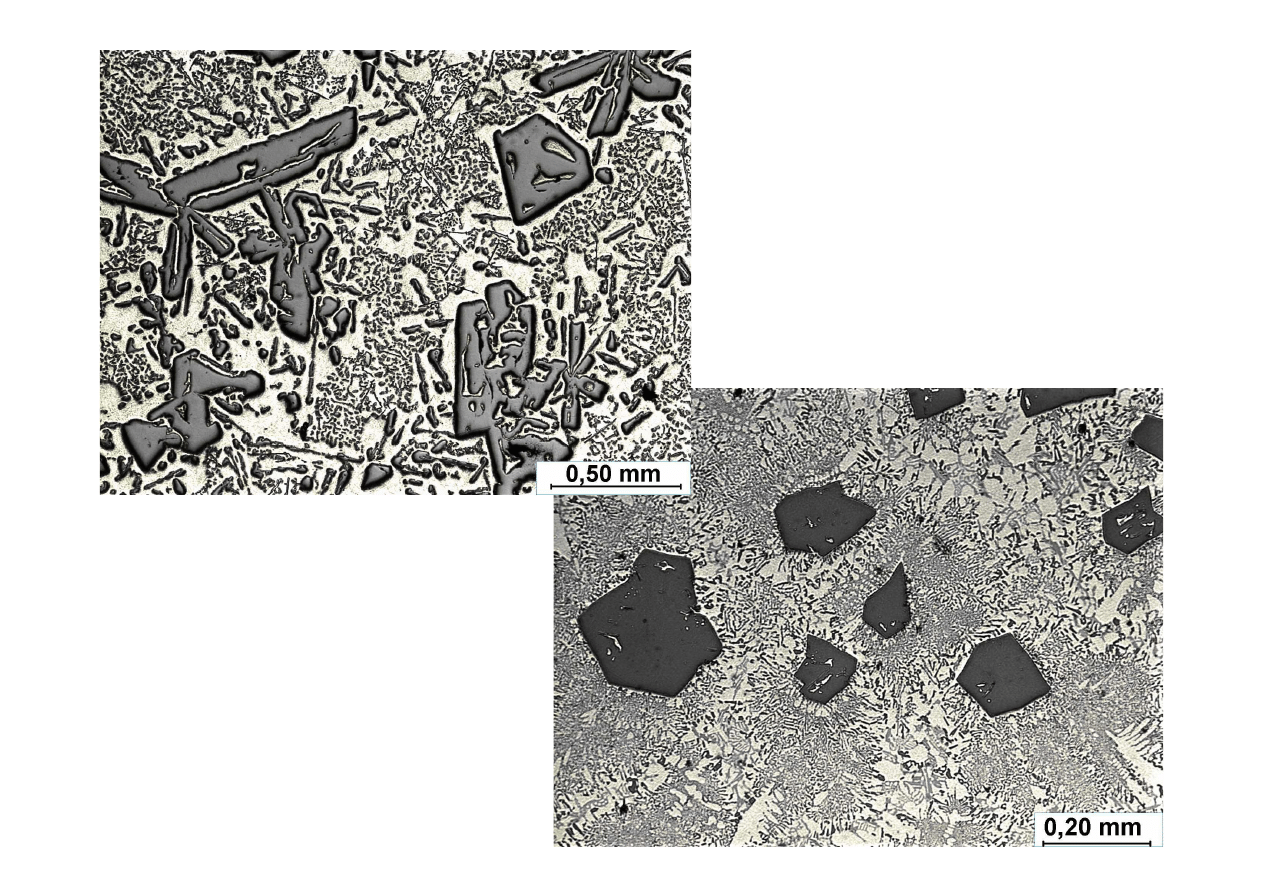

AlCu4MgSi w stanie przesyconym – na tle przesyconego roztworu

αααα

= Al (Cu, Mg) wydzielenia zanieczyszcze

ń

(Cu

2

FeAl)

⇒

⇒

⇒

⇒

(A. Krajczyk)

(-+)

Przestarzony stop AlCu4 – wydzielenia CuAl

2

na granicach ziarn oraz w przestrzeniach mi

ę

dzydendrytycznych

⇒

⇒

⇒

⇒

(J. Marrow,

University of Manchester)

-

wyższa żarowytrzymałość

,

dobra odporność na korozję

gazową i erozję,

-

niższa wytrzymałość niż starzonych naturalnie

durali miedziowych

,

- obróbka cieplna: jak wyżej, ale przesycanie z ok. 530ºC i starzenie tylko sztuczne,

- stosowane na elementy konstrukcji samolotów, środków transportu i maszyn pracujących w temperaturach

do ok. 350ºC,

Przykłady stopów Al-Cu do obróbki plastycznej (wyroby wyciskane) - wg PN-EN 573-3:2005

Minimalne właściwości

Znak stopu

(w normie 18 gatunków)

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AW-AlCu4MgSi

270

400

10

-

przesycanie, starzenie naturalne

EN AW-AlCu4Mg1

310

450

8

-

przesycanie, zgniot, starzenie naturalne

EN AW-AlCu4SiMn

420

465

7

-

przesycanie, starzenie sztuczne

(+-)

Wieloskładnikowe stopy Al-Cu (seria 2000) –

durale

wieloskładnikowe

EN AW-AlCu4SiMn

420

465

7

-

przesycanie, starzenie sztuczne

EN AW-AlCu4SiMg

EN AW-AlCu6Mn

EN AW-AlCu5,5MgMn

EN AW-AlCu2,5NiMg

EN AW-AlCu2Mg1,5Ni

EN AW-AlCu2Li2Mg1,5

nowy stop z litem (niższy ciężar)

Stopy Al-Cu-Mg (seria 2000) -

durale miedziowe

- wysokie wła

ś

ciwo

ś

ci wytrzymało

ś

ciowe, ale mała

ż

arowytrzymało

ść

i odporno

ść

na korozj

ę

,

- utwardzanie wydzieleniowe (przesycanie w wodzie z ok. 500ºC oraz kilkudniowe

starzenie samorzutne w temp. pokojowej lub starzenie sztuczne w ok. 180ºC),

- wytrzymało

ść

mo

ż

na jeszcze zwi

ę

kszy

ć

poprzez obróbk

ę

plastyczn

ą

(gniot 3

÷

5%) po starzeniu samorzutnym,

- stosowane na elementy maszyn, pojazdów, taboru kolejowego, samolotów i w budownictwie,

- 0,8÷8,4%Zn oraz do 3,7%Mg, do 2,6%Cu oraz niekiedy dodatki Mn, Cr, Ti, Zr,

- najwyższe właściwości wytrzymałościowe ze wszystkich stopów aluminium,

(R

m

do ok.

700

MPa, R

p0,2

do ok.

600

MPa, A

5

= 2÷5% )

- wady:

- mała odporność na działanie podwyższonej temperatury,

- mała odporność na korozję (szczególnie naprężeniową)

– często platerowane Al,

- obróbka cieplna:

- wyżarzanie rekrystalizujące (390÷430ºC),

- przesycanie w wodzie z 465÷480ºC,

- starzenie sztuczne (120÷150ºC) przez 24 h (samorzutne do 60 dni – nie jest stosowane),

- głównie jako stopy do obróbki plastycznej szeroko stosowane na elementy maszyn, pojazdów,

taboru kolejowego, konstrukcji lotniczych,

(+-)

Wieloskładnikowe stopy Al z Zn (seria 7000) -

durale cynkowe

taboru kolejowego, konstrukcji lotniczych,

- niektóre stopy można stosować jako odlewnicze, np. EN AC-AlZn5Mg, ale nawet po przesycaniu

i naturalnym starzeniu właściwości są niskie (R

m

min 190MPa, R

p0,2

min 120 MPa, A

5

= 4%)

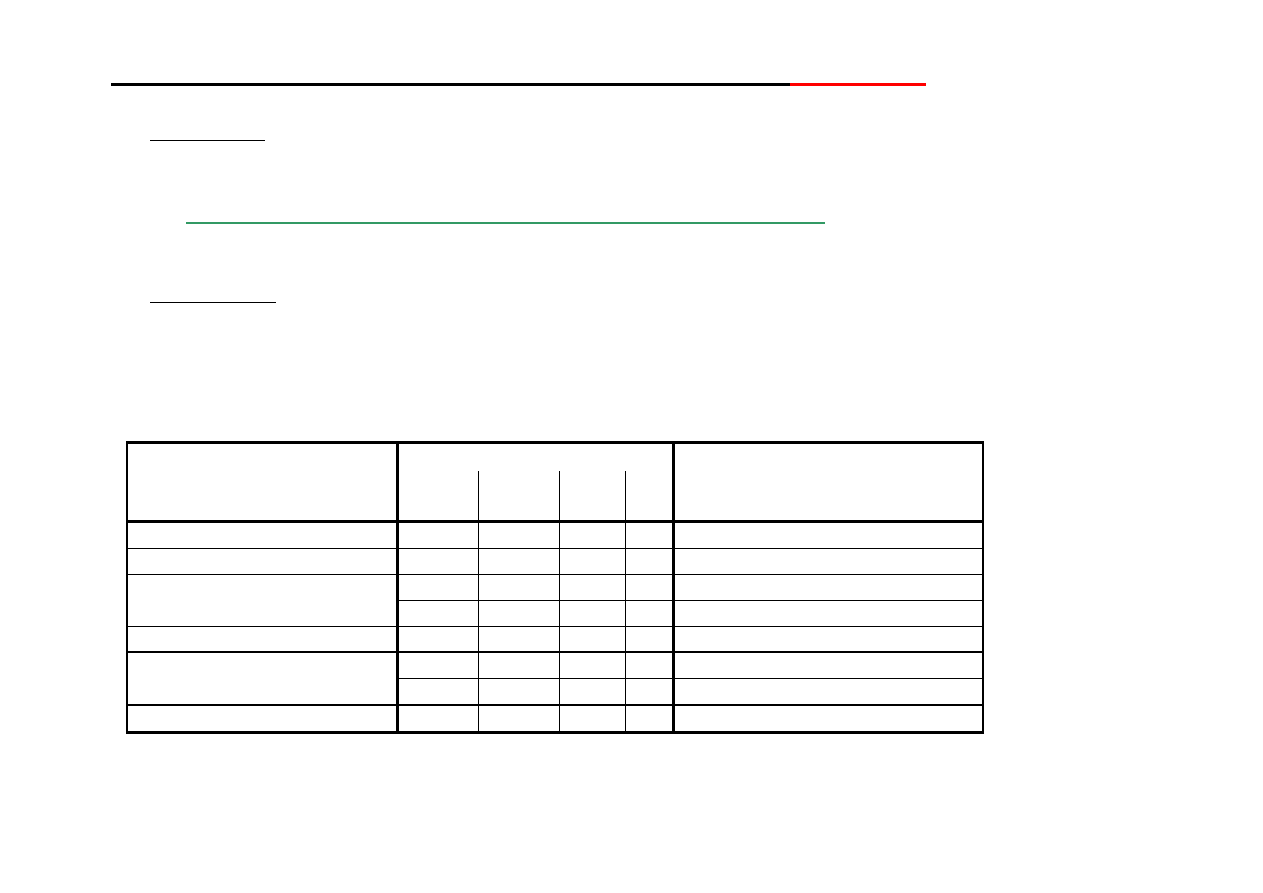

Przykłady wieloskładnikowych stopów Al-Zn do obróbki plastycznej

wg PN-EN 573-3:1998

Minimalne właściwości

Znak stopu

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AW-AlZn5,5MgCu

470

540

7

161

przesycony, starzony sztucznie

EN AW-AlZn4,5Mg1

280

350

10

104

przesycony, starzony sztucznie

EN AW-AlZn5Mg3Cu

420

490

7

-

przesycony, starzony sztucznie

EN AW-AlZn8Mg2,5Cu1,5Cr

EN AW-AlZn5Mg1,5CuZr

- struktura zwykle dwufazowa (roztwór stały α i wydzielenia fazy β),

- właściwości:

- podwyższone mechaniczne, możliwe dalsze zwiększanie umocnieniem zgniotowym,

wydzieleniowym oraz nisko- i wysokotemperaturową obróbką cieplno-mechaniczną,

- odporność na korozję w środowisku wody i atmosfery morskiej,

- dobra spawalność,

- podatność na głębokie tłoczenie,

- zastosowanie:

- średnio obciążone elementy w przemyśle okrętowym i lotniczym,

- urządzenia przemysłu spożywczego i chemicznego,

- opakowania, np. na puszki do napojów,

Przykłady stopów Al-Mg do obróbki plastycznej (wyroby wyciskane)

wg PN-EN 573-3:1998

Minimalne właściwości

Stopy Al-Mg (seria 5000) oraz Al-Mg-Si (seria 6000) -

hydronalia

(+-)

Minimalne właściwości

Znak stopu

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AW-AlMg4,5Mn0,7

125

270

12

-

umocniony zgniotem

EN AW-AlMg5Cr

100

200

10

-

przesycony, starzony naturalnie

EN AW-AlMgSiPb

260

310

6

-

przesycony, starzony sztucznie

EN AW-AlMg1SiPb

240

260

10

-

przesycony, starzony sztucznie

110

205

16

-

przesycony, starzony naturalnie

EN AW-AlMg1SiCu

240

290

10

-

przesycony, starzony sztucznie

EN AW-AlMg1Si0,8CuMn

- norma wyróżnia ponad 80 gatunków wraz ze stopami Al-Mg-Si

- wiele stopów charakteryzuje się dobrą odpornością na korozję tylko po starzeniu naturalnym

(mniejsza wytrzymałość), natomiast po starzeniu sztucznym odporność korozyjna znacznie spada

ale większa wytrzymałość,

- do 1,5%Mn oraz dodatek Mg lub Cu,

- dobra odporność na korozję w agresywnych ośrodkach korozyjnych,

- wykazują tendencję do gruboziarnistości i segregacji strefowej czemu przeciwdziałają nawet

niewielkie dodatki Ta, Ti, Zr lub B,

- struktura to roztwór α z wydzieleniami fazy β na granicach ziarn,

- obróbka cieplna polega na wyżarzaniu ujednorodniającym i rekrystalizującym,

- zastosowanie:

- urządzenia produkcyjne i transportowe w przemyśle spożywczym i chemicznym,

- spawane zbiorniki na ciecze i gazy techniczne,

Przykłady stopów Al-Mn do obróbki plastycznej wg PN-EN 573-3:2005

Stopy Al-Mn (seria 3000) –

alumany

(nie utwardzane wydzieleniowo)

(+-)

Przykłady stopów Al-Mn do obróbki plastycznej wg PN-EN 573-3:2005

Minimalne właściwości

Znak stopu

(w normie 15 gatunków)

R

p0,2

MPa

R

m

MPa

A

5

%

HB

Uwagi dotyczące stanu

EN AW-AlMn0,6

EN AW-AlMn1

EN AW-AlMn0,5Mg0,5

EN AW-AlMn1Mg05

130

150

2

48

umocniony zgniotem (twardy)

EN AW-AlMn1Mg1Cu

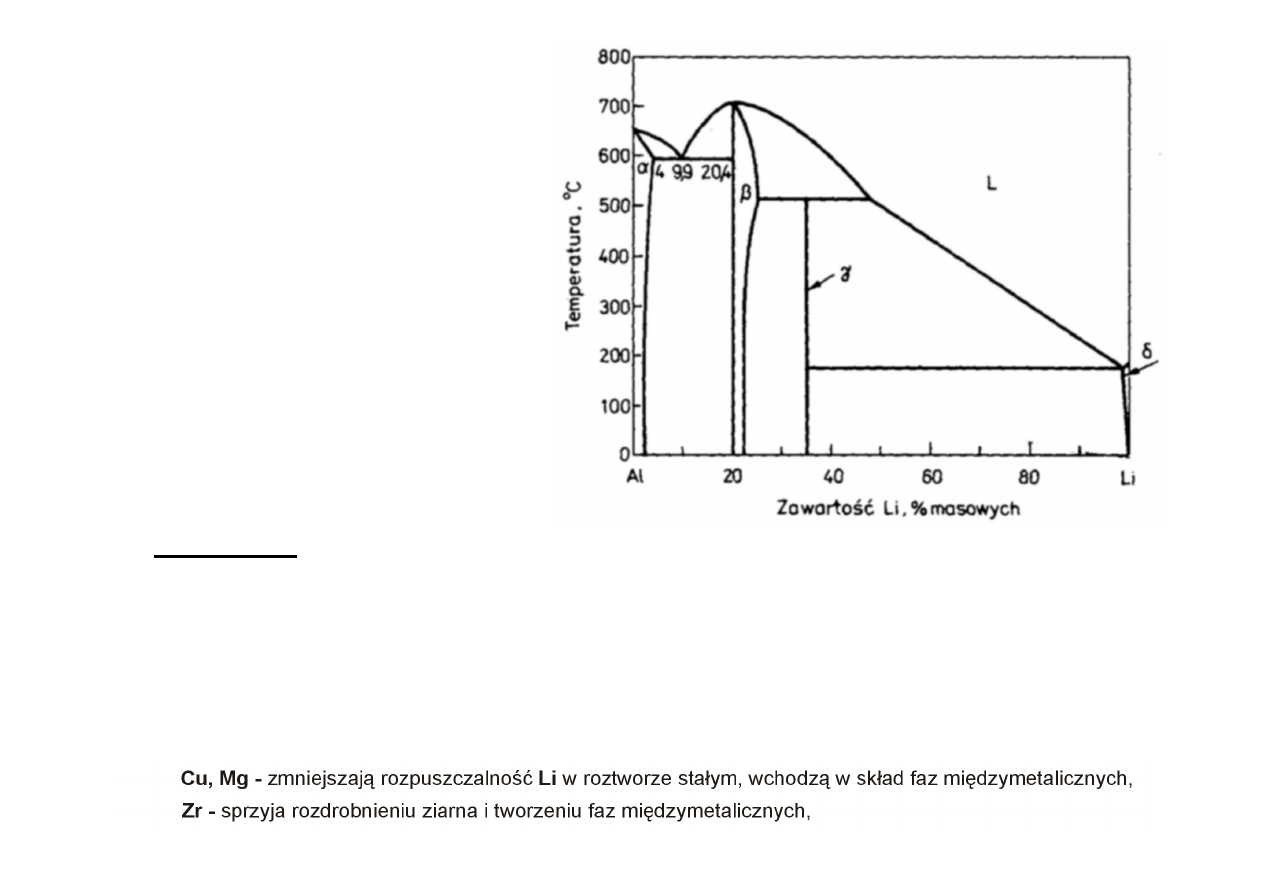

••••

stopy Al z litem

(wieloskładnikowe)

- opracowane niedawno ( do 4% Li),

- specjalne metody metalurgiczne

(reaktywno

ść

Li z tlenem),

-

mniejsza g

ę

sto

ść

stopów o ok. 8

÷÷÷÷

10%

(g

ę

sto

ść

Li = 0,53 g/cm

3

),

- stopy wieloskładnikowe do obróbki

plastycznej utwardzane wydzieleniowo,

- wytrzymało

ść

równa lub wi

ę

ksza w

porównaniu z duralami klasycznymi,

- dobra odporno

ść

na zm

ę

czenie,

(+-)

- dobra odporno

ść

na zm

ę

czenie,

- dobra udarno

ść

w niskich temperaturach,

- zastosowanie:

- elementy nowoczesnych samolotów (poszycie, podłogi, u

ż

ebrowanie)

EN AW-AlLi2,5Cu1Mg1

EN AW-AlCu2Li2Mg1,5

wg PN-EN 573-3 (durale wieloskładnikowe, seria 8000)

- obecnie produkowane stopy wieloskładnikowe o zawarto

ś

ci 1,9

÷÷÷÷

2,7% Li

(do 4% Li wymaga specjalnych metod krzepni

ę

cia)

(http://www.alfot.com/forging-3.html)

zamiennik – ALFOT (Taiwan)

stop 6061

(EN AW-AlMg1SiCu)

oryginał - VW

stop 6082 (EN AW-AlSi1MgMn)

stop 6082 (EN AW-AlSi1MgMn)

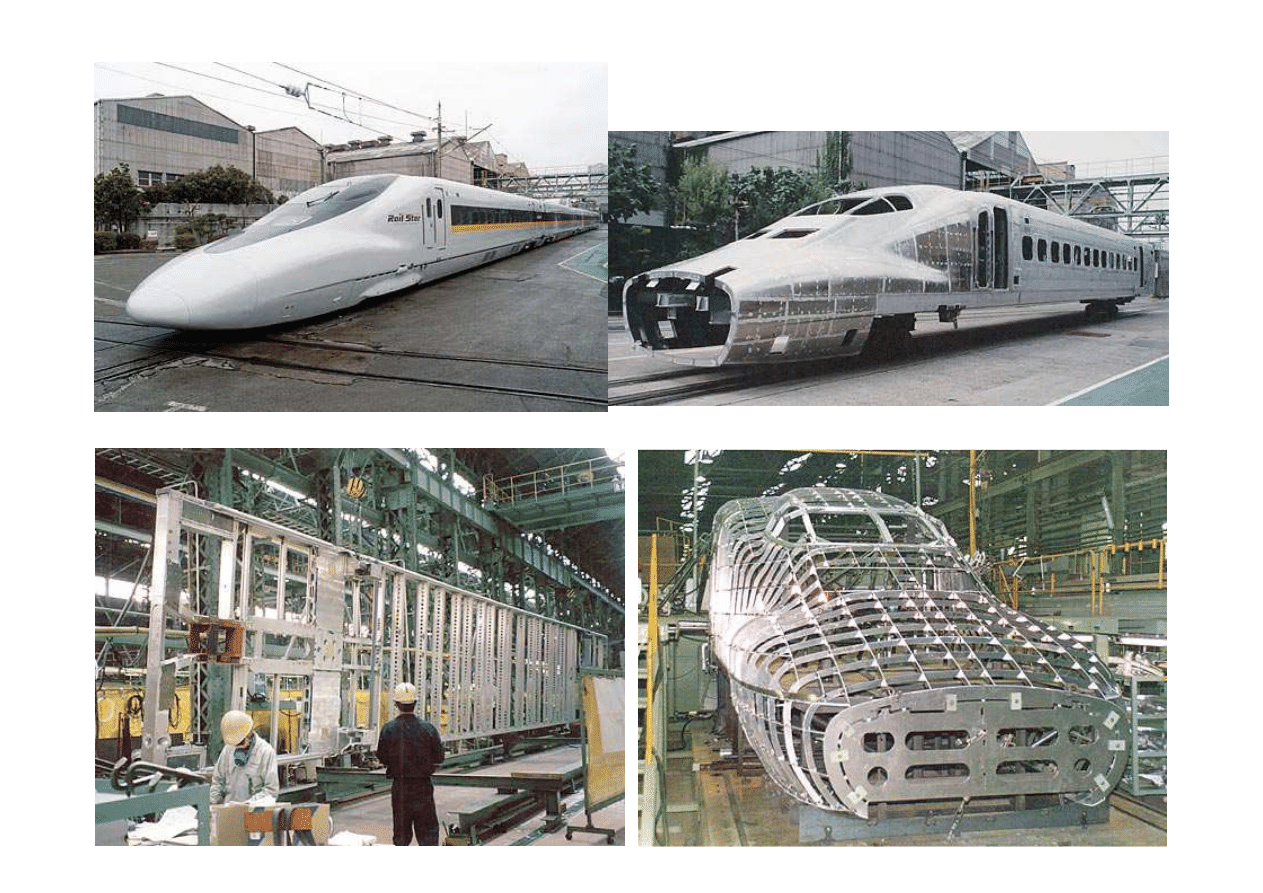

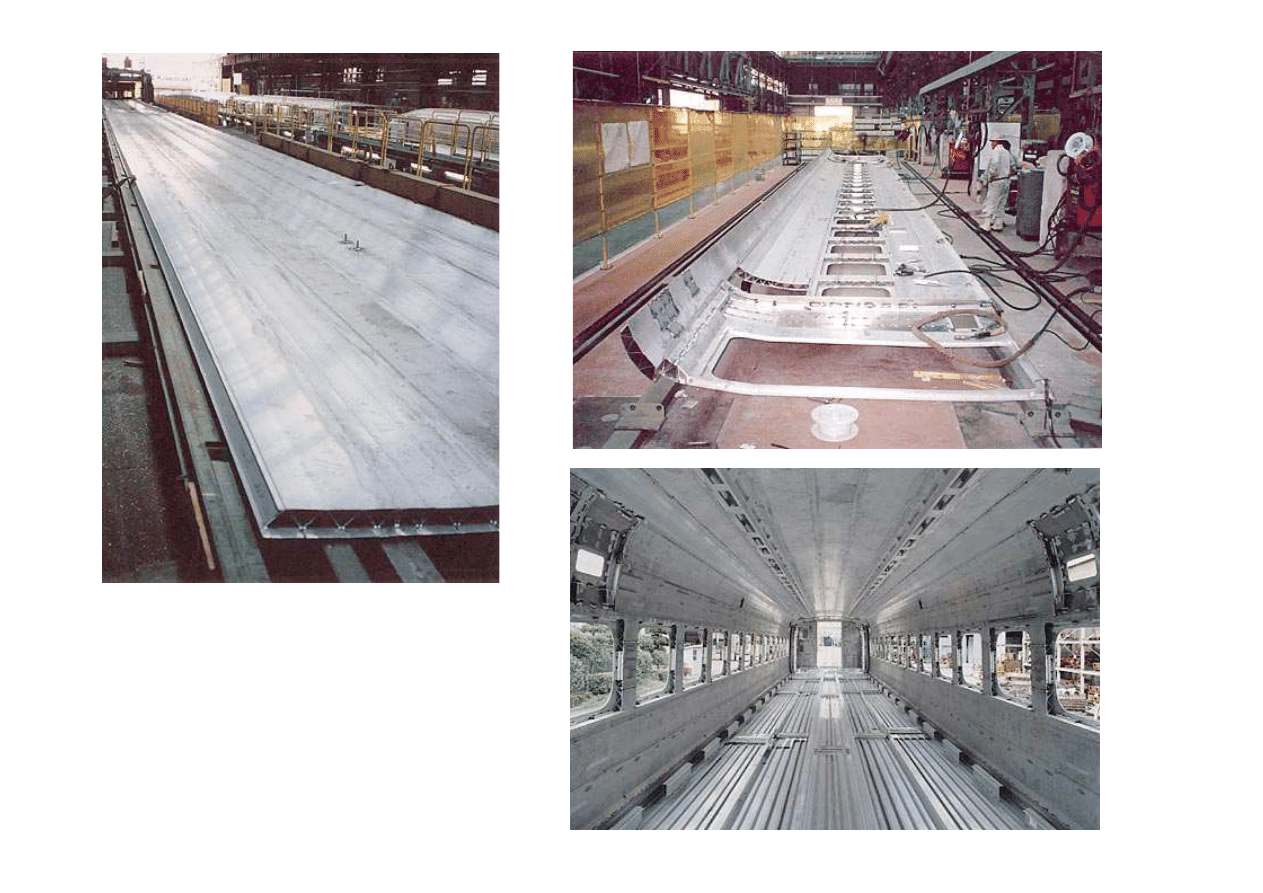

Type 2000 all aluminum-alloy train for Sanyo Electric Railway

In Japan, over 10,000 aluminum-alloy trains have been manufactured since the first aluminum-alloy train in 1962

http://www.khi.co.jp/sharyo/tec_final/tec_al_6e.html

(-+)

150

200

250

300

Al rein

Al M g0,8

Al M g1,4

Al M g3

Al M g4

Al M g5

(B. Ku

ź

nicka)

0

50

100

150

R

e

(R

0,2

)

R

m

Stopy

odlewnicze

Skład

utwardzanie

dyspersyjne

Stopy do

przeróbki

plastycznej

Skład

utwardzanie

dyspersyjne

1xx

Al > 99%

Nie

1xxx

Al > 99%

Nie

2xx

Al-Cu

Tak

2xxx

Al-Cu,

Al-Cu-Li

Tak

3xx

Al-Si-Cu,

cz

ęś

ciowo

3xxx

Al-Mn

Nie

3xx

Al-Si-Cu,

Al-Mg-Si

cz

ęś

ciowo

3xxx

Al-Mn

Nie

4xx

Al-Si, Al-Mg-Si

Nie

4xxx

Al-Si,

Al-Mg-Si

Tak z Mg

5xx

Al-Mg

Nie

5xxx

Al-Mg

Nie

6xxx

Al-Mg-Si

Tak

7xx

Al-Mg-Zn

Tak

7xxx

Al-Mg-Zn

Nie

8xx

Al-Sn

Tak

8xxx

Al-Li,Sn,Zr,B

Tak

••••

kompozyty wielowarstwowe (najnowsze rozwi

ą

zania poszycia samolotów)

- wysokowytrzymałe durale wieloskładnikowe (ale o niskiej ci

ą

gliwo

ś

ci) przekładane warstwami

jednokierunkowo wzmacnianego kompozytu epoksydowo-szklanego (pod ró

ż

nym k

ą

tem),

- materiał o nazwie „GLARE” opracowany dawno (w latach 80-tych) ale kosztowny w formowaniu,

- zastosowany ostatnio na elementy poszycia Airbus A360

Wyszukiwarka

Podobne podstrony:

12 W10 Stopy Al

MEW11 Stopy Al 04 04 2011na strone

UNIT 7 Stopy Al

stopy Al, Automatyka i Robotyka, Semestr II, Zasady doboru materiałów inżynierskich

Odlewnicze stopy al i ich obr ciepl, Studia, SEMESTR 3, TPM

STOPY AL, Politechnika Białostocka, MATERIA2

C7b stopy Al

stopy al cu

MEW11 Stopy Al 04 04 2011na strone

UNIT 7 Stopy Al

stopy al i mg

09 Stopy Al,Mg,Ti pl

UST 12 12 12 W10 20 12 12 W11

PPG 13 12 12 W10

PA 19 12 12 W10

MEW11 Stopy Al 04 04 2011na strone

W10.3.Al i jego stopy, Spawanie

więcej podobnych podstron