37

Roberto DALPEDRI

1

Piotr GWOŹDZIEWICZ

2

PROJEKTOWANIE SFERYCZNYCH ŁOŻYSK O NOŚNOŚCI 110 MN

DLA PRZEPRAWY MOSTOWEJ PRZEZ WISŁĘ

Praca jest poświęcona projektowaniu łożysk przeznaczonych na budowę mostu przez Wisłę w Płocku. Cechą

charakterystyczną łożysk jest ich skala: nośność największych z nich wynosi 110 MN. W pracy przedstawiono

rozważane w trakcie projektowania koncepcje. W odniesieniu do wymagań normowych dokonano przeglądu

uzyskiwanych w trakcie projektowania wyników. Omówienie jest ilustrowane wybranymi rezultatami obliczeń

MES oraz rysunkami gabarytowymi zaprojektowanych łożysk.

1. Wstęp

Budowa przeprawy mostowej przez Wisłę w Płocku jest istotnym przedsięwzięciem budownictwa

mostowego w naszym kraju w ostatnim czasie. Z uwagi na wielkość obiektu, zastosowano w nim

szereg rozwiązań, jakie nie występowały w takiej skali w dotychczasowej praktyce krajowej. Jednym

z nich są wyjątkowej wielkości łożyska dla mostu głównego.

Koncepcja ułożyskowania podwieszonego mostu głównego zakładała zastosowanie ośmiu łożysk.

Ciężar obiektu jest przejmowany przez sześć łożysk, po trzy na podporach pod pylonami (nr 3 i 4). Na

podporach nr 1 i 6 zastosowano ponadto - w celu ograniczenia przemieszczeń poprzecznych pomostu

i przejęcia sił poziomych - łożyska prowadzące. Dwa z łożysk powinny przenosić niespotykaną

dotychczas w Polsce w łożyskach mostowych siłę pionową o wartości 110 MN. Decyzją Projektanta

obiektu przyjęto zastosować łożyska soczewkowe. Rozmieszczenie łożysk na podporach obiektu

przedstawionego na Rys. 1 podano w Tablicy 1.

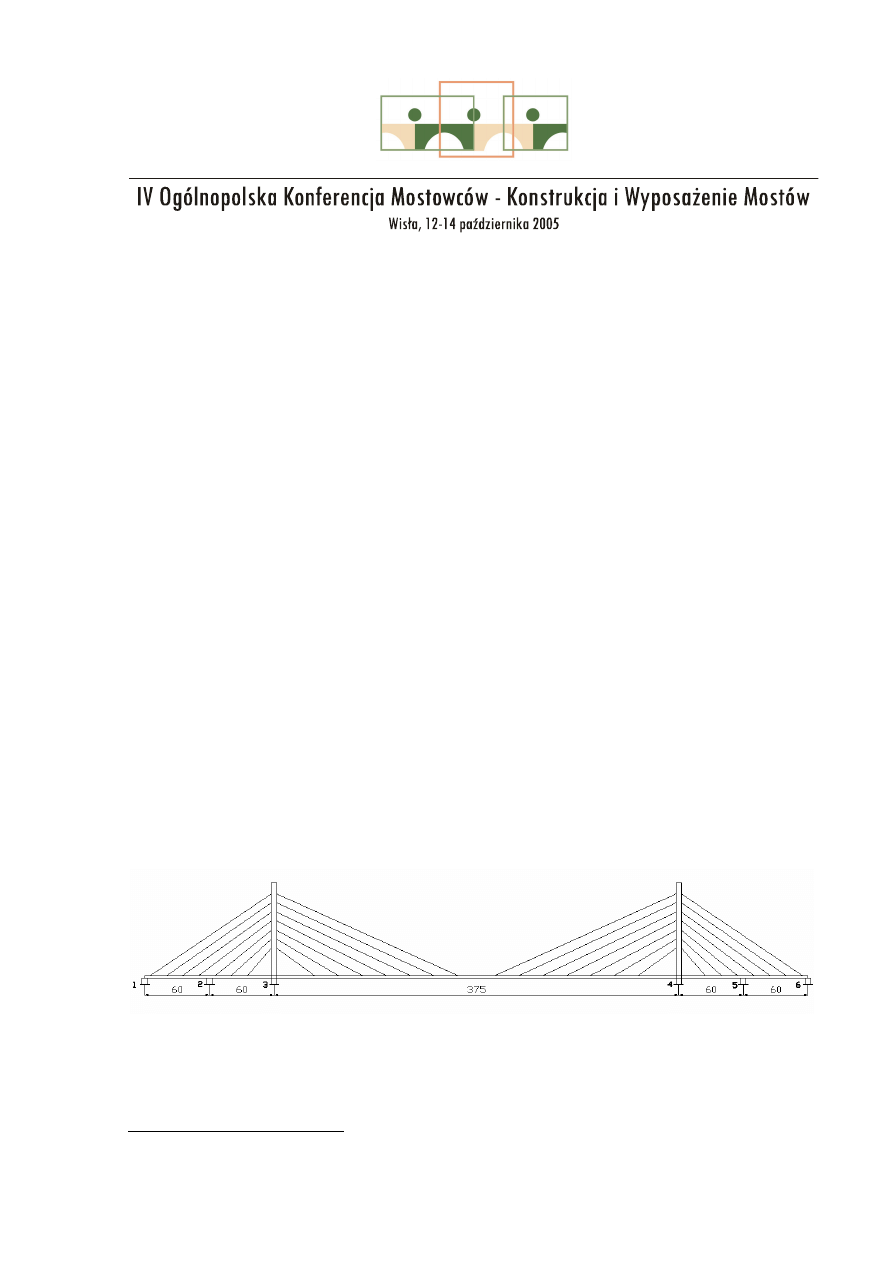

Rys. 1. Widok obiektu wraz z numeracją podpór

1

Mgr inż., ALGA S.p.A.

2

Dr inż., Wydział Inżynierii Lądowej Politechniki Krakowskiej

38

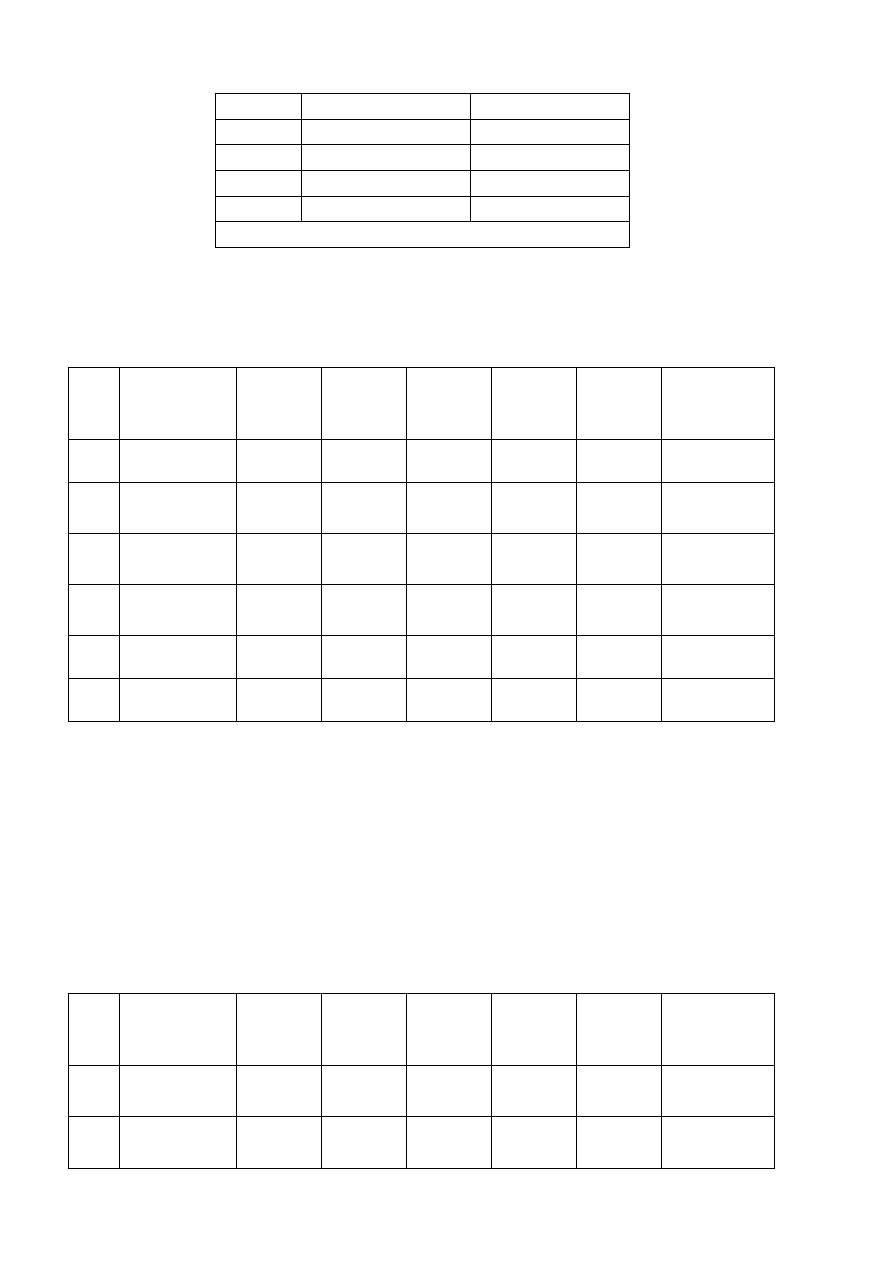

Tablica 1. Rozmieszczenie łożysk na podporach mostu w Płocku

L.p.

Nr podpory

Typy łożysk

*

1

1

5

2

3

4, 1, 4

3

4

3, 2, 3

4

6

6

*

typy łożysk w/g Tablicy 2 i 2a

2. Ewolucja koncepcji łożysk

Biorąc pod uwagę przedstawione dane projektowe, w początkowej fazie projektu, w marcu 2003,

przyjęto następujące rodzaje łożysk dla mostu głównego:

Tablica 2. Typy łożysk

L.p.

Typ łożyska

Siła

pionowa

[kN]

Siła

pozioma

x

[kN]

Siła

pozioma

y

[kN]

Przesuw

x

[mm]

Przesuw

y

[mm]

Symbol

1

łożysko stałe

110000

– 5500

3500

-

-

CS 110000 –

5500 – 3500

2

łożysko

jednokierunkow

o przesuwne

110000

-

5500

520

-

CSU

110000/520 –

5500

3

łożysko

swobodnie

przesuwne

12000

(-8000)

-

-

520

20

CSM 12000

(-8000) /520/20

4

łożysko

swobodnie

przesuwne

12000

(-8000)

-

-

20

20

CSM 12000

(-8000) /20/20

5

łożysko

prowadzące

-

-

500

250

-

6

łożysko

prowadzące

-

-

750

700

-

Powodem zastosowania na podporach nr 3 i 4 każdorazowo trzech łożysk jest możliwość

wystąpienia skręcania pomostu w przęśle głównym. W celu przeniesienia ujemnej siły występującej

w łożyskach przesuwnych rozmieszczonych po bokach w stosunku do osi obiektu zaprojektowano

wstępnie trzpień kotwiący (Rys.2) ze stali 34NiCrMo16 o wytrzymałości obliczeniowej 800MPa,

długości 175cm i średnicy 250mm. Przeniesienie dużej, wynoszącej 800 ton siły wyrywającej takie

zakotwienie z betonu filara powoduje konieczność odpowiedniego ukształtowania zbrojenia w jego

górnej części. Do rozwiązania pozostawała również kwestia kolejności montażu elementów łożysk, a co

za tym idzie ewentualnego pozostawienia w filarze otworu na trzpień. Biorąc pod uwagę powyższe,

a także w świetle stale postępujących prac przy budowie filarów, zaproponowano rozwiązanie

alternatywne, którego istotą jest eliminacja siły odrywającej łożysko od filara. W tym celu zastosowano

pionowe stalowe cięgna sprężające. Po uwzględnieniu tej zmiany, łożyska swobodnie przesuwne

uzyskały następujące parametry (patrz. Tablica 2a):

Tablica 2a. Parametry łożysk przesuwnych po korekcie

L.p.

Typ łożyska

Siła

pionowa

[kN]

Siła

pozioma

x

[kN]

Siła

pozioma

y

[kN]

Przesuw

x

[mm]

Przesuw

y

[mm]

Symbol

3

łożysko

swobodnie

przesuwne

22000

-

-

520

20

CSM 22000 /

520 / 20

4

łożysko

swobodnie

przesuwne

22000

-

-

20

20

CSM 22000 /

20 / 20

39

Pierwotna koncepcja łożysk o nośności 110 MN zakładała przeniesienie występujących w nich sił

poziomych przez trzpień centralny umieszczony w blasze klinowej. Z uwagi jednak na wymaganą

swobodę odkształceń obiektu zrezygnowano z tej koncepcji na rzecz pierścienia zewnętrznego. Rys. 4

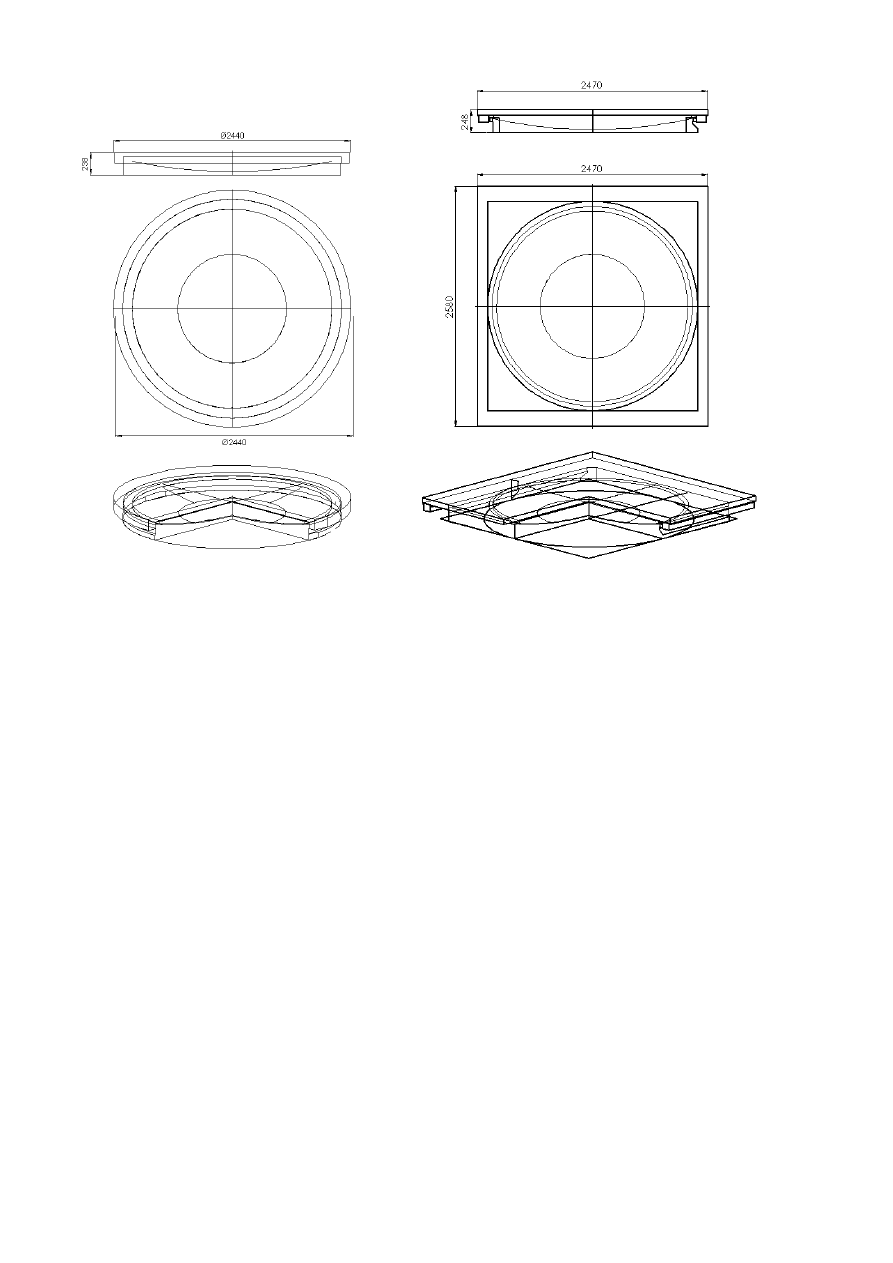

przedstawia koncepcję łożyska z trzpieniem. Rys. 5 przedstawia przyjęte do realizacji rozwiązania

łożyska stałego i jednokierunkowo przesuwnego.

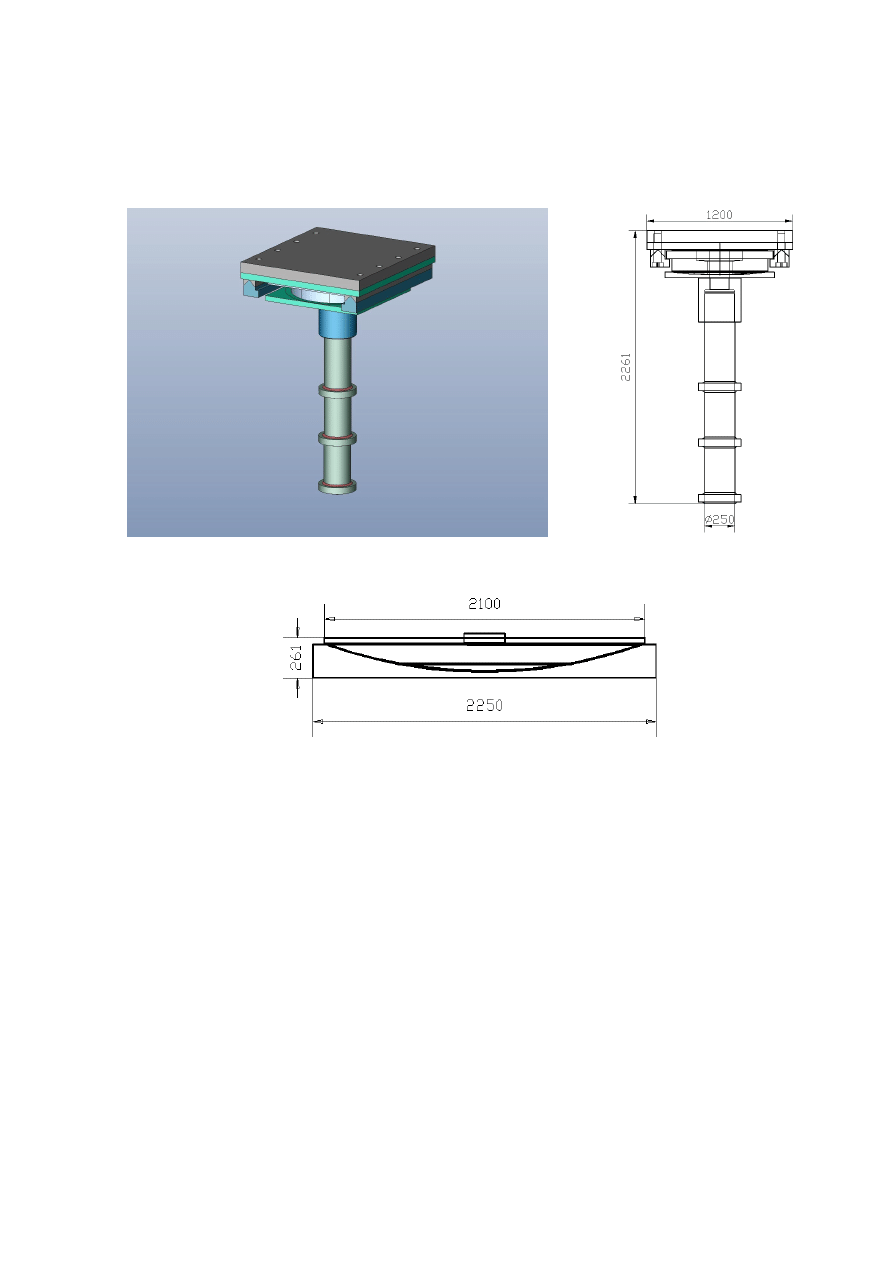

Rys.2. Wstępna koncepcja zakotwienia łożyska odrywanego

Rys. 3. Wymiary łożyska

odrywanego

Rys. 4. Pierwotna koncepcja łożyska stałego

3. Projektowanie

3.1. Dane ogólne i materiałowe

Obliczenia projektowe łożysk zostały przeprowadzone zgodnie z następującymi przepisami:

• EN 1337 – 1: Łożyska konstrukcyjne - część 1: Postanowienia ogólne [1]

• EN 1337 – 2: Łożyska konstrukcyjne –część 2: Elementy ślizgowe [2]

• EN 1337 – 7: Łożyska konstrukcyjne –część 7: Łożyska sferyczne i cylindryczne

z PTFE [3]

Zgodnie z wymaganiami normy dla określenia wartości obliczeniowych obciążeń zastosowano

jednostkowe współczynniki bezpieczeństwa o wartościach:

γ

f

= 1,35

dla obciążeń stałych

γ

f

= 1,5

dla obciążeń zmiennych

Przyjęto wykonanie łożysk ze stali S355JR. Parametry wytrzymałościowe stali podaje norma

EN 10025. Wartości obliczeniowe uzyskano przy zastosowaniu współczynnika bezpieczeństwa

γ

m

= 1,1

Z uwagi na wytrzymałość betonu konstrukcji, przyjęto maksymalny średni docisk pod łożyskiem na

poziomie 28MPa.

40

Rys. 5. Konstrukcja łożysk: a) stałego, b)jednokierunkowo przesuwnego

3.2. Obliczenia łożysk

Celem sprawdzenia mimośrodu działającego obciążenia uwzględniono zarówno mimośród

wywołany tarciem na powierzchni PTFE, jak i wywołany obrotem łożyska. Z uwagi na przyjęcie

konstrukcji łożysk, w której w miejsce czaszy łożyska siły poziome przenosi prowadnica, pominięto

wpływ sił poziomych na mimośród obciążenia. Sprawdzenia wielkości mimośrodu wykonano

wg wzoru:

8

/

L

e

≤

Maksymalny nacisk na powierzchni PTFE sprawdzono korzystając z następującej formuły:

N

Sd

≤

σ

d,PTFE

×

A

r

gdzie maksymalne naprężenia na powierzchni PTFE

σ

d,PTFE

są przyjęte na poziomie 60MPa, a

A

r

jest

zredukowaną powierzchnią kontaktu.

Weryfikację górnych płyt łożysk stałych oraz jednokierunkowo przesuwnych wykonano przy

pomocy Metody Elementów Skończonych. W budowie modelu użyto elementów przestrzennych.

Kontakt z dolną powierzchnią dźwigara zamodelowano przy użyciu więzów jednostronnych.

W zakresie sprawdzeń dla prowadnic łożysk jednokierunkowo przesuwnych dokonano obliczenia

naprężeń ścinających prowadnicę oraz naprężeń występujących w spoinie mocującej. Użyto

następujących formuł:

τ

=

F

Sdy

/

(L

f

×

b

f

)

oraz

τ

w

=

F

Sdy

/

(2

× L

f

×

w

gw

)

a) b)

41

gdzie:

F

Sdy

- jest siłą przyłożoną do prowadnicy,

L

f

- długością prowadnicy,

b

f

- szerokością prowadnicy,

w

gw

- szerokością spoiny.

Ponadto, sprawdzono naprężenia normalne w spoinie wg wzoru:

(

)

gw

f

f

Sdy

w

w

b

L

a

F

×

×

×

=

/

1

σ

gdzie

a

1

jest ramieniem siły w prowadnicy względem spoiny.

Tak określone naprężenia składowe są następnie podstawą określenia naprężeń głównych w spoinach:

(

)

2

/

1

2

2

w

w

vwm

σ

τ

σ

+

=

Naprężenia występujące na powierzchni ślizgowej wyliczone następująco:

σ

CM1

=

F

Sdy

/

(L

CM1

×

h

CM1

)

powinny spełniać normowe ograniczenie do 130MPa (

L

CM1

i

h

CM1

oznaczają odpowiednio długość

i szerokość paska materiału kompozytowego).

Sprawdzenie mocowania łożyska odbywa się poprzez sprawdzenie siły tarcia łożyska o beton,

określanej jako:

V

f

=

µ

k

V

Sd

/

γ

µ

gdzie

µ

k

- współczynnik tarcia oraz nośności zakotwień.

Uzyskane w trakcie obliczeń rezultaty dla przedmiotowych łożysk pozwalają stwierdzić,

że w żadnym z projektowanych łożysk nie przekroczono stawianych ograniczeń: dopuszczalnego

mimośrodu działającego obciążenia czy też naprężeń w prowadnicach i spoinach. Spełnione też zostały

ograniczenia dla naprężeń na powierzchni PTFE oraz betonu pod łożyskiem. Stateczność położenia

łożysk zapewnia z powodzeniem siła tarcia, a obciążenie poziome osiąga nie więcej niż 23% jej

maksymalnej wartości.

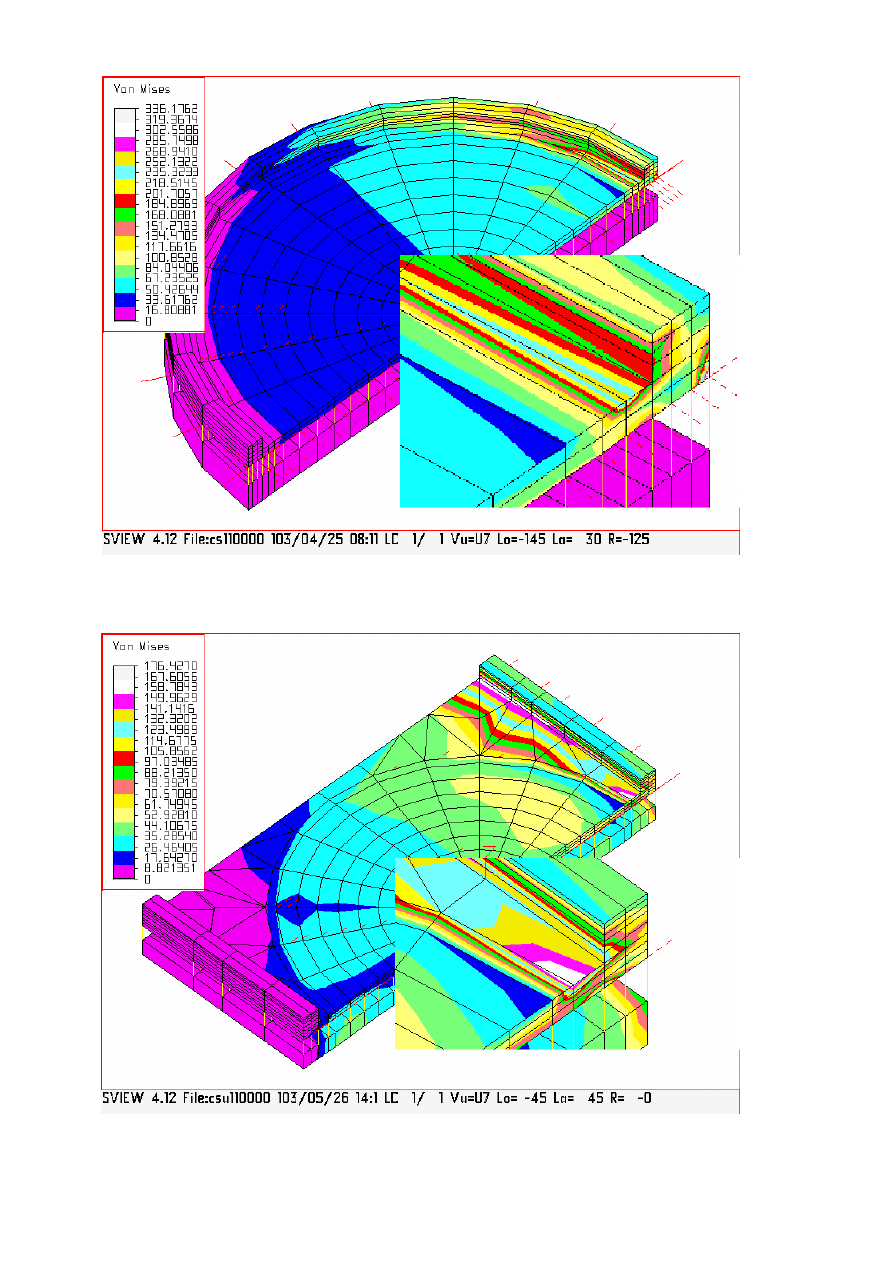

Sprawdzenie naprężeń w górnej płycie łożyska CS 110000 – 3500 – 5500 było wykonane nume-

rycznie. Spośród wszystkich rozpatrywanych przypadków obciążenia uzyskane maksymalne naprężenia

lokalne (patrz rys. 6) o wartości 245MPa nie przekraczają naprężeń dopuszczalnych dla stali S355JR na

poziomie 286MPa.

Sprawdzenia w łożyskach jednokierunkowo przesuwnych dotyczyły ponadto naprężeń wystę-

pujących w prowadnicy, jednakże dla łożyska CSU 110000 / 520 – 5500 stawiane ograniczenia zostały

spełnione. I w tym łożysku sprawdzenie naprężeń w górnej płycie łożyska było wykonane numerycznie.

Uzyskano maksymalne naprężenia lokalne (patrz rys. 7) o wartości 175MPa.

4. Wnioski

Przedstawione łożyska zostały zaprojektowane zgodnie z wymaganiami norm europejskich.

Ewolucja ich konstrukcji, która umożliwia przeniesienie ogromnych obciążeń, jest rezultatem procesu

optymalizacyjnego – zwłaszcza w zakresie przeniesienia obciążeń ujemnych – i dowodzi pewnej

swobody, jaką Normy Europejskie pozostawiają kompetentnemu projektantowi.

42

Rys.6. Maksymalne naprężenia w płycie górnej łożyska stałego CS 110000 – 3500 – 5500

Rys.7. Maksymalne naprężenia w płycie górnej łożyska jednokierunkowo przesuwnego CSU 110000 /520–5500

43

Literatura:

[1]

EN 1337 – 1: Łożyska konstrukcyjne - część 1: Postanowienia ogólne

[2]

EN 1337 – 2: Łożyska konstrukcyjne –część 2: Elementy ślizgowe

[3]

EN 1337 – 7: Łożyska konstrukcyjne –część 7: Łożyska sferyczne i cylindryczne z PTFE

[4]

Design report - Bearings for the main part of Plock bridge, ALGA S.p.A. Milano, Italy, 2003.

DESIGN OF SPHERICAL BEARINGS

OF LOAD CAPACITY AT 110 MN FOR THE BRIDGE OVER WISŁA

The work is referring to the design of the spherical bearings of an exceptional size. The load bearing capacity

of the bearings reaches 110 MN. In the work the design assumptions, general parameters of the bearings and some

selected results referring to the design process are presented. The described bearings are designed to support the

main structure of the bridge over Wisła in Płock. Presented information is accompanied with the bearings figures.

Document Outline

- Spis treści

Wyszukiwarka

Podobne podstrony:

Konstrukcje rusztowań dla budowy wiaduktów dojazdowych dla przeprawy mostowej przez rze

Projekt, wykonanie i ustawienie łożysk w moście podwieszonym przez Wisłę w Płocku

Projekt VI Łożysko Ślizgowe Oceloot

PN EN 1993 1 1 Projektowanie konstrukcji stalowych Reguły ogólne i reguły dla budynków

PROJEKT ZAŁOŻEŃ DO PLANU ZAOPATRZENIA W CIEPŁO dla miasta

Projekty oczkowo węzłowe na Lab MN 2012

projekt - Oceloot, PKM projekty, PROJEKTY - Oceloot, Projekt VI - Łożysko ślizgowe poprzeczne, Łożys

D19240055 Ustawa z dnia 19 grudnia 1923 r w przedmiocie ratyfikacji projektu międzynarodowej konwen

jak tworzyć wartościowe opisy projektów w katalogu web gov pl poradnik dla beneficjentów dzialań 8

projekt geomorfologia, Nowy Dokument programu Microsoft Word (3), Przekrój geologiczny przez dolinę

LIST POUCZAJĄCY DLA DOROSŁYCH PISANY PRZEZ MAŁEGO KSIĘCIA

00 Aborcja dla Polek wprowadzona przez Hitlera 9 marca 1943

Wręczanie podziękowań dla szanownej komisji przez organizatorów z PP nr 6, dyplomy, zaproszenia, pod

PRZEPRASZAM, Nauka przez zabawę, 4 Koloruj ćwicz, ucz się, Czarodziejskie słowa

więcej podobnych podstron