KOMUNALNE OSADY ŚCIEKOWE

- podział, kierunki zastosowań oraz

technologie przetwarzania, odzysku i

unieszkodliwiania

(

wyciąg z pracy zrealizowanej w Instytucie Inżynierii

Środowiska pod kierunkiem

prof.dr hab.inż. Marty Janosz-Rajczyk,

a sfinansowanej ze środków Narodowego Funduszu

Ochrony Środowiska i Gospodarki Wodnej

na zamówienie Ministra Środowiska)

Częstochowa, kwiecień 2004

Spis treści:

1. Wprowadzenie

2.Pojęcie komunalnych osadów ściekowych

3.Gospodarka osadami ściekowymi powstającymi w komunalnych oczyszczalniach

ścieków

3.1. Dane statystyczne dotyczące gospodarki osadowej

3.2. Informacje dotyczące gospodarki osadowej zawarte w wojewódzkich planach

gospodarki odpadami

3.3. Stan gospodarki osadowej w województwach zachodniopomorskim i

podkarpackim

3.4. Analiza gospodarki osadowej zawarta w KPOŚK

3.5. Gospodarka komunalnymi osadami ściekowymi w KPGO

4.Analiza techniczno-ekonomiczno-ekologiczna metod zagospodarowania odpadów

z oczyszczalni ścieków możliwych do zastosowania w Polsce

4.1.Przyrodnicze wykorzystanie osadów ściekowych

4.2.Kompostowanie osadów ściekowych

4.3.Suszenie osadów ściekowych

4.4.Spalanie osadów

4.5.Procesy alternatywne

5. Proponowane metody ostatecznego zagospodarowania osadów ściekowych

6.Podsumowanie i wnioski końcowe

7.Materiały wykorzystane do opracowania

Spis skrótów:

KPGO

krajowy plan gospodarki odpadami

KPOŚK

krajowy program oczyszczania ścieków komunalnych

BZT

5

biologiczne zapotrzebowanie tlenu

ChZT

chemiczne zapotrzebowanie tlenu

IOŚ

Instytut

Ochrony

Środowiska

WKF

o

wydzielone otwarte komory fermentacyjne

WKF

z

wydzielone zamknięte komory fermentacyjne

GUS

Główny Urząd Statystyczny

SIGOP

System Informatyczny Gospodarki Odpadami w Polsce

WIOŚ

Wojewódzki Inspektorat Ochrony Środowiska

WPGO

wojewódzki plan gospodarki odpadami

NFOŚiGW

Narodowy Fundusz Ochrony Środowiska i Gospodarki Wodnej

WFOŚiGW

Wojewódzki Fundusz Ochrony Środowiska i Gospodarki Wodnej

RLM

równoważna liczba mieszkańców

IUNG

Instytut Uprawy Nawożenia Gleboznawstwa

1. WPROWADZENIE

Powstające w procesie oczyszczania ścieków osady pod względem ilościowym

stanowią niewielki procent odpadów wytwarzanych w gospodarce komunalnej. Jednak

zagrożenia jakie ze sobą niosą nie pozwalają na ich pominięcie przy planowaniu procesu

oczyszczania ścieków. W projektowanych i budowanych przed 1990 r. oczyszczalniach

ścieków, działania dotyczące gospodarki osadowej ograniczały się do magazynowania

osadów na terenie oczyszczalni (w lagunach i poletkach osadowych). Sytuacja ta zmieniła

się na początku lat 90 – tych. Realizowane projekty oczyszczalni ścieków zawierały

również koncepcje gospodarki osadowej, zaś istniejące oczyszczalnie modernizowano.

Jak podano w Krajowym Programie Oczyszczania Ścieków Komunalnych [1] od 1995

r. wybudowano 302 oczyszczalnie, najwięcej w woj. wielkopolskim – 44, najmniej w woj.

lubelskim – 6. W latach 2000-2002 oraz w początkach 2003 r. zmodernizowano 181

oczyszczalni. W tej grupie nie uwzględniono oczyszczalni wybudowanych po 1995 r.,

które następnie były modernizowane w roku 2000 lub później. Duża grupa oczyszczalni

została zmodernizowana w latach 1990-1994. Większość analizowanych oczyszczalni jest

stosunkowo nowa, a pozostałe podlegają modernizacji i rozbudowie lub przewidziane są

do likwidacji. W przeważającej liczbie oczyszczalni ilość dopływających ścieków jest

znacznie mniejsza od projektowanej przepustowości, a w wielu z nich nie przekracza 50%

przepustowości hydraulicznej.

Analiza przedstawiona w Krajowym Programie Oczyszczania Ścieków Komunalnych

wykazała, że w aglomeracjach istnieją 683 oczyszczalnie ścieków, z których odpływy

spełniają wymagania rozporządzenia Ministra Środowiska z dnia 29 listopada 2002r. w

sprawie warunków, jakie należy spełnić przy wprowadzaniu ścieków do wód lub do ziemi

oraz w sprawie substancji szczególnie szkodliwych dla środowiska wodnego, a tym

samym dyrektywy 91/271/EWG pod względem jakości ścieków. 377 oczyszczalni stanowi

rozwiązanie docelowe zapewniające pełną lub częściową obsługę aglomeracji do 2015 r.

Natomiast 306 oczyszczalni zapewnia obsługę istniejących w tych aglomeracjach

systemów kanalizacyjnych, lecz dla zapewnienia obsługi w okresie do 2015r. będą

wymagały rozbudowy.

O nowoczesności analizowanych obiektów świadczy fakt, że 500 oczyszczalni to

obiekty z podwyższonym usuwaniem substancji biogennych, pracujące w układach

trójfazowych, dwufazowych, hybrydowych, cyklicznych, semicyklicznych oraz w układach

jednofazowych ze strącaniem chemicznym fosforu. Część z nich to oczyszczalnie małe, w

których podstawą oceny efektów ekologicznych są tylko takie wskaźniki jak BZT

5

, ChZT i

zawiesiny.

Rosnące potrzeby w zakresie unormowania gospodarki odpadami w tym osadami

ściekowymi wymagają opracowania uwzględniającego ich specyfikę i charakter w oparciu

o skład doprowadzanych na oczyszczalnię ścieków.

Obecnie w kraju najważniejszym aktem prawnym dotyczącym gospodarki odpadami

jest ustawa z dnia 21 kwietnia 2001 r. o odpadach (Dz.U. Nr 62, poz. 628 z późn. zm.).

Obowiązują również rozporządzenia regulujące w sposób szczegółowy proces

postępowania z odpadami:

-

rozporządzenie Ministra Środowiska z dnia 27 września 2001 r. w sprawie katalogu

odpadów (Dz.U. Nr 112, poz.1206),

-

rozporządzenie Ministra Gospodarki z dnia 29 stycznia 2002 r. w sprawie rodzajów

odpadów innych niż niebezpieczne oraz rodzajów instalacji i urządzeń, w których

dopuszcza się ich termiczne przekształcanie (Dz.U. Nr 18,poz.176, z późn.zm.)

-

rozporządzenie Ministra Gospodarki z dnia 21 marca 2002 r. w sprawie wymagań

dotyczących prowadzenia procesu termicznego przekształcania odpadów (Dz.U. Nr

37, poz.339, z późn.zm.)

-

rozporządzenie Ministra Środowiska z dnia 1 sierpnia 2002 r. w sprawie komunalnych

osadów ściekowych (Dz.U. Nr 134, poz.1140 i Nr 155, poz.1299),

-

rozporządzenie Ministra Gospodarki z dnia 30 października 2002 r. w sprawie rodzaju

odpadów, które mogą być składowane w sposób nie selektywny (Dz.U. Nr 191, poz.

1595),

-

rozporządzenie Rady Ministrów z dnia 18 marca 2003 r. w sprawie opłat za

korzystanie ze środowiska (Dz.U.Nr 55, poz.477),

-

rozporządzenie Ministra Środowiska z dnia 24 marca 2003 r. w sprawie

szczegółowych wymagań dotyczących lokalizacji, budowy, eksploatacji i zamknięcia,

jakim powinny odpowiadać poszczególne typy składowisk odpadów (Dz.U. Nr 61,

poz.549),

-

rozporządzenie Ministra Środowiska z dnia 9 kwietnia 2003 r. w sprawie sporządzania

planów gospodarki odpadami (Dz.U. Nr 66, poz.620),

-

rozporządzenie Ministra Środowiska z dnia 4 sierpnia 2003 r. w sprawie standardów

emisyjnych z instalacji (Dz.U. Nr 163, poz. 1584),

-

rozporządzenie Ministra Środowiska z dnia 11 grudnia 2001 r. w sprawie wzorów

dokumentów stosowanych na potrzeby ewidencji odpadów (Dz.U. Nr 152, poz. 1736),

-

rozporządzenie Ministra Środowiska z dnia 11 grudnia 2001 r. w sprawie zakresu

informacji oraz wzorów formularzy służących do sporządzania i przekazywania

zbiorczych zestawień danych (Dz.U. Nr 152, poz. 1737),

-

rozporządzenie Ministra Środowiska z dnia 11 grudnia 2001 r. w sprawie niezbędnego

zakresu informacji objętych obowiązkiem zbierania i przetwarzania oraz sposobu

prowadzenia centralnej i wojewódzkiej bazy danych dotyczącej wytwarzania i

gospodarowania odpadami (Dz.U. Nr 152, poz.1740).

2. POJĘCIE KOMUNALNYCH OSADÓW ŚCIEKOWYCH

Z uwagi na rodzaj oczyszczanych ścieków wyodrębnia się osady z oczyszczalni

ścieków komunalnych, a także przemysłowych.

Osady z oczyszczalni ścieków komunalnych charakteryzują się znaczną zdolnością

do zagniwania, w związku z zawartością łatwo rozkładalnych substancji organicznych;

niską zdolnością do oddawania wody przy jej dużej zawartości, często również obecnością

bakterii chorobotwórczych i pasożytów. Natomiast osady pochodzące z oczyszczalni

komunalno-przemysłowych trudniej zagniwają, ze względu na swój skład, lecz na ogół

lepiej się odwadniają. Ponadto zawierają zwykle więcej domieszek specyficznych: metali

ciężkich i innych substancji niebezpiecznych.

Osady powstają na różnych etapach oczyszczania ścieków. W procesie

sedymentacji w osadnikach wstępnych otrzymuje się osad wstępny. Osad wtórny

wydzielany jest w osadnikach wtórnych. Z reguły są to osady wytworzone w procesach

biologicznego oczyszczania ścieków. Osady te zawraca się do obiegu oczyszczania

ścieków jako osady recyrkulowane lub usuwa z obiegu do dalszej przeróbki jako osady

nadmierne. Przy stosowaniu koagulacji lub neutralizacji ścieków z użyciem związków

chemicznych powstają osady chemiczne. W wyniku zmieszania osadów wstępnego i

wtórnego otrzymuje się mieszaninę tych osadów.

W

przypadku

ścieków komunalnych w zależności od wielkości aglomeracji można

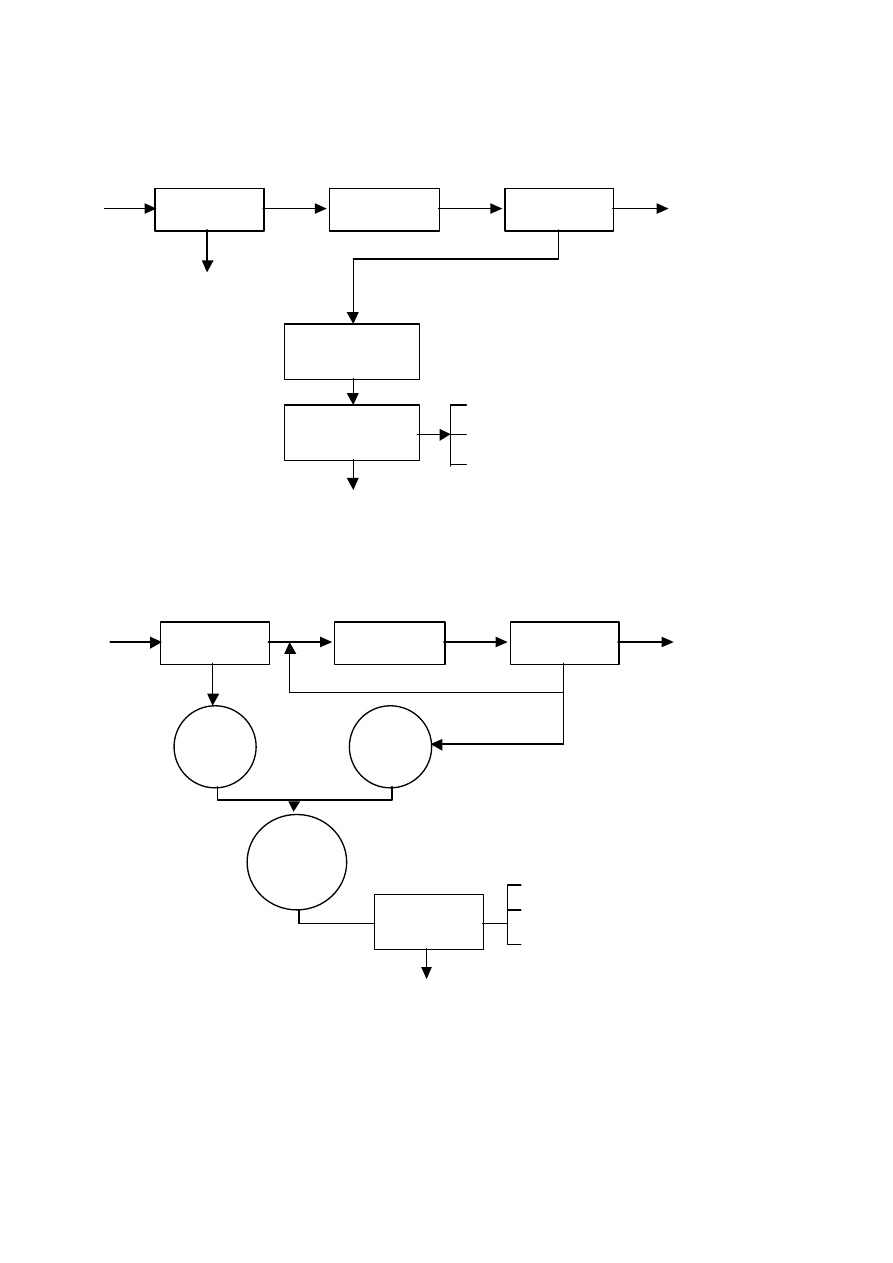

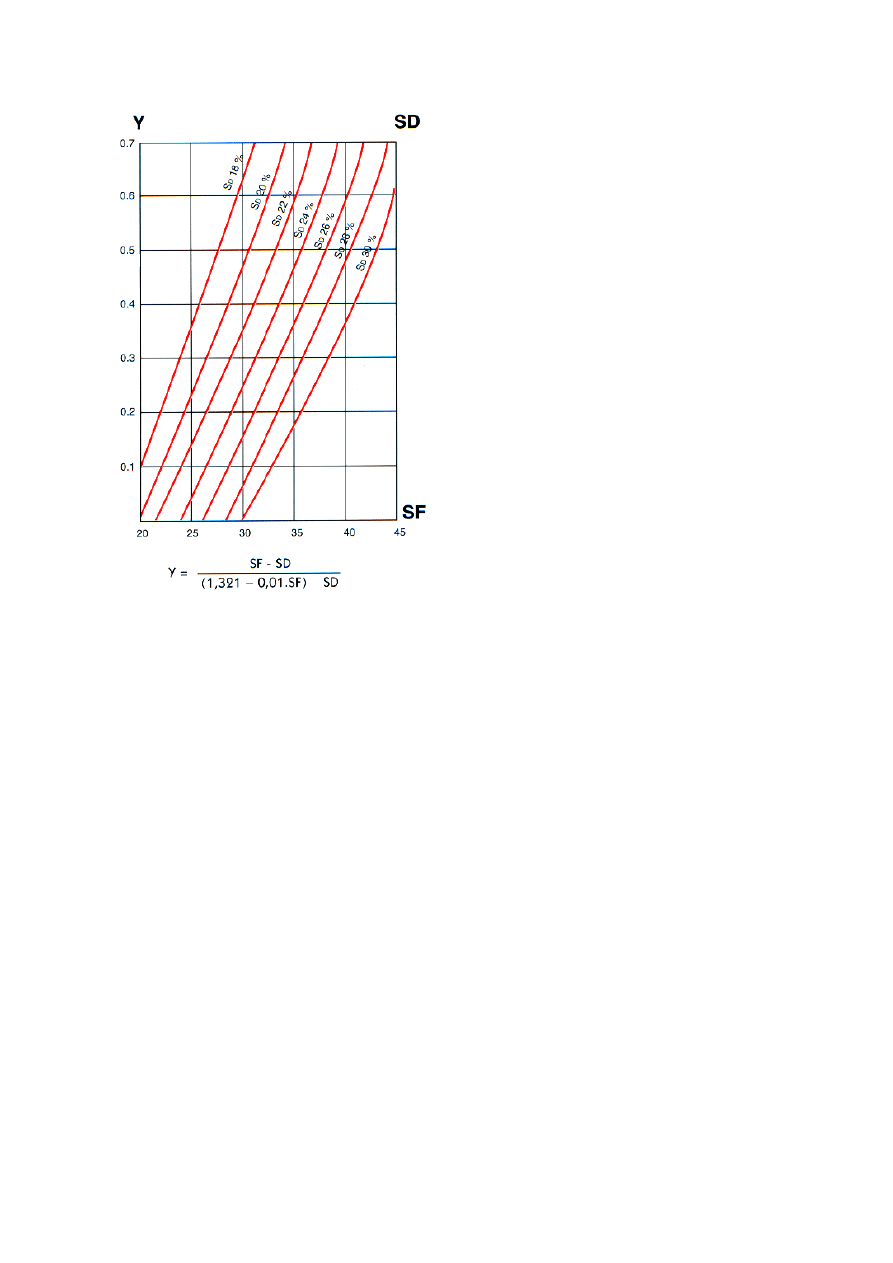

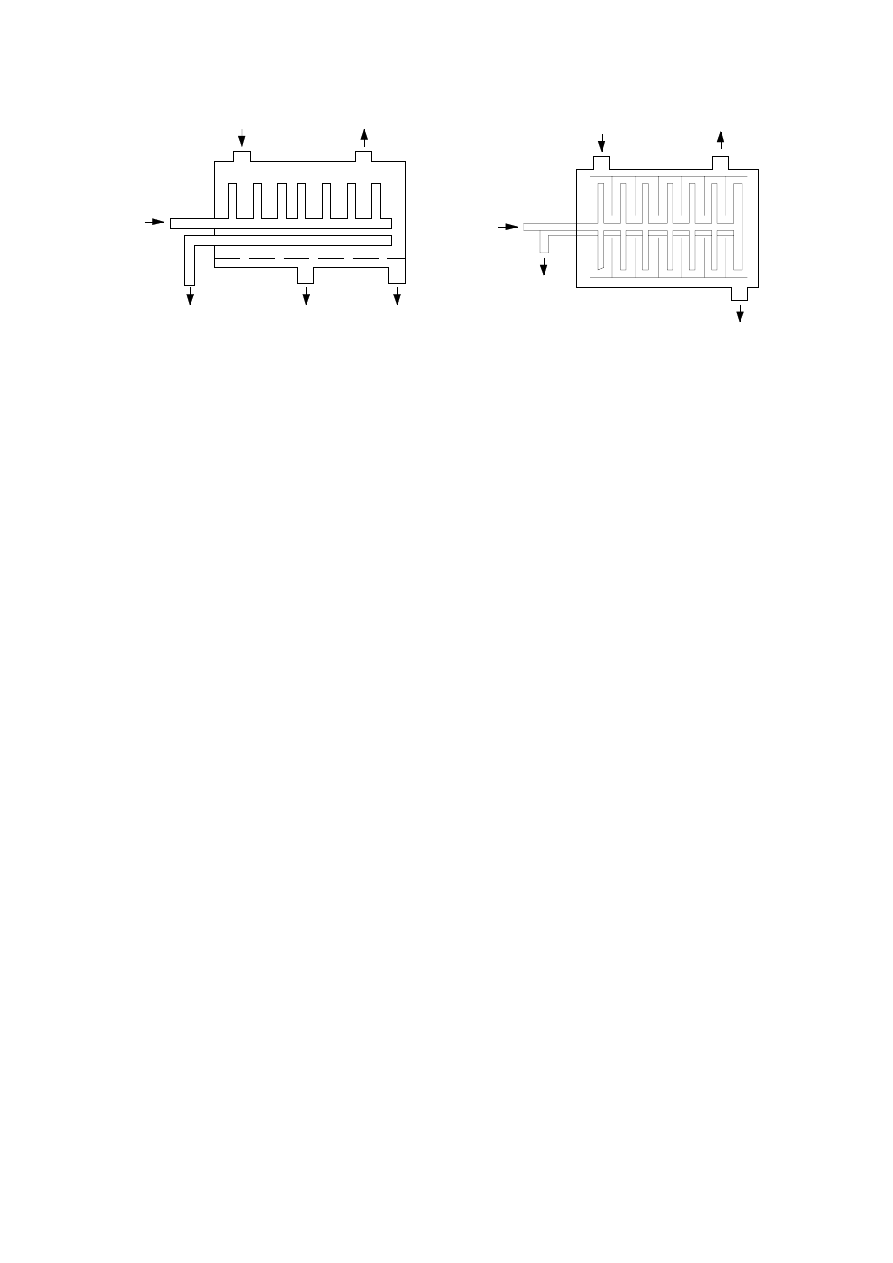

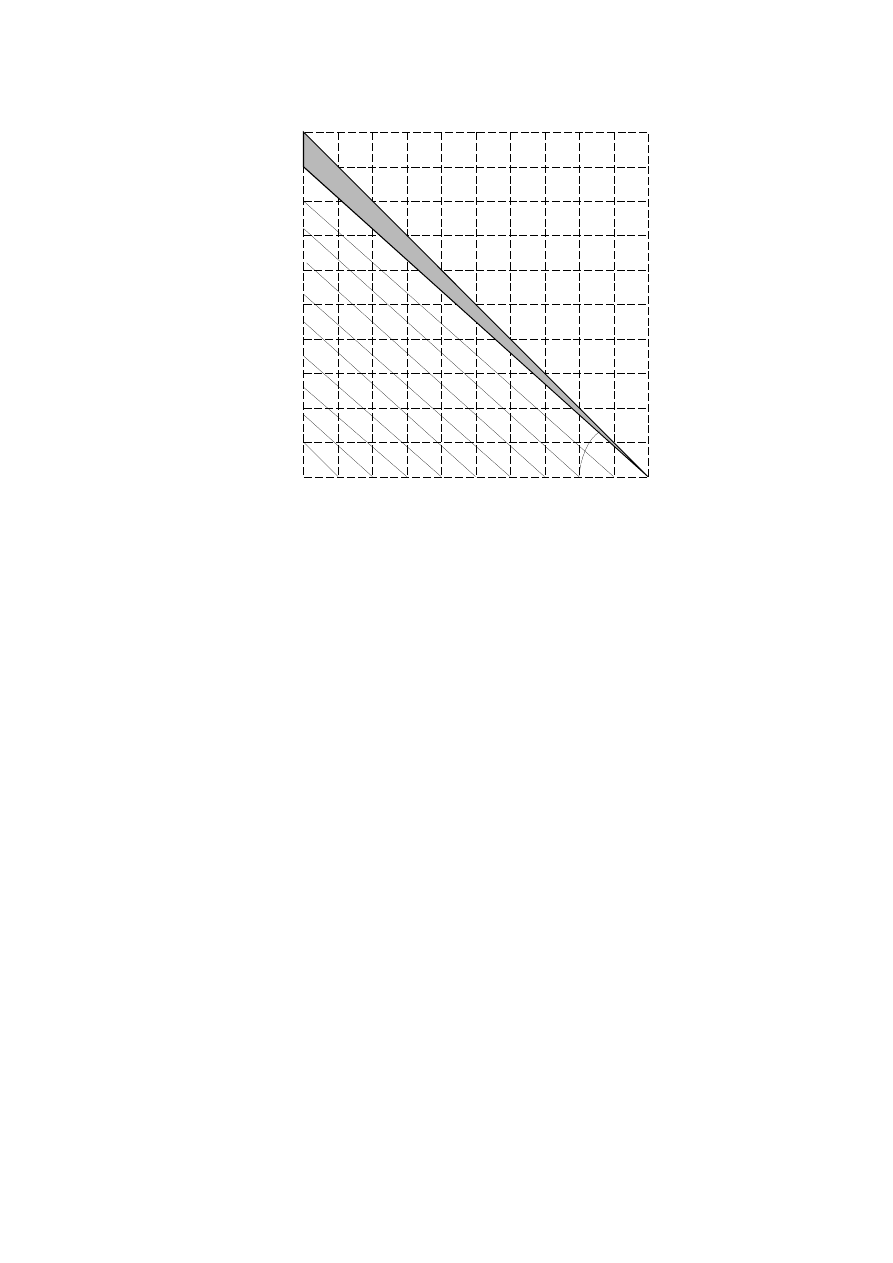

rozróżnić następujące schematy postępowania (rys.1):

a)

b)

Osadnik

wstępny

Bioreaktor

Osadnik

wtórny

Zagęszczacz

mechaniczny

Zagęszczacz

grawitacyjny

WKF

Odwadnianie

osadów

do 25% s.m.

Higienizacja (wapnowanie) – składowanie

Kompostowanie – wykorz ystanie przyrodnicze

Suszenie do 85% s.m . – wykorzystanie

przyrodnic ze ewentualnie energetyczne

osad recyrkulowany

osad nadmierny

wody filtracyjne

Q

ść

Q

ść

Odbiornik

Osadnik

wstępny

Bioreaktor

Osadnik

wtórny

Odwadnianie

osadów

do 25% s.m.

wody filtracyjne

Q

ść

Q

ść

Odbiornik

Stabilizacja

tlenowa

Higienizacja (wapnowanie) – składowanie

Kompostowanie – wykorzysta nie przyrodnicze

Suszenie max 85% s.m. – wykorzystanie przyrodnicze

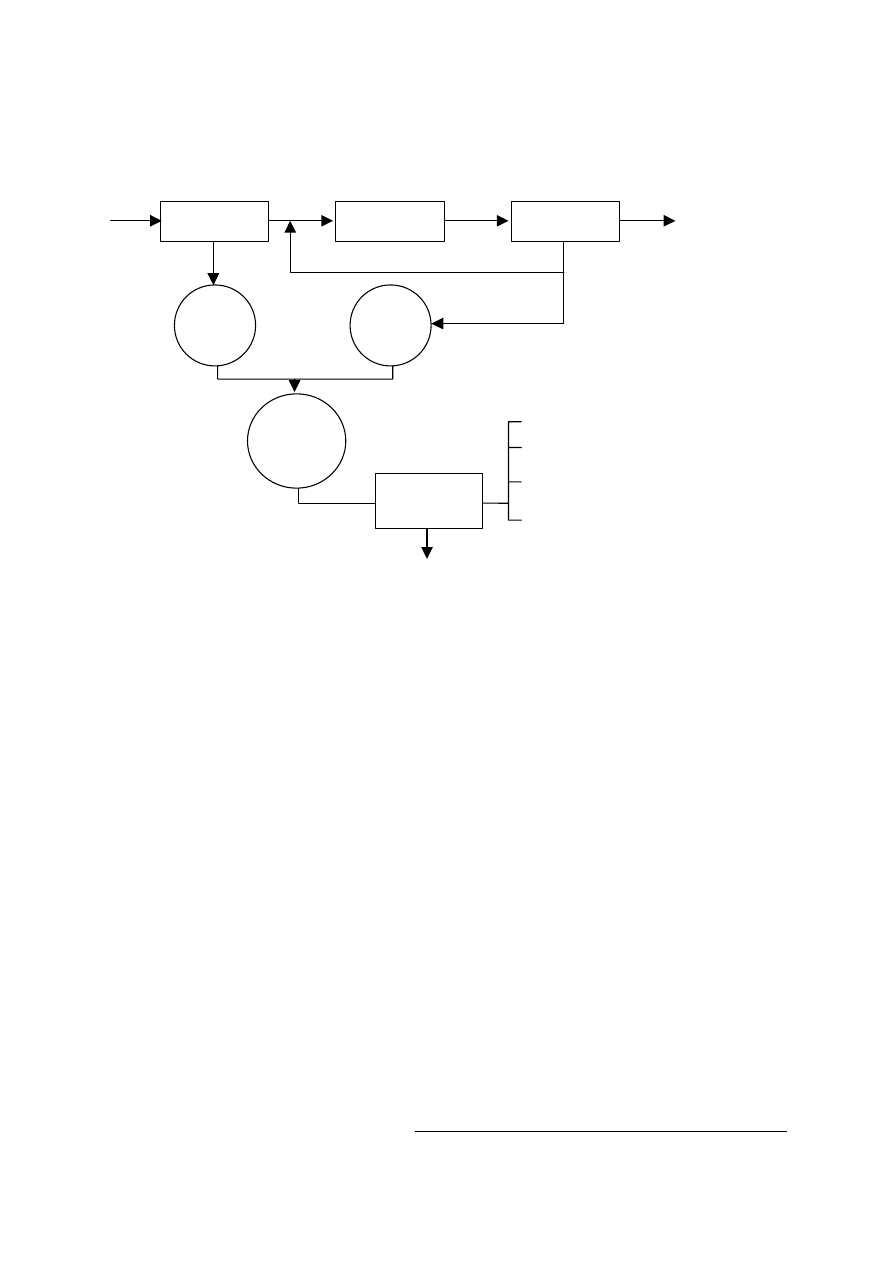

c)

Rys.1. Schemat blokowy ciągu technologicznego przeróbki osadów ściekowych w

zależności od wielkości aglomeracji: a) dla aglomeracji od 2000 do 15 000 LRM, b) dla

aglomeracji od 15 000 do 100 000 LRM c) dla aglomeracji powyżej 100 000 LRM

Związki organiczne zawarte w osadach, ulegają łatwemu rozkładowi i wydzielają

przykre zapachy. Stąd też podstawowym celem przeróbki osadów jest mineralizacja

związków organicznych, prowadząca do stabilizacji osadów oraz zmniejszenia ich

objętości, co osiąga się w procesach odwadniania oraz suszenia.

Wymienione osady wstępne, wtórne, chemiczne czy mieszane są osadami

surowymi. Natomiast osady po kolejnych stopniach przeróbki zalicza się do

następujących grup:

•

osady zagęszczone – po procesie zagęszczania,

•

osady stabilizowane w procesach beztlenowych (przefermentowane),

•

osady ustabilizowane w procesach tlenowych,

•

osady odwodnione - po operacjach odwadniania,

•

osady zhigienizowane – po pasteryzacji, wapnowaniu lub suszeniu.

Jednocześnie ustawa z dnia 27 kwietnia 2001 r. o odpadach wprowadza pojęcie

komunalnych osadów ściekowych jako pochodzących z oczyszczalni ścieków osadów z

Osadnik

wstępny

Bioreaktor

Osadnik

wtórny

Zagęszczacz

mechaniczny

Zagęszczacz

grawitacyjny

Wysokosprawne

metody

stabilizacji

beztlenowej

Odwadnianie

osadów

do 25% s.m.

Higienizacja (wapnowanie) – składowanie

Kompostowanie – wykorzystanie przyrodnicze

Suszenie do 85% s.m. – spalanie

(wykorzystanie do celów energetycznych)

Suszenie od 85% - 90% s.m. – wykorzystanie

do celów przyrodniczych

osad recyrkulowany

osad nadmierny

wody filtracyjne

Q

ść

Q

ść

Odbiornik

komór fermentacyjnych oraz innych instalacji służących do oczyszczania ścieków

komunalnych oraz innych ścieków o składzie zbliżonym do składu ścieków komunalnych,

do których można zaliczyć ścieki pochodzące z:

•

przetwórstwa mleka,

•

przetwórstwa owoców i warzyw,

•

produkcji i butelkowania napojów bezalkoholowych,

•

przetwórstwa ziemniaków,

•

przemysłu mięsnego,

•

browarów,

•

produkcji alkoholu i napojów alkoholowych,

•

produkcji pasz zwierzęcych z surowców roślinnych,

•

produkcji żelatyny i klejów ze skór i kości zwierzęcych,

•

słodowni,

•

przetwórstwa ryb,

•

produkcji tłuszczów roślinnych i zwierzęcych,

•

cukrowni [2].

3. GOSPODARKA OSADAMI ŚCIEKOWYMI POWSTAJĄCYMI W

KOMUNALNYCH OCZYSZCZALNIACH ŚCIEKÓW

Odpady

powstające w oczyszczalniach ścieków klasyfikowane są

w strumieniu odpadów z grupy 19 - zgodnie z rozporządzeniem Ministra Środowiska

z dnia 27 września 2001 r. w sprawie katalogu odpadów. Do odpadów powstających

w komunalnych oczyszczalniach ścieków należą: skratki (kod 19 08 01), odpady

z piaskowników (kod 19 08 02), odpady z procesów stabilizacji i odwadniania osadów

w tym ustabilizowane komunalne osady ściekowe (kod 19 08 05).

Gospodarka

osadami

ściekowymi nie jest w chwili obecnej w pełni monitorowana.

Udostępniane informacje dotyczą ilości wytwarzanych osadów w przeliczeniu na suchą

masę oraz procesów z jakich osady pochodzą. Zgodnie z rozporządzeniem Ministra

Środowiska w sprawie zakresu informacji oraz wzorów formularzy służących do

sporządzania i przekazywania zbiorczych zestawień danych, zbiorcze zestawienie danych

o komunalnych osadach ściekowych powinno zawierać informacje dotyczące składu i

właściwości komunalnych osadów ściekowych:

-

odczyn pH,

-

procentową zawartość suchej masy,

-

procentową zawartość substancji organicznych,

-

procentową zawartość azotu ogólnego, w tym azotu amonowego, w suchej masie,

-

procentową zawartość fosforu ogólnego w suchej masie,

-

procentową zawartość wapnia i magnezu w suchej masie,

-

liczbę żywych jaj pasożytów jelitowych Ascaris sp., Trichuris sp., Toxocera sp. w

suchej masie,

-

zawartość metali ciężkich: ołowiu, kadmu, chromu, miedzi, niklu, rtęci i cynku w

mg/kg suchej masy,

-

postać komunalnych osadów ściekowych.

Istotna jest również informacja dotycząca sposobu wykorzystania osadów.

3.1. Dane statystyczne dotyczące gospodarki osadami ściekowymi

W informacjach i opracowaniach statystycznych dotyczących ochrony środowiska

podawanych przez GUS [3, 4, 5] zawarte są informacje dotyczące ilości osadów

wytwarzanych w komunalnych oczyszczalniach ścieków w latach 2000-2002 oraz

o sposobach ich wykorzystania (tab.1 i 2) w poszczególnych województwach.

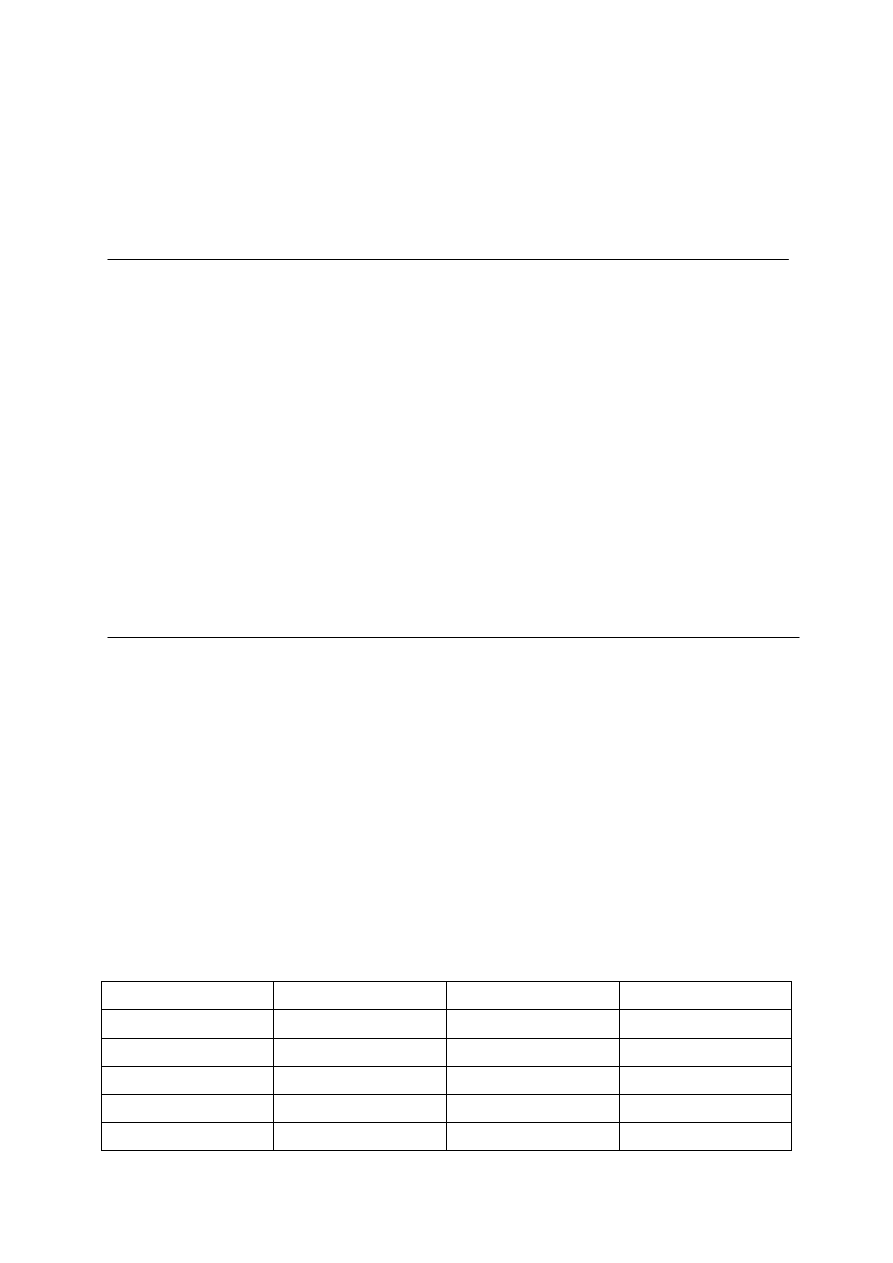

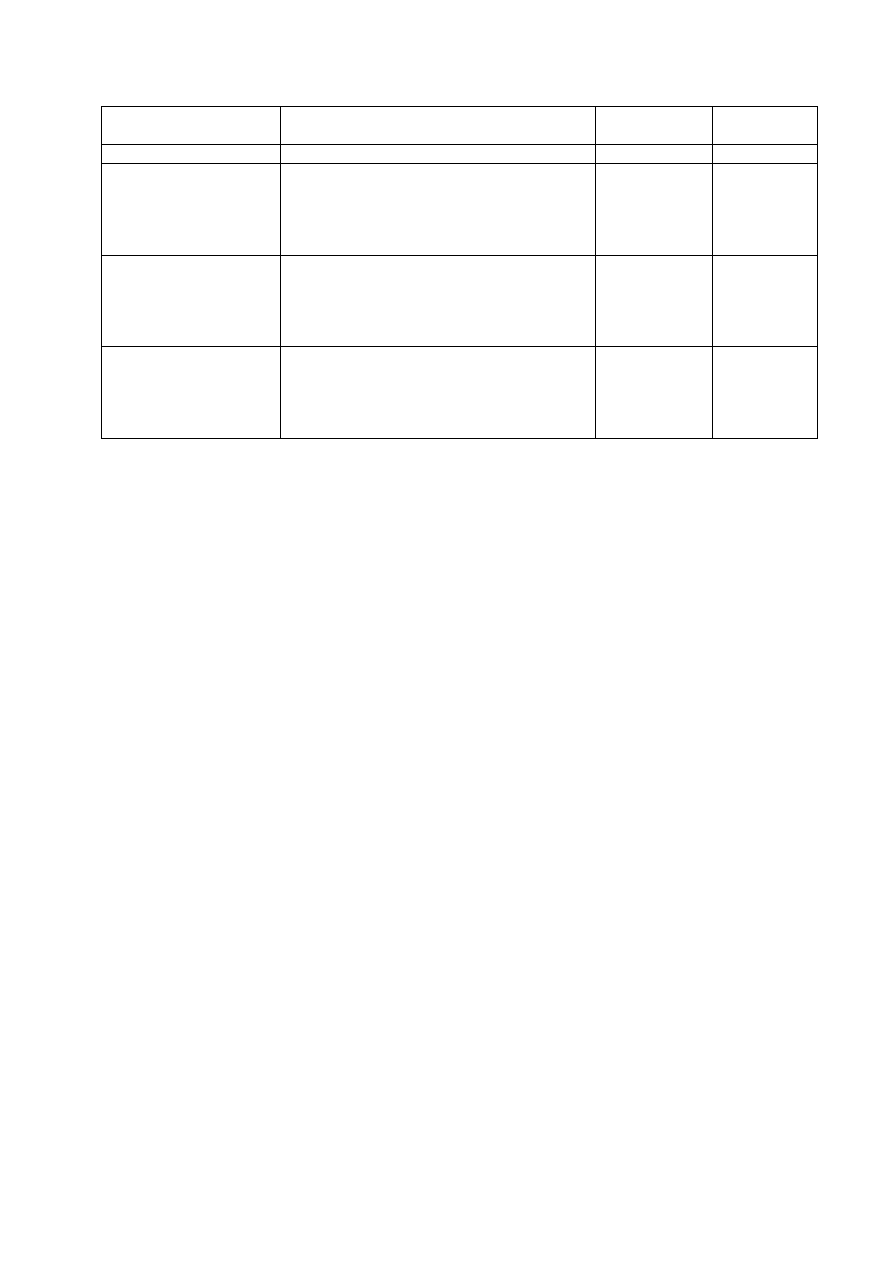

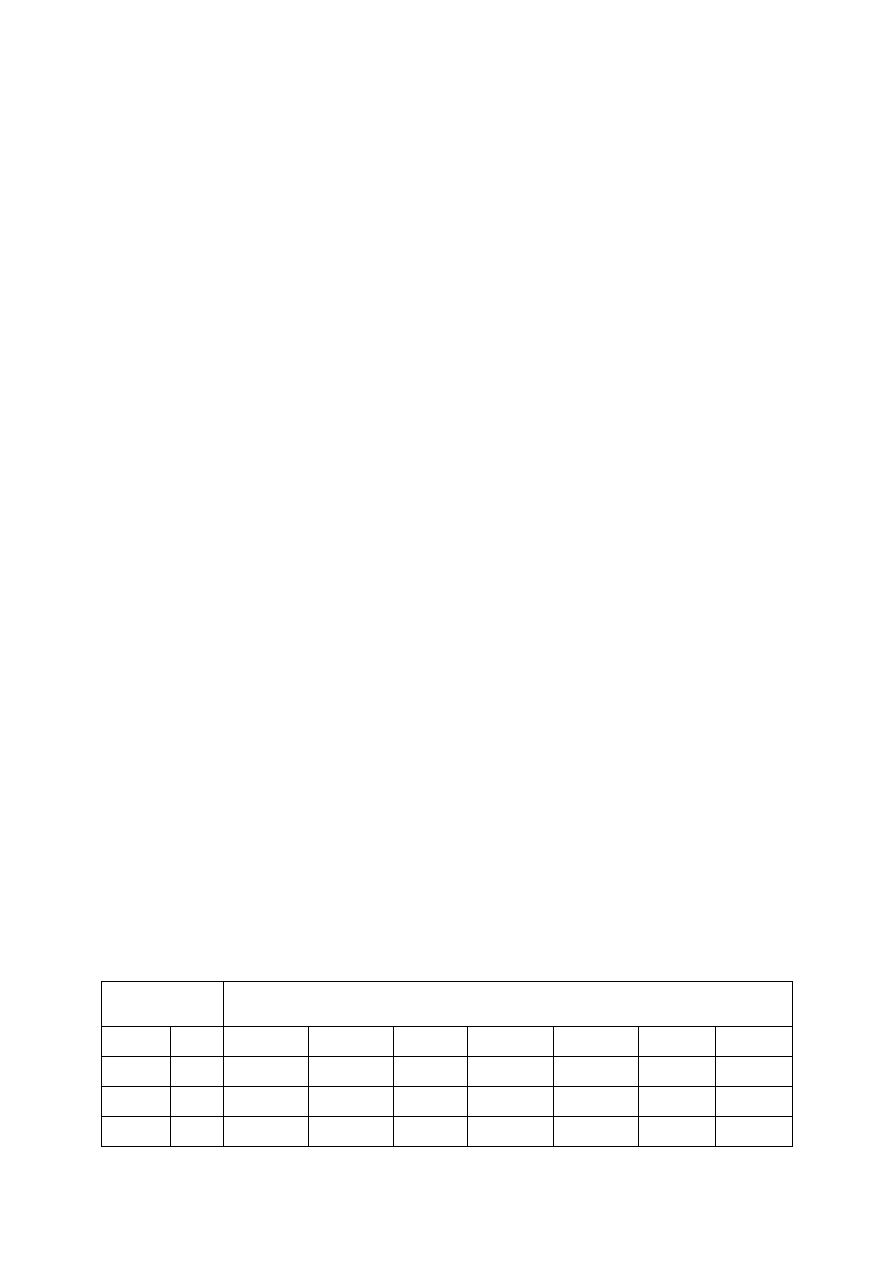

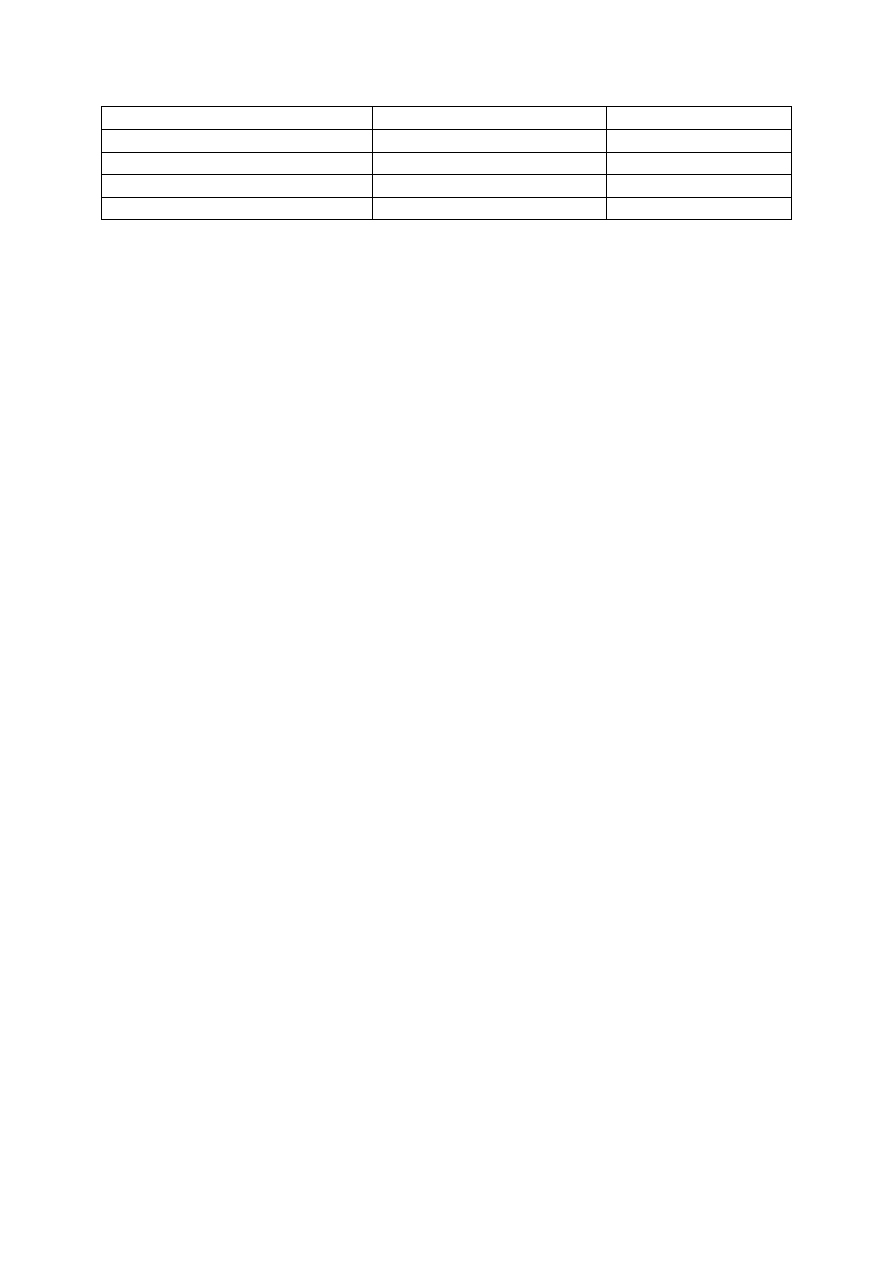

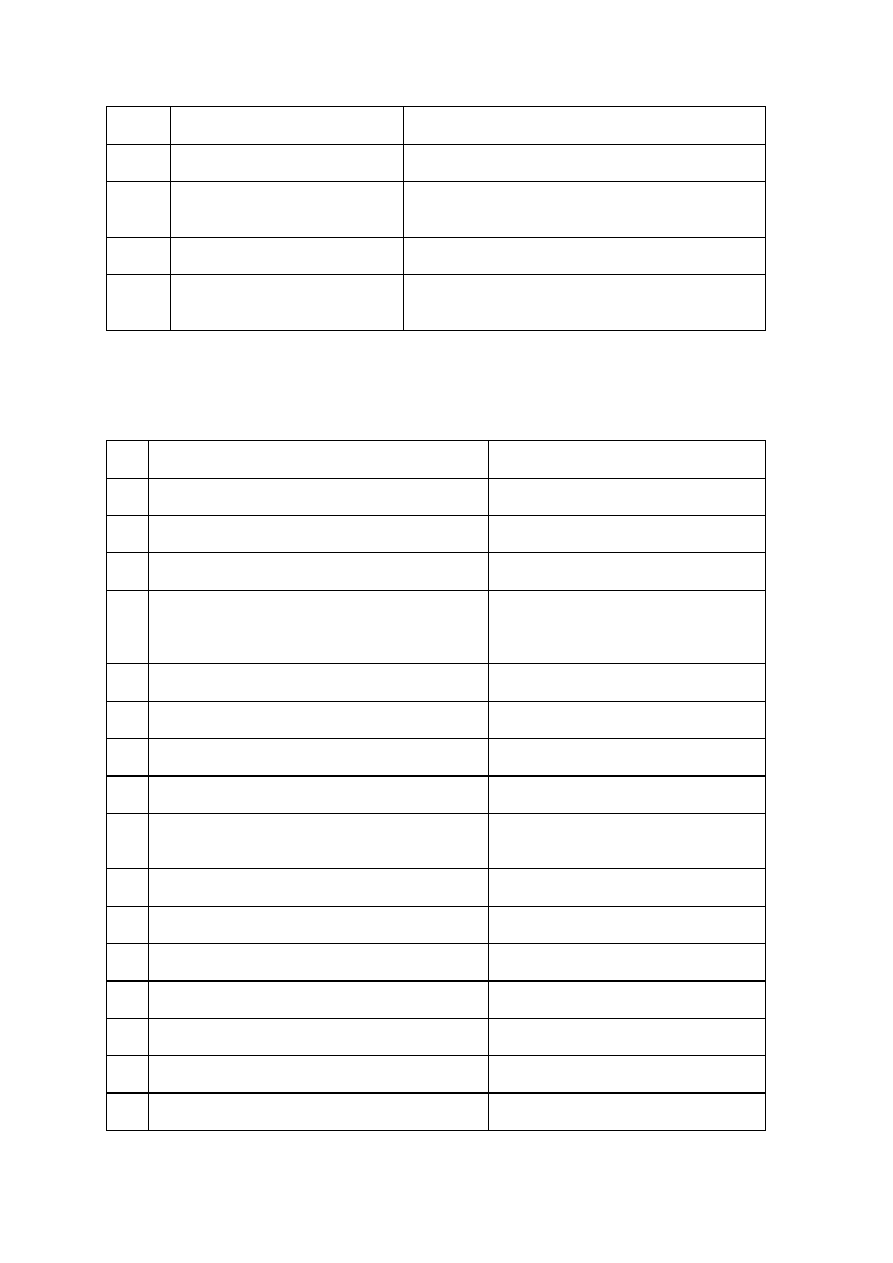

Tab.1. Zestawienie ilości osadów wytwarzanych w latach 2000-2002

Osady wytworzone w ciągu roku

W Mg s.m.

Osady nagromadzone na terenie

oczyszczalni (stan w końcu roku)

w Mg s.m.

Województwa

2000 2001 2002 2000 2001 2002

Polska 359819 397216

435737

675011

728897 744977

1. dolnośląskie 26369

35030

37981

50233

50627 49372

2.kujawsko-

pomorskie

20934 23625

25848

60849

73954 73363

3. lubelskie

20375

21010

22982

117590

118575

120183

4. lubuskie

11846

13388

13347

29224

30856 33920

5. łódzkie 25490

28808

31560

44977

59076 75463

6. małopolskie 21365 21946

24421

90336

97580 97154

7. mazowieckie

36719 42881

46778

64303

51711 53019

8. opolskie

9844

9729

10384

5678

6106 2464

9. podkarpackie

21827 21370

19712

38489

46141 46870

10.podlaskie

12830

12831

12919

26404

25245 25055

11.pomorskie 33444

32392

30646

14824

19868

10154

12.śląskie 36133 44322

48747

35508

28941

12440

13.świętokrzyskie

11261 9992

9054

27517

29409 27834

14.warmińsko-

mazurskie

22727 21769

28735

40558

49544 60430

15.wielkopolskie 29943

39267

54241

17245

29107 48251

16.zachodniopo-

morskie

18712

18856

18382

11276

12157 9005

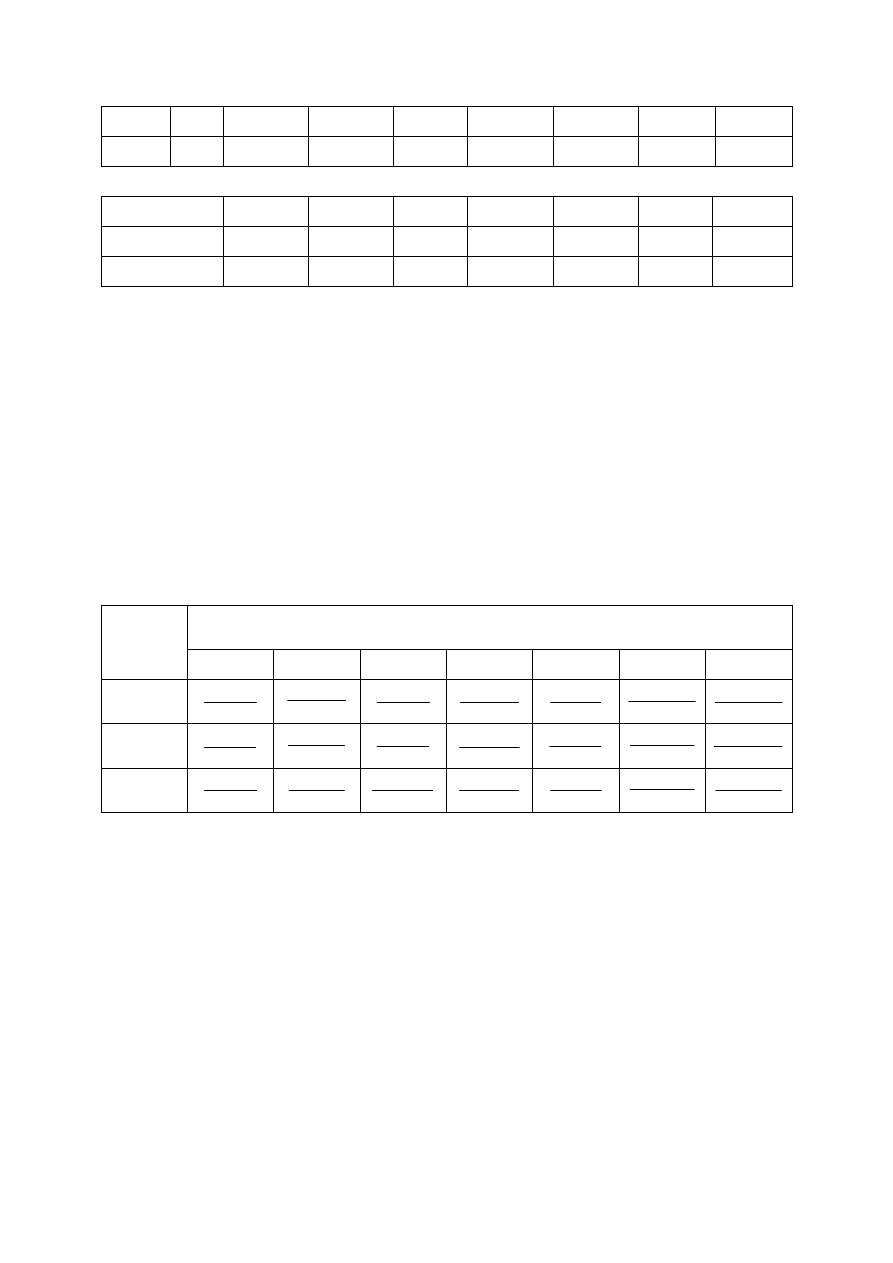

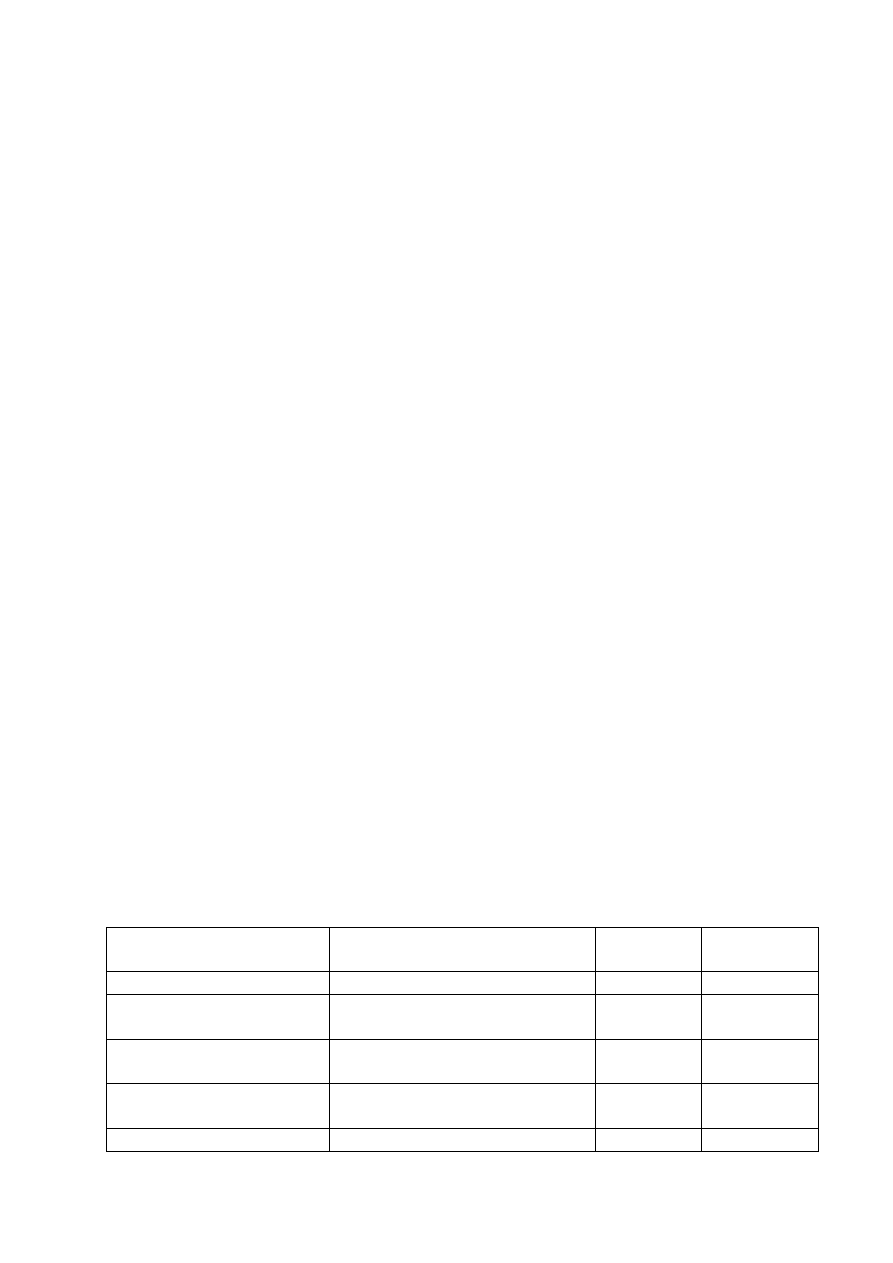

Tab.2. Zestawienie sposobów i ilości osadów wykorzystanych w latach 2000-2002

Osady wytworzone w ciągu roku

Wykorzystane

na cele

Składowane

Przemy-

słowe

Rolnicze

Kompos

-towane

Przekształ

-cone

termicznie

Razem Na

terenie

oczyszcz

Inne

Osady

wykorzys-

tane z

nagroma-

dzonych

Województwa

w Mg s.m.

28274 50628

25528

5904

151618

- 97867 105906

24220 49302

27591

6937

198630

131174 90536

56802

Polska 2000

2001

2002

25823 67002

26541

6779

192487

136223

11710 83222

952 2201

391

38

18848

- 3939

5339

1076 2932

711

0

24575

4748 5736

3657

dolnośląskie 2000

2001

2002

2757 2335

144

-

24104

4098 8641 4737

1469

1390

3555

100

12560

-

1860

1658

52 697

3137

0

14688

13459 5051 3788

kujawsko- 2000

pomorskie 2001

2002

66

1450

3628

-

13428

11535 7276 12413

2865 5899

4449

859

5436

- 867 3441

1662 7022

5279

0

6502

4418 545 3114

lubelskie 2000

2001

2002

628 8737

11

-

6198

3788 7408

2060

351

1719

1596

-

8046

-

134 387

359

1674

1554

0

8885

4118 918 272

lubuskie 2000

2001

2002

376 2270

384

-

7383

4811 2934

413

2071 4476

1671

60

15138

- 2074

3025

1001 4726

1856

0

18161

15566 3064

1194

łódzkie 2000

2001

2002

2 5866

1092

-

19220

17516 5380

1170

1307 557

104

697

13975

- 4725

2965

630 445

121

1315

11849

10361 7586

2253

małopolskie 2000

2001

2002

351 357

1500

1524

7308

6084

13381 2242

937 6444

1819

51

7821

-

19647 9361

2335 8865

2530

50

12185

9282

16916 8499

mazowieckie 2000

2001

2002

1084

15264

3224

50

11911

9856

15245 8221

176 831

540

-

4517

- 3780

1456

437 790

509

0

4660

1639 3333

1211

opolskie 2000

2001

2002

166 2138

667

200

5228

952

1985 4588

853 951

-

-

6722

-

13301 2031

525

1097

123

0

8161

5011

11464

1154

podkarpackie2000

2001

2002

1645 839

579

-

6634

3305

10015 2479

269 2474

36

27

8960

-

1064 3445

517 3556

216

27

7596

6056 919 5005

podlaskie 2000

2001

2002

3387 3773

194

-

4859

4016 706 5440

524 927

5369

3799

7780

-

15045 25527

2068 991

4533

5507

18437

13896 856 7388

pomorskie 2000

2001

2002

267

1848

6449

4967

15715

12528

1400

11367

9578

184

176

4

8919

-

17272

11150

9130

1362

790

2

12129

7108 20909

10635

śląskie 2000

2001

2002

13060

1865

1039

35

8875

7045 23873

8014

971 3226

10

-

5414

-

1640

1096

896

1601

28

12

4105

38 3350

1014

święto- 2000

krzyskie 2001

2002

305 2051

6

-

4194

4026 2498

3517

556 2720

376

3

11592

- 7480

2539

11 3564

550

0

16524

11733

1120 2255

Warmińsko- 2000

mazurskie 2001

2002

11 5519

1372

-

20999

17769 834 6551

4004

11285

2273

6

8353

- 4022 27156

3098 2841

2499

2

24796

17130 6031 3593

wielkopol- 2000

skie 2001

2002

894 5266

3437

2

30888

25952

13754 7929

1391 5344

3163

260

7537

-

1017 27156

423 7139

3157

22

5377

2833 2738

1770

zachodnio- 2000

pomorskie 2001

2002

824 7424

2815

1

5543

2897

1775 2081

Z analizy przedstawionych tabel wynika, iż wzrasta ilość osadów wytwarzanych w

komunalnych oczyszczalniach ścieków. Ilość osadów nagromadzonych na terenie

oczyszczalni wzrosła w 8 województwach i zmalała również w 8 województwach.

W

10 województwach odnotowano spadek wykorzystania osadów na cele

przemysłowe, natomiast w 12 województwach nastąpił wzrost ilości osadów

wykorzystywanych na cele rolnicze. Przyczyną takich zmian może być polepszenie jakości

wytwarzanych osadów, a co za tym idzie zwiększenie możliwości ich rolniczego

wykorzystania. Termiczne przekształcanie osadów generalnie nie jest realizowane,

wyjątek stanowią województwa: małopolskie i pomorskie.

3.2. Informacje dotyczące gospodarki osadowej zawarte w wojewódzkich

planach gospodarki odpadami

W latach 2003-2004 uchwalono wojewódzkie plany gospodarki odpadami. Plany te

zawierają m. in. analizę aktualnej gospodarki osadowej w poszczególnych

województwach. Analiza ta jest opracowana głównie na podstawie danych GUS. Poza tym

wykorzystuje raporty WIOŚ, dane uzyskane z powiatów, ankiet. Kompilację tych

informacji zaczerpniętych z wojewódzkich planów gospodarki odpadami przedstawiono

poniżej. Przedstawione informacje dotyczą komunalnych oczyszczalni ścieków.

Plan gospodarki odpadami dla woj. dolnośląskiego [6]

Bilans ilościowy osadów ściekowych wytwarzanych w woj. dolnośląskim

opracowano na podstawie danych pochodzących z KPGO, danych GUS, bazy SIGOP, bazy

wojewódzkiej, opracowań branżowych, dokumentacji technicznych i innych materiałów.

Dostarczone do Urzędu Marszałkowskiego zestawienia ilości wytworzonych w 2002 roku

ustabilizowanych osadów ściekowych w 55 oczyszczalniach wykazują całkowitą masę

wytworzonych osadów na poziomie 113 559 Mg.

Wg bazy SIGOP na podstawie danych z 20 powiatów, wytworzona ilość osadów w

2002 roku wynosiła 165 218 Mg. Z czego ok. 52% osadów unieszkodliwiano przez

składowanie na składowiskach, a 31,3 % poddano odzyskowi. W bazie SIGOP brak jest

danych o postępowaniu z 22 869 Mg osadów. Dane dotyczące ilości składowanych

osadów ściekowych potwierdzają się także w informacjach uzyskanych z bazy

wojewódzkiej.

Szczegółową analizę postępowania z osadami ściekowymi przeprowadzono dla 71

oczyszczalni, które wytworzyły w 2002 roku łącznie 146 771 Mg osadów ściekowych. Jej

podstawą były dane z bazy wojewódzkiej, uzupełnione dodatkowymi informacjami

uzyskanymi bezpośrednio z oczyszczalni lub opracowań dotyczących oczyszczalni.

Wg danych sposoby postępowania były następujące:

- rekultywacja terenów nierolnych

47 709 Mg/rok,

- rekultywacja i zagospodarowanie terenów oczyszczalni

14 168 Mg/rok,

- rolnictwo, uprawa roślin, szkółkarstwo

7 884 Mg/rok,

- produkcja kompostu metodą agrotechniczną

3 368 Mg/rok,

- magazynowanie na terenie oczyszczalni

504 Mg/rok,

- składowanie na własnym składowisku

42

006

Mg/rok,

- składowanie na składowisku komunalnym

20 256 Mg/rok,

- nieokreślone

10 876 Mg/rok.

Prognozę ilości osadów ściekowych przedstawiono następująco (Mg s.m./rok):

-

2005 – 41 281,

-

2010 – 60 576,

-

2015 – 64 190.

Dla roku 2005 przyjęto do obliczeń jednostkową ilość osadu 53 g s.m./Md, co daje 19,4

kg s.m./Mrok, natomiast dla lat 2010-2015 przyjęto 65 g s.m./Md oraz 23,725 kg

s.m./Mrok.

Plan gospodarki odpadami dla województwa kujawsko-pomorskiego [7]

Wojewódzka baza danych SIGOP zawiera informacje dotyczące ilości odpadów

powstających w województwie w grupie „19” obejmującej również osady ściekowe. Ilość

osadów ściekowych wytwarzana w województwie kujawsko-pomorskim szacowana jest

na 153608 Mg.

Sposoby

postępowania z osadami na terenie województwa obejmowały:

- kompostowanie

10 752,5 Mg/rok – 7%,

- rolnicze wykorzystanie

21 505,1 Mg/rok – 14%,

- przemysłowe wykorzystanie

12 288,6 Mg/rok – 8%,

- składowanie

64

515,4 Mg/rok – 42%,

-

inne

44

546,0

Mg/rok.

Prognozuje

się wzrost ilości osadów do 215 050 Mg w roku 2006, oraz do 291 900

Mg w roku 2014.

Plan gospodarki odpadami dla województwa lubelskiego [8]

Wg danych GUS w roku 2000 w oczyszczalniach ścieków komunalnych woj.

lubelskiego powstało 20 375 Mg s.m. osadów, a w roku 2001 - 21 010 Mg s.m.

Sposoby postępowania z osadami w roku 2001 były następujące:

- cele przemysłowe

1 662 Mg s.m.,

- cele rolnicze

7 022 Mg s.m.,

- kompostowanie

5 279 Mg s.m.,

- przekształcanie termiczne ----------------

- składowanie

6 502 Mg s.m.,

-

inne

4

418 Mg s.m.

Na podstawie wskaźników podanych w krajowym planie gospodarki odpadami

obliczono prognozowaną masę osadów ściekowych do roku 2014.

Rok

Tereny miejskie

Tereny wiejskie

Razem

2003 25

011

27 725

52 736

2004

25 085

27 574

52 659

2005 25

161

27 414

52 575

2006

25 252

27 256

52 508

2010

25 756

26 574

52 330

2014 26

317

25 911

52 228

Plan gospodarki odpadami dla województwa lubuskiego [9]

W

oczyszczalniach

ścieków komunalnych obsługujących 59,8% mieszkańców

województwa lubuskiego w roku 2001, wytworzonych zostało 13 388 Mg s.m. osadów

ściekowych.

Sposoby

postępowania z osadami na terenie województwa obejmowały:

- kompostowanie

1 552 Mg s.m.,

- rolnicze wykorzystanie

1 674 Mg s.m.,

- przemysłowe wykorzystanie

359 Mg s.m.,

- składowanie

8

885

Mg

s.m.

Na podstawie KPGO przedstawiono prognozowaną ilość osadów ściekowych do

roku 2015:

-

rok 2005 – 38 845 Mg s.m./rok,

-

rok 2010 – 44 833 Mg s.m./rok.

Plan gospodarki odpadami dla województwa łódzkiego [10]

W planie gospodarki odpadami dla województwa łódzkiego podano ilość osadów

ściekowych wytworzonych w roku 2001. Przedstawione wartości obliczono na podstawie

raportu WIOŚ, a następnie porównano je z danymi z rocznika GUS i przedstawiono

w poniższym zestawieniu.

Osady ściekowe

Obliczenia na podstawie

raportu WIOŚ

Dane z rocznika GUS

2001r.

Mg sm/d

92

79

Mg sm/rok

33 410

28 808

Mg/d (osadu odwodnionego)

366

316

Mg/rok (osadu odwodnionego)

133 639

115 232

m

3

/d (osadu odwodnionego)

469

401

m

3

/rok (osadu odwodnionego)

171 332

146 271

Wyniki obliczeń różnią się w niewielkim stopniu, spowodowane jest to

prawdopodobnie różnicą w ilości oczyszczanych ścieków podawaną przez te źródła, a

także tym, iż część małych oczyszczalni wykorzystująca jako stopień oczyszczania

biologicznego - stawy trzcinowe – w praktyce nie produkuje osadów, dlatego rzeczywista

ilość jest mniejsza.

Większość oczyszczalni na terenie województwa nie podaje informacji na temat

zagospodarowania osadów. Przewiduje się, iż głównym sposobem postępowania z

osadami jest ich składowanie, wylewanie na poletka osadów nieodwodnionych bądź

składowanie osadów po fermentacji i odwodnionych mechanicznie. Niewielka liczba

oczyszczalni podaje, że wytworzone osady bezpośrednio wykorzystywane są rolniczo,

bądź wykorzystywane są po poddaniu procesowi kompostowania.

Plan gospodarki odpadami dla województwa małopolskiego [11]

Wg danych GUS w oczyszczalniach ścieków komunalnych województwa

małopolskiego w roku 2001 powstało 21946 Mg s.m. osadów, natomiast w roku 2000 ok.

21 365 Mg. Sposoby postępowania z osadami były następujące:

- wykorzystanie rolnicze

445 Mg s.m.,

- wykorzystanie przemysłowe

630 Mg s.m.,

-

kompostowanie

121 Mg s.m.,

- przekształcanie termiczne

1 315 Mg s.m.,

- składowanie

11 849 Mg s.m.,

-

inne

7

586

Mg

s.m.

Prognoza ilości osadów wytwarzanych do roku 2014 w Mg s.m./rok dla woj.

małopolskiego jest następująca:

- 2003

26 956,

- 2004

28 818,

- 2005

30 683,

- 2006

32 546,

- 2007

34 410,

- 2008

36 273,

- 2009

38 137,

- 2010

40 000,

- 2011

40 546,

- 2012

41 092,

- 2013

41 638,

- 2014

42 184.

Plan gospodarki odpadami dla woj. mazowieckiego [12]

W wojewódzkim planie gospodarki odpadami przedstawiono ilość osadów

ściekowych z komunalnych oczyszczalni ścieków opartą na danych GUS-u wynoszącą

42 881 Mg s.m. (rok 2002).

W oparciu o dane GUS-u przedstawiono również sposób postępowania z osadami

ściekowymi w roku 2002 (w Mg s.m.):

- wykorzystanie na cele przemysłowe 2

335,

- wykorzystanie na cele rolnicze

8 865,

-

kompostowanie

2

530,

- przekształcanie termiczne

50,

- składowanie poza oczyszczalnią

2

903,

- składowanie na terenie oczyszczalni

9 282,

- inne sposoby

16 916.

Według wskaźników podanych w KPGO, jeden mieszkaniec obsługiwany przez

oczyszczalnię odpowiada produkcji rocznej osadów na poziomie od 11,4 kg s.m. do 34,8

kg s.m. (w zależności od technologii oczyszczania ścieków) przy średniej 19,4 kg s.m. W

związku z tym, prognozowane ilości osadów ściekowych w poszczególnych okresach

prognostycznych będą następujące:

-

w roku 2005 – 48 255 Mg s.m.,

-

w roku 2010 – 59 769 Mg s.m.,

-

w roku 2015 – 64 405 Mg s.m.

Plan gospodarki odpadami dla województwa opolskiego [13]

W województwie opolskim jak podaje WPGO w roku 2001 powstało 9 729 Mg s.m.

osadów ściekowych, co stanowi niecałe 2,5 % osadów powstających w Polsce.

Ilość osadów wykorzystywanych stanowi 17,9% ogólnej ilości wytwarzanych

osadów. Sposoby postępowania z osadami są następujące:

- kompostowanie

509 Mg s.m.,

- wykorzystanie rolnicze

790 Mg s.m.,

- wykorzystanie przemysłowe

437 Mg s.m.,

- składowanie

4 660 Mg s.m.,

-

inne

3

333

Mg

s.m.

Zakłada się, że do 2014 roku w województwie opolskim oczyszczaniem ścieków

będzie objęte około 85% mieszkańców. Spowoduje to zwiększenie ilości powstających

osadów ściekowych w 2006 roku do około 11 061 Mg i 16 390 Mg w roku 2014.

Plan gospodarki odpadami dla województwa podkarpackiego [14]

Zgodnie z informacjami podanymi w wojewódzkim planie gospodarki odpadami

w roku 2001 w woj. podkarpackim wytworzono 21 747,7 Mg osadów ściekowych

(zdecydowanie najwięcej wytworzono w Rzeszowie – ok.26%).

Wg WIOŚ podstawowym sposobem postępowania z wytworzonymi osadami

ściekowymi było w roku 2001 ich wykorzystanie na cele nieprzemysłowe (61% - 13

158,9 Mg), głównie do rekultywacji terenów pogórniczych w powiecie tarnobrzeskim.

Około 34% osadów – 7 448,1 Mg – składowano na składowiskach. Niewielką ilość osadów

wykorzystano na cele przemysłowe. Minimalne ilości osadów są kompostowane bądź

przekształcane termicznie.

Wykorzystując wskaźniki omówione w KPGO w woj. planie gospodarki odpadami

oszacowano masę osadów ściekowych na lata 2003-2014:

Lata Ilość osadów przy

wskaźniku 27,725

kg/mieszkańca/rok

(Mg s.m.)

2001 (wg WIOŚ) 21 747,40

2003 23

943,02

2004 25

040,68

2005 26

138,34

2006 27

236,00

2007 29

073,00

2008 30

910,00

2009 32

747,00

2010 34

584,00

2014 42

092,00

Plan gospodarki odpadami dla województwa podlaskiego [15]

Zgodnie z danymi GUS w 2001 roku w komunalnych oczyszczalniach ścieków

województwa podlaskiego powstało 12 831 Mg osadów ściekowych, natomiast wg

informacji uzyskanych z powiatów, w oczyszczalniach tych wytworzono 15 579 Mg s.m.

osadów ściekowych.

Sposoby wykorzystania wytworzonych osadów są następujące:

- wykorzystanie rolnicze

3 556 Mg s.m.,

- wykorzystanie przemysłowe

517 Mg s.m.,

- kompostowanie

216 Mg s.m.,

- przekształcanie termiczne

27 Mg s.m.,

- inne

919 Mg s.m.

W planie nie przedstawiono prognozy ilości osadów powstających w województwie

do roku 2014. Zacytowano jedynie KPGO, w którym przewiduje się dwukrotny przyrost

masy osadów.

Plan gospodarki odpadami dla województwa pomorskiego [16]

W planie gospodarki odpadami przytoczono dane GUS-u, wg których w roku 2001

w oczyszczalniach ścieków komunalnych woj.pomorskiego powstało 33 444 Mg s.m.

osadów. Natomiast wg danych Pomorskiego Urzędu Wojewódzkiego, w roku 2002

powstało już 65 700 Mg s.m. osadów.

Sposoby postępowania z osadami ściekowymi w roku 2001 (wg GUS-u) były

następujące (w Mg s.m.):

- wykorzystanie przemysłowe

524,

- wykorzystanie rolnicze

927,

- kompostowanie

5 369,

- przekształcanie termiczne

3 799,

- składowanie

7

780,

-

inne

15 045,

- osady nagromadzone na terenie oczyszczalni 14 824.

W województwie pomorskim przy pięciu oczyszczalniach ścieków (w Słupsku,

Tczewie, Swarzewie, Chojnicach i Brusach) istnieją kompostownie osadów i odpadów

komunalnych. W Grupowej Oczyszczalni Ścieków Dębogórze w Gdyni istnieje spalarnia o

mocy przerobowej zapewniającej unieszkodliwianie całej masy osadów, w oczyszczalni

w Swarzewie spalaniu wspólnie z węglem i drewnem poddaje się niewielką część

powstających osadów.

Zakłada się, iż tendencje wzrostowe ilości osadów w woj.pomorskim będą

podobne jak sugeruje to KPGO, w którym przewiduje się dwukrotny wzrost ilości osadów

do roku 2014.

Plan gospodarki odpadami dla województwa śląskiego [17]

Wg danych GUS w roku 2001 na terenie województwa śląskiego wytworzono

44 322 Mg s.m. osadów ściekowych. Ilości i sposoby zagospodarowania osadów były

następujące:

- wykorzystanie rolnicze

1 362 Mg s.m.,

- wykorzystanie przemysłowe

9 130 Mg s.m.,

- kompostowanie

790 Mg s.m.,

- przekształcanie termiczne

2 Mg s.m.,

- składowanie

12 129 Mg s.m.,

-

inne

20

909

Mg

s.m.

Przewidywana

ilość komunalnych osadów ściekowych powstających w ciągu roku

kształtuje się następująco:

-

rok 2005 – 54 914 Mg s.m.,

-

rok 2010 – 73 580 Mg s.m.,

-

rok 2015 – 92 327 Mg s.m.

Plan gospodarki odpadami dla województwa świętokrzyskiego [18]

W roku 2001 wytworzono w województwie świętokrzyskim 9 992 Mg s.m. osadów

ściekowych. Sposoby wykorzystania wytworzonych osadów ściekowych są następujące:

- wykorzystanie przemysłowe

896 Mg s.m.,

- wykorzystanie rolnicze

1 601 Mg sm.,

- kompostowanie

28 Mg s.m.,

- przekształcanie termiczne

12 Mg s.m.,

- składowanie

4

105 Mg s.m.,

-

inne

3

350

Mg

s.m.

Prognoza

sporządzona na podstawie danych dla województwa świętokrzyskiego

zakłada wolniejszy przyrost masy powstających osadów w skali roku. Zgodnie

z tendencją krajową w roku 2014 nastąpi dwukrotne zwiększenie ilości powstających

komunalnych osadów ściekowych. Uwzględniając specyfikę województwa prognozuje się

wolniejszy przyrost masy osadów. W roku 2014 masa powstających osadów ściekowych

wyniesie od 15 000 do 16 500 Mg.

Plan gospodarki odpadami dla województwa warmińsko-mazurskiego [19]

W województwie warmińsko-mazurskim w roku 2001 wytworzonych zostało 21

769 Mg s.m. osadów ściekowych. Sposoby zagospodarowania wytworzonych osadów były

następujące:

- wykorzystanie przemysłowe

11 Mg s.m.,

- wykorzystanie rolnicze

3 564 Mg s.m.,

- kompostowanie

550 Mg s.m.,

- składowanie

16 524 Mg s.m.,

- inne

1 120 Mg s.m.

Przewiduje

się, że w województwie warmińsko-mazurskim przybywać będzie ok.

2% osadów ściekowych w skali roku, co odpowiada:

2006 r. – 22,4 tys. Mg/rok,

2010 r. – 22,9 tys. Mg/rok,

2014 r. – 23,3 tys. Mg/rok.

Plan gospodarki odpadami dla województwa wielkopolskiego [20]

W roku 2000 w oczyszczalniach ścieków województwa wielkopolskiego

wytworzono 29 943 Mg s.m. osadów ściekowych. Sposoby postępowania z osadami były

następujące:

- wykorzystanie przemysłowe

4 004 Mg s.m.,

- wykorzystanie rolnicze

11 285 Mg s.m.,

- kompostowanie

2 273 Mg s.m.,

- przekształcanie termiczne

6 Mg s.m.,

- składowanie

8 353 Mg s.m.,

- inne

4 022 Mg s.m.

Prognoza ilości osadów ściekowych do roku 2014 w Mg s.m./rok dla województwa

wielkopolskiego:

- 2006

49 000 Mg,

- 2010

65 000 Mg,

- 2014

70 000 Mg.

Plan gospodarki odpadami dla województwa zachodniopomorskiego [21]

W roku 2002 w oczyszczalniach ścieków komunalnych woj.zachodniopomorskiego

wytworzono 20 000 Mg osadów ściekowych. Wszystkie wytworzone osady zostały

wykorzystane do celów nieprzemysłowych w tym:

- wykorzystanie rolnicze

5 300 Mg,

- kompostowanie

4 600 Mg,

- składowanie

7

300

Mg,

-

inne

2

800

Mg.

W okresie 2001-2015 roku nastąpią znaczące zmiany w wytwarzaniu osadów

ściekowych. Przewiduje się, że do roku 2015 blisko 100% ścieków, kierowanych będzie

do oczyszczalni ścieków komunalnych, stosujących biologiczne oczyszczanie

z podwyższonym usuwaniem biogenów. Doprowadzi to do powstania dodatkowych

osadów ściekowych w ilości 8 000 Mg s.m./rok.

3.3. Stan gospodarki osadami w województwie zachodniopomorskim i

podkarpackim

Szeroka analiza aktualnej gospodarki osadowej została opracowana w dwóch

województwach: zachodniopomorskim oraz podkarpackim.

W województwie zachodniopomorskim w wyniku realizacji projektu „Wsparcie

Techniczne dla Województwa Zachodniopomorskiego w Zakresie Gospodarki Osadowej”

(projekt ten jest częścią DANCEE – duńskiej pomocy na rzecz ochrony środowiska

w Europie wschodniej) opracowano raport dotyczący osadów ściekowych wytwarzanych

na terenie województwa zachodniopomorskiego oraz metod ich przekształcania [22].

Zgodnie z tym raportem całkowita ilość osadów ze ścieków komunalnych

wytwarzanych w województwie w 2002r. wyniosła 19200 Mg s.m./rok, co odpowiada

94000 m

3

/d. Czternaście największych oczyszczalni wytworzyło 60% osadów ogółem.

Prawie wszystkie oczyszczalnie ścieków stosują oczyszczanie biologiczne.

Beztlenową stabilizację stosuje się w 21 oczyszczalniach, wytwarzających 40% osadów

ze ścieków komunalnych. Pod względem ilości przerabianych osadów, najczęściej

stosowaną metodą odwadniania jest odwirowywanie. Wirówki stosowane są w 18

oczyszczalniach wytwarzających 60% osadów ściekowych ogółem. Prasy taśmowe

stosowane są natomiast w 23 oczyszczalniach, wytwarzających 20% osadów ściekowych.

Poletka do suszenia osadu stosowane są w licznych mniejszych oczyszczalniach ścieków

(44), ale zapewniają przetwarzanie niewielkiej ilości osadów (11%). Poza trzema

najczęściej stosowanymi metodami, inne technologie, takie jak filtry workowe, prasy

komorowe, etc. stosowane są w mniejszym zakresie. Szacuje się, że około 70% osadów

ściekowych w województwie poddawanych jest dodatkowej obróbce przed ostatecznym

zagospodarowaniem. Najczęściej stosowaną metodą jest kompostowanie, które

stosowane jest w 27 oczyszczalniach ścieków, wytwarzających 34% ogólnej ilości osadów

ściekowych. Kompostowanie prowadzone jest na kilka sposobów, od prostego

składowania na pryzmach i długich okresach między kolejnym przerzucaniem, do

najnowocześniejszych metod intensywnego kompostowania. Stabilizacja z użyciem

wapna jest drugą najczęściej stosowaną metodą wykorzystywaną w 28 oczyszczalniach,

wytwarzających 33% osadów ściekowych. Do innych metod stosowanych w mniejszym

zakresie należy mineralizacja roślinna (wierzba wiciowa) i długotrwałe składowanie

(poletka osadowe).

Pod względem zawartości metali ciężkich i patogenów, zgodnie z normami

zawartymi w rozporządzeniu dotyczącym osadów ściekowych, jakość osadów ze ścieków

komunalnych w województwie jest generalnie bardzo dobra. Spośród 57 oczyszczalni

ścieków, gdzie wykonano stosowne analizy, 56 spełniała normy określone dla osadu

ściekowego przeznaczonego do wykorzystania w rolnictwie. Wspomniane wyżej 56

komunalnych oczyszczalni ścieków wytwarza ponad 80% całkowitej ilości osadów ze

ścieków komunalnych w województwie. Pozostałe oczyszczalnie ścieków nie zostały

objęte analizami, ponieważ brak było stosownych informacji. Z drugiej strony

oczyszczalnie te należą do bardzo małych i wytwarzają mniej niż 14% osadu ogółem.

Około połowa wszystkich osadów powstających w województwie jest

wykorzystywana w rolnictwie. Do głównych metod unieszkodliwiania należą składowanie

(28%) i rekultywacja składowisk odpadów (10,2%). Do innych metod należy długotrwałe

składowanie przy oczyszczalniach ścieków oraz wykorzystanie do różnego rodzaju prac

rekultywacyjnych, jednak metody te wykorzystywane są w niewielkim stopniu.

W przypadku 21 małych oczyszczalni ścieków, wytwarzających 3,2% osadu ogółem, nie

udało się uzyskać informacji na temat unieszkodliwiania [22].

Dla województwa opracowano prognozy ilości osadów ściekowych na lata 2002 do 2015.

Opracowano trzy scenariusze dotyczące osadów ściekowych w przyszłości:

•

scenariusz 1 - niski wzrost,

•

scenariusz 2 - średni wzrost,

•

scenariusz 3 - wysoki wzrost.

Parametry użyte do scharakteryzowania każdego ze scenariuszy obejmowały:

•

wzrost liczby ludności,

•

zasięg sieci kanalizacyjnej (odsetek mieszkańców podłączonych systemem

kanalizacyjnym do oczyszczalni ścieków),

•

skuteczność oczyszczania ścieków.

Poza tym wszystkie oczyszczalnie objęte prognozą zostały podzielone na trzy grupy,

w zależności od stopnia urbanizacji terenu, na którym się znajdują:

M: Obszary miejskie, MW: Obszary miejsko-wiejskie, W: Obszary wiejskie.

Klasyfikacja lokalizacji oczyszczalni jako lokalizacji miejskiej była taka sama dla

wszystkich trzech scenariuszy i klasyfikacja ta umożliwiła przydzielenie określonych

wartości poszczególnym parametrom charakteryzującym scenariusze dla

poszczególnych kategorii urbanizacji.

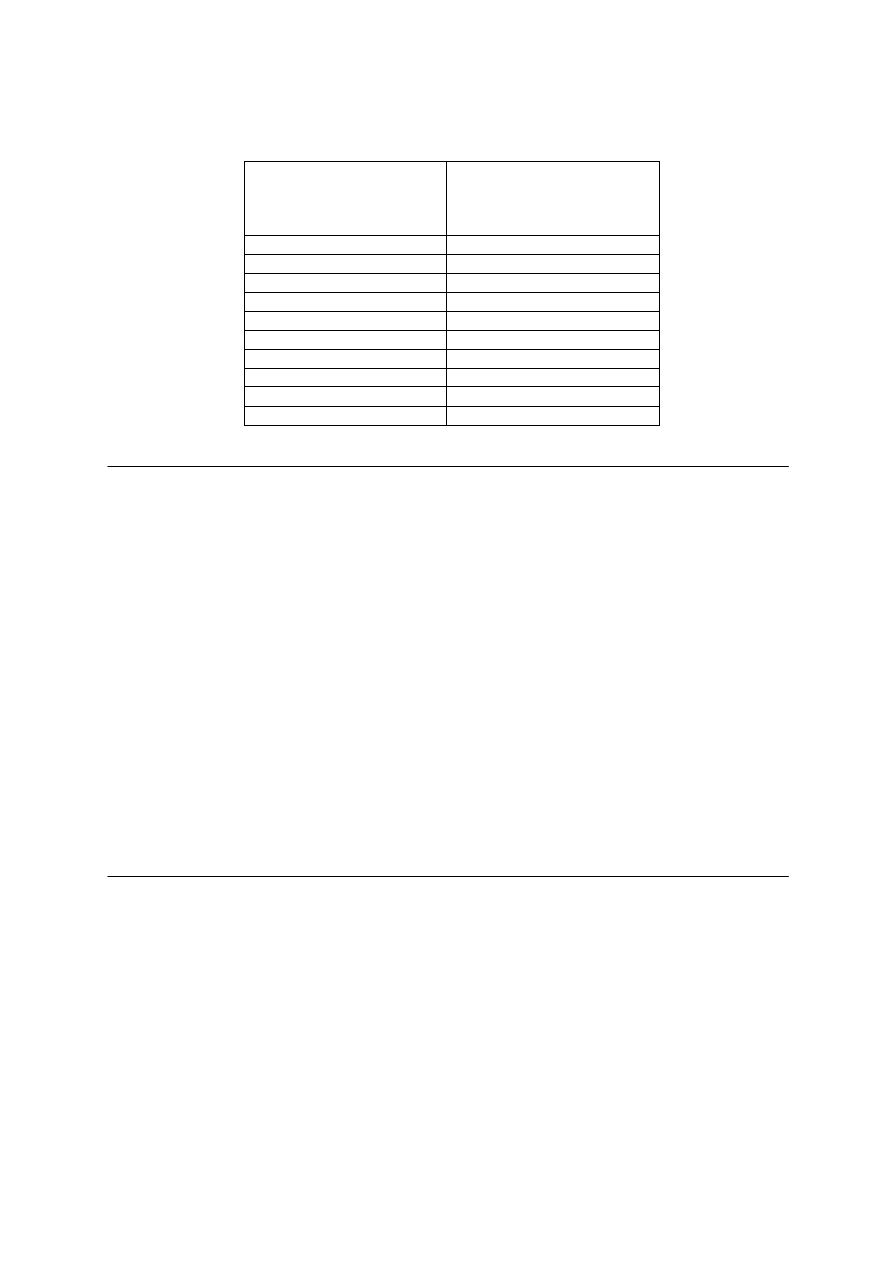

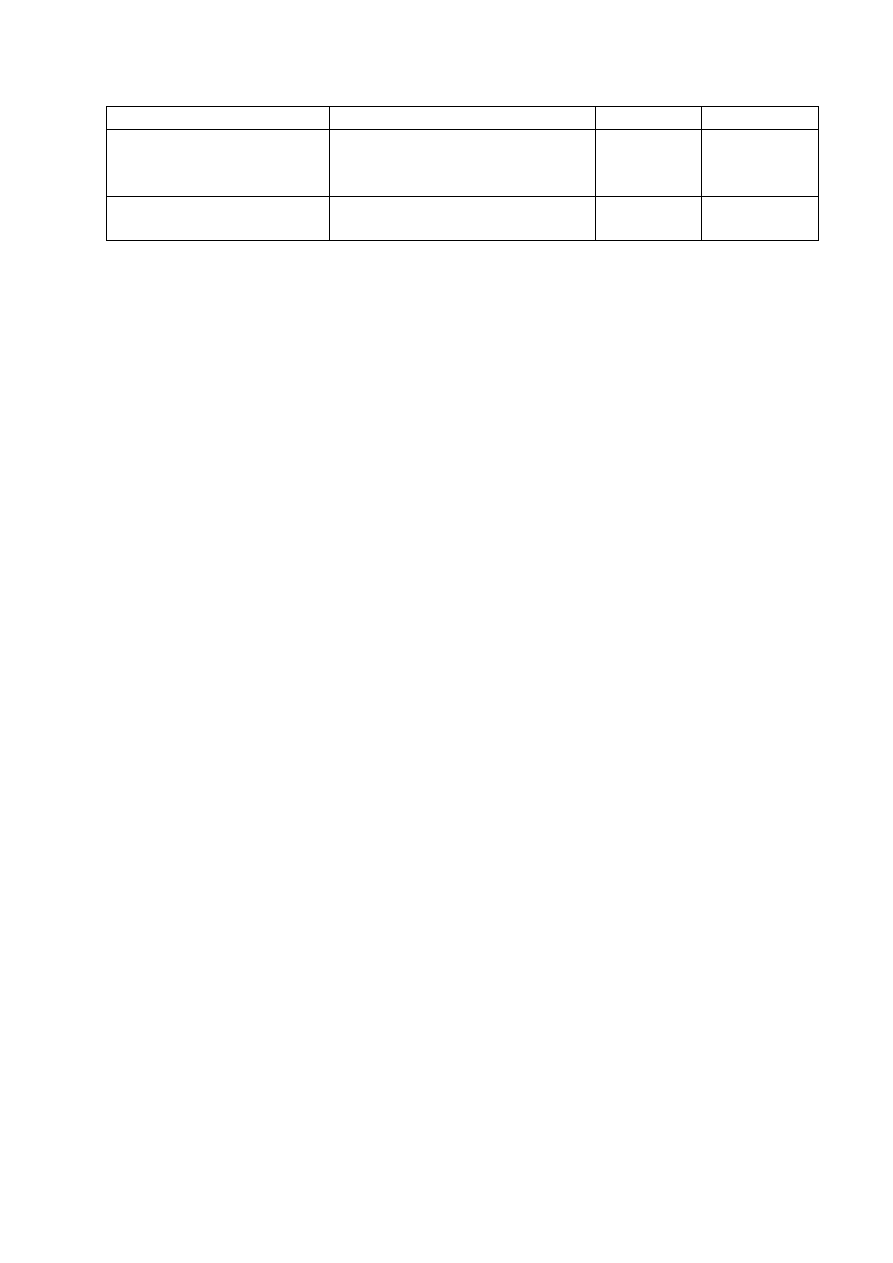

Przy zastosowaniu powyższej metodologii otrzymano następujące prognozy dotyczące

ilości osadu ze ścieków komunalnych:

Opis

Ilość osadu

(Mg s.m./rok)

Obj. osadu

(m

3

/rok)

2002 – stan obecny

Stan opisany

19 200

93 800

2015 – scenariusz 1 Wzrost liczby ludności zgodny z

prognozami GUS. Umiarkowany

procentowy wzrost pokrycia siecią

kanalizacyjną. Status quo jeżeli chodzi

o technologię oczyszczania ścieków.

24 400

118 600

2015 – scenariusz 2

Wzrost

liczby

ludności

jak w

scenariuszu 1. Większy procentowy

wzrost pokrycia siecią kanalizacyjną.

Umiarkowana poprawa technologii

oczyszczania ścieków.

27 800

134 300

2015 – scenariusz 3

Wzrost

liczby

ludności

jak w

scenariuszu 1. Pełna zgodność w

wymaganiami UE dotyczącymi pokrycia

siecią kanalizacyjną i technologii

oczyszczania ścieków.

30 300

146 200

Jak wynika z obliczeń w ramach scenariusza 3, najwyższy spodziewany wzrost produkcji

osadu do roku 2015 wyniesie 11 100 Mg s.m./rok co odpowiada wzrostowi nieco ponad

58% w stosunku do rocznej produkcji osadu w 2002r.

Informacje zebrane w toku badań ankietowych wskazują, że większość małych

oczyszczalni ścieków nie planuje w przyszłości zmiany technologii przetwarzania

i unieszkodliwiania osadów ściekowych. W przeciwieństwie do małych oczyszczalni,

oczyszczalnie w dużych miastach dokonały bardziej wnikliwej analizy procesu

przetwarzania osadów ściekowych, co przyczyniło się do sporządzenia bardziej lub mniej

sprecyzowanych planów. Plany te przewidują wprowadzenie radykalnych zmian w trzech

oczyszczalniach obsługujących duże miasta.

W Szczecinie i Stargardzie Szcz. planuje się, że osad będzie spalany. Ponieważ

zakłada się, że do roku 2015 Szczecin najbardziej przyczyni się do wzrostu ilości osadów

ściekowych powstających w województwie ze względu na wzrost ilości oczyszczanych

ścieków, oznacza to, że większość wytwarzanej dodatkowej ilości osadów w 2015 r.

będzie spalana. Jeżeli plany spalania osadu ściekowego ze Szczecina i Stargardu Szcz.

zostaną wdrożone, w roku 2015 nieco ponad 1/3 ogólnej ilości osadu w

województwie, zakładając realizację scenariusza 3, poddawana będzie spalaniu.

Koszalin realizuje budowę kompostowni z zamiarem kompostowania wszystkich

osadów ściekowych powstających w oczyszczalni obsługującej Koszalin. Po

kompostowaniu osady te wykorzystywane będą do celów rolniczych. Oznacza to, że 3

000 Mg s.m., która trafia na składowisko, będzie do 2015 r. wykorzystywana rolniczo.

Stan gospodarki osadowej w województwie podkarpackim przedstawiono

w opracowaniu „Gospodarka komunalnymi osadami ściekowymi w województwie

podkarpackim” [23]. W opracowaniu tym podano, że w województwie podkarpackim

w roku 2001 wytworzono 22 000 Mg s.m. ustabilizowanych komunalnych osadów

ściekowych (wg danych zebranych na podstawie ankiet od zarządzających

oczyszczalniami). W 16 kontrolowanych oczyszczalniach wytworzono natomiast:

•

1 337,44 Mg skratek,

•

2 393,62 Mg piasku,

•

17 225,28 Mg s.m. ustabilizowanych komunalnych osadów ściekowych.

Cyklem kontrolnym zostały objęte oczyszczalnie, które w 2001 r. wytworzyły około

80% ogólnej ilości ustabilizowanych komunalnych osadów ściekowych wytworzonych

w województwie.

Sposoby

postępowania z wytworzonymi odpadami w kontrolowanych

oczyszczalniach były następujące:

-

skratki składowano na komunalnych składowiskach odpadów,

-

piasek był składowany bądź wykorzystywany na komunalnych składowiskach

odpadów jako warstwa przekładkowa,

-

ustabilizowane komunalne osady ściekowe wykorzystywane były do rekultywacji

terenów pogórniczych lub wykorzystywane bądź składowane na komunalnych

składowiskach odpadów.

Tylko oczyszczalnie ścieków w Rzeszowie, Jaśle i Jarosławiu wykorzystywały w 2001

i 2002 roku wytworzone osady do rekultywacji gruntów na terenach oczyszczalni lub

strefy sanitarnej.

Wytworzone w oczyszczalniach w 2001 r. ustabilizowane osady ściekowe w łącznej

ilości 17 225,28 Mg s.m. wykorzystane zostały:

-

w ilości 9 396,19 Mg s.m. tj. 54% - do rekultywacji terenów,

-

w ilości 2 055,36 Mg s.m. tj. 13% - jako warstwa izolacyjna na komunalnych

składowiskach odpadów,

-

pozostała ilość 5 773,73 Mg s.m., tj 33% deponowana była na składowiskach

odpadów lub magazynowana na terenie oczyszczalni.

3.4. Analiza gospodarki osadami ściekowymi zawarta w KPOŚK

Ilość wytwarzanych osadów ściekowych

W

materiałach Krajowego Programu Oczyszczania Ścieków Komunalnych [1]

przedstawiono dane pochodzące z 16 województw, zawarte w ankietach opracowanych

przez jednostki samorządowe. Na podstawie tych danych (częściowo skorygowanych)

oraz danych IOŚ z roku 2002 dokonano obliczenia jednostkowych wskaźników ilości

osadów dla poszczególnych oczyszczalni, wskaźników średnich dla każdego województwa

oraz wskaźnika krajowego. Wskaźniki te obliczono jako iloraz ogólnej ilości suchej masy

powstających osadów oraz ilości oczyszczanych ścieków w czasie 24 godzin (doby)

i wyrażono je w kg s.m./m

3

ścieków. Wartości wskaźników dla każdego województwa

przedstawiono w poniższej tabeli.

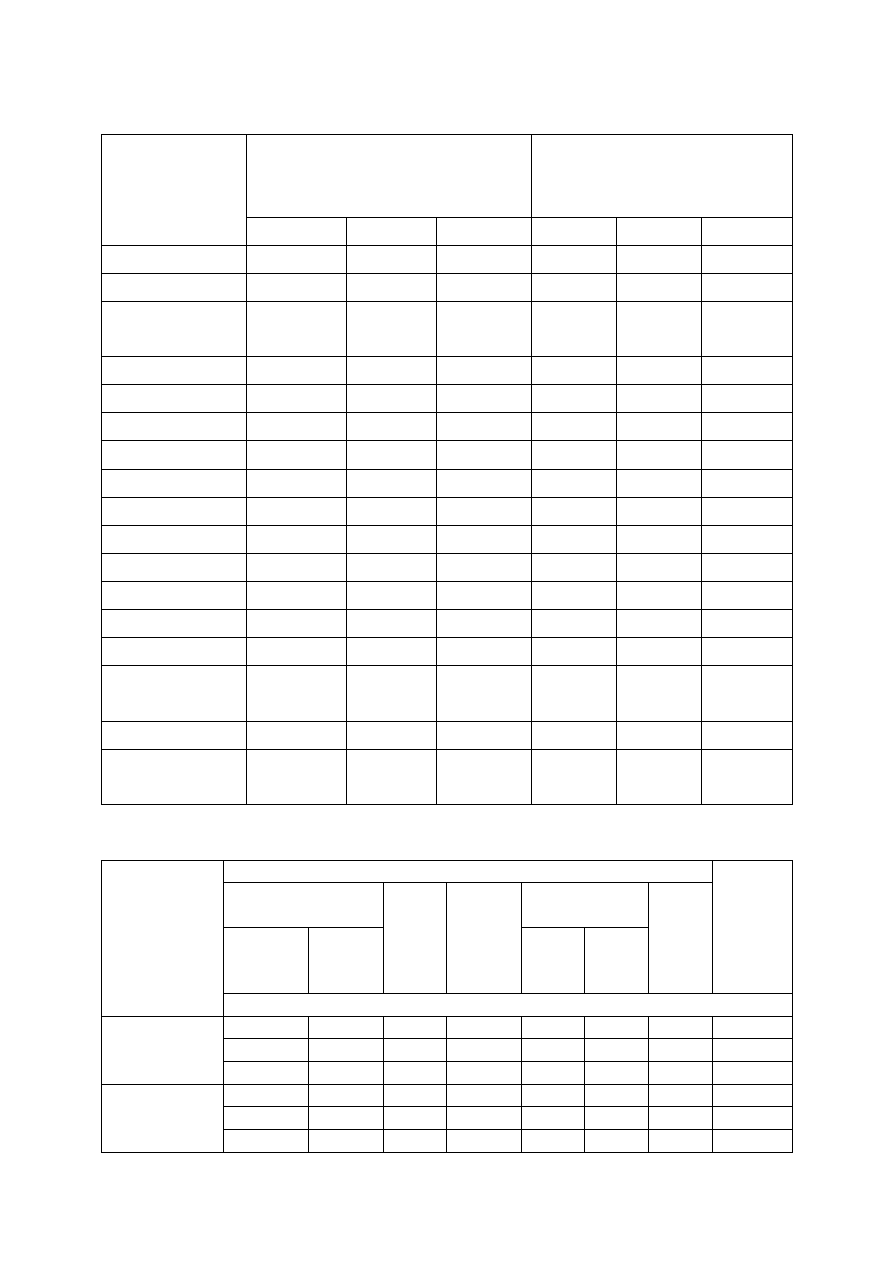

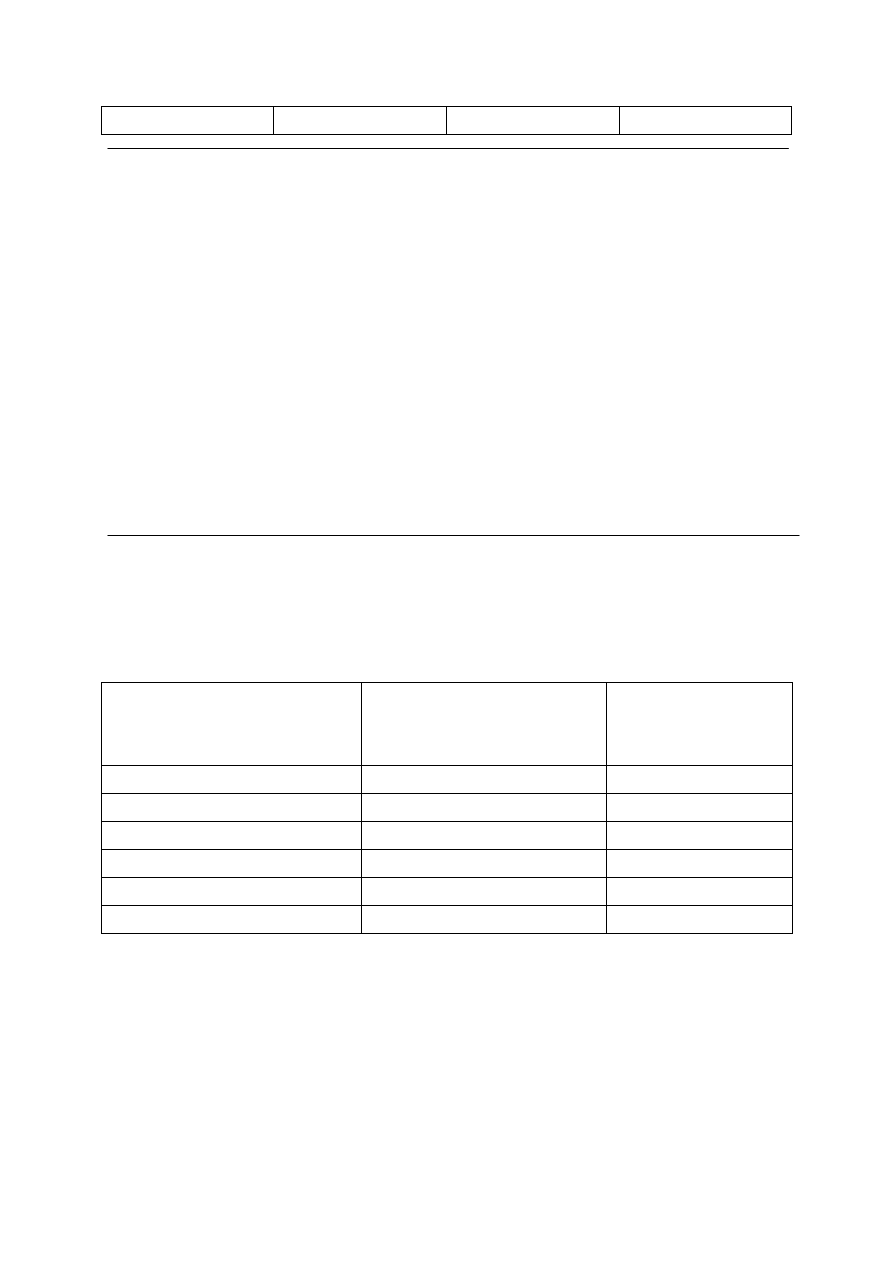

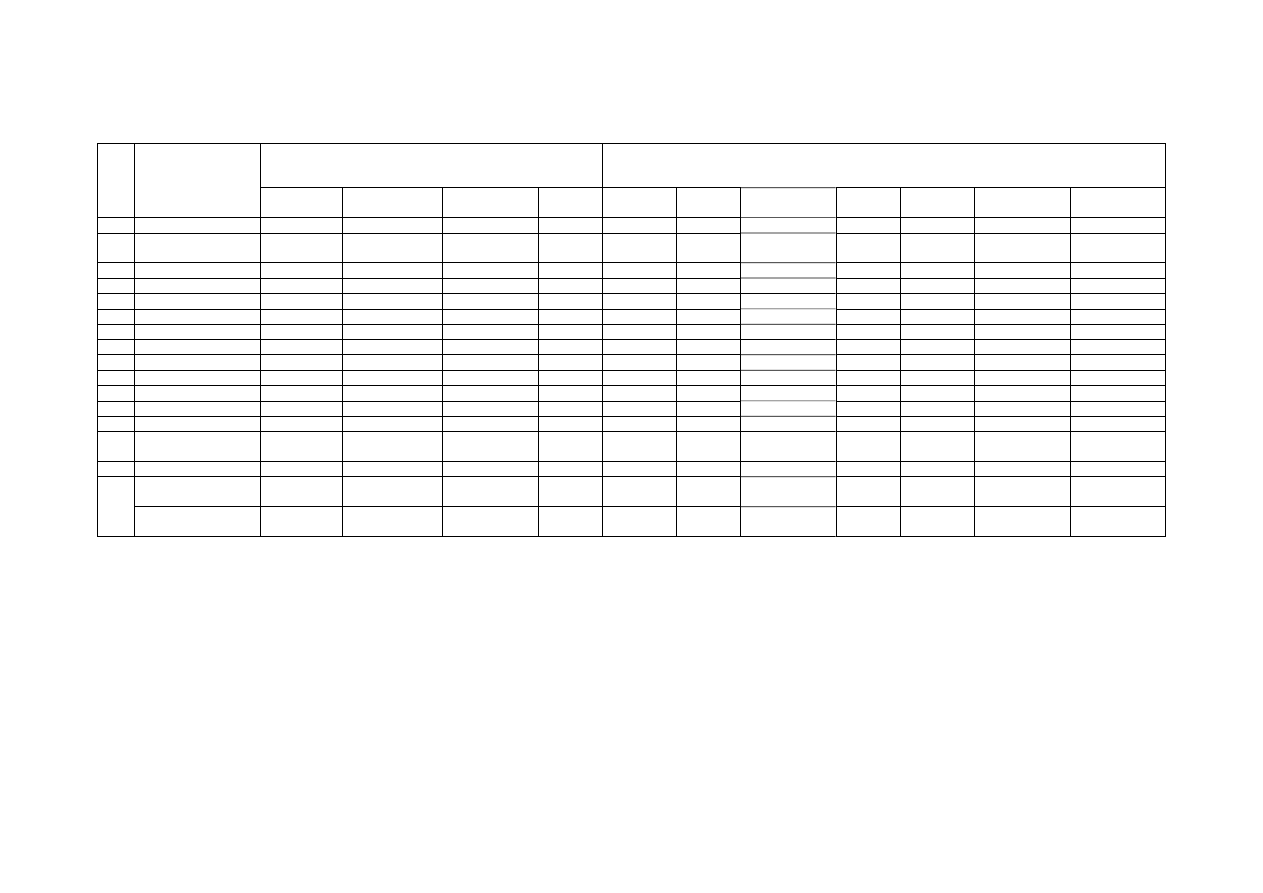

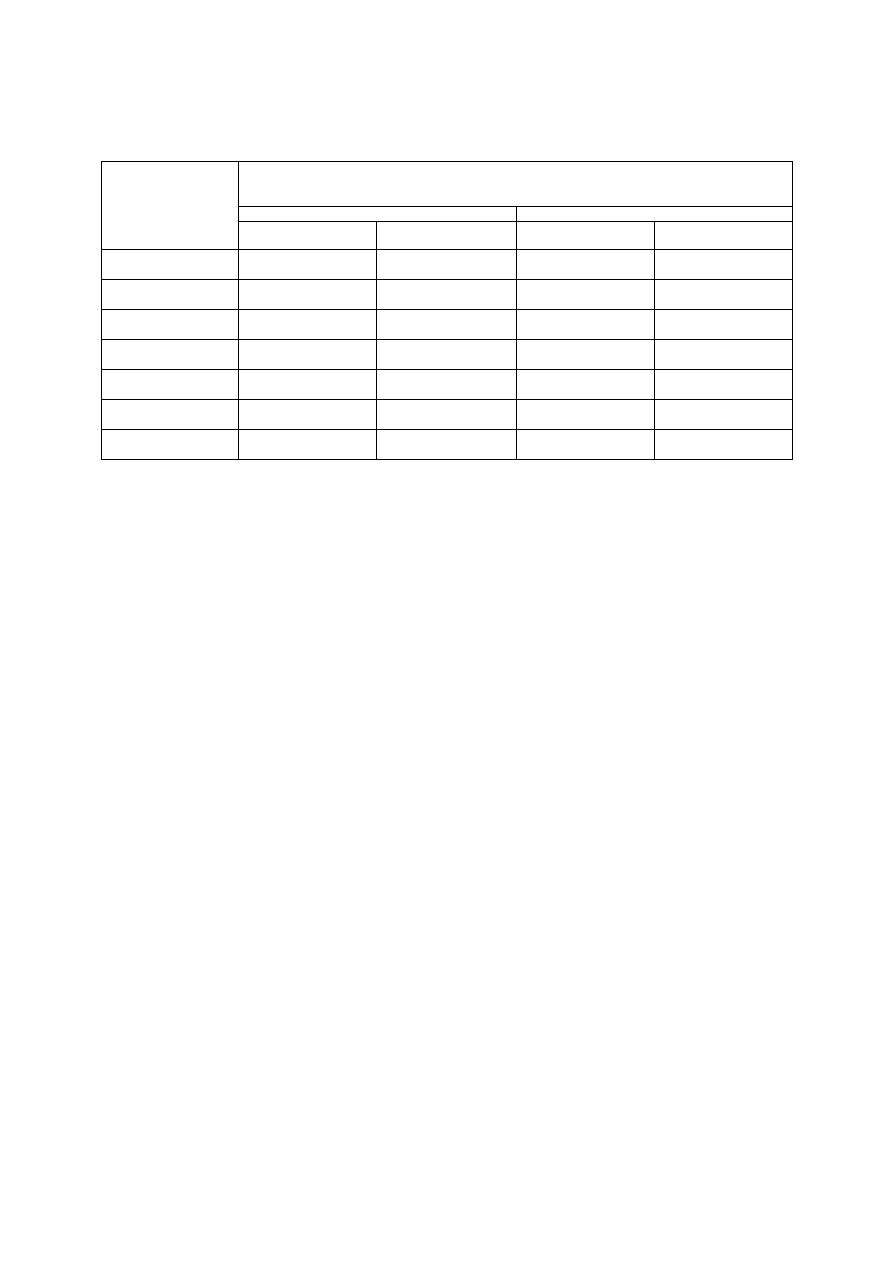

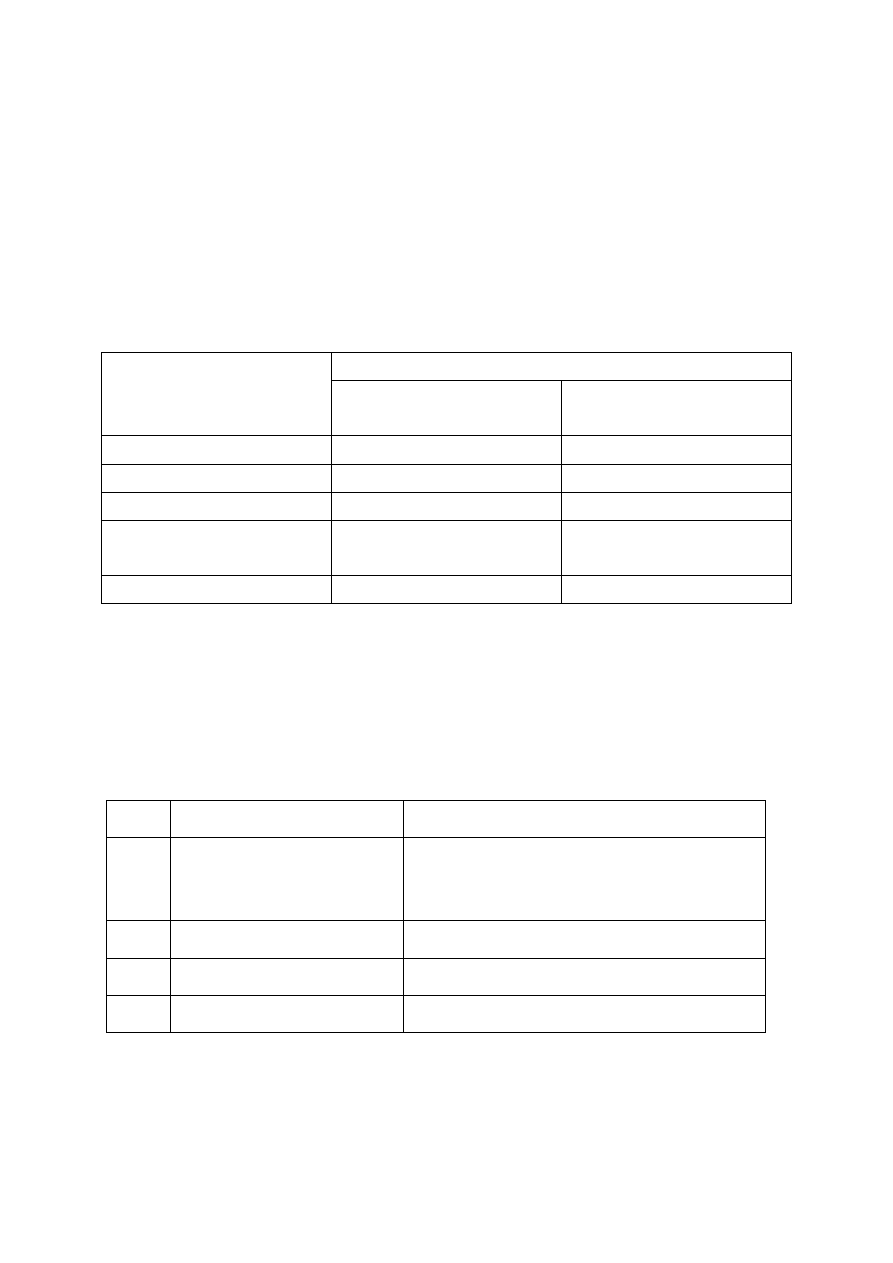

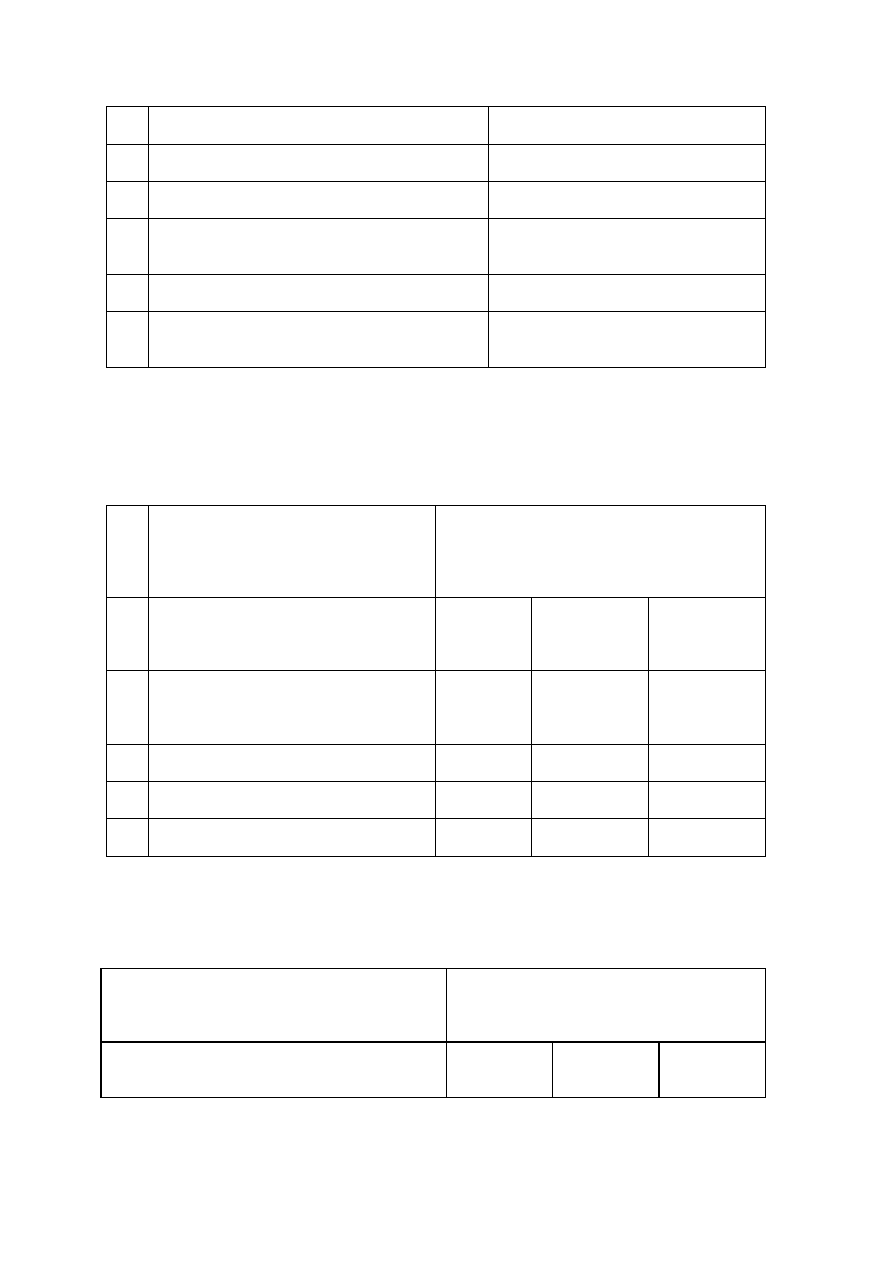

Tab.3. Wartości jednostkowych wskaźników ilości osadów dla poszczególnych

województw

Ilość

Ścieków

Ilość

Osadów

Wskaźnik ilości

osadów ściekowych

w kg/m

3

ścieków

Województwo

RLM

m

3

/d Mg

s.m./d

min max średni

1.dolnośląskie

1854147 361124

95,349

0,043

0,609 0,264

2.kujwsko-

pomorskie

2051449 295158

78,231

0,050

0,681 0,265

3.lubelskie

1088247 160401

44,925

0,049

0,671 0,280

4.lubuskie 941867 108986

30,641

0,076

0,654 0,281

5.łódzkie

1560645 363839

87,330

0,071

0,641 0,240

6.małopolskie

1888167 405611

51,538

0,029

0,750 0,127

7.mazowieckie 3027061 461980

111,811

0,018

0,771 0,242

8.opolskie 572510

97894

26,612

0,065

0,383 0,272

9.podkarpackie 860536 156996

46,760

0,044

0,750 0,298

10.podlaskie

1019327 105690

30,756

0,114

0,709 0,291

11.pomorskie 2321777 375360

104,979

0,064

0,600 0,280

12.śląskie 3141718 582480

130,147

0,050

0,627 0,223

13.świętokrzyskie 566586 109701

19,359

0,030

0,640 0,176

14.warmińsko-

mazurskie

1051517 179706

49,436

0,054

0,883 0,354

15.wielkopolskie 2600943 349291

102,701

0,050

0,690 0,294

16.zachodniopo-

morskie

1123871 168367

35,818

0,048

0,636 0,213

Wartości obliczonych wskaźników w poszczególnych województwach są

zróżnicowane. Średnia ich wartość wynosi od 0,127 kg s.m./m

3

w woj. małopolskim do

0,354 kg s.m./m

3

w woj.warmińsko-mazurskim. Wartość średniego wskaźnika

krajowego wynosi 0,247 kg s.m./m

3

– wynik ten przyjmuje się jako miarodajny do

szacowania ilości osadów w kraju.

Wartość jednostkowego wskaźnika ilości osadów jest uzależniona od:

-

stężenia ścieków dopływających do oczyszczalni, szczególnie wartości BZT

5

i ilości

zawiesin,

-

technologii oczyszczania, stopnia ustabilizowania osadów,

-

reagentów stosowanych w procesie oczyszczania ścieków i przeróbki osadów.

Znaczne obniżenie wartości wskaźnika jednostkowego może wystąpić jedynie

w przypadku zastosowania takich procesów jak suszenie czy spalanie osadów.

Stosowane sposoby zagospodarowania osadów ściekowych

Procesy ostatecznego zagospodarowania osadów ściekowych poprzedzone są ich

przeróbką mającą na celu stabilizację, zmniejszenie masy i objętości osadów. Sposoby

przeróbki osadów pochodzących z ankietowanych komunalnych oczyszczalni ścieków

przedstawione w materiałach Krajowego Programu Oczyszczania Ścieków Komunalnych

zawarto w tabeli nr 4.

Stabilizacja tlenowa, jako jedyny proces stabilizacji osadów, stosowana jest w 444

oczyszczalniach (54,5% analizowanych obiektów)[1]. Do grupy tej należą oczyszczalnie o

mniejszej przepustowości z uproszczonym układem oczyszczania ścieków, bez osadników

wstępnych. W 205 oczyszczalniach stabilizacja osadu prowadzona jest

w osadnikach Imhoffa lub WKF

O

, 94 duże oczyszczalnie wyposażone są w zamknięte

komory fermentacyjne (WKF

Z

) – 11,5% analizowanych obiektów. Dane o sposobach

zagospodarowania w ankietowanych obiektach były niepełne (w 54 przypadkach nie

zamieszczono informacji o sposobach przeróbki osadów).

Wg KPOŚK mechaniczne urządzenia do odwadniania osadów posiadają 473 obiekty –

58,2%. Wśród urządzeń tych największa liczbę stanowią prasy taśmowe. W mniejszych

obiektach stosowane są głównie workownice.

Higienizacja osadów poprzez wapnowanie stosowana jest w 177 oczyszczalniach

(głównie mniejszych) w sposób ciągły lub okresowo. Jednak nie wszystkie obiekty

posiadają instalacje do wapnowania, w małych oczyszczalniach osad przesypywany jest

wapnem na poletkach.

Zgodnie z analizą przedstawioną w Krajowym Programie Oczyszczania Ścieków

Komunalnych sposoby zagospodarowania osadów ściekowych pochodzących

z ankietowanych oczyszczalni ścieków obejmowały:

-

nawożenie gleb w rolnictwie,

-

rekultywację terenów przemysłowych, składowisk odpadów, kształtowanie terenów

krajobrazu miejskiego oraz terenów oczyszczalni,

-

produkcję mieszanek osadowych, kompostu i roślin (wierzba, trzcina, trawy itp.),

-

składowanie na składowiskach odpadów komunalnych,

-

magazynowanie na terenie oczyszczalni, w tym w stawach i lagunach,

-

wywóz do innej oczyszczalni

-

spalanie.

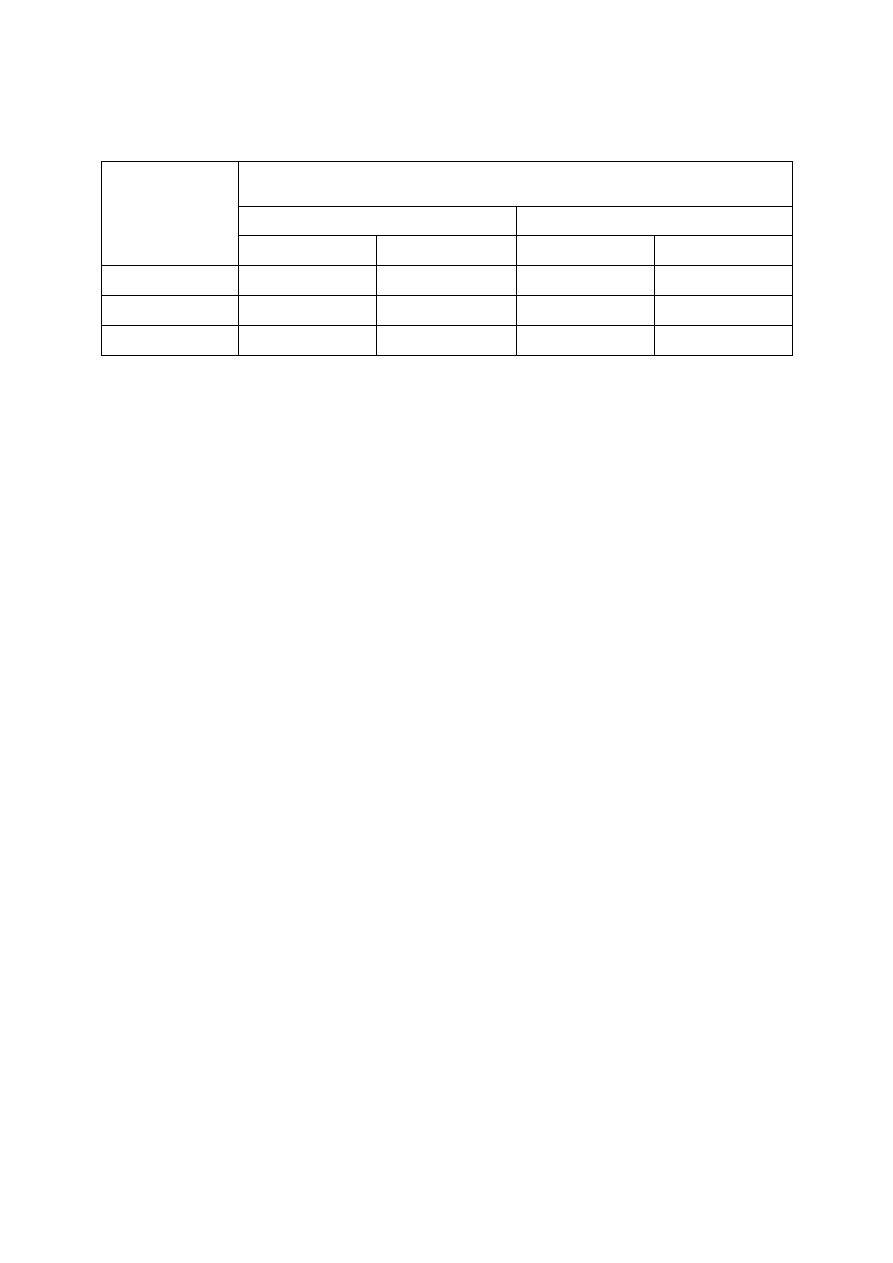

Tab.4. Ocena gospodarki osadami z komunalnych oczyszczalni ścieków – sposoby przeróbki osadów

Liczba analizowanych oczyszczalni

Liczba oczyszczalni wykorzystujących procesy:

Lp.

Województwo

> 2000 RM Wybudowane

po 1995r.

Modernizacja

2000-2002

PUB

1

Stabilizacj

i tlenowej

WKFZ

WKFO lub os.

Imhoffa

inne

2

Brak

danych

Odwadniania

mech.

3

Higienizacji

4

1. Dolnośląskie 76

35

18

47

32

5 29

2

8

49

16

2. Kujawsko-

pomorskie

53 29

5

30

26

4 15

3

5

32

15

3. Lubelskie

28

6

13

16

11

7 9

-

1

17

8

4. Lubuskie

35

25

2

28

24

3

5

2

1

21

7

5.

Łódzkie 37

10

9

24

19

3

13

-

2

27

16

6. Małopolskie 54

15

11

28

25

9

17

-

3

24

12

7. Mazowieckie

67

12

26

39

38

11

12

-

6

41

17

8. Opolskie

24

9

3

14

12

3

5

1

3

13

4

9. Podkarpackie

46

25

9

24

22

8

9

3

4

29

6

10. Podlaskie

23

7

9

18

13

3

3

1

3

18

6

11. Pomorskie

51

17

6

33

38

4 5

1

3

32

13

12. Śląskie 97

17

19

42

41

15 37

2

2

31

6

13. Świętokrzyskie 25 7

5

16

15

3

5

-

2

12

4

14. Warmińsko-

mazurskie

45 23

9

37

34

5 6

-

-

32

13

15. Wielkopolskie

102 44

29

73

63

7 24

1

7

62

23

16. Zachodniopomor-

skie

51

21

8

31

31

4

11

1

4

33

11

Razem

814 302

181

500

444

94 205

17

54

473

177

1

oczyszczalnie z podwyższonym usuwaniem substancji biogennych, w tym reaktory cykliczne (SBR), semicykliczne, dwufazowe lub ze strącaniem fosforu

2

np.mineralizacja osadu w stawach lub lagunach

3

także półmechaniczne w mniejszych obiektach

4

wapnowanie, w tym również pyły dymnicowe i popioły

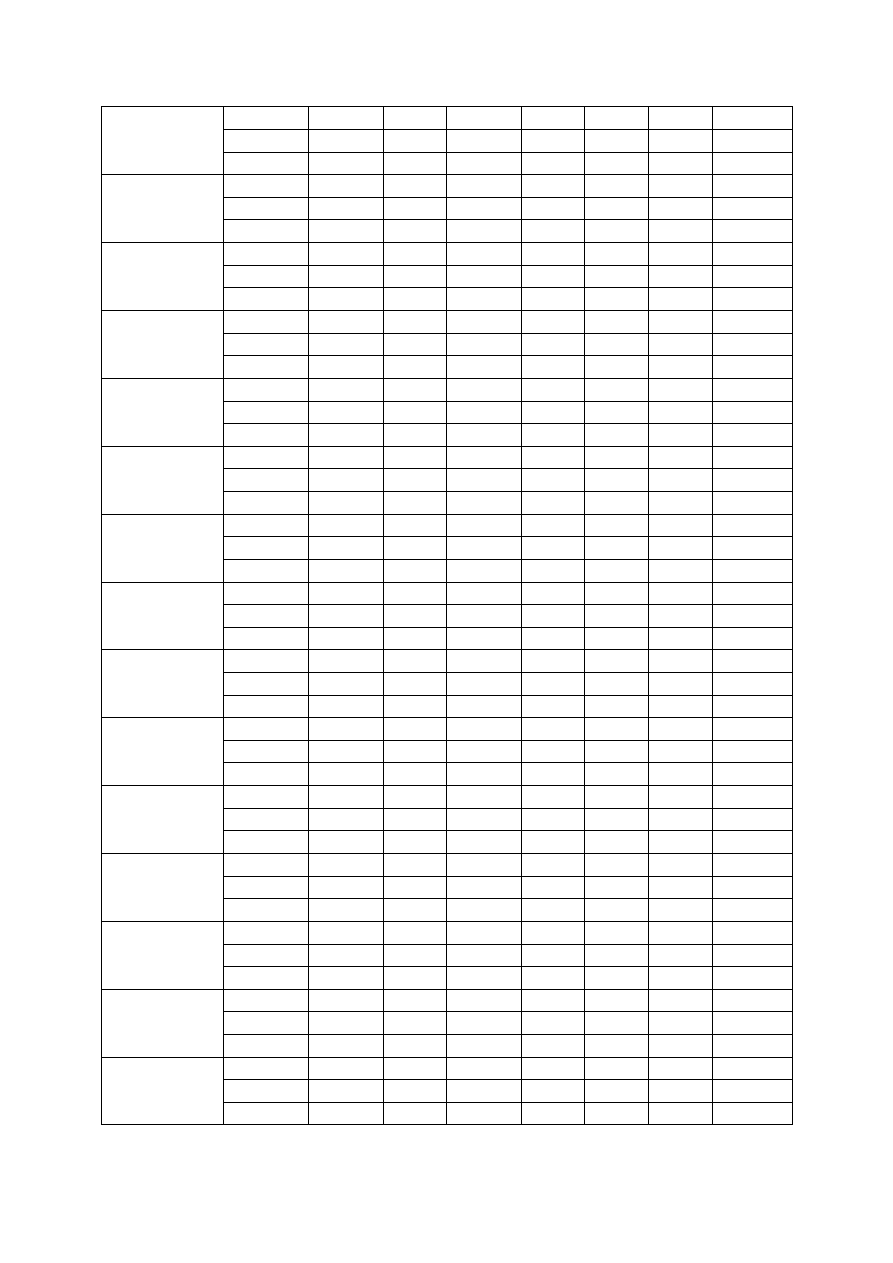

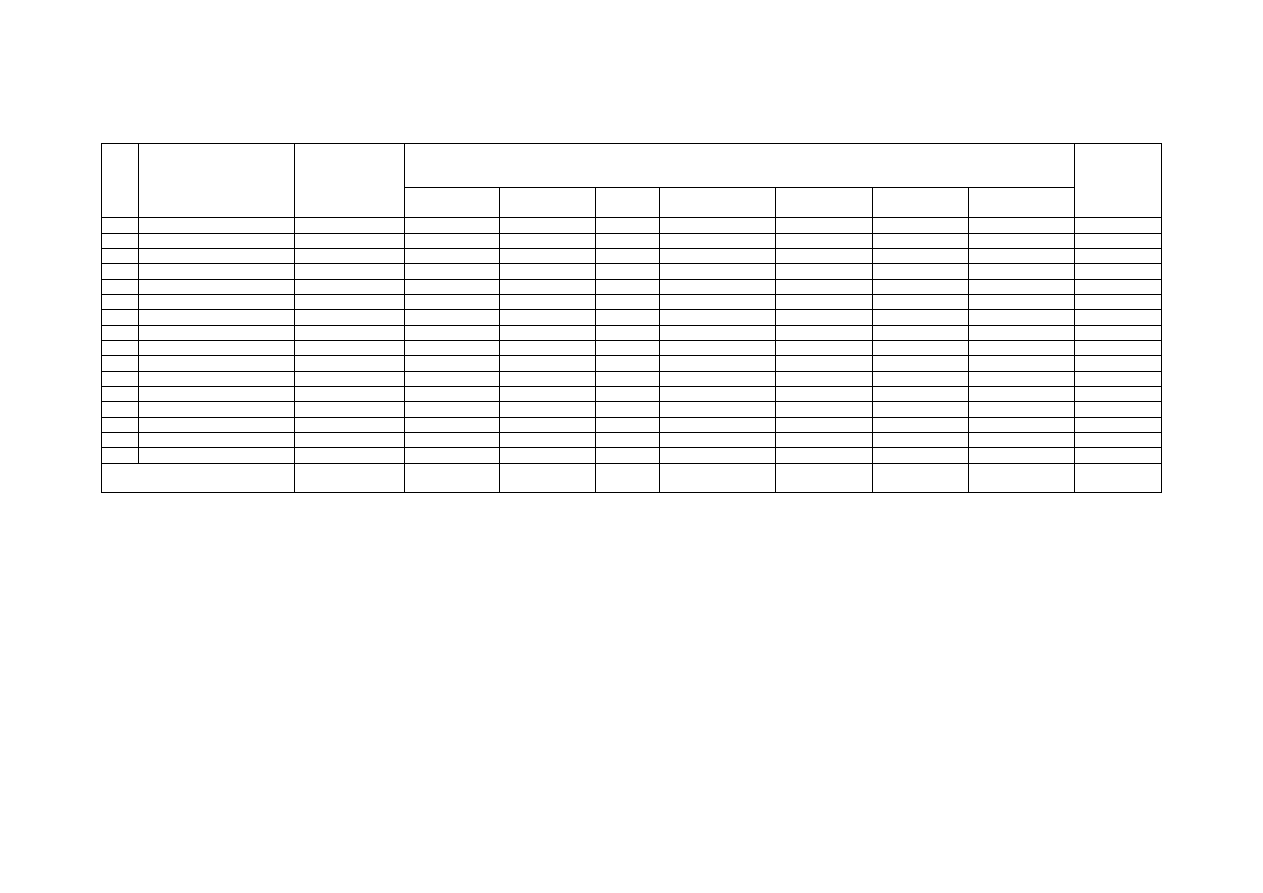

Tab.5. Ocena gospodarki osadami z komunalnych oczyszczalni ścieków – sposoby zagospodarowania osadów

Liczba oczyszczalni wykorzystujących osady:

L.p.

Województwo

Liczba

analizowanych

oczyszczalni

w rolnictwie

do

rekultywacji

różnie

1

magazynowanie

2

do produkcji

3

składowanie wywóz

do

innych oczysz.

Brak danych

1. Dolnośląskie 76

5

20

3

3

2

39

-

4

2. Kujawsko-pomorskie

53

9

13

13

-

5

11

1

1

3. Lubelskie

28

7

6

4

1

-

7

-

3

4. Lubuskie

35

10

8

5

-

3

7

-

2

5. Łódzkie 37

10

10

6

-

-

10

1

-

6. Małopolskie 54

4

24

11

1

2

8

2

2

7. Mazowieckie

67

12

21

10

1

4

17

-

2

8. Opolskie

24

3

8

4

-

1

6

1

1

9. Podkarpackie

46

4

14

4

-

4

16

-

4

10. Podlaskie

23

11

3

5

-

1

3

-

-

11. Pomorskie

51

9

5

9

-

4

20

1

3

12. Śląskie 97

5

57

10

1

1

13

3

7

13. Świętokrzyskie 25

5

6

2

-

1

10

-

1

14. Warmińsko-mazurskie 45

15

5

8

-

1

11

1

4

15. Wielkopolskie

102

17

22

20

4

7

29

3

-

16. Zachodniopomorskie

51

13

9

5

-

2

17

3

2

Razem

814

139

231

119

11

38

224

16

36

1

wykorzystanie osadów na kilka sposobów, np.: w rolnictwie i do rekultywacji, do rekultywacji i składowanie, itp.

2

np.w stawach, lagunach lub składowiskach na terenie oczyszczalni,

3

np.: do produkcji kompostu, mieszanek osadowych, wierzby i trzciny na plantacjach itp.

Analiza gospodarki osadowej w ankietowanych obiektach przeprowadzona w

KPOŚK pozwala na stwierdzenie, że wytwarzane osady są głównie wykorzystywane do

rekultywacji - osady z 231 obiektów (w tym aż 57 na terenie woj.śląskiego).

Porównywalna liczba oczyszczalni (224 obiekty) składuje osady na składowiskach

odpadów komunalnych. Osady ze 139 oczyszczalni wykorzystywane są do nawożenia

gleb w rolnictwie (najwięcej obiektów w woj. wielkopolskim – 17). Niewielka liczba

oczyszczalni wykorzystuje osady do produkcji kompostu i mieszanek osadowych (38

obiektów). W niektórych oczyszczalniach stosowane są dwa sposoby zagospodarowania

osadów (np. rekultywacja i składowanie).

Sposoby postępowania z osadami z komunalnych oczyszczalni ścieków w

poszczególnych województwach przedstawiono w tabeli nr 5.

Jakość wytwarzanych osadów ściekowych

W Krajowym Programie Oczyszczania Ścieków Komunalnych dokonano również

oceny jakości osadów z punktu widzenia możliwości ich wykorzystania (Instytut Ochrony

Środowiska – Warszawa 1998-2002 oraz Politechnika Białostocka , Bernacka i inni 2002).

Ocenę tę przeprowadzono dla pięciu grup oczyszczalni, obsługujących:

- do 2 tys. RM – grupa I,

- 2-10 tys. RM – grupa II,

- 10-50 tys. RM – grupa III,

- 50-100 tys. RM – grupa IV,

- powyżej 100 tys. RM – grupa V.

W ocenie nie uwzględniono wskaźników biologicznych osadów. Badania sanitarne

osadów będące w posiadaniu eksploatatorów analizowanych oczyszczalni pochodziły

z różnych lat i zwykle dotyczyły innych partii osadów niż badane w Instytucie. Jednak

według uzyskanych informacji osady, które były wykorzystywane w rolnictwie, bądź do

rekultywacji, spełniały wymagania krajowe w zakresie wskaźników sanitarnych.

W większości wypadków ewentualnymi czynnikami limitującymi wykorzystanie osadów

nie są wskaźniki sanitarne lecz zawartość metali ciężkich.

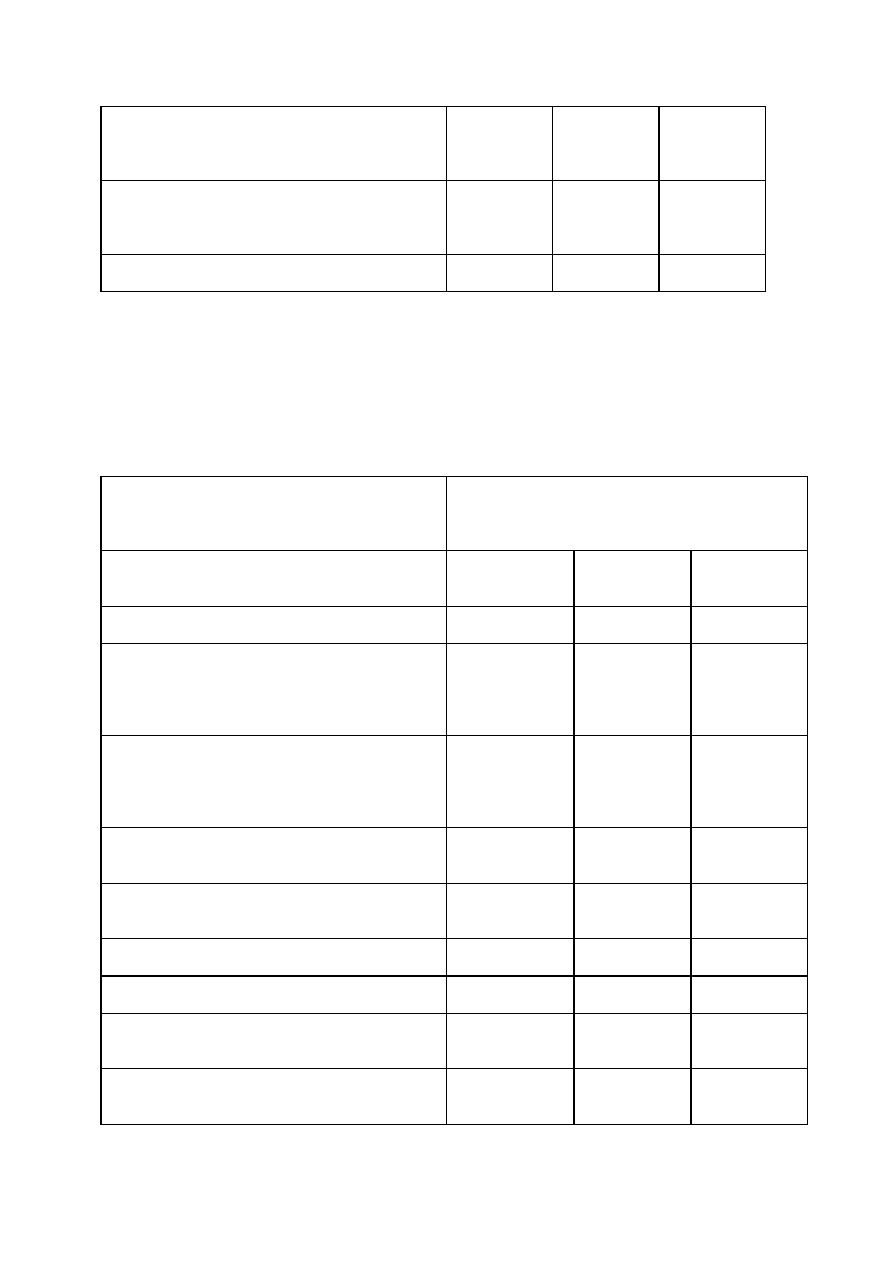

Tab.6. Zawartość metali ciężkich w osadach z oczyszczalni ścieków województwa

podlaskiego w latach 1998-2000 [1]

Oczyszczalnie

Maksymalna i minimalna zawartość metali ciężkich w osadach w mg/kg s.m.

Grupa

Liczba

Ołów

Kadm

Chrom

miedź

nikiel

rtęć

cynk

I

32

0,4 - 92,8

0,08-16,0 2,8-196,0

2,6-128,8 0,4-25,0 0,11-2,45 28-2200

II

5

2,6 – 67,1 0,28-4,90 7,1-2855 16,8-107,0 7,3-21,6 0,10-3,80 58-2436

III 6

16,3-194,0 0,77-4,12

19,8-62,0

23,0-123,0 6,9-16,1 0,21-5,15 257-1614

V

1 27,8-29,3

1,14-2,20 5,4-16,1 94,0-131,2 6,0-8,1

1,0-3,4 910-976

I-V 44

0,4-194,0 0,08-16,0 2,8-2855 2,6-131,2 8,0-8,1 0,10-5,15 28-2436

Dopuszczalna zawartość metali ciężkich w osadach w mg/kg sm wg Rozporządzenia Ministra Środowiska z dnia

1 sierpnia 2002 r. w sprawie komunalnych osadów ściekowych (Dz.U.Nr 134, poz.1140) do wykorzystania:

W rolnictwie

500

10

500

800

100

5

2500

Na cele nierolne

1000

25

1000

1200

200

10

3500

Do innych celów

1500

50

2500

2000

500

25

5000

Osady, w których występowały przekroczenia zawartości metali ciężkich lub podwyższone

ich zawartości, pochodziły z oczyszczalni różnej wielkości zarówno z zupełnie małych, jak

i z większych. Decydował o tym przede wszystkim udział ścieków z zakładów usługowych

lub przemysłowych.

Spośród 15 oczyszczalni, z których pobierano osady do badań przeprowadzonych

w Instytucie Ochrony Środowiska, trzy mieściły się w grupie III, cztery w grupie IV

i osiem w grupie V. Ekstremalną i średnia zawartość metali ciężkich w osadach badanych

w latach 1998-1999 i 2001-2002 podano łącznie w tabeli 7.

Tab.7. Zawartość metali ciężkich w osadach z piętnastu oczyszczalni ścieków badanych

w latach 1998-2002 [1]

Minimalna, maksymalna i średnia zawartość metali ciężkich w osadach w mg/kg s.m.

Rok badań

ołów Kadm chrom miedź nikiel rtęć Cynk

1998

126

372

50

−

4

,

13

6

,

69

7

,

1

−

332

986

29

−

381

1343

72

−

89

358

11

−

42

,

2

63

,

6

95

.

0

−

2347

4640

603

−

1999

122

311

46

−

1

,

9

5

,

34

0

,

1

−

305

933

43

−

412

2530

95

−

76

335

15

−

41

,

2

55

,

7

02

,

1

−

2291

4180

740

−

2001-2002

79

279

12

−

2

,

11

8

,

83

6

,

1

−

249

1279

47

−

233

483

135

−

56

275

14

−

6

,

2

11

,

9

61

,

0

−

2071

5124

801

−

Zawartość metali ciężkich w osadach zależy bardziej od udziału ścieków

przemysłowych w ogólnej masie ścieków niż od wielkości oczyszczalni, na co wskazują

również badania osadów z oczyszczalni województwa podlaskiego.

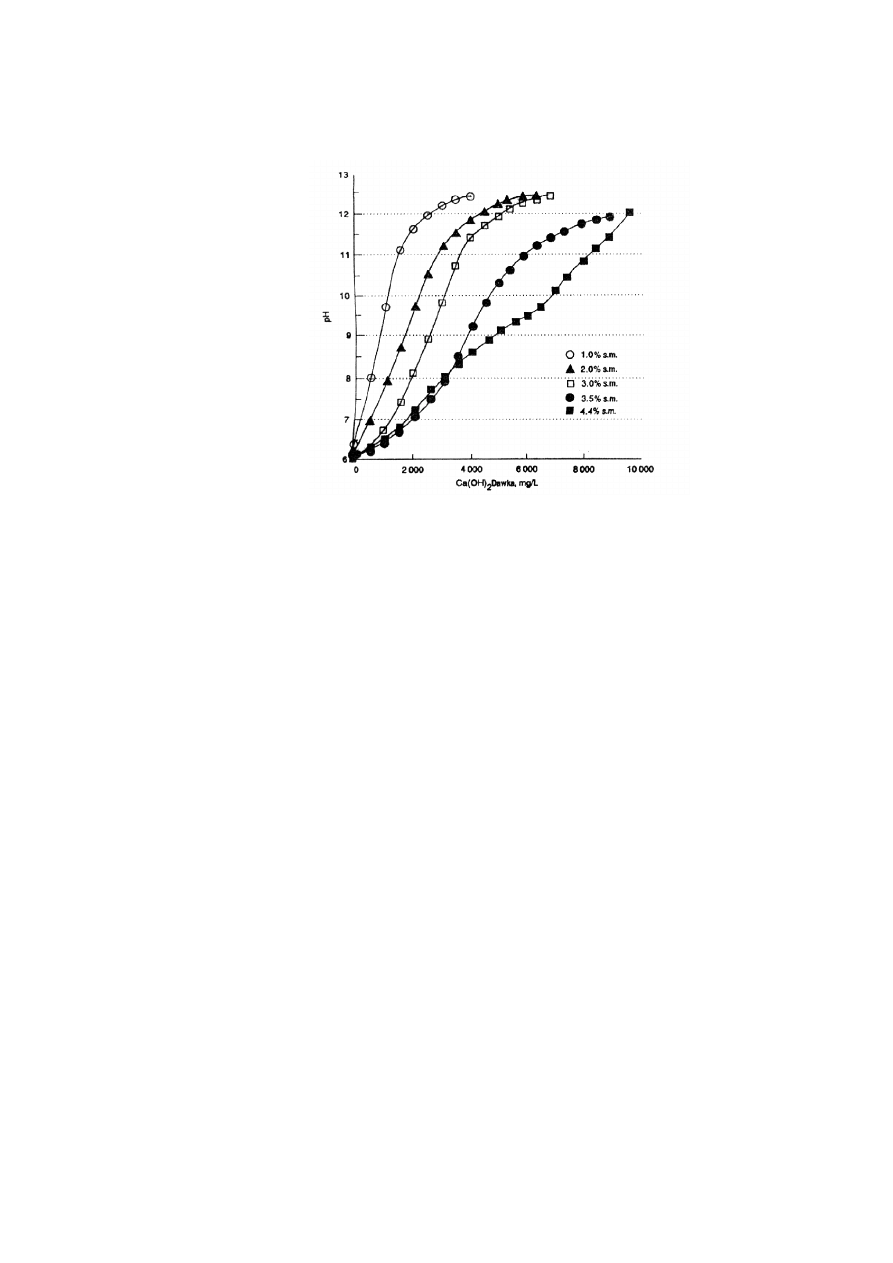

Analiza statystyczna zbioru danych z lat 1998-1999 (n=150) i 2001-2002 (n=75)

wykazała, że zawartość metali ciężkich w osadach – z wyjątkiem rtęci – zmniejszyła się,

zarówno przy 50 jak i 90 procentowym prawdopodobieństwie występowania (tab. 8)

Tab.8. Prawdopodobieństwo występowania zawartości metali ciężkich w osadach

ściekowych badanych w latach 1998-1999 i 2001-2002 [1]

Prawdopodobieństwo występowania

50% 90%

Badane

substancje

w mg/kg s.m.

1998-1999 2001-2002

1998-1999 2001-2002

Ołów

100

63

255

123

Kadm 4,6

4,6

24,6

20,5

Chrom 270

195

782 730

Miedź 222

210

783

349

Niekiel 43

29

197

142

Rtęć 2,02

2,19

4,21 4,25

Cynk 2240

1817

3350 3298

Biorąc pod uwagę 90 procentowe prawdopodobieństwo występowania

poszczególnych metali w osadach należy liczyć się z ograniczeniem możliwości ich

wykorzystania w rolnictwie. Metalami limitującymi ten sposób wykorzystania są przede

wszystkim kadm i cynk, także ołów i nikiel, a w przypadku osadów z niektórych

oczyszczalni województwa podlaskiego- także kadm i rtęć. Jednak te osady, które nie

spełniają najostrzejszych wymagań z uwagi na zawartości metali ciężkich, zgodnie

z przepisami krajowymi mogłyby być wykorzystane do rekultywacji gruntów na cele

nierolne lub do uprawy roślin przeznaczonych na kompost, a także do uprawy roślin nie

przeznaczonych do spożycia i do produkcji pasz.

Podobnie jak w przypadku zawartości metali ciężkich w osadach, tak i zawartość

mikrozanieczyszczeń organicznych zależy nie od wielkości oczyszczalni lecz lokalizacji

obiektu, a przede wszystkim udziału ścieków przemysłowych i ich rodzaju. Zawartość

chlorowcopochodnych związków organicznych AOX w osadach badanych w latach 1998-

2002 była stosunkowo mała i nie ulegała istotnym zmianom.

Analiza

statystyczna

zawartości AOX w osadach z czternastu oczyszczalni

wykazała, że w latach 1998-1999 i 2001-2002 zawartość tych związków w 50% próbek

nie przekraczała odpowiednio 225 i 232 mg Cl/kg s.m., a w 90% próbek wynosiła 300

i 304 mg Cl/kg s.m. wraz z wartościami niższymi (tabela 9).

Tab.9. Prawdopodobieństwo występowania zawartości AOX, WWA i PCB w osadach

ściekowych badanych w latach 1998-1999 i 2001-2002 [1]

Prawdopodobieństwo występowania

50% 90%

Badane związki

w mg/kg sm

1998-1999 2001-2002

1998-1999 2001-2002

AOX 225

232

300

304

Suma 16 WWA

7,6

6,5

16,4

11,6

Suma 7 PCB

0,13

0,03

0,32 0,09

Zawartość wielopierścieniowych węglowodorów aromatycznych WWA w osadach

ściekowych zmieniała się w okresie badań w zależności od oczyszczalni. Generalnie

można stwierdzić, że zawartość węglowodorów aromatycznych w osadach ściekowych

uległa stopniowemu obniżeniu. W roku 1999, w porównaniu z rokiem 1998, w

największym stopniu obniżyła się zawartość fluorantenu i pirenu, węglowodorów

czteropierścieniowych. Jak wynika z analizy statystycznej wyników badań w latach 2001-

2002 zawartość sumy WWA w 90% próbek osadów wynosiła 11,6 mg/kg s.m., podczas

gdy w latach 1998-1999 - 16,4 mg/kg s.m. W ciągu dwóch lat zawartość WWA w

osadach zmniejszyła się więc około 30%. W latach 1998-2002 zawartość poszczególnych

kongenerów, a tym samym i sumy siedmiu polichlorowanych bifenyli PCB w badanych

osadach była stosunkowo mała i uległa wyraźnemu zmniejszeniu. W większości próbek

osadów w latach 2001-2002 zawartość poszczególnych kongenerów nie przekraczała

0,01 mg/kg s.m. Było to prawdopodobnie wynikiem ograniczenia stosowania PCB,

zarówno w przemyśle (farby, lakiery), jak i w środkach impregnujących, grzybobójczych i

płynach hydraulicznych. Także w znacznym stopniu zmienił się system składowania i

unieszkodliwiania odpadów zawierających PCB.

3.5.Gospodarka komunalnymi osadami ściekowymi w KPGO

Przedstawione do osiągnięcia cele w gospodarce komunalnymi osadami ściekowymi

wynikające z KPGO [24] dotyczyły:

- zwiększenia stopnia kontroli obrotu komunalnymi osadami ściekowymi w celu

zapewnienia maksymalnego bezpieczeństwa zdrowotnego i środowiskowego,

- zwiększenia stopnia przetworzenia komunalnych osadów ściekowych,

- maksymalizacja stopnia wykorzystania substancji biogennych zawartych w osadach

przy jednoczesnym spełnieniu wszystkich wymogów dotyczących bezpieczeństwa

sanitarnego i chemicznego.

W KPGO preferowanym kierunkiem postępowania w celu zagospodarowania

osadów jest kompostowanie, poprzedzające ich wykorzystanie do rekultywacji składowisk

i terenów poprzemysłowych o wysokim stopniu zanieczyszczenia. Założono, że ten

kierunek powinien być preferowany w oczyszczalniach posiadających powiązania

z zakładami kompostowania odpadów komunalnych i z zakładami wytwarzającymi

znaczne ilości odpadów organicznych (zakłady wytwarzające korę, trociny). Założono, że

ilość osadów kompostowanych może wzrosnąć nawet do 20% ich całkowitej masy

wytworzonej w kraju (obecnie ok. 14%).

Przewidziano

także, że w związku z wdrożeniem dyrektywy osadowej w Polsce,

stworzone będą warunki do przejęcia kontroli nad obrotem komunalnymi osadami

ściekowymi oraz nastąpi dalsze rozpoznanie zawartości zanieczyszczeń organicznych

w osadach. Stąd też założono, że w roku 2014 bezpośrednie wykorzystanie osadów

komunalnych w rolnictwie zmaleje do 12% ich wytworzonej masy. Jednocześnie zmaleje

wykorzystanie komunalnych osadów ściekowych niekompostowanych do innych

przyrodniczych celów z obecnych 17% do 14%.

Dlatego

też do nawożenia i użyźniania gruntów w roku 2014 używane będzie 26%

osadów bez kompostowania oraz 20% osadów po procesie kompostowania co daje 46%

osadów.

Założono także, że w roku 2010 ilość komunalnych osadów ściekowych przekształcanych

termicznie wzrośnie do 5% (obecnie ok.2%) a w roku 2014 do 8%. Przewidziano, że ilość

składowanych osadów wzrośnie z obecnych 42,14% do 45% w roku 2010 i spadnie do

39% w 2014 r.

Zgodnie z KPGO przewidziano w 2014 następującą strukturę wykorzystania

i unieszkodliwiania osadów ściekowych:

- nawożenie w rolnictwie – 12%,

- wykorzystanie w rekultywacji – 14%,

- kompostowanie – 20%,

- termiczne – 8%,

- składowanie – 39%,

- wykorzystanie

przemysłowe – 7%.

Warunkiem prawidłowego rozwoju sposobów stosowania osadów na gruntach,

obejmujących także procesy ich przygotowania do tych celów, jest:

- wdrożenie systemu kontroli osadów,

- utworzenie wyspecjalizowanych jednostek organizacyjnych, których celem byłoby

właściwe zagospodarowanie osadów ściekowych.

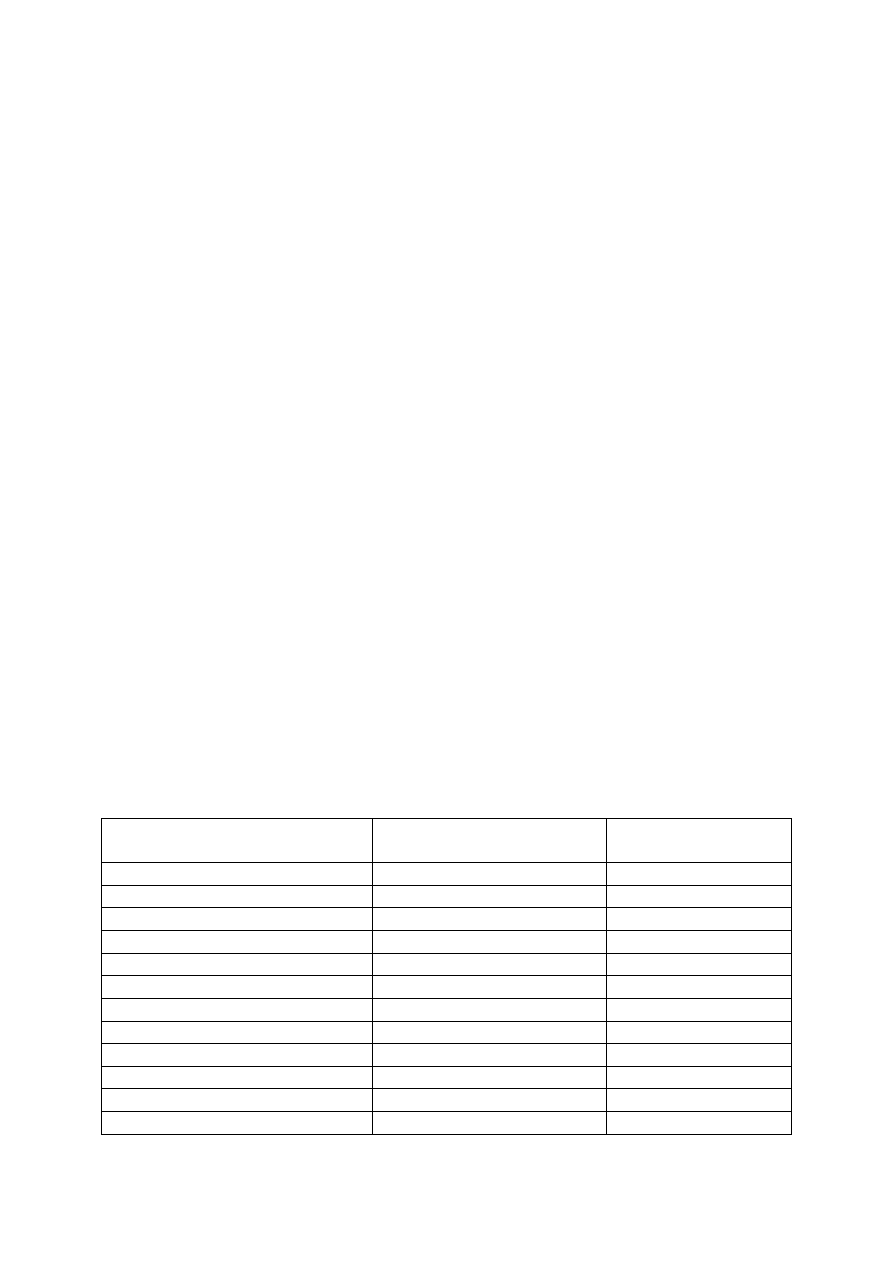

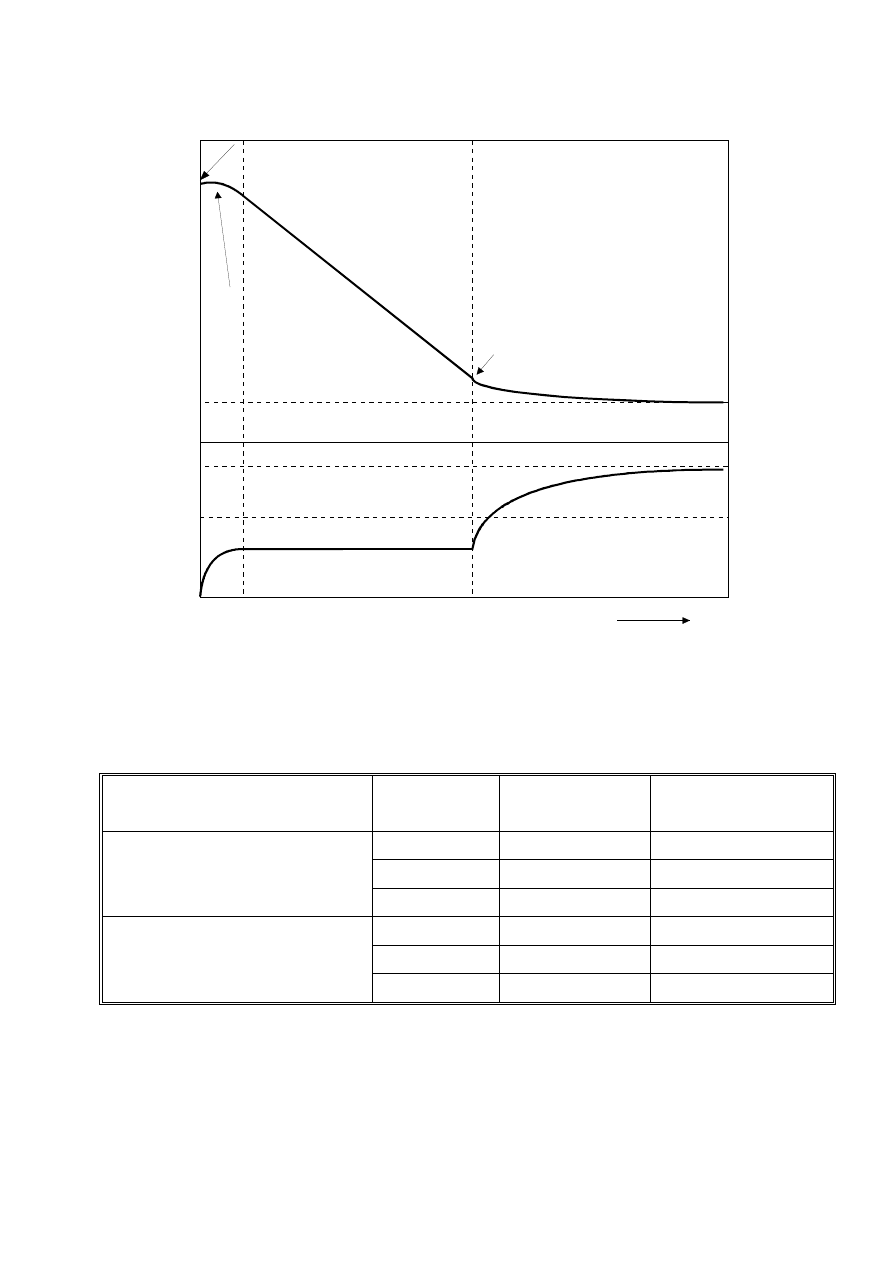

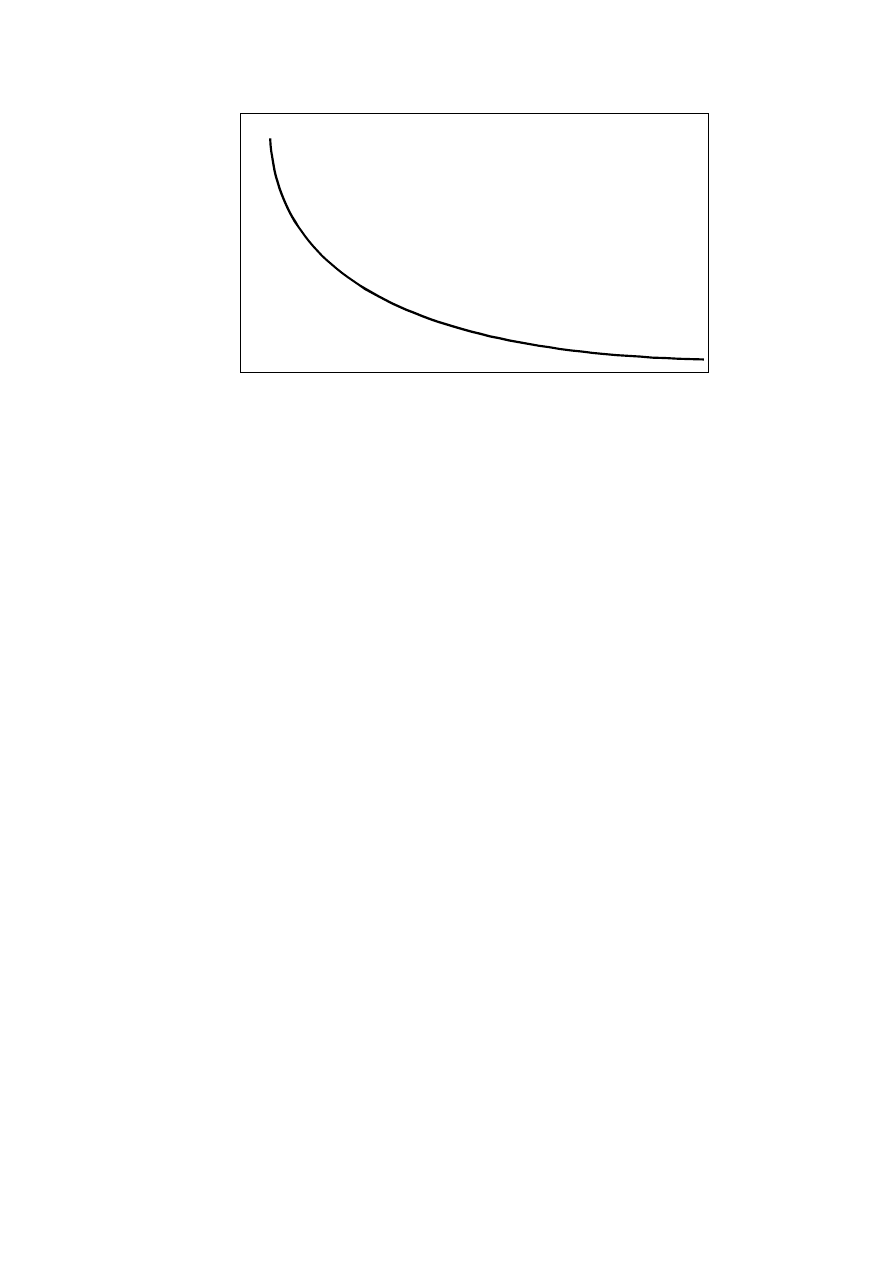

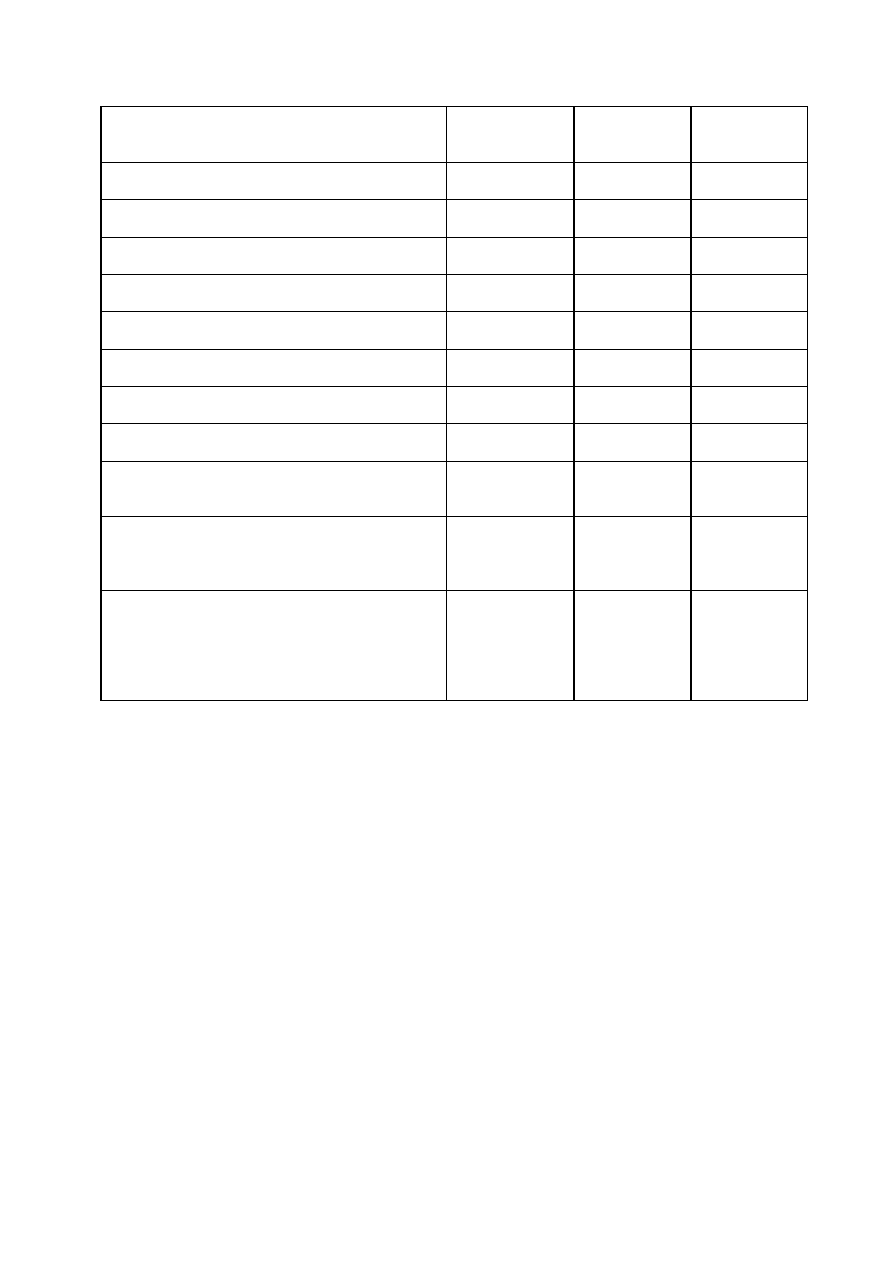

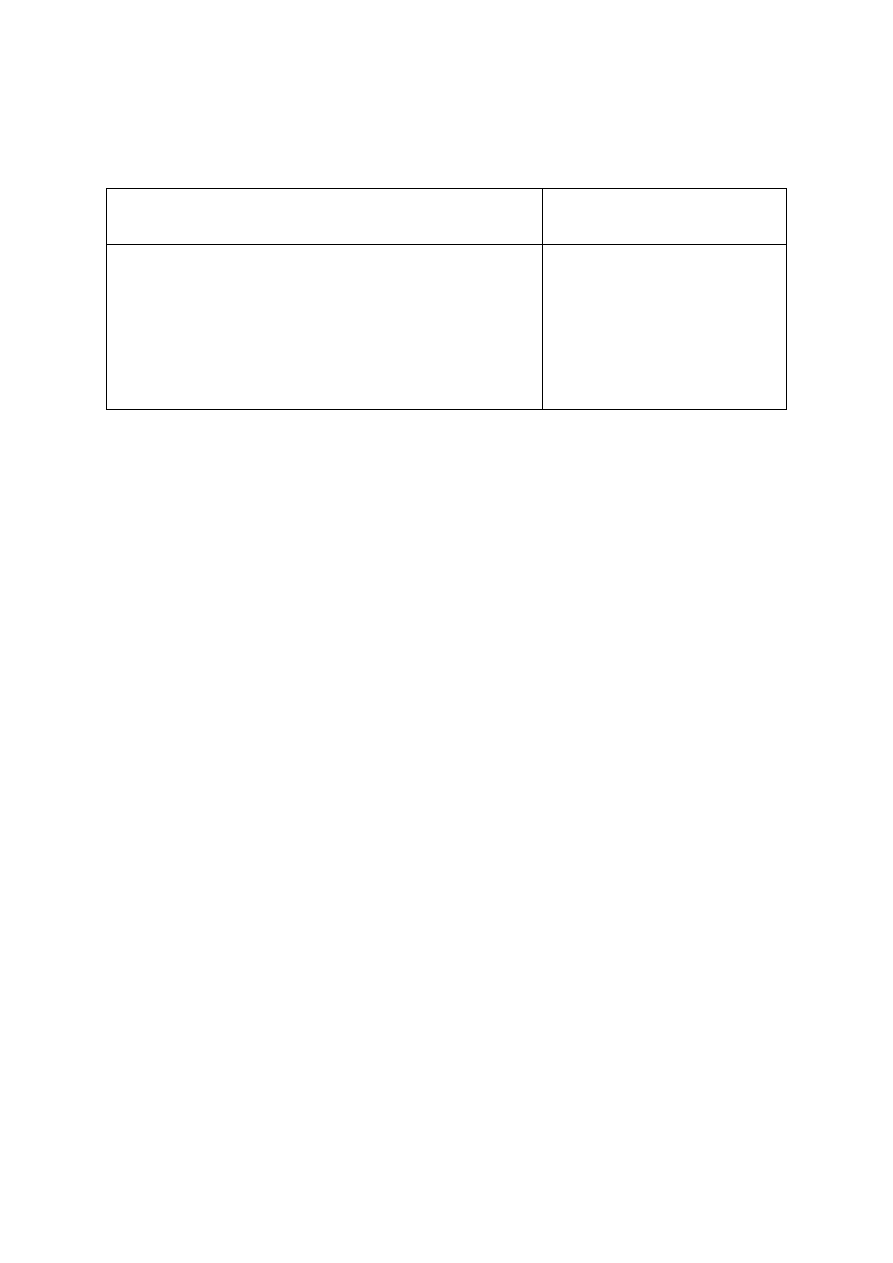

Krajowy plan gospodarki odpadami prezentuje zmiany w strukturze unieszkodliwiania

i wykorzystania osadów z komunalnych oczyszczalni ścieków w sposób następujący:

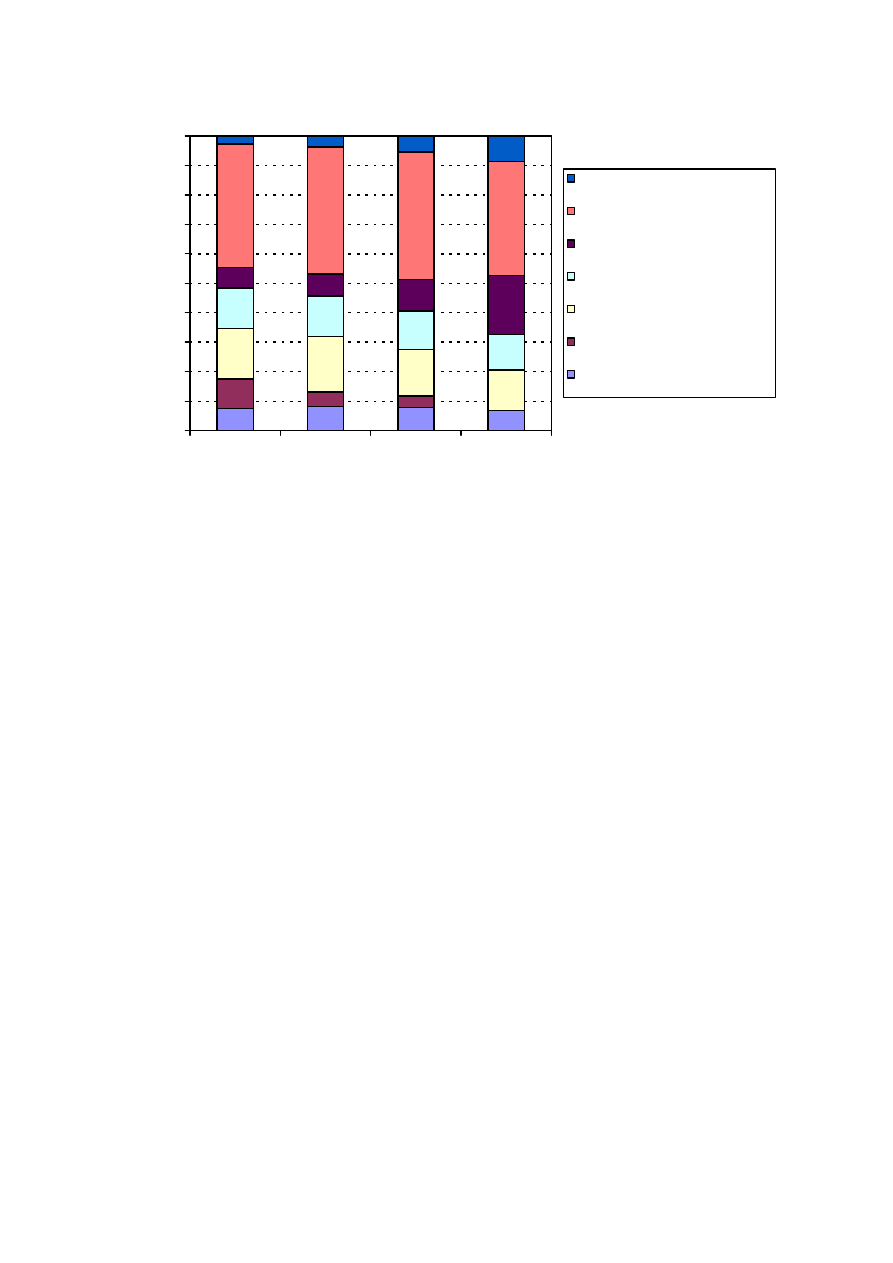

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

2000

2005

2010

2014

Unieszkodliwianie termiczne

Składowanie

Kompostowanie przed

wprowadzeniem do gruntu

Wykorzystane na gruntach rolnych

bez kompostowania

Wykorzystane do nawożenia i

użyźniania innych gruntów

Inne sposoby wykorzystania bez

kompostowania

Wykorzystane przemysłowe bez

przetwarzania

Rys.2. Zmiany w strukturze unieszkodliwiania i wykorzystania osadów z komunalnych

oczyszczalni ścieków wg klasyfikacji GUS [24]

4. ANALIZA TECHNICZNO – EKONOMICZNO - EKOLOGICZNA METOD

ZAGOSPODAROWANIA ODPADÓW Z OCZYSZCZALNI ŚCIEKÓW

MOŻLIWYCH DO ZASTOSOWANIA W POLSCE

Uwarunkowania wyboru sposobu zagospodarowania osadów ściekowych

Wybór ostatecznej metody zagospodarowania osadów ściekowych jest

uwarunkowany wieloma czynnikami. Problem zagospodarowania osadów ściekowych

powinien być zintegrowany z procesem oczyszczania ścieków. Decydując się na

konkretny sposób zagospodarowania osadów należy rozważyć aspekty techniczne,

ekonomiczne, ekologiczne i uwarunkowania lokalne.

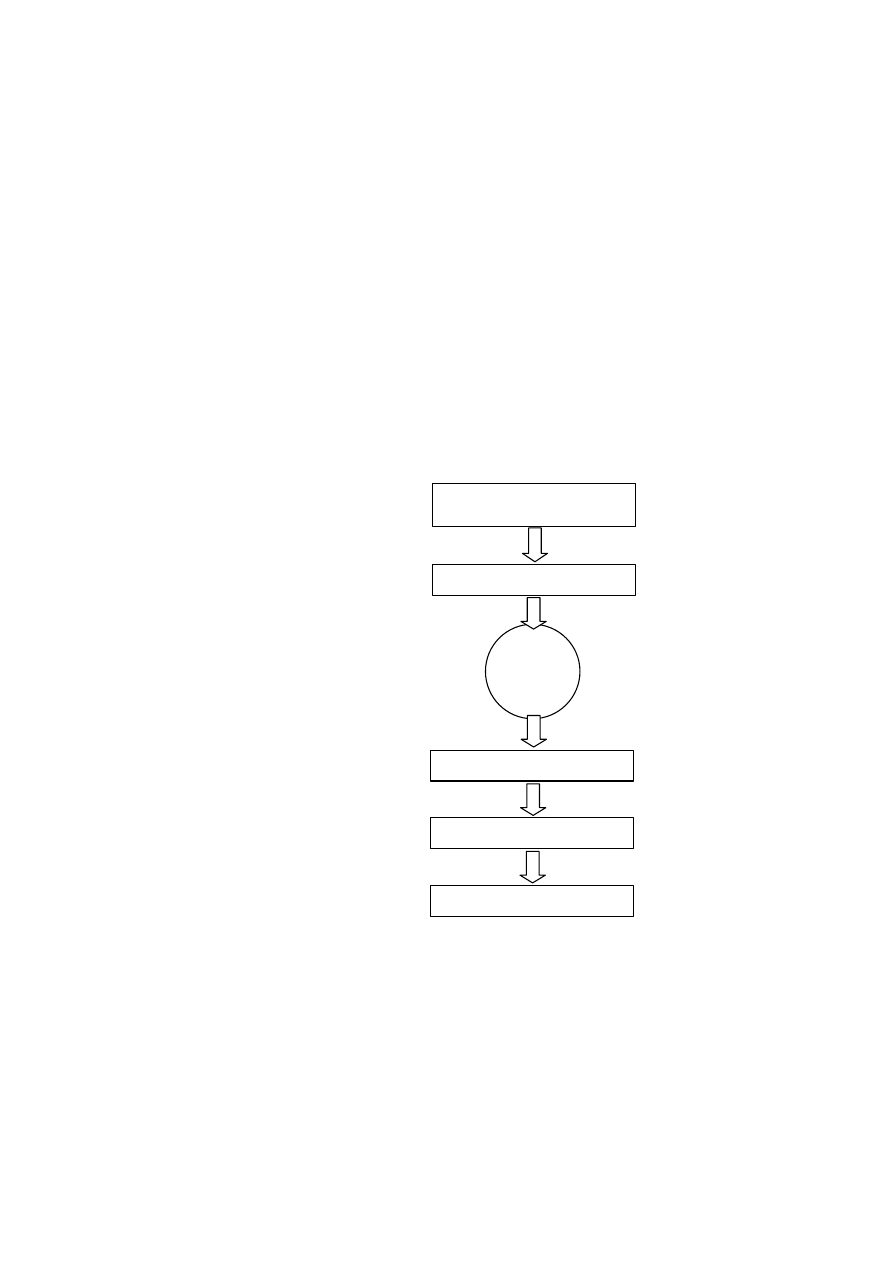

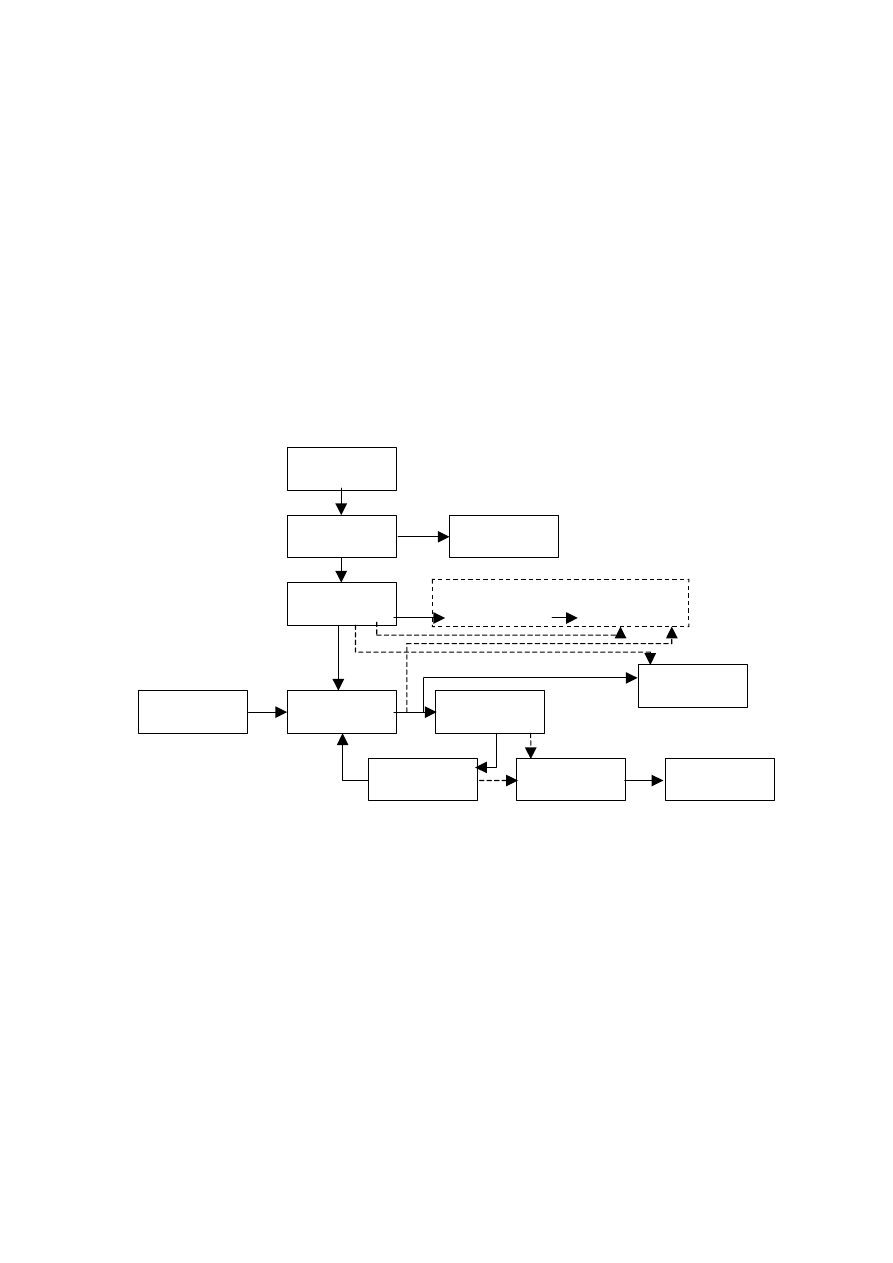

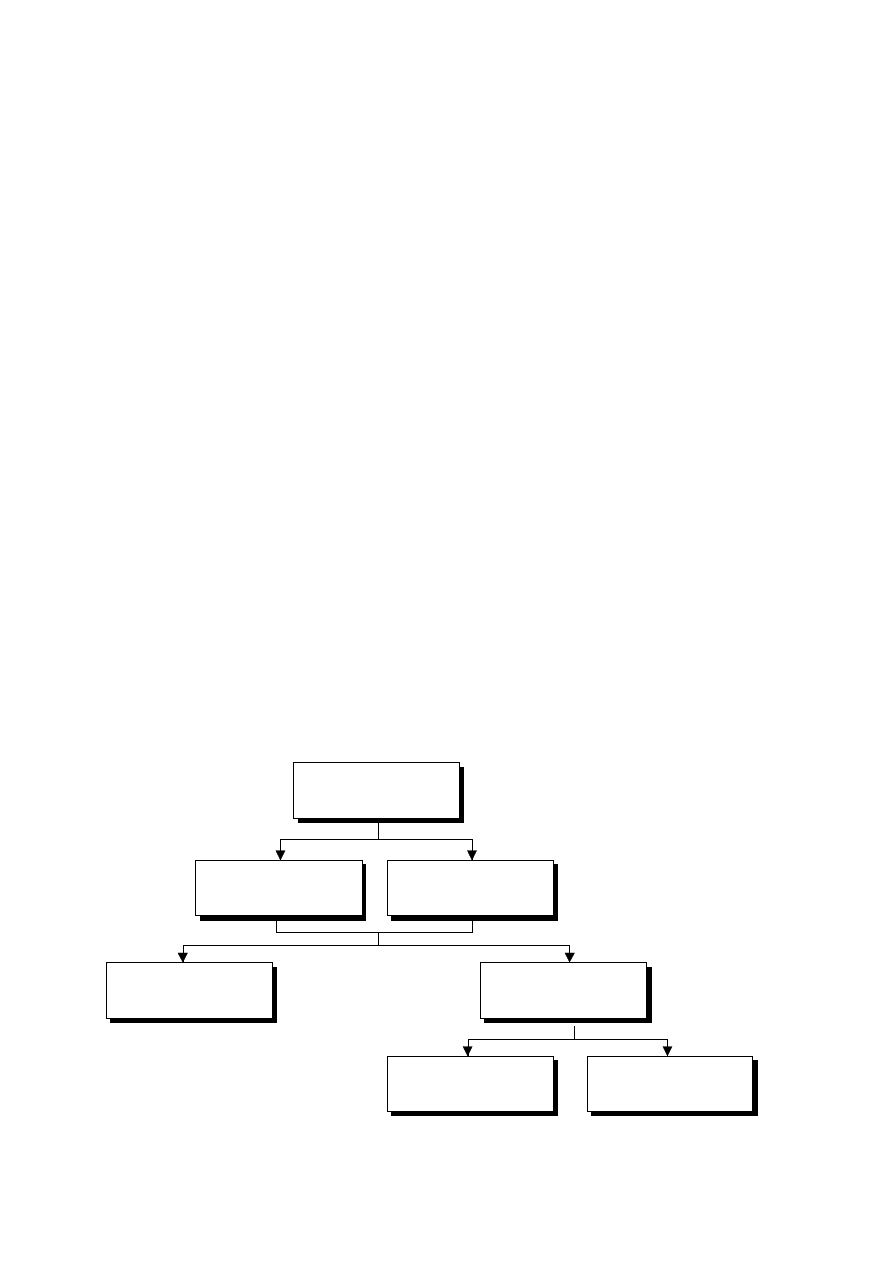

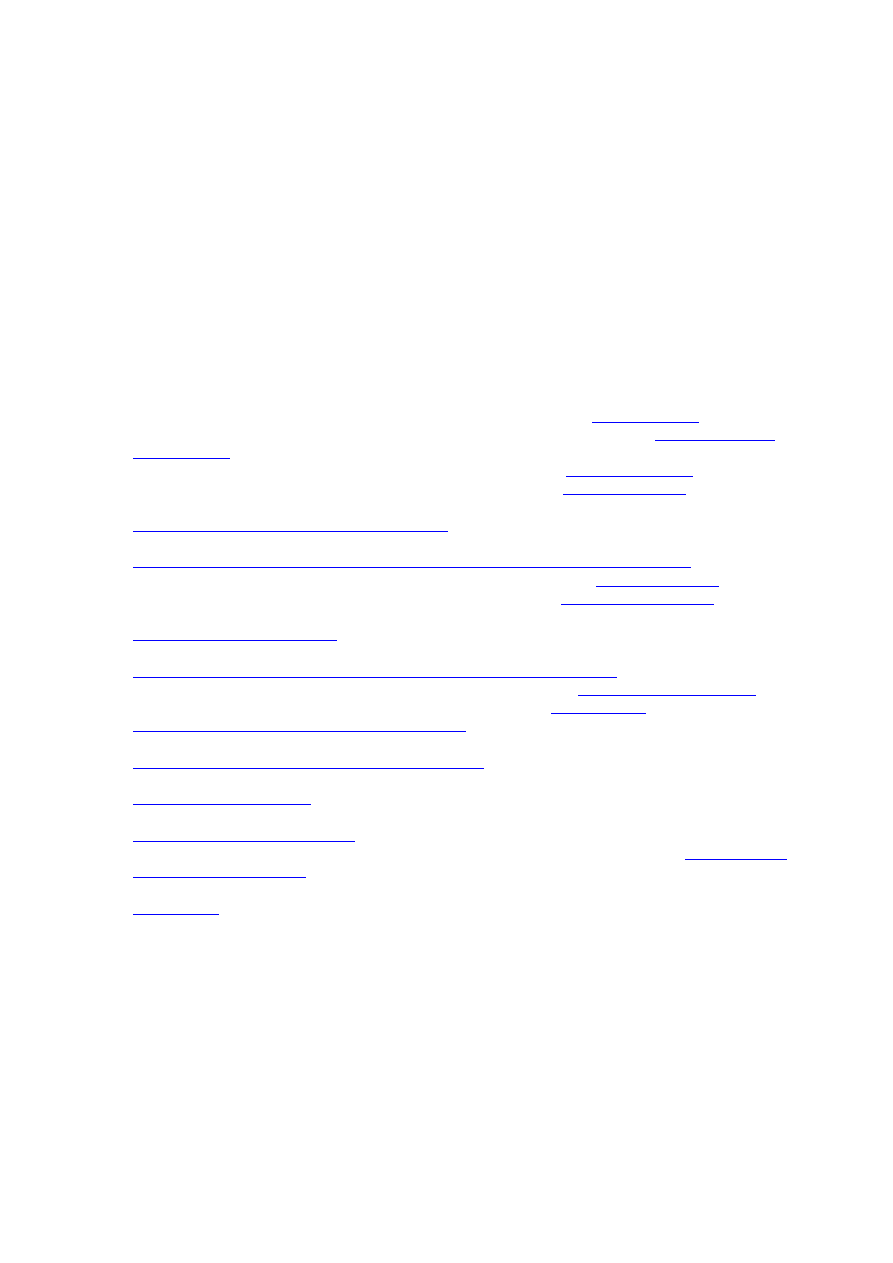

Koncepcja przeróbki osadów [25] powinna bazować na holistycznej analizie

wszystkich aspektów gospodarki osadowej na terenie objętym planem. Główne etapy

przygotowania planu gospodarki osadowej przedstawiono na poniższym rysunku.

Identyfikacja obszaru objętego planem

Identyfikacja oczyszczalni

Przygotowanie inwentaryzacji osadu

Ocena możliwości rolniczego

wykorzystania

Opis niezbędnych nowych urządzeń

technologicznych

Przygotowanie planu procedur

administracyjnych

Przygotowanie ostatecznego

Planu Gospodarki Osadowej

Synergizm we

wspólnym

zagospodarowaniu

Identyfikacja metod

przeróbki

Metody przeróbki

Opinia społeczna

Identyfikacja miejsc

przeróbki

Ocena

ekonomiczna

Raport „Ocena

oddziaływania na

środowisko”

PODSTAWOWA PRACA

PLANISTYCZNA

NAKREŚLENIE PODSTAWOWEJ

STRATEGII

PRZYBLIŻENIE KONCEPCJI

OKREŚLENIE URZĄDZEŃ

TECHNICZNYCH

OKREŚLENIE SYSTEMU

I PROCEDUR

ADMINISTRACYJNYCH

UKOŃCZENIE PLANU

GOSPODARKI OSADOWEJ

Rys.3. Ilustracja głównych etapów przygotowania planu gospodarki osadowej [25]

Wybór końcowej metody zagospodarowania osadów jest wynikiem oceny

wszystkich kryteriów.

Obszar objęty planem obejmujący zwykle szereg mniejszych i kilka większych

oczyszczalni pozwoli na przeróbkę całej ilości osadu w jednej, bądź dwu instalacjach

centralnych. Tak zorganizowane przedsięwzięcie zapewni korzyści pod względem

inwestycyjnym i eksploatacyjnym. A jeśli osad ma być wykorzystywany rolniczo pozwoli

określić odpowiednie i wystarczające tereny rolne w granicach obszaru objętego planem.

Ważną kwestią jest również dobór miejsca przeróbki i związany z nim transport osadów

(odległość, warunki drogowe, natężenie ruchu oraz gęstość zaludnienia wzdłuż dróg

transportu). Problem transportu obejmuje zarówno transport z mniejszych oczyszczalni

ścieków do centralnej instalacji przeróbki osadów, jaki i również transport końcowego

produktu do miejsc zagospodarowania. Oznacza to, że miejsce przeróbki osadu powinno

znajdować się stosunkowo blisko obszarów, gdzie ma nastąpić ostateczne

zagospodarowanie osadu [25].

Na etapie planowania należy również zwrócić uwagę na wpływ wybranej koncepcji

zagospodarowania osadów na środowisko. Należy opracować raport zawierający ocenę

oddziaływania na środowisko, która powinna dać pozytywną ocenę przedsięwzięcia.

W chwili obecnej w kraju stosowane są dwa sposoby zagospodarowania osadów:

wykorzystanie przyrodnicze oraz składowanie. Wprowadzanie obostrzeń prawnych

spowoduje ograniczanie składowania osadów, zaś wykorzystanie rolnicze w dużej mierze

uzależnione jest od zawartości metali ciężkich oraz organizmów chorobotwórczych.