XVII OGÓLNOPOLSKA KONFERENCJA WARSZTAT PRACY PROJEKTANTA KONSTRUKCJI

Ustroń, 20

÷

23 lutego 2002 r.

Witold Pieśla

Krzysztof Janczura

A

KCESORIA I ELEMENTY DLA REALIZACJI POŁĄCZEŃ I UCIĄGLEŃ

ZBROJENIA W KONSTRUKCJACH ŻELBETOWYCH

Wstęp

Roboty stanu surowego, w tym roboty zbrojarskie były dotychczas traktowane jako

wymagające małej dokładności i realizowane tradycyjnymi metodami. Tym samym przy-

wiązywano na ogół małą wagę do ich jakości i staranności wykonania, a przy stosunkowo

taniej robociźnie również do ich technologiczności. Skutki tego stanu rzeczy są widoczne w

starszych konstrukcjach w postaci nieotulonych i rdzewiejących prętów zbrojenia, nie-

szczelnych styków roboczych betonu, wyłupanych krawędzi elementów żelbetoych, itd.

W nowoczesnym budownictwie przywiązuje się dużą wagę do jakości, a jednocześnie

wzrost kosztów robocizny wymusza stosowanie bardziej technologicznych rozwiązań. Takie

warunki wystąpiły już wiele lat temu w krajach wysoko uprzemysłowionych i na ogół

stamtąd pochodzą sprawdzone w praktyce rozwiązania. Jednak jeszcze nie wszystkie one są

znane projektantom oraz wykonawcom robót budowlanych i dlatego jest uzasadnione

przedstawienie współczesnych rozwiązań technicznych i technologicznych w tym zakresie.

Wśród tych rozwiązań możemy wyróżnić akcesoria dla uciąglania zbrojeń, elementy stalo-

we w połączeniach konstrukcji prefabrykowanych i monolitycznych oraz elastyczne pod-

kładki montażowe.

mgr inż. Monika Potocka

1. Akcesoria do uciąglania prętów zbrojenia

Do tej grupy można zaliczyć akcesoria służące do łączenia głównych prętów zbrojenia

konstrukcji szkieletowych oraz do łączenia zbrojenia powierzchniowych elementów kon-

strukcyjnych.

1.1 Uciąglanie zbrojenia konstrukcji szkieletowych

Zbrojenie główne konstrukcji szkieletowych ( belek, słupów, rygli itp.) wykonywane

jest zazwyczaj z prętów o większych średnicach, dostarczanych z hut w postaci prostych

odcinków o długości 10

÷

14 m. Wprawdzie obecnie w krajach zachodnich istnieje tendencja

do produkcji prętów o średnicach nawet do 18 mm w postaci kręgów (walcówki), co po-

zwala zminimalizować odpady produkcyjne, jednak mimo to względy transportowe oraz

montażowe powodują ograniczenie długości poszczególnych odcinków zbrojenia głównego

dostarczanych na budowę do wspomnianej już długości. Z kolei nieraz długość zbrojonych

elementów konstrukcji bywa większa od tej długości lub istnieją inne względy konstruk-

cyjne powodujące konieczność przedłużenia (uciąglenia) prętów zbrojenia głównego. Innym

powodem powstania takiej konieczności mogą być przerwy w wykonywaniu konstrukcji

wynikające z technologii lub wznoszenia konstrukcji etapami, z jednoczesnym zapewnie-

niem ciągłości zbrojenia.

Tradycyjne sposoby uciąglania prętów polegały na łączeniu ich na zakład, z wykorzy-

staniem przyczepności betonu do stali, lub poprzez zgrzewanie albo spawanie różnymi me-

todami [1]. Spawanie prętów było i jest nadal rozpowszechnione zwłaszcza w Polsce, mimo

że stosowane powszechnie stale zbrojeniowe, na przykład typu 34GS, mają na ogół ograni-

czoną spawalność. Tego rodzaju uciąglenia są powszechnie znane, a warunki ich wykonania

podane w normie [2]. Tradycyjne sposoby uciąglania mają istotne wady polegające na więk-

szym zużyciu materiału zbrojenia, ograniczeniach konstrukcyjnych oraz wykonawczych,

konieczności stosowania dodatkowego sprzętu, zatrudnienia wykwalifikowanych spawaczy

itd. Poza tym praktycznie uniemożliwiają one proste uciąglanie w przypadku wykonywania

konstrukcji etapami. Z tych powodów w krajach zachodnich uciąglanie prętów wykonuje się

obecnie przede wszystkim metodami mechanicznymi, poprzez zastosowanie łączników w

postaci muf (obejm) scalających oba uciąglane odcinki pręta i mających nośność równą

nośności pręta. Istotnymi zaletami wspomnianych nowoczesnych sposobów uciąglania

prętów zbrojeniowych są prostota wykonania i możliwość łączenia 100 % prętów w jednym

przekroju. Poniżej zostały pokrótce scharakteryzowane połączenia tych rodzajów.

Połączenie zaciskane polega na zastosowaniu mufy z rury o nośności przekroju po-

przecznego równoważnej nośności łączonego pręta. Mufa jest wykonana ze stali miększej

niż stal prętów. Po założeniu mufy na końce łączonych prętów następuje mechaniczne zaci-

śnięcie jej przy pomocy prasy hydraulicznej. Żeberka pręta zbrojeniowego wciskają się w

materiał mufy i dzięki temu powstaje trwałe połączenie, zdolne do przenoszenia sił rozcią-

gających i ściskających równych nośności pręta. Zaletą systemu jest możliwość łączenia

każdego rodzaju stali żebrowanej, bez konieczności jej specjalnej obróbki, natomiast wadą

jest konieczność użycia prasy hydraulicznej, wprawdzie przenośnej, ale niekiedy trudnej do

zastosowania na miejscu montażu i wymagającej odpowiednio dużej przestrzeni do wyko-

nania połączenia oraz trudności z oceną jakości połączenia. Z tych powodów system muf

zaciskanych na miejscu montażu zbrojenia nie znalazł szerszego zastosowania w praktyce.

Inny sposób łączenia muf z końcami prętów polega na dociśnięciu ich za pomocą specjal-

nych śrub wkręcanych w mufy i wciskających się w materiał łączonych prętów. Przykład

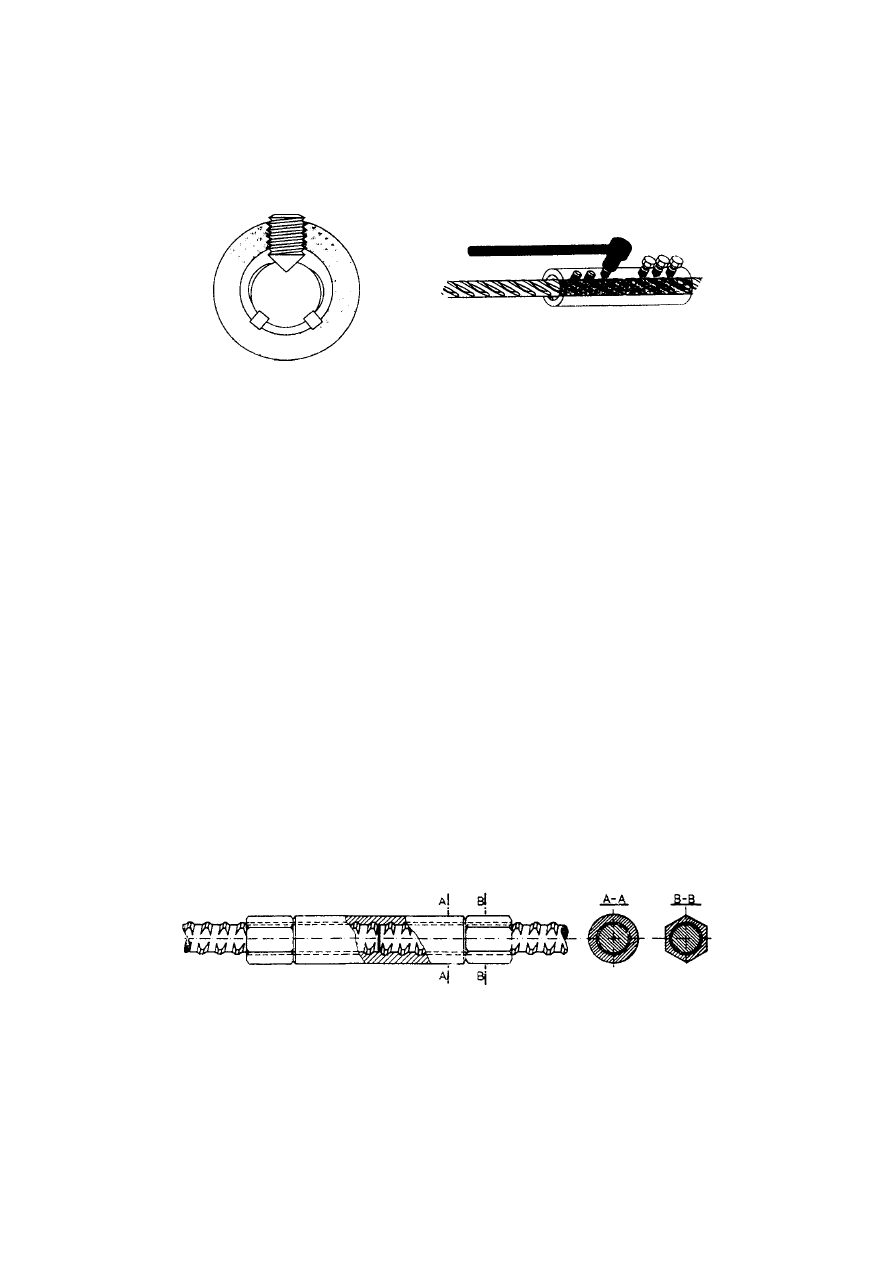

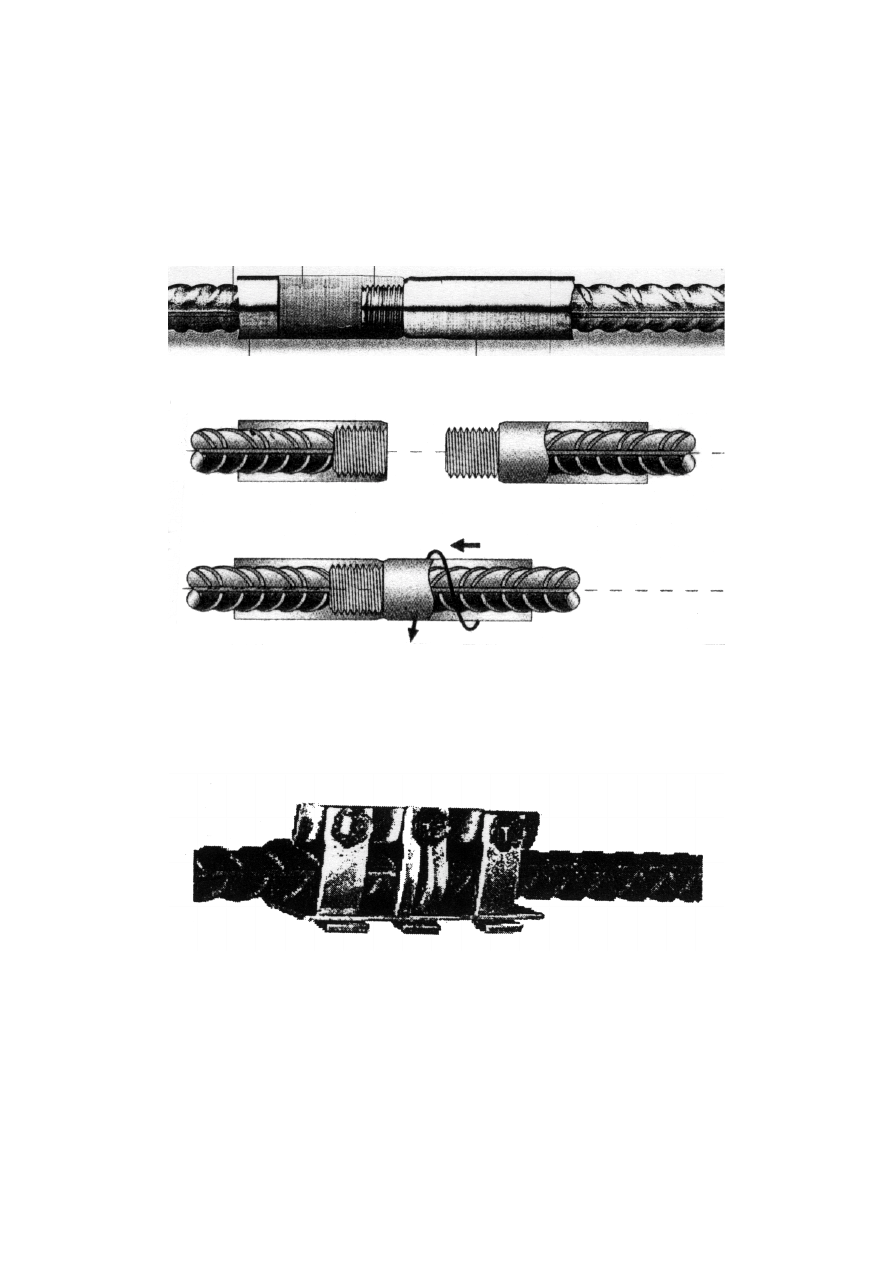

takiego połączenia i istotę jego działania przedstawia rys. 1 [2]. Ten system nie znalazł

dotychczas szerszego zastosowania w codziennej praktyce budowlanej.

Rys.1 Połączenie MBT a) przekrój pręta i mufy b) sposób wykonania połączenia

Połączenia działające na zasadzie gwintu można podzielić na dwa podstawowe rodza-

je. Pierwszy z nich polega na nadaniu żebrowaniu pręta, już w procesie jego walcowania,

kształtu linii gwintowej, na którą można bezpośrednio nakręcać złączkę w postaci mufy z

odpowiednio ukształtowanym gwintem. Drugi system polega na mechanicznym nacięciu

gwintu na końcówkach normalnych prętów zbrojeniowych i nakręceniu odpowiedniej, rów-

nież mechanicznie obrobionej i nagwintowanej mufy. Układ żeberek w pierwszym ze

wspomnianych systemów jest odmienny od układu stosowanego w zwyczajnych stalach

zbrojeniowych i dlatego musi być wyspecyfikowany w projekcie oraz odpowiednio zamó-

wiony na potrzeby danej budowy. Powoduje to nieco większe koszty stali zbrojeniowej.

Przykładem tego rodzaju połączenia jest niemiecki system o nazwie „Gewi”, stosowany w

tamtejszym budownictwie od wielu lat i szczególnie przydatny do łączenia prętów o średni-

cach powyżej 12 mm. W tym systemie występują trzy rodzaje połączeń, a mianowicie mo-

gące przenosić siły rozciągające i ściskające, tylko siły ściskające lub zapewniające tylko

kontakt łączonych prętów. Najczęściej stosowany jest ten pierwszy rodzaj połączenia. Ze

względu na stosunkowo mniejszą dokładność wykonania połączeń typu „Gewi” w stosunku

do połączeń o gwintach nacinanych mechanicznie niezbędne jest zastosowanie przeciwna-

krętek na końcach mufy, tak aby zredukować luz pomiędzy łączonymi elementami. Zgodnie

z przepisami obowiązującymi w Europie zachodniej nie powinien on przekraczać 0,1 mm.

W tym celu połączenie powinno być wykonane przy użyciu klucza dynamometrycznego, z

zastosowaniem określonego przez producenta momentu obrotowego. Istotę połączenia

przedstawia rys. 2. Zaletami omawianego systemu jest prostota wykonania, odporność żebe-

rek tworzących gwint na uszkodzenia podczas montażu, a także możliwość zastosowania

połączenia w miejscu przerwy w wykonywaniu elementu żelbetowego. Wówczas końcówka

pręta osłonięta jest specjalną tuleją z tworzywa sztucznego, zabezpieczającą przed zabeto-

nowaniem. W przypadku konieczności wznowienia robót usuwa się tulejkę, nakręca mufę i

dołącza się do niej uciąglany pręt uzyskując połączenie.

Rys.2 Połączenie „Gewi”

Istnieje wiele systemów uciaglania prętów zbrojenia przy pomocy połączeń z gwintami

nacinanymi mechanicznie. Nacinanie gwintów na końcówkach prętów może być wykony-

wane w zakładach przygotowujących zbrojenie, lub bezpośrednio na budowie. W obu przy-

padkach gwint powinien być zabezpieczony przed uszkodzeniem w trakcie transportu i

montażu poprzez założenie specjalnego kapturka ochronnego z tworzywa sztucznego. Wiele

firm zajmujących się produkcją akcesoriów do zbrojenia opracowało własne systemy połą-

czeń gwintowanych zapewniających przenoszenie pełnej – w miarę możliwości- nośności

łączonych prętów, prostotę wykonania oraz możliwość zastosowania w różnych układach

konstrukcyjnych. W celu zobrazowania omówiono poniżej kilka systemów mających szero-

kie zastosowanie w budownictwie na Zachodzie. Ogólnie rzecz biorąc można je podzielić na

systemy z gwintami równoległymi oraz z gwintami stożkowymi. Przykład najprostszego

systemu z gwintem równoległym zasada jego działania jest przedstawiona jest na rys. 4

[4]. Długość muf wynosi od 40 mm dla średnicy pręta 12 mm do 65 mm dla średnicy 28

mm. Średnica mufy jest ca 60 % większa od nominalnej średnicy prętów.

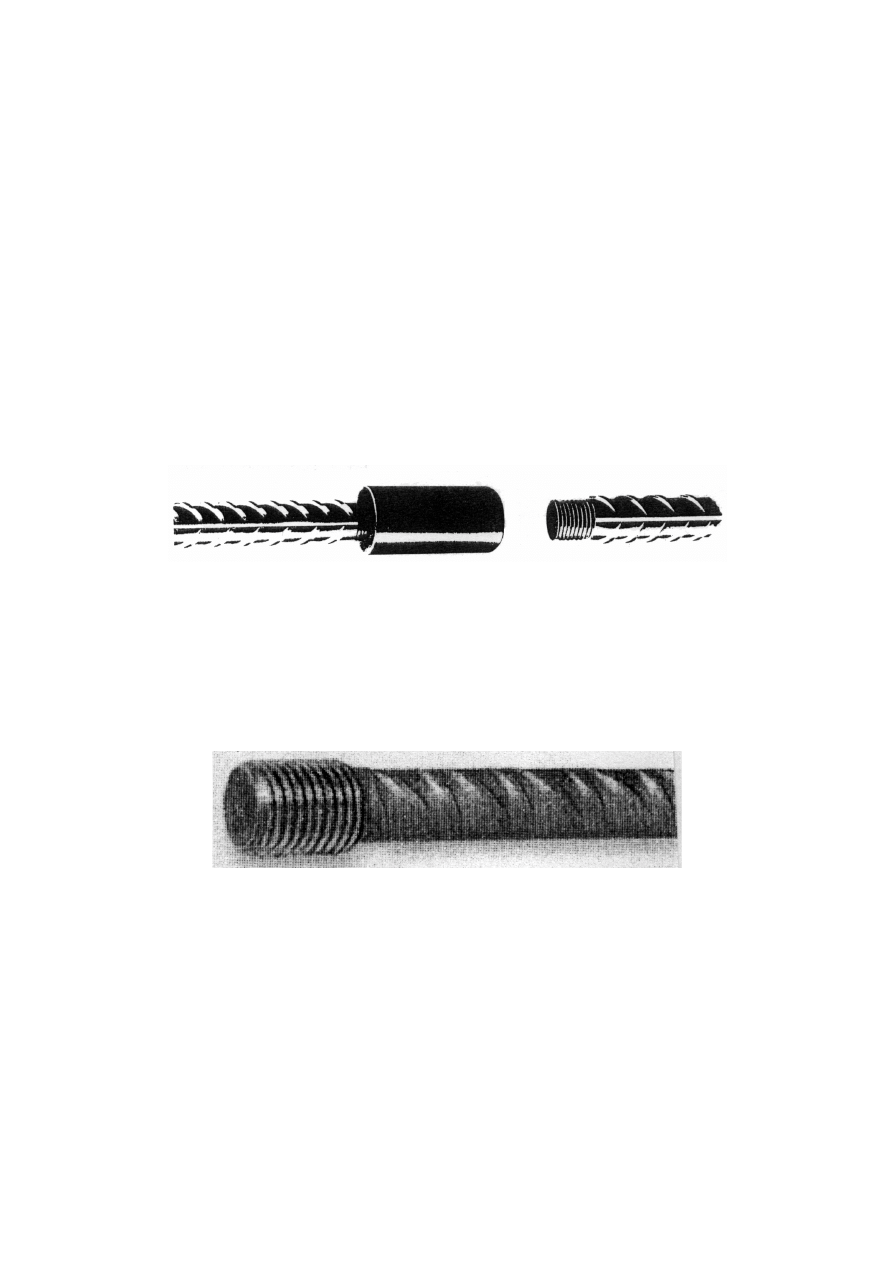

Rys.3 Połączenie typu „Coupler”

Wadami tego systemu jest osłabienie przekroju pręta gwintem i przez to mniejsza jego

nośność w miejscu połączenia, a ponadto konieczność dokręcania stosunkowo długiego

gwintu. Ogranicza to długość łączonych prętów i ma zastosowanie przede wszystkim w

wykonywaniu styków w miejscu przerw roboczych w betonowaniu. Osłabienie przekroju

pręta wynikające z nacięcia gwintu można wyeliminować poprzez wstępne spęczenie koń-

cówki pręta. Taki zabieg podnosi jednak koszty przygotowania połączenia. Przykład tego

rodzaju rozwiązania jest przedstawiony na rys.4.

Rys.4. Spęczniona i nagwintowana końcówka pręta w połączeniu systemu PH

System ten, jako całość będzie omówiony dalej, ze względu na inne ciekawe rozwią-

zania konstrukcyjne. Spośród systemów z gwintami nacinanymi mechanicznie na szczegól-

ną uwagę i omówienie zasługuje system szeroko stosowany na całym świecie i mający

aprobaty techniczne w większości państw europejskich [5], a którego istota polega na zasto-

sowaniu specjalnego gwintu stożkowego oraz odpowiednio do tego dostosowanej mufy

(rys.5).

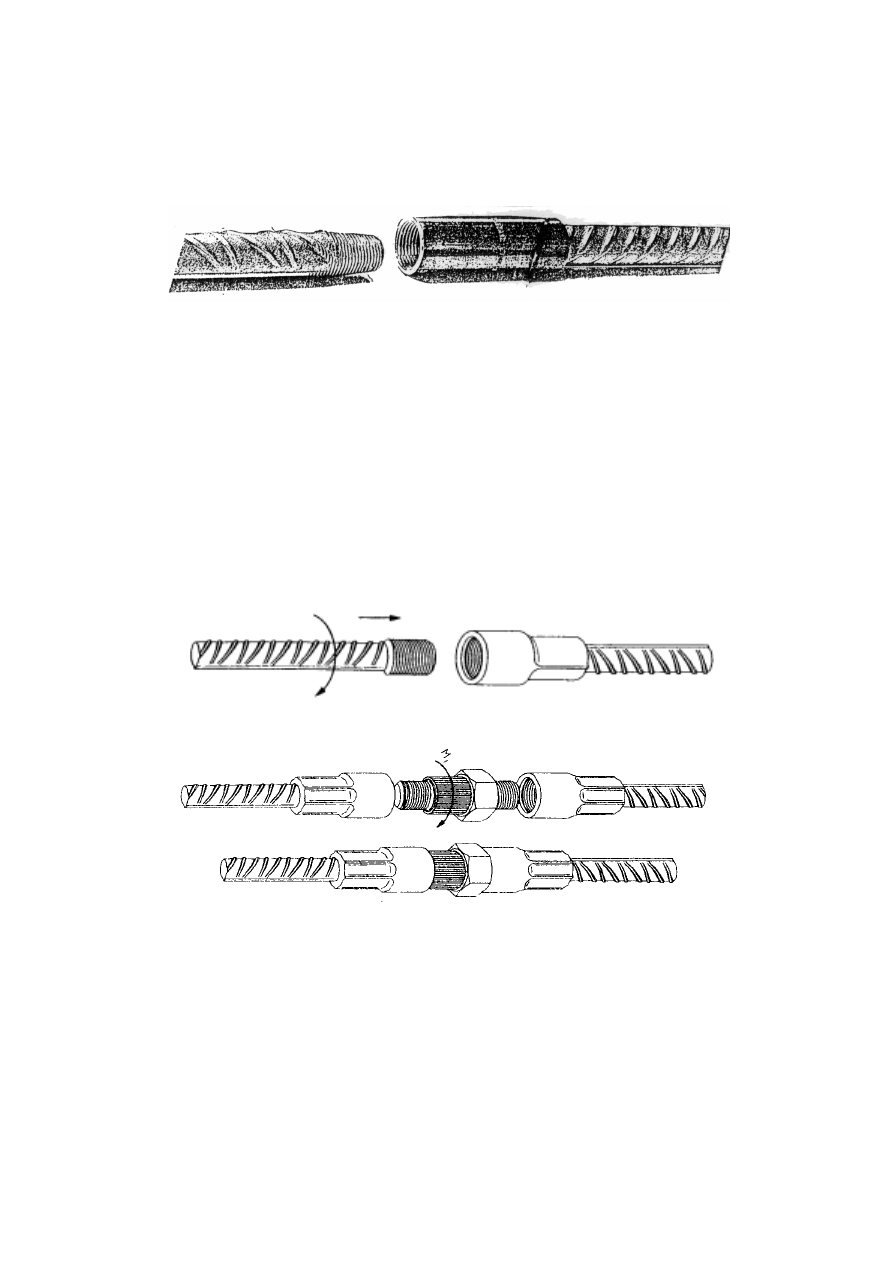

Rys.5 Połączenie typu „Lenton”

Nie powoduje to obniżenia nośności pręta w miejscu połączenia, pozwala na przeno-

szenie 100 % sił, także ścinających, jak również działających dynamicznie i o wielokrotnie

zmiennych znakach, a ponadto zapewnia dokładną współosiowość łączonych prętów. W

celu wykonania połączenia wystarczą zaledwie cztery obroty prętów, a kontrola gotowego

połączenia jest łatwa. Nacinanie gwintów może być wykonywane także bezpośrednio na

budowie przy pomocy niedużej maszyny o masie 178 kg, która jest w stanie wykonać w

ciągu godziny 40

÷

70 szt. gwintów w zależności od średnicy pręta.

Wspomniany już wcześniej system uciągleń z zastosowaniem mufy jednostronnie za-

ciskanej na pręcie zbrojeniowym i drugostronne łączonej przy pomocy gwintu przedstawio-

ny jest na rys. 6 [6]. W tym przypadku pręt przyłączany na gwint ma spęcznianą końcówkę

dla zapewnienia 100 % nośności połączenia w stosunku do nośności pręta. Zaletą połączeń

tego rodzaju jest prostota wykonania, natomiast wadą konieczność obracania całego przyłą-

czanego pręta. Ta ostatnia wada może być wyeliminowana poprzez zastosowanie elementu

pośredniego w postaci śruby z przeciwnakrętką oraz prawym i lewym gwintem (rys.16).

Rys.6 Połączenie typu PH firmy „Pfeifer”

Rys.7. Połączenie typu PH ze złączką umożliwiającą przyłączanie prętów

bez konieczności obrotu pręta

Innym przykładem systemu uciąglania prętów, w którym stosowane są zaciskane mufy

i jednocześnie gwint jest system „GripTec GTB” [7]. W tym systemie na końcach łączonych

prętów zaciśnięte są mufy, których końcówki są nagwintowane i jedną można wkręcić w

drugą. Zasadę połączenia przedstawia rys.8, a sposób wykonania połączenia standardowego

„GripTec” GTB rys.9. Odmiany systemu umożliwiają także łączenie prętów o różnych

średnicach oraz takich, których nie można obracać w trakcie montażu.

Rys.8. Budowa złączki typu „GripTec” firmy „Betomax”

Rys.9. Kolejność wykonania połączenia „GripTec”

W przypadku łączenia prętów zbrojenia, które są wyłącznie ściskane można stosować

różnego rodzaju jarzma zapewniające współosiowość łączonych prętów w trakcie montażu i

betonowania. Sama siła jest przenoszona przez docisk czół prętów, pod warunkiem, iż są

one dość dokładnie docięte. Przykład takiego jarzma jest przedstawiony na rys. 10.

Rys.10 Połączenie typu „Speed Sleve” systemu „Lenton”

Wspomniane systemy umożliwiają także łączenie zbrojenia elementów betonowanych

w różnym czasie z zachowaniem ciągłości zbrojenia głównego lub na przykład łączenie

słupów z fundamentami (co zostanie omówione w dalszej części referatu) albo innych ele-

mentów konstrukcyjnych. Umożliwia to dobudowanie dalszych fragmentów konstrukcji,

nawet wiele lat później.

1.2. Uciąglanie zbrojenia elementów powierzchniowych

Powierzchniowe elementy konstrukcyjne, takie jak ściany lub stropy, charakteryzują

się równomiernie ułożonym zbrojeniem z prętów o stosunkowo małych średnicach. Ko-

nieczność uciąglania prętów występuje przede wszystkim w miejscach nieuniknionych

przerw roboczych w betonowaniu. W tym przypadku uciąglanie prętów wcześniej wspo-

mnianymi metodami byłoby zbyt kosztowne i dlatego też stosuje się tu nowoczesne odmia-

ny metody „na zakład”. Metoda ta w tradycyjnym wykonaniu polegała na przepuszczeniu

prętów zbrojenia poprzez wycięcia w desce, zwanej popularnie „grzebieniem”, zamykającej

czoło styku przerwy roboczej. Istota współczesnej odmiany tej metody może być zobrazo-

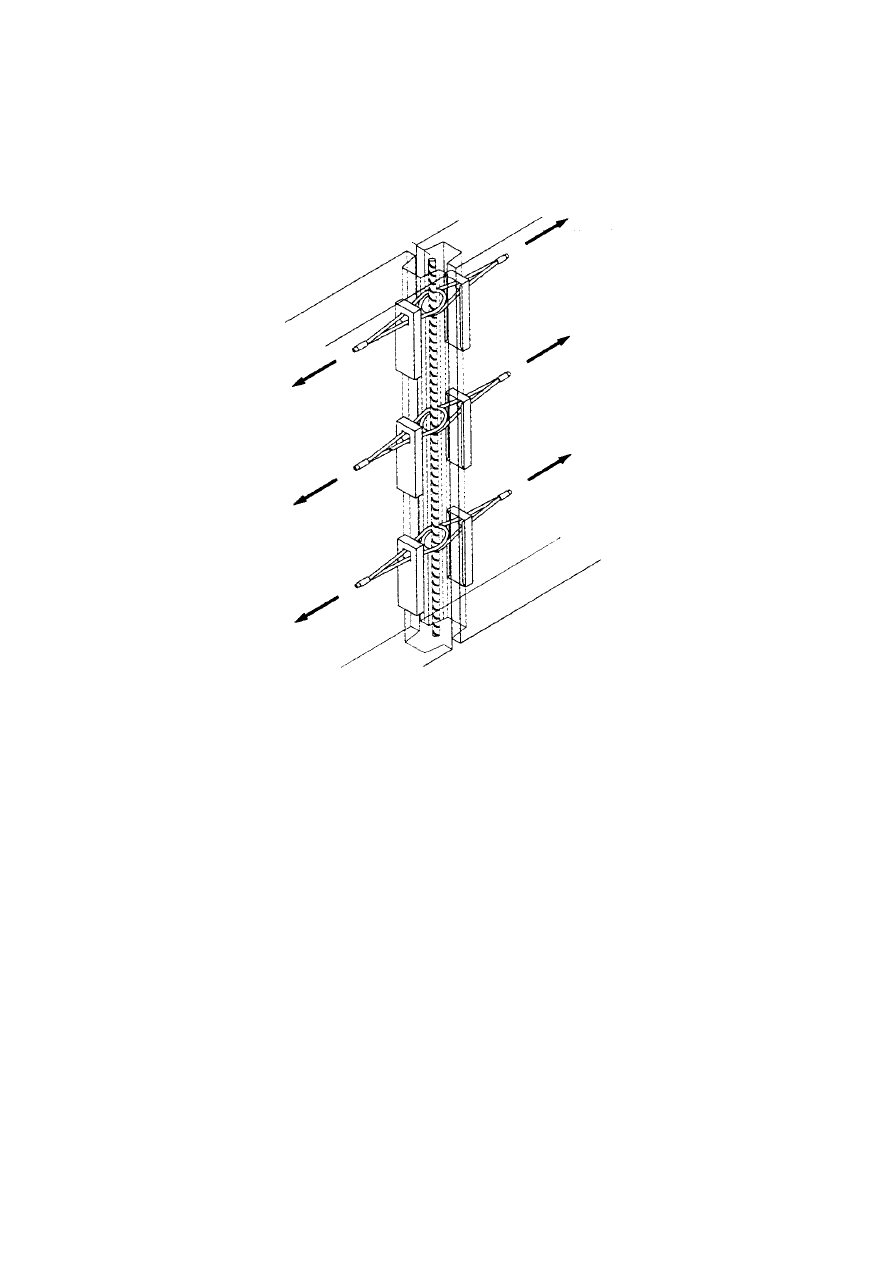

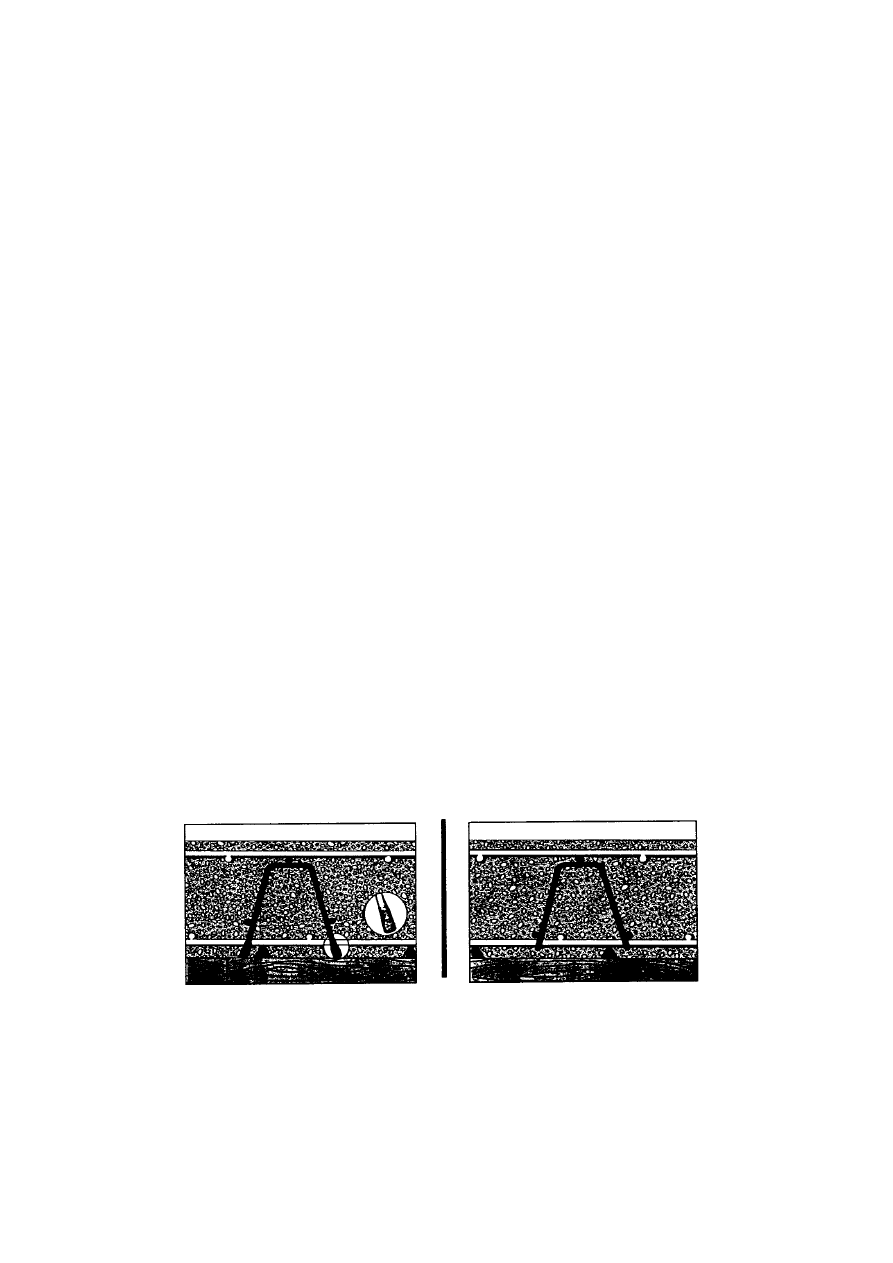

wana przykładem systemu tzw. szyn zbrojeniowych przedstawionego na rys. 11.

Rys.11 Szyna zbrojeniowa typ JBF systemu „Jordahl”

W systemie tym skrzynka z cienkiej, perforowanej blachy, zawierająca częściowo od-

gięte strzemiona i zabezpieczona łatwo usuwalnym tworzywem jest przymocowywana do

wewnętrznej strony deskowania. Po zabetonowaniu odgięte pręty strzemion są prostowane i

stanowią element łączący dobetonowywaną potem część. Ze względu na dwukrotne gięcie

stosuje się pręty o średnicy do 12 mm. Przyjmuje się założenie, że nośność tego typu połą-

czeń nie przekracza 85% nośności zbrojenia w nim zastosowanego.

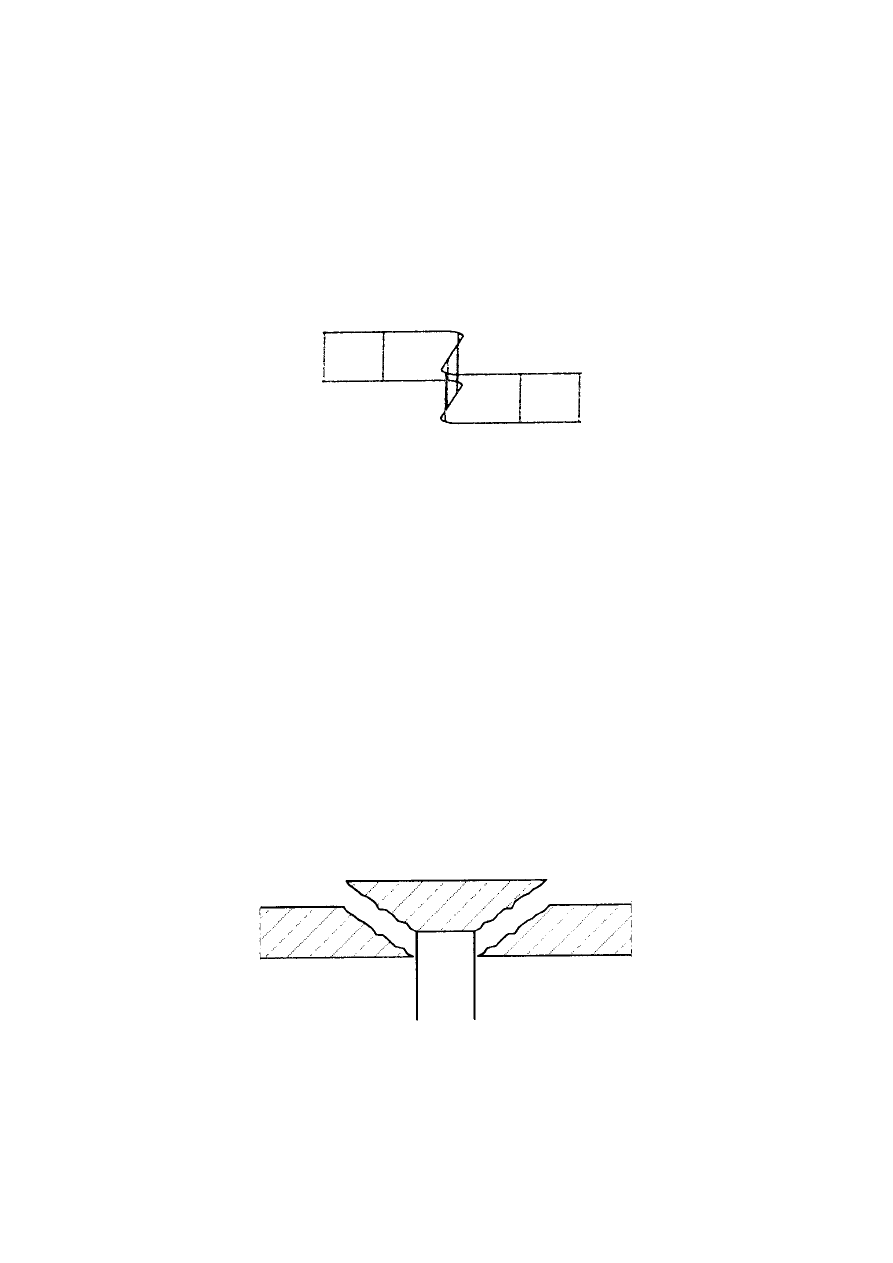

Ciekawym rozwiązaniem jest zastosowanie giętkich pętli z lin stalowych do zbrojenia

tzw zamków dyblowych w ścianach prefabrykowanych i połączeniach tych ścian z kon-

strukcją monolityczną. Na rys. 12. przedstawiono główna zasadę funkcjonowania tego

systemu. Charakteryzuje się on szczególna prostotą montażu oraz oszczędnościami mate-

riałów szalunkowych przy wykonywaniu elementów żelbetowych.

Rys 12. System „VS – Pfeifer” w zamkach dyblowych

Każdy ze wspomnianych systemów, a także inne tu nie omówione, mają wiele cha-

rakterystycznych szczegółów technicznych i technologicznych, określonych przez produ-

centów, które powinny być przestrzegane przez użytkowników. Z tego powodu konieczna

jest zawsze konsultacja z przedstawicielami technicznymi wybranego systemu.

1.3 Akcesoria do zapewnienia zbrojeniu odpowiedniego położenia

Istotną rolę w jakości robót zbrojarskich odgrywają akcesoria służące do zapewnienia

odpowiedniej odległości pomiędzy prętami oraz pomiędzy prętami i deskowaniem, zwane

podkładkami dystansowymi. Odległości te mają istotne znaczenie nie tylko dla nośności

konstrukcji ale także dla jej trwałości, gdyż zapewniają zbrojeniu odpowiednią otulinę

umożliwiającą współpracę betonu i stali oraz zabezpieczajacą ją przed korozją. Podkładki

dystansowe są obciążane ciężarem własnym zbrojenia, masą betonową oraz ludźmi i sprzę-

tem podczas betonowania. Powinny być odpowiednio wytrzymałe, dobrze powiązane z

betonem, odporne na korozję i wysokie temperatury oraz , w miarę możliwości, niewidocz-

ne po rozdeskowaniu. W tradycyjnym wykonaniu jako podkładki były stosowane kawałki

pokruszonego betonu, cegły lub inne przypadkowe materiały, które mogły przesuwać się

podczas betonowania. We współczesnym budownictwie stosuje się specjalne podkładki

dystansowe. Można je podzielić na kilka rodzajów w zależności od materiału, z którego są

wykonane, przeznaczenia i kształtu. Ze względu na rodzaj materiału można rozróżnić pod-

kładki betonowe, z tworzyw sztucznych oraz stalowe. Najpowszechniej są używane pod-

kładki z tworzyw sztucznych. Nie powinny być one jednak stosowane w konstrukcjach

narażonych na wysokie temperatury lub na bezpośrednie wpływy atmosferyczne, na przy-

kład w budownictwie mostowym. Ze względu na różny współczynnik rozszerzalności ciepl-

nej i brak należytej przyczepności powstaje pomiędzy podkładką a betonem mikroskopijna

szczelina umożliwiająca penetrację wilgoci i korozję zbrojenia. Podkładki z piaskobetonu

lub silnej zaprawy cementowej są zbyt kruche i, nawet zbrojone drutem, pękają przy obcią-

żeniu. Najlepsze są podkładki z włóknobetonu produkowane metodą prasowania. Charakte-

ryzują się one dużą wytrzymałością na ściskanie, dokładnością wykonania, ognioodporno-

ścią i bardzo dobrym zespoleniem z betonem. Stalowe podkładki dystansowe są stosowane

na ogół w postaci szkieletów zgrzewanych z cienkich prętów i są zazwyczaj używane do

zachowania odległości pomiędzy siatkami zbrojeniowymi.

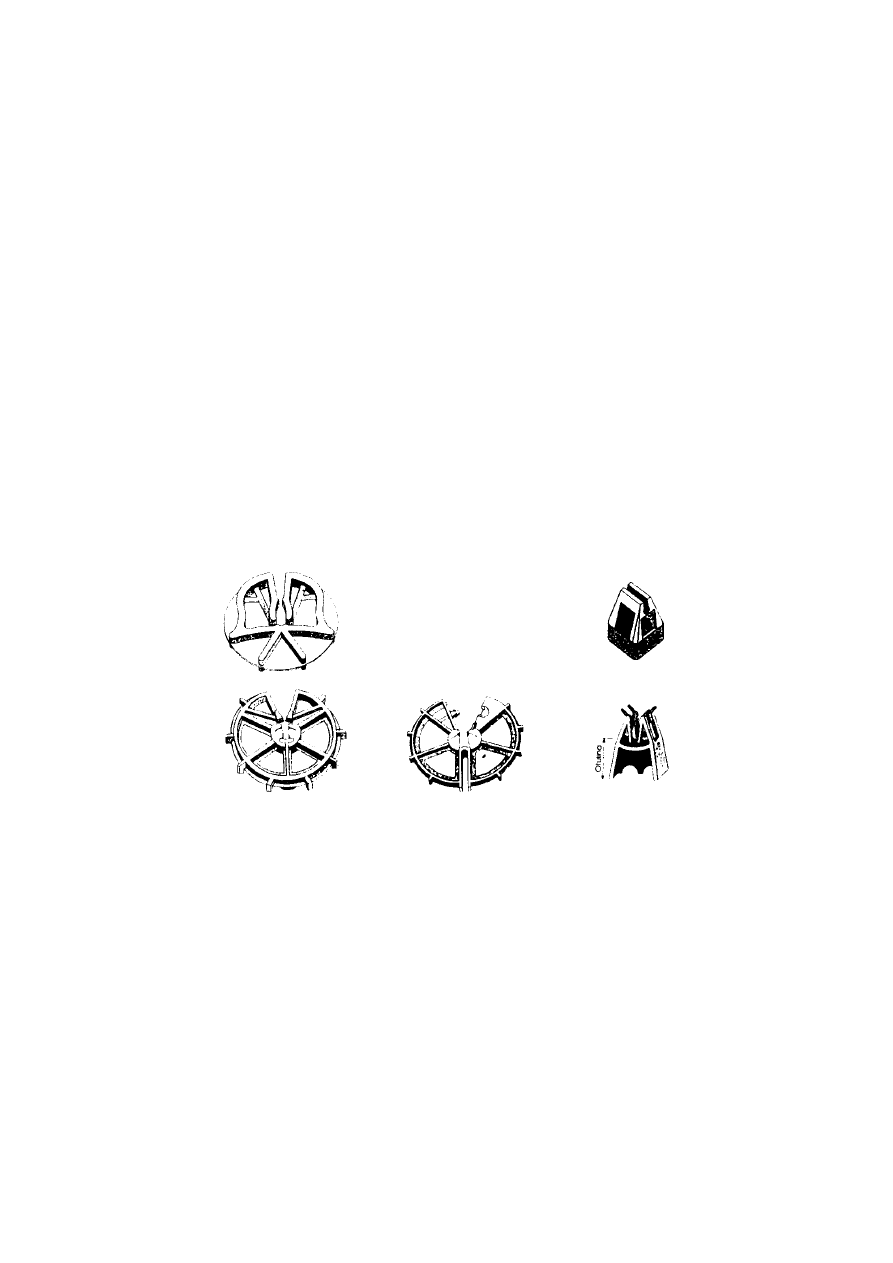

Ze względu na kształt podkładki dzielą się na punktowe lub liniowe. Podkładki punk-

towe służą do podpierania pojedyńczych prętów zbrojenia, natomiast liniowe do jednocze-

snego podpierania kilku prętów. Podkładki są produkowane w różnych kształtach, w zależ-

ności od przeznaczenia. Najczęstszym kształtem podkładek z tworzyw sztucznych są kółka

zębate nasadzane na pręty zbrojenia, szczególnie przydatne do zbrojenia ścian lub słupów .

Inny, często spotykany kształt to trapezy z siodełkami w górnej części, służące do zbrojenia

stropów i belek.Przykłady podkładek z tworzyw sztucznych przedstawione są na rys.13.

Rys. 13. Przykłady stosowanych podkładek dystansowych

Do najpopularniejszego kształtu podkładek betonowych należą tak zwane „kości”,

majace tę zaletę, że w zależności od sposobu ułożenia można uzyskiwać trzy różne wielko-

ści dystansu. Podkładki mają na ogół specjalne siodełka w celu lepszego ułożenia na nich

prętów zbrojenia, a ponadto mogą być wyposażane w druty lub zatrzaski z tworzywa

sztucznego służące do przymocowywania do prętów zbrojenia. Ma to miejsce zwłaszcza w

ścianach, gdzie podkładki nie są dociskane, tak jak ma to miejsce w przypadku stropów,

ciężarem własnym zbrojenia.

Podkładki liniowe służą do podparcia zbrojenia z siatek lub gęsto ułożonych prętów

zbrojenia głównego, gdy stosowanie pojedynczych podkładek byłoby nieopłacalne. Mają

one najczęściej przekrój trójkąta o różnej wysokości boków, prostokąta a kształt podłużny

prostoliniowy lub wężowaty i są produkowane w odcinkach o długości 10

÷

50 cm. Ich do-

datkową zaletą jest mały nacisk na deskowanie, łatwość układania i przez to niższe koszty

oraz skuteczność nawet przy pęknięciu poprzecznym. Mogą być układane pod zbrojeniem

lub mocowane do niego drutem wiązałkowym.

Produkowane są także podkładki specjalne, na przykład okrągłe służące do przetacza-

nia całych, wcześniej zmontowanych szkieletów zbrojenia, w celu ustawienia ich w miejscu,

w którym nie można ich scalić w inny sposób, na przykład przy wsuwaniu zbrojenia pali do

rury wiertniczej. Przy doborze punktowych podkładek dystansowych należy uwzględnić:

!

zapobieganie nadmiernemu ugięciu prętów zbrojenia, zwłaszcza o mniejszych

średnicach, pod obciążeniem masą betonową oraz ludźmi i sprzętem podczas be-

tonowania ;

!

wytrzymałość podkładek na nacisk od tych obciążeń, szczególnie przy ciężkim

zbrojeniu.

W przeciętnych warunkach rozstaw i liczba podkładek powinny wynosić :

!

dla elementów powierzchniowych (płyty stropowe, ściany) co 50

÷

100 cm, czyli

2

÷

4 podkładki na 1 m

2

deskowania;

!

dla elementów prętowych Belki, słupy) rozstaw podłużny co 50

÷

125 cm, a po-

przeczny max. 75 cm.

Podkładki powinny być oczywiście dawane także na końcach szkieletu zbrojeniowego

oraz w narożach.

W płytach stropowych lub fundamentowych dolna warstwa zbrojenia opierana jest na

deskowaniu lub podłożu przy pomocy liniowych podkładek dystansowych. Do podparcia

górnej warstwy zbrojenia stosuje się stalowe podkładki dystansowe mające kształt "kozioł-

ków" lub "węży". Tego rodzaju podkładki mogą służyć także do rozparcia siatek zbrojących

ściany. Są one wykonane ze zgrzewanych prętów zbrojeniowych o średnicy zazwyczaj

3,0

÷

4,5 mm i produkowane w wysokościach na ogół do 40 cm. Te podkładki dostarcza się

na budowę w odcinkach o długości najczęściej 2,00 m i następnie ręcznymi nożycami tnie

na potrzebny wymiar. Koziołki są produkowane w dwóch wersjach. Jedna z nich przezna-

czona do bezpośredniego oparcia na deskowaniu jest wyposażona w plastikowe kapturki

zabezpieczające deskowanie przed uszkodzeniem. Druga wersja jest opierana na dolnej

warstwie zbrojenia podpartej już na deskowaniu przy pomocy betonowych podkładek dy-

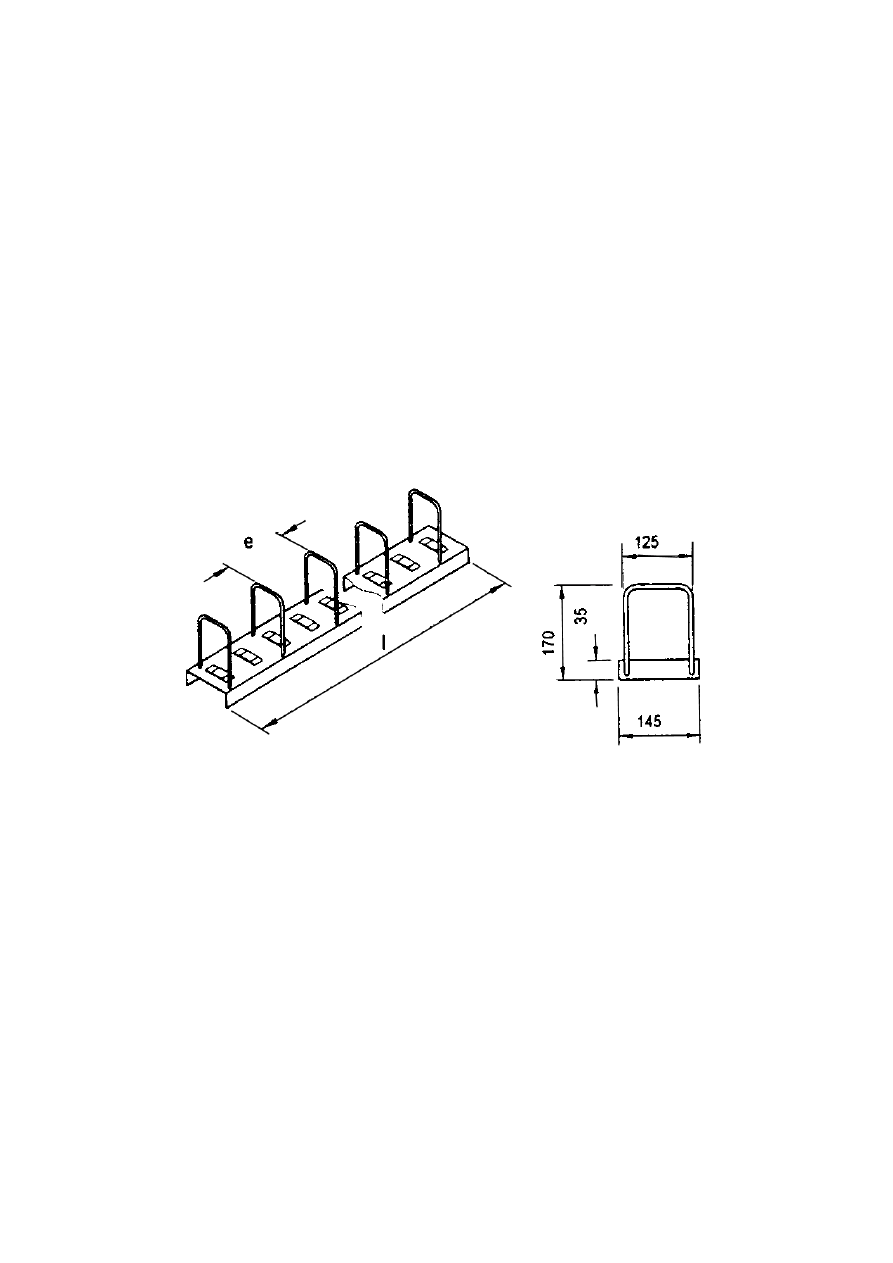

stansowych. Rysunek 14. przedstawia podkładki typu „koziołek”.

Rys. 14. Podkładki dystansowe typu „koziołek”

Rozwiązaniem racjonalniejszym pod względem mniejszego o ca 30% zużycia mate-

riału jest rozwiązanie polegające na tym, że podkładki mają kształt wężowato wygiętej

drabinki ze zgrzewanych prętów zbrojeniowych, a ich wygląd i wymiary przedstawia rys.13

Średnie zużycie podkładek tego typu wynosi 1,0

÷

1,2 szt/m

2

, a zasady rozstawu są z kolei

zobrazowane na rys. 15.

Rys. 15. Podkładki dystansowe do zbrojenia.

Dodatkowymi zaletami podkładek tego typu jest duża powierzchnia podparcia rzędu

0,40 m

2

dla jednej podkładki, brak styku z deskowaniem oraz stabilność w całym obszarze

podparcia.

Należy zwrócić uwagę, że poza podstawową funkcją stalowe podkładki dystansowe

zwiększają dodatkowo nośność płyty lub ściany na ścinanie.

Niezależnie od wcześniej podanych wytycznych doboru i rozstawu podkładek dystan-

sowych należy zwrócić uwagę na to, że obciążenia od parcia masy betonowej działają nie

tylko pionowo ale także poziomo, rozpierająco na pręty montażowe i strzemiona o małych

na ogół średnicach. Powinny być one także podparte podkładkami. Brak ich jest widoczny

w wielu starszych konstrukcjach, w których rozparte strzemiona nie mają wystarczającej

otuliny i korodują. W przeciętnych warunkach rozmieszczenie podkładek jest dobierane

bezpośrednio na budowie przez zbrojarzy na podstawie ich praktyki i doświadczenia. W

bardziej odpowiedzialnych konstrukcjach oraz takich, w których występują podkładki

stalowe specyfikowane w zestawieniu stali, rozstaw i liczbę podkładek dobiera zazwyczaj

projektant.

1.4 Zbrojenie specjalne przypodporowej części stropów

W przypodporowej części stropu, szczególnie w przypadku realizacji oparcia płyty

stropowej na słupie mamy do czynienia ze zjawiskiem zwanym popularnie przebiciem – rys.

16.

Rys. 16. Zjawisko przebicia

Tradycyjne metody zazbrojenia tej strefy stropu polegają na wbudowaniu w tym ob-

szarze ściśle dobranego zbrojenia w postaci strzemion. Niejednokrotnie jednak ze wzglę-

dów konstrukcyjnych nie można zrealizować tego zamiaru bez pogrubienia stropu w tym

obszarze. Dla rozwiązania tego problemu mamy do dyspozycji obecnie kilka systemów

oferujących tzw. bolce dwugłowicowe połączone listwą montażową (ustalającą ich rozstaw)

rys. 17. Dobierane są one ze względu na niezbędny stopień zbrojenia w tzw. obszarze kry-

tycznym. W tym celu sporządzono proste programy obliczeniowe ułatwiające wymiarowa-

nie tej strefy.

Rys. 17. Zbrojenie na przebicie typ HDB-N

Zastosowanie tzw. listew dyblowych (zbrojenia na przebicie) umożliwia (oprócz bez-

piecznej pracy konstrukcji) kreowanie dużych powierzchni stropu pozbawionych podcią-

gów lub ścian podpierających. Jest to szczególnie istotne w obecnej sytuacji, w której bu-

dowane obiekty często w trakcie budowy nie mają jeszcze rozstrzygniętej docelowej funkcji

wielu pomieszczeń.

2. Elementy stalowe w połączeniach konstrukcji

prefabrykowanych i monolitycznych

Poza omówionymi, typowymi i licznie stosowanymi we współczesnym budownictwie

akcesoriami produkowane są też i inne o specjalistycznym przeznaczeniu. Trudno jest

omówić je wszystkie. W dalszej części zostaną przedstawione wybrane elementy.

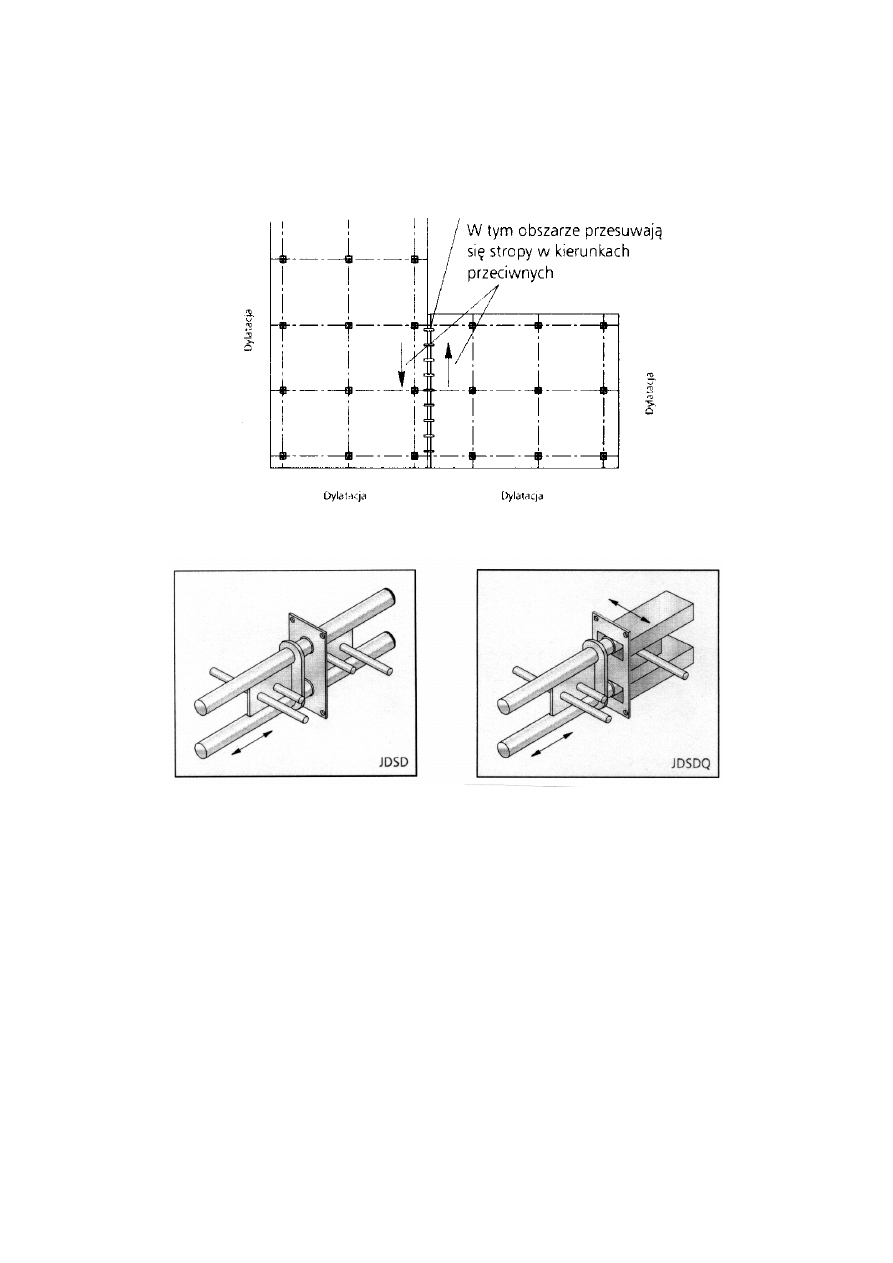

2.1 Zbrojenie szczelin dylatacyjnych

Obecnie na rynku funkcjonuje kilka systemów tzw. trzpieni dylatacyjnych realizują-

cych połączenie elementów konstrukcyjnych w miejscu dylatacji. Do głównych zadań tych

rozwiązań należy przekazanie naprężeń od pionowych sił poprzecznych występujących w

rejonie szczeliny dylatacyjnej na zbrojenie elementu żelbetowego z jednoczesnym umożli-

wieniem wzajemnego przemieszczania się ich względem siebie – rys.18. Umożliwienie

przesuwu następuje jedynie wzdłuż osi trzpienia lub ewentualnie w kierunku poprzecznym

poziomym do osi trzpieni rys. 19. Rozwiązania te są do siebie podobne. Główny ich po-

dział można przeprowadzić na trzpienie podwójne i trzpienie pojedyncze.

Rys. 18. Schemat przesuwu elementów konstrukcji w dylatacji

Rys. 19. Trzpienie dylatacyjne JDSD i JDSD-Q

W tych połączeniach sworzeń (lub sworznie) ze specjalnej stali nierdzewnej ma moż-

liwość przesuwu bądź obrotu w szczelnie dopasowanej do niego tulei.. Pozwala to na istotne

uproszczenie konstrukcji i wynikające z tego oszczędności. Nośność tych trzpieni w wą-

skich szczelinach dylatacyjnych uzależniona jest od wytrzymałości stali oraz elementów

łączonych, w szerszych przede wszystkim od nośności samych trzpieni.

2.2. Stalowe elementy łączące prefabrykowane słupy

z fundamentami lub belkami

W punkcie 1 wspomniano o możliwości wykorzystania akcesorii do uciąglania zbrojeń

dla realizacji połączeń z innymi elementami konstrukcji. Do tego typu rozwiązań należą

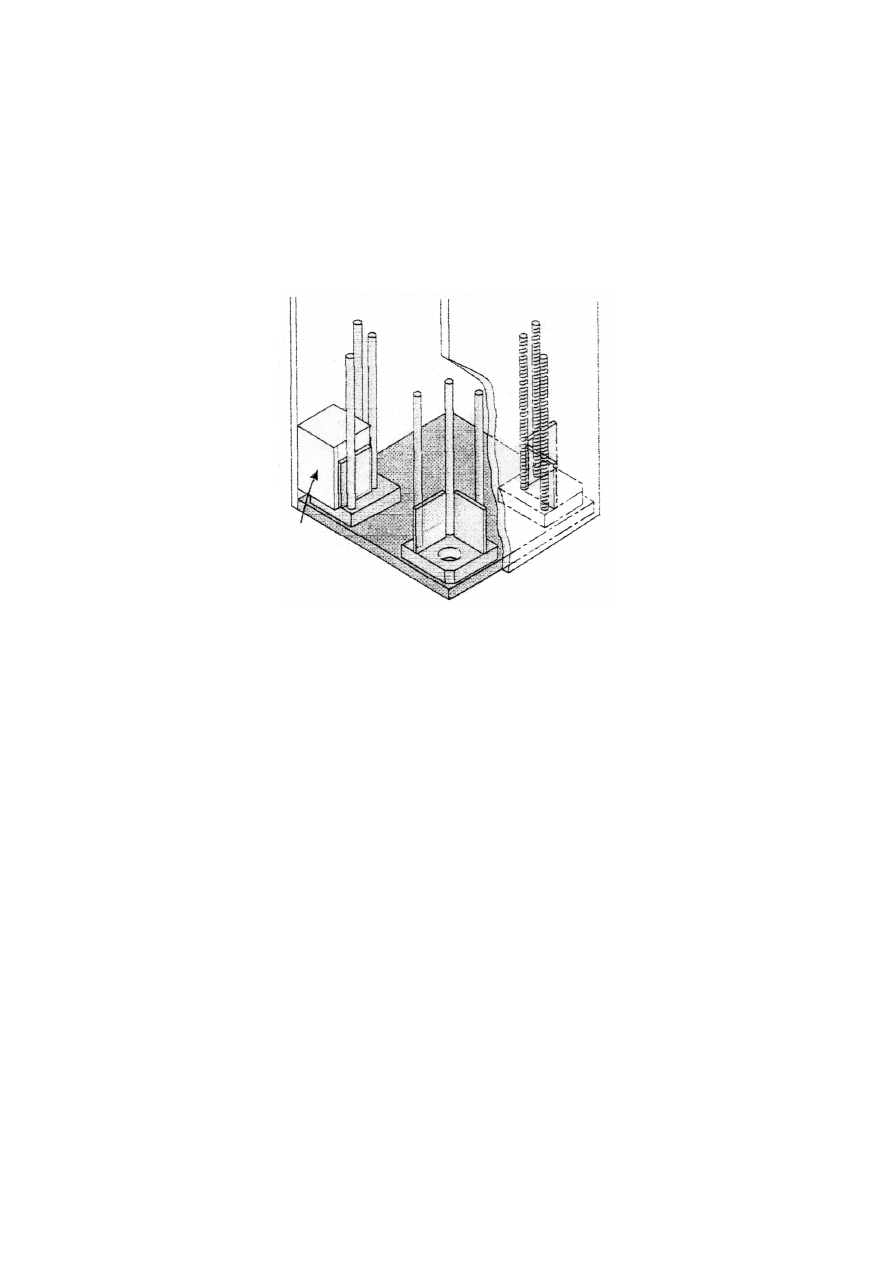

tzw. łączniki słupowe. Są to specjalne marki stalowe zakotwione w dolnej część słupa

(rys. 20) których pręty kotwiące łączy się na zakład ze zbrojeniem głównym słupa. Marki te

wyposażono w otwór i przestrzeń dla przełożenia bolca gwintowanego, który wkręcany jest

w uprzednio zabetonowaną kotwę fundamentową (lub łącznik zbrojenia). Umożliwiają one

połączenie słupa żelbetowego z fundamentem przy użyciu śrub.

Rys 20. Łączniki słupowe PG

Obecnie na rynku funkcjonują systemu o nośności 650 kN (jest to siła powstające w

bolcu pod wpływem momentu utwierdzenia słupa w fundamencie). Rozwiązanie to po-

zwala na zastąpienie słupa wykonywanego wraz ze stopą fundamentową słupem prefabry-

kowanym i monolitycznym fundamentem co ma bezpośredni wpływ na koszty transportu

prefabrykatów oraz umożliwiają eliminacje wykonywania tzw. kielichów w stopach funda-

mentowych. Kolejną zaletą jest również prostszy montaż i łatwiejsza rektyfikacja słupa.

Elementy te stosowane są ponadto do wykonywania zmonolityzowanych połączeń

słupa z belką (układu ramowe).

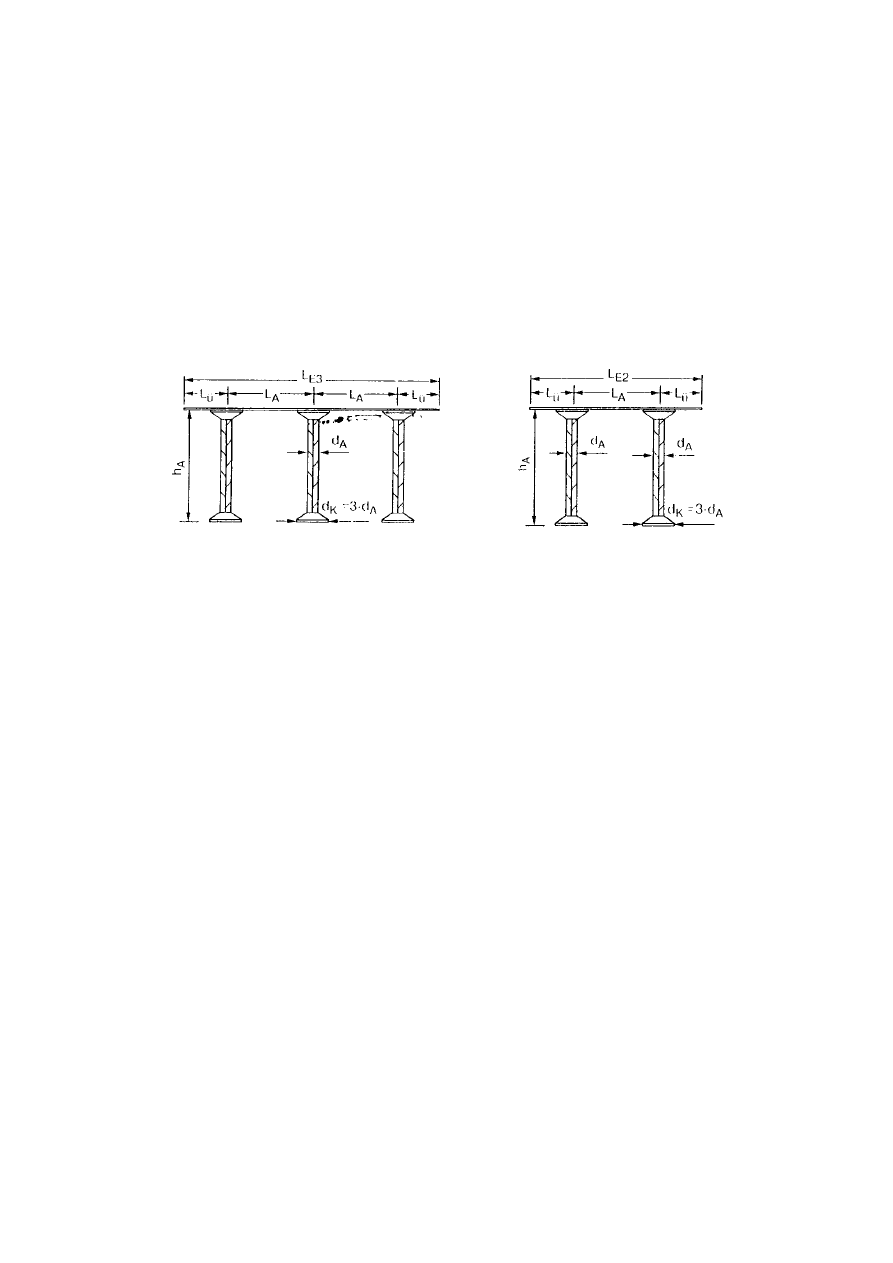

2.3. Elementy stalowe do oparcia stropów typu PI, belek i schodów prefa-

brykowanych

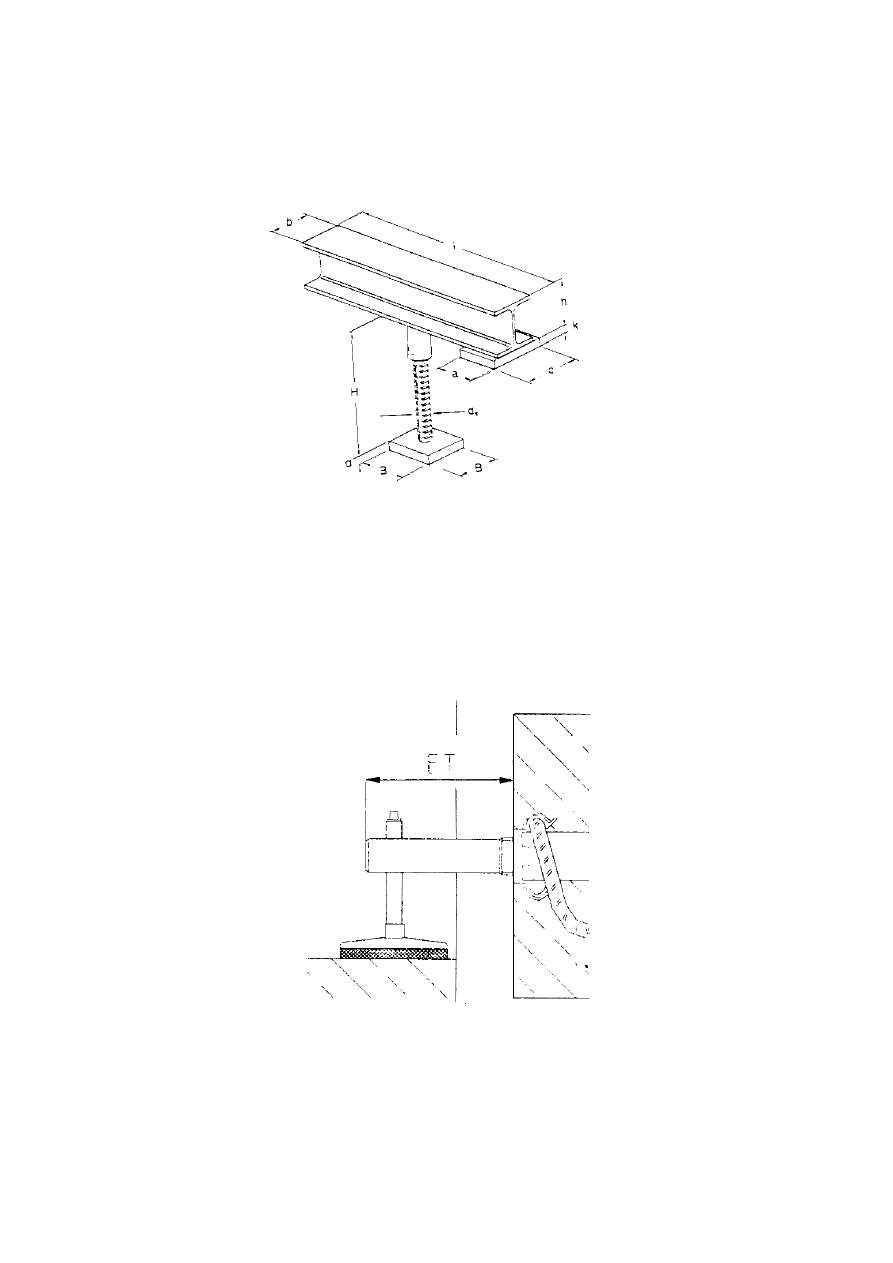

Interesującym rozwiązaniem jest wykorzystanie specjalnych elementów stalowych dla

oparcia na montażu i współpracy w eksploatacji stropów typu PI. Elementy te składają się z

krępego profilu dwuteownika HEA lub HEB połączonego poprzez spawanie z tuleją łączą-

cą, w którą wkręcana jest określonej długości kotwa wykonana z łącznika prętowego ze

spęcznioną końcówką nagwintowaną oraz płytką kotwiącą – rys 21. Idea tego rozwiązania

polega na wykorzystaniu przekroju profilu do przejęcia reakcji montażowych oraz następ-

nie po wykonaniu nadbetonu i osiągnięciu jego wytrzymałości projektowanej współpracy

kształtownika w zbrojeniu wytworzonego w ten sposób krótkiego wspornika żelbetowego.

Elementy te wykorzystywane są we współpracy z określonym zbrojeniem przypodporo-

wym, które jest dobierane wg oddzielnych obliczeń dla krótkiego wspornika.

Rys. 21. Podkład stalowy do płyt PI

Ich zastosowanie umożliwia zmniejszenie wysokości konstrukcyjnej stropu oraz

eliminację mimośrodów montażowych jak i uproszczenie przekroju podciągu podpierające-

go płyty.

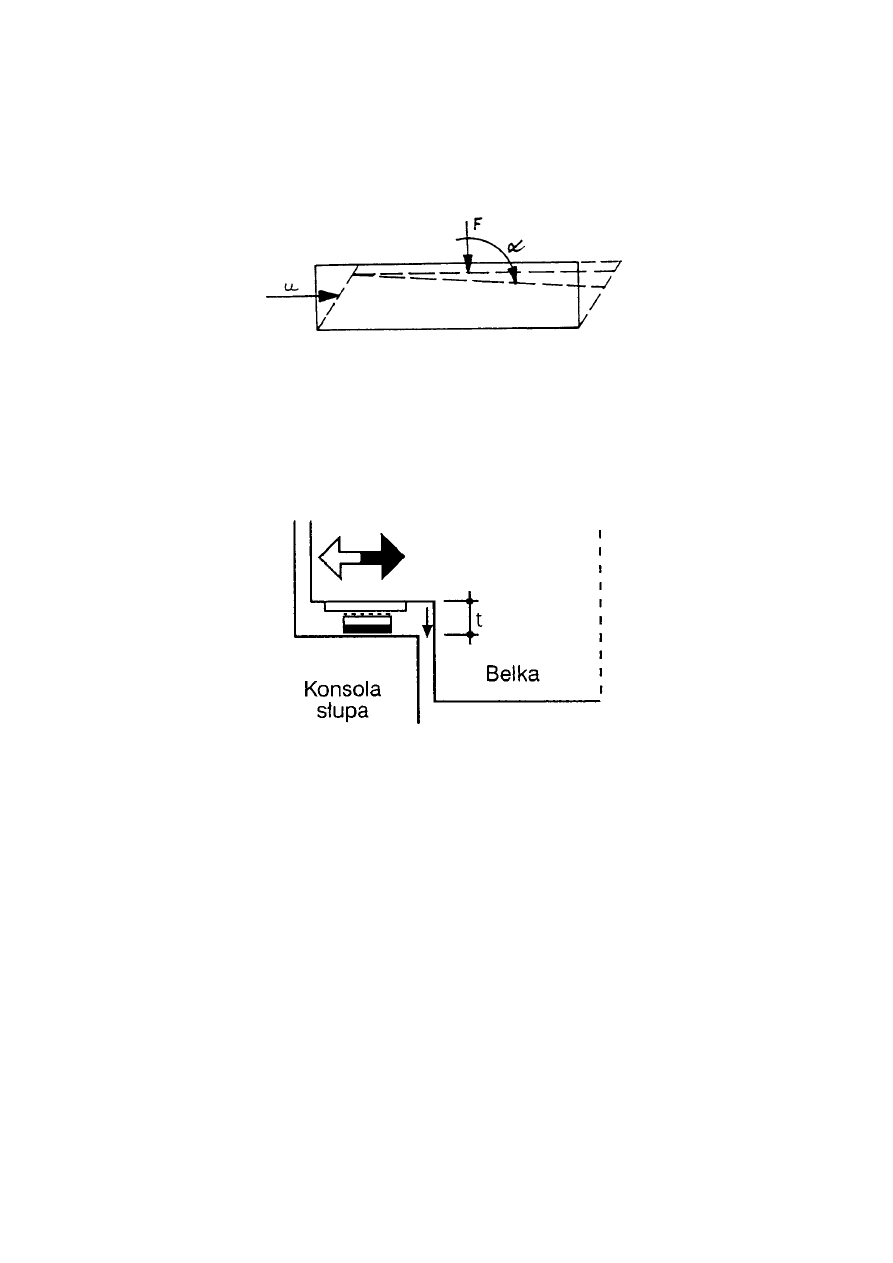

Innym ciekawym rozwiązaniem są systemy oparcia biegów schodowych umożli-

wiające ich rektyfikacje na montażu oraz jednoczesne wygłuszenie kroków poprzez zasto-

sowanie podkładek elastomerowych. Jest to szczególnie istotne w myśl nowych zasad

związanych z koniecznością zapewnienia ochrony akustycznej w obiektach budowlanych –

rys. 22.

Rys. 22. Podkład schodowy – VarioSonic

3. Podkłady elastyczne dla oparcia elementów prefabrykowanych i realizacji

przegubu w elementach monolitycznych

Stosunkowo młodym produktem (około 30-35 lat praktyki) w technologii są pod-

kładki elastomerowe dla oparcia elementów prefabrykowanych oraz wykonywania tzw.

przegubów w elementach monolitycznych. Podkładki te można podzielić na pewne grupy

charakteryzujące ich zastosowanie;

a) podkładki dla realizacji połączeń nieprzesuwnych, - są to podkładki wykonane z

elastomeru CR lub EPDM w kilku podstawowych odmianach powierzchni wykończenia lub

profilu poprzecznego w zależności od przewidywanej charakterystyki pracy podkładki.

Elastomer jest tworzywem o specyficznej budowie cząsteczkowej. Molekuły znajdują się w

regularnych dość dalekich odstępach, tworząc długie łańcuchy molekularne. Połączenia

pomiędzy cząsteczkami są idealnie przegubowe. Poza tym występują cząsteczki wolne –

niezwiązane (ze względu na niewielkie siły międzycząsteczkowe). Istnienie tych molekuł

zapewnia elastyczność twardym materiałom. Tak budowa powoduje że wraz ze zwiększa-

niem się obciążenia maleje podatność materiału a co za tym idzie wzrasta gęstość materiału

i jego nośność. Elastomery zachowują zdolność do powrotu do formy sprzed odkształce-

nia z niewielkim odkształceniem plastycznym (zachowują się prawie sprężyście). Jest to

bardzo istotna cecha pozwalająca stosować te materiały w obiektach budowlanych bez ko-

nieczności ich wymiany w całym okresie żywotności budowli.

Naprężenia dopuszczalne dla prostych podkładek elastomerowych wyznacza się jako

funkcję modułu przesuwu G (stosunek naprężeń stycznych

t

na powierzchni elastomeru do

kąta odkształcenia elastomeru

γ

) oraz współczynnika kształtu S.

σ

m

= 1,2 * G * S

(1)

G =

τ/γ

(2)

gdzie: S – współczynnik kształtu (stosunek powierzchni ściskanej do powierzchni wolnej)

np. dla prostokątnej podkładki :

S = (a * b) / (2t*(a+b))

(3)

gdzie: a, b - wymiary podkładki,

t - grubość podkładki

Oprócz podkładek prostych wyróżniamy również podkładki zwulkanizowane z blachą

stalową. Ich główna zaletą jest możliwość poddania się pod wpływem obciążenia (niewiel-

kie ściśnięcie, odkształcenie poziome) z jednoczesnym zagwarantowaniem równomiernego

przekazywania obciążeń. Gwarantują zatem (oprócz zniwelowania chropowatych i często

nierównoległych powierzchni montażowych prefabrykatów) możliwość pracy elementu

pod wpływem obciążenia (ugięcie, pewien obrót, ruchy poziome od skurczu ), przy jedno-

czesnej ochronie krawędzi elementów sąsiadujących z nią. Olbrzymie znaczenie ma po-

nadto izolacja tzw. dźwięków materiałowych w konstrukcji (czyli realizacja tzw. biernej

izolacji akustycznej). – rys 23.

Rys. 23. Schemat pracy podkładu podatnego z elastomeru.

b) podkładki dla uzyskania połączeń przesuwnych - bardzo często mamy do czynie-

nia z koniecznością realizacji dylatacji stropu lub zapewnienie większych niż 10 mm po-

ziomych przesuwów elementów konstrukcyjnych. W takich przypadkach możemy zastoso-

wać przesuwne podkładki elastomerowe, w których odkształcalna i podatna część elastome-

rowa (rdzeń) oddzielona jest od jednego z elementów teflonową przekładką. – rys 24.

Rys.24. Podkład przesuwny

Stosowanie podkładek elastomerowych to dzisiaj już nie tylko prostota w montażu (za-

stępuje zaprawy lub blachę), to także możliwość realizacji projektowanego przez konstruk-

tora schematu statycznego w praktyce. To ponadto dodatkowa ochrona budowli przed drga-

niami , uderzeniami czy też odgłosem ludzkich kroków.

4. Podsumowanie

Konieczność zapewnienia wyższej jakości, trwałości i większego bezpieczeństwa w

konstrukcjach budowlanych przy optymalizacji kosztów realizacji obiektu budowlanego to

główne czynniki skłaniające wiele firm do badań i poszukiwania nowych rozwiązań tech-

nologicznych. Przedstawione wcześniej przykłady pokazują, że takie technologie są już

dostępne na naszym rynku. Potrzebna jest jednak wiedza o nich, uwzględnienie w projek-

tach i wymaganie przez nadzór ich stosowania w celu uzyskania wysokiej jakości i trwałości

konstrukcji żelbetowych.

Piśmiennictwo

[1] Wł. Starosolski : Konstrukcje żelbetowe PWN 1998

[2] PN-99 /B-03264 „Konstrukcje betonowe, żelbetowe i sprężone”

[3] Katalog firmowy „Ancon-Clark” Stalexport-Centrostal Warszawa.

[4] Katalog firmowy „Max Frank” GmbH

[5] Katalog firmowy „Erico-Poland” Wrocław.

[6] Katalog firmowy „Pfeifer” Wrocław.

[7] Katalog firmowy „Betomax Polska” Końskie.

[8] Katalog firmowy „Calenberg”,Wrocław

[9] Katalog firmowy „Halfen Polska” Poznań

[10] Katalog firmowy „Jordahl”, Wrocław

[11] Helmut Eggert, Wolfgang Kauschke: Lager im Bauwesen, Ernest & Sohn 1996

Wyszukiwarka

Podobne podstrony:

A Ajdukiewicz Eurokod 2 Podręczny skrót dla projektantów konstrukcji żelbetowych

Rola stali w konstrukcjach żelbetowych Gatunki, rodzaje stali zbrojeniowych,Łączenie elementów st

A Ajdukiewicz Eurokod 2 Podręczny skrót dla projektantów konstrukcji żelbetowych

Konstrukcje żelbetowe 1 i 2 b

Akcesoria ABB dla FF

metale-połączenia, Budownictwo, Konstrukcje metalowe, Laborki

lamiglowki dla dzieci polacz ludzi ze srodkiem lokomocji

KONSTRUKCJE ŻELBETOWE

Realizacja połączeń wciskowych i kształtowych

Konstrukcje zelbetowe tomI Kobiak Stachurski

KNR 2 02 tom 1 roz 2 konstr zelbet i beton

Elementy z drewna w aspekcie działania ognia, Konstrukcje ciesielskie word

KONSTRUKCJE ZELBETOWE

ZESTAWIENIE OBCIĄŻEŃ, Nauka, pomoce, stare pomoce, betony, Złożone Konstrukcje Betonowe, Konstrukcje

konstrukcje żelbetowe

Elementarz dla rodzicow

więcej podobnych podstron