CONCURRENT ENGINEERING

Joanna Czerska

CE –z ang. Concurrent Engineering – Inżynieria Współbieżna IW

CE to systematyczne podejście w celu zintegrowania, współbieżnego z wymaganiami

klienta projektowania produktów i związanych z nimi procesów (w tym procesy wytwarzania

i procesy pomocnicze) zmierzające do zaangażowania zewnętrznych dostawców w analizę

wszystkich elementów cyklu życia produktu począwszy od koncepcji, a skończywszy na

utylizacji, włączając kontrolę jakości, kosztów i wymagań klienta (Institute for Defence

Analyses). Podstawowym zadaniem CE jest przyspieszenie, zwiększenie efektywności i

jakości rozwoju produktu (European Society of Concurrent Engineering).

W literaturze utożsamiane także z pojęciem Concurrent Product Development CPD czy

Design for Economic Manufacture DEM.

Ocenia się, że 70-90% kosztów produkcji jest determinowanych na poziomie

projektowania produktu. Oznacza to, że projektowanie produktu mając znaczący wpływ na

przebieg wszystkich procesów wytwórczych może poprzez optymalizację projektu

oddziaływać na cele całego przedsiębiorstwa.

Korzyści z zastosowania CE:

- 30% - 70% zmniejszenie czasu rozwoju produktu

- 65% mniej zmian w projekcie produktu

- 20% - 90% skrócenie czasu wdrożenia produktu

- 200% - 600% zwiększenie poziomu jakości

- 20% - 110% zwiększenie produktywności pracowników biurowych

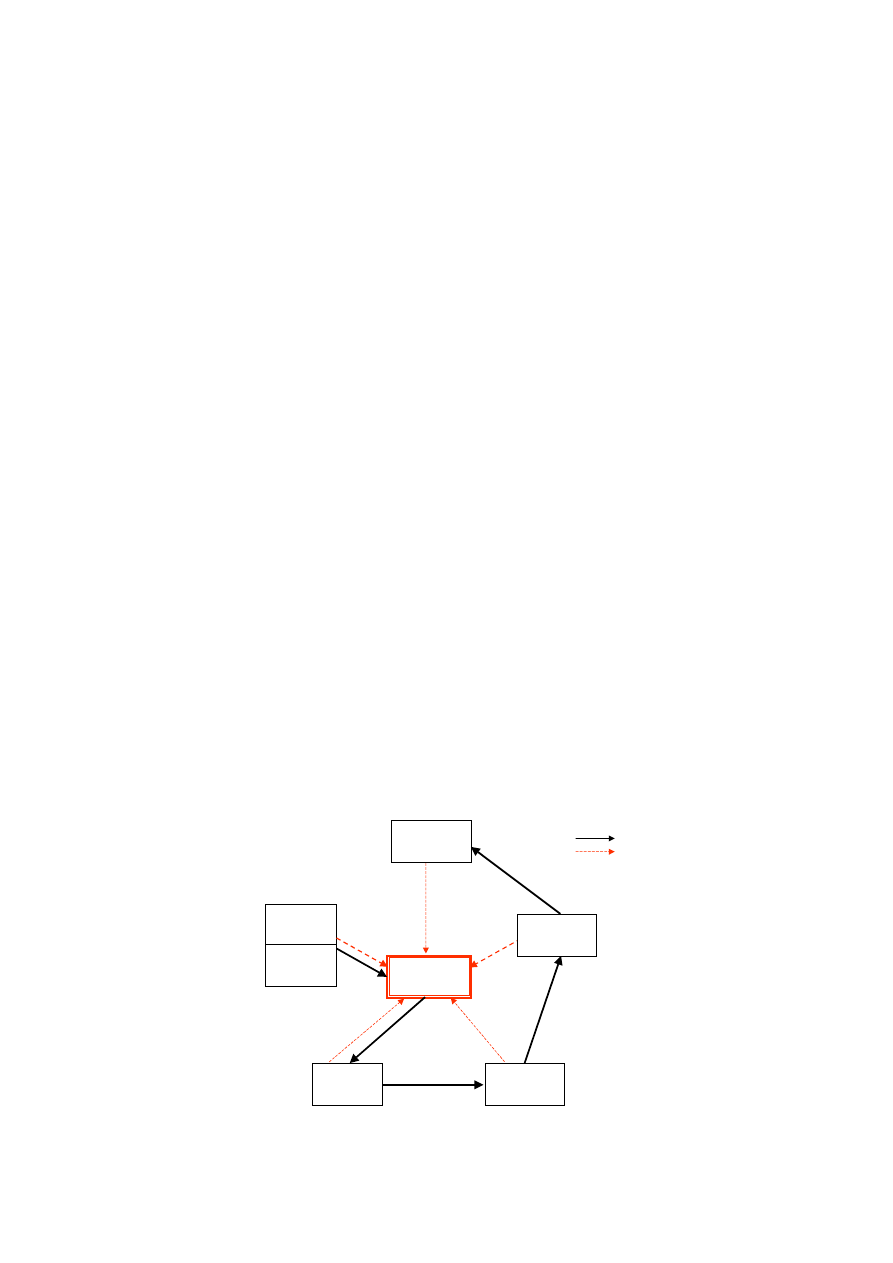

Procesami wpływającymi na projekt produktu są zazwyczaj analizy rynku, zaopatrzenie,

kalkulacja kosztów produkcji, wytwarzanie, montaż, kontrola, jednak projekt powinien

uwzględniać także dalsze fazy cyklu życia produktu takie jak serwis, konserwacja i utylizacja

(por. rysunek 1).

rysunek 1. Cykl rozwoju produktu

PROJEKT

PRODUKTU

przebieg procesu

Plan

produkcji

Wytwarzanie

Utylizacja

Analiza

rynku

polecenia zmiany

Badania

i rozwój

Użytkownicy

CE kładzie nacisk na zaprojektowanie produktu uwzględniające wszystkie etapy jego

powstawania i funkcjonowania. Każda zmiana wprowadzana w późniejszym okresie pociąga

za sobą koszty, tym większe im późniejsza faza cyklu życia produktu (koszty rosną

logarytmicznie).

Zapewnienie wymagań CE spełniają dwa współfunkcjonujące elementy:

1. Zespoły projektowe

2. System komputerowy

ZESPOŁY PROJEKTOWE

Dla każdego produktu buduje się zespół projektowy złożony z projektantów i

przedstawicieli obszarów funkcjonalnych cyklu życia produktu. Przedstawiciele wybierani są

z uwagi na potrzebę wniesienia do projektu produktu i procesów wiedzy z zakresu specyfiki

funkcjonowania poszczególnych obszarów. Wczesna identyfikacja potencjalnych problemów

i podjęcie działań im zapobiegających to zadanie całego zespołu.

Zespół projektowy musi wziąć pod uwagę wszystkie implikacje cyklu życia produktu.

Przy złożonych wyrobach, zarządzanie projektem może być skomplikowane w związku z

czym proponuje się metodologię polegającą na łączeniu zadań projektowych w grupy dla

których można stworzyć efektywną organizację zasobów niezbędnych do realizacji procesu

projektowego.

Efektywne uczestnictwo w procesie projektowania wyrobu wymaga przeszkolenia

wszystkich członków zespołu w zakresie filozofii CE.

SYSTEM KOMPUTEROWY

Duży wpływ na projektowanie wyrobu ma właściwy system komputerowy

umożliwiający dostęp do usystematyzowanych danych, ich integrację, a także

koordynację

przebiegu działań projektowych. Dodatkową zaletą systemu komputerowego jest niezależny

wgląd poszczególnych uczestników w projekt wyrobu i procesów, a tym samym możliwość

wpływu na rozwój projektu.

Narzędziem sterowania projektowaniem jest CAPP (z ang. Computer Aided Process

Planning – Komputerowo Wspomagany Proces Planowania) obejmujący takie narzędzia jak

CAD, CAM, proces selekcji czy systemy eksperckie służące wstępnemu projektowaniu

produktu i procesów. Wszystkie te elementy wspomagać będą optymalizację procesów

decyzyjnych wszystkich członków zespołów w celu zbudowania kompromisowego

rozwiązania projektowego. Ma to szczególne znaczenie ze względu na konieczność

równoczesnego projektowania produktu i towarzyszących mu projektów (co zapewnione

zostanie dzięki symulacjom jakie zapewnia komputer) wymaganą przez CE w celu obniżenia

kosztów produkcji.

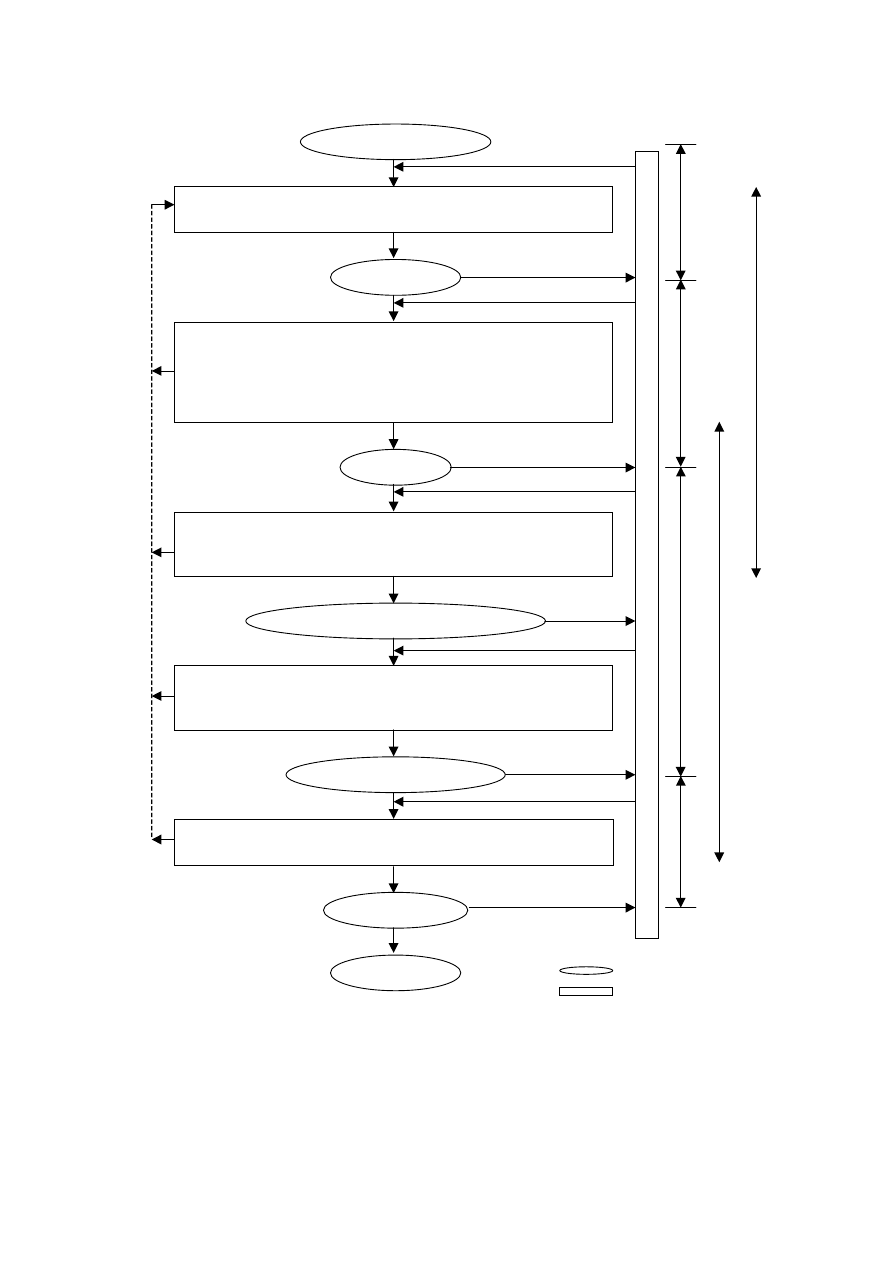

Zintegrowaną procedurę projektowania wspomaganego komputerowo proponują

Yoshimura i Popma szczegółowo opisując fazy projektowania współbieżnego i

wykorzystanie algorytmów optymalizacyjnych dla osiągnięcia zintegrowanego na

płaszczyźnie produkt-proces projektu.

Ogólne przedstawienie faz współbieżnego procesu projektowania zawiera rysunek 2.

rysunek 2. Fazy współbieżnego procesu projektowania

Zadanie projektowe

Wyjaśnienie problemu

opracowanie specyfikacji wymagań

Specyfikacja

Koncepcja

Identyfikacja zasadniczych problemów

Ustalenie struktur funkcjonalnych

Poszukiwanie rozwiązań

Warianty rozwiązań

Ocena wariantów wg kryteriów technicznych i ekonomicznych

Wstępne plany przebiegu procesu i charakterystyka wyrobu

Wybór wstępnego planu przebiegu procesu

Ocena wg kryteriów technicznych i ekonomicznych

Wstępny plan przebiegu procesu

Optymalizacja i kompletny projekt

Rewizja projektu pod kątem błędów i efektywności finansowej

Przygotowanie wstępnej listy części i dokumentacji produkcyjnej

Uszczegółowienie.

Kompletacja rysunków szczegółowych i dokumentacji produkcyjnej

Dokumentacja

Rozwiązanie

w

er

yf

ik

acj

a s

pecy

fi

ka

cj

i

opt

yma

li

zac

ja

proc

esu i produkt

u

opt

yma

li

zac

ja

g

łów

nyc

h za

ło

że

ń

Plan przebiegu procesu

rezultat

czynność

proj

ekt

s

zcz

eg

ół

owy

inte

grac

ja proj

ek

tu

proj

ekt

konce

pc

yjny

w

yj

aś

ni

eni

e probl

em

u

Filozofia CE jest stosunkowo prosta do zrozumienia. Złożoność problemu polega

jednak na zastosowaniu algorytmów optymalizacyjnych w systemach komputerowych i

umiejętności ich wykorzystania. Dotychczas stworzony system informatyczny, w

przedsiębiorstwie transformowanym zgodnie z koncepcją Lean, musi być zatem wzbogacony

o brakujące elementy wymagane przez IW, a personel przeszkolony w zakresie umiejętności

jego zastosowania w praktycznej realizacji projektu. Nie wydaje się jednak to bardziej

skomplikowane od dotychczas stosowanych narzędzi komputerowego wspomagania

sterowania produkcją. Dochodzą jedynie dodatkowe moduły umożliwiające integrację

procesu projektowego wyrobu i procesów jego wytwarzania, a wykorzystujący dotychczas

istniejące bazy danych.

Literatura:

[1] Lowe A.J., Ridgway K., „Quality Function Deployment”, University of Sheffield,

Sheffield, England, 2000.

[2] Steward D., „An overview of the five pillars of the concurrent engineering body of

knowledge”, Soce News, The Society of Concurrent Engineering, Los Angeles, Spring

2000.

[3] Parsaei H.R., Sullivan W.G., Concurrent Engineering, Chapman & Hall, London, 1993.

[4] Yoshimura M., Itani K., Hitomi K., Internationa Journal of Production Research, 27, (8),

1989

[5] Popma J.A., Computer support in the design of mechanical products, Uniwersiteit

Twente, Nederland 1995, dostępny także pod adresem:

www.opm.wb.utwente.nl/staff/otto/thesis/contents.html

Wyszukiwarka

Podobne podstrony:

CONCURRENT ENGINEERING

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

04 Engine

Mazda 6 (Mazda6) Engine Workshop Manual Mzr Cd (Rf Turbo)(3)

M31f1 Engine Controls 1 54

Engine Compartment 4 7

10 Engine Control System

Computer engine control

ARTICLE MAINT INSPECTION ENGINE

engineering projects

M31f4 Engine Controls 280 324

M31e1 Engine Electrical 1 18

75 Engine Hood and Doors

M31b1 SOHC Engine Mechanical

Chemistry for Environmental Engineering and Science

concurso dgire asesinos

Swanwick Ancient Engines

Control and Instrumentation Engineer?scription

więcej podobnych podstron