1

opracowanie by Bachusek

Przemiana dyfuzyjna PERLIT AUSTENIT (austenityzowanie)

Celem austenityzowania jest zwykle otrzymanie możliwie jednorodnego oraz

drobnoziarnistego austenitu, co wpływa z kolei na przebieg przemian podczas chłodzenia.

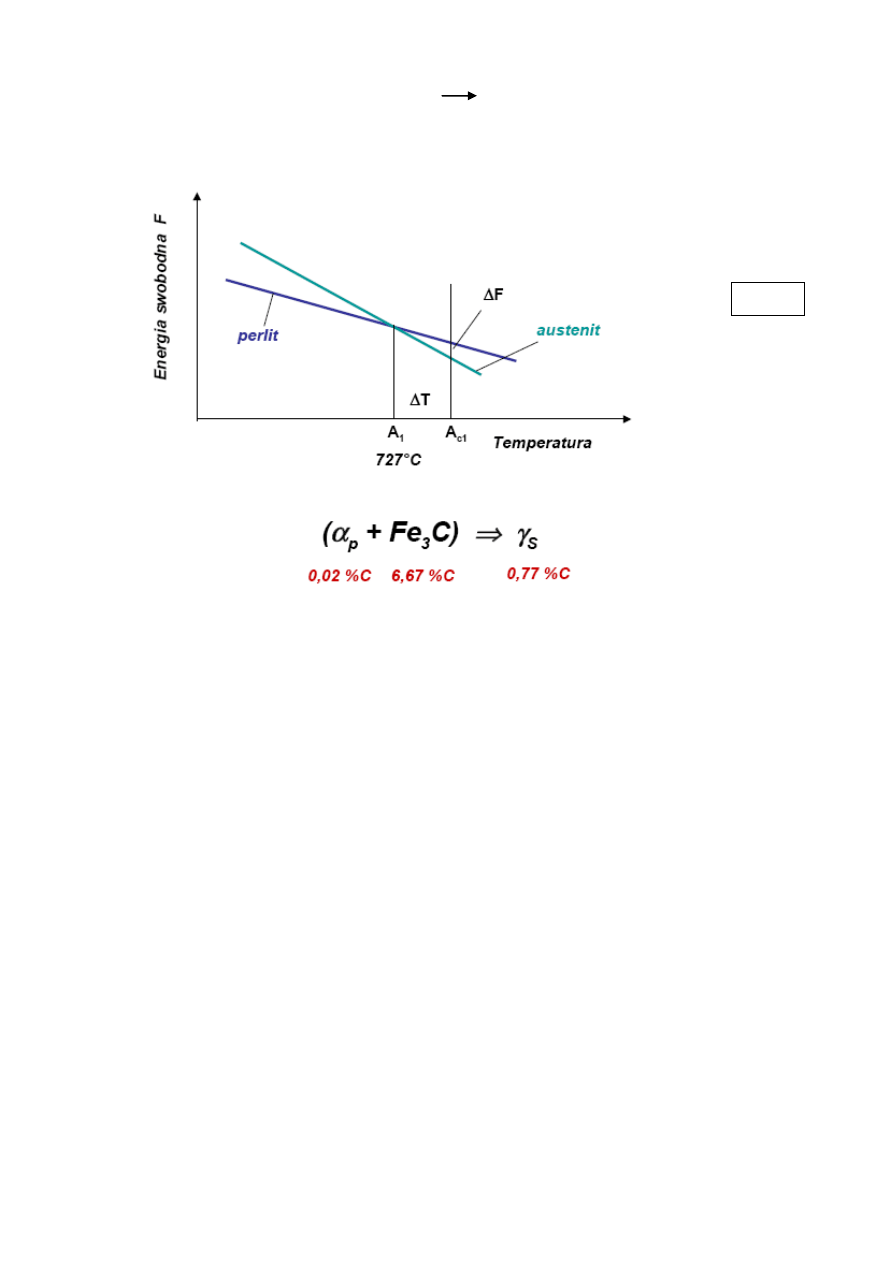

Z wykresu wynika,

że przemiana może zajść dopiero po przegrzaniu, a więc w temp. A

c1

>A

1

,

gdyż dopiero wtedy wystąpi konieczna do uruchomienia tej przemiany różnica energii

swobodnych. Im różnica będzie większa, tym większa będzie dążność układu do przejścia w

stan

bardziej trwały, tj. w austenit.

Jest to przemiana dyfuzyjna, ponieważ rozpoczyna się od zarodków, które rosną, jak również

zachodzi tu dyfuzja węgla, którego rozpuszczalność w austenicie jest większa, niż w ferrycie.

PRZEBIEG PRZEMIANY:

1)

Przegrzanie o ∆T dla uzyskanie napędzającej przemianę ∆F

2)

Powstanie zarodków austenitu na granicy międzyfazowej ferryt-cementyt w wyniku

zarodkowania niejednorodnego (zarodkowanie niejednorodne, bo wymaga

mniejszego nakładu energii, a zarodki muszą mieć więcej C, niż ferryt)

3)

Zarodki austenitu rosną kosztem ferrytu i cementytu, co prowadzi do zetknięć ziaren,

ale nawet po całkowitym zaniku ferrytu AUSTENIT JEST NIEJEDNORODNY,

ponieważ tam, gdzie występował ferryt jest mniej C, niż tam gdzie występował

cementyt. Po zaniku ferrytu w

ystępują też resztki cementytu (Fe

3

C)

4)

Ujednorodnienie austenitu w wyniku wzrostu temp. lub upływu czasu, resztki Fe

3

C

rozpuszczają się, a w austenicie zachodzi dyfuzja węgla i wyrównanie jego składu

chemicznego.

A

c1

>A

1

2

opracowanie by Bachusek

Szybkość przemiany zależy od:

wzrostu temperatury (im szybciej, tym

zwiększa się szybkość dyfuzji węgla i

różnica energii swobodnych ∆F= F

aust.-

F

perl.

),

budowy perlitu

(im drobniejsze płytki, tym szybciej; najwolniej, gdy cementyt

kulkowy).

W stalach nieeutektoidalnych austenityzowan

ie kończy się w wyższych temperaturach

(muszą ulec rozpuszczeniu fazy przyeeutektoidalne -ferryt lub Fe

3

C

II

).

Austenit bezpośrednio po powstaniu z perlitu jest drobnoziarnisty, gdyż podczas grzania

powstaje duża liczba zarodków, które stają się ziarnami. Im większa szybkość grzania, tym

większa liczba zarodków.

Rozrost ziarn austenitu przebiega samorzutnie, ponieważ powoduje to zmniejszenie energii

swobodnej układu. Proces ten hamują nierozpuszczone cząstki innych faz, dlatego są one

widoczne na granicach ziarn.

Stale gruboziarniste

– skłonne do rozrostu ziaren natychmiast (już w austenicie

niejednorodnym)

Stale drobnoziarniste

– drobne wydzielenia innych faz hamują rozrost ziaren (teoria barier),

(ruch granic dopiero po rozpuszczeniu lub koagulacji tych faz); Wykazują większą udarność i

granicę plastyczności.

Zależność Halla-Petcha

𝑅

𝑒

= 𝑅

0

+ 𝑘 × 𝑑

−

1

2

Im drobniejsze ziarno,

tym większa granica plastyczności R

e

. Im niższy numer ziarna, tym

jest ono większe. Numer ziarna to ilość ziarna/cal

2

.

W wyniku długotrwałego wygrzewania stali powyżej temp. linii GSE [patrz wykres żelazo-

cementyt] następuje znaczny rozrost ziarn, stale są gruboziarniste również po ich

ochłodzeniu do temp. otoczenia. Są to stale przegrzane.

Stale przegrzane-

występuje w nich struktura Widmannstättena, charakteryzująca się

iglastymi wydzieleniami ferrytu, perlitem (quasi-eu

tektoid) o budowie niepłytkowej. Jest

gruboziarnista, w

ywołuje w materiale spadek udarności i odporności na obciążenia

dynamiczne. Częściej niż w stalach występuje w staliwach. Strukturę Widmannstättena

można usunąć poprzez normalizowanie w odpowiedniej temp.

Długotrwałe wygrzewanie w wys. temp. może prowadzić do utleniania granic ziaren, a nawet

nadtopienia [FeO- na granicach ziaren] to stal przepalona. Utlenienia granic ziaren nie

można usunąć.

3

opracowanie by Bachusek

Przemiana dyfuzyjna AUSTENIT PERLIT (perlityczna)

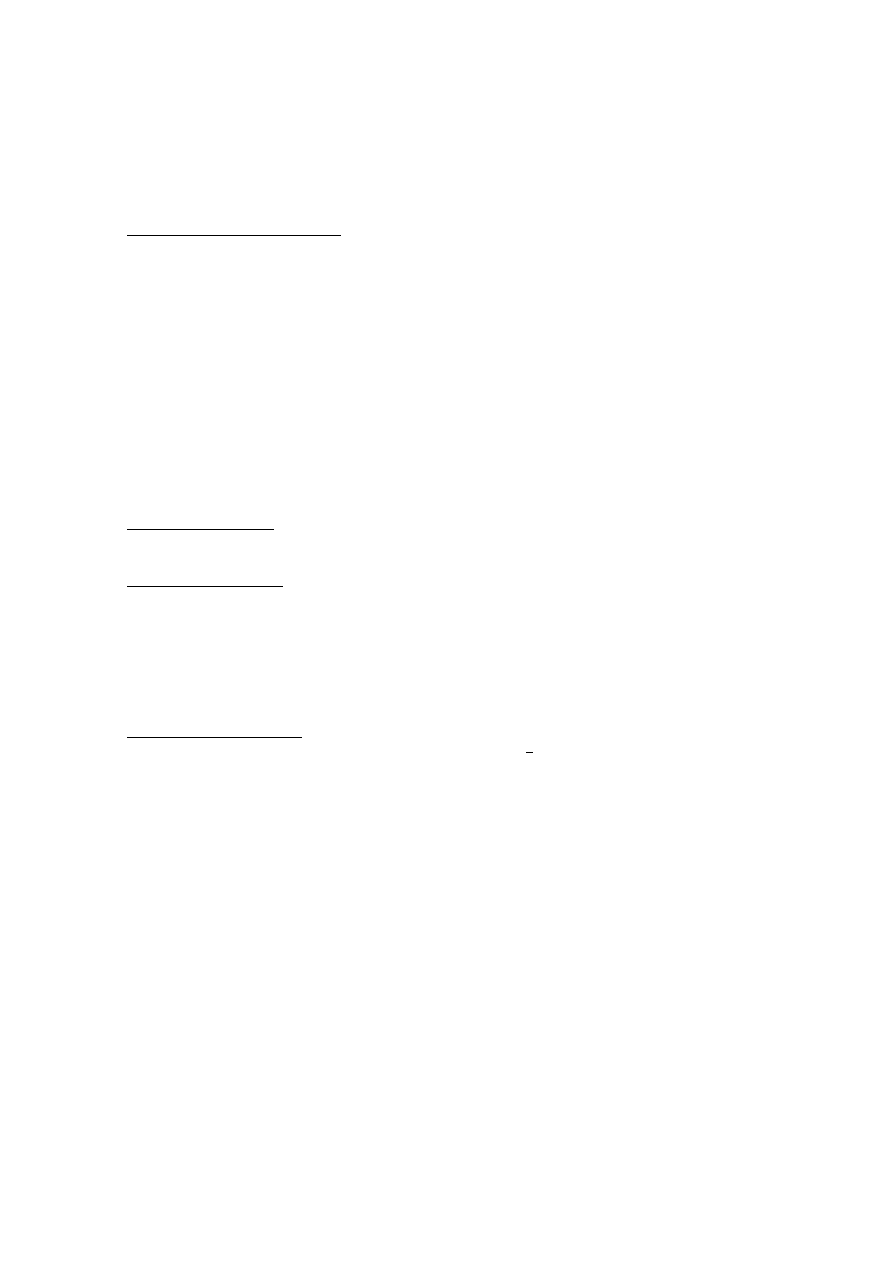

Z wykresu wynika,

że w temp. niższych od A

1

austenit ma większą energię swobodną, niż

perlit. Następstwem tego jest nietrwałość austenitu i jego samorzutna przemiana w tę

eutektoidalną mieszaninę ferrytu i cementytu. Dążność do tej przemiany jest tym większe, im

większa jest różnica energii swobodnych, czyli im większe jest przechłodzenie austenitu [tu

słowo klucz]

Przemiana może zachodzić:

podczas ciągłego chłodzenia,

w warunkach izotermicznego wygrzewania w temp. niższych, niż A

1

PRZEBIEG:

1)

Powstanie zarodków dwufazowych, ponieważ perlit składa się z dwóch faz (ferryt i

cementyt). [

Uważa się, że pierwszy zarodkuje Fe

3

C

co ułatwia zarodkowanie ferrytu

lub na odwrót. Poglądy są sprzeczne i niejednoznacznie ustalone]

2)

Rośnięcie zarodka

[Na sposób wzrostu również każdy ma swoją teorie:

MEHL: wzrost kolonii perlitu jest różny w kierunku czołowym i bocznym;

HILLER:

skupienie kolonii perlitu, które powstały z jednego zarodka należy uważać za

bikryształ]

3)

Budowa płytkowa, gdyż zapewnia największą szybkość przemiany

4

opracowanie by Bachusek

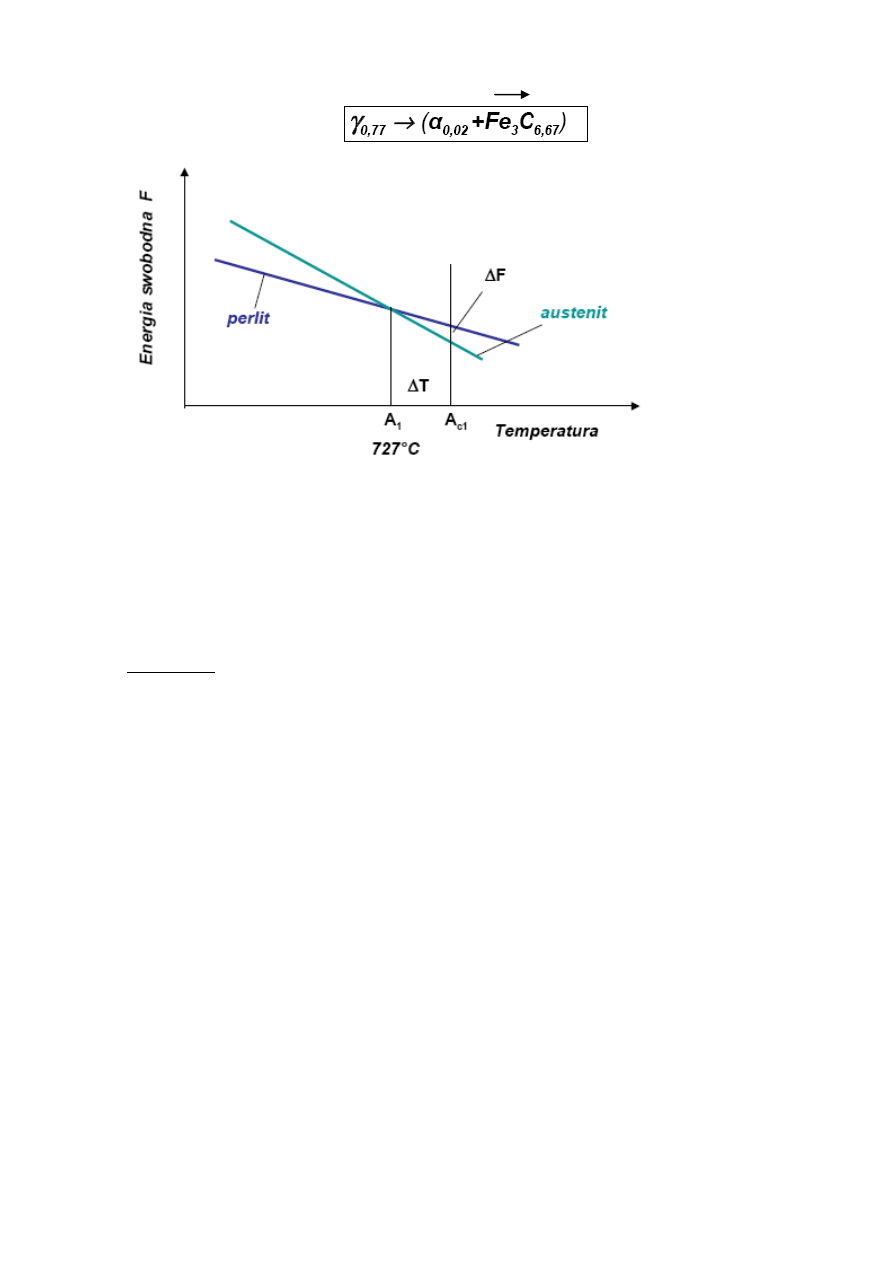

KINETYKA PRZEMIANY

, czyli zmiana udziału objętościowego produktów przemiany z

upływem czasu:

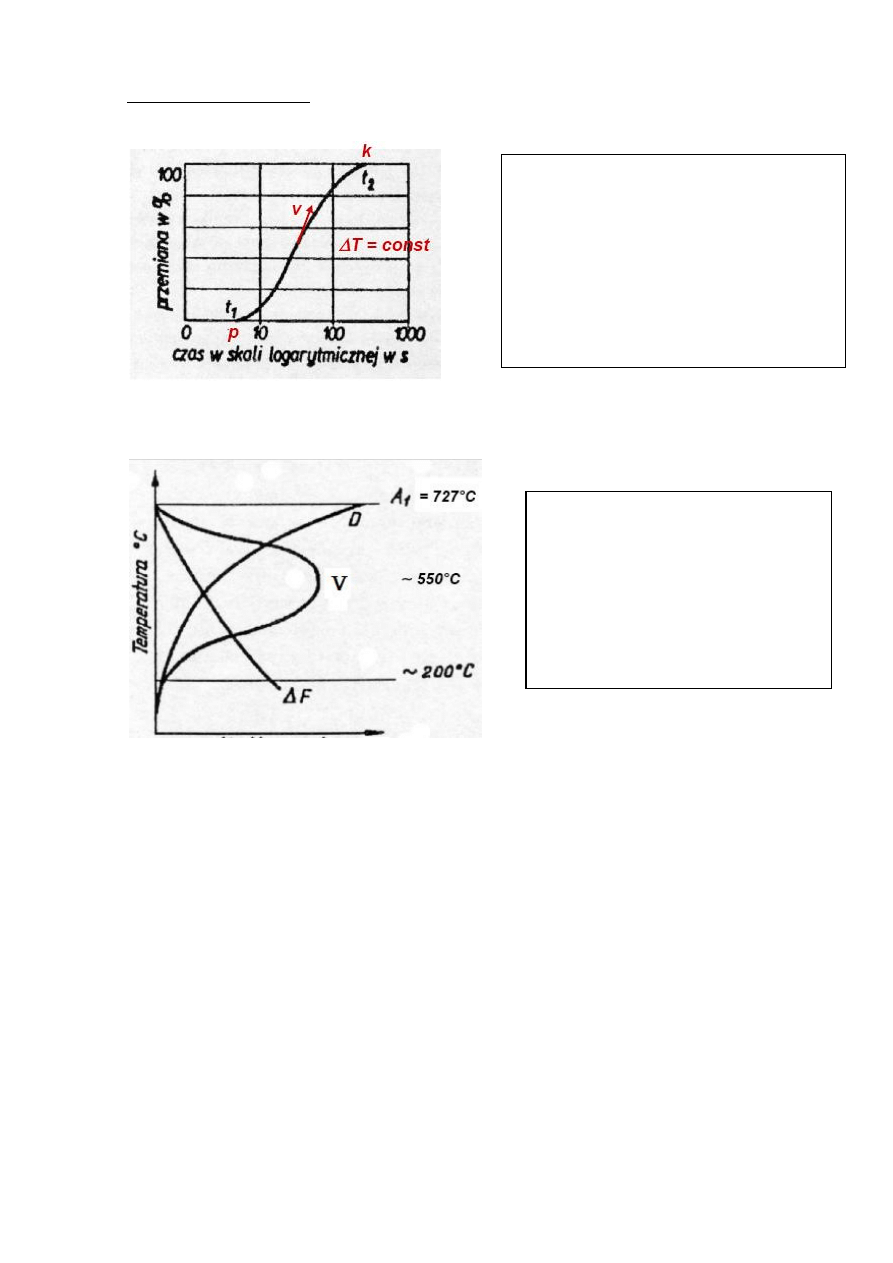

Szybkość przemiany zależy od przechłodzenia. Im większe przechłodzenie austenitu

(poprzez jego ochładzanie) rośnie ∆F, a tym samym „siła” napędzająca przemianę.

Im niższa temperatura, tym mniejsza szybkość dyfuzji węgla.

Szybkość przemiany jest równa 0 w temp. równowagi A

1

, gdyż ∆F=0, ale w miarę wzrostu

przechłodzenia szybkość ta rośnie i osiąga maksimum przy przechłodzeniu wynoszącym ok.

550

o

C. Dalszy wzrost

przechłodzenia powoduje stałe zmniejszenie się szybkość przemiany i

staje się ona ponownie równa 0 w temp., w której współczynnik dyfuzji węgla w austenicie D

jest niemal równy 0.

Krzywa kinetyki przemiany austenitu w perlit:

- ma kształt litery S;

-początkowa szybkośd przemiany zwiększa się,

gdyż z upływem czasu zwiększa się liczba

zarodków, skupienia kolonii perlitu są małe;

-występuje okres inkubacji;

-szybkośd przemiany zależy od jej

zaawansowania.

Zmiennośd głównych czynników

decydujących o kinetyce przemiany

austenitu w perlit w zależności od

przechłodzenia

V- szybkośd przemiany

D- dyfuzja

∆F- różnica energii swobodnych

5

opracowanie by Bachusek

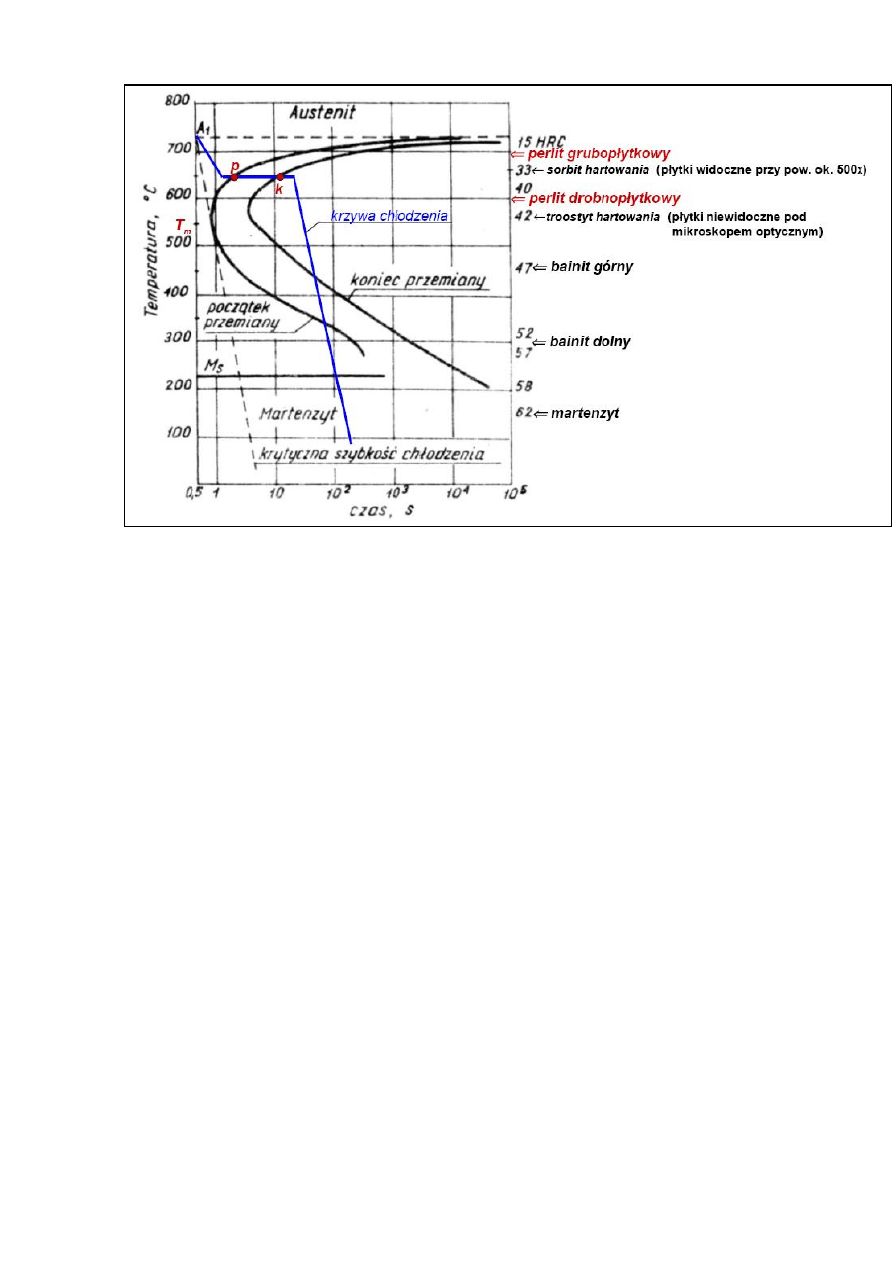

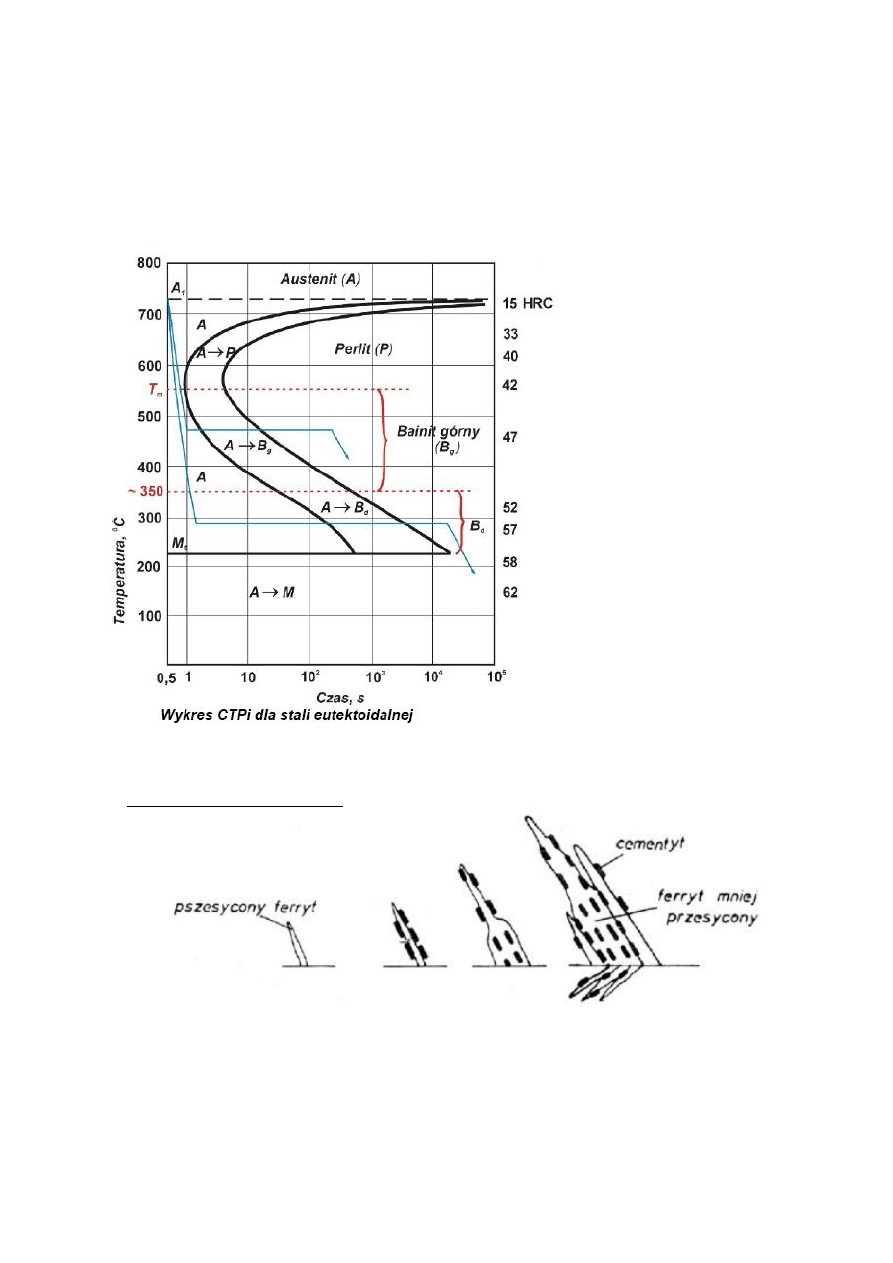

Krzywe mają charakterystyczny kształt litery C.

wykres izotermicznego rozpadu austenitu=CTPi (czas, temperatura, przemiana w warunkach

izotermicznych)

W zakresie przechłodzeń ok. 450

o

C produktem przemiany

jest płytkowa mieszanina ferrytu i

cementytu

. Wraz ze spadkiem temp. szybkość dyfuzji jest coraz mniejsza, tym samym

maleje droga jaką mogą przebyć atomy węgla. Ze spadkiem temp. grubość płytek w perlicie

jest coraz mniejsza.

Im większe przechłodzenie ∆T tym mniejsza odległość międzypłytkowa (S) w perlicie.

Przy niewielkich przechłodzeniach powstały perlit jest grubopłytkowy, przy większych

przechłodzeniach- perlit drobnopłytkowy (sorbit hartowania lub troostyt hartowania).

Sorbit hartowania- perlit

drobnopłytkowy, którego budowa płytkowa jest niedostrzegalna

przy powiększeniach do 500x. W zakresie temp., w których austenit jest najmniej trwały

(ok.550

o

C) powstaje perlit tak bardzo drobnopłytkowy, że płytki są widoczne pod

mikroskopem elektronowym. Ws

kutek drobnej budowy perlit trawi się bardzo szybko i pod

mikroskopem widać go w postaci ciemnych, charakterystycznych rozet.

Troostyt hartowania-

perlit drobnopłytkowy, którego płytki również nie są widoczne pod

mikroskopem optycznym.

Między tymi strukturami nie ma wyraźnej granicy, określenia są raczej umowne, dlatego

raczej stosuje się określenie – perlit drobnopłytkowy.

Ze wzrostem rozdrobnienia w budowie perlitu rośnie pole powierzchni międzyfazowej i liczba

defektów sieciowych związanych z niedopasowaniem sieci krystalicznych. Maleje możliwość

ruchu dyslokacji (

nierównomierne rozmieszczenie węzłów sieci krystalicznej). W wyniku

czego rośnie twardość i wytrzymałość, a maleje plastyczność.

6

opracowanie by Bachusek

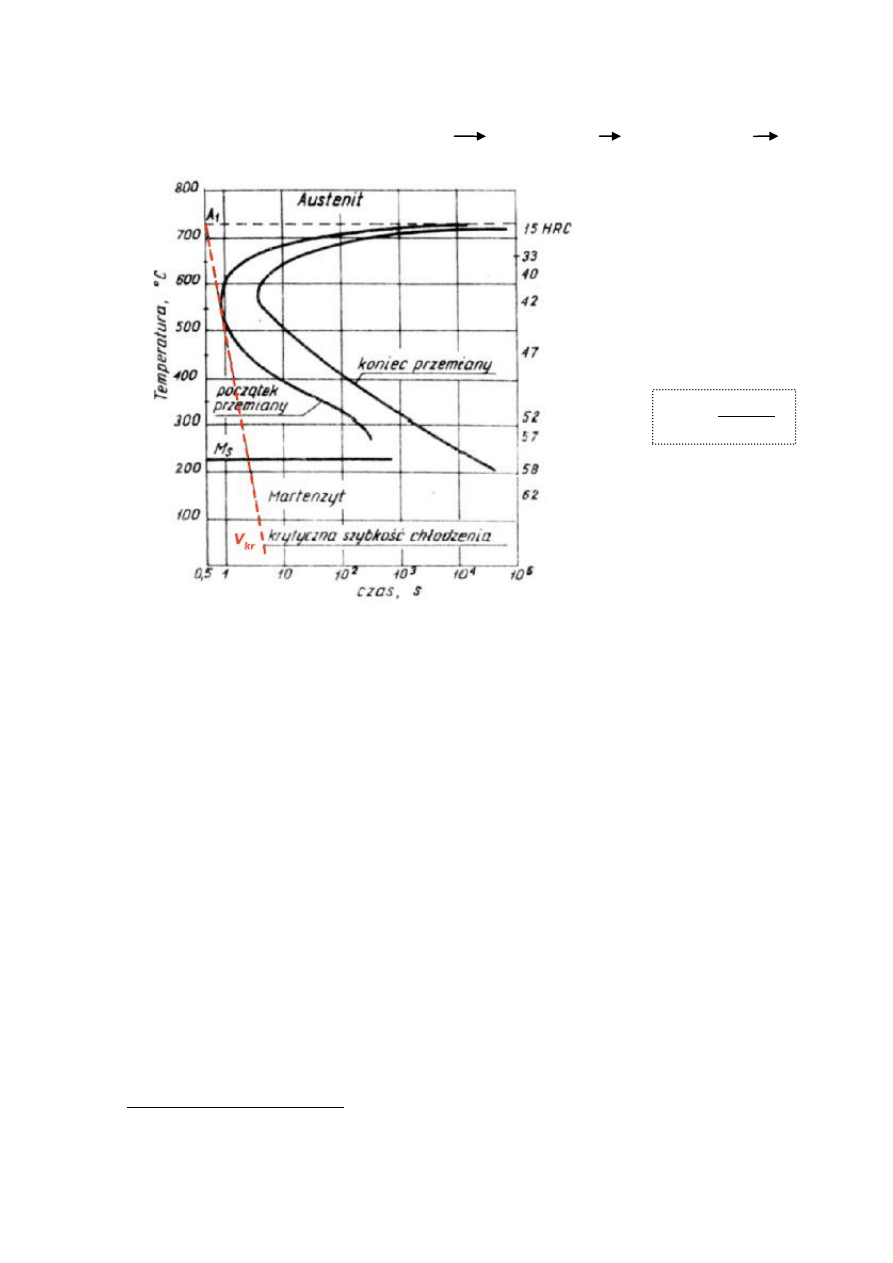

Przemiana martenzytyczna

bezdyfuzyjna przemiana alotropowa austenit ferryt (tzn.

Fe

γ

Fe

α

,

czyli sieci A1 A2)

V

kr

-

krytyczna szybkość

hartowania; styczna do

krzywej początku przemiany

w zakresie temp. najmniejszej

trwałości austenitu; wyznacza

najmniejszą szybkość

chłodzenia, przy której nie

nastąpi rozpad austenitu na

perlit;

T

m

-

temp. najmniejszej

trwałości austenitu

𝜏

m

-

najkrótszy czas inkubacji

Dla stali eutektoidalnych:

V

kr

= 200-250 K/s

Dla stali niskowęglowych:

V

kr

=500-1000 K/s

wykres CTPi dla stali eutektoidalnej

PRZEBIEG:

1)

Chłodzenie austenitu z szybkością równą lub większą niż krytyczna zapewnia

przechłodzenie austenitu do temp. niższych niż 550

o

C. W temp. tych austenit jest

termodynamicznie coraz mniej trwały, gdyż ∆F jest coraz większa [patrz: rys.2, str.4].

2)

Przemianę austenitu utrudnia b. mała ruchliwość atomów Fe i C. Wskutek czego nie

może nastąpić przebudowa sieci austenitu A1

1

w sieć ferrytu A2

2

, ani mieszanina

ferrytu i cementytu ze względu na mały współczynnik dyfuzji D.

3) P

rzy dużych przechłodzenia ∆F między austenitem i martenzytem jest już tak duża,

że wystarcza do pokonania oporów hamujących przebudowę sieci z A1 w A2.

Przebudowa następuje bezdyfuzyjnie w wyniku niewielkich (w stosunku do średnicy

atomów d) skoordynowanych przesunięć całych płaszczyzn atomowych w stosunku

do pewnych płaszczyzn niezmiennych nazywanych habitus.

4)

W powstałej zdeformowanej (tetragonalnej) sieci ferrytu A2 zatrzymane zostają

wszystkie atomy C, które znajdowały się w sieci austenitu.

5) Martenzyt

jest przesyconym węglem ferrytem [zwróć uwagę: rozpuszczalność węgla

w ferrycie jest

mała].

1

A1- RSC- sied regularna ściennie centrowana, np. austenit

2

A2-RPC- sied regularna przestrzennie centrowana, np. ferryt; w tej przemianie sied nie jest regularna, tylko tetragonalna!

𝑉

𝑘𝑟

=

𝐴

1

− 𝑇

𝑚

1,5𝜏

𝑚

7

opracowanie by Bachusek

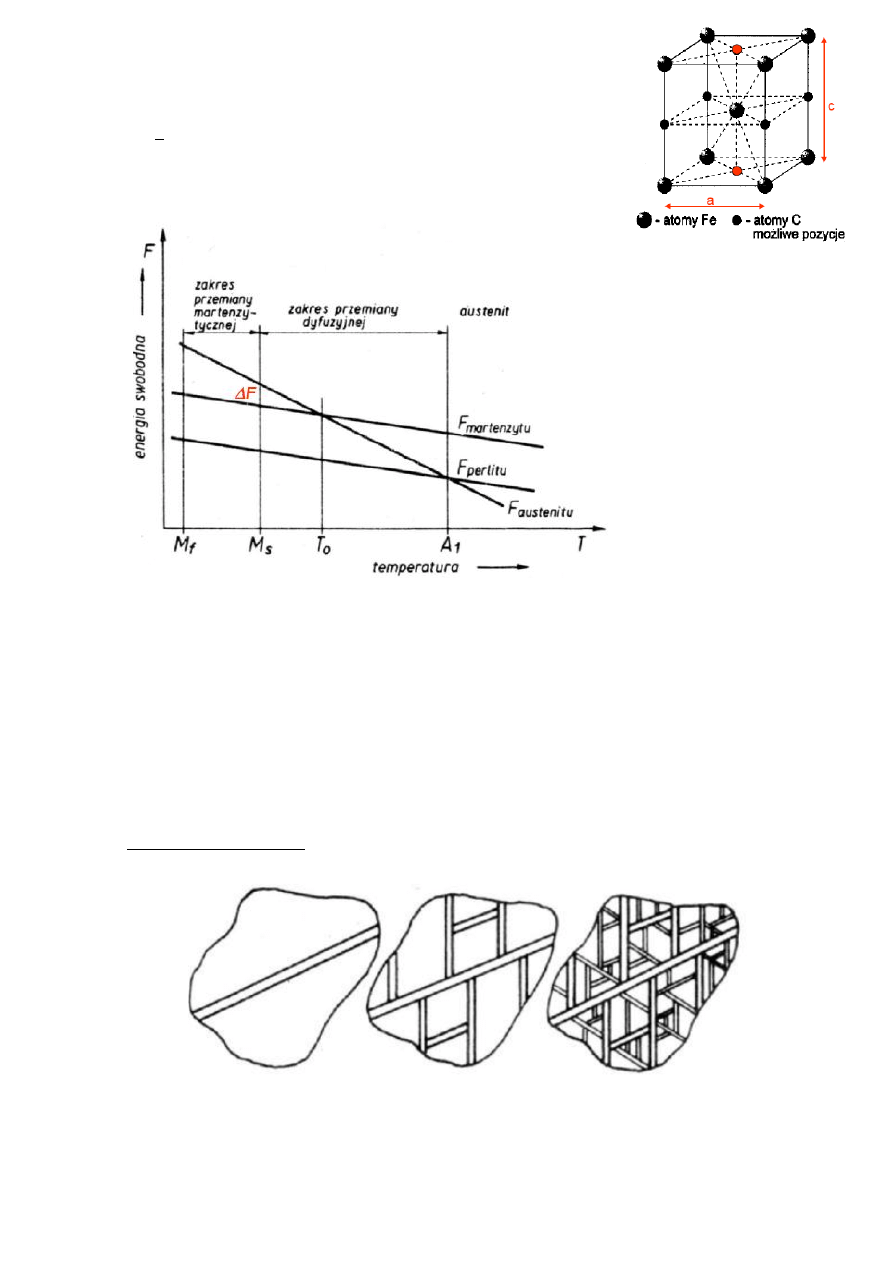

Tetragonalność zależy od zawartości węgla i ujmowana jest

zależnością:

𝑐

𝑎

= 1 + 0,046 %𝐶

%C-

zawartość węgla w austenicie

schemat zmian energii swobodnej austenitu, perlitu i martenzytu.

T

0

-

temp., w której austenit znajduje się w równowadze z martenzytem.

Do

uruchomienia przemiany martenzytycznej potrzebne jest zawsze pewne przechłodzenie,

dlatego przemiana rozpoczyna się w temp. M

s

(martenzyt start). Dla stali węglowej to 200K

(473

o

C).

Przemiana martenzytyczna jest atermiczna

i wymaga ciągłego chłodzenia. Przemiana

kończy się w temp. niższej niż M

s

, mianowicie w M

f

(martenzyt finish).

Martenzyt ma budowę iglastą (tak go widzimy w okularze mikroskopu świetlnego), w

rzeczywistości ma budowę listew lub płytek, ułożonych pod kątami 60

o

i 120

o

, tylko w obrębie

ziaren austenitu.

ZIARNA MARTENZYTU= nie ma ziaren martenzytu!

8

opracowanie by Bachusek

Pierwsza płytka jaka powstaje dzieli ziarno austenitu na dwie części, następne są krótsze,

gdyż mieszczą się już w powstałych częściach. Im bardziej gruboziarnisty jest austenit, tym

bardziej grubo

iglasty jest powstały martenzyt.

Martenzyt ma objętość właściwą do 8% większą od charakteryzującego się najmniejszą

objętością właściwą austenitu.

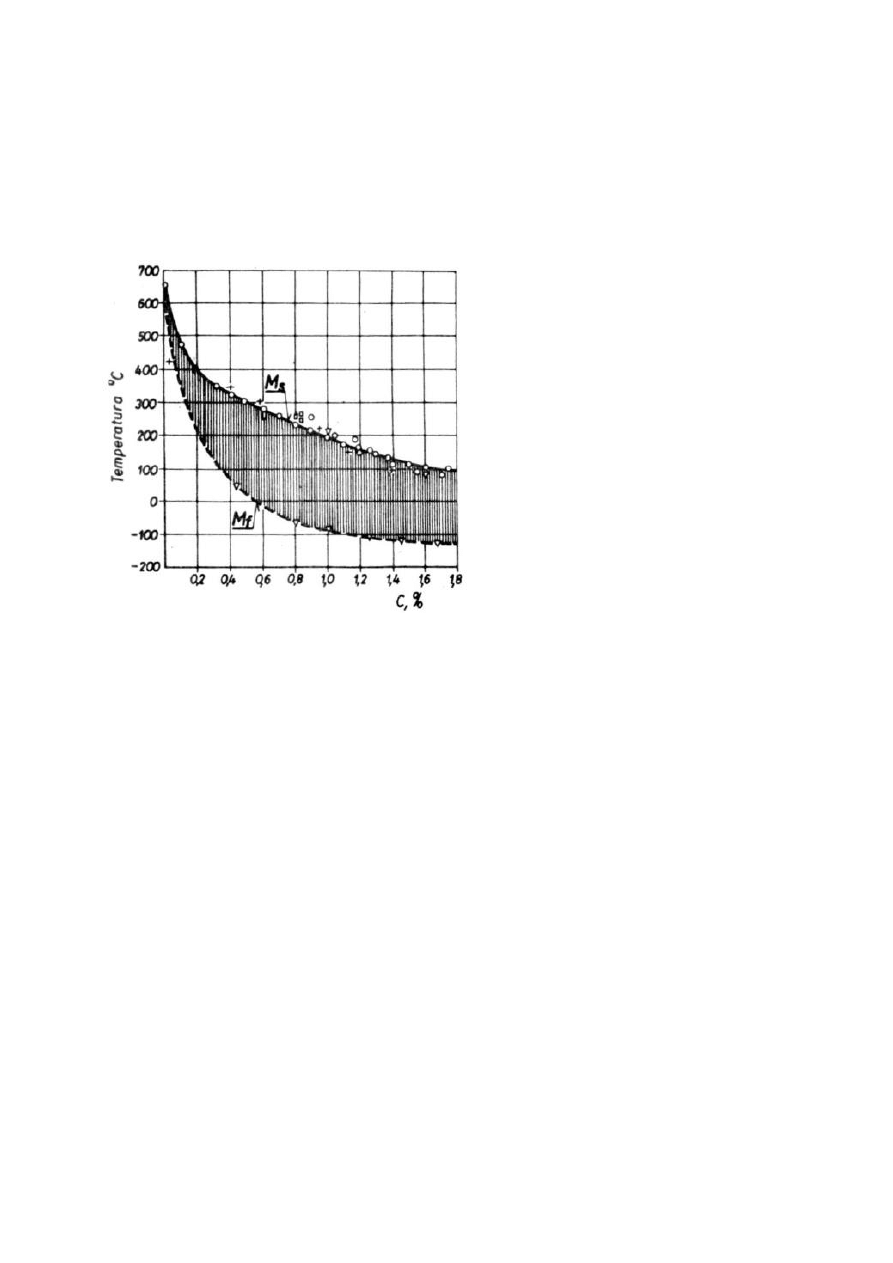

Przemiana martenzytyczna zwykle nie dobiega do końca.

Widać na wykresie, że począwszy od

0,5%C przemiana martenzytyczna kończy

się w temp. ujemnych. Ponieważ oziębianie

austenitu kończy się zwykle w temp.

otoczenia, więc w stalach zawierających

więcej węgla pozostaje pewna ilość

austenitu nieprzemienionego- szcz

ątkowego

[m

oże on ulec przemianie w wyniku

dalszego chłodzenia do temp. poniżej 0

o

C.

Jest to tzw. wy

mrażanie lub obróbka

podzerowa].

I

lość austenitu szczątkowego zależy od

szybkości i sposobu chłodzenia, także

przerwanie chłodzenia zwiększa jego ilość.

Przemiana martenzytyczna nie kończy się również, gdy M

f

jest wyższa, niż 0. Podczas

przemiany następuje, wspomniany już, wzrost objętości właściwej. Pojawienie się płytek

martenzytu powoduje wystąpienie w austenicie naprężeń ściskających. Utrudnia to

powstawanie następnych płytek martenzytu i dopiero obniżenie temp., a przez to

zw

iększenie ∆F powoduje przemianę dalszej części austenitu w martenzyt.

9

opracowanie by Bachusek

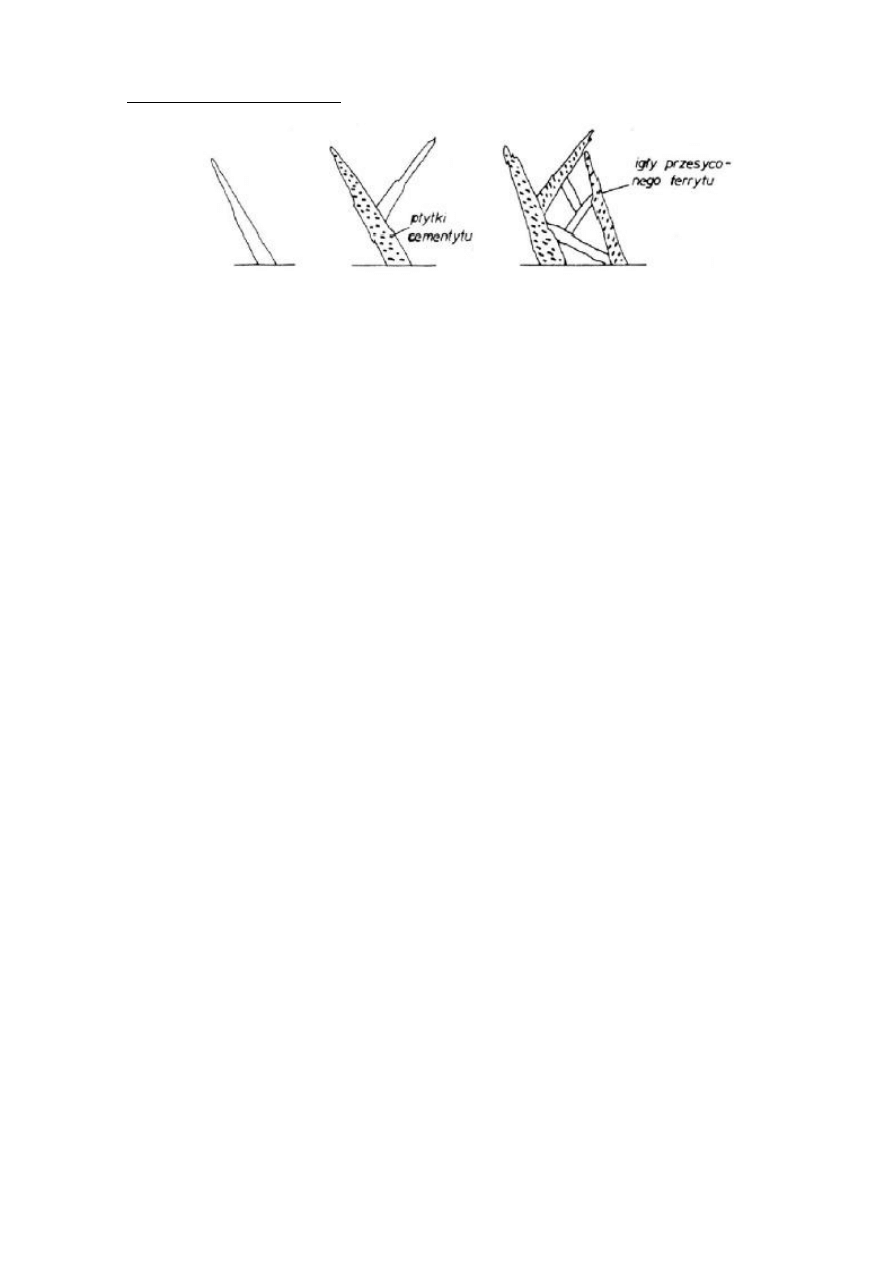

Przemiana bainityczna

przemiana w pośrednim zakresie temperatur, między T

m

(ok. 550 °C) oraz M

S

(ok. 200°C);

charakter bezdyfuzyjno-dyfuzyjny.

Poniżej 550

o

C

ruchliwość atomów Fe jest już tak mała, że przebudowa sieci A1 w A2 nie jest

możliwa drogą dyfuzyjną. Z drugiej strony w tych samych temp. ruchliwość atomów C, w

ferrycie i austenicie jest jeszcze znaczna-

zanika począwszy od temp. M

s

.

Dlatego jest to przemiana

bezdyfuzyjno- dyfuzyjna, tzn.

przebudowa sieci odbywa się

bezdyfuzyjnie, powstaje

częściowo przesycony ferryt w

postaci najczęściej igieł oraz w

zależności od temp.

powstawania, bardzo drobne,

krótkie i cienkie blaszkowe

wydzielenia cementytu lub

węglika Ɛ (Fe

2

C). Produktem

przemiany jest bainit, czyli

„mieszanina” przesyconego

węglem ferrytu i drobnych

cząstek węglika żelaza.

Powstawanie bainitu górnego

Igły ferrytu są przesycone, ale zawierają mniej węgla niż otaczający je austenit. Szerokość

tych pierwszych cienkich igieł zwiększa się, co powoduje zwiększanie się zawartości węgla w

przyległym austenicie. Stwarza to warunki do powstania wokół ferrytu drobnych płytek

cementytu. Następstwem tego jest jednak zmniejszenie się zawartości węgla w austenicie i

powstanie następnych igieł ferrytu. Cienie płyteczki cementytu są rozmieszczone równolegle

do igieł ferrytu, więc powstała struktura ma charakter pierzasty.

10

opracowanie by Bachusek

Powstawanie bainitu dolnego

W temp. niższych niż 350

o

C do M

s

ferryt iglasty jest coraz bardziej przesycony i podobny do

martenzytu. Igły nachylone są do siebie pod kątami 60

o

i 120

o

i powstają nie tylko przy

granicach [jak w przemianie martenzytycznej], ale też wewnątrz ziarn, na wtrąceniach.

Odległości jakie mogą przebyć atomy C są b. małe. Skutkiem tego węgiel wydziela się

wewnątrz igieł w postaci drobnych i cienkich płytek, nachylonych do osi igieł pod kątem 60

o

.

Podobne cząstki powstają też w austenicie. Cementytu jest tym mniej, im niższa jest temp.

przemiany,

a przesycenie ferrytu jest przez to większe.

Strukturę czysto bainityczną można otrzymać po ciągłym chłodzeniu w niektórych stalach

stopowych.

Pow

stanie bainitu górnego powoduje zmniejszenie plastyczność stali (bo wydzielają się

stosunkowo duże płytki cementytu na granicach ferrytu) w porównaniu ze strukturami

perlitycznymi. Twardość i wytrzymałość prawie się nie zmieniają lub mogą nieznacznie

zmaleć.

Bainit dolny ma większa twardość i wytrzymałość w porównaniu ze strukturami perlitycznymi.

Zwiększenie tych własności wynika z przesycenia ferrytu, gęstszej dyslokacji i obecności

dużej ilości drobnych cząstek cementytu.

na podstawie: R. Haimann, Metaloznawstwo, Wrocław 1980,

notatki z wykładów doc. dr inż. G. Pękalskiego

Wyszukiwarka

Podobne podstrony:

Wpływ przemian?zowych zachodzących podczas obróbki cieplnej na własności mechaniczne i mikrostruktur

IM wykład 5 przemiany w HSS podczas obróbki cieplnej vA

obróbka cieplna, sprawozdanie agh, mibm, obróbka, metalurgia proszków, spieki, hartowanie, odpuszcza

Bezpieczenstwo i higiena pracy podczas obrobki cieplnej

Obrobka cieplna laborka sprawko

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

7---Karta instrukcji obróbki cieplnej, OPERATOR CNC, TECHNOLOG CNC, KARTY TECHNOLOGICZNE

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

OSC 1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

s1, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

OCS-sprawozdanie2, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

Obróbka cieplna 1

Obróbka cieplno

obróbka cieplno chemiczna (8)

obrobka cieplna wytłumaczenie

obrobka cieplna

Obróbka cieplno chemiczna węgl azot

więcej podobnych podstron