Akademia Morska w Szczecinie

Zakład In

ż

ynierii Materiałów Okr

ę

towych

Technologia materiałów

Badania makroskopowe

opracował: mgr inż. Bartosz Głowacki

Szczecin

2006

opracował: mgr inż. Bartosz Głowacki

2

1. Wiadomo

ś

ci podstawowe

1.1.

Istota bada

ń

makroskopowych

Badania materiałów i części maszyn, przeprowadza się w różnych okolicznościach.

Zazwyczaj ma to miejsce, podczas badań podstawowych których celem jest polepszenie

jakości materiału (jeszcze w trakcie jego projektowania, np. programowanie cech kompozytów),

dla materiałów nowych w celu określenia ich przydatności, podczas kontroli jakości i w trakcie

ustalania przyczyn awarii i tu szczególnie istotną rolę odgrywają badania makroskopowe.

Przeprowadzenie ich ma jednak tylko sens gdy dotyczą one takich elementów jak gotowe

wyroby.

Badania makroskopowe, polegają na obserwacji odpowiednio przygotowanych

powierzchni, nazywanych również zgładami oraz przełomów elementów maszyn,

nazywanych zamiennie złomami, okiem nie uzbrojonym lub przy powiększeniu do 30 razy.

Niektóre źródła podają że, powiększenie to może sięgać aż do 50 razy, jednak stosowane są bardzo

rzadko.

Pojęcie makrostruktury obejmuje więc takie cechy budowy wewnętrznej, które możemy

obserwować przy spełnieniu powyższych warunków.

Obserwacja makrostruktury, wbrew pozorom nie jest wcale badaniem zgrubnym ani mało

znaczącym, ponieważ podstawową wyższością tego typu badań nad badaniami mikrostruktury

jest możliwość oceny budowy wewnętrznej i możliwość oceny jednorodności materiału na większej

powierzchni. Zastosowanie wyłącznie badań mikroskopowych, może powodować wybranie

nieistotnego obszaru, który wykazywać będzie znaczne podobieństwo w danej strefie, a także

znacznie różnić się od stref, które aktualnie są poza zasięgiem mikroskopu. Tak więc

niewątpliwą zaletą badań makroskopowych jest możliwość oceny jednorodności budowy

wewnętrznej materiału na wystarczająco dużej powierzchni. Dla porównania maksymalny obszar

obserwowany pod mikroskopem przy najmniejszym ze stosowanych powiększeń może mieć

ś

rednicę max 0,5 mm.

1.2.

Cel bada

ń

makroskopowych

Uszkodzenia części maszyn i urządzeń, które powstają w trakcie procesu

eks plo at ac yj n ego, wywoł an e s ą najcz ęś ciej p rzez szereg wad wewn ęt rzn ych

i powierzchniowych tych że części. Wady te mogą powstać zarówno w procesie

technologicznym, jak i w trakcie eksploatacji urządzenia. Przy czym za czas eksploatacji rozumie

się tu zarówno proces zdatności, gdzie element jest użytkowany, jak i również poszczególne

jego remonty gdzie ta zdolność jest przywracana.

Często w trakcie remontu, pojawiają się zaburzenie (uszkodzenia i nowe wady

materiałowe), czy to podczas montażu, czy to trakcie demontażu urządzenia, powodujące

skrócenie okresu między remontowego, a nawet wywołujące stan awarii.

Wszystkie badania makroskopowe mają na celu umożliwić wykrycie i ocenę:

•

niejednorodności składu chemicznego;

•

struktury pierwotnej;

•

struktury włóknistej;

•

niejednorodności struktury wywołanej obróbką cieplną lub cieplno

chemiczną;

•

niejednorodności struktury pochodzenia mechanicznego lub cieplnego;

•

wad powodujących nieciągłości materiału (zawalcowania, pęknięcia, pory);

•

wtrąceń niemetalicznych;

opracował: mgr inż. Bartosz Głowacki

3

•

jakość złącza spawanego;

•

określenie wielkości ziarna (skala Jernkontoreta.);

•

charakteru przełomu.

Przystępując do jakichkolwiek badań materiałowych, należy rozpocząć od obserwacji

makrostruktury, w celu zróżnicowania obszarów materiału, których budowę powinno się

następnie analizować na drodze badań mikroskopowych.

Podstawowe zadania jakie stawia ówczesna technika przed badaniami

makroskopowymi to przede wszystkim:

•

wykrywanie wad materiału;

•

uzyskanie informacji o budowie wewnętrznej elementu;

•

określenie budowy i sposobu wykonania elementu;

•

ustalenie przyczyn awarii.

Wykrywanie wad materiałów

Badanie to pozwala na określenie i selekcję materiałów przeznaczonych do dalszej

przeróbki np. analiza struktura wlewka. Można tu zaobserwować wielkość jamy skurczowej, ilość

wtrąceń niemetalicznych, położenie i wielkość pęcherzy gazowych. Dzięki temu możliwe jest

podjęcie decyzji o dalszym wykorzystaniu elementu.

Informacje o budowie wewnętrznej elementu

Obserwacja odpowiednio przygotowanych przekrojów pozwala na ustalenie

w jaki sposób wygląda struktura wewnętrzna danego elementu. Uzyskuje się to dzięki

„wywołaniu” struktury pierwotnej odlewu która pokazuje jak przebiegają nieciągłości

wewnętrzne (rzadzizny, pęcherze pęknięcia), jaka jest grubość warstw nawęglanych

i hartowanych powierzchniowo oraz pozwala na obserwację wielkości ziarna

w materiale i jego rozkład.

Określenie budowy i sposobu wykonania elementu

Stosowanie różnego rodzaju odczynników np. odczynnik Heyna, pozwala na

określenie w jaki sposób dany element został wykonany oraz czy było to prawidłowe,

z punktu widzenia obróbki plastycznej i wytrzymałości materiałów. Pozwala to również na

określenie grubości warstwy zahartowanej.

Ustalenie przyczyny awarii

Obserwacja powierzchni elementu lub przełomu powstałego podczas awarii, pozwala na

ustalenie:

•

rodzaju obciążenia jaki spowodował zniszczenie;

•

przebiegu procesu niszczenia (punkt początkowy, kierunek);

•

pierwotnej przyczyny awarii.

1.3.

Podział bada

ń

makroskopowych

Wyróżnia się dwa podstawowe rodzaje badań makroskopowych:

•

badania wygładzonej powierzchni przekrojów (czyli po szlifie

metalograficznym);

•

badania przełomów.

Ocena makrostruktury jest sensowna jednak tylko w odniesieniu do wyrobów

gotowych, albowiem makrostruktura kształtuje się dopiero w procesie wytwarzania.

Podstawowe procesy technologiczne które kształtują makrostrukturę materiału:

•

odlewanie;

•

kształtowania przez obróbkę plastyczną;

opracował: mgr inż. Bartosz Głowacki

4

•

spawanie;

•

zgrzewanie;

•

modyfikacji warstwy wierzchniej.

Ponieważ elementy gotowe mogą być kształtowane w różny sposób, tak jak chociażby

procesy wymienione powyżej, stosuje się więc też analogiczne nazewnictwo w odniesieniu do

makrostruktury badanego elementu. Wyróżnia się więc:

•

makrostrukturę odlewu;

•

makrostrukturę po przeróbce plastycznej;

•

makrostrukturę z wyróżnioną warstwą wierzchnią;

•

makrostrukturę połączeń termicznych.

Badania makroskopowe mogą być przeprowadzane przy użyciu technik o różnym

stopniu skomplikowania, w zależności od stopnia rozdrobnienia elementów (wielkość ziarna).

2. Metodyka przeprowadzania bada

ń

makroskopowych powierzchni

wygładzonej – badanie przekrojów

2.1.

Nazewnictwo

Do prawidłowego przeprowadzenia badań makroskopowych, niezbędna jest gruntowna

wiedza z dziedziny materiałoznawstwa, prawidłowa interpretacja kilku istotnych zagadnień, a

także spostrzegawczość i obycie wizualne ze strukturą materiału, w celu prawidłowej identyfikacji

badanej powierzchni. Nie wprawione oko, nie potrafi prawidłowo rozpoznać poszczególnych

struktur i wad materiałowych, jest to zdolność która przychodzi z czasem, jednak nie jest to

nic skomplikowanego.

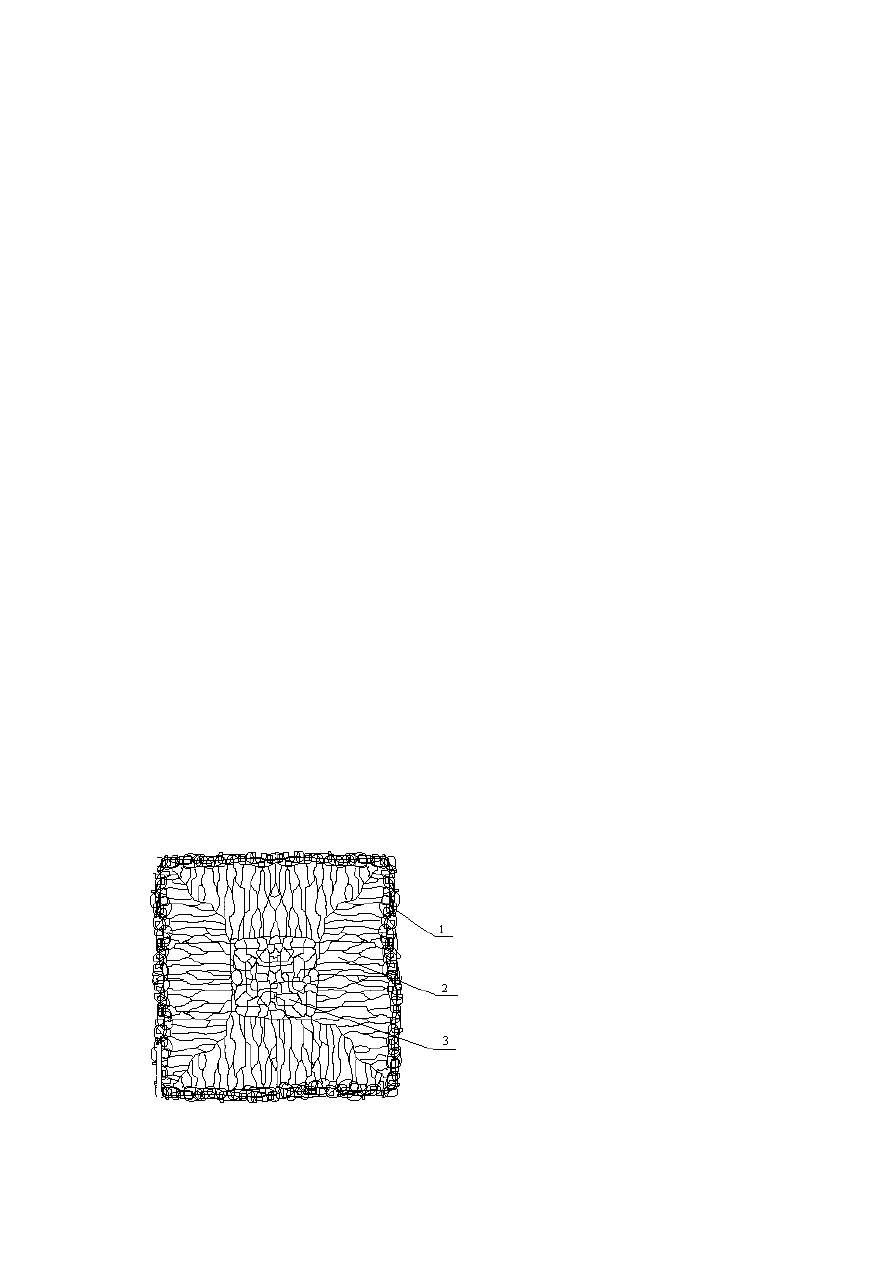

Podstawowym przykładem do nauki oceny struktury makroskopowej, jest struktura

wlewka, gdzie widoczne najistotniejsze obszary powstające w elemencie podczas odlewu.

Strefy te nie tylko mają znaczenie z punktu widzenia badań makroskopowych, ale również mają

bardzo duży wpływ na właściwości mechaniczne i wytrzymałościowe danego elementu.

W miejscach gdzie kryształy są ułożone kolumnowo mogą wystąpić pęknięcia.

W obszarze centralnym pojawiają się jamy skurczowe i pęcherze, wtrącenia niemetaliczne

przemieszczane do centralnej części na czołach krystalizujących ziarn, zmniejszają wytrzymałość

rdzenia. Obszar zewnętrzny charakteryzuje się obecnością kryształków zamrożonych, które

powstają na skutek szybkiego wychładzania się ciekłego metalu od zimnych ścianek

wlewnicy. Dalsze krzepnięcie w kierunku osi powoduje powstawanie kryształków

kolumnowych.

1 - struktura drobnoziarnista, kryształów

zamrożonych (szybkie i wielokrotne

zarodkowanie);

2 - struktura przejściowa,

kryształów

kolumnowych (zarodkowanie powolne,

narastanie kryształów prostopadledo ścianek

wlewka);

3

-

struktura

ziaren

równoosiowych

(równomierne zarodkowanie i narastanie

ziaren);

Rys. Schemat struktury wlewka

opracował: mgr inż. Bartosz Głowacki

5

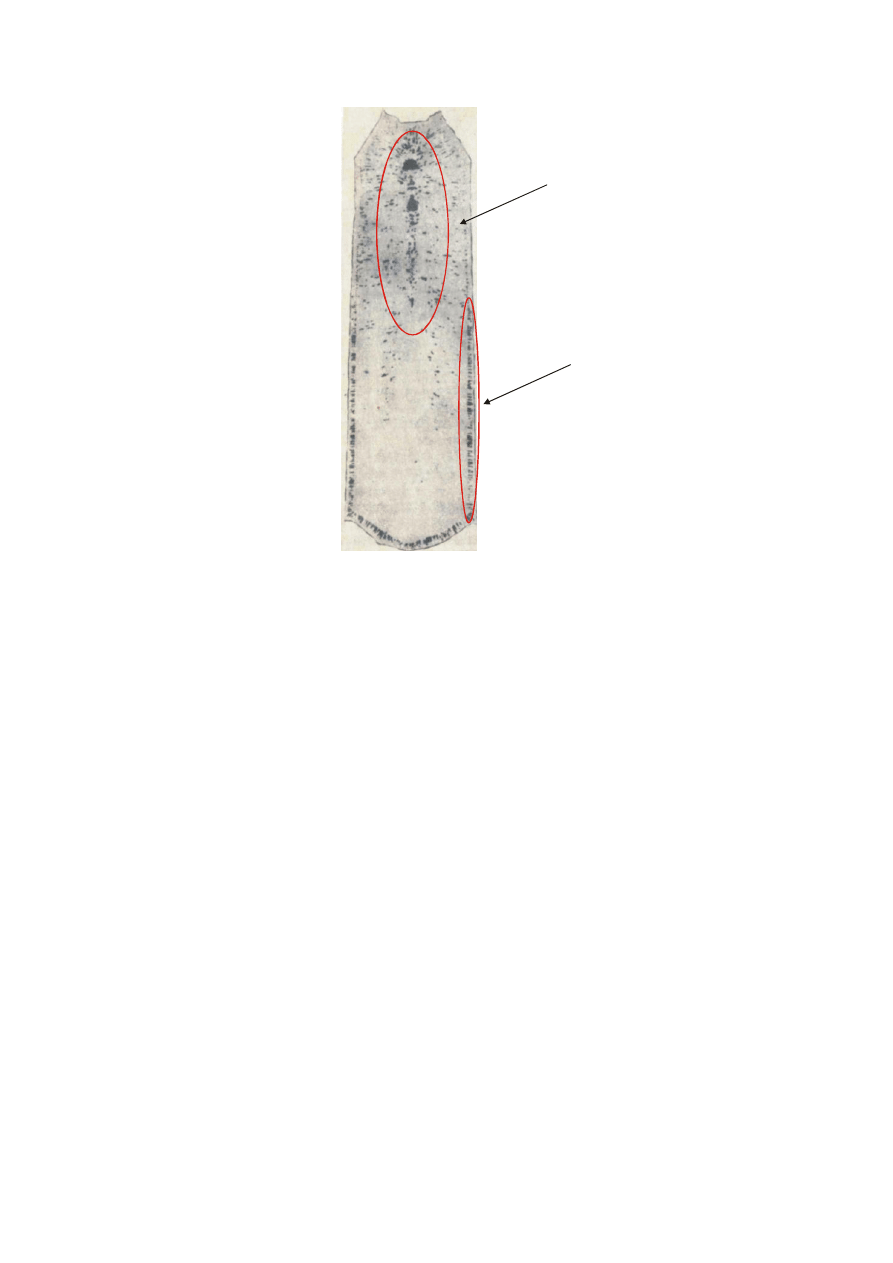

Jama skurczowa

Liczne p

ę

cherze gazowe

Rys. Przekrój poprzeczny wlewka - stal nieuspokojona

Kryształy zamrożone

Po uzupełnieniu wlewnicy ciekłą stalą w wyniku zetknięcia się cieczy metalicznej

z chłodnymi ścianami wlewnicy powstają kryształy zamrożone. Ponieważ wszystkie ścianki

wlewnicy odprowadzają ciepło jednocześnie i to dość intensywnie, proces krzepnięcia ciekłego

metalu podąża w kierunku osi wlewnicy. Kryształy powstałe przy ściankach wlewnicy

charakteryzują się drobnoziarnistą budową.

Kryształy słupkowe

Część kryształów korzystnie zorientowanych w kierunku odprowadzenia ciepła, tj.

prostopadle do jamy wlewnicy tworząc tzw. strefę kryształów słupkowych, które tworzą się na

skutek dalszego odprowadzanie ciepła przez wlewnicę.

Strefa dendrytów

Strefa ta, dochodzi do środka wlewka, cechuje się krystalizacją równoosiowych

dendrytów o przypadkowej orientacji. Dendry który nie jest blokowany przez żaden inny dendryt,

a dzięki temu nie jest zniekształcony, uważany jest za pojedynczy kryształ.

Stal uspokojona

Stale uspokojone, zawierają dodatki pierwiastków o dużym powinowactwie do tlenu

(mangan, krzem, aluminium) w takich ilościach aby nastąpiło dalsze odtlenienie ciekłej stali, a

nie zachodziła reakcja odtleniania drogą utleniania węgla we wlewnicy. W stalach

uspokojonych nie wydziela się w czasie krystalizacji wlewków tlenek węgla, co powoduje

skłonność do tworzenia się jamy skurczowej i zmniejsza uzysk stali.

Stal nieuspokojona.

Wlewek stali nieuspokojonej charakteryzuje się obecnością licznych pęcherzy

gazowych, na niemal całej powierzchni. Uzysk w tych stalach jest największy, ale zawierają one

najmniej tlenu. Pęcherze gazowe utrudniają obróbkę plastyczną. Stale te ze względu na niższą

jakość są stosowane na wyroby o niezbyt wysokich wymaganiach.

opracował: mgr inż. Bartosz Głowacki

6

Jama skurczowa

Metal po odlaniu zarówno w stanie ciekłym jak i stałym kurczy się w sposób ciągły

podczas chłodzenia. Zmiana ta ma charakter skokowy w czasie krystalizacji, następuje wtedy

wzrost kryształów w kierunku środka wlewnicy. Kryształy te wydłużają się i zmniejszają

swoją objętość w sposób ciągły, a lustro pozostającej cieczy opada. Rozróżnić tu możemy dwa

rodzaje jam skurczowych: wtórną i włóknistą.

Pęcherze gazowe

Rozpuszczone gazy, które znajdują się w ciekłym metalu pochodzą z powietrza (tlen,

azot) i ze spalin. Przykładem może być tu proporcja podana w [3] l kg stali w temperaturze

1700 C i ciśnieniu l bar rozpuszcza się 340 cm

3

.

Mechanizm powstawania pęcherzy gazowych jest następujący: wraz ze spadkiem

temperatury maleje w sposób ciągły rozpuszczalność gazów w metalu, jedynie podczas

krzepnięcia zmiana ta ma charakter skokowy. Wydzielone gazy łączą się, tworząc pęcherze

i usiłują przedostać się w górę na powierzchnie cieczy. Udaje się to tylko w metalach

czystych i to niewielkiej ilości gazów. Najbardziej niebezpieczne pęcherze gazowe to te które

znajdują się blisko powierzchni wlewka. Mogą one utworzyć tu kanały łączące pęcherze

z powietrzem. Pęcherze gazowe powodują, że wlewek jest porowaty, ale zmniejszają lub

nawet całkowicie powstrzymują powstawanie jam skurczowych.

2.2.

Technika obserwacji i przygotowanie przekrojów

Badanie zgładów przeprowadza się na przekrojach całych elementów, a jeśli rozmiary

ich są zbyt duże to pobiera się próbki wycinane z badanego elementu. Czynność wycinania

nie powinna zmieniać struktury materiału, albowiem powodowało by to zafałszowanie

wyników. Jeżeli próbkę wycina się za pomocą palnika acetylenowo- tlenowego, to należy

wtedy przewidzieć wpływ strefy ciepła i przewidzieć nadmiar materiału do usunięcia. Próbki

do badań należy w miarę możliwości pobierać w taki sposób lub w takim miejscu aby

możliwe było zaobserwowanie całości przekroju poprzecznego.

Zgłady te mogą być pobierane z najróżniejszych elementów i części maszyn,

zarówno z odlewów, stali poddanej obróbce plastycznej, złącz spawanych jak i również

złącz zgrzewanych, a w zależności od rodzaju badania stosowane są różne odczynniki trawiące.

Następnie zgłady poddaje się szlifowaniu, a przy stosowaniu niektórych odczynników

zalecane jest nawet polerowanie np. odczynnik Oberhoffera. Polerowanie jest jednak rzadko

stosowane w trakcie badań makroskopowych, albowiem, powierzchnia odpowiednio

wyszlifowana na papierze ściernym, będzie wyglądała na błyszczącą. Dalsze jej szlifowanie

nie jest konieczne. Jednak w trakcie badania tej samej próbki pod mikroskopem widoczne

będą liczne rysy, które powodować będą odbicie światła i nieprawidłową interpretacje

wyników.

Próbki następnie obserwuje się bez trawienia lub poddaje trawieniu odpowiednim

odczynnikiem, w zależności jakie informacje dotyczące struktury badanego elementu chcemy

uzyskać.

Reasumując można stwierdzić, iż badanie makrostruktury wygładzonej powierzchni

polega na takim samym przygotowaniu powierzchni badanego elementu jak do badań

mikroskopowych, pomijając polerowanie. Są to więc badania niszczące, albowiem element

musi być przecięty, następnie szlifowany a niekiedy polerowany. Musi to być jednak

zrealizowane w sposób nie wpływający na stan struktury materiału z którego jest wykonany.

2.3.

Odczynniki stosowane do trawienia zgładów i interpretacja

wyników

Wiele wad materiału jest widocznych gołym okiem bez konieczności trawienia

próbki, jednak niektóre wady materiałowe zarówno struktury wewnętrznej jak

opracował: mgr inż. Bartosz Głowacki

7

i zewnętrznej nie są widoczne od razu po wycięciu próbki, czy nawet po jej szlifowaniu.

Konieczne jest wtedy zastosowanie odczynników trawiących. W zależności od rodzaju

i celu badań stosuje się różne odczynniki, zależnie od tego co ma być wyeksponowane.

Można je podzielić na dwa podstawowe rodzaje:

•

kwasowe - działające korodujące np. odczynnik Baumana;

•

miedziowe - działające elektrolitycznie np. odczynnik Obershoffera. (mieć

należy usunąć z powierzchni przez zmycie 5% roztworem amoniaku.

Mechanizm działania odczynników polega na tym, że atakują one silniej miejsca

odkształcone plastycznie, granice ziaren oraz skupienia zanieczyszczeń (siarka, fosfor).

Obszary te następnie w zależności od składu chemicznego na powierzchni uzyskują różną

barwę.

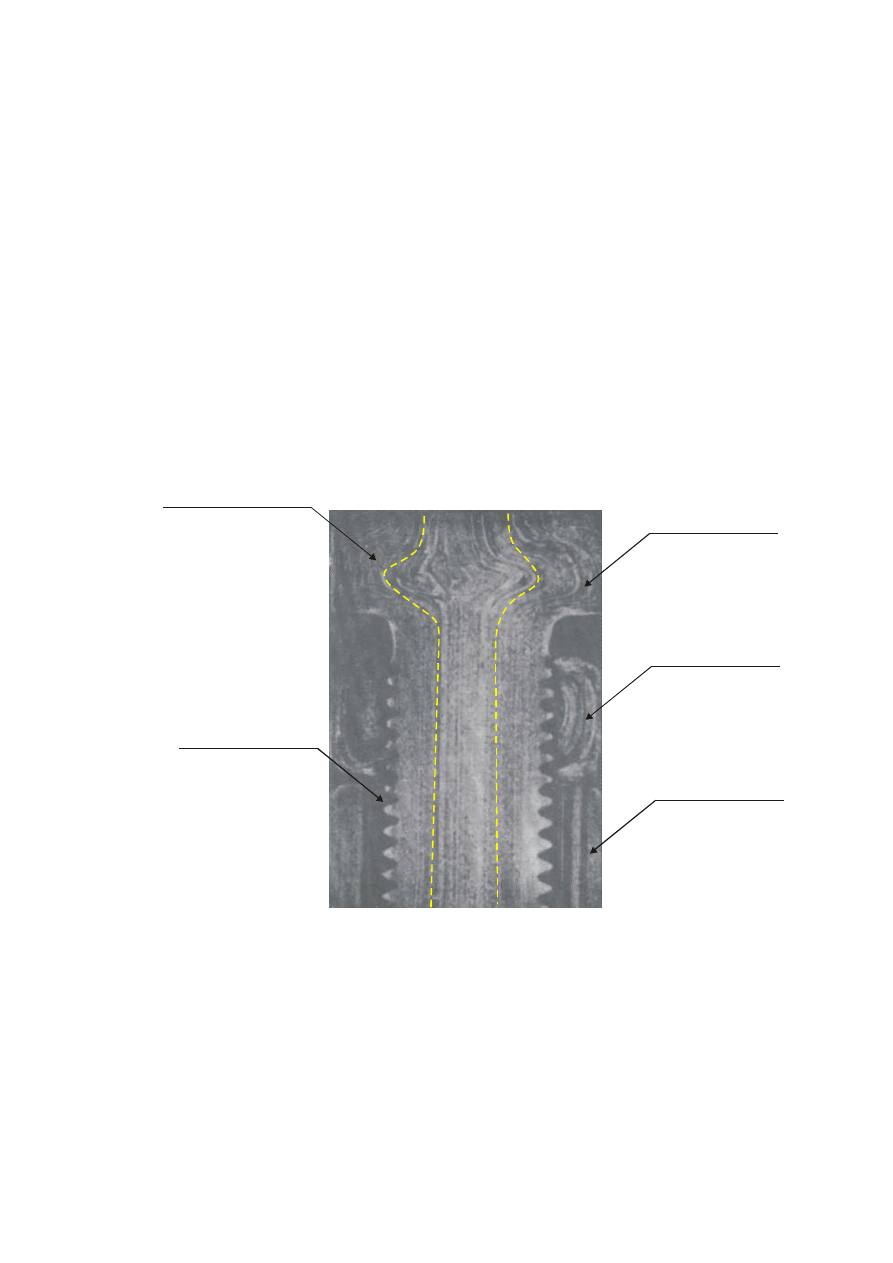

Odczynnik Heyna (Ma l Fe) - ujawnia strukturę włóknistą, która powstała po przeróbce

plastycznej, z przebiegu włókien można wnioskować o sposobie wykonania elementu. Szlif

trawi się tu od 0,5 do 5 min. a osad Cu zmywa wodą lub 5 % roztworem amoniaku.

(1Og chlorku amonowo- miedziowego, lOOcm

3

wody)

Prawidłowo wykonany

łeb

ś

ruby

Przebieg włókien

ś

wiadczy o jednokrotnym

wyboczeniu podczas kucia

Gwint

ś

ruby wykonany

poprzez toczenie

Nakr

ę

tka wykonana

przez kucie

Nakr

ę

tka wykonana

przez toczenie

Rys. Śruba z łbem kutym – struktura włókien

Oddziałuje on na miejsca bogate w fosfor zabarwiając je brunatnie, a bogatsze

w węgiel na szaro. Makrostruktura stali jest tu bardziej widoczna na mniej wygładzonej

powierzchni. Tak więc polerowanie nie jest tu zalecane.

opracował: mgr inż. Bartosz Głowacki

8

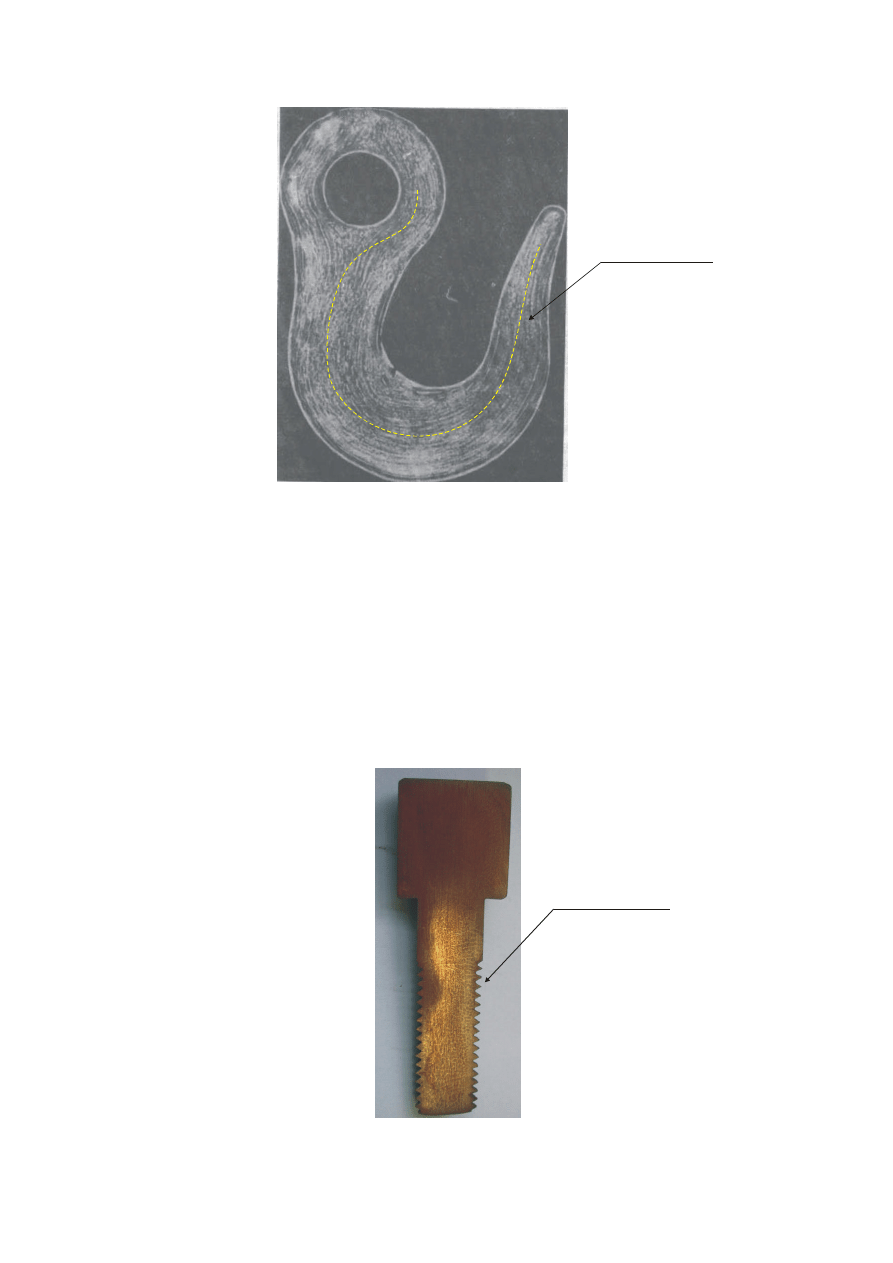

Równoległy układ włókien

ś

wiadczy o prawidłowym kuciu

(próba Heyna)

Rys. Hak kuty – równoległy układ włókien

Po próbie tej można wnioskować czy dany element jest elementem przerobionym

plastycznie (struktura pasmowa), czy odlewem (struktura dendrytyczna lub globulityczna).

Odczynnik Oberhoffera (Ma 2 Fe) – ujawnia strukturę pierwotną stali, czyli

strukturę która powstaje w trakcie krzepnięcia. Niejednorodność ta zostaje zniekształcona

podczas obróbki plastycznej w kierunku płynięcia metalu. Struktura z równoosiowej staje

się ukierunkowana. Szczególnie widoczne to jest w elementach poddanych walcowaniu,

spęczaniu czy przy nagniataniu gwintów. Działanie jego polega na tym, iż silnie trawi

miejsca ubogie w fosfor, które ciemnieją, a na miejsca bogate w fosfor prawie nie działa,

pozostawiając je jasne i błyszczące. Bardzo istotne jest tu dokładne przygotowanie

powierzchni przez polerowanie. Próbkę trawi się od 5s do 2 min, a osad Cu zmywa wodą.

Struktura pierwotna odlewu

ś

wiadczy o sposobie wykonania

przez obróbk

ę

skrawaniem

Rys. Śruba wykonana z pręta sześciokątnego poprzez obróbkę skrawaniem

opracował: mgr inż. Bartosz Głowacki

9

Widoczne linie włókien

ś

wiadcz

ą

o wykonaniu

łba przez kucie

Z przebiegu włókien

wynika

ż

e gwint został wykonany

przez obróbk

ę

skrawaniem

Rys. Badanie struktury włókien za pomocą odczynnika Oberhoffera

.

Odczynnik Baumana (Ma 3 Fe) - ujawnia on przede wszystkim rozmieszczenie siarki oraz

po części fosforu. Ujawnia się to na przyłożonym do powierzchni papierze fotograficznym.

Próbkę poddaną analizie w ten sposób należy dokładnie umyć i osuszyć, albowiem

niedopilnowanie spowoduje korozję próbki.

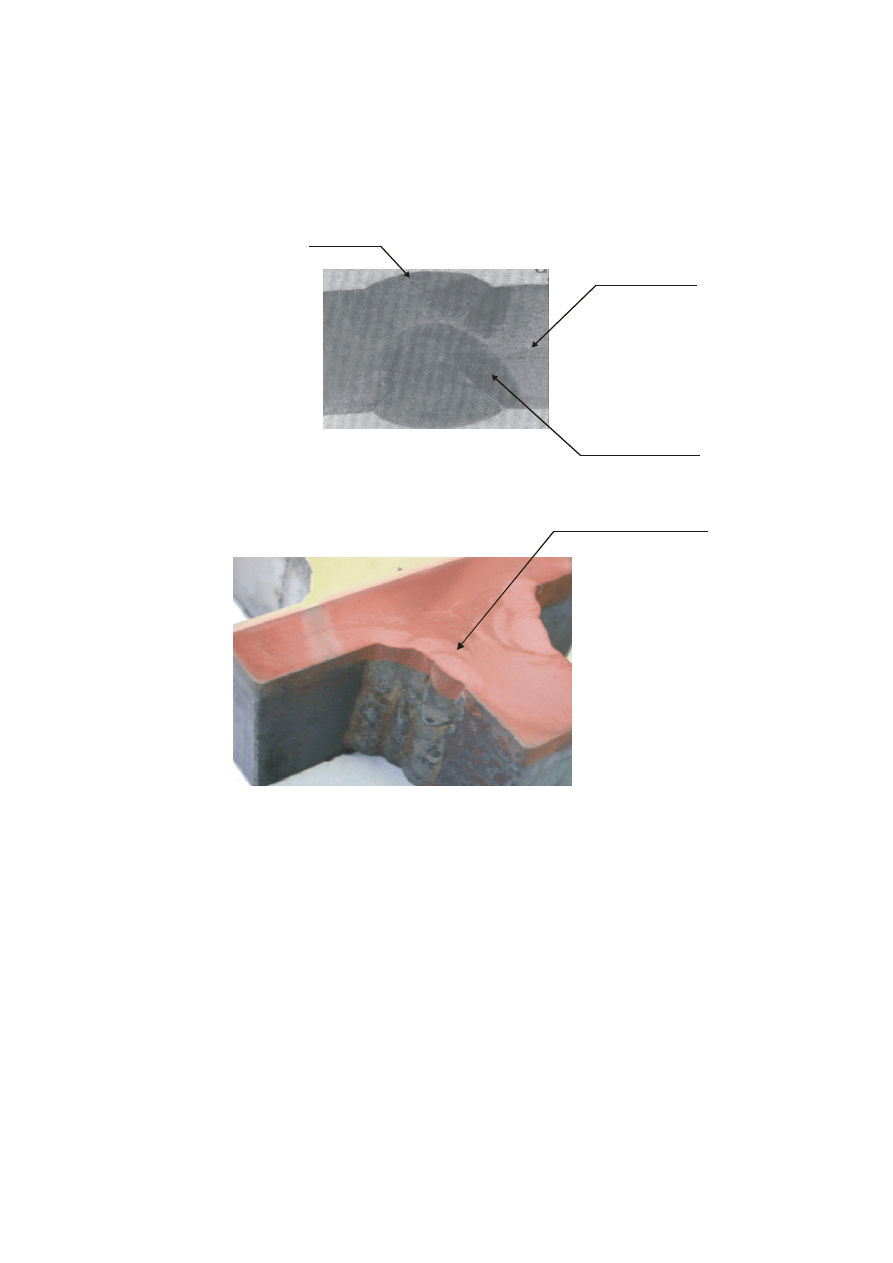

Strefa zewn

ę

trzna, krzepn

ą

ca

najszybciej, składaj

ą

ca si

ę

z bardzo

drobnych ziaren zamro

ż

onych

Strefa

ś

rodkowa wlewka, krzepn

ą

ca

najwolniej, zbudowana jest z du

ż

ych

ziaren, przypadkowo zorientowanych.

Strefa wewn

ę

trzna, krzepn

ą

ca wolniej

ni

ż

strefa zewn

ę

trzna, składa si

ę

z wi

ę

kszych

ziaren słupkowych.

Rys. Próba Baumana - struktura pierwotna wlewka

Odczynnik Fry (Ma 8 Fe) - Ujawnia odkształcenia plastyczne. Odczynnik ten atakuje

strefy w których została przekroczona granica plastyczności, ujawniając je w postaci

ciemnych linii. Są to tzw. linie płynności. Odczynnik ten może również służyć do

ujawnienia strefy wpływu ciepła.

Odczynnik Adlera (Ma 11 Fe) - służy on do ujawnienia struktury spoiny. Odczynnik ten

ujawnia linie zanieczyszczeń czyli segregację fosforu i węgla w stali. Dzieje się tak ponieważ,

spoina jest o nieco innym kształcie niż materiał rodzimy. Charakteryzuje się typową dla

opracował: mgr inż. Bartosz Głowacki

10

odlewu gruboziarnistą, dendrydyczną strukturą, a w przypadku spoiny wielowarstwowej

widoczne są wyraźne granice poszczególnych warstw.

Badanie stosuje się przede wszystkim do ujawnienie wad w spoinie i w strefie wpływu

ciepła.

Spoiwo

Materiał rodzimy

Strefa wpływu ciepła

Rys. Struktura złącza spawanego - odczynnik Adlera

Widoczne poszczególne warstwy

spoiny wielowarstwowej

Rys. Struktura złącza spawanego, stal platerowana - odczynnik Oberhoffera

3. Metodyka przeprowadzania bada

ń

makroskopowych przełomów

3.1.

Nazewnictwo

Nazwa przełom jest tożsama z nazwą złom, obie nazwy są poprawne i tak samo

rozumiane. Przełom jest płaszczyzną która powstaje po rozdzieleniu materiału na co najmniej

dwie części, a bezpośrednią przyczyną jego powstania jest przekroczenie poziomu naprężeń

dopuszczalnych dla danego materiału (elementu) . Rozdzielenie to może być powodowane

wieloma czynnikami technologicznymi jak i eksploatacyjnymi. Czynnikami decydującymi

w znacznym stopniu o poziomie naprężeń dopuszczalnych są różnego rodzaju czynniki

materiałowe, tak jak chociażby przy badaniach zgładów (wtrącenia, pęcherze,

niejednorodność składu chemicznego, wielkość ziaren itd.). Tego typu czynniki należą do

czynników wewnętrznych. Istnieją jednak jeszcze czynniki zewnętrzne, które są kształtowane

przez konstruktora i eksploatatora. Przekroczenie obu rodzajów tych czynników może

powodować powstanie mikro-pęknięć i w następstwie powstanie przełomu.

opracował: mgr inż. Bartosz Głowacki

11

3.2.

Cel badania przełomów

Badanie przełomów (złomów), dostarcza wiele informacji dotyczących materiału,

umożliwiają przede wszystkim przybliżone określenie wielkości ziaren, ich kształtu i ułożenia

ziaren oraz pozwalają określić kierunek przebiegu przełomu. Pozwalają, określić wielkość

wtrąceń niemetalicznych i nieciągłości materiałowych, a także pozwalają na określenie

warunków i przyczyn powstania przełomów. Ta ostatnia informacja jest szczególnie istotna

jeśli chodzi o diagnozowanie badanych elementów oraz przy konstruowaniu nowych

elementów części maszyn. Ważne jest to szczególnie przy badaniu i analizie stanów

awaryjnych i przyczyn ich powstania, poczynając od poprawności doboru materiału z którego

wykonano element, a na poprawności montażu i demontażu kończąc.

3.3.

Obserwacja przełomów

Obserwacja przełomów pozwala uzyskać informacje na temat struktury i budowy

materiałów. Jednorodny, jednolity i ziarnisty charakter materiału, obrazuje przełom jednolity

na całej powierzchni. Strukturę tą mogą jednak zakłócić wady materiałowe, takie jak:

wtrącenia niemetaliczne i nieciągłości materiałowe.

Przebieg przełomu uzależniony jest również od temperatury w jakiej dany element się

znajduje. Jeżeli przełom powstaje w temperaturze otoczenia, to najczęściej przebiega on przez

ziarna i nazywany jest przełomem trans-krystalicznym, jeżeli natomiast przełom powstaje

w wysokich temperaturach to przebiega przez granice ziaren i nazywany jest przełomem

między-krystalicznym.

W badaniach makroskopowych określa się również wielkość ziarna przełomu, ocenia

się to przez porównanie z wzorcową skalą przełomów, JERNKONTORET-a

Bardzo ważnym czynnikiem podczas obserwacji przełomów jest oświetlenie

stanowiska badawczego. Ponieważ przełomy są to w swojej budowie zbliżone do

płaskorzeźby, posiadają trzy wymiary, każde nieprawidłowe oświetlenie bądź nierówne czy

niestabilne może powodować istną grę świateł, a co za tym idzie dla niedoświadczonego oka

może powodować fałszowanie wyników obserwacji poprzez powstawanie cieni, pół cieni

i odbić.

3.4.

Rodzaje przełomów

Wyróżnia się dwa podstawowe rodzaje przełomów: rozdzielczy i poślizgowy, przy

czym oba pojęcia są stanem chwili badanego elementu, uzależnionym od wielu

czynników eksploatacyjnych i zewnętrznych.

Przełom rozdzielczy - następuje bez śladów wcześniejszego odkształcenia

plastycznego, nazywa się go w literaturze jak przełom rozdzielczy kruchy. Najczęściej

występuje on w żeliwie lub w stali zahartowanej. Przełom tego typu może być również

poprzedzony niewielkim odkształceniem plastycznym i wtedy nazywamy go przełomem

rozdzielczym wiązki - występuje on najczęściej w stali hartowanej i odpuszczonej w niskiej

temperaturze.

opracował: mgr inż. Bartosz Głowacki

12

Rys. Przełom rozdzielczy (kruchy)

Przełom poślizgowy - poprzedzony jest wyraźnym odkształceniem plastycznym i

występuje w stali wyżarzonej oraz w większości metali nieżelaznych i ich stopów.

Rys. Przełom poślizgowy

Pomimo że niektóre materiały są podatne na jeden rodzaj przełomów, a na drugi nie to

jednak rodzaj przełomu jest zależny przede wszystkim od tego która składowa obciążenia jest

dominująca. Składowa normalna naprężenia powoduje zniszczenie materiału przez przełom

kruchy, natomiast dominująca składowa styczna powoduje zniszczenie drogą przełomu

poślizgowego.

Obciążenia udarowe, zwłaszcza przy dostatecznie dużej energii uderzenia powodują

najczęściej przełomy rozdzielcze, bez względu na rodzaj materiału.

Przełom zmęczeniowy - jest to charakterystyczny rodzaj przełomu, elementu który

uległ zniszczeniu pod wpływem działania obciążeń zmęczeniowych (cyklicznie zmiennych). Na

powierzchni tego elementu możemy wyróżnić dwa obszary: gładki i ziarnisty.

Pocz

ą

tek zjawiska

Obszar gładki

z widocznymi limiami

muszlowymi

Obszar ziarnisty

ko

ń

cowy etap przełomu

zm

ę

czeniowego

Rys. Przełom zmęczeniowy i jego podstawowe obszary

opracował: mgr inż. Bartosz Głowacki

13

Obszar gładki charakteryzuje się tym że widoczne są w tym miejscu przełomu

charakterystyczne koncentryczne linie, mające swoje centrum w miejscu początku przełomu

zwanym też ogniskiem. Muszlowa część przełomu tworzy się w czasie rozwoju pęknięcia.

Wygładzenie tej powierzchni jest wynikiem tarcia powierzchni pęknięcia wywołanego

odkształceniami elementu podczas kolejnych cykli zmian obciążenia. Ziarnista część

przełomu odpowiada końcowemu pęknięciu elementu.

Proces ten rozpoczyna się mikropęknięciem w miejscu zwanym ogniskiem, tj.

w miejscu lokalnej koncentracji naprężeń, wywołanej działaniem mikrokarbu.

4. Próbki do

ć

wiczenia

Do ćwiczenia przygotowano 20 próbek, które pod względem obserwacji możemy

podzielić na 2 grupy i 8 kategorii:

1.

Badanie zgładów

1.

Struktura Pierwotna podczas odlewów (l próbka)

2.

Struktura pierwotna odlewów ciśnieniowych (l próbka)

3.

Warstwy powierzchniowe (2 próbki)

4.

Budowa włóknista po przeróbce plastycznej (2 próbki)

5.

Wady wewnętrzne (3 próbki)

6.

Złącza spawane (4 próbki)

7.

Niejednorodność składu chemicznego (l próbka)

2.

Badanie przełomów

8.

Identyfikacja podstawowych typów przełomów (7 próbki)

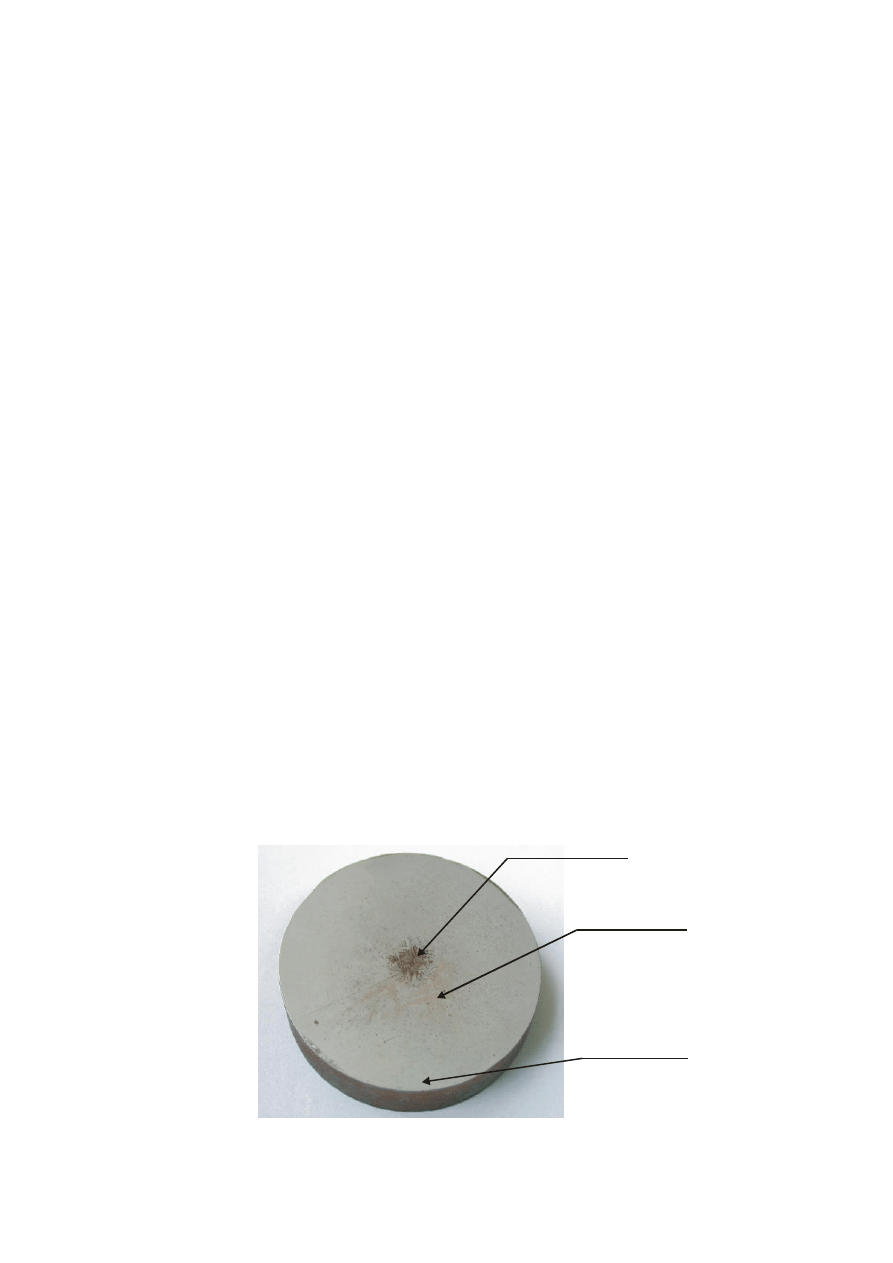

Próbka nr 1:

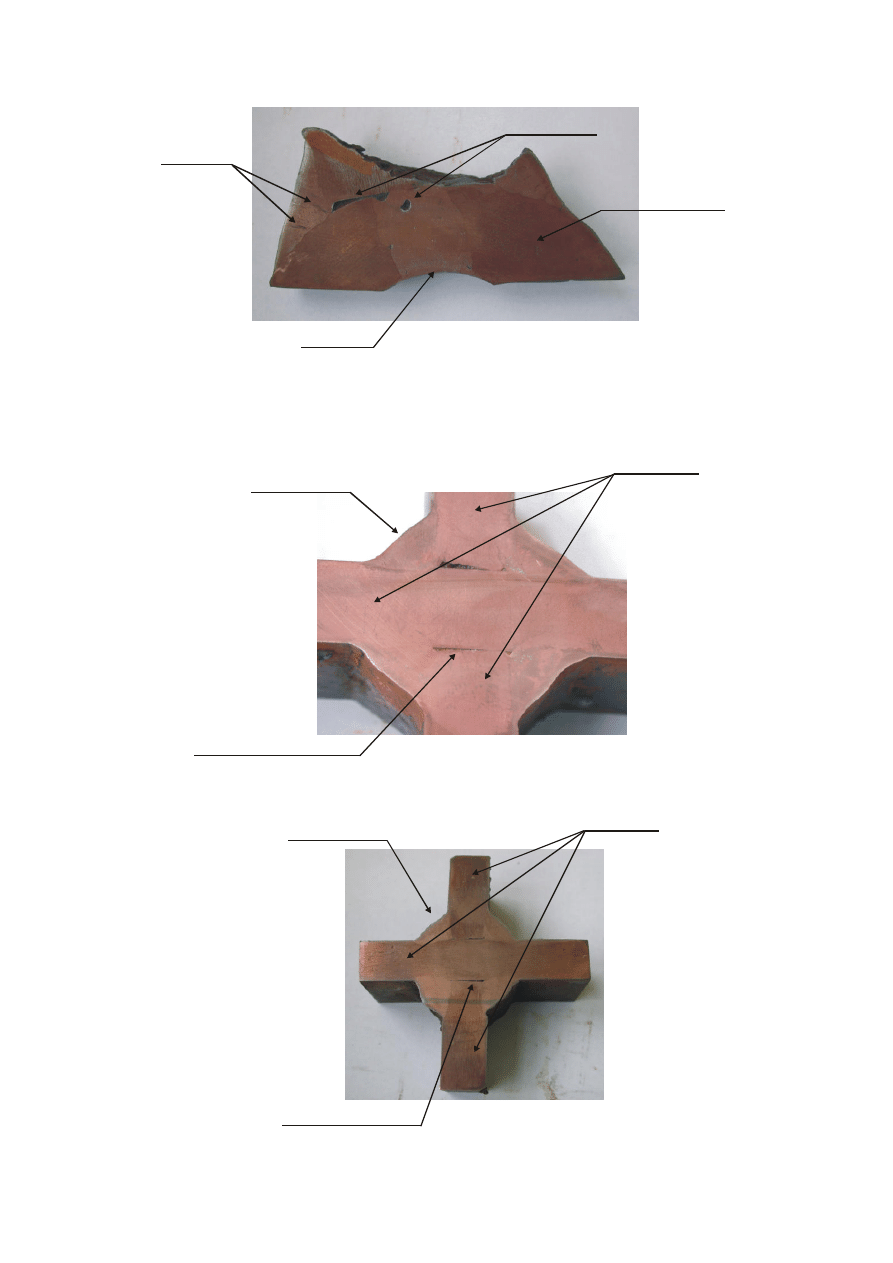

Pozwala ona na obserwację struktury pierwotnej odlewu. Wyraźnie widać tu budowę

strefową. Widoczna jest tu strefa kryształków zamrożonych, które powstają podczas

szybkiego chłodzenia ciekłego metalu, przez stosunkowo zimną formę. Gruboziarnista

struktura o wyraźnym układzie promieniowym, choć niekiedy chaotyczna, to strefa

kryształków słupkowych, które powstały na skutek kierunkowego odprowadzania ciepła od osi

odlewu do powierzchni, a w ich dalszej części wybudowane dendryty, które są w tej próbce

bardzo dobrze widoczne. W części osiowej można zaobserwować tzw. rzadzizny, czyli gąbczasta

porowata struktura, tworząca się podczas krzepnięcia cieczy, gdy większa część kryształów

zgrupuje się a pomiędzy nimi zostanie zamknięta ciecz nie mająca połączenia z resztą.

Rzadzizny w cz

ęś

ci

osiowej odlewu

Gruboziarnista strefa

dendrtów

Strefa kryształów

zamro

ż

onych

opracował: mgr inż. Bartosz Głowacki

14

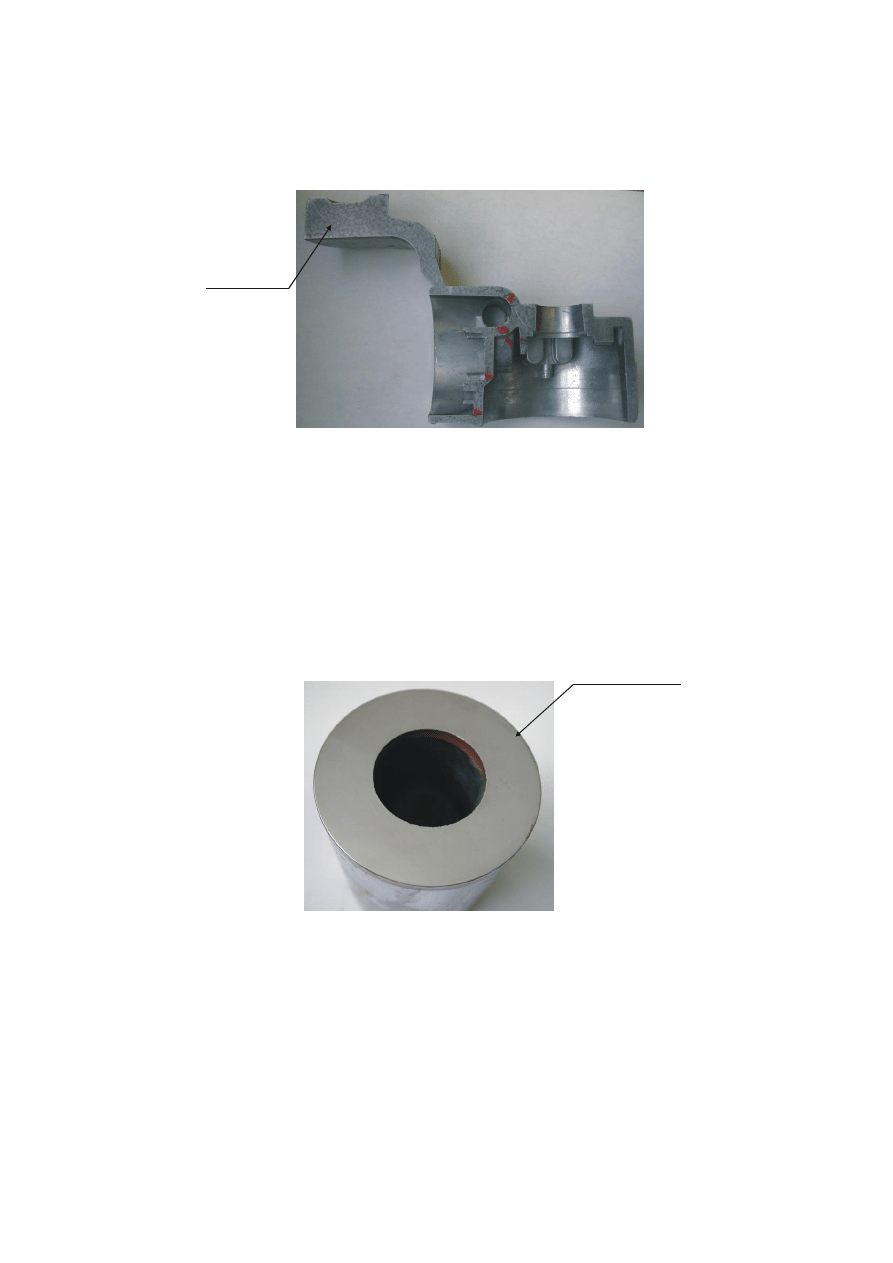

Próbka nr 2:

W korpusie odlewanym ciśnieniowe z stopu AlSi9, po przeprowadzeniu trawienia

odczynnikiem Heyna, możemy zaobserwować siatkę ziaren. Miejsca ciemniejsze to miejsca

mniej zanieczyszczone.

Widoczna struktura

pierwotna odlewu

Próbka nr 3:

Sworzeń wykonany ze stali o zawartości węgla 0,1 - 0,15 % (stal jak na gwoździe).

Warstwa wierzchnia sworznia jest nawęglana, przez co rośnie twardość na powierzchni

sworznia, a zawartość węgla kształtuje się na poziomie 0,8 %. Grubość tej warstwy wynosi

1 do 1,5 mm. Warstwa ta jest widoczna gołym okiem na całym obwodzie.

Charakterystyczny wygląd warstwy nawęglanej jest jak by było przytarte na brzegu lub

jak by ostrym skrobakiem zebrana była na krawędzi warstwa (zadry) po obróbce skrawaniem.

Rdzeń tego sworznia musi być plastyczny, aby mógł przenosić obciążenia. Gdyby cały

wykonany był ze stali o większej zawartości węgla lub gdyby był hartowany na wskroś, to mogło

by to doprowadzić do powstania przełomu kruchego.

Warstwa wierzchnia naw

ę

glana

zawarto

ść

w

ę

gla 0,8%

Próbka nr 4:

Baryłka łożyska tocznego. Wykonana ze stali plastycznej, podobnej jak próbka nr 3. Rdzeń

tego elementu jest plastyczny, może przenosić obciążenia zmienne, natomiast warstwa wierzchnia,

jest utwardzona przez hartowanie powierzchniowe. Grubość tej warstwy wynosi od 2 do 5 mm.

opracował: mgr inż. Bartosz Głowacki

15

Hartowanie powierzchniowe,

warstwa wierzchnia ma inn

ą

struktur

ę

ni

ż

rdze

ń

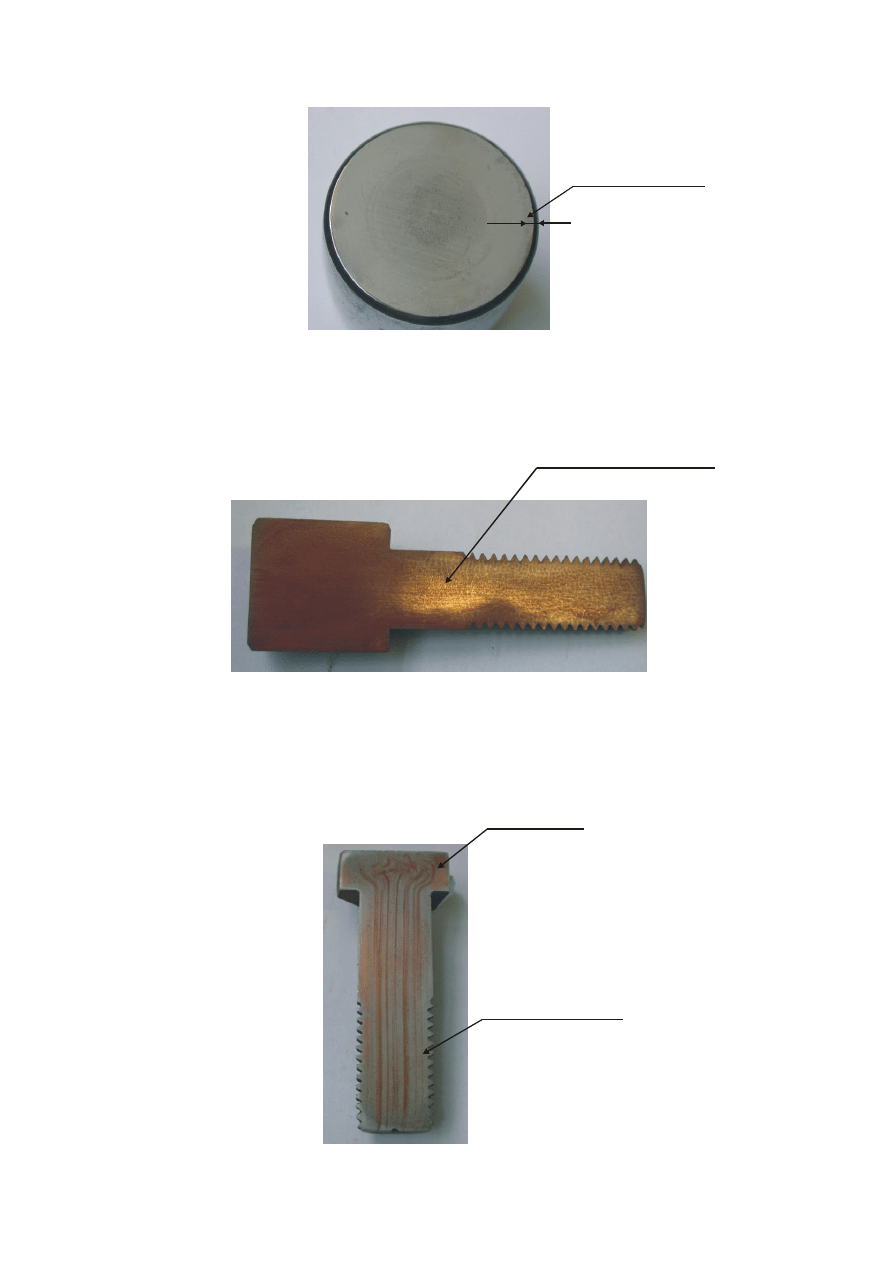

Próbka nr 5:

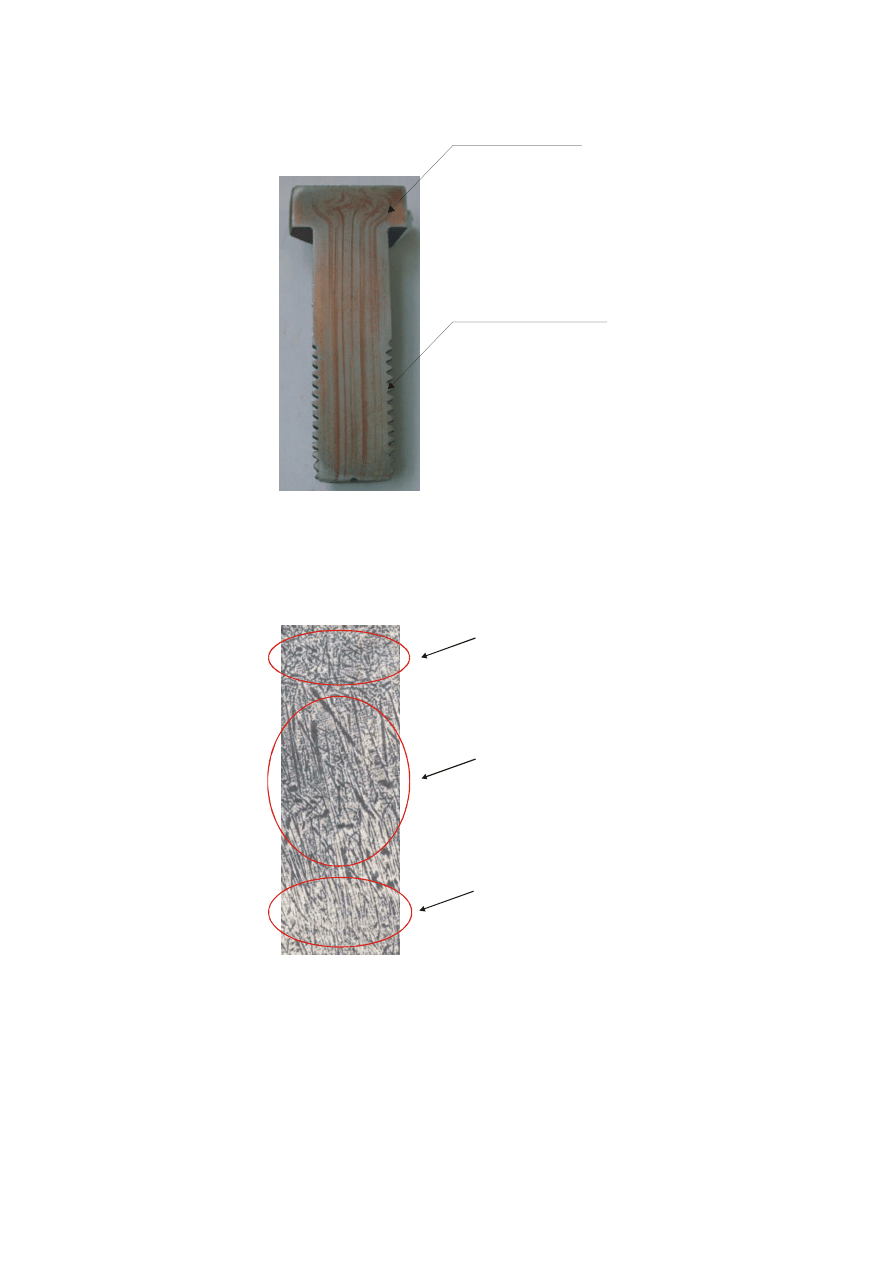

Ś

ruba wykonana z pręta sześciokątnego, po szlifowaniu i trawieniu odczynnikiem

Oberhoffera, uwidoczniła się struktura pierwotna. Widać, iż element ten został wykonany przez

obróbkę skrawaniem. Dotyczy to zarówno łba śruby jak i gwintu.

Widoczna struktura pierwotna odlewu

Próbka nr 6:

Ś

ruba wykonana z pręta walcowanego, poprzez obróbkę plastyczną. Śruba po szlifie

została poddana trawieniu odczynnikiem Oberhoffera, co ujawniło strukturę włóknistą

materiału. Widać że łeb śruby został wykonany poprzez spęczanie, gwint natomiast został

nacięty poprzez obróbkę skrawaniem.

Widoczne linie włókien

ś

wiadcz

ą

o wykonaniu przez

kucie

Z przebiegu włókien

wynika

ż

e gwint został wykonany

przez obróbk

ę

skrawaniem

opracował: mgr inż. Bartosz Głowacki

16

Próbka nr 7:

Pręt stalowy, poddany obróbce plastycznej, o czym świadczy kształt przekroju

poprzecznego(prostokąt z mocno zaokrąglonymi narożnikami). Na próbce tej można przede

wszystkim zaobserwować liczne pęknięcia osiowe wzdłuż całego elementu, powstające

w kierunku promieniowym, od środka (osi) pręta do ścianek zewnętrznych. Przyczyną

powstania tego typu wad mogą być błędy popełnione w trakcie obróbki plastycznej, w tym

przypadku chodzi tu o kucie.

Liczne p

ę

kni

ę

cia osiowe

Kształt pr

ę

ta uzyskany jest poprzez

obróbk

ę

plastyczn

ą

(przekrój prostok

ą

tny)

Próbka nr 8:

W próbce tej, zaobserwować można różne wtrącenia niemetaliczne które znalazły się

w odlewie w wyniku błędów popełnion ych w trakcie procesu metalurgicznego

i odlewniczego.

P

ę

cherze gazowe

Wtr

ą

cenia niemetaliczne

Próbka nr 9:

Element ten uwidacznia liczne wtrącenia niemetaliczne, zażużlenia i pęcherze gazowe

w złączu spawanym. Widoczna jest tu bardzo dobrze struktura złącza spawanego, czyli materiał

rodzimy, topiwo i strefa wpływu ciepła. Przyczyną powstania tak wielu wad w tym złączu

spawanym jest najprawdopodobniej, nieprzestrzeganie dyscypliny technologicznej

w procesie metalurgicznym, jak i również podczas spawania. Spowodowane to może być też

nieprawidłowym wykonaniem złącza przez osobę nie posiadającą odpowiednich kwalifikacji.

opracował: mgr inż. Bartosz Głowacki

17

Materiał rodzimy

Topiwo

Wtr

ą

cenia

P

ę

cherze gazowe

Próbka nr 10:

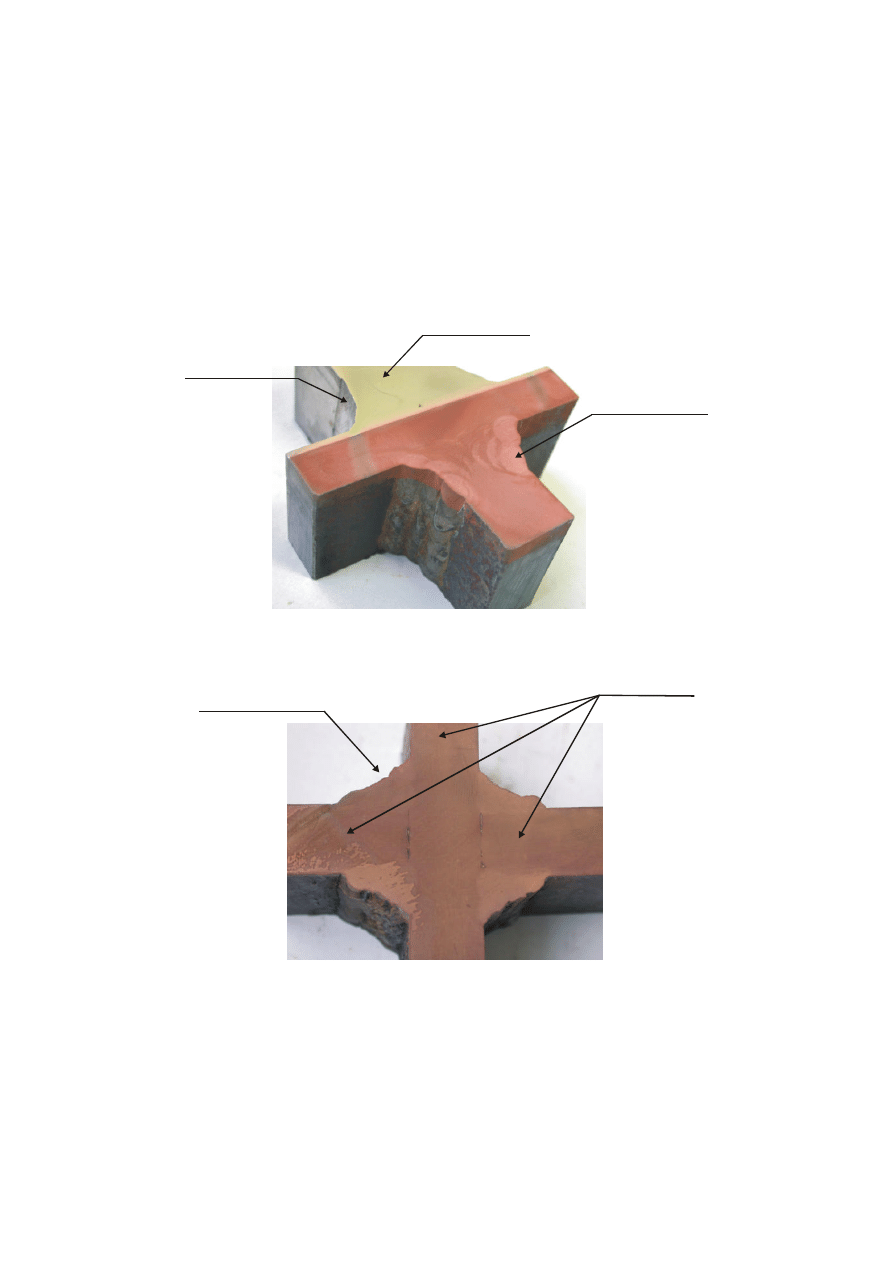

Wycinek złącza krzyżowego, które charakteryzuje się aż czterema spoinami

pachwinowymi. Wszystkie spoiny w tej próbce są jednościegowe.

Miejsca w których

elementy s

ą

niepoł

ą

czone

Spoina pachwinowa

jedno

ś

ciegowa

Materiał rodzimy

Próbka nr 11:

Próbka podobna do próbki nr 16,

Miejsca w których

elementy s

ą

niepoł

ą

czone

Spoina pachwinowa

jedno

ś

ciegowa

Materiał rodzimy

opracował: mgr inż. Bartosz Głowacki

18

Próbka nr 12:

Złącze krzyżowe wykonane z blachy platerowanej, walcowanej na zimno. Jedna

strona to stal kwasoodporna druga to stal niskowęglowa. Bardzo istotne w procesie łączenia tego

typu stali jest wykonanie prawidłowego przetopu. Pomimo, iż są to złącza pachwinowe wielo-

ś

ciegowe, a warstwa stali kwasoodpornej wynosi zaledwie ok. 3 mm, to jednak bardzo ważne jest

aby topiwo jednego rodzaju, nie powodowało przetopu drugiego rodzaju stali. Jest to

niewątpliwie bardzo trudny technologicznie proces i zarazem kosztowny. Samo wykonanie

tego typu blachy również nastręcza wiele trudności, albowiem sama blacha może się rozwarstwiać

i nie spełniać wymagań jakie się przed nią stawia

Stal kwasoodporna

Widoczne kolejne

ś

ciegi

spoiny pachwinowej

Prawidłowo wykonany

przetop - tylko w obr

ę

bie

jednego rodzaju stali

Próbka nr 13:

Próbka to podobna jest do próbek nr 16 i 17 z tą różnicą, iż spoiny są tu

wielościegowe.

Wido9czne kolejne

ś

ciegi

spoiny pachwinowej

Materiał rodzimy

Próbka nr 14:

Próbka ta służy do przeprowadzenia próby Baumana i określenie niejednorodności składu

chemicznego. Próba ta uwidacznia szczególnie zawartość siarki.

opracował: mgr inż. Bartosz Głowacki

19

Powierzchnia próbki

przygotowany do

przeprowadzenia

próby Baumana

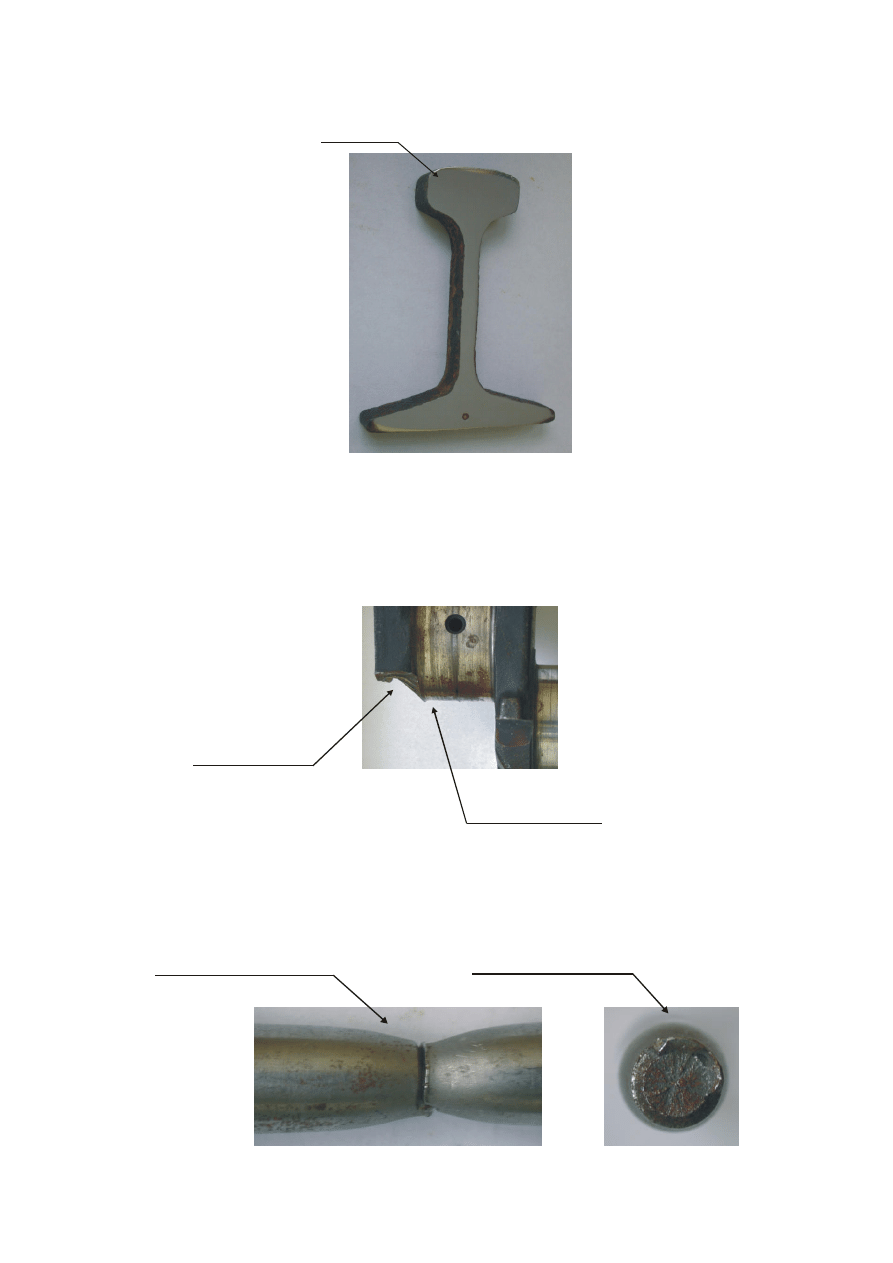

Próbka nr 15:

Wał korbowy od samochodu FIAT 125p, doskonale obrazuje przełom zmęczeniowy.

Prawdopodobną przyczyną awarii było nieprawidłowe wykonanie szlifu. Miejsce gdzie czop

łożyska głównego zbiega się z wykorbieniem, zostało nieprawidłowo obrobione (zbyt mały

promień) co spowodowało koncentracje naprężeń w tym miejscu (efekt karbu)

i spowodowało uszkodzenie tego elementu.

Przełom zm

ę

czeniowy

Zbyt mały promie

ń

wykonany

po szlifie wału,prawdopodobna

przyczyna awarii

Próbka nr 16:

Próbka

ze

stali

niskowęglowej

poddana

rozciąganiu

na

maszynie

wytrzymałościowej, obrazuje charakter przełomu plastycznego. Widać tu wyraźnie

charakterystyczną szyjkę (przewężenie) w miejscu powstania przełomu plastycznego.

Charakterystyczne przew

ęż

enie

materiału,

ś

wiadczy o charakterze

przełomu

Wygl

ą

d przełomu plastycznego,

analizowanej próbki

opracował: mgr inż. Bartosz Głowacki

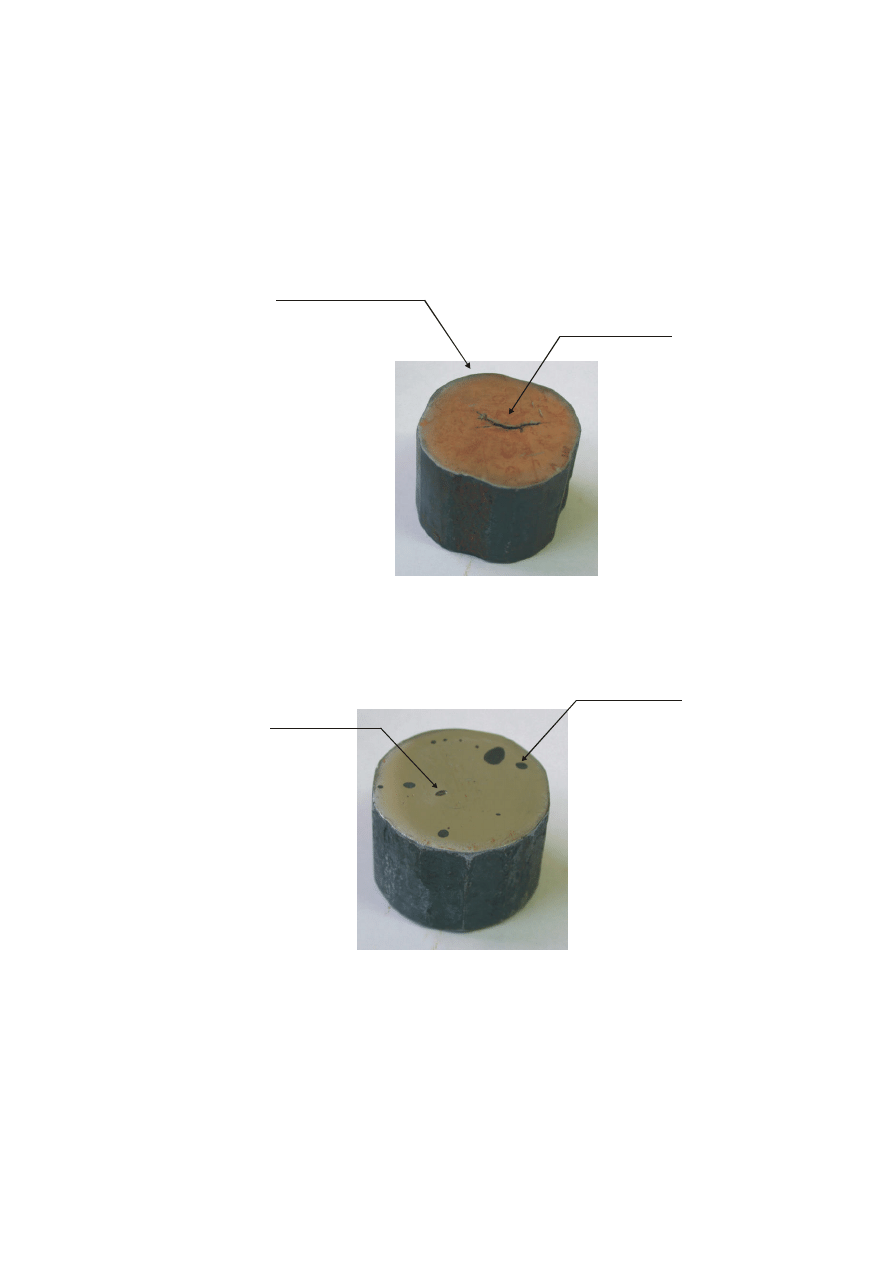

20

Próbka nr 17:

Próbka z żeliwo poddane rozciąganiu, bardzo dobrze obrazuje wygląd struktury

przełomu kruchego. W elemencie tym nie wykształciła się szyjka charakterystyczna dla

badania na rozciąganie elementu ze stali plastycznej. Widoczny stożek jest wykonany poprzez

obróbkę skrawaniem.

Brak samoistnego przew

ęż

enia

materiału,

ś

wiadczy o charakterze

przełomu

Wygl

ą

d przełomu kruchego

analizowanej próbki

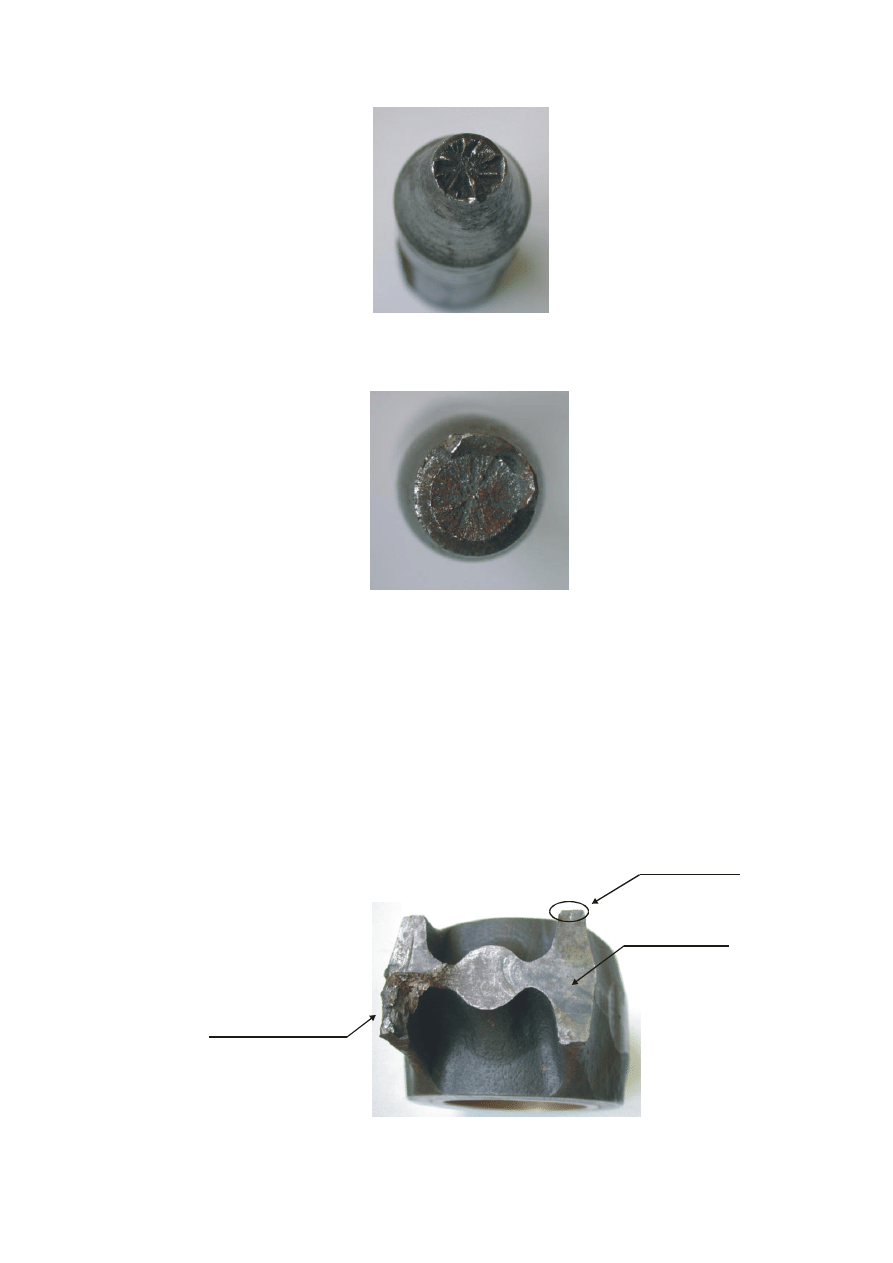

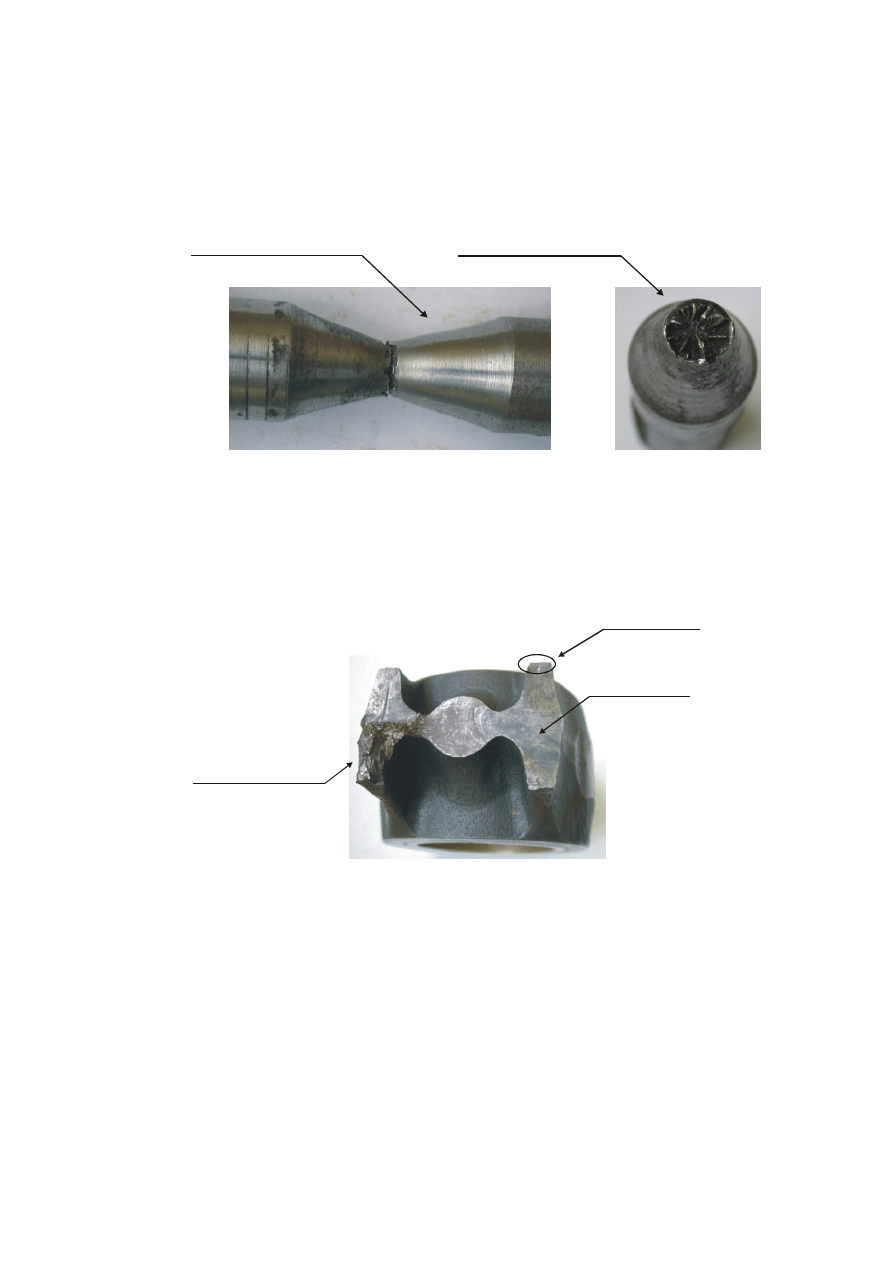

Próbka nr 18:

Próbka ta to część korbowodu (główka korbowodu) silnika okrętowego

wysokoobrotowego. Na skutek nieprawidłowego montażu bądź demontażu pojawiła się nowa

wada zewnętrzna (karb), tworząc miejsce koncentracji naprężeń. Spowodowało to powstanie

przełomu zmęczeniowego. Widoczne są tu charakterystyczne dla przełomu zmęczeniowego

charakterystyczne linie muszlowe oraz obszar przełomu kruchego.

Pocz

ą

tek zjawiska

Obszar gładki

z widocznymi limiami

muszlowymi

Obszar ziarnisty

ko

ń

cowy etap przełomu

zm

ę

czeniowego

Próbka nr 19:

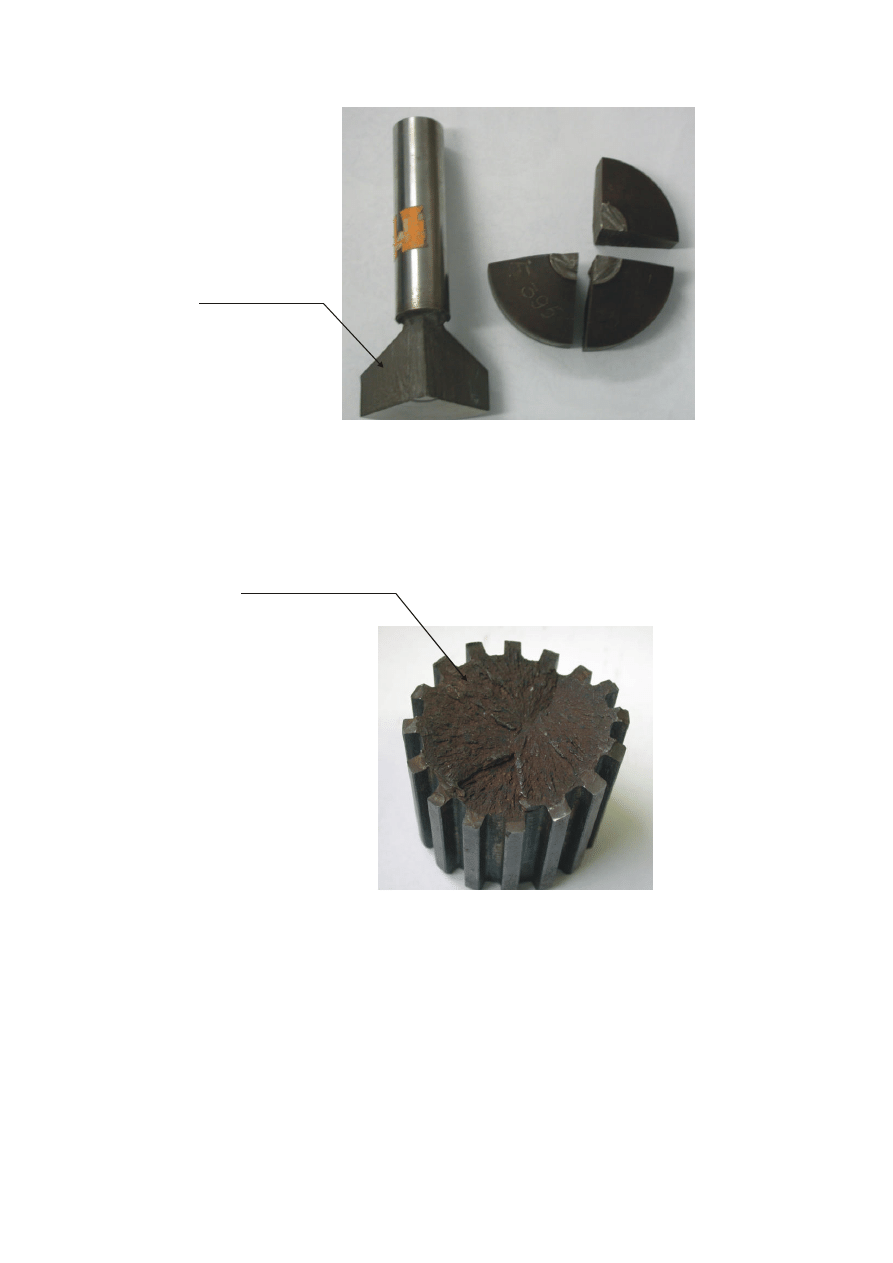

Stempel metalowy który pracował cyklicznie pod dużym obciążeniem, o czym

ś

wiadczy charakter jego uszkodzenia. Pęknięcia biegną promieniowo w głąb powierzchni

materiału. W górnej części możemy zaobserwować pęknięcia wtórne. Świadczy to o tym, iż proces

zniszczenia nastąpił bardzo szybko.

opracował: mgr inż. Bartosz Głowacki

21

Widoczne liczne p

ę

kni

ę

cia

biegn

ą

ce w gł

ą

b materiału

Próbka nr 20:

Przełom tego wielowpustu, uwidacznia co mogło być przyczyną awarii. Prawdopodobnie

element ten był hartowany na wskroś, o czym świadczy rodzaj przełomu - przełom kruchy.

Ponieważ rdzeń był zbyt twardy (nie przenosił obciążeń), spowodowało to pęknięcie wałka.

Jednolity na całej powierzchni

przełom kruchy, mo

ż

e

ś

wiadczy

ć

o tym i

ż

. Przyczyn

ą

awarii mogło by

ć

hartowanie na wskro

ś

5. Zalety i wady bada

ń

makroskopowych

Niewątpliwą zaletą badań makroskopowych jest ich prostota i możliwość wykonania

w każdych warunkach, albowiem nie potrzeba są praktycznie żadne przyrządy i urządzenia aby

tego typu badania przeprowadzić. Wystarczy obserwacja badanego materiału okiem nie

uzbrojonym. Obserwacja taka dostarcza wielu informacji o budowie danego elementu, począwszy

od makrostruktury i sposobie wykonania, a na znalezieniu przyczyn awarii kończąc. Badania

te pozwalają również na wyodrębnienie stref w danym elemencie, które wymagają

przeprowadzenia badań mikroskopowych.

Badania tego typu można przeprowadzać na miejscu gdzie dany element się znajduje bez

konieczności demontażu.

opracował: mgr inż. Bartosz Głowacki

22

Informacje dostarczane w tego typu badaniach często mogą być informacjami

priorytetowymi w trakcie diagnozowania przyczyn awarii.

Badania makroskopowe mają również wady. Jeśli badanie dotyczy zgładów, to konieczne

jest przygotowanie powierzchni badanego materiału, tak jak do badań mikroskopowych (bez

polerowania). Często też konieczne jest pobranie próbek z elementów badanych. Próbki te

należy wycinać w sposób nie wpływający na strukturę wewnętrzną elementu. Jeżeli jednak nie

ma innej możliwości pobrania próbki jak wycinanie za pomocą palnika acetylenowo-tlenowego,

trzeba uwzględnić wpływ strefy ciepła i przewidzieć naddatek, który następnie należy

przygotować przez frezowanie, toczenie i szlifowanie.

Tak więc są to niewątpliwie badania niszczące.

Badania makroskopowe wymagają również od osoby przeprowadzającej to badanie dość

wprawnego oka i doświadczenia, aby prawidłowo interpretować wyniki. Są to jednak jedne

z najprostszych metod badań makroskopowych.

Jeśli natomiast chcemy uzyskać informacje dotyczące zawartości siarki lub innych

pierwiastków to potrzebne są nam do tego typu badań różnego rodzaju odczynniki.

Niewątpliwą wadą tych metod badań makroskopowych jest więc konieczność posiadania wielu

odczynników chemicznych, które pozwalają na wykrycie wad wewnątrz struktury oraz biegła

umiejętność posługiwania się nimi.

6. Wytyczne do

ć

wiczenia

6.1.

Cel

ć

wiczenia

Podstawowym celem tego ćwiczenia jest zapoznanie się z podstawowymi cechami

budowy wewnętrznej elementów metalowych, na podstawie obserwacji makroskopowych

przekrojów i przełomów, a także nabranie umiejętności w ocenie uszkodzenia lub zniszczenia

danego elementu. Pozwala to przy nabraniu odpowiedniej na określenie przyczyny awarii

i analizę przyczyny jej powstania.

6.2.

Wymagane wiadomo

ś

ci

W celu poprawnej analizy próbek i zrozumienia istoty przeprowadzanych badań

makroskopowych, wymagana jest znajomość następujących pojęć:

•

istota badań makroskopowych i ich cel;

•

metodyka przeprowadzenia badań makroskopowych;

•

rodzaje odczynników stosowanych do badań makroskopowych i ich

przeznaczenie;

•

rodzaje przełomów i ich budowa;

•

istota przełomu zmęczeniowego i jego budowa oraz mechanizm powstawania.

6.3.

Przebieg

ć

wiczenia

Ć

wiczenie „Badania makroskopowe" podzielone jest na dwie części: teoretyczną

i praktyczną, realizowane w jednym bloku (135 min.).

Część teoretyczna dotyczy:

•

wprowadzenie do tematu;

•

omówienie terminologii dotyczącej badań makroskopowych;

•

przedstawienie podstawowych rodzajów wad i przełomów na podstawie

przygotowanych zdjęć.

Część praktyczna w pełni realizowana przez studentów:

opracował: mgr inż. Bartosz Głowacki

23

1.

wykonać szkice wszystkich przedstawionych próbek z naniesieniem

odpowiedniej struktury i szczegółów budowy charakterystycznych dla danej

próbki;

2.

opisać badany element i przeprowadzić analizę jego przyczyny

uszkodzenia, a dla złącz spawanych wykonać opis strefy wpływu ciepła.

6.4.

Wytyczne do sprawozdania

Sprawozdanie powinno zawierać:

1.

Cel ćwiczenia;

2.

Wiadomości podstawowe dotyczące badań makroskopowych;

3.

Opis przebiegu ćwiczenia;

4.

Rysunki i opis poszczególnych elementów (próbek);

a. na rysunku powinien znajdować się zarys próbki i zaznaczone dla niej

charakterystyczne obszary;

b. w opisie powinny być zawarte dane dotyczące danego elementu

(pochodzenie, materiał, nazwa elementu) oraz wyniki analizy (co

mogło być przyczyną uszkodzenia, a dla przekrojów analizę struktury

materiału i co było przyczyną powstania tego typu wad)

5.

Wnioski.

Literatura

1.

Prowans Stanisław - „Materiałoznawstwo - ćwiczenia laboratoryjne" , Politechnika

Szczecińska;

2.

Prowans Stanisław - „Materiałoznawstwo", PWN 1984;

3.

Wesołowski Kornel – „Metaloznawstwo i obróbka cieplna”, Wydawnictwo Naukowo

Techniczne;

4.

Domke Wilhelm – „Vademecum Materiałoznawstwa”;

Wyszukiwarka

Podobne podstrony:

badania makroskopowe instrukcja Nieznany (2)

01 Badania makroskopowe instrukcjaid 2597

01 Badania makroskopowe instruk Nieznany

01 Badania makroskopowe instrukcja

01 Badania makroskopowe instrukcja

Badanie oscyloskopu katodowego Instrukcja id 630795 (2)

biochemia cukry instrukcja id 8 Nieznany (2)

Badania operacyjne wyklad 2 id Nieznany

Instruktazstanowiskowy id 21769 Nieznany

Badania makroskopowe, uczelnia, materialoznastwo

kolm instrumenty 3 id 239529 Nieznany

cw3 i 4 instrukcja id 123316 Nieznany

Badanie Oscyloskopu Instrukcja

Projekt P09 Sterowanie bramka Instrukcja id 399298

Lab II Termistor instrukcja id 749857

Badania operacyjne, zadanie id Nieznany (2)

algorytmy PKI Instrukcja id 577 Nieznany (2)

Badanie odbiornika radiowego id Nieznany (2)

instrukcja 3 id 215628 Nieznany

więcej podobnych podstron