Biomasa jako paliwo w małych elektrociepłowniach

Autor: prof. dr hab. inż. Krzysztof Badyda, Politechnika Warszawska, Instytut Techniki

Cieplnej

(„Czysta Energia” – styczeń 2008)

Pojęcie energetyki lokalnej (rozproszonej) wiąże się ze źródłami wytwórczymi małej

mocy, niepodlegającymi centralnemu planowaniu, z reguły produkującymi energię

elektryczną w skojarzeniu z ciepłem.

Na rynku energetyki lokalnej rozróżniać można np. źródła: małe – o mocy generatora

poniżej 2 MW, mini – poniżej 500 kW i mikro – poniżej 20 kW.

Biomasa stała stanowi obecnie największe źródło energii odnawialnej w Polsce. Podstawowe

sposoby wykorzystania biomasy w instalacjach energetycznych realizowane są poprzez jej

spalanie (jako paliwa podstawowego), współspalanie (z innym paliwem – w warunkach

krajowych przede wszystkim z węglem), zgazowanie/pirolizę i wykorzystanie produktu

zgazowania jako paliwa. W grę wchodzi także przygotowywanie paliw specjalnych na bazie

biomasy (brykiety, pelety itp).

Współspalanie jest sposobem stosowanym przede wszystkim w większych instalacjach (np. w

energetyce zawodowej), w kotłach przystosowanych zwykle do innego paliwa (w warunkach

krajowych – węgla) Udział biomasy w procesie współspalania limitowany jest przede

wszystkim przez jej własności, w tym dużą wilgotność, zawartość składników mogących

powodować korozję oraz problemy z żużlowaniem kotłów. Przy dużej wilgotności,

przekraczającej niekiedy granicę 50%, oraz znaczącym udziale biomasy we wsadzie

energetycznym zagrożeniem może być nawet radykalne obniżenie sprawności kotła. Za

racjonalną dla dużych kotłów energetycznych granicę udziału masowego we wsadzie paliwa

uznaje się zwykle ok. 10%.

Jednym z trendów rozwoju ciepłownictwa w krajach europejskich jest budowa małych

elektrociepłowni, przystosowanych konstrukcyjnie do korzystania z biomasy jako paliwa

podstawowego. Doskonalone są technologie tradycyjne, znane od dawna, ale obok nich

rozwijane są także zupełnie nowe. Wykorzystanie biopaliw w małych elektrociepłowniach

jest intensywnie rozwijane w „starych” krajach unijnych co najmniej od lat 80-tych ubiegłego

wieku. Polska wstąpiła na drogę intensywniejszego rozwoju tej klasy obiektów dopiero od

drugiej połowy lat 90-tych (tab. 1). Rozpowszechnienie zarówno różnorodności stosowanych

technologii, jak i skali wykorzystania biopaliw w naszym kraju należy uznać za

umiarkowane.

Wobec planów radykalnego rozwoju wykorzystania energii odnawialnej oczekiwać należy w

bliskiej przyszłości intensywnego rozwoju zarówno palety technologii, jak i ilości wdrożeń.

Dopiero obecnie pojawiają się pierwsze elektrociepłownie budowane wg koncepcji

upowszechnionych już w innych krajach.

Rozwój małych elektrociepłowni w Polsce

W tab. 1. zestawiono dane z lat 1998-2005 charakteryzujące rozwój w Polsce małych

elektrociepłowni, opalanych biogazem. Są to praktycznie wyłącznie jednostki wyposażone w

silniki tłokowe, pracujące na wysypiskach oraz w oczyszczalniach ścieków. Łączna moc

zainstalowana dla kilkudziesięciu istniejących już obiektów tej kategorii jest wciąż

nieznaczna. Do końca 2005 r. minimalnie przekroczyła ona poziom 30 MW. Łącznie moc

małych elektrociepłowni gazowych w Polsce, po uwzględnieniu nieujętych tu instalacji z

silnikami oraz turbinami opalanymi gazem ziemnym i kopalnianym, osiągnęła w końcu 2005

r. poziom w granicach 200 MW. Odpowiada to w przybliżeniu stanowi rozwoju tego sektora

w Republice Federalnej Niemiec z pierwszej połowy lat 80-tych

1

. W przytoczonych danych

nie ujęto turbin oraz silników przeznaczonych do napędów maszyn innych niż generatory,

pracujących w tłoczniach i kopalniach gazu ziemnego oraz instalacji przeznaczonych do

pracy awaryjnej.

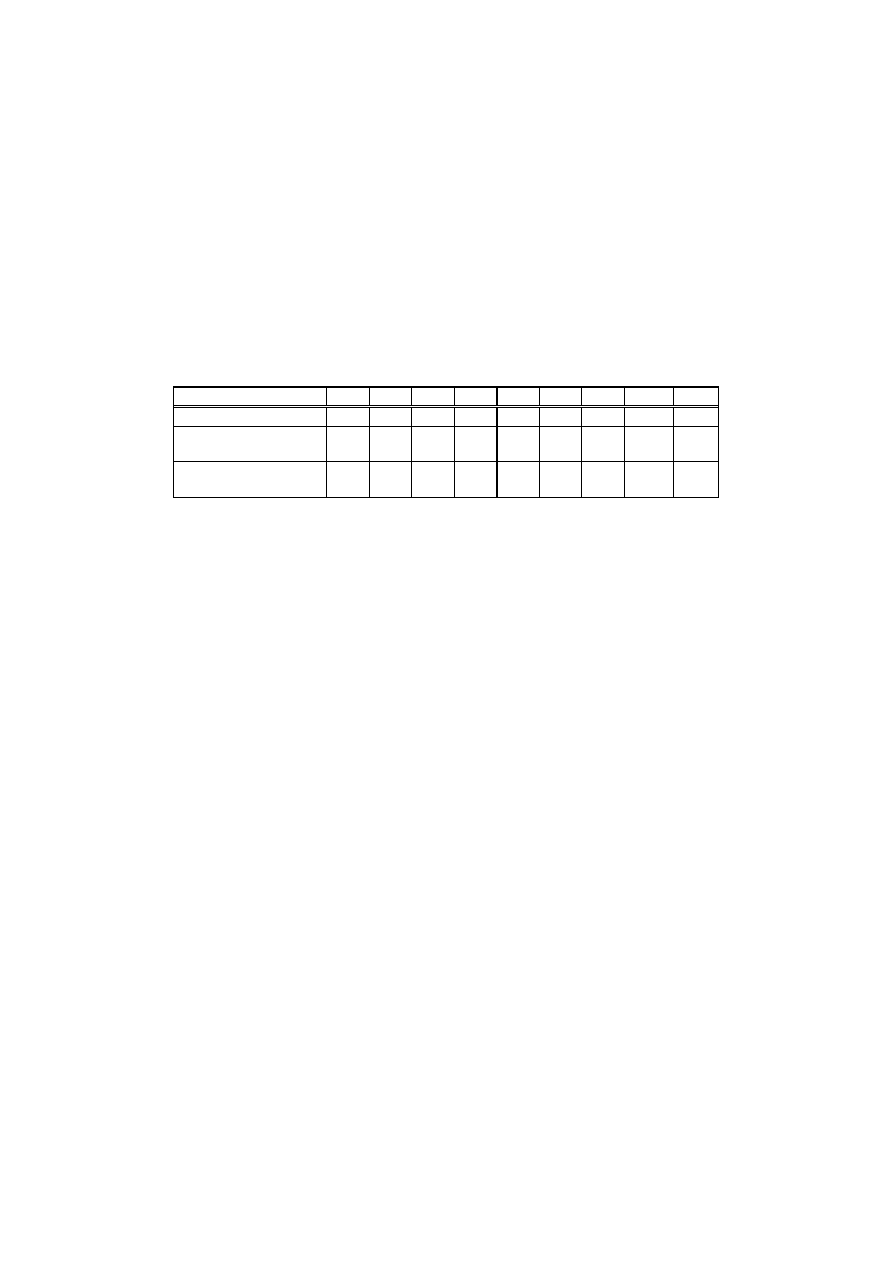

Tab. 1. Małe elektrociepłownie biogazowe w Polsce. Według danych

2

, dla roku 2006 dane przybliżone, zebrane

w oparciu o inne źródła, w tym [6].

Rok

1998 1999 2000 2001 2002 2003 2004 2005 2006

Liczba elektrowni

17

22

28

35

42

49

-

67

74

Moc zainstalowana

[MW]

5,03 7,07

9,1 12,83 15,81 20,06 25,64 32,70 ~38,0

Produkcja energii

[GWh]*

13

23,2 30,7 41,5 48,1 55,8 81,48 110,17 ~100

* do 2003 r. w tabeli wykazana sprzedaż, od 2004 r. produkcja brutto

Jako osobną pozycję wyróżnia się elektrownie opalane biomasą o łącznej mocy

zainstalowanej, równej w latach 2004-2005 ok. 51 MW i rocznej produkcji na poziomie 273

GWh (w 2004 r.) oraz 352 GWh (w 2005 r.)

3

. Jeśli ująć wszystkie instalacje do spalania

biomasy, łączna ich moc zainstalowana sięgała w roku 2005 granicy 190 MW, zaś w roku

2006 przekroczyła 252 MW. Znaczącą pozycją w krajowym bilansie energii elektrycznej

odnawialnej jest produkcja oparta na współspalaniu biomasy w instalacjach elektrowni

parowych (głównie dużych). Według URE, na koniec roku 2006 współspalanie biomasy

realizowane było w 18 instalacjach o łącznej mocy 1700 MW

6

.

Biomasa stała była w naszym kraju w przeszłości tradycyjnym surowcem dla niewielkich

przemysłowych siłowni parowych (np. w zakładach przemysłu drzewnego).

Małe elektrociepłownie biomasowe, korzystające z technologii rozwijanych, obecnie

doczekały się dopiero pierwszych, jeszcze nielicznych realizacji. Przykładami są: aktualnie

uruchamiana komunalna elektrociepłownia wyposażona w turbinę parową o mocy 2,1 MW w

Płońsku, elektrociepłownia ORC na biomasę w Ostrowie Wielkopolskim oraz szereg

niewielkich elektrociepłowni planowanych do realizacji w najbliższym czasie.

Technologie przystosowane dla małych EC

Jako źródło napędu generatora w małych elektrociepłowniach (wykorzystywane lub

przewidywane do stosowania) wymieniane są m.in.:

•

gazowe silniki tłokowe pracujące wg obiegu Otto – w tej kategorii stosuje się dwa

sposoby spalania paliw: przy wykorzystaniu tzw. mieszanek ubogich lub spalanie w

warunkach bliskich stechiometrycznym;

•

silniki wysokoprężne (Diesla);

•

silniki gazowe, korzystające z dawki paliwa ciekłego inicjującego zapłon (Diesel – gaz);

•

turbiny gazowe małej mocy;

•

silniki Stirlinga;

•

tłokowe silniki parowe;

•

parowe silniki śrubowe;

•

małe turbiny parowe, w tym instalowane w siłowniach ORC – te ostatnie na czynniki

robocze inne niż para wodna.

Buduje się także zasilane biomasą elektrociepłownie z ogniwami paliwowymi oraz układami,

w których ogniwa paliwowe stanowią element bardziej złożonych instalacji.

W przypadku wymienionych technologii parowych silniki działają zgodnie z obiegiem

Rankine’a – w układzie siłowni parowej na niskie parametry. Celem ich wprowadzania jest

zapewnienie możliwie niskich kosztów produkcji energii z zachowaniem dostatecznie

wysokiej sprawności konwersji energii w elektrociepłowni parowej o małej mocy, pomimo

niskich parametrów początkowych pary oraz umiarkowanych strumieni masy (a w

konsekwencji objętości) czynnika roboczego. W pozostałych przypadkach w grę wchodzi

wykorzystanie do podgrzania obiegu czynnika roboczego energii pozyskiwanej bezpośrednio

(lub za pośrednictwem wymienników ciepła) z paliw gazowych, ewentualnie ciekłych bądź

produktów zgazowania paliw stałych.

Małe elektrociepłownie na biomasę

Zgazowanie beztlenowe

uszlachetnienie/upłynnienie

Zgazowanie termiczne z

oczyszczaniem gazu

Spalanie w kotle z paleniskiem

atmosferycznym

Tłokowy silnik gazowy

Silnik Diesla

Turbina parowa

T-na gaz na g. powietrze

Tłokowy silnik parowy

Parowy silnik śrubowy

T-na gaz. odwr. obieg

Instalacja ORC

Tłokowy silnik gazowy

Turbina gazowa

Ogniwa paliwowe

Silnik Stirlinga

Turbina gazowa

Kocioł energ./ciepł.

spalanie/współspalanie

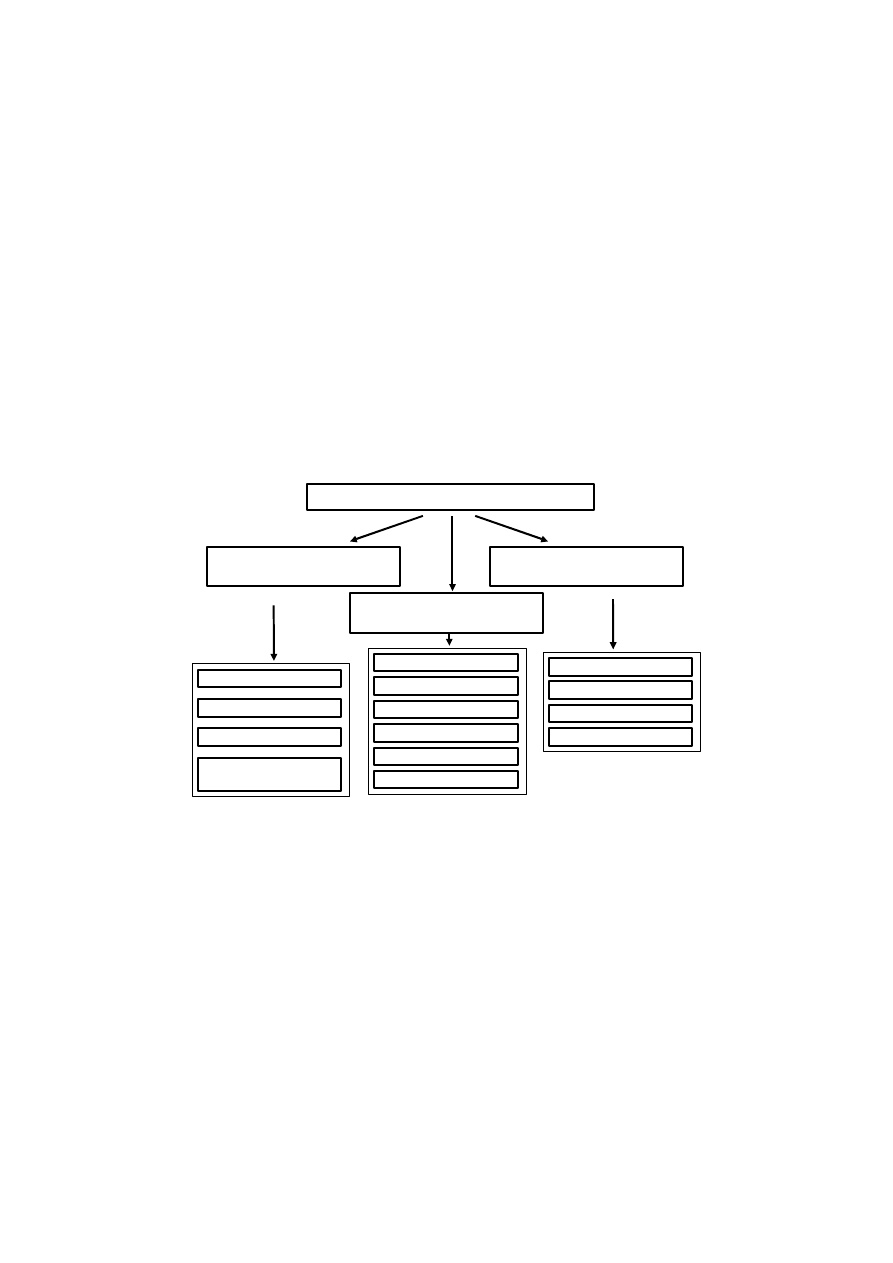

Rys. 1. Klasyfikacja koncepcji małych elektrociepłowni opalanych biomasą

Na rys. 1 zilustrowano klasyfikację wymienionych technologii, przewidywanych jako

perspektywiczne do stosowania przy wykorzystaniu biomasy jako źródła energii. Niektóre z

nich omówiono poniżej. Sprawność siłowni pracujących wg tych technologii jest znacząco

niższa niż osiągana w dużych instalacjach energetycznych. Mamy jednak do czynienia z

instalacjami ciepłowniczymi małej mocy, opalanymi specyficznym paliwem.

Elektrociepłownie ORC na biopaliwa

Organic Rankine Cycle – ORC są to układy pracujące w obiegu siłowni parowej, w których

czynnikiem roboczym jest wybrany związek organiczny. Pierwsza eksperymentalna

elektrownia ORC powstała w 1967 r. w miejscowości Paratunka (Kamczatka, Rosja) i miała

moc 680 kWe, a zasilana była wodą geotermalną o temperaturze 81°C. Od tamtego czasu na

całym

ś

wiecie

zostało

zainstalowanych

setki

megawatów

w

układach

ORC,

wykorzystywanych zarówno jako instalacje pilotażowe, jak i (ostatnio coraz liczniejsze)

komercyjne. Po początkowej fascynacji technologią ORC prace nad jej rozwojem

wstrzymano w końcu lat 80-tych. Powodem było stosowanie węglowodorów

fluorochlorowych w roli czynników roboczych (zagrożenie dziurą ozonową). Obecnie, w

związku z wejściem do użycia nowych czynników chłodniczych, zainteresowanie nią

ponownie wzrosło.

W układach ORC jako czynnik roboczy wykorzystuje się związki organiczne, umożliwiające

(dzięki odpowiednim parametrom przemian fazowych) dokładne dostosowanie do

temperatury źródeł ciepła

4

. Lekkie węglowodory stosowane w układach ORC charakteryzują

się ciepłem parowania stanowiącym ok. 17% ciepła parowania wody. Związki te spełniają w

układzie taką samą rolę jak woda w układzie parowym, jednakże pracują w innym przedziale

ciśnień (np. mogą skraplać się przy ciśnieniu atmosferycznym). Instalacje ORC

charakteryzują się zwartą budową i niewielką ilością elementów składowych, dodatkowo

małe jednostki mogą być uruchamiane i sterowane zdalnie, praktycznie bez udziału obsługi.

Jedną z odmian układów ORC jest tzw. układ Kalina. Różnica ogranicza się jedynie do

czynnika roboczego: w klasycznym układzie ORC jest to najczęściej izobutan lub izopentan,

a w układzie Kalina mieszanina amoniaku z wodą. Stosunek amoniaku do wody zmieniany

jest w zależności od procesu występującego w obiegu i nie jest stały podczas wszystkich

przemian w nim zachodzących. Układ Kalina jest obiegiem opartym o cykl Rankine’a z

dodanymi członami: destylacyjnym i absorpcyjnym. Możliwość zmiany temperatury wrzenia

i kondensacji czynnika roboczego podczas eksploatacji siłowni daje układowi Kalina jeden

stopień swobody więcej w stosunku do klasycznego układu ORC.

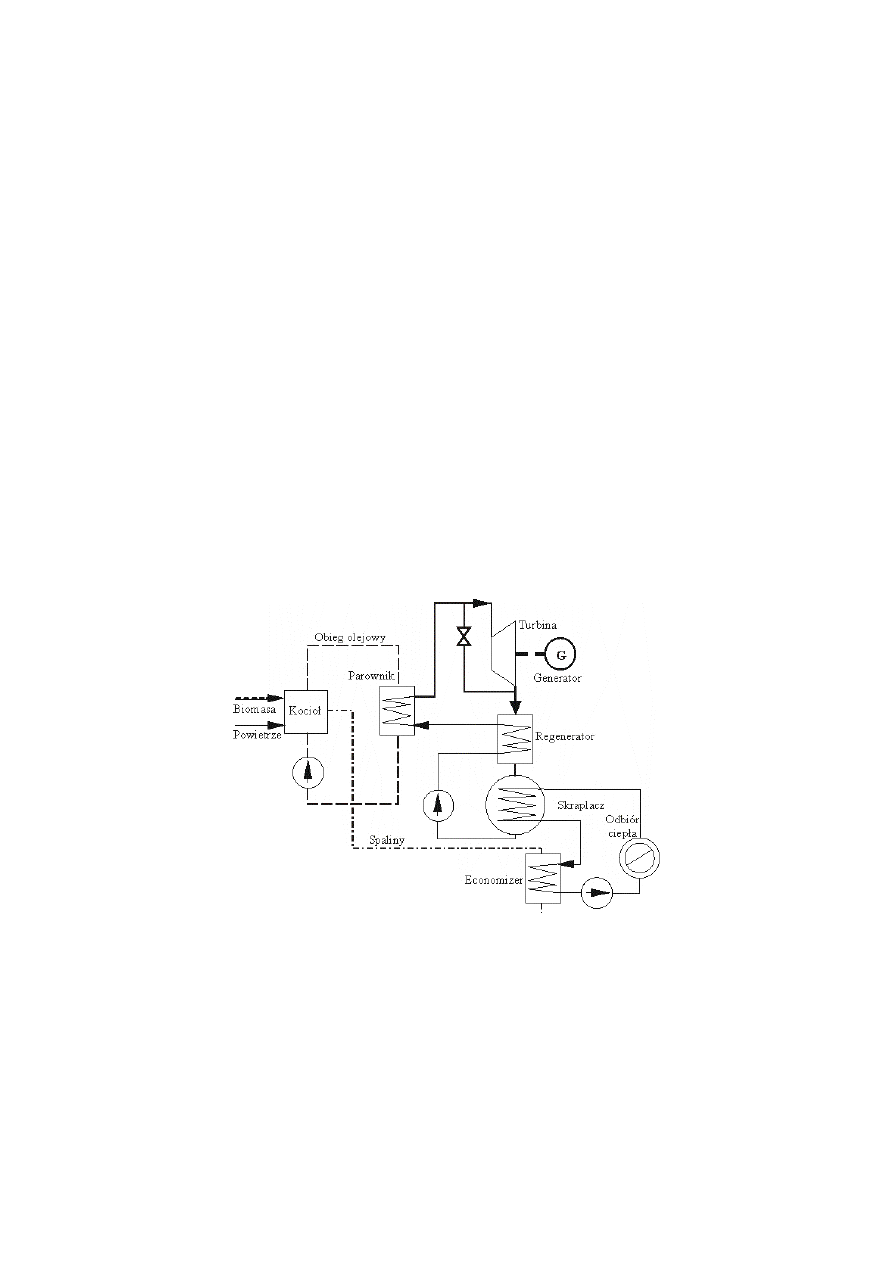

Rys. 2. Schemat cieplny siłowni ORC z kotłem olejowym na biomasę

Ź

ródło energii dla elektrociepłowni ORC stanowić może kocioł energetyczny, w tym opalany

biomasą. Do wyprowadzenia ciepła z kotłów zasilających takie układy stosuje się zwykle

gorący olej silikonowy. Przykładowy schemat cieplny układu ORC z regeneracją został

zamieszczony na rys. 2. W praktyce spotkać można także instalacje bardziej rozbudowane,

np. o podgrzewacz powietrza zasilany energią spalin opuszczających kocioł.

Bardzo istotny z punktu widzenia osiągów jest dobór odpowiedniego czynnika roboczego

oraz jego parametrów w poszczególnych punktach układu cieplnego. Ilość czynników

możliwych do zastosowania w układach ORC jest bardzo duża. Do tej pory wykorzystywano

szereg związków (np. CFC, freony, izopentan, izobutan, amoniak, izooktan, toluen lub olej

silikonowy).

Układy ORC stosowane są do produkcji energii elektrycznej z niskotemperaturowych źródeł

ciepła, dla których obieg wodno-parowy mógłby okazać się bardzo mało sprawny oraz trudny

do zrealizowania w związku z bardzo dużymi strumieniami objętości pary, pojawiającymi się

w strefie niskiego ciśnienia. Korzystanie z pary wodnej o niskim ciśnieniu prowadzi do

zwiększenia rozmiarów, a w konsekwencji podwyższenia kosztów turbozespołu. Biomasa

jako paliwo charakteryzuje się stosunkowo wysoką zawartością wilgoci (nawet powyżej

50%), co powoduje, iż bardzo trudno jest uzyskać wysoką temperaturę spalania, stąd

celowość stosowania układów ORC. Obecnie budowane układy ORC oparte o kotły opalane

biomasą realizowane są dla mocy z zakresu od 400 do 1 500 kWe. Przedział uzyskiwanej

sprawności to orientacyjnie 10-20%.

W Polsce przedmiotem realizacji są dwie instalacje ORC korzystające z biomasy. W

miejscowości Siemiatycze powstaje elektrociepłownia opalana

biomasą (wierzba

energetyczna oraz odpady z lokalnych lasów). Moc elektryczna ma wynieść 1,1 MW zaś

cieplna 13 MW. Zadanie budowy bloku kogeneracyjnego ORC, składającego się z kotła na

olej termalny wraz z systemem podawania paliwa i turbogeneratora ORC o mocy elektrycznej

netto 1,5 MW oraz mocy cieplnej 9 MW, zostało zrealizowane przez Zakład Ciepłowniczy w

Ostrowie Wielkopolskim.

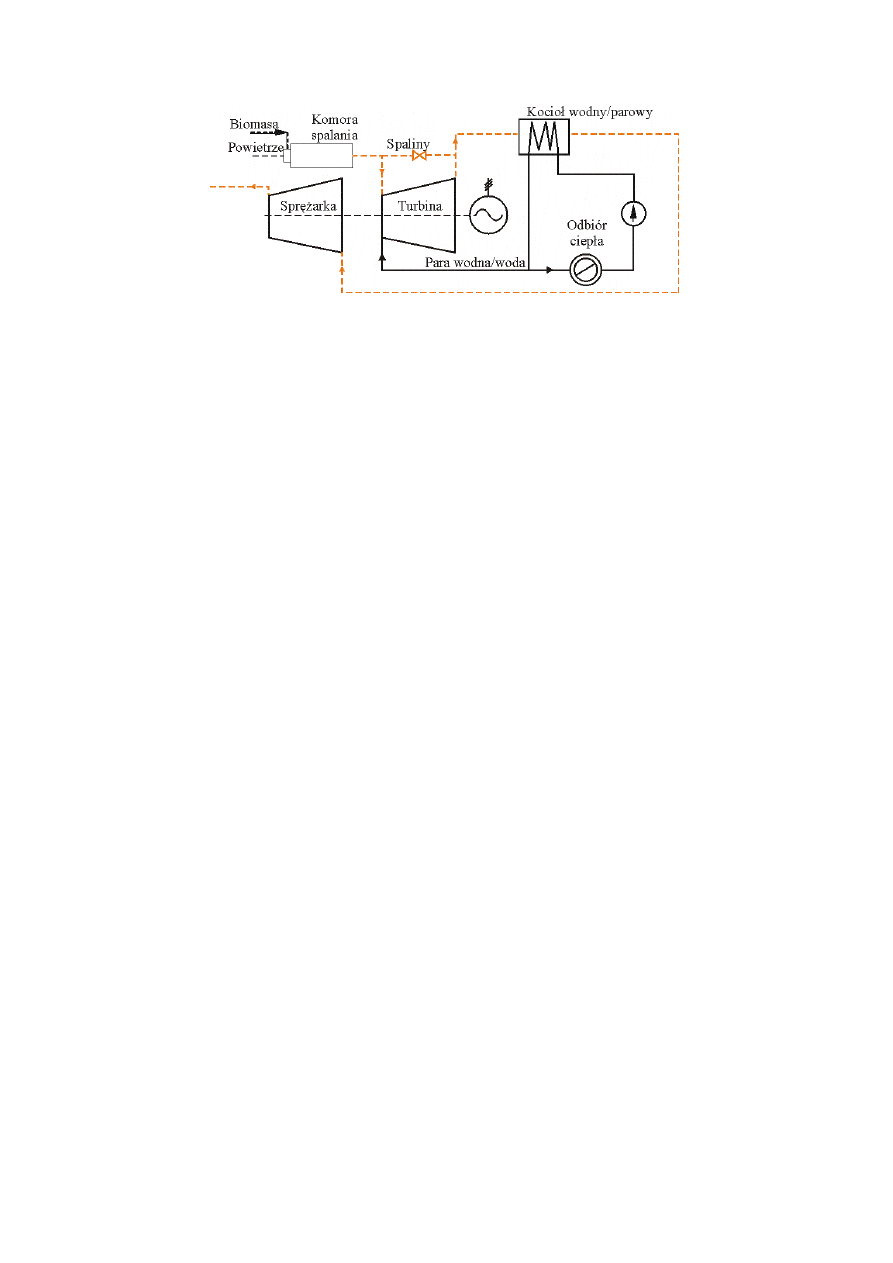

Turbina gazowa o odwróconym obiegu

W konwencjonalnym obiegu turbiny gazowej sprężane jest powietrze, paliwo doprowadza

się oraz spala w strumieniu powietrza, a spaliny dostarczane są do rozprężenia w turbinie. W

obiegu odwróconym turbiny gazowej spalanie prowadzone jest przy ciśnieniu

atmosferycznym, spaliny są rozprężane w turbinie do zakresu podciśnienia, a na końcu

trafiają do sprężarki w celu ponownego sprężenia do ciśnienia otoczenia (rys. 3). Zaletą

omawianego procesu jest możliwość prowadzenia spalania przy ciśnieniu atmosferycznym.

Eliminuje to trudny do realizacji proces doprowadzenia paliwa (w postaci biomasy) do

ciśnieniowej komory spalania.

Energia spalin opuszczających turbinę może być wykorzystywana do wytwarzania pary lub

podgrzewania wody dla celów gospodarki skojarzonej. Równocześnie zmniejszana jest praca

sprężania spalin dzięki ich wcześniejszemu schłodzeniu. W procesie sprężania spalin do

ciśnienia atmosferycznego ich temperatura ponownie ulega podwyższeniu. Odzyskiwane

ciepło może być wykorzystywane do podgrzania powietrza przed komorą spalania.

Podwyższenie sprawności procesu wytwarzania energii możliwe jest również przez

skierowanie pary wodnej, wygenerowanej przy wykorzystaniu ciepła spalin opuszczających

turbinę gazową, na jej wlot (rozwiązanie analogiczne do znanego z „klasycznych” układów z

turbinami gazowymi). Kolejnym możliwym do rozważenia wariantem poprawy sprawności

rozważanej instalacji jest budowa układu gazowo-parowego, opartego na wykorzystaniu

turbiny gazowej o odwróconym obiegu.

Rys. 3. Schemat układu z turbiną gazową w obiegu odwróconym, z odzyskiem energii ze spalin w kotle

odzysknicowym

Koncepcje układów rozważanej kategorii powstały na Uniwersytecie Technicznym Graz

5

.

Opracowano je z myślą o spalaniu biomasy. Rozwiązanie jest jeszcze wciąż w stadium prac

koncepcyjnych. Podstawową sygnalizowaną wadą są problemy w pracy z częściowym

obciążeniem. Przewidywane parametry to: zakres mocy od kilkuset kW do ok. 1,5 MW,

temperatura na wlocie do turbiny gazowej 600-800ºC, podciśnienie za turbiną – 0,03-0,04

MPa. Spodziewany zakres możliwej do uzyskania sprawności mieści się w przedziale 14-

21%.

Instalacje z silnikiem śrubowym

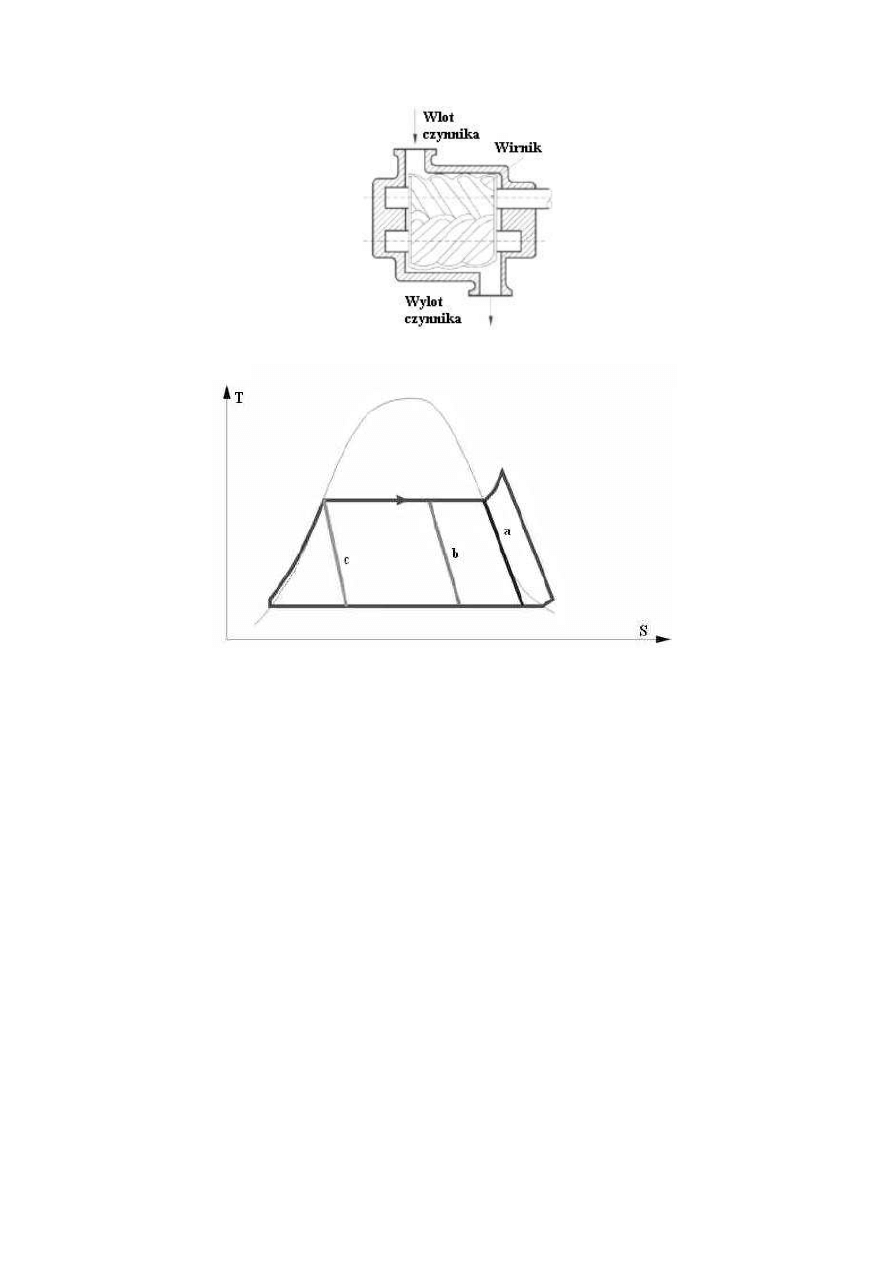

Silnik śrubowy złożony jest z dwóch wirników o kształcie śrubowym i wzajemnie się

przenikających (rys. 4). Przestrzeń robocza uformowana pomiędzy wirnikami jest zmienna

cyklicznie w czasie. Gdy przestrzeń ta otwarta jest od strony wlotu, wnika do niej czynnik

roboczy. Na skutek ruchu wirników wlot zamyka się, czynnik zaczyna się wówczas

rozprężać. Ten proces jest źródłem energii napędowej dla wirników. Rozprężanie realizuje

się na zasadach analogicznych do sprężania w sprężarce śrubowej.

Silniki śrubowe cechują się zdolnością do pracy z czynnikiem roboczym w postaci pary

przegrzanej, nasyconej – również wilgotnej, a nawet mogą służyć rozprężaniu (w warunkach

odparowania) cieczy (rys. 5).

Wśród koncepcji instalacji energetycznych z silnikami śrubowymi wymienia się

6

:

przeznaczone do wykorzystania energii z niskotemperaturowych źródeł ciepła, układy ORC z

silnikiem śrubowym, instalacje z dwufazowym silnikiem śrubowym i wodą jako czynnikiem

roboczym oraz z odparowaniem wewnętrznym, pracujące w tzw. układzie TFC (Trilateral-

Flasch-Cycle), układy z parowym silnikiem śrubowym pracujące wg cyklu Rankine’a.

Wszystkie wymienione technologie mogą być wykorzystane w układach zasilanych biomasą

jako paliwem. Dotychczas opanowano technologię z wykorzystaniem silników śrubowych do

pracy w układzie Rankine’a. Układy TFC uznawane są za bardzo obiecujące. Rozprężanie

gorącej wody z odparowaniem w silniku śrubowym pozwalałoby na eliminację

„klasycznego” parownika w obiegu siłowni. Woda byłaby doprowadzana pod ciśnieniem do

specjalnie ukształtowanych dysz zasilających przestrzeń roboczą silnika. W przestrzeni tej

zachodzić miałoby spontaniczne odparowanie.

Rys. 4. Schemat przekroju osiowego silnika śrubowego

Rys. 5. Schemat rozprężania pary w silniku śrubowym przy pracy z różnym stanem początkowym czynnika

roboczego, a – para przegrzana/nasycona sucha, b – para wilgotna, c – woda

Rozwijane były dwa rodzaje konstrukcji parowych silników śrubowych, tzw. mokra oraz

sucha. Różnica sprowadzała się do obecności lub braku procesu smarowania olejem.

Technologia mokra, rozwijana na przełomie lat 70-tych i 80-tych ubiegłego wieku, wymaga

wprowadzenia oleju do przestrzeni roboczej silnika. Olej następnie musi zostać usunięty z

obiegu wodno-parowego. Można go potem zutylizować lub spalić z biomasą w kotle.

Pozostałości oleju w obiegu parowym były jednak źródłem osadów na powierzchniach

ogrzewalnych kotłów.

W technologii suchej olej nie jest wymagany, ale trzeba wprowadzić w układzie wirniki-

kadłub większe luzy. Dzięki specjalnym przekładniom synchronicznym unika się

bezpośredniego styku wzajemnego wirników. Z uwagi na zwiększone w tym przypadku luzy

liczyć się trzeba jednak z powiększonymi przeciekami pary. Mimo tego utrudnienia ta

właśnie technologia okazała się bardziej perspektywiczną.

Technologia śrubowych silników parowych rekomendowana jest do realizacji w zakresie

mocy generatora 20-1500 (2500) kW. Jako potencjalne paliwo dla współpracujących kotłów

parowych przewiduje się biomasę, choć możliwe jest także stosowanie innych rodzajów

paliwa.

Istotne zalety to: zwarta budowa, (względnie) dobre osiągi w zakresie obciążeń częściowych,

możliwość pracy zarówno na parze przegrzanej, nasyconej suchej, jak i wilgotnej oraz

niewielkie wymogi w zakresie obsługi. Wadą jest ograniczony zakres ciśnienia pary

dolotowej (1-3 MPa).

Do teraz na świecie uruchomiono: w 1998 r. instalację doświadczalną na uniwersytecie w

Dortmundzie (moc 250 kW) oraz w austriackiej, opalanej zrębkami Elektrociepłowni

Hartberg (730 kW) – w 2003 r. Sprawność siłowni z silnikami śrubowymi oscyluje w

zakresie 10-20% przy czym obecnie uzyskiwana dla układu dwustopniowego to 12,6%

(Hartberg).

W przypadku wymienionych technologii przy spalaniu biomasy sprawność możliwa do

uzyskania okazuje się wyższa niż oczekiwana przy rozwiązaniach tradycyjnych – w układzie

turbinowej siłowni parowej tej klasy mocy (ok. 6-10% w układach ciepłowniczych z turbiną

jednostopniową).

Źródła

1. Badyda K., Trzybiński J., Wróbel E., Kamiński L.: Turbina gazowa czy silnik jako źródło

energii w lokalnej elektrociepłowni?. Materiały Międzynarodowej III Konferencji

Naukowo Technicznej „Energetyka Gazowa”. T. 1. 2005.

2. Statystyka Elektroenergetyki Polskiej. Agencja Rynku Energii. Warszawa 2006.

3. Milewski J., Badyda K., Miller A.: System and Turbine Parameters of Organic Rankine

Cycles. Proceedings IGTC’07 International Gas Turbine Congress. Tokyo 2007.

4. Technologie Portrait Kraft-Wärme-Kopplung. Institut für Thermische Turbomaschinen

und Maschinendynamic. Wien 2002.

5. Fost C.: Ein Beitrag zur Verbesserung der Kammerfüllung von Schraubenmotoren.

Dissertation. Universität Dortmund, Fakultät Maschinenbau. 2003.

6. Skoczkowski T. i zespół: Ocena prawna oraz analiza możliwości realizacji celów

wynikających ze Strategii rozwoju energetyki odnawialnej oraz Dyrektywy 2001/77/WE

Parlamentu Europejskiego i Rady. Krajowa Agencja Poszanowania Energii. Warszawa

2007.

Wyszukiwarka

Podobne podstrony:

EFEKTYWNOŚĆ BIOMASY JAKO PALIWA ENERGETYCZNEGO

DREWNO JAKO PALIWO

gaz skladowiskowy jako paliwo i Nieznany

Biomasa jako surowiec

Biomasa jako źródło energii, WSZYSTKO O ENERGII I ENERGETYCE, Biomasa, współspalanie

Biomasa jako surowiec energetyczny

LPG jako paliwo napędowe

Gaz drzewny jako paliwo awaryjne

Badanie ogniwa paliwowego i elektrolizera typu PEM

BANKOWOŚĆ ELEKTRONICZNA I INTERNETOWA JAKO NOWOCZESNE FORMY SPRZEDAŻY USŁUG?NKOWYCH praca licencja

Mikrobiologiczne ogniwa paliwowe przetwarzające ścieki organiczne bezpośrednio w elektryczność

Lokalne elektrociepłownie na biomasę – z silnikami Stirlinga Kotowski

47swiatlo jako fala elektromagnetyczna

Koszt budowy i eksploatacji elektrowni i elektrociepłowni wykorzystujących biomasę

elektroenergetykacykl1, Ogniwa paliwowe - rozdziały

więcej podobnych podstron