CZ

ĘŚĆ

I. Zamienno

ść

1

S.

ś

ebrowska-Łucyk

r. akad. 2003/2004

Materiały pomocnicze do przedmiotu

POMIARY I ANALIZA WYMIAROWA

Zamienność części maszyn

Zamienność to właściwość niezależnie wykonywanych części lub zespołów umożliwiająca

ich złożenie przy montażu lub wymianie części zużytych i zapewnienie poprawnej współ-

pracy z innymi zespołami. Zachowanie dokładności geometrycznej jest jednym z warunków

zamienności części maszyn.

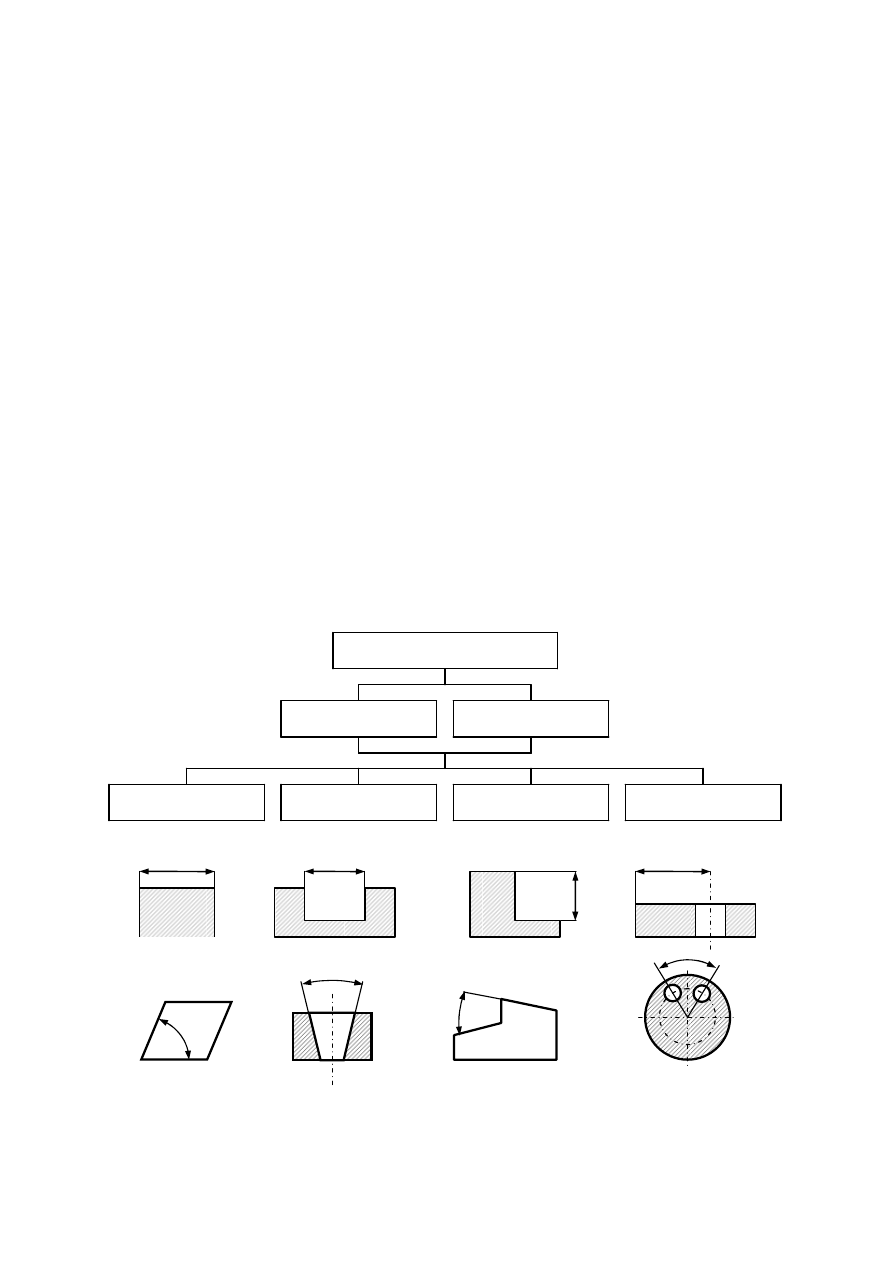

Składniki dokładności geometrycznej

a) dokładność wymiarów (liniowych i kątowych),

b) dokładność wzajemnego położenia powierzchni,

c) dokładność kształtu,

d) falistość i chropowatość.

Uwaga: a) i b) dotyczą równocześnie dwu lub więcej powierzchni (wyjątek wymiar średnicy),

natomiast c), d) dotyczą jednej powierzchni.

Wymagania mogą być formułowane niezależnie w odniesieniu do poszczególnych skład-

ników dokładności lub zależnie (przykłady: tolerancje złożone kształtu i położenia, zasada

powłoki przylegającej E, zasada maksimum materiału M).

Wymiary

LINIOWE

K

Ą

TOWE

ZEWN

Ę

TRZNE

WEWN

Ę

TRZNE

MIESZANE

PO

Ś

REDNIE

RODZAJE WYMIARÓW

W. zewn

ę

trzny W. wewn

ę

trzny W. mieszany

W. po

ś

redni

CZ

ĘŚĆ

I. Zamienno

ść

2

Wymiary graniczne (dolny, górny) - dwa wymiary (najmniejszy A i największy B), pomiędzy

którymi powinien zmieścić się wymiar rzeczywisty.

Wymiar maksimum materiału MML - odpowiadający największej ilości materiału: górny (B)

wałka a dolny (A) otworu

Wymiar minimum materiału - odpowiadający najmniejszej ilości materiału: dolny wałka

a górny otworu

Odchyłka - różnica pomiędzy rozpatrywanym wymiarem (zaobserwowanym, granicznym)

a odpowiadającym mu wymiarem nominalnym; może być dodatnia ujemna lub równa zeru.

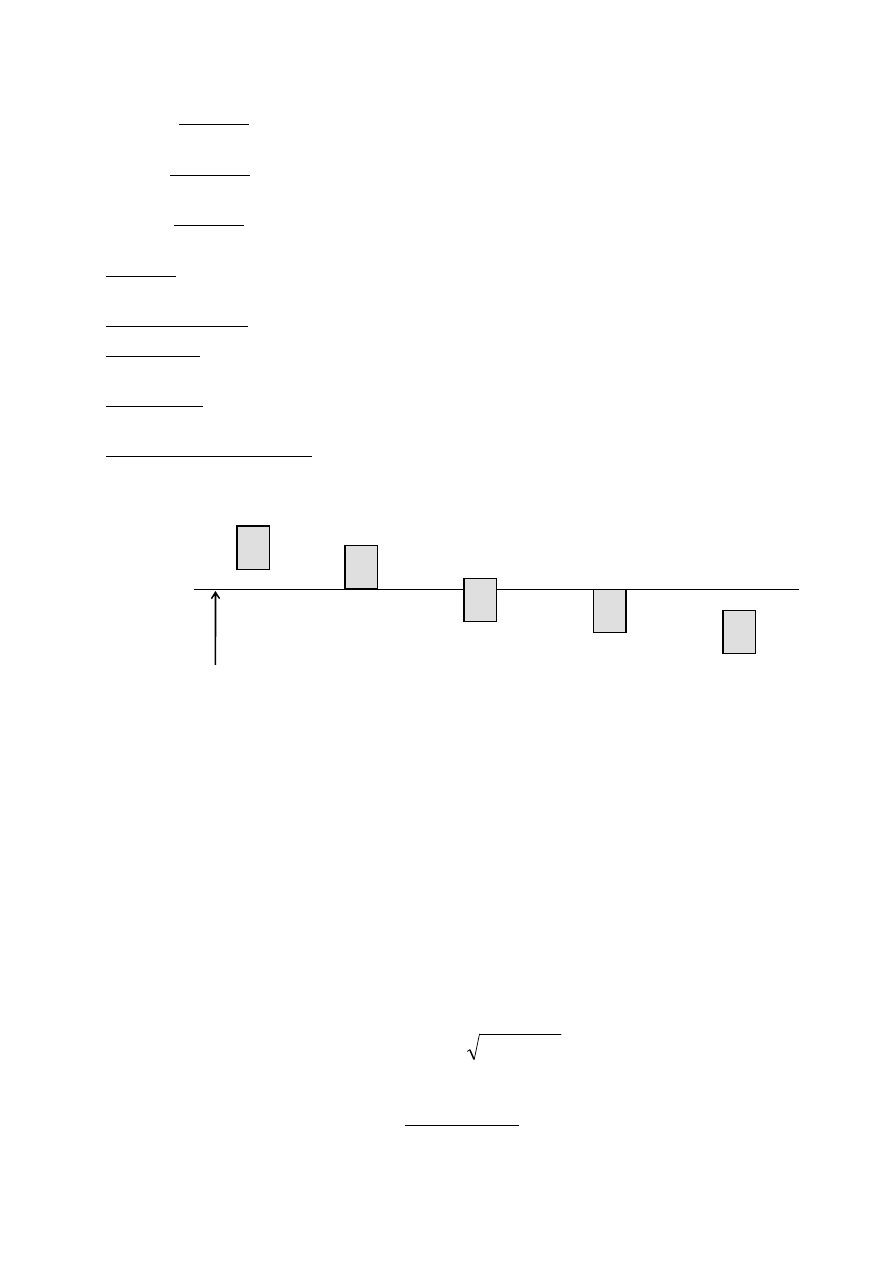

Odchyłki graniczne dolna i górna (écart inférieur: EI, ei; écart supérieur: ES, es)

Tolerancja T - dopuszczalny zakres zmienności wymiarów; różnica pomiędzy górnym i dol-

nym wymiarem granicznym, inaczej pomiędzy górną i dolna odchyłką; jest zawsze dodatnia.

Linia zerowa - prosta odpowiadająca wymiarowi nominalnemu, względem której graficznie

przedstawia się położenie i wartość pól tolerancji

Pole tolerancji wymiarowej - obszar zawarty między prostymi równoległymi do linii zerowej

odpowiadający wymiarom lub odchyłkom granicznym.

T

0

0

D

ei >0

ei = 0

ei <0

ei < 0

ei <0

es >0

es >0

es >0

es = 0

es <0

Tolerowanie jednostronne i dwustronne

Układ tolerancji wymiarów (wg PN-EN 20286-1:1996)

Klasy dokładności wymiarowej

Ustalono 20 klas:

01 0 1 2 ...5...18

Zastosowania klas dokładności:

01-7 przy wyrobie narzędzi pomiarowych

5-12 w pasowaniach części maszyn

12-18 dla wielkich luzów i powierzchni swobodnych

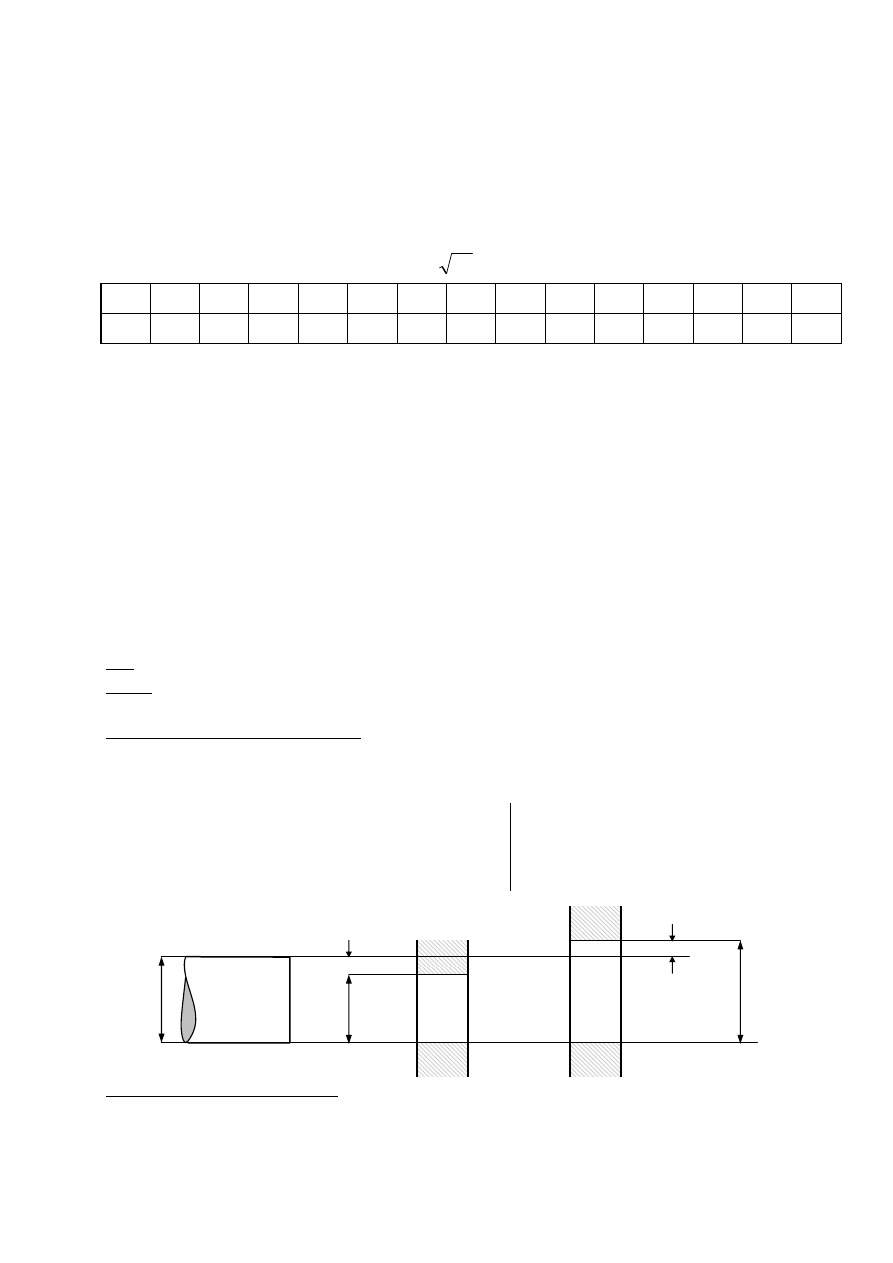

Wymiary z zakresu 0-500 mm są reprezentowane przez 13 wartości; dla wymiarów powyżej

3 mm są one wyznaczone jako średnie geometryczne z przedziałów:

D

D

D

s

=

min

max

Wartości wyznaczające przedziały: 0, 3, 6, 10, 18, 30, 50, 80, 120, 180, 250, 315, 400,

500 (ponad, do np. (3, 6 >)

Wartości tolerancji określone są przez wzory liczbowe: T jest wyrażone w

µ

m, D

s

w mm

Np. dla klasy IT01

T = 0,3+0,008D

s

CZ

ĘŚĆ

I. Zamienno

ść

3

dla klasy IT1

T = 0,8+0,2D

s

klasy IT1 - IT5

tolerancje tworzą postęp geometryczny

dla klas IT5 - IT18

ITx = a

x

.i

i

- jednostka tolerancji

a

x

- współczynnik klasy, przyjmuje wartości z szeregu Renarda R5

a

x

x

=

−

10

5

1

x

5

6

7

8

9

10

11

12

13

14

15

16

17

18

a

x

7

10

16

25

40

64

100

160

250

400

640 1000 1600 2500

i = 0,45

3

√

D

s

+0,001D

s

Przykład

Obliczyć tolerancję elementu:

x = 7

D = 55 mm

D

min

= 50 mm

D

max

= 80 mm

D

s

= 63,2 mm

i = 0,45*(63,2)

1/3

+ 0,001*63,2 = 1,857

a

7

= 16

T = 16*1,857 = 29,70

≈

30

µ

m

Pasowania elementów

Pasowanie to relacja między wymiarami dwóch łączonych elementów przed ich połączeniem,

wynikająca z ich różnicy; skojarzenie dwóch części charakteryzowane różnicą wymiarów;

charakter współpracy.

Luz

S

- różnica wymiarów otworu i wałka, gdy średnica otworu jest większa od średnicy wałka.

Wcisk

N

- ujemna różnica wymiarów otworu i wałka, gdy średnica otworu jest mniejsza od

ś

rednicy wałka.

Wskaźnik (determinant) pasowania

P

P = D

o

- D

w

W układzie pasowań „wałek” oznacza pow. zewnętrzną, „otwór” - pow. wewnętrzną.

WCISK

N

P

P

=

−

<

0

LUZ

S

P

P

=

>

0

Graniczne wskaźniki pasowania:

P

max

= B

o

- A

w

= Es - ei

P

min

= A

o

- B

w

= EI – es

D

w

D

o

D

o

N

S

CZ

ĘŚĆ

I. Zamienno

ść

4

Pasowanie jest określone jednoznacznie przez podanie:

a) granicznych wskaźników pasowania lub

b) średniego wskaźnika pasowania P

m

i tolerancji pasowania T

p

.

P

m

= 0,5(P

max

+P

min

)

T

p

= P

max

- P

min

= T

o

+ T

w

Wartość tolerancji wymiaru jest równa różnicy odchyłek granicznych. Położenie pola tole-

rancji w układzie tolerancji i pasowań charakteryzuje odchyłka podstawowa (oprócz pola j i js

jest to odchyłka bliższa linii zerowej).

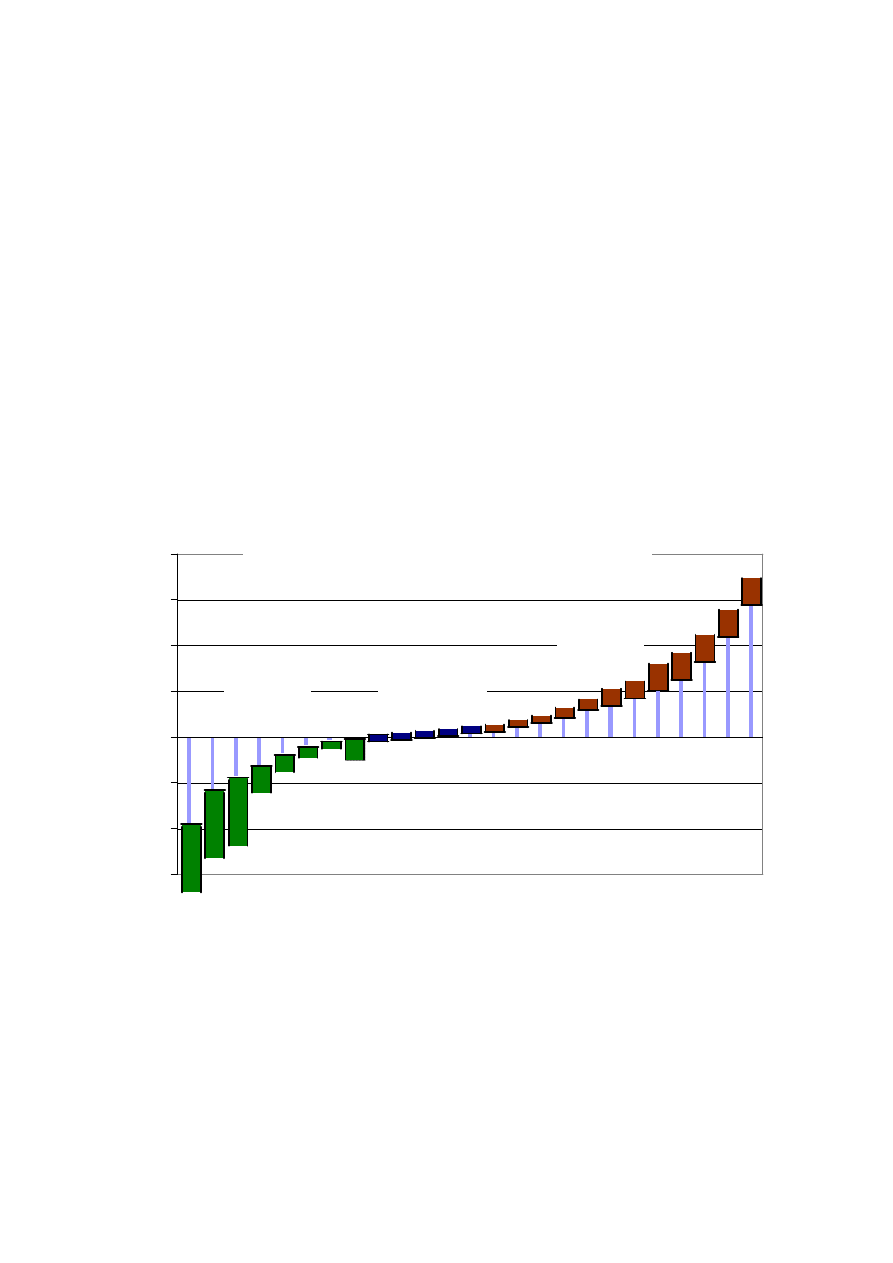

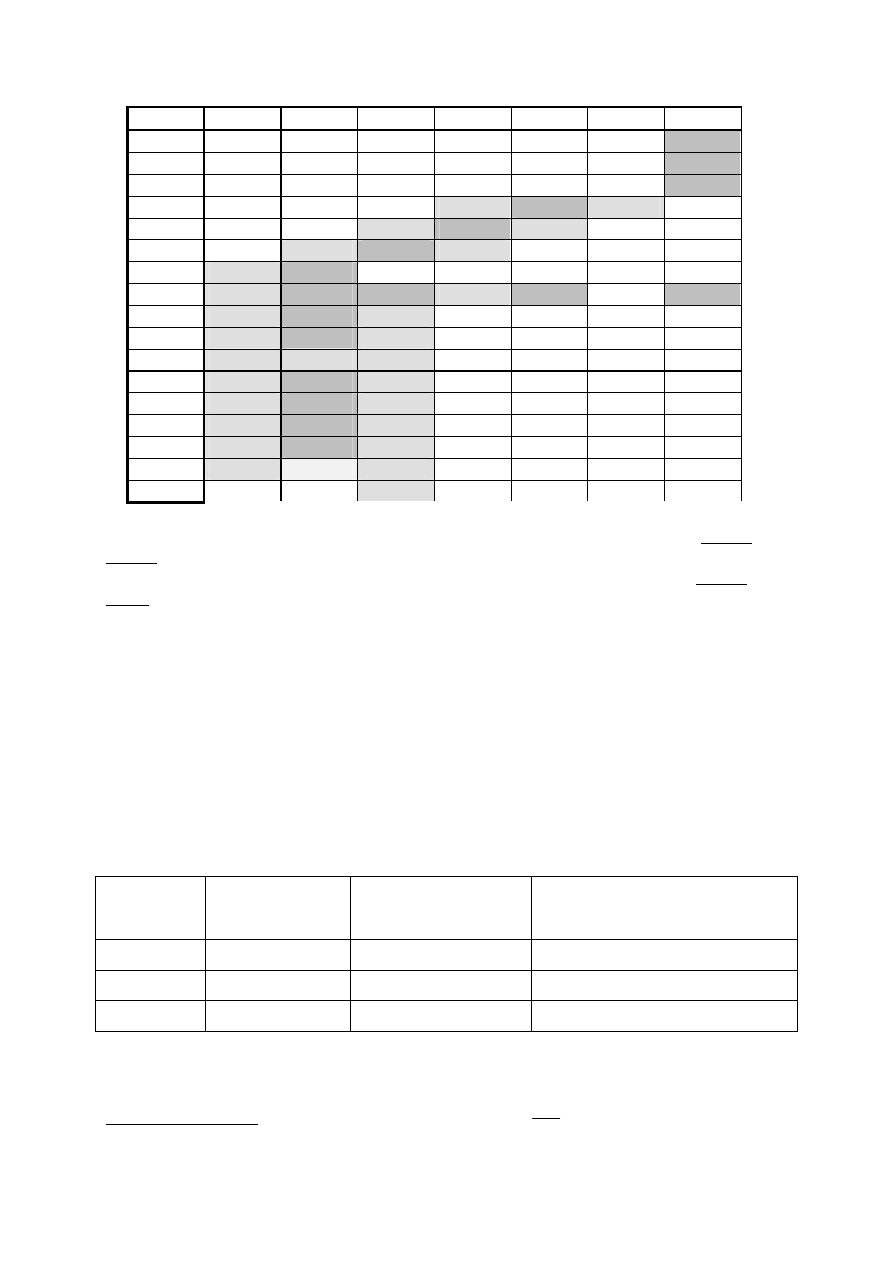

Położenie pola tolerancji oznacza się symbolem literowym - wałki małym, otwory dużym.

Jest 28 położeń pól dla D<=10 mm.

Dla wałków są to:

a b c cd d e ef f fg g h js j k m n p r s t u v x y z za zb zc

1

5

10

15

20

25

28

Dla D> 10 mm jest 25 położeń (bez cd ef fg)

25 położeń * 20 klas dawałoby aż 500 par odchyłek granicznych.

Pole tolerancji normalne: pole tol. wałka lub otworu z odchyłkami podstawowymi i toleran-

cjami odpowiednio wybranymi z układu tolerancji, przeznaczone do stosowania w ogólnej budo-

wie maszyn.

Pola tolerancji uprzywilejowane - do stosowania w pierwszej kolejności (po 17 pól):

dla wałków: a11, b11, c11, d9, e8, f7, g6, h6, h7, h9, h11, js6, k6, n6, p6, r6, s6

dla otworów: A11, B11, C11, D10,E9, F8, G7, H7, H8, H9, H11, Js7, K7, N7, P7, R7, S7

Poło

ż

enia pól tolerancji wałków w

µ

m

D = 80 - 100 mm

-600

-400

-200

0

200

400

600

800

a

b

c

d

e

f

g

h js

j

k m n

p

r

s

t

u

v

x

y

z za zb zc

lu

ź

ne

m ieszane

ciasne

CZ

ĘŚĆ

I. Zamienno

ść

5

5

6

7

8

9

10

11

a

b

c

d

e

f

g

h

j

k

m

n

p

r

s

t

u

Otwór H (zwany otworem podstawowym) wybrano za podstawę układu pasowań stałego

otworu (SO)

Wałek h (zwany wałkiem podstawowym) wybrano za podstawę układu pasowań stałego

wałka (SW).

Zasady tworzenia pasowań normalnych

1) układ SO lub SW (występuje element podstawowy h lub H)

2) klasy dokł. otworu i wałka różnią się nie więcej niż o 2

3) w budowie maszyn klasy 5-12

Ad 1. Układ SO jest stosowany powszechnie, ze względu na normalizację wierteł i rozwier-

taków. Ogranicza nadmierną różnorodność sprawdzianów.

Układ SW należy stosować tylko wtedy, gdy przynosi to oczywiste korzyści ekonomiczne

(np. montaż kilu elementów o różnych odchyłkach na jednym wałku z ciągnionego pręta nie

obrabianego skrawaniem.

Ad 2. Zwykle otwór jest wykonany o klasę mniej dokładnie, co jest ekonomicznie

uzasadnione.

Rodzaj

pasowania

Oznaczenie

literowe

Znak granicznych

wskaźników

pasowania

Wskaźniki graniczne

a luzy i wciski graniczne

luźne

a-h

i

A-H

0

min

max

≥

>

P

P

min

min

max

max

S

P

S

P

=

=

mieszane

js-n

i

Js-N

min

max

0

P

P

>

>

max

min

max

max

N

P

S

P

−

=

=

ciasne

p-zc

i

P-Zc

min

max

0

P

P

>

≥

max

min

min

max

N

P

N

P

−

=

−

=

Tolerancja pasowania T

p

T

p

= T

o

+ T

w

Oznaczanie pasowań

52H7/g6

lub

6

7

52

g

H

CZ

ĘŚĆ

I. Zamienno

ść

6

TWORZENIE PASOWAŃ RÓWNOWAśNYCH

Pasowania o tym samym charakterze: luzy lub wciski graniczne są sobie równe.

Warunki uzyskania równoważnych pasowań stałego otworu i stałego wałka

ITo1=ITo2 = ITo

ITw1=ITw2 = ITw

Dla wymiarów 3 mm < D

≤

500 mm dodatkowe warunki podano w tabeli.

Położenie pola

Warunek

Przykład

A, B ...H

zawsze

A /h

≡

H /a G /h

≡

H /g

Js

ITo = ITw

Js7 / h7

≡

H7 / js7

J, K, M

ITo

≤

8

ITo

≥

9

ITo = ITw + 1

ITo = ITw

H8/ m7

≡

M8 / h7

H9/ m9

≡

M9 / h9

N

ITo

≤

8

ITo

≥

9

ITo = ITw + 1

nie ma możliwości

H7/ n6

≡

N7 / h6

-----

P, R ... ZC

ITo

≤

7

ITo

≥

8

ITo = ITw + 1

ITo = ITw

H7/ p6

≡

P7 / h6

H8/ p8

≡

P8 / h8

PASOWANIA RÓWNOWA

ś

NE W UKŁADZIE STAŁEGO OTWORU I STAŁEGO WAŁKA

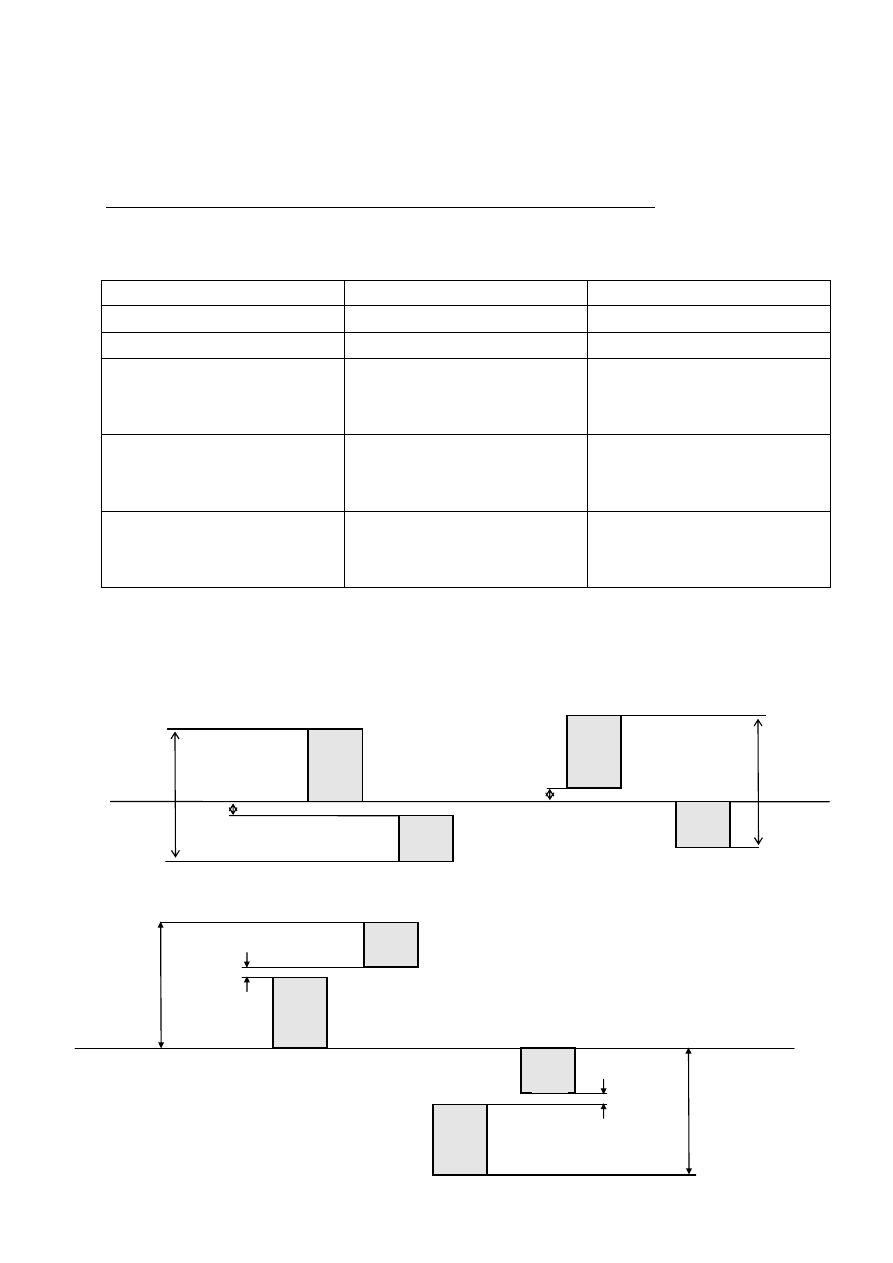

Pasowania lu

ż

ne

Pasowania ciasne

'

7

6

'

max

max

min

max

min

min

P

P

IT

IT

P

P

P

P

=

+

+

=

=

P

min

0

0

P

max

’

H7

G7

h6

P

max

P

min

’

g6

P

min

0

0

P

max

’

H7

R7

h6

P

max

P

min

’

r6

CZ

ĘŚĆ

I. Zamienno

ść

7

Układ tolerancji k

ą

tów (wg PN-77/M-02136)

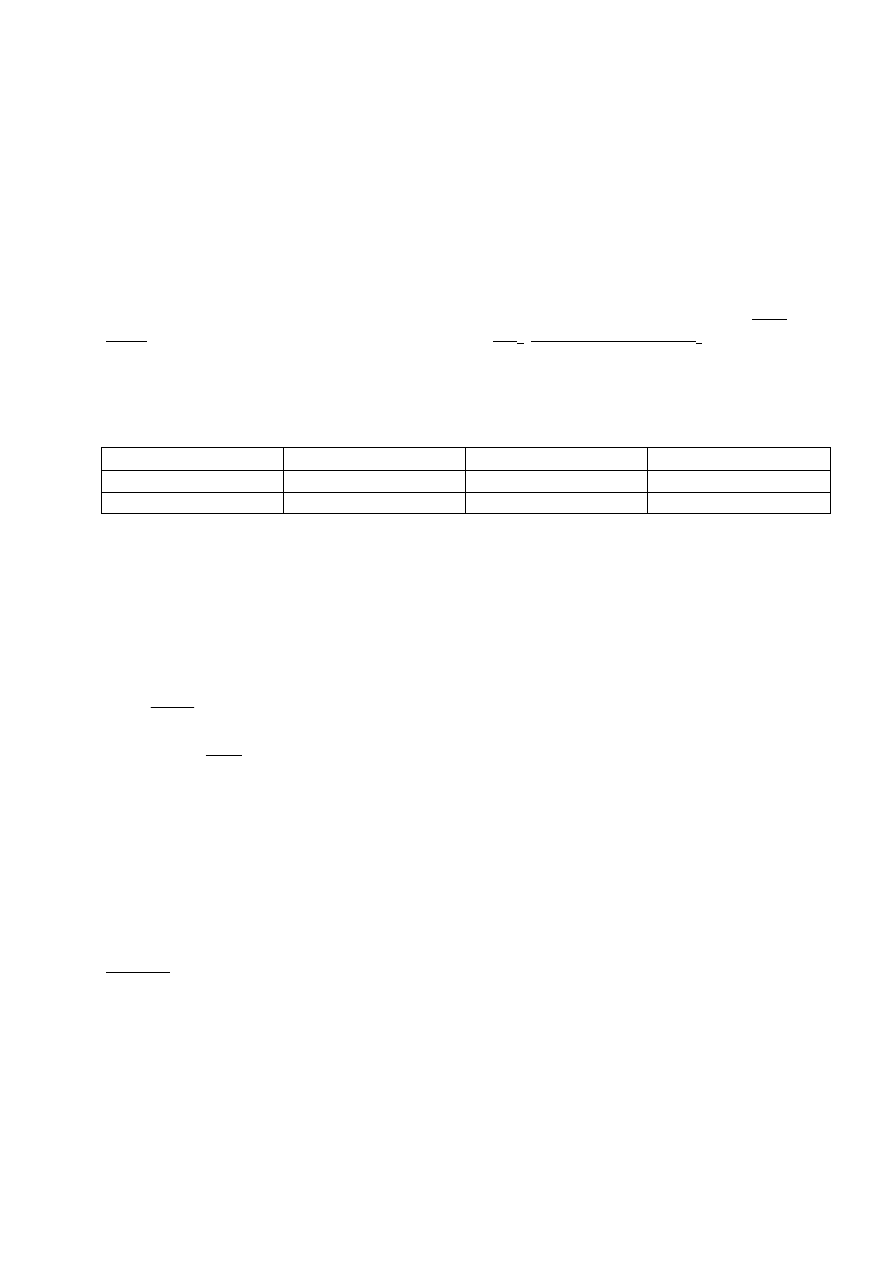

Ustalono 17 klas dokładności tolerancji kątów oznaczonych symbolami od AT1 do AT17.

Tolerancja kąta AT (angle tolerance) może być wyrażona:

•

w jednostkach kątowych AT

α

(

µ

rad,

o

,

’, ’’),

•

długością odcinka AT

h

prostopadłego do ramienia kąta; odcinek leży naprzeciw kąta AT

α

w odległości L

1

krótszego ramienia kąta od wierzchołka kąta AT

α

,

•

różnicą średnic stożka AT

D

odniesioną do długości nominalnej stożka L.

Wartość tolerancji kąta rośnie ze wzrostem numeru klasy (analogicznie do klas dokładności

wymiarów liniowych). AT

α

nie zależy od wartości kąta, natomiast zależy od długości krót-

szego ramienia kąta L

1

(lub od długości stożka L); AT

α

maleje ze wzrostem L

1

(L) - patrz

przykład w tablicy. Ustalono 13 przedziałów długości nominalnych L i L

1

; granice

przedziałów tworzą ciąg R5.

Przykłady

L i L

1

w mm

AT

α

1

AT

α

7

AT

α

17

ponad 16 do 25

6”

1’40”

2

o

ponad 100 do 160

2,5”

40”

1

o

20

’

Budowa oznaczenia tolerancji kąta:

•

symbol literowy (AT, AT

α

, AT

h

, AT

D

)

•

symbol liczbowy klasy dokładności

Przykłady oznaczania:

AT 5 , AT

α

8

Sposoby tolerowania:

2

14

AT

±

°

15

Dla L

1

= 100 mm jest to równoważne zapisowi 15

°

±

0

o

20’ lub

100

63

,

0

15

±

°

Tolerancje ogólne (wg PN-91/M-02168)

W tabliczce lub jej pobliżu umieścić następujące dane:

a)

ISO 2768

b)

symbol klasy tolerancji ogólnej

c)

nr Polskiej Normy (PN-91/M-02168) w nawiasach

Symbole ogólnych klas dokładności

f

- dokładna

m

- średnio dokładna

c

- zgrubna

v

- bardzo zgrubna

Przykład:

ISO 2768-m (PN-91/M-02168

)

CZ

ĘŚĆ

I. Zamienno

ść

8

Klasyfikacja nierówno

ś

ci powierzchni (makro i mikrostruktura)

Przyczyny:

Odchyłki kształtu - niedokładność wykonania i zużycie powierzchni roboczych łóż,

suportów, przyrządów obróbkowych, odkształcenia wywołane efektami cieplnymi

Falistość - drgania swobodne i wymuszone (nierównomierna praca przekładni zębatych,

łożysk, niewyważenie wirujących mas)

Chropowatość: a) odwzorowanie nierówności krawędzi skrawającej, b) odkształcenia

plastyczne, c) tarcie powierzchni przyłożenia narzędzia o pow. obrabianą, d) tarcie wióra.

Tolerancja kształtu - największa dopuszczalna odchyłka kształtu.

Tolerancja położenia - największa dopuszczalna odchyłka położenia.

Normy:

PN-92/M-01144 Rysunek techniczny maszynowy. Tolerancje kształtu i położenia. Oznacze-

nia graficzne. Proporcje i wymiary.

PN-88/M-01145 Rysunek techniczny maszynowy. Tolerowanie kształtu i położenia. Ozna-

czenia na rysunkach.

Tolerowanie kształtu i poło

ż

enia na rysunkach wg PN-87/M-01145

Oznaczenie graficzne tolerancji kształtu i położenia zawiera:

•

ramkę tolerancji, znak (symbol) tolerancji - 1. pole,

•

wartość tol. w mm lub jednostkach kątowych (dla tolerancji nachylenia) - 2. pole (może

być poprzedzona znakiem kształtu pola tolerancji, po niej może być: linia ukośna

i długość lub wymiary obszaru cząstkowego, symbol M w kółku, gdy tolerancja zależy od

wymiaru, symbol P w kółku gdy pole zewnętrzne tolerancji położenia),

•

literowe oznaczenie elementu (-ów) odniesienia - 3. pole i dalsze.

Poniżej lub powyżej ramki dane uzupełniające (np. tylko wypukłość, 8xH11)

Ramki umieszczać w położeniu poziomym i łączyć z linią zarysu elementu linią prostą lub

łamaną wyprowadzoną od lewej strony ramki (wyjątkowo dopuszcza się pionowe ułożenie

ramki i wyprowadzenie linii z prawej strony).

Linię zakończyć strzałką zwrócona w kierunku, w którym odchyłka ma być mierzona.

Jeżeli tolerancja odnosi się do osi lub płaszczyzny symetrii, strzałkę linii łączącej umieszczać

na przedłużeniu linii wymiarowej odpowiedniego wymiaru (średnicy, szerokości).

W przeciwnym razie - strzałkę umieszczać w pewnej odległości od linii wymiarowej.

Jeżeli tolerancja odnosi się do osi wspólnej lub płaszczyzny symetrii wspólnej, strzałkę linii

łączącej prowadzić do osi wspólnej.

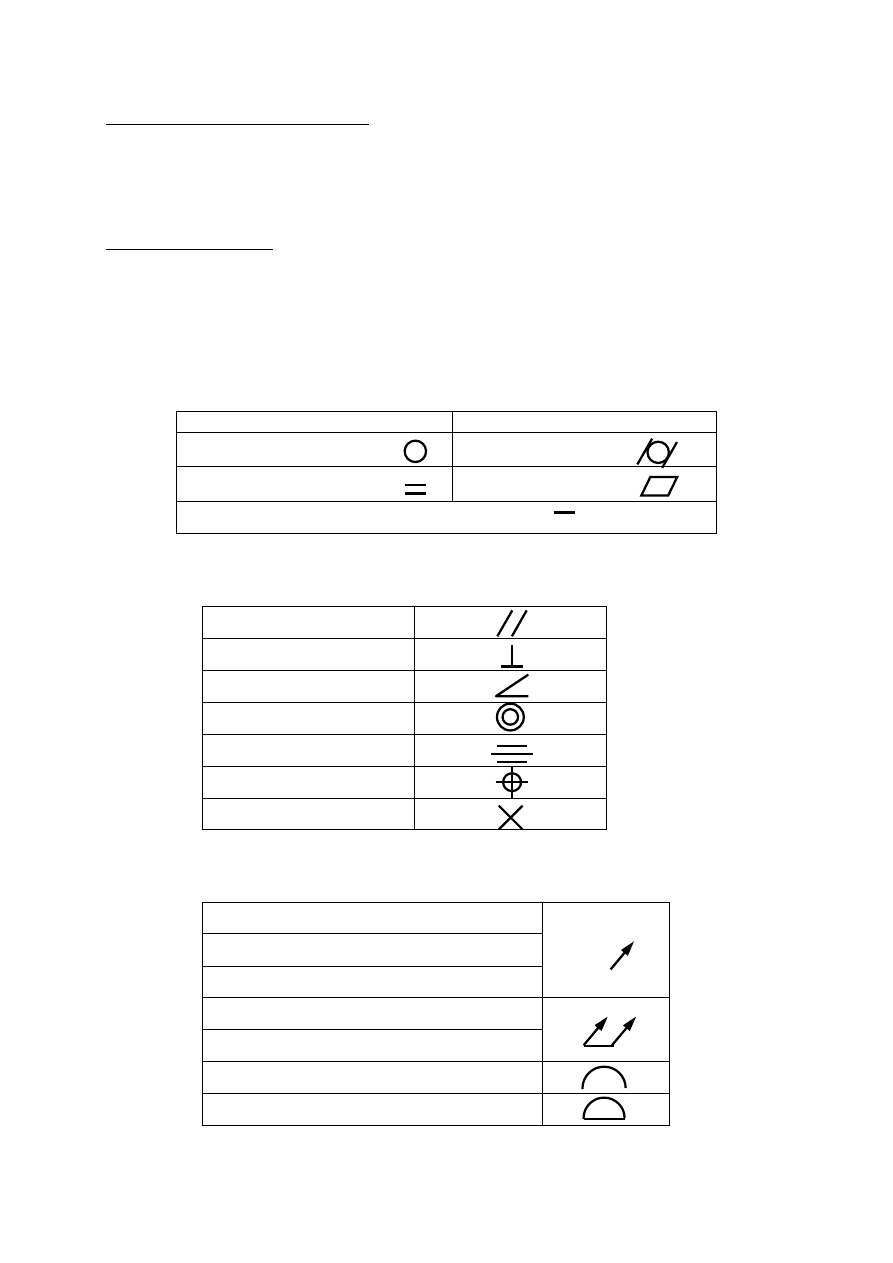

Znak kształtu pola tolerancji

Ο

- pole tol. kołowe lub walcowe, tol. wyrażona średnicowo

R

- pole tol. kołowe lub walcowe, tol. wyrażona promieniowo

T

- pole tol. ograniczone dwiema prostymi lub płaszczyznami, tol. wyrażona średnicowo

T/2

- pole tol. ograniczone dwiema prostymi lub płaszczyznami, tol. wyrażona promieniowo

Ο

- pole tol. kuliste

CZ

ĘŚĆ

I. Zamienno

ść

9

Tolerancja w obszarze cząstkowym. Jeżeli tolerancja dotyczy obszaru cząstkowego położo-

nego dowolnie w granicach obszaru cząstkowego, to wymiary obszaru cząstkowego należy

wpisywać za wartością tolerancji i oddzielać ukośna linią. Jeżeli dotyczy obszaru cząstko-

wego położonego w określonym miejscu elementu, obszar ten należy oznaczyć linią

punktową cienką (kropka-kreska) i zwymiarować.

Nietypowe wymagania można przedstawić jako tekst w wymaganiach technicznych, podając:

•

nazwę tolerancji

•

wskazanie elementu którego tolerancja dotyczy

•

wartość tolerancji w mm

•

element(y) odniesienia (dla tolerancji położenia i tol. złożonej kształtu i położenia)

Tolerancje kształtu

2-D

3-D

okr

ą

gło

ś

ci

walcowo

ś

ci

przekroju wzdłu

ż

nego

płasko

ś

ci

prostoliniowo

ś

ci

Tolerancje poło

ż

enia

równoległo

ś

ci

prostopadło

ś

ci

nachylenia

współosiowo

ś

ci

symetrii

pozycji

przecinania si

ę

osi

Tolerancje zło

ż

one kształtu i poło

ż

enia

bicie promieniowe

bicie osiowe

bicie w wyznaczonym kierunku

bicie promieniowe całkowite

bicie osiowe całkowite

kształtu wyznaczonego zarysu

kształtu wyznaczonej powierzchni

CZ

ĘŚĆ

I. Zamienno

ść

10

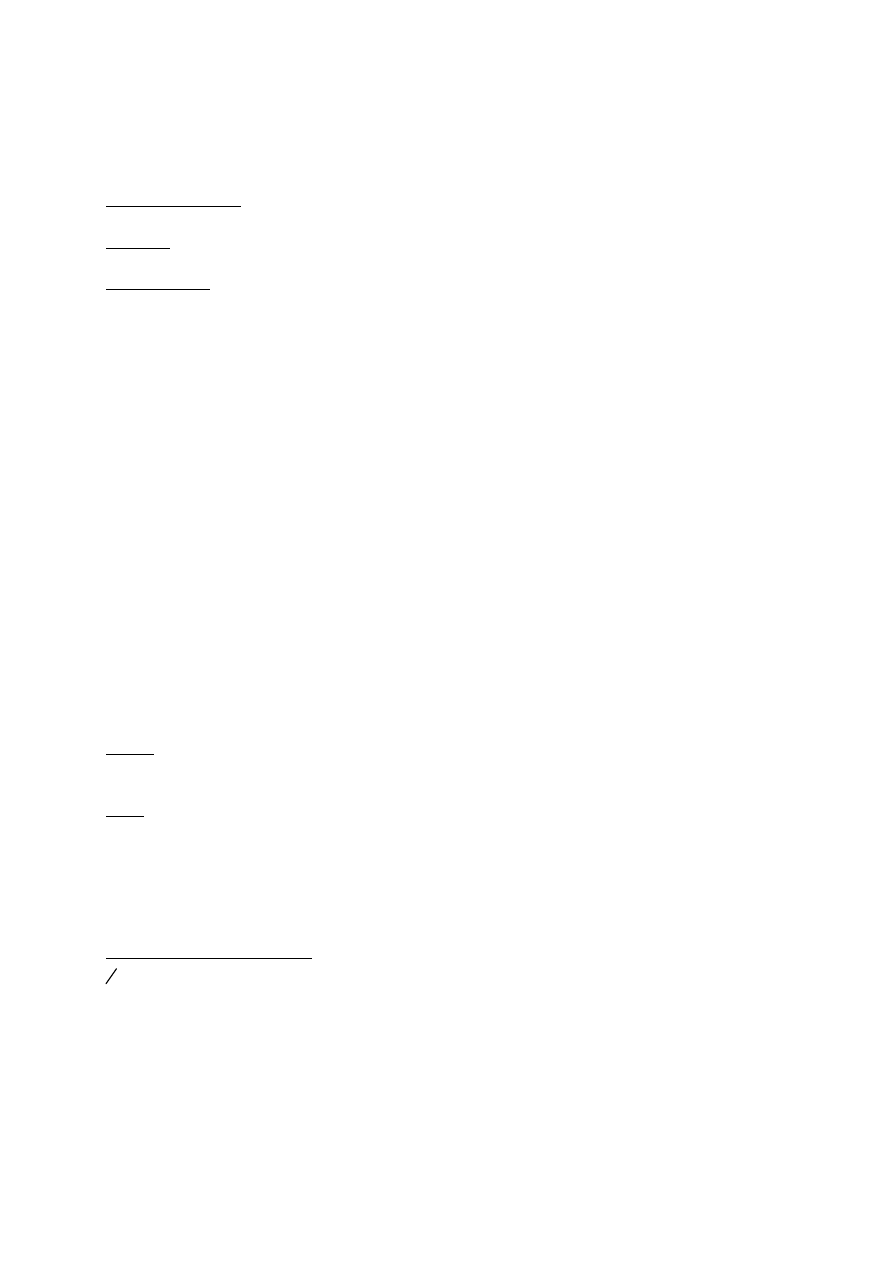

Szeregi dokładności kształtu i położenia (PN-80/M-02138)

Ustalono 16 szeregów tolerancji kształtu i położenia. Szereg nr 1 jest najbardziej dokładny.

Zakres wymiarów do 10 000 mm podzielono na 16 przedziałów wyznaczonych przez ciąg

wartości: 0, 3, 10, 18, 30, 50, 120, 250, 400, 630... (trochę inaczej niż przy tolerowaniu

wymiarów)

1. Wartości tolerancji kolejnych szeregów dla jednego przedziału wymiarów nominalnych

tworzą ciąg R5 (mnożnik 1.6), np. dla przedziału 50-120 są to wartości (w

µ

m): 1, 1.6, 2.5,

4, 6, 10, 16, ...1000.

2. Wartości tolerancji jednego szeregu dla kolejnych przedziałów wymiarów nominalnych

tworzą ciąg R10 ( mnożnik 1,25)

3. Wartości tol. prostoliniowości i płaskości jednego szeregu są proporcjonalne do L

1/2

(gdzie

L- średnia geometryczna granic przedziałów)

4. Wartości tolerancji okrągłości, walcowości i zarysu przekroju wzdłużnego dla D<= 250

mm są proporcjonalne do D

1/3,

dla D>250 mm do D

1/2

(D - średnia geometryczna z

przedziałów)

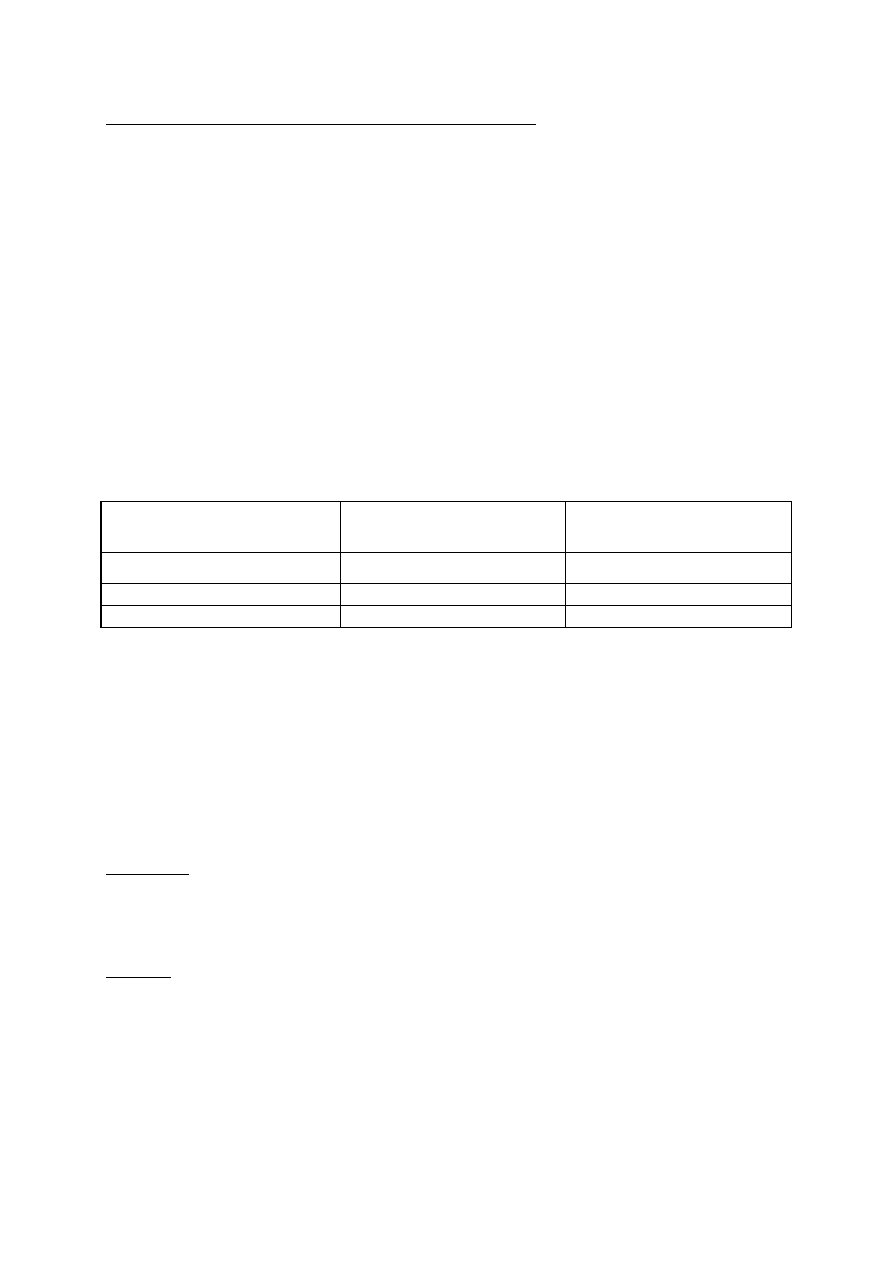

5. Względna dokładność geometryczna (w tabeli wartości)

T

F

= k*T

T

P

= k*T

Poziom względnej dokładności

geometrycznej

Toler. prostol., płaskości

równoległ.

Toler. okrągł,. walcowości,

przekroju wzdłużnego

A wysoki

0,25

0,12

B podwyższony

0,4

0,2

C normalny

0,6

0,3

TOLERANCJE GEOMETRYCZNE ELEMENTÓW BEZ TOLERANCJI

INDYWIDUALNYCH -

TOLERANCJE OGÓLNE

Termin tolerancje geometryczne obejmuje tolerancje położenia i tolerancje kształtu. Ustala się

3 klasy tolerancji ogólnych dla elementów nie mających indywidualnie podanych tolerancji

geometrycznych:

H (wysoka dokładność), K (średnia), L (niska).

Dotyczy to głównie elementów wykonanych obróbką skrawaniem. Przy wyborze klasy

tolerancji należy wziąć pod uwagę odpowiedni

poziom zwyczajnej dokładności

warsztatowej.

Stosowanie

Gdy funkcja elementu dopuszcza tolerancję równą lub większa od ogólnej, nie należy

podawać jej indywidualnie lecz zapisać na rysunku jak to podano w przykładach. Tolerancje

indywidualne podaje się wtedy, gdy muszą być mniejsze od ogólnych. Wyjątkowo podaje się

tolerancje indywidualną większą od ogólnej, jeśli jej zastosowanie obniży koszty produkcji.

Korzyści

a)

uproszczenie oznaczeń na rysunkach, lepsza czytelność,

b)

zmniejszenie liczby zabiegów kontrolnych,

c)

ułatwienie służb sterowania jakością - zwraca się uwagę na elementy o małych toleran-

cjach,

d)

sprawniejsze uzgodnienie zamówień przy kooperacji: poziom zwyczajnej dokładności

znany jest przed zawarciem umowy, brak jednoznaczności przy odbiorze (dokumentacja

zawiera wszystkie dane).

CZ

ĘŚĆ

I. Zamienno

ść

11

Korzyści uzyskuje się tylko wtedy, gdy istnieje pewność, że tolerancje ogólne nie zostaną

przekroczone. W związku z tym zakład powinien:

-

określić za pomocą pomiarów swój poziom zwyczajnej dokładności warsztatowej,

-

przyjmować tylko dokumentację z tolerancjami ogólnymi równymi lub większymi niż

odpowiadające poziomowi zwyczajnej dokładności warsztatowej danego zakładu,

-

sprawdzać wyrywkowo, czy poziom zwyczajnej dokładności warsztatowej nie zmienia się.

PRZYKŁADY oznaczania tolerancji geometrycznych ogólnych

ISO 2768-mK (PN-91/M-02168)

W tym przypadku obowiązują tolerancje niezwymiarowanych kątów prostych wynikające

z PN-91/M-02168/02 a nie PN-91/M-02168/01

ISO 2768-K (PN-91/M-02168)

W tym przypadku nie obowiązują tolerancje ogólne wymiarów

ISO 2768-mK-E (PN-91/M-02168)

W tym przypadku dla wszystkich powierzchni walcowych lub równoległych powierzchni

płaskich obowiązuje dodatkowo spełnienie warunku powierzchni granicznej E.

Postępowanie z wyrobem niezgodnym z wymaganiami

Przekroczenie tolerancji ogólnych nie powinno prowadzić bezpośrednio do odrzucenia

wyrobu, o ile nie utracił on zdolności spełniania przewidzianej dla niego funkcji.

Wyszukiwarka

Podobne podstrony:

met2-zamiennosc

Jak zamienić prądnicę na alternator w URSUSIE C 330

IC zamienniki eu ru tomsk id 20 Nieznany

met2

Katalog części zamiennych Komar typ 2320, 2328, 2330, 2350, 2360, 2361

Produkty zamienne, DIETETYKA, DIETETYKA, Różne

Zamienniki mulin linki

Projekt zamiennośći selekcyjnej, MiBM, Nauczka, 4 semestr, Metrologia, Projekt 2

Jak zamieniÄ w tekscie treÅÄ na innÄ tylko pomiÄdzy znacznikami

Zamieniam się w słuch, Zamieniam się w słuch

doc wielo stronnicowy zamiennik z zajęć

Poczwarka zamienia się w biedronkę, Edukacja społeczno-przyrodnicza

met2, Studia - Socjologia - Semestr II, metodologia

darmowy ebook zamien swoja pamiec w superkomputer! szybka nauka, programowanie mozgu (fragm) F23KU

Mechatronika, Turbina wiatrowa, Turbina wiatrowa - urządzenie zamieniające energię kinetyczną wiatru

LAMPY elektronowe zamienniki

Zamienić przymus na preferencję czyli psychoterapia A Ellisa, Artykul

więcej podobnych podstron