1

PYTANIA Z PKM DLA ZiIP-u sem.V

Terminy:

21.01.08r - godz. 10.00

28.01.08r - godz. 10.00

1.

Przekładnie - wymienić rodzaje i krótko opisać.

1. Przekładnie zębate walcowe – wielkościami charakteryzującymi koła zębate są: liczba zębów z,

moduł nominalny m, nominalny kąt zarysu alfa, współczynnik wysokości zęba y, współczynnik

przesunięcia zarysu x.

Wskaźnik zazębienia (stopień pokrycia, liczba przyboru):

- przekładnia z kołami o zębach prostych

- przekładnie z kołami o zębach śrubowych

2. Przekładnie zębate stożkowe czołowe – służą do przenoszenia ruchu obrotowego przy

przecinających się osiach wałów. W przekładniach tych koła mogą mieć zęby proste, skośne lub

łukowe. Kąt, jaki tworzy osie kół przekładnie stożkowej, może być dowolny, przy czym w praktyce

konstruktorskiej najczęściej spotyka się przekładnie o osiach przecinających się pod kątem prostym.

3. Przekładnie ślimakowe – należą do grupy przekładni zębatych. Służą do przenoszenia mocy

między wałami o osiach wichrowatych. Najczęściej kąt miedzy osiami wałów wynosi 90.

Przekładnia ślimakowa składa się ze ślimaka i koła ślimakowego (ślimacznicy). Ślimak jest śrubą

modułową o skoku będącym wymierną wielokrotnością liczby pi, ślimacznica zaś jest kołem

zębatym śrubowym o specjalnie ukształtowanych zębach i wklęsłym wieńcu zębatym. Spośród

kilku odmian najszersze zastosowanie znajdują ślimaki walcowe. Zaletami przekładni ślimakowych

są: równomierność przenoszenia ruchu, cichobieżność i możliwość uzyskania dużych przełożeń.

Zasadnicze wady to niska sprawność, która jest przyczyną nagrzewania się przekładni, oraz

obciążenie wałów dużymi siłami osiowymi.

4. Przekładnie obiegowe – jest to taka przekładnia zębata, w której co najmniej jedno koło zębate,

zwane kołem obiegowym lub satelitą, nie ma stałej osi obrotu, lecz jest ułożyskowane w

obracającej się części zwanej jarzmem i wykonuje ruch złożony z ruchu unoszenia wokół osi kół

centralnych (słonecznych) wraz z jarzmem oraz względnego ruchu obrotowego względem jarzma.

Przekładnia obiegowa może mieć jeden stopień swobody (w przypadku co najmniej jednego koła

centralnego unieruchomionego) lub więcej stopni swobody. Przekładnię o jednym stopniu swobody

nazywa się zwykle planetarną, przekładnie zaś o większej liczbie stopni swobody – różnicową.

5. Przekładnie cierne – w tych przekładniach przenoszenie mocy z wału czynnego na bierny

dokonuje się dzięki sile tarcia wytworzonej na powierzchniach obwodowych dociśniętych do siebie

kół ciernych. Koła cierne są do siebie dociśnięte bezpośrednio lub za pomocą elementu

pośredniczącego (np. pasa lub krążka). Mogą one być walcowe, stożkowe, tarczowe lub o zarysie

krzywoliniowym. Osie kół mogą być równoległe lub przecinać się, nie mogą być natomiast

wichrowate ze względu na zbyt duże poślizgi obu kół. Przekładnie cierne mogą mieć przełożenie

stałe lub zmienne w sposób bezstopniowy. W tym drugim przypadku zwane są wariatorami.

2

Wariatory znajdują liczne zastosowanie w układach napędowych obrabiarek, prac, maszyn

przemysłu spożywczego, a nawet samochodów.

- przekładnia walcowa

- przekładnia stożkowa

- przekładnia z kołami rowkowymi

6. Przekładnie pasowe – służą do przenoszenia mocy przy użyciu cięgien w postaci pasów. Na

skutek napięcia pasa powstaje docisk między pasem a kołami, umożliwiający przeniesienie przez

tarcie siły obwodowej i ruchu obrotowego z jednego koła na drugie. Najbardziej rozpowszechnione

są przekładnie z pasami klinowymi i z pasami płaskimi o równoległych osiach kół.

Pasy klinowe współpracują z kołami rowkowymi, co zapewni im dobre prowadzenie. Pasy płaskie

wymagają prowadzenia uzyskiwanego dzięki wypukłości bieżni koła napędzanego, a przy

prędkości

stosuje się bieżnie wypukłe w obu kołach. Specjalną odmianą są przekładnie z

pasem zębatym. Pasy zębate współpracują z odpowiednio uzębionymi kołami, zachowując stałość

przełożenia.

Przekładnia pasowa umożliwia nie tylko uzyskanie wymaganego przełożenia między silnikiem a

wałem napędzanym, lecz także dobrze spełnia funkcje sprzęgła podatnego.

2.

Przełożenie geometryczne i kinematyczne.

Przełożenie kinematyczne.

Przełożenie kinematyczne przekładni stanowi stosunek prędkości obrotowej wału napędzającego do

prędkości obrotowej wału napędzanego.

Dla przekładni zwalniającej, w której kołem napędzającym (a) jest małe koło (1)

Dla przekładni przyspieszającej, w której kołem napędzającym (a) jest duże koło (2)

Czyli absolutna wartość przełożenia kinematycznego jest zależna od kierunku napędu; dla

przekładni zwalniającej jest większa od jedności, dla przekładni przyspieszającej jest mniejsza od

jedności.

Dla przekładni z powiązaniem kształtowym, podstawiając wzór na prędkość obwodową kół

oraz warunek jednakowych podziałek na obu kołach:

przy czym

otrzymamy

3

uwzględniając kierunek obrotów należałoby oznaczyć

-dla przekładni o przeciwnym kierunku obrotów obu kół

-dla przekładni o zgodnym kierunku obrotów obu kół

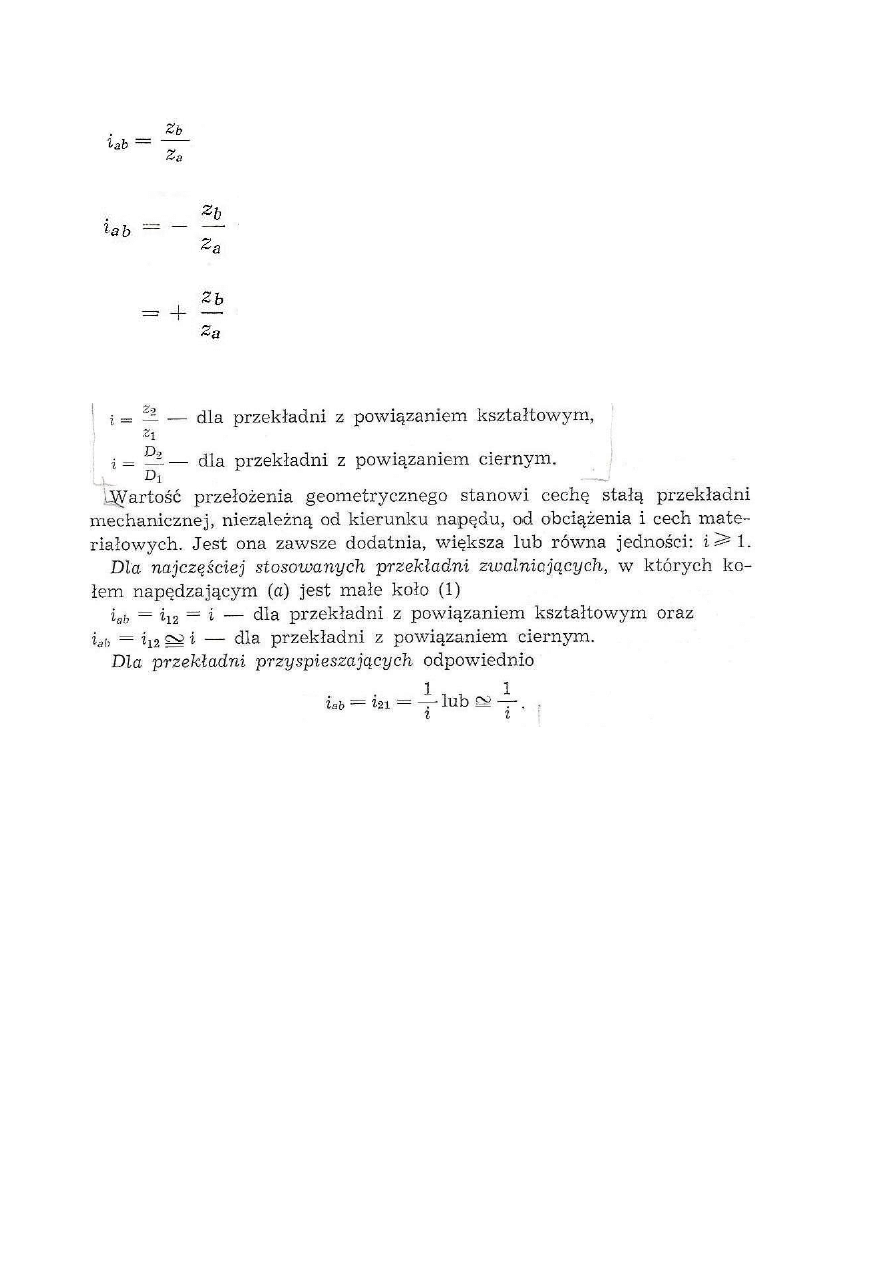

Przełożenie geometryczne.

4

3.

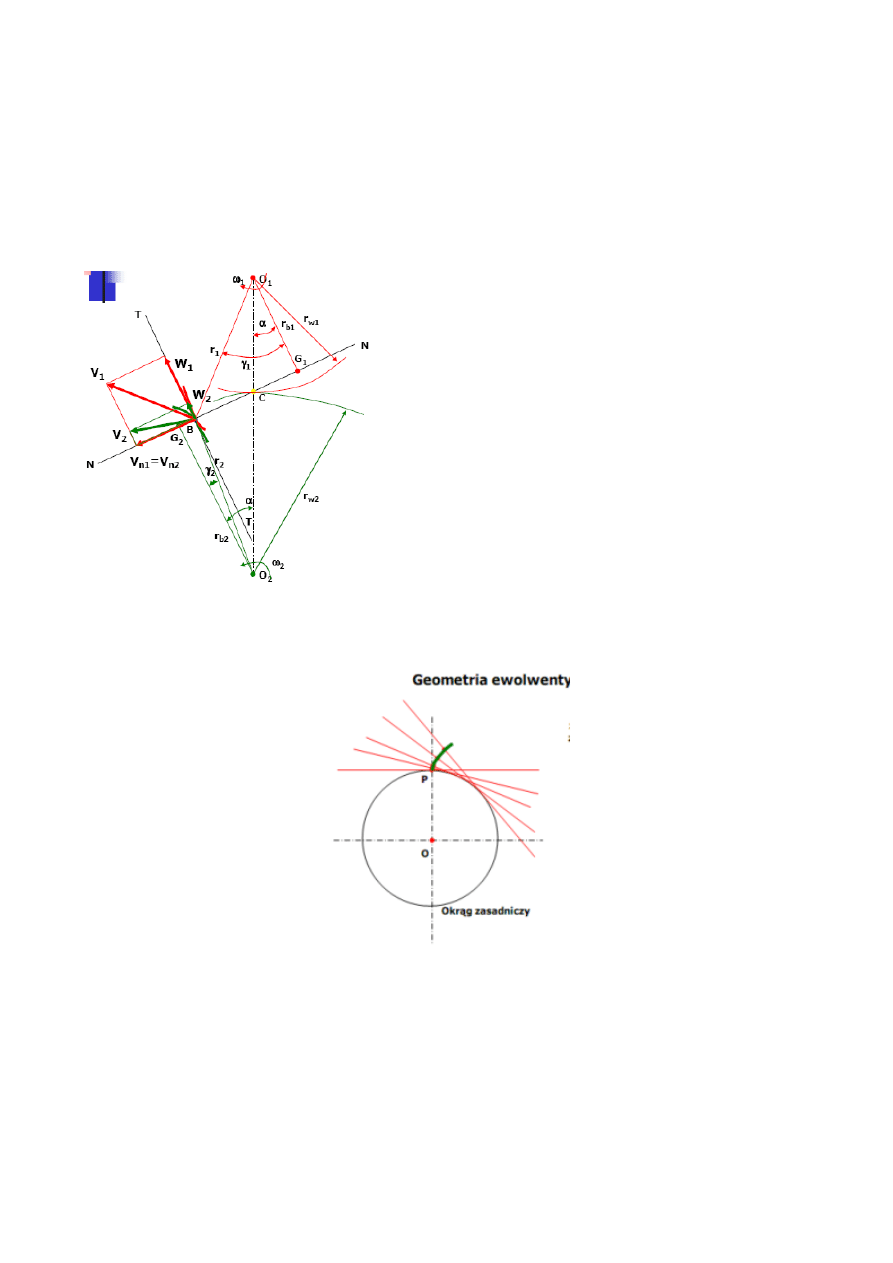

Podstawowe prawo zazębienia (reguła Willisa) – mirek

Podstawowe prawo zazębienia- prawo Willisa

Określa ono warunki jakie muszą spełniać zarysy zębów, aby zapewnić stałość przełożenia

kinematycznego kół współpracujących.

W celu zapewnianie stałego przełożenia kinematycznego(i=const) zarysy zębów powinny być takie,

aby prosta normalna NN w dowolnym punkcie styku B dzieliła odcinek O1O2 w stałym

stosunku(aby punkt C był zawsze w tym samym miejscu). Zarysy zębów spełniające ten warunek

nazywamy zarysami sprzężonymi.

4.

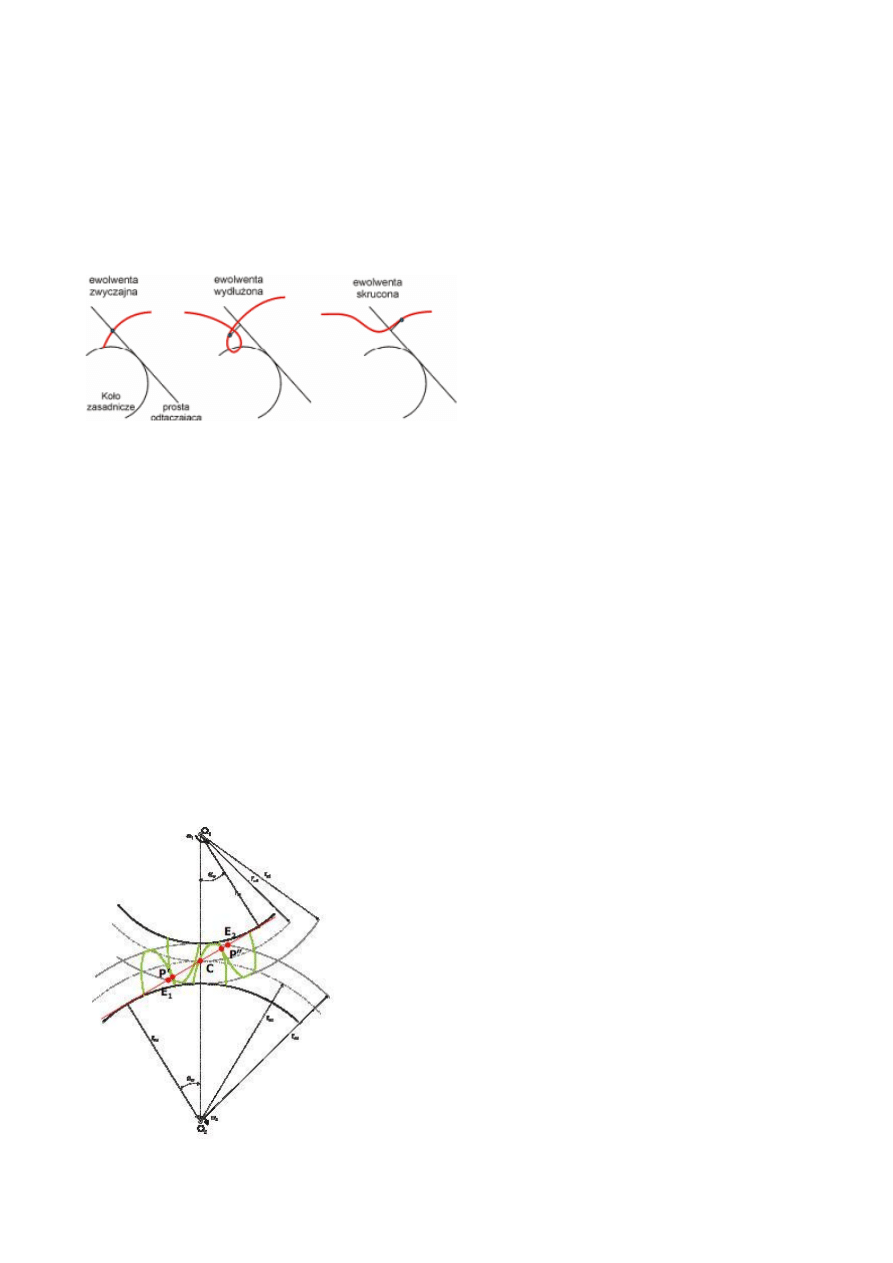

Co to jest ewolwenta? Sposoby kształtowania ewolwenty.

Ewolwenta (albo rozwijająca) to krzywa, którą kreśli punkt leżący na prostej toczącej się po innej

krzywej. Krzywa po której toczy się owa prosta nazywana jest w tym kontekście ewolutą. Okręg ,

po którym toczy się prosta nazywamy okręgiem zasadniczym.

Innymi słowy normalna wystawiona w dowolnym punkcie A ewolwenty jest zawsze styczna do

ewoluty, przy czym punkt styczności jest środkiem krzywizny ewolwenty w punkcie A. Odcinek

normalnej łączący punkt A z ewolutą jest promieniem wodzącym ewolwenty. Przyrost długości

promienia wodzącego między dwoma punktami A i B jest równy odległości, pomiędzy środkami

krzywizny dla tych punktów, liczonej wzdłuż ewoluty.

Najprostszym przybliżeniem ewolwenty jest rysowanie spirali za pomocą ołówka zamocowanego

na sznurku: należy obwiązać sznurkiem krążek, który następnie przymocowujemy do kartki

5

papieru; wolny koniec sznurka przyczepiamy do ołówka po czym zaczynamy kreślić nim linię w

taki sposób, aby rozwijający się sznurek był cały czas napięty. Kształt uzyskany tym sposobem jest

fragmentem ewolwenty okręgu, sam okrąg zaś stanowi ewolutę otrzymanej spirali.

W punktach przecięcia którejkolwiek ewolwenty z ewolutą ewolwenta ma punkt zwrotu.

Ewolwenta ma bardzo duże zastosowanie w technice, a zwłaszcza w mechanice: np. zęby

większości kół zębatych mają zarys ewolwentowy.

Przykłady ewolwenty :

:

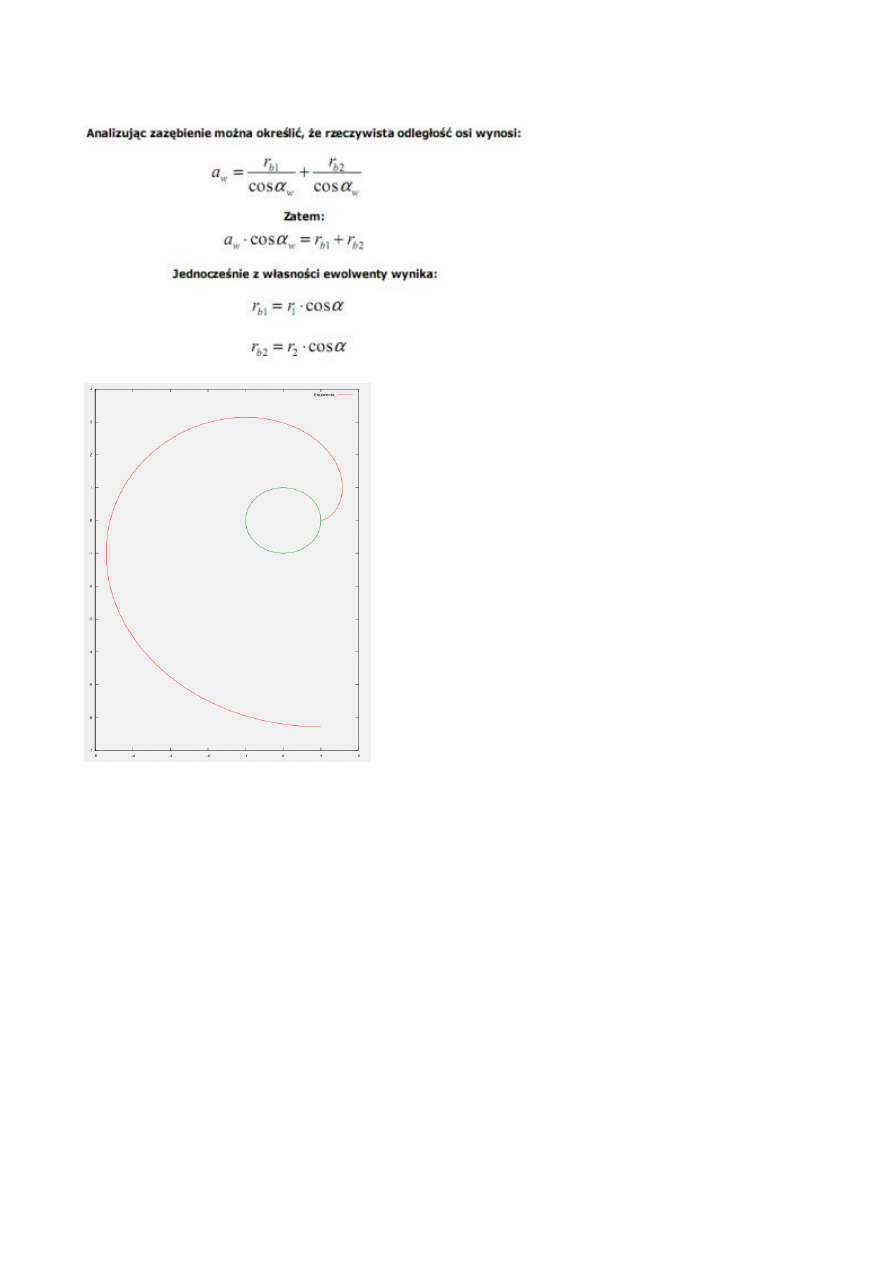

Ewolwentę możemy opisać równaniem:

x = a * (cos(t) + t * sin(t)) − C * sin(t)

y = a * (sin(t) − t * cos(t)) + C * cos(t)

gdzie:

t - kąt odwinięcia

C - stała (dla rysunku C=0)

a - promień okręgu, do którego określamy ewolwentę

Zalety i wady zarysów ewolwentowych:

Mała powierzchnia styku (stykają się dwie powierzchnie wypukłe)

Duże naciski są przyczyną zmniejszania trwałości.

Duże prędkości poślizgów przy zazębianiu i wyzębianiu się kół.

Zwiększone zużycie głów i podstaw zębów.

Zazębienia ewolwentowe:

Ponieważ zarysy zębów są od góry ograniczone okręgiem wierzchołków zatem styk między kołami

może zachodzić tylko na pewnym odcinku linii przyporu. Są to odpowiednio punkty E

1

i E

2

. Część

linii przyporu ograniczona tymi punktami nosi nazwę odcinka przyporu.

6

7

5.

Elementy do połączeń „wał-piasta”- pełniona funkcja. Wymienić rodzaje.

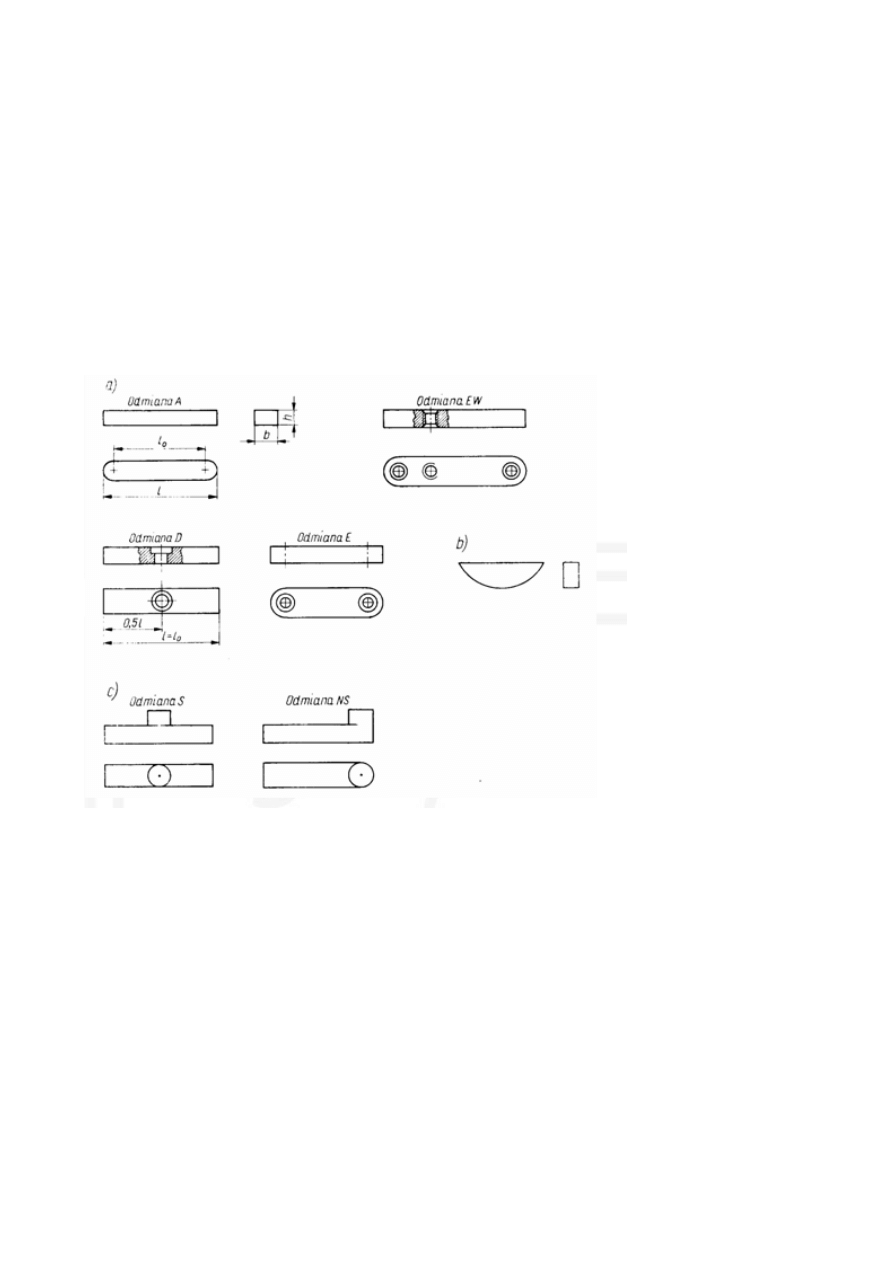

1. Połączenia wpustowe

Połączenia wpustowe – służą do osadzania na wale różnych części maszyn (kół zębatych,

pasowych itp.). Na wale i w otworze części osadzonej (w piaście koła) są wykonane odpowiednie

rowki, w które wprowadzany jest wpust. Zasadniczym zadaniem wpustów jest przenoszenie

momentu obrotowego z wału na współpracującą część maszynową lub odwrotnie. Rozróżnia się

wpusty pryzmatyczne czółenkowe i czopkowe.

Wpusty pryzmatyczne wg PN–70/M–85005 mogą być zaokrąglone lub ścięte, w tym: pełne jedno-

lub dwuotworowe oraz wyciskowe (rysunek1a). Najczęściej stosuje się wpusty pełne, przy czym

wpusty zaokrąglone stosuje się przeważnie przy nieprzelotowych rowkach na wale (wykonywany

frezem palcowym), natomiast wpusty ścięte – przy rowkach przelotowych. Wpusty jedno i

dwuotworowe szerokości b < 8 mm są przykręcane do wału.

Rysunek1

Rodzaje wpustów: a) pryzmatyczne – zaokrąglone pełne (A), ścięte jednootworowe (D),

zaokrąglone dwuotworowe (E), zaokrąglone dwuotworowe wyciskowe (EW); b) czółenkowe; c)

czopkowe symetryczne (S) i niesymetryczne (NS)

Wpusty:

pryzmatyczne pełne, ścięte lub zaokrąglone – połączenia spoczynkowe;

pryzmatyczne otworowe i czopkowe – połączenia ruchowe;

pryzmatyczne pełne o szerokości b = 10 mm, wysokości h = 8 mm, długości l = 32 mm .

Pasowanie wpustów

Pasowanie bocznych powierzchni wpustów:

zwykłe – rowek w wałku N9, rowek w piaście H9;

ciasne – rowek w wałku P9, rowek w piaście N9.

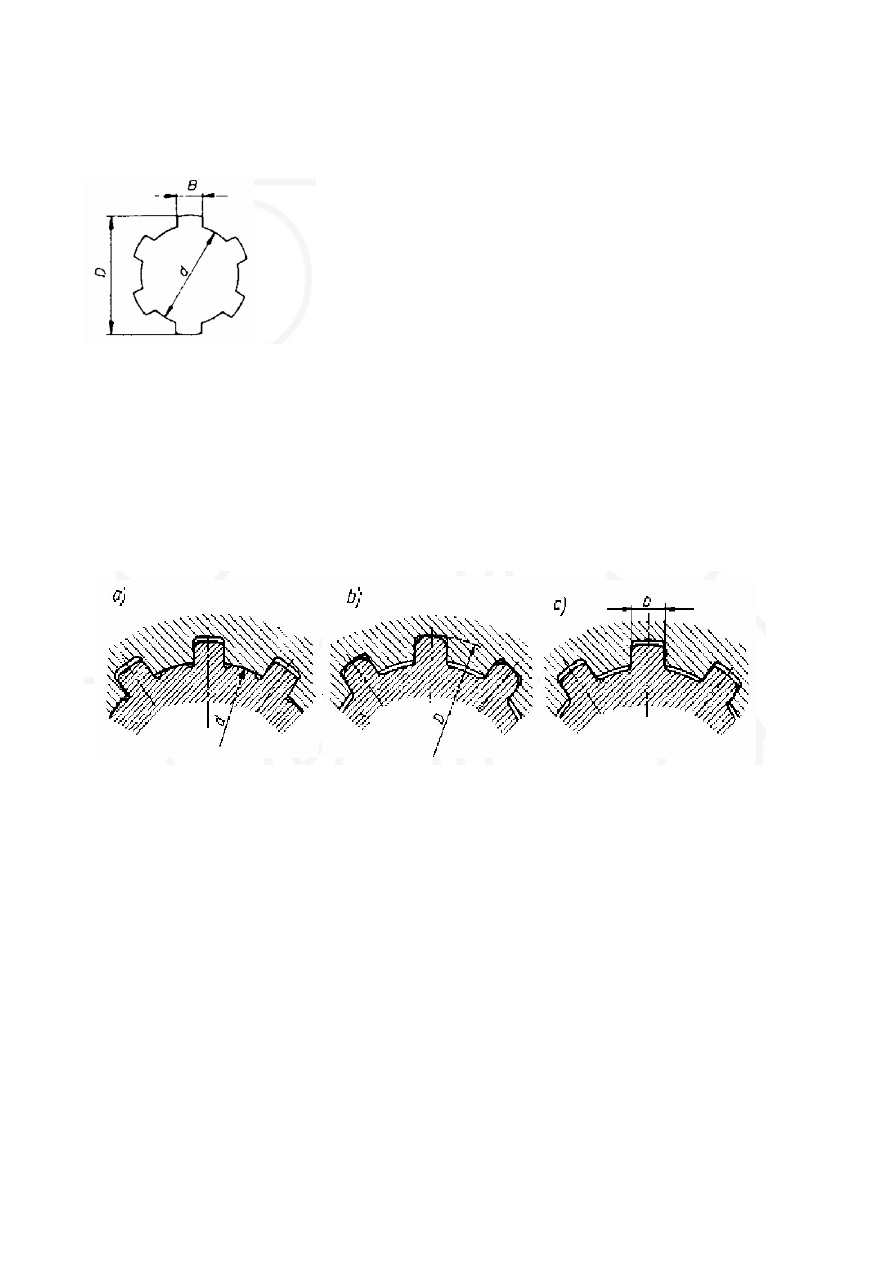

2. Połączenia wielowypustowe i wielokarbowe

Połączenia wielowypustowe - stosowane są w produkcjach seryjnych i masowej. Połączenia te,

w porównaniu z połączenia wpustowymi, cechuj większa obciążalność oraz lepsze centrowanie

łączonych elementów. W ogólnej budowie maszyn najszersze zastosowani znalazły wielowypusty

8

z równoległymi powierzchniami bocznymi. Wielowypusty z zarysem wypustów ewolwentowym

(PN-69/M-85010) oraz trójkątnym (PN-88/M-85014) mają ograniczone zastosowanie ze względu

na wysoki koszt narzędzi do wykonywania otworów w piaście.

Zarys wrębów wałka wielowypustowego z równoległymi powierzchniami bocznymi zależny jest od

sposobu centrowania. Wałki centrowane na średnicy zewnętrznej „D” lub na szerokości wypustów

„b” nie posiadają wcięć w rogach wrębów. Wcięcia w rogach wrębów występują w wałkach

centrowanych na średnicy rdzenia „d”, wcięcia umożliwiają szlifowanie rdzenia. Wybór sposobu

centrowania ustalany jest przede wszystkim w oparciu o kryteria technologiczne. Jeżeli twardość

materiału piasty pozwala na przeciąganie (HB<350) to można zastosować centrowanie na średnicy

zewnętrznej D. W takim przypadku otwór (średnica D) jest kalibrowany, a powierzchnia centrująca

wału szlifowania. Piasty wykonane z materiału twardego centrowane są na średnicy wewnętrznej d.

W przypadku tym obie powierzchnie centrujące (piasty i wału) mogą być szlifowane. Centrowanie

to należy stosować w połączeniach obciążonych znacznymi momentami przy małych wymaganiach

dotyczących dokładności centrowania.

Wielowypusty – pozwalają uzyskać dokładne osiowanie, zmniejszyć naciski powierzchniowe lub

(zwiększyć obciążenie).

W zależności od przyjętego pasowania, połączenia wielowypustowe mogą być spoczynkowe bądź

przesuwne.

Na rysunku pokazano najpowszechniej stosowane połączenia wielowypustowe z prostokątnym

zarysem wypustów. Podobnie jak w gwintach, możemy kształtować połączenia wielowypustowe w

różnorodny sposób, a ponieważ zawsze korzystne jest zmniejszenie maksymalnych wartości

nacisków na bokach zarysów, zatem modyfikacje zarysów połączenia zmierzają do osiągania

wklęsłych powierzchni przylegania wypustów. Odpowiednikiem zarysów gwintu metrycznego są

trójkątne zarysy wypustów, a połączenia z takimi wypustami przyjęto nazywać połączeniami

wielokarbowymi.

9

Połączenia bezpośrednie – na czopie wału wypusty współpracujące z odpowiednimi rowkami w

piaście

Połączenia zębate ewolwentowe (PN – 69/M. – 85010). Stosowane dość powszechnie, zwłaszcza w

produkcji wielkoseryjnej. Charakteryzują się one dużą wytrzymałością (przy wykorzystaniu

pozostałych zalet).

W połączeniach zębatych stosowane są zęby niskie o kącie przyporu a

o

= 30°. Zalecana wartość

modułu od 0,8 do 8. Liczba zębów 6 do 61.

Połączenia wielokarbowe – PN – 68/M – 85014 mają kilkadziesiąt drobnych wypustów trójkątnych

i tylko nieznacznie osłabiają wytrzymałość czopa. Są to połączenia spoczynkowe o niewielkiej

dokładności osiowania. Stosuje się połączenia stożkowe o zbieżności 1 : 16. Połączenia

wielokarbowe umożliwiają regulację położenia piasty względem czopa. Połączenia wielokarbowe

na rysunkach przedstawiamy w sposób uproszczony wg PN – 79/M – 01133.

10

6.

Łożyska – pełniona funkcja. Wymienić rodzaje (5). Sedkowski – musi być poprawione,

bo jest 5 rodzajów łożysk. Jak będę miał poprawione to wysle

Łożyska

W celu zapewnienia prawidłowej pracy elementów maszyn poruszających się ruchem obrotowym

(osi, wałów oraz części maszyn na nich osadzonych) powinno być zachowane stałe położenie osi

obrotu wałów względem nieruchomej podstawy (np. korpusu obrabiarki).

Zadanie to spełniają łożyska, a ustalanie położenia osi i wałów względem korpusu maszyn i

urządzeń nazywa się łożyskowaniem.

Łożyska są obciążone siłami wynikającymi z ciężaru wałów i osadzonych na nich elementów (kół

zębatych i pasowych, sprzęgieł itd.) oraz siłami pochodzącymi od obciążenia wałów i osi. Łożyska

wywierają na wał reakcje równe co do wartości siłom obciążającym łożysko i przeciwnie zwrócone

(podobnie jak reakcje podpór w belkach).

Aby łożyska spełniały podane zadania, tzn. zapewniały ruch obrotowy wału i utrzymanie stałego

położenia jego osi obrotu oraz przenosiły obciążenia, powinny się one charakteryzować małymi

oporami ruchu, stabilną pracą, niezawodnością działania oraz odpornością na zużycie, czyli dużą

trwałością. Powinny też spełniać określone wymagania technologiczno- konstrukcyjne.

Łożyska dzieli się na ślizgowe i toczne.

- W łożyskach ślizgowych powierzchnia czopa wału ślizga się po powierzchni panewki (części

łożyska współpracującej z czopem) lub bezpośrednio po powierzchni otworu łożyska, zatem w

czasie pracy występuje tarcie ślizgowe.

- W łożyskach tocznych między współpracującymi powierzchniami czopa i łożyska są

umieszczone elementy toczne (np. kulki) i wówczas zamiast tarcia ślizgowego występuje tarcie

toczne. Poniżej podane przykłady stosowania obu rodzajów łożysk określają pośrednio również ich

zalety i wady.

Łożyska ślizgowe na ogół stosuje się:

- przy przenoszeniu bardzo dużych obciążeń (nawet do kilku MN- w

- przypadku łożysk o średnicy 1m), a także przy obciążeniach udarowych, gdy konieczne jest, aby

łożyska tłumiły drgania wału,

- przy dużych prędkościach obrotowych i możliwości uzyskania tarcia płynnego,

- w razie konieczności stosowania łożysk (lub panwi) dzielonych, gdy wymagana jest

cichobieżność łożyska,

- gdy osiąganie bardzo dużej dokładności montażu (koniecznej przy łożyskach tocznych) jest

utrudnione,

- w drobnych konstrukcjach o bardzo małych obciążeniach (m. in. w urządzeniach mechaniki

precyzyjnej).

Łożyska toczne są najczęściej stosowane:

- gdy zależy nam na uzyskaniu bardzo małych oporów w czasie pracy, a zwłaszcza podczas

rozruchu,

- przy zmiennych prędkościach obrotowych wału (ponieważ współczynnik tarcia łożysk tocznych w

bardzo małym stopniu zależy od prędkości obrotowej),

- przy częstszym zatrzymywaniu i uruchamianiu maszyn (gdyż w takich warunkach pracy łożyska

ślizgowe zbyt szybko ulegają zużyciu),

- gdy wymagana jest duża niezawodność pracy i duża trwałość łożyska,

- gdy ze względu na wymiary korpusu maszyny konieczne jest stosowanie łożysk o małych

11

wymiarach wzdłużnych.

Wybór rodzaju łożysk (ślizgowych i tocznych) może być uzależniony również od szeregu innych

czynników: od warunków pracy, konstrukcji wału, od sposobu smarowania (zależnego m. in. od

możliwości doprowadzenia smaru do łożyska), od względów technologicznych związanych z

naprawą i wymianą łożysk itd.

7.

Mechanizm sprzężenia ciernego w przekładni pasowej (prawo Eulera) Hassib – sobota

wieczór ma zrobic

NAPĘDY PRZEKŁADNIE CIERNE.

Przenoszą ruch obrotowy jednego koła na droge, dzięki sile tarcia wywołanej dociśnięciem oby kół do siebie

bezpośrednio, lub przez część pośredniczącą. Mogą posiadać stałe lub zmienne przełożenie (obrabiarki). W

przypadku kiedy koła trące posiadają stałą średnicę, przełożenie obrotu n1:n2 ma się tak jak stosunek średnic

d2:d1

1

2

2

1

d

d

n

n

W przypadku zmiennego przełożenia, koła przekładni to stożki o przeciwległym pochyleniu. Wichrowatość

prostych – jakby się przecinały ale są przesunięte w pionie.

Przekładnie pasowe Na pasy płaskie; mogą pracować w pionie, poziomie, ukosie. Na kałach pasowych

istotne wielkości: - szerokość wieńca - szerokość pasa - grubość pasa - kąt wybrzuszenia koła pasowego w

miarę zużywania pasa można zmieniać jego długość (cięcie, szycie) lub stosować napinacze. Przekładnie

pasowe klinowe mają zastosowanie w przypadku niewielkich odległości między osiami kół napędzającego i

napędzanego. Kąt zarysu pasa z reguły wynosi 40

o

stąd też kąt rowka koła pasowego jest tym mniejszy im

mniejsza jest średnica koła. Wszystko to jest znormalizowane

12

8.

Siły i naprężenia (rozrywające i gnące) w cięgnie przekładni pasowej

Wstepnie jest tak napisane, masło jeszcze będzie to robił, może zrobi lepiej. Sobota wieczór ma to

zrobic.

F

1

/F

2

= e

μ’β1

,

Gdzie μ’ pozorny współczynnik tarcia = 2,5-3,5

β

1

kąt opasania

e -liczba e

13

9.

Rodzaje sprzęgieł. Zadania i funkcje sprzęgieł.

Sprzęgła są elementami układów napędowych, służącymi do przeniesienia momentu obrotowego i

ruchu obrotowego z członu czynnego na człony bierne.

Podział:

1. Sprzęgła nierozłączne

- sztywne: tulejowe, łubkowe kołnierzowe, stosowane do łączenie poszczególnych członów

układów napędowych o równomiernym biegu, przy zapewnieniu współosiowości łącznych wałów,

związanych na stałe w czasie montażu;

- luźne: kłowe, zębate, łańcuchowe, stosowane do łączenie poszczególnych członów układów

napędowych w czasie montażu, gdy nie jest możliwe dokładne ustawienie współosiowości;

- podatne: sprężynowe, palcowe, oponowe, stosowane w układach o dużej nierównomierności bądź

momentu, bądź prędkości obrotowej któregoś z członów układu, umożliwiające także niewielkie

odchyłki od współosiowości łączonych członów;

- samonastawne: promieniowe i kątowe (przegubowe), stosowane przy braku współosiowości

łączonych członów, np. przy przesunięciu, przekoszeniu osi.

2. Sprzęgła rozłączne – sterowane:

- włączane synchronicznie: kłowe, zębate, stosowane gdy jest wymagane przełączanie napędu w

czasie postoju maszyny bądź przy zbliżonych prędkościach obrotowych łączonych członów;

14

- włączane asynchronicznie – cierne: tarczowe, wielopłytkowe, stożkowe, stosowane do włączania

napędu przy dużych różnicach prędkości obrotowych członów czynnego i biernego.

3. Sprzęgła rozłączne samoczynne:

- odśrodkowe, stosowane do włączania napędu przy określonej prędkości obrotowej członu

czynnego lub do odłączania napędu przy określonej prędkości obrotowej członu biernego;

- bezpieczeństwa: ze sprężenie kształtowym lub ciernym, stosowane do odłączenie napędu przy

wystąpieniu przeciążeń, które mogłyby doprowadzić do uszkodzenia lub zniszczenia układu

napędowego;

- zwrotne – jednokierunkowe, stosowane do przenoszenia napędu o jednym kierunku obrotów.

10.

Rodzaje środków smarowych i ich właściwości (leplość dynamiczna i kinematyczna,

penetracja, konsystencja)

Substancją, która jest wprowadzana do skojarzenia trącego w celu zmniejszenia tarcia i

przeciwdziałania zacieraniu, jest środek smarny często zwany smarem. Jako środki smarne są

stosowane:

-gazy

-ciecze: oleje smarne, emulsje chłodząco-smarujące

-substancje o konsystencji żelu , np. smary plastyczne

-substancje stałe: grafit, disiarczek molibdenu, azotek boru itp., a także niektóre metale(np. miedz,

złoto)

Smarność- zdolność środka smarnego do zmniejszenia tarcia inaczej niż poprzez zmianę lepkości.

Podstawowymi środkami smarnymi , stosowanymi do smarowania skojarzeń trących maszyn są

oleje smarne, smary plastyczne, smary stałe. Niezależnie od rodzaju, środkom smarnym są stawiane

następujące wymagania:

- powinny odznaczać się wymaganą smarnością

- nie powinny reagować z materiałami konstrukcyjnymi, z którymi się kontaktują w

skojarzeniu trącym, lub reagować w sposób kontrolowany

- powinny zachować swoje właściwości użytkowe, w możliwie długim okresie pracy

- nie powinny ulegać degradacji w trakcie składowania,

- nie powinny wykazywać oddziaływań: toksycznych, mutagen-

- nych itp. oraz nie powinny zawierać składników niekorzystnie

- oddziaływujących na środowisko naturalne,

- w warunkach użytkowania nie powinny stwarzać zagrożenia po-

- żarowego,

- powinny zachowywać wymagane właściwości użytkowe w całym

- zakresie temperatur i ciśnień występujących w trakcie pracy skojarzenia trącego,

- ich utylizacja powinna być łatwa i mało kosztowna,

- ich cena powinna być możliwie niska

1. Oleje smarne

Oleje smarne – ciecze, w warunkach stosowania, dostosowane do smarowania skojarzeń

trących, z zastosowaniem określonej techniki smarowania i urządzeń smarowych. Od olejów

smarnych wymaga się, odpowiednich do właściwego smarowania skojarze-

nia trącego:

- właściwości reologicznych,

- właściwości niskotemperaturowych,

- właściwości smarnych i przeciwzużyciowych,

15

- właściwości zapłonu i palenia,

- stabilności termicznej i termooksydacyjnej,

- stabilności chemicznej,

- kompatybilności z materiałami konstrukcyjnymi,

- minimalnej toksyczności i innych właściwości związanych z ochroną środowiska.

W praktyce technologicznej wyróżnia się:

Oleje podstawowe – oleje bezpośrednio otrzymywane z ropy naftowej lub surowców

bitumicznych, w rezultacie zachowawczej lub przetwórczej przeróbki ropy naftowej lub

odpowiednie związki syntetyczne.

Oleje bazowe – oleje otrzymywane poprzez zmieszanie kilku różnych olejów podstawowych.

Oleje smarne – oleje otrzymywane z olejów bazowych w rezultacie zmieszania olejów bazowych z

dodatkami uszlachetniającymi, w procesie zwanym blendowaniem blendingiem). Oleje smarne są

końcowym wyrobem rafinerii lub zakładów zwanych blendowniami.

Są to oleje gotowe do stosowania.

Współcześnie, jako oleje smarne, są stosowane: oleje mineralne, oleje syntetyczne oraz emulsje

olejowe.

Oleje mineralne – ciecze, w warunkach stosowania, otrzymywane w wyniku komponowania

olejów podstawowych lub tzw.olejów bazowych, pochodzących z zachowawczej lub przetwórczej

przeróbki ropy naftowej lub surowców bitumicznych oraz dodatków uszlachetniających.

Oleje mineralne stanowią większość współcześnie stosowanych olejów smarnych. W niektórych

zastosowaniach ich właściwości eksploatacyjne są niewystarczające, wówczas są stosowane oleje

syntetyczne.

Oleje syntetyczne – ciecze, w warunkach stosowania, otrzymywane na drodze syntezy chemicznej

lub na drodze głębokiej przeróbki przetwórczej surowców mineralnych. Współcześnie jako oleje

syntetyczne znalazły zastosowanie

2. Smary plastyczne

Smary plastyczne są to dyspersje stałych zagęszczaczy w fazie ciekłej. W skład smarów jako

reguła, wchodzą trzy podstawowe składniki:

-faza ciekła (osnowa) – 70 … 90%; (olej mineralny, syntetyczny, roślinny lub ich

mieszaniny),

-faza zdyspergowana, stała, zagęszczacz – 10 … 25%; (mydła metali, polimery, stałe

węglowodory, a także substancje nieorganiczne np.: bentonity, żel krzemionkowy itp.)

-dodatki poprawiające właściwości eksploatacyjne, modyfikatory struktury, wypełniacze

1 … 15%; mogą być one zawarte zarówno w fazie ciekłej jak i w fazie stałej.

Smary plastyczne są to tzw. roztwory koloidalne, których cząstki oleju są zawieszone w siatce

stworzonej z cząstek zagęszczacza. Średnica kropelek oleju nie przekracza 1 mikrometra. Ich

kształt jest zależny od charakteru zagęszczacza, ale także od sposobu otrzymywania, głównie

szybkości schładzania, w procesie produkcji.

W porównaniu z olejami smarnymi smary plastyczne odznaczają się następującymi

właściwościami, będącymi przyczyną ich częstego stosowania:

-stosunkowo małym zużyciem,

-możliwością stosowania w konstrukcyjnie mniej skomplikowanych systemach smarowania,

-dłuższym okresem wymiany.

16

Dodatki uszlachetniające

Oleje bazowe, zarówno mineralne jak i syntetyczne, w nielicznych tylko przypadkach spełniają

wymagania, wynikające z warunków pracy we współczesnych urządzeniach technicznych. W celu

do stosowania do stawianych wymogów, do olejów bazowych są wprowadzane dodatki

uszlachetniające. Są to syntetyczne związki chemiczne, lub produkty przeróbki chemicznej

surowców naturalnych.

Dodatki są wprowadzane do olejów w ilościach od kilku ppm do kilkunastu procent. Wprowadzenie

do oleju jednocześnie kilku dodatków może powodować efekt synergizmu, korzystny lub

antagonistyczny (np. wytrącanie jednego dodatku przez drugi). Dobór dodatków do olejów jest

zagadnieniem trudnym, wymagającym skrupulatnych, niekiedy długotrwałych i kosztownych badań

oraz optymalizacji składu oleju. Z tych względów, nie zaleca się samodzielnego wprowadzania do

olejów smarnych różnego rodzaju dodatków eksploatacyjnych dostępnych na rynku

3. Smary stałe

Smary stałe są definiowane jako ciała stałe, mające zdolność zmniejszania zużycia i

przeciwdziałające zacieraniu skojarzenia trącego.

Wyróżnia się dwa następujące, podstawowe rodzaje smarów stałych:

- mające specjalną płytkową budowę krystaliczną

- działające na zasadzie mechanicznej,

- tworzące film metaliczny,

- substancje aktywne chemicznie.

Niektóre substancje o płytkowej, heksagonalnej strukturze krystalicznej i właściwościach

anizotropowych, pod wpływem przyłożonego, niewielkiego naprężenia ścinającego, wykazują

łatwe przemieszczania warstw kryształu. Właściwość ta jest podstawą do ich stosowania jako

środków smarnych lub składnikówśrodków smarnych.

Obok grafitu znanych jest wiele związków chemicznych o takich właściwościach. Powszechne

zastosowanie znalazły następujące związki chemiczne i minerały:

-azotek boru – NB,

- boraks – Na

2

B

4

O

7

-mika – KAl

2

(Si

3

Al)O

10

(OH)

2

- diselenek molibdenu – MoSe

2

- disiarczek molibdenu – MoS

2

-disiarczek wolframu – WS

\2

-talk – Mg

3

(OH)

2

Si

2

O

10

Smarowanie substancjami działającymi na zasadzie mechanicznej, polega na utrzymywaniu

współpracujących powierzchni skojarzenia trącego w odległości większej niż sumaryczna

wysokość nierówności. Działają one analogicznie, jak sprężyste kulki gęsto rozsypane na poziomej

powierzchni i przykryte drugą powierzchnią. Do tej grupy smarów stałych zalicza się:

Smarowanie i zmniejszanie zużycia może również być osiągnięte poprzez pokrycie

współpracujących powierzchni cienkim filmem metalu, bardziej miękkiego niż materiał kon-

strukcyjny skojarzenia trącego. Metal taki wypełnia szczeliny i skazy występujące na smarowanej

powierzchni, wygładzając ją i oddzielając od drugiej współpracującej powierzchni. Do takich

metali zalicza się: ołów (Pb), cyna (Sn), srebro (Ag), złoto (Au),miedź (Cu),

W niektórych przypadkach, jako smary stałe są stosowane substancje aktywne chemicznie, to

znaczy takie, które wchodzą w reakcję ze smarowanymi powierzchniami, tworząc nowe związki

chemiczne, o lepszych właściwościach smarujących lub izolujące współpracujące powierzchnie

skojarzenia trącego

Wyszukiwarka

Podobne podstrony:

Lista do opracowania pytań na obronę z nazwiskami

Lista do opracowania pytań na obronę

LISTA PYTAŃ NA EGZAMIN Z FINANSÓW PUBLICZNYCH

logistyka lista pytań

lista pytan

Lista pytań na zaliczenie uzupełniające 2011 2012, biochemia

msg lista pytan 1, POLITOLOGIA (czyli to czym zajmuję się na co dzień), międzynarodowe stosunki gosp

lista pyta opracowane

lista pytan logistyka2012

Lista pytań dla studentów GPiGE 13

lista pytan, Mechatronika, Semestr V, Zarządzanie

LISTA PYTAŃ DO EGZAMINU Z FINANSÓW PUBLICZNYCH podatki

Lista pytań auditowych 14

lista pytan Gasinki

Językoznawstwo ogólne P pytań opracowanie(1)(1)

Lista pytan do egzaminu dyplomowego Logistyka licencjat

LISTA PYTAŃ wg alfabetu, budownictwo sem3, Budownictwo Ogólne, Budownictwo ogólne#, Budownictwo ogó

P K M lista pytań zip

więcej podobnych podstron