Jerzy Warych

Aparatura

chemiczna i

procesowa

OFICYNA WYDAWNICZA

POLITECHNIKI WARSZAWSKIEJ

WARSZAWA 1996

Opiniodawca

Michał Dyląg

Opracowanie redakcyjne

Danuta Sowińska

© Copyright by Oficyna Wydawnicza Politechniki Warszawskiej. Warszawa 1996

ISBN 83-86569-88-3

Oficyna Wydawnicza Politechniki Warszawskiej, ul. Polna 50, 00-644 Warszawa, tel. 25-75-18

Wydanie l. Nakład 500 + 30 egz. Ark. wyd. 26,47. Ark. druk. 22,25. Papier offset, kl. III 80 g.

Oddano do składu w lutym 1996 r. Druk ukończono w październiku 1996-r. Zam. nr 174/95

Drukarnia Oficyny Wydawniczej, ul. Kopińska 12/16, 02-321 Warszawa, tel. 23-39-77

SPIS TREŚCI

1. Wstęp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

2. Schematy technologiczne i elementy konstrukcyjne aparatów . . . . . . . . . . . . . . . . . .

12

2.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12

2.2. Schematy technologiczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.3. Elementy konstrukcyjne aparatów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15

2.4. Rurociągi i armatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27

3. Materiały konstrukcyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28

3.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28

3.2. Materiały metalowe i ich stopy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

29

3.3. Materiały niemetalowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

33

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

35

4. Magazynowanie ciał stałych, cieczy i gazów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36

4.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36

4.2. Magazynowanie ciał stałych . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36

4.3. Magazynowanie cieczy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

45

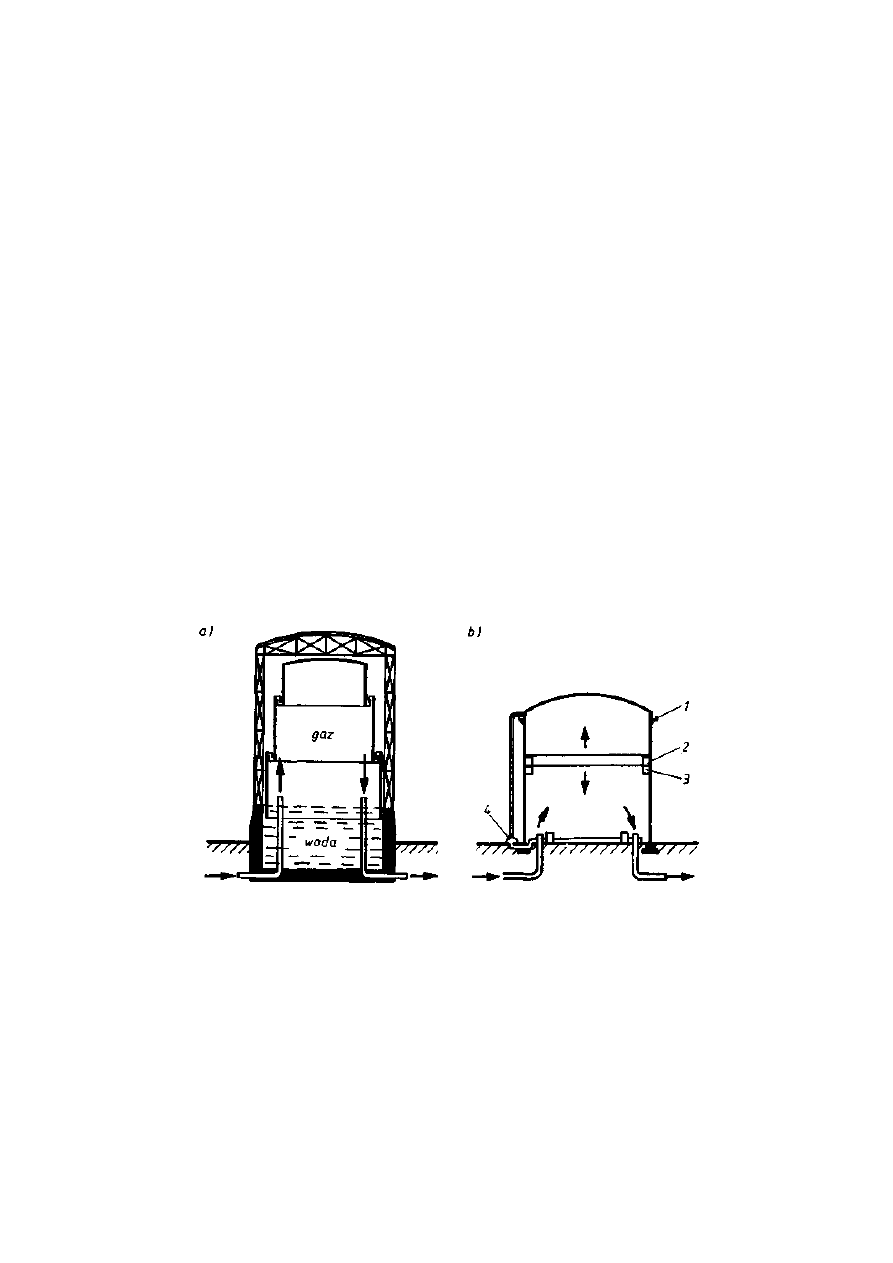

4.4. Magazynowanie gazów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

48

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

50

5. Przenośniki i dozowniki ciał stałych . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

51

5.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

51

5.2. Dźwignice . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

51

5.3. Przenośniki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

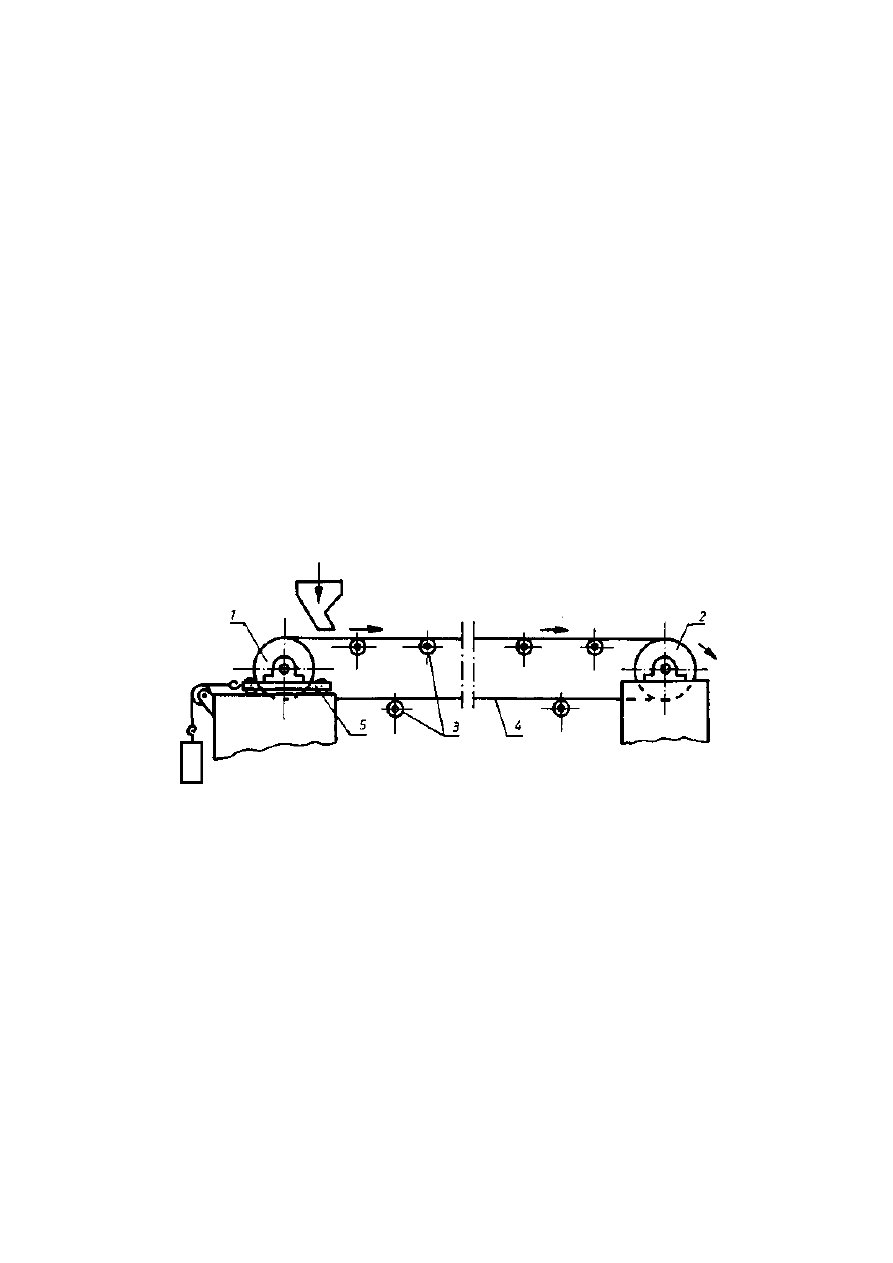

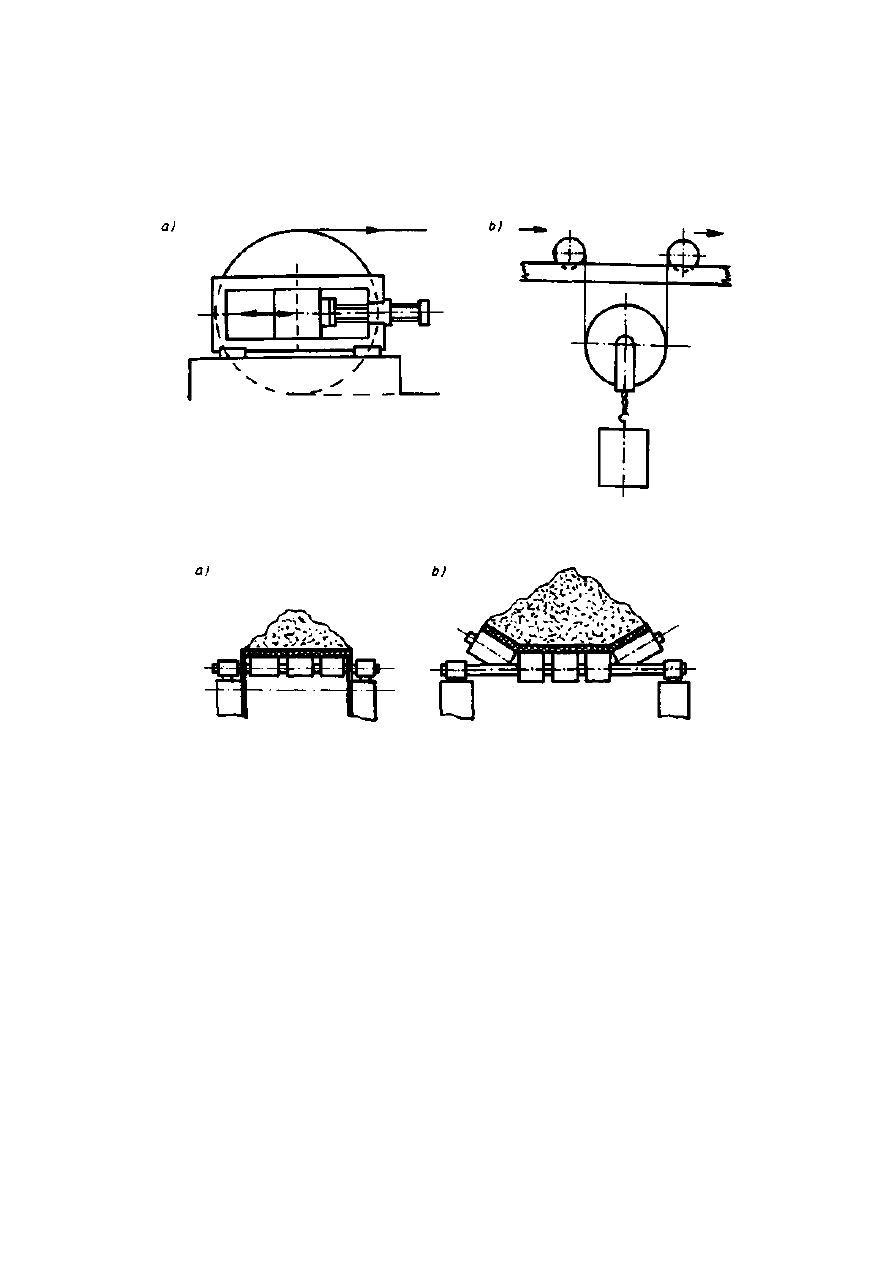

52

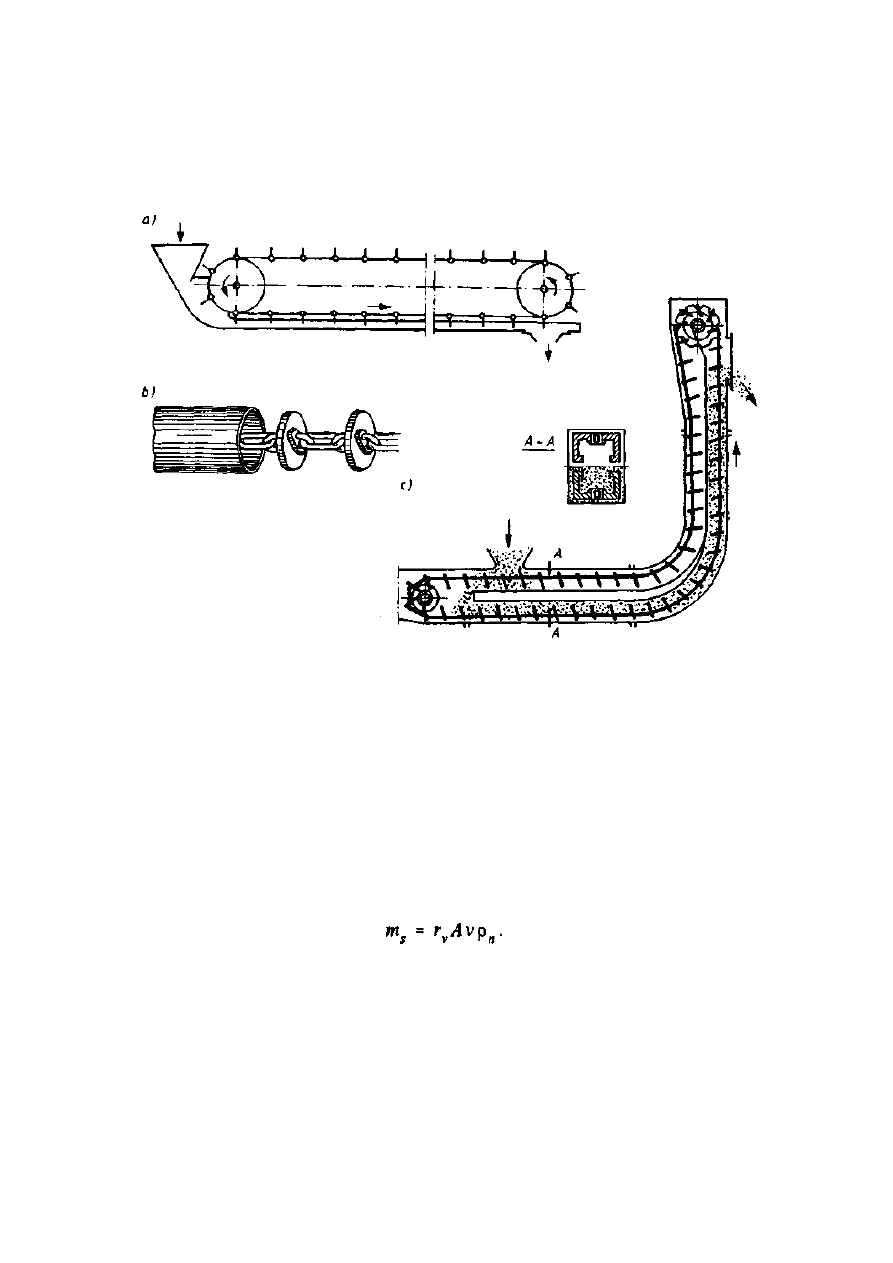

5.3.1. Przenośniki cięgnowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

52

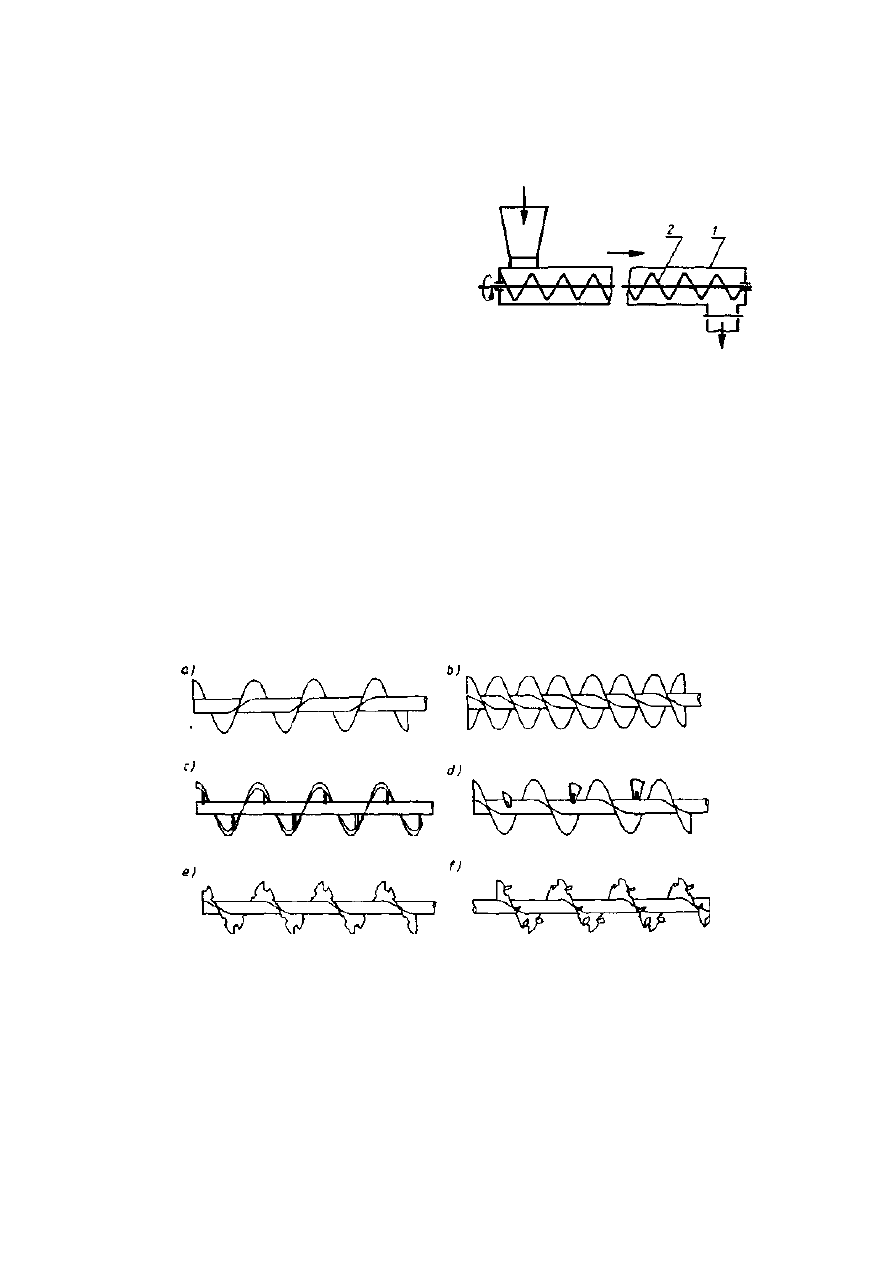

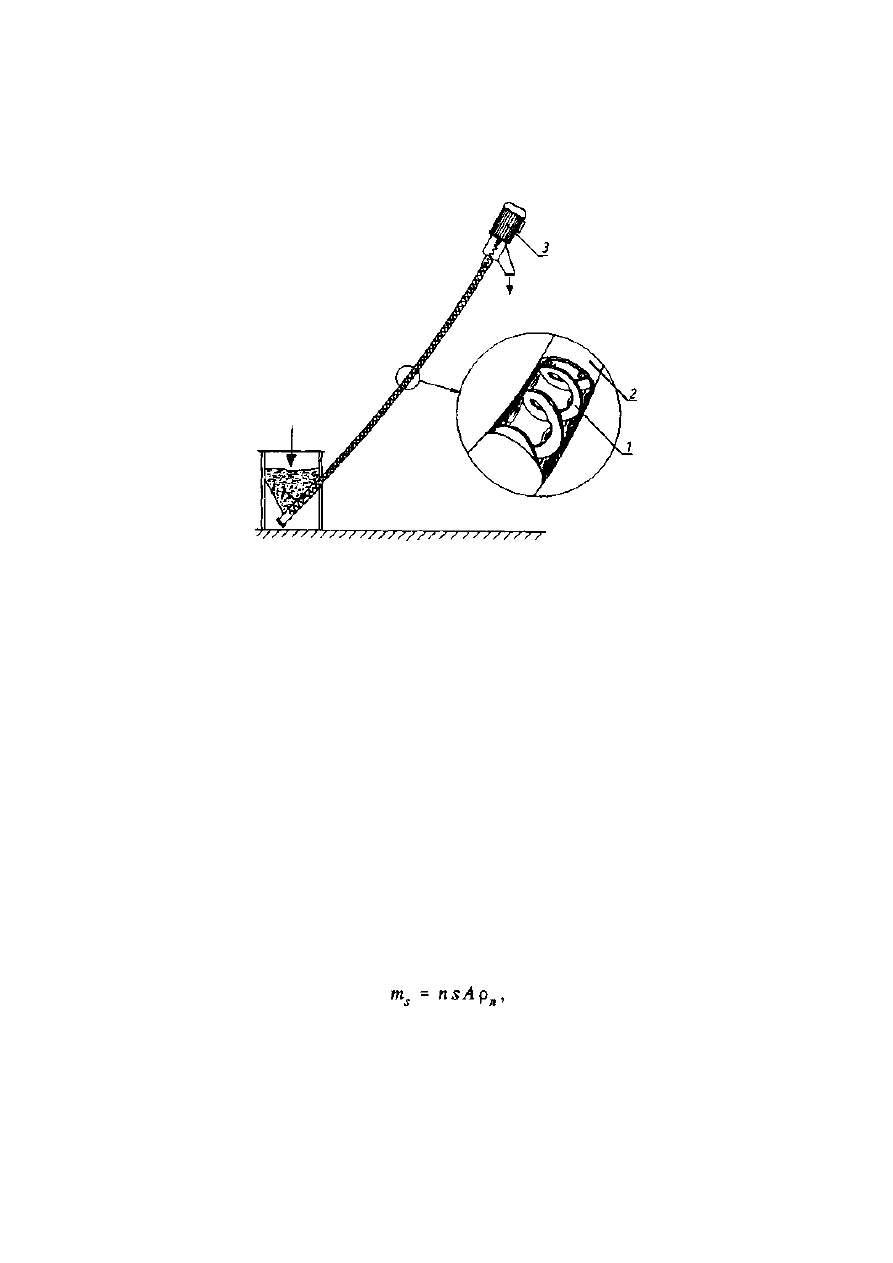

5.3.2. Przenośniki bezcięgnowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

56

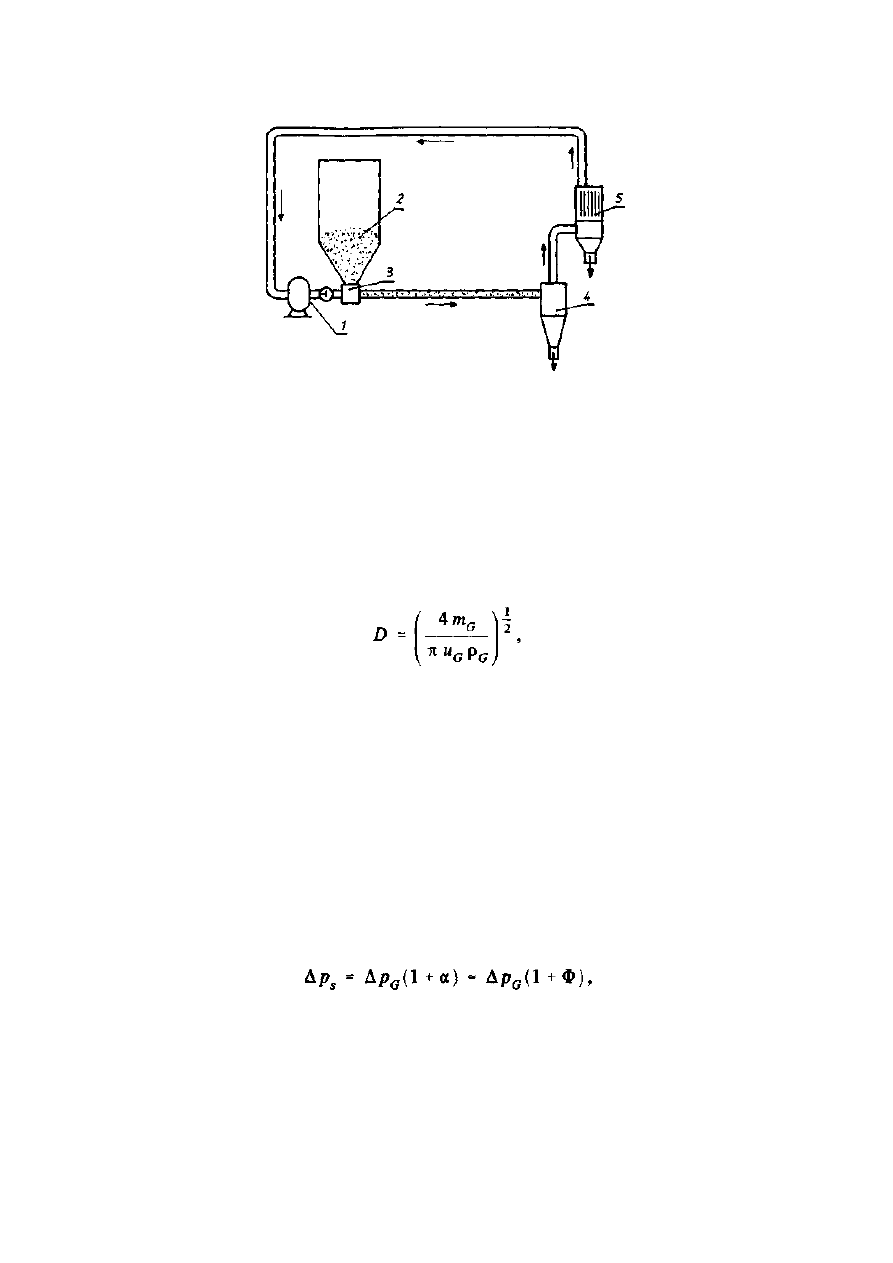

5.3.3. Przenośniki pneumatyczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

61

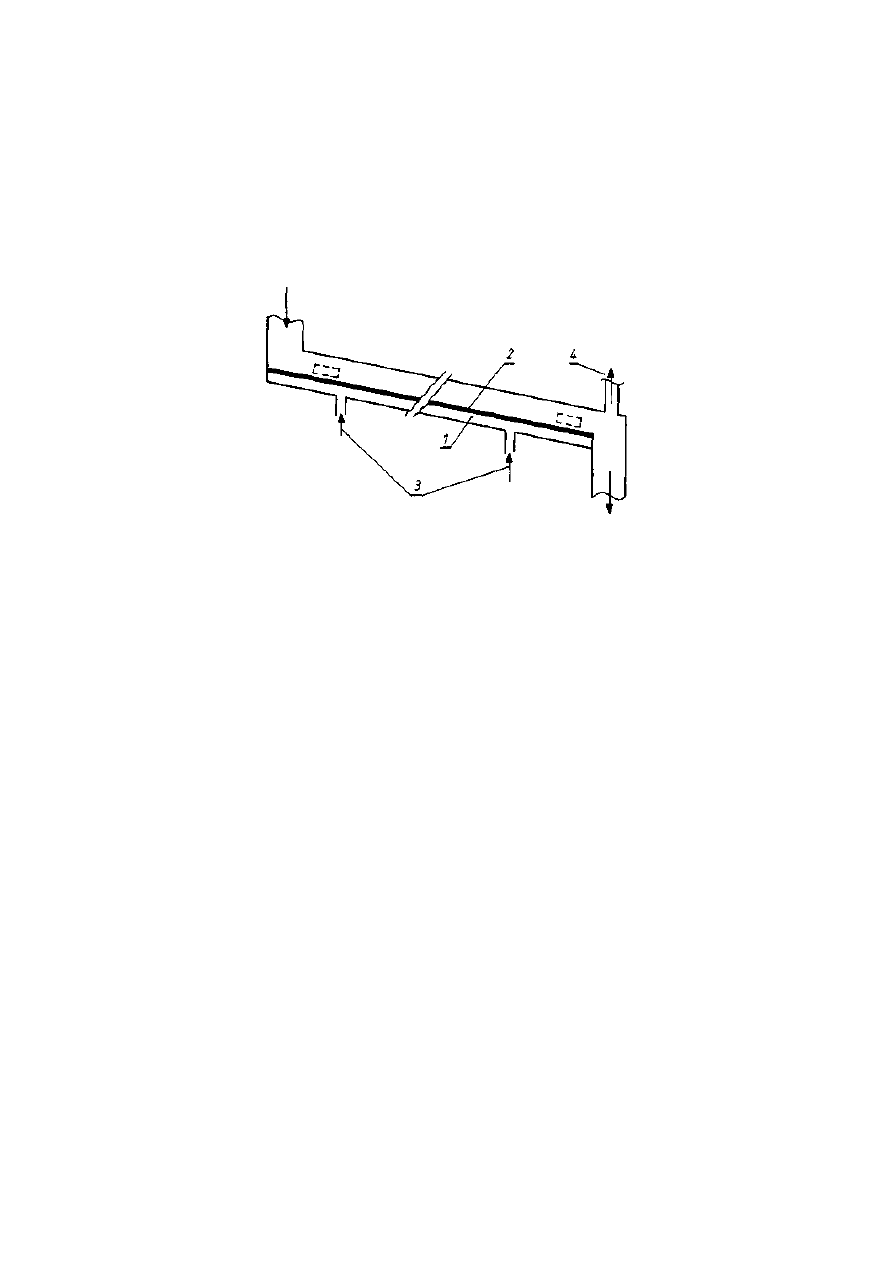

5.3.4. Przenośniki hydrauliczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

64

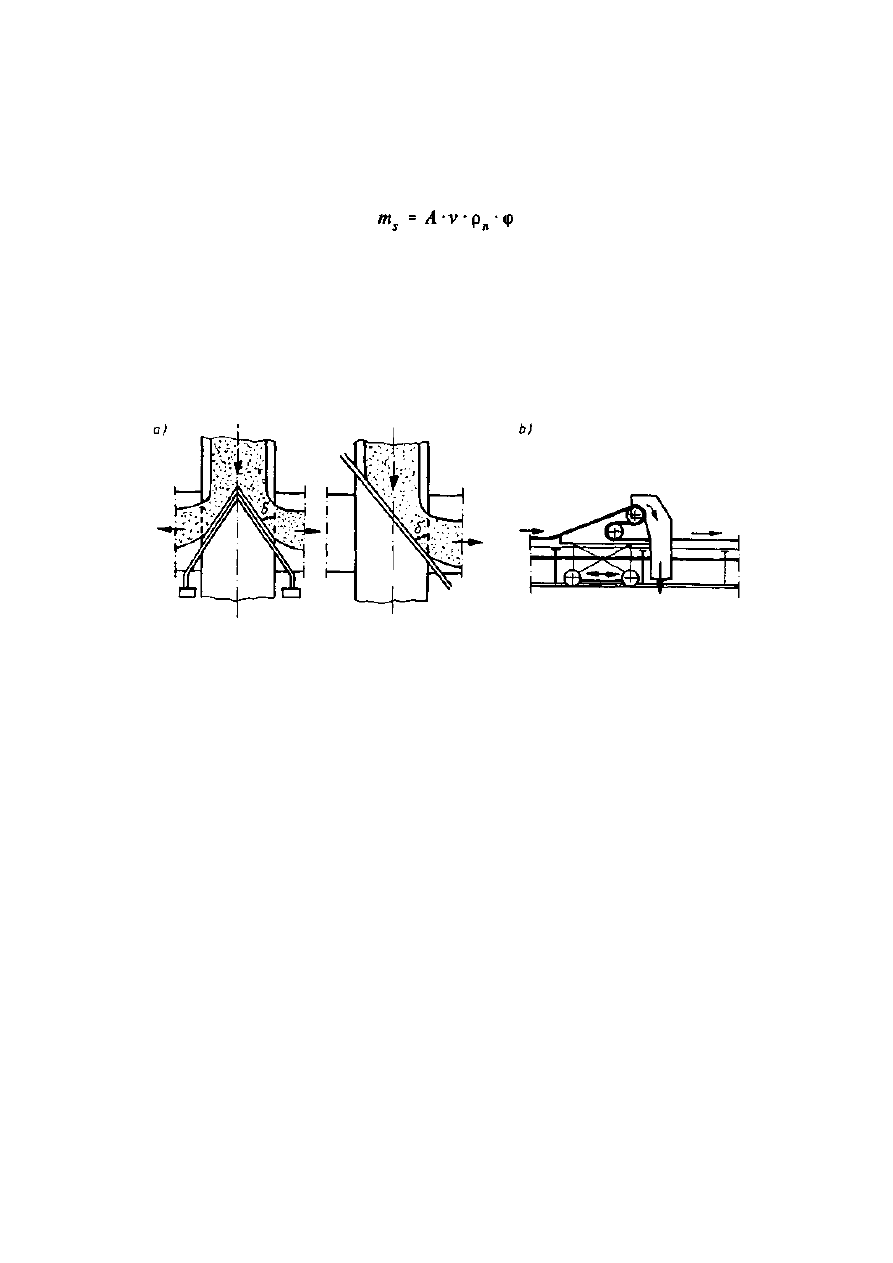

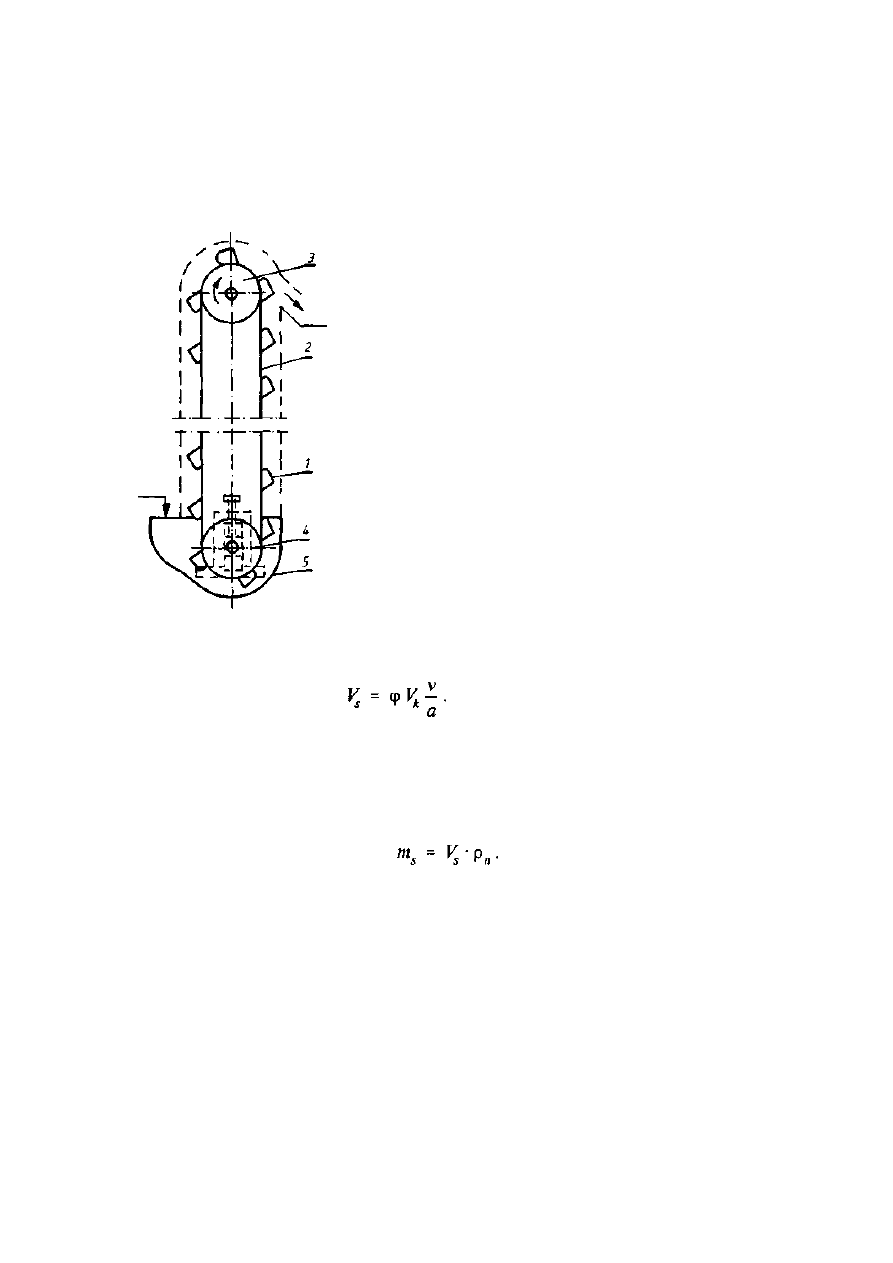

5.4. Podajniki-dozowniki ciał stałych . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

65

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

68

6. Pompy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

69

6.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

69

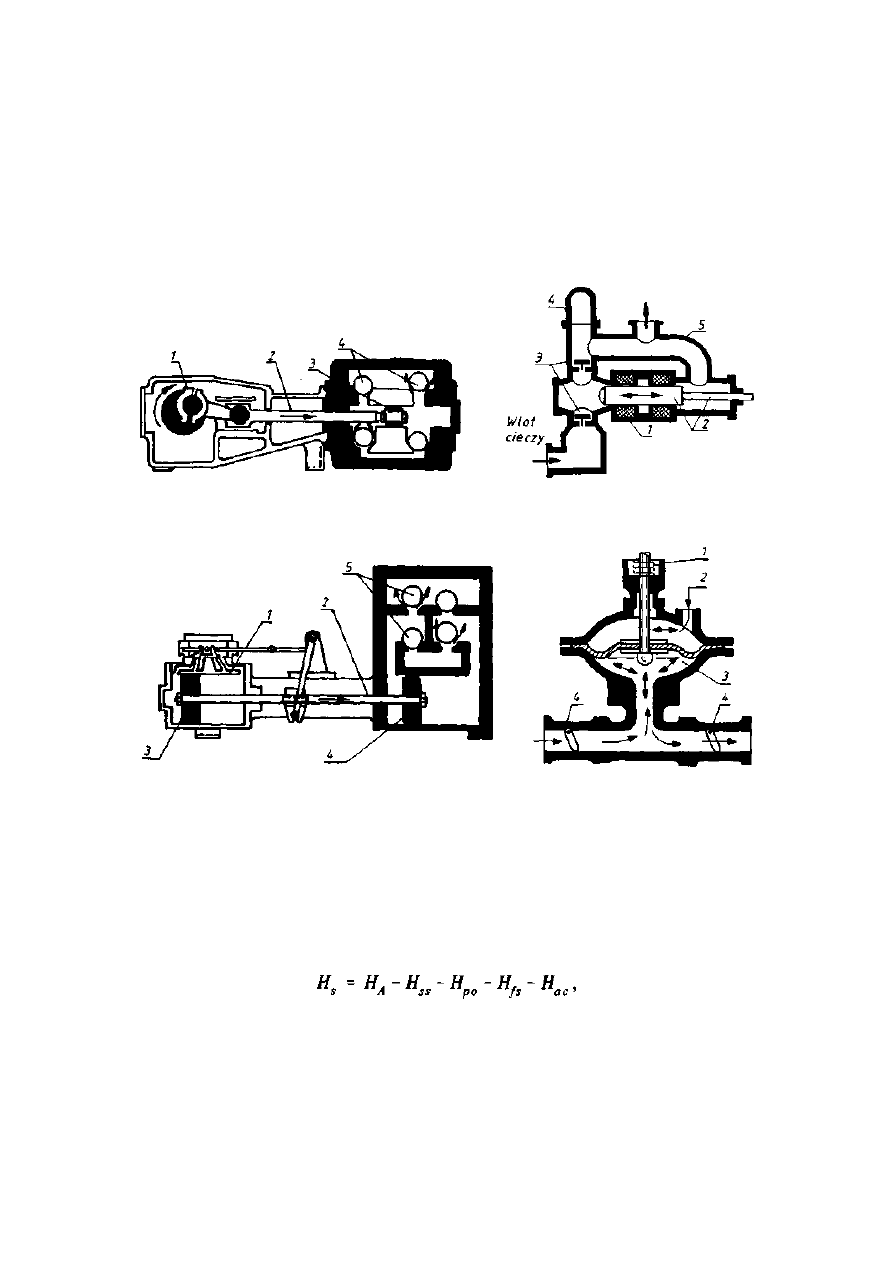

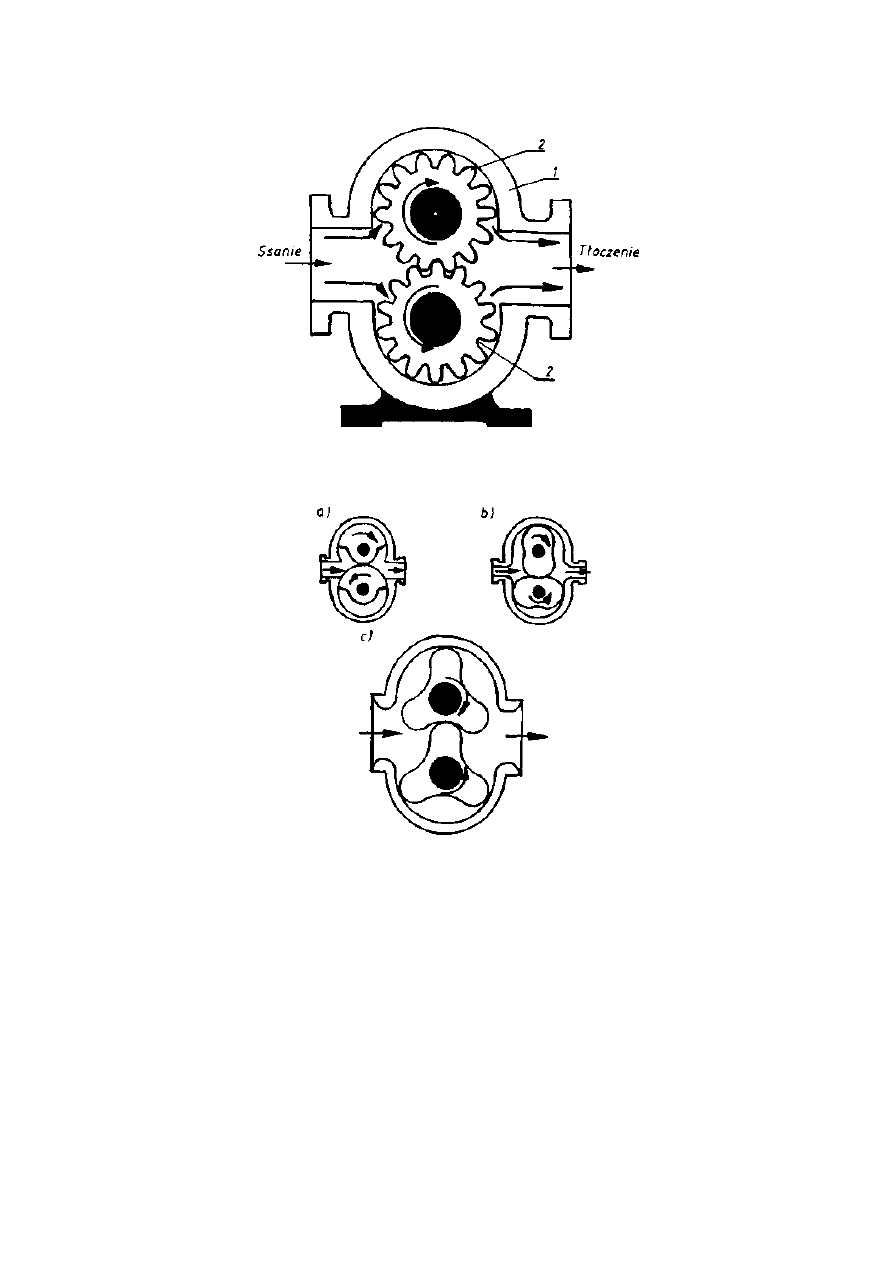

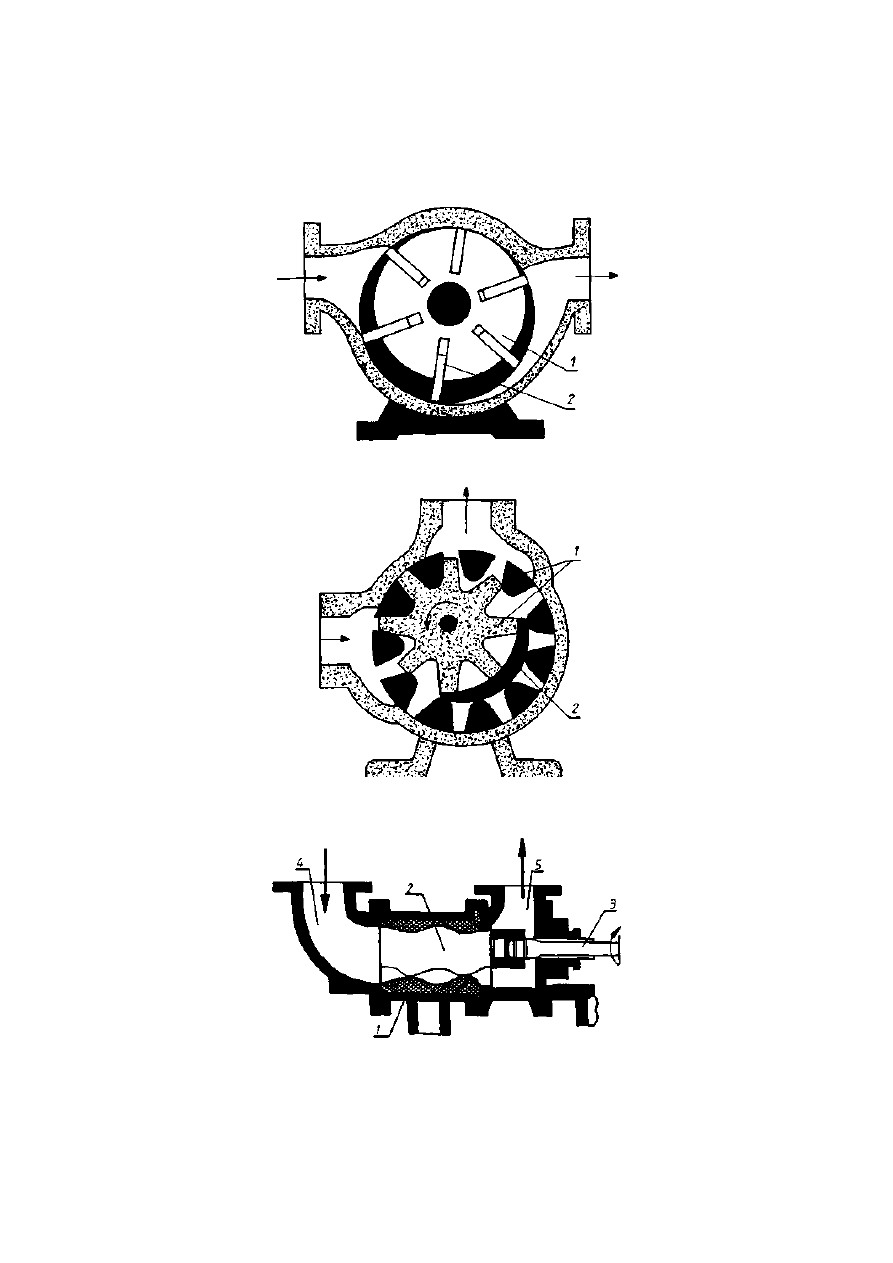

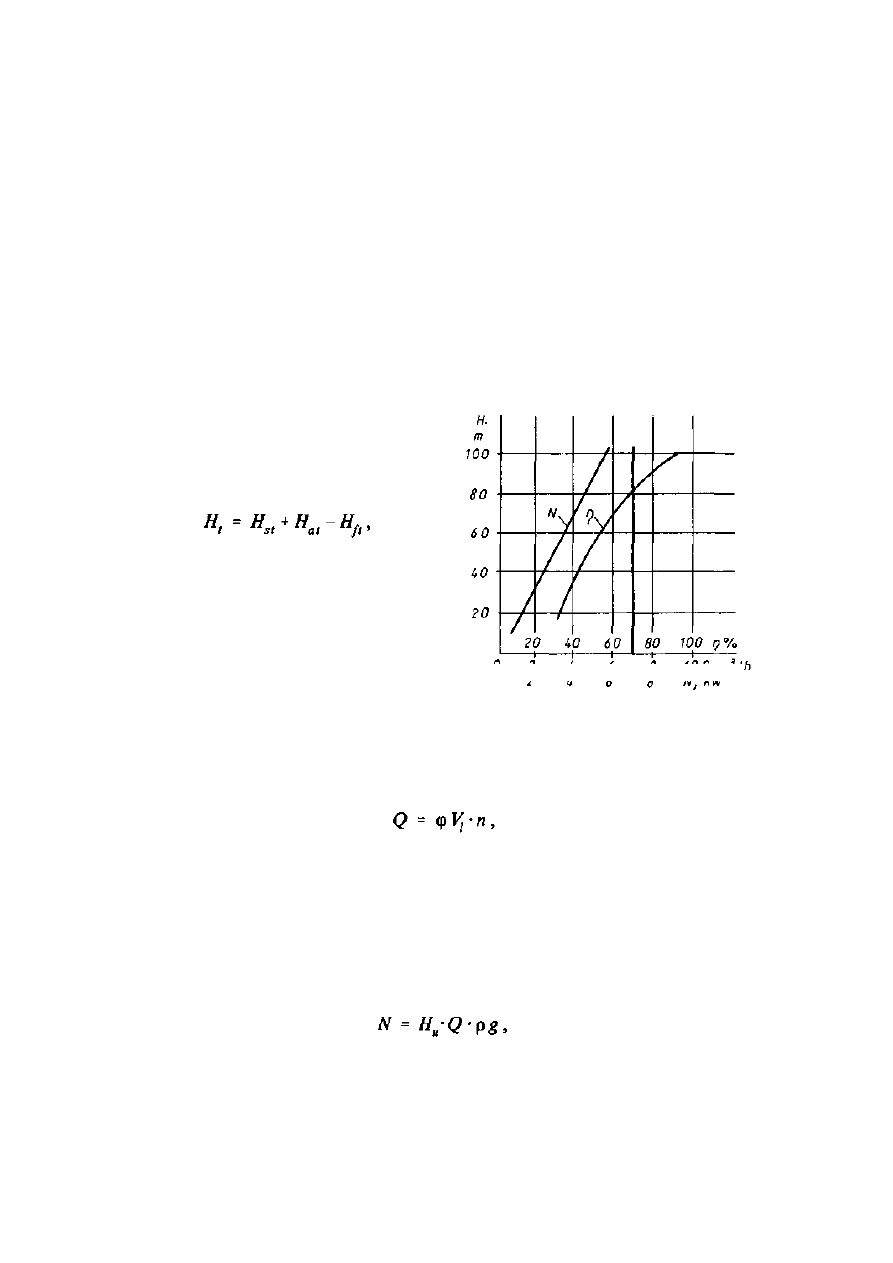

6.2. Pompy wyporowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

70

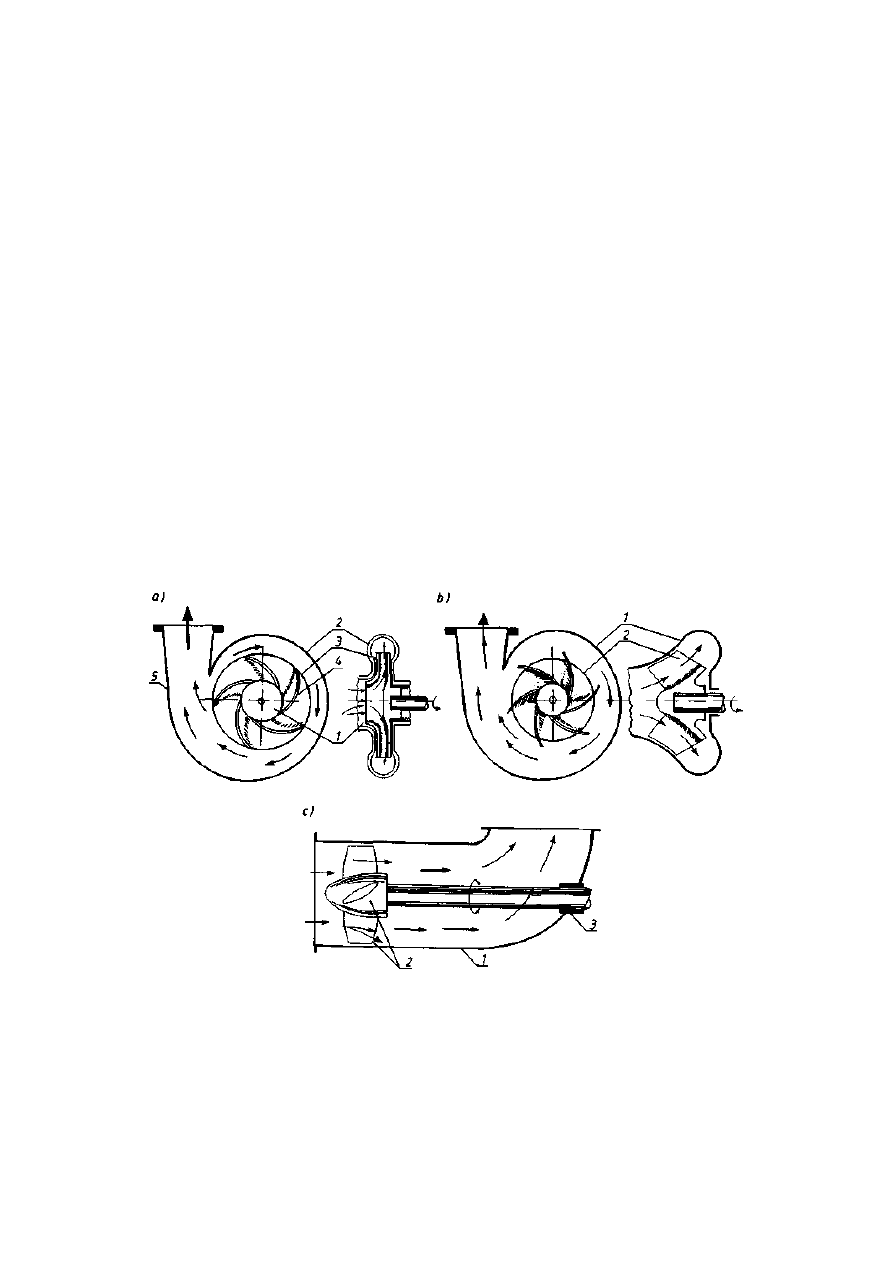

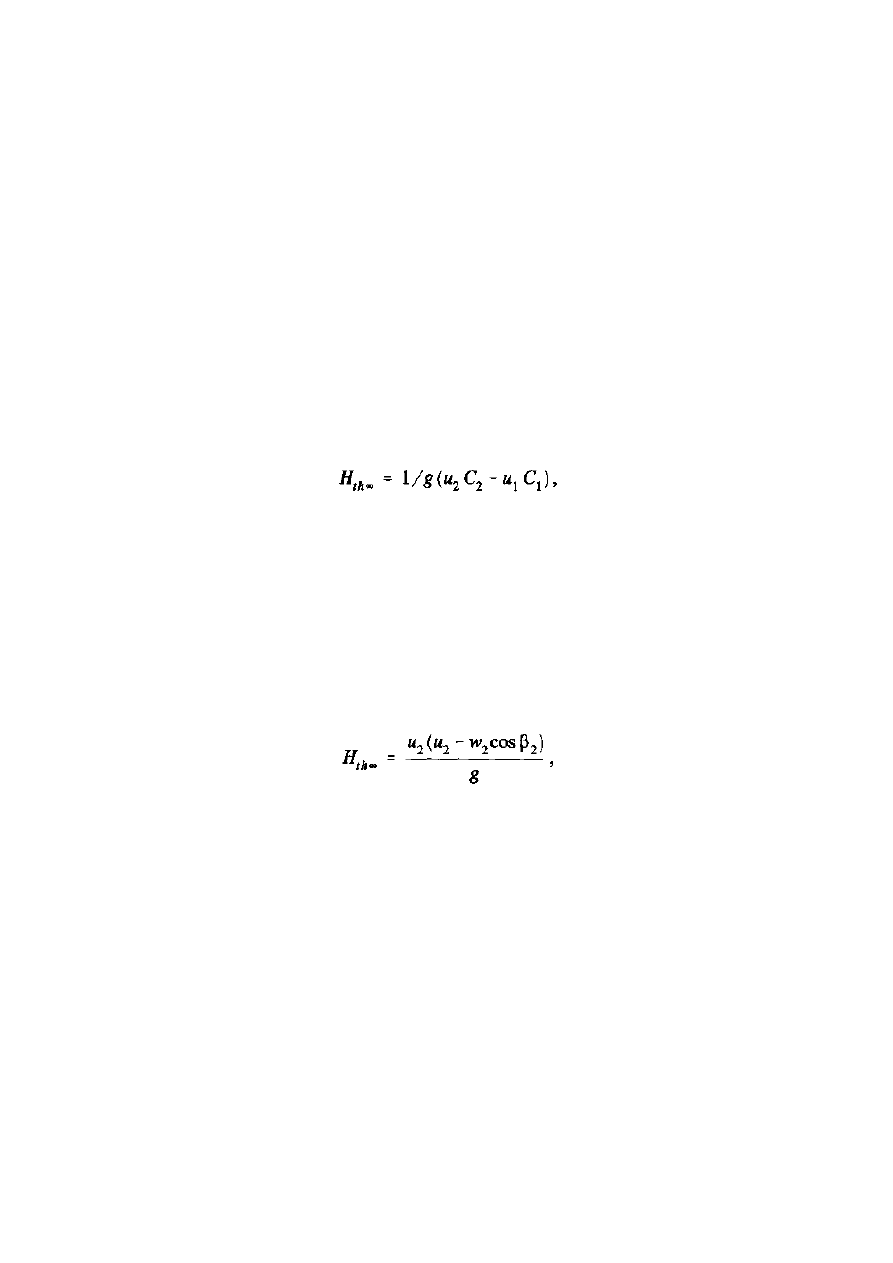

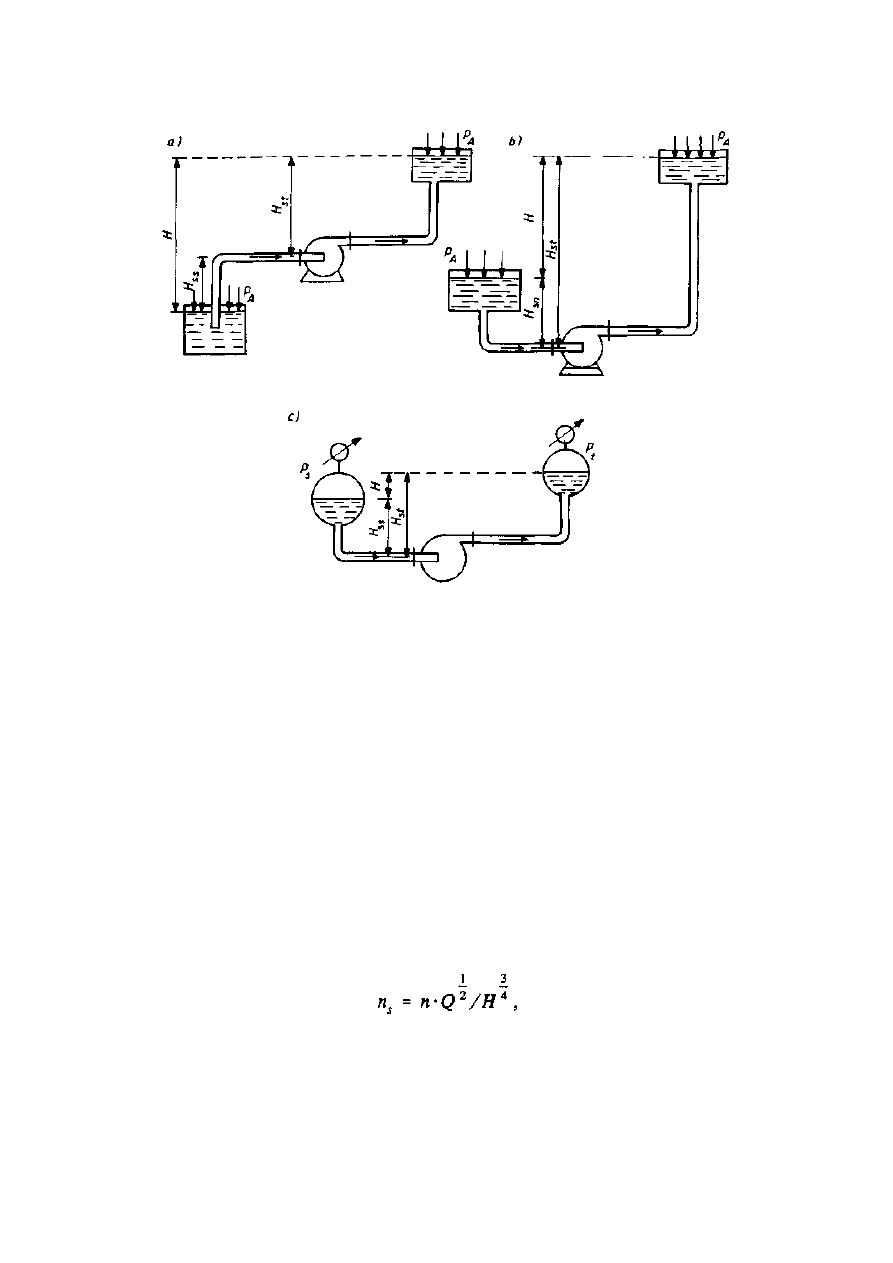

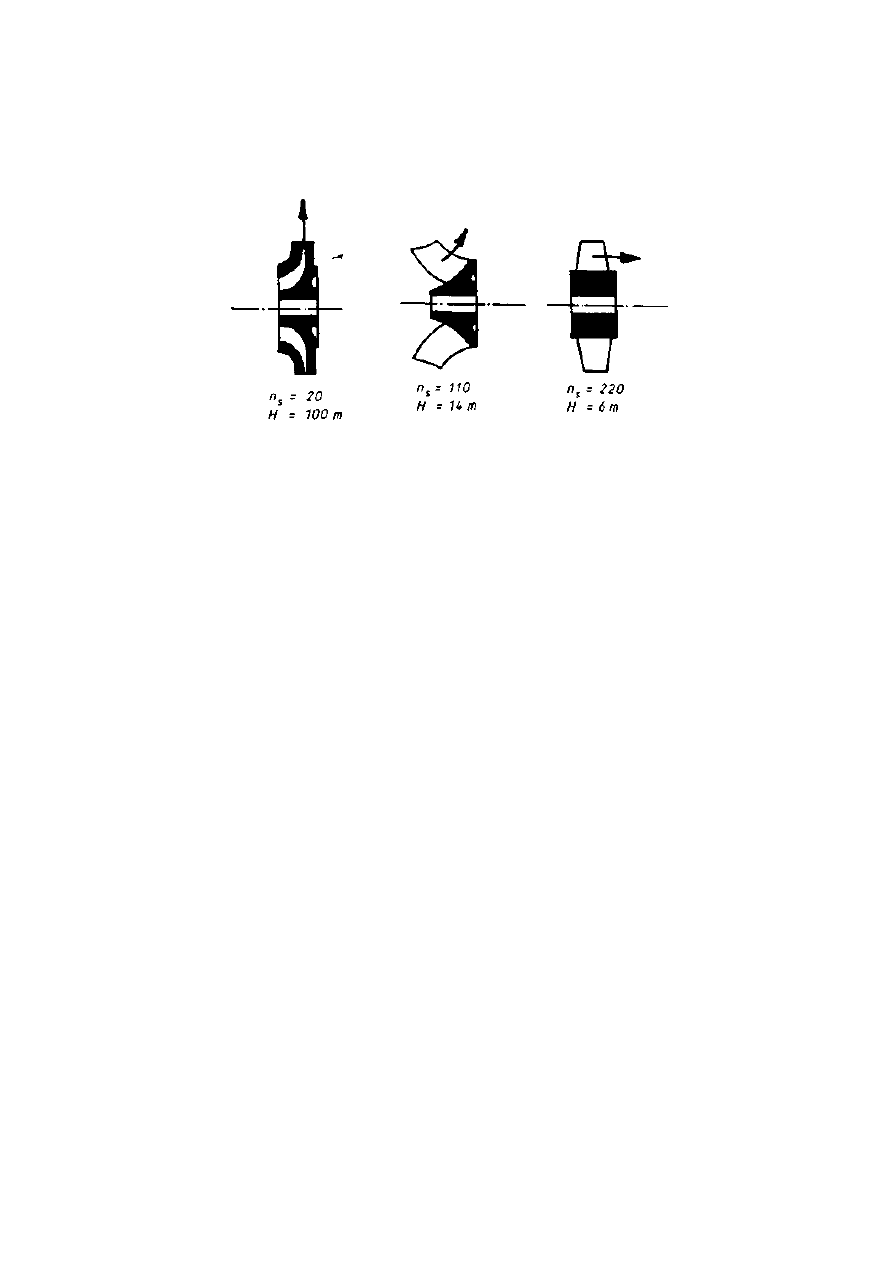

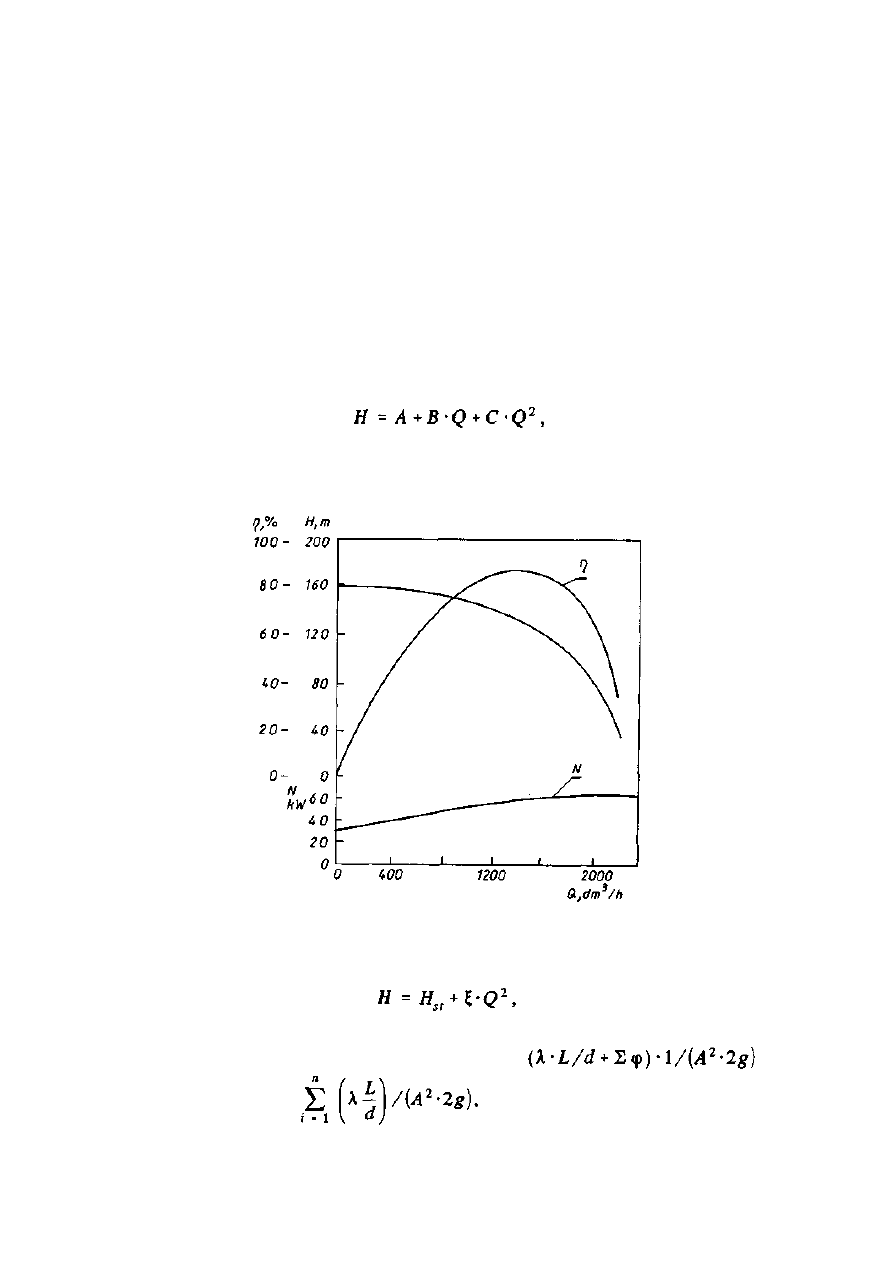

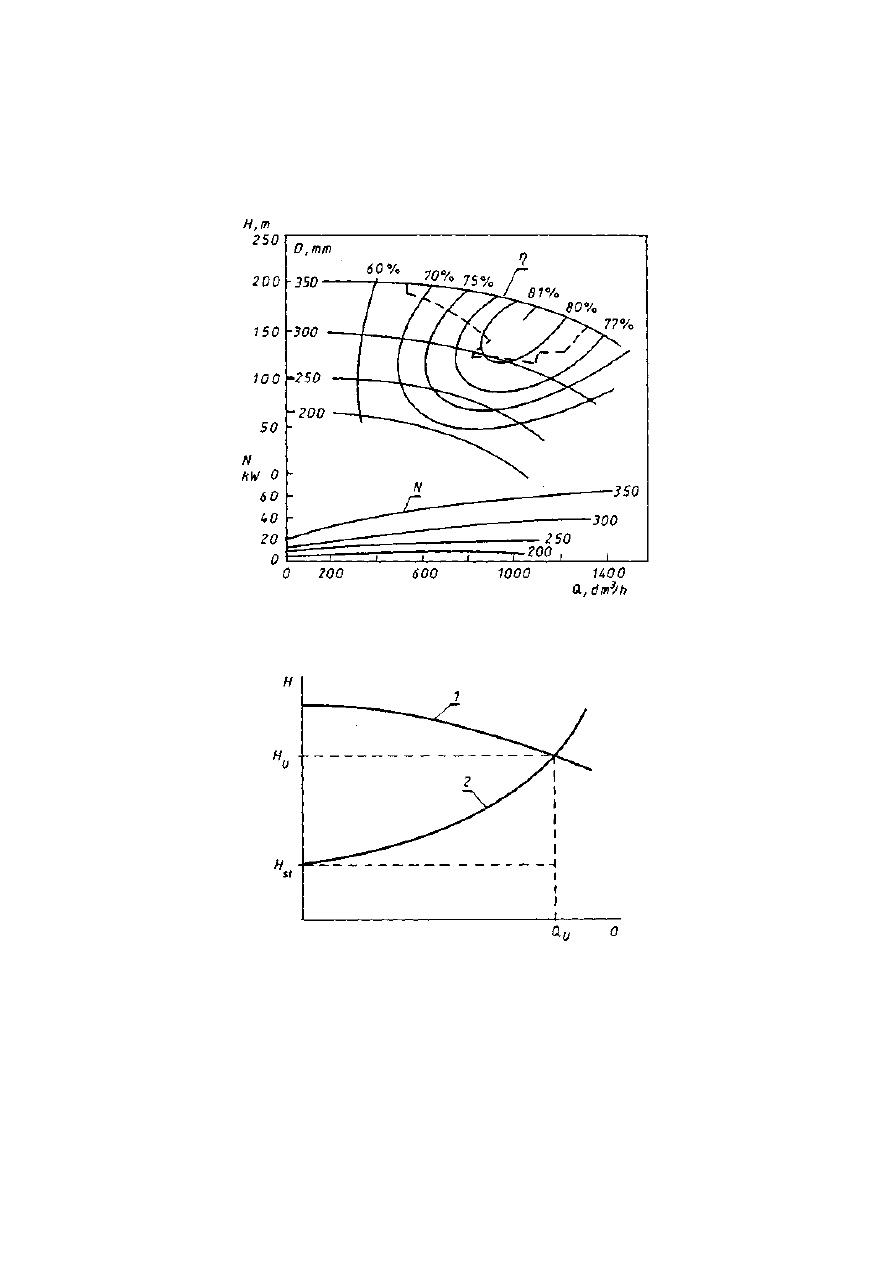

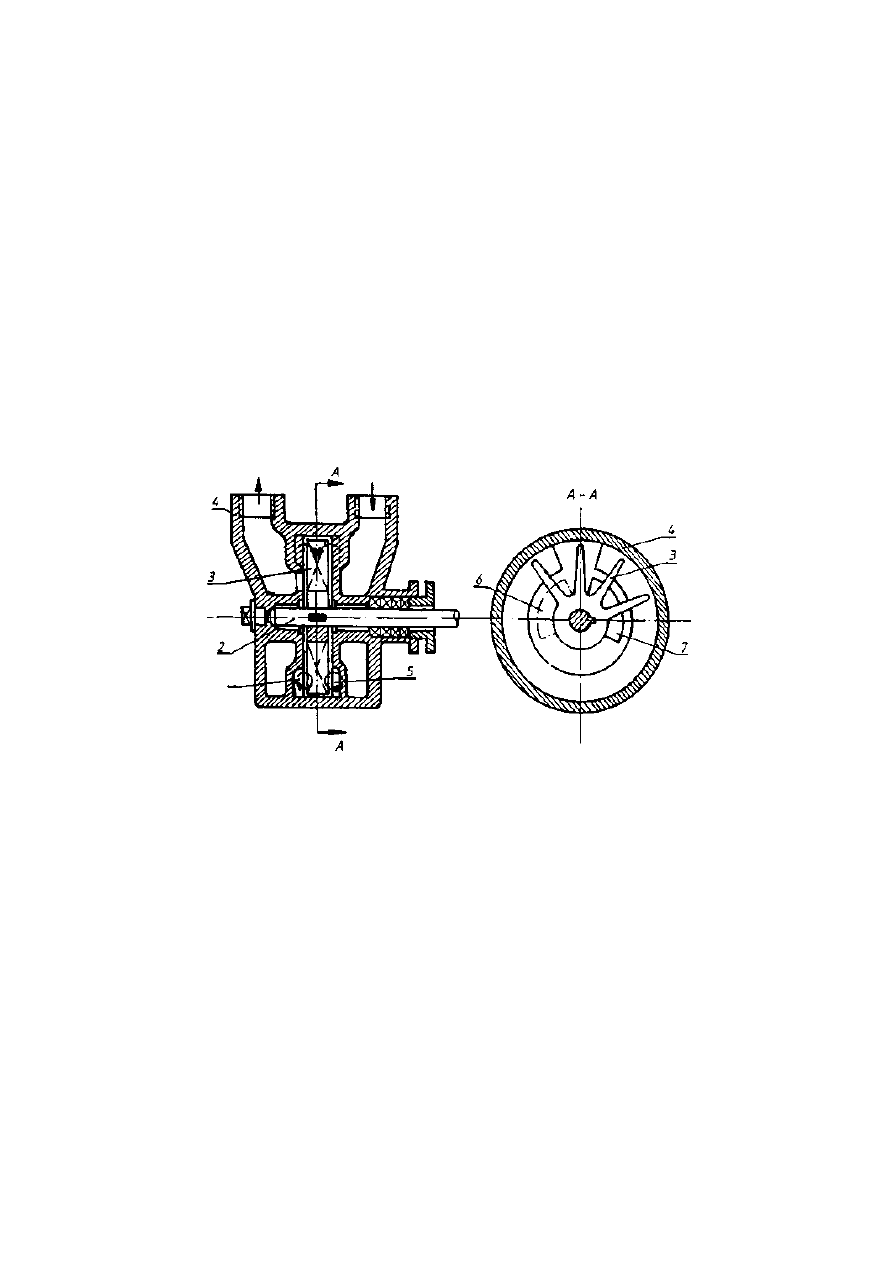

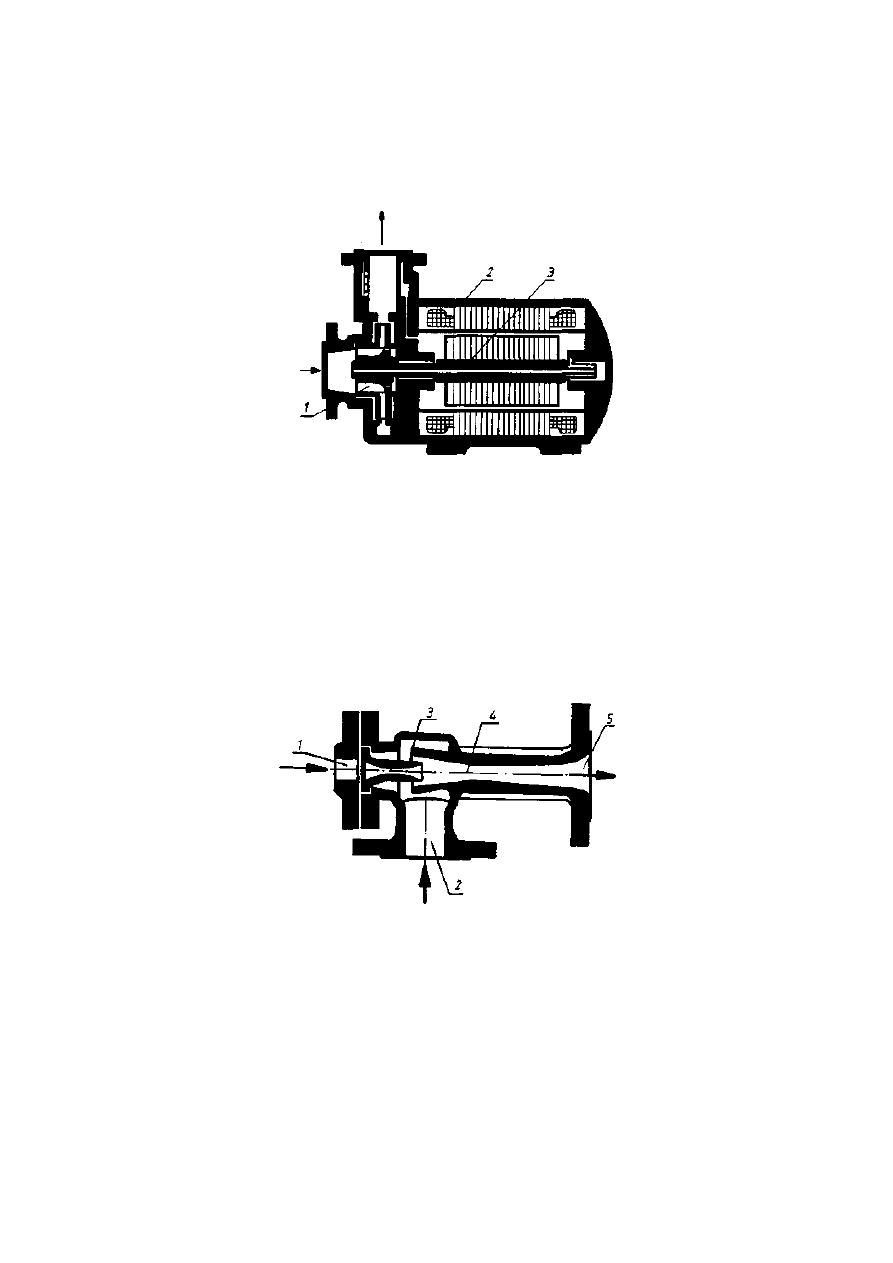

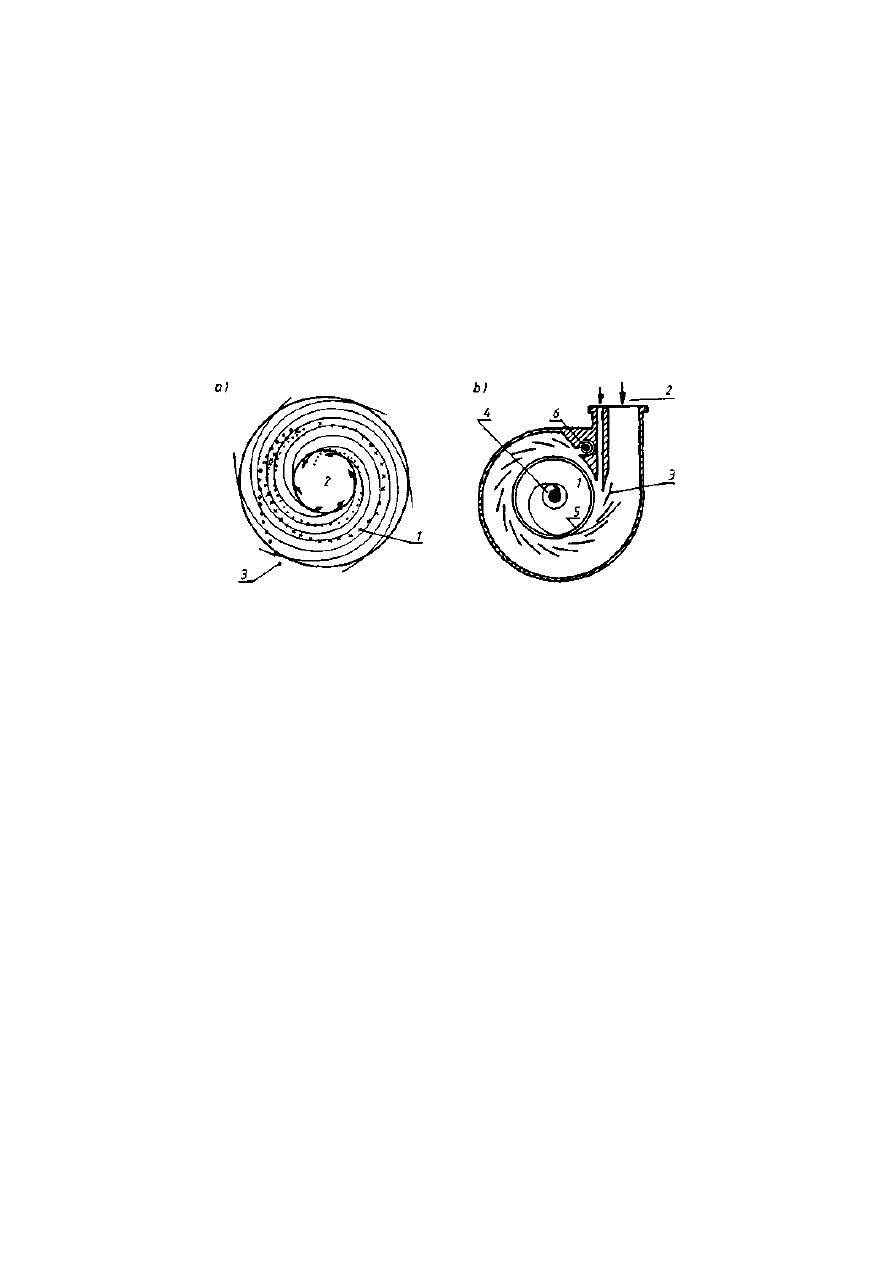

6.3. Pompy wirowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

76

6.3.1. Charakterystyka pomp wirowych . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

77

6.3.2. Pompy wirowe specjalne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

82

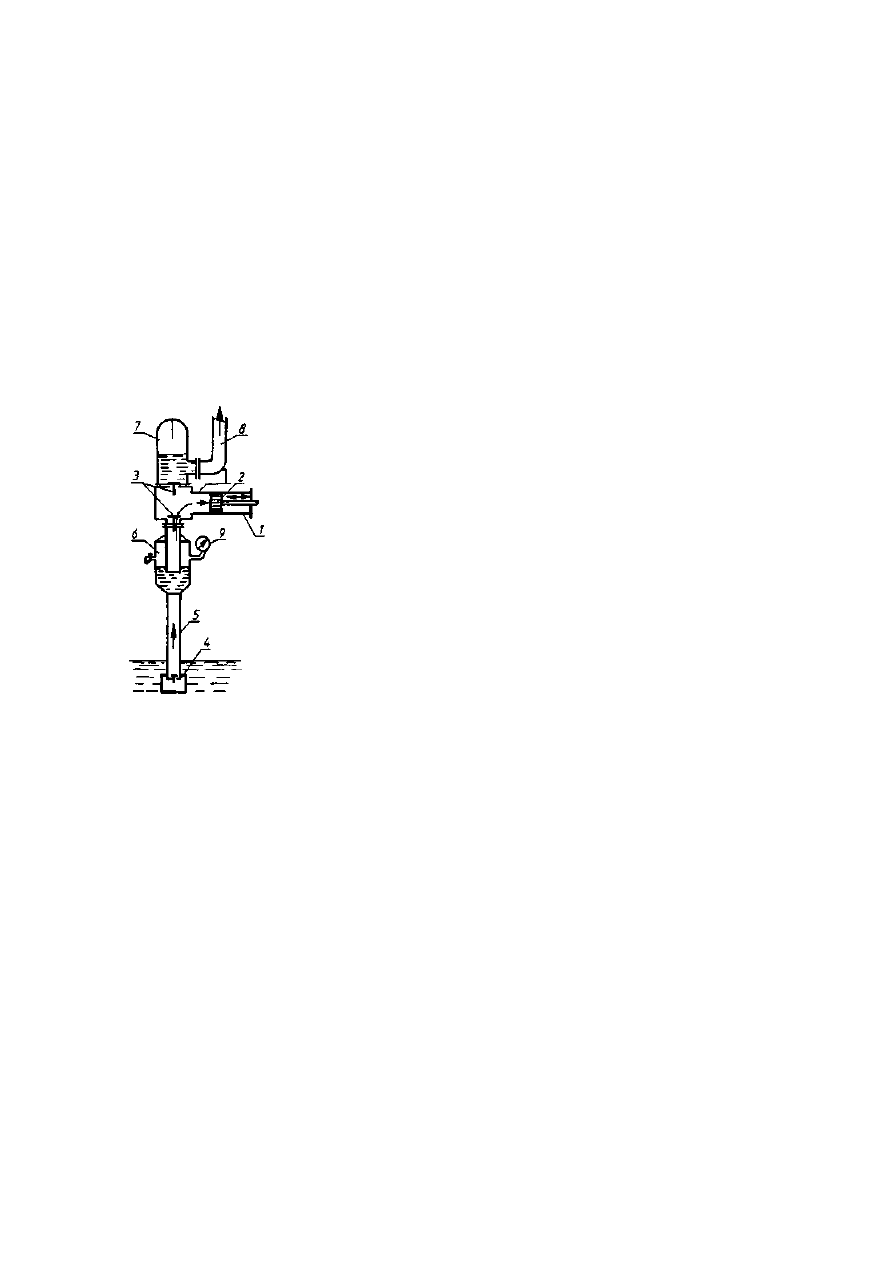

6.4. Pompy strumieniowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

83

6.5. Metody specjalne przetłaczania cieczy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

84

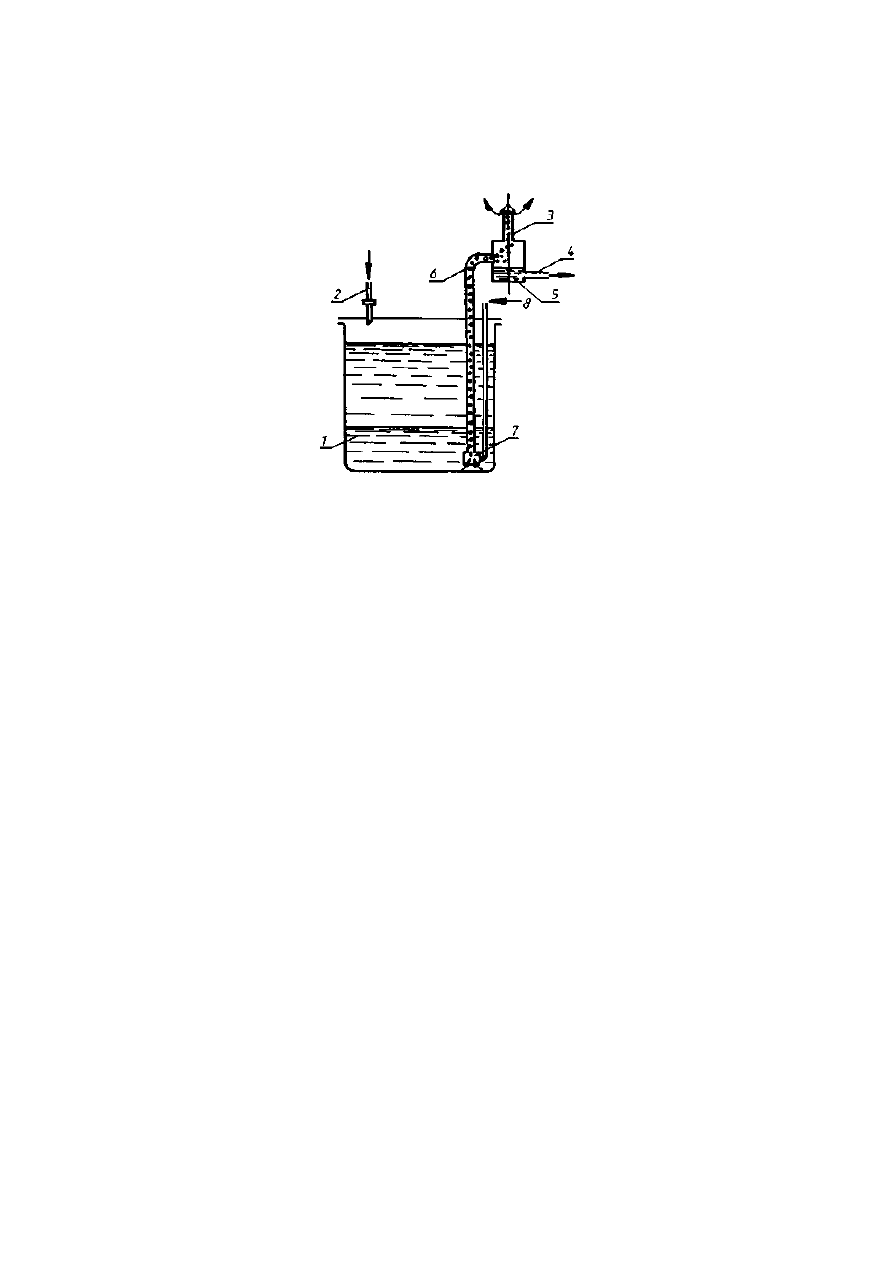

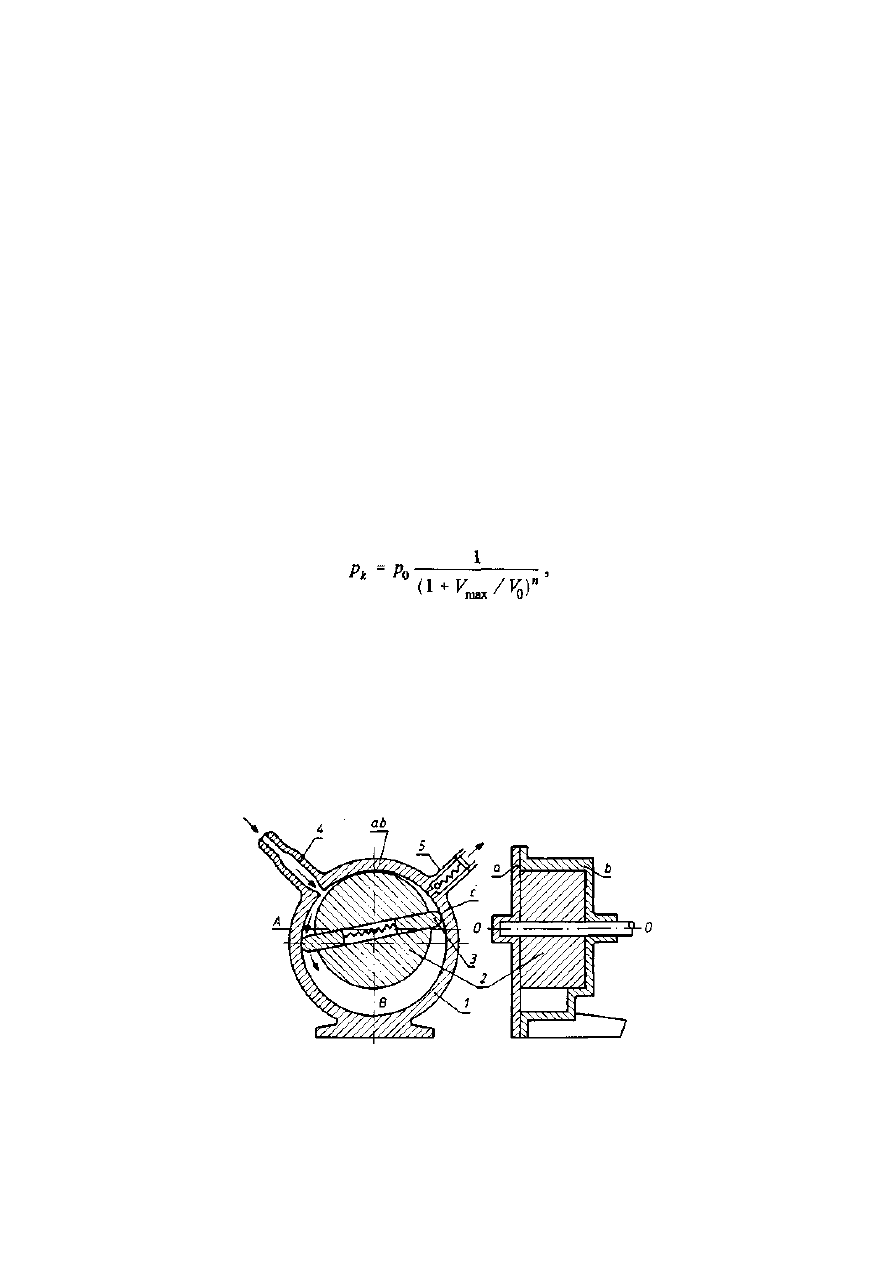

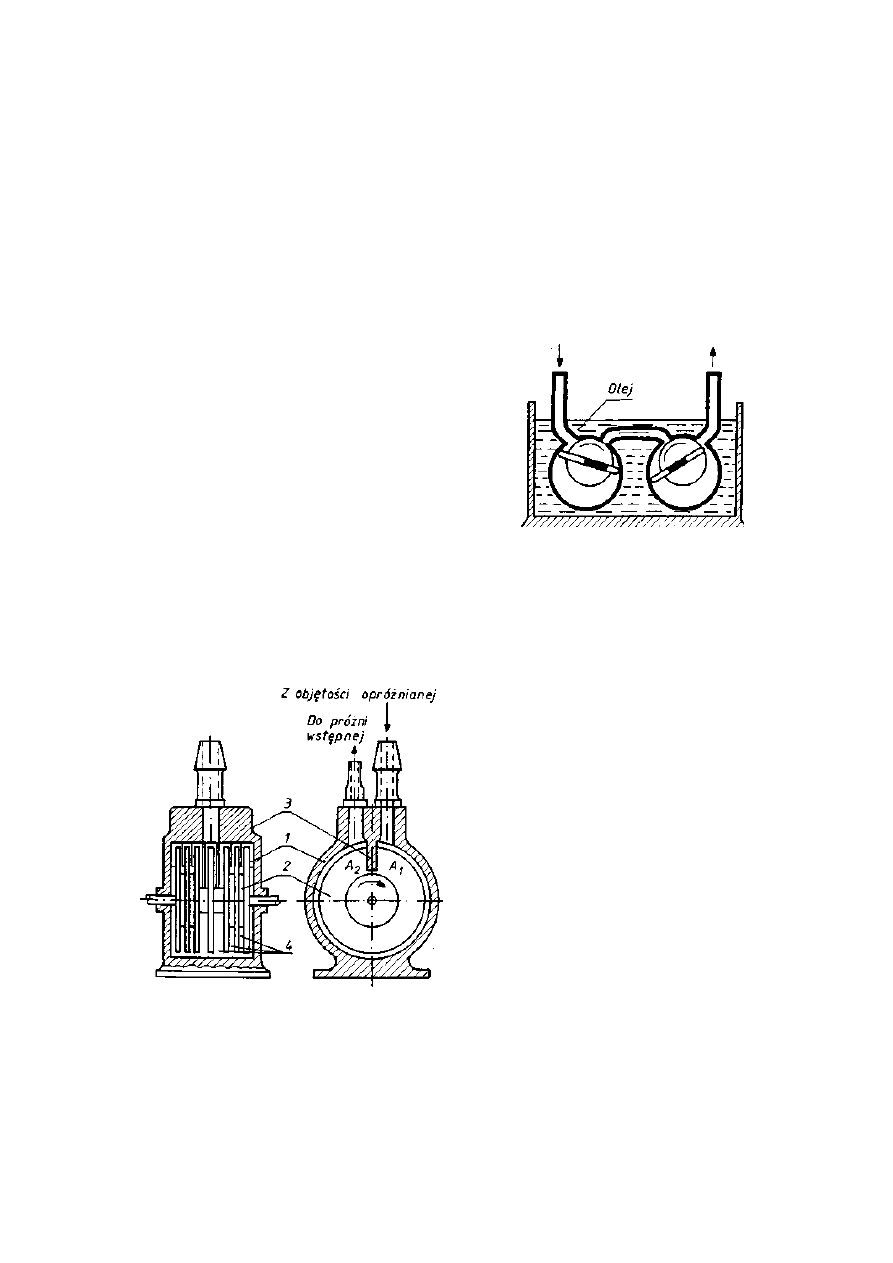

6.6. Pompy próżniowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

85

6.7. Dobór pomp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

89

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

89

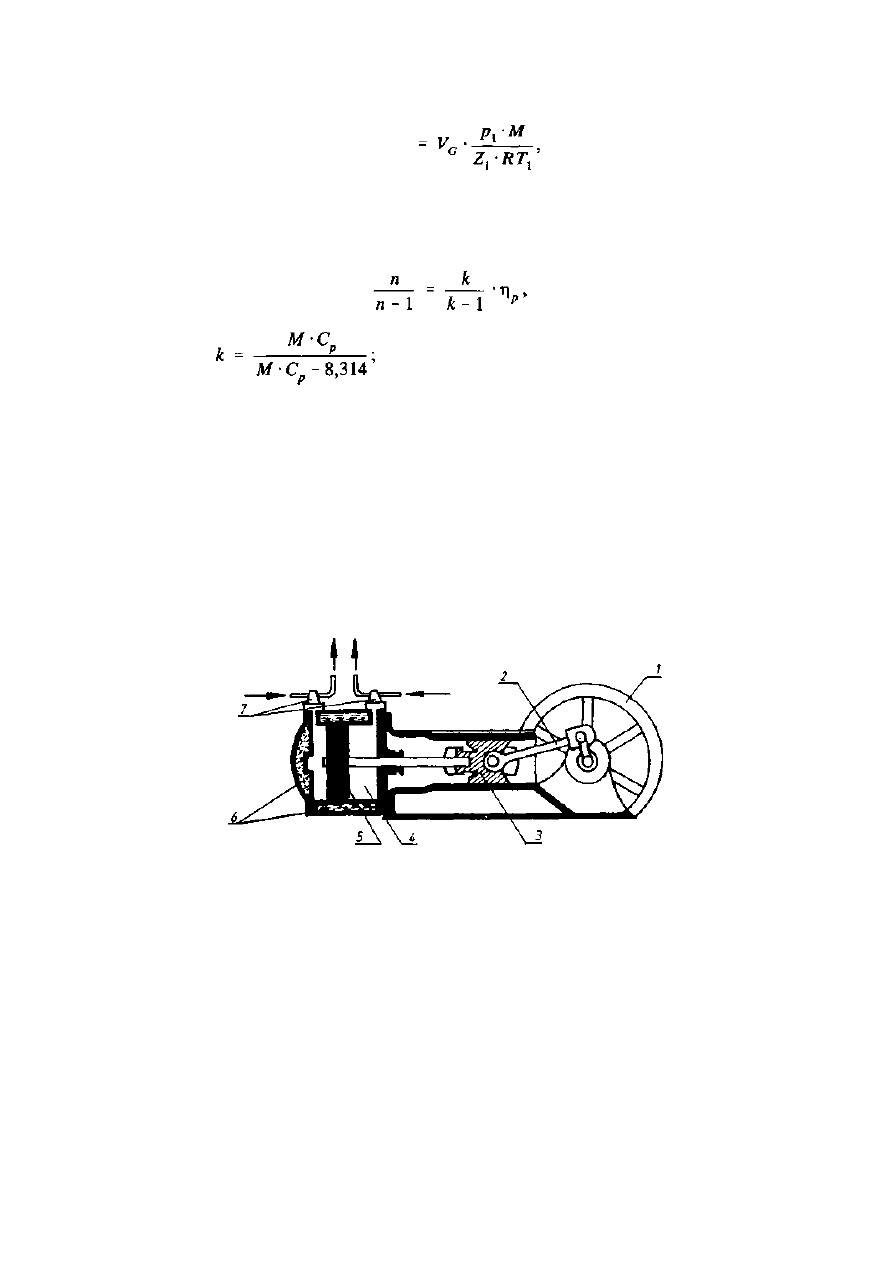

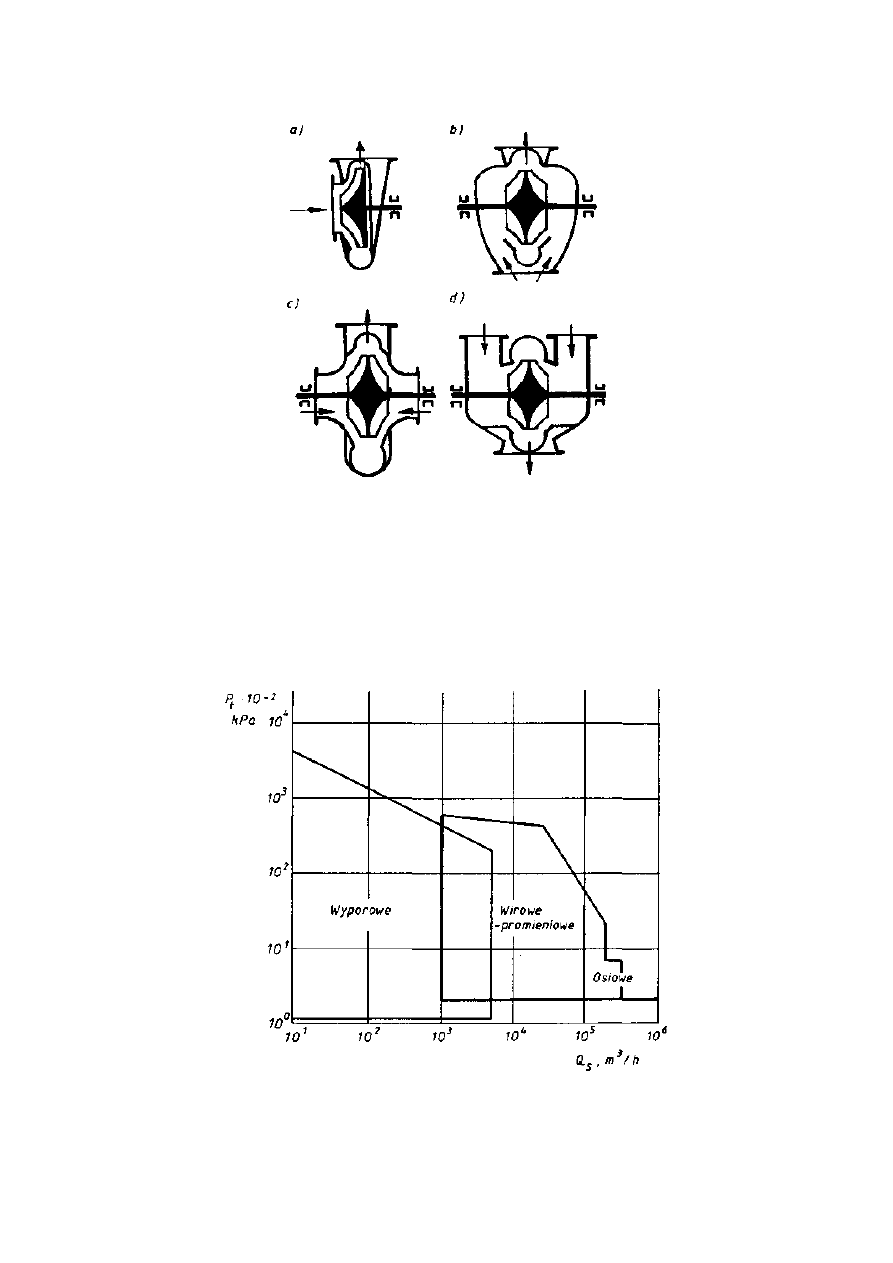

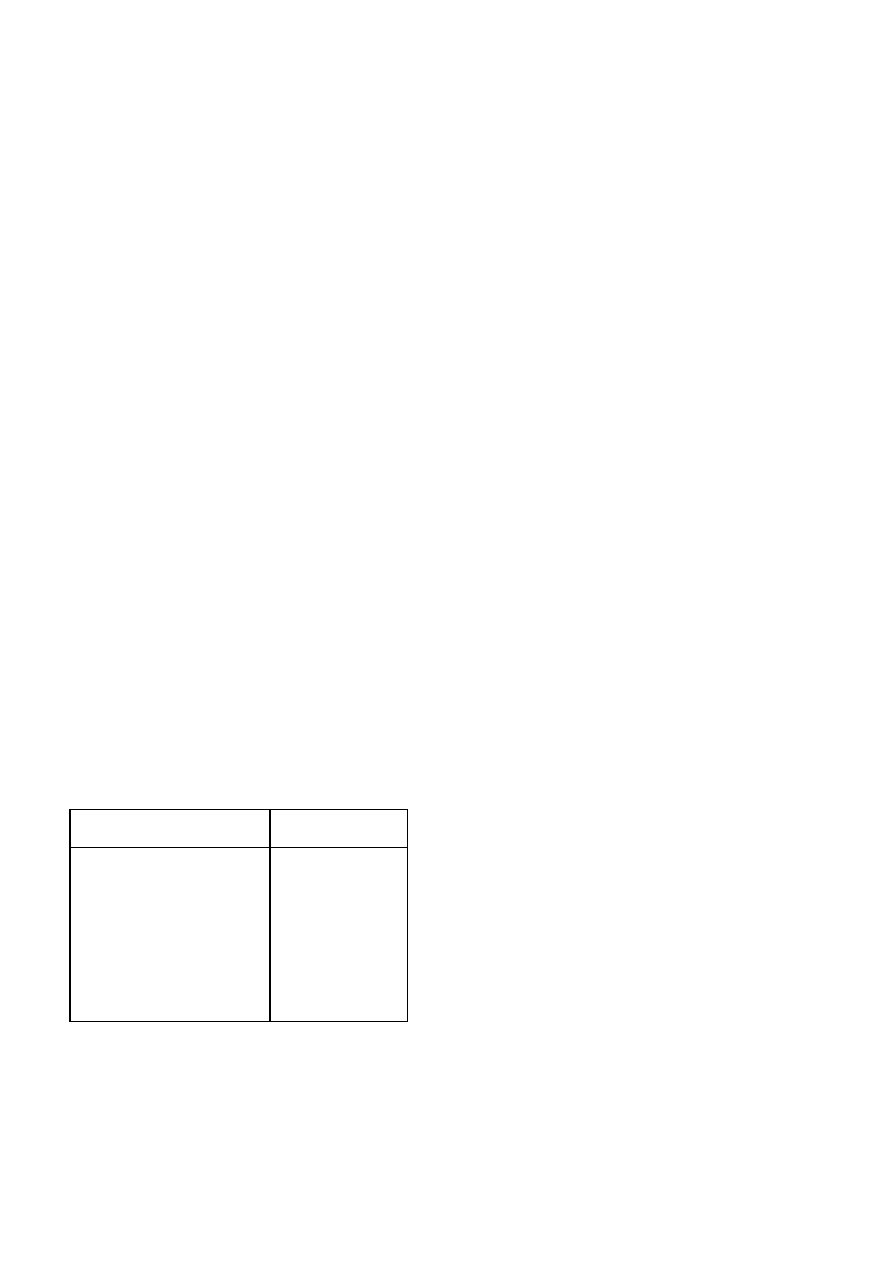

7. Sprężarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

90

7.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

90

7.2. Sprężarki wyporowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

91

3

7.3. Sprężarki wirowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

95

7.4. Dobór sprężarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

96

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

98

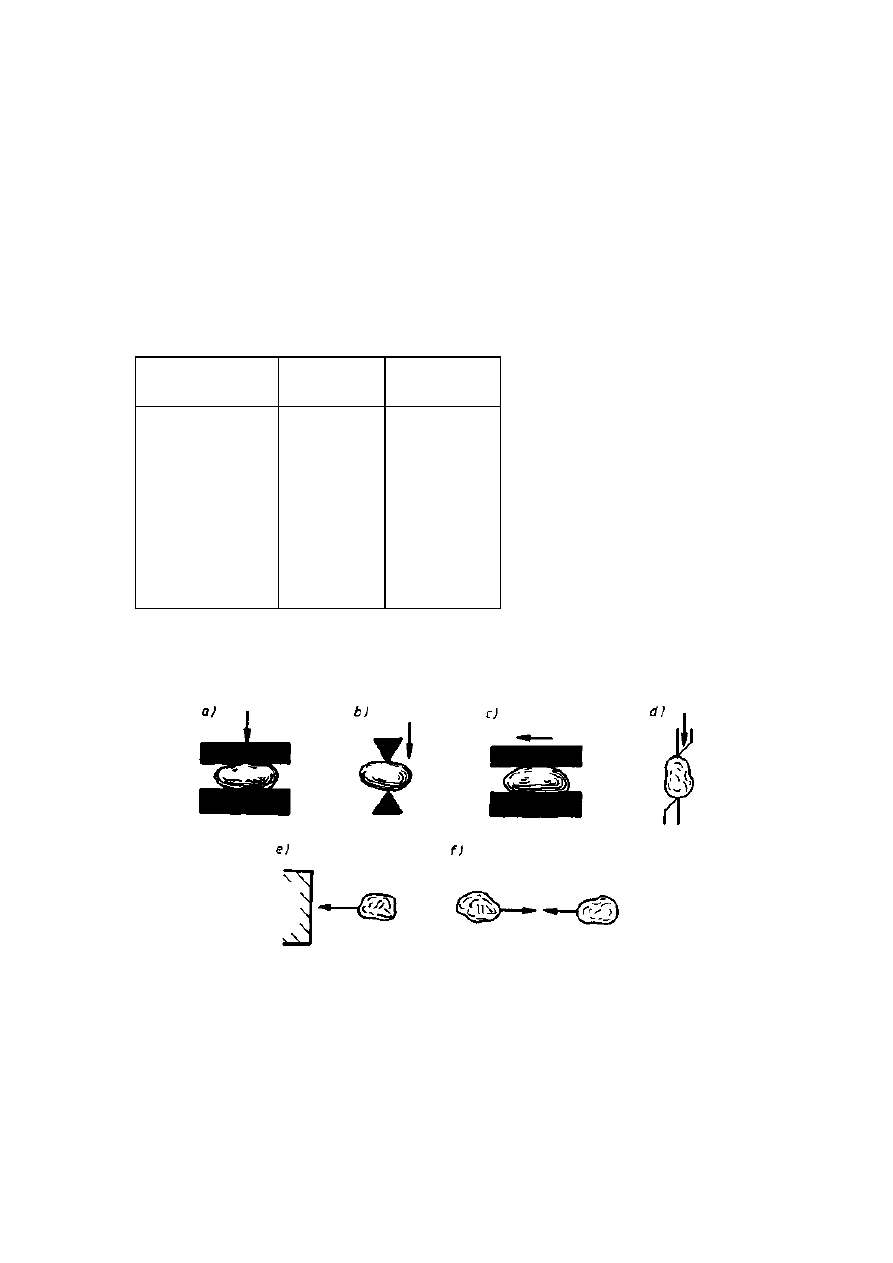

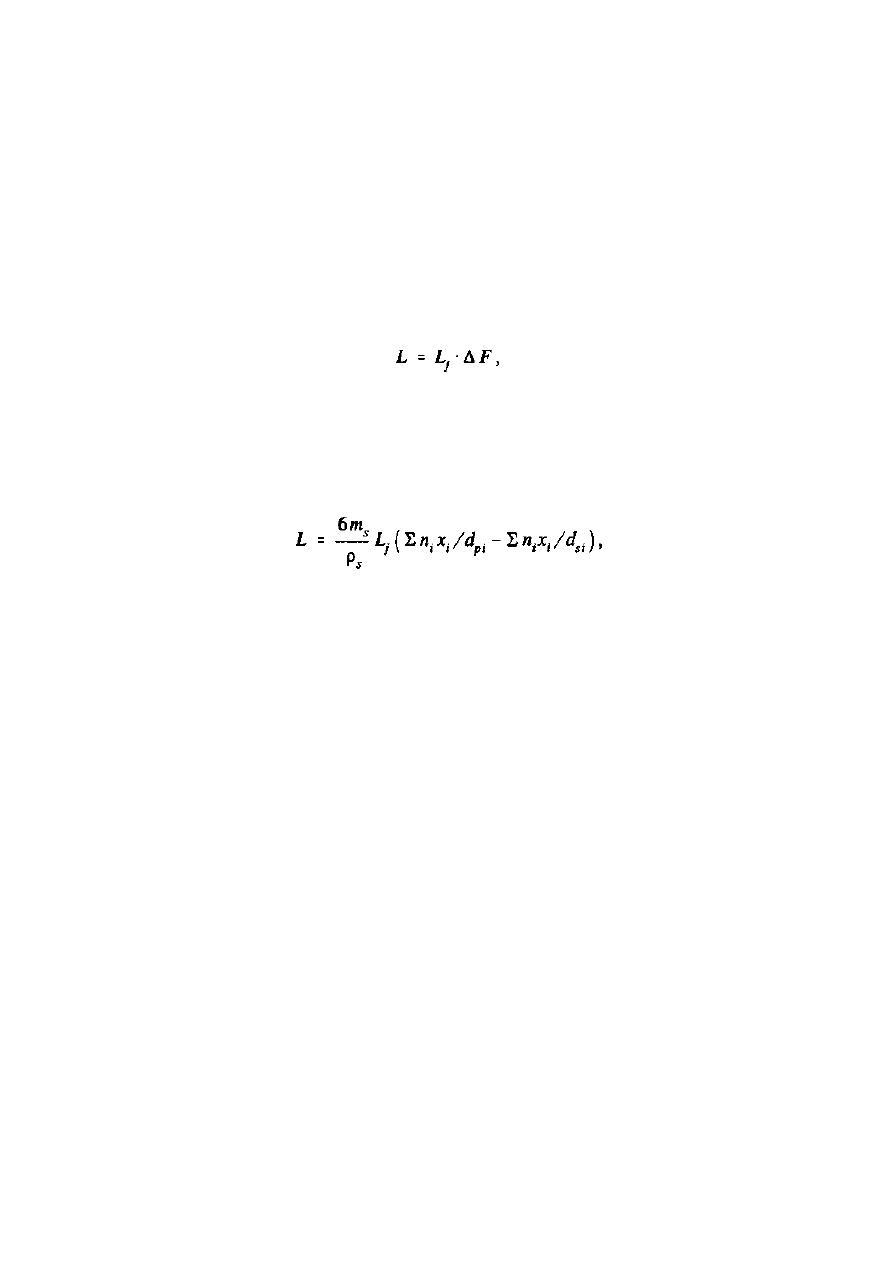

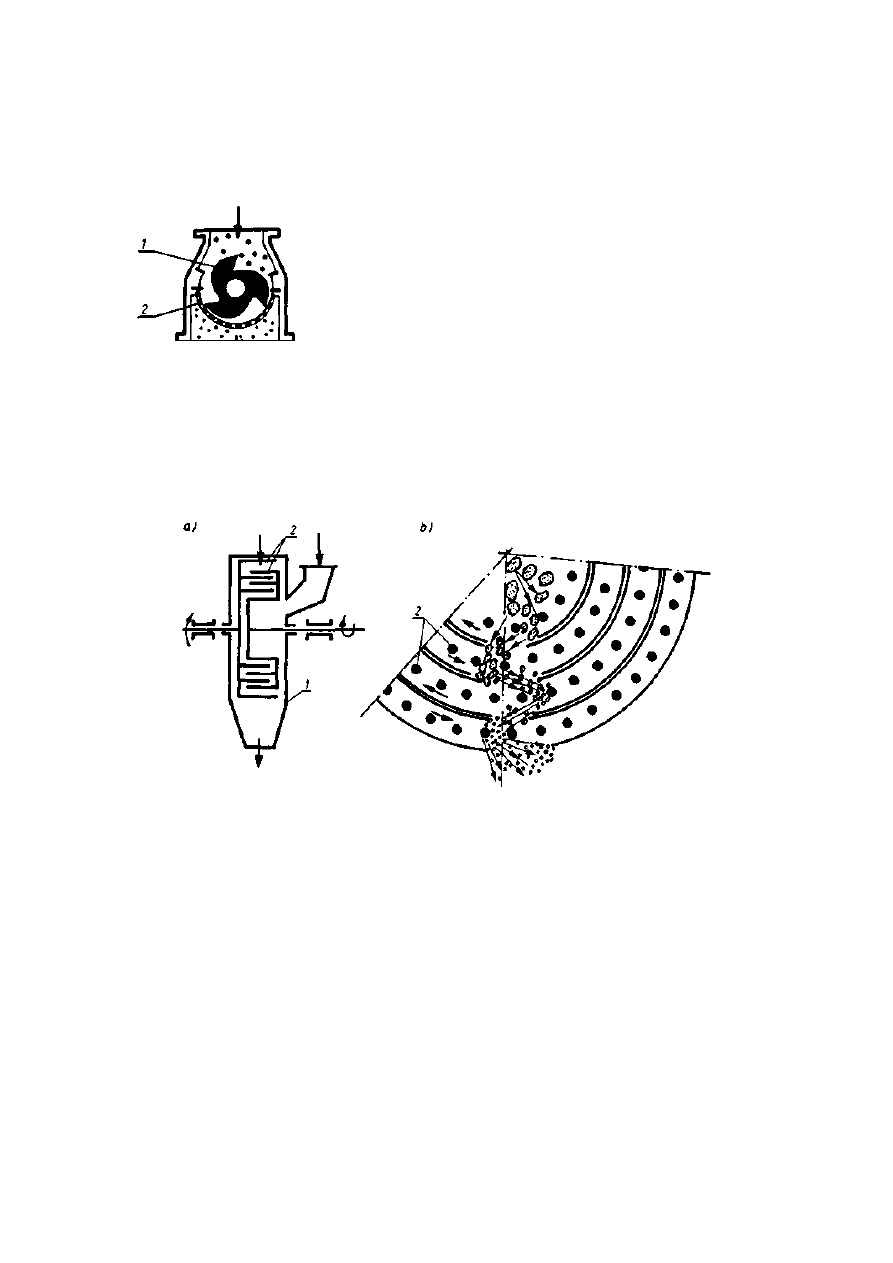

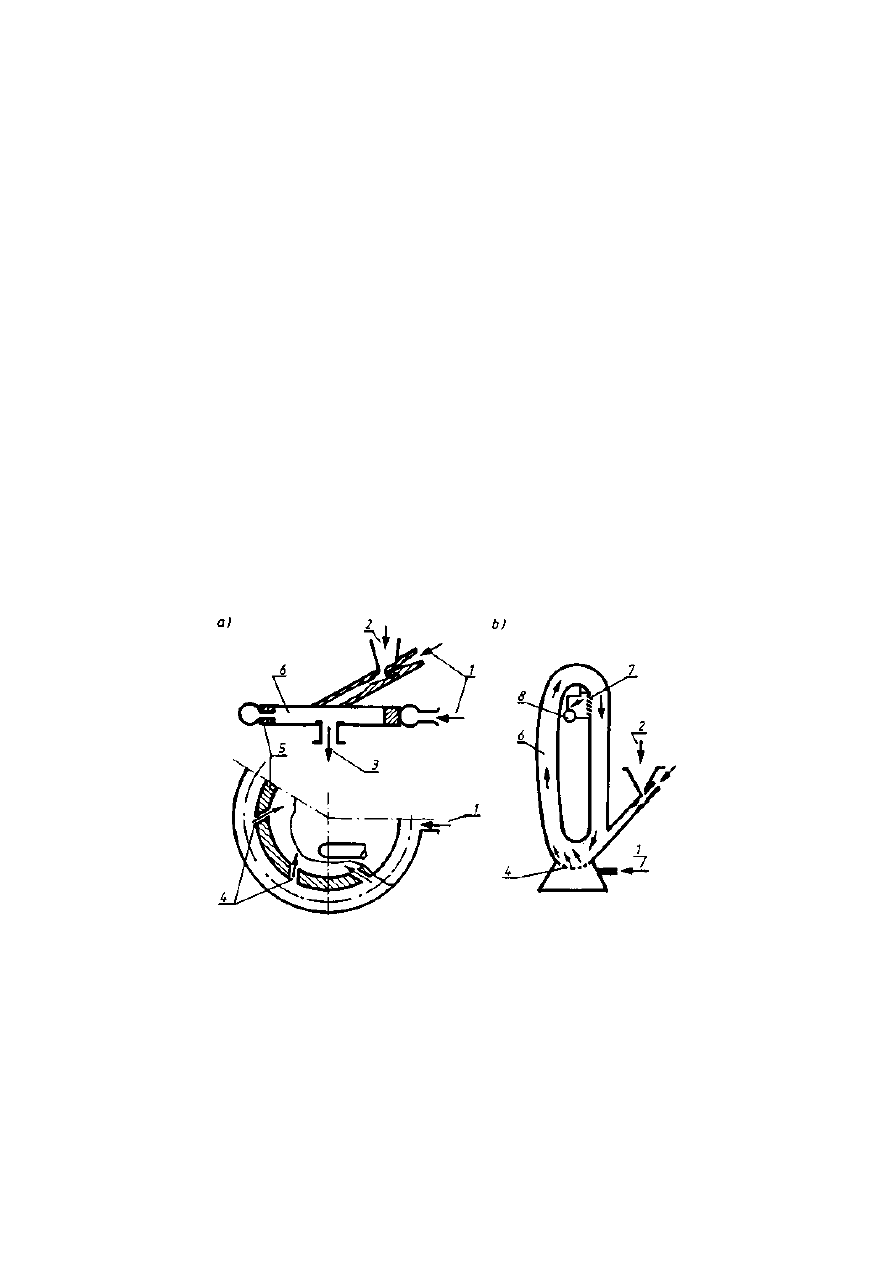

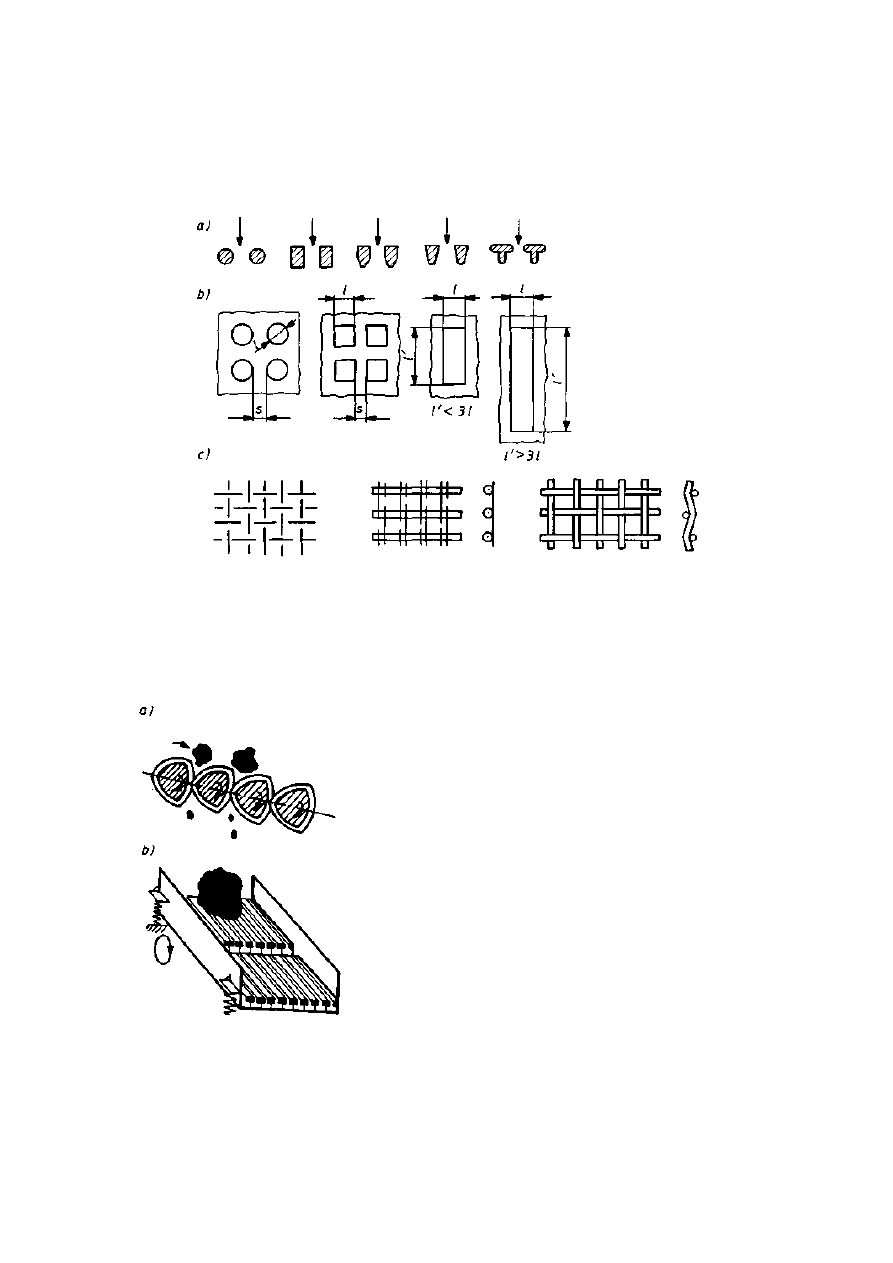

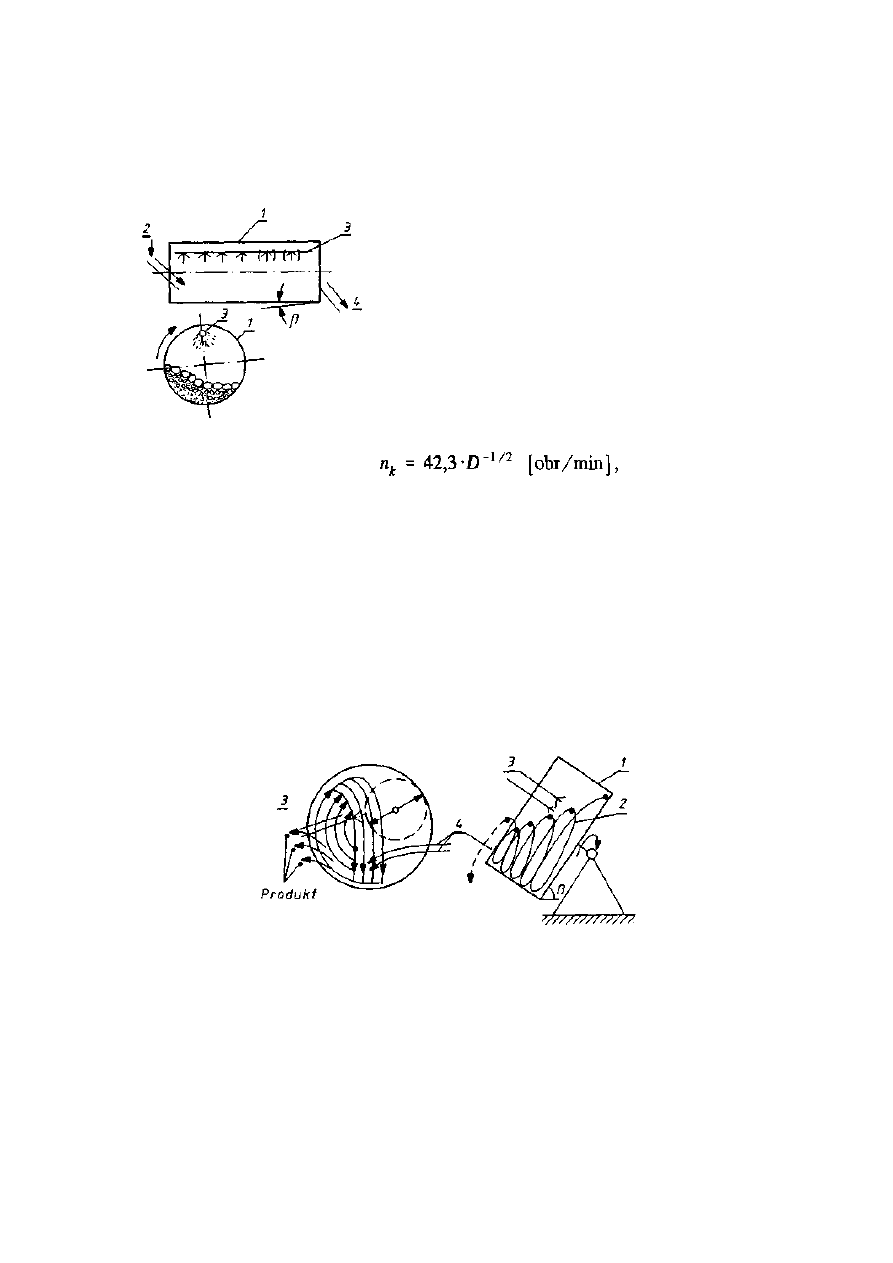

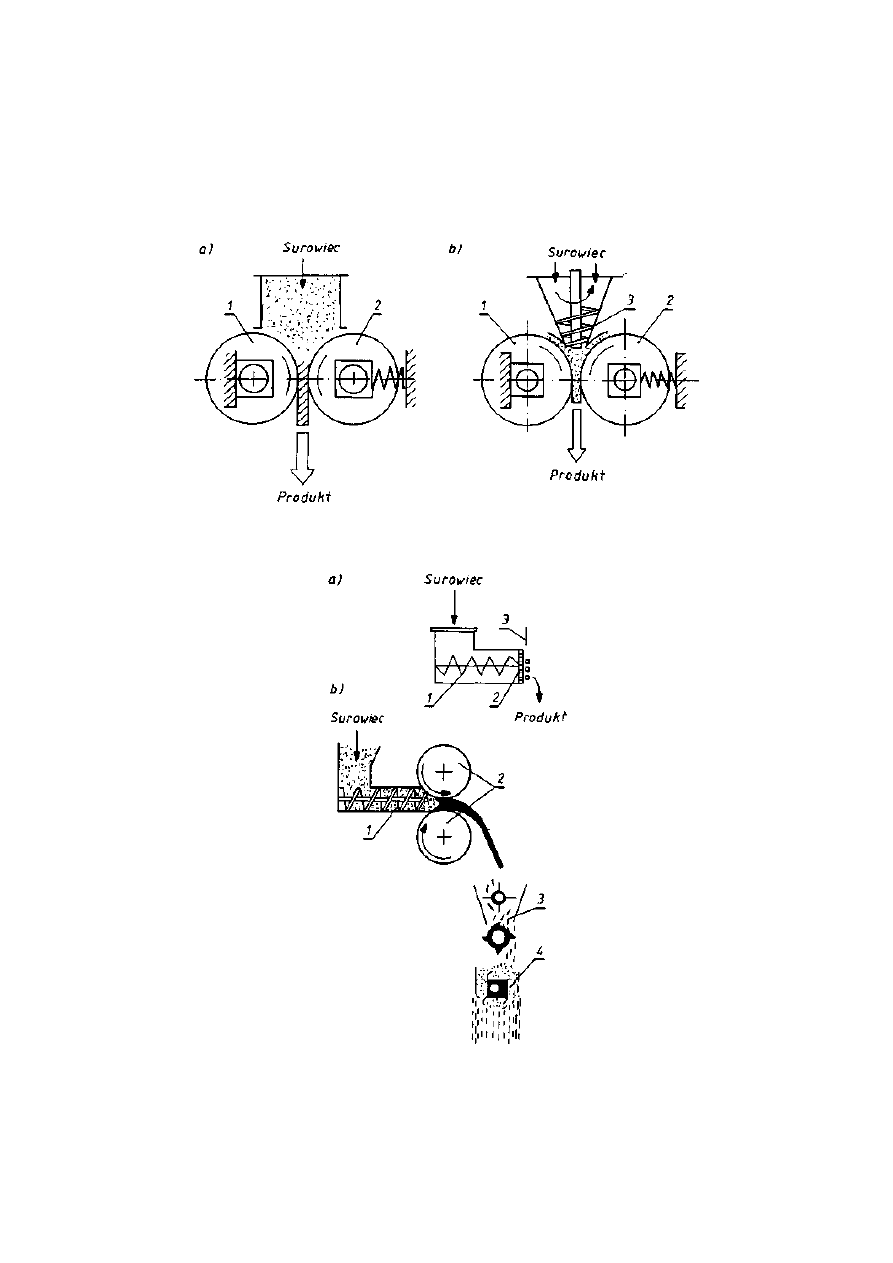

8. Rozdrabniarki i młyny . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

99

8.2. Rozdrabniarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

102

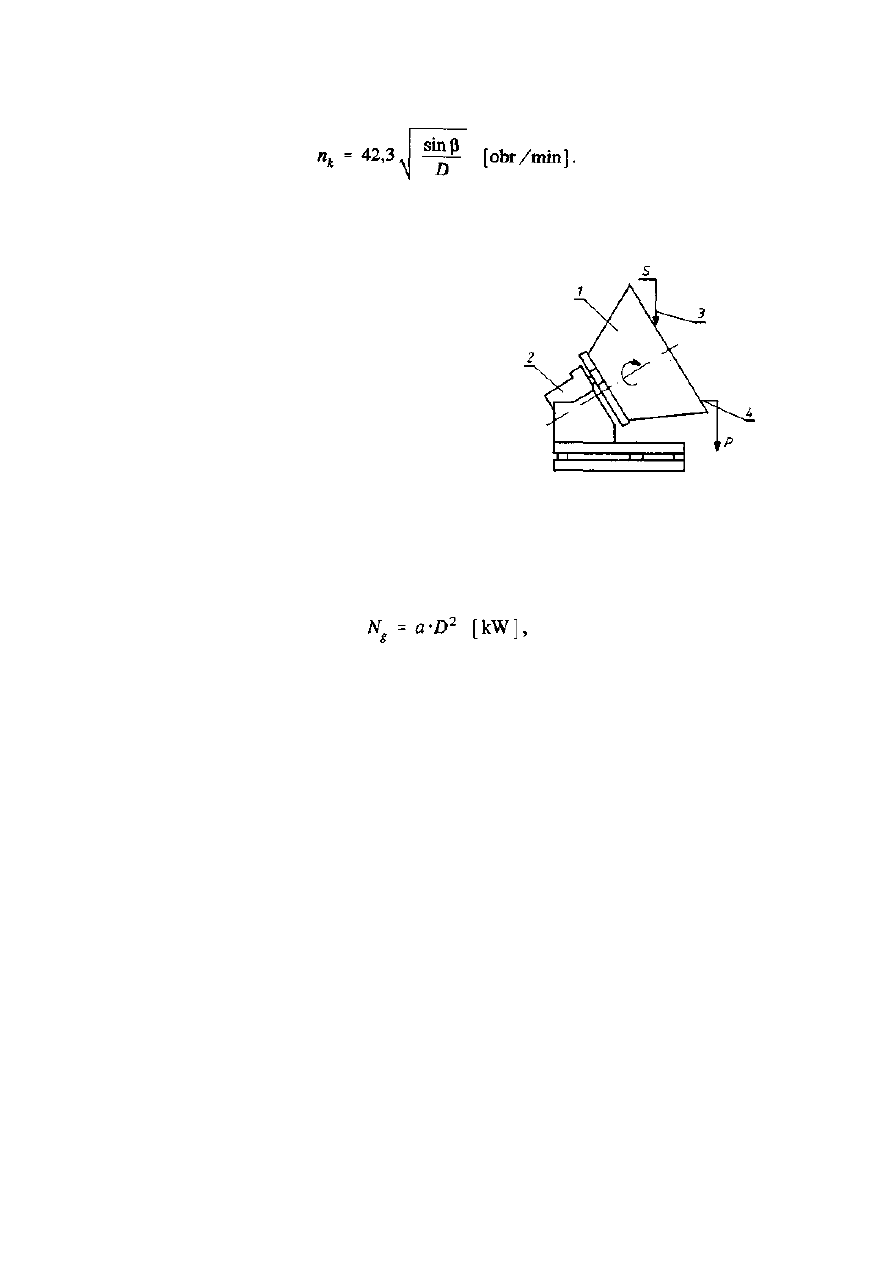

8.3. Młyny . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

105

8.4. Dobór metody rozdrabniania i rozdrabniarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1 1 1

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 1

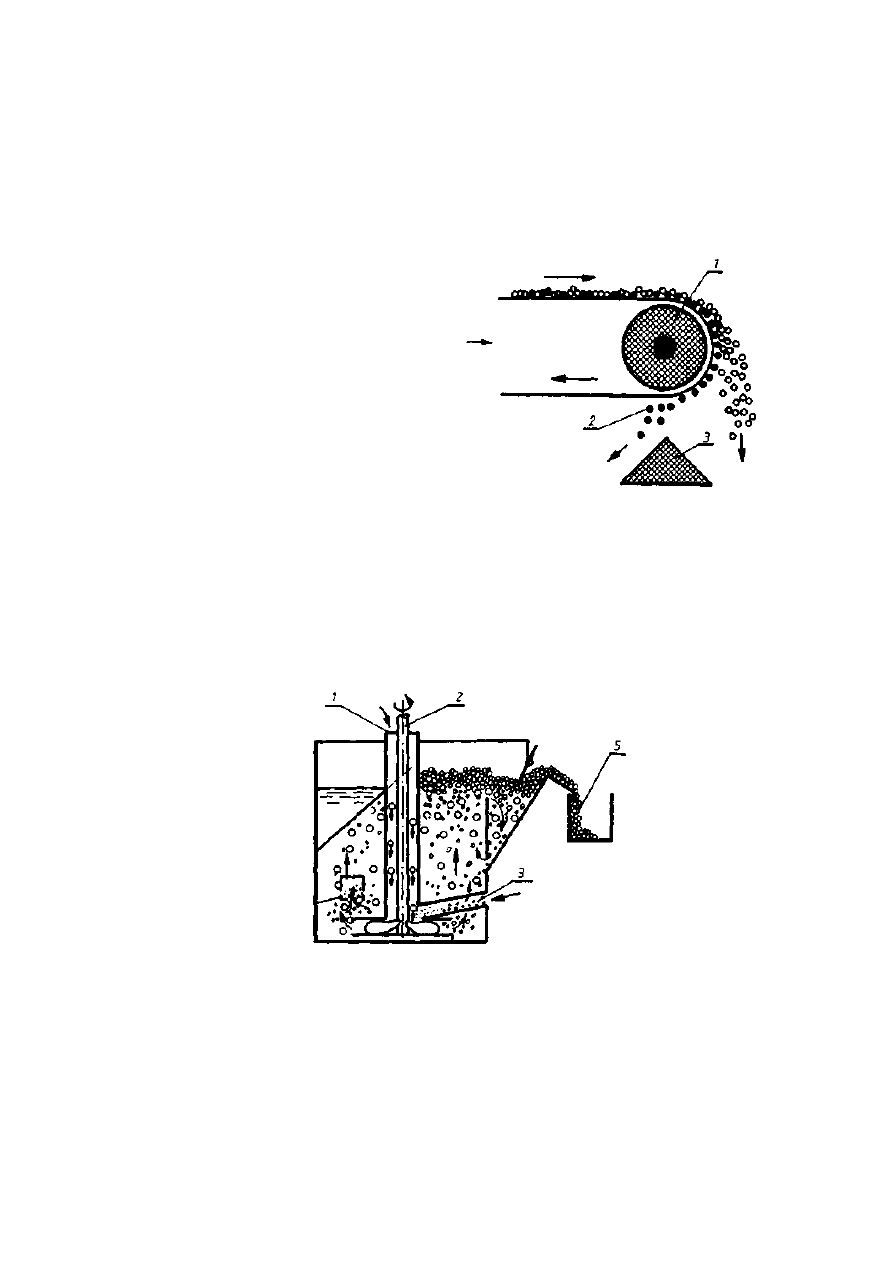

9. Klasyfikatory, przesiewacze i separatory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 2

9.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 2

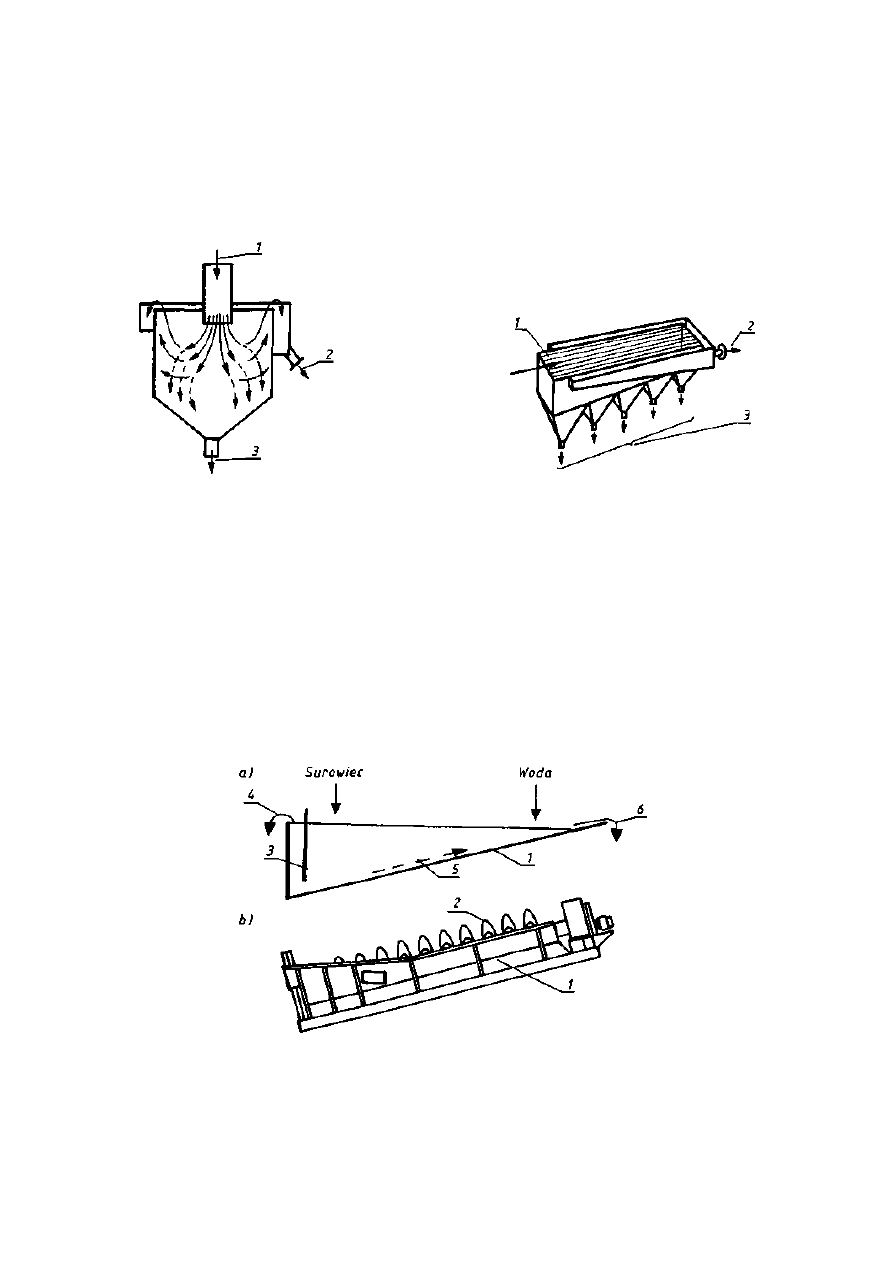

9.2. Klasyfikacja pneumatyczna . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 3

9.3. Klasyfikacja hydrauliczna . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 5

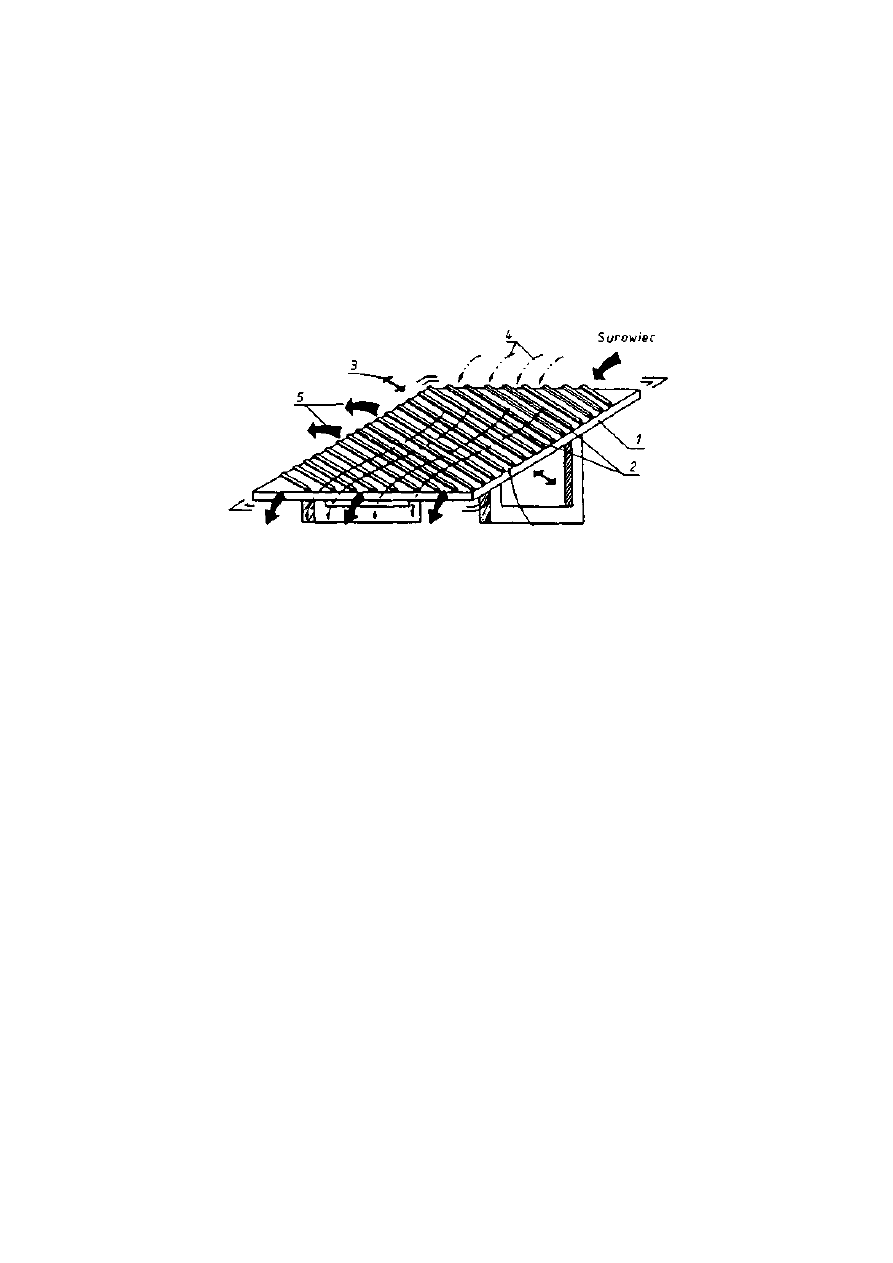

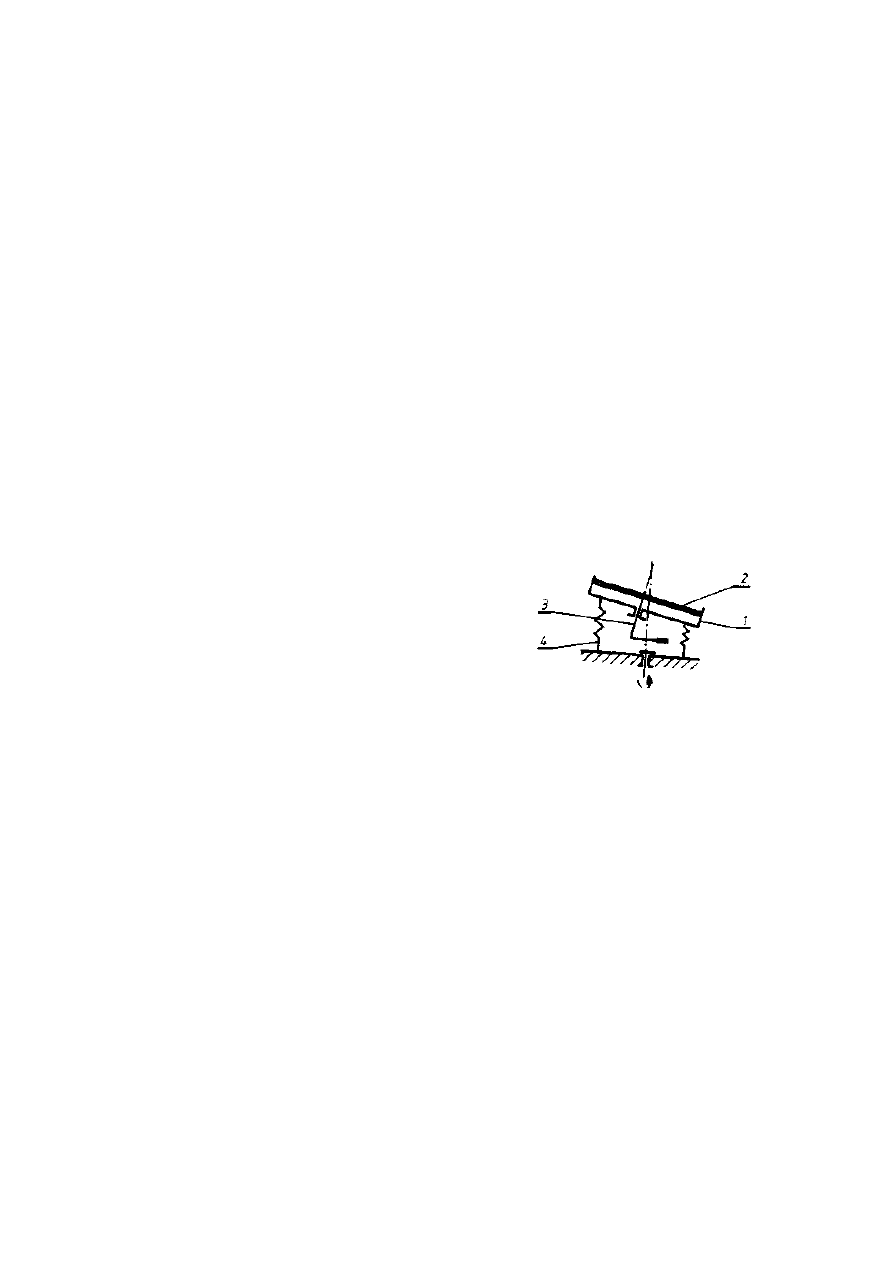

9.4. Przesiewacze . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1 7

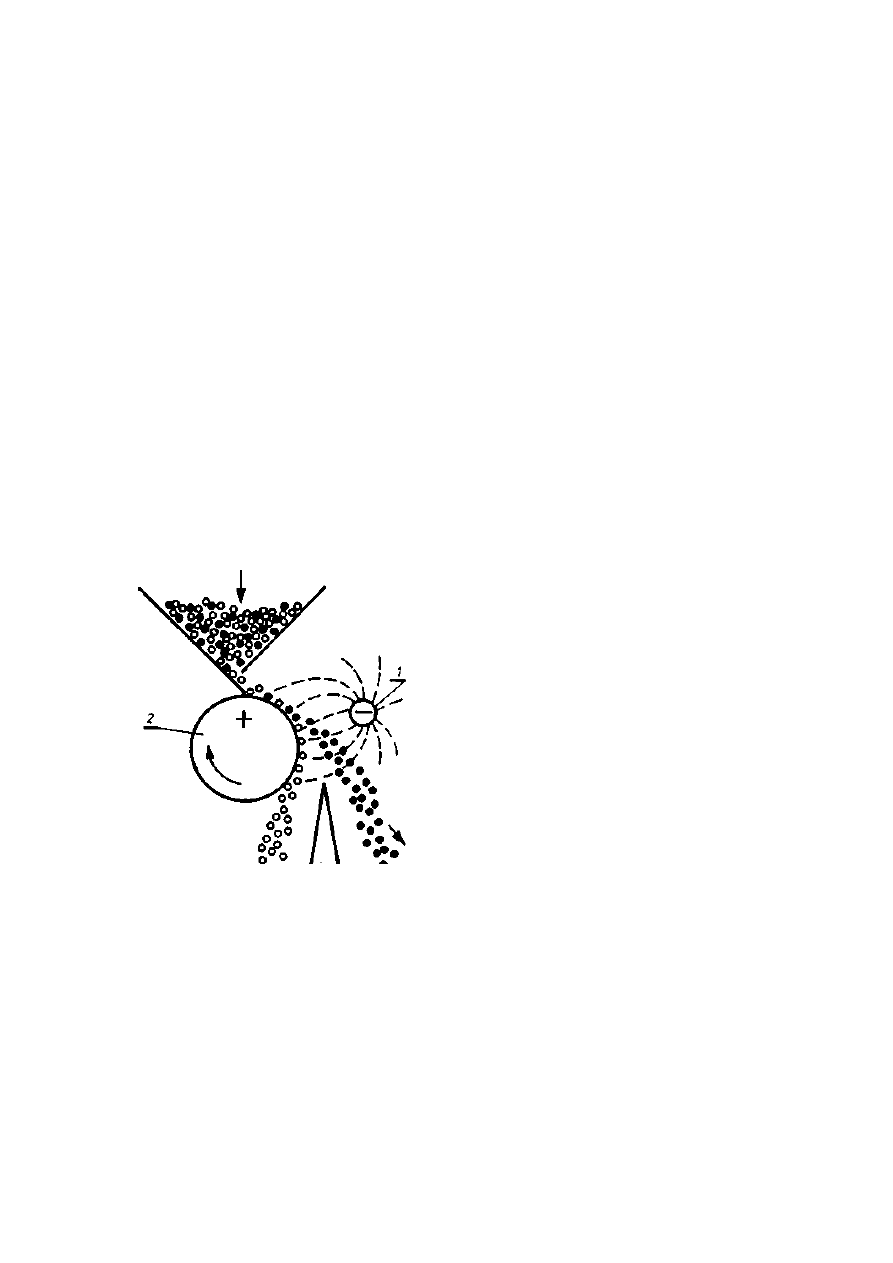

9.5. Separatory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

124

9.6. Dobór metody rozdziału i urządzeń . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

126

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

126

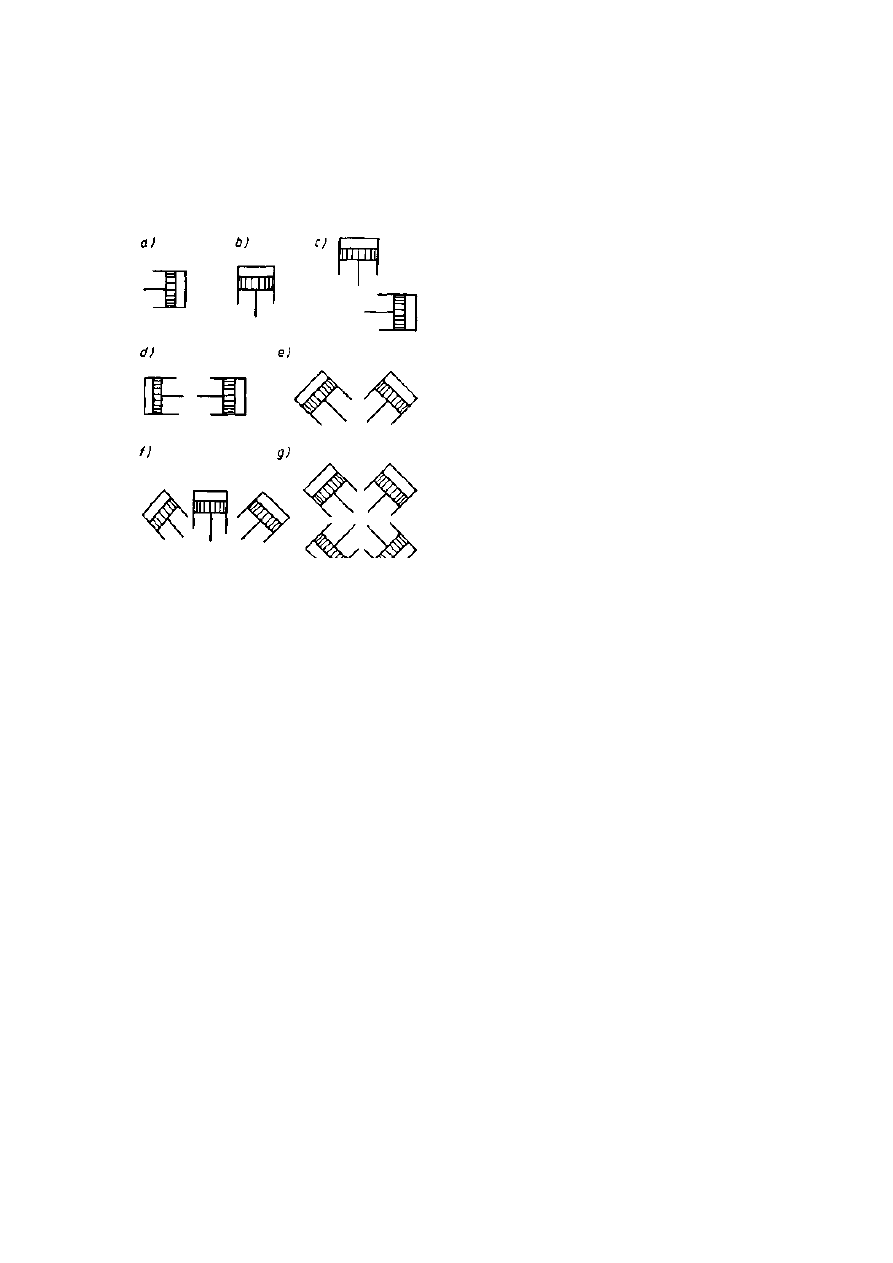

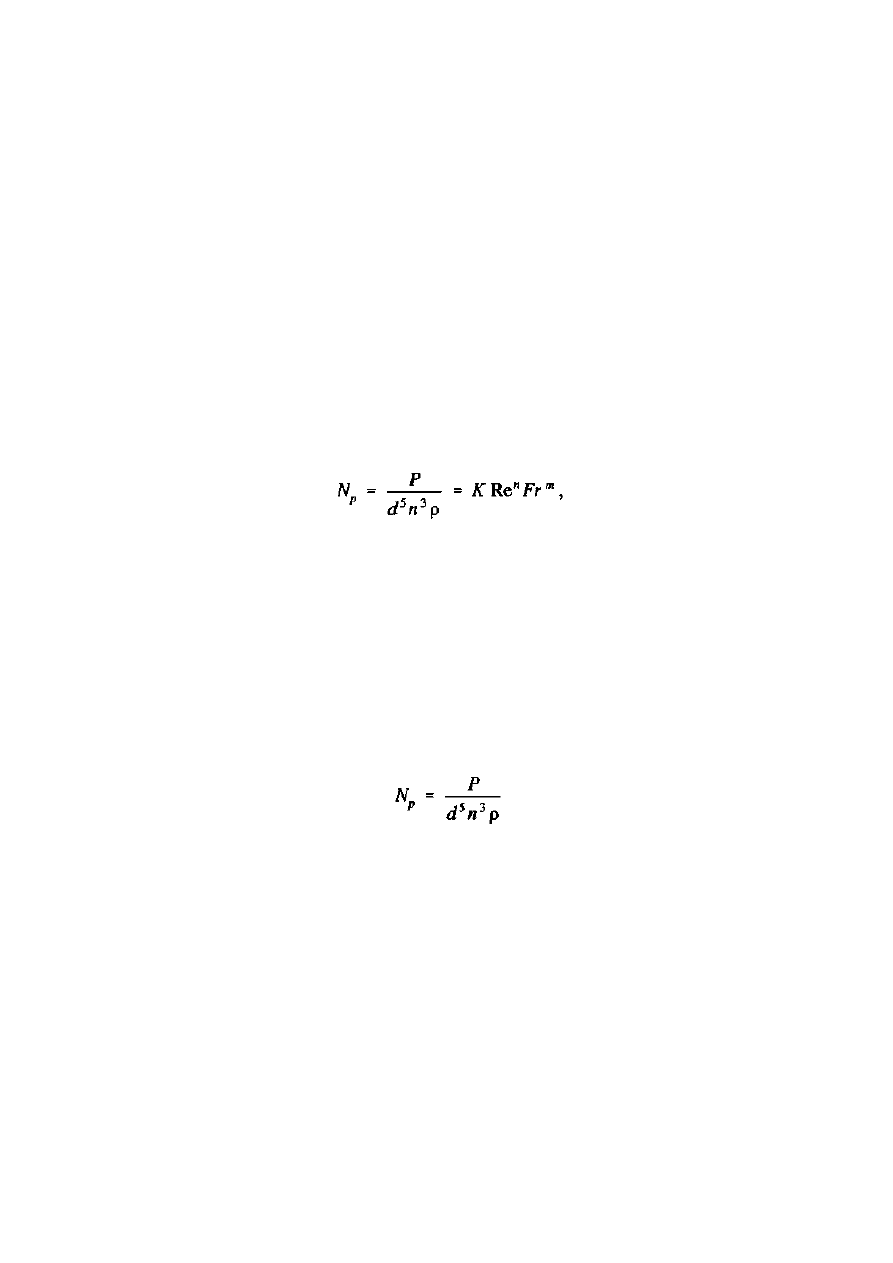

10. Mieszalniki i mieszarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

127

10.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127

10.2. Mieszanie gazów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

127

10.3. Mieszanie cieczy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

128

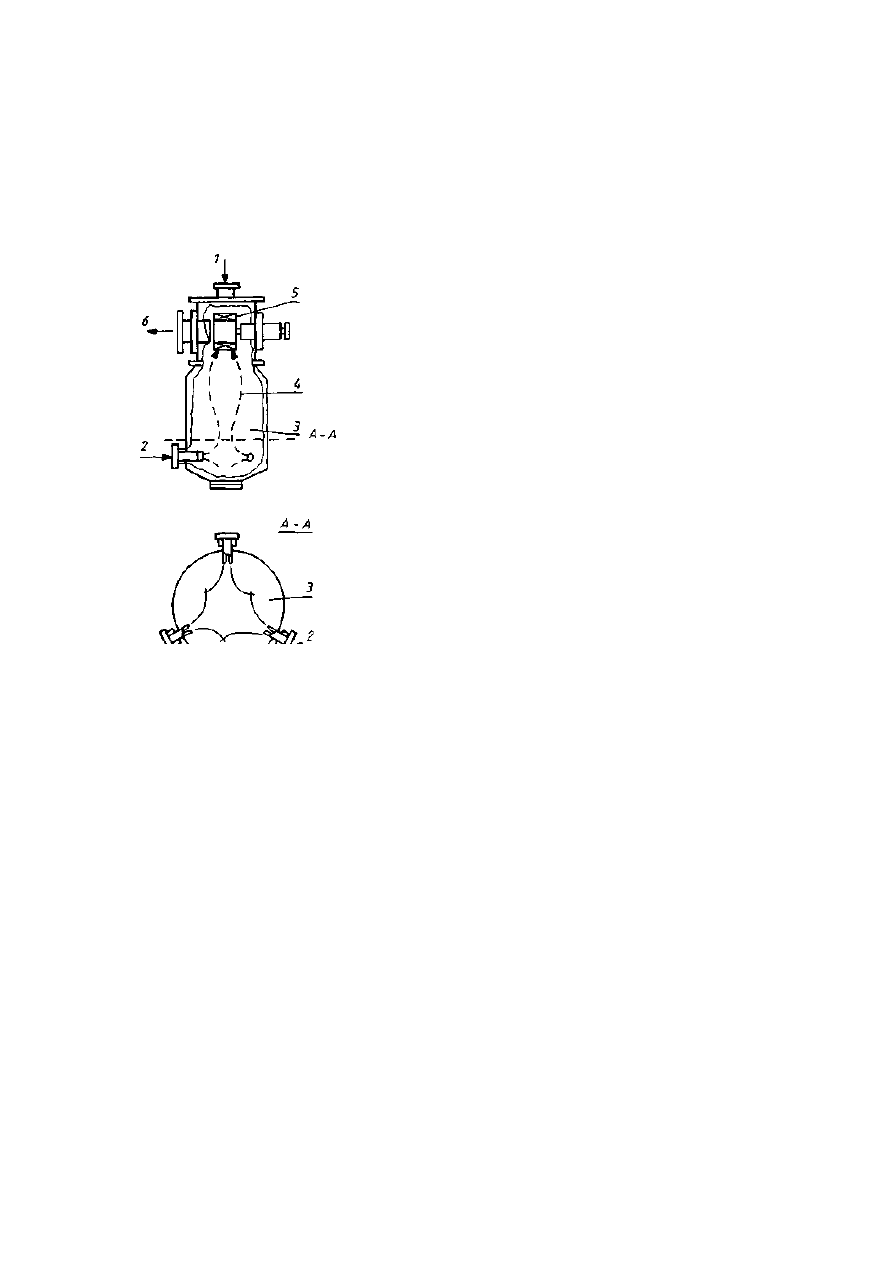

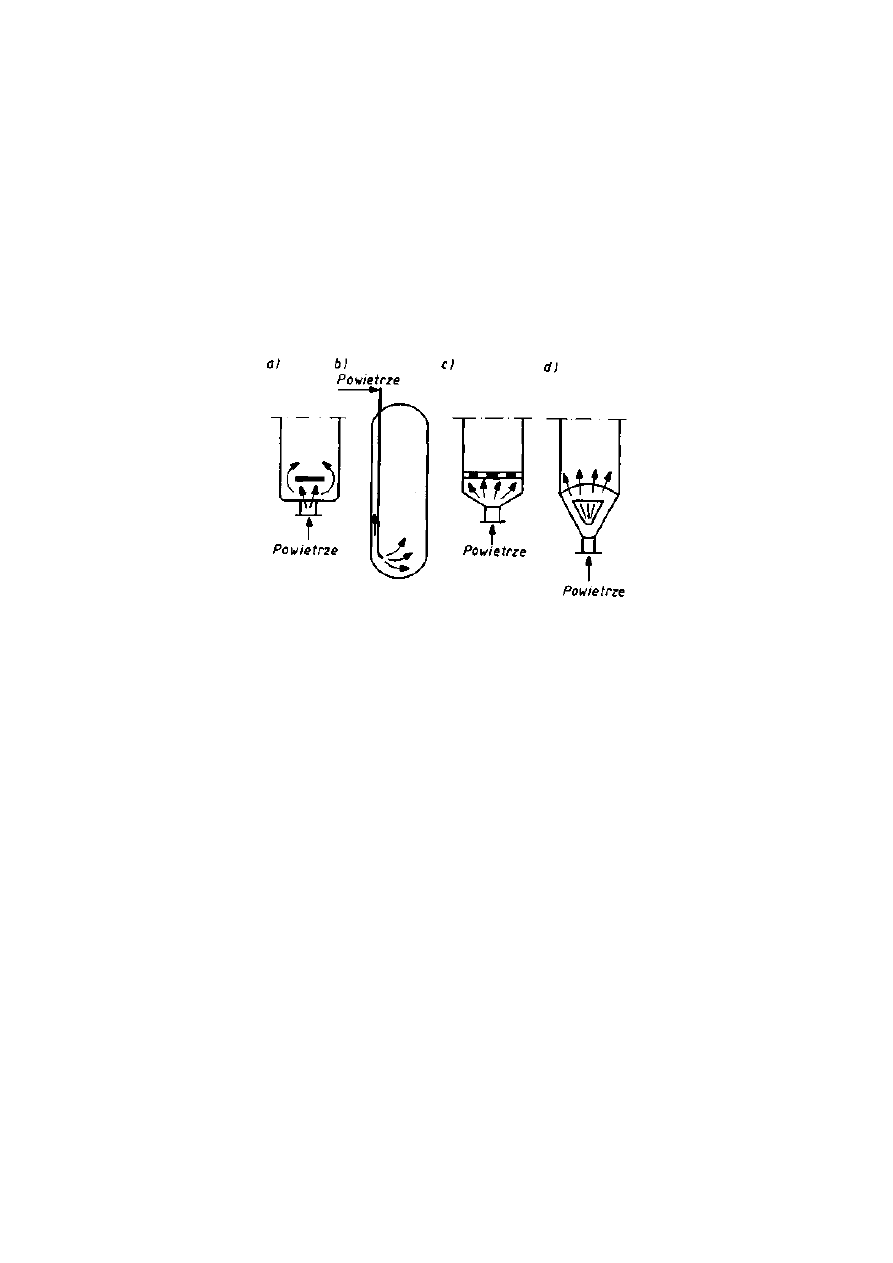

10.3.1. Mieszanie gazem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

128

10.3.2. Mieszanie pompami . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

129

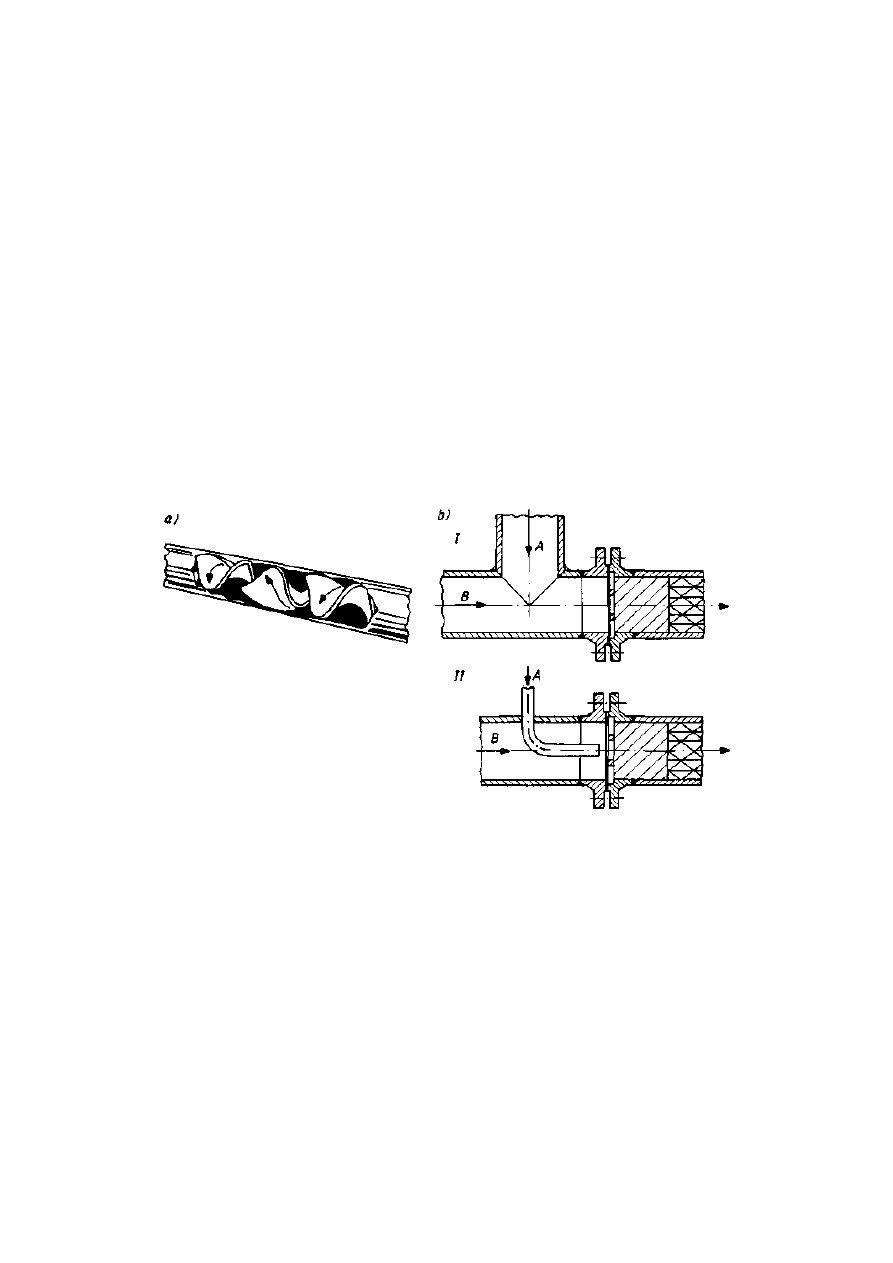

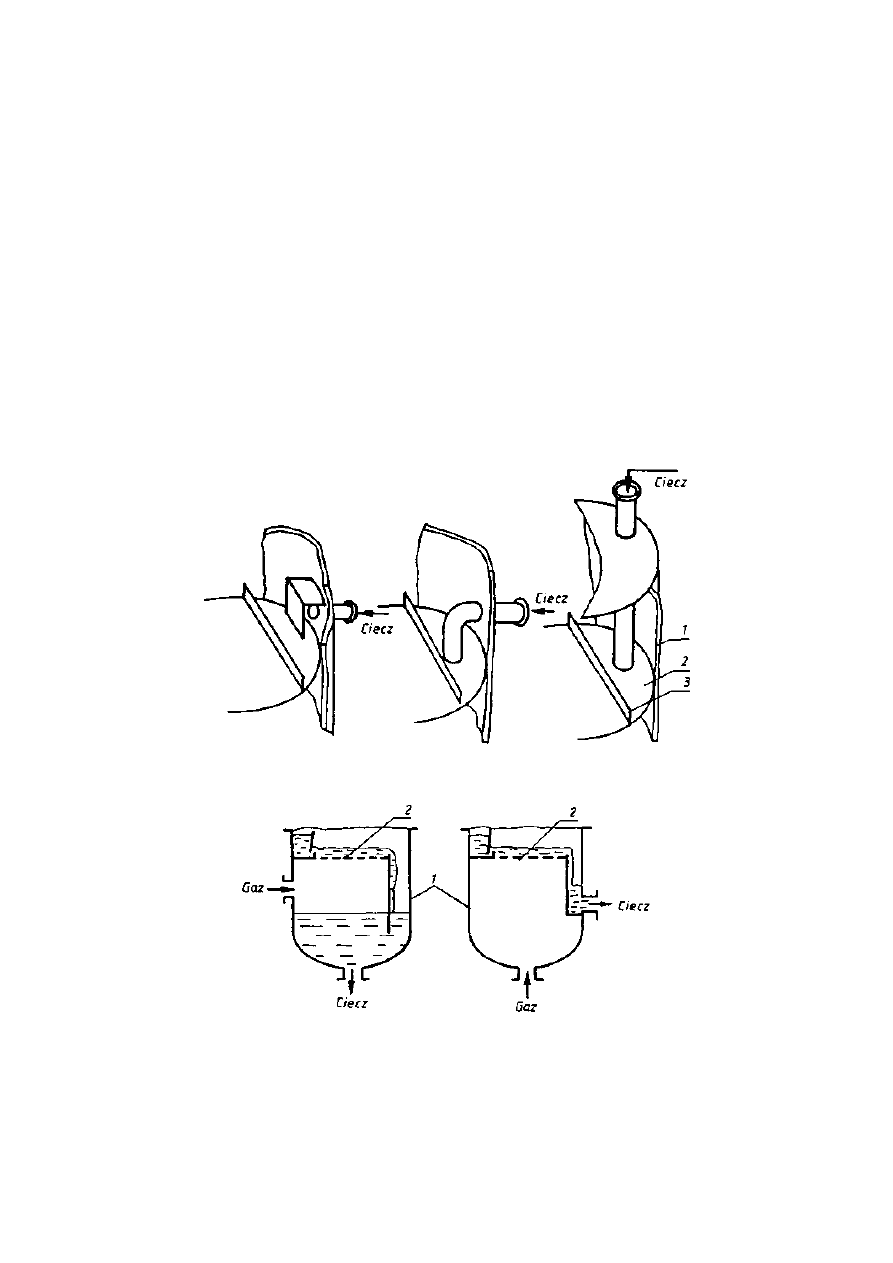

10.3.3. Mieszanie w rurociągach . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

129

10.3.4. Mieszalniki statyczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

129

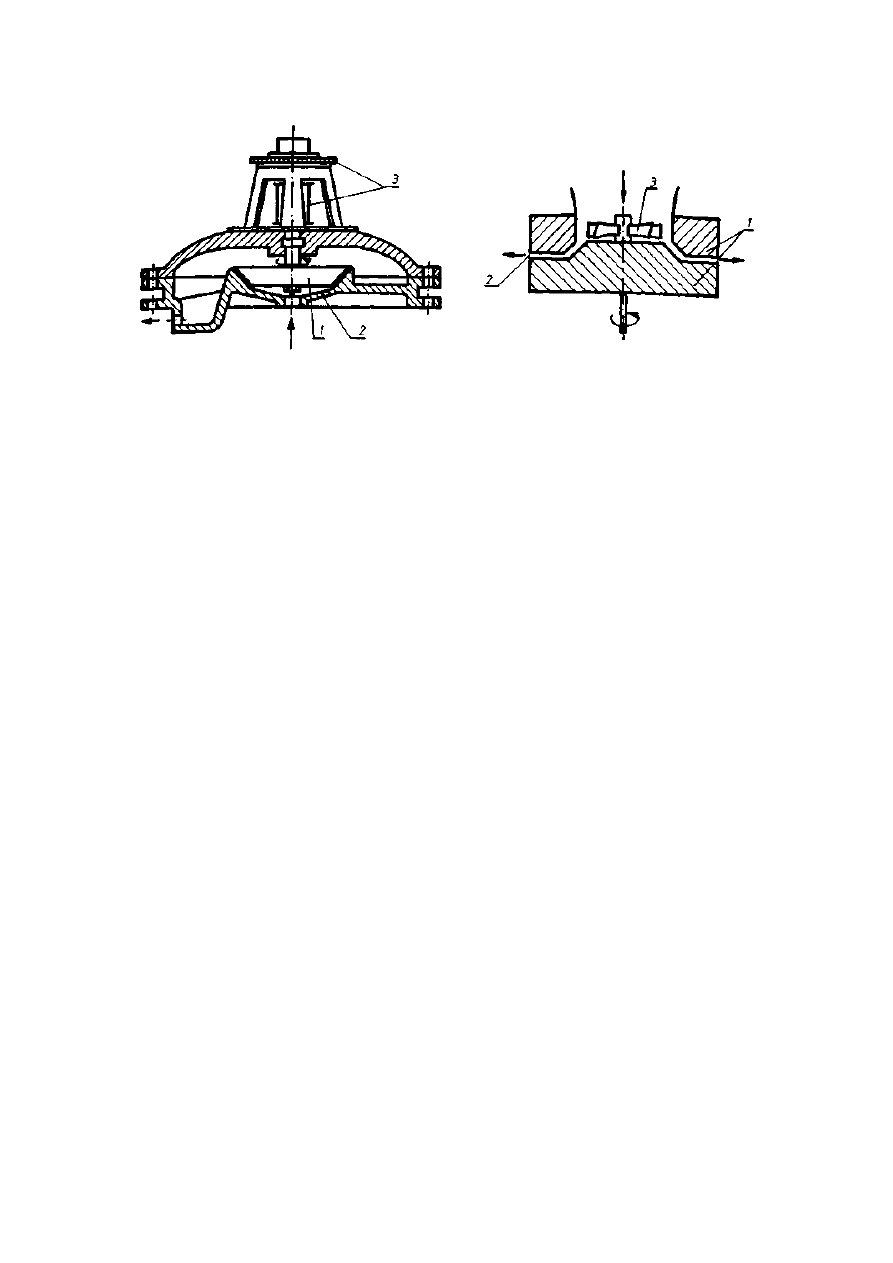

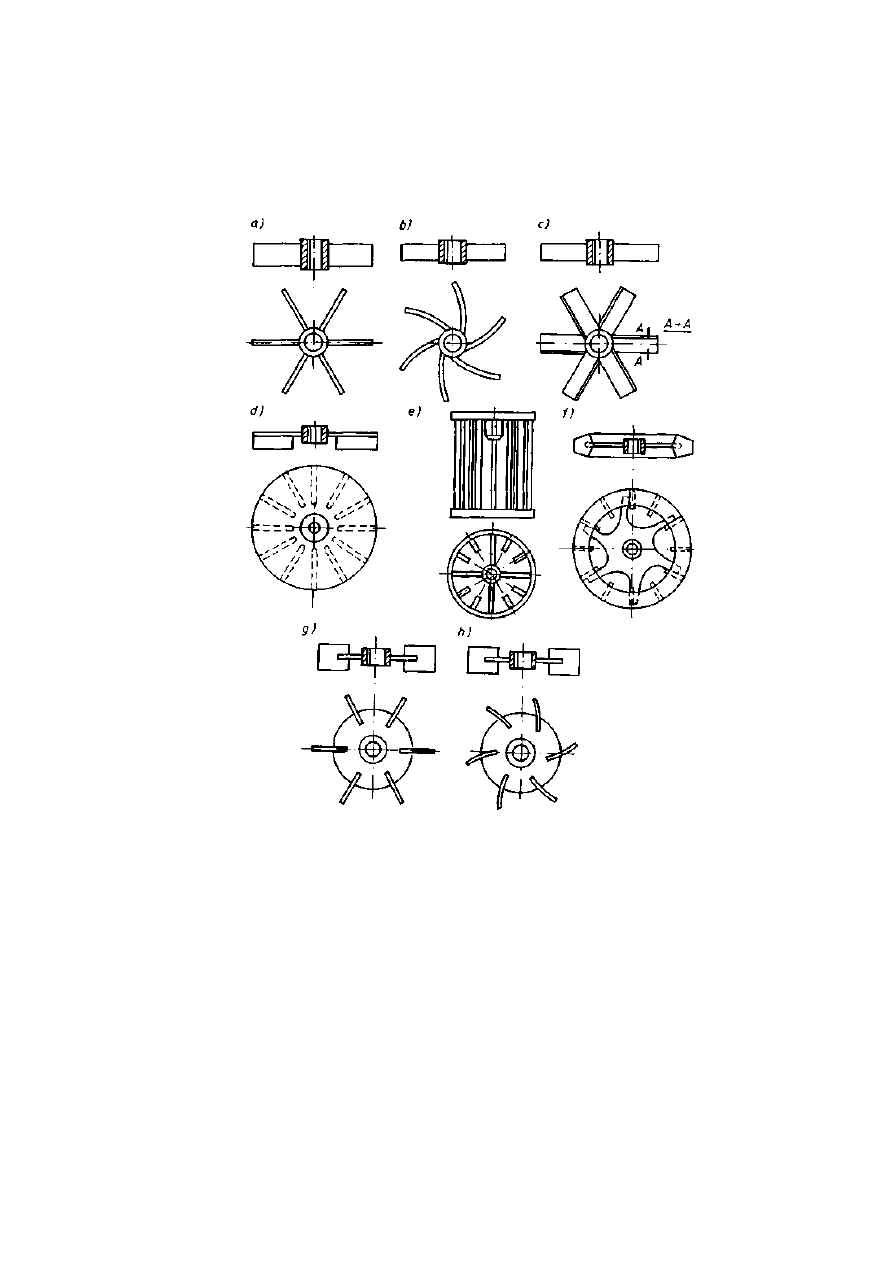

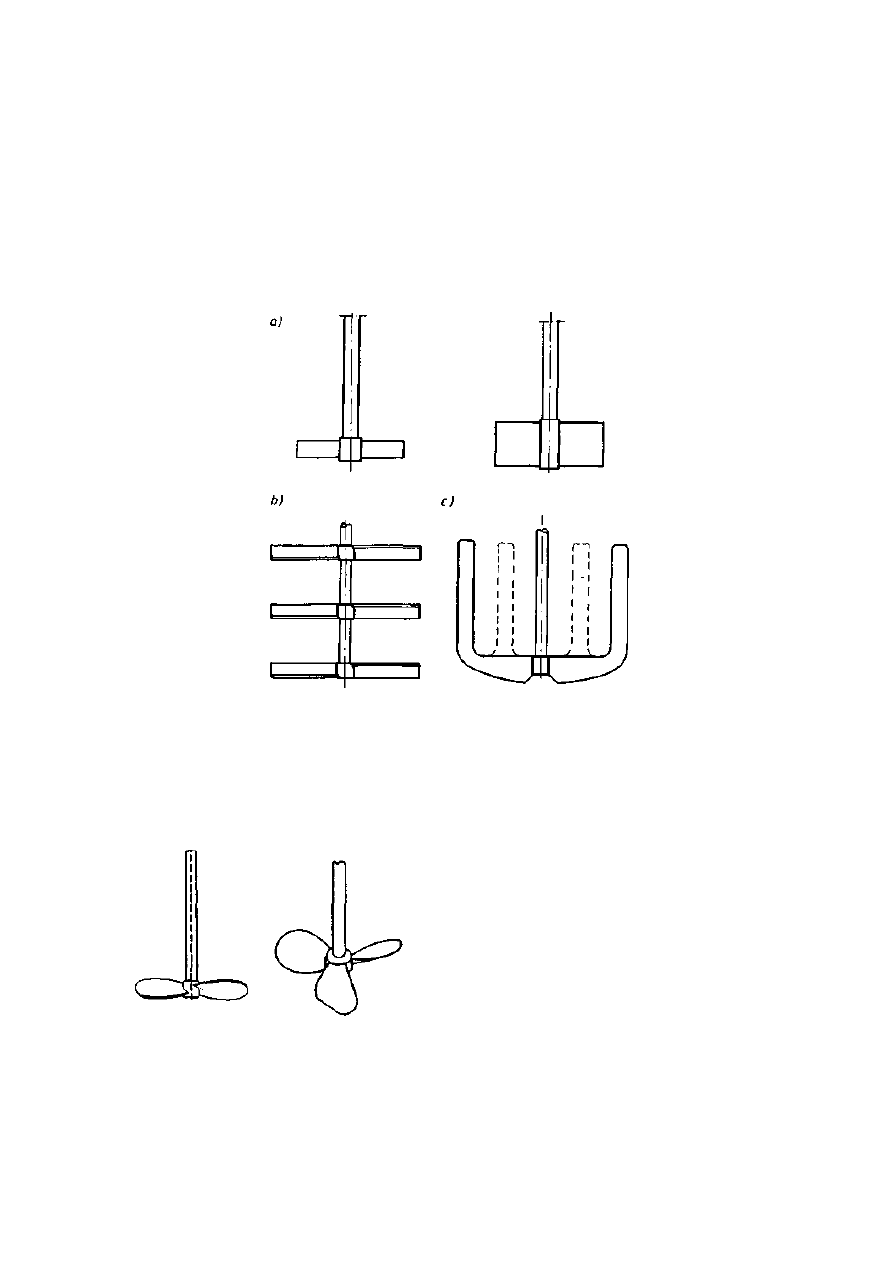

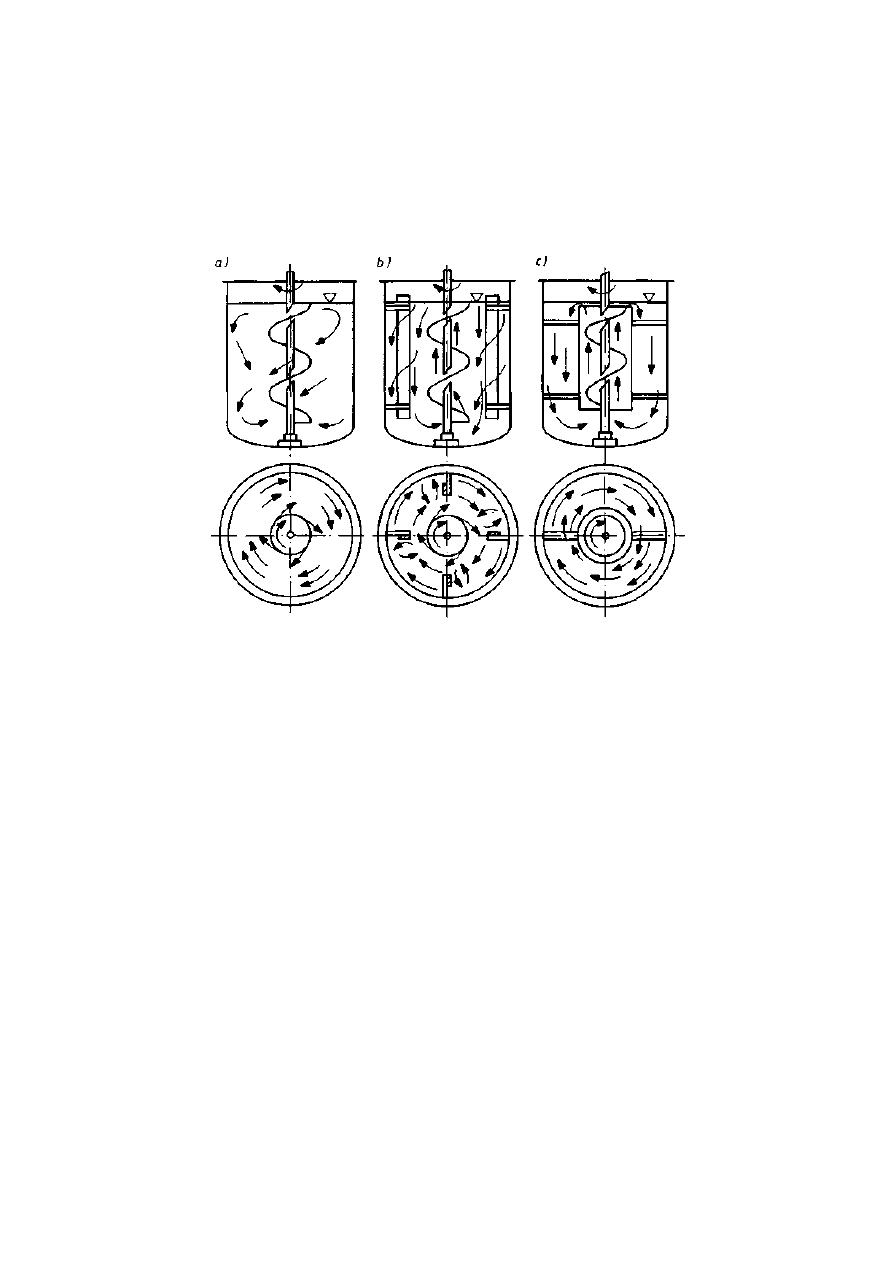

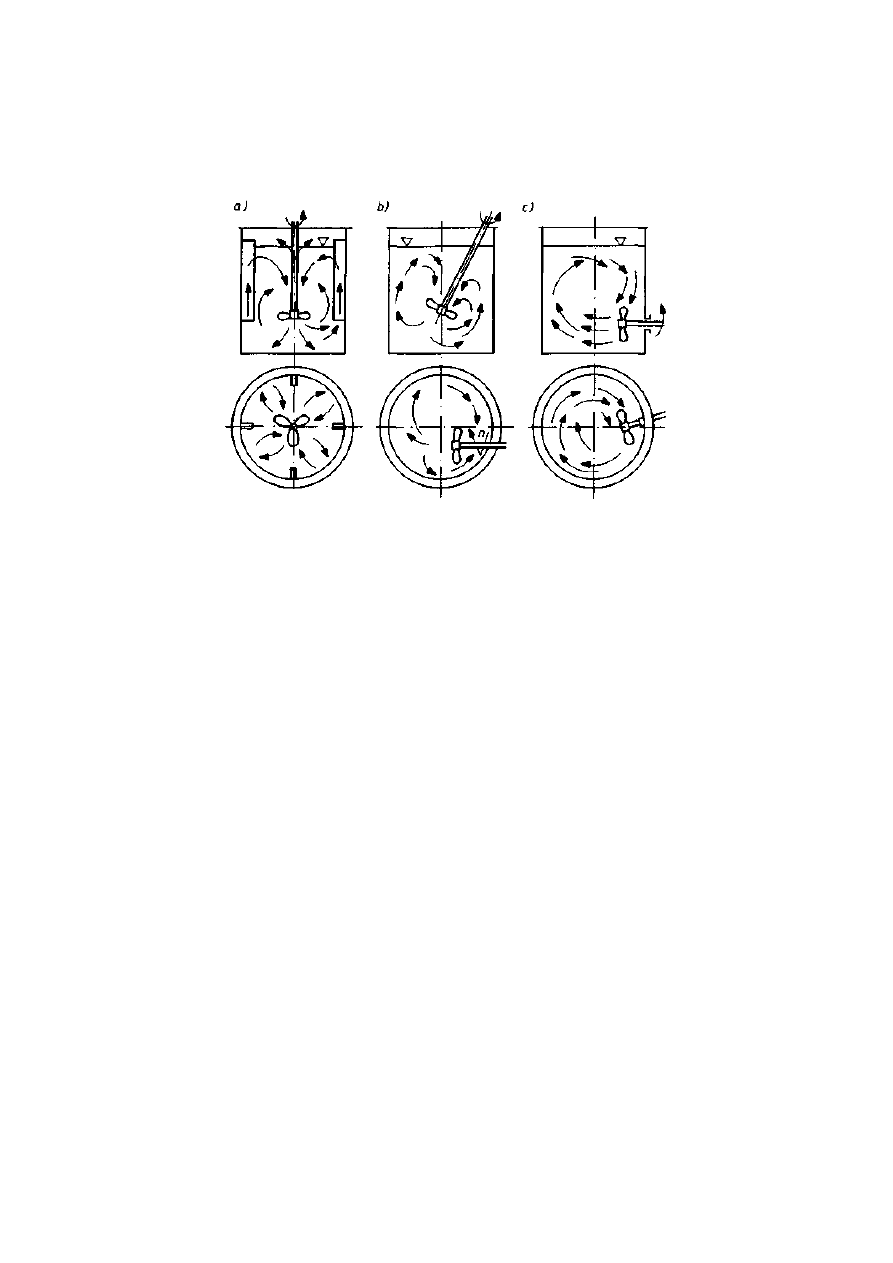

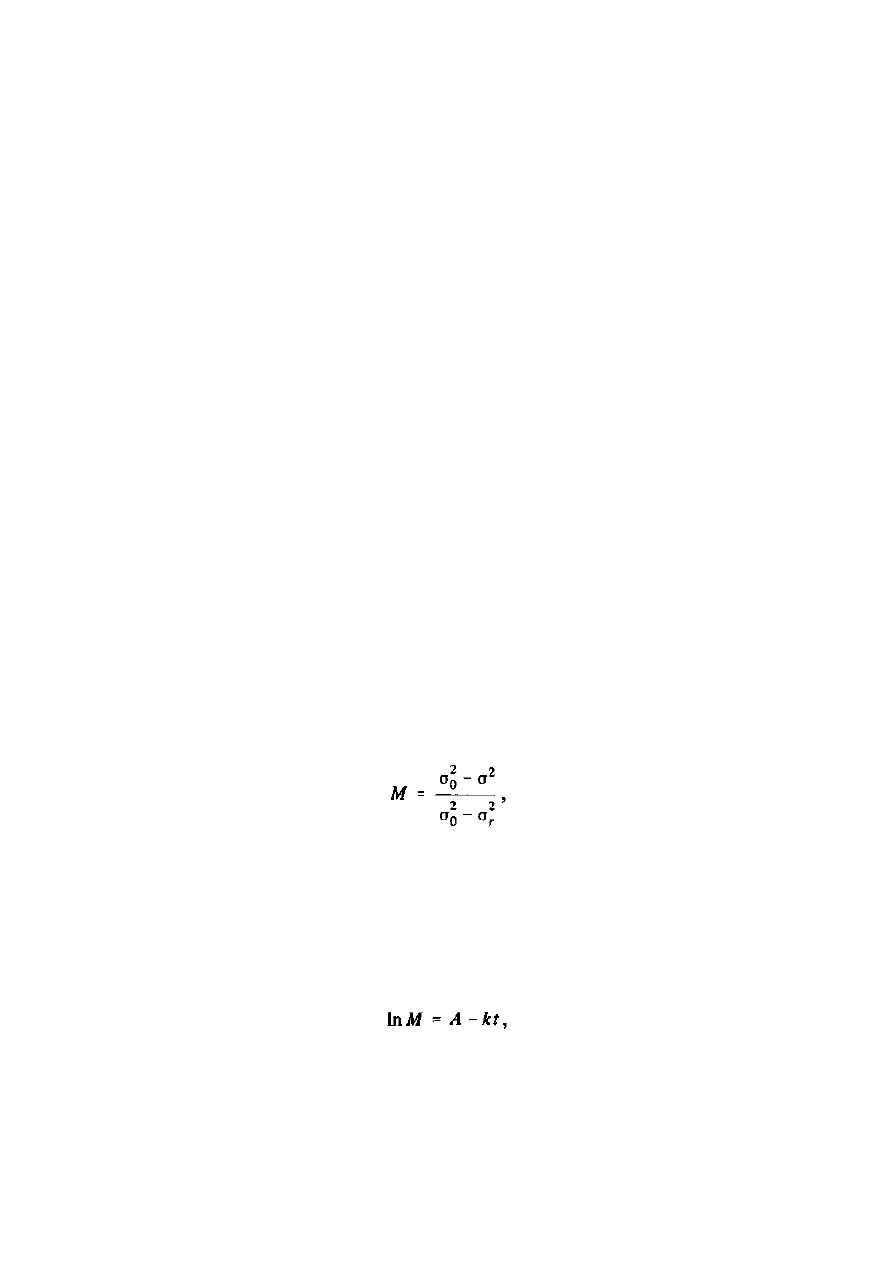

10.3.5. Mieszalniki mechaniczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

130

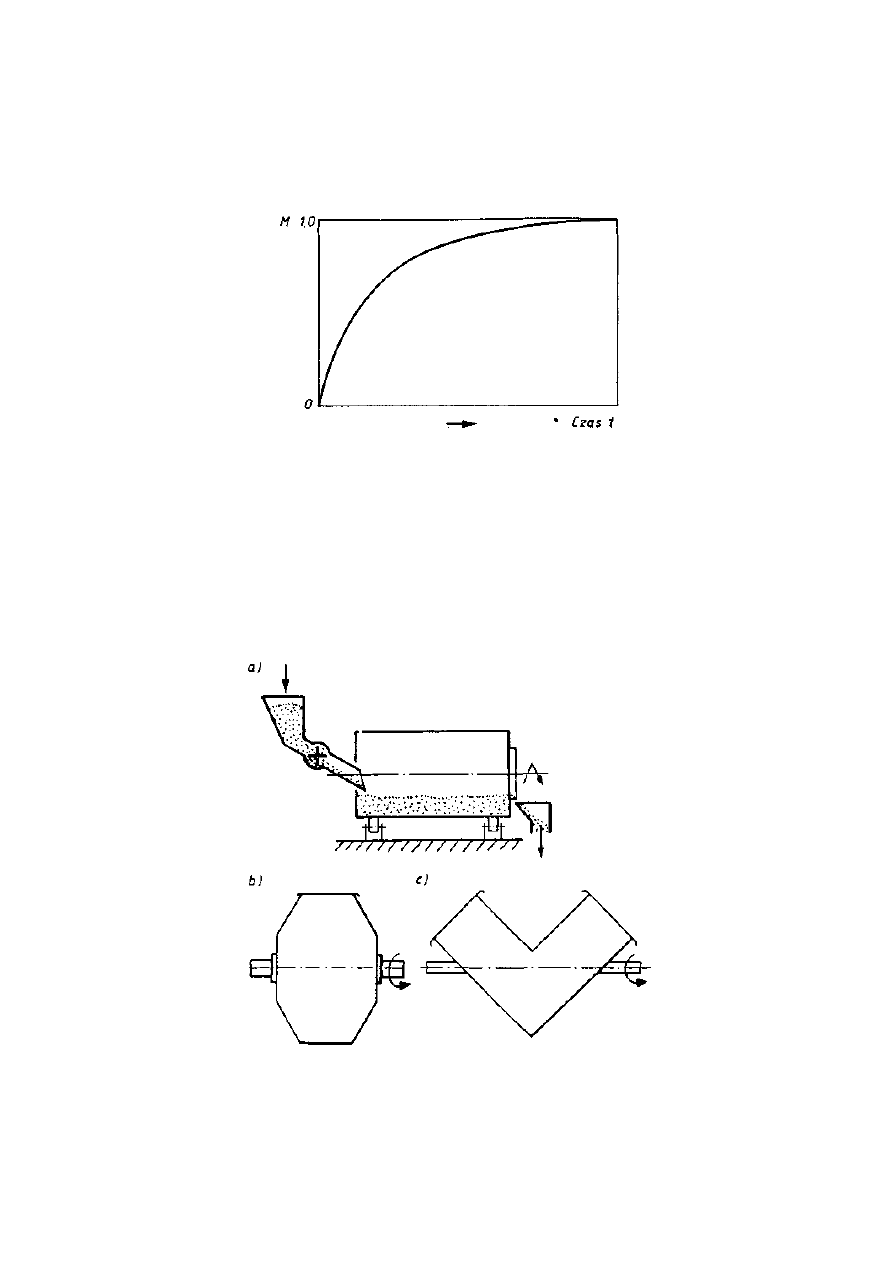

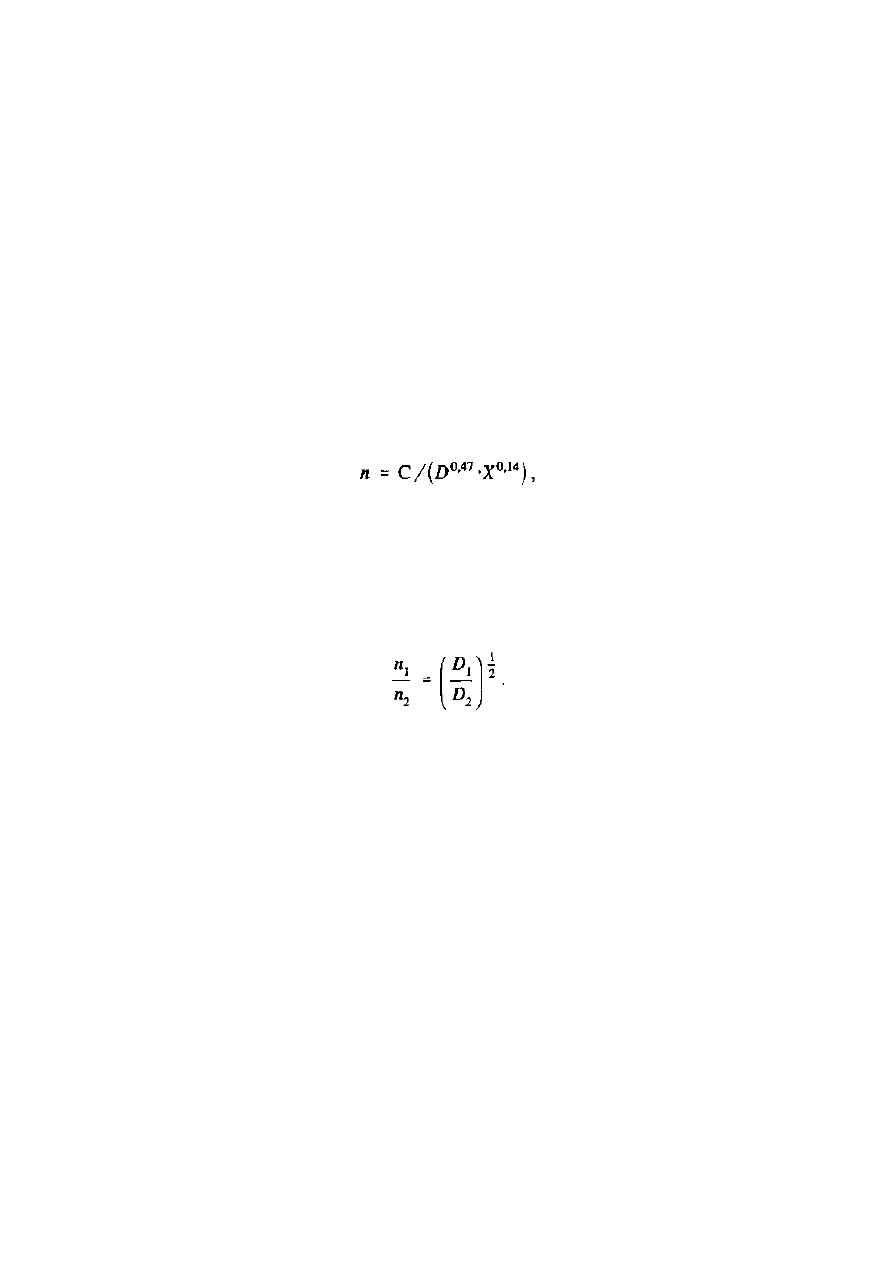

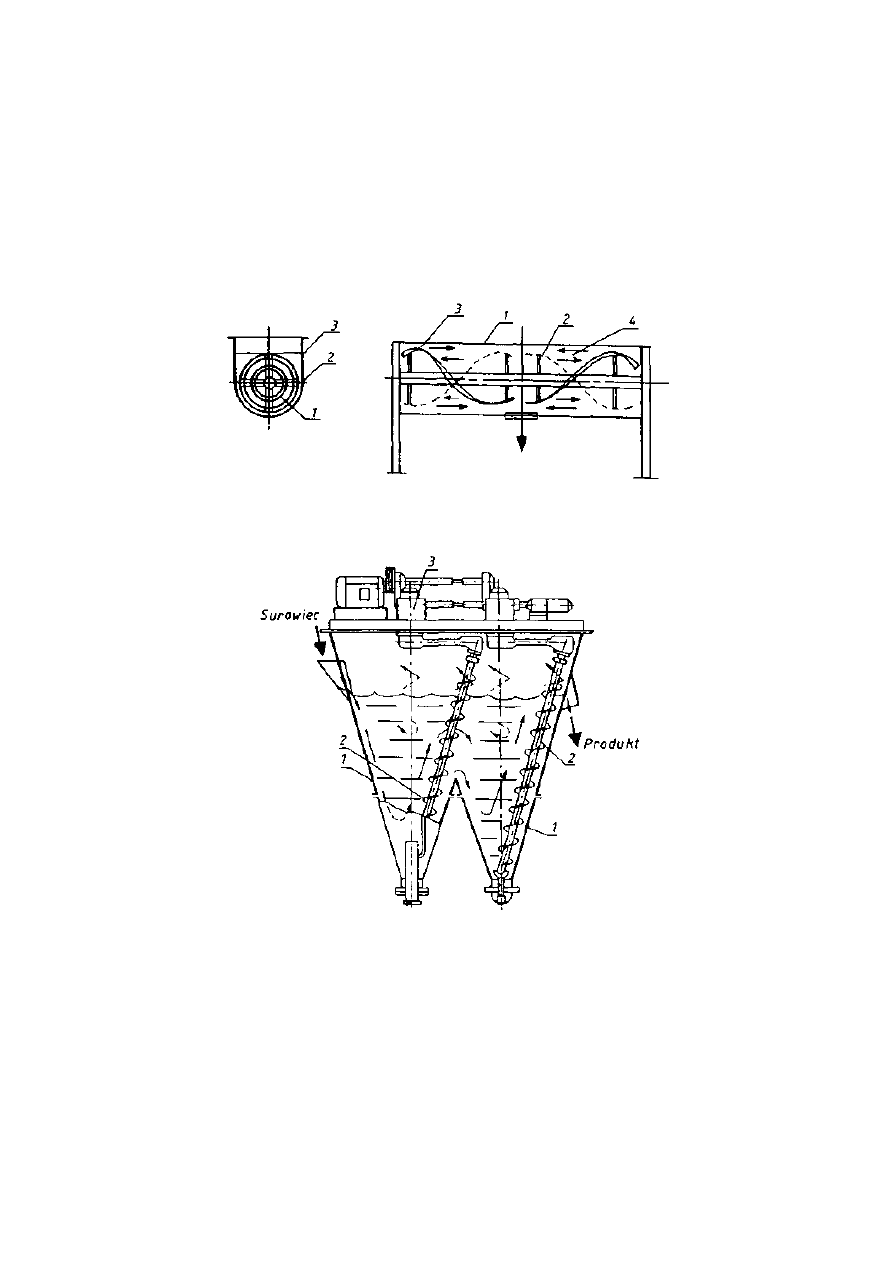

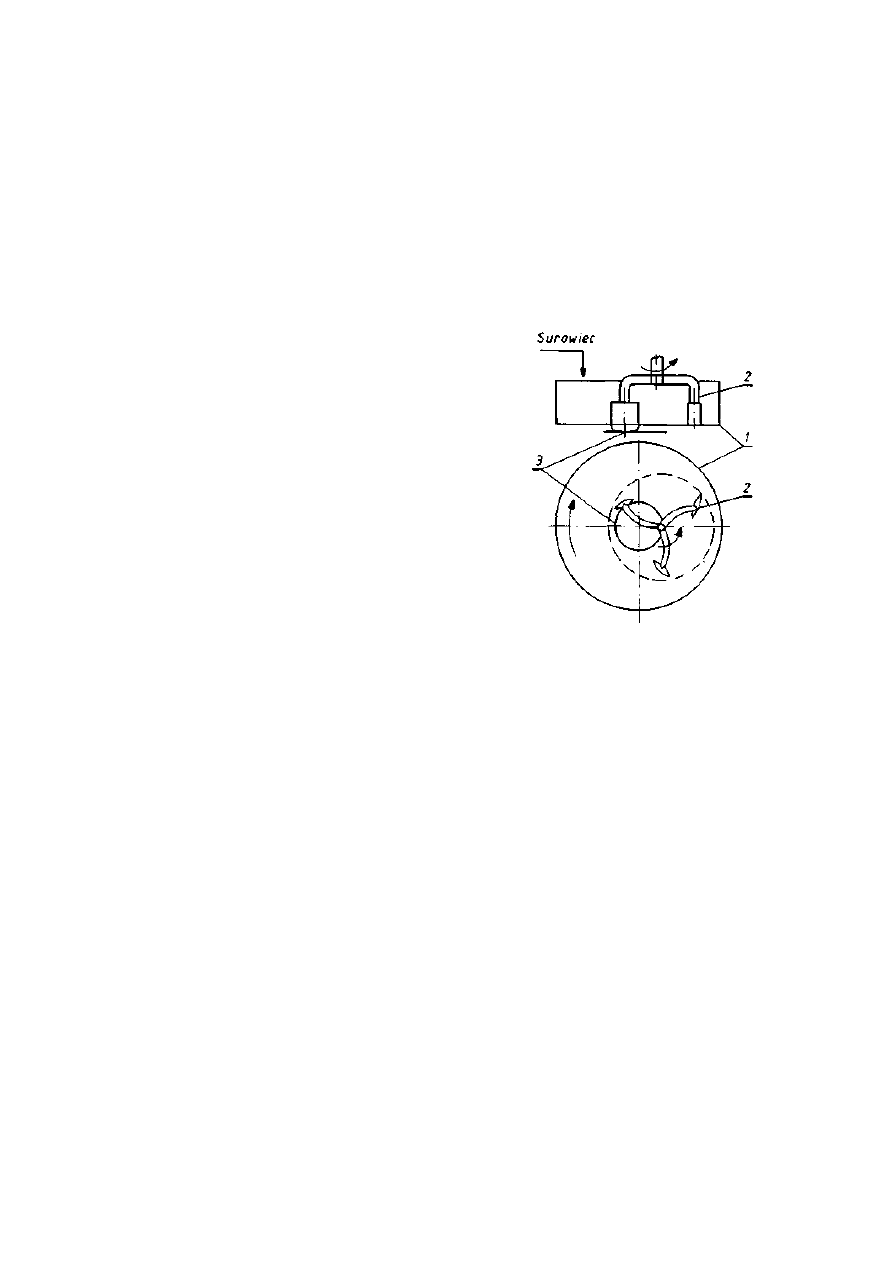

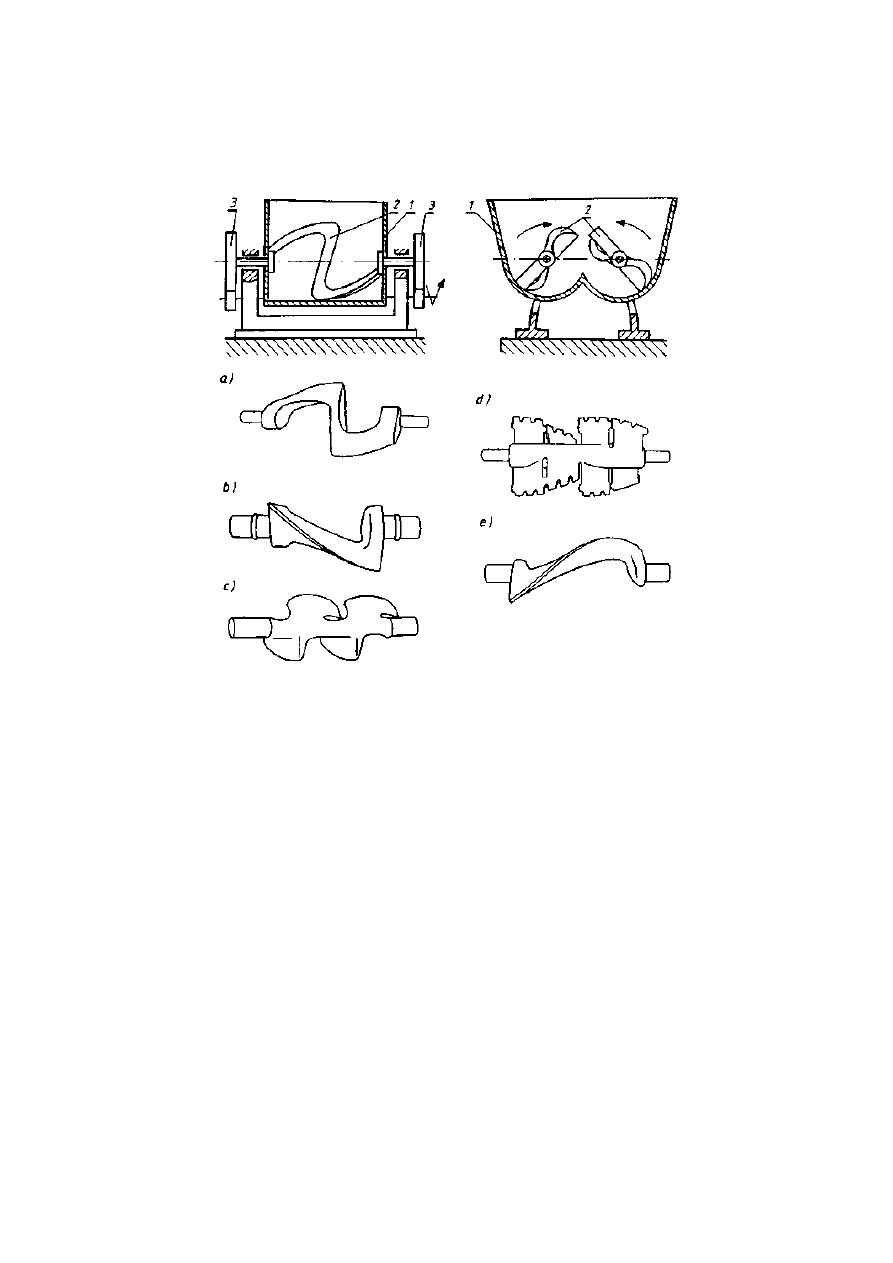

10.4. Mieszarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

135

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

141

11. Aparatura do procesów granulacji . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

142

1 1 . 1 . Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

142

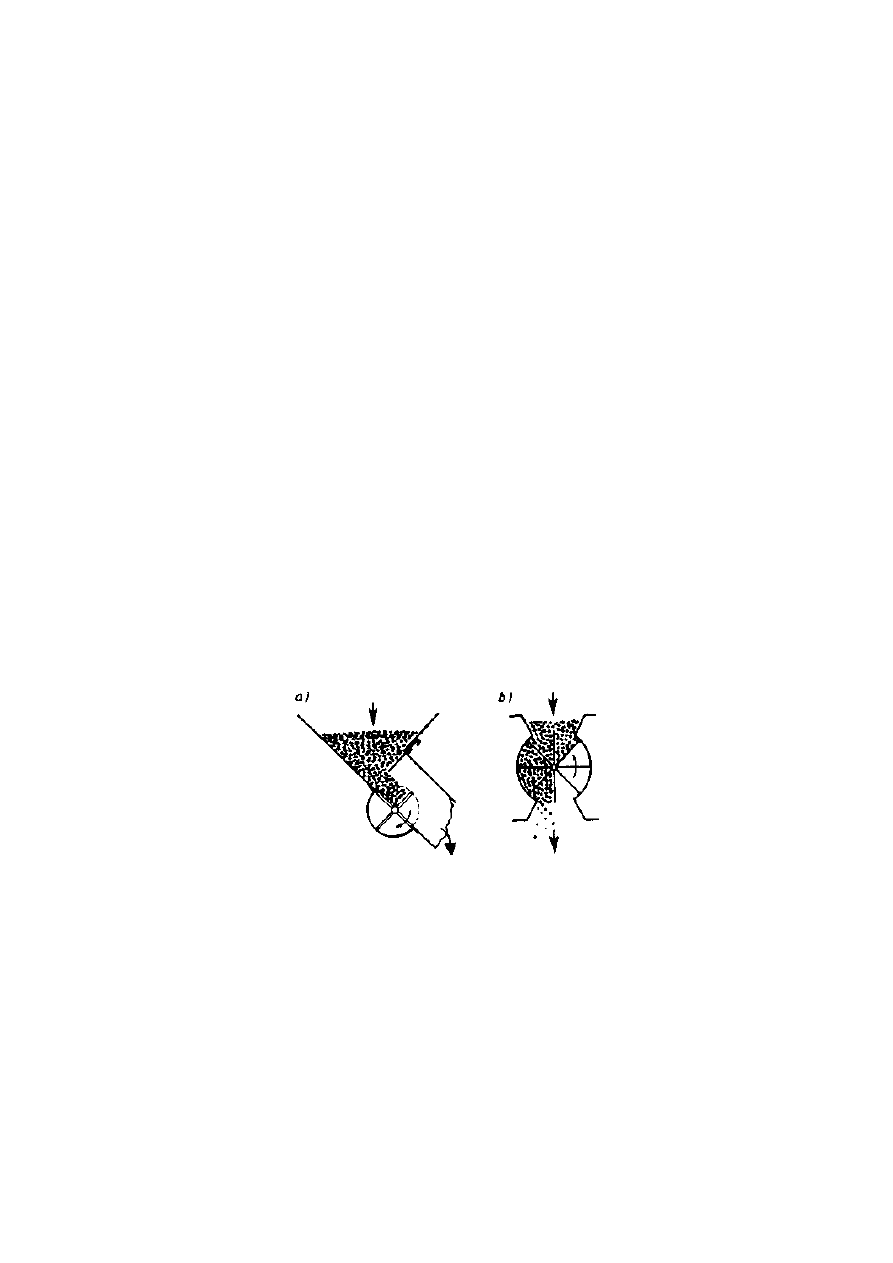

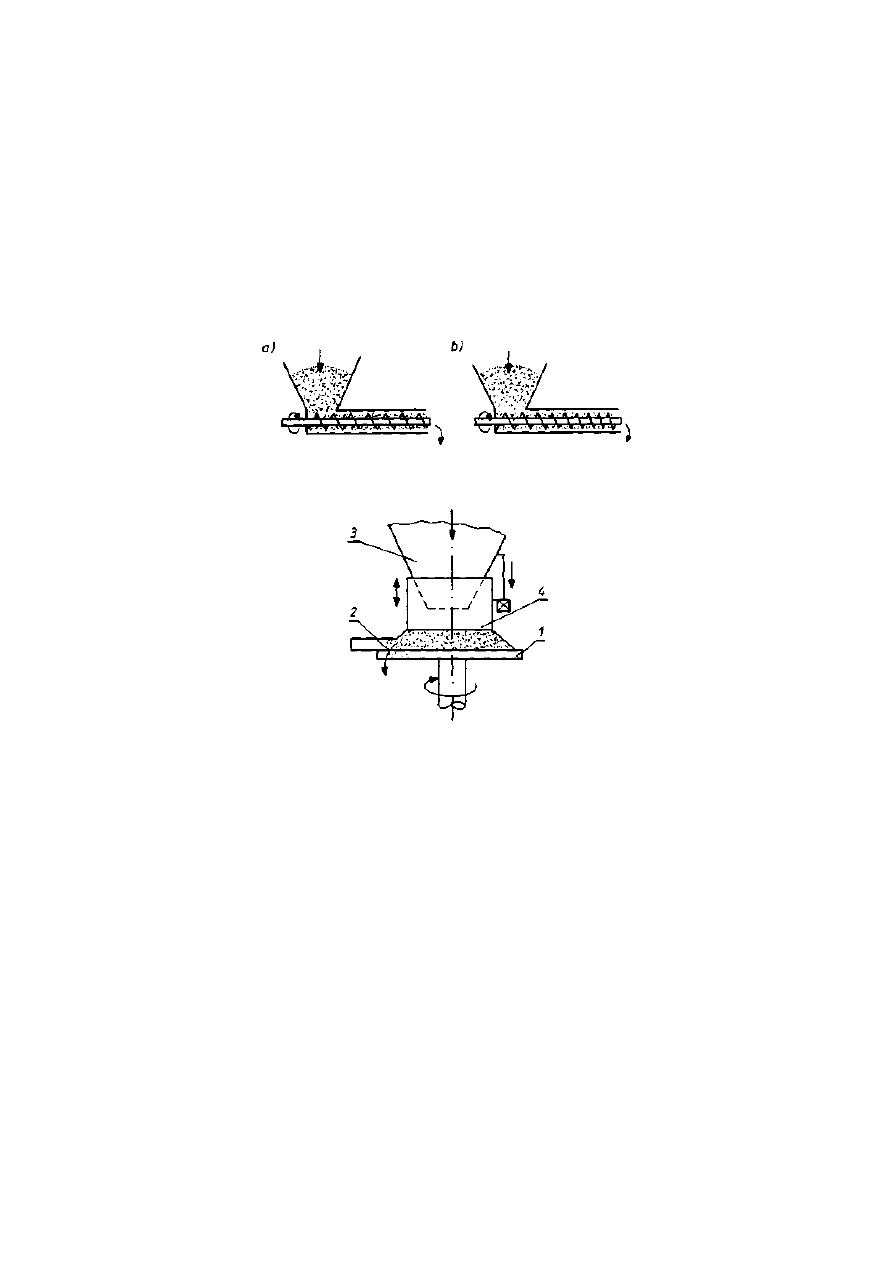

11.2. Granulatory mieszalnikowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

143

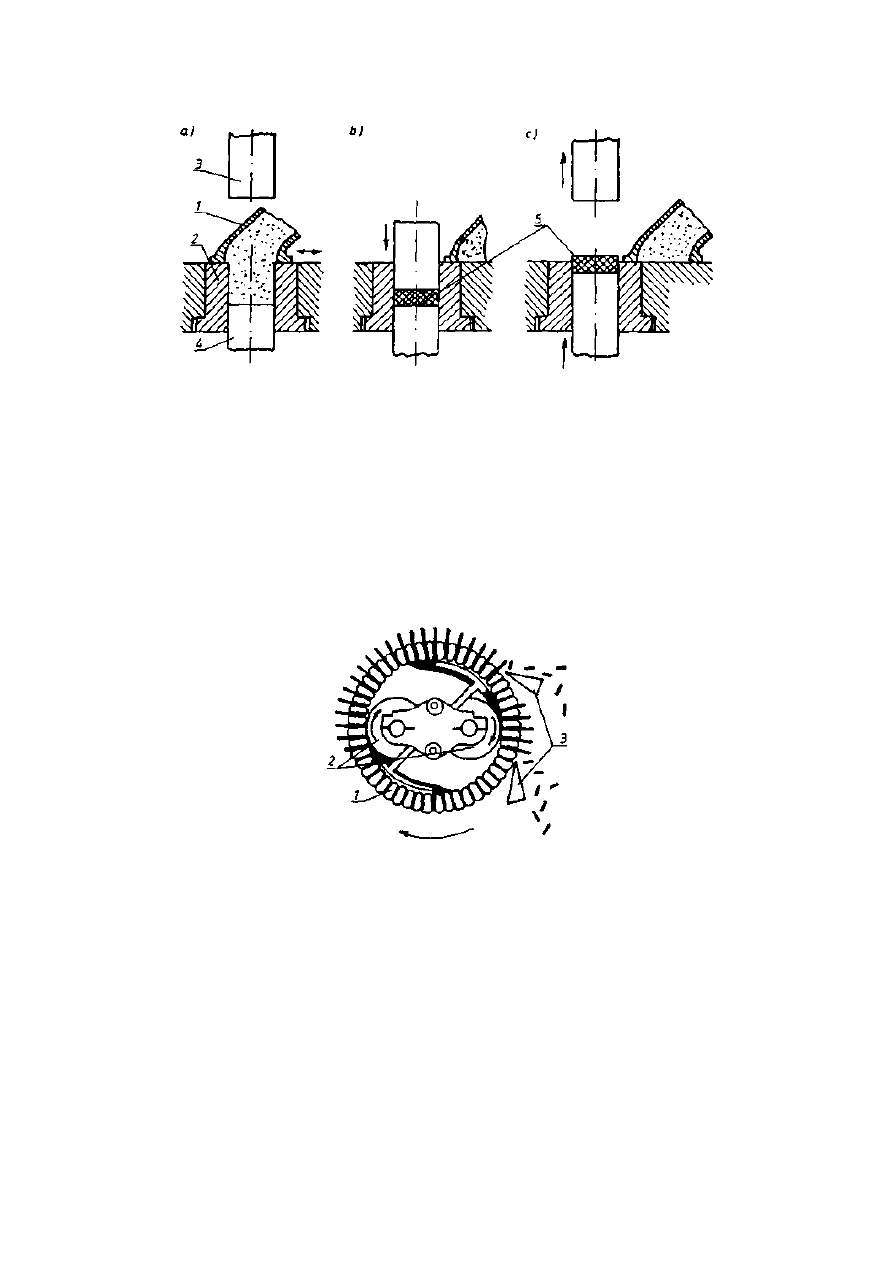

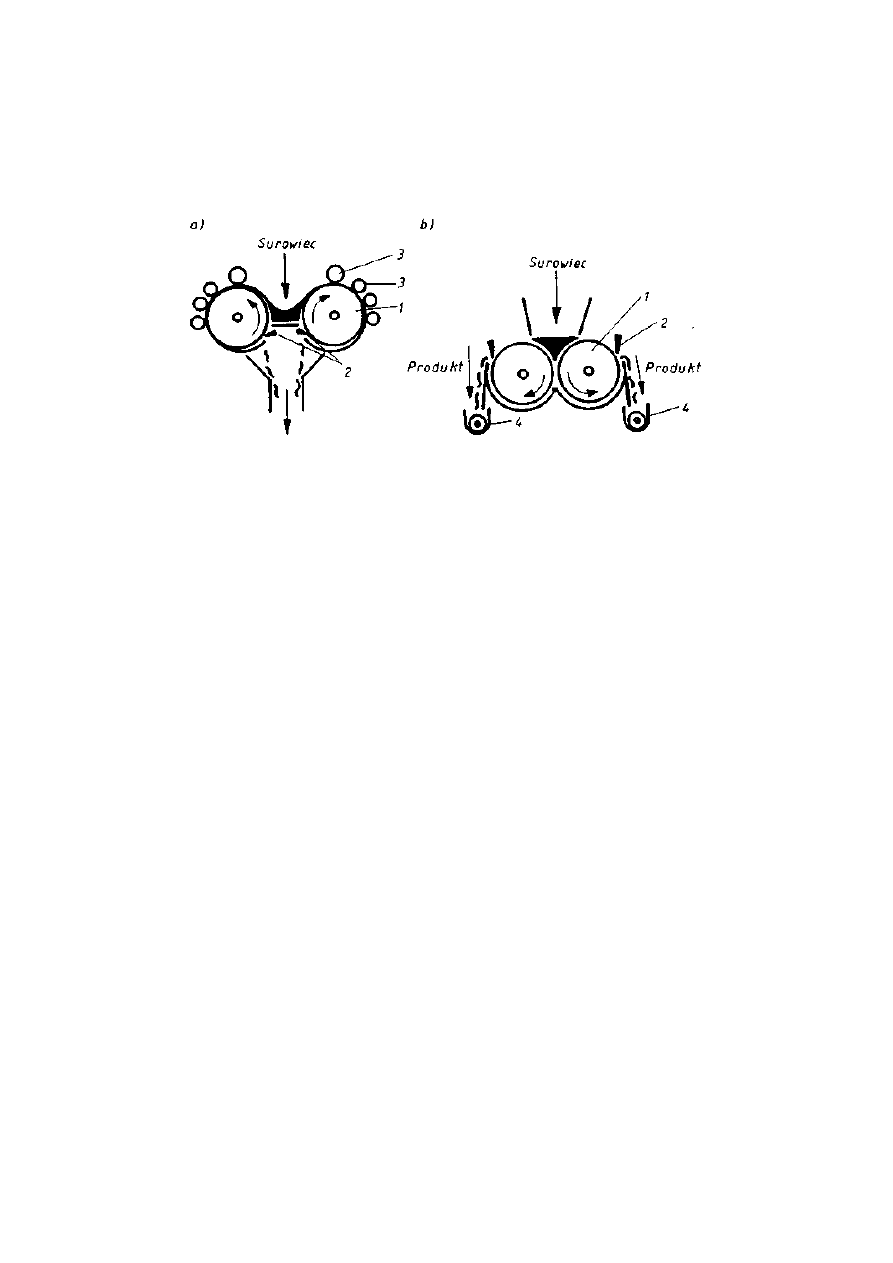

11.3. Granulatory ciśnieniowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

146

11.4. Granulatory termiczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

148

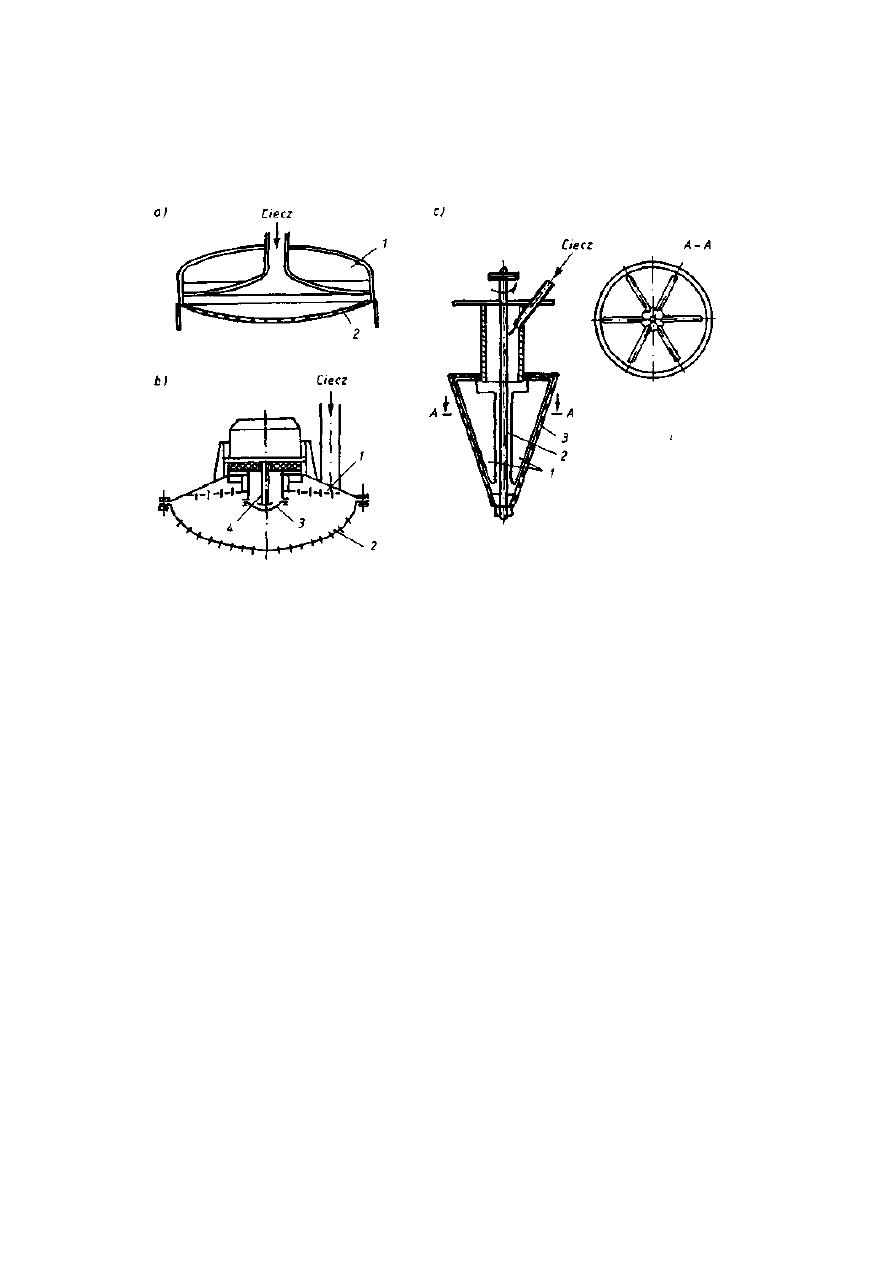

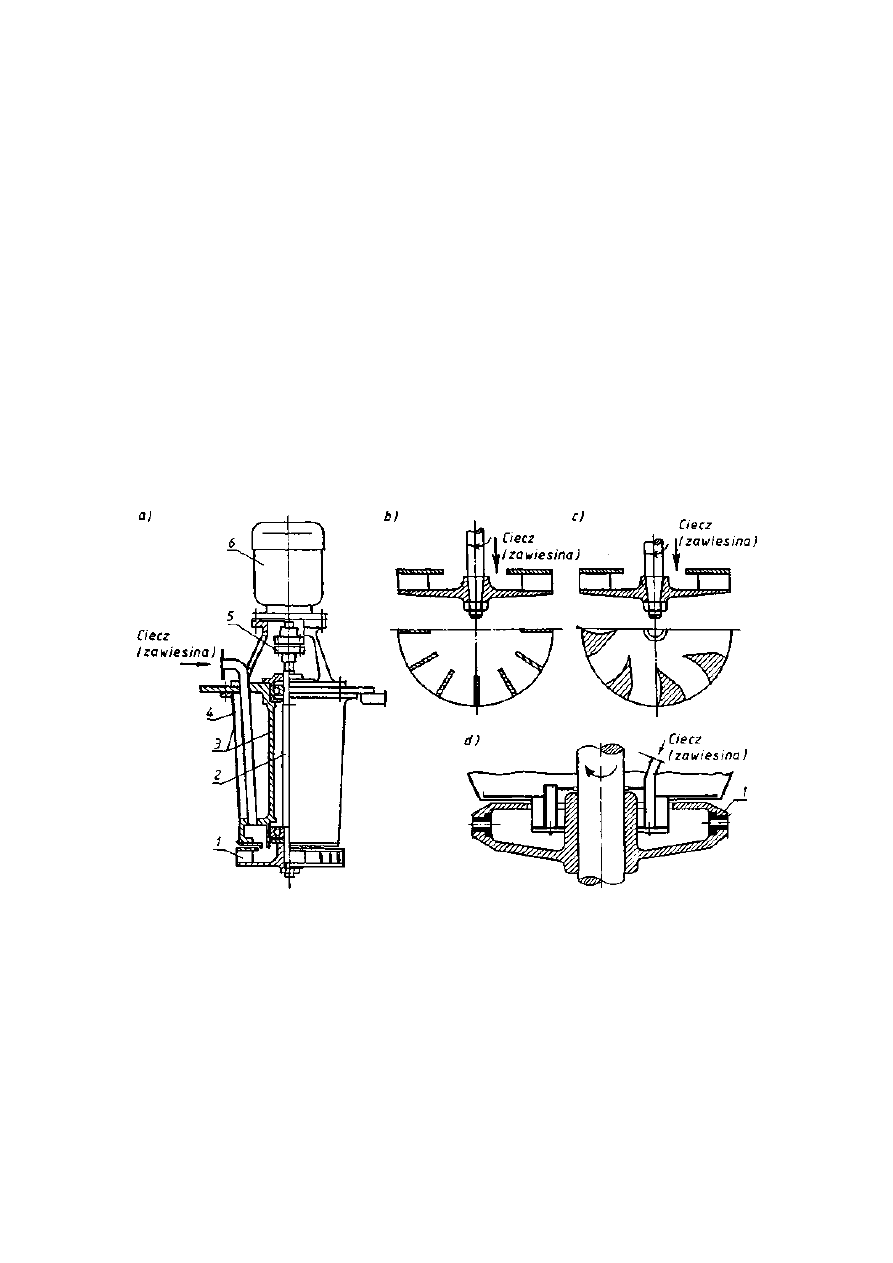

11.5. Granulatory natryskowe i dyspersyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

149

11.6. Granulacja w cieczy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

153

11.7. Dobór metody i aparatu do granulacji . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

153

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

153

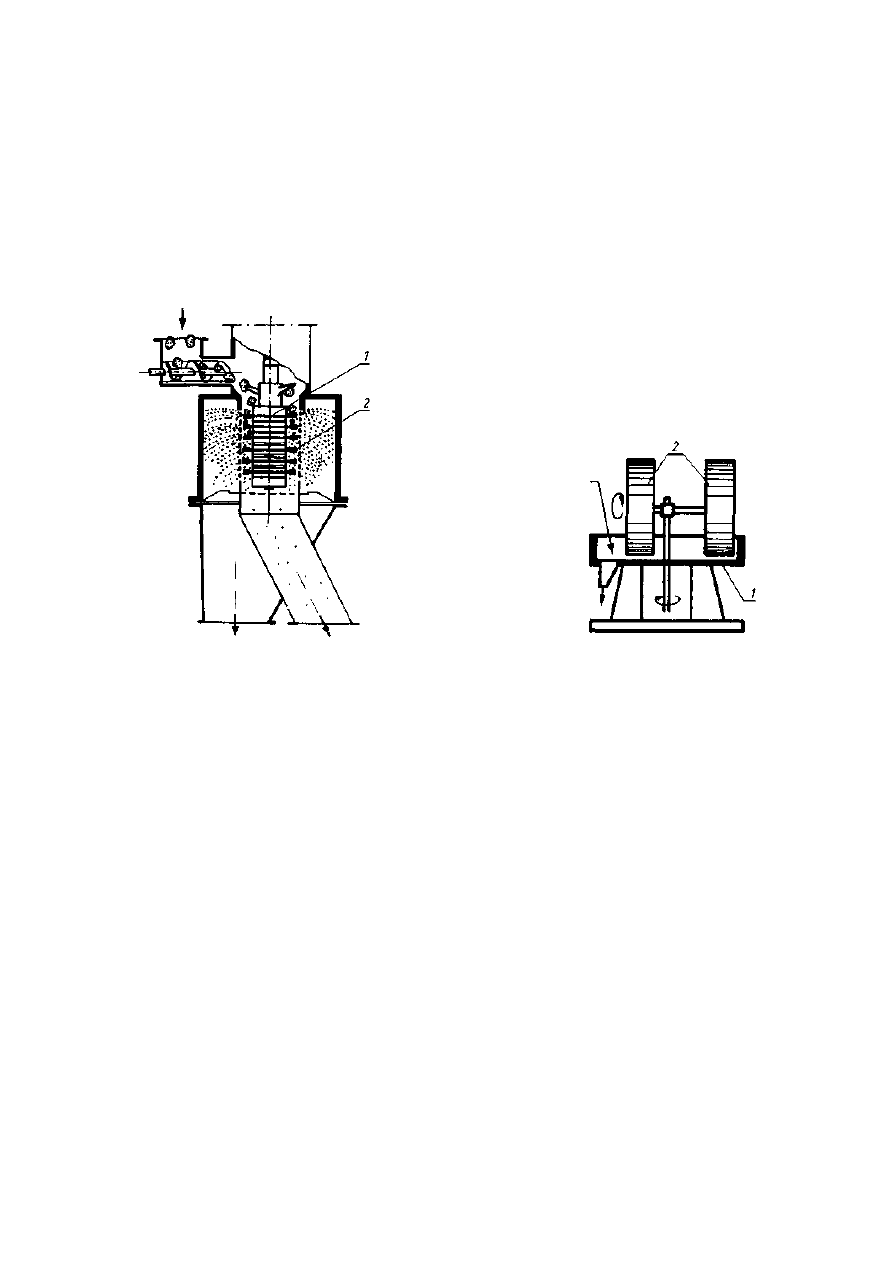

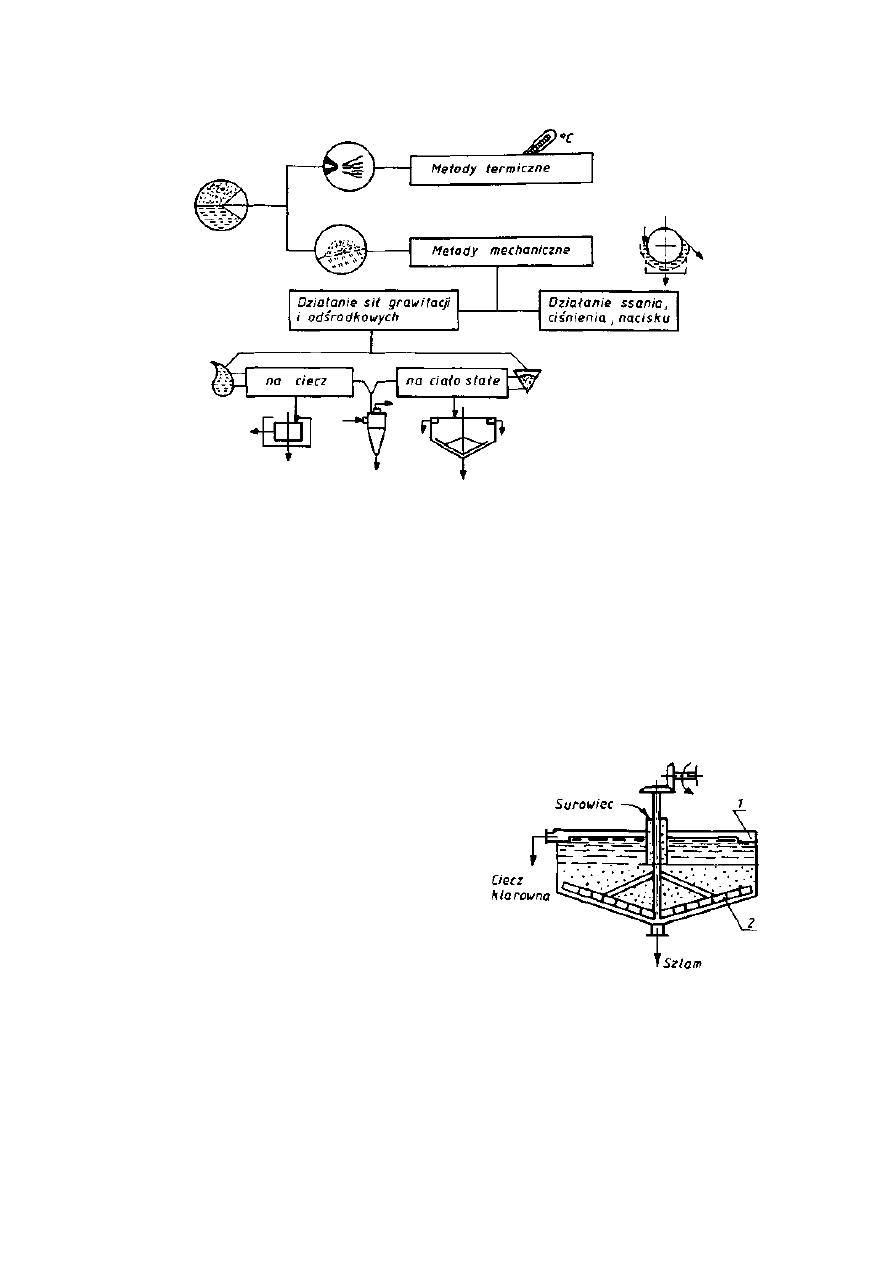

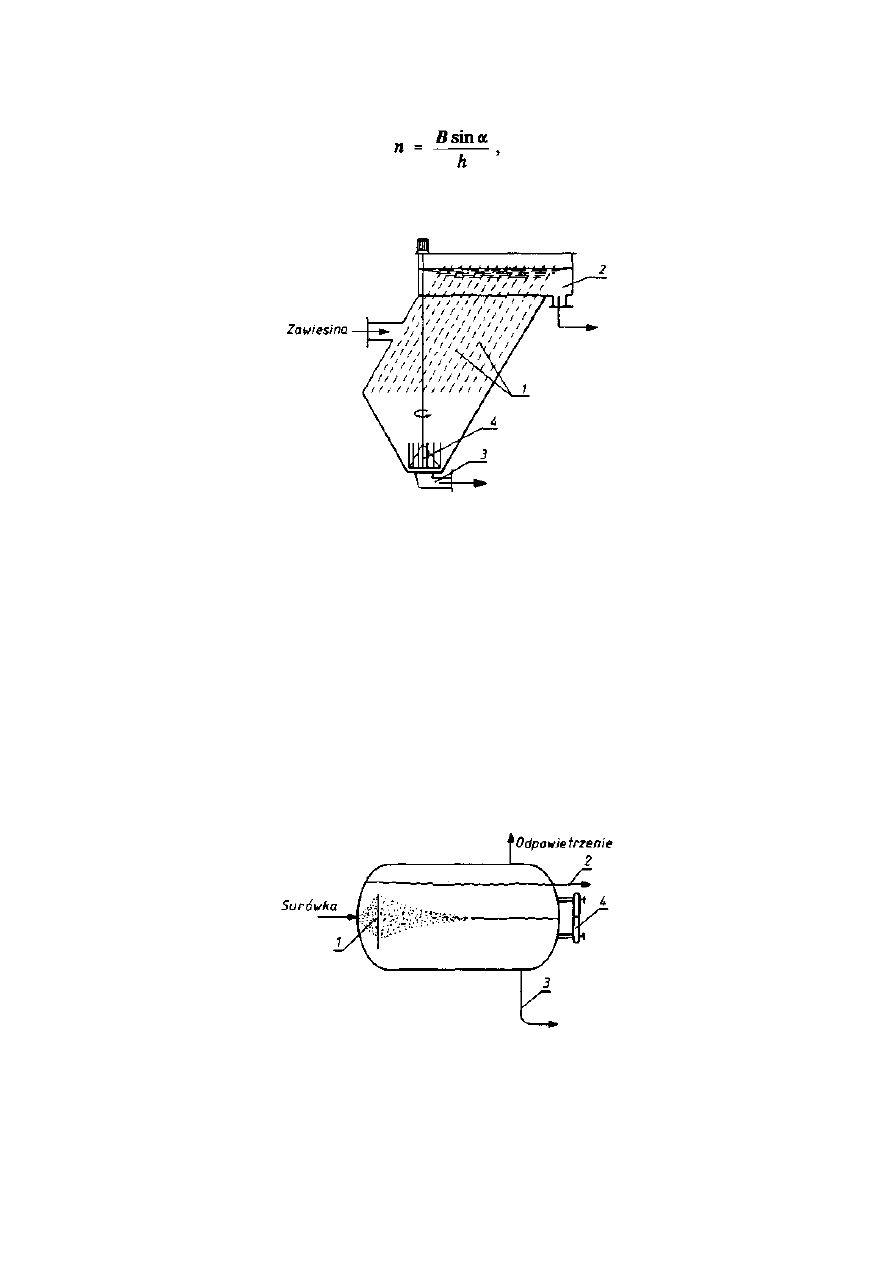

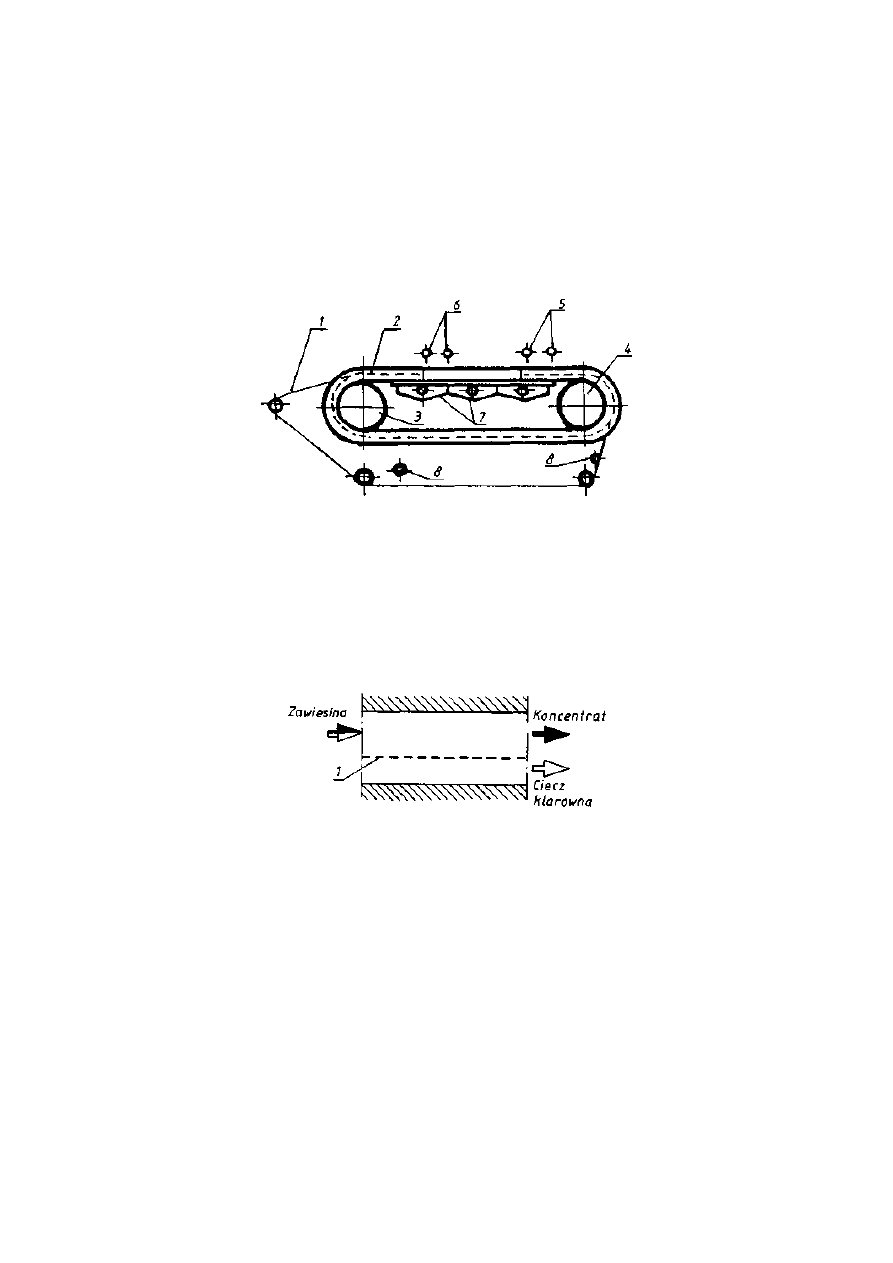

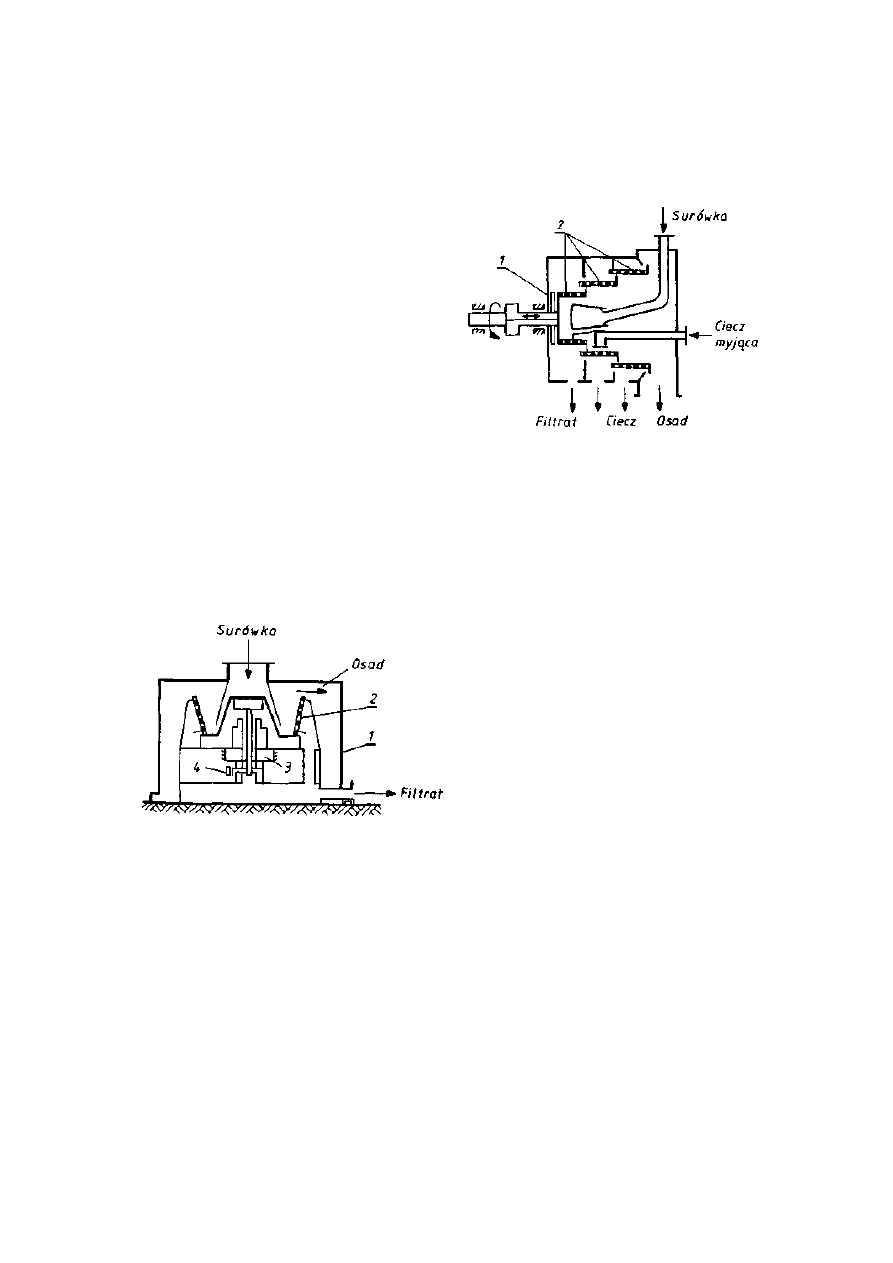

12. Aparatura do rozdzielania ciekłych układów niejednorodnych . . . . . . . . . . . . . . . . . .

154

1 2 . 1 . Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

154

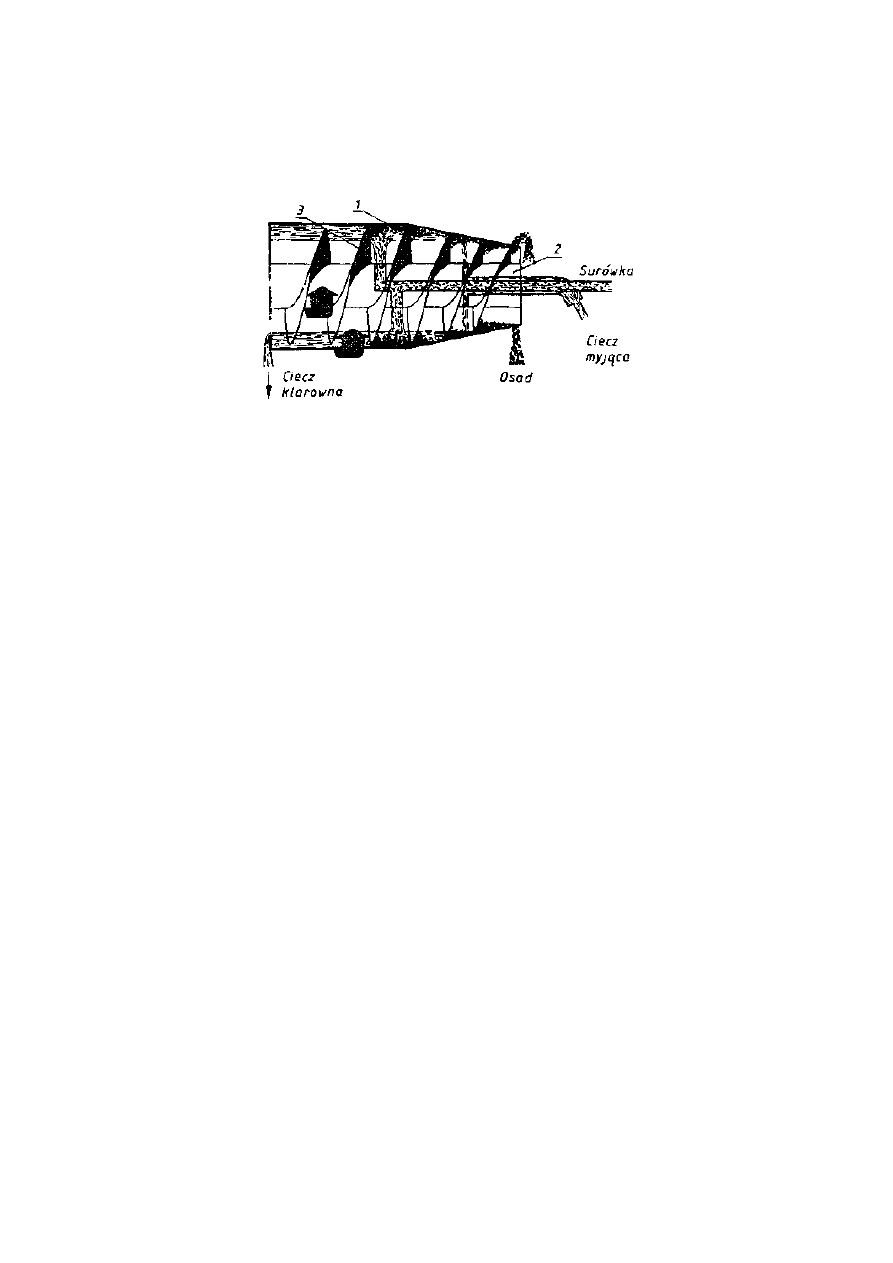

12.2. Odstojniki-klarowniki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

155

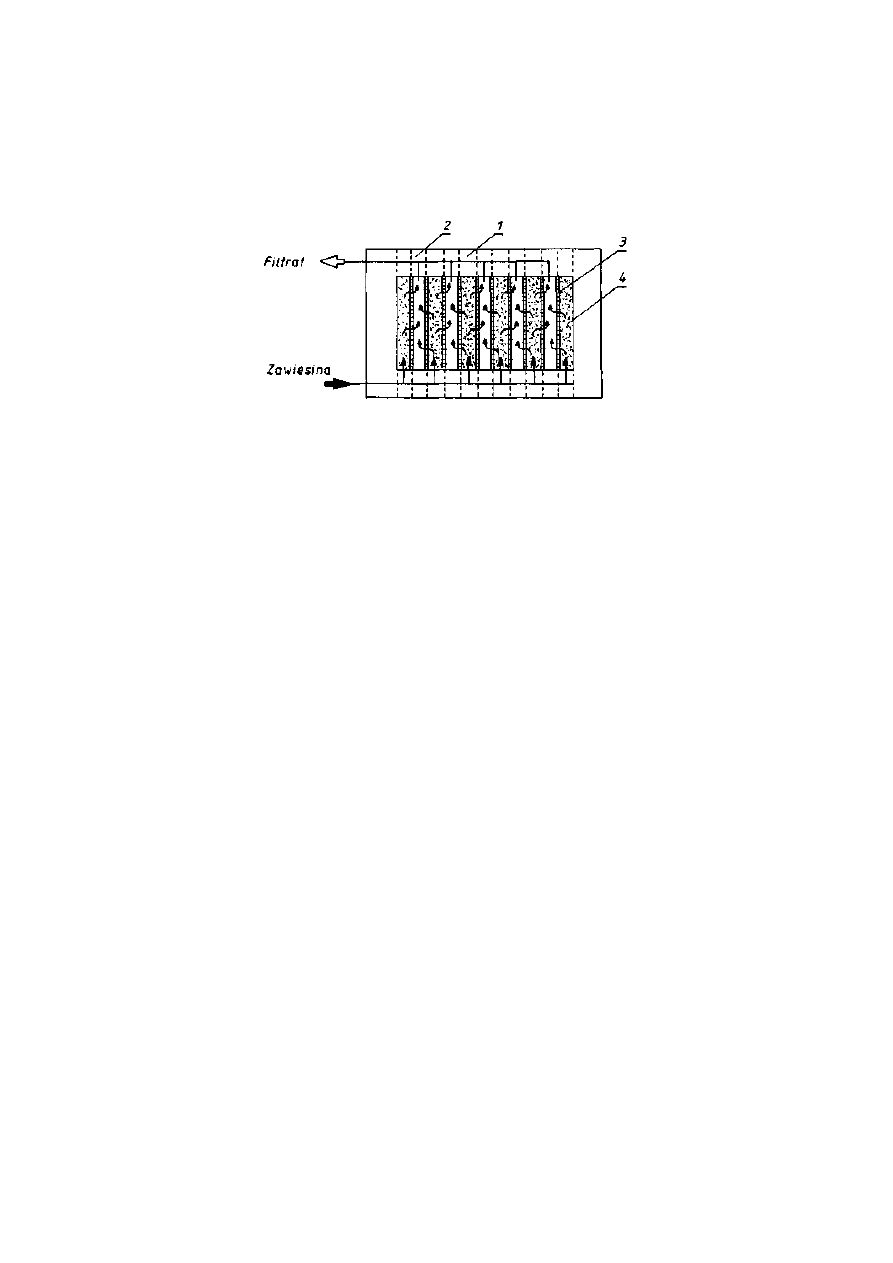

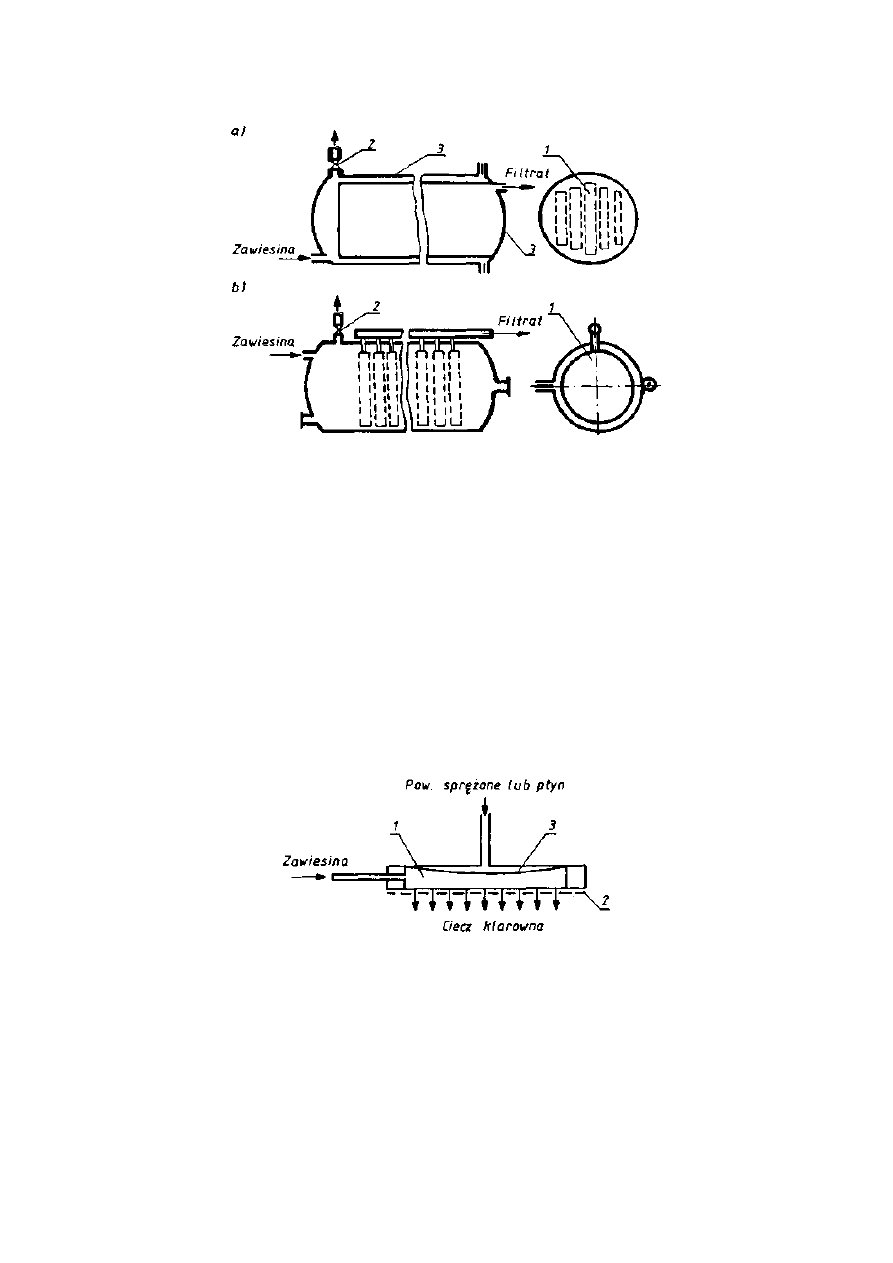

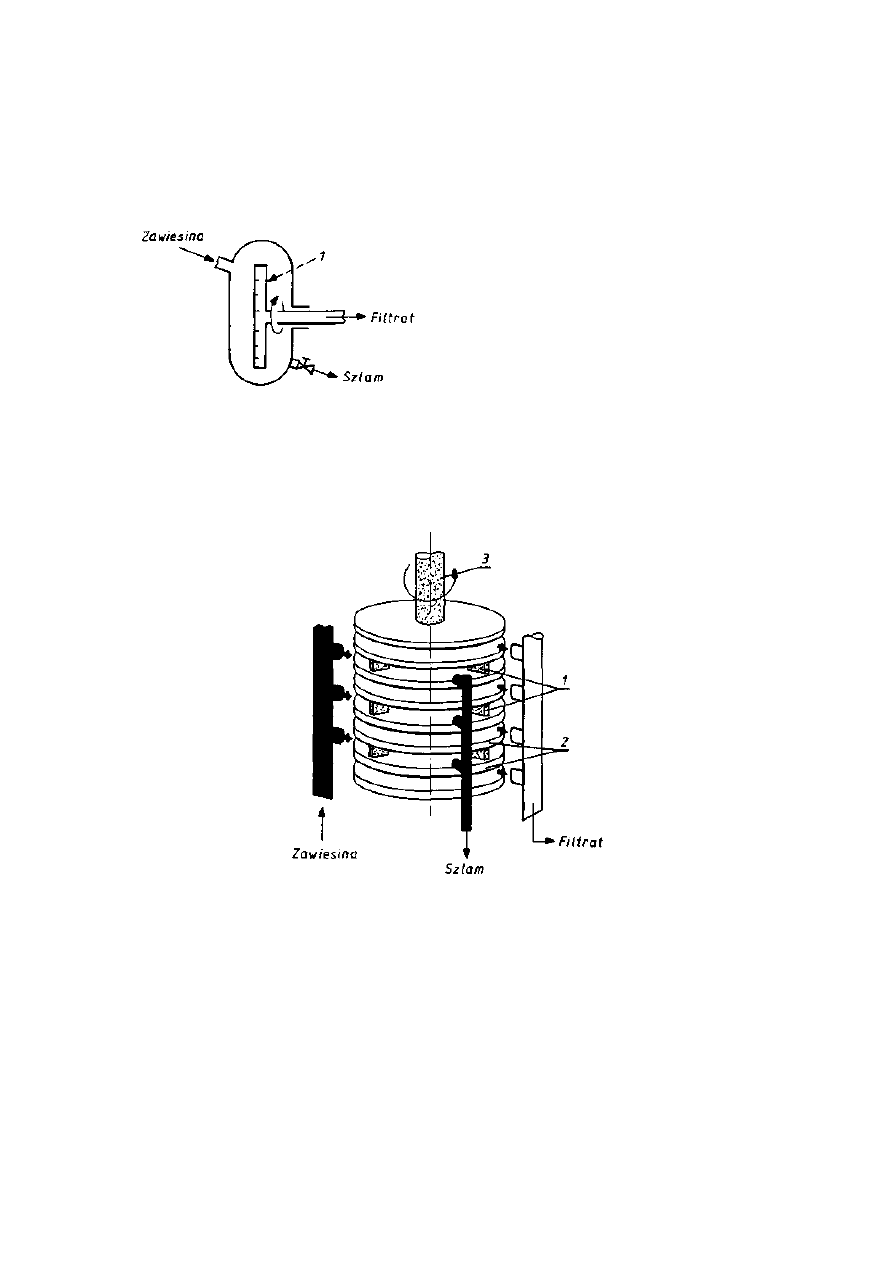

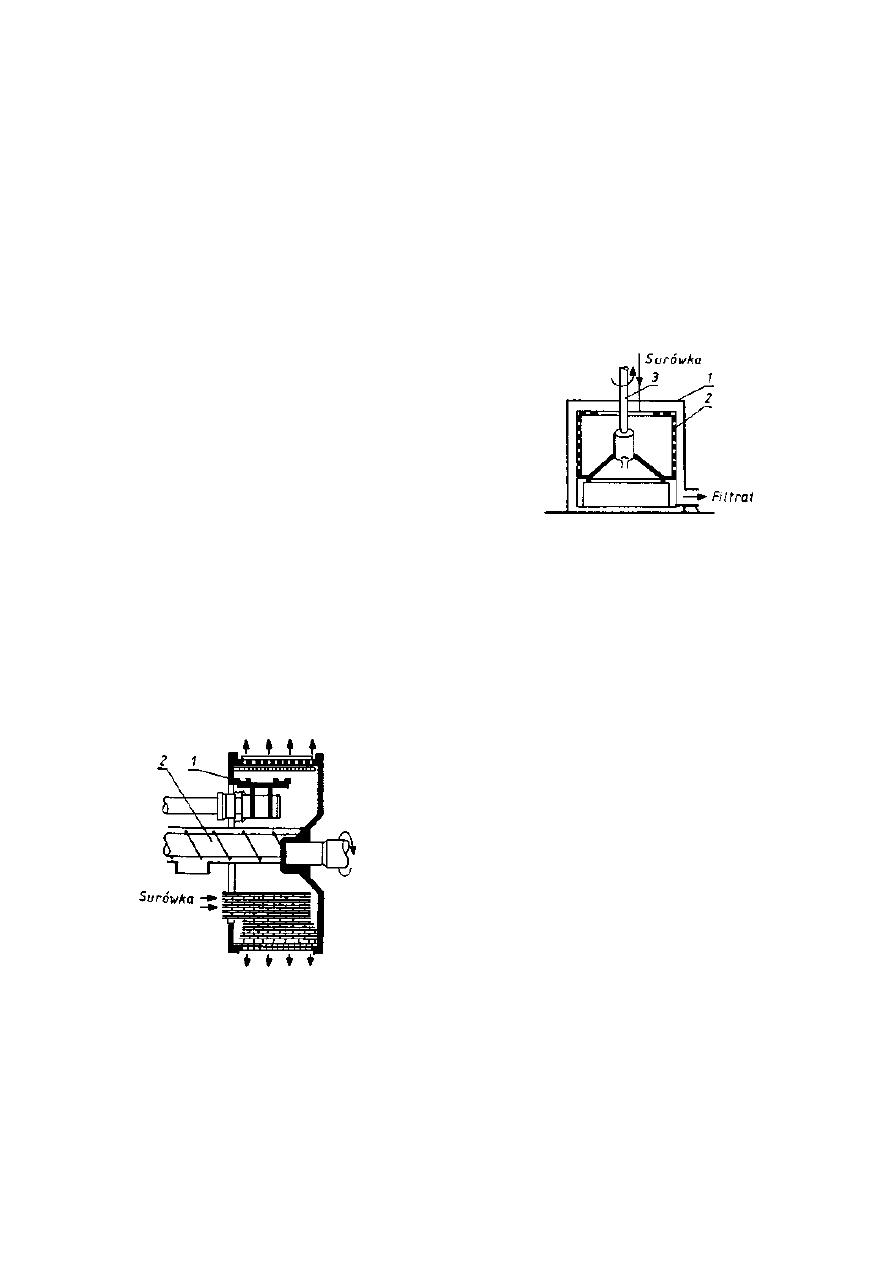

12.3. Filtry . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

158

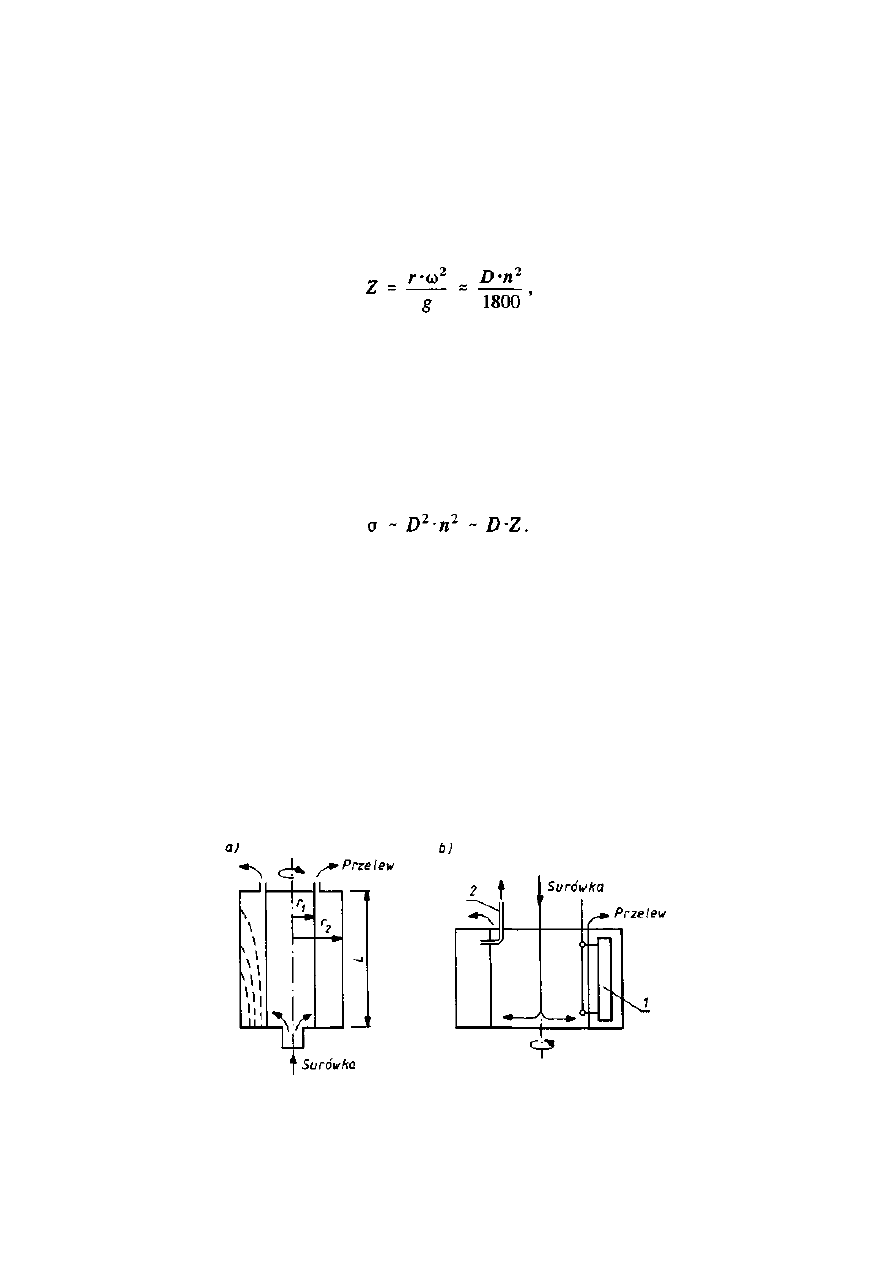

12.4. Wirówki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

166

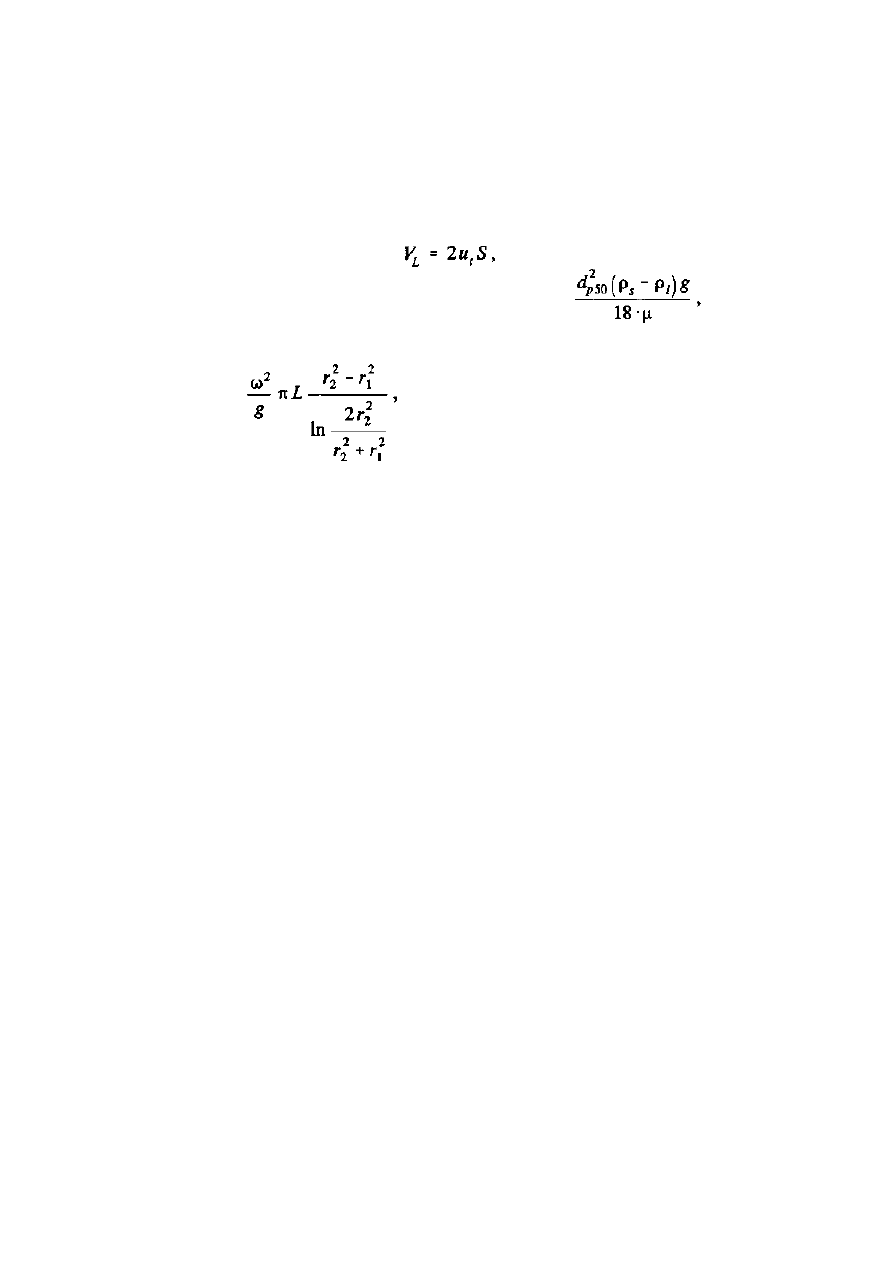

12.4.1. Wirówki sedymentacyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

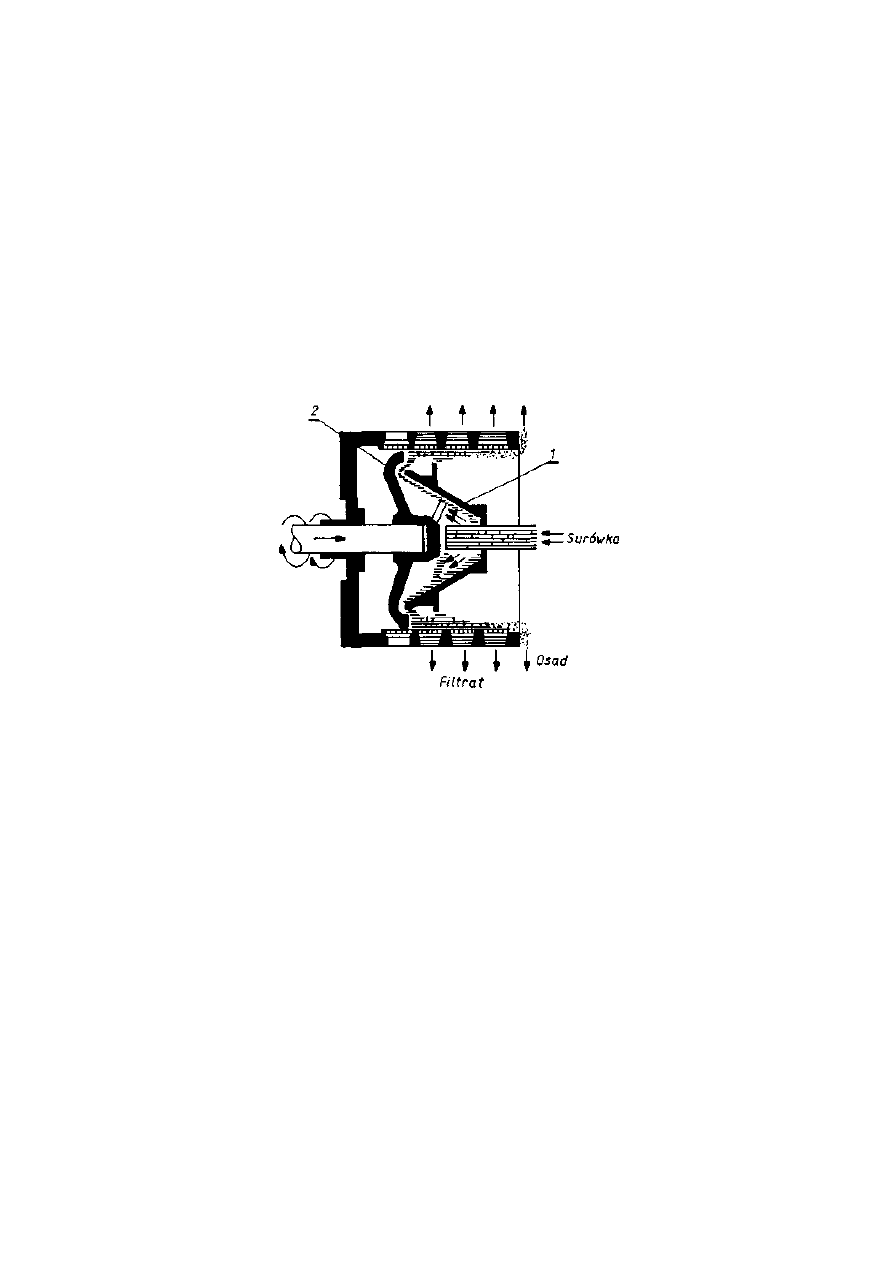

167

12.4.2. Wirówki filtracyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 7 1

12.4.3. Dobór wirówek . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 172

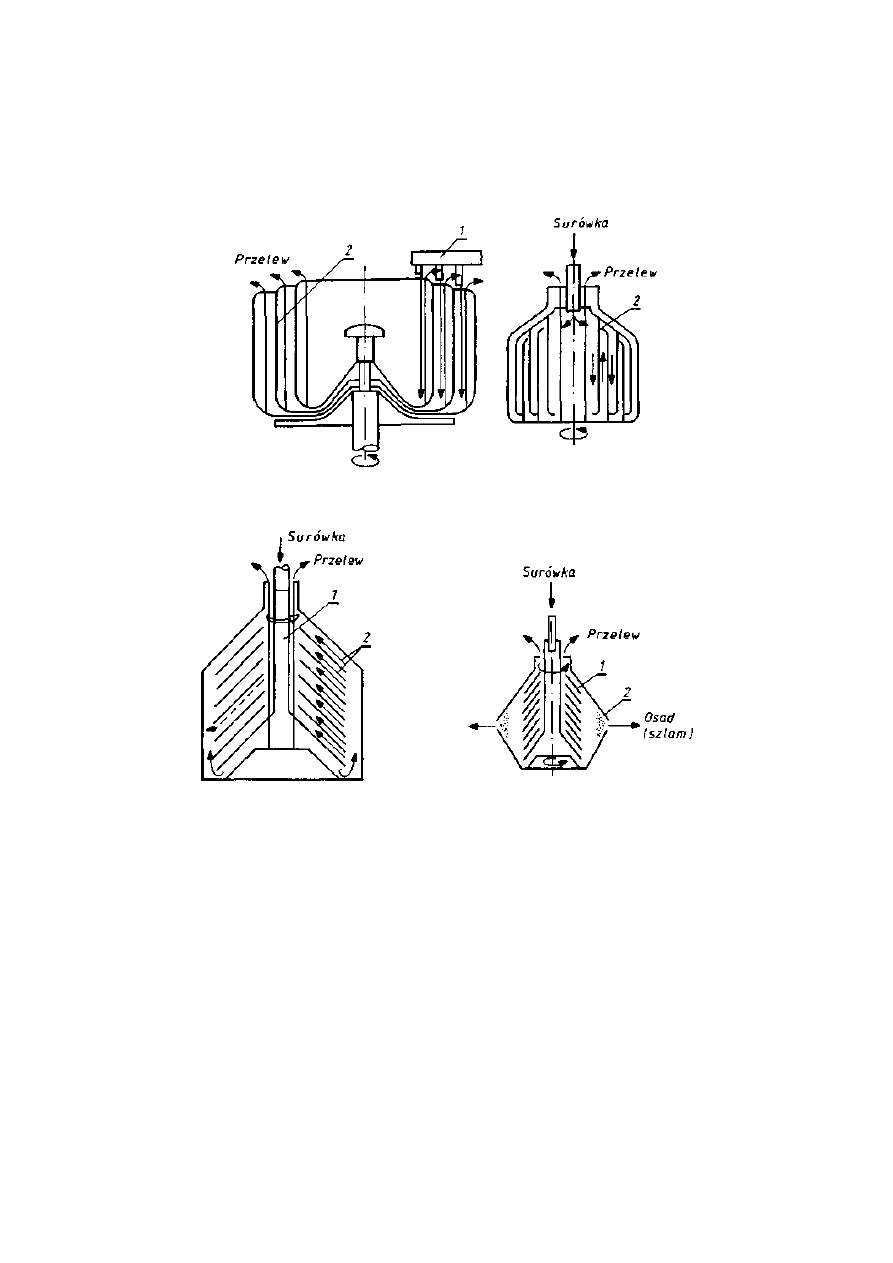

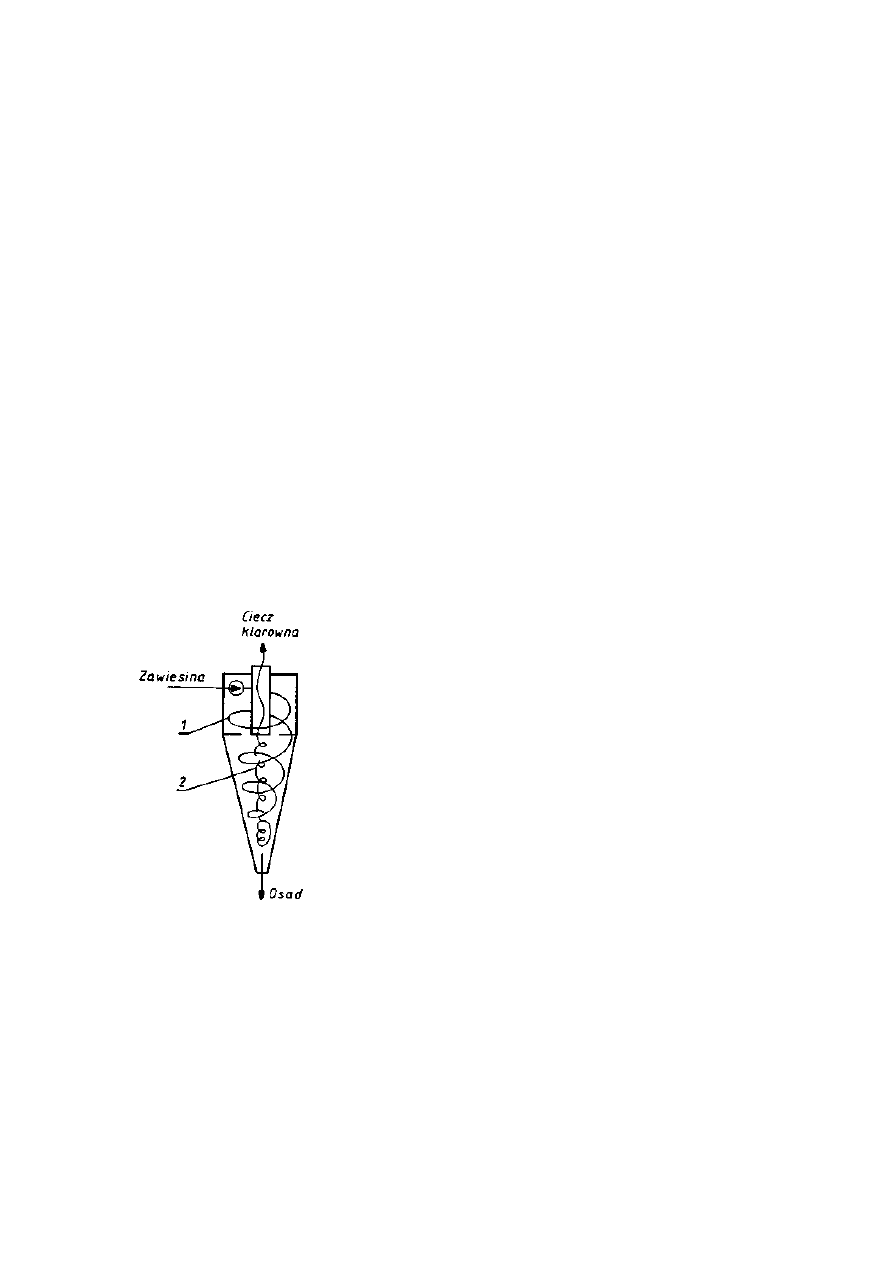

12.5. Hydrocyklony . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

174

12.6. Specjalne metody rozdzielania . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

175

12.7. Dobór filtru . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 176

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

177

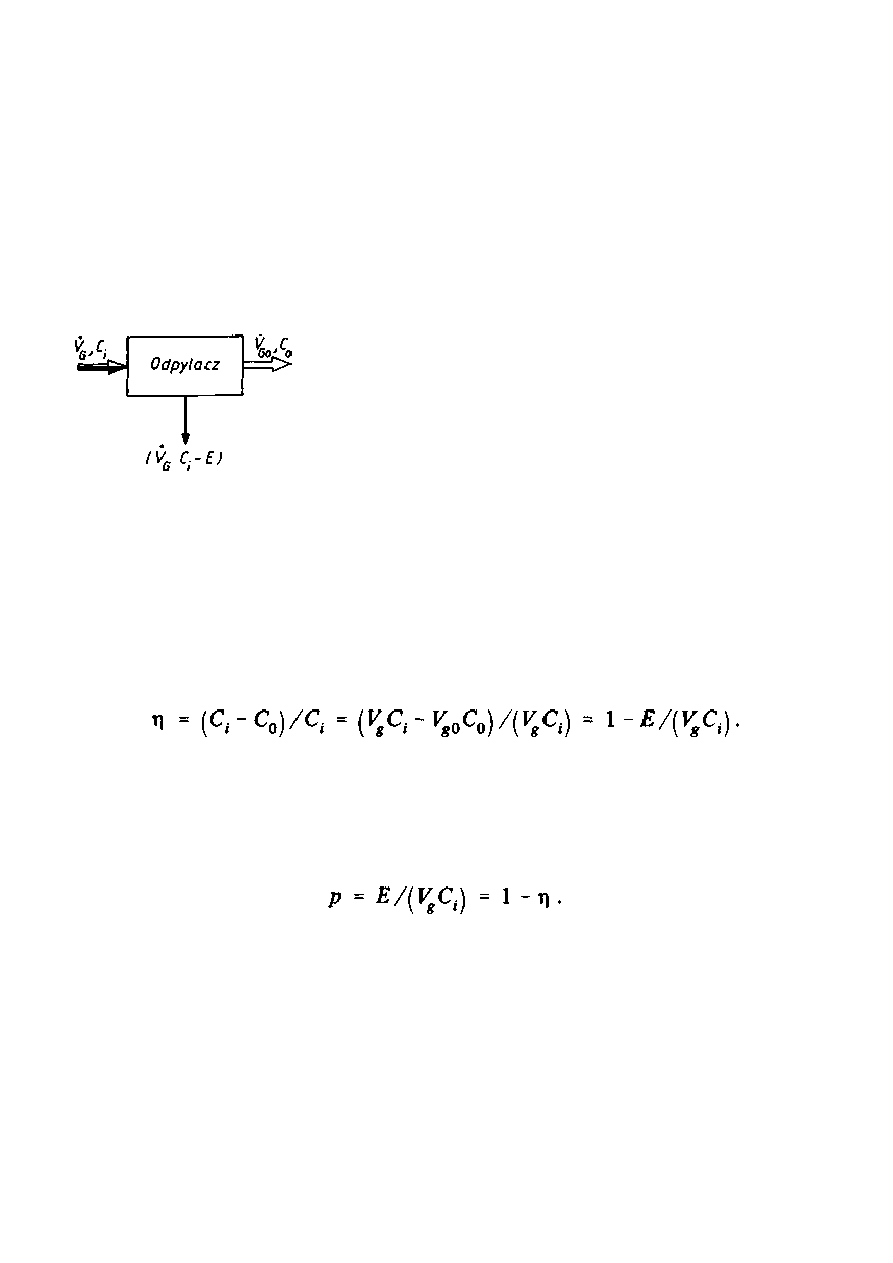

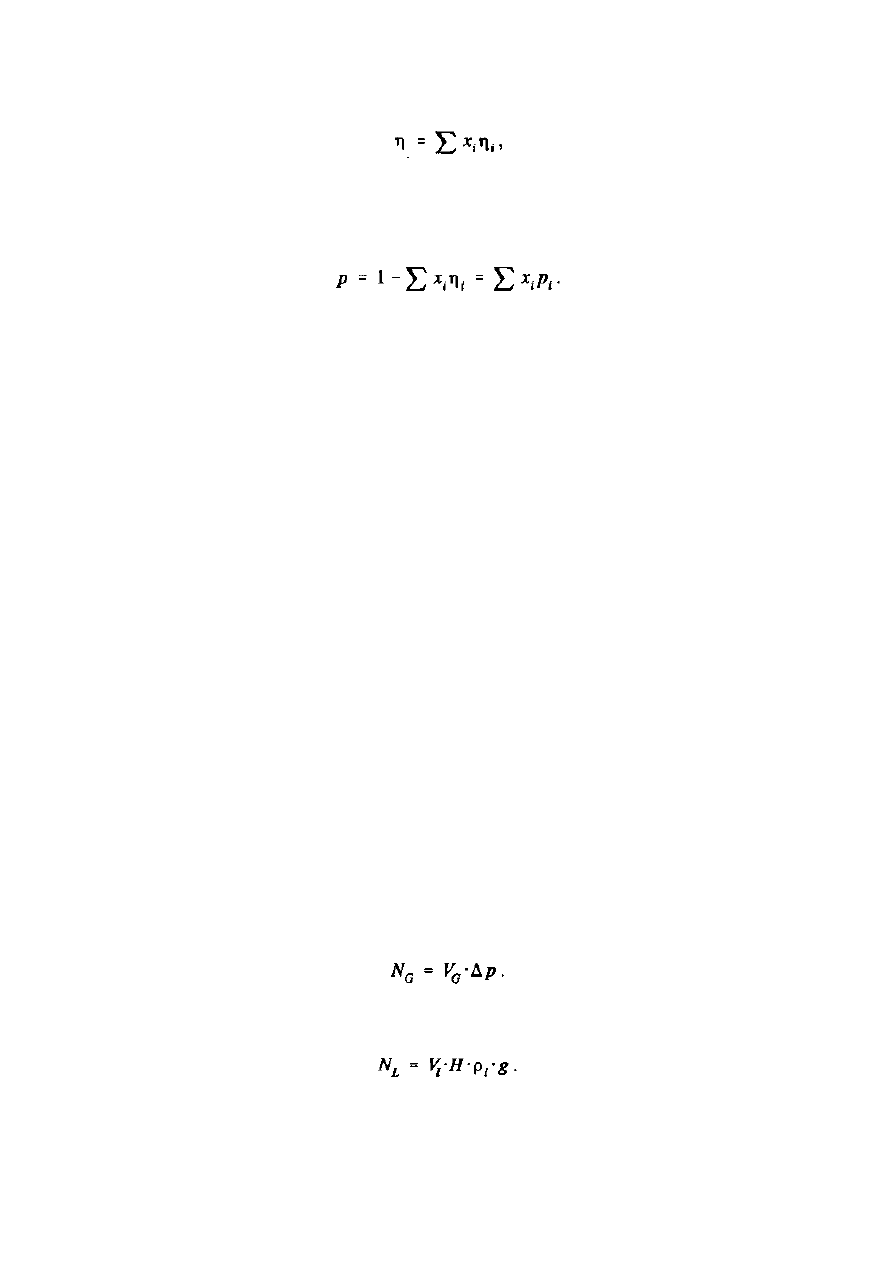

13. Odpylacze i odkraplacze gazów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

178

12.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

178

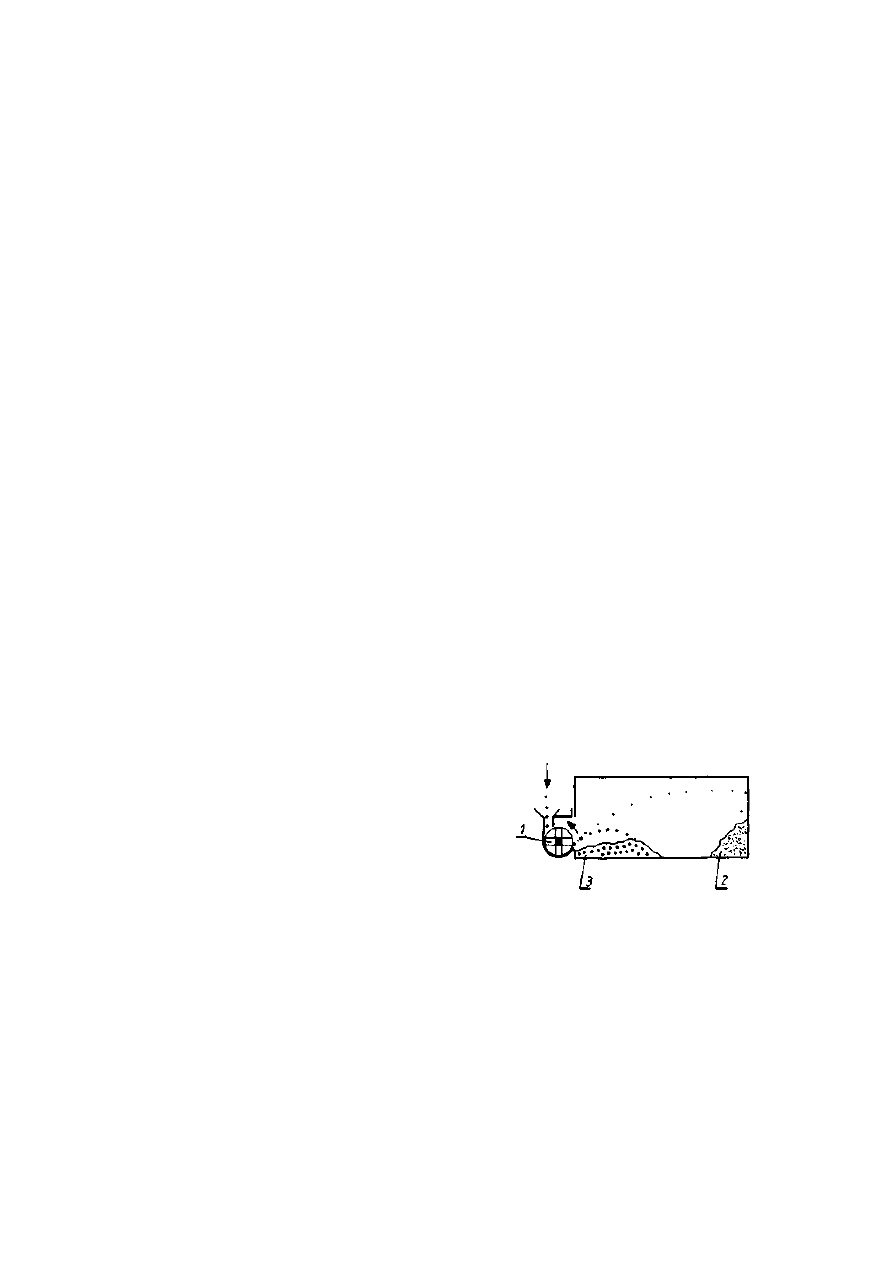

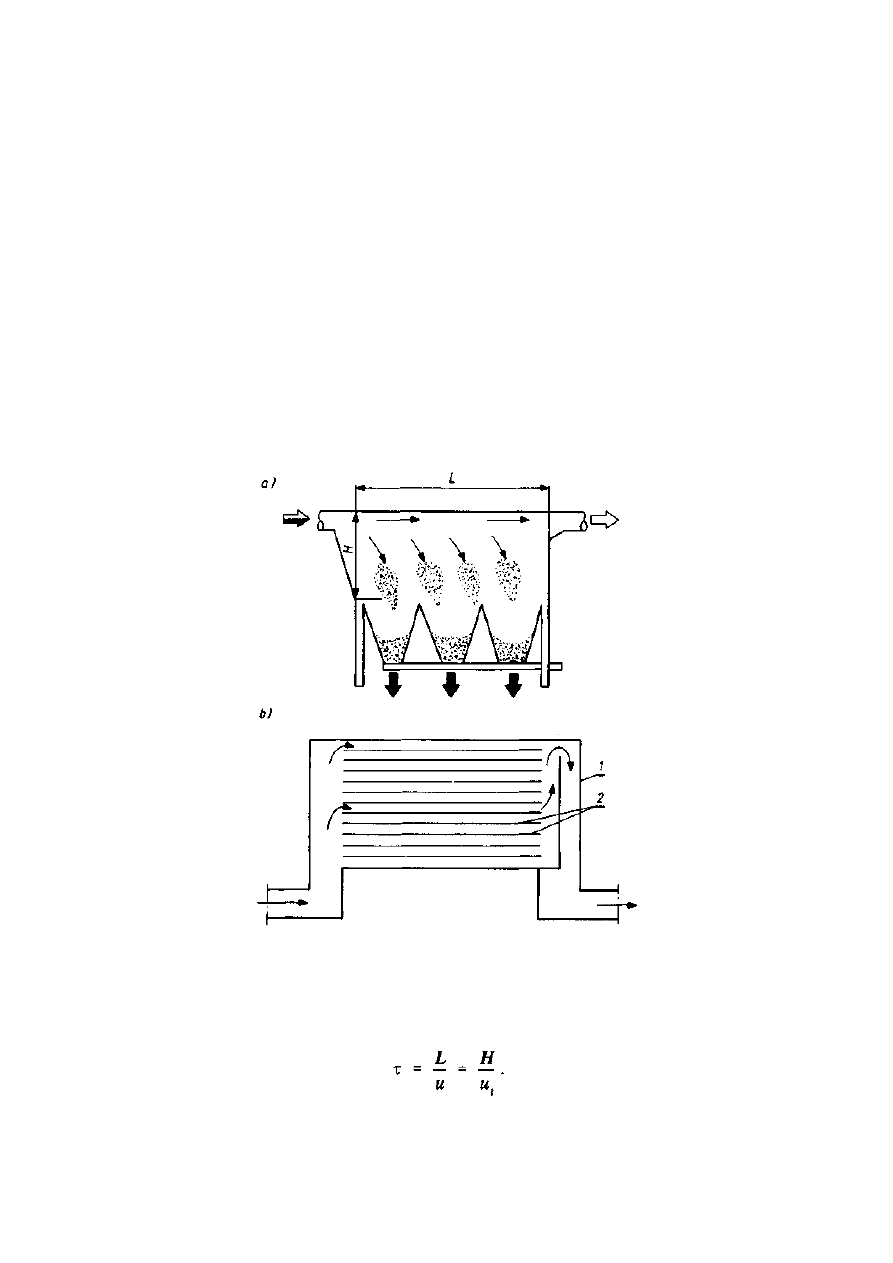

13.2. Komory pyłowe i odpylacze inercyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 180

4

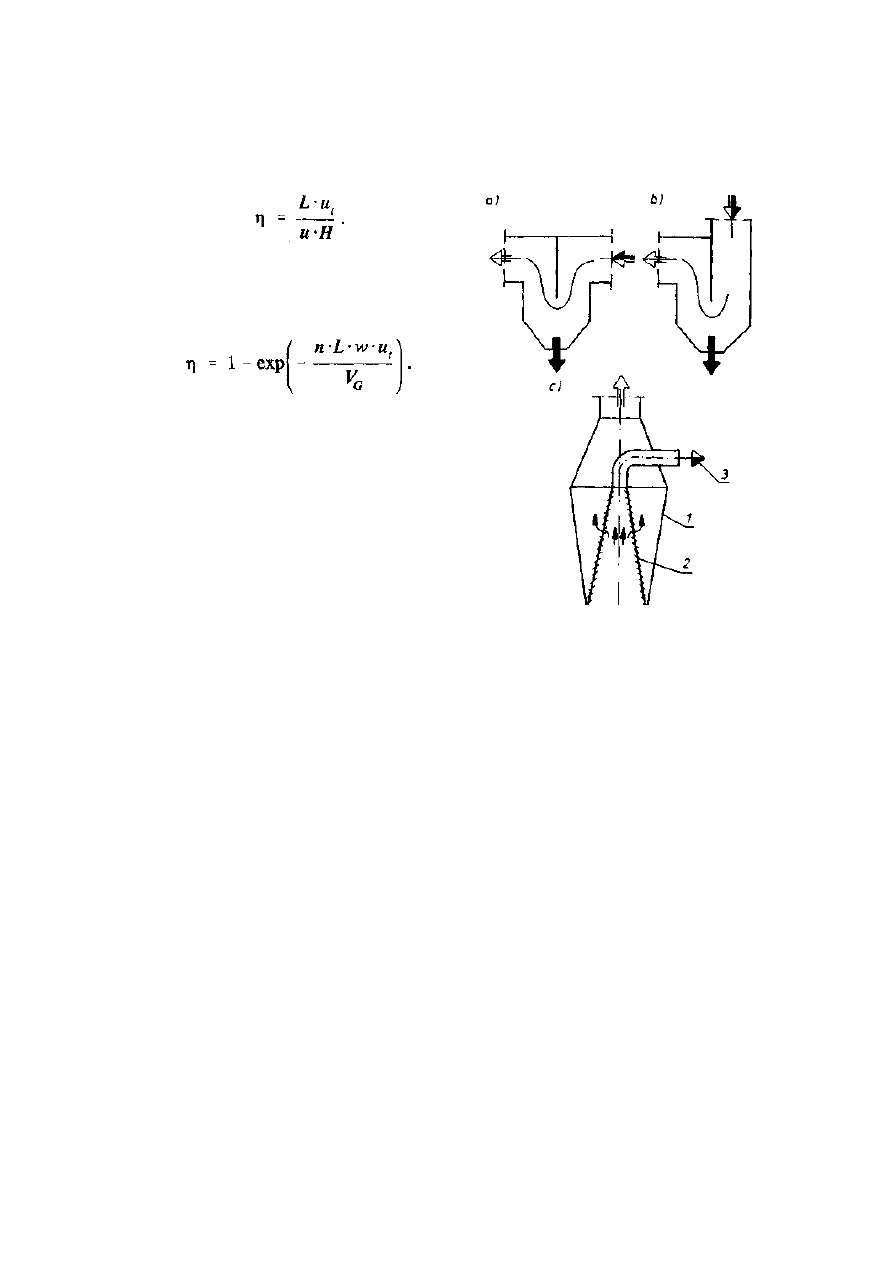

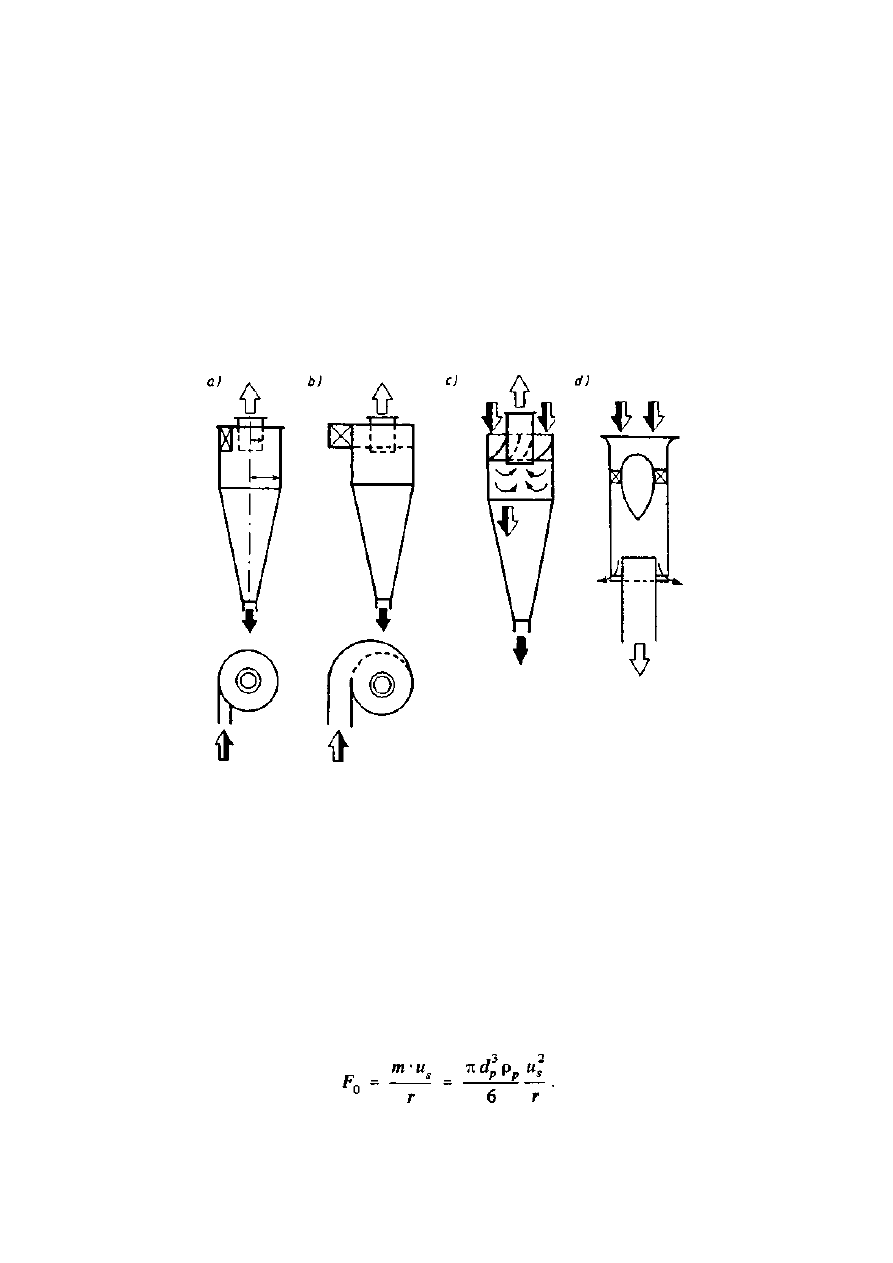

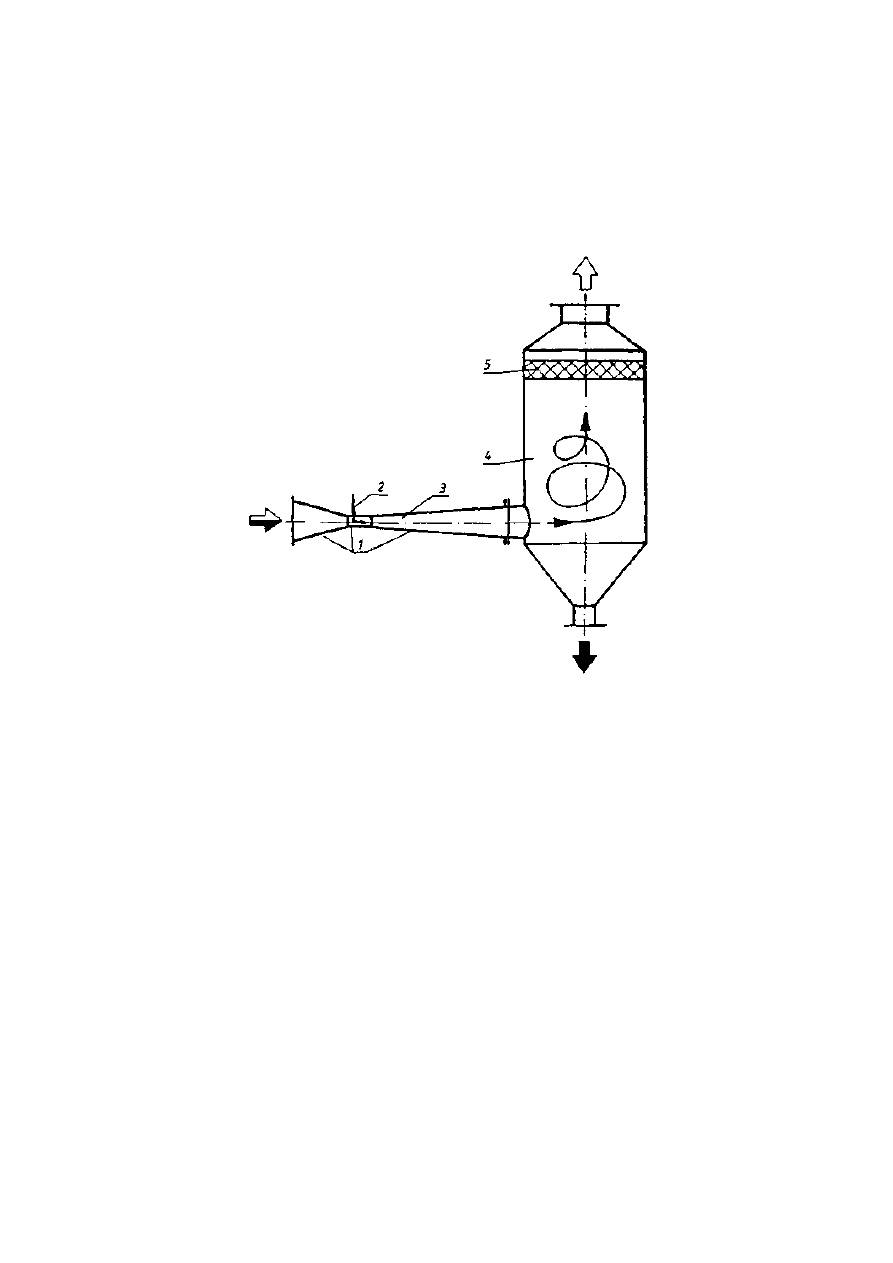

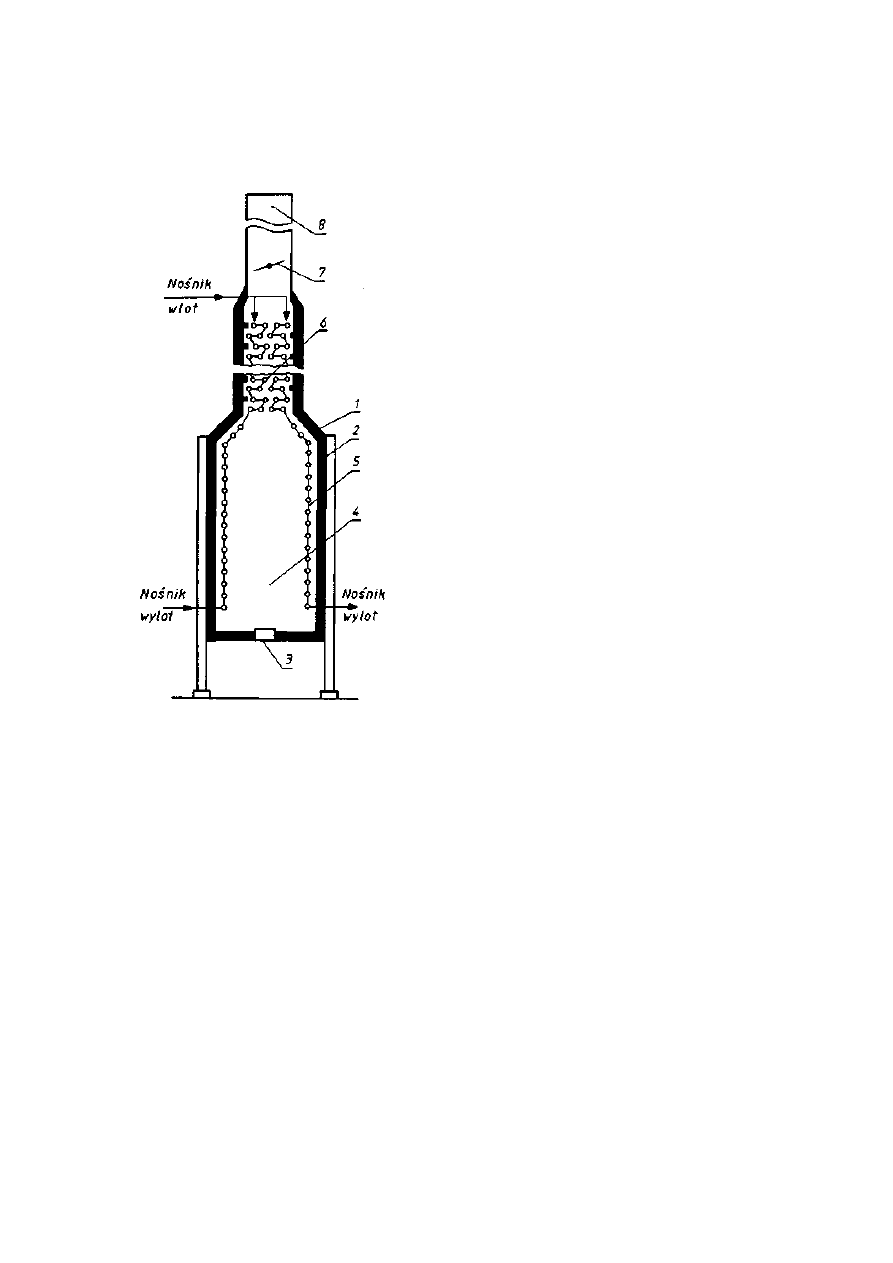

13.3. Cyklony . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 8 1

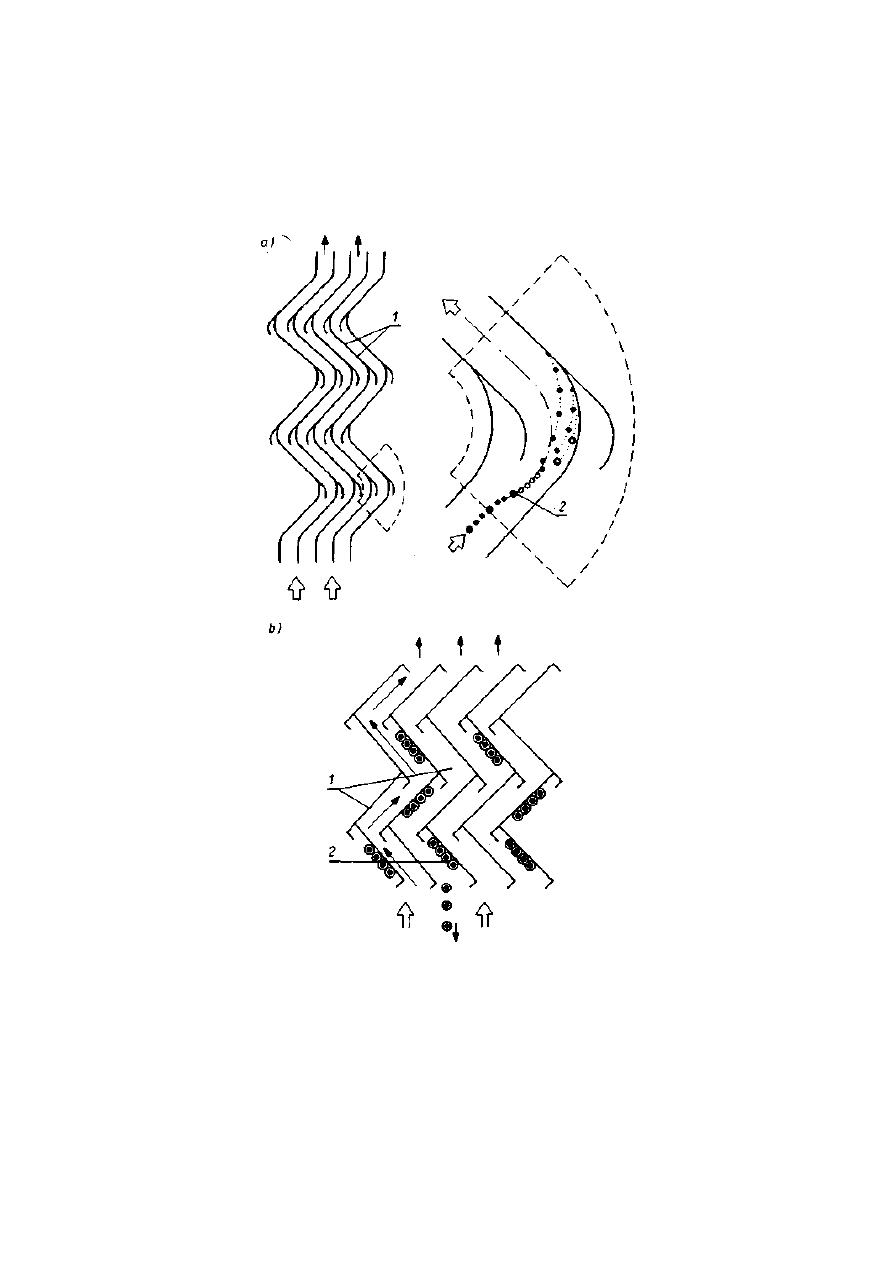

13.4. Odpylacze filtracyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

185

13.5. Elektrofiltry . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

188

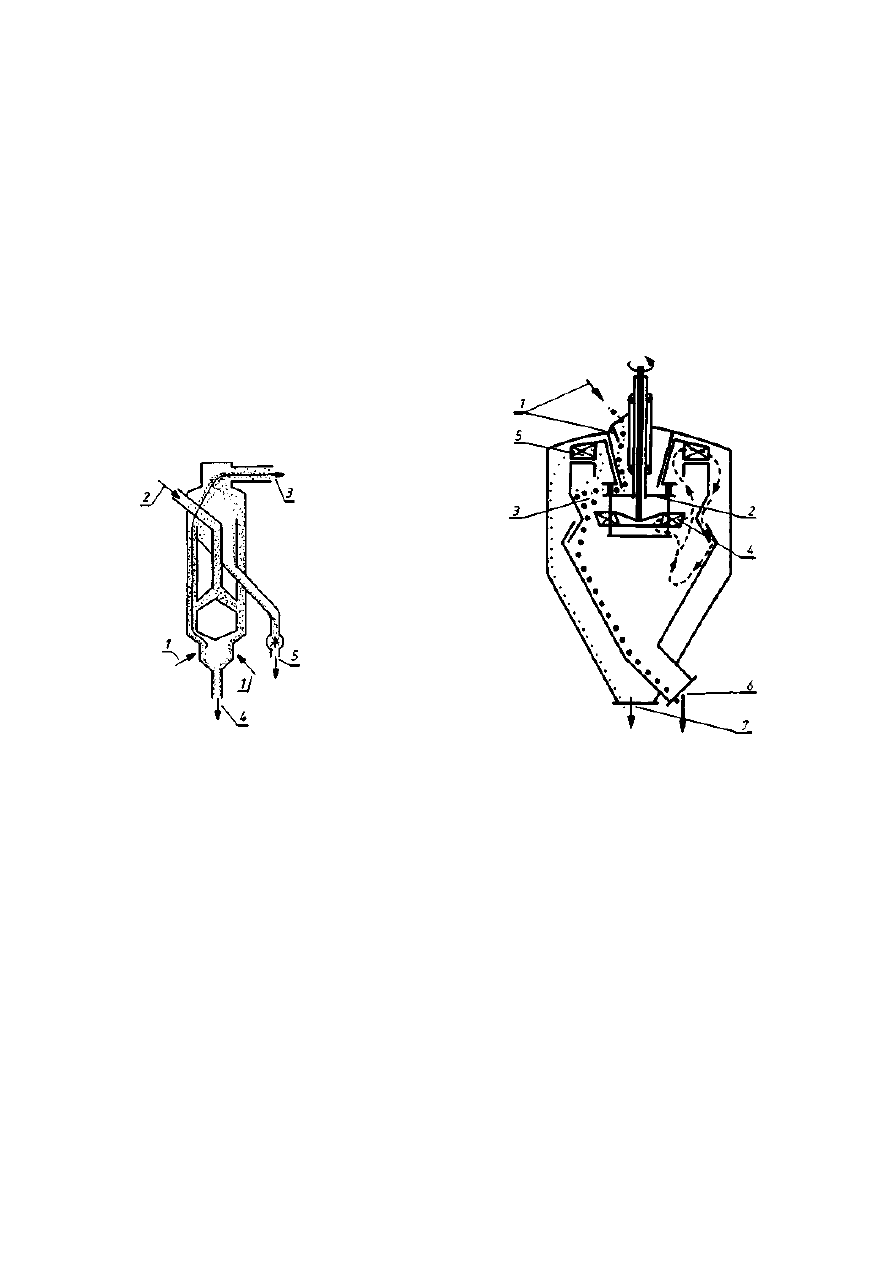

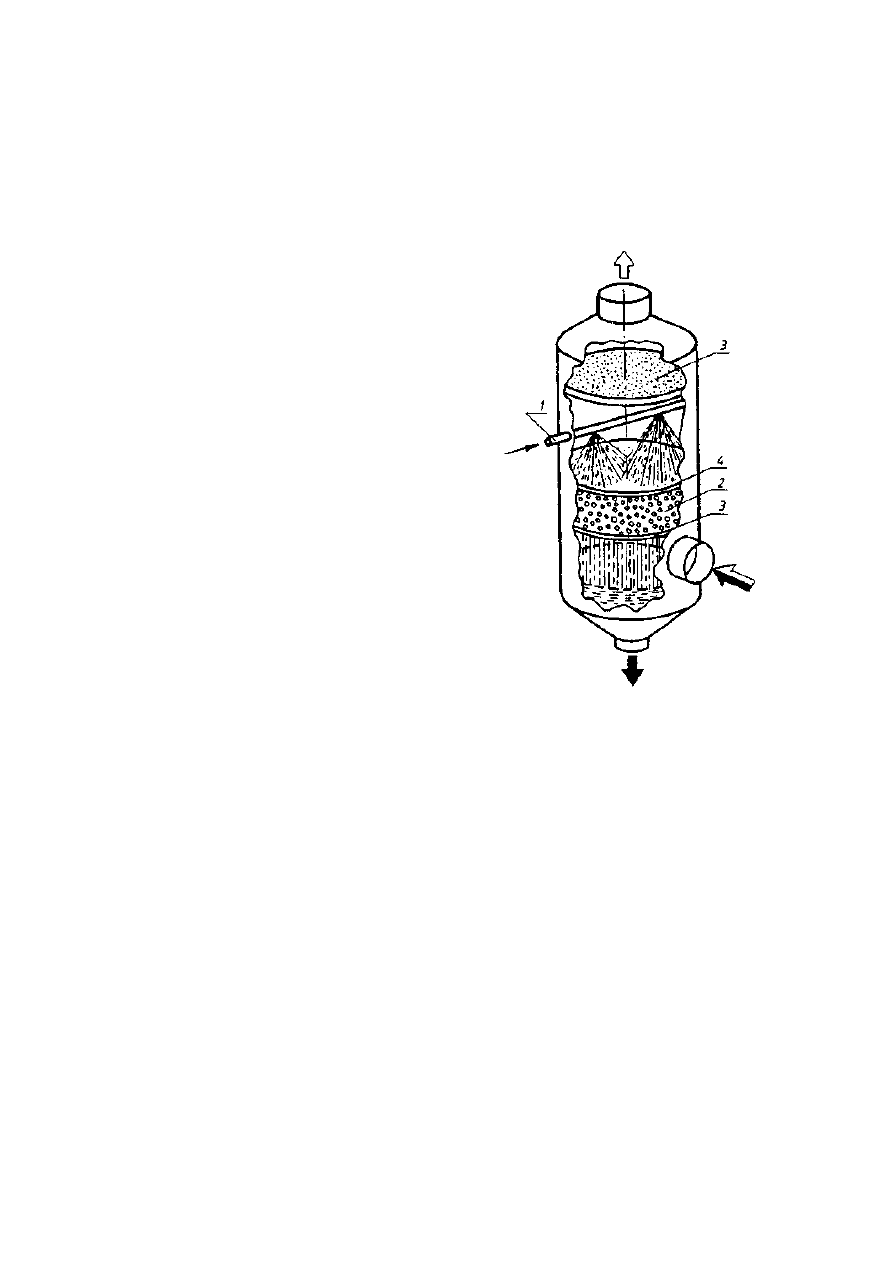

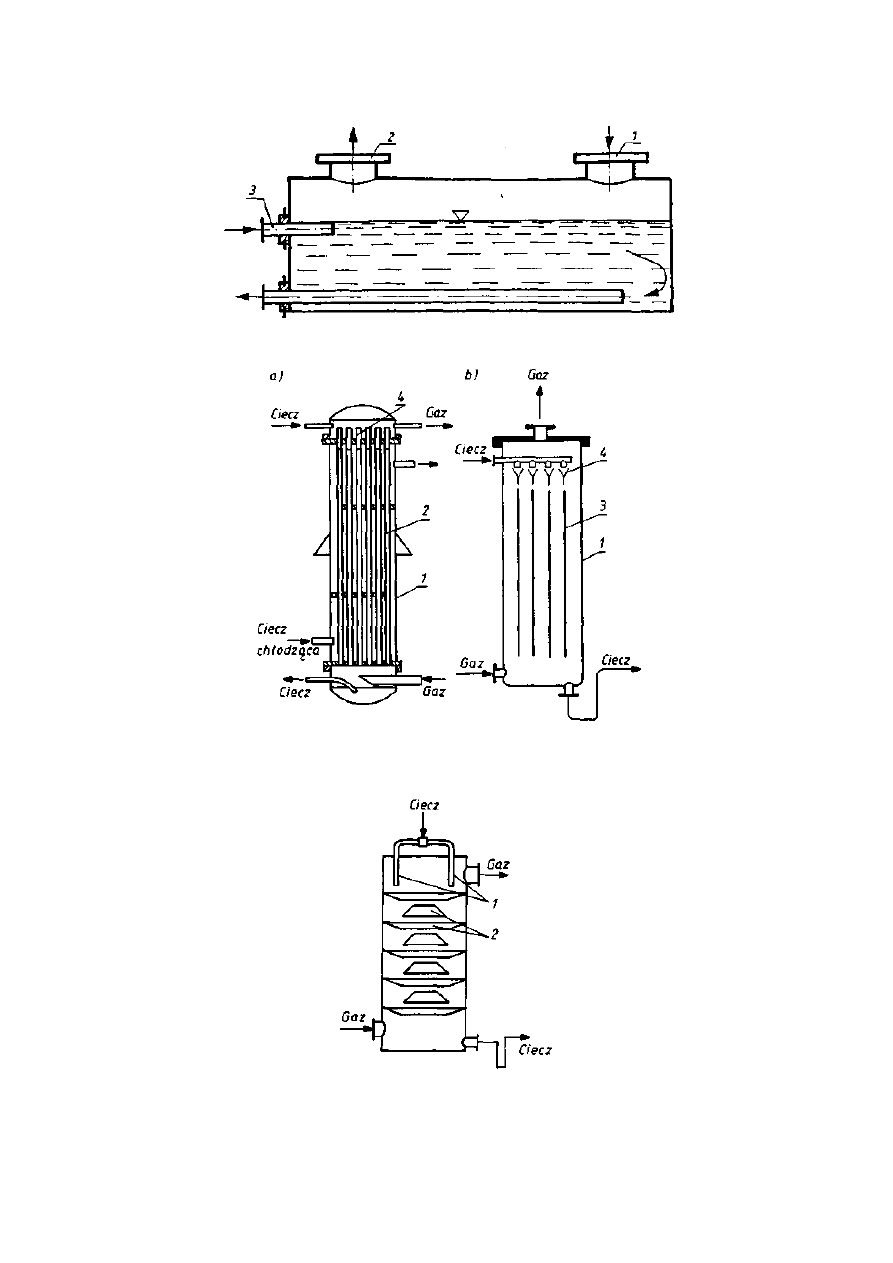

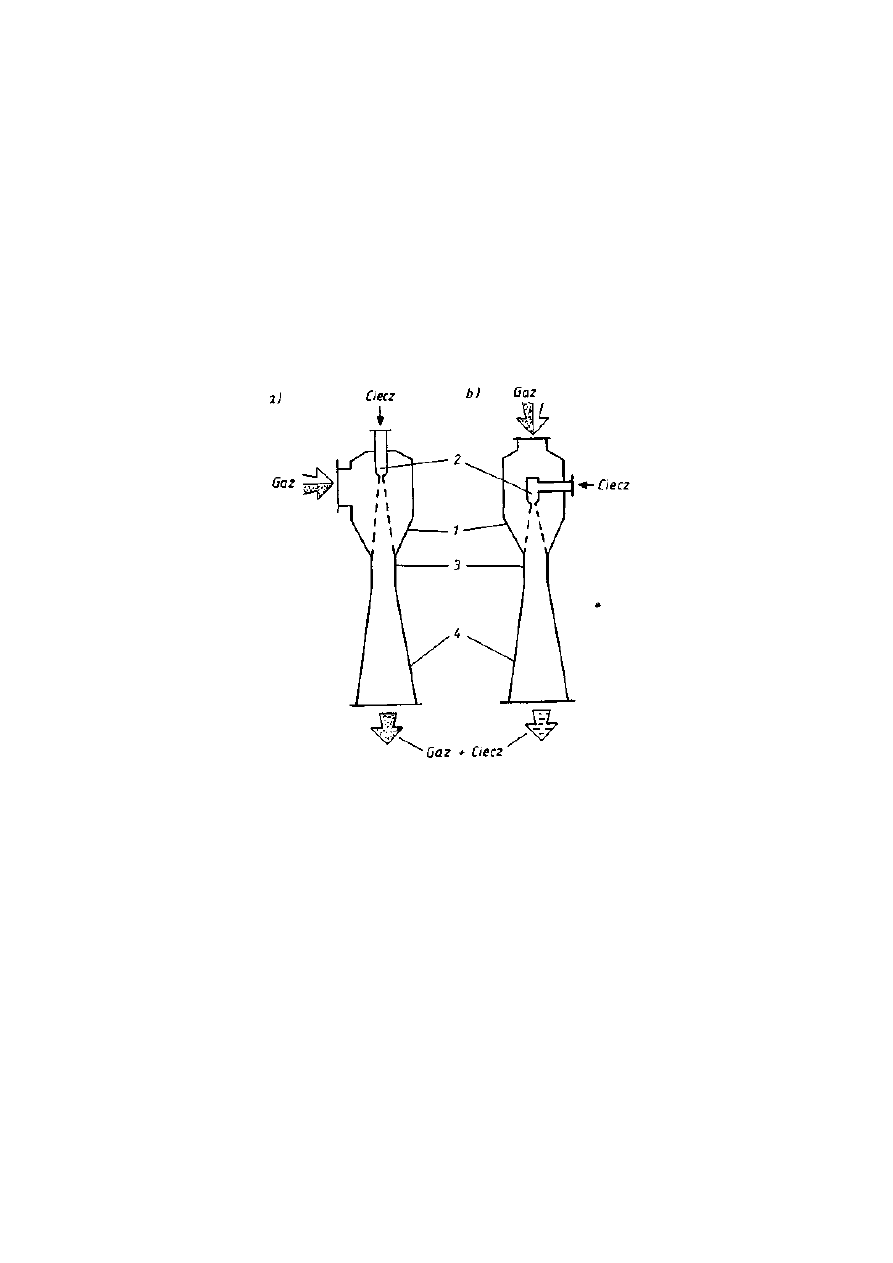

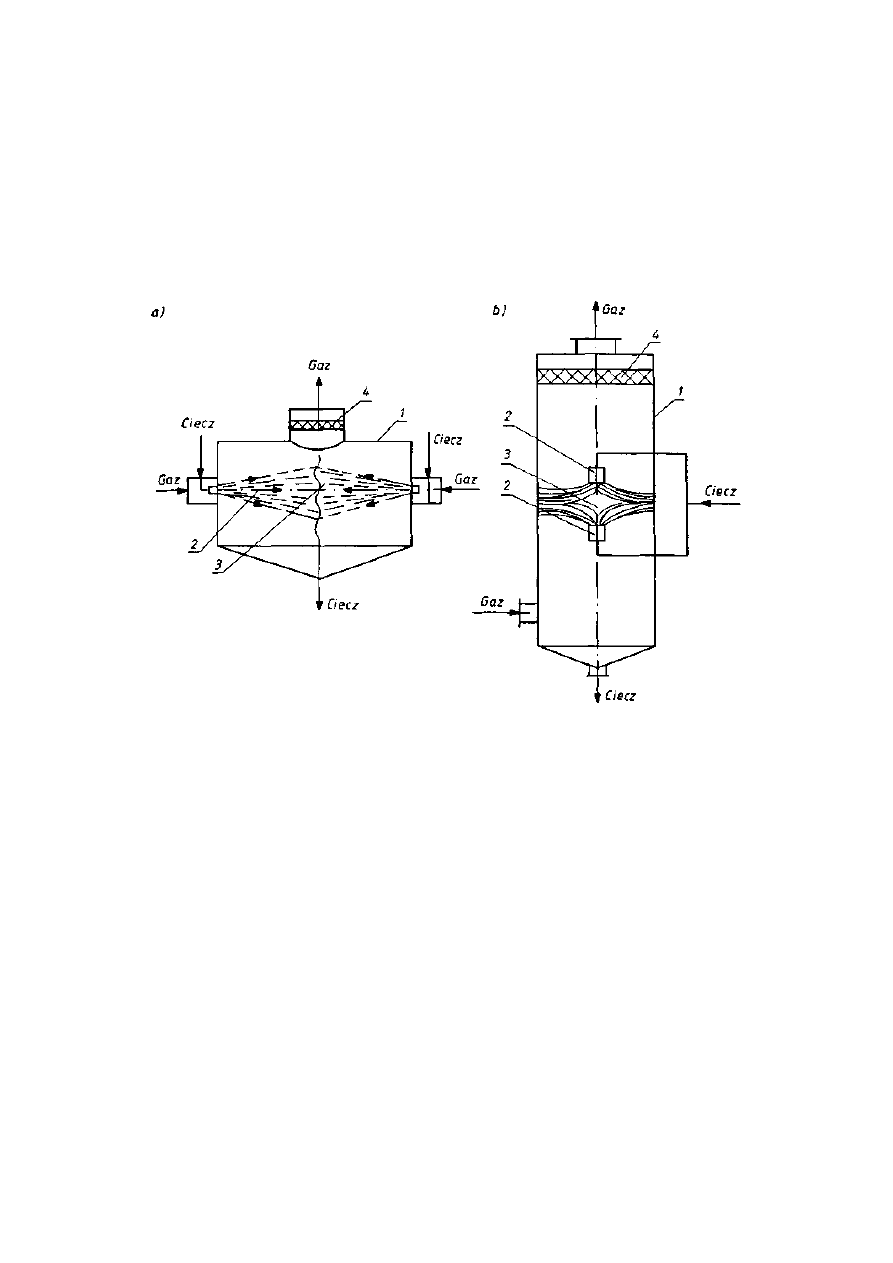

13.6. Odpylacze mokre — skrubery . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

190

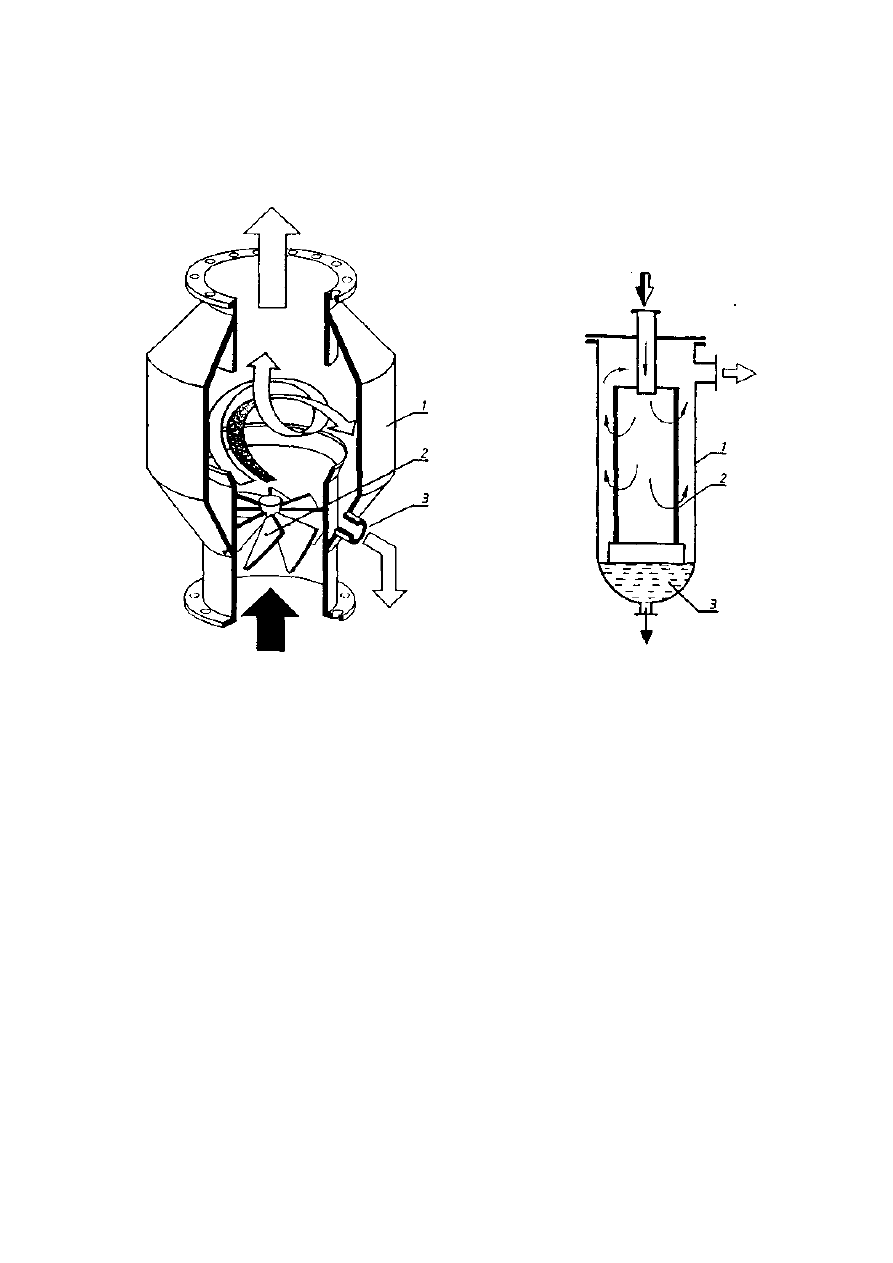

13.7. Odkraplacze . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

194

13.8. Dobór odpylacza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

196

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

197

14. Wymienniki ciepła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

198

14. 1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

198

14.2. Nośniki ciepła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

199

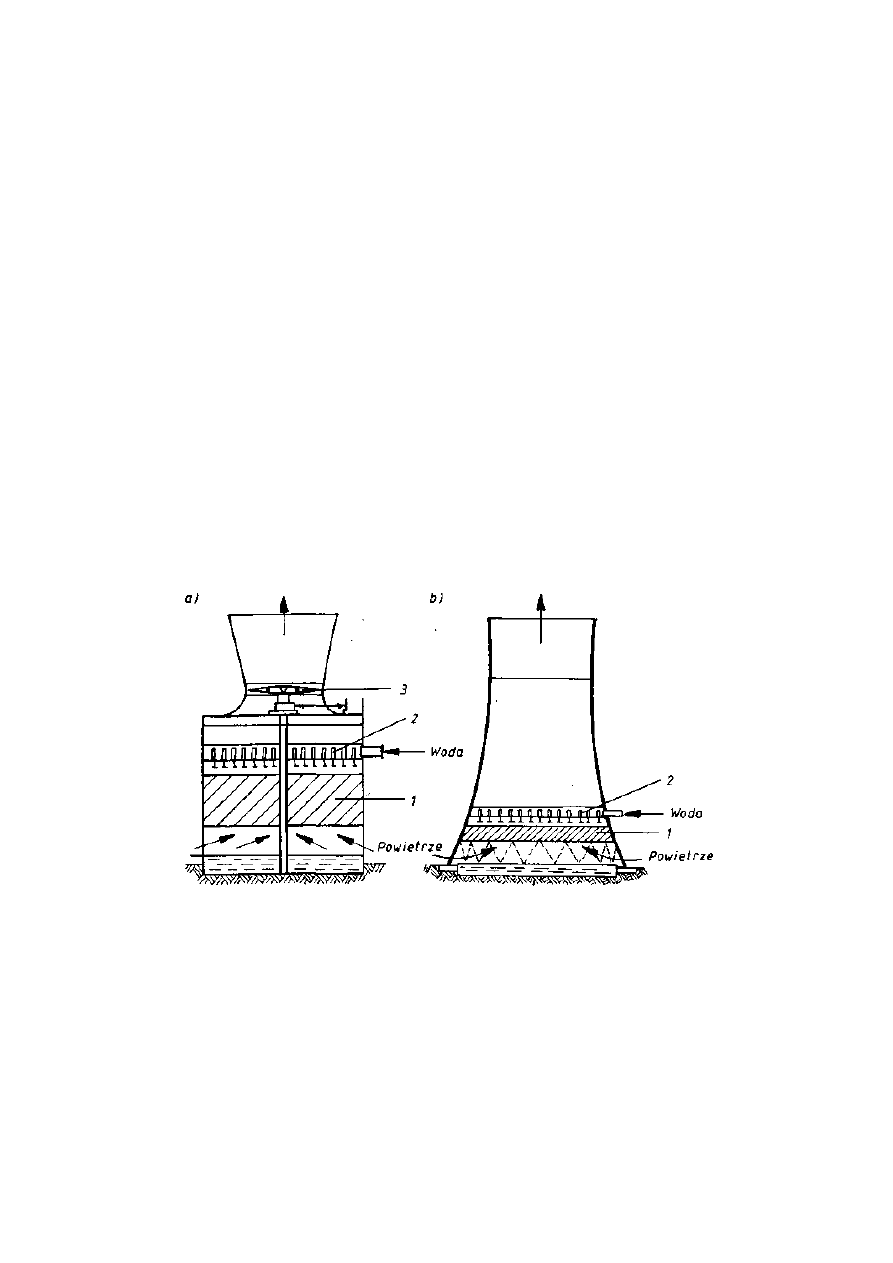

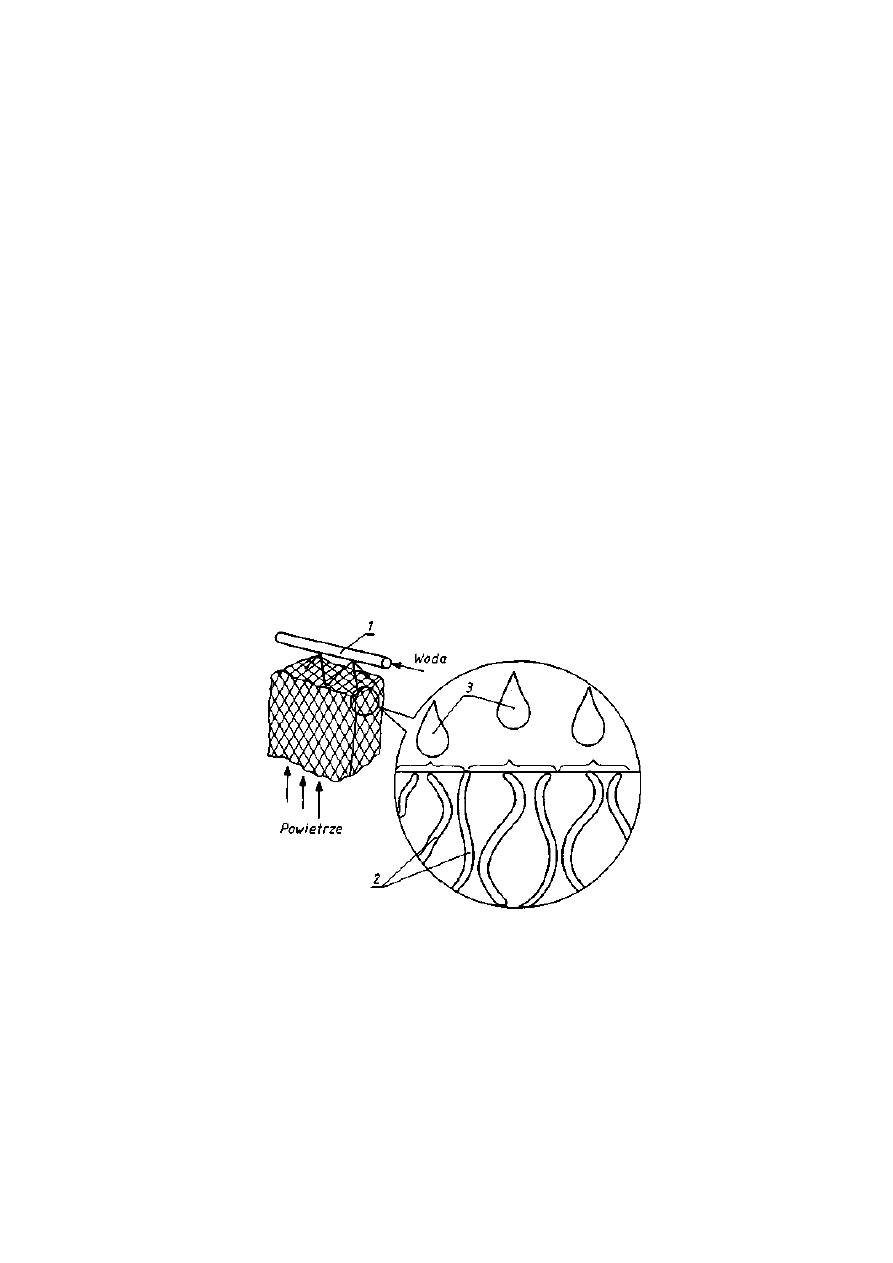

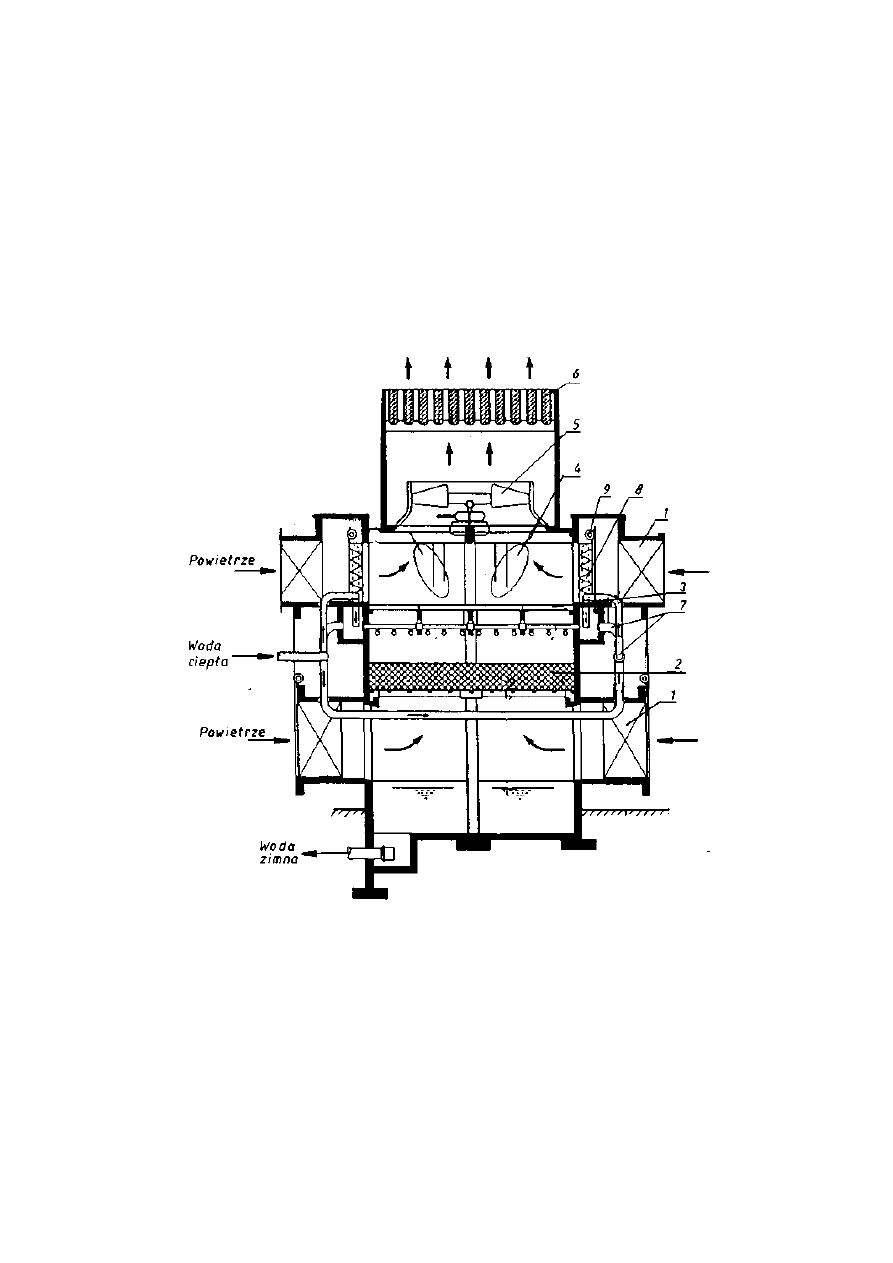

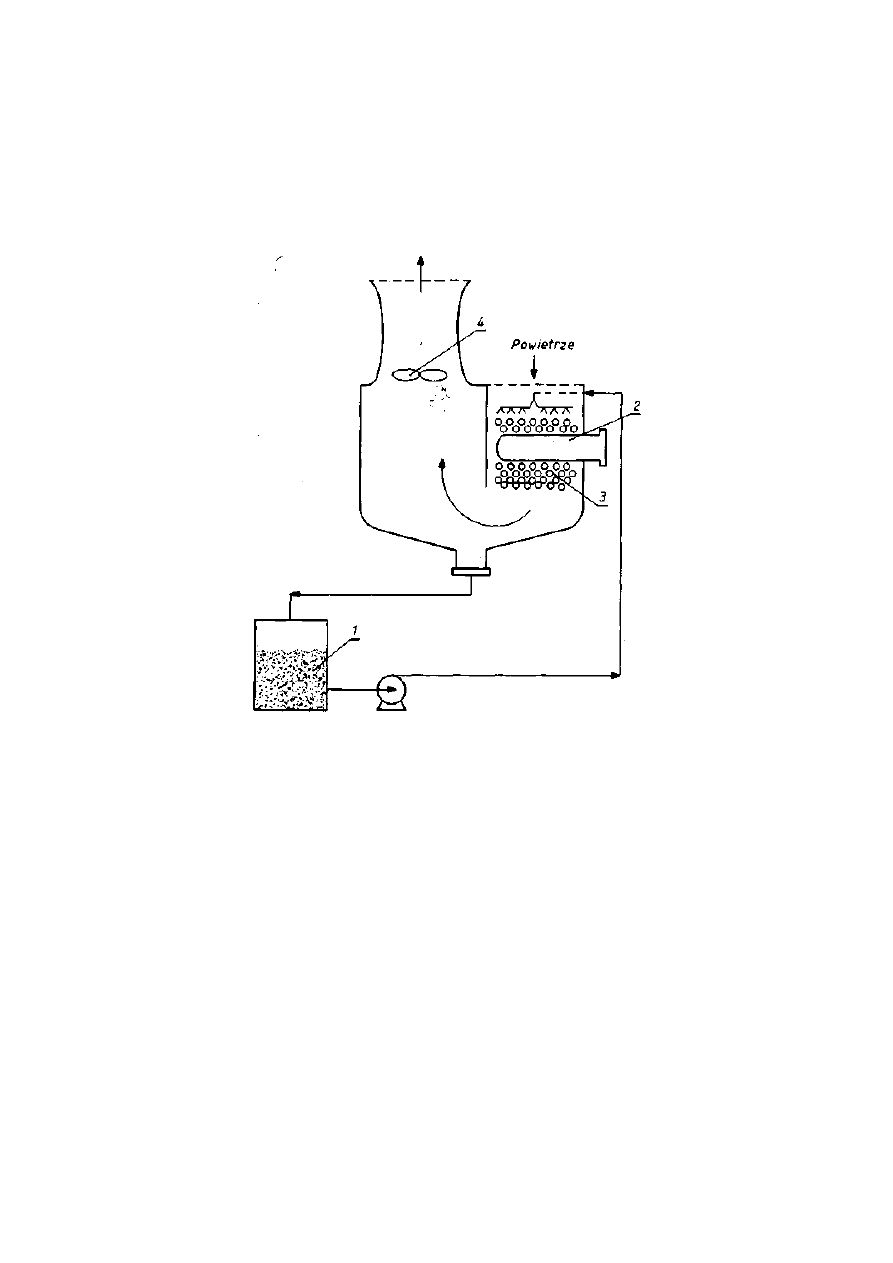

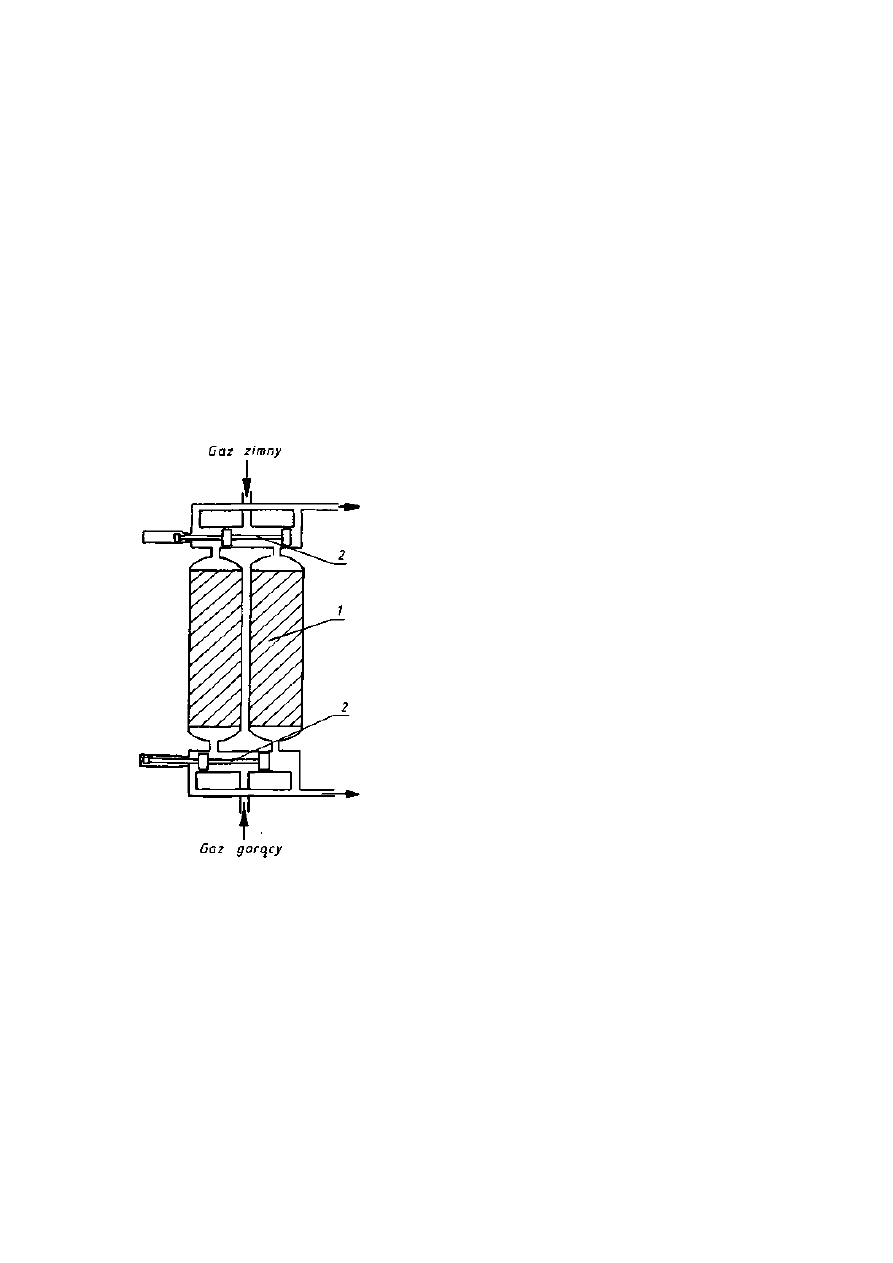

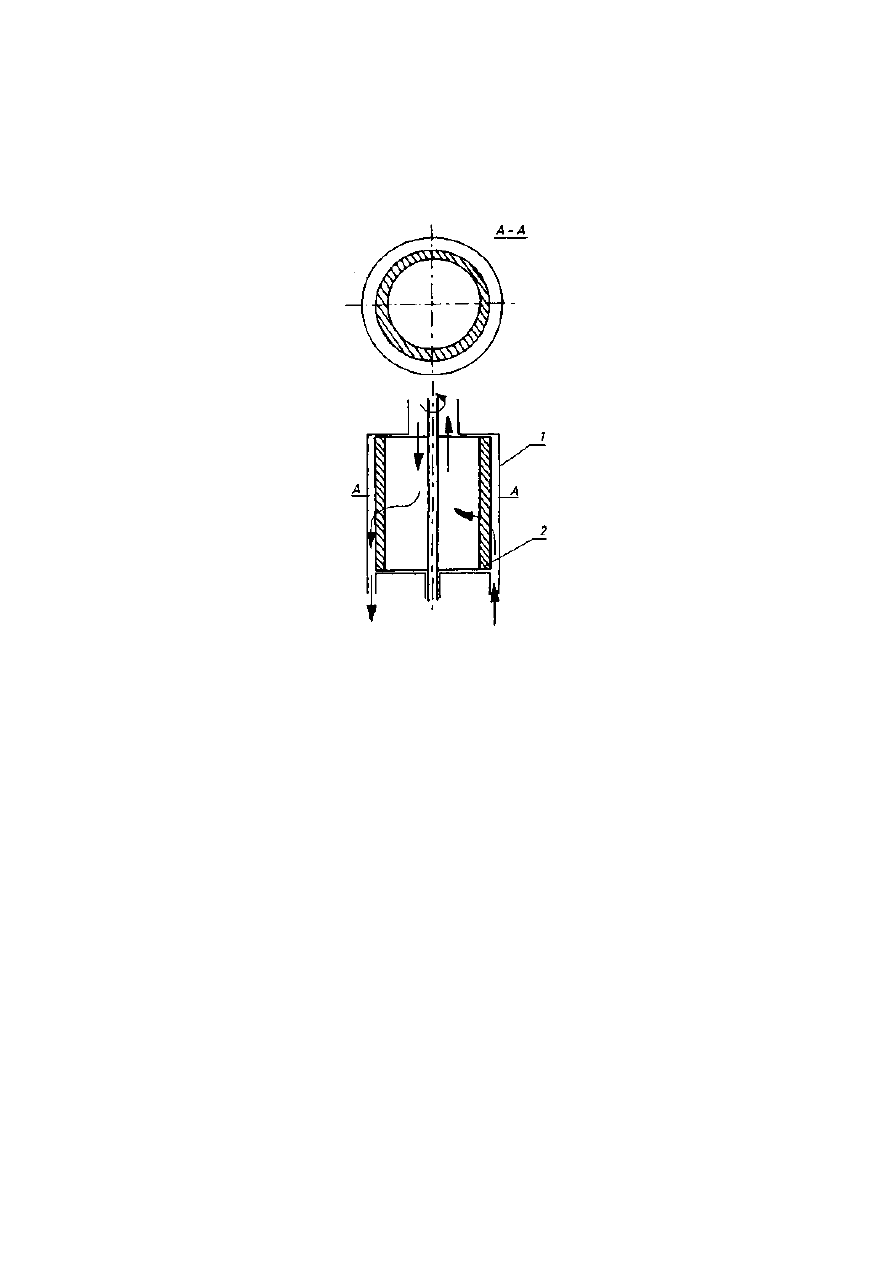

14.3. Wymienniki bezprzeponowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

201

14.4. Wymienniki przeponowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

206

14.4.1. Wymienniki płaszczowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

206

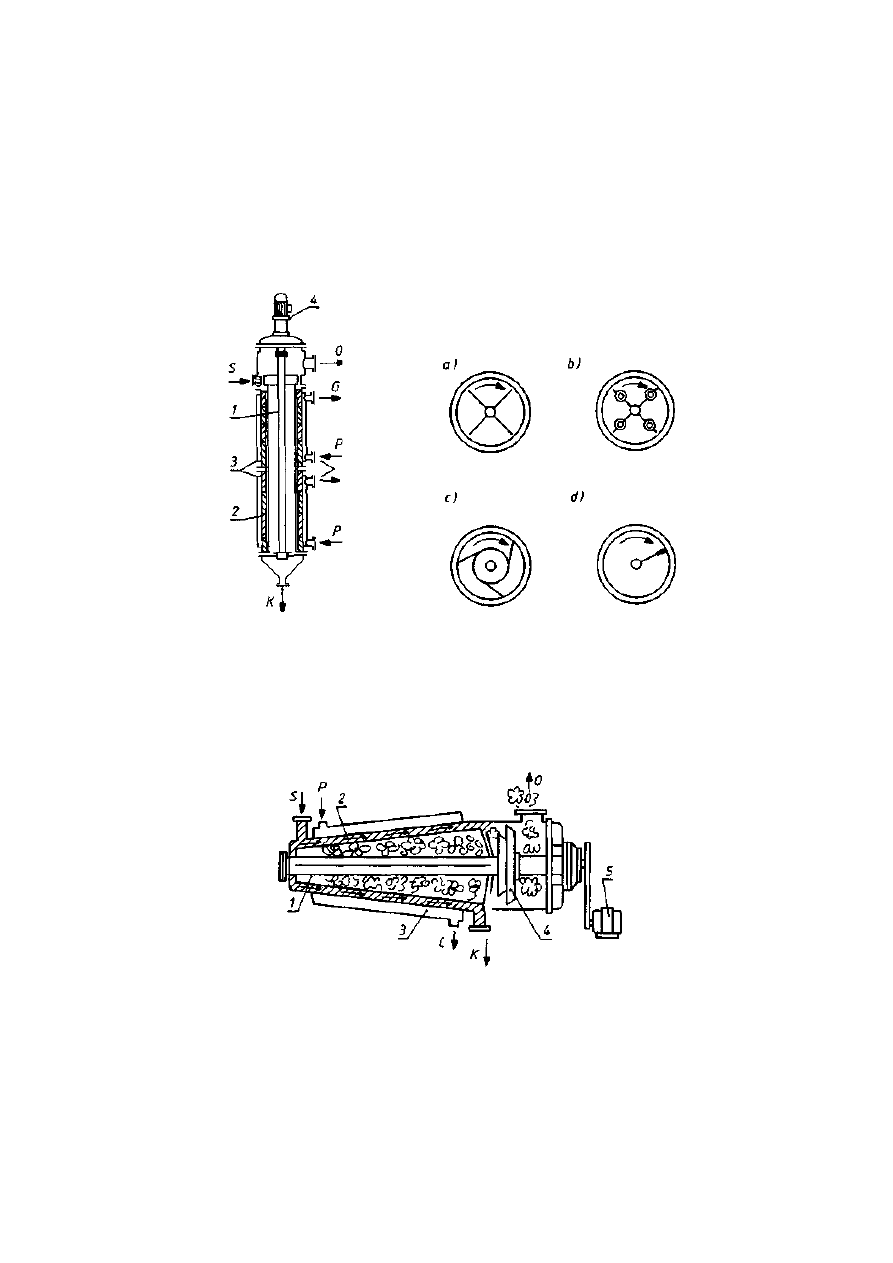

14.4.2. Wymienniki rurowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

207

14.4.3. Wymienniki spiralne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

208

14.4.4. Wymienniki płaszczowo-rurowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . 209

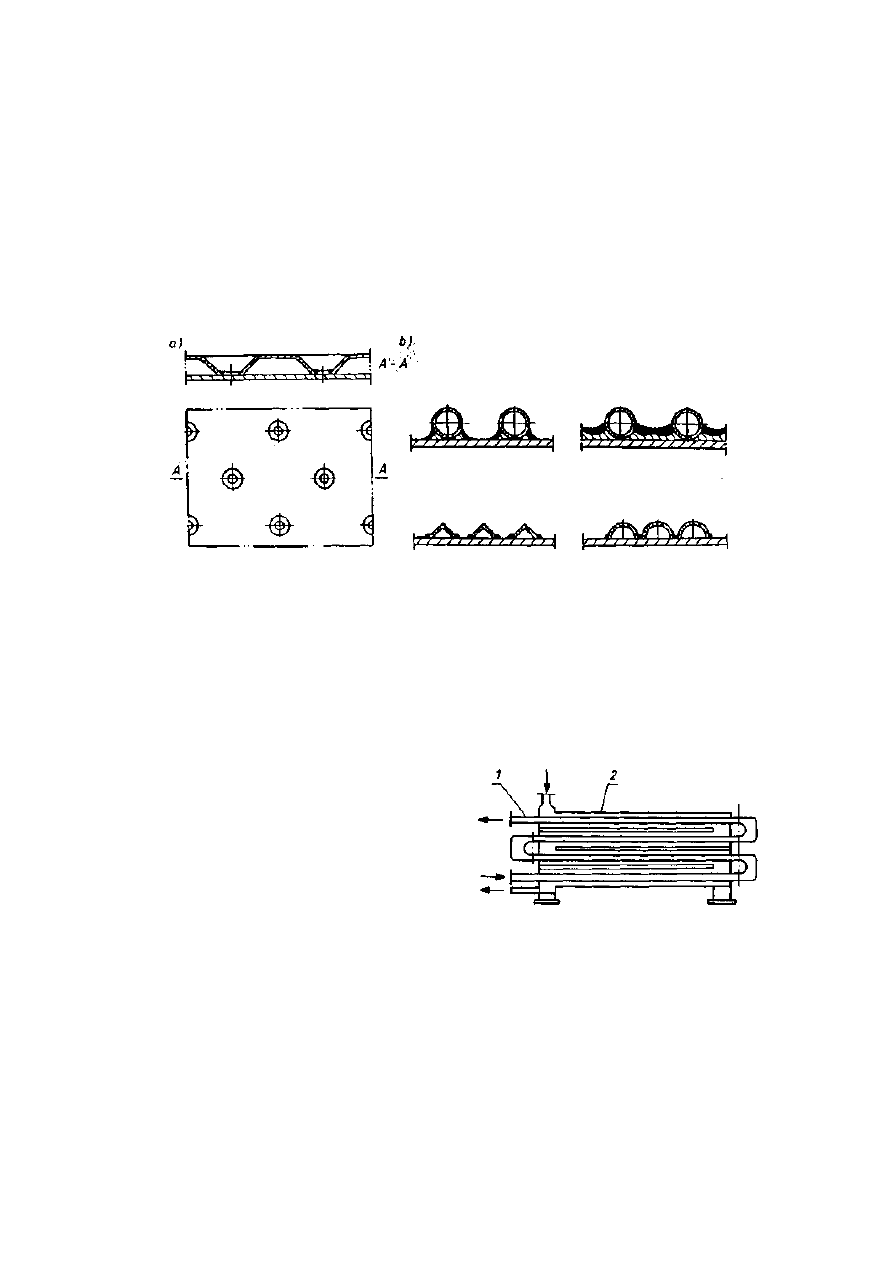

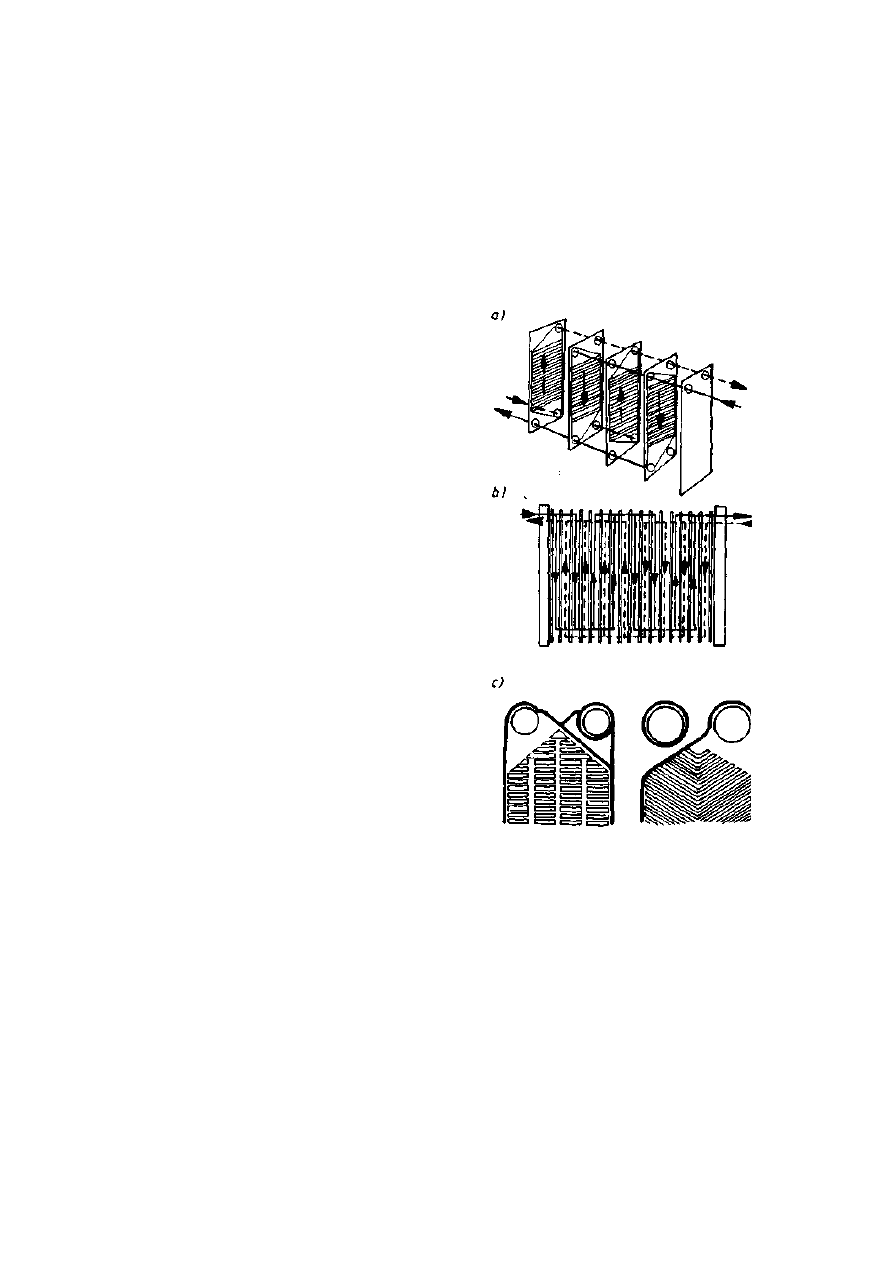

14.4.5. Wymienniki płytowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 1 2

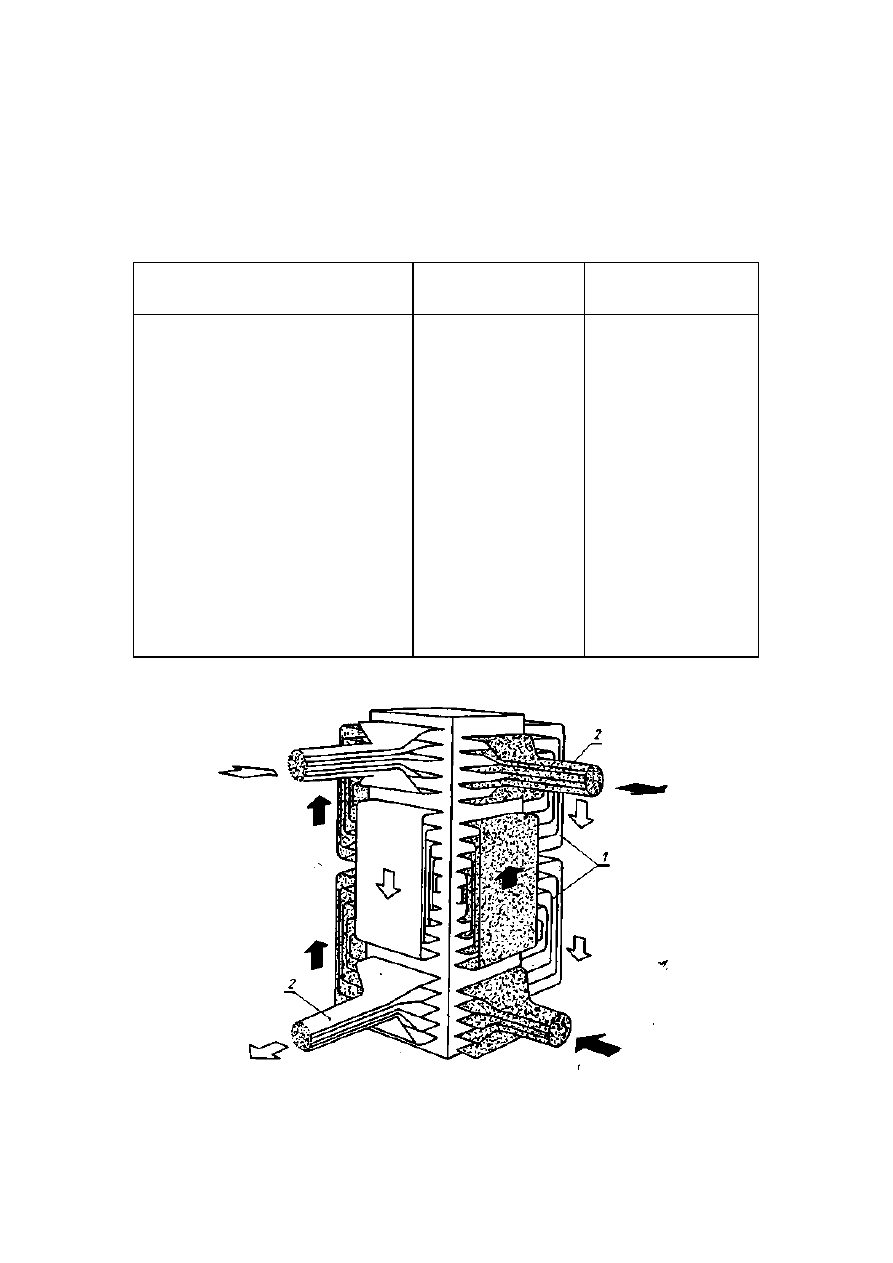

14.4.6. Wymienniki niemetalowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 1 4

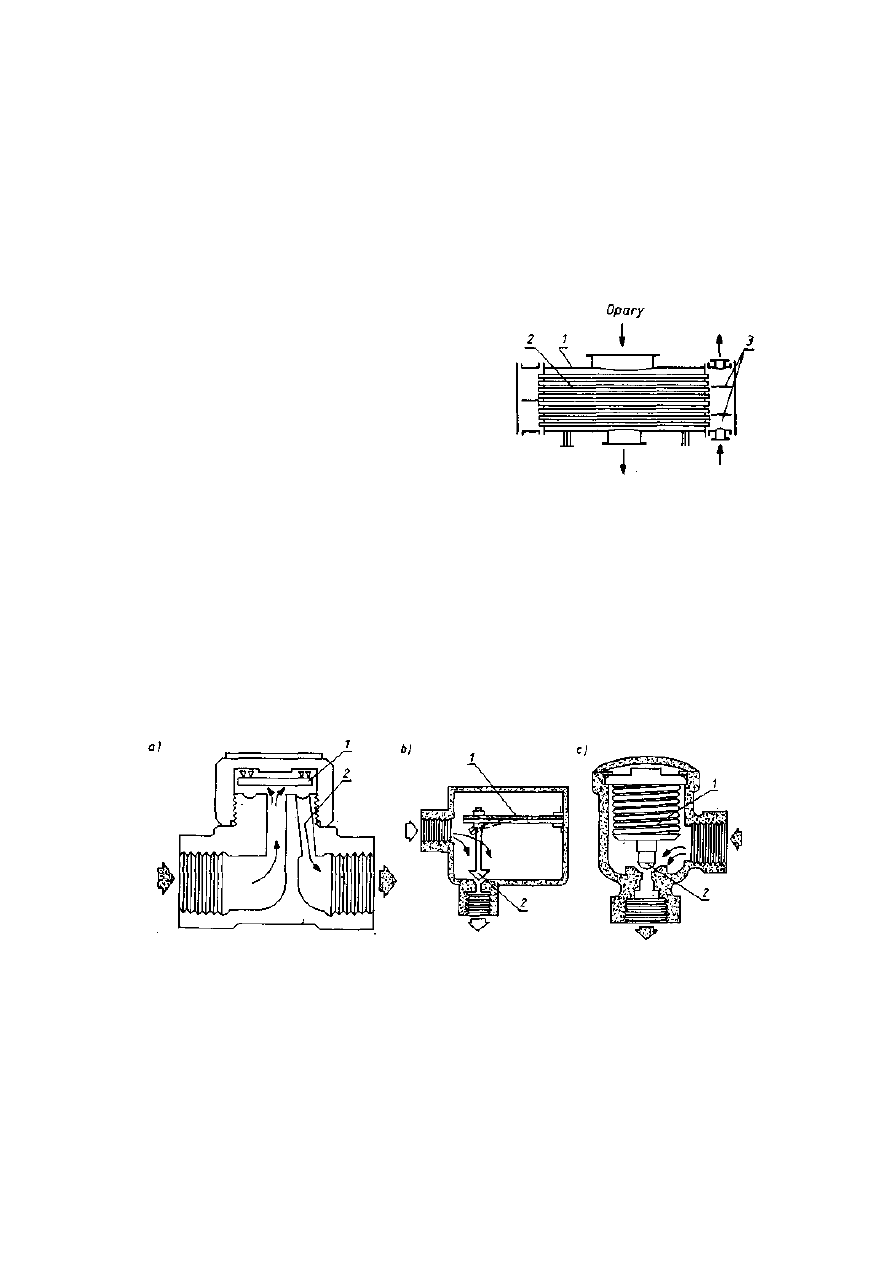

14.4.7. Kondensatory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

216

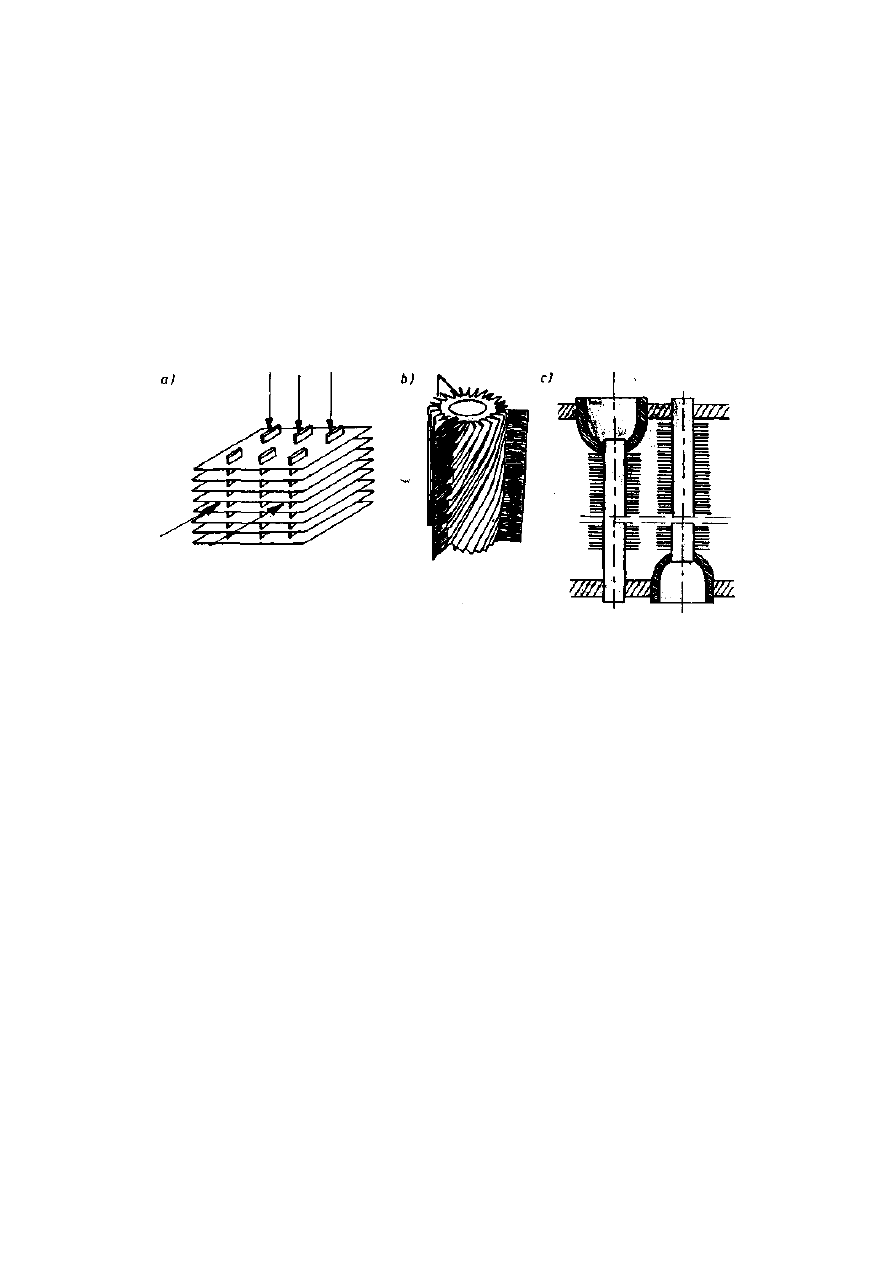

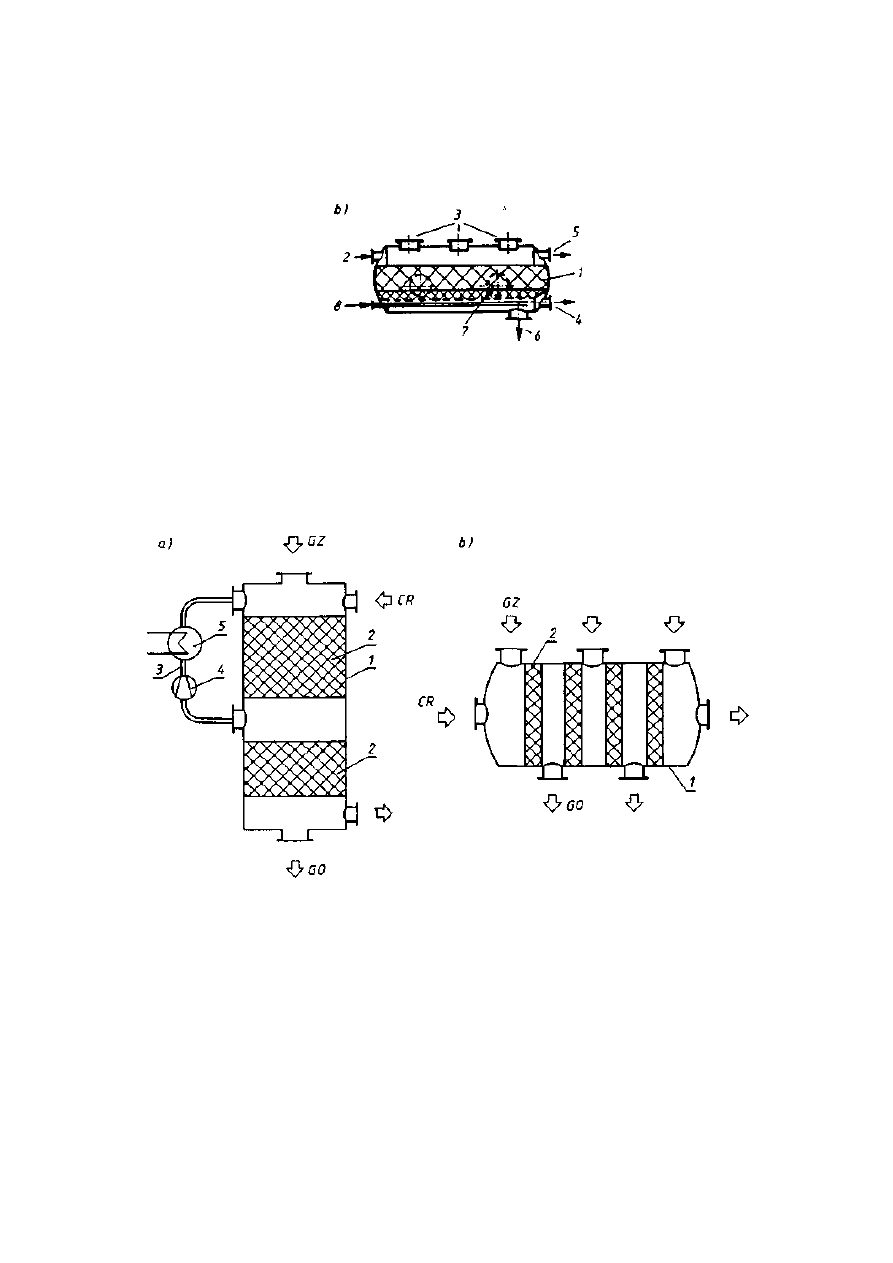

14.5. Regeneratory ciepła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 1 8

14.6. Dobór wymiennika ciepła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

219

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

219

15.Wyparki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

221

15. 1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

221

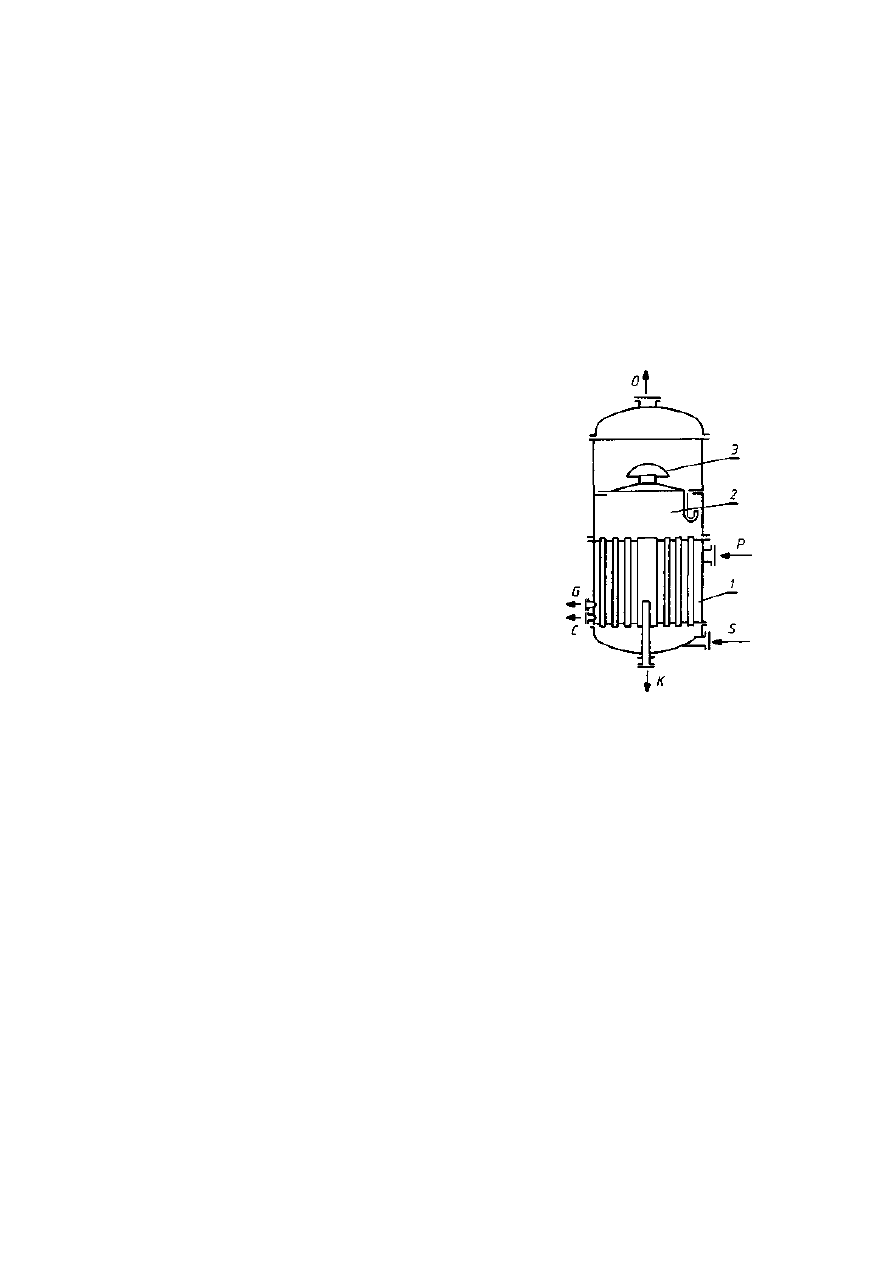

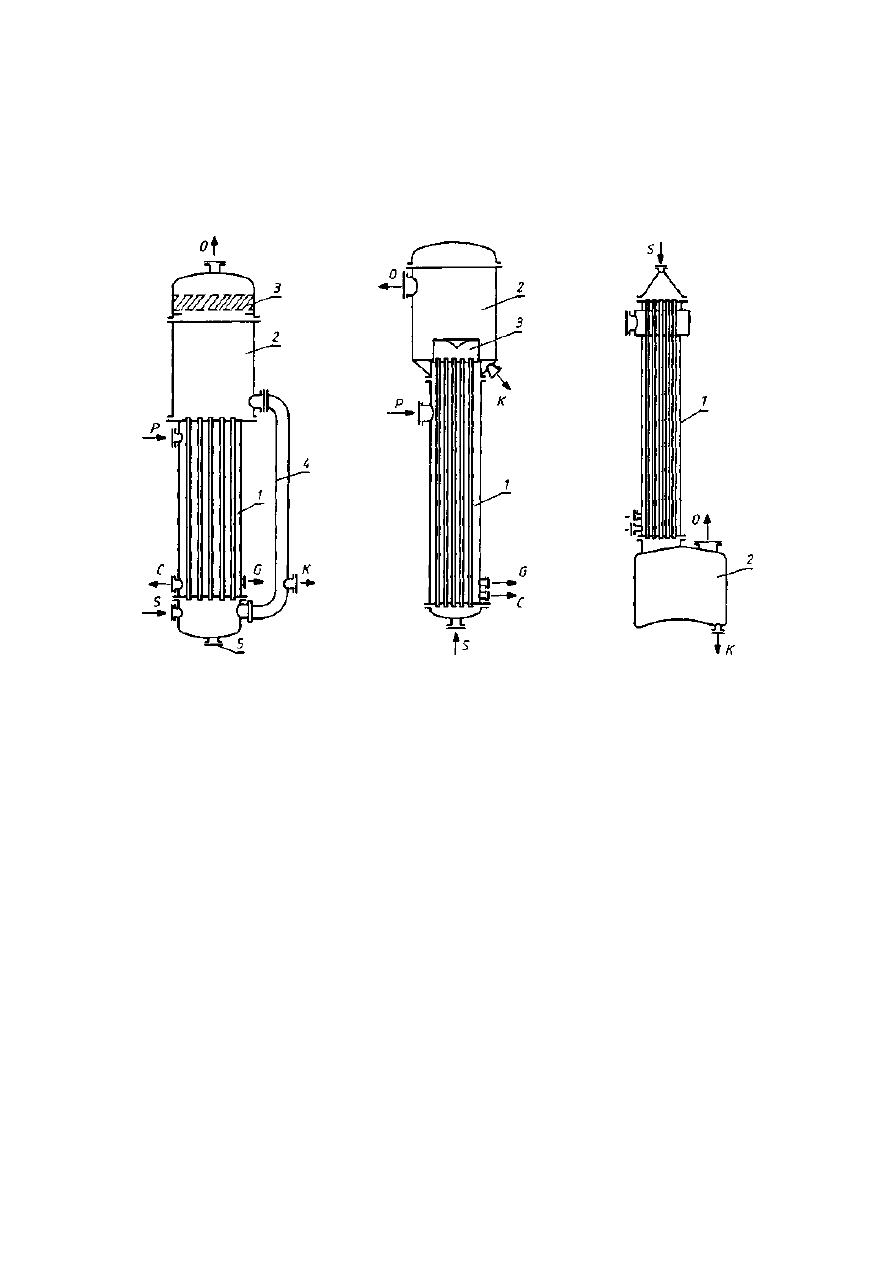

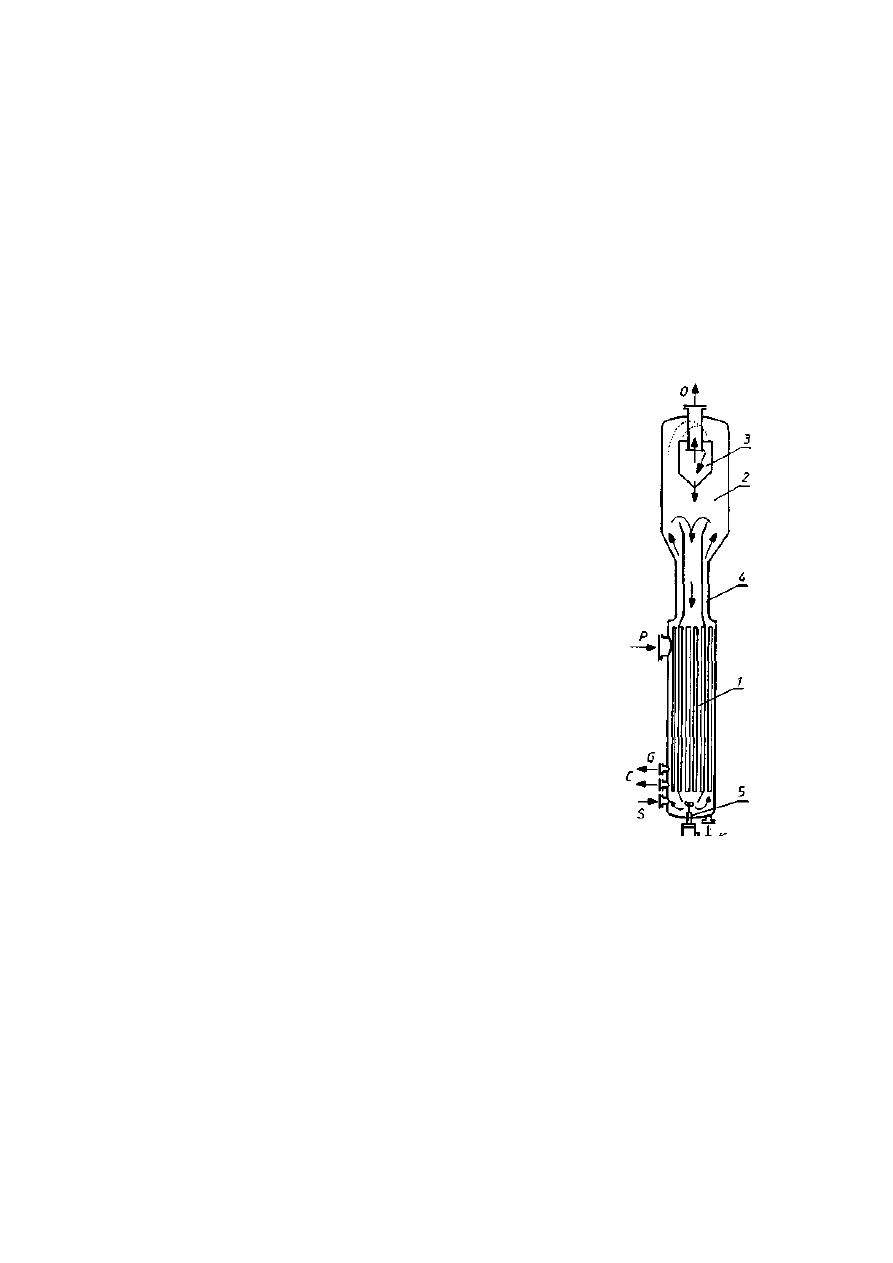

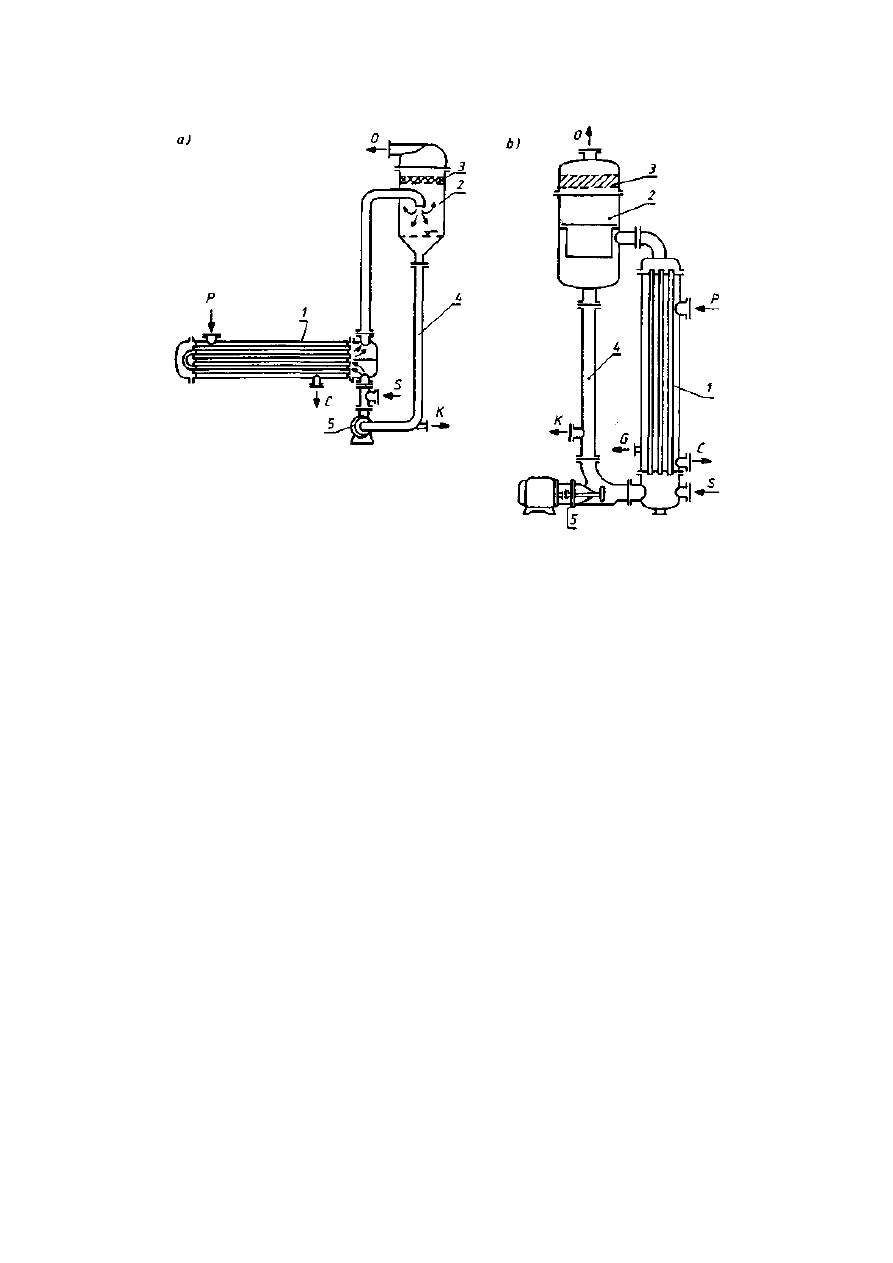

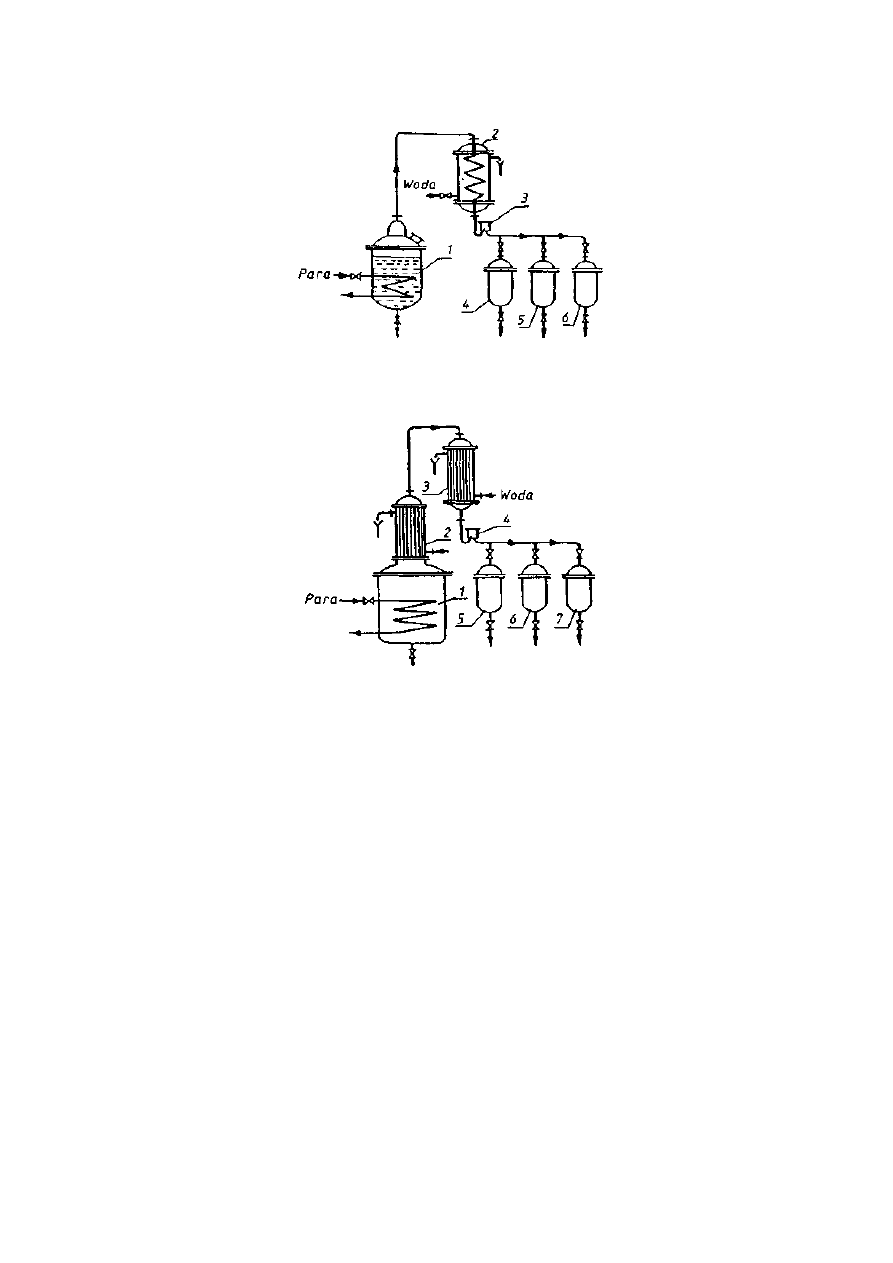

15.2. Wyparki z cyrkulacją naturalną . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

222

15.3. Wyparki z cyrkulacją wymuszoną . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

225

15.4. Wyparki cienkowarstewkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

226

15.5. Baterie wyparne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

229

15.6. Wyparki mechaniczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

231

15.7. Dobór wyparki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

232

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

233

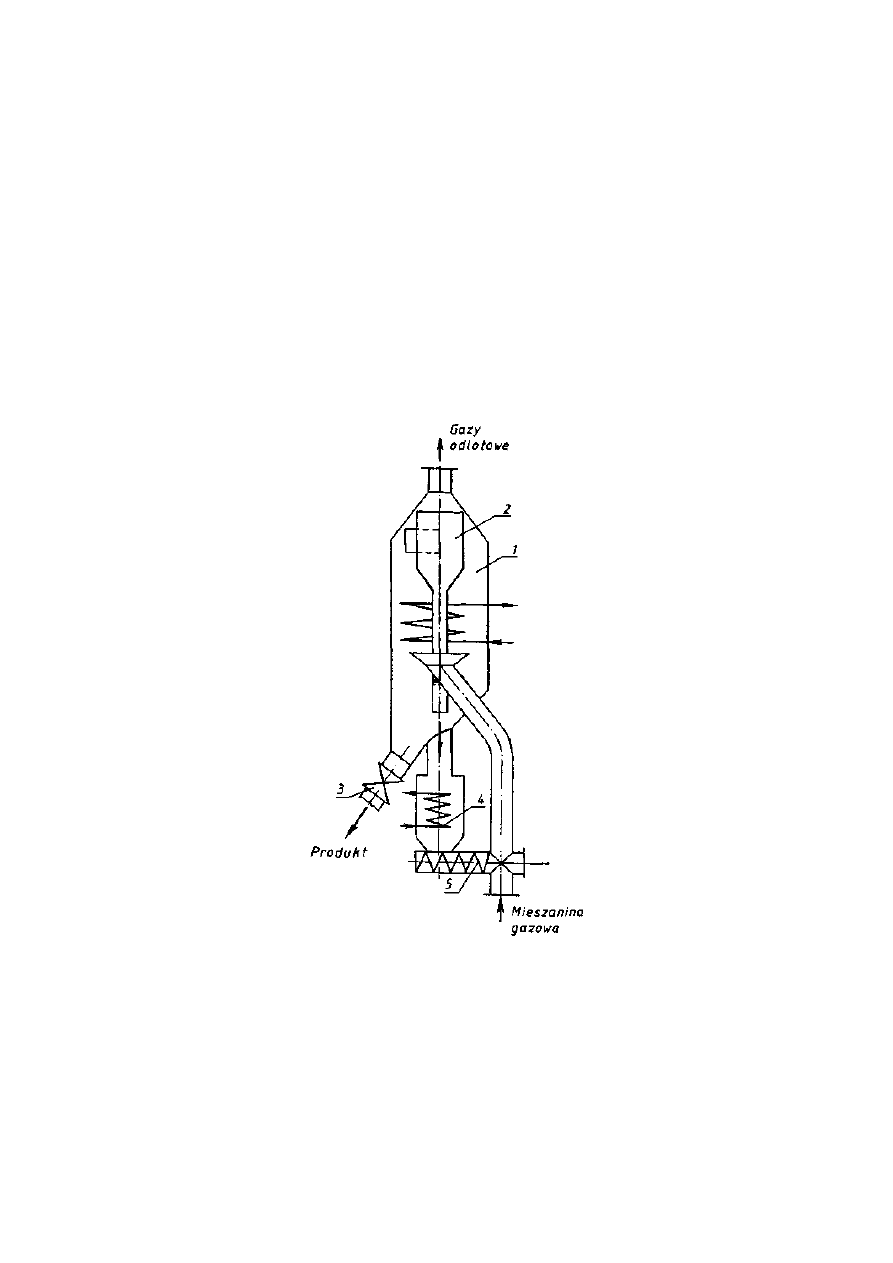

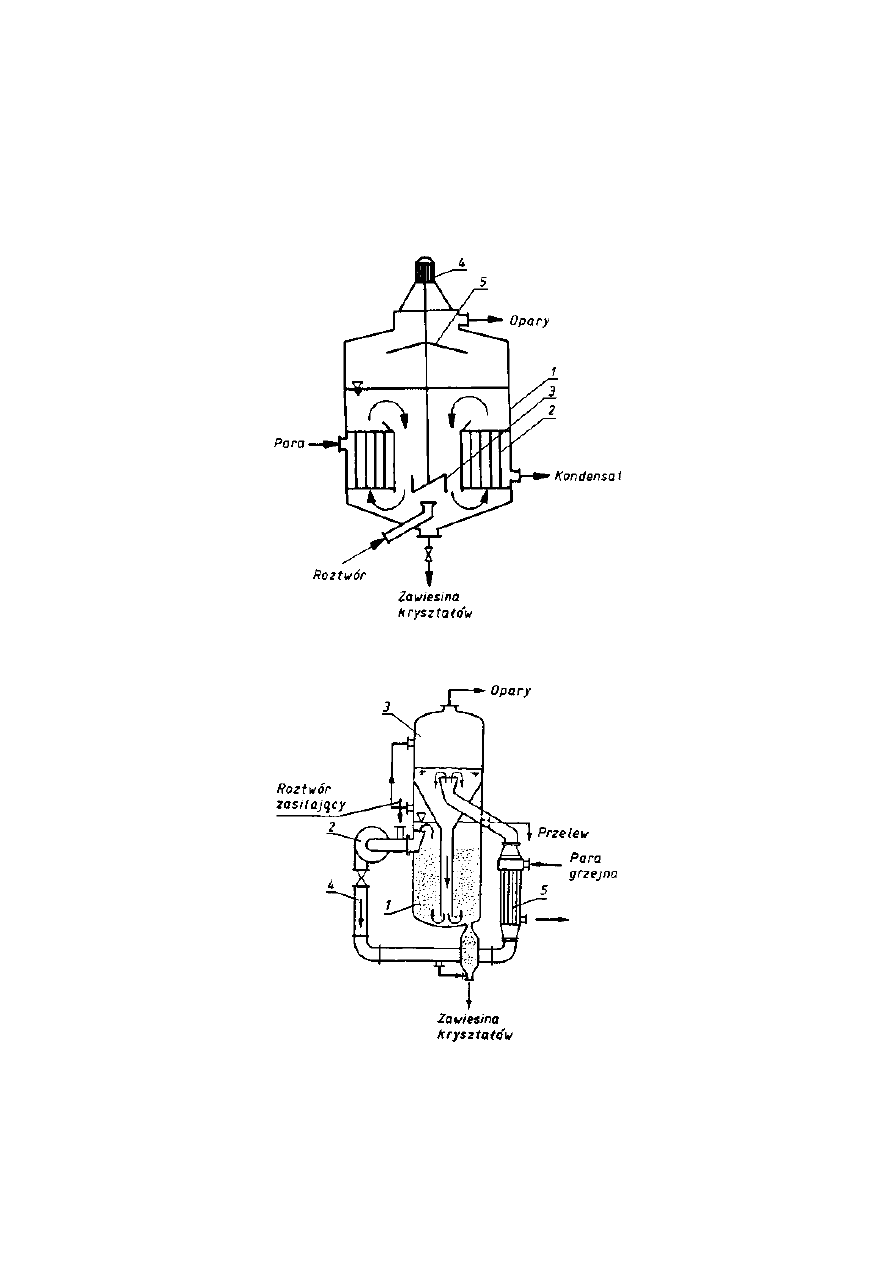

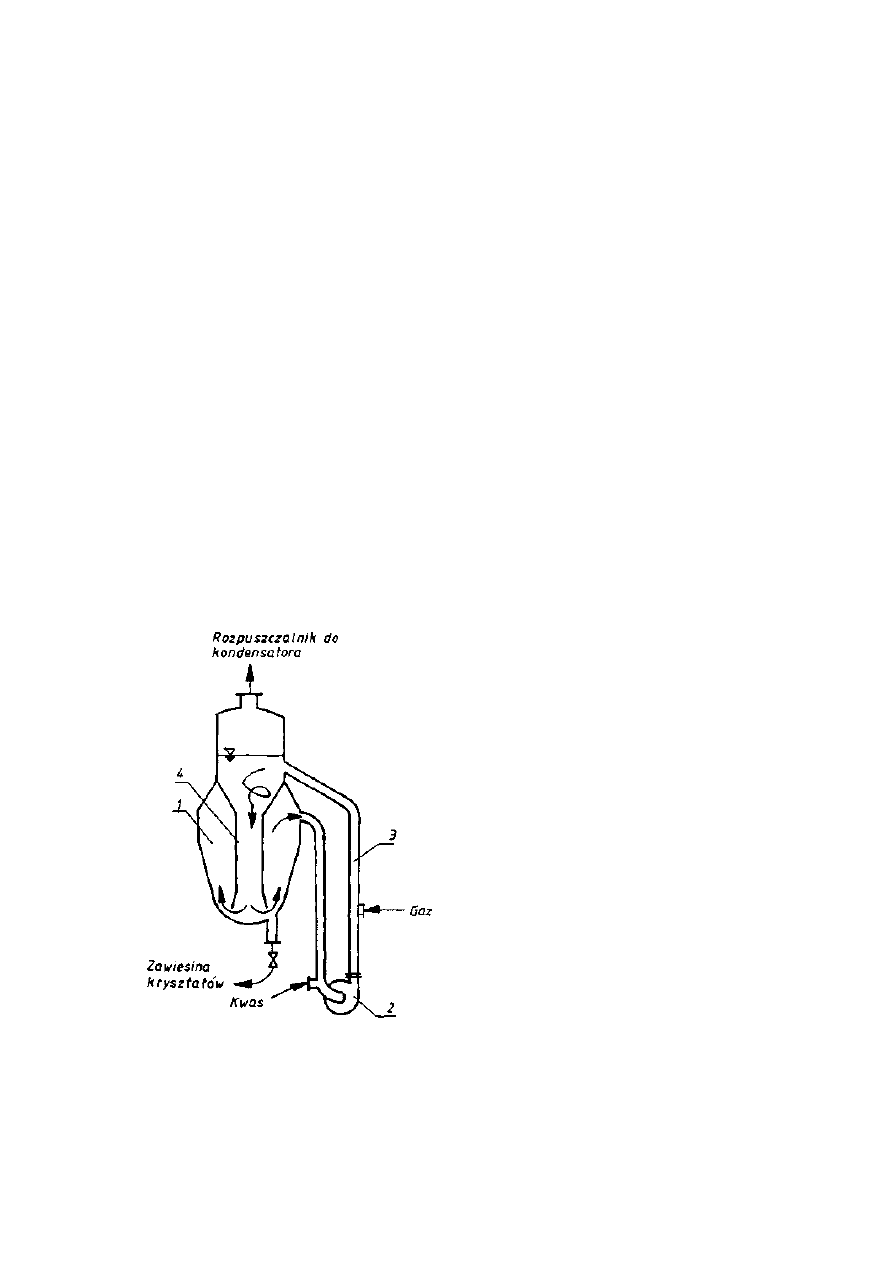

16. Krystalizatory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

234

1 6 . 1 . Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

234

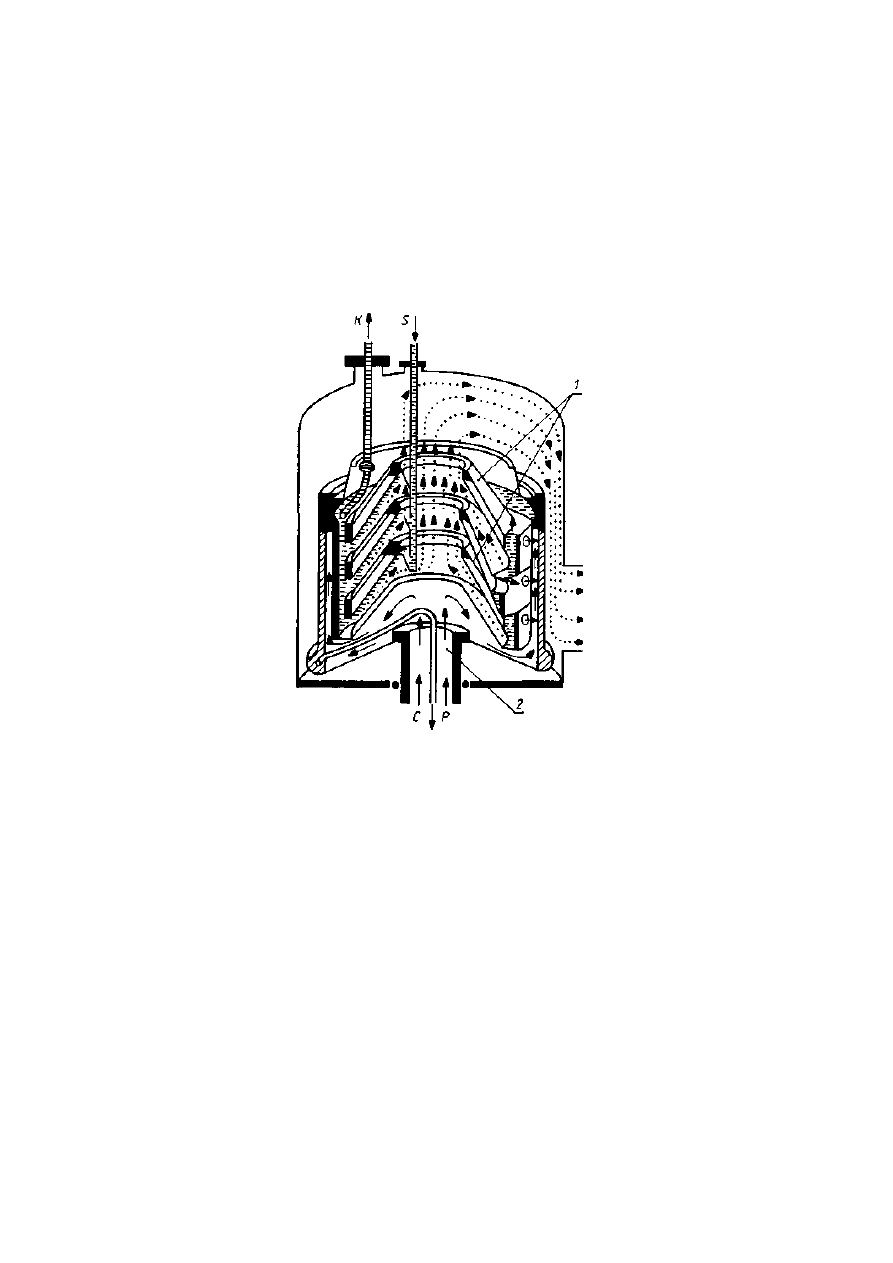

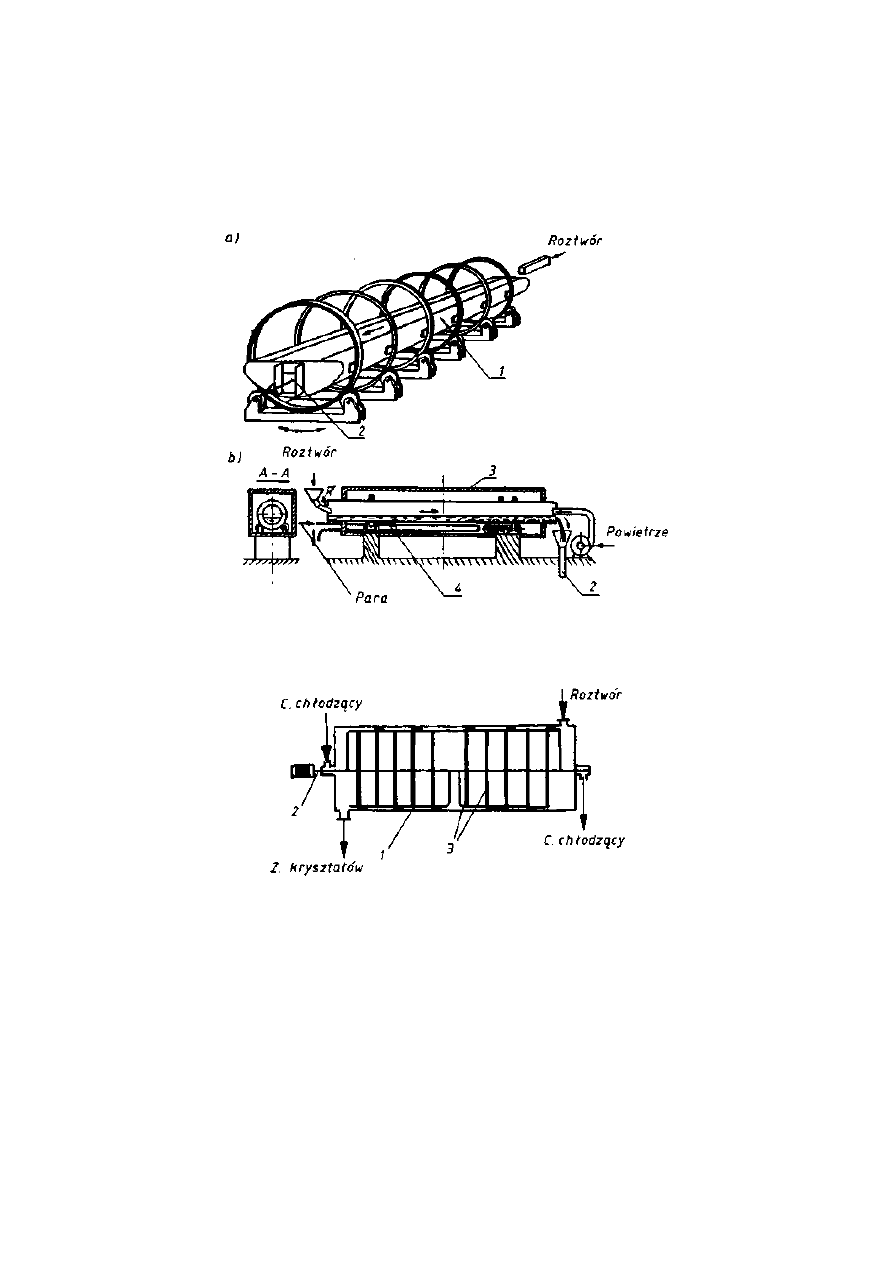

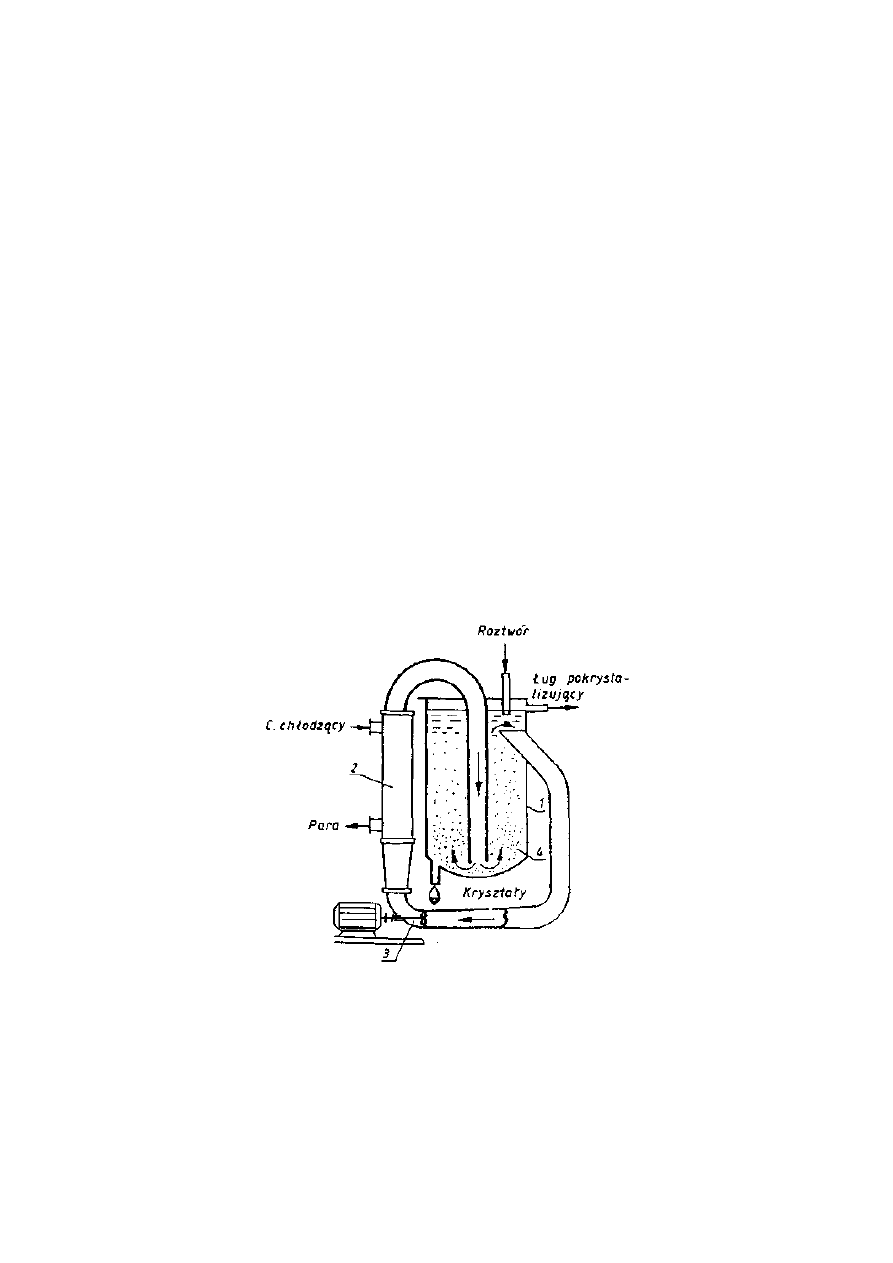

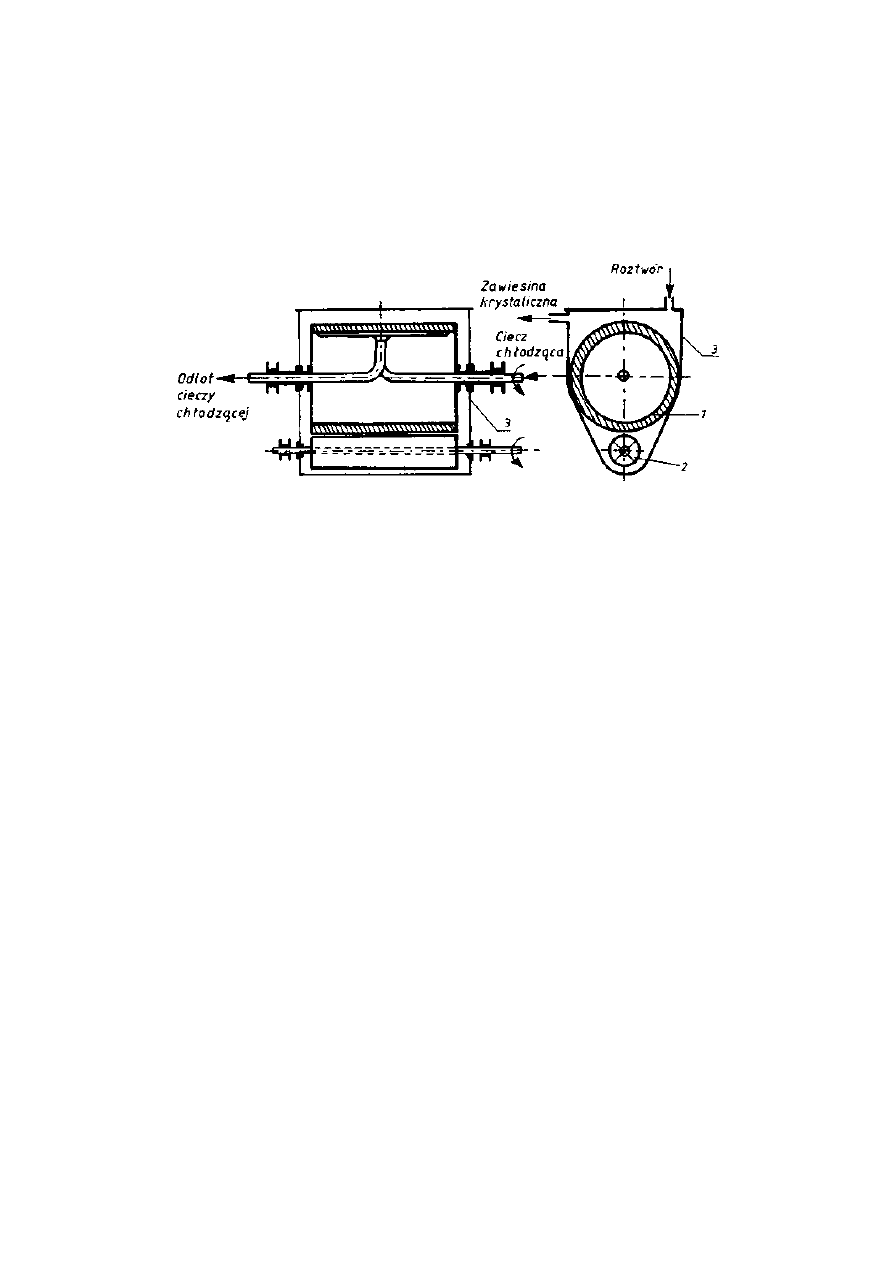

16.2. Krystalizatory z chłodzeniem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

236

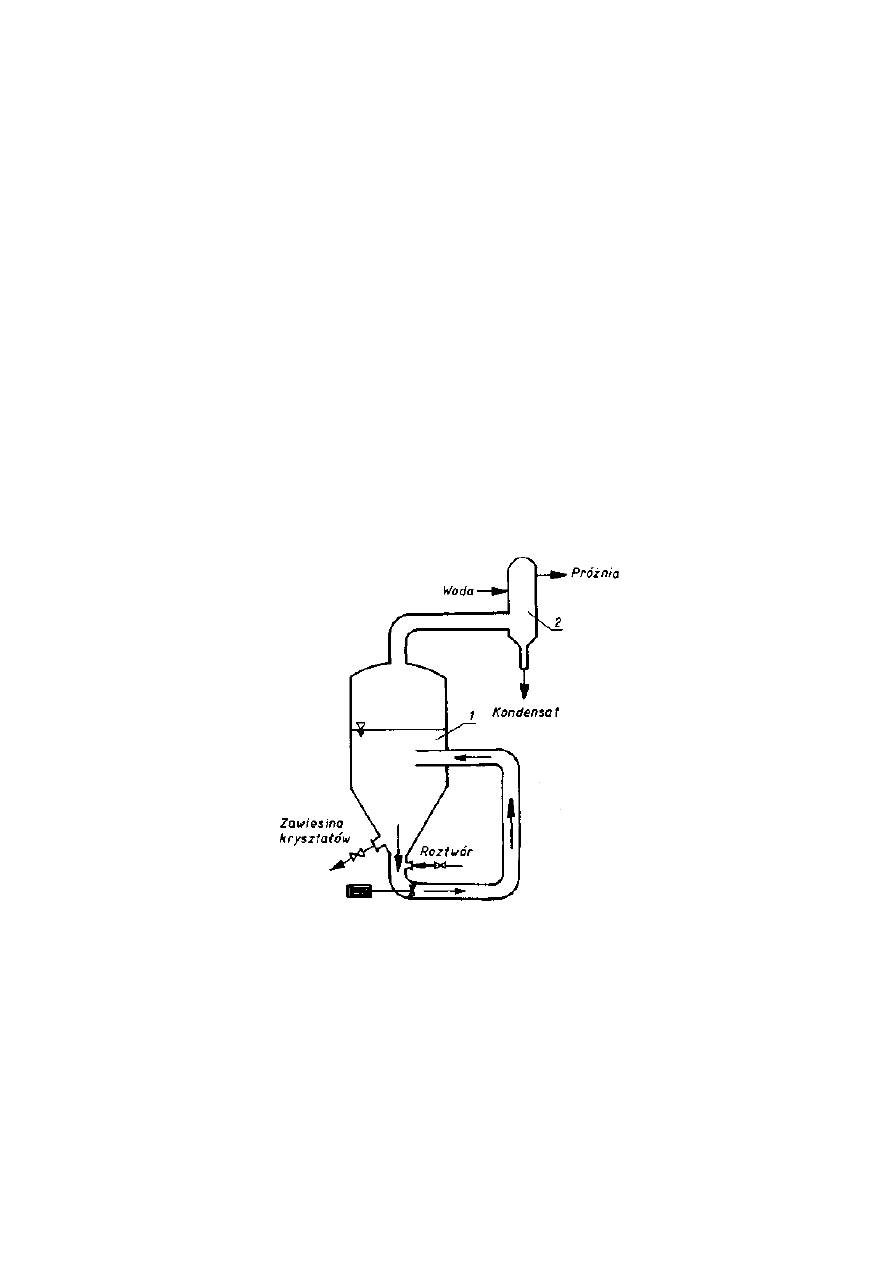

16.3. Krystalizatory z odparowaniem rozpuszczalnika . . . . . . . . . . . . . . . . . . . . . . .

243

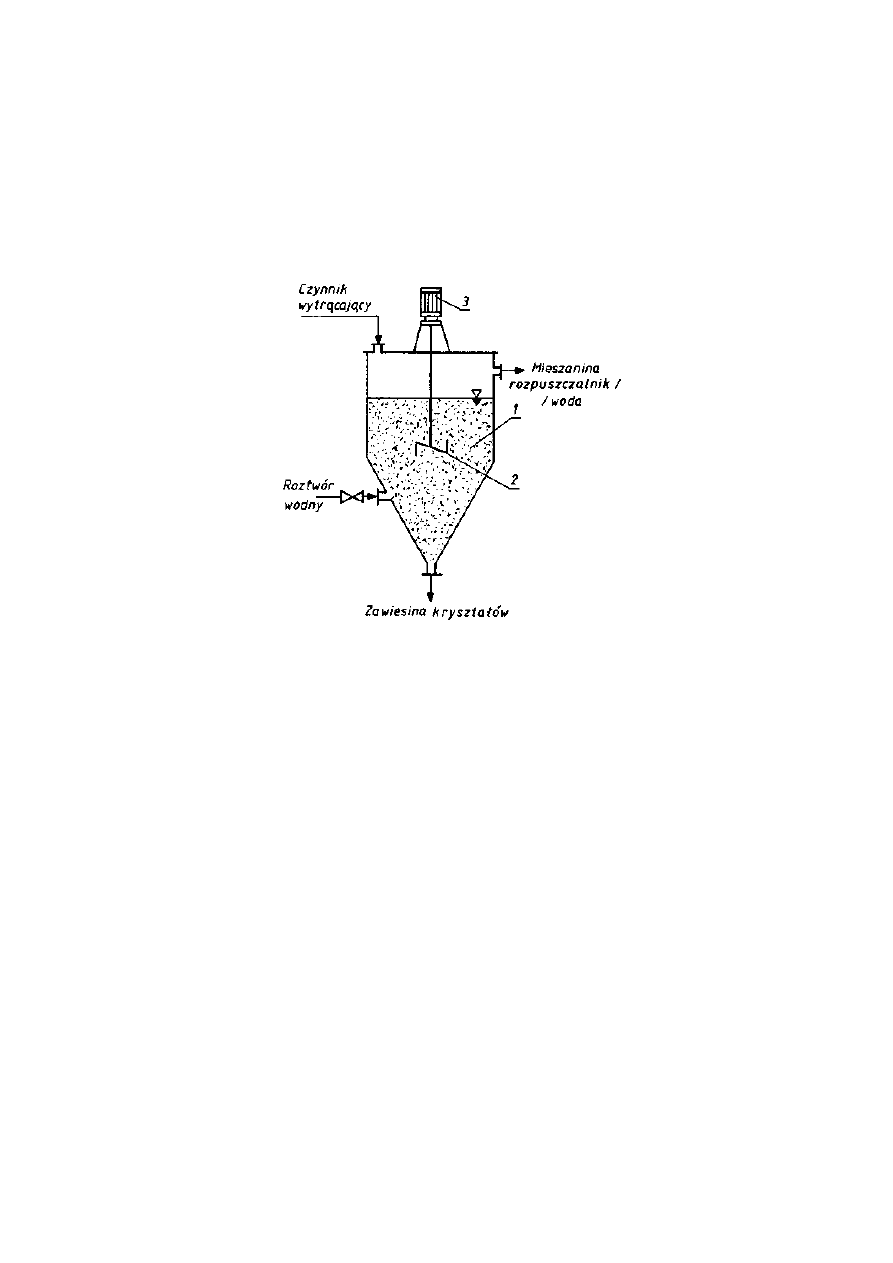

16.4. Krystalizatory z reakcją chemiczną i wysalaniem . . . . . . . . . . . . . . . . . . . . . . .

244

16.5. Rekrystalizatory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

245

16.6. Dobór krystylizatora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

246

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

246

17. Aparatura procesów destylacji i rektyfikacji . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

247

17.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

247

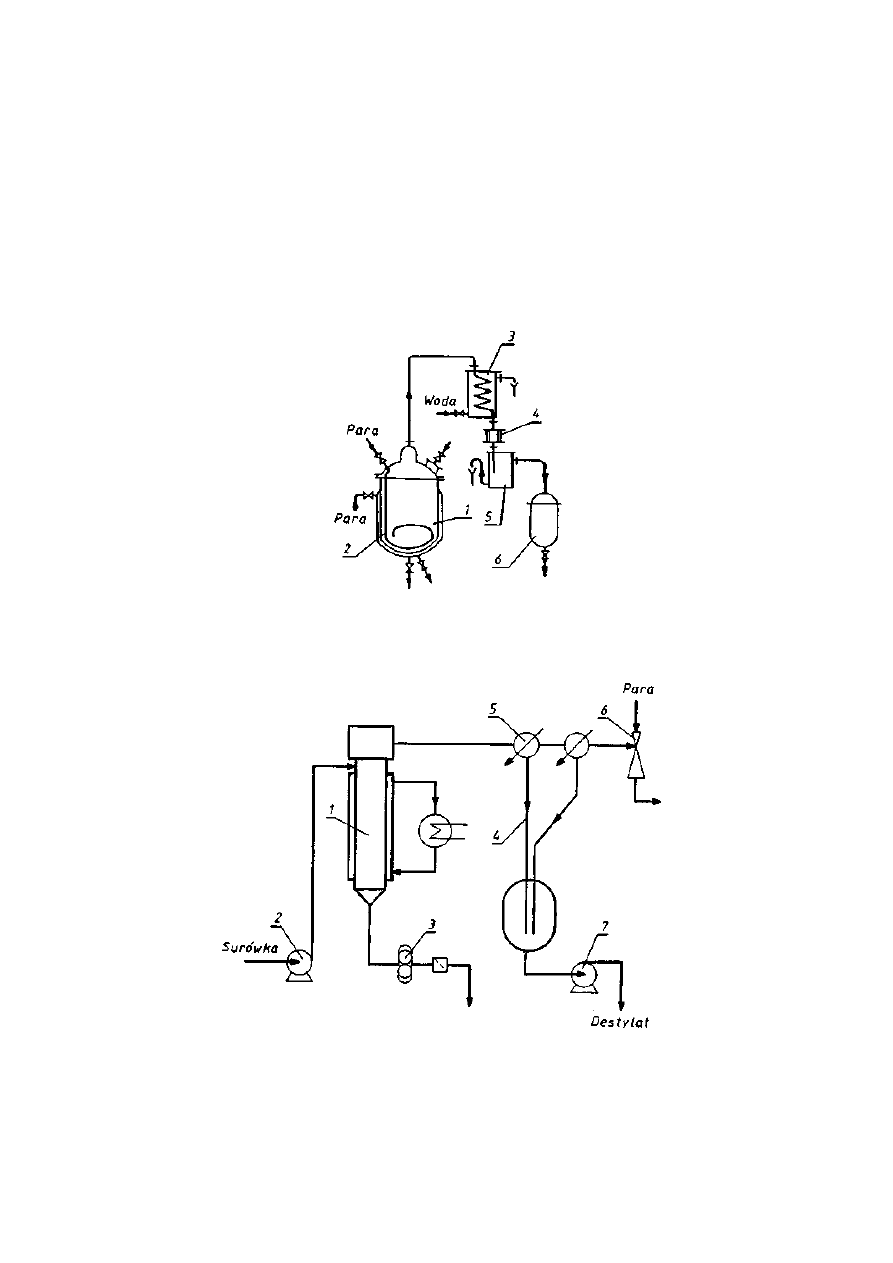

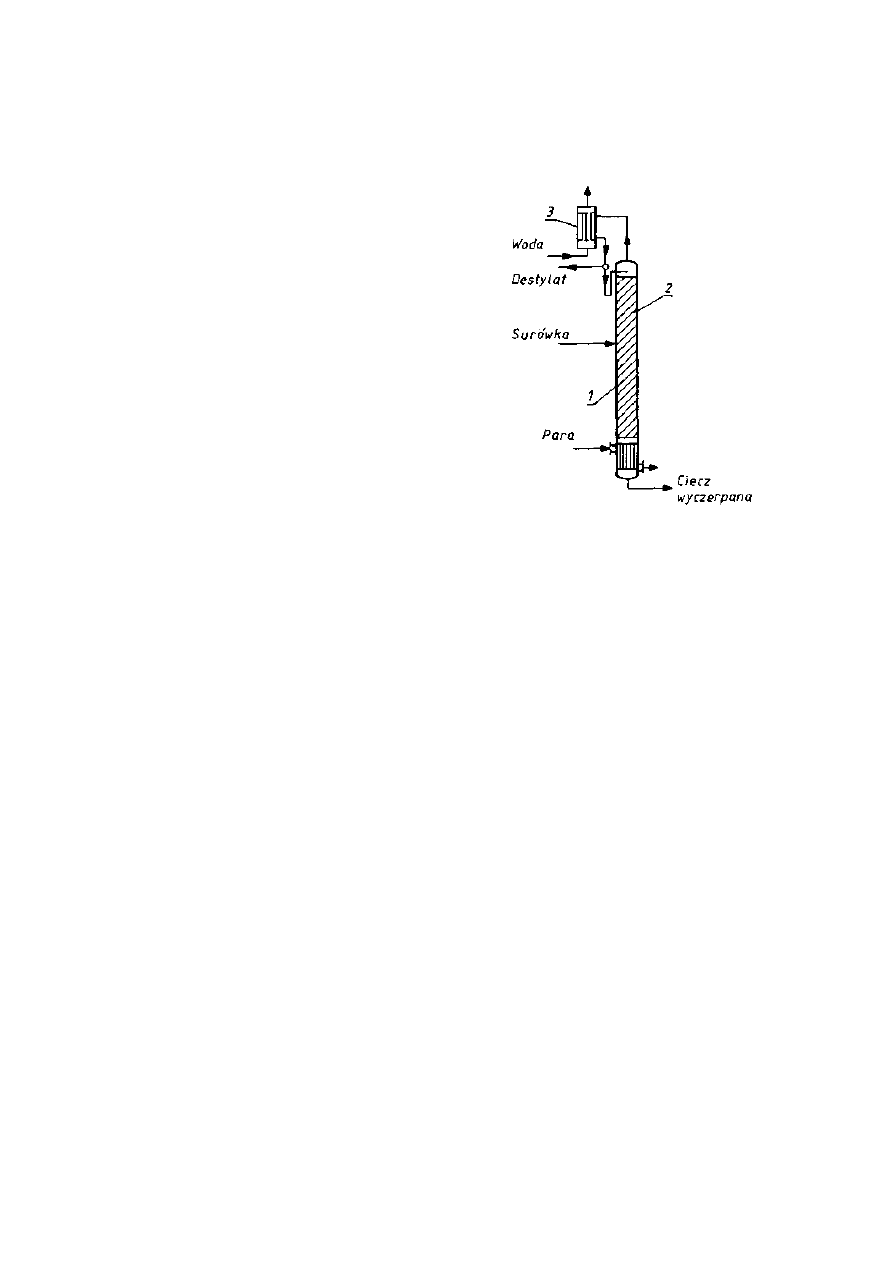

17.2. Aparaty destylacyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

247

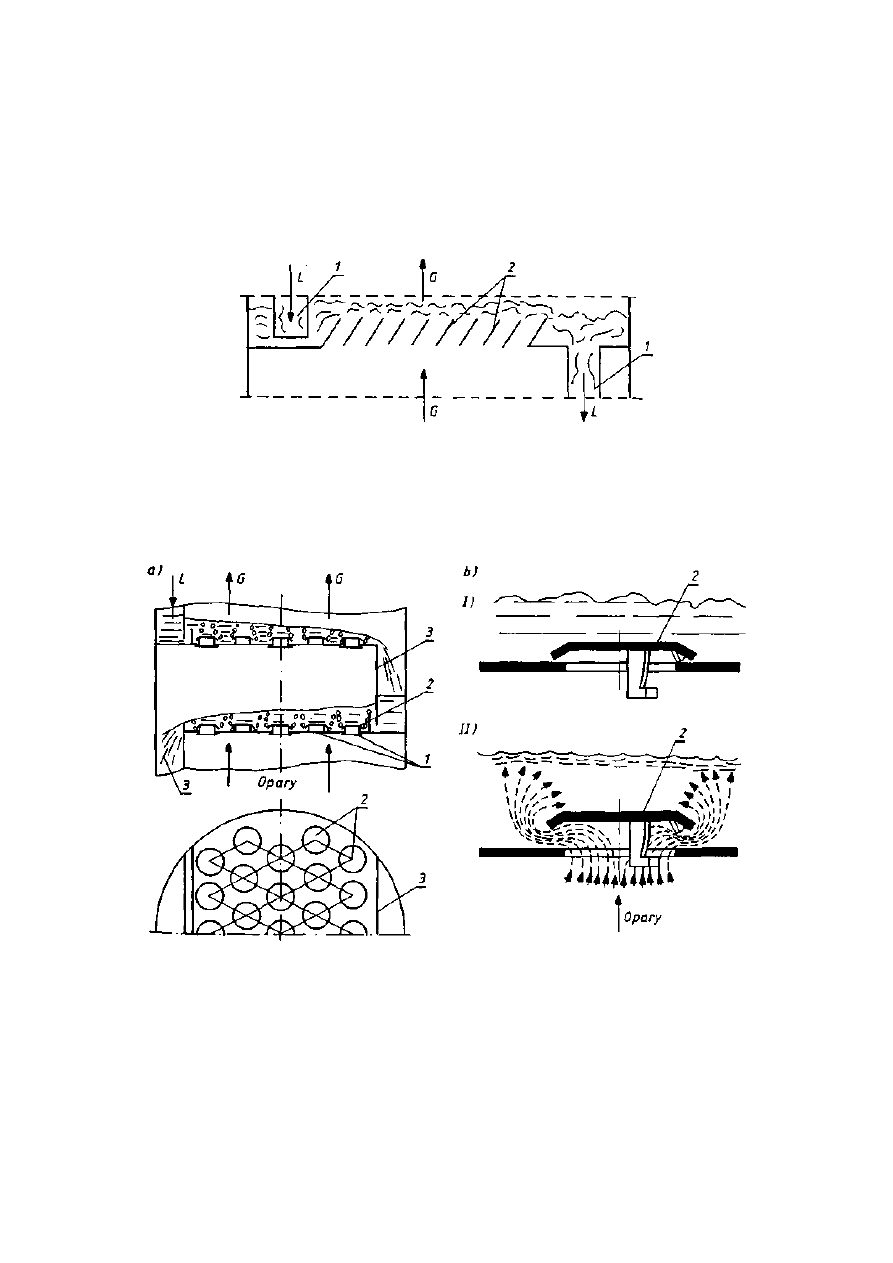

17.3. Aparaty rektyfikacyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

251

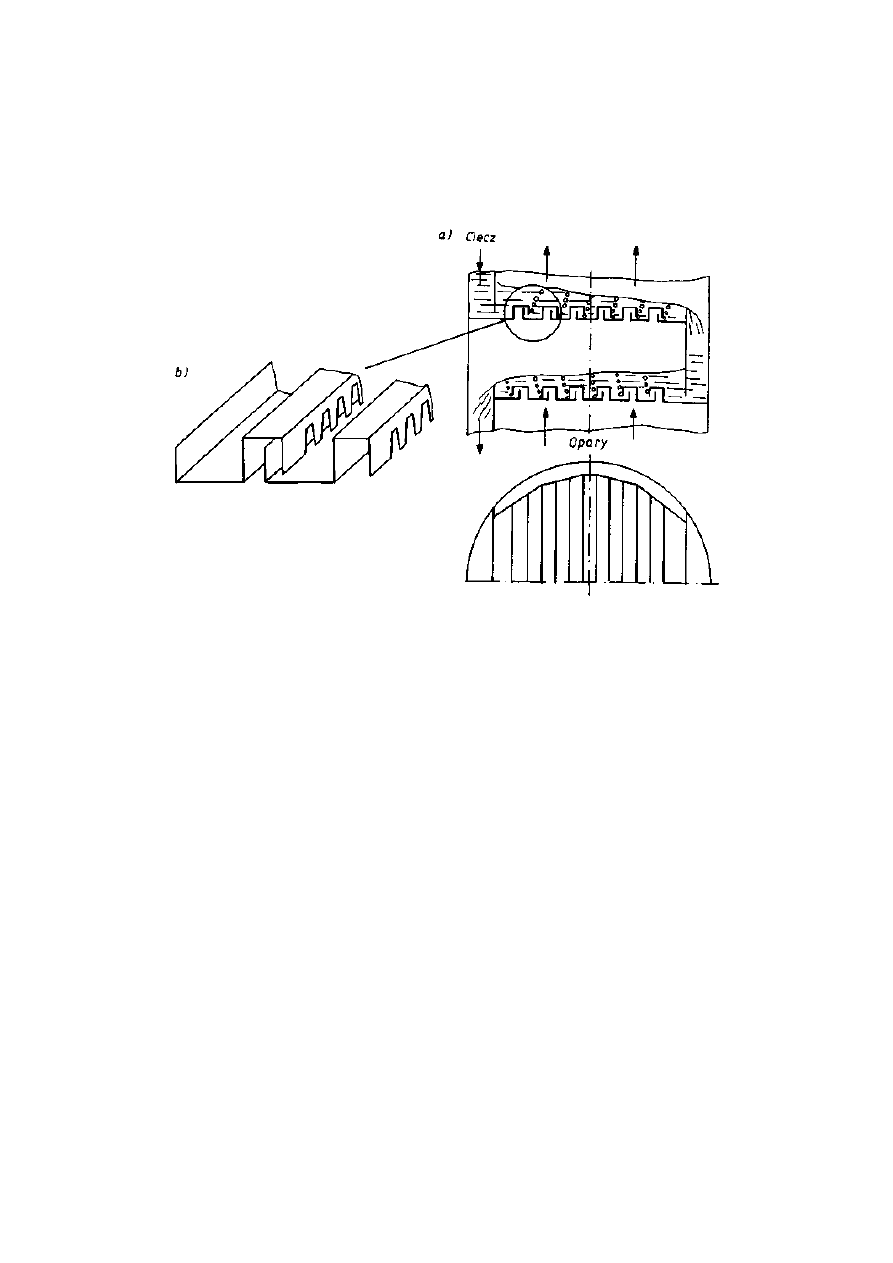

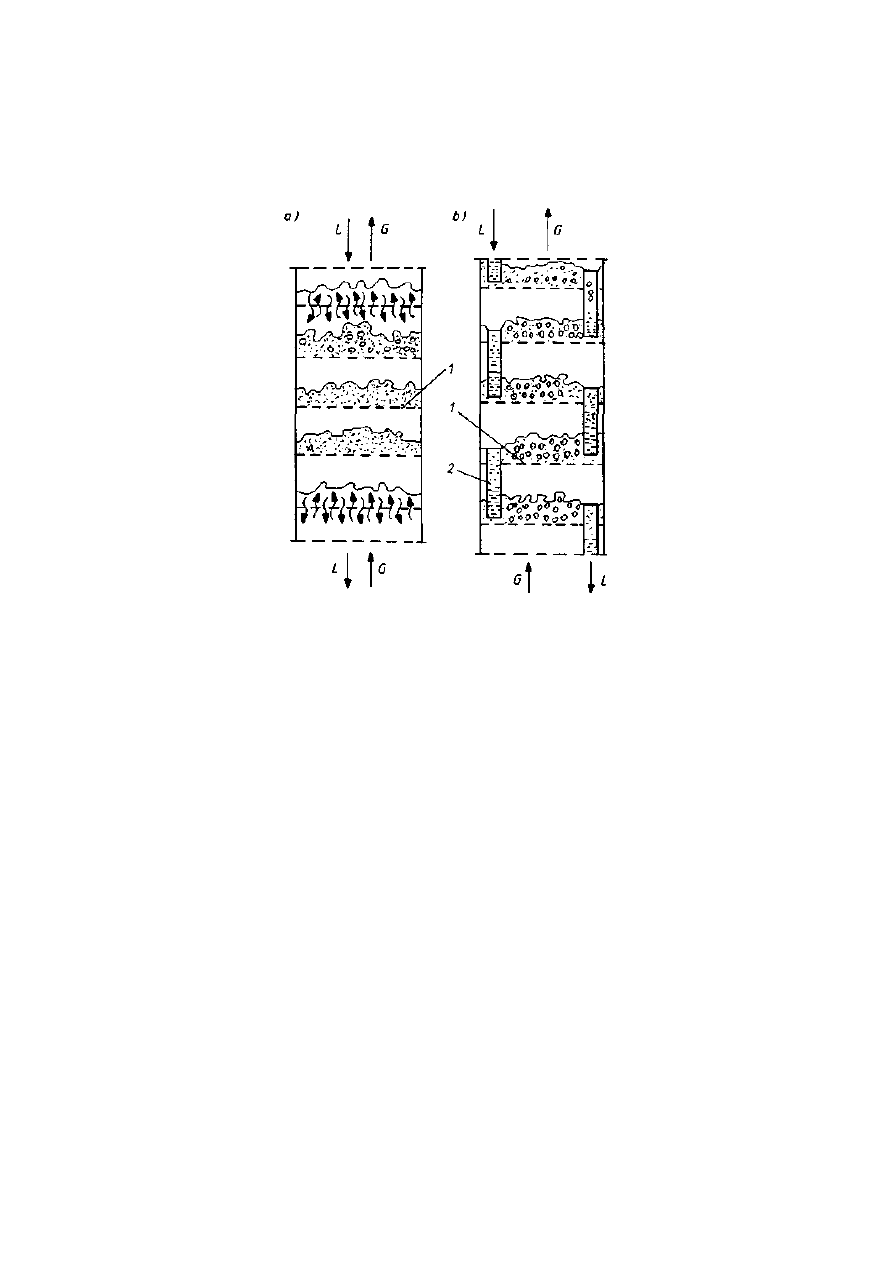

17.3.1. Kolumny półkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

255

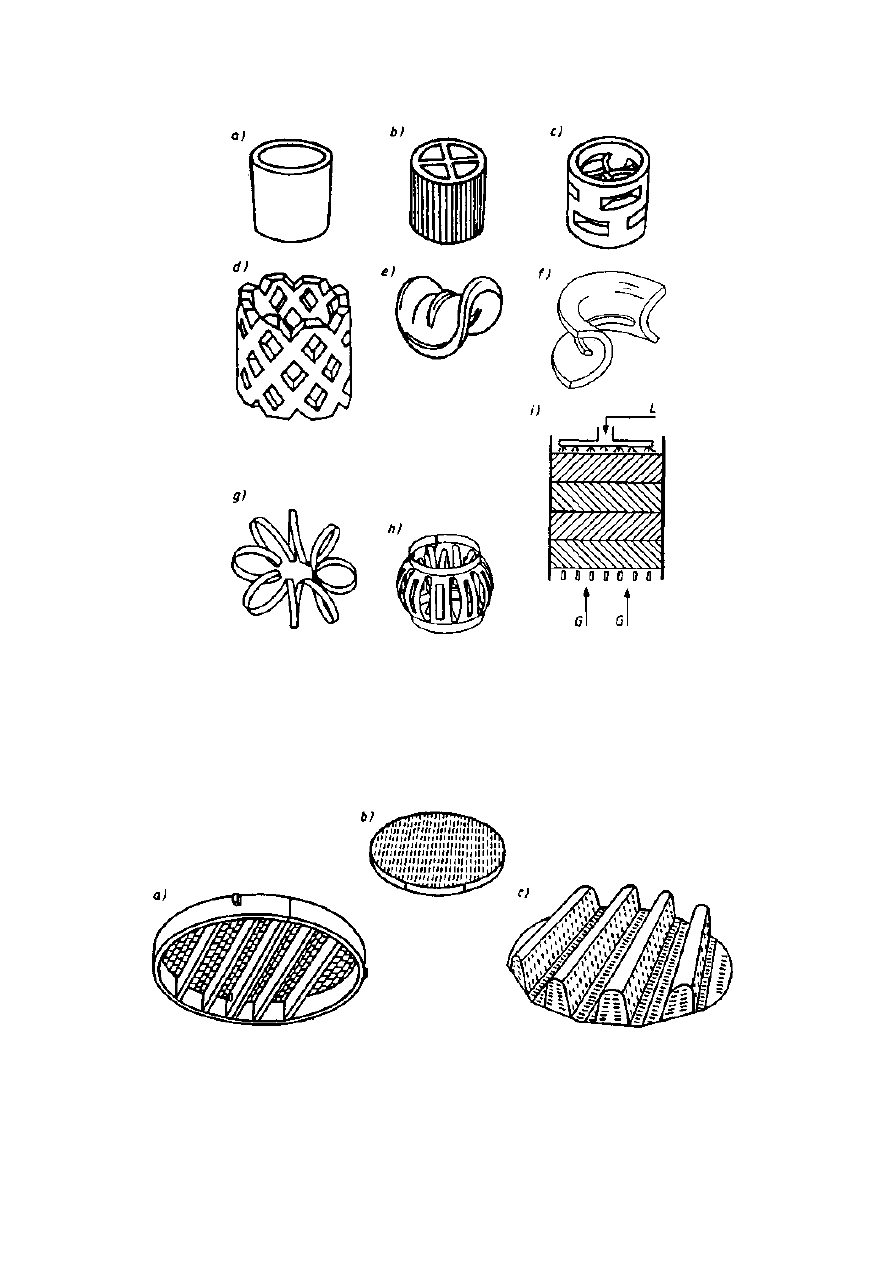

17.3.2. Kolumny z wypełnieniem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

262

17.3.3. Wyposażenie wnętrza kolumn . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

264

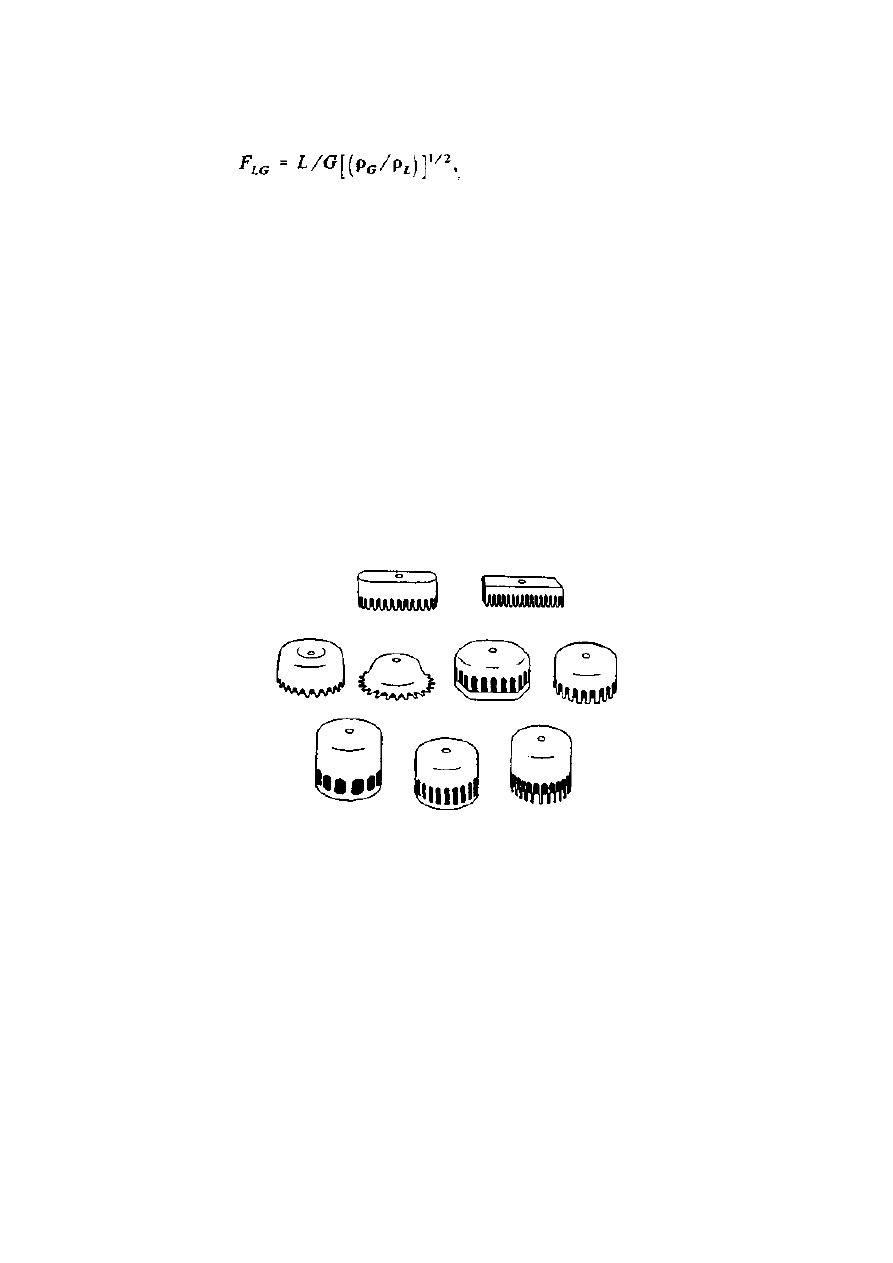

17.3.4. Dobór elementów kontaktu w kolumnach . . . . . . . . . . . . . . . . . . . . . .

266

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

267

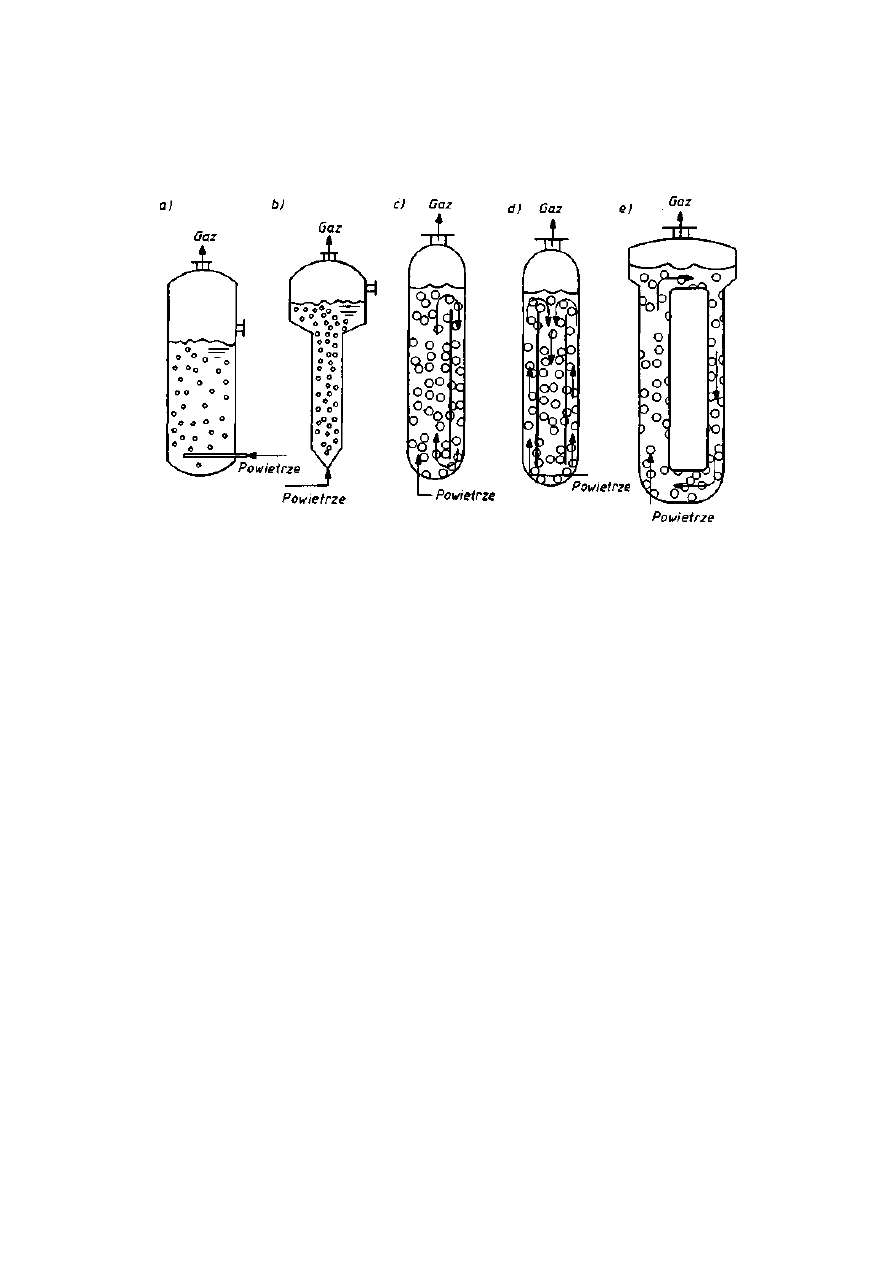

18. Absorbery . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

268

18. 1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

268

18.2. Absorbery powierzchniowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

268

5

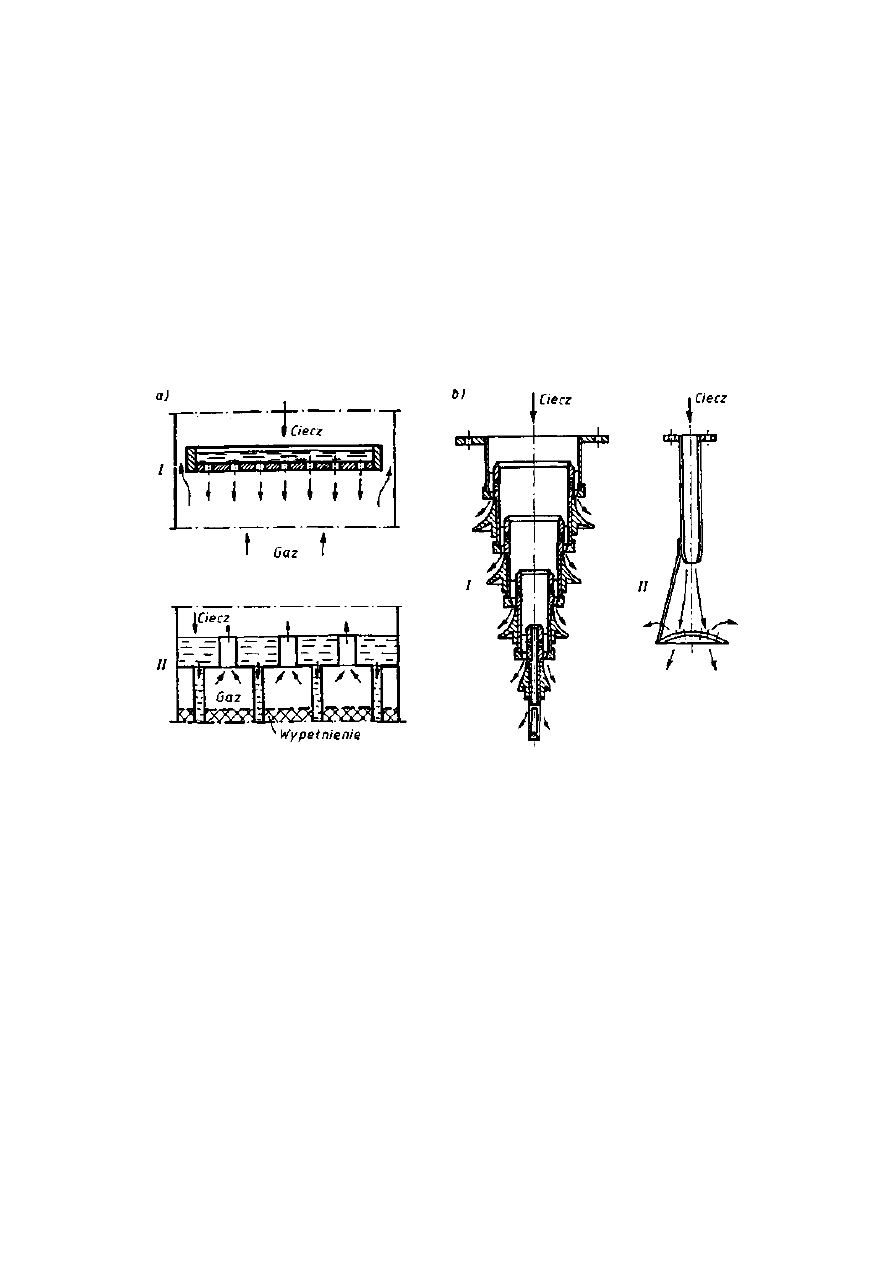

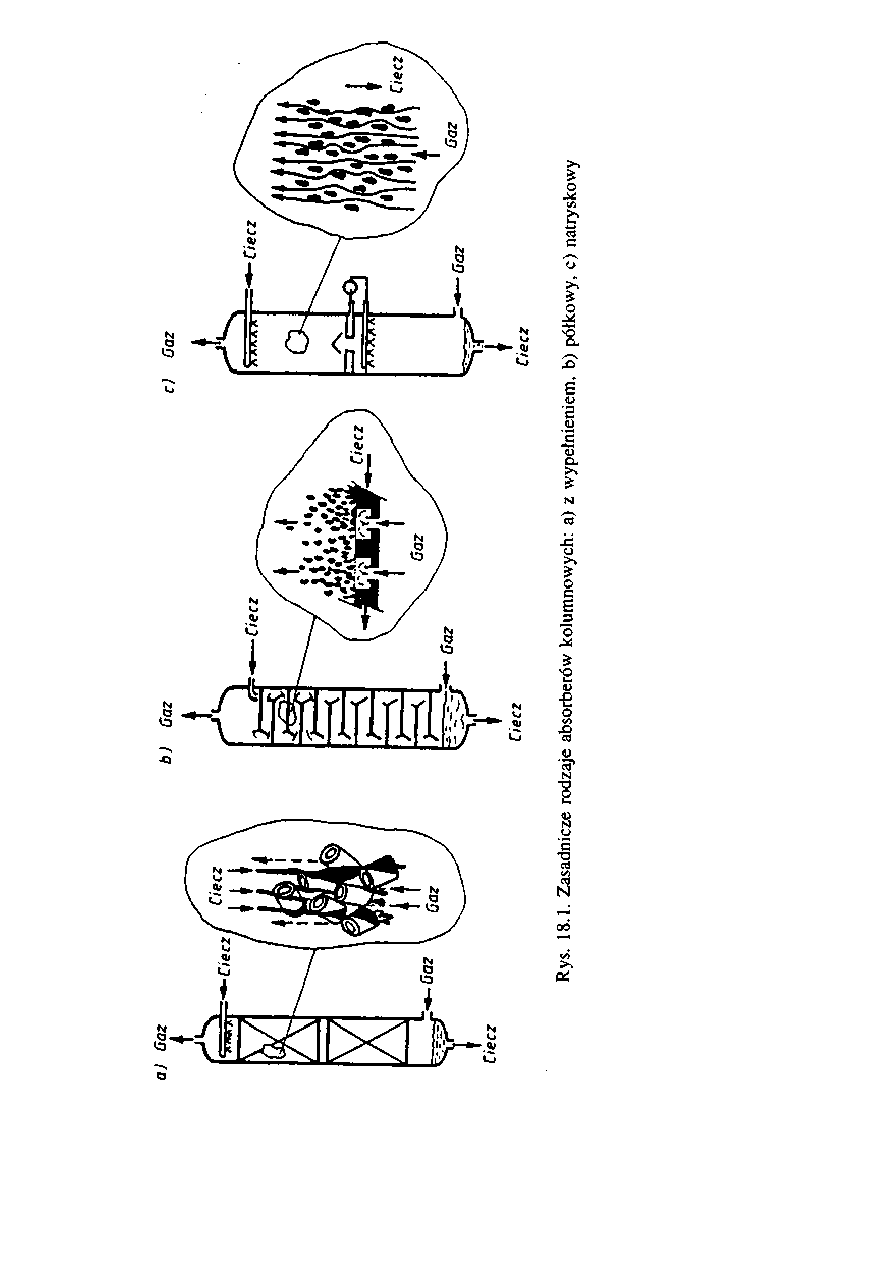

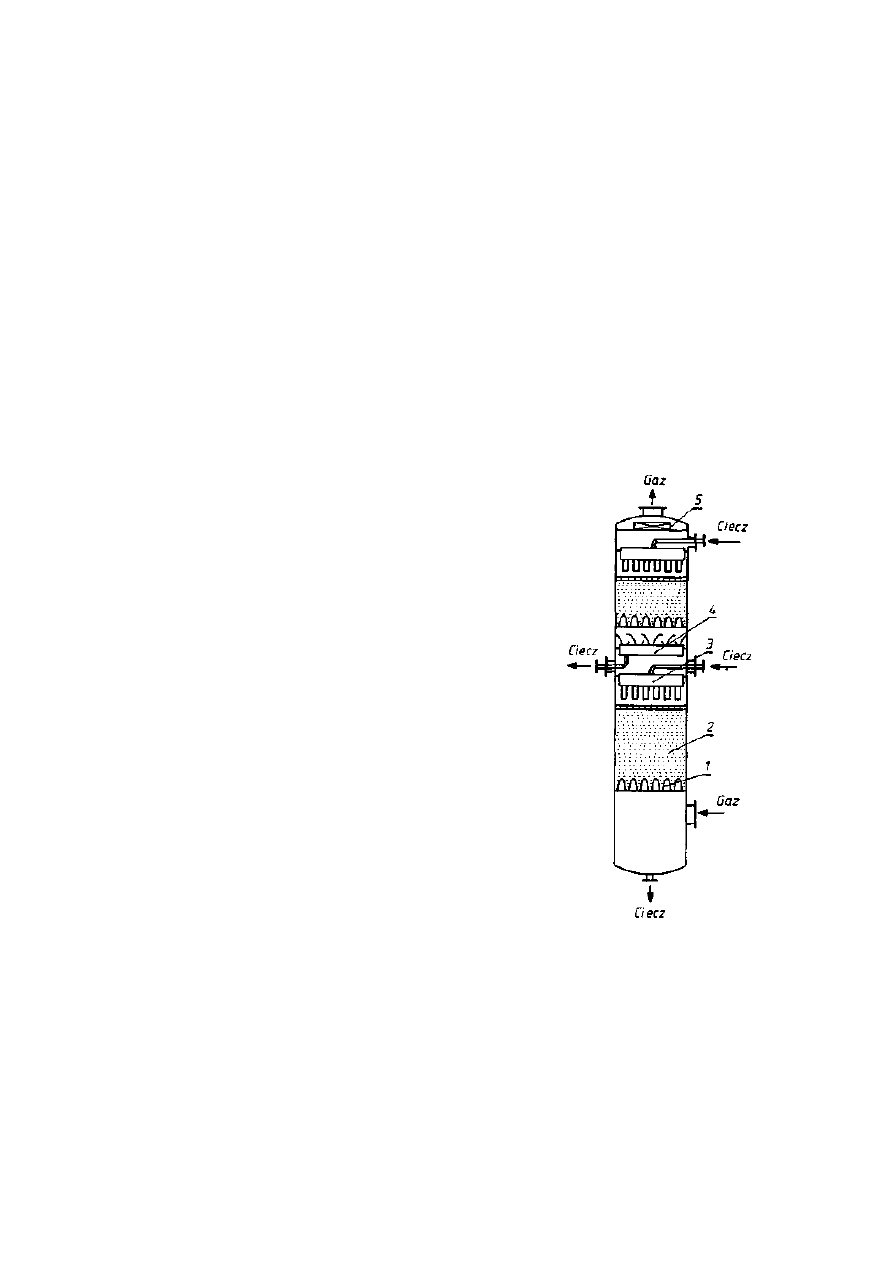

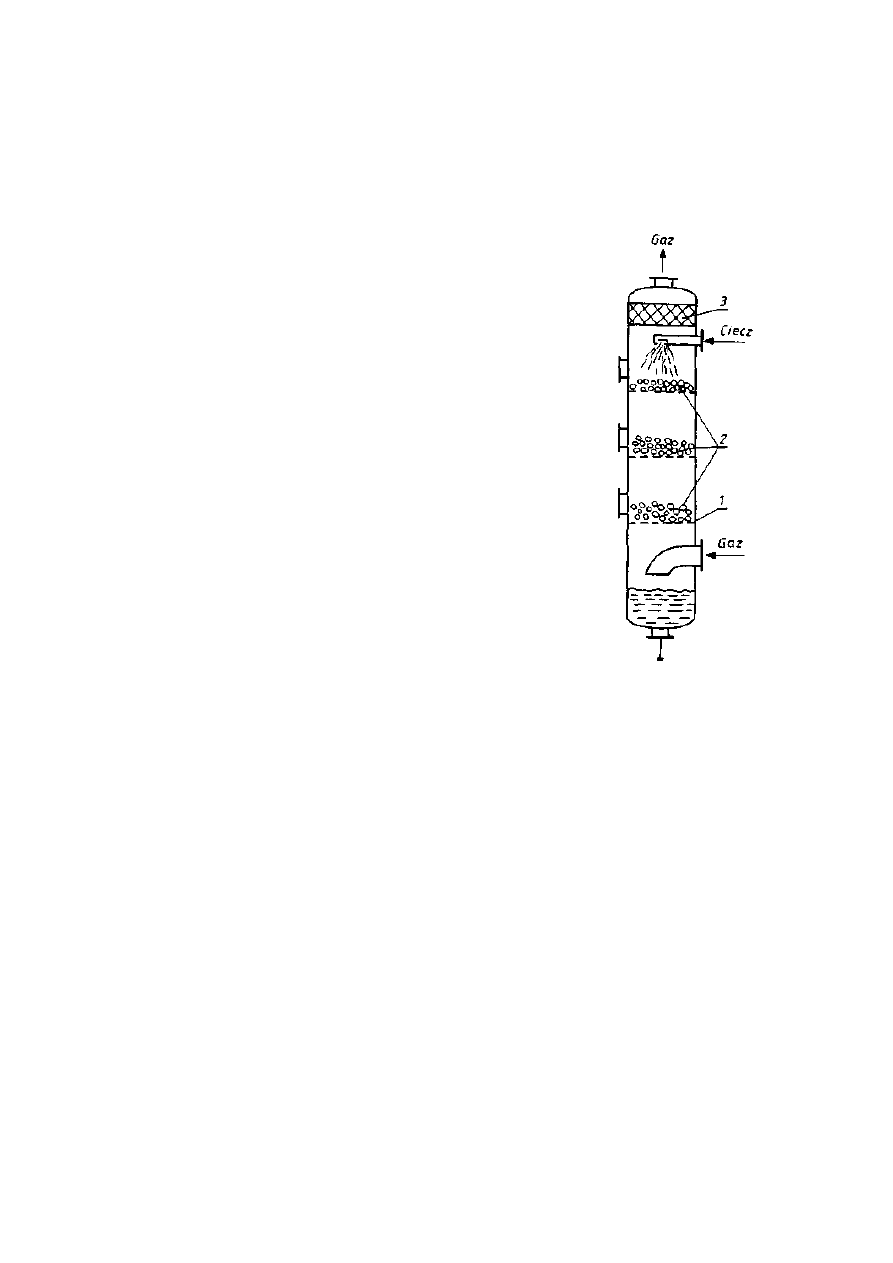

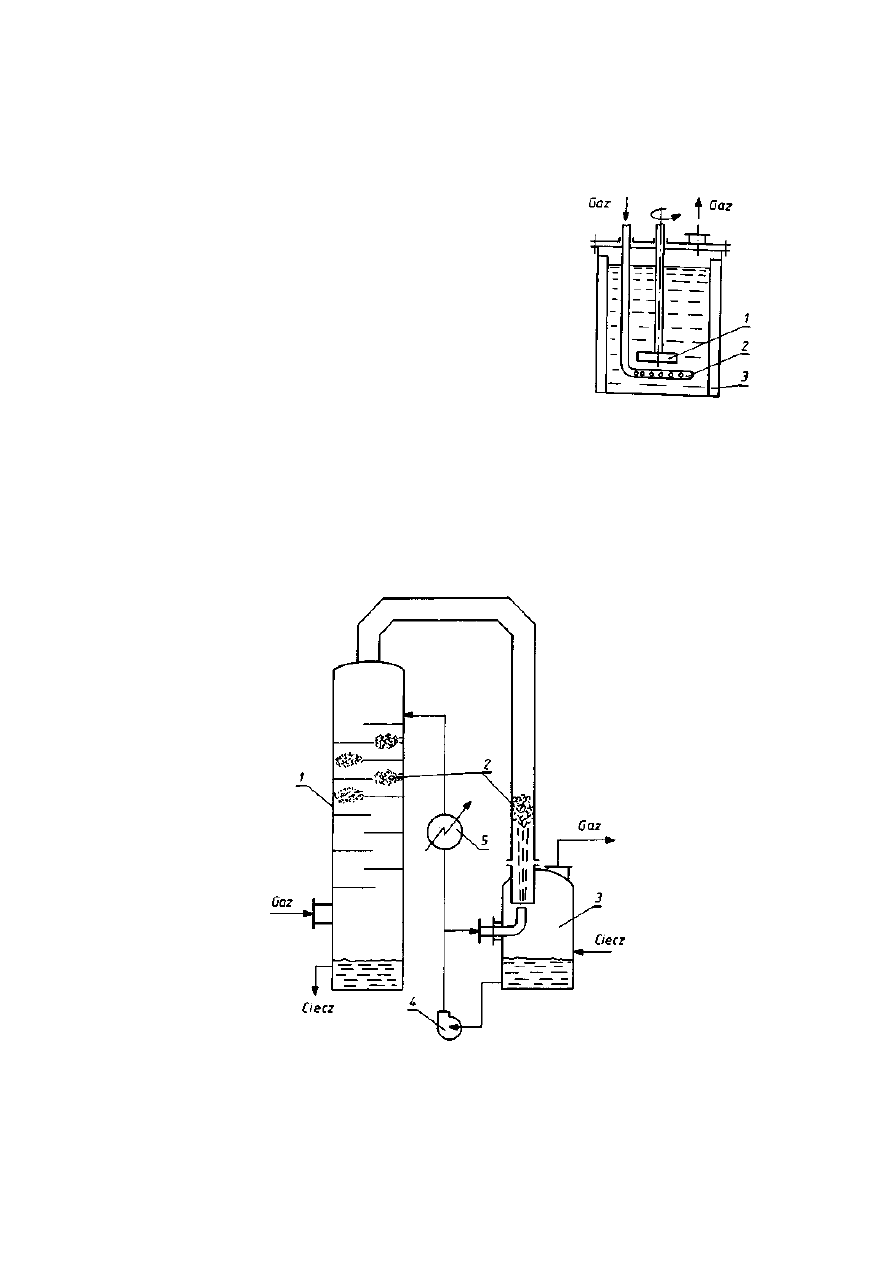

18.3. Absorbery z wypełnieniem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

271

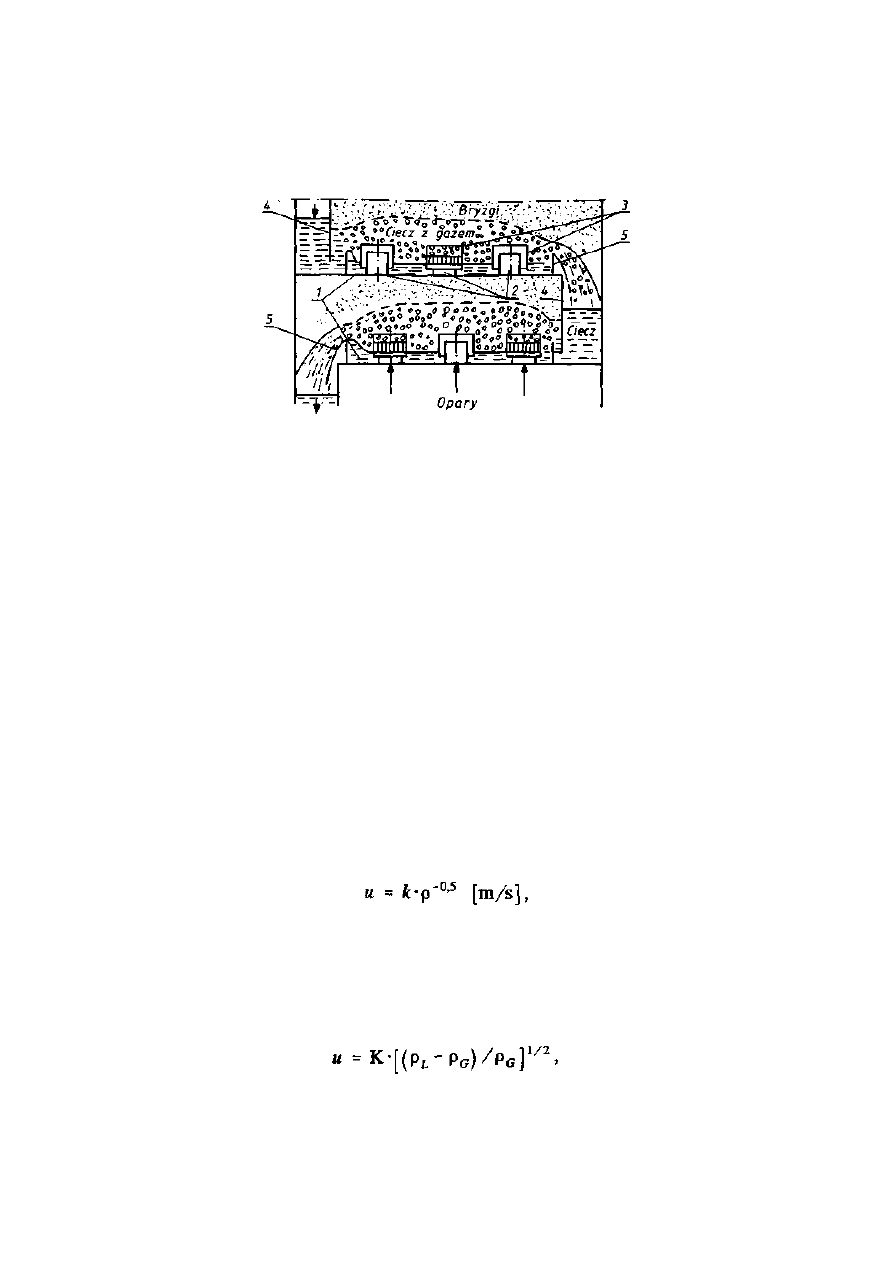

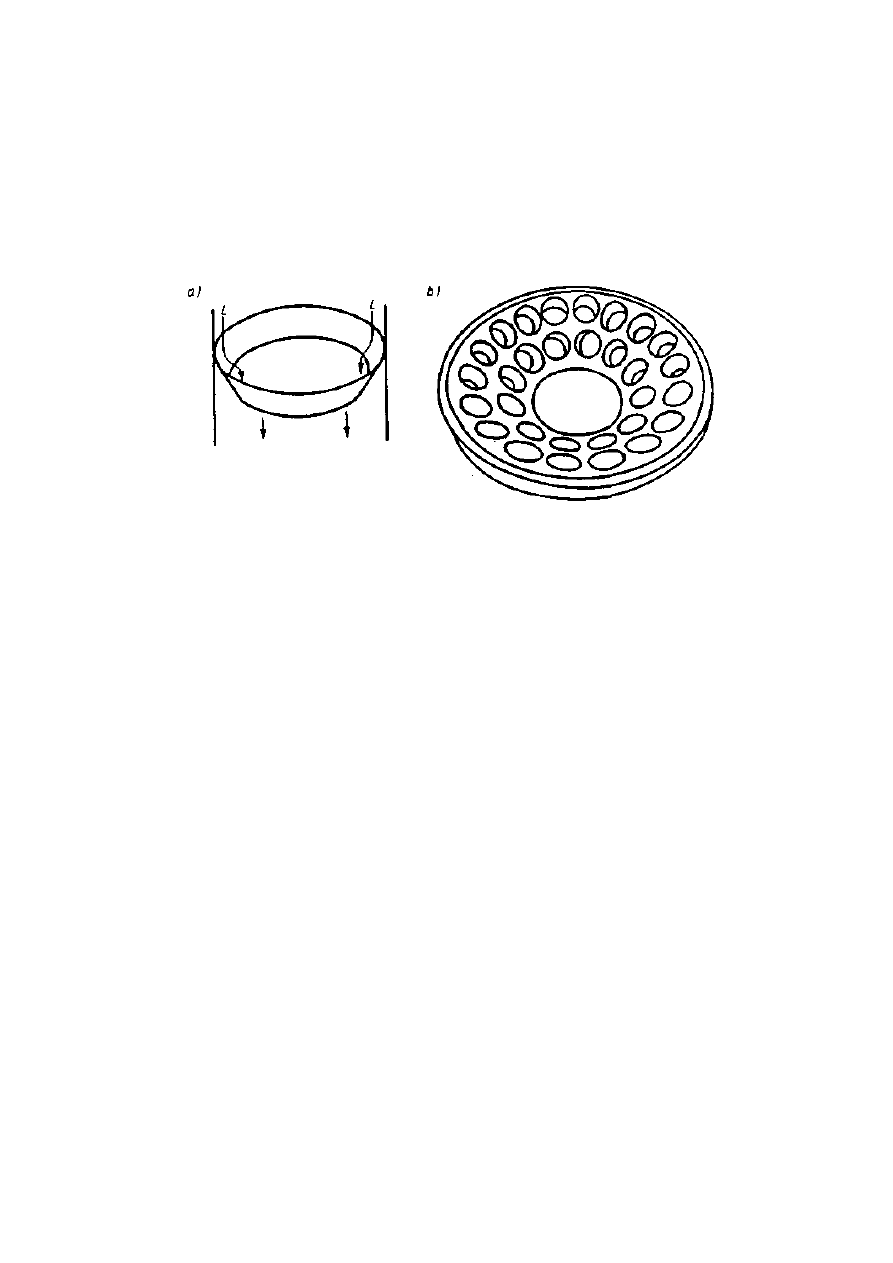

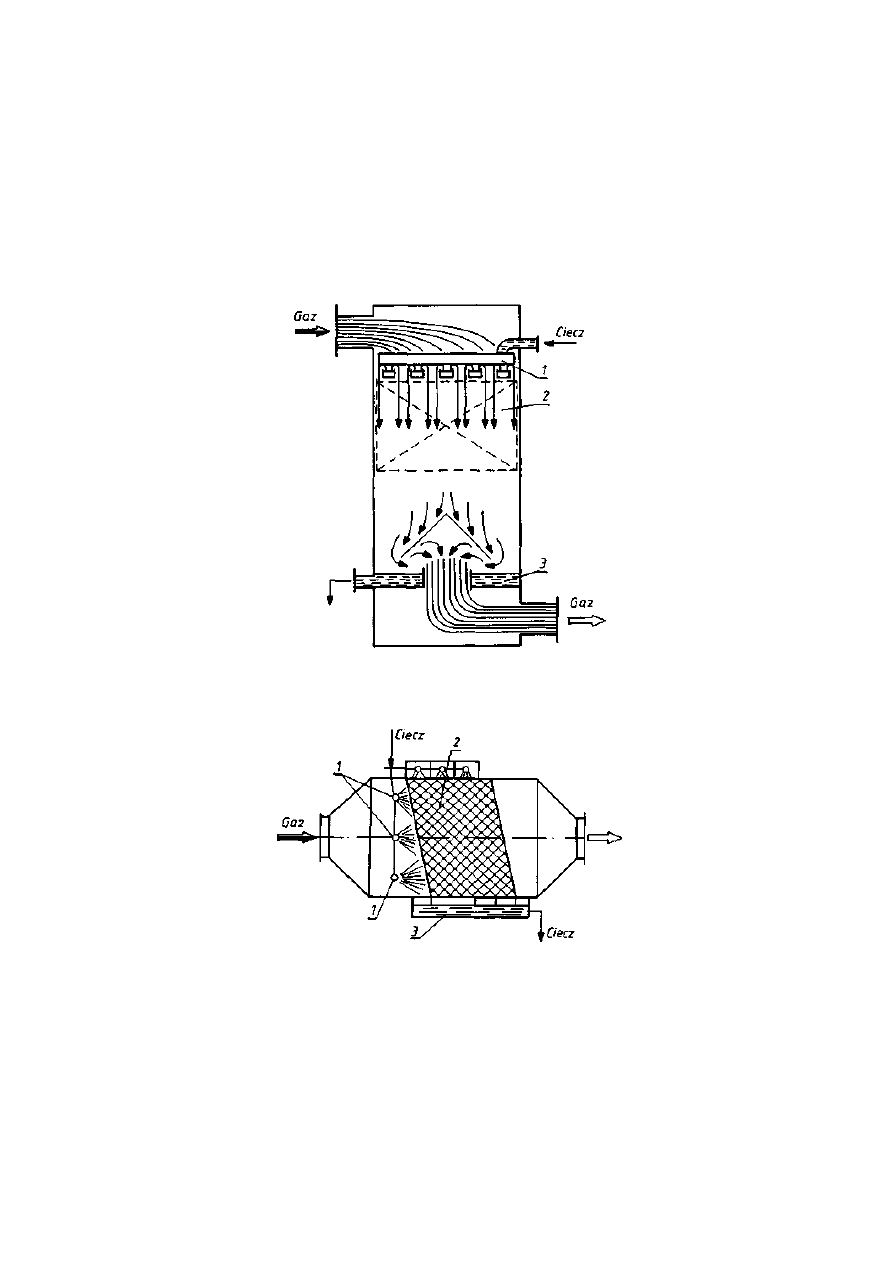

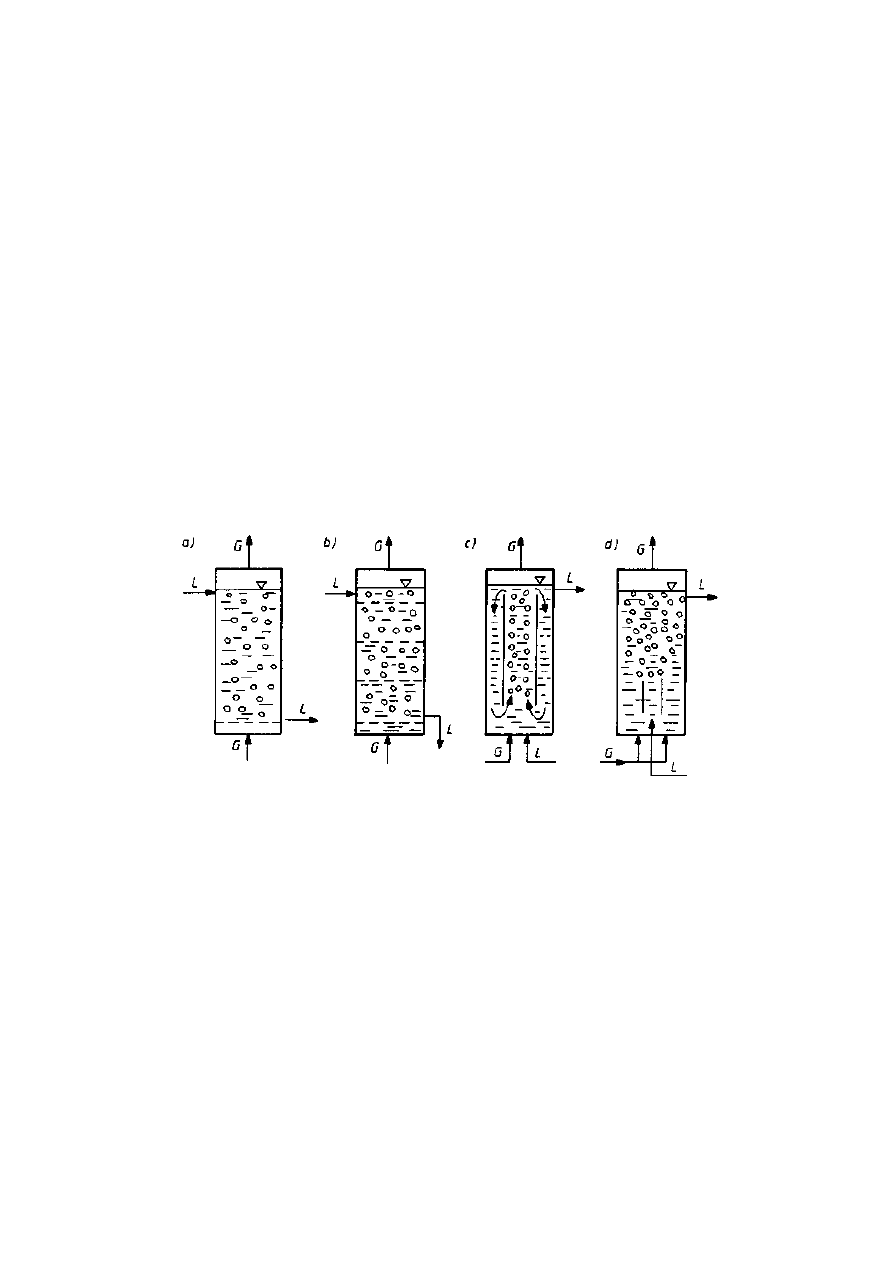

18.4. Absorbery barbotażowo-półkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

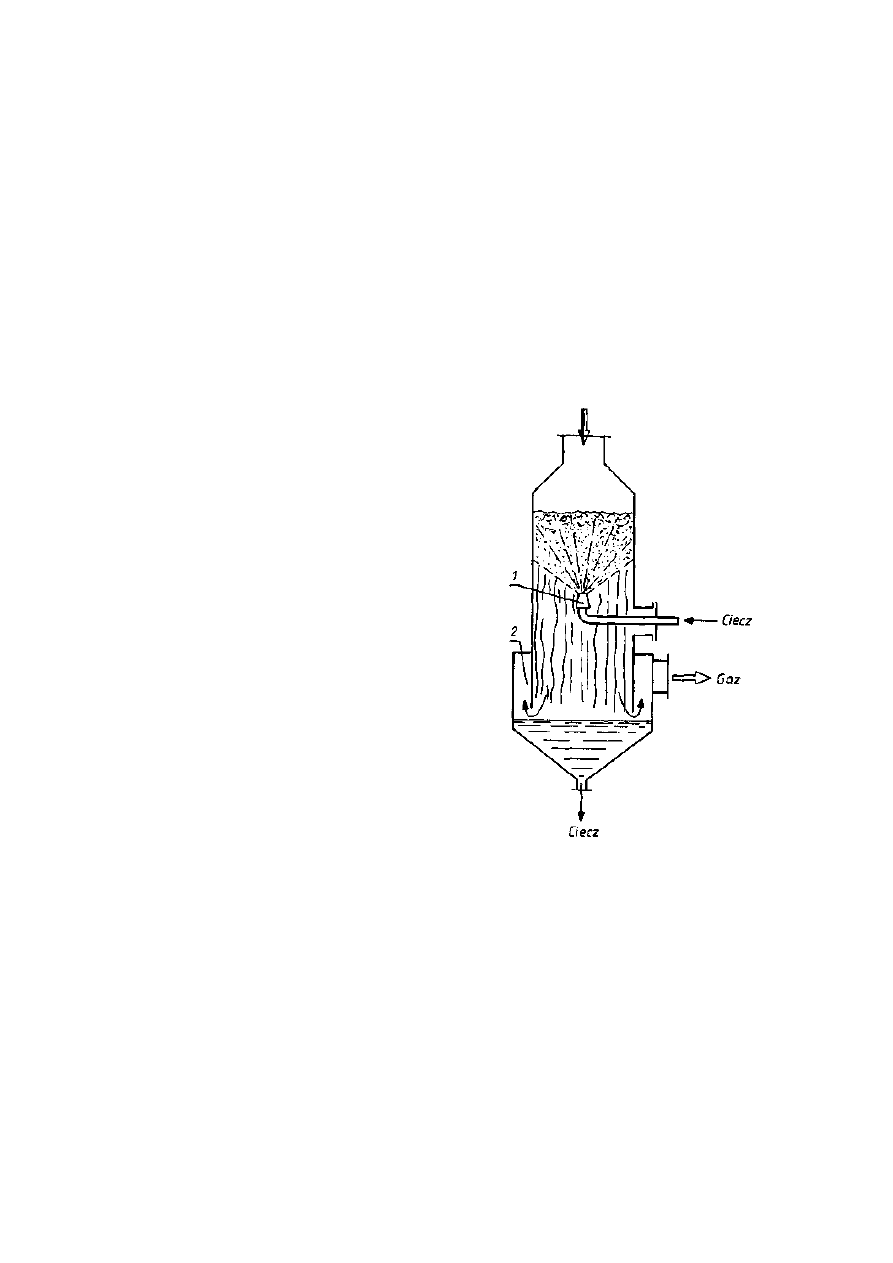

273

18.5. Absorbery natryskowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

277

18.6. Dobór absorbera . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

280

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

280

19. Adsorbery . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

281

19.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

281

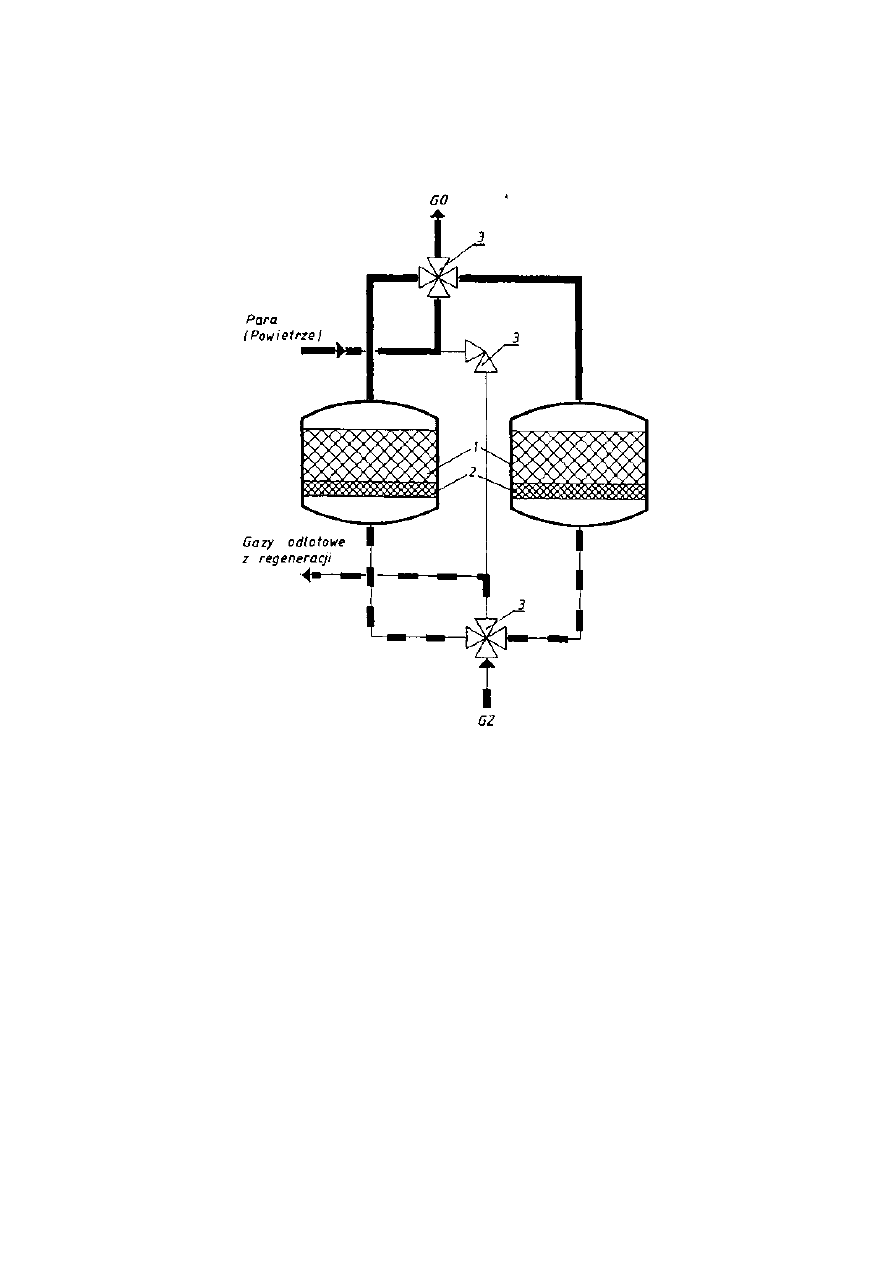

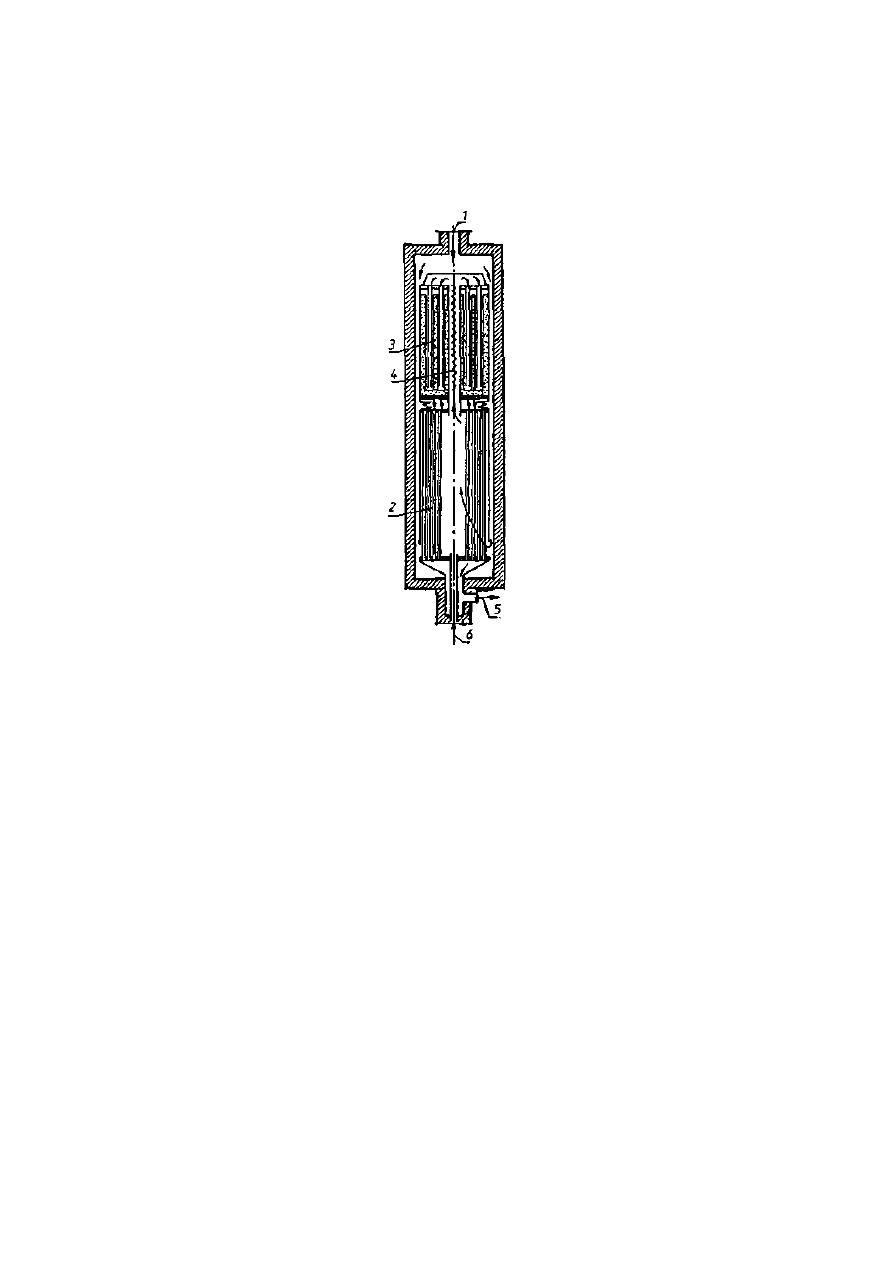

19.2. Adsorbery z warstwą nieruchomą . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

283

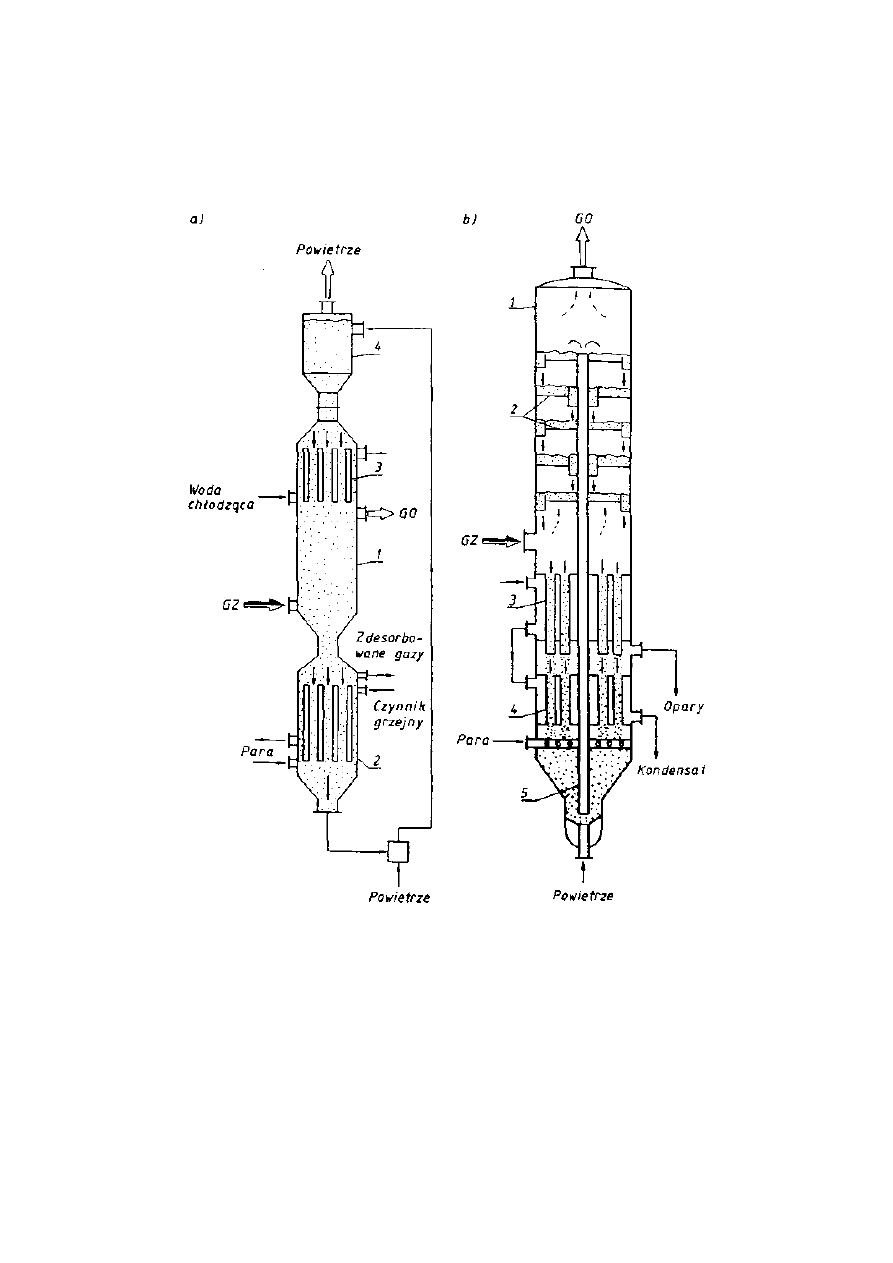

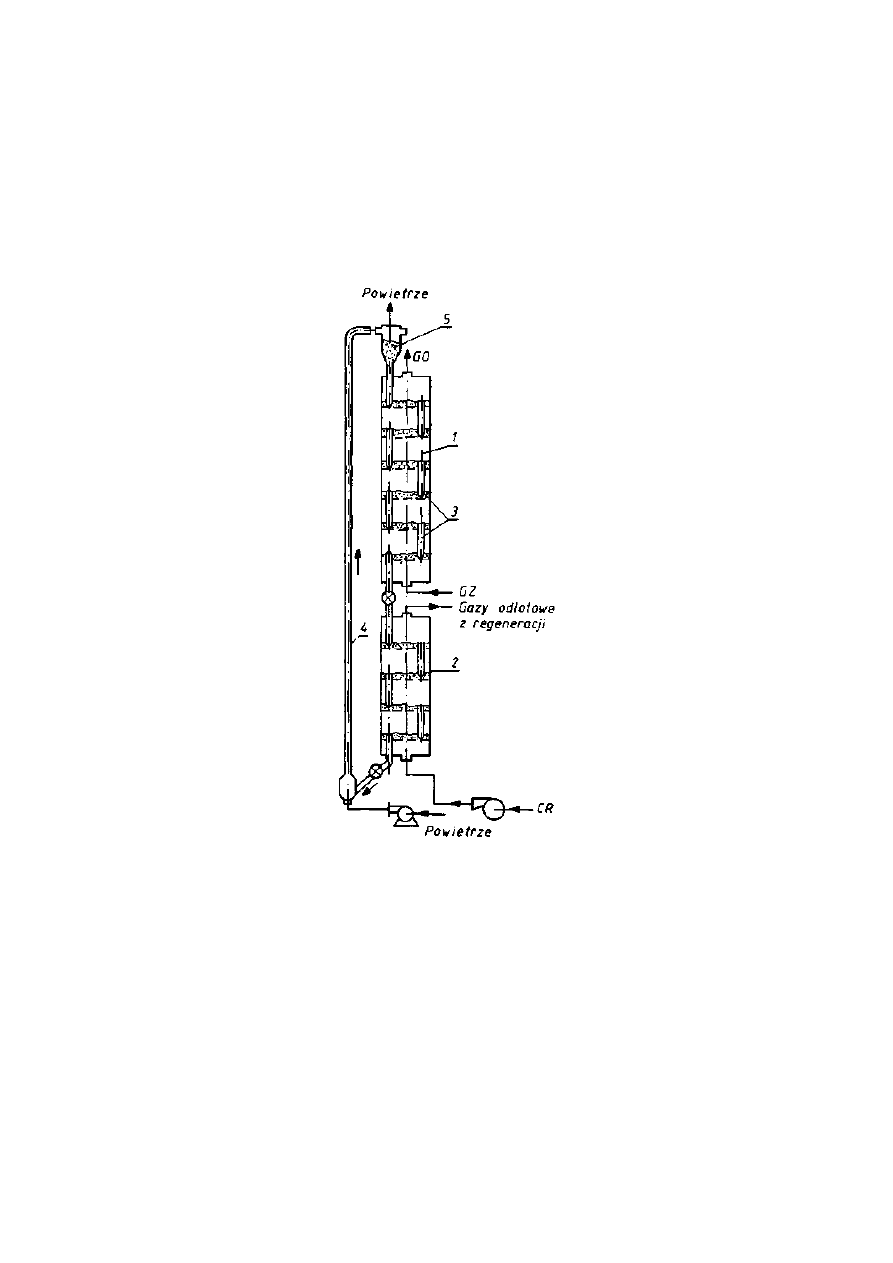

19.3. Adsorbery z warstwą ruchomą . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

286

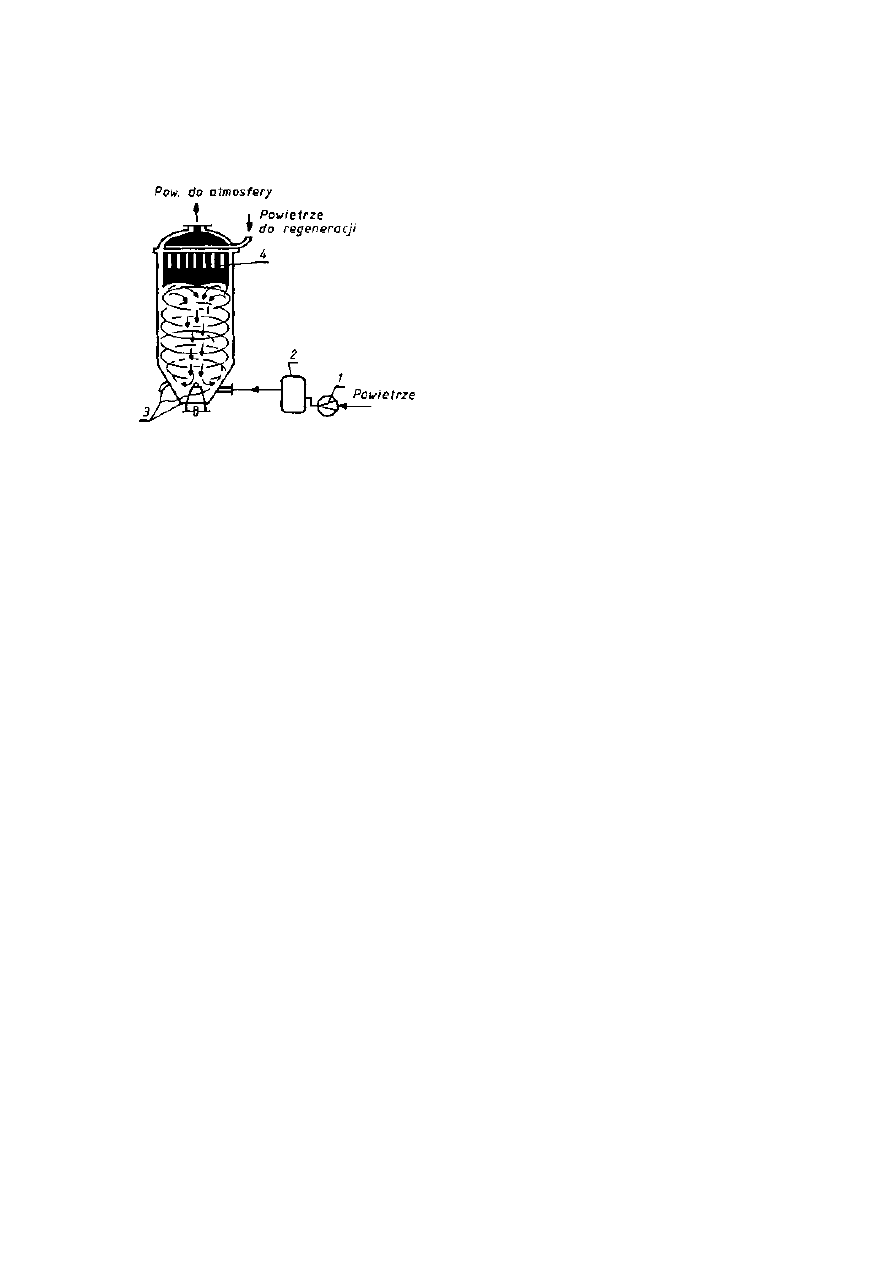

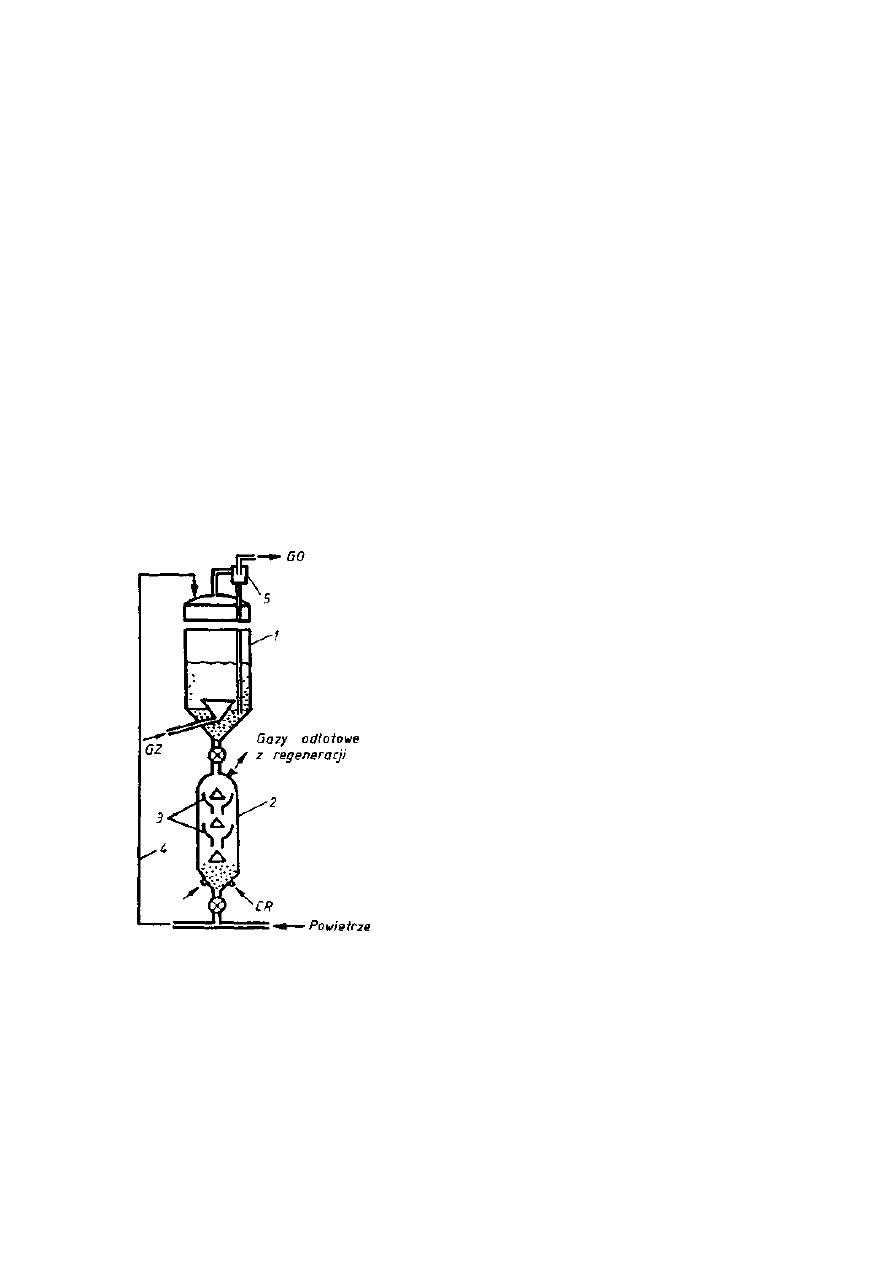

19.4. Adsorbery fluidyzacyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

288

19.5. Adsorbery cieczy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

289

19.6. Dobór adsorberów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

292

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

292

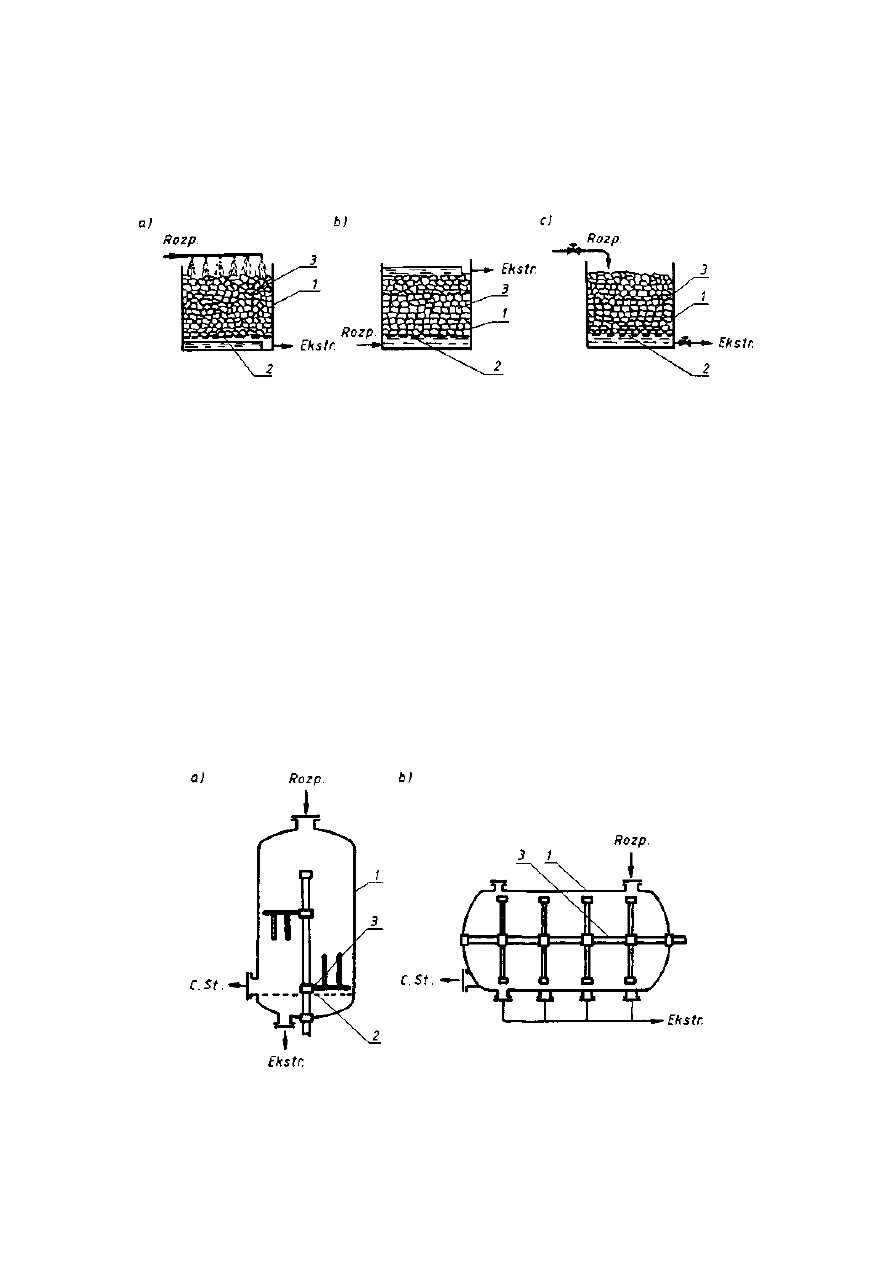

20. Aparatura procesów ługowania i ekstrakcji . . . . . . . . . . . . . . . . . . . . . . . . . . .

293

20.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

293

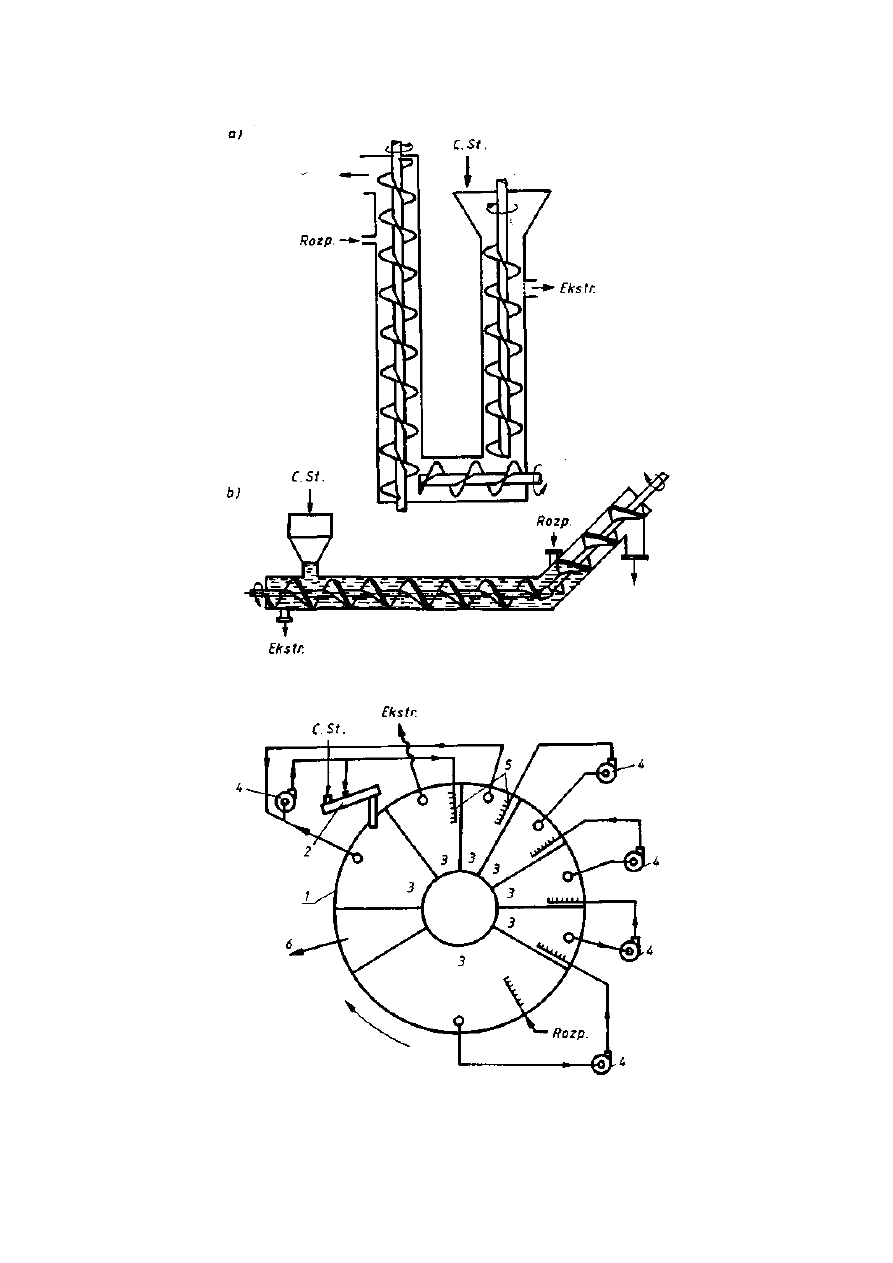

20.2. Aparatura do ługowania . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

293

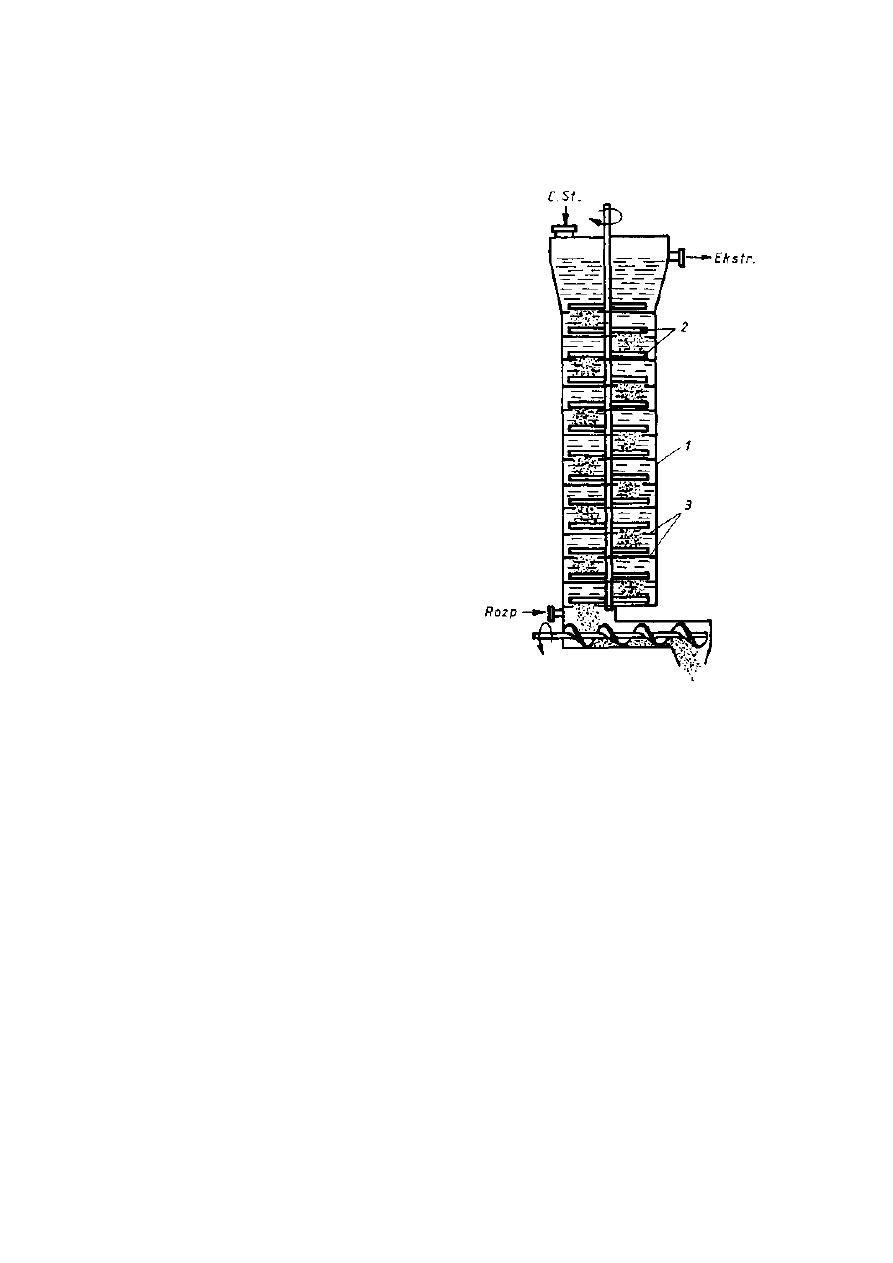

20.3. Ekstraktory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 297

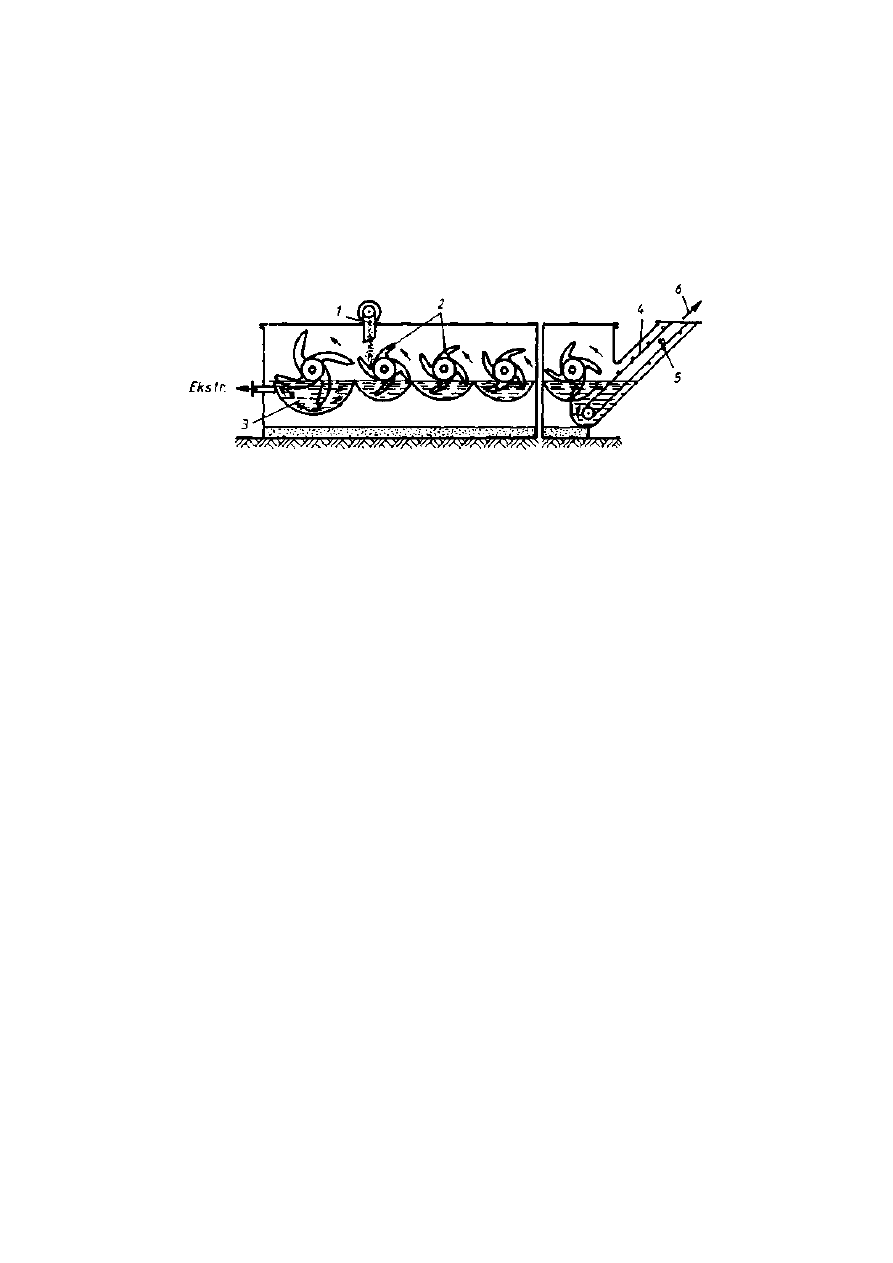

20.3.1. Ekstraktory mieszalnikowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

297

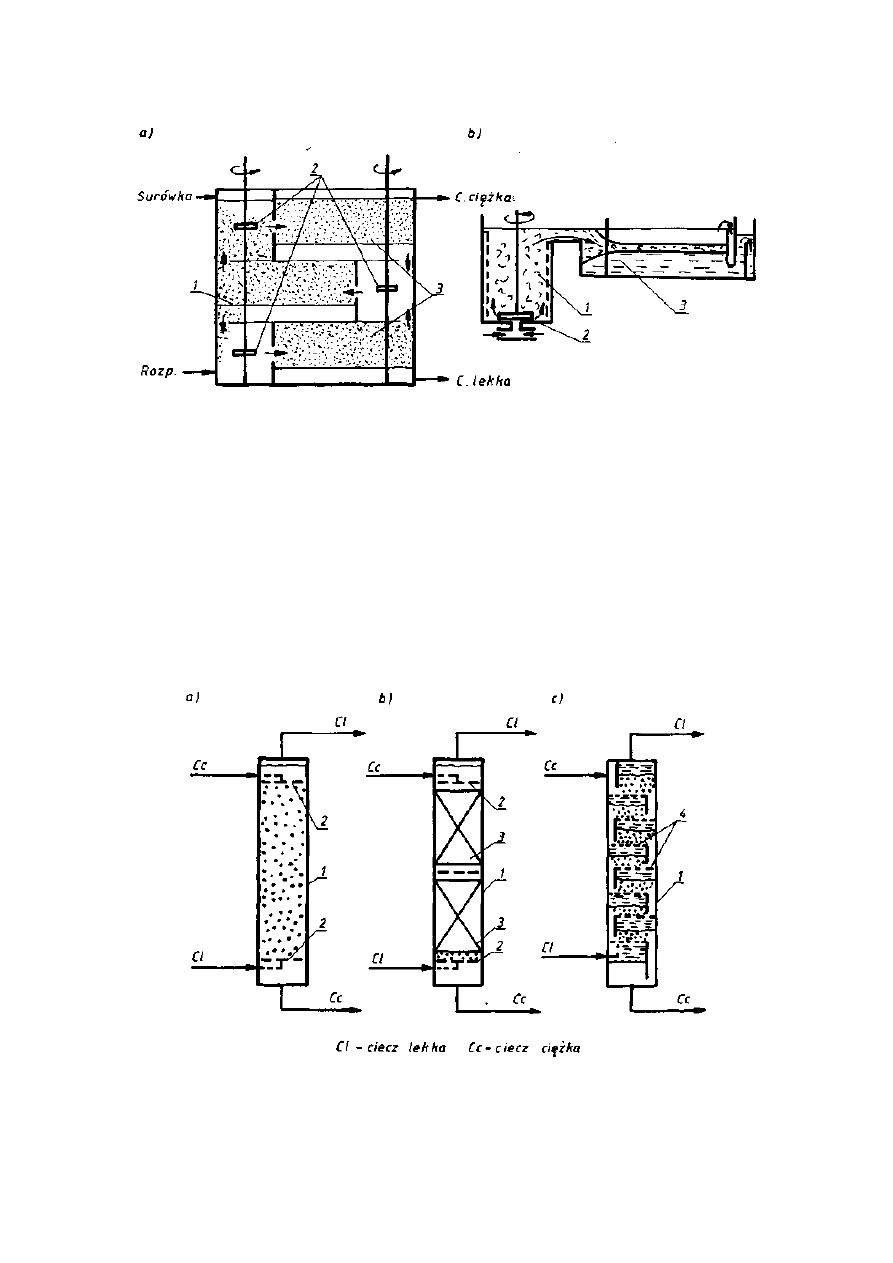

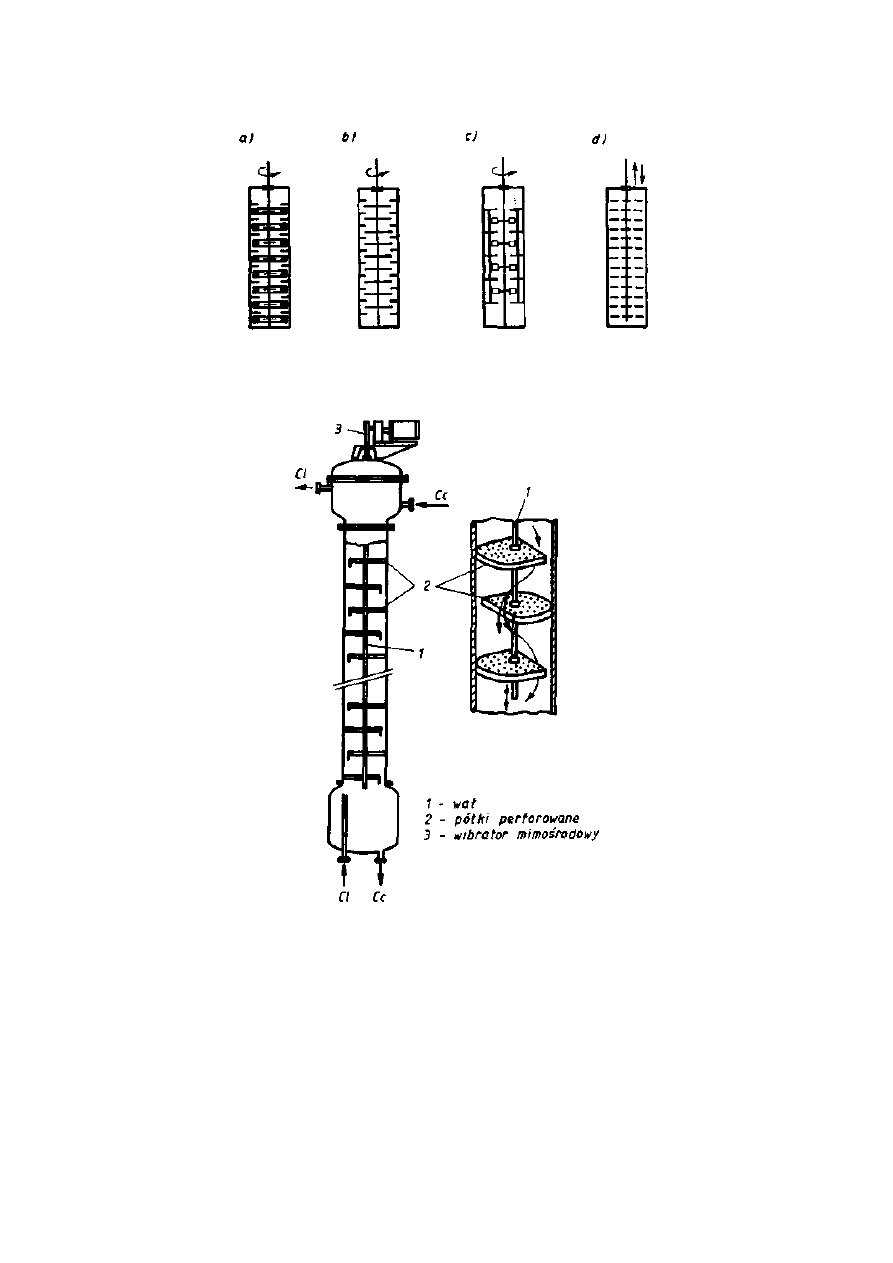

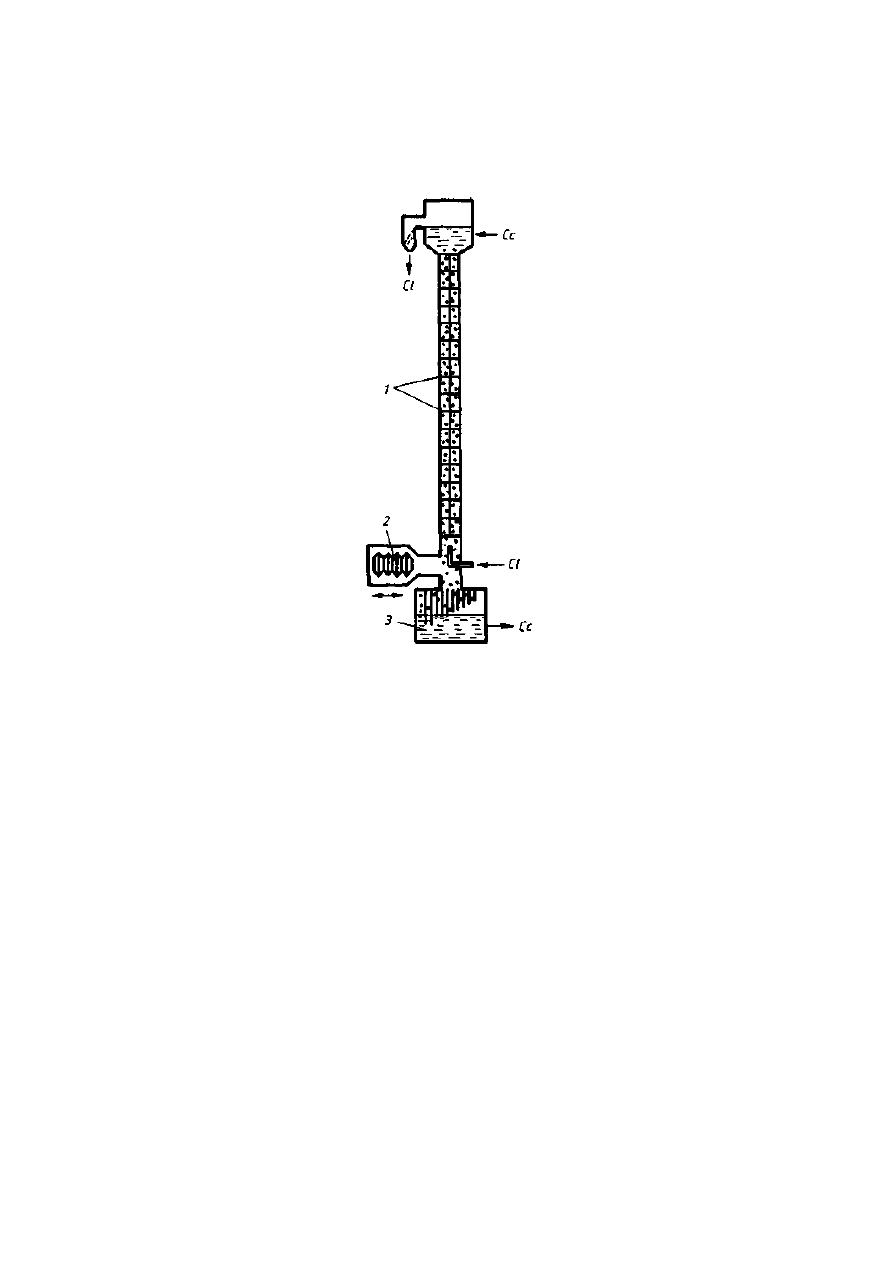

20.3.2. Ekstraktory kolumnowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

298

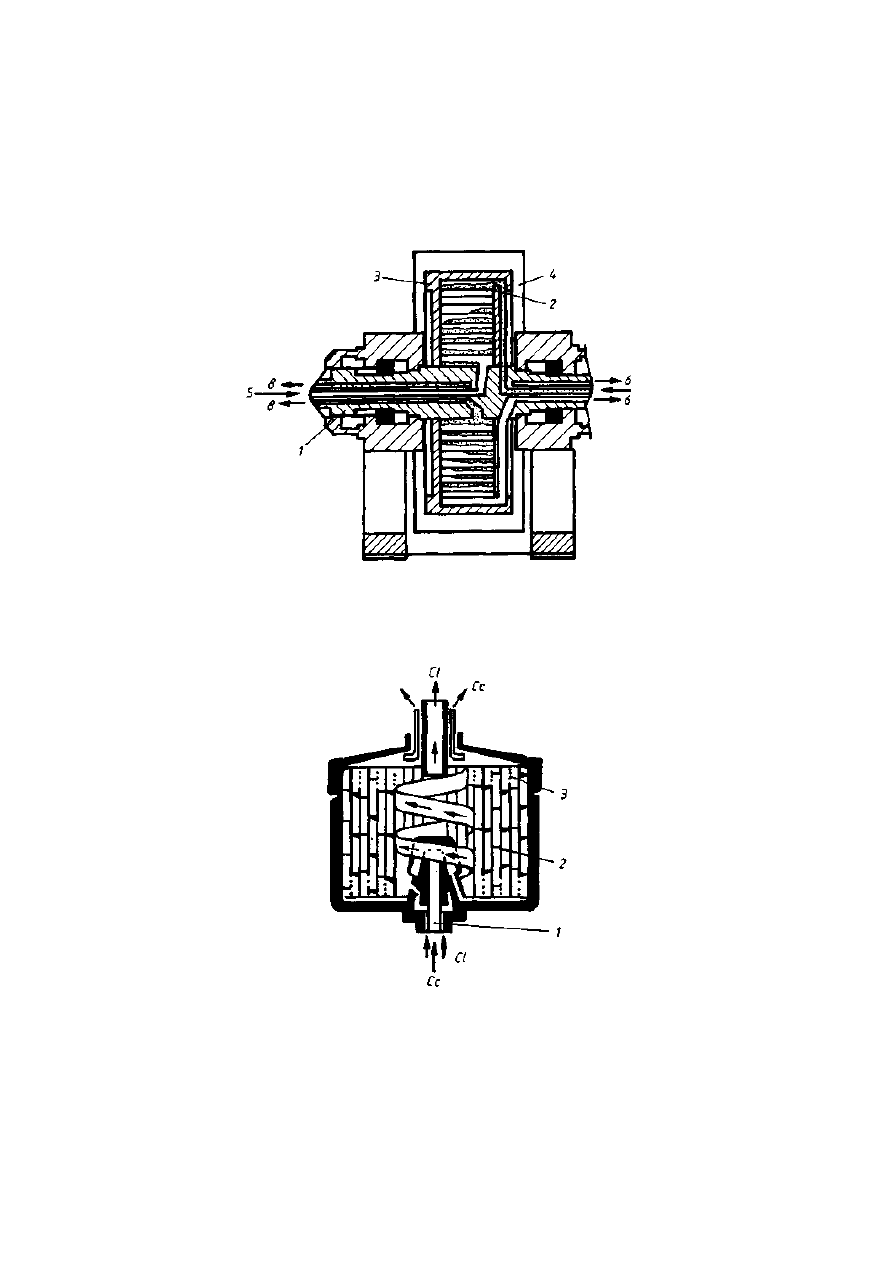

20.3.3. Ekstraktory wirówkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

301

20.4. Dobór aparatury ekstrakcyjnej . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

303

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

303

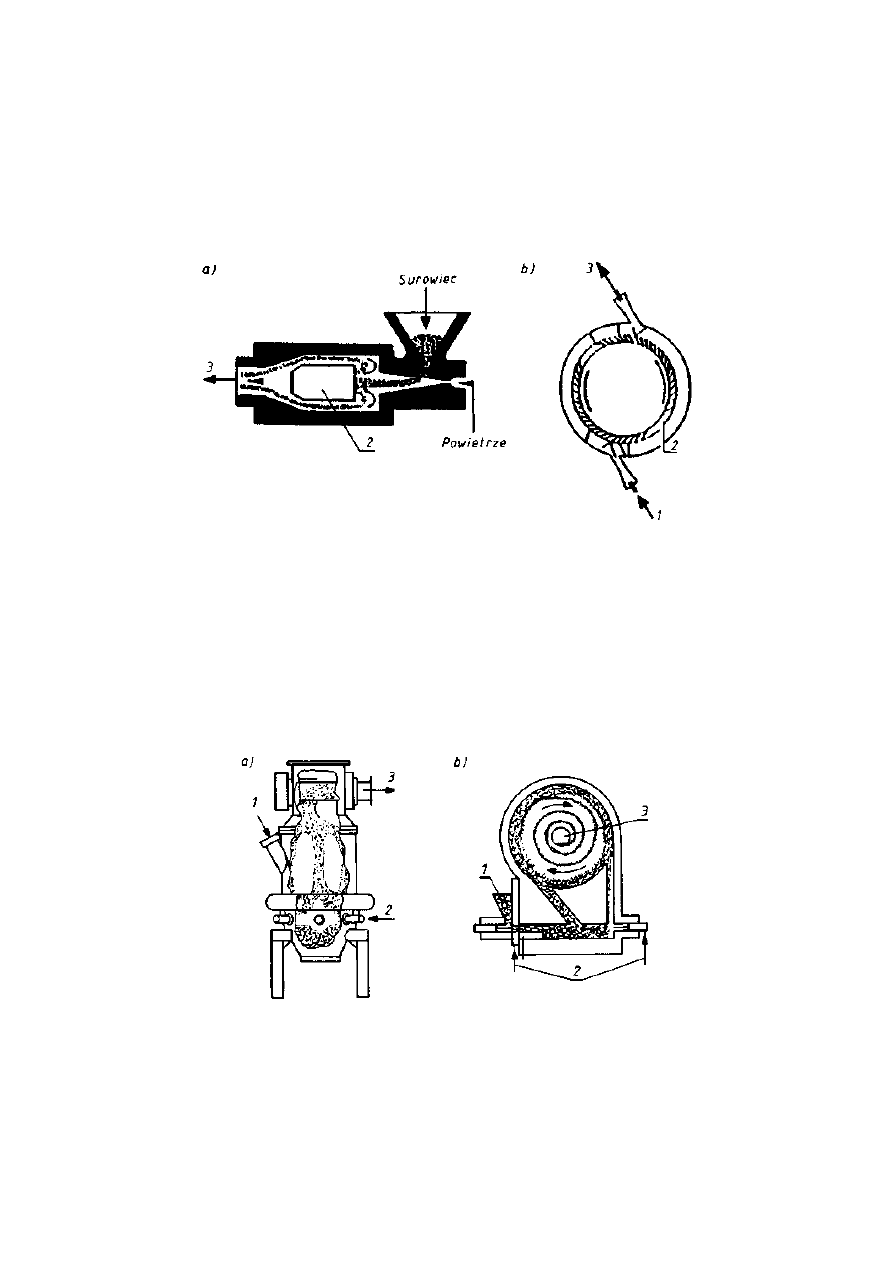

21. Suszarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

304

21.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

304

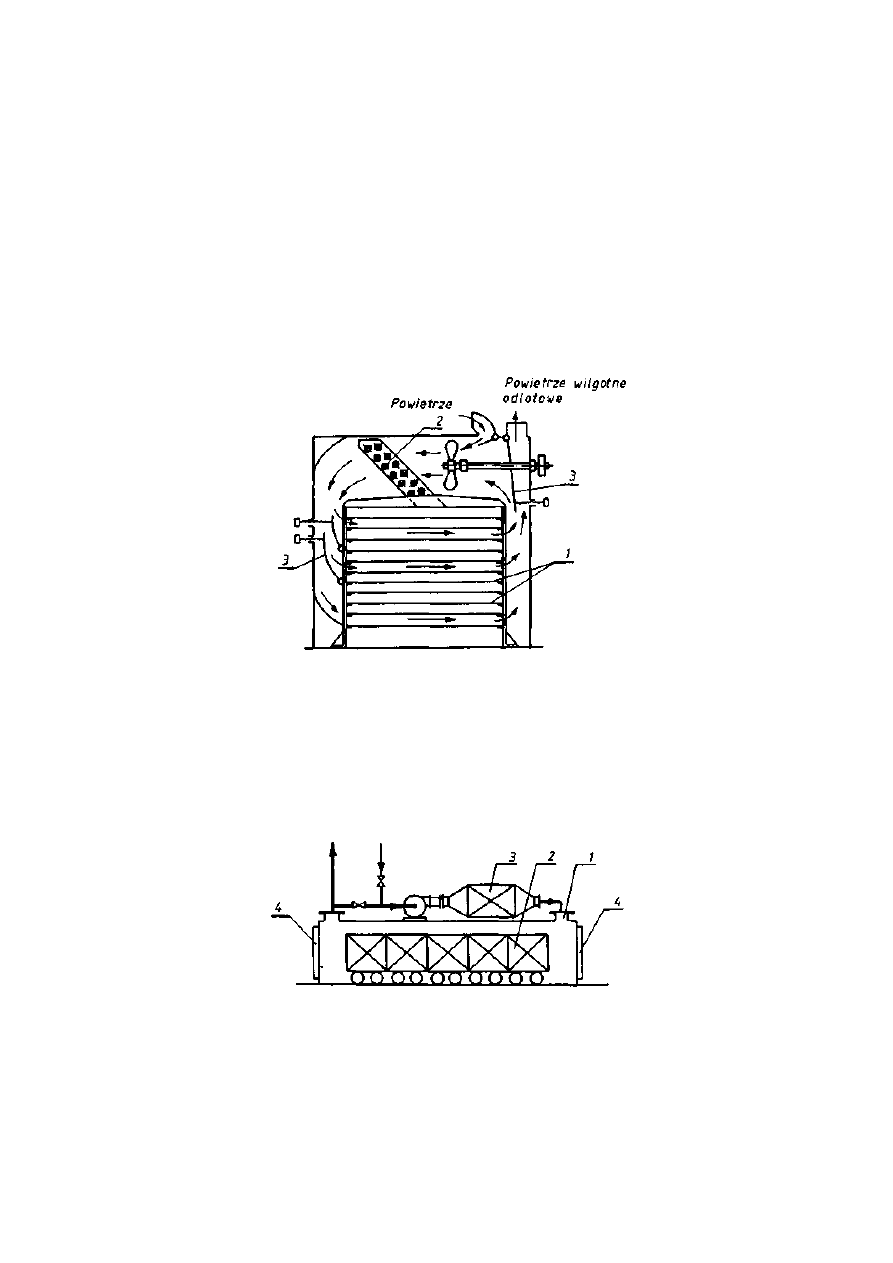

21.2. Suszarki konwekcyjne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

305

21.2.1. Suszarki komorowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

305

21.2.2. Suszarki tunelowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

306

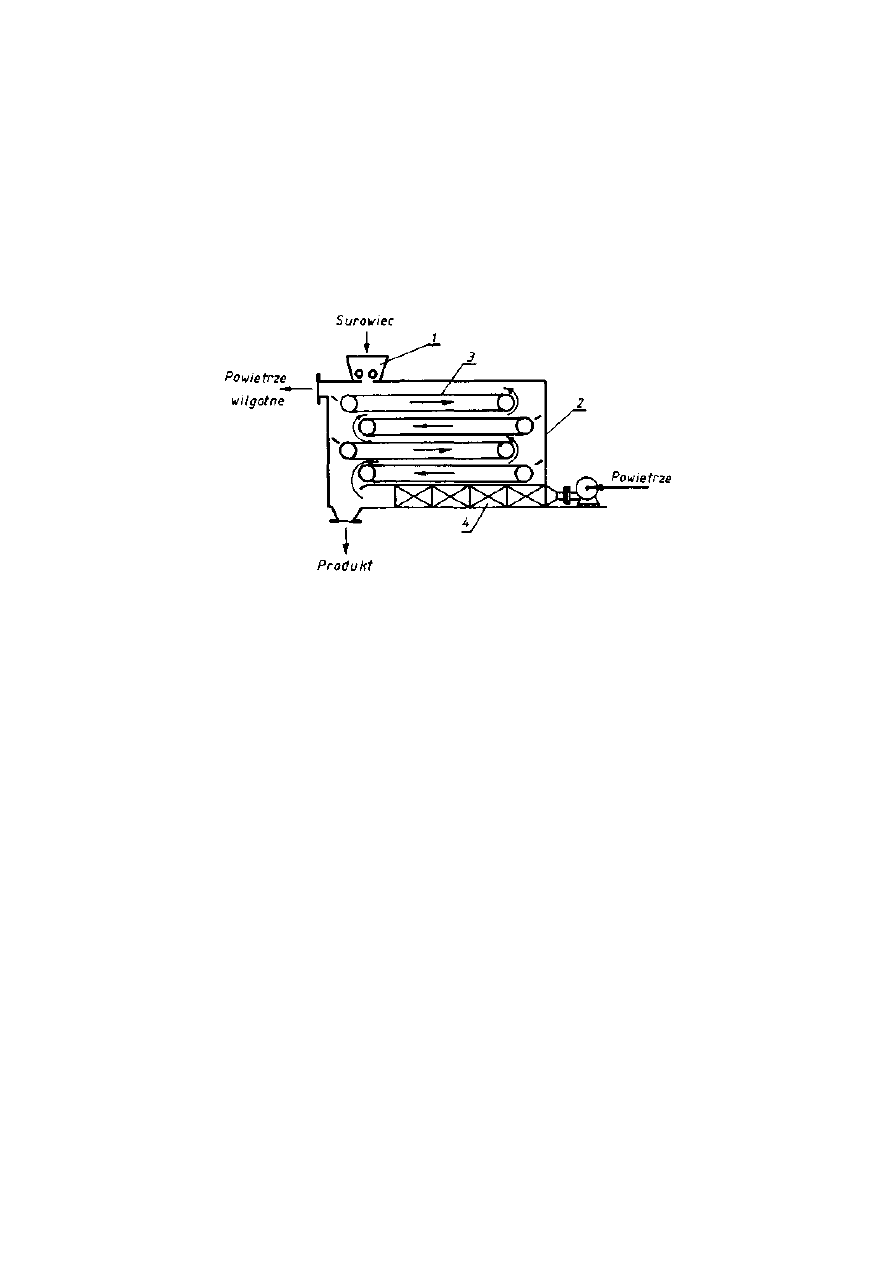

21.2.3. Suszarki taśmowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

307

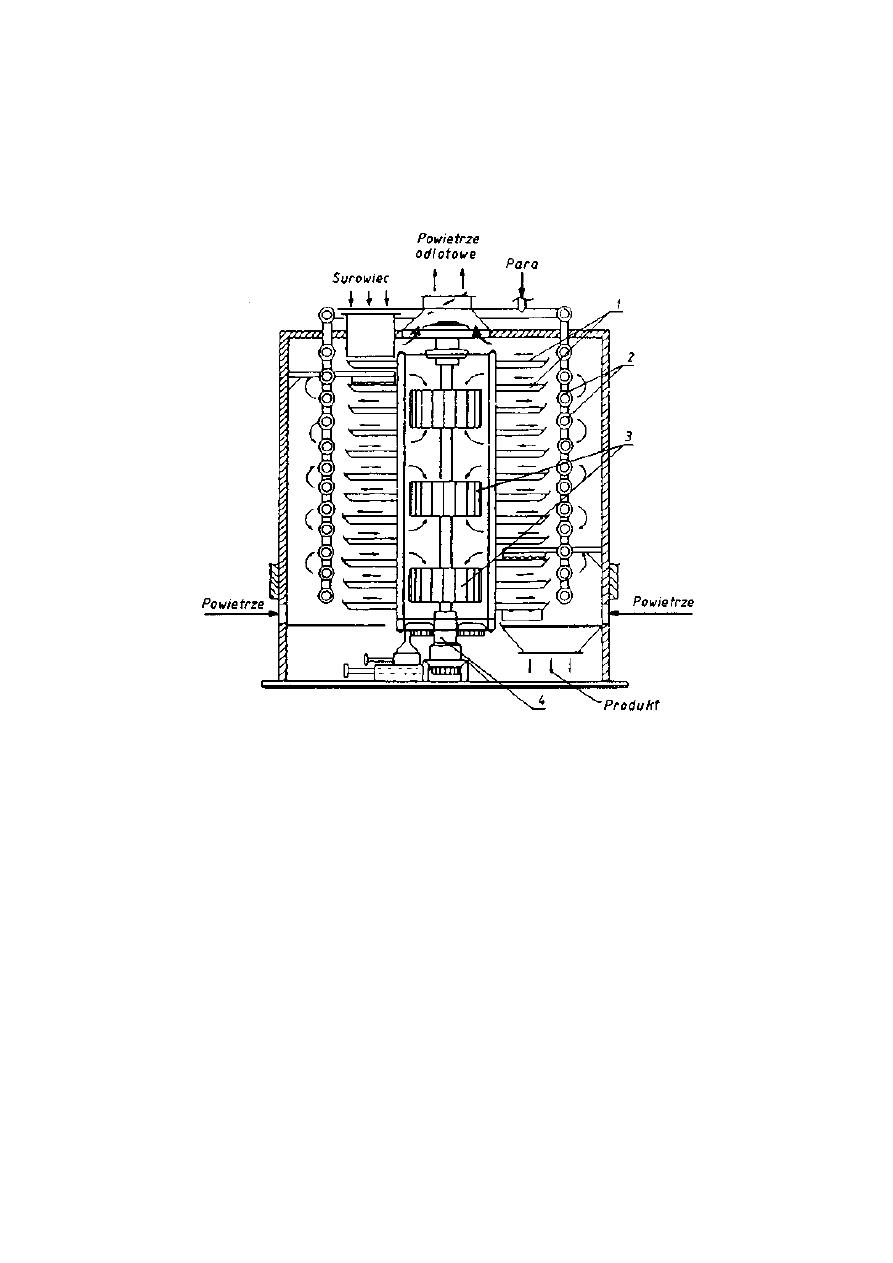

21.2.4. Suszarki talerzowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

307

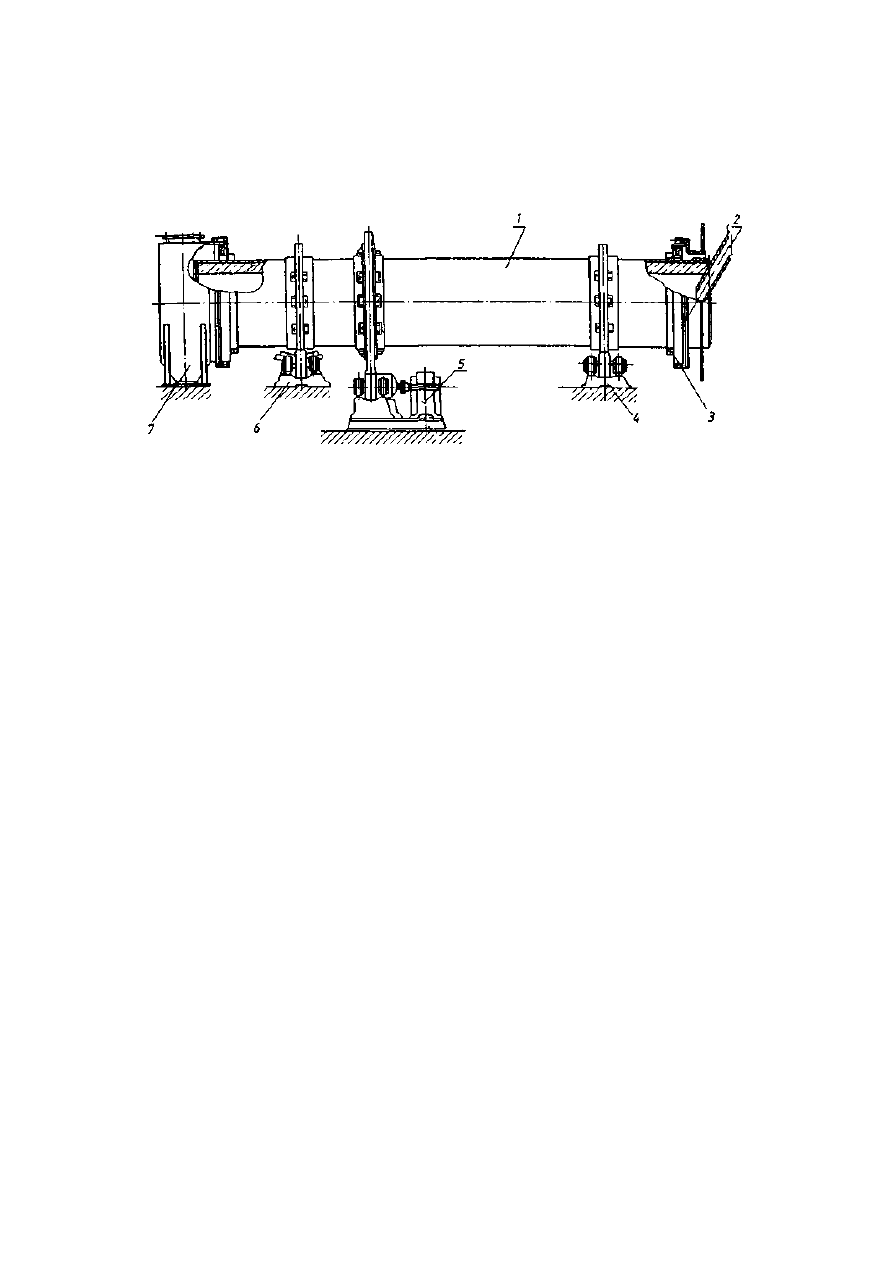

21.2.5. Suszarki bębnowe — rotacyjne . . . . . . . . . . . . . . . . . . . . . . . . . .

308

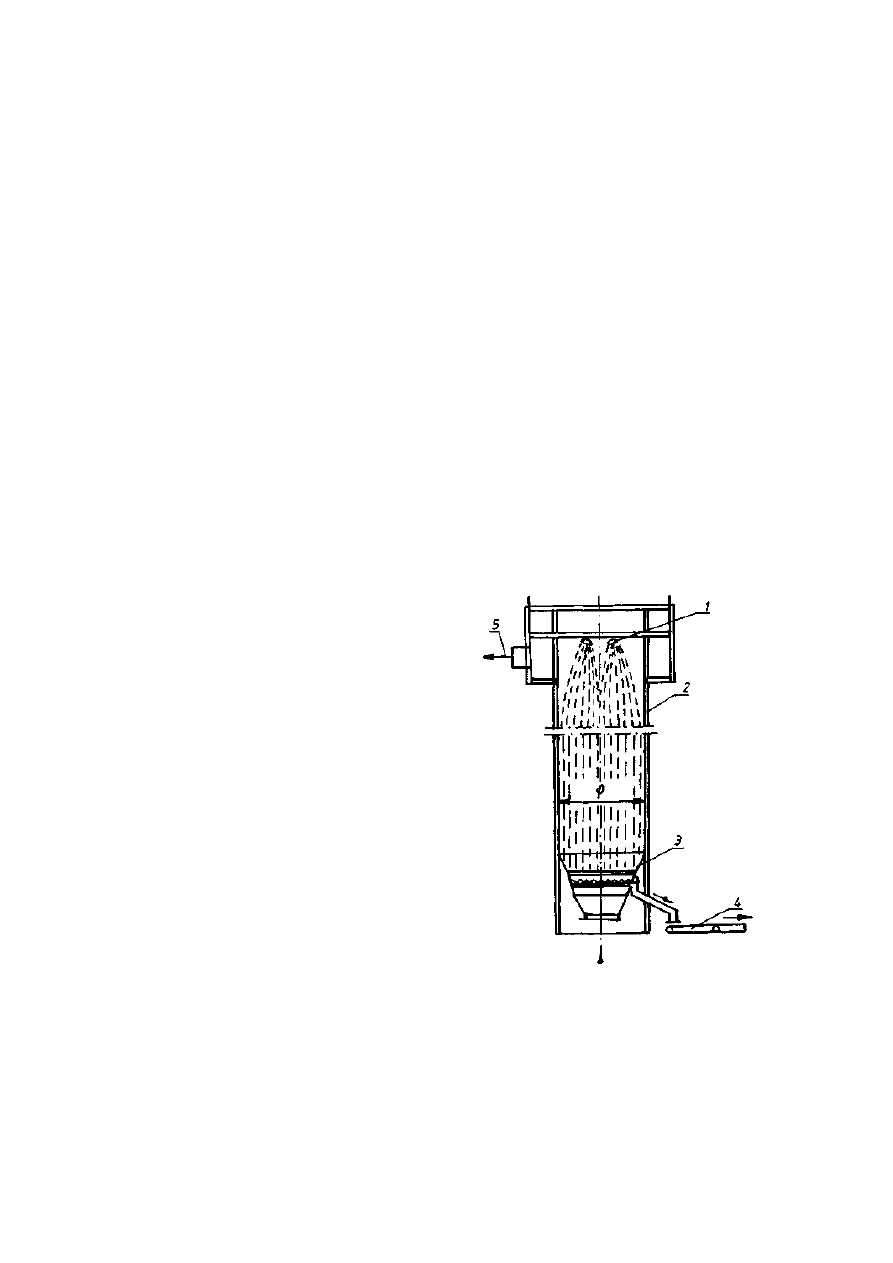

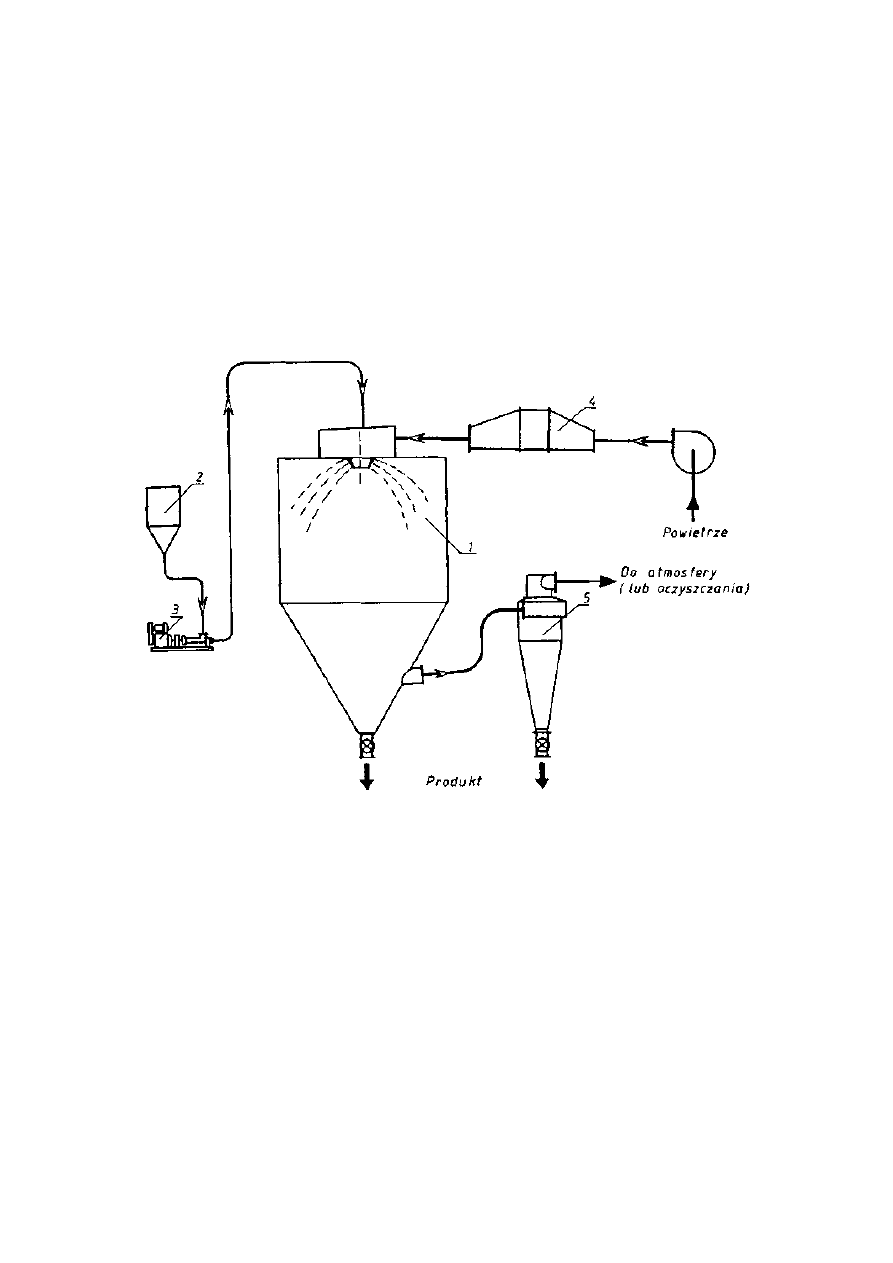

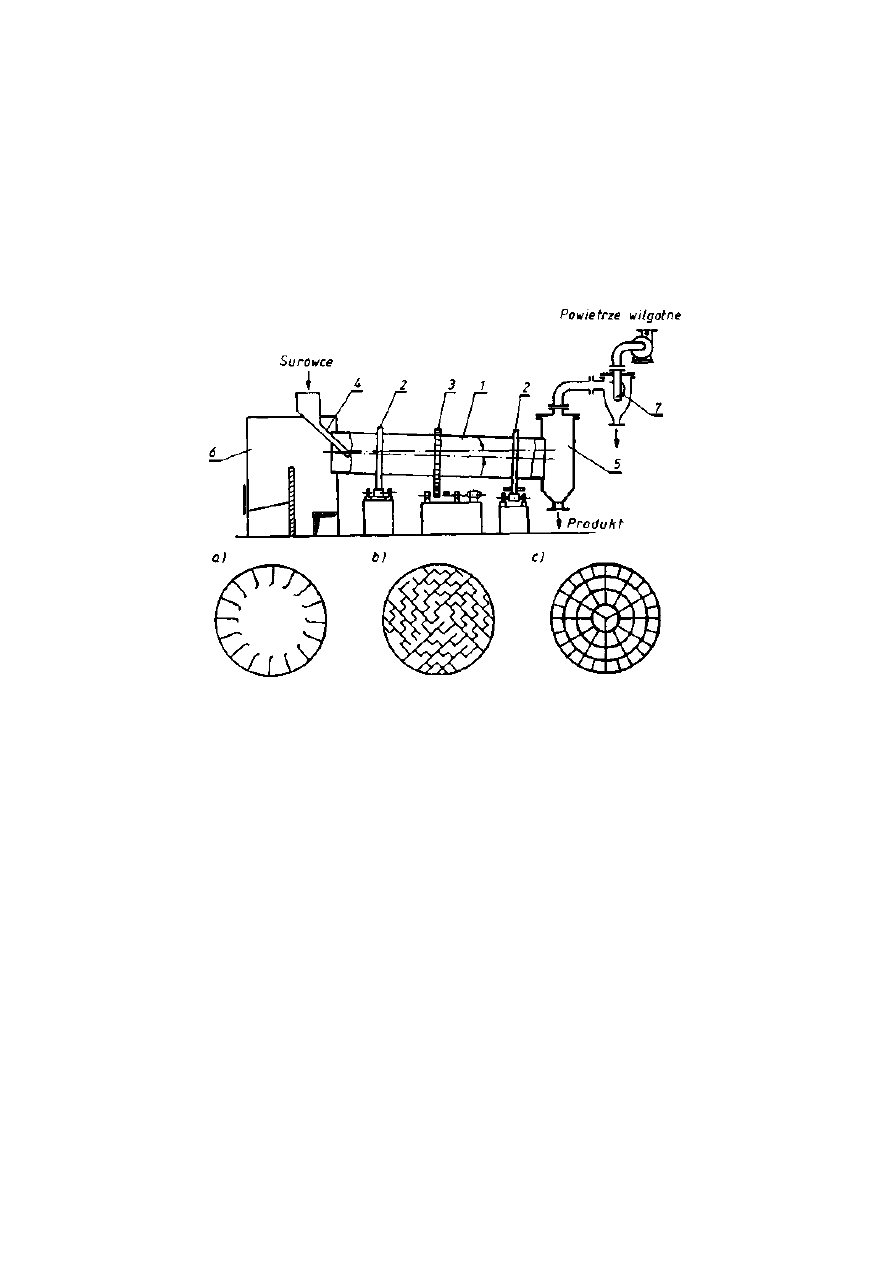

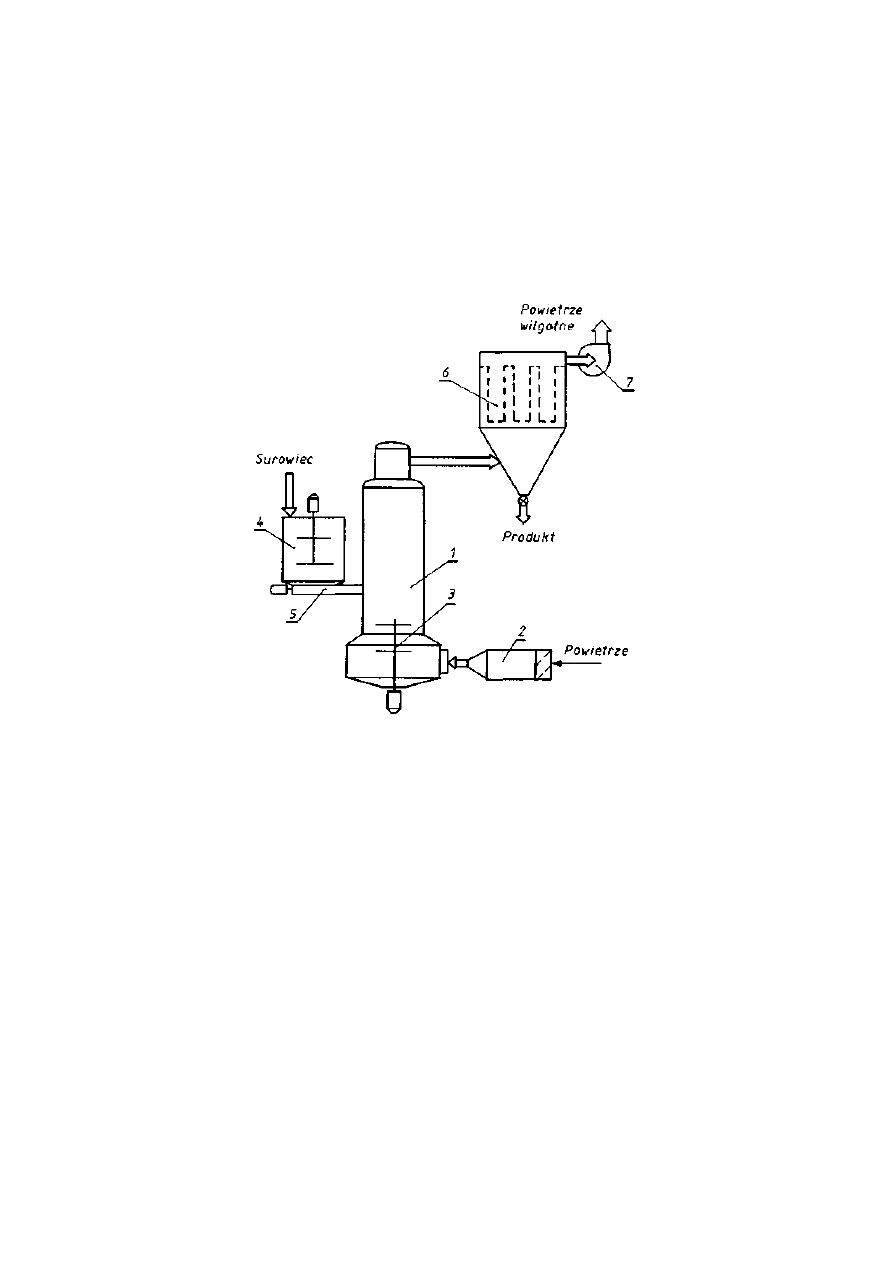

21.2.6. Suszarki rozpyłowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

309

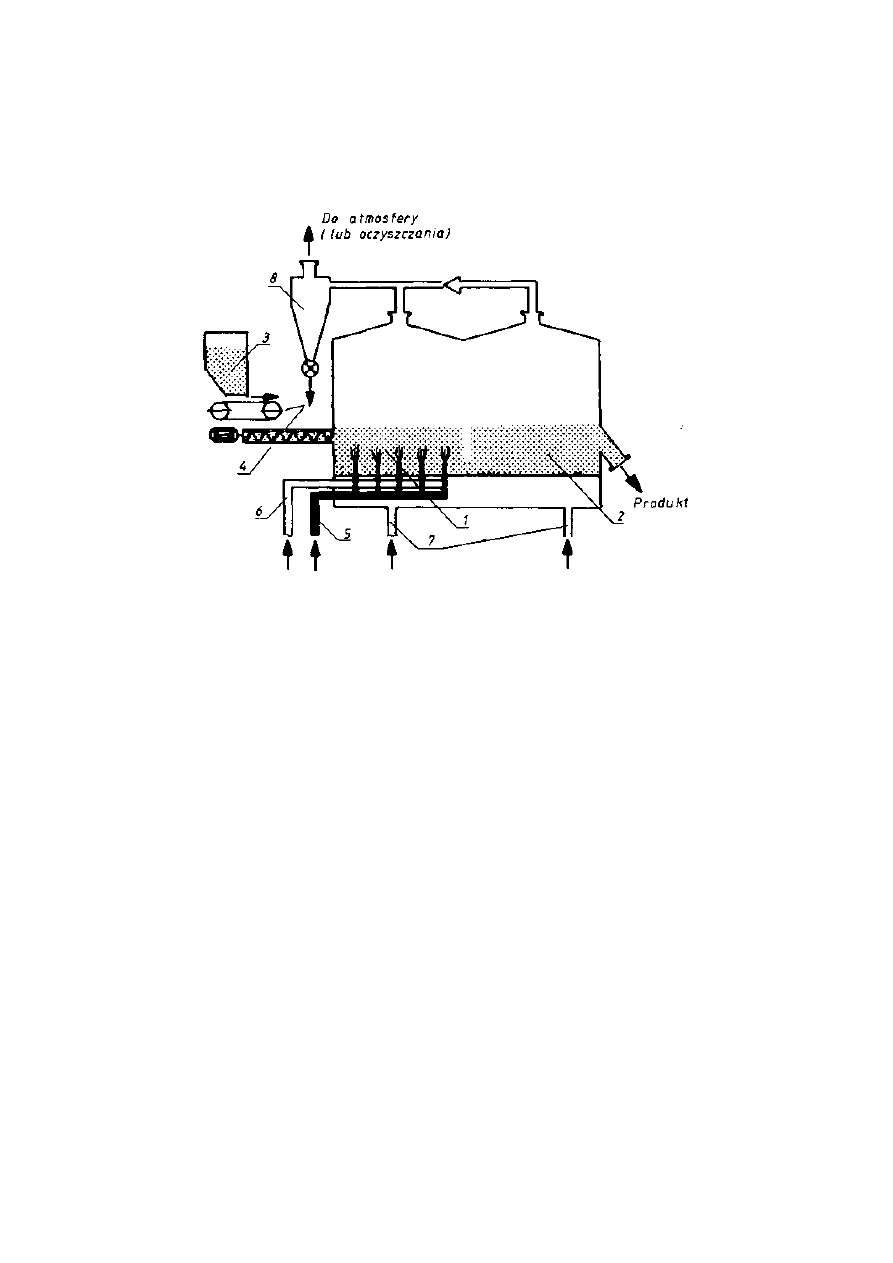

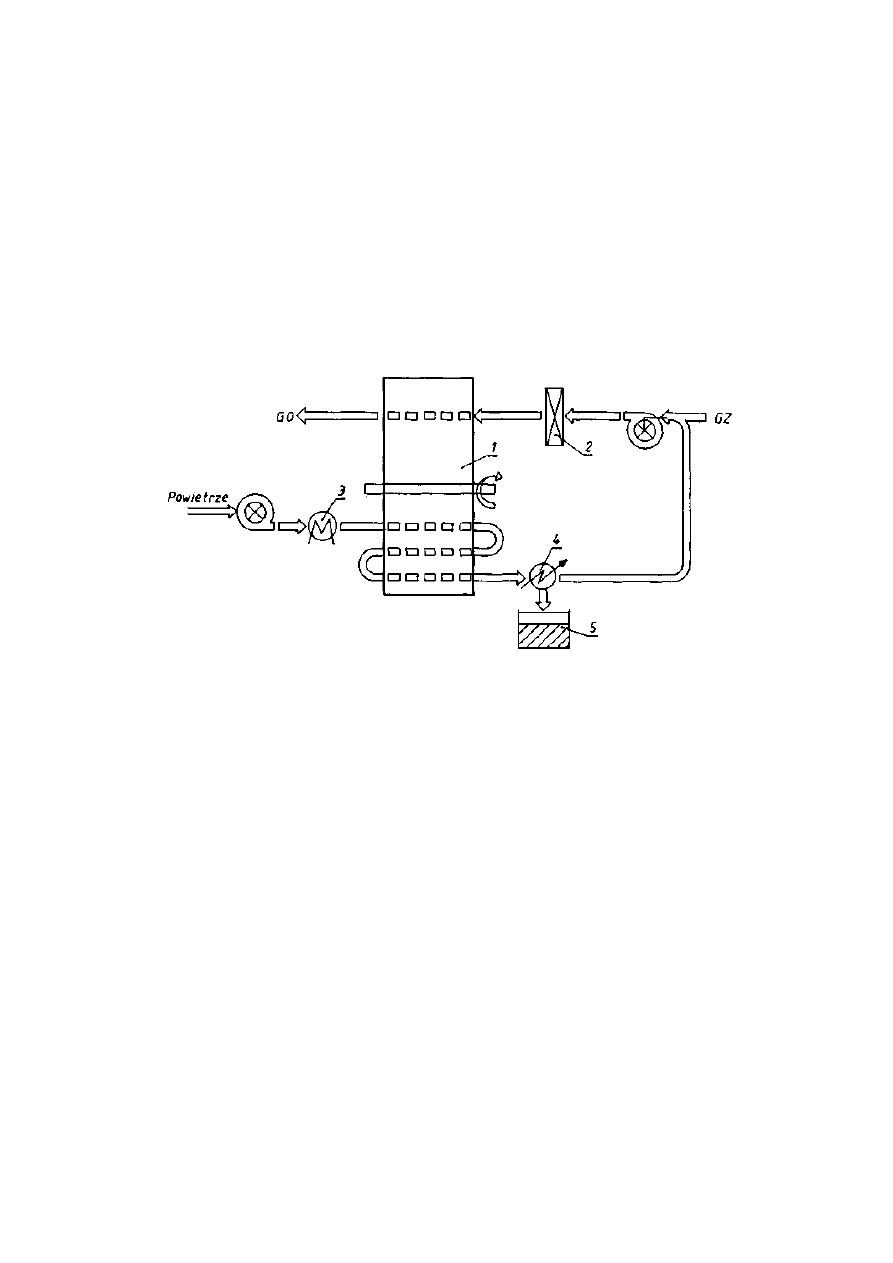

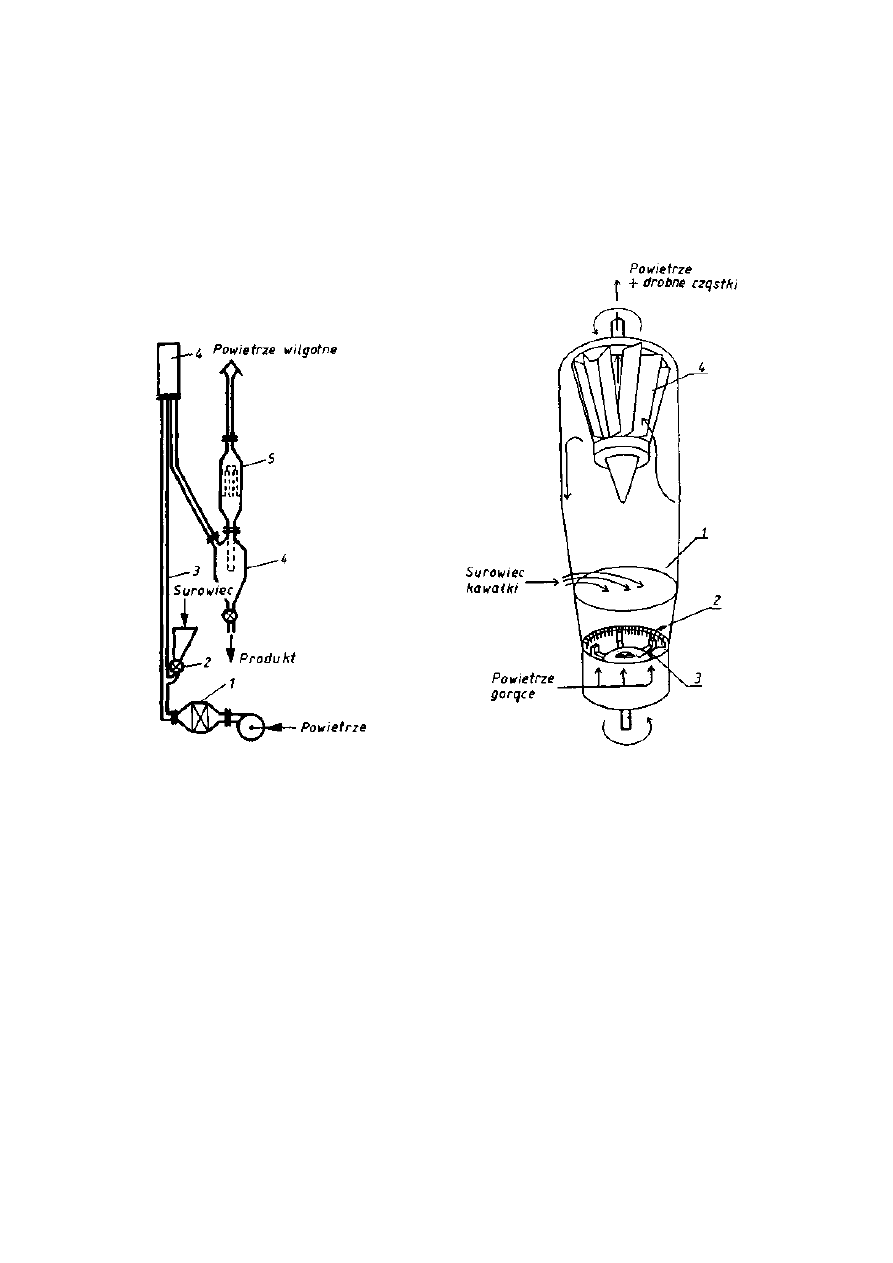

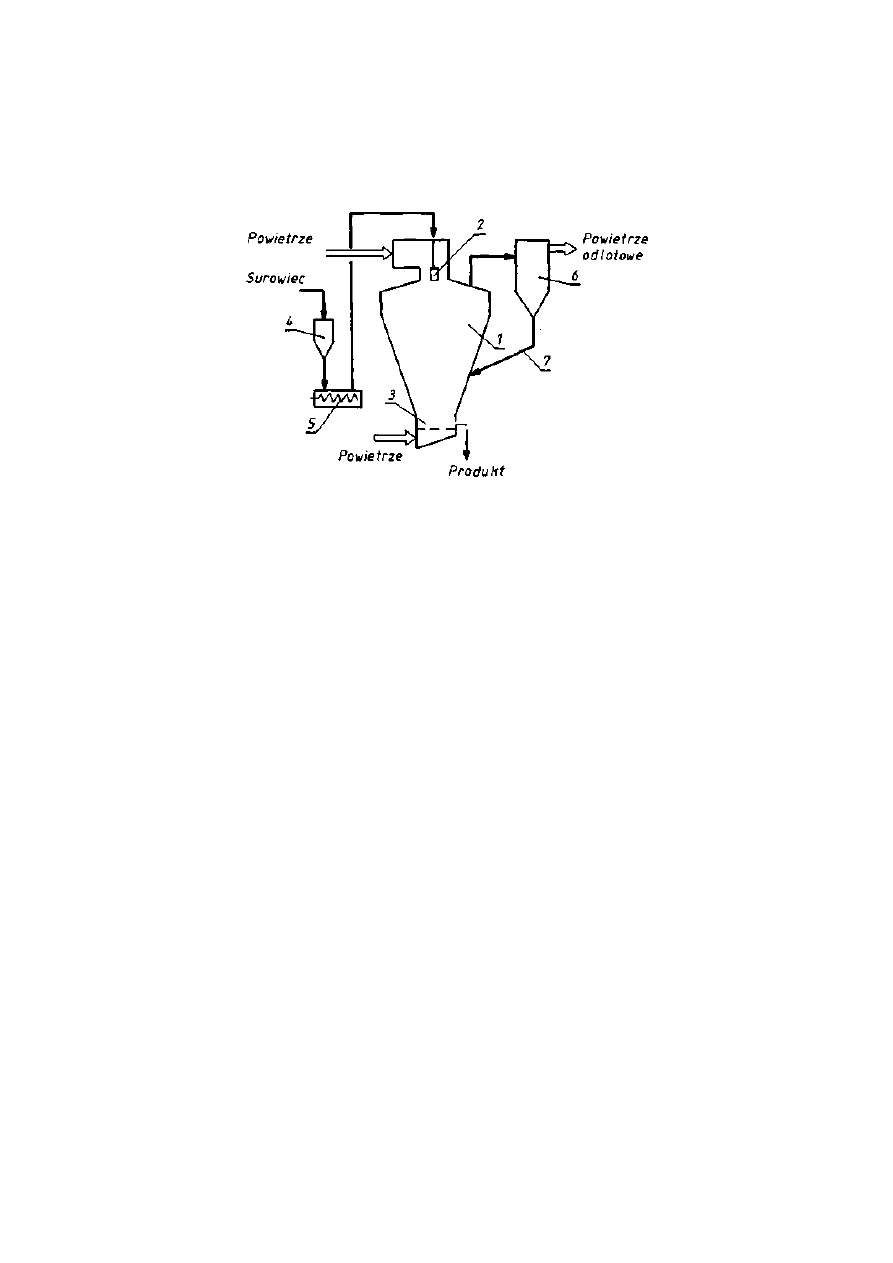

21.2.7. Suszarki fluidalne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 1 3

21.2.8. Suszarki pneumatyczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

315

21.2.9. Układy kombinowane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

316

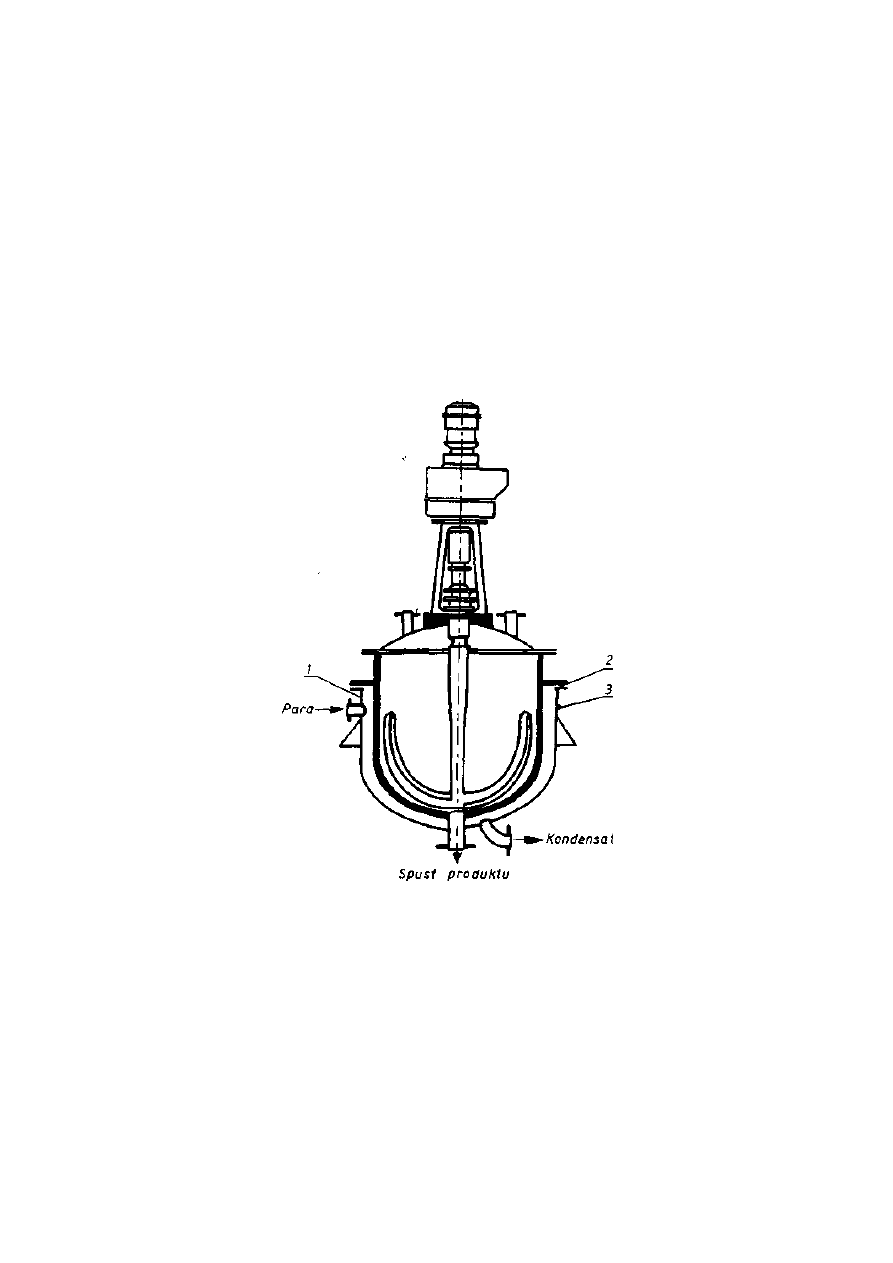

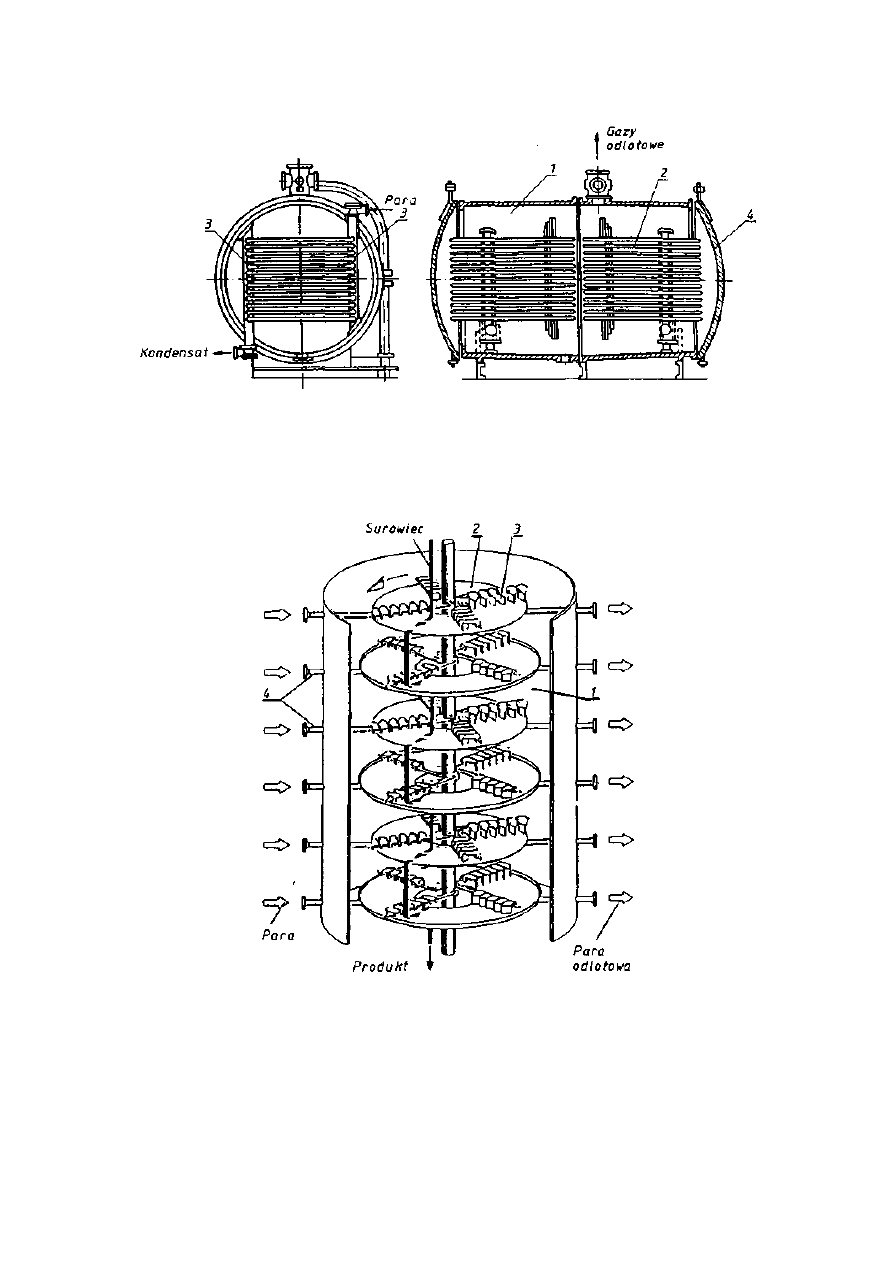

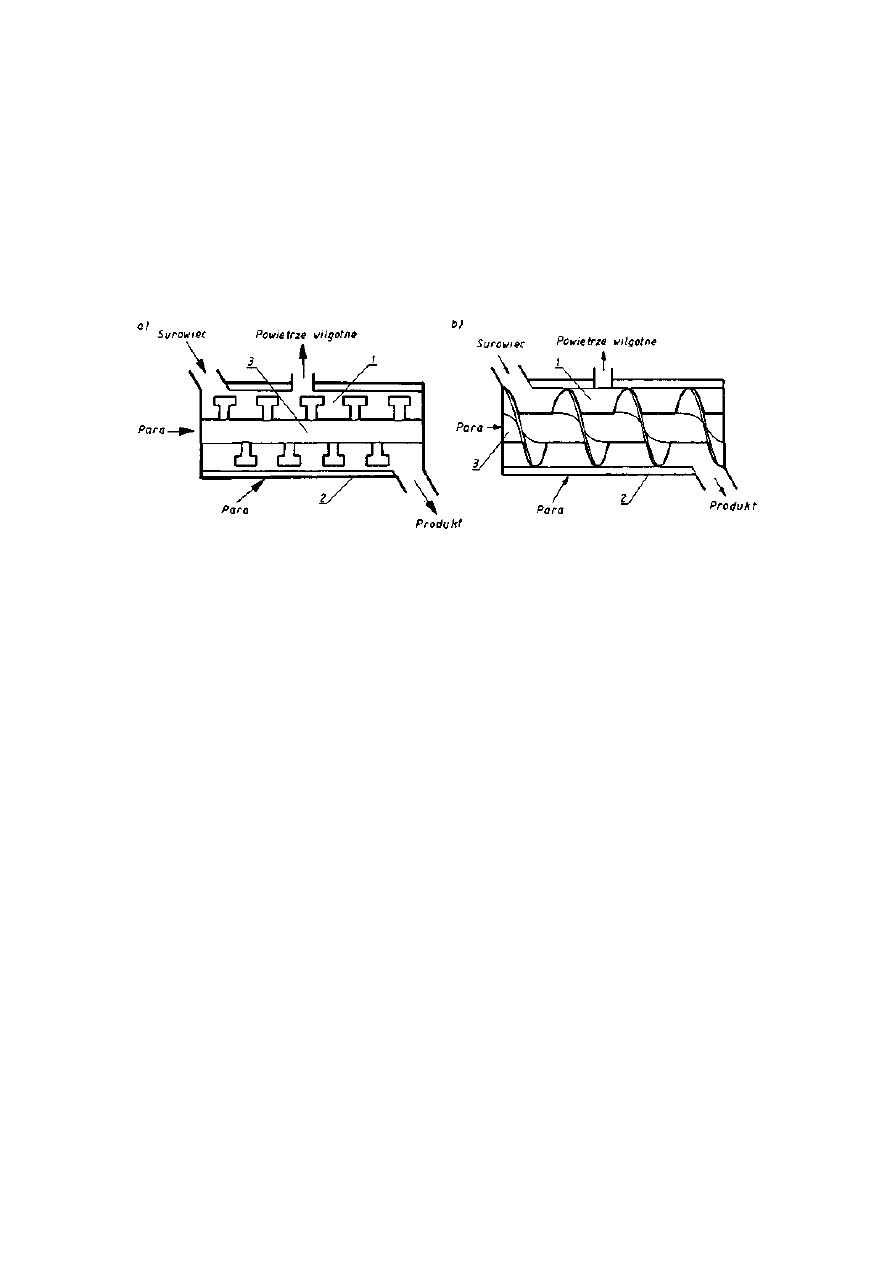

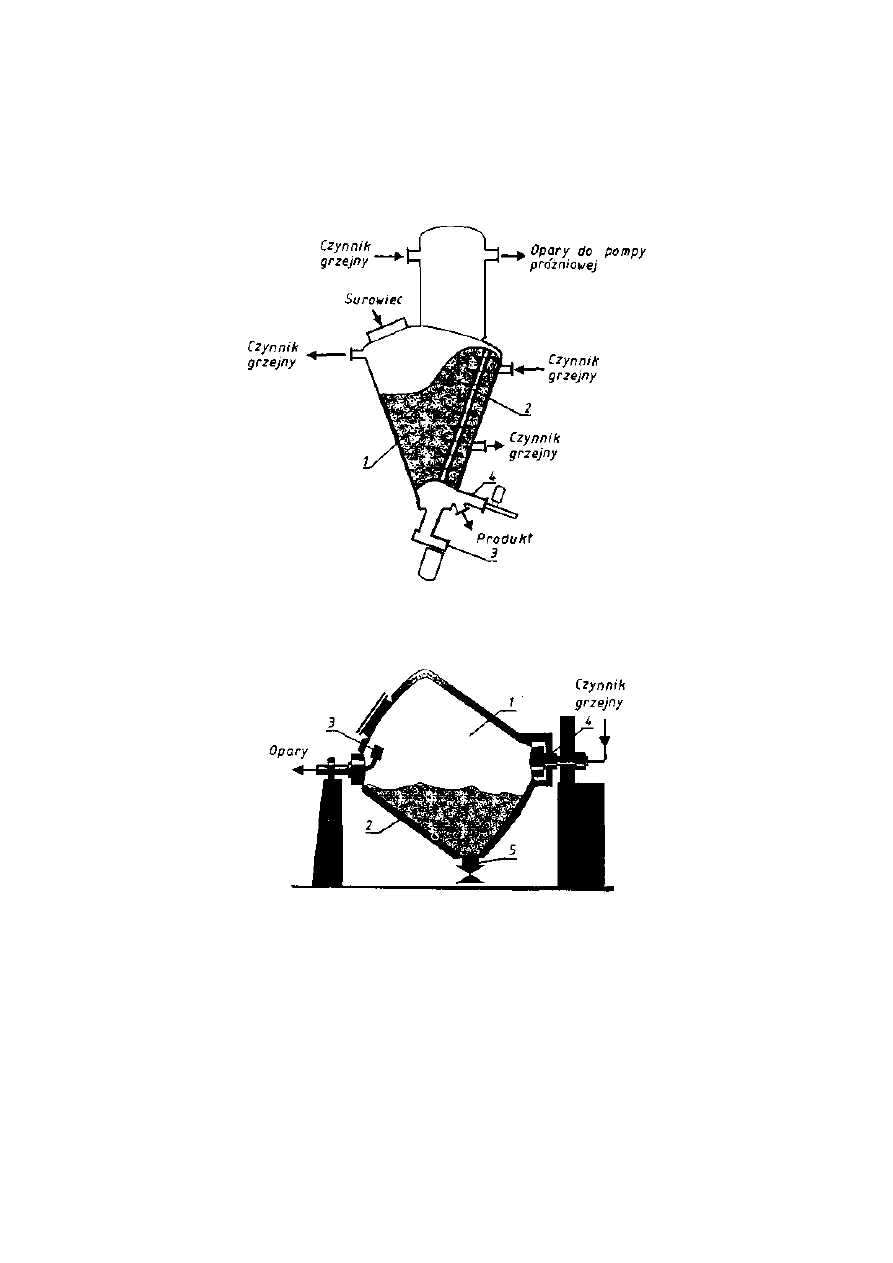

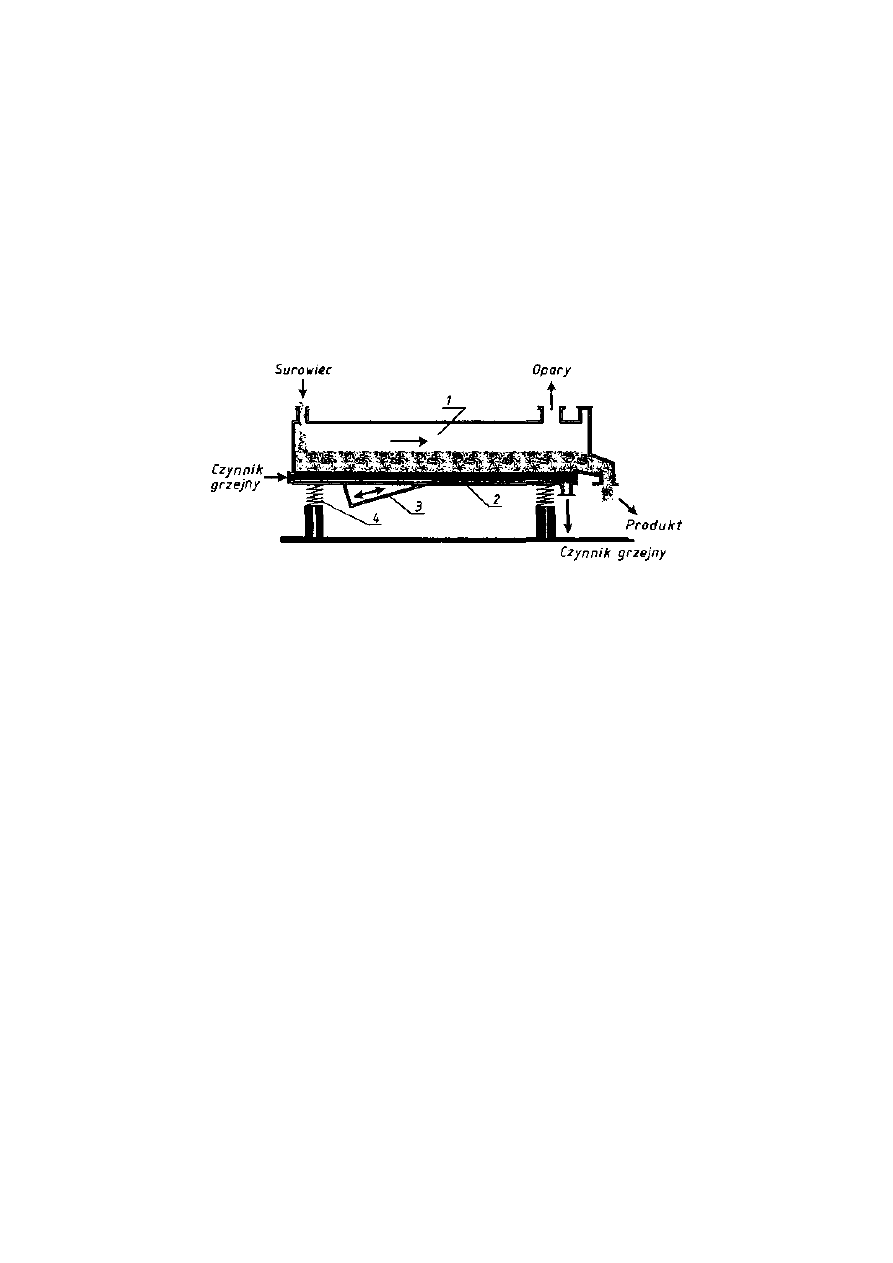

21.3. Suszarki przeponowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

317

21.4. Suszarki promiennikowe (radiacyjne) . . . . . . . . . . . . . . . . . . . . . . . . . . . .

322

21.5. Suszarki dielektryczne i mikrofalowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

323

21.6. Suszarki specjalne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

324

21.7. Dobór suszarki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

325

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

326

22. Piece . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

327

22.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

327

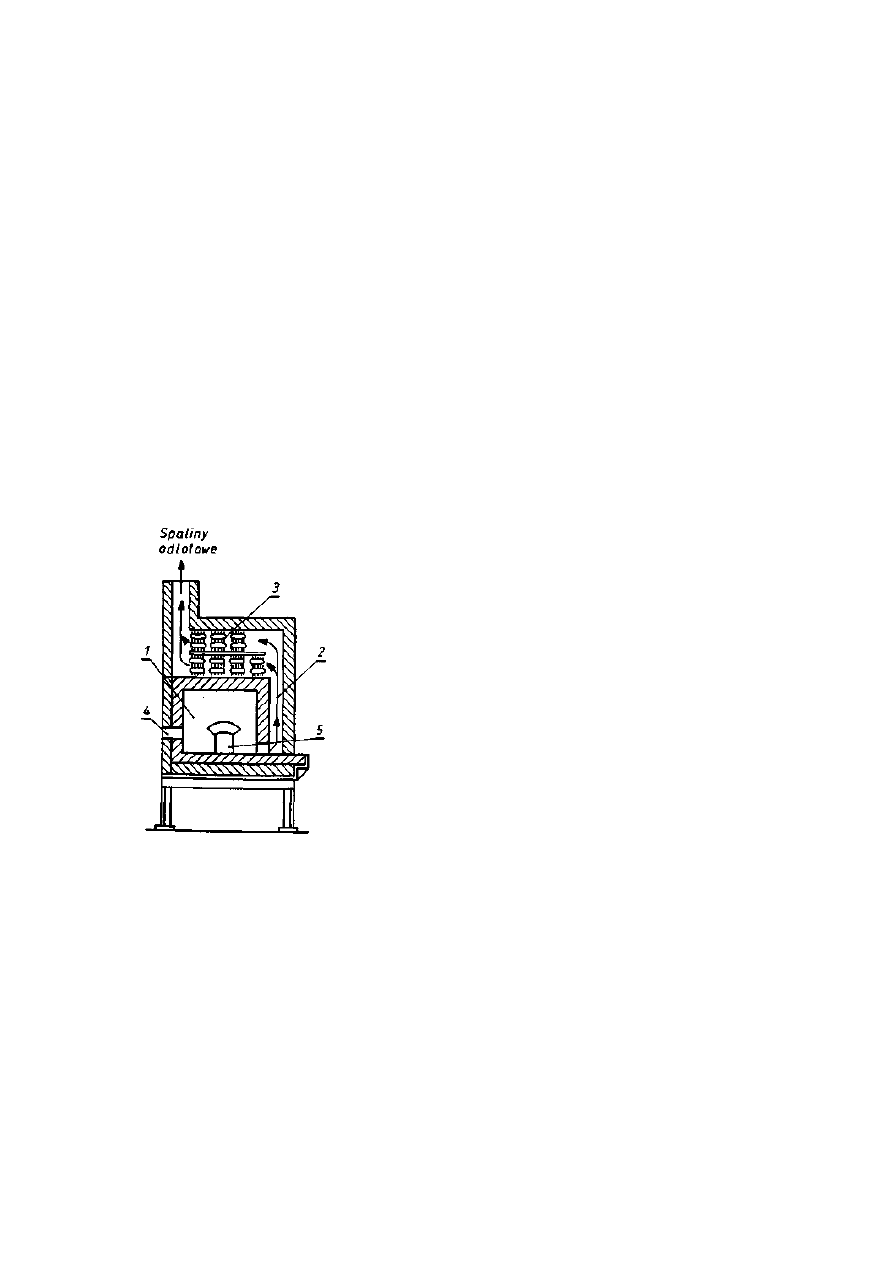

22.2. Piece komorowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

328

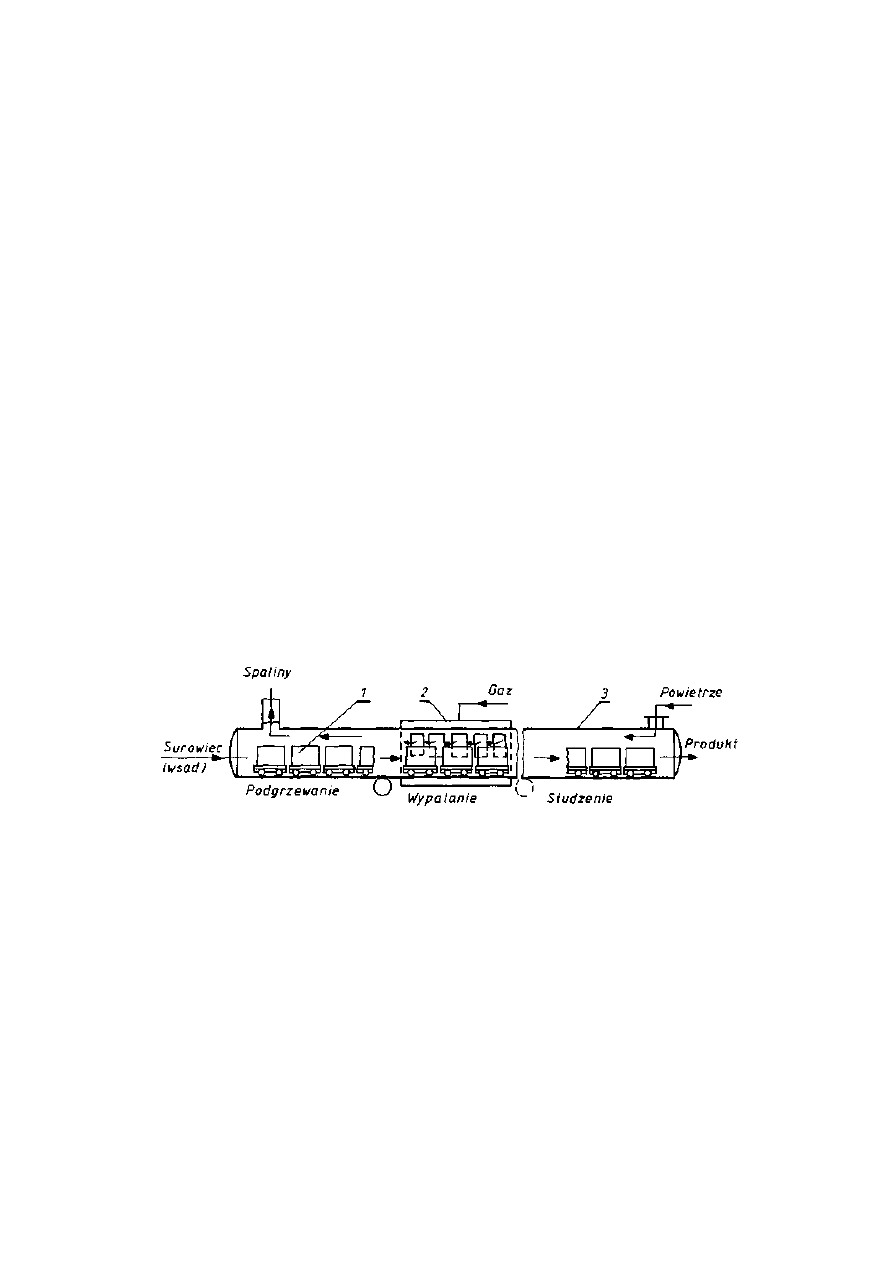

22.3. Piece tunelowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

329

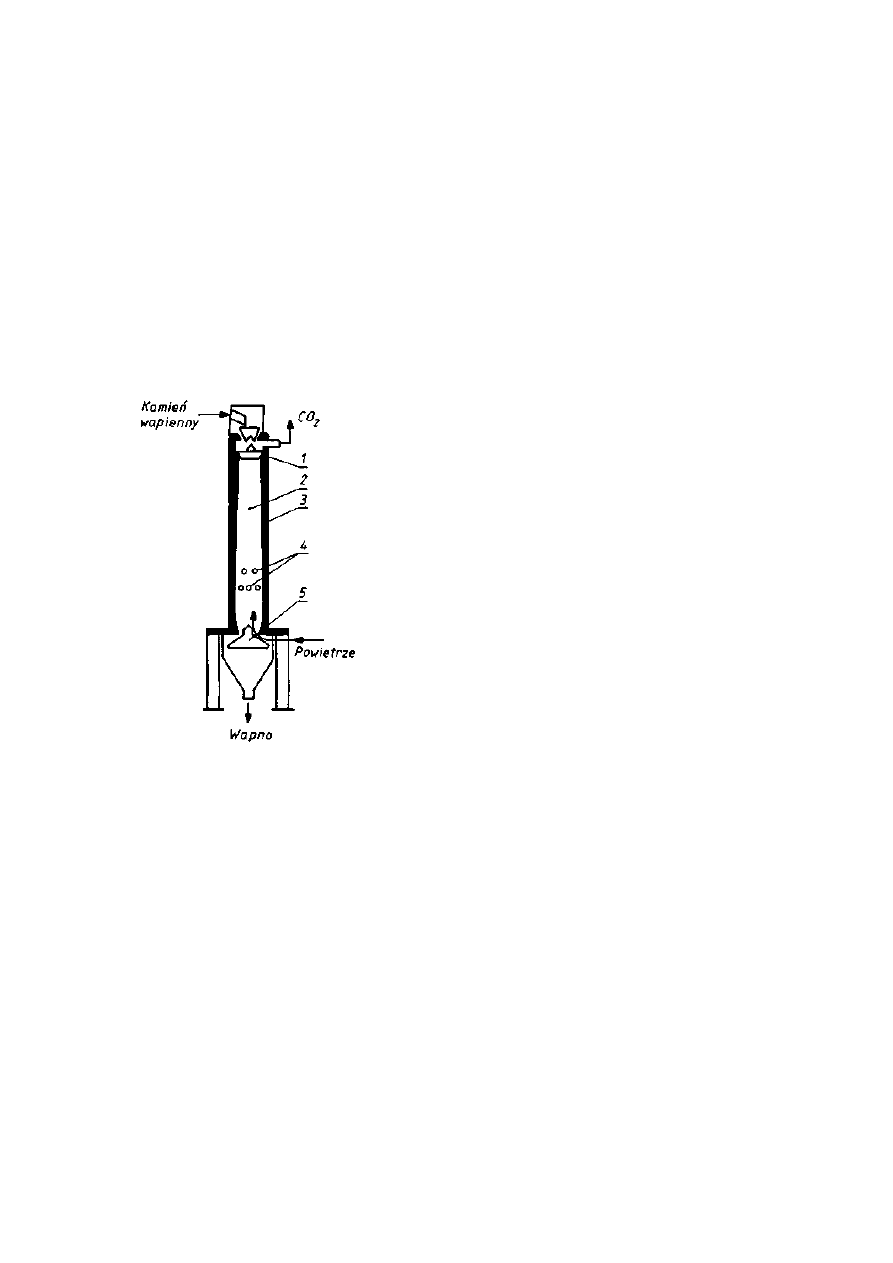

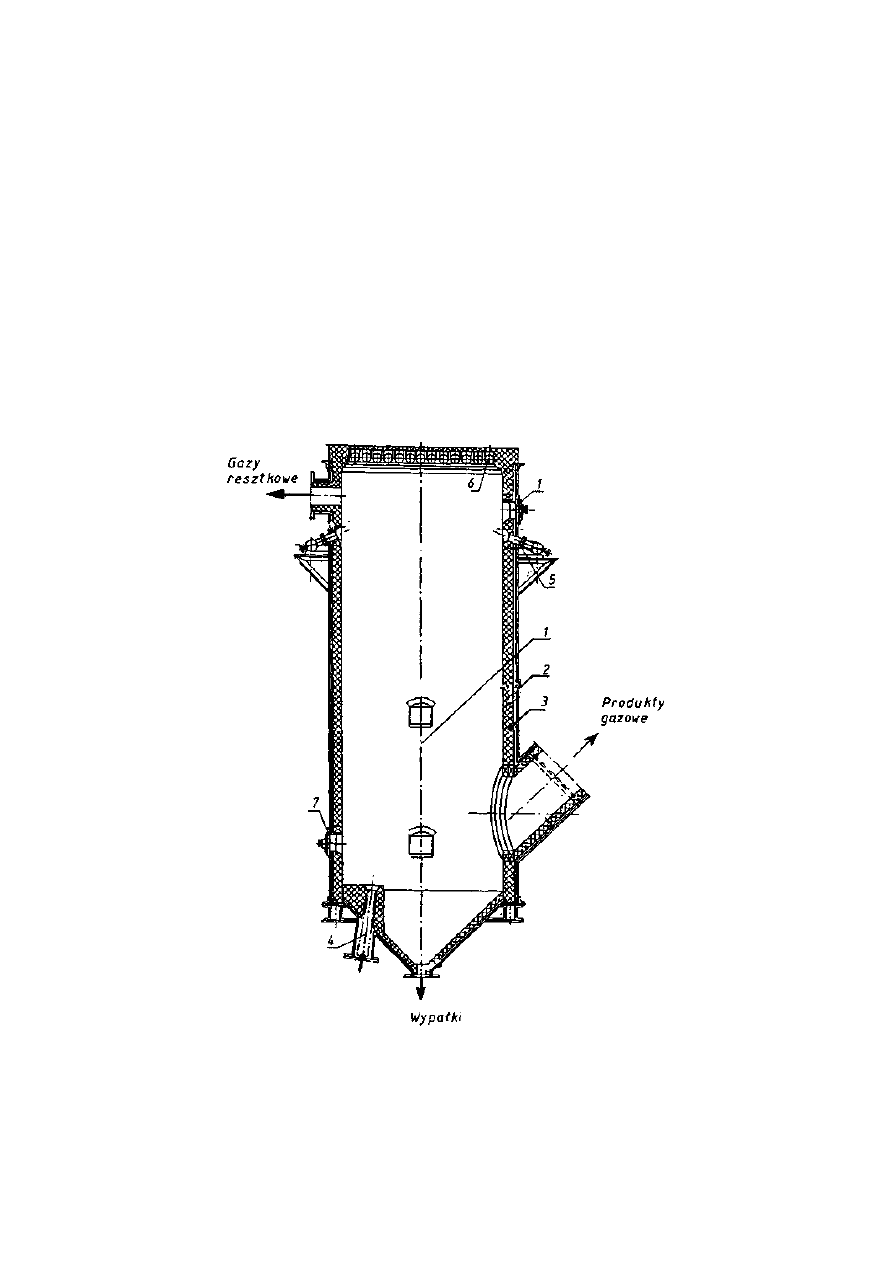

22.4. Piece szybowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

330

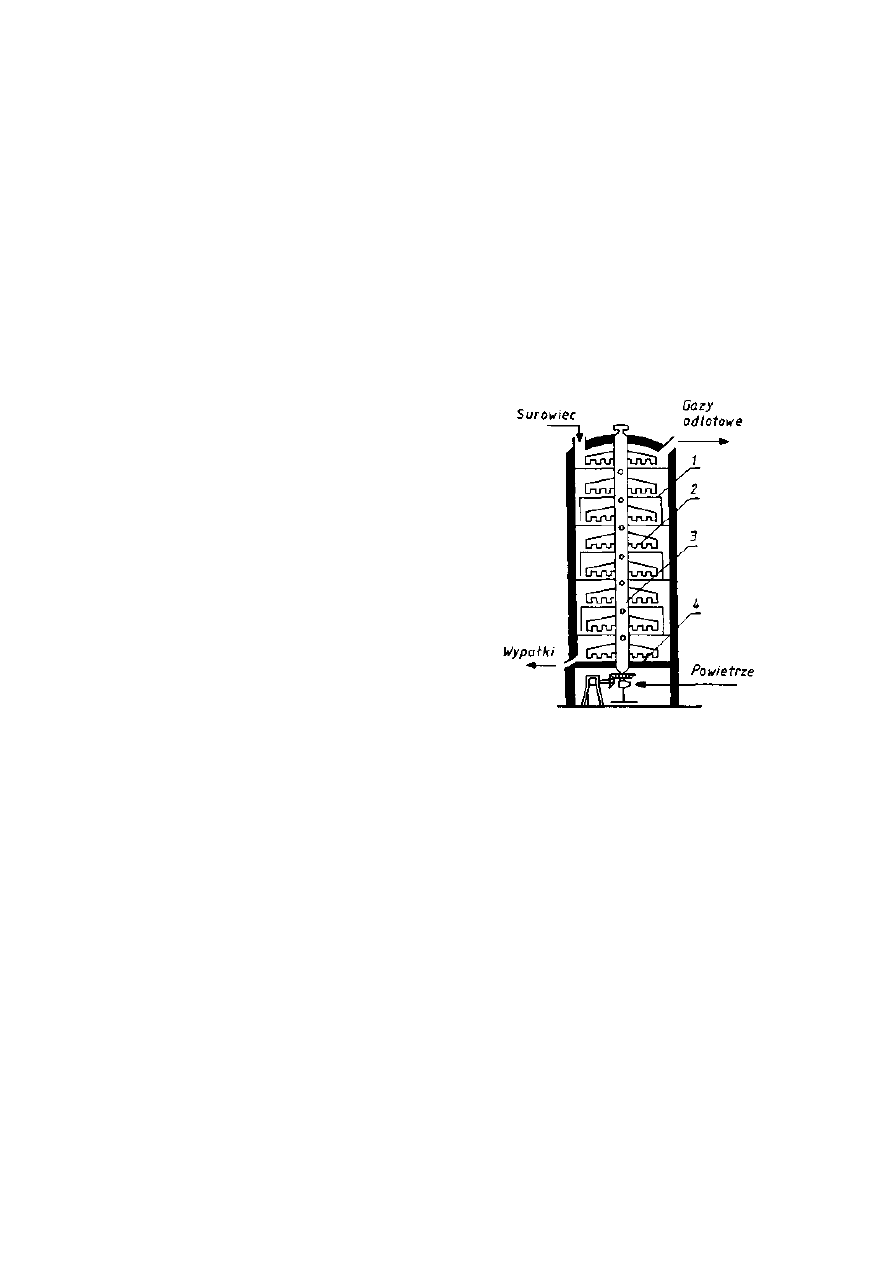

22.5. Piece półkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

330

22.6. Piece obrotowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

331

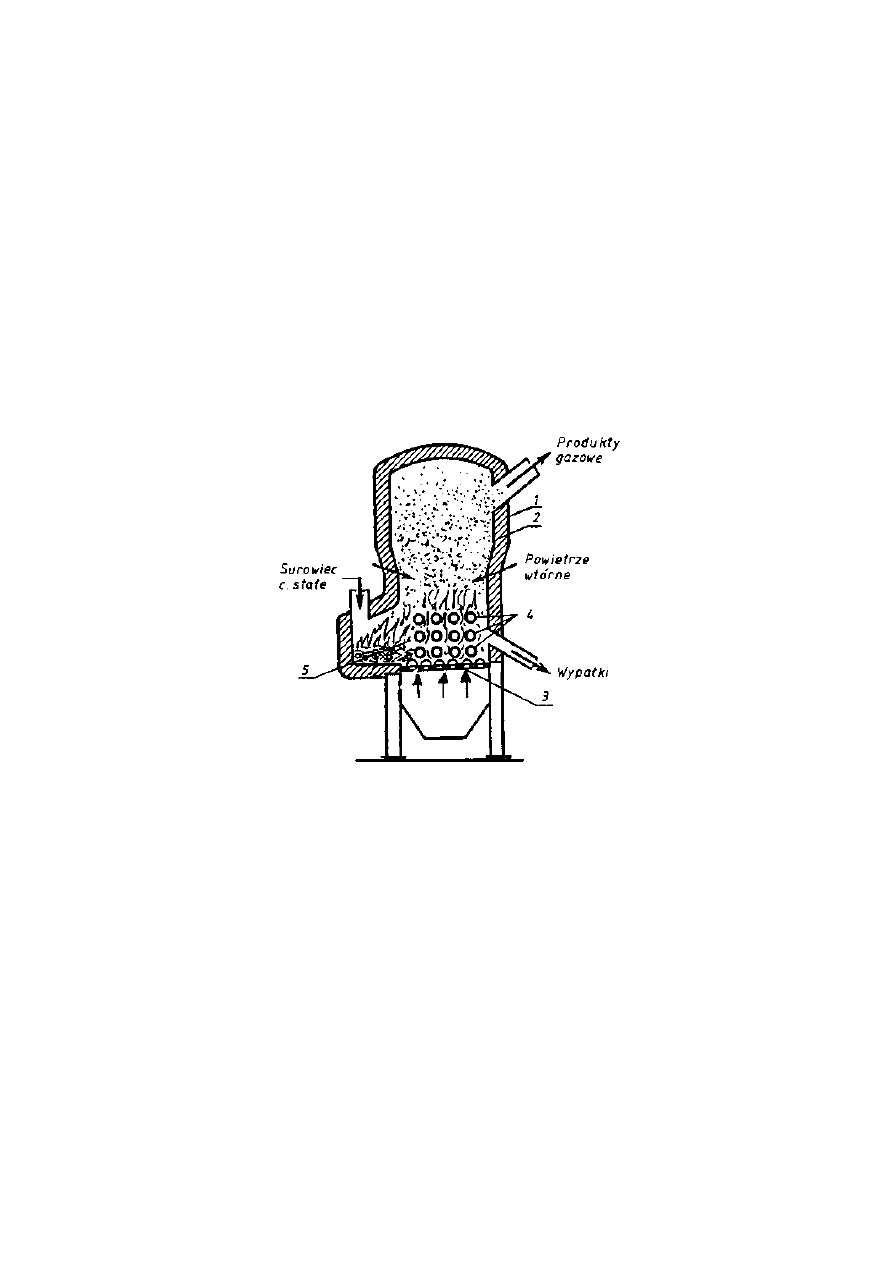

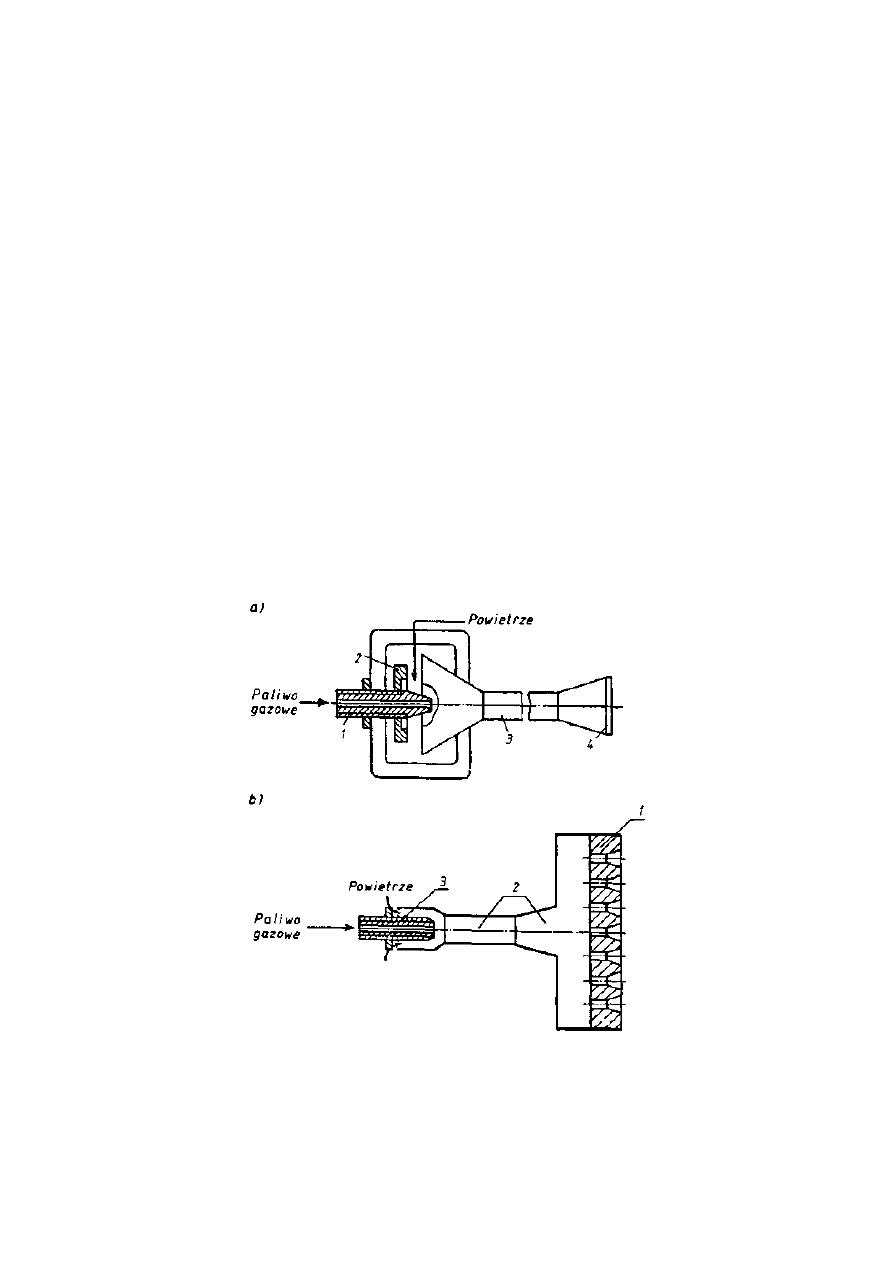

22.7. Piece pyłowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

332

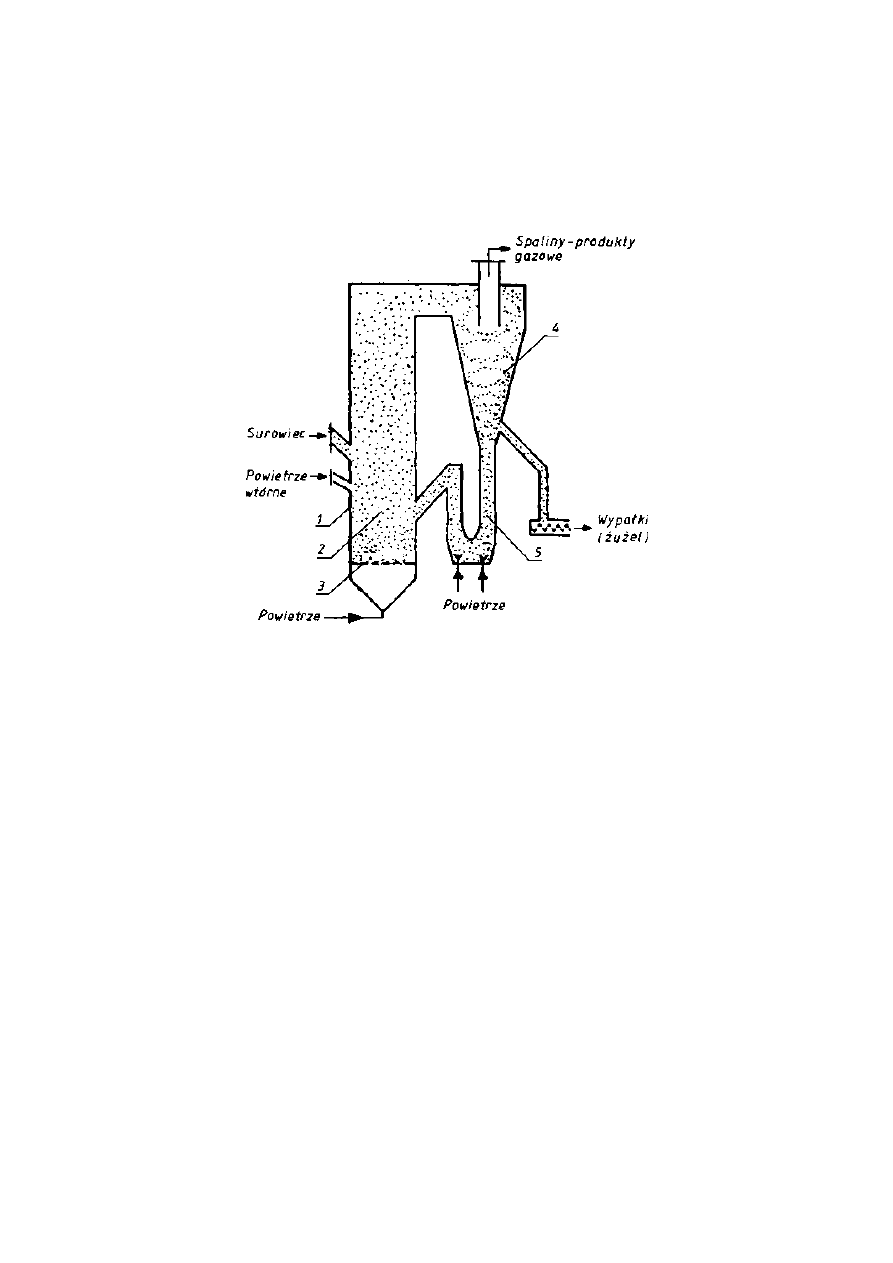

22.8. Piece fluidalne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

334

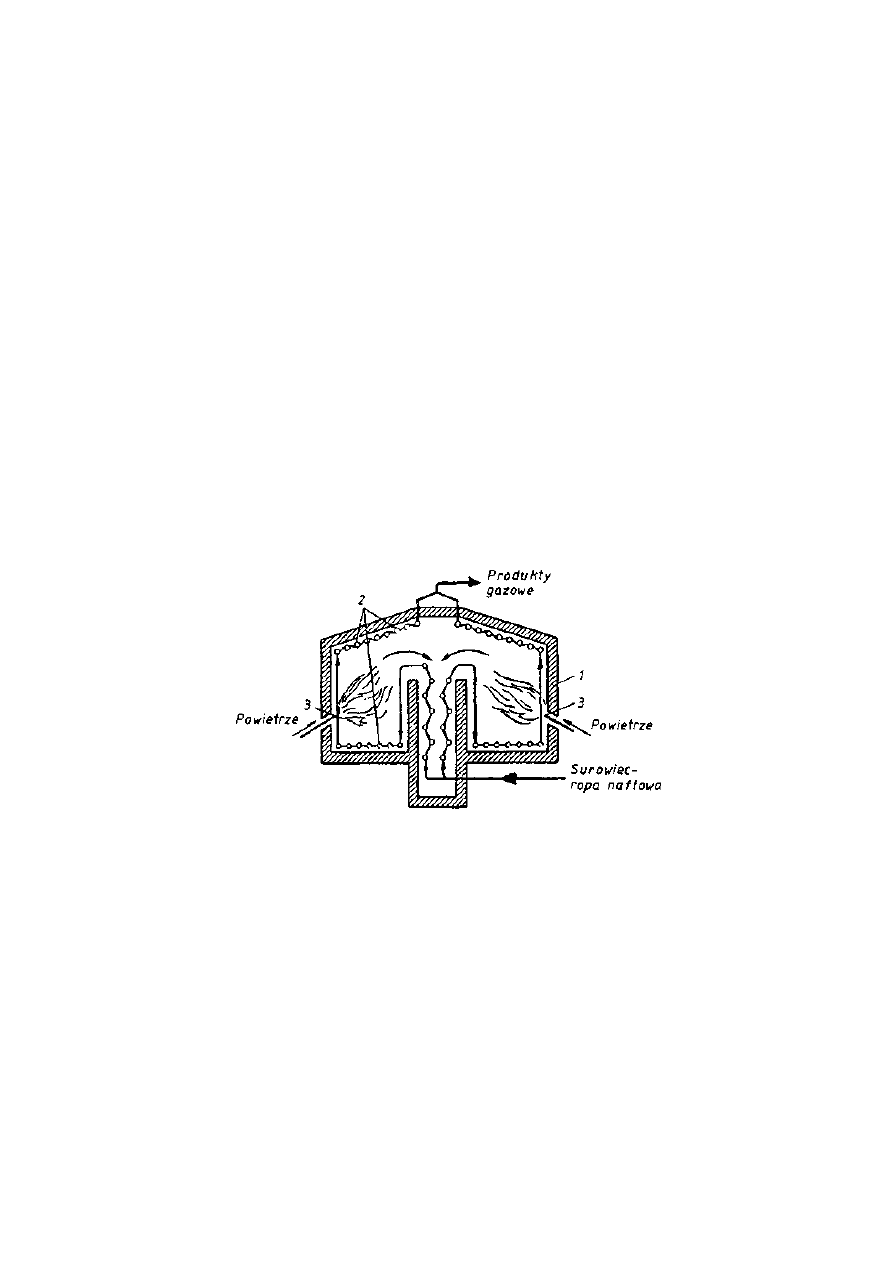

22.9. Piece rurowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

335

6

22.10. Piece elektryczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

339

22.11. Dobór pieca . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 339

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

339

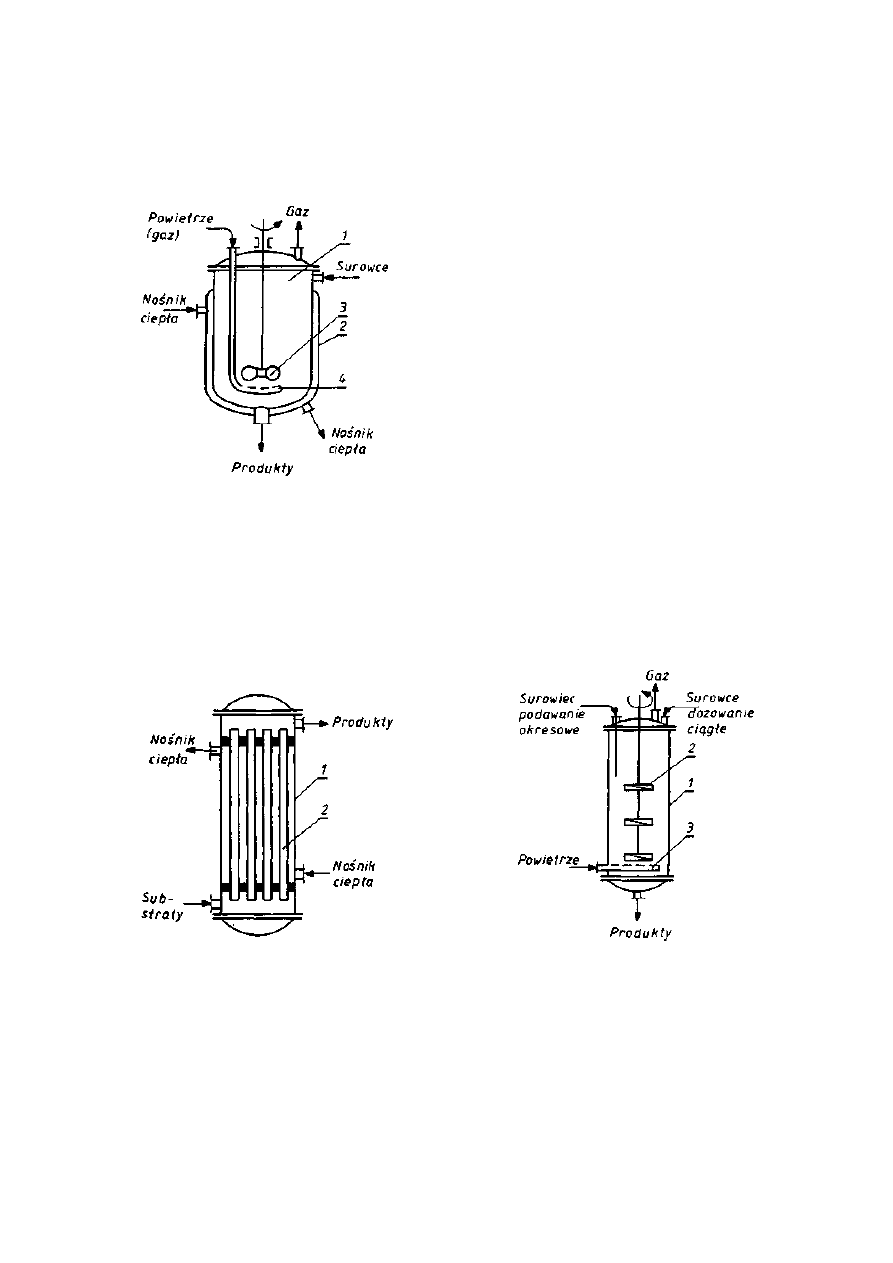

23. Reaktory chemiczne i biochemiczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 340

23.1. Wprowadzenie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 340

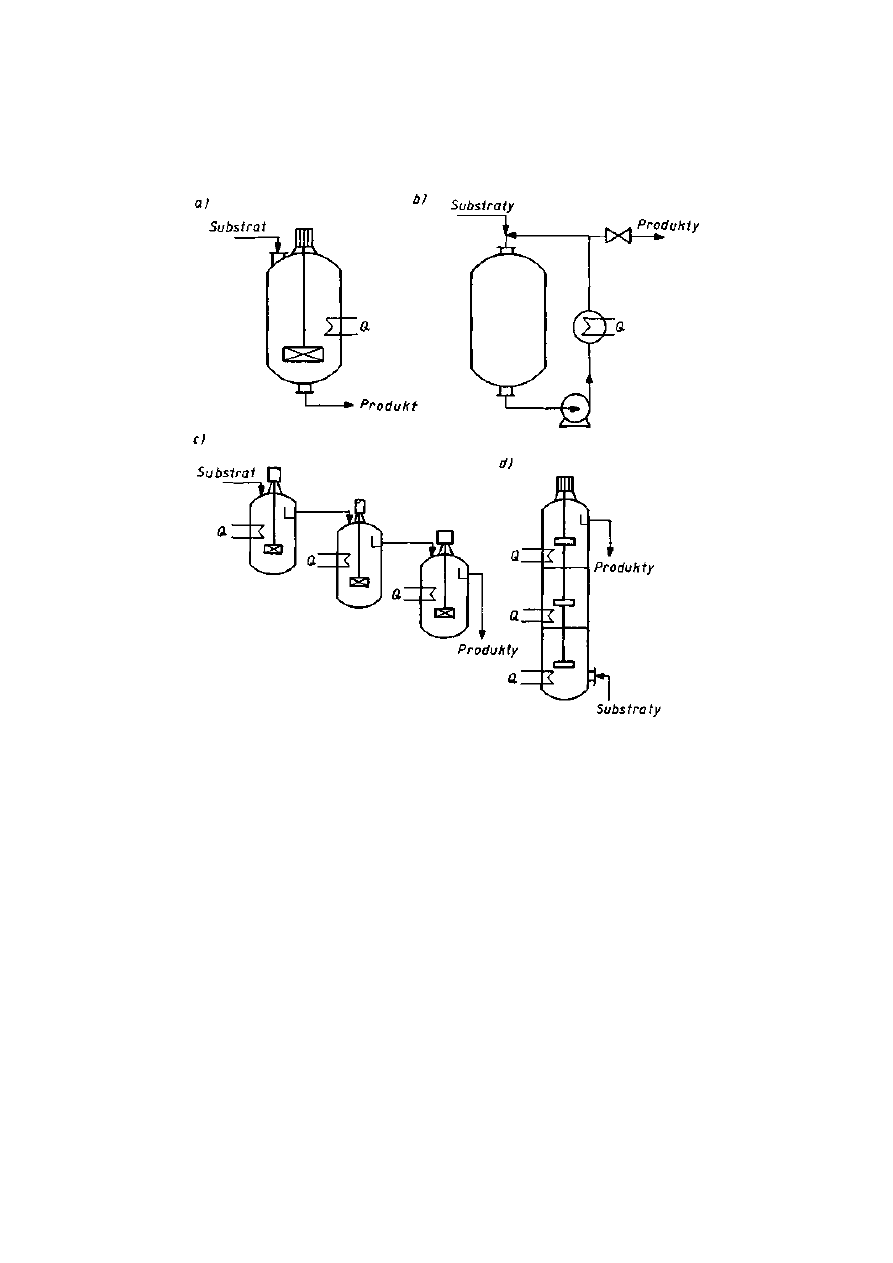

23.2. Reaktory zbiornikowe z mieszadłem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 343

23.3. Reaktory rurowe

. . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 345

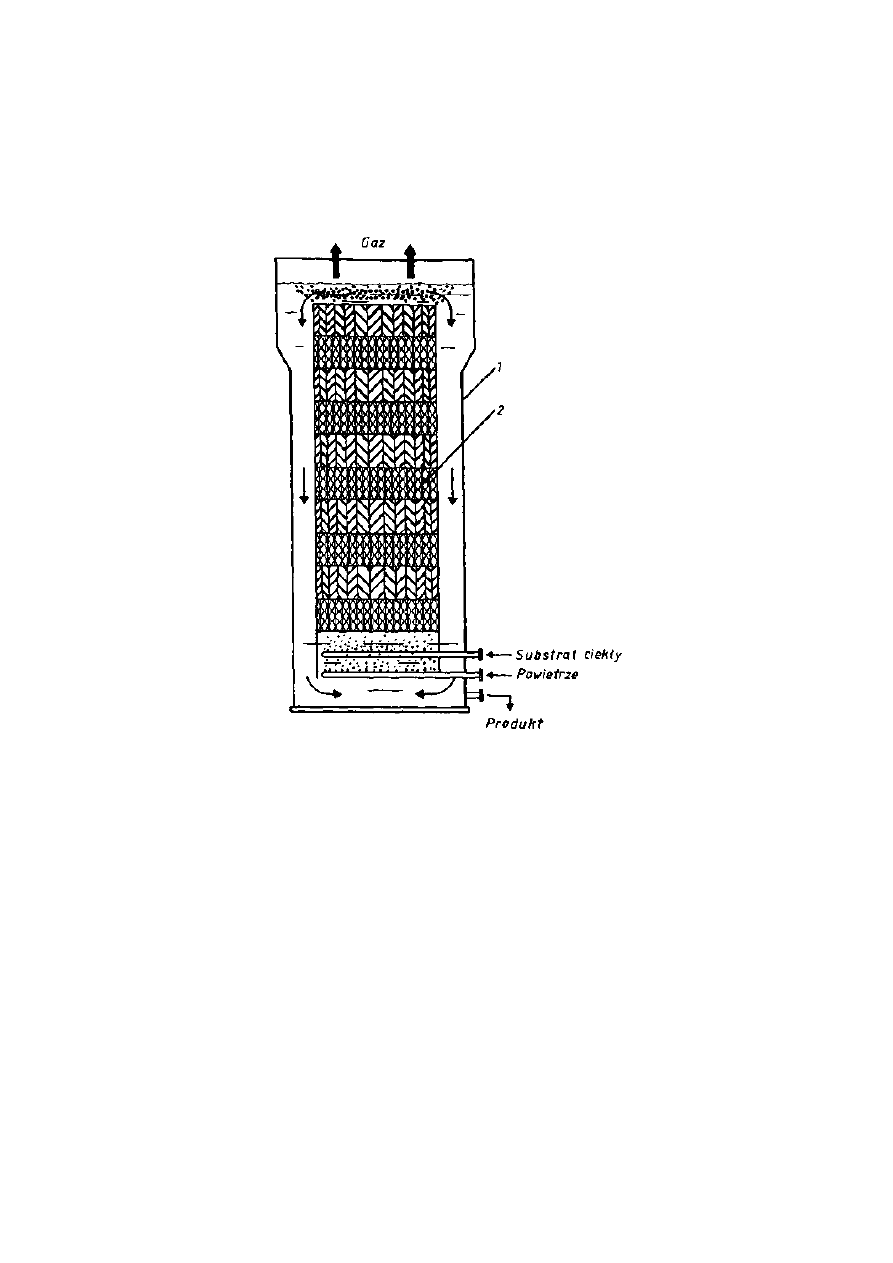

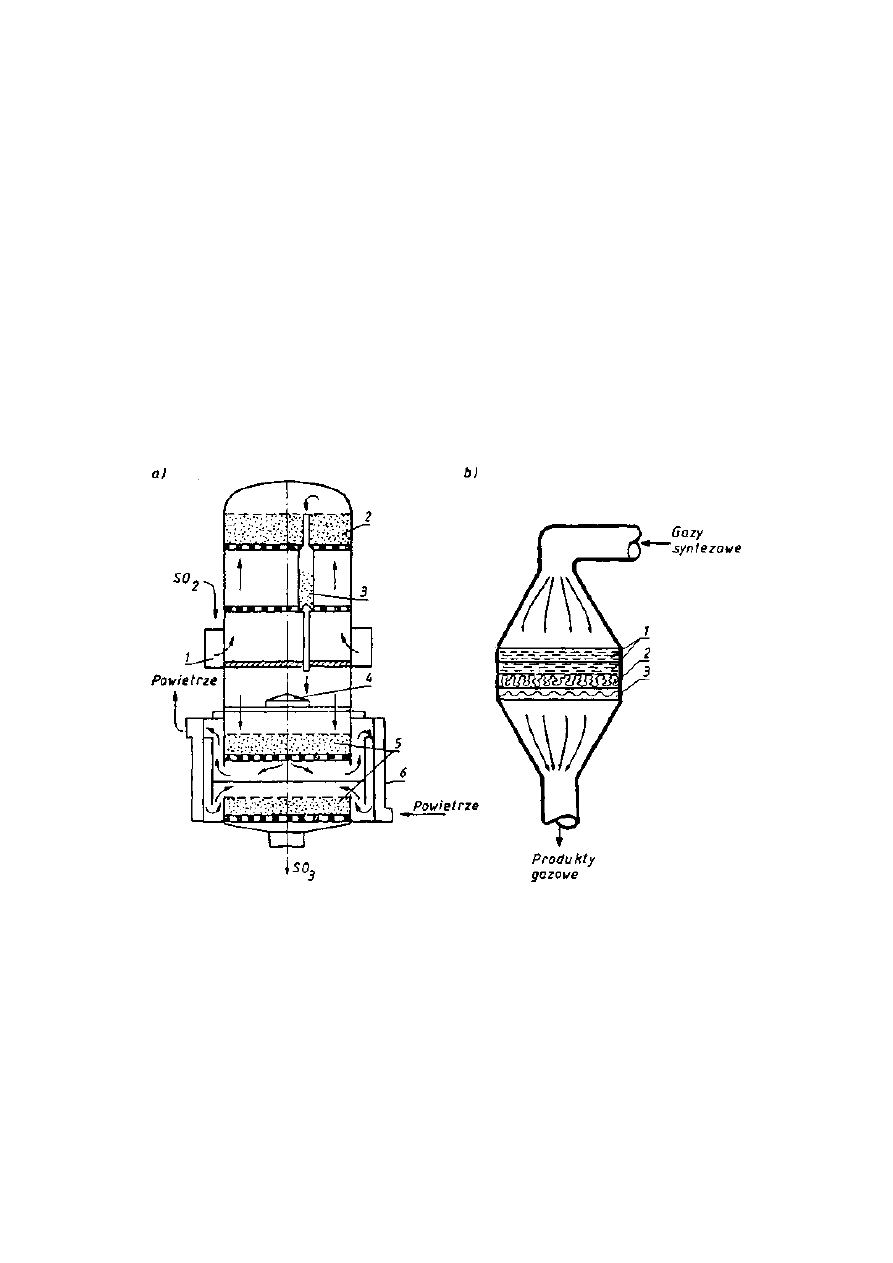

23.4. Reaktory z wypełnieniem (katalityczne) . . . . . . . . . . . . . . . . . . . . . . . . . . . . 345

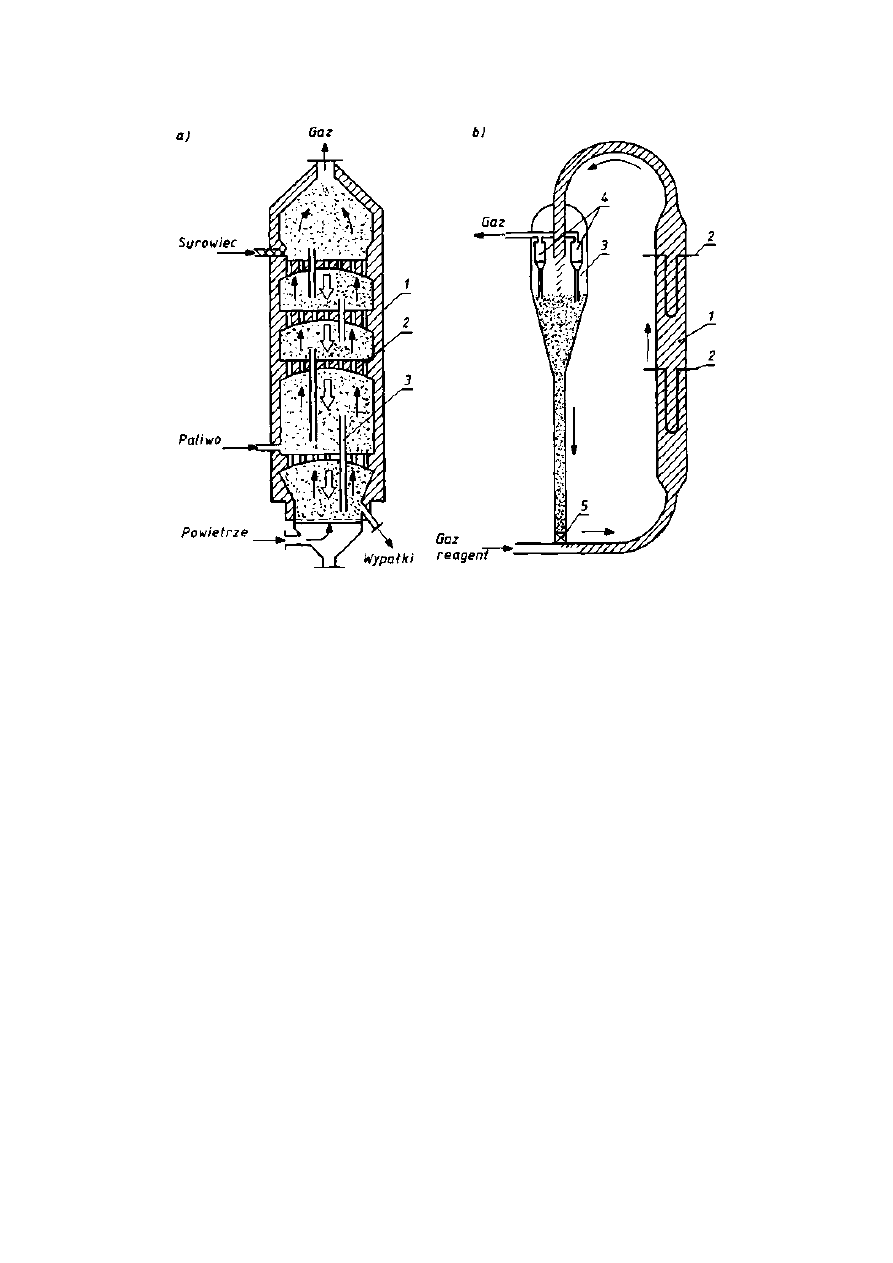

23.5. Reaktory fluidalne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 347

23.6. Reaktory ciśnieniowe (autoklawy) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

343

23.7. Bioreaktory . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 351

23.8. Dobór reaktora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

354

Literatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 354

Literatura uzupełniająca . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 355

Niniejsza praca stanowi nieco rozszerzoną wersję wykładów prowadzonych

przez autora dla studentów III roku studiów Wydziału Chemicznego Politechniki

Warszawskiej, jako druga część przedmiotu inżynieria i aparatura chemiczna, po

wysłuchaniu wykładów z podstaw inżynierii chemicznej i procesowej.

Treść pracy stanowi podstawowy materiał z aparatury chemicznej i procesowej

w kształceniu inżynierów chemików, z ukierunkowaniem na dalsze samodzielne

studia w rozwiązywaniu zagadnień procesowo-aparaturowych,

Z pracy korzystać mogą również studenci innych kierunków, w tym: inżynierii

chemicznej, biotechnologii, mechaniczno-energetycznego, inżynierii sanitarnej i

środowiska i in.

Składam serdeczne podziękowanie studentom Wydziału Chemicznego Poli-

techniki Warszawskiej, Alvinowi Gajadhurowi i Arkadiuszowi Mizerskiemu za

cenne uwagi na etapie tworzenia niniejszej pracy.

Pragnę podziękować również swoim najbliższym za wyrozumiałość i wsparcie

podczas pisania tej pracy.

Autor

1. WSTĘP

Jeden z kierunków w dziedzinie nauk technicznych, zwany technologią che-

miczną, zajmuje się sposobami przetwarzania odpowiednich surowców w pożądane

produkty. Zestaw, ciąg wykonywanych w tym celu czynności nazywa się

procesem technologicznym. Duża różnorodność produktów chemicznych narzuca

dużą liczbę procesów technologicznych. Większość produktów przemysłu

chemicznego i przetwórczego otrzymuje się jednak w wyniku prowadzenia

stosunkowo niedużej liczby procesów podstawowych, fizycznych i chemicz-

nych, powtarzających się w różnych odmianach, w różnych procesach techno-

logicznych. Procesy podstawowe związane z przemianami fizykochemicznymi

określa się jako procesy jednostkowe. Wyróżnia się następujące procesy pod-

stawowe i jednostkowe:

1. Mechaniczne — magazynowanie, transport (przenoszenie), rozdrabnianie,

klasyfikacja i przesiewanie, flotacja, mieszanie, separacja (filtracja, wirowanie).

2. Cieplne — chłodzenie, ogrzewanie, kondensacja i skraplanie, wrzenie,

odparowanie, zatężanie.

3. Dyfuzyjne — destylacja, rektyfikacja, absorpcja, adsorpcja, ekstrakcja i

ługowanie, suszenie, nawilżanie, krystalizacja, sublimacja.

4. Procesy z reakcją chemiczną, związane z wymienionymi i dodatkowo z

przemianami chemicznymi, jak np.: utlenianie i redukcja, nitrowanie, chloro-

wanie, itd.

Jak wiadomo, do realizacji procesów mechanicznych jest konieczne dopro-

wadzenie energii mechanicznej z zewnątrz. Do przebiegu procesów cieplnych i

dyfuzyjnych jest niezbędny odpowiedni gradient temperatury i stężenia.

Wymienione procesy prowadzi się w różnego rodzaju aparatach i urządze-

niach. Aparat lub urządzenie stanowi zespół przedmiotów (części), skonstruo-

wany w celu prowadzenia odpowiednich procesów, z możliwością spełnienia

wymagań procesowych. Istnieje wiele podziałów aparatów na grupy, związane z

pełnioną funkcją w procesie technologicznym i cechami konstrukcyjnymi. O

kształcie aparatu procesowego decydują w największym stopniu właściwości

substancji biorących udział w procesie i warunki fizyczne jego przebiegu. Są to

między innymi:

1. Stan skupienia substancji procesowych.

2. Wzajemna aktywność substancji.

3. Temperatura procesu.

4. Intensywność wymiany ciepła.

9

5. Ciśnienie.

6. Aktywność korozyjno-erozyjna.

7. Sposób prowadzenia procesu.

Aparatem typowym, stosowanym w większości procesów, jest aparat typu

zbiornikowego. Wiele z nich podlega normalizacji pod względem kształtu i

wymiarów, przez co uzyskuje się duże oszczędności w projektowaniu.

Proces technologiczny jest realizowany w jednym lub częściej w szeregu

aparatów i urządzeń, tworzących tzw. ciąg technologiczny. Ze względu na

charakter pracy i przetwarzania substancji w wymienionym ciągu, aparaty i

urządzenia podzielić można na pracujące w sposób okresowy, ciągły lub mieszany.

W procesie okresowym wszystkie jego stadia przebiegają w całej przestrzeni

roboczej aparatu i w miarę postępu przemiany parametry procesu jak np.

temperatura, ciśnienie, stężenia, itd., zmieniają się. Praca aparatu przebiega w

powtarzających się cyklicznie etapach: doprowadzenie surowca, przeprowadzenie

procesu, usunięcie (wyładowanie) produktów.

W procesie ciągłym dostarczanie surowców i odbiór produktów odbywa się

nieprzerwanie i wszystkie stadia procesu przebiegają jednocześnie w różnych

miejscach ciągu, określanego również mianem instalacji technologicznej. W

każdym z tych miejsc panują różne warunki, niezmienne w czasie lub zmieniające

się nieznacznie. Taki przebieg procesu określa się jako stacjonarny. Proces

ciągły charakteryzuje się na ogół większą wydajnością, odniesioną do jednostki

objętości lub powierzchni aparatury, co jest również miarą intensyfikacji

prowadzenia procesu. W procesach ciągłych jest ułatwiona kontrola i

automatyzacja aparatów i urządzeń oraz całego ciągu technologicznego.

Otrzymuje się lepszy, bardziej jednolity produkt. W dużym, tzw. wielotonażo-

wym przemyśle chemiczno-przetwórczym, dominują procesy ciągłe, okresowe

natomiast w przemyśle: farmaceutycznym, barwnikarskim, tworzyw sztucznych,

chemii spożywczej i gospodarczej itp.

W układzie mieszanym instalacja technologiczna pracować może w sposób

ciągły, natomiast aparaty i urządzenia wchodzące w jej skład w sposób

okresowy.

Przystępując do projektowania procesu technologicznego lub doboru aparatów

i urządzeń do jego realizacji, jako podstawowe wykonuje się: obliczenia statyki

procesu, bilanse masowe i energetyczne, a następnie obliczenia kinetyczne.

Bilanse masowe i energetyczne są jednym z kryteriów oceny racjonalności

stosowania zarówno danego procesu technologicznego, jak i poszczególnych

aparatów i urządzeń. Racjonalność polega między innymi na jak najlepszym

wykorzystaniu surowców i możliwie najmniejszej masie produktów ubocznych,

nie mających wartości użytkowych. Ważnym zagadnieniem jest również jak

najlepsze wykorzystanie energii. Celem wymienionych analiz i obliczeń jest

określenie optymalnych stanów pracy, odpowiedniej powierzchni lub objętości

roboczej aparatów, a następnie podstawowych ich wymiarów. 'Mając na wzglę-

10

dzie jak najlepsze wykorzystanie surowców i energii, dążąc do intensyfikacji

procesów, należy jednocześnie zwracać uwagę by uzyskane efekty nie odbywały

się zbyt dużym kosztem. Procesy technologiczne wymagają często przybliżeń.

Czynienie ich zbyt doskonałymi jest często zbędne, jeśli uwzględni się szybkie

tempo zmian w technologii. Rozwiązanie doskonałe w krótkim czasie staje się

nieekonomiczne, zbyt kosztowne.

2. SCHEMATY TECHNOLOGICZNE I

ELEMENTY KONSTRUKCYJNE APARATÓW

2.1. WPROWADZENIE

Projektowanie procesu technologicznego stanowi złożony problem, wymagający

analizy wielu różnorodnych zagadnień, wykonania niekiedy wielu symulacji i

obliczeń. Projekt jest wykonywany w wielu stadiach i wariantach nim stanie się

rozwiązaniem ostatecznym, w którym zostaną zastosowane właściwe rozwiązania

konstrukcyjno-aparaturowe. Ogólne omówienie tych zagadnień jest przedmiotem

rozważań w niniejszym rozdziale.

2.2. SCHEMATY TECHNOLOGICZNE

Schemat technologiczny jest kluczowym dokumentem w procesie projektowania.

Stanowi on rysunek, na którym — za pomocą symboli przedstawiających proste

lub złożone procesy jednostkowe oraz ich powiązanie — przedstawia się przebieg

procesu technologicznego. Schemat taki

musi być jasny, zwarty, dokładny i

kompletny. Istnieją różnego rodzaju

schematy. Najprostszą formę stanowi tzw.

schemat blokowy, na którym procesy lub

aparaty przedstawiane są jako kwadraty

(prostokąty) lub koła. Sposób ten jest

przydatny do przedstawienia procesu w

uproszczonej formie w raportach,

monografiach lub podręcznikach. Jako

dokument inżynierski ma on ograniczone

zastosowanie. W wielostadiowym

projektowaniu

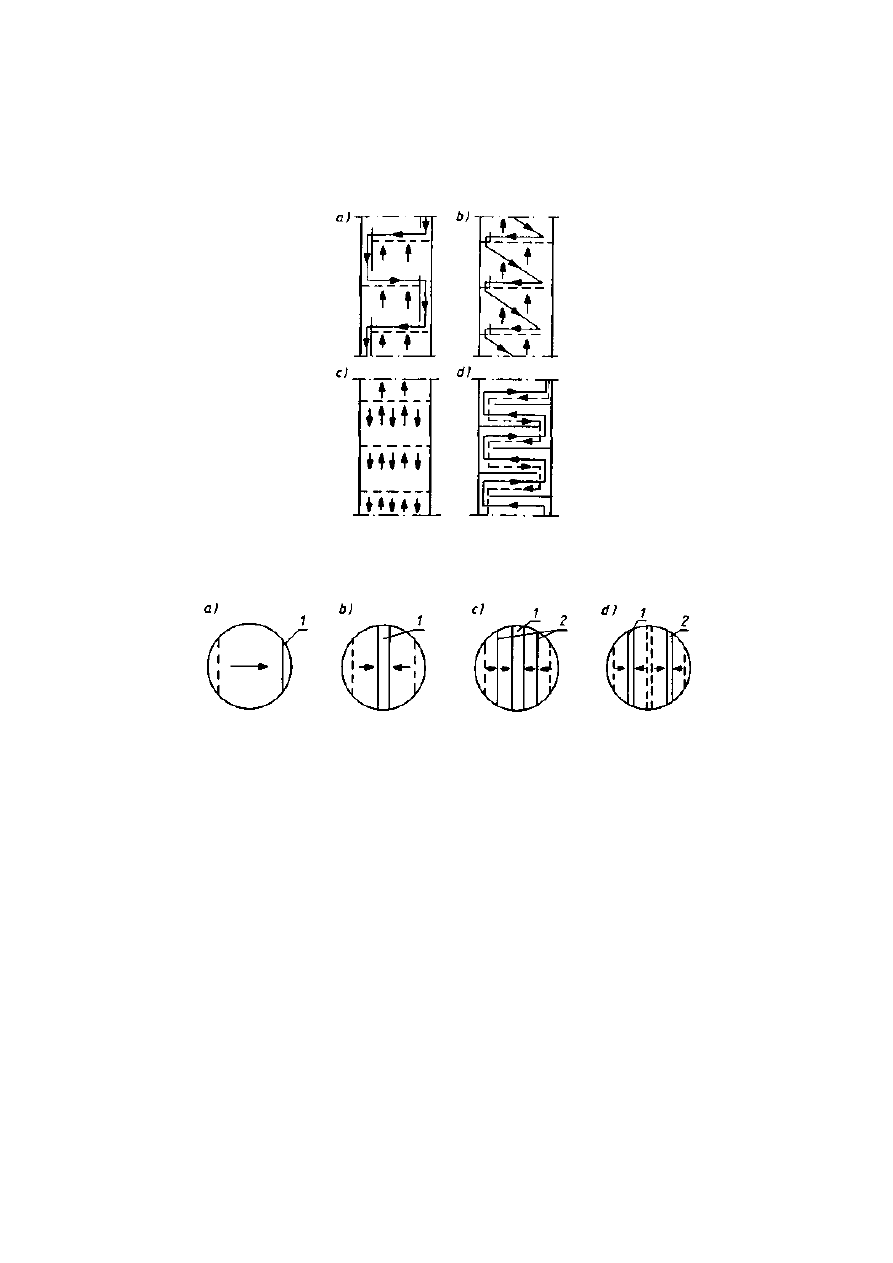

technologicznym zaleca się wykonywanie trzech rodzajów schematów: ideowego,

wstępnego i technicznego. Schemat ideowy przedstawia proces w najprostszej

postaci, w kolejności wymaganej do przeprowadzenia procesu technologicznego.

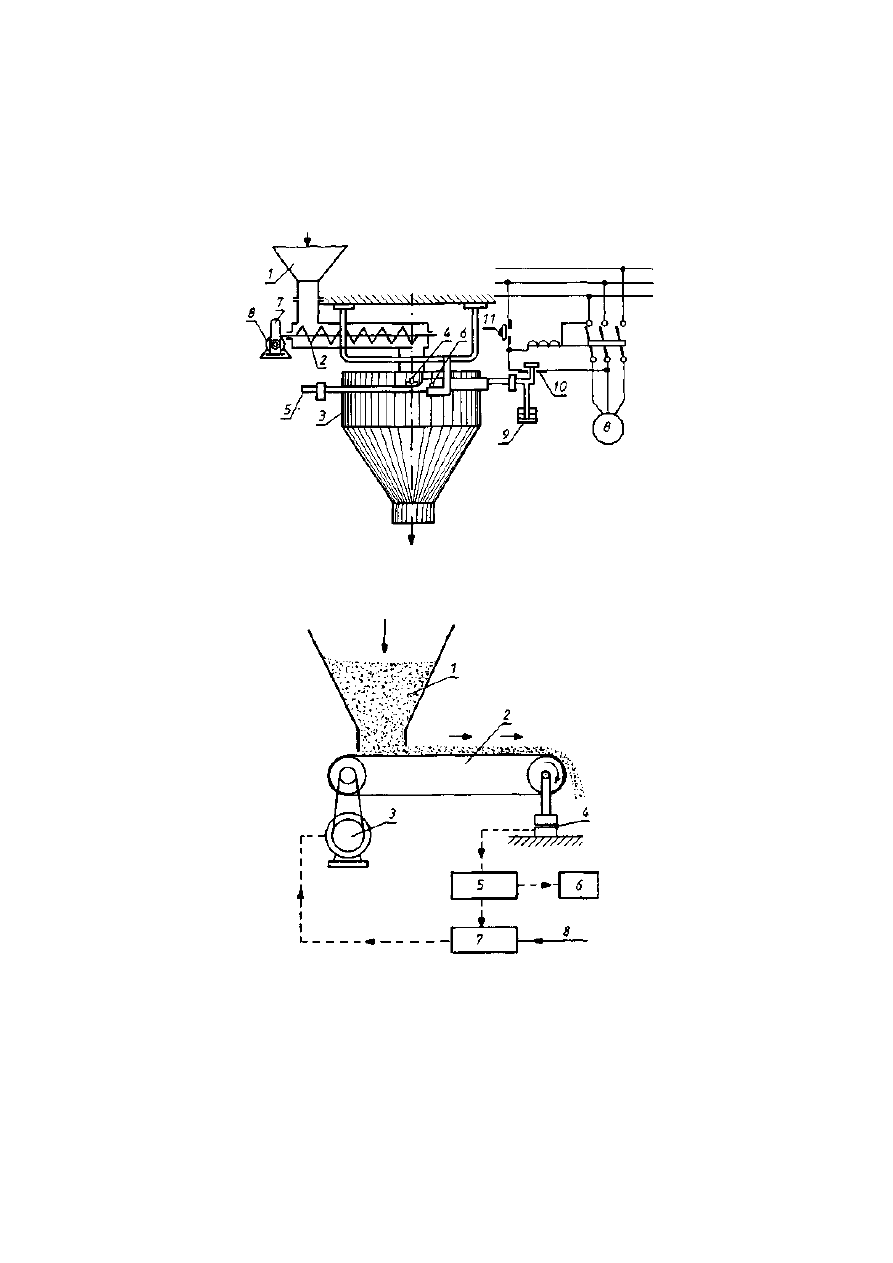

Jest przy tym zalecane posługiwanie się symbolami przedstawionymi na rys. 2.1.

W pole prostokąta wpisuje się zasadnicze nazwy: procesu, przetwarzanej substancji

lub wytwarzanego produktu oraz symbole i Wartości podsta-

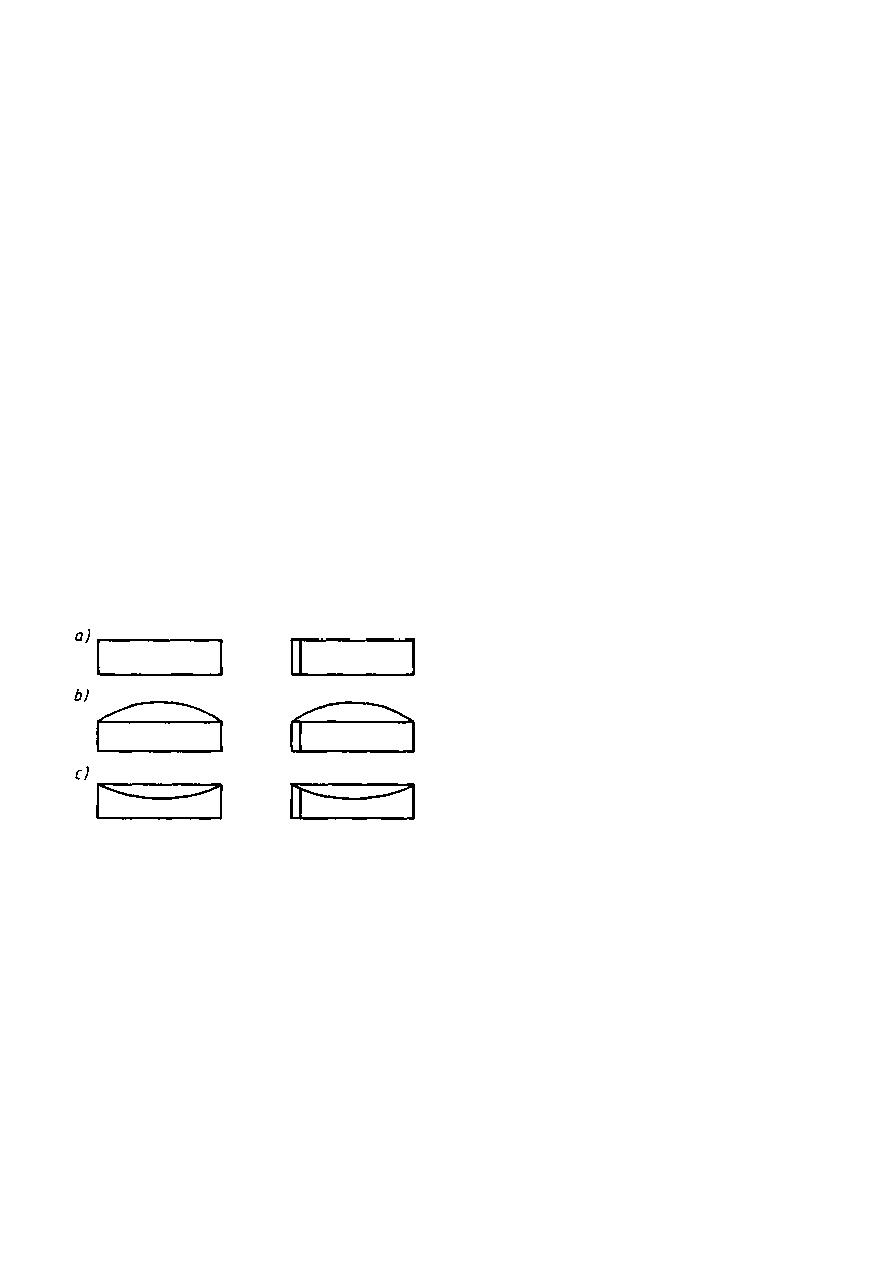

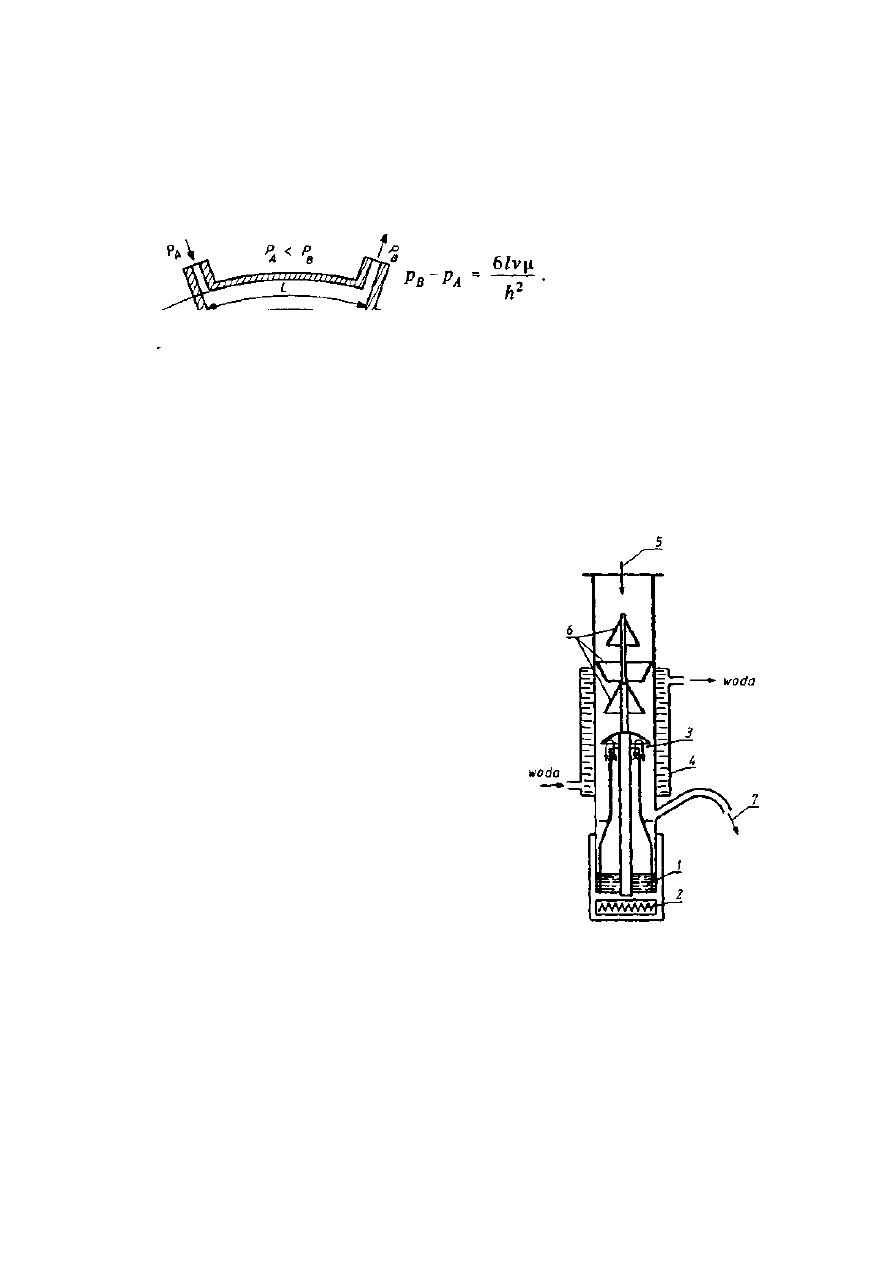

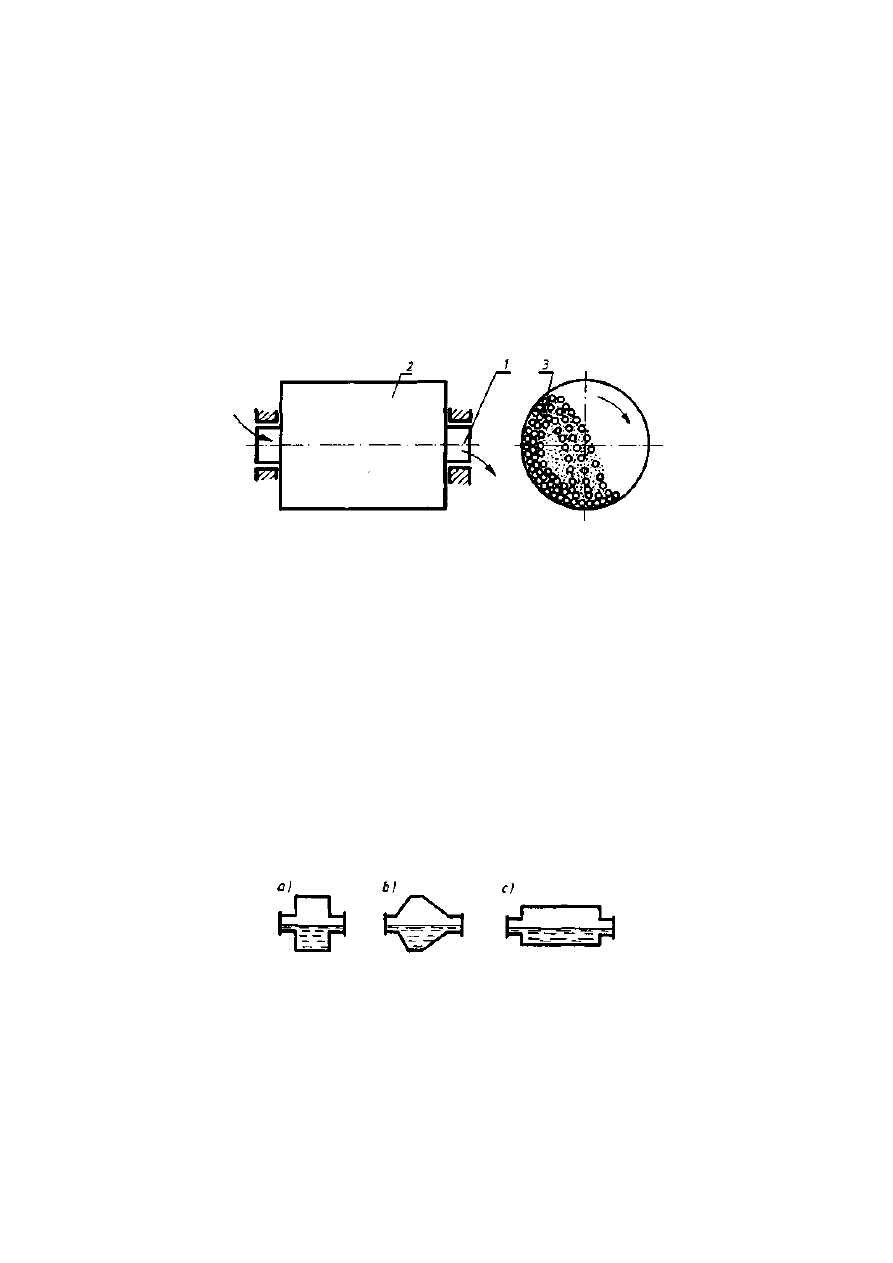

Rys. 2.1. Symbole schematu ideowego: pro-

cesy jednostkowe bez- i z reakcją chemiczną

pod ciśnieniem: a) normalnym (atmosferycz-

nym), b) wyższym od atmosferycznego, c)

niższym od atmosferycznego

12

wowych parametrów procesu. Posługując się wymienionymi symbolami spo-

rządza się schemat ideowy, w którym symbole umieszcza się jeden pod drugim,

poczynając od góry. Jeżeli proces składa się z kilku ciągów, to jest wskazane

rysowanie ciągów równolegle obok siebie. Ciągi pomocnicze rozmieszcza się

obok głównego ciągu technologicznego. Poszczególne symbole łączy się liniami

obrazującymi drogę przepływu strumieni masowych, zaznaczając kierunek

strzałką. Strumienie pomocnicze są oznaczane linią o połowę cieńszą i

wprowadzone do prostokąta od góry z lewej strony, odprowadzane zaś od dołu i

z prawej strony. Dla czynników pomocniczych jest zarezerwowana linia cienka

przerywana lub punktowa. Wszystkie linie na schemacie powinny być

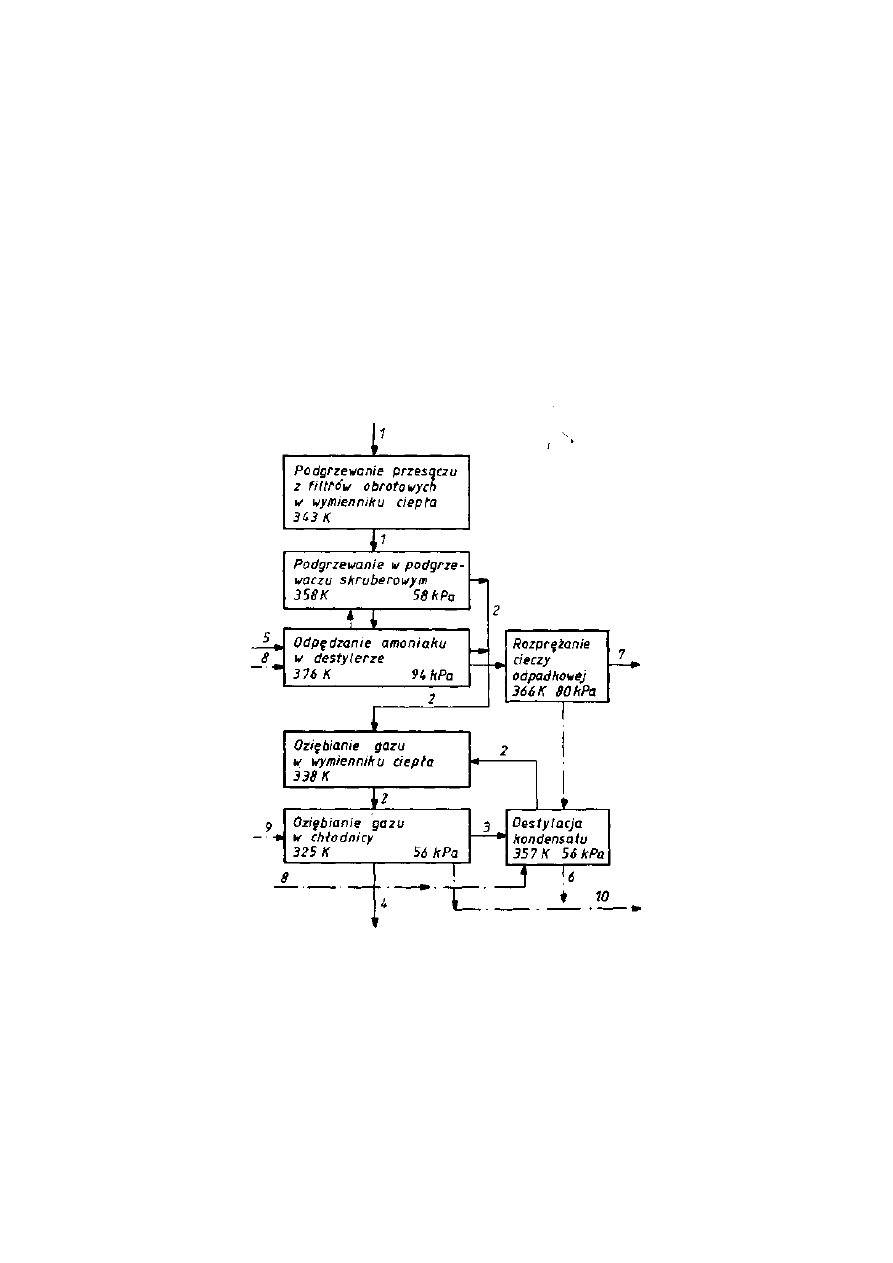

ponumerowane z wyjaśnieniem ich znaczenia. Przykładowy schemat przedsta-

wiono na rys. 2.2.

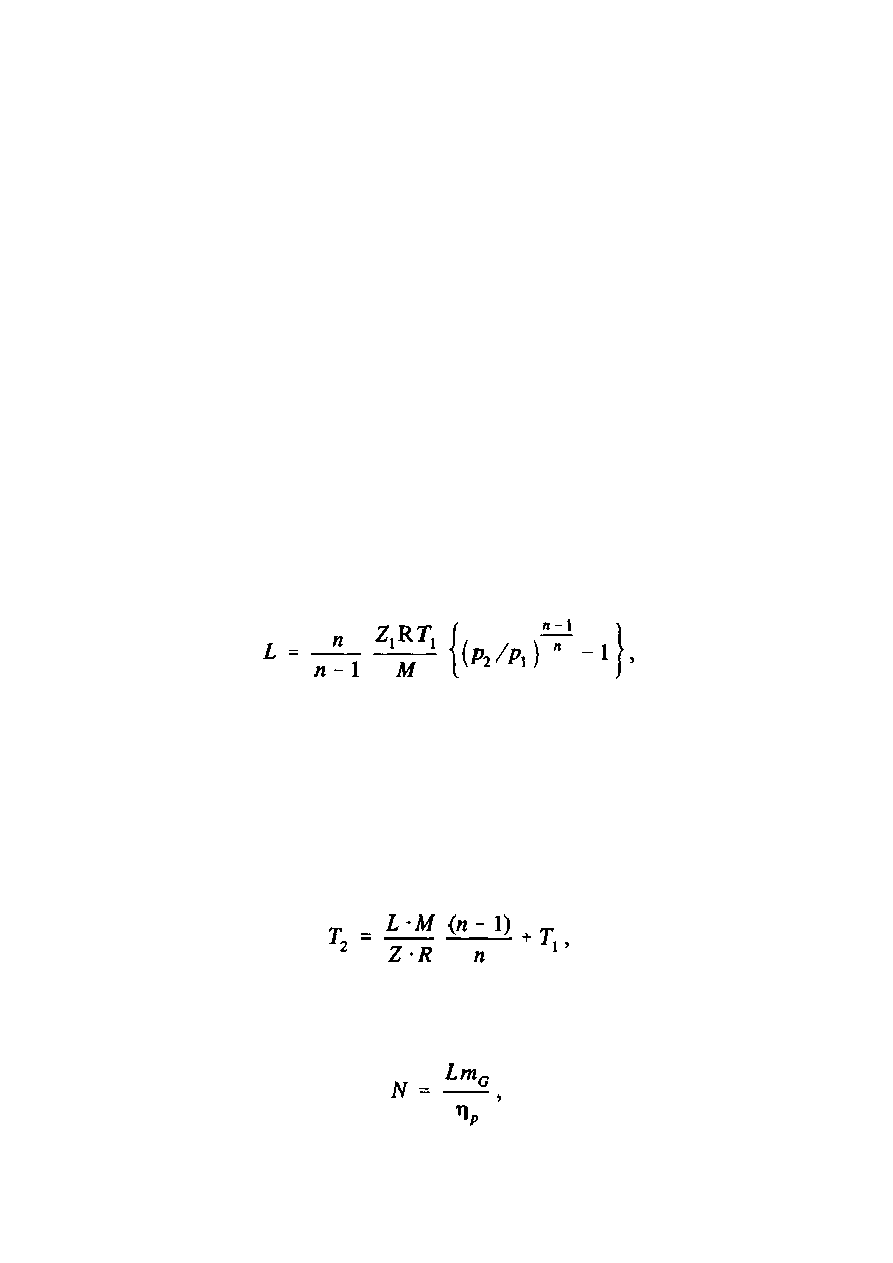

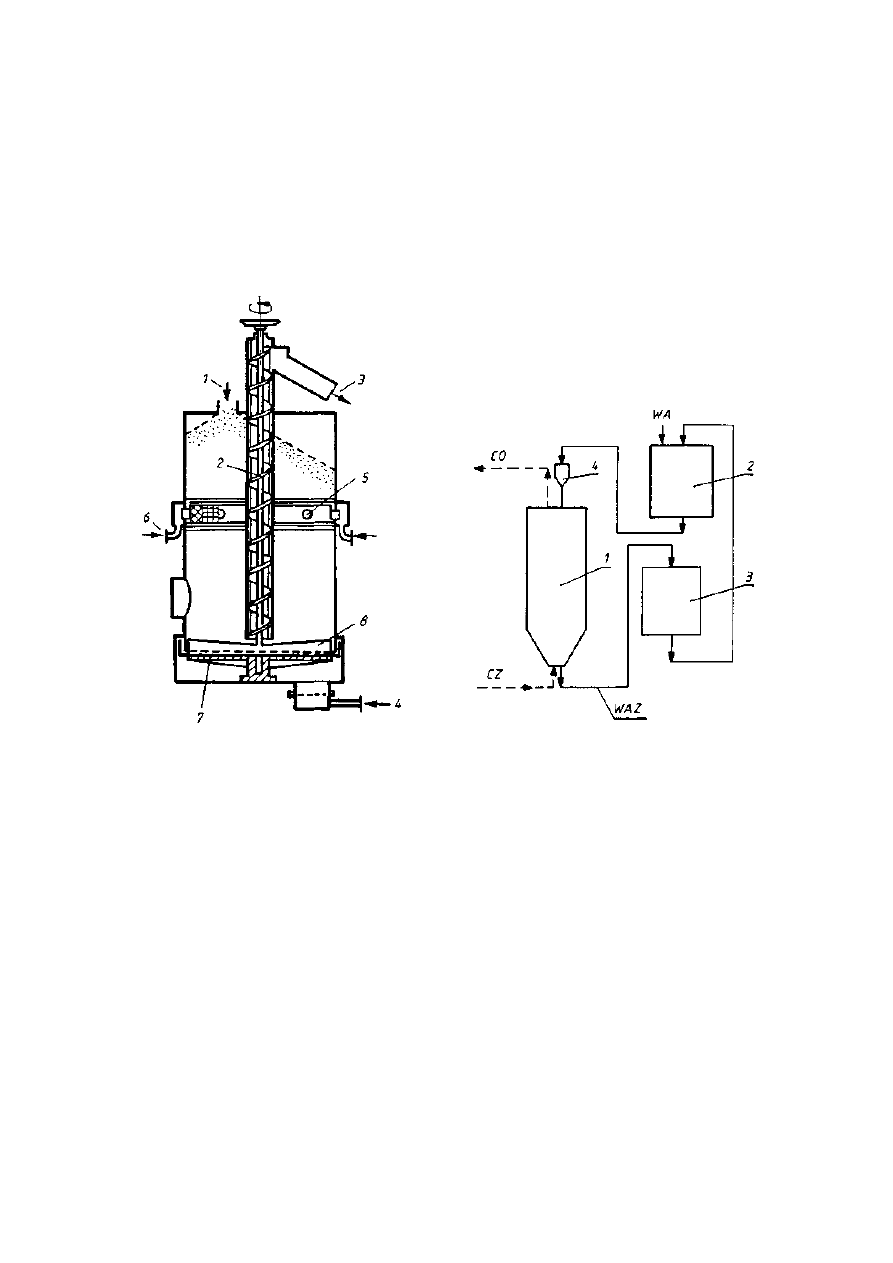

Rys. 2.2. Schemat ideowy procesu regeneracji amoniaku przy produkcji sody kalcynowanej: l —

przesącz z filtrów, 2 - gaz zawierający amoniak, 3 - woda amniakalna, 4 — gazy do absorpcji

amoniaku, 5 — mleko wapienne, 6 — woda podestylacyjna, 7 - ciecz odpadowa, 8 — para

grzejna, 9 - woda chłodząca, 10 - woda odlotowa z chłodnicy

Wstępny schemat technologiczny przedstawia proces za pomocą odpowiednich

symboli aparatów i urządzeń. Jeżeli na schemacie ideowym jeden symbol--

prostokąt oznaczał proces jednostkowy, co mogło odpowiadać nawet kilku

13

aparatom i urządzeniom, to na schemacie wstępnym są one wyodrębnione i

przedstawione oddzielnymi symbolami. Symbole schematu są przedstawione w

normie branżowej BN-72/2200-01. Symbole graficzne i oznaczenia literowo-

cyfrowe układów pomiarowych i automatyki, stosowane w projektowaniu i

użytkowaniu schematów pomiarowych i automatyzacji procesów technologi-

cznych są przedstawione w normie PN-70/M-42007. Oprócz wymienionych są

również znormalizowane nazwy pojęć, symbole i określenia procesów podsta-

wowych inżynierii chemicznej, norma PN-76/C-01350. Na schemacie wstępnym

nie jest wymagane określenie wielkości aparatów i urządzeń. Niektóre

wymagania mogą być jednak już określone, co może być odpowiednio ozna-

czone na symbolu. Wykonując schemat wstępny, symbole szereguje się w ko-

lejności odpowiadającej przebiegowi procesu, w kierunku od lewej ku prawej

stronie arkusza. Jeśli ciągi technologiczne są długie i schemat nie mieści się na

jednej linii, to kontynuuje się go pod spodem, także od lewej ku prawej stronie.

Ciągi instalacji pomocniczych rysuje się według tych samych zasad równolegle

— powyżej lub poniżej głównego ciągu technologicznego. Symbole schematu

oznacza się numerami, których objaśnienie podaje się w opisie (tabeli) wraz z

dodatkowymi informacjami na temat parametrów procesowych i ewentualnie

materiałów konstrukcyjnych. Poszczególne symbole łączy się odpowiednimi

liniami oznaczającymi strumienie materiałów. Przykładowy schemat przedstawia

rys. 2.3.

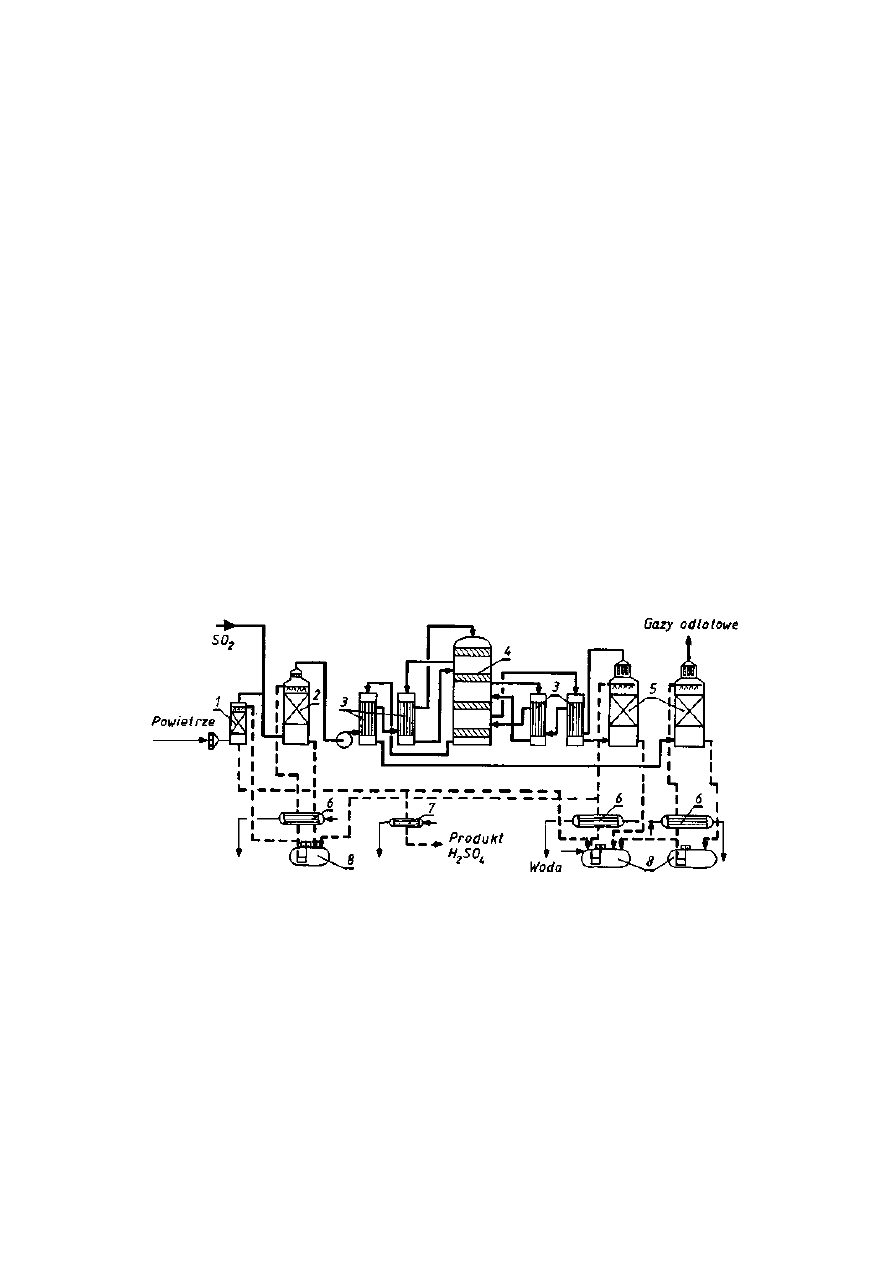

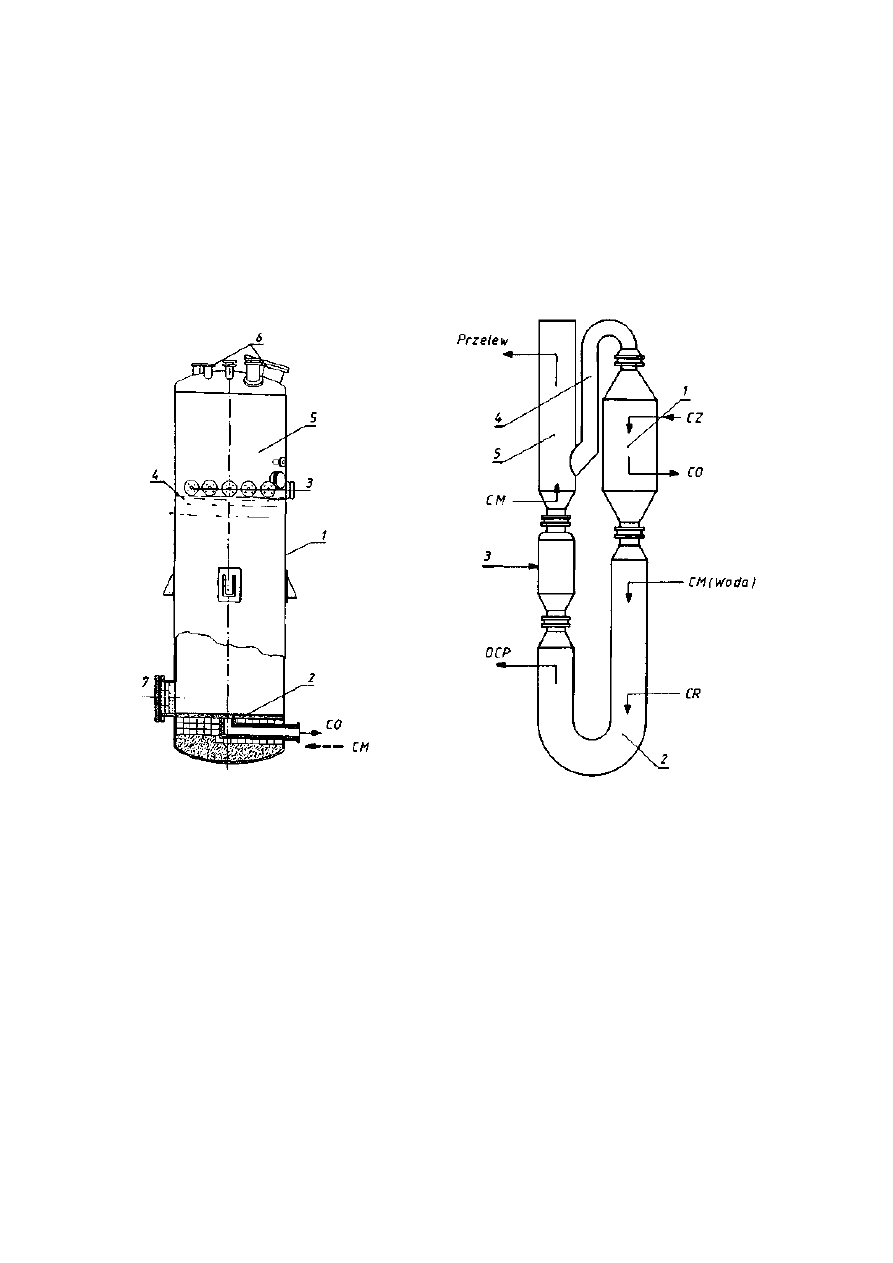

Rys. 2.3. Schemat wstępny procesu wytwarzania kwasu siarkowego: l — kolumna odpędowa

(desorber), 2 — wieża susząca, 3 — wymienniki ciepła, 4 — reaktor katalityczny, 5 — absorbery, 6

— chłodnice kwasu obiegowego, 7 — chłodnica produktu, 8 — zbiorniki przepompowe

Schemat techniczny technologiczny jest dalszym etapem na drodze grafi-

cznego, już ścisłego, przedstawienia przebiegu procesu. Przebieg produkcji jest

przedstawiony za pomocą uproszczonych rysunków lub wymienionych symboli.

Rysunki są wykonywane w skali. W skali są również podawane poziomy, na

których są rozmieszczone aparaty i urządzenia. Sposób rysowania jest podobny

do schematu wstępnego, z tym że na przewodach (rufociągach) podaje

14

się średnice i ewentualnie długość. Zaznaczone są również miejsca, w których

odbywać się będzie pomiar ciśnienia, temperatury, stężenia itd. Podczas spo-

rządzania schematu technicznego powinny być już określone: liczba, rodzaje,

typy i wymiary aparatów i urządzeń. Sporządzanie schematu może być skom-

plikowane i czasochłonne, zwłaszcza w odniesieniu do złożonych procesów

technologicznych. Obecnie do sporządzania schematów w projektowaniu proce-

sowym korzysta się z techniki komputerowej, opierając się na programach w pełni

symulujących proces lub tylko proste bilanse masowe. Te ostatnie są szczególnie

przydatne, jeżeli proces zawiera szereg recyrkulowanych strumieni. Programy takie

są rozprowadzane na rynku przez wyspecjalizowane firmy komputerowe.

2.3. ELEMENTY KONSTRUKCYJNE APARATÓW

Zespół przedmiotów—części (elementów) zestawionych według odpowied-

niego schematu, określonego konkretnymi potrzebami i wymaganiami prowa-

dzonych procesów fizykochemicznych tworzy aparat procesowy. Dodatkowe

nazwy aparatu są związane ze specyficznym przeznaczeniem i rodzajem pro-

wadzonych w nim procesów, stąd nazwy np. reaktor, piec, filtr, suszarka, wy-

miennik ciepła, itd.

O kształcie aparatu decydują właściwości substancji biorących udział w pro-

cesie i warunki fizyczne jego przebiegu, wymienione we wstępie. Z kryteriów

tych wynika duża liczba różnorodnych aparatów,

mniejsza jednak od liczby procesów, jakie mogą być

w nich prowadzone. Jeden i ten sam aparat może

służyć różnym celom o podobnym charakterze.

Możliwy jest więc podział aparatów na grupy o

podobnej konstrukcji. Występowanie w

poszczególnych grupach powtarzających się

elementów—części umożliwia ich unifikację pod

względem kształtów i wymiarów. To ujednolicenie

nosi nazwę normalizacji. Zalecane rozwiązania

konstrukcyjne są przedstawione w postaci norm,

które dotyczą zarówno elementów aparatury, jak i

całych aparatów.

Aparatem typowym, stosowanym w większości

procesów technologicznych jest aparat typu

zbiornikowego. Normalizacja dotyczy tu tzw. średnic

nominalnych zewnętrznych, den, pokryw i ciśnień

nominalnych (roboczych) i obejmuje

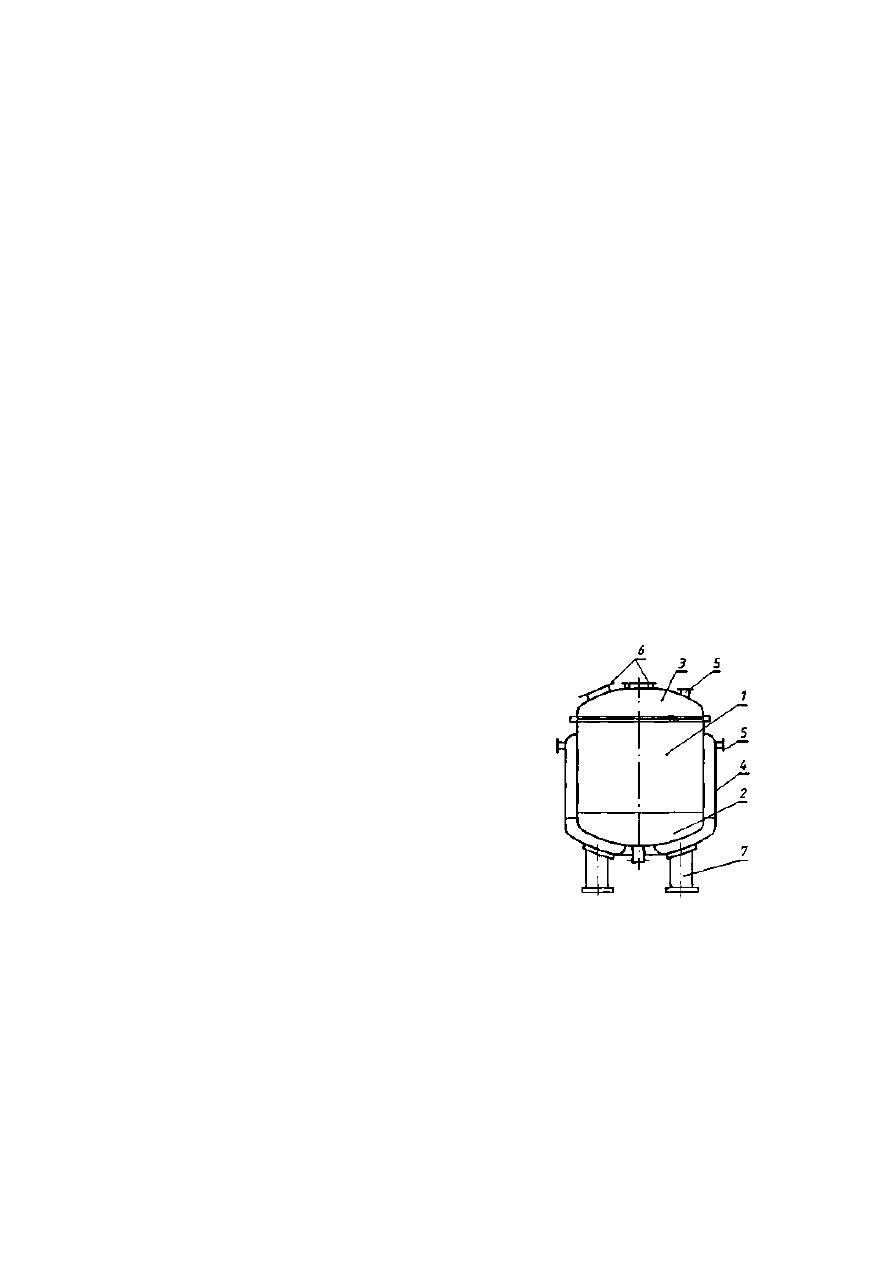

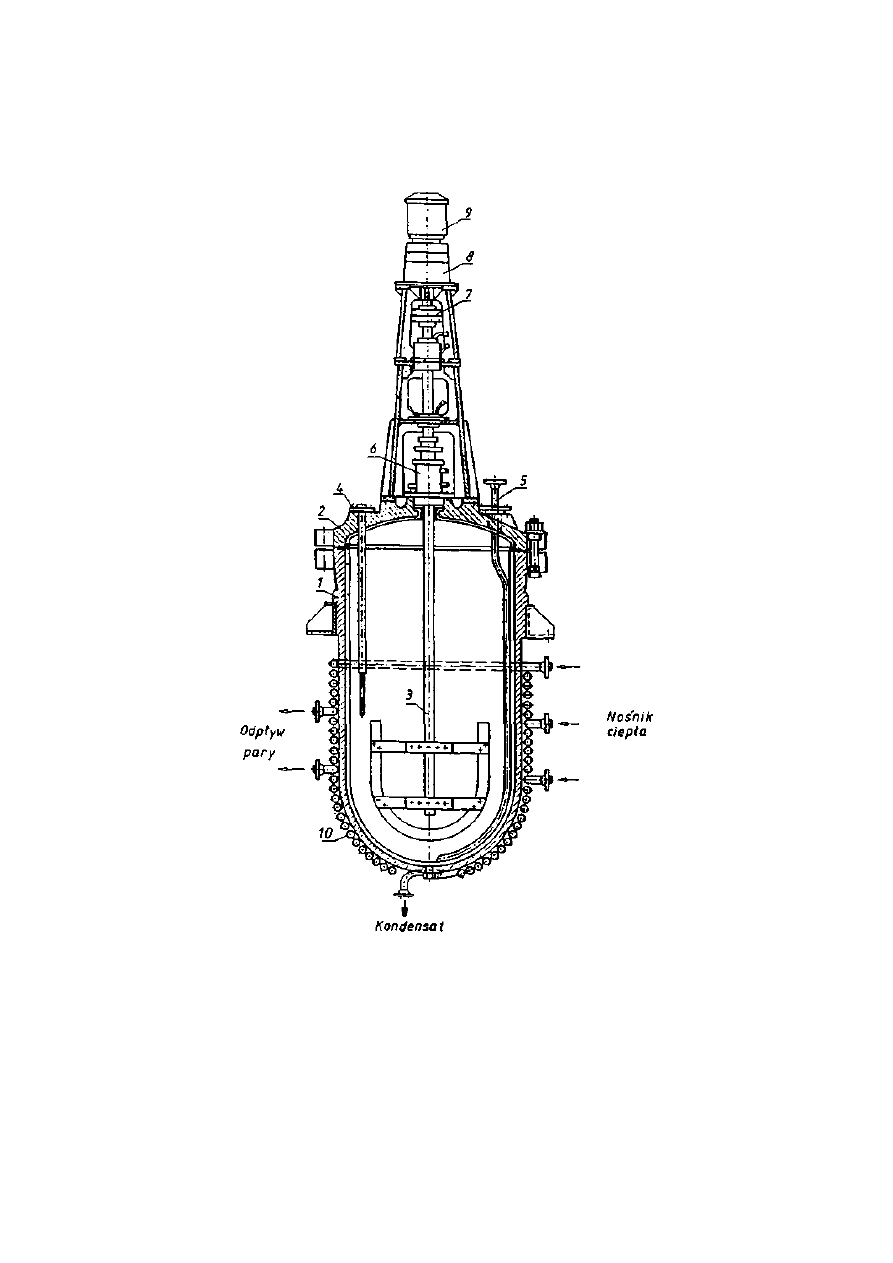

Rys. 2.4. Schemat podstawowy

aparatu procesowego: l — po-

włoka (korpus), 2 - dno, 3 -

pokrywa, 4 — płaszcz, 5 —

króćce, 6 — włazy (luki), 7 -

podpory

zbiorniki spawane, nitowane i odlewane. Oprócz tego jest stosowanych wiele

innych kształtów, wynikających w największym stopniu ze stanu fazowego

15

substancji procesowych, jak np. komorowy, kolumnowy, bębnowy, płaszczowo-

rurowy, rurowy. Elementy konstrukcyjne aparatów procesowych (rys. 2.4)

stanowią ściany zwane powłoką, korpusem lub płaszczem, dna, pokrywy,

płaszcze, króćce, kołnierze, dławnice, włazy, wzierniki, cieczowskazy, podpory i

in. Aparaty przeznaczone do pracy pod podwyższonym ciśnieniem, a zwłaszcza

do przechowywania i transportu sprężonych gazów, których ciśnienie w

temperaturze 425 K jest wyższe od 0,1 MPa, podlegają przepisom bez-

pieczeństwa zbiorników pod ciśnieniem. Nie dotyczy to jednak zbiorników

(aparatów), w których ciśnienie jest wyższe niż 70 kPa, lecz iloczyn ciśnienia i

objętości jest < 30 kPa m

3

. Gdy wartości tego iloczynu są większe, wówczas

aparaty podlegają dozorowi Urzędu Dozoru Technicznego (UDT).

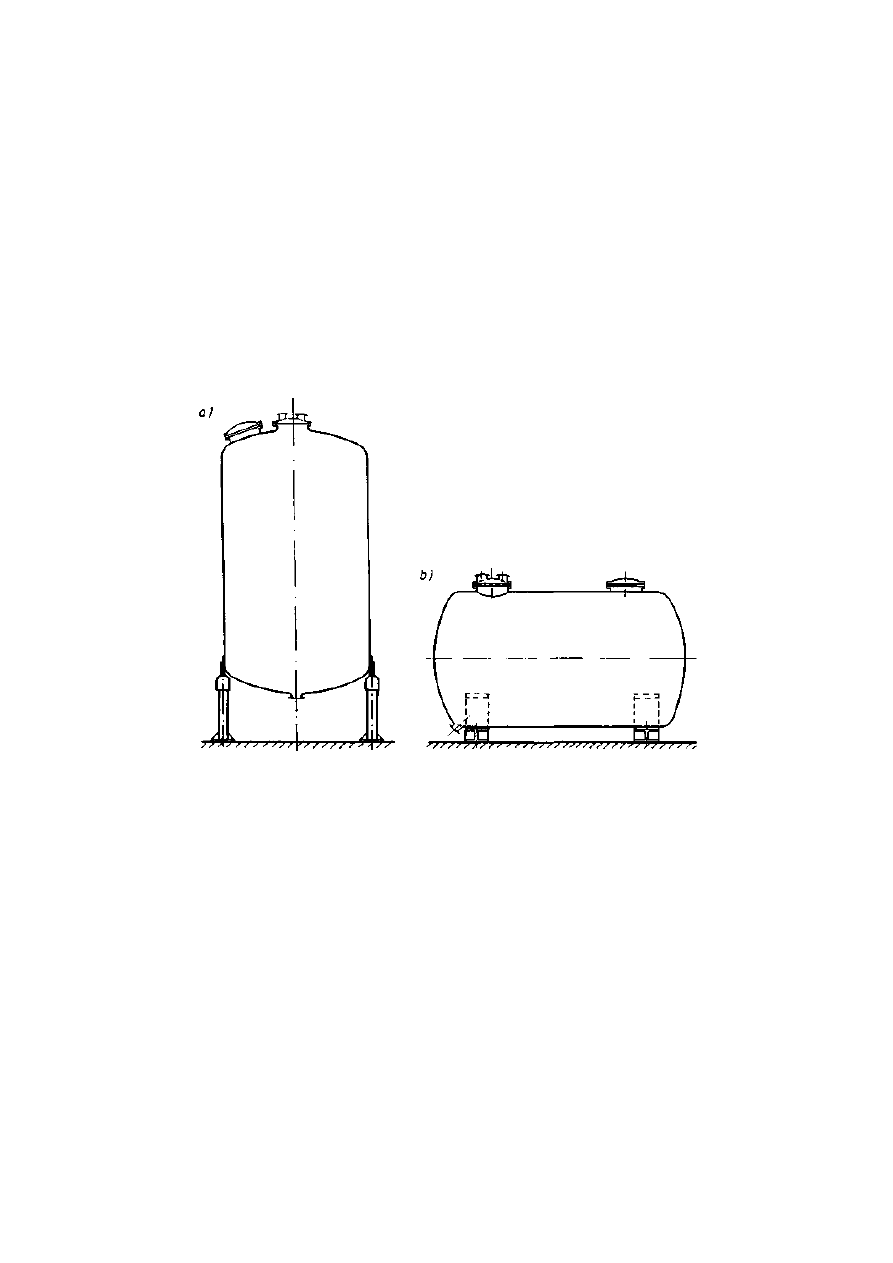

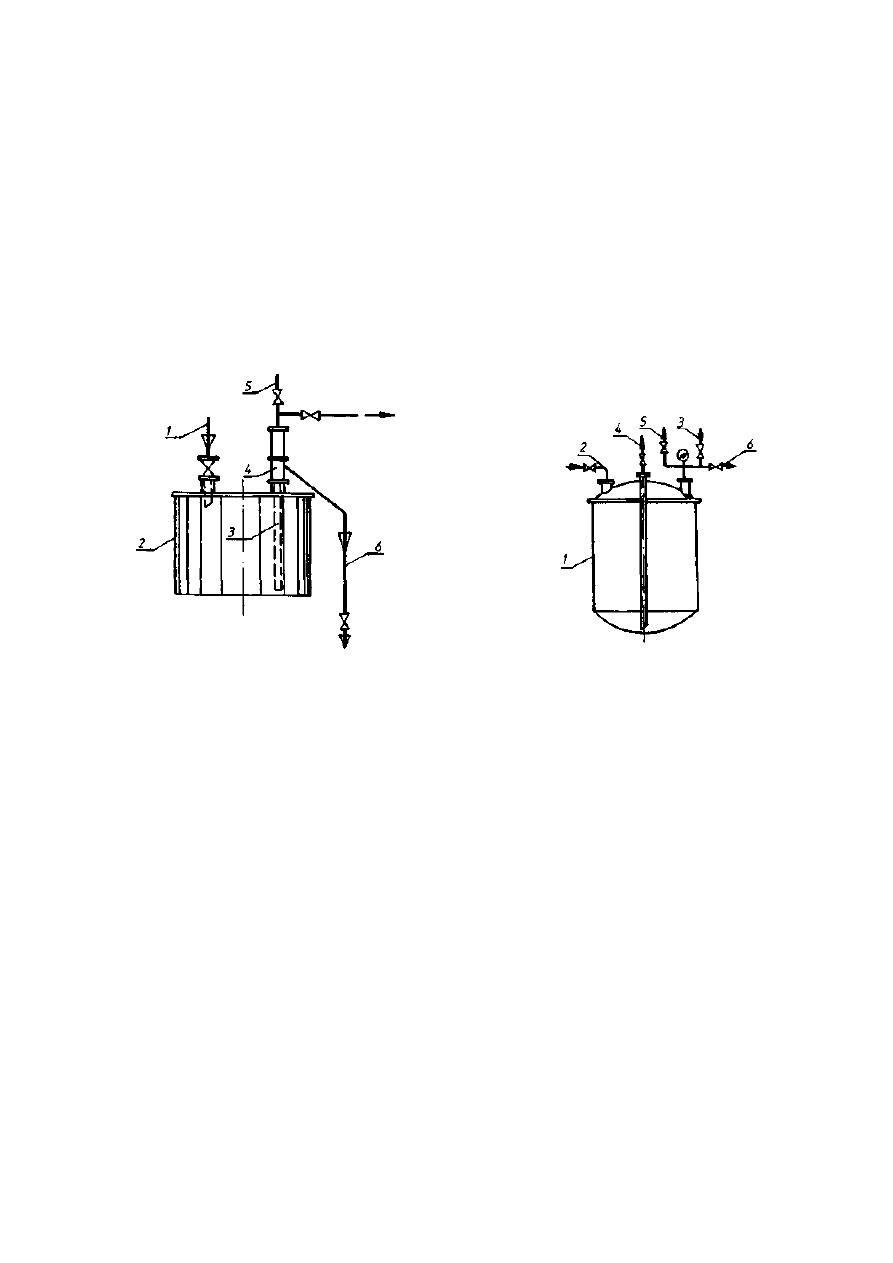

Rys. 2.5. Aparaty—zbiorniki w położeniu: a) pionowym, b) poziomym

Powłoki są najistotniejszymi i najbardziej materiałochłonnymi częściami aparatu

procesowego. Kształt powłoki, zależnie od przeznaczenia i wymagań

konstrukcyjnych może być cylindryczny, kulisty, stożkowy, prostopadło-

ścienny, itd. Największe zastosowanie znajdują powłoki cylindryczne, ze względu

na prostotę wykonania i małe zużycie materiału konstrukcyjnego. W zależności od

przeznaczenia są stosowane w usytuowaniu (położeniu) pionowym lub poziomym

(rys. 2.5). W powłokach cylindrycznych poziomych stosunek długości do średnicy

wewnętrznej nie przekracza zwykle 10. W powłokach pionowych stosunek

wysokości do średnicy wewnętrznej jest na ogół większy niż 30. Wykonanie

powłok cylindrycznych przez walcowanie arkuszy blachy jest typowe dla aparatów

pracujących pod ciśnieniem do 10 MPa, a także pod ciśnieniem normalnym i w

próżni. Ścianka powłoki, aby była odpowiednio wytrzymała, powinna być

dostatecznie gruba. Minimalna grubość

16

powłoki zależy przede wszystkim od różnicy ciśnień pomiędzy wnętrzem aparatu

a środowiskiem zewnętrznym, średnicy powłoki i właściwości tworzywa

konstrukcyjnego w temperaturze pracy aparatu. Zalecane wzory obliczeniowe dla

różnych przypadków są zawarte w odpowiednich normach, przepisach UDT i

podręcznikach [1-4]. Zalecane minimalne grubości ścianek (bez uwzględnienia

korozji) dla aparatów o średnicy wewnętrznej (w mm): 400 — 2 mm, 400±1000

— 3 mm, 1000±2000 — 4 mm, 2000±4000 — 5 mm.

Oprócz powłok cylindrycznych są również spotykane sferyczne, stosowane

głównie w konstrukcjach zbiorników o dużej pojemności, > 100 m

3

, a także jako

część pośrednia (przejściowa) z cylindrycznej do stożkowej, w niektórych

korpusach aparatów. Ze względu na zużycie materiału powłoki sferyczne są

najbardziej ekonomicznym kształtem aparatu, lecz trudności w wykonaniu i

eksploatacji tego typu aparatów ograniczają ich zastosowanie.

Powłoki stożkowe są stosowane tylko dla niektórych typów aparatów, a także

jako część przejściowa w aparatach cylindrycznych o zmiennej średnicy.

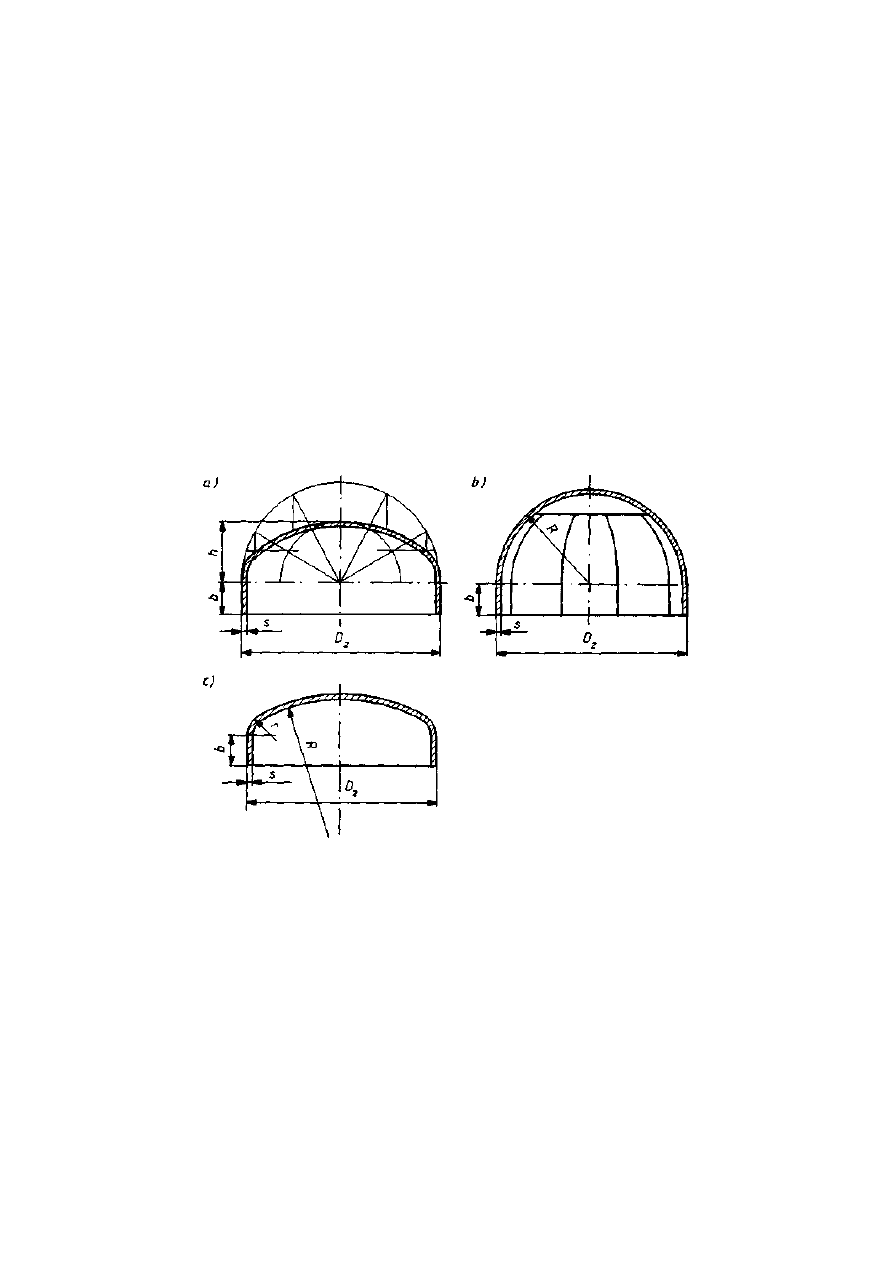

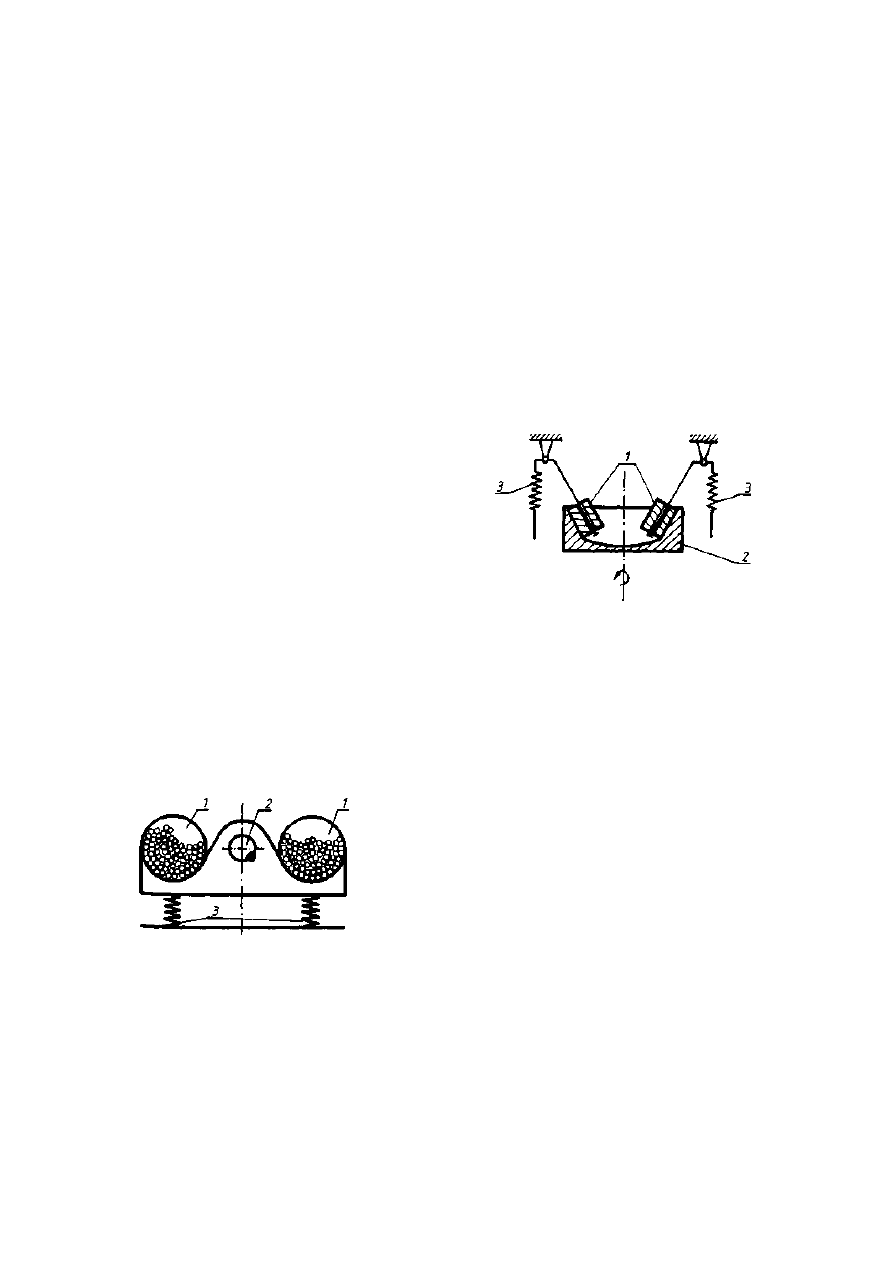

Rys. 2.6. Dna aparatów: a) eliptyczne, b) półkuliste, c) sferyczne

Oprócz walcowanych z blachy, powłoki są również wykonywane jako kute

cylindryczne; grubościenne, gdy D

Z

/D

W

> 1,1 zasadniczo dla aparatów o ciśnieniu

wewnętrznym > 10 MPa. Powłoki cylindryczne odlewane z takich materiałów jak

żeliwo i szkło są wykonywane do ciśnień 0,6 MPa i temperatury S 650 K. Tego

rodzaju aparaty są często wewnątrz emaliowane, gumowane itp. Z zasady pracują

w pozycji pionowej.

Dnem jest nazywana część aparatu, która ogranicza powłokę (korpus) bądź z

dołu, bądź z boku (jeśli aparat jest poziomy) i jest połączona nierozłącznie lub

tworzy jedną całość z powłoką. Stosowane są następujące dna: elipsoidalne,

półkuliste, sferyczne, stożkowe i płaskie. Zastosowanie tego czy innego

17

rodzaju dna jest uzależnione od kształtu powłoki, właściwości przetwarzanych

substancji i ciśnienia w środowisku procesu.

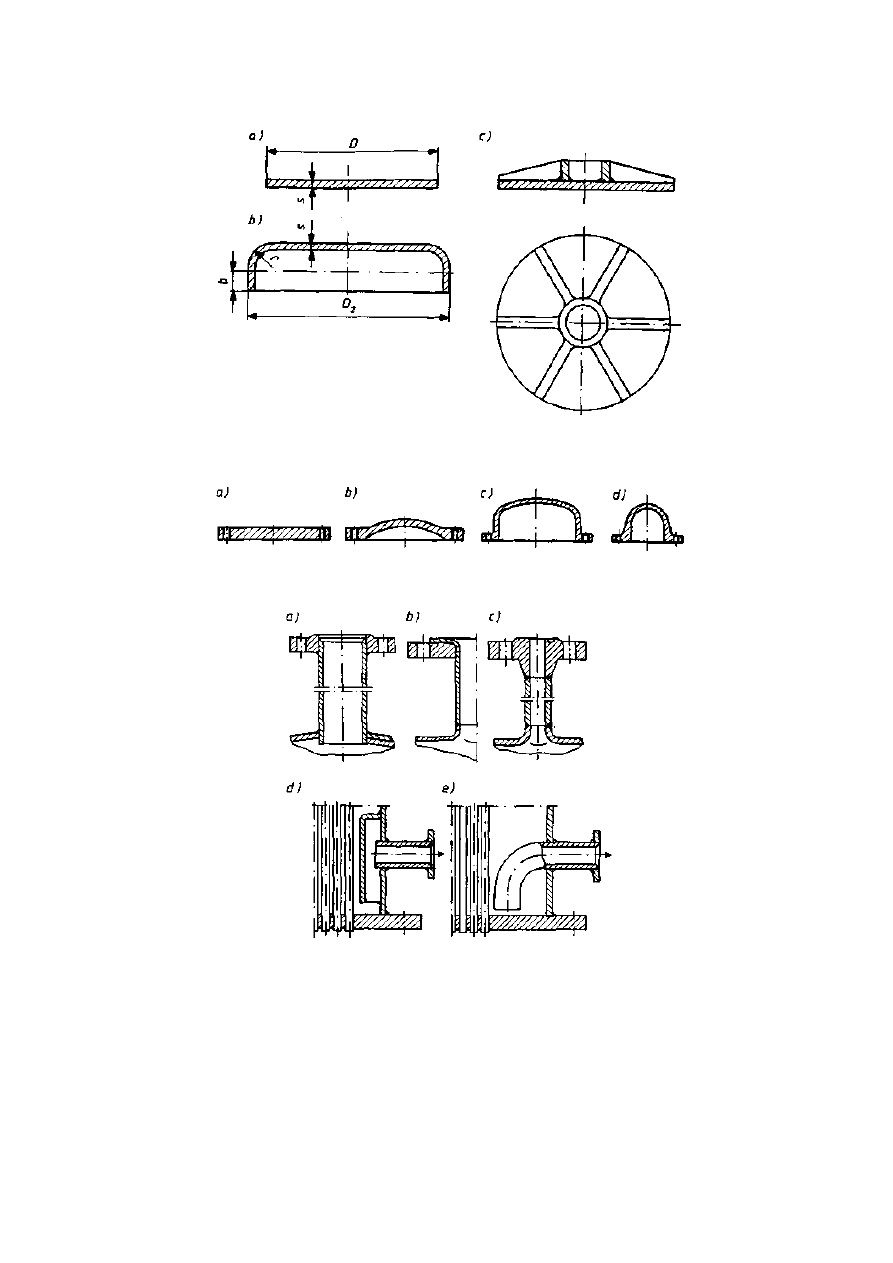

Dna elipsoidalne (rys. 2.6a), mają kształt elipsoidy obrotowej i są najczęściej

stosowanym dnem w aparatach cylindrycznych zarówno pionowych, jak i

poziomych. Znormalizowane dna elipsoidalne są wykonywane z różnych ma-

teriałów i stosowane wtedy, gdy ciśnienie wewnętrzne lub zewnętrzne jest >

150 kPa. Są zwykle wykonywane z krótką częścią cylindryczną o wysokości 15-

150 mm, zależnie od grubości ścianek aparatu. Grubość ścianek wynika z

przeznaczenia aparatu i z warunku ciśnienia wewnętrznego < 10 MPa.

Dna półkuliste (rys. 2.6b), wykonywane z kilku arkuszy blachy, zwykle z

krótką częścią cylindryczną są stosowane w aparatach cylindrycznych o

średnicy > 4 m, niezależnie od ciśnienia w aparatach poziomych i w pionowych

gdy ciśnienie > 150 kPa, temperatura < 500 K.

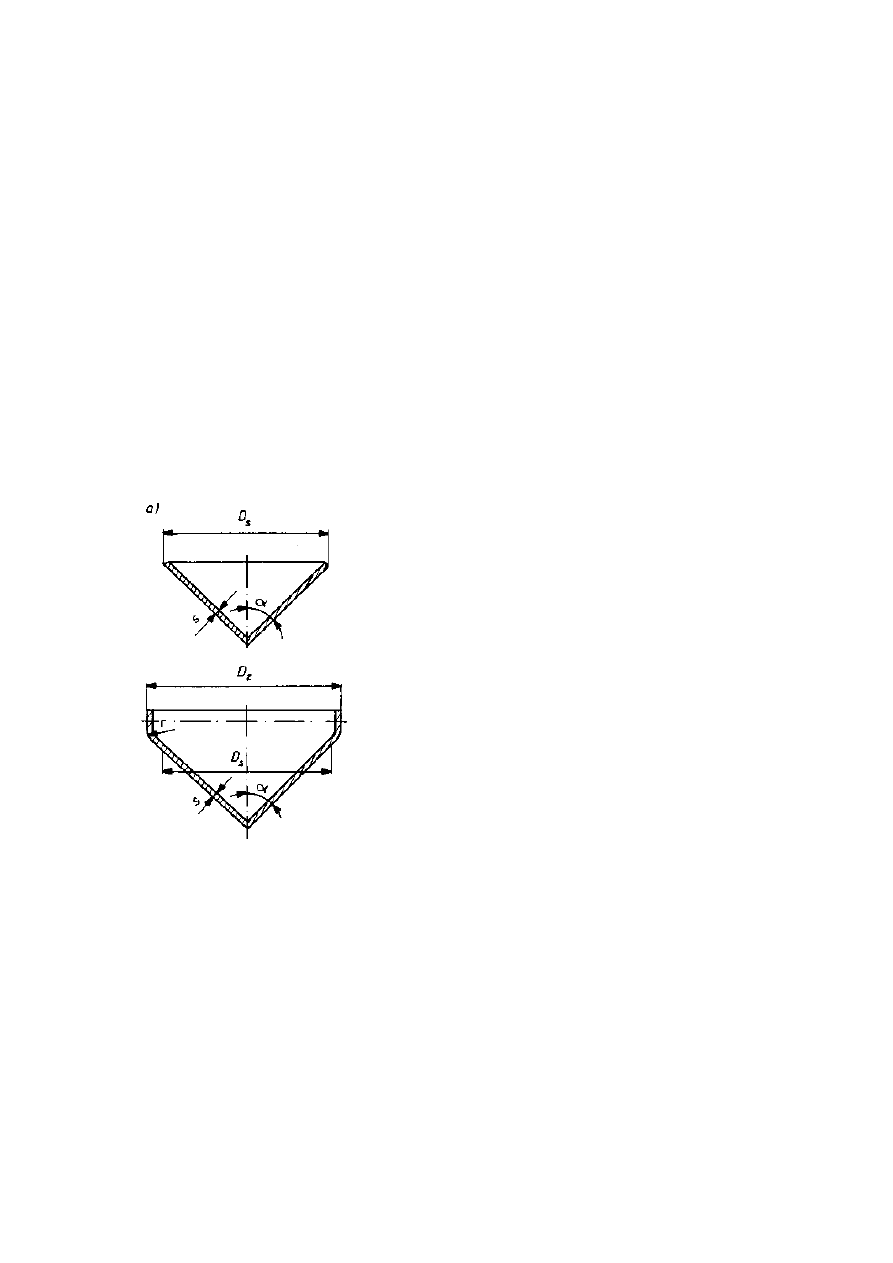

Dna stożkowe (rys. 2.7), są stosowane przede wszystkim jako dolna część

aparatów pionowych cylindrycznych, gdy w aparacie znajduje się substancja

stała, zawiesina lub bardzo lepka ciecz. Dla całkowitego opróżnienia tych apa-

ratów ten kształt dna jest najbardziej odpowiedni. Kąt

wierzchołkowy den stożkowych zawiera się zwykle w

zakresie 60-90°, a niekiedy dochodzi nawet do 150°.

Dna płaskie okrągłe są najczęściej stosowane w

aparatach cylindrycznych bezciśnieniowych. W

aparatach ciśnieniowych — tylko tych o małej średnicy.

Dna płaskie okrągłe mogą być wykonywane bez

wyoblenia lub z wyobleniem obrzeży (rys. 2.8). Dna

płaskie o dużej średnicy są często wzmacniane

żebrami. Grubość den płaskich w tych samych

warunkach pracy aparatu jest większa od grubości

den wypukłych.

Pokrywy (rys. 2.9) w odróżnieniu od den

stanowią zwykle oddzielną część aparatu, z za-

daniem zamknięcia korpusu od góry, z boku, od dołu

lub zamknięcia innych elementów w postaci otworów

jak włazy, luki itp. Pokrywy płaskie są stosowane do

zamykania otworów o dowolnym kształcie

(przekroju). Gdy wymiary są duże i ciśnienie

podwyższone są wzmacniane żebrami. Pokrywy

sferyczne i eliptyczne służą do zamykania otworów okrągłych, pokrywy

półkuliste — otworów prostokątnych.

Płaszcze w aparatach procesowych są przeznaczone do zewnętrznego ogrze-

wania lub chłodzenia substancji przetwarzanych lub przechowywanych (maga-

zynowanych), głównie ciekłych. Grubość ścianki płaszcza wynika z warunków

pracy aparatu, określających wytrzymałość płaszcza.

b)

Rys. 2.7. Dna stożkowe: a) bez

części cylindrycznej, b) z częścią

cylindryczną

18

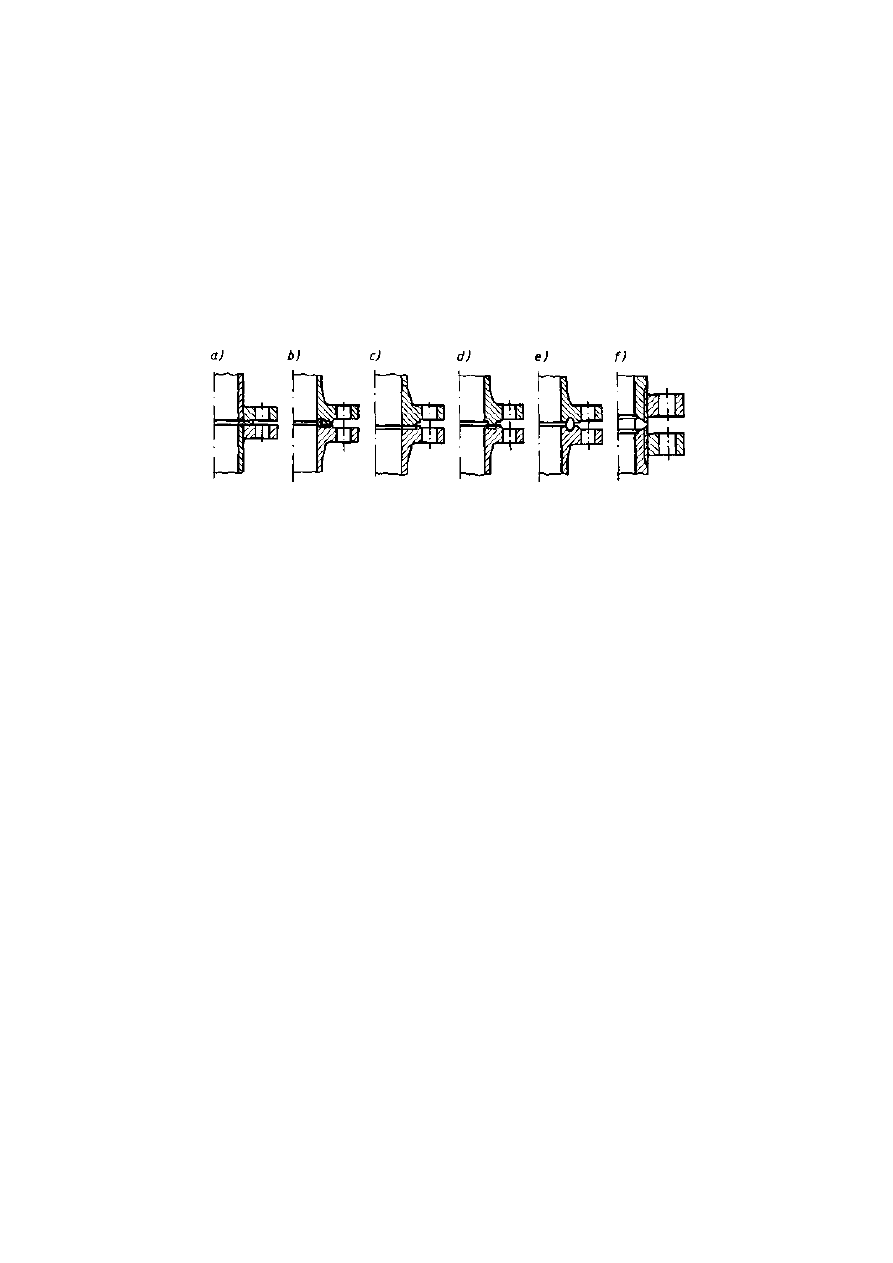

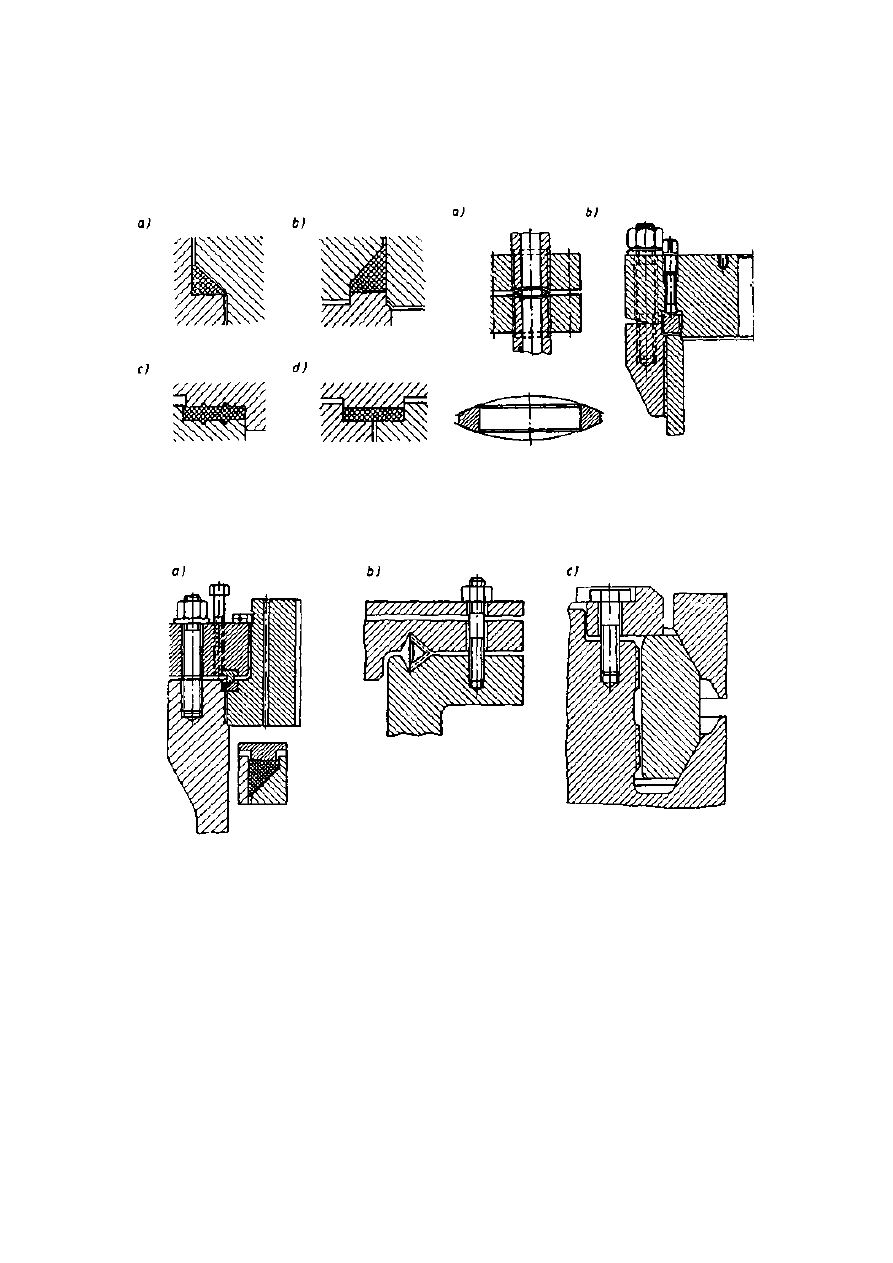

Rys. 2.10. Króćce aparatów: a) wspawany ze wzmocnieniem ścianki lub bez wzmocnienia, b)

przyspawany z wywinięciem ścianki i luźnym kołnierzem, c) przyspawany z wywiniętymi ściankami i

kołnierzem szyjkowym, d), e) króćce wspawane do odprowadzenia kondensatu

z wymiennika ciepła

Króćce (rys. 2.10), stanowiące krótkie odcinki przewodów-rur, umieszczone w

otworach płaszcza, pokrywach, dnach aparatu i połączone z nimi na stałe, zwykle

poprzez przyspawanie, służą do wprowadzenia i odbioru substancji,

19

Rys. 2.8. Dna płaskie: a) bez wyoblenia, b) z wyobleniem, c) użebrowane

Rys. 2.9. Pokrywy: a) płaskie, b) sferyczne, c) elipsoidalne, d) półkuliste

przyłączenia rurociągów oraz wprowadzenia i przyłączenia do aparatu elementów

roboczych i pomiarowych. Króćce w aparatach odlewanych są wykonywane łącznie

z korpusem. Otwory do mocowania króćców osłabiają ścianki aparatu i połączenia

takie muszą być często wzmacniane. W połączeniach rozłącznych króćce są

zaopatrzone w kołnierze. Długość króćca powinna być możliwie mała,

wystarczająca jednak dla swobodnego mocowania śrub dociskających kołnierz

króćca do kołnierza rury lub innego elementu aparatu. Króćce do odprowadzenia

cieczy z aparatu i całkowitego jego opróżnienia są zwykle umieszczone w dnie,

ścianie bocznej lub króciec stanowi tzw. syfon.

Rys. 2 . 1 1 . Kołnierze: a) płaski, b) płaski z rowkami, c) wpust i wypust, d) rowek i występ, e) z

pierścieniem szlifowanym, f) z uszczelnieniem soczewkowym

Kołnierze i połączenia kołnierzowe (rys. 2.11) , służą do rozłącznego po-

łączenia oddzielnych części aparatu, łączenia rur z aparatem i odcinków rur z

sobą, aparatu z przyrządami pomiarowo—kontrolnymi i z innymi urządzeniami, jak

zawory, zasuwy, pompy i in. Ponadto służą jako elementy do mocowania pokryw

włazów i luków, a także jako połączenia oddzielnych części aparatów—korpusów,

jeśli mają one znaczną wysokość. Szczelność zapewnia uszczelka umieszczona i

ściśnięta pomiędzy powierzchniami czołowymi kołnierza. Uszczelki są

wykonywane z różnych materiałów niemetalowych i metali, co zależy od ciśnienia,

temperatury i właściwości substancji znajdujących się w aparacie lub w przewodzie

(rurociągu). Oprócz kołnierzy połączonych na stałe z króćcem lub płaszczem, są

również stosowane kołnierze luźne, stosowane gdy ciśnienie < 20 MPa.

Technologia wykonania kołnierzy zależy od rodzaju materiału, konstrukcji, sposobu

połączenia z aparatem i ciśnienia wewnętrznego. W aparaturze spawanej niskiego

ciśnienia p

n

< 1,6 MPa kołnierze są przyspawane lub odlewane łącznie bądź z

korpusem aparatu, bądź z innymi jego elementami. Kołnierze są tu łączone za

pośrednictwem śrub lub niekiedy tzw. szpilek, zwykle w wykonaniu standardowym.

Średnica śrub łączących i odległość między nimi (podziałka) są znormalizowane.

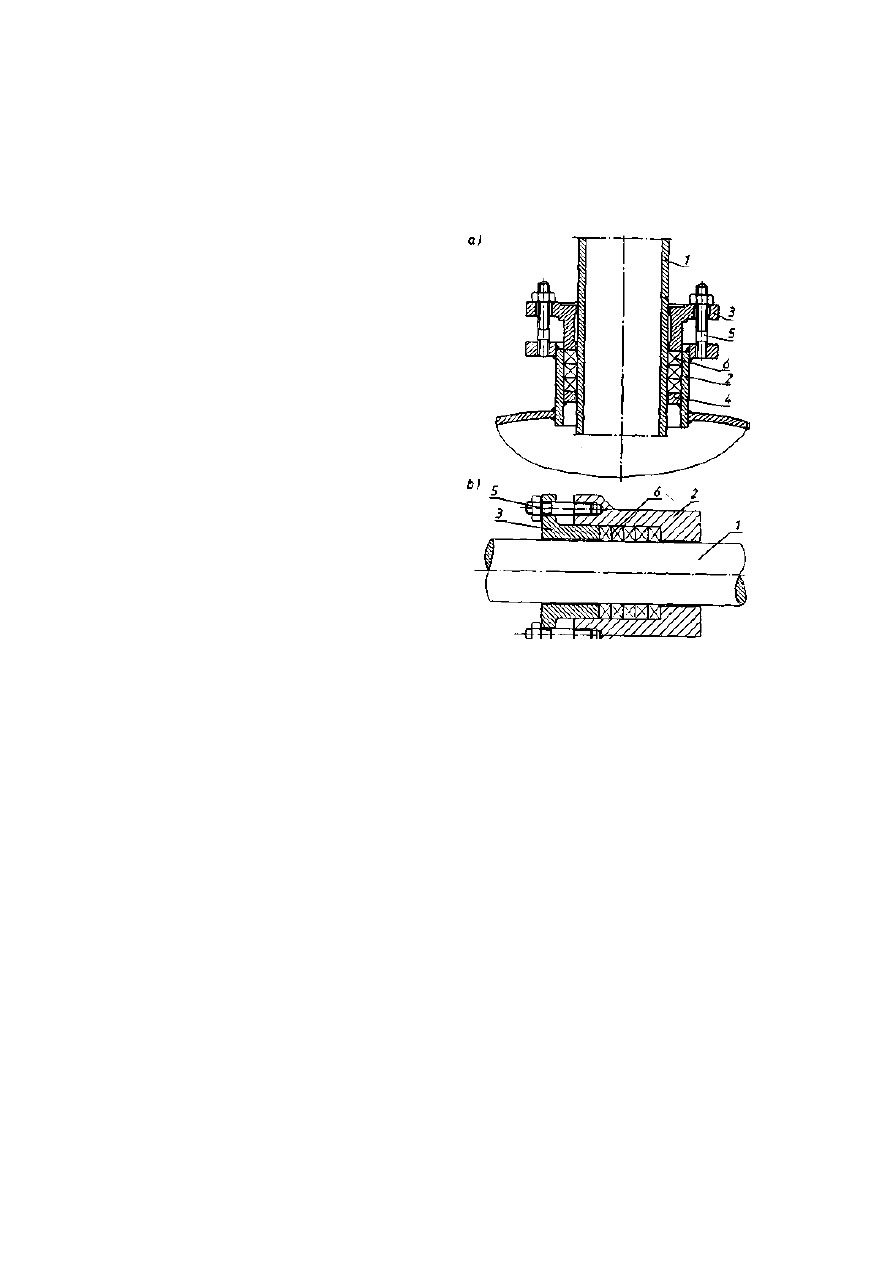

Uszczelnienie przejść rurowych i obracających się wałów odbywa się m. in. za

pośrednictwem dławnic (rys. 2.12). Zasadniczymi częściami takiego uszczelnienia

są korpus dławnicy, tuleja dociskowa i szczeliwo. Jako szczeliwo stosuje się wiele

materiałów włóknistych, nasyconych olejami naturalnymi lub syntetycznymi,

woskiem, grafitem, gumą i in. W warunkach wysokiego ciśnienia i temperatury, do

uszczelnienia obracających się wałów są stosowane uszczel-

20

nienia pierścieniowe, wykonane z materiałów o małym współczynniku tarcia, takie

jak miękkie metale, grafit lub tworzywa sztuczne.

W aparatach zamkniętych o średnicy większej niż 0,8 m są wykonywane

włazy, umożliwiające wejście do środka aparatu w celu jego kontroli, okresowego

oczyszczenia, przeglądu i remontów

wnętrza.

Do obserwacji przebiegu procesu w

aparatach zamkniętych służą tzw.

wzierniki, stanowiące otwory w ścianie

aparatu z kołnierzami, pomiędzy którymi

jest umieszczona profilowana płyta

szklana, odpowiednio uszczelniona z

kołnierzem. W celu polepszenia

widoczności wzierniki są podświetlane.

W aparatach typu zbiornikowego, do

obserwacji poziomu cieczy są instalowane

wskaźniki poziomu, zwane

cieczowskazami (wodowskazami),

działające na zasadzie naczyń połączonych.

W podwyższonym ciśnieniu są stosowane

cieczowskazy płaskie, z tzw. szkłem

refleksyjnym z drobnymi nacięciami

rowkowymi, dzięki czemu uzyskuje się

wyraźny obraz poziomu cieczy.

Aparaty ustawiane są na funda-

mentach lub specjalnych konstrukcjach

nośnych, podporach. Aparaty pionowe z

płaskim dnem ustawia się bezpośrednio na fundamentach. Kształt podpory zależy

od ciężaru aparatu, kształtu i wysokości. Podpory aparatów poziomych

cylindrycznych, stojące na fundamentach, mają kształt siodła obejmującego nie

mniej niż 2/3 obwodu aparatu.

2.4. RUROCIĄGI I ARMATURA

W przemyśle chemicznym, rurociągi są nieodłączną częścią instalacji tech-

nologicznej i stanowią ok. 30% jej kosztu. Od ich sprawności w znacznej mierze

zależy ciągłość pracy instalacji, jakość produktów i warunki pracy. Rurociągami

przesyła się substancje o różnych właściwościach fizykochemicznych, np. gazy,

ciecze, ciekłe polimery, materiały stałe sypkie, mieszaniny wielofazowe.

Temperatura tych substancji może wynosić od ujemnej (minusowej) do bardzo

wysokiej, ciśnienie natomiast zmienia się od próżni do kilkudziesięciu

21

Rys. 2.12. Dławnice: a) do rur, b) do wałków, l

— rura (wałek), 2 — króciec (obudowa), 3 —

tuleja dociskowa, 4 — pierścień oporowy, 5

— śruby (szpilki), 6 — szczeliwo

megapaskali. Substancje te mogą być obojętne chemicznie, kwaśne lub zasadowe,

gorące i wybuchowe, zestalające się i wydzielające osady, wybuchowe i

toksyczne — niebezpieczne dla zdrowia. Wykonuje się je ze stali węglowych i

stopowych, żeliwa, miedzi i jej stopów, aluminium, ołowiu, szkła i ceramiki, gumy,

tworzyw sztucznych, grafitu i in. Na rurociąg działa ciśnienie, pod którym znajduje

się przepływająca substancja, obciążenie wynikające z ciężaru własnego i

armatury, masy transportowanej substancji, naprężeń wynikających ze zmian

temperatury.

Zarówno produkcja rur, jak i innych elementów związanych z rurociągiem jest

znormalizowana. Obejmuje to łączenie części rurociągu, podawanie i odbiór

substancji, regulację przepływu. Te dodatkowe elementy noszą nazwę armatury.

W normalizacji brane są pod uwagę ciśnienie, temperatura i materiał

konstrukcyjny. Znormalizowane są średnice wewnętrzne rur od l do 4000 mm

mimo różnej grubości ścianek. Nie odnosi się to jednak do materiałów

niemetalowych stosowanych do niewysokich temperatur. Rury wykonuje się bez

szwu — walcowane lub ciągnione, ze szwem — zgrzewane lub spawane. Rury

łączy się z sobą i armaturą nierozłącznie lub rozłącznie. Do pierwszych należy

spawanie, zgrzewanie, roztłaczanie i sklejanie, do drugich natomiast połączenia

gwintowe, kołnierzowe i kielichowe. Wybór typu połączenia zależy od materiału

łączonych części, rodzaju przesyłanej substancji, częstości rozłączeń, temperatury

i ciśnienia, zagrożenia wybuchowego i pożarowego. Najbardziej są

rozpowszechnione połączenia kołnierzowe gładkie na powierzchni czołowej lub

wpustowe, w celu uzyskania wysokiej szczelności. Dobór średnicy rur odpowiada

najmniejszej możliwej średnicy podczas przepływu swobodnego i grawitacyjnego i

ekonomicznej

średnicy rurociągu podczas przesyłania urządzeniami

wymuszającymi przepływ, takimi jak pompy, sprężarki. Typowe prędkości liniowe

stosowane do doboru średnicy rurociągów odpowiadają m. in. podczas

przesyłania cieczy o zwykłej lepkości zbliżonej do wody — 1-3 m/s, gazów i par

— 15-30 m/s, pary wysokociśnieniowej o ciśnieniu > 0,8 MPa, — 30-60 m/s.

Naprężenia termiczne są czynnikiem, który w największym stopniu musi być

brany pod uwagę podczas projektowania sieci rurociągów. Naprężenia te są

niwelowane za pomocą odpowiednich kompensatorów. Samokompensację

zapewnia się poprzez umocowanie rurociągu pod kątem lub tak, by poszczególne

odcinki miały swobodę wydłużeń. Rurociągi są montowane lub układane na

oporach (podporach). Odstęp podpór zależy od średnicy i materiału rury, a także

ciężaru rurociągu wraz z transportowaną substancją. Dla rur stalowych o średnicy

do 250 mm odległość podpór wynosi 3-6 m. Rurociągi podpierane lub

podwieszane na tzw. estakadach są mocowane w specjalnych uchwytach

(obejmach) metalowych. Rurociągi izoluje się m. in. w celu zapobieżenia stratom

ciepła. Jako materiały izolacyjne są stosowane: wełna mineralna, tworzywa

sztuczne, pumeks, magnezyt i inne, owijane taśmą lub arkuszami blachy. W

przypadkach specjalnych rurociągi są ogrzewane wodą, parą lub innymi

nośnikami ciepła za pośrednictwem płaszczy lub elektrycznie (oporowo).

22

Wszystkie rurociągi, z wyjątkiem niemetalowych, maluje się zarówno w celu

ochrony przed korozją, jak i w celach informacyjnych, dla ułatwienia eksploatacji i

bezpieczeństwa. Odpowiednim przesyłanym substancjom odpowiadają

następujące kolory: azot — czarny, amoniak — żółty, woda — zielony, wodór —

ciemnozielony, para wodna nasycona — czerwony, próżnia — biały, powietrze

sprężone — szary.

Na rurociągach i aparatach, jak już wspomniano, jest instalowana armatura

tzw. zaporowa służąca bądź do otwierania lub zamykania przekroju, bądź

regulacji strumienia przepływu. Regulacja ta może odbywać się ręcznie lub

automatycznie (elektrycznie), pneumatycznie lub hydraulicznie. Konstrukcja i

materiał armatury zależą od wielkości strumienia przepływu, właściwości

fizykochemicznych przesyłanych substancji oraz temperatury i ciśnienia. Zasad-

nicze typy zaworów to: krany (kurki), zawory — grzybkowe (talerzowe), kulowe,

membranowe, motylkowe, zasuwy.

Krany i kurki mają dobrze dotarte powierzchnie, zawory kulowe natomiast

dobrze wykonane powierzchnie robocze. Zaletą ich jest możliwość szybkiego

otwarcia i zamknięcia przekroju. Mało przydatne są natomiast do regulacji

przepływu, gdyż przekrój przelotowy zmienia się nierównomiernie. Są one

stosowane na przewodach: powietrza sprężonego, próżni, przesyłania cieczy pod

ciśnienieniem do 1,0 MPa.

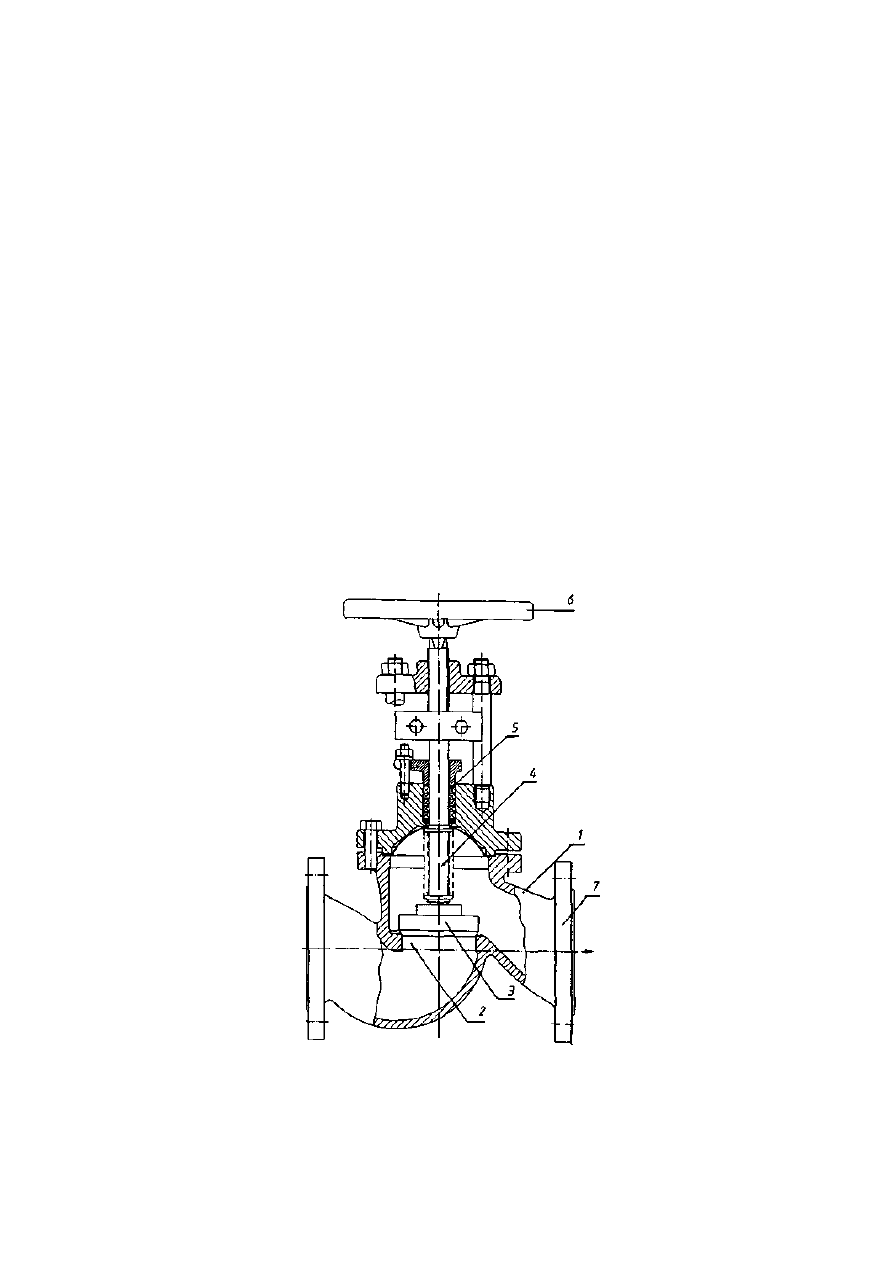

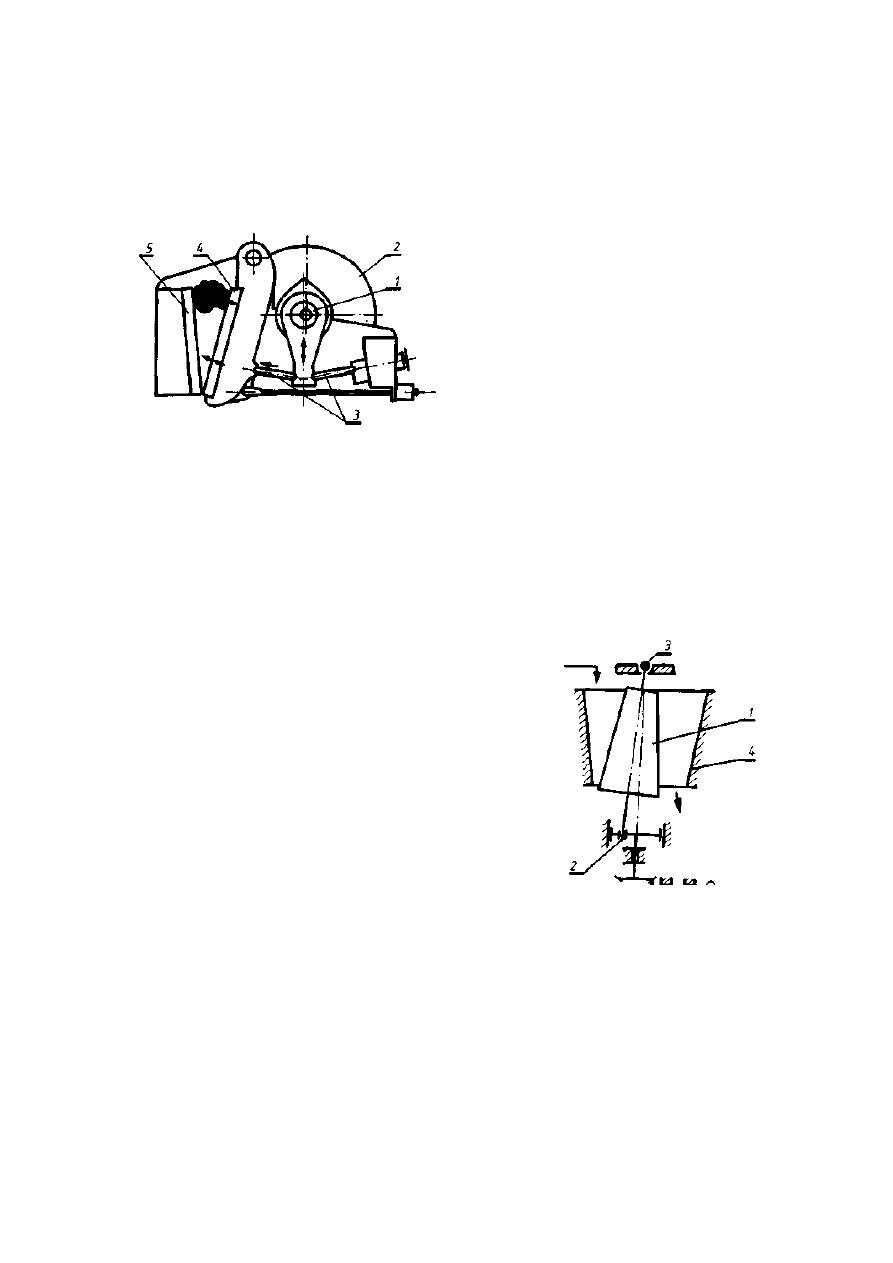

Rys. 2.13. Zawór grzybkowy: l — korpus zaworu, 2 — siedzenie grzybka, 3 — grzybek, 4

— trzpień, 5 — dławnica, 6 — pokrętło, 7 — kołnierz

23

Zawory grzybkowe (talerzowe) są najbardziej rozpowszechnionym typem

armatury, montowanym na rurociągach ciepłej i zimnej wody, pary i kondensatu,

sprężonego powietrza oraz innych cieczy i gazów, a także ich mieszanin. Zawór

stanowi zwykle korpus odlewany, podzielony na dwie części (rys. 2.13). W

korpusie znajduje się gniazdo, trzpień gwintowany zakończony grzybkiem lub

talerzem, które służą do zamykania gniazda poprzez obrót pokrętła. Przejście

trzpienia przez korpus jest uszczelnione dławicą lub innym sposobem. Zawory

wyparły krany przy średnicach rur > 80 mm i p

n

> 1,6 MPa. Zawory są również

stosowane do regulacji przepływu, lecz charakteryzują się większymi oporami

przepływu niż krany.

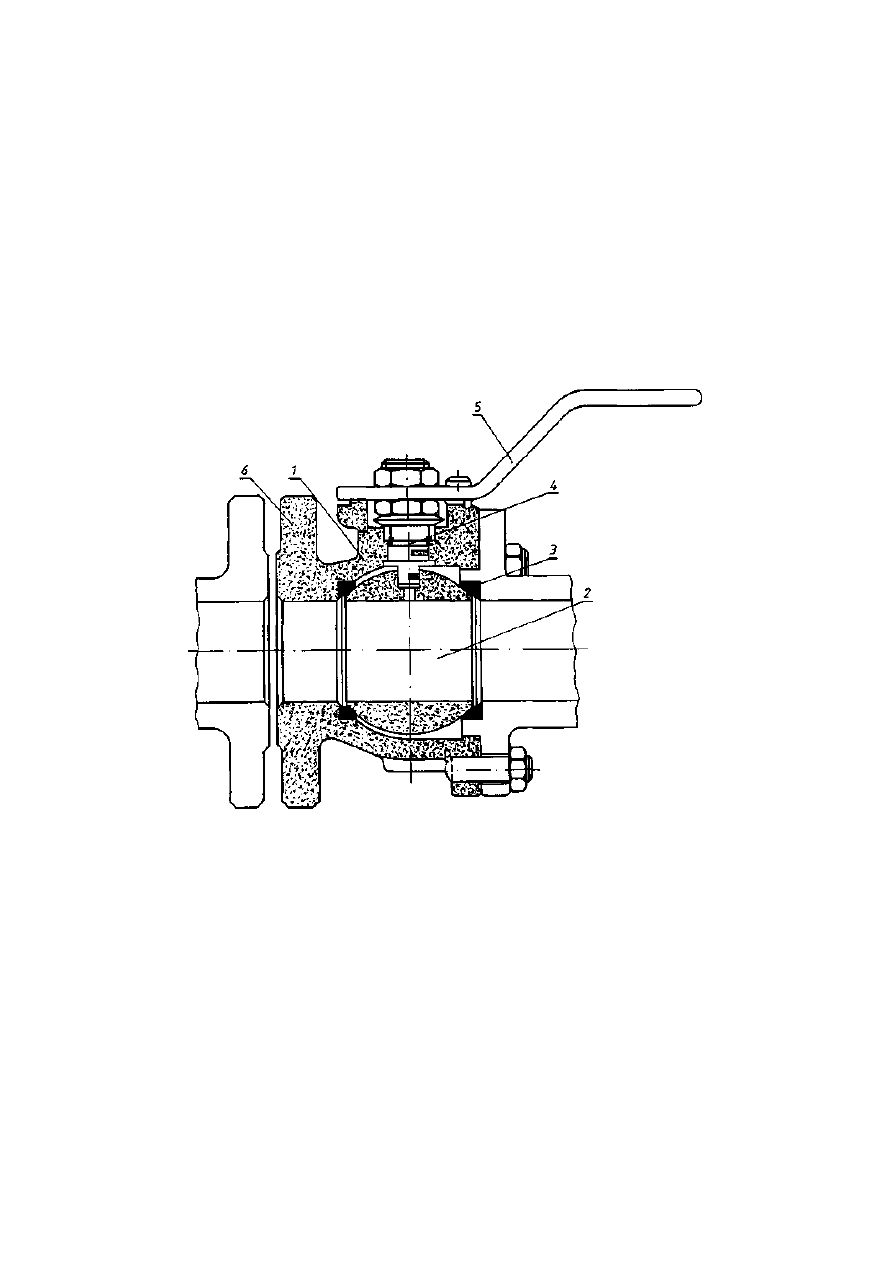

Rys. 2.14. Zawór kulowy: l — korpus, 2 - perforowana kula, 3 - uszczelnienie, 4 — trzpień,

5 — dźwignia, 6 — kołnierz

Zawory kulowe (rys. 2.14) mają element zaporowy w postaci kuli, w której

znajduje się cylindryczny kanał przelotowy. Powierzchnia boczna kuli, bardzo

gładka, jest zwykle uszczelniona za pomocą pierścienia teflonowego, podobnie

jak trzpień zakończony dźwignią lub pokrętłem. Zawory kulowe niejednokrotnie

wyparły krany i kurki. Zawory w wymienionych konstrukcjach nie są przydatne

jako elementy zaporowe dla strumieni zawiesin. W takim przypadku są stosowane

zawory membranowe (rys. 2.15), z elastyczną membraną; poprzez jej deformację

(ściskanie) zmienia się przekrój przepływu. Do regulacji przepływu gazów i

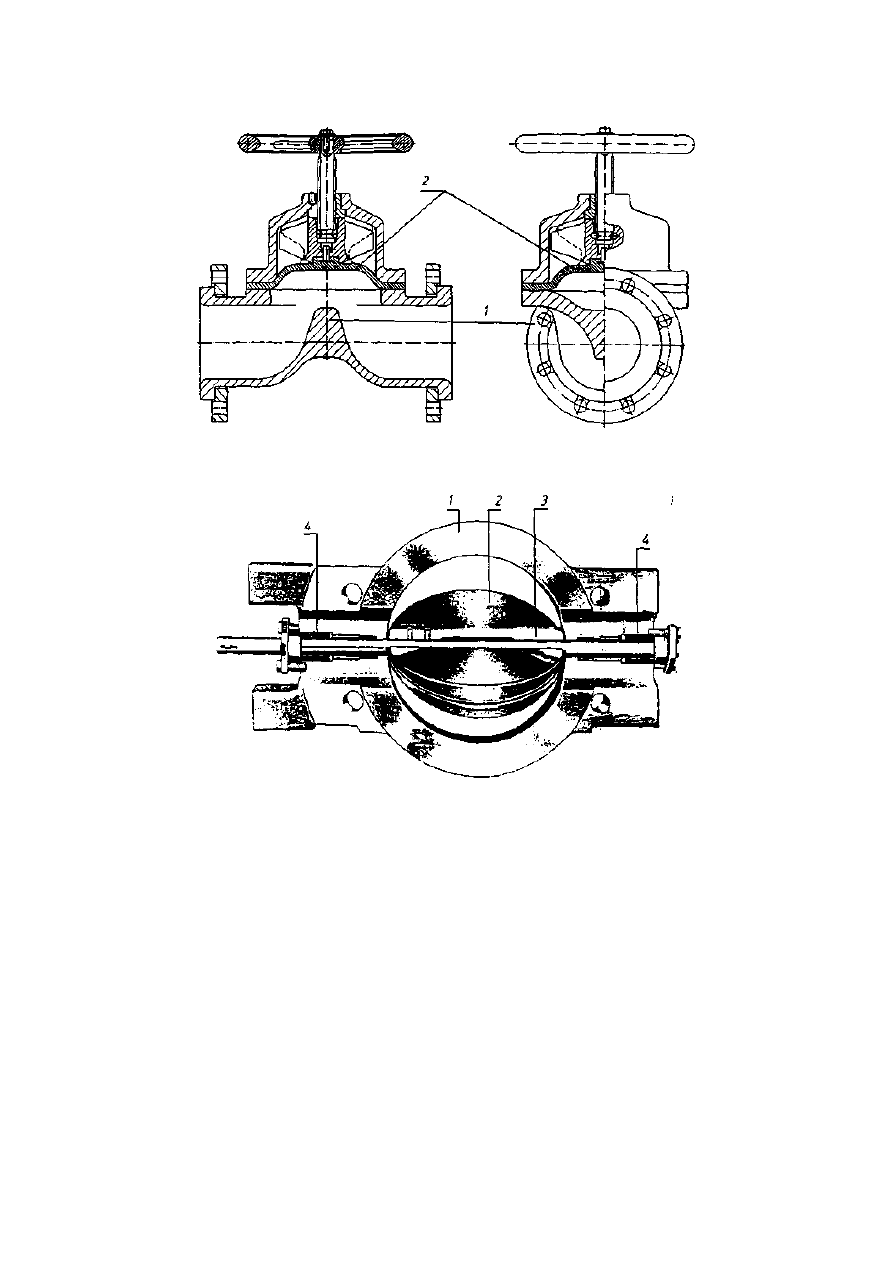

oparów są stosowane zawory motylkowe (rys. 2.16).

24

Rys. 2.16. Zawór motylkowy: l - korpus (obudowa), 2 - dysk obrotowy w zakresie 0±90°, 3 —

trzpień-walek, 4 — uszczelnienie dławicowe

Zasuwy mają element otwierająco-zamykający w formie klina, umieszczony w

klinowym gnieździe korpusu (rys. 2.17). Powierzchnia boczna klina i gniazda są

dopasowane do siebie (szlifowane). Zasuwy są zwykle stosowane na rurociągach

o średnicy > 50 mm jako armatura zaporowa i regulacyjna podczas przesyłania

gorącej i chłodnej wody, sprężonego powietrza, produktów naftowych i in.

Ponadto wyróżnia się zawory specjalne, do których należą: zawory zwrotne —

umożliwiające przepływ płynu tylko w jedną stronę, zawory redukcyjne —

służące do obniżenia ciśnienia i podtrzymania ciśnienia w aparaturze (rurociągu)

niezależnie od zmian w źródle zasilania, zawory bezpieczeństwa —

zabezpieczające aparaturę procesową przed wzrostem ciśnienia powyżej wartości

dopuszczalnych. W razie wzrostu ciśnienia ponad dopusz-

25

Rys. 2.15. Zawór membranowy: l - korpus, 2 — membrana

czalną granicę następuje odpływ (upust) części płynu do zbiornika lub kanału

spustowego.

Rys. 2.17. Zasuwa: l - korpus,

2 - klin suwliwy

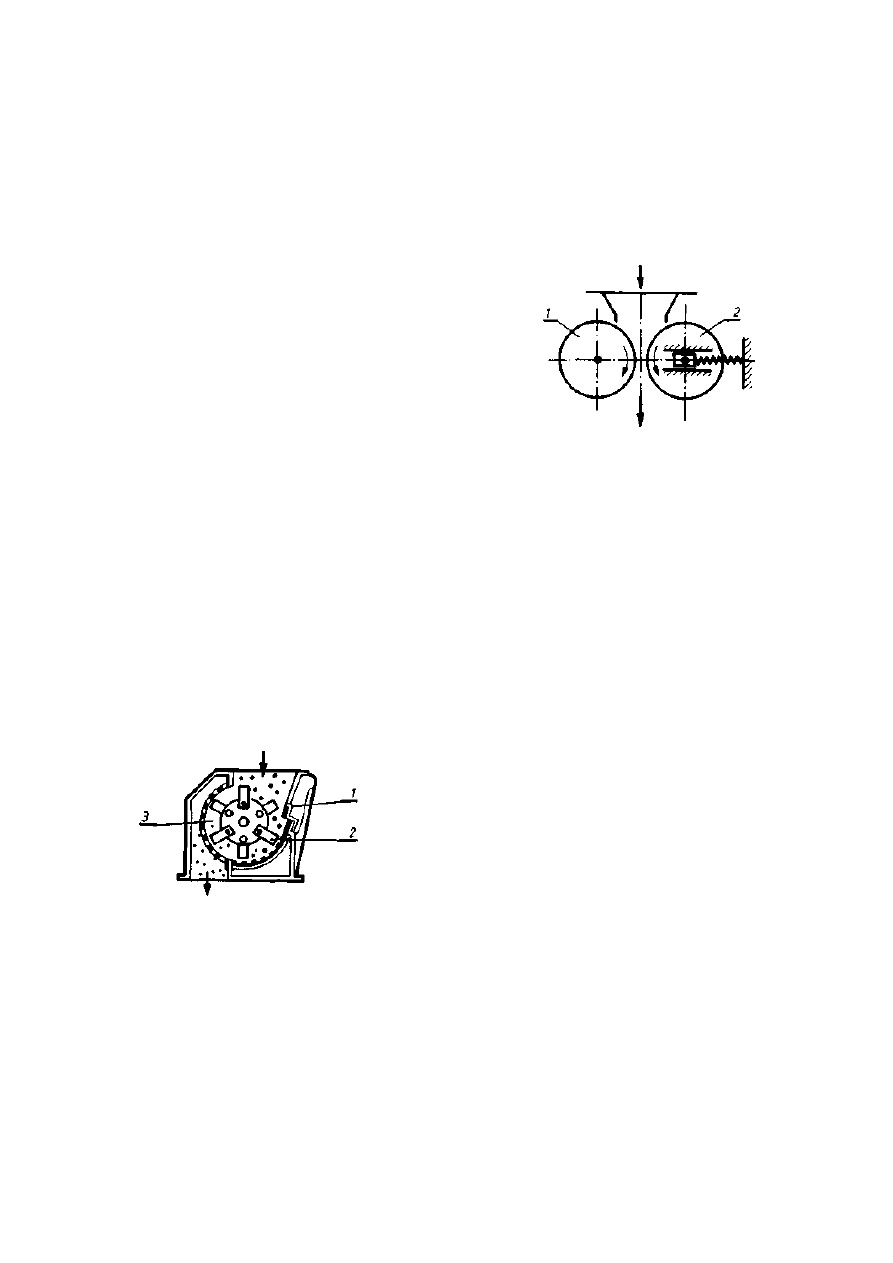

Rys. 2.18. Kompesatory wydłu-

żeń termicznych: a) lirowy,

b) dławicowy, c) membranowy

(soczewkowy)

Jako materiał konstrukcyjny zaworów są stosowane tworzywa metalowe i

niemetalowe. Od pewnego czasu zawory wykonywane są również z materiałów

ceramicznych, z racji ich odporności na erozję w środowisku korozyjnym, gdy

klasyczne materiały zawodzą. W skład tych materiałów wchodzą: aluminium,

cyrkon, azotek krzemu i węglik krzemu.

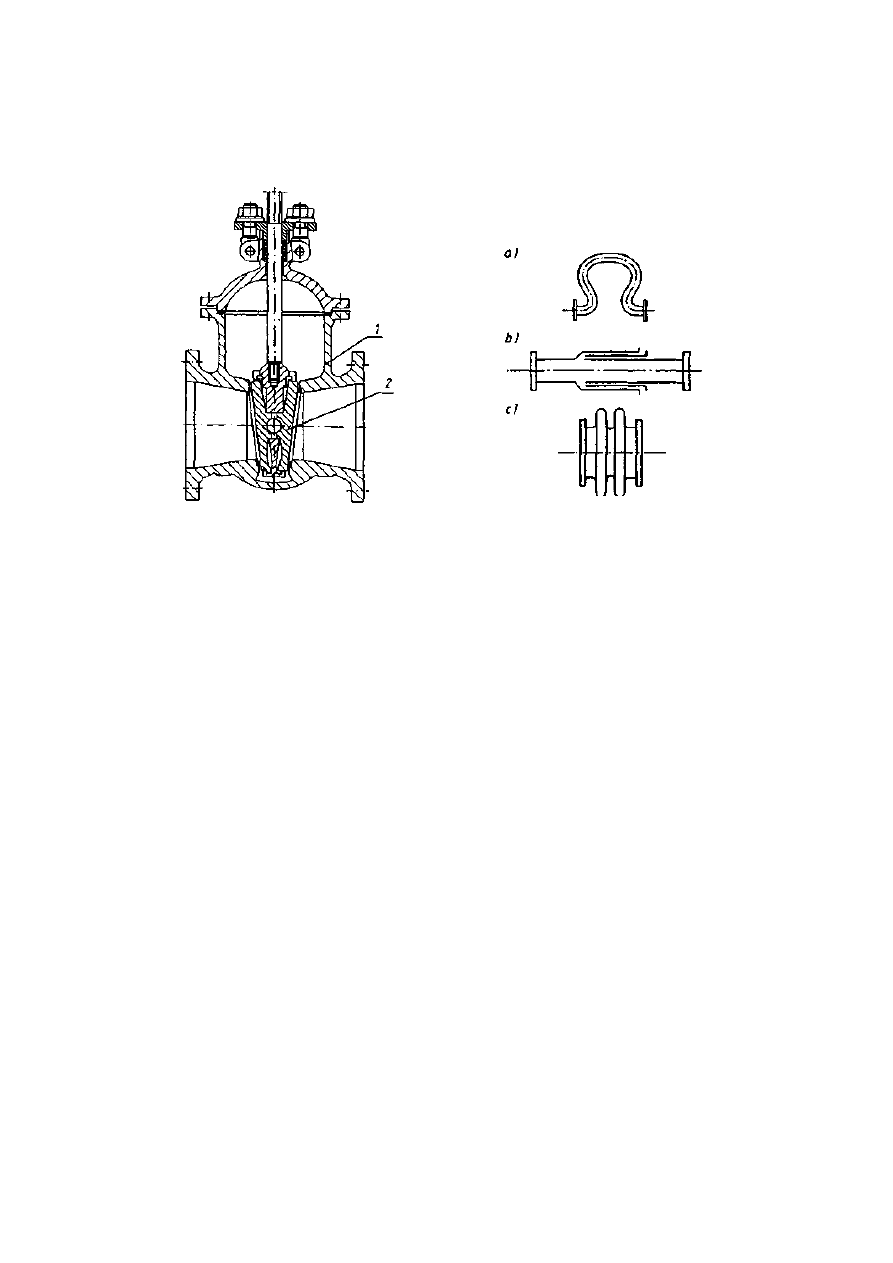

Kompesatory wydłużeń termicznych (rys. 2.18), w aparaturze procesowej i

na rurociągach są stosowane wówczas, gdy wzdłuż drogi przepływu substancji

istnieje gradient temperatury, elementy instalacji procesowej przenoszące duży

strumień ciepła są mocowane na sztywno, a także wtedy, gdy części aparatury są

wykonane z różnych materiałów konstrukcyjnych. Ich zadaniem jest zapobieżenie

bądź naprężeniom termicznym, niszczącym szczelność połączeń aparatu lub

rurociągu, bądź zniszczeniu konstrukcji.

Garnki kondensacyjne stanowią samoczynnie działające zawory, otwierające

się w obecności kondensatu (lub niekondensujących gazów) i zamykające się w

obecności pary (rozdz. 14).

Na schemacie technologicznym rurociągi i armatura stanowią połączenia

głównych i pomocniczych aparatów instalacji procesowej. Projektowanie układu

rurociągów i specyfikacja układu pomiarowo-kontrolnego są zazwyczaj

wykonywane przez wyspecjalizowane zespoły, firmy projektowe. Rurociągi są

oznaczane jako linie ciągłe o małej grubości i są numerowane. W opisie jest

podawany rozmiar rur i materiał konstrukcyjny, położenie i dane techniczne

zaworów — typ i rozmiar oraz wyposażenie.

26

LITERATURA

[ 1 ] BN-82/2203-01, Zbiorniki i aparaty stalowe spawane ciśnieniowe. Wytyczne projektowania

i wykonania oraz badania odbiorcze. [2] BN-68/2230-01, Aparaty typu kolumnowego. Wytyczne

projektowania, wykonania i badania

przy odbiorze.

[3]

ΤΓΤΖΕ

H., WlLKE H.-P., Elemente des Apparatebaues. Springer Verlag, Berlin 1992. [4] ESCORE

A.K., Mechanical Design of Process Systems. Vol. 2, Gulf Publ. Comp Houston

1986.

3. MATERIAŁY KONSTRUKCYJNE

3.1. WPROWADZENIE

Natura procesów chemicznych ι związane z tym często agresywne chemicznie

środowisko, wysoka temperatura i ciśnienie mają istotny wpływ na rodzaj

materiału konstrukcyjnego stosowanego do budowy aparatury procesowej i jej

wyposażenia. Dobór właściwego materiału jest zagadnieniem bardzo istotnym i

jednocześnie złożonym. Najprościej byłoby dobrać najlepszy materiał do naj-

gorszych warunków. Jest to jednak rozwiązanie najdroższe i nie zawsze najlepsze

dla środowiska procesu. Prostej metody nie ma. Biorąc pod uwagę postępy w

technologii wytwarzania nowych tworzyw konstrukcyjnych i zapobieganiu korozji

oraz warunki prowadzenia procesów, w grę wchodzić mogą setki materiałów. By

dobrać właściwy materiał do określonych warunków procesu chemicznego i

wytrzymałościowych należy rozważyć wiele czynników. Dobrany materiał

powinien spełniać określone wymagania przez okres eksploatacji przy

minimalnych kosztach. Najistotniejszymi właściwościami są następujące:

1. Wytrzymałość na rozciąganie i ściskanie oraz twardość.

2. Określone właściwości w wysokiej i niskiej temperaturze.

3. Odporność korozyjna.

4. Właściwości specjalne.

5. Wytwarzanie i dostępność.

6. Koszt.

Warunki procesów chemicznych — agresywne chemicznie środowisko, wy-

sokie temperatura i ciśnienie — drastycznie przyspieszają korozję. Ogólnie

twierdzi się, że w takim środowisku szybkość korozji podwaja się podczas

każdego wzrostu temperatury o 10 stopni.

Jest wiele zasad postępowania umożliwiających racjonalny wybór materiału

konstrukcyjnego [4], do których należą m. in.:

1. Analiza procesu i poznanie mechanizmu korozji w jego środowisku.

2. Konsultacje z ekspertem.

3. Wykonanie testów doświadczalnych.

4. Analiza ekonomiczna materiałów proponowanych do zastosowania. Ogólnie,

materiały stosowane w budowie aparatury chemicznej i procesowej dzieli się na

metalowe i niemetalowe.

28

3.2. MATERIAŁY METALOWE I ICH STOPY

Pośród materiałów metalowych wyróżnia się przede wszystkim stale, których

klasyfikacja ogólna jest przedstawiona w normie PN-57/H-01000.

Stal stanowi stop żelaza z węglem i ewentualnie z innymi pierwiastkami o

zawartości węgla do 2%. Gatunek stali jest określony składem chemicznym i

dodatkowo, jeśli to konieczne, właściwościami wytrzymałościowymi, chemicznymi i

fizycznymi. Stale ogólnie dzieli się na węglowe i stopowe.

Stal węglowa (niestopowa) obejmuje gatunki, w których najmniejsze za-

wartości pierwiastków stopowych nie przekraczają następujących wartości (w

%): Mn — 0,8, Si — 0,4, Ni — 0,3, Cr — 0,3, W — 0,2, Co' — O,2, Cu — 0,2, Al

— 0,1, Mo — 0,05, V — 0,05, Ti — 0,05 i nie zawierają one innych, celowo

dodanych składników. Stale te dzieli się na niskowęglowe (do 0,25% C),

średniowęglowe (0,25-0,6% C) i wysokowęglowe (> 0,6% C).

Stal jest określana mianem stopowej wtedy gdy zawartość chociażby jednego z

wymienionych pierwiastków jest równa lub większa od podanych. Stale te dzieli

się na nisko- i wysokostopowe. Przeważnie jednak dzieli się je na grupy, w

zależności od dominującego udziału pierwiastka stopowego, np. stale chro-

mowe, niklowe, manganowe, chromowo-niklowe, niklowo-chromowo-molibde-

nowe i in.

Gatunki stali dzieli się ponadto na grupy na podstawie składu chemicznego,

stopnia czystości, sposobu wytwarzania, przeznaczenia i in. Schemat podziału

stali, z uwzględnieniem gatunków istotnych dla przemysłu chemicznego i prze-

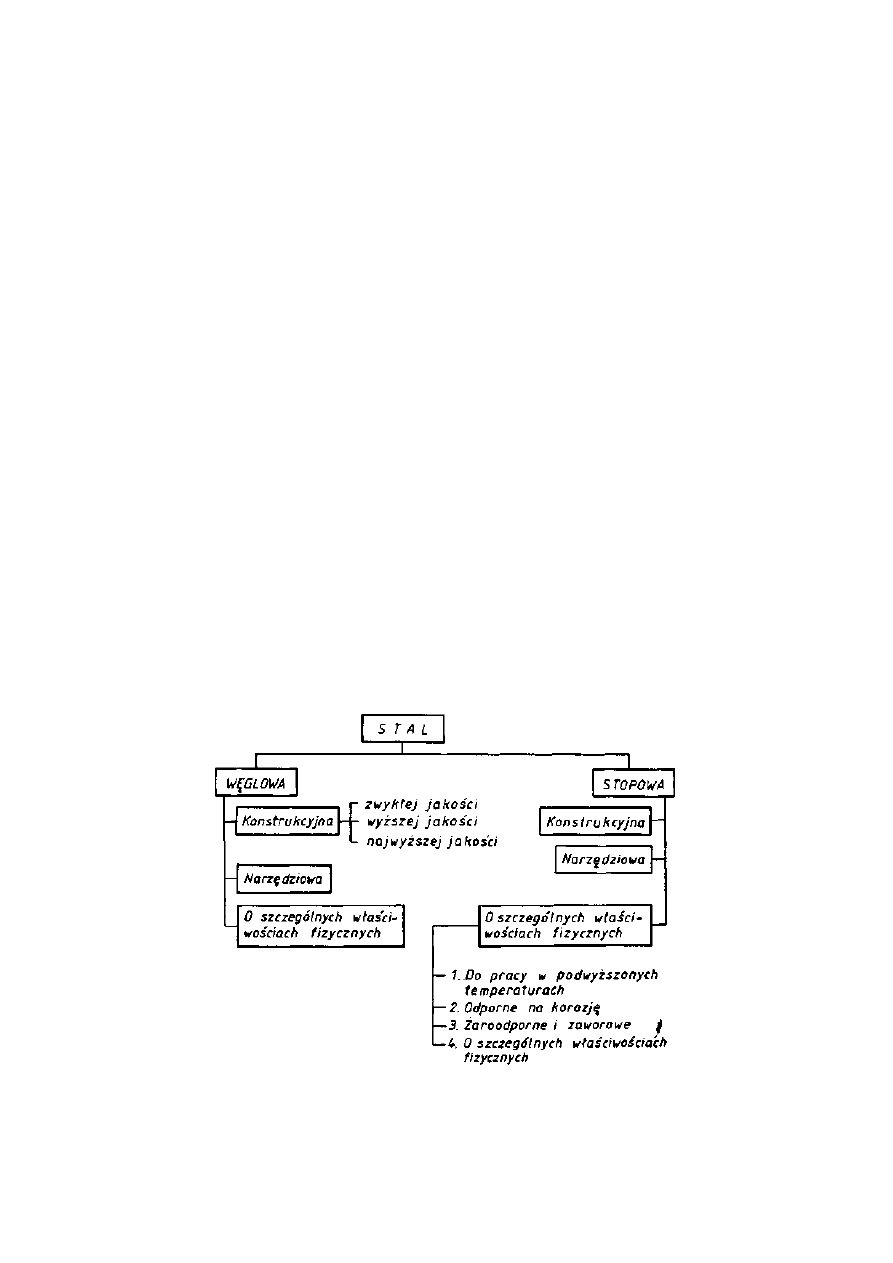

twórczego, przedstawia rys. 3.1.

29

Rys. 3.1. Schemat podziatu gatunków stali

W grupie stali węglowych konstrukcyjnych zwykłej jakości wyróżnia się

następujące gatunki:

1. O określonej wytrzymałości, oznaczane symbolem St oraz liczbą określającą

numer kolejny gatunku, świadczący o wytrzymałości na rozrywanie, np. StO-314-

540 N/mm

2

, St7-687-h834 N/mm

2

.

2. O określonym składzie chemicznym, oznaczane symbolem MSt oraz liczbą

określającą numer kolejny gatunku, np. MStO-MSt7.

3. O określonej wytrzymałości i składzie chemicznym, oznaczane wymie-

nionymi symbolami z dodatkowymi literami, umieszczonymi z prawej strony

określającymi szczególne jej właściwości, jak np. strukturę metalograficzną

MSt3X, spawalność St2S i in.

Stale węglowe konstrukcyjne wyższej jakości są oznaczane liczbą dwucyf-

rową, określającą średnią zawartość węgla w setnych częściach procenta.

Dodatkowe oznaczenia z prawej strony określają szczególne właściwości i pod-

wyższoną zawartość metali, np. 55, 40 lub 15G, 60G, 0,5X.

Pierwiastki stopowe w stali są oznaczane znakami literowymi: G — mangan,

H — chrom, J — glin, K — kobalt, M — molibden, N — nikiel, Nb — niob, S —

krzem, T — tytan, V — wanad, W — wolfram.

Spośród stali stopowych w budowie aparatury procesowej największe za-

stosowanie znajdują stale o szczególnych właściwościach, w tym odporne na

korozję. Wyróżnia się w tym stale nierdzewne i kwasoodporne. Kluczową rolę w

omawianych stalach odgrywają chrom, nikiel i molibden. W zasadzie pierwiastki

te określają strukturę, właściwości mechaniczne i odporność korozyjną stali.

Pewne właściwości mogą być również polepszane lub modyfikowane przez

dodatek małej ilości innych pierwiastków. Według budowy strukturalnej stale

nierdzewne i kwasoodporne klasyfikuje się na: austeniczne, ferrytowe,

podwójne (duplex — mieszanina austenitu i ferrytu), martenzytowe. Dodatkowa

klasyfikacja może być oparta na sposobie wytwarzania.

Stale nierdzewne — to zasadniczo stale chromowe z minimalną zawartością

chromu (12%), przy czym odporność na korozję zwiększa się wraz ze wzrostem

zawartości chromu. Nierdzewność zależy również od zawartości węgla; im

zawartość jego jest mniejsza, tym większa odporność stali na korozję. Stale

nierdzewne nie są odporne na działanie większości kwasów nieorganicznych,

stężonych roztworów kwasów organicznych i soli kwaśnych.

Stale kwasoodporne są odporne na działanie kwasów organicznych i więk-

szości nieorganicznych, z wyjątkiem kwasów solnego (HC1) i siarkowego

(H

2

SO

4

). Są to zasadniczo stale chromowo-niklowe o zawartości chromu (H) 17-

20%, niklu (N) 8-14% i możliwie najmniejszej zawartości węgla (C). Dodatki

innych pierwiastków stopowych, jak: tytanu, molibdenu, wolframu, niobu i in.

modyfikują właściwości i zwiększają odporność korozyjną stali na działanie

szczególnego środowiska.

30

Gatunki stali nierdzewnych i kwasoodpornych są oznaczane zestawem symboli

literowych pierwiastków stopowych i ich procentową zawartością, wyrażoną w

liczbach całkowitych. Gdy gatunki różnią się zawartością węgla, wówczas jest to

oznaczane na początku symbolu, np.

OH13, maksymalna zawartość węgla 0,08%, chromu 13%,

OH13J, C

max

= 0,08%, Cr = 13%, Al = 0,10%,

2H17N2, C

śr

= 0,2, Cr = 17%, Ni = 2%,

H18N10MT, C = 0,1, Cr = 18, Ni = 10%, Mo = 1%, Ti = 1%.

Stale żaroodporne w wysokiej temperaturze odznaczają się dobrymi właś-

ciwościami mechanicznymi i odpornością korozyjną na działanie gazów spali-

nowych. Są to zasadniczo stale chromowo-niklowe o zawartości węgla C =

_0,1-0,4%; chromu Cr = 13-30%; niklu Ni = 1-20%. W celu zwiększenia

wytrzymałości jest dodawany molibden w ilości 0,5-1,0% lub wolfram do ok. 2%.

Żaroodporność stal zawdzięcza obecności chromu, który przeciwdziała jej

utlenianiu i polepsza się wraz ze wzrostem jego zawartości. Obecność niklu

podnosi wytrzymałość i sprzyja tworzeniu się struktury austenicznej stali. Sto-

sowane ponadto dodatki, jak krzem (do 3%), glin (do 5%) podnoszą odporność na

utlenianie. Temperatura robocza graniczna stali odpowiada 1100-1400 K, gdy

zawartość chromu wynosi 25-30%.

Do stali stopowych o szczególnych właściwościach fizycznych zalicza się m.

in.:

Inwar, zawierający C = 0,3%; Cr = 0,2%; Ni = 37%; charakteryzujący się w

zakresie temperatur 223-373 K współczynnikiem rozszerzalności liniowej

zbliżonym do zera,

Platynit, stal o zawartości niklu ok. 44%, charakteryzująca się małym współ-

czynnikiem rozszerzalności liniowej, zbliżonym do szkła,

Elinwar, stal o małym module sprężystości, stosowana do wyrobu sprężyn.

Do grupy tej zalicza się również stale o specjalnych właściwościach cieplnych,

magnetycznych, mechanicznych, m. in. odporne na ścieranie i uderzenie.

Pozostałe gatunki stali, przedstawione schematycznie na rys. 3.1, znajdują

mniejsze zastosowanie w budowie aparatury chemicznej i procesowej. Informacje o

tego rodzaju stalach są zawarte w opracowaniach [1], [2].

Dobór właściwej stali kwasoodpornej dla środowiska o wysokiej agresywności,

z racji dużej liczby materiałów i szybkiego postępu w inżynierii materiałowej jest

dość skomplikowany, jeśli weźmie się pod uwagę wymienione wcześniej czynniki

[3], [4]. Przykładowe zestawienie stali stopowych, stosowanych w środowisku

sody kaustycznej, wodorotlenku sodu (NaOH) przedstawiono w tabl. 3.1.

Wyszczególnione materiały są odporne na działanie roztworu NaOH o stężeniu do

50%, w temperaturze do 375 K. Wymienione materiały nie wyczerpują listy,

możliwych do stosowania w tym przypadku. Wiele innych materiałów, w tym wiele

niemetalowych, znajduje tu również zastosowanie.

31

T a b e l a 3.1

Stopy stosowane w środowisku sody kaustycznej

Skład %

Materiały

Ni

Cr

Fe

Cu

Ti

Nazwa handlowa

Nikiel

99,6

Nikiel 200

Stopy Ni-Cu

67

15

31

Monel 400

Stopy Ni-Cr-Fe

76

15

8

Inkonel 600

32

21

46

Inkoloy 800

Stale kwasoodporne

chromoniklowa

10

18

72

SS304

chromowa

17

83

SS430

chromoniklowa

12

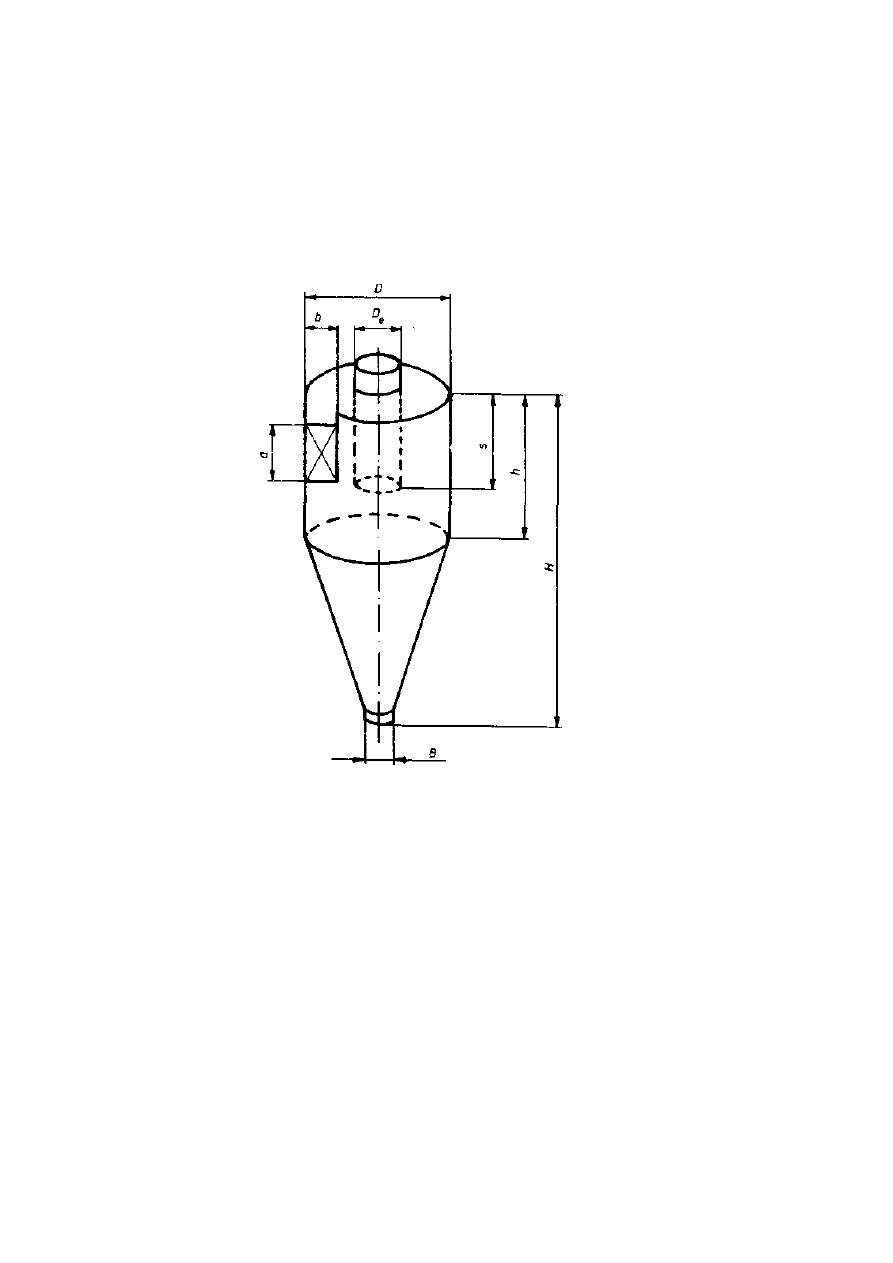

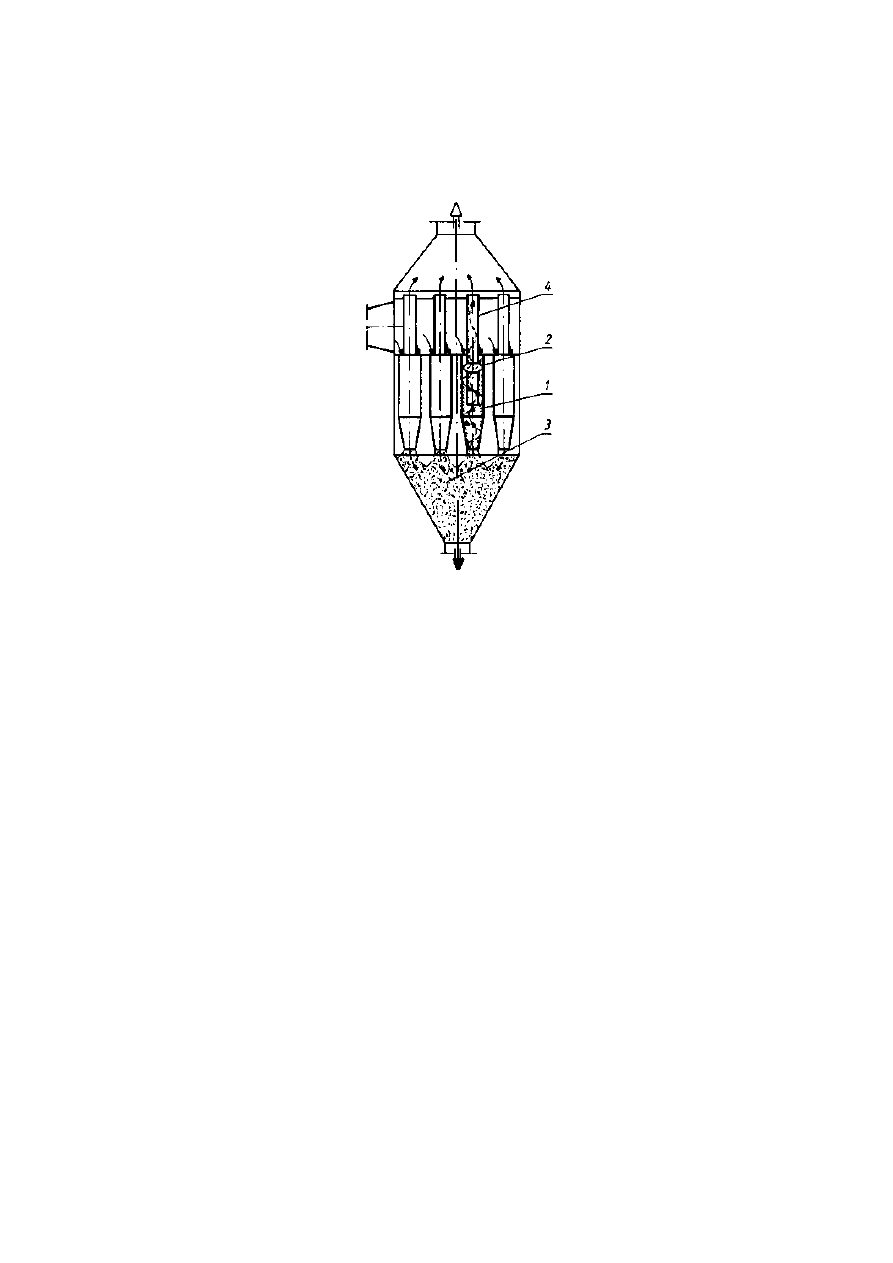

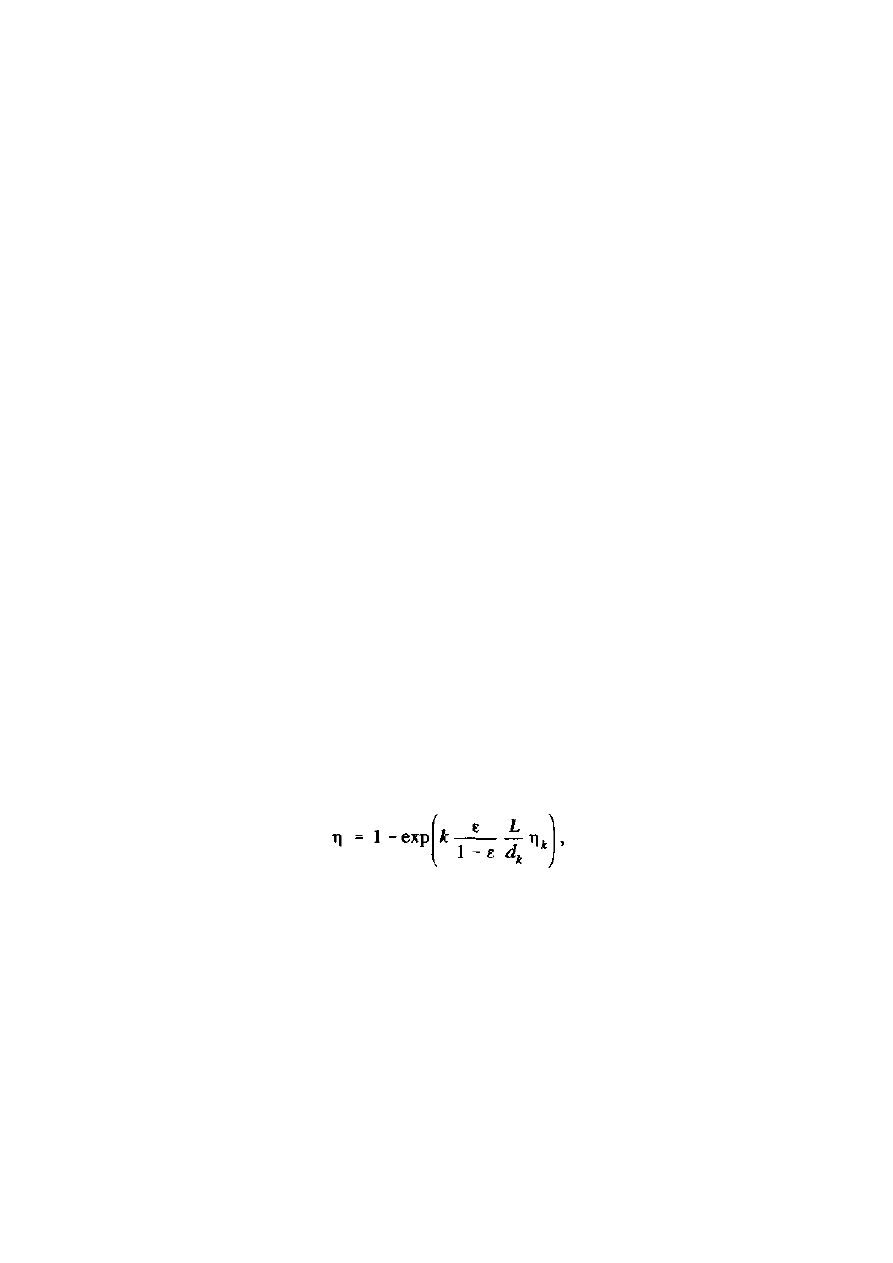

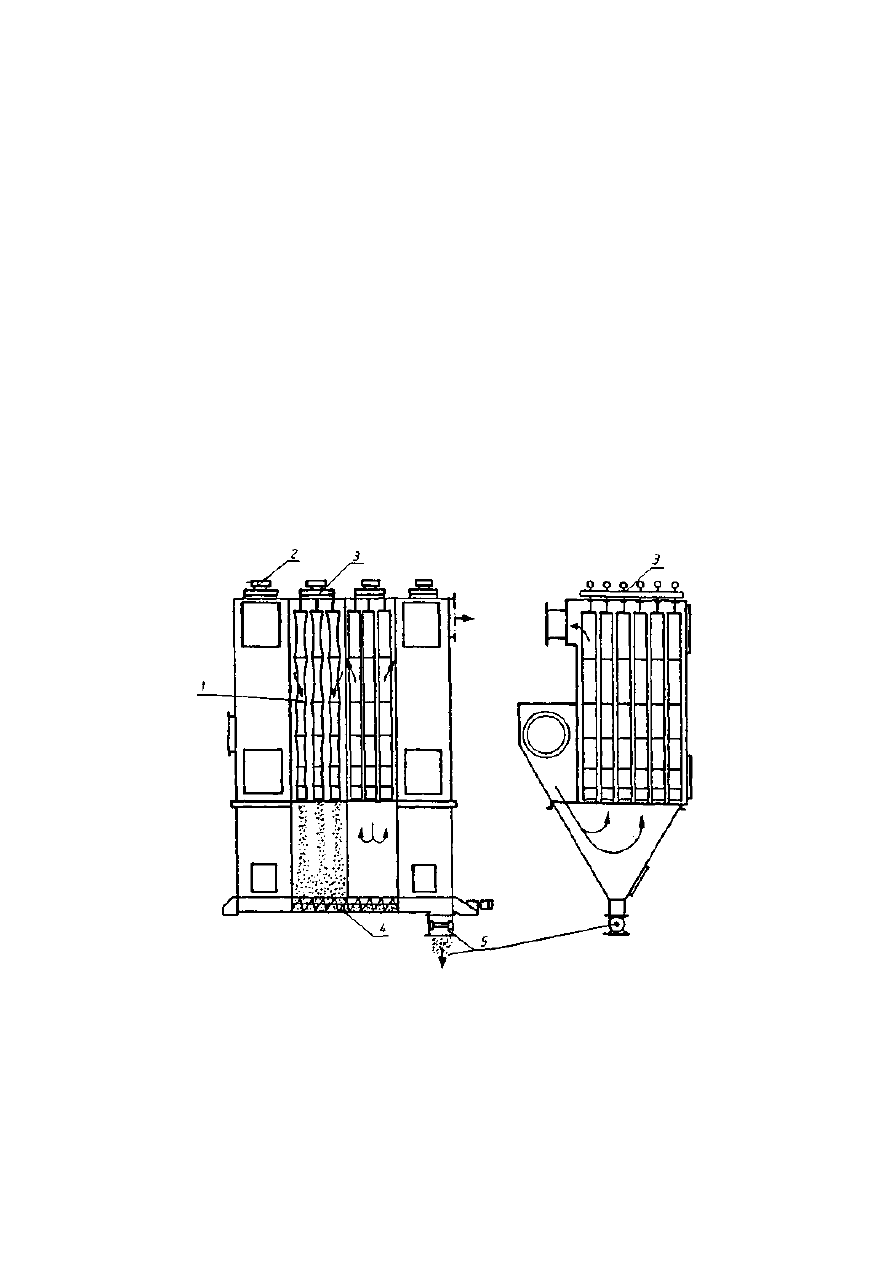

18

70

SS316L

Tytan, gat. 1

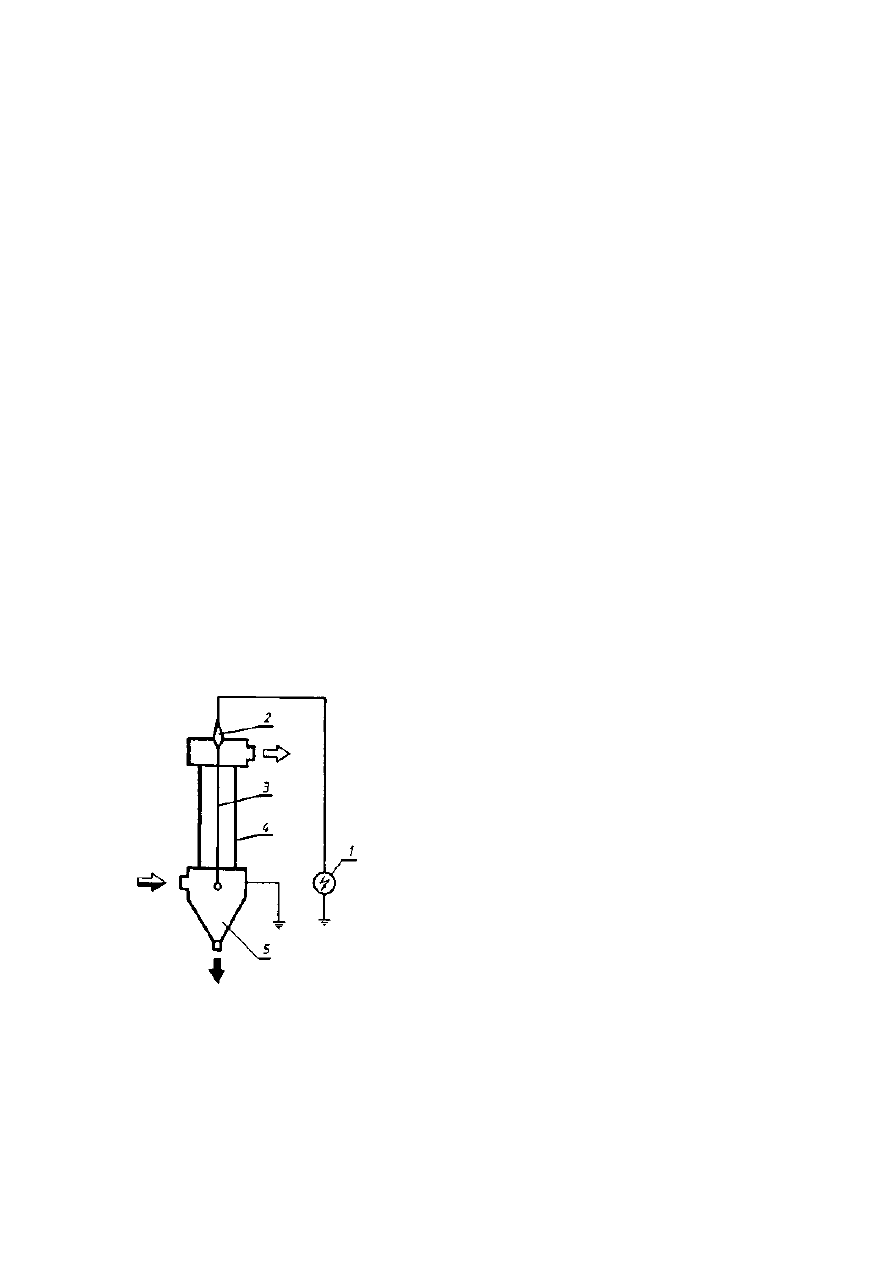

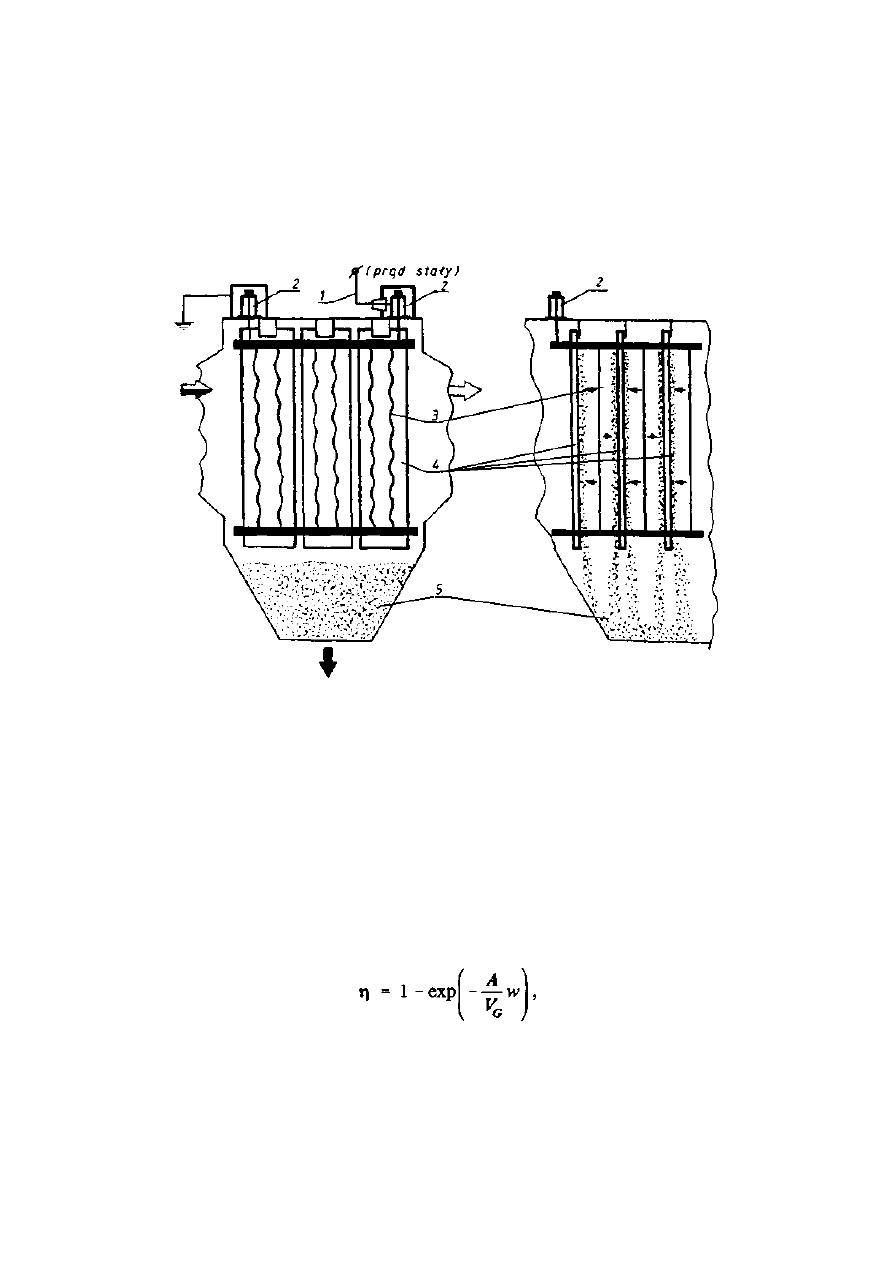

99

Tytan Gr 2

Metale nieżelazne i ich stopy są stosowane w szczególnie niekorzystnych

warunkach procesowych i korozyjnych [4].

Miedź posiada dobre przewodnictwo cieplne i elektryczne, odporność na ko-

rozję, łatwość przetwarzania. Ze stopów miedzi stosowany szeroko mosiądz stanowi

stop z cynkiem (5-45%). Dodatki ołowiu, antymonu, glinu polepszają właściwości

antykorozyjne mosiądzu. Brąz stanowi stop miedzi z cyną (2-13%). Jest on

twardszy, o większej wytrzymałości od mosiądzu i bardziej odporny na korozję.

Jest odpowiedni dla warunków redukujących rozpuszczalniki organiczne, w tym

chlorowęglowodory, kwasy organiczne, wodorotlenki do temperatury otoczenia,

wody do stanu wrzenia. Stopy miedzi z niklem, (5-30%) są odporne na korozję w

solance i w wodzie morskiej.

Nikiel i stopy o dużej zawartości niklu zapewniają dużą odporność na korozję

i wytrzymałość w wysokiej temperaturze i są stosowane zarówno do wyrobu

aparatury procesowej w wielu gałęziach przemysłu, jak i wyrobów codziennego

użytku. Spośród wielu wymienić można m. in.: Nickel 200, (o zawartości 99% Ni);

stopy o zaw. 50-99% Ni z miedzią — Monel 400, z chromem — Iconel 600; o

zawartości 30-50% Ni — Incoloy 825, Hastelloy G-3. Stopy niklu z miedzią

charakteryzują się większą odpornością na warunki redukujące niż nikiel i

bardziej niż miedź są odporne na środowisko utleniające. Są odporne na wodę

morską i kwas fluorowodorowy.

Aluminium i jego stopy, w tym z miedzią, 2,5-5,5%; manganem, magnezem

mają dobrą odporność na środowiska utleniające, mieszaniny alkoholi z wodą,

aldehydy, niektóre kwasy organiczne, tłuszcze, oleje, wodę utlenioną,

siarkowodór, > 85% HNO

3

(kwas azotowy) w temperaturze otoczenia. Nie są

odporne na alkalia.

32

Ołów charakteryzuje się dużą ciągliwością, dobrymi właściwościami od-

lewniczymi; może być spawany i lutowany. Jest stosowany do budowy rurociągów

i aparatury odpornej na kwasy i in. Znaczenie mają stopy z antymonem,

cyną i in.

Magnez i jego stopy z aluminium, cynkiem i in. znajdują mniejsze zasto-

sowanie.

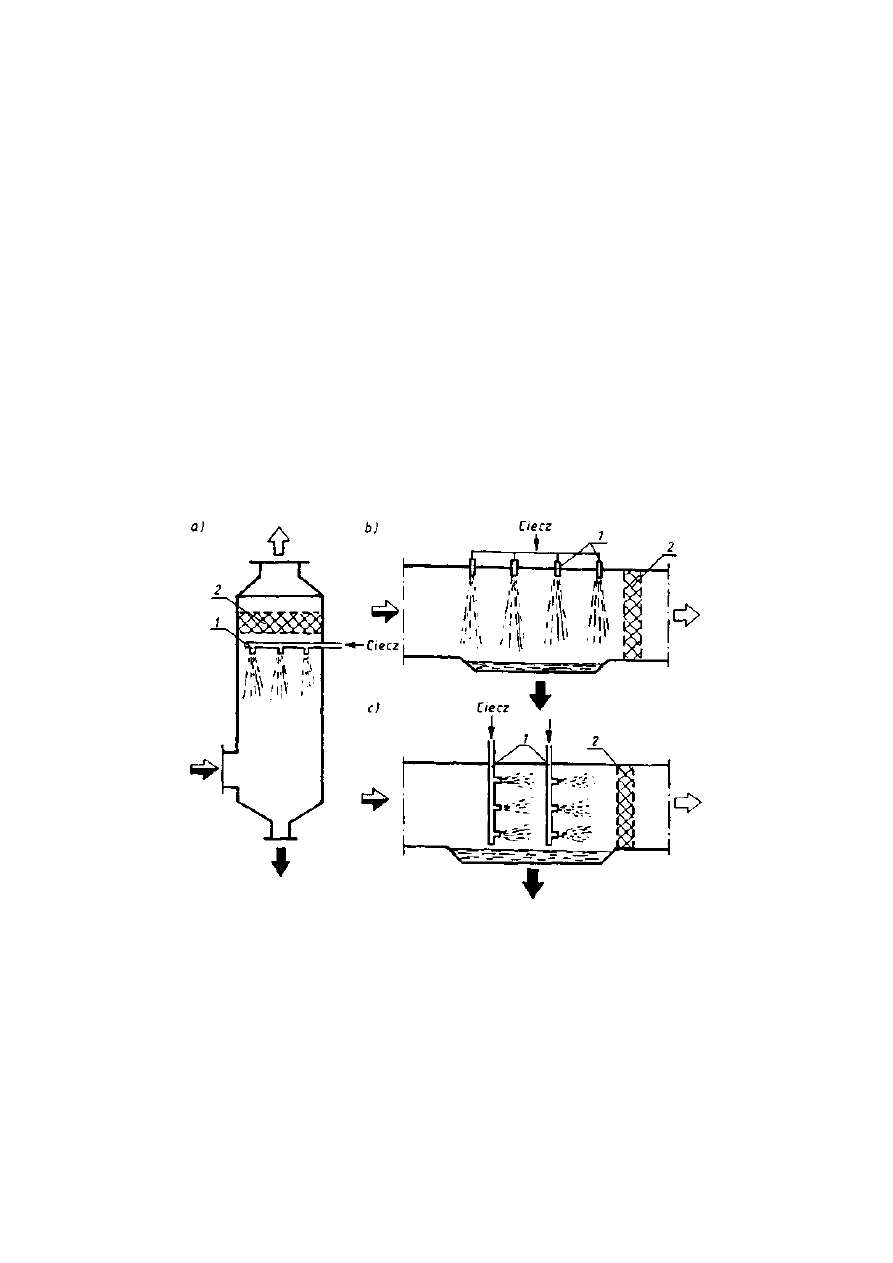

Metale trudnotopliwe i ich stopy: wolfram, tytan, tantal, cyrkon, molibden,

niob, beryl, cyrkon mają w wysokiej temperaturze dobrą wytrzymałość mecha-

niczną i odporność w środowiskach korozyjnych i utleniających wobec wielu

agresywnych chemicznie substancji. Ograniczenia w stosowaniu wynikają z ich

wysokiego kosztu.

3.3. MATERIAŁY NIEMETALOWE

Oprócz tworzyw metalowych istotne znaczenie w przemyśle chemicznym i

przetwórczym mają tworzywa niemetalowe, do których należą następujące:

drewno, cegła, granit oraz elastomery współczesne, jak np: polimery, szkło i

ceramika, grafit oraz różnego rodzaju kompozyty tworzyw.

Polimery z racji właściwości antykorozyjnych i małej gęstości są prefero-

wane w wielu konstrukcjach aparatury procesowej jak np.: zbiorniki, zasobniki,

przewody i kanały wentylacyjne, rurociągi, skrubery, zawory, pompy i wiele in.

Zastosowanie znajdują zarówno tworzywa termoplastyczne, jak i termou-

twardzalne. Z powszechnie stosowanych wymienić można: PVC, polietylen,

polipropylen, poliestry, żywice epoksydowe, teflon i wiele innych.

Szkło wytwarzane w wielu gatunkach, m. in. jako borokrzemowe i krzemowe

znajduje zastosowanie w laboratoriach i w przemyśle do wyrobu rur, zbiorników,

aparatów procesowych i tzw. osprzętu. Jest ono odporne na korozję i

naprężenia termiczne i jest przezroczyste. Szkło nie jest odporne na alkalia,

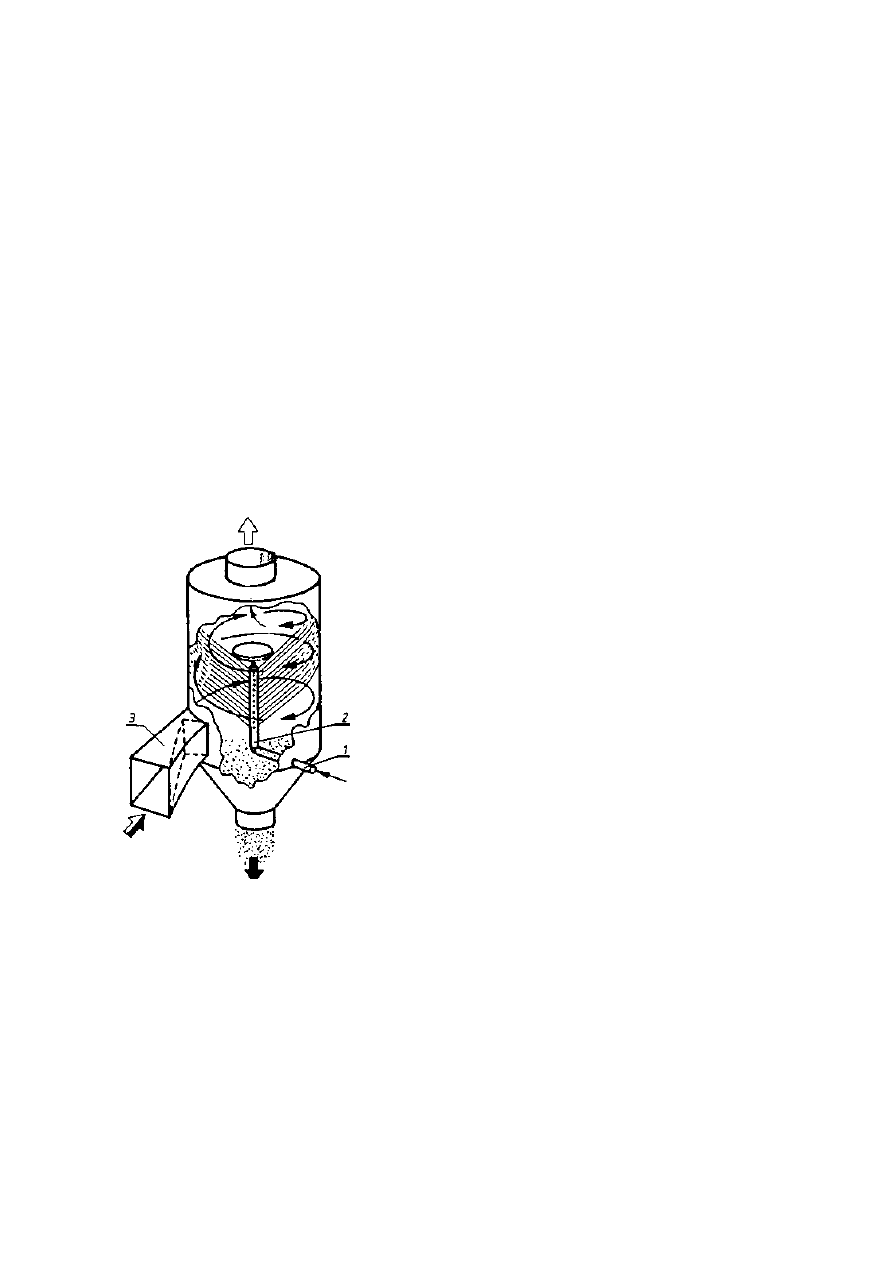

fluorki i fosforany; znajduje zastosowanie jako wykładzina zbiorników reaktorów

stalowych, co zapewnia dużą wytrzymałość i odporność korozyjną, lecz

wymaga ostrożnego obchodzenia się. Gdy jest konieczna większa odporność na

uderzenia, co dotyczy m. in. takich elementów aparatury jak mieszadła, półki,

przelewy, przesypy (wysypy) i inne, wówczas jest stosowane szkło krystalizo-

wane. Włókna szklane, wzmocnione różnego rodzaju tworzywami, są również

stosowane jako kompozyty do wyrobu aparatury procesowej.

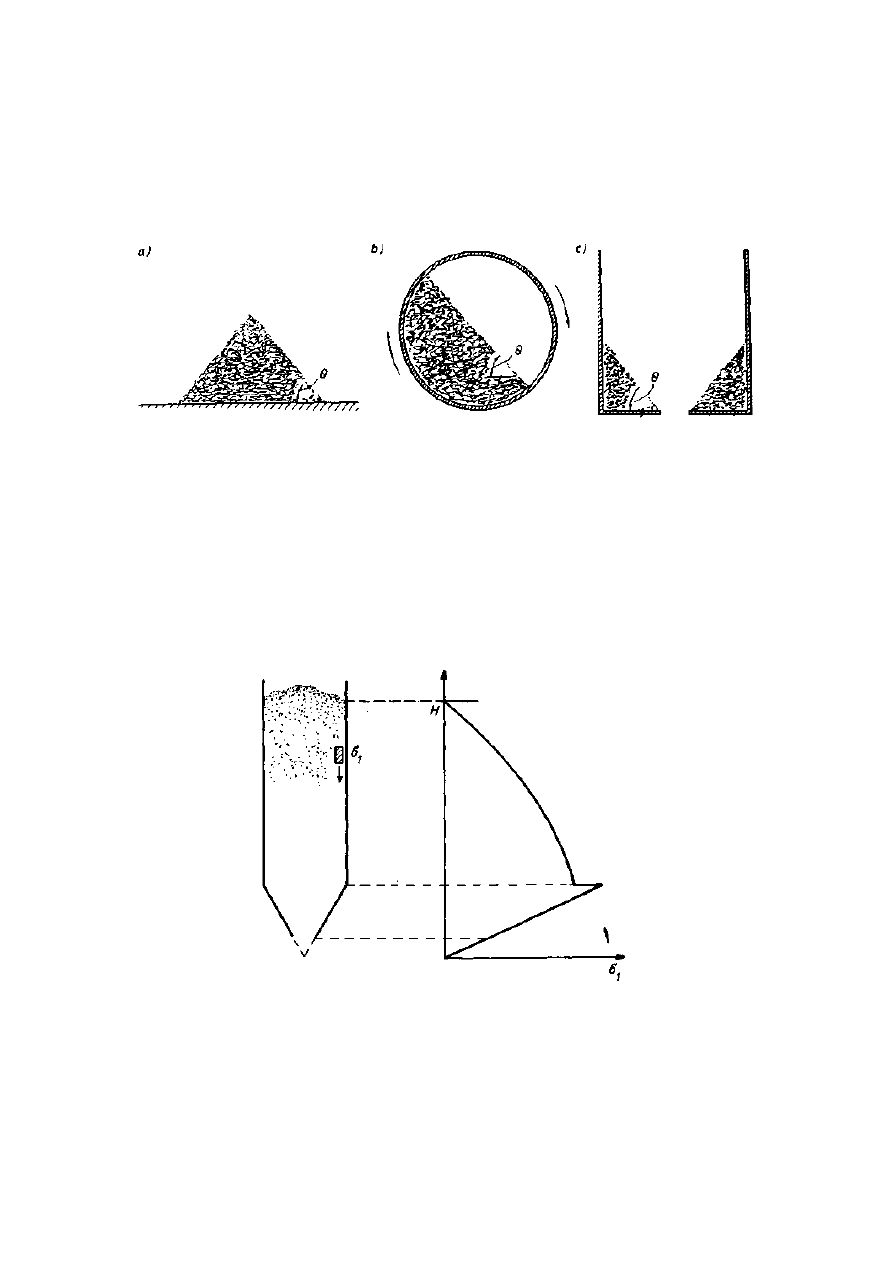

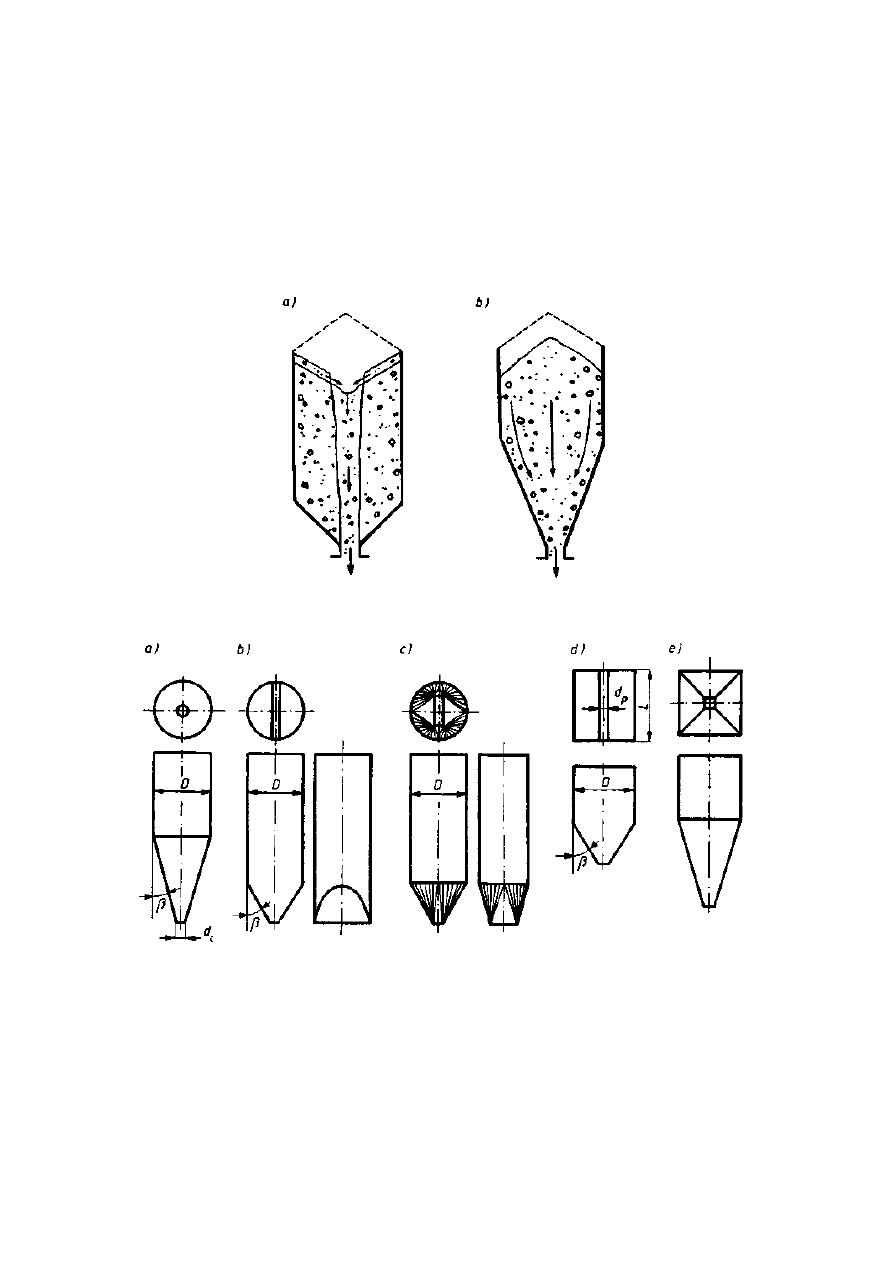

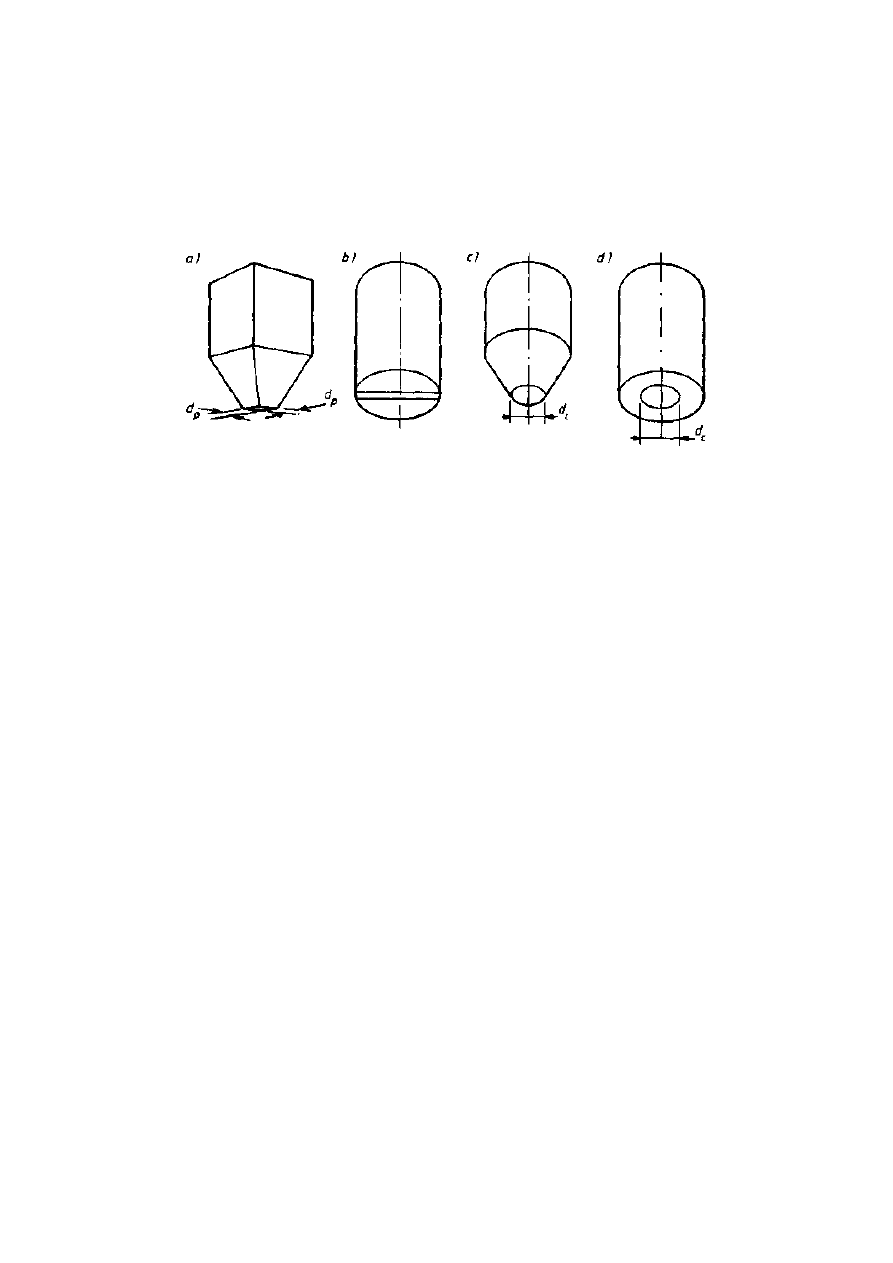

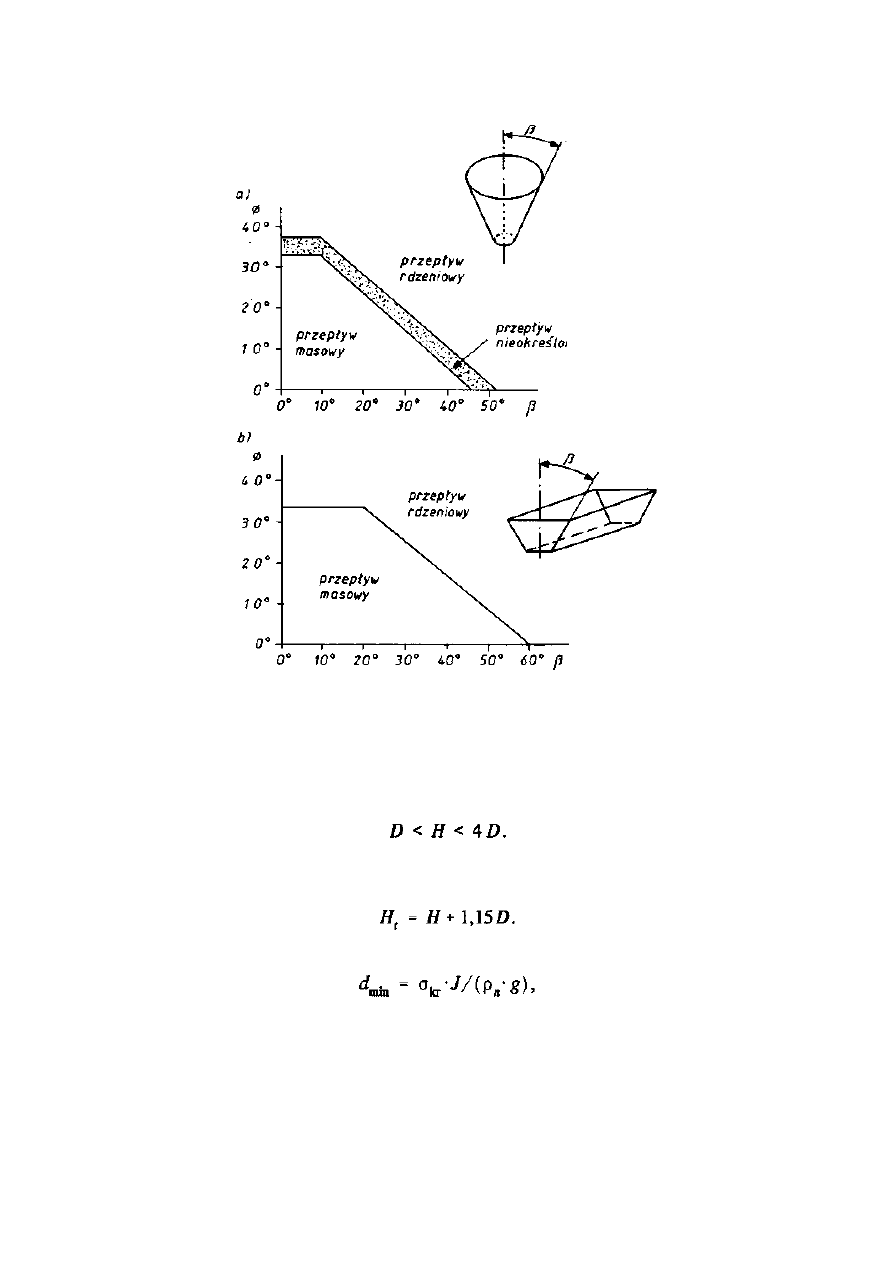

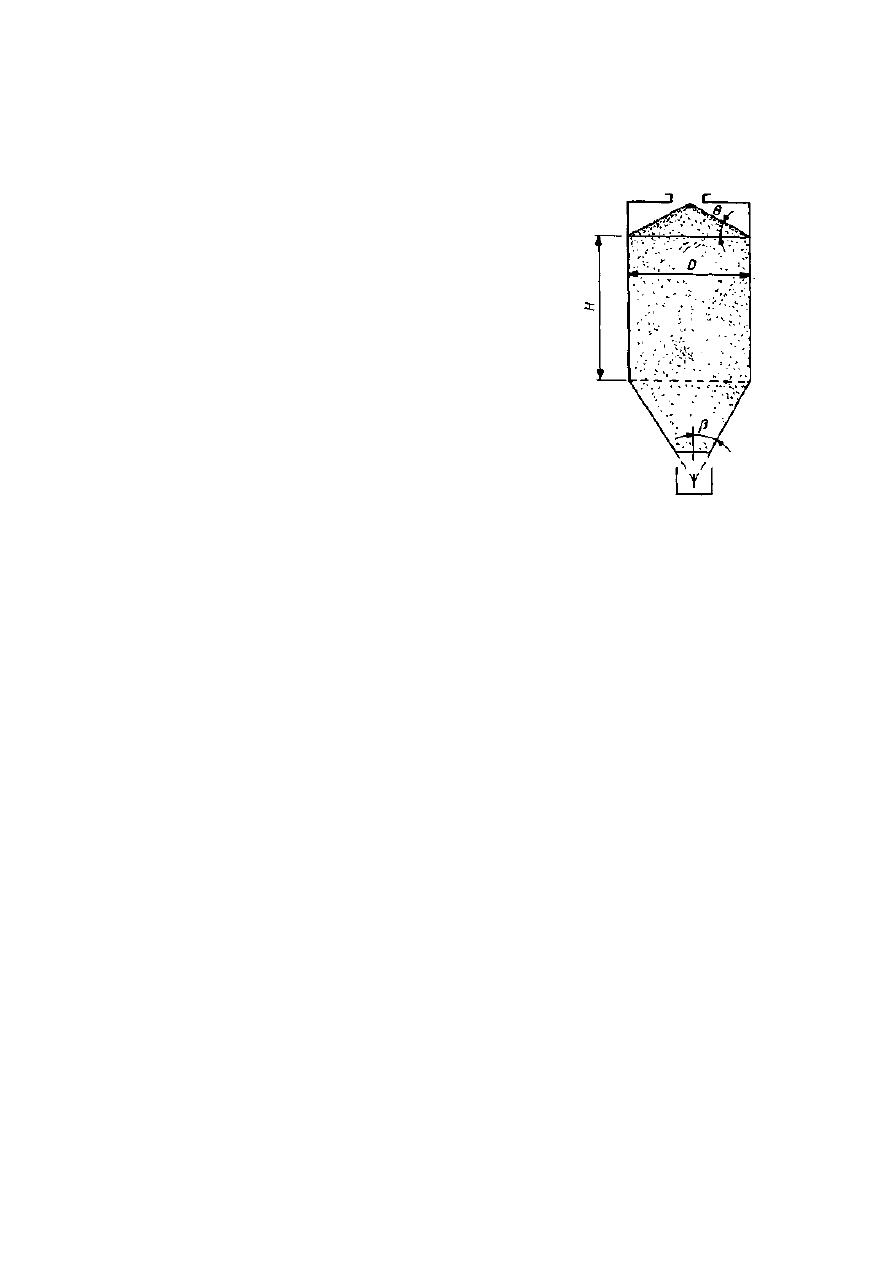

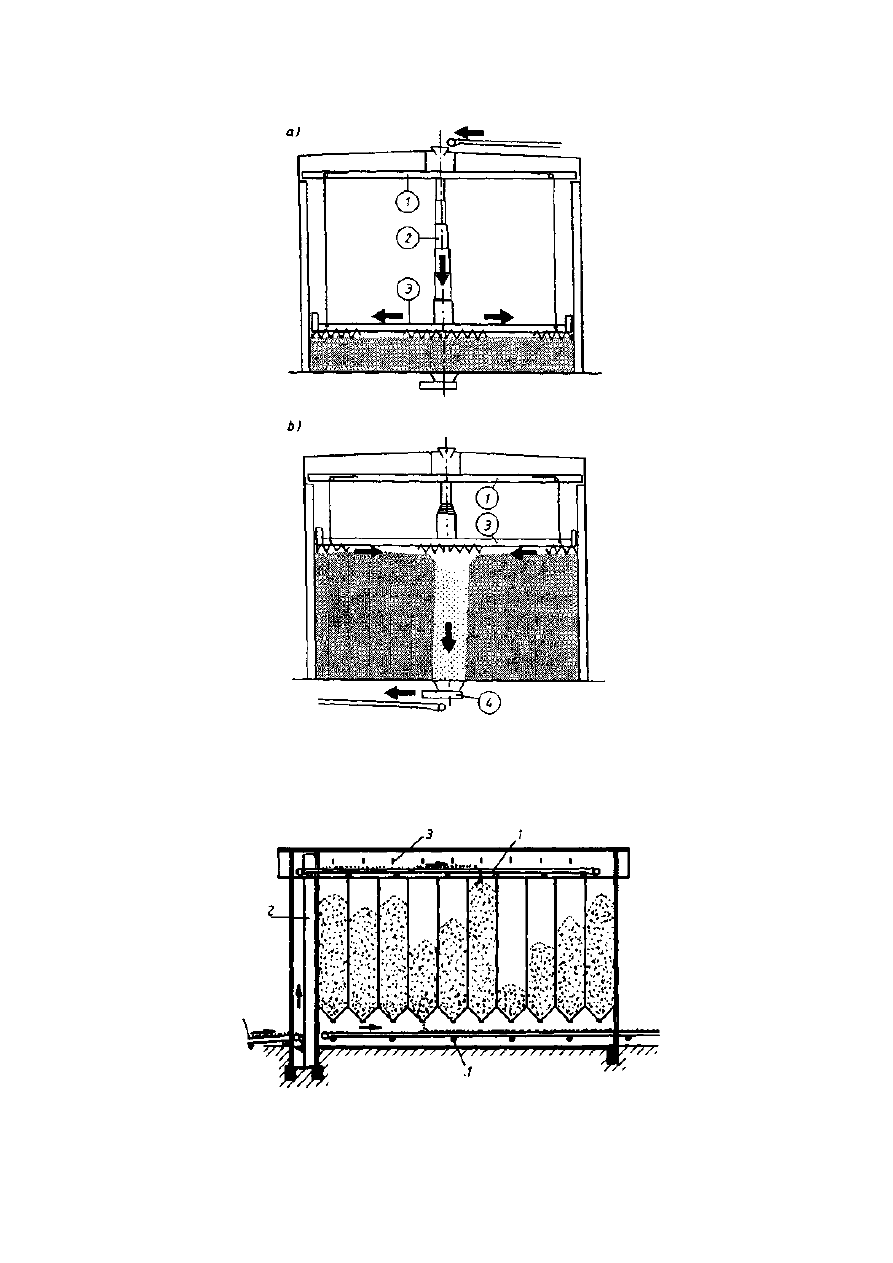

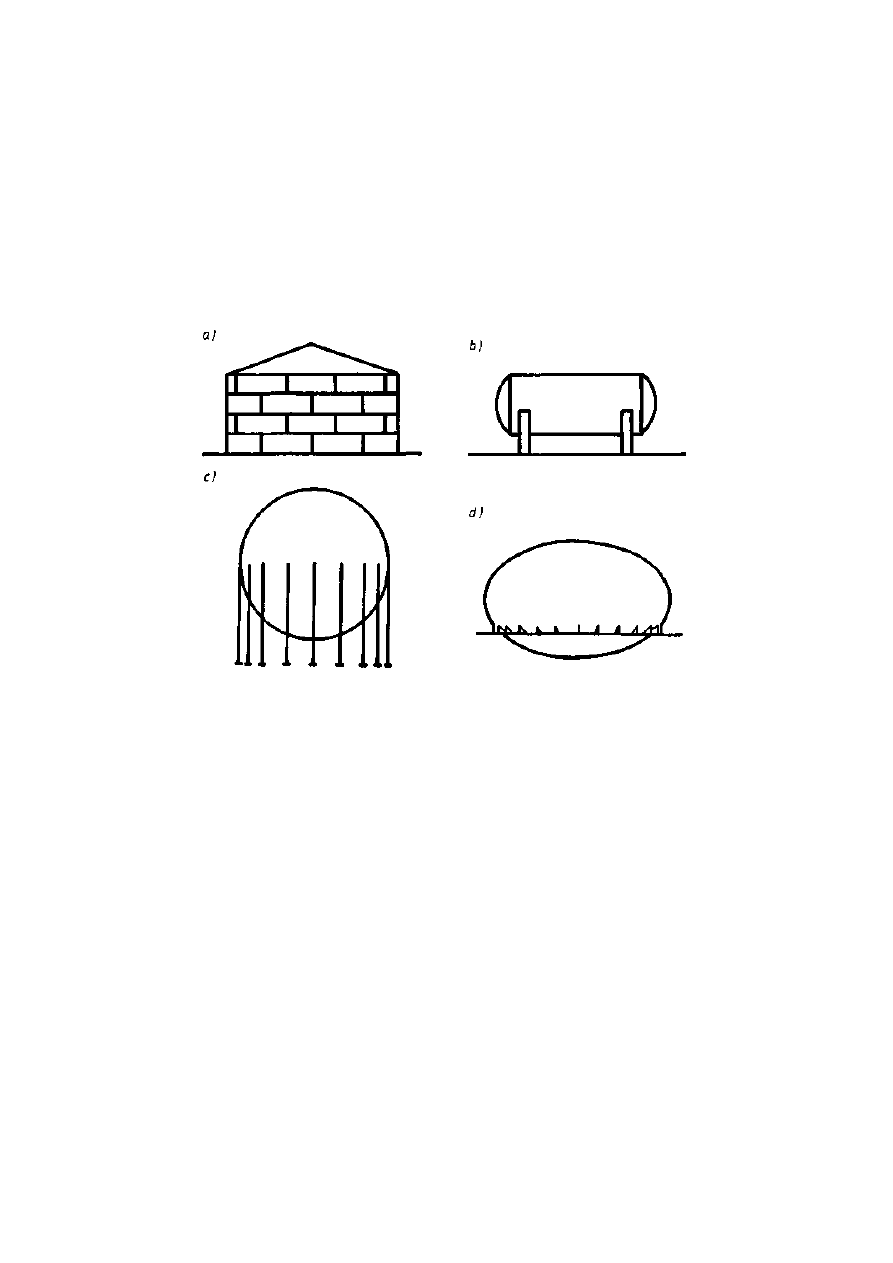

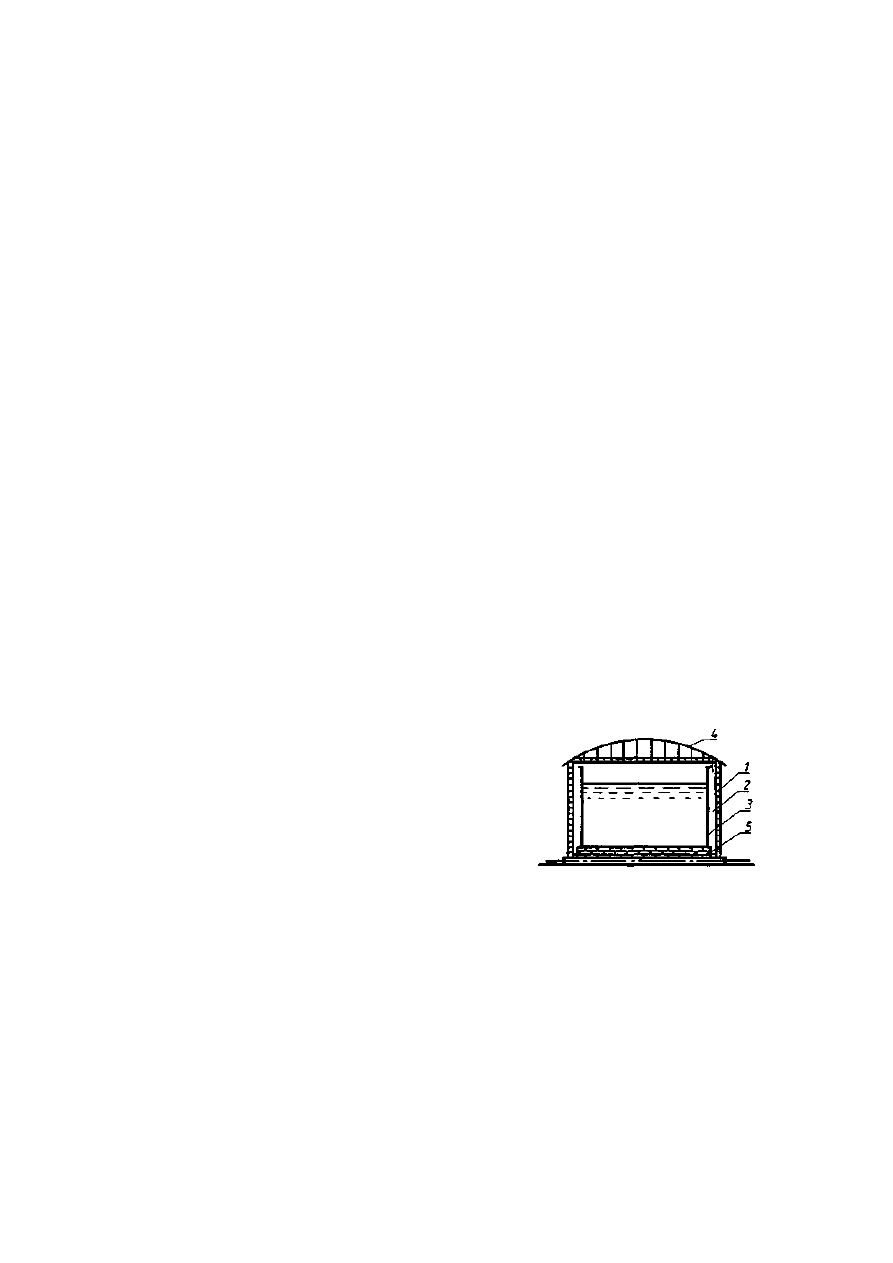

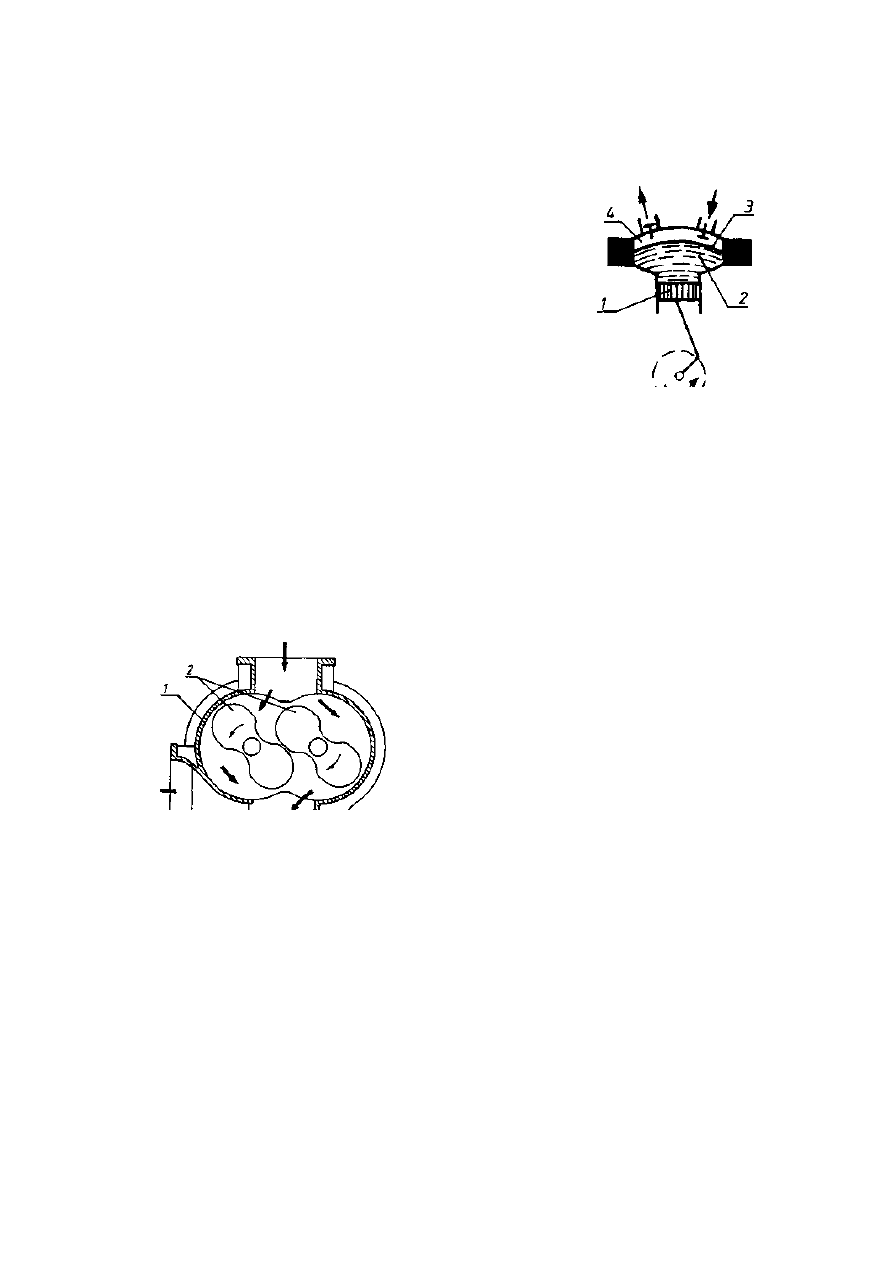

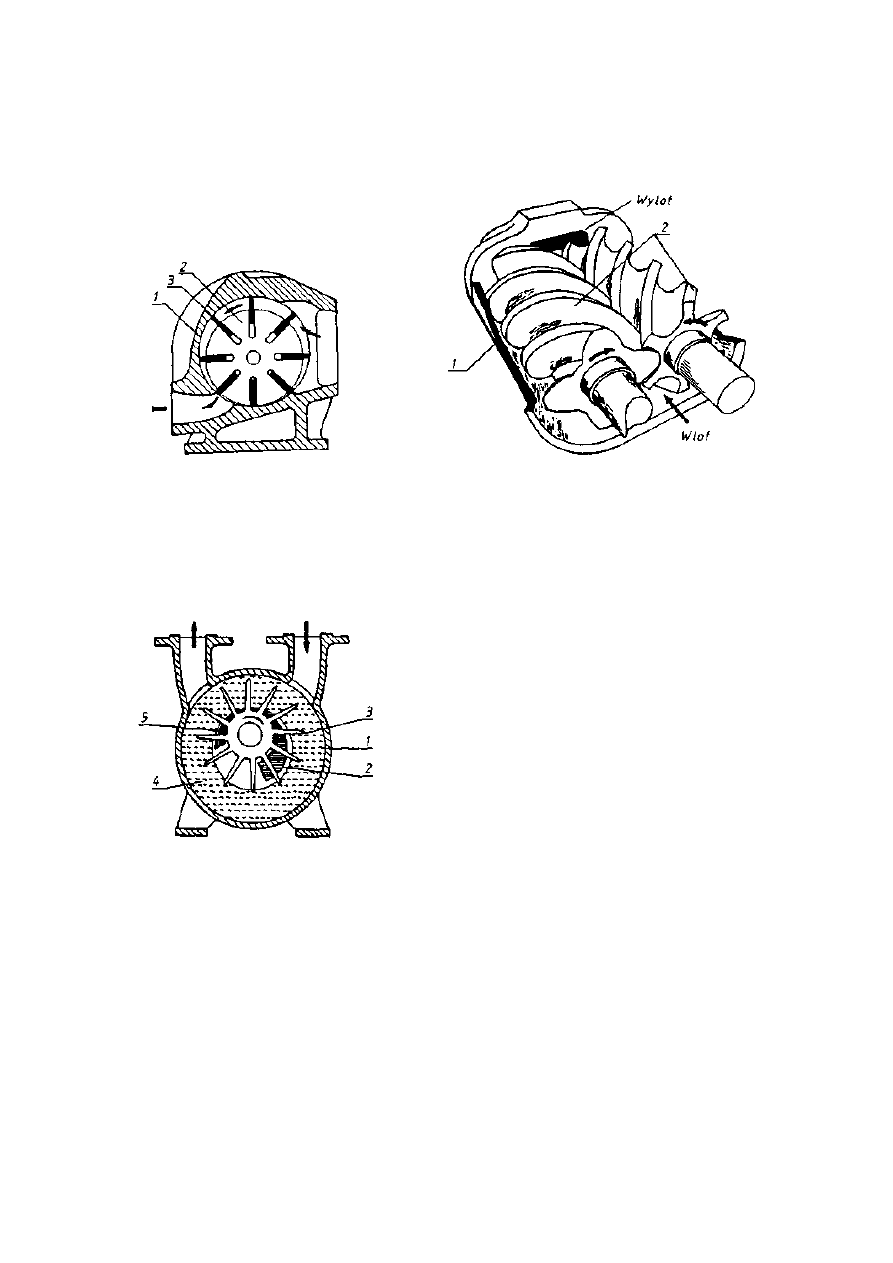

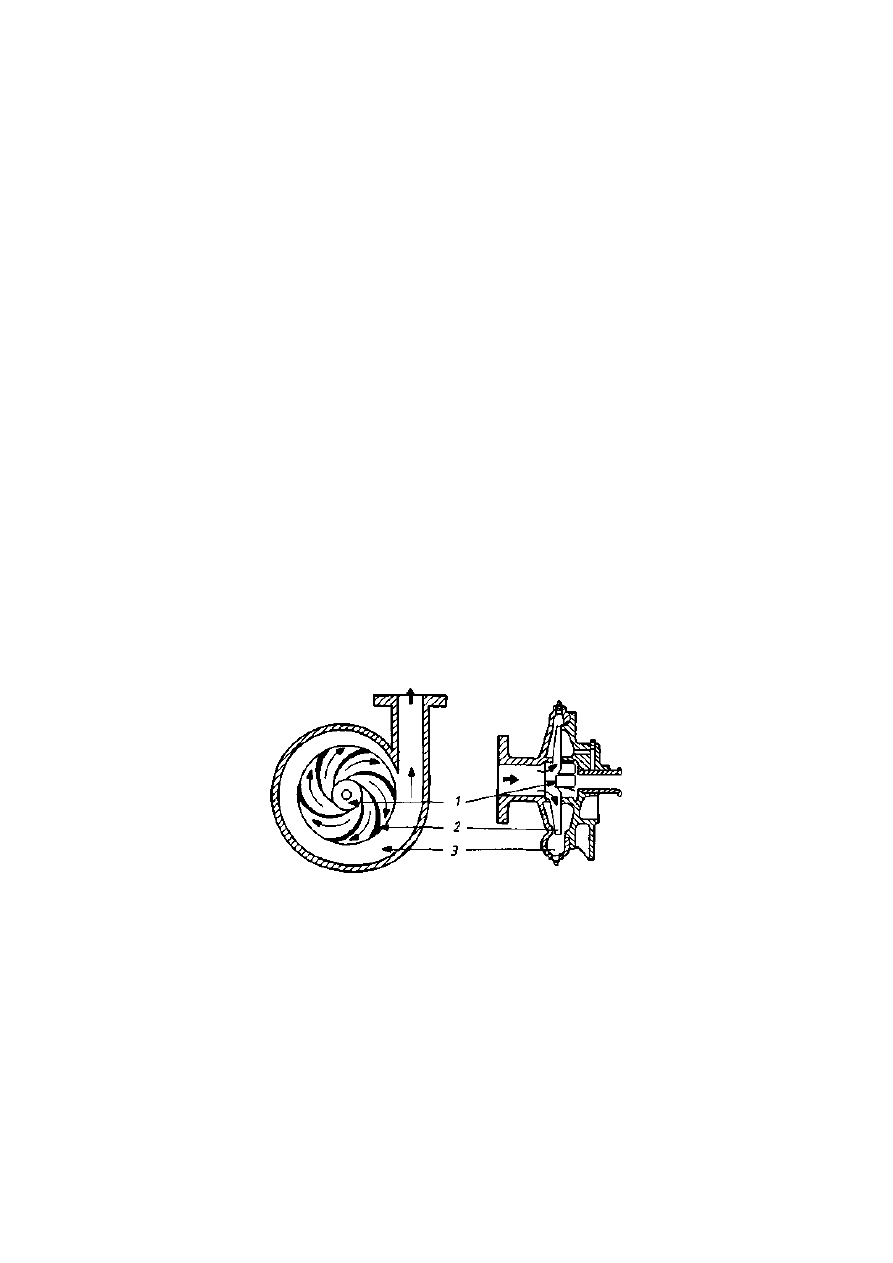

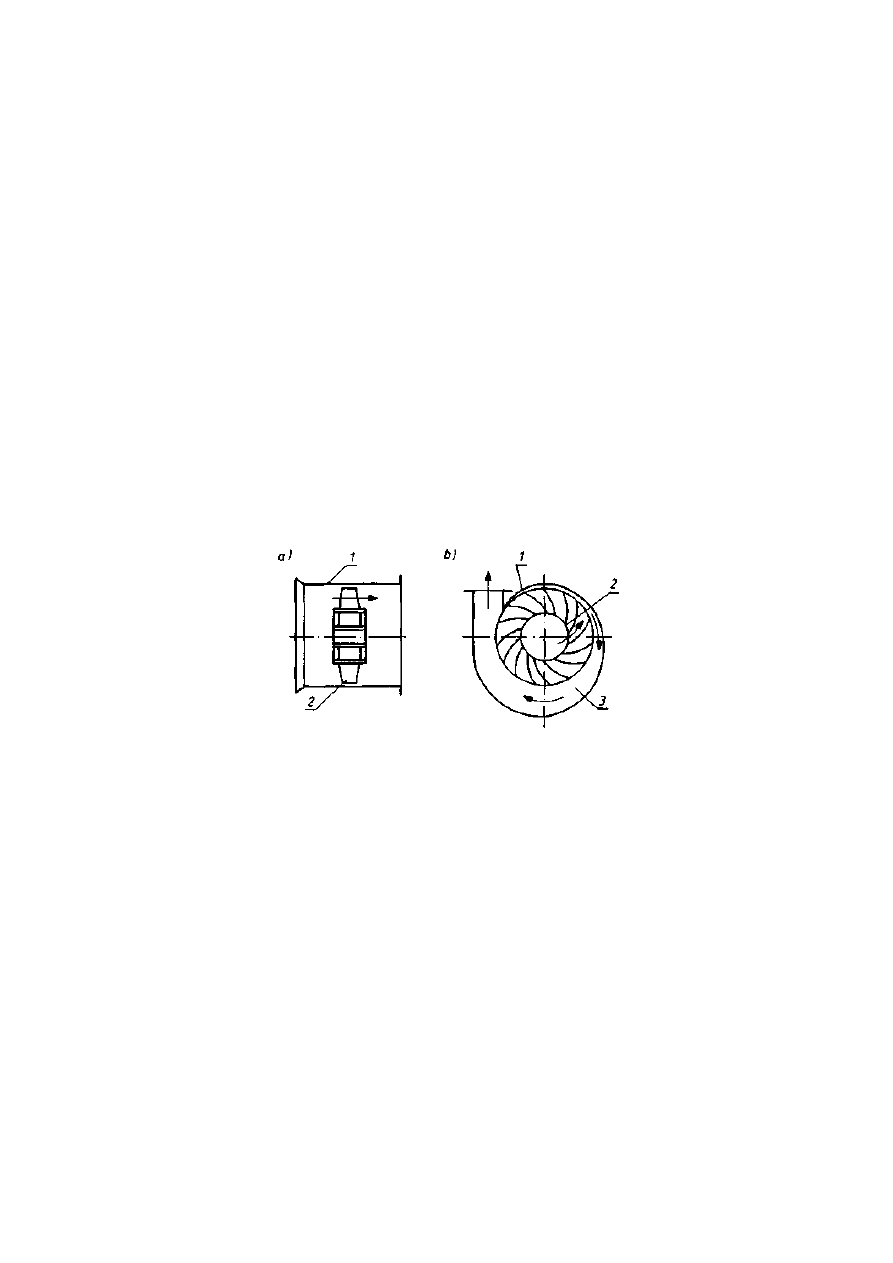

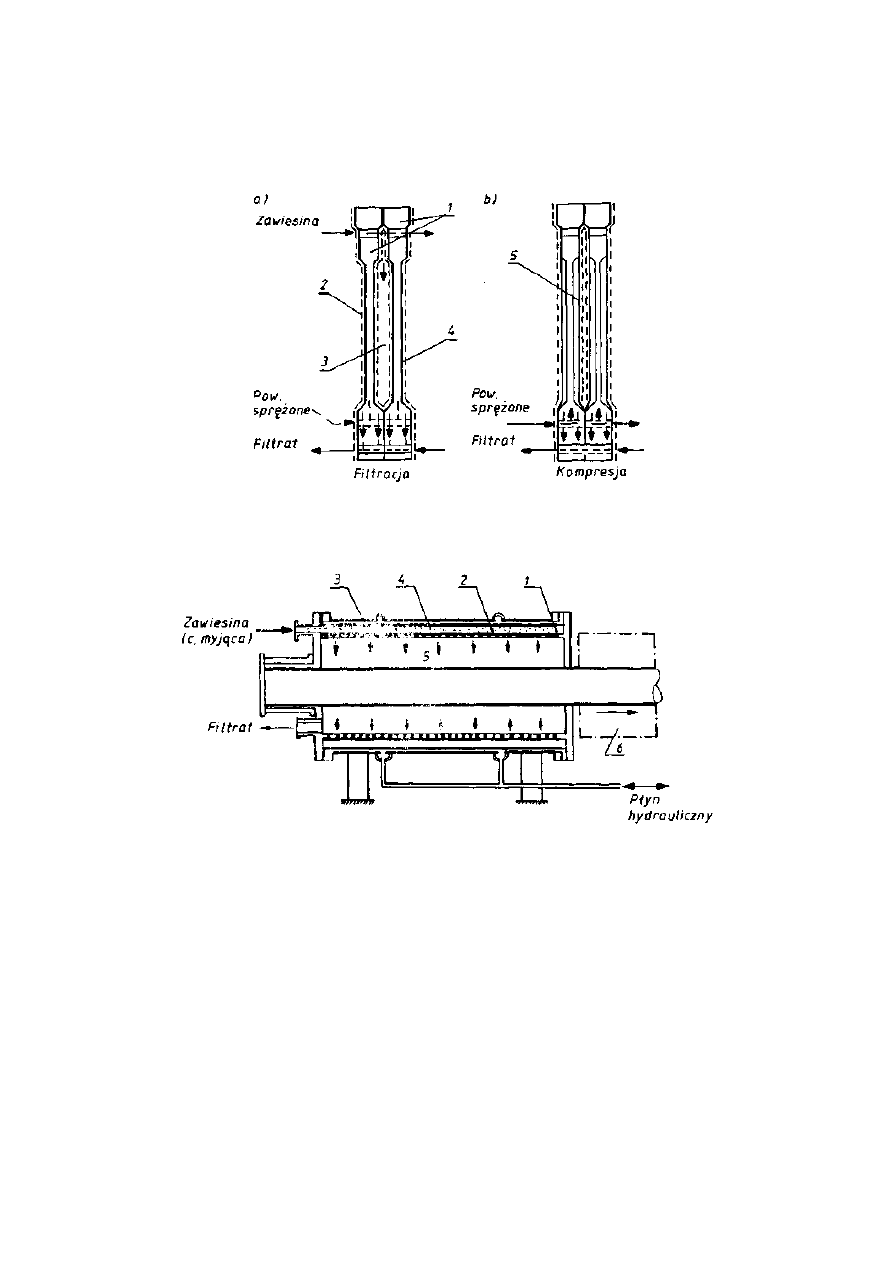

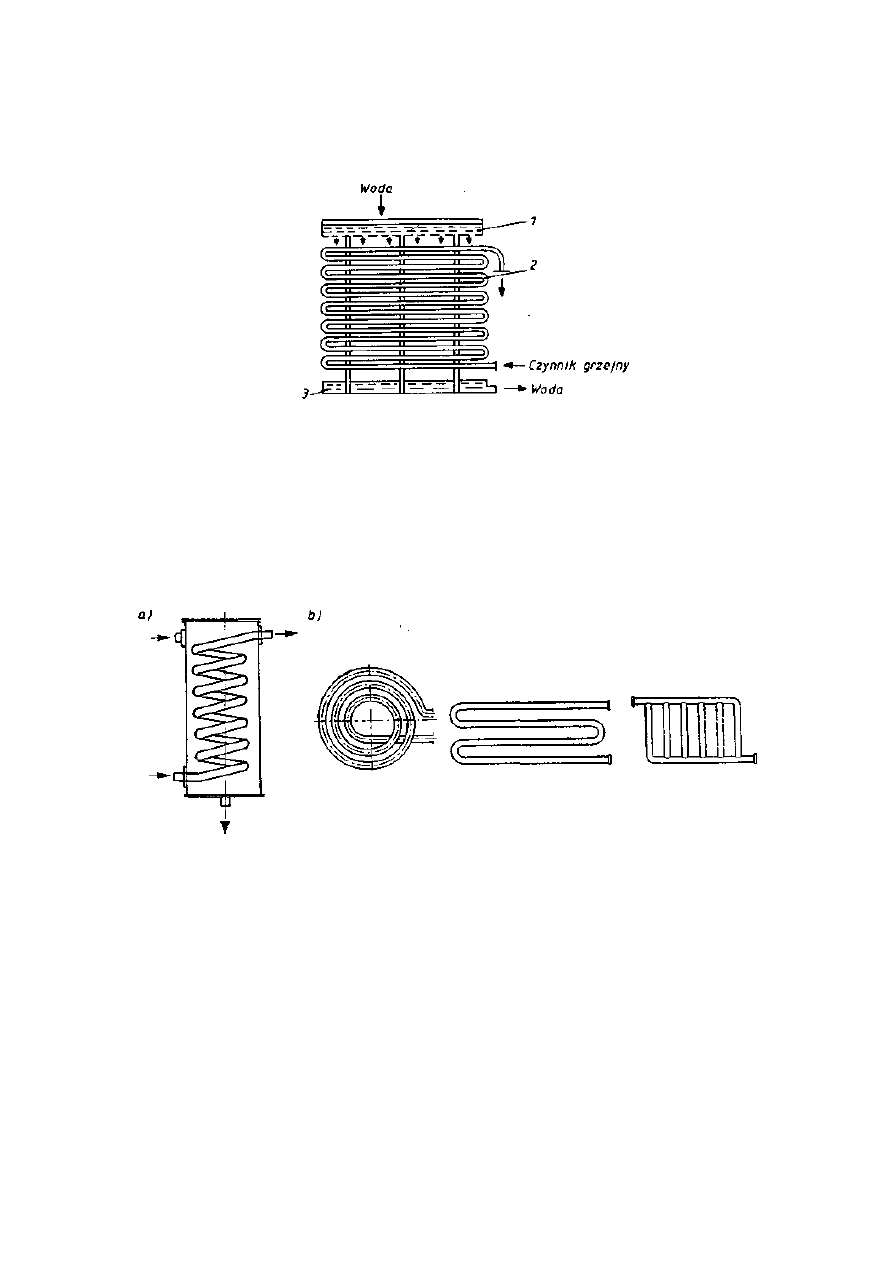

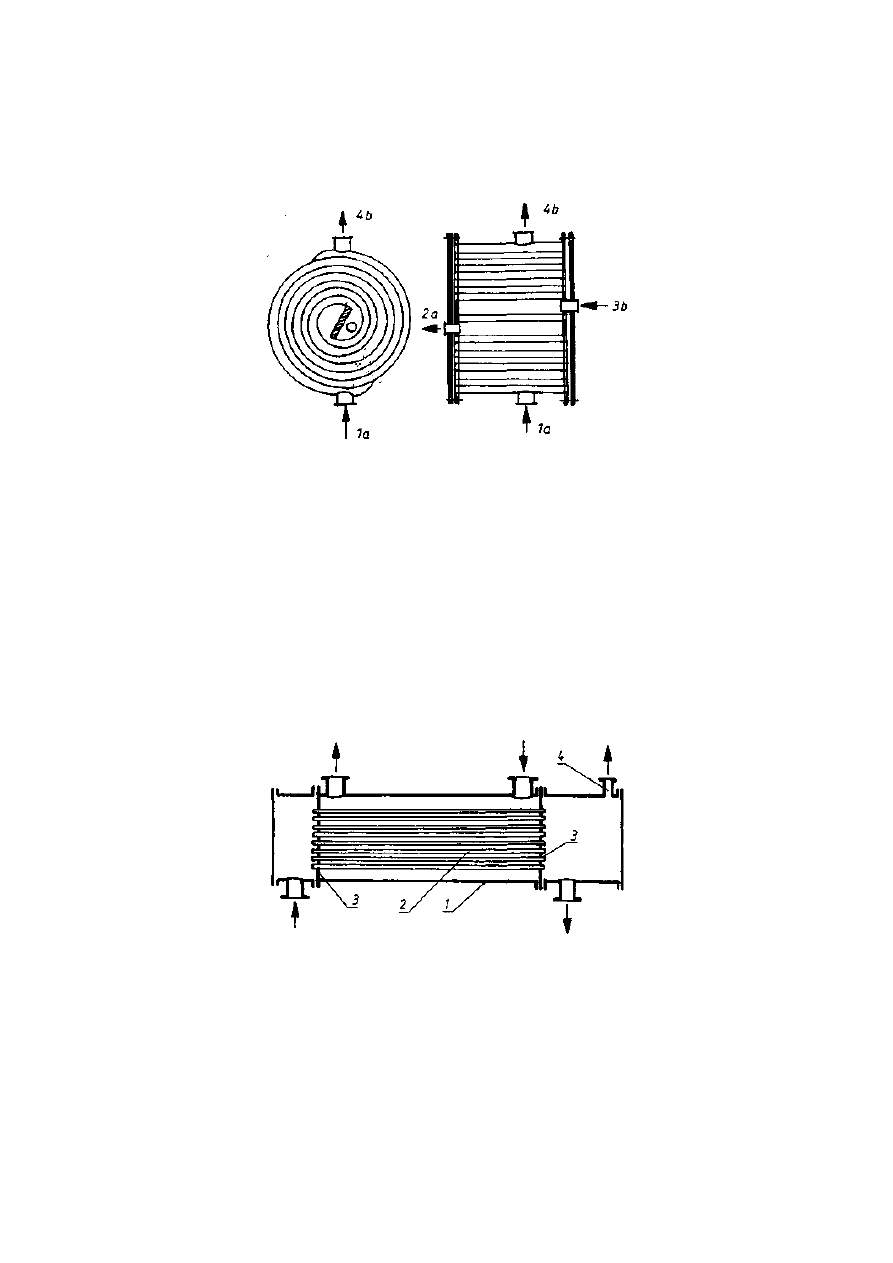

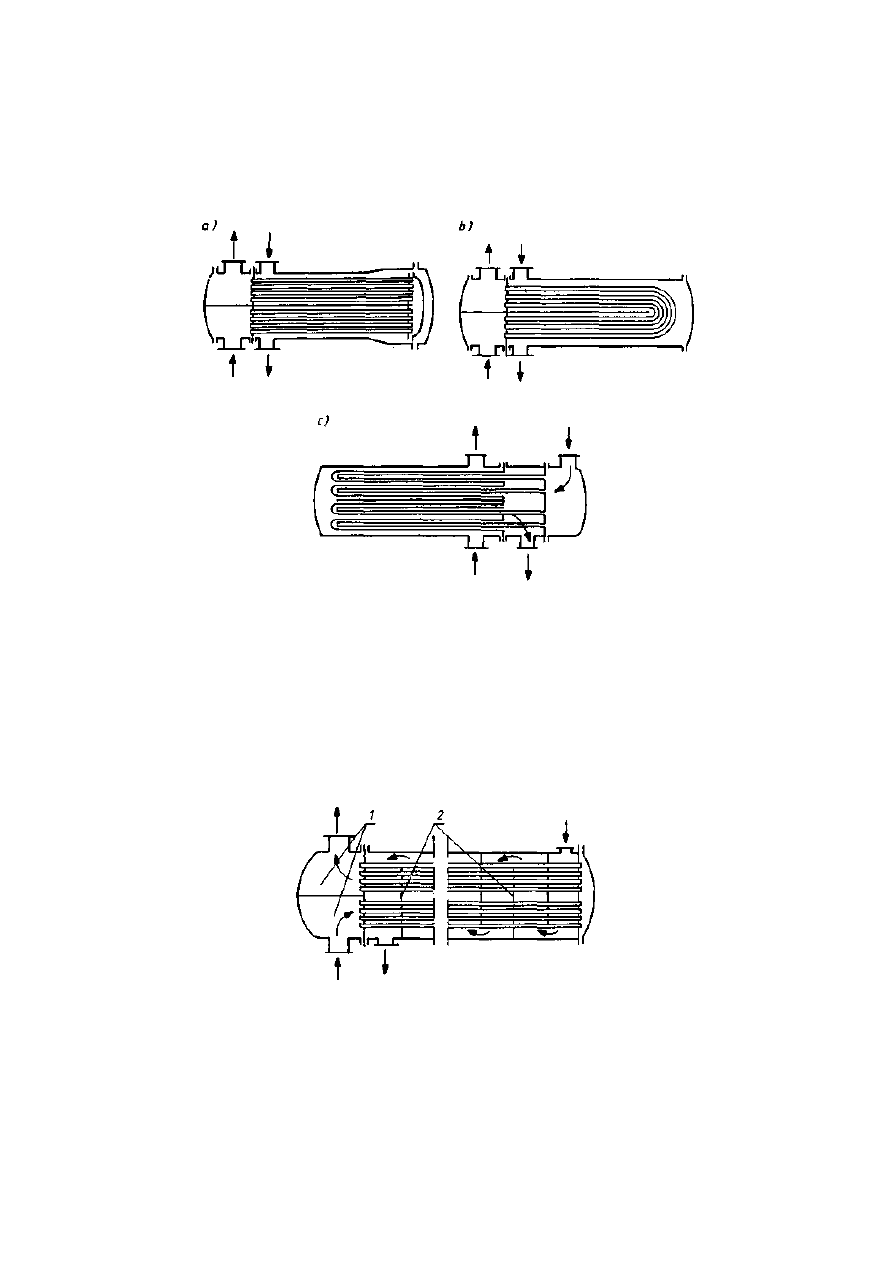

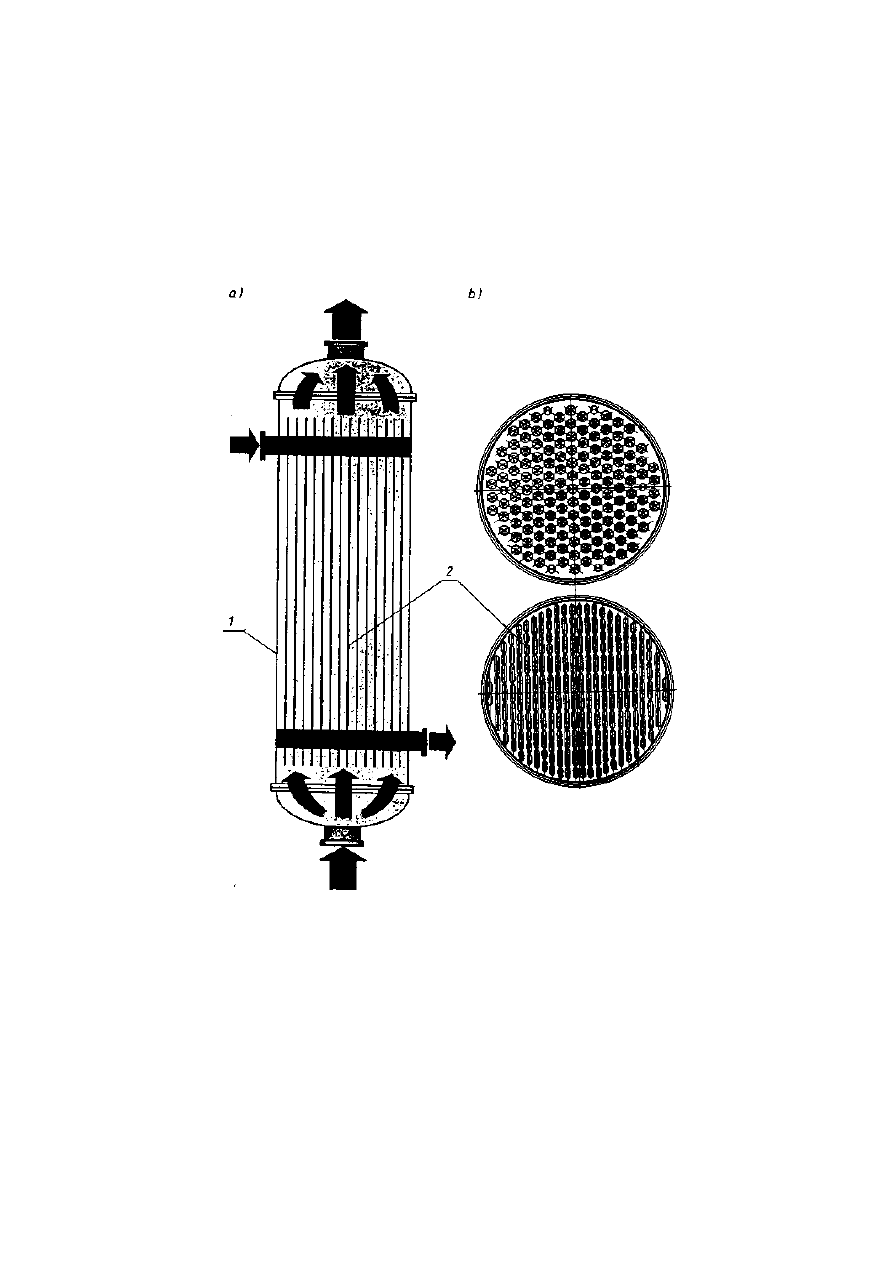

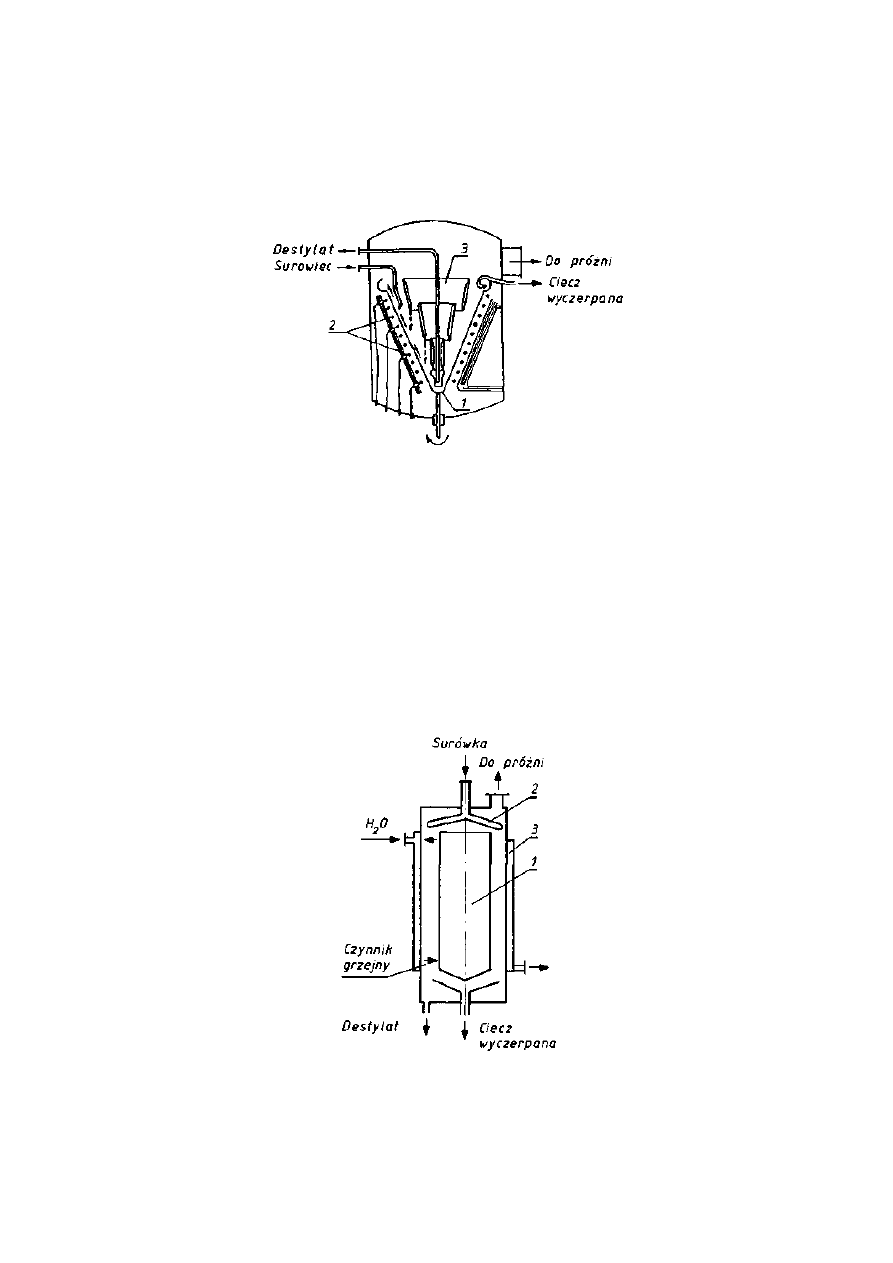

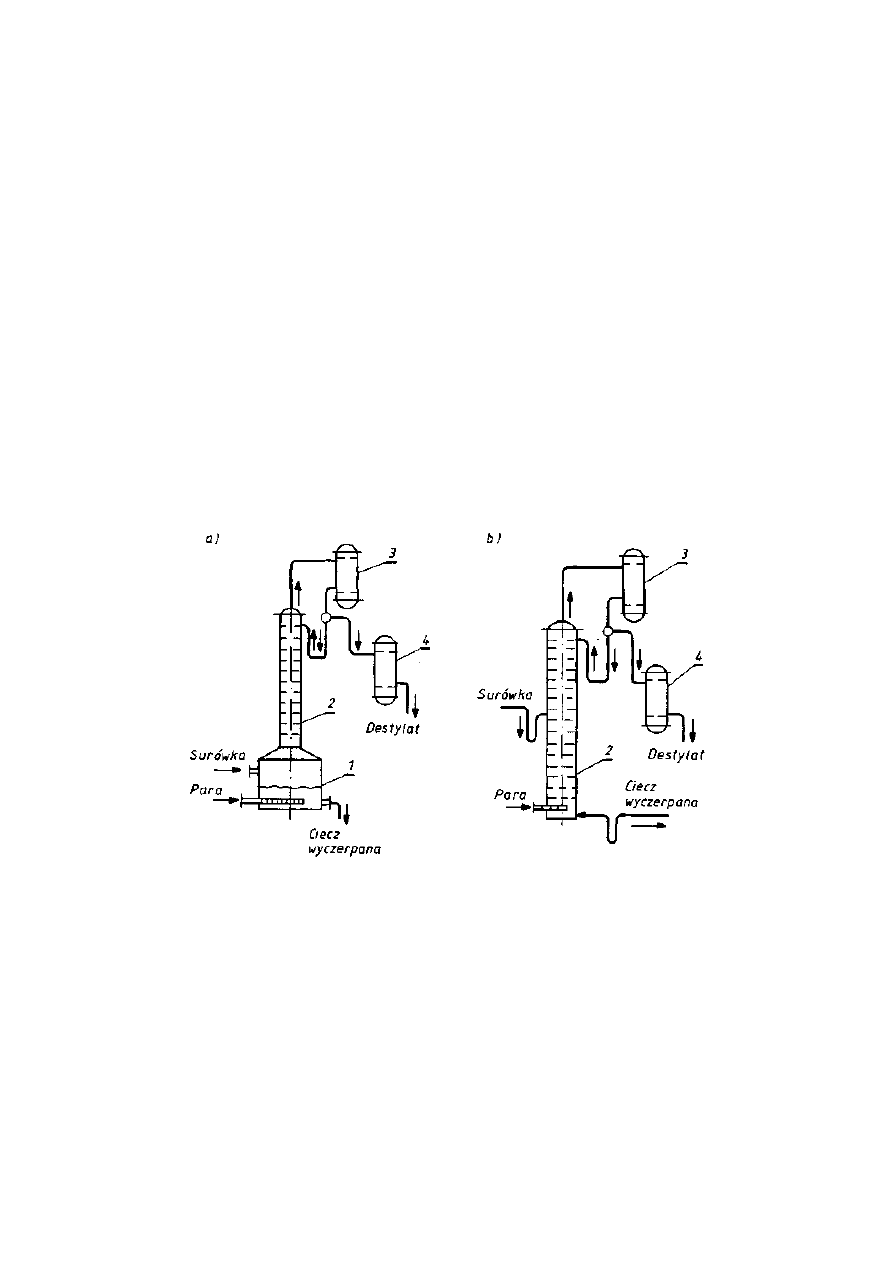

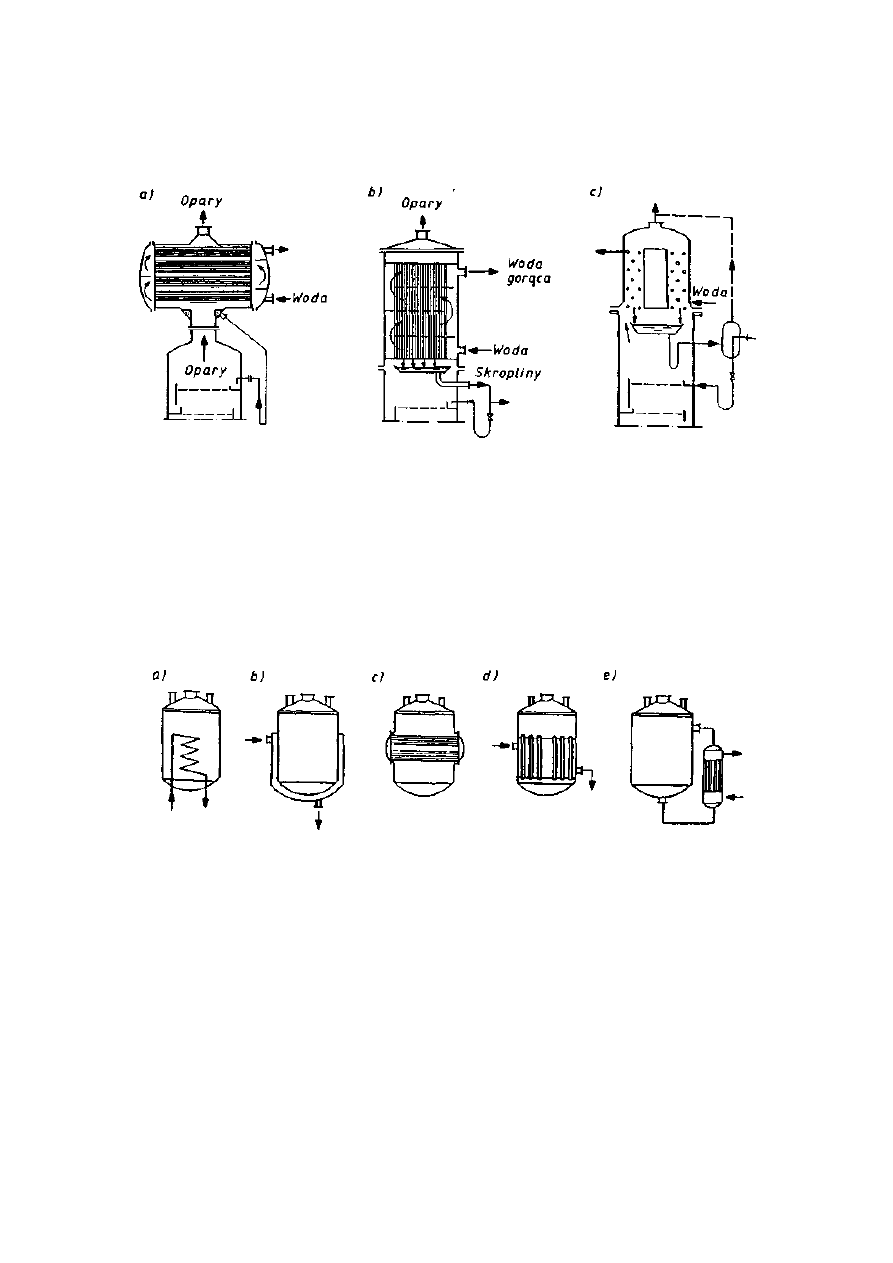

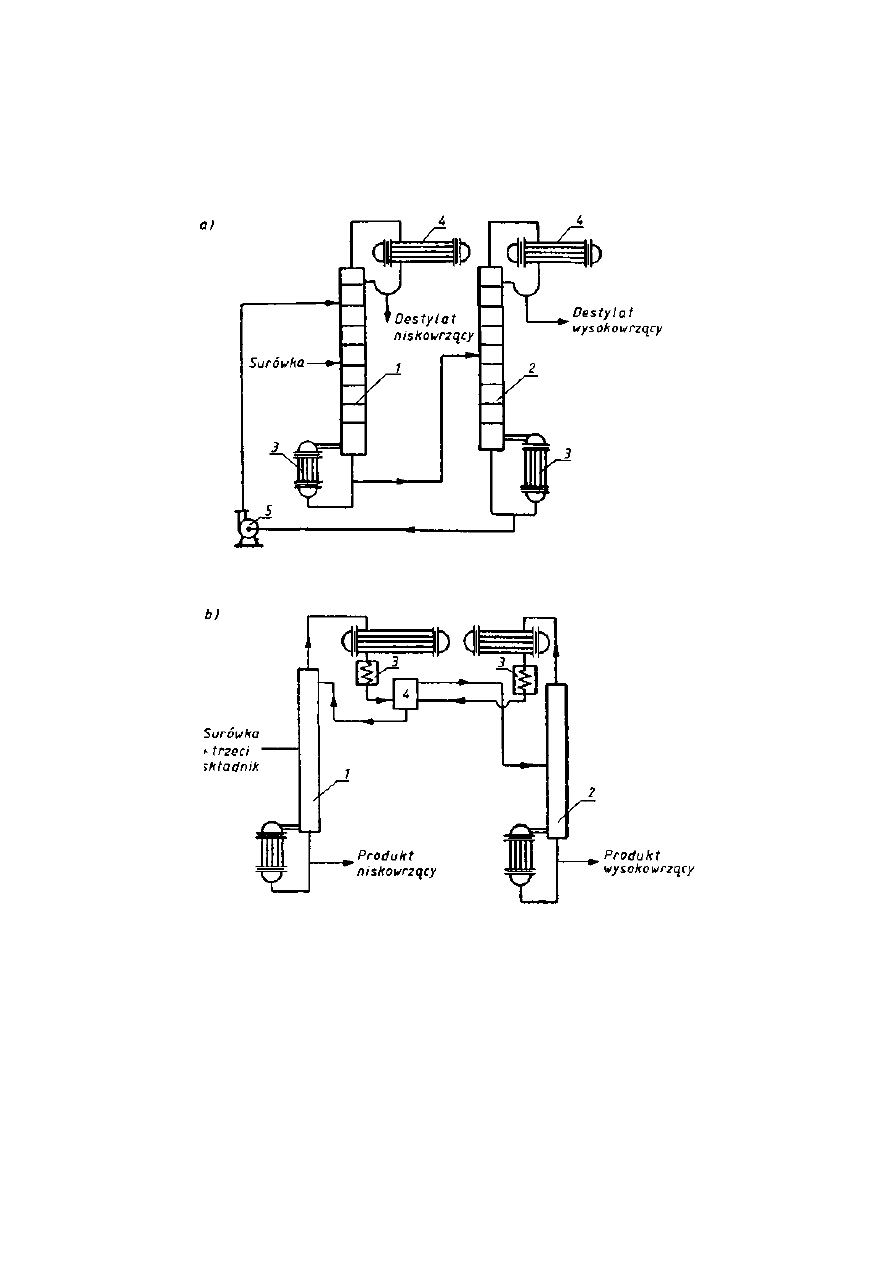

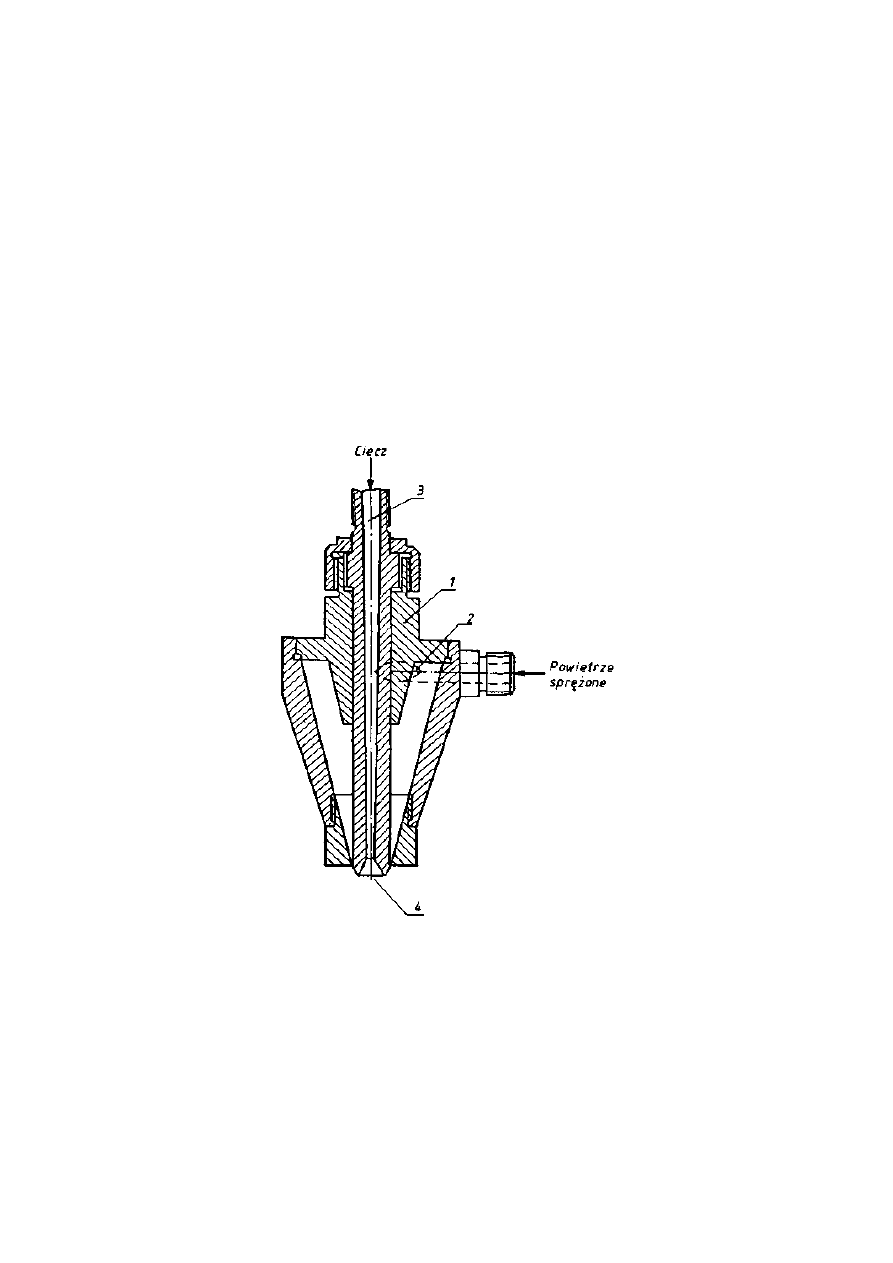

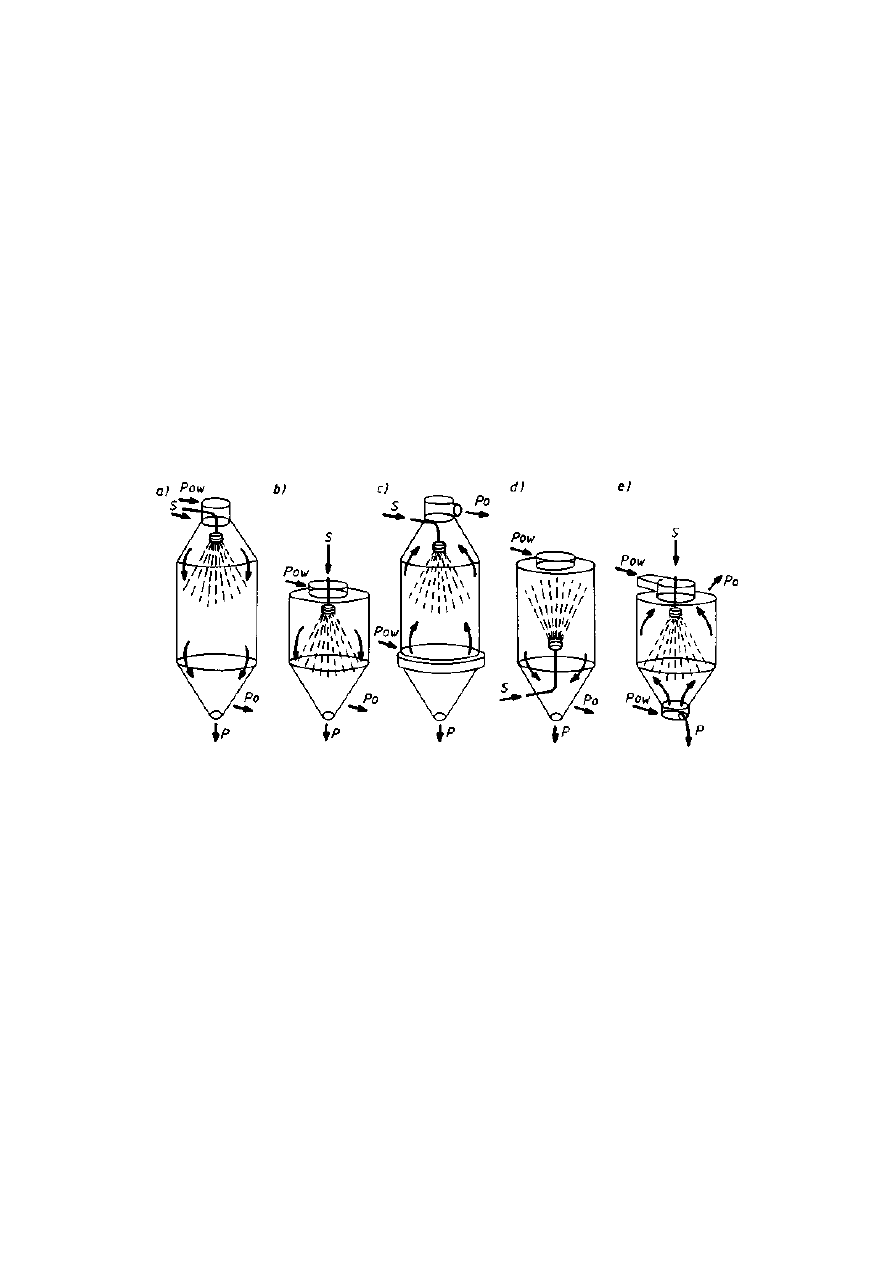

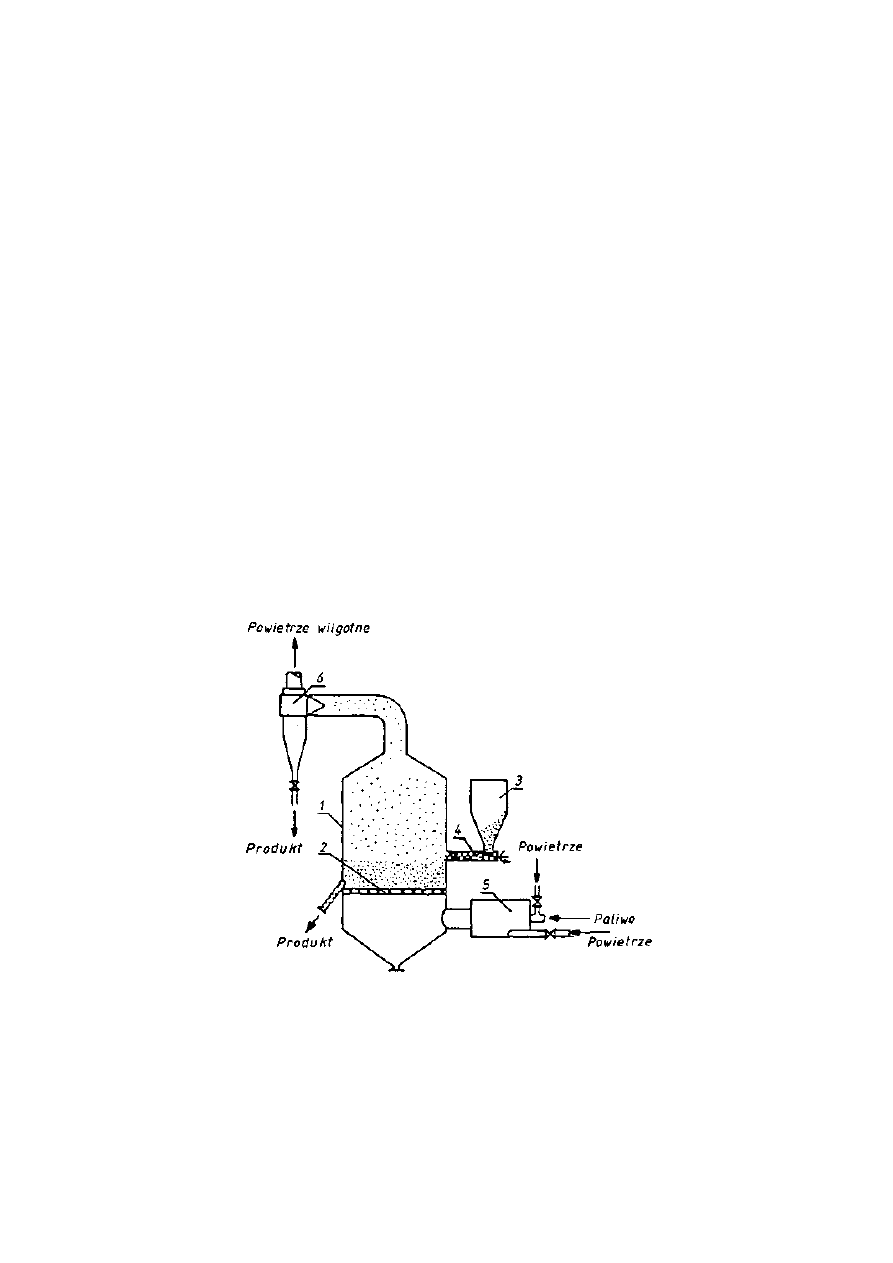

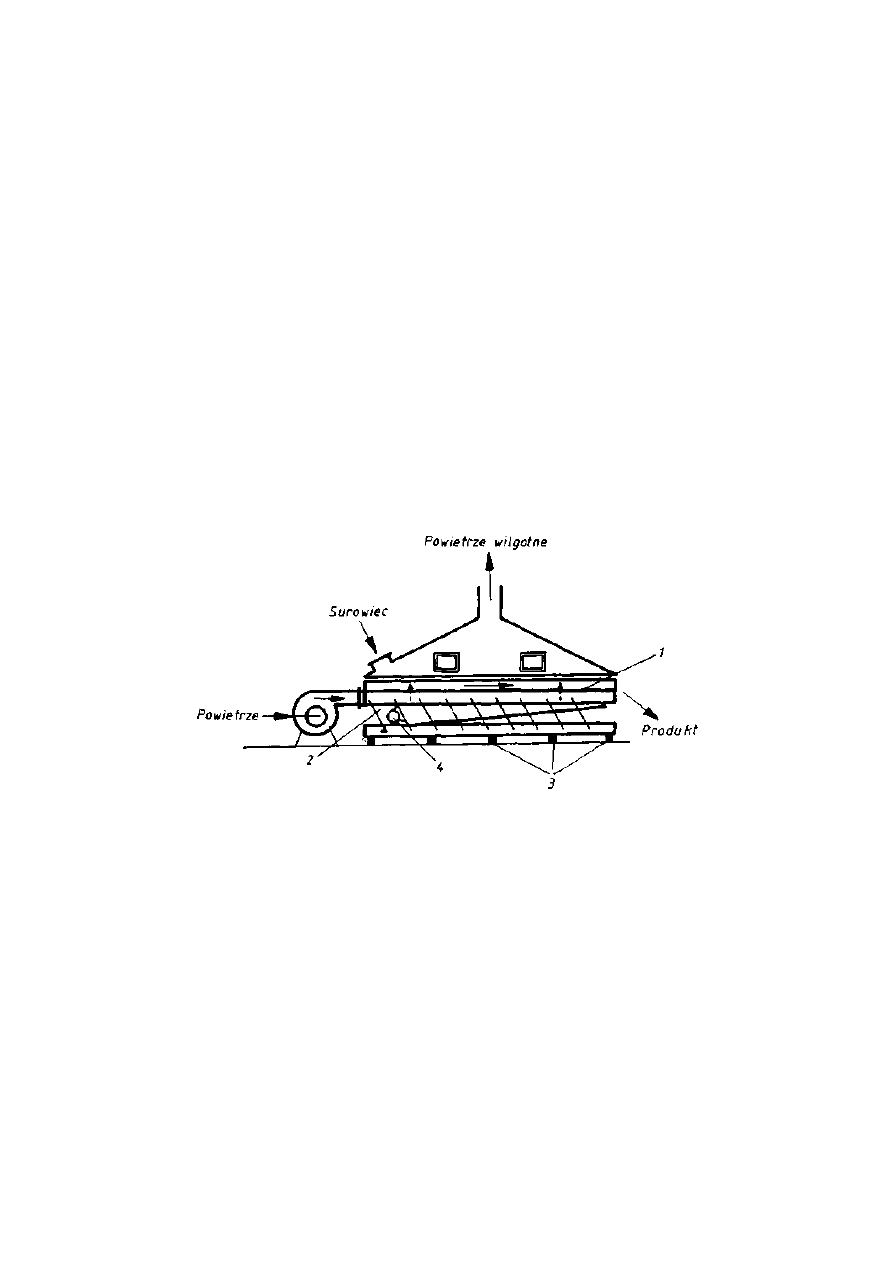

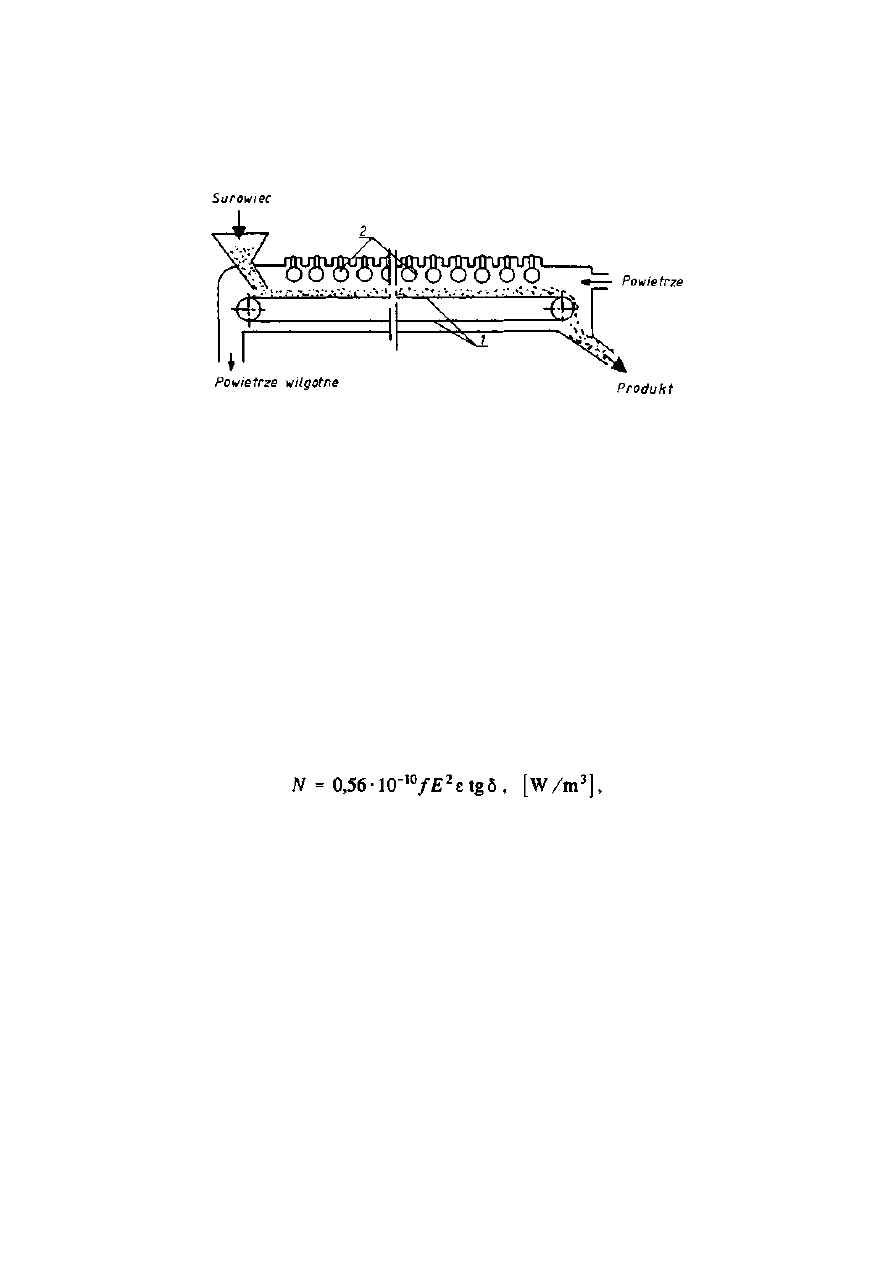

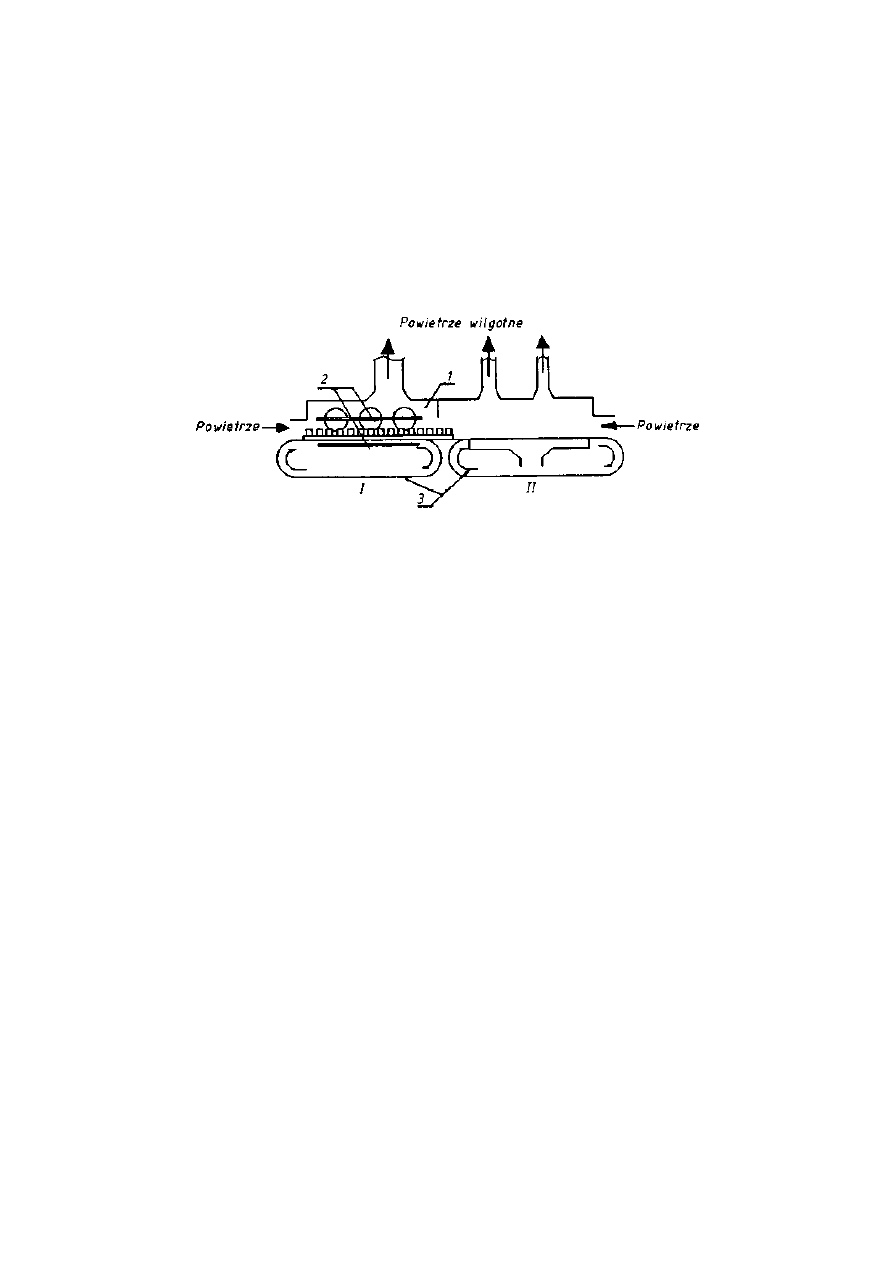

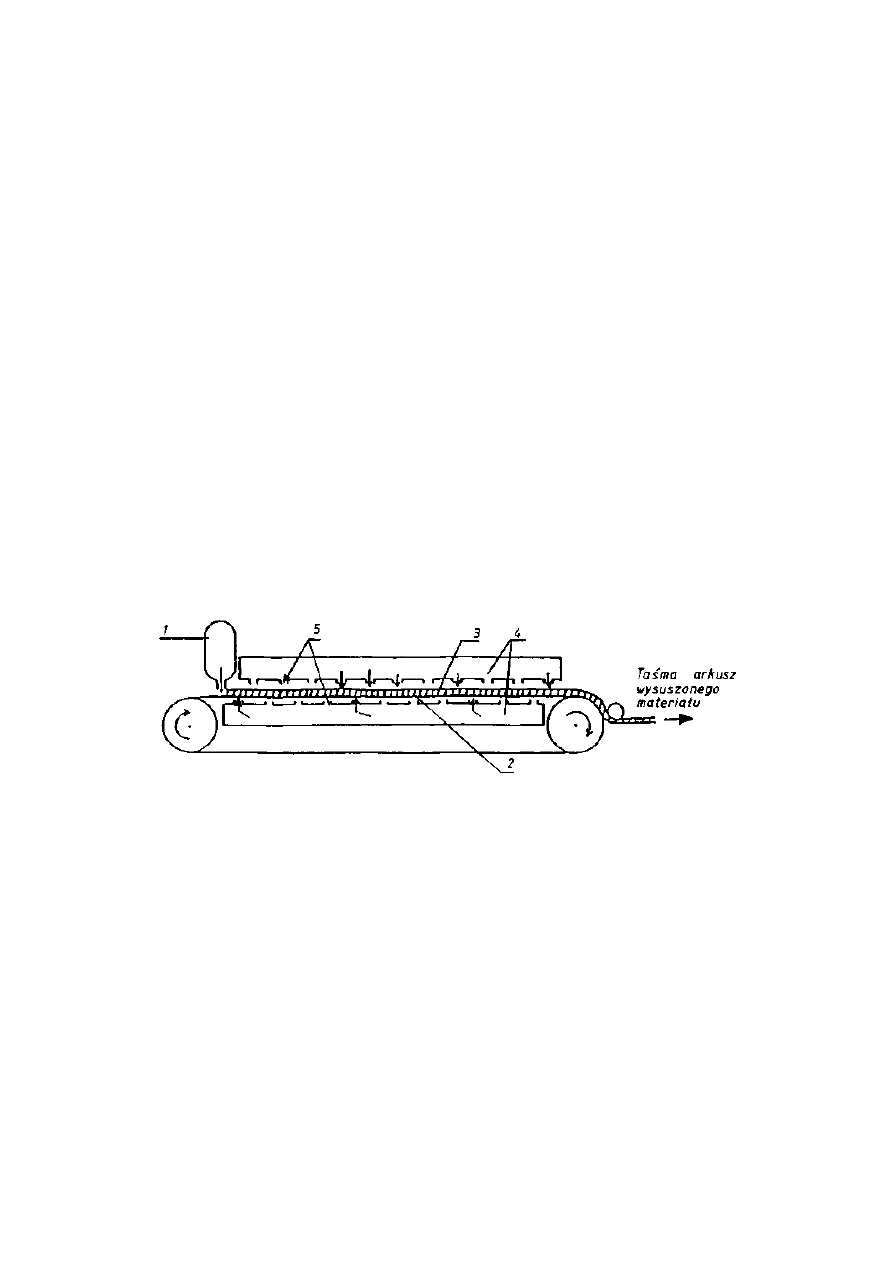

Tworzywa ceramiczne są stosowane do wyrobu elementów aparatury w ca-