27. Połączenia gwintowe- rodzaje gwintów i ich

zastosowanie, oznaczanie gwintów, rodzaje śrub,

nakrętek i podkładek. Zabezpieczanie nakrętek przed

odkręcaniem się.

Połączenia gwintowe wykonuje się za pomocą łączników gwintowych.

Śruby, wkręty, nakrętki

Śruba to łącznik mający łeb ukształtowany tak aby można go było

wkręcić odpowiednim kluczem. Trzpień

śruby może być

nagwintowany na całej swojej długości lub częściowo. Wykonane

najczęściej przez toczenie z prętów walcowych lub ciągnionych

czworokątnych. Śruby wykonywane z prętów okrągłych - łeb

wykonuje się poprzez spęcznienie trzpienia i uformowanie łba.

Wkręty - łączniki mające łeb z wcięciem do wkrętaka

Nakrętki to elementy współpracujące ze śrubami lub wkrętami.

Rodzaje gwintów

a) trójkątne (stożkowe, walcowe)

zalety:

- zapewnia szczelność,

- przenosi duży moment skręcający,

- szybkie łączenie i rozkręcanie

Wady:

- trudne wykonanie,

- niemożność regulowania przesunięć osiowych

b) okrągły

- duża sztywność zmęczeniowa,

- nie jest stosowany w szerokim zakresie

c) gwinty dociskowe i napędowe - stosowane są trapezowe i

prostokątne

Oznaczanie gwintów:

2

²

; 3/4

²

- calowe

Tw 48 x 8 - trapezowy symetryczny

S 48 x 8 - trapezowy niesymetryczny

Rd 40 x 1/6

²

-okrągły

M30 -metryczny zwykły

M80 x 3 - metryczny drobnozwojowy

R 3/4

²

Pt - rurowy przytępiony

Em 16 - Edisona metryczny

Rodzaje śrub:- śruba surowa- śruba półsurowa- śruba toczona- śruba

dwustronna- śruba do drewna

Rodzaje nakrętek:- sześciokątne- czworokątne- dwuścienne-

rowkowe- otworowe- skrzydełkowe- z uchem- radełkowe- koronowa

Rodzaje podkładek:

- sprężyste

Zabezpieczenie połączenia przed poluzowaniem lub odkręceniem pod

wpływem przypadkowych sił np.:przy drganiach - specjalna podkładka,

zapunktowanie trzpienia, zaklepanie trzpienia

Podkładka sprężysta z ostrymi odgiętymi końcówkami wciska się

jednym końcem w nakrętkę a drugim w łączony element. Nakręcenie

przeciwnakrętki, Nakrętka koronowa - przez otwór wycięty w śrubie

przetyka się zawleczkę i rozgina końce, podkładki odginane, zębate

28. Sposoby wykonywania gwintów, materiały do

produkcji śrub.

Poprzednie pytanie

Sposoby wykonywania gwintów:

- nacinanie

- frezowanie

- walcowanie- gwinty zewnętrzne trójkątne

- odlewanie gwintów ze stopów niezależnych

Materiały do produkcji śrub:

- stale automatowe - oznaczenie A10, A12 - zawartość węgla do 0,1

%

29. Obliczanie sił potrzebnych do odkręcenia (wkręcenia)

nakrętki obciążonej siłą osiową - szkice.

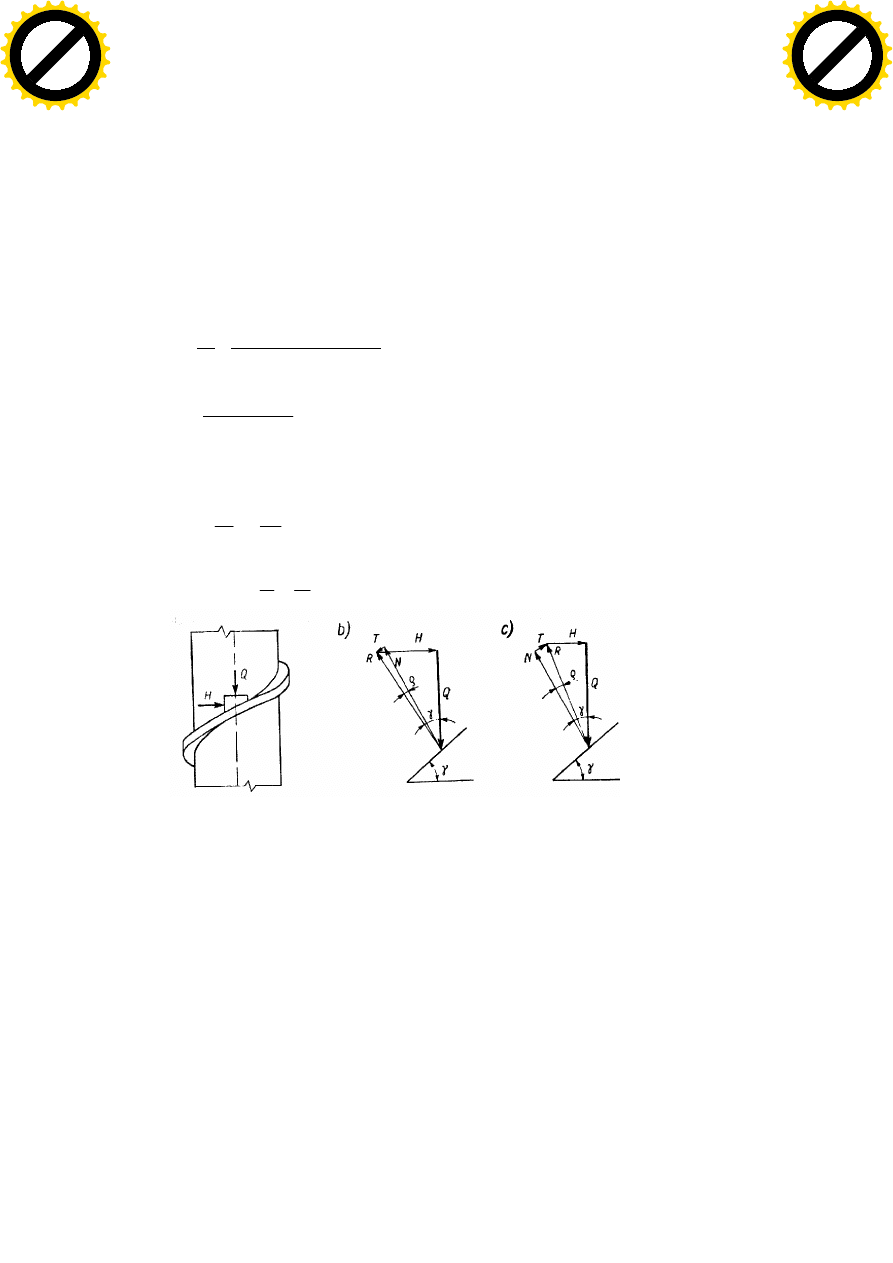

Obracając śrubę, możemy podnieść na pewna wysokość ciężar Q lub

przezwyciężyć na pewnej drodze siłę Q.

Takie zastosowanie śruby do wykonania pewnej pracy jest szeroko

spotykane w budowie maszyn, np.: podnośniki gwintowe.

Pracę wykonujemy przez działanie momentem M

s

na śrubę. Zwój

gwintu tworzy równię pochyłą o kącie nachylenia

g. Ciężar posuwany

jest wzdłuż równi przez siłę H, leżącą w płaszczyźnie prostopadłej do

osi śruby. Przedstawia ona działanie momentu M

s

, którego wektor leży

wzdłuż os śruby. Tarcie równi powoduje odchylenie reakcji od

normalnej, do równi o kąt tarcia

r. Rozkład sił działających na ciężar

pokazany jest na rys. b,

N oznacza reakcję normalną równi, R zaś reakcję wypadkową z

uwzględnienie siły tarcia, przy czym:

T = N

×m = N×tgr m - współczynnik tarcia

Z trójkątów sił obliczamy sile H, jaka jest potrzebna do poruszania

ciężaru ruchem jednostajnym H = Q

×tg(g+r)

Gdybyśmy ciężar opuszczali, to zmieni się kierunek sił tarcia, a więc

zmieni się ką, jaki tworzy ona z pionem

Ogólny zapis H = Q

×tg(g ± r)

przy czym znak „+” dotyczy ruchu ciężaru w górę, czyli podnoszenia,

a znak „-” dotyczy opuszczania.

30. Sens fizyczny pozornego kąta tarcia. Moment

potrzeby do okręcenia nakrętki.

Obliczenia dla gwintu o zarysie trapezowym lub trójkątnym.

W tym przypadku siła tarcia będzie większa niż przy gwincie

prostokątnym. Do obliczenia siły tarcia trzeba bowiem w tym

przypadku wziąć reakcję N’, normalną do boku zarysu i tworzącą kąt

a

r

z siła N

Siła tarcia wynosi

T=N’

×m=

N

c o s

N

c o s

r

r

a

m

a

=

×

Jeżeli wyrażenie

m/cosa oznaczymy symbolem m‘, to możemy obliczyć

sile tarcia ze wzoru:

T = N

× m‘ = N×tgr‘

Wartość

r‘ nazywamy pozornym kątem tarcia i obliczamy ze wzoru

tg

r‘ =

m

a

cos

r

Moment potrzebny do okręcenia nakrętki:

M

s

= 0,5

×d

s

×Q×tg(g±r‘)

31. Sprawność gwintu.

Sprawność gwintu jako maszyny roboczej wyrażamy stosunkiem pracy

użytecznej do pracy włożonej. Sprawność dla przypadku zmiany pracy

momentu obrotowego na pracę siły podłużnej

Praca użyteczna odniesiona do jednego obrotu śruby jest równa

iloczynowi siły prze skok

L

u

= Q

×h = Q×p×d

s

×tgg

praca włożona w czasie jednego obrotu

L

w

= 2

×p×M

s

= 0,5

×2×p×Q×d

s

×tg(g+r‘)

więc sprawność

h=

(

)

L

L

Q d

tg

Q d

tg + '

u

w

s

s

=

× ×

×

× × × ×

×

p

g

p

g r

05 2

,

czyli:

h =

(

)

t g

t g

+

'

g

g

r

Sprawność śruby zależy od kąta pochylenia linii śrubowej i od

współczynnika tarcia

Kąt największej sprawności

g

opt

=

p

r

4

2

-

'

wartość zaś sprawności maksymalnej przy tym kącie wynosi:

h

max

=

t g

2

p

r

4

2

-

æ

èç

ö

ø÷

'

32. Pojęcie samohamowalności gwintu. Wykres zależności

sprawności gwintu od kąta wzniosu.

Śruba będzie samohamowalna, jeżeli dowolnie duża siła osiowa Q,

obciążająca śrubę, nie wywoła jej obrotu. Warunek ten będzie

spełniony, jeżeli przy opuszczaniu moment M

s

będzie równy zero lub

mniejszy od zera:

M

s

= 0,5

×d

s

×Q×tg(g+r‘) £ 0

Nierówność ta będzie spełniona, jeżeli

g£ r‘ - warunek

samohamowalności śruby. Śruba jest samohamowalna, jeżeli kąt

wzniosu linii śrubowej jest mniejszy od pozornego kąta tarcia. Śruby

samohamowalne są mało sprawne.

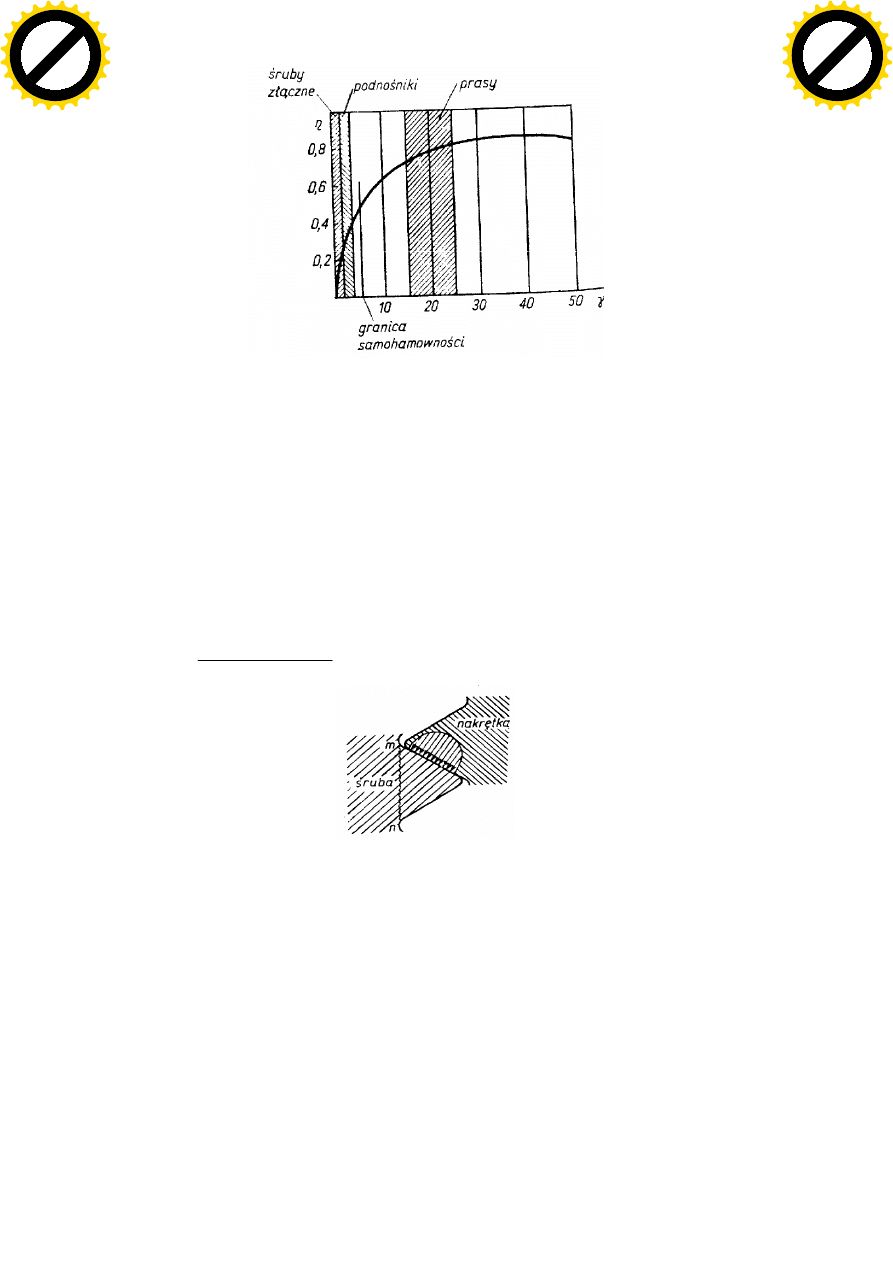

Wykres zależności sprawności gwintu od kąta wzniosu,

Z wykresu widać, że przy wzroście kąta sprawności rośnie najpierw

bardzo szybko, potem woniej. Stosujemy w śrubach różnie kąty

g. W

mechanizmach, w których zależy nam na dużej sprawności, np. w

prasach, stosujemy kąt

g = 18 ¸ 25

o

.

W mechanizmach, które muszą być samohamowalne, np. podnośniki

stosujemy kąt

g = 4 ¸ 6

o

.

W śrubach złączonych wymagana jest samohamowność, toteż

stosujemy małe kąty

g = 1,5 ¸ 5

o

.

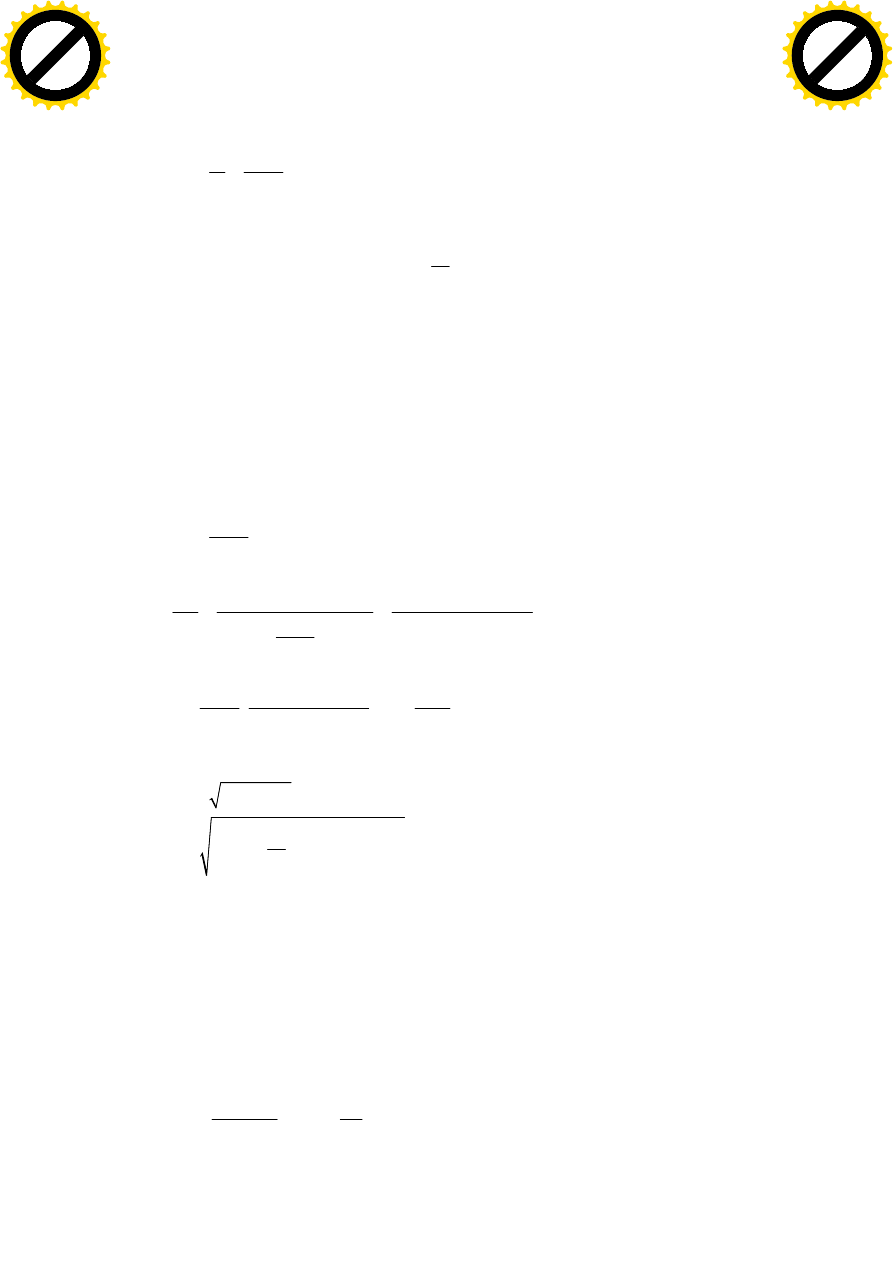

33. Obliczanie wytrzymałościowe wysokości nakrętki.

Wzór na wysokość nakrętki

h

4 Q P

(d

D

z p

2

1

2

dop

³

× ×

×

-

× ×

p

)

Obliczenie gwintu na nacisk wymaga obliczenia wysokości nakrętki.

Wysokość nakrętki normalnych łączników gwintowych wynosi 0,8d.

Przy normalnych łącznikach gwintowych, tworzących połączenia

spoczynkowe, w których śruba i nakrętka wykonane są z tego samego

materiału przyjmujemy bez obliczania normalną wysokość nakrętki:

h = 0,8

×d

Z tych samych względów przyjmujemy bez obliczeń wysokość nakrętki

w normalnych gwintach rurowych h = 3

×s, gdzie s oznacza grubość

ścianki

Natomiast wysokość nakrętki musimy obliczyć, gdy:

a) śruba i nakrętka są wykonane z różnych materiałów

b) połączenie jest ruchowe lub półruchowe

34. Obliczenie wytrzymałościowe średnicy rdzenia śruby

obciążonej siłą osiową.

Przykładem takiego obciążenia jest obciążenie haka. W tym przypadku

w rdzeniu śruby nie ma żadnego zacisku wstępnego. W czasie pracy

złącze obciążone jest siłą rozciągającą osiową Q.

Obliczamy przekrój rdzenia śruby na rozerwanie:

r

2

r

3

Q

4 Q

k

F

d

r

s

p

×

=

=

£

×

(względnie k

rj

)

Z tego wzoru najdokładniej jest obliczyć potrzebny przekrój rdzenia

śruby:

r

r

Q

F

k

=

i dobrać ze wzoru odpowiednie wymiary gwintu o przekroju rdzenia F

r

- równym lub większym od obliczeniowego.

35. Obliczanie wytrzymałościowe śruby skręcanej pod

obciążeniem (nakrętka rzymska).

Nakrętka rzymska - służy ona do naciągania lin lub prętów. W czasie

skręcanie w rdzeniu śruby panuje naprężenie rozciągające. Jest on więc

poddany naprężeniom złożonym, pochodzącym od rozciągania siła Q i

od skręcania momentem M

s

- naprężenia rozciągające

2

3

4 Q

d

r

s

p

×

=

×

- naprężenia skręcające

(

)

(

)

s

s

s

3

3

3

o

3

0, 5 Q d tg

+ ©

8 Q d tg

+ ©

M

d

W

d

16

g r

g r

p

p

× × ×

× × ×

=

=

×

×

Wzór na naprężenia skręcające można przedstawić w postaci:

t =

(

)

(

)

s

s

2

3

3

3

2 d tg

+ ©

2 d

4 Q

tg

+ ©

d

d

d

r

g r

s

g r

p

× ×

×

×

×

=

×

×

×

Naprężenia zastępcze przyjmujemy według hipotezy energii

odkształcenia postaciowego:

(

)

2

2

z

2

2

s

3

3

d

1 12

tg

©

d

r

r

s

s

t

s

g r

=

+ ×

=

æ

ö

×

+ ×

×

+

ç

÷

è

ø

Dla normalnych łączników gwintowych o gwincie metrycznym lub

Whitwortha, dla których kąty

g są bardzo małe, wartość pierwiastka

jest równa albo mniejsza od około 1,17. Dla takich łączników

s

z

=

1,17

×s

r

.

Warunek wytrzymałości:

s

z

£ k

r

(lub k

rj

)

można przekształcić na

s

r

£ 0,85×k

r

(lub k

rj

)

Śruby takie można liczyć na rozerwanie, przyjmując niższe naprężenia

dopuszczalne

Przekrój rdzenia śruby:

F

Q

0 ,85 k

Q

k

r

r

r

=

×

=

×

1 17

,

wymiary gwintu dobiera się z norm dla obliczonego rdzenia śruby.

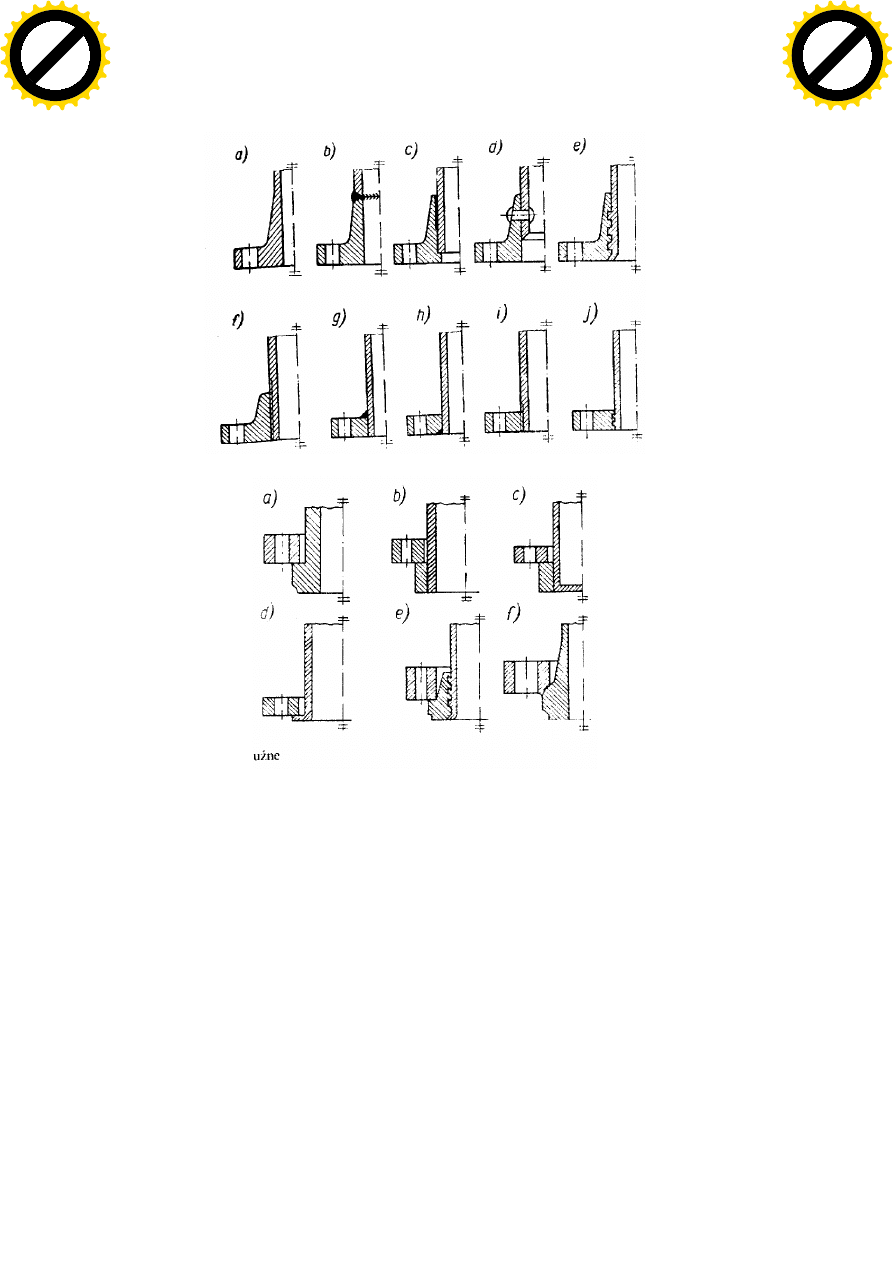

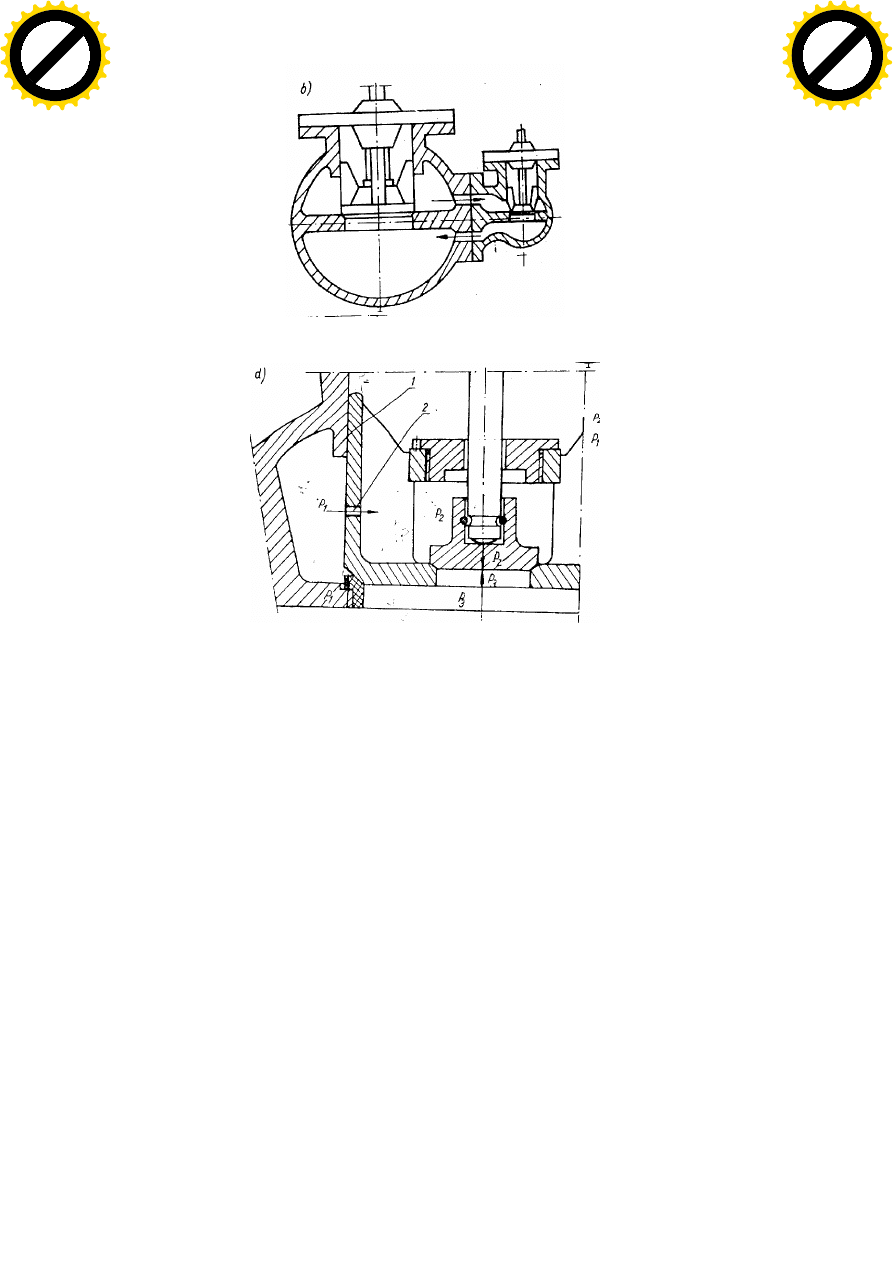

37. Rodzaje połączeń kołnierzowych - szkice

Rodzaje kołnierzy stałych

Lużnych

1) odkuwka

2) kryza i szyjka połączone spoiną, kołnierz z rowkiem

3) kryza i szyjka połączone spoiną

4) kryza i szyjka jednoczęściowo odkuwane, połączone na gwint

5) kołnierz kryzowy - luźna kryza

6) kołnierz kryzowy - luźna kryza

7) kryza stała połączona z elementem walcowym na gwint

8) kryza połączona spoiną pachwinową

Uszczelki

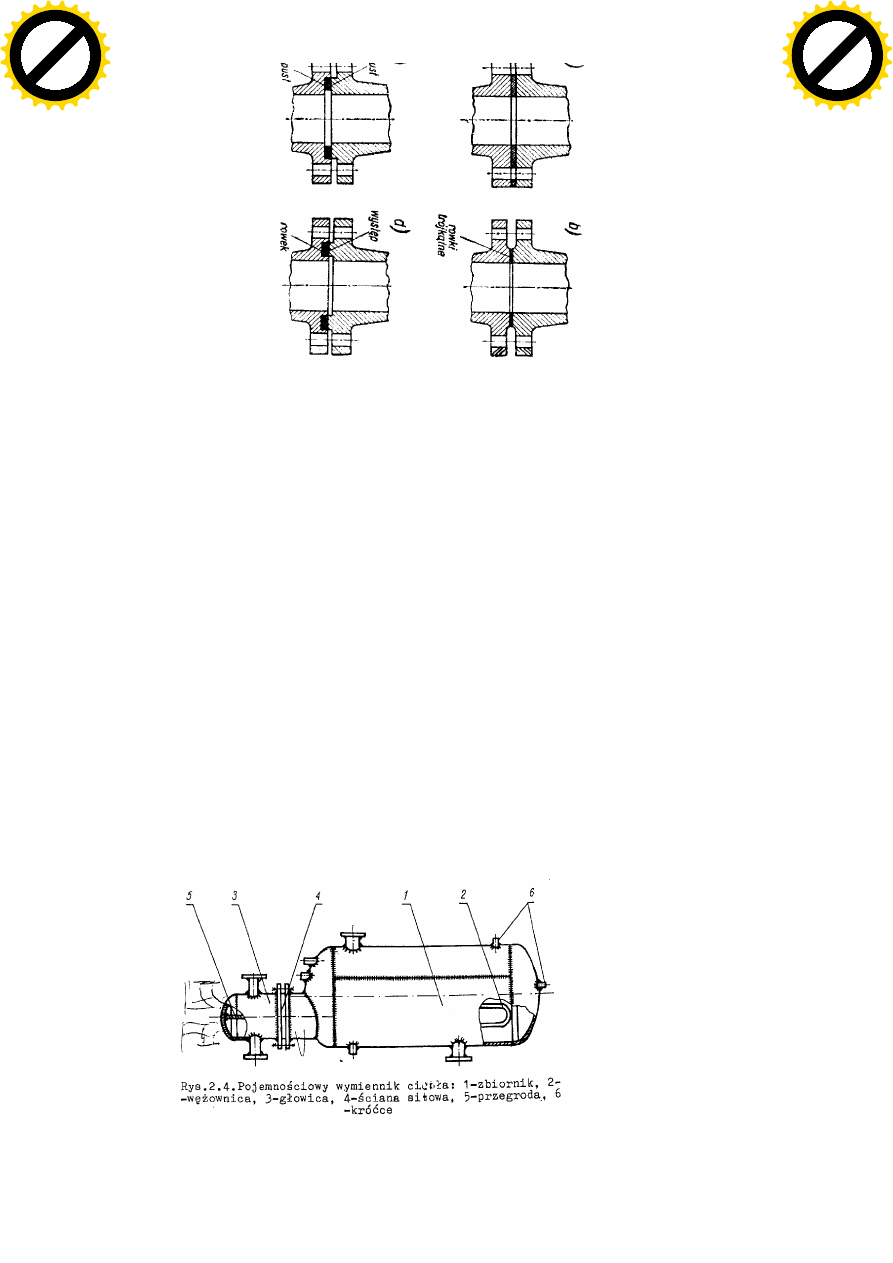

38. Schemat oraz zasada działania hydroforu

(pojemnościowego wymiennika ciepła)

Pojemnościowe wymienniki ciepła najczęściej stosowane są w

instalacjach dostarczających ciepłą wodę do budynków mieszkalnych i

zakładów przemysłowych. Zadaniem takiego wymiennika jest

przygotowanie ciepłej wody o odpowiedniej stałej temperaturze w

ilości zapewniającej pokrycie maksymalnego jej zużycia bez obniżenia

założonej temperatury.

Główną częścią składową pojemnościowego wymiennika ciepła jest

zbiornika wypełniony wodą, która jest ogrzewana przepływającym

przez wężownicę czynnikiem grzejnym (para lub woda).

Doprowadzony jest on z kotła lub z sieci cieplnej do głowicy

wymiennika, która jest przedzielona na dwie części przegrodą.

Głowica oddzielona jest od zbiornika ścianą sitową, a elementy te są ze

sobą szczelnie połączone za pomocą śrub.

Pojemnościowy wymiennik ciepła powinien być wyposażony w:

- zawór bezpieczeństwa

- zawór odpowietrzający

- termometry pozwalające odczytać temperaturę wody grzejnej i ciepłej

wody

- zawór spustowy umożliwiający całkowicie opróżnienie zbiornika

- manometry wskazujące ciśnienie wody w zbiorniku i w głowicy

Powinien on być zaizolowany przed stratami ciepła, a wewnętrzna

część zbiornika zabezpieczona przed korozją.

39. Obliczanie grubości kołnierza stałego i luźnego

Obliczanie grubości kołnierza stałego:

jeżeli w stałym kołnierzu kryzowym spełniony jest warunek h/g > 3 , to

naprężenia w nim można obliczyć ze wzorów:

©

m

o

1

1

2

z

w

2 N

(D

D )

k

(D

D

2

) h

s

p

d

×

×

-

=

£

-

- × ×

[MN/m

2

]

"

r

o

1

2

2

z

w

2 N (D

D )

k

(D

D

2 ) h

s

p

d

×

×

-

=

£

×

-

-

×

[MN/m

2

]

wartości naprężeń dopuszczalnych określono ze wzorów:

Re

k

x

=

gdzie:

x=1,3 dla naciągu montażowego

x=1,55 dla naciągu roboczego

średnicę D

1

oblicza się:

dla naciągu montażowego:

D

1

=D

u

[m]

dla naciągu roboczego:

U

w

U

w

1

U

r

P (D

D )

Pe (D

D

2 g)

D

D

2 N

×

-

+

×

-

- ×

=

-

×

[m]

gdzie:

2

w

o

D

Pe=

p

4

p ×

× [MN]

40. Obliczenie naciągów montażowych w połączeniu

kołnierzowym

Połączenie obciążone jest osiowymi siłami rozciągającymi,

wywołanymi w śrubach dokręcaniem nakrętek przy temperaturze

otoczenia i bez ciśnienia wewnętrznego. Sumę tych sił nazwano

naciągiem montażowym i oznaczono N

m

N

m

’=

p×D

u

×u

cz

×s

s

’

×10

-6

[MN]

N

m

”=C

×N

r

[MN]

gdzie:

D

u

- średnia średnica uszczelki równa

D

D

u z

u w

+

2

u

cz

- czynna szerokość uszczelki zależna od kształtu uszczelki, jej

wymiaru i sposobu zamocowania [mm]

s

s

’ - naprężenia ściskające wywołane naciągiem montażowym w

uszczelce, MN/m

2

; naprężenia te muszą być takie, aby materiał

uszczelki wypełnił włoskowate kanaliki na powierzchni docisku;

wartość tych naprężeń w zależność od rodzaju materiału uszczelki i jej

grubości

C - współczynnik określający niezbędną wartość naciągu

montażowego tak, aby przy temperaturze i ciśnieniu obliczeniowym na

uszczelkę był wywierany odpowiedni nacisk; wartość tego

współczynnika wynosi: 1,2 - dla połączeń o średnicy D

u

£ 0,5 [m], 1,4 -

dla połączeń o średnicy D

u

> 0,5 [m]

41. Obliczanie naciągów ruchowych w połączeniu

kołnierzowym

Połączenie obciążone jest, oprócz sił pochodzących od naciągu

montażowego, siłami pochodzącymi od temperatury i ciśnienia

wewnętrznego. Sumę tych sił nazwano roboczymi N

r

.

N

r

=P+b

×S [MN] gdzie:

P - siła działająca na połączenie kołnierzowe, pochodzące od ciśnienia

płynu

2

6

u

o

D

P=

p 10

4

p

-

×

× ×

[MN]

b - współczynnik uwzględniający zjawisko pełzania materiału uszczelki

wraz ze wzrostem temperatury

S - nacisk na uszczelkę potrzeby do wywołania naprężenia

d

s

”

S=

p×D

u

×u

cz

×s

s

”

×10

-6

[MN]

s

s

” - naprężenia ściskające w uszczelce niezbędne do zapewnienia

szczelności połączenia kołnierzowego przy ciśnieniu i temperaturze

obliczeniowej, MN/m

2

42. Obliczanie średnicy rdzenia śruby w połączeniu

kołnierzowym

Średnica rdzenia śruby:

d

N

n

k

s m

m

s

1

=

×

×

1 1 3

,

j

d

N

n

k

s r

m

s

2

=

×

×

×

1 1 3

,

j

gdzie:

j - współczynnik uwzględniający naprężenia skręcające w śrubie,

powstające na skutek nakręcenia nakrętki. Współczynnik ten zależy od

dokładności wykonania gwintu śruby:

a) dla śrub wykonanych zgrubnie

j=0,5

b) śrub wykonanych dokładnie

j=1,0

c) pozostałych śrub

j=0,75

k

1

, k

2

- naprężenia dopuszczalne

43. Naprężenia powłokowe w zbiornikach walcowych,

kulistych

Naprężenia w naczyniach ciśnieniowych (cienkościennych)

naczynie cienkościenne - grubości bardzo małe w stosunku do średnic

ds

1

=

r

1

×dj

1

ds

2

=

r

2

×dj

2

p

×F=p×ds

1

×ds

2

(a)

s

1

×F

1

=

s

1

ds

1

×d

s

1

×ds

1

d×sin(dj

1

/2) - rzut na kierunek osi y

2

×s

1

ds

2

×d×sin(dj

2

/2) (b)

bok AD

s

2

×ds

1

×d

2

×s

2

×d×ds

1

×sin(dj

2

/2) (c )

układ w równowadze

a=b+c

p

×ds

1

×ds

2

=2

×s

1

×d×ds

2

×sin(dj

1

/2)+2

×s

2

×d×ds

1

×sin(dj

2

/2)

sin(d

j/2)= dj/2

p

×ds

1

×ds

2

=

s

1

×d×dj

1

+

s

2

×d×ds

1

×dj

2

d

j

1

=ds

1

/

r

1

d

j

2

=ds

2

/

r

2

p

×ds

1

×ds

2

=

s

1

×d× ds

1

/

r

1

+

s

2

×d×ds

1

× ds

2

/

r

2

/

d, ds

1

, ds

2

1

2

1

2

p

s

s

d

r

r

=

+

- naprężenia w naczyniach cienkościennych

Naprężenia w powłoce kulistej

r

1

=

r

2

=

r=r

s

1

=

s

2

=

s

2

2

4

p

r

p

r

P r

P d

s s

s

s

s

s

d

s

+

=

×

=

×

×

=

=

×

×

44. Ciśnienia i temperatury obliczeniowe, nominalne,

dopuszczalne, robocze i próbne.

Norma PN-89/H-02650

45. Współczynnik osłabienia złącza spawanego „z”.

Wytrzymałość połączeń zgrzewanych oporowych, gazowych,

termitowanych obliczamy wg pełnego przekroju złącza, wprowadzając

współczynnik osłabienia zgrzeiny:

z

» 0,8 dla zgrzein termitowych badanych wytrzymałościowo (wg

przepisów kotłowych z

» 0,6)

z

» 0,9 dla zgrzein gazowych badanych wytrzymałościowo (wg

przepisów kotłowych z

» 0,7)

z

» 0,7¸0,85 dla zgrzein oporowych zwarciowych

z

» 0,8¸0,9 dla zgrzein oporowych iskrowych

Zgrzeiny punktowe powinny być zasadniczo obciążone na ścinanie;

wówczas naprężenie dopuszczalne obliczamy wg wzoru

k

t

’

» (0,6 ¸ 0,75) k

t

k

t

- jest naprężeniem dopuszczalnym dla materiału łączonych części

46. Wzór na go części walcowej zbiornika - omówienie.

Dysponując danymi p

o

, D

w

można obliczyć grubość ścianki zbiornika

ciśnieniowego zgodnie ze wzorem:

o

w

o

o

p

D

g

2,3

k z-p

a

×

=

× ×

[mm]

gdzie:

g

o

- obliczeniowa grubość ścianki zbiornika w mm

p

o

- ciśnienie obliczeniowe w MPa

D

w

- średnica wewnętrzna zbiornika w mm

k - naprężenia dopuszczalne w MN/m

2

z - obliczeniowy współczynnik wytrzymałościowy złączy spawanych

Naprężenia dopuszczalne k są ilorazem Re (granicy plastyczności dla

zastosowanego materiału) przez x (współczynnik

bezpieczeństwa

Re

k=

x

.

Współczynnik x jest zawsze większy od 1 i zależy od rodzaju

zastosowanego materiału, przeznaczenia zastosowanego elementu,

czasu pracy, warunków pracy itp.

Obliczeniowy współczynnik wytrzymałościowy złącza spawanego z

składa się z dwóch elementów:

z=z

1

×z

dop

z

1

- zależy od rodzaju połączenia spawanego

z

dop

- zależy od technologii wykonania spoiny. Współczynnik ten

przyznawany jest poszczególnym zakładom przez Urząd Dozoru

Technicznego. Wynosi no od 0,4 do 0,9.

a=f(b)

z

z

rz

D

D

2 g

b =

- ×

47. Wzór na go dennicy - omówienie

Obliczeniową grubość dna tłoczonego (dennicy) możemy określić ze

wzoru:

z

o

o

D p

y

g

4, 0 k

w

× ×

=

×

[mm]

gdzie:

D

z

- średnica zewnętrzna dennicy [mm]

p

o

- ciśnienie obliczeniowe [MPa]

k - naprężenia dopuszczalne [MN/m

2

]

y

w

- współczynnik wytrzymałościowy zależy od

w i

H

D

z

z

z

rz

d

D g

w =

×

gdzie:

d - średnica największego otworu w dennicy

H

z

- wysokość części elipsoidalnej dennicy

Jeżeli w dennicy wykonane są dwa lub więcej otwór, to mostek między

dwoma otworami nie może być mniejszy od średnicy mniejszego

otworu, w przeciwnym wypadku takie otwory należy traktować jako

jeden otwór o średnicy zastępczej równej koła opisanego na tych

otworach. Odległość między krawędzią dennicy, a krawędzią otworu

nie powinna być mniejsza niż 0,1 D

z

.

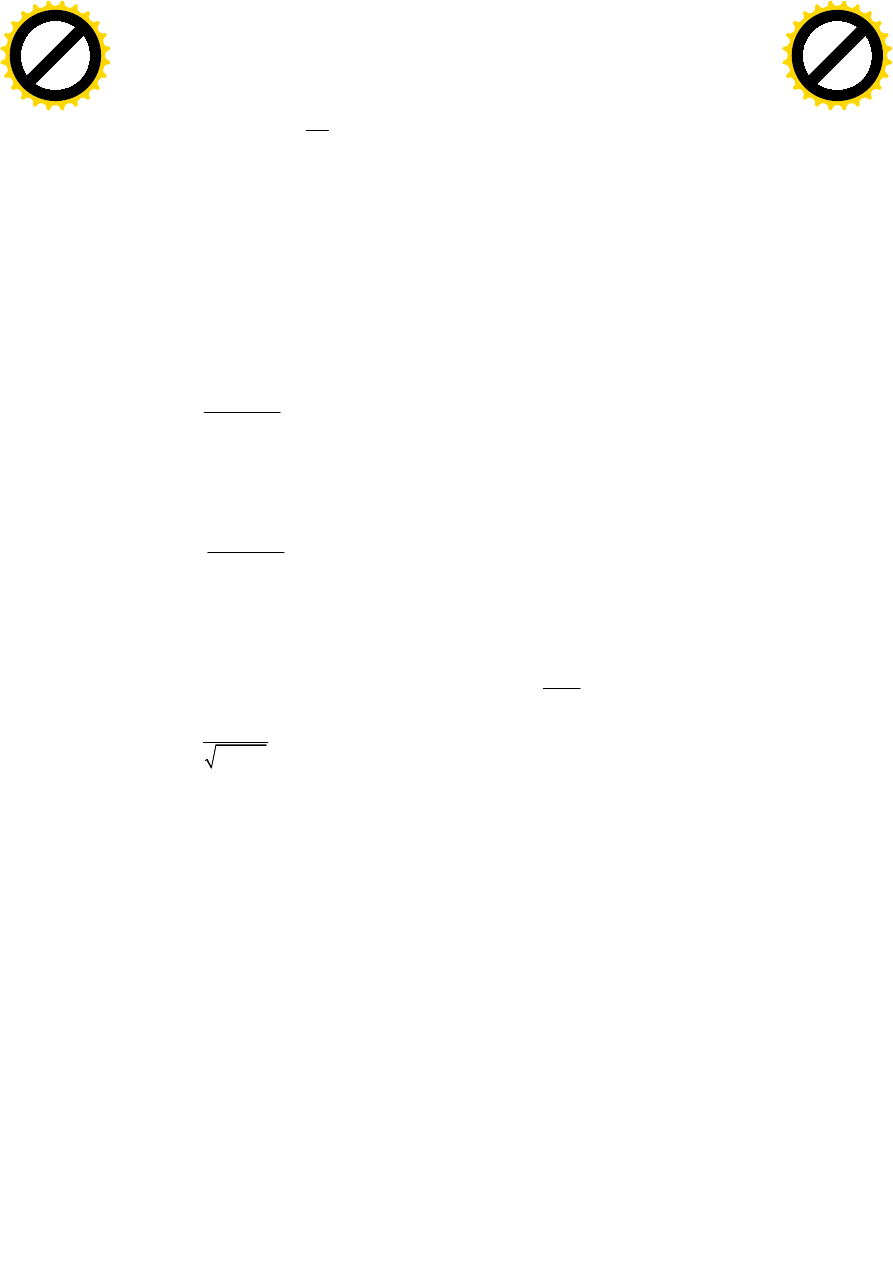

49. Mocowanie rur w ścianach sitowych - szkice

Otwory w ścianie sitowej mogą być rozmieszczone kilkoma różnymi

sposobami. Najczęściej stosowane jest rozmieszczenie otworów na

wierzchołkach trójkątów równobocznych. W ten sposób można

równomiernie rozmieścić ich największą ilość na określonej

powierzchni.

50. Sprawdzanie „mostka” w ścinanie sitowej

Ściana sitowa jest ważnym elementem pojemnościowego wymiennika

ciepła. Grubość ściany sitowej oblicza się ze wzoru:

g = 0 ,3 2 D

p

k

g

×

×

× j

Średnice D przyjmuję się w zależności od sposobu zamocowania

ściany sitowej. Współczynnik wytrzymałościowy ściany sitowej

j jest

funkcją największej liczby otworów n rozłożonych wzdłuż średnicy lub

w rzędzie bliskim średnicy, średnicy tych otworów d

o

oraz podziałki t.

W przypadku rozwalcowywanych rurek w ścianie sitowej wielkość

podziałki można obliczyć przyjmując przekrój mostka między

otworami:

dla stalowych ścian sitowych

q

min

= 15 + 3,4

× d

o

mm

2

dla ścian miedzianych i mosiężnych

q

min

= 25 + 9,0

× d

o

mm

2

52. Obliczanie grubości rzeczywistej ścianki walcowej

zbiornika ciśnieniowego.

Wzór na grubość obliczeniową grubości blachy zbiornika

ciśnieniowego:

o

w

o

o

p

D

g

2,3

k z-p

a

×

=

× ×

[mm]

Do obliczenia rzeczywistej grubości blachy na ściankę zbiornika

niezbędna jest znajomość naddatków:

1) c

1

, uwzględniającego odchyłkę minusową grubości wyrobu

hutniczego; jest on dla blachy, z której będzie wykonany zbiornika

2) c

2

, którego wartość zależy od szybkości korozji ścianki zbiornika, a

jego średnia wartość wynosi s=0,02

¸ 0,5 mm/rok

Wielkość tego współczynnika zależy od:

- materiału zastosowanego do konstrukcji (stal, żeliwo, stal stopowa

itp.),

- rodzaju czynników mających kontakt z konstrukcją

W przypadku przewodów stalowych, przez które przepływa woda,

duży wpływ na naddatek na korozję s mają następujące czynniki:

- temperatura wody

- zawartość tlenu w wodzie

- zawartość soli (np. NCL, Na

2

SO

4

) w wodzie: c

2

= s

×t

gdzie

t założony czas pracy zbiornika.

3) c

3

, naddatek grubości ścianki ze względu na występowanie w nim

naprężeń związanych z ciśnieniem c

3

= 20%

×(c

1

+c

2

)

53. Wzmacnianie otworów w częściach walcowych

zbiorników.

Warunek wzmacniający liczymy ze wzorów:

d

D

g

c

z

1

w

rz

2

rz

= ×

×

- × -

81

1

3

,

(

) (

)

[mm]

gdzie:

z

p

D

g

c

k (g

c

rz

o

w

r z

2

rz

2

=

×

+

-

× ×

-

(

)

,

)

2 3

d

2

= 0,35

× D

z

[mm]

d

3

= 200 [mm]

d

n

£ d (d

1

, d

2

, d

3

)

Otwór nie wymaga wzmocnienia. W przeciwnym razie blachę w

okolicy otworu należy dodatkowo wzmocnić

Jeżeli prostokąty wzmocnienia dwóch sąsiednich otworów częściowo

pokrywają się, daje się wspólne wzmocnienie.

Elementy wzmacniające powinny być tak umieszczone, aby jak

najwięcej materiału wzmacniającego znajdowało się w okolicach

otworu.

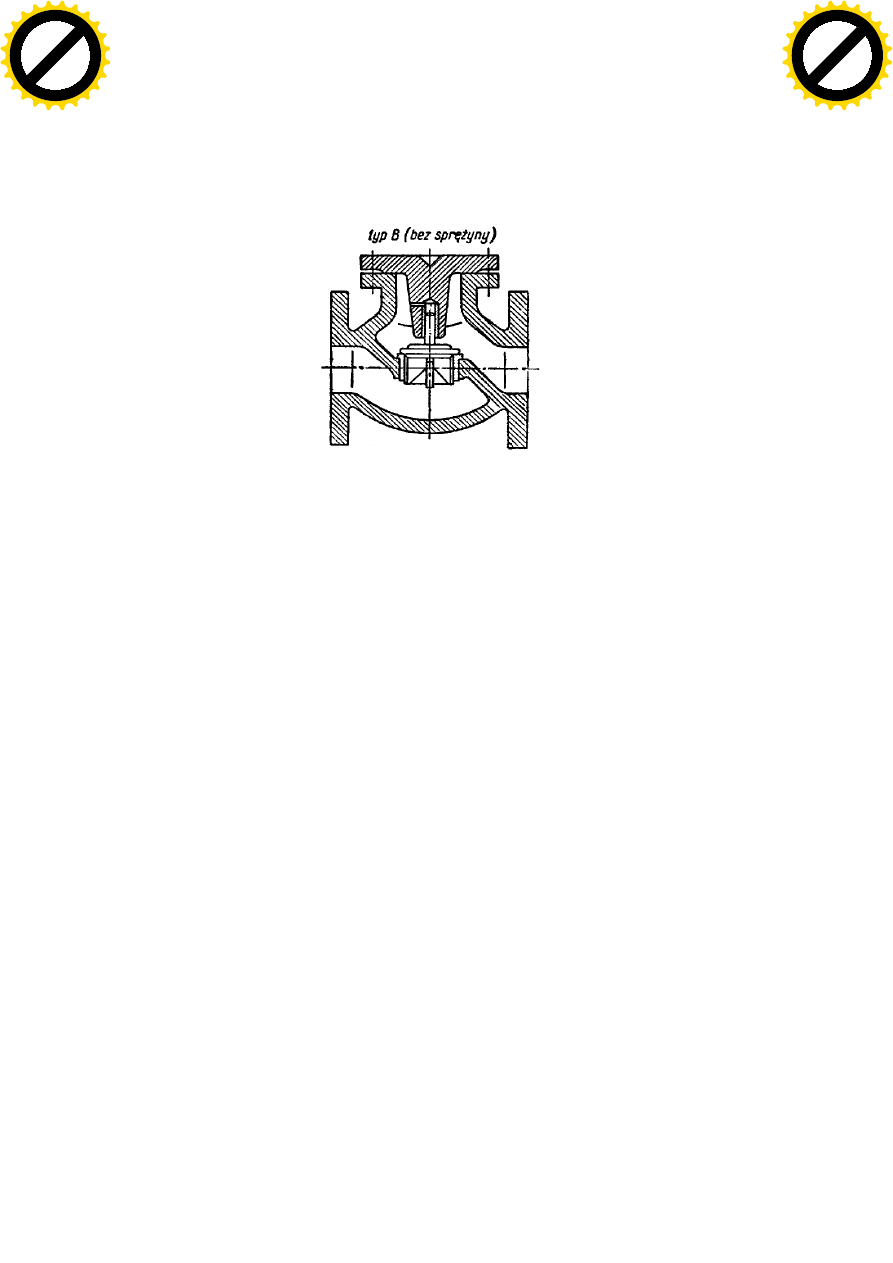

54. Rodzaje zaworów.

W zależności od przeznaczenia, zawory można podzielić na

następujące grupy:

- zawory odcinające (zaporowe) - służące do zamykania i otwierania

drogi przepływającemu czynnikowi

- zawory dławiące - służące do regulacji natężenia przepływu czynnika

- zawory zwrotne - umożliwiające przepływ czynnika tylko w jednym

kierunku

- zawory bezpieczeństwa - zabezpieczające instalację przed

nadmiernym wzrostem ciśnienia (zawory bezpieczeństwa ciśnieniowe)

lub przed nadmiernym natężeniem przepływu (zawory bezpieczeństwa

natężeniowe)

Oprócz wymienionych rodzajów zaworów istnieje duża grupa

zaworów specjalnego przeznaczenia:

- sterownicze- rozrządcze- regulacyjne- spustowe- odpowietrzające

W zależności od ruchu zawieradła rozróżniamy różne typy zaworów:-

wzniosowe- odchylone- przesuwne

- obrotowe

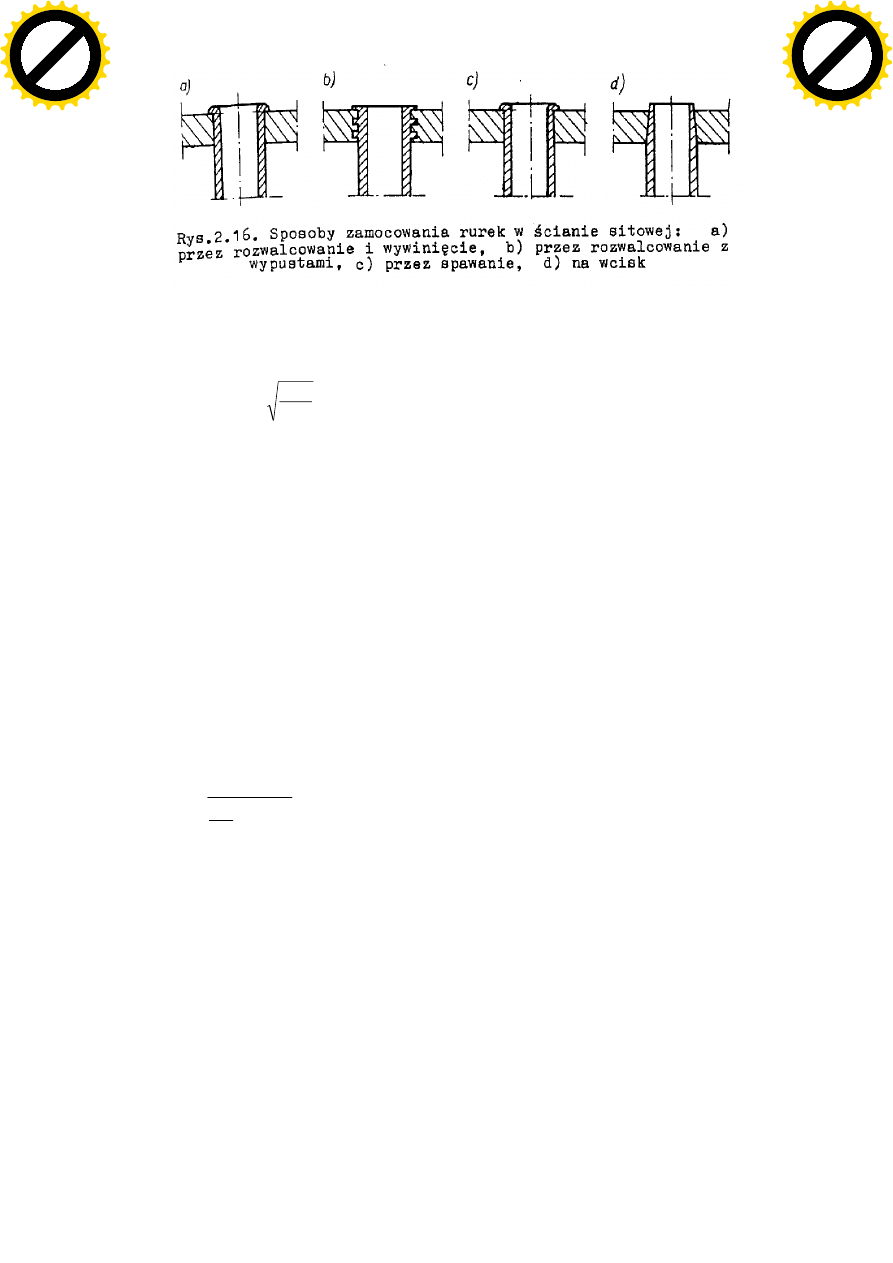

55. Szkic zaworu kulowego

60. Uszczelnienia wrzeciona - szkice.

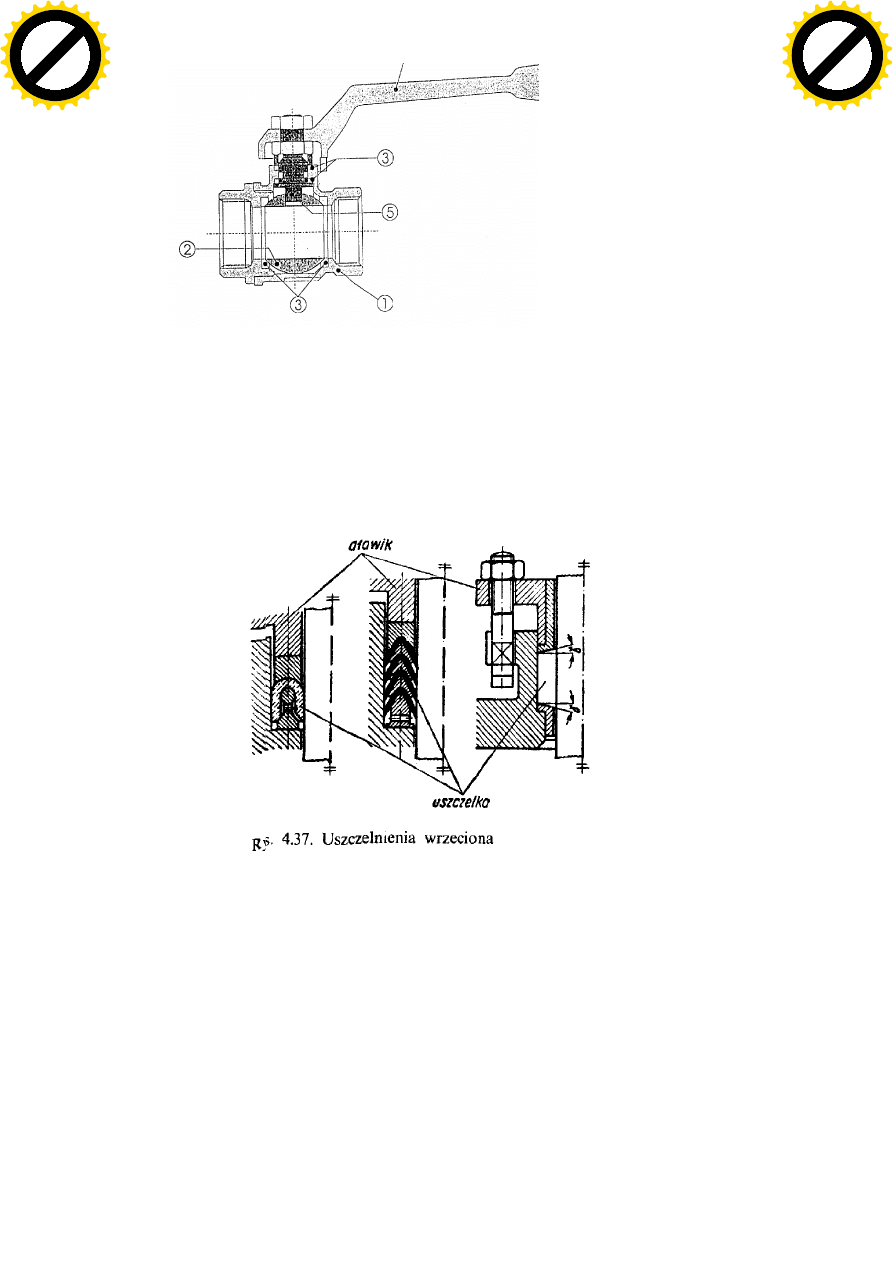

Uszczelnienia dzielimy na spoczynkowe i ruchowe, zależne od tego czy

uszczelniają one części znajdujące się we względnym spoczynku, czy

też w ruchu. Uszczelnienia w ogólności powinny zapewniać:

szczelność, pewność ruchu, możność doszczelniania, wymianę i

rozłączność, trwałość i wytrzymałość, odporność mechaniczną,

chemiczną i cieplną, mały współczynnik tarcia przy dostatecznej

odporności na ścieranie.

Warunek szczelności może być uzyskany również bez użycia

uszczelnienia przez: dotarcie powierzchni, spawanie, lutowanie,

docisk, wtłaczanie, stworzenie szczeliny labiryntowej, odrzut cieczy,

zamknięcie szczeliny cieczą.

Materiały uszczelniające mają postać: włókna, przędzy, tkaniny,

sznura, taśmy, płyty lub masy plastycznej. Uszczelnienia mają

zazwyczaj kształty pierścieni okrągłych, eliptycznych, kwadratowych

lub inne dowolne o różnych przekrojach. Pierścienie te mogą być

dzielone lub niedzielne

61. Zawór częściowo odciążony - szkice, zasada działania.

62. Zawór całkowicie odciążony - szkic, zasada działania.

64. Wymagania techniczne dla zaworów bezpieczeństwa.

Wymagania techniczne:

- kąt między tworzącymi powierzchni przylgowej grzybka i gniazda osi

walca 45

o

- 90

o

- grzybki i wrzeciona muszą mieć prawidłowe prowadzenie; z brakiem

możliwości wyrzucenia na zewnątrz

- niedopuszczalne jest uszczelnienie wrzeciona szczeliwem

- powierzchnie przylgowe grzybka i gniazda muszą być odporne na

korozję w danym ośrodku

- sprężynowe zawory bezpieczeństwa muszą mieć możliwość

przedmuchania.

65. Dobór zaworu bezpieczeństwa.

Zadaniem zaworów bezpieczeństwa jest zabezpieczenie układu napędu

przed nadmiernym wzrostem ciśnienia. Przy ciśnieniu przekraczającym

ciśnienie pracy układu zawór samoczynnie otwiera się i wypuszcza

nadmiar czynnika, zabezpieczając układ przed przeciążeniem W czasie

normalnej pracy układu zawór jest zamknięty.

Najprostszym rozwiązaniem konstrukcyjnym zaworu bezpieczeństwa

jest zawór kulowy. Czynnik pod ciśnieniem przepływający przez zawór

działa na kulkę 1. w chwili, gdy siła wynikająca z działania ciśnienia na

kulkę przekroczy napięcia sprężyny 2, kulka unosi się otwierając

przepływ.

Zawory bezpieczeństwa kulkowe i podobnej konstrukcji grzybkowe

nie nadają się do pracy w warunkach wyższych ciśnień i dużych

natężeń przepływu przez zawór. Wtedy stosuje się odciążone zawory

bezpieczeństwa. Przy wzroście ciśnienia do nastawionej wartości

otwiera się zawór pomocniczy 2, co powoduje spadek ciśnienia w

komorze B. W wyniku różnicy ciśnień między komarami A i B

następuje przesunięcie tłoczka 1 i połączenie wlotu zaworu z wylotem.

66. Zawory zwrotne - rodzaje, szkice.

Zawory zwrotne.

Zadaniem ich jest przepuszczenie czynnika roboczego tylko w jednym

kierunku i całkowite zatrzymanie w kierunku przeciwnym. Zawory

zwrotne sterowane umożliwiają przepływ czynnika w kierunku

przeciwnym, przy uniesieniu kulki lub grzybka przez tłoczek cylindra

pomocniczego, zasilanego ciśnieniem.

Rodzaje zaworów zwrotnych:

- przelotowe z grzybkiem kulkowym

- przelotowe z grzybkiem stożkowym

- przelotowy klapowy odchylny

- płytowy wzniosowy

Warunki i zalecenia montażu i eksploatacji zaworów zwrotnych

hydraulicznych i pneumatycznych:

- zawory zwrotne przystosowane są do montażu na rurach i

przewodach; przy instalowaniu należy zwracać uwagę na kierunek

przepływu oznaczony strzałką na kadłubie zaworu; pozycja pracy

zaworu dowolna;

- zawory zwrotne w czasie prawidłowej eksploatacji nie wymagają

żadnych zabiegów i obsługi

Szkice zaworów zwrotnych:

69. Definicja osi i wałów maszynowych. Klasyfikacja osi i

wałów.

Osiami lub wałami nazywamy części służące do podtrzymywania

ruchomych elementów maszynowych (przeważnie kół napędowych i

innych), a same podparte w łożyskach.

Wałem nazywamy część, której głównym zadaniem jest przenoszenie

momentu skręcającego.

Osie to tylko takie elementy, których zadaniem jest tylko

podtrzymywanie elementów ruchomych. Oś nie przenosi w zasadzie

momentu skręcającego.

Klasyfikacja osi i wałów:

- gładkie

- kształtowe - przekrój poprzeczny zmienny

Ze względu na sztywność:

- sztywne

- półsztywne

- giętkie

70. Obliczanie wytrzymałościowe osi ruchomych i

nieruchomych

Osie obliczamy na ogół na zginanie. Po ustaleniu obciążenia

zewnętrznego obliczamy reakcję łożysk osi. Następnie obliczamy

moment gnący w przekroju niebezpiecznym. Jako naprężenia

dopuszczalne w przypadku osi ruchomej k

go

. W tym przypadku

bowiem naprężenia we włóknach skrajnych zmieniają się od

s

gmax

do

s

gmax

. W przypadku osi nieruchomej bierzemy do obliczeń k

g

lub k

gj

,

gdyż naprężenia nie mogą zmieniać tu znaku, a najwyżej wartość od 0

do

s

gmax

. W pewnych przypadkach oś nieruchoma może być poddana

obciążeniom zmiennym.

Warunek wytrzymałościowy:

s

p

g

g

x

g

go

gj

g

M

W

M

d

k k k

max

( ; )

=

=

×

×

£

32

3

skąd obliczamy średnicę osi:

d

M

k

M

k

g

g o

g

g o

=

×

×

»

3 2

2 1 7

3

3

p

,

lub

d

M

k

g

g j

= 2 1 7

3

,

71. Obliczanie wałów maszynowych dwupodporowych.

Wały dwupodporowe obliczamy na zginanie i skręcanie. W dowolnym

przekroju wału panują naprężenia normalne wywołane zginaniem.

s

g

g

x

M

W

=

oraz styczne wywołane skręcaniem

t

s

s

o

M

W

=

naprężenia zastępcze

s

s

t

z

g

s

=

+ ×

2

2

3

(1)

( )

s

s

t

z

g

s

=

+

2

2

`

- przyjmujemy naprężenia zastępcze

gdzie zredukowane naprężenie

t

t

s

s o

sj

s

k

k

`

=

×

3

Przekształcając ten wzór następująco

s

z

g

x

s

x

z

x

M

W

M

W

M

W

=

æ

è

ç

ö

ø

÷ +

×

æ

è

ç

ö

ø

÷ =

2

2

2

`

gdzie

M

k

k

M

s

s o

s j

s

`

=

×

×

3

możemy obliczyć tak zwany moment zastępczy

M

M

M

z

g

s

=

+

æ

è

ç

ö

ø

÷

2

2

2

`

W przypadku jednoczesnych naprężeń zginających i skręcających

obustronnie zmiennych, ważny będzie wzór (1) oraz wynikający z

niego wzór na moment zastępczy.

M

M

M

z

g

s

=

+

×

2

2

3

4

Warunek wytrzymałości dla danego przekroju ma postać

s

z

z

x

g o

M

W

k

=

£

stąd średnica danego przekroju dla wału pełnego

d

M

k

M

k

z

go

z

go

=

×

×

»

×

32

10

3

3

p

[cm]

dla wału drążonego uwzględniamy wartość wskaźnika wytrzymałości

W

d

d

d

x

o

=

×

-

×

p (

)

4

4

32

72. Obliczanie wału z warunku dopuszczalnych

odkształceń skrętnych

Warunek wytrzymałości na skręcanie

t

p

=

=

×

×

£

M

W

M

d

k

s

o

s

so

1 6

3

moment skręcający

N

M W

M

N

W

N

n

s

=

×

=

= 716 20

stąd średnicę wału można obliczyć ze wzoru

d

N

n k

k

N

n

so

so

=

× ×

×

»

×

71620 16

71

3

3

Wały długie ulegają znacznym odkształceniom skrętnym. Obliczanie

cieńszych wałów uzależnia się często nie tylko naprężeń skręcających ,

ale i od dopuszczalnego kąta skręcania,

który wynosi 1/4

o

na metr długości wału. Kąt skręcania wału możemy

obliczyć ze wzoru

j =

×

×

M

l

G I

s

o

gdzie

l - oznacza długość odcinka skręcanego

G -moduł sprężystości postaciowej, którego wartość dla stali węglowej

można przyjąć równą 810000 MN/m

2

.

I

o

- biegunowy moment bezwładności przekroju wału

j=0,004 rad /m

j =

×

£

M

G

I

s

o

0 0 0 4

,

rad /m

j

p

=

×

× ×

£

3 2

0 0 0 4

4

M

G

d

s

,

rad /m

73. Obliczanie wałów maszynowych wielopodporowych

Długie wały wielopodporowe stanowią one belki na wielu podporach

jednocześnie skręcanie zginane. Ponieważ nie znamy z góry

rozstawienia podpór, więc upraszczamy sobie zagadnienie obliczając je

tylko na skręcanie. Przyjmujemy za to niższe naprężenia dopuszczalne .

Obciążenie skrętne takich wałów może być co najwyżej tętniące.

Bierzemy do obliczenia naprężenie k

sj

zmniejszone o połowę. Ponieważ

0,5 k

sj

= k

so

, a więc do wzorów można zamiast k

sj

wstawić k

so

.

Warunek wytrzymałości na skręcanie ma więc postać

t

p

=

=

×

×

£

M

W

M

d

k

s

o

s

so

1 6

3

74. Sprawdzenie sztywności statycznej i dynamicznej

wałów, prędkość krytyczna.

Sztywność statyczna jest to właściwość wału polegająca na

odkształcaniu się pod działaniem sił statycznych obciążających go.

siłami tymi są przede wszystkim ciężary wirników oraz siły pochodzące

od elementów współpracujących, a więc naciski na koła zębate, naciągi

pasów w przypadku kół pasowych itp. Sprawdzenie sztywności polega

na obliczeniu maksymalnego ugięcia wału (strzałki ugięcia) i

sprawdzaniu, czy nie przekracza ona wartości dopuszczalnych dla

danego typu maszyn.

Wzór określający strzałkę ugięcia ma postać:

f =

G a (l

a

E J

a

l

2

2

2

2

× ×

-

×

× ×

×

-

)

9

3

1

gdy masa jest umieszczona w środku wału, to znaczy a = l/2 wtedy

f =

G

l

4 8 E

J

3

×

×

×

Strzałka ugięcia wałów maszynowych nie powinna na ogół

przekroczyć wartości:

f

dop

= (0,0002

¸ 0,0003) l

Ugięcia styczne wału:

Sztywnością dynamiczną wału określamy jako właściwość ulegania

odkształceniom w warunkach ruchu wału.

Dynamiczne ugięcie wału:

Na masę m działa w płaszczyźnie prostopadłej do osi wału siła

sprężystości ugiętego wału proporcjonalna od ugięcia y : S = k

×y;

przekładamy dla ośrodka masy siły d’Alamberta: B = m

×y+e)×w

2

Siły te równoważą się: ky = m

×(y+e)× w

2

wyznaczamy stąd ugięcie dynamiczne y:

y =

m e

k - m

e

k

m

2

2

2

× ×

×

=

×

-

w

w

w

w

2

Stosunek k/m jest kwadratem częstości drgań giętych masy m na wale

o sztywności k

k

m

b

2

=

stąd:

y =

e

b

e

b

2

2

-

×

=

-

w

w

w

2

2

2

1

Współczynnik siły sprężystej k może być wyznaczony jako stosunek

ciężaru wirnika do statycznej strzałki ugięcia

k =

G

f

m

g

f

=

×

stąd częstość drgań giętych

b =

k

m

g

f

=

Krytyczna prędkość kątowa wynosi:

w

kr

= b =

g

f

a krytyczna ilość obrotów

n

kr

=

30

300

×

=

×

»

×

w

p

p

kr

30

g

f

1

f

75. Klasyfikacja i cel stosowania sprzęgieł.

Cel stosowania.

Sprzęgła są to urządzenia, które służą do łączenia wałów. Stosuje się je

wówczas, gdy np.

a) ze względu na znaczną długość, nie możemy użyć wału z

jednolitego materiału, lecz z kilku odcinków (np. długie wały

transmisyjne); mamy wówczas do czynnika ze sprzęgłami stałymi

(sztywnymi)

b) zachodzi potrzeba okresowego odłączenia pewnych części wału, aby

nie przenosiły ruchu np. w obrabiarkach, samochodach itp.; mamy

wówczas do czynienia ze sprzęgłami wyłączalnymi

c) wały nie są współosiowe, lecz równoległe lub pochylone o pewien

kąt (np. wał pędny samochodowy ze sprzęgłem Cardana); mamy

wówczas do czynienia ze sprzęgłami okuwanymi lub przegubowymi

Klasyfikacja

a) sprzęgła sztywne

- sprzęgła tulejowe

- sprzęgła łubkowe

- sprzęgła tarczowe

b) sprzęgła samonastawne

- sprzęgła kołowe

- sprzęgła krzyżowe

- sprzęgła przegubowe

- sprzęgła zębate

- sprzęgła przegubowe zdwojone

- sprzęgła podatne

76. Sprzęgła sztywne i samonastawne - szkice.

Sprzęgła sztywne:

- tulejowe rys. 8.1

- łubkowe rys. 8.2

- tarczowe rys. 8.3, 8.4, 8.5

Sprzęgła samonastawne:

- kłowe rys. 8.8

- krzyżowe rys. 8.10

- przegubowe rys. 8.16

- zębate rys. 8.11

- przegubowe zwojowe rys. 8.17

- podatne rys. 8.32

77. Sprzęgła podatne, rodzaje charakterystyk, sztywność,

współczynnik tłumienia - szkice

Jako sprzęgła podatne stosuje się przede wszystkim sprzęgła sprężyste.

W sprzęgłach sprężystych między elementami łączącymi umieszczone

zostają łączniki sprężyste Sprężyste ugięcia łącznika umożliwia pewną

swobodę względnych odkształceń, w szczególności skrętnych

- sprzęgło tarczowe

tarcze łączone są ze sworzniami; sworznie połączone są z jedną tarczą

sztywno, a z drugą za pośrednictwem krążków gumowych, skórzanych

lub płóciennych

Sprzęgła podatne nierozłączne - sprzęgła kłowe mają one na swych

tarczach występy (kły) zewnętrzne i wewnętrzne. Między kły wsunięte

są skórzane klocki:

Specjalnym rodzajem sprzęgieł podatnych są sprzęgła zębate Na końcu

wałów umieszczone są pierścienie z uzębieniem zewnętrznym Zęby te

mają kształt łukowy i współpracują z

uzębieniem wewnętrznym umieszczonym w tulejach obejmujących wał.

Takie wykonanie sprzęgła umożliwia przesunięcie względne wzdłużne

oraz zmianę kąta pochylenia

osi wałów

Współczynnik tłumienia

C =

d M

d

j

78. Sprzęgła przegubowe - Cardana, szkice.

Do stałego łączenia wałów o osiach nie pokrywających się służą

sprzęgła przegubowe (Cardana). Końce wałów zaopatrzone są w

widełki, osadzone w sposób umożliwiający ich obrót na krzyżu K.

Wały mogą ze sobą tworzyć kąt

d, który osiąga wartość do 30

o

. wadą

tych sprzęgieł jest niejednostajność prędkości kątowej

w

2

wały

biernego. To niekorzystne zjawisko można usunąć przez zastosowanie

dwóch sprzęgieł z wałkiem pośrednim, który powinien tworzyć

jednakowych kąty z obu wałami.

79. Sprzęgła cierne, czas włączenia - szkice.

Sprzęgła cierne tarczowe - składa się z dwóch tarcz umieszczonych na

końcach wałów i połączonych śrubami. Kołnierze mogą być odkute z

wału, przyspawane do końca wału lub osadzone na nich skurczowo.

Najczęściej tarcze wykonane są oddzielnie i osadzone na wałach za

pomocą klinów, wpustów, wieloklinów na stożek lub skurczowo. Dla

środkowania tarcz stosuje się wytoczenia na płaszczyznach czołowych

tarcz.

Sprzęgło tarczowe konstruujemy przy założeniu, że mement skręcający

jest przenoszony tarcie między płaszczyznami czołowymi tarcz. Dla

uzyskania koniecznej siły tarcia należy zaciskać tarczę śrubami z

odpowiednią siła P

w

.

Siła tarcia wynosi: T = P

× m

i powinna być równa sile wynikającej z momentu obrotowego

P

w

× m = P

z

× m =

2

M

D

s

o

×

stąd siła przypadająca na jedną śrubę

P =

2

M

D

s

o

×

×

×

2

m

m = 0,1 ¸ 0,2 - współczynnik tarcia

Czas włączania.

Moment rozruchu

M

r

= M

t

- M

o

e

=

-

M

M

I

t

o

wał napędzany osiągnie moment po czasie:

T

I

M

M

r

t

o

=

=

×

-

w

e

w

M

t

- pełny moment tarcia, który utrzymuje się w ruchu

M

o

- moment oporu wału napędowego

w - prędkość kątowa

80. Sprzęgła hydrokinetyczne i elektromagnetyczne -

szkice.

Sprzęgło elektromagnetyczne - włączane jest za pomocą

elektromagnesu. Uzwojenia elektromagnesu (1) umieszczone sa w

staliwnej tarczy (2), osadzonej zwykle na wale pędzącym. Tracza ta

jest zaklinowana na wale. Prąd dopływa do uzwojenia za

pośrednictwem izolowanych pierścieni (3). Druga tarcza (4)

umieszczona jest przesuwnie na tulei (5) zaklinowanej na wale.

Włączenie prądu powoduje przyciąganie tarczy przesuwnej i

sprzęgnięcie wałów przez tarcie na powierzchniach pierścieni (6).

Odsunięcie tarczy po włączeniu prądu następuje za pomocą sprężyn

(7).

Sprzęgło hydrokinetyczne - stosowane do napędu pomp. Po stronie

czynnej umieszczona jest pompo (1), po stronie biernej - turbina (2).

Osłony (3) i (4) są złączone śrubami z tarczą czynną. Obejmuje ona

część stałą nieruchomą (5), która może być łożyskiem wału biernego.

W części tej umieszczony jest przewód (6). Przestrzeń między

osłonami oraz wnętrza kanałów pompy i turbiny wypełnione są płynem.

Przewód (6) i kanał (7) łączą przestrzeń między osłonami z kanałów

pompy i turbiny. Przy obrocie wału czynnego pompa przepompowuje

płyn na stronę bierną. Przepływ płynu powoduje obrót turbiny, a zatem

i wału biernego. W sprzęgle tym występuje poślizg, czyli opóźnieni się

wału biernego w stosunku do wału czynnego. Poślizg możemy

regulować zmieniając ciśnienie płynu wypełniającego sprzęgło.

81. Porównanie łożysk ślizgowych i tocznych.

Łożyska toczne

Zalety

- mały współczynnik tarcia - niezależny od prędkości kątowej: 0,001

¸

0,003

- opory w czasie rozruchu prawie takie same jak dla ruchu ciągłego

- mniejsze zużycie smaru

- mniej wrażliwe na złe warunki smarowania

- małe wymiary wzdłużne, większe wymiary poprzeczne

- łatwa naprawa

- elementy znormalizowane, łatwo dostępne, znormalizowane według

norm światowych

- małe koszty eksploatacji

Wady

- sztywność łożyskowania - duży hałas

- duże wymiary poprzeczne

- utrudniony montaż i demontaż wału

- duże koszty

- łożyska nie docierają się - duża dokładność montażu

Łożyska ślizgowe

82. Rodzaje tarcia w łożyskach ślizgowych, krzywa

Stribecka.

W pracy łożyska decydującą rolę odgrywa tarcie czopa i panwi. Tarcie

między dwiema powierzchniami trącymi zależy od gładkości tych

powierzchni oraz od obecności smaru między nimi. Przy braku smaru -

tarcie suche - co w łożyskach zasadniczo nie powinno występować,

tarcie jest największe. Zwilżenie powierzchni smarem powoduje

zmniejszenie współczynnika tarcia. Tarcie w tym przypadku nazywamy

- półsuchym (lub mieszanym). W pewnych warunkach czop nie styka

się z panwią, ale pływa w smarze. Stan taki cechuje się bardzo małym

tarciem. Taki przypadek nazywamy - tarciem płynnym.

Krzywa Stribecka.

83. Materiały łożyskowe.

Materiały łożyskowe:

- brązy cynowe i ołowiane: B10, B550, B111

- stopy łożyskowe

- mosiądze - lepsza odporność na wysokie temperatury

84. Smary i smarowanie łożysk ślizgowych - szkice.

Rodzaje smarów:

a) płynne - oleje smarowe

- oleje mineralne

- oleje roślinne i zwierzęce

- oleje syntetyczne pochodzące z przeróbki wtórnej niektórych

produktów ropy naftowej, bądź z przeróbki gazów

- oleje syntetyczne estrowe

- oleje syntetyczne polisiloksanowe

b) maziste

c) gazowe (łożysko Michela)

Smarowanie łożysk ślizgowych:

- smarownice knotowe

- smarownice do smarów stałych

- smarownice kroplowe

- smarownice centrowe

87. Łożyska toczne, budowa, rodzaje - szkice. Materiały.

Budowa.

Łożysko składa się z pierścienia zewnętrznego i wewnętrznego oraz

elementów tocznych umieszczonych między pierścieniami. Pierścień

wewnętrzny osadzony jest na wale, zewnętrznym w oprawie łożyska

Elementy toczne toczą się po bieżniach wewnętrznej i zewnętrznej,

wykonanych w pierścieniach. Elementy te dla zachowania stałych

odległości między nimi ujęte są zwykle w lekki koszyczek wytłoczony

z blachy Elementami tocznymi są kuliki lub wałeczki o kształcie

walcowym, stożkowym, baryłkowym i igiełkowym

Rodzaje łożysk tocznych:

a) poprzeczne

- łożyska kulkowe

- łożyska wałeczkowe

b) wzdłużne

- łożyska kulkowe

- łożyska wałeczkowe

Materiały

Elementy toczne i pierścienie wykonuje się ze stali chromowej o

zawartości 1%węgla, 1,5% chromu, 0,5% manganu.

88. Przyczyny niszczenia łożysk tocznych.

Przyczyny niszczenia:

- brak smarowania

- uderzenia i wstrząsy (drgania)- brak izolacji- zmęczenie

powierzchniowe elementów tocznych i bieżni

89. Żywotność łożysk tocznych.

Zwykle trwałość łożyska określamy nie liczbą obrotów, ale liczbą

godzin pracy L

n

przy stałych obrotach n. W tym znaczeniu nośność

podana w katalogu odpowiada trwałości L

n

=500 godzin i liczba

obrotów n =33

1

/

3

[obr/min]. Jeżeli jest to dane obciążenie obliczeniowe

łożyska P, to przyjmując łożysko ma nośność c=P, mamy

zagwarantowaną pracę łożyska przy 33

1

/

3

[obr/min] w ciągu 500

godzin. Zależnie od danej liczby obrotów wałka oraz żądanej liczby

trwałości ustalamy nośność ruchową wg. wzoru

c

f

P

f

n

n

=

×

gdzie współczynniki przeliczeniowe

f

n

- współczynnik czasu pracy

f

L

n

n

=

500

3

f

n

- współczynnik ilości obrotów

f

n

n

=

3 3 1

3

3

Obciążenie zastępcze P ustalamy w zależności od rodzaju łożyska. Dla

łożysk porzecznych obliczmy ze wzoru: P = x

×P

p

+y

×P

w

gdzie

P

p

- oznaczamy obciążenie poprzeczne

P

w

- obciążenie wzdłużne

x - współczynnik przypadku obciążenia

y - współczynnik przeliczeniowy obciążenia wzdłużnego.

Do obliczeń bierzemy siłę obciążającą łożysko, z uwzględnieniem

możliwego przeciążenia zależnego od rodzaju napędu, rozłożone na

składowe porzeczne P

p

i wzdłużną P

w

. Obciążenia poprzeczne

przeliczmy mnożąc przez współczynnik x. Wartość tego współczynnik

zależy od przypadku obciążenia.

90. Nośność dynamiczna i statyczna łożyska tocznych.

Nośność ruchowa (dynamiczna) C - jest to obciążenie, które można

ono przenieść bez obawy zniszczenia przed upływem jednego miliona

obrotów:

P

C

N

N

T N

T N

f

f

o

o

o

n

t

=

=

×

×

=

3

3

P - obciążenie łożyska

C - nośność ruchowa łożyska w idealnym warunku

f

n

n

=

3 3 1

3

- współczynnik ilość obrotów

f

T

T

=

3 0 0

3

- współczynnik czasu pracy

Nośność spoczynkowa C

o

- jest to takie obciążenie, przy którym

odkształcenie trwałe części tocznej najbardziej obciążonej wynosi

0,001 średnicy kulki lub wałka. Obliczenie to ma na celu uniknięcie

odkształceń trwałych, występujących w spoczynku pod obciążeniem.

Nośność tę obliczamy ze wzoru:

C

o

= s

o

×P

o

Współczynnik bezpieczeństwa s

o

przyjmujemy od 1 do 2 zależnie od

charakteru obciążenia, wyższy przy uderzeniach i wstrząsach

Obciążenie obliczeniowe P

o

przyjmujemy, podobnie jak P według

wzoru:

P

o

= x

o

×P

po

+y

o

×P

wo

x

o

= 0,5 dla łożysk skośnych i stożkowych

x

o

= 1 dla pozostałych

y

o

= 0,75 dla łożysk kulkowych zwykłych

y

o

= 0,5 dla pozostałych

91. Osadzanie łożysk tocznych, uszczelnienie i

smarowanie - szkice.

Osadzanie łożysk tocznych:

- jednostronne

- za pomocą pokrywy

- za pomocą nakrętki

- na tulei rozprężnej

- za pomocą podkładki mocowanej wkrętami

- za pomocą pierścieni dystansowych

- za pomocą pierścieni rozprężonej

- za pomocą pokrywy

Rodzaje uszczelnień:

- filcowe - uszczelnienie stykowe stosuje się przy prędkości obrotowej

około 4

m

/

s

i temperaturze 100

o

C, dla wału polerowanego może być

większa prędkość

- kołnierzowe - kołnierze skórzane lub gumowe usztywnione blaszkami

lub drutem, do prędkości około 8m/s

- odrzutnikowe - powodują przy większych prędkościach odrzucanie

oleju z wału na zewnątrz nie pozwalając na wypłynięcie jego po wale

- labiryntowe - stosowane w większych urządzeniach

Smarowanie.

Łożyska toczne nie wymagają obfitego smarowania. Stosuje się smar

stały lub płynny. Przy mniejszych obrotach stosujemy smar stały, który

powinien wypełniać nie więcej jak jedną trzecią wnętrza łożyska. Przy

większych nalewamy smar płynny do dolnych części łożyska tak, aby

zanurzone były tylko najniższe kulki.

92. Przekładnie zębate - klasyfikacja, wady, zalety.

Klasyfikacja

- zębate - bezpośrednio-kształtne

- cierne - bezpośredniocierne

- pasowe - cierne pośrednie

- łańcuchowe - pośrednio-kształtowe

Przekładnie zębate

Zalety

- stałość przełożenia

- wysoka sprawność i niezawodność

- małe zużycie, duża twardość

- mało miejsca

- możliwość przenoszenia dużych mocy

- małe obciążenia wałów i łożysk

Wady

- hałaśliwość

- wysoki koszt

- sztywność - nieodporne na przeciążenia

- niemożność uzyskania większego rozstawu osi

- konieczność smarowania

93. Rodzaje kół zębatych - szkice, rozwiązania

konstrukcyjne

a) o zębach prostych - koło walcowe

b) koło stożkowe o zębach prostych

c) zębatka prosta

d) zębatka koronowa

e) koło walcowe wewnętrzne z zębach prostych

f) koło walcowe zewnętrzne o zębach śrubowych

g) koło walcowe o zębach daszkowych

h) koło walcowe o zębach łukowych

i) koło stożkowe o zębach śrubowych

j)koło stożkowe o zębach łukowych

94. Metody nacinania zębów - szkice

Metody nacinania zębów

metoda Fellows’a - narzędzie ma kształt koła zębatego; narzędzie i

koło obracają się tak, jak współpracujące koło zębate; narzędzie

wykonuje ruchy skrawające w kierunku pionowym jak na dłutownicy;

narzędzie ma posuw w głąb materiału koła i wycina wręby, wgłębiające

się coraz bardziej w koło

95. Przekładnie walcowe, stożkowe ślimakowe, hipoidalne

- szkice

Przekładnie walcowe: gdy koła współpracują z powierzchniami

walcowymi

Przekładnie stożkowe: powierzchnie powinny być hiperboidalne w obu

przypadkach

Przekładnie ślimakowe: przekładnie o osiach skośnych tworzących kąt

90

o

Przekładnie hipoidalne

96. Przekładnie cierne - klasyfikacja, wady, zalety

Klasyfikacja przekładni ciernych:

- walcowa zewnętrzna

- walcowa wewnętrzna

- stożkowa wewnętrzna

- walcowa planetarna

- stożkowa

Charakterystyka przekładni ciernych

Zalety:

- prosta konstrukcja

- cichobieżność

- płynność pracy

- możliwość przeciążeń

Wady:

- duże gabaryty na jednostkę mocy

- duże obciążenia wałów i łożysk

- występowanie poślizgów

97. Przekładnie cierne: wielorowkowe, obiegowe o

bezstopniowej regulacji przełożenia

Schematy przekładni ciernych o bezstopniowej regulacji przełożenia

Przekładnia cierna obiegowa

Przekładnia rowkowa

Schemat wieńców wielorowkowych składanych

98. Przekładnie pasowe - klasyfikacja wady, zalety

Klasyfikacja przekładni pasowych:

- przekładnia otwarta

-przekładnia krzyżowa

- przekładnia półotwarta

- przekładnia z kołem luźnym

- przekładnia wielostopniowa

Charakterystyka przekładni pasowych:

Zalety

- płynność ruchu

- dowolność roztworu kół i ustawienia wału

- możliwość uzyskania zmiennych przełożeń

- wyłączanie napędów

- nie musi być wymagana duża dokładność ustawienia kół

- prosta, tania konstrukcja

- prosta obsługa

- nie wymagają smarowania

Wady:

- duże gabaryty

- duże naciski na wał i na łożyska

- zmienność przełożenia

- konieczność regulacji spowodowana rozciąganiem się pasa

- wrażliwe na chemiczne oddziaływanie ośrodka

- sprawność przekładni pasowych nie mniejsza niż przekładni zębatych

czy łańcuchowych

99. Przekładnie pasowe z kołem luźnym o zmiennym

przełożeniu stopniowym i bezstopniowym

Przekładnia z kołem luźnym

Na wale czynnym jest osadzone koło szerokie, na wale biernym dwa

koła. Jedno z nich jest kołem roboczym i jest na stałe połączone z

wałem, drugie obraca się luźno na wale. Pas można przesuwać w

czasie ruchu łącząc koło czynne z kołem roboczym lub z kołem

luźnym. Dzięki temu przy stale włączonym kole czynnym możemy

mieć wał bierny w ruchu lub w spoczynku

100. Rodzaje pasów, materiały, sposoby łączenia,

geometria pasa klinowego

Pasy stosowane w przekładniach mogą być skórzane, bawełniane,

gumowe, wełniane oraz tkane z sierści Dla zwiększenia wytrzymałości

stosuje się podwójne, wykonane przez sklejenie lub zszycie rzemykami

warstw skóry. Pasy tkane z sierści, szczególnie wielbłądziej są mocne i

odporne na nierównomierne obciążenie. Pasy gumowe wykonane są z

tkaniny bawełnianej wulkanizowanej gumą.

Sposoby łączenia:

- sklejanie

- zszywanie pasa trokiem

- spinacze metalowe

Geometria pasa klinowego

W celu zwiększenia siły tarcia między pasem, a kołem stosuje się pasy

klinowe. W tym przypadku koło pasowe ma jeden lub więcej rowków.

Pas ma przekrój klinowy, ma więc dwie zbieżne powierzchnie

tworzące ze sobą kąt 2

a. Kąt a nie powinien być mniejszy do 15

o

.

Zwykle wykonuje się ten kąt równy 17

¸20

o

. Zwiększenie siły tarcia jest

w tych przekładniach bardzo duże, toteż wymagane jest mniejsze

napięcie wstępne pasa niż w kołach gładkich. Stosuje się przy tym

mniejsze kąty opasania, których wartość może spaść nawet do 70

o

.

Pasek w rowku winien leżeć w ten sposób, aby opierał się o ścianki

rowka powierzchniami bocznymi. Nie powinien dotykać dna, ani

wystawać na zewnątrz. Paski klinowe mają znormalizowane wymiary:

szerokość b, wysokość h, kąt

a oraz długość wewnętrzną pasa L

101. Koła pasowe, materiały, technologia, przekładnie z

pasami zębatymi

Koła pasowe wykonuje się przeważnie z żeliwa. Przy prędkościach

większych od 30 m/sek , stosuje się koła staliwne lub stalowe spawane.

Przy małych prędkościach (mniejsze od 15 m/sek), stosuje się czasem

koła drewniane.

Koła wykonuje się jako pełne, jako tarczowe lub z ramionami. Wieńce

dla kół gładkich wykonuje się zawsze na wierzchołek wypukłości.

Wypukłość wykonuje się na jednym z kół. Przy zastosowaniu

naprężacza wypukłość nie jest potrzebna. Szerokość wieńca musi być

większa od szerokości od szerokości pasa. Jeżeli liczba ramion jest

mniejsza od trzech, to wykonujemy koła bez ramion (tarczowe). Przy

wieńcach szerszych od 300 mm stosujemy dwa napędy ramion.

Ramiona najczęściej mają przekrój eliptyczny o osiach a i b=0,4a.

Przekładnie z pasem zębatym - stałość przełożenia, mniej obciążają

wały i łożyska, prędkość do 80 m/s.

102. Przekładnie łańcuchowe - zasada działania, wady i

zalety

Charakterystyka przekładni łańcuchowych:

Zalety:

- łączenia osi o dużym rozstawie

- łagodzą gwałtowne szarpnięcia

- przenoszą duże siły

- większa sprawność niż przekładni pasowych

- stałe obciążenie

- mniej obciążają wały

Wady:

- dość duży koszt

- hałas

- konieczność smarowania

103. Rodzaje łańcuchów

Rodzaje łańcuchów:

- łańcuch sworzniowy

- łańcuch tulejowy

- łańcuch rolkowy

- łańcuch zębaty ze środkową płytką prowadzącą

Wyszukiwarka

Podobne podstrony:

27 dyfrakcja id 31612 Nieznany (2)

27 Wielkanoc id 31688 Nieznany (2)

27 30 id 31708 Nieznany (2)

27 Sacrum id 31621 Nieznany (2)

Oceny z PS 27 01 id 329690 Nieznany

neurologia 29 27 34 id 317504 Nieznany

ESP WYKLAD 27 10 id 163590 Nieznany

Homines2006 27 Poklek id 205925 Nieznany

25 27 id 31170 Nieznany (2)

27 3 id 31556 Nieznany (2)

Hurra I Lekcja 3 Str 27 pub id Nieznany

9 27 id 47952 Nieznany (2)

biuletyn 27 id 89412 Nieznany (2)

IMG 27 id 211274 Nieznany

28 Rozdziae 27 id 31977 Nieznany (2)

5 27 id 39526 Nieznany (2)

6 27 id 43149 Nieznany (2)

27 most fordonski id 31667 Nieznany (2)

IMG 27 id 211269 Nieznany

więcej podobnych podstron