497

tecHniScHeR AnHAnG

normen und

technische Hinweise

Inhaltsübersicht

Novo

NOX

Seite

normen

Normen, Allgemeines

498

Artikelbezeichnung für mechanische

Verbindungselemente nach Normen

499

Konstruktionsnormen

ISO-Passungen für Einheitsbohrung DIN 7154

500, 501

ISO-Passungen für Einheitswelle DIN 7155

502, 503

Freimaßtoleranzen DIN ISO 2768 T1 und T2

504

Oberflächenbeschaffenheit DIN ISO 1302

505

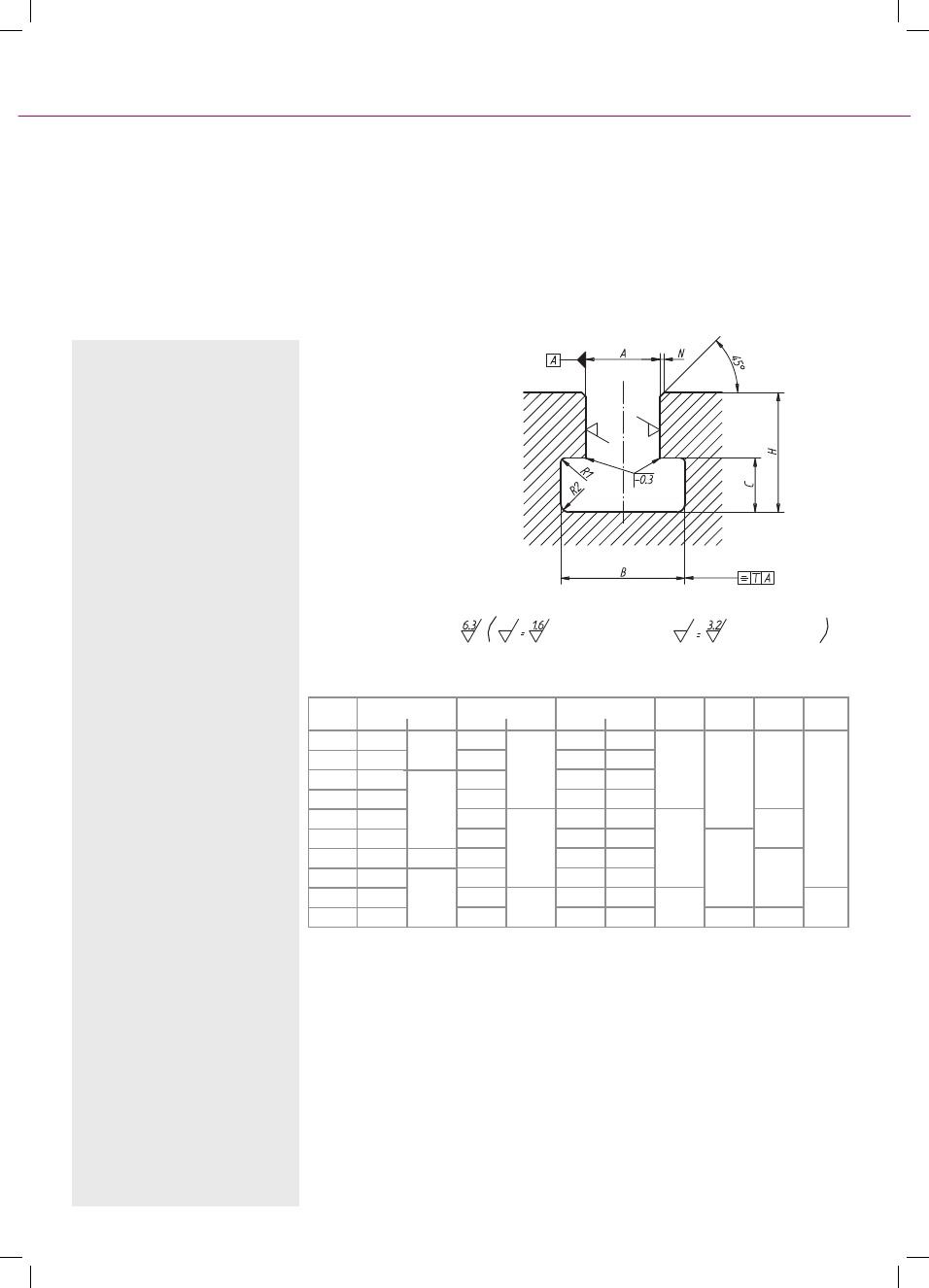

Senkungen, DIN 74-1 für Senkschrauben

DIN 974-1 für Zylinderschrauben

506

Gewindeenden DIN 78; Druckzapfen DIN 6332

507

T-Nuten DIN 650

508

Nuten, Passfedern DIN 6885

509

Werkstoffe

Überblick 510

Bezeichnungen 511

Kennzeichnung

512, 513

Mechanische Eigenschaften

514

Überblick 515

Chemische Beständigkeit

516

Anwendungsgebiete

517

Internationaler Stahlschlüssel

518

einsatzhinweise

Besondere Eigenschaften

519

Vorbohrwerte für gewindefurchende Schrauben

520

Kernlochdurchmesser für Blechschrauben

521

Zulässige Drehmomente für Schrauben

522

Reibungszahlen

523

Schraubensicherungen

524, 525

Korrosionsschutz

526, 527

498

tecHniScHeR AnHAnG

Grundsätze der normenumstellung

Die vorgesehene Vollendung

des gemeinsamen europäischen

Markts führt zu einer

Harmonisierung der in Europa

bestehenden nationalen

Nomenwerke. In vielen Fällen

bedeutet dies die Übernahme

von für alle Länder verbindlichen

Europäischen Normen (EN) in das

jeweilige nationale Regelwerk.

Im Gegensatz zu ISO-Normen

müssen EN-Normen von allen EG-

und EFTA-Ländern übernommen

werden.

Entsprechende nationale Normen

(in Deutschland DIN und DIN-

ISO-Normen) müssen bei der

Veröffentlichung von EN-Normen

zurückgezogen werden.

Nationale Normen (DIN) werden

weitgehend durch europäische

bzw. internationale Normen

abgelöst. DIN-Normen wird es

weiterhin nur für Produkte geben,

für die es keine ISO- oder EN-Norm

gibt.

normenarten

Derzeit gibt es für mechanische

Verbindungselemente sieben

gültige Normenarten (nationale,

europäische und internationale).

Dabei kann es durchaus

vorkommen, dass unter gleichen

Nummern in den verschiedenen

Normenarten unterschiedliche

Produkte/Leistungen genormt sind

(z.B. ISO 7380: Flachkopfschraube

mit Innensechskant / DIN 7380

Formwalzen für Sickenmaschinen).

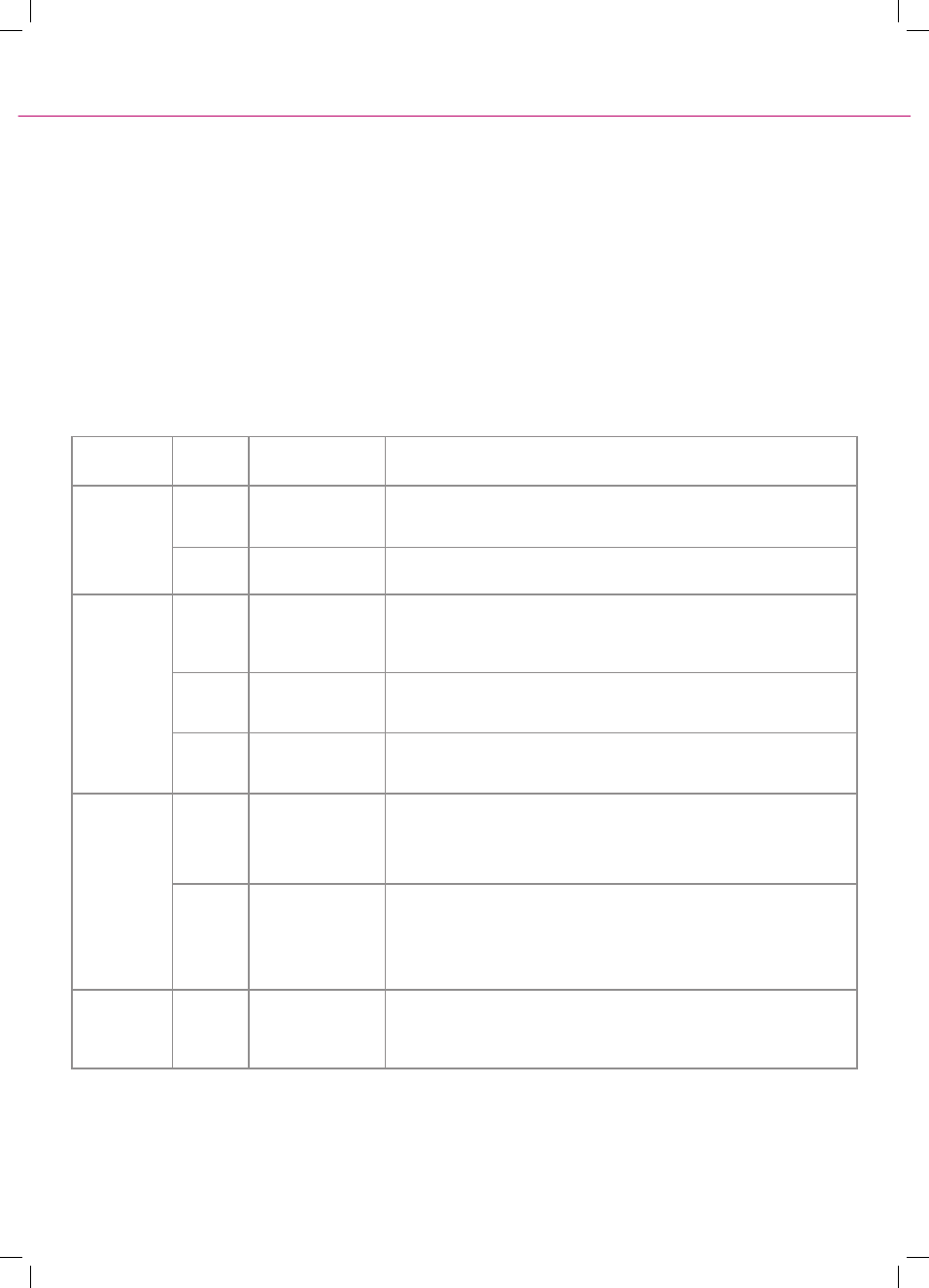

normen, Allgemeines

DIN

ISO

EN

499

tecHniScHeR AnHAnG

Originalnorm

erklärung

Artikelbezeich-

nung erfolgt

nach

DIN

Nationale deutsche Norm (Deutsches Institut für Normung).

DIN-Normen wird es weiterhin für Produkte und Dienst-leistungen geben, für die es auf ISO/

EN-Ebene keine Norm gibt und auch kein Normungsbedarf vorliegt.

DIN

ISO

Internationale Norm (International Standardization Organisation).

ISO

DIN ISO

Nationale deutsche Ausgabe einer unverändert übernommenen ISO-Norm.

ISO

EN

Europäische Norm (CEN = Comité Européen de Normalisation). Eigenständige Norm, wenn

die unveränderte Übernahme vorhandener ISO-Normen als EN QISO-Nummer.

EN

DIN EN

Nationale deutsche Ausgabe einer unverändert übernommenen EN-Norm.

EN

EN ISO

Europäische Norm, die unverändert von ISO übernommen wurde. EN-Nummer gleich ISO-

Nummer.

ISO

DIN EN ISO

Nationale deutsche Ausgabe einer unverändert von ISO übernommener EN-Norm.

ISO

Artikelbezeichnung für mechanische

Verbindungselemente nach normen

500

+400

+300

+200

+100

0

-100

-200

-300

-400

1

3 3

6 6

10 10

14 14

18 18

24 24

30 30

40 40

50 50

65 65

80 80

100 100

120

+ 6

0

+ 22

+ 18

+ 18

+ 14

+ 14

+ 10

+ 10

+ 6

+ 17

+ 12

+ 21

+ 15

+ 26

+ 18

+ 31

+ 22

+ 37

+ 26

+ 45

+ 32

+ 52

+ 37

+ 8

+ 4

+ 13

+ 8

+ 16

+ 10

+ 20

+ 12

+ 24

+ 15

+ 28

+ 17

+ 33

+ 20

+ 38

+ 23

+ 6

+ 2

+ 9

+ 4

+ 12

+ 6

+ 15

+ 7

+ 17

+ 8

+ 20

+ 9

+ 24

+ 11

+ 28

+ 13

+ 4

0

+ 6

+ 1

+ 7

+ 1

+ 9

+ 1

+ 11

+ 2

+ 13

+ 2

+ 15

+ 2

+ 18

+ 3

+ 6

0

+ 9

+ 1

+ 10

+ 1

+ 12

+ 1

+ 15

+ 2

+ 18

+ 2

+ 21

+ 2

+ 25

+ 3

+ 2

- 2

+ 3

- 2

+ 4

- 2

+ 5

- 3

+ 5

- 4

+ 6

- 5

+ 6

- 7

+ 6

- 9

+ 4

- 2

+ 6

- 2

+ 7

- 2

+ 8

- 3

+ 9

- 4

+ 11

- 5

+ 12

- 7

+ 13

- 9

0

- 4

0

- 5

0

- 6

0

- 8

0

- 9

0

- 11

0

- 13

0

- 15

- 2

- 6

- 4

- 9

- 5

- 11

- 6

- 14

- 7

- 16

- 9

- 20

+ 48

+ 35

+ 59

+ 43

- 10

- 23

- 12

- 27

+ 10

0

+ 38

+ 32

+ 32

+ 26

+ 26

+ 20

+ 36

+ 28

+ 43

+ 34

+ 51

+ 40

+ 56

+ 45

+ 67

+ 54

+ 77

+ 64

+ 96

+ 80

+113

+ 97

+141

+122

+ 24

+ 18

+ 31

+ 23

+ 37

+ 28

+ 44

+ 33

+ 54

+ 41

+ 54

+ 41

+ 61

+ 48

+ 64

+ 48

+ 70

+ 54

+ 85

+ 66

+ 94

+ 75

+113

+ 91

+126

+104

+ 76

+ 60

+ 86

+ 70

+106

+ 87

+121

+102

+146

+124

+166

+144

+ 20

+ 14

+ 27

+ 19

+ 32

+ 23

+ 39

+ 28

+ 72

+ 53

+ 78

+ 59

+ 93

+ 71

+ 41

+ 28

+ 50

+ 34

+ 16

+ 10

+ 23

+ 15

+ 28

+ 19

+ 34

+ 23

+ 35

+ 22

+ 42

+ 26

+ 51

+ 32

+ 59

+ 37

+ 12

+ 6

+ 20

+ 12

+ 24

+ 15

+ 29

+ 18

+ 28

+ 15

+ 33

+ 17

+ 39

+ 20

+ 45

+ 23

+ 10

+ 4

+ 16

+ 8

+ 19

+ 10

+ 23

+ 12

+ 21

+ 8

+ 25

+ 9

+ 30

+ 11

+ 35

+ 13

+ 8

+ 2

+ 12

+ 4

+ 15

+ 6

+ 18

+ 7

+ 15

+ 2

+ 18

+ 2

+ 21

+ 2

+ 25

+ 3

+ 6

0

+ 9

+ 1

+ 10

+ 1

+ 12

+ 1

+ 9

- 4

+ 11

- 5

+ 12

- 7

+ 13

- 9

+ 4

- 2

+ 6

- 2

+ 7

- 2

+ 8

- 3

0

- 13

0

- 16

0

- 19

0

- 22

0

- 6

0

- 8

0

- 9

0

- 11

- 7

- 20

- 9

- 25

- 10

- 29

- 12

- 34

- 2

- 8

- 4

- 12

- 5

- 14

- 6

- 17

- 20

- 33

- 25

- 41

- 30

- 49

- 36

- 58

- 6

- 12

- 10

- 18

- 13

- 22

- 16

- 27

- 20

- 41

- 25

- 50

- 30

- 60

- 36

- 71

- 6

- 16

- 10

- 22

- 13

- 28

- 16

- 34

+ 33

0

+ 39

0

+ 46

0

+ 54

0

+ 14

0

+ 74

+ 60

+ 98

+ 80

+119

+ 97

+157

+130

+177

+150

+221

+188

+251

+218

+ 54

+ 40

+ 68

+ 50

+ 89

+ 67

+ 74

+ 52

+ 91

+ 64

+104

+ 77

+131

+ 98

+151

+118

+187

+148

+219

+180

+272

+226

+320

+274

+389

+335

+117

+ 90

+135

+108

+169

+136

+346

+300

+193

+160

+239

+200

+281

+242

+ 40

+ 26

+ 53

+ 35

+ 64

+ 42

+ 77

+ 50

+ 87

+ 60

+106

+ 73

+218

+172

+121

+ 88

+151

+112

+175

+136

+364

+310

+256

+210

+312

+258

+ 34

+ 20

+ 46

+ 28

+ 56

+ 34

+ 67

+ 40

+ 72

+ 45

+ 87

+ 54

+168

+122

+ 97

+ 64

+119

+ 80

+136

+ 97

+264

+210

+192

+146

+232

+178

+ 28

+ 14

+ 37

+ 19

+ 45

+ 23

+ 55

+ 28

+ 68

+ 35

+ 99

+ 53

+ 82

+ 43

0

- 14

0

- 18

0

- 22

0

- 27

0

- 33

0

- 39

0

- 46

0

- 54

0

- 25

0

- 30

0

- 36

0

- 43

0

- 52

0

- 62

0

- 74

0

- 87

- 6

- 16

- 10

- 22

- 13

- 28

- 16

- 34

- 20

- 41

- 25

- 50

- 30

- 60

- 36

- 71

- 6

- 20

- 10

- 28

- 13

- 35

- 16

- 43

- 20

- 53

- 25

- 64

- 30

- 76

- 36

- 90

- 14

- 28

- 20

- 38

- 25

- 47

- 32

- 59

- 40

- 73

- 50

- 89

- 60

-106

- 72

-126

- 20

- 45

- 30

- 60

- 40

- 76

- 50

- 93

- 65

-117

- 80

-142

-100

-174

-120

-207

+133

+ 79

+105

+ 59

+125

+ 71

- 60

- 85

- 70

-100

- 80

-116

- 95

-138

-110

-162

-140

-214

-180

-267

-150

-224

-120

-182

-130

-192

-170

-257

-140

-165

-140

-170

-150

-186

-150

-193

-160

-212

-190

-264

-240

-327

-200

-274

-170

-232

-180

-242

-220

-307

+133

+ 87

+ 81

+ 48

+ 99

+ 48

+109

+ 70

+198

+144

+158

+104

+148

+102

+178

+124

+ 18

0

+ 22

0

+ 27

0

+ 60

+ 41

+ 62

+ 43

+ 73

+ 51

+101

+ 79

+ 76

+ 54

+ 43

+ 35

+ 51

+ 42

+ 61

+ 50

+ 71

+ 60

+ 86

+ 73

+101

+ 88

+128

+112

+ 50

+ 42

+ 61

+ 52

+ 75

+ 64

+ 88

+ 77

+ 12

0

+ 15

0

+ 18

0

+ 21

0

+ 25

0

+ 30

0

+ 35

0

+ 20

+ 15

+ 25

+ 19

+ 31

+ 23

+ 37

+ 28

+ 45

+ 34

+ 54

+ 41

+ 56

+ 43

+ 66

+ 51

+ 69

+ 54

+ 24

+ 19

+ 29

+ 23

+ 36

+ 28

+ 44

+ 35

+ 54

+ 43

+ 66

+ 53

+ 72

+ 59

+ 86

+ 71

+ 28

+ 23

+ 34

+ 28

+ 41

+ 33

+ 50

+ 41

+ 8

0

+ 9

0

+ 11

0

+ 13

0

+ 16

0

+ 19

0

+ 22

0

µm

H6

H7

za6

z6

x6

u6

t6

s6

r6

p6

n6

m6

k6

j6

h6

g6

f6

f7

H8

zc8

zb8

za8

z8

x8

u8

t8

s8

h8

h9

f7

f8

e8

d9

c9

b9

u5

t5

s5

r5

p5

n5

m5

k5

k6

j5

j6

h5

g5

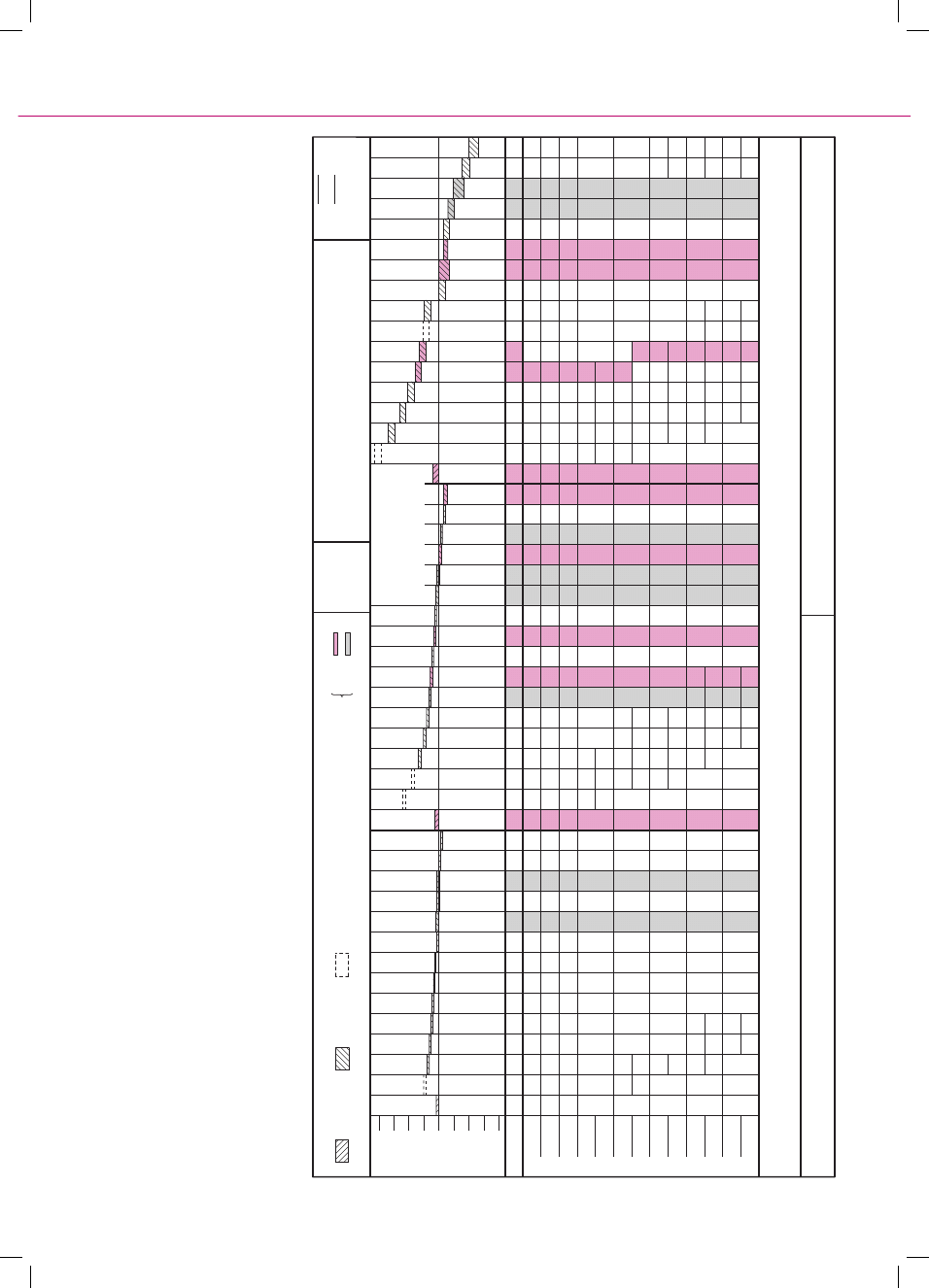

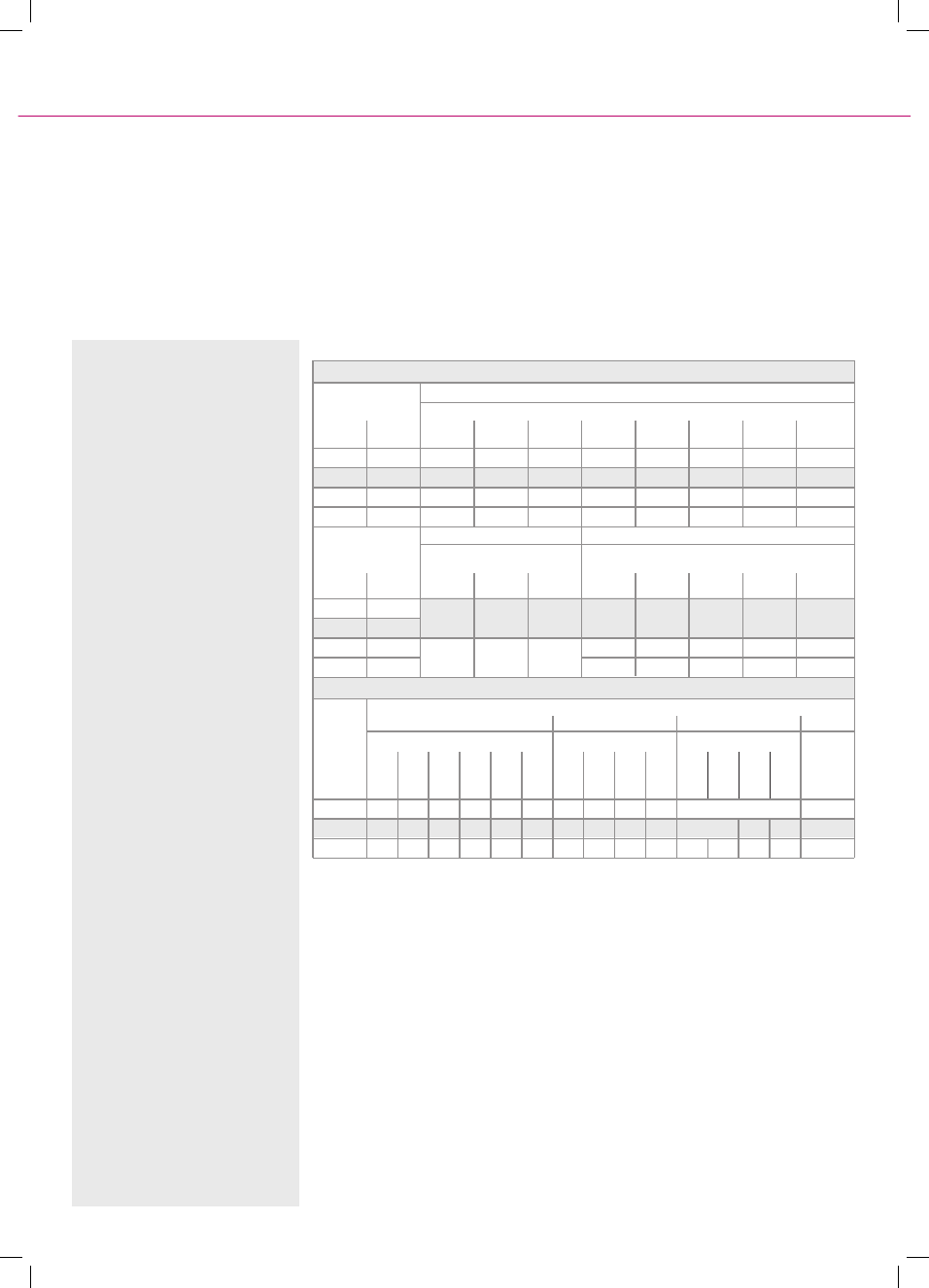

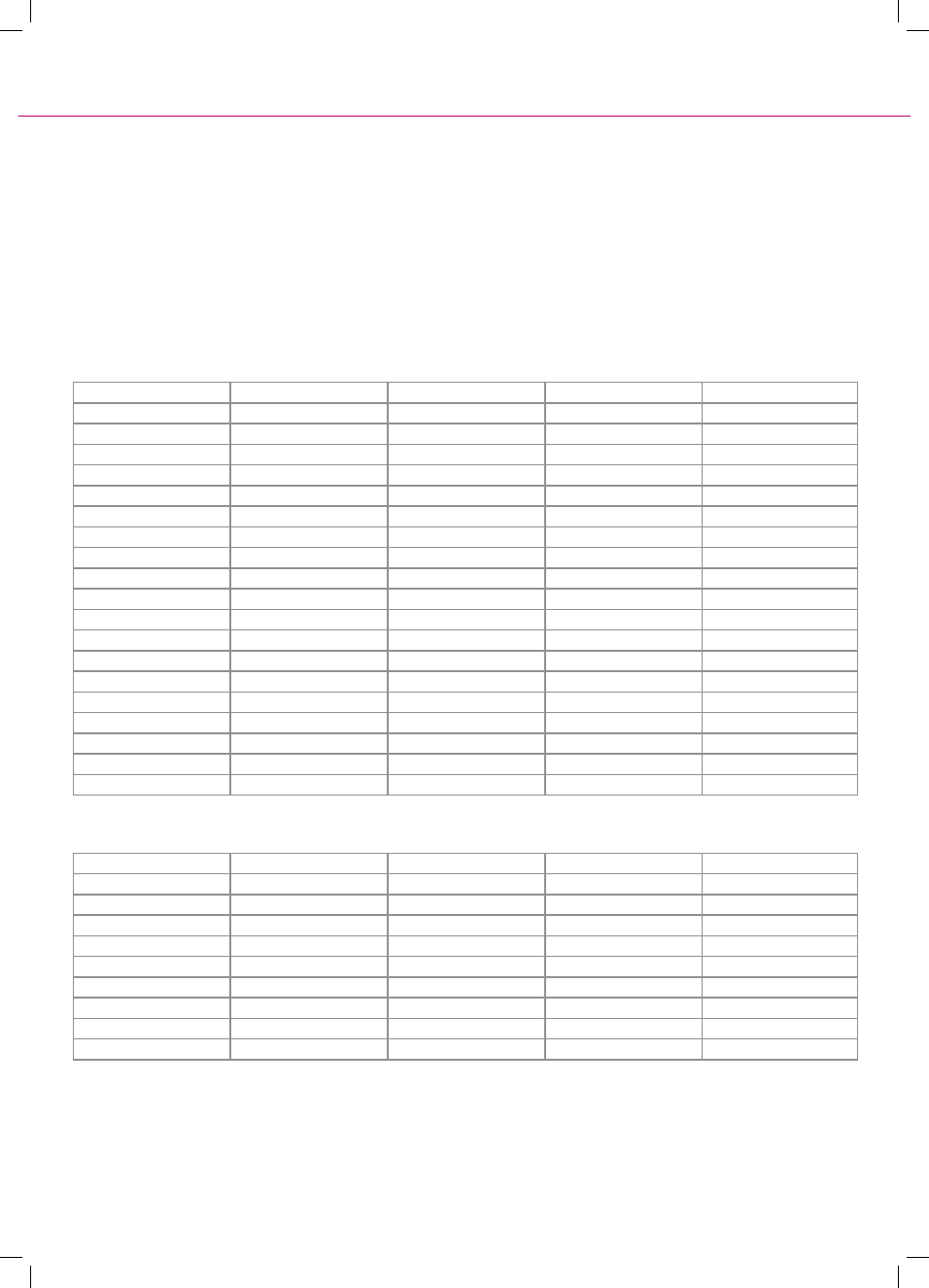

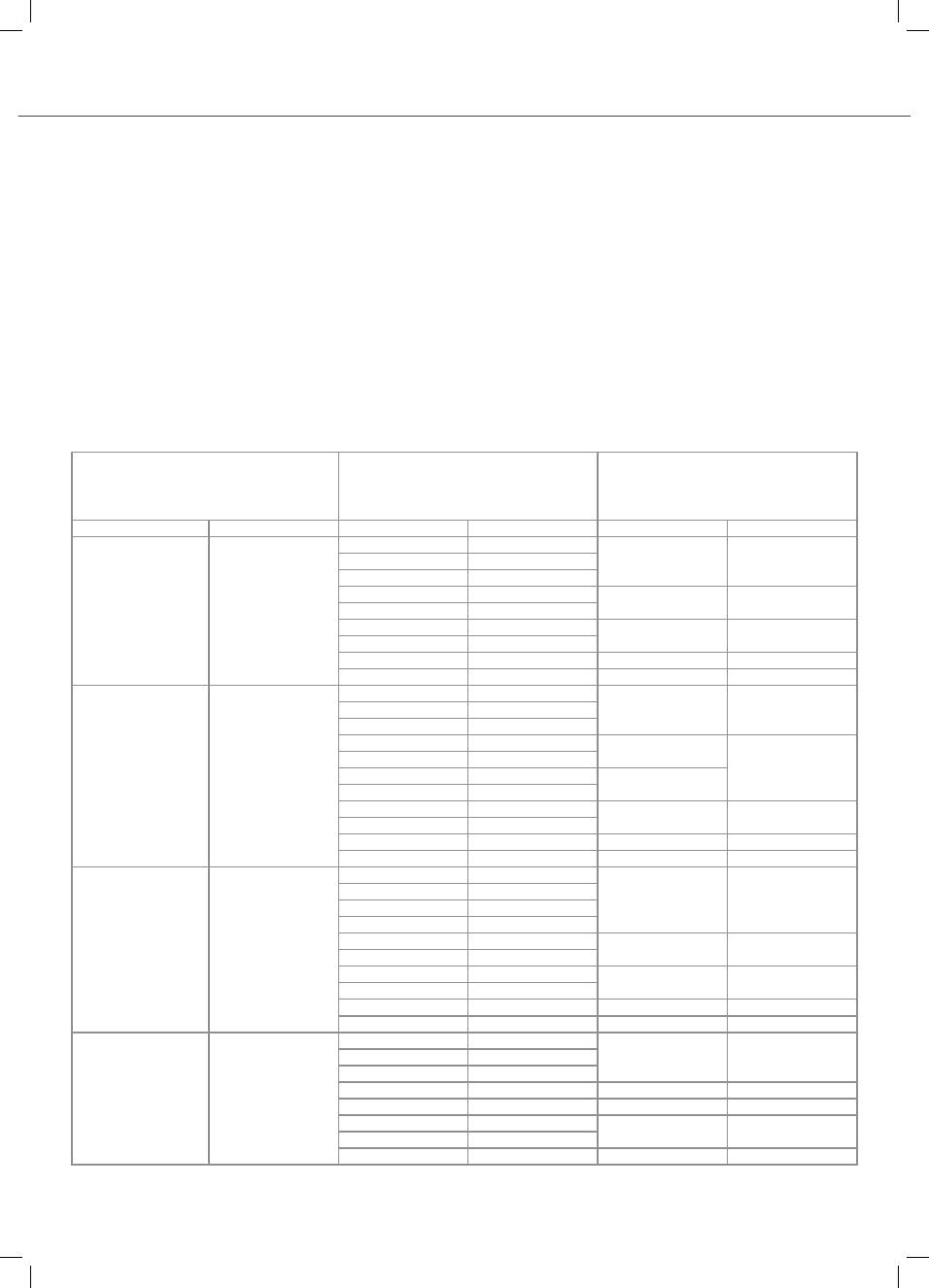

ISO-F

its for the hole basis System.

Tolerance zones

, deviations

Ajustements ISO pour le système de

l’alésage normal.

Zones de tolérance

, écarts

DIN

7154

__

__

__

__

+ 50

+ 41

+ 59

+ 48

+ 65

+ 54

+ 79

+ 66

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

__

DK 621.753.2(100)

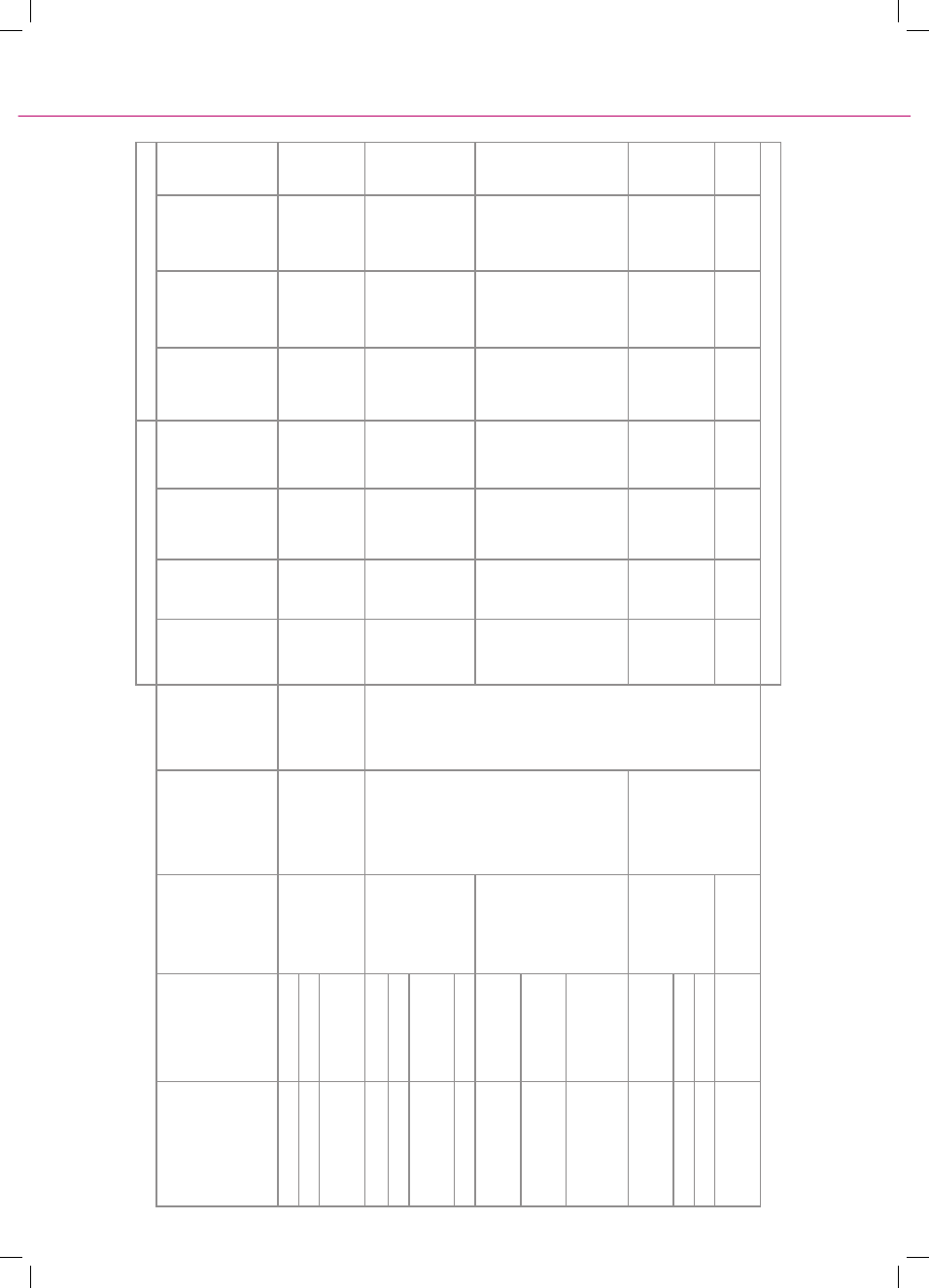

Toleranzfelder dargestellt für Nennmaß 60 mm

Innenmaße

(Bohrungen)

Außenmaße

(W

ellen)

Gestrichelt dargestellte

Toleranzfelder

sind für Nennmaß 60 mm nicht vorhanden

Reihe 1

Reihe 2

Toleranzfelder

nach DIN 7157

1

)

ISO - P

assungen für Einheitsbohrung

Toleranzfelder

Abmaße in µm

Blatt 1

von

bis

Toleranzfeld

über

bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis

1

) T

oleranzfelder nach DIN 7157 sind bevorzugt anzuwenden.

Hierbei ist die Reihe 1 der Reihe 2 vorzuziehen

Fortsetzung Seite 2

Schw

arze Zahlen =

Abmaße an der

Gutseite

Grüne Zahlen =

Abmaße an der

Ausschussseite

Passungen für Einheitsbohrung,

P

aßtoleranzen (Spiele und

Übermaße) siehe DIN 7154 Blatt 2

Passungen für Einheitswelle siehe DIN 7155 Blatt 1 und Blatt 2

DEUTSCHE NORMEN

August 1966

„Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normungen e

.V

. Maßgebend für das

Anwenden der Norm ist deren F

assung mit dem neusten

Ausgabedatum,

die bei der Beuth

Verlag

GmbH,

Burggrafenstraße 4-10,

1000 Berlin 30,

erhältlich ist.“

Alleinverkauf der Normblätter durch Beuth-V

ertrieb

GmbH,

Berlin 30 und K

öln

8.66

DIN 7154 Bl.

1

Aug.

1966 Preisgr

. 7

Änderung August 1966:

Abmaße auf ISO-Empfehlung ISO/R 286-1962

abgestimmt

Frühere Ausgaben: DIN 7154: 10.36

DIN 7154 Blatt 1: 12.50, 9.56

Nennmaßbereich mm

KOnStRUKtiOnSnORmen

iSO-Passungen für

einheitsbohrung,

din

7154

501

+800

+600

+400

+200

0

-200

-400

-600

-800

1

3 3

6 6

10 10

14 14

18 18

24 24

30 30

40 40

50 50

65 65

80 80

100 100

120

µm

H9

zc9

zb9

za9

z9

x9

u9

t9

h8

h9

h11

f8

e9

d10

c10

c11

b10

H10

zc10

zb10

za10

z10

x10

u10

H11

zc11

zb11

za11

z11

x11

h9

h11

d9

d11

c11

b11

b12

a11

H12

h12

d12

b12

a12

H13

h13

d13

b13

a13

+25

0

+85

+60

+65

+40

__

+51

+26

+45

+20

__

__

0

-14

0

-25

0

-60

-6

-20

-14

-39

-20

-60

-60

-100

-60

-120

-140

-180

+40

0

+100

+60

__

__

+66

+26

__

__

+60

0

+120

+60

__

__

__

__

0

-25

0

-60

-20

-45

-20

-80

-60

-120

-140

-200

-140

-240

-270

-330

+100

0

0

-100

-20

-120

-140

-240

-270

-370

+140

0

0

-140

-20

-160

-140

-280

-270

-410

+36

0

+133

+97

+103

+67

__

+78

+42

+70

+34

__

__

0

-22

0

-36

0

-90

-13

-35

-25

-61

-40

-98

-80

-138

-80

-170

-150

-208

+58

0

+155

+97

+125

+67

__

+100

+42

__

__

+90

0

+187

+97

+157

+67

__

__

__

0

-36

0

-90

-40

-76

-40

-130

-80

-170

-150

-240

-150

-300

-280

-370

+150

0

0

-150

-40

-190

-150

-300

-280

-430

+220

0

0

-220

-40

-260

-150

-370

-280

-500

+30

0

+110

+80

+80

+50

__

+65

+35

+58

+28

__

__

0

-18

0

-30

0

-75

-10

-28

-20

-50

-30

-78

-70

-118

-70

-145

-140

-188

+48

0

+128

+80

__

__

+83

+35

__

__

+75

0

+155

+80

__

__

__

__

0

-30

0

-75

-30

-60

-30

-105

-70

-145

-140

-215

-140

-260

-270

-345

+120

0

0

-120

-30

-150

-140

-260

-270

-390

+180

0

0

-180

-30

-210

-140

-320

-270

-450

+43

0

+173

+130

+133

+90

__

+93

+50

+83

+40

__

__

0

-27

0

-43

0

-110

-16

-43

-32

-75

-50

-112

-95

-165

-95

-205

-150

-220

+70

0

+200

+130

+160

+90

__

+120

+42

__

__

+110

0

+240

+130

+200

+90

__

__

__

0

-43

0

-110

-50

-93

-50

-160

-95

-205

-150

-260

-150

-330

-290

-400

+180

0

0

-180

-50

-230

-150

-330

-290

-470

+270

0

0

-270

-50

-320

-150

-420

-290

-560

+193

+150

+151

+108

__

+103

+60

+88

+45

+220

+150

+178

+108

__

+130

+60

+115

+45

+260

+150

+218

+108

+52

0

+240

+188

+188

+136

+150

+98

+125

+73

+106

+54

__

__

0

-33

0

-52

0

-130

-20

-53

-40

-92

-65

-149

-110

-194

-110

-240

-160

-244

+84

0

+272

+188

+220

+136

__

+157

+73

+138

+54

__

+130

0

+318

+188

+266

+136

__

__

__

0

-52

0

-130

-65

-117

-65

-195

-110

-240

-160

-290

-160

-370

-300

-430

+210

0

0

-210

-65

-275

-160

-370

-300

-510

+330

0

0

-330

-65

-395

-160

-490

-300

-630

+270

+218

+212

+160

+170

+118

+140

+88

+116

+64

+100

+48

+302

+218

+244

+160

__

+172

+88

+148

+64

+348

+218

+290

+160

__

+218

+88

+62

0

+336

+274

+262

+200

+210

+148

+174

+112

+142

+80

+122

+60

__

0

-39

0

-62

0

-160

-25

-64

-50

-112

-80

-180

-120

-220

-120

-280

-170

-270

+100

0

+374

+274

+300

+200

__

+212

+112

+180

+80

__

+160

0

+434

+274

+360

+200

__

+272

+112

__

0

-62

0

-160

-80

-142

-80

-240

-170

-330

-170

-420

-310

-470

0

-250

-80

-330

-310

-560

0

-390

-80

-470

-310

-700

+387

+325

+304

+242

+242

+180

+198

+136

+159

+97

+132

+70

-130

-230

-130

-290

-180

-280

+425

+325

+342

+242

+280

+180

+236

+136

+197

+97

+170

+70

+485

+325

+402

+242

__

+296

+136

-180

-340

-120

-280

-130

-290

-180

-430

-320

-480

-320

-570

-320

-710

+74

0

+479

+405

+374

+300

+300

+226

+245

+172

+196

+122

+161

+87

__

0

-46

0

-74

0

-190

-30

-76

-60

-134

-100

-220

-140

-260

-140

-330

-190

-310

+120

0

+525

+405

+420

+300

+346

+226

+292

+172

+242

+122

+207

+87

+190

0

+595

+405

+490

+300

__

+362

+172

+312

+122

0

-74

0

-190

-100

-174

-100

-290

-190

-380

-190

-490

-340

-530

0

-300

-100

-400

-340

-640

0

-460

-100

-560

-340

-800

__

+434

+360

+348

+274

+284

+210

+220

+146

+176

+102

-150

-270

-150

-340

-200

-320

+600

+480

+480

+360

+394

+274

+330

+210

+266

+146

+222

+102

+670

+480

+550

+360

__

+400

+210

+336

+146

-200

-390

-200

-500

-360

-550

-360

-660

-360

-820

__

+487

+400

+397

+310

+297

+210

+231

+144

-180

-320

-180

-400

-240

-380

+830

+690

+665

+525

+540

+400

+450

+310

+350

+210

+284

+144

+910

+690

+745

+525

+620

+400

+530

+310

+430

+210

-240

-460

-240

-590

-410

-630

-410

-760

-410

-950

+87

0

__

+532

+445

+422

+335

+345

+258

+265

+178

+211

+124

__

0

-54

0

-87

0

-220

-36

-90

-72

-159

-120

-260

-170

-310

-170

-390

-220

-360

+140

0

+725

+585

+585

+445

+475

+335

+398

+258

+318

+178

+264

+124

+220

0

+805

+585

+665

+445

__

+478

+258

+398

+178

0

-87

0

-220

-120

-207

-120

-340

-220

-440

-140

-330

-150

-340

-180

-400

-170

-390

-220

-570

-380

-600

0

-350

+250

0

+300

0

+350

0

-120

-470

-380

-730

-170

-420

-180

-430

-190

-490

-200

-500

-240

-590

-220

-500

0

-540

+390

0

+460

0

+540

0

-120

-660

-380

-920

-170

-560

-180

-570

-190

-650

-200

-660

-240

-780

-220

-760

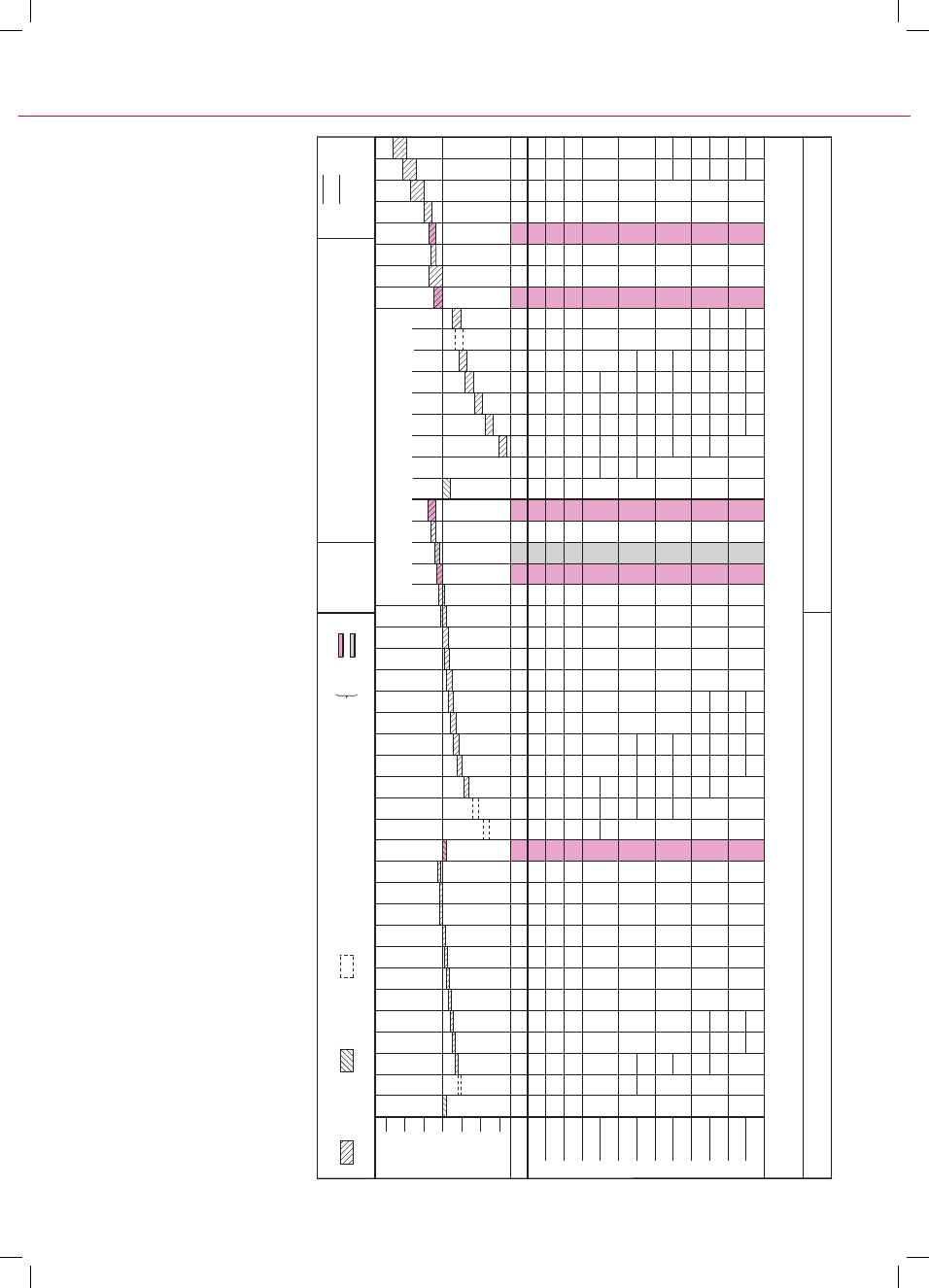

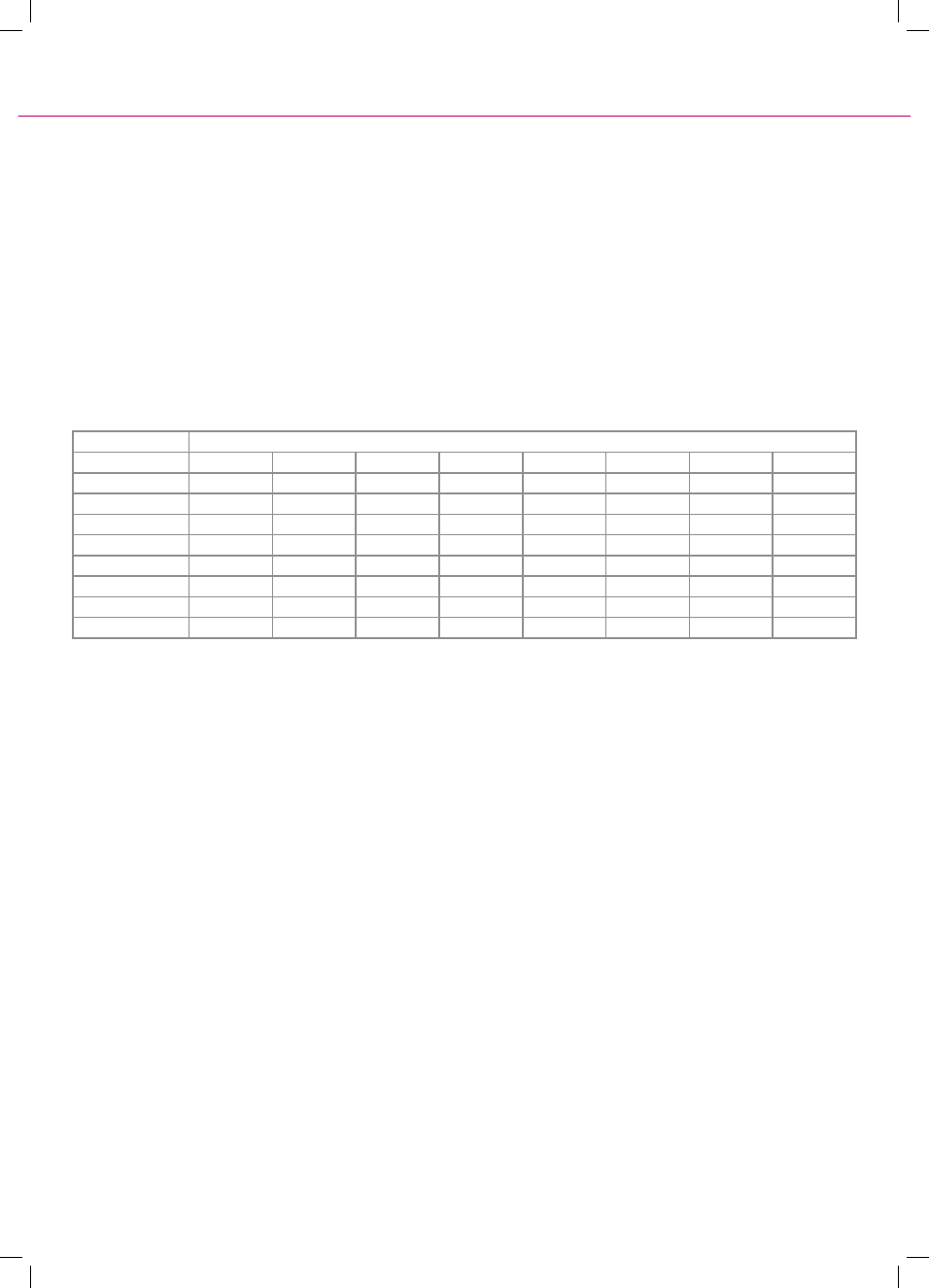

Toleranzfelder dargestellt für Nennmaß 60 mm

Innenmaße

(Bohrungen)

Außenmaße

(W

ellen)

Gestrichelt dargestellte

Toleranzfelder

sind für Nennmaß 60 mm nicht vorhanden

Reihe 1

Reihe 2

Toleranzfelder

nach DIN 7157

1

)

Seite 2 DIN 7154 Blatt 1

von

bis

Toleranzfeld

über

bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis

1

) T

oleranzfelder nach DIN 7157 sind bevorzugt anzuwenden.

Hierbei ist die Reihe 1 der Reihe 2 vorzuziehen

Schw

arze Zahlen =

Abmaße an der

Gutseite

Grüne Zahlen =

Abmaße an der

Ausschussseite

„Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normungen e

.V

. Maßgebend für das

Anwenden der Norm ist deren F

assung mit dem neusten

Ausgabedatum,

die bei der Beuth

Verlag

GmbH,

Burggrafenstraße 4-10,

1000 Berlin 30,

erhältlich ist.“

Abmaße in µm

Nennmaßbereich in mm

KOnStRUKtiOnSnORmen

iSO-Passungen für

einheitsbohrung,

din

7154

502

+300

+200

+100

0

-100

-200

-300

1

3 3

6 6

10 10

14 14

18 18

24 24

30 30

40 40

50 50

65 65

80 80

100 100

120

µm

h5

U6

T6

S6

R6

P6

N6

M6

K6

J6

H6

G6

h6

ZA7

Z7

X7

U7

T7

S7

R7

P7

N7

M7

K7

J7

H7

G7

F7

F8

h8

ZC8

ZB8

ZA8

Z8

X8

U8

T8

S8

H8

H9

F7

F8

E8

D9

C9

B9

0

-4

-18

-24

__

-14

-20

-10

-16

-6

-12

-4

-10

-2

-8

0

-6

+2

-4

+6

0

+8

+2

0

-6

-32

-42

-26

-36

-20

-30

-18

-28

__

-14

-24

-10

-20

-6

-16

-4

-14

-2

-12

0

-10

+4

-6

+10

0

+12

+2

+16

+6

+20

+6

0

-14

-60

-74

-40

-54

__

-26

-40

-20

-34

__

__

-14

-28

+14

0

+25

0

+16

+6

+20

+6

+28

+14

+45

+20

+85

+60

+165

+140

0

-6

-25

-34

__

-20

-29

-16

-25

-12

-21

-7

-16

-3

-12

+2

-7

+5

-4

+9

0

+14

+5

0

-9

-46

-61

-36

-51

-28

-43

-22

-37

__

-17

-32

-13

-28

-9

-24

-4

-19

0

-15

+5

-10

+8

-7

+15

0

+20

+5

+28

+13

+35

+13

0

-22

-97

-119

-67

-89

-52

-74

-42

-64

-34

-56

__

__

-23

-45

+22

0

+36

0

+28

+13

+35

+13

+47

+25

+76

+40

+116

+80

+186

+150

0

-5

-20

-28

__

-16

-24

-12

-20

-9

-17

-5

-13

-1

-9

+2

-6

+5

-3

+8

0

+12

+4

0

-8

-38

-50

-31

-43

-24

-36

-19

-31

__

-15

-27

-11

-23

-8

-20

-4

-16

0

-12

+3

-9

+6

-6

+12

0

+16

+4

+22

+10

+28

+10

0

-18

-80

-98

-50

-68

__

-35

-53

-28

-46

-130

-157

-90

-117

-64

-91

-50

-77

-40

-67

-188

-221

-136

-169

-98

-131

-73

-106

-54

-87

-218

-251

-160

-193

-118

-151

-88

-121

-64

-97

__

-48

-81

-150

-177

-108

-135

-77

-104

-60

-87

-45

-72

__

__

-19

-37

+18

0

+30

0

+22

+10

+28

+10

+38

+20

+60

+30

+100

+70

+170

+140

0

-8

-9

-20

-4

-15

+2

-9

+6

-5

+11

0

+17

+6

0

-11

-26

-44

__

+6

-12

+10

-8

+18

0

+24

+6

+34

+16

+43

+16

0

-27

__

__

-28

-55

+27

0

+43

0

+34

+16

+43

+16

+59

+32

+93

+50

+138

+95

+193

+150

0

-9

-37

-50

__

-4

-17

+2

-11

+8

-5

+13

0

+20

+7

0

-13

__

+6

-15

+12

-9

0

-33

__

-35

-68

+33

0

+52

0

+41

+20

+53

+20

+73

+40

+117

+65

+162

+110

+212

+160

__

-37

-50

0

-11

-43

-59

-4

-20

+3

-13

+10

-6

+16

0

+25

+9

0

-16

__

-103

-128

-71

-96

-51

-76

+14

-11

0

-39

__

-60

-99

+62

0

+50

+25

-49

-65

__

-88

-113

-61

-86

-70

-109

-80

-119

-97

-136

0

-13

-60

-79

-47

-66

-35

-54

-5

-24

+4

-15

+13

-6

+19

0

+29

+10

0

-19

__

-111

-141

-76

-106

-42

-72

-30

-60

+18

-12

__

-87

-133

__

-53

-99

+74

0

+60

+30

__

-53

-72

-37

-56

__

-91

-121

-48

-78

-32

-62

-102

-148

__

-59

-105

__

-47

-69

-131

-166

-66

-101

-41

-76

-144

-198

-104

-158

-79

-133

0

-15

__

__

__

__

-64

-86

-44

-66

-6

-28

-15

-26

-11

-24

-12

-28

-14

-33

-16

-38

-20

-31

-18

-31

-21

-37

-25

-36

-24

-37

-29

-45

__

-30

-41

-31

-44

-38

-54

-26

-45

-30

-52

+4

-18

+16

-6

+22

0

+34

+12

0

-22

__

__

__

__

-111

-146

-39

-64

-80

-101

-56

-77

-40

-61

-33

-54

-65

-86

-46

-67

-53

-71

-38

-56

-43

-61

-70

-88

-57

-75

-33

-51

-33

-54

__

-45

-70

-55

-85

-64

-94

-91

-126

-78

-113

-58

-93

-38

-73

+22

-13

__

0

-46

0

-54

+53

+20

+64

+25

+76

+30

+90

+36

+41

+20

+50

+25

+60

+30

+71

+36

+28

+7

+34

+9

+40

+10

+47

+12

+21

0

+25

0

+30

0

+35

0

-5

-23

0

-18

-7

-28

0

-21

0

-25

0

-30

0

-35

+7

-18

+9

-21

+10

-25

-16

-34

-11

-29

-20

-41

-14

-35

-17

-42

-21

-39

-27

-48

-25

-50

-34

-59

-21

-51

-24

-59

-8

-33

-9

-39

-10

-45

__

-124

-178

-122

-168

-146

-192

-210

-264

-178

-232

+232

+170

+242

+180

+182

+120

+192

+130

+264

+190

+274

+200

+327

+240

+307

+220

+214

+140

+224

+150

+267

+180

+257

+170

-112

-151

-136

-175

-148

-187

-180

-219

-172

-218

-210

-256

-310

-364

-285

-312

-226

-272

-274

-320

-200

-239

-242

-281

-300

-346 __

__

-335

-389

__

-71

-125

+87

0

+39

0

-43

-82

__

+46

0

+54

0

+71

+36

+64

+25

+89

+50

+76

+30

+106

+60

+90

+36

+126

+72

+142

+80

+174

+100

+207

+120

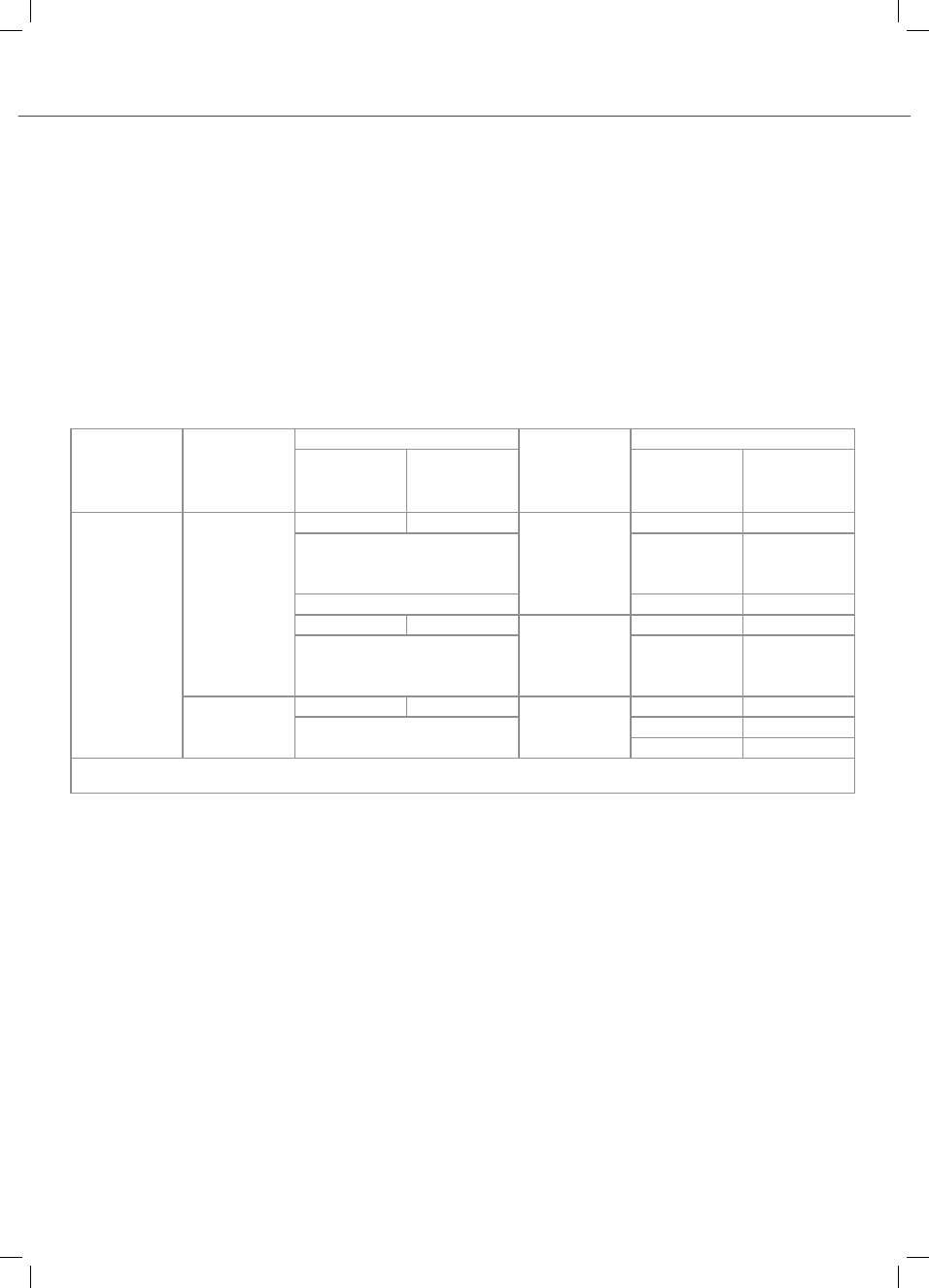

DIN

7155

ISO -F

its for the shaft basis System.

Tolerance zones

, deviations

Ajustements ISO pour le système de l‘arbre normal.

Zones de tolérance

, écarts

DK 621.753.2(100)

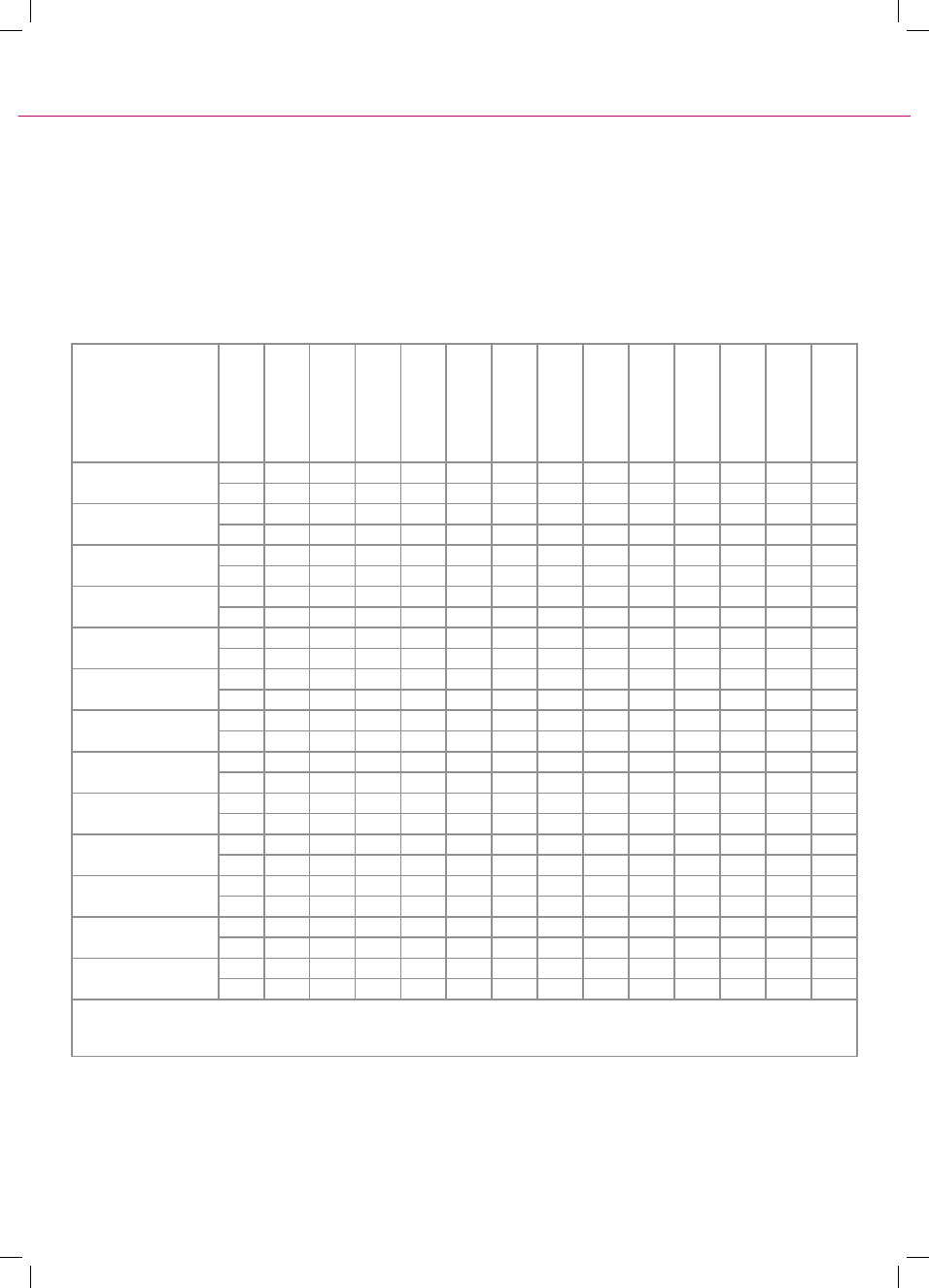

Toleranzfelder dargestellt für Nennmaß 60 mm

Innenmaße

(Bohrungen)

Außenmaße

(W

ellen)

Gestrichelt dargestellte

Toleranzfelder

sind für Nennmaß 60 mm nicht vorhanden

Reihe 1

Reihe 2

Toleranzfelder

nach DIN 7157

1

)

von

bis

Toleranzfeld

über

bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis

1

) T

oleranzfelder nach DIN 7157 sind bevorzugt anzuwenden.

Hierbei ist die Reihe 1 der Reihe 2 vorzuziehen

Schw

arze Zahlen =

Abmaße an der

Gutseite

Grüne Zahlen =

Abmaße an der

Ausschussseite

Passungen für Einheitswelle

, P

aßtoleranzen (Spiele und

Übermaße) siehe DIN 7155 Blatt 2

Passungen für Einheitsbohrung siehe DIN 7154 Blatt 1 und Blatt 2

„Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normungen e

.V

. Maßgebend für das

Anwenden der Norm ist deren F

assung mit dem neusten

Ausgabedatum,

die bei der Beuth

Verlag

GmbH,

Burggrafenstraße 4-10,

1000 Berlin 30,

erhältlich ist.“

Toleranzfelder

Abmaße in µm

Nennmaßbereich in mm

ISO - P

assungen für Einheitswelle

Blatt 1

August 1966

DEUTSCHE NORMEN

Änderung August 1966:

Abmaße auf ISO-Empfehlung ISO/R 286-1962

abgestimmt

Frühere Ausgabe: DIN 7155: 10.36

DIN 7155 Blatt 1: 12.50, 9.56

Alleinverkauf der Normblätter durch Beuth-V

ertrieb

GmbH,

Berlin 30 und K

öln

8.66

DIN 7155 Bl.

1

Aug 1966 Preisgr

. 7

Fortstetzung Seite 2

KOnStRUKtiOnSnORmen

iSO-Passungen für

einheitswelle,

din

7155

503

+800

+600

+400

+200

0

-200

-400

-600

1

3 3

6 6

10 10

14 14

18 18

24 24

30 30

40 40

50 50

65 65

80 80

100 100

120

µm

h9

ZC9

ZB9

ZA9

Z9

X9

U9

T9

H8

H9

H11

F8

E9

D10

C10

C11

B10

h10

ZC10

ZB10

ZA10

Z10

X10

U10

h11

ZC11

ZB11

ZA11

Z11

X11

H9

H11

D9

D10

D11

C11

B11

B12

A11

h12

H12

D12

B12

A12

h13

H13

D13

B13

A13

0

-25

-60

-85

-40

-65

__

-26

-51

-20

-45

__

__

+14

0

+25

0

+60

0

+20

+6

+39

+14

+60

+20

+100

+60

+120

+60

+180

+140

0

-40

-60

-100

__

__

-26

-66

__

__

0

-60

-60

-120

__

__

__

__

+25

0

+60

0

+45

+20

+60

+20

+80

+20

+120

+60

+200

+140

+240

+140

+330

+270

0

-100

+100

0

+120

+20

+240

+140

+370

+270

0

-140

+140

0

+160

+20

+280

+140

+410

+270

0

-36

-97

-133

-67

-103

__

-42

-78

-34

-70

__

__

+22

0

+36

0

+90

0

+35

+13

+61

+25

+98

+40

+138

+80

+170

+80

+208

+150

0

-58

-97

-155

-67

-125

__

-42

-100

__

__

0

-90

-97

-187

-67

-157

__

__

__

+36

0

+90

0

+76

+40

+98

+40

+130

+40

+170

+80

+240

+150

+300

+150

+370

+280

0

-150

+150

0

+190

40

+300

+150

+430

+280

0

-220

+220

0

+260

+40

+370

+150

+500

+280

0

-30

-80

-110

-50

-80

__

-35

-65

-28

-58

__

__

+18

0

+30

0

+75

0

+28

+10

+50

+20

+78

+30

+118

+70

+145

+70

+188

+140

0

-48

-80

-128

__

__

-35

-83

__

__

0

-75

-80

-155

__

__

__

__

+30

0

+75

0

+60

+30

+78

+30

+105

+30

+145

+70

+215

+140

+260

+140

+345

+270

0

-120

+120

0

+150

+30

+260

+140

+390

+270

0

-180

+180

0

+210

+30

+320

+140

+450

+270

0

-43

-130

-173

-90

-133

__

-50

-93

-40

-83

__

__

+27

0

+43

0

+110

0

+43

+16

+75

+32

+120

+50

+165

+95

+205

+95

+220

+150

0

-70

-130

-200

-90

-160

__

-50

-120

__

__

0

-110

-130

-240

-90

-200

__

__

__

+43

0

+110

0

+93

+50

+120

+50

+160

+50

+205

+95

+260

+150

+330

+150

+400

+290

0

-180

+180

0

+230

+50

+330

+150

+470

+290

0

-270

+270

0

+320

+50

+420

+150

+560

+290

-150

-193

-108

-151

__

-60

-103

-45

-88

-150

-220

-108

-178

__

-60

-130

-45

-115

-150

-260

-108

-218

0

-52

-188

-240

-136

-188

-98

-150

-73

-125

-54

-106

__

__

+33

0

+52

0

+130

0

+53

+20

+92

+40

+149

+65

+194

+110

+240

+110

+244

+160

0

-84

-188

-272

-136

-220

__

-73

-157

-54

-138

__

0

-130

-188

-318

-136

-266

__

__

__

+52

0

+130

0

+117

+65

+149

+65

+195

+65

+240

+110

+290

+160

+370

+160

+430

+300

0

-210

+210

0

+275

+65

+370

+160

+510

+300

0

-330

+330

0

+395

65

+490

+160

+630

+300

-218

-270

-160

-212

-118

-170

-88

-140

-64

-116

-48

-100

-218

-302

-160

-244

__

-88

-172

-64

-148

-218

-348

-160

-290

__

-88

-218

0

-62

-274

-336

-200

-262

-148

-210

-112

-174

-80

-142

-60

-122

__

+39

0

+62

0

+160

0

+64

+25

+112

+50

+180

+80

+220

+120

+280

+120

+270

+170

0

-100

-274

-374

-200

-300

__

-112

-212

-80

-180

__

0

-160

-274

-434

-200

-360

__

-112

-272

__

+62

0

+160

0

+142

+80

+180

+80

+240

+80

+280

+120

+330

+170

+420

+170

+470

+310

0

-250

+250

0

+330

+80

+420

+170

+560

+310

0

-390

+390

0

+470

+80

+560

+170

+700

+310

-325

-387

-242

-304

-180

-242

-136

-198

-97

-159

-70

-132

+230

+130

+290

+130

+280

+180

-325

-425

-242

-342

-180

-280

-136

-236

-97

-197

-70

-170

-325

-485

-242

-402

__

-136

-296

+290

+130

+340

+180

+430

+180

+480

+320

+430

+180

+570

+320

+570

+180

+710

+320

0

-74

-405

-479

-300

-374

-226

-300

-172

-246

-122

-196

-87

-161

__

+46

0

+74

0

+190

0

+76

+30

+134

+60

+220

+100

+260

+140

+330

+140

+310

+190

0

-120

-405

-525

-300

-420

-226

-346

-172

-292

-122

-242

-87

-207

0

-190

-405

-595

-300

-490

__

-172

-362

-122

-312

+74

0

+190

0

+174

+100

+220

+100

+290

+100

+330

+140

+380

+190

+490

+190

+530

+340

0

-300

+300

0

+400

+100

+490

+190

+640

+340

0

-460

+460

0

+560

+100

+650

+190

+800

+340

__

-360

-434

-274

-348

-210

-284

-146

-220

-102

-179

+270

+150

+340

+150

+320

+200

-480

-600

-360

-480

-274

-394

-210

-330

-146

-266

-102

-222

-480

-670

-360

-550

__

-210

-400

-146

-336

+340

+150

+390

+200

+500

+200

+550

+360

+500

+200

+660

+360

+660

+200

+820

+360

__

-400

-487

-310

-397

-210

-297

-144

-231

+320

+180

+400

+180

+380

+240

-690

-830

-525

-665

-400

-540

-310

-450

-210

-350

-144

-284

-690

-910

-525

-745

-400

-620

-310

-530

-210

-430

+400

+180

+460

+240

+590

+240

+630

+410

+590

+240

+760

+410

+780

+240

+950

+410

0

-87

__

-445

-532

-335

-422

-258

-345

-178

-265

-124

-211

__

+54

0

+87

0

+220

0

+90

+36

+159

+72

+260

+120

+310

+170

+390

+170

+360

+220

0

-140

-585

-725

-445

-585

-335

-475

-258

-398

-178

-318

-124

-264

0

-220

-585

-805

-445

-665

__

-258

-478

-178

-398

+87

0

+220

0

+207

+120

+260

+120

+340

+120

+390

+170

+440

+220

+570

+220

+600

+380

0

-350

+350

0

+470

+120

+570

+220

+730

+380

0

-540

+540

0

+660

+120

+760

+220

+920

+380

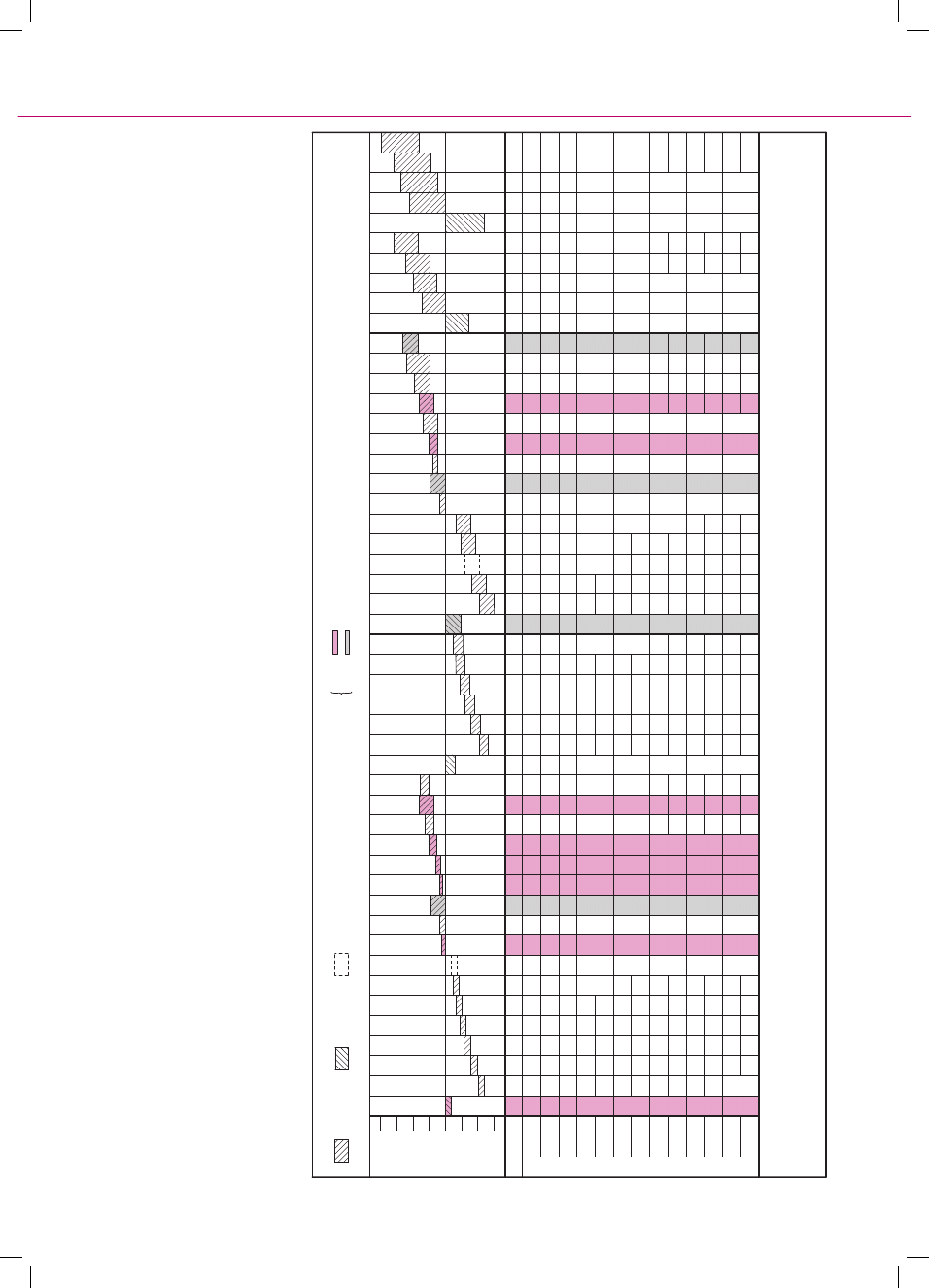

Toleranzfelder dargestellt für Nennmaß 60 mm

Innenmaße

(Bohrungen)

Außenmaße

(W

ellen)

Gestrichelt dargestellte

Toleranzfelder

sind für Nennmaß 60 mm nicht vorhanden

Reihe 1

Reihe 2

Toleranzfelder

nach DIN 7157

1

)

Seite 2 DIN 7155 Blatt 1

von

bis

Toleranzfeld

über

bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis über bis

1

) T

oleranzfelder nach DIN 7157 sind bevorzugt anzuwenden.

Hierbei ist die Reihe 1 der Reihe 2 vorzuziehen

Schw

arze Zahlen =

Abmaße an der

Gutseite

Grüne Zahlen =

Abmaße an der

Ausschussseite

„Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normungen e

.V

. Maßgebend für das

Anwenden der Norm ist deren F

assung mit dem neusten

Ausgabedatum,

die bei der Beuth

Verlag

GmbH,

Burggrafenstraße 4-10,

1000 Berlin 30,

erhältlich ist.“

Abmaße in µm

Nennmaßbereich in mm

KOnStRUKtiOnSnORmen

iSO-Passungen für

einheitswelle,

din

7155

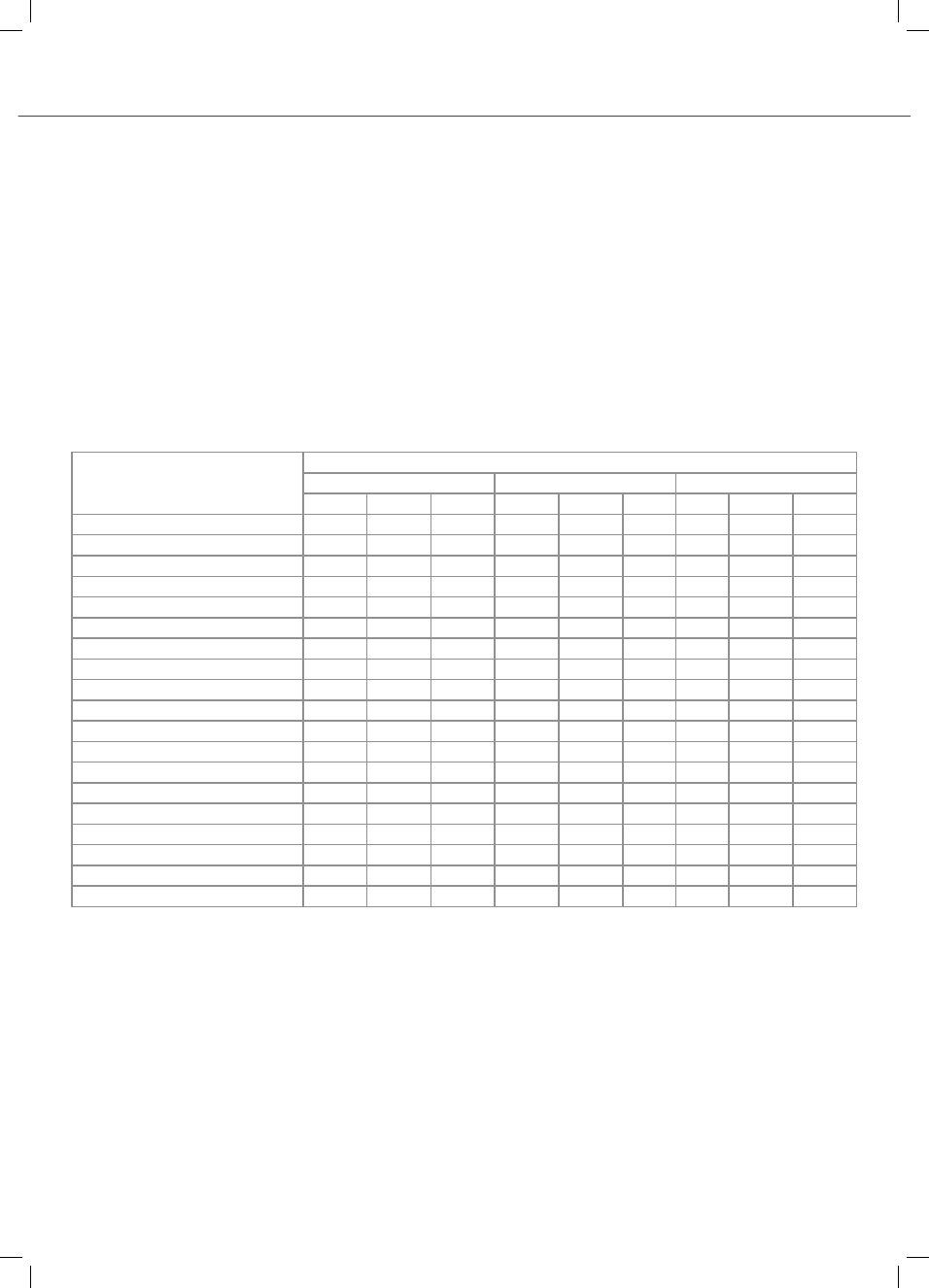

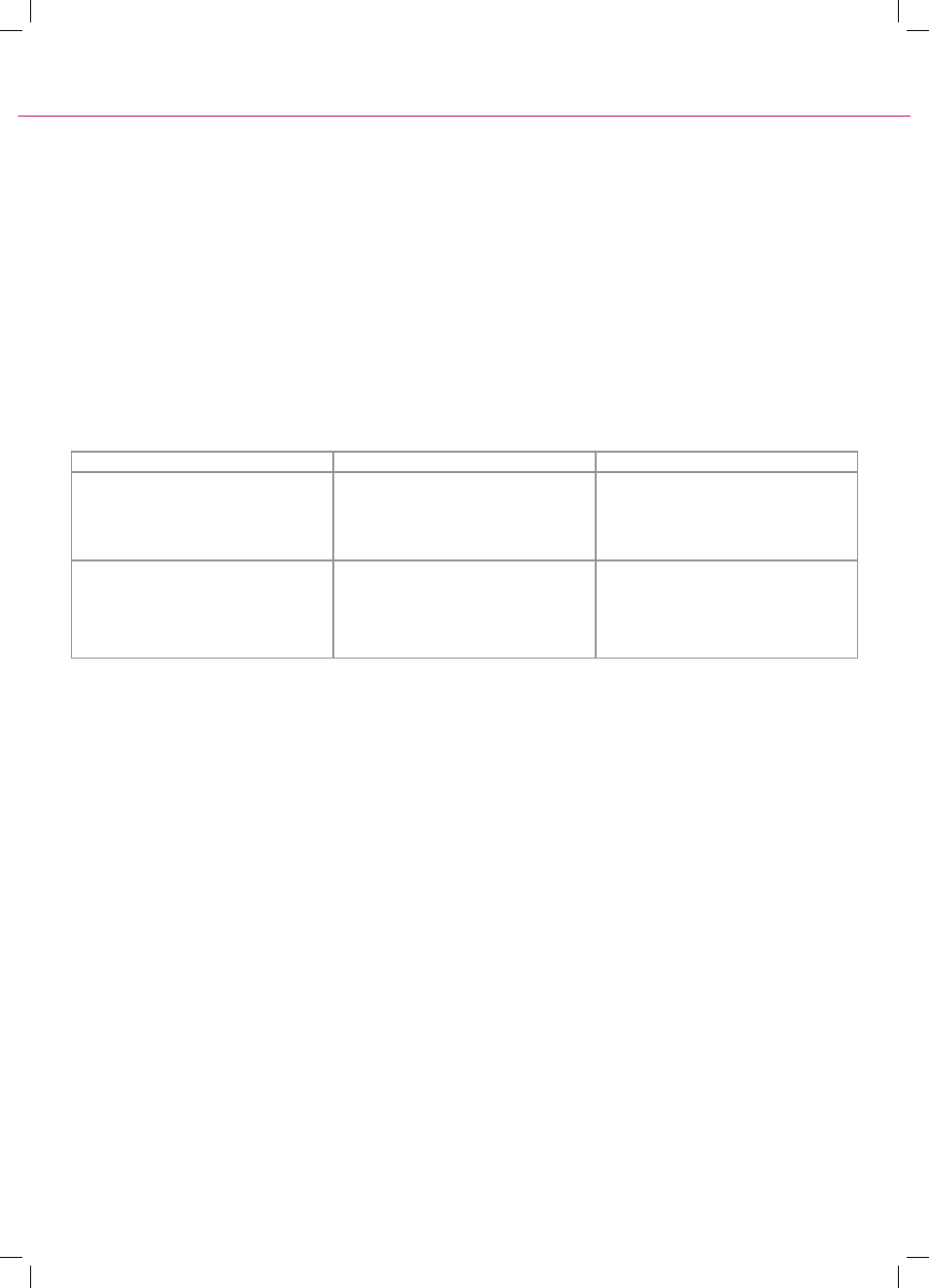

504

DIN ISO 2768 T1

f

± 0,05

± 0,05

± 0,1

± 0,15

± 0,2

± 0,3

± 0,5

–

m

± 0,10

± 0,10

± 0,2

± 0,30

± 0,5

± 0,8

± 1,2

± 2

c

± 0,20

± 0,30

± 0,5

± 0,80

± 1,2

± 2,0

± 3,0

± 4

v

–

± 0,50

± 1,0

± 1,50

± 2,5

± 4,0

± 6,0

± 8

DIN ISO 2768 T2

10

30

100 300 1000

100 300 1000

100 300 1000

10

100

100

30

100 300 1000 3000

300 1000 3000

300 1000 3000

H

0,02 0,05

0,1

0,2

0,3

0,4

0,2

0,3

0,4

0,5

0,5

0,1

K

0,05 0,10

0,2

0,4

0,6

0,8

0,4

0,6

0,8

1,0

0,6

0,8

1

0,2

L

0,10 0,20

0,4

0,8

1,2

1,6

0,6

1,0

1,5

2,0

0,6

1,0

1,5

2

0,5

f

± 0,2

± 0,5

± 1

± 1°

± 0°30‘

± 0°20‘

± 0°10‘

± 0° 5‘

m

c

± 0,4

± 1,0

± 2

± 1°30‘

± 1°30‘

± 0°30‘

± 0°15‘

± 0°10‘

v

± 3°30‘

± 2°30‘

± 1°30‘

± 0°30’

± 0°20‘

fein

mittel

grob

sehr grob

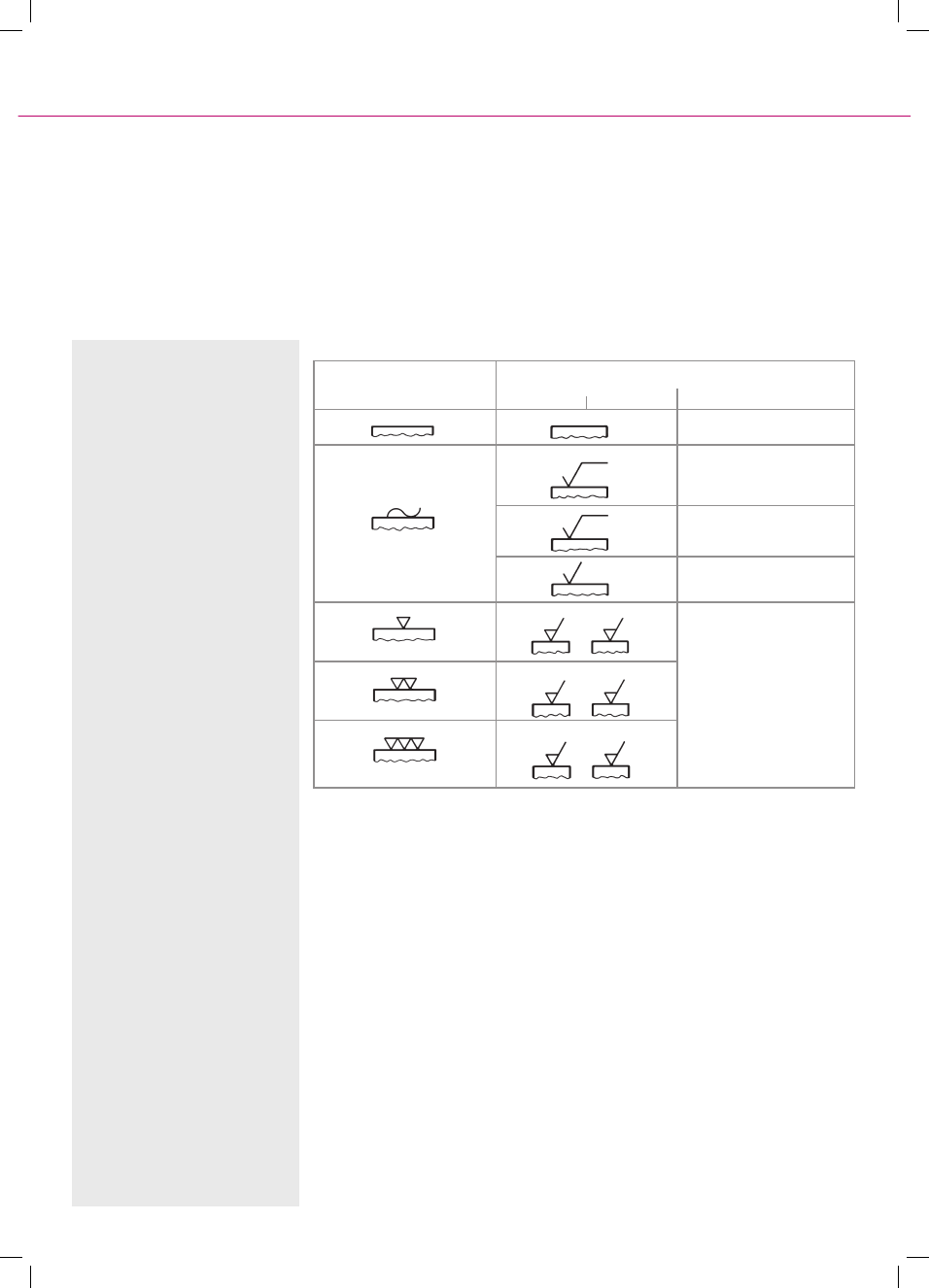

Allgemeintoleranzen für Längen- und Winkelmaße

Toleranzklasse

Längenmaße

Kurz-

Benen-

zeichen

nung

Grenzabmaße in mm für Nennmaßbereiche

0,5

über 3

über 6

über 30

über 120

über 400 über 1000 über 2000

bis 3

bis 6

bis 30

bis 120

bis 400

bis 1000

bis 2000

bis 4000

fein

mittel

grob

sehr grob

Rundungshalbmesser und Fasen

Winkelmaße

Toleranzklasse

Grenzabmaße in mm für

Grenzabmaße in Grad und Minuten für

Nennmaßbereiche

Nennmaßbereiche (kürzerer Schenkel)

Kurz-

Benen-

0,5

über 3

über 6

bis 10

über 10

über 50

über 120

über 400

zeichen

nung

bis 3

bis 6

bis 50

bis 120

bis 400

Allgemeintoleranzen für Form und Lage

Toleranzen in mm für

Toleranz-

Geradheit und Ebenheit

Rechtwinkligkeit

Symmetrie

Lauf

klasse

Nennmaßbereiche in mm

Nennmaßbereiche in mm

Nennmaßbereiche in mm

über über über über über

über über über

über über über

bis

bis

bis

bis

bis

bis

bis

bis

bis

bis

bis

bis

bis

bis

KOnStRUKtiOnSnORmen

- Alle NovoNox-Teile sind dem

allgemeinen Verwendungszweck

bezüglich Werkstoffe und

Ausführung angepasst und

so bearbeitet, dass diese

allen normal auftretenden

Toleranzanforderungen

entsprechen.

- Alle Maße sind in Millimeter

angegeben.

- Alle Gewichte sind Circa-Angaben.

- Für die nach DIN bezeichneten Teile

gilt jeweils die neueste Normblatt-

Ausgabe.

- Abweichungen für Maße ohne

Toleranzangabe nach „DIN ISO

2768-mk“.

Freimaßtoleranzen

din iSO 2768 t1 und t2

Freimaßtoleranzen din iSO 2768 t1 und t2

505

6,3

25

12,5

3,2

0,8

6,3

1,6

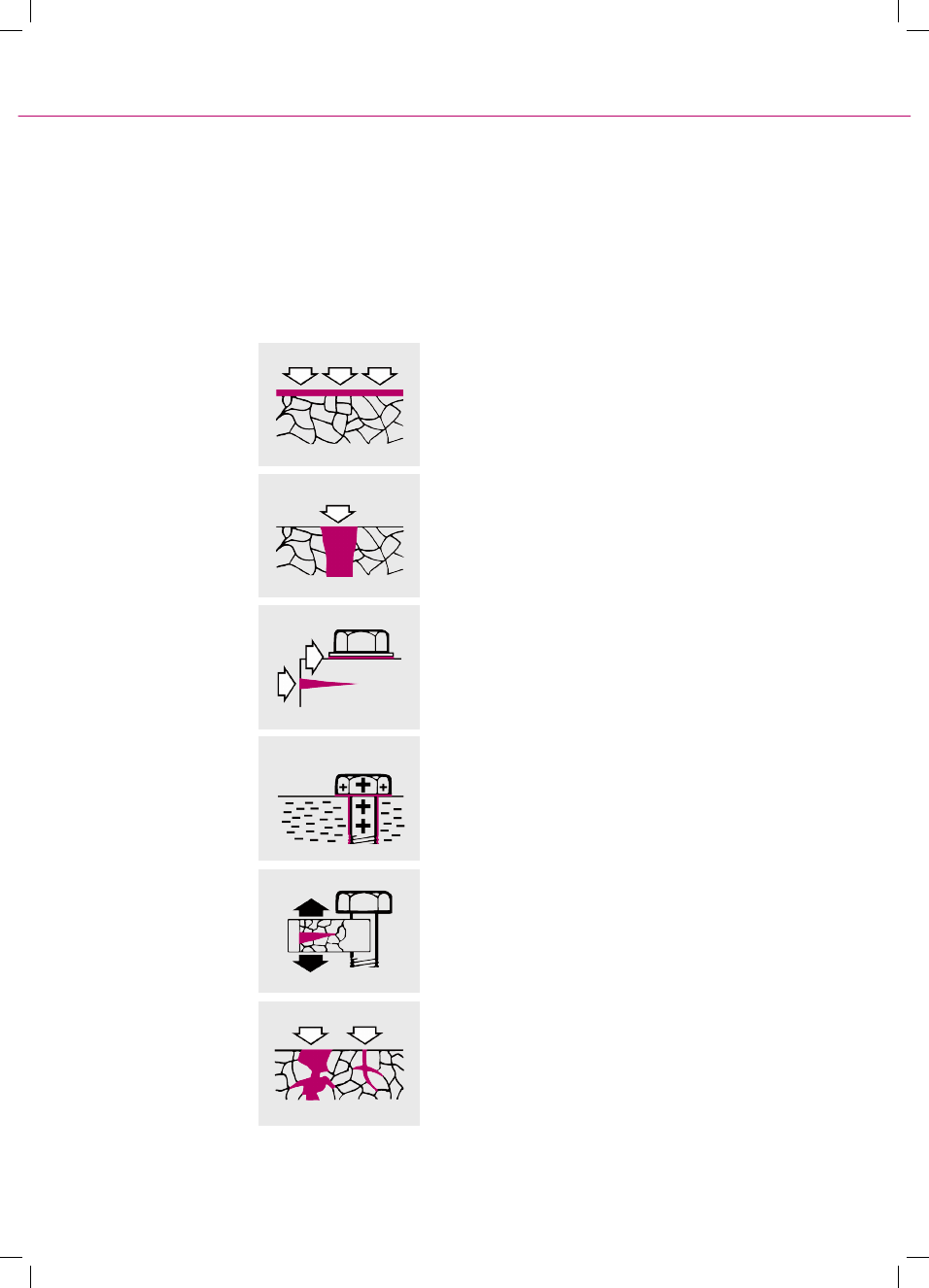

a

t

Oberflächenangaben, R für die zulässige Rautiefe R

Oberflächenzeichen

Zuordnung nach DIN 3141

Bedeutung

nach DIN 3141

nach ISO 1302

Reihe 1

Reihe 2

(Oberfläche ohne Zeichen)

Oberflächen, an die keine bestimmten

Anforderungen gestellt werden

Oberflächen, an die nur die

Forderungen größerer Gleichmäßigkeit

und besseren Aussehens gestellt

werden

glatt

Einzelne rohe Oberflächen,

an denen eine spanende

Nacharbeit zulässig ist

roh

Saubere rohe Oberflächen

mit höheren Anforderungen

Oberfläche mit einer Rauheit,

die den höchstzulässigen Mitten-

rauwert nicht überschreiten darf

KOnStRUKtiOnSnORmen

- Alle NovoNox-Teile sind dem

allgemeinen Verwendungszweck

bezüglich Werkstoffe und

Ausführung angepasst und

so bearbeitet, dass diese

allen normal auftretenden

Toleranzanforderungen

entsprechen.

- Alle Maße sind in Millimeter

angegeben.

- Alle Gewichte sind Circa-Angaben.

- Für die nach DIN bezeichneten Teile

gilt jeweils die neueste Normblatt-

Ausgabe.

- Abweichungen für Maße ohne

Toleranzangabe nach „DIN ISO

2768-mk“.

Oberflächenbeschaffenheit

din iSO 1302

Oberflächenbeschaffenheit DIN ISO 1302

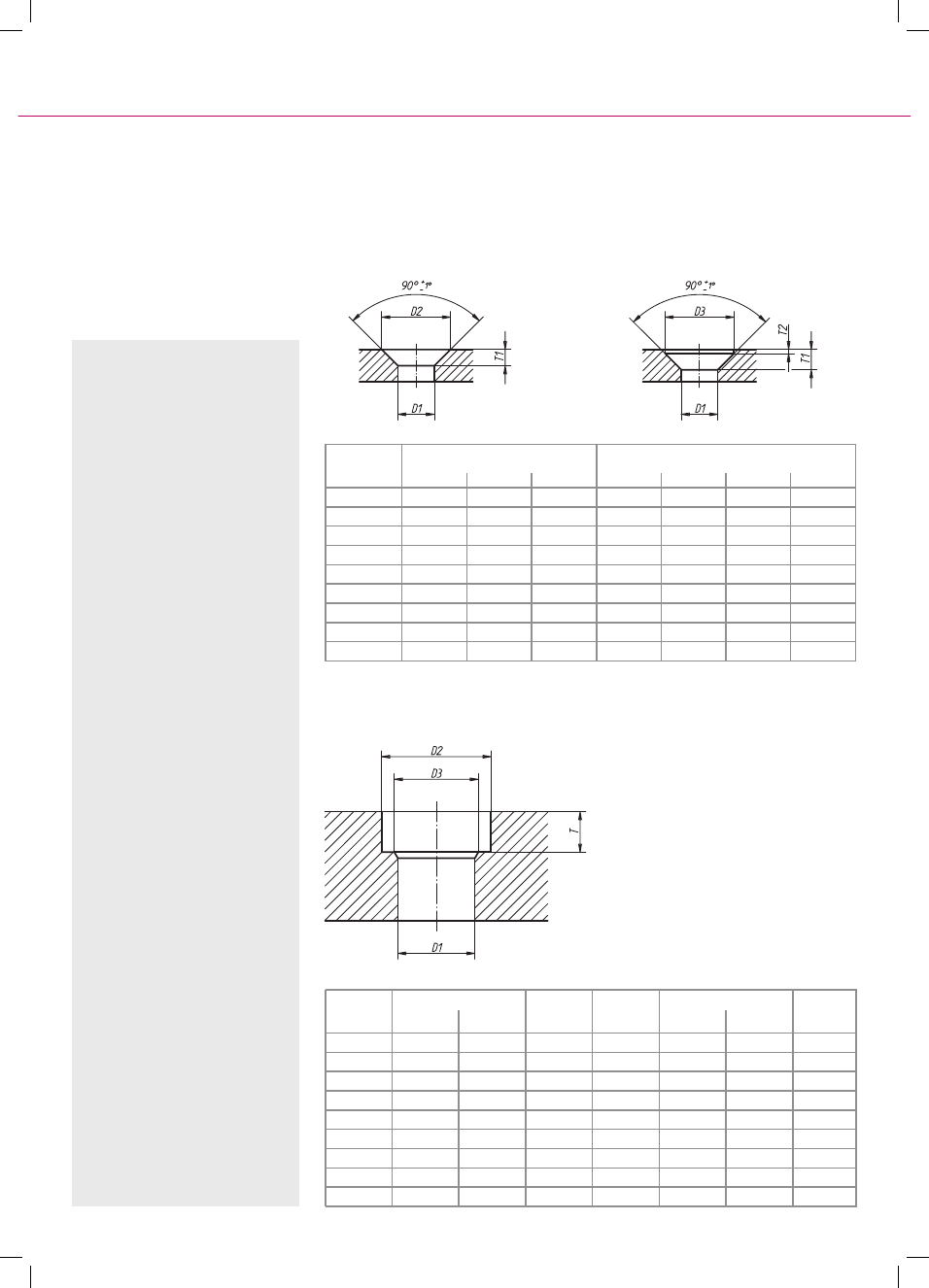

506

D

1

H13

*

D

2

H13

T

1

<

D

1

H12

**

D

3

H12

T

1

<

T

2

+0,1

M 3

3,4

6,6

1,6

3,2

6,3

1,7

0,2

M 4

4,5

9,0

2,3

4,3

8,3

2,4

0,4

M 5

5,5

11,0

2,8

5,3

10,4

2,9

0,5

M 6

6,6

13,0

3,2

6,4

12,4

3,3

0,5

M 8

9,0

17,2

4,1

8,4

16,5

4,4

0,5

M10

11,0

21,5

5,3

10,5

20,5

5,5

0,5

M12

13,5

25,5

6,0

13,0

25,0

6,5

0,5

M16

17,5

31,5

7,0

17,0

31,0

7,5

0,5

M20

22,0

38,0

8,0

21,0

37,0

8,5

0,5

*

**

D

1

D

2

D

3

M 3

3,4

3,2

6

–

–

3,4

M 4

4,5

4,3

8

–

3,4

4,6

M 5

5,5

5,3

10

–

4,2

5,7

M 6

6,6

6,4

11

–

4,8

6,8

M 8

9,0

8,4

15

–

6,0

9,0

M10

11,0

10,5

18

–

7,5

11,0

M12

13,5

13,0

20

16

8,5

13,0

M16

17,5

17,0

26

20

11,5

17,5

M20

22,0

21,0

33

24

13,5

21,5

+ 0,2

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

+ 0,4

0

***

Form A

Ausführung mittel (m)

Form B

Ausführung fein (f)

Form J, Form K

Für

Ausführung mittel (m)

Ausführung fein (f)

Gewinde-

Ø

Durchgangsloch mittel nach DIN ISO 273

Durchgangsloch fein nach DIN ISO 273

Für

T

zul.

Gewinde-

mittel (m)

fein (f)

Ab-

Ø

H13*

H12**

Form J

Form K

weichung

KOnStRUKtiOnSnORmen

Senkungen Form B:

– für Senkschrauben DIN 7991.

Senkungen Form J:

– für Zylinderschrauben DIN 6912.

Senkungen Form K:

– für Zylinderschrauben DIN 912.

Hinweis:

*

Durchgangsloch mittel nach DIN

ISO 273.

** Durchgangsloch fein nach DIN

ISO 273.

*** 90° Senkung oder gerundet,

unter 12 mm Gewinde-

durchmesser nur entgratet.

Senkungen

din 74-1 für Senkschrauben

din 974-1 für Zylinderschrauben

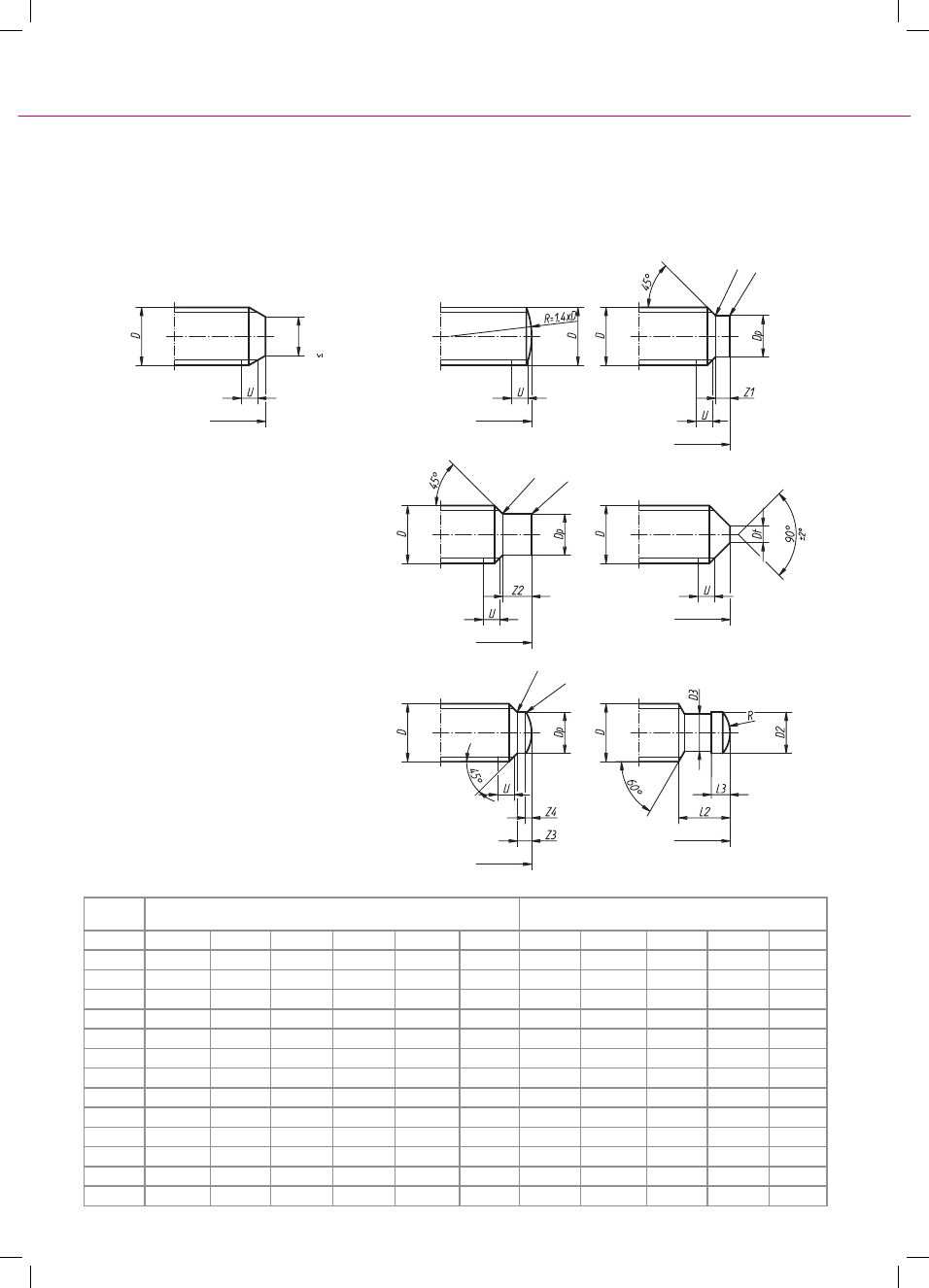

507

K Kegelkuppe

L Linsenkuppe

Ka Kernansatz

Za Zapfen

Sp Spitze

AK Ansatzkuppe

Druckzapfen nach DIN 6332

Länge

Länge

Länge

Länge

Länge

Länge

Länge

gerundetgerundet

gerundet gerundet

gerundetgerundet

Gewinde- Kerndurchmesser

D

Dp h13

Dt h16*

Z

1

+ IT14

Z

2

+ IT14

Z

3

+ IT14

Z

4

<

D

2

h11

D

3

–0,1

L

2

L

3

R

M 4

2,5

–

1,00

2,0

1,00

0,50

–

–

–

–

–

M 5

3,5

–

1,25

2,5

1,25

0,60

–

–

–

–

–

M 6

4,0

1,5

1,50

3,0

1,50

0,70

4,5

4,0

6,0

2,5

3

M 8

5,5

2,0

2,00

4,0

2,00

1,00

6,0

5,4

7,5

3,0

5

M10

7,0

2,5

2,50

5,0

2,50

1,00

8,0

7,2

9,0

4,5

6

M12

8,5

3,0

3,00

6,0

3,00

1,25

8,0

7,2

10,0

4,5

6

M14

10,0

4,0

3,50

7,0

3,50

1,50

–

–

–

–

–

M16

12,0

4,0

4,00

8,0

4,00

1,75

12,0

11,0

12,0

5,0

9

M18

13,0

5,0

4,50

9,0

4,50

2,00

–

–

–

–

–

M20

15,0

5,0

5,00

10,0

5,00

2,00

15,5

14,4

14,0

5,5

13

M22

17,0

6,0

5,50

11,0

5,50

2,50

–

–

–

–

–

M24

18,0

6,0

6,00

12,0

6,00

2,50

–

–

–

–

–

M27

21,0

8,0

6,70

13,5

6,70

3,00

–

–

–

–

–

Gewinde

Ø

Gewindeenden nach DIN 78

Gewindeende mit Druckzapfen

nach DIN 6332

KOnStRUKtiOnSnORmen

Gewindeenden din 78

druckzapfen din 6332

normalausführung:

Kegelkuppe nach din 78

U = max. 2P unvollständiges Gewinde

* Spitze bis 5 mm Gewindedurchmesser leicht abgeflacht oder leicht gerundet

508

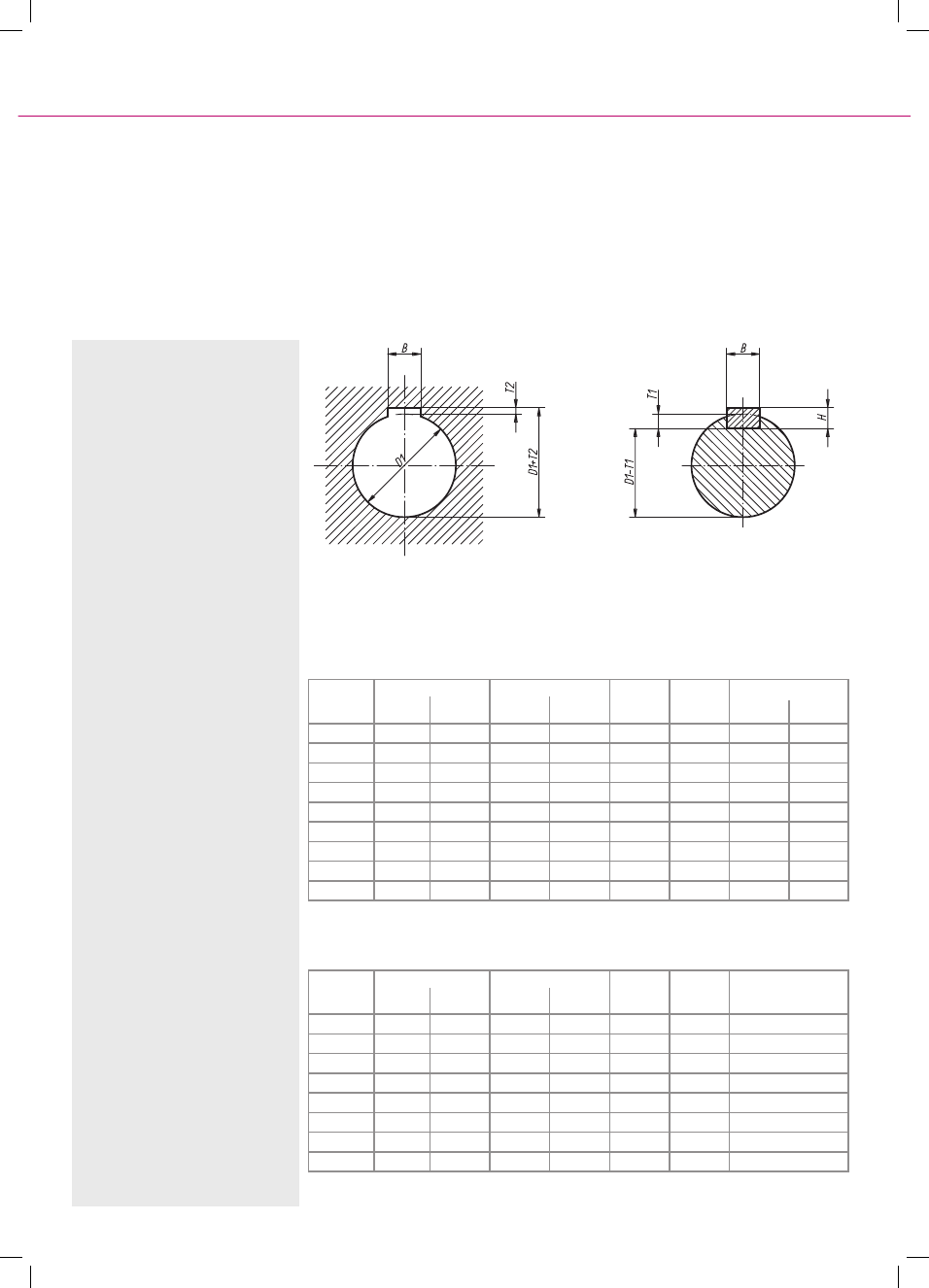

für Toleranzfeld H8 oder

für Toleranzen H12

A*

B

C

H

N

R

1

R

2

T

zul. Abw.

zul. Abw. max.

min.

max.

max.

max.

6

11,0

5

13

11

8

14,5

7

18

15

1,0

1,0

10

16,0

7

21

17

0,6

12

19,0

8

25

20

0,5

14

23,0

9

28

23

1,6

18

30,0

12

36

30

1,6

22

37,0

16

45

38

1,0

28

46,0

20

56

48

2,5

36

56,0

25

71

61

2,5

42

68,0

32

85

74

1,6

4,0

1,0

+ 1,5

0

+ 2

0

+ 3

0

+ 4

0

+ 1

0

+ 2

0

+ 3

0

KOnStRUKtiOnSnORmen

* Toleranzfeld H8 für Richt- und Spann-Nuten, H12 für Spann-Nuten.

t-nuten din 650

509

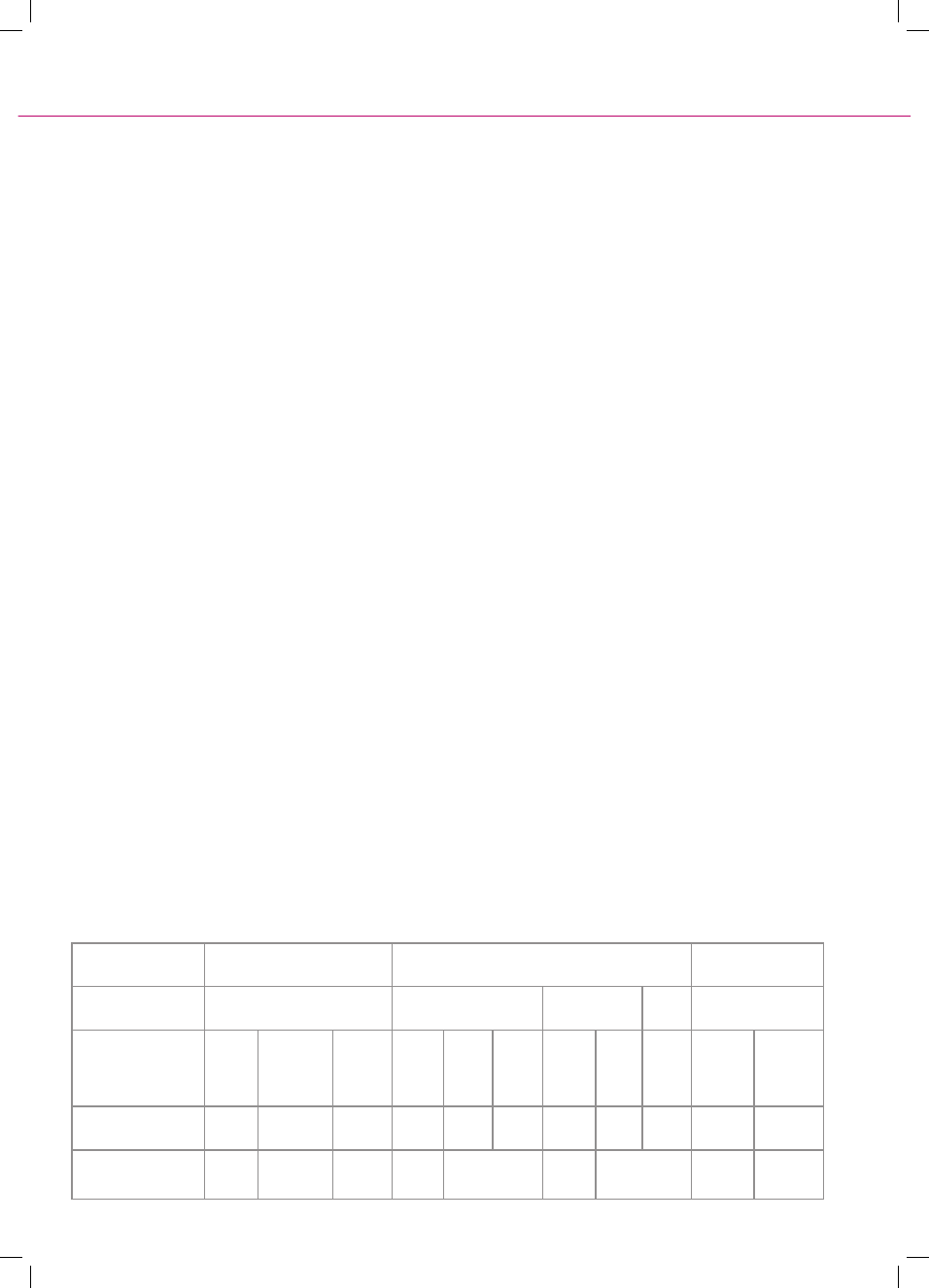

Für Wellen-

Ø

Wellennut B*

Nabennut B*

H

T

1

T

2

fester Sitz

leichter Sitz

fester Sitz

leichter Sitz

bei

Rückenspiel

bei

Übermaß

D

1

P9

N9

P9

IS9

mit

Rückenspiel

über 8 bis 10

3

3

3

3

3

1,8

+0,1

1,4

+0,1

0,9

+0,1

über 10 bis 12

4

4

4

4

4

2,5

+0,1

1,8

+0,1

1,2

+0,1

über 12 bis 17

5

5

5

5

5

3,0

+0,1

2,3

+0,1

1,7

+0,1

über 17 bis 22

6

6

6

6

6

3,5

+0,1

2,8

+0,1

2,2

+0,1

über 22 bis 30

8

8

8

8

7

4,0

+0,2

3,3

+0,2

2,4

+0,2

über 30 bis 38

10

10

10

10

8

5,0

+0,2

3,3

+0,2

2,4

+0,2

über 38 bis 44

12

12

12

12

8

5,0

+0,2

3,3

+0,2

2,4

+0,2

über 44 bis 50

14

14

14

14

9

5,5

+0,2

3,8

+0,2

2,9

+0,2

über 50 bis 58

16

16

16

16

10

6,0

+0,2

4,3

+0,2

3,4

+0,2

Für Wellen-

Ø

Wellennut B*

Nabennut B*

H

T

1

T

2

fester Sitz

leichter Sitz

fester Sitz

leichter Sitz

D

1

P9

N9

P9

IS9

über 10 bis 12

4

4

4

4

4

3,0

+0,1

1,1

+0,1

über 12 bis 17

5

5

5

5

5

3,8

+0,1

1,3

+0,1

über 17 bis 22

6

6

6

6

6

4,4

+0,1

1,7

+0,1

über 22 bis 30

8

8

8

8

7

5,4

+0,2

1,7

+0,2

über 30 bis 38

10

10

10

10

8

6,0

+0,2

2,1

+0,2

über 38 bis 44

12

12

12

12

8

6,0

+0,2

2,1

+0,2

über 44 bis 50

14

14

14

14

9

6,0

+0,2

2,6

+0,2

über 50 bis 58

16

16

16

16

10

7,5

+0,2

2,6

+0,2

KOnStRUKtiOnSnORmen

Hohe Form (Blatt 1)

Hohe Form für Werkzeugmaschinen (Blatt 2)

* Die angegebenen Toleranzfelder

für die Nutbreiten gelten als Regelfall

für gefräste Nuten.

Für Breiten von geräumten Nuten

wird die ISO-Qualität IT8 (also P8

statt P9, N8 statt N9 und IS8 statt IS9)

empfohlen.

Für Gleitsitze wird das Toleranzfeld H9

für Wellennut und D10 für Nabennut

empfohlen.

nuten, Passfedern din 6885

510

STAHL

WeRKStOFFe

Überblick

Wodurch ist edelstahl so wider-

standsfähig?

Allen Edelstählen ist

gemeinsam, dass der

Stahllegierung ein mindestens

12%iger Chrom-Anteil

beigefügt wird. Durch den

Kontakt mit dem Sauerstoff

aus den umgebenden

Medien (Luft, Wasser, andere

Stoffe) bildet sich auf der

Stahloberfläche eine dünne,

nur wenige Atomlagen dicke,

transparente Schicht aus

Chromoxid (Passivierung).

Diese Schicht schützt den

darunter liegenden Stahl

vor weiteren chemischen

Einflüssen.

Bei einer Beschädigung

der Oberfläche bildet sich

diese Passivschicht unter

dem Einfluss von Sauerstoff

selbständig neu; daher

kann man auch von einer

„Selbstheilung“ oder einem

„Selbstreparaturmechanismus“

sprechen.

Das Verständnis dieses

Prozesses ist deshalb wichtig

beim Einsatz von Edelstahl

in sauerstoffarmen und

sauerstofflosen Umgebungen;

hier kann die nachträgliche

Passivierung der Oberfläche

nicht erfolgen und der

Werkstoff ist den aggressiven

Einflüssen ausgesetzt.

der Werkstoff „edelstahl“ im

Überblick

Was allgemein als Edelstahl,

rostfreier Stahl oder als

„nichtrostender und

säurebe-

ständiger Stahl“ bezeichnet

wird, kann inzwischen

auf eine fast 100-jährige

Geschichte zurückblicken.

Seit 1950 hat sich daraus

eine Werkstoffgruppe von

über 120 Edelstahl-Sorten

entwickelt, die weltweit in

allen Bereichen eingesetzt

werden.

Verwendung

- Architektur und Bauwesen

- Automobiltechnik und

Transportwesen

- Chemischer Anlagenbau

- Offshore-Technik und

Schiffsbau

- Umwelttechnik und Wasser-

wirtschaft

- Haushaltswaren und

Konsumgüter

- Lebensmittelverarbeitung

- Medizin und

Pharmatechnik

Immer mehr Verarbeiter

und Anwender lernen

die Vorteile der Edelstahl-

Werkstoffe kennen und

schätzen.

Vorteile

- korrosionsbeständig

- hochfest, verschleißfest

- schweißbar

- temperaturbeständig

- hygienisch

- leitfähig

- wartungsarm

- langlebig

- wirtschaftlich

Die Zugabe von weiteren

Legierungselementen

verbessert die mechanischen

und chemischen Eigenschaften

von Edelstahl zusätzlich: Nickel

erhöht die Säurebeständigkeit

und ist in allen gängigen

Edelstählen enthalten;

Schwefel verbessert die

Spanbarkeit (A 1); Titan,

Niob oder Tantal stabilisieren

das Werkstoffgefüge bei

höheren Temperaturen;

Mangan, Molybdän und

Kupfer sind weitere gängige

Legierungselemente, die die

Beständigkeit gegenüber

reduzierenden Säuren

und Lochfraß erhöhen.

(Details zu den chemischen

Zusammensetzungen finden Sie

in einer Übersicht weiter hinten

im technischen Anhang.)

Nach der richtigen Wahl der

Edelstahlsorte, die für den

individuellen Anwendungsfall

benötigt wird, kann von einer

hohen Lebensdauer der

eingesetzten Verbindungs-

und Maschinenelemente

ausgegangen werden.

EDEL-

511

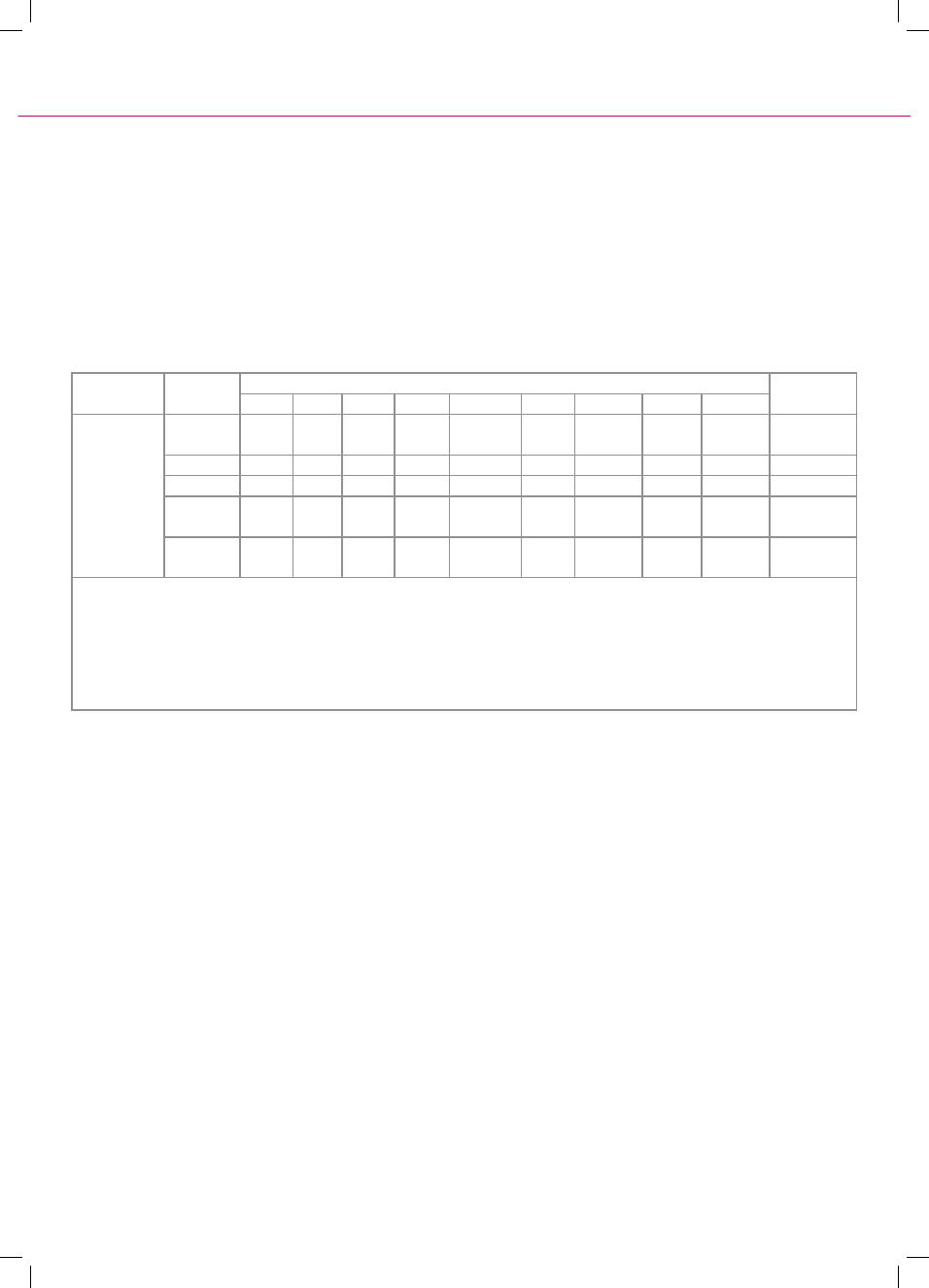

A1 A2 A3 A4 A5

C1

C4

C3

F1

50

70

80

50

70

110

50

70

80

45

60

025

035

040

025

035

055

025

035

040

020

030

Stahlgruppe

Austenitisch

Martensitisch

Ferritisch

Stahlsorte

Niedrige Muttern

weich

hochfest

weich

vergütet

weich

vergütet

weich

Festigkeitsklassen

Schrauben und

Muttern Typ1

kaltver-

festigt

kaltver-

festigt

WeRKStOFFe

Bezeichnungen

A 3 Gleiche Eigenschaften wie

A 2-Stähle, jedoch stabilisiert

mit Titan, Niob oder Tantal.

Hierdurch verbesserte

Korrosionsbeständigkeit bei

hohen Temperaturen.

A 4 Gleiche Eigenschaften

wie A 2-Stähle, jedoch

legiert mit 2-3% Molybdän.

Hierdurch erheblich

korrosionsbeständiger und

säurebeständig. Geeignet für

Temperaturen bis -60°C.

A 5 Gleiche Eigenschaften wie

A 4-Stähle, jedoch stabilisiert

mit Titan, Niob oder Tantal.

Hierdurch auch bei hohen

Temperaturen beständig.

Das Bezeichnungssystem für

nichtrostende Stahlsorten

und die Festigkeitsklassen

von Schrauben und Muttern

ist in der folgenden Übersicht

dargestellt.

Die Bezeichnung des

Werkstoffs besteht aus zwei

Blöcken, die durch einen

Bindestrich getrennt sind.

Der erste Block bezeichnet

die Stahlsorte, hierbei steht:

A für austenitischen Chrom-

Nickel-Stahl mit einem

Legierungsbestandteil

von 15-20% Chrom

und 5-15% Nickel.

Er ist nicht durch

Wärmebehandlung

härtbar und in der Regel

nicht magnetisierbar.

C für martensitischen

Stahl, der durch Härten

verfestigt werden kann

und magnetisierbar

ist. Er ist weniger

korrosionsbeständig als

austenitische Stähle.

F für ferritischen Stahl,

der im Normalfall nicht

gehärtet werden kann.

Er ist magnetisierbar wird

auch in Umgebungen mit

höherem Chloridgehalt

eingesetzt.

Ergänzt wird der Buchstabe

um eine Ziffer, die den

Bereich der chemischen

Zusammensetzung innerhalb

dieser Stahlgruppe angibt.

A 1 Die Stahlsorte A 1 ist

speziell für die spanende

Bearbeitung bestimmt

(Drehteile). Durch den

hohen Schwefelgehalt

haben Stähle dieser

Sorte eine geringere

Korrosionsbeständigkeit

als die übrigen

Stahlsorten.

A 2 Die Stähle der Sorte A 2

sind die am häufigsten

eingesetzten, sie

sind jedoch nicht

geeignet für die

Verwendung in nicht-

oxidierender Säure und

chloridhaltigen Medien

(z.B. Schwimmbäder,

Meerwasser). Geeignet

für Temperaturen bis

-200°C.

Der zweite Block kennzeichnet die

Festigkeitsklasse wobei die beiden

Ziffern 1/10 der Mindestzugfestigkeit

der Verbindungselemente angeben

(in N/mm2).

A 2-70 = Austenitischer Stahl,

kaltverfestigt, Zugfestigkeit

mindestens 700 N/mm2

Abweichend von der oben

genannten Regelung wird die

Festigkeitsklasse bei niedrigen

Muttern (Höhe = 0,5 - 0,8d,

z.B. DIN 439, ISO 4035) mit drei

Ziffern angegeben, wobei die

vorangestellte 0 auf die geringere

Belastbarkeit hinweist.

A 2-035 = Austenitischer

Stahl, kaltverfestigt,

Prüfspannung bis

mindestens 350 N/mm2

Nichtrostende Stähle mit

einem besonders niedrigen

Kohlenstoffgehalt von höchstens

0,03% dürfen zusätzlich mit dem

Buchstaben L gekennzeichnet

werden

(z.B. A 4L-80).

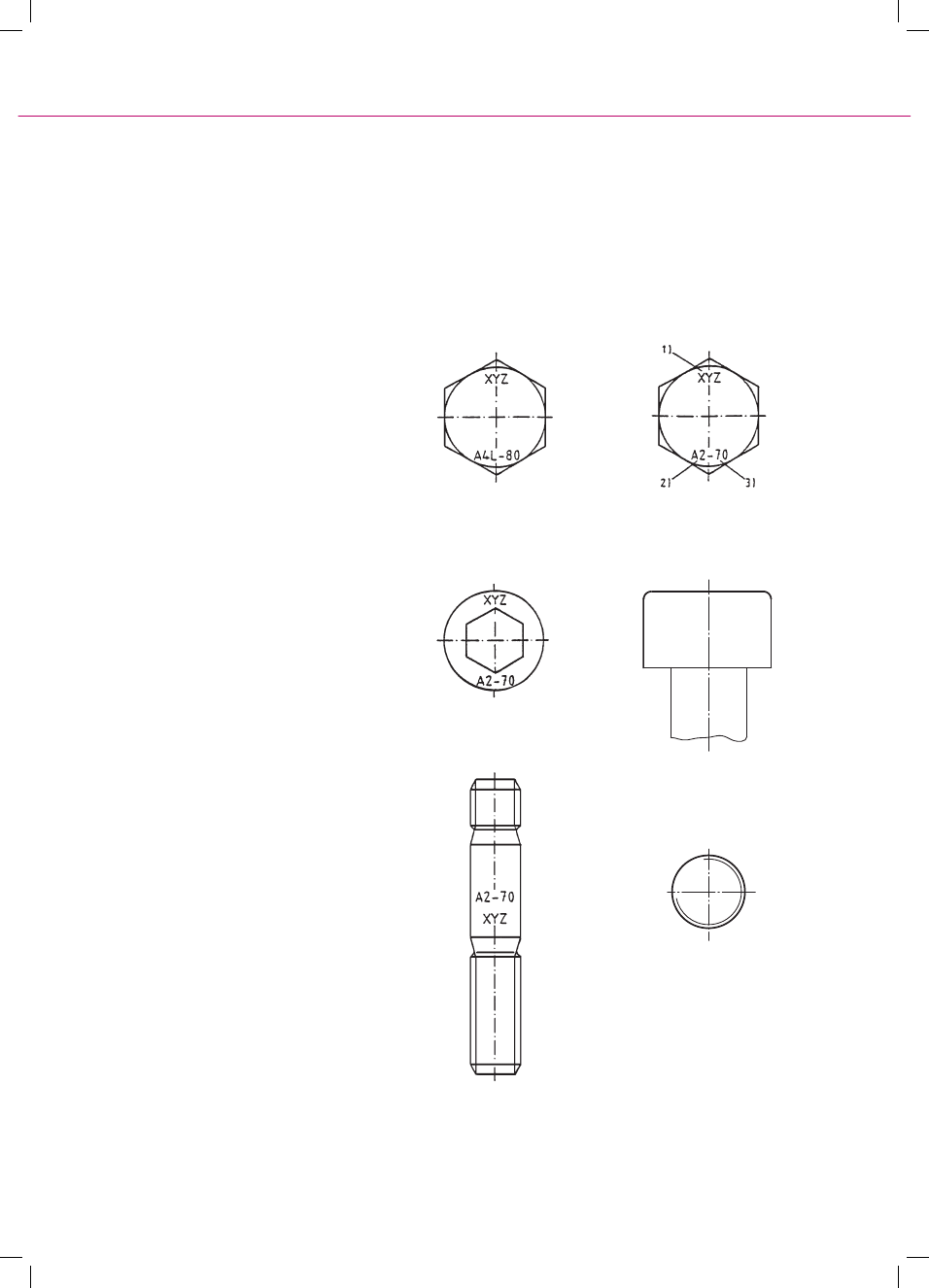

Zusammenfassung

512

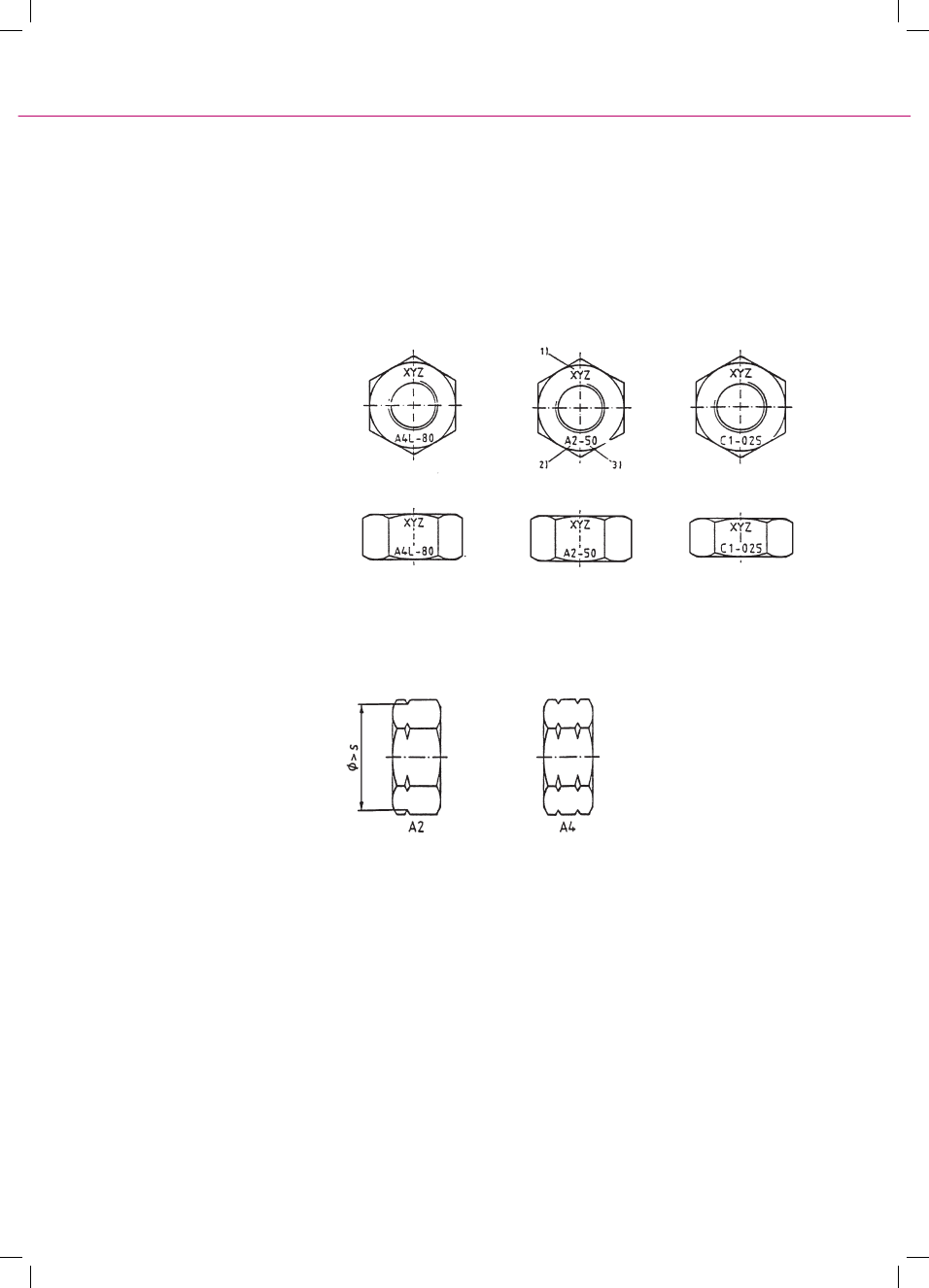

XY Z

A2-7 0

A2-7 0

A4

Sechskantschrauben

Zylinderschrauben

mit Innensechskant und

Innensechsrund

1) Herstellerzeichnung

2) Stahlsorte

3) Festigkeitsklasse

Kennzeichnung

WeRKStOFFe

Verbindungselemente

dürfen nur dann nach

dem vorbenannten

Bezeichnungs-system

gekennzeichnet werden

und/oder beschrieben

werden, wenn alle

Anforderungen der DIN EN

ISO 3506-1 erfüllt sind.

Schrauben:

Alle Sechskantschrauben

und Zylinderschrauben

mit Innensechskant oder

Innensechsrund und einem

Gewindedurchmesser

≥ 5 mm sind wie neben

dargestellt zu kennzeichnen.

Diese Kennzeichnung ist

verbindlich vorgeschrieben

und muss die Stahlsorte

und die Festigkeitsklasse

und zusätzlich das

Herstellerzeichen

enthalten. Andere

Schrauben können, wo

dies möglich ist, in gleicher

Weise gekennzeichnet

werden (jedoch nur auf

dem Schraubenkopf).

Zusätzliche Kennzeichen

dürfen angebracht

werden, sofern dies nicht zu

Verwechslungen führt.

Stiftschrauben:

Stiftschrauben mit einem

Gewindedurchmesser

≥ 5 mm sind ebenfalls

wie neben dargestellt zu

kennzeichnen.

Die Kennzeichnung muss auf

dem gewindefreien Teil der

Stiftschraube erfolgen und

Herkunftszeichen, Stahlsorte

und Festigkeitsklasse

enthalten. Falls eine

Kennzeichnung auf dem

gewindefreien Abschnitt

nicht möglich ist, ist als

Kennzeichnung die Angabe

der Stahlsorte allein auf der

Kuppe des mutternseitigen

Endes zulässig.

513

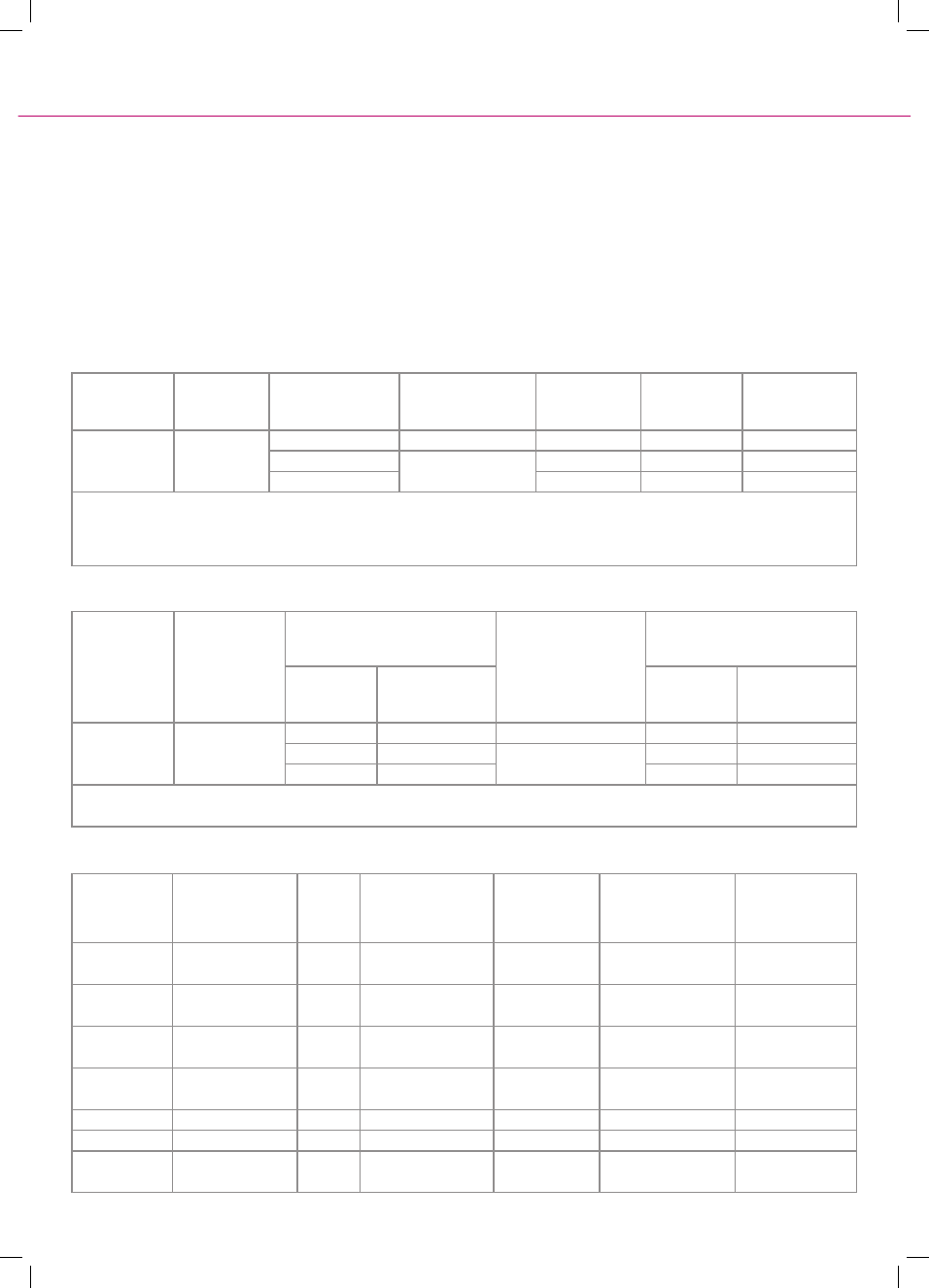

Muttern Typ 1

Niedrige Muttern

1) Herstellerzeichnung

2) Stahlsorte

3) Festigkeitsklasse

Alternative Rillenkennzeichnung

(nur für Stahlgruppen A 2 und A 4)

WeRKStOFFe

Kennzeichnung

Muttern:

Muttern mit einem Gewinde-

durchmesser ≥ 5 mm sind obligatorisch

mit Herkunftszeichen, Stahlsorte und

Festigkeitsklasse zu kennzeichnen,

soweit dies technisch möglich ist. Die

Kennzeichnung auf einer Auflagefläche

ist zulässig und darf dann nur

vertieft angebracht sein. Wahlweise

ist auch eine Kennzeichnung auf den

Schlüssel-flächen zulässig. Sind die

Muttern mit Rillen gekenn-zeichnet (für

den Werkstoff) und ist die Festigkeitsklasse

nicht angegeben, dann gilt

Festigkeitsklasse 50 bzw. 025.

514

A1, A2, A3, A4,

A5

50

39

500

210

70

24

700

450

80

800

600

#

#

3)

A1, A2, A3, A4, A5

50

025

#

39

500

250

70

035

# 24

1)

700

350

80

040

800

400

PA 6

80-30

130-220

2700-1800

-40/+80-130

PA 66

85-50

40-170

3000-1900

-20/+80-140

POM

69

30

3000

-40/+100-130

PP

30-35

15

1000-1300

-10/+100-120

PA 12

55-48

150-350

1800-1300

-0/+100

PC

60

80-100

2100

-0/+130

PA 66 (gfv)

190-140

5

9500-8500

-40/+100-140

Kurzzeichen

Stahlgruppe

Stahlsorte

Festigkeitsklasse

Austenitisch

Stahlgruppe

Stahlsorte

Festigkeitsklasse

Austenitisch

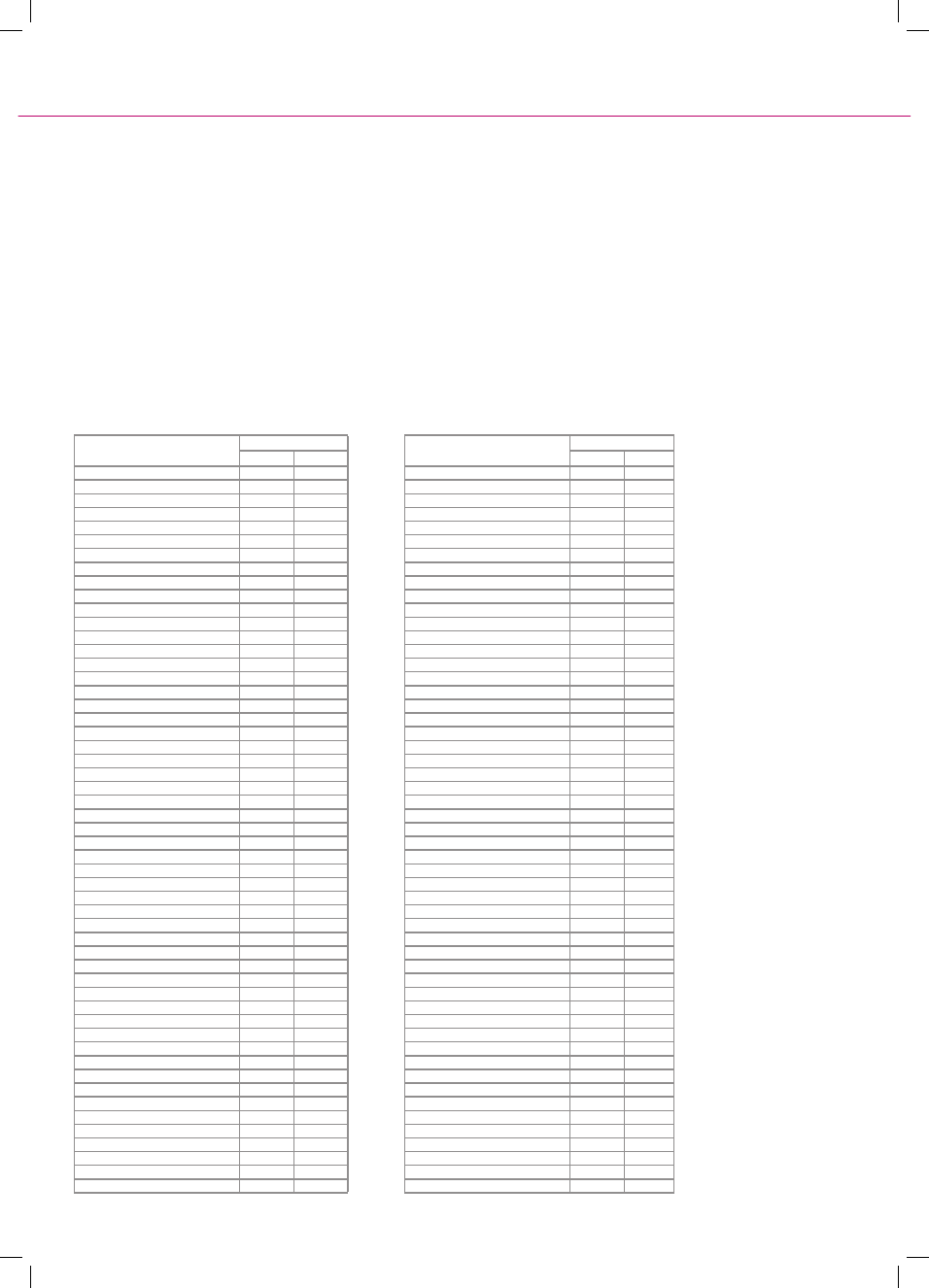

Tab. 1 Mechanische Eigenschaften von Schrauben - Austenitische Stahlsorten

Durchmesserbereich

d in mm

Zugfestigkeit

R

m

1)

N/mm

2

min.

0,2%-Dehngrenze

R

p0,2

1)

N/mm

2

min.

Bruchdehnung

A

2)

mm min.

1) Die Zugspannung ist bezogen auf den Spannungsquerschnitt berechnet.

2) Die Bruchdehnung ist an der jeweiligen Länge der Schraube und nicht an abgedrehten Proben zu bestimmen. d ist der Nenndurchmesser.