POLITECHNIKA ŚLĄSKA

WYDZIAŁ INŻYNIERII MATERIAŁOWEJ I METALURGII

ZARZĄDZANIE I INŻYNIERIA PRODUKCJI

PRACA MAGISTERSKA

Andrzej Woźniakowski

KOMPLEKSOWE PRODUKTYWNE UTRZYMANIE

ZAKŁADÓW PRZEMYSŁOWYCH

(TPM)

Promotor:

prof. dr hab. inż. Adam Hernas

Katowice, Czerwiec 2007

Podziękowania:

Składam serdeczne podziękowania Panu prof. dr hab. inż.

Adamowi Hernasowi za kierowanie pracą dyplomową

oraz cenne uwagi w trakcie jej opracowywania.

Spis treści

strona

WPROWADZENIE

PRZEGLĄD LITERATURY

I. Podstawowe definicje………………………………………………………………………….2

1.1. Utrzymanie……………………………………………………..……………….…….........2-4

1.2. Określenia związane z obiektem…………………………………..………………….………4

1.3. Właściwości obiektów………………………………………………….…………………..4-5

1.4. Awarie i zdarzenia…………………………………………………………………..……...5-6

1.5. Uszkodzenia i stany………………………………………………….……..………..……..6-8

1.6. Czynności utrzymania……………………………………………………..……..…..…...8-11

1.7. Wyrażenia określające czas………………………………...……………………………..9-11

1.8. Wspomaganie utrzymania i narzędzia…………………………………………..……….….11

1.9. Wskaźniki ekonomiczne i techniczne………………………………………………...…11-12

II. Kompleksowe Produktywne Utrzymanie Zakładów Przemysłowych – TPM……….....13

2.1. Koncepcja ciągłego doskonalenia – Kaizen (5S)…………………………..……………….14

2.2. Filar I – Indywidualne utrzymanie, (Jishu Hozen)……...….…………….……...……15-16

2.3. Filar II – Kobetsu Kaizen…...……………...……………………....……………….…16-19

2.4. Filar III – Planowane utrzymanie…………………………………….……………....…20-21

2.5. Filar IV – Zarządzanie jakością…………………………………….…………......…….21-26

2.6. Filar V – Szkolenia i trening………………………………..……………………………..26

2.7. Filar VI – Kaizen w biurze………………………………………………………………...26

2.8. Filar VII – Zarządzanie bezpieczeństwem pracy i ochroną środowiska………...……...26-30

CZĘŚĆ PRAKTYCZNA

III. Cel i zakres pracy……………………………………………………………….……….…31

IV. Techniki tworzenia stron internetowych………………………………..…………….31-35

V. Podsumowanie……………………………………………………………………………..36

LITERATURA

1

Wprowadzenie

W dobie wysokiej konkurencyjności rynku innowacje stanowią rdzeń nowoczesnych

strategii wzrostu gospodarczego, rozwoju firm oraz kształtowania dobrobytu narodów.

Obecnie wszystkie przedsiębiorstwa, nawet te najmniejsze, znajdują się pod silną presją

innowacji, często jednocześnie w wielu dziedzinach. Skuteczność przedsiębiorców w tym

zakresie zależy w dużej mierze od ich kompetencji, umiejętności zarządzania oraz przyjętych

strategii [1]. Dzięki wdrażaniu innowacji technologicznych, procesowych i organizacyjnych,

możliwe jest obniżenie kosztów produkcji, podniesienie jakości produkowanych wyrobów

oraz zwiększenie wpływów z eksportu [2]. Jednocześnie w postrzeganiu innowacji i procesu

innowacyjnego odchodzimy od pojedynczego zdarzenia, na rzecz kompleksu zjawisk i zdarzeń

tworzących nowe produkty, wzorce, technologie i usługi [1].

W ostatnich latach można zauważyć znaczący wzrost poszukiwań przez przedsiębiorstwa

nowych czynników sukcesu w odniesieniu zaostrzającej się walki konkurencyjnej. Konkurencja

działająca coraz bardziej bezwzględnie oraz agresywnie spowodowała, że walka o większą

efektywność organizacji jest dziś koniecznością, a nie wyborem. W związku z wejściem Polski

do Unii Europejskiej stało się jasne, że krajowa gospodarka musi się dopasować do wymagań

rynku unijnego, gdzie jakość jest jednym z głównych kryteriów oceny produktów i usług firmy,

czynnikiem decydującym o jej sukcesie rynkowym [3]. Polskie przedsiębiorstwa w coraz

większym stopniu wykorzystują zarówno nowoczesne wyposażenie w zakresie technologii

informacyjnych, jak i specjalistyczną wiedzę, niezbędną w procesie innowacyjnym. Wydaje się

jednak, że stopień w jakim działania te wpływają na implementowanie innowacji, które stałyby

się motorem rozwoju przedsiębiorstw, a przez to stworzyłyby warunki dla zwiększenia

konkurencyjności jest niewystarczający. Pomimo, że większość polskich firm dysponuje

sprzętem komputerowym, zaś około 70% z nich posiada dostęp do Internetu, możliwości

działania w światowej sieci nie są wykorzystywane. Polscy menedżerowie w wielu przypadkach

nie wiedzą w jaki sposób efektywnie wykorzystywać możliwości jakie daje informatyzacja

i e-gospodarka. Tym samym ograniczają się do działania na dotychczasowych rynkach oferując

na nich te same, niezmienione produkty i usługi. Mówiąc krótko – nie są innowacyjni [4].

Należy również podkreślić, że technologia choć jest czynnikiem mającym znaczący

wpływ na rozwój organizacji, nie jest jednak jedyną zmienną decydującą o jej sukcesie.

Można np. mieć najbardziej zawansowane technologie, ale jeśli ludzie nie wiedzą, jak się nimi

prawidłowo posługiwać czy jak je konserwować, stają się kosztem i obciążeniem, zamiast

czystym zyskiem. Obecnie kiedy technologie są dostępne wszędzie, to przede wszystkim ludzie

i jakość ich pracy stanowią ważny czynnik decydujący o stopniu ich wykorzystania.

Aby osiągnąć trwały sukces w dziedzinie wydajności pracy, firmy muszą stosować planowane,

długoterminowe strategie [5].

I. Terminologia utrzymania EN 13306.

1.1. Utrzymanie.

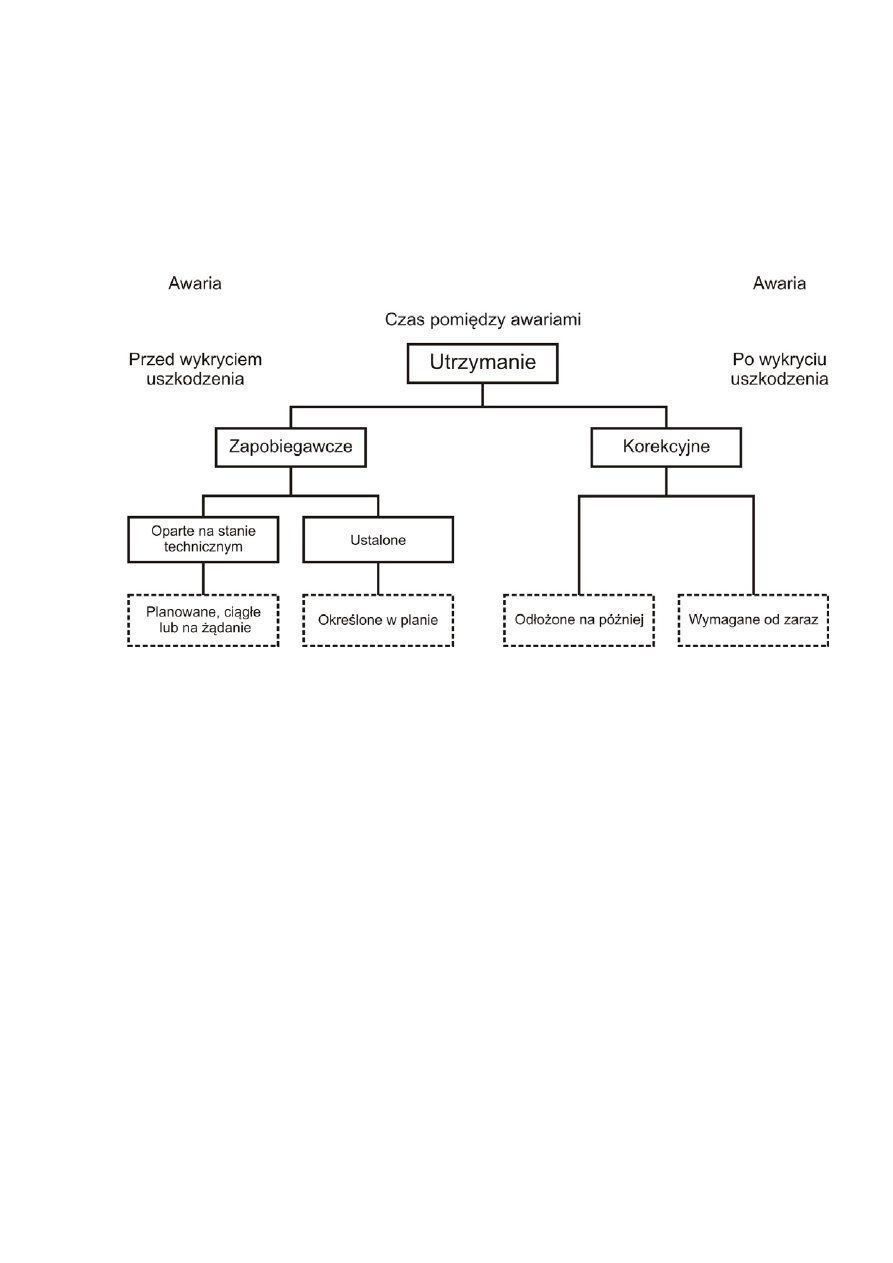

Połączenie wszystkich technicznych, organizacyjnych i zarządczych działań w czasie

cyklu życia obiektu, mających na celu zachowanie lub przywrócenie go do stanu, w którym

będzie on mógł być używany do wypełnienia wymaganej funkcji, (podział procesu utrzymania

ilustruje rysunek 1.1) [4].

Rys.1.1. Podział procesu utrzymania.

a) Utrzymanie awaryjne: Jest podejściem, które było powszechne przed II Wojną Światową.

Przejawia się w podejmowaniu napraw lub wymian obiektów, ale dopiero po wystąpieniu

ich uszkodzenia. Takie podejście może być stosowane wtedy gdy awaria obiektu nie ma dużego

wpływu na przebieg procesu produkcyjnego i powoduje niewielkie straty. W odniesieniu

do obiektów nienaprawialnych stosowanie tej zasady jest oczywiste i nie mające alternatywy.

Kierownictwo przedsiębiorstwa orientuje się tu przede wszystkim na produkt i produkcję,

uznając naprawy za działalność pomocniczą, nie dającą się zaplanować, której koszt

wyznaczany jest wskaźnikowo. Jeżeli ciągłość procesu produkcyjnego jest zagrożona, zapewnia

się odpowiednie rezerwy i łatwość ich uruchomienia.

b) Utrzymanie zapobiegawcze (1951): Jest to podejście mające na celu zmniejszenie

prawdopodobieństwa wystąpienia awarii lub zużycia funkcjonującego obiektu (wykonywane

w ustalonym czasie lub według określonych kryteriów).

- Planowane: utrzymanie zapobiegawcze, wykonywane zgodnie z zaplanowanym terminem

lub po wykonaniu określonego zakresu używania obiektu.

2

3

- Ustalone: utrzymanie zapobiegawcze, wykonywane według ustalonego czasu lub licznikowego

przebiegu pracy, lecz bez wcześniejszego badania stanu obiektu.

- Oparte na stanie technicznym: utrzymanie zapobiegawcze, wykonywane po wcześniejszym

sprawdzeniu i/lub monitorowaniu parametrów. Monitorowanie parametrów i działania może

być ciągłe lub wykonywane w określonym harmonogramem momencie.

- Prognozowane: jest przeprowadzane na podstawie analizy zmian ważnych parametrów

określających zużycie obiektu.

c) Utrzymanie korekcyjne (1957): jest wykonywane po wykryciu uszkodzenia, a jego celem

jest doprowadzenie obiektu do stanu, w którym będzie mógł realizować wymagane funkcje.

- Odłożone na później: utrzymanie korekcyjne, które nie jest wykonywane bezpośrednio

po wykryciu uszkodzenia lecz w późniejszym okresie – zgodnie z ustalonymi zasadami.

- Wymagane od zaraz: wykonywane bez opóźnienia, bezpośrednio po ujawnieniu uszkodzenia

w celu uniknięcia negatywnych skutków.

d) Utrzymanie zdalne: prowadzone bez fizycznego kontaktu personelu z obiektem.

e) Utrzymanie w pracy: wykonywane podczas pracy obiektu.

f) Utrzymanie na stanowisku pracy: wykonywane w miejscu pracy obiektu.

g) Utrzymanie operatorskie: wykonywane przez użytkownika lub operatora.

- Zarządzanie utrzymaniem:

Wszystkie czynności zarządzania, które determinują cele utrzymania takie jak: strategie

i odpowiedzialność oraz narzędzia i wdrożenia, takie jak: planowanie utrzymania, kierowanie

nim, jaki i kontrola, ulepszenie metod organizacji wraz z uwzględnieniem ekonomiki działania.

- Cele utrzymania:

Cele związane i akceptowane dla działalności utrzymania. Mogą one obejmować

przykładowo takie czynniki jak: dyspozycyjność obiektu, redukcję kosztów, jakość

wytwarzanych wyrobów, ochronę środowiska, bezpieczeństwo.

- Strategia utrzymania:

Zastosowane działania menażerskie dla osiągnięcia celu utrzymania.

- Plan utrzymania:

Uporządkowany zestaw działań, procedury środki oraz czas wymagany dla prowadzenia

czynności utrzymania.

- Wymagane funkcje:

Funkcje lub ich kombinacje wymagane dla zrealizowania utrzymania obiektu.

- Nieuszkadzalność: Zbiorcze określenie, które jest stosowane do opisu dyspozycyjności obiektu

oraz czynników na to wpływających, a więc takich jak: niezawodność, łatwość utrzymania

oraz zdolność wsparcia. Jest określeniem używanym jedynie dla ogólnego opisania cech obiektu.

Nie jest miernikiem ekonomicznym.

4

- Zdolność wsparcia: możliwość, aby organizacja utrzymania miała rzeczywiste wsparcie

w potrzebnym miejscu do zrealizowania wymaganych celów utrzymania w określonym czasie

lub danym okresie czasu.

1.2. Określenia związane z obiektem.

a) Obiekt

Jakakolwiek część, element, urządzenie, jednostka funkcjonalna, wyposażenie,

podsystem lub system, które mogą być rozpatrywane indywidualnie.

b) Obiekt naprawialny.

Obiekt, który może być po awarii odnowiony w danych warunkach do stanu,

w którym będzie mógł wykonywać wymaganą funkcję. Dane warunki mogą być rozumiane

jako ekonomiczne, ekologiczne, techniczne i inne.

c) Obiekt naprawiony.

Obiekt naprawialny, który został naprawiony po awarii.

c) Obiekty zużywalne.

Przedmiot lub materiał nie będący samoistnym obiektem, który może być użyty tylko raz.

d) Części zapasowe.

Obiekt mogący zastąpić odpowiedni obiekt w celu odnowienia wymaganej funkcji

naprawianego obiektu. Nowe obiekty mogą być naprawialne. Obiekty, które są określone

jako wymienialne dla określonych obiektów są zwykle nazywane częściami wymiennymi.

e) Poziom podziału.

Poziom podziału obiektu na zespoły z punktu widzenia czynności utrzymania.

Przykładami podziału może być podział na zespoły, podzespoły lub części. Stopień podziału

zależy od sposobu rozwiązań konstrukcyjnych, dostępu do podzespołu, poziomu sprawności

personelu, wyposażenia w przyrządy testujące, względów bezpieczeństwa.

1.3. Właściwości obiektów.

a) Dyspozycyjność.

Zdolność obiektu do bycia w stanie zdolnym do wykonania wymaganych funkcji

w określonych warunkach, określonej chwili lub określonym przedziale czasu przy założeniu,

że zewnętrzne warunki są zapewnione. Ta zdolność jest zależna od kombinacji takich aspektów

jak: niezawodność, łatwość utrzymania obiektu oraz zdolność wsparcia przez organizację

utrzymania, (wymagane zewnętrzne zasoby inne niż materiały potrzebne do wykonania

czynności utrzymania nie mają wpływu na dyspozycyjność obiektu).

b) Niezawodność.

Zdolność obiektu do wypełnienia wymaganej funkcji w określonych warunkach

przez określony czas. Termin niezawodność jest także używany jako miara niezawodności

i może być również definiowana jako prawdopodobieństwo.

5

c) Łatwość utrzymania.

Zdolność obiektu do bycia w stanie utrzymania w zdolności użytkowej w określonych

warunkach lub naprawionym do stanu, w którym może wykonywać funkcje, kiedy utrzymanie

jest realizowane w danych warunkach z użyciem ustalonych procedur oraz materiałów.

Termin łatwość utrzymania jest także używany jako miara realizacji utrzymania.

d) Dostosowanie.

Spełnianie przez obiekt, proces lub serwis określonej specyfikacji.

e) Trwałość.

Zdolność obiektu do realizowania wymaganej funkcji w określonych warunkach użycia

i utrzymania do stanu granicznego. Stan graniczny obiektu może być charakteryzowany przez

koniec użytkowania ze względu na ekonomiczne lub techniczne czynniki, lub inne stosowne

przyczyny.

f) Redundancja.

W obiekcje istnieje więcej niż jeden środek dający możliwość bezzwłocznej realizacji

wymaganej funkcji.

g) Redundancja działania.

Redundancja działania występuje wtedy, gdy wszystkie ośrodki realizacji wymaganej

funkcji mają tendencję do równoczesnego działania.

h) Redundancja stanu oczekiwania.

Występuje wtedy, kiedy jedna część ważna do realizacji wymaganej funkcji jest gotowa

do działania, podczas gdy współdziałająca część nie działa taka jak powinna. Redundancja stanu

oczekiwania jest określenia często jako redundancja pasywna.

i) Żywotność.

Przedział czasu, w określonych warunkach zaczynający się od chwili włączenie obiektu

do użytkowania do chwili, kiedy zakres uszkodzeń staje się nieakceptowany albo wtedy,

gdy stwierdza się nienaprawialność obiektu z powodu rodzaju uszkodzenia lub innych

czynników z tym związanych.

j) Częstość awarii.

Jest to wynik podzielenia ilości awarii w określonym czasie przez ten czas, (w niektórych

przypadkach jednostka czasu może być zamieniona na jednostkę użytku).

1.4. Awarie i zdarzenia.

a) Awaria.

Jest przyczyną utraty zdolności obiektu do realizacji wymaganej funkcji. Po awarii obiekt

posiada uszkodzenie, które może być częściowe lub kompletne. Awaria jest zdarzeniem

w odróżnieniu od uszkodzenia, które jest stanem.

6

b) Przyczyna awarii.

Powód wiodący do awarii. Awaria może być rezultatem jednego lub kilku czynników

takich jak: wada konstrukcyjna, błąd wykonawczy lub montażowy, nieprawidłowe używanie,

nieprawidłowości zależne od utrzymania.

c) Awaria na skutek zużycia.

Awarie, które prawdopodobnie narastają wraz z czasem działania lub ilością wykonanych

operacji przez obiekt związany z tym działaniem. Zużycie jest zjawiskiem fizycznym w wyniku,

którego następuje utrata lub deformacja materiału.

d) Awaria starzeniowa.

Awarie, które narastają prawdopodobnie z wielkością upływu czasu. Czas ten nie zależy

od czasu działania obiektu. Starzenie jest zjawiskiem fizycznym, na które wpływa upływ czasu

powodujący zmiany fizyczne i/lub chemiczne w charakterystyce materiału.

e) Degradacja.

Wieloczynnikowy proces jednego lub kilku charakterystyk obiektu w czasie użytkowania

lub innych zewnętrznych przyczyn. Degradacja może prowadzić do awarii. Degradacja

jest często określana jako zużycie.

f) Awaria pospolita.

Awaria różnych elementów, jako rezultat tych samych przyczyn, podczas gdy awarie

te nie zależą od siebie.

g) Awaria pierwotna.

Awaria obiektu, która nie zależy bezpośrednio lub pośrednio od innych awarii

lub uszkodzeń innych obiektów.

h) Awaria wtórna.

Awaria obiektu zależna pośrednio lub bezpośrednio od innych awarii lub uszkodzeń

innych obiektów.

i) Awaria nagła.

Awaria, której nie można przewidzieć przez wcześniejsze sprawdzenie jak również

monitorowanie.

j) Mechanizm awarii.

Fizyczne, chemiczne lub inne procesy, które prowadzą do powstania awarii.

1.5. Uszkodzenia i stany.

a) Uszkodzenie.

Stan, w którym obiekt charakteryzuje się niemożliwością realizowania wymaganych

funkcji z wyłączeniem braku zdolności w czasie utrzymania zapobiegawczego lub innych

planowych działań, lub z powodu braku zewnętrznych zasobów materiałowych.

7

b) Uszkodzenie zamaskowane.

Warunki, w których istnieje uszkodzenie obiektu jednak nie może być ujawnione

ze względu na inne uszkodzenia obiektu lub inne uszkodzenie w tym podzespole bądź innym.

c) Uszkodzenie ukryte.

Istnieje uszkodzenie, które nie zostało dotąd ujawnione.

d) Uszkodzenie częściowe.

Uszkodzenie, które charakteryzujące się tym, że obiekt może wykonywać niektóre

funkcje, jednak nie wszystkie wymagane. W niektórych przypadkach możliwe jest używanie

obiektu w ograniczonym zakresie.

e) Przywracanie zdolności.

Ustalone metody przy pomocy, których obiekt niezdolny jest doprowadzony

do spełnienia wymaganych funkcji.

f) Stan aktualny.

Charakterystyka obiektu w określonym punkcie czasu.

g) Stan zdolności.

Stan, w którym obiekt charakteryzuje się tym, że może realizować wymaganą funkcję

przy założeniu, ze konieczne środki zewnętrzne są zapewnione.

h) Stan zużycia.

Stan obiektu, w którym może on realizować wymaganą funkcję na akceptowalnym

poziomie ale jest on niższy od określonego w charakterystyce lub może realizować

tylko niektóre z wymaganych funkcji.

i) Stan braku zdolności.

Stan obiektu charakteryzujący się uszkodzeniem bądź brakiem możliwej zdolności

do realizacji wymaganej funkcji podczas wykonywania utrzymania zapobiegawczego.

Stan ten jest w opozycji do stanu zdolności, (często określany jako stan niezdolności

wewnętrznej).

j) Stan niezdolności.

Stan obiektu charakteryzujący się tym, że nie ma on zdolności do realizacji wymaganej

funkcji z dowolnego powodu.

k) Stan niezdolności z powodów zewnętrznych.

Jest częścią stanu przestoju, kiedy obiekt jest w stanie zdolności, lecz brakuje

wymaganych środków zewnętrznych albo przestój wynika z tego, że jest planowane inne

działanie niż utrzymanie.

l) Stan zdolności użytkowej.

To stan, w którym obiekt wykonuje wymaganą funkcje.

8

m) Stan bezczynności.

Stan braku działania w czasie zdolności, gdy to działanie nie jest potrzebne.

Stan bezczynności nie powinien być utożsamiany z biegiem jałowym, który oznacza ruch

obiektu bez obciążenia lub wymaganej wydajności.

n) Stan oczekiwania.

Określony czas braku działania w stanie zdolności obiektu.

o) Stan niepewności.

Niepewny stan obiektu z powodu braku stanu zdolności personelu, określonych braków

materiałów lub nieakceptowanych przyczyn.

p) Stan wyłączenia.

Wyłączenie przewidziane w planie ze względu na czynności utrzymania lub inne

przyczyny. Stan też może być określony jako wyłączenie planowe.

1.6. Czynności utrzymania.

a) Inspekcje.

Sprawdzenie obiektu w celu stwierdzenia przez pomiar, obserwacje, testowanie

lub pomiar przyrządem istniejących charakterystyk, (inspekcja może być wykonywana przed,

w czasie lub po wykonaniu innej czynności utrzymania).

b) Monitorowanie.

Czynności wykonywane ręcznie lub automatycznie, których celem jest obserwacja

aktualnego stanu obiektu. Monitorowanie różni się od inspekcji tym, że obserwuje się zmiany

parametrów w czasie, (może być ciągłe, w określonych okresach czasu lub po określonych

ilościach operacji). Zwykle jest realizowane w stanie funkcjonowania obiektu.

c) Testowanie.

Celem testowania ponaprawczego jest stwierdzenie czy odpowiednie cechy obiektu

są zgodne z ustalonymi w specyfikacji.

d) Sprawdzanie funkcjonowania.

Czynności mające na celu sprawdzenie czy obiekt po wykonaniu czynności utrzymania

jest zdolny do realizacji wymaganych funkcji. Sprawdzanie funkcji jest zwykle realizowane

w stanie przestoju obiektu.

e) Utrzymanie rutynowe.

Stałe lub powtarzalne podstawowe czynności utrzymania, które zwykle nie wymagają

specjalnych kwalifikacji, automatyzacji lub przyrządów, (np. czyszczenie, dociąganie połączeń,

sprawdzanie poziomu płynów, oleju, itp.).

f) Przegląd.

Obszerny zakres sprawdzeń oraz czynności utrzymania na odpowiednim poziomie

dla zapewnienia dyspozycyjności i bezpieczeństwa obiektu.

9

g) Odnowa.

Czynności polegające na demontażu obiektu i naprawie lub wymianie części,

które są bliskie zużycia i/lub tych, które muszą być normalnie wymienione. Odnowa różni się

od przeglądu tym, że wykonywane czynności mogą zawierać modyfikacje, a także ulepszenia.

Obiektywnie odnowa prowadzi do tego, że obiekt może mieć większą żywotność od stanu

oryginalnego.

h) Naprawa.

Działania fizyczne mające na celu przywrócenie wymaganej funkcji uszkodzonemu

obiektowi.

i) Naprawa doraźna.

Działania fizyczne mające na celu umożliwienie uszkodzonemu obiektowi realizacje

wymaganej funkcji przez ograniczony czas do momentu aż będzie możliwy remont.

j) Diagnozowanie uszkodzeń.

Działania mające na celu rozpoznawanie uszkodzenia, jego lokalizację oraz ustalenie

przyczyn, (diagnozowanie uszkodzeń jest czasem nazywane jako rozwiązywanie problemów).

k) Ulepszenie.

Zestaw wszystkich technologicznych, administracyjnych i zarządczych działań mających

na celu zmianę funkcji obiektu. Modyfikacja nie oznacza zamiany obiektu odpowiednim innym.

Nie jest również czynnością utrzymania ale mamy tu do czynienia ze zmianą funkcji obiektu

na inną. Zmiana ta może mieć wpływ na nieuszkadzalność obiektu lub możliwość działania

lub obie te możliwości. Modyfikacja może być realizowana poprzez organizację utrzymania.

1.7. Wyrażenia określające czas.

a) Czas zdolności.

Czas, w którym obiekt jest w stanie zdolności.

b) Czas niezdolności.

Czas, w którym obiekt jest w stanie niezdolności.

c) Czas operowania.

Czas, w którym obiekt realizuje jego właściwe funkcje.

d) Czas wymagany.

Czas wymagany przez użytkownika, aby obiekt był w stanie na realizację wymaganej

funkcji.

e) Czas oczekiwania.

Czas, w którym obiekt znajduje się w stanie oczekiwania.

f) Czas jałowy.

Czas, w którym obiekt jest w stanie biegu jałowego.

10

g) Czas utrzymania.

Czas, w którym wykonywane jest utrzymanie obiektu, (ręczne lub automatyczne),

włączając w to opóźnienie techniczne i logistyczne. Utrzymanie może być wykonywane

w czasie, gdy obiekt wykonuje swoje funkcje.

h) Czas utrzymania zapobiegawczego.

Część czasu utrzymania, podczas którego jest wykonywane utrzymanie zapobiegawcze

włączając w to opóźnienie techniczne i logistyczne odnoszące się do tego utrzymania.

i) Czas utrzymania korekcyjnego.

Część czasu utrzymania, podczas którego wykonywane jest utrzymanie korekcyjne

włączając w to opóźnienie techniczne i logistyczne odnoszące się do utrzymania korekcyjnego.

j) Czas aktywnego utrzymania.

Część czasu utrzymania, w którym realizowane są przy obiekcie czynności utrzymania,

ręczne bądź automatyczne włączając w to opóźnienie techniczne i logistyczne. Czynności

utrzymania mogą być realizowane w czasie wykonywania przez obiekt wymaganej funkcji.

k) Czas naprawy.

Część czasu utrzymania korekcyjnego, w którym jest realizowana naprawa obiektu.

l) Opóźnienie logistyczne.

Suma czasu, w którym utrzymanie nie może być wykonane ze względu na konieczność

zgromadzenia zasobów niezbędnych dla realizacji utrzymania z wyłączeniem opóźnień

biurowych. Opóźnieniem logistycznym może być np. potrzeba wyjazdu po nieprzewidziane

wyposażenie, oczekiwanie na dostawę części wymiennych, specjalistów, wyposażenia

testującego i informacji jak i niewłaściwych warunków otoczenia.

m) Czas przedawaryiny.

Czas

działania obiektu od chwili pierwszego włączenia do użytku aż do chwili

uszkodzenia albo od chwili awarii do następnego uszkodzenia.

n) Czas międzyawaryjny.

Czas

pomiędzy dwoma osobnymi awariami tego samego obiektu.

o) Czas działania międzyawaryjnego.

Całkowity czas działania pomiędzy dwoma osobnymi awariami tego samego obiektu.

p) Czas awarii starzeniowych.

Końcowy okres funkcjonowania obiektu w czasie, którego ilość awarii tego obiektu

jest znacznie wyższa niż w początkowym okresie.

r) Częstotliwość awarii.

Stały okres czasu działania obiektu, po którym występują awarie.

11

s) Cykl życia.

Okres czasu, który zaczyna się zainicjowaniem użytkowania i kończy się decyzją

likwidacji obiektu.

t) Czas niezdolności ze względów zewnętrznych.

Czas, w którym obiekt jest niezdolny z powodów zewnętrznych.

1.8. Wspomaganie utrzymania i narzędzia.

a) Wspomaganie utrzymania.

Wyposażenie serwisowe i zarządzanie niezbędne do realizacji utrzymania. Wspomaganie

może zawierać przykładowo personel, wyposażenie kontrolne, pomieszczenia, części zapasowe,

dokumentacje, narzędzia itp.

b) Linia utrzymania.

Sytuacja w organizacji gdzie specyficzny rodzaj utrzymania jest realizowany na obiekcie.

Przykładem linii utrzymania jest teren, warsztat naprawczy, producent. Linia utrzymania jest

charakteryzowana przez wykwalifikowany personel, wyposażenie, lokalizację itp. Poziom

utrzymania jest charakteryzowany kompletnością zadań utrzymania.

c) Analiza awarii.

Logiczna, systematyczna ocena uszkodzonego obiektu prowadzona w celu

zidentyfikowania i analizy prawdopodobieństwa przyczyn i konsekwencji awarii.

d) Analiza uszkodzeń.

Logiczna, systematyczna ocena obiektu prowadzona w celu zidentyfikowania i analizy

prawdopodobieństwa uszkodzeń i przyczyn ich powstawania.

e) Dokumentacja utrzymania.

Informacje pisemne lub elektroniczne potrzebne dla pełnego opisu utrzymania.

Informacje te mogą być zawarte w dokumentach dotyczących techniki zarządzania organizacji

i innych.

f) Rejestr utrzymania.

Część dokumentacji utrzymania zawierająca wszystkie awarie, uszkodzenia i informacje

utrzymania odnoszące się do obiektu. Zapis ten może także zawierać koszt utrzymania,

dyspozycyjności obiektu, czas zdolności i wszelkie inne informacje z tym związane.

g) Serwis po sprzedażowy.

Wszystkie serwisy oferowane przez sprzedawców lub producentów po sprzedaży.

1.9. Wskaźniki ekonomiczne i techniczne.

a) Cykl życia obiektu.

Wszystkie koszty związane z całym cyklem życia obiektu. Dla użytkownika lub innego

posiadacza, całkowity koszt cyklu życia obiektu może zawierać koszty złożone z kosztów

nabycia, pracy, utrzymania i wycofania z użycia.

b) Efektywność utrzymania.

Relacja pomiędzy celem czynności utrzymania, a osiągniętym rezultatem.

c) Efektywność wsparcia utrzymania,

Relacje pomiędzy planowanym lub oczekiwanym zapotrzebowaniem na zasoby

dla wypełnienia wymagań utrzymania, a rzeczywiście zużytymi zasobami.

d) Średni czas operowania między awaryjnego.

Matematyczna interpretacja czasu operowania między awaryjnego.

e) Średni czas pomiędzy awariami.

Matematyczna interpretacja czasu operowania między awaryjnego.

f) Średni czas naprawy.

Średnia suma czasu naprawy obliczona matematycznie [6], [7], [8], [9].

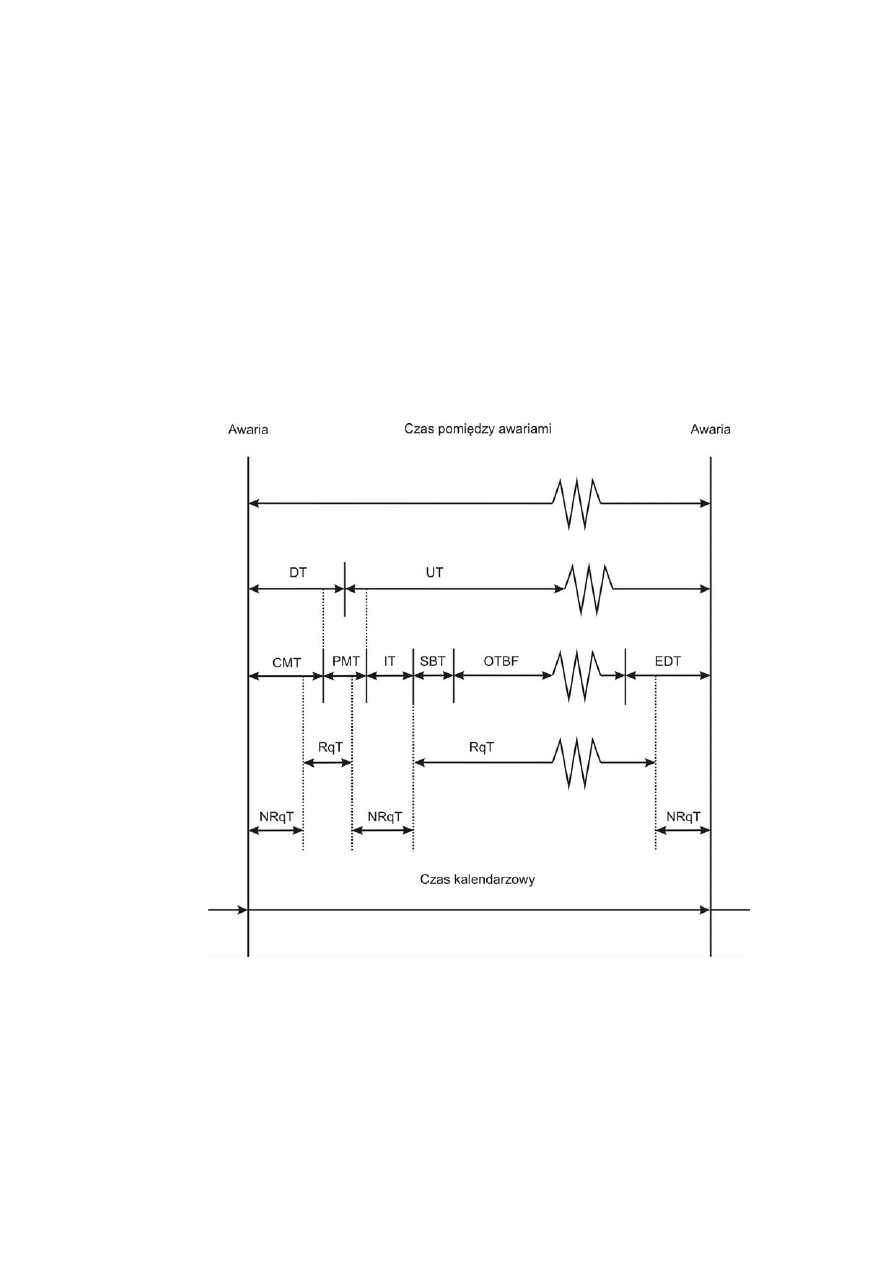

Rys. 1.8.1. Relacje pomiędzy odstępami czasu [6].

DT – Czas braku zdolności

UT – Czas zdolności

OTBF – Czas operowania pomiędzy awariami

SBT – Czas oczekiwania

CMT – Czas utrzymania korekcyjnego

IT – Czas jałowy

PMT – Czas utrzymania zapobiegawczego

RqT – Czas wymagany

EDT – Czas bezczynności z przyczyn zewnętrznych

NRqT – Czas niepotrzebny

12

II. Kompleksowe Produktywne Utrzymanie Zakładów Przemysłowych - TPM.

TPM – jest podejściem ukierunkowanym na zapewnienie możliwie wysokiej całkowitej

produktywności przedsiębiorstwa, przede wszystkim dzięki dbałości załogi o wykorzystanie

czasu zaangażowania maszyn [7]. Koncepcja ta po raz pierwszy została zdefiniowana w Japonii

w latach siedemdziesiątych przez Japoński Instytut Utrzymania Zakładów Przemysłowych

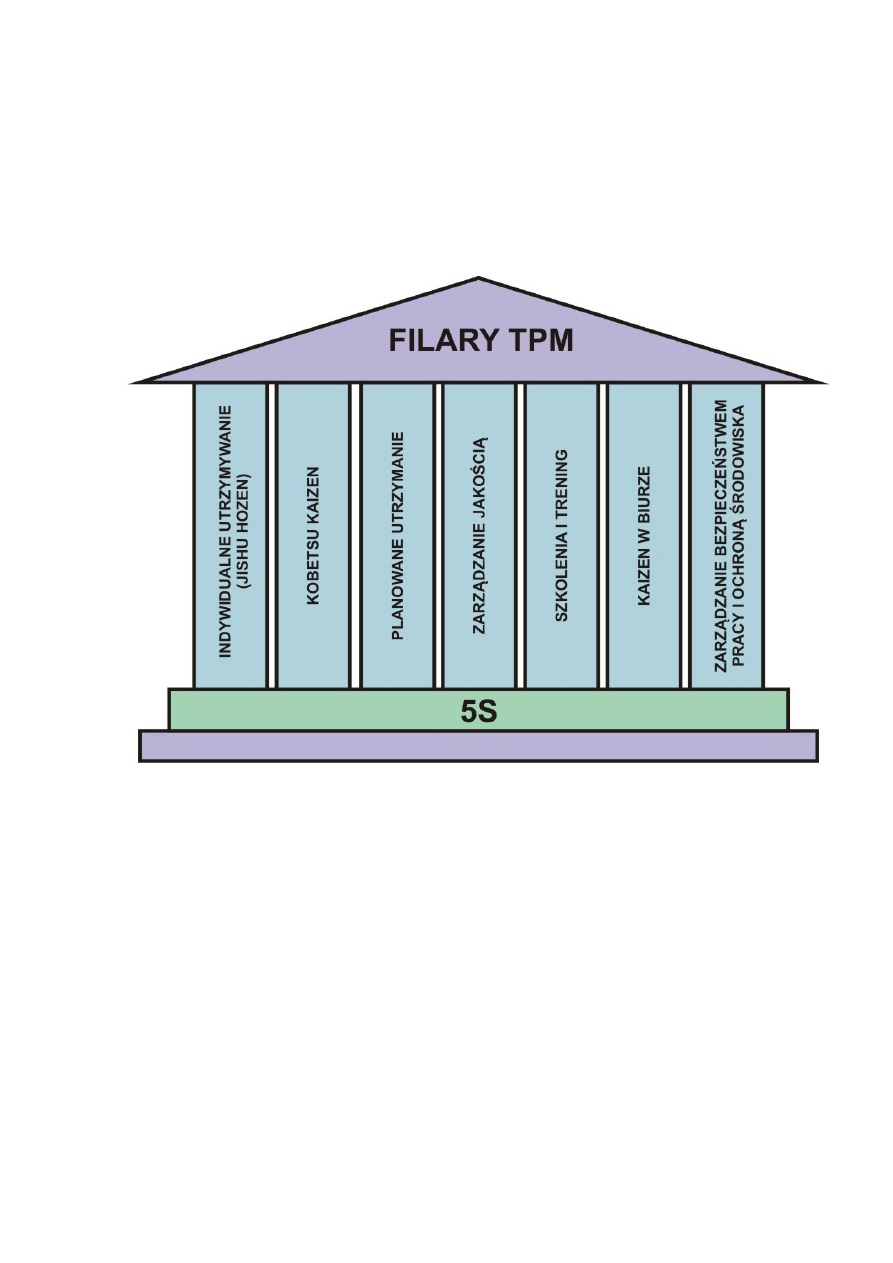

i opiera się na ośmiu filarach, zostało to przedstawione na rysunku 2.1.

Rys. 2.1. Osiem filarów TPM [10].

Podejście TPM skupia się na:

- aktywnej roli pracowników i ich pracy zespołowej,

- nieustających innowacjach i usprawnieniach,

- kreowaniu satysfakcji klientów i rywalizacji o rynek,

- dążeniu do osiągów wyznaczonych jako tzw. klasa światowa,

- współzawodnictwie w obniżaniu kosztów,

- promowaniu pomyślności w kategoriach zwycięstwa,

- “odchudzaniu produkcji”,

- punktualności dostaw, (akurat na czas) [10].

Głównym celem TPM jest osiągniecie poziomu trzech zer:

- zero awarii, zero braków, zero wypadków przy pracy

13

14

2.1. Koncepcja ciągłego doskonalenia – Kaizen, (5S).

Największym plusem tej koncepcji jest to, że daje ona możliwość rozwoju wiedzy

i umiejętności pracowników, narzucając im konieczność realizacji procesów organizacyjnego

uczenia się. Prowadzi to do nauki w miejscu pracy, a jednocześnie czyni kazein metodą

wspomagającą zarządzanie wiedzą i kompetencjami organizacji [11]. Fundamentem TPM

jest 5S, bez wdrożonego stabilnego 5S elementy TPM nie będą miały solidnej podstawy

i nie osiągną zamierzonych efektów. Praktyki 5S to koncepcja utrzymania ładu i porządku

na stanowisku pracy. Jest to skrót od pięciu słów: selekcja, systematyka, sprzątanie,

standaryzacja, samodoskonalenie, [12].

Selekcja, (seiri) – pozbywanie się rzeczy niepotrzebnych z miejsca pracy:

- zmniejszenie zapasów

- lepsze wykorzystanie powierzchni roboczej

- zapobieganie zagubieniu przedmiotów

- stworzenie miejsc pracy wolnych od brudu i pyłu

Cel: Redukcja kosztów i ułatwienie pracy.

Systematyka, (seiton) – uporządkowanie wszystkiego w miejscu pracy:

- poprawa bezpieczeństwa pracy

- skrócenie czasu poszukiwania potrzebnych rzeczy

Cel: Poprawa jakości.

Sprzątanie, (seiso) – czyszczenie wszystkiego w miejscu pracy:

- utrzymanie i poprawa sprawności maszyn i urządzeń

- utrzymanie stanowiska czystego i łatwego do sprawdzania

Cel: Zmniejszenie kłopotu z maszynami oraz urządzeniami.

Standaryzacja, (seiketsu) – utrzymanie porządku i schludnych warunków w miejscu

pracy oraz schludności pracowników:

- poprawa warunków środowiska pracy

- eliminacja przyczyn wypadków

Cel:

Wyższy poziom bezpieczeństwa i higieny pracy, redukcja zanieczyszczeń, poprawa

samopoczucia pracowników.

Samodyscyplina, (shitsuke) – dyscyplina w pracy:

- zmniejszenie ilości pomyłek wynikających z nieuwagi

- postępowanie zgodnie z decyzjami

- poprawa stosunków międzyludzkich

Cel: polepszenie morale [11].

Elementami,

które

stanowią kwintesencję TPM są filary czyli elementy, które stanowią

podporę dla prawidłowej działalności firmy [13].

15

2.2. Filar I – Indywidualne utrzymanie, (Jishu Hozen):

Jest

koncepcją przejęcia większej odpowiedzialności i troski o maszynę przez operatora,

(skupienie się działu utrzymania na planowych naprawach i zapobieganiu awarii). Istotą

indywidualnego utrzymania jest przełamanie stereotypu „ja produkuję – ty naprawiasz” poprzez

włączenie operatorów w proces utrzymanie zapobiegawczego i odciążenie działu utrzymania

od wykonywania tych prostych czynności, które po krótkim przeszkoleniu mogliby wykonywać

operatorzy. Operator pracujący na co dzień przy maszynie posiada olbrzymi zasób wiedzy

dotyczącej jej funkcjonowania, najczęstszych uszkodzeń, niedoskonałości itp. Jego wiedzę

można porównać z wiedzą kierowcy − użytkownika samochodu, który zna swój pojazd i potrafi

wyczuć najdrobniejszą nawet nieprawidłowość. Operator może nie znać powodów wystąpienia

problemów ani konstrukcji problematycznych mechanizmów, ale tak jak kierowca jest w stanie

wskazać, gdzie i w jakich okolicznościach one występują. Ten element TPM działa w oparciu

o tę wiedzę i formalizuje proces wdrażania usprawnień wynikających z pomysłów operatorów.

Cel: redukcja czasu przebiegu procesów o 50%, redukcja poboru oleju o 50%.

Siedem kroków indywidualnego utrzymania to nie tylko fizyczne działania, ale również

proces zmiany mentalności operatorów maszyn, (po każdym kroku musi być przeprowadzona

ocena rezultatów pracy zespołów i procesów wypracowania ulepszeń).

a) Faza 1 – początkowe czyszczenie maszyn.

Cel: gruntowne wyczyszczenie maszyn wewnątrz i na zewnątrz. Powinny one zostać

rozmontowane do takiego stopnia, aby możliwe było dotarcie do wszystkich elementów.

Inspekcja maszyny, będąca wynikiem gruntownego czyszczenia, umożliwia usunięcie

drobnych uszkodzeń, (pęknięte szkiełko wskaźnika, lekko przetarta izolacja kabla, poluzowana

śruba mocująca itp.), a w rezultacie − przywrócenie jej do stanu pierwotnego.

c) Faza 2 - usuwanie źródeł zanieczyszczeń i miejsc trudno dostępnych.

Cel: wykrycie i usunięcie lub zredukowanie źródeł zanieczyszczeń i miejsc trudno

dostępnych, które utrudniają szybkie wyczyszczenie maszyny i dostęp do krytycznych obszarów.

d) Faza 3 - standardy czyszczenia, smarowania i dokręcania luzów.

Cel: wprowadzenie wizualnych standardów czyszczenia, smarowania i dokręcania luzów,

(przykładem może być kodowanie kolorami rodzajów smarów i olejów). W ten sposób nawet

osoba nie posiadająca wiedzy technicznej jest w stanie w odpowiednim czasie prawidłowo

uzupełnić olej.

e) Faza 4 - ogólny przegląd maszyny.

W tej fazie operatorzy poznają sposób wykonywania inspekcji podstawowych

mechanizmów maszyny. Rezultatem tych działań jest ustanowienie wstępnego harmonogramu

przeglądu maszyny oraz czasów potrzebnych do jego wykonania. W ten sposób można również

doprowadzić elementy maszyny do stanu idealnego, ponieważ będą one odpowiednio

16

często sprawdzane. Niejednokrotnie w tej fazie odkrywa się nowe, trudno dostępne miejsca

i modyfikuje się je, aby ułatwić inspekcję.

f) Faza 5 – samoinspekcja.

Celem samoinspekcji jest wykonanie jej w jak najkrótszym czasie. Idealnie maszyna

powinna być tak skonfigurowana, aby z jednego miejsca można było ocenić wszystkie

wskaźniki.

g) Faza 6 – standaryzacja.

W tej fazie zostają połączone standardy czyszczenia i smarowania opracowane w fazie 3.

oraz standardy inspekcji maszyny opracowane w fazie 4. w jeden ogólny standard inspekcji

sprzętu. Dzięki czemu operatorzy będą teraz zdolni nie tylko utrzymać maszynę w dobrym

stanie, ale także samodzielnie sprawdzić działanie jej podstawowych mechanizmów.

f) Faza 7 – indywidualne zarządzanie [14].

W

każdym przedsiębiorstwie wiele maszyn na pewno mogłoby funkcjonować wydajniej.

Z obserwacji wynika, że większość urządzeń produkuje zaledwie połowę tego, co mogłoby

produkować, a całkowite wykorzystanie zasobów kształtuje się na poziomie 30 – 50%.

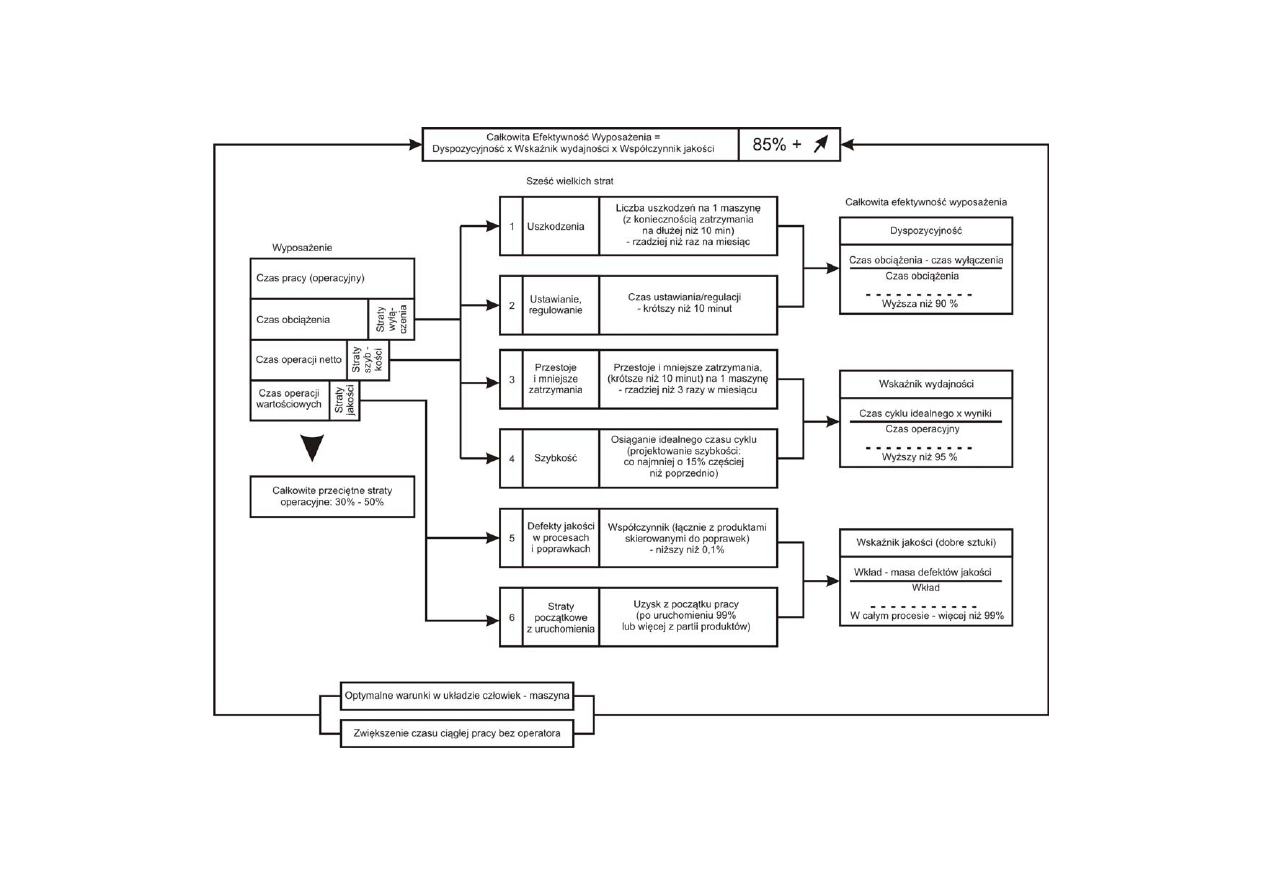

W TPM podaje się całkowitą efektywność wyposażenia OEE (Overall Equipment Efficiency).

Fokus jest tutaj przesunięty z maszyny na proces – to znaczy, co dane urządzenie produkuje,

w porównaniu z tym, co powinno produkować. Jest to miara wartości dodanej generowanej

przez urządzenie. Wartość OEE = 100% oznacza, że urządzenie zawsze, pracuje we właściwym

tempie, oraz nigdy nie produkuje wadliwych wyrobów. Projekt wprowadzenia TPM

w przedsiębiorstwie uważa się za udany, gdy uda się osiągnąć OEE = 85%. Oznacza

to dostępność czasową wyższą niż 90%, efektywność operacyjną nie mniejszą niż 95%

oraz wskaźnik jakości na poziomie 99% [9].

2.3. Filar II – Kobetsu Kazein.

Kaizen jest jednym z najpowszechniej używanych słów w Japonii. Oznacza poprawę

i ciągłe doskonalenie sposobu życia. Kaizen to również sposób na usprawnianie organizacji.

Specyficzny dla kaizen sposób postępowania to wzrost poprzez optymalizację istniejących

zasobów, małe kroki i ciągły proces rozwoju. Przeciwnie do lansowanego w większości krajów

zachodnioeuropejskich sposobu postępowania, gdzie rozwój następuje poprzez zwiększanie

zasobów, duże kroki i wysokie inwestycje. Kaizen jest w Japonii sprawą każdego.

Koncepcja Kaizen jest decydująca w zrozumieniu różnicy między zarządzaniem japońskim,

a zachodnioeuropejskim [3].

Cel: Zero strat = redukcja kosztów.

- Oszacowanie 16 strat

- Wdrożenie i udoskonalenie OEE

- Wdrożenie narzędzi rozwiązywania problemów: 5W+1H, 5 Whys, Dg. Ishikawy, An. Pareto.

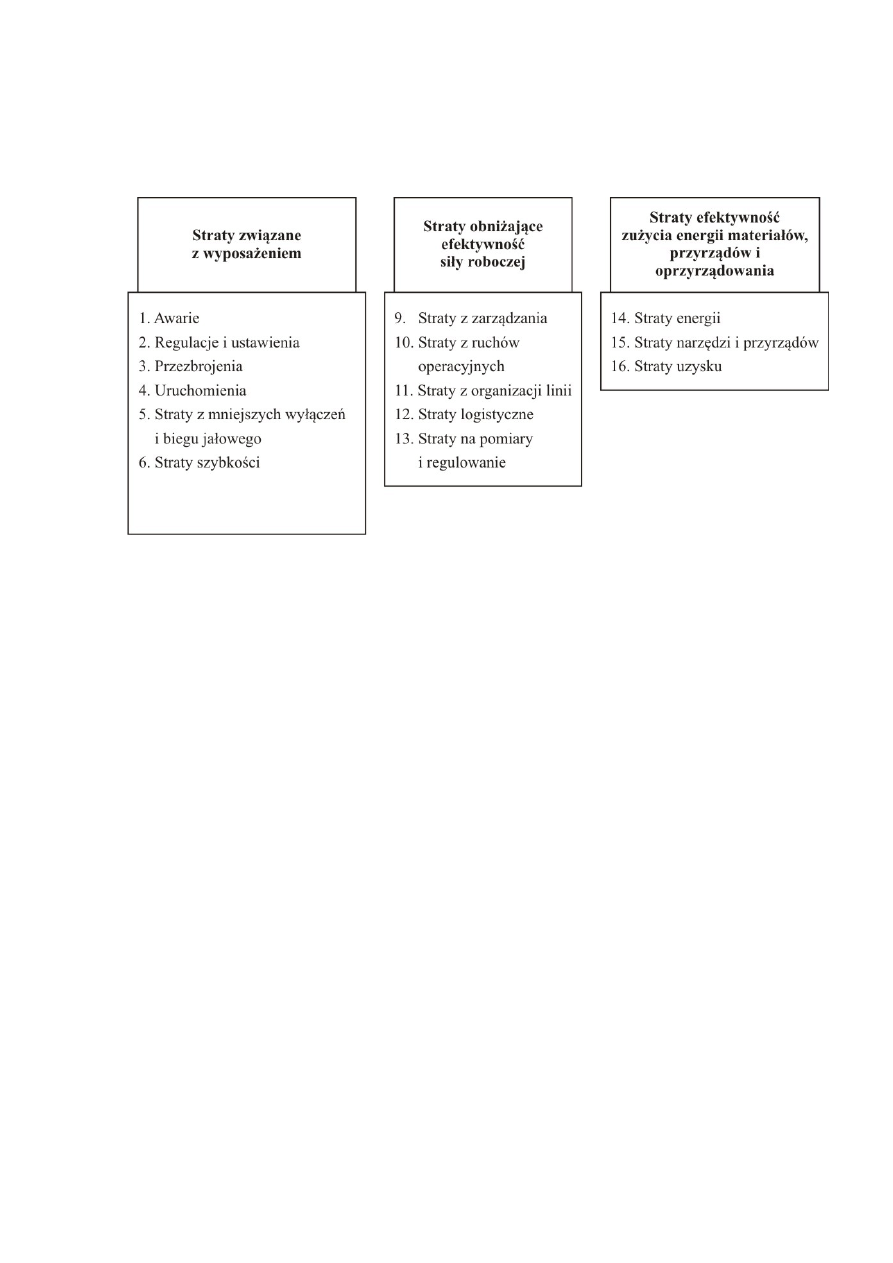

Straty,

które

są główną przyczyną krótkich przestojów i odpowiadają za obniżenie

wydajności, sięgające 20 – 30%. Praca z tym typem błędów wymaga zdefiniowania stanu

normalnego dla urządzenia (tzn. stanu, dla którego zostało zaprojektowane) w celu ustalenia,

co jest zachowaniem normalnym, a co uszkodzeniem, które trzeba naprawić, (cele usprawnień

dla redukcji strat chronicznych zostały przedstawione na rysunku 2.3.2) [9].

- Chroniczne:

Nagłe i dość znaczne odchylenia od stanu normalnego, a ich przyczyną jest na ogół

jeden, łatwy do ustalenia czynnik.

- Sporadyczne:

Straty występujące w maszynach i urządzeniach dzieli się zwykle na dwa rodzaje:

Menedżerowie wiedzą, że aby wprowadzić swoje firmy do klasy światowej, powinni

opanować sztukę modelowania i doskonalenia procesów. Proces ciągłego doskonalenia metodą

małych kroków prowadzi bardzo szybko do pozytywnych efektów. Skutkami procesów

doskonalenia będzie wzrost efektywności pracowników, maszyn i urządzeń oraz: optymalizacja

przepływu materiałów, skrócenie czasów wytwarzania, minimalizacja zapasów, większe

zadowolenie pracowników, a w konsekwencji poprawa kultury przedsiębiorstwa. Podstawą

sukcesu jest ustalenie jednoznacznych celów dla firmy oraz jasnej koncepcji działania.

Aby to osiągnąć potrzeba kompetentnych menedżerów, którzy te procesy rozwiną, a potem będą

wspierać ich wprowadzenie [16].

Rys. 2.3.1. Szesnaście rodzajów strat [15].

Podstawowym

słowem, o jakim mówi się w organizacjach podążających drogą Kaizen

jest Muda, a więc wszystko to co nie przynosi wartości dodanej dla klienta. TPM jest narzędziem

pomagającym wykryć i redukować Muda. Można przy tym rozróżnić szesnaście rodzajów strat,

(ilustruje to rys. 2.3.1.), których konsekwentne usuwanie prowadzi do celu, czyli trzech zer [12].

17

Rys. 2.3.2. Cele usprawnień dla redukcji strat chronicznych [15].

18

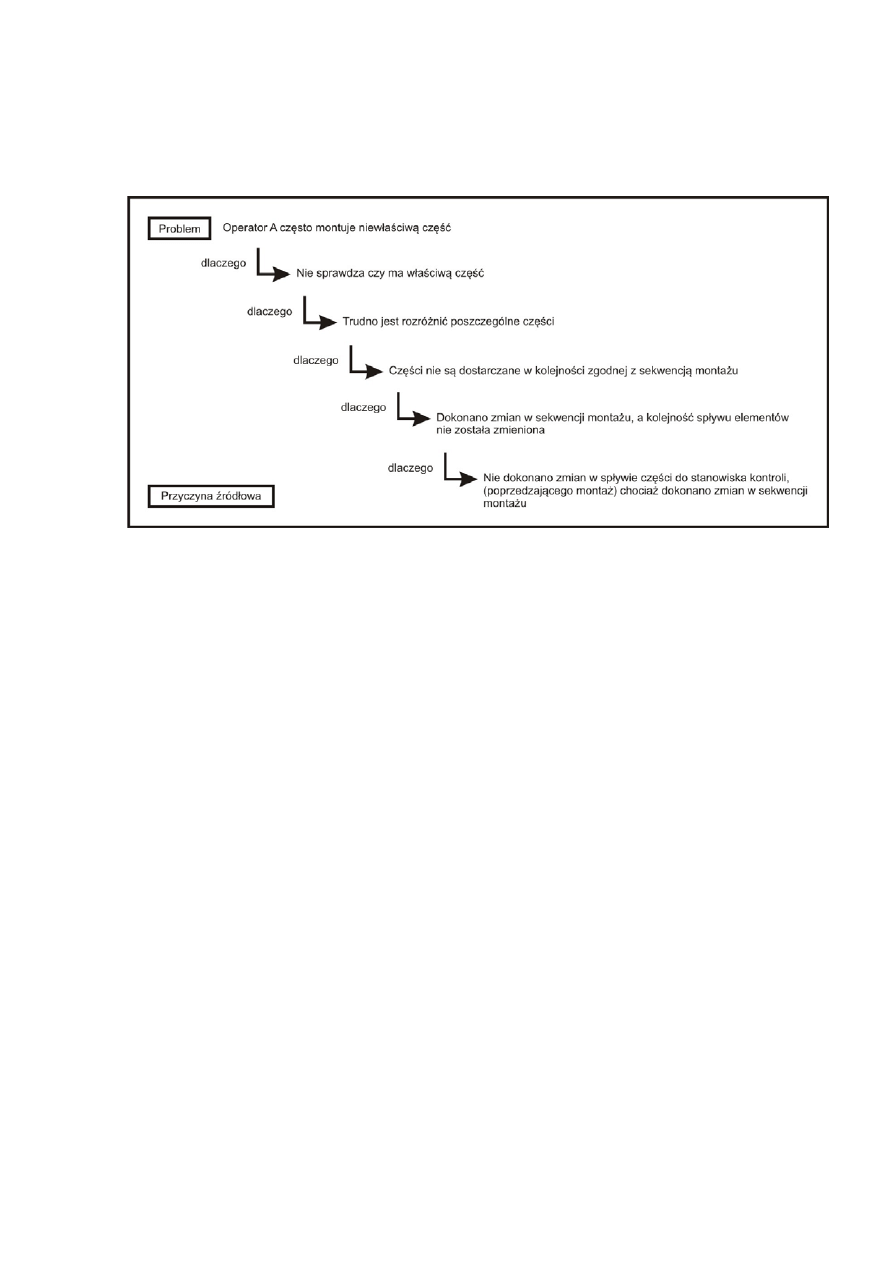

- Narzędzia rozwiązywania problemów, (metoda 5 WHY):

Rozwiązanie jakiegoś problemu i wprowadzenie skutecznego działania korygującego

wymaga zidentyfikowania przyczyny wystąpienia tego problemu. Jednym z wielu sposobów

określania przyczyny problemu jest analiza 5-WHY, (ilustruje to rysunek 2.3.3).

Rys. 2.3.3. Identyfikacja przyczyn powstawania odpadów [16].

Analiza 5-WHY powinna obejmować dwa aspekty:

a) Dlaczego problem powstał ?

- Na tym etapie należy się zastanowić nad przyczynami wystąpienia problemu, (dlaczego

dany defekt został wyprodukowany).

b) Dlaczego nie zostało to zauważone ?

- Na tym etapie należy się zastanowić, dlaczego obecne metody kontroli, (nadzoru

procesu) nie wykryły problemu kiedy już się pojawił lub nie wykryły pojawienia się przyczyny

problemu po jej rozpoznaniu.

c) Zbieranie informacji o problemie:

19

- Na tym etapie należy żebrać jak największą ilość informacji o powstałym problemie,

(im więcej informacji zostanie zebranych tym większe szanse na zidentyfikowanie właściwej

przyczyny problemu). Należy również zastanowić się nad następującymi aspektami:

Co właściwie się stało? Kiedy? Jaka jest skala problemu? Ile zidentyfikowano problemów?

Jaki jest % defektów? Jakie zagrożenie ten problem stwarza dla klienta, użytkownika, firmy? itp.

Po zebraniu wystarczającej ilości informacji o problemie należy poszukać odpowiednich osób,

które mogły by pomóc w ustaleniu przyczyny. Zalecane jest aby członkami grupy roboczej

były osoby, które wiedzą najwięcej o miejscu powstawania problemu w procesie,

a więc pracownicy produkcji. Następnie należy dokładnie i precyzyjnie opisać problem.

Jasno zapisany problem ułatwia poszczególnym członkom grupy skoncentrowanie się właśnie

na tym temacie, co w konsekwencji prowadzi do szybszego rozwiązania problemu [17].

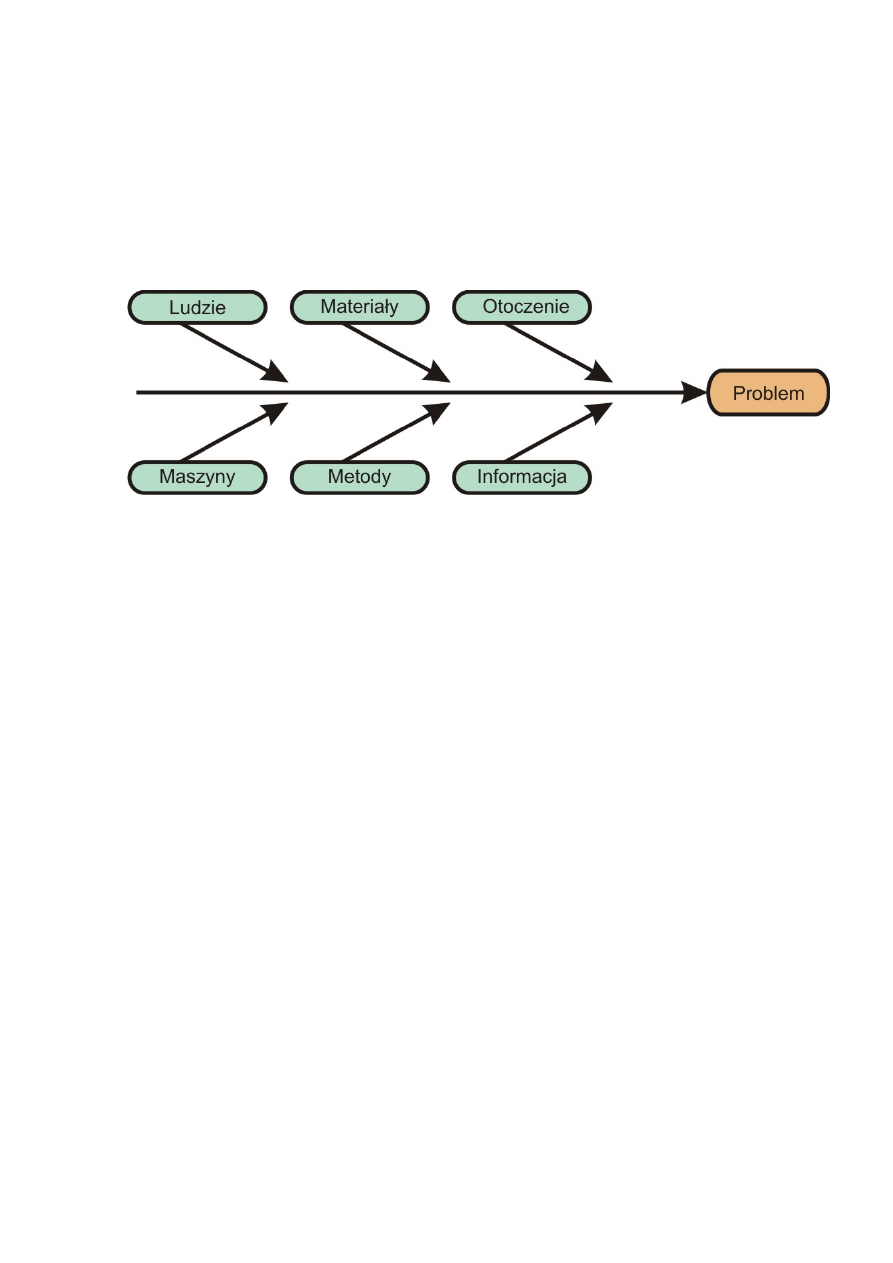

- Diagram Ishikawy, (rysunek 2.3.4.) : jest graficznym przedstawieniem wzajemnych powiązań

pomiędzy czynnikami działającymi na proces, a skutkami, które je powodują i jest

wykorzystywany do:

- analizy związków przyczynowo-skutkowych,

- przedstawienia związków przyczynowo-skutkowych,

- ułatwienia rozwiązania problemu począwszy od jego pojawienia się poprzez przyczynę

aż do rozwiązania [18].

Rys. 2.3.4. Kategorie przyczyn najczęściej pojawiające się na diagramach Ishikawy [18].

Diagram ten często jest też nazywany schematem jodełkowym lub schematem rybiej ości

ze względu na swoją budowę i kształt. Ogólny obraz schematu wykresu symbolizuje:

- głowa ryby to skutek, czyli analizowany problem

- kręgosłup skupia promieniście rozłożone przyczyny - ości

- ości to przyczyny powodujące dany skutek [19].

2.4. Filar III – Planowane utrzymanie.

Dział utrzymania funkcjonuje w oparciu o następujące zasady:

- Reakcja, czyli działanie w zaistniałej sytuacji, (gaszenie pożarów).

- Zapobieganie, a więc działania pozwalające na niedopuszczeniu do powstania problemu [12].

W tym filarze dotychczas opisane metody utrzymania zostały zebrane w cztery grupy:

a) Utrzymanie zapobiegawcze

b) Utrzymanie awaryjne

c) Utrzymanie korekcyjne

d) Utrzymanie prognozowane

Cel:

- Zero awarii i uszkodzeń wyposażenia

- Podwyższenie niezawodności i łatwości utrzymania, (podatności naprawczej) o 50%

- Redukcja kosztów utrzymania o 20% [10].

- Zbudowanie systemu zarządzania informacjami

- Przygotowanie systemu planowania dla nowych maszyn i urządzeń

20

Uruchamiając nowe procesy lub maszyny można napotkać się z problemem osiągnięcia

założonych dla nich celów. Najczęściej nowe maszyny wymagają jeszcze bardzo dużych

nakładów, zarówno czasowych jak i pieniężnych zanim osiągną swój stan docelowy.

Podstawowym zadaniem tego filaru jest jak najsprawniejsze przejście przez proces od chwili

określenia wymagań odnośnie maszyn, aż do momentu uruchomienia produkcji seryjnej.

Właściwy system planowania jest najważniejszym element w tym procesie [13].

2.5. Filar IV – Zarządzanie jakością.

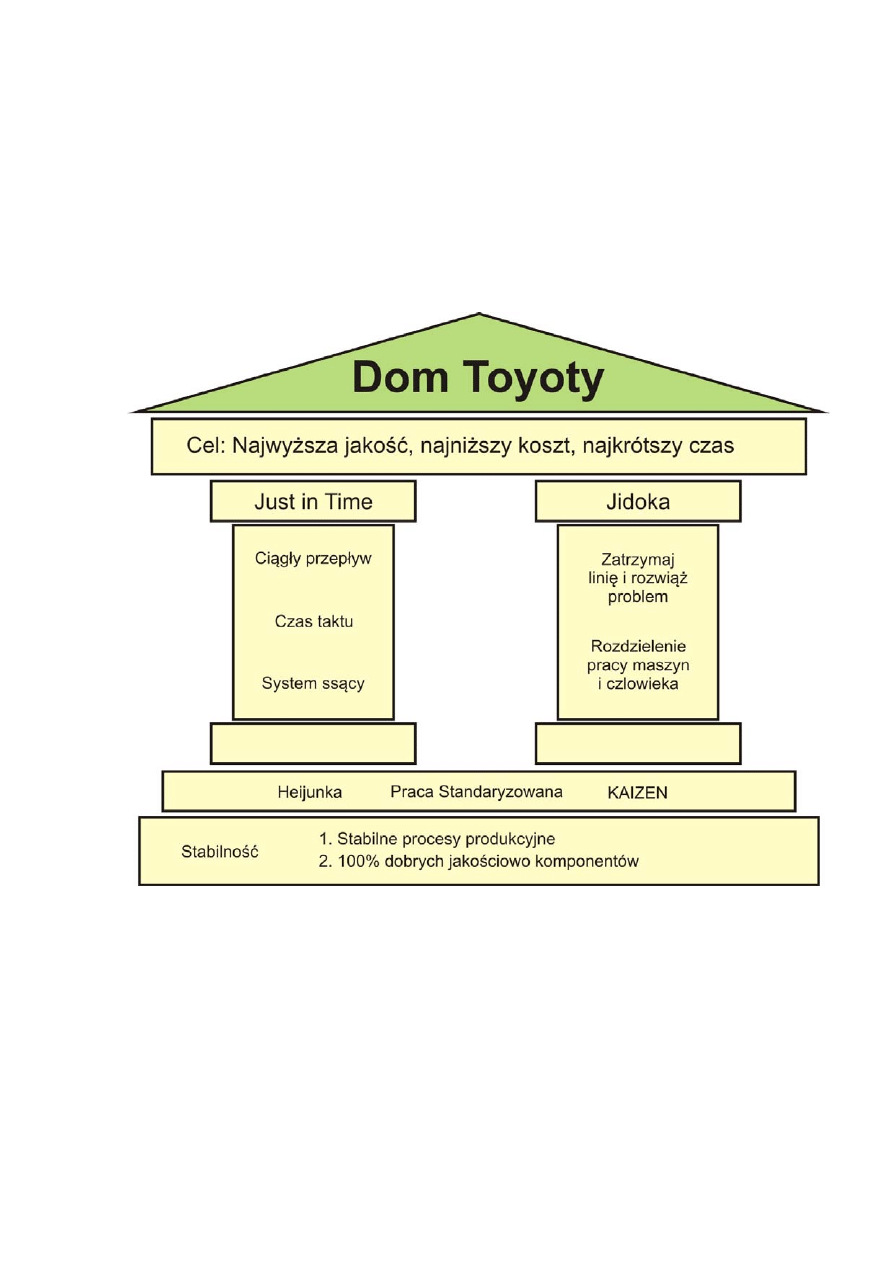

a) Jidoka – sposób na doskonalenie jakości i produktywności, (rys.2.1.6).

Rys. 2.5.1. Dom Toyoty [20].

Istotą Jidoka jest wyposażenie maszyn i operatorów w możliwości wykrywania

pojawiających się nieprawidłowości i natychmiastowego zatrzymania pracy. Umożliwia

to „produkowanie jakości” w każdym procesie i odseparowanie człowieka i maszyny,

dzięki czemu praca przebiega bardziej efektywnie. Jidoka jest czasami nazywany automatyzacją

z wykorzystaniem ludzkiej inteligencji. Podstawowymi narzędziami pozwalającymi na realizację

zasady Jidoka są: Poka Yoke oraz Andon [21].

Poprawnie zaprojektowane rozwiązanie procesowe Poka Yoke powinno spełniać trzy funkcje:

- wykryć błąd w procesie, zanim produkt z defektem zostanie przekazany do następnej operacji

21

- zakomunikować operatorowi błąd bezzwłocznie w odniesieniu do każdej jednostki produktu

- udoskonalić proces poprzez zabezpieczenie operatorów przed popełnianiem błędów, zwiększyć

szanse ich wykrycia tak, aby wyeliminować z procesu pojawienie się trybu nadzwyczajnego.

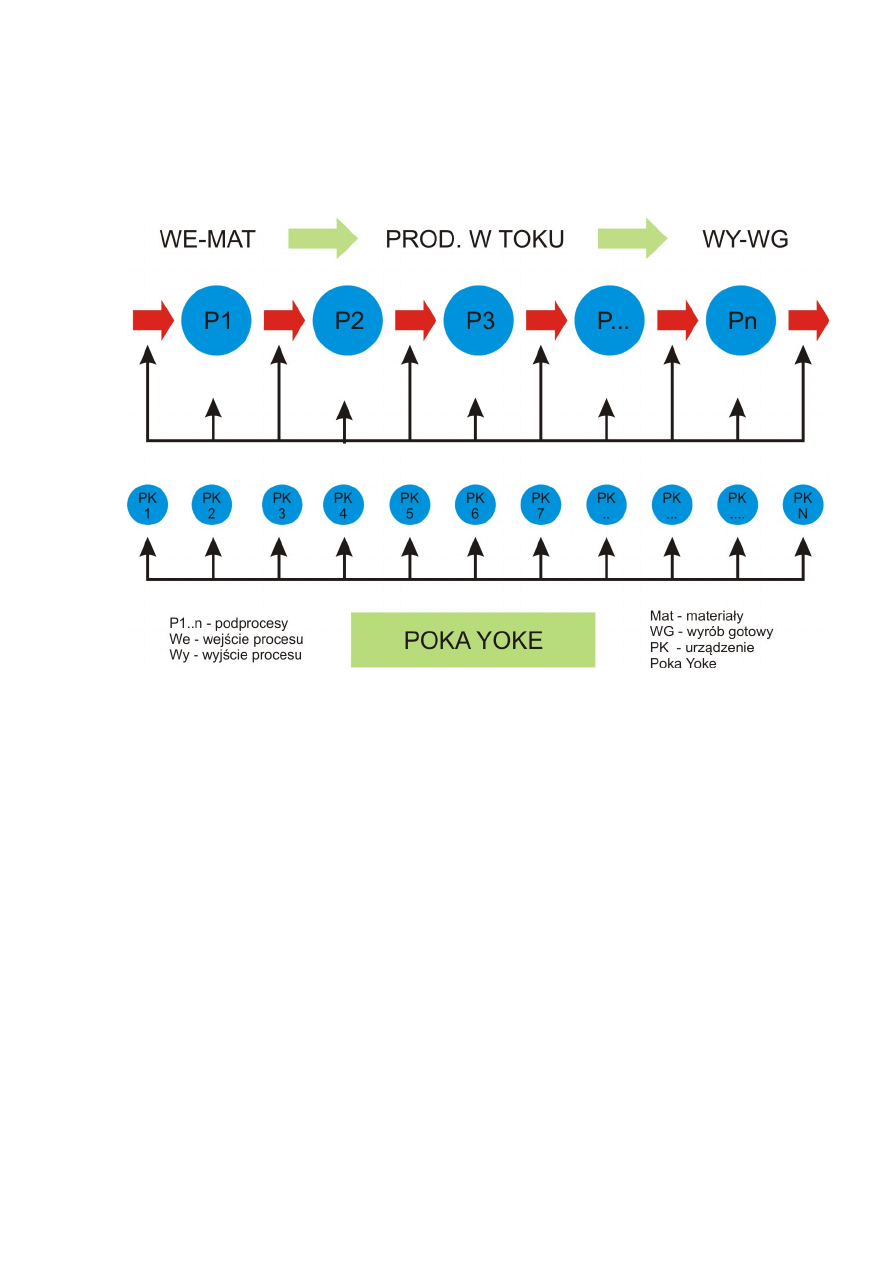

Modelowy proces wytwórczy, ograniczający wpływ czynnika ludzkiego na powstawanie

defektów procesowych został przedstawiony na rysunku 2.5.2 [22].

Rys. 2.5.2. Modelowy proces wytwórczy w podejściu Poka Yoke [22].

Rodzaje

urządzeń Poka Yoke:

Ad.2.5.1 – Metody kontroli/sterowania.

Metoda

kontroli/sterowania polega na zatrzymaniu maszyny/ procesu w przypadku

wystąpienia wady, (następuje to dzięki wbudowanym funkcją kontrolnym). Wadliwy element

należy następnie, poprawić lub usunąć i ponownie uruchomić maszynę. Takie rozwiązanie

jest efektywne z punktu widzenia eliminacji wad, jednak czasem zatrzymanie procesu

może mieć negatywny wpływ na wydajność, (ponieważ ponowne uruchomienie maszyny

jest czasochłonne). W takim przypadku należy wziąć pod uwagę inne rozwiązanie:

np. można oznaczyć wadliwy wyrób bez dłuższego zatrzymania maszyny, a następnie go usunąć

lub poprawić przed następnym etapem procesu.

Ad.2.5.2. – Metody ostrzegania.

Ta metoda polega na ostrzeganiu operatora, że wystąpiła wada za pomocą alarmu

dźwiękowego, świetlnego itp. Należy ją stosować wtedy gdy nie można użyć pozostałych

rozwiązań. Wadą tej metody jest to, że jeżeli operator nie będzie reagował na alarm to wady

będą nadal powstawały [23].

22

23

Najbardziej stosownym rozwiązaniem w zakresie tej metody jest Andon,

czyli narzędzie zarządzania wizualnego. Dzięki zastosowaniu tego rozwiązania na pierwszy

rzut oka widoczny jest status działania na konkretnym obszarze. Andon może wskazywać status

produkcji, (np. które maszyny wykonują operację) lub nieprawidłowości, (np. awarię maszyn,

problemy jakościowe). Typowy Andon, (japońskie określenie lampy) jest tablicą świetlną,

umieszczona ponad głowami pracowników z rzędami liczb, które odpowiadają stanowiskom

roboczym lub maszynom. Liczby podświetlane są automatycznie – gdy czujnik wykryją

problem zapala się odpowiednia lampka. Podświetlone liczby są wezwaniem do szybkiej

reakcji ze strony lidera zespołu. Czerwone światło sygnalizuje problem, natomiast zielone

normalne działanie. [21].

Ad.2.5.3. – Metody kontaktu.

Ta metoda polega na wykrywaniu określonych nieprawidłowości (zmian kształtu, koloru,

wagi, temperatury itp.). Detekcja jest realizowana przez czujnik lub inny mechaniczny element

urządzenia, które uniemoliwiaja wykonanie przez operatora błędnych działań. Przykładowo

może to być odpowiednio zaprojektowane oprzyrządowanie, w którym są zamontowane

elementy mechaniczne (wypustki, bolce, itp.) uniemożliwiające niepoprawne założenie

elementu.

Ad.2.5.4. – Metody ustalonej wartości.

Ta metoda polega na wykrywaniu błędów przez sprawdzenie ilości ruchów

i/lub elementów w operacjach. W tym celu stosuje się różnego rodzaju liczniki wykonanych

ruchów (np. ilości wywierconych otworów) lub przekazuje się do danej operacji określoną liczbę

elementów (np. ilość śrub do wkręcenia do wyrobu).

Ad.2.3 – Metody koniecznego kroku

Jest metodą, która polega na wykrywaniu nieprawidłowości w przypadku gdy dany

ruch ma być wykonany w określonym czasie lub określonej kolejności względem kolejnych

operacji. Przykładowo załóżmy, że wymagane jest aby operator pobrał element z pojemnika

i zamontował go w wyrobie zanim wyrób opuści jego stanowisko pracy, (na linii montażowej

o wspólnym transporcie). W takim przypadku można wstawić czujnik pobrania elementu,

(fotokomórka, licznik, waga itp.) i jeżeli element nie zostanie pobrany od momentu wjazdu

wyrobu na stanowisko aż do jego wyjazdu, (w określonym czasie) to włącza się alarm

i zatrzymuje transport.

b) Koszt cyklu życia.

Utrzymanie pełnej zdolności produkcyjnej maszyn oraz urządzeń jest bezsprzecznie

bardzo ważnym ogniwem działalności przedsiębiorstwa. Stan parku maszynowego przekłada

się wprost na zdolności produkcyjne, problemy jakości, czasy wytwarzania, uwiązane zapasy,

a w ostatecznym rozrachunku na koszty produkcji i punktualność dostaw [24].

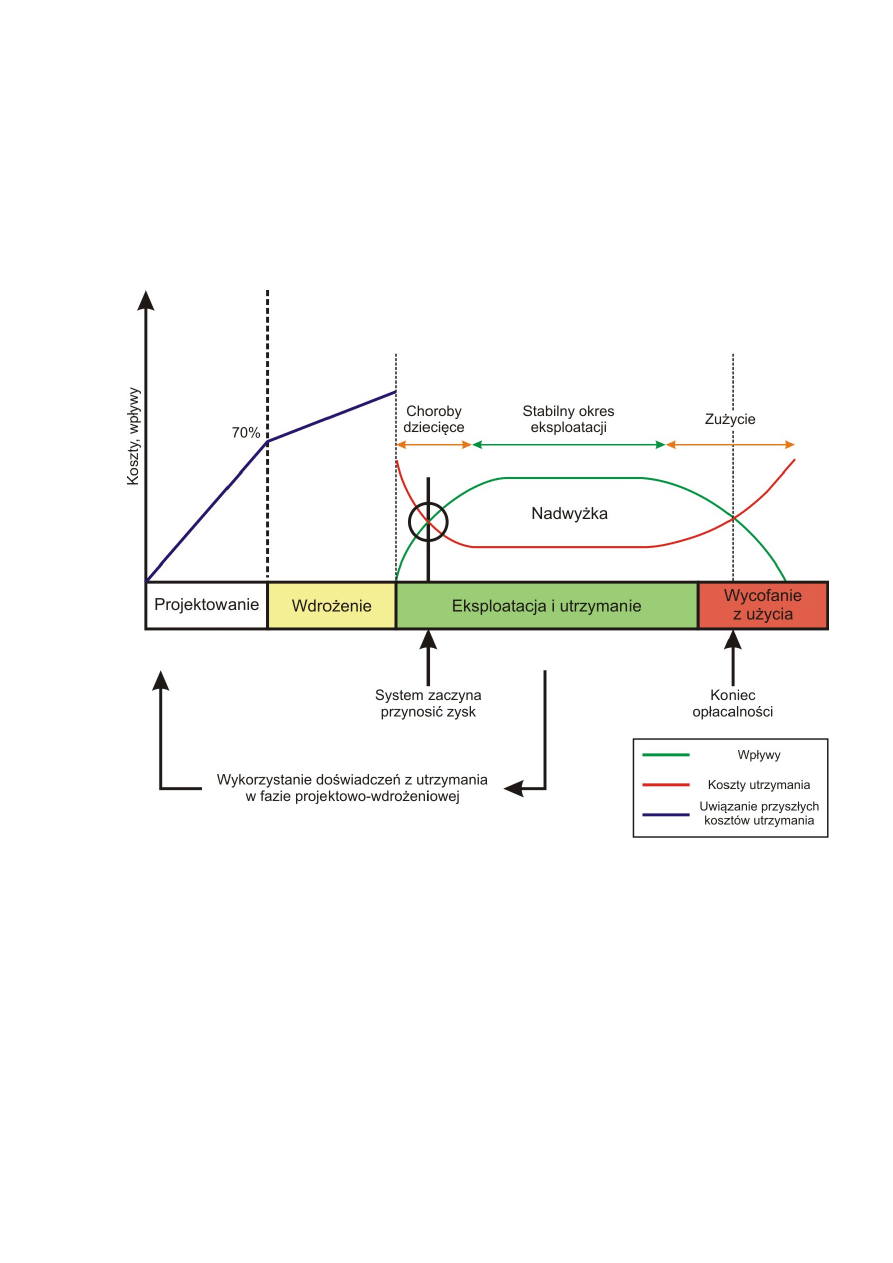

Zagadnienie utrzymania jest coraz częściej rozpatrywane w perspektywie całego cyklu

eksploatacyjnego danego systemu. Często używanym w tym przypadku modelem jest koszt

cyklu życia LCC, (przedstawiony na rysunku 2.5.3) [26]. Analiza LCC jest narzędziem mającym

wielonarodowe korzenie, jednak w obecnie stosowanej postaci wywodzi się z USA, kraju

w którym praktycznie wykorzystuje się współzależność: czasu, pieniędzy oraz zróżnicowanych

możliwości wyboru. LCC łączy w sobie ekonomiczne i techniczne aspekty ocenianego projektu

w prognozowanym czasie jego trwania [25].

Rys.2.5.3. Koncept kosztu cyklu życia (LCC).

Większość problemów operacyjnych systemu produkcyjnego można powiązać

z błędami popełnionymi już na etapie projektowania. Możliwość zbierania i odpowiedniego

dokumentowania doświadczeń podczas eksploatacji systemu i użycia ich przy projektowaniu

nowych inwestycji czy wymianie sprzętu jest skutecznym sposobem na zwiększenie

efektywności, niezawodności operacyjnej i obniżenie kosztów utrzymania. Na etapie

projektowania zmiany konstrukcyjne są łatwe i tanie do przeprowadzenia, lecz po zamrożeniu

fazy projektowej, 70% kosztów inwestycji jest już nieodwracalnie ustalonych. W miarę

postępowania procesu wdrożeniowego zmiany konstrukcyjne są coraz droższe. W początkowym

okresie eksploatacji występują zwykle tzw. choroby dziecięce. Po uporaniu się z nimi, następuje

24

25

dość stabilny okres pracy obiektu, który z czasem stopniowo przechodzi w stan zużycia.

Można wtedy zauważać podwyższone koszty utrzymania, a wpływy z produkcji maleją

z powodu pogarszającej się jakości oraz coraz częstszych przestojów. Skumulowana różnica

między wpływami i kosztami pokazuje nadwyżkę w ciągu całego cyklu życia obiektu.

Przy ekstremalnych wymaganiach niezawodności systemu, jak np. dla samolotów,

urządzeń medycznych czy elektrowni jądrowych utrzymanie zapobiegawcze nie wystarcza.

Konieczne jest takie zaprojektowanie systemu, by był całkowicie niezawodny i umożliwiał

efektywne utrzymanie oraz wyposażenie tych systemów w podwójne obiegi (redundancje)

po to by zapobiec katastrofalnym skutkom ewentualnych awarii [25].

c) Warsztaty SMED jako najlepszy sposób redukcji czasu przezbrojeń maszyn i urządzeń.

SMED został opracowany w zakładach Toyoty przez Shigeo Shingo w celu

analizowania i eliminacji marnotrawstwa czasu związanego z przezbrojeniem form na prasach.

Dzięki warsztatom „SMED” istnieje możliwość zredukowania czasu przezbrojenia o 50%,

a często nawet 70-80%. Najlepszy przykładem obrazującym metodę „SMED” jest Pit Stop

Formuły 1. Jest to rodzaj przezbrojenia, w którym szczególnie widać nacisk na skracanie czasu

tej czynności utrzymania, (gdzie niejednokrotnie setne sekundy decydują o zwycięstwie bądź

przegranej kierowcy).

Rozpatrując metodę „SMED” należy zwrócić uwagę na dwie definicje:

- Czas przezbrojenia, jest to czas od wyprodukowania ostatnie dobrego wyrobu A,

do pierwszego wyprodukowanego dobrego wyrobu B.

- Czynności wewnętrzne i zewnętrzne:

Czynności wewnętrzne podczas przezbrojenia to te, które są wykonywane podczas

postoju maszyny, a ściślej po wykonaniu dobrej sztuki wyrobu A i przed wyprodukowaniem

dobrej sztuki wyrobu B.

Czynności zewnętrzne to te, wykonywane przed rozpoczęciem przezbrojenia

i po zakończeniu przezbrojenia.

Dla

osiągnięcia sukcesu podczas warsztatu redukującego czas przezbrojenia, bardzo

ważne jest postawienie celu. Średnio, przy pierwszym warsztacie, przyjmuje się skrócenie czasu

przezbrojenia o 50%. Cel ten wyznaczany jest przez uczestników warsztatu lub kierownictwo

przedsiębiorstwa. Ważnym czynnikiem sukcesu jest również zaangażowanie kierownictwa

oraz skład zespołu biorącego udział w warsztacie. Niezbędne jest aby w warsztacie brali udział

operatorzy danej maszyny przezbrajającej ją na co dzień. Kolejnymi przedstawicielami powinni

być kierownicy takich działów jak: Jakości, Logistyki, Utrzymania, Technologii.

Różnorodność zespołu pozwala spojrzeć na przezbrojenie z wielu różnych punktów

widzenia, co w efekcie powoduje lepszy przepływ informacji oraz ciekawsze rozwiązania [26].

26

2.6. Filar V – Szkolenia i Trening.

Zasada doskonalenia w tym filarze opiera się na objęciu operatorów polityką szkoleń

w celu zwiększenia ich odpowiedzialności oraz samodzielności.

2.7. Filar VI – Kaizen w biurze.

Wdrażanie tego filaru powinno się odbywać dopiero po uaktywnieniu pozostałych

czterech filarów, (tj. Indywidualnego utrzymania, Kobetsu kaizen, Zarządzania jakością

oraz Planowanego utrzymania).

Cel:

Zwiększenie produktywności oraz efektywności w wykonywaniu funkcji

administracyjnych – identyfikacja i eliminacja powstających strat, (np. straty w przebiegu

procesów, straty komunikacji, uszkodzenie wyposażenia biurowego) [10].

2.8. Filar VII – Zarządzanie bezpieczeństwem pracy i ochroną środowiska.

- Zarządzanie bezpieczeństwem i higieną pracy.

Maszyny i inne urządzenia techniczne należą do podstawowych i powszechnie

stosowanych środków pracy. Szacuje się że około 80% wypadków ma związek

z ich eksploatacją i utrzymaniem. Z tych względów wymagania bezpieczeństwa dotyczące

konstrukcji oraz użytkowania maszyn i innych urządzeń technicznych zawarte są zarówno

w przepisach polskich, jak i w dyrektywach europejskich [27].

Dyrektywa 89/931/EWG z dnia 12.06.1989 o wprowadzeniu środków w celu

zwiększenia bezpieczeństwa, (ramowa).

Cel: Warunki pracy nie mogą szkodzić zdrowiu.

- Zdrowie jest stanem dobrego samopoczucia fizycznego, psychicznego oraz socjalnego,

a nie tylko brakiem choroby.

Odpowiedzialność i obowiązki pracodawców:

- Pracodawca odpowiada za zapewnienie pracownikom bezpieczeństwa i ochrony zdrowia

we współdziałaniu z pracownikami.

Obowiązki:

- Znajomość najnowszych osiągnięć nauki oraz techniki dot. uwzględnienia zagrożeń

w projektowaniu miejsc pracy.

- Zapobieganie zagrożeniom.

- Informowanie w pełni o nie wyeliminowanych zagrożeniach i podstawowych środkach

ochrony.

- Szkolenie pracowników, (okresowo powtarzalne), zwłaszcza w okresie specyfiki stanowiska,

przydzielonej pracy przy: podejmowaniu zatrudnienia, zmianie pracy, technologii lub sprzętu.

- Zapewnienie pierwszej pomocy i badań lekarskich.

- Sporządzanie raportów i prowadzenie rejestrów wypadków, (powyżej 3 dni).

27

Pracodawca

powinien

realizować te obowiązki poprzez:

- Stosowanie rozwiązań nie stwarzających zagrożeń.

- Ocenę zagrożeń, których nie można uniknąć m.in. przy doborze i wyposażeniu stanowisku

pracy.

- Zapobieganie zagrożeniom u ich źródeł.

- Dostosowanie pracy dla pojedynczego człowieka, a zwłaszcza łagodzenie jej monotonii

oraz stosowanie nowoczesnych rozwiązań technicznych.

- Zastępowanie środków niebezpiecznych, bezpiecznymi lub mniej niebezpiecznymi.

- Prowadzenie spójnej i całościowej polityki zapobiegawczej obejmującej technikę, organizację

pracy, warunki pracy, stosunki społeczne i wpływy czynników związanych ze środowiskiem

pracy.

- Nadanie priorytetu środkom ochrony zbiorowej przed środkami ochrony indywidualnej.

- Właściwe instruowanie pracowników.

Konsultacje i uczestnictwo pracowników:

Pracodawcy powinni się konsultować z pracownikami i/lub ich przedstawicielami

i umożliwiać im uczestniczenie we wszystkich dyskusjach dotyczących bezpieczeństwa

i ochrony zdrowia podczas pracy.

Zakłada to:

- Konsultacje pracowników.

- Prawo pracowników i/lub ich przedstawicieli do wysuwania wniosków.

- Współuczestnictwo zgodnie z krajowym prawem i/lub zwyczajami.

Obowiązki pracowników:

Na

każdym pracowniku spoczywa możliwie największa odpowiedzialność za własne

bezpieczeństwo i zdrowie oraz innych osób, na które mają wpływ jego działania lub komisji

podczas pracy zgodnie z jego przeszkoleniem i otrzymanymi od pracodawcy instrukcjami.

Pracownicy

w

szczególności powinni:

- Używać zgodnie z przeznaczeniem maszyn, aparatów, narzędzi, niebezpiecznych substancji,

środków transportu i innych środków produkcji.

- Używać zgodnie z przeznaczeniem środków ochrony indywidualnej jakie zostały im wydane

i po użyciu zostawić je we właściwym miejscu.

- Powstrzymywać się od rozłączania, zmieniania lub arbitralnego usuwania zastosowanych

urządzeń zabezpieczających maszyny, aparaty, narzędzia, instalacje i budynki, (urządzenia

zabezpieczające musza być stosowane zgodnie ze swoim przeznaczeniem).

- Z dobrze uzasadnionych powodów natychmiast informować pracodawcę i/lub pracowników

odpowiedzialnych za bezpieczeństwo i zdrowie pracowników o jakichkolwiek sytuacjach

stanowiących poważne i bezpośrednie zagrożenie bezpieczeństwa i zdrowia [28].

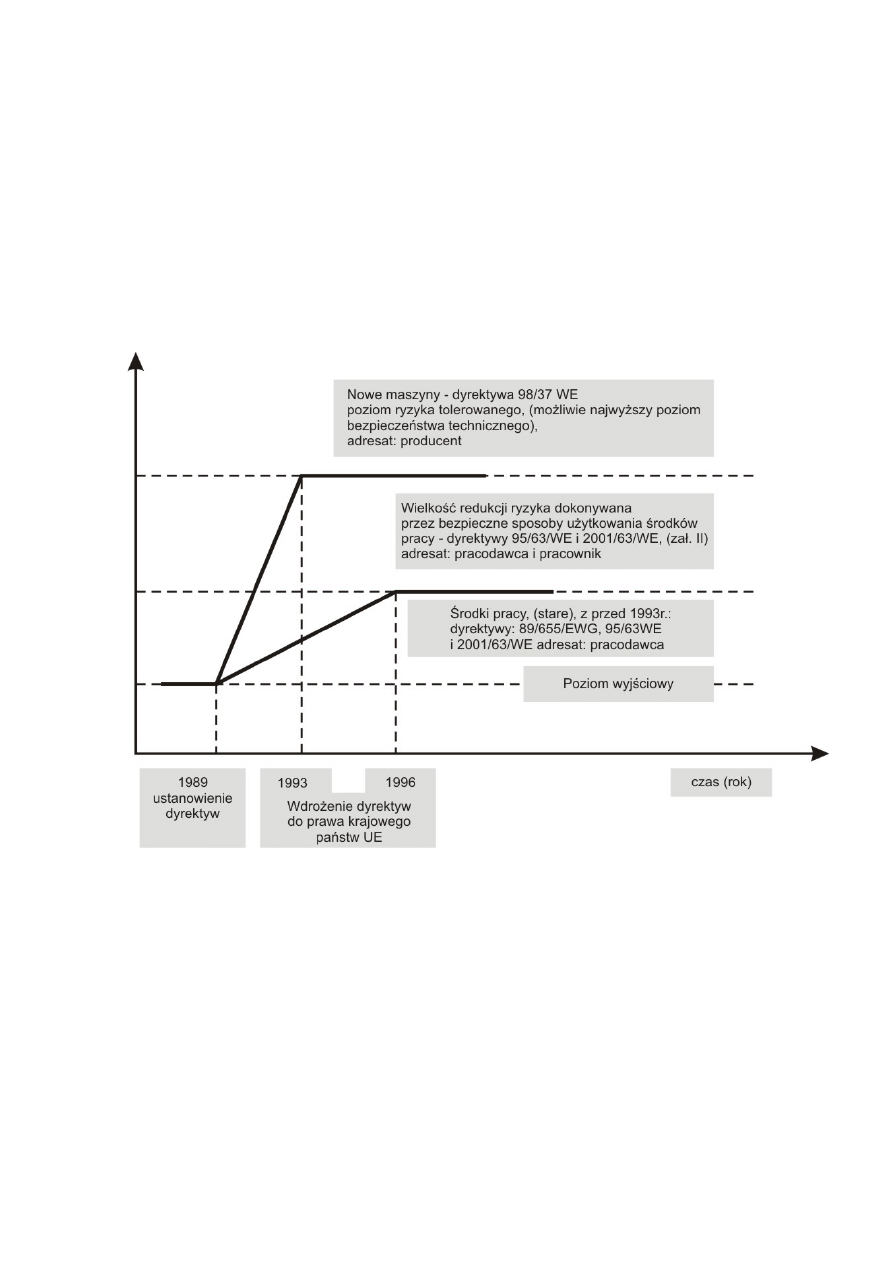

Warto podkreślić, że maszyny i urządzenia wprowadzane do obrotu po raz pierwszy,

(potocznie zwane nowymi), a także wszystkie nowe i używane sprowadzane spoza Unii,

podlegają ocenie zgodności według Dyrektyw Nowego Podejścia i oznakowaniu CE [29].

W UE uznano, że tzw. „stare środki pracy”, tj. wyprodukowane przed grudniem

1992 roku, mogą spełniać obniżone wymagania techniczne w stosunku do nowych,

tzn. wyprodukowanych po 1992 roku. Wynika to z założenia, że w praktyce byłoby nierealne

nałożenie takich samych rygorów na środki pracy wytwarzane i wprowadzane do użytku

współcześnie oraz na maszyny i inne urządzenia techniczne użytkowane czasem od wielu

dziesiątków lat. Koncepcję tę ilustruje rysunek 2.8.1 [30].

Rys. 2.8.1 Koncepcja wdrażania do prawa państw UE dyrektyw dotyczących bezpieczeństwa

maszyn i innych środków pracy „starych” i „nowych”.

Obniżenie kryteriów nie oznacza przyzwolenia na eksploatację i utrzymanie „starych

środków pracy” na wyższym, nie tolerowalnym poziomie ryzyka. Odpowiedni, akceptowalny

poziom ryzyka można osiągnąć nie tylko przez spełnienie wymagań technicznych, lecz także

przez stosowanie metod bezpiecznej pracy tj: ograniczanie ekspozycji środkami

organizacyjnymi, podwyższanie kwalifikacji, motywowanie itd., czyli przez organizację

i zarządzanie bezpieczeństwem, stosownie do specyfiki stanowiska pracy i wykonywanych

zadań [30].

28

29

- Zarządzanie ochroną środowiska.

Postęp techniczny mający charakter ciągłej rewolucji przemysłowej prowadzi do rosnącej

nieprzerwanie konsumpcji surowców. Konsekwencjami tego postępowania jest zanieczyszczenie

terenów, wód gruntowych i powierzchniowych. Usuwanie oraz zapobieganie szkodom

ekologicznym oraz koszty tych działań stały się problemami z którymi stykają się zarówno

organy administracji państwowej jak i prywatni przedsiębiorcy. Ponieważ każdy doświadcza

codziennie skutków postępującej degradacji środowiska, liczba zwolenników jego zachowania

stale rośnie. Zwiększa się także liczba organizacji rządowych i pozarządowych statutowo

zainteresowanych problemami środowiska naturalnego, w tym problemami zarządzania

środowiskowego [31].

Podstawowym założeniem zarządzania środowiskowego jest poprawa relacji między

skutkami działalności człowieka, a środowiskiem. Zachowanie w nim równowagi wymaga

jednolitego zarządzania dostępem do zasobów środowiskowych, eliminacji negatywnych

efektów działalności gospodarczej i racjonalnego użytkowania zasobów naturalnych. Strategia

zarządzania środowiskowego opiera się na takich najważniejszych elementach jak:

- zapobieganie powstawaniu odpadów,

- redukcja ilości odpadów u źródła,

- ograniczenie zanieczyszczeń,

- zagospodarowanie odpadów.

Analiza cyklu życia wyrobu polega na identyfikacji i ocenie wszystkich oddziaływań

tego wyrobu na środowisko, począwszy od pozyskania surowców niezbędnych

do jego wytworzenia poprzez wszystkie fazy realizacji wyrobu, aż do użytkowania

i postępowania z wyrobem zużytym.

Etykietowanie środowiskowe odnosi się do umieszczania na wyrobach informacji

świadczących o tym, że ten wyrób jest zgodny z przyjętymi zasadami dotyczącymi ochrony

środowiska. Etykiety są przyznawane tym wyrobom, które w danej grupie wyrobów zostały

ocenione jako mniej szkodliwe dla środowiska.

Środowisko – otoczenie, w którym dział organizacja z uwzględnieniem powietrza, wody,

ziemi, zasobów naturalnych, flory, fauny, ludzi i ich wzajemnych zależności.

Aspekt środowiskowy – element działań organizacji, jej wyrobów lub usług, który może

wzajemnie oddziaływać ze środowiskiem. Znaczącym aspektem środowiskowym jest ten, który

ma lub może mieć znaczący wpływ na środowisko

Cel środowiskowy – ogólny cel wynikający z polityki środowiskowej, który organizacja

ustaliła do osiągnięcia i który jest określony ilościowo, tam gdzie jest to możliwe.

30

Polityka środowiskowa – deklaracja organizacji dotycząca jej intencji i zasad

odnoszących się do ogólnych efektów działalności środowiskowej, określająca ramy

do działania i ustalania celów oraz zadań środowiskowych organizacji.

Zadanie środowiskowe – szczegółowe wymaganie dotyczące efektów działalności,

środowiskowej wyrażane ilościowo zawsze gdy jest to możliwe, mające zastosowanie

do organizacji albo jej części, wynikające z celów środowiskowych [32].

Zasada zapobiegania – zapobieganie zanieczyszczeniom jest lepsze niż redukowanie

ich skutków, wynika z niej również że należy upewnić się o nieszkodliwości planowanej

inwestycji przed wydaniem zgody na jej prowadzenie.

Zasada efektywności ekonomicznej – zasada nakazująca osiąganie celów ochrony

środowiska po najniższych kosztach dla gospodarki.

Zasada zachowywania zasobów przyrody – zasada nakazująca utrzymywania krytycznej

ilości zasobów (lasów, czyste wody itp.) pozwalającej na ich samoodtwarzanie [31].

Warunkiem rozwoju przedsiębiorstw jest wytworzenie nowego podejścia, które będzie

uwzględniać nie tylko wytwarzanie coraz lepszych jakościowo wyrobów ale również dbałość

o środowisko naturalne. „Moda” na ochronę środowiska w społeczeństwie, działalność

organizacji ekologicznych, niejednokrotnie mających dużą siłę oddziaływania na świadomość

społeczeństwa, wymuszają na organizacjach podjęcie niezbędnych działań mających na celu

minimalizowanie negatywnych oddziaływań na środowisko. Uświadomieni ekologicznie

konsumenci, nabywając wyroby, kierują się nie tylko ich jakością ale również ich aspektem

ekologicznym. Jak wynika z doświadczeń światowych żadnej organizacji nie udało się przetrwać

na rynku będąc w konflikcie ze społeczeństwem [32].

W krajach Unii Europejskiej oraz w większości krajów należących do OECD rozmiary

kar finansowych i groźba utraty rynku stały się głównym mechanizmem wpływającym

na przyjmowaną przez przedsiębiorców strategię kontroli jakości uwzględniającą normy

ekologiczne. Przedsiębiorstwa coraz częściej poszukują nowych technologii i procesów

produkcyjnych przyjaznych środowisku. Ich celem jest obniżenie kosztów i zredukowanie

ryzyka ponoszenia odpowiedzialności za ewentualne szkody wyrządzone środowisku [31].

Kierowanie się zasadą zrównoważonego rozwoju oznacza:

- Zachowanie możliwości odtwarzania się zasobów środowiskowych,

- Racjonalne gospodarowanie zasobami nieodnawialnymi i zastępowanie ich substytutami,

- Zminimalizowanie uciążliwości dla środowiska i nie przekraczanie granic wyznaczonych

jego „wytrzymałością”,

- Zapewnienie mieszkańcom bezpieczeństwa ekologicznego.

Podstawowe założenia zasady zrównoważonego rozwoju ze względu na jej globalny

charakter, znajdują odbicie w programach i działaniach organizacji międzynarodowych [32].

31

III. Cel i zakres pracy.

Celem niniejszej pracy jest stworzenie strony internetowej, (opracowanie materiałów

dydaktycznych).

IV. Techniki tworzenia stron internetowych.

Dokument HTML jest zwykłym plikiem tekstowym, w którym znajdują się polecenia

HTML. Wynika stąd, że dokument taki można utworzyć za pomocą najprostszego edytora

tekstów, (np. Notatnika w Windows - ręcznie wpisując znaczniki). Metoda taka, choć skuteczna,

byłaby jednak zbyt uciążliwa. Dlatego na rynku pojawiło się wiele wyspecjalizowanych

edytorów, które wydatnie ułatwiają konstruowanie dokumentu, wspomagając wprowadzanie

poleceń. Są to zazwyczaj programy komercyjne, aczkolwiek na stronach WWW można znaleźć

sporo programów całkowicie bezpłatnych.

- Osnowa dokumentu.

Znacznik HTML jest specjalnym ciągiem znaków objętym nawiasami ostrymi,

przykładowo aby zaznaczyć jakiś fragmentu tekstu jako tytuł należy objąć go znacznikami:

<h1> treść tytułu <h1> . W HTML zalecane jest stosowanie małych znaczników - w XHTML,

który jest kontynuacją języka HTML, małe znaczniki są już obowiązkowe, zatem lepiej

jest się przyzwyczajać do właściwych technik.

Wszystkie polecenia powinny się znaleźć w pewnych standardowych ramach.

Zostało przyjęte, że dokument HTML zawiera szkielet, który stanowi osnowę dla wszystkich

innych poleceń.

Cały dokument powinien być objęty parą znaczników <html> </html>. Między nimi

powinna się znaleźć para znaczników <head> </head>, która stanowi ramy dla informacji

nagłówkowych. Pozostałe informacje powinny być objęte z kolei znacznikami <body> </body>.

Wygląda to następująco:

<html>

<head>

<title> Kurs języka HTML - poradnik webmastera: HTML dla bardzo początkujących </title>

</head>

<body>

właściwa treść (ciało) dokumentu

</body>

</html>

Polecenie title powinno być umieszczone zaraz za otwierającym znacznikiem head,

jeszcze przed wszystkimi informacjami meta. Title nie oznacza nagłówka na stronie. Zawarta

między tymi znacznikami treść ukaże się w pasku tytułowym przeglądarki, a nie w dokumencie.

32

Drugim bardzo ważnym elementem jest informacja o stronie kodowej dokumentu.

Zalecane jest stosowanie strony kodowej ISO-8859-2. Jest to międzynarodowy standard,

a "przy okazji" także Polska Norma. Należy sporządzać dokument w tym standardzie i zarazem

opatrywać go informacją typu META. Jest ona umieszczana w ramach znaczników head

i wygląda następująco:

<meta http-equiv="content-type" content="text/html; charset=3Diso-8859-2">

Zalecane jest aby przed otwierającym znacznikiem <html> dodać definicję typu dokumentu,

czyli tzw. prolog:

<!DOCTYPE HTML PUBLIC "-//W3C//DTD HTML 4.01//EN"

"http://www.w3.org/TR/html4/strict.dtd">

Wielkie litery w deklaracji DTD (Document Type Definition) są konieczne. Deklaracja

ta mówi, że dokument jest tworzony w języku HTML 4.01 Strict, czyli we współcześnie

używanym standardzie.

Ostatecznie stosuje się standardową osnowę:

<!DOCTYPE HTML PUBLIC "-//W3C//DTD HTML 4.01//EN"

"http://www.w3.org/TR/html4/strict.dtd">

<html>

<head>

<title> Kurs języka HTML - poradnik webmastera: HTML dla bardzo początkujących </title>

<meta http-equiv="content-type" content="text/html; charset=3Diso-8859-2">

</head>

<body>

właściwa treść (ciało) dokumentu

</body>

</html>

- Tytuły.

W dokumentach często wprowadzane są tytuły, zwane też śródtytułami lub nagłówkami.

Służy do tego polecenie <hx> </hx>. Znak h oznacza heading, natomiast x to stopień tytułu,

Polecenie wprowadzające tytuł stopnia pierwszego składa się ze znacznika otwierającego <h1>

i zamykającego </h1>. Ten drugi zawiera dodatkowo ukośnik (ang. slash).

Powszechnie używany termin "nagłówek" jest nieco mylący. Aby nie było kłopotu

z rozróżnianiem tytułu i nagłówka dokumentu, przyjmuje się pojęcie "tytuł" lub "śródtytuł".

Do dyspozycji jest sześć stopni tytułów, różniących się w przeglądarce wielkością

znaków. h1, h2 itd. Przykładowo:

<h1>Tytuł stopnia pierwszego</h1>

<h2>

Tytuł stopnia drugiego

</h2>

33

- Akapity i wiersze.

Każdy tekst, który nie jest objęty specjalnym znacznikiem, jest interpretowany

jako "masa tekstowa". Rozdzielając w edytorze akapity jedynie za pomocą klawisza Enter,

przeglądarka zignoruje znaki końca wierszy i akapitów w edytorze i wyświetli jednolity blok

tekstu. Aby naprawdę rozdzielić akapity, należy się posłużyć poleceniem <p> (p = paragraph),

które wstawi interlinie między poszczególne fragmenty tekstu. Zalecane jest także konsekwentne

stosowanie znacznika zamykającego </p>. Przykładowo:

<p>Treść pierwszego akapitu</p>

<p>Treść drugiego akapitu</p>

Aby

przełamać tekst nie wprowadzając przy tym znaku końca akapitu należy zastosować

pojedyncze polecenie <br>, które przenosi tekst o jeden wiersz w dół i nie wprowadza

dodatkowej interlinii. Przykładowo:

Pierwszy wiersz<br>

Drugi wiersz<br>

Trzeci wiersz<br>

- Pozioma linia.

Następnym, często spotykanym elementem jest pozioma linia, którą można wstawić

za pomocą polecenia <hr> (ang. horizontal rule). Pozwala ono wyświetlić w dokumencie

poziomą linię, na szerokość całej strony czy bloku, rozdzielając nią logiczne fragmenty tekstu,

dzięki czemu strona jest bardziej przejrzysta.

- Wykazy i listy.

Na stronach WWW powszechnie stosuje się wykazy, zwane też często listami (ang. list).

Są to systematyczne wyliczenia jakichś punktów, które w przeciwieństwie do tekstu

o charakterze opisowym w skondensowany sposób prezentują jakąś myśl czy zespół zagadnień.

np. w polskiej wersji edytora Word są one znane pod nazwą „Punktory i numeracja”.

Aby utworzyć szkielet wykazu wypunktowanego, należy użyć polecenia <ul> </ul>

(ang. unordered list). W ramach szkieletu znajdą się poszczególne punkty wykazu,

które wprowadzane są za pomocą polecenia <li> </li>.

<p>Przykładowy tekst – np. Pytanie</p>

<ul>

<li>Odpowiedź 1</li>

<li>Odpowiedź 2</li>

<li>Odpowiedź 3</li>

</ul>

Aby utworzyć wykaz numerowany, (listę numerowaną za pomocą liczebników

arabskich), wówczas zamiast <ul> i </ul> należy zastosować <ol> i </ol> (ang. ordered list).

34

- Atrybuty czcionki.

Aby tekst w przeglądarce nie wyglądał wszędzie tak samo, stosuje się dodatkowe

atrybuty czcionki. Atrybuty pozwalają uwypuklić jakieś fragmenty tekstu, np. nazwy za pomocą

kursywy, a ważniejsze pojęcia za pomocą pogrubienia. Przykładowo:

<strong>To jest tekst pogrubiony</strong>

<em>To jest tekst pochylony</em> [33]

- Odsyłacze:

Odsyłacze (hiperłącza, łącza hipertekstowe, odnośniki, linki) są chyba najbardziej

charakterystycznym elementem dokumentów w światowej sieci World Wide Web.

Hiperłącze jest wskazaniem jakiegoś innego miejsca. Kliknięcie na takim wskazaniu przenosi

użytkownika do docelowego miejsca, przy czym może to być z powodzeniem miejsce

na tej samej stronie, jak również inna strona w ramach tego samego, złożonego dokumentu,

a nawet strona na drugim końcu świata. Użytkownik nie musi nawet wiedzieć, że powiązane

ze sobą tematycznie informacje znajdują się w miejscach oddalonych od siebie nawet o tysiące

kilometrów. Najważniejsze jest ich tematyczne powiązanie, a nie lokalizacja. Budowę hiperłącza

można przedstawić obrazowo w postaci:

<a href="miejsce_docelowe">Tekst, na którym należy kliknąć</a>

Po utworzeniu odsyłacza, ciąg znaków "tekst, na którym należy kliknąć" będzie

zaznaczony innym kolorem, zazwyczaj niebieskim, i podkreślony. Jednocześnie po przesunięciu

myszki na odsyłacz kursor przyjmie postać rączki, natomiast w wierszu statusu przeglądarki

powinna się pojawić informacja o miejscu do jakiego użytkownik zostanie przeniesiony.

Kliknięcie na wybrany link spowoduje skok do wskazanego miejsca.

- Grafika i multimedia:

Grafika i inne elementy multimedialne są jednymi z najbardziej charakterystycznych

elementów World Wide Web, ubarwiając i uprzyjemniając pracę w Sieci, ale także dostarczając

sporej dawki informacji. Zręczne wykorzystywanie grafiki czy dźwięku podczas tworzenia

dokumentu internetowego jest umiejętnością niezmiernie przydatną, choć należy pamiętać, że to

właśnie te elementy są główną przyczyną ogromnego wzrostu ruchu w sieci i zatykania się łącz.

Konieczne jest zatem wybranie złotego środka między estetyką i nośnością informacyjną grafiki

z jednej, a twardymi realiami technicznymi z drugiej strony.

Podstawowa konstrukcja ma następującą postać:

<img src="plik_graficzny">

IMG jest skrótem od Image (obraz), natomiast SRC jest skrótem od Source (źródło).

W efekcie zastosowania tej konstrukcji w przeglądarce zostanie wyświetlony plik graficzny

z podanej lokalizacji.

35

- Publikacje elektroniczne w formacie Adobe PDF.

W ostatnich latach ostatecznie wykrystalizował się niekwestionowany standard

w kategorii publikacji elektronicznych - jest nim Adobe Portable Document Format znany

pod popularnym skrótem PDF. Jeszcze kilka lat temu bardzo poważnym konkurentem

był Envoy, firmy Tumbleweed Software, który był dołączany za darmo do pakietu biurowego

WordPerfect Office. Producent zrezygnował jednak z rozwijania Envoya i Corel dostarcza

teraz WordPerfect Office 2000 razem z narzędziami do tworzenia dokumentów PDF

bezpośrednio z poziomu edytora WordPerfect 9 i pakietu prezentacyjnego Corel Presentations 9,

bez konieczności kupowania bardzo kosztownego oprogramowania Adobe - niewątpliwie będzie

to sprzyjać zarówno samemu PDF, jak i WordPerfectowi.

Dokumentacja w formacie PDF jest bardzo rozpowszechniona na świecie i jest ogólnie

przyjętym standardem w firmach, biurach czy na uczelniach. PDF współpracuje bezpośrednio

z dokumentami w formacie HTML i możliwe jest użycie dość skomplikowanych sposobów

wbudowania PDF, łącznie z zastosowaniem skryptów. Na codzienne potrzeby można się jednak

ograniczyć do trzech bardzo prostych metod. Należy jednak pamiętać, że użytkownik strony

WWW musi dysponować Acrobat Readerem - jest to akurat jedyny składnik rozbudowanego

oprogramowania PDF, który Adobe dostarcza za darmo.

Pierwszy sposób polega na bezpośrednim odwołaniu się do dokumentu PDF

w dokumencie HTML, np.

<a

href=plik.pdf>kliknij tutaj</a>

Dokument PDF ukazuje się bezpośrednio w przeglądarce, (testowane w IE 5 i NC 4.5)

i jest opatrzony narzędziami nawigacyjno-zarządzającymi Acrobat Readera. Sam Reader

uruchamia się także w tle (odrębna "instancja"), jeśli jest to wersja 3, natomiast w wersji 4

uruchamia się wyłącznie jako wtyczka w przeglądarce.

Drugim sposobem, będącym tylko odmianą pierwszego, jest odwołanie do oddzielnej

strony, na której z kolei jest zawarte odwołanie do dokumentu PDF.

Trzecia metoda to użycie polecenia EMBED. Najwygodniej jest je oczywiście umieścić

na odrębnej stronie, w przykładowej postaci:

<embed src="plik.pdf" width=700 height=500>

Użycie rozmiarów zagnieżdżenia jest konieczne, gdyż Internet Explorer nie poradzi sobie

z powiększeniem okienka Readera. Z kolei posiadacz Navigatora zobaczy wprawdzie

wbudowany dokument, ale i tak będzie musiał kliknąć prawym przyciskiem myszki i wybrać

polecenie Open this, (plik.pdf). Dopiero wtedy ukaże się całe menu Readera.

Najwygodniejsze jest użycie bezpośredniego odwołania do pliku PDF, czyli pierwsza

z podanych metod.

V. Podsumowanie.

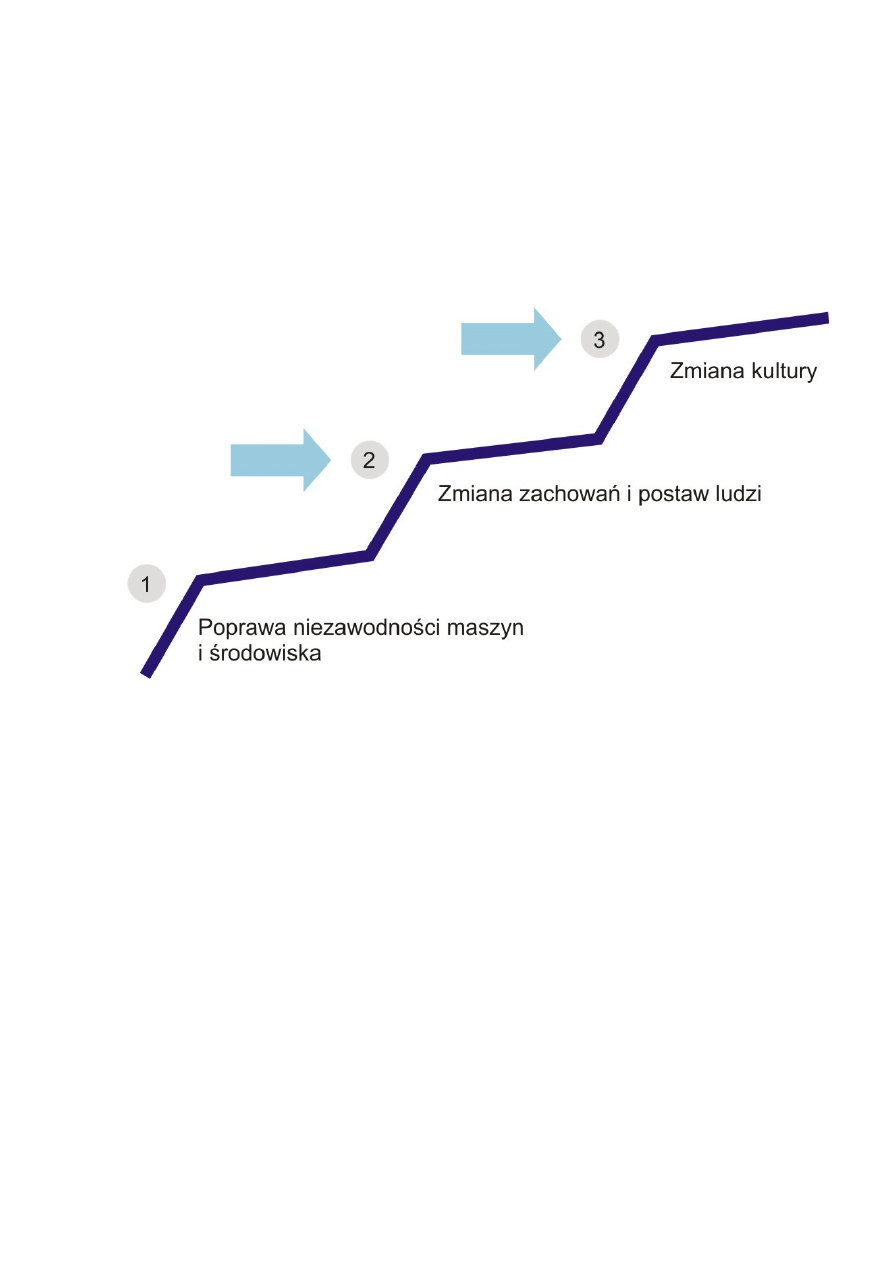

TPM jest bardzo potężnym narzędziem używanym w celu doskonalenia organizacji.

Należy jednak pamiętać, że każde nawet najlepsze narzędzie, niewłaściwie wdrażane,

może przynieść efekty zgoła odmienne. Może wywołać niechęć pracowników, strach

lub frustrację. Ponowne próby uruchomienia TPM mogą się wtedy spotkać z oporem

z ich strony. Wdrażanie TPM powinno się odbywać zgodnie z filozofią trzech fundamentalnych

kroków, (rys.5.1):

Rys. 5.1. Filozofia TPM [13].

- Poprawa otoczenia, (ludzie widzą pozytywną zmianę).

- Zmiana zachowania i postawy ludzi, (pokazać powód działania i spodziewane zyski).

- Zmiana kultury, (zmiana sposobu myślenia pracowników o firmie) [13].

Aby

zapewnić sukces we wdrażaniu TPM, należy pamiętać o wiodącej roli

kierownictwa. Jeżeli stworzy ono realistyczny plan wdrożenia, przeznaczy zasoby i czas

na jego przeprowadzenie oraz będzie aktywnie uczestniczyć w działaniach usprawniających

razem z pracownikami, powodzenie jest gwarantowane.

Całość wdrożenia powinna zakończyć się po około trzech latach, kiedy ciężar prac

przerzuca się na doskonalenie istniejących systemów. Należy jednak pamiętać, że nie można

rezygnować: ze struktur, szkoleń, ani z podtrzymywania działań doskonalących przez

kierownictwo, gdyż może to bardzo szybko spowodować powrót do punktu wyjścia [35].

36

Literatura

1. Bąkowski A., Głodek P., Gołębiowski M., Gulda K., Jechtuchowicz A., Klepka M., Lityński

K., Matusiak B. K., Matusiak M., Mażewska M., Niedzielski P., Nowakowska A., Stawasz E.,

Zasiadły K., „Innowacje i transfer technologii”, Polska Agencja Rozwoju Przedsiębiorczości,

Warszawa 2005.

2. Żołnierski A., „Innowacyjność polskich mikro przedsiębiorstw”, Polska Agencja Rozwoju

Przedsiębiorczości, Warszawa 2005.

3. Bryke M., „Wstęp do Kaizen - Efektywność warunkiem przetrwania - skuteczne metody

zwiększania produktywności przedsiębiorstw”, Kraków, Luty 2005, www.zj.com.pl

4. Żołnierski A., „Potencjał innowacyjny polskich małych i średniej wielkości przedsiębiorstw”,

Polska Agencja Rozwoju Przedsiębiorczości, Warszawa 2005.

5. Laszkiewicz M., „Utrzymanie ruchu to strategiczne aktywa firmy”, Inżynieria & Utrzymanie

Ruchu Zakładów Przemysłowych, Trade Media Internationial, Warszawa, Marzec 2005.

6. EN 13306:2001 „Maintenance terminology”.