POLITECHNIKA ŚWIĘTOKRZYSKA

Katedra Urządzeń Elektrycznych i Techniki Świetlnej

Materiałoznawstwo Elektryczne

ĆWICZENIE 6

BADANIE ODPORNOŚCI MATERIAŁÓW

ELEKTROIZOLACYJNYCH NA ŁUK ELEKTRYCZNY O MA-

ŁYM NATĘŻENIU PRĄDU PRZY WYSOKIM NAPIĘCIU

I. WIADOMOŚCI TEORETYCZNE

1. Charakterystyka działania łuku na materiał

Wskutek działania łuku elektrycznego materiały organiczne ulegają degradacji. W wyniku występo-

wania procesu rozkładu wydzielają się części lotne i stałe. Wydzielający się węgiel jest przyczyną two-

rzenia się na powierzchni materiałów izolacyjnych ścieżek przewodzących. Ponadto materiał, pod wpły-

wem łuku, może ulegać topieniu, a nawet zapaleniu się. Duże znaczenie dla odporności materiałów na

łuk elektryczny ma ich odporność temperaturowa.

Ogólnie rzecz biorąc uszkodzenie powierzchni materiału podczas wyładowań łukowych może po-

wstać na skutek:

a)

oddziaływania cieplnego – występuje, gdy wyładowania wzdłuż powierzchni materiału osiągają

intensywność zapewniającą wydzielanie się energii cieplnej wystarczającej do rozkładu tworzy-

wa lub jego topienia się;

b)

oddziaływania chemicznego (zwykle w powiązaniu z oddziaływaniem cieplnym) – wysoka tem-

peratura i przepływ prądu sprzyja zachodzeniu różnorakich reakcji chemicznych, zwłaszcza w

zapylonych i agresywnych środowiskach;

c)

oddziaływania erozyjnego – polega ono na mechanicznym niszczeniu powierzchni materiału jo-

nami rozpędzonymi w polu elektrycznym. Oddziaływanie to występuje pod działaniem wysokie-

go napięcia przy dużej rezystancji powierzchniowej dielektryku.

Zjawisko erozji praktycznie nie zmienia powierzchniowych własności izolacji, jednakże zachodząc w

dłuższym czasie może doprowadzić układ do nagłej utraty własności izolacyjnych.

Materiały organiczne, pod wpływem łuku, ulegają zniszczeniu głównie wskutek tworzenia się ścieżek

przewodzących. Decydujące znaczenie ma tutaj oddziaływanie cieplne. Łatwość tworzenia się ścieżek

przewodzących zależy od struktury materiału i energii wiązań cząsteczek. Dla niektórych wiązań che-

micznych energia ta wynosi:

C

−

C

– 356 kJ/mol

C

=

C

– 615 kJ/mol

C

−

O

– 352 kJ/mol

C

−

H

– 414 kJ/mol

Ο −

H

– 460 kJ/mol

2. Warunki powstawania łuku elektrycznego na powierzchni izolatorów

Na występowanie wyładowań łukowych narażone są powierzchnie izolatorów pracujących zarówno w

sieciach napowietrznych,, jak i wnętrzowych. Wyładowania te mogą zachodzić pod wpływem przepięć

pojawiających się w sieci elektroenergetycznej. Drugą przyczyną powstawania tego typu wyładowań

może być praca izolatorów wysokonapięciowych w warunkach zabrudzeniowych. Na działanie łuku

Ć

wiczenie 6

2

elektrycznego narażone są także izolacyjne elementy konstrukcyjne urządzeń wysokiego napięcia, mate-

riał komór gaszeniowych, osłony. Występowanie wyładowań łukowych obniża wytrzymałość elektryczną

układu – pod ich wpływem powierzchnie izolatorów ulegają niszczeniu. Dotyczy to przede wszystkim

izolacji organicznej (tworzywa sztuczne, celuloza).

Rozwój wyładowań łukowych na granicy dielektryka stałego i powietrza zależy od układu elektrod,

ich kształtu, stanu powierzchni, rodzaju zastosowanego materiału i rozkładu natężenia pola elektryczne-

go.

3. Rozwój wyładowań na powierzchni izolatorów wysokonapięciowych w warunkach za-

brudzeniowych

Najlepsze warunki dla powstania wyładowań łukowych na izolatorach występują przy pracy w wa-

runkach zabrudzeniowych i przy dużej wilgotności. Wilgoć, kurz, pył i inne zanieczyszczenia atmosfery

osadzają się na powierzchni izolatorów tworząc warstwę o dużej wprawdzie rezystancji, ale niższej od

rezystancji czystej powierzchni izolatorów. Pojawienie się tej warstwy sprzyja przepływowi niewielkich

prądów (ułamki mikroampera). W stanie suchym prądy te wywołują słabo widoczne iskrzenie na po-

wierzchni, niegroźne dla izolatora, ale powodujące zakłócenia radioelektryczne.

Zawilgocenie zmniejsza rezystancję warstwy zabrudzeń, dając większe prądy upływu. Z chwilą gdy

prąd upływu osiąga wartość rzędu kilkudziesięciu

µ

A, pojawiają się wyładowania o barwie fioletowo-

niebieskiej, określane jako wyładowania nitkowe lub smużyste. Gdy prąd upływu osiąga wartość kilku-

dziesięciu mA, powstaje nowy rodzaj wyładowań, określanych jako wyładowania łukowe osuszające

albo łuki poprzeczne.

Wraz ze wzrostem prądu zwiększają się skutki termiczne jego przepływu. Izolatory ceramiczne mogą

ulec uszkodzeniu w postaci pęknięć, natomiast w przypadku izolatorów z tworzyw sztucznych wystąpi

miejscowe wyzwalanie się węgla. Zwęglenie to sprzyja dalszemu rozwojowi wyładowań łukowych.

Wywiązujące się ciepło działa osuszająco powierzchnię izolatora zawilgoconego. Jeśli zjawisko to bę-

dzie miało charakter lokalny, to proces wyładowań będzie podtrzymywany.

Charakter zabrudzeniowych wyładowań łukowych zależy od wartości prądów tych łuków.

W przypadku gdy prąd ma wartość od kilkunastu do kilkudziesięciu mA spadki napięcia są dość znaczne

i łuki nie mają tendencji do wydłużania się. Jednocześnie, przy niewielkim nawet prądzie, występuje

osuszanie izolatora, co może doprowadzić do zgaśnięcia łuku względnie jego przesunięcie w kierunku,

gdzie podtrzymanie wyładowań nie wymaga zwiększenia napięcia. Powstają w ten sposób łuki poprzecz-

ne wędrujące.

Jeśli wraz z występowaniem łuków poprzecznych, rezystancja nie objętej wyładowaniami części izo-

latora znacznie spadnie (w atmosferze pary wodnej), powstaje nadwyżka napięcia ponad potrzebną do

podtrzymania wyładowań. Wyładowanie może wtedy pójść w kierunku zwiększenia prądu w istniejących

kanałach wyładowań albo powstania nowych łuków poprzecznych. W każdym z tych przypadków zwięk-

sza się prawdopodobieństwo przeskoku i pojawia się zjawisko łuków wędrujących podłużnych. Tworzy

się silnie zjonizowany kanał termiczny o żółtym zabarwieniu. Wzrost naprężeń elektrycznych na krań-

cach kanału plazmowego sprzyja jego wydłużaniu się, natomiast silnie zjonizowana atmosfera pary wod-

nej o dużej prężności odpycha łuk od powierzchni. Procesy te prowadzą do przeskoku w powietrzu (z

ominięciem kloszy).

Ś

ledząc poszczególne etapy wyładowań łukowych dostrzega się znaczenie i celowość realizowania

badań odporności materiałów na łuk elektryczny Wyładowania łukowe poprzeczne rozwijają się bowiem

przy prądzie rzędu dziesiątków miliamperów, co odpowiada wartościom prądów w metodzie laboratoryj-

nej. Prąd ten z jednej strony sprzyja wysuszaniu powierzchni materiału izolacyjnego, a z drugiej może

oddziaływać destrukcyjnie na materiał.

Badanie odporności materiałów elektroizolacyjnych na łuk ...

3

4. Odporność temperaturowa materiałów – klasy izolacji

Najwcześniejsza klasyfikacja materiałów elektroizolacyjnych jest oparta na najwyższej dopuszczalnej

temperaturze ich pracy (tab. 6.1). Zjawiska cieplne powodują obniżenie jakości materiału wynikające z

nieodwracalnych zmian chemicznych. Nie przekraczanie dopuszczalnej temperatury pracy (

θ

dop

) umożli-

wia pracę urządzeń, w których dany materiał znajduje zastosowanie, przez uzasadniony technicznie i

ekonomicznie czas pracy.

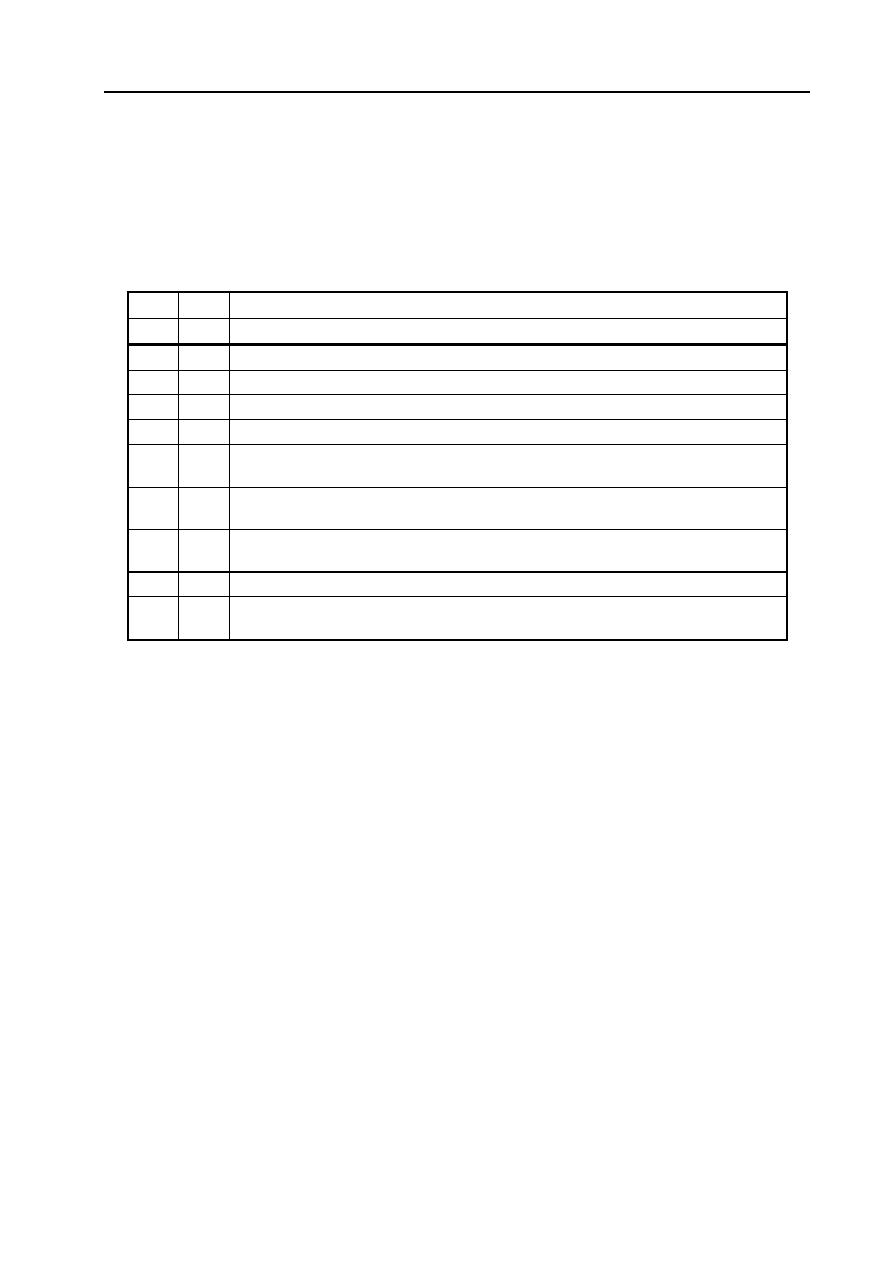

Tab. 6.1. Klasy izolacji

Klasa

θ

dop

Rodzaje materiałów elektroizolacyjnych (przykłady)

-

°

C

-

Z

50

Guma naturalna, polistyren.

X

75

Polichlorek winylu, polietylen.

Y

90

Materiały celulozowe i poliamidowe niezanurzone w oleju.

A

105

Materiały klasy Y nasycone lub zanurzone w oleju transformatorowym.

E

120

Tworzywa fenolowo-formaldehydowe i melaminowo-formaldehydowe na nośniku orga-

nicznym, folie z trójoctanu celulozy i politereftalanu etylenu.

B

130

Ż

ywice epoksydowe i poliestrowe lane lub z napełniaczem organicznym, wyroby z miki,

azbestu lub włókna szklanego z lepiszczem organicznym.

F

155

Wyroby z miki, azbestu, włókna szklanego z lepiszczem o podwyższonej odporności tem-

peraturowej.

H

180

Ż

ywice silikonowe na nośniku nieorganicznym (np. tkanina szklana), kauczuk silikonowy.

C

>180

Materiały nieorganiczne – materiały ceramiczne, mika, szkło, azbest, materiał organiczny -

policzterofluoroetylen (teflon).

Obecnie taka klasyfikacja materiałów (tab. 6.1) straciła swoje znaczenie z kilku powodów:

−

o dopuszczalnej temperaturze pracy decyduje nie tylko sam surowiec, lecz także jego chemiczna

modyfikacja; występują duże różnice własności materiałów pochodzących od różnych produ-

centów;

−

silniejszy wpływ na trwałość izolacji mają warunki pracy urządzeń niż własności samego mate-

riału izolacyjnego;

−

wskaźnik temperaturowy zależny jest od zachowania się danej własności materiału mającej w

danym urządzeniu decydujące znaczenie; dany materiał, w zależności od zastosowania, może

mieć kilka dopuszczalnych temperatur;

−

brak jest jednoznacznego kryterium długości życia różnych materiałów;

−

w praktyce konstruktorskiej i eksploatacyjnej istnieje większa potrzeba klasyfikacji układów

izolacyjnych, a nie materiałów.

Niezależnie od poprawności powyższej tabeli faktem jest, że czas życia izolacji ulega skróceniu przy

wzroście temperatury. Zatem wszelkie cieplne narażenia, którym może być poddany materiał w czasie

eksploatacji, mają wpływ na jego trwałość. Takim narażenie jest również łuk elektryczny którego głów-

nym oddziaływaniem na materiał jest oddziaływanie cieplne. Dla pewnych grup materiałów wyższa do-

puszczalna temperatura robocza może wiązać się z większą odpornością na łuk elektryczny. Może zatem

istnieć pewna korelacja między obiema klasyfikacjami.

Obecnie zaprzestaje się klasyfikowania materiałów elektroizolacyjnych w sposób sztywny na klasy

odporności temperaturowej. Pozostawiono jednak podział związany z odpornością cieplną, zwaną cie-

płoodpornością, do klasyfikowania izolacji i układów izolacyjnych urządzeń elektrycznych (tab. 6.2).

Ć

wiczenie 6

4

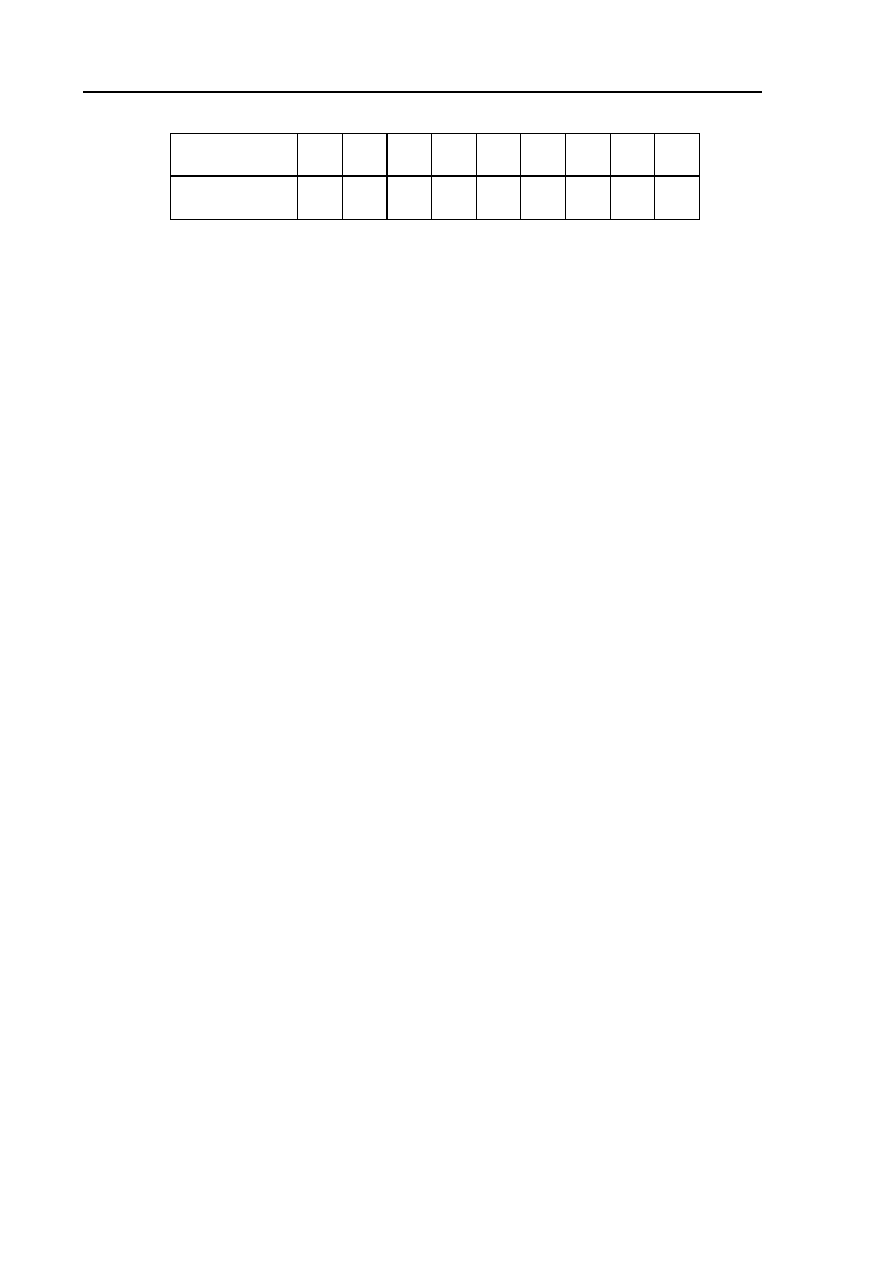

Tab. 6.2. Symbole klas ciepłoodporności według PN-87/E-02050

Symbol klasy

ciepłoodporności

Y

A

E

B

F

H

200

220

250

Klasa ciepłood-

porności [

°

C]

90

105

120

130

155

180

200

220

250

Dla klas wyższych niż 250 stosuje się symbole numeryczne odpowiadające wartościom temperatury

stopniowanym co 25

°

C.

Ciepłoodporność należy rozumieć jako zdolność spełniania wymaganych funkcji w warunkach odpo-

wiadających danej klasie ciepłoodporności w znamionowych warunkach pracy urządzenia przez czas

uzasadniony względami technicznymi i ekonomicznymi. Określenie ciepłoodporności wiąże się z okre-

ś

leniem wskaźnika temperaturowego ciepłoodporności.

Wskaźnik temperaturowy ciepłoodporności jest to temperatura (w

°

C), w której przez określony czas

(np. 20000 h) materiał izolacyjny utrzymuje sprawdzaną własność powyżej pewnego poziomu.

Klasa ciepłoodporności nie wiąże się z konkretnym czasem eksploatacji (trwałością) urządzenia.

Trwałość uwzględniająca wymagania techniczne i ekonomiczne może być różna dla różnych urządzeń,

czyli dana izolacja w różnych urządzeniach może być zaliczona do różnych klas ciepłoodporności.

5. Opis metody badania odporności materiałów izolacyjnych na łuk elektryczny o małym

natężeniu prądu przy wysokim napięciu

5.1. Ogólna charakterystyka metody

Opisywana metoda umożliwia wstępną selekcję materiałów izolacyjnych stałych pod względem ich od-

porności na działanie łuku elektrycznego o wysokim napięciu i małym prądzie przebiegającym w pobliżu

powierzchni izolacji. Łuk ten może spowodować powstanie ścieżki przewodzącej lub też wprowadzić

materiał w stan przewodzenia na skutek lokalnej dekompozycji termicznej, chemicznej lub erozji.

W ogólnym przypadku omawiana metoda nie pozwala na wyciąganie wniosków dotyczących względ-

nej odporności na działanie łuku materiałów, które mogą podlegać oddziaływaniu innego rodzaju wyła-

dowań łukowych, np. o wysokim napięciu i dużym prądzie lub niskim napięciu i dużym lub małym prą-

dzie. Przykładem mogą być łuki powstające na skutek udarów napięciowych lub łuki powstające

w warunkach występowania zanieczyszczeń przewodzących. Istnieją w związku z tym inne metody ba-

dań, ujęte w normach, pozwalające ocenić odporność materiałów na działanie łuków i prądów po-

wierzchniowych o różnych wartościach.

Badania laboratoryjne odporności materiałów na łuk elektryczny wykonywane są w warunkach cha-

rakteryzujących się czystością i suchością otoczenia, co rzadko ma miejsce w warunkach eksploatacyj-

nych. W związku z powyższym zachowanie się materiału w warunkach typowych zastosowań, przy

zmienności charakteru otoczenia od czystego do zanieczyszczonego, może znacznie odbiegać od rzeczy-

wistości. Przydatność omawianej metody badań należy zatem widzieć jako wstępną ocenę zmian zaist-

niałych w strukturze i kompozycji materiałów, bez uwzględniania czynników komplikujących, związa-

nych z warunkami otoczenia, zwłaszcza zanieczyszczeń i wilgoci.

Opisywana metoda nie nadaje się do badania tych materiałów nie tworzących ścieżek przewodzących,

które stapiają się powodując zatapianie elektrod lub tworzą płynne pozostałości wypłukujące substancje

przewodzące z czynnego obszaru probierczego. Badaniu podlegają natomiast materiały również nie two-

rzące ścieżek ale ulegające pod wpływem łuku erozji lub ulegające topieniu tworzącemu wyraźne zagłę-

bienie w obszarze międzyelektrodowym.

5.2. Rodzaje uszkodzeń materiałów izolacyjnych

Odporność na łuk wysokiego napięcia o małym natężeniu prądu określona jest zdolnością materiału

do przeciwstawienia się działaniu takiego łuku i wyrażona jest, w większości przypadków, przez czas (w

sekundach), jaki upłynie od pojawienia się pierwszego łuku aż do zniszczenia materiału. W niektórych

przypadkach zniszczeń miarą odporności jest głębokość ubytku materiału spowodowanego przez łuk.

Badanie odporności materiałów elektroizolacyjnych na łuk ...

5

Zniszczenie materiału oznaczające trwałą utratę własności elektroizolacyjnych lub mechanicznych może

występować w postaci:

a)

ś

cieżki przewodzącej (oznaczenie S),

b)

zapalenia się (P),

c)

topnienia (T),

d)

erozji (E).

Miarą odporności materiału w przypadkach a i b jest czas, jaki upływa od momentu rozpoczęcia ba-

dań do chwili zapalenia się materiału lub wytworzenia się ścieżki przewodzącej.

W przypadkach c i d miarą odporności jest głębokość ubytku materiału (w mm) mierzona po ustalo-

nym czasie badania (zwykle 240 s).

5.3. Stopnie badania

Czas próby podzielony jest na jednominutowe etapy nazwane stopniami badania. Łuk powstaje w

sposób przerywany pomiędzy dwiema elektrodami na powierzchni próbki. We wcześniejszej fazie próby

(stopnie 1, 2, 3), warunki pracy izolacji zaostrza się poprzez stopniowe zmniejszanie aż do zera przerw

między wyładowaniami o jednakowym czasie trwania. W fazie późniejszej zaostrzanie próby realizuje

się poprzez zwiększanie wartości prądu łuku.

Stopnie badania przedstawia tabela 6.3. Przechodzenie z jednego stopnia badania na drugi realizuje

się w sposób płynny bez przerywania procesu badawczego. Badanie przerywa się po stwierdzeniu znisz-

czenia próbki.

Tab. 6.3. Parametry procesu badawczego

Prąd

łuku

Czas

łuku

Czas

przerwy

Czas trwania

stopnia

Łączny czas

pomiaru

Ciepło

wydzielone

Stopień

badania

mA

s

s

s

s

W

I

10

0,25

1,75

60

60

3

II

10

0,25

0,75

60

120

6

III

10

0,25

0,25

60

180

12

IV

10

ciągły

0

60

240

24

V

20

ciągły

0

60

300

34

VI

30

ciągły

0

60

360

45

VII

40

ciągły

0

60

420

56

W miarę postępu chemii tworzyw sztucznych i produkcji materiałów o zwiększonej odporności na łuk

elektryczny, można liczbę stopni badania zwiększyć do 13, a prądy kolejnych stopni powiększać co 10

mA aż do 100 mA. Zachowując 60 -sekundowy czas trwania każdego stopnia uzyskuje się możliwość

badania odporności na łuk do 780 s.

5.4. Przygotowanie próbek i elektrod pomiarowych

Jako próbki można użyć dowolną część materiału o płaskiej powierzchni. Powierzchnia próbki po-

winna być gładka, bez rys i zadrapań oraz nie powinna być obrobiona mechanicznie. Grubość próbki nie

powinna być mniejsza od 3 mm, a jej wymiary powinny zapewniać ułożenie elektrod w odległości nie

mniejszej niż 8 mm od jej krawędzi. Przy wykonywaniu kilku pomiarów na jednej próbce, odległość

między kolejnymi miejscami badania nie powinna być mniejsza od 15 mm.

Pył, wilgoć oraz odciski palców mogą mieć wpływ na wyniki badań, dlatego też próbki należy

uprzednio oczyścić zwilżoną ściereczką, a następnie wytrzeć suchą ściereczką bezpośrednio przed rozpo-

częciem próby.

Ć

wiczenie 6

6

Jeżeli warunki próby tego wymagają, próbki przed badaniami należy poddać klimatyzacji zgodnie z

wymaganiami normy przedmiotowej na badany materiał. Jeżeli w normie przedmiotowej warunki kli-

matyzacji nie są podane, klimatyzację należy przeprowadzić w następujących warunkach:

−

w temperaturze 50

°

C przy wilgotności < 20% przez 24 h,

−

w temperaturze 15

÷

35

°

C i wilgotności 45

÷

75% przez 48 h.

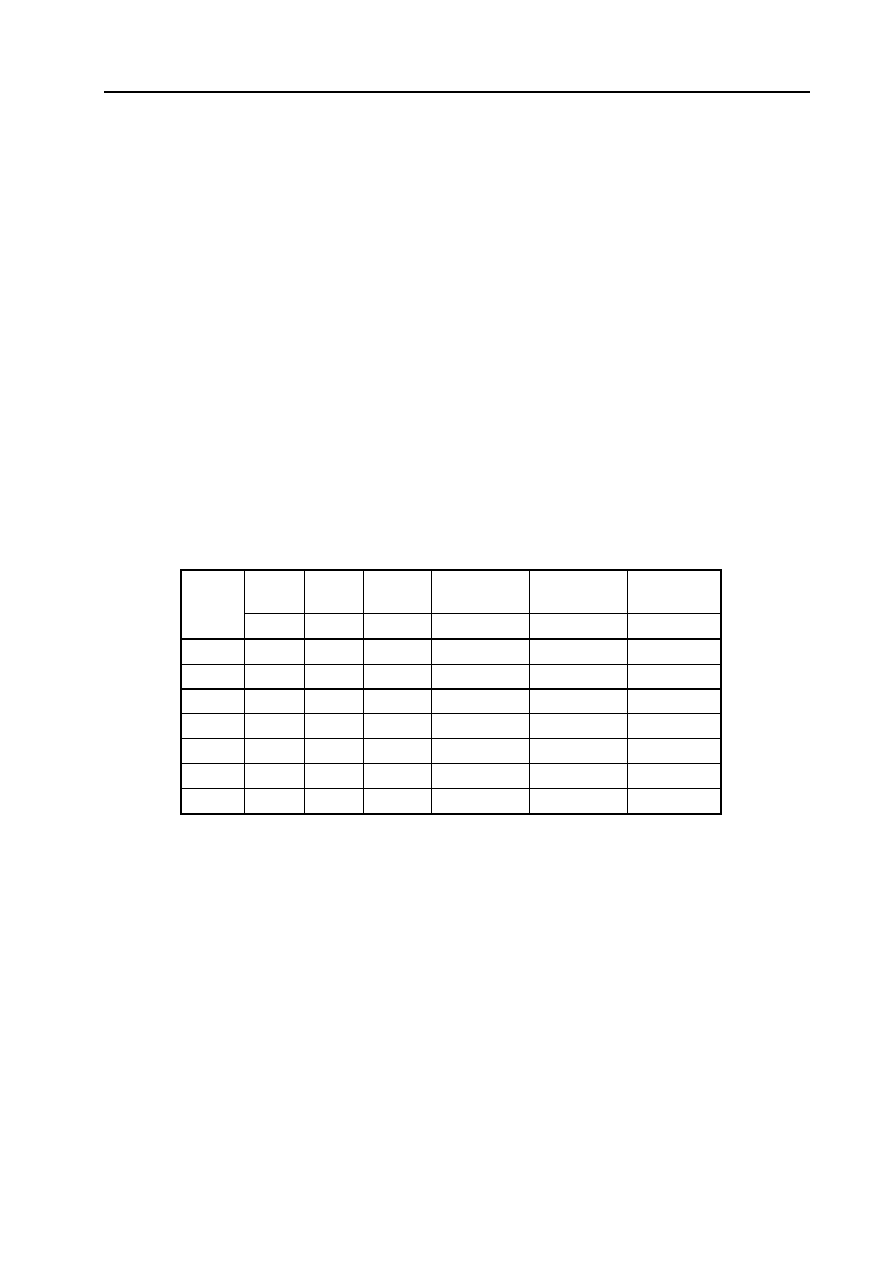

ø

2,5

6

5

30°

3

5

°

6,5

±

0,1

Rys. 6.1. Elektrody i sposób ich ustawienia na próbce

Elektrody powinny być kwasoodporne, najlepiej wolframowe. Z wolframu mogą być wykonane tylko

robocze końce elektrod o długości co najmniej 10 mm. Powierzchnia elektrod powinna być gładka i pole-

rowana. Przed każdym pomiarem elektrody należy oczyścić z sadzy i zabrudzeń powstałych przy po-

przednich pomiarach, drobnoziarnistym papierem ściernym 400. Nacisk każdej elektrody na próbkę w

kierunku osi pionowej powinien wynosić około 0,5 N.

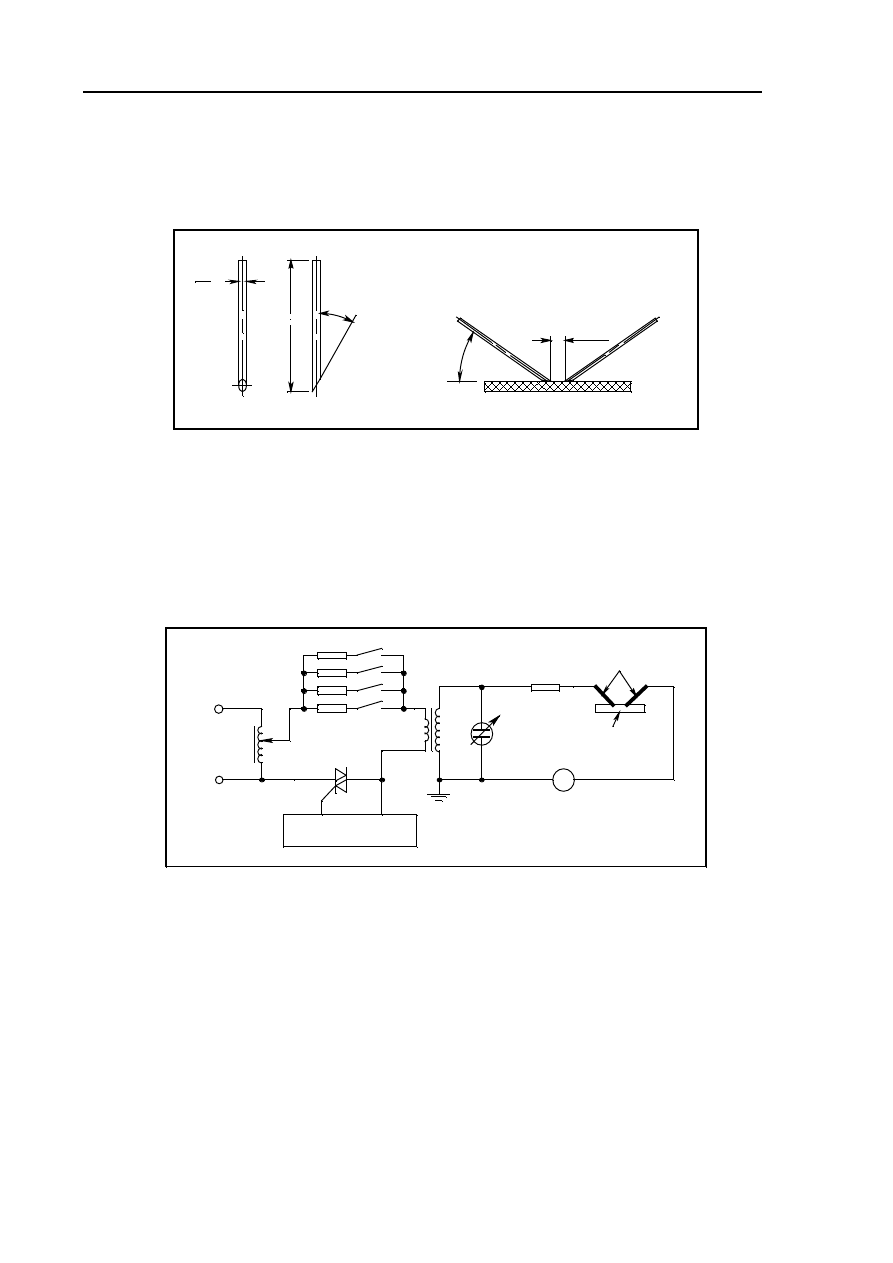

5.5. Schemat układu i warunki próby

Tp

Tr

W

1

układ sterowania

W

3

W

4

R

2

Ve

mA

elektrody

próbka

Z

0

R

3

R

4

R

1

W

2

220 V

50 Hz

Rys. 6.2. Schemat funkcjonalny układu do badania odporności materiałów na łuk elektryczny:

Tr - transformator regulacyjny, Tp - transformator probierczy, R

1

÷

R

4

, W

1

÷

W

4

- zespół

rezystorów i łączników do regulacji prądu łuku, Ve - woltomierz elektrostatyczny, mA -

miliamperomierz, Z

0

- impedancja tłumiąca

Napięcie probiercze wynosi 12,5 kV. Napięcie to należy ustawić przy rozsunięciu elektrod na odle-

głość uniemożliwiającą zapłon łuku. Weryfikacji prądu łuku najlepiej dokonać przy prawidłowym usta-

wieniu elektrod na gładkim materiale odpornym na działanie łuku (np. na porcelanie). Do ustawienia

prądów 10, 20, 30 i 40 mA (zależnie od stopnia badania) służy zespół rezystorów i łączników uwidocz-

niony na schemacie (rys. 6.2).

Impedancja Z

0

(elementy R i L) służy do wytłumienia wysokoczęstotliwościowych pasożytniczych

składowych prądu w obwodzie łuku.

Badania należy wykonywać w otoczeniu o temperaturze 15

÷

35

°

C i wilgotności względnej 45

÷

75%.

Badania wykonuje się poczynając od pierwszego stopnia (tab. 6.1). Jeżeli materiał nie ulega zniszcze-

niu w czasie I stopnia, przechodzi się płynnie na II stopień a potem kolejno na następne stopnie. Jeżeli

Badanie odporności materiałów elektroizolacyjnych na łuk ...

7

materiał w dalszym ciągu nie zostaje zniszczony, pomiar należy zakończyć i przyjąć odporność na łuk

większą od 420 s.

Jeżeli materiał w czasie próby ulega erozji lub topi się, należy pomiar przerwać po umownym czasie

240 s (4 stopnie) i zmierzyć maksymalną głębokość ubytku (np. metodą mikroskopową).

5.6. Interpretacja zniszczenia próbki

W przypadku niszczenia próbki wskutek tworzenia się przewodzącej ścieżki, ważnym elementem po-

prawności badań jest określenie momentu jej powstania. Jeżeli obserwujemy zanik łuku i wyraźną zmia-

nę dźwięku (lub jego zanik) towarzyszącą przepływowi prądu przez badany materiał, jest to oznaką połą-

czenia elektrod przez przewodzący kanał, a moment utworzenia się tego kanału nie budzi wątpliwości.

Dla niektórych materiałów określenie momentu zniszczenia próbki jest jednak trudniejsze. W takich

przypadkach należy kierować się niżej podanymi definicjami.

1.

W czasie badania obserwujemy wzrost tendencji do zniszczenia próbki objawiający się podziałem

łuku na fragmenty lub jego skróceniem wynikającym z coraz większego udziału przewodzących

części powierzchni aż do całkowitego zaniku łuku. W takim przypadku za końcowy uważa się ten

moment próby, od którego całość obszaru między elektrodami staje się przewodząca i w żadnej je-

go części przepływ prądu nie występuje pod postacią łuku.

2.

Pomimo utworzenia się ścieżki przewodzącej obserwuje się ciągłe jarzenie w sąsiedztwie styku

elektrod z materiałem. Jarzenia tego nie należy utożsamiać z łukiem. Występującego jarzenia przy

elektrodach nie należy zatem uwzględniać przy określaniu odporności materiału na działanie łuku.

3.

Próbka w czasie występowania łuku pali się czyniąc łuk niewidocznym. Badanie należy przerwać i

odnotować zniszczenie próbki wskutek spalenia się.

4.

Jeżeli w czasie badania elektrody zaczynają się wtapiać w próbkę albo występuje wypłukiwanie

substancji przewodzących uniemożliwiając powstawanie ścieżek przewodzących należy uznać, że

stosowana metoda nie nadaje się do badania danego materiału.

Często uszkodzenie próbki występuje w ciągu kilku sekund od momentu przejścia na ostrzejsze wa-

runki próby. W związku z tym, przy porównywaniu odporności materiałów należy szczególnie zwrócić

uwagę na kilkusekundowe okresy czasu na granicy dwóch etapów. Znacznie większa jest różnica odpor-

ności materiałów wyrażonych czasami 178 i 182 s niż 174 i 178 s.

5.7. Wynik próby i protokół pomiarów

Za wynik badania podaje się przy zniszczeniu materiału:

a)

w postaci ścieżki przewodzącej lub zapalenia się – średnią arytmetyczną 10 pomiarów czasu w

sekundach oraz wartość minimalną czasu,

b)

w postaci erozji lub wytopienia – średnią arytmetyczną 10 pomiarów głębokości ubytku w mi-

limetrach oraz wartość maksymalną ubytku.

Jeżeli wartość minimalna czasu lub wartość maksymalna głębokości ubytku różni się więcej niż 20%

od wartości średniej, należy wykonać 10 dodatkowych pomiarów i za wynik przyjąć średnią z 20 pomia-

rów.

Po wykonaniu badań należy sporządzić protokół, który powinien zawierać:

−

oznaczenie i nazwę materiału,

−

liczbę, kształt i wymiary próbek,

−

warunki przygotowania próbek,

−

liczbę wykonanych pomiarów,

−

warunki badania,

−

wyniki badań,

−

opis zewnętrzny wyglądu próbek po badaniach i zjawiska zachodzące w czasie badania,

−

szczególne warunki wpływające na wynik badania.

Przykłady podania wyniku w przypadku:

−

ś

cieżki przewodzącej 196/191 – S (czas średni/czas minimalny – rodzaj uszkodzenia),

Ć

wiczenie 6

8

−

erozji

0,70/0,85 – E,

−

topienia

0,65/0,75 – T,

−

zapalenia się

196/188 – P.

6. Pytania kontrolne

1.

Działanie łuku na materiał.

2.

Mechanizm powstawania wyładowań łukowych na izolatorach.

3.

Klasy izolacji i klasy ciepłoodporności.

4.

Metoda badania odporności materiałów na łuk elektryczny.

5.

Elektrody i sposób ich umieszczenia na próbce.

6.

Rodzaje uszkodzenia próbki przez łuk.

7.

Miary odporności materiałów izolacyjnych na działanie łuku elektrycznego.

Literatura

1.

Florkowska B.: Badanie układów elektroizolacyjnych. Skrypt AGH, 1976

2.

Pohl Z.: Izolacja wysokonapięciowa w warunkach zwiększonej upływności powierzchniowej. Prace

Naukowe Instytutu Podstaw Elektrotechniki i Elektrotechnologii Politechniki Wrocławskiej. Wro-

cław 1975

3.

Siciński Z.: Badanie materiałów elektroizolacyjnych. WNT, Warszawa 1975

4.

Stryszowski S.: Materiałoznawstwo elektryczne. Skrypt. Wydawnictwo Politechniki Świętokrzy-

skiej nr 276. Kielce 1995

5.

PN-EN 61621:2002 Materiały elektroizolacyjne stałe suche. Odporność na wyładowania łukowe

wysokonapięciowe, niskoprądowe (oryg.)

6.

PN-EN 60085:2008 Izolacja elektryczna. Ocena termiczna i oznaczenia (oryg.)

II. BADANIA

1. Badanie odporności materiałów elektroizolacyjnych

na łuk elektryczny

1.1. Układ pomiarowy i jego cechowanie

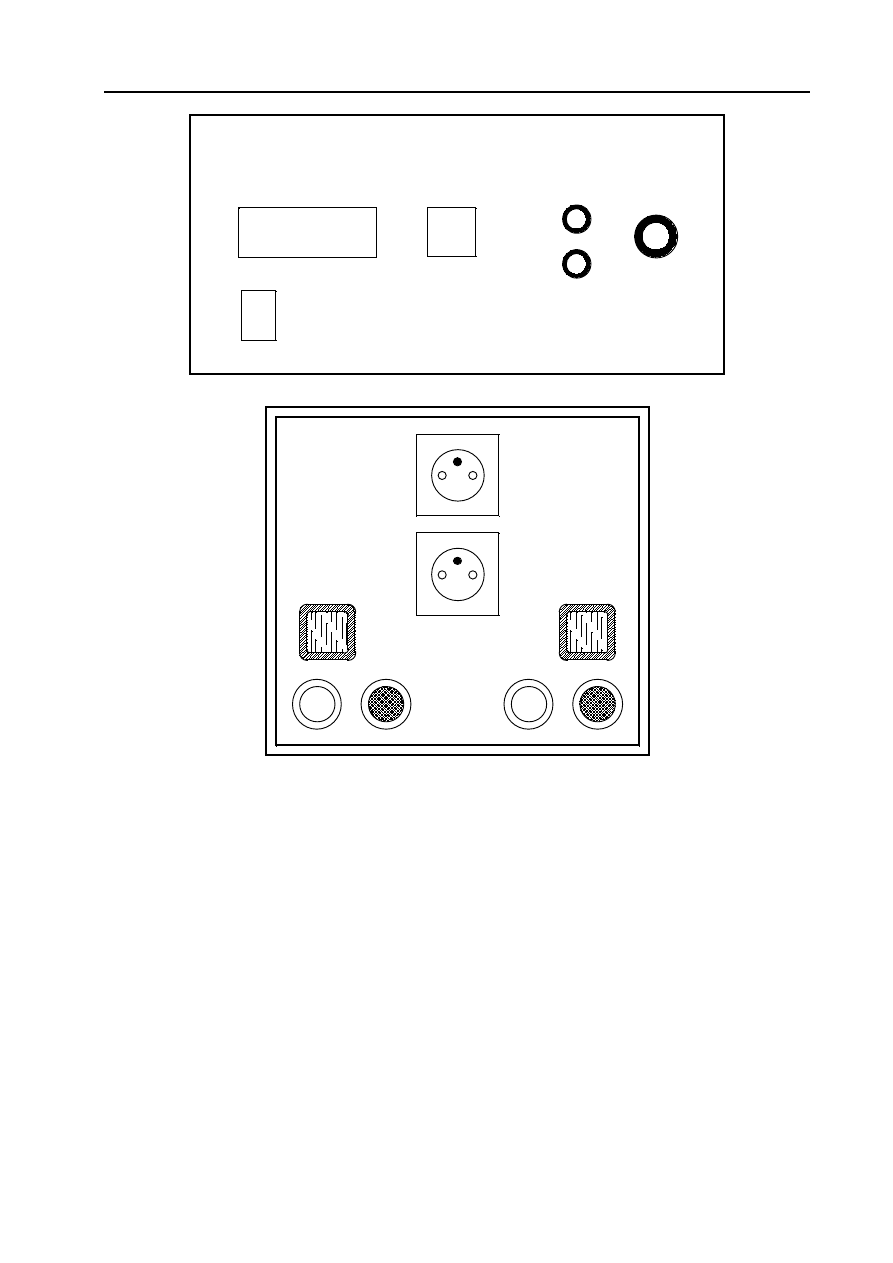

Stanowisko do badania odporności materiału na łuk elektryczny o małym natężeniu prądu przy wyso-

kim napięciu jest zautomatyzowane. Przebiegiem badań steruje mikroprocesorowy układ sterowania,

którego płytę czołową przedstawia rys. 6.3. Uruchomienie układu rozpoczyna realizację programu bada-

nia zgodnie ze stopniami przedstawionymi w tabeli 6.1. Układ sterowania, obok załączania napięcia

w określonych odcinkach czasowych, dokonuje przełączeń rezystorów służących do regulacji prądu łuku.

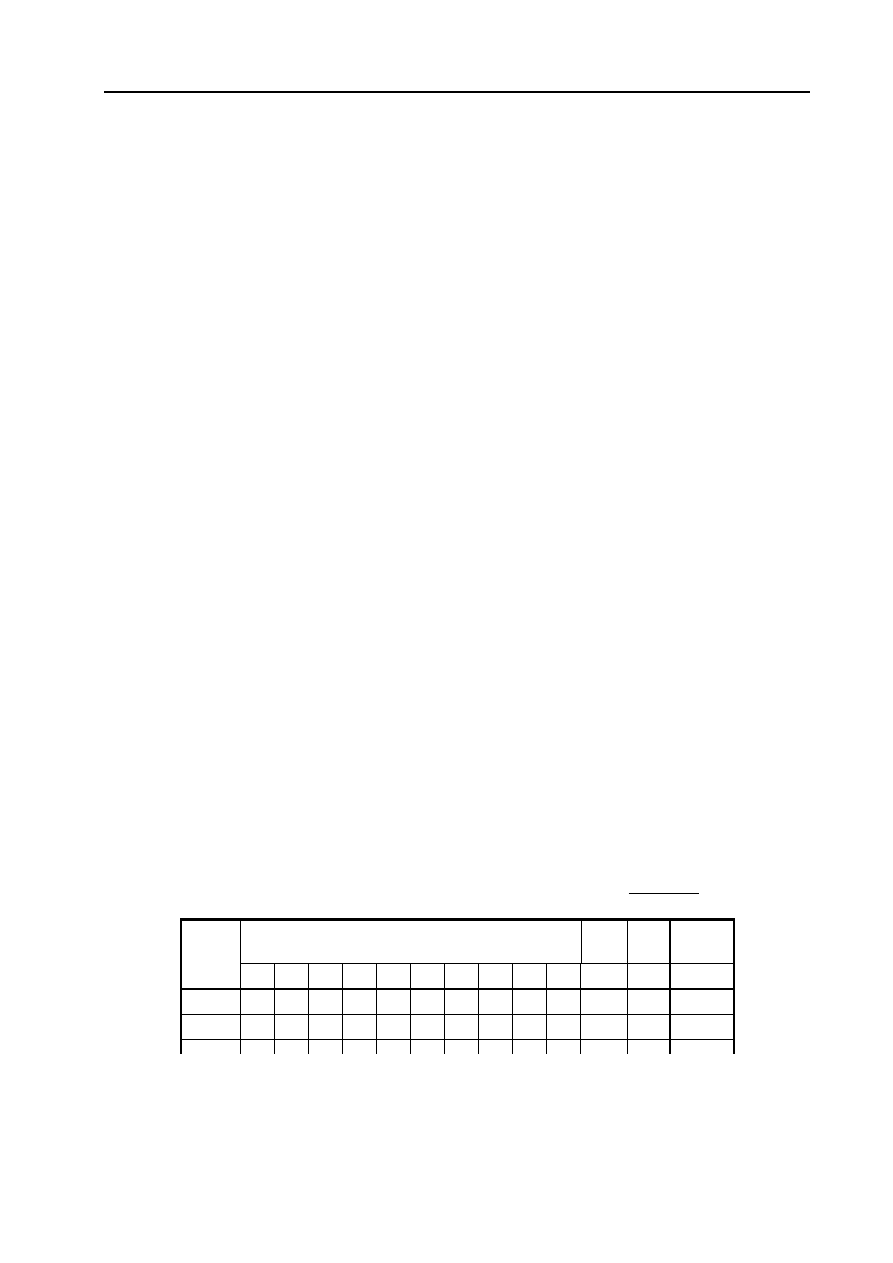

Zarówno wartość prądu w poszczególnych stopniach badania jak i wartość napięcia probierczego musi

być przed przystąpieniem do badań sprawdzona i ewentualnie ustawiona ręcznie. Rysunek 6.4 przedsta-

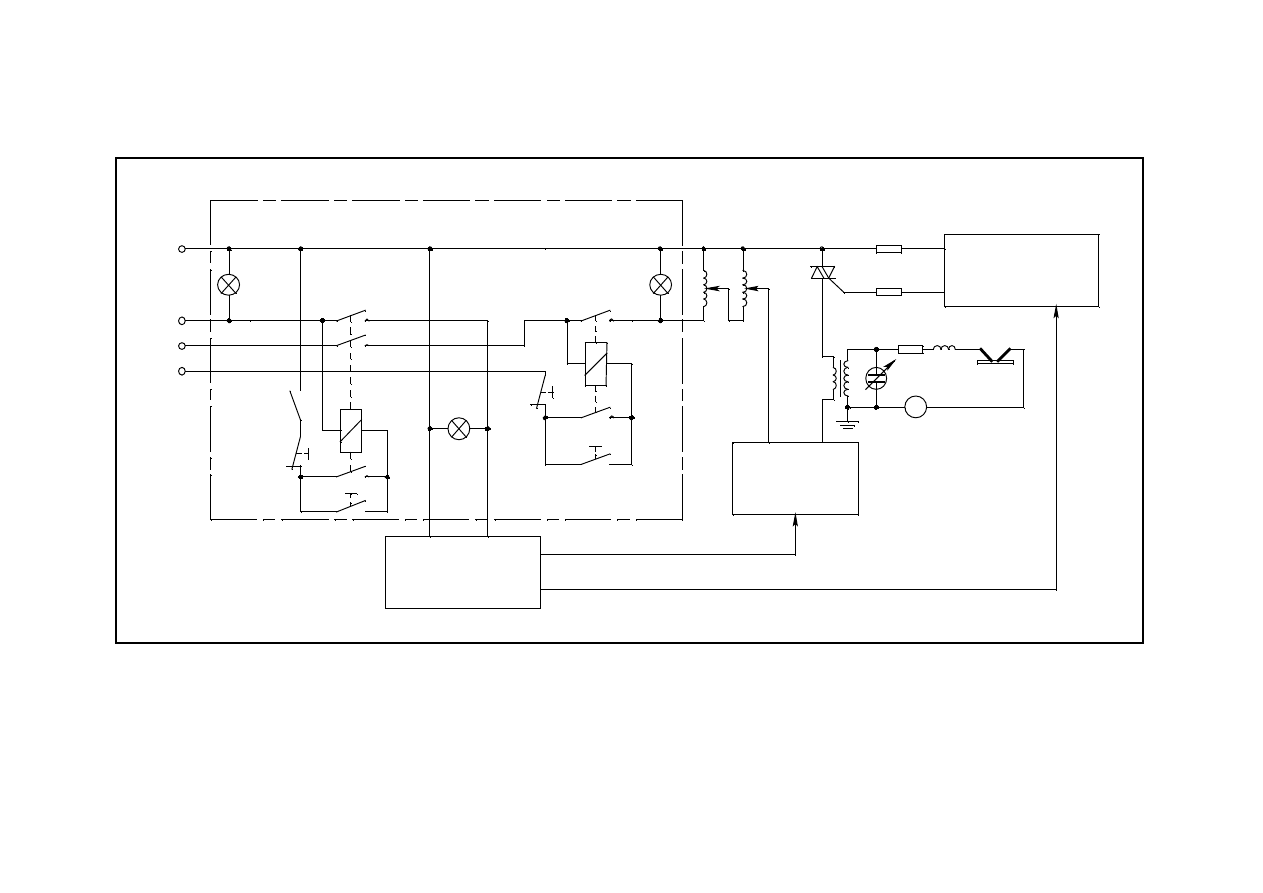

wia pulpit zasilania a rysunek 6.5 schemat układu pomiarowego.

Regulacja napięcia realizowana jest przy pomocy pierwszego autotransformatora (T

1

). Po ustawieniu

napięcia probierczego (12,5 kV) woltomierz elektrostatyczny (Ve) można odłączyć.

Badanie odporności materiałów elektroizolacyjnych na łuk ...

9

Sieć

Licznik czasu w sek.

Stopień badania

MIKROPROCESOROWY UKŁAD STEROWANIA

Stan

procesu

Program

Łuk

stop/clear

Start

Rys. 6.3. Widok przedniej płyty sterownika mikroprocesorowego

Zał

1

Wył

2

G

1

G

2

L

2

L

1

Wył

1

Zał

2

Rys. 6.4. Pulpit zasilania: G

1

, G

2

- gniazda zasilające (jedno z gniazd zasila

sterownik mikroprocesorowy), L

1

, L

2

- lampki sygnalizacyjne, Zał,

Wył - przyciski „załącz” i „wyłącz”- pierwsze służą do sterowania

zasilaniem gniazd, drugie sterują zasilaniem zespołu probierczego

Przed przystąpieniem do pomiarów należy sprawdzić:

−

połączenie mikroprocesorowego układu sterowania z resztą systemu, a także z siecią zasilającą

(gniazdo 15 -stykowe na ściance tylnej przyrządu oraz gniazdo zasilania G

1

lub G

2

na pulpicie

zasilającym),

−

ustawienie napięcia probierczego,

−

stan elektrod.

T

3

R

0

L

0

Ve

elektrody

próbka

R

R

T

2

V

1

T

1

mA

Układ regulacji

prądu łuku

Sw

1

L

1

Sz

2

Sk

K

1

L

2

Mikroprocesorowy

układ sterowania

Sw

2

K

2

Sz

1

L

3

L3

L2

L1

N

Układ załączania

napięcia probierczego

Układ zasilania

Rys. 6.5. Schemat zasadniczy układu do badania odporności materiałów elektroizolacyjnych na łuk elektryczny o małym natężeniu prądu przy wysokim napięciu: K

1

, K

2

- styczniki, L

1

-

lampka sygnalizacyjna przy drzwiach pola probierczego, L

2

- lampka sygnalizacyjna napięcia zasilania układu sterowania, L

3

- lampka sygnalizacyjna zasilania zespołu probiercze-

go, T

1

, T

2

- autotransformatory, T

3

- transformator probierczy, Sw

1

, Sw

2

- przyciski "wyłącz", Sz

1

, Sz

2

- przyciski "załącz", S

k

- wyłącznik krańcowy (blokada drzwi pola probiercze-

go), R - rezystory, V

1

- triak, R

0

, L

0

- impedancja tłumiąca, Ve - woltomierz elektrostatyczny, mA - miliamperomierz

Badanie odporności materiałów elektroizolacyjnych ...

11

1.2. Przebieg pomiarów

Należy zbadać odporność na łuk elektryczny kilku materiałów elektroizolacyjnych podanych przez

prowadzącego ćwiczenia.

Kolejność czynności przy uruchomieniu programu badania jest następująca:

a)

ustawić elektrody na próbce przeznaczonej do badania,

b)

opuścić pole probiercze i zamknąć drzwi do tego pola,

c)

włączyć zasilanie stanowiska (przycisk na pulpicie zasilającym), powinna zapalić się lampka

sygnalizacyjna L

1

,

d)

włączyć mikroprocesorowy układ sterowania (przycisk „Sieć”) - powinny zapalić się wyświe-

tlacze pomiaru czasu i stopnia badania,

e)

załączyć zespół probierczy - drugi stycznik w pulpicie zasilającym - zapala się lampka sygnali-

zacyjna L

2

,

f)

uruchomić program badania - przycisk „Start stop/clear” na płycie przedniej sterownika. Uru-

chomienie programu sygnalizuje pomarańczowa dioda LED natomiast załączenie napięcia pro-

bierczego (palenie się łuku) wskazuje dioda zielona.

g)

w chwili wystąpienia ścieżki przewodzącej lub zapalenia się materiału należy zatrzymać proces

badania również przyciskiem „Start stop/clear”, natomiast w przypadku materiałów ulegających

erozji lub topieniu zatrzymujemy proces po 240 sekundach (4 stopnie badania),

h)

odczytać na wyświetlaczu i wpisać do tabeli pomiarowej czas pomiaru.

Ten sam przycisk - „Start stop/clear)” - służy do wyzerowania licznika czasu przygotowując układ ste-

rowania do ponownego uruchomienia programu.

Kolejność czynności przy wyłączaniu układu jest następująca:

a)

Wyłączyć zespół probierczy (Wył

2

na pulpicie zasilającym) - gaśnie lampka L

2

,

b)

wyłączyć mikroprocesorowy układ sterowania (wyłącznik „Sieć”),

c)

wyłączyć zasilanie stanowiska (Wył

1

na pulpicie zasilającym) - gaśnie lampka L

1

,

d)

w przypadku materiałów ulegających erozji lub topieniu należy pomierzyć głębokość ubytku

materiału za pomocą mikroskopu optycznego.

Dla danego rodzaju próbki materiału elektroizolacyjnego powyższy cykl pomiaru należy powtórzyć

dziesięć razy.

1.3. Opracowanie wyników pomiarów

W przypadku materiałów niszczonych wskutek powstawania ścieżki przewodzącej lub zapalenia się

materiału, miarą odporności na łuk elektryczny jest czas do zniszczenia w sekundach odczytany na wy-

ś

wietlaczu mikroprocesorowego układu sterowania. Większość materiałów organicznych ulega zniszcze-

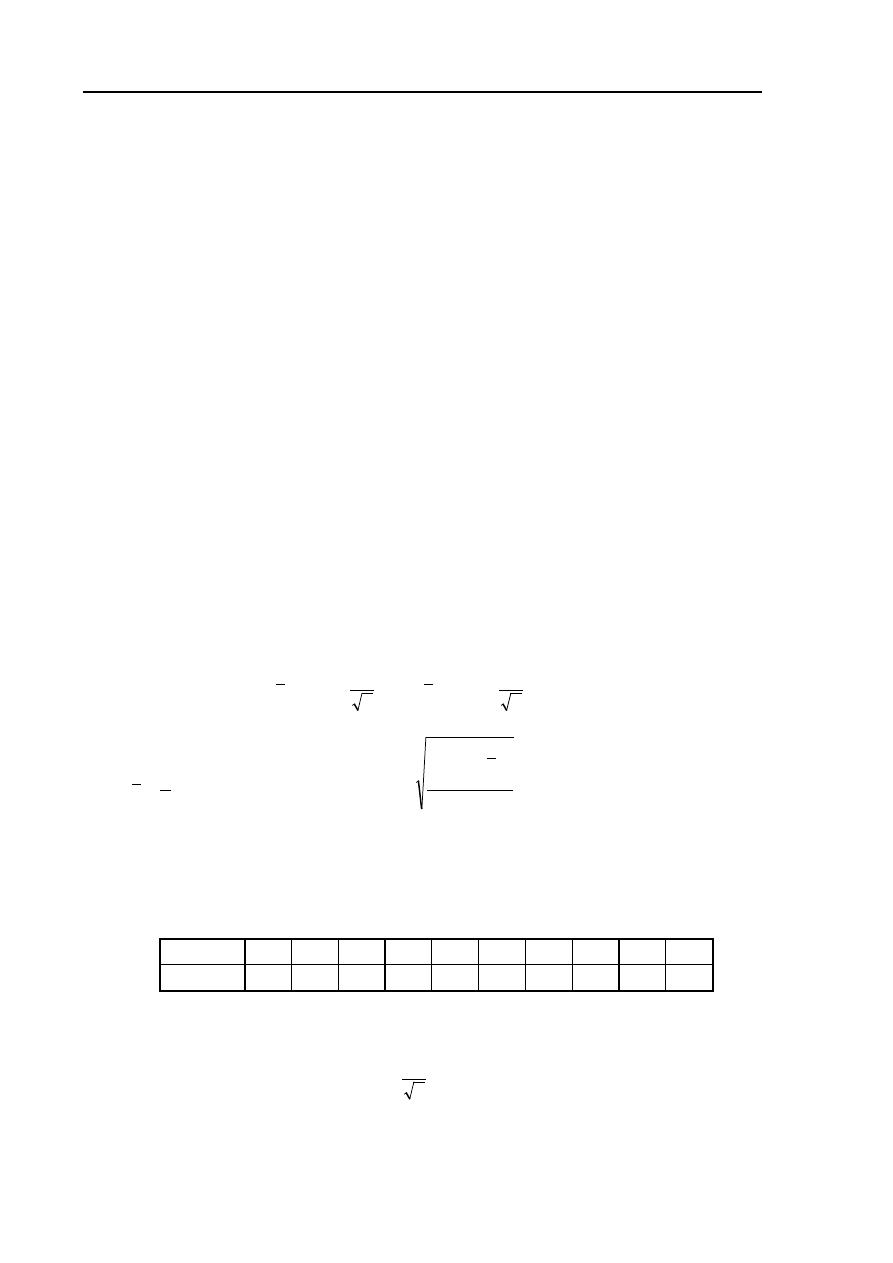

niu w ten właśnie sposób (żywice fenolowo-formaldehydowe, epoksydowe, silikonowe itp.).

Wyniki pomiarów należy umieścić w tabeli 6.4.

Tab. 6.4. Wyniki pomiarów odporności materiału na łuk elektryczny

.

τ

τ

τ

τ

por

ś

r

ś

r

=

−

⋅

min

100%

Wyniki pomiarów odmierzonego czasu (

τ

)

do powstania ścieżki przewodzącej w sekundach

τ

ś

r

τ

min

τ

por

Rodzaj

próbki

1

2

3

4

5

6

7

8

9

10

s

s

%

W przypadku erozji (np. policzterofluoroetylen) lub topienia (np. polimetakrylan etylenu) miarą od-

pornością materiałów jest głębokość ubytku materiału w milimetrach. Głębokość ubytku należy pomie-

rzyć metodą mikroskopową, a wyniki pomiarów umieścić w podobnej tabeli jak tabela 6.4.

Ć

wiczenie 6

12

Za wynik badania należy podać średnią arytmetyczną 10 pomiarów czasu (lub głębokości ubytku ma-

teriału) oraz wartość minimalną czasu (wartość maksymalną ubytku). Jeżeli wartość minimalna czasu lub

wartość maksymalna ubytku różni się więcej niż 20% od wartości średniej, należy wykonać 10 dodatko-

wych pomiarów i za wynik przyjąć średnią z 20 pomiarów.

Podając wyniki badań należy przeprowadzić klasyfikację materiałów pod względem ich odporności

na działanie łuku elektrycznego.

1.4. Statystyczna obróbka wyników pomiarów

Rozrzuty wyników pomiarów przy badaniach mogą mieć różne rozkłady prawdopodobieństwa. Do

najczęściej spotykanych należą:

−

rozkład Gaussa (normalny),

−

rozkład Studenta,

−

rozkład Weibulla.

Na podstawie wyników pomiarów podlegających prawom statystycznym nie można dokładnie wyzna-

czyć parametrów rozkładu (wartość oczekiwana i odchylenie standardowe).

W praktyce liczba pomiarów z reguły jest ograniczona z wielu względów (np. duża pracochłonność).

Ograniczoną liczbę informacji uwzględnia rozkład Studenta. Do opracowania wyników pomiaru przy

badaniach odporności materiałów elektroizolacyjnych należy zatem zastosować rozkład Studenta. Doty-

czy on bowiem niezbyt wielkiej liczby pomiarów (n = 2

÷

30). Już przy n > 30 rozkłady Studenta

i Gaussa pokrywają się.

Rozkład Studenta stosowany jest przede wszystkim do wyznaczania

przedziału ufności przy niezna-

nym

odchyleniu standardowym, którego nie można z dobrą dokładnością wyznaczyć przy niewielkiej

liczbie pomiarów. Przedział ufności, w którym zawarta jest interesująca cecha (odmierzony czas do

chwili uszkodzenia próbki) wyznacza się z określonym prawdopodobieństwem

β

, tzw. poziomem ufno-

ś

ci. W praktyce najczęściej przyjmuje się do wyznaczenia przedziału ufności poziom

β

= 0,95.

Przy liczbie pomiarów n < 30 trzeba skorzystać z rozkładu Studenta. W tym przypadku przedział uf-

ności będzie miał granice:

x

t

s

n

x

x

t

s

n

n

r

n

−

⋅

≤

≤ +

⋅

−

−

α

α

,

,

1

1

,

(6.1)

gdzie:

x

n

x

i

i

n

= ⋅

=

∑

1

1

- średnia arytmetyczna,

s

x

x

n

i

i

n

=

−

−

=

∑

(

)

2

1

1

- odchylenie standardowe z próby (od-

chylenie średnie kwadratowe jednego pomiaru z danej serii pomiarów), t

α

,n-1

= kwantyl rozkładu

Studenta dla poziomu istotności

α

(

β

= 1-

α

) i liczby pomiarów n, x

r

= wartość rzeczywista.

Wartość kwantyli Studenta podano w tabeli 6.5.

Tabela 6.5

Kwantyle t

α

,n-1

rozkładu Studenta

n – 1

1

2

3

4

5

6

7

8

9

10

α

= 0,05

12,71

4,30

3,18

2,78

2,57

2,45

2,36

2,31

2,26

2,23

Na poziomie ufności 0,95 i przy liczbie pomiarów n wartość rzeczywista mierzonego czasu w sekun-

dach będzie się zawierała w przedziale

τ

=

τ

ś

r

±

t

s

n

n

α

,

−

⋅

1

.

(6.2)

Badanie odporności materiałów elektroizolacyjnych ...

13

2. Obserwacja mikroskopowa śladów wyładowań

Przeprowadzić obserwację mikroskopową efektów działania łuku na próbki różnych materiałów elek-

troizolacyjnych.

3. Wnioski

We wnioskach należy umieścić własne spostrzeżenia i uwagi dotyczące metody badań i otrzymanych

wyników. Ponadto należy:

a)

porównać uzyskaną klasyfikację materiałów pod względem odporności na łuk elektryczny z ich

odpornością cieplną określoną przez klasy izolacji,

b)

opisać spostrzeżenia z obserwacji mikroskopowych śladów wyładowań na różnych materiałach.

Wyszukiwarka

Podobne podstrony:

Ćwiczenie 6 Badanie odporności na łuk 2

Ćwiczenie 6 Badanie odporności na łuk

ELEKTROIZOLACYJNE TWORZYWA ORGANICZNE BADANIE ODPORNOŚCI NA ŁUK ELEKTRYCZNY MATERIAŁÓW docx

6 Badanie odpornosci na scieranie

Badanie odporności na pękanie w płaskim stanie odkształcenia, Studia, Budownictwo UTP, Wytrzymałość

Badanie odporności na zginanie i udarności tworzyw polimerowych

ćw8 - Badanie stali odpornych na korozję, Wstępy na materiałoznawstwo

Badanie odporności tworzyw na żarzenie

Lab1 Badanie odpornosci metali na pekanie w plaskim stanie odksztalcenia

ćwiczenie 6 Badanie powtarzalności i odtwarzalności pomiarów. Pomiary na wysokościomierzu, ZiIP Poli

1 5 PN EN 1097 2 2000 Badania mechanicznych i fizycznych wl kruszyw Metoda oznaczania odpornosci na

Lab2 Badanie odporności metali na pękanie przez wyznaczenie krytycznej wartości całki J

PN B 02872 1996 Ochrona przeciwpożarowa budynków Metoda badania odporności dachów na ogień zewnętrz

Ćwiczenie 4 Badania symulacyjne odpowiedzi podstawowych członów automatyki na wymuszenia standardowe

Badanie odporności odzieży na promieniowanie

więcej podobnych podstron