„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Izabela Rosiak

Użytkowanie maszyn i urządzeń magazynowych

741[02].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ludwika Karwacka

dr inż. Janina Potiopa

Opracowanie redakcyjne:

mgr inż. Danuta Bajor

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[02].Z2.01

„Użytkowanie maszyn i urządzeń magazynowych”, zawartego w modułowym programie

nauczania dla zawodu piekarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut

Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Transport i magazynowanie surowców

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

19

4.1.3. Ćwiczenia

19

4.1.4. Sprawdzian postępów

25

4.2. Maszyny i urządzenia magazynowe

26

4.2.1. Materiał nauczania

26

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

39

4.2.4. Sprawdzian postępów

41

5. Sprawdzian osiągnięć

42

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten może okazać się dla Ciebie pomocny w przyswojeniu zagadnień związanych

z użytkowaniem maszyn i urządzeń magazynowych. Poradnik zawiera

wiadomości dotyczące

transportu i magazynowania surowców piekarskich oraz maszyn i urządzeń magazynowych.

Dużą wagę zwrócono na zastosowanie przepisów bezpieczeństwa i higieny pracy podczas

posługiwania się maszynami i urządzeniami stanowiącymi wyposażenie magazynów zakładów

piekarskich.

W poradniku zamieszczono:

−

wymagania wstępne, jakie są konieczne byś mógł przystąpić do realizacji tej jednostki

modułowej,

−

cele kształcenia, które opanujesz podczas kształcenia w tej jednostce modułowej,

−

materiał nauczania (podzielony na dwa rozdziały) umożliwiający samodzielne opanowanie

materiału i przygotowanie się do wykonania ćwiczeń i zaliczenia sprawdzianu. W celu

poszerzenia wiedzy powinieneś zapoznać się ze wskazaną literaturą oraz innymi źródłami

informacji np. katalogami, dokumentacjami techniczno-ruchowymi maszyn i urządzeń,

−

pytania sprawdzające – przed przystąpieniem do ćwiczeń w celu sprawdzenia stopnia

opanowania materiału powinieneś udzielić odpowiedzi na zawarte pytania,

−

ćwiczenia po każdym z rozdziałów, które pozwolą osiągnąć umiejętności praktyczne

związane z tą jednostką modułową,

−

sprawdzian postępów, który umożliwi Ci sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń,

−

sprawdzian osiągnięć, który pozwoli Ci na sprawdzenie wiadomości i umiejętności

opanowanych podczas realizacji programu jednostki modułowej. Sprawdzian podany jest

w formie testu,

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

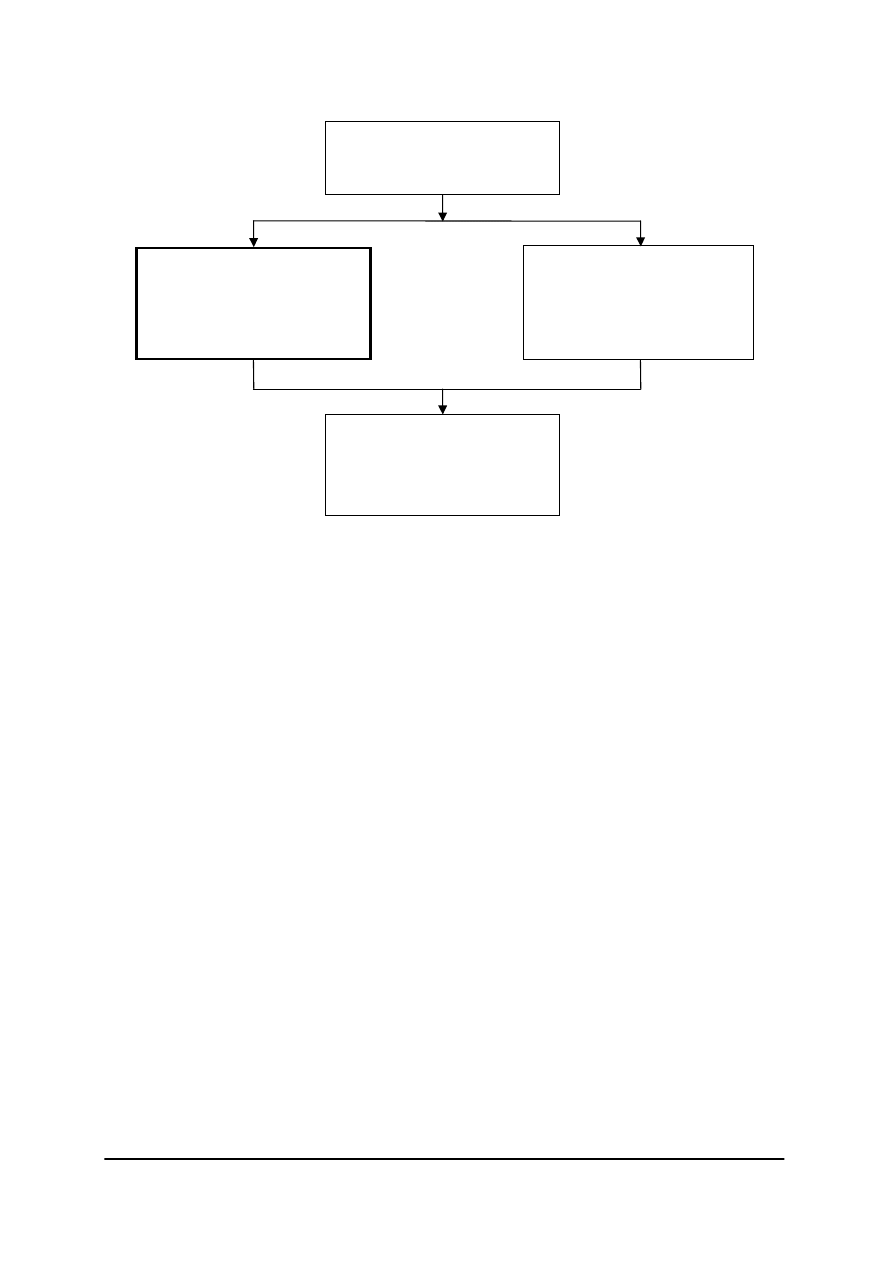

Schemat układu jednostek modułowych

741[02].Z2.02

Użytkowanie maszyn

i urządzeń do wytwarzania

i obróbki półproduktów

piekarskich

741[02].Z2

Techniczna obsługa produkcji

741[02].Z2.01

Użytkowanie maszyn

i urządzeń magazynowych

741[02].Z2.03

Użytkowanie maszyn

i urządzeń do wypieku oraz

konfekcjonowania pieczywa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

interpretować przepisy bezpieczeństwa i higieny pracy,

−

charakteryzować zagrożenia związane z wykonywaniem pracy,

−

określać sposoby udzielania pierwszej pomocy osobom poszkodowanym,

−

określać zasady i techniki utrzymania higieny produkcji,

−

posługiwać się instrukcjami obsługi maszyn i urządzeń,

−

posługiwać się Dokumentacją Techniczno-Ruchową maszyn i urządzeń,

−

odczytywać schematy i rysunki techniczne,

−

sporządzać schematy i rysunki techniczne,

−

charakteryzować maszyny i urządzenia stosowane w przetwórstwie spożywczym,

−

charakteryzować instalacje techniczne zakładu spożywczego oraz rozpoznawać

i odczytywać ich oznakowanie,

−

określać zasady korzystania z urządzeń elektrycznych i racjonalnego wykorzystywania

energii elektrycznej,

−

określać zasady obsługi urządzeń chłodniczych,

−

określać zasady posługiwania się sprzętem i aparaturą kontrolno-pomiarową,

−

charakteryzować materiały konstrukcyjne,

−

charakteryzować surowce, dozwolone substancje dodatkowe oraz substancje stosowane

w procesie przetwarzania,

−

korzystać z przepisów, receptur i norm obowiązujących w produkcji piekarskiej,

−

odczytywać oraz sporządzać schematy technologiczne,

−

charakteryzować etapy procesu technologicznego, sporządzać harmonogram produkcji,

−

określać zdolność produkcyjną zakładu,

−

magazynować oraz prowadzić racjonalną gospodarkę surowcami, dozwolonymi

substancjami dodatkowymi oraz substancjami wspomagającymi procesy przetwarzania,

−

określać zasady dokonywania organoleptycznej oceny surowców piekarskich,

−

obliczać namiary surowców na podstawie receptur,

−

przygotowywać surowce do procesu produkcji,

−

sporządzać dokumentację produkcyjną,

−

określać zagrożenia związane z produkcją piekarską,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

scharakteryzować magazyny zakładów piekarskich,

−

scharakteryzować środki transportu wewnętrznego i zewnętrznego stosowane

w piekarniach,

−

dobrać środki transportu w zależności od potrzeb produkcyjnych,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas obsługi środków transportu,

−

scharakteryzować i porównać systemy przyjmowania mąki,

−

dokonać charakterystyki pneumatycznego transportu mąki,

−

zestawić ciąg pneumatycznego transportu mąki,

−

odczytać wskazania przyrządów kontrolno-pomiarowych stosowanych w magazynach,

−

scharakteryzować wyposażenie magazynu podłogowego,

−

określić zasady budowy silosów,

−

określić sposoby zapobiegania zwisom mąki w silosach,

−

scharakteryzować oraz porównać konstrukcje przesiewaczy,

−

obsłużyć maszyny i urządzenia magazynowe,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas obsługi maszyn i urządzeń magazynowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Transport i magazynowanie surowców

4.1.1. Materiał nauczania

W każdym zakładzie piekarskim znajdują się pomieszczenia magazynowe, przeznaczone

do gromadzenia i czasowego przechowywania zapasu towarów. Magazyny w zależności od

potrzeby mogą być uniwersalne lub specjalne. W piekarni najczęściej wyodrębniony jest

magazyn mąki, magazyn dodatków i opakowań oraz magazyn wyrobów gotowych. Małe

piekarnie posiadają zazwyczaj jeden magazyn mąki, z którego pobiera się mąkę do produkcji.

W dużych zakładach jest magazyn główny i produkcyjny (zmianowy lub dobowy).

Magazyn mąki powinien być suchy, czysty, jasny, wolny od obcych zapachów. Jego

podłogi powinny być betonowe, gładkie, bez nierówności, szpar i pęknięć. Ewentualne okna

w pomieszczeniach magazynowych muszą być zabezpieczone gęstymi siatkami chroniącymi

przed dostaniem się szkodników. Należy stosować specjalne tynki i pokrycia ścian

o właściwościach grzybo- i bakteriobójczych. Optymalna temperatura składowania mąki

wynosi 15–18˚C, wilgotność powietrza do 75%. Magazyn powinien być wyposażony

w instalację elektryczną i wentylacyjną. Wentylacja i przewietrzenie zapobiegają gromadzeniu

się pyłu, powstawaniu wilgoci i gromadzeniu się niekorzystnych dla przechowywanych

towarów „obcych” zapachów.

Do sprzątania magazynów zaleca się stosowanie odkurzacza przemysłowego.

Dostawa i magazynowanie mąki /surowców/ w opakowaniu

Mąka do piekarni dostarczana jest w workach, najczęściej o masie 45 lub 50 kg. Worki

mogą być wykonane z tkaniny (z juty), papieru (wielowarstwowe) lub tworzywa sztucznego

(gęsto tkane z tasiemki polipropylenowej).

Worki z mąką dostarczane są do zakładu piekarskiego przeważnie transportem

samochodowym, rzadziej koleją.

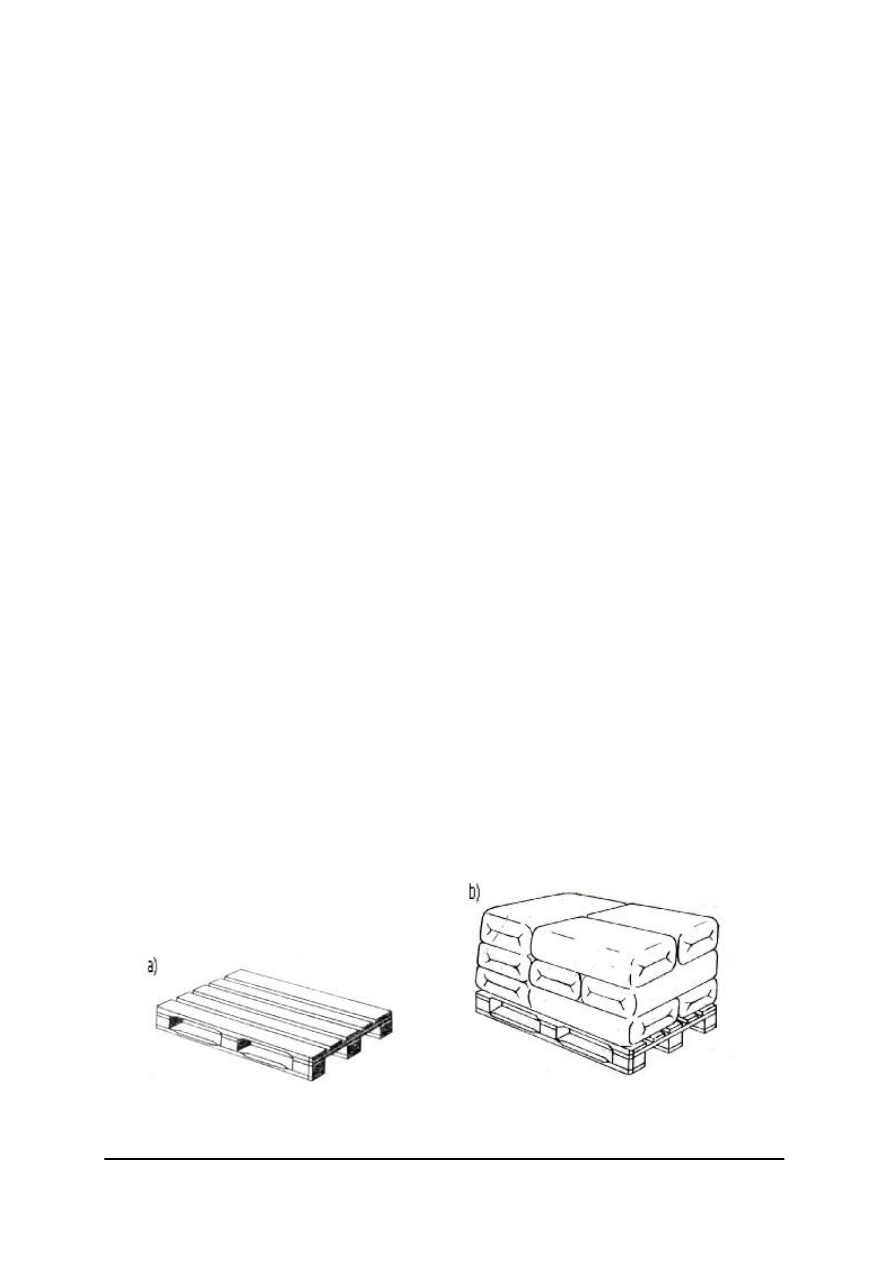

Worki w magazynie układane są w określony sposób na drewnianych podestach, zwanych

paletami lub legarami. Palety przeważnie są zrobione z drewnianych desek. Jest to sztywna

podstawa złożona z płyty górnej i z zamontowanych od dołu trzech podłużnych podstaw,

między którymi są wolne przestrzenie, umożliwiają one wsunięcie dwóch płaskich platform

wózka widłowego.

Rys. 1. a) paleta drewniana, b) worki ułożone na palecie [6, s. 30]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Bezpośrednie stawianie worków na podłodze sprzyja przenikaniu wilgoci i jest

niehigieniczne. Worków z mąką nie należy opierać o ściany. Sposób układania worków zależy

od wilgotności mąki, pory roku (temperatury) również od posiadanych środków transportu

(układanie worków z mąką w stosy liczące powyżej 6 warstw ze względów bhp powinno

odbywać się przy użyciu urządzeń mechanicznych). Zabrania się rozwiązywania, ściągania lub

wyciągania worków z mąką ułożonych w stosie. Worki z mąką należy ze stosów zdejmować,

poczynając od najwyższej warstwy. Wchodzenie na stos powinno odbywać się przy użyciu

drabin zabezpieczonych przed pośliźnięciem. Nie należy używać drabin do wnoszenia i

znoszenia worków.

Przejścia w magazynie powinny być dostępne i oświetlone. Podłogi suche i czyste.

Przejścia między rzędami stosów nie powinny być mniejsze niż 0.75 m.

Zabrania się trzepania worków w pomieszczeniach magazynach. W pomieszczeniach,

w których odbywa się trzepanie worków, powinny być zainstalowane urządzenia do

odprowadzania pyłów, zabezpieczające przed przekroczeniem dopuszczalnego stężenia pyłów

w powietrzu strefy roboczej. W zakładach korzystających z energii elektrycznej trzepanie

worków powinno się odbywać przy pomocy urządzeń mechanicznych, z równoczesnym

odciąganiem pyłów.

Surowce dodatkowe takie jak: sól, cukier, nasiona, miód itp. przechowuje się na paletach

lub regałach. Regały oraz szafy służą również do przechowywania drobnego sprzętu, ubrań

roboczych itp.

Jaja świeże powinny być przechowywane oddzielnie w pomieszczeniach chłodnych (do

10°C) i zaciemnionych.

Tłuszcze, mleko, drożdże i inne surowce które należy przechowywać w warunkach

obniżonej temperatury (ok. 4˚C) umieszcza się w urządzeniach chłodniczych. W mniejszych

piekarniach mają zastosowanie szafy chłodnicze natomiast w większych zakładach buduje się

specjalne wyposażone komory chłodnicze. Szafa chłodnicza ma konstrukcję stalową i jest

obudowana blachą stalową. Wszystkie powierzchnie są pokryte specjalnymi lakierami

ochronnymi. Szafy mają od 1–3 komór zamykanych drzwiczkami. Wewnętrzne pułki są

umocowane w odległościach regulowanych a wewnątrz szafy jest oświetlenie. Temperatura

utrzymywana jest za pomocą termostatu. Chłodzenie przestrzeni składowej odbywa się za

pośrednictwem specjalnego agregatu chłodniczego. Miejsce ustawienie szafy chłodniczej

powinno być suche, przewiewne, zaciemnione i oddalone od źródła ciepła. Urządzenia

chłodnicze należy utrzymywać w nieskazitelnej czystości. Wszelkie czynności eksploatacyjne

i konserwacyjne należy wykonywać zgodnie z dokumentacją techniczną.

Do przemysłowych zakładów piekarskich dostarcza się duże ilości surowców

w różnych opakowaniach. Przyjmowanie i rozmieszczanie ich w magazynach jest uciążliwe.

Dlatego dąży się do uproszczenia czynności wykonywanych ręcznie i usprawniania ich,

a wręcz ich wyeliminowaniu. Jeżeli nie ma możliwości uniknięcia ręcznego przemieszczania

ciężarów, należy podjąć odpowiednie przedsięwzięcia dotyczące prawidłowego sposobu ich

przenoszenia. Pracownik powinien wykonywać czynności transportowe zachowując

prawidłową pozycję ciała oraz przestrzegać dopuszczalnych mas ładunku. Dla mężczyzn masa

ta nie może przekroczyć 30 kg przy pracy stałej i 50 kg przy pracy dorywczej. Dla kobiet

12 kg przy pracy stałej i 20 kg przy pracy dorywczej. Pracownicy młodociani nie mogą

przekroczyć przy dźwiganiu i przenoszeniu masy 12 kg dla chłopców (8 kg dla dziewcząt)

przy powtarzalnym obciążeniu oraz 20 kg dla chłopców (14 kg dla dziewcząt) przy

jednostkowym obciążeniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Do przewozu mąki i innych surowców ze środków transportowych do magazynów, jak

również z magazynów do pomieszczeń produkcyjnych, używa się różnego rodzaju środków

transportu wewnętrznego takich jak: pochylnie (ześlizgi), przenośniki i wózki.

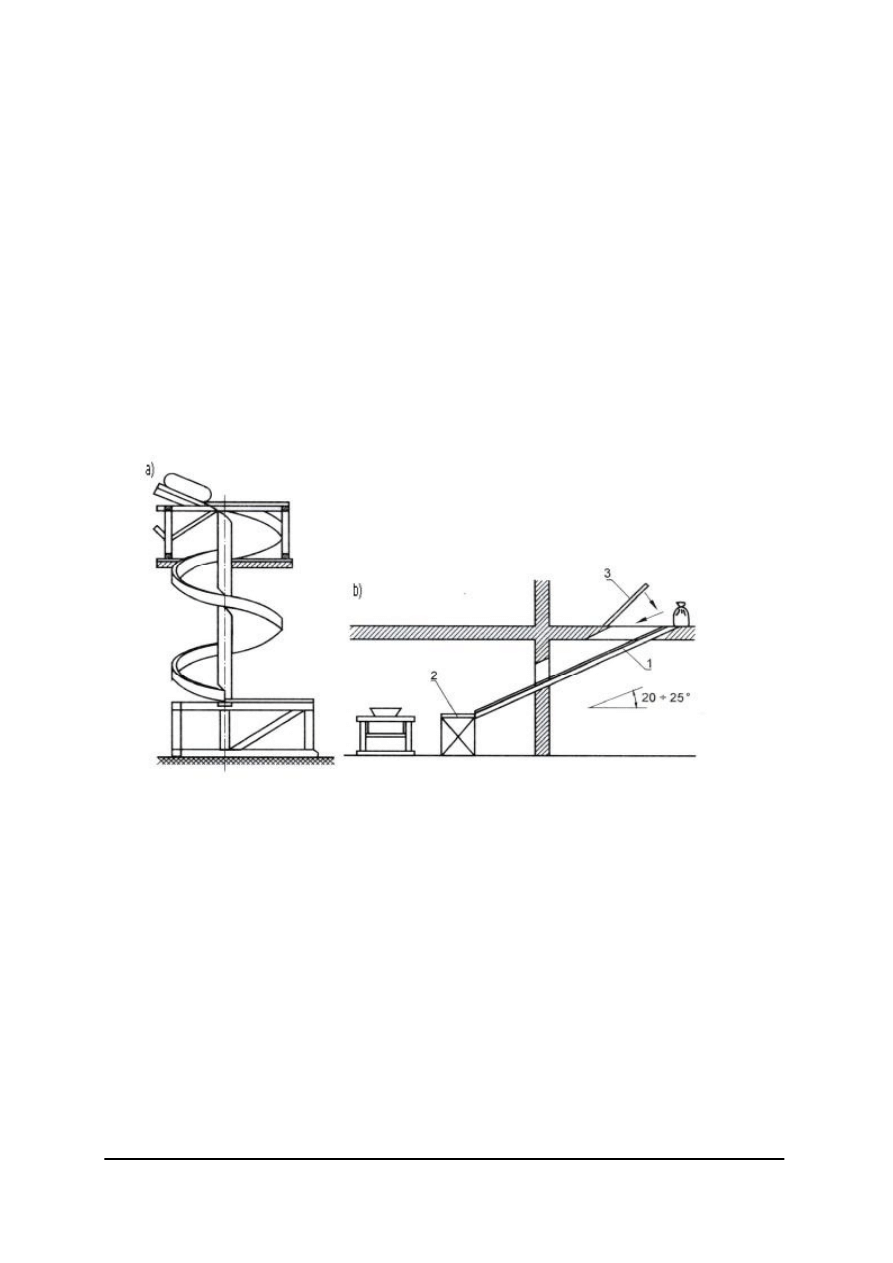

Ześlizgi do worków

Ześlizgi służą do transportowania worków z mąką z kondygnacji wyższych na niższe.

Rozróżnia się ześlizgi proste i spiralne. Wykonane są często z blachy stalowej. Obrzeże

ześlizgu jest podniesione w celu zabezpieczenia worków przed wypadnięciem. Kąt nachylenia

ześlizgu nie powinien przekraczać 30–35

°

. Optymalny kąt nachylenia 20–25

°

. Płyta

wyładunkowa ześlizgu powinna być umieszczona na wysokości umożliwiającej łatwe

zdejmowanie worków z mąką. Ześlizgów nie wolno używać do innych celów, np. do

przesuwania skrzyń. Uszkodzone powierzchnie ześlizgów powinny być natychmiast naprawione,

żeby nie powodować rozrywania worków. Wloty do ślizgów powinny być chronione

kratownicami. Konserwacja ześlizgów polega na ich czyszczeniu i naprawianiu.

Rys. 2. Ześlizgi do worków [1, s. 115]

a) spiralny, b) prosty, 1 – rynna ślizgowa, 2 – próg ześlizgu, 3 – pokrywa otworu

Przenośniki

Przenośnik taśmowy jest stosowany m.in. do poziomego transportowania worków

z mąką. Szerokość taśmy wynosi zazwyczaj 600 mm, długość wg potrzeby. Obsługa przenośnika

sprowadza

się

do

nakładania

worków

oraz

utrzymywania

przenośnika

w należytym stanie technicznym (sprawdzanie naciągu taśmy, smarowanie łożysk).

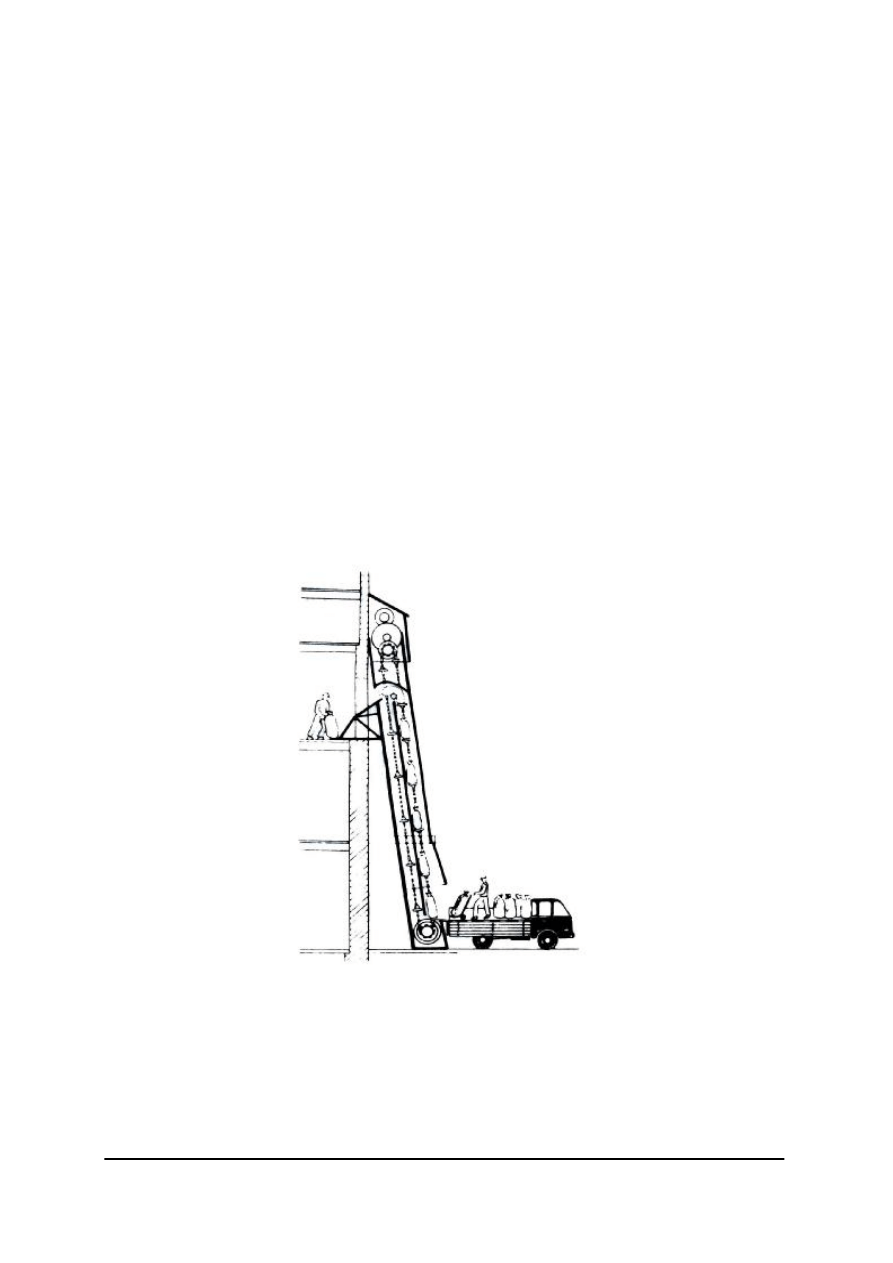

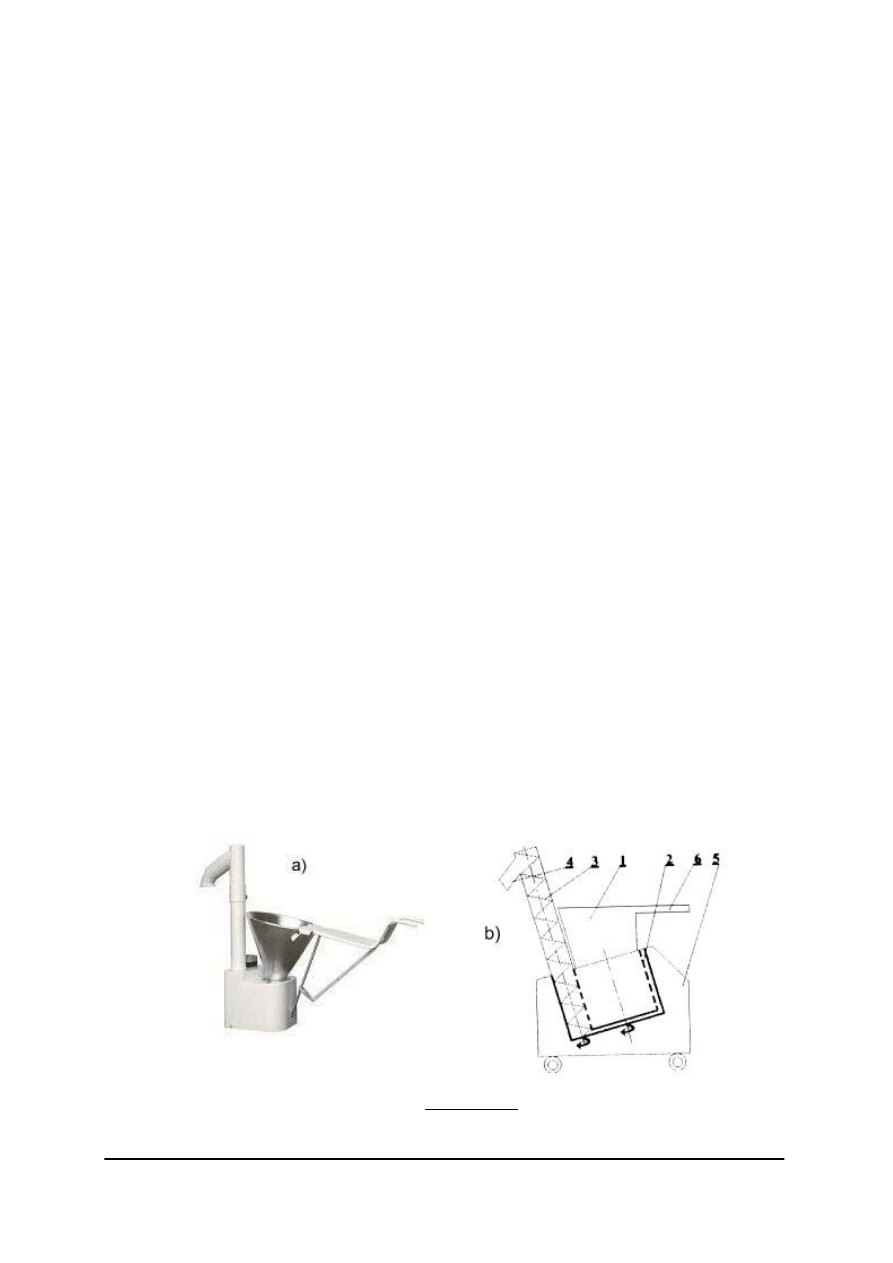

Przenośnik workowy (szczebelkowy) może być używany do pionowego transportu

worków z mąką na wyższe kondygnacje. Składa się on z głowicy, stopy, łańcucha nośnego,

rynny transportowej, rynny spadowej i napędu. Rynna transportowa jest połączona za pomocą

śrub z głowicą oraz stopą i jest nachylona do poziomu pod kątem 82°. Worki podnoszone są

za pomocą poprzecznych szczebli przymocowanych do łańcuchów nośnych. Załadowanie

i wyładowanie worków z mąką następuje w czasie ruchu podnośnika. Worki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

z mąką podwozi się i podnosi do podnośnika wózkiem i opiera dnem o szczebel, bokiem zaś

o rynnę transportową. Worki podniesione w górę są odbierane ręcznie lub kierowane do rynny

transportowej. Podczas eksploatacji podnośników workowych należy zwrócić uwagę na

odpowiedni naciąg łańcuchów (nie powinny one zbytnio przeciążać łożysk tocznych ani mieć

zbyt dużych luzów, aby nie spowodować uszkodzenia). Wszystkie pracujące powierzchnie

podnośnika należy systematycznie smarować.

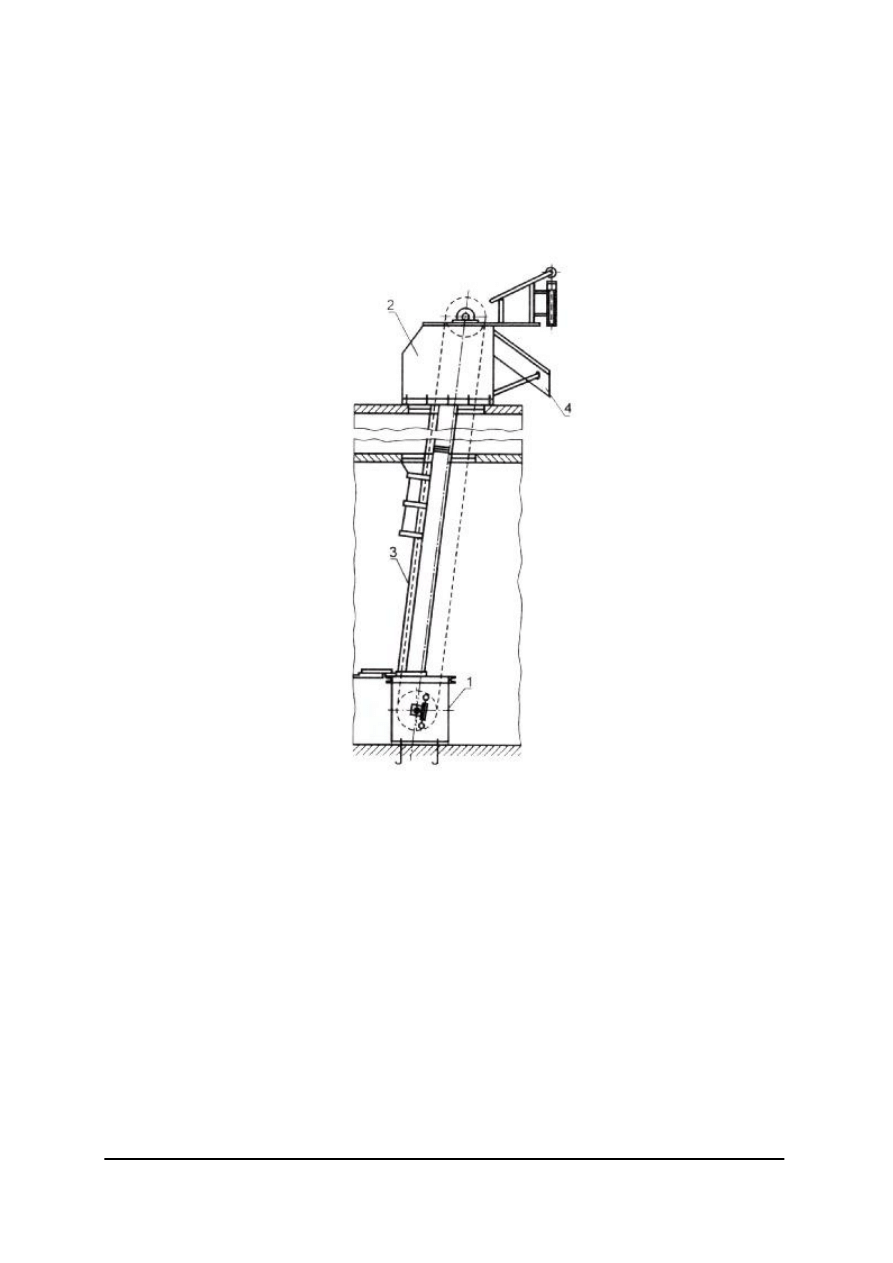

Rys. 3. Podnośnik worków z mąką

[1, s. 116]

1 – stopa, 2 – napęd, 3 – łańcuch, 4 – rynna

Przenośniki powinny być zbudowane w sposób zapewniający bezpieczeństwo pracy.

Urządzenia przenośników powinny być uziemione. Stanowiska obsługi przenośników muszą

być wyposażone w wyłączniki bezpieczeństwa umieszczone na widocznym miejscu

i zaopatrzone w napisy objaśniające sposób ich użycia oraz instalację sygnalizującą o ruchu

przenośników. Miejsca pracy powinny być dobrze oświetlone. Dokonywanie jakichkolwiek

napraw, zdejmowanie lub otwieranie osłon urządzenia w czasie ruchu urządzenia, przez

pracowników obsługi przenośnika jest zabronione. Naprawy powinny być wykonywane przez

osoby posiadające odpowiednie kwalifikacje i uprawnienia. Przenośniki wykazujące

uszkodzenia powinny być bezzwłocznie zatrzymane. Przenośniki należy umieścić

w odległości nie mniejszej niż 1m od przedmiotów stałych (ścian, słupów), stanowisk pracy,

szlaków transportowych i innych dróg komunikacyjnych. Zabronione jest przenoszenie

materiałów innych niż przewidziane dla danej konstrukcji przenośnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wózki

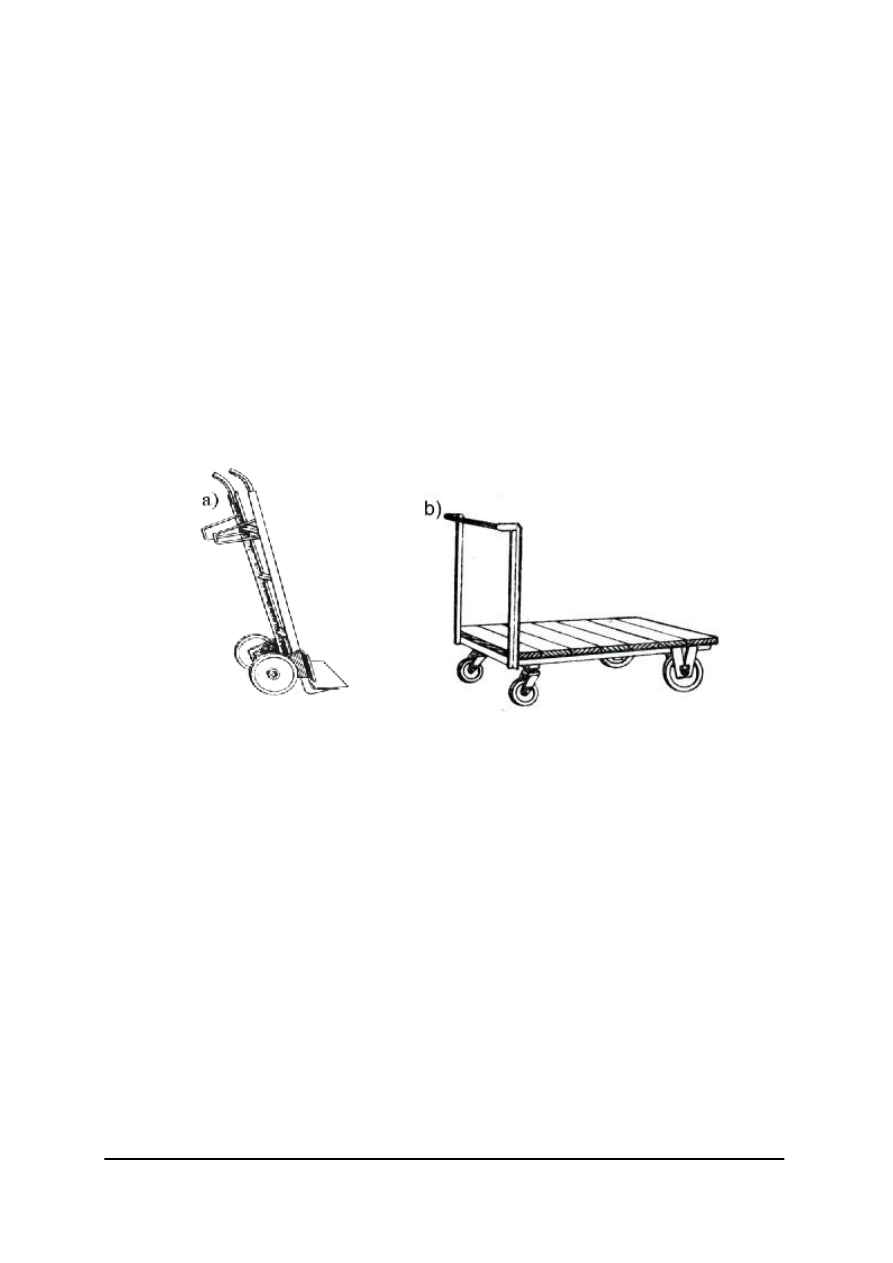

Najczęściej stosuje się:

−

wózki dwukołowe pionowe; wózek wykonany ze spawanych stalowych kształtowników,

w dolnej części ramy wózka znajduje się oś, na której umocowane są koła jezdne; na wózek

ten nie należy ładować więcej niż jeden worek z mąką lub np. dwa worki z cukrem, albo solą

kuchenną (nośność 75 kg),

−

wózki z platformą stałą; najczęściej czterokołowe; posiada masywną metalową ramę, na

której są przymocowane dwie osie z kołami na łożyskach; dwa koła są kołami kierunkowymi,

dwa pozostałe umocowane na stałe; na wózku można przewieźć 4–6 worków z mąką lub 5–8

worków z cukrem czy solą; wózków pustych lub obciążonych nie wolno ciągnąć za sobą, lecz

należy je pchać przed sobą,

Rys.4. Wózki z platformą stałą [6, s. 29],

a) dwukołowy, b) czterokołowy

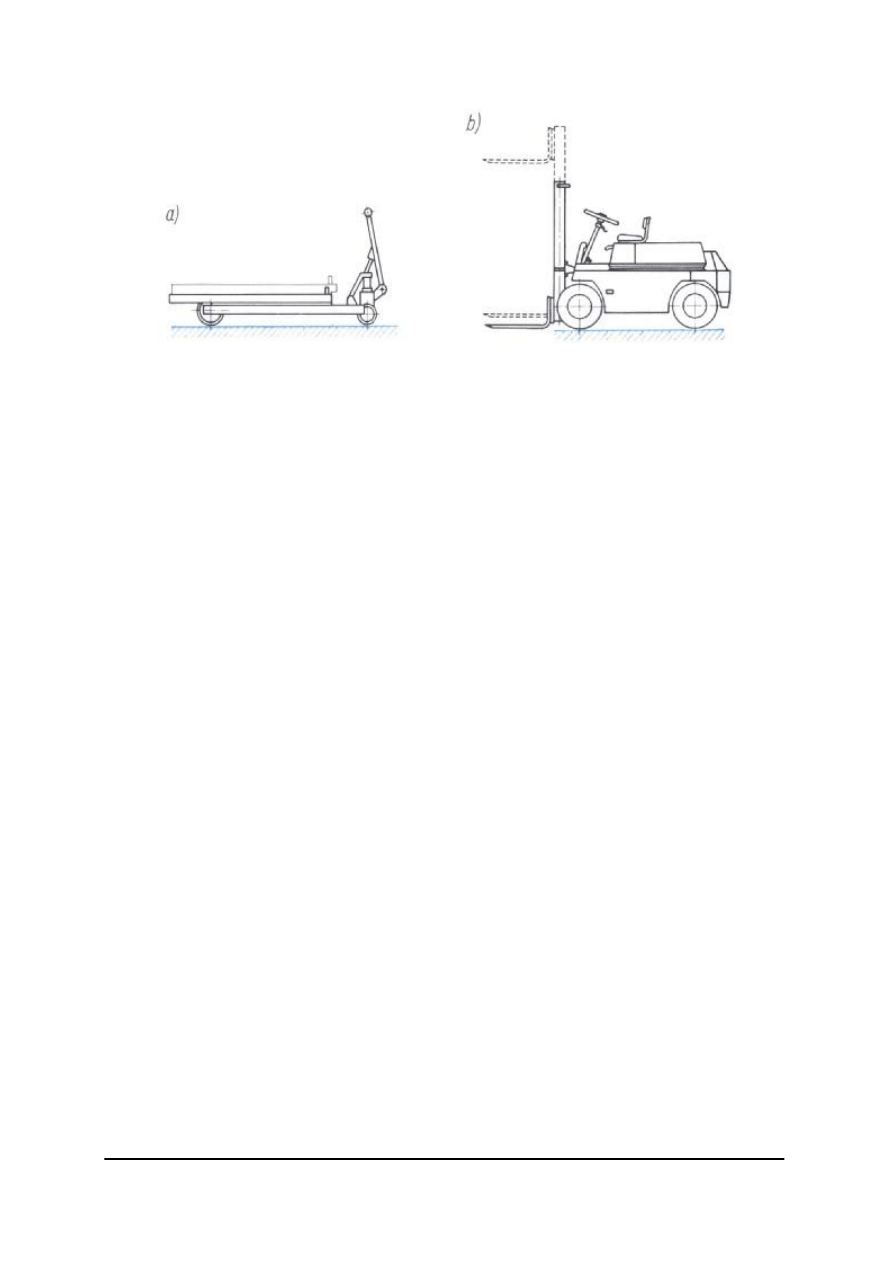

−

wózki widłowe ręczne; wózek zbudowany jest z platformy opartej na podnoszonych

kółkach, z koła prowadzącego za pomocą zaczepu oraz układu hydraulicznego do

podnoszenia i opuszczania platformy wózka; wózek ten umożliwia transport palety

z surowcami; konstrukcja wózka wraz z ładunkiem powinna być ciągnięta przez pracownika za

pomocą specjalnego zaczepu,

−

wózki jezdne widłowe, o napędzie elektrycznym (akumulatorowe) z hydraulicznym

podnośnikiem widłowym; wózki te są zwrotne, szybkie, posiadają możliwość szybkiego

załadunku i rozładunku oraz wysokiego podnoszenia materiałów składowanych piętrowo; tego

typu wózki stosowane są prawie wyłącznie do transportu surowców ze środków

transportowych do magazynu lub w dużych magazynach; ułożenie wielu pojedynczych sztuk

towaru na palecie umożliwia operowanie całymi jednostkami ładunkowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 5. Wózki widłowe [2, s. 138]

a) ręczne z hydraulicznym układem podnoszenia, b) wózki elektryczne (akumulatorowe)

Masa ładunków przemieszczanych przy użyciu wózków nie powinna przekraczać

dopuszczalnej nośności tych wózków. Dopuszczalna masa ładunku przemieszczanego na

wózku po terenie płaskim o twardej powierzchni nie może przekroczyć 450 kg na pracownika,

łącznie z masą wózka. Sposób ładownia oraz rozmieszczenia ładunków na wózkach powinien

zapewniać ich równowagę i stabilność podczas przemieszczania. Przedmioty przewożone nie

powinny wystawać poza obrys wózka i przysłaniać pola widzenia. Niedozwolone jest

przewożenie ludzi środkami transportu wewnętrznego.

Wózki jezdne podlegają dozorowi Urzędu Dozoru Technicznego. Nie wolno ich

użytkować bez aktualnej decyzji UDT. Wózki te podlegają oznakowaniu CЄ i powinny

spełniać wymagania zasadnicze. Do obsługi ich może być dopuszczony pracownik, który

ukończył 18 lat i uzyskał uprawnienia operatora do obsługi wózka.

W piekarni należy określić drogi transportowe, po których poruszają się środki transportu.

Wózki z napędem akumulatorowym nie zanieczyszczają powietrza, można z nich korzystać

w pomieszczeniach zamkniętych, w których pracują ludzie.

Dostawa i magazynowanie mąki /surowców/ luzem

Do piekarni mąkę można dostarczać luzem, czyli bez opakowania. Mąkę luzem dowozi się

w specjalnych cysternach (mąkowozach) i składuje w zbiornikach magazynowych – silosach. Ze

zbiorników mąka transportem pneumatycznym (niekiedy transportem spiralnym

lub mechanicznie)

jest transportowana do stanowiska przygotowania ciasta.

Duże piekarnie wyposażone są w silosy magazynowe i dobowe (produkcyjne), w mniejszych używa

się silosów jednego typu. Czasami bywa, że warunki lokalowe nie pozwalają na zastosowanie

silosów wewnętrznych, wówczas istnieje możliwość zainstalowania silosów zewnętrznych.

Silosy najczęściej budowane są ze stali, tworzywa sztucznego rzadziej żelbetonu,

o przekroju kwadratowym, prostokątnym lub okrągłym. Silosy w zależności od potrzeby mogą

mieć zróżnicowaną pojemność, najczęściej od 2 do 100 ton.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Mąkę doprowadza się do silosu od góry, przewodem. Pod wlotem instaluje się urządzenie

do wytracania prędkości mąki. Właściwe napełnienie zbiornika zapewniają wskaźniki poziomu

mąki. Zbiorniki opróżnia się przy użyciu tzw. wybieraków, umieszczonych w dnie zbiornika.

Wybieraki – mogą być pneumatyczne lub mechaniczne. Najczęściej stosowane są wybieraki

jedno-

lub

dwuślimakowe.

Zbiornik

jest

zwykle

zakończony lejem (stożkiem)

wprowadzającym mąkę do wybieraka. Główna część zbiornika wyposażona jest w filtr

odprowadzający nadmiar powietrza i klapę bezpieczeństwa.

Magazynowanie mąki w silosach likwiduje wiele czynności magazynowych takich jak

przewożenie mąki, warzenie i liczenie worków, układanie stosów, przekazywanie mąki do

produkcji. Ponadto system silosowy umożliwia lepsze wykorzystanie przestrzeni magazynowej

i ograniczenie jej powierzchni.

Negatywnym zjawiskiem magazynowania mąki w silosach, jest jej skłonność do tworzenia

zwisów. Zwisy mogą mieć charakter sklepień między ściankami. Powstają wskutek przylegania

mąki do ścian silosów, a w przypadku zakłóceń w odpływie (wybieraniu) mąki mogą tworzyć

się po bokach komory zastoiny w postaci słupów mąki. Mąka należy do materiałów „trudno

płynących” i stwarza wiele kłopotów podczas składowania, gdyż ma skłonność do osiadania,

co prowadzi do jej zbijania się. Mąka, szczególnie o wilgotności powyżej 15,5% oraz

o temperaturze powyżej 16˚C, łatwo przywiera do ścian silosu, tworząc zgęszczenia, mostki

i sklepienia. Powstawanie zwisów, jak i ich wielkość, są również uwarunkowane wielkością

współczynnika tarcia mąki o ściany silosu.

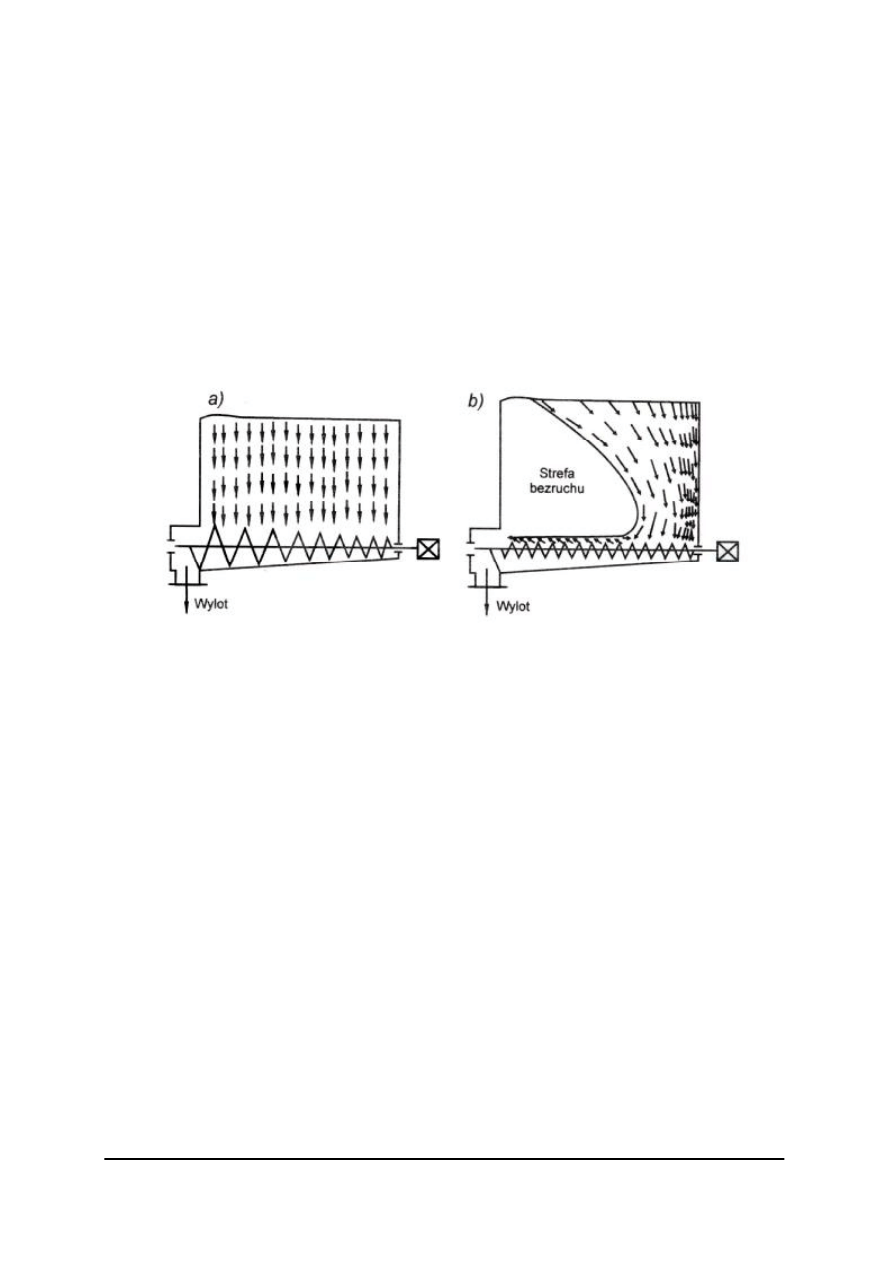

W celu zapobiegania powstawaniu zwisów mąki należy zapewnić jej swobodny wlot do

silosu przez wytrącanie jej prędkości podczas napełniania silosów. Mąka transportowana

pneumatycznie uzyskuje znaczną prędkość (energię kinetyczną) zależną od ciśnienia

w przewodzie. Zmniejszenie energii mąki sypanej do silosu można uzyskać przez zmniejszenie

wysokości silosu, a więc zmniejszenie wysokości swobodnego spadku, oraz przez użycie

urządzeń do wytracania prędkości mąki. Do wytracania prędkości mąki używa się prostego

urządzenia w postaci obrotowego stożka zawieszonego pod otworem zasilającym. Wpadająca do

silosu mąka napotyka na swojej drodze powierzchnię stożkową i przez uderzenie o nią wytraca

swoją prędkość. Dzięki temu i równomiernemu opadaniu na całym przekroju silosu masa mąki

jest równa i w małym stopniu zbita, co zapewnia jej bezkolizyjne wybieranie. Mąka spływa

równomiernie warstwami z całego przekroju silosu. Bez tego urządzenia następuje osuwanie się

mąki środkowym torem. Kształt i rozmiar komór, gładkość ich ścian mają ogromne znaczenie

dla swobodnego, niezakłóconego wypływu mąki podczas opróżniania silosów. Ściany silosów

pokrywane są substancjami antyadhezyjnymi, co zapewnia im powierzchnię o dużej gładkości

i małej przyczepności. Mąka łatwo ześlizguje się po takiej powierzchni. Inny system ułatwiający

wybieranie mąki z silosu polega na zastosowaniu tzw. aeracji dennej.

Obsługiwanie silosów za pośrednictwem tablicy sterowniczej odbywa się dzięki

urządzeniom automatycznym.

Co pewien czas, należy całkowicie opróżniać silosy z mąki i czyścić ich wnętrze. Do pracy

w silosach mącznych dopuszcza się tylko specjalistów odpowiednio przeszkolonych. Do

wnętrza silosu wolno tylko wpuszczać pracowników w specjalnym oprzyrządowaniu. Wszelkie

czynności wykonywane wewnątrz komór mącznych powinny odbywać się pod nadzorem

osoby specjalnie wyznaczonej przez kierownika zakładu. Pracownicy muszą posiadać

odpowiedni ubiór ochronny, powinni być wyposażeni w hermetyczne lampy elektryczne

o napięciu zredukowanym do 24V. W wyjątkowych przypadkach dopuszczalne jest używanie

w komorach mącznych hermetycznych lamp kieszonkowych o zasilaniu bateryjnym o napięciu

do 6V.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Mąkę magazynowaną luzem, w silosach dowozi się w specjalnych cysternach

(mąkowozach). Ze zbiorników mąka transportem pneumatycznym (niekiedy transportem

spiralnym

lub mechanicznie) jest przemieszczana do stanowiska przygotowania ciasta.

W małych zakładach załadunek mąki do silosu może odbywać się mechanicznie przy pomocy

przenośnika ślimakowego i czerpakowego.

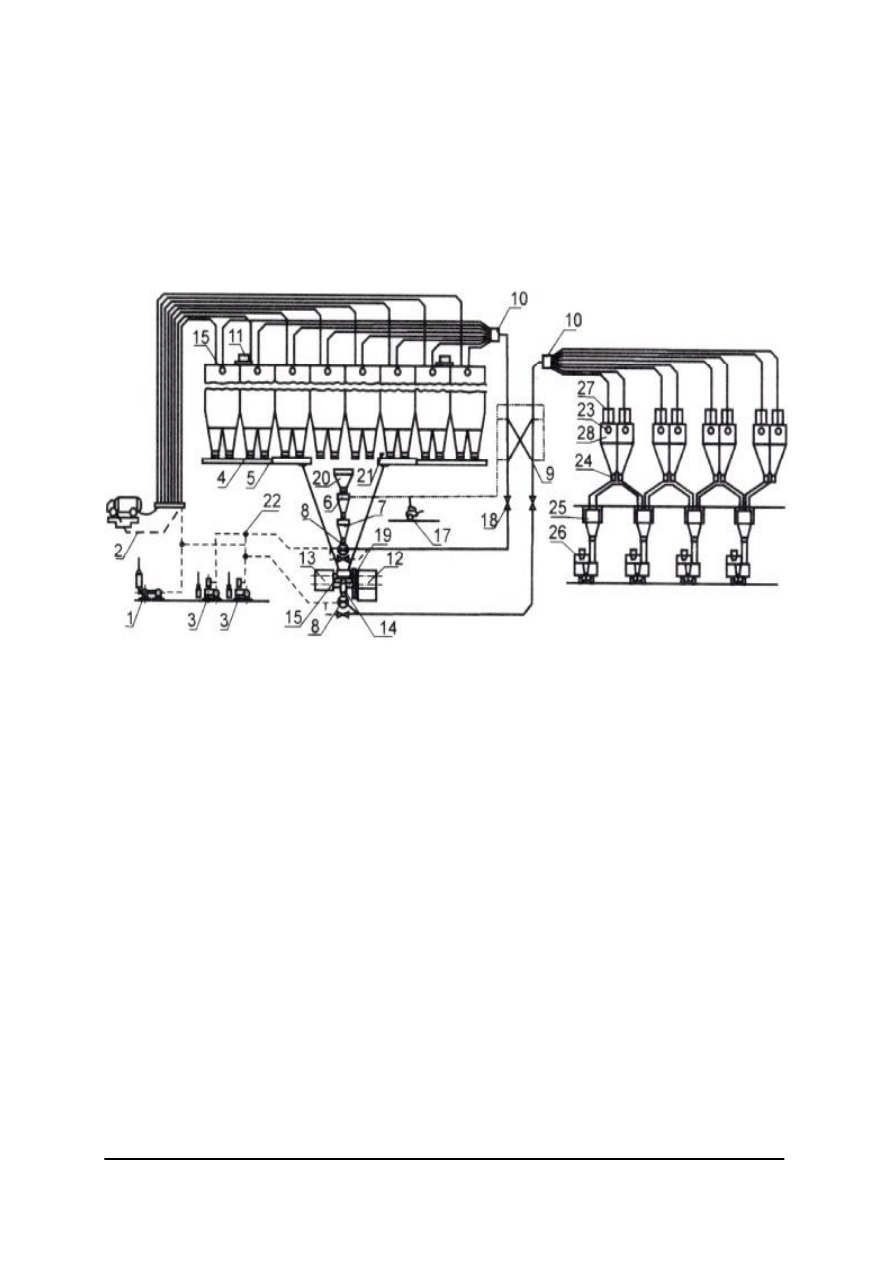

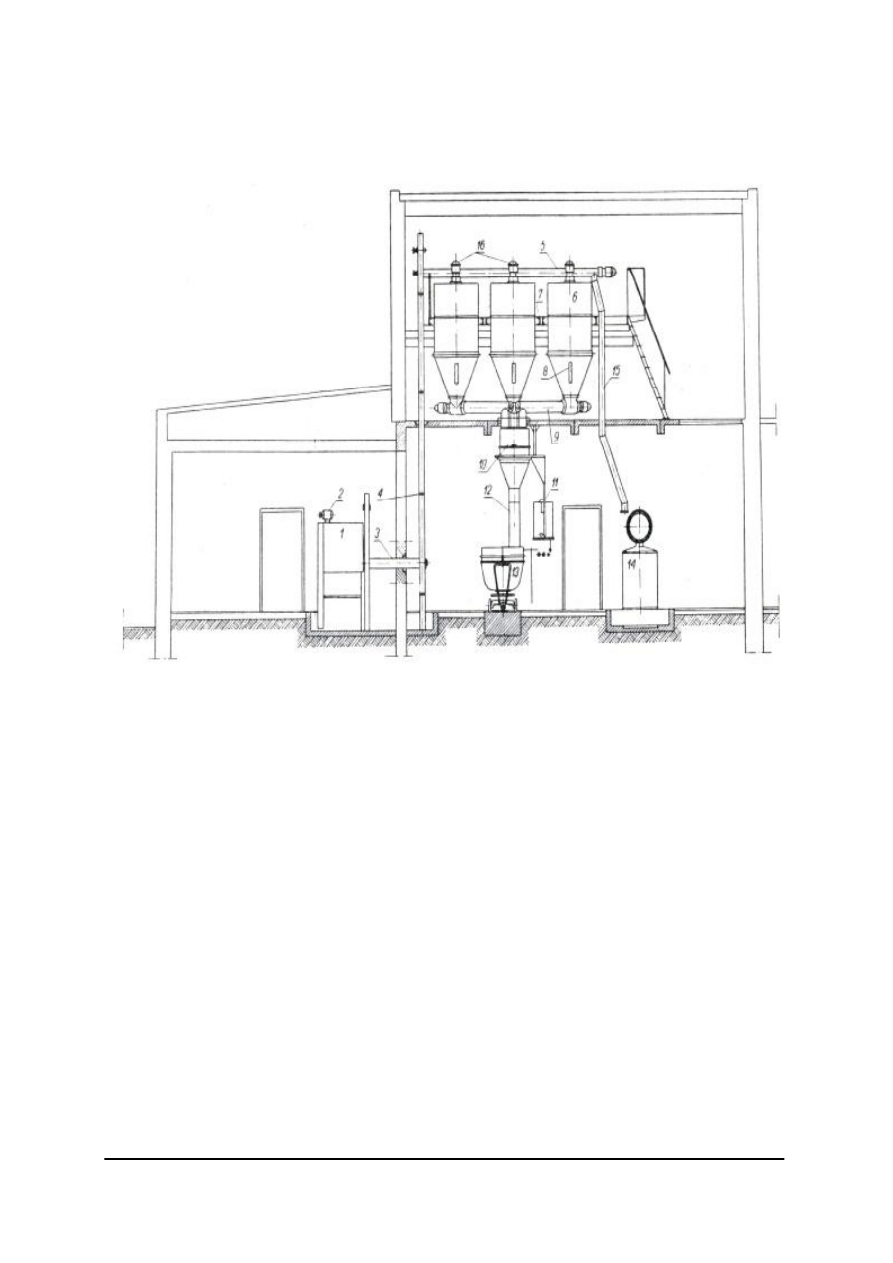

Rys. 6. Schemat pneumatycznego transportu mąki w piekarni [1, s. 124], linia ciągła oznacza przewody dla

mieszaniny powietrza z mąką (70 kPa), przerywana – przewody czystego powietrza (70 kPa), linia przerywana

dwoma punktami – przewód sprężonego powietrza (600 kPa), 1 – silosy; 2 – waga wozowa, 3 – dmuchawy,

4 – wybieraki, 5 – przenośnik łańcuchowy, 6 – filtrocyklon, 7 – waga dozująca do mąki, 8 – zasilacze śluzowe

z napędem, 9 – rozdzielacze dwudrogowe, 10 – rozdzielacze ośmiodrogowe, 11 – filtry kopertowe,

12, 13 – przesiewacz z zasypem, 14 – zapora magnesowa, 15 – przenośnik, 16 – sygnalizatory napełnienia,

17 – sprężarka, 18 – kontrolne wzierniki, 19 – przenośnik ślimakowy, 20 – zbiornik, 21 – filtr rękawowy,

22 – rozdzielacze 3 – drogowe, 23 – sygnalizatory napełnienia zbiorników produkcyjnych, 24 – wybieraki

ślimakowe, 25 – wagi dozujące, 26 – miesiarki, 27 – filtr rękawowy, 28 – silosy produkcyjne (dzielone)

Cysterny rozładowywane są w piekarniach przemysłowych przy pomocy dmuchaw

(sprężarek) stacjonarnych. W piekarniach małych i średniej wielkości rozładunku dokonuje

dostawca, przy użyciu sprężarki zainstalowanej na cysternie, podłączenie do źródła energii

elektrycznej zapewnia piekarnia. Mąkowóz rozładowuje kierowca pojazdu po połączeniu

króćca zbiornika z elastycznym wężem połączonym z rurą doprowadzającą mąkę do elementów

transportu pneumatycznego w piekarni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

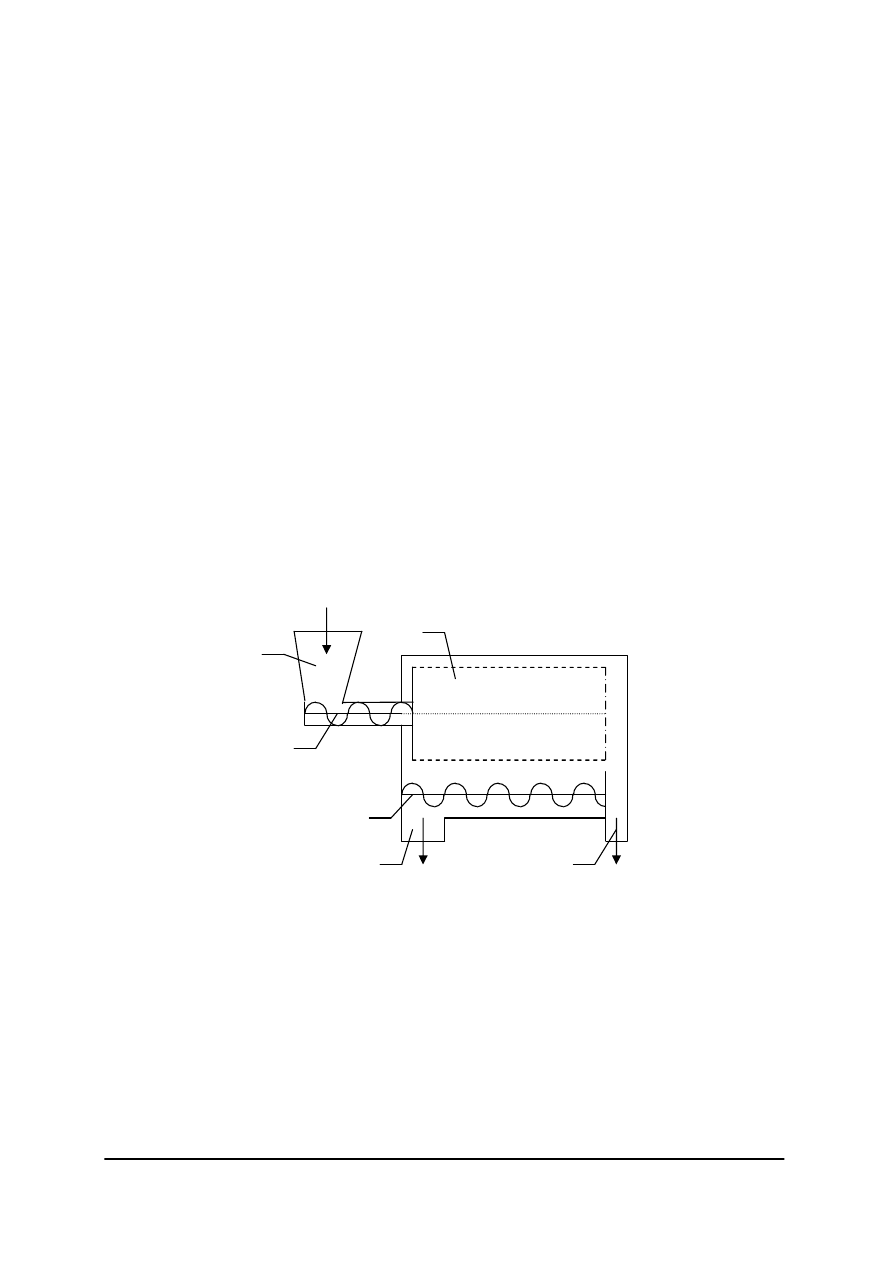

Główne elementy transportu pneumatycznego

Urządzenia tłoczące lub ssące – umożliwiają wytwarzanie sprężonego powietrza, które

transportuje mąkę. Zazwyczaj wykorzystywana jest dmuchawa rotacyjna (typu Roots’a).

Składa się ona z dopasowanych w kształcie cyfry „8” tłoków. Tłoki wirując zasysają powietrze

przez specjalny filtr, sprężają je i wypychają do przewodu rurowego.

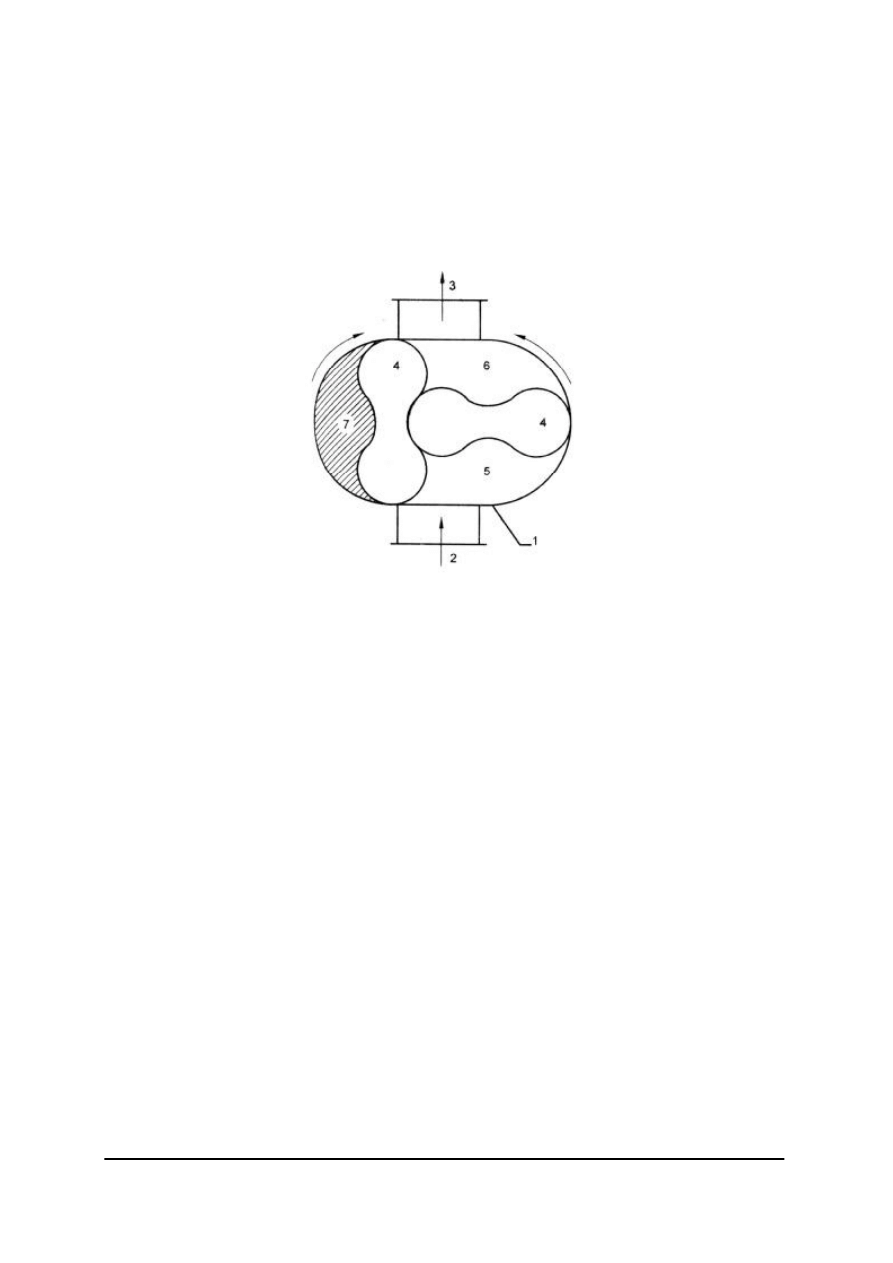

Rys. 7. Schemat pracy dmuchawy typu Rootsa [1, s. 127],

1 – korpus, 2 – przewód ssący, 3 – przewód tłoczący, 4 – tłoki wirujące, 5 – przestrzeń ssąca,

6 – przestrzeń tłocząca, 7 – komora

Przewody transportujące – to odcinki proste i łukowe, bez szwu, o średnicy

90 – 100mm, wykonane ze stali lub z tworzywa sztucznego (z wkładką antystatyczną). Często

w przewód wstawia się okienka w postaci krótkich odcinków rur ze szkła w celu

obserwowania transportu.

Zasilacze – to urządzenia podające mąkę do sieci transportu pneumatycznego,

jednocześnie uniemożliwiając wypływ powietrza z sieci na zewnątrz. Często stosowany jest

zasilacz śluzowy (dozator rotacyjny). Dzięki obrotom silnika mąka przesypuje się między

łopatkami do dolnej części korpusu, przez którą przepływa powietrze. Powietrze miesza się

z mąką i wpływa do rury transportowej. Dozator musi być szczelny co uzyskuje się przez

uszczelnienie łopatek wirnika dzięki nakładaniu na krawędzie wirnika listw z brązu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

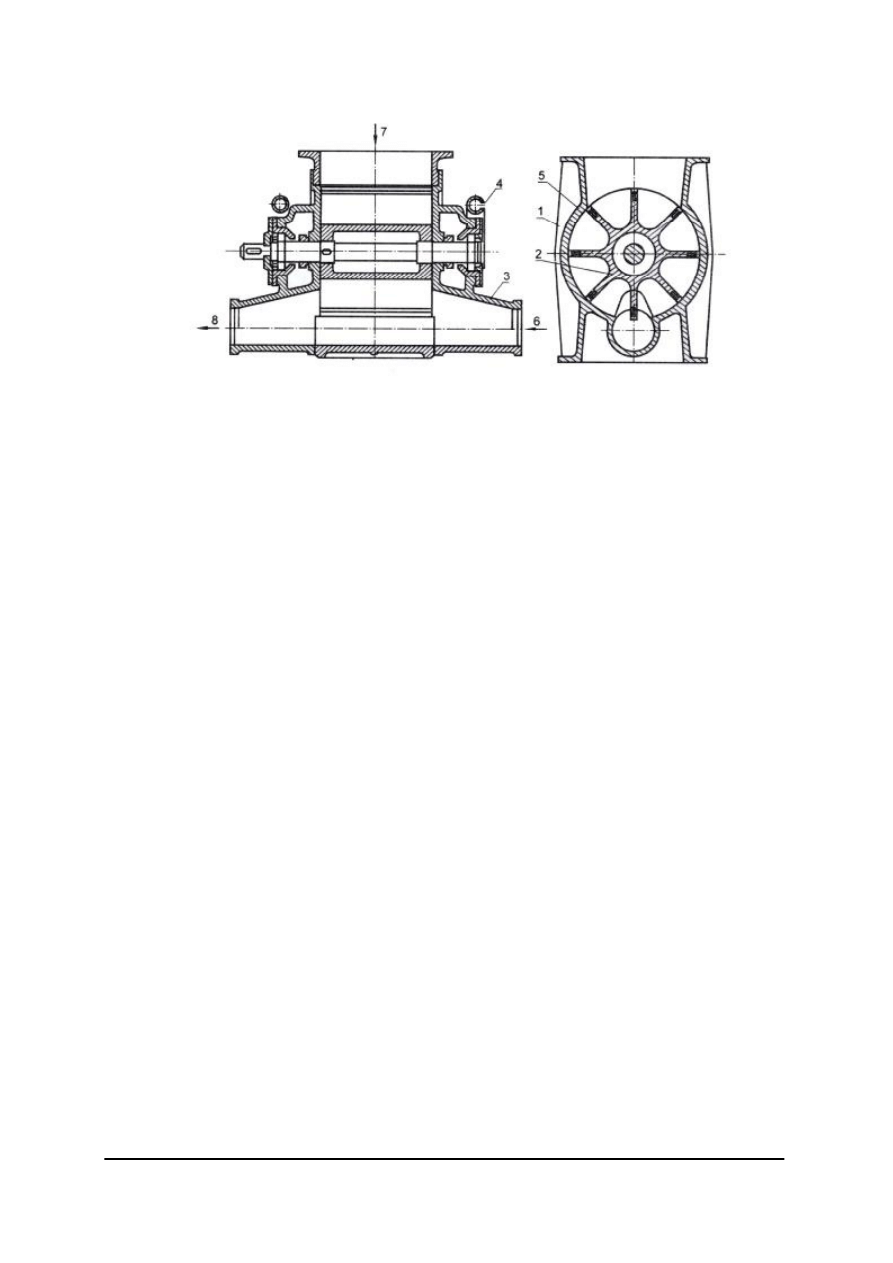

Rys. 8. Zasilacz śluzowy [1, s. 134]

1 – korpus, 2 – wirnik na łożyskach tocznych, 3 – pokrywa z przelotem, 4 – przewód do

wyrównywania ciśnienia w komorach wirnika, 5 – uszczelniająca listwa z brązu, 6 – wlot

powietrza, wylot materiału, 8 – wylot mieszaniny

Przenośnik zgarniakowy (redler) – w przenośniku mąka jest przesuwana w rynnie przez

zgarniacze zamocowane na łańcuchu, którego prędkość wynosi 0,10 – 0,40m/s. Stosuje się

redlery o różnych kształtach, od poziomych przez pochyłe do pionowych. Dla właściwej

eksploatacji redlerów niezbędny jest należyty naciąg łańcuchów i konserwowanie

mechanizmów, głównie smarowanie łożysk.

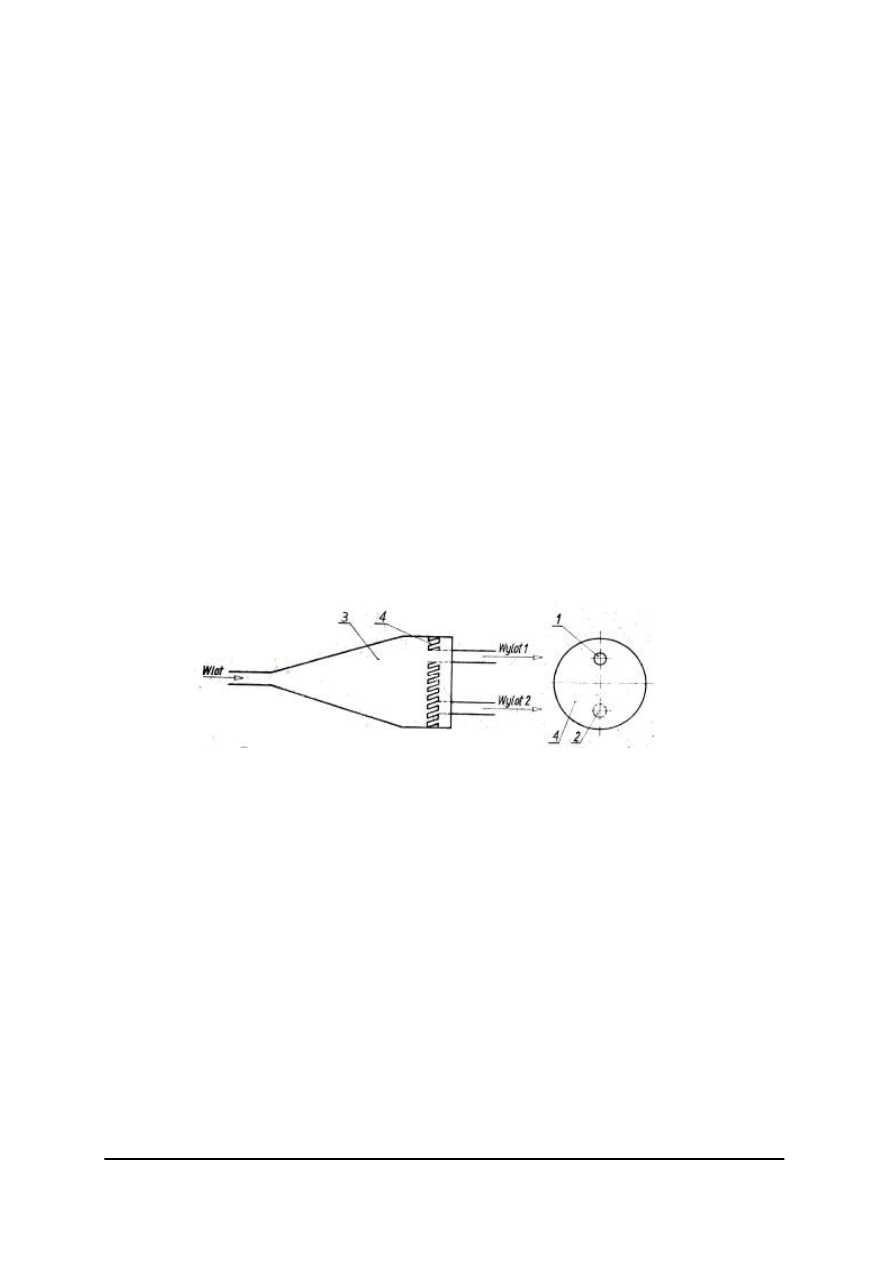

Zawory kierunkowe (rozdzielacze wielodrogowe) – umożliwiają zmianę drogi mąki

w sieci transportu pneumatycznego przez rozgałęzienie jednego przewodu w kilku kierunkach.

W głowicy zaworu jest tyle otworów wyjściowych w ilu kierunkach jest dostarczana mąka, a

tylko jeden otwór wlotowy. Przez odpowiednie przestawienie mąka może być kierowana do

różnych wylotów.

Przesiewacz – służy do wydzielania zanieczyszczeń z mąki oraz jej rozpulchniania

i napowietrzania. Głównymi elementami przesiewacza są: stożkowe sito, przenośnik

ślimakowy i wirnik ze szczotkami, napędzane silnikiem elektrycznym przez przekładnię

pasową. W górnej części przesiewacza znajduje się króciec, do którego można przymocować

rękaw

filtracyjny.

Mąka

dostaje

się

do

przesiewacza

przez

otwór

wlotowy

i jest przemieszczana za pomocą ślimaka do stożkowego sita, przez które przedostaje się, by

opaść do wylotu. Zanieczyszczenia pozostałe na sicie są transportowane za pomocą wirnika

i odprowadzane przez otwór. Stosowane są także przesiewacze dostosowane do przyjęcia

mąki w workach, zaopatrzone w urządzenie zasypowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 9. Przesiewacz mąki [1, s. 142]

1 – otwór wlotowy, 2 – wylot, 3 – otwór (wylot zanieczyszczeń)

Waga dozująca – jednorazowo umożliwia zważenie 150kg mąki. Składa się ze zbiornika

na mąkę i układu wagowego. Napełnienie zbiornika odbywa się za pośrednictwem rękawów

elastycznych. Ilość mąki do zważenia ustala się za pomocą wskazówki na skali wagi.

Wyłącznik wagi działa przez układ cięgnowy, powodując wstrzymanie dozowania mąki do

dozownika i zsypanie jej lejem po uruchomieniu dźwigni otwierającej wylot mąki. Waga

(dozownik) jest najczęściej zainstalowana w dziale produkcyjnym (ciastowni).

Rys. 10. Waga dozująca [1, s. 156]

1 – zbiornik mąki, 2 – elastyczne rękawy wlotu mąki, 3 – skala wagi z mechanizmem do ustalenia danej porcji

mąki, 4 – mechanizm wagi, 5 – układ cięgnowy, 6 – lej, 7 – dźwignia otwierająca wylot mąki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Tablica sterująca – praca całej linii jest zautomatyzowana i sterowana automatycznie

często za pomocą modułu komputerowego.

Ciąg transportu pneumatycznego umożliwia również przyjmowanie mąki dostarczanej

awaryjnie w workach.

Instalacje transportu pneumatycznego są montowane w specjalnych pomieszczeniach,

zazwyczaj przylegających do ciastowni.

Instalacje transportu pneumatycznego w zależności od sposobu rozwiązania dzieli się na:

−

ssące,

−

tłoczące,

−

ssąco-tłoczące,

a pod względem wielkości ciśnienia na:

−

niskoprężne,

−

wysokoprężne.

Stosowane w piekarniach instalacje transportu pneumatycznego różnią się zarówno

rozwiązaniami funkcjonalnymi, w zależności od wielkości piekarni, jak i stopniem

zautomatyzowania.

Różnica między tradycyjnym przewozem mąki i przewozem luzem polega głównie na:

−

zastąpieniu ciężkich, ręcznych czynności ładunkowych czynnościami zmechanizowanymi

i zautomatyzowanymi,

−

wyeliminowaniu opakowania (worków) oraz pakowania,

−

zastosowaniu specjalnych pojazdów, zamiast uniwersalnych środków transportowych.

Korzyści wynikające z przewozu i składowania mąki luzem.

Korzyści techniczne:

−

wyeliminowanie ciężkich prac ładunkowych przez zastosowanie kompleksowej

mechanizacji i automatyzacji,

−

poprawa warunków bhp,

−

zmniejszenie niezbędnej powierzchni magazynowej,

−

przyspieszenie procesu dojrzewania mąki przez jej napowietrzenie podczas transportu

pneumatycznego i stworzenie możliwości podgrzewania mąki.

Korzyści ekonomiczne:

−

prawie dwukrotnym zwiększeniu wydajności pracy w sferze transportu, a także czynności

poprzedzających w młynie i wykonywanych w piekarni,

−

zmniejszeniu kosztów transportu i magazynowania,

−

większej efektywności inwestycji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie środki transportu wewnętrznego stosowane są w piekarni do transportu mąki

w workach?

2. W jaki sposób należy prawidłowo obsługiwać wózki ręczne?

3. Które z wózków podlegają Urzędowi Dozoru Technicznego?

4. Z jakich elementów zbudowane są wózki widłowe?

5. Które instalacje są niezbędne w magazynie?

6. Jakie środki transportu wewnętrznego umożliwiają przemieszczanie worków z mąką

w kierunku pionowym?

7. Z jakich głównych elementów składa się transport pneumatyczny?

8. Jakie główne elementy budowy można wyróżnić w silosie?

9. Na czym polega zjawisko powstawania zwisów mąki w silosie?

10. Co jest przyczyną powstawania zwisów mąki w silosie?

11. Które przenośniki umożliwiają mechaniczny załadunek i rozładunek silosów?

12. Czym charakteryzuje się magazynowania mąki w opakowaniu?

13. Czym charakteryzuje się magazynowania mąki luzem?

4.1.3. Ćwiczenia

Ćwiczenie 1

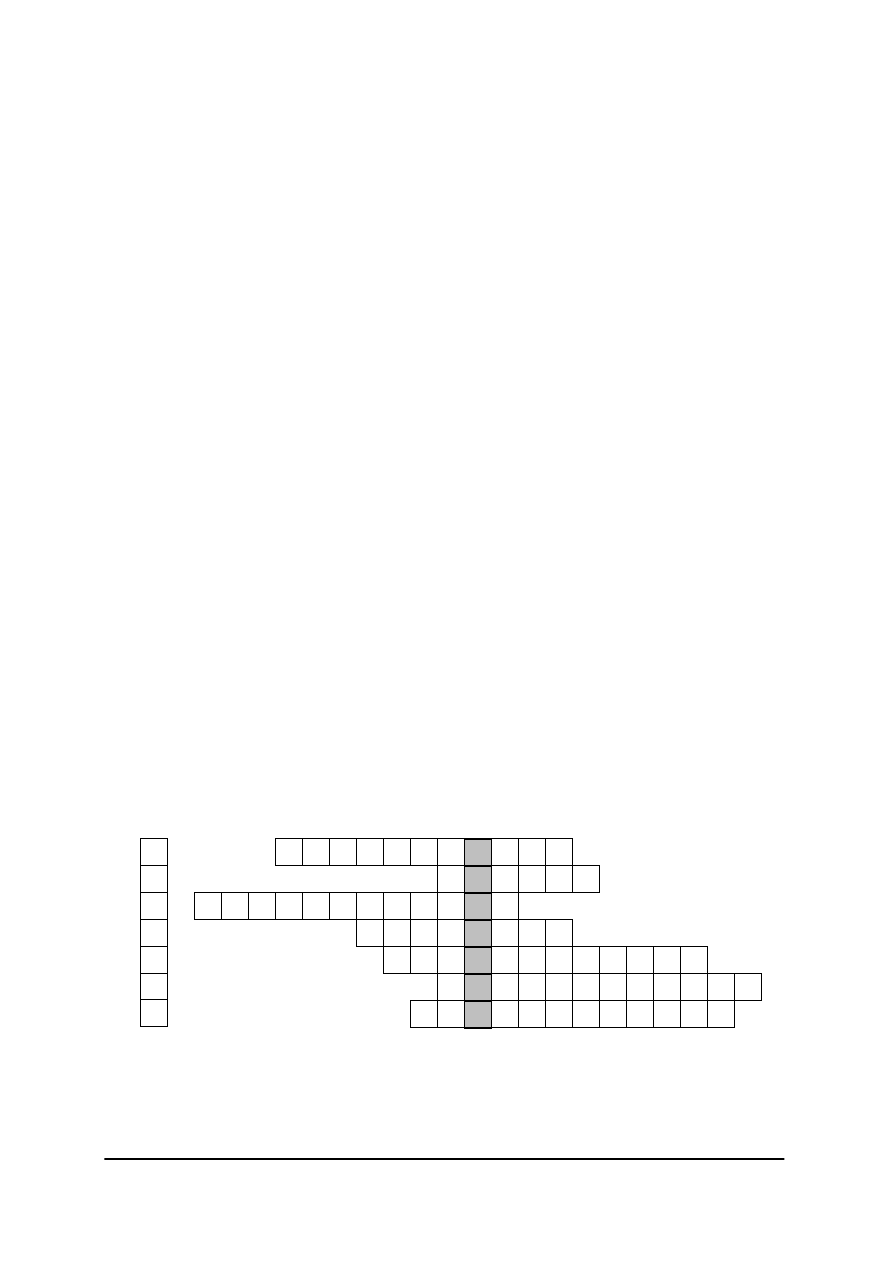

Rozwiąż krzyżówkę.

1. Wózki, których nie wolno ciągnąć za sobą, lecz należy pchać przed sobą.

2. Układa się na nich worki z mąką.

3. Urząd Dozoru ................, któremu podlegają wózki jezdne.

4. Jeden z ześlizgów.

5. Podnośnik używany do transportu worków z mąką.

6. Układ ......... umożliwiający podnoszenie i opuszczanie platformy wózka widłowego.

7. Instalacja niezbędna w magazynie.

7

6

5

4

3

2

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z warunkami magazynowania mąki w workach,

2) przeanalizować budowę, działanie i obsługę środków transportu wewnętrznego służących

do transportu worków z mąką,

3) rozwiązać krzyżówkę,

4) odczytać hasło,

5) zapisać i zaprezentować rozwiązanie krzyżówki.

Wyposażenie stanowiska pracy:

−

film dydaktyczny nt. „Dostawa i magazynowanie mąki w opakowaniu”,

−

schematy środków transportu wewnętrznego służących do transportu worków z mąką,

−

diagram krzyżówki,

−

przybory do pisania.

Ćwiczenie 2

Zidentyfikuj rodzaj podnośnika pokazanego na rysunku. Omów jego zastosowanie,

budowę, działanie i zasady prawidłowej eksploatacji.

Rysunek do ćwiczenia 2. Podnośnik .................... [7, s. 131]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj podnośnika, który umożliwia transport mąki w workach,

2) zapoznać się z budową i działaniem podnośnika,

3) określić zasady prawidłowej eksploatacji zgodne z bhp,

4) zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

schemat budowy silosu na mąkę,

−

model silosu na mąkę,

−

foliogramy/plansze ukazujące powstawanie zwisów mąki w silosie,

−

zeszyt, przybory do pisania.

Ćwiczenie 3

Na schemacie przedstawiającym ciąg transportu pneumatycznego wskaż:

a) najkrótszą drogę przebiegu mąki z cysterny samochodowej do dzieży w ciastowni,

b) miejsca występowania zaworów kierunkowych (rozdzielaczy).

W oparciu o schemat budowy rozdzielacza dwudrożnego, wyjaśnij zasadę działania

zaworów kierunkowych.

Rysunek do ćwiczenia 3. Zawór kierunkowy [6, s. 18]

1 – otwór przelotowy, 2 – zamknięty otwór wylotu, 3 – głowica, 4 – tarcza przesłonowa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową, działaniem i obsługą ciągu transportu pneumatycznego,

2) przeanalizować schemat ciągu transportu pneumatycznego,

3) wskazać najkrótszą drogę przebiegu mąki z cysterny samochodowej do dzieży

w ciastowni,

4) wskazać miejsca występowania zaworów kierunkowych (rozdzielaczy),

5) przeanalizować schemat budowy zaworu dwudrożnego,

6) omówić działanie zaworu dwudrożnego,

7) w oparciu o działanie rozdzielacza dwudrożnego, wyjaśnij zasadę działania zaworów

kierunkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

film dydaktyczny nt. „Transport pneumatyczny mąki”,

−

schemat ciągu transportu pneumatycznego,

−

schemat budowy zaworu dwudrożnego (dwukierunkowego),

−

model zaworu dwudrożnego.

Ćwiczenie 4

Narysuj schemat budowy silosu magazynowego na mąkę. Wyjaśnij działanie

poszczególnych elementów budowy silosu. Oceń wpływ konstrukcji wybieraka ślimakowego

na prawidłową pracę silosu.

Rysunek do ćwiczenia 4. Schemat wybierania mąki ze zbiornika przy użyciu wybieraka ślimakowego [1, s. 131]

a) o zmiennym skoku i zmiennej średnicy zwojów, b) o stałym skoku i stałej średnicy zwojów

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową silosu, jego poszczególnymi elementami,

2) narysować uproszczony schemat budowy silosu zaznaczając jego poszczególne elementy

budowy,

3) określić działanie poszczególnych elementów budowy silosu,

4) przeanalizować budowę i działanie wybieraka ślimakowego,

5) dokonać analizy pracy wybieraka w zależności od różnic związanych z jego konstrukcją,

6) zapisać i zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

schemat budowy silosu na mąkę,

−

model silosu na mąkę,

−

schemat przenośnika ślimakowego,

−

plansze/foliogramy przedstawiające konstrukcję i pracę wybieraka ślimakowego,

−

zeszyt, przybory do rysowania i pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 5

Zidentyfikuj elementy ciągu mącznego przedstawionego na schemacie.

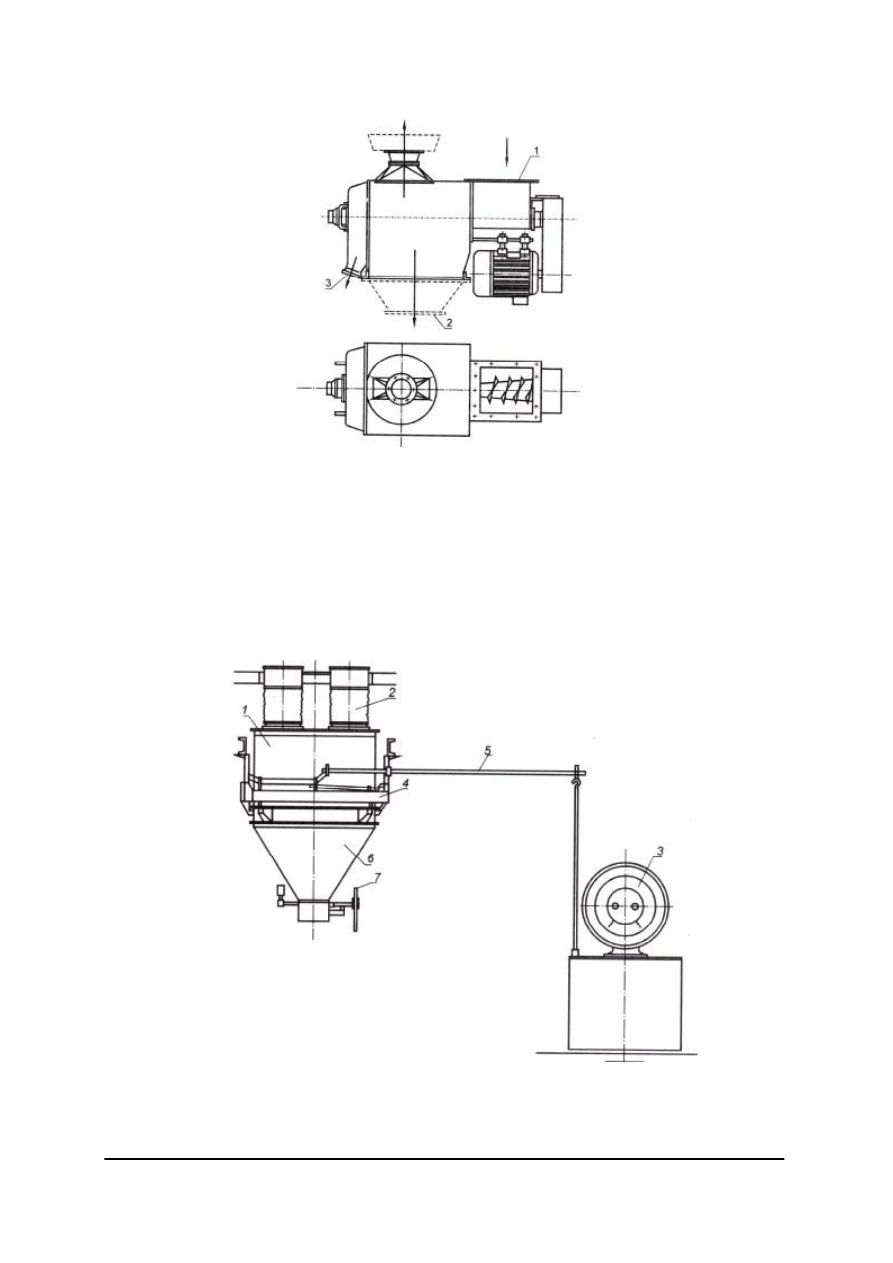

Rysunek do ćwiczenia 5. Schemat ciągu mącznego w małym zakładzie piekarskim. [6, s. 132]

..... – przesiewacz,

..... – waga pomostowa zegarowa,

..... – silnik elektryczny,

..... – wsporniki wspierające silosy,

..... – rękaw, przez który zsypuje się mąkę,

..... – przenośnik ślimakowy (poziomy),

..... – podnośnik czerpakowy,

..... – bateria silosów mącznych,

..... – przenośnik ślimakowy,

..... – wzierniki umożliwiające kontrolę stopnia napełnienia silosów,

..... – boczny spust,

..... – przenośnik ślimakowy,

..... – kład ważąco – dozujący,

..... – dźwignia otwierająca zbiornik wagi,

..... – dzieża.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z działaniem ciągu mącznego,

2) przeanalizować schemat ciągu mącznego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

3) opisać jego zasadę działania,

4) dopasować nazwy poszczególnych elementów ciągu transportu pneumatycznego do cyfr

oznaczonych na schemacie (od 1 do 15), dopisując odpowiednie cyfry przy danym

elemencie,

5) wskazać różnice między ciągiem transportu pneumatycznego, a ciągiem mącznym często

stosowanym w małej piekarni (przedstawionym na schemacie),

6) zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

schemat ciągu mącznego,

−

schemat ciągu transportu pneumatycznego,

−

zeszyt, przybory do pisania.

Ćwiczenie 6

Porównać i ocenić zalety i wady dostawy i magazynowania mąki w opakowaniu

i luzem.

Tabela do ćwiczenia 6. Magazynowanie mąki [opracowanie własne]

cechy

sposób dostawy

i magazynowania

zalety

wady

mąka w opakowaniu

(workach)

.....................

.....................

mąka luzem

.....................

......................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze sposobem dostawy i magazynowania mąki w workach i luzem,

2) porównać dostawę i magazynowanie mąki w workach i luzem,

3) wskazać zalety i wady poszczególnych rodzajów dostawy i magazynowania mąki,

4) wypełnić tabelkę,

5) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

filmy dydaktyczne nt. „Dostawa i magazynowanie mąki w opakowaniu”, „Transport

pneumatyczny mąki”,

−

foliogramy/plansze przedstawiające sposób magazynowania mąki w opakowaniu oraz

silosach,

−

zeszyt, przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić środki transportu wewnętrznego stosowane do transportu

mąki w workach?

2) określić prawidłowe zasady obsługi wózków ręcznych?

3) wskazać, które z wózków podlegają Urzędowi Dozoru

Technicznego?

4) scharakteryzować budowę wózków widłowych?

5) wskazać instalacje, które są niezbędne w magazynie?

6) wymienić środki transportu wewnętrznego umożliwiają

przemieszczanie worków z mąką w kierunku pionowym?

7) scharakteryzować budowę i działanie podnośnika szczebelkowego?

8) omówić działanie transportu pneumatycznego?

9) wymienić główne elementy transportu pneumatycznego?

10) określić przeznaczenie głównych elementów transportu

pneumatycznego?

11) scharakteryzować budowę i działanie zaworu kierunkowego?

12) określić cel stosowania głównych elementów budowy silosu?

13) scharakteryzować zjawisko powstawania zwisów mąki w silosie?

14) wskazać przyczyny powstawania zwisów mąki w silosie?

15) wskazać sposoby, które zapobiegają powstawanie zwisów mąki

w silosie?

16) wymienić przenośniki, które umożliwiają mechaniczny załadunek

i rozładunek silosów?

17) wymienić zalety i wady magazynowania mąki w opakowaniu?

18) wymienić zalety i wady magazynowania mąki luzem?

19) porównać warunki magazynowania mąki w opakowaniu i luzem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2. Maszyny i urządzenia magazynowe

4.2.1. Materiał nauczania

Wyposażenie techniczne magazynów zależy od ich wielkości i konstrukcji.

W magazynie poza wyposażeniem podstawowym powinny znajdować się przesiewacze,

przyrządy kontrolno-pomiarowe: wagi, termometry, psychrometry itp. oraz sprzęt

przeciwpożarowy: gaśnice, hydranty, łopaty skrzynki z piaskiem.

Każda maszyna powinna być zaopatrzona w dokumentację techniczno-ruchową.

Pracownicy przed obsługą maszyn i urządzeń magazynowych muszą zaznajomić się z DTR

i przejść odpowiednie przeszkolenie. Pracownikom nie wolno dokonywać napraw maszyn

i urządzeń magazynowych. Dozwolone jest to tylko osobom specjalnie przeszkolonym

i wyznaczonym do napraw i konserwacji. Pracowników magazynu obowiązuje znajomość

postępowania związanego z ochroną przeciwpożarową oraz użytkowania podstawowego

sprzętu gaśniczego.

Przesiewacze

Przesiewacze mąki umożliwiają oddzielenie od niej wszelkiego rodzaju zanieczyszczeń

jednocześnie spulchniając ją i napowietrzając. Istnieje kilka rodzajów przesiewaczy.

W dużych zakładach piekarskich, w których znajduje się transport pneumatyczny,

przesiewacze znajdują się w ciągu transportu pneumatyczego lub stanowią jego zakończenie.

W zakładach rzemieślniczych stosowane są przesiewacze wolnostojące, do przesiania mąki

bezpośrednio z worków. Mąka po przesianiu podawana jest bezpośrednio do dzieży.

Przesiewacz odśrodkowy

Przesiewacz zazwyczaj wyposażony jest w stolik (podpórkę) przeznaczony do kładzenia

worka z mąką. Mąka wsypywana jest do sita przez wsyp mąki. Sito wykonuje ruch obrotowy,

siła odśrodkowa oddziałuje na cząstki mąki, powodując jej przesianie. Przenośnik

przemieszcza mąkę na wysokość wylotu. Kształt rury wysypowej umożliwia bezpośrednie

dozowanie mąki np. do miesiarki. Po przesianiu mąki, przy wyłączonym urządzeniu, sito

należy ręcznie oczyścić z zanieczyszczeń mąki. Wymiana sita na specjalną tarkę pozwala

użytkować urządzenie do tarcia bułki.

Rys. 11. Przesiewacz odśrodkowy a) widok ogólny [www.jeremy.pl], b) schemat budowy [opracowanie własne]

1 – zasyp mąki, 2 – sito, 3 – przenośnik ślimakowy, 4 – wylot przesianej mąki, 5 – korpus przesiewacza

z układem napędowym, 6 – podest do układania worka z mąką

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4

2

2

1

5

3

1

Aby przesiać mąkę należy:

−

włączyć maszynę,

−

wsypać mąkę (kosz mieści ok. 1 worka mąki),

−

odebrać przesianą mąkę do dzieży lub worka zamocowanego do rury wylotowej,

−

oczyścić sito przy wyłączonym urządzeniu.

Aby zetrzeć bułkę należy:

−

wyluzować śruby zaciskowe sita (dostęp przez drzwiczki serwisowe),

−

zamienić sito na tarkę,

−

wrzucać systematycznie kawałki suchej bułki,

−

odebrać tartą bułkę do worka.

Przesiewacz bębnowy

Mąka przez zasyp, a następnie przenośnik ślimakowym przedostaje się do sita bębnowego.

Tam jest rzucana za pomocą wirujących cepów. Przesiana mąka po przejściu przez otwory sita

spada do rynny, w której pracuje przenośnik ślimakowy. Zanieczyszczenia, które gromadzą się

wewnątrz sita bębnowego, są odprowadzane przez specjalny wylot. Z przesiewaczem może

współpracować przenośnik czerpakowy, który odbiera przesianą mąkę i wynosi ją na dowolną

wysokość. Przed uruchomieniem przesiewacza bębnowego należy sprawdzić czystość sit, ich

umocowanie do ram bębna, drożność wylotów na odpady, naciąg pasów przenoszących napęd

oraz napełnienie smarowniczek smarem. Sprawdzanie przesiewacza może się odbywać tylko

podczas postoju maszyny.

Rys. 12. Przesiewacz bębnowy [opracowanie własne]

1 – zasyp mąki, 2 – przenośnik ślimakowy, 3 – sito, 4 – wylot przesianej mąki, 5 – wylot zanieczyszczeń

Typowe zagrożenia podczas pracy przy obsłudze przesiewaczy mąki to:

−

porażenie prądem elektrycznym,

−

uderzenie przez wózek z workiem mąki,

−

pochwycenie przez ruchome elementy przesiewacza (przesiewacza odśrodkowego),

−

szkodliwe działanie pyłów mąki unoszących się w powietrzu podczas przesiewania,

−

wybuch na skutek nagromadzenia się pyłu mącznego w powietrzu,

−

upadek np. worka z mąką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Zasady bezpieczeństwa pracy podczas obsługiwania przesiewaczy.

−

Pracownik korzystający z przesiewcza mąki musi posiadać odpowiednie przeszkolenie

w zakresie obsługi tego urządzenia oraz być wyposażony w odpowiednie środki ochrony

indywidualnej, takie jak fartuch ochronny, czepek, rękawiczki, odpowiednie obuwie

antypoślizgowe.

−

Należy przestrzegać zasad ergonomii przy załadunku worków na wózek jezdny.

Oczyszczanie mąki z zanieczyszczeń magnetycznych odbywa się za pomocą

wychwytywacza

magnetycznego,

który

może

być

zainstalowany

jako

element

w przesiewaczu bębnowym lub jako oddzielne urządzenie.

Wagi

Wagi służą do pomiaru masy.

Wagi (działające w oparciu o porównanie siły, z jaką Ziemia przyciąga ważone ciało,

z siłą równoważącą, wytworzoną w układzie pomiarowym wagi) można podzielić na:

−

dźwigniowe /odważnikowe/: ze stałą lub zmienną długością ramion,

−

równoramienne np. szalkowa,

−

nierównoramienne np.: dziesiętna, pomostowa,

−

uchylne,

−

elektroniczne,

−

i inne.

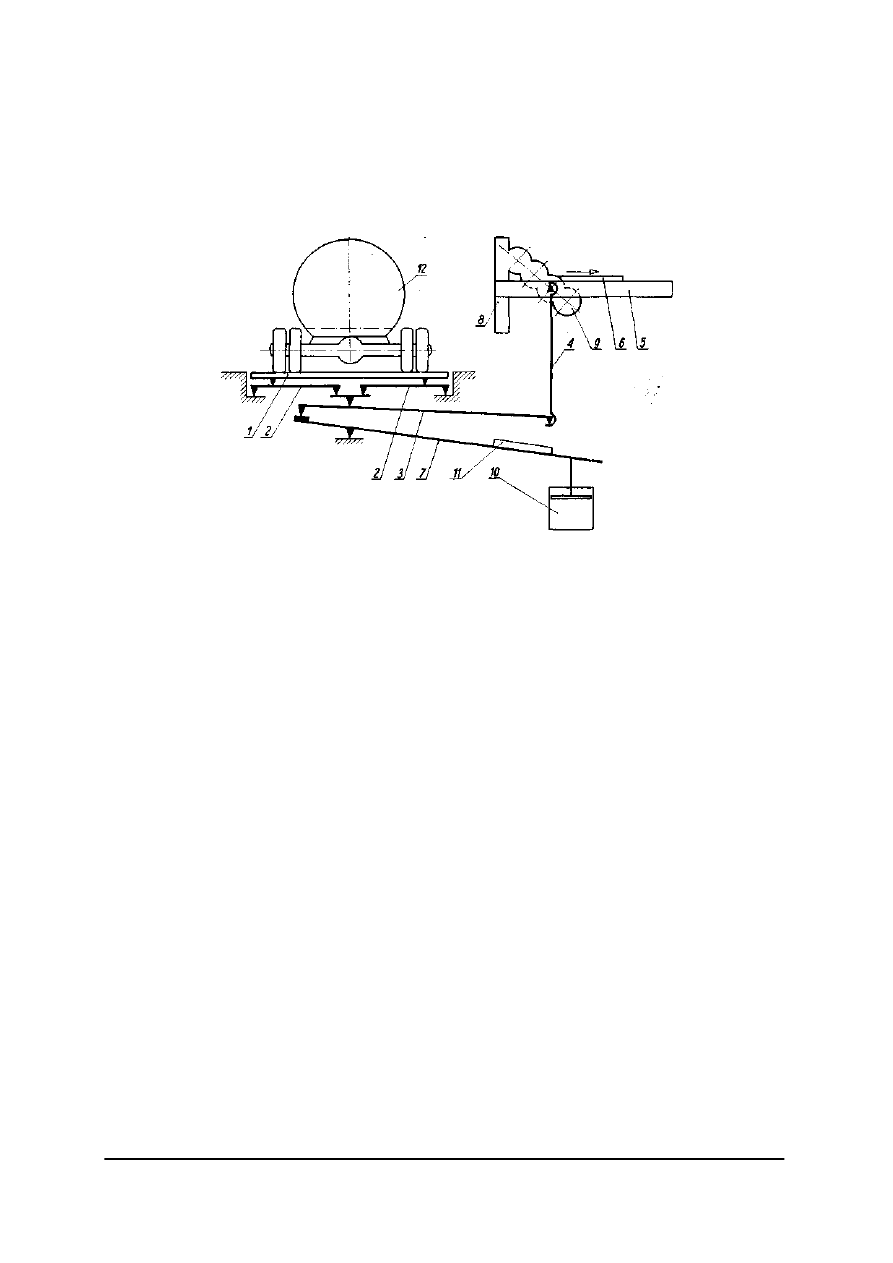

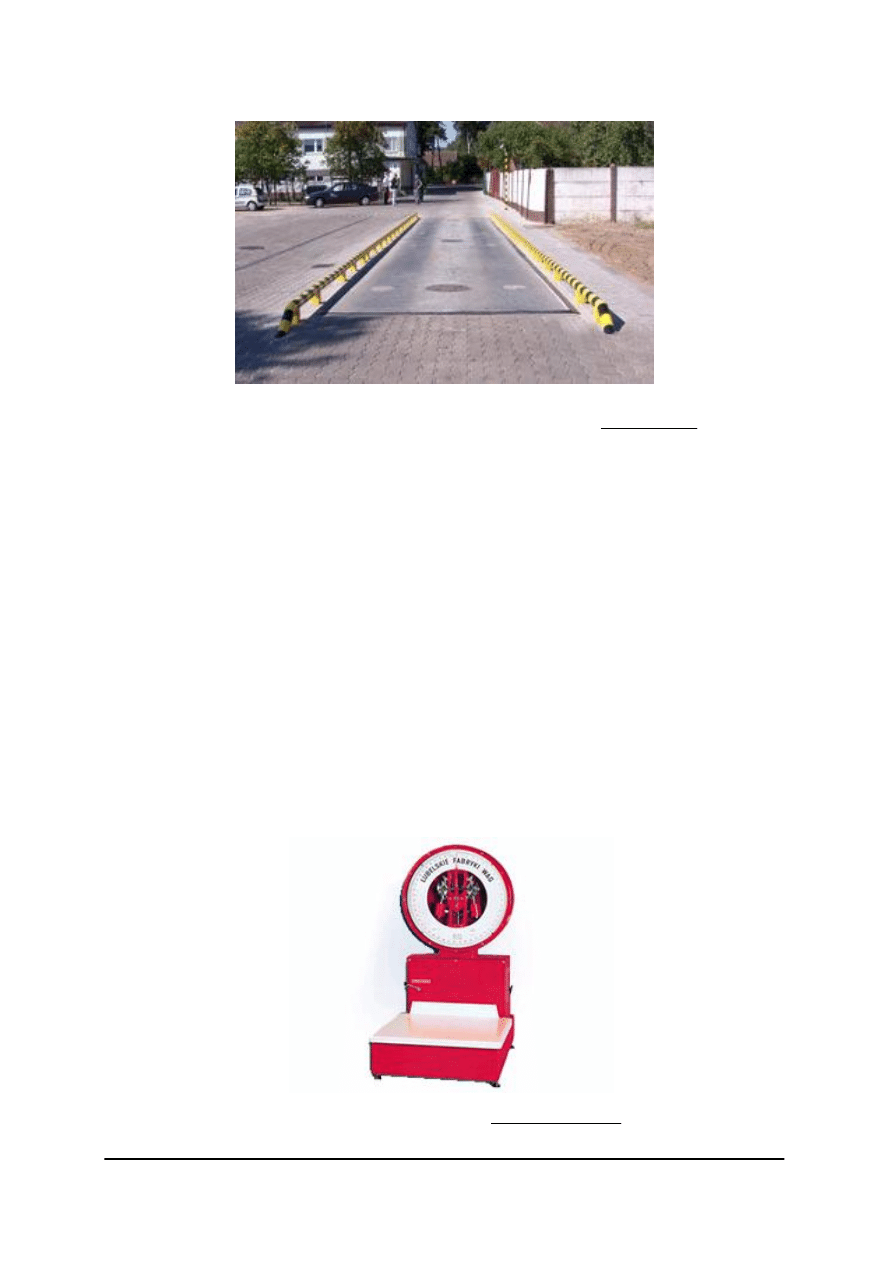

Waga pomostowa-wozowa

Waga pomostowa wozowa służy do ważenia mąkowozów (pojazdów). W celu

skontrolowania ilości mąki przyjmowanej do silosów magazynowych waży się cysternę

samochodową z mąką, a po przyjęciu mąki do silosów następuje ponowne ważenie cysterny,

lecz już opróżnionej z mąki. Różnica ciężaru cysterny napełnionej i opróżnionej daje ilość mąki

przyjętej do silosów. Pomost wagowy, na który wjeżdża cysterna, stanowi płytę, której

powierzchnia jest zrównana z powierzchnią nawierzchni jezdnej. Urządzenia wskazujące wynik

ważenia mogą być wprowadzone do pomieszczenia, w którym przebywa wagowy.

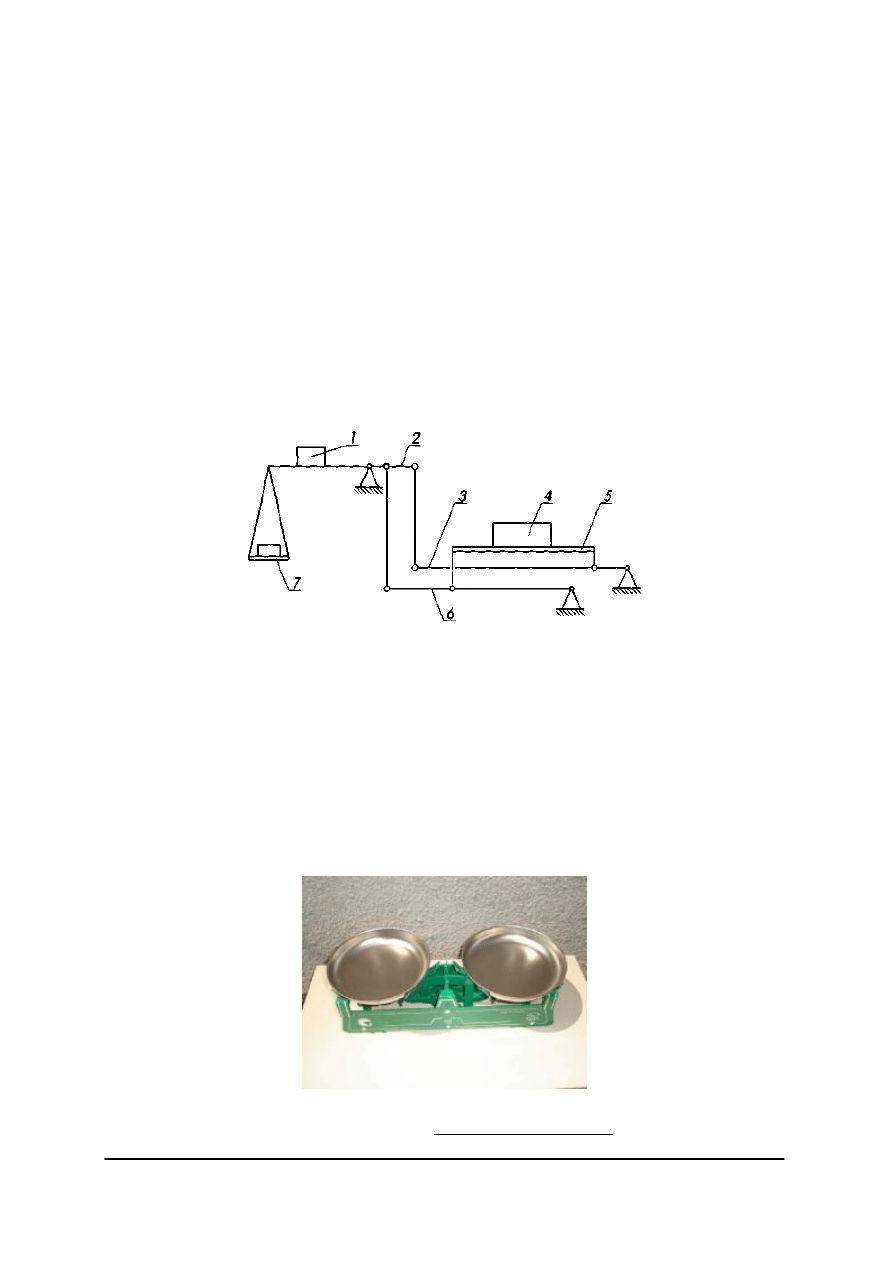

Pomost wagowy spoczywa na układzie dźwigniowym wspartym na nożach. Układ

wagowy składa się z dźwigni ładunkowych, dźwigni przewodniej, cięgna i dźwigni

przesuwnikowiej. Jeżeli pomost wagi nie jest obciążony, wówczas prawy koniec dźwigni jest

uniesiony, a przesuwnik znajduje się w lewym końcu, natomiast zębatka znajduje się

w położeniu najwyższym. Jeżeli na pomost wjedzie cysterna, dźwignia pomocnicza wraz

z przytwierdzonym do niej na stałe ciężarem unosi się. Odpowiednia zapadka zwalnia zębatkę,

która spada i uruchamia przesuwnik za pomocą kół zębatych. Przesuwnik porusza się

w kierunku strzałki i dochodzi do miejsca, w którym dźwignia pozostanie

w równowadze. Następuje wówczas uruchomienie liczydła i ewentualnie mechanizmu

zapisującego wynik ważenia. Jeżeli cysterna zjedzie z pomostu, opadnie wówczas długie ramię

dźwigni pod wpływem ciężaru. Zębatka unosi się, po czym przesuwnik cofa się

i kasuje liczydło (ustawia na 0). Ponieważ cysterna wjeżdżając na pomost wagi powoduje jej

wstrząsy, w celu szybszego uspokojenia wagi i chronienia jej od nadmiernych wstrząsów

podłączony jest tłumik. Należy dbać, żeby przesuwniki wagi zawsze były ustawione

prawidłowo.

Podczas drukowania wyniku ważenia dźwigienka naciskowa do drukowania prawidłowo

powinna być uruchamiana ostrożnie. Wszystkie części wagi powinny być starannie przeglądane

i co najmniej raz w miesiącu czyszczone. Otoczenie wagi powinno być starannie sprzątane, a

jezdnia w dni upalne i wietrzne powinna być zraszana wodą. W zimie należy dbać o uprzątanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

śniegu z otoczenia wagi. Między rampą pomostową a nawierzchnią terenu może się gromadzić

piasek,

kurz

i

błoto,

które

powodują

szybkie

zużywanie

się

noży

i dźwigni. Zanieczyszczone dźwignie należy oczyścić stalową szczotką i pomalować farbą

przeciwkorozyjną. Po oczyszczeniu waga powinna być sprawdzona ze zwróceniem uwagi na

to, czy wszystkie noże są osadzone prawidłowo. Nie wolno polewać pomostu wagi wodą.

Rys. 13. Waga pomostowa wozowa [6, s. 9]

1 – pomost wagowy, 2 – dźwignie ładunkowe, 3 – dźwignia przewodnia, 4 – cięgno, 5 – dźwignia

przesuwnikowa, 6 – przesuwnik, 7 – dźwignia pomocnicza, 8 – zębatka, 9 – koła zębate,

10 – tłumik, 11 – ciężar, 12 – cysterna

Najnowsze wagi samochodowe składają się z pomostów wagowych, przetworników

tensometrycznych, modułu cyfrowego oraz komputera PC. Pomost wagi może być zagłębiony

w

podłożu

lub

wyniesiony.

Obciążenie

max

może

wahać

się

od

30–60t

w zależności od wagi. Dokładność ważenia wynosi od 0,5kg do 2kg, odpowiednio do nośności

wagi. Umożliwia ważenie pojazdów o długości nie przekraczającej długości pomostu wagi.

Warunki prawidłowego użytkowania wagi samochodowej:

−

wjazd i zjazd z pomostu wagi z prędkością do 5 km/h,

−

zakaz nagłego hamowania na pomoście wagowym,

−

w czasie silnych wyładowań atmosferycznych należy wyłączyć zasilanie wagi.

Dla zapewnienia prawidłowego funkcjonowania wagi należy utrzymywać przestrzeń pod

pomostem wagi w czystości. Niedopuszczalne jest, aby w przestrzeni pomiędzy pomostami

oraz podłożem, a pomostami, znajdowały się materiały, które mogłyby spowodować złe

działanie lub uszkodzenie wagi. Szczególną uwagę należy zwrócić na to, aby przestrzeń obok

przetworników tensometrycznych była w należytej czystości (niedopuszczalne jest blokowanie

czymkolwiek pracy przetworników).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 14. Pomost wagi pomostowej wozowej zagłębiony w podłożu [www.radwag.pl]

Ważenie surowców w magazynie i półproduktów również w innych pomieszczeniach

produkcyjnych odbywa się m.in. na wagach pomostowych (mechanicznych lub

elektronicznych), dziesiętnych, szalkowych oraz uchylnych.

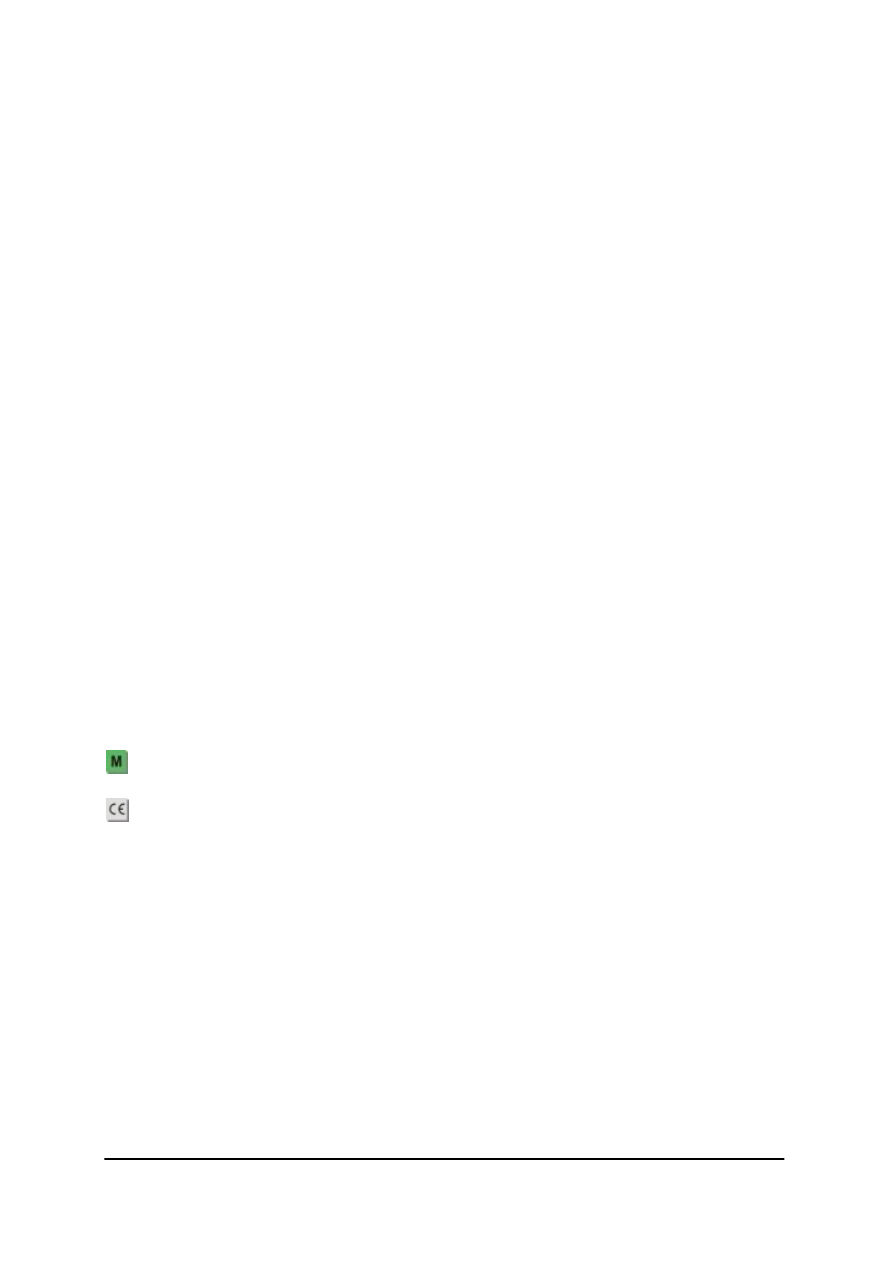

Waga pomostowo – uchylna (mechaniczna)

Wagi te mogą być wykonane w wersji wolnostojącej lub fundamentowej. Pomost wagi

oparty jest na czterech ostrzach noży ładunkowych, może się on kołysać na wszystkie strony.

Wielkość wahań ograniczają specjalne odboje pomostowe. Obciążenie pomostu przenosi się na

przyrząd uchylny, wskazujący samoczynnie wynik ważenia. Do ważenia nie używa się

odważników, odczyt odbywa się na skali kołowej. Przyrząd uchylny składa się z dwóch

równolegle pracujących dźwigni uchylnych, zawieszonych na elastycznych taśmach stalowych.

Przy obciążaniu pomostu stalowe taśmy nawijają się na odpowiednie krzywki powodując

ruch wskazówki. Przyrząd uchylny znajduje się w głowicy i jest zabezpieczony przed kurzem

i wilgocią za pomocą uszczelki gumowej i zamknięcia hydraulicznego. Specjalne urządzenie

uruchamiane korbką umożliwia zamknięcie mechanizmu wagi dla zabezpieczenia go przed

wstrząsem przy przenoszeniu. Waga posiada regulowany tłumik olejowy, tłumiący wahania

wskazówki podczas ważenia towaru. Wagi posiadają zróżnicowane wymiary pomostów

i nośności maksymalną od 25 kg do 3000 kg w zależności od typu.

Rys. 15. Waga pomostowo-uchylna [www.wagmar.com.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Waga dziesiętna – przesuwnikowa

Waga posiada dźwigniowy układu zwielokrotniający ciężar odważnika., dla wagi

dziesiętnej jest on 10 – krotnie zwiększony. Nadaje się do ważenia produktów o dużej masie

(powyżej kilku kilogramów). Nie wymaga stosowania kłopotliwych w użytkowaniu

i kosztownych dużych odważników.

Ważony przedmiot należy położyć na platformie, która związana jest z belką główną za

pośrednictwem dźwigni nośnych. Dzięki temu miejsce położenia ładunku na platformie nie ma

wpływu na wynik pomiaru. Długości dźwigni i miejsce ich zawieszenia na belce są tak dobrane,

że równowaga zostaje osiągnięta wówczas, gdy na szalce jest odważnik o masie

dziesięciokrotnie mniejszej od znajdującej się na platformie. W celu dokładnego

zrównoważenia belki nośnej, jest umieszczony na niej ruchomy obciążnik zwany

przesuwnikiem. Wynikiem pomiaru na wadze dziesiętnej jest suma masy odważnika

umieszczonego na szalce pomnożona przez dziesięć i wartości odpowiadającej położeniu

przesuwnika.

Rys. 16. Waga dziesiętna [3, s. 128]

1 – przesuwnik, 2 – belka główna, 3 i 6 – dźwignie nośne, 4 – ważony ładunek, 5 – platforma,

7 – szalka odważnikowa

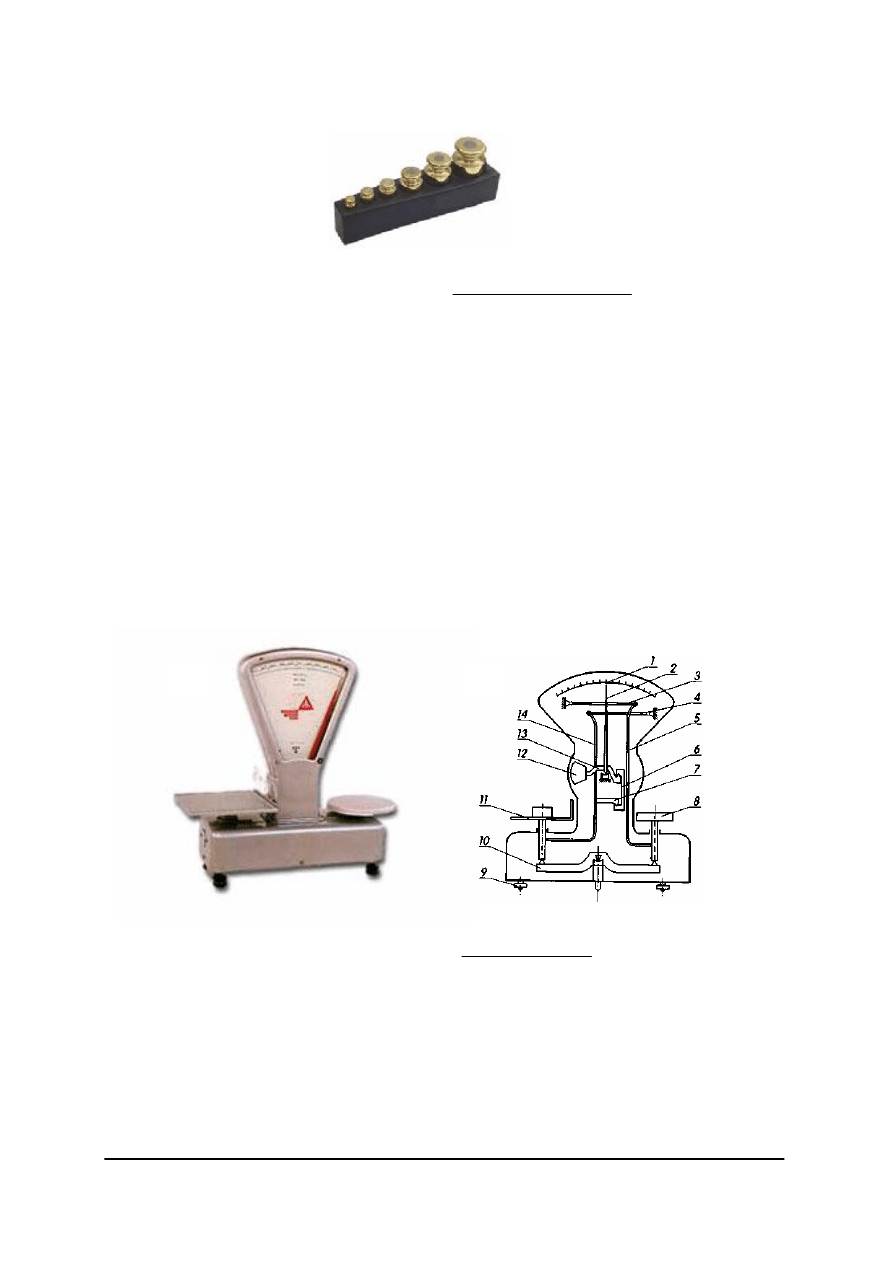

Waga szalkowa

Jest to waga mechaniczna, której działanie oparte jest na zasadzie porównywania mas.

Może być stosowana w miejscach o bardzo dużym zapyleniu i wilgotności. Można na niej

ważyć surowce (półprodukty) o max wadze od 1 do 20 kg w zależności od modelu wagi. Do

prawidłowego działania wymaga odważników legalizowanych.

Rys. 17. Waga szalkowa [www.exalt.home.pl/wagi.php]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 18. Komplet odważników [www.exalt.home.pl/wagi.php]

Waga uchylno-odważnikowa

Waga uchylno-odważnikowa pozwala na szybkie i dokładne ważenie towarów

o ciężarze do 1kg bez użycia odważników. Obciążenie maksymalne to 15 kg. Zakres ważenia

100g–15kg. Siłą równoważącą wagi jest ciężar wbudowanego, umocowanego obrotowo

obciążnika oraz ciężar odważników stawianych na szalce. Ważoną masę kładzie się na szalce

opartej na łożysku nożowym związanym z belką. Na drugim końcu belki oparta jest szalka, na

którą kładzie się odważniki w celu zgrubnego zrównoważenia (z dokładnością do l kg).

Stateczność szalek zapewniają dźwignie oraz wysięgniki. Na wysięgniku znajduje się nóż

łożyska. Jest ono związane za pomocą łącznika z dźwignią połączoną ze wskazówką. Na

końcu dźwigni jest umocowany obrotowy obciążnik równoważący ważoną masę w zakresie od

0 do l kg, a wynik równoważenia odczytuje się na podzielni. Wagi uchylne należy bardzo

dokładnie ustawić względem pionu, stąd są wyposażone są one w poziomnice (najczęściej

kuliste) i wkręcane nóżki, służące do korekcji ustawienia.

Rys. 19. Waga uchylno – odważnikowa a) widok ogólny [www.wagmar.com.pl], b) schemat budowy [3, s.130]

1 – podzielnia, 2 – wskazówka, 3 i 4 – dźwignie, 5, 14 – wysięgniki, 6 – łącznik, 7 – nóż łożyska, 8 – szalka

na odważniki, 9 – nóżka, 10 – belka, 11 – szalka, na której kładzie się ważony produkt, 12 – obciążnik,

13 – dźwignia

Wagi mechaniczne nadal stosowane są w cukierniach lecz coraz częściej zastępowane są

przez wagi elektroniczne. Działanie wag elektronicznych opiera się na wykorzystaniu

zależność parametrów elektrycznych od siły przyłożonej do czujnika. Wagi wyposażone są

w cyfrowy układ wskazujący.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wagi pomostowe elektroniczne

Wagi te zbudowane są w oparciu o układ dźwigniowy podpomostowy oraz czujnik

tensometryczny. Pomost wagi wykonany jest z kształtowników stalowych i pokryty blachą.

Wagi mogą występować w wersji wolnostojącej i zagłębionej (fundamentowej). Układ

elektroniczny umieszczony jest w obudowie miernika odczytowego wolnostojącego. Wagi

mogą pracować przy maksymalnym obciążeniu w zależności od typu od 15 do 300 kg.

Rys. 20. Waga pomostowa a) fundamentowa, b) wolnostojąca [www.fawag.pl/oferta.php]

Do odważania mniejszych mas często stosuje się tzw. wagi stołowe o różnej konstrukcji

np. z pomostem stałym (miernik na kolumnie lub przy szalce), zdejmowaną szalką.

Rys. 21. Wagi pomostowe stołowe [www.fawag.pl/oferta.php]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wagi elektroniczne zasilane są napięciem sieciowym 230V, z akumulatorów lub baterii.

Waga powinna stać w pomieszczeniu o ustabilizowanej temperaturze (temp. w pomieszczeniu

powinna wynosić 0ºC – 40ºC i wilgotności (wilgotność względna od 45% do 75%). Powinna

być ustawiona z daleka od źródeł ciepła. Jeżeli elektryczność statyczna będzie miała wpływ na

wskazania wagi, należy uziemić jej podstawę. Wagi te poza określaniem masy bardzo często

posiadają dodatkowe funkcje np.: możliwość wyboru jednostki ważenia, automatyczne

zerowanie masy pustego pomostu, automatyczne wygaszanie wyświetlacza. Ponadto bardzo

często wagi elektroniczne posiadają możliwość współpracy z komputerem lub drukarką.

Warunki właściwego stosowania wag:

−

wagę należy ustawić na stabilnym nie podlegającym drganiom i wstrząsom podłożu lub

stole,

−

waga nie może być narażona na przeciągi i gwałtowne podmuchy powietrza,

−

waga powinna stać w pomieszczeniu o ustabilizowanej temperaturze i wilgotności,

−

wagę należy wypoziomować w celu zapewnienia odpowiedniej dokładności ważenia,

−

waga musi być czysta i nieuszkodzona,

−

wagi oraz odważniki podlegają legalizacji.

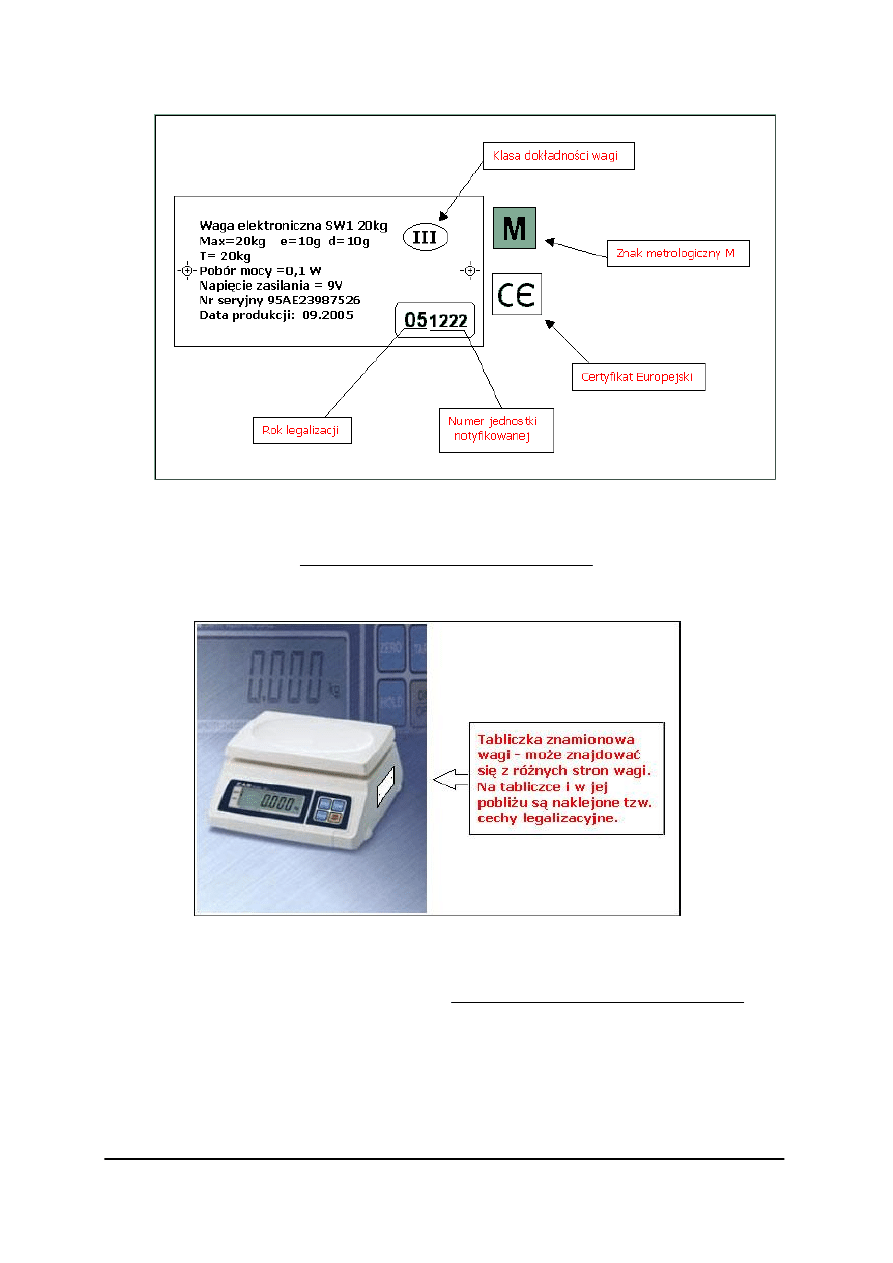

Legalizacja wag

Nowe wagi nie posiadają świadectwa legalizacji tylko odpowiednie naklejki i tabliczkę

znamionową. Świadectwa wydaje się tylko i wyłącznie po naprawie wagi na zlecenie

właściciela wagi lub zakładu naprawiającego wagę. Ewentualnie po zniszczeniu tabliczki

znamionowej lub naklejek legalizacyjnych. Wagi mogą być również zaopatrzone w tzw.

świadectwo zgodności CЄ i czasem tzw. zatwierdzenie typu. Ale nie jest to obowiązkowe.

Oznaczenia dotyczą wszystkich wag wyprodukowanych po 01.05.2004r. Oznaczenia

legalizacyjne na nowej wadze posiadającej legalizację są umieszczone na tabliczce

znamionowej lub w jej pobliżu.

Waga posiada legalizację Wspólnoty Europejskiej (znak metrologiczny M)

Waga posiada certyfikat europejski

Rok legalizacji jest zamieszczony na naklejce legalizacyjnej. Rok legalizacji to dwie pierwsze

duże cyfry na naklejce z folii metalowej.

Nowe wagi posiadają tzw. pierwotną legalizację producenta lub importera. Kupując nową

wagę z tzw. pierwotną legalizacją zyskujemy dodatkowy okres ważności legalizacji gdyż

legalizacja pierwotna producenta ma 3 lata ważności (lub więcej w zależności od typu wagi)

podczas gdy legalizacja wtórna ma tylko 2 lata ważności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 22. Przykładowa tabliczka znamionowa i naklejki (tzw. cechy) legalizacyjne na nowych wagach.

[www.exalt.home.pl/infprawne/legalizacja_1htm]

Rys. 23. Waga oznaczona tabliczką znamionową [www.exalt.home.pl/infprawne/legalizacja_1htm]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

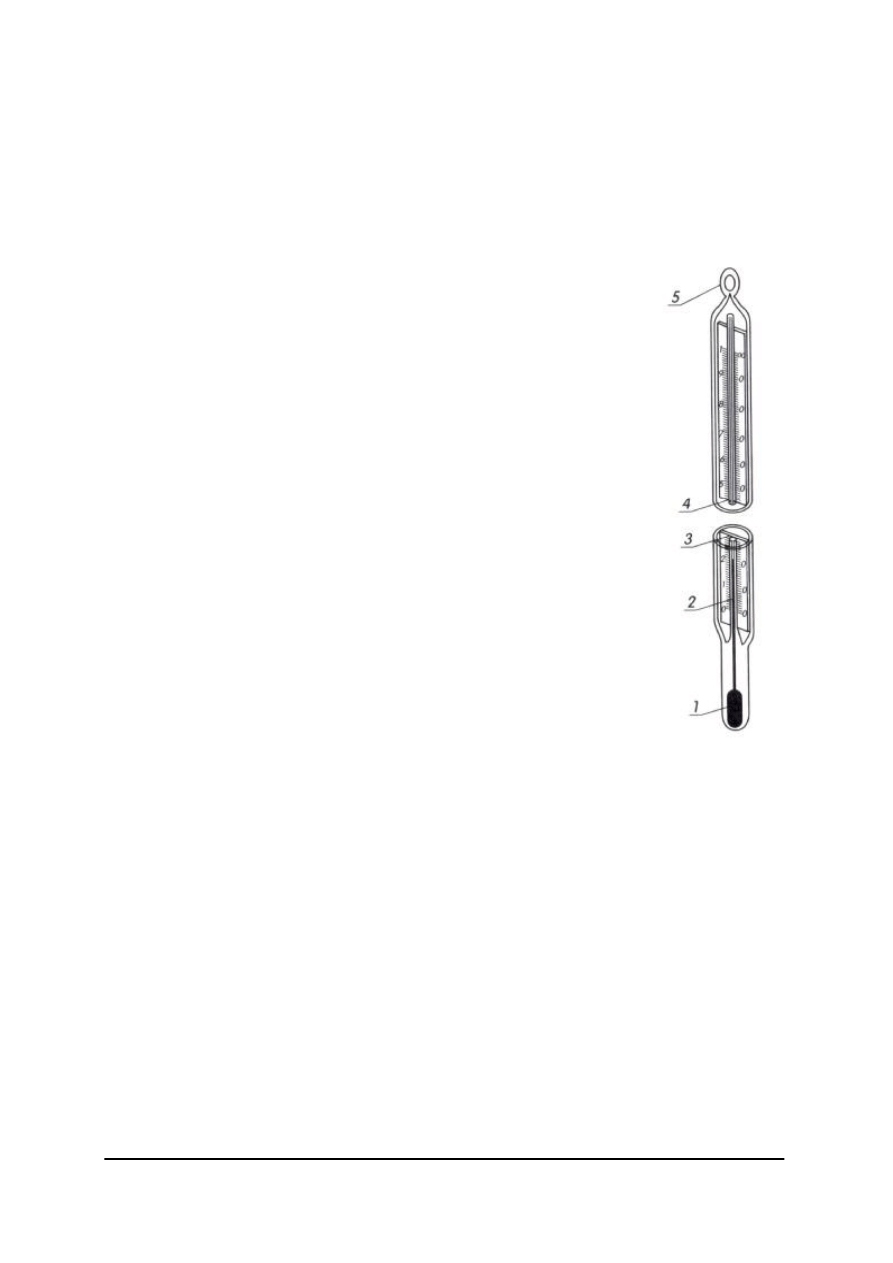

Termometry

Termometr to przyrząd do mierzenia temperatury.

Najczęściej stosuje się termometry rozszerzalnościowe lub elektryczne.

Termometry rozszerzalnościowe działają w oparciu o zmianę właściwości fizycznych tzw.

ciała termometrycznego (np. obojętność cieczy, rtęci, oporu drutu metalowego) pod wpływem

zmian temperatury w zetknięciu z badanym układem fizycznym.

Bardzo często stosowanym termometrem jest termometr cieczowy

rozszerzalnościowy, w którym wykorzystano zjawisko rozszerzalności

cieplnej cieczy. Temperatura jest reprezentowana przez wysokość

poziomu cieczy zamkniętej w naczyniu. Naczynie, w którym zamknięta

jest ciecz, składa się ze zbiorniczka o znacznej objętości oraz rurki

o małej średnicy. W rurce tej zmienia się położenie powierzchni cieczy

w zależności od temperatury.

Nad powierzchnią cieczy jest próżnia. Obok rurki termometru

znajduje się podzielnia, wyskalowana w jednostkach temperatury.

Podzielnia z rurką pomiarową znajduje się wewnątrz szklanej osłony,

zakończonej uchem do zawieszania termometru. Termometry cieczowe

wypełniane są najczęściej alkoholem (w celu umożliwienia odczytu

wysokości słupa cieczy w rurce termometru alkohol jest zabarwiony) oraz

rtęcią w termometrach do pomiaru wysokich temperatur (do 360°C).

Termometry cieczowe umożliwiają pomiar z dokładnością do 0,02°C.

Rys. 24. Termometr cieczowy rozszerzalnościowy [3, s. 119]

1 – zbiornik z cieczą termometryczną, 2 – rurka

kapilarna, 3 – podzielnia, 4 – osłona szklana,

5 – ucho do zawieszenia termometru

Termometr rozszerzalnościowy bimetalowy mierzy temperaturę za

pomocą dwóch złączonych pasków metalowych o różnej rozszerzalności termicznej.

Zewnętrzna warstwa metalowa rozszerza się w czasie ogrzewania bardziej i powoduje

przesunięcie wskazówki, z którą jest połączona. W czasie chłodzenia, zewnętrzny pasek

bardziej się kurczy, co przekazywane jest na wskazówkę.

Coraz częściej stosowane są termometry elektryczne. Charakteryzują się one dużym

zakresem pomiarowym i możliwością umieszczania urządzenia wskazującego w dowolnym

miejscu. Może się on znajdować nawet w znacznym oddaleniu od punktu, w którym

dokonywany jest pomiar. Dodatkową zaletą jest możliwość rejestracji ich wskazań.

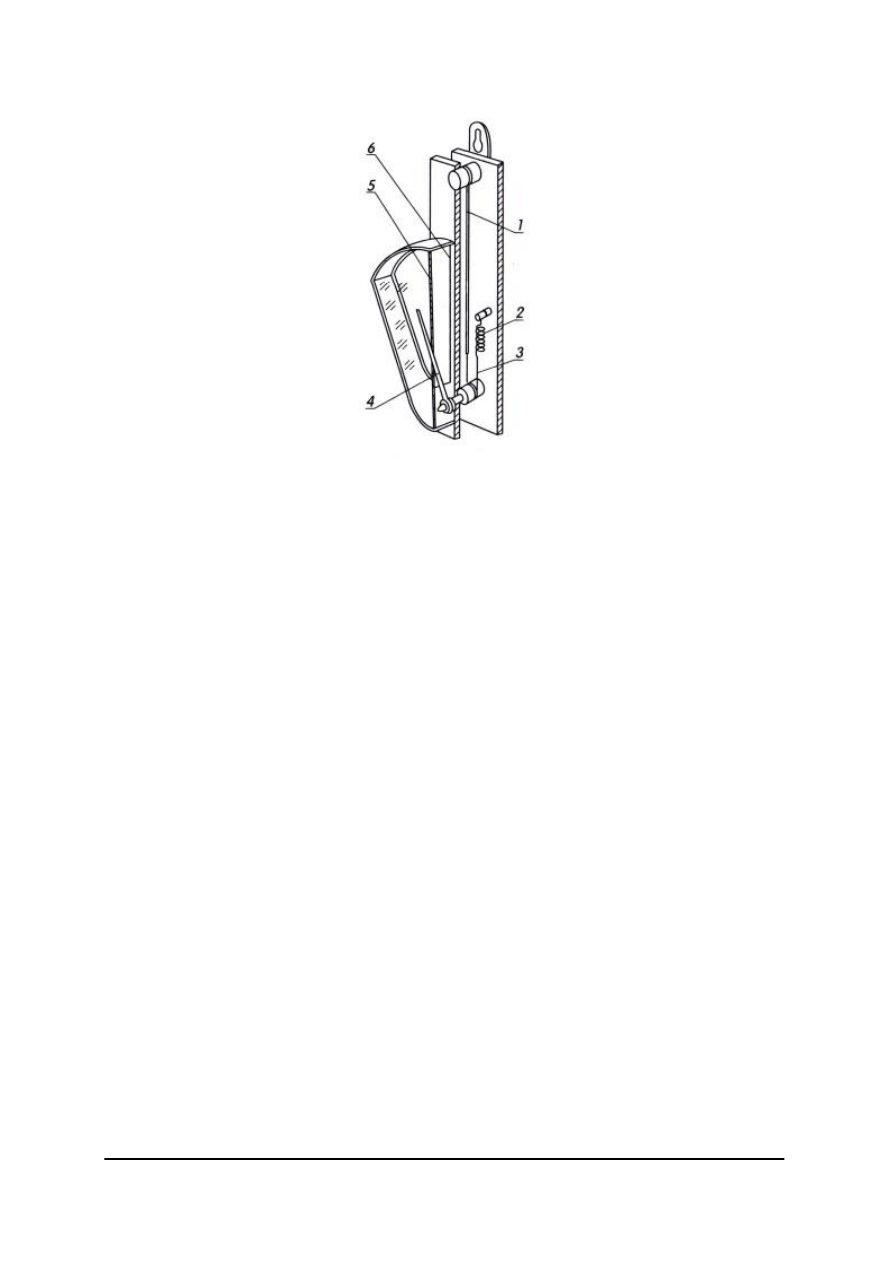

Przyrządy do pomiaru wilgotności powietrza

Higrometr – jest to przyrząd służący do wyznaczania wilgotności powietrza. Powszechnie

używa się higrometru włosowego. Jego działanie opiera się na zdolności włosa ludzkiego do

zmiany długości w zależności od zmiany wilgotności względnej. Można nim dokonywać

ciągłego pomiaru wilgotności w zakresie 0 – 100%, z dokładnością nie przekraczającą 3%.

Pod wpływem zmiany wilgotności otaczającego powietrza włos ulega wydłużeniu lub

skróceniu. Powoduje to obrót związanej z nim wskazówki, umożliwiając odczyt wilgotności na

tarczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 25. Higrometr włosowy [3, s. 137]

1 – włos, 2 – sprężyna, 3 – cięgno, 4 – wskazówka, 5 – szybka, 6 – tarcza

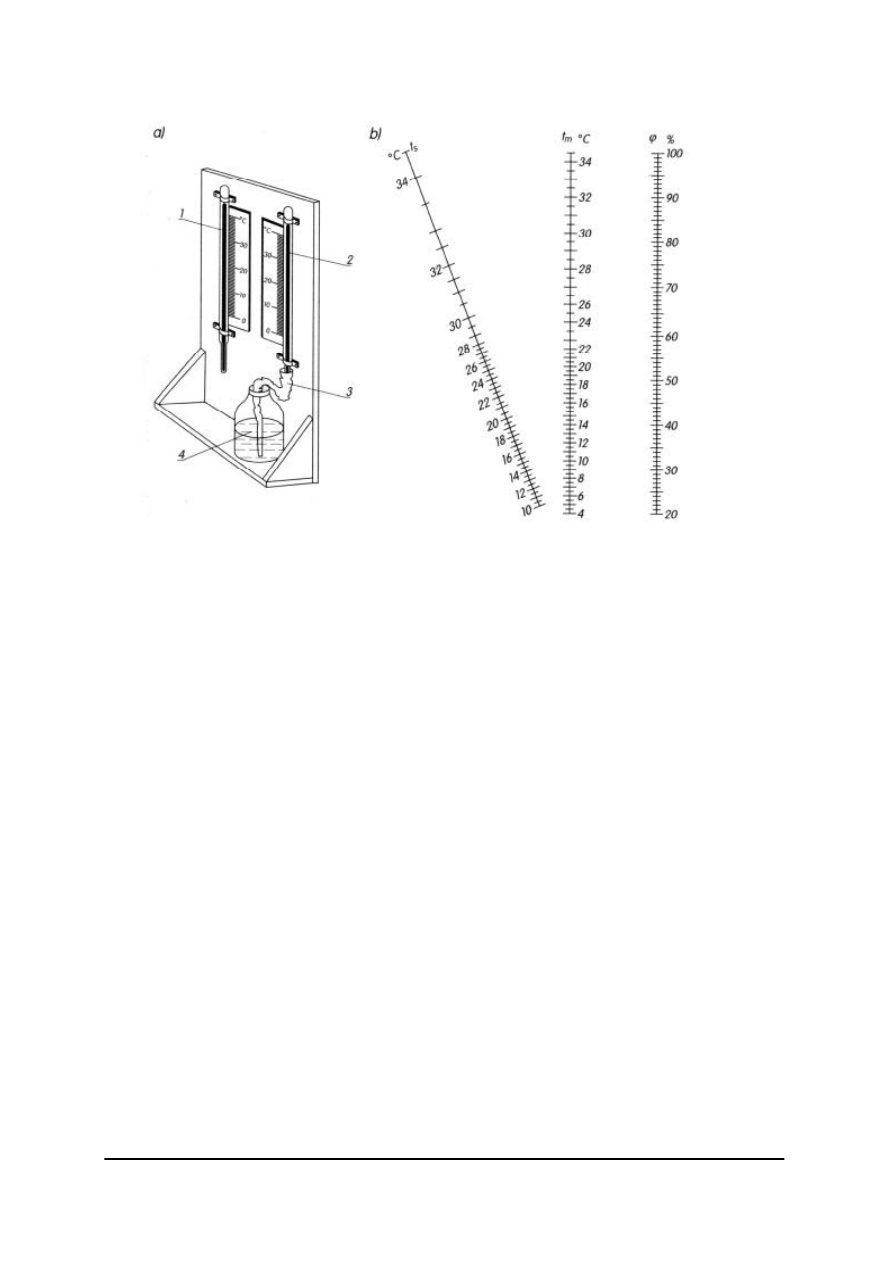

Psychrometr – przyrząd służący do pomiaru wilgotności powietrza. Głównymi elementami

urządzenia są umieszczone obok siebie dwa dokładne termometry rtęciowe: suchy

i mokry. Zbiorniczek rtęci jednego termometru jest owinięty tkaniną, której wolny koniec

zanurzono w naczyniu z wodą destylowaną. Dzięki włoskowatości tkaniny woda jest

doprowadzana do miejsca, w którym znajduje się zbiorniczek rtęci termometru (stąd nazwa –

termometr mokry).

W psychrometrach aspiracyjnych zbiorniczek termometru mokrego poddany jest działaniu

strumienia powietrza wytworzonego przez wentylator napędzany silnikiem sprężynowym lub

elektrycznym. Termometr suchy wskazuje temperaturę otaczającego powietrza. Na skutek

parowania wody termometr mokry będzie wskazywać temperaturę niższą. Pomiar wilgotności

powietrza polega na odczytaniu wskazań obu termometrów i ustaleniu na tej podstawie

wilgotności względnej, odczytanej z nomogramu lub z wykresu i – x (zależności entalpii od

wilgotności bezwzględnej), przedstawionego na rysunku. Korzystanie z nomogramu polega na

połączeniu linią prostą (linijką) wskazania termometru suchego na podziałce t

s

ze wskazaniem

termometru mokrego na skali t

m

, miejsce przecięcia tej linii z osią φ wskaże wilgotność

względną wyrażoną w %.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 26. Psychrometr aspiracyjny a) wygląd zewnętrzny,

b) nomogram do odczytu wilgotności względnej [3, s. 137]

1 – termometr suchy (t

s

), 2 – termometr mokry (t

m

), 3 – substancja porowata, 4 – zbiornik wody

Termohigrometry

To przyrządy, które mierzą wilgotność i temperaturę powietrza oraz materiałów stałych.

Są one coraz częściej stosowane w piekarniach. Wyposaża się je w układy elektroniczne

służące do przetwarzania uzyskiwanych wyników na sygnały binarne, co zdecydowanie

zwiększa funkcjonalność przyrządów i wydajność pomiarów. Takie rozwiązania umożliwiają

wyświetlanie rezultatów w postaci cyfrowej na wyświetlaczu, szybkie ich zapisywanie

w pamięci przyrządu lub bezpośrednie przesyłanie do współpracującego komputera lub do

urządzeń automatycznego sterowania.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest niezbędne wyposażenie magazynu piekarni?

2. Jakie jest przeznaczenie poszczególnych maszyn i urządzeń magazynowych?

3. Z jakich elementów zbudowany jest przesiewacz odśrodkowych?

4. W jaki sposób działa przesiewacz odśrodkowy?

5. Jakie czynności wykonuje się przy obsłudze przesiewacza odśrodkowego?

6. Z jakich elementów zbudowany jest przesiewacz bębnowy?

7. W jaki sposób działa przesiewacz bębnowy?

8. Jakie czynności wykonuje się przy obsłudze przesiewacza bębnowego?

9. Które rodzaje wag stosuje się w piekarni?

10. Jakie jest przeznaczenie poszczególnych rodzajów wag?

11. Jak jest zbudowany i jak działa psychrometr aspiracyjny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.2.2. Ćwiczenia

Ćwiczenie 1

Zaproponuj wyposażenie magazynu podłogowego w rzemieślniczym zakładzie

piekarskim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przyjąć założenia, jakie musi spełniać magazyn,

2) zapoznać się z rodzajami oraz przeznaczeniem maszyn i urządzeń magazynowych,

3) dobrać odpowiednie wyposażenie magazynowe,

4) uzasadnić swój wybór,

5) zapisać i zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

katalogi maszyn i urządzeń magazynowych,

−

zeszyt, przybory do pisania.

Ćwiczenie 2

Dokonaj charakterystyki przesiewaczy.

−

małe gabaryty,

−

łatwa obsługa,

−

konieczność opróżniania sita z zanieczyszczeń,

−

praca ciągła,

−

praca okresowa,

−

oddzielanie zanieczyszczeń i usuwanie ich oddzielnym wylotem,

−

obudowa zaopatrzona w kółka;

Tabela do ćwiczenia 2. Charakterystyka przesiewaczy [opracowanie własne]

Przesiewacz odśrodkowy

Przesiewacz bębnowy

−

.....................

−

..........

−

....................

−

......

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem przesiewaczy: odśrodkowego i bębnowego,

2) znać sposób obsługi poszczególnych przesiewaczy,

3) przeanalizować podane opisy dotyczące przesiewaczy,

4) dopasować opisy do danych typów przesiewaczy (uzupełniając tabelkę),

5) wpisać do tabelki inne cechy przesiewaczy (nie wymienione w opisie),

6) wskazać różnice między przesiewaczami,

7) zaprezentować rozwiązanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący przesiewaczy,

−

foliogramy/plansze przedstawiające schematy budowy przesiewacza odśrodkowego

i bębnowego,

−

modele przesiewaczy,

−

dokumentacje techniczne przesiewaczy,

−

zeszyt, przybory do pisania.

Ćwiczenie

3

Dobierz odpowiednią wagę do zważenia:

a) surowców w magazynie np. worki z mąką, cukrem,

b) surowców w niewielkich ilościach,

c) przy sprawdzaniu ciężaru kęsów ciasta,

d) większej ilości surowców i półproduktów w toku produkcji (np. dzieży z ciastem).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową, działaniem i przeznaczeniem wag,

2) zaproponować

wagę,

przy

pomocy

której

można dokonać pomiaru masy

w poszczególnych przypadkach,

3) odpowiedz uzasadnić,

4) zapisać i zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący wag,

−

foliogramy/plansze przedstawiające schematy budowy wag,

−

dokumentacje techniczne wag,

−

zeszyt, przybory do pisania.

Ćwiczenie

4

Odczytaj wartość wilgotności powietrza posługując się psychrometrem aspiracyjnym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem psychrometru aspiracyjnego,

2) odczytać wskazania temperatury na termometrze suchym i mokrym,

3) nanieść odpowiednie wartości temperatur na nomogram,

4) wyznaczyć na nomogramie wartość wilgotności względnej,

5) zapisać i zaprezentować rozwiązanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Wyposażenie stanowiska pracy:

−

psychrometr aspiracyjny,

−

instrukcja postępowania przy odczycie wartości wilgotności za pomocą psychrometru

aspiracyjnego,

−

nomogram,

−

zeszyt, przybory do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić niezbędne wyposażenie magazynu piekarni?

2) wskazać zastosowanie maszyn i urządzeń magazynowych?

3) wymienić rodzaje przesiewaczy stosowanych w piekarni?

4) omówić budowę przesiewacza odśrodkowego?

5) określić działanie przesiewacza odśrodkowego?

6) wymienić kolejne czynności obsługi przesiewacza odśrodkowego?

7) scharakteryzować budowę przesiewacza bębnowego?

8) określić działanie przesiewacza bębnowego?

9) wymienić kolejne czynności obsługi przesiewacza bębnowego?

10) wskazać różnice i podobieństwa występujące między

przesiewaczami?

11) wymienić rodzaje wag stosowanych w piekarni?

12) omówić różnice charakteryzujące poszczególne wagi?

13) dobrać rodzaj wagi do danego procesu ważenia?

14) wskazać zastosowanie psychrometru aspiracyjnego?

15) omówić budowę i działanie psychrometru aspiracyjnego?

16) dokonać pomiaru wilgotności stosując psychrometr aspiracyjny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wyboru czterokrotnego (tylko jedna odpowiedz jest prawidłowa).

5. Test składa się z pytań o różnym stopniu trudności: pytania 10, 15, 18, 19 są z poziomu

ponadpodstawowego, pozostałe z poziomu podstawowego.

6. Odpowiedzi udzielaj na załączonej karcie odpowiedzi. Prawidłową odpowiedź zakreśl

„X”.

7. W przypadku pomyłki dotyczącej wyboru odpowiedzi, poprzednio zaznaczoną odpowiedź

zakreśl „kółkiem” i zaznacz ponownie „X” właściwą odpowiedź.

8. Przestrzegaj podanej przez nauczyciela normy czasowej (40 min).

9. Pracuj sam, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Porozumiewanie się z innymi uczniami lub korzystanie ze „środków pomocy” wiąże się

z otrzymaniem oceny niedostatecznej.

11. Jeżeli masz jakieś wątpliwości dotyczące testu spytaj nauczyciela.

12. Po skończonej pracy test wraz z kartą odpowiedzi oddaj nauczycielowi.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Optymalne warunki w pomieszczeniach magazynowych to

a) temperatura 0 – 10˚C, wilgotność do 75%.

b) temperatura 10 – 15˚C, wilgotność do 45%.

c) temperatura 15 – 18˚C, wilgotność do 75%.

d) temperatura 18 – 23˚C, wilgotność do 65%.

2. Do przemieszczania worków z mąką w kierunku poziomym, w piekarni można

zastosować przenośnik

a) zgarniakowy.

b) taśmowy.

c) szczebelkowy.

d) ślimakowy.

3. Nośność wózka dwukołowego wynosi

a) 20 kg.

b) 45 kg.

c) 75 kg.

d) 90 kg.

4. Wózki widłowe jezdne może obsługiwać osoba, która

a) przeczytała DTR dla wózka.

b) zna budowę i działanie wózka.

c) ma ukończone 17 lat.

d) ma uprawnienia operatora obsługi wózka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

5. Przedmioty przewożone na wózkach

a) mogą wystawać za obrzeże wózka w granicach 30cm.

b) nie mogą przysłaniać widoczności pracownika obsługującego wózek.

c) muszą być przewożone pojedynczo.

d) należy zawsze przypinać je specjalnymi linkami.

6. Mąkowóz służy do

a) magazynowania mąki.

b) transportu mąki.

c) ogrzewania mąki.

d) oczyszczania mąki.

7. W skład silosu wchodzą

a) mąkowóz, zawór wielodrożny, filtr.

b) wybierak, filtr, wskaźnik poziomu mąki.

c) cyklon, filtr, przesiewacz.

d) przesiewacz, przewody rurowe, wybierak.

8. Filtr w silosie umożliwia oddzielenie mąki od

a) zanieczyszczeń mechanicznych.

b) zanieczyszczeń ferromagnetycznych.

c) sprężonego powietrza.

d)

wilgotnego powietrza

.

9. Zwisy mąki w silosie można eliminować przez

a) stosowanie urządzenia przyśpieszającego prędkość mąki na wlocie do silosu.

b) magazynowanie mąki o wilgotności powyżej 16%.