Przetwórstwo tworzyw

termoplastycznych

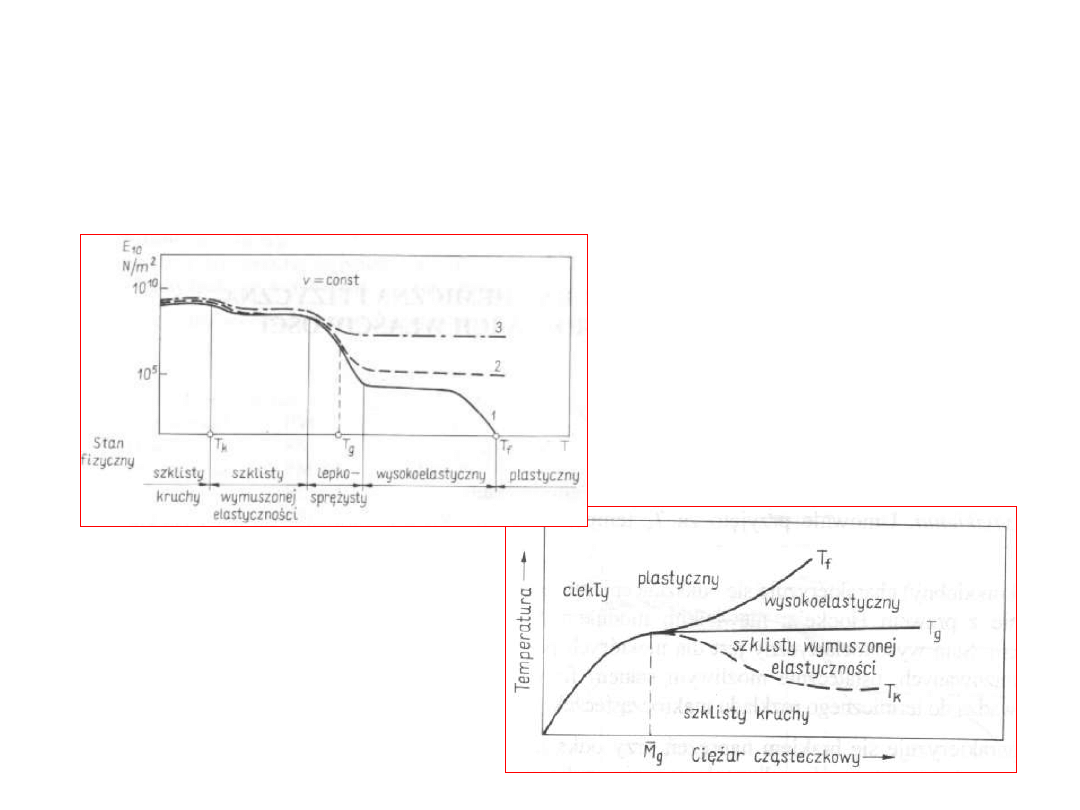

Stany fizyczne

materiałów

polimerowych w

zależności od

temperatury i ciężaru

cząsteczkowego

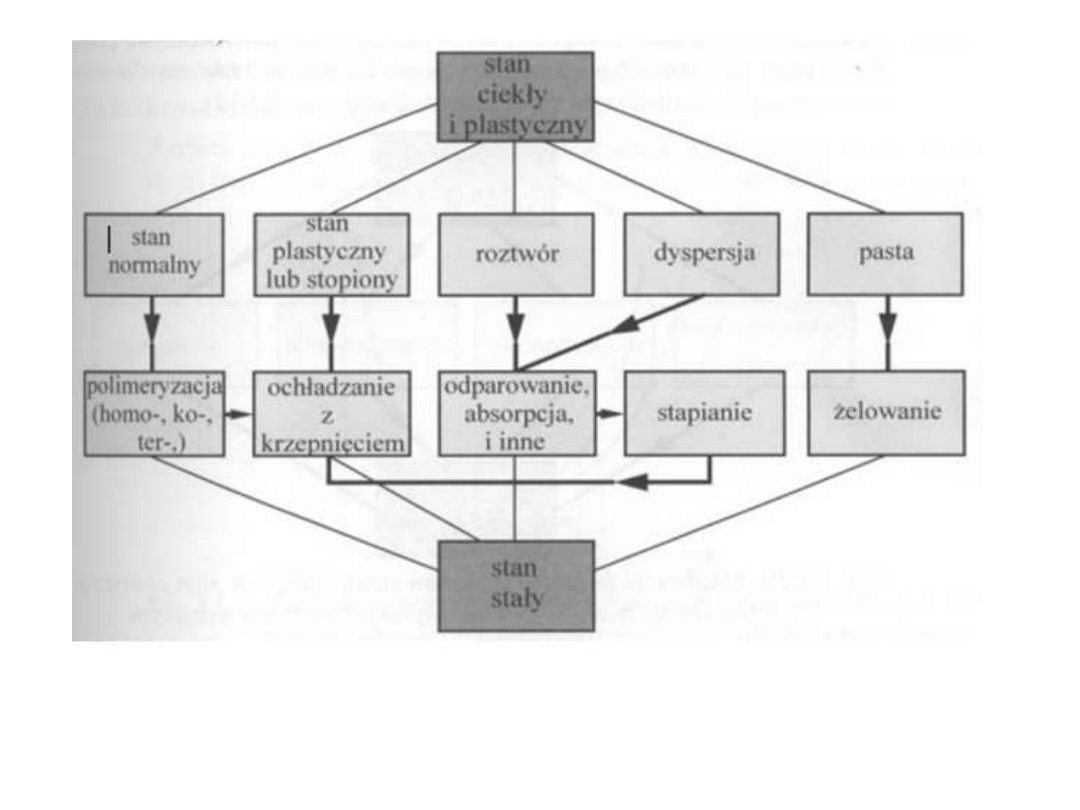

Możliwości formalne przemian stanu ciekłego i plastycznego w

stan stały w przypadku tworzyw termoplastycznych

PODSTAWY PROCESU UPLASTYCZNIANIA

uplastycznianie tworzywa przetwarzanego

Odpowiednie przejście tworzywa wejściowego, na skutek

nagrzewania i ruchu, ze stanu na ogół stałego w stan

plastyczny lub plastyczny i następnie ciekły.

Proces

uplastyczniania

jest

podstawowym

czynnikiem

determinującym

wydajność

przetwórstwa.

Tworzywo

wyjściowe w stanie plastycznym lub ciekłym musi

charakteryzować się określonymi parametrami, a więc

temperaturą, ciśnieniem, stopniem homogenizacji, prędkością

ruchu i natężeniem przepływu.

Ma to szczególne znaczenie w

metodach przetwórstwa o dominującej roli - wytłaczaniu i

wtryskiwaniu.

Należy odróżnić proces uplastyczniania od procesu

plastyfikowania.

Proces

uplastyczniania

zachodzi

na

skutek

nagrzewania i ruchu tworzywa.

Proces

plastyfikowania

zachodzi

tylko

dzięki

działaniu środka pomocniczego —

plastyfikatora

(zmiękczacza) wprowadzonego do tworzywa.

Proces

uplastyczniania,

w

którym

tworzywo

uzyskuje ściśle określone wymienione parametry,

odbywa

się

w

układach

uplastyczniających

(uplastyczniania)

maszyn

przetwórczych, przede

wszystkim maszyn o podstawowym znaczeniu, czyli

wtryskarek i wytłaczarek

.

Oprócz układu uplastyczniającego w skład wtryskarki

wchodzi jeszcze układ narzędzia i układ napędowy, a w skład

wytłaczarki tylko układ napędowy

FUNKCJE UKŁADU UPLASTYCZNIAJĄCEGO

a)

nagrzewanie

, które prowadzi do zapewnienia zadanego przebiegu zmian

stanów fizycznych tworzywa przetwarzanego, określanego temperaturą i jej

fluktuacją;

b)

sprężanie

, mające na celu wytworzenie w tworzywie przetwarzanym

zadanego przebiegu zmian ciśnienia, określanego wartością ciśnienia i jego

pułsacją;

c)

mieszanie

, prowadzone w celu homogenizowania, czyli ujednorodnienia

składu i właściwości, głównie cieplnych oraz mechanicznych, jak również

ujednorodnienia struktury tworzywa przetwarzanego;

d)

transportowanie

, tj. przemieszczanie tworzywa przez układ z uzyskaniem na

jego końcu potrzebnej prędkości wypływu tworzywa z określonym natężeniem i

ustaloną fluktuacją oraz pułsacją.

Układy

uplastyczniające

dzieli

się

ogólnie

następująco:

— układ ślimakowy, który może być jedno- lub

wieloślimakowy,

— układ bezślimakowy, który może być głównie

tłokowy, tarczowy, pierścieniowy, wirnikowy i

planetarny,

— uklad mieszany, np. ślimakowo-tłokowy lub

ślimakowo-tarczowy.

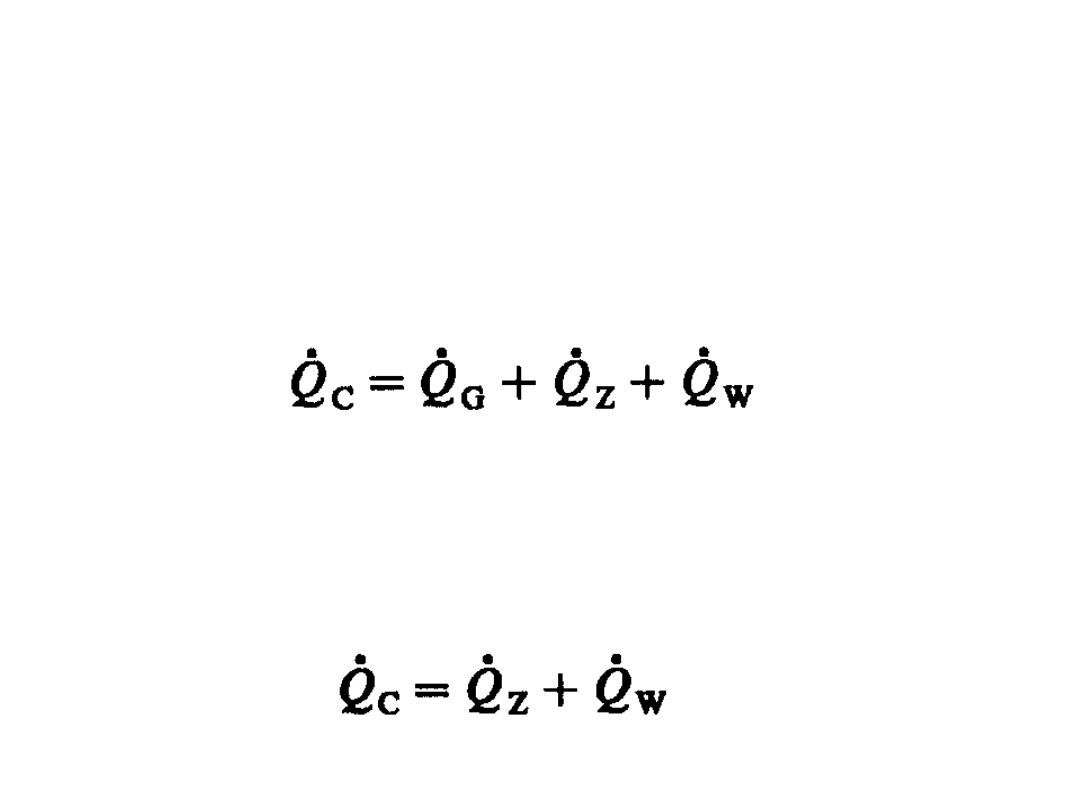

Tworzywo w układzie uplastyczniającym nagrzewać się może

na skutek ciepła doprowadzanego z grzejników Q

G

lub

wytworzonego

dzięki

tarciu

zewnętrznemu

Q

z

i

wewnętrznemu Q

w

tworzywa. Zatem całkowity strumień

ciepła Q

c

działający na tworzywo, w ujęciu ogólnym, równa

się

W części układu uplastyczniającego, w której

tworzywo jest w stanie plastycznym lub ciekłym,

Q

G

= O i zależność ta ma postać :

Przemianę tworzywa zachodzącą w układzie

uplastyczniającym, podczas której spełnione są podane

zależności , przyjęto w literaturze nazywać, aczkolwiek

niezbyt ściśle, przemianą politropową. Jeżeli Q

G

= O,

zależność przybiera postać:

Q

C

= Q

z

+ Q

w

lub

Q

C

= Q

W

Przemianę tworzywa, w czasie której zachodzą podane zależności

nazywa się

przemianą autotermiczną lub też przemianą autogeniczną,

bądź nieściśle — adiabatyczną.

Trzeba jeszcze wspomnieć o uplastycznianiu za pomocą

układu pompowego, którego istotą jest oddzielenie funkcji

nagrzewania od pozostałych funkcji.

Nagrzewanie prowadzi się w osobnym urządzeniu i tworzywo

w stanie plastycznym lub ciekłym jest poddawane sprężaniu i

transportowaniu,

a

także

w

mniejszym

stopniu

homogenizowaniu, przy użyciu pompy zębatej.

Jeżeli tworzywo pompowane jest w stanie ciekłym, to

układ pompowy stanowi część przędzarki (rozwiązanie

stosowane od dziesięcioleci), jeżeli natomiast tworzywo

znajduje się w stanie plastycznym, to układ pompowy jest

częścią wytłaczarki.

Wytłaczanie z użyciem pompy zębatej jest stosowane od

niedawna.

ŚLIMAK - CYLINDER

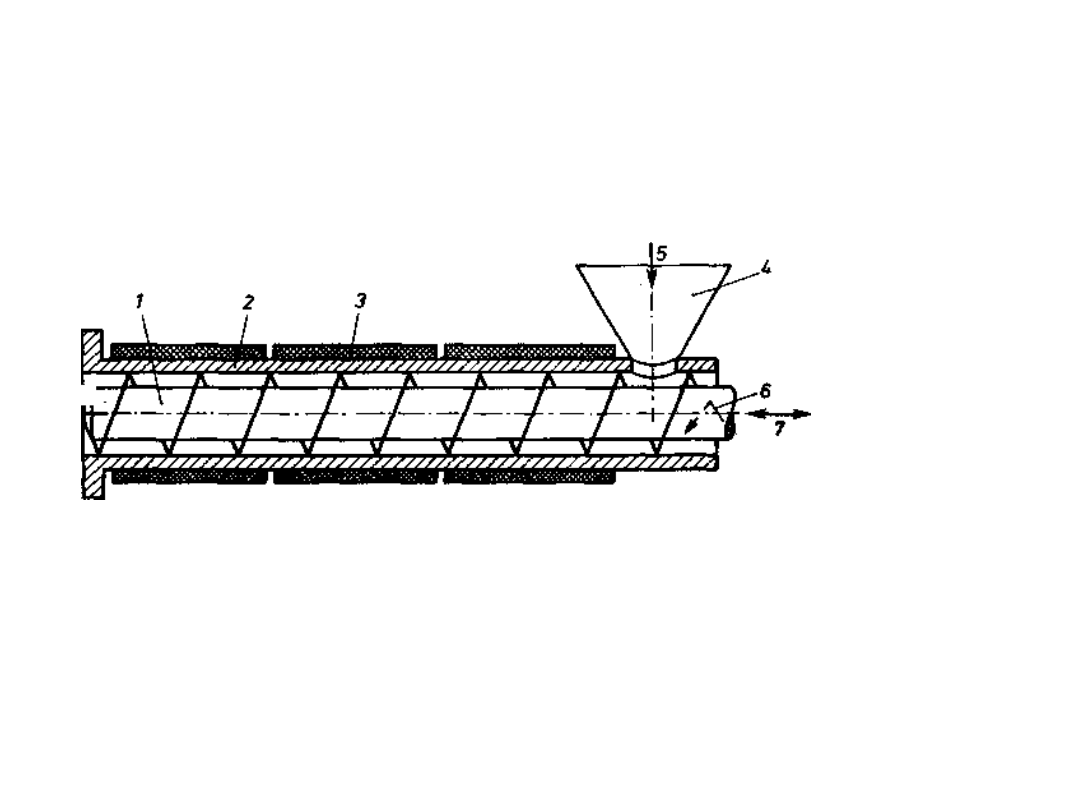

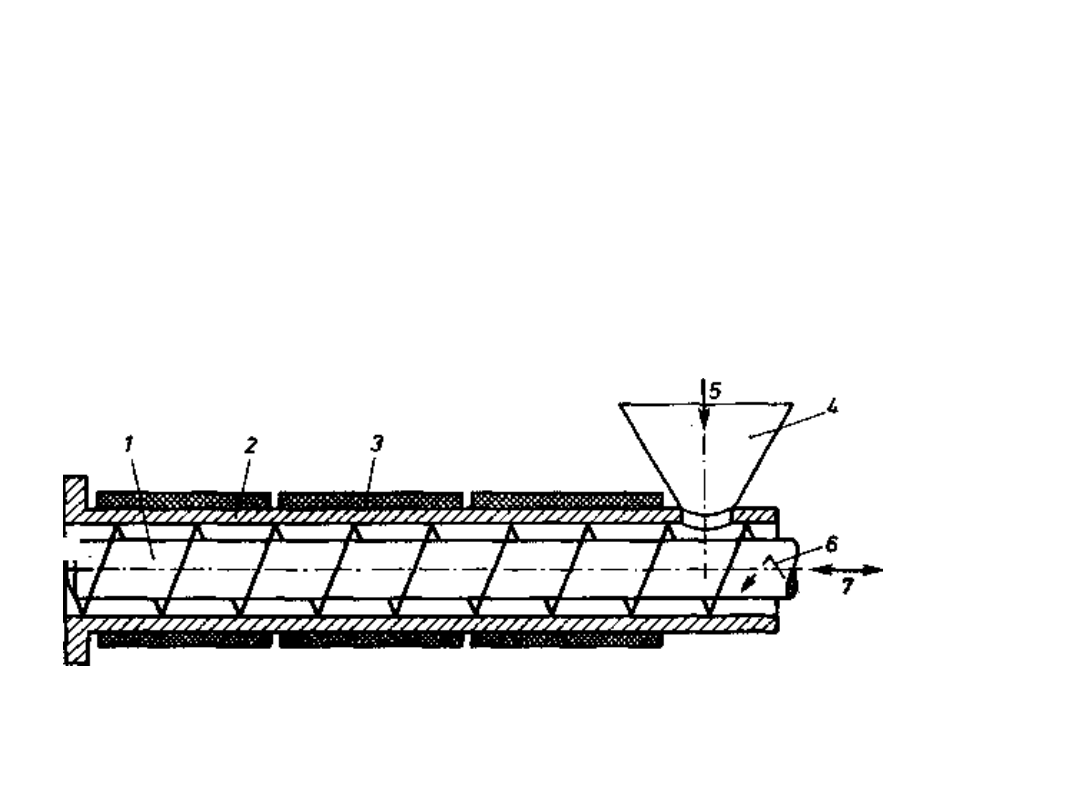

Typowy układ uplastyczniający ślimakowy w procesie

wytłaczania i wtryskiwania składa się z:

• zespołu mechanicznego, który tworzą cylinder z

końcówką lub bez niej i obracający się ślimak (lub kilka

ślimaków) umieszczony w cylindrze,

• zespołu nagrzewająco-ochładzającego, który tworzą

urządzenia elektrotermiczne, zwane krótko grzejnikami lub

nagrzewnicami, urządzenia sterująco-regulujące i

ewentualnie wentylatory,

•oraz z urządzeń pomocniczych, np. z zaworów

odgazowujących.

W procesie wytłaczania ślimak wykonuje tylko ruch obrotowy,

natomiast w procesie wtryskiwania—ruch obrotowy i liniowy

postępowo-zwrotny.

Schemat typowego układu uplastyczniającego ślimakowego: l —

ślimak, 2 — cylinder, 3 — grzejniki, 4 — zasobnik tworzywa, 5 —

ruch finalny tworzywa przetwarzanego, 6 — ruch obrotowy

ślimaka, 7 — ruch liniowy postępowo-zwrotny ślimaka

Tworzywo przetwarzane wprowadza się do układu

ślimakowego z zasobnika, a odprowadza z niego do narzędzia

— w przypadku wytłaczania, w stanie plastycznym, do

głowicy wytłaczarskiej, natomiast w przypadku wtryskiwania,

w stanie ciekłym, do formy wtryskowej.

W celu zapewnienia poprawnego przebiegu procesów w

układzie jednoślimakowym, klasyczny ślimak jest

podzielony umownie na następujące podstawowe strefy:

zasypu I, zasilania H, przemiany (sprężania) III i

dozowania IV

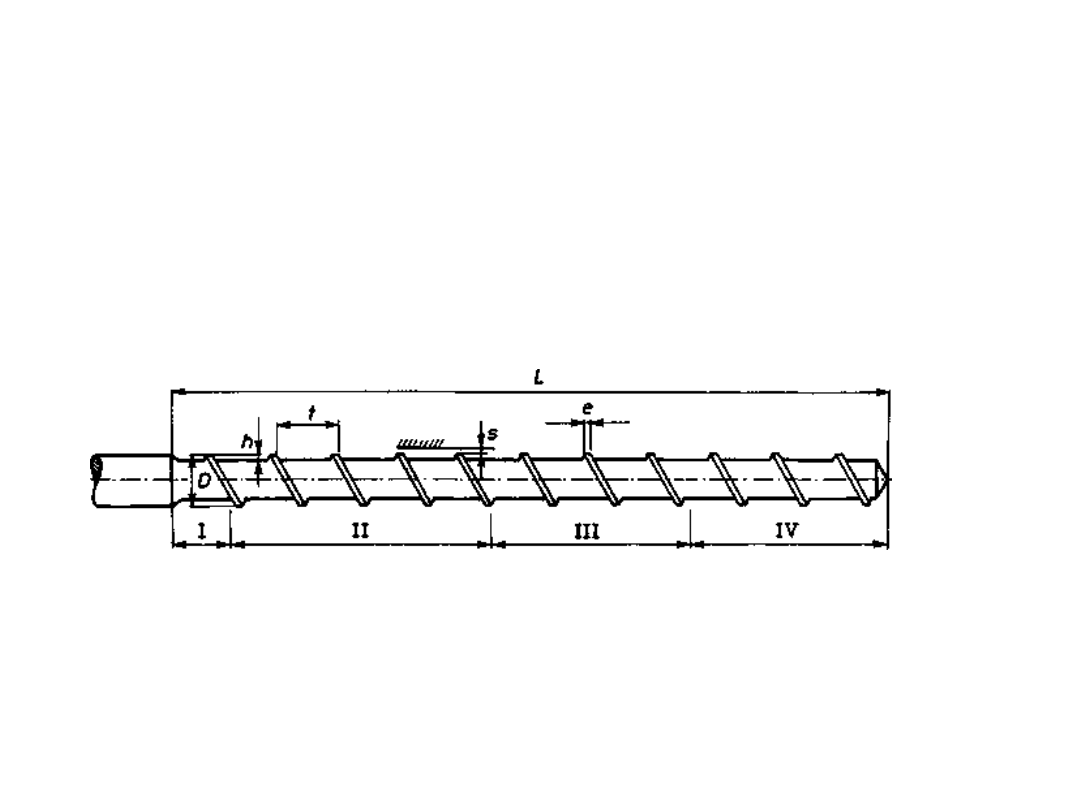

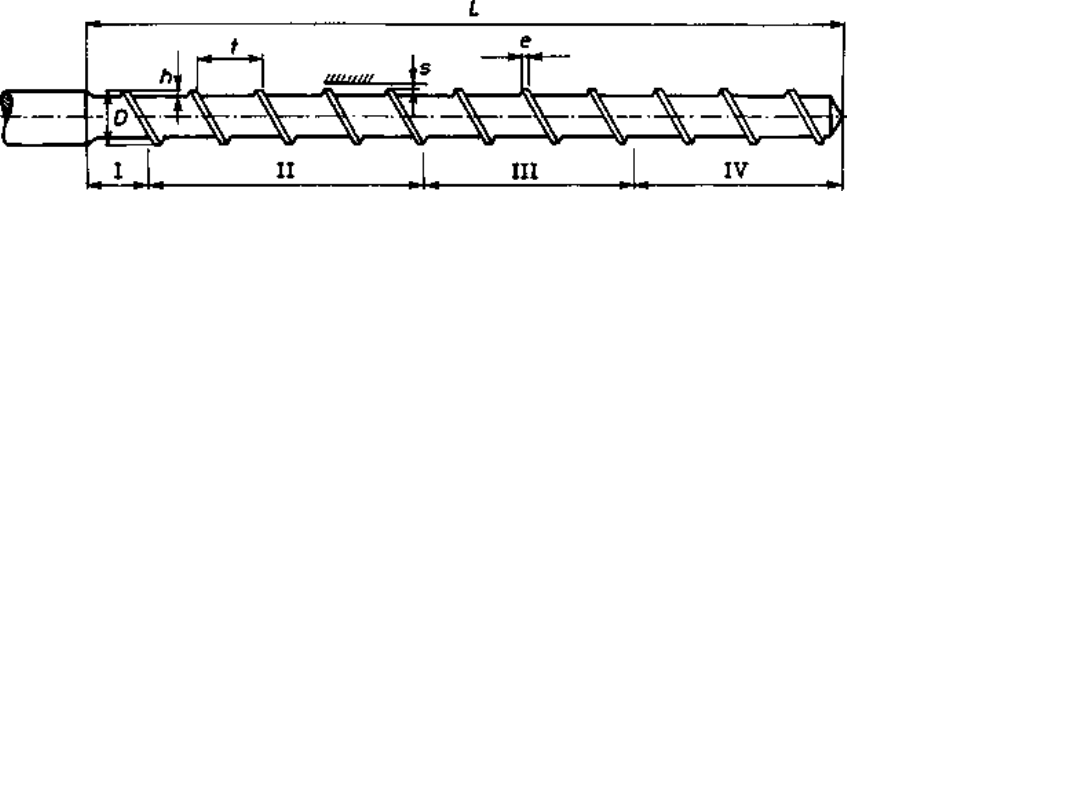

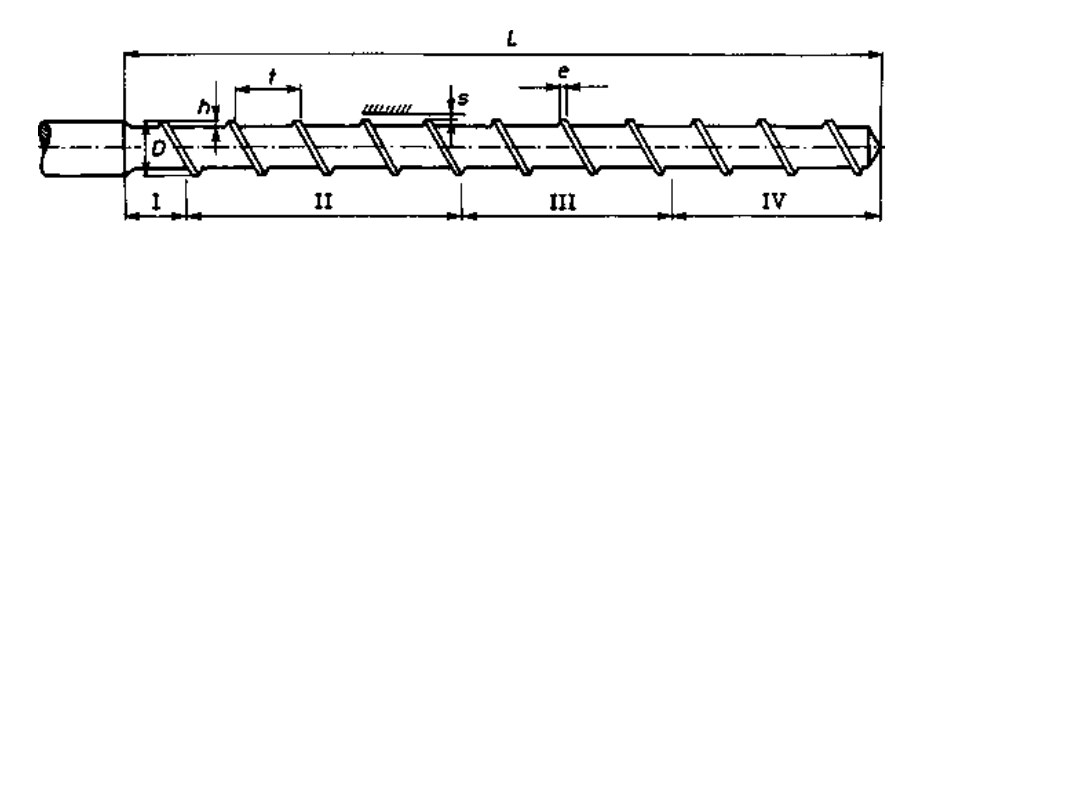

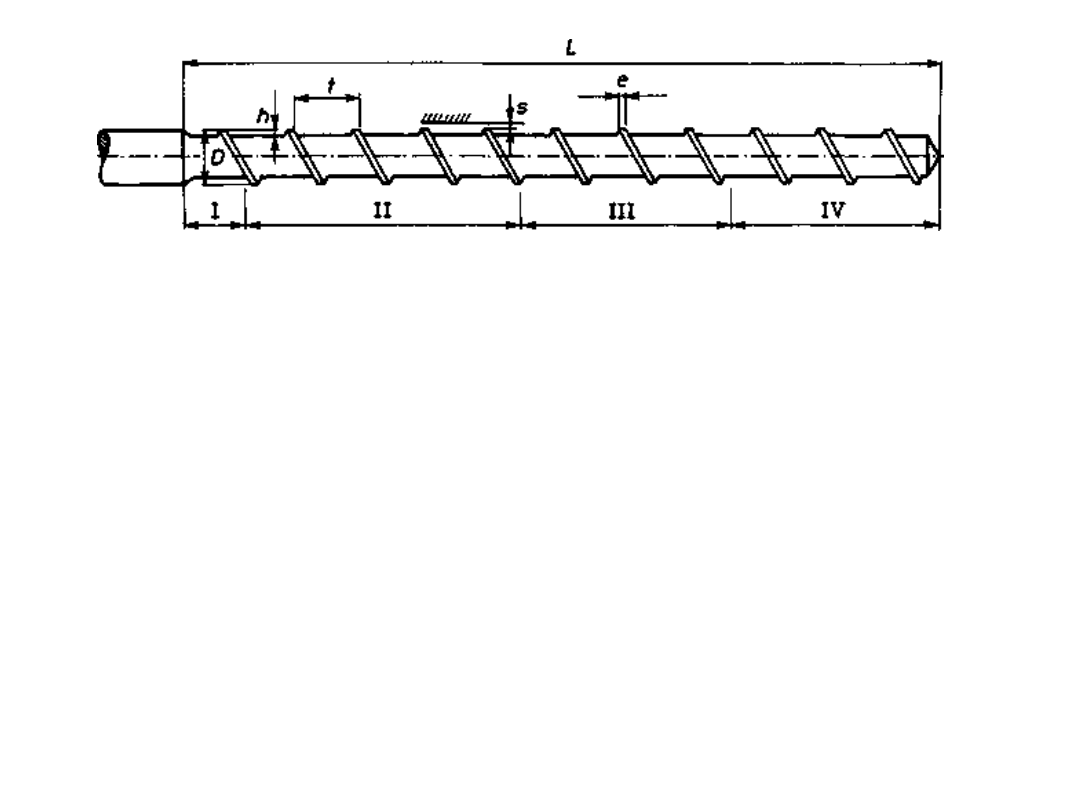

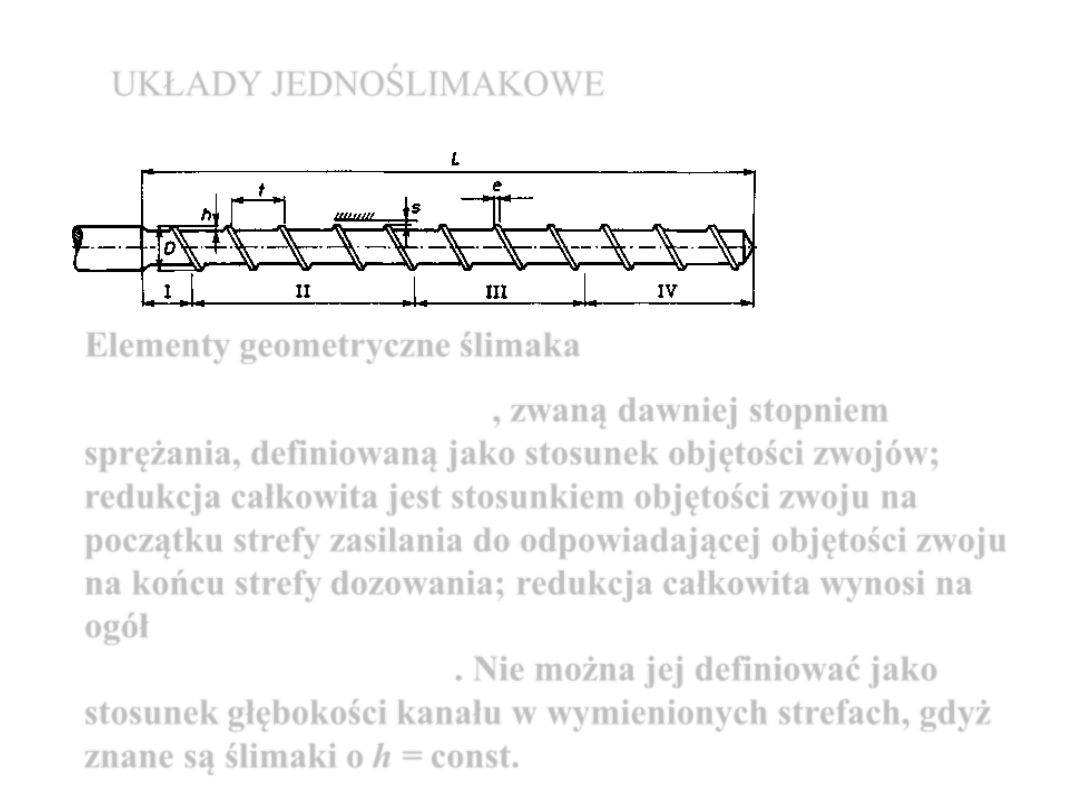

Elementy geometryczne ślimaka klasycznego: l — strefa zasypu, II — strefa zasilania,

III — strefa przemiany, IV — strefa dozowania, L — długość części roboczej, D —

średnica zewnętrzna, h — głębokość kanału, t — skok linii śrubowej zwoju kanału, e —

szerokość zwoju, s — grubość szczeliny (luz), tj. odległość pomiędzy powierzchnią

zewnętrzną zwoju a powierzchnią wewnętrzną cylindra.

Strefę zasypu, o długości (l,5 - 2) D (D—średnica zewnętrzna ślimaka)

tworzy część ślimaka znajdująca się bezpośrednio pod otworem

wysypowym zasobnika tworzywa. W strefie tej następuje przyjęcie przez

ślimak tworzywa wejściowego, na ogół w kształcie granulek lub

proszku, poprzez możliwie całkowite wypełnienie tworzywem obszaru

między zwojami ślimaka, zwanego kanałem śrubowym ślimaka. Strefa ta

nie zawsze jest wydzielana i bywa łączona ze strefą zasilania. Następna

strefa, strefa zasilania, o długości na ogół (4-15)D, rozpoczyna się w

miejscu zamkniętym na całym obwodzie cylindra. Tworzywo w tej

strefie ma taką samą postać i kształt, jak w strefie zasypu, ale ulega

głównie nagrzewaniu, sprężaniu i transportowi, w wyniku czego w

tworzywie zachodzą przemiany.

W części poprzecznego przekroju kanału ślimaka

tworzywo przechodzi w stan plastyczny — zaczyna się w

tym miejscu kolejna strefa ślimaka,

strefa przemiany.

Strefa ta ma długość na ogół (5 - 10) D. W miarę

transportowania tworzywa przez tę strefę, udział

tworzywa w stanie plastycznym rośnie i może zacząć

pojawiać się tworzywo w stanie ciekłym, którego udział

również rośnie. W momencie, gdy w całym przekroju

poprzecznym kanału tworzywo jest w stanie plastycznym

lub ciekłym, rozpoczyna się

strefa dozowania.

Tak więc w strefie przemiany układ spełnia wszystkie swe

funkcje

w

przybliżeniu z jednakową intensywnością.

Zadaniem strefy dozowania, mającej na ogół długość

porównywalną z długością strefy przemiany, jest przede

wszystkim ostateczne przeprowadzenie w stan plastyczny,

lub dalej ciekły, resztek tworzywa, które mogły tego stanu

nie osiągnąć poprzednio, dalsza homogenizacja oraz nadanie

i ustabilizowanie parametrów tworzywa opuszczającego

układ. Strefy II, III i IV przechodzą jedna w drugą w sposób

ciągły często ze słabo zaznaczonymi granicami.

UKŁADY JEDNOŚLIMAKOWE

Elementy geometryczne ślimaka

Redukcja objętości kanału

, zwaną dawniej stopniem

sprężania, definiowaną jako stosunek objętości zwojów;

redukcja całkowita jest stosunkiem objętości zwoju na

początku strefy zasilania do odpowiadającej objętości zwoju

na końcu strefy dozowania; redukcja całkowita wynosi na

ogół

l ,3 - 5 dla tworzyw termoplastycznych i 1,0-1,5 dla

tworzyw utwardzalnych

. Nie można jej definiować jako

stosunek głębokości kanału w wymienionych strefach, gdyż

znane są ślimaki o h = const.

Konstrukcja ślimaka musi zapewniać, dla zachowania

ciągłości

procesów

zachodzących

w

układzie

ślimakowym, natężenie przepływu tworzywa w

strefach zasilania i przemiany równe natężeniu w

strefie dozowania lub nieco większe. Natężenie

przepływu w układzie jest określane natężeniem

przepływu w strefie dozowania. Ponieważ w tej strefie

tworzywo jest w stanie plastycznym lub ciekłym,

można przyjąć, że pracuje ona jak pompa śrubowa,

pompująca płyn na ogół nieniutonowski.

Ślimaki klasyczne mają kanał ciągły wzdłuż całej

długości części roboczej oraz redukcję miejscową i

całkowitą równą jedności lub większą.

Różnią się między sobą elementami geometrycznymi.

Stosowane są coraz rzadziej, gdyż na ogół nie zapewniają

zadowalającej efektywności procesów zachodzących w

układzie uplastyczniającym.

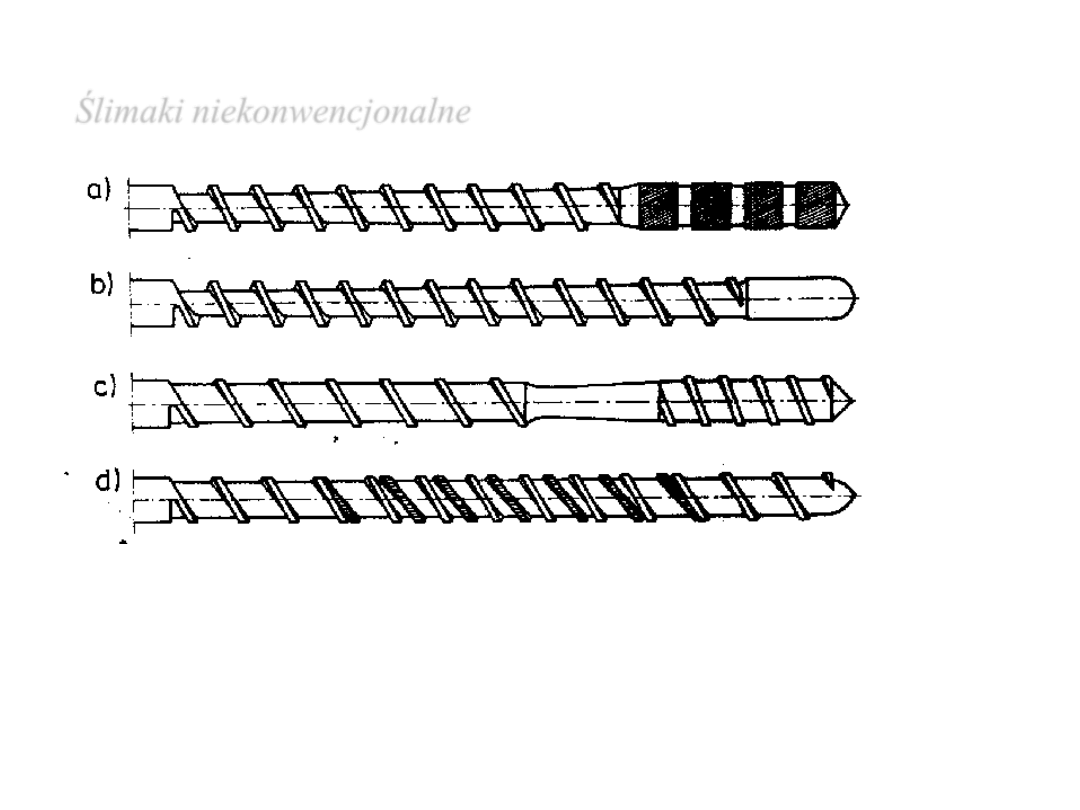

Ślimaki niekonwencjonalne

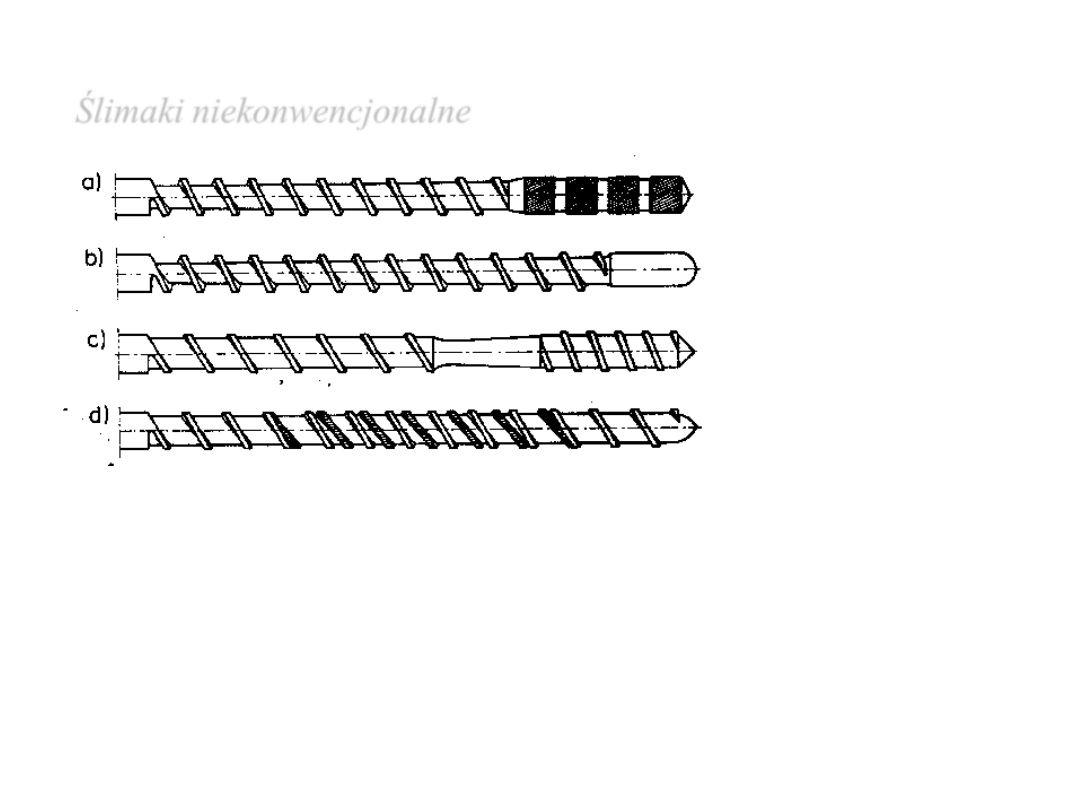

Niektóre ślimaki niekonwencjonalne: a) z końcówką

użebrowaną, b) z końcówką gładką, c) z deredukcją w kanale

nieśrubowym ciągłym w strefie przemiany, d) ślimak

Maillefera

Ślimaki niekonwencjonalne

odcinki kanału

— nieśrubowego nieciągłego, będącego zakończeniem strefy dozowania (rys. a),

— nieśrubowego ciągłego, stanowiącego zakończenie strefy dozowania (rys. b),

— nieśrubowego ciągłego w strefie przemiany, gdzie występuje miejscowa deredukcją

objętości kanału (rys. c),

— śrubowego, ze swojem śrubowym zaporowym w strefie przemiany: ślimak Maillefera (rys.

d), ślimak Geyera, ślimak Barra, ślimak Draya, ślimak Kima

Ślimaki niekonwencjonalne

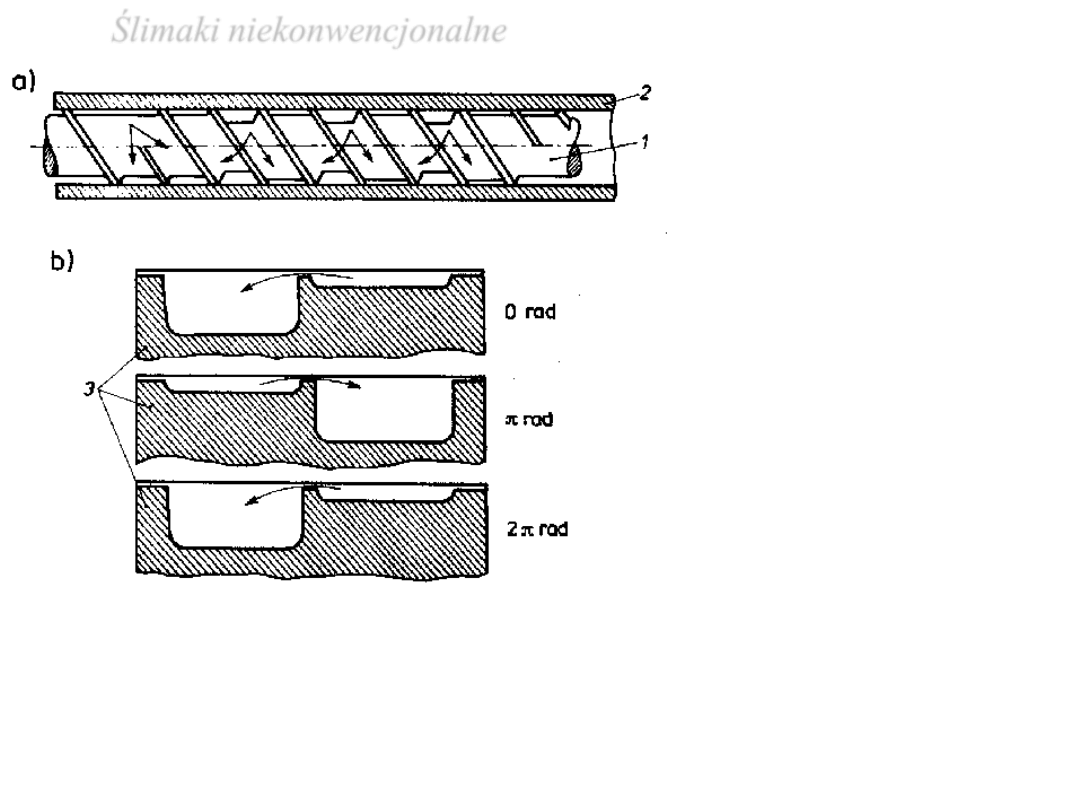

Ślimak niekonwencjonalny

HPM:

a) przekrój wzdłużny przez

fragment układu

ślimakowego,

b) przekrój poprzeczny

przez kanał; l — ślimak

dwuzwojowy, 2 —

cylinder, 3 — przekroje w

płaszczyznach

nachylonych umownie pod

kątem O,

p

oraz 2

p

rad —

strzałki wskazują przepływ

tworzywa

uplastycznionego

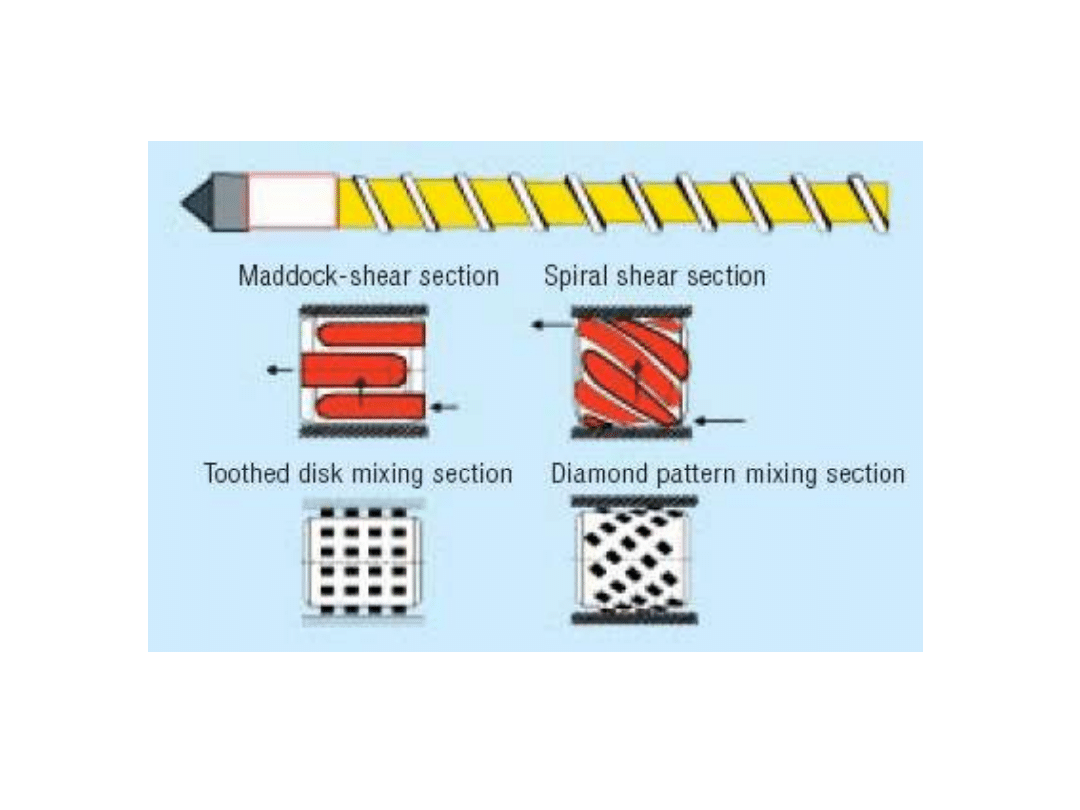

Ślimaki specjalne są zaopatrzone w specjalnej

konstrukcji elementy intensyfikujące ścinanie i mieszanie

tworzywa w układzie jednoślimakowym. Chociaż oba procesy

występują jednocześnie, można podzielić je na elementy, w

których przeważa proces ścinania, i na elementy, w których

dominuje proces mieszania.

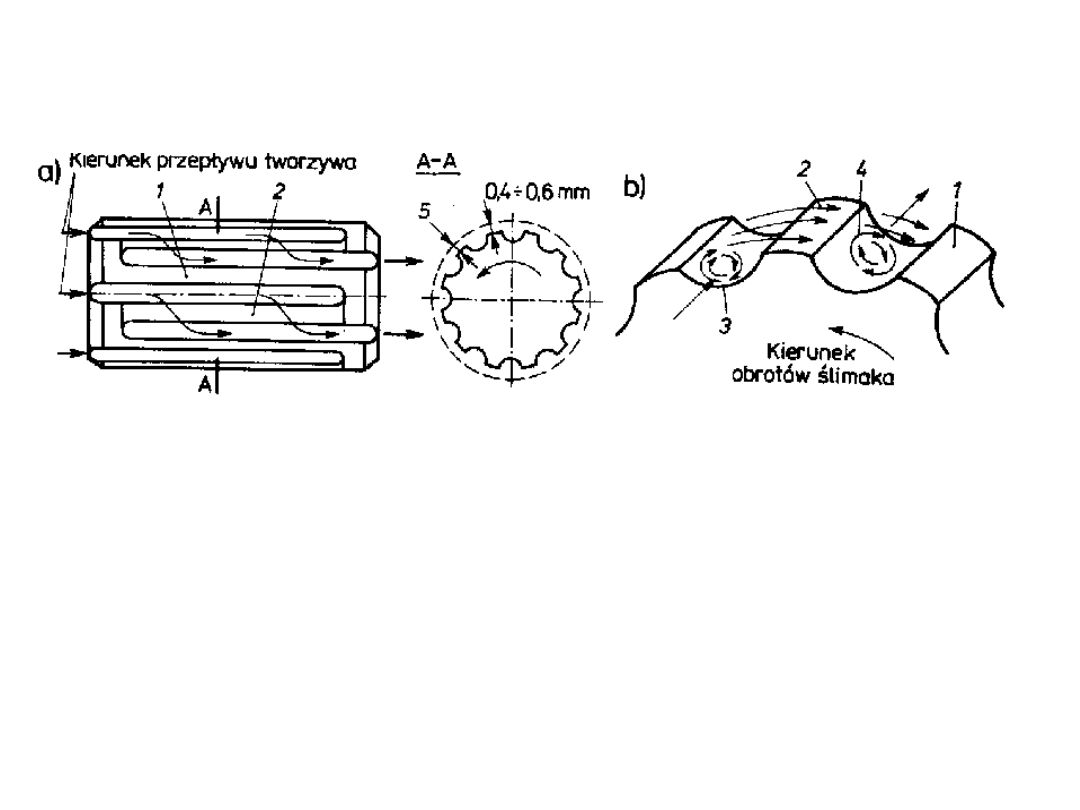

Elementy o przewadze procesu ścinania, zwane

umownie elementami intensywnego ścinania, charakteryzują

się szczelinami, przez które przepływa tworzywo ruchem

zbliżonym do liniowego i ulega intensywnemu ścinaniu.

Umieszcza się je w strefie przemiany.

Schemat: a) budowy pierścienia Maddocka, b) przepływu

tworzywa w pierścieniu; 1 — przegroda zbierająca, 2 —

przegroda ścinająca, 3 — rowek mieszający wlotowy, 4 —

rowek mieszający wylotowy, 5 — odległość pomiędzy

powierzchnią przegrody zbierającej a powierzchnią

wewnętrzną cylindra, równa luzowi ślimaka w cylindrze;

strzałki wskazują kierunek przepływu tworzywa

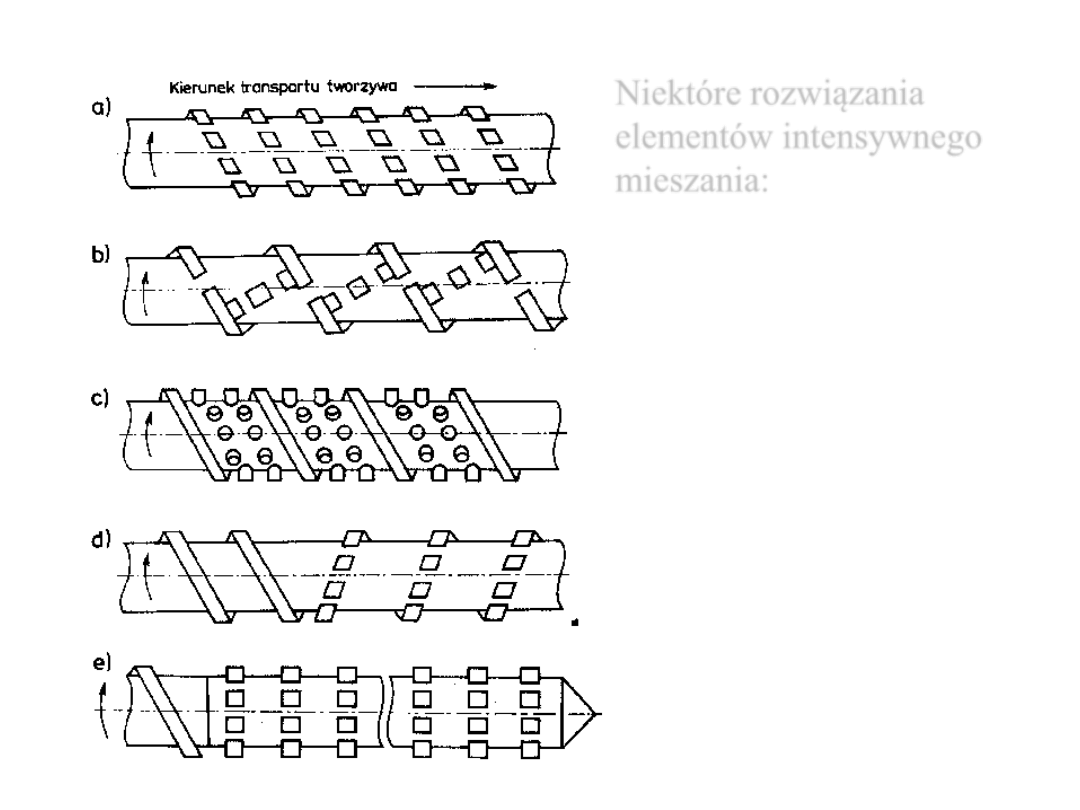

Niektóre rozwiązania

elementów intensywnego

mieszania:

a) ślimak z przeciętymi

zwojami,

b) ślimak z przeciętymi

zwojami i elementami

zaporowymi,

c) ślimak z kołkami w

kanale,

d) ślimak ze zwojami

przeciwbieżnymi

przeciętymi,

e) ślimak z końcówką

mającą przecięte zwoje

poprzeczne

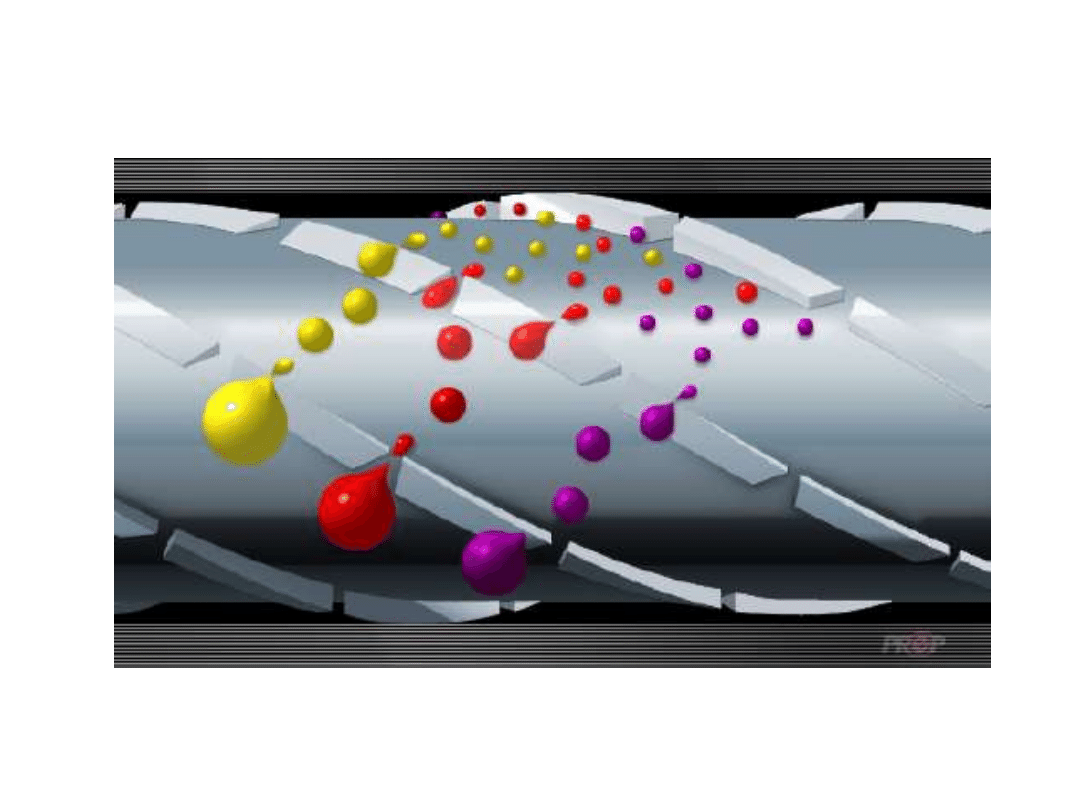

Elementy o przewadze

procesu mieszania, zwane

umownie elementami

intensywnego mieszania,

charakteryzują się z kolei

obszarami, gdzie strumień

przepływającego tworzywa

ulega wielokrotnemu

podziałowi i łączeniu z

dużym udziałem ruchu

obrotowego (zawirowań),

co powoduje intensywne

mieszanie tworzywa.

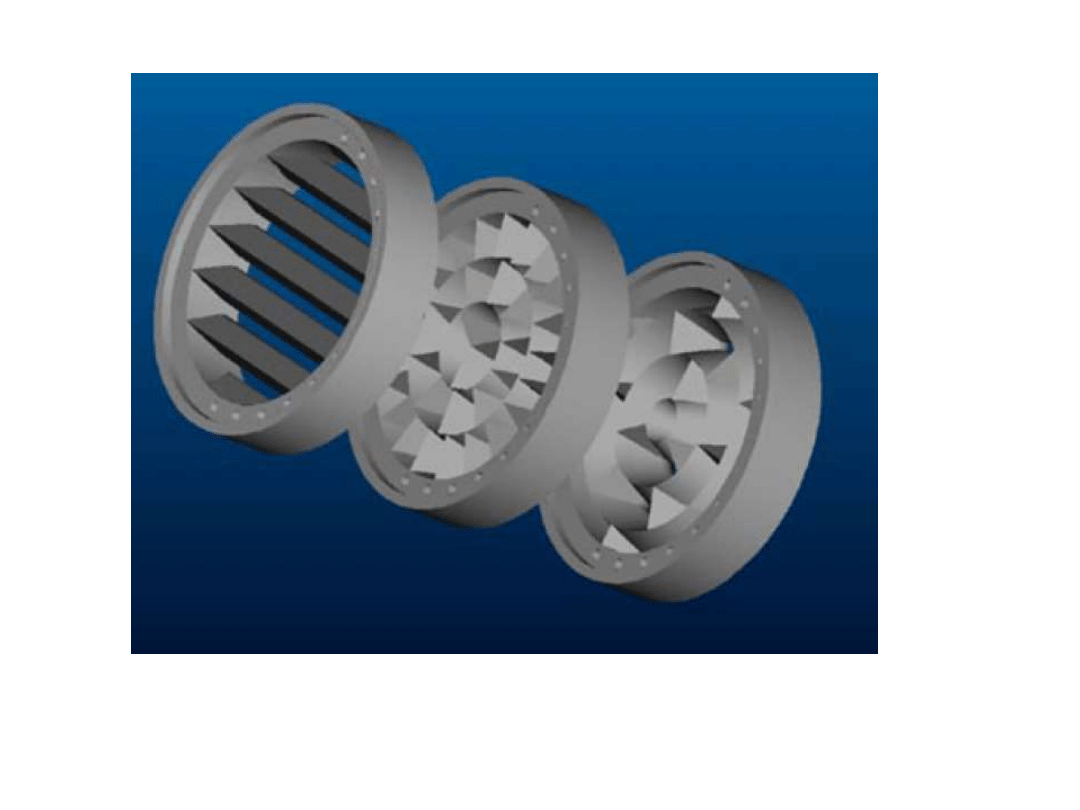

Elementy mieszalnika statycznego do stopów polimerowych

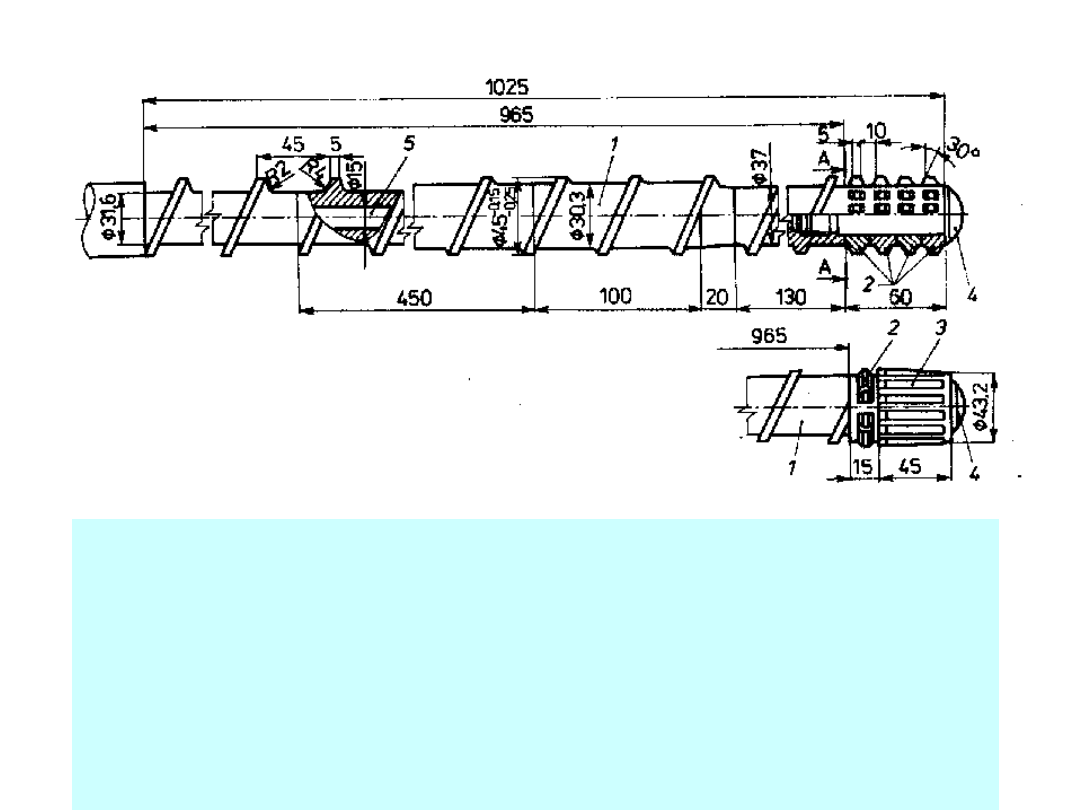

Rozwiązanie

konstrukcyjne

nowoczesnego

ślimaka

przeznaczonego do wytłaczania PE-LD:

1 — cześć robocza o kanale ciągłym, 2 — element

intensywnego mieszania, 3 — element intensywnego ścinania,

4 — końcówka ślimaka, 5 — otwór do chłodzenia ślimaka

sprężonym powietrzem

Tworzywa termoplastyczne

Materiały, które cechuje sprężystość w warunkach oddziaływania

obciążeń zewnętrznych. Odkształcenie trwale spowodowane

ich rozciąganiem może przekraczać 50%.

Termoplasty powyżej zakresu temperatury ich użytkowania

cechuje występowanie obszaru odkształceń plastycznych.

Ogólnie biorąc są one materiałami o strukturze nieusieciowanej,

które powyżej zakresu temperatur ich użytkowania kwalifikują

się do ponownego kształtowania i przetwórstwa.

Do termoplastów zalicza się również elastomery

termoplastyczne, kopolimery oraz mieszaniny polimerów.

Rozróżnia się dwie grupy termoplastów:

•

amorficzne

•

o strukturze częściowo krystalicznej

W przypadku tworzyw amorficznych cząsteczki zachowują stan

nieuporządkowania, przemieszania, podczas gdy dla tworzyw o

budowie częściowo krystalicznej faza krystalitów rozmieszczona jest w

sposób uporządkowany z punktu widzenia składu chemicznego jak i

rozkładu geometrycznego.

Na udział składnika o budowie krystalicznej oddziaływać można

zarówno poprzez stosowanie dodatków, tzw. środków inicjujących

zarodkowanie krystalitów, jak również przez dobór warunków

przetwarzania (temperatury płynnego tworzywa, temperatury formy,

szybkości chłodzenia).

Ponadto występuje zjawisko krystalizacji wtórnej, zmieniające

wielkość udziału krystalitów w strukturze. Stanowi to np. powód

występowania w przypadku polimerów zjawiska skurczu wtórnego,

wskutek którego mają miejsce zmiany zakresu tolerancji wymiarowych

wyprasek. W związku z tym w odniesieniu do materiałów o strukturze

częściowo krystalicznej obserwuje się zjawisko spadku objętości,

trwającego do 24 h po zakończeniu cyklu przetwarzania.

Termoplasty o strukturze amorficznej w wielu przypadkach są słabo

bądź bardzo przezroczyste, o barwie zależnej od rodzaju

zastosowanego barwnika, co spowodowane jest przez zwiększony

odstęp między cząsteczkami.

W wielu przypadkach, są podatne na pękanie pod działaniem

naprężeń, a ponadto nie występuje relaksacja naprężeń (lub jest

bardzo mała). Zachowanie się termoplastów o strukturze częściowo

krystalicznej jest pod tym względem wyraźnie korzystniejsze.

Termoplasty przeznaczone do przetwórstwa mają komponenty

umacniające zwykle postać granulatu, a w przypadku kilku gatunków

również proszku. Prawie wszystkie są również oferowane z

dodatkami wypełniaczy względnie komponentów podnoszących

wytrzymałość.

W zależności od typu, zawierać też mogą środki do impregnacji

przeciwogniowej, dodatki ułatwiające rozformowanie, stabilizatory

chroniące przed działaniem promieniowania ultrafioletowego,

dodatki antystatyczne, preparaty ułatwiające zarodkowanie

krystalitów, chroniące przed działaniem promieniowania

elektromagnetycznego i inne.

Jako wypełniacze lub wzmacniacze można stosować:

•kredę

•mączkę drzewną

•kaolin

•kulki szklane

•włókna szklane

•włókno lniane

•talk

•mączkę kwarcową

•Wollastonit (minerał, krzemian wapnia CaO · SiO

2

)

•mikę

•włókno konopne

Do powszechnie stosowanych metod

przetwórstwa zaliczyć należy:

•wtryskiwanie

•wytłaczanie

•kalandrowanie

•formowanie przez rozdmuchiwanie

•

Wiele termoplastów podczas procesu przetwarzania lub po jego

zakończeniu ulega w różnym stopniu usieciowaniu, w następstwie

czego wykazują one właściwości termoplastyczne tylko

warunkowo.

Usieciowanie następuje w trakcie przetwarzania pod wpływem

środków sieciujących, np. nadtlenków, lub po jego zakończeniu,

pod działaniem promieniowywania. Umożliwia to trwałe

polepszenie wielu właściwości.

Jedną z dziedzin zastosowania tego rodzaju materiałów, np.

usieciowanego polietylenu, jest produkcja rur przeznaczonych do

instalacji ogrzewania podłogowego.

Usieciowane termoplasty oznaczane są literą - X, np. PE-X.

POLIOLEFINY

polietyleny

Polipropyleny

kopolimery etylen/ octan winylu

kopolimery etylen/estry akrylowe

elastomery poliolefinowe.

Pod względem wielkości produkcji polietyleny zajmują pierwsze miejsce

przed wszystkimi polimerami.

Na rynku znajdują się obecnie następujące typy polietylenu:

PE-LD,

polietylen małej gęstości, otrzymywany pod wysokimi

ciśnieniami i w wysokiej temperaturze; polietyleny tego typu mają

cząsteczki

rozgałęzione.

PE-LLD,

liniowy polietylen bardzo małej gęstości, otrzymywany różnymi

metodami.

PE-MD,

polietylen średniej gęstości, wytwarzany przez zmieszanie PE-

LD z PE-HD lub w wyniku kopolimeryzacji.

PE-HD

, polietylen dużej gęstości, wytwarzany pod niskimi ciśnieniami

przy użyciu określnych katalizatorów. Ma on jedynie bardzo

nieznaczne rozgałęzienia i wykazuje wyższy stopień krystaliczności.

PE-HD-HMW

, polietylen niskociśnieniowy dużej gęstości i o dużej

masie molowej.

PE-HD-UHMW,

polietylen niskociśnieniowy dużej gęstości i o

bardzo dużej masie molowej.

EVAC,

kopolimer etylen/octan winylu (dotychczas nazywany

E/VA).

EEAK

, kopolimer etylen/akrylan etylu (dotychczas E/E A).

PE-C,

chlorowany polietylen, stosowany głównie w mieszaninie

z innymi typami polietylenu.

PE-X

(często niepoprawnie nazywany PE-V) -polietylen

usieciowany

Dziedzina zastosowań

Folie

-

75%

Powłoki wytłaczane

-

7%

Wtryskiwanie

-

6%

Izolacje i powłoki kablowe

-

4%

Rury

-

3%

Pojemniki

-

1%

Inne

-

4%

Zakres mas molowych 20000-

600000, długie rozgałęzienia,

średnia długość łańcuchów, średni stopień krystalizacji

PE-LD

Gęstość, g/cm

3

0,918-0,935

MFR 0,1-80 (190/2,16)

PE-LLD

Gęstość, g/cm

3

0,910-0,935

MFR 0,5-25 (190/2,16)

W porównaniu do PE-LD: lepsza odporność na rozdzieranie i

na dalsze rozdzieranie, sztywność, odporność na przebijanie,

jak również odporność na obciążenia dynamiczne w niskiej

temperaturze; lepsza odporność na korozję naprężeniową;

można z niego wytwazać cieńsze folie o grubości do około 5

m

m

PE-MD

Gęstość, g/cm

3

0,942-0,954

MFR MFR 0,3-2 (190/5)

PE-HD

Gęstość, g/cm

3

0,935-0,970

MFR

MFR 0,1-25 (190/2,16)

Zakres mas molowych do około 450000, przeważnie cząsteczki

liniowe, większe długości łańcuchów, wyższy stopień

krystaliczności, twardszy od PE-LD

PE-UHMW

Gęstość, g/cm

3

> 0,935

MFR < 0,01 (190/2,16)

Masa molowa 3-6x10

6

, trudne przetwórstwo, najczęściej

metodą spiekania z prasowaniem, bardzo duża odporność na

obciążenia dynamiczne, bardzo mała ścieralność, mały

współczynnik tarcia, bardzo dobra odporność na działanie

różnych środowisk

Szczególnie w budowie maszyn i elementów narażonych na

duże obciążenia, także dzięki odporności na ścieranie i dobrym

właściwościom poślizgowym, doskonałym tworzywem jest PE-

HD-UHMW.

EVAC

Gęstość, g/cm

3

0,922-0,943

W zależności od zawartości octanu winylu -bardzo elastyczny,

większa odporność na obciążenia dynamiczne, większa

rozciągliwość, lepsza odporność na kurczenie się Duża

elastyczność, bardzo dobra odporność na obciążenia

dynamiczne w niskiej temperaturze

PE-X

Usieciowany PE (zwykle usieciowany nadtlenkiem, ale także

silanem lub promieniowaniem elektronowym), lepsza

odporność na podwyższoną temperaturę i gorącą wodę

(zastosowanie np. do wyrobu rur do ogrzewania podłogowego),

dobra odporność na korozję naprężeniową, lepsza trwałość

wymiarowa i odporność na obciążenia dynamiczne.

Właściwości cieplne

Temperatura mięknienia wg. Vicata °C

PE-LD

70 - 120

PE-LLD

85 - 123

PE-HD

120 - 130

Właściwości elektryczne

PE wykazuje dobre właściwości elektryczne, na które nie ma

wpływu nawet duża wilgotność. Z tego powodu PE stosuje się

często jako materiał izolacyjny dla kabli niskonapięciowych.

Jednak duża oporność elektryczna powoduje gromadzenie się

ładunków elektrostatycznych na powierzchni, co w

niekorzystnych warunkach może prowadzić do wyładowań

iskrowych. Gdy jest to niepożądane, konieczne staje się

dodawanie do PE środków antystatycznych. Ponieważ są one

skuteczne tylko na powierzchni, to ich działanie może zanikać w

wyniku ścierania się podczas użytkowania.

Właściwości optyczne

Częściowo krystaliczne typy PE są nieprzezroczyste do słabo

przeświecających, w zależności od grubości ścianki.

W wyniku szybkiego ochłodzenia podczas przetwórstwa i przede

wszystkim w wyniku dwuosiowego rozciągania podczas

wytłaczania folii można jednak wytwarzać także bardzo

przezroczyste folie lub kształtki, które potem wykazują mniejszy

stopień krystaliczności. Także w tym przypadku duży wpływ na

przezroczystość ma grubość ścianki.

Odporność na działanie różnych środowisk

Dzięki swej niepolarnej budowie PE jest materiałem o dobrej

odporności na działanie różnych środowisk, przy czym odporność PE-

MD i PE-

HD jest lepsza od odporności PE-LD lub PE-LLD.

Odporność na działanie różnych środowisk zależy w pewnym stopniu

od stopnia krystaliczności, a tym samym od gęstości PE. Wyższy

stopień krystaliczności zapewnia lepszą odporność, która jednak

trochę zmniejsza się ze wzrostem temperatury.

PE-

HD jest zatem materiałem bardzo często stosowanym do wyrobu

rur, pojemników, wyrobów pustych i innych elementów, które stykają

się ze środowiskami korodującymi. Specjalna odmiana PE-HD jest

stosowana nie tylko do wyrobu rur, lecz także do wyrobu zbiorników na

paliwo. W Europie około 2/3 wszystkich samochodów osobowych ma

już takie zbiorniki na paliwo.

Wszystkie typy PE wykazują bardzo małą przepuszczalność pary

wodnej i z tego powodu PE jest jednym z najczęściej stosowanych

materiałów opakowaniowych.

Jednak przepuszczalność związków aromatycznych jest znaczna,

dlatego konieczne jest wytwarzanie kompozytów PE z innymi

tworzywami sztucznymi, na przykład z PA. Dotyczy to opakowań

materiałów zawierających duże ilości substancji tłuszczowych,

ponieważ PE-LD i PE-LLD przy dłuższym zetknięciu się z nimi

wykazuje tendencję do przenikania tych substancji.

Odporność na działanie środowisk zmniejsza się nieznacznie w

przypadku kopolimerów, co jednak bardzo zależy od użytego typu

kopolimeru.

Wyszukiwarka

Podobne podstrony:

Tworzywa sztuczne, Oznaczanie wskaźnika szybkości płynięcia tworzyw termoplastycznych, Laboratorium

dupont przetworstwo tworzyw4

dupont przetworstwo tworzyw9

tab imip a4, AiR WIP, IV semestr, PRZTS Przetwórstwo tworzyw sztucznych, projekt

Podstawowym miejscem pracy operatora jest stanowisko obsługi wtryskarki do pracy przetwórstwa tworzy

Przetwórstwo skrobi termoplastycznej na cele opakowaniowe

Tematy i warunki zaliczenia zajęć, Przetwórstwo Tworzyw Sztucznych

PTS wykład 1, Przetwórstwo Tworzyw Sztucznych

EGZAMIN Z PRZETWÓRSTWA TWORZYW SZTUCZNYCH 25, ZiIP, sem 2

dupont przetworstwo tworzyw5

6 dł, Przetwórstwo Tworzyw Sztucznych, Ściągi

przetworstwo tworzyw sztucznych plast box sa

13 tworzywa termoplastyczne

3 OCENA SKURCZU WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

wieleba,przetwórstwo tworzyw sztucznych, skład i klasyfikacja tworzyw sztucznych

Przetwórstwo tworzyw sztucznych

Sprawozdanie Przetwórstwo Tworzyw Sztucznych Cw 3 L5

dupont przetworstwo tworzyw8

IMM 2003 lato bis(2), przetwórstwo tworzyw sztucznych

więcej podobnych podstron