Zbigniew Wasiak

Ć

w i c z e n i e nr 4

WYZNACZANIE STRAT MOCY PRZY PRACY BEZ OBCIĄŻENIA

I OGÓLNEJ SPRAWNOŚCI MASZYNY

Celem ćwiczenia jest poznanie przyczyn występowania strat mocy w wielostopniowym

układzie napędowym maszyny oraz sposobu wyznaczania strat mocy przy pracy bez obciąże-

nia i ogólnej sprawności obrabiarki na przykładzie tokarki.

1. Wprowadzenie

Jednym z sygnałów diagnostycznych, niosącym wiele informacji o stanie maszyny, jest

wartość mocy traconej w łańcuchu kinematycznym napędu jej ruchów, przede wszystkim zaś

w napędzie ruchu głównego. Wartość ta zależy od długości łańcucha kinematycznego, a więc

od rodzaju i liczby ogniw wchodzących w jego skład. Dla poszczególnych egzemplarzy danej

maszyny wartość tych strat będzie zależeć również od jakości montażu, warunków pracy i

stopnia zużycia jej ogniw. Niezbędna jest zatem okresowa kontrola tych strat, w pierwszym

rzędzie po wykonaniu maszyny, a także po remontach i przy okazji wykonywania jej przeglą-

du. Wzrost mocy traconej w łańcuchu kinematycznym napędu wrzeciona może świadczyć o

wadliwym montażu maszyny, niewłaściwych warunkach jej smarowania i wreszcie o stopniu

jej zużycia.

2. Źródła strat mocy w obrabiarkach - bilans energetyczny

Moc pobierana przez silnik obrabiarki przy pracy bez obciążenia jest sumą wszystkich

strat powstających w łańcuchu kinematycznym jej napędu. Jest ona niezbędna do podtrzyma-

nia ruchu maszyny nieobciążonej siłami skrawania. Podczas pracy obrabiarki obciążonej moc

użyteczna na wrzecionie będzie zatem, wskutek strat w napędzie, mniejsza od mocy pobiera-

nej z sieci przez jej silnik. Straty powstające w napędzie wrzeciona odzwierciedla również

współczynnik ogólnej sprawności obrabiarki.

Głównymi źródłami strat mocy w obrabiarkach są ogniwa występujące na drodze od źró-

dła napędu do zespołu wykonawczego - wrzeciona. Są to najczęściej zespoły występujące w

niemal każdej obrabiarce: silnik, przekładnie pasowe i zębate, sprzęgła i hamulce, łożyska

oraz wszystkie elementy wirujące. W przypadku innych obrabiarek mogą to być na przykład

mechanizmy korbowe (dłutownice), jarzmowe (strugarki) oraz zespoły występujące najczę-

ś

ciej w napędzie posuwu: śruba-nakrętka, koło zębate-zębatka, prowadnice itp. Ponadto po-

bierana z sieci moc jest zużywana na napęd zespołów pomocniczych, takich jak pompa oleju,

pompa chłodziwa, transporter wiórów, magazyn narzędziowy, urządzenia do automatycznej

wymiany narzędzi, zmieniacz palet, a także na oświetlenie miejsca pracy, napęd ruchu posu-

wowego i ruchów pomocniczych (np. obrót głowicy narzędziowej), zasilanie układu sterowa-

nia, podświetlenie elementów obsługi itd.

Ź

ródłem napędu ruchu głównego w obrabiarkach są silniki elektryczne, głównie: klatko-

we, trójfazowe silniki asynchroniczne prądu zmiennego lub silniki bocznikowe prądu stałego.

W maszynach starszego typu stosowano przede wszystkim silniki asynchroniczne, w obra-

biarkach sterowanych numerycznie, z uwagi na łatwą zmianę prędkości obrotowej, były to

często silniki prądu stałego. Obecnie następuje powrót do stosowania silników asynchronicz-

nych zasilanych prądem o regulowanej częstotliwości.

Straty mocy w silniku asynchronicznym to przede wszystkim straty w uzwojeniu stojana

(straty w miedzi) i wirnika (straty w żelazie) oraz straty mechaniczne w ułożyskowaniu wir-

nika i napędzie wentylatora chłodzącego silnik. Straty mechaniczne i w żelazie są praktycznie

niezależne od obciążenia. Można je obliczyć na podstawie mocy znamionowej silnika oraz

jego sprawności katalogowej. Przykładowo dla asynchronicznych silników klatkowych prądu

zmiennego straty mocy można obliczyć z zależności (

nie pamiętać tego wzoru

):

(

)

−

+

+

=

∆

2

zn

s

k

100

1

25

0,75

0,0075

-

0,75

2

P

P

η

η

,

(1)

w której: - „P

zn

” i „k” - moc znamionowa w [W], oraz współczynnik obciążenia,

- „

η

” – katalogowa sprawność silnika wyrażona w %.

Obciążenie znamionowe P

zn

(moc znamionowa) silnika jest to największa moc jaką moż-

na pobierać z silnika, teoretycznie w nieskończenie długim okresie pracy, bez obawy jego

zniszczenia (przegrzania) w danych warunkach. Sprawność silnika asynchronicznego zmienia

się wraz ze współczynnikiem „k” jego obciążenia. Przez współczynnik ten rozumie się stosu-

nek mocy rzeczywistej P

rz

, pobieranej z wału silnika do jego mocy znamionowej P

zn

. War-

tość współczynnika „

η

” sprawności silnika asynchronicznego w zależności od współczynnika

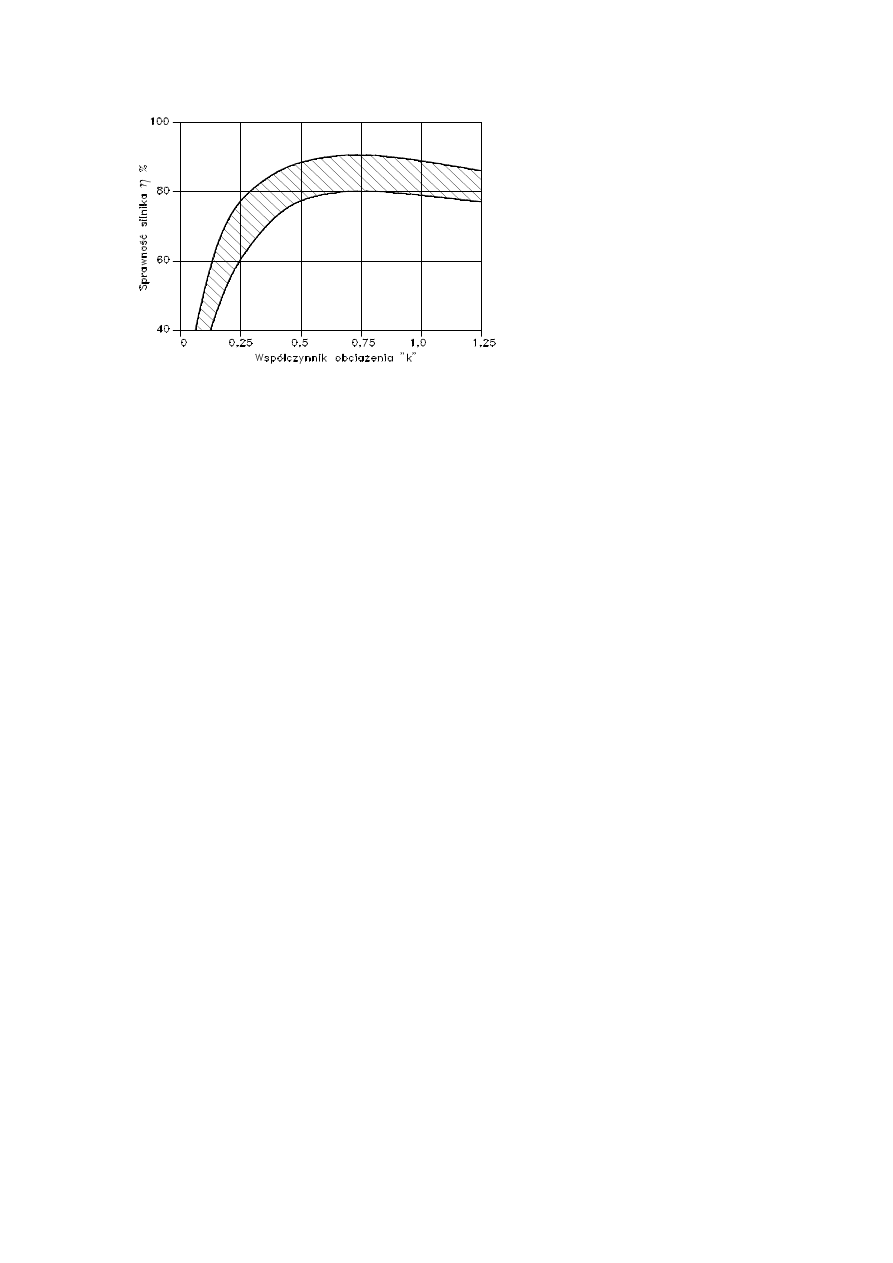

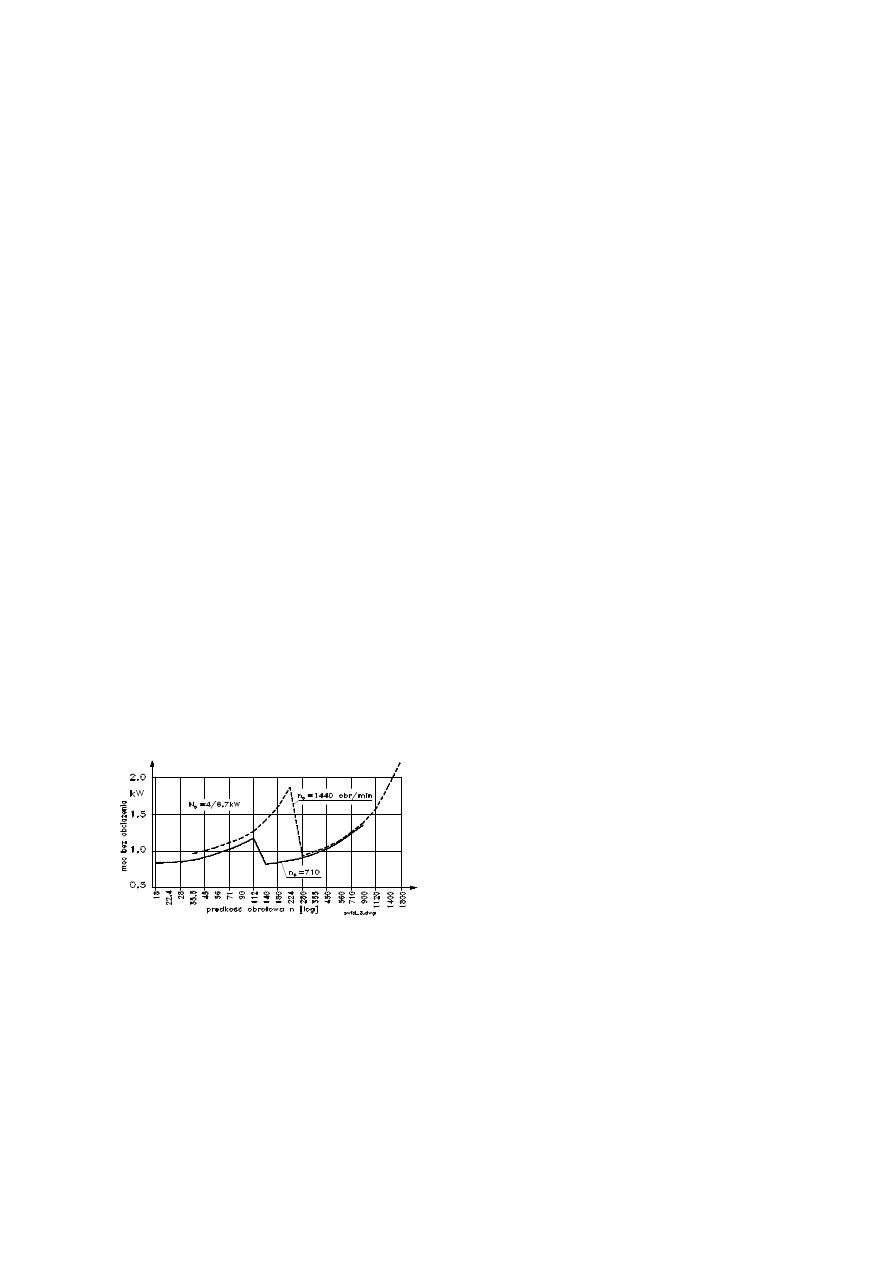

obciążenia „k” przedstawia wykres na rys.1. Sprawność ta, jak widać, jest mała przy małym

obciążeniu silnika, osiąga maksimum przy k

≈

0,75, i wtedy suma strat mechanicznych i strat

w żelazie jest równa stratom w miedzi, przy wyższych obciążeniach sprawność maleje. Przy

dużym przeciążeniu silnika spada ona do zera, a silnik ulega zatrzymaniu. Zakreskowany ob-

szar na rys. 1 ogranicza zmiany współczynnika sprawności dla różnorodnych typów i wielko-

ś

ci silników, stosowanych w obrabiarkach.

W przypadku bocznikowych silni-

ków prądu stałego straty składają się z

czterech głównych części, co zapisano

poniższą zależnością:

∆

P

c

=

∆

P

m

+

∆

P

Fe

+

∆

P

f

+

∆

P

obc

(2),

gdzie: -

∆

P

m

- straty mechaniczne,

-

∆

P

Fe

- straty w żelazie,

-

∆

P

f

- straty wzbudzenia,

-

∆

P

obc

- straty od obciążenia.

Suma strat mechanicznych (

∆

P

m

) i

strat w żelazie (

∆

P

Fe

) nazywa się stra-

tami bez obciążenia. Dochodzą do tego pominięte we wzorze (2) straty dielektryczne i inne,

niezależne od prądu obciążenia, ale są one niewielkie. Straty mechaniczne są spowodowane

tarciem w łożyskach, tarciem szczotek o komutator, tarciem wirnika o powietrze oraz stratami

wentylacyjnymi. Straty w żelazie są sumą strat na histerezę magnetyczną i na prądy wirowe.

Są one proporcjonalne do kwadratu indukcji magnetycznej „B”. Wreszcie straty wzbudzenia

są proporcjonalne do iloczynu rezystancji w obwodzie wzbudzenia i do kwadratu prądu

wzbudzenia.

Straty zależne od obciążenia to straty w uzwojeniu stojana

∆

P

t

i na szczotkach

∆

P

szcz

,

przy czym: -

∆

P

I R

t

t

2

t

=

............................................................................................. (3)

-

∆

P

I e

szcz

t

szcz

=

..................................................................................... (4)

- I

t

, R

t

- prąd płynący w obwodzie twornika i rezystancja obwodu twornika,

- e

szcz

- spadek napięcia na szczotkach.

W obrabiarkach stosuje się, do przenoszenia napędu, przekładnie pasowe: z pasem kli-

nowym, pasem płaskim, a ostatnio coraz częściej i to głównie w obrabiarkach NC, przekład-

nie pasowe z pasem zębatym.

W przekładniach pasowych występują straty mocy spowodowane głównie przeginaniem

pasów na kołach pasowych, histerezą odkształceń materiału pasa, a w przypadku przekładni o

sprzężeniu ciernym (z pasem klinowym i z pasem płaskim) także wskutek nieuniknionego po-

ś

lizgu pasów. Poślizg ten, zwany poślizgiem sprężystym, jest nieunikniony w wyniku różnej

wartości sił działających w cięgnie czynnym i w cięgnie biernym pasa. Jego wartość nie prze-

kracza zwykle 1-2%. W przypadku przeciążenia przekładni pasowej o sprzężeniu ciernym pas

Rys.1. Zależność współczynnika sprawności silnika

asynchronicznego od współczynnika jego

obciążenia

może ślizgać się całą objętością po kole pasowym (poślizg niesprężysty), co wiąże się z szyb-

kim jego zużywaniem się.

W celu zmniejszenia strat w przekładni pasowej zaleca się stosować przełożenia 1:1, a

także unika się stosowania pasów o dużej wysokości, zastępując je większą liczbą pasów

cienkich. O wartości mocy traconej w przekładni pasowej decydują też średnice kół pasowych

oraz właściwy dobór napięcia pasów, a w

przekładniach wielopasowych dodatkowo

odchyłki przełożeń poszczególnych kół pa-

sowych. Ponadto wpływ na wartość traco-

nej mocy mają inne cechy geometryczne

np. kąt opasania koła, własności mecha-

niczne stosowanych pasów oraz właściwy

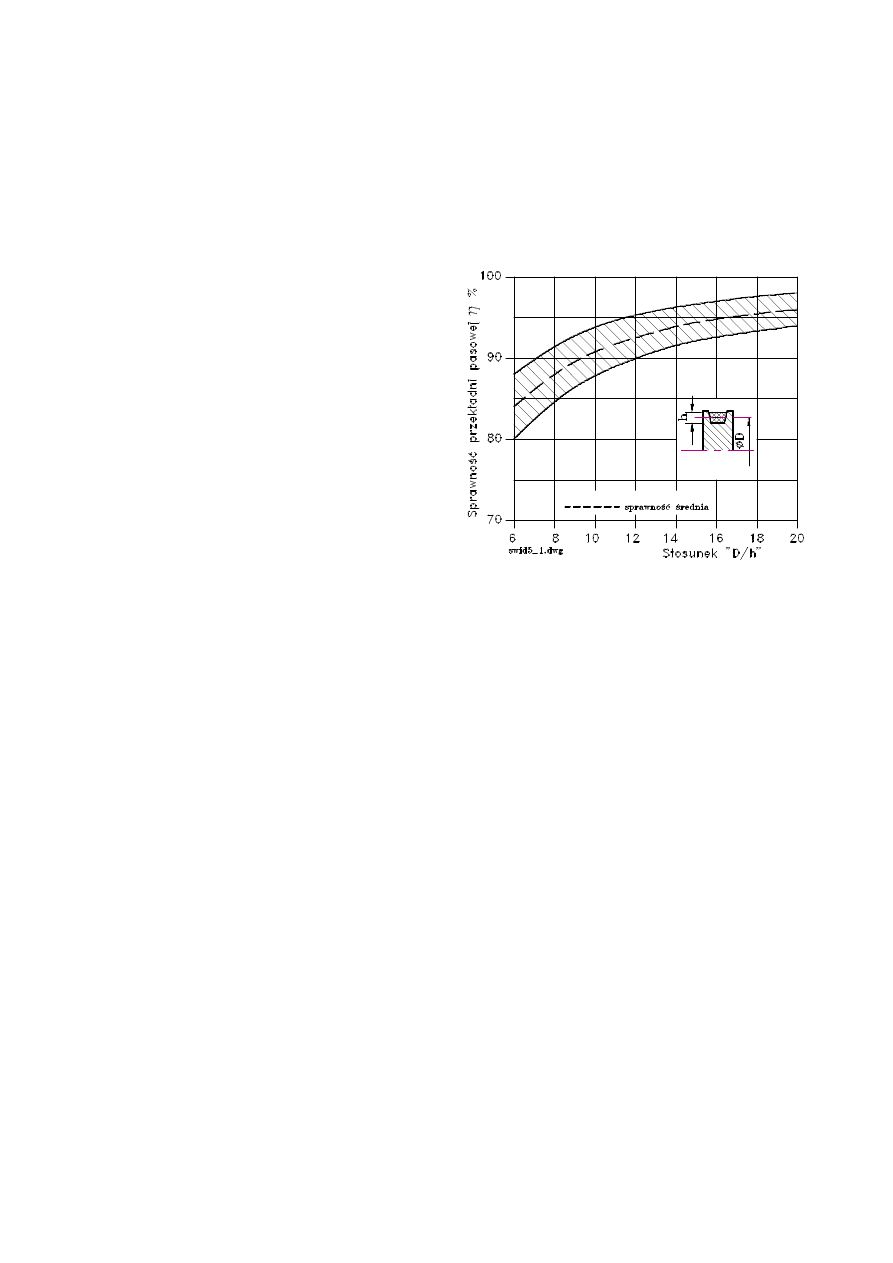

montaż przekładni. Przykład zależności

współczynnika sprawności od najważniej-

szych parametrów przekładni z pasem kli-

nowym - stosunku średnicy kół pasowych

do wysokości pasa pokazano na rys.2.

Ś

rednią wartość współczynnika sprawności zaznaczono linią kreskową, rozrzut zaś wynika z

różnych sił napięcia pasa i różnych cech (mechanicznych, geometrycznych) przekładni.

Przekładnie zębate należą do ogniw występujących niemal w każdym złożonym napędzie

maszyny. Są to ogniwa o wysokiej sprawności, zatem występujące w nich straty mocy nie są

duże. Przyczyną występowania strat mocy w przekładniach zębatych są poślizgi międzyzęb-

ne, praca odkształceń bocznych powierzchni zębów oraz straty hydrodynamiczne wynikające

z obecności czynnika smarującego. Ich wartość zależy od współczynnika tarcia materiału kół,

chropowatości powierzchni zębów, lepkości czynnika smarującego, ilości i sposobu podawa-

nia go do zazębienia, prędkości obwodowej kół, szerokości wieńca, przełożenia, stopnia po-

krycia, prędkości poślizgu oraz od rodzaju przekładni. Ważnym czynnikiem jest tu również

rodzaj i właściwy montaż przekładni zębatej.

W napędzie ruchu głównego obrabiarek stosuje się najczęściej sprzęgła stałe i rozłączne

oraz hamulce. Straty mocy w sprzęgłach stałych są tylko wynikiem tarcia bryły sprzęgła o

otaczające je medium. W hamulcach i sprzęgłach rozłącznych mają one wielorakie przyczyny

i zależą od tego czy sprzęgło pracuje załączone czy też rozłączone. W przypadku załączonych

sprzęgieł wielopłytkowych włączanych mechanicznie straty mocy wynikają z tarcia w me-

chanizmie włączającym (łożysko oporowe i prowadnice widełek). Dla sprzęgieł rozłączonych

Rys.2. Zależność sprawności przekładni pasowej

z pasem klinowym od stosunku średnicy

kół pasowych do wysokości pasa.

(praca bez obciążenia) przyczyną strat, (oprócz mechanizmu włączającego) będzie przypad-

kowe ocieranie płytek o siebie (wskutek niewyważenia, błędów wykonania) oraz tarcie hy-

drodynamiczne w warstwie oleju oraz między olejem a płytkami. Inna zasada włączania

sprzęgieł wielopłytkowych elektromagnetycznych sprawia, że dla załączonego sprzęgła straty

występują w cewce wytwarzającej pole magnetyczne, zaś dla sprzęgieł rozłączonych straty te

wynikają, podobnie jak w sprzęgłach włączanych mechanicznie, z tarcia pomiędzy płytkami

oraz pomiędzy płytkami a olejem. W przypadku elektromagnetycznych sprzęgieł wielopłyt-

kowych występuje zjawisko magnetyzmu szczątkowego. W pracy sprzęgła objawia się ono

tym, że pomimo wyłączenia dopływu prądu do cewki elektromagnesu płytki są dalej dociska-

ne do siebie w wyniku magnetycznej histerezy materiału sprzęgła. Często w takich przypad-

kach (sprzęgłowe nawrotnice w obrabiarkach) część zewnętrzna i wewnętrzna sprzęgła obra-

cają się w przeciwnych kierunkach, co zwiększa ilość traconej w nich mocy. Szczególny

wpływ na wartość mocy traconej w sprzęgłach wielopłytkowych pracujących bez obciążenia

ma ilość oleju i sposób jego doprowadzania do sprzęgieł. Unikać należy odśrodkowego sma-

rowania sprzęgieł. Straty mocy mogą wtedy wzrosnąć nawet dwudziestokrotnie w stosunku

do przypadku smarowania przez polewanie olejem. Ponadto w sprzęgłach rozłącznych i w

hamulcach powstają straty w czasie ich załączania i rozłączania. Są to jednak stany krótko-

trwałe i złożone, zatem nie będą tutaj rozważane.

Straty mocy w łożyskach tocznych są wynikiem tarcia tocznego i ślizgowego elementów

tocznych o bieżnie i o koszyk oraz tarcia hydrodynamicznego. Ten ostatni czynnik ma domi-

nujące znaczenie w przypadku łożysk o dużych gabarytach, pracujących z wysokimi prędko-

ś

ciami obrotowymi. Do takich należą właśnie łożyska wrzecionowe. O wartości strat mocy w

łożysku rozstrzyga jego konstrukcja, wielkość, prędkość obrotowa, obciążenie, ilość i lepkość

czynnika smarującego. Określić je można przybliżoną zależnością:

[W]

,

)

M

(M

P

9,55

n

1

h

µ

+

=

∆

(5)

w której :

M

h

- hydrodynamiczny moment tarcia, w Nm, równy M

10,66 f (10

n)

d

h

0

6

2/3

m

3

=

⋅

⋅ ⋅

⋅

ν

,

M

1

- moment tarcia, w Nm, pochodzący od obciążenia, określony wzorem: M

1

=f

p

·F

0

·d

m

.

W powyższych wzorach oznaczono:

n - prędkość obrotowa łożyska, w obr/min,

f

0

- współczynnik zależny od rodzaju łożyska i sposobu jego smarowania,

ν

- lepkość kinematyczna oleju, zależna od jego temperatury, w m

2

/s (cSt),

d

m

- średnia średnica łożyska, w m,

f

p

- współczynnik zależny od nośności i obciążenia łożyska,

F

0

- obciążenie łożyska w N.

Ponadto przyczyną strat mocy w napędzie ruchu głównego są wszystkie elementy wirują-

ce, a wartość tych strat zależy od wymiarów, kształtu i prędkości obrotowej tych elementów.

Mogą tu występować również inne ogniwa, nie omówione powyżej. Należy pamiętać także o

urządzeniach pomocniczych, które choć nie uczestniczą w przenoszeniu ruchu od silnika do

zespołu roboczego (np. wrzeciona), to mogą być przyczyną znacznych strat mocy i obniżenia

sprawności maszyny.

Ogólnie straty mocy w łańcuchu ruchu głównego zależą od wielu czynników, takich jak:

liczba i rodzaj ogniw, ich prędkość obrotowa, dokładność wykonania wzajemnie współpracu-

jących elementów, dokładność montażu, rodzaj pasowań, sposób smarowania i ilość czynnika

smarującego, temperatura pracy maszyny i inne. W przypadku prostych ogniw kinematycz-

nych straty te rosną wraz ze wzrostem prędkości obrotowej ogniwa. Nie można jednak od-

nieść tej zależności do mechanizmów złożonych, składających się z większej liczby ogniw

prostych. Wynika to przede wszystkim z różnej prędkości wirowania poszczególnych wałków

i przekładni pośrednich, występujących pomiędzy silnikiem i wrzecionem.

Wynikiem strat występujących w układzie napędowym jest to, że część mocy elektrycznej

P

el

jest rozpraszana w maszynie i do wykorzystania pozostaje tylko pozostała część jako moc

efektywna. Uogólniając pojęcie strat mocy przyjmuje się dla rozważań teoretycznych, że na

moc elektryczną, pobieraną przez silnik napędowy z sieci, składa się moc efektywna, w przy-

padku obrabiarek niezbędna do prowadzenia procesu skrawania, straty w silniku i straty w

układzie napędowym. Straty te rozbija się na dwa składniki, a mianowicie: straty mocy przy

pracy bez obciążenia i dodatkowe straty wynikające z obciążenia maszyny. Pierwsze są nieza-

leżne od obciążenia, drugie zaś wzrastają liniowo wraz z obciążeniem. Moc elektryczną moż-

na zapisać zatem jako sumę pięciu składników:

P

el

= (P

ls

+ P

ld

) + (P

l

+ P

d

) + P

ef

,

(6)

przy czym przyjęto oznaczenia:

- P

ls

- moc zużywana na pracę silnika bez obciążenia,

- P

ld

- dodatkowe straty w silniku obciążonym (są to głównie straty elektryczne),

- P

l

- moc zużywana na pokonanie oporów ruchu obrabiarki przy pracy bez obciążenia,

- P

d

- dodatkowe straty w mechanizmach obrabiarki obciążonej, wzrastają one wraz z ob-

ciążeniem,

- P

ef

- efektywna moc obrabiarki.

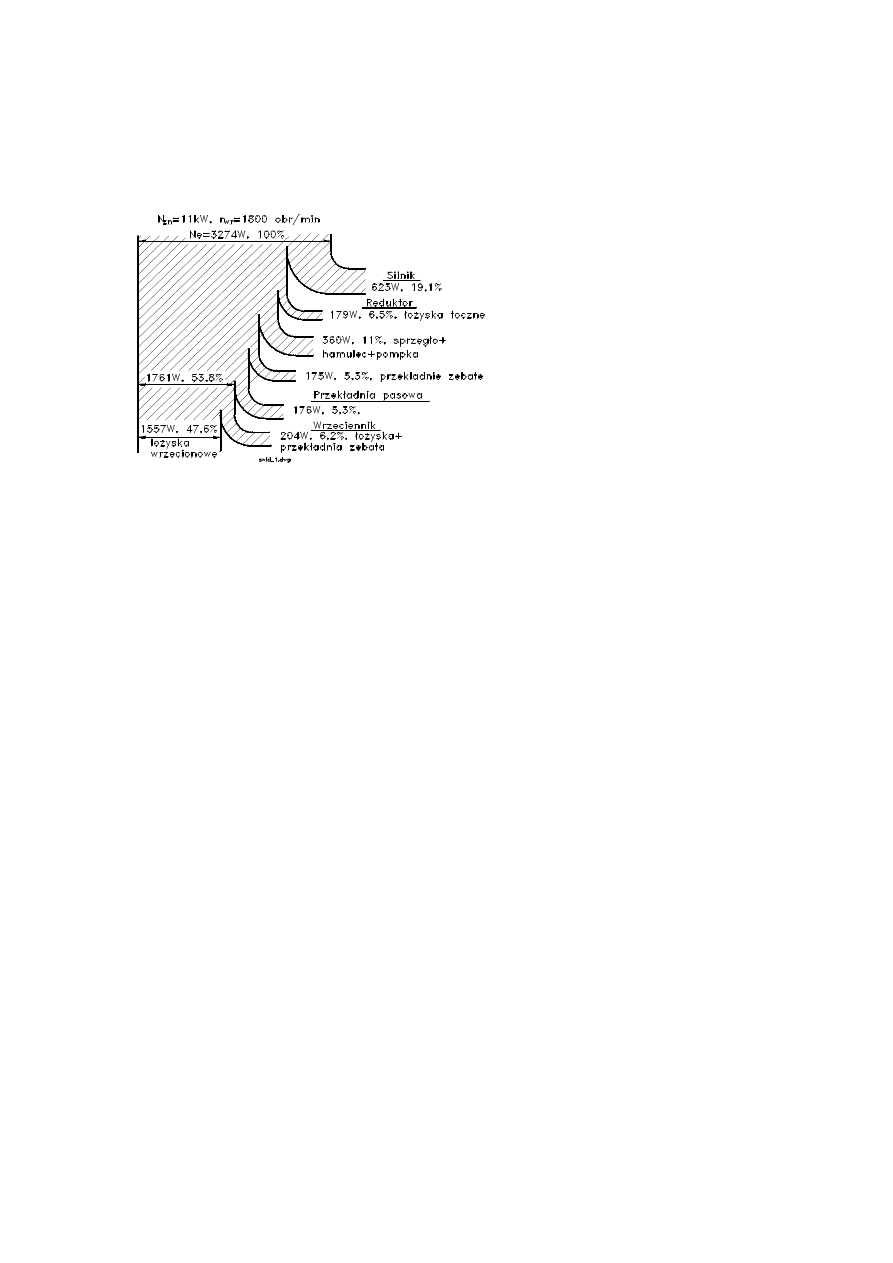

Straty mocy w poszczególnych ogniwach napędu wrzeciona dobrze obrazuje bilans ener-

getyczny (wykres Sankey'a). Przykładowo bilans ten dla głównego napędu tokarki TUR-50

przy prędkości wrzeciona n

WR

= 1800 obr/min przedstawia rys.3. Napęd tej tokarki składa się

z dwubiegowego silnika asynchroniczne-

go o mocy znamionowej P

zn

= 6 lub 11

kW, dziewięciostopniowego reduktora z

nawrotnicą, przekładni pasowej, prze-

kładni (dwójka na trzech wałkach) we

wrzecienniku oraz z wrzeciona. Wykres

pokazuje ilościowy i procentowy rozpływ

mocy pobieranej z sieci przez silnik na

poszczególne ogniwa napędu maszyny

przy pracy bez jej obciążenia. Na szcze-

gólną uwagę zasługuje znaczny, bo wy-

noszący prawie 50%, pobór mocy przez

łożyska wrzecionowe.

3. Warunki prowadzenia pomiarów

Wyznaczanie strat mocy przy pracy bez obciążenia i ogólnej sprawności obrabiarki jest

przedmiotem, wydanej w 1966 roku, polskiej normy PN-66/M-55606. Podano w niej ogólne

warunki pomiaru, a to: należy stosować watomierze klasy 0,5 lub 0,1, przekładniki napięcio-

we i prądowe klasy 0,5, woltomierze i amperomierze klasy 0,5 lub 0,1. Zakresy pomiarowe

tych przyrządów dobierać tak, by wychylenie wskazówki analogowego przyrządu pomiaro-

wego znajdowało się w zakresie od połowy do pełnego wychylenia wskazówki aparatu po-

miarowego. Norma podaje również warunki przygotowania obrabiarki do pomiaru. Pomiary

powinno prowadzić się na obrabiarce całkowicie zmontowanej, ustawionej w sposób trwały

na podłożu, podłączonej do sieci i mającej odpowiednie zapasy smarów w miejscach podlega-

jących smarowaniu. Na wrzecionie należy pozostawić tylko wyposażenie zamocowane na

nim na stałe. W protokole należy podać ponadto jakie mechanizmy dodatkowe są napędzane

przez silnik napędowy układu kinematycznego napędu wrzecion, np. pompa smarownicza,

pompa chłodzenia, skrzynka posuwu (jeśli nie można jej odłączyć) i inne.

Pomiary należy prowadzić w warunkach cieplnych, odpowiadających normalnej pracy

badanej obrabiarki. Sposób osiągnięcia równowagi cieplnej określa producent obrabiarki.

Uważa się, że obrabiarka osiągnęła równowagę cieplną, jeśli zmiana temperatury oleju w

Rys.3. Bilans strat energetycznych napędu głów-

nego tokarki TUR-50 przy pracy bez obcią-

żenia.

punkcie charakterystycznym (najczęściej przedni węzeł łożyskowy wrzeciona), lub zmiana

poboru mocy nie przekraczają 2% w ciągu ostatnich 15 minut pracy. Norma podaje również

zależności niezbędne do wyznaczania momentu obciążającego wrzeciono, mocy efektywnej i

elektrycznej, oraz sprawności. Podano w niej także kolejność przeprowadzania pomiarów,

przykładowe protokoły z pomiarów w postaci tabel wyników oraz wykresów ułatwiających

analizę i porównywanie otrzymanych wyników.

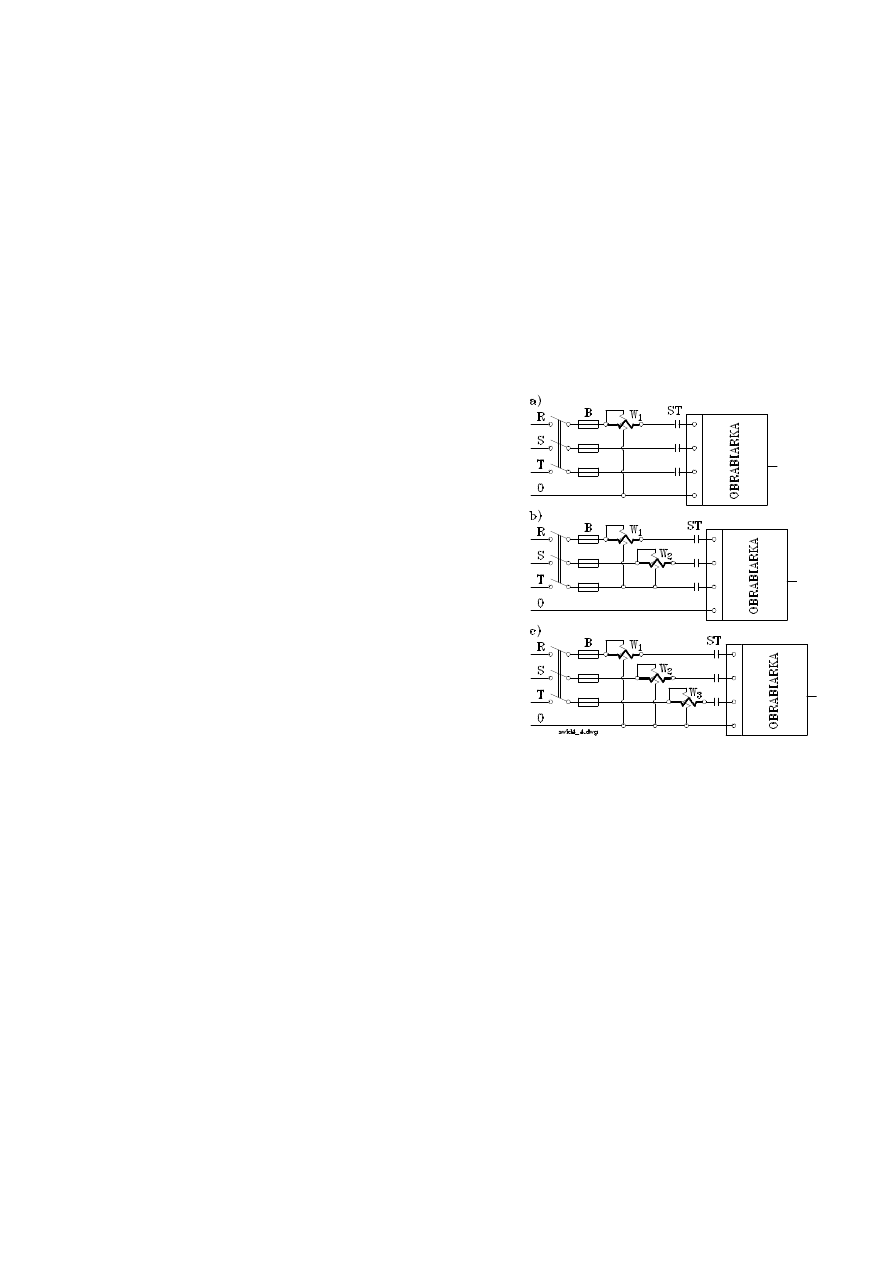

Do pomiaru mocy pobieranej przez silnik asynchroniczny, zarówno przy obciążeniu

wrzeciona obrabiarki, jak i przy pracy bez obciążenia stosuje się jeden, dwa (układ Aron’a)

lub trzy watomierze. Stosowanie jednego watomierza zakłada równomierne obciążenie

wszystkich faz, mierzy się wtedy moc pobieraną z

jednej z faz a uzyskany wynik należy pomnożyć

przez 3. W przypadku nierównomiernego obciążenia

faz wynik pomiaru może być obarczony dużym błę-

dem. Schemat układu pomiarowego pokazuje rys.4a.

Należy przestrzegać zasady, że watomierze włącza

się pomiędzy bezpieczniki „B” i styczniki „ST” elek-

trycznego układu zasilania obrabiarki. Cewkę prą-

dową watomierza (oznaczoną łamaną linią grubą)

włącza się szeregowo w wybraną fazę np. „R”, zaś

cewkę napięciową (linia łamana cienka) pomiędzy tę

fazę i przewód zerowy. Wspomniana norma nie za-

leca stosowania takiego sposobu pomiaru mocy.

Może on służyć tylko do pomiarów wstępnych i

orientacyjnych.

Układ Aron’a wykorzystuje, do pomiaru mocy pobieranej przez silnik, dwa watomierze.

Schemat ich połączenia pokazuje rys. 4b. Cewki prądowe watomierzy W

1

i W

2

włącza się

szeregowo w dwie wybrane fazy układu zasilania (np. R i S na rys.4b), zaś cewki napięciowe

odpowiednio pomiędzy te fazy (R i S) oraz trzecią fazę (T), w którą nie włączono cewki prą-

dowej. Przewód zerowy, w przypadku tego pomiaru, jest niewykorzystany. Całkowita moc

pobierana przez silnik jest wtedy sumą mocy wskazywanych przez obydwa watomierze. Jeśli

jeden z watomierzy wskazuje moc ujemną to należy zmienić kierunek przepływu prądu przez

jego cewkę prądową, odczytać wskazanie tego watomierza i dodać do wskazania watomierza

drugiego, ale ze znakiem ujemnym.

Rys.4. Schematy połączeń watomierzy dla

pomiaru mocy: a) jednym wato-

mierzem, b) w układzie Aron’a, c)

trzema watomierzami

Układ z trzema watomierzami (rys. 4c) wymaga dostępu do przewodu zerowego. Jest on

trzykrotnym powieleniem układu z rys. 4a. Każdy z watomierzy mierzy wtedy moc pobieraną

z jednej fazy a moc całkowita jest sumą wskazań każdego z nich.

Aby dokonać odczytu mocy z watomierzy należy wyznaczyć „stałą” każdego z nich. Sta-

ła ta jest stosunkiem iloczynu zakresu pomiarowego cewek prądowej i napięciowej przez

liczbę działek na skali watomierza. Zakresy pomiarowe cewek należy odczytać z watomierzy.

Należy pamiętać, że w czasie rozruchu maszyny silnik pobiera znacznie większy prąd niż

w czasie pracy ustalonej. Aby nie uszkodzić cewek prądowych watomierzy należy, w czasie

rozruchu i hamowania, zbocznikować cewki prądowe watomierzy, zabezpieczając je przed

przeciążeniem. Zwykle watomierze posiadają, umieszczone na pulpicie, przełączniki lub koł-

ki służące do bocznikowania cewek prądowych.

4. Wyznaczanie strat mocy przy pracy bez obciążenia

Straty mocy napędu ruchu głównego przy pracy obrabiarki bez obciążenia są równe

mocy pobieranej z sieci przez silnik napędu ruchu głównego, gdy obrabiarka nie wyko-

nuje żadnej pracy użytecznej. Z definicji tej korzysta się przy wyznaczaniu strat mocy

napędu bez obciążenia. Pomiar taki jest powszechnie wykorzystywany do oceny maszyny,

ponieważ jest prosty w wykonaniu i dostarcza wielu obiektywnych informacji o jej jakości.

Pomiar strat mocy przy pracy bez obciążenia prowadzi się dla każdej prędkości obroto-

wej w kolejności od najniższej do najwyższej, przy czym odczytu dokonuje się po 60s od

osiągnięcia przez wrzeciono ustalonej prędkości obrotowej na danym stopniu. Prędkości no-

minalne n

WR

i zmierzone moce

∆

P zapisuje się w

protokole pomiarowym, a na ich podstawie sporzą-

dza się wykres

∆

P=f(n

WR

). Pomiary należy wyko-

nać dla obu prędkości obrotowych silnika napędo-

wego. Przykład wykresu uzyskanego z pomiarów

na tokarce TUD-50, o mocy znamionowej silnika 4

lub 6,7kW, przedstawia rys.5. Aby wyjaśnić przy-

czynę niemonotonicznego przebiegu zmian strat

mocy wraz ze wzrostem prędkości obrotowej wrzeciona (uskoki podobne do zębów piły) na-

leży prześledzić schemat kinematyczny i wykres prędkości zamieszczony na rys.6.

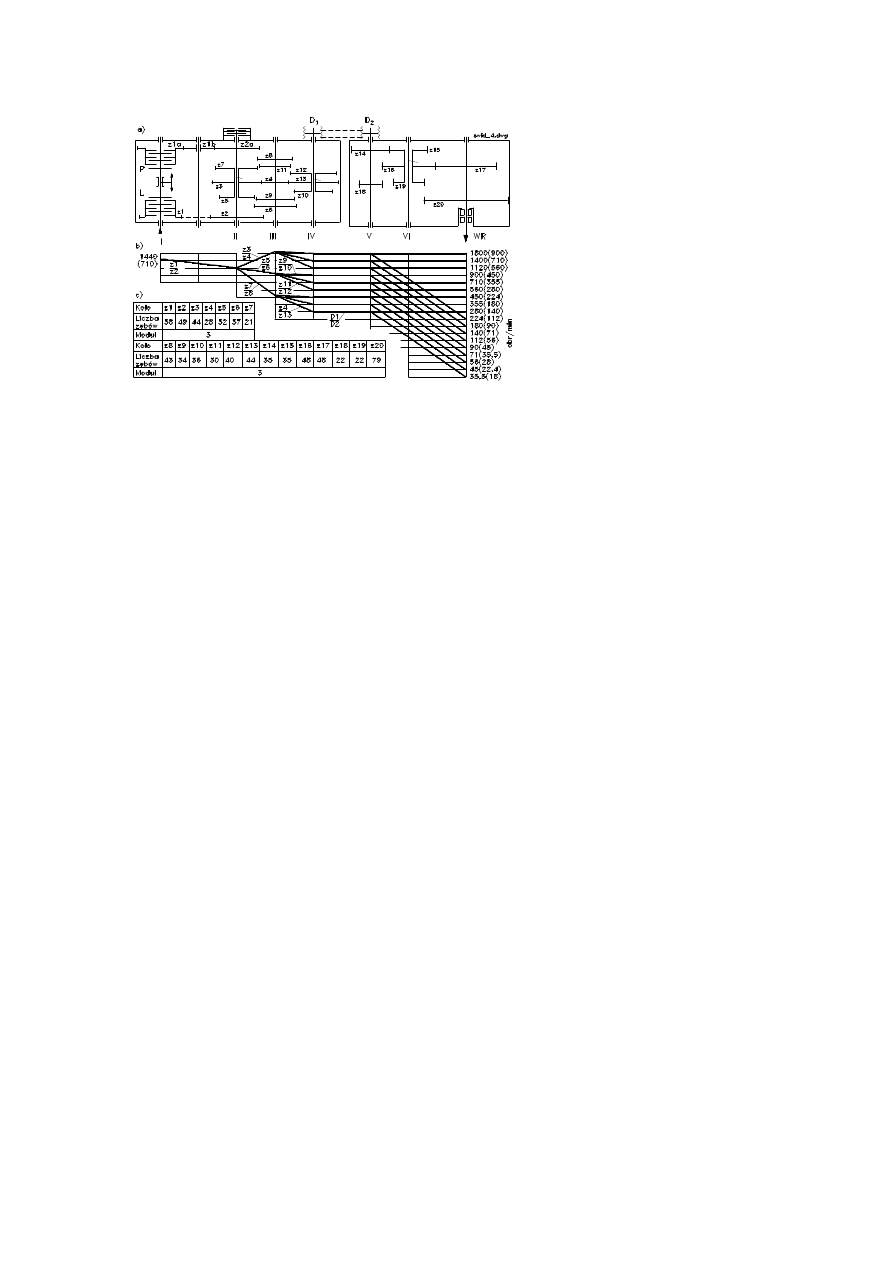

Napęd z dwubiegowego silnika asynchronicznego o prędkości nominalnej 710 lub 1440

obr/min (wejście napędu na rys.6a zaznaczono strzałką) jest przenoszony w reduktorze przez

nawrotnicę sprzęgłową z kołami zębatymi (sprzęgła L i P oraz koła zębate z

1

, z

2

bądź z

1a

, z

1b

,

Rys.5. Przykład zależności strat mocy bez

obciążenia od prędkości obrotowej

wrzeciona tokarki TUD-50

z

2a

), następnie przez trójkę przesuwną

(z

3

- z

4

lub z

5

- z

6

lub z

7

- z

8

) oraz

przez trójkę z

9

- z

10

lub z

4

- z

13

lub z

11

- z

12

do przekładni pasowej D

1

- D

2

. Z

przekładni tej napęd wchodzi do

wrzeciennika,

gdzie

umieszczono

dwójkę na trzech wałkach dającą

przełożenie 1:1 (koła z

14

- z

15

i z

16

-

z

17

) lub przełożenie 1:8 (koła z

18

- z

16

i z

19

- z

20

).

W sumie na wrzecionie można

uzyskać 36 prędkości w zakresie od 18 do 1800 obr/min, stopniowanych według ciągu geo-

metrycznego o ilorazie 1,26. Tylko trzy najniższe i trzy najwyższe prędkości można uzyskać

odpowiednio tylko z I-go lub z II-go biegu silnika, pozostałe można uzyskać z obu prędkości

silnika. Zatem wrzeciono posiada 21 różnych prędkości, bowiem 15 prędkości uzyskać można

dwoma drogami (z obu biegów silnika). Na podstawie przedstawionego w części a) rys.6

schematu kinematycznego i podanej w części c) liczby zębów kół można sporządzić wykres

przełożeń, podany w części b). Pokazuje on z jakimi prędkościami obrotowymi mogą wiro-

wać wałki i inne ogniwa układu napędowego oraz jaką drogą można uzyskać na wrzecionie

wybraną prędkość obrotową. Wynika z niego, że wraz ze wzrostem prędkości obrotowej

wrzeciona od 18 do 112 obr/min (I-szy bieg silnika) oraz od 35,5 do 224 obr/min rosną pręd-

kości obrotowe ogniw pośrednich napędu wrzeciona. Te najwyższe prędkości (112 lub 224

obr/min) wrzeciona, uzyskuje się przy przełożeniu 1:8 we wrzecienniku, i przy najwyższych

prędkościach wielu ogniw pośredniczących (np. przekładni pasowej). Stąd na wykresie na

rys.5 prędkościom 112 i 224 obr/min odpowiadają duże wartości strat mocy. Kolejne, o 1 sto-

pień wyższe prędkości, a mianowicie 140 obr/min z pierwszego biegu silnika oraz 280 z dru-

giego biegu uzyskuje się przy skrajnie różnej drodze przeniesienia napędu. Przełożenie we

wrzecienniku wynosi wtedy 1:1, a wszystkie ogniwa pośrednie (w tym również przekładnia

pasowa) wirują teraz z najniższymi prędkościami obrotowymi. Powoduje to w efekcie

zmniejszenie strat mocy w całym napędzie. Dalszy wzrost prędkości obrotowej wrzeciona

uzyskuje się przy stopniowym podwyższaniu prędkości wirowania ogniw pośrednich układu

napędowego, czemu odpowiada temu dalszy wzrost strat mocy. Objaśnienie przebiegu linii

wykresu pokazanego przykładowo na rys.5 wymaga każdorazowo analizy schematu układu

Rys.6. Schemat kinematyczny i wykres prędkości

układu kinematycznego tokarek TUD-50 i

TUR-50

napędowego. Analiza taka jest niezbędna szczególnie w przypadku złożonych układów napę-

dowych.

Należy zwrócić uwagę, że dla zwiększenia czytelności wykresu z rys.5 na osi prędkości

obrotowych naniesiono skalę logarytmiczną. Korzystając z własności ciągu geometrycznego,

którego wyrazy po zlogarytmowaniu stają się ciągiem arytmetycznym, wystarczy na osi tej

nanieść kreski w równych odstępach od siebie i opisać je kolejnymi prędkościami obroto-

wymi.

5. Wyznaczanie ogólnej sprawności łańcucha napędu wrzeciona obrabiarki

Ogólną sprawność łańcucha napędu wrzeciona definiuje się jako stosunek mocy efek-

tywnej, niezbędnej do wykonania pracy skrawania, do mocy elektrycznej, pobieranej

przez silnik z sieci. Ponieważ moc posuwu jest najczęściej ułamkiem procenta mocy ruchu

głównego przyjmuje się za moc efektywną - moc ruchu głównego, odbieraną z wrzeciona.

Wymieniona już w pkt.3 norma PN-66/M-55606 podaje także warunki prowadzenia pomia-

rów ogólnej sprawności układów kinematycznych napędów wrzecion. Dla obciążenia obra-

biarki mocą efektywną i zmierzenia wartości tej mocy obciąża się wrzeciono momentem ha-

mującym, wywieranym przez hamulec oraz mierzy się prędkość obrotową wrzeciona. Moc

efektywną oblicza się ze wzoru:

9550

n

M

P

WR

h

e

⋅

=

[kW], w którym

(7)

M

h

- moment hamujący w [Nm], wywierany na wrzeciono,

n

WR

- prędkość obrotowa w [obr/min] wrzeciona przy danym obciążeniu.

Moc elektryczną P

el

, pobieraną z sieci, wyznacza się, w przypadku silnika asynchronicz-

nego, za pomocą dwu watomierzy (układ Aron’a), w przypadku zaś silnika prądu stałego za

pomocą amperomierza i woltomierza. Sprawność układu napędowego wynosi:

el

e

P

P

=

η

· 100%.

(8)

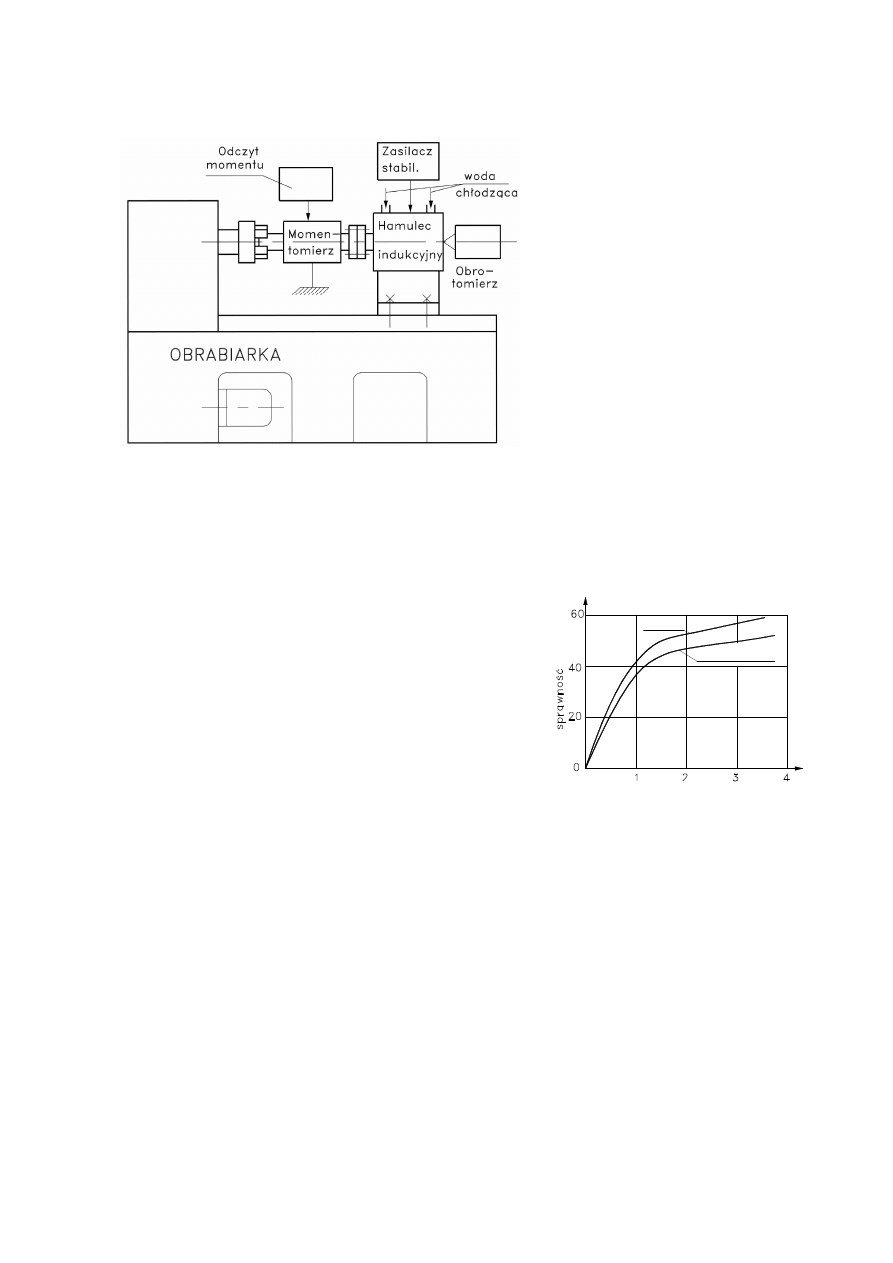

Wyznaczanie ogólnej sprawności układu napędu wrzeciona zostanie przeprowadzone dla

tokarki TUR-50, której wrzeciono jest napędzane silnikiem asynchronicznym dwubiegowym

o prędkościach nominalnych 1440 lub 710 obr/min oraz mocach znamionowych 11 kW lub 6

kW. Pomiaru mocy elektrycznej będzie się dokonywać układem dwu watomierzy. Do obcią-

ż

ania wrzeciona momentem zastosowano w tym przypadku hamulec indukcyjny (p. rys.7),

który, zasilany poprzez zasilacz stabilizowany, umożliwia uzyskanie momentu hamującego w

zakresie od M

h

=M

min

do M

max

. Do pomiaru tego momentu stosuje się momentomierz tenso-

metryczy, zaś odczytu wartości momentu dokonuje się (po wyznaczeniu stałej) na woltomie-

rzu pomiarowym. Można też wyznaczyć moment hamujący w sposób przybliżony, na pod-

stawie wielkości prądu płynącego z

zasilacza stabilizowanego przez cew-

ki hamulca, mnożąc jego wartość

przez stałą 34Nm/A (Niutonometry

na amper). Do pomiaru rzeczywistej

prędkości obrotowej należy stosować

obrotomierz (multitachometr) cyfro-

wy. Obrabiarka powinna być przygo-

towana do pomiaru zgodnie z opisem

w pkt.3 i w stanie cieplnie ustalonym.

Sprawność należy wyznaczyć dla kil-

ku wskazanych prędkości wrzeciona

obrabiarki, obciążając ją w każdym przypadku kilkoma wartościami momentu hamującego.

6. Opracowanie wyników pomiarów

Podstawą do opracowania wyników pomiarów są

prawidłowo wypełnione tabele, które zawiera arkusz

sprawozdania. Opierając się na uzyskanych wartościach

liczbowych należy:

- dokonać pomiarów i obliczyć straty mocy przy pracy

obrabiarki bez obciążenia dla wszystkich prędkości

obrotowych jej wrzeciona,

- obliczyć moc elektryczną pobieraną przez silnik ob-

rabiarki obciążonej i moc efektywną oraz określić

ogólną sprawność obrabiarki,

- wykonać wykresy strat mocy obrabiarki przy pracy bez obciążenia w układzie

∆

P=f(n

WR

),

przykład wykresu podano na rys.5,

- sporządzić wykres ogólnej sprawności obrabiarki w funkcji mocy efektywnej P

e

według

przykładu z rys.8,

- omówić uzyskane zależności i podać wnioski z ćwiczenia.

instr’4.doc

Poniżej zamieszczono wzór sprawozdania, które studenci wypełnią w czasie ćwiczenia. Dla

sprawnego przeprowadzenia ćwiczenia proszę zapoznać się z treścią tego sprawozdania.

Ostatnia część instrukcji zawiera zestaw pytań kontrolnych z ćwiczenia.

Rys.7. Stanowisko do pomiaru efektywnej mocy obra-

biarki

n=560

%

kW

710 obr/min

el

Rys.8. Przykład zależności ogólnej

sprawności obrabiarki od

mocy efektywnej

moc efektywna P

e

POLITECHNIKA WROCŁAWSKA

Imię i Nazwisko

. . . . . . . . . . . . . . .

I n s t y t u t

. . . . . . . . . . . . . . . . . . . . . . . . . .

Technologii Maszyn i Automatyzacji

Studia

. . . . . . . . . . . . . . . . . . . . .

Rok

. . . . . . .

Grupa lab

. . . . . . . . . .

Data ćwiczenia

. . . . . . . . . . . . . . . .

Ć w i c z e n i e nr 12 (4, 9)

WYZNACZANIE STRAT MOCY PRZY PRACY BEZ OBCIĄŻENIA

I OGÓLNEJ SPRAWNOŚCI OBRABIARKI

1. Wykaz aparatury pomiarowej

1. Watomierz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Obrotomierz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Tokarka TUD-40 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

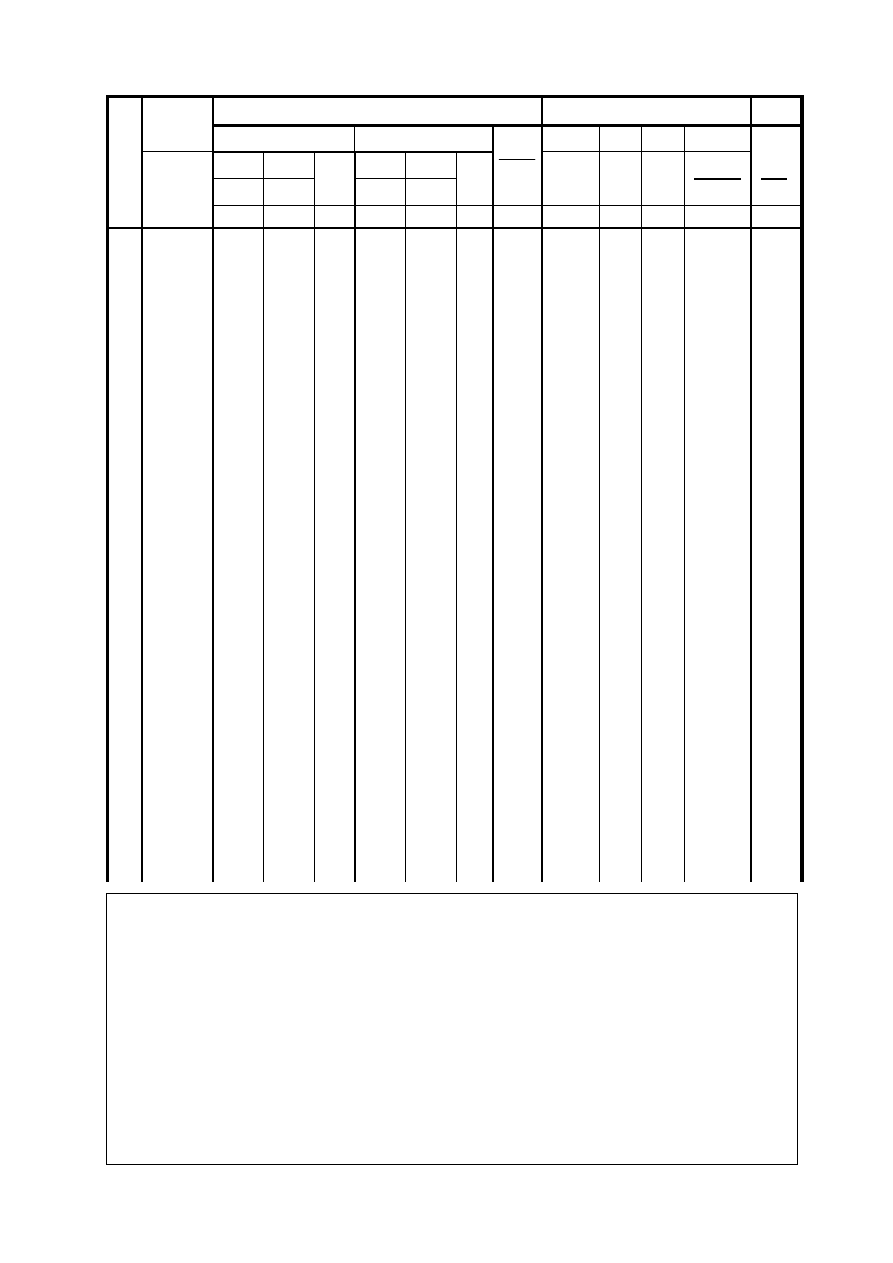

2. Tabele wyników pomiarów

2.1. Pomiar strat mocy obrabiarki przy pracy bez obciążenia

I bieg silnika (n

zn

=710 obr/min)

II bieg silnika (n

zn

=1440 obr/min)

Lp.

n

WR

∆

P [W]

n

WR

∆

P [W]

stała c

działki i

3*c*i

stała c

działki i

3*c*i

obr/min

W/dz

dz

W

obr/min

W/dz

dz

W

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

18

22,4

28

35,5

45

56

71

90

112

140

180

224

280

355

450

560

710

900

35,5

45

56

71

90

112

140

180

224

280

355

450

560

710

900

1120

1400

1800

2.2 Pomiar ogólnej sprawności obrabiarki

Pomiar mocy elektrycznej P

el

[kW]

Moc efektywna P

ef

η

0

Lp.

n

WR

P

1

[W]

P

2

[W]

1000

P

∑

stała Prąd M

P

ef

stała l.dz.

c*i

stała l.dz.

c*i

C

I

C*I

M·n

WR

P

ef

obr/min

c

i

c

i

9555

P

el

W/dz

dz

W W/dz

dz

W

kW Nm/A

A

Nm

kW

%

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

1. Rodzaj obrabiarki . . . . . . . . . . . . . . . . . . . . ., 2. Typ i wielkość . . . . . . . . . . . . . . . . . . . . .,

3. Nr fabryczny i rok budowy . . . . . . . . . . . . . ., 4. Producent . . . . . . . . . . . . . . . . . . . . . . . . .

5. Silnik napędowy: typ silnika . . . . . . . . . . . . . , nr fabryczny . . . . . . . . . . . . . . . . . . . . . . . . ,

moc znamionowa . . . . . . . . . . . . . . . ., znamionowa prędkość obrotowa . . . . . . . . . . . . . . . . ,

6. Liczba godz. użytk. obrabiarki . . . . . . . . . . . . , ogółem od ostat. remontu . . . . . . . . . . . . .,

7. Elektryczne przyrządy pomiarowe: watomierz - typ/firma . . . . . . . . . . . . . . . . . . . . . . . . . ,

amperomierz - typ/firma. . . . . . . . . . . . . . . . , woltomierz - typ/firma. . . . . . . . . . . . . . . . . . .,

8. Temperatura otoczenia . . . . . . . . . . . . , 9. Data pomiaru . . . . . . . . . . . . . . . . . . . . . . . . . . ,

10. Pomiaru dokonał . . . . . . . . . . . . . . . ., 11. Napęd mechanizmów . . . . . . . . . . . . . . . . . .

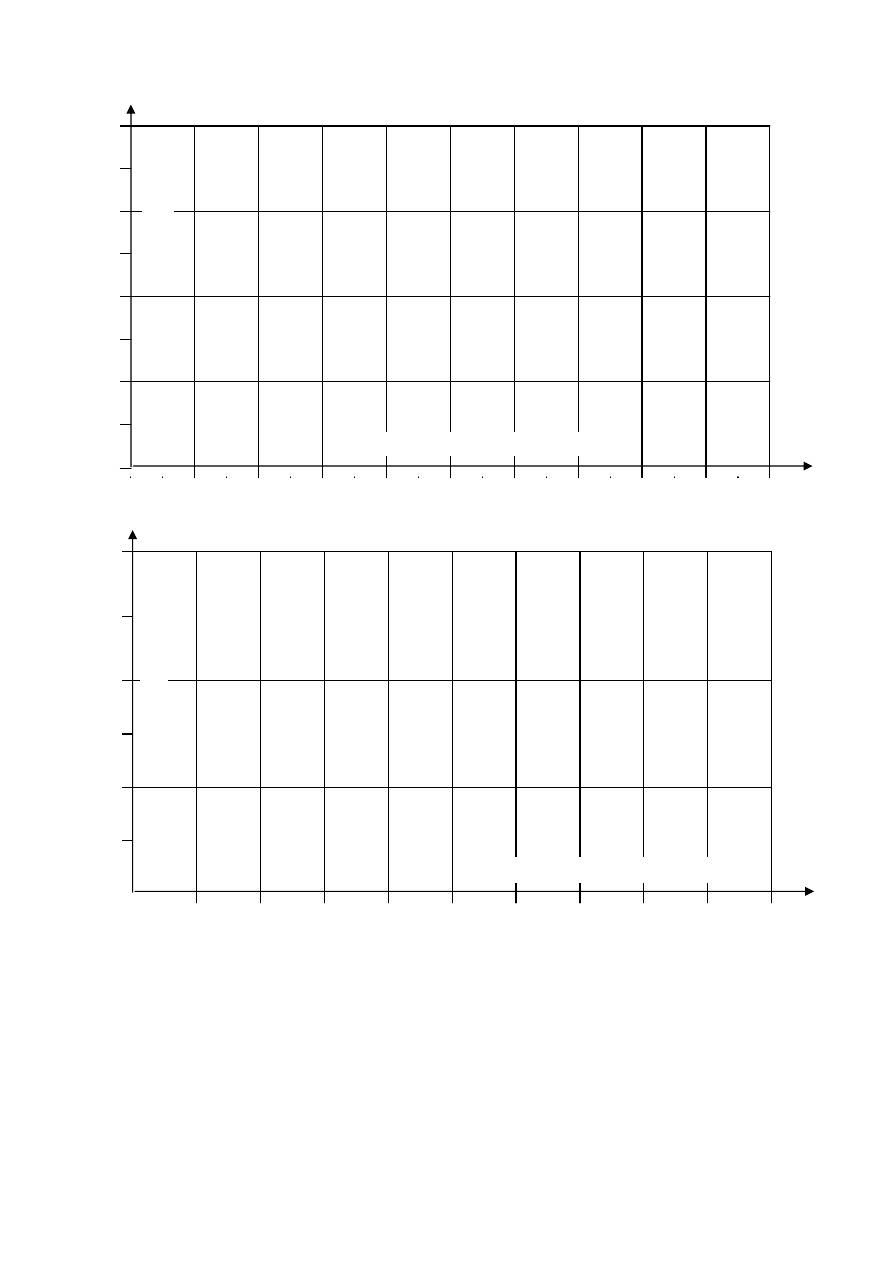

3. Zależność strat mocy przy pracy bez obciążenia obrabiarki od prędkości obrotowej wrzeciona

4. Zależność ogólnej sprawności obrabiarki od obciążenia efektywnego

5. Wnioski

18 28 45 71 112 180 280 450 710 1120 1800 obr/min

2

kW

1,5

1

0,5

prędkość obrotowa wrzeciona n

WR

st

ra

ty

m

o

cy

∆

P

75

%

50

25

1 2 3 4 kW 5

moc efektywna obrabiarki P

e

sp

ra

w

n

o

ść

o

g

ó

ln

a

η

Pytania kontrolne do ćwiczenia

1.

Wymienić główne źródła strat mocy w obrabiarce.

2.

Ź

ródła strat mocy poza napędem ruchu głównego.

3.

Przyczyny występowania strat mocy w silnikach asynchronicznych. Sprawność silnika.

4.

Przyczyny strat mocy w bocznikowych silnikach prądu stałego.

5.

Dlaczego w przekładniach pasowych występują straty mocy?

6.

Przyczyny strat mocy w przekładniach zębatych.

7.

Przyczyny strat mocy w elektromagnetycznych sprzęgłach wielopłytkowych.

8.

Ź

ródła strat mocy w łożyskach tocznych.

9.

Co obrazuje bilans energetyczny (wykres Sankey’a) napędu obrabiarki.

10.

Jak należy przygotować obrabiarkę do pomiaru strat mocy i sprawności?

11.

Zasada pomiaru mocy pobieranej przez silnik asynchroniczny. Przyrządy, połączenie cewek.

12.

Co to są straty mocy układu napędowego przy pracy bez obciążenia obrabiarki? Jak się je wyznacza?

13.

Dlaczego zależność

∆

N=f(n) na przebieg niemonotoniczny?

14.

Jak wyznacza się ogólną sprawność obrabiarki?

Wyszukiwarka

Podobne podstrony:

instr 12

instr'12

instr'12'ang

instr'12 (2)

instr 12

instr 12

Carcassonne Dice Game Instr 12

12 subst tr instr

12-podstawowe zasady ratowania porażonych prądem elektrycz~2, Instrukcje BHP, XXXV - INSTR. ENERGET

ćwiczenie 12 bioenergetyka instr, Biologia Komórki, Prezentacje, 2011 lato

12-skr. instr. obsługi maszyn, Instrukcje BHP, XVI - OBRÓBKA

Konspekt Mariana Zasady stosowania dysc śr zapobiegawczych kurs instr met (12 2011 r )

Instrukcja 3 instr 10 12 J Kisilewicz K Puchala J Gladysz

2007 12 27 Dec nr 623 MON O gospodarce psami służbowymi instr

więcej podobnych podstron