„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Halina Szafrańska

Organizowanie procesu produkcyjnego w przedsiębiorstwie

odzieżowym 743[01].Z4.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Elżbieta Leszczyńska

mgr Ewa Samojlik

Opracowanie redakcyjne:

dr inż. Halina Szafrańska

Konsultacja:

mgr Ewa Figura

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[01].Z4.01

„Organizowanie procesu produkcyjnego w przedsiębiorstwie odzieżowym”, zawartego

w modułowym programie nauczania dla zawodu krawiec.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka przedsiębiorstw odzieżowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

14

4.2. Charakterystyka procesu produkcyjnego w przedsiębiorstwie odzieżowym

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

30

4.3. Zasady transportu i magazynowania w przedsiębiorstwie odzieżowym

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

40

5. Sprawdzian osiągnięć

41

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o zadaniach poszczególnych działów

produkcyjnych, zasadach zarządzania jakością, o przebiegu procesu produkcyjnego, systemach

komputerowych stosowanych w przedsiębiorstwie, zasadach transportu i magazynowania

w zakładach odzieżowych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

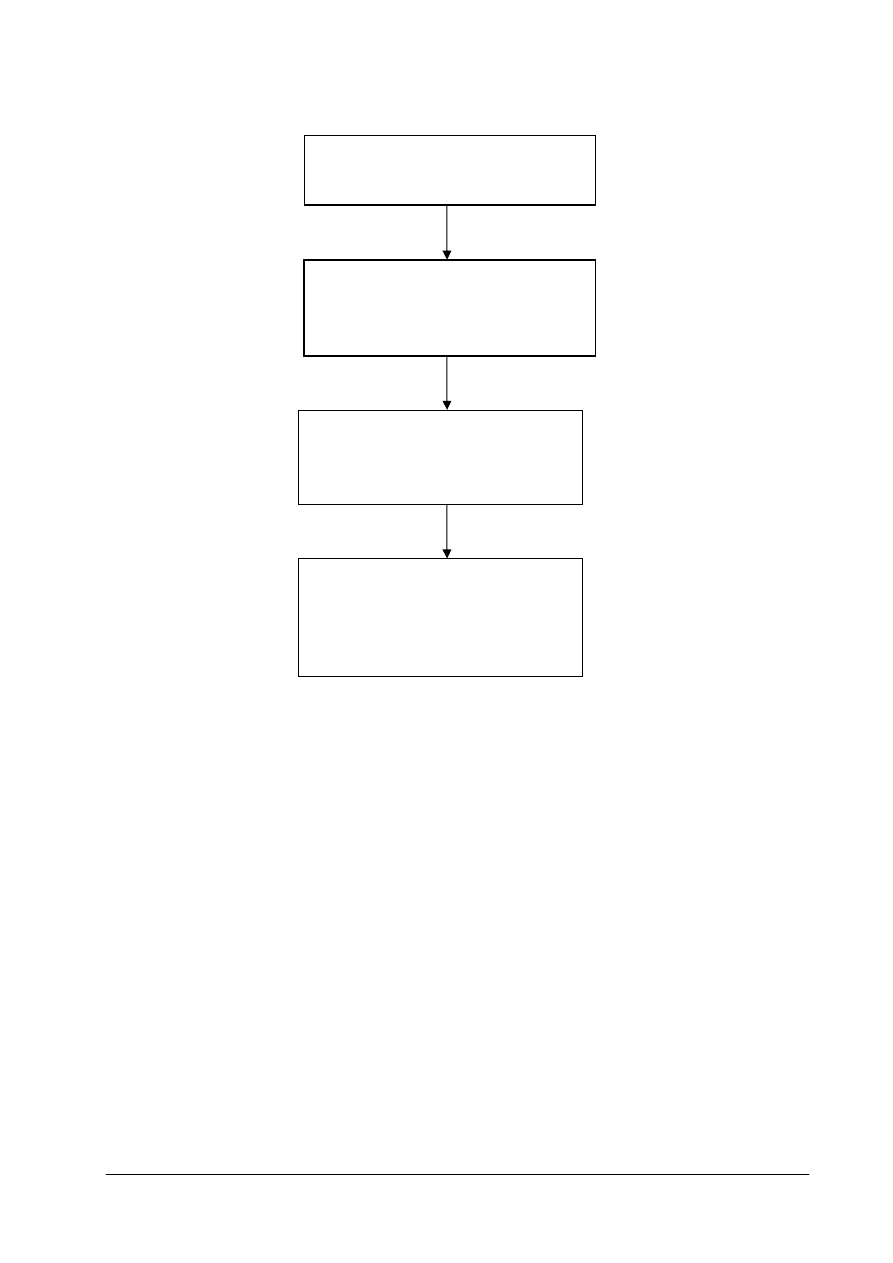

Schemat układu jednostek modułowych

743[01].Z4

Przemysłowa produkcja odzieży

743[01].Z4.01

Organizowanie procesu

produkcyjnego w

przedsiębiorstwie odzieżowym

743[01].Z4.03

Wykonywanie operacji

technologicznych w procesie

wytwarzania wyrobów

odzieżowych

743[01].Z4.02

Opracowywanie dokumentacji

procesu produkcyjnego odzieży

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z zasadami bhp, ochrony przeciwpożarowej,

ochrony środowiska oraz wymaganiami ergonomii,

−

przestrzegać przepisów bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

−

posłużyć się narzędziami i przyborami do krojenia materiałów,

−

obsługiwać maszyny szwalnicze,

−

zastosować techniki obróbki termicznej,

−

przeprowadzić konserwację maszyn,

−

wytwarzać podstawowe wyroby odzieżowe,

−

przeprowadzić kontrolę jakości materiałów odzieżowych i dodatków krawieckich,

−

przeprowadzić kontrolę międzyoperacyjną,

−

przeprowadzić kontrolę jakości gotowego wyrobu odzieżowego,

−

zapobiegać zagrożeniom zdrowia i życia na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

scharakteryzować zadania przedsiębiorstwa odzieżowego,

−

określić strukturę organizacyjną przedsiębiorstwa odzieżowego,

−

scharakteryzować proces produkcji odzieży,

−

scharakteryzować typy produkcji konfekcyjnej,

−

dobrać metody organizacji produkcji odzieży do typów produkcji konfekcyjnej,

−

rozróżnić systemy organizacji produkcji odzieży,

−

scharakteryzować zadania podstawowych działów produkcyjnych w przedsiębiorstwie

odzieżowym,

−

scharakteryzować

zasady

współpracy

podstawowych

działów

produkcyjnych

w przedsiębiorstwie odzieżowym,

−

określić rodzaje stanowisk pracy w podstawowych działach produkcyjnych,

−

zorganizować stanowiska produkcyjne w krojowni, szwalni, prasowalni i wykończalni

zgodnie z obowiązującymi przepisami bezpieczeństwa i higieny pracy oraz wymaganiami

ergonomii,

−

określić różnice między przemysłowym a miarowo-usługowym wytwarzaniem odzieży,

−

zastosować metody kontroli jakości w przedsiębiorstwie odzieżowym,

−

zastosować zasady zarządzania przez jakość,

−

określić zasady magazynowania materiałów odzieżowych, dodatków krawieckich

i gotowych wyrobów, zgodnie z obowiązującymi przepisami bezpieczeństwa i higieny pracy

oraz ochrony przeciwpożarowej,

−

scharakteryzować zasady transportu wewnętrznego,

−

scharakteryzować zagrożenia związane z transportem wewnętrznym,

−

scharakteryzować zasady komputerowego wspomagania prac dotyczących organizacji

produkcji w przedsiębiorstwie odzieżowym,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska w przedsiębiorstwie odzieżowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka przedsiębiorstw odzieżowych

4.1.1. Materiał nauczania

Producentami odzieży są przedsiębiorstwa należące do różnych branż, a więc przemysłu

odzieżowego,

dziewiarskiego,

skórzanego,

stosujące

zazwyczaj

różną

technologię.

W związku z tym użytkownik ma do dyspozycji odzież wykonaną z tkaniny, dzianiny, skóry

i innych materiałów. W zależności od mody, ceny, jakości i nowoczesności wyrobów konsument

dokonuje wyboru tej odzieży, która najlepiej zaspokaja jego potrzeby.

Podstawowym zadaniem przemysłu odzieżowego jest:

−

zaspokajanie zapotrzebowania społeczeństwa na artykuły odzieżowe,

−

zaspokajanie potrzeb eksportu.

Pełne zaspokojenie potrzeb społeczeństwa w zakresie odzieży wymaga od przemysłu

odzieżowego i przemysłów kooperujących oraz handlu odzieżą takiej organizacji pracy,

aby konsument miał możliwość wyboru odzieży między innymi w zależności od fasonu,

rozmiaru, koloru tkaniny.

Chcąc sprostać wymaganiom odbiorców przemysł odzieżowy powinien:

−

szybko reagować na zmianę kierunku mody, tj. być elastyczny,

−

skracać czas liczony od momentu wykonania projektu wzoru odzieży do jego produkcji

seryjnej,

−

uzależniać wielkość serii od charakteru wzoru, asortymentu oraz liczby potencjalnych

odbiorców.

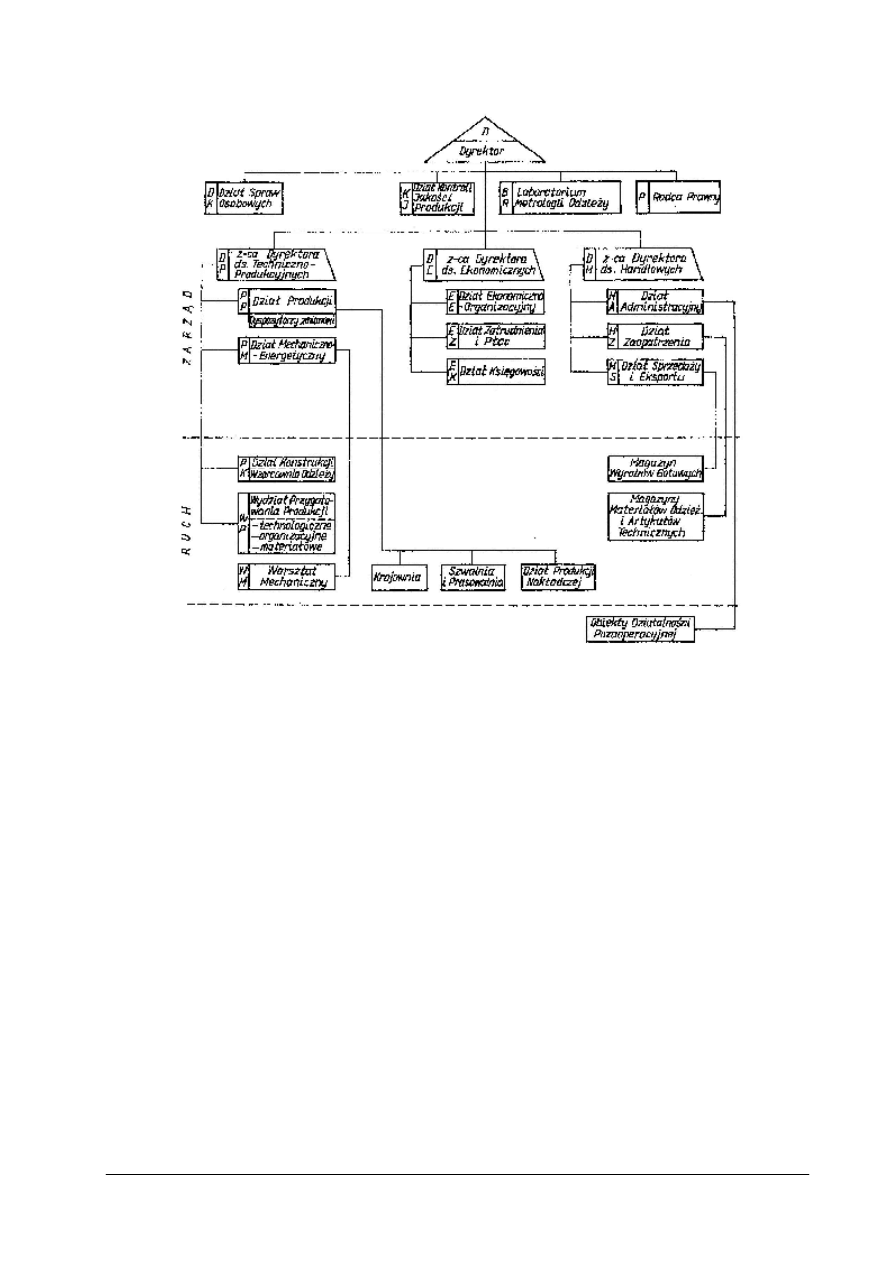

Struktura organizacyjna przedsiębiorstwa odzieżowego

Struktura organizacyjna – jest to ogół ustalonych zależności funkcjonalnych

i hierarchicznych pomiędzy stanowiskami i komórkami organizacyjnymi (rys.1).

Ze względu na dużą różnorodność jednostek organizacyjnych trudno mówić o konkretnej

strukturze organizacyjnej dla wszystkich podmiotów gospodarczych. Każde przedsiębiorstwo

odzieżowe ma własną strukturę organizacyjną, zależną od potrzeb i zadań. W każdym jednak

przedsiębiorstwie odzieżowym występują następujące grupy komórek organizacyjnych:

1. Komórki zarządu zwane komórkami funkcjonalnymi (np. dyrektor, kontrola jakości i inne).

Komórki powyższe nie biorą bezpośredniego udziału w procesie produkcyjnym, lecz służą

dyrektorowi pomocą w zakresie administrowania, planowania oraz koordynowania i kontroli

pracy.

2. Komórki ruchu zwane komórkami produkcyjnymi i pomocniczo-produkcyjnymi

(wzorcownia, krojownia, szwalnia, prasowalnia, wykończalnia i inne). Komórki te biorą

bezpośredni udział w procesie produkcji i wykonują produkcję podstawową, pomocniczą

lub usługi niezbędne do prowadzenia procesu produkcji.

3. Komórki pozaprodukcyjne (np. stołówki, ambulatoria i inne).

W zależności od wielkości zakładu odzieżowego, komórki ruchu mogą być mniej

lub bardziej rozbudowane. W większych zakładach istnieją wyodrębnione działy produkcyjne

takie jak: wzorcownia, dział przygotowania produkcji, krojownia, szwalnia, prasowalnia,

wykończalnia, kontrola jakości, przeglądarnia, rozdzielnia, warsztat mechaniczny, magazyn

surowca i odzieży gotowej, które mieszczą się w osobnych pomieszczeniach.

W małych lub średnich zakładach odzieżowych z powodu mniejszej powierzchni użytkowej

niektóre działy są ze sobą połączone (szwalnia z prasowalnią, szwalnia z wykończalnia itp.)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

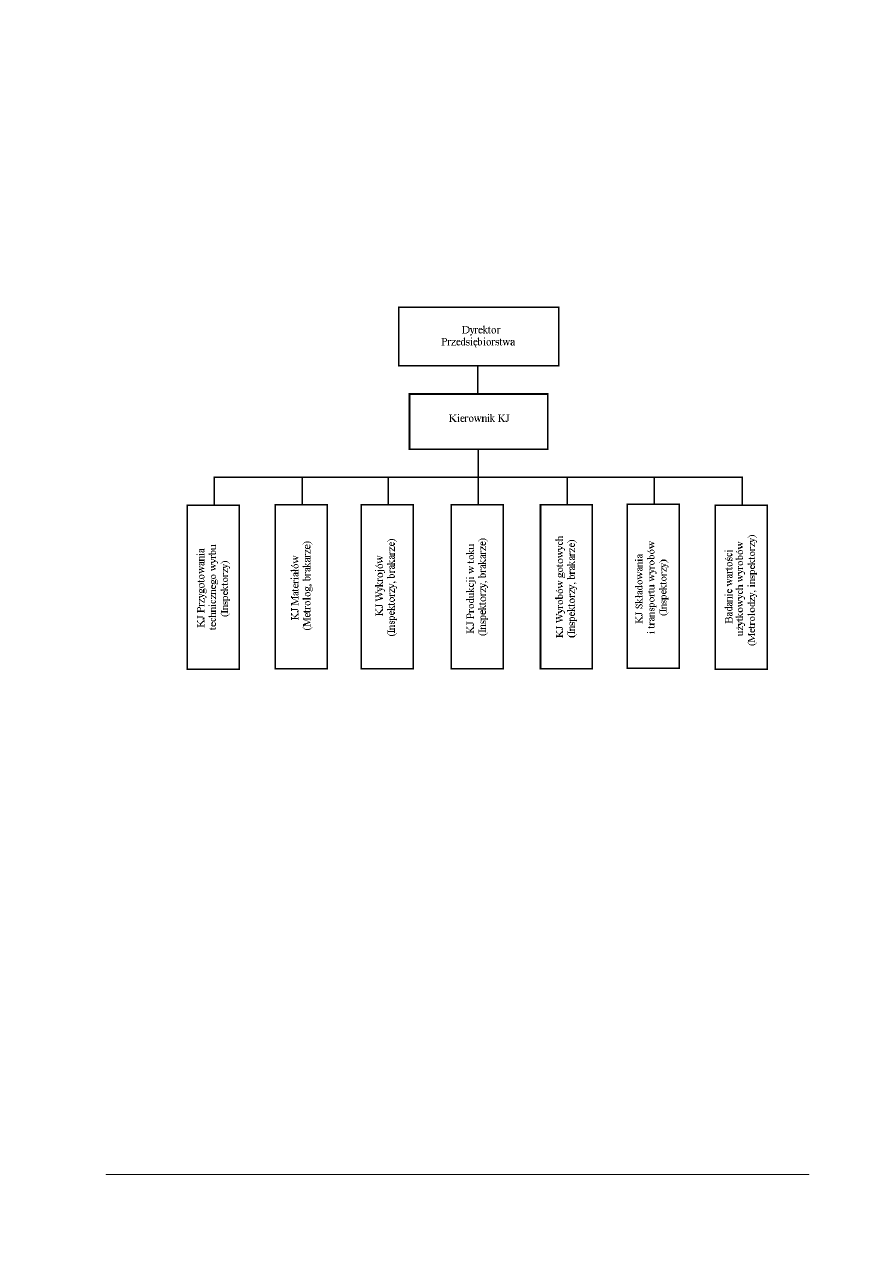

Rys. 1. Schemat organizacji przedsiębiorstwa odzieżowego [2, s. 138]

Każdy z wymienionych działów ma odrębne zadania do wykonania (rys. 2). Podstawowymi

zadaniami poszczególnych działów są:

1.

Wzorcownia

−

projektowanie wzorów odzieży dla potrzeb przedsiębiorstwa,

−

nadzorowanie zgodności produkcji z zatwierdzonymi wzorami,

−

opracowanie wstępnej dokumentacji projektu modelu,

−

dobór materiałów i dodatków do zaprojektowanego wzoru,

−

przygotowanie kolekcji projektowanych modeli.

2.

Dział przygotowania produkcji

−

opracowanie dokumentacji techniczno-technologicznej wyrobów,

−

przygotowanie instrukcji technologicznych,

−

przygotowanie podziału procesu technologicznego na operacje i zabiegi,

−

ustalenie norm czasu na poszczególne zabiegi,

−

zaplanowanie rozmieszczenia stanowisk roboczych w zespołach produkcyjnych,

−

przygotowanie układów szablonów,

−

opracowanie norm zużycia surowców.

3. Krojownia

−

pobieranie materiału z magazynu,

−

rozkrój materiału zgodnie z dokumentacją techniczną,

−

kontrola wykrojów,

−

znakowanie i kompletowanie wykrojów,

−

przekazywanie wykrojów do rozdzielni lub szwalni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.

Szwalnia

−

obróbka mechaniczna elementów odzieży,

−

obróbka termiczna elementów odzieży (formowanie płaskie i przestrzenne),

−

łączenie wykrojonych elementów odzieży,

−

stosowanie programu komputerowego do wspomagania prac w szwalni.

5. Prasowalnia i wykończalnia

−

obróbka mechaniczna gotowych wyrobów odzieżowych (przyszywanie guzików,

wykonywanie dziurek),

−

obróbka

termiczna

gotowych

wyrobów

odzieżowych

(formowanie

płaskie

i przestrzenne),

−

kontrola jakości gotowej sztuki odzieży,

−

etykietowanie i pakowanie gotowych wyrobów odzieżowych.

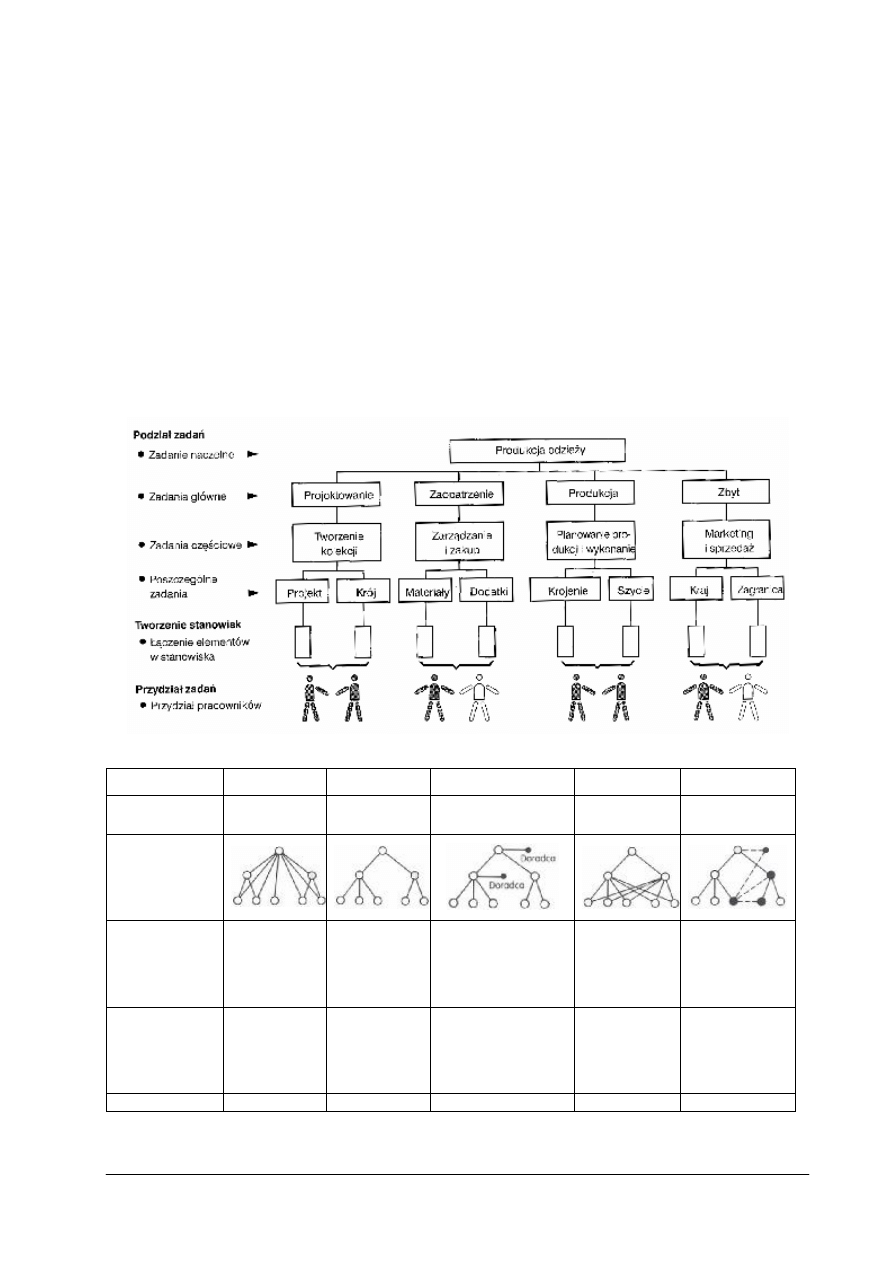

Istnieją różne metody opracowywania zasad współpracy między poszczególnymi działami

(rys. 3). Od przyjętej metody zależy sposób przekazywania informacji, poleceń i ustalenie

kompetencji.

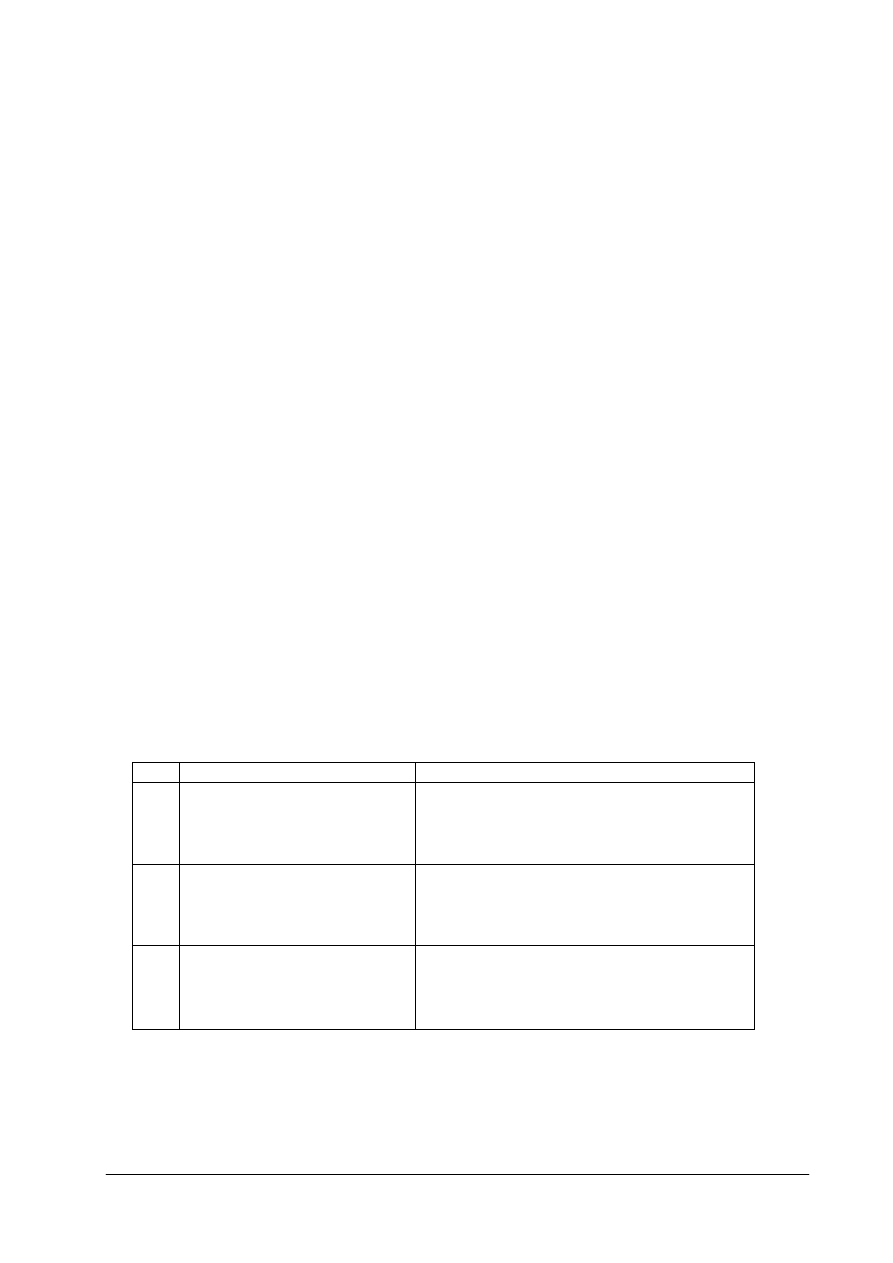

Rys. 2. Schemat organizacji przedsiębiorstwa odzieżowego [6, s. 61]

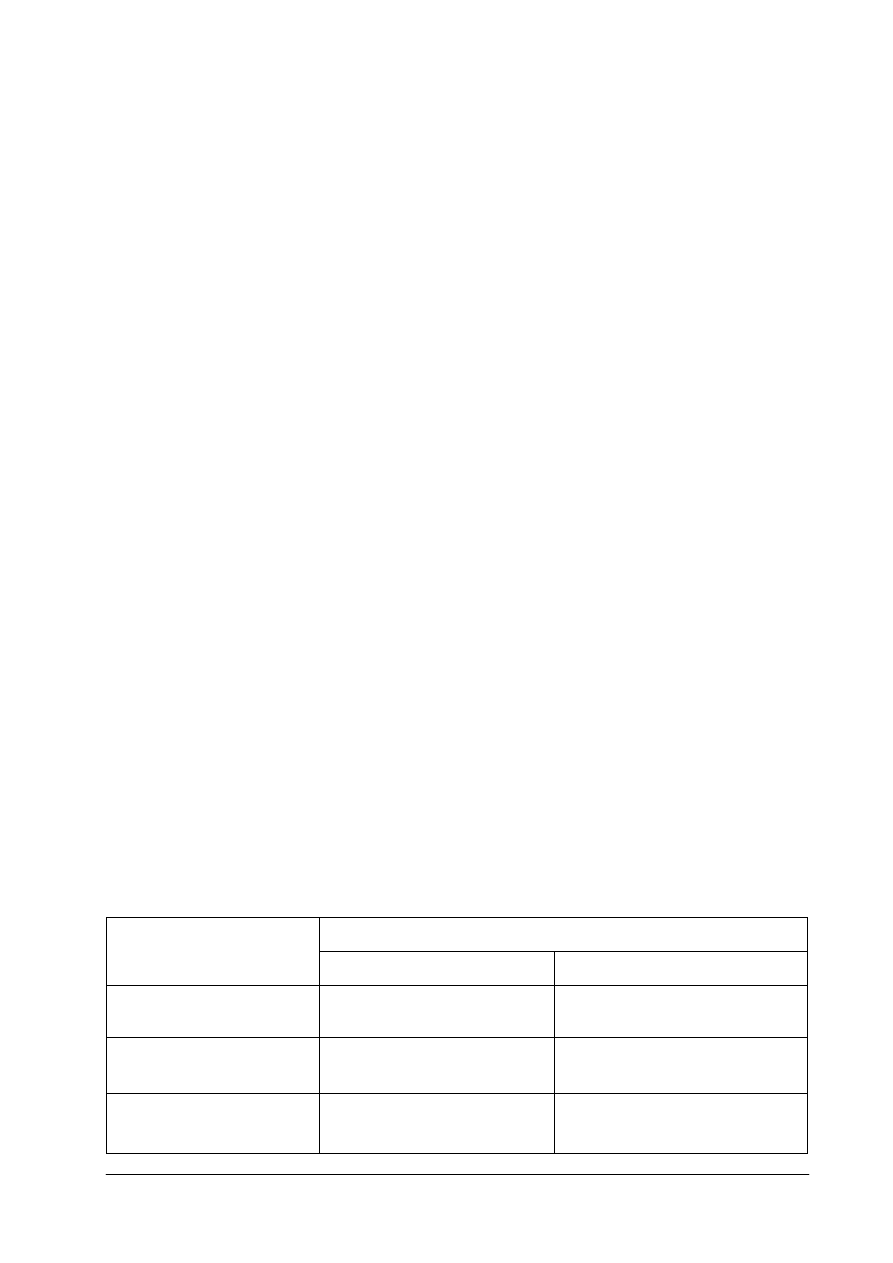

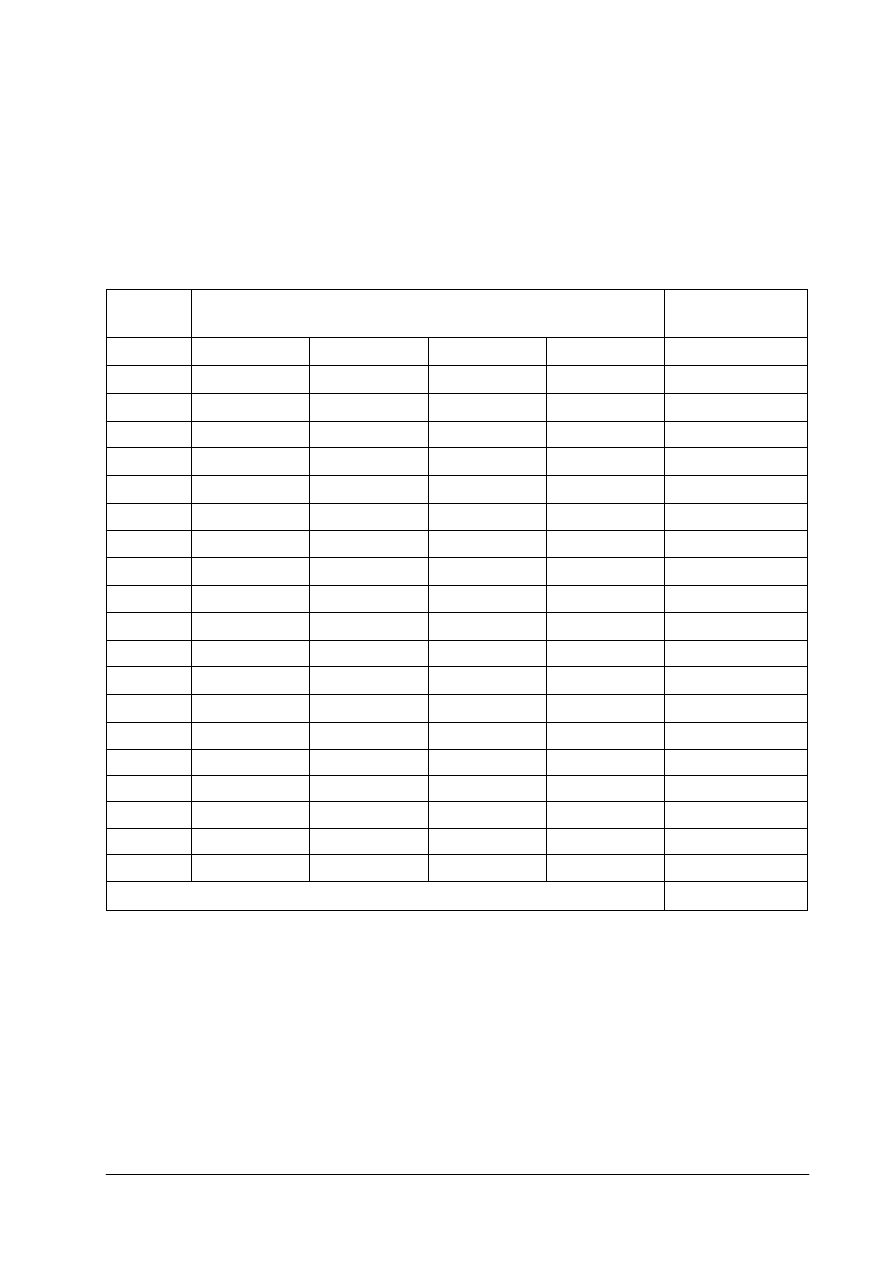

Metoda

autorytarna

liniowa

doradcza

funkcjonalna

kooperacyjna

Zastosowanie

małe

zakłady

małe

zakłady

duże

przedsiębiorstwa

przemysł

odzieżowy

model

uniwersalny

Zasada

funkcjonowania

Zalety

jasne

polecenia

znormali-

zowanie

wydawania

poleceń

doradztwo na

poszczególnych

stanowiskach

kierowniczych

specjaliści

z każdej

dziedziny

rozwiązywanie

trudnych

problemów

specjalistycz-

nych

Wady

system

niedemokraty

- czny, mało

elastyczny

mało

elastyczny,

powolny

za drogi dla małych

i średnich

przedsiębiorstw

problemy

wynikające

z ustalania

zakresu

kompetencji

straty czasu

spowodowane

długimi

dyskusjami

Elastyczność

mała

mała

średnia

średnia

duża

Rys. 3. Metody opracowywania zasad współpracy międzywydziałowej [6, s. 61]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W przemyśle odzieżowym przy współpracy międzywydziałowej często stosuje się metodę

funkcjonalną.

Metody kontroli jakości i zarządzanie jakością w przedsiębiorstwie odzieżowym

W celu zapewnienia właściwej jakości wyrobów każde przedsiębiorstwo jest zobowiązane

do zorganizowania systemu organizacji kontroli. Elementy składowe tego systemu to:

samokontrola – polegająca na sprawdzeniu przez pracowników wykonywanych przez siebie

prac i usuwaniu zauważonych wad,

kontrola – polegająca na sprawowaniu kontroli przez aparat kontroli jakości (KJ) (rys.4).

Rys.4. Przykładowa struktura organizacyjna aparatu kontroli jakości (KJ) [5, s. 253]

W przedsiębiorstwie odzieżowym stosuje się dwie metody kontroli jakości produkcji:

−

metodę organoleptyczną,

−

metodę laboratoryjną.

Metoda organoleptyczna – polega na sprawdzeniu jakości materiałów lub wyrobów za

pomocą zmysłów i porównaniu cech jakościowych przedmiotów z obowiązującymi normami. Na

przykład brakarze surowca w specjalnym pomieszczeniu zwanym przymierzalnią, badają

szczegółowo każdą belę materiału i sprawdzają:

−

długość i szerokość beli,

−

błędy tkackie i inne uszkodzenia fizyczne, takie jak: plamy, rozdarcia,

−

kolor i deseń materiału.

Metoda laboratoryjna – polega na sprawdzeniu za pomocą aparatów i urządzeń

laboratoryjnych (w laboratorium metrologicznym) właściwości użytkowych materiałów

i dodatków. Może dotyczyć oceny między innymi takich wskaźników jak: kurczliwość,

wytrzymałość na tarcie, trwałość wybarwień, odporność na pilling czy wytrzymałość połączeń

klejowych na rozwarstwianie.

W przedsiębiorstwie odzieżowym występują trzy rodzaje kontroli jakości:

−

kontrola surowca (materiałów) – brakarze szczegółowo badają każdą belkę materiału,

−

kontrola międzyoperacyjna – wykonują pracownicy komórki kontroli jakości (inspektorzy,

brakarze) i dozór techniczny (brygadziści, mistrz), których zadaniem jest ujawnienie

i niedopuszczenie do dalszego procesu produkcyjnego wadliwie wykonanych elementów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

kontrola ostateczna wyrobów gotowych – wykonują brakarze, którzy na podstawie

dokumentacji techniczno-technologicznej decydują o stopniu jakości wyrobu odzieżowego.

W Polsce najważniejszymi standardami dla jakości produkcji wykorzystywanymi przez

przedsiębiorstwa odzieżowe są normy ISO serii 9000. Normy te zawierają zasady organizacji

w

przedsiębiorstwie,

zapewniające

powtarzalną

jakość

wyrobów

i

usług,

o identycznych parametrach użytkowych.

Total Quality Management (TQM), czyli kompleksowe zarządzanie jakością, jest systemem

zarządzania, który bazuje na sposobie myślenia całego personelu tzn. zarówno wśród

kierownictwa jak i wszystkich pracowników. Systemy zarządzania przez jakość wymagają

określenia zasad organizacji zarządzania przedsiębiorstwem, a także określenia warunków

organizacyjno-technicznych we wszystkich ogniwach produkcji, niezbędnych do uzyskania

wyrobów najwyższej jakości.

TQM – to sposób dochodzenia do wyższej jakości pracy i osiągania w ten sposób ciągłej

poprawy jakości produktów i świadczonych usług.

Główne założenia systemu zarządzania jakością (SZJ) to:

−

jakość jest głównym celem działalności przedsiębiorstwa,

−

osiąganie dobrej jakości jest zadaniem każdego pracownika przedsiębiorstwa,

−

jakość jest pojęciem wielowymiarowym (obejmuje jakość pracy, wyrobów, usług,

systemów, celów, informacji, kwalifikacji ludzi, środków i przedmiotów pracy oraz innych

czynników),

−

zarządzanie przez jakość to zapobieganie wadom, a nie ich wykrywanie.

W oparciu o normy ISO producent opracowuje dokumentację zapewniającą kierowanie

wytwarzaniem wyrobów wysokiej jakości.

Wewnętrzna

dokumentacja

systemu

zarządzania

jakością

(SZJ)

istniejącego

w przedsiębiorstwie składa się z:

−

księgi jakości,

−

planu jakości,

−

procedur,

−

zapisów jakości.

Spełnienie wymagań zawartych w normach ISO serii 9000 stanowi podstawę do uzyskania

potwierdzenia (certyfikatu), że system zarządzania jakością jest ustanowiony, udokumentowany,

wdrożony, utrzymywany i że jego skuteczność podlega ciągłemu doskonaleniu.

Uzyskanie certyfikatu jakościowego na ogół przynosi przedsiębiorstwu wiele wymiernych

korzyści:

−

stworzenie podstawy pełnego zaufania między przedsiębiorstwem a jego klientami,

−

umocnienie konkurencyjności,

−

zapewnienie miejsc pracy,

−

ograniczenie liczby i zakresu audytów (rewizji) prowadzonych w przedsiębiorstwie przez

wymagających klientów,

−

stworzenie silnej motywacji u współpracowników,

−

łatwiejsze docieranie poprzez reklamę do klientów,

−

uzyskanie przewagi nad konkurentami w sytuacjach przetargowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zadania przedsiębiorstwa odzieżowego?

2. Co to jest struktura organizacyjna?

3. Jakie grupy komórek organizacyjnych wyróżnia się w każdym przedsiębiorstwie

odzieżowym?

4. Jakie są zadania poszczególnych grup komórek organizacyjnych?

5. Jakie są działy produkcyjne w zakładzie odzieżowym?

6. Jakie są najważniejsze zadania wybranych działów produkcyjnych tj. krojowni i szwalni?

7. Jakie są rodzaje kontroli jakości?

8. Na czym polega samokontrola?

9. Jakie metody kontroli jakości produkcji stosuje się w przedsiębiorstwach odzieżowych?

10. Jakie są korzyści dla przedsiębiorstwa wynikające z uzyskania certyfikatu jakościowego?

11. Jak nazywają się podstawowe dokumenty wchodzące w skład wewnętrznej dokumentacji

systemu zarządzania jakością w przedsiębiorstwie?

12. W jakim celu zakłady odzieżowe wprowadzają TQM?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj zadania podstawowych działów produkcyjnych zakładu odzieżowego.

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) odszukać w materiałach dydaktycznych treści dotyczące zadań podstawowych działów

produkcyjnych,

4) przygotować tabelę według niżej podanego wzoru:

Lp.

Nazwa działu

Przykładowe zadania produkcyjne

1.

1…………………………………………………

2…………………………………………………

3…………………………………………………

..………………………………………………....

2.

1…………………………………………………

2…………………………………………………

3…………………………………………………

..………………………………………………....

3.

1…………………………………………………

2…………………………………………………

3…………………………………………………

..………………………………………………...

5) wpisać do tabeli nazwy działów produkcyjnych oraz odpowiadające im zadania

6) zaprezentować pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A-4,

−

przybory do pisania, przybory kreślarskie: linijka, ołówek, gumka,

−

wzór tabeli,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Scharakteryzuj metody kontroli jakości produkcji w przedsiębiorstwie odzieżowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) zapisać metody kontroli jakości produkcji,

4) dokonać charakterystyki metod kontroli jakości produkcji,

5) zapisać wnioski,

6) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wymień główne założenia Systemu Zarządzania Jakością.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) zapisać główne założenia Systemu Zarządzania Jakością,

4) zapisać wnioski,

5) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

norma ISO 9000:2000 – Systemy zarządzania jakością – Podstawy i terminologia,

−

norma ISO 9001:2000 – Systemy zarządzania jakością – Wymagania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zadania przedsiębiorstwa odzieżowego?

2) rozróżnić działy produkcyjne w zakładzie odzieżowym?

3) wyjaśnić zadania podstawowych działów produkcyjnych zakładu

odzieżowego?

4) rozróżnić metody kontroli jakości produkcji w przedsiębiorstwie

odzieżowym?

5) wymienić główne założenia Systemu Zarządzania Jakością?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Charakterystyka procesu produkcyjnego w przedsiębiorstwie

odzieżowym

4.2.1. Materiał nauczania

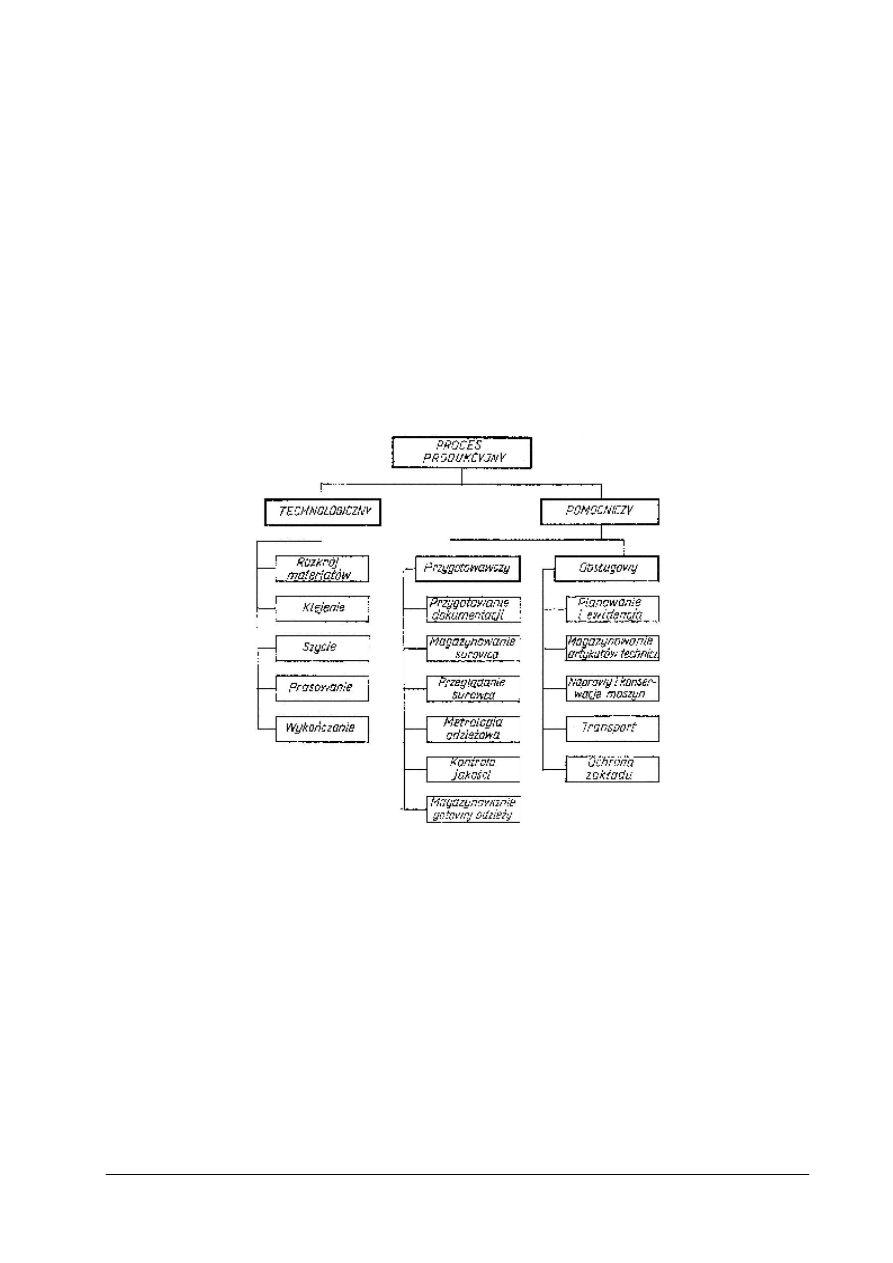

Proces produkcyjny – jest to zespół wszystkich czynności mających na celu przekształcenie

surowca lub półfabrykatu w gotowy wyrób odzieżowy.

W skład procesu produkcyjnego wchodzą: proces technologiczny i procesy pomocnicze

(rys.5).

Proces technologiczny – związany jest bezpośrednio z wytwarzanym wyrobem. W wyniku

procesu technologicznego zmienia się kształt, wymiary oraz wygląd obrabianego elementu.

Procesy pomocnicze – nie są związane bezpośrednio z obrabianymi elementami, ale pomagają

w ich wytwarzaniu. Pomocnicze procesy produkcyjne zabezpieczają realizację procesu

technologicznego.

Rys. 5. Schemat podziału procesu produkcyjnego [2, s. 145]

Rozkrój materiałów – jest to faza procesu technologicznego mająca na celu wykrojenie

elementów odzieży tak, aby odpowiadały wymiarom i kształtom szablonów. Wykrój elementów

odzieży powinien być jak najracjonalniejszy tzn., że zużycie tkaniny na jednostkę wyrobu

powinno być jak najmniejsze.

Klejenie (podklejanie elementów odzieży) – polega na łączeniu materiałów z różnego

rodzaju wkładami odzieżowymi na prasach do klejenia. Proces ten pozwala uzyskać korzystne

walory eksploatacyjne i estetyczne elementów odzieży takie jak:

−

zwiększona trwałość nadanych kształtów,

−

zdolność łatwego przywracania wyglądu wyrobu do jego stanu początkowego w wyniku

zabiegów konserwacyjnych,

−

znaczne uproszczenie technologii i możliwość obniżenia kosztów produkcji.

Szycie – jest to faza procesu technologicznego, mająca na celu łączenie wykrojonych

elementów odzieży: przody, tyły, rękawy za pomocą połączeń nitkowych w określony wyrób.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Prasowanie – to czynności zmierzające do zmiany struktury materiałów odzieżowych

(tkanin, dzianin, włóknin), wskutek działania temperatury, wilgoci i nacisku powierzchniowego.

Prasowanie i wykończanie – są to końcowe fazy procesu technologicznego, mające na celu

nadanie elementom lub wyrobom estetycznego wyglądu poprzez:

−

formowanie elementów podczas rozciągania i wprasowywania,

−

gładzenie elementów odzieży lub wyrobu gotowego,

−

rozprasowanie i zaprasowanie szwów, wyrobów gotowych,

−

odświeżanie wyrobu i usuwanie tzw. wybłyszczeń,

−

wykończanie specjalne gotowej odzieży.

Proces technologiczny z punktu widzenia sposobu wykonania może być: ręczny,

maszynowo-ręczny, maszynowy lub automatyczny. Proces technologiczny w przemyśle

odzieżowym jest procesem złożonym i dzieli się na:

−

fazy technologiczne – są realizowane w odpowiednich wydziałach np. w krojowni, szwalni,

prasowalni, wykończalni,

−

ogniwa produkcyjne – jest to wydzielony odcinek procesu technologicznego, realizowany

na danym elemencie, np. będą to grupy przodów, tyłu, rękawów,

−

operacje – jest to część procesu technologicznego w danym ogniwie, która może być

wydzielona w celu uzyskania półproduktu, np. uszycie kieszeni,

−

zabiegi – obejmują kilka czynności wpływających na zamierzone kształtowanie przedmiotu

pracy, np. przyszycie wypustek kieszeniowych, prasowanie szwu zwykłego, wykonanie

rygla,

−

czynności – są to określone działania pracownika w celu wykonania zabiegu, np. ułożenie

nogawki na maszynie, włożenie wypustek do aparatu zwijającego, włączenie noża, obcięcie

nici, wyjęcie rękawa spod stopki maszyny,

−

ruchy robocze – są to ruchy ręki, palców lub nogi w celu przemieszczenia przedmiotu pracy,

np. wprowadzenie wykrojów pod stopkę maszyny, prowadzenie i trzymanie wykrojów

w czasie ich zszywania.

Przed uruchomieniem produkcji odzieży wybranego wzoru należy zaplanować: typ

produkcji, metodę wytwarzania odzieży oraz system organizacji produkcji.

1. Typ produkcji odzieży – jest określany przez liczbę produkowanych wyrobów tego samego

wzoru. Wyróżniamy następujące typy produkcji:

a) produkcja jednostkowa – polega na wyprodukowaniu jednego wyrobu lub niewielkiej

liczby wyrobów tego samego wzoru. Typ ten wymaga pracowników wszechstronnie

wyspecjalizowanych. Występuje w zakładach usługowych szyjących odzież na miarę

oraz we wzorcowniach przedsiębiorstw odzieżowych.

b) produkcja seryjna – obejmuje pewną liczbę wyrobów odzieżowych wytworzonych

w określonym czasie. W ramach produkcji seryjnej rozróżnia się serie krótkie, średnie

i długie. Wielkość serii jest określana w zależności od liczby wyrobów odzieżowych

w ramach danej grupy asortymentowej. Produkcja seryjna w przemyśle odzieżowym

dotyczy wszystkich asortymentów, które podlegają zmianom mody.

c) produkcja masowa – polega na wyprodukowaniu dużej ilości wyrobów odzieżowych,

które są wytwarzane w ciągu długiego okresu i nie podlegają w zasadzie zmianom mody,

np. odzież robocza i służbowa.

2. Metody wytwarzania odzieży – określają sposób wykonania danej odzieży oraz informują

o liczbie osób ją wytwarzających.

Metoda to świadomie i konsekwentnie stosowany sposób postępowania prowadzący

do osiągnięcia określonego celu.

Wyróżniamy następujące metody wytwarzania odzieży:

a) indywidualna – polega na wykonywaniu danej odzieży przez jednego pracownika.

W ten sposób uzyskuje się odzież dostosowaną do wymiarów i figury poszczególnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

użytkowników. Cechą szczególną tej metody jest duży udział pracy ręcznej przy szyciu,

prasowaniu i wykończaniu. Wydajność pracy w dużym stopniu zależy od umiejętności,

zdolności i intensywności pracy pracownika. Metoda ta charakteryzuje się dużą

pracochłonnością w porównaniu do innych metod. Stosowana jest we wzorcowni przy

wytwarzaniu pojedynczych wzorów odzieży i w zakładach usługowych szyjących odzież

na miarę.

b) grupowa – polega na podziale pracy i wykonywaniu jej przez kilkuosobowe grupy

pracowników. Liczba stanowisk zależy od asortymentu odzieży i od stopnia podziału pracy.

Grupowa metoda organizacji produkcji odzieży w porównaniu z metodą indywidualną,

pozwala uzyskać wyższą wydajność pracy. Charakterystyczną cechą tej metody jest brak

rytmu pracy i przepływu produkcji. Najważniejszą zaletą tej metody jest możliwość

dokonywania częstych zmian wzorów i asortymentów produkcji, bez większego wpływu

na obniżenie wydajności pracy. Podstawowym warunkiem zorganizowania grupowej

metody organizacji są wysokie kwalifikacje pracowników. Metoda grupowa jest stosowana

przy produkcji krótkich serii odzieży w zakładach przemysłowych oraz przy wytwarzaniu

odzieży miarowej w dużych punktach usługowych.

c) potokowa – polega na znacznym podziale procesu technologicznego w zespołach

wieloosobowych o określonej mocy produkcyjnej. Podział pracy na poszczególne, proste

czynności pozwala na znaczne wyspecjalizowanie pracowników, częstsze zastosowanie

maszyn specjalnych i urządzeń pomocniczych. Obrabiane elementy są przemieszczane

między stanowiskami pracy zgodnie z kolejnością technologiczną. Metoda potokowa

w przeciwieństwie do metody indywidualnej i grupowej wymaga opracowania dokumentacji

organizacyjnej. Charakterystyczną cechą tej metody jest:

−

szczegółowy podział pracy,

−

istnienie wyspecjalizowanych stanowisk pracy,

−

przydział pracy jednorodnej wyspecjalizowanym stanowiskom pracy,

−

ustalony rytm pracy,

−

przepływowość produkcji.

Rytm pracy zespołu (R) – jest to średni czas obróbki na pojedynczym stanowisku pracy.

n

T

R

n

=

[min]

gdzie:

R – rytm pracy zespołu

T

n

– czas wszystkich zabiegów przy jednej sztuce wyrobu

n – planowana liczba stanowisk pracy w zespole

Przykład:

Obliczyć rytm pracy zespołu wiedząc, że czas wykonania wszystkich zabiegów

technologicznych dla jednej sztuki wyrobu T

n

= 75 min, a liczba stanowisk pracy n = 30.

R = 75 / 30

R = 2,5 [min]

Rytm pracy zespołu wynosi 2,5 minuty.

W zależności od systemu organizacji produkcji, wielkości zespołów produkcyjnych i typu

produkcji, rytm pracy wynosi: przy systemie taśmowym 3÷5 min, przy systemie taśmy sekcyjnej

1,5÷5 min, przy systemie synchro i potokowym 2,7÷3,5 min.

Metoda potokowa jest stosowana przy produkcji seryjnej i masowej w zakładach

przemysłowych.

Zalety tej metody to krótkie odcinki transportu, mały zapas produkcji w toku, przejrzysty

plan pracy, prosta metoda produkcji i możliwa do ustalenia liczba gotowych wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Natomiast wadami tej metody są: wymagające dużych nakładów pracy przygotowania,

wysokie koszty podczas zmiany modelu produkowanej odzieży, możliwość zaistnienia błędów

produkcyjnych podczas nieobecności jednej z wyspecjalizowanych osób obsługujących

stanowisko pracy oraz konieczność dostosowania tempa pracy ludzi do określonego rytmu

produkcji.

3. Systemy organizacji produkcji – obrazują sposób ustawienia stanowisk pracy oraz przebieg

pracy przy wytwarzaniu odzieży konfekcyjnej. W polskim przemyśle odzieżowym stosuje się

następujące systemy organizacji produkcji:

a) taśmowy,

b) taśmowo-sekcyjny,

c) potokowy z synchronizowanymi zespołami obróbkowymi,

d) synchro.

Systemy te różnią się przede wszystkim przepływem przedmiotów pracy i rozstawieniem

stanowisk pracy na salach produkcyjnych.

Projektowanie różnych systemów organizacji produkcji odzieży wynika z:

−

warunków lokalnych zakładów odzieżowych,

−

wyposażenia technicznego zakładów odzieżowych,

−

wielkości serii produkcyjnych,

−

asortymentu odzieży.

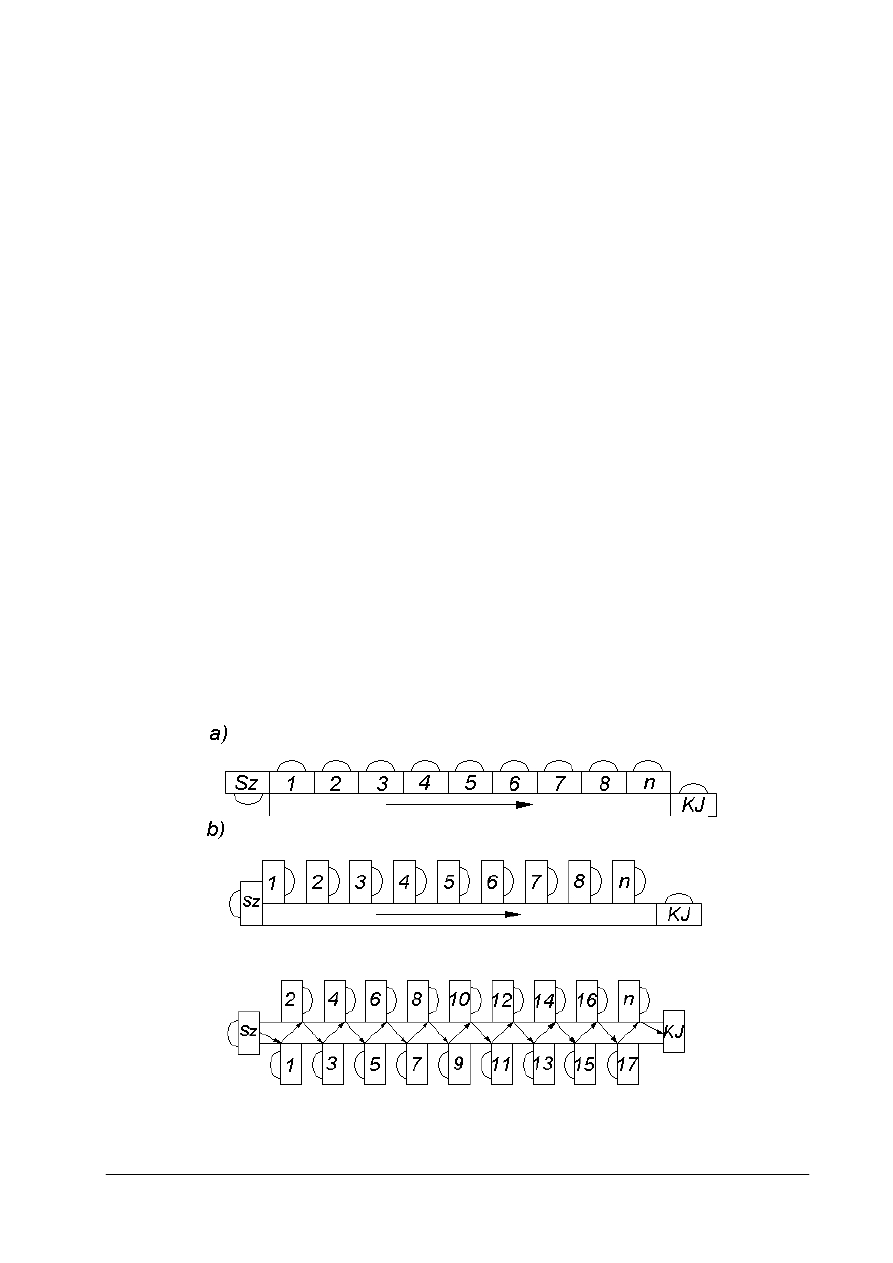

System taśmowy

Cechy charakterystyczne systemu taśmowego to:

−

liniowy układ stanowisk pracy,

−

jednokierunkowy przepływ elementów odzieży na taśmie zgodnie z kolejnością

technologiczną,

−

rytmiczny przepływ kompletu wykrojów jednej sztuki odzieży od stanowiska szykowacza

na pierwsze stanowisko szwaczki.

Ze względu na sposób rozmieszczenia stanowisk pracy, taśmy produkcyjne można podzielić

na rzędowe i szeregowe (rys. 6).

Rys. 6. Sposoby ustawienia stanowisk w układzie liniowym (system taśmowy) [2, s. 155]

a) jednostronne szeregowe, b) jednostronne rzędowe, c) dwustronne rzędowe, 1,2…n – numery

stanowisk, Sz – szykowanie, KJ – kontrola jakości.

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

W zakładach odzieżowych najczęściej spotyka się taśmy rzędowe. W taśmach tych

stanowiska pracy powinny być tak ustawione, aby pracownik chwytał z taśmy przedmiot pracy

lewą ręką, a stół maszyny szwalniczej był przystawiony do stołu taśmy.

Zalety systemu taśmowego:

−

prosty sposób opracowania dokumentacji organizacyjno-produkcyjnej,

−

łatwy sposób ustawienia stanowisk pracy,

−

mała liczba wyrobów w toku produkcji,

−

przejrzysty obraz przepływu produkcji w toku.

Wady systemu taśmowego:

−

wymagane długie sale produkcyjne,

−

wydajność pracy uzależniona od najwolniejszego pracownika,

−

w trakcie procesu technologicznego istnieje możliwość powstawania przestojów, zatorów,

−

trudności związane z wprowadzeniem kontroli międzyoperacyjnej,

−

trudności przy tworzeniu stanowisk równoległych, gdy czas wykonania operacji znacznie

przekracza rytm zespołu,

−

duża strata czasu podczas wyszukiwania przez pracownika części wyrobu niezbędnych

do wykonania operacji,

−

trudności związane z wykonaniem poprawek przez pracownika.

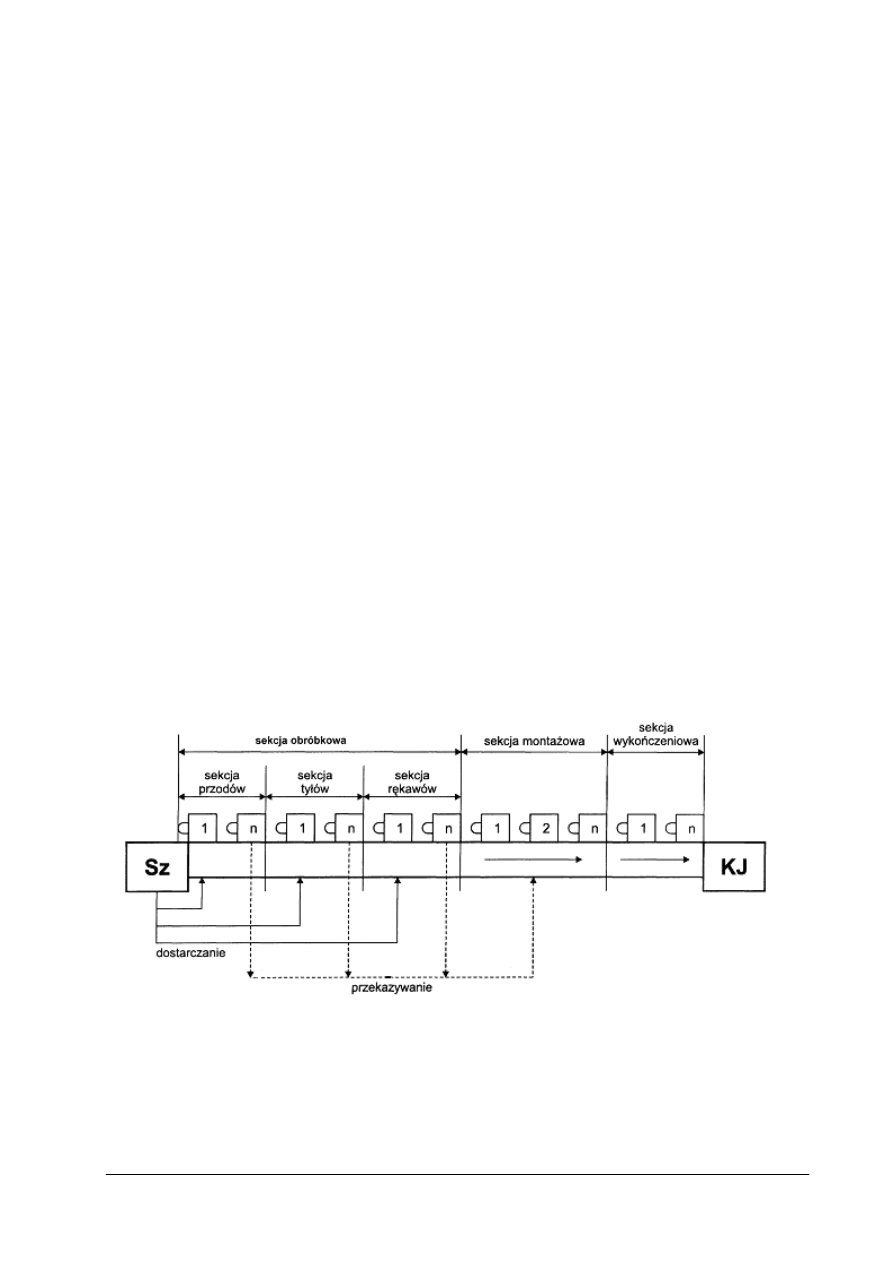

System taśmowo-sekcyjny (rys. 7)

Cechy charakterystyczne systemu taśmowo-sekcyjnego to:

−

podział procesu technologicznego na: sekcję obróbkową, montażową i wykończeniową,

−

dostarczanie przez szykowacza do każdej sekcji paczki, zawierającej kilka lub kilkanaście

sztuk jednorodnych wykrojów odzieży,

−

przekazywanie obrobionych elementów z sekcji przygotowawczej do sekcji montażowej

i wykończeniowej,

−

liniowy układ stanowisk pracy, tzn. że wszystkie stanowiska robocze w kolejnych sekcjach

są rozmieszczone przy jednym długim stole taśmowym.

Rys. 7. Ustawienie zespołu taśmowo-sekcyjnego w układzie liniowym [8, s. 39]

Strzałki oznaczają kierunki przepływu produkcji, a cyfry – numery stanowisk 1,2,3…n

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zalety systemu:

−

prosty sposób opracowania dokumentacji organizacyjno-produkcyjnej,

−

prosty sposób ustawienia stanowisk pracy,

−

wykonywanie elementów dostarczanych w paczkach usprawnia pracę oraz eliminuje zatory

i przestoje,

−

możliwość stosowania kontroli międzyoperacyjnej,

−

możliwość dokonywania poprawek przez pracowników w czasie zmiany roboczej.

Wady systemu:

−

wymagane długie sale produkcyjne,

−

trudność w organizowani operacji równoległych.

System taśmowo-sekcyjny znajduje duże zastosowanie w zakładach odzieżowych przy

produkcji seryjnej.

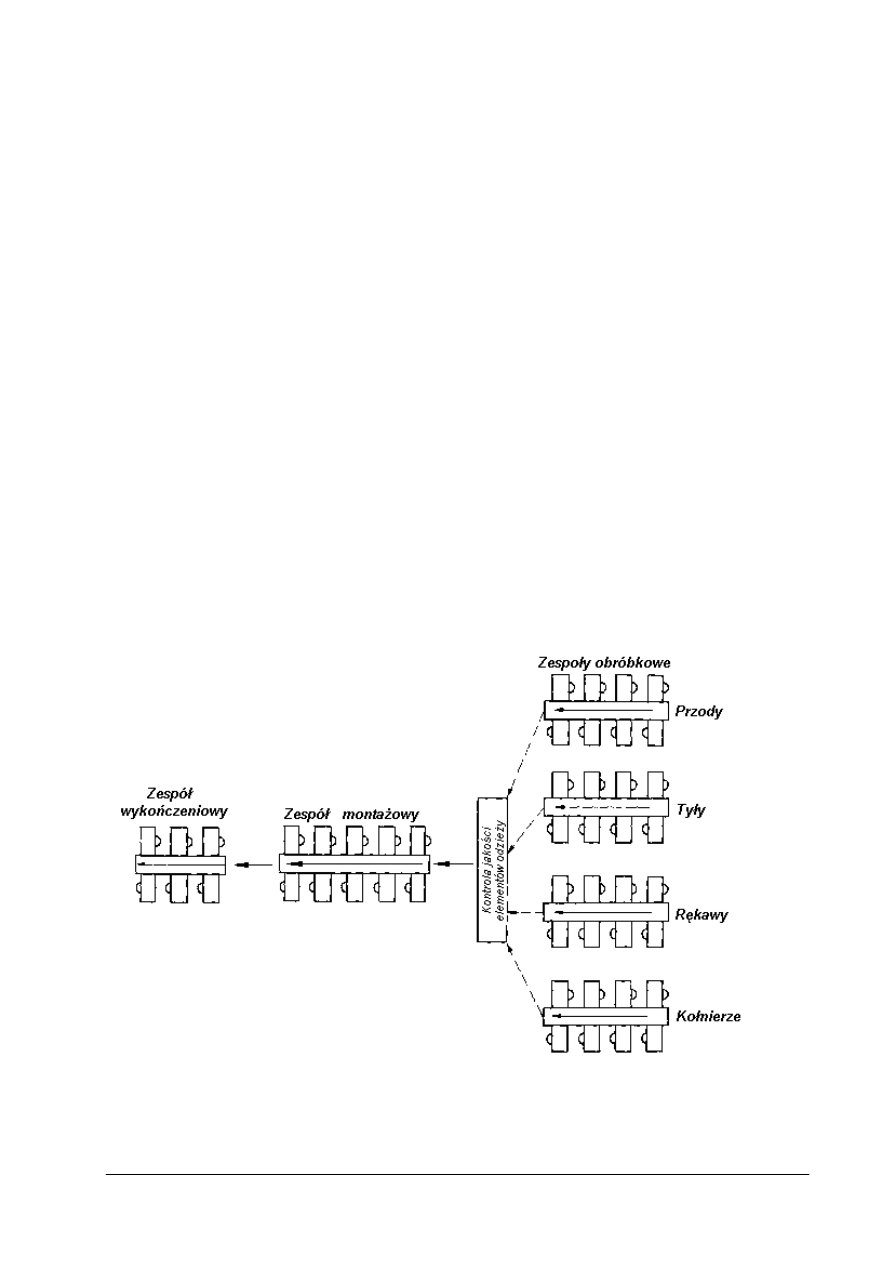

System potokowy z synchronizowanymi zespołami obróbkowymi (rys. 8)

Cechy

charakterystyczne

systemu

potokowego

z

synchronizowanymi

zespołami

obróbkowymi to:

−

podział procesu technologicznego na: zespoły obróbkowe, zespół montażowy i zespół

wykończeniowy,

−

dostarczanie przez szykowacza do każdego zespołu wykrojów lub elementów odzieży

w paczkach,

−

liniowy układ stanowisk pracy w poszczególnych zespołach, usytuowanych przy krótszych

stołach taśmowych, rozmieszczonych oddzielnie w dogodnych miejscach hali produkcyjnej,

−

liczba elementów produkowanych w poszczególnych zespołach musi zabezpieczać ciągłość

produkcji w zespole montażowym,

−

synchronizacja przebiegu produkcji i wydajności pracy.

Rys. 8. Schematyczne rozmieszczenie zespołów stanowisk roboczych w systemie potok z synchronizowanymi

zespołami obróbkowymi [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zalety systemu:

−

racjonalne wykorzystanie powierzchni produkcyjnej hali, dzięki możliwości przestrzennego

i różnokierunkowego rozmieszczenia zespołów obróbkowych,

−

pełniejsze wykorzystanie maszyn i urządzeń, w tym urządzeń transportowych,

−

możliwość wprowadzenia kontroli międzyoperacyjnej w każdym zespole,

−

możliwość zatrudnienia osób o niższych kwalifikacjach,

−

istnieje możliwość specjalizacji pracowników,

−

możliwość wprowadzenia stanowisk równoległych,

−

możliwość wprowadzenia produkcji wielofasonowej.

Wady systemu:

−

wysoki koszt uruchomienia produkcji,

−

skomplikowany sposób przygotowania dokumentacji organizacyjno-produkcyjnej,

−

wysokie kwalifikacje pracowników inżynieryjno-technicznych,

−

duża ilość produkcji w toku.

System potok z synchronizowanymi zespołami obróbkowymi należy do nowoczesnych

systemów organizacji produkcji odzieży.

System synchro

Pojęcie „synchro” oznacza- jednoczesny, zgodny co do przebiegu w czasie, np. jednoczesne

i zgodne co do czasu trwania, wykonywanie elementów odzieży w poszczególnych grupach

obróbkowych.

Cechy charakterystyczne systemu synchro to:

−

podział procesu technologicznego na: grupy obróbkowe, grupę montażową i grupę

wykończeniową (rys. 10),

−

dostarczanie przez szykowacza do każdej grupy, wykrojów lub elementów odzieży

w paczkach,

−

liczba elementów produkowanych w poszczególnych grupach obróbkowych musi

zabezpieczać ciągłość produkcji w grupie montażowej,

−

synchronizacja przebiegu produkcji i wydajności pracy,

−

przestrzenny i nieregularny układ stanowisk pracy w poszczególnych grupach,

−

zamiast stołów taśmowych są różne pojemniki, zrzutniki, pochylnie, przenośniki, do których

się składa i z których się pobiera potrzebne elementy odzieży (rys.9),

−

specjalnie przystosowana instalacja elektryczna pozwalająca na podłączenie maszyny

do sieci z każdego miejsca jej ustawienia na sali produkcyjnej.

W praktyce przyjęte są dwa rozwiązania:

−

zainstalowanie sieci elektrycznej pod sufitem i doprowadzenie prądu do poszczególnych

maszyn z góry,

−

instalowanie sieci elektrycznej pod podłogą w taki sposób, aby gniazda wtykowe znajdowały

się w promieniu jednego metra.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

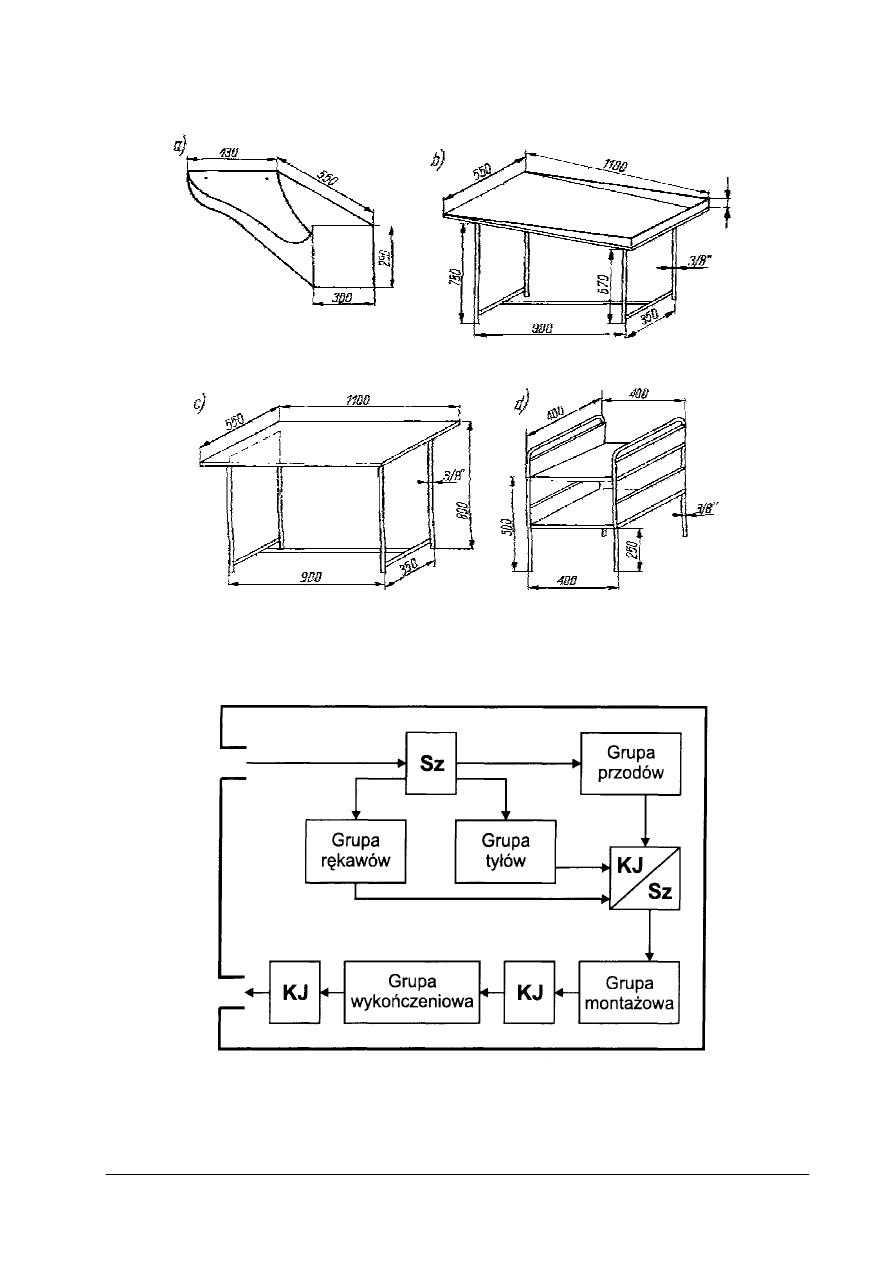

Rys. 9. Urządzenia pomocnicze do transportu między stanowiskami przy produkcji odzieży [5, s. 195]

a) zrzutnik, b)pochylnia, c) stół pomocniczy, d) pojemnik

Przykład ustawienia grup obróbkowych w systemie synchro:

Rys. 10. Przykład ustawienie grup obróbkowych w systemie synchro [8, s. 41]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

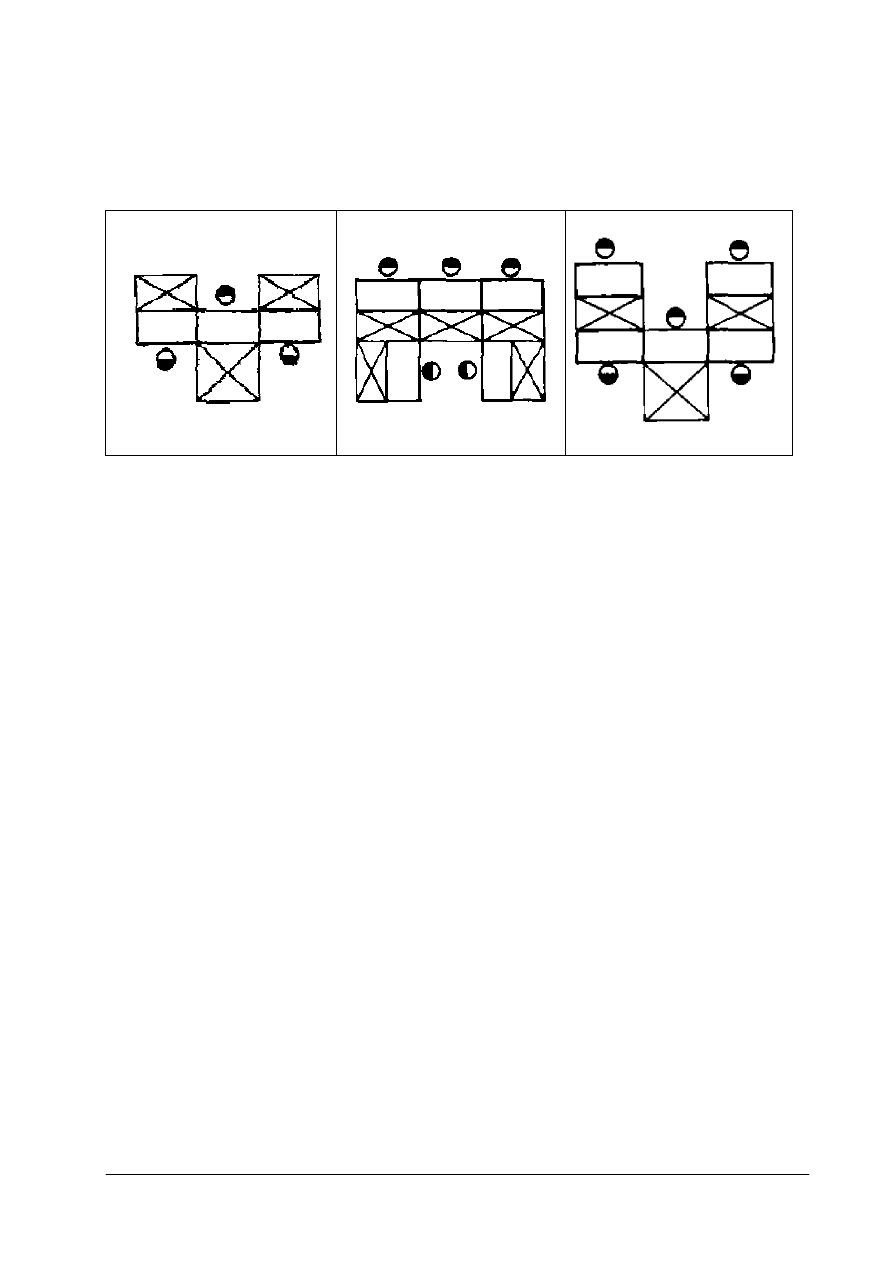

Przykłady ustawienia stanowisk roboczych w poszczególnych grupach obróbkowych w systemie

synchro (rys. 11).

a) b) c)

a

Rys. 11. Schemat powiązania stanowisk pracy w grupach obróbkowych systemu synchro [5, s. 196]

a) dwa stanowiska przekazują półfabrykaty, b) trzy stanowiska przekazują półfabrykaty,

c) cztery stanowiska przekazują półfabrykaty

Zalety systemu:

−

pełne wykorzystanie powierzchni sali produkcyjnej,

−

swoboda w doborze sal produkcyjnych,

−

elastyczność w doborze liczby stanowisk pracy i ich wyposażenia,

−

możliwość organizowania stanowisk równoległych,

−

pełniejsze wykorzystanie maszyn i urządzeń,

−

możliwość wprowadzenia produkcji wielofasonowej.

Wady systemu:

−

trudniejsze i bardziej pracochłonne opracowanie dokumentacji organizacyjno-produkcyjnej,

−

konieczność posiadania w szwalni specjalnej instalacji elektrycznej zainstalowanej pod

sufitem lub pod podłogą,

−

wysoki koszt uruchomienia produkcji,

−

wysokie kwalifikacje kadry inżynieryjno-technicznej.

System synchro najchętniej stosowany jest przy produkcji seryjnej i masowej w dużych

zakładach odzieżowych.

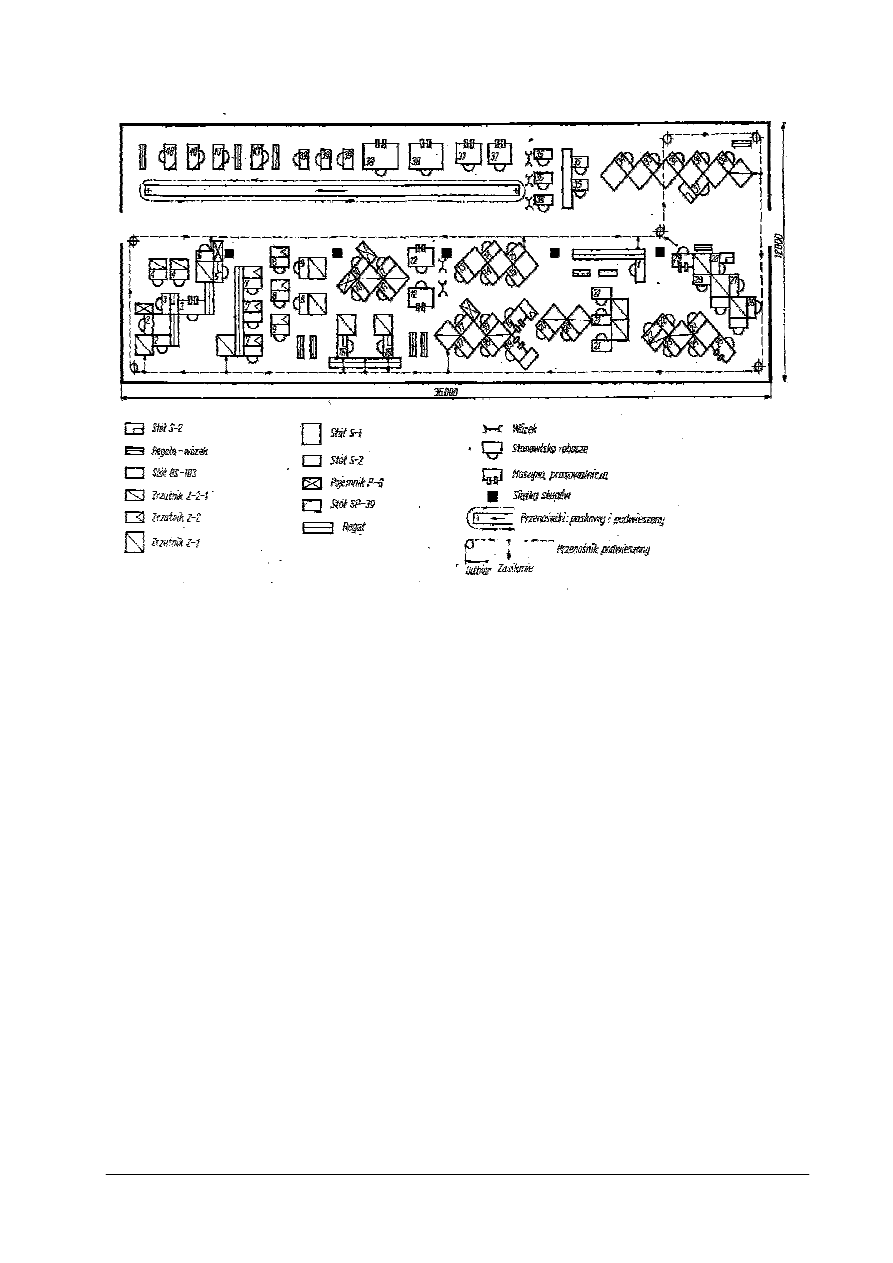

Przykład rozmieszczenia grup obróbkowych i stanowisk pracy w systemie synchro na sali

produkcyjnej (rys.12).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 12. Plan rozmieszczenia grup obróbkowych i stanowisk pracy w systemie synchro (produkcja spodni)

[2, s. 158]

Systemy komputerowe w przedsiębiorstwie odzieżowym

Dzięki nowoczesnym systemom komputerowym w przemyśle odzieżowym istnieje

możliwość szybszego przekazywania informacji, co powoduje, że „produkt” w odpowiednim

czasie trafia na miejsce przeznaczenia. Błyskawiczna wymiana informacji między działami

znajdującymi się na terenie zakładu i poza zakładem może skrócić czas składowania produktów

w magazynie. W zależności od wielkości zakładu odzieżowego i jego wyposażenia technicznego,

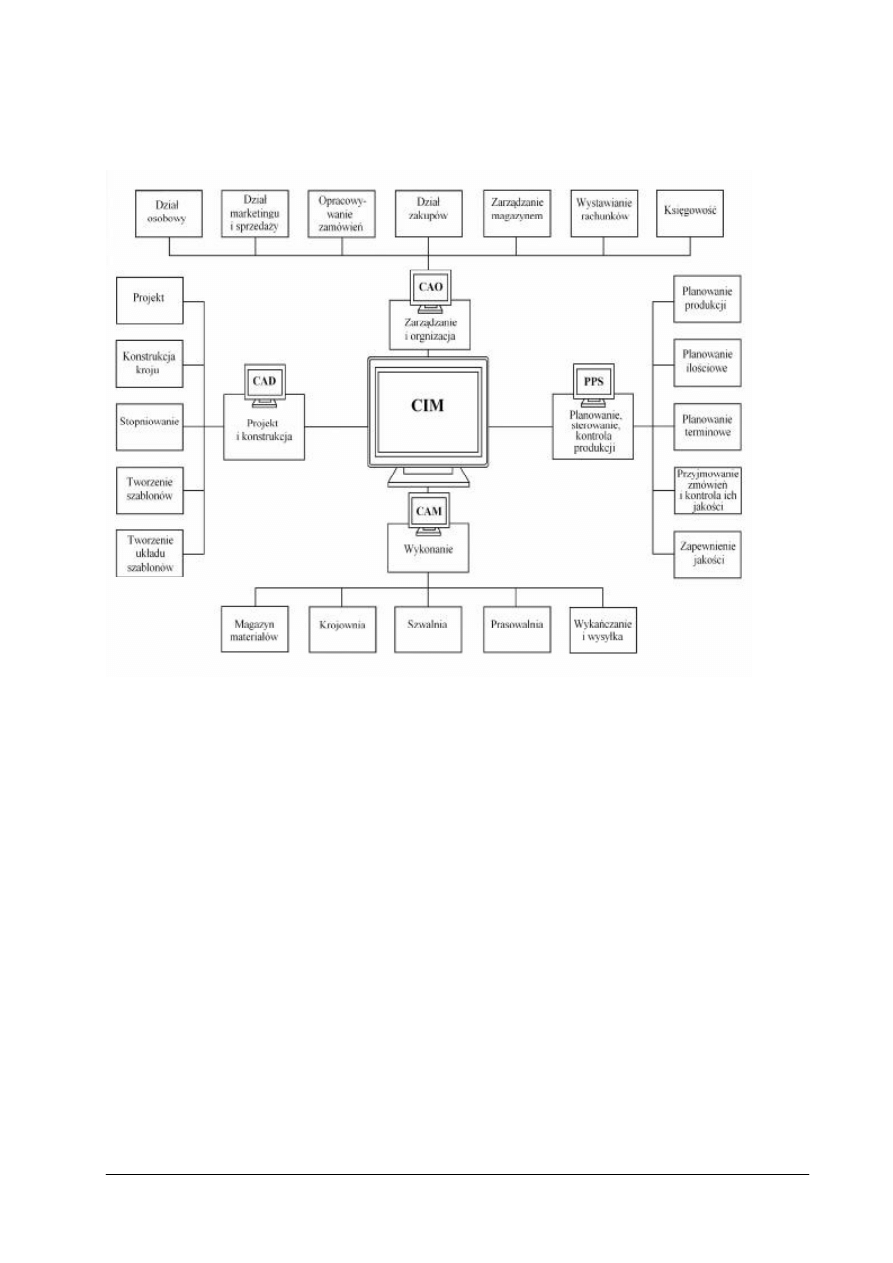

dane konstrukcyjne, technologiczne i ekonomiczne mogą być ze sobą łączone (rys.13).

Zastosowanie nowoczesnych systemów komputerowych w przemyśle odzieżowym, jest

następstwem globalnych zmian rynku, wymuszających obniżanie kosztów, przy równoczesnym

wzroście wymagań w zakresie jakości i szybkości realizacji zleceń. Wykorzystanie nowych

technologii i narzędzi informatycznych takich jak: komputery, plotery, digitizery, drukarki,

skanery, urządzenia warstwujące materiał, cuttery powoduje, że szybka reakcja na określone

wymagania rynku jest możliwa.

Nowoczesne systemy komputerowe to kompleksowa obsługa dotycząca przygotowania

produkcji, jej wykonania, planowania i rozliczania produkcji a także organizacji i zarządzania

przedsiębiorstwem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Zintegrowana komunikacja wewnątrz przedsiębiorstwa

Rys. 13. Łączenie informacji wewnątrz przedsiębiorstwa [6, s. 68].

CIM = Computer Integrated Manufacturing (komputerowe sterowanie produkcją)

CAO = Computer Aided Organization (komputerowe zarządzanie przedsiębiorstwem)

CAD = Computer Aided Design (projektowanie i konstruowanie odzieży za pomocą

komputera)

PPS = Production Planing and Scheduling (planowanie, sterowanie i kontrola produkcji)

CAM = Computer Aided Manufacturing (wykonanie komputerowe)

CAO – Komputerowe zarządzanie przedsiębiorstwem. System kompleksowo i w sposób

zintegrowany zarządza i monitoruje magazyny surowca i wyrobów gotowych, księgowość itp.

PPS – Planowanie, sterowanie i kontrola produkcji.

System ten daje przedsiębiorstwu możliwość szybkiego reagowania na zmieniające

się zapotrzebowania rynku. Ułatwia wymianę informacji między poszczególnymi działami

przedsiębiorstwa (rys.13).

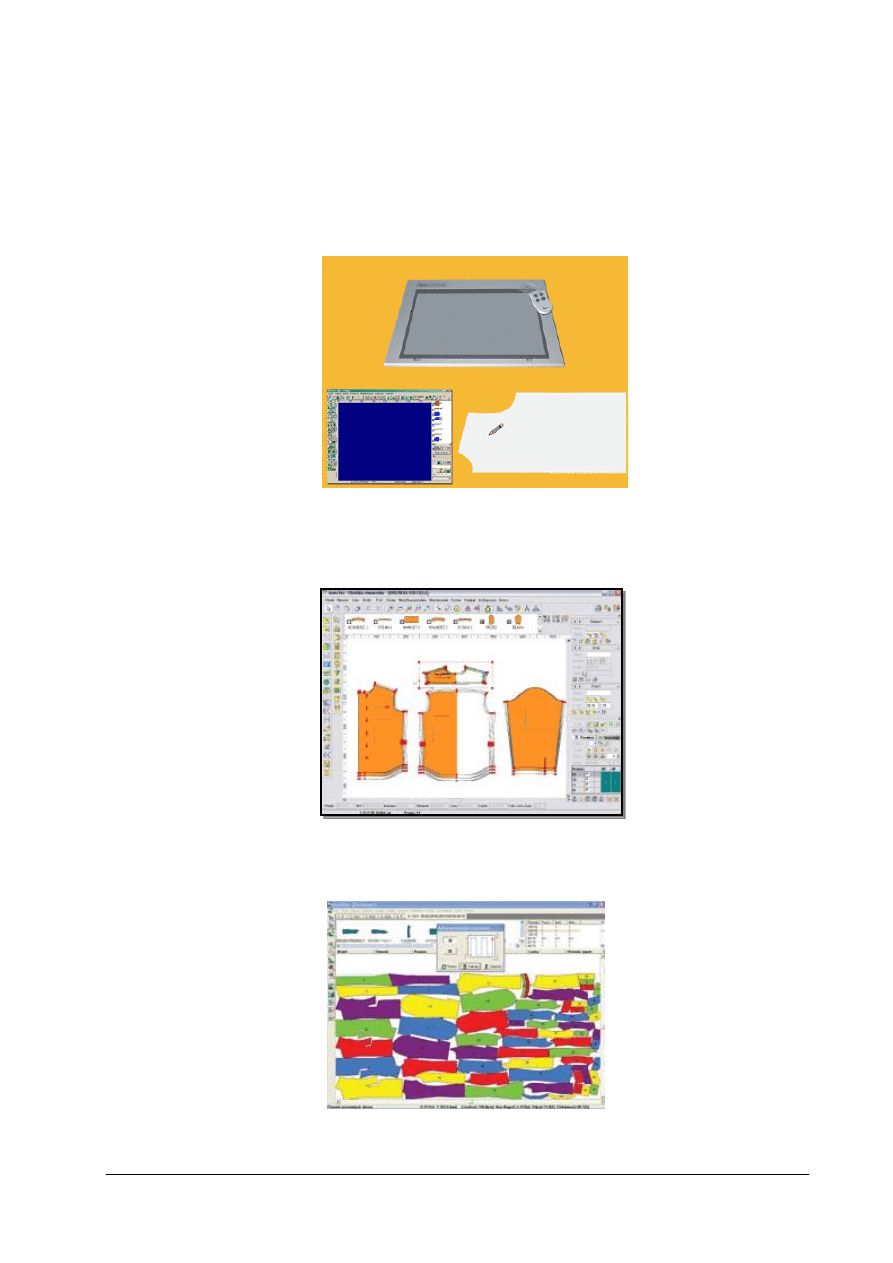

CAD – Projektowanie i konstruowanie odzieży z pomocą komputera.

W praktyce CAD oznacza komputerowe projektowanie i wizualizację 3D, konstrukcję

i digitalizację elementów odzieży wraz z towarzyszącymi czynnościami takimi jak:

modelowanie, stopniowanie, tworzenie szablonów i układów szablonów.

Digitalizacja – to proces umożliwiający wprowadzenie do systemu informacji dotyczących

kształtów i określonych cech poszczególnych elementów wchodzących w skład każdego modelu.

W procesie digitalizacji dokonuje się zamiany kształtów rzeczywistych szablonów, którymi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

dysponujemy w postaci papierowej lub z kartonu, na postać cyfrową zapisywaną w komputerze.

Wprowadzane są również informacje n/t charakterystycznych punktów (np. punktów

stopniowania), linii wewnętrznych (np. linia talii) oraz innych zdefiniowanych punktów (np.

punkty spotkań) i znaków technologicznych. Z pomocą komputera, kolorowego monitora,

myszki i tablicy digitajzera zamienia się rzeczywiste kształty szablonów na postać cyfrową

(rys.14).

Rys. 14. Digitalizacja elementów odzieży [11].

Podczas stopniowania szablony są powiększane lub pomniejszane według wcześniej ustalonych

reguł (rys. 15).

Rys. 15. Stopniowanie szablonów odzieżowy [11].

Po zakończeniu stopniowania tworzy się układy szablonów, które zapewniają jak najmniejsze

zużycie materiału (rys.16).

Rys. 16. Tworzenie układu szablonów na ekranie monitora [11].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

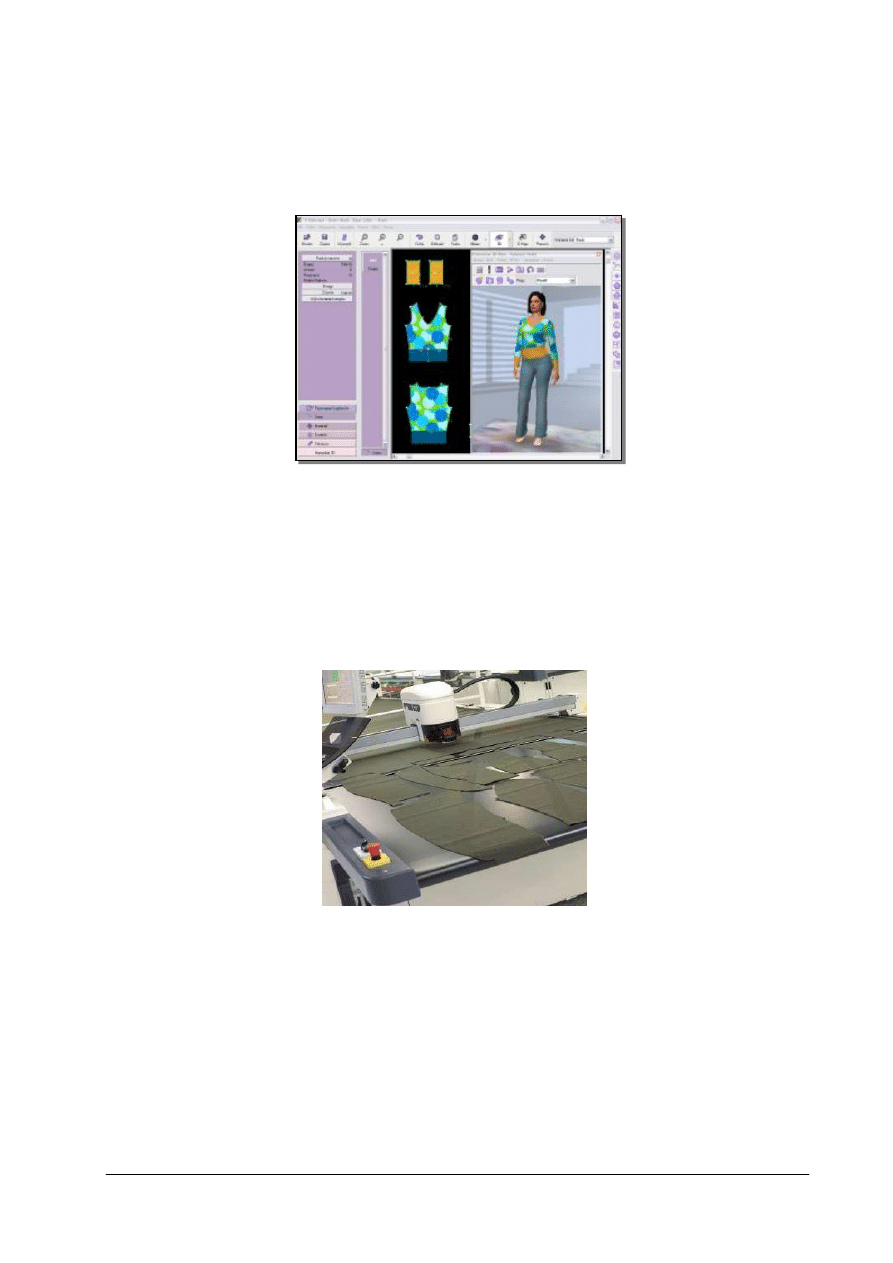

Aplikacja 3D – to narzędzie, które w oparciu o posiadane cyfrowe szablony 2D, opracowane

w systemie CAD, pozwala użytkownikowi zobaczyć projektowany ubiór w trój-wymiarze,

na wirtualnej postaci (rys.17). Symuluje ułożenie ubioru na sylwetce, w zależności od jego

kształtu, użytego materiału, koloru oraz rozmiaru.

Rys. 17. Wizualizacja zaprojektowanej odzieży na manekinie [11].

CAM – Komputerowe wspomaganie wytwarzania

Przygotowany układ szablonów może być wydrukowany na drukarce (w skali) lub na ploterze –

w naturalnej wielkości.

Ułożone warstwy materiału mogą być wykrojone poprzez urządzenie krojcze zwane cutterem,

które jest sterowane systemem komputerowym (rys.18). Nanoszenie rysunku układu szablonów

przy tego typu urządzeniach jest niepotrzebne.

Rys. 18. Wykrawanie szablonów odzieży sterowane komputerowo [12]

Zalety stosowania nowoczesnych systemów komputerowych w zakładach odzieżowych to:

−

wzrost jakości produkcji,

−

wzrost szybkości pracy,

−

zwiększenie liczby rozmiarów,

−

większa elastyczność produkcji,

−

obniżenie kosztów produkcji (oszczędność czasu, pracy i materiału),

−

zredukowanie do minimum ilości odszywanych przedprodukcyjnych modeli,

−

możliwość tworzenia cyfrowych, wirtualnych katalogów wyrobów odzieżowych,

−

wzrost konkurencyjności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są części składowe procesu technologicznego?

2. Na czym polega podklejanie elementów odzieży?

3. W jakim celu stosuje się prasowanie i wykończanie wyrobów odzieżowych?

4. Co oznaczają pojęcia: faza technologiczna, ogniwo produkcyjne, operacja, zabieg, czynność

robocza, ruch roboczy?

5. Jak rozpoznaje się typy produkcji odzieży?

6. Jakie są metody wytwarzania odzieży?

7. Co określają metody wytwarzania odzieży?

8. Na czym polega potokowa metoda organizacji produkcji odzieży?

9. Co określają systemy organizacji produkcji odzieży?

10. Jakie są zalety poznanych systemów organizacji produkcji?

11. Jakie są wady poznanych systemów organizacji produkcji?

12. Na czym polega zintegrowana komunikacja wewnątrz przedsiębiorstwa?

13. Jakie są zalety stosowania nowoczesnych systemów komputerowych w zakładach

odzieżowych?

14. Na czym polega projektowanie i konstruowanie odzieży za pomocą komputera?

15. Na czym polega proces digitalizacji elementów odzieży?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału procesu technologicznego w przemysłowym zakładzie odzieżowym

na przykładzie wybranego asortymentu odzieży.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) zapisać definicję procesu technologicznego na arkuszu papieru,

4) przygotować tabelę według niżej podanego wzoru:

Podział procesu technologicznego

Lp.

Proces

technologiczny

Faza

technologiczna

Ogniwo

produkcyjne

Operacja Zabieg

Czynność

robocza

Ruch

roboczy

1

Uszycie koszuli

męskiej

2

3

5) wpisać przykłady faz procesu technologicznego, ogniw produkcyjnych, operacji, zabiegów,

czynności i ruchów roboczych na przykładzie modelu odzieży,

6) dokonać analizy ćwiczenia,

7) zapisać wnioski,

8) zaprezentować pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania, przybory kreślarskie-linijka, ołówek, gumka,

−

model wyrobu odzieżowego,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Scharakteryzuj metody organizacji produkcji odzieży.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymaganiami bhp i ergonomii pracy,

3) zapisać definicję metody organizacji produkcji odzieży,

4) scharakteryzować indywidualną metodę organizacji produkcji odzieży,

5) scharakteryzować grupową metodę organizacji produkcji odzieży,

6) scharakteryzować potokową metodę organizacji produkcji odzieży,

7) dokonać porównania wskazanych metod organizacji produkcji,

8) zapisać wnioski,

9) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wypisz cechy charakterystyczne systemów organizacji produkcji odzieży oraz ich wady

i zalety.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymaganiami bhp i ergonomii pracy,

3) zapisać na arkuszu papieru pojęcie „system organizacji produkcji”,

4) przygotować tabelę według niżej podanego wzoru:

Nazwa systemu organizacji produkcji

Właściwości systemów

System taśmowy

..................................

Cechy charakterystyczne

systemu

Zalety systemu

Wady systemu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5) wpisać odpowiednio do tabeli charakterystyczne cechy, zalety i wady przydzielonych

do wykonania ćwiczenia systemów organizacji produkcji np. taśmowy i synchro; taśmowy

i taśmowo-sekcyjny itd.- zadanie przydziela nauczyciel,

6) dokonać analizy ćwiczenia,

7) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru, format A4,

−

przybory do pisania, przybory kreślarskie (linijka, ołówek),

−

wzór tabeli,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować proces produkcyjny w przedsiębiorstwie odzieżowym?

2) określić typy produkcji odzieży?

3) określić cechy charakterystyczne metod organizacji produkcji odzieży?

4) rozróżnić systemy organizacji produkcji na podstawie schematów

ustawienia stanowisk?

5) wskazać system organizacji produkcji, w którym do transportu

międzyoperacyjnego zastosowano: pojemniki, zrzutniki, pochylnie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Zasady transportu i magazynowania w przedsiębiorstwie

odzieżowym

4.3.1. Materiał nauczania

Transport wewnątrzzakładowy

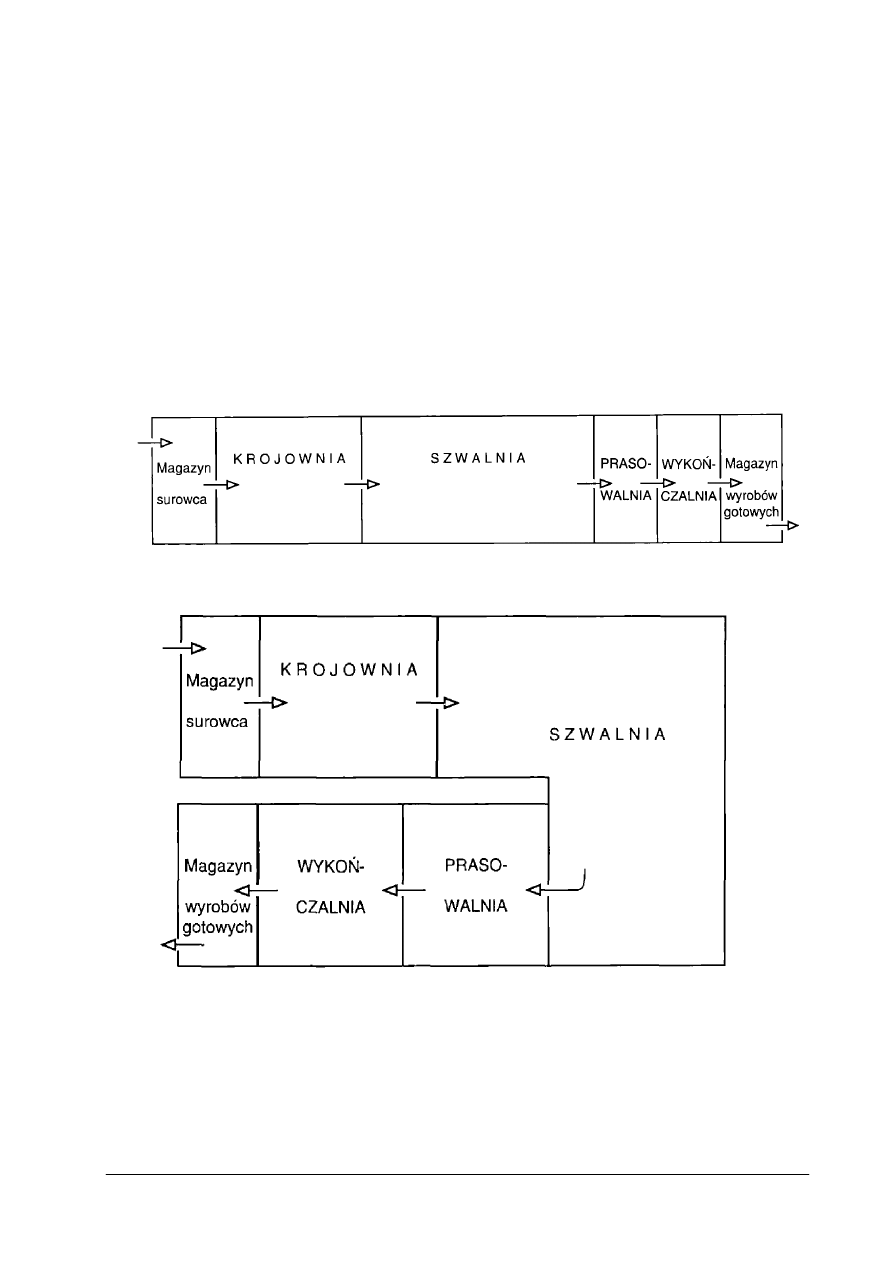

Przedsiębiorstwa odzieżowe najczęściej lokalizowane są w jednym z dwóch typów

budynków. Zaliczamy do nich:

−

budynki parterowe tzw. jednokondygnacyjne,

−

budynki piętrowe tzw. wielokondygnacyjne.

W budynkach jednokondygnacyjnych stosowany jest transport poziomy, który może być

transportem jednokierunkowym lub z obiegiem zamkniętym (rys.19).

Rys. 19. Schematy przepływu produkcji w budynku parterowym [7]

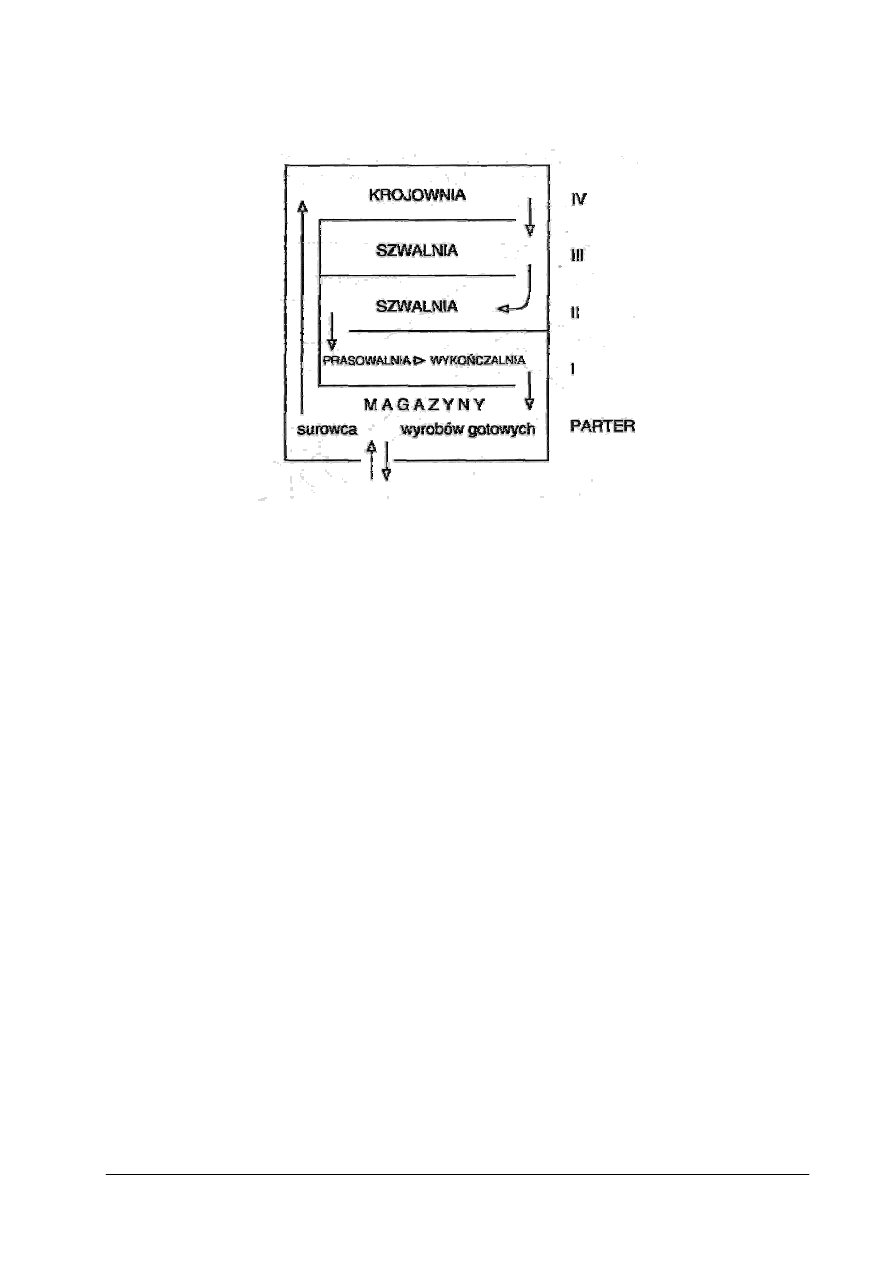

W budynkach wielokondygnacyjnych stosowany jest transport pionowy. Podczas

projektowania transportu pionowego zaleca się stosowanie zasady „opadania produkcji”. Według

tej zasady magazyny znajdują się na parterze, natomiast materiały włókiennicze dostarczane są

na najwyższe piętro zakładu czyli do krojowni w celu rozpoczęcia procesu produkcyjnego.

Przygotowane wykroje z krojowni transportowane są na niższe piętro do szwalni, następnie do

prasowalni i wykończalni. Gotowe wyroby przekazywane są do magazynu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Przykład przepływu produkcji w budynku wielokondygnacyjnym przedstawia rys. 20.

Rys. 20. Schemat przepływu produkcji w budynku piętrowym [7]

Transport wewnątrzzakładowy powinien charakteryzować się:

−

bezkolizyjnym ruchem,

−

niskim kosztem eksploatacji,

−

krótkimi drogami transportu,

−

krótkim czasem transportu,

−

nowoczesnymi rozwiązaniami konstrukcyjnymi.

W zakładach odzieżowych transport wewnątrzzakładowy obejmuje:

−

transport międzywydziałowy,

−

transport międzyoperacyjny

Do zadań transportu międzywydziałowego należy:

−

dostarczenie materiałów podstawowych i pomocniczych z magazynu do krojowni,

−

przekazanie wykrojów z krojowni do szwalni,

−

przekazanie uszytej odzieży do prasowalni i wykończalni,

−

przekazanie wykonanej odzieży do magazynu wyrobów gotowych.

Realizację powyższych zadań umożliwiają:

−

windy towarowe,

−

wózki akumulatorowe,

−

wózki ręczne,

−

stojaki transportowe,

−

ześlizgi międzypoziomowe,

−

przenośniki gotowych wyrobów sterowane mechanicznie (rys.21), elektronicznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

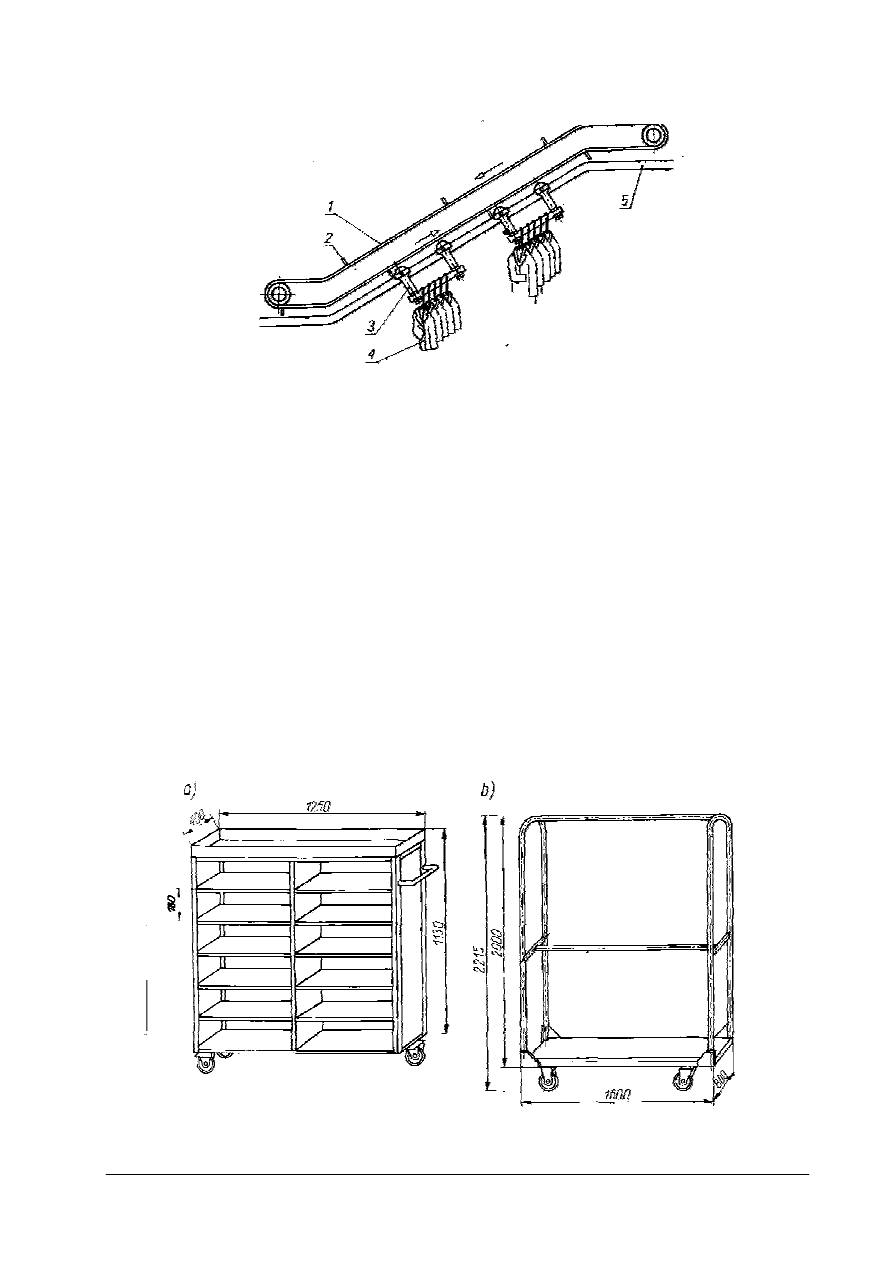

Rys. 21. Schemat przenośnika mechanicznego cięgnowego [2, s. 131]

1 – cięgno ruchome, 2 – zaczep, 3 – wózek ramkowy, 4 – wyroby gotowe, 5 – torowisko

Do zadań transportu międzyoperacyjnego należy przenoszenie elementów odzieży między

kolejnymi stanowiskami pracy. Rodzaj transportu zależy od systemu organizacji produkcji

i wytwarzanego asortymentu odzieży.

Realizację powyższego zadania umożliwiają:

−

urządzenia do transportu ręcznego takie jak: zrzutniki, stoły, pochylnie, regały wózkowe,

pojemniki, wózki, wieszako-wózki (rys.22, 23, 24),

−

urządzenia do transportu mechanicznego takie jak: przenośniki taśmowe poziome,

przenośniki typu kolejki podwieszonej na wózkach rolkowych paletowych, wózki widłowe

stosowane w magazynie surowca,

−

urządzenia do transportu pneumatycznego takie jak: stoły z urządzeniem pneumatycznym

do transportu warstw materiału, urządzenia pneumatyczne do odbierania drobnych

elementów,

−

urządzenia do transportu automatycznego takie jak: przenośniki sterowane elektronicznie,

przenośniki sterowane numerycznie za pomocą komputera, dotyczące przesuwania wózków

paletowych i wieszako-wózków z elementami odzieży po torowiskach rurowych

podwieszonych (rys.25).

Rys. 22. Regały: a) wózkowy do wykrojów, b) wózkowy do odzieży [2, s. 123]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

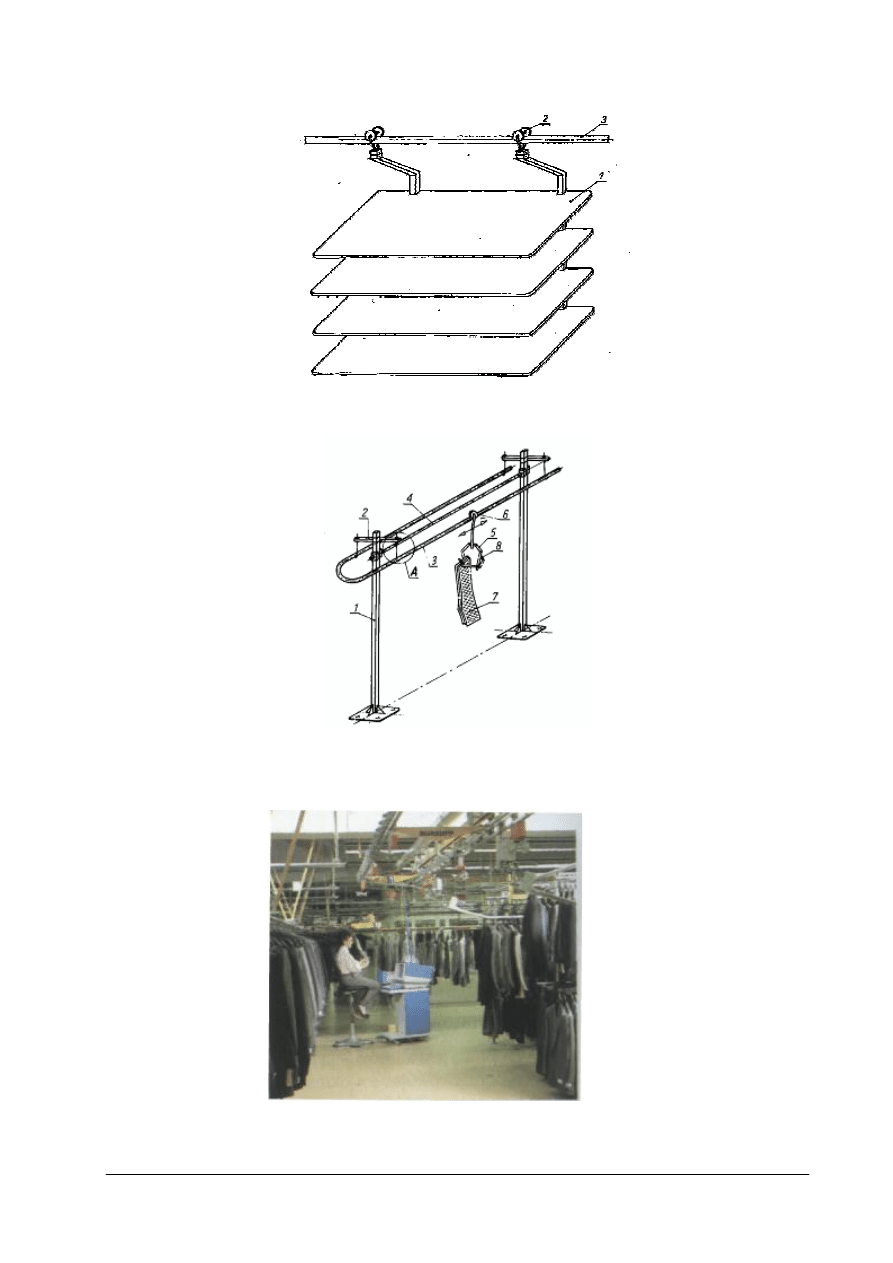

Rys. 23. Wózek do przewożenia wykrojów po torowisku przenośnika ręcznego [2, s. 130]

1 – palety na wykroje, 2 – rolki jezdne, 3 – torowisko stałe.

Rys. 24. Schemat ręcznego przenośnika typ OT 503B [2, s. 129]

1 – słupy przenośnika, 2 – ramię łączące tory jezdne, 3 – tory jezdne, 4 – tor rezerwowy, 5 – klamra do spinania

paczek wykrojów, 6 – rolki jezdne wózka międzyoperacyjnego, 7 – długie elementy odzieży (spodni) przygotowane

do obróbki „na wisząco”, 8 – sprężyna, R- zakres regulacji wysokości torowisk (± 50 mm).

Rys. 25. Przenośnik gotowych wyrobów sterowany elektronicznie [6, s. 60]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Transport międzywydziałowy i międzyoperacyjny w zakładach przemysłu odzieżowego

wymaga przestrzegania ogólnych zasad i przepisów bezpiecznej pracy, a szczególnie:

−

drogi komunikacyjne powinny być oświetlone lub wyraźnie oznakowane,

−

wózki transportowe powinny być w dobrym stanie technicznym,

−

stosowanie wózków o napędzie mechanicznym lub elektrycznym wymaga przestrzegania

przepisów ruchu drogowego,

−

wózki widłowe muszą mieć sprawne urządzenia podnoszące (hydrauliczne, pneumatyczne)

−

miejsca z otworami w suficie do celów transportowych powinny być oznaczone

i zabezpieczone barierami,

−

stanowiska pracy powinny być rozmieszczone w dogodnej odległości od torowisk

przenośników,

−

wysokość zawieszenia torowisk przenośników ręcznych musi zapewniać dogodne warunki

do zdejmowania i obróbki przedmiotu pracy.

Właściwa mechanizacja transportu międzywydziałowego i międzyoperacyjnego wpływa

na: zwiększenie wydajności pracy, zmniejszenie wysiłku fizycznego pracowników, wymaganą

jakość wykonania odzieży.

Zasady magazynowania materiałów odzieżowych, dodatków krawieckich i gotowych

wyrobów

W zakładach odzieżowych występują następujące magazyny:

−

magazyn surowca,

−

magazyn techniczny,

−

magazyn wyrobów gotowych,

−

magazyn resztek.

Warunki przechowywania wyrobów odzieżowych:

−

pomieszczania magazynowe powinny mieć dobrą wentylację, odpowiednią temperaturę

i wilgotność tzn. wilgotność względna ok. 65%, temperatura ok. 18

o

C oraz nie powinny

mieć nieprzyjemnych zapachów;

−

pomieszczania powinny zabezpieczać wyrób przed zamoczeniem, zawilgoceniem,

poplamieniem, zakurzeniem i przed niszczącym działaniem pleśni, bakterii, moli a także

promieni słonecznych;

−

pomieszczenia magazynowe powinny być wyposażone w sprzęt przeciwpożarowy, osłony

dla żarówek i świetlówek;

−

wyroby odzieżowe powinny być umieszczane w bezpiecznej odległości od punktów

świetlnych i urządzeń grzejnych.

Sposób przechowywania wyrobów włókienniczych:

−

płaskie wyroby włókiennicze typu tkaniny, dzianiny, włókniny, materiały powlekane

najczęściej przechowuje się na różnego rodzaju regałach lub w stosach,

−

inne wyroby włókiennicze typu pasmanteria, galanteria odzieżowa, nici, materiały

techniczne do produkcji odzieży np. papier, karton, szpilki, przechowuje się na regałach

w opakowaniach jednostkowych.

Sposób przechowywania gotowych wyrobów odzieżowych:

Gotowe wyroby odzieżowe przechowuje się na „wisząco” lub w opakowaniach zbiorczych.

−

Do magazynowania odzieży na „wisząco” stosuje się regały jedno- lub wielopoziomowe.

Regały mogą być zmechanizowane co znacznie ułatwia zawieszanie i zdejmowanie odzieży.

Wyroby odzieżowe nie składane najczęściej pakuje się w opakowania jednostkowe

bezpośrednie typu pokrowce, worki.

−

Grupy wyrobów, które należy składać najczęściej pakuje się w torby jako opakowania

jednostkowe lub w pudełka.

Opakowania zbiorcze z wyrobami należy układać w taki sposób, aby etykiety handlowe

opakowaniowe były widoczne i dostępne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Organizacja stanowiska pracy

Stanowisko pracy – jest to część powierzchni sali produkcyjnej wyposażona w odpowiednią

maszynę i urządzenia pomocnicze.

Prawidłowo zorganizowane i wyposażone stanowisko pracy jest konieczne do wykonania

przez pracownika określonych zadań. Zadania przydzielane pracownikom powinny uwzględniać

obciążenia najbardziej na nie narażonych części organizmu. Rozróżnia się:

−

obciążenie układu mięśniowego, np. podczas montażu ocieplenia do płaszczy zimowych,

−

obciążenie narządów zmysłu, np. podczas projektowania i stopniowania na ekranie

monitora,

−

obciążenie wpływami otoczenia, np. hałas, wpływ pary lub zapachów.

Narzędzia i przyrządy powinny być prawidłowo rozmieszczone na stanowisku i w zasięgu rąk

pracownika.

Narzędzia – są to urządzenia robocze, za pomocą których pracownicy zmieniają właściwości

technologiczne obrabianego przedmiotu, np. nożyce, żelazko, igła, maszyna.

Przyrządy – (przybory) są to wszystkie przedmioty pomocnicze ułatwiające prace

i polepszające jakość wykonania przedmiotu, np. naparstek, szpilki, taśma centymetrowa.

Każde stanowisko maszynowe musi mieć osłony i przyrządy chroniące pracownika przed

zetknięciem się z częściami ruchomymi maszyny.

Czynniki wpływające na warunki bhp, a także na wynik pracy to:

a) oświetlenie (naturalne i sztuczne). O jakości oświetlenia decydują:

−

właściwe natężenie światła (jasność),

−

równomierność natężenia,

−

właściwe padanie promieni świetlnych,

−

ochrona przed możliwością olśnienia,

b) temperatura i wilgotność powietrza,

c) wentylacja,

d) hałas – natężenie dźwięku w salach produkcyjnych nie powinno przekraczać 85 dB,

e) zachowanie czystości,

f) warunki sanitarne,

g) przyjazne otoczenie: kwiaty, muzyka, kolory.

W przemysłowej produkcji odzieży krojownia, szwalnia, prasowalnia to wydziały, gdzie

materiał przekształcany jest w gotowy wyrób odzieżowy. Zorganizowane są tam między innymi,

takie stanowiska, jak:

krojczy – wycina wykroje zgodnie z rysunkiem,

szykowacz – kompletuje wykroje do obróbki i rozdziela na poszczególne stanowiska,

szwacz – szyje na maszynach stębnówkach, maszynach specjalnych, obsługuje półautomaty

szwalnicze,

prasowacz – prasuje żelazkiem, obsługuje maszynę prasowalniczą lub prasę,

brakarz – wykrywa błędy w półfabrykatach i wyrobach gotowych.

W zależności od charakteru wykonywanej pracy w przemyśle odzieżowym stanowiska pracy

powinny być wyposażone w stoły do maszyn, stoły do prac ręcznych i prasowania ręcznego

znormalizowanej wielkości, krzesła z regulacją wysokości i odpowiednio ukształtowanym

podparciem pleców oraz podpórki pod stopy. Właściwa organizacja stanowiska pracy powinna

uwzględniać wymiary ludzkiego ciała. Dotyczy to zarówno zapewnienia wystarczającej ilości

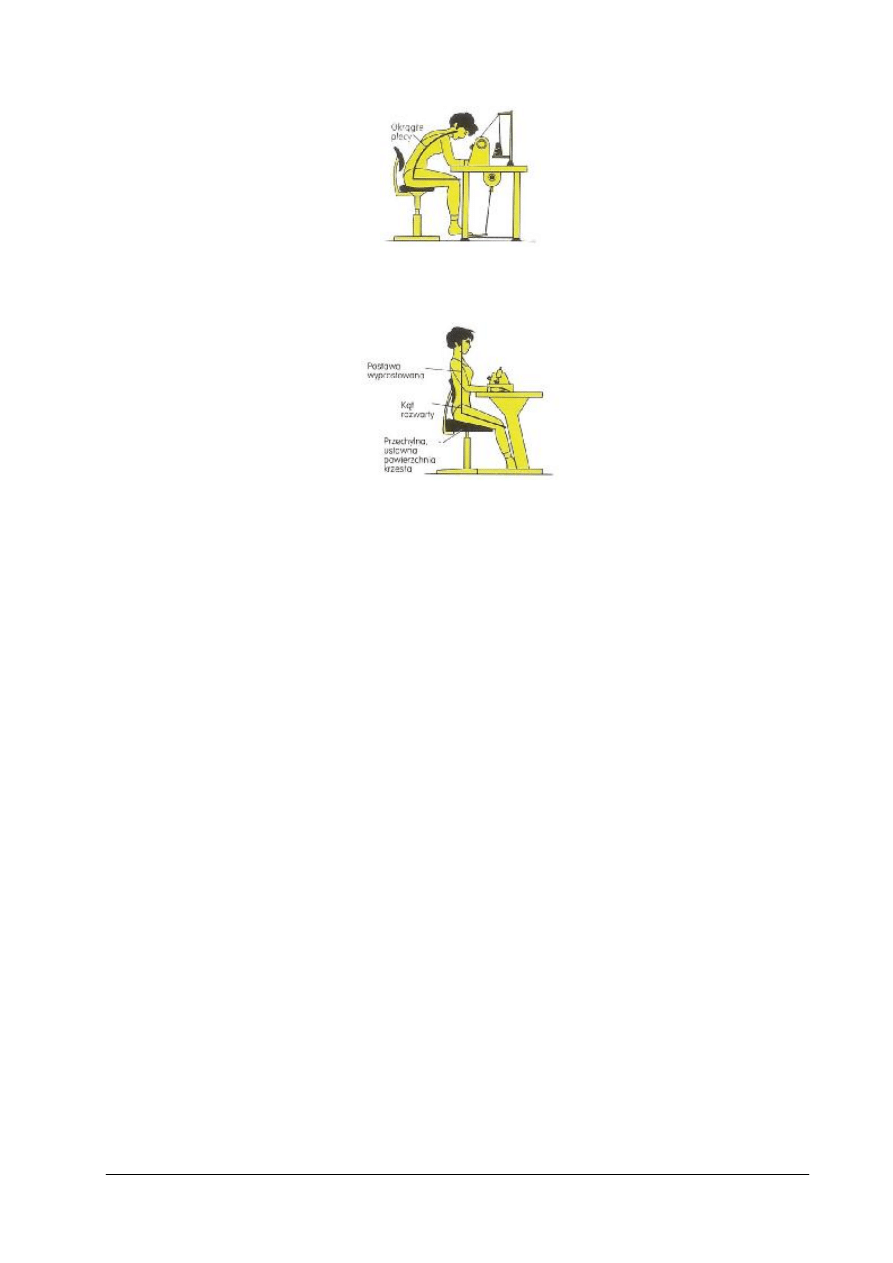

miejsca, jak i regulacji wysokości stołów (rys. 26 i rys. 27).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 26. Pozycja nieprawidłowa [6, s. 67]

Rys. 27. Pozycja prawidłowa na krześle z regulacją ustawienia kręgosłupa [6, s. 67]

Dodatkowo stanowiska pracy powinny być wyposażone w instrukcje bhp i ppoż, kartę

pracy, a także posiadać takie urządzenia, które zapobiegałyby chorobom zawodowym

i wypadkom przy pracy, np. osłony igieł w maszynach szwalniczych, ekrany ze szkła

syntetycznego przy guzikarkach i ryglówkach w celu ochrony oczu i twarzy pracownika przed

odpryskami złamanych igieł lub guzików, osłony mechanizmu tnącego w krajarkach itp.

Przepisy bhp

Przepisy bhp obowiązują każdego pracownika tj. kierownictwo zakładu i wszystkich jego

pracowników. Czynniki stanowiące zagrożenie w pracy powinny być usuwane, a jeżeli

to niemożliwe – odpowiednio oznaczane. Powinno się dążyć do zapewnienia pełnego

bezpieczeństwa podczas pracy.

Wszystkie zakłady przemysłowe należą do określonych stowarzyszeń ubezpieczających

od wypadków. Każdy pracownik musi być obowiązkowo ubezpieczony od następstw

niebezpiecznych wypadków podczas pracy, wypadków ulicznych i chorób zawodowych.

Przestrzegania przepisów pilnują specjalnie wyznaczani, odpowiednio przeszkoleni, pracownicy.

Nieprzestrzeganie przepisów jest karalne.

Aby zapobiec wypadkom zakłady produkcyjne powinny podjąć określone czynności

zapobiegające wypadkom, a pracownicy powinni przestrzegać zasad bezpieczeństwa pracy.

Podczas produkcji i eksploatacji odzieży należy zwracać uwagę na wpływ różnych

szkodliwych działań człowieka na środowisko. W związku z tym podjęto działania zmierzające

do ochrony środowiska już od etapu otrzymywania włókien. Należą do nich:

1) Zmiana sposobu uprawy i pozyskiwania włókien odzieżowych przez:

−

wprowadzanie nowych odmian,

−

rozpowszechnianie naturalnych sposobów zwalczania szkodników,

−

unikanie monokultur,

−

używanie do zwalczania szkodników środków ulegających biodegradacji.

2) Zmiana procesów obróbki i uszlachetniania przez:

−

zmniejszanie zużycia wody, energii i substancji chemicznych,

−

zamiana procesów chemicznych na mechaniczne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

−

zastąpienie szkodliwych dla środowiska środków chemicznych środkami ulegającymi

biodegradacji (np. podczas konserwacji odzieży),

−

ustanowienie

nakazów

dotyczących

ochrony

środowiska i ścisła kontrola

ich przestrzegania,

−

inwestycje w urządzenia nieszkodliwe dla środowiska.

Wadą tych działań są niestety ogromne koszty powodujące podwyższenie cen produktów.

Zakłady nie przestrzegające wskazówek dotyczących ochrony środowiska lub przestrzegające

je w niewielkim stopniu uzyskują mniejsze koszty produkcji.

Za pośrednictwem znaku Öko–Tex Standard 100 przemysł odzieżowy informuje konsumenta

o obecności lub nieobecności na odzieży substancji szkodliwych.

Rys. 28. Znak firmowy Öko – Tex Standard 100 [6, s. 11]

Znakiem tym powinny być opatrzone ubrania oraz materiały odzieżowe służące do użytku

domowego. Znak ten gwarantuje na przykład, że:

−

odzież nie zawiera barwników rakotwórczych,

−

ilość uwalnianych podczas pocenia się metali ciężkich nie przekracza dozwolonej ilości

metali w wodzie,

−

maksymalna ilość pestycydów nie przekracza dozwolonej ilości pestycydów w pożywieniu,

−

zawartość wolnego formaldehydu nie przekracza dozwolonych norm,

−

wartość pH jest neutralna lub lekko kwaśna (odpowiadająca wartości pH skóry ludzkiej),

−

odzież dla małych dzieci i niemowląt nie farbuje podczas kontaktu ze śliną.

Ergonomia – jest nauką zajmującą się badaniem warunków pracy, dostosowaniem

środowiska pracy, maszyn i urządzeń technicznych do potrzeb pracownika w celu zapewnienia

optymalnych warunków wykonywania pracy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki stanowią zagrożenie związane z obsługą maszyn i urządzeń podczas produkcji

w zakładzie odzieżowym?

2. Jakie czynniki mają wpływ na warunki bhp i na wynik pracy?

3. O czym informuje nas znak Öko–Tex Standard 100?

4. W jakich warunkach powinny być przechowywane wyroby odzieżowe?

5. Jakie stosuje się sposoby przechowywania wyrobów włókienniczych?

6. Jakie są zadania transportu międzywydziałowego?

7. Jakie są cechy charakterystyczne transportu wewnątrzzakładowego?

8. Jakie typy urządzeń stosuje się podczas transportu międzyoperacyjnego?

9. Jakie zasady bhp należy przestrzegać podczas transportu?

10. W jaki sposób podczas produkcji i eksploatacji odzieży można wpłynąć na poprawę ochrony

środowiska?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału urządzeń transportowych stosowanych w przemysłowym zakładzie

odzieżowym na urządzenia stosowane w transporcie międzywydziałowym i międzyoperacyjnym.

Opisz je na przykładzie budynku wielokondygnacyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) zapisać na arkuszu papieru urządzenia transportowe stosowane w transporcie

międzywydziałowym w przedsiębiorstwie odzieżowym,

4) zapisać na arkuszu papieru urządzenia transportowe stosowane w transporcie

międzyoperacyjnym w szwalni,

5) zapisać przeznaczenie wymienionych urządzeń transportowych na arkuszu papieru,

6) dokonać analizy ćwiczenia i określić wpływ transportu wewnątrzzakładowego na jakość

i ilość produkcji,

7) zapisać wnioski,

8) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

prospekty urządzeń transportowych, czasopisma zawodowe, katalogi z nowoczesnymi

urządzeniami transportującymi,

−

plansza przedstawiająca schemat przepływu produkcji w budynku piętrowym,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Przygotuj spis zasad, jakich należy przestrzegać podczas transportu wewnątrzzakładowego

w zakładzie odzieżowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i przybory potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) opisać kolejność postępowania,

4) wykonać zadanie,

5) dokonać analizy ćwiczenia,

6) zaprezentować pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

plansze przedstawiające schematy przepływu produkcji w budynku parterowym

i piętrowym,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Scharakteryzuj warunki przechowywania wyrobów odzieżowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

3) wykonać zadanie,

4) zapisać wnioski,

5) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić zasady jakich należy przestrzegać podczas transportu

wewnątrzzakładowego?

2) scharakteryzować transport wewnątrzzakładowy w budynku parterowym

i piętrowym?

3) określić warunki przechowywania wyrobów odzieżowych

w przedsiębiorstwie odzieżowym?

4) rozróżnić urządzenia transportowe stosowane w przemysłowym zakładzie

odzieżowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań, w tym:

−

14 poziomu podstawowego,

−

6 poziomu ponadpodstawowego.

Do każdego zadania dołączone są 4 możliwości odpowiedzi. Tylko jedna jest prawidłowa.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki błędną odpowiedź zaznacz kółkiem, a następnie ponownie

zakreśl odpowiedź prawidłową.

5. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

6. Jeśli udzielenie odpowiedzi na dane pytanie będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

7. Na rozwiązanie testu masz 30 min.

Powodzenia!

Materiały dla ucznia:

–

instrukcja,

–

zestaw zadań testowych,

–

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1. Struktura organizacyjna przedsiębiorstwa odzieżowego to

a) dobrowolne zrzeszenie o nieograniczonej liczbie członków.

b) jednostka organizacyjna prowadząca działalność gospodarczą.

c) ustalone zależności funkcjonalne i hierarchiczne pomiędzy stanowiskami i komórkami

organizacyjnymi.

d) wydziały produkcji zakładu.

2. Komórki zarządu

a) wykonują produkcję podstawową.

b) biorą bezpośredni udział w procesie produkcyjnym.

c) nie biorą bezpośredniego udziału w procesie produkcyjnym.

d) wykonują produkcję pomocniczą.

3. Samokontrola w procesie produkcji odzieży polega na

a) kontroli trudnych operacji podczas szycia.

b) kontroli najtrudniejszych operacji podczas prasowania.

c) kontroli najtrudniejszych operacji podczas procesu technologicznego.

d) końcowej kontroli jakości wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4. W krojowni wykonuje się

a) ustalanie norm czasu na poszczególne zabiegi.

b) znakowanie i kompletowanie wykrojów.

c) pakowanie gotowych wyrobów odzieżowych.

d) przygotowanie kolekcji projektowanych modeli.

5. Fazy technologiczne, to składowe procesu

a) pomocniczego.

b) obsługowego.

c) technologicznego.

d) przygotowawczego.

6. Określa liczbę produkowanych wyrobów tego samego wzoru

a) seria produkcyjna wyrobów odzieżowych.

b) typ produkcji odzieży.

c) metoda organizacji produkcji odzieży.

d) system organizacji produkcji odzieży.

7. Pomiar długości tkaniny w beli materiału, to przykład metody

a) laboratoryjnej.

b) międzyoperacyjnej.

c) ostatecznej.

d) organoleptycznej.

8. Zrzutniki i pochylnie stosowane są do transportu międzyoperacyjnego w systemie

a) synchron.

b) potok z synchronizowanymi zespołami obróbkowymi.

c) taśmowo-sekcyjnym.

d) taśmowym.

9. Dopuszczalne natężenie dźwięku w salach produkcyjnych wynosi

a) 75 dB.

b) 85 dB.

c) 100 dB.

d) 110 dB.

10. Kompletowaniem wykrojów do obróbki i rozdzieleniem na poszczególne stanowiska

zajmuje się

a) szwacz.

b) prasowacz.

c) szykowacz.

d) krojczy.

11. Dobór materiałów i dodatków do zaprojektowanego wzoru wykonuje się w

a) wzorcowni.

b) krojowni.

c) prasowalni.

d) szwalni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

12. Dokument, w którym określono system zarządzania jakością organizacji to

a) księga jakości.

b) plan jakości.

c) procedura.

d) zapis jakości.

13. Sposób wykonania danej odzieży określa

a) typ produkcji odzieży.

b) system organizacji produkcji.

c) metoda wytwarzania odzieży.

d) rytm pracy zespołu.

14. Sposób ustawienia stanowisk pracy oraz przebieg pracy przy wytwarzaniu odzieży

konfekcyjnej przedstawia

a) typ produkcji odzieży.

b) system organizacji produkcji.

c) metoda wytwarzania odzieży.

d) ustalony rytm pracy.

15. Ile wynosi rytm pracy zespołu, jeżeli czas wykonania wszystkich zabiegów

technologicznych jednej sztuki wyrobu Tn=60 min, a liczba stanowisk pracy n=30.

a) 2,5.

b) 3.

c) 2.

d) 4.

16. Rytm pracy zespołu to

a) czas wszystkich zabiegów przy jednej sztuce wyrobu.

b) chronologiczny czas pracy.

c) czas rozmieszczenia stanowisk pracy.

d) średni czas obróbki na pojedynczym stanowisku pracy.

17. „Uszycie rękawa” to

a) czynność robocza.

b) operacja technologiczna.

c) ogniwo produkcyjne.

d) ruch roboczy.