POLITECHNIKA ŚLĄSKA W GLIWICACH

WYDZIAŁ MECHANICZNY TECHNOLOGICZNY

INSTYTUT MATERIAŁÓW INŻYNIERSKICH I BIOMEDYCZNYCH

Instrukcja dla studentów

Temat:

STRUKTURA,WŁASNOŚCI I ZASTOSOWANIE KOMPOZYTÓW O

OSNOWIE METALOWEJ

1. Wstęp

Metalowe materiały kompozytowe stały się liczną grupą materiałów, których

własności mechaniczne mogą być kształtowane różnymi technikami. Zaplanowany zespół

własności można osiągnąć, dobierając odpowiednią osnowę, rodzaj umocnienia jego

zawartość, rozmieszczenie, metodę wytwarzania oraz szereg innych parametrów.

2. Wiadomości podstawowe

2.1. Metale

Metale i ich stopy określone zostały jako substancje, które w skondensowanych stanach

skupienia, tj. w stanach ciekłym i stałym, odznaczają się określonym zespołem cech,

wyróżniających je spośród niemetali oraz innych grup materiałów.

Metale należą do materiałów krystalicznych charakteryzujących się prawidłowym

rozmieszczeniem atomów w przestrzeni. Między atomami metali występują wiązania

metaliczne.

Do metali zalicza się ok. 80 pierwiastków chemicznych i ich stopy, tj. substancje

składające się z dwóch lub większej liczby pierwiastków chemicznych, które zachowują

jednak właściwości charakteryzujące metale. W strukturze stopów mogą występować

mieszaniny składników, roztwory stałe lub ich mieszaniny bądź fazy międzymetaliczne.

Właściwości stopów zależą od ich struktury oraz od rodzaju i stosunku składników.

W warunkach normalnych metale występują w stanie stałym (z wyjątkiem rtęci). Są

szeroko rozpowszechnione w przyrodzie. Zwykle występują w postaci rud, z których są

uzyskiwane różnymi metodami metalurgicznymi.

Metale i ich stopy cechują następujące własności:

- dobre przewodnictwo cieplne i elektryczne,

- dodatni temperaturowy współczynnik rezystywności,

- metaliczny połysk, polegający na odbijaniu promieni świetlnych od wypolerowanych

powierzchni,

- plastyczność, czyli zdolność do trwałych odkształceń pod wpływem przyłożonych

naprężeń.

2.2. Materiały osnowy kompozytów metalowych

Jako osnowy metaliczne stosuje się stopy: aluminium, magnezu, tytanu, ołowiu, cynku,

srebra, niklu i miedzi. Stopy te podzielić można na cztery grupy:

1) Stopy metali lekkich (Mg, Al) - które przeznaczone są do wytwarzania kompozytów

stosowanych w lotnictwie i przemyśle samochodowym. Wynika to z ich niskiego

ciężaru właściwego oraz niskiej temperatury topnienia i stosunkowo łatwych

technologii wytwarzania.

2) Stopy srebra i miedzi - to osnowy kompozytów wykazujących dobre właściwości

cieplne i elektryczne.

3) Stopy niklu- to stopy kompozytów żarowytrzymałych.

4) Stopy ołowiu i cynku - to osnowy kompozytów o dobrych właściwościach

ślizgowych.

Stopy metali lekkich (Mg, Al, Ti). Charakteryzują się małą gęstością, niską

temperaturą topnienia i stosunkowo łatwą technologią wytwarzania. Kompozyty z osnową

metali lekkich wykazują duży wzrost modułu właściwego i wytrzymałości właściwej w

wyniku jednoczesnego wzrostu wytrzymałości na rozciąganie i modułu sprężystości E,

przy zachowaniu niskiego ciężaru.

Stopy magnezu cechują się dobrą wytrzymałością i bardzo małą gęstością. Jako dodatki

stopowe stosuje się tu m.in.: aluminium, cynk, mangan, krzem, cer, cyrkon. Stopy te

charakteryzują się: odpornością na korozję, dobrą obrabialnością, dobrymi właściwościami

odlewniczymi i szczelnością.

Stopy aluminium charakteryzują się korzystnym parametrem konstrukcyjnym, tzn.

stosunkiem wytrzymałości do ciężaru właściwego, który jest większy niż dla stali, a ich

udarność nie maleje w miarę obniżania temperatury. Wadą tych stopów jest niska

wytrzymałość zmęczeniowa.

Głównymi dodatkami stopowymi tytanu są: Al, Sn, Mo, V, Mn, Fe, Cr. Pierwiastki te

zwiększają jego wytrzymałość. Stopy tytanu wykazują dużą odporność na korozje w wodzie

morskiej.

Stopy srebra i miedzi. Stopy te charakteryzują się korzystnymi właściwościami

cieplnymi i elektrycznymi.

Stopy miedzi stosowane są ze względu na wysokie własności wytrzymałościowe.

Pierwiastki stopowe to głównie: cynk, cyna, aluminium, beryl, krzem, nikiel, mangan i ołów.

Najczęściej stosowane stopy miedź-cynk tzw. mosiądze, charakteryzują się podatnością na

obróbkę plastyczną, odpornością na korozję, skrawalnością, dobrymi właściwościami

ślizgowymi, odpornością na ścieranie i podwyższoną temperaturę. Innymi stopami miedzi są

brązy, które wyróżniają dobre własności odlewnicze. Stopy te wykazują odporność na duże

obciążenia statyczne, zmienne i udarowe, odporność na korozję i ścieranie.

Stopy srebra cechują się dobrym przewodnictwem cieplnym i elektrycznym,

odpornością korozyjną w atmosferze powietrza i wilgoci oraz na wiele zasad i kwasów

organicznych.

Stopy niklu – to stopy przeznaczone na kompozyty żarowytrzymałe, stosowane np.:

na łopatki turbin. Żarowytrzymałe stopy niklu zawierają główne dodatki do 20% Cr lub do

20% Mo i do 10% Fe, oraz niewielkie dodatki Si, Mn, Ti, V lub W.

Stopy ołowiu i cynku. Stopy te stosowane są na kompozyty o dobrych

właściwościach ślizgowych.

Własności wytrzymałościowe ołowiu są bardzo niskie, które zwiększa się przez

wprowadzenie dodatków stopowych tj.: Sb, Sn, As, Cd, lub Te. Pierwiastki te zwiększają

twardość i odporność na ścieranie.

Stopy cynku charakteryzują się przede wszystkim odpornością na korozję

atmosferyczną, dobrymi własnościami przeciwciernymi, dobrą lejnością oraz odpornością na

ścieranie.

Materiał osnowy metalowej w technologiach wytwarzania kompozytów występuje w

postaci:

- ciekłego stopu, nasycającego włókna zbrojące lub do którego wprowadza się cząstki

zbrojące,

- ciekłego stopu eutektycznego, poddawanego krystalizacji kierunkowej w celu

bezpośredniego utworzenia zbrojenia i uzyskania w ten sposób kompozytu in situ,

- proszku mieszanego ze zbrojeniem, występującego zwykle w postaci cząstek lub

wiskersów (krótkich włókien monokrystalicznych),

- blach lub taśm, pomiędzy które wkłada się zbrojenie włókniste i poddaje prasowaniu

lub walcowaniu na gorąco.

2.3. Włókna wzmacniające

Jednymi z pierwszych materiałów zbrojących są włókna metalowe. Ich zastosowanie

wynika głównie z prostoty uzyskiwania. W grupie tej wyróżnia się włókna ze stali

chromowo-niklowej, włókna wolframowe, molibdenowe, berylowe, tytanowe. Otrzymuje się

je w procesach ciągnienia. Główną wadą włókien metalowych jest duża gęstość oraz

reaktywność z osnową metalową.

Włókna metalowe stosuje się obecnie w specjalnych przypadkach, np. włókna

wolframowe stosuje się do wytwarzania styków elektrycznych. Wykorzystuje się zatem

właściwość cieplną, a nie właściwość umacniającą osnowę.

Dla potrzeb konstrukcji lotniczej opracowane zostały włókna borowe. Uzyskuje się je w

wyniku osadzania boru z fazy gazowej na podkładce z włókna metalowego (włókna

molibdenowe lub wolframowe o średnicy około 10

m) lub na włóknach węglowych.

Osadzanie realizowane jest poprzez rozkład chlorku boru w temperaturze 1300

C. Dla

zabezpieczenia włókien przed reakcją z metalami stanowiącymi osnowę kompozytu na

włókna nanosi się również metodą osadzania z fazy gazowej cienką warstwę węglika krzemu.

Włókna borowe charakteryzują się, w porównaniu z innymi włóknami największą średnicą

dochodzącą nawet do 150

m.

Podstawę produkcji nowoczesnych kompozytów metalowych stanowią włókna

ceramiczne. Zalicza się do nich włókna: szklane, węglowe, korundowe i z węglika krzemu.

Włókna szklane wytwarza się metodą wyciągania z ciekłej masy szklanej, po czym

przerabia się je metodami tkackimi. Materiał ceramiczny musi być ukształtowany we włókna

o średnicy poniżej 20

m. Włókna te wytwarzane są w wielu odmianach, najczęściej jednak

wykorzystuje się włókno ze szkła E (bezalkalicznego szkła glinowo-borowo-

krzemianowego).

Włókna węglowe są obecnie najczęściej stosowanymi włóknami do zbrojenia

kompozytów. Otrzymuje się je przez pirolizę (rozkład termiczny) związków organicznych

tzw. prekursorów ukształtowanych we włókna. Podstawowym materiałem prekursora

przeznaczonym do produkcji włókien węglowych są włókna poliakrylonitrylowe oraz włókna

celulozowe.

Włókna korundowe (z tlenku glinu Al

2

O

3

) są wytwarzane ze związków

glinoorganicznych, które rozpuszcza się w wodzie z dodatkiem kwasu winnego, po czym

poddaje procesowi odwodnienia w próżni. Z masy tej wytłacza się, a następnie wyciąga

włókna. Włókna te poddaje się z kolei procesom suszenia i spiekania.

Włókna z węglika krzemu (SiC) otrzymywane są dwoma metodami:

metodą osadzania na włóknie węglowym warstwy SiC o grubości 0,5

m. Włókna

takie mają średnicę ok. 60

m i wytrzymałość ok. 3000 MPa.

Metodą

termicznego

rozpadu

w

wysokiej

temperaturze

polimerów

krzemoorganicznych. Uzyskuje się tu włókna SiC bezrdzeniowe.

2.4. Zbrojenie nieciągłe

Nieciągłe zbrojenie osnowy polega na wprowadzeniu do niej cząstek, włókna krótkiego

lub whiskerów. Zaletami zbrojenia cząstkami są:

znacznie mniejszy koszt wytwarzania kompozytu w porównaniu ze zbrojeniem

włóknami ciągłym,

możliwość wytwarzania metodami metalurgicznymi (odlewanie, metalurgia

proszków),

uzyskanie podwyższonych właściwości wytrzymałościowych i sprężystych,

możliwość stosowania w wyższych temperaturach,

uzyskanie dużej odporności na ścieranie i pękanie.

Cząstki zbrojenia mogą stanowić tlenki, węgliki i borki jednak najczęściej są to Al

2

O

3

oraz SiC. Do osnowy wprowadza się zwykle ok. 20 – 35% obj. tych związków. Zmiana

właściwości osnowy zależy od ilości wprowadzonych cząstek, ich wymiarów (kilka do

kilkuset

m) i kształtu oraz zdolności zwilżania przez osnowę.

2.5. Właściwości kompozytów metalowych

Kompozyty metalowe wzmocnione cząstkami mają zarówno wady i zalety. Do wad

należy m.in. niszczenie z udziałem cząstek lub krótkich włókien spowodowane

pęknięciami w cząstkach, w granicy cząstka-osnowa lub powstanie porów w osnowie

w miejscach przylegających do cząstek

Ważnym efektem, który uzasadnia celowość stosowania kompozytów z cząstkami

jest ich wyższa, w porównaniu do zwykłych stopów, odporność na ścieranie.

Właściwości mechaniczne kompozytów w układzie metal-cząstki zbrojące zależą nie

tylko od udziału objętościowego zbrojenia, ale również od charakterystyk mechanicznych

łączonych ze sobą komponentów. Odlewnicze stopy aluminium cechują się stosunkowo

małą wytrzymałością na rozciąganie i niewielkim odkształceniem plastycznym, natomiast

stopy przerabiane plastycznie osiągają duże właściwości na rozciąganie. Wprowadzenie,

zatem cząstek ceramicznych do stopów aluminium, w zależności od typu osnowy,

wywołuje różne skutki.

W odróżnieniu od kompozytów zbrojonych cząstkami, metalowe kompozyty

włókniste mają bardzo wysokie właściwości wytrzymałościowe. Udział objętościowy

włókien w tych materiałach jest bardzo duży 35-50%, co zapewnia uzyskanie

wytrzymałości na rozciąganie powyżej 1500 MPa.

Zbrojenie stopów włóknami ceramicznymi (węglowymi, z węglika krzemu,

włóknami borowymi) zapewnia wysoki poziom wytrzymałości, wysoką wytrzymałość na

pełzanie oraz wysoką wytrzymałość w podwyższonej temperaturze.

Zalety kompozytów na osnowie metali:

wysoka twardość powierzchni,

możliwość wyciskania na gorąco i stosowania innych metod przeróbki plastycznej,

wysoka odporność na warunki atmosferyczne,

wysoka przewodność cieplna i elektryczna,

wysoka wytrzymałość na ścinanie międzywarstwowe,

wysoka wytrzymałość poprzeczna,

wysoka odporność cieplna.

Wady kompozytów na osnowie metalowej:

wysoka temperatura i ciśnienie formowania,

trudność kształtowania,

niemożliwość stosowania tradycyjnych metod zgrzewania.

2.6. Sposoby wytwarzania kompozytów metalowych

Metody wytwarzania kompozytów o osnowie metalowej dzieli się na:

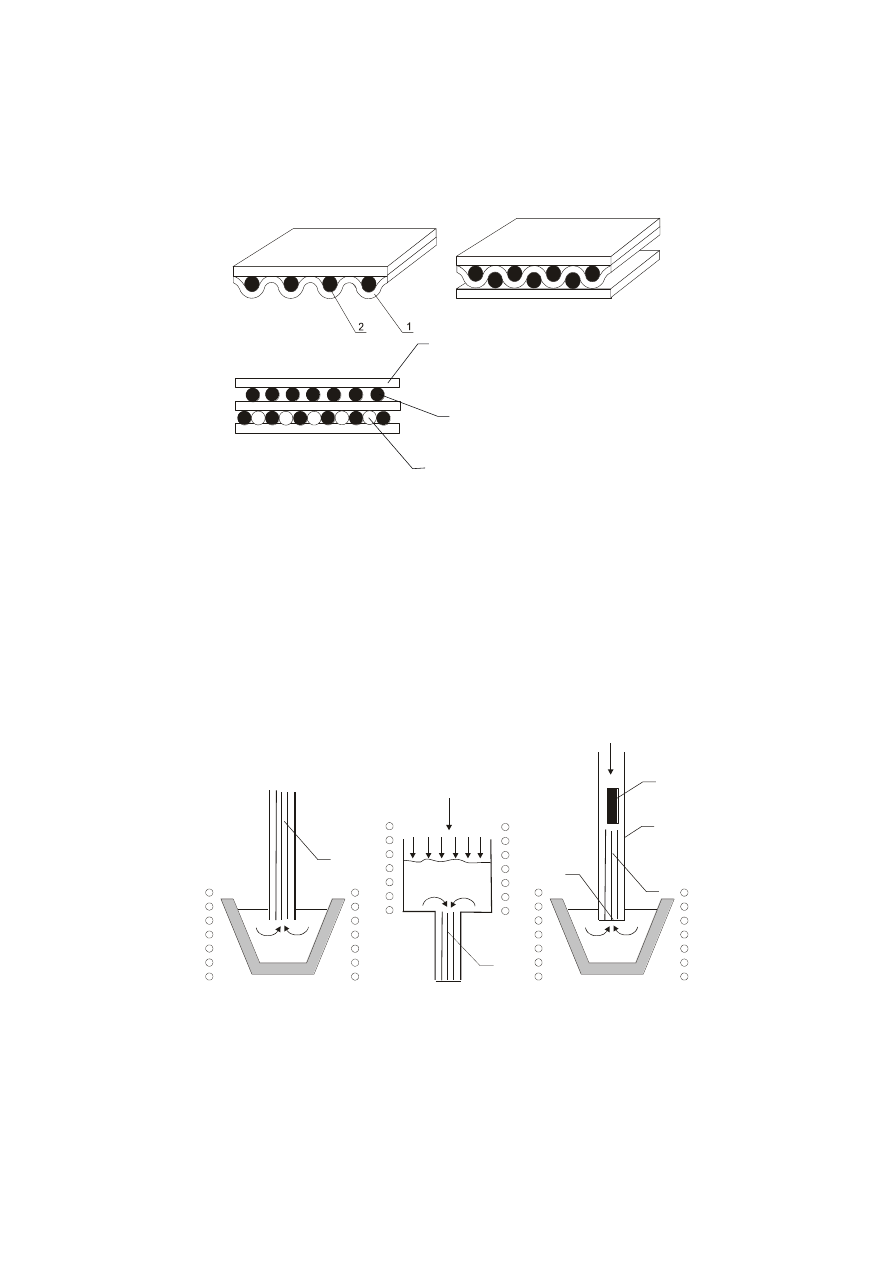

Metody bezpośrednie gdzie strukturę kompozytu uzyskuje się w wyniku

odpowiedniego procesu technologicznego, np. krzepnięcia i krystalizacji oraz obróbki

plastycznej lub cieplnej). Najprostszym przykładem jest zgrzewanie w czasie

walcowania na gorąco wcześniej przygotowanych wsadów warstwowych, zbrojonych

włóknem (rys 1).

1

2

3

a)

b)

Rys 1. Przykłady przygotowania wsadów warstwowych do walcowania na gorąco: 1-folia

osnowy, 2-włókno zbrojące, 3-włókno z materiału osnowy

Metody pośrednie, które dzielimy na metody z ciekłą osnową (nasycanie swobodne,

nasycanie wymuszone, mieszanie i rozpuszczanie) oraz na metody przeróbki

plastycznej (wyciskanie, ciągnienie). Przykłady różnych sposobów łączenia włókien z

ciekłą osnową przedstawia rysunek2.

2

1

2

1

2

3

4

5

Próżnia

1

Ciśnienie

a)

b)

c)

Rys 2. Różne sposoby łączenia włókna z ciekłą osnową, a) zasysanie kapilarne,

b) wykorzystanie ciśnienia, c) wykorzystanie próżni; 1-włókna, 2-ciekła osnowa,

3-element grzewczy, 4-rura, 5-zamknięcie folią

Istotną cechą wszystkich tych metod jest to, że nie są one uzależnione od rodzaju

zbrojenia, można je zatem wykorzystywać do wytwarzania kompozytów zbrojonych zarówno

cząstkami jak i włóknami.

Kompozyty metalowe zbrojone cząstkami wytwarza się również metodą metalurgii

proszków. Pozwala to na uzyskanie wyrobów o stosunkowo niewielkiej masie.

3. Przebieg zajęć

Sprawdzian wiadomości studentów z zakresu podstawowych informacji

dotyczących kompozytów metalowych,

Realizacja tematu laboratorium:

-

Przegląd prezentacji multimedialnej,

- Dyskusja na temat własności kompozytów metalowych

- Pogawędka na temat struktury omawianych kompozytów, przegląd katalogu

struktur i zgromadzonych próbek,

- Omówienie metod wytwarzania kompozytów metalowych,

-

Podsumowanie omówionych treści.

4. Pytania kontrolne

1) Wymienić charakterystyczne własności metali.

2) Jakie materiały metalowe są stosowane na osnowę kompozytów?

3) Jakie włókna stosowane są do zbrojenia kompozytów metalowych?

4) W jakiej postaci w technologiach wytwarzania występuje osnowa kompozytów

metalowych?

5) Scharakteryzować włókna boru.

6) Wymienić zalety i wady zbrojenia cząsteczkami kompozytów metalowych.

7) Zalety i wady metalowych kompozytów włóknistych.

8) Jakie są pośrednie metody wytwarzania kompozytów metalowych?

9) Metody wytwarzania metalowych kompozytów zbrojonych cząsteczkami.

5. Literatura uzupełniająca

1) Boczkowska A., Kapuściński J., Puciłowski K., Wojciechowski S. „Kompozyty”,

WPW, Warszawa 2000

2) Śleziona J. „Podstawy technologii kompozytów”, Wydawnictwo Politechniki

Śląskiej, Gliwice 1998

3) Leda H. „Współczesne materiały konstrukcyjne i narzędziowe”, Wydawnictwo

Politechniki Poznańskiej, Poznań 1996

4) Hyla J. „Wybrane zagadnienia z inżynierii materiałów kompozytowych”, WNT,

Warszawa 1996

5) Krzemień E. „Materiałoznawstwo”, Wydawnictwo Politechniki Śląskiej, Gliwice

2001

Wyszukiwarka

Podobne podstrony:

14 KOMPOZYTY METALOWE

kompozyty metalowe, Technologia maszyn, 04. Materiały nieżelazne, Materiały kompozytowe

Kompozyt metalowy

Kompozyty metalowe

Kompozyty, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo, Mater

4 2 Systemy wiążące kompozyty ze strukturą metalową

Materiały kompozytowe o osnowie metalowej

Kompozyty o osnowie metalowej tekst

Materiały kompozytowe o osnowie metalowej

Kompozyty ceramiczno metalowe

KOMPOZYTY 2, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo, Mat

OPRACOWANIE Materiały Kompozytowe w Osnowie Metalowej

Konstrukcyjne materiały metalowe, ceramiczne i kompozytowe

KOMPOZYTY DRZEWNE, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastw

frydman,materiałoznawstwo, Kompozyty o osnowie polimerowej i metalowej

Kompozyty ceramiczno metalowe

więcej podobnych podstron