H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 1

1. AUTOMATYZACJA PRODUKCJI. ELASTYCZNOŚĆ SYTEMÓW

PRODUKCYJNYCH

Rozwój elektroniki, a zwłaszcza techniki komputerowej sprawił, że przestały

praktycznie istnieć techniczne ograniczenia w dziedzinie automatyzacji produkcji. Można

uważać, że przy pomocy współczesnej techniki, każdy proces produkcyjny można całkowicie

zautomatyzować, osiągając w ten sposób dużą wydajność i wysoką jakość produkcji. Jedynym

ograniczeniem są koszty zakupu i wdrożenia nowych technologii oraz ich eksploatacji, a więc

czynniki ekonomiczne.

Nakłady na zautomatyzowanie produkcji zależą od stopnia automatyzacji procesu

wytwarzania. Są bardzo wysokie w przypadku pełnej automatyzacji procesu (obróbka,

kontrola, transport, składowanie, montaż) i dużo mniejsze gdy automatyzuje się tylko niektóre,

wybrane operacje technologiczne. O wyborze stopnia automatyzacji procesu decyduje

kryterium opłacalności: poniesione nakłady muszą się zwrócić w możliwie krótkim czasie w

wyniku sprzedaży wyprodukowanych wyrobów. Decyzje związane z wyborem stopnia

automatyzacji mają więc charakter strategiczny i związane są z pewnym ryzykiem, gdyż:

-

brak lub zbyt niski poziom automatyzacji oznacza zwykle niższą jakość i wysokie

koszty produkcji, co nie pozwala na sprzedaż po konkurencyjnych cenach.

-

rynek może się okazać zbyt mały aby wchłonąć taką ilość produkcji, która

zamortyzowałaby poniesione nakłady na zbyt daleko posuniętą automatyzację.

-

wyrób może nagle przestać się sprzedawać.

Związane z tym ryzyko ogranicza się przez skrócenie serii produkcyjnych oraz częste

modyfikacje wyrobu, dostosowujące go do aktualnych wymagań rynku. Z tego powodu,

zarówno producent wyrobu finalnego jak i jego kooperanci muszą być przygotowani na częste

zmiany asortymentu produkcji, tzn. powinni być „elastyczni”.

Przez elastyczność produkcji należy rozumieć zdolność do przestawienia parku maszynowego

na produkcję innego asortymentu, w krótkim czasie i małym kosztem.

Szczególną rolę w dziedzinie automatyzacji produkcji odegrała obróbka skrawaniem.

Jest to jedna z droższych metod kształtowania części, dzięki czemu nakłady poniesione na

zwiększenie wydajności obróbki szybko się zwracają.

Już w latach 20-tych XX wieku budowano obrabiarki a nawet całe linie technologiczne

w pełni zautomatyzowane, uzyskując bardzo wysoką wydajność. Wadą ich było

przystosowanie do bardzo wąskiego asortymentu produkcji (taka forma automatyzacji jest

obecnie określana jako automatyzacja „sztywna”).

Przestawienie ich na produkcję innego asortymentu było często niemożliwe, a w najlepszym

razie bardzo kosztowne i wymagające zatrzymania produkcji na dłuższy czas, ponieważ

wymagało przeróbki lub wymiany mechanicznych zespołów sterujących. Przykładem mogą

być bardzo wydajne automaty o sterowaniu krzywkowym. Nieco bardziej elastyczne były

kopiarki, gdzie wymiany wymagał tylko wzornik.

Elastyczna automatyzacja procesu obróbki stała się możliwa w latach 60-tych XX

wieku gdy powstały obrabiarki numerycznie sterowane i centra obróbkowe, gdzie zmiana

asortymentu produkcji wymagała głównie uruchomienia nowego programu sterującego

obrabiarką. W tym przypadku przestawienie maszyny na inną produkcję jest naprawdę

szybkie, a koszty ograniczają się do nowego oprogramowania. Jednocześnie bardzo wzrosła

dokładność obróbki, pozwalając na skoncentrowanie na jednej obrabiarce obróbki zgrubnej i

wykańczającej, przy czym ta ostatnia pozwala często wyeliminować stosowaną wcześniej

obróbkę przez szlifowanie.

Za najbardziej zaawansowaną pod względem automatyzacji formę produkcji uważa się

Elastyczne Systemy Produkcyjne (ESP, ang. FMS – Flexible Manufacturing System). Są to

systemy przeznaczone do obróbki bardzo zróżnicowanego asortymentu części na centrach

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 2

obróbkowych, współpracujących z automatycznymi systemami transportu i składowania

części. Dzięki całkowitej automatyzacji procesu, taki system może pracować bezobsługowo

(tzn. wymaga jedynie nadzoru) na II i III zmianie a także w dni ustawowo wolne od pracy..

Największy rozwój tych systemów przypada na lata osiemdziesiąte. Liczbę tych systemów na

ś

wiecie szacuje się w tej chwili na kilka tysięcy, są to głównie systemy oparte na jednym

centrum obróbkowym, zwane Autonomicznymi Stacjami Obróbkowymi (ASO). Obecnie

zainteresowanie przemysłu tymi rozwiązaniami bardzo spadło, gdyż ich eksploatacja okazała

się droga, a bezobsługowość problematyczna.

Mimo olbrzymiego rozwoju zautomatyzowanych form produkcji nadal duże znaczenie

ma klasyczna produkcja warsztatowa wykonywana na nie zautomatyzowanych obrabiarkach

konwencjonalnych. Ciągle jest to najbardziej elastyczna struktura. Ci sami pracownicy, na tych

samych obrabiarkach mogą wykonywać bardzo zróżnicowane części i zmiana asortymentu nie

wymaga prawie żadnych inwestycji. Jednak brak automatyzacji sprawia, że wydajność tych

systemów jest niewielka nawet gdy stosuje się wyspecjalizowane oprzyrządowanie

technologiczne, przez co konkurowanie z produkcją zautomatyzowaną w dziedzinie produkcji

wielkoseryjnej i masowej jest niemożliwe. Natomiast w produkcji jednostkowej jest to ciągle

forma dominująca i nie należy się spodziewać aby nawet w dalszej przyszłości całkowicie

zanikła. Wręcz odwrotnie, zwiększony popyt na takie usługi jak naprawy, adaptacje,

wykonywanie prototypów itp. sprawiają, że firmy obrabiarkowe stale modernizują swoją ofertę

obrabiarek konwencjonalnych a nawet starsze wiekiem maszyny ciągle są eksploatowane. Na

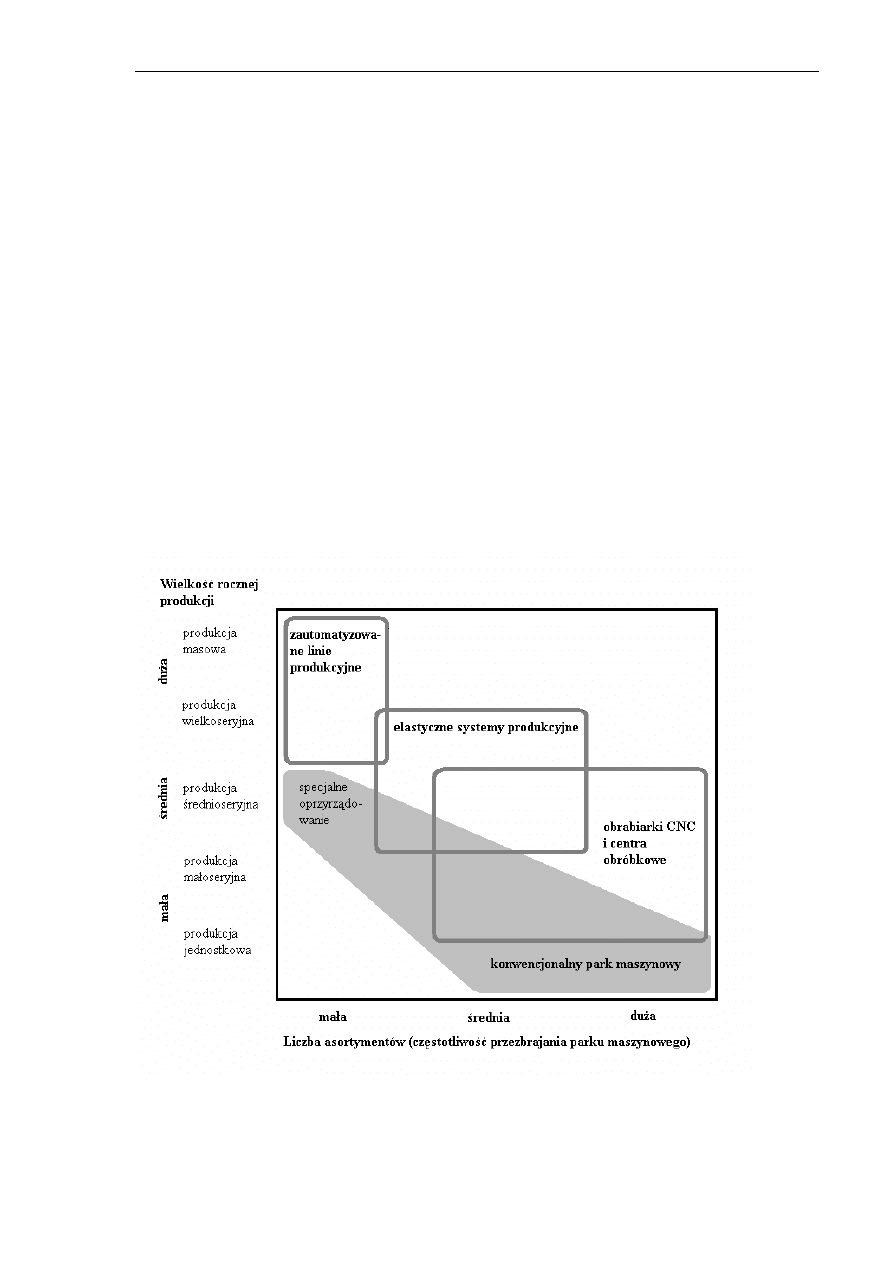

rys.1.1 pokazano zakres zastosowań omawianych form produkcji.

Rys.1.1 Zakres zastosowań różnych form produkcji

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 3

Rysunku nie należy traktować zbyt dosłownie, bowiem granice zaznaczonych obszarów są

niemożliwe do sprecyzowania. Nie są to wszystkie możliwości. Z pewnością znajdziemy wiele

przykładów rozwiązań, które z powodzeniem sprawdzają się w przemyśle a nie znalazły swego

miejsca na rysunku.

Automatyzacja produkcji stwarza nowe wymagania dla wszystkich pracowników

zatrudnionych w przedsiębiorstwie. Dla kierownictwa firmy oznacza konieczność zatrudnienia

pracowników o wyższych kwalifikacjach, a więc wyżej uposażonych. Dla osób

uczestniczących w przygotowaniu produkcji oznacza praktyczne opanowanie bogatego

oprogramowania komputerowego. Od osób odpowiedzialnych za utrzymanie ruchu wymaga

się umiejętności szybkiego zlokalizowania usterek, do czego potrzebna jest często wiedza z

zakresu mechaniki, automatyki przemysłowej i informatyki. Również obsługa maszyn w coraz

większym stopniu przypomina obsługę komputera, niż tradycyjną pracę frezera lub tokarza.

Problemy stwarza także ogromne bogactwo środków technicznych jakie można zastosować

przy rozwiązywaniu różnych zadań z dziedziny konstrukcji, technologii i obróbki. Chodzi o to,

aby do rozwiązania konkretnych zadań sięgnąć po te środki, które pozwolą wykonać tą pracę

nie tylko zachowując wysoką jakość, ale i w bardzo krótkim czasie. Wymaga to nie tylko

praktycznej znajomości współczesnych narzędzi pracy, ale także działań opartych o zawodową

intuicję.

2. AUTOMATYZACJA W PROCESIE TECHNICZNEGO PRZYGOTOWANIA

PRODUKCJI

Elastyczność przedsiębiorstwa oznacza możliwość szybkiego wprowadzenia do

produkcji nowego wyrobu. Wymaga to wykonania w krótkim czasie następujących prac

mających na celu zdobycie i realizację zamówienia:

-

przygotowanie oferty. Często procedury przetargowe wymagają przedstawienia bardzo

szczegółowego projektu, popartego poglądową prezentacją produktu.

-

opracowanie dokumentacji konstrukcyjnej. Te prace obejmują zwykle dokumentację

prototypu, oraz jej weryfikację polegającą na uwzględnieniu zmian wprowadzonych

podczas badań (np. atestacji)

-

opracowanie dokumentacji technologicznej. W przypadku seryjnej produkcji wyrobu

jest to często konieczne również ze względów formalnych (certyfikaty jakości)

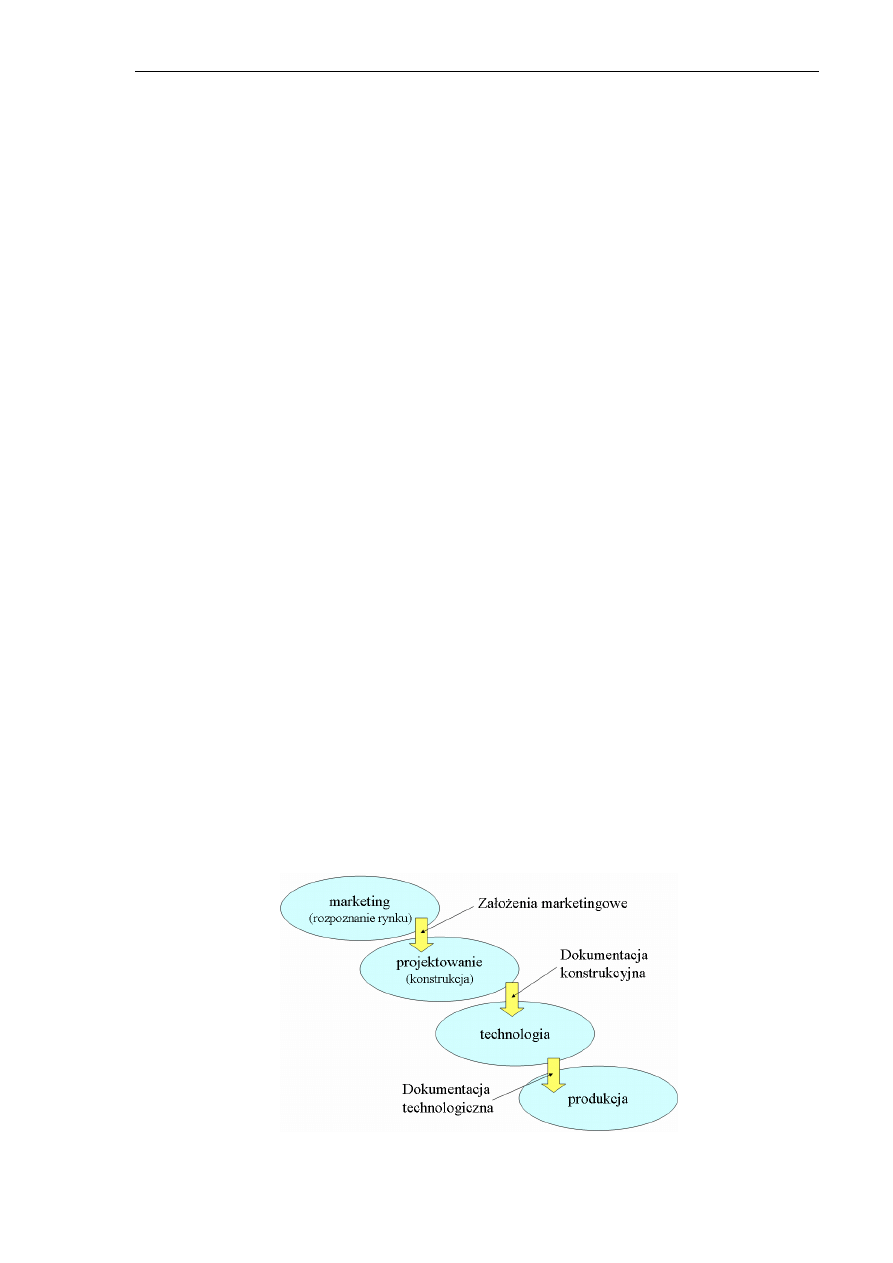

2.1 Przygotowanie produkcji nowego wyrobu

Rys. 2.1 Przepływ informacji w procesie technicznego przygotowania produkcji

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 4

Dla procesu technicznego przygotowania produkcji nowego wyrobu ważne jest, aby założenia

marketingowe zawierały: wymagane parametry techniczne wyrobu, cechy użytkowe i estetykę

(image) wyrobu i przewidywaną wielkość sprzedaży.

Dokumentacja konstrukcyjna w jednoznaczny sposób musi opisywać budowę wyrobu (nie

określa natomiast sposobu jego wytwarzania) Typowe dokumenty: rysunki zestawieniowe,

rysunki wykonawcze części, schematy instalacji elektrycznych, pneumatycznych,

hydraulicznych itp., specyfikacje części do wykonania, specyfikacje elementów normalnych i

handlowych, warunki odbioru technicznego.

Dokumentacja technologiczna opisuje sposób wytwarzania wyrobu – wykonania każdej części,

montażu i kontroli. Przygotowując produkcję seryjną opis ten powinien być bardzo

szczegółowy i zawierać m.in.: Podział procesu technologicznego każdej części na operacje,

określenie pracochłonności dla każdej operacji, instrukcje dla pracownika wykonującego każdą

operację, wykaz stosowanych narzędzi, uchwytów i przyrządów pomiarowych, dokumentację

oprzyrządowania technologicznego wymagającego zaprojektowania i wykonania,

oprogramowanie obrabiarek CNC itd.

Dla produkcji jednostkowej dokumentację technologiczną upraszcza się, powierzając

częściowe opracowanie technologii pracownikom np.: dobór parametrów technologicznych,

prostsze oprogramowanie obrabiarek CNC. Kwalifikacje tych pracowników muszą być dużo

wyższe.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 5

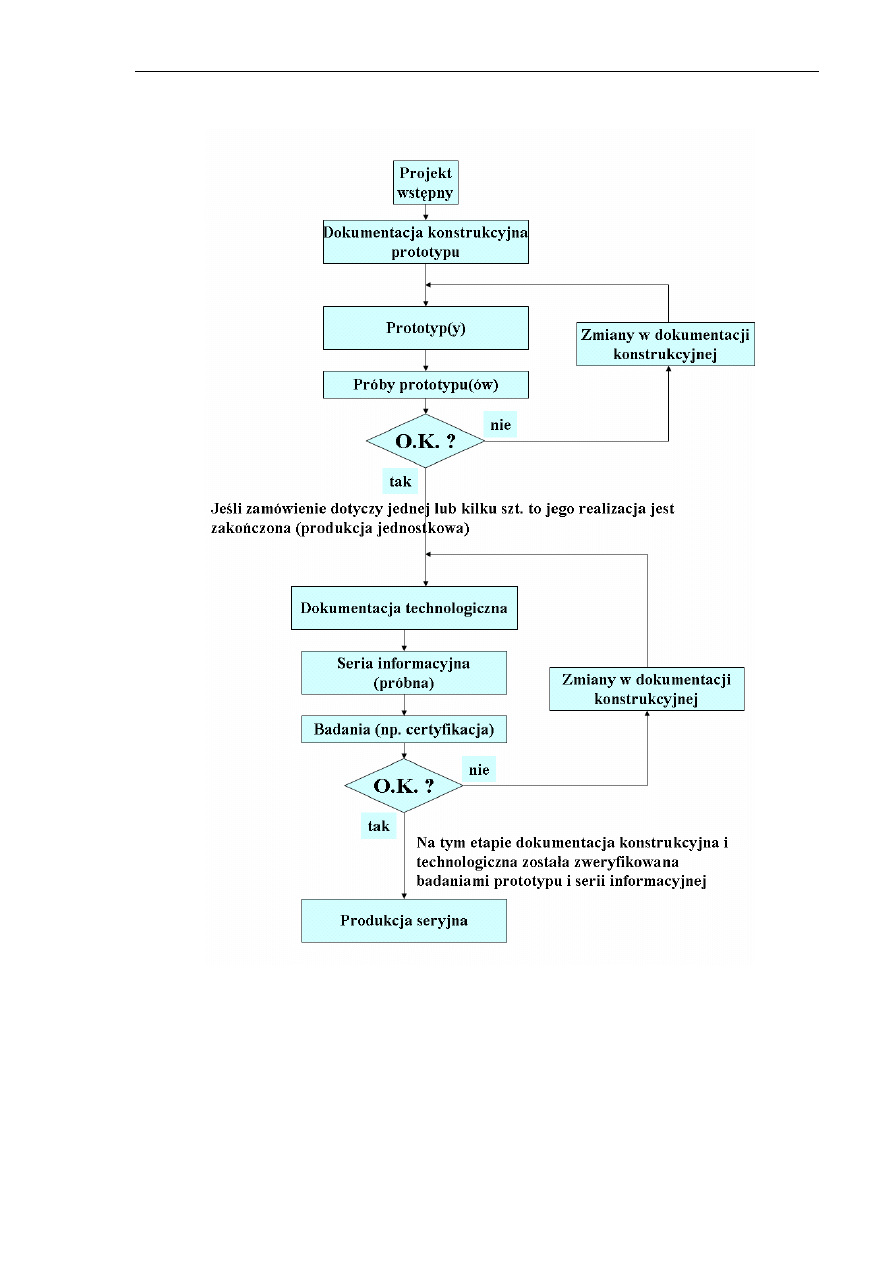

2.2 Prototyp i seria informacyjna

Rys. 2.2 Procedura wdrażania wyrobu do produkcji seryjnej

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 6

2.3 Systemy komputerowego wspomagania prac inżynierskich (CAE)

Szybka realizacja tych zadań jest możliwa dzięki zautomatyzowaniu wielu prac inżynierskich

przez wyspecjalizowane oprogramowanie, z którego największe znaczenie mają:

-

systemy CAD (Computer Aided Design) wspomagające prace związane z

projektowaniem wyrobu i edycją dokumentacji konstrukcyjnej.

-

systemy wspomagające pracę technologa nad przygotowaniem dokumentacji

technologicznej, w tym systemy CAM (Computer Aided Machining) pozwalające w

trybie półautomatycznym przygotować programy dla maszyn ze sterowaniem CNC.

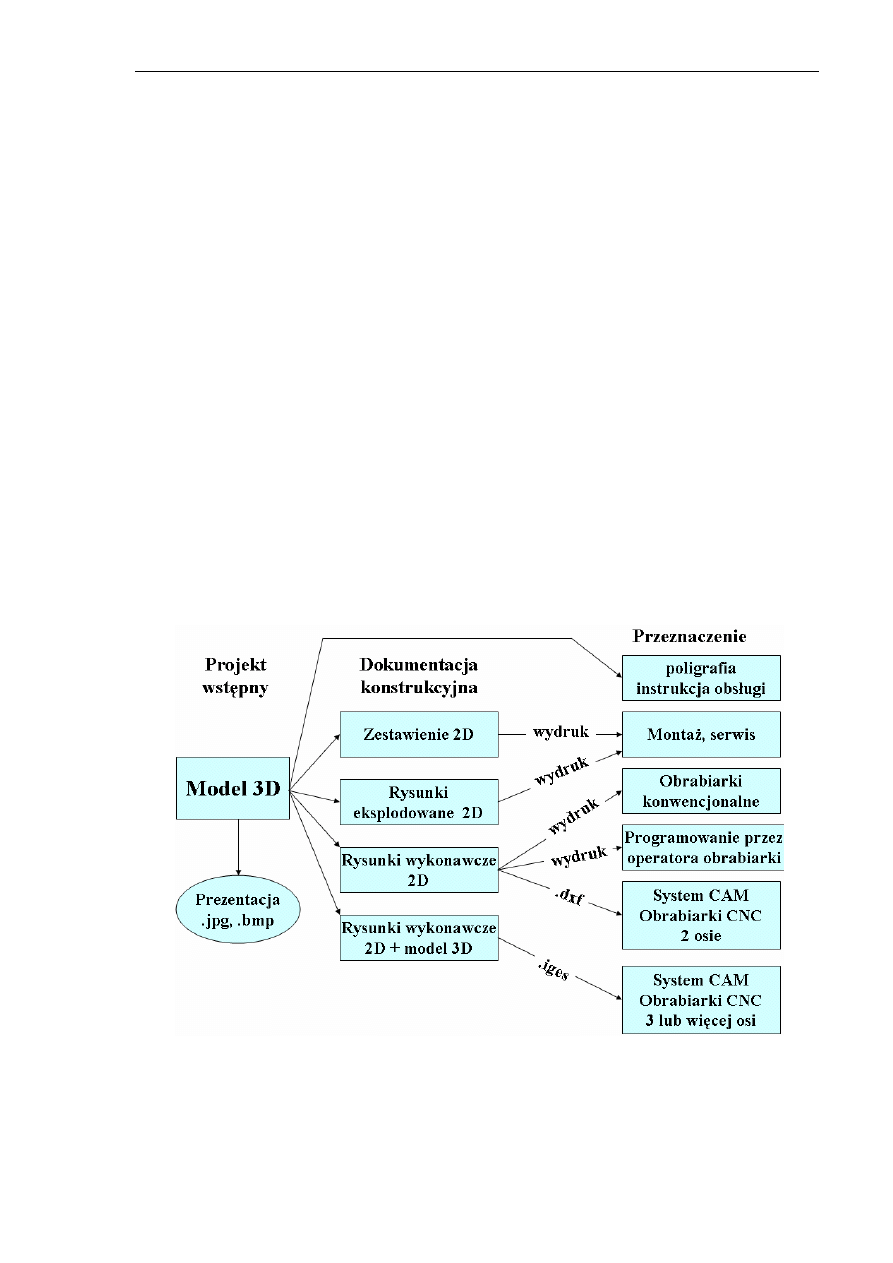

Znaczne przyśpieszenie prac nad wprowadzeniem do produkcji nowego wyrobu daje

Komputerowa Integracja Wytwarzania (CIM - Computer Integrated Manufacturing).

Określenie to dotyczy przepływu informacji i oznacza, że podstawową formą każdego

dokumentu jest zapis elektroniczny w postaci zbioru komputerowego. Dzięki sieciom

komputerowym dokumenty w tej postaci mogą być bardzo szybko przesyłane pomiędzy

pracownikami realizującymi poszczególne etapy prac nawet wtedy, gdy robią to różne firmy

bardzo od siebie oddalone. W razie potrzeby dokumenty mogą być edytowane w tradycyjnej

„papierowej” postaci (np. gdy przedmiot wykonywany jest na obrabiarkach konwencjo-

nalnych). Szczególne znaczenie dla przyśpieszenia prac ma elektroniczny zapis dokumentacji

konstrukcyjnej w technice trójwymiarowej (3D). Jest to przestrzenny zapis geometrii każdej

części, generowany przez system CAD, który umożliwia niemal bezpośrednie przetworzenie

go w systemie CAM na program sterujący obrabiarką CNC. Zapis trójwymiarowy ułatwia

także działania związane z serwisem i marketingiem (generowanie rysunków eksplodowanych

do katalogów części zamiennych, rysunki poglądowe do instrukcji obsługi, materiały

promocyjne).

Rys. 2.3 Zastosowania zapisu 2D i 3D i najczęściej stosowane formaty zbiorów

Do zapisu konstrukcji stosuje się grafikę wektorową (dwg, dxf, igs ...) Tylko ten zapis daje

dokładność umożliwiającą półautomatyczne uzyskanie programów sterujących obrabiarkami

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 7

CNC. Grafika rastrowa (JPG, bmp, pdf ...) stosowana jest tam gdzie dokumenty używane są w

tradycyjnej „papierowej” postaci.

Systemy CAD zawierają programy: kreślarskie, obliczeniowe, bazy danych typowych

elementów, programy wizualizacji konstrukcji.

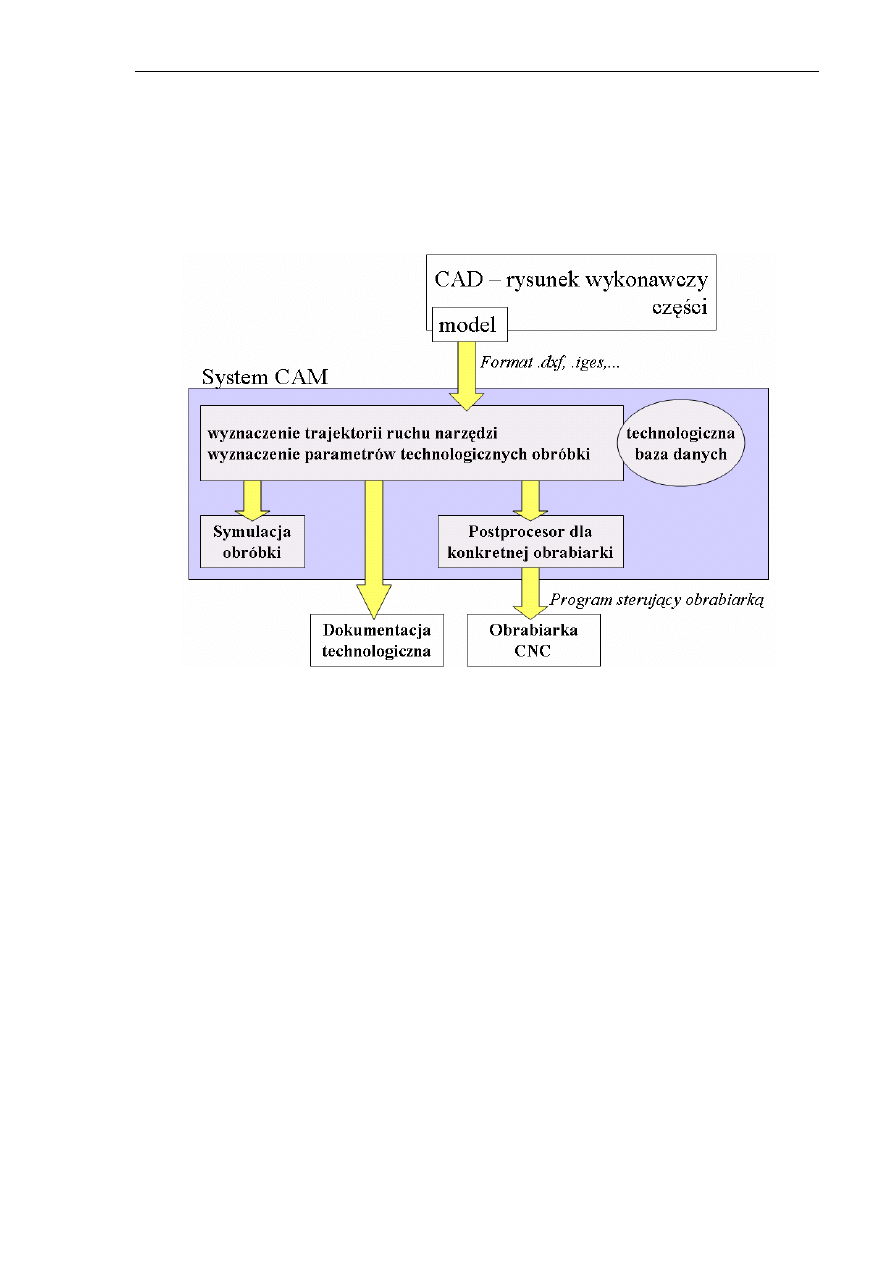

Systemami CAM najczęściej określa się oprogramowanie pozwalające na przetworzenie

komputerowe rysunku CAD-owskiego na program sterujący obrabiarką CNC.

Rys. 2.4 Schemat przetwarzania danych w systemach CAM (Computer Aided Machining)

Oprogramowanie komputerowe przeżywa okres bardzo szybkiego rozwoju. Producenci

software’u oferują co roku nowe wersje o zwiększonych możliwościach. Systemy CAD/CAM

pozwalają na zaprojektowanie części i jej przetworzenie do postaci programu na konkretną

obrabiarkę CNC bez opuszczania systemu. Również układy sterowania CNC zawierają coraz

więcej funkcji systemów CAD i CAM, dzięki czemu zaprojektowanie i wykonanie prostych

przedmiotów można zrobić z pulpitu obrabiarki bez konieczności używania osobnego

komputera.

3. AUTOMATYZACJA OBRÓBKI SKRAWANIEM

3.1 Dokładność i wydajność obróbki skrawaniem

Obróbka zgrubna i wykańczająca – 14.....6 klasa dokładności

Parametry obróbki – prędkość skrawania, posuw, przekrój warstwy skrawanej

Prędkości skrawania stali miękkiej typowymi materiałami ostrzy:

Stal węglowa-80m/min, stal szybkotnąca-110, węglik spiekany-200, spiek ceramiczny-400,

węglik powlekany-500

Technologia HSC, przykład: skrawanie aluminium z prędkościami 2000m/min

Wymagania: bardzo duża dokładność, sztywność, trwałość, niezawodność.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 8

Spośród znanych metod kształtowania części, obróbka skrawaniem wyróżnia się bardzo

korzystną relacją między dokładnością i wydajnością.

3.2 Systemy produkcyjne.

Produkcja warsztatowa, obrabiarki CNC i centra obróbkowe (CNC machining), spaletyzowane

centra obróbkowe, autonomiczne stacje obróbkowe ASO (FMC-Flexible Manufacturing Cell),

elastyczne systemy produkcyjne ESP, (FMS-Flexible Manufacturing System)

Bezobsługowa praca systemu produkcyjnego – wykorzystanie 2 i 3 zmiany oraz dni ustawowo

wolnych od pracy.

3.3 Porównanie efektywności obróbki w różnych systemach produkcyjnych

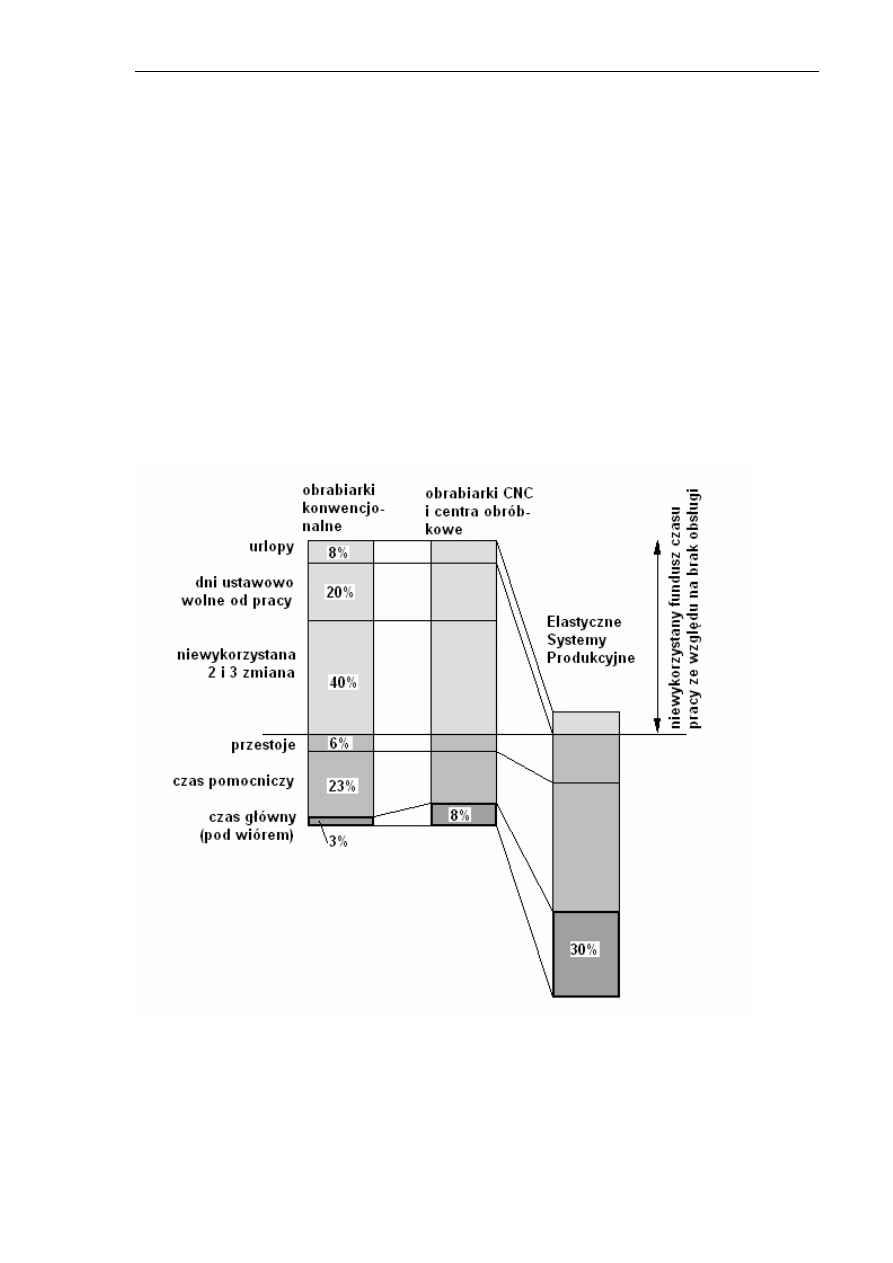

Efektywność obróbki skrawaniem, której wskaźnikiem jest procentowy udział czasu

głównego („pod wiórem”) do nominalnego funduszu czasu pracy obrabiarki, jest w stosunku

do innych metod kształtowania części, bardzo niska. W przypadku nie zautomatyzowanych

obrabiarek konwencjonalnych, szacuje się, że jest to ok. 3% (rys.3.1).

Rys. 3.1 Wykorzystanie funduszu czasu pracy w zależności od stopnia automatyzacji obróbki

skrawaniem.

Wprowadzenie obrabiarek CNC i centrów obróbkowych pozwala na przyśpieszenie

czynności pomocniczych takich jak ruchy ustawcze, wymiana narzędzia, pomiary, mocowanie

przedmiotu, dzięki czemu wskaźnik ten można podnieść do ok. 8%. W Elastycznych

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 9

Systemach Produkcyjnych, dzięki ich bezobsługowej pracy, można wykorzystać dni ustawowo

wolne od pracy oraz 2 i 3 zmianę, dzięki czemu ten wskaźnik wynosi ok.30% (10 razy więcej

!) Automatyzacja pozwala skoncentrować w jednej operacji technologicznej dużą liczbę

zabiegów, co zwiększa dokładność wykonania, eliminuje lub ogranicza konieczność

składowania i transportu międzyoperacyjnego. Automatyzacja obróbki skrawaniem pozwala

więc na szybki zwrot, nawet wysokich nakładów na jej wprowadzenie. Dlatego dziedzina ta

zawsze była dobrą „pożywką” dla wdrażania wielu osiągnięć nauki i techniki takich jak:

napędy elektryczne, hydrauliczne, pneumatyczne, serwonapędy, układy pomiarowe,

sterowanie numeryczne itp. Większość tych rozwiązań znalazła później zastosowanie w innych

technikach wytwarzania: robotach przemysłowych, cięciu plazmowym i laserowym,

numerycznym wykrawaniu blach itp.

Przytoczone wyżej argumenty przemawiałyby jednoznacznie za trzecią, najdalej

posuniętą automatyzacją procesu obróbki. Pamiętajmy jednak, że na opłacalność automatyzacji

wpływają również takie czynniki jak: konieczność zatrudnienia pracowników o wysokich

kwalifikacjach w procesie technicznego przygotowania produkcji, utrzymania ruchu (serwis i

logistyka), nadzoru (podczas pracy bezobsługowej) Uwzględniając to, a także wysokie koszty

eksploatacji maszyn, opłacalność systemów bezobsługowych takich jak ASO i ESP może

okazać się dużo mniejsza a nawet problematyczna. Spadek zainteresowania przemysłu tymi

rozwiązaniami pozwala sądzić, że takie są wnioski z dotychczasowej eksploatacji istniejących

systemów. Okazało się, że podobne efekty ekonomiczne można uzyskać na drodze kooperacji

z małymi firmami dysponującymi obrabiarkami CNC, co nie wymaga tak dużych i

ryzykownych inwestycji.

4. CIĘCIE, WYCINANIE i ZAGINANIE

Części wycinane z blach i innych materiałów zawsze miały znaczący udział w konstrukcji

wyrobów produkowanych masowo a także w krótkich seriach i jednostkowo. Produkcja ich

jest obecnie bardzo zaawansowana technologicznie. Przełomowe znaczenie miało

rozpowszechnienie się sterowania numerycznego (CNC) pozwalającego wykonać zarówno

jedną sztukę, jak i wielotysięczną serię bez konieczności użycia wyspecjalizowanych i drogich

narzędzi. Jest to technologia „elastyczna”. Urządzenia do cięcia współpracują z

oprogramowaniem CAD/CAM, co pozwala na najwłaściwsze rozmieszczenie ciętych

elementów na posiadanym materiale, pod kątem jego maksymalnego wykorzystania. Maszyny

do cięcia możemy podzielić na:

- cięcie i wykrawanie na prasach

- maszyny do cięcia laserem,

- maszyny do cięcia wodą,

- maszyny do cięcia plazmą.

4.1 Wykrawanie na prasach

Najstarsza z wymienionych metod. W wersji starszej, „sztywnej”, wymaga wykonania drogich,

wyspecjalizowanych narzędzi nazywanych wykrojnikami. Przy zastosowaniu wykrojników

uzyskuje się za to dużą dokładność i wysoką wydajność - dlatego metodę tą stosuje się w

produkcji wielkoseryjnej i masowej. Najbardziej zaawansowaną pod względem automatyzacji

formą produkcji, są linie pras transferowych wykonujące zabiegi wykrawania, gięcia i

tłoczenia.

W wersji „elastycznej” stosuje się prasy numerycznie sterowane, posługujące się

zestawem automatycznie zmienianych, standardowych narzędzi. Cięcie i wykrawanie na

prasach numerycznie sterowanych jest często połączone z zaginaniem i tłoczeniem drobnych

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 10

fragmentów detali, co daje tym metodom pewną przewagę nad technologiami wymienionymi

dalej.

Spotykana czasami automatyzacja podawania i odbierania przedmiotów, przy pomocy

manipulatorów i robotów tylko w niewielkim stopniu podnosi wydajność produkcji. Stosuje się

ją głównie w celu podniesienia bezpieczeństwa obsługi pras.

4.2 Cięcie laserem

Jest to jedna z metod termicznego oddzielania materiału. Warunkiem uzyskania dobrej jakości

cięcia i wysokiego stopnia utrzymywania wymiarów ciętych elementów konstrukcyjnych jest

dokładnie prowadzony strumień tnący w połączeniu z najwyższej jakości maszyną do cięcia o

dużej odporności na drgania i o dobrej własności powtarzania. Lasery są obecnie szeroko

stosowane zarówno do cięcia materiałów metalowych jak i niemetali. Są wykorzystywane w

procesie cięcia stali niestopowych i wysokostopowych, aluminium, tytanu, tworzyw

sztucznych, drewna i ceramiki. Pozwalają również wykonywać znakowanie i opisywanie

wycinanych elementów.

Cięcie laserowe można podzielić na następujące metody:

Cięcie przez odparowanie, które polega na tym, że materiał poddany działaniu zogniskowanej

wiązki ulega odparowaniu w atmosferze gazu obojętnego. Metoda ta jest stosowana do obróbki

materiałów nie ulegających topnieniu np.: drewno, niektóre tworzywa sztuczne.

Cięcie przez topienie i wydmuchiwanie; materiał poddany obróbce, pod działaniem

zogniskowanej wiązki ulega stopieniu i jest usuwany strumieniem gazu obojętnego.

Zastosowanie np.: metale, w szczególności dobre wyniki daje cięcie ciśnieniowe stali

nierdzewnych.

Cięcie przez wypalenie, które polega na tym, że materiał poddany działaniu zogniskowanej

wiązki jest wypalany przez strumień tlenu lub mieszaniny gazów zawierającej tlen.

Zastosowanie: metale i inne materiały spalające się w wysokiej temperaturze. Jest to

najczęściej stosowana metoda cięcia, standardowa metoda dla stali węglowych.

Generowanie pęknięć termicznych – zogniskowana wiązka wywołuje naprężenia cieplne,

powodujące pękanie materiału. Zastosowanie: materiały kruche, zwłaszcza szkło.

Maksymalne wartości cięcia elementów:

- dokładność +/- 0.1 mm

- stal konstrukcyjna do grubości 20 mm,

- stal nierdzewna do 15 mm,

- blachy aluminiowe do 10 mm,

- szkło organiczne (pleksi) do 30 mm,

- drewno do 35 mm,

- wycinanie arkuszy blach o wym. 4000 x 2000 mm i maksymalnym ciężarze 1300 kg.

4.3 Cięcie wodą

Cięcie metalu wodą jest jedną z droższych metod. Skrawany materiał nie jest poddawany

mechanicznym przeciążeniom i oddziaływaniom termicznym, a otrzymana powierzchnia jest

zwykle zadowalająca i nie wymaga dalszej obróbki. Po cięciu otrzymujemy materiał o

niezmienionych własnościach fizyko-chemicznych. Strumieniem wody możemy ciąć

wszystkie gatunki stali. Cięcie wodą doskonale nadaje się dla obróbki materiałów trudno

obrabialnych innymi metodami, dla produkcji jednostkowej lub krótkoseryjnej. Powierzchnia

(przekrój) cięcia dla większości przypadków nie wymaga dalszej obróbki. Technologia cięcia

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 11

strumieniem wody pozwala na obróbkę materiałów o różnej grubości – maksymalna grubość

uzależniona jest od wielu czynników, niemniej np. stal nierdzewną można ciąć do grubości 100

mm – 150 mm.

Z uwagi na koszt eksploatacji, technologia cięcia wodą jest droga, nawet dla zakładów

ś

wiadczących usługi z tego zakresu.

Ponadto należy zwrócić uwagę na fakt, iż:

- jest jedną z wolniejszych metod cięcia (można przyjąć prędkości cięcia od 1mm/min dla

materiałów ciętych o grubości powyżej 100mm i większych „twardych”, do prędkości około

2500 mm/min i więcej dla materiałów cienkich i „miękkich”)

-całość urządzenia jest produkcji zagranicznej, a tym samym materiały eksploatacyjne

(uszczelnienia, dysze, części zamienne itp.), z zasady bardzo precyzyjne i wykonane z drogich

komponentów, są tym samym bardzo drogie w zakupie.

Zaletami technologii cięcia wodą są:

- wspomniana wysoka jakość krawędzi ciętej,

- wysoka precyzja procesu cięcia, dokładność +/- 0.1 mm

- możliwość cięcia twardych materiałów o znacznej grubości,

- krótki okres realizacji od momentu otrzymania projektu,

- niska temperatura procesu – max 40°C (eliminuje to ryzyko zmian w strukturze materiału, nie

przypala krawędzi elementu wycinanego).

Materiały, które można obrabiać za pomocą technologii cięcia wodą, to: stale węglowe,

nierdzewne, kwasoodporne, narzędziowe; metale kolorowe: aluminium, miedź, mosiądz itp.,

tytan, molibden; kamienie naturalne: granit, marmur, piaskowiec itp.; ceramika: płytki

ceramiczne i gresowe; guma i tworzywa sztuczne: m.in. poliuretan, poliamid, glastherm itp.,

Krawędzie przecinanych detali – w odróżnieniu od obróbki laserowej – nie ulegają

odbarwieniom, utwardzeniu termicznemu oraz nie zachodzą w nich przemiany strukturalne

będące skutkiem oddziaływania cieplnego. Za pomocą tego rodzaju obróbki, można

wykonywać skomplikowane wzory np.: posadzkowe z kamienia naturalnego i ceramiki, znaki

firmowe, loga naścienne lub posadzkowe – kompozycje mieszane z kamienia, stali

nierdzewnych, mosiądzu itp., meble, elementy wystroju wnętrz wykonywane jako kompozycje

łączone z marmuru, granitu, drewna, szkła, stali nierdzewnej i mosiądzu, uszczelki wszelkiego

typu z różnych materiałów (również zbrojonych), części maszyn i inne elementy wykonywane

ze stali, aluminium, miedzi, mosiądzu.

4.4 Cięcie plazmowe

Wykorzystanie łuku plazmowego, pozwalającego na cięcie wszystkich materiałów

przewodzących prąd elektryczny znalazło zastosowanie w przemyśle w latach 50-tych

ubiegłego wieku.

Operacje cięcia można wykonać pod warstwą wody, co powoduje znaczne obniżenie poziomu

hałasu. Proces cięcia plazmowego polega na stapianiu i wyrzucaniu metalu ze szczeliny cięcia

silnie skoncentrowanym plazmowym łukiem elektrycznym, jarzącym się między elektrodą

nietopliwą a ciętym przedmiotem. Plazmowy łuk elektryczny jest silnie zjonizowanym gazem

o dużej energii elektrycznej, przemieszczającym się z dyszy plazmowej zawężającej go w

kierunku szczeliny cięcia z prędkością bliską prędkości dźwięku. Temperatura strumienia

plazmy zależna jest od natężenia prądu, stopnia zwężenia łuku oraz rodzaju i składu gazu

plazmowego, i mieści się w granicach 10 000 – 30 000 K. Możliwe jest cięcie wszystkich

materiałów konstrukcyjnych przewodzących prąd elektryczny. Proces cięcia plazmowego

stosowany jest do cięcia ręcznego i zautomatyzowanego stali i metali nieżelaznych, z dużymi

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 12

prędkościami. Dzięki wysokiej temperaturze łuku plazmowego cięcie rozpoczyna się

natychmiast, bez podgrzewania. Prędkość cięcia zależy od grubości ciętego materiału.

Szczególnie różnice widać w zakresie grubości materiału od 5 do 25 mm.

4.5 Podsumowanie

Jak wynika z powyższych opisów, wybór właściwej technologii cięcia zależy od bardzo wielu

czynników. Podczas prac projektowych, decyzję o wyborze technologii należy oprzeć o

kalkulację kosztów, wykonaną przez konkretną firmę wykonującą tego typu usługi.

Wśród wymienionych technologii pominięto elektroerozyjne wycinarki drutowe. Jest to

technologia CNC dająca bardzo duże dokładności, ale ze względu na bardzo małą wydajność

stosuje się ją wyłącznie w produkcji jednostkowej, głównie do wytwarzania narzędzi

specjalnych.

5. ELASTYCZNE TECHNOLOGIE KSZTAŁTOWANIA ZŁOśONYCH BRYŁ

Klasyczną, „sztywną” technologią, jest wykonywanie odlewów metalowych w formach

piaskowych. Wymaga ona kosztownego oprzyrządowania: modelu, formy, rdzennic do

produkcji rdzeni, maszyn do ubijania mas formierskich, itd., dlatego stosuje się ją w produkcji

seryjnej. W produkcji wielkoseryjnej i masowej stosuje się formy metalowe. W produkcji

jednostkowej duże odlewy często zastępuje się konstrukcjami spawanymi a mniejsze,

częściami wykonanymi długotrwałą obróbką ubytkową.

5.1 Szybkie Prototypowanie (Rapid Prototyping) jest wspólną nazwą procesów szybkiej

budowy obiektów fizycznych na podstawie ich modeli komputerowych. Pozwala to w krótkim

czasie uzyskać elementy niezbędne do wykonania prototypu urządzenia. Wadą tych metod jest

podporządkowanie własności materiału procesowi technologicznemu a nie parametrom

użytkowym wyrobu. Dlatego, metody te są najczęściej wykorzystywane w celu wykonania

makiet przygotowywanego do produkcji wyrobu a nie w pełni funkcjonującego prototypu.

Większość technologii szybkiego prototypowania wykorzystuje zasadę dodawania materiału w

trakcie budowy obiektu, w przeciwieństwie do tradycyjnych procesów obróbki, kiedy materiał

jest usuwany. Jedną z najpopularniejszych technologii jest stereolitografia. Punktem wyjścia

procesu budowy modelu jest bryłowy projekt wyrobu (model wirtualny) przygotowany w

dowolnym programie CAD. Następnie przy użyciu dedykowanego dla aparatury programu

(odpowiednik CAM) przygotowuje się proces stereolitograficzny. Zasada metody

stereolitografii laserowej polega na warstwowym utwardzaniu żywicy epoksydowej za pomocą

wiązki światła ultrafioletowego, generowanego przez laser małej mocy. Po wykonaniu

wszystkich warstw składających się na bryłę, model wyjmuje się z komory roboczej i poddaje

obróbce wykończeniowej. Polega ona na usunięciu struktur podpierających, a następnie na

mechanicznym obrobieniu niektórych powierzchni. śywice stereolitograficzne są łatwo

obrabialne, można je również kleić, szpachlować i lakierować. Klejenie odbywa się przy

pomocy ciekłej żywicy tego samego typu, którą następnie utwardza się przez naświetlanie UV.

5.2 Szybkie Tworzenie Form i Narzędzi (Rapid Tooling) stanowi etap kolejny - z

pojedynczego obiektu, najczęściej wytworzonego w procesie szybkiego prototypowania,

można szybko wykonać formy do wytwarzania całej serii obiektów, np. przez napylenie

powłoki metalowej, nałożenie kompozytowej skorupy, lub zalanie gipsem albo tworzywem

silikonowym.

Wszystkie te technologie mogą służyć do wytwarzania krótkich serii produktów z tworzyw

sztucznych - poliuretanów bądź tworzyw termoplastycznych. Możliwe jest także zastosowanie

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 13

prototypów z materiału podobnego do wosku jako wzorców w odlewaniu metodą traconego

modelu.

Druk Trójwymiarowy jest procesem, który pozwala odlewać części z form wydrukowanych

przy pomocy specjalnych drukarek. Formy i rdzenie są drukowane warstwowo, za pomocą

specjalnego proszku – gipsowo-ceramicznego kompozytu odpowiedniego dla procesów

odlewniczych. Proces ten znacząco skraca czas i koszty produkcji odlewanych części poprzez

eliminację tworzenia wzorców i form w tradycyjnych metodach odlewniczych. Cykl

powstawania odlewu w oparciu o technologie druku 3D wygląda następująco:

1.

Model wirtualny (CAD)

2.

Projekt układu wlewowego (CAD)

3.

Projekt formy (CAD)

4.

Drukowanie formy

5.

Oczyszczanie formy po drukowaniu

6.

Wypiekanie formy

7.

Zamkniecie formy i zalewanie

8.

Kruszenie formy i wyjmowanie odlewu

5.3 Inżynieria Wsteczna. (Reverse Engineering) jest używana w celu uzyskania

komputerowego modelu obiektu fizycznego (skanowanie przestrzenne), który jest konieczny

do zaprojektowania części, która może być następnie wykonana technologią szybkiego

prototypowania lub na obrabiarkach CNC (kopiowanie numeryczne). Kopiowanie numeryczne

można wykonać na centrach obróbkowych wyposażonych w sondy pomiarowe i odpowiednie

oprogramowanie układu CNC, lub na specjalnych maszynach pomiarowych.

6. AUTOMATYZACJA MONTAśU

Montaż polega na trwałym połączeniu ze sobą części wyrobu. Montaż niezautomatyzowany, a

zmechanizowany wykonywany jest przez człowieka przy pomocy narzędzi eliminujących duży

wysiłek fizyczny i zapewniających powtarzalność połączenia.

Montaż w pełni zautomatyzowany wymaga wykonania bez udziału człowieka szeregu

czynności przed i po wykonaniu samego połączenia:

- pobrania z zasobników transportowych części i odseparowania pojedynczych sztuk od

siebie.

- zorientowania części, czyli nadania jej wymaganego położenia w przestrzeni.

- dostarczenia jej na miejsce montażu, często połączone z manipulacją w przestrzeni.

- pozycjonowania części względem siebie z dużą dokładnościa.

- wykonania połączenia.

- usunięcia zmontowanego zespołu lub przekazania go do następnej operacji.

Urządzenia pozwalające wykonywać te czynności automatycznie wykorzystują indywidualne

cechy każdego asortymentu montowanych części. Jednocześnie, koszt wykonania tych

urządzeń jest wysoki, co sprawia, że elastyczność systemów montażowych jest mocno

ograniczona. Wysokowydajne linie montażowe są zwykle strukturami „sztywnymi” zdolnymi

po przezbrojeniach wykonywać montaż co najwyżej kilku asortymentów wyrobów bardzo do

siebie podobnych. Tą problematyczną „elastyczność” osiąga się kilkoma sposobami:

- stosując paletyzację, tzn. wyrób montowany jest na paletach dostosowanych do jednego

asortymentu. Przezbrojenie linii wymaga zmiany palet, ale zachowany zostaje cały system

transportu palet.

- projektując linię montażową tak, że umieszczone są w niej stanowiska montażowe

wykonujące wszystkie operacje dla całej grupy asortymentów. Linia może mieć strukturę

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 14

szeregową bądź równoległą. Podczas produkcji każdego asortymentu część stanowisk nie

pracuje. Czas przezbrojenia jest krótki, ale elastyczność jest ograniczona założeniami

projektowymi linii.

- nadając linii montażowej modułową budowę, pozwalającą na szybką wymianę stanowisk

na właściwe dla aktualnego asortymentu montowanego wyrobu. Pozwala to w miarę

potrzeb dobudowywać nowe moduły w przypadku uruchamiania produkcji nowych

wyrobów.

Koszt budowy systemów montażowych można znacznie zmniejszyć jeżeli automatyzację

montażu uwzględni się podczas projektowania wyrobu i w poprzedzających go fragmentach

procesu produkcyjnego.

6.1 Projektowanie wyrobu z uwzględnieniem automatycznego montażu.

Połączenia stosowane w budowie maszyn można podzielić na bardziej lub mniej wygodne do

zautomatyzowania:

- najkorzystniejsze połączenia to takie, które nie wymagają dodatkowych elementów

spajających, takich jak śruby, nakrętki, nity a więc elementów wymagających przed

montażem separowania, orientowania, manipulacji i pozycjonowania. Warunek ten

spełniają połączenia zatrzaskowe, zaginane i zgrzewane.

- nieco mniej wygodne dla automatyzacji są połączenia w których element spajający nie

wymaga orientacji a co najwyżej dozowania. Przykładem są połączenia klejone i spawane.

- połączenia śrubowe należą do kłopotliwych, gdyż wymagają automatycznego

separowania, orientowania, manipulacji i precyzyjnego pozycjonowania dostarczanych

ś

rub, nakrętek i podkładek. Należy pamiętać, że kosztownym zabiegiem jest wykonanie

otworu gwintowanego w montowanej części.

Projektując geometrię części przewidzianej do automatycznego montażu, często opłaca się

umieścić w niej elementy zbędne z punktu widzenia konstrukcji, ale ułatwiające montaż:

- elementy ułatwiające orientację, np. doprowadzenie do symetrii kształtu pozwala na

orientację do dwóch, zamiast jednego położeń.

- elementy pozwalające pozycjonować część z mniejszą dokładnością, np. fazy

wprowadzające w otworach, i czopach.

- elementy ułatwiające chwytanie przez manipulator i robota.

6.2 Uwzględnienie automatycznego montażu w projektowaniu procesu wytwarzania

części.

Jak to już powiedziano, znacznych kłopotów w automatyzacji montażu przysparza konieczność

orientowania części. Urządzenia te są zwykle dosyć skomplikowane a co za tym idzie

kosztowne i bardziej zawodne. Oczywiste jest, że wyeliminowanie ich było by pod każdym

względem korzystne. W wielu wypadkach można to zrobić, odpowiednio projektując procesy

technologiczne montowanych części. Zwróćmy uwagę, że po zakończeniu obróbki, część jest

zwykle odseparowana od innych i jest zorientowana. Jeżeli jesteśmy w stanie zachować to do

chwili montażu, to nie będziemy musieli tych czynności wykonywać powtórnie na stanowisku

montażowym. Można to zrealizować następująco:

- części po obróbce zostają zmagazynowane w sposób zorientowany i wraz z magazynkiem

dostarczone na stanowisko montażowe. Magazynki te mogą mieć różną postać. W

przypadku części wykrawanych na prasach mogą utrzymywać wykrojone detale w stosach

lub tworzyć taśmy przez pozostawienie niewielkich łączników między elementami,

odcinanymi przed samym montażem. Innym przykładem jest przekazywanie części do

montażu na paletach lub w taśmach.

- w niektórych przypadkach można obróbkę umieścić w linii montażowej np.: wykrawanie

drobnych podkładek z miękkich materiałów, odcinanie i gięcie elementów z drutu itd.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 15

Nie zawsze powyższe zalecenia dają się zrealizować. Powodem są zarówno wymagania

konstrukcyjne (wytrzymałość złącza, możliwość rozebrania wyrobu) jak i ograniczenia natury

organizacyjnej (brak wpływu na technologię u kooperanta).

6.3 Typowe rozwiązania systemów montażowych

Stanowisko półautomatyczne. Wymaga najmniejszych inwestycji. Stanowisko montażowe

jest obsługiwane przez operatora, który ręcznie podaje montowane części. Zautomatyzowane

jest zwykle wykonanie samych połączeń. Zmontowany zespół jest ręcznie usuwany ze

stanowiska.

Zautomatyzowane stanowisko montażowe. Rola operatora ogranicza się do napełniania

zasobników z montowanymi częściami. Takie rozwiązanie umożliwia operatorowi jednoczesną

obsługę kilku stanowisk produkcyjnych.

Zautomatyzowana linia montażowa. Połączenie zautomatyzowanych stanowisk

montażowych systemem automatycznego transportu pozwala na wykonywanie większej ilości

operacji montażowych. System transportu może mieć postać stołu obrotowego, transporterów

liniowych, transportu podwieszonego itd., aż do bezszynowych wózków obsługujących całą

halę. Jest to najbardziej zaawansowana forma automatyzacji montażu, ale też i wymagająca

największych nakładów. Jest to struktura „sztywna”.

Zrobotyzowane gniazdo montażowe. Jest to struktura najbardziej elastyczna spośród

wszystkich wymienionych. Centralnym punktem gniazda jest robot przemysłowy, który w

swoim otoczeniu może wykonywać czynności montażowe. Przestawienie samego robota na

inny asortyment produkcji jest czynnością nie wymagającą nakładów i nie powodującą

długiego przestoju w produkcji, gdyż polega na zmianie oprogramowania. Gorzej jest z

elastycznością jego otoczenia, gdyż tutaj potrzebna jest zwykle wymiana oprzyrządowania.

Jeżeli w otoczeniu robota daje się umieścić oprzyrządowanie dla dwu lub więcej

asortymentów, to przezbrajanie można wykonać zawczasu, podczas montażu poprzedniego

wyrobu, a więc bez przestoju produkcji. Koszt takiego stanowiska jest wysoki, ale

rekompensuje go elastyczność. Gniazdowa struktura systemu montażowego znalazła

największe zastosowanie w budowie zrobotyzowanych stanowisk spawalniczych.

6.4 Podsumowanie: Wzrost wydajności dzięki automatyzacji montażu jest zwykle niewielki w

stosunku do ponoszonych nakładów. Niewątpliwą zaletą jest wzrost powtarzalności montażu i

poprawa bezpieczeństwa pracy przez odsunięcie człowieka od stref zagrożenia. Dlatego daleko

posunięta automatyzacja montażu jest opłacalna tylko w przypadku produkcji seryjnej i

masowej.

7 AUTOMATYZACJA KONTROLI JAKOŚCI

7.1 Zarządzanie jakością – system ISO 9000

Za prowadzenie kontroli jakości produkcji całkowitą odpowiedzialność ponosi producent

wyrobu. Aby odbiorca wyrobu miał gwarancje dostaw dobrej jakości producent ma obowiązek

udostępnić odbiorcy wgląd w proces kontroli. Zwykle za odbiorcę oględzin tych dokonuje

niezależny audytor, który stwierdzając zgodność z wymaganymi zasadami (np. systemem ISO

9000) wystawia odpowiedni certyfikat. System ISO 9000 jest zbiorem norm określających

zasady prowadzenia kontroli jakości produkcji w całym przedsiębiorstwie. System ten

przykłada szczególnie dużą wagę do starannego udokumentowania działań związanych ze

wszystkim co ma związek z jakością produkcji, a zwłaszcza jej kontrolą, na wszystkich

szczeblach zarządzania przedsiębiorstwem, w tym monitorowania wyników kontroli jakości.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 16

7.2 Pełna i statystyczna kontrola jakości wyrobu

Najdalej posunięte gwarancje wyeliminowania części wadliwych (braków) daje kontrolowanie

każdego wyprodukowanego egzemplarza wyrobu. Jest to proces kosztowny gdyż

wykonywanie pomiarów jest czasochłonne, a w wypadku gdy kontrola wymaga

przeprowadzenia prób niszczących wyrób jest to niemożliwe. Sposobem na ograniczenie

kosztów kontroli jest wprowadzenie statystycznej kontroli jakości.

Kontrola statystyczna polega na tym, że z wyprodukowanej partii wyrobów pobiera się

losowo próbę (określoną ilość sztuk) która jest reprezentantem całej partii. Wszystkie

egzemplarze wchodzące w skład próby poddawane są badaniom, których wynik decyduje o

uznaniu, bądź odrzuceniu całej partii. Tryb postępowania jest ściśle określony normami

opartymi o rachunek prawdopodobieństwa. Dlatego statystyczna kontrola jakości nie daje

pełnej gwarancji, że w badanej partii nie znajdzie się egzemplarz wadliwy, można mówić

jedynie o pewnym poziomie ufności, że takie zdarzenie nie wystąpi. Przy najostrzejszym trybie

kontroli statystycznej, pobierając próbę liczącą 20% wyprodukowanych wyrobów i

stwierdzając, że nie występuje w niej ani jedna sztuka wadliwa - prawdopodobieństwo, że

mimo to, w całej partii wystąpi taka sztuka wynosi 3% (dane orientacyjne) Wartość ta określa

ryzyko jakie ponosi odbiorca towaru, akceptując statystyczną kontrolę jakości dostaw.

Stwierdzenie to ma swoje skutki prawne: ujawnienie po odbiorze, wybrakowanego

egzemplarza nie może być przyczyną roszczeń, chyba że odbiorca udowodni dostawcy

ś

wiadome zaniedbania w dziedzinie kontroli jakości, np. wykazanie braku właściwie

prowadzonej dokumentacji wyników kontroli.

7.3 Co daje automatyzacja kontroli jakości

- Eliminuje tzw. czynnik ludzki z procesu decyzyjnego. Na decyzję o uznaniu wyrobu za

dobry lub zły nie mają wpływu błędy popełniane przez człowieka ani naciski wywierane

przez otoczenie.

- Podnosi wydajność kontroli tak, że opłacalne staje się zastąpienie kontroli statystycznej

pełną kontrolą całej produkcji. Nie dotyczy to oczywiście prób niszczących.

- Pozwala w sposób automatyczny monitorować i dokumentować prowadzenie kontroli

jakości każdej partii a nawet każdego wyrobu, tym samym chroniąc prawnie producenta

przed nieuzasadnionymi roszczeniami ze strony odbiorcy.

7.4 Elastyczność zautomatyzowanych stanowisk kontroli

Elastyczność automatów kontrolujących jakość jest bardzo ograniczona, chociaż są pozytywne

wyjątki. Przykładem mogą być uniwersalne maszyny pomiarowe pozwalające na kontrolę

wymiarów bardzo zróżnicowanych asortymentów wyrobów po zmianie jedynie

oprogramowania.

7.5 Podsumowanie

Automatyzacja kontroli jakości jest opłacalna w produkcji wielkoseryjnej i masowej lub tam

gdzie skutki przepuszczenia braku są bardzo poważne, szczególnie wtedy gdy narażają na

szwank zdrowie i bezpieczeństwo ludzkie. W ostatnim wypadku bywa ona koniecznością, np.

przemysł farmaceutyczny, spożywczy itd.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 17

8. TRENDY W BUDOWIE AUTOMATÓW PRODUKCYJNYCH

8.1 Budowa automatu

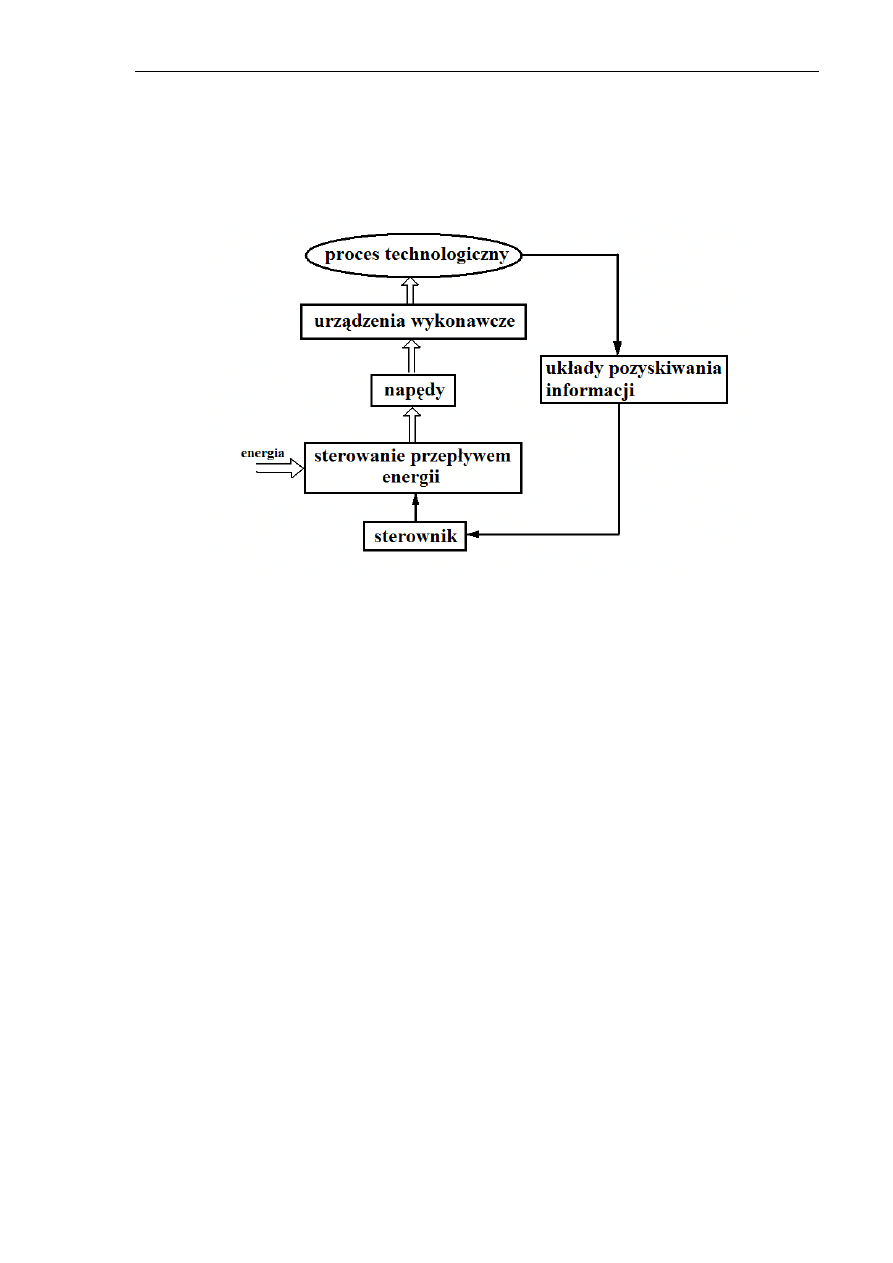

Typową strukturę zautomatyzowanego urządzenia pokazano na rys.8.1

Rys. 8.1

Przystępując do projektowania lub tylko do zapoznawania się z budową automatu konieczna

jest szczegółowa znajomość procesu technologicznego realizowanego przez urządzenie.

Jeżeli naszym celem jest zaprojektowanie nowego urządzenia to prace powinny zostać

rozpoczęte od dokładnego ustalenia nie tylko kolejności zabiegów technologicznych ale

również wartości liczbowych wszystkich parametrów procesu. Na tym etapie prac bardzo duże

znaczenie ma wykonanie prób technologii, sprawdzających ją w warunkach jak najbardziej

zbliżonych do przyszłej eksploatacji urządzenia. Przeprowadzenia tych prób można zaniechać

jedynie w przypadku posiadania przez projektanta praktycznych doświadczeń, zebranych

podczas wcześniejszych prac o zbliżonym charakterze. W żadnym razie nie powinno się

poprzestawać wyłącznie na wirtualnych symulacjach procesu.

Realizację procesu technologicznego zapewniają elementy wykonawcze automatu. Są

to różnego rodzaju narzędzia oraz oprzyrządowanie – w szerokim rozumieniu tych słów np.:

matryce, chwytaki, podajniki, palety, transportery itd. Do ich funkcjonowania niezbędne są

napędy (elektryczne, pneumatyczne, hydrauliczne) przetwarzające energię na ruch, przy czym

sterowanie nimi odbywa się za pośrednictwem układów sterujących przepływem energii

(styczniki, zawory, regulatory elektroniczne) Sterowanie całego urządzenia zapewnia

sterownik, który przetwarza dane o przebiegu procesu otrzymane poprzez układy

pozyskiwania informacji (sensory) W procesach, w których sekwencja jest prosta, algorytm

sterowania często można zrealizować wykorzystując możliwości realizacji wielu funkcji

logicznych przez układy sterujące przepływem energii, wzbogacone o proste układy

przekaźnikowe. Sterownik staje się wówczas zbędny.

Znajomość schematu struktury ma praktyczne znaczenie, gdyż pozwala

usystematyzować postępowanie podczas projektowania a nawet tylko oględzin automatu.

8.2 Elementy wykonawcze

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 18

Bardzo silnym trendem w projektowaniu automatów jest jak najszersze wykorzystywanie

podzespołów handlowych. Na rynku automatyki przemysłowej działa wiele firm oferujących

kompletne podzespoły wykonawcze np.: jednostki przemieszczeń liniowych, obrotowych,

chwytaki, moduły systemów transportu itp. Korzyścią takiego postępowania jest przede

wszystkim skrócenie czasu projektowania, wykonania i wdrożenia do eksploatacji gotowego

urządzenia, co w przypadku pilnych zamówień ma duże znaczenie ekonomiczne.

8.3 Napędy

Każdy napęd ma swe zalety i wady oraz wynikający z nich zakres zastosowań.

Napędy pneumatyczne. Jest to tani napęd stosowany przede wszystkim do wykonywania

przemieszczeń liniowych od punktu do punktu na niewielkie i średnie odległości, z dużą

prędkością. Wadą napędów pneumatycznych są ograniczenia dynamiczne wynikające ze

ś

ciśliwości powietrza i głośna praca a także wymagany dostęp do sieci sprężonego powietrza.

Napędy elektryczne. Podstawowym zastosowaniem jest napęd ruchów obrotowych w

szerokim zakresie prędkości. Jest to rodzaj napędu najczęściej stosowany w układach regulacji

automatycznej, zwłaszcza serwonapędach. Największą zaletą w stosunku do innych napędów

jest powszechna dostępność czynnika roboczego (sieć elektryczna)

Napędy hydrauliczne. Niezastąpione tam gdzie trzeba uzyskiwać bardzo duże siły przy

niewielkich gabarytach urządzeń wykonawczych. Są drogie m.in. ze względu na konieczność

stosowania kosztownych zasilaczy hydraulicznych. Kłopotliwe w serwisowaniu. Napędów

hydraulicznych unika się, poza wymienionym na początku zastosowaniem.

Napędy pneumohydrauliczne. Pozwalają wyeliminować kosztowny zasilacz hydrauliczny,

uzyskując jednocześnie duże siły. Zastosowania są ograniczone do przemieszczeń na małe

odległości np.: mocowanie przedmiotów.

8.4 Urządzenia sterujące przepływem energii

Rozwój elektroniki dużych mocy znalazł zastosowanie w budowie regulatorów napędów

elektrycznych, wśród których szczególnie duże zastosowanie znalazły falowniki. Napęd

falownikowy silnika asynchronicznego jest obecnie najczęściej stosowanym sposobem

bezstopniowej regulacji prędkości obrotowej.

Innym trendem obserwowanym w automatyce napędów jest zastępowanie

elektromechanicznych elementów przełączających (styczniki) układami półprzewodnikowymi

dużej mocy realizującymi taką samą funkcję (włącz-wyłącz)

8.5 Sterowniki

W automatach produkcyjnych stosuje się obecnie programowalne sterowniki logiczne PLC,

które produkowane są przez wiele firm, w wielu odmianach. Najprostsze wersje pozwalają na

zapisanie w nich jedynie algorytmu cyklu pracy automatu. Standardową wersją są obecnie

sterowniki, w których oprogramowanie realizuje następujące funkcje:

- sekwencję cyklu pracy

- komunikację z obsługującym poprzez moduł HMI (Human-Machine Interface)

- diagnostykę stanu automatu

W bardziej złożonych systemach produkcyjnych wymagana jest również komunikacja z resztą

systemu za pośrednictwem typowych interfejsów. Dosyć często sterownik zapamiętuje historię

urządzenia, rejestrując czas i okoliczności wystąpienia awarii.

Bardzo duży nacisk kładzie się na to aby komunikacja z obsługującym była „przyjazna dla

użytkownika”. Dlatego coraz częściej sterowniki wyposaża się w kolorowe ekrany dotykowe, a

oprogramowanie części wizualnej bywa często bardziej skomplikowane niż cyklu pracy

maszyny.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 19

8.6 Konstrukcje nośne, podstawy, osłony

Podstawowym materiałem na konstrukcje nośne są profile ze stopów aluminium. Produkowane

są przez wiele firm w odmianach od extra lekkiej do ciężkich, z czym wiąże się wytrzymałość

na zginanie. Każda firma oferuje do swoich profili bogaty asortyment złącz, pozwalających

budować z nich różne konstrukcje przestrzenne. Przestrzenie pomiędzy profilami można

wypełniać płytami metalowymi, z tworzyw sztucznych lub siatką, tworząc w ten sposób

osłony. Sztywność takich konstrukcji jest zwykle niższa niż ram spawanych z kształtowników

stalowych, a tym bardziej odlewów, co praktycznie eliminuje wykorzystanie ich do budowy

korpusów obrabiarkowych.

Systemy profili aluminiowych pozwalają zredukować do minimum kosztowną obróbkę

skrawaniem i bardzo skrócić czas wykonania konstrukcji nośnej urządzeń. Rekompensuje to z

nawiązką wysoki koszt samych elementów.

9.

BEZPIECZEŃSTWO OBSŁUGI, CERTYFIKACJA MASZYN

Automatyzacja procesu podnosi bezpieczeństwo obsługi eliminując niezbędną obecność

człowieka w strefie pracy narzędzi. Ponadto zautomatyzowane urządzenia technologiczne

powinny posiadać zabezpieczenia przed nieświadomą lub niepowołaną ingerencją człowieka w

strefy zagrożenia. Są to blokady mechaniczne (osłony) elektryczne i elektroniczne.

Zagadnienia te mają swoje prawne regulacje w postaci Dyrektywy Maszynowej Unii

Europejskiej.

9.1 Obudowy i osłony ochronne

Powinny spełniać następujące wymagania:

- być solidnej budowy,

- być trudne do ominięcia lub demontażu,

- powodować możliwie najmniejsze ograniczenia w widoczności procesu technologicznego,

- umożliwiać przeprowadzanie podstawowych czynności w zakresie instalowania i/lub

wymiany narzędzi oraz konserwacji.

Osłony przytwierdzone na stałe muszą być mocowane przy pomocy systemów otwieranych

jedynie przy pomocy narzędzi.

Osłony ruchome muszą być sprzężone z podzespołem blokującym, uniemożliwiającym

uruchomienie maszyny dopóki są one otwarte, oraz podającym polecenie zatrzymania po ich

otwarciu.

Osłony regulowane ograniczające dostęp jedynie do tych obszarów, które są konieczne do

wykonywania pracy, muszą być regulowane ręcznie bez użycia narzędzi lub automatycznie

zgodnie z potrzebami wykonywanej pracy.

9.2 Zabezpieczenia elektryczne i elektroniczne

Wyłącznik bezpieczeństwa unieruchamia maszynę lub doprowadza do stanu nie

powodującego zagrożenia w taki sposób, że jej ponowne uruchomienie musi być świadomą

decyzją obsługującego.

- jest czerwony i wystający (grzybek)

- na żółtym tle

- umieszczony w dobrze widocznym miejscu

- łatwo dostępny

Ponowne uruchomienie maszyny powinno nastąpić po usunięciu przyczyny i naciśnięciu

przycisku reset.

H. Mierzejewski Konspekt wykładu: Automatyzacja Procesów Technologicznych

Strona 20

Podobne działanie powinny mieć wyłączniki awaryjne, kurtyny świetlne i inne sensory

kontrolujące dostęp do stref zagrożenia.

Wszelkie niebezpieczeństwa na które może być narażony użytkownik, należy sygnalizować

poprzez umieszczenie ostrzeżeń na urządzeniu i w instrukcji obsługi

Problem konfliktu ergonomicznego

Stosowanie osłon ochronnych i innych zabezpieczeń często utrudnia obsługiwanie

urządzenia. Nie należy więc przesadzać w ilości zabezpieczeń i stosować je w sposób

racjonalny, wynikający z kalkulacji ryzyka.

Nadmiar zabezpieczeń może prowadzić do konstrukcji absolutnie bezpiecznej, tzn.

takiej której w praktyce nie da się w ogóle używać.

9.3 Certyfikacja, znak „CE”

Maszyny powinny posiadać certyfikat zgodności z Dyrektywą UE, w postaci znaku „CE”

oznaczającego że:

Producent winien skompletować dokumentację techniczną i przechowywać ją przez 10

lat. Dokumentacja winna obejmować dokumentację konstrukcyjną, technologiczną oraz

instrukcję obsługi i umożliwiać ocenę zgodności cech wyrobu z obligatoryjnymi wymogami

dyrektywy maszynowej UE.

Ten tryb może być dodatkowo uzupełniony wykonaniem testów lub dokonywaniem

okresowych kontroli produktu przez specjalistyczną jednostkę certyfikującą. Producent

przedstawia jednostce certyfikującej wzór wyrobu wraz z dokumentacją techniczną. Jednostka

certyfikująca sprawdza zgodność dokumentacji i wzoru z wymaganiami dyrektywy i w

przypadku pozytywnego wyniku wydaje certyfikat zgodności.

Produkt musi zostać opatrzony nazwą producenta , a także numerem identyfikacyjnym

jednostki certyfikującej, jeżeli była ona zaangażowana w procedurę potwierdzania zgodności.

Finałem tych procedur jest znak "CE", umieszczany na opakowaniu lub dokumentacji

towarzyszącej wyrobowi przez producenta, Znaku "CE" nie należy traktować jako symbolu

jakości ani rękojmi bezpieczeństwa towaru. Jest on jedynie potwierdzeniem, iż producent

deklaruje zgodność wyrobu z zasadniczymi wymaganiami bezpieczeństwa

Wyszukiwarka

Podobne podstrony:

projektor, Instytut Automatyzacji procesów Technologicznych

Automatyzacja projektowania procesów technologicznych, Materiały

Automatyzacja procesów produkcyjnych i Technologia maszyn

AUTOMATYKA, Liniowe modele obiektów i sposoby ich opisów1, POLITECHNIKA OPOLSKA

Automatyzacja i robotyzacja procesów technologicznych, Automatyka i Robotyka

19 Mikroinżynieria przestrzenna procesy technologiczne,

projektowanie procesów technologicznych F

Proces Technologiczny ropy

PROCES TECHNOLOGICZNY 2

AUTOMATYZACJA PROCESÓW SPAWALNICZYCH

Analizowanie procesow technolog Nieznany (2)

Proces technologiczny do podyktowania, TM - Technologia Maszyn, O procesie technologicznym

kim, Inżynierskie, Semestr IV, Podstawy procesów technologicznych

AUTOMATYZACJA PROCESÓW BIBLIOTECZNYCH, Studia INiB, Mariusz w

Cwiczenie - F OKSYALKILENOWANIE ALKOHOLI, Technologia INZ PWR, Semestr 5, Technologia Chemiczna - su

więcej podobnych podstron