1

KOLOKWIUM ZALICZENIOWE

Podstawy projektowania inżynierskiego

W1.

1.Maszyna jest to urządzenie zawierające mechanizm lub zespół mechanizmów, służące do przetwarzania energii lub do

wykonywania pracy mechanicznej

2.Element jest taką częścią maszyny, którą wykonuje się bez stosowania operacji montażowych, np. wał prosty, śruby,

koła zębate. Elementy te mogą być proste ( np. śruba, nakrętka, sworzeń, podkładka ) lub złożone ( np. wał korbowy silnika

spalinowego, kadłub reduktora ) mimo że składają się one również z jednej części.

3.Zespół lub jednostka montażowa jest wyrobem składającym się z pewnej liczby elementów połączonych ze sobą ( np.

sprzęgło, uszczelnienie czołowe, przekładnia zębata ).

4. Podstawowe cechy konstrukcyjne to:

- cechy geometryczne, określone przez postać i wymiary przedmiotu,

- cechy materiałowe, określone wł. tworzywa konstrukcyjnego oraz jego strukturą wewnętrzną,

- cechy dynamiczne, które określają np. stan obciążenia i wymagania montażowe

5. Dokumentacja niezbędna do wytworzenia i następnie eksploatowania maszyny lub urządzenia składa się z:

-dokumentacji technicznej,

-dokumentacji technologicznej,

-dokumentacji techniczno-ruchowej.

6. Wyrazem dążenia do obniżenia kosztów produkcji elementów i całych maszyn jest między innymi normalizacja i

unifikacja ( ujednolicenie ) elementów maszyn i całych zespołów.

Normalizacja- uporządkowanie, uproszczenie i ujednolicenie:

-oznaczeń technicznych ( w tym rysunku technicznego ) i słownictwa,

-podstawowych wielkości stosowanych w budowie maszyn ( np. wymiarów normalnych, tolerancji i pasowań ,

zarysów gwintów),

-materiałów ( np. gatunków stali, żeliwa ),

-gotowych części maszyn ( np. śrub, wpustów, łożysk ) jak i zespołów ( np. sprzęgieł, przekładni zębatych ),

-niektórych metod badawczych,

-warunków odbioru technicznego, konserwacji, transportu.

Unifikacji części lub zespołów, rozumie się stosowanie w wielu konstrukcjach jednakowych części lub zespołów. Unifikacja

pozwala na zwiększenie ilości produkowanych sztuk, a tym samym na obniżenie ich kosztu.

7. Rodzaje przekrojów:

•

Stopniowy

•

Rozwinięty

2

•

Łamany

8. Kład jest to zarys figury płaskiej leżącej w płaszczyźnie poprzecznego przekroju przedmiotu, obrócony wraz z tą

płaszczyzną o 90 i położony na widoku przedmiotu (kład miejscowy) lub poza jego zarysem (kład przesunięty).

Różnica między kładem i przekrojem polega na tym, że w kładzie nie występują zarysy przedmiotu, znajdujące się za

płaszczyzną przekroju

9.Podstawowe zasady wymiarowania w rysunku technicznym:

1.

Zasada wymiarów koniecznych

2.

Zasada niepowtarzania wymiarów

3.

Zasada niezamykania łańcucha wymiarowego

4.

Zasada pomijania wymiarów oczywistych

W2.

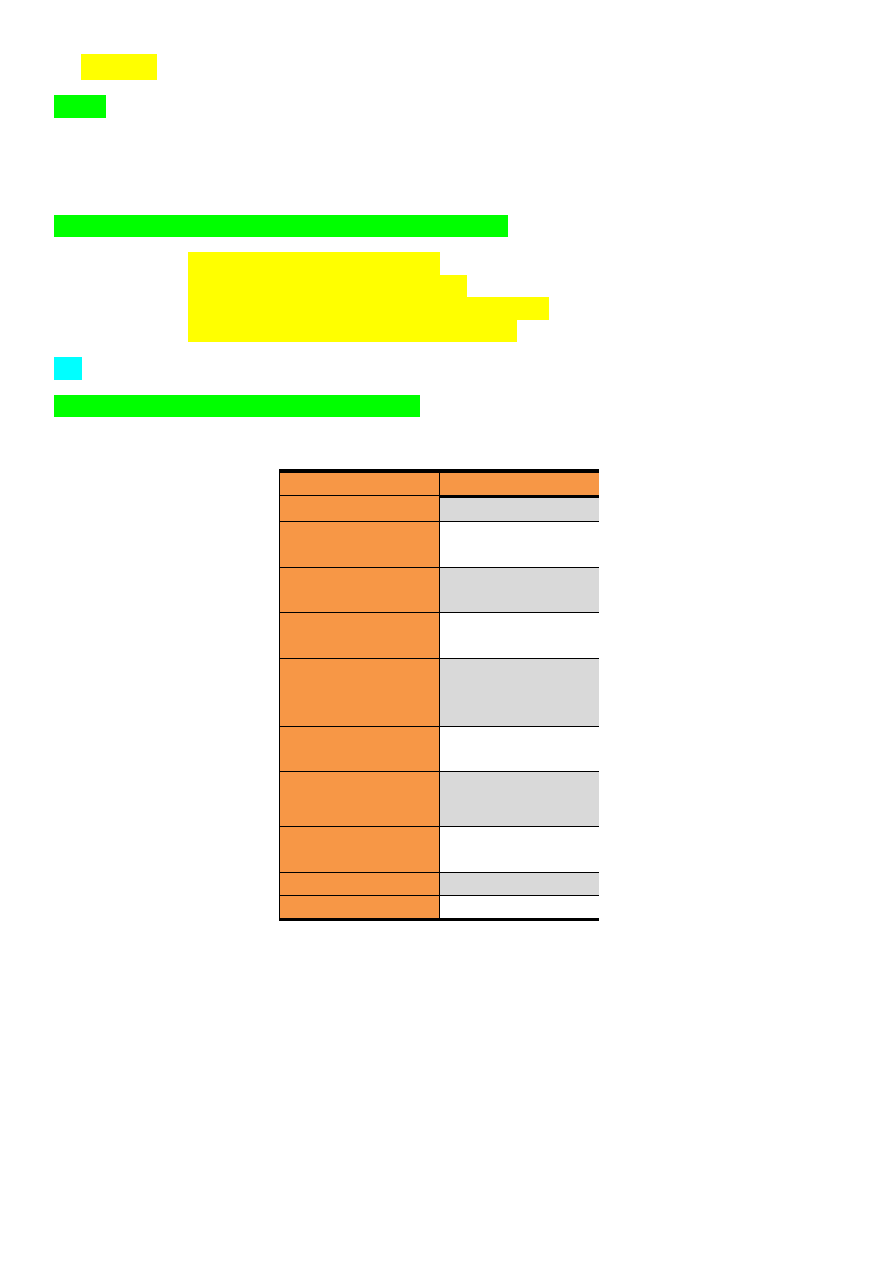

10.Tabela – elementy zapisu wymiarów gwintów:

Rodzaj gwintu

Znak wymiaru

Metryczny zwykły

M

Metryczny

drobnozwojny

M

Calowy

(Whitwortha)

Bez znaku

Calowy

drobnozwojny

W

Rurowy

Walcowy

(calowy)

G

Trapezowy

symetryczny

Tr

Trapezowy

niesymetryczny

S

Rurowy stożkowy

(calowy)

Rc

Edisona

E

Okrągły

Ra

3

11. Przykład połączenia śrubowego

•

Dokłady

•

Uproszczony

4

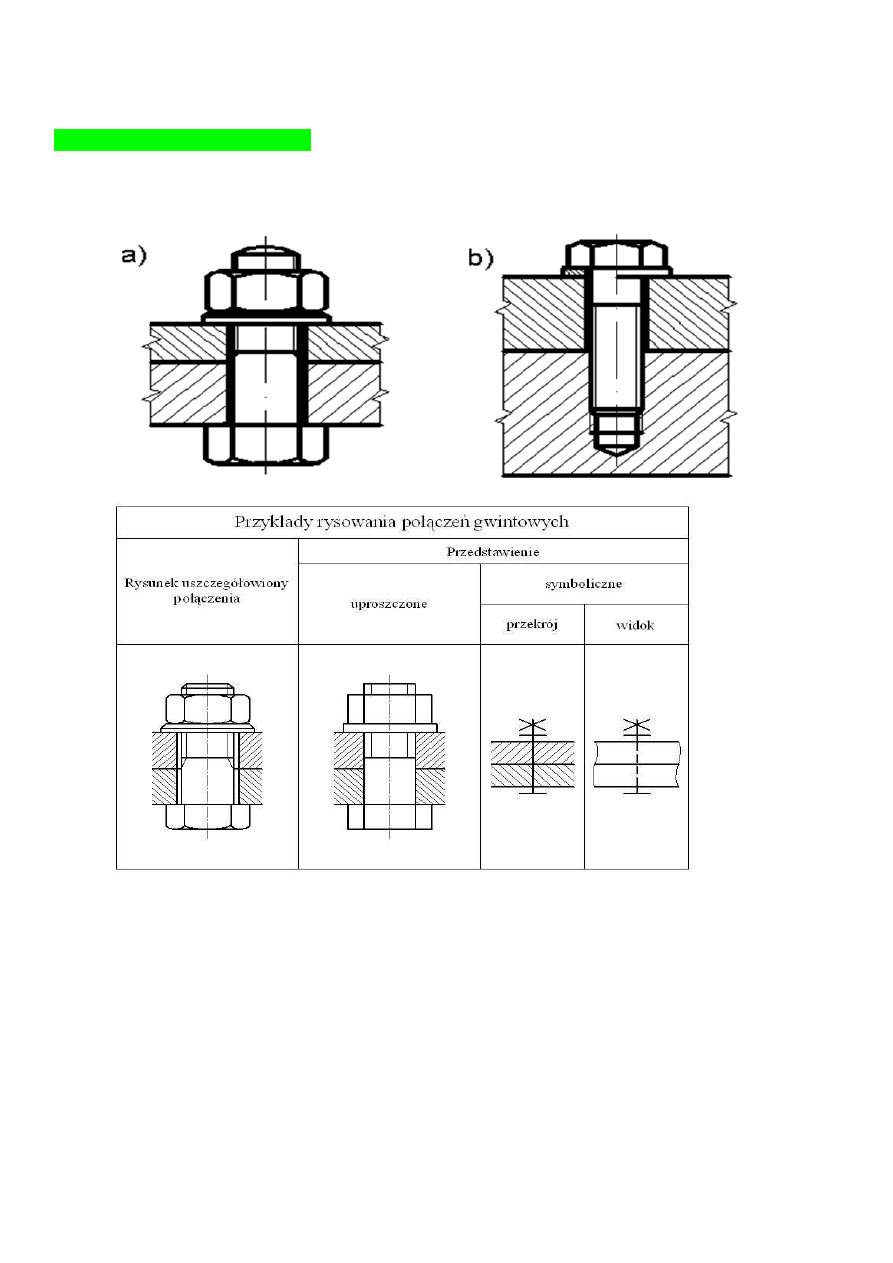

12. Sposoby wymiarowania:

Spoiny czołowe

Spoiny pachwinowe

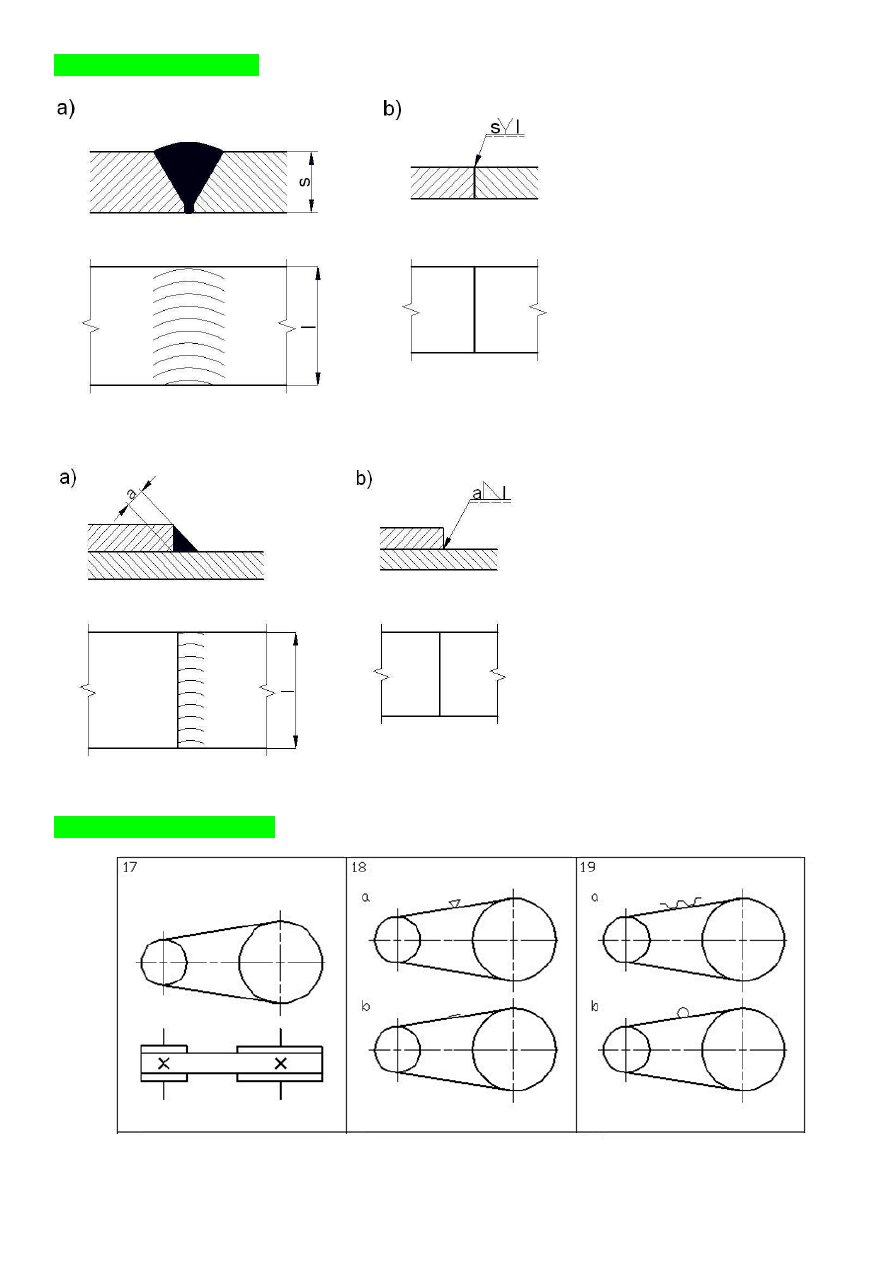

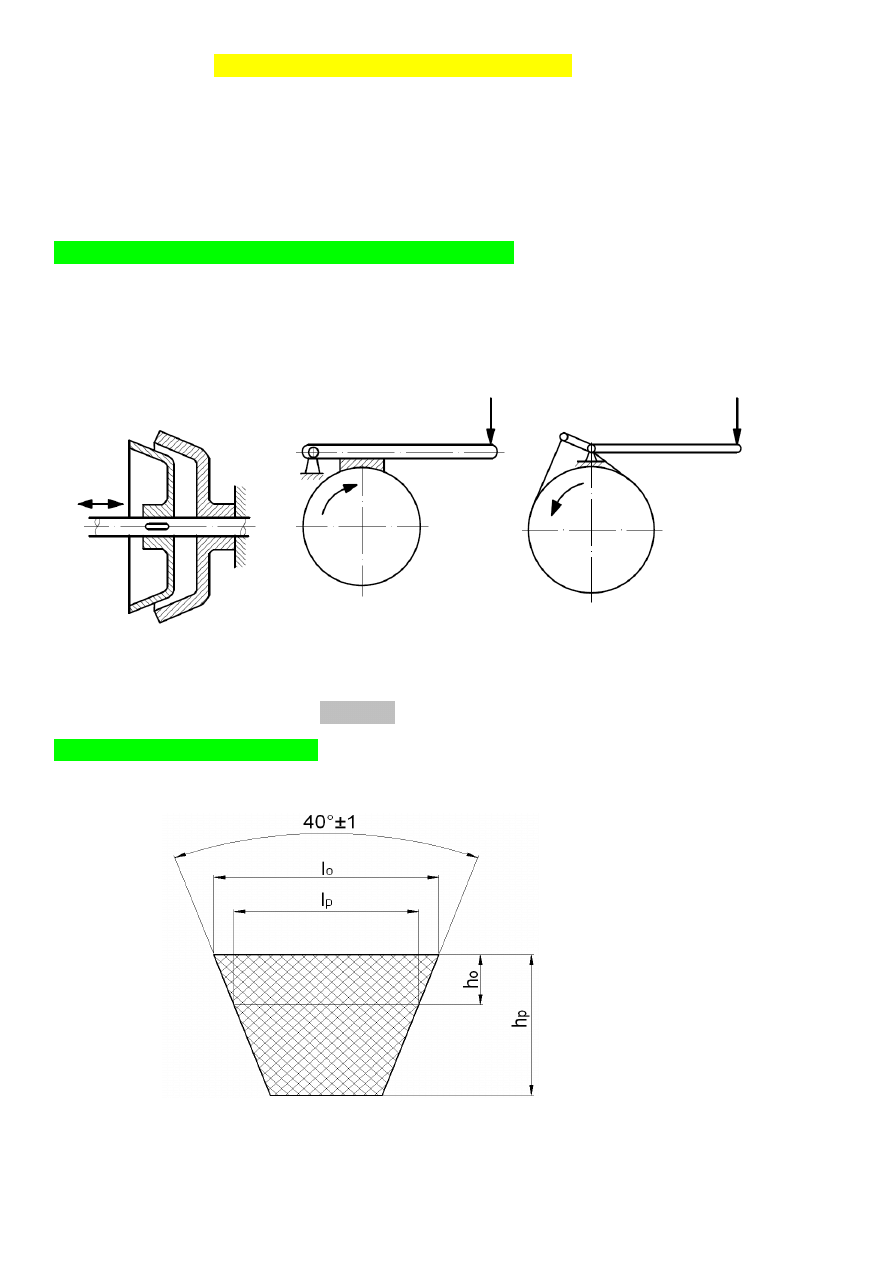

13. Narysować schemat przekładni:

5

17 – Przekładnia pasowa – znak ogólny

18 – Przekładnia pasowa: a – z pasem klinowym; b – z pasem płaskim

19 – Przekładnia pasowa: a – z pasem zębatym; b – z pasem okrągłym

14. Zdefiniować parametry chropowatości- co oznaczają znaki chropowatości:

R

a

– średnie arytmetyczne odchylenie profilu chropowatości,

R

z

– wysokość chropowatości wg 10 punktów.

W3.

15. Definicja tolerancji i pasowania

Tolerancja wymiaru(stosowana do rysunków wykonawczych) jest to algebraiczna różnica między

górnym wymiarem granicznym B a dolnym wymiarem granicznym A:

T = B – A

Pasowanie(rysunki złożeniowe)

16.Rodzaje pasowań:

•

Pasowanie ruchowe

•

Pasowanie wtłaczane

•

Pasowanie mieszane

17.Zasasy tworzenia pasowań:

Rozróżnia się dwie zasady tworzenia pasowań: zasadę stałego otworu i zasadę stałego wałka.

•

Zasada stałego otworu polega na tym, że w celu uzyskania dowolnego pasowania (ruchowego,

mieszanego, wtłaczanego) przyjmuje się jeden otwór podstawowy, dla którego położenie pola

tolerancji oznaczone jest literą H, a dolna odchyłka EI = 0, kojarząc go z dowolnym wałkiem

dobranym odpowiednio do zamierzonego rodzaju pasowania

•

Zasada stałego wałka polega na tym, że w celu uzyskania dowolnego pasowania (ruchowego,

mieszanego, wtłaczanego) przyjmuje się jeden wałek podstawowy, dla którego położenie pola

tolerancji oznaczone jest literą h i dla którego górna odchyłka es = 0, kojarząc go z dowolnym

otworem dobranym odpowiednio do zamierzonego rodzaju pasowania.

18. Warunki wytrzymałościowe poszczególnych rodzajów obciążeń:

Rodzaje

obciążenia

Warunek

wytrzymałościowy

Rozciąganie

σ

Ściskanie

Zginanie

Ścinanie

Skręcanie

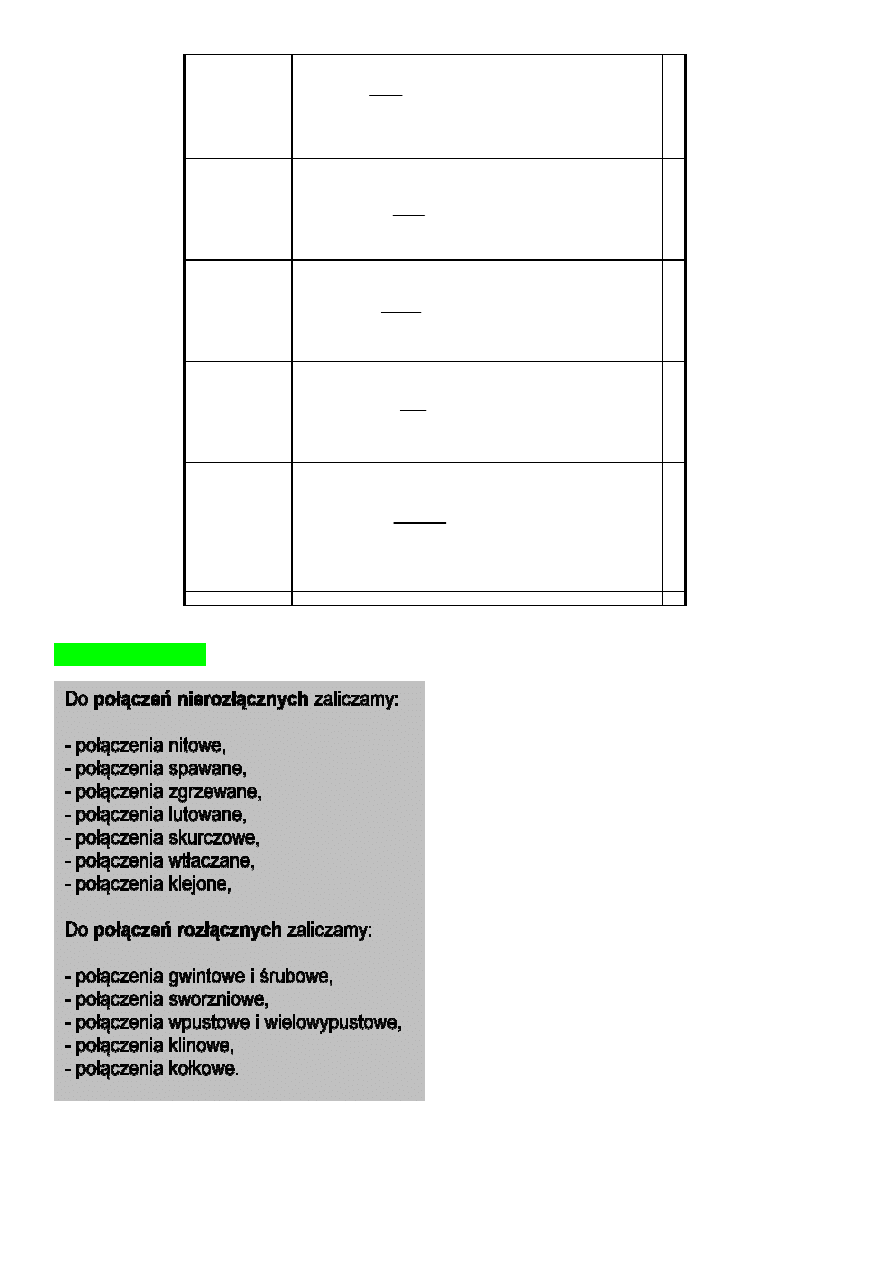

19. Rodzaje połączeń

σ

6

r

r

k

F

P

≤

=

σ

c

c

k

F

P

≤

=

σ

g

x

g

g

k

W

M

≤

=

σ

t

t

k

F

P

≤

=

τ

s

o

s

s

k

W

M

≤

=

τ

20.

Podział łożysk tocznych:

Łożyska dzielimy ze względu na kierunek obciążenia na:

•

poprzeczne (

a

);

•

wzdłużne (

b

);

•

skośne (

c

)

αααα

< 45

o

.

W zależności od kształtu elementu tocznego:

•

kulkowe;

•

wałeczkowe:

•

walcowe;

•

stożkowe;

•

baryłkowe.

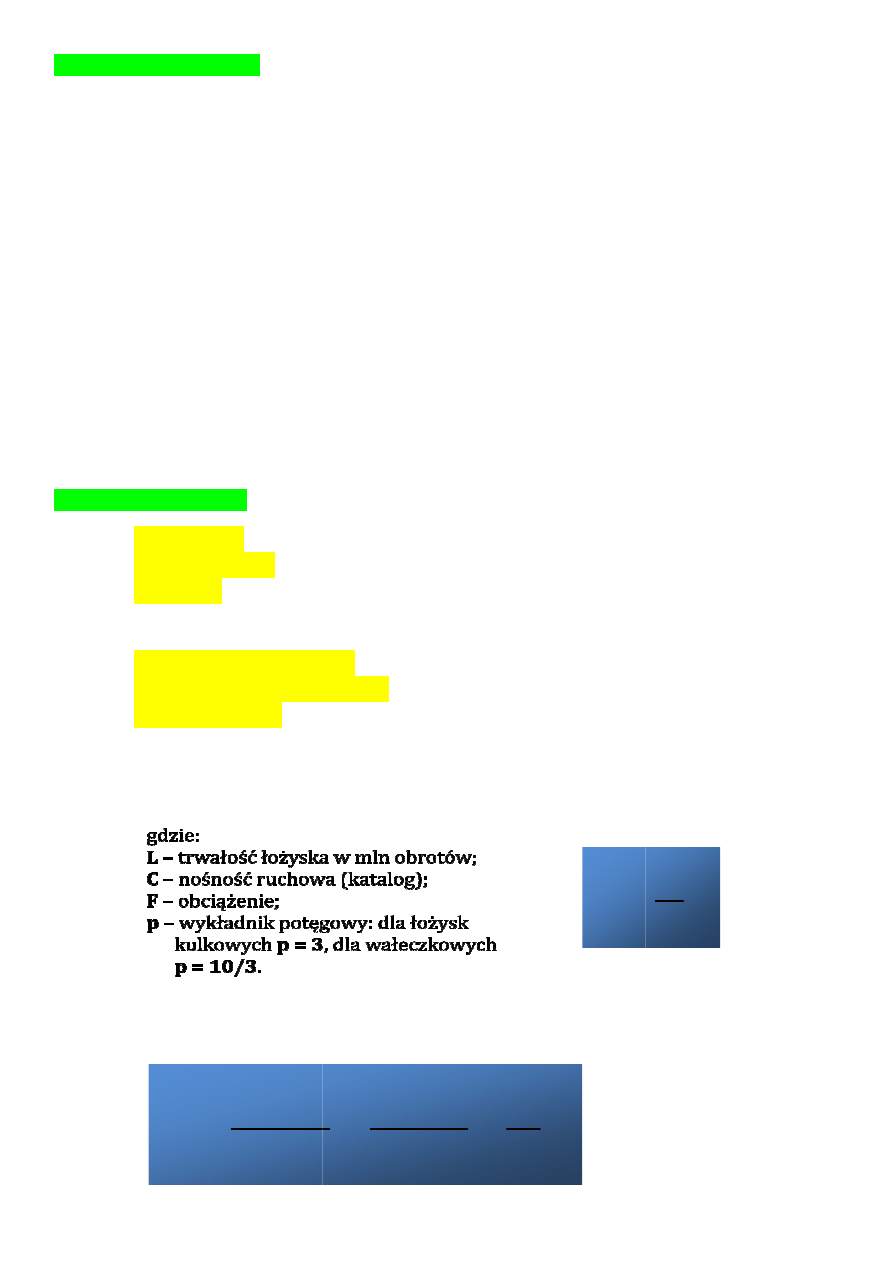

21. Dobór łożysk tocznych:

•

typ łożyska

•

wymiar łożyska

•

nośność:

o

ruchowa

o

spoczynkowa

•

wartość nośności ruchowej

•

wartość nośności spoczynkowej

•

trwałość łożyska

Zależność między żądaną trwałością, nośnością

Chcąc wyznaczyć trwałość pracy łożyska w godzinach L

h

n

L

L

⋅

⋅

=

60

10

6

7

Łożyska dzielimy ze względu na kierunek obciążenia na:

W zależności od kształtu elementu tocznego:

wartość nośności ruchowej

wartość nośności spoczynkowej

Zależność między żądaną trwałością, nośnością ruchową i rzeczywistym obciążeniem łożyska określa wzór:

Chcąc wyznaczyć trwałość pracy łożyska w godzinach L

h

, wzór ten przyjmuje postać:

L

=

p

F

C

n

⋅

=

16600

6

ruchową i rzeczywistym obciążeniem łożyska określa wzór:

, wzór ten przyjmuje postać:

p

F

C

8

22. Wady i zalety łożysk ślizgowych

Zalety łożysk ślizgowych:

•

małe wymiary poprzeczne;

•

duża żywotność (przy zapewnieniu tarcia płynnego);

•

cichobieżność i tłumienie drgań;

•

wygodny montaż (szczególnie łożysk dzielonych);

•

mały koszt.

Wady łożysk ślizgowych:

•

duży opór tarcia przy rozruchu;

•

duża wrażliwość na warunki smarowania;

•

duże wymiary wzdłużne;

•

kłopotliwa naprawa.

23. Rodzaje tarcie w łożysku ślizgowym:

•

suche – współpracujące powierzchnie nie są smarowane;

•

płynne – gdy między powierzchniami czopa i panewki stale występuje warstewka smaru;

•

mieszane – przy którym powierzchnie współpracujące częściowo stykają się (głównie

wierzchołkami nierówności), zaś na pozostałym obszarze są rozdzielone warstewką smaru.

24. Materiały łożyskowe

o

brązy odlewnicze

o

mosiądz

o

stopy aluminium

o

żeliwa

25. różnica między wałem a osią

Głównym zadaniem wału jest przenoszenie momentu obrotowego. Wał jest narażony w związku z

tym na skręcanie i zginanie. Natomiast oś jest obciążona głównie momentem gnącym i służy do

utrzymania w zadanym położeniu innych elementów.

26. Materiały stosowane na wały

Wały wykonuje się najczęściej ze stali:

o

konstrukcyjnej węglowej zwykłej jakości( do elementów słabo obciążonych)

o

Konstrukcyjna węglowa wyższej jakości

9

o

Konstrukcyjnej stopowej do ulepszania cieplnego(chromoniklowe)

27. Narysować przekrój połączenia kołnierzowego sztywnego

28. Do czego służą hamulce? Narysować przykład, np.klockowy

Hamulce służą do zatrzymywania i zmniejszania prędkości obracających się części maszyn oraz do

zapobiegania ich obracaniu się pod działaniem momentu obrotowego.

B] klockowy

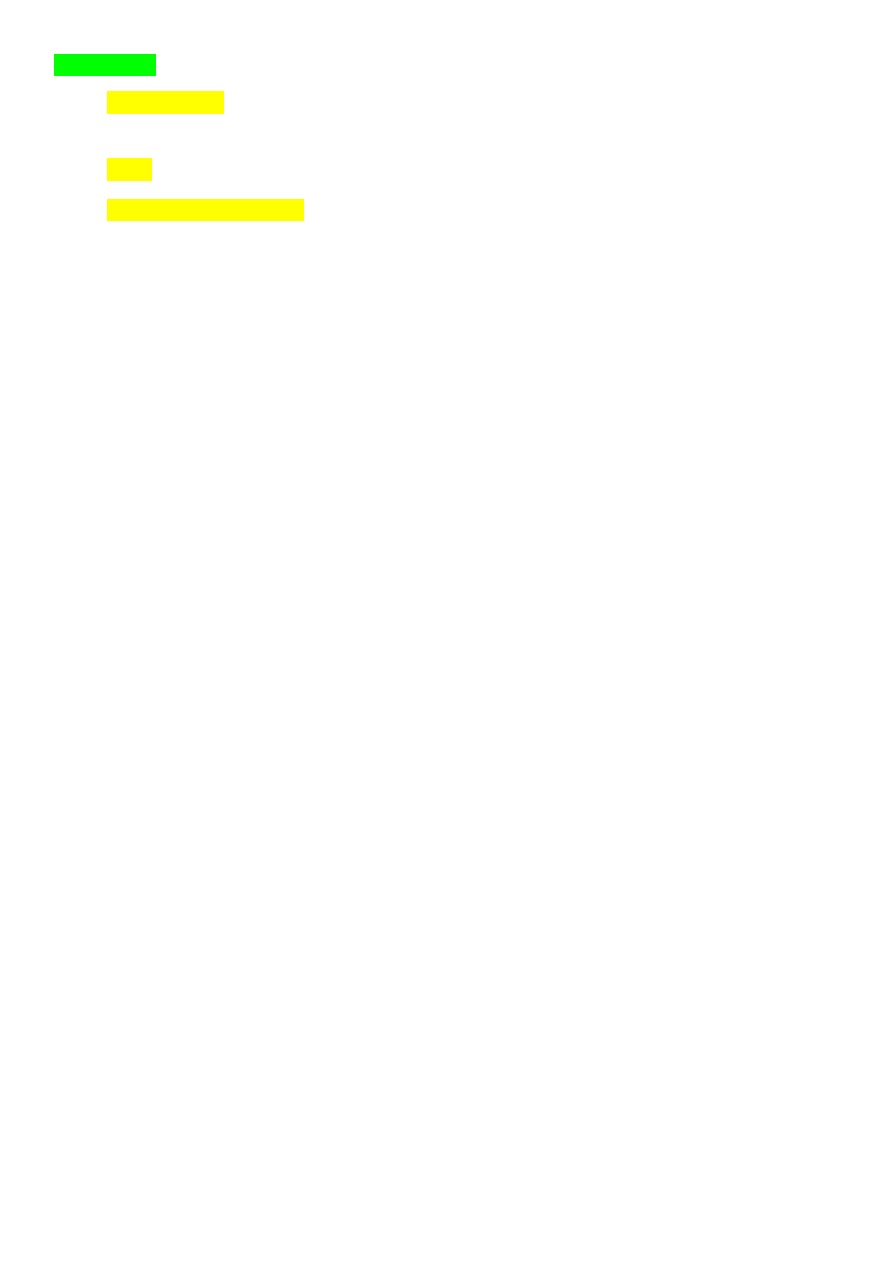

29. Przekrój poprzeczny paska klinowego:

(odwrócony trapez równoramienny-zakreskowany A-A)

Bez oznaczeń.

10

30. Zdefiniować:

Kątem przyporu kąt zawarty między linią zazębienia (przyporu) i styczną poprowadzoną w punkcie styku kół

zasadniczych.

Moduł m

jest podstawowym parametrem służącym do określenia parametrów kół zębatych.

Linia zazębienia (przyporu) linię prostą wzdłuż której stykają się zęby podczas obrotu kół. Jest ona styczna do

kół zasadniczych (linia EE').

Wyszukiwarka

Podobne podstrony:

fizjologia kolokwium zaliczeniowe 2006stoma

Zagadnienia do kolokwium zaliczeniowego 2013-2014, Inżynieria materiałowa pwr, Inżynieria chemiczna

Zagadnienia do opracowania na kolokwium zaliczeniowe2

Kolokwium zaliczeniowe

Wyniki kolokwium zaliczeniowego z kompleksowej ochrony lasu dla studentów III roku OZL, Dokumenty se

KOLOKWIUM zaliczeniowe przykładowe pytania

Przykładowe zadania na kolokwium zaliczeniowe

ZAGADNIENIA DO KOLOKWIUM ZALICZENIOWEGO Z KURSU STRUKTURY RYNKU I ICH REGULACJE

Pytania z kolokwium zaliczeniowego z OP

kolokwium zaliczenieowe dobre

Kolokwium zaliczeniowe, metrologia

Ropuszyńska – Surma,STRUKTURY RYNKU I ICH REGULACJE, ZAGADNIENIA DO KOLOKWIUM ZALICZENIOWEGOx

Spis tematów obowiązujących do kolokwium zaliczeniowego z przedmiotu

Kolokwium zaliczajace cwiczenia z przedmiotu Podstawy Marketingu prowadzone przez

zagadnienia-do-kolokwium-teoretyczne-podst-wychowania, Zagadnienia do kolokwium zaliczeniowego:

zagadnienia-do-kolokwium-teoretyczne-podst-wychowania, Zagadnienia do kolokwium zaliczeniowego:

Kolokwium zaliczeniowe sem 1 2007 08 b w

Zagadnienia do kolokwium zaliczeniowego 2014, studia PWr, wprowadzenie do inżynierii chemicznej

Kolokwium zaliczeniowe 1, Technologia chemiczna, Chemia fizyczna, Ćwiczenia

więcej podobnych podstron